磁気記録媒体の製造方法及び製造装置、磁気記録媒体並びに磁気記録再生装置

【課題】磁気記録媒体の表面に存在する異物を効率的に除去することができ、エラーが少なく記録再生特性に優れた磁気記録媒体を歩留まり良く製造することが可能な磁気記録媒体の製造方法及び製造装置、磁気記録媒体、並びにこの磁気記録媒体を用いた磁気記録再生装置を提供する。

【解決手段】ガラス基板上に少なくとも下地層と磁性層と保護膜層とを順次形成する成膜工程が備えられているとともに、ワイプテープ2を用いて磁気記録媒体の表面を洗浄する表面処理工程が備えられた製造方法であり、前記表面処理工程は、ワイプテープ2を、少なくとも導電性材料を含有するパッド3で押圧することによって磁気記録媒体10の表面10a、10bに接触させ、ワイプテープ2及び磁気記録媒体10を除電しながら、該磁気記録媒体10の表面10a、10bをワイプテープ2に摺動させて洗浄する方法である。

【解決手段】ガラス基板上に少なくとも下地層と磁性層と保護膜層とを順次形成する成膜工程が備えられているとともに、ワイプテープ2を用いて磁気記録媒体の表面を洗浄する表面処理工程が備えられた製造方法であり、前記表面処理工程は、ワイプテープ2を、少なくとも導電性材料を含有するパッド3で押圧することによって磁気記録媒体10の表面10a、10bに接触させ、ワイプテープ2及び磁気記録媒体10を除電しながら、該磁気記録媒体10の表面10a、10bをワイプテープ2に摺動させて洗浄する方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハードディスク装置等に用いられる磁気記録媒体の製造方法及び製造装置、磁気記録媒体、並びにこの磁気記録媒体を備えた磁気記録再生装置に関するものである。

【背景技術】

【0002】

近年各種情報機器の進展にともない、磁気記録媒体の記憶容量は増大の一途をたどっている。特にコンピュータの記録再生装置として中心的な役割をはたしているハードディスク(HD)は、年々記録容量、記録密度ともに増加しているが、更に高密度記録を行なうための開発が必要とされている。例えば、ノート型パソコンやパームトップコンピュータ等の携帯機器の開発により、より小型で衝撃に強く、また、高密度での記録が可能な磁気記録媒体が望まれている。さらに、近年では、カーナビゲーションシステムや携帯用音楽再生装置においても、超小型の磁気記録媒体が採用されたものが主流となっている。

【0003】

従来、このような磁気記録媒体用の基板としては、表面にNiPメッキ処理をしたアルミニウム合金や、より高い耐衝撃性、剛性・硬度、化学的耐久性といったシビアな要求に対応できるガラス基板が採用されている。ガラス基板は、磁気記録面を高密度化するにあたって重要となる、磁気記録面上でのヘッドの低浮上に好適な平坦度が容易に得られるという利点がある。

【0004】

ハードディスクに代表される磁気記録媒体用のガラス基板は、所望の寸法に成形した後、基板本体の表面を粗研磨するラッピング工程、内外周端面を研削して面取りするチャンファ加工工程、表面を仕上げ研磨するポリッシング工程を経て得られる。

そして、このようなガラス基板の本体表面をテクスチャー加工によって適度に粗面化された状態とし、この表面に下地層を形成した後、磁性層、保護層、潤滑層を順次成膜し、更に、ガラス基板上に成膜された膜表面の突起等を除去するテープバニッシュ処理を施すことにより、磁気記録媒体が得られる。このようなテープバニッシュ処理は、例えば、アルミナ塗料を塗布したラッピングテープ等を用いて行なわれ、このラッピングテープをゴム製のコンタクトロールによって媒体表面に押し当てることにより、媒体表面を軽く研磨する工程である。このような処理を行うことにより、媒体表面の異常突起等が除去されるので、磁気記録媒体が用いられるハードディスク装置等において、磁気ヘッドの浮上量をより小さくすることが可能となる。

【0005】

また、磁気記録媒体表面を研磨する方法としては、表面に非導電性材料からなる多数の研磨毛が設けられたテープを用い、磁気記録媒体表面を機械的に研磨処理する方法が提案されている(例えば、特許文献1)。

【0006】

しかしながら、上述のような各方法で磁気記録媒体の表面を研磨加工する場合、成膜プロセスの過程で生じたパーティクル等の異物が媒体表面に付着した状態で処理すると、パーティクル等の異物がテープに付着し、これが磁気記録媒体との間に噛み込まれることがある。この場合、噛み込まれた異物によって媒体表面が傷付けられてしまい、製造工程における歩留まりが低下するという問題がある。また、このような表面が傷付いた磁気記録媒体を用いてハードディスク等の磁気記録再生装置を構成した場合には、読取記録時のエラー等、重大な動作不良を起こす虞がある。

【0007】

上述のような研磨処理の際、テープと磁気記録媒体表面の間にパーティクル等の異物が噛み込まれるのを防止するため、テープバニッシュ処理等を行う前に、例えば、樹脂製のワイプテープを用いて磁気記録媒体表面を洗浄することにより、パーティクル等の異物を予め除去する方法がある。

しかしながら、このような方法で洗浄処理を行なった場合、磁気記録媒体とワイプテープとの摩擦によって双方に静電気が発生し、磁気記録媒体表面に残留したパーティクル等の異物が静電気によってワイプテープに付着するとともに、媒体表面にも異物がそのまま付着、残留した状態となることがある。このような場合には、その後のテープバニッシュ工程等において磁気記録媒体とテープとの間に異物が噛み込まれ、上述と同様に媒体表面が傷付けられてしまうという問題がある。

【0008】

上述のような、磁気記録媒体に発生する静電気の問題を解決するため、ロールスクラブ処理による磁気記録媒体のクリーニングを行なう際に、除電ローラを磁気記録媒体のディスク周縁に接触させて除電を行う方法が提案されている(例えば、特許文献2)。

しかしながら、媒体周縁に除電ローラを接触させる特許文献2に記載の方法では、磁気記録媒体全体から静電気の除電を行なうことができず、残留した静電気によって磁気記録媒体に異物が付着してしまうという問題があった。

【特許文献1】特開平11−277339号公報

【特許文献2】特開平11−232642号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記課題に鑑みてなされたものであり、磁気記録媒体の表面に存在する異物を効率的に除去することができ、エラーが少なく記録再生特性に優れた磁気記録媒体を歩留まり良く製造することが可能な磁気記録媒体の製造方法及び製造装置、磁気記録媒体、並びにこの磁気記録媒体を用いた磁気記録再生装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者等は、磁気記録媒体の製造方法において、表面処理工程で用いるワイプテープを導電性のパッドで押圧することで磁気記録媒体表面に接触させ、この接触部分でワイプテープ及び磁気記録媒体を除電しながら磁気記録媒体の表面を洗浄することにより、ワイプテープや媒体表面にパーティクル等の異物が付着、残存することを効果的に防止できることを見出し、本発明を完成した。

即ち、本発明は以下に関する。

【0011】

[1] ガラス基板上に少なくとも下地層と磁性層と保護膜層とを順次形成する成膜工程が備えられているとともに、ワイプテープを用いて磁気記録媒体表面を洗浄する表面処理工程が備えられた磁気記録媒体の製造方法であって、前記表面処理工程は、前記ワイプテープを、少なくとも導電性のパッドで押圧することによって磁気記録媒体表面に接触させ、前記ワイプテープ及び磁気記録媒体を除電しながら、該磁気記録媒体の表面を前記ワイプテープに摺動させて洗浄することを特徴とする磁気記録媒体の製造方法。

[2] 前記表面処理工程が、前記成膜工程の後に備えられていることを特徴とする[1]に記載の磁気記録媒体の製造方法。

[3] 前記表面処理工程の後に、磁気記録媒体の表面を研磨するテープバニッシュ工程が備えられていることを特徴とする[2]に記載の磁気記録媒体の製造方法。

[4] 前記ワイプテープが織布であることを特徴とする[1]〜[3]の何れかに記載の磁気記録媒体の製造方法。

[5] 前記ワイプテープが、ナイロン−ポリエステル系樹脂の織布であることを特徴とする[4]に記載の磁気記録媒体の製造方法。

【0012】

[6] ガラス基板上に少なくとも下地層と磁性層と保護膜層とを順次成膜する成膜手段が備えられているとともに、ワイプテープを用いて磁気記録媒体表面を洗浄する表面処理手段が備えられた磁気記録媒体の製造装置であって、前記表面処理手段は、少なくとも導電性材料を含有するパッドが備えられており、前記ワイプテープを前記パッドで押圧して磁気記録媒体表面に接触させ、前記ワイプテープ及び磁気記録媒体を除電しながら、該磁気記録媒体の表面を前記ワイプテープに摺動させて洗浄するものであることを特徴とする磁気記録媒体の製造装置。

[7] 前記表面処理手段が、前記成膜手段において少なくとも下地層と磁性層と保護膜層とが順次成膜された磁気記録媒体の表面を洗浄するものであることを特徴とする[6]に記載の磁気記録媒体の製造装置。

[8] 前記表面処理手段で洗浄された磁気記録媒体の表面を研磨するテープバニッシュ手段が備えられていることを特徴とする[7]又は[8]に記載の磁気記録媒体の製造装置。

[9] 前記ワイプテープが織布からなることを特徴とする[6]〜[8]の何れかに記載の磁気記録媒体の製造装置。

[10] 前記ワイプテープが、ナイロン−ポリエステル系樹脂の織布からなることを特徴とする[9]に記載の磁気記録媒体の製造装置。

【0013】

[11] 上記[1]〜[5]の何れかに記載の磁気記録媒体の製造方法、又は、上記[6]〜[10]に記載の磁気記録媒体の製造装置によって製造される磁気記録媒体。

[12] 上記[11]に記載の磁気記録媒体と、この磁気記録媒体を記録方向に駆動する駆動部と、記録部と再生部からなる磁気ヘッドと、前記磁気ヘッドを磁気記録媒体に対して相対運動させる手段と、前記磁気ヘッドへの信号入力と磁気ヘッドからの出力信号再生を行うための記録再生信号処理手段を組み合わせてなる磁気記録再生装置。

【発明の効果】

【0014】

本発明の磁気記録媒体の製造方法及び製造装置によれば、表面処理工程で用いるワイプテープを導電性のパッドで押圧することで磁気記録媒体表面に接触させ、この接触部分でワイプテープ及び磁気記録媒体を除電しながら磁気記録媒体の表面を洗浄することにより、ワイプテープや媒体表面にパーティクル等の異物が付着、残存することを効果的に防止できる。このような表面処理工程において効果的に洗浄された磁気記録媒体を、テープバニッシュ工程において研磨処理することにより、磁気記録媒体表面とテープとの間に異物が噛み込まれることが無いので、磁気記録媒体表面が傷付くことが無い。

従って、エラーが少なく記録再生特性に優れた磁気記録媒体並びに磁気記録再生装置を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下に、本発明に係る磁気記録媒体の製造方法及び製造装置、磁気記録媒体並びに磁気記録再生装置の実施形態について、図1〜6を適宜参照しながら説明する。

【0016】

本実施形態の磁気記録媒体の製造方法は、図2に示すようなガラス基板11上に少なくとも下地層12と磁性層14と保護膜層15とを順次形成する成膜工程が備えられているとともに、図1に示すようなワイプテープ2を用いて磁気記録媒体10の表面10a、10bを洗浄する表面処理工程が備えられた方法であり、この表面処理工程は、ワイプテープ2を少なくとも導電性のパッド3で押圧することによって磁気記録媒体10の表面10a、10bに接触させ、ワイプテープ2及び磁気記録媒体10を除電しながら、該磁気記録媒体10の表面10a、10bをワイプテープ2に摺動させて洗浄する方法である。

また、本実施形態では、前記表面処理工程が前記成膜工程の後に備えられ、前記表面処理工程の後に、磁気記録媒体10の表面10a、10bを研磨するテープバニッシュ工程が備えられた方法としている。

【0017】

[磁気記録媒体]

以下に、本実施形態の製造方法及び製造方法によって得られる磁気記録媒体の一例について、主に図2の断面模式図を参照しながら説明する。

図2に示す本実施形態の磁気記録媒体10は、非磁性のガラス基板11上に、下地層12、中間層13、磁性層14、保護膜層15の各層が順次積層され、最上層に潤滑剤層16が設けられて概略構成されている。

【0018】

ガラス基板11の材料としては、通常、磁気記録媒体の基板に用いられる非磁性のガラス材料を何ら制限無く用いることができ、例えば、通常のソーダガラス、アルミノシリケート系ガラス、非結晶ガラス類等が挙げられる。

また、本実施形態のガラス基板11は、ガラス材料からなる基体と、この基体表面にNiP、NiP合金、又は他の合金から選ばれる1種以上からなる膜を、メッキ、スパッタ法等の方法により蒸着させて形成した表面層とから構成されたものとしても良い。

また、ガラス基板11には、大気圧近傍の圧力下で発生するプラズマによって活性化されたガス(処理ガス)を用いて前処理を施すことができる。

【0019】

下地層12の材料としては、Ti,Mo,Al,Ta,W,Ni,B,Si,Mn及びVの群から選ばれる1種又は2種以上とCrとからなるCr合金か、或いはCrを用いることができる。

また、下地層12を多層構造の非磁性下地層とする場合には、非磁性下地層を構成する層の内、少なくとも1層を上記Cr合金又はCrで構成することができる。

また、前記非磁性下地層は、NiAl系合金、RuAl系合金、又はCr合金(Ti,Mo,Al,Ta,W,Ni,B,Si及びVの群から選ばれる1種もしくは2種以上とCrとからなる合金)で構成することもできる。

また、非磁性下地層を多層構造とする場合には、非磁性下地層を構成する各層の内、少なくとも1層をNiAl系合金、RuAl系合金、又は上記Cr合金で構成することができる。

【0020】

中間層13の材料としては、Co合金のエピタキシャル成長を助長する目的から、Coを主原料としたCo合金であってhcp構造である非磁性材料を用いることが好ましい。例えば、Co−Cr系、Co−Cr−Ru系、Co−Cr−Ta系、Co−Cr−Zr系合金から選ばれる何れか1種を含むものとすることが好ましい。

【0021】

磁性層14の材料としては、Coを主原料としたCo合金であって、hcp構造を有する材料を用いることが好ましい。例えば、Co−Cr−Ta系、Co−Cr−Pt系、Co−Cr−Pt−Ta系、Co−Cr−Pt−B系、Co−Cr−Pt−B−Cu系合金から選ばれる何れか1種を含むものとすることが好ましい。

なお、本実施形態の磁気記録媒体では、さらに、磁性層を2種以上の積層構造としたものとしてもよい。

【0022】

保護膜層15としては、プラズマCVD法によって形成されるCVDカーボン、非晶質カーボン、含水素カーボン、含窒素カーボン、含フッ素カーボンなどのカーボン系材料、シリカ、ジルコニア等のセラミック系材料を適宜選択して用いることができる。なかでも、硬く緻密なCVDカーボンが、耐久性の面のみならず、経済性、生産性等の面から好適に用いられる。保護膜層15の膜厚は、薄すぎると耐久性が低下し、厚すぎると記録再生時の損失が大きくなるため、10〜150Å(1〜15nm)、好ましくは20〜60Å(2〜6nm)に設定することが好ましい。

【0023】

最上層である潤滑剤層16は、重合性不飽和基含有パーフロロポリエーテル化合物の重合物を含む材料からなる層である。重合性不飽和基含有パーフロロポリエーテル化合物としては、主鎖であるパーフロロポリエーテルの少なくとも一端に、重合性を有する不飽和結合を持つ有機基が結合されてなる化合物を挙げることができる。

【0024】

なお、本発明に係る製造方法及び製造装置で製造する磁気記録媒体としては、面内磁気記録媒体、垂直磁気記録媒体を問わない。

また、磁気記録媒体の基板として用いられる非磁性材料としては、上述のガラス材料の他、例えば、Alを主成分としたAl−Mg合金等のAl合金や、シリコン、チタン、セラミックス、各種樹脂材料等、非磁性材料であれば任意のものを用いることも可能である。

【0025】

[磁気記録媒体の製造方法及び製造装置]

以下に、本実施形態の磁気記録媒体の製造方法の一例について、図1(符号1の表面処理装置を参照)及び図3(符号7の成膜装置を参照)に示す例の製造装置を参照しながら説明する。

本実施形態の製造方法は、上述したように、図2に示すようなガラス基板11上に少なくとも下地層12と磁性層14と保護膜層15とを順次形成する成膜工程(図3の成膜装置5を参照)が備えられているとともに、図1(a)、(b)に示すようなワイプテープ2を用いて磁気記録媒体10の表面10a、10bを洗浄する表面処理工程が備えられた方法であり、この表面処理工程は、ワイプテープ2を、少なくとも導電性のパッド3で押圧することによって磁気記録媒体10の表面10a、10bに接触させ、ワイプテープ2及び磁気記録媒体10を除電しながら、該磁気記録媒体10の表面10a、10bをワイプテープ2に摺動させて洗浄する方法である。また、本実施形態では、前記表面処理工程が前記成膜工程の後に備えられ、前記表面処理工程の後に、磁気記録媒体10の表面10a、10bを研磨するテープバニッシュ工程が備えられた方法としている。

【0026】

(表面処理手段)

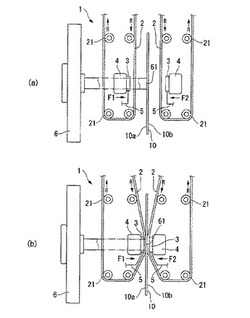

図1(a)、(b)に例示する表面処理装置(表面処理手段)1は、磁気記録媒体10の表面10a、10bを洗浄するものであり、この表面処理装置1には、ワイプテープ2と、少なくとも導電性材料を含有してなるパッド3とが備えられ、概略構成されている。

【0027】

ワイプテープ2は、磁気記録媒体10の表面10a、10bに接触して摺動することによって該表面10a、10bを洗浄する非導電性のテープであり、図示例では、複数のガイド21によって保持され、R方向に巻き送り可能に設けられている。ワイプテープ2は、図示略の回動手段によってR方向に巻き送りされることにより、洗浄に使用された部分が図示略の回収手段に巻き取られるとともに、未使用部分が磁気記録媒体10と相対する位置に繰り出されるようになっている。

ワイプテープ2の材質としては、通常、磁気記録媒体表面の均一化や洗浄に用いられるものであれば特に制限されず、例えば、PET材料からなる織布等、適宜選択して用いることができる。

【0028】

パッド3は、ワイプテープ2を押圧して磁気記録媒体10に接触させる導電性パッドであり、図示例では、金属製のブロック4に取り付けられている。このブロック4は、表面処理装置1の待機時は、図1(a)に示すように、ワイプテープ2とパッド3が接触しない位置となるように配されているが、磁気記録媒体10を洗浄する際は、図1(b)に示すように、図示略の駆動手段によってF1、F2方向に向けて動作するように設けられている。そして、このようなブロック4の動作に伴い、パッド3がワイプテープ2を押圧するように構成されている。

【0029】

本実施形態のパッド3は、例えば、導電性カーボン等の導電性材料を含有してなり、ワイプテープ2を、パッド3で押圧することによって磁気記録媒体10の表面10a、10bに押し付けながら摺動させる際、磁気記録媒体10及びワイプテープ2に発生する静電気がパッド3に導かれる。そして、パッド3に導かれた静電気は、導電ケーブル5、又は、ブロック4及び図示略の筐体を通じてアースラインに導かれるか、或いはパッド3から放電されることにより、効果的に除電できるようになっている。

パッド3の材質としては、上述のように導電性材料を含有し、導電特性を示すものであれば特に限定されないが、例えば、クロロプレン等に導電性カーボンを含有させたスポンジ材料等を用いることができる。

【0030】

スピンドル6は、図示略のモータによって回転し、取付部71に取り付けられた磁気記録媒体10を回転させるものである。

【0031】

本実施形態の表面処理装置1は、上記構成により、図1(b)に示すように、ワイプテープ2をパッド3で押圧して磁気記録媒体10の表面10a、10bに接触させ、この接触部分でワイプテープ2及び磁気記録媒体10を除電しながら、該磁気記録媒体10の表面10a、10bをワイプテープ2に摺動させて洗浄することができる。

【0032】

(磁気記録媒体の製造方法)

本実施形態の磁気記録媒体の製造方法では、まず、上述したような非磁性材料からなるガラス基板11の表面に、テクスチャー工程においてテクスチャー加工を施した後、クリーニング工程においてガラス基板11を洗浄する。この際、例えば、テクスチャー工程の前に、ガラス基板11に対して前記処理ガスを用いる前処理を施しても良い。また、クリーニング工程の前及び/又は後に、ガラス基板11に対して前記処理ガスを用いる前処理を施しても良く、或いは、テクスチャー工程の前と、クリーニング工程の前及び/またはクリーニング工程の後との両方で、前記処理ガスを用いる前処理を施しても良い。

【0033】

なお、ガラス基板11にテクスチャー加工を施すことは必須ではないが、テクスチャー加工を施すことにより、磁性層14に磁気異方性が備えられ、磁気ヘッドと磁気記録媒体との吸着を防止でき、磁気異方性が良好となる点で好ましい。

テクスチャー加工の方法としては、特に限定されず、例えば、ガラス基板11の表面に、固定砥粒及び/又は遊離砥粒を用いた機械的加工を施すことにより、円周方向にテクスチャーを施す方法とすることができる。この場合、ガラス基板11の表面にテクスチャー用研磨テープを押し付けて接触させ、ガラス基板11とテープとの間に研磨砥粒を含む研磨スラリーを供給しながらガラス基板11を回転させるとともに、テープを移送することで処理することが可能である。

【0034】

ガラス基板1を洗浄するクリーニング工程は、主として、アルカリ洗剤又は中性洗剤の浸漬、スクラブ洗浄、純水による振り切り乾燥又はIPAベーパー乾燥からなる構成とすることができる。アルカリ洗剤又は中性洗剤の浸漬とスクラブ洗浄の順番は、どちらが先であっても構わないが、ガラス基板11の濡れ性を向上させるためには、アルカリ洗剤又は中性洗剤の浸漬を先とすることが好ましい。但し、ガラス基板11に対して前記前処理を行うことで濡れ性が向上するので、必ずしもこの順番としなくても良い。

【0035】

また、クリーニング工程前に、ガラス基板11に対して前記処理ガスを用いた前処理を施すことにより、濡れ性が向上するので、アルカリ洗剤又は中性洗剤は不要か或いは濃度を大幅に低減してピットの発生を抑制することができ、ピットに起因するエラーを防止できる。

また、スクラブ洗浄は、カップブラシまたはロールブラシを用いて行なうことが好ましい。

クリーニング工程後、前記処理ガスを用いてガラス基板11を前処理することにより、有機物残渣が分解されH2O,CO2となって気化蒸発するので、有機物残渣の除去効果を向上することができ、有機物残渣に起因するエラーが防止できるので、ヘッドの浮上特性を向上させることが可能となる。

【0036】

前記前処理に用いられる装置としては、大気圧近傍付近の圧力下で安定にプラズマを発生することができるプラズマ発生ユニットを用いることができる。例えば、常圧プラズマ表面改質ユニット(積水化学製)や大気圧プラズマクリーニングヘッド(松下電工製)などを用いることができる。なお、上述の大気圧近傍付近の圧力下とは、1.3×104〜13×104Paの圧力を指し、特に、大気圧付近の9.9×104〜10.3×104Paで使用することが、圧力調整が容易であり、装置構成が簡便になるので好ましい。

【0037】

次いで、上述のような処理が施されたガラス基板11上に、成膜工程において、下地層12、中間層13、磁性層14、保護膜層15の各層を順次形成する。

磁気記録媒体の各層を形成する成膜方法は任意であるが、下地層12、中間層13、磁性層14の各層の成膜方法としては、例えば直流(マグネトロン)スパッタリング法、高周波(マグネトロン)スパッタリング法、ECRスパッタリング法、真空蒸着法等の物理的蒸着法が挙げられ、保護膜層15の成膜には、例えばプラズマCVD法、イオンビーム法、スパッタ法等が挙げられる。

【0038】

本実施形態の製造方法では、上記下地層12、中間層13、磁性層14の各層の成膜工程で使用する成膜装置(成膜手段)として、例えば、図3に示すような、チャンバ70内に、起立した状態のガラス基板11を収容自在に構成し、ガラス基板11の両面側にターゲット材72a、72bを配し、これらターゲット材72a、72bの反基板側にマグネット板71a、71bをそれぞれ平行に配置し、ターゲット材72a、72bに高周波電圧を印加できるように高周波電源73が接続自在とされた構成のスパッタ法を用いた成膜装置7を用いることができる。

また、図3に示す成膜装置7の構成では、ガラス基板11に対して高周波電圧のバイアスを印加するためのバイアス電源74が接続されており、ターゲット材72a、72bに対しては、高周波電圧に加えて直流電圧を印加できるように構成されているが、このバイアス電源74は略しても良い。

そして、成膜装置7のチャンバ70には、スパッタリングガス78を導入するためのバルブ付き導入管75が接続され、更に、チャンバ70の内部を真空ポンプに接続するためのバルブ付き排気管76が接続され、チャンバ70の内部を減圧可能に構成されている。

図示例の成膜装置7では、チャンバ70の内部を規定の圧力に減圧するとともに、スパッタリングガス78をバルブ付き導入管75から導入してターゲット材72a、72bの周囲にプラズマを発生させ、チャンバ50の内部に収容したガラス基板11表面に、スパッタリング法により薄膜を形成し、上記下地層12、中間層13、磁性層14の各層を成膜する。

そして、磁性層14の上に、例えば、プラズマCVD法を用いて保護膜層15を成膜する。

【0039】

上述の保護膜層15の上には、潤滑剤層16を形成することが好ましい。

潤滑剤層16に用いる潤滑剤としては、上述したような材質のものが挙げられ、上記材料を用いて、通常1〜4nmの厚さで潤滑剤層16を形成する。潤滑剤層16の形成方法としては、例えば、ディッピング法、スピンコート法等、従来公知の方法を採用することができる。

【0040】

そして、本実施形態の製造方法では、表面処理工程において、上記成膜工程でガラス基板11上に各層が成膜された磁気記録媒体10の表面を、上述したような表面処理装置1を用いて洗浄する。

本実施形態の表面処理工程では、まず、図1(a)に示すように、スピンドル6の取付部61に磁気記録媒体10を取り付ける。

次いで、図1(b)に示すように、ワイプテープ2を、図示略の駆動手段で駆動されるパッド3で押圧することにより、磁気記録媒体10の表面10a、10bに接触させる。

次いで、磁気記録媒体10の表面10a、10bとワイプテープ2とが接触した状態で、スピンドル6を図示略のモータで回転させることにより、スピンドル6に取り付けられた磁気記録媒体10が回転する(図5を参照)。このように、磁気記録媒体10が回転することにより、表面10a、10bをワイプテープ2が摺動し、潤滑剤層16が均一化されるとともに、表面10a、10bに付着したパーティクル等の異物がワイプテープ2によって拭き取られるようにして除去される。

【0041】

ここで、磁気記録媒体10及びワイプテープ2が、上述のような摺動動作に伴って静電気を帯電した場合であっても、本実施形態のパッド3は導電性を有しているので、上述したように、磁気記録媒体10並びにワイプテープ2に帯電する静電気はパッド3に導かれる。このような、パッド3に導かれた静電気は、導電ケーブル5、又は、ブロック4及び図示略の筐体を通じてアースラインに導かれるか、或いはパッド3から放電される。

このように、本実施形態の表面処理工程は、磁気記録媒体10及びワイプパッド2を除電しながら洗浄を行う方法なので、磁気記録媒体10の表面10a、10bに、静電気によって異物が付着したまま残留することが無く、ワイプテープ2によって確実に異物が除去される。

また、本実施形態では、導電性のパッド3をワイプテープ2に押し当てることにより、この部分を磁気記録媒体10に接触させて洗浄するとともに、この接触部分で除電処理を行う方法としている。このように、磁気記録媒体10の洗浄と除電とを、ワイプテープ2の磁気記録媒体10への接触部分(パッド3による押圧部分)で同時に行なうことにより、この部分の静電気をより効果的に除電できるので、表面10a、10bに異物が残留することなく効率的に洗浄することが可能となる。

【0042】

次いで、テープバニッシュ工程において、上述の表面処理工程において表面が洗浄された磁気記録媒体10の表面10a、10bを研磨処理する。このようなテープバニッシュ工程としては、例えば、アルミナ塗料を塗布したラッピングテープをゴム製のコンタクトロールによって磁気記録媒体10の表面に押し当てることによって研磨処理を行う方法等、従来公知の方法及び装置を用いることができる。そして、このようなテープバニッシュ処理を施すことによって膜表面の異常突起等が除去された磁気記録媒体を最終検査工程(テスター)にて処理を行い、本発明に係る磁気記録媒体が得られる。

【0043】

本実施形態では、上述のように、表面処理工程において磁気記録媒体10の表面10a、10bから確実に異物等を除去した後、テープバニッシュ工程を行なっている。これにより、磁気記録媒体10の表面10a、10bに異物が残留していない状態でテープバニッシュ処理を行うことができるので、磁気記録媒体10とラッピングテープとの間に異物等が噛み込まれるのを防止することができる。従って、テープバニッシュ工程において磁気記録媒体表面が傷付くことが無い。

また、本発明では、上述の表面処理工程がテープバニッシュ工程の後にも備えられた方法としても良い。この場合には、テープバニッシュ工程で発生して磁気記録媒体10の表面10a、10bに付着したダストを除去することが可能となる。

【0044】

以上説明したように、本実施形態の磁気記録媒体の製造方法及び製造装置によれば、表面処理装置1で用いるワイプテープ2を、導電性材料を含有するパッド3で押圧することで磁気記録媒体10の表面10a、10bに接触させ、ワイプテープ2及び磁気記録媒体10を除電しながら磁気記録媒体10の表面10a、10bを洗浄することにより、ワイプテープ2や媒体表面にパーティクル等の異物が付着、残存することを効果的に防止できる。このような表面処理装置1において効果的に洗浄された磁気記録媒体10を、テープバニッシュ工程において研磨処理することにより、磁気記録媒体10の表面10a、10bとラッピングテープとの間に異物が噛み込まれることが無いので、磁気記録媒体10の表面10a、10bが傷付くことが無い。従って、エラーが少なく記録再生特性に優れた磁気記録媒体10を提供することができる。

【0045】

[磁気記録再生装置]

図6は、上記本発明に係る磁気記録媒体の製造方法及び製造装置によって得られる磁気記録媒体を用いた磁気記録再生装置の一例を示すものである。

この磁気記録再生装置80は、上記製造方法及び製造装置により得られる磁気記録媒体10と、磁気記録媒体10を回転駆動させる媒体駆動部81と、磁気記録媒体10に情報を記録再生する磁気ヘッド82と、ヘッド駆動部83と、記録再生信号処理系84とを備えている。記録再生信号処理系84は、入力されたデータを処理して記録信号を磁気ヘッド82に送出し、また、磁気ヘッド82からの再生信号を処理してデータを出力することができるようになっている。

本発明に係る磁気記録再生装置は、上記製造方法及び製造装置によって得られる磁気記録媒体を用いているので、記録再生特性に優れた磁気記録再生装置が得られる。

【実施例】

【0046】

以下に、本発明に係る磁気記録媒体の製造方法及び製造装置を実証するための実施例について説明するが、本発明はこれらの実施例にのみ限定されるものではない。

【0047】

[実施例1]

洗浄済みのガラス基板11(HOYA社製、外形2.5インチ)をDCマグネトロンスパッタ装置(アネルバ社製C−3010)の成膜チャンバ内に収容して、到達真空度1×10−5Paとなるまで成膜チャンバ内を排気した後、このガラス基板11上に89Co−4Zr−7Nb(Co含有率89at%、Zr含有率4at%、Nb含有率7at%)のターゲットを用いて100℃以下の基板温度で厚さ100nmの下地層12をスパッタリングにより成膜した。

次いで、ガラス基板11を200℃に加熱して、上記下地層12上に、65Co−30Cr−5Bターゲットを用いて厚さ5nmの中間層13を形成し、61Co−20Cr−17Pt−2Bターゲットを用いて厚さ25nmの磁性層14を形成した。なお、上記スパッタリング工程においては、成膜用のプロセスガスとしてアルゴンを用い、圧力0.5Paにて成膜した。

次いで、プラズマCVD法により、厚さ5nmの保護膜層15を形成した。

次いで、ディッピング法により、パーフルオロポリエーテルからなる潤滑剤層16を形成し、ガラス基板上に各層が成膜された磁気記録媒体を得た。

【0048】

そして、上記方法によって得られた磁気記録媒体を、図1に示すような表面処理装置1を用い、磁気記録媒体の表面を洗浄した。この際、ワイプテープ2を導電性のパッド3で押圧した状態で磁気記録媒体を回転させ、磁気記録媒体並びにワイプテープ2を除電しながら媒体表面を洗浄した。このような表面処理装置1によって洗浄した後の磁気記録媒体の表面を、光学式表面検査機(HDI社製:SRA−FA)によって確認したところ、パーティクル等の異物が残留していないことが確認された。

【0049】

そして、上記方法によって表面から異物が除去された磁気記録媒体にテープバニッシュ処理を施し、媒体表面を研磨して本発明に係る磁気記録媒体を得た。

そして、得られた磁気記録媒体を、テスター(試験装置)にかけ、媒体表面を確認したところ、表面に傷等が生じていないことが確認できた。これにより、実施例1では、上述のテープバニッシュ処理において磁気記録媒体とテープとの間に異物が噛み込まれておらず、上記表面処理装置1によって磁気記録媒体表面の異物が確実に除去されていることが明らかとなった。

【0050】

[実施例2]

本例では、図1に示すような表面処理装置1において、導電性材料が含有されたパッドを用いてワイプテープを押圧し、磁気記録媒体に接触させた場合の除電効果を実証するため、実際に磁気記録媒体を回転させてワイプテープ2に摺動させた際の静電気の電圧を測定した。この際、ワイプテープとして、カネボウ製「EW−NC−011 スーパークリーン(ナイロン+ポリエステル)」を使用し、また、パッドとして、YAC社製クロロプレンスポンジ(導電性カーボン含有)を用いた。

なお、測定位置は、磁気記録媒体表面、及び、ワイプテープ2において図4に示すa〜dの各位置とし、静電気チェッカーとして、TRek Incorporated社製「MODEL 520(electrostatic voltmeter)」を用いた。

また、測定回数については、各々の箇所において3回とし、その平均値を求めた。

実施例2における測定結果を下記表1に示す。

【0051】

【表1】

【0052】

[比較例1]

本例では、図1に示すような表面処理装置1を用い、パッドとしてYAC社製クロロプレンスポンジ(絶縁性)を用いた点を除き、実施例2と同様にして静電気を測定し、従来の表面処理方法による試験を行った。

比較例2における測定結果を下記表2に示す。

【0053】

【表2】

【0054】

[実施例2及び比較例1の評価結果]

表1に示すように、導電性のパッドを用いて表面処理装置を構成して試験を行なった実施例2では、ワイプテープ2をパッド3が押圧する箇所である「b」の位置の静電気電圧が−3Vと非常に小さくなっている。また、磁気記録媒体表面の静電気電圧も1Vと非常に小さな数値となっている。

これに対し、絶縁性のパッドを用いて表面処理装置を構成して試験を行った比較例1では、ワイプテープ2をパッド3が押圧する箇所である「b」の位置の静電気電圧が−39V、「a」の位置の電圧が−123Vと、実施例2に比べて非常に大きな値となった。また、磁気記録媒体表面の静電気電圧は2Vであり、これも、実施例2に比べて大きな値となった。

【0055】

また、実施例2においては、磁気記録媒体10の洗浄時に該磁気記録媒体10の表面10a、10bと接触しない「a」、「c」、「d」の各位置での静電気電圧が、それぞれ−65V、−111V、−144Vとなっている。これに対し、磁気記録媒体10の表面10a、10bに対してワイプテープ2が接触する「b」の位置における静電気電圧は、上述のように−3Vと非常に小さな数値となっている。

この結果より、導電性のパッド3を用いてワイプテープ2を押圧し、この位置(図5の符号b参照)で磁気記録媒体10を摺動して洗浄する、本発明に係る製造方法では、より高い除電効果が得られ、磁気記録媒体表面に付着した異物を効果的に除去することができることが明らかである。

【0056】

以上の結果により、本発明に係る磁気記録媒体の製造方法及び製造装置が、優れた除電特性と洗浄効果を有しており、また、この製造方法及び製造装置によって得られる磁気記録媒体が、エラーが少なく優れた記録再生特性を備えていることが明らかである。

【図面の簡単な説明】

【0057】

【図1】本発明に係る磁気記録媒体の製造方法及び製造装置の一例を模式的に説明する図であり、表面処理装置(表面処理手段)において、(a)が待機状態、(b)がワイプテープをパッドで押圧して磁気記録媒体に接触させた状態を示す概略図である。

【図2】本発明に係る磁気記録媒体の一例を模式的に説明する図であり、ガラス基板上に成膜される各層構造を示す概略図である。

【図3】本発明に係る磁気記録媒体の製造方法及び製造装置の一例を模式的に説明する図であり、スパッタ法を用いた成膜装置(成膜手段)を示す概略図である。

【図4】本発明に係る磁気記録媒体の製造方法及び製造装置の一例を模式的に説明する図であり、静電気の電圧を測定する際の測定箇所を示す概略図である。

【図5】本発明に係る磁気記録媒体の製造方法及び製造装置の一例を模式的に説明する図であり、図1に示す表面処理装置(表面処理手段)の側面を示す概略図である。

【図6】本発明に係る磁気記録再生装置の一例を模式的に説明する図である。

【符号の説明】

【0058】

1…表面処理装置(表面処理手段)、2…ワイプテープ、3…パッド、4…ブロック、5…導電ケーブル、6…スピンドル、7…成膜装置(成膜手段)、10…磁気記録媒体、10a、10b…表面、11…ガラス基板、12…下地層、13…中間層、14…磁性層、15…保護膜層、16…潤滑剤層、80…磁気記録再生装置

【技術分野】

【0001】

本発明は、ハードディスク装置等に用いられる磁気記録媒体の製造方法及び製造装置、磁気記録媒体、並びにこの磁気記録媒体を備えた磁気記録再生装置に関するものである。

【背景技術】

【0002】

近年各種情報機器の進展にともない、磁気記録媒体の記憶容量は増大の一途をたどっている。特にコンピュータの記録再生装置として中心的な役割をはたしているハードディスク(HD)は、年々記録容量、記録密度ともに増加しているが、更に高密度記録を行なうための開発が必要とされている。例えば、ノート型パソコンやパームトップコンピュータ等の携帯機器の開発により、より小型で衝撃に強く、また、高密度での記録が可能な磁気記録媒体が望まれている。さらに、近年では、カーナビゲーションシステムや携帯用音楽再生装置においても、超小型の磁気記録媒体が採用されたものが主流となっている。

【0003】

従来、このような磁気記録媒体用の基板としては、表面にNiPメッキ処理をしたアルミニウム合金や、より高い耐衝撃性、剛性・硬度、化学的耐久性といったシビアな要求に対応できるガラス基板が採用されている。ガラス基板は、磁気記録面を高密度化するにあたって重要となる、磁気記録面上でのヘッドの低浮上に好適な平坦度が容易に得られるという利点がある。

【0004】

ハードディスクに代表される磁気記録媒体用のガラス基板は、所望の寸法に成形した後、基板本体の表面を粗研磨するラッピング工程、内外周端面を研削して面取りするチャンファ加工工程、表面を仕上げ研磨するポリッシング工程を経て得られる。

そして、このようなガラス基板の本体表面をテクスチャー加工によって適度に粗面化された状態とし、この表面に下地層を形成した後、磁性層、保護層、潤滑層を順次成膜し、更に、ガラス基板上に成膜された膜表面の突起等を除去するテープバニッシュ処理を施すことにより、磁気記録媒体が得られる。このようなテープバニッシュ処理は、例えば、アルミナ塗料を塗布したラッピングテープ等を用いて行なわれ、このラッピングテープをゴム製のコンタクトロールによって媒体表面に押し当てることにより、媒体表面を軽く研磨する工程である。このような処理を行うことにより、媒体表面の異常突起等が除去されるので、磁気記録媒体が用いられるハードディスク装置等において、磁気ヘッドの浮上量をより小さくすることが可能となる。

【0005】

また、磁気記録媒体表面を研磨する方法としては、表面に非導電性材料からなる多数の研磨毛が設けられたテープを用い、磁気記録媒体表面を機械的に研磨処理する方法が提案されている(例えば、特許文献1)。

【0006】

しかしながら、上述のような各方法で磁気記録媒体の表面を研磨加工する場合、成膜プロセスの過程で生じたパーティクル等の異物が媒体表面に付着した状態で処理すると、パーティクル等の異物がテープに付着し、これが磁気記録媒体との間に噛み込まれることがある。この場合、噛み込まれた異物によって媒体表面が傷付けられてしまい、製造工程における歩留まりが低下するという問題がある。また、このような表面が傷付いた磁気記録媒体を用いてハードディスク等の磁気記録再生装置を構成した場合には、読取記録時のエラー等、重大な動作不良を起こす虞がある。

【0007】

上述のような研磨処理の際、テープと磁気記録媒体表面の間にパーティクル等の異物が噛み込まれるのを防止するため、テープバニッシュ処理等を行う前に、例えば、樹脂製のワイプテープを用いて磁気記録媒体表面を洗浄することにより、パーティクル等の異物を予め除去する方法がある。

しかしながら、このような方法で洗浄処理を行なった場合、磁気記録媒体とワイプテープとの摩擦によって双方に静電気が発生し、磁気記録媒体表面に残留したパーティクル等の異物が静電気によってワイプテープに付着するとともに、媒体表面にも異物がそのまま付着、残留した状態となることがある。このような場合には、その後のテープバニッシュ工程等において磁気記録媒体とテープとの間に異物が噛み込まれ、上述と同様に媒体表面が傷付けられてしまうという問題がある。

【0008】

上述のような、磁気記録媒体に発生する静電気の問題を解決するため、ロールスクラブ処理による磁気記録媒体のクリーニングを行なう際に、除電ローラを磁気記録媒体のディスク周縁に接触させて除電を行う方法が提案されている(例えば、特許文献2)。

しかしながら、媒体周縁に除電ローラを接触させる特許文献2に記載の方法では、磁気記録媒体全体から静電気の除電を行なうことができず、残留した静電気によって磁気記録媒体に異物が付着してしまうという問題があった。

【特許文献1】特開平11−277339号公報

【特許文献2】特開平11−232642号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記課題に鑑みてなされたものであり、磁気記録媒体の表面に存在する異物を効率的に除去することができ、エラーが少なく記録再生特性に優れた磁気記録媒体を歩留まり良く製造することが可能な磁気記録媒体の製造方法及び製造装置、磁気記録媒体、並びにこの磁気記録媒体を用いた磁気記録再生装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者等は、磁気記録媒体の製造方法において、表面処理工程で用いるワイプテープを導電性のパッドで押圧することで磁気記録媒体表面に接触させ、この接触部分でワイプテープ及び磁気記録媒体を除電しながら磁気記録媒体の表面を洗浄することにより、ワイプテープや媒体表面にパーティクル等の異物が付着、残存することを効果的に防止できることを見出し、本発明を完成した。

即ち、本発明は以下に関する。

【0011】

[1] ガラス基板上に少なくとも下地層と磁性層と保護膜層とを順次形成する成膜工程が備えられているとともに、ワイプテープを用いて磁気記録媒体表面を洗浄する表面処理工程が備えられた磁気記録媒体の製造方法であって、前記表面処理工程は、前記ワイプテープを、少なくとも導電性のパッドで押圧することによって磁気記録媒体表面に接触させ、前記ワイプテープ及び磁気記録媒体を除電しながら、該磁気記録媒体の表面を前記ワイプテープに摺動させて洗浄することを特徴とする磁気記録媒体の製造方法。

[2] 前記表面処理工程が、前記成膜工程の後に備えられていることを特徴とする[1]に記載の磁気記録媒体の製造方法。

[3] 前記表面処理工程の後に、磁気記録媒体の表面を研磨するテープバニッシュ工程が備えられていることを特徴とする[2]に記載の磁気記録媒体の製造方法。

[4] 前記ワイプテープが織布であることを特徴とする[1]〜[3]の何れかに記載の磁気記録媒体の製造方法。

[5] 前記ワイプテープが、ナイロン−ポリエステル系樹脂の織布であることを特徴とする[4]に記載の磁気記録媒体の製造方法。

【0012】

[6] ガラス基板上に少なくとも下地層と磁性層と保護膜層とを順次成膜する成膜手段が備えられているとともに、ワイプテープを用いて磁気記録媒体表面を洗浄する表面処理手段が備えられた磁気記録媒体の製造装置であって、前記表面処理手段は、少なくとも導電性材料を含有するパッドが備えられており、前記ワイプテープを前記パッドで押圧して磁気記録媒体表面に接触させ、前記ワイプテープ及び磁気記録媒体を除電しながら、該磁気記録媒体の表面を前記ワイプテープに摺動させて洗浄するものであることを特徴とする磁気記録媒体の製造装置。

[7] 前記表面処理手段が、前記成膜手段において少なくとも下地層と磁性層と保護膜層とが順次成膜された磁気記録媒体の表面を洗浄するものであることを特徴とする[6]に記載の磁気記録媒体の製造装置。

[8] 前記表面処理手段で洗浄された磁気記録媒体の表面を研磨するテープバニッシュ手段が備えられていることを特徴とする[7]又は[8]に記載の磁気記録媒体の製造装置。

[9] 前記ワイプテープが織布からなることを特徴とする[6]〜[8]の何れかに記載の磁気記録媒体の製造装置。

[10] 前記ワイプテープが、ナイロン−ポリエステル系樹脂の織布からなることを特徴とする[9]に記載の磁気記録媒体の製造装置。

【0013】

[11] 上記[1]〜[5]の何れかに記載の磁気記録媒体の製造方法、又は、上記[6]〜[10]に記載の磁気記録媒体の製造装置によって製造される磁気記録媒体。

[12] 上記[11]に記載の磁気記録媒体と、この磁気記録媒体を記録方向に駆動する駆動部と、記録部と再生部からなる磁気ヘッドと、前記磁気ヘッドを磁気記録媒体に対して相対運動させる手段と、前記磁気ヘッドへの信号入力と磁気ヘッドからの出力信号再生を行うための記録再生信号処理手段を組み合わせてなる磁気記録再生装置。

【発明の効果】

【0014】

本発明の磁気記録媒体の製造方法及び製造装置によれば、表面処理工程で用いるワイプテープを導電性のパッドで押圧することで磁気記録媒体表面に接触させ、この接触部分でワイプテープ及び磁気記録媒体を除電しながら磁気記録媒体の表面を洗浄することにより、ワイプテープや媒体表面にパーティクル等の異物が付着、残存することを効果的に防止できる。このような表面処理工程において効果的に洗浄された磁気記録媒体を、テープバニッシュ工程において研磨処理することにより、磁気記録媒体表面とテープとの間に異物が噛み込まれることが無いので、磁気記録媒体表面が傷付くことが無い。

従って、エラーが少なく記録再生特性に優れた磁気記録媒体並びに磁気記録再生装置を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下に、本発明に係る磁気記録媒体の製造方法及び製造装置、磁気記録媒体並びに磁気記録再生装置の実施形態について、図1〜6を適宜参照しながら説明する。

【0016】

本実施形態の磁気記録媒体の製造方法は、図2に示すようなガラス基板11上に少なくとも下地層12と磁性層14と保護膜層15とを順次形成する成膜工程が備えられているとともに、図1に示すようなワイプテープ2を用いて磁気記録媒体10の表面10a、10bを洗浄する表面処理工程が備えられた方法であり、この表面処理工程は、ワイプテープ2を少なくとも導電性のパッド3で押圧することによって磁気記録媒体10の表面10a、10bに接触させ、ワイプテープ2及び磁気記録媒体10を除電しながら、該磁気記録媒体10の表面10a、10bをワイプテープ2に摺動させて洗浄する方法である。

また、本実施形態では、前記表面処理工程が前記成膜工程の後に備えられ、前記表面処理工程の後に、磁気記録媒体10の表面10a、10bを研磨するテープバニッシュ工程が備えられた方法としている。

【0017】

[磁気記録媒体]

以下に、本実施形態の製造方法及び製造方法によって得られる磁気記録媒体の一例について、主に図2の断面模式図を参照しながら説明する。

図2に示す本実施形態の磁気記録媒体10は、非磁性のガラス基板11上に、下地層12、中間層13、磁性層14、保護膜層15の各層が順次積層され、最上層に潤滑剤層16が設けられて概略構成されている。

【0018】

ガラス基板11の材料としては、通常、磁気記録媒体の基板に用いられる非磁性のガラス材料を何ら制限無く用いることができ、例えば、通常のソーダガラス、アルミノシリケート系ガラス、非結晶ガラス類等が挙げられる。

また、本実施形態のガラス基板11は、ガラス材料からなる基体と、この基体表面にNiP、NiP合金、又は他の合金から選ばれる1種以上からなる膜を、メッキ、スパッタ法等の方法により蒸着させて形成した表面層とから構成されたものとしても良い。

また、ガラス基板11には、大気圧近傍の圧力下で発生するプラズマによって活性化されたガス(処理ガス)を用いて前処理を施すことができる。

【0019】

下地層12の材料としては、Ti,Mo,Al,Ta,W,Ni,B,Si,Mn及びVの群から選ばれる1種又は2種以上とCrとからなるCr合金か、或いはCrを用いることができる。

また、下地層12を多層構造の非磁性下地層とする場合には、非磁性下地層を構成する層の内、少なくとも1層を上記Cr合金又はCrで構成することができる。

また、前記非磁性下地層は、NiAl系合金、RuAl系合金、又はCr合金(Ti,Mo,Al,Ta,W,Ni,B,Si及びVの群から選ばれる1種もしくは2種以上とCrとからなる合金)で構成することもできる。

また、非磁性下地層を多層構造とする場合には、非磁性下地層を構成する各層の内、少なくとも1層をNiAl系合金、RuAl系合金、又は上記Cr合金で構成することができる。

【0020】

中間層13の材料としては、Co合金のエピタキシャル成長を助長する目的から、Coを主原料としたCo合金であってhcp構造である非磁性材料を用いることが好ましい。例えば、Co−Cr系、Co−Cr−Ru系、Co−Cr−Ta系、Co−Cr−Zr系合金から選ばれる何れか1種を含むものとすることが好ましい。

【0021】

磁性層14の材料としては、Coを主原料としたCo合金であって、hcp構造を有する材料を用いることが好ましい。例えば、Co−Cr−Ta系、Co−Cr−Pt系、Co−Cr−Pt−Ta系、Co−Cr−Pt−B系、Co−Cr−Pt−B−Cu系合金から選ばれる何れか1種を含むものとすることが好ましい。

なお、本実施形態の磁気記録媒体では、さらに、磁性層を2種以上の積層構造としたものとしてもよい。

【0022】

保護膜層15としては、プラズマCVD法によって形成されるCVDカーボン、非晶質カーボン、含水素カーボン、含窒素カーボン、含フッ素カーボンなどのカーボン系材料、シリカ、ジルコニア等のセラミック系材料を適宜選択して用いることができる。なかでも、硬く緻密なCVDカーボンが、耐久性の面のみならず、経済性、生産性等の面から好適に用いられる。保護膜層15の膜厚は、薄すぎると耐久性が低下し、厚すぎると記録再生時の損失が大きくなるため、10〜150Å(1〜15nm)、好ましくは20〜60Å(2〜6nm)に設定することが好ましい。

【0023】

最上層である潤滑剤層16は、重合性不飽和基含有パーフロロポリエーテル化合物の重合物を含む材料からなる層である。重合性不飽和基含有パーフロロポリエーテル化合物としては、主鎖であるパーフロロポリエーテルの少なくとも一端に、重合性を有する不飽和結合を持つ有機基が結合されてなる化合物を挙げることができる。

【0024】

なお、本発明に係る製造方法及び製造装置で製造する磁気記録媒体としては、面内磁気記録媒体、垂直磁気記録媒体を問わない。

また、磁気記録媒体の基板として用いられる非磁性材料としては、上述のガラス材料の他、例えば、Alを主成分としたAl−Mg合金等のAl合金や、シリコン、チタン、セラミックス、各種樹脂材料等、非磁性材料であれば任意のものを用いることも可能である。

【0025】

[磁気記録媒体の製造方法及び製造装置]

以下に、本実施形態の磁気記録媒体の製造方法の一例について、図1(符号1の表面処理装置を参照)及び図3(符号7の成膜装置を参照)に示す例の製造装置を参照しながら説明する。

本実施形態の製造方法は、上述したように、図2に示すようなガラス基板11上に少なくとも下地層12と磁性層14と保護膜層15とを順次形成する成膜工程(図3の成膜装置5を参照)が備えられているとともに、図1(a)、(b)に示すようなワイプテープ2を用いて磁気記録媒体10の表面10a、10bを洗浄する表面処理工程が備えられた方法であり、この表面処理工程は、ワイプテープ2を、少なくとも導電性のパッド3で押圧することによって磁気記録媒体10の表面10a、10bに接触させ、ワイプテープ2及び磁気記録媒体10を除電しながら、該磁気記録媒体10の表面10a、10bをワイプテープ2に摺動させて洗浄する方法である。また、本実施形態では、前記表面処理工程が前記成膜工程の後に備えられ、前記表面処理工程の後に、磁気記録媒体10の表面10a、10bを研磨するテープバニッシュ工程が備えられた方法としている。

【0026】

(表面処理手段)

図1(a)、(b)に例示する表面処理装置(表面処理手段)1は、磁気記録媒体10の表面10a、10bを洗浄するものであり、この表面処理装置1には、ワイプテープ2と、少なくとも導電性材料を含有してなるパッド3とが備えられ、概略構成されている。

【0027】

ワイプテープ2は、磁気記録媒体10の表面10a、10bに接触して摺動することによって該表面10a、10bを洗浄する非導電性のテープであり、図示例では、複数のガイド21によって保持され、R方向に巻き送り可能に設けられている。ワイプテープ2は、図示略の回動手段によってR方向に巻き送りされることにより、洗浄に使用された部分が図示略の回収手段に巻き取られるとともに、未使用部分が磁気記録媒体10と相対する位置に繰り出されるようになっている。

ワイプテープ2の材質としては、通常、磁気記録媒体表面の均一化や洗浄に用いられるものであれば特に制限されず、例えば、PET材料からなる織布等、適宜選択して用いることができる。

【0028】

パッド3は、ワイプテープ2を押圧して磁気記録媒体10に接触させる導電性パッドであり、図示例では、金属製のブロック4に取り付けられている。このブロック4は、表面処理装置1の待機時は、図1(a)に示すように、ワイプテープ2とパッド3が接触しない位置となるように配されているが、磁気記録媒体10を洗浄する際は、図1(b)に示すように、図示略の駆動手段によってF1、F2方向に向けて動作するように設けられている。そして、このようなブロック4の動作に伴い、パッド3がワイプテープ2を押圧するように構成されている。

【0029】

本実施形態のパッド3は、例えば、導電性カーボン等の導電性材料を含有してなり、ワイプテープ2を、パッド3で押圧することによって磁気記録媒体10の表面10a、10bに押し付けながら摺動させる際、磁気記録媒体10及びワイプテープ2に発生する静電気がパッド3に導かれる。そして、パッド3に導かれた静電気は、導電ケーブル5、又は、ブロック4及び図示略の筐体を通じてアースラインに導かれるか、或いはパッド3から放電されることにより、効果的に除電できるようになっている。

パッド3の材質としては、上述のように導電性材料を含有し、導電特性を示すものであれば特に限定されないが、例えば、クロロプレン等に導電性カーボンを含有させたスポンジ材料等を用いることができる。

【0030】

スピンドル6は、図示略のモータによって回転し、取付部71に取り付けられた磁気記録媒体10を回転させるものである。

【0031】

本実施形態の表面処理装置1は、上記構成により、図1(b)に示すように、ワイプテープ2をパッド3で押圧して磁気記録媒体10の表面10a、10bに接触させ、この接触部分でワイプテープ2及び磁気記録媒体10を除電しながら、該磁気記録媒体10の表面10a、10bをワイプテープ2に摺動させて洗浄することができる。

【0032】

(磁気記録媒体の製造方法)

本実施形態の磁気記録媒体の製造方法では、まず、上述したような非磁性材料からなるガラス基板11の表面に、テクスチャー工程においてテクスチャー加工を施した後、クリーニング工程においてガラス基板11を洗浄する。この際、例えば、テクスチャー工程の前に、ガラス基板11に対して前記処理ガスを用いる前処理を施しても良い。また、クリーニング工程の前及び/又は後に、ガラス基板11に対して前記処理ガスを用いる前処理を施しても良く、或いは、テクスチャー工程の前と、クリーニング工程の前及び/またはクリーニング工程の後との両方で、前記処理ガスを用いる前処理を施しても良い。

【0033】

なお、ガラス基板11にテクスチャー加工を施すことは必須ではないが、テクスチャー加工を施すことにより、磁性層14に磁気異方性が備えられ、磁気ヘッドと磁気記録媒体との吸着を防止でき、磁気異方性が良好となる点で好ましい。

テクスチャー加工の方法としては、特に限定されず、例えば、ガラス基板11の表面に、固定砥粒及び/又は遊離砥粒を用いた機械的加工を施すことにより、円周方向にテクスチャーを施す方法とすることができる。この場合、ガラス基板11の表面にテクスチャー用研磨テープを押し付けて接触させ、ガラス基板11とテープとの間に研磨砥粒を含む研磨スラリーを供給しながらガラス基板11を回転させるとともに、テープを移送することで処理することが可能である。

【0034】

ガラス基板1を洗浄するクリーニング工程は、主として、アルカリ洗剤又は中性洗剤の浸漬、スクラブ洗浄、純水による振り切り乾燥又はIPAベーパー乾燥からなる構成とすることができる。アルカリ洗剤又は中性洗剤の浸漬とスクラブ洗浄の順番は、どちらが先であっても構わないが、ガラス基板11の濡れ性を向上させるためには、アルカリ洗剤又は中性洗剤の浸漬を先とすることが好ましい。但し、ガラス基板11に対して前記前処理を行うことで濡れ性が向上するので、必ずしもこの順番としなくても良い。

【0035】

また、クリーニング工程前に、ガラス基板11に対して前記処理ガスを用いた前処理を施すことにより、濡れ性が向上するので、アルカリ洗剤又は中性洗剤は不要か或いは濃度を大幅に低減してピットの発生を抑制することができ、ピットに起因するエラーを防止できる。

また、スクラブ洗浄は、カップブラシまたはロールブラシを用いて行なうことが好ましい。

クリーニング工程後、前記処理ガスを用いてガラス基板11を前処理することにより、有機物残渣が分解されH2O,CO2となって気化蒸発するので、有機物残渣の除去効果を向上することができ、有機物残渣に起因するエラーが防止できるので、ヘッドの浮上特性を向上させることが可能となる。

【0036】

前記前処理に用いられる装置としては、大気圧近傍付近の圧力下で安定にプラズマを発生することができるプラズマ発生ユニットを用いることができる。例えば、常圧プラズマ表面改質ユニット(積水化学製)や大気圧プラズマクリーニングヘッド(松下電工製)などを用いることができる。なお、上述の大気圧近傍付近の圧力下とは、1.3×104〜13×104Paの圧力を指し、特に、大気圧付近の9.9×104〜10.3×104Paで使用することが、圧力調整が容易であり、装置構成が簡便になるので好ましい。

【0037】

次いで、上述のような処理が施されたガラス基板11上に、成膜工程において、下地層12、中間層13、磁性層14、保護膜層15の各層を順次形成する。

磁気記録媒体の各層を形成する成膜方法は任意であるが、下地層12、中間層13、磁性層14の各層の成膜方法としては、例えば直流(マグネトロン)スパッタリング法、高周波(マグネトロン)スパッタリング法、ECRスパッタリング法、真空蒸着法等の物理的蒸着法が挙げられ、保護膜層15の成膜には、例えばプラズマCVD法、イオンビーム法、スパッタ法等が挙げられる。

【0038】

本実施形態の製造方法では、上記下地層12、中間層13、磁性層14の各層の成膜工程で使用する成膜装置(成膜手段)として、例えば、図3に示すような、チャンバ70内に、起立した状態のガラス基板11を収容自在に構成し、ガラス基板11の両面側にターゲット材72a、72bを配し、これらターゲット材72a、72bの反基板側にマグネット板71a、71bをそれぞれ平行に配置し、ターゲット材72a、72bに高周波電圧を印加できるように高周波電源73が接続自在とされた構成のスパッタ法を用いた成膜装置7を用いることができる。

また、図3に示す成膜装置7の構成では、ガラス基板11に対して高周波電圧のバイアスを印加するためのバイアス電源74が接続されており、ターゲット材72a、72bに対しては、高周波電圧に加えて直流電圧を印加できるように構成されているが、このバイアス電源74は略しても良い。

そして、成膜装置7のチャンバ70には、スパッタリングガス78を導入するためのバルブ付き導入管75が接続され、更に、チャンバ70の内部を真空ポンプに接続するためのバルブ付き排気管76が接続され、チャンバ70の内部を減圧可能に構成されている。

図示例の成膜装置7では、チャンバ70の内部を規定の圧力に減圧するとともに、スパッタリングガス78をバルブ付き導入管75から導入してターゲット材72a、72bの周囲にプラズマを発生させ、チャンバ50の内部に収容したガラス基板11表面に、スパッタリング法により薄膜を形成し、上記下地層12、中間層13、磁性層14の各層を成膜する。

そして、磁性層14の上に、例えば、プラズマCVD法を用いて保護膜層15を成膜する。

【0039】

上述の保護膜層15の上には、潤滑剤層16を形成することが好ましい。

潤滑剤層16に用いる潤滑剤としては、上述したような材質のものが挙げられ、上記材料を用いて、通常1〜4nmの厚さで潤滑剤層16を形成する。潤滑剤層16の形成方法としては、例えば、ディッピング法、スピンコート法等、従来公知の方法を採用することができる。

【0040】

そして、本実施形態の製造方法では、表面処理工程において、上記成膜工程でガラス基板11上に各層が成膜された磁気記録媒体10の表面を、上述したような表面処理装置1を用いて洗浄する。

本実施形態の表面処理工程では、まず、図1(a)に示すように、スピンドル6の取付部61に磁気記録媒体10を取り付ける。

次いで、図1(b)に示すように、ワイプテープ2を、図示略の駆動手段で駆動されるパッド3で押圧することにより、磁気記録媒体10の表面10a、10bに接触させる。

次いで、磁気記録媒体10の表面10a、10bとワイプテープ2とが接触した状態で、スピンドル6を図示略のモータで回転させることにより、スピンドル6に取り付けられた磁気記録媒体10が回転する(図5を参照)。このように、磁気記録媒体10が回転することにより、表面10a、10bをワイプテープ2が摺動し、潤滑剤層16が均一化されるとともに、表面10a、10bに付着したパーティクル等の異物がワイプテープ2によって拭き取られるようにして除去される。

【0041】

ここで、磁気記録媒体10及びワイプテープ2が、上述のような摺動動作に伴って静電気を帯電した場合であっても、本実施形態のパッド3は導電性を有しているので、上述したように、磁気記録媒体10並びにワイプテープ2に帯電する静電気はパッド3に導かれる。このような、パッド3に導かれた静電気は、導電ケーブル5、又は、ブロック4及び図示略の筐体を通じてアースラインに導かれるか、或いはパッド3から放電される。

このように、本実施形態の表面処理工程は、磁気記録媒体10及びワイプパッド2を除電しながら洗浄を行う方法なので、磁気記録媒体10の表面10a、10bに、静電気によって異物が付着したまま残留することが無く、ワイプテープ2によって確実に異物が除去される。

また、本実施形態では、導電性のパッド3をワイプテープ2に押し当てることにより、この部分を磁気記録媒体10に接触させて洗浄するとともに、この接触部分で除電処理を行う方法としている。このように、磁気記録媒体10の洗浄と除電とを、ワイプテープ2の磁気記録媒体10への接触部分(パッド3による押圧部分)で同時に行なうことにより、この部分の静電気をより効果的に除電できるので、表面10a、10bに異物が残留することなく効率的に洗浄することが可能となる。

【0042】

次いで、テープバニッシュ工程において、上述の表面処理工程において表面が洗浄された磁気記録媒体10の表面10a、10bを研磨処理する。このようなテープバニッシュ工程としては、例えば、アルミナ塗料を塗布したラッピングテープをゴム製のコンタクトロールによって磁気記録媒体10の表面に押し当てることによって研磨処理を行う方法等、従来公知の方法及び装置を用いることができる。そして、このようなテープバニッシュ処理を施すことによって膜表面の異常突起等が除去された磁気記録媒体を最終検査工程(テスター)にて処理を行い、本発明に係る磁気記録媒体が得られる。

【0043】

本実施形態では、上述のように、表面処理工程において磁気記録媒体10の表面10a、10bから確実に異物等を除去した後、テープバニッシュ工程を行なっている。これにより、磁気記録媒体10の表面10a、10bに異物が残留していない状態でテープバニッシュ処理を行うことができるので、磁気記録媒体10とラッピングテープとの間に異物等が噛み込まれるのを防止することができる。従って、テープバニッシュ工程において磁気記録媒体表面が傷付くことが無い。

また、本発明では、上述の表面処理工程がテープバニッシュ工程の後にも備えられた方法としても良い。この場合には、テープバニッシュ工程で発生して磁気記録媒体10の表面10a、10bに付着したダストを除去することが可能となる。

【0044】

以上説明したように、本実施形態の磁気記録媒体の製造方法及び製造装置によれば、表面処理装置1で用いるワイプテープ2を、導電性材料を含有するパッド3で押圧することで磁気記録媒体10の表面10a、10bに接触させ、ワイプテープ2及び磁気記録媒体10を除電しながら磁気記録媒体10の表面10a、10bを洗浄することにより、ワイプテープ2や媒体表面にパーティクル等の異物が付着、残存することを効果的に防止できる。このような表面処理装置1において効果的に洗浄された磁気記録媒体10を、テープバニッシュ工程において研磨処理することにより、磁気記録媒体10の表面10a、10bとラッピングテープとの間に異物が噛み込まれることが無いので、磁気記録媒体10の表面10a、10bが傷付くことが無い。従って、エラーが少なく記録再生特性に優れた磁気記録媒体10を提供することができる。

【0045】

[磁気記録再生装置]

図6は、上記本発明に係る磁気記録媒体の製造方法及び製造装置によって得られる磁気記録媒体を用いた磁気記録再生装置の一例を示すものである。

この磁気記録再生装置80は、上記製造方法及び製造装置により得られる磁気記録媒体10と、磁気記録媒体10を回転駆動させる媒体駆動部81と、磁気記録媒体10に情報を記録再生する磁気ヘッド82と、ヘッド駆動部83と、記録再生信号処理系84とを備えている。記録再生信号処理系84は、入力されたデータを処理して記録信号を磁気ヘッド82に送出し、また、磁気ヘッド82からの再生信号を処理してデータを出力することができるようになっている。

本発明に係る磁気記録再生装置は、上記製造方法及び製造装置によって得られる磁気記録媒体を用いているので、記録再生特性に優れた磁気記録再生装置が得られる。

【実施例】

【0046】

以下に、本発明に係る磁気記録媒体の製造方法及び製造装置を実証するための実施例について説明するが、本発明はこれらの実施例にのみ限定されるものではない。

【0047】

[実施例1]

洗浄済みのガラス基板11(HOYA社製、外形2.5インチ)をDCマグネトロンスパッタ装置(アネルバ社製C−3010)の成膜チャンバ内に収容して、到達真空度1×10−5Paとなるまで成膜チャンバ内を排気した後、このガラス基板11上に89Co−4Zr−7Nb(Co含有率89at%、Zr含有率4at%、Nb含有率7at%)のターゲットを用いて100℃以下の基板温度で厚さ100nmの下地層12をスパッタリングにより成膜した。

次いで、ガラス基板11を200℃に加熱して、上記下地層12上に、65Co−30Cr−5Bターゲットを用いて厚さ5nmの中間層13を形成し、61Co−20Cr−17Pt−2Bターゲットを用いて厚さ25nmの磁性層14を形成した。なお、上記スパッタリング工程においては、成膜用のプロセスガスとしてアルゴンを用い、圧力0.5Paにて成膜した。

次いで、プラズマCVD法により、厚さ5nmの保護膜層15を形成した。

次いで、ディッピング法により、パーフルオロポリエーテルからなる潤滑剤層16を形成し、ガラス基板上に各層が成膜された磁気記録媒体を得た。

【0048】

そして、上記方法によって得られた磁気記録媒体を、図1に示すような表面処理装置1を用い、磁気記録媒体の表面を洗浄した。この際、ワイプテープ2を導電性のパッド3で押圧した状態で磁気記録媒体を回転させ、磁気記録媒体並びにワイプテープ2を除電しながら媒体表面を洗浄した。このような表面処理装置1によって洗浄した後の磁気記録媒体の表面を、光学式表面検査機(HDI社製:SRA−FA)によって確認したところ、パーティクル等の異物が残留していないことが確認された。

【0049】

そして、上記方法によって表面から異物が除去された磁気記録媒体にテープバニッシュ処理を施し、媒体表面を研磨して本発明に係る磁気記録媒体を得た。

そして、得られた磁気記録媒体を、テスター(試験装置)にかけ、媒体表面を確認したところ、表面に傷等が生じていないことが確認できた。これにより、実施例1では、上述のテープバニッシュ処理において磁気記録媒体とテープとの間に異物が噛み込まれておらず、上記表面処理装置1によって磁気記録媒体表面の異物が確実に除去されていることが明らかとなった。

【0050】

[実施例2]

本例では、図1に示すような表面処理装置1において、導電性材料が含有されたパッドを用いてワイプテープを押圧し、磁気記録媒体に接触させた場合の除電効果を実証するため、実際に磁気記録媒体を回転させてワイプテープ2に摺動させた際の静電気の電圧を測定した。この際、ワイプテープとして、カネボウ製「EW−NC−011 スーパークリーン(ナイロン+ポリエステル)」を使用し、また、パッドとして、YAC社製クロロプレンスポンジ(導電性カーボン含有)を用いた。

なお、測定位置は、磁気記録媒体表面、及び、ワイプテープ2において図4に示すa〜dの各位置とし、静電気チェッカーとして、TRek Incorporated社製「MODEL 520(electrostatic voltmeter)」を用いた。

また、測定回数については、各々の箇所において3回とし、その平均値を求めた。

実施例2における測定結果を下記表1に示す。

【0051】

【表1】

【0052】

[比較例1]

本例では、図1に示すような表面処理装置1を用い、パッドとしてYAC社製クロロプレンスポンジ(絶縁性)を用いた点を除き、実施例2と同様にして静電気を測定し、従来の表面処理方法による試験を行った。

比較例2における測定結果を下記表2に示す。

【0053】

【表2】

【0054】

[実施例2及び比較例1の評価結果]

表1に示すように、導電性のパッドを用いて表面処理装置を構成して試験を行なった実施例2では、ワイプテープ2をパッド3が押圧する箇所である「b」の位置の静電気電圧が−3Vと非常に小さくなっている。また、磁気記録媒体表面の静電気電圧も1Vと非常に小さな数値となっている。

これに対し、絶縁性のパッドを用いて表面処理装置を構成して試験を行った比較例1では、ワイプテープ2をパッド3が押圧する箇所である「b」の位置の静電気電圧が−39V、「a」の位置の電圧が−123Vと、実施例2に比べて非常に大きな値となった。また、磁気記録媒体表面の静電気電圧は2Vであり、これも、実施例2に比べて大きな値となった。

【0055】

また、実施例2においては、磁気記録媒体10の洗浄時に該磁気記録媒体10の表面10a、10bと接触しない「a」、「c」、「d」の各位置での静電気電圧が、それぞれ−65V、−111V、−144Vとなっている。これに対し、磁気記録媒体10の表面10a、10bに対してワイプテープ2が接触する「b」の位置における静電気電圧は、上述のように−3Vと非常に小さな数値となっている。

この結果より、導電性のパッド3を用いてワイプテープ2を押圧し、この位置(図5の符号b参照)で磁気記録媒体10を摺動して洗浄する、本発明に係る製造方法では、より高い除電効果が得られ、磁気記録媒体表面に付着した異物を効果的に除去することができることが明らかである。

【0056】

以上の結果により、本発明に係る磁気記録媒体の製造方法及び製造装置が、優れた除電特性と洗浄効果を有しており、また、この製造方法及び製造装置によって得られる磁気記録媒体が、エラーが少なく優れた記録再生特性を備えていることが明らかである。

【図面の簡単な説明】

【0057】

【図1】本発明に係る磁気記録媒体の製造方法及び製造装置の一例を模式的に説明する図であり、表面処理装置(表面処理手段)において、(a)が待機状態、(b)がワイプテープをパッドで押圧して磁気記録媒体に接触させた状態を示す概略図である。

【図2】本発明に係る磁気記録媒体の一例を模式的に説明する図であり、ガラス基板上に成膜される各層構造を示す概略図である。

【図3】本発明に係る磁気記録媒体の製造方法及び製造装置の一例を模式的に説明する図であり、スパッタ法を用いた成膜装置(成膜手段)を示す概略図である。

【図4】本発明に係る磁気記録媒体の製造方法及び製造装置の一例を模式的に説明する図であり、静電気の電圧を測定する際の測定箇所を示す概略図である。

【図5】本発明に係る磁気記録媒体の製造方法及び製造装置の一例を模式的に説明する図であり、図1に示す表面処理装置(表面処理手段)の側面を示す概略図である。

【図6】本発明に係る磁気記録再生装置の一例を模式的に説明する図である。

【符号の説明】

【0058】

1…表面処理装置(表面処理手段)、2…ワイプテープ、3…パッド、4…ブロック、5…導電ケーブル、6…スピンドル、7…成膜装置(成膜手段)、10…磁気記録媒体、10a、10b…表面、11…ガラス基板、12…下地層、13…中間層、14…磁性層、15…保護膜層、16…潤滑剤層、80…磁気記録再生装置

【特許請求の範囲】

【請求項1】

ガラス基板上に少なくとも下地層と磁性層と保護膜層とを順次形成する成膜工程が備えられているとともに、ワイプテープを用いて磁気記録媒体表面を洗浄する表面処理工程が備えられた磁気記録媒体の製造方法であって、

前記表面処理工程は、前記ワイプテープを、少なくとも導電性のパッドで押圧することによって磁気記録媒体表面に接触させ、前記ワイプテープ及び磁気記録媒体を除電しながら、該磁気記録媒体の表面を前記ワイプテープに摺動させて洗浄することを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記表面処理工程が、前記成膜工程の後に備えられていることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

前記表面処理工程の後に、磁気記録媒体の表面を研磨するテープバニッシュ工程が備えられていることを特徴とする請求項2に記載の磁気記録媒体の製造方法。

【請求項4】

前記ワイプテープが織布であることを特徴とする請求項1〜3の何れか1項に記載の磁気記録媒体の製造方法。

【請求項5】

前記ワイプテープが、ナイロン−ポリエステル系樹脂の織布であることを特徴とする請求項4に記載の磁気記録媒体の製造方法。

【請求項6】

ガラス基板上に少なくとも下地層と磁性層と保護膜層とを順次成膜する成膜手段が備えられているとともに、ワイプテープを用いて磁気記録媒体表面を洗浄する表面処理手段が備えられた磁気記録媒体の製造装置であって、

前記表面処理手段は、少なくとも導電性のパッドが備えられており、前記ワイプテープを前記パッドで押圧して磁気記録媒体表面に接触させ、前記ワイプテープ及び磁気記録媒体を除電しながら、該磁気記録媒体の表面を前記ワイプテープに摺動させて洗浄するものであることを特徴とする磁気記録媒体の製造装置。

【請求項7】

前記表面処理手段が、前記成膜手段において少なくとも下地層と磁性層と保護膜層とが順次成膜された磁気記録媒体の表面を洗浄するものであることを特徴とする請求項6に記載の磁気記録媒体の製造装置。

【請求項8】

前記表面処理手段で洗浄された磁気記録媒体の表面を研磨するテープバニッシュ手段が備えられていることを特徴とする請求項6又は7に記載の磁気記録媒体の製造装置。

【請求項9】

前記ワイプテープが織布からなることを特徴とする請求項6〜8の何れか1項に記載の磁気記録媒体の製造装置。

【請求項10】

前記ワイプテープが、ナイロン−ポリエステル系樹脂の織布からなることを特徴とする請求項9に記載の磁気記録媒体の製造装置。

【請求項11】

請求項1〜5の何れか1項に記載の磁気記録媒体の製造方法、又は、請求項6〜10に記載の磁気記録媒体の製造装置によって製造される磁気記録媒体。

【請求項12】

請求項11に記載の磁気記録媒体と、この磁気記録媒体を記録方向に駆動する駆動部と、記録部と再生部からなる磁気ヘッドと、前記磁気ヘッドを磁気記録媒体に対して相対運動させる手段と、前記磁気ヘッドへの信号入力と磁気ヘッドからの出力信号再生を行うための記録再生信号処理手段を組み合わせてなる磁気記録再生装置。

【請求項1】

ガラス基板上に少なくとも下地層と磁性層と保護膜層とを順次形成する成膜工程が備えられているとともに、ワイプテープを用いて磁気記録媒体表面を洗浄する表面処理工程が備えられた磁気記録媒体の製造方法であって、

前記表面処理工程は、前記ワイプテープを、少なくとも導電性のパッドで押圧することによって磁気記録媒体表面に接触させ、前記ワイプテープ及び磁気記録媒体を除電しながら、該磁気記録媒体の表面を前記ワイプテープに摺動させて洗浄することを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記表面処理工程が、前記成膜工程の後に備えられていることを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

前記表面処理工程の後に、磁気記録媒体の表面を研磨するテープバニッシュ工程が備えられていることを特徴とする請求項2に記載の磁気記録媒体の製造方法。

【請求項4】

前記ワイプテープが織布であることを特徴とする請求項1〜3の何れか1項に記載の磁気記録媒体の製造方法。

【請求項5】

前記ワイプテープが、ナイロン−ポリエステル系樹脂の織布であることを特徴とする請求項4に記載の磁気記録媒体の製造方法。

【請求項6】

ガラス基板上に少なくとも下地層と磁性層と保護膜層とを順次成膜する成膜手段が備えられているとともに、ワイプテープを用いて磁気記録媒体表面を洗浄する表面処理手段が備えられた磁気記録媒体の製造装置であって、

前記表面処理手段は、少なくとも導電性のパッドが備えられており、前記ワイプテープを前記パッドで押圧して磁気記録媒体表面に接触させ、前記ワイプテープ及び磁気記録媒体を除電しながら、該磁気記録媒体の表面を前記ワイプテープに摺動させて洗浄するものであることを特徴とする磁気記録媒体の製造装置。

【請求項7】

前記表面処理手段が、前記成膜手段において少なくとも下地層と磁性層と保護膜層とが順次成膜された磁気記録媒体の表面を洗浄するものであることを特徴とする請求項6に記載の磁気記録媒体の製造装置。

【請求項8】

前記表面処理手段で洗浄された磁気記録媒体の表面を研磨するテープバニッシュ手段が備えられていることを特徴とする請求項6又は7に記載の磁気記録媒体の製造装置。

【請求項9】

前記ワイプテープが織布からなることを特徴とする請求項6〜8の何れか1項に記載の磁気記録媒体の製造装置。

【請求項10】

前記ワイプテープが、ナイロン−ポリエステル系樹脂の織布からなることを特徴とする請求項9に記載の磁気記録媒体の製造装置。

【請求項11】

請求項1〜5の何れか1項に記載の磁気記録媒体の製造方法、又は、請求項6〜10に記載の磁気記録媒体の製造装置によって製造される磁気記録媒体。

【請求項12】

請求項11に記載の磁気記録媒体と、この磁気記録媒体を記録方向に駆動する駆動部と、記録部と再生部からなる磁気ヘッドと、前記磁気ヘッドを磁気記録媒体に対して相対運動させる手段と、前記磁気ヘッドへの信号入力と磁気ヘッドからの出力信号再生を行うための記録再生信号処理手段を組み合わせてなる磁気記録再生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−135091(P2008−135091A)

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願番号】特願2006−318824(P2006−318824)

【出願日】平成18年11月27日(2006.11.27)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願日】平成18年11月27日(2006.11.27)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]