磁気記録媒体の製造方法及び製造装置

【課題】耐環境性、特に耐腐食性を高めることを可能とした磁気記録媒体の製造方法及び製造装置を提供する。

【解決手段】インライン式成膜装置を用いて、少なくとも非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する際に、少なくとも記録磁性層83と磁気記録パターン83aに対応したマスク層とがこの順で積層された非磁性基板80をキャリアに取り付ける工程と、記録磁性層83のマスク層で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより、磁気記録パターン83aを形成する工程と、記録磁性層83上からマスク層を除去する工程と、キャリアから非磁性基板80を取り外す工程とを含み、キャリアが各チャンバの間を通過する間に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態で各工程を連続して行う。

【解決手段】インライン式成膜装置を用いて、少なくとも非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する際に、少なくとも記録磁性層83と磁気記録パターン83aに対応したマスク層とがこの順で積層された非磁性基板80をキャリアに取り付ける工程と、記録磁性層83のマスク層で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより、磁気記録パターン83aを形成する工程と、記録磁性層83上からマスク層を除去する工程と、キャリアから非磁性基板80を取り外す工程とを含み、キャリアが各チャンバの間を通過する間に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態で各工程を連続して行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハードディスク装置等に用いられる磁気記録媒体の製造方法及び製造装置に関し、さらに詳しくは、磁気的に分離された磁気記録領域を有する、いわゆるディスクリートトラック媒体やパターンドメディアなどの製造方法、並びにこの製造方法を実現するための製造装置に関する。

【背景技術】

【0002】

近年、磁気ディスク装置、フレキシブルディスク装置、磁気テープ装置等の磁気記録装置の適用範囲は著しく増大され、その重要性が増すと共に、これらの装置に用いられる磁気記録媒体について、その記録密度の著しい向上が図られつつある。特に、MRヘッドやPRML技術の導入以来、面記録密度の上昇は更に激しさを増し、近年ではGMRヘッドやTMRヘッドなども導入されて、1年に約100%ものペースで増加を続けている。

【0003】

これらの磁気記録媒体については、今後更に高記録密度を達成することが要求されている。このため、磁性層の高保磁力化、高信号対雑音比(SNR)、及び高分解能を達成することが要求されている。また、近年では線記録密度の向上と同時にトラック密度の増加によって面記録密度を上昇させようとする努力も続けられている。

【0004】

最新の磁気記録装置においては、トラック密度110kTPIにも達している。しかしながら、トラック密度を上げていくと、隣接するトラック間の磁気記録情報が互いに干渉し合い、その境界領域の磁化遷移領域がノイズ源となりSNRを損なうという問題が生じ易くなっており、このことはそのままビット・エラー・レートの低下につながるため、記録密度の向上に対して障害となっている。

【0005】

面記録密度を上昇させるためには、磁気記録媒体上の各記録ビットのサイズをより微細なものとし、各記録ビットに可能な限り大きな飽和磁化と磁性膜厚を確保する必要がある。その一方で、記録ビットを微細化していくと、1ビット当たりの磁化最小体積が小さくなり、熱揺らぎによる磁化反転で記録データが消失するという問題が生じてしまう。

【0006】

また、トラック密度を上げていくと、トラック間距離が近づくために、磁気記録装置では極めて高精度のトラックサーボ技術が要求されると同時に、記録を幅広く実行し、再生は隣接トラックからの影響をできるだけ排除するために記録時よりも狭く実行する方法が一般的に用いられている。しかしながら、この方法ではトラック間の影響を最小限に抑えることができる反面、再生出力を十分得ることが困難であり、その結果十分なSNRを確保することが難しいという問題がある。

【0007】

このような熱揺らぎの問題やSNRの確保、十分な出力の確保を達成する方法の一つとして、記録媒体表面にトラックに沿った凹凸を形成し、記録トラック同士を物理的に分離することによってトラック密度を上げようとする試みがなされている。このような技術は、一般にディスクリートトラック法と呼ばれており、それによって製造された磁気記録媒体のことをディスクリートトラック媒体と呼んでいる。また、同一トラック内のデータ領域を更に分割した、いわゆるパターンドメディアを製造しようとする試みもある。

【0008】

ディスクリートトラック媒体の一例として、表面に凹凸パターンを形成した非磁性基板に磁気記録媒体を形成して、物理的に分離した磁気記録トラック及びサーボ信号パターンを形成してなる磁気記録媒体が知られている(例えば、特許文献1を参照。)。

【0009】

この磁気記録媒体は、表面に複数の凹凸のある基板の表面に軟磁性層を介して強磁性層が形成されており、その表面に保護膜を形成したものである。この磁気記録媒体では、凸部領域に周囲と物理的に分断された磁気記録領域が形成されている。

【0010】

この磁気記録媒体によれば、軟磁性層での磁壁発生を抑制できるため熱揺らぎの影響が出にくく、隣接する信号間の干渉もないので、ノイズの少ない高密度磁気記録媒体を形成できるとされている。

【0011】

ディスクリートトラック法には、何層かの薄膜からなる磁気記録媒体を形成した後にトラックを形成する方法と、予め基板表面に直接、或いはトラック形成のための薄膜層に凹凸パターンを形成した後に、磁気記録媒体の薄膜形成を行う方法がある(例えば、特許文献2,3を参照。)。

【0012】

また、ディスクリートトラック媒体の磁気トラック間領域を、予め形成した磁性層に窒素、酸素等のイオンを注入し、または、レーザを照射することにより、その部分の磁気的な特性を変化させて形成する方法が開示されている(例えば、特許文献4〜6を参照。)。

【0013】

また、ディスクリートトラック媒体の製造方法としては、例えば、非磁性基板の上に、軟磁性層、中間層、記録磁性層等を形成した後、その表面にフォトリソグラフィー技術を用いて磁気記録領域を形成するためのマスク層を形成し、記録磁性層のうちマスク層に覆われていない箇所を反応性プラズマ等に曝して該箇所の磁気特性を改質し、マスク層を除去し、その上に保護層及び潤滑剤膜を形成する方法がある。

【0014】

この製造方法の場合、なるべく1つの成膜装置を用いて連続的に行うことが、ハンドリングに際して基板が汚染されることを防ぎ、またハンドリング工程等を少なくして製造工程を効率化や製品歩留まりを良くし磁気記録媒体の生産性を高める上で好ましい。

【0015】

そこで、このようなディスクリートトラック媒体の製造に際し、複数枚の非磁性基板を保持したキャリアを複数のチャンバの間で順次搬送させながら、これら非磁性基板の両面に、軟磁性層、中間層、記録磁性層、及び保護層を順次成膜するインライン式成膜装置を用いることが提案されている(例えば、特許文献7を参照。)。

【特許文献1】特開2004−164692号公報

【特許文献2】特開2004−178793号公報

【特許文献3】特開2004−178794号公報

【特許文献4】特開平5−205257号公報

【特許文献5】特開2006−209952号公報

【特許文献6】特開2006−309841号公報

【特許文献7】特開平8−274142号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

ところで、上述したインライン式成膜装置を用いてディスクリートトラック媒体を製造する場合には、記録磁性層を成膜した後に、この記録磁性層の表面にマスク層を設け、このマスク層に覆われていない箇所に反応性プラズマ処理又はイオン照射処理に行うことによって、記録磁性層の一部の磁気特性を改質し、残存した磁性体からなる磁気記録パターンを形成することが行われる。

【0017】

しかしながら、本発明者の検討によると、上記インライン式成膜装置を用いて製造したディスクリートトラック媒体と、磁性層がパターニングされていない通常の磁気記録媒体とを比較した結果、ディスクリートトラック媒体の方が耐環境性、特に耐腐食性が低いことが明らかになった。

【0018】

そこで、本発明は、このような従来の事情に鑑みて提案されたものであり、インライン式成膜装置を用いて、少なくとも非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する際に、耐環境性、特に腐食性を高めることを可能とした磁気記録媒体の製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明者は、上記課題を解決すべく鋭意検討を行ったところ、非磁性基板上に形成された記録磁性層のマスク層で覆われていない箇所に対して、反応性プラズマ処理又はイオン照射処理を行い、磁気記録パターンを形成した後に、記録磁性層上からマスク層を除去する際に、この処理により記録磁性層の表面が活性化されて、活性化された記録磁性層の表面に大気が触れると、その表面が容易に酸化し、表面に形成された酸化物が基点となって磁気記録媒体の腐食が発生することを見出した。

【0020】

特に、上記工程においてハロゲンを用いてドライエッチングを行った場合には、記録磁性層の活性化した表面にハロゲン化コバルト等のハロゲン化物が形成され、このハロゲン化物が大気と触れると、ハロゲン化物が基点となって急激に腐食が発生することが、本発明者の検討により明らかとなった。

【0021】

以上の検討結果から、本発明者は、非磁性基板を大気に曝すことなく上記工程を連続的に行う、特にハロゲンガスを使用しない環境下で行うことによって、耐環境性の高い磁気記録媒体が得られることを見出し、本発明を完成するに至った。

【0022】

すなわち、本発明は、以下の手段を提供する。

(1) 複数のチャンバと、前記複数のチャンバ内で非磁性基板を保持するキャリアと、前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備えたインライン式成膜装置を用いて、少なくとも前記非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する磁気記録媒体の製造方法であって、

少なくとも前記記録磁性層と前記磁気記録パターンに対応したマスク層とがこの順で積層された非磁性基板を前記キャリアに取り付ける工程と、

前記記録磁性層の前記マスク層で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより、前記磁気記録パターンを形成する工程と、

前記記録磁性層上から前記マスク層を除去する工程と、

前記キャリアから前記非磁性基板を取り外す工程とを含み、

前記キャリアが各チャンバの間を通過する間に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態で前記各工程を連続して行うことを特徴とする磁気記録媒体の製造方法。

(2) 前記各工程をハロゲンガスを含まない雰囲気下で行うことを特徴とする前項(1)に記載の磁気記録媒体の製造方法。

(3) 複数のチャンバと、前記複数のチャンバ内で非磁性基板を保持するキャリアと、前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備え、少なくとも前記非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する磁気記録媒体の製造装置であって、

前記複数のチャンバは、少なくとも前記記録磁性層と前記磁気記録パターンに対応したマスク層とがこの順で積層された非磁性基板を前記キャリアに取り付ける基板取付け機構を備えたチャンバと、

前記記録磁性層の前記マスク層で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより、前記磁気記録パターンを形成するチャンバと、

前記記録磁性層上から前記マスク層を除去するチャンバと、

前記キャリアから前記非磁性基板を取り外す基板取外し機構を備えたチャンバとを含み、

前記キャリアが各チャンバの間を通過する間に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態とすることを特徴とする磁気記録媒体の製造装置。

【発明の効果】

【0023】

以上のように、本発明では、インライン式成膜装置を用いて、少なくとも非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する際に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態で前記各工程を連続して行う、特にハロゲンガスを含まない雰囲気下で行うことによって、耐環境性、特に耐腐食性の高い磁気記録媒体を製造することが可能である。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

本実施形態では、複数のチャンバの間で成膜対象となる非磁性基板を順次搬送させながら成膜処理を行うインライン式成膜装置を用いて、ハードディスク装置に搭載される磁気記録媒体を製造する場合を例に挙げて説明する。

【0025】

(磁気記録媒体)

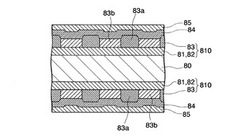

本発明を適用して製造される磁気記録媒体は、例えば図1に示すように、非磁性基板80の両面に、軟磁性層81、中間層82、記録磁性層83及び保護層84が順次積層された構造を有し、更に最表面に潤滑膜85が形成されてなる。また、軟磁性層81、中間層82及び記録磁性層83によって磁性層810が構成されている。

【0026】

非磁性基板80としては、Alを主成分とした例えばAl−Mg合金等のAl合金基板や、通常のソーダガラス、アルミノシリケート系ガラス、結晶化ガラス類、シリコン、チタン、セラミックス、各種樹脂からなる基板など、非磁性基板であれば任意のものを用いることができる。

【0027】

その中でも、Al合金基板や、結晶化ガラス等のガラス製基板、シリコン基板を用いることが好ましく、また、これら基板の平均表面粗さ(Ra)は、1nm以下であることが好ましく、さらに好ましくは0.5nm以下であり、その中でも特に0.1nm以下であることが好ましい。

【0028】

磁性層810は、面内磁気記録媒体用の面内磁性層でも、垂直磁気記録媒体用の垂直磁性層でもかまわないが、より高い記録密度を実現するためには垂直磁性層が好ましい。また、磁性層810は、主としてCoを主成分とする合金から形成するのが好ましい。例えば、垂直磁気記録媒体用の磁性層810としては、例えば軟磁性のFeCo合金(FeCoB、FeCoSiB、FeCoZr、FeCoZrB、FeCoZrBCuなど)、FeTa合金(FeTaN、FeTaCなど)、Co合金(CoTaZr、CoZrNB、CoBなど)等からなる軟磁性層81と、Ru等からなる中間層82と、60Co−15Cr−15Pt合金や70Co−5Cr−15Pt−10SiO2合金からなる記録磁性層83とを積層したものを利用できる。また、軟磁性層81と中間層82との間にPt、Pd、NiCr、NiFeCrなどからなる配向制御膜を積層してもよい。一方、面内磁気記録媒体用の磁性層810としては、非磁性のCrMo下地層と強磁性のCoCrPtTa磁性層とを積層したものを利用できる。

【0029】

磁性層810の全体の厚さは、3nm以上20nm以下、好ましくは5nm以上15nm以下とし、磁性層810は使用する磁性合金の種類と積層構造に合わせて、十分なヘッド出入力が得られるように形成すればよい。磁性層810の膜厚は、再生の際に一定以上の出力を得るにはある程度以上の磁性層の膜厚が必要であり、一方で記録再生特性を表す諸パラメーターは出力の上昇とともに劣化するのが通例であるため、最適な膜厚に設定する必要がある。

【0030】

保護層84としては、炭素(C)、水素化炭素(HXC)、窒素化炭素(CN)、アルモファスカーボン、炭化珪素(SiC)等の炭素質層やSiO2、Zr2O3、TiNなど、通常用いられる保護膜材料を用いることができる。また、保護層84は、2層以上の層から構成されていてもよい。保護層84の膜厚は、10nm未満とする必要がある。保護層84の膜厚が10nmを越えるとヘッドと記録磁性層83との距離が大きくなり、十分な出入力信号の強さが得られなくなるからである。

【0031】

潤滑膜85に用いる潤滑剤としては、フッ素系潤滑剤、炭化水素系潤滑剤及びこれらの混合物等を挙げることができ、通常は1〜4nmの厚さで潤滑膜85を形成する。

【0032】

そして、本発明を適用して製造される磁気記録媒体は、例えば図2に示すように、上記記録磁性層83に形成された磁気記録パターン83aが非磁性領域83bによって分離されてなる、いわゆるディスクリート型の磁気記録媒体である。

【0033】

このディスクリート型の磁気記録媒体については、磁気記録パターン83aが1ビットごとに一定の規則性をもって配置された、いわゆるパターンドメディアや、磁気記録パターン83aがトラック状に配置されたメディア、その他、磁気記録パターン83aがサーボ信号パターン等を含んでいてもよい。

【0034】

このようなディスクリート型の磁気記録媒体は、記録磁性層83の表面にマスク層を設け、このマスク層に覆われていない箇所を反応性プラズマ処理やイオン照射処理等に曝すことによって記録磁性層83の一部を磁性体から非磁性体に改質し、非磁性領域83bを形成することにより得られる。

【0035】

本発明において、磁気記録パターン83aとは、図2に示すように、磁気記録媒体を表面側から見た場合、記録磁性層83の一部の磁気特性を改質した、好ましくは非磁性化した非磁性領域83bにより分離された状態のものを言う。すなわち、記録磁性層83が表面側から見て分離されていれば、記録磁性層83の底部において分離されていなくとも、本発明の目的を達成することが可能であり、本発明において磁気記録パターン83aの概念に含まれる。

【0036】

また、本発明における磁気記録媒体は、1ビットごとに一定の規則性をもって磁気記録パターン83aが配置された、いわゆるパターンドメディアや、磁気記録パターン83aがトラック状に配置されたメディア、その他、サーボ信号パターン等を配置された磁気記録媒体を含むものである。この中で、磁気記録パターン83aが磁気記録トラック及びサーボ信号パターンである、いわゆるディスクリート型の磁気記録媒体に本発明を適用することが、その製造における簡便性から好ましい。

【0037】

(磁気記録再生装置)

上記磁気記録媒体を用いた磁気記録再生装置としては、例えば図3に示すようなハードディスク装置を挙げることができる。このハードディスク装置は、上記磁気記録媒体である磁気ディスク86と、磁気ディスク86を回転駆動させる媒体駆動部87と、磁気ディスク86に情報を記録再生する磁気ヘッド88と、ヘッド駆動部89と、記録再生信号処理系90とを備えている。そして、磁気再生信号処理系90は、入力されたデータを処理して記録信号を磁気ヘッド88に送り、磁気ヘッド88からの再生信号を処理してデータを出力する。

【0038】

(インライン式成膜装置)

上記磁気記録媒体を製造する際は、例えば図4〜図7に示すような本発明を適用したインライン式成膜装置(磁気記録媒体の製造装置)を用いて、成膜対象となる非磁性基板80の両面に、少なくとも軟磁性層81、中間層82及び記録磁性層83、保護層を順次積層し、磁性層810を形成する工程と、保護層84を形成する工程とを含み、更に、その上に潤滑剤膜85を形成する工程とを経ることによって、品質の高い磁気記録媒体を安定して得ることができる。

【0039】

具体的に、このインライン式成膜装置は、ロボット台1と、ロボット台1上に截置された基板カセット移載ロボット3と、ロボット台1に隣接する基板取付けロボット室2と、基板取付けロボット室2内に配置された基板取付けロボット34と、基板取付けロボット室2に隣接する基板取付け室52と、キャリア25を回転させるコーナー室4、7、14、17と、各コーナー室4、7、14、17の間に配置された複数のチャンバ5、6、8〜13、15、16、18〜21と、チャンバ21に隣接して配置された基板取外し室53と、基板取外し室53に隣接して配置された基板取外しロボット室22と、基板取外しロボット室22内に設置された基板取外しロボット49とを有している。

【0040】

基板カセット移載ロボット3は、成膜前の非磁性基板80が収納されたカセットから、基板取付け室2に非磁性基板80を供給するとともに、基板取外しロボット室22で取り外された成膜後の非磁性基板80(磁気記録媒体)を取り出す。この基板取付け・取外しロボット室2、22の一側壁には、外部に開放された開口を開閉する扉51、54が設けられている。

【0041】

基板取付け室52の内部では、基板取付けロボット34を用いて成膜前の非磁性基板80がキャリア25に保持される。一方、基板取外し室53の内部では、基板取外しロボット49を用いて、キャリア25に保持された成膜後の非磁性基板80(磁気記録媒体)が取り外される。

【0042】

また、各室2、4〜22、52、53の接続部には、ゲートバルブ55〜72が設けられ、これらゲートバルブ55〜72が閉状態のとき、各室2、4〜22、52、53内は、それぞれ独立の密閉空間となる。また、各室2、4〜22、52、53には、それぞれ真空ポンプ(図示せず。)が接続されており、これらの真空ポンプの動作によって減圧可能となっている。さらに、各コーナー室4、7、14、17は、キャリア25の移動方向を変更するため、その内部にキャリア25を回転させて次のチャンバに移動させる機構が設けられている。

【0043】

複数のチャンバ5、6、8〜13、15、16、18〜21のうち、チャンバ6、8によって、マスク層をパターニングする機構を備えたパターニングチャンバが構成されている。一方、チャンバ10、11、12によって、記録磁性層83のうち、パターンニング後のマスク層によって覆われていない箇所に対し、反応性プラズマ処理又はイオン照射処理を行い、記録磁性層83の一部を非磁性体に改質させる、又は記録磁性層83の一部をエッチングにより除去し、残存した磁性体からなる磁気記録パターン83aを形成する機構を備えた加工チャンバが構成されている。一方、チャンバ16、18によって、マスク層を除去する機構を備えた除去チャンバが構成されている。一方、チャンバ19、20によって、記録磁性層83上に保護層84を形成する機構を備えた保護層形成チャンバが構成されている。

【0044】

このように、本実施形態の製造装置においては、パターニングチャンバ、加工チャンバ、除去チャンバ及び保護層形成チャンバが、それぞれ複数のチャンバ5、6、8〜13、15、16、18〜21によって構成されている。

【0045】

そして、上記各室2、4〜22、52、53の間で後述する搬送機構によりキャリア25を順次搬送させながら、上記各チャンバ5、6、8〜13、15、16、18〜21内において、キャリア25に保持された非磁性基板80の両面を処理することによって、最終的に上記図2に示す磁気記録媒体が得られるように構成されている。

【0046】

上記磁気記録媒体を作製するための処理を行う各チャンバ5、6、8〜13、15、16、18〜21の構成ついては、処理内容に応じて処理装置の構成が異なる以外は基本的に同様であることから、その具体的な構成については、例えば図6に示すチャンバ91においてまとめて説明するものとする。

【0047】

このチャンバ91には、図6に示すように、キャリア25に保持された非磁性基板80に対して成膜処理を行う2つの処理装置92が、キャリア25を挟んだ両側において互いに対向配置されている。

【0048】

2つの処理装置92は、例えば、成膜処理をスパッタリングによって行う場合は、スパッタ放電を生じさせるためのカソードユニット、成膜処理をCVD法によって行う場合は、CVD法による成膜空間を形成するための電極ユニット、成膜処理をPVD法によって行う場合は、イオンガン等から構成されている。

【0049】

また、チャンバ91には、内部に原料ガスや雰囲気ガスを導入するガス導入管93が設けられている。また、このガス導入管93には、図示しない制御機構によって開閉が制御されるバルブ94が設けられ、このバルブ94を開閉操作することにより、ガス導入管93からのガスの供給が制御される。

【0050】

また、チャンバ91には、それぞれ真空ポンプ(図示せず。)と接続されたガス排出管95が設けられている。そして、チャンバ91は、この真空ポンプに接続されたガス排出管95を通じて内部を減圧排気することが可能となっている。

【0051】

キャリア25は、図5、図6及び図7に示すように、支持台26と、支持台26の上面に設けられた複数のホルダ27とを有している。なお、本実施形態では、ホルダ27を2基搭載した構成のため、これらホルダ27に保持される2枚の非磁性基板80を、それぞれ第1成膜用基板23及び第2成膜用基板24として扱うものとする。

【0052】

また、本実施形態では、例えば、図5中の実線で示す第1処理位置にキャリア25が停止した状態において、2つの処理装置91がキャリア25の左側の第1成膜用基板23の両面に対して成膜処理等を行い、その後、キャリア25が図5中の破線で示す第2処理位置に移動し、この第2処理位置にキャリア25が停止した状態において、2つの処理装置91がキャリア25の右側の第2成膜用基板24の両面に対して成膜処理等を行うことができる。

【0053】

なお、キャリア25を挟んだ両側に、それぞれ第1及び第2成膜用基板23、24に対向した4つの処理装置92がある場合は、キャリア25の移動は不要となり、キャリア25に保持された第1及び第2成膜用基板23、24に対して同時に成膜処理等を行うことができる。

【0054】

2つのホルダ27は、第1及び第2成膜用基板23、24が縦置き(基板23,24の主面が重力方向と平行となる状態)に保持されるように、すなわち第1及び第2成膜用基板23、24の主面が支持台26の上面に対して略直交し、且つ、略同一面上となるように、支持台26の上面に並列して設けられている。

【0055】

各ホルダ27は、第1及び第2成膜用基板23,24の厚さの1〜数倍程度の厚さを有する板体28に、これら成膜用基板23、24の外周より若干大径となされた円形状の孔部29が形成されてなる。

【0056】

また、各ホルダ27の孔部29の周囲には、複数の支持部材30が弾性変形可能に取り付けられている。これら支持部材30は、孔部29の内側に配置された第1及び第2成膜用基板23,24の外周部を、その外周上の最下位に位置する下部側支点と、この下部側支点を通る重力方向に沿った中心線に対して対称となる外周上の上部側に位置する一対の上部側支点との3点で支持するように、ホルダ27の孔部29の周囲に一定の間隔で3つ並んで設けられている。

【0057】

これにより、キャリア25は、3つの支持部材30に第1及び第2成膜用基板23、24の外周部を当接させながら、これら支持部材30の内側に嵌め込まれた第1及び第2成膜用基板23、24を着脱自在にホルダ27に保持することが可能となっている。また、ホルダ27に対する第1及び第2成膜用基板23、24の着脱は、上記基板取付けロボット34又は基板取外しロボット49が下部側支点の支持部材30を下方に押し下げることにより行われる。

【0058】

各支持部材30は、図7に示すように、L字状に折り曲げられたバネ部材からなり、その基端側がホルダ27に固定支持されると共に、その先端側が孔部29の内側に向かって突出された状態で、それぞれホルダ27の孔部29の周囲に形成されたスリット31内に配置されている。また、各支持部材30の先端部には、図示を省略するものの、それぞれ第1及び第2成膜用基板23,24の外周部が係合されるV字状の溝部が設けられている。

【0059】

インライン式成膜装置は、図6及び図7に示すように、このようなキャリア25を搬送させる搬送機構として、キャリア25を非接触状態で駆動する駆動機構201を備えている。

【0060】

この駆動機構201は、キャリア25の下部にN極とS極とが交互に並ぶように配置された複数の磁石202と、その下方にキャリア25の搬送方向に沿って配置された回転磁石203とを備え、この回転磁石203の外周面には、N極とS極とが二重螺旋状に交互に並んで形成されている。

【0061】

また、複数の磁石202と回転磁石203との間には、真空隔壁204が介在されている。この真空隔壁204は、複数の磁石202と回転磁石203とが磁気的に結合されるように透磁率の高い材料で形成されている。また、真空隔壁204は、回転磁石203の周囲を囲むことによって、チャンバ91の内側と大気側とを隔離している。

【0062】

また、回転磁石203は、回転モータ205により回転駆動される回転軸206と互いに噛合される複数のギアを介して連結されている。これにより、回転モータ205からの駆動力を回転軸206を介して回転磁石203に伝達しながら、この回転磁石203を軸回りに回転させることが可能となっている。

【0063】

以上のように構成される駆動機構201は、キャリア25側の磁石202と回転磁石203とを非接触で磁気的に結合させながら、回転磁石203を軸回りに回転させることにより、キャリア25を回転磁石203の軸方向に沿って直線駆動する。

【0064】

また、チャンバ91内には、搬送されるキャリア25をガイドするガイド機構として、水平軸回りに回転自在に支持された複数の主ベアリング96がキャリア25の搬送方向に並んで設けられている。一方、キャリア25は、支持台26の下部側に複数の主ベアリング96が係合されるガイドレール97を有しており、このガイドレール97には、V字状の溝部が支持台26の長手方向に沿って形成されている。

【0065】

また、チャンバ91内には、垂直軸回りに回転自在に支持された一対の副ベアリング98が、その間にキャリア25を挟み込むようにして設けられている。これら一対の副ベアリング98は、複数の主ベアリング96と同様に、キャリア25の搬送方向に複数並んで設けられている。

【0066】

なお、主ベアリング96及び副ベアリング98は、機械部品の摩擦を減らし、スムーズな機械の回転運動を確保する軸受であって、具体的には転がり軸受からなり、チャンバ91内に設けられたフレーム(取付部材)に固定された支軸(図6において図示せず。)に回転自在に取り付けられている。

【0067】

キャリア25は、ガイドレール97に複数の主ベアリング96を係合させた状態で、これら複数の主ベアリング96の上を移動すると共に、一対の副ベアリング98の間に挟み込まれることによって、その傾きが防止されている。

【0068】

(磁気記録媒体の製造方法)

本発明を適用した磁気記録媒体の製造方法は、例えば上記インライン式成膜装置を用いて、キャリア25に保持された第1又は第2成膜用基板23、24(非磁性基板80)を複数のチャンバ5、6、8〜13、15、16、18〜21の間で順次搬送させながら、この非磁性基板80の両面に、軟磁性層81、中間層82、記録磁性層83により構成される磁性層810と、保護層84とを順次積層する。

【0069】

また、記録磁性層83を成膜した後に、反応性プラズマ処理又はイオン照射処理を行う加工チャンバ10、11、12において、キャリア25に保持された非磁性基板80の記録磁性層83に対して、反応性プラズマ処理又はイオン照射処理を行うことによって、記録磁性層83の一部を非磁性体に改質させる、又は記録磁性層83の一部をエッチングにより除去し、残存した磁性体からなる磁気記録パターン83aを形成する。さらに、上記インライン式成膜装置を用いた後は、図示を省略する塗布装置を用いて、磁気記録媒体の最表面に潤滑膜85を成膜することによって、上記図2に示す磁気記録媒体を製造する。

【0070】

ところで、本発明では、磁性層810を形成した後、この磁性層810の表面にマスク層840を形成し、また、このマスク層840を、例えばナノインプリント法やフォトリソグラフィ法などを用いてパターニングする必要がある。ここで、ナノインプリント法やフォトリソグラフィ法などによりマスク層840をパターニングする際には、液体状のレジストを使用する場合があるため、これらの方法をインライン式成膜装置で行うことは困難である。

【0071】

このため、本発明では、磁性層810まで形成した処理基板を一旦、インライン式成膜装置から取り出し、マスク層又はレジスト層をパターニングした後、処理基板を本発明のインライン式成膜装置に投入することが好ましい。

【0072】

また、本発明では、磁性層810を形成した処理基板をインライン式成膜装置から取り出す前に、磁性層810の表面に、例えばCVD法やスパッタリング法などを用いてパターニングされていない連続したマスク層を形成し、又は、炭素保護膜を形成することが好ましい。このような工程を採用することにより、磁性層810の表面が大気中の酸素に直接触れることがなくなり、磁性層810の酸化が防止され、耐環境性の高い磁気記録媒体を製造することが可能となる。

【0073】

なお、この工程で形成したマスク層840又は炭素保護膜は、フォトリソグラフィ法によって直接パターニングすることも可能であるが、この上にレジスト層を形成し、レジスト層をパターニングした後、本発明のインライン式成膜装置に投入してもよい。すなわち、本発明における磁気記録パターン83aに対応したマスク層とは、パターニングしたレジスト層を表面に形成したマスク層を含むものとする。

【0074】

本発明を適用した磁気記録媒体の製造方法は、図8〜図16に示すように、少なくとも記録磁性層83と磁気記録パターン83aに対応したマスク層840とがこの順で積層された非磁性基板80をキャリア25に取り付ける工程と、記録磁性層83のマスク層840で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより磁気記録パターン83aを形成する工程と、記録磁性層83上からマスク層840を除去する工程と、キャリア25から非磁性基板80を取り外す工程とを含み、キャリア25が各チャンバ5、6、8〜13、15、16、18〜21の間を通過する間に、各チャンバ5、6、8〜13、15、16、18〜21内を減圧雰囲気とし、大気と遮断された状態で各工程を連続して行うことを特徴とする。

【0075】

具体的に、本実施形態では、先ず、図8に示すように、非磁性基板80に、軟磁性層81及び中間層82を順次積層した後に、少なくともスパッタ法により記録磁性層83を形成する。

【0076】

次に、図9に示すように、記録磁性層83の上にマスク層840を形成する。このマスク層840構成材料としては、Ta、W、Ta窒化物、W窒化物、Si、SiO2、Ta2O5、Re、Mo、Ti、V、Nb、Sn、Ga、Ge、As、Niからなる群から選ばれる何れか1種又は2種以上を含む材料を用いることが好ましい。また、これらの物質の中で、As、Ge、Sn、Gaを用いることが好ましく、Ni、Ti、V、Nbを用いることがより好ましく、Mo、Ta、Wを用いることが最も好ましい。

【0077】

このような材料を用いることにより、マスク層840によるミリングイオンに対する遮蔽性を向上させ、後述する記録磁性層83に凹部83cを設けることができる。また、マスク層840による磁気記録パターン83aの形成特性を向上させることができる。さらに、これらの物質は、反応性ガスを用いたドライエッチングが容易であるため、後述するマスク層840の除去工程において、残留物を減らし、磁気記録媒体表面の汚染を減少させることができる。

【0078】

その後、処理基板をインライン式成膜装置から取り出し、図10に示すように、マスク層840の上にレジスト層850を形成する。レジスト層850の構成材料としては、後述する放射線照射により硬化性を有する材料を用いることが好ましく、例えば、ノボラック系樹脂、アクリル酸エステル類、脂環式エポキシ類等の紫外線硬化樹脂を用いることが好ましい。

【0079】

次に、図11に示すように、レジスト層850に磁気記録パターン83aのネガパターンを、スタンプ86を用いて転写する。なお、図13中における矢印は、スタンプ86の動きを示している。このスタンプ86の構成材料としては、紫外線に対して透過性の高いガラスもしくは樹脂を用いることが好ましい。また、スタンプ86の構成材料としては、例えば、金属プレートに電子線描画などの方法を用いて微細なトラックパターンを形成したものを使用することができ、例えばNiなどが使用することができる。なお、スタンプ86は、上記プロセスに耐えうる硬度及び耐久性を有するものであれば、その材質について特に限定されるものではない。

【0080】

また、このスタンプ86を用いてレジスト層850にパターン転写する工程、又はこのパターン転写工程の後には、レジスト層850に放射線を照射する。なお、ここで言う放射線とは、熱線、可視光線、紫外線、X線、ガンマ線等の広い概念の電磁波のことである。また、放射線照射により硬化性を有する材料とは、例えば、熱線に対しては熱硬化樹脂、紫外線に対しては紫外線硬化樹脂である。

【0081】

特に、スタンプ86を用いてレジスト層850にパターンを転写する工程においては、レジスト層の流動性が高い状態で、レジスト層850にスタンプを押圧し、その押圧した状態で、レジスト層850に放射線を照射することによりレジスト層850を硬化させ、その後、スタンプ86をレジスト層850から離すことにより、スタンプ86の形状を精度良く、レジスト層850に転写することが可能となる。

【0082】

レジスト層850にスタンプ86を押圧した状態で、このレジスト層850に放射線を照射する方法としては、スタンプ86の反対側、すなわち非磁性基板80側から放射線を照射する方法や、スタンプ86の構成材料として放射線を透過できる物質を選択し、スタンプ86側から放射線を照射する方法、スタンプ86の側面から放射線を照射する方法、熱線のように固体に対して伝導性の高い放射線を用いて、スタンプ86又は非磁性基板80を介しての熱伝導により放射線を照射する方法などを用いることができる。

【0083】

このような法を用いることにより、レジスト層850に、スタンプ86の形状を精度良く転写することが可能となり、マスク層840のパターニング工程において、マスク層840のエッジの部分のダレを無くし、このマスク層840に対する注入イオンに対する遮蔽性を向上させ、また、マスク層840による磁気記録パターン83aの形成特性を向上させることができる。

【0084】

また、このスタンプ86を用いてレジスト層850にネガパターンを転写した後のレジスト層850の残部850aにおける厚みは、0〜10nmの範囲とすることが好ましい。これにより、後述するマスク層840を用いたパターニング工程において、マスク層840のエッジ部分のダレを無くし、マスク層840によるミリングイオンに対する遮蔽性を向上させ、記録磁性層83に凹部83cを精度良く形成することができる。また、マスク層840による磁気記録パターン83aの形成特性を向上させることができる。

【0085】

なお、上記スタンプ86を用いることによって、通常のデータを記録するトラックパターンの他に、例えば、バーストパターン、グレイコードパターン、プリアンブルパターンといったサーボ信号のパターンも形成することができる。

【0086】

次に、図12に示すように、ここまで処理した非磁性基板80を上記基板取付け室52内のキャリア25に取り付ける。そして、キャリア25に保持された非磁性基板80を順次搬送しながら、上記2つのチャンバ(パターニングチャンバ)6,8において、ネガパターンが転写されたレジスト層850を用いて、マスク層840をパターニングする。

【0087】

次に、図13に示すように、チャンバ9において、マスク層840のパターニングによって露出された記録磁性層83の表面を部分的にイオンミリング処理することによって凹部83cを形成する。この記録磁性層83に設けた凹部83cの深さdは、0.1nm〜15nmの範囲とすることが好ましく、より好ましくは1〜10nmの範囲内である。イオンミリングによる除去深さが0.1nmより少ない場合は、上述した記録磁性層83の除去効果が現れず、また、除去深さが15nmより大きくなると、磁気記録媒体の表面平滑性が悪化し、磁気記録再生装置を製造した際の磁気ヘッドの浮上特性が悪くなる。

【0088】

次に、図14に示すように、上記3つのチャンバ(加工チャンバ)10、11、12において、記録磁性層83のうち、マスク層840に覆われていない箇所に対し、反応性プラズマ処理又はイオン照射処理を行って、記録磁性層83を構成する磁性体を非磁性体に改質する。これにより、記録磁性層83に磁気記録パターン83aと非磁性領域83bとを形成する。

【0089】

本発明では、上記凹部83cを設けてから、記録磁性層83の表面を反応性プラズマや反応性イオンに曝して、この記録磁性層83の磁気特性を改質させた方が、凹部83cを設けなかった場合に比べて、磁気記録パターン83aと非磁性領域83bとのパターンのコントラストがより鮮明になり、また磁気記録媒体のS/Nを向上できる。この理由としては、記録磁性層83の表層部を除去することにより、その表面の清浄化・活性化が図られ、反応性プラズマや反応性イオンとの反応性が高まったこと、また記録磁性層83の表層部に空孔等の欠陥が導入され、その欠陥を通じて記録磁性層83に反応性イオンが侵入しやすくなったことが考えられる。

【0090】

反応性プラズマとしては、誘導結合プラズマ(ICP;Inductively Coupled Plasma)や反応性イオンプラズマ(RIE;Reactive Ion Plasma)を例示することができる。また、反応性イオンとしては、上述した誘導結合プラズマ、反応性イオンプラズマ内に存在する反応性のイオンを例示することができる。

【0091】

誘導結合プラズマとしては、気体に高電圧をかけることによってプラズマ化し、さらに高周波数の変動磁場によってそのプラズマ内部に渦電流によるジュール熱を発生させることによって得られる高温のプラズマを例示することができる。誘導結合プラズマは、電子密度が高く、従来のイオンビームを用いてディスクリートトラックメディアを製造する場合に比べ、広い面積の磁性膜において、高い効率で磁気特性の改質を実現することができる。

【0092】

反応性イオンプラズマは、一般的にはプラズマ中にO2、SF6、CHF3、CF4、CCl4等の反応性ガスを加えた反応性の高いプラズマである。このようなプラズマを用いることにより、記録磁性層83の磁気特性の改質をより高い効率で実現することが可能となるが、本発明では、磁気記録媒体の耐食性を高めるため、プラズマ中にハロゲンを含有させないことが好ましい。

【0093】

ここで、磁気記録パターン83aを形成するための記録磁性層83の改質とは、記録磁性層83をパターン化するために、記録磁性層83の保磁力、残留磁化等を部分的に変化させることを指し、その変化とは、保磁力を下げ、残留磁化を下げることを指す。特に、磁気特性の改質として、反応性プラズマや反応性イオンに曝した箇所の記録磁性層83の磁化量を当初(未処理)の75%以下、より好ましくは50%以下、保磁力を当初の50%以下、より好ましくは20%以下とする方法を採用するのが好ましい。これにより、本発明を用いて作製されたディスクリート型の磁気記録媒体に磁気記録を行う際の書きにじみをなくし、高い面記録密度を得ることが可能となる。

【0094】

また、本発明では、すでに成膜された記録磁性層83を反応性プラズマや反応性イオンに曝して、この記録磁性層83を非晶質化することによって、磁気記録トラック及びサーボ信号パターン部を分離する箇所(非磁性領域83b)を形成することも可能である。すなわち、本発明における記録磁性層83の磁気特性の改質は、この記録磁性層83の結晶構造の改変によって実現することも含む。

【0095】

具体的に、本発明において記録磁性層83を非晶質化するとは、記録磁性層83の原子配列を、長距離秩序を持たない不規則な原子配列の形態とすることを指し、より具体的には、2nm未満の微結晶粒がランダムに配列した状態とすることを指す。そして、この原子配列状態を分析手法により確認する場合は、X線回折または電子線回折により、結晶面を表すピークが認められず、また、ハローが認められるのみの状態とする。

【0096】

また、本発明では、成膜された記録磁性層83を反応性プラズマに曝すことにより記録磁性層83を改質するが、この改質は、記録磁性層83を構成する磁性金属と反応性プラズマ中の原子またはイオンとの反応により実現することが好ましい。

【0097】

この場合、反応とは、磁性金属に反応性プラズマ中の原子等が侵入し、磁性金属の結晶構造が変化すること、磁性金属の組成が変化すること、磁性金属が酸化すること、磁性金属が窒化すること、磁性金属が珪化すること等を例示することができる。

【0098】

特に、反応性プラズマとして酸素原子を含有させ、記録磁性層83を構成する磁性金属と反応性プラズマ中の酸素原子とを反応させることにより、記録磁性層83を酸化させることが好ましい。記録磁性層83を部分的に酸化させることにより、酸化部分の残留磁化及び保磁力等を効率よく低減させることが可能となるため、短時間の反応性プラズマ処理により、磁気記録パターンを有する磁気記録媒体を製造することが可能となる。

【0099】

次に、図15に示すように、上記2つのチャンバ13、15において、レジスト層850を除去し、次いで、2つのチャンバ(除去チャンバ)16、18において、マスク層840を除去する。レジスト層850及びマスク層840の除去には、ドライエッチング、反応性イオンエッチング、イオンミリング、湿式エッチング等の手法を用いることができる。

【0100】

次に、図16に示すように、上記2つのチャンバ19、20において、記録磁性層83の表面上に保護層84を形成する。この保護層84の形成には、一般的にDiamond Like Carbonの薄膜をP−CVDなどを用いて成膜する方法が用いられるが、この方法に特に限定されるものではない。また、保護層84としては、炭素(C)、水素化炭素(HXC)、窒素化炭素(CN)、アルモファスカーボン、炭化珪素(SiC)等の炭素質層やSiO2、Zr2O3、TiNなど、通常用いられる保護層材料を用いることができる。また、保護層84が2層以上の層から構成されていてもよい。

【0101】

保護層84の膜厚は、10nm以下とすることが好ましい。この保護層84の膜厚が10nmを越えると、ヘッドと記録磁性層83との距離が大きくなり、十分な出入力信号の強さが得られなくなる。

【0102】

上記インライン式成膜装置を用いた後は、図示を省略する塗布装置を用いて、磁気記録媒体の最表面に潤滑膜85を成膜する。この潤滑層85に用いる潤滑剤としては、フッ素系潤滑剤、炭化水素系潤滑剤及びこれらの混合物等を挙げることができ、通常1〜4nmの厚さで潤滑層85を形成する。

以上の工程を経ることによって、上記図2に示す磁気記録媒体を製造することができる。

【0103】

ところで、本発明を適用した磁気記録媒体の製造方法では、上記非磁性基板80を保持したキャリア25が各チャンバ5、6、8〜13、15、16、18〜21の間を通過する間に、各チャンバ5、6、8〜13、15、16、18〜21内を減圧雰囲気とし、大気と遮断された状態で上記各工程を連続して行う。

【0104】

これにより、非磁性基板上に形成された記録磁性層のマスク層で覆われていない箇所に対して、反応性プラズマ処理又はイオン照射処理を行い、磁気記録パターンを形成した後に、記録磁性層上からマスク層を除去した場合でも、非磁性基板を大気に曝すことがないため、この記録磁性層83の活性化された表面が酸化されることを防止し、図1に示す記録磁性層83がパターン化されていない磁気記録媒体と同等の耐環境性を有したディスクリート型の磁気記録媒体、特に耐腐食性が高い磁気記録媒体を製造することが可能である。

【0105】

特に、上記工程においてハロゲンを用いてドライエッチングを行った場合には、記録磁性層の活性化した表面にハロゲン化コバルト等のハロゲン化物が形成され、このハロゲン化物が大気と触れると、ハロゲン化物が基点となって急激に腐食が発生することから、本発明では、更に上記各工程をハロゲンガスを使用しない環境下で行うことによって、ディスクリート型の磁気記録媒体の更なる耐環境性の向上を図ることが可能である。

【0106】

そして、このディスクリート型の磁気記録媒体を上記図3に示すハードディスク装置に使用した場合には、例えば自動車の車内等の高温環境下においても安定して使用可能なハードディスク装置を提供することが可能となる。

【0107】

また、本発明によれば、磁気記録層83の改質から保護層84の形成までを1つのインライン式成膜装置を用いて連続的に行うことができるため、磁気記録媒体の製造に際して、非磁性基板80が汚染されることがなく、またハンドリング工程等を少なくして製造工程を効率化し、製品歩留まりを良くして磁気記録媒体の生産性を高めることが可能である。

【0108】

また、本発明によれば、記録磁性層83でマスク層840に覆われていない箇所を反応性プラズマ等に曝して該箇所の磁気特性を改質する工程とマスク層を除去する工程とを複数のチャンバによって分担して行うため、上述したインライン式成膜装置に容易に導入することが可能である。

【0109】

また、本発明によれば、記録磁性層83等の成膜工程は、基板一枚あたり10秒程度の時間で処理できるのに対し、記録磁性層83の磁気特性を部分的に改質する工程や、マスク層340を除去する工程はその時間内に処理するのが難しいため、これら改質工程及び除去工程を、それぞれ複数のチャンバによって分担して行うことで、これらの工程の処理時間を記録磁性層83等の成膜工程の処理時間に合わせることができ、これにより各工程を連続して行うことが可能となる。

【0110】

具体的に、本実施形態の各工程のうち、非磁性基板80の取付け工程及び取外し工程は、それぞれ基板1枚当たり1秒程度の処理時間で行うことが可能であるが、上記改質工程及び除去工程は、それぞれ数十秒程度を要し、保護層形成工程は、数秒から30秒程度の処理時間を要する。これら各工程を、工程毎に1つのチャンバで処理する場合には、改質工程及び除去工程が律速となり、他の工程を改質工程及び除去工程の速度に合わせる必要がある。

【0111】

これに対して、本発明では、改質工程から保護層形成工程の中で処理速度が律速となる工程を複数のチャンバで処理することにより、各工程間での処理時間をなるべく均等にすることができ、これにより磁気記録媒体の生産性を向上させることが可能となる。例えば、1つのチャンバにおける基板1枚あたりの取付け工程及び取外し工程の処理時間がそれぞれ1秒、改質工程及び除去工程の処理時間がそれぞれ60秒、保護層形成工程の処理時間が30秒の場合では、各工程のチャンバがそれぞれ1つづつである場合の全体の処理時間は、基板1枚あたり60秒となる。ここで、本発明のように、改質工程及び除去工程のチャンバを各2つのチャンバとした場合には、基板1枚あたりの処理時間は30秒に短縮することができる。さらに、改質工程及び除去工程のチャンバを各4つのチャンバ、保護層形成工程のチャンバを各2つのチャンバとした場合には、基板1枚あたりの処理時間を15秒に短縮することができる。

【0112】

また、本発明によれば、記録磁性層83上に形成されたマスク層840をパターニングする工程では、記録磁性層83の表面に液体状のレジストを塗布し、その表面にモールドをスタンプしてモールドパターンを転写する湿式のプロセスを含むところ、本発明では、レジストの塗布以外はすべて乾式プロセスで行うため、同じく乾式プロセスである記録磁性層83のスパッタ工程と組み合わせて、1つの製造装置で連続して行うことができる。

【0113】

なお、本発明は、上記実施形態のものに必ずしも限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上記図14に示す工程では、記録磁性層83の一部を非磁性体に改質させる場合を例示しているが、記録磁性層83の一部をエッチングにより除去することによって、残存した磁性体からなる磁気記録パターン83aを形成してもよい。この場合、記録磁性層83を部分的に除去した箇所に非磁性体を充填し、この記録磁性層83に磁気記録パターン83aと非磁性領域83bとを形成する。

【0114】

また、本発明において、保護層84を形成する工程は必ずしも必須の工程ではないため、上記図4に示すインライン式成膜装置において、保護層形成工程とと共に、上記2つのチャンバ(保護層形成チャンバ)19、20については省略することも可能である。

【0115】

また、一般的に磁気記録媒体は、その両面に記録磁性層83を有するため、本発明では、上述した反応性プラズマ処理又は反応性イオン処理を、非磁性基板80の両面同時に行うことが好ましいものの、非磁性基板80の片面毎に行うことも可能である。

【実施例】

【0116】

以下、実施例により本発明の効果をより明らかなものとする。なお、本発明は、以下の実施例に限定されるものではなく、その要旨を変更しない範囲で適宜変更して実施することができる。

【0117】

(実施例1)

実施例1では、先ず、非磁性基板としてHD用ガラス基板を用意し、このガラス基板をセットしたインライン式成膜装置の真空チャンバを予め1.0×10−5Pa以下に真空排気した。ここで使用したガラス基板の材質は、Li2Si2O5、Al2O3−K2O、Al2O3−K2O、MgO−P2O5、Sb2O3−ZnOを構成成分とする結晶化ガラスであり、このガラス基板の外径は65mm、内径は20mm、平均表面粗さ(Ra)は2オングストロームである。

【0118】

次に、このガラス基板にDCスパッタリング法を用いて、軟磁性層としてFeCoBと、中間層としてRuと、記録磁性層として70Co−5Cr−15Pt−10SiO2合金とをこの順で積層することによって、ガラス基板の両面に磁性層を形成した。各層の厚は、軟磁性層を600Å、中間層を100Å、記録磁性層を150Åとした。

【0119】

次に、この磁性層の上に、スパッタ法を用いてマスク層を形成した、マスク層には、Taを用い、その膜厚を60nmとした。その後、マスク層が形成されたガラス基板をインライン式成膜装置から取り出し、このマスク層の上に、レジストをスピンコート法により塗布することによりレジスト層を形成した。レジストには、紫外線硬化樹脂であるノボラック系樹脂を用い、レジスト層の厚みを100nmとした。

【0120】

次に、磁気記録パターンのネガパターンを有するガラス製のスタンプを用意し、このスタンプを1MPa(約8.8kgf/cm2)の圧力で、レジスト層に押圧した。そして、この状態で、波長250nmの紫外線を、紫外線の透過率が95%以上であるガラス製のスタンプの上部から10秒間照射し、レジスト層を硬化させた。その後、スタンプをレジスト層から分離することによって、レジスト層に磁気記録パターンに対応する凹凸パターンを転写した。

【0121】

なお、レジスト層に転写した凹凸パターンは、その凸部の幅が120nmの円周状、凹その部の幅が60nmの円周状である。また、硬化後のレジスト層の厚みは80nm、レジスト層の凹部を構成する残部の厚みは約5nmであった。また、レジスト層の凹部を構成する側壁面の基板面に対する角度は、ほぼ90度であった。

【0122】

以上のようにして作製された処理基板を、上記図4に示す本発明のインライン式成膜装置に投入した。そして、この装置においては、キャリア25に処理基板を搭載する工程を1つの基板取付け室52で行い、レジスト層の凹部の残部の除去を1つの処理チャンバ5で行い、マスク層のパターニング工程を2つの処理チャンバ6、8(パターニングチャンバ)で行い、記録磁性層の表面を部分的に除去する工程を1つの処理チャンバ9で行うこととした。

【0123】

また、この装置においては、記録磁性層を部分的に改質する工程を3つの処理チャンバ10、11、12(改質チャンバ)で行い、レジストを除去する工程を2つのチャンバ13、15で行い、マスク層を除去する工程を2つの処理チャンバ16、18(除去チャンバ)で行い、カーボン保護層の成膜工程を2つの処理チャンバ19、20(保護層形成チャンバ)で行う構成とした。さらに、この装置においては、キャリア25から処理基板を取り外す工程を1つの基板取外し室53で行う構成とした。なお、各チャンバでの処理時間を15秒以内で実現した。

【0124】

なお、具体的な処理条件は、レジスト層の凹部の除去工程では、処理基板を搭載したキャリア25を、コーナー室4で回転させて処理チャンバ5に移動させ、この処理チャンバ5内でレジスト層の凹部の箇所をドライエッチングで除去した。ドライエッチング条件は、レジスト層のエッチングに関しては、O2ガスを40sccm、圧力を0.3Pa、高周波プラズマ電力を300W、DCバイアスを30W、エッチング時間を15秒とした。

【0125】

次に、マスク層のパターニング工程では、エッチング処理された処理基板を、マスク層のパターニング工程を行う2つの処理チャンバ6、8に順に移動させ、これら処理チャンバ6、8内でTaのマスク層のうち、レジストに覆われていない箇所をドライエッチングで除去した。ドライエッチング条件は、レジスト層のエッチングに関しては、O2ガスを40sccm、圧力を0.3Pa、高周波プラズマ電力を300W、DCバイアスを30W、エッチング時間を10秒とし、マスク層のエッチングに関しては、O2ガスを50sccm、圧力を0.6Pa、高周波プラズマ電力を500W、DCバイアスを60W、エッチング時間を1チャンバあたり15秒とし、合計で30秒間とした。

【0126】

次に、記録磁性層の表面を部分的に除去する工程では、ドライエッチング処理された処理基板を、記録磁性層を部分的に除去する処理チャンバ9に移動させ、この処理チャンバ9内で記録磁性層のマスク層に覆われていな箇所について、その表面をイオンミリングにより除去した。イオンミリングにはArイオンを用い、イオンの量は、5×1016原子/cm2、イオン源とリング部材との加速電圧を20keVとし、記録磁性層のミリング深さを0.1nmとし、イオンミリング時間は5秒とした。

【0127】

次に、記録磁性層を部分的に改質する工程では、イオンミリング処理された処理基板を、記録磁性層を部分的に改質する3つの処理チャンバ10、11、12に順に移動させ、これら処理チャンバ10、11、12内で、記録磁性層のうちマスク層に覆われていない箇所の表面を反応性プラズマに曝して磁気特性の改質を行った。記録磁性層の反応性プラズマ処理は、アルバック社製の誘導結合プラズマ装置を用いた。プラズマの発生に用いるガス及び条件としては、O2(90cc/分)を用い、プラズマ発生のための投入電力を200W、チャンバ内の圧力を0.5Paとし、磁性層に対する処理時間を1つのチャンバあたり15秒とし、合計で45秒とした。

【0128】

次に、レジスト層を除去する工程では、改質処理された処理基板を、レジスト層を除去する2つの処理チャンバ13、15に移動させ、これら処理チャンバ13、15内でレジスト層をドライエッチングにより除去した。ドライエッチングの条件は、レジスト層のエッチングに関しては、O2ガスを40sccm、圧力を0.3Pa、高周波プラズマ電力を300W、DCバイアスを30W、エッチング時間を15秒とした。

【0129】

次に、マスク層を除去する工程では、レジスト層が除去処理された処理基板を、マスク層を除去する2つの処理チャンバ16、18に移動させ、この処理チャンバ16、18内でマスク層をドライエッチングで除去した。ドライエッチングの条件は、レジスト層のエッチングに関しては、O2ガスを40sccm、圧力を0.3Pa、高周波プラズマ電力を300W、DCバイアスを30W、エッチング時間を10秒とし、Ta層のエッチングに関しては、O2ガスを50sccm、圧力を0.6Pa、高周波プラズマ電力を500W、DCバイアスを60W、エッチング時間を1つのチャンバあたり15秒間、合計で30秒間とした。

【0130】

次に、カーボン保護層の形成工程では、マスク層の除去処理された処理基板を2つの処理チャンバ19、20に順に移動させ、この処理チャンバ19、20内で磁性層の上にCVD法にてカーボン保護層を5nm成膜した。成膜時間は、15秒間とした。

【0131】

次に、キャリア25から処理基板を取り外す工程では、成膜処理された処理基板を、キャリア25から取り外す基板取外し室53に移動させ、この基板取外し室53内でキャリア25から処理済み基板を1.5秒/枚の速度で取り外した。

【0132】

(比較例1)

比較例1では、本発明の効果を確認するため、実施例1の記録磁性層表面を部分的に除去する工程と、記録磁性層を部分的に改質する工程との間、すなわち処理チャンバ9と処理チャンバ10間で、非磁性基板を10Paの圧力で10秒間、大気に晒した以外は、実施例1と同様に磁気記録媒体を作製した。

【0133】

(実施例2)

実施例2では、処理チャンバ16、18におけるTa層のエッチングにO2ガスの代わりにCF4ガスを用いた以外は、実施例1と同様に磁気記録媒体を作製した。

【0134】

(耐腐食性評価)

そして、これら実施例1,2及び比較例1の磁気記録媒体について、耐腐食性の評価を行った。具体的に、評価については、各磁気記録媒体を温度80℃、湿度85%の大気環境下に96時間保持し、その後、磁気記録媒体の表面に生ずる5ミクロンφ以上のコロージョンスポットの数をカウントすることにより行った。

【0135】

また、各磁気記録媒体の表面に3%の硝酸水溶液を5箇所(100マイクロリットル/箇所)、純水を5箇所(100マイクロリットル/箇所)ずつ滴下し、1時間静置した後に、これを回収して、この中に含まれるCo量をICP−MSで測定した。なお、ICP−MSによる測定は、Yを200ppt含んだ3%硝酸1ミリリットルを基準液とした。

【0136】

その結果、以下の評価結果が得られた。

(コロージョンスポット)

実施例1:0個/面

比較例1:82個/面

実施例2:67個/面

【0137】

(コバルトの抽出量)

実施例1:0.05マイクロg/面

比較例1:10.02マイクロg/面

実施例2:7.82マイクロg/面

【0138】

以上のように、本発明によれば、いわゆるディスクリート型の磁気記録媒体の製造におけるかなりの工程を大気から外壁で遮断された、減圧雰囲気下のインライン式成膜装置によって行うことが可能となるため、非磁性基板が大気に晒されることがなく、記録磁性層等の活性化された表面が大気に晒されて酸化することがなく、また、ハロゲンとの接触も高度に制限することが可能となるため、耐食性の高い磁気記録媒体を高い生産性で製造することが可能となる。

【図面の簡単な説明】

【0139】

【図1】本発明を適用して製造される磁気記録媒体の一例を示す断面図である。

【図2】本発明を適用して製造される磁気記録媒体の他例を示す断面図である。

【図3】磁気記録再生装置の一例を示す断面図である。

【図4】本発明を適用したインライン式成膜装置の構成を示す平面図である。

【図5】本発明を適用したインライン式成膜装置のキャリアを示す側面図である。

【図6】本発明を適用したインライン式成膜装置の要部を示す側面図である。

【図7】本発明を適用したインライン式成膜装置の要部を示す断面図である。

【図8】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図9】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図10】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図11】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図12】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図13】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図14】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図15】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図16】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【符号の説明】

【0140】

1…基板カセット移載ロボット台

2…基板供給ロボット室

3…基板カセット移載ロボット

4、7、14、17…コーナー室

5、6、8〜13、15、16、18〜21…チャンバ

22…基板取外しロボット室

23…第1成膜用基板

24…第2成膜用基板

25…キャリア

26…支持台

27…ホルダ

28…板体

29…円形状の孔部

30…支持部材

34…基板取付けロボット(基板取付け機構)

49…基板取外しロボット(基板取外し機構)

52…基板取付け室

53…基板取外し室

55〜72…ゲートバルブ

80…非磁性基板

81…軟磁性層

82…中間層

83…記録磁性層

83a…磁気記録パターン

83b…非磁性領域

84…保護層

85…潤滑膜

810…磁性層

840…マスク層

850…レジスト層

91…チャンバ

92…処理装置

201…駆動機構(搬送機構)

202…磁石

203…回転磁石

204…真空隔壁

205…回転モータ

206…回転軸

【技術分野】

【0001】

本発明は、ハードディスク装置等に用いられる磁気記録媒体の製造方法及び製造装置に関し、さらに詳しくは、磁気的に分離された磁気記録領域を有する、いわゆるディスクリートトラック媒体やパターンドメディアなどの製造方法、並びにこの製造方法を実現するための製造装置に関する。

【背景技術】

【0002】

近年、磁気ディスク装置、フレキシブルディスク装置、磁気テープ装置等の磁気記録装置の適用範囲は著しく増大され、その重要性が増すと共に、これらの装置に用いられる磁気記録媒体について、その記録密度の著しい向上が図られつつある。特に、MRヘッドやPRML技術の導入以来、面記録密度の上昇は更に激しさを増し、近年ではGMRヘッドやTMRヘッドなども導入されて、1年に約100%ものペースで増加を続けている。

【0003】

これらの磁気記録媒体については、今後更に高記録密度を達成することが要求されている。このため、磁性層の高保磁力化、高信号対雑音比(SNR)、及び高分解能を達成することが要求されている。また、近年では線記録密度の向上と同時にトラック密度の増加によって面記録密度を上昇させようとする努力も続けられている。

【0004】

最新の磁気記録装置においては、トラック密度110kTPIにも達している。しかしながら、トラック密度を上げていくと、隣接するトラック間の磁気記録情報が互いに干渉し合い、その境界領域の磁化遷移領域がノイズ源となりSNRを損なうという問題が生じ易くなっており、このことはそのままビット・エラー・レートの低下につながるため、記録密度の向上に対して障害となっている。

【0005】

面記録密度を上昇させるためには、磁気記録媒体上の各記録ビットのサイズをより微細なものとし、各記録ビットに可能な限り大きな飽和磁化と磁性膜厚を確保する必要がある。その一方で、記録ビットを微細化していくと、1ビット当たりの磁化最小体積が小さくなり、熱揺らぎによる磁化反転で記録データが消失するという問題が生じてしまう。

【0006】

また、トラック密度を上げていくと、トラック間距離が近づくために、磁気記録装置では極めて高精度のトラックサーボ技術が要求されると同時に、記録を幅広く実行し、再生は隣接トラックからの影響をできるだけ排除するために記録時よりも狭く実行する方法が一般的に用いられている。しかしながら、この方法ではトラック間の影響を最小限に抑えることができる反面、再生出力を十分得ることが困難であり、その結果十分なSNRを確保することが難しいという問題がある。

【0007】

このような熱揺らぎの問題やSNRの確保、十分な出力の確保を達成する方法の一つとして、記録媒体表面にトラックに沿った凹凸を形成し、記録トラック同士を物理的に分離することによってトラック密度を上げようとする試みがなされている。このような技術は、一般にディスクリートトラック法と呼ばれており、それによって製造された磁気記録媒体のことをディスクリートトラック媒体と呼んでいる。また、同一トラック内のデータ領域を更に分割した、いわゆるパターンドメディアを製造しようとする試みもある。

【0008】

ディスクリートトラック媒体の一例として、表面に凹凸パターンを形成した非磁性基板に磁気記録媒体を形成して、物理的に分離した磁気記録トラック及びサーボ信号パターンを形成してなる磁気記録媒体が知られている(例えば、特許文献1を参照。)。

【0009】

この磁気記録媒体は、表面に複数の凹凸のある基板の表面に軟磁性層を介して強磁性層が形成されており、その表面に保護膜を形成したものである。この磁気記録媒体では、凸部領域に周囲と物理的に分断された磁気記録領域が形成されている。

【0010】

この磁気記録媒体によれば、軟磁性層での磁壁発生を抑制できるため熱揺らぎの影響が出にくく、隣接する信号間の干渉もないので、ノイズの少ない高密度磁気記録媒体を形成できるとされている。

【0011】

ディスクリートトラック法には、何層かの薄膜からなる磁気記録媒体を形成した後にトラックを形成する方法と、予め基板表面に直接、或いはトラック形成のための薄膜層に凹凸パターンを形成した後に、磁気記録媒体の薄膜形成を行う方法がある(例えば、特許文献2,3を参照。)。

【0012】

また、ディスクリートトラック媒体の磁気トラック間領域を、予め形成した磁性層に窒素、酸素等のイオンを注入し、または、レーザを照射することにより、その部分の磁気的な特性を変化させて形成する方法が開示されている(例えば、特許文献4〜6を参照。)。

【0013】

また、ディスクリートトラック媒体の製造方法としては、例えば、非磁性基板の上に、軟磁性層、中間層、記録磁性層等を形成した後、その表面にフォトリソグラフィー技術を用いて磁気記録領域を形成するためのマスク層を形成し、記録磁性層のうちマスク層に覆われていない箇所を反応性プラズマ等に曝して該箇所の磁気特性を改質し、マスク層を除去し、その上に保護層及び潤滑剤膜を形成する方法がある。

【0014】

この製造方法の場合、なるべく1つの成膜装置を用いて連続的に行うことが、ハンドリングに際して基板が汚染されることを防ぎ、またハンドリング工程等を少なくして製造工程を効率化や製品歩留まりを良くし磁気記録媒体の生産性を高める上で好ましい。

【0015】

そこで、このようなディスクリートトラック媒体の製造に際し、複数枚の非磁性基板を保持したキャリアを複数のチャンバの間で順次搬送させながら、これら非磁性基板の両面に、軟磁性層、中間層、記録磁性層、及び保護層を順次成膜するインライン式成膜装置を用いることが提案されている(例えば、特許文献7を参照。)。

【特許文献1】特開2004−164692号公報

【特許文献2】特開2004−178793号公報

【特許文献3】特開2004−178794号公報

【特許文献4】特開平5−205257号公報

【特許文献5】特開2006−209952号公報

【特許文献6】特開2006−309841号公報

【特許文献7】特開平8−274142号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

ところで、上述したインライン式成膜装置を用いてディスクリートトラック媒体を製造する場合には、記録磁性層を成膜した後に、この記録磁性層の表面にマスク層を設け、このマスク層に覆われていない箇所に反応性プラズマ処理又はイオン照射処理に行うことによって、記録磁性層の一部の磁気特性を改質し、残存した磁性体からなる磁気記録パターンを形成することが行われる。

【0017】

しかしながら、本発明者の検討によると、上記インライン式成膜装置を用いて製造したディスクリートトラック媒体と、磁性層がパターニングされていない通常の磁気記録媒体とを比較した結果、ディスクリートトラック媒体の方が耐環境性、特に耐腐食性が低いことが明らかになった。

【0018】

そこで、本発明は、このような従来の事情に鑑みて提案されたものであり、インライン式成膜装置を用いて、少なくとも非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する際に、耐環境性、特に腐食性を高めることを可能とした磁気記録媒体の製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0019】

本発明者は、上記課題を解決すべく鋭意検討を行ったところ、非磁性基板上に形成された記録磁性層のマスク層で覆われていない箇所に対して、反応性プラズマ処理又はイオン照射処理を行い、磁気記録パターンを形成した後に、記録磁性層上からマスク層を除去する際に、この処理により記録磁性層の表面が活性化されて、活性化された記録磁性層の表面に大気が触れると、その表面が容易に酸化し、表面に形成された酸化物が基点となって磁気記録媒体の腐食が発生することを見出した。

【0020】

特に、上記工程においてハロゲンを用いてドライエッチングを行った場合には、記録磁性層の活性化した表面にハロゲン化コバルト等のハロゲン化物が形成され、このハロゲン化物が大気と触れると、ハロゲン化物が基点となって急激に腐食が発生することが、本発明者の検討により明らかとなった。

【0021】

以上の検討結果から、本発明者は、非磁性基板を大気に曝すことなく上記工程を連続的に行う、特にハロゲンガスを使用しない環境下で行うことによって、耐環境性の高い磁気記録媒体が得られることを見出し、本発明を完成するに至った。

【0022】

すなわち、本発明は、以下の手段を提供する。

(1) 複数のチャンバと、前記複数のチャンバ内で非磁性基板を保持するキャリアと、前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備えたインライン式成膜装置を用いて、少なくとも前記非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する磁気記録媒体の製造方法であって、

少なくとも前記記録磁性層と前記磁気記録パターンに対応したマスク層とがこの順で積層された非磁性基板を前記キャリアに取り付ける工程と、

前記記録磁性層の前記マスク層で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより、前記磁気記録パターンを形成する工程と、

前記記録磁性層上から前記マスク層を除去する工程と、

前記キャリアから前記非磁性基板を取り外す工程とを含み、

前記キャリアが各チャンバの間を通過する間に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態で前記各工程を連続して行うことを特徴とする磁気記録媒体の製造方法。

(2) 前記各工程をハロゲンガスを含まない雰囲気下で行うことを特徴とする前項(1)に記載の磁気記録媒体の製造方法。

(3) 複数のチャンバと、前記複数のチャンバ内で非磁性基板を保持するキャリアと、前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備え、少なくとも前記非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する磁気記録媒体の製造装置であって、

前記複数のチャンバは、少なくとも前記記録磁性層と前記磁気記録パターンに対応したマスク層とがこの順で積層された非磁性基板を前記キャリアに取り付ける基板取付け機構を備えたチャンバと、

前記記録磁性層の前記マスク層で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより、前記磁気記録パターンを形成するチャンバと、

前記記録磁性層上から前記マスク層を除去するチャンバと、

前記キャリアから前記非磁性基板を取り外す基板取外し機構を備えたチャンバとを含み、

前記キャリアが各チャンバの間を通過する間に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態とすることを特徴とする磁気記録媒体の製造装置。

【発明の効果】

【0023】

以上のように、本発明では、インライン式成膜装置を用いて、少なくとも非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する際に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態で前記各工程を連続して行う、特にハロゲンガスを含まない雰囲気下で行うことによって、耐環境性、特に耐腐食性の高い磁気記録媒体を製造することが可能である。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

本実施形態では、複数のチャンバの間で成膜対象となる非磁性基板を順次搬送させながら成膜処理を行うインライン式成膜装置を用いて、ハードディスク装置に搭載される磁気記録媒体を製造する場合を例に挙げて説明する。

【0025】

(磁気記録媒体)

本発明を適用して製造される磁気記録媒体は、例えば図1に示すように、非磁性基板80の両面に、軟磁性層81、中間層82、記録磁性層83及び保護層84が順次積層された構造を有し、更に最表面に潤滑膜85が形成されてなる。また、軟磁性層81、中間層82及び記録磁性層83によって磁性層810が構成されている。

【0026】

非磁性基板80としては、Alを主成分とした例えばAl−Mg合金等のAl合金基板や、通常のソーダガラス、アルミノシリケート系ガラス、結晶化ガラス類、シリコン、チタン、セラミックス、各種樹脂からなる基板など、非磁性基板であれば任意のものを用いることができる。

【0027】

その中でも、Al合金基板や、結晶化ガラス等のガラス製基板、シリコン基板を用いることが好ましく、また、これら基板の平均表面粗さ(Ra)は、1nm以下であることが好ましく、さらに好ましくは0.5nm以下であり、その中でも特に0.1nm以下であることが好ましい。

【0028】

磁性層810は、面内磁気記録媒体用の面内磁性層でも、垂直磁気記録媒体用の垂直磁性層でもかまわないが、より高い記録密度を実現するためには垂直磁性層が好ましい。また、磁性層810は、主としてCoを主成分とする合金から形成するのが好ましい。例えば、垂直磁気記録媒体用の磁性層810としては、例えば軟磁性のFeCo合金(FeCoB、FeCoSiB、FeCoZr、FeCoZrB、FeCoZrBCuなど)、FeTa合金(FeTaN、FeTaCなど)、Co合金(CoTaZr、CoZrNB、CoBなど)等からなる軟磁性層81と、Ru等からなる中間層82と、60Co−15Cr−15Pt合金や70Co−5Cr−15Pt−10SiO2合金からなる記録磁性層83とを積層したものを利用できる。また、軟磁性層81と中間層82との間にPt、Pd、NiCr、NiFeCrなどからなる配向制御膜を積層してもよい。一方、面内磁気記録媒体用の磁性層810としては、非磁性のCrMo下地層と強磁性のCoCrPtTa磁性層とを積層したものを利用できる。

【0029】

磁性層810の全体の厚さは、3nm以上20nm以下、好ましくは5nm以上15nm以下とし、磁性層810は使用する磁性合金の種類と積層構造に合わせて、十分なヘッド出入力が得られるように形成すればよい。磁性層810の膜厚は、再生の際に一定以上の出力を得るにはある程度以上の磁性層の膜厚が必要であり、一方で記録再生特性を表す諸パラメーターは出力の上昇とともに劣化するのが通例であるため、最適な膜厚に設定する必要がある。

【0030】

保護層84としては、炭素(C)、水素化炭素(HXC)、窒素化炭素(CN)、アルモファスカーボン、炭化珪素(SiC)等の炭素質層やSiO2、Zr2O3、TiNなど、通常用いられる保護膜材料を用いることができる。また、保護層84は、2層以上の層から構成されていてもよい。保護層84の膜厚は、10nm未満とする必要がある。保護層84の膜厚が10nmを越えるとヘッドと記録磁性層83との距離が大きくなり、十分な出入力信号の強さが得られなくなるからである。

【0031】

潤滑膜85に用いる潤滑剤としては、フッ素系潤滑剤、炭化水素系潤滑剤及びこれらの混合物等を挙げることができ、通常は1〜4nmの厚さで潤滑膜85を形成する。

【0032】

そして、本発明を適用して製造される磁気記録媒体は、例えば図2に示すように、上記記録磁性層83に形成された磁気記録パターン83aが非磁性領域83bによって分離されてなる、いわゆるディスクリート型の磁気記録媒体である。

【0033】

このディスクリート型の磁気記録媒体については、磁気記録パターン83aが1ビットごとに一定の規則性をもって配置された、いわゆるパターンドメディアや、磁気記録パターン83aがトラック状に配置されたメディア、その他、磁気記録パターン83aがサーボ信号パターン等を含んでいてもよい。

【0034】

このようなディスクリート型の磁気記録媒体は、記録磁性層83の表面にマスク層を設け、このマスク層に覆われていない箇所を反応性プラズマ処理やイオン照射処理等に曝すことによって記録磁性層83の一部を磁性体から非磁性体に改質し、非磁性領域83bを形成することにより得られる。

【0035】

本発明において、磁気記録パターン83aとは、図2に示すように、磁気記録媒体を表面側から見た場合、記録磁性層83の一部の磁気特性を改質した、好ましくは非磁性化した非磁性領域83bにより分離された状態のものを言う。すなわち、記録磁性層83が表面側から見て分離されていれば、記録磁性層83の底部において分離されていなくとも、本発明の目的を達成することが可能であり、本発明において磁気記録パターン83aの概念に含まれる。

【0036】

また、本発明における磁気記録媒体は、1ビットごとに一定の規則性をもって磁気記録パターン83aが配置された、いわゆるパターンドメディアや、磁気記録パターン83aがトラック状に配置されたメディア、その他、サーボ信号パターン等を配置された磁気記録媒体を含むものである。この中で、磁気記録パターン83aが磁気記録トラック及びサーボ信号パターンである、いわゆるディスクリート型の磁気記録媒体に本発明を適用することが、その製造における簡便性から好ましい。

【0037】

(磁気記録再生装置)

上記磁気記録媒体を用いた磁気記録再生装置としては、例えば図3に示すようなハードディスク装置を挙げることができる。このハードディスク装置は、上記磁気記録媒体である磁気ディスク86と、磁気ディスク86を回転駆動させる媒体駆動部87と、磁気ディスク86に情報を記録再生する磁気ヘッド88と、ヘッド駆動部89と、記録再生信号処理系90とを備えている。そして、磁気再生信号処理系90は、入力されたデータを処理して記録信号を磁気ヘッド88に送り、磁気ヘッド88からの再生信号を処理してデータを出力する。

【0038】

(インライン式成膜装置)

上記磁気記録媒体を製造する際は、例えば図4〜図7に示すような本発明を適用したインライン式成膜装置(磁気記録媒体の製造装置)を用いて、成膜対象となる非磁性基板80の両面に、少なくとも軟磁性層81、中間層82及び記録磁性層83、保護層を順次積層し、磁性層810を形成する工程と、保護層84を形成する工程とを含み、更に、その上に潤滑剤膜85を形成する工程とを経ることによって、品質の高い磁気記録媒体を安定して得ることができる。

【0039】

具体的に、このインライン式成膜装置は、ロボット台1と、ロボット台1上に截置された基板カセット移載ロボット3と、ロボット台1に隣接する基板取付けロボット室2と、基板取付けロボット室2内に配置された基板取付けロボット34と、基板取付けロボット室2に隣接する基板取付け室52と、キャリア25を回転させるコーナー室4、7、14、17と、各コーナー室4、7、14、17の間に配置された複数のチャンバ5、6、8〜13、15、16、18〜21と、チャンバ21に隣接して配置された基板取外し室53と、基板取外し室53に隣接して配置された基板取外しロボット室22と、基板取外しロボット室22内に設置された基板取外しロボット49とを有している。

【0040】

基板カセット移載ロボット3は、成膜前の非磁性基板80が収納されたカセットから、基板取付け室2に非磁性基板80を供給するとともに、基板取外しロボット室22で取り外された成膜後の非磁性基板80(磁気記録媒体)を取り出す。この基板取付け・取外しロボット室2、22の一側壁には、外部に開放された開口を開閉する扉51、54が設けられている。

【0041】

基板取付け室52の内部では、基板取付けロボット34を用いて成膜前の非磁性基板80がキャリア25に保持される。一方、基板取外し室53の内部では、基板取外しロボット49を用いて、キャリア25に保持された成膜後の非磁性基板80(磁気記録媒体)が取り外される。

【0042】

また、各室2、4〜22、52、53の接続部には、ゲートバルブ55〜72が設けられ、これらゲートバルブ55〜72が閉状態のとき、各室2、4〜22、52、53内は、それぞれ独立の密閉空間となる。また、各室2、4〜22、52、53には、それぞれ真空ポンプ(図示せず。)が接続されており、これらの真空ポンプの動作によって減圧可能となっている。さらに、各コーナー室4、7、14、17は、キャリア25の移動方向を変更するため、その内部にキャリア25を回転させて次のチャンバに移動させる機構が設けられている。

【0043】

複数のチャンバ5、6、8〜13、15、16、18〜21のうち、チャンバ6、8によって、マスク層をパターニングする機構を備えたパターニングチャンバが構成されている。一方、チャンバ10、11、12によって、記録磁性層83のうち、パターンニング後のマスク層によって覆われていない箇所に対し、反応性プラズマ処理又はイオン照射処理を行い、記録磁性層83の一部を非磁性体に改質させる、又は記録磁性層83の一部をエッチングにより除去し、残存した磁性体からなる磁気記録パターン83aを形成する機構を備えた加工チャンバが構成されている。一方、チャンバ16、18によって、マスク層を除去する機構を備えた除去チャンバが構成されている。一方、チャンバ19、20によって、記録磁性層83上に保護層84を形成する機構を備えた保護層形成チャンバが構成されている。

【0044】

このように、本実施形態の製造装置においては、パターニングチャンバ、加工チャンバ、除去チャンバ及び保護層形成チャンバが、それぞれ複数のチャンバ5、6、8〜13、15、16、18〜21によって構成されている。

【0045】

そして、上記各室2、4〜22、52、53の間で後述する搬送機構によりキャリア25を順次搬送させながら、上記各チャンバ5、6、8〜13、15、16、18〜21内において、キャリア25に保持された非磁性基板80の両面を処理することによって、最終的に上記図2に示す磁気記録媒体が得られるように構成されている。

【0046】

上記磁気記録媒体を作製するための処理を行う各チャンバ5、6、8〜13、15、16、18〜21の構成ついては、処理内容に応じて処理装置の構成が異なる以外は基本的に同様であることから、その具体的な構成については、例えば図6に示すチャンバ91においてまとめて説明するものとする。

【0047】

このチャンバ91には、図6に示すように、キャリア25に保持された非磁性基板80に対して成膜処理を行う2つの処理装置92が、キャリア25を挟んだ両側において互いに対向配置されている。

【0048】

2つの処理装置92は、例えば、成膜処理をスパッタリングによって行う場合は、スパッタ放電を生じさせるためのカソードユニット、成膜処理をCVD法によって行う場合は、CVD法による成膜空間を形成するための電極ユニット、成膜処理をPVD法によって行う場合は、イオンガン等から構成されている。

【0049】

また、チャンバ91には、内部に原料ガスや雰囲気ガスを導入するガス導入管93が設けられている。また、このガス導入管93には、図示しない制御機構によって開閉が制御されるバルブ94が設けられ、このバルブ94を開閉操作することにより、ガス導入管93からのガスの供給が制御される。

【0050】

また、チャンバ91には、それぞれ真空ポンプ(図示せず。)と接続されたガス排出管95が設けられている。そして、チャンバ91は、この真空ポンプに接続されたガス排出管95を通じて内部を減圧排気することが可能となっている。

【0051】

キャリア25は、図5、図6及び図7に示すように、支持台26と、支持台26の上面に設けられた複数のホルダ27とを有している。なお、本実施形態では、ホルダ27を2基搭載した構成のため、これらホルダ27に保持される2枚の非磁性基板80を、それぞれ第1成膜用基板23及び第2成膜用基板24として扱うものとする。

【0052】

また、本実施形態では、例えば、図5中の実線で示す第1処理位置にキャリア25が停止した状態において、2つの処理装置91がキャリア25の左側の第1成膜用基板23の両面に対して成膜処理等を行い、その後、キャリア25が図5中の破線で示す第2処理位置に移動し、この第2処理位置にキャリア25が停止した状態において、2つの処理装置91がキャリア25の右側の第2成膜用基板24の両面に対して成膜処理等を行うことができる。

【0053】

なお、キャリア25を挟んだ両側に、それぞれ第1及び第2成膜用基板23、24に対向した4つの処理装置92がある場合は、キャリア25の移動は不要となり、キャリア25に保持された第1及び第2成膜用基板23、24に対して同時に成膜処理等を行うことができる。

【0054】

2つのホルダ27は、第1及び第2成膜用基板23、24が縦置き(基板23,24の主面が重力方向と平行となる状態)に保持されるように、すなわち第1及び第2成膜用基板23、24の主面が支持台26の上面に対して略直交し、且つ、略同一面上となるように、支持台26の上面に並列して設けられている。

【0055】

各ホルダ27は、第1及び第2成膜用基板23,24の厚さの1〜数倍程度の厚さを有する板体28に、これら成膜用基板23、24の外周より若干大径となされた円形状の孔部29が形成されてなる。

【0056】

また、各ホルダ27の孔部29の周囲には、複数の支持部材30が弾性変形可能に取り付けられている。これら支持部材30は、孔部29の内側に配置された第1及び第2成膜用基板23,24の外周部を、その外周上の最下位に位置する下部側支点と、この下部側支点を通る重力方向に沿った中心線に対して対称となる外周上の上部側に位置する一対の上部側支点との3点で支持するように、ホルダ27の孔部29の周囲に一定の間隔で3つ並んで設けられている。

【0057】

これにより、キャリア25は、3つの支持部材30に第1及び第2成膜用基板23、24の外周部を当接させながら、これら支持部材30の内側に嵌め込まれた第1及び第2成膜用基板23、24を着脱自在にホルダ27に保持することが可能となっている。また、ホルダ27に対する第1及び第2成膜用基板23、24の着脱は、上記基板取付けロボット34又は基板取外しロボット49が下部側支点の支持部材30を下方に押し下げることにより行われる。

【0058】

各支持部材30は、図7に示すように、L字状に折り曲げられたバネ部材からなり、その基端側がホルダ27に固定支持されると共に、その先端側が孔部29の内側に向かって突出された状態で、それぞれホルダ27の孔部29の周囲に形成されたスリット31内に配置されている。また、各支持部材30の先端部には、図示を省略するものの、それぞれ第1及び第2成膜用基板23,24の外周部が係合されるV字状の溝部が設けられている。

【0059】

インライン式成膜装置は、図6及び図7に示すように、このようなキャリア25を搬送させる搬送機構として、キャリア25を非接触状態で駆動する駆動機構201を備えている。

【0060】

この駆動機構201は、キャリア25の下部にN極とS極とが交互に並ぶように配置された複数の磁石202と、その下方にキャリア25の搬送方向に沿って配置された回転磁石203とを備え、この回転磁石203の外周面には、N極とS極とが二重螺旋状に交互に並んで形成されている。

【0061】

また、複数の磁石202と回転磁石203との間には、真空隔壁204が介在されている。この真空隔壁204は、複数の磁石202と回転磁石203とが磁気的に結合されるように透磁率の高い材料で形成されている。また、真空隔壁204は、回転磁石203の周囲を囲むことによって、チャンバ91の内側と大気側とを隔離している。

【0062】

また、回転磁石203は、回転モータ205により回転駆動される回転軸206と互いに噛合される複数のギアを介して連結されている。これにより、回転モータ205からの駆動力を回転軸206を介して回転磁石203に伝達しながら、この回転磁石203を軸回りに回転させることが可能となっている。

【0063】

以上のように構成される駆動機構201は、キャリア25側の磁石202と回転磁石203とを非接触で磁気的に結合させながら、回転磁石203を軸回りに回転させることにより、キャリア25を回転磁石203の軸方向に沿って直線駆動する。

【0064】

また、チャンバ91内には、搬送されるキャリア25をガイドするガイド機構として、水平軸回りに回転自在に支持された複数の主ベアリング96がキャリア25の搬送方向に並んで設けられている。一方、キャリア25は、支持台26の下部側に複数の主ベアリング96が係合されるガイドレール97を有しており、このガイドレール97には、V字状の溝部が支持台26の長手方向に沿って形成されている。

【0065】

また、チャンバ91内には、垂直軸回りに回転自在に支持された一対の副ベアリング98が、その間にキャリア25を挟み込むようにして設けられている。これら一対の副ベアリング98は、複数の主ベアリング96と同様に、キャリア25の搬送方向に複数並んで設けられている。

【0066】

なお、主ベアリング96及び副ベアリング98は、機械部品の摩擦を減らし、スムーズな機械の回転運動を確保する軸受であって、具体的には転がり軸受からなり、チャンバ91内に設けられたフレーム(取付部材)に固定された支軸(図6において図示せず。)に回転自在に取り付けられている。

【0067】

キャリア25は、ガイドレール97に複数の主ベアリング96を係合させた状態で、これら複数の主ベアリング96の上を移動すると共に、一対の副ベアリング98の間に挟み込まれることによって、その傾きが防止されている。

【0068】

(磁気記録媒体の製造方法)

本発明を適用した磁気記録媒体の製造方法は、例えば上記インライン式成膜装置を用いて、キャリア25に保持された第1又は第2成膜用基板23、24(非磁性基板80)を複数のチャンバ5、6、8〜13、15、16、18〜21の間で順次搬送させながら、この非磁性基板80の両面に、軟磁性層81、中間層82、記録磁性層83により構成される磁性層810と、保護層84とを順次積層する。

【0069】

また、記録磁性層83を成膜した後に、反応性プラズマ処理又はイオン照射処理を行う加工チャンバ10、11、12において、キャリア25に保持された非磁性基板80の記録磁性層83に対して、反応性プラズマ処理又はイオン照射処理を行うことによって、記録磁性層83の一部を非磁性体に改質させる、又は記録磁性層83の一部をエッチングにより除去し、残存した磁性体からなる磁気記録パターン83aを形成する。さらに、上記インライン式成膜装置を用いた後は、図示を省略する塗布装置を用いて、磁気記録媒体の最表面に潤滑膜85を成膜することによって、上記図2に示す磁気記録媒体を製造する。

【0070】

ところで、本発明では、磁性層810を形成した後、この磁性層810の表面にマスク層840を形成し、また、このマスク層840を、例えばナノインプリント法やフォトリソグラフィ法などを用いてパターニングする必要がある。ここで、ナノインプリント法やフォトリソグラフィ法などによりマスク層840をパターニングする際には、液体状のレジストを使用する場合があるため、これらの方法をインライン式成膜装置で行うことは困難である。

【0071】

このため、本発明では、磁性層810まで形成した処理基板を一旦、インライン式成膜装置から取り出し、マスク層又はレジスト層をパターニングした後、処理基板を本発明のインライン式成膜装置に投入することが好ましい。

【0072】

また、本発明では、磁性層810を形成した処理基板をインライン式成膜装置から取り出す前に、磁性層810の表面に、例えばCVD法やスパッタリング法などを用いてパターニングされていない連続したマスク層を形成し、又は、炭素保護膜を形成することが好ましい。このような工程を採用することにより、磁性層810の表面が大気中の酸素に直接触れることがなくなり、磁性層810の酸化が防止され、耐環境性の高い磁気記録媒体を製造することが可能となる。

【0073】

なお、この工程で形成したマスク層840又は炭素保護膜は、フォトリソグラフィ法によって直接パターニングすることも可能であるが、この上にレジスト層を形成し、レジスト層をパターニングした後、本発明のインライン式成膜装置に投入してもよい。すなわち、本発明における磁気記録パターン83aに対応したマスク層とは、パターニングしたレジスト層を表面に形成したマスク層を含むものとする。

【0074】

本発明を適用した磁気記録媒体の製造方法は、図8〜図16に示すように、少なくとも記録磁性層83と磁気記録パターン83aに対応したマスク層840とがこの順で積層された非磁性基板80をキャリア25に取り付ける工程と、記録磁性層83のマスク層840で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより磁気記録パターン83aを形成する工程と、記録磁性層83上からマスク層840を除去する工程と、キャリア25から非磁性基板80を取り外す工程とを含み、キャリア25が各チャンバ5、6、8〜13、15、16、18〜21の間を通過する間に、各チャンバ5、6、8〜13、15、16、18〜21内を減圧雰囲気とし、大気と遮断された状態で各工程を連続して行うことを特徴とする。

【0075】

具体的に、本実施形態では、先ず、図8に示すように、非磁性基板80に、軟磁性層81及び中間層82を順次積層した後に、少なくともスパッタ法により記録磁性層83を形成する。

【0076】

次に、図9に示すように、記録磁性層83の上にマスク層840を形成する。このマスク層840構成材料としては、Ta、W、Ta窒化物、W窒化物、Si、SiO2、Ta2O5、Re、Mo、Ti、V、Nb、Sn、Ga、Ge、As、Niからなる群から選ばれる何れか1種又は2種以上を含む材料を用いることが好ましい。また、これらの物質の中で、As、Ge、Sn、Gaを用いることが好ましく、Ni、Ti、V、Nbを用いることがより好ましく、Mo、Ta、Wを用いることが最も好ましい。

【0077】

このような材料を用いることにより、マスク層840によるミリングイオンに対する遮蔽性を向上させ、後述する記録磁性層83に凹部83cを設けることができる。また、マスク層840による磁気記録パターン83aの形成特性を向上させることができる。さらに、これらの物質は、反応性ガスを用いたドライエッチングが容易であるため、後述するマスク層840の除去工程において、残留物を減らし、磁気記録媒体表面の汚染を減少させることができる。

【0078】

その後、処理基板をインライン式成膜装置から取り出し、図10に示すように、マスク層840の上にレジスト層850を形成する。レジスト層850の構成材料としては、後述する放射線照射により硬化性を有する材料を用いることが好ましく、例えば、ノボラック系樹脂、アクリル酸エステル類、脂環式エポキシ類等の紫外線硬化樹脂を用いることが好ましい。

【0079】

次に、図11に示すように、レジスト層850に磁気記録パターン83aのネガパターンを、スタンプ86を用いて転写する。なお、図13中における矢印は、スタンプ86の動きを示している。このスタンプ86の構成材料としては、紫外線に対して透過性の高いガラスもしくは樹脂を用いることが好ましい。また、スタンプ86の構成材料としては、例えば、金属プレートに電子線描画などの方法を用いて微細なトラックパターンを形成したものを使用することができ、例えばNiなどが使用することができる。なお、スタンプ86は、上記プロセスに耐えうる硬度及び耐久性を有するものであれば、その材質について特に限定されるものではない。

【0080】

また、このスタンプ86を用いてレジスト層850にパターン転写する工程、又はこのパターン転写工程の後には、レジスト層850に放射線を照射する。なお、ここで言う放射線とは、熱線、可視光線、紫外線、X線、ガンマ線等の広い概念の電磁波のことである。また、放射線照射により硬化性を有する材料とは、例えば、熱線に対しては熱硬化樹脂、紫外線に対しては紫外線硬化樹脂である。

【0081】

特に、スタンプ86を用いてレジスト層850にパターンを転写する工程においては、レジスト層の流動性が高い状態で、レジスト層850にスタンプを押圧し、その押圧した状態で、レジスト層850に放射線を照射することによりレジスト層850を硬化させ、その後、スタンプ86をレジスト層850から離すことにより、スタンプ86の形状を精度良く、レジスト層850に転写することが可能となる。

【0082】

レジスト層850にスタンプ86を押圧した状態で、このレジスト層850に放射線を照射する方法としては、スタンプ86の反対側、すなわち非磁性基板80側から放射線を照射する方法や、スタンプ86の構成材料として放射線を透過できる物質を選択し、スタンプ86側から放射線を照射する方法、スタンプ86の側面から放射線を照射する方法、熱線のように固体に対して伝導性の高い放射線を用いて、スタンプ86又は非磁性基板80を介しての熱伝導により放射線を照射する方法などを用いることができる。

【0083】

このような法を用いることにより、レジスト層850に、スタンプ86の形状を精度良く転写することが可能となり、マスク層840のパターニング工程において、マスク層840のエッジの部分のダレを無くし、このマスク層840に対する注入イオンに対する遮蔽性を向上させ、また、マスク層840による磁気記録パターン83aの形成特性を向上させることができる。

【0084】

また、このスタンプ86を用いてレジスト層850にネガパターンを転写した後のレジスト層850の残部850aにおける厚みは、0〜10nmの範囲とすることが好ましい。これにより、後述するマスク層840を用いたパターニング工程において、マスク層840のエッジ部分のダレを無くし、マスク層840によるミリングイオンに対する遮蔽性を向上させ、記録磁性層83に凹部83cを精度良く形成することができる。また、マスク層840による磁気記録パターン83aの形成特性を向上させることができる。

【0085】

なお、上記スタンプ86を用いることによって、通常のデータを記録するトラックパターンの他に、例えば、バーストパターン、グレイコードパターン、プリアンブルパターンといったサーボ信号のパターンも形成することができる。

【0086】

次に、図12に示すように、ここまで処理した非磁性基板80を上記基板取付け室52内のキャリア25に取り付ける。そして、キャリア25に保持された非磁性基板80を順次搬送しながら、上記2つのチャンバ(パターニングチャンバ)6,8において、ネガパターンが転写されたレジスト層850を用いて、マスク層840をパターニングする。

【0087】

次に、図13に示すように、チャンバ9において、マスク層840のパターニングによって露出された記録磁性層83の表面を部分的にイオンミリング処理することによって凹部83cを形成する。この記録磁性層83に設けた凹部83cの深さdは、0.1nm〜15nmの範囲とすることが好ましく、より好ましくは1〜10nmの範囲内である。イオンミリングによる除去深さが0.1nmより少ない場合は、上述した記録磁性層83の除去効果が現れず、また、除去深さが15nmより大きくなると、磁気記録媒体の表面平滑性が悪化し、磁気記録再生装置を製造した際の磁気ヘッドの浮上特性が悪くなる。

【0088】

次に、図14に示すように、上記3つのチャンバ(加工チャンバ)10、11、12において、記録磁性層83のうち、マスク層840に覆われていない箇所に対し、反応性プラズマ処理又はイオン照射処理を行って、記録磁性層83を構成する磁性体を非磁性体に改質する。これにより、記録磁性層83に磁気記録パターン83aと非磁性領域83bとを形成する。

【0089】

本発明では、上記凹部83cを設けてから、記録磁性層83の表面を反応性プラズマや反応性イオンに曝して、この記録磁性層83の磁気特性を改質させた方が、凹部83cを設けなかった場合に比べて、磁気記録パターン83aと非磁性領域83bとのパターンのコントラストがより鮮明になり、また磁気記録媒体のS/Nを向上できる。この理由としては、記録磁性層83の表層部を除去することにより、その表面の清浄化・活性化が図られ、反応性プラズマや反応性イオンとの反応性が高まったこと、また記録磁性層83の表層部に空孔等の欠陥が導入され、その欠陥を通じて記録磁性層83に反応性イオンが侵入しやすくなったことが考えられる。

【0090】

反応性プラズマとしては、誘導結合プラズマ(ICP;Inductively Coupled Plasma)や反応性イオンプラズマ(RIE;Reactive Ion Plasma)を例示することができる。また、反応性イオンとしては、上述した誘導結合プラズマ、反応性イオンプラズマ内に存在する反応性のイオンを例示することができる。

【0091】

誘導結合プラズマとしては、気体に高電圧をかけることによってプラズマ化し、さらに高周波数の変動磁場によってそのプラズマ内部に渦電流によるジュール熱を発生させることによって得られる高温のプラズマを例示することができる。誘導結合プラズマは、電子密度が高く、従来のイオンビームを用いてディスクリートトラックメディアを製造する場合に比べ、広い面積の磁性膜において、高い効率で磁気特性の改質を実現することができる。

【0092】

反応性イオンプラズマは、一般的にはプラズマ中にO2、SF6、CHF3、CF4、CCl4等の反応性ガスを加えた反応性の高いプラズマである。このようなプラズマを用いることにより、記録磁性層83の磁気特性の改質をより高い効率で実現することが可能となるが、本発明では、磁気記録媒体の耐食性を高めるため、プラズマ中にハロゲンを含有させないことが好ましい。

【0093】

ここで、磁気記録パターン83aを形成するための記録磁性層83の改質とは、記録磁性層83をパターン化するために、記録磁性層83の保磁力、残留磁化等を部分的に変化させることを指し、その変化とは、保磁力を下げ、残留磁化を下げることを指す。特に、磁気特性の改質として、反応性プラズマや反応性イオンに曝した箇所の記録磁性層83の磁化量を当初(未処理)の75%以下、より好ましくは50%以下、保磁力を当初の50%以下、より好ましくは20%以下とする方法を採用するのが好ましい。これにより、本発明を用いて作製されたディスクリート型の磁気記録媒体に磁気記録を行う際の書きにじみをなくし、高い面記録密度を得ることが可能となる。

【0094】

また、本発明では、すでに成膜された記録磁性層83を反応性プラズマや反応性イオンに曝して、この記録磁性層83を非晶質化することによって、磁気記録トラック及びサーボ信号パターン部を分離する箇所(非磁性領域83b)を形成することも可能である。すなわち、本発明における記録磁性層83の磁気特性の改質は、この記録磁性層83の結晶構造の改変によって実現することも含む。

【0095】

具体的に、本発明において記録磁性層83を非晶質化するとは、記録磁性層83の原子配列を、長距離秩序を持たない不規則な原子配列の形態とすることを指し、より具体的には、2nm未満の微結晶粒がランダムに配列した状態とすることを指す。そして、この原子配列状態を分析手法により確認する場合は、X線回折または電子線回折により、結晶面を表すピークが認められず、また、ハローが認められるのみの状態とする。

【0096】

また、本発明では、成膜された記録磁性層83を反応性プラズマに曝すことにより記録磁性層83を改質するが、この改質は、記録磁性層83を構成する磁性金属と反応性プラズマ中の原子またはイオンとの反応により実現することが好ましい。

【0097】

この場合、反応とは、磁性金属に反応性プラズマ中の原子等が侵入し、磁性金属の結晶構造が変化すること、磁性金属の組成が変化すること、磁性金属が酸化すること、磁性金属が窒化すること、磁性金属が珪化すること等を例示することができる。

【0098】

特に、反応性プラズマとして酸素原子を含有させ、記録磁性層83を構成する磁性金属と反応性プラズマ中の酸素原子とを反応させることにより、記録磁性層83を酸化させることが好ましい。記録磁性層83を部分的に酸化させることにより、酸化部分の残留磁化及び保磁力等を効率よく低減させることが可能となるため、短時間の反応性プラズマ処理により、磁気記録パターンを有する磁気記録媒体を製造することが可能となる。

【0099】

次に、図15に示すように、上記2つのチャンバ13、15において、レジスト層850を除去し、次いで、2つのチャンバ(除去チャンバ)16、18において、マスク層840を除去する。レジスト層850及びマスク層840の除去には、ドライエッチング、反応性イオンエッチング、イオンミリング、湿式エッチング等の手法を用いることができる。

【0100】

次に、図16に示すように、上記2つのチャンバ19、20において、記録磁性層83の表面上に保護層84を形成する。この保護層84の形成には、一般的にDiamond Like Carbonの薄膜をP−CVDなどを用いて成膜する方法が用いられるが、この方法に特に限定されるものではない。また、保護層84としては、炭素(C)、水素化炭素(HXC)、窒素化炭素(CN)、アルモファスカーボン、炭化珪素(SiC)等の炭素質層やSiO2、Zr2O3、TiNなど、通常用いられる保護層材料を用いることができる。また、保護層84が2層以上の層から構成されていてもよい。

【0101】

保護層84の膜厚は、10nm以下とすることが好ましい。この保護層84の膜厚が10nmを越えると、ヘッドと記録磁性層83との距離が大きくなり、十分な出入力信号の強さが得られなくなる。

【0102】

上記インライン式成膜装置を用いた後は、図示を省略する塗布装置を用いて、磁気記録媒体の最表面に潤滑膜85を成膜する。この潤滑層85に用いる潤滑剤としては、フッ素系潤滑剤、炭化水素系潤滑剤及びこれらの混合物等を挙げることができ、通常1〜4nmの厚さで潤滑層85を形成する。

以上の工程を経ることによって、上記図2に示す磁気記録媒体を製造することができる。

【0103】

ところで、本発明を適用した磁気記録媒体の製造方法では、上記非磁性基板80を保持したキャリア25が各チャンバ5、6、8〜13、15、16、18〜21の間を通過する間に、各チャンバ5、6、8〜13、15、16、18〜21内を減圧雰囲気とし、大気と遮断された状態で上記各工程を連続して行う。

【0104】

これにより、非磁性基板上に形成された記録磁性層のマスク層で覆われていない箇所に対して、反応性プラズマ処理又はイオン照射処理を行い、磁気記録パターンを形成した後に、記録磁性層上からマスク層を除去した場合でも、非磁性基板を大気に曝すことがないため、この記録磁性層83の活性化された表面が酸化されることを防止し、図1に示す記録磁性層83がパターン化されていない磁気記録媒体と同等の耐環境性を有したディスクリート型の磁気記録媒体、特に耐腐食性が高い磁気記録媒体を製造することが可能である。

【0105】

特に、上記工程においてハロゲンを用いてドライエッチングを行った場合には、記録磁性層の活性化した表面にハロゲン化コバルト等のハロゲン化物が形成され、このハロゲン化物が大気と触れると、ハロゲン化物が基点となって急激に腐食が発生することから、本発明では、更に上記各工程をハロゲンガスを使用しない環境下で行うことによって、ディスクリート型の磁気記録媒体の更なる耐環境性の向上を図ることが可能である。

【0106】

そして、このディスクリート型の磁気記録媒体を上記図3に示すハードディスク装置に使用した場合には、例えば自動車の車内等の高温環境下においても安定して使用可能なハードディスク装置を提供することが可能となる。

【0107】

また、本発明によれば、磁気記録層83の改質から保護層84の形成までを1つのインライン式成膜装置を用いて連続的に行うことができるため、磁気記録媒体の製造に際して、非磁性基板80が汚染されることがなく、またハンドリング工程等を少なくして製造工程を効率化し、製品歩留まりを良くして磁気記録媒体の生産性を高めることが可能である。

【0108】

また、本発明によれば、記録磁性層83でマスク層840に覆われていない箇所を反応性プラズマ等に曝して該箇所の磁気特性を改質する工程とマスク層を除去する工程とを複数のチャンバによって分担して行うため、上述したインライン式成膜装置に容易に導入することが可能である。

【0109】

また、本発明によれば、記録磁性層83等の成膜工程は、基板一枚あたり10秒程度の時間で処理できるのに対し、記録磁性層83の磁気特性を部分的に改質する工程や、マスク層340を除去する工程はその時間内に処理するのが難しいため、これら改質工程及び除去工程を、それぞれ複数のチャンバによって分担して行うことで、これらの工程の処理時間を記録磁性層83等の成膜工程の処理時間に合わせることができ、これにより各工程を連続して行うことが可能となる。

【0110】

具体的に、本実施形態の各工程のうち、非磁性基板80の取付け工程及び取外し工程は、それぞれ基板1枚当たり1秒程度の処理時間で行うことが可能であるが、上記改質工程及び除去工程は、それぞれ数十秒程度を要し、保護層形成工程は、数秒から30秒程度の処理時間を要する。これら各工程を、工程毎に1つのチャンバで処理する場合には、改質工程及び除去工程が律速となり、他の工程を改質工程及び除去工程の速度に合わせる必要がある。

【0111】

これに対して、本発明では、改質工程から保護層形成工程の中で処理速度が律速となる工程を複数のチャンバで処理することにより、各工程間での処理時間をなるべく均等にすることができ、これにより磁気記録媒体の生産性を向上させることが可能となる。例えば、1つのチャンバにおける基板1枚あたりの取付け工程及び取外し工程の処理時間がそれぞれ1秒、改質工程及び除去工程の処理時間がそれぞれ60秒、保護層形成工程の処理時間が30秒の場合では、各工程のチャンバがそれぞれ1つづつである場合の全体の処理時間は、基板1枚あたり60秒となる。ここで、本発明のように、改質工程及び除去工程のチャンバを各2つのチャンバとした場合には、基板1枚あたりの処理時間は30秒に短縮することができる。さらに、改質工程及び除去工程のチャンバを各4つのチャンバ、保護層形成工程のチャンバを各2つのチャンバとした場合には、基板1枚あたりの処理時間を15秒に短縮することができる。

【0112】

また、本発明によれば、記録磁性層83上に形成されたマスク層840をパターニングする工程では、記録磁性層83の表面に液体状のレジストを塗布し、その表面にモールドをスタンプしてモールドパターンを転写する湿式のプロセスを含むところ、本発明では、レジストの塗布以外はすべて乾式プロセスで行うため、同じく乾式プロセスである記録磁性層83のスパッタ工程と組み合わせて、1つの製造装置で連続して行うことができる。

【0113】

なお、本発明は、上記実施形態のものに必ずしも限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、上記図14に示す工程では、記録磁性層83の一部を非磁性体に改質させる場合を例示しているが、記録磁性層83の一部をエッチングにより除去することによって、残存した磁性体からなる磁気記録パターン83aを形成してもよい。この場合、記録磁性層83を部分的に除去した箇所に非磁性体を充填し、この記録磁性層83に磁気記録パターン83aと非磁性領域83bとを形成する。

【0114】

また、本発明において、保護層84を形成する工程は必ずしも必須の工程ではないため、上記図4に示すインライン式成膜装置において、保護層形成工程とと共に、上記2つのチャンバ(保護層形成チャンバ)19、20については省略することも可能である。

【0115】

また、一般的に磁気記録媒体は、その両面に記録磁性層83を有するため、本発明では、上述した反応性プラズマ処理又は反応性イオン処理を、非磁性基板80の両面同時に行うことが好ましいものの、非磁性基板80の片面毎に行うことも可能である。

【実施例】

【0116】

以下、実施例により本発明の効果をより明らかなものとする。なお、本発明は、以下の実施例に限定されるものではなく、その要旨を変更しない範囲で適宜変更して実施することができる。

【0117】

(実施例1)

実施例1では、先ず、非磁性基板としてHD用ガラス基板を用意し、このガラス基板をセットしたインライン式成膜装置の真空チャンバを予め1.0×10−5Pa以下に真空排気した。ここで使用したガラス基板の材質は、Li2Si2O5、Al2O3−K2O、Al2O3−K2O、MgO−P2O5、Sb2O3−ZnOを構成成分とする結晶化ガラスであり、このガラス基板の外径は65mm、内径は20mm、平均表面粗さ(Ra)は2オングストロームである。

【0118】

次に、このガラス基板にDCスパッタリング法を用いて、軟磁性層としてFeCoBと、中間層としてRuと、記録磁性層として70Co−5Cr−15Pt−10SiO2合金とをこの順で積層することによって、ガラス基板の両面に磁性層を形成した。各層の厚は、軟磁性層を600Å、中間層を100Å、記録磁性層を150Åとした。

【0119】

次に、この磁性層の上に、スパッタ法を用いてマスク層を形成した、マスク層には、Taを用い、その膜厚を60nmとした。その後、マスク層が形成されたガラス基板をインライン式成膜装置から取り出し、このマスク層の上に、レジストをスピンコート法により塗布することによりレジスト層を形成した。レジストには、紫外線硬化樹脂であるノボラック系樹脂を用い、レジスト層の厚みを100nmとした。

【0120】

次に、磁気記録パターンのネガパターンを有するガラス製のスタンプを用意し、このスタンプを1MPa(約8.8kgf/cm2)の圧力で、レジスト層に押圧した。そして、この状態で、波長250nmの紫外線を、紫外線の透過率が95%以上であるガラス製のスタンプの上部から10秒間照射し、レジスト層を硬化させた。その後、スタンプをレジスト層から分離することによって、レジスト層に磁気記録パターンに対応する凹凸パターンを転写した。

【0121】

なお、レジスト層に転写した凹凸パターンは、その凸部の幅が120nmの円周状、凹その部の幅が60nmの円周状である。また、硬化後のレジスト層の厚みは80nm、レジスト層の凹部を構成する残部の厚みは約5nmであった。また、レジスト層の凹部を構成する側壁面の基板面に対する角度は、ほぼ90度であった。

【0122】

以上のようにして作製された処理基板を、上記図4に示す本発明のインライン式成膜装置に投入した。そして、この装置においては、キャリア25に処理基板を搭載する工程を1つの基板取付け室52で行い、レジスト層の凹部の残部の除去を1つの処理チャンバ5で行い、マスク層のパターニング工程を2つの処理チャンバ6、8(パターニングチャンバ)で行い、記録磁性層の表面を部分的に除去する工程を1つの処理チャンバ9で行うこととした。

【0123】

また、この装置においては、記録磁性層を部分的に改質する工程を3つの処理チャンバ10、11、12(改質チャンバ)で行い、レジストを除去する工程を2つのチャンバ13、15で行い、マスク層を除去する工程を2つの処理チャンバ16、18(除去チャンバ)で行い、カーボン保護層の成膜工程を2つの処理チャンバ19、20(保護層形成チャンバ)で行う構成とした。さらに、この装置においては、キャリア25から処理基板を取り外す工程を1つの基板取外し室53で行う構成とした。なお、各チャンバでの処理時間を15秒以内で実現した。

【0124】

なお、具体的な処理条件は、レジスト層の凹部の除去工程では、処理基板を搭載したキャリア25を、コーナー室4で回転させて処理チャンバ5に移動させ、この処理チャンバ5内でレジスト層の凹部の箇所をドライエッチングで除去した。ドライエッチング条件は、レジスト層のエッチングに関しては、O2ガスを40sccm、圧力を0.3Pa、高周波プラズマ電力を300W、DCバイアスを30W、エッチング時間を15秒とした。

【0125】

次に、マスク層のパターニング工程では、エッチング処理された処理基板を、マスク層のパターニング工程を行う2つの処理チャンバ6、8に順に移動させ、これら処理チャンバ6、8内でTaのマスク層のうち、レジストに覆われていない箇所をドライエッチングで除去した。ドライエッチング条件は、レジスト層のエッチングに関しては、O2ガスを40sccm、圧力を0.3Pa、高周波プラズマ電力を300W、DCバイアスを30W、エッチング時間を10秒とし、マスク層のエッチングに関しては、O2ガスを50sccm、圧力を0.6Pa、高周波プラズマ電力を500W、DCバイアスを60W、エッチング時間を1チャンバあたり15秒とし、合計で30秒間とした。

【0126】

次に、記録磁性層の表面を部分的に除去する工程では、ドライエッチング処理された処理基板を、記録磁性層を部分的に除去する処理チャンバ9に移動させ、この処理チャンバ9内で記録磁性層のマスク層に覆われていな箇所について、その表面をイオンミリングにより除去した。イオンミリングにはArイオンを用い、イオンの量は、5×1016原子/cm2、イオン源とリング部材との加速電圧を20keVとし、記録磁性層のミリング深さを0.1nmとし、イオンミリング時間は5秒とした。

【0127】

次に、記録磁性層を部分的に改質する工程では、イオンミリング処理された処理基板を、記録磁性層を部分的に改質する3つの処理チャンバ10、11、12に順に移動させ、これら処理チャンバ10、11、12内で、記録磁性層のうちマスク層に覆われていない箇所の表面を反応性プラズマに曝して磁気特性の改質を行った。記録磁性層の反応性プラズマ処理は、アルバック社製の誘導結合プラズマ装置を用いた。プラズマの発生に用いるガス及び条件としては、O2(90cc/分)を用い、プラズマ発生のための投入電力を200W、チャンバ内の圧力を0.5Paとし、磁性層に対する処理時間を1つのチャンバあたり15秒とし、合計で45秒とした。

【0128】

次に、レジスト層を除去する工程では、改質処理された処理基板を、レジスト層を除去する2つの処理チャンバ13、15に移動させ、これら処理チャンバ13、15内でレジスト層をドライエッチングにより除去した。ドライエッチングの条件は、レジスト層のエッチングに関しては、O2ガスを40sccm、圧力を0.3Pa、高周波プラズマ電力を300W、DCバイアスを30W、エッチング時間を15秒とした。

【0129】

次に、マスク層を除去する工程では、レジスト層が除去処理された処理基板を、マスク層を除去する2つの処理チャンバ16、18に移動させ、この処理チャンバ16、18内でマスク層をドライエッチングで除去した。ドライエッチングの条件は、レジスト層のエッチングに関しては、O2ガスを40sccm、圧力を0.3Pa、高周波プラズマ電力を300W、DCバイアスを30W、エッチング時間を10秒とし、Ta層のエッチングに関しては、O2ガスを50sccm、圧力を0.6Pa、高周波プラズマ電力を500W、DCバイアスを60W、エッチング時間を1つのチャンバあたり15秒間、合計で30秒間とした。

【0130】

次に、カーボン保護層の形成工程では、マスク層の除去処理された処理基板を2つの処理チャンバ19、20に順に移動させ、この処理チャンバ19、20内で磁性層の上にCVD法にてカーボン保護層を5nm成膜した。成膜時間は、15秒間とした。

【0131】

次に、キャリア25から処理基板を取り外す工程では、成膜処理された処理基板を、キャリア25から取り外す基板取外し室53に移動させ、この基板取外し室53内でキャリア25から処理済み基板を1.5秒/枚の速度で取り外した。

【0132】

(比較例1)

比較例1では、本発明の効果を確認するため、実施例1の記録磁性層表面を部分的に除去する工程と、記録磁性層を部分的に改質する工程との間、すなわち処理チャンバ9と処理チャンバ10間で、非磁性基板を10Paの圧力で10秒間、大気に晒した以外は、実施例1と同様に磁気記録媒体を作製した。

【0133】

(実施例2)

実施例2では、処理チャンバ16、18におけるTa層のエッチングにO2ガスの代わりにCF4ガスを用いた以外は、実施例1と同様に磁気記録媒体を作製した。

【0134】

(耐腐食性評価)

そして、これら実施例1,2及び比較例1の磁気記録媒体について、耐腐食性の評価を行った。具体的に、評価については、各磁気記録媒体を温度80℃、湿度85%の大気環境下に96時間保持し、その後、磁気記録媒体の表面に生ずる5ミクロンφ以上のコロージョンスポットの数をカウントすることにより行った。

【0135】

また、各磁気記録媒体の表面に3%の硝酸水溶液を5箇所(100マイクロリットル/箇所)、純水を5箇所(100マイクロリットル/箇所)ずつ滴下し、1時間静置した後に、これを回収して、この中に含まれるCo量をICP−MSで測定した。なお、ICP−MSによる測定は、Yを200ppt含んだ3%硝酸1ミリリットルを基準液とした。

【0136】

その結果、以下の評価結果が得られた。

(コロージョンスポット)

実施例1:0個/面

比較例1:82個/面

実施例2:67個/面

【0137】

(コバルトの抽出量)

実施例1:0.05マイクロg/面

比較例1:10.02マイクロg/面

実施例2:7.82マイクロg/面

【0138】

以上のように、本発明によれば、いわゆるディスクリート型の磁気記録媒体の製造におけるかなりの工程を大気から外壁で遮断された、減圧雰囲気下のインライン式成膜装置によって行うことが可能となるため、非磁性基板が大気に晒されることがなく、記録磁性層等の活性化された表面が大気に晒されて酸化することがなく、また、ハロゲンとの接触も高度に制限することが可能となるため、耐食性の高い磁気記録媒体を高い生産性で製造することが可能となる。

【図面の簡単な説明】

【0139】

【図1】本発明を適用して製造される磁気記録媒体の一例を示す断面図である。

【図2】本発明を適用して製造される磁気記録媒体の他例を示す断面図である。

【図3】磁気記録再生装置の一例を示す断面図である。

【図4】本発明を適用したインライン式成膜装置の構成を示す平面図である。

【図5】本発明を適用したインライン式成膜装置のキャリアを示す側面図である。

【図6】本発明を適用したインライン式成膜装置の要部を示す側面図である。

【図7】本発明を適用したインライン式成膜装置の要部を示す断面図である。

【図8】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図9】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図10】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図11】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図12】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図13】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図14】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図15】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【図16】本発明の実施形態である磁気記録媒体の製造方法を工程順に示す断面模式図である。

【符号の説明】

【0140】

1…基板カセット移載ロボット台

2…基板供給ロボット室

3…基板カセット移載ロボット

4、7、14、17…コーナー室

5、6、8〜13、15、16、18〜21…チャンバ

22…基板取外しロボット室

23…第1成膜用基板

24…第2成膜用基板

25…キャリア

26…支持台

27…ホルダ

28…板体

29…円形状の孔部

30…支持部材

34…基板取付けロボット(基板取付け機構)

49…基板取外しロボット(基板取外し機構)

52…基板取付け室

53…基板取外し室

55〜72…ゲートバルブ

80…非磁性基板

81…軟磁性層

82…中間層

83…記録磁性層

83a…磁気記録パターン

83b…非磁性領域

84…保護層

85…潤滑膜

810…磁性層

840…マスク層

850…レジスト層

91…チャンバ

92…処理装置

201…駆動機構(搬送機構)

202…磁石

203…回転磁石

204…真空隔壁

205…回転モータ

206…回転軸

【特許請求の範囲】

【請求項1】

複数のチャンバと、前記複数のチャンバ内で非磁性基板を保持するキャリアと、前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備えたインライン式成膜装置を用いて、少なくとも前記非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する磁気記録媒体の製造方法であって、

少なくとも前記記録磁性層と前記磁気記録パターンに対応したマスク層とがこの順で積層された非磁性基板を前記キャリアに取り付ける工程と、

前記記録磁性層の前記マスク層で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより、前記磁気記録パターンを形成する工程と、

前記記録磁性層上から前記マスク層を除去する工程と、

前記キャリアから前記非磁性基板を取り外す工程とを含み、

前記キャリアが各チャンバの間を通過する間に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態で前記各工程を連続して行うことを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記各工程をハロゲンガスを含まない雰囲気下で行うことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

複数のチャンバと、前記複数のチャンバ内で非磁性基板を保持するキャリアと、前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備え、少なくとも前記非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する磁気記録媒体の製造装置であって、

前記複数のチャンバは、少なくとも前記記録磁性層と前記磁気記録パターンに対応したマスク層とがこの順で積層された非磁性基板を前記キャリアに取り付ける基板取付け機構を備えたチャンバと、

前記記録磁性層の前記マスク層で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより、前記磁気記録パターンを形成するチャンバと、

前記記録磁性層上から前記マスク層を除去するチャンバと、

前記キャリアから前記非磁性基板を取り外す基板取外し機構を備えたチャンバとを含み、

前記キャリアが各チャンバの間を通過する間に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態とすることを特徴とする磁気記録媒体の製造装置。

【請求項1】

複数のチャンバと、前記複数のチャンバ内で非磁性基板を保持するキャリアと、前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備えたインライン式成膜装置を用いて、少なくとも前記非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する磁気記録媒体の製造方法であって、

少なくとも前記記録磁性層と前記磁気記録パターンに対応したマスク層とがこの順で積層された非磁性基板を前記キャリアに取り付ける工程と、

前記記録磁性層の前記マスク層で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより、前記磁気記録パターンを形成する工程と、

前記記録磁性層上から前記マスク層を除去する工程と、

前記キャリアから前記非磁性基板を取り外す工程とを含み、

前記キャリアが各チャンバの間を通過する間に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態で前記各工程を連続して行うことを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記各工程をハロゲンガスを含まない雰囲気下で行うことを特徴とする請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

複数のチャンバと、前記複数のチャンバ内で非磁性基板を保持するキャリアと、前記キャリアを前記複数のチャンバの間で順次搬送させる搬送機構とを備え、少なくとも前記非磁性基板の面上に形成された記録磁性層に磁気記録パターンを有する磁気記録媒体を製造する磁気記録媒体の製造装置であって、

前記複数のチャンバは、少なくとも前記記録磁性層と前記磁気記録パターンに対応したマスク層とがこの順で積層された非磁性基板を前記キャリアに取り付ける基板取付け機構を備えたチャンバと、

前記記録磁性層の前記マスク層で覆われていない箇所を反応性プラズマ処理又はイオン照射処理することにより、前記磁気記録パターンを形成するチャンバと、

前記記録磁性層上から前記マスク層を除去するチャンバと、

前記キャリアから前記非磁性基板を取り外す基板取外し機構を備えたチャンバとを含み、

前記キャリアが各チャンバの間を通過する間に、各チャンバ内を減圧雰囲気とし、大気と遮断された状態とすることを特徴とする磁気記録媒体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−113771(P2010−113771A)

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願番号】特願2008−286467(P2008−286467)

【出願日】平成20年11月7日(2008.11.7)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成22年5月20日(2010.5.20)

【国際特許分類】

【出願日】平成20年11月7日(2008.11.7)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]