磁気記録媒体の製造方法

【課題】本発明は、磁気記録媒体の製造方法に関し、媒体ノイズを低減することを目的とする。

【解決手段】非磁性基板の上方に設けられた中間層上に記録層を構成するグラニュラ磁性層を形成する磁気記録媒体の製造方法において、Co合金からなる複数の磁性粒子及び前記複数の磁性粒子を磁気的に分離する酸化物からなるグラニュラ磁性層をターゲットを用いたスパッタリングにより形成する工程を含み、前記ターゲットは、Co合金と、Si,Ti,Ta,Cr,W,Nbの酸化物からなるグループから選択された1以上の第1の酸化物と、第2の酸化物を構成するCo酸化物を含むように構成する。

【解決手段】非磁性基板の上方に設けられた中間層上に記録層を構成するグラニュラ磁性層を形成する磁気記録媒体の製造方法において、Co合金からなる複数の磁性粒子及び前記複数の磁性粒子を磁気的に分離する酸化物からなるグラニュラ磁性層をターゲットを用いたスパッタリングにより形成する工程を含み、前記ターゲットは、Co合金と、Si,Ti,Ta,Cr,W,Nbの酸化物からなるグループから選択された1以上の第1の酸化物と、第2の酸化物を構成するCo酸化物を含むように構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気記録媒体の製造方法に係り、特に高密度記録に適した磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

磁気ディスク装置等の磁気記憶装置では、例えばトンネル型磁気抵抗素子を用いた再生ヘッドを採用したり、垂直磁気記録方式の磁気記録媒体を採用することにより、記録密度の向上を図っている。磁気記録媒体の記録密度を更に向上させるためには、媒体ノイズを更に低減する必要があるが、そのためには磁気記録媒体を構成する記録層の微結晶化や結晶粒子間の磁気的な結合を低減させる必要がある。

【0003】

近年提案されている垂直磁気記録媒体では、媒体ノイズを低減するために、記録層を構成する磁性層をスパッタリングにより形成する際に、非磁性材料からなるターゲット若しくは非磁性材料を含むターゲットを使用している。これらのターゲットを使用することにより、磁性粒子の粒子界面に非磁性材料が形成され、磁性粒子を磁気的に分離して媒体ノイズを低減することのできるグラニュラ構造の記録層が形成される。

【0004】

グラニュラ構造の記録層では、磁性粒子間の磁気的相互作用が非磁性材料により低減されており、非磁性材料としては金属酸化物が主に使用されている。金属酸化物としては、より安定した酸化物を用いることで、確実に酸化物のまま磁性粒子間に偏析させることが可能であり、Ti,Si,Cr,Ta,W,Nb等の酸化物を用いることが良好な磁気的分離を実現する上で効果的である。

【0005】

しかし、金属酸化物を用いたグラニュラ構造の記録層をスパッタリングにより形成する際、金属酸化物はある割合で必ず金属と酸素に分解され、分解して生成された金属が合金である磁性粒子内に入り込むことで磁気特性が劣化してしまう。即ち、金属酸化物を増量することで磁性粒子間の磁気的相互作用を更に低減しようと試みても、金属酸化物の過剰な増量は磁性粒子自体の磁気特性を劣化させてしまい、磁性粒子間の磁気的相互作用を更に低減させる効果は得られず、この結果媒体ノイズがかえって増大してしまう。このように、金属酸化物を増量することで媒体ノイズを更に低減させることは、上記要因が一因となって困難である。

【0006】

例えば、非特許文献1によれば、SiO2を約8mol.%〜約12mol.%以上添加すると、記録層の保磁力Hcが低下して、磁性粒子間の磁気的相互作用の低減も起こらないことが報告されており、実際にSiO2やTiO2によりグラニュラ構造を有する記録層を形成すると、SiO2やTiO2を8mol.%以上添加するあたりから磁気特性が劣化することが確認されている。ここで、グラニュラ構造を有する記録層を構成する磁性材料の組成量の表記としては、例えば合金部がCo,Cr,Ptからなり、磁性粒子間を形成する非磁性材料がSiO2の場合、Co原子がa個、Cr原子がb個、Pt原子がc個、Si原子がd個、O原子がd×2個という割合の材料であれば、Co,Cr,Ptの各原子の組成量は夫々a/(a+b+c+d)at.%、b/(a+b+c+d)at.%、c/(a+b+c+d)at.%、と表記し、SiO2の組成量はd/(a+b+c+d)×100mol.%と表記するものとする。非磁性材料に合金部を構成する元素と同じ元素の酸化物等を含む場合には、合金を構成する金属原子と酸化物等の原子は別のものとして計算するものとする。

【0007】

酸化物を含むCoPt合金からなる記録層を有する垂直磁気記録媒体は、例えば特許文献1にて提案されている。又、CoPt強磁性体粒子が酸化物で分離されたグラニュラ構造の記録層を有する水平(又は、面内)磁気記録媒体は、例えば特許文献2にて提案されている。

【非特許文献1】Y. Inaba et al., "Optimization of the SiO2 Content in CoPtCr−SiO2 Perpendicular Recording Media for High−Density Recording", IEEE TRANSACTIONS ON MAGNETICS,VOL. 40, NO. 4, JULY 2004

【非特許文献2】T. P. Nolan et.al.,"Microstructure and Exchange Coupling of Segregated Oxide PerpendicularRecording Media", IEEE TRANSACTIONS ON MAGNETICS, VOL. 43, NO. 2, FEBRUARY2007

【特許文献1】特開2004−310910号公報

【特許文献2】特開2007−164826号公報

【特許文献3】特開2007−52900号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来、酸化物を増量することで記録層の磁性粒子間の磁気的相互作用を低減させて媒体ノイズを低減していたが、過剰な酸化物の増量はかえって磁性粒子自体の磁気特性を劣化させてしまい媒体ノイズを更に低減させることは難しいという問題があった。これは、記録層をスパッタリングにより形成する際に、酸化物が金属と酸素に分解され、金属が磁性粒子内に入り込むことが原因の一つであった。

【0009】

そこで、本発明は、媒体ノイズを低減可能な磁気記録媒体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題は、非磁性基板の上方に設けられた中間層上に記録層を構成するグラニュラ磁性層を形成する磁気記録媒体の製造方法であって、Co合金からなる複数の磁性粒子及び前記複数の磁性粒子を磁気的に分離する酸化物からなる該グラニュラ磁性層をターゲットを用いたスパッタリングにより形成する工程を含み、該ターゲットは、Co合金と、Si,Ti,Ta,Cr,W,Nbの酸化物からなるグループから選択された1以上の第1の酸化物と、第2の酸化物を構成するCo酸化物を含むことを特徴とする磁気記録媒体の製造方法によって解決できる。

【発明の効果】

【0011】

本発明によれば、媒体ノイズを低減可能な磁気記録媒体の製造方法を実現することができる。

【発明を実施するための最良の形態】

【0012】

本発明では、磁気記録媒体は、非磁性基板上に、Co合金からなる複数の磁性粒子及び前記複数の磁性粒子を磁気的に分離する酸化物からなる記録層が設けられた構成を有する。この記録層は、Co合金と、Si,Ti,Ta,Cr,W,Nb等の酸化物からなるグループから選択された1以上の酸化物(第1の酸化物)とCo酸化物(第2の酸化物)を含む複数の酸化物を有する。第1の酸化物は、Co酸化物(第2の酸化物)よりも酸化物生成エネルギーが低い。例えば、第1の酸化物はTiO2であり、TiO2はモル分率で約6%mol.%以上含まれるスパッタリングターゲットを用いたスパッタリングにより形成される。又、Co酸化物(第2の酸化物)はモル分率で約1mol.%以上、且つ、約6mol.%以下のスパッタリングターゲットを用いたスパッタリングにより形成される。記録層の形成に用いられるスパッタリングターゲットは、Co合金と第1及び第2の酸化物を含む単一のターゲットでも、Co合金と第1及び第2の酸化物のうち1以上の材料を含む2以上のターゲットでも良い。

【0013】

磁性粒子間を分離させるために添加している金属酸化物がスパッタされる際に、金属と酸化物に分解され、酸素が基板に到達しない或いは基板から脱着しても適度なCo酸化物を同時にスパッタすることで、Co酸化物の分解により生じた酸素が金属酸化物の分解により生じた金属と結合することで再び酸化物となるため、金属酸化物が安定して磁性粒子間に偏析する。このため、磁性粒子の磁気特性を劣化させずに磁性粒子間の磁気的相互作用を低減することが可能となる。これにより、媒体ノイズが低減され、リード/ライト(R/W)性能(又は、R/W特性)が向上し、磁気記録媒体の高記録密度化が可能となる。ここで、R/W性能(又は、R/W特性)とは、例えば磁気記録媒体に所定のデータを所定の回数書き込んだ後に読み取った場合の読取データのエラーレートに基づいて磁気記録媒体の性能を示す指標である。エラーレートは、例えば読み出した総セクタ数に対してエラーが発生したセクタの数で定義されるセクタエラーレート(エラーセクタ数/総読み出しセクタ数)で定義されても良い。

【0014】

Co酸化物が分解されて生じたCo原子は、Co合金部へ侵入しても問題はない。尚、酸素1モル当たりのCo酸化物の標準生成自由エネルギーは、酸素1モル当たりのSi,Ti,Ta,Cr,W,Nb等の各酸化物の標準生成自由エネルギーよりも顕著に高いため、スパッタリングにより分解されたCo原子、O(酸素)原子、Si,Ti,Ta,Cr,W,Nbのいずれかの原子が存在する場合、Co原子よりもSi,Ti,Ta,Cr,W,Nbの原子の方が優先的に酸素と結合して安定的に酸化物を生成することができる。

【0015】

以下に、本発明の磁気記録媒体の製造方法の各実施例を、図面と共に説明する。

【実施例1】

【0016】

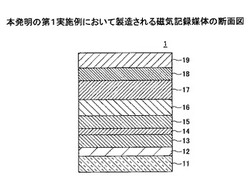

図1は、本発明の第1実施例において製造される磁気記録媒体の断面図である。本実施例では、本発明が垂直磁気記録媒体に適用されている。図1に示すように、非磁性基板11上に、CrTi密着層12、CoFeZrTa軟磁性層13、Ru結合層14、CoFeZrTa軟磁性層15、NiWシード層16、Ru中間層17、非磁性CoCr−SiO2グラニュラ中間層18及び(Co74Cr9Pt17)96−x−(TiO2)x−(CoO)4酸化物グラニュラ磁性層19を形成して垂直磁気記録媒体1を、酸化物グラニュラ磁性層19へのTiO2の添加量を変化させて作成した。具体的には、酸化物グラニュラ磁性層19をスパッタリングにより形成する際に用いるスパッタリングターゲットへのTiO2の添加量を変化させた。ここで、単一のスパッタリングターゲットを用いて酸化物グラニュラ磁性層19を形成する場合、酸化物グラニュラ磁性層19(又は、スパッタリングターゲット)のCo含有量は74×(96−x)/100at.%であり、Cr及びPtの含有量も同様の計算式で表される。つまり、酸化物グラニュラ磁性層19(又は、スパッタリングターゲット)のCr含有量は9×(96−x)/100at.%であり、Pt含有量は17×(96−x)/100at.%である。又、酸化物グラニュラ磁性層19(又は、スパッタリングターゲット)のTiO2のモル分率はxmol.%、CoOのモル分率は4mol.%である。

【0017】

非磁性基板11は、例えばガラス基板、NiPメッキを施されたAl基板、プラスチック基板、Si基板等で構成可能である。以下の説明では便宜上、CrTi密着層12は5nm、CoFeZrTa軟磁性層13は25nm、Ru結合層14は0.5nm、CoFeZrTa軟磁性層15は25nm、NiWシード層16は8nm、Ru中間層17は20nm、非磁性CoCr−SiO2グラニュラ中間層18は3nm、(Co74Cr9Pt17)96−x−(TiO2)x−(CoO)4酸化物グラニュラ磁性層19は8nmの場合についての特性を説明するが、本発明者らの実験結果によれば、CrTi密着層12の膜厚は1nm〜30nm、CoFeZrTa軟磁性層13の膜厚は10nm〜50nm、Ru結合層14の膜厚は0.3nm〜2.0nm、CoFeZrTa軟磁性層15の膜厚は10nm〜50nm、NiWシード層16の膜厚は2nm〜20nm、Ru中間層17の膜厚は5nm〜30nm、非磁性CoCr−SiO2グラニュラ中間層18の膜厚は1nm〜10nm、(Co74Cr9Pt17)96−x−(TiO2)x−(CoO)4酸化物グラニュラ磁性層19の膜厚は5nm〜30nmの場合でも略同様の特性が得られることが確認された。

【0018】

又、以下の説明では便宜上、成膜条件としては、各層12〜19はArガスをスパッタガスとして用いたDCマグネトロンスパッタリングにより形成され、成膜圧力は層12〜16については0.67Pa、Ru中間層17については5Pa、非磁性CoCr−SiO2グラニュラ中間層18については3Pa、(Co74Cr9Pt17)96−x−(TiO2)x−(CoO)4酸化物グラニュラ磁性層19については4Paの場合について説明するが、本発明者らの実験結果によれば、成膜圧力は層12〜16については0.1Pa〜2.0Pa、層17〜19については0.5Pa〜15Paの場合でも略同様の特性が得られることが確認された。

【0019】

尚、スパッタリングは、DCマグネトロンスパッタリングに限定されず、DCスパッタリングやRFスパッタリングを用いても良い。スパッタガスもArガスに限定されず、Xeガス、Krガス、Neガス等を用いても良い。

【0020】

又、比較例1では、酸化物グラニュラ磁性層(酸化物グラニュラ磁性層19に相当)にCoOを添加しない(Co74Cr9Pt17)100−x−(TiO2)xを用いたこと以外は全て第1実施例と同じ成膜条件で垂直磁気記録媒体を作成した。図2は、比較例1の酸化物グラニュラ層の保磁力Hcを示す図である。図2中、縦軸は酸化物グラニュラ磁性層の保磁力Hc(Oe)を示し、横軸はtBs値(Gμm)を示す。ここで、tBs値は、酸化物グラニュラ磁性層の膜厚t(μm)と酸化物グラニュラ磁性層の飽和磁束密度Bs(G)の積を表す。酸化物グラニュラ磁性層へのTiO2の添加量は8mol.%で保磁力Hcが最大となるため、図2では実線で示すTiO2が8mol.%の場合と破線で示す9mol.%の場合とを比較している。図2からもわかるように、8mol.%以上のTiO2添加を行なうと保磁力Hcが低下することが確認された。

【0021】

本実施例では、酸化物グラニュラ磁性層19へのTiO2の過剰添加で効果が得られない要因の一つである、TiO2がTiとOに分離してTiが磁性粒子へ侵入することにより生じる酸素欠損を抑制するため、酸化物グラニュラ磁性層19にCoOを添加している。図3は、本実施例における酸化物グラニュラ磁性層19へのTiO2の添加量が8mol.%と10mol.%の場合の酸化物グラニュラ層19の保磁力Hcを示す図である。図3中、縦軸は酸化物グラニュラ磁性層19の保磁力Hc(Oe)を示し、横軸はtBs値(Gμm)を示す。ここで、tBs値は、酸化物グラニュラ磁性層19の膜厚t(μm)と酸化物グラニュラ磁性層19の飽和磁束密度Bs(G)の積を表す。酸化物グラニュラ磁性層19にCoOを添加した場合、酸化物グラニュラ磁性層19へのTiO2添加量を8mol.%から10mol.%に増量しても酸化物グラニュラ磁性層19の保磁力Hcは低下せず、むしろ磁性粒間の磁気的相互作用の低減により保磁力Hcは増大している。即ち、酸化物グラニュラ磁性層19へのCoOの添加により、TiO2の分解によるTiがCoOから分解したO(酸素)原子と結合してTiO2となっているため、Co合金部へのTi侵入による保磁力Hcの低下が抑制されている。尚、TiO2の分解はある割合で発生していると考えられるが、酸化物グラニュラ磁性層19へTiO2を添加することによる得られる効果とのバランスから、悪影響として見え始めるのがTiO2の添加量が8mol.%以上の場合であるが、8mol.%未満でもTiO2の分解は発生しており、CoOの添加効果はTiO2の添加量が8mol.%未満でも得られることが類推できる。本発明者らによる実験結果によれば、酸化物グラニュラ磁性層19の保磁力Hcは、酸化物グラニュラ磁性層19へのTiO2の添加量が約6mol.%以上、且つ、約20mol.%以下であれば良く、より好ましくは約12mol.%以下である。

【0022】

尚、酸化物グラニュラ磁性層19の形成に用いられるスパッタリングターゲットは、CoCrPt等のCo合金と、TiO2等のSi,Ti,Ta,Cr,W,Nb等の酸化物からなるグループから選択された1以上の酸化物で構成された第1の酸化物と、CoO等のCo酸化物で構成された第2の酸化物を含む単一のターゲットでも、Co合金と第1及び第2の酸化物のうち1以上の材料を含む2以上のターゲットでも良い。ただし、第1の酸化物としては、第2の酸化物より酸化物生成エネルギーが低い酸化物を用いる。

【実施例2】

【0023】

本発明の第2実施例では、上記第1実施例と同じ構成の垂直磁気記録媒体1を、上記第1実施例と同じ成膜条件で酸化物グラニュラ磁性層19へのCoO添加量を変化させて作成した。

【0024】

図4は、本実施例における酸化物グラニュラ磁性層19へのCoOの添加量に対する保磁力Hcの変化を示す図である。図4中、縦軸は酸化物グラニュラ磁性層19の保磁力Hc(Oe)を示し、横軸は酸化物グラニュラ磁性層19へのCoO添加量(mol.%)を示す。図4からもわかるように、酸化物グラニュラ磁性層19へのCoO添加量が約1mol.%以上、且つ、約8mol.%以下であると保磁力Hcが増大することが確認された。これは、酸化物グラニュラ磁性層19に添加するCoOの酸素の一部がTiO2から分離したTiと結合することでTiのCo合金侵入が抑制されたことが一要因であるが、CoO自体の偏析による磁性粒間の磁気的相互作用の低減等も要因として考えられる。

【0025】

そこで、本発明者らは、酸化物グラニュラ磁性層19の飽和磁化MsをCoOの各種添加量について測定した。図5は、酸化物グラニュラ磁性層19へのCoOの添加量に対する飽和磁化Msの実測値Ms1の変化を示す図である。図5中、縦軸は酸化物グラニュラ磁性層19の飽和磁化Ms(emu/cc)を示し、横軸は酸化物グラニュラ磁性層19へのCoO添加量(mol.%)を示す。図5からもわかるように、酸化物グラニュラ磁性層19へのCoOの添加量が約1mol.%以上、且つ、約5mol.%以下の場合、飽和磁化Msが増大し、約6mol.%以上の場合は飽和磁化Msが低下することが確認された。仮に、酸化物グラニュラ磁性層19に添加されたCoOが酸化物のままの状態で酸化物グラニュラ磁性層19内に残っていれば、CoOを添加した分だけCo合金部のCo量は低下するため、飽和磁化Msは細かい破線で示す計算値Ms2のように単調減少するはずである。これとは逆に、酸化物グラニュラ磁性層19に添加されたCoOが全てCoとOに分解され、その結果生成されたCoが全てCo合金に取り込まれるとすれば、酸化物グラニュラ磁性層19内のCo原子の総量が増えた分だけ飽和磁化Msが粗い破線で示す計算値Ms3のように増加するはずである。ここで、実測値Ms1と計算値Ms2,Ms3とを比較すると、酸化物グラニュラ磁性層19へのCoOの添加量が約1mol.%以上、且つ、約6mol.%以下では飽和磁化Msが計算値Ms2より増加しているので、CoOが分解されてCo原子はCo合金部へ移動していることがわかる。又、酸化物グラニュラ磁性層19へのCoOの添加量が約2mol.%以上、且つ、約5mol.%以下では、飽和磁化Msが計算値Ms3より増加しているので、CoOの分解で生じたO(酸素)原子がTiと結合しTiの侵入が防がれ、その結果飽和磁化Msが更に増加していると考えられる。特に酸化物グラニュラ磁性層19へのCoOの添加量が約6mol.%以上の場合には、飽和磁化Msが計算値Ms2と同等レベルになっており、CoOの添加効果が有効に得られていないことが図5から確認された。即ち、酸化物グラニュラ磁性層19へのCoOの添加量は約1mol.%以上、且つ、約6mol.%以下であると本実施例による酸素供給効果を得ることができ、CoOの添加量は約2mol.%以上、且つ、約5mol.%以下であると更に効果的であることが確認された。

【実施例3】

【0026】

図6は、本発明の第3実施例において製造される磁気記録媒体の断面図である。本実施例では、本発明が垂直磁気記録媒体に適用されている。図6中、図1と同一部分には同一符号を付し、その詳細な説明は省略する。図6に示すように、非磁性基板11上に、CrTi密着層12、CoFeZrTa軟磁性層13、Ru結合層14、CoFeZrTa軟磁性層15、NiWシード層16、Ru中間層17、非磁性CoCr−SiO2グラニュラ中間層18、(Co74Cr9Pt17)92−y−(TiO2)8−(CoO)y酸化物グラニュラ磁性層(第1の磁性層)19を形成し、更に良好なR/W性能を得るためにCoCrPt−TiO2酸化物グラニュラ磁性層(第2の磁性層)20とCoCrPtB磁性層(第3の磁性層)21を形成して垂直磁気記録媒体31を、酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加量を変化させて作成した。又、R/W性能を評価するために、CoCrPtB磁性層(第3の磁性層)21の上に、DLC(Diamond Like Carbon)保護層22及びフッ素系潤滑層23を形成した。尚、上記第1及び第2実施例においても、酸化物グラニュラ磁性層19上にDLC保護層及びフッ素系潤滑層を形成することができることは言うまでもない。本実施例では、第1の磁性層19、第2の磁性層20及び第3の磁性層30により垂直磁気記録媒体31の記録層が構成されている。

【0027】

以下の説明では便宜上、層12〜19の膜厚及び成膜条件が上記第1実施例と同じ場合についての特性を説明するが、本発明者らの実験結果によれば、層12〜19の膜厚範囲及び成膜条件の範囲が上記第1実施例で説明した膜厚範囲及び成膜条件の範囲と同じ場合でも略同様の特性が得られることが確認された。又、以下の説明では便宜上、CoCrPt−TiO2酸化物グラニュラ磁性層(第2の磁性層)20は5nm、CoCrPtB磁性層(第3の磁性層)21は5nmの場合についての特性を説明するが、本発明者らの実験結果によれば、CoCrPt−TiO2酸化物グラニュラ磁性層(第2の磁性層)20の膜厚は1nm〜20nm、CoCrPtB磁性層(第3の磁性層)21膜厚は3nm〜20nmの場合でも略同様の特性が得られることが確認された。

【0028】

更に、以下の説明では便宜上、成膜条件としては各層20,21はArガスをスパッタガスとして用いたDCマグネトロンスパッタリングにより形成され、成膜圧力はCoCrPt−TiO2酸化物グラニュラ磁性層(第2の磁性層)20については4Pa、CoCrPtB磁性層(第3の磁性層)21については0.67Paの場合について説明するが、本発明者らの実験結果によれば、成膜圧力はCoCrPt−TiO2酸化物グラニュラ磁性層(第2の磁性層)20については0.5Pa〜15Pa、CoCrPtB磁性層(第3の磁性層)21については0.1Pa〜2Paの場合でも略同様の特性が得られることが確認された。

【0029】

尚、スパッタリングは、DCマグネトロンスパッタリングに限定されず、DCスパッタリングやRFスパッタリングを用いても良い。スパッタガスもArガスに限定されず、Xeガス、Krガス、Neガス等を用いても良い。

【0030】

DLC保護層22はプラズマCVD(Chemical Vapor Deposition)により3.5nmに形成され、フッ素系潤滑層23はディップ式塗布により0.9nmに形成されたが、各層22,23の形成方法及び膜厚は言うまでもなくこれに限定されるものではない。

【0031】

図7は、酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加量に対するVMM(Viterbi

Metric Margin)値の変化を示す図である。図7中、縦軸はVMM値を示し、横軸は酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加量(mol.%)を示す。VMM値は、ビタビ復調法(Viterbi decoding)によりエラー訂正された信号の誤り率を示し、エラーレートに比例し、VMM値が小さい程垂直磁気記録媒体31のR/W性能が良好であることを示す。信号復調時、正しいパスと誤りパスの差を明確に区別するためには、理想値との差(メトリック値)が大きい必要があり、VMM値とは正しいパスと誤りパスによるメトリック値の差がある閾値を下回った場合の数で定義され、その値が大きい程エラーが発生しやすい状態を示す。図7からもわかるように、酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加によりVMM値が良好となっていることが分かる。しかし、酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加量が約6mol.%以上になると、VMM値はむしろ劣化しており、このVMM値の劣化はCoOが酸素の供給源として必要な量以上に添加されいるのが原因と考えられる。即ち、良好なR/W性能を得るという観点からは、酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加量は約2mol.%以上、且つ、約5mol.%以下であることが好ましいと考えられる。

【0032】

ところで、酸化物により磁性粒子の磁気的分離を向上する効果は、記録層を構成する酸化物グラニュラ磁性層であれば得られる。つまり、酸化物を磁性粒子の磁気的分離に使用しているグラニュラ型の磁性層であれば、例えば多層構造を有する記録層を構成する磁性層であっても上記効果を得ることができる。本実施例では本発明が酸化物グラニュラ磁性層(第1の磁性層)19に適用されているが、本発明者らによる実験結果によれば、本発明を酸化物グラニュラ磁性層(第2の磁性層)20に適用しても、酸化物グラニュラ磁性層(第1の磁性層)19に適用した場合と同様に磁性粒子の磁気的分離を向上する効果が得られることが確認された。酸化物グラニュラ磁性層内の磁性粒子の磁気的分離が向上されると、この酸化物グラニュラ磁性層の上に形成される別の磁性層にも向上した磁性粒子の磁気的分離が受け継がれる。従って、第3実施例の場合であれば、本発明を酸化物グラニュラ磁性層(第1の磁性層)19のみに適用しても、酸化物グラニュラ磁性層(第2の磁性層)20のみに適用しても、酸化物グラニュラ磁性層(第1及び第2の磁性層)19,20の両方に適用しても良く、いずれの場合も上記と同様の効果が得られる。

【0033】

尚、第3実施例の場合、磁性層(第3の磁性層)21は、更に良好なR/W性能を得るために敢えて酸化物を使用したグラニュラ型にしていない。

【0034】

上記第1〜第3実施例では、酸化物グラニュラ磁性層19の形成に用いられるスパッタリングターゲットは、CoCrPtと、TiO2で構成された第1の酸化物と、CoOで構成された第2の酸化物を含む。しかし、第1の酸化物としては、TiO2以外のW,Nbの酸化物を用いた場合でも、磁性粒子の間に偏在させて磁性粒子の磁気的分離を向上させる効果があることは、例えば非特許文献2及び特許文献3の記載から類推できる。又、本発明者らによる実験結果によれば、第1の酸化物としては、Si,Ta,Crの酸化物を用いた場合でも、磁性粒子の間に偏在させて磁性粒子の磁気的分離を向上させる効果があることが確認された。スパッタリングは、高エネルギのスパッタガスの原子を原材料のターゲットに衝突させ、又、ターゲットから飛び出した原材料が基板に衝突するため、酸化物を用いた場合は必ずその一部が酸素と分離する。上記のSi,Ti,Ta,Cr,W,Nb等の酸化物(第1の酸化物)は、全てCo酸化物(第2の酸化物)よりも酸化物生成エネルギーが低いため、第1の酸化物としてTiO2を用いて第2の酸化物としてCoOを用いた場合と同様の理由で、CoがO(酸素)と分離した場合、より高い確率でCo以外の原子がO(酸素)と再結合して酸化物となる。従って、酸化物グラニュラ磁性層19(及び/又は20)及び酸化物グラニュラ磁性層19(及び/又は20)の形成に用いられるスパッタリングターゲットは、CoCrPt等のCo合金と、TiO2等のSi,Ti,Ta,Cr,W,Nb等の酸化物からなるグループから選択された1以上の酸化物で構成された第1の酸化物と、CoO等のCo酸化物で構成された第2の酸化物を含むものであれば、酸化物グラニュラ磁性層19(及び/又は20)内の磁性粒子の磁気的分離を向上させる効果が得られる。

【0035】

又、グラニュラ磁性層19及び/又は20を構成するCo合金はCoCrPtに限定されず、CoCr,CoCrTa,CoCrPt−M等を用いても良く、M=B,Cu,Mo,Nb,Ta,W及びこれらの合金であっても良い。

【0036】

上記第1〜第3実施例では、本発明が垂直磁気記録媒体に適用されている。しかし、磁性層内の磁性粒子の磁気的分離を向上させることは、垂直磁気記録媒体に限らず水平磁気記録方式を採用する水平(又は、面内)磁気記録媒体においても要求される共通の課題である。従って、本発明の適用は垂直磁気記録媒体に限定されず、水平磁気記録媒体にも同様に適用可能である。

【0037】

以上、本発明を実施例により説明したが、本発明は上記実施例に限定されるものではなく、本発明の範囲内で種々の変形及び改良が可能であることは言うまでもない。

【図面の簡単な説明】

【0038】

【図1】本発明の第1実施例において製造される磁気記録媒体の断面図である。

【図2】比較例1の酸化物グラニュラ層の保磁力を示す図である。

【図3】第1実施例における酸化物グラニュラ磁性層へのTiO2の添加量が8mol.%と10mol.%の場合の酸化物グラニュラ層の保磁力を示す図である。

【図4】本発明の第2実施例の酸化物グラニュラ磁性層へのCoOの添加量に対する保磁力Hcの変化を示す図である。

【図5】酸化物グラニュラ磁性層へのCoOの添加量に対する飽和磁化の実測値の変化を示す図である。

【図6】本発明の第3実施例において製造される磁気記録媒体の断面図である。

【図7】酸化物グラニュラ磁性層(第1の磁性層)へのCoOの添加量に対するVMM値の変化を示す図である。

【符号の説明】

【0039】

1,31 垂直磁気記録媒体

11 非磁性基板

12 密着層

13 軟磁性層

14 結合層

15 軟磁性層

16 シード層

17 中間層

18 非磁性グラニュラ中間層

19 酸化物グラニュラ磁性層(第1の磁性層)

20 酸化物グラニュラ磁性層(第2の磁性層)

21 磁性層(第3の磁性層)

22 保護層

23 潤滑層

【技術分野】

【0001】

本発明は、磁気記録媒体の製造方法に係り、特に高密度記録に適した磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

磁気ディスク装置等の磁気記憶装置では、例えばトンネル型磁気抵抗素子を用いた再生ヘッドを採用したり、垂直磁気記録方式の磁気記録媒体を採用することにより、記録密度の向上を図っている。磁気記録媒体の記録密度を更に向上させるためには、媒体ノイズを更に低減する必要があるが、そのためには磁気記録媒体を構成する記録層の微結晶化や結晶粒子間の磁気的な結合を低減させる必要がある。

【0003】

近年提案されている垂直磁気記録媒体では、媒体ノイズを低減するために、記録層を構成する磁性層をスパッタリングにより形成する際に、非磁性材料からなるターゲット若しくは非磁性材料を含むターゲットを使用している。これらのターゲットを使用することにより、磁性粒子の粒子界面に非磁性材料が形成され、磁性粒子を磁気的に分離して媒体ノイズを低減することのできるグラニュラ構造の記録層が形成される。

【0004】

グラニュラ構造の記録層では、磁性粒子間の磁気的相互作用が非磁性材料により低減されており、非磁性材料としては金属酸化物が主に使用されている。金属酸化物としては、より安定した酸化物を用いることで、確実に酸化物のまま磁性粒子間に偏析させることが可能であり、Ti,Si,Cr,Ta,W,Nb等の酸化物を用いることが良好な磁気的分離を実現する上で効果的である。

【0005】

しかし、金属酸化物を用いたグラニュラ構造の記録層をスパッタリングにより形成する際、金属酸化物はある割合で必ず金属と酸素に分解され、分解して生成された金属が合金である磁性粒子内に入り込むことで磁気特性が劣化してしまう。即ち、金属酸化物を増量することで磁性粒子間の磁気的相互作用を更に低減しようと試みても、金属酸化物の過剰な増量は磁性粒子自体の磁気特性を劣化させてしまい、磁性粒子間の磁気的相互作用を更に低減させる効果は得られず、この結果媒体ノイズがかえって増大してしまう。このように、金属酸化物を増量することで媒体ノイズを更に低減させることは、上記要因が一因となって困難である。

【0006】

例えば、非特許文献1によれば、SiO2を約8mol.%〜約12mol.%以上添加すると、記録層の保磁力Hcが低下して、磁性粒子間の磁気的相互作用の低減も起こらないことが報告されており、実際にSiO2やTiO2によりグラニュラ構造を有する記録層を形成すると、SiO2やTiO2を8mol.%以上添加するあたりから磁気特性が劣化することが確認されている。ここで、グラニュラ構造を有する記録層を構成する磁性材料の組成量の表記としては、例えば合金部がCo,Cr,Ptからなり、磁性粒子間を形成する非磁性材料がSiO2の場合、Co原子がa個、Cr原子がb個、Pt原子がc個、Si原子がd個、O原子がd×2個という割合の材料であれば、Co,Cr,Ptの各原子の組成量は夫々a/(a+b+c+d)at.%、b/(a+b+c+d)at.%、c/(a+b+c+d)at.%、と表記し、SiO2の組成量はd/(a+b+c+d)×100mol.%と表記するものとする。非磁性材料に合金部を構成する元素と同じ元素の酸化物等を含む場合には、合金を構成する金属原子と酸化物等の原子は別のものとして計算するものとする。

【0007】

酸化物を含むCoPt合金からなる記録層を有する垂直磁気記録媒体は、例えば特許文献1にて提案されている。又、CoPt強磁性体粒子が酸化物で分離されたグラニュラ構造の記録層を有する水平(又は、面内)磁気記録媒体は、例えば特許文献2にて提案されている。

【非特許文献1】Y. Inaba et al., "Optimization of the SiO2 Content in CoPtCr−SiO2 Perpendicular Recording Media for High−Density Recording", IEEE TRANSACTIONS ON MAGNETICS,VOL. 40, NO. 4, JULY 2004

【非特許文献2】T. P. Nolan et.al.,"Microstructure and Exchange Coupling of Segregated Oxide PerpendicularRecording Media", IEEE TRANSACTIONS ON MAGNETICS, VOL. 43, NO. 2, FEBRUARY2007

【特許文献1】特開2004−310910号公報

【特許文献2】特開2007−164826号公報

【特許文献3】特開2007−52900号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来、酸化物を増量することで記録層の磁性粒子間の磁気的相互作用を低減させて媒体ノイズを低減していたが、過剰な酸化物の増量はかえって磁性粒子自体の磁気特性を劣化させてしまい媒体ノイズを更に低減させることは難しいという問題があった。これは、記録層をスパッタリングにより形成する際に、酸化物が金属と酸素に分解され、金属が磁性粒子内に入り込むことが原因の一つであった。

【0009】

そこで、本発明は、媒体ノイズを低減可能な磁気記録媒体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題は、非磁性基板の上方に設けられた中間層上に記録層を構成するグラニュラ磁性層を形成する磁気記録媒体の製造方法であって、Co合金からなる複数の磁性粒子及び前記複数の磁性粒子を磁気的に分離する酸化物からなる該グラニュラ磁性層をターゲットを用いたスパッタリングにより形成する工程を含み、該ターゲットは、Co合金と、Si,Ti,Ta,Cr,W,Nbの酸化物からなるグループから選択された1以上の第1の酸化物と、第2の酸化物を構成するCo酸化物を含むことを特徴とする磁気記録媒体の製造方法によって解決できる。

【発明の効果】

【0011】

本発明によれば、媒体ノイズを低減可能な磁気記録媒体の製造方法を実現することができる。

【発明を実施するための最良の形態】

【0012】

本発明では、磁気記録媒体は、非磁性基板上に、Co合金からなる複数の磁性粒子及び前記複数の磁性粒子を磁気的に分離する酸化物からなる記録層が設けられた構成を有する。この記録層は、Co合金と、Si,Ti,Ta,Cr,W,Nb等の酸化物からなるグループから選択された1以上の酸化物(第1の酸化物)とCo酸化物(第2の酸化物)を含む複数の酸化物を有する。第1の酸化物は、Co酸化物(第2の酸化物)よりも酸化物生成エネルギーが低い。例えば、第1の酸化物はTiO2であり、TiO2はモル分率で約6%mol.%以上含まれるスパッタリングターゲットを用いたスパッタリングにより形成される。又、Co酸化物(第2の酸化物)はモル分率で約1mol.%以上、且つ、約6mol.%以下のスパッタリングターゲットを用いたスパッタリングにより形成される。記録層の形成に用いられるスパッタリングターゲットは、Co合金と第1及び第2の酸化物を含む単一のターゲットでも、Co合金と第1及び第2の酸化物のうち1以上の材料を含む2以上のターゲットでも良い。

【0013】

磁性粒子間を分離させるために添加している金属酸化物がスパッタされる際に、金属と酸化物に分解され、酸素が基板に到達しない或いは基板から脱着しても適度なCo酸化物を同時にスパッタすることで、Co酸化物の分解により生じた酸素が金属酸化物の分解により生じた金属と結合することで再び酸化物となるため、金属酸化物が安定して磁性粒子間に偏析する。このため、磁性粒子の磁気特性を劣化させずに磁性粒子間の磁気的相互作用を低減することが可能となる。これにより、媒体ノイズが低減され、リード/ライト(R/W)性能(又は、R/W特性)が向上し、磁気記録媒体の高記録密度化が可能となる。ここで、R/W性能(又は、R/W特性)とは、例えば磁気記録媒体に所定のデータを所定の回数書き込んだ後に読み取った場合の読取データのエラーレートに基づいて磁気記録媒体の性能を示す指標である。エラーレートは、例えば読み出した総セクタ数に対してエラーが発生したセクタの数で定義されるセクタエラーレート(エラーセクタ数/総読み出しセクタ数)で定義されても良い。

【0014】

Co酸化物が分解されて生じたCo原子は、Co合金部へ侵入しても問題はない。尚、酸素1モル当たりのCo酸化物の標準生成自由エネルギーは、酸素1モル当たりのSi,Ti,Ta,Cr,W,Nb等の各酸化物の標準生成自由エネルギーよりも顕著に高いため、スパッタリングにより分解されたCo原子、O(酸素)原子、Si,Ti,Ta,Cr,W,Nbのいずれかの原子が存在する場合、Co原子よりもSi,Ti,Ta,Cr,W,Nbの原子の方が優先的に酸素と結合して安定的に酸化物を生成することができる。

【0015】

以下に、本発明の磁気記録媒体の製造方法の各実施例を、図面と共に説明する。

【実施例1】

【0016】

図1は、本発明の第1実施例において製造される磁気記録媒体の断面図である。本実施例では、本発明が垂直磁気記録媒体に適用されている。図1に示すように、非磁性基板11上に、CrTi密着層12、CoFeZrTa軟磁性層13、Ru結合層14、CoFeZrTa軟磁性層15、NiWシード層16、Ru中間層17、非磁性CoCr−SiO2グラニュラ中間層18及び(Co74Cr9Pt17)96−x−(TiO2)x−(CoO)4酸化物グラニュラ磁性層19を形成して垂直磁気記録媒体1を、酸化物グラニュラ磁性層19へのTiO2の添加量を変化させて作成した。具体的には、酸化物グラニュラ磁性層19をスパッタリングにより形成する際に用いるスパッタリングターゲットへのTiO2の添加量を変化させた。ここで、単一のスパッタリングターゲットを用いて酸化物グラニュラ磁性層19を形成する場合、酸化物グラニュラ磁性層19(又は、スパッタリングターゲット)のCo含有量は74×(96−x)/100at.%であり、Cr及びPtの含有量も同様の計算式で表される。つまり、酸化物グラニュラ磁性層19(又は、スパッタリングターゲット)のCr含有量は9×(96−x)/100at.%であり、Pt含有量は17×(96−x)/100at.%である。又、酸化物グラニュラ磁性層19(又は、スパッタリングターゲット)のTiO2のモル分率はxmol.%、CoOのモル分率は4mol.%である。

【0017】

非磁性基板11は、例えばガラス基板、NiPメッキを施されたAl基板、プラスチック基板、Si基板等で構成可能である。以下の説明では便宜上、CrTi密着層12は5nm、CoFeZrTa軟磁性層13は25nm、Ru結合層14は0.5nm、CoFeZrTa軟磁性層15は25nm、NiWシード層16は8nm、Ru中間層17は20nm、非磁性CoCr−SiO2グラニュラ中間層18は3nm、(Co74Cr9Pt17)96−x−(TiO2)x−(CoO)4酸化物グラニュラ磁性層19は8nmの場合についての特性を説明するが、本発明者らの実験結果によれば、CrTi密着層12の膜厚は1nm〜30nm、CoFeZrTa軟磁性層13の膜厚は10nm〜50nm、Ru結合層14の膜厚は0.3nm〜2.0nm、CoFeZrTa軟磁性層15の膜厚は10nm〜50nm、NiWシード層16の膜厚は2nm〜20nm、Ru中間層17の膜厚は5nm〜30nm、非磁性CoCr−SiO2グラニュラ中間層18の膜厚は1nm〜10nm、(Co74Cr9Pt17)96−x−(TiO2)x−(CoO)4酸化物グラニュラ磁性層19の膜厚は5nm〜30nmの場合でも略同様の特性が得られることが確認された。

【0018】

又、以下の説明では便宜上、成膜条件としては、各層12〜19はArガスをスパッタガスとして用いたDCマグネトロンスパッタリングにより形成され、成膜圧力は層12〜16については0.67Pa、Ru中間層17については5Pa、非磁性CoCr−SiO2グラニュラ中間層18については3Pa、(Co74Cr9Pt17)96−x−(TiO2)x−(CoO)4酸化物グラニュラ磁性層19については4Paの場合について説明するが、本発明者らの実験結果によれば、成膜圧力は層12〜16については0.1Pa〜2.0Pa、層17〜19については0.5Pa〜15Paの場合でも略同様の特性が得られることが確認された。

【0019】

尚、スパッタリングは、DCマグネトロンスパッタリングに限定されず、DCスパッタリングやRFスパッタリングを用いても良い。スパッタガスもArガスに限定されず、Xeガス、Krガス、Neガス等を用いても良い。

【0020】

又、比較例1では、酸化物グラニュラ磁性層(酸化物グラニュラ磁性層19に相当)にCoOを添加しない(Co74Cr9Pt17)100−x−(TiO2)xを用いたこと以外は全て第1実施例と同じ成膜条件で垂直磁気記録媒体を作成した。図2は、比較例1の酸化物グラニュラ層の保磁力Hcを示す図である。図2中、縦軸は酸化物グラニュラ磁性層の保磁力Hc(Oe)を示し、横軸はtBs値(Gμm)を示す。ここで、tBs値は、酸化物グラニュラ磁性層の膜厚t(μm)と酸化物グラニュラ磁性層の飽和磁束密度Bs(G)の積を表す。酸化物グラニュラ磁性層へのTiO2の添加量は8mol.%で保磁力Hcが最大となるため、図2では実線で示すTiO2が8mol.%の場合と破線で示す9mol.%の場合とを比較している。図2からもわかるように、8mol.%以上のTiO2添加を行なうと保磁力Hcが低下することが確認された。

【0021】

本実施例では、酸化物グラニュラ磁性層19へのTiO2の過剰添加で効果が得られない要因の一つである、TiO2がTiとOに分離してTiが磁性粒子へ侵入することにより生じる酸素欠損を抑制するため、酸化物グラニュラ磁性層19にCoOを添加している。図3は、本実施例における酸化物グラニュラ磁性層19へのTiO2の添加量が8mol.%と10mol.%の場合の酸化物グラニュラ層19の保磁力Hcを示す図である。図3中、縦軸は酸化物グラニュラ磁性層19の保磁力Hc(Oe)を示し、横軸はtBs値(Gμm)を示す。ここで、tBs値は、酸化物グラニュラ磁性層19の膜厚t(μm)と酸化物グラニュラ磁性層19の飽和磁束密度Bs(G)の積を表す。酸化物グラニュラ磁性層19にCoOを添加した場合、酸化物グラニュラ磁性層19へのTiO2添加量を8mol.%から10mol.%に増量しても酸化物グラニュラ磁性層19の保磁力Hcは低下せず、むしろ磁性粒間の磁気的相互作用の低減により保磁力Hcは増大している。即ち、酸化物グラニュラ磁性層19へのCoOの添加により、TiO2の分解によるTiがCoOから分解したO(酸素)原子と結合してTiO2となっているため、Co合金部へのTi侵入による保磁力Hcの低下が抑制されている。尚、TiO2の分解はある割合で発生していると考えられるが、酸化物グラニュラ磁性層19へTiO2を添加することによる得られる効果とのバランスから、悪影響として見え始めるのがTiO2の添加量が8mol.%以上の場合であるが、8mol.%未満でもTiO2の分解は発生しており、CoOの添加効果はTiO2の添加量が8mol.%未満でも得られることが類推できる。本発明者らによる実験結果によれば、酸化物グラニュラ磁性層19の保磁力Hcは、酸化物グラニュラ磁性層19へのTiO2の添加量が約6mol.%以上、且つ、約20mol.%以下であれば良く、より好ましくは約12mol.%以下である。

【0022】

尚、酸化物グラニュラ磁性層19の形成に用いられるスパッタリングターゲットは、CoCrPt等のCo合金と、TiO2等のSi,Ti,Ta,Cr,W,Nb等の酸化物からなるグループから選択された1以上の酸化物で構成された第1の酸化物と、CoO等のCo酸化物で構成された第2の酸化物を含む単一のターゲットでも、Co合金と第1及び第2の酸化物のうち1以上の材料を含む2以上のターゲットでも良い。ただし、第1の酸化物としては、第2の酸化物より酸化物生成エネルギーが低い酸化物を用いる。

【実施例2】

【0023】

本発明の第2実施例では、上記第1実施例と同じ構成の垂直磁気記録媒体1を、上記第1実施例と同じ成膜条件で酸化物グラニュラ磁性層19へのCoO添加量を変化させて作成した。

【0024】

図4は、本実施例における酸化物グラニュラ磁性層19へのCoOの添加量に対する保磁力Hcの変化を示す図である。図4中、縦軸は酸化物グラニュラ磁性層19の保磁力Hc(Oe)を示し、横軸は酸化物グラニュラ磁性層19へのCoO添加量(mol.%)を示す。図4からもわかるように、酸化物グラニュラ磁性層19へのCoO添加量が約1mol.%以上、且つ、約8mol.%以下であると保磁力Hcが増大することが確認された。これは、酸化物グラニュラ磁性層19に添加するCoOの酸素の一部がTiO2から分離したTiと結合することでTiのCo合金侵入が抑制されたことが一要因であるが、CoO自体の偏析による磁性粒間の磁気的相互作用の低減等も要因として考えられる。

【0025】

そこで、本発明者らは、酸化物グラニュラ磁性層19の飽和磁化MsをCoOの各種添加量について測定した。図5は、酸化物グラニュラ磁性層19へのCoOの添加量に対する飽和磁化Msの実測値Ms1の変化を示す図である。図5中、縦軸は酸化物グラニュラ磁性層19の飽和磁化Ms(emu/cc)を示し、横軸は酸化物グラニュラ磁性層19へのCoO添加量(mol.%)を示す。図5からもわかるように、酸化物グラニュラ磁性層19へのCoOの添加量が約1mol.%以上、且つ、約5mol.%以下の場合、飽和磁化Msが増大し、約6mol.%以上の場合は飽和磁化Msが低下することが確認された。仮に、酸化物グラニュラ磁性層19に添加されたCoOが酸化物のままの状態で酸化物グラニュラ磁性層19内に残っていれば、CoOを添加した分だけCo合金部のCo量は低下するため、飽和磁化Msは細かい破線で示す計算値Ms2のように単調減少するはずである。これとは逆に、酸化物グラニュラ磁性層19に添加されたCoOが全てCoとOに分解され、その結果生成されたCoが全てCo合金に取り込まれるとすれば、酸化物グラニュラ磁性層19内のCo原子の総量が増えた分だけ飽和磁化Msが粗い破線で示す計算値Ms3のように増加するはずである。ここで、実測値Ms1と計算値Ms2,Ms3とを比較すると、酸化物グラニュラ磁性層19へのCoOの添加量が約1mol.%以上、且つ、約6mol.%以下では飽和磁化Msが計算値Ms2より増加しているので、CoOが分解されてCo原子はCo合金部へ移動していることがわかる。又、酸化物グラニュラ磁性層19へのCoOの添加量が約2mol.%以上、且つ、約5mol.%以下では、飽和磁化Msが計算値Ms3より増加しているので、CoOの分解で生じたO(酸素)原子がTiと結合しTiの侵入が防がれ、その結果飽和磁化Msが更に増加していると考えられる。特に酸化物グラニュラ磁性層19へのCoOの添加量が約6mol.%以上の場合には、飽和磁化Msが計算値Ms2と同等レベルになっており、CoOの添加効果が有効に得られていないことが図5から確認された。即ち、酸化物グラニュラ磁性層19へのCoOの添加量は約1mol.%以上、且つ、約6mol.%以下であると本実施例による酸素供給効果を得ることができ、CoOの添加量は約2mol.%以上、且つ、約5mol.%以下であると更に効果的であることが確認された。

【実施例3】

【0026】

図6は、本発明の第3実施例において製造される磁気記録媒体の断面図である。本実施例では、本発明が垂直磁気記録媒体に適用されている。図6中、図1と同一部分には同一符号を付し、その詳細な説明は省略する。図6に示すように、非磁性基板11上に、CrTi密着層12、CoFeZrTa軟磁性層13、Ru結合層14、CoFeZrTa軟磁性層15、NiWシード層16、Ru中間層17、非磁性CoCr−SiO2グラニュラ中間層18、(Co74Cr9Pt17)92−y−(TiO2)8−(CoO)y酸化物グラニュラ磁性層(第1の磁性層)19を形成し、更に良好なR/W性能を得るためにCoCrPt−TiO2酸化物グラニュラ磁性層(第2の磁性層)20とCoCrPtB磁性層(第3の磁性層)21を形成して垂直磁気記録媒体31を、酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加量を変化させて作成した。又、R/W性能を評価するために、CoCrPtB磁性層(第3の磁性層)21の上に、DLC(Diamond Like Carbon)保護層22及びフッ素系潤滑層23を形成した。尚、上記第1及び第2実施例においても、酸化物グラニュラ磁性層19上にDLC保護層及びフッ素系潤滑層を形成することができることは言うまでもない。本実施例では、第1の磁性層19、第2の磁性層20及び第3の磁性層30により垂直磁気記録媒体31の記録層が構成されている。

【0027】

以下の説明では便宜上、層12〜19の膜厚及び成膜条件が上記第1実施例と同じ場合についての特性を説明するが、本発明者らの実験結果によれば、層12〜19の膜厚範囲及び成膜条件の範囲が上記第1実施例で説明した膜厚範囲及び成膜条件の範囲と同じ場合でも略同様の特性が得られることが確認された。又、以下の説明では便宜上、CoCrPt−TiO2酸化物グラニュラ磁性層(第2の磁性層)20は5nm、CoCrPtB磁性層(第3の磁性層)21は5nmの場合についての特性を説明するが、本発明者らの実験結果によれば、CoCrPt−TiO2酸化物グラニュラ磁性層(第2の磁性層)20の膜厚は1nm〜20nm、CoCrPtB磁性層(第3の磁性層)21膜厚は3nm〜20nmの場合でも略同様の特性が得られることが確認された。

【0028】

更に、以下の説明では便宜上、成膜条件としては各層20,21はArガスをスパッタガスとして用いたDCマグネトロンスパッタリングにより形成され、成膜圧力はCoCrPt−TiO2酸化物グラニュラ磁性層(第2の磁性層)20については4Pa、CoCrPtB磁性層(第3の磁性層)21については0.67Paの場合について説明するが、本発明者らの実験結果によれば、成膜圧力はCoCrPt−TiO2酸化物グラニュラ磁性層(第2の磁性層)20については0.5Pa〜15Pa、CoCrPtB磁性層(第3の磁性層)21については0.1Pa〜2Paの場合でも略同様の特性が得られることが確認された。

【0029】

尚、スパッタリングは、DCマグネトロンスパッタリングに限定されず、DCスパッタリングやRFスパッタリングを用いても良い。スパッタガスもArガスに限定されず、Xeガス、Krガス、Neガス等を用いても良い。

【0030】

DLC保護層22はプラズマCVD(Chemical Vapor Deposition)により3.5nmに形成され、フッ素系潤滑層23はディップ式塗布により0.9nmに形成されたが、各層22,23の形成方法及び膜厚は言うまでもなくこれに限定されるものではない。

【0031】

図7は、酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加量に対するVMM(Viterbi

Metric Margin)値の変化を示す図である。図7中、縦軸はVMM値を示し、横軸は酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加量(mol.%)を示す。VMM値は、ビタビ復調法(Viterbi decoding)によりエラー訂正された信号の誤り率を示し、エラーレートに比例し、VMM値が小さい程垂直磁気記録媒体31のR/W性能が良好であることを示す。信号復調時、正しいパスと誤りパスの差を明確に区別するためには、理想値との差(メトリック値)が大きい必要があり、VMM値とは正しいパスと誤りパスによるメトリック値の差がある閾値を下回った場合の数で定義され、その値が大きい程エラーが発生しやすい状態を示す。図7からもわかるように、酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加によりVMM値が良好となっていることが分かる。しかし、酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加量が約6mol.%以上になると、VMM値はむしろ劣化しており、このVMM値の劣化はCoOが酸素の供給源として必要な量以上に添加されいるのが原因と考えられる。即ち、良好なR/W性能を得るという観点からは、酸化物グラニュラ磁性層(第1の磁性層)19へのCoOの添加量は約2mol.%以上、且つ、約5mol.%以下であることが好ましいと考えられる。

【0032】

ところで、酸化物により磁性粒子の磁気的分離を向上する効果は、記録層を構成する酸化物グラニュラ磁性層であれば得られる。つまり、酸化物を磁性粒子の磁気的分離に使用しているグラニュラ型の磁性層であれば、例えば多層構造を有する記録層を構成する磁性層であっても上記効果を得ることができる。本実施例では本発明が酸化物グラニュラ磁性層(第1の磁性層)19に適用されているが、本発明者らによる実験結果によれば、本発明を酸化物グラニュラ磁性層(第2の磁性層)20に適用しても、酸化物グラニュラ磁性層(第1の磁性層)19に適用した場合と同様に磁性粒子の磁気的分離を向上する効果が得られることが確認された。酸化物グラニュラ磁性層内の磁性粒子の磁気的分離が向上されると、この酸化物グラニュラ磁性層の上に形成される別の磁性層にも向上した磁性粒子の磁気的分離が受け継がれる。従って、第3実施例の場合であれば、本発明を酸化物グラニュラ磁性層(第1の磁性層)19のみに適用しても、酸化物グラニュラ磁性層(第2の磁性層)20のみに適用しても、酸化物グラニュラ磁性層(第1及び第2の磁性層)19,20の両方に適用しても良く、いずれの場合も上記と同様の効果が得られる。

【0033】

尚、第3実施例の場合、磁性層(第3の磁性層)21は、更に良好なR/W性能を得るために敢えて酸化物を使用したグラニュラ型にしていない。

【0034】

上記第1〜第3実施例では、酸化物グラニュラ磁性層19の形成に用いられるスパッタリングターゲットは、CoCrPtと、TiO2で構成された第1の酸化物と、CoOで構成された第2の酸化物を含む。しかし、第1の酸化物としては、TiO2以外のW,Nbの酸化物を用いた場合でも、磁性粒子の間に偏在させて磁性粒子の磁気的分離を向上させる効果があることは、例えば非特許文献2及び特許文献3の記載から類推できる。又、本発明者らによる実験結果によれば、第1の酸化物としては、Si,Ta,Crの酸化物を用いた場合でも、磁性粒子の間に偏在させて磁性粒子の磁気的分離を向上させる効果があることが確認された。スパッタリングは、高エネルギのスパッタガスの原子を原材料のターゲットに衝突させ、又、ターゲットから飛び出した原材料が基板に衝突するため、酸化物を用いた場合は必ずその一部が酸素と分離する。上記のSi,Ti,Ta,Cr,W,Nb等の酸化物(第1の酸化物)は、全てCo酸化物(第2の酸化物)よりも酸化物生成エネルギーが低いため、第1の酸化物としてTiO2を用いて第2の酸化物としてCoOを用いた場合と同様の理由で、CoがO(酸素)と分離した場合、より高い確率でCo以外の原子がO(酸素)と再結合して酸化物となる。従って、酸化物グラニュラ磁性層19(及び/又は20)及び酸化物グラニュラ磁性層19(及び/又は20)の形成に用いられるスパッタリングターゲットは、CoCrPt等のCo合金と、TiO2等のSi,Ti,Ta,Cr,W,Nb等の酸化物からなるグループから選択された1以上の酸化物で構成された第1の酸化物と、CoO等のCo酸化物で構成された第2の酸化物を含むものであれば、酸化物グラニュラ磁性層19(及び/又は20)内の磁性粒子の磁気的分離を向上させる効果が得られる。

【0035】

又、グラニュラ磁性層19及び/又は20を構成するCo合金はCoCrPtに限定されず、CoCr,CoCrTa,CoCrPt−M等を用いても良く、M=B,Cu,Mo,Nb,Ta,W及びこれらの合金であっても良い。

【0036】

上記第1〜第3実施例では、本発明が垂直磁気記録媒体に適用されている。しかし、磁性層内の磁性粒子の磁気的分離を向上させることは、垂直磁気記録媒体に限らず水平磁気記録方式を採用する水平(又は、面内)磁気記録媒体においても要求される共通の課題である。従って、本発明の適用は垂直磁気記録媒体に限定されず、水平磁気記録媒体にも同様に適用可能である。

【0037】

以上、本発明を実施例により説明したが、本発明は上記実施例に限定されるものではなく、本発明の範囲内で種々の変形及び改良が可能であることは言うまでもない。

【図面の簡単な説明】

【0038】

【図1】本発明の第1実施例において製造される磁気記録媒体の断面図である。

【図2】比較例1の酸化物グラニュラ層の保磁力を示す図である。

【図3】第1実施例における酸化物グラニュラ磁性層へのTiO2の添加量が8mol.%と10mol.%の場合の酸化物グラニュラ層の保磁力を示す図である。

【図4】本発明の第2実施例の酸化物グラニュラ磁性層へのCoOの添加量に対する保磁力Hcの変化を示す図である。

【図5】酸化物グラニュラ磁性層へのCoOの添加量に対する飽和磁化の実測値の変化を示す図である。

【図6】本発明の第3実施例において製造される磁気記録媒体の断面図である。

【図7】酸化物グラニュラ磁性層(第1の磁性層)へのCoOの添加量に対するVMM値の変化を示す図である。

【符号の説明】

【0039】

1,31 垂直磁気記録媒体

11 非磁性基板

12 密着層

13 軟磁性層

14 結合層

15 軟磁性層

16 シード層

17 中間層

18 非磁性グラニュラ中間層

19 酸化物グラニュラ磁性層(第1の磁性層)

20 酸化物グラニュラ磁性層(第2の磁性層)

21 磁性層(第3の磁性層)

22 保護層

23 潤滑層

【特許請求の範囲】

【請求項1】

非磁性基板の上方に設けられた中間層上に記録層を構成するグラニュラ磁性層を形成する磁気記録媒体の製造方法であって、

Co合金からなる複数の磁性粒子及び前記複数の磁性粒子を磁気的に分離する酸化物からなる該グラニュラ磁性層をターゲットを用いたスパッタリングにより形成する工程を含み、

該ターゲットは、Co合金と、Si,Ti,Ta,Cr,W,Nbの酸化物からなるグループから選択された1以上の第1の酸化物と、第2の酸化物を構成するCo酸化物を含むことを特徴とする、磁気記録媒体の製造方法。

【請求項2】

該第1の酸化物は、該第2の酸化物よりも酸化物生成エネルギーが低いことを特徴とする、請求項1記載の磁気記録媒体の製造方法。

【請求項3】

該第1の酸化物はTiO2であり、該ターゲットが含むTiO2はモル分率で約6mol.%以上であることを特徴とする、請求項1又は2記載の磁気記録媒体の製造方法。

【請求項4】

該第2の酸化物はCoOであり、該ターゲットが含むCoOはモル分率で約1mol.%以上、且つ、約6mol.%以下であることを特徴とする、請求項1乃至3のいずれか1項記載の磁気記録媒体の製造方法。

【請求項5】

該第2の酸化物はCoOであり、該ターゲットが含むCoOはモル分率で約2mol.%以上、且つ、約5mol.%以下であることを特徴とする、請求項1乃至3のいずれか1項記載の磁気記録媒体の製造方法。

【請求項6】

該ターゲットは、該Co合金と該第1及び第2の酸化物を含む単一のターゲットであることを特徴とする、請求項1乃至5のいずれか1項記載の磁気記録媒体の製造方法。

【請求項7】

該ターゲットは、該Co合金と該第1及び第2の酸化物のうち1以上の材料を含む2以上のターゲットであることを特徴とする、請求項1乃至5のいずれか1項記載の磁気記録媒体の製造方法。

【請求項8】

該グラニュラ磁性層は、単層構造を有する記録層を構成することを特徴とする、請求項1乃至7のいずれか1項記載の磁気記録媒体の製造方法。

【請求項9】

該グラニュラ磁性層は、多層構造を有する記録層に含まれる少なくとも1以上の層であることを特徴とする、請求項1乃至7のいずれか1項記載の磁気記録媒体の製造方法。

【請求項10】

該中間層はRu中間層及び非磁性CoCr−SiO2グラニュラ中間層を含み、該磁気記録媒体は垂直磁気記録方式を採用することを特徴とする、請求項1乃至9のいずれか1項記載の磁気記録媒体の製造方法。

【請求項1】

非磁性基板の上方に設けられた中間層上に記録層を構成するグラニュラ磁性層を形成する磁気記録媒体の製造方法であって、

Co合金からなる複数の磁性粒子及び前記複数の磁性粒子を磁気的に分離する酸化物からなる該グラニュラ磁性層をターゲットを用いたスパッタリングにより形成する工程を含み、

該ターゲットは、Co合金と、Si,Ti,Ta,Cr,W,Nbの酸化物からなるグループから選択された1以上の第1の酸化物と、第2の酸化物を構成するCo酸化物を含むことを特徴とする、磁気記録媒体の製造方法。

【請求項2】

該第1の酸化物は、該第2の酸化物よりも酸化物生成エネルギーが低いことを特徴とする、請求項1記載の磁気記録媒体の製造方法。

【請求項3】

該第1の酸化物はTiO2であり、該ターゲットが含むTiO2はモル分率で約6mol.%以上であることを特徴とする、請求項1又は2記載の磁気記録媒体の製造方法。

【請求項4】

該第2の酸化物はCoOであり、該ターゲットが含むCoOはモル分率で約1mol.%以上、且つ、約6mol.%以下であることを特徴とする、請求項1乃至3のいずれか1項記載の磁気記録媒体の製造方法。

【請求項5】

該第2の酸化物はCoOであり、該ターゲットが含むCoOはモル分率で約2mol.%以上、且つ、約5mol.%以下であることを特徴とする、請求項1乃至3のいずれか1項記載の磁気記録媒体の製造方法。

【請求項6】

該ターゲットは、該Co合金と該第1及び第2の酸化物を含む単一のターゲットであることを特徴とする、請求項1乃至5のいずれか1項記載の磁気記録媒体の製造方法。

【請求項7】

該ターゲットは、該Co合金と該第1及び第2の酸化物のうち1以上の材料を含む2以上のターゲットであることを特徴とする、請求項1乃至5のいずれか1項記載の磁気記録媒体の製造方法。

【請求項8】

該グラニュラ磁性層は、単層構造を有する記録層を構成することを特徴とする、請求項1乃至7のいずれか1項記載の磁気記録媒体の製造方法。

【請求項9】

該グラニュラ磁性層は、多層構造を有する記録層に含まれる少なくとも1以上の層であることを特徴とする、請求項1乃至7のいずれか1項記載の磁気記録媒体の製造方法。

【請求項10】

該中間層はRu中間層及び非磁性CoCr−SiO2グラニュラ中間層を含み、該磁気記録媒体は垂直磁気記録方式を採用することを特徴とする、請求項1乃至9のいずれか1項記載の磁気記録媒体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−170052(P2009−170052A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−8936(P2008−8936)

【出願日】平成20年1月18日(2008.1.18)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月18日(2008.1.18)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]