磁気記録媒体の製造方法

【課題】磁性塗料での磁性粉末の分散性を向上させて良好な電磁変換特性を有する磁気記録媒体を得るとともに環境にやさしい磁性塗料の製造方法を提供する。

【解決手段】磁気記録媒体の製造方法において、該磁性塗料に含有される磁性粉末について表面処理を行う表面処理工程を含み、表面処理工程は濃縮表面処理方法で行われ、濃縮表面処理方法は磁性粉末と分散剤および/または結合剤樹脂を混合し、固形分濃度が40重量%以下となるように有機溶剤を加えた組成物を混合・攪拌する過程を含み、濃縮表面処理方法で使用する有機溶剤を、表面処理工程後に冷却工程と吸着工程で回収し、冷却工程は、水を冷却媒体とする第1の冷却工程と、不凍液を冷却媒体とする第2の冷却工程を含む。

【解決手段】磁気記録媒体の製造方法において、該磁性塗料に含有される磁性粉末について表面処理を行う表面処理工程を含み、表面処理工程は濃縮表面処理方法で行われ、濃縮表面処理方法は磁性粉末と分散剤および/または結合剤樹脂を混合し、固形分濃度が40重量%以下となるように有機溶剤を加えた組成物を混合・攪拌する過程を含み、濃縮表面処理方法で使用する有機溶剤を、表面処理工程後に冷却工程と吸着工程で回収し、冷却工程は、水を冷却媒体とする第1の冷却工程と、不凍液を冷却媒体とする第2の冷却工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

磁気記録媒体用の磁性塗料の製造方法

【背景技術】

【0002】

磁気記録媒体、特にコンピュータバックアップテープは記録密度の高度化、大容量化に対応して、使用される磁性粉末の粒子径は小さくなり、飽和磁化量σsに代表される磁気エネルギーの大きな強磁性金属粉未を使用するようになってきている。ところが、磁性粉末は、粒子径の微小化や高磁気エネルギー化が進むほど、個々の粒子の凝集力が強まることが知られている。

【0003】

また、磁気記録媒体は、表面平滑化によるスペーシングロスの低減、磁性層の薄層化、表面欠陥によるドロップアウトの低減、磁性粉末の保磁力分布の均一化、長時間かつ多数回の使用に耐えうる高耐久性のいずれをも兼ね備えていることが求められている。これらの要件を満たすには、磁性塗料が十分に分散されていることが必要となってくる。

【0004】

しかしながら、磁気記録媒体の高容量化に伴う磁性粉末の超微粒子化と高磁気エネルギー化により磁性粉末の凝集力が強くなり、磁性粉末などの粒子に分散剤および結合剤樹脂を均一に被覆させることができず、粒子の分散が困難になってきている。分散剤や結合剤樹脂を磁性粉末に不均一に被覆した状態では粒子の分散が十分に行われず、磁気特性の向上が期待できない。

【0005】

このような問題に対して、それまでに提案された分散性を向上させる磁性粉末の表面処理方法(例えば特許文献1)より効果の大きい画期的な方法をわれわれは提案した。すなわち、磁性粉末と分散剤および/または結合剤樹脂、並びに有機溶剤を含む組成物を、剪断力を加えながら混合、攪拌して磁性粉末の表面処理する工程と、この組成物の非溶媒成分の含有率が80重量%以上になるまで濃縮する濃縮工程とを含むことを特徴とする磁性粉末の表面処理方法(特許文献2)を提案した。以下この表面処理方法を濃縮表面処理方法もしくは単に濃縮処理方法と呼称する。

【0006】

【特許文献1】特開2003−268404号公報

【特許文献2】特開2008−248238号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この濃縮表面処理方法において使用する溶剤は有機溶剤であり、磁性粉末と分散剤および/または結合剤樹脂、並びに有機溶剤を含む組成物を濃縮する過程にあっては使用した有機溶剤を再利用目的で液体として回収することが行われる。その回収率をより高めることが重要である。回収されない溶剤は一部気化して空気と混じるものがあり、この濃度をできる限り低くして大気に放出することが必要である。

【0008】

一般に、磁性塗料を塗布して乾燥する際に発生する溶剤は燃焼装置で燃焼しているが、一定量の磁性塗料を塗布して原反(媒体としての所定幅に裁断する前のウエブである支持体に磁性層が塗設されたもの)を生産しようとするとき、濃縮表面処理方法において使用する有機溶剤量は、最終製品である記録媒体の単位生産量あたりの総量でみると磁性塗料の乾燥工程で処理する溶剤量の約1/10以下である。また、濃縮表面処理方法で使われる溶剤は磁性塗料に使われる有機溶剤と種類も異なって高価な場合が多く、再利用のため濃縮表面処理方法で使われる溶剤は回収することが前提である。

【0009】

このときの回収率を高くして溶剤濃度をできる限り低くして環境にやさしい状態で大気に放出すること、具体的には法令的にも,人体への影響も実質的に何ら問題とはならない溶剤ガス濃度が50ppmより低濃度で大気中に放出することが課題である。

【0010】

本発明の目的は、このような事情に照らして、超微粒子磁性粉末が良好に分散されるように、その表面に分散剤および/または結合剤樹脂を均一に被覆できる濃縮表面処理を行って、該処理に使用する有機溶剤を効率よく回収して、残存ガス濃度が人体や環境に負荷を与えない程度で大気に排出することで、テープにしたときの電磁変換特性を向上させてかつ環境にやさしい磁性塗料を製造する方法を提供することである。

【課題を解決するための手段】

【0011】

上記の課題を達成するために、本発明者らは超微粒子磁性粉末を用いた磁性塗料の製造方法について鋭意検討した結果、磁性塗料を下記のような工程を含む製造方法によれば、上記目的を達成できることを見出し、本発明を完成するにいたった。

【0012】

すなわち、本発明は、磁性粉末を含む磁性塗料を非磁性支持体上に塗布形成してなる磁気記録媒体の製造方法において、該磁性塗料に含有される磁性粉末について表面処理を行う表面処理工程を含み、表面処理工程は濃縮表面処理方法で行われ、濃縮表面処理方法は磁性粉末と分散剤および/または結合剤樹脂を混合し、固形分濃度が40重量%以下となるように有機溶剤を加えた組成物を混合・攪拌する過程を含み、濃縮表面処理方法で使用する有機溶剤を、表面処理工程後に冷却工程と吸着工程で回収し、冷却工程は、水を冷却媒体とする第1の冷却工程と、不凍液を冷却媒体とする第2の冷却工程を含む磁気記録媒体の製造方法である。

【0013】

請求項2の発明は第2の冷却工程で使用する冷却機が常圧深冷凝縮機であって、その冷却温度が0℃以下であることを特徴とする磁気記録媒体の製造方法である。「常圧深冷」とは溶剤回収において溶剤蒸気を冷却する装置のメーカー業界では一般的に用いられる言葉で、回収しようとする溶剤蒸気を圧縮することなく、不凍液の冷媒を用いてより低温で冷却を行うことをさす。(例えば特開平07−260345号公報)深冷凝縮によって溶剤回収率が向上して大気に排出する溶剤ガス濃度を低くすることが実現できる。

【0014】

請求項3は更に、吸着工程で使用する吸着剤がシリカゲルであることを特徴とする磁気記録媒体の製造方法である。

【0015】

請求項4は更に、有機溶剤がエーテル系溶剤あるいはケトン系溶剤、アルコール系溶剤であることを特徴とする磁気記録媒体の製造方法である。

【0016】

請求項5は更に、有機溶剤がテトラヒドロフランであることを特徴とする磁気記録媒体の製造方法である。

【0017】

請求項6は更に、磁性粉末がFe16N2相を含む窒化鉄系磁性粉末あるいは六方晶系フェライト磁性粉末であることを特徴とする磁気記録媒体の製造方法である。

【0018】

請求項7は更に、平均長軸粒子径が50nm以下のイットリウムを含む鉄を主体とする金属磁性粉末であることを特徴とする磁気記録媒体の製造方法である。

【0019】

請求項8は磁性粉末の分散剤がリン酸或いは脂肪酸及びそれらのエステル類であることを特徴とする磁気記録媒体の製造方法である。

【発明の効果】

【0020】

磁性塗料を製造するにあたり、磁性粉末を濃縮表面処理方法で表面処理を行い、濃縮表面処理方法で使用する有機溶剤を、表面処理工程後に冷却工程(水を冷却媒体とする第1の冷却工程と、不凍液を冷却媒体とする第2の冷却工程を含む)と吸着工程で回収して、前記有機溶剤濃度が50ppm未満であるガスを大気に排出するので、磁性塗料での磁性粉末の分散性を向上させて良好な電磁変換特性を有する磁気記録媒体を得るとともに環境にやさしい磁性塗料の製造方法を提供するが可能となる。

【発明を実施するための最良の形態】

【0021】

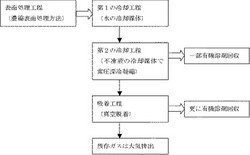

次に、本発明の実施の形態について説明する。図1は本発明の磁性塗料の製造方法の工程の概要を示したものである。図中の表面処理工程(濃縮表面処理方法)と溶剤回収工程との組み合わせが本発明の独自性を有する点である。磁性塗料および磁気記録媒体の構成材料は従来公知のものが使用できる。また、図1における混練工程以下の各工程は従来公知の装置、方法のいずれでもまたそれらを組み合わせても活用できる。図2は図1の工程Aの部分をより詳しく説明したもので、濃縮表面処理に用いた溶剤の回収工程の概要を示したものである。

【0022】

濃縮表面処理方法での表面処理工程と溶剤回収工程について以下に簡単に説明する。さきにわれわれが出願した特許文献2で開示したように、磁性粉末の濃縮表面処理方法は、まず第一ステップとして磁性粉末と分散剤および/または結合剤樹脂を混合し、非溶剤成分の含有率(固形分濃度)が40重量%以下となるようにして有機溶剤を加えた組成物を、剪断力を加えながら混合、攪拌して磁性粉末の表面を処理する。次に第二ステップとして、この組成物の非溶剤成分の含有率(固形分濃度)が80重量%以上になるまで濃縮する。

【0023】

表面処理工程で用いられる具体的な装置としては、剪断力を加えられる混合・攪拌装置であれば特に限定されず、従来公知の混合、攪拌装置を用いることができる。ここでいう、剪断力とは、ずり応力以外にも、衝撃力、キャビテーションなど、粉末を分散させるのに効果的なあらゆる機械的エネルギーを含む。

【0024】

代表的な混合・攪拌装置としては、分散容器内で回転翼の付いた回転軸を高速で回転させる回転剪断型攪拌機;分散メディアを含む分散容器内で回転翼の付いた回転軸を高速で回転させるアトライタおよびサンドミル;超音波分散機;高圧噴霧衝突型分散機;などが挙げられる。

【0025】

固形分濃度が80重量%以上となるように、加熱、減圧などの手段により有機溶剤を蒸発させて組成物を濃縮する。この濃縮は、後の磁性塗料製造プロセスにおける混練工程において、高固形分濃度で混練させることで圧密・剪断作用を有効に発現させることを目的としている。

【0026】

先にわれわれは、この濃縮表面処理を含む製造方法、すなわち濃縮表面処理を実施した磁性粉末を用いて作製した磁気シートは、通常の表面処理方法でえた磁性粉末を用いて作製した磁気シートに比べて、SR(角型比)やSFD(磁場反転分布)の磁気特性に優れた特性値を示し,磁性層表面のRa(算術平均粗さ)が小さく、短波長記録特性に優れた磁気記録媒体に適していることを明らかにした。

【0027】

ところで濃縮表面処理に用いる有機溶剤の濃縮方法は、特には限定されない。加熱・減圧などの従来公知の手段を用いて濃縮することができるが、回収した有機溶剤は再利用するため、コストの面からは回収率を高めることと、環境や人体への影響を考慮すると回収されずに残る溶剤はできる限り低濃度にした状態で大気中に放出することが重要である。

【0028】

特に後者の観点は、一企業や一業界にとどまらず今後の全地球的に関わる大きな視点である。我々はこの点から鋭意検討した結果、本発明にいたったもので、まず人体にも環境にも何ら問題のない大気に放出する有機溶剤の濃度として50ppmより低い濃度を設定した。50ppmという濃度は、通常の磁性塗料に使用される有機溶剤が大気汚染防止法および労働安全衛生法で定められた管理基準の約1/3〜1/4の濃度に該当する。この濃度より低い濃度ならば、回収したあとの残存ガスを大気に放出しても問題はない。

【0029】

有機溶剤を濃縮する方法は先に述べたように加熱・減圧などの従来公知の手段を用いて濃縮することができる。また濃縮後に回収する方法や装置も従来公知のものや手段を用いることができる。しかしながら、本発明は(1)磁性塗料に使用する磁性粉末の濃縮表面処理という特殊な用途後の溶剤の回収であること(2)高回収率として残存溶剤濃度は50ppmより低濃度とすることがポイントである。

【0030】

(1)の特殊性からは、特にテトラヒドロフラン(THF)のような有機溶剤は、圧縮することで濃縮する方法では、圧縮する過程でTHFの酸化を加速させ過酸化物生成に伴う爆発の危険性が生じる。また、有機溶剤を濃縮後に回収する際、ガス吸着剤として一般に用いられる活性炭では、触媒機能を有するため、吸着時の発熱が大きくなり発火の危険性がある。一方、本発明の吸着剤であるシリカゲルは、不燃性でありしかも吸着時の発熱が少ないため、可燃性の溶剤に対しても安心して使用することが可能である。

【0031】

(2)のポイントからは、通常の水を冷却媒体とする冷却機のみで有機溶剤を回収しようとしても、水は0℃で凍結するので水を冷却媒体とすると、有機溶剤を0℃より低い冷却温度に出来ず、凝縮効率が悪くなり回収率は90%程度しかならない。

【0032】

以上の点から本発明の実施においては、溶剤回収の原理は従来通りであり、装置も従来開示されている装置が使えるが、加熱濃縮と減圧濃縮とを組み合わせることが好ましく、溶剤回収におけるガス吸着剤はシリカゲルが好ましく、冷却機は水のみを冷却媒体とした冷却機だけでなく不凍液を冷却媒体とした冷却機も用いるのが好ましい。

【0033】

本発明の、図1における表面処理工程の次の混練工程から磁気シートを作製するまでの工程を簡単に説明する。混練工程では、回分式混練機や連続式2軸混練機により混練を行う。なお、混練工程のまえに処理工程を経た組成物に結合剤の一部を加えて混合攪拌処理を行うのも好ましい。混練工程のあと混練した組成物は分散機にかけるが分散機に適する流動性になるように適度に溶剤等で希釈したあと分散する。

【0034】

分散工程では、メディア型分散機にて分散を行うのが望ましい。メディア型分散機としては攪拌軸にディスク(穴開き、切り込み入り、溝付などを含む)、ピン、リングが設けられたものや、ロータが回転するもの、例えば、ナノミル、ピコミル、サンドミル、ダイノミルなど、従来公知のものを用いることができる。

【0035】

メディア型分散機での分散後、溶剤を加えて、高圧噴霧衝突式分散機でさらに分散するのが好ましい。高圧噴霧衝突式分散機としては、例えば、アルティマイザー、ホモゲナイザー、ナノマイザーなど、従来公知のものを用いることができる。これらの工程をまとめて分散工程という。

分散工程のあとに塗料を塗布する前に塗料を超音波処理する工程を加えることもできる。

【0036】

このあと塗料の流動特性の調整を行う。塗布する直前のフィルター工程では磁性層の突起や媒体化したときにドロップアウトの原因となる塗料中の凝集物を除去するために所望するレベルに合うフィルターサイズを選定してろ過する。

【0037】

非磁性支持体上に磁性塗料を塗布する。塗布する方法は公知の方法のいずれでもよいが

現在ではエクストルージョン型ダイを用いて塗布するのが一般的である。

【0038】

本発明の製造方法でうる磁気記録媒体の概要は次のようなものである。磁気記録媒体の磁性層の厚さは、0.01μm以上、0.15μm以下が好ましい。磁性層の厚さが、0.01μm未満では得られる出力が小さい上、均一な磁性層を形成するのが困難であり、一方、0.15μmを超えると、短波長信号の分解能が悪くなる。短波長記録特性をさらに向上させるには、磁性層の厚さは、より好ましくは0.01〜0.1μm、最も好ましくは0.02〜0.06μmである。

【0039】

磁性層は、非磁性支持体上に直接形成することもできるが、通常は下塗り層を介して形成するのが望ましい。また、必要により磁性層の上に磁性層の保護などのため、トップコート層を設けてもよい。非磁性支持体の片面にのみ磁性層を形成する場合は、通常は、非磁性支持体の背面側にバックコート層を形成するのが望ましい。以下もう少し詳しく磁性塗料の構成材料に関して説明する。

【0040】

<磁性粉末>

本発明において磁性塗料の製造に使用される磁性粉末は、従来公知の磁性粉末であってよいが、強磁性鉄系金属磁性粉末、窒化鉄磁性粉末、板状六方晶フェライト磁性粉末などが好ましく用いられる。平均粒子径が50nm未満で、通常10nm以上のものが好ましく、15〜40nmの範囲のものがより好ましい。平均粒子径が50nm以上になると、粒子の大きさに基づく粒子ノイズが大きくなり、一方、平均粒子径が10nm未満では、保磁力の低下や粒子の表面エネルギーが増大し、塗料中での分散が困難になる。

【0041】

<結合剤樹脂>

結合剤樹脂の例としては、塩化ビニル樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、塩化ビニル−ビニルアルコール共重合体樹脂、塩化ビニル−酢酸ビニル−ビニルアルコール共重合体樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸共重合体樹脂、塩化ビニル−水酸基含有アルキルアクリレート共重合体樹脂、ニトロセルロースなどのセルロース系樹脂の中から選ばれる少なくとも1種と、ポリウレタン樹脂とを組み合わせたものなどが挙げられる。

【0042】

また、これらの結合剤樹脂とともに、結合剤樹脂中に含まれる官能基などと結合させて架橋する熱硬化性の架橋剤を併用するのが好ましい。

【0043】

<有機溶剤>

本発明において、磁性塗料の製造に使用される有機溶剤の例としては、ケトン系溶剤、テトラヒドロフラン、ジオキサンなどのエーテル系溶剤、酢酸エステル系溶剤、グリコール系溶剤などが挙げられる。これらの有機溶剤は、単独でまたは混合して使用され、またトルエンなどの芳香族溶媒と混合して使用されてもよい。また、これらの溶剤は濃縮表面処理に使うこともできる。一般に使用される分散剤の溶解性が良好なエーテル系溶剤が濃縮表面処理には好ましい。

【0044】

<研磨剤>

研磨剤としては、α−アルミナ、β−アルミナ、炭化ケイ素、酸化クロム、酸化セリウム、α−酸化鉄、コランダム、人造ダイアモンド、窒化珪素、炭化珪素、チタンカーバイト、酸化チタン、二酸化珪素、窒化ホウ素など、主としてモース硬度6以上のものが、単独または組み合わせて使用できる。これらの研磨剤の粒子サイズは、好ましくは、平均粒子径で10〜200nmである。

【0045】

また、磁性塗料には、必要により、導電性と表面潤滑性の向上を目的に、従来公知のカーボンブラックを添加してもよい。カーボンブラックとしては、アセチレンブラック、ファーネスブラック、サーマルブラックなどを使用できる。また、必要により、平均粒子径の異なるカーボンブラックを2種以上用いてもよい。

【0046】

<潤滑剤>

磁性塗料に加える潤滑剤としては、脂肪酸、脂肪酸のエステル、脂肪酸アミド等が挙げられる。脂肪酸としては、炭素数10以上の脂肪酸が好ましい。脂肪酸エステルとしては、前記脂肪酸のエステルが好ましい。脂肪酸アミドとしては、パルミチン酸、ステアリン酸などの炭素数が10以上の脂肪酸アミドが使用できる。

【0047】

<分散剤>

濃縮表面処理に使う分散剤は、従来一般的に磁性粉末、研磨剤やカーボンブラックなどの添加剤を有機溶剤中に良好に分散させるために用いられる分散剤と同じものを使用することができる。このような分散剤としては、炭素数12〜18の脂肪酸〔RCOOH(式中、Rは炭素数11〜17個のアルキル基またはアルケニル基である。)〕、上記脂肪酸のアルカリ金属塩またはアルカリ土類金属塩(金属石けん)、上記脂肪酸エステルのフッ素化化合物、上記脂肪酸のアミド、ポリアルキレンオキサイドアルキルリン酸エステル、レシチン、トリアルキルポリオレフィンオキシ第四級アンモニウム塩、硫酸塩、スルホン酸塩、りん酸塩、銅フタロシアニンなどの従来公知の各種の分散剤を、いずれも使用することができる。

【0048】

<非磁性支持体>

非磁性支持体の厚さは、用途によって異なるが、通常は、1.5〜11μmである。非磁性支持体の厚さは、より好ましくは2〜7μmである。非磁性支持体の厚さが、1.5μm未満となると、製膜が難しくなり、またテープ強度が小さくなる。一方、11μmを超えると、テープ全厚が厚くなり、テープ1巻あたりの記録容量が小さくなる。

【0049】

非磁性支持体としては、たとえば、二軸延伸された、ポリエチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム、芳香族ポリアミドフィルム、芳香族ポリイミドフィルムなどが挙げられる。

【0050】

<下塗り層>

高記録密度の磁性層を得るためには、磁性層の厚さを薄くすることが望ましく、耐久性のある薄層の磁性層を安定して得るためには、磁性層と非磁性支持体との間に下塗り層(非磁性層)を設けることが好ましい。下塗り層の厚さは、好ましくは0.2μm以上、1.5μm以下、より好ましくは1μm以下、更に好ましくは0.8μm以下である。下塗り層の厚さが、0.2μm未満では、磁性層の厚さむら低減効果や、耐久性の向上効果が小さくなり、一方、1.5μmを超えると、磁気テープの全厚が厚くなりすぎて、テープ1巻あたりの記録容量が小さくなる。この下塗り層に使用するバインダ樹脂(および架橋剤)や下塗り層形成のための塗料の溶剤には、磁性塗料の場合と同様のものを用いることができる。

【0051】

下塗り層に使用する非磁性粉末には、酸化チタン、酸化鉄、酸化アルミニウムなどがあるが、酸化鉄単独または酸化鉄と酸化アルミニウムの混合系が好ましい。また導電性を付与する目的で、カーボンブラックを、下塗り層に添加してもよい。

【0052】

<バックコート層>

バックコート層の厚さは、0.2〜0.8μmが好ましい。バックコート層の厚さが0.2μm未満では、走行性向上効果が不十分であり、一方、0.8μmを超えると、テープ全厚が厚くなり、1巻あたりの記録容量が小さくなる。

【0053】

バックコート層には、通常、カーボンブラックを含ませる。通常は、小粒子径カーボンブラックと大粒子径カーボンブラックを使用する。

【0054】

バックコート層には、結合剤樹脂として、磁性塗料に配合したのと同様の結合剤樹脂を使用できる。これらの中でも、摩擦係数を低減し走行性を向上させるため、セルロース系樹脂とポリウレタン系樹脂とを組み合わせて使用するのが好ましい。

【0055】

図2は、本発明の製造方法における、濃縮表面処理に使用した有機溶剤を回収して大気に排出するまでの流れを簡単に示したものである。先に述べたように、有機溶剤の溶剤濃縮、冷却凝縮、吸着剤への吸着と脱着の各工程における方法や装置は従来公知の手段や装置が使える。本発明の独自性は、従来公知の装置や手段を利用して、磁性塗料に使用される磁性粉末の濃縮表面処理に用いた有機溶剤を効率よく回収して環境にやさしい状態で大気に排出する磁性塗料の製造方法にある。

【0056】

以下、実施例を用いて本発明をより詳しく説明するが、本発明は、これらの実施例に限定されるものではない。なお、実施例および比較例中の「部」は、「重量部」である。また、実施例および比較例中の「平均粒子径」は、「数平均粒子径」である。

【実施例】

【0057】

(実施例1)

<磁性塗料成分>

(1)表面処理工程成分

粒状窒化鉄磁性粉末 100部

(Al−Y−Fe−N)〔σs:105Am2/kg(90emu/g)、

Hc:214.9kA/m(2700Oe)、平均粒子径17nm、〕

(ガラス転移温度:40℃、含有−SO3 Na基:1×10-4当量/g)

アルミナ粉末 10部

フェニルホスフォン酸 4部

テトラヒドロフラン(THF) 271部

固形分濃度 30wt%

(2)濃縮工程

固形分濃度 95wt%

(3)混練工程成分

塩化ビニル−ヒドロキシプロピルアクリレート共重合体 17部

(含有−SO3 Na基:0.7×10-4当量/g)

ポリエステルポリウレタン樹脂 6部

(ガラス転移温度:40℃、含有−SO3 Na基:1×10-4当量/g)

メチルエチルケトン 5部

シクロヘキサノン 7部

トルエン 5部

(4)分散工程成分

パルミチン酸アミド 1部

ステアリン酸ブチル 1部

シクロヘキサノン 190部

トルエン 190部

(5)配合工程成分

ポリイソシアネート 6部

シクロヘキサノン 50部

トルエン 50部

【0058】

上記の磁性塗料成分の中から、まず、(1)の表面処理工程成分を表面処理槽内に投入し、濃縮表面処理方法で磁性粉の表面処理を行った。具体的には、回転剪断型攪拌機で攪拌して、第1組成物を得た。この第1組成物の固形分濃度は30wt%であり、後に回収する有機溶剤(具体的にはTHF)を含んでいる状態である。

【0059】

得られた第1組成物を、縦型振動乾燥機に投入し、槽内を振動させ10KPaの減圧下、60℃に加温して濃縮し、有機溶剤を蒸発させて固形分濃度95重量%の第2組成物を得た。第1組成物を濃縮するときに、蒸発した有機溶剤を含む溶剤ガスは冷却装置に送入する。

【0060】

得られた第2組成物に(3)の混練工程成分を加え、連続式2軸混練機で混練した。次に、連続式2軸混練機の希釈部において、(4)の分散工程成分の一部を加えた後、高速攪拌機で攪拌しながら(4)の成分の残りを加えて均一な分散前スラリを得た。

【0061】

分散前スラリをサンドミルで、90分の滞留時間で分散し、これに(5)の配合工程成分を加え、撹拌・ろ過後、高圧噴霧衝突式分散機アルティマイザー(スギノマシン社製)により、分散処理して磁性塗料を得た。磁性塗料は塗布する前に粘度調整工程を経たあと

フィルターを通してから下塗り層の上に塗布する。

【0062】

<下塗り塗料成分>

(1)成分

針状酸化鉄 68部

カーボンブラック 20部

粒状アルミナ粉末 12部

メチルアシッドフォスフェート 1部

塩化ビニル−ヒドロキシプロピルアクリレート共重合体 9部

(含有−SO3Na基:0.7×10-4当量/g)

ポリエステルポリウレタン樹脂 5部

(ガラス転移温度:40℃、含有−SO3Na基:1×10-4当量/g)

テトラヒドロフラン 13部

シクロヘキサノン 63部

メチルエチルケトン 137部

(2)成分

ステアリン酸ブチル 2部

シクロヘキサノン 50部

トルエン 50部

(3)成分

ポリイソシアネート 6部

シクロヘキサノン 9部

トルエン 9部

【0063】

上記の下塗り成分の中から、(1)の成分を回分式ニーダで混練し、(2)の成分を加えて撹拌した後、サンドミルで分散処理を行い、これに(3)の成分を加え撹拌・ろ過して、下塗り塗料(下塗り層用塗料)を得た。

【0064】

上記下塗り塗料を、厚さ8μmのポリエチレンナフタレートフィルムからなる非磁性支持体上に、乾燥・カレンダ後の厚さが0.8μm(前述したさらに好ましい範囲に対応させた)になるように塗布し、下塗り層上に、上記の磁性塗料をエクストルージョン型コータによりウエット・オン・ウエット方式で、乾燥・カレンダ後の厚さが0.06μmになるように塗布し、磁場配向処理の後、ドライヤおよび遠赤外線を用いて乾燥し、磁気シートを作製した。

【0065】

<バックコート層用塗料成分>

カーボンブラック(平均粒子径25nm) 80部

カーボンブラック(平均粒子径350nm) 10部

粒状酸化鉄(平均粒子径50nm) 10部

ニトロセルロース 45部

ポリウレタン樹脂 30部

シクロヘキサノン 260部

トルエン 260部

メチルエチルケトン 525部

【0066】

上記のバックコート層用塗料成分をサンドミルで分散した後、ポリイソシアネート15部を加えてバック層用塗料を調製し、ろ過後、上記で作製した磁気シートの磁性層の反対面に塗布し乾燥した。

【0067】

このようにして得たバックコート層付き磁気シートを、金属ロールからなる7段カレンダで鏡面化処理(カレンダ処理)し、磁気シートをコアに巻いた状態で60℃で48時間エージングして評価用磁気シートを作製した。

【0068】

濃縮表面処理で加熱・減圧によって集められた溶剤ガス(この場合THF含有ガスで以下有機溶剤を含むガスをVOC(Volatile organic compounds)と略称する)は冷却装置に送入される。冷却装置ではまずVOCは、冷却温度20度以下の水を冷却媒体とする冷却機で冷却(予備冷却)したあと、不凍液を冷却媒体とする冷却温度0℃以下の冷却機で常圧深冷凝縮を行って溶剤を回収する。

【0069】

常圧深冷凝縮を経たあとのVOCはシリカゲルを吸着剤とする吸着工程に送入する。吸着剤に吸着された溶剤(THF)は、吸着剤を充填した吸着塔を真空ポンプにて減圧(真空脱着)し、吸引されたVOCを冷却凝縮することでさらに回収する。なお、冷却凝縮は新たに設けてもよいが、前段の冷却機に繋げることが好ましい。

なお前記吸着塔は、吸着と脱離を交互にできるよう2塔設けることが好ましい。

【0070】

真空脱着のあと吸着塔内を大気圧に戻すには、爆発や発火の危険性を回避するため窒素ガスを混入させる。吸着剤を通過したVOCは濃度をチェックして所定濃度以下であることを確認して大気中に放出する。回収した溶剤は重量を測り、仕込み量との比から回収率を求める。

【0071】

磁気シートについては、濃縮表面処理効果をみるために尺度となるRa(磁性層表面平均粗さ)と磁気特性のSR(角型比)とSFD(磁場反転分布)を測定した。

【0072】

(実施例2)

磁性粉末を粒状窒化鉄磁性粉末から次の強磁性金属粉末に変更した以外実施例1と同様に実施した。

強磁性金属粉末:(Co/Fe:24at%、Y/(Fe+Co):4.7at%、Al/(Fe+Co):7.9wt%、σs:127A・m2/kg、Hc:197.4kA/m、長軸長:60nm)

【0073】

(実施例3)

磁性粉末を粒状窒化鉄磁性粉末から次の六方晶系磁性粉末に変更した以外は、実施例1と同様に実施した。

六方晶系磁性粉末(バリウムフェライト磁性粉末):Fe/Ba:15at%、板径:30nm、板状比3.5、σs:145A・m2/kg、Hc:196.4kA/m

【0074】

(実施例4)

濃縮表面処理に用いる分散剤をフェニルホスフォン酸からメチルアシッドフォスフェートに変更した以外は、実施例1と同様に実施した。

【0075】

(実施例5)

濃縮表面処理に用いる溶剤をTHFからイソプロピルアルコールに変更した以外は、実施例1と同様に実施した。

【0076】

(実施例6)

溶剤回収の吸着剤をシリカゲルから活性炭に変更した以外は、実施例1と同様に実施した。

【0077】

(比較例1)

VOCの冷却工程において、冷媒として冷水を用いた冷却機のみの使用(第2の冷却工程を経ない)に変更した以外は実施例1と同様に実施した。

【0078】

(比較例2)

表面処理工程で濃縮表面処理を行わず従来公知の表面処理方法を行い、磁性塗料成分の(1)の表面処理工程成分において、テトラヒドロフランを12.9部に変更した成分に(3)の混練工程成分に加え、混練工程を行うことに変更した以外は、実施例1と同様に実施した。

【0079】

(比較例3)

磁性粉末を粒状窒化鉄磁性粉末から次の強磁性金属粉末に変更した以外比較例2と同様に実施した。

強磁性金属粉末:(Co/Fe:24at%、Y/(Fe+Co):4.7at%、Al/(Fe+Co):7.9wt%、σs:127A・m2/kg、Hc:197.4kA/m、長軸長:60nm)

【0080】

濃縮表面処理に用いた溶剤の回収後に大気中に排出するVOCの濃度は、可燃性ガス検知器XP−3160(新コスモス電機製)で測定した。

【0081】

濃縮表面処理の効果の確認のために得られた磁気シートの磁気特性と表面粗さを下記の方法で評価した。

【0082】

<磁気特性>

磁気特性は、試料振動型磁束計(VSM、東英工業社製)を用い、最高磁場800kA/m(10kOe)の条件下で測定した。ヒステリシスループを描かせ、得られたヒステリシスループから、常法に従いSR(角型比)およびSFD(磁場反転分布)の特性値を求めた。

【0083】

<磁性層表面の粗さ>

磁気シートから12.5mm×100mmの測定用サンプルを切り出し、磁気塗料が塗布された最表面の粗さを非接触三次元表面形状測定装置(ZYGO社製 New View 5000)を用いて、算術平均粗さRa(nm)を求めた。

【0084】

表には、実施例および比較例で作製した磁気シートの主な特性と濃縮表面処理工程で使用した有機溶剤の回収率および回収後の大気放出のVOC濃度を示した。

【0085】

【表1】

【0086】

表から、本発明の濃縮表面処理と溶剤回収方法を行えば、磁気特性が良好で平滑性に優れる大容量、高密度記録に好ましい特性の磁気シートが得られる分散性に優れる磁性塗料を得ることができるとともに環境にやさしい磁性塗料の製造方法を提供できることがわかる。実施例1から5と実施例6との比較から、濃縮表面処理に用いた溶剤の回収には吸着剤としてシリカゲルを用いた場合は、より環境にやさしい磁性塗料の製造方法を提供できることがわかる。

【図面の簡単な説明】

【0087】

【図1】磁性塗料の作製工程図である。

【図2】溶剤の回収工程(図1のA工程の詳細)図である。

【技術分野】

【0001】

磁気記録媒体用の磁性塗料の製造方法

【背景技術】

【0002】

磁気記録媒体、特にコンピュータバックアップテープは記録密度の高度化、大容量化に対応して、使用される磁性粉末の粒子径は小さくなり、飽和磁化量σsに代表される磁気エネルギーの大きな強磁性金属粉未を使用するようになってきている。ところが、磁性粉末は、粒子径の微小化や高磁気エネルギー化が進むほど、個々の粒子の凝集力が強まることが知られている。

【0003】

また、磁気記録媒体は、表面平滑化によるスペーシングロスの低減、磁性層の薄層化、表面欠陥によるドロップアウトの低減、磁性粉末の保磁力分布の均一化、長時間かつ多数回の使用に耐えうる高耐久性のいずれをも兼ね備えていることが求められている。これらの要件を満たすには、磁性塗料が十分に分散されていることが必要となってくる。

【0004】

しかしながら、磁気記録媒体の高容量化に伴う磁性粉末の超微粒子化と高磁気エネルギー化により磁性粉末の凝集力が強くなり、磁性粉末などの粒子に分散剤および結合剤樹脂を均一に被覆させることができず、粒子の分散が困難になってきている。分散剤や結合剤樹脂を磁性粉末に不均一に被覆した状態では粒子の分散が十分に行われず、磁気特性の向上が期待できない。

【0005】

このような問題に対して、それまでに提案された分散性を向上させる磁性粉末の表面処理方法(例えば特許文献1)より効果の大きい画期的な方法をわれわれは提案した。すなわち、磁性粉末と分散剤および/または結合剤樹脂、並びに有機溶剤を含む組成物を、剪断力を加えながら混合、攪拌して磁性粉末の表面処理する工程と、この組成物の非溶媒成分の含有率が80重量%以上になるまで濃縮する濃縮工程とを含むことを特徴とする磁性粉末の表面処理方法(特許文献2)を提案した。以下この表面処理方法を濃縮表面処理方法もしくは単に濃縮処理方法と呼称する。

【0006】

【特許文献1】特開2003−268404号公報

【特許文献2】特開2008−248238号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この濃縮表面処理方法において使用する溶剤は有機溶剤であり、磁性粉末と分散剤および/または結合剤樹脂、並びに有機溶剤を含む組成物を濃縮する過程にあっては使用した有機溶剤を再利用目的で液体として回収することが行われる。その回収率をより高めることが重要である。回収されない溶剤は一部気化して空気と混じるものがあり、この濃度をできる限り低くして大気に放出することが必要である。

【0008】

一般に、磁性塗料を塗布して乾燥する際に発生する溶剤は燃焼装置で燃焼しているが、一定量の磁性塗料を塗布して原反(媒体としての所定幅に裁断する前のウエブである支持体に磁性層が塗設されたもの)を生産しようとするとき、濃縮表面処理方法において使用する有機溶剤量は、最終製品である記録媒体の単位生産量あたりの総量でみると磁性塗料の乾燥工程で処理する溶剤量の約1/10以下である。また、濃縮表面処理方法で使われる溶剤は磁性塗料に使われる有機溶剤と種類も異なって高価な場合が多く、再利用のため濃縮表面処理方法で使われる溶剤は回収することが前提である。

【0009】

このときの回収率を高くして溶剤濃度をできる限り低くして環境にやさしい状態で大気に放出すること、具体的には法令的にも,人体への影響も実質的に何ら問題とはならない溶剤ガス濃度が50ppmより低濃度で大気中に放出することが課題である。

【0010】

本発明の目的は、このような事情に照らして、超微粒子磁性粉末が良好に分散されるように、その表面に分散剤および/または結合剤樹脂を均一に被覆できる濃縮表面処理を行って、該処理に使用する有機溶剤を効率よく回収して、残存ガス濃度が人体や環境に負荷を与えない程度で大気に排出することで、テープにしたときの電磁変換特性を向上させてかつ環境にやさしい磁性塗料を製造する方法を提供することである。

【課題を解決するための手段】

【0011】

上記の課題を達成するために、本発明者らは超微粒子磁性粉末を用いた磁性塗料の製造方法について鋭意検討した結果、磁性塗料を下記のような工程を含む製造方法によれば、上記目的を達成できることを見出し、本発明を完成するにいたった。

【0012】

すなわち、本発明は、磁性粉末を含む磁性塗料を非磁性支持体上に塗布形成してなる磁気記録媒体の製造方法において、該磁性塗料に含有される磁性粉末について表面処理を行う表面処理工程を含み、表面処理工程は濃縮表面処理方法で行われ、濃縮表面処理方法は磁性粉末と分散剤および/または結合剤樹脂を混合し、固形分濃度が40重量%以下となるように有機溶剤を加えた組成物を混合・攪拌する過程を含み、濃縮表面処理方法で使用する有機溶剤を、表面処理工程後に冷却工程と吸着工程で回収し、冷却工程は、水を冷却媒体とする第1の冷却工程と、不凍液を冷却媒体とする第2の冷却工程を含む磁気記録媒体の製造方法である。

【0013】

請求項2の発明は第2の冷却工程で使用する冷却機が常圧深冷凝縮機であって、その冷却温度が0℃以下であることを特徴とする磁気記録媒体の製造方法である。「常圧深冷」とは溶剤回収において溶剤蒸気を冷却する装置のメーカー業界では一般的に用いられる言葉で、回収しようとする溶剤蒸気を圧縮することなく、不凍液の冷媒を用いてより低温で冷却を行うことをさす。(例えば特開平07−260345号公報)深冷凝縮によって溶剤回収率が向上して大気に排出する溶剤ガス濃度を低くすることが実現できる。

【0014】

請求項3は更に、吸着工程で使用する吸着剤がシリカゲルであることを特徴とする磁気記録媒体の製造方法である。

【0015】

請求項4は更に、有機溶剤がエーテル系溶剤あるいはケトン系溶剤、アルコール系溶剤であることを特徴とする磁気記録媒体の製造方法である。

【0016】

請求項5は更に、有機溶剤がテトラヒドロフランであることを特徴とする磁気記録媒体の製造方法である。

【0017】

請求項6は更に、磁性粉末がFe16N2相を含む窒化鉄系磁性粉末あるいは六方晶系フェライト磁性粉末であることを特徴とする磁気記録媒体の製造方法である。

【0018】

請求項7は更に、平均長軸粒子径が50nm以下のイットリウムを含む鉄を主体とする金属磁性粉末であることを特徴とする磁気記録媒体の製造方法である。

【0019】

請求項8は磁性粉末の分散剤がリン酸或いは脂肪酸及びそれらのエステル類であることを特徴とする磁気記録媒体の製造方法である。

【発明の効果】

【0020】

磁性塗料を製造するにあたり、磁性粉末を濃縮表面処理方法で表面処理を行い、濃縮表面処理方法で使用する有機溶剤を、表面処理工程後に冷却工程(水を冷却媒体とする第1の冷却工程と、不凍液を冷却媒体とする第2の冷却工程を含む)と吸着工程で回収して、前記有機溶剤濃度が50ppm未満であるガスを大気に排出するので、磁性塗料での磁性粉末の分散性を向上させて良好な電磁変換特性を有する磁気記録媒体を得るとともに環境にやさしい磁性塗料の製造方法を提供するが可能となる。

【発明を実施するための最良の形態】

【0021】

次に、本発明の実施の形態について説明する。図1は本発明の磁性塗料の製造方法の工程の概要を示したものである。図中の表面処理工程(濃縮表面処理方法)と溶剤回収工程との組み合わせが本発明の独自性を有する点である。磁性塗料および磁気記録媒体の構成材料は従来公知のものが使用できる。また、図1における混練工程以下の各工程は従来公知の装置、方法のいずれでもまたそれらを組み合わせても活用できる。図2は図1の工程Aの部分をより詳しく説明したもので、濃縮表面処理に用いた溶剤の回収工程の概要を示したものである。

【0022】

濃縮表面処理方法での表面処理工程と溶剤回収工程について以下に簡単に説明する。さきにわれわれが出願した特許文献2で開示したように、磁性粉末の濃縮表面処理方法は、まず第一ステップとして磁性粉末と分散剤および/または結合剤樹脂を混合し、非溶剤成分の含有率(固形分濃度)が40重量%以下となるようにして有機溶剤を加えた組成物を、剪断力を加えながら混合、攪拌して磁性粉末の表面を処理する。次に第二ステップとして、この組成物の非溶剤成分の含有率(固形分濃度)が80重量%以上になるまで濃縮する。

【0023】

表面処理工程で用いられる具体的な装置としては、剪断力を加えられる混合・攪拌装置であれば特に限定されず、従来公知の混合、攪拌装置を用いることができる。ここでいう、剪断力とは、ずり応力以外にも、衝撃力、キャビテーションなど、粉末を分散させるのに効果的なあらゆる機械的エネルギーを含む。

【0024】

代表的な混合・攪拌装置としては、分散容器内で回転翼の付いた回転軸を高速で回転させる回転剪断型攪拌機;分散メディアを含む分散容器内で回転翼の付いた回転軸を高速で回転させるアトライタおよびサンドミル;超音波分散機;高圧噴霧衝突型分散機;などが挙げられる。

【0025】

固形分濃度が80重量%以上となるように、加熱、減圧などの手段により有機溶剤を蒸発させて組成物を濃縮する。この濃縮は、後の磁性塗料製造プロセスにおける混練工程において、高固形分濃度で混練させることで圧密・剪断作用を有効に発現させることを目的としている。

【0026】

先にわれわれは、この濃縮表面処理を含む製造方法、すなわち濃縮表面処理を実施した磁性粉末を用いて作製した磁気シートは、通常の表面処理方法でえた磁性粉末を用いて作製した磁気シートに比べて、SR(角型比)やSFD(磁場反転分布)の磁気特性に優れた特性値を示し,磁性層表面のRa(算術平均粗さ)が小さく、短波長記録特性に優れた磁気記録媒体に適していることを明らかにした。

【0027】

ところで濃縮表面処理に用いる有機溶剤の濃縮方法は、特には限定されない。加熱・減圧などの従来公知の手段を用いて濃縮することができるが、回収した有機溶剤は再利用するため、コストの面からは回収率を高めることと、環境や人体への影響を考慮すると回収されずに残る溶剤はできる限り低濃度にした状態で大気中に放出することが重要である。

【0028】

特に後者の観点は、一企業や一業界にとどまらず今後の全地球的に関わる大きな視点である。我々はこの点から鋭意検討した結果、本発明にいたったもので、まず人体にも環境にも何ら問題のない大気に放出する有機溶剤の濃度として50ppmより低い濃度を設定した。50ppmという濃度は、通常の磁性塗料に使用される有機溶剤が大気汚染防止法および労働安全衛生法で定められた管理基準の約1/3〜1/4の濃度に該当する。この濃度より低い濃度ならば、回収したあとの残存ガスを大気に放出しても問題はない。

【0029】

有機溶剤を濃縮する方法は先に述べたように加熱・減圧などの従来公知の手段を用いて濃縮することができる。また濃縮後に回収する方法や装置も従来公知のものや手段を用いることができる。しかしながら、本発明は(1)磁性塗料に使用する磁性粉末の濃縮表面処理という特殊な用途後の溶剤の回収であること(2)高回収率として残存溶剤濃度は50ppmより低濃度とすることがポイントである。

【0030】

(1)の特殊性からは、特にテトラヒドロフラン(THF)のような有機溶剤は、圧縮することで濃縮する方法では、圧縮する過程でTHFの酸化を加速させ過酸化物生成に伴う爆発の危険性が生じる。また、有機溶剤を濃縮後に回収する際、ガス吸着剤として一般に用いられる活性炭では、触媒機能を有するため、吸着時の発熱が大きくなり発火の危険性がある。一方、本発明の吸着剤であるシリカゲルは、不燃性でありしかも吸着時の発熱が少ないため、可燃性の溶剤に対しても安心して使用することが可能である。

【0031】

(2)のポイントからは、通常の水を冷却媒体とする冷却機のみで有機溶剤を回収しようとしても、水は0℃で凍結するので水を冷却媒体とすると、有機溶剤を0℃より低い冷却温度に出来ず、凝縮効率が悪くなり回収率は90%程度しかならない。

【0032】

以上の点から本発明の実施においては、溶剤回収の原理は従来通りであり、装置も従来開示されている装置が使えるが、加熱濃縮と減圧濃縮とを組み合わせることが好ましく、溶剤回収におけるガス吸着剤はシリカゲルが好ましく、冷却機は水のみを冷却媒体とした冷却機だけでなく不凍液を冷却媒体とした冷却機も用いるのが好ましい。

【0033】

本発明の、図1における表面処理工程の次の混練工程から磁気シートを作製するまでの工程を簡単に説明する。混練工程では、回分式混練機や連続式2軸混練機により混練を行う。なお、混練工程のまえに処理工程を経た組成物に結合剤の一部を加えて混合攪拌処理を行うのも好ましい。混練工程のあと混練した組成物は分散機にかけるが分散機に適する流動性になるように適度に溶剤等で希釈したあと分散する。

【0034】

分散工程では、メディア型分散機にて分散を行うのが望ましい。メディア型分散機としては攪拌軸にディスク(穴開き、切り込み入り、溝付などを含む)、ピン、リングが設けられたものや、ロータが回転するもの、例えば、ナノミル、ピコミル、サンドミル、ダイノミルなど、従来公知のものを用いることができる。

【0035】

メディア型分散機での分散後、溶剤を加えて、高圧噴霧衝突式分散機でさらに分散するのが好ましい。高圧噴霧衝突式分散機としては、例えば、アルティマイザー、ホモゲナイザー、ナノマイザーなど、従来公知のものを用いることができる。これらの工程をまとめて分散工程という。

分散工程のあとに塗料を塗布する前に塗料を超音波処理する工程を加えることもできる。

【0036】

このあと塗料の流動特性の調整を行う。塗布する直前のフィルター工程では磁性層の突起や媒体化したときにドロップアウトの原因となる塗料中の凝集物を除去するために所望するレベルに合うフィルターサイズを選定してろ過する。

【0037】

非磁性支持体上に磁性塗料を塗布する。塗布する方法は公知の方法のいずれでもよいが

現在ではエクストルージョン型ダイを用いて塗布するのが一般的である。

【0038】

本発明の製造方法でうる磁気記録媒体の概要は次のようなものである。磁気記録媒体の磁性層の厚さは、0.01μm以上、0.15μm以下が好ましい。磁性層の厚さが、0.01μm未満では得られる出力が小さい上、均一な磁性層を形成するのが困難であり、一方、0.15μmを超えると、短波長信号の分解能が悪くなる。短波長記録特性をさらに向上させるには、磁性層の厚さは、より好ましくは0.01〜0.1μm、最も好ましくは0.02〜0.06μmである。

【0039】

磁性層は、非磁性支持体上に直接形成することもできるが、通常は下塗り層を介して形成するのが望ましい。また、必要により磁性層の上に磁性層の保護などのため、トップコート層を設けてもよい。非磁性支持体の片面にのみ磁性層を形成する場合は、通常は、非磁性支持体の背面側にバックコート層を形成するのが望ましい。以下もう少し詳しく磁性塗料の構成材料に関して説明する。

【0040】

<磁性粉末>

本発明において磁性塗料の製造に使用される磁性粉末は、従来公知の磁性粉末であってよいが、強磁性鉄系金属磁性粉末、窒化鉄磁性粉末、板状六方晶フェライト磁性粉末などが好ましく用いられる。平均粒子径が50nm未満で、通常10nm以上のものが好ましく、15〜40nmの範囲のものがより好ましい。平均粒子径が50nm以上になると、粒子の大きさに基づく粒子ノイズが大きくなり、一方、平均粒子径が10nm未満では、保磁力の低下や粒子の表面エネルギーが増大し、塗料中での分散が困難になる。

【0041】

<結合剤樹脂>

結合剤樹脂の例としては、塩化ビニル樹脂、塩化ビニル−酢酸ビニル共重合体樹脂、塩化ビニル−ビニルアルコール共重合体樹脂、塩化ビニル−酢酸ビニル−ビニルアルコール共重合体樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸共重合体樹脂、塩化ビニル−水酸基含有アルキルアクリレート共重合体樹脂、ニトロセルロースなどのセルロース系樹脂の中から選ばれる少なくとも1種と、ポリウレタン樹脂とを組み合わせたものなどが挙げられる。

【0042】

また、これらの結合剤樹脂とともに、結合剤樹脂中に含まれる官能基などと結合させて架橋する熱硬化性の架橋剤を併用するのが好ましい。

【0043】

<有機溶剤>

本発明において、磁性塗料の製造に使用される有機溶剤の例としては、ケトン系溶剤、テトラヒドロフラン、ジオキサンなどのエーテル系溶剤、酢酸エステル系溶剤、グリコール系溶剤などが挙げられる。これらの有機溶剤は、単独でまたは混合して使用され、またトルエンなどの芳香族溶媒と混合して使用されてもよい。また、これらの溶剤は濃縮表面処理に使うこともできる。一般に使用される分散剤の溶解性が良好なエーテル系溶剤が濃縮表面処理には好ましい。

【0044】

<研磨剤>

研磨剤としては、α−アルミナ、β−アルミナ、炭化ケイ素、酸化クロム、酸化セリウム、α−酸化鉄、コランダム、人造ダイアモンド、窒化珪素、炭化珪素、チタンカーバイト、酸化チタン、二酸化珪素、窒化ホウ素など、主としてモース硬度6以上のものが、単独または組み合わせて使用できる。これらの研磨剤の粒子サイズは、好ましくは、平均粒子径で10〜200nmである。

【0045】

また、磁性塗料には、必要により、導電性と表面潤滑性の向上を目的に、従来公知のカーボンブラックを添加してもよい。カーボンブラックとしては、アセチレンブラック、ファーネスブラック、サーマルブラックなどを使用できる。また、必要により、平均粒子径の異なるカーボンブラックを2種以上用いてもよい。

【0046】

<潤滑剤>

磁性塗料に加える潤滑剤としては、脂肪酸、脂肪酸のエステル、脂肪酸アミド等が挙げられる。脂肪酸としては、炭素数10以上の脂肪酸が好ましい。脂肪酸エステルとしては、前記脂肪酸のエステルが好ましい。脂肪酸アミドとしては、パルミチン酸、ステアリン酸などの炭素数が10以上の脂肪酸アミドが使用できる。

【0047】

<分散剤>

濃縮表面処理に使う分散剤は、従来一般的に磁性粉末、研磨剤やカーボンブラックなどの添加剤を有機溶剤中に良好に分散させるために用いられる分散剤と同じものを使用することができる。このような分散剤としては、炭素数12〜18の脂肪酸〔RCOOH(式中、Rは炭素数11〜17個のアルキル基またはアルケニル基である。)〕、上記脂肪酸のアルカリ金属塩またはアルカリ土類金属塩(金属石けん)、上記脂肪酸エステルのフッ素化化合物、上記脂肪酸のアミド、ポリアルキレンオキサイドアルキルリン酸エステル、レシチン、トリアルキルポリオレフィンオキシ第四級アンモニウム塩、硫酸塩、スルホン酸塩、りん酸塩、銅フタロシアニンなどの従来公知の各種の分散剤を、いずれも使用することができる。

【0048】

<非磁性支持体>

非磁性支持体の厚さは、用途によって異なるが、通常は、1.5〜11μmである。非磁性支持体の厚さは、より好ましくは2〜7μmである。非磁性支持体の厚さが、1.5μm未満となると、製膜が難しくなり、またテープ強度が小さくなる。一方、11μmを超えると、テープ全厚が厚くなり、テープ1巻あたりの記録容量が小さくなる。

【0049】

非磁性支持体としては、たとえば、二軸延伸された、ポリエチレンテレフタレートフィルム、ポリエチレンナフタレートフィルム、芳香族ポリアミドフィルム、芳香族ポリイミドフィルムなどが挙げられる。

【0050】

<下塗り層>

高記録密度の磁性層を得るためには、磁性層の厚さを薄くすることが望ましく、耐久性のある薄層の磁性層を安定して得るためには、磁性層と非磁性支持体との間に下塗り層(非磁性層)を設けることが好ましい。下塗り層の厚さは、好ましくは0.2μm以上、1.5μm以下、より好ましくは1μm以下、更に好ましくは0.8μm以下である。下塗り層の厚さが、0.2μm未満では、磁性層の厚さむら低減効果や、耐久性の向上効果が小さくなり、一方、1.5μmを超えると、磁気テープの全厚が厚くなりすぎて、テープ1巻あたりの記録容量が小さくなる。この下塗り層に使用するバインダ樹脂(および架橋剤)や下塗り層形成のための塗料の溶剤には、磁性塗料の場合と同様のものを用いることができる。

【0051】

下塗り層に使用する非磁性粉末には、酸化チタン、酸化鉄、酸化アルミニウムなどがあるが、酸化鉄単独または酸化鉄と酸化アルミニウムの混合系が好ましい。また導電性を付与する目的で、カーボンブラックを、下塗り層に添加してもよい。

【0052】

<バックコート層>

バックコート層の厚さは、0.2〜0.8μmが好ましい。バックコート層の厚さが0.2μm未満では、走行性向上効果が不十分であり、一方、0.8μmを超えると、テープ全厚が厚くなり、1巻あたりの記録容量が小さくなる。

【0053】

バックコート層には、通常、カーボンブラックを含ませる。通常は、小粒子径カーボンブラックと大粒子径カーボンブラックを使用する。

【0054】

バックコート層には、結合剤樹脂として、磁性塗料に配合したのと同様の結合剤樹脂を使用できる。これらの中でも、摩擦係数を低減し走行性を向上させるため、セルロース系樹脂とポリウレタン系樹脂とを組み合わせて使用するのが好ましい。

【0055】

図2は、本発明の製造方法における、濃縮表面処理に使用した有機溶剤を回収して大気に排出するまでの流れを簡単に示したものである。先に述べたように、有機溶剤の溶剤濃縮、冷却凝縮、吸着剤への吸着と脱着の各工程における方法や装置は従来公知の手段や装置が使える。本発明の独自性は、従来公知の装置や手段を利用して、磁性塗料に使用される磁性粉末の濃縮表面処理に用いた有機溶剤を効率よく回収して環境にやさしい状態で大気に排出する磁性塗料の製造方法にある。

【0056】

以下、実施例を用いて本発明をより詳しく説明するが、本発明は、これらの実施例に限定されるものではない。なお、実施例および比較例中の「部」は、「重量部」である。また、実施例および比較例中の「平均粒子径」は、「数平均粒子径」である。

【実施例】

【0057】

(実施例1)

<磁性塗料成分>

(1)表面処理工程成分

粒状窒化鉄磁性粉末 100部

(Al−Y−Fe−N)〔σs:105Am2/kg(90emu/g)、

Hc:214.9kA/m(2700Oe)、平均粒子径17nm、〕

(ガラス転移温度:40℃、含有−SO3 Na基:1×10-4当量/g)

アルミナ粉末 10部

フェニルホスフォン酸 4部

テトラヒドロフラン(THF) 271部

固形分濃度 30wt%

(2)濃縮工程

固形分濃度 95wt%

(3)混練工程成分

塩化ビニル−ヒドロキシプロピルアクリレート共重合体 17部

(含有−SO3 Na基:0.7×10-4当量/g)

ポリエステルポリウレタン樹脂 6部

(ガラス転移温度:40℃、含有−SO3 Na基:1×10-4当量/g)

メチルエチルケトン 5部

シクロヘキサノン 7部

トルエン 5部

(4)分散工程成分

パルミチン酸アミド 1部

ステアリン酸ブチル 1部

シクロヘキサノン 190部

トルエン 190部

(5)配合工程成分

ポリイソシアネート 6部

シクロヘキサノン 50部

トルエン 50部

【0058】

上記の磁性塗料成分の中から、まず、(1)の表面処理工程成分を表面処理槽内に投入し、濃縮表面処理方法で磁性粉の表面処理を行った。具体的には、回転剪断型攪拌機で攪拌して、第1組成物を得た。この第1組成物の固形分濃度は30wt%であり、後に回収する有機溶剤(具体的にはTHF)を含んでいる状態である。

【0059】

得られた第1組成物を、縦型振動乾燥機に投入し、槽内を振動させ10KPaの減圧下、60℃に加温して濃縮し、有機溶剤を蒸発させて固形分濃度95重量%の第2組成物を得た。第1組成物を濃縮するときに、蒸発した有機溶剤を含む溶剤ガスは冷却装置に送入する。

【0060】

得られた第2組成物に(3)の混練工程成分を加え、連続式2軸混練機で混練した。次に、連続式2軸混練機の希釈部において、(4)の分散工程成分の一部を加えた後、高速攪拌機で攪拌しながら(4)の成分の残りを加えて均一な分散前スラリを得た。

【0061】

分散前スラリをサンドミルで、90分の滞留時間で分散し、これに(5)の配合工程成分を加え、撹拌・ろ過後、高圧噴霧衝突式分散機アルティマイザー(スギノマシン社製)により、分散処理して磁性塗料を得た。磁性塗料は塗布する前に粘度調整工程を経たあと

フィルターを通してから下塗り層の上に塗布する。

【0062】

<下塗り塗料成分>

(1)成分

針状酸化鉄 68部

カーボンブラック 20部

粒状アルミナ粉末 12部

メチルアシッドフォスフェート 1部

塩化ビニル−ヒドロキシプロピルアクリレート共重合体 9部

(含有−SO3Na基:0.7×10-4当量/g)

ポリエステルポリウレタン樹脂 5部

(ガラス転移温度:40℃、含有−SO3Na基:1×10-4当量/g)

テトラヒドロフラン 13部

シクロヘキサノン 63部

メチルエチルケトン 137部

(2)成分

ステアリン酸ブチル 2部

シクロヘキサノン 50部

トルエン 50部

(3)成分

ポリイソシアネート 6部

シクロヘキサノン 9部

トルエン 9部

【0063】

上記の下塗り成分の中から、(1)の成分を回分式ニーダで混練し、(2)の成分を加えて撹拌した後、サンドミルで分散処理を行い、これに(3)の成分を加え撹拌・ろ過して、下塗り塗料(下塗り層用塗料)を得た。

【0064】

上記下塗り塗料を、厚さ8μmのポリエチレンナフタレートフィルムからなる非磁性支持体上に、乾燥・カレンダ後の厚さが0.8μm(前述したさらに好ましい範囲に対応させた)になるように塗布し、下塗り層上に、上記の磁性塗料をエクストルージョン型コータによりウエット・オン・ウエット方式で、乾燥・カレンダ後の厚さが0.06μmになるように塗布し、磁場配向処理の後、ドライヤおよび遠赤外線を用いて乾燥し、磁気シートを作製した。

【0065】

<バックコート層用塗料成分>

カーボンブラック(平均粒子径25nm) 80部

カーボンブラック(平均粒子径350nm) 10部

粒状酸化鉄(平均粒子径50nm) 10部

ニトロセルロース 45部

ポリウレタン樹脂 30部

シクロヘキサノン 260部

トルエン 260部

メチルエチルケトン 525部

【0066】

上記のバックコート層用塗料成分をサンドミルで分散した後、ポリイソシアネート15部を加えてバック層用塗料を調製し、ろ過後、上記で作製した磁気シートの磁性層の反対面に塗布し乾燥した。

【0067】

このようにして得たバックコート層付き磁気シートを、金属ロールからなる7段カレンダで鏡面化処理(カレンダ処理)し、磁気シートをコアに巻いた状態で60℃で48時間エージングして評価用磁気シートを作製した。

【0068】

濃縮表面処理で加熱・減圧によって集められた溶剤ガス(この場合THF含有ガスで以下有機溶剤を含むガスをVOC(Volatile organic compounds)と略称する)は冷却装置に送入される。冷却装置ではまずVOCは、冷却温度20度以下の水を冷却媒体とする冷却機で冷却(予備冷却)したあと、不凍液を冷却媒体とする冷却温度0℃以下の冷却機で常圧深冷凝縮を行って溶剤を回収する。

【0069】

常圧深冷凝縮を経たあとのVOCはシリカゲルを吸着剤とする吸着工程に送入する。吸着剤に吸着された溶剤(THF)は、吸着剤を充填した吸着塔を真空ポンプにて減圧(真空脱着)し、吸引されたVOCを冷却凝縮することでさらに回収する。なお、冷却凝縮は新たに設けてもよいが、前段の冷却機に繋げることが好ましい。

なお前記吸着塔は、吸着と脱離を交互にできるよう2塔設けることが好ましい。

【0070】

真空脱着のあと吸着塔内を大気圧に戻すには、爆発や発火の危険性を回避するため窒素ガスを混入させる。吸着剤を通過したVOCは濃度をチェックして所定濃度以下であることを確認して大気中に放出する。回収した溶剤は重量を測り、仕込み量との比から回収率を求める。

【0071】

磁気シートについては、濃縮表面処理効果をみるために尺度となるRa(磁性層表面平均粗さ)と磁気特性のSR(角型比)とSFD(磁場反転分布)を測定した。

【0072】

(実施例2)

磁性粉末を粒状窒化鉄磁性粉末から次の強磁性金属粉末に変更した以外実施例1と同様に実施した。

強磁性金属粉末:(Co/Fe:24at%、Y/(Fe+Co):4.7at%、Al/(Fe+Co):7.9wt%、σs:127A・m2/kg、Hc:197.4kA/m、長軸長:60nm)

【0073】

(実施例3)

磁性粉末を粒状窒化鉄磁性粉末から次の六方晶系磁性粉末に変更した以外は、実施例1と同様に実施した。

六方晶系磁性粉末(バリウムフェライト磁性粉末):Fe/Ba:15at%、板径:30nm、板状比3.5、σs:145A・m2/kg、Hc:196.4kA/m

【0074】

(実施例4)

濃縮表面処理に用いる分散剤をフェニルホスフォン酸からメチルアシッドフォスフェートに変更した以外は、実施例1と同様に実施した。

【0075】

(実施例5)

濃縮表面処理に用いる溶剤をTHFからイソプロピルアルコールに変更した以外は、実施例1と同様に実施した。

【0076】

(実施例6)

溶剤回収の吸着剤をシリカゲルから活性炭に変更した以外は、実施例1と同様に実施した。

【0077】

(比較例1)

VOCの冷却工程において、冷媒として冷水を用いた冷却機のみの使用(第2の冷却工程を経ない)に変更した以外は実施例1と同様に実施した。

【0078】

(比較例2)

表面処理工程で濃縮表面処理を行わず従来公知の表面処理方法を行い、磁性塗料成分の(1)の表面処理工程成分において、テトラヒドロフランを12.9部に変更した成分に(3)の混練工程成分に加え、混練工程を行うことに変更した以外は、実施例1と同様に実施した。

【0079】

(比較例3)

磁性粉末を粒状窒化鉄磁性粉末から次の強磁性金属粉末に変更した以外比較例2と同様に実施した。

強磁性金属粉末:(Co/Fe:24at%、Y/(Fe+Co):4.7at%、Al/(Fe+Co):7.9wt%、σs:127A・m2/kg、Hc:197.4kA/m、長軸長:60nm)

【0080】

濃縮表面処理に用いた溶剤の回収後に大気中に排出するVOCの濃度は、可燃性ガス検知器XP−3160(新コスモス電機製)で測定した。

【0081】

濃縮表面処理の効果の確認のために得られた磁気シートの磁気特性と表面粗さを下記の方法で評価した。

【0082】

<磁気特性>

磁気特性は、試料振動型磁束計(VSM、東英工業社製)を用い、最高磁場800kA/m(10kOe)の条件下で測定した。ヒステリシスループを描かせ、得られたヒステリシスループから、常法に従いSR(角型比)およびSFD(磁場反転分布)の特性値を求めた。

【0083】

<磁性層表面の粗さ>

磁気シートから12.5mm×100mmの測定用サンプルを切り出し、磁気塗料が塗布された最表面の粗さを非接触三次元表面形状測定装置(ZYGO社製 New View 5000)を用いて、算術平均粗さRa(nm)を求めた。

【0084】

表には、実施例および比較例で作製した磁気シートの主な特性と濃縮表面処理工程で使用した有機溶剤の回収率および回収後の大気放出のVOC濃度を示した。

【0085】

【表1】

【0086】

表から、本発明の濃縮表面処理と溶剤回収方法を行えば、磁気特性が良好で平滑性に優れる大容量、高密度記録に好ましい特性の磁気シートが得られる分散性に優れる磁性塗料を得ることができるとともに環境にやさしい磁性塗料の製造方法を提供できることがわかる。実施例1から5と実施例6との比較から、濃縮表面処理に用いた溶剤の回収には吸着剤としてシリカゲルを用いた場合は、より環境にやさしい磁性塗料の製造方法を提供できることがわかる。

【図面の簡単な説明】

【0087】

【図1】磁性塗料の作製工程図である。

【図2】溶剤の回収工程(図1のA工程の詳細)図である。

【特許請求の範囲】

【請求項1】

磁性粉末を含む磁性塗料を非磁性支持体上に塗布形成してなる磁気記録媒体の製造方法において、

該磁性塗料に含有される磁性粉末について表面処理を行う表面処理工程を含み、

表面処理工程は濃縮表面処理方法で行われ、

濃縮表面処理方法は、

磁性粉末と分散剤および/または結合剤樹脂を混合し、固形分濃度が40重量%以下となるように有機溶剤を加えた組成物を混合・攪拌する過程を含み、

濃縮表面処理方法で使用する有機溶剤を、表面処理工程後に冷却工程と吸着工程で回収し、

冷却工程は、

水を冷却媒体とする第1の冷却工程と、

不凍液を冷却媒体とする第2の冷却工程を含む磁気記録媒体の製造方法。

【請求項2】

第2の冷却工程で使用する冷却機が常圧深冷凝縮機であって、その冷却温度が0℃以下であることを特徴とする請求項1記載の磁気記録媒体の製造方法。

【請求項3】

吸着工程で用いるガス吸着剤が、シリカゲルであることを特徴とする請求項1または請求項2記載の磁気記録媒体の製造方法。

【請求項4】

有機溶剤がエーテル系溶剤あるいはケトン系溶剤、アルコール系溶剤であることを特徴とする請求項1〜請求項3いずれかに記載の磁気記録媒体の製造方法。

【請求項5】

有機溶剤がテトラヒドロフランであることを特徴とする請求項1〜請求項3いずれかに記載の磁気記録媒体の製造方法。

【請求項6】

磁性粉末がFe16N2相を含む窒化鉄系磁性粉末あるいは六方晶系フェライト磁性粉末であることを特徴とする請求項1〜請求項5いずれかに記載の磁気記録媒体の製造方法。

【請求項7】

平均長軸粒子径が50nm以下のイットリウムを含む鉄を主体とする金属磁性粉末であることを特徴とする請求項1〜請求項5いずれかに記載の磁気記録媒体の製造方法。

【請求項8】

前記分散剤がリン酸あるいは脂肪酸およびそれらのエステル類であることを特徴とする請求項1〜請求項7のいずれかに記載の磁気記録媒体の製造方法。

【請求項1】

磁性粉末を含む磁性塗料を非磁性支持体上に塗布形成してなる磁気記録媒体の製造方法において、

該磁性塗料に含有される磁性粉末について表面処理を行う表面処理工程を含み、

表面処理工程は濃縮表面処理方法で行われ、

濃縮表面処理方法は、

磁性粉末と分散剤および/または結合剤樹脂を混合し、固形分濃度が40重量%以下となるように有機溶剤を加えた組成物を混合・攪拌する過程を含み、

濃縮表面処理方法で使用する有機溶剤を、表面処理工程後に冷却工程と吸着工程で回収し、

冷却工程は、

水を冷却媒体とする第1の冷却工程と、

不凍液を冷却媒体とする第2の冷却工程を含む磁気記録媒体の製造方法。

【請求項2】

第2の冷却工程で使用する冷却機が常圧深冷凝縮機であって、その冷却温度が0℃以下であることを特徴とする請求項1記載の磁気記録媒体の製造方法。

【請求項3】

吸着工程で用いるガス吸着剤が、シリカゲルであることを特徴とする請求項1または請求項2記載の磁気記録媒体の製造方法。

【請求項4】

有機溶剤がエーテル系溶剤あるいはケトン系溶剤、アルコール系溶剤であることを特徴とする請求項1〜請求項3いずれかに記載の磁気記録媒体の製造方法。

【請求項5】

有機溶剤がテトラヒドロフランであることを特徴とする請求項1〜請求項3いずれかに記載の磁気記録媒体の製造方法。

【請求項6】

磁性粉末がFe16N2相を含む窒化鉄系磁性粉末あるいは六方晶系フェライト磁性粉末であることを特徴とする請求項1〜請求項5いずれかに記載の磁気記録媒体の製造方法。

【請求項7】

平均長軸粒子径が50nm以下のイットリウムを含む鉄を主体とする金属磁性粉末であることを特徴とする請求項1〜請求項5いずれかに記載の磁気記録媒体の製造方法。

【請求項8】

前記分散剤がリン酸あるいは脂肪酸およびそれらのエステル類であることを特徴とする請求項1〜請求項7のいずれかに記載の磁気記録媒体の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−134998(P2010−134998A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−309733(P2008−309733)

【出願日】平成20年12月4日(2008.12.4)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月4日(2008.12.4)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]