磁気記録媒体の製造方法

【課題】高記録密度ハードディスク(HDD)等に用いられるディスクリートトラックメディア等のパターンドメディアをイオン注入法において製造する方法において、レジストマスク層除去後に残存するレジスト残りによる表面平坦度の悪化を根絶する。

【解決手段】レジスト塗布し、イオン注入後、通常のレジストマスク層6除去だけでなく、レジストマスク層6と磁気記録層4の間にある剥離層5aをレジスト残り6aとともに除去し、露出した磁気記録領域と非記録領域がパターン化された磁気記録層4に保護層5bを成膜することにより、レジスト残りを皆無にした、高表面平坦度のパターンド磁気記録媒体を得ることができる。

【解決手段】レジスト塗布し、イオン注入後、通常のレジストマスク層6除去だけでなく、レジストマスク層6と磁気記録層4の間にある剥離層5aをレジスト残り6aとともに除去し、露出した磁気記録領域と非記録領域がパターン化された磁気記録層4に保護層5bを成膜することにより、レジスト残りを皆無にした、高表面平坦度のパターンド磁気記録媒体を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、HDD(ハードディスクドライブ)などに搭載される磁気記録媒体において、磁気情報の記録再生を行うための磁気記録領域と、前記磁気記録領域を磁気的に分離するための非記録領域とが、基体の面内方向に配列された磁気記録層を有したパターンドメディアの製造方法に関する。

【背景技術】

【0002】

情報処理の大容量化と機器の小型化に伴い、HDD 20(図1(a))に用いられる磁気記録媒体(磁気ディスク)21にも高面記録密度と小型化の要求が高まっている。その一つの手段として、垂直磁気記録方式が提案され実用化されている。垂直磁気記録方式は、従来の面内記録方式に比べて、いわゆる熱揺らぎ現象(超常磁性現象により記録信号の熱的安定性が損なわれ、記録信号が消失してしまう現象)を抑制することができるので、高記録密度化に対して好適である。

【0003】

更なる面記録密度の向上を実現するためには、1ビット記録幅を狭める線記録密度の向上とトラック密度の向上が要求されている。その手段として、記録用の磁気記録領域と時磁気記録領域間を磁気的に分離する非記録領域を隣接させるようにパターニングして隣接磁性記録部同士の干渉を防ぐパターンドメディアがある。パターンドメディアには、磁気記録領域と非記録領域をトラック状に並列配置しているディスクリートトラックメディアや、磁気記録領域と非記録領域を隣接しながら任意のパターンで人工的に規則正しく並べたビットパターンドメディア等がある。図1(b)には、ディスクリートトラックメディアの概念図を例示している。基体1の上層に軟磁性層2を成膜し、その上に磁気記録領域4aと非記録領域4bをトラック状に並列配置している。

【0004】

パターンドメディアの製造技術としては、非磁性基体の上に磁気記録層を形成した後、部分的にイオンを注入し、イオン注入した部分を軟磁性化、非磁性化、もしくは非晶質化することにより、イオン注入していない部分と磁気的に分離した磁性パターンを形成する技術(例えば特許文献1、2、3)が提案されている。

【0005】

その製造方法は、例えば特許文献2や特許文献3に記載されている。即ち、非磁性基板上に磁気記録層を形成し、その上にレジストを成膜し、所望する凹凸パターンを形成する。その後、その表面からイオンを注入する。レジストの凸部では、イオンが遮蔽されるが、レジスト凹部は、レジスト膜厚が薄いためイオンがレジスト下部の磁気記録層に達し、磁性材料を軟磁性化、非磁性化、もしくは非晶質化させる。その後レジストを剥離することで、磁気記録媒体の面内に記録部分となる磁気記録層と非磁気層が配置されたものが得られる。つまり、このレジストは、イオン注入におけるマスクの役割を担っており、このレジストにより形成される層をレジストマスク層と呼ぶ。

【0006】

一方、磁気記録技術の高密度化に伴い、磁気ヘッドの基板からの浮上量が5nm程度にまで小さくなってきている。将来、この浮上量が、更に小さくなることが予想される。そうなると、磁気ディスク上のわずかな凹凸が、ヘッドクラッシュやサーマルアスペリティ障害の原因となるため、磁気ディスクの高平坦度化が強く要求されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−226428号公報

【特許文献2】特開2008−77788号公報

【特許文献3】特開2008−135092号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述したパターンドメディアのイオン注入法による製造方法において、残存するレジストの除去には、ドライエッチング、反応性イオンエッチング、イオンミリング等による除去方法が提案されている(特許文献3)。しかし、これらエッチング等で除去する技術では、過度なエッチングによりレジストの直下の層を削ってしまったり、逆にレジストの直下の層を削らないようにするために早めにエッチングを終了させてしまいレジストを完全に除去できなかったりと、nmオーダーでの最適にエッチングを停止するポイントを見極めるのが非常に困難である。

【0009】

さらに、イオンが透過することによりレジスト凹部が変質し、レジスト凹部がエッチングされにくくなり、レジスト凹部のパターンに倣って厚さ2〜3nmのレジストが残ってしまう現象が生じる。そのため、表面平坦度の悪化の原因ともなっている。

このように、従来技術では、ますます高密度化する磁気記録媒体に求められるnmオーダーの表面平坦度の要求に応えられないのが実状であり、これを解決する方法が求められている。

【課題を解決するための手段】

【0010】

本発明者らは、前記課題を解決するため鋭意検討を行った結果、レジストマスク層を除去した後、レジストマスク層と磁気記録層の間にある層(剥離層)も除去することにより、エッチングされずに残ったレジスト残りごと剥離層が除去され、露出した、高表面平坦度を有し、磁気記録領域と非記録領域がパターン化された磁気記録層上に保護層を成膜すれば、レジスト残りによる表面平坦度の悪化もなく、高表面平坦度を得ることができることを見出し、本発明を成すに至った。

その要旨とするところは、以下のとおりである。

【0011】

(1)基体上に、磁気情報の記録再生を行うための磁気記録領域と、前記磁気記録領域を磁気的に分離するための非記録領域とが、基体の面内方向に配列された磁気記録層を有し、前記磁気記録層にイオン照射することにより前記非記録領域を形成するパターンドメディアの製造方法であって、

前記磁気記録層の上に炭素を主成分とする剥離層を成膜する剥離層成膜工程と、

前記剥離層の上にSOG(スピン・オン・グラス)からなるレジストマスク層を成膜するレジストマスク層成膜工程と、

前記レジストマスク層の厚さを部分的に変化させて所定のパターンの凸部と凹部を形成し、前記凸部は前記イオン照射したときにイオンを透過させない厚さを有し、前記凹部はイオンが透過するに十分薄い厚さとなるようにするパターニング工程と、

前記パターニング工程の後に前記レジストマスク層の上からイオンを照射するイオン照射工程と、

前記イオン照射工程の後に、前記剥離層に対してはエッチング作用を有さないが前記レジストマスク層に対してはエッチング作用を有するアルカリ系溶剤により、前記レジストマスク層の少なくとも一部を除去し、前記剥離層の少なくとも一部を露出させるレジストマスク層除去工程と、

前記レジストマスク層除去工程の後に、プラズマアッシング処理により前記剥離層を除去することとで、前記磁気記録層の表面を露出させる剥離層除去工程と、

前記剥離層除去工程の後に、前記露出した磁気記録層の表面に炭素を主成分とする保護層を成膜する保護層成膜工程を含むことを特徴とするパターンドメディアの製造方法。

【0012】

(2)前記レジストマスク層除去工程において、前記レジストマスク層の凹部の少なくとも一部を残した状態で前記レジストマスク層除去工程を終了することを特徴とする(1)に記載のパターンドメディアの製造方法。

【0013】

(3)前記イオン照射工程におけるイオン照射は、B、P、Si、F、C、In、Bi、Kr、Ar、Xe、W、As、Ge、Mo、Sn、N2、O2、Ne、He、H2イオンから選択した1種または2種以上のイオンを、照射エネルギー1keV〜50keV、ドーズ量1E15〜1E17 atoms/cm2で照射することを特徴とする(1)または(2)に記載のパターンドメディアの製造方法。

【0014】

(4)前記パターニング工程において形成される、レジストマスク層の凸部の厚さts、凹部の厚さをtcとしたとき、

tc≦30nm以下

2≦ts/tc≦10

を満たすことを特徴とする(1)〜(3)のいずれか1項に記載のパターンドメディアの製造方法。

【0015】

(5)前記パターニング工程における前記レジストマスク層への凹凸パターンの形成方法が、ナノインプリント法によるものであることを特徴とする(1)〜(4)のいずれか1項に記載のパターンドメディアの製造方法。

【0016】

(6)前記保護層の上に潤滑層を成膜することを特徴とする(1)〜(5)のいずれか1項に記載のパターンドメディアの製造方法。

【0017】

(7)前記(1)〜(6)のいずれか1項に記載のパターンドメディアの製造方法により製造したことを特徴とするパターンドメディア。

【発明の効果】

【0018】

本発明は、パターンドメディアの製造過程において、レジスト残りに起因する凹凸が皆無となり、高密度磁気記録に資する高表面平坦度のパターンドメディアが得られる。

【図面の簡単な説明】

【0019】

【図1】ハードディスク装置(HDD)とディスクリートトラックメディアの概念図を示す図である。図1(a)は、HDD装置の概略図を示す。図1(b)は、ディスクリートトラックメディアの概念図を示す。

【図2】パターンドメディアの断面構造の概念を示す図である。

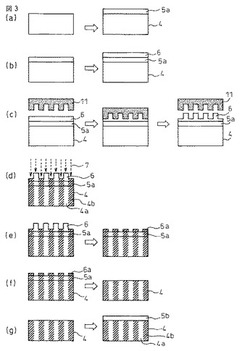

【図3】本発明に係るパターンドメディアの製造工程の概念を示す図である。図3(a)は、剥離成膜工程の概念図を示す。図3(b)は、レジストマスク層成膜工程の概念図を示す。図3(c)は、パターニング工程の概念図を示す。図3(d)は、イオン照射工程の概念図を示す。図3(e)は、レジストマスク層除去工程の概念図を示す。図3(f)は、剥離層除去工程の概念図を示す。図3(g)は、保護層成膜工程の概念図を示す。

【図4】本発明の実施例のMFM評価結果を示す図である。

【発明を実施するための形態】

【0020】

本発明は、イオン注入法によりパターンドメディアを製造する際に、イオン注入後、イオン注入のマスクとなるレジストマスク層を除去し、その際除去しきれなかったレジスト残りを、その下層である剥離層とともに一括して除去し、露出した高表面平坦度を有する磁気記録層上に保護層を成膜することを特徴としている。以下、本発明について、詳細に説明する。

【0021】

図2に、パターンドメディアの断面構造10の概念図を示す。概括的にみて、非磁性材料でできている円板状の基体1上に軟磁性層(SUL:Soft Under Layer)2、中間層3、磁気記録層4、保護層5、潤滑層8の順に各層が積み上げられて構成されている。磁気記録層4以下の各層は、また、いくつかの層に細分化されるが、本発明においては、その細分化された層構造は特に問わない。これら各層は、CVD法やPVD法、マグネトロンスパッタリング法等で、それぞれの層に必要な材料を成膜することで作られる。

【0022】

非磁性体の基体材料1としては、通常ガラスやアルミニウムが使われる。ガラス基体の材料は、特に問わない。例えば、アルミノシリケートガラス、ソーダライムガラス、ソーダアルミノケイ酸ガラス、アルミノボロシリケートガラス、ボロシリケートガラス、石英ガラス、チェーンシリケートガラス、又は、結晶化ガラス等のガラスセラミックなどが挙げられる。これらガラスやアルミニウムを円板状に加工し、表面研磨等施し、ガラスにおいては科学強化等の処置をして非磁性の基体として用いる。

【0023】

軟磁性層2は、垂直磁気記録方式において磁気記録層に垂直方向に磁束を通過させるために、記録時に一次的に磁気回路を形成するための層である。磁性層の材料としては、例えば、CoTaZrなどのコバルト系合金、CoFeTaZr、CoCrFeBなどのCo-Fe系合金などが用いられる。

【0024】

中間層3は、下層の軟磁性層2と上層の磁気記録層4の材料的な干渉作用を遮断する層である。また、上層の磁気記録層の粒径、粒径分散、結晶配向性を制御する言わば土台の機能を備えるものである。中間層をさらに上層と下層の2層に分けると磁気記録層の結晶配向性と粒径を同時に制御する上で好適である。例えば、中間層下層には、Ni、Cu、Pt、Pd、Zr、Hf、Nbなどの金属単体や、それらにW、Cr、V、Ta、Moなどを加えた合金を用いることができる。他方、中間層上層には、磁気記録層の結晶配向性制御のために、例えば、Ru、Re、Pd、Ptなどのhcpまたはfcc結晶系材料や、RuCr、RuCoなどの合金を用いることができる。特にRuは、磁気記録層の磁性粒の主成分となるCoと格子定数が近く、結晶構造も同じhcp構造であるので、Coの結晶配向性の向上には有効である。

【0025】

磁気記録層4は、パターンドメディアの主要な機能である情報を記録する部位になる。垂直記録方式のため、柱状構造を有した強磁性体の磁性粒を、非磁性物質からなる粒界が取り囲んだグラニュラー構造で構成されている。磁気記録層の材料としては、例えばCo系合金、Fe系合金、Ni系合金に、酸化物を添加したコンポジット材料が用いられている。この材料を中間層上に成膜してエピタキシャル成長させることにより、柱状グラニュラー構造を好適に得ることができる。

【0026】

保護層5は、主にカーボンからなる薄膜をCVD法により成膜して形成することができる。保護層は、磁気ヘッドの衝撃から磁気記録層を防護するとともに、磁気記録層の腐食を抑えて信頼性を高める役割を持つ。一般にCVD法によって成膜されたカーボンはスパッタ法によって成膜したものと比べて緻密で膜硬度が向上するので、より信頼性を高めることができる。

【0027】

本発明は、イオン注入時のマスクとなるレジストマスク層を除去した後、レジスト残りとレジストマスク層の下層の剥離層とを一括して除去し、その後露出した磁気記録層4に保護層5を成膜することを特徴としている。そのため、磁気記録層4の表面上には、最初に剥離層5aが成膜され、製造過程において除去後その位置に、保護層5bが成膜されることになる。

剥離層5aの材料は、レジストと一括除去されるので、特に下層の磁気記録層にダメージを与えず除去できる材料であれば、特に制限されるものではない。しかし、カーボン層とすることが信頼性の高いプロセスであるので、剥離層は、カーボン層とすることが好ましい。

【0028】

次に、図3を用いて、本発明に係るパターンドメディアの製造方法について説明する。本発明に係る製造工程は、基体1上に軟磁性層2、中間層3、磁気記録層4を積層させたものを、剥離層成膜工程、レジストマスク層成膜工程、パターニング工程、イオン照射工程、レジストマスク層除去工程、剥離層除去工程、保護層成膜工程、そして必要に応じて潤滑層成膜工程をこの順に通して、完成品のパターンドメディアを得るものである。図3は、磁気記録層4より上層部分を示している。

【0029】

図3(a)は、剥離層成膜工程の概要である。剥離層成膜工程は、磁気記録層まで積層したパターンドメディア中間製品に剥離層を成膜する工程である。前述したように、CVD法によりカーボンを成膜するものである。膜厚は、例えば3〜4nm程度であり、膜厚精度は±0.2nm程度の均一な成膜技術が要求される。

【0030】

図3(b)は、レジストマスク層成膜工程である。レジストは、この後のパターニング方法に適したレジストを選択することになる。ここでは、ナノインプリント法にてパターニングを施す場合を例に説明する。もちろん、パターニング方法は、ナノインプリント法に限定されるものでなく、半導体で用いられているリソグラフィー法等を用いることもできる。

【0031】

ナノインプリントのためには、ナノインプリントレジストを使用する。ナノインプリントレジストには、熱ナノインプリントレジスト、UV硬化ナノインプリントレジスト、室温ナノインプリントレジストがある。

熱ナノインプリントレジストは、樹脂を加熱して溶かし、スタンパを押し付けて型取りし、冷却後、離型する。プロセスや装置が簡便というメリットがある。

UV硬化ナノインプリントレジストは、スタンパを押し付け、UV照射によってレジストを硬化させ、離型するものである。加熱する必要がなく、プロセスが簡便であるが、UV透過させるためにガラスモールドが必要とる。

室温ナノインプリントレジストは、スタンパを押し付け、そのまま型取りして、離型するものである。単にスタンパを押し付けるだけなので、非常に簡便なプロセスである。ただ、スタンパの押し付け圧力が高いため、そのための装置開発が必要となる。しかしながら、扱いが容易で、尚且つ設備構成も複雑でない。

ナノインプリントでは、これら熱ナノインプリントレジスト、UV硬化ナノインプリントレジスト、室温ナノインプリントレジストのどれを採用してもよい。ここでは、室温ナノインプリントレジストを用いて説明する。

【0032】

室温ナノインプリントレジストは、ケイ素(Si)化合物と添加剤(拡散用不純物、ガラス質形成剤、有機バインダー等)とを有機溶剤(アルコール、エステル、ケトン等)に溶解した液状質であり、例えば、シリカガラス、水素化シルセスキオキサンポリマー(HSQ)、水素化アルキルシロキサンポリマー(HOSP)、アルキルシロキサンポリマー、アルキルシルセスキオキサンポリマー(MSQ)等があり、SOG(Spin On Glass)と呼ばれている。レジストマスク層成膜工程では、保護層の上にSOGをスピンコート法により塗布し、成膜する。厚さは、パターニングにもよるが、50〜60nm程度とするのが好適である。

【0033】

図3(c)は、パターニング工程である。図3(c)に示すように、スタンパ11を押し当てることによって、磁性トラックパターンを転写(インプリント)する。スタンパ11には、転写しようとする磁気記録領域と非記録領域、すなわち、イオン遮蔽(マスク)して磁気記録層にイオンを注入しない領域(磁気記録領域)とイオン透過させて磁気記録層にイオンを注入する領域(非記録領域)のそれぞれのパターンに対応する凹凸パターンを有する。

イオン照射時に、イオンを透過させる部分はレジストマスク層6を薄くするためレジストマスク層の凹部になり、イオンを遮蔽(マスク)する部分がレジストマスク層の凸部になる。スタンパ11の凹凸はこの逆となる。

【0034】

つまり、レジストマスク層凸部の厚さは、イオン照射したときに、少なくともイオンを透過させない厚さを有し、凹部の厚さは、イオンが透過するに十分薄い厚さとなるようにする。

例えば、レジストがSOGで、注入するイオンがB、P、Si、F、C、In、Bi、Kr、Ar、Xe、W、As、Ge、Mo、Sn、N2、O2、Ne、He、H2の各イオンまたは2種以上の複合イオンで、イオン照射エネルギーが1〜50KeV、ドーズ量が1E15〜1E17 atoms/cm2であれば、レジストマスク層の凹部の厚さは30nm以下が望ましい。また、そのときレジストマスク層の凸部の厚さts、凹部の厚さをtcとしたとき、その厚さの比は、2≦ts/tc≦10 を満足することが望ましい。レジストマスク層の凸部の厚さは、イオン照射エネルギーにもよるが、50nm以上であれば、イオンの透過がなく、十分なマスク効果が得られる。

【0035】

スタンパ11により、磁気記録領域のパターンを転写した後、スタンパ11をレジストマスク層6から離す(離型する)ことにより、レジストマスク層6に所望の凹凸パターンが形成される。この時、スタンパ表面に剥離剤を塗布しておくと、スタンパの離型が容易となる。

【0036】

図3(d)は、イオン照射工程である。表面をレジストマスク層6で覆われたパターンドメディアの中間製品にイオン7を照射し、レジストマスク層の凹部に当たる部分のメディア内部にイオン7を注入する。この時、レジストマスク層の凸部は、レジストマスク層が厚く、イオン7がレジストを透過できず、遮蔽される。一方、レジストマスク層の凹部は、レジストマスク層が薄いため、イオン7は、レジストマスク層6、剥離層5aを透過し、その直下にある磁気記録層4aにイオンが注入される。

【0037】

イオン7が磁気記録層4に注入されることにより、磁気記録層4aの磁性が軟磁性化もしくは非磁性化、非晶質化する。そのため、イオンが注入されない強磁性層に比べ、はるかに弱い磁性となるため、非記録領域を形成する。イオンビームは直進性が強いため、レジストマスク層の凹部の形状に従い、非記録領域4aを形成することが可能となる。これにより、磁気記録領域4b間に分離領域として非記録領域4aが形成される。この幅を狭くするほど、磁気記録密度が向上することになる。

【0038】

注入するイオンは特に限定されないが、通常、B、P、Si,F、C、In、Bi、Kr、Ar、Xe、W、As、Ge、Mo、Sn、N2、O2、Ne、He、H2からなる群から選択されたいずれか1つまたは複数のイオンを注入する。なお、上記のイオンの価数は全て+1価である。上記イオンの中でも、扱い易さの観点から、Ar、N2、O2、Kr、Xe、Ne、He、H2を用いることが好ましい。さらにコストの観点から、Ar、N2、O2を用いることがより好ましい。このとき、前述したように、例えばイオン照射エネルギーが1〜50KeV、ドーズ量が1E15〜1E17 atoms/cm2であればSOGレジストマスク層の凹部を通して、磁気記録層にイオンを注入することができる。

【0039】

図3(e)は、レジストマスク層除去工程である。この工程では、アルカリ溶剤によるウェットエッチング処理を行う。ウェットエッチング処理に用いるアルカリ溶剤には、通常含KOH溶液、含NaOH溶液等が用いられるが、特にこれら溶液に限定されることなく、SOGの種類により適宜選択すればよい。

【0040】

前述したように、レジストマスク層6でイオンが透過した部分は、材質が変質しており、一部除去残り6aが発生している(図2(e)の右図)。レジストマスク層の変質により、アルカリ溶剤によりエッチングされにくくなり、その部分が剥離層5aにこびりついたような状態となっていると思われる。

【0041】

図3(f)は、剥離層除去工程である。剥離層5aの除去は、アッシングにより行う。前述したように、剥離層5aは、主としてカーボンで構成された膜とすることが好ましく、この場合、例えばカーボンを酸素で燃焼分解すること(アッシング)で除去できる。アッシング用のガスとしては、O2以外にも、N2、H2、H2O、CF4、NH3、Neなどが使用可能であり、いずれのガスでもカーボンと反応させて除去できる。また、磁気記録層はアッシングされないため、材料ガス及びプロセス条件を好適に制御することによって、磁気記録層表面にダメージを与えることなく、磁気記録層4の表面粗さを維持したまま、剥離層5aの除去が可能となる。これにより、剥離層5a上に残存したレジスト残り6aとともに除去されるので、従来問題となっていた、残存レジストによる表面粗さの悪化は皆無となる。

【0042】

図3(g)は、保護層成膜工程である。剥離層5aを除去した後、磁気記録層4が露出しているため、この表面に保護層5bを成膜する。基本的に、従来技術における保護層と同じものである。

【0043】

この後、必要に応じて、保護層5bの表面に潤滑層8等を成膜してもよい。通常、パターンドメディアの完成品は、保護層の上に潤滑層を成膜し、磁気ヘッドが接触しても、保護層の損傷や欠損を防止することがきるようにしている。潤滑層は、PFPE(パーフロロポリエーテル)をディップコート法により成膜することができる。

以上の工程を経ることにより、イオン注入法によりパターニングを施した、高表面平坦度のパターンドメディアが得られる。

【実施例】

【0044】

直径2.5インチのガラス基体上に、通常の磁気ディスク同様磁気記録層まで形成し、その上に剥離層としてCVD法によりカーボン膜を5nm成膜したものに、室温ナノインプリントレジスト(SOG)を塗布し、レジストマスク層を成膜した。レジストマスク層厚は、95nmとした。

次に、凹凸の幅が、それぞれ90nm、高さ150nmのスタンパにて、ナノインプリント法にてレジストマスク層のパターニングを行った。この時のプレス圧は100MPa、プレス時間10秒で行った。

次に、パターニングを終えた磁気ディスク上にイオンビームを照射し、イオン注入を行った。イオン注入は、窒素イオンを20KeVで照射し、ドーズ量2x1016atoms/cm2とした。

次に、イオン注入を終えた磁気ディスクを、含KOH溶液に30分浸漬し、レジストマスク層を除去した。その後、剥離層をアッシングで除去し、その後保護層としてCVD法によりカーボン膜を5nm成膜した。

【0045】

比較例は、従来の製造方法により製造したパターンドメディアとした。つまり、上記同様に直径2.5インチのガラス基体上に、通常の磁気ディスク同様磁気記録層まで形成し、その上に保護層としてCVD法によりカーボン膜を5nm成膜したものに、上記同様のレジストマスク層のパターニングとイオン照射を施し、その後、含KOH溶液に60分浸漬して、レジストマスク層のみを除去したものとした。従って、比較例は、本発明例とは異なり、アッシングによる剥離層(比較例では保護層)の除去は行っていない。

【0046】

表面粗さ評価

こうして得られた本発明に係るパターンドメディアと比較材の表面粗さを測定したところ、本発明材は、Rmax 2.0nmであったのに対し、比較材は、Rmax 10nmであった。AFMで確認したところ、比較例には、磁気記録領域のパターンに沿って、突起物が確認されたが、本発明例には、それが確認できなかった。

【0047】

グライドテスト

また、日立ハイテクノロジーズ社製RQ7800評価装置において、ピコスライダーを搭載したグライドテストヘッドを用いて、グライドハイト(ヘッド浮上量)を5nmとしてグライドテストを行った。結果、本発明例は合格した(異常突起等は検出されなかった)。

【0048】

MFMによる機能確認

さらに、図4に本発明品のMFM(Magnet Force Microscopy)の測定結果を示す。磁気記録領域31と非記録領域32とが磁気的に明確に分離されていることを確認した。

【0049】

以上のように、本発明に係る方法にて製造したパターンドメディアは、非常に高表面平坦度が実現されており、機能的にも高密度磁気記録可能であることが確認された。

【産業上の利用可能性】

【0050】

本発明は、イオン注入法にて製造する高密度パターンドメディアの製造に利用することができる。特に、高表面平坦度を実現できることから、今後需要が高まる、高密度小型磁気ディスク等への適用することができる。

【符号の説明】

【0051】

1 基体

2 軟磁性層

3 中間層

4 磁気記録層

4a 磁気記録領域

4b 非記録領域

5 保護層

5a 剥離層

5b 保護層

6 レジストマスク層

6a レジストマスク層の一部除去残り

7 照射イオン

8 潤滑層

10 パターンドメディア断面構造

20 ハードディスクドライブ(HDD)

21 磁気ディスク

22 ジンバルバネ

23 駆動系(ロータリー型アクチュエーター)

24 磁気ヘッド

31 MFM測定結果(磁気記録領域)

32 MFM測定結果(非記録領域)

【技術分野】

【0001】

本発明は、HDD(ハードディスクドライブ)などに搭載される磁気記録媒体において、磁気情報の記録再生を行うための磁気記録領域と、前記磁気記録領域を磁気的に分離するための非記録領域とが、基体の面内方向に配列された磁気記録層を有したパターンドメディアの製造方法に関する。

【背景技術】

【0002】

情報処理の大容量化と機器の小型化に伴い、HDD 20(図1(a))に用いられる磁気記録媒体(磁気ディスク)21にも高面記録密度と小型化の要求が高まっている。その一つの手段として、垂直磁気記録方式が提案され実用化されている。垂直磁気記録方式は、従来の面内記録方式に比べて、いわゆる熱揺らぎ現象(超常磁性現象により記録信号の熱的安定性が損なわれ、記録信号が消失してしまう現象)を抑制することができるので、高記録密度化に対して好適である。

【0003】

更なる面記録密度の向上を実現するためには、1ビット記録幅を狭める線記録密度の向上とトラック密度の向上が要求されている。その手段として、記録用の磁気記録領域と時磁気記録領域間を磁気的に分離する非記録領域を隣接させるようにパターニングして隣接磁性記録部同士の干渉を防ぐパターンドメディアがある。パターンドメディアには、磁気記録領域と非記録領域をトラック状に並列配置しているディスクリートトラックメディアや、磁気記録領域と非記録領域を隣接しながら任意のパターンで人工的に規則正しく並べたビットパターンドメディア等がある。図1(b)には、ディスクリートトラックメディアの概念図を例示している。基体1の上層に軟磁性層2を成膜し、その上に磁気記録領域4aと非記録領域4bをトラック状に並列配置している。

【0004】

パターンドメディアの製造技術としては、非磁性基体の上に磁気記録層を形成した後、部分的にイオンを注入し、イオン注入した部分を軟磁性化、非磁性化、もしくは非晶質化することにより、イオン注入していない部分と磁気的に分離した磁性パターンを形成する技術(例えば特許文献1、2、3)が提案されている。

【0005】

その製造方法は、例えば特許文献2や特許文献3に記載されている。即ち、非磁性基板上に磁気記録層を形成し、その上にレジストを成膜し、所望する凹凸パターンを形成する。その後、その表面からイオンを注入する。レジストの凸部では、イオンが遮蔽されるが、レジスト凹部は、レジスト膜厚が薄いためイオンがレジスト下部の磁気記録層に達し、磁性材料を軟磁性化、非磁性化、もしくは非晶質化させる。その後レジストを剥離することで、磁気記録媒体の面内に記録部分となる磁気記録層と非磁気層が配置されたものが得られる。つまり、このレジストは、イオン注入におけるマスクの役割を担っており、このレジストにより形成される層をレジストマスク層と呼ぶ。

【0006】

一方、磁気記録技術の高密度化に伴い、磁気ヘッドの基板からの浮上量が5nm程度にまで小さくなってきている。将来、この浮上量が、更に小さくなることが予想される。そうなると、磁気ディスク上のわずかな凹凸が、ヘッドクラッシュやサーマルアスペリティ障害の原因となるため、磁気ディスクの高平坦度化が強く要求されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−226428号公報

【特許文献2】特開2008−77788号公報

【特許文献3】特開2008−135092号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述したパターンドメディアのイオン注入法による製造方法において、残存するレジストの除去には、ドライエッチング、反応性イオンエッチング、イオンミリング等による除去方法が提案されている(特許文献3)。しかし、これらエッチング等で除去する技術では、過度なエッチングによりレジストの直下の層を削ってしまったり、逆にレジストの直下の層を削らないようにするために早めにエッチングを終了させてしまいレジストを完全に除去できなかったりと、nmオーダーでの最適にエッチングを停止するポイントを見極めるのが非常に困難である。

【0009】

さらに、イオンが透過することによりレジスト凹部が変質し、レジスト凹部がエッチングされにくくなり、レジスト凹部のパターンに倣って厚さ2〜3nmのレジストが残ってしまう現象が生じる。そのため、表面平坦度の悪化の原因ともなっている。

このように、従来技術では、ますます高密度化する磁気記録媒体に求められるnmオーダーの表面平坦度の要求に応えられないのが実状であり、これを解決する方法が求められている。

【課題を解決するための手段】

【0010】

本発明者らは、前記課題を解決するため鋭意検討を行った結果、レジストマスク層を除去した後、レジストマスク層と磁気記録層の間にある層(剥離層)も除去することにより、エッチングされずに残ったレジスト残りごと剥離層が除去され、露出した、高表面平坦度を有し、磁気記録領域と非記録領域がパターン化された磁気記録層上に保護層を成膜すれば、レジスト残りによる表面平坦度の悪化もなく、高表面平坦度を得ることができることを見出し、本発明を成すに至った。

その要旨とするところは、以下のとおりである。

【0011】

(1)基体上に、磁気情報の記録再生を行うための磁気記録領域と、前記磁気記録領域を磁気的に分離するための非記録領域とが、基体の面内方向に配列された磁気記録層を有し、前記磁気記録層にイオン照射することにより前記非記録領域を形成するパターンドメディアの製造方法であって、

前記磁気記録層の上に炭素を主成分とする剥離層を成膜する剥離層成膜工程と、

前記剥離層の上にSOG(スピン・オン・グラス)からなるレジストマスク層を成膜するレジストマスク層成膜工程と、

前記レジストマスク層の厚さを部分的に変化させて所定のパターンの凸部と凹部を形成し、前記凸部は前記イオン照射したときにイオンを透過させない厚さを有し、前記凹部はイオンが透過するに十分薄い厚さとなるようにするパターニング工程と、

前記パターニング工程の後に前記レジストマスク層の上からイオンを照射するイオン照射工程と、

前記イオン照射工程の後に、前記剥離層に対してはエッチング作用を有さないが前記レジストマスク層に対してはエッチング作用を有するアルカリ系溶剤により、前記レジストマスク層の少なくとも一部を除去し、前記剥離層の少なくとも一部を露出させるレジストマスク層除去工程と、

前記レジストマスク層除去工程の後に、プラズマアッシング処理により前記剥離層を除去することとで、前記磁気記録層の表面を露出させる剥離層除去工程と、

前記剥離層除去工程の後に、前記露出した磁気記録層の表面に炭素を主成分とする保護層を成膜する保護層成膜工程を含むことを特徴とするパターンドメディアの製造方法。

【0012】

(2)前記レジストマスク層除去工程において、前記レジストマスク層の凹部の少なくとも一部を残した状態で前記レジストマスク層除去工程を終了することを特徴とする(1)に記載のパターンドメディアの製造方法。

【0013】

(3)前記イオン照射工程におけるイオン照射は、B、P、Si、F、C、In、Bi、Kr、Ar、Xe、W、As、Ge、Mo、Sn、N2、O2、Ne、He、H2イオンから選択した1種または2種以上のイオンを、照射エネルギー1keV〜50keV、ドーズ量1E15〜1E17 atoms/cm2で照射することを特徴とする(1)または(2)に記載のパターンドメディアの製造方法。

【0014】

(4)前記パターニング工程において形成される、レジストマスク層の凸部の厚さts、凹部の厚さをtcとしたとき、

tc≦30nm以下

2≦ts/tc≦10

を満たすことを特徴とする(1)〜(3)のいずれか1項に記載のパターンドメディアの製造方法。

【0015】

(5)前記パターニング工程における前記レジストマスク層への凹凸パターンの形成方法が、ナノインプリント法によるものであることを特徴とする(1)〜(4)のいずれか1項に記載のパターンドメディアの製造方法。

【0016】

(6)前記保護層の上に潤滑層を成膜することを特徴とする(1)〜(5)のいずれか1項に記載のパターンドメディアの製造方法。

【0017】

(7)前記(1)〜(6)のいずれか1項に記載のパターンドメディアの製造方法により製造したことを特徴とするパターンドメディア。

【発明の効果】

【0018】

本発明は、パターンドメディアの製造過程において、レジスト残りに起因する凹凸が皆無となり、高密度磁気記録に資する高表面平坦度のパターンドメディアが得られる。

【図面の簡単な説明】

【0019】

【図1】ハードディスク装置(HDD)とディスクリートトラックメディアの概念図を示す図である。図1(a)は、HDD装置の概略図を示す。図1(b)は、ディスクリートトラックメディアの概念図を示す。

【図2】パターンドメディアの断面構造の概念を示す図である。

【図3】本発明に係るパターンドメディアの製造工程の概念を示す図である。図3(a)は、剥離成膜工程の概念図を示す。図3(b)は、レジストマスク層成膜工程の概念図を示す。図3(c)は、パターニング工程の概念図を示す。図3(d)は、イオン照射工程の概念図を示す。図3(e)は、レジストマスク層除去工程の概念図を示す。図3(f)は、剥離層除去工程の概念図を示す。図3(g)は、保護層成膜工程の概念図を示す。

【図4】本発明の実施例のMFM評価結果を示す図である。

【発明を実施するための形態】

【0020】

本発明は、イオン注入法によりパターンドメディアを製造する際に、イオン注入後、イオン注入のマスクとなるレジストマスク層を除去し、その際除去しきれなかったレジスト残りを、その下層である剥離層とともに一括して除去し、露出した高表面平坦度を有する磁気記録層上に保護層を成膜することを特徴としている。以下、本発明について、詳細に説明する。

【0021】

図2に、パターンドメディアの断面構造10の概念図を示す。概括的にみて、非磁性材料でできている円板状の基体1上に軟磁性層(SUL:Soft Under Layer)2、中間層3、磁気記録層4、保護層5、潤滑層8の順に各層が積み上げられて構成されている。磁気記録層4以下の各層は、また、いくつかの層に細分化されるが、本発明においては、その細分化された層構造は特に問わない。これら各層は、CVD法やPVD法、マグネトロンスパッタリング法等で、それぞれの層に必要な材料を成膜することで作られる。

【0022】

非磁性体の基体材料1としては、通常ガラスやアルミニウムが使われる。ガラス基体の材料は、特に問わない。例えば、アルミノシリケートガラス、ソーダライムガラス、ソーダアルミノケイ酸ガラス、アルミノボロシリケートガラス、ボロシリケートガラス、石英ガラス、チェーンシリケートガラス、又は、結晶化ガラス等のガラスセラミックなどが挙げられる。これらガラスやアルミニウムを円板状に加工し、表面研磨等施し、ガラスにおいては科学強化等の処置をして非磁性の基体として用いる。

【0023】

軟磁性層2は、垂直磁気記録方式において磁気記録層に垂直方向に磁束を通過させるために、記録時に一次的に磁気回路を形成するための層である。磁性層の材料としては、例えば、CoTaZrなどのコバルト系合金、CoFeTaZr、CoCrFeBなどのCo-Fe系合金などが用いられる。

【0024】

中間層3は、下層の軟磁性層2と上層の磁気記録層4の材料的な干渉作用を遮断する層である。また、上層の磁気記録層の粒径、粒径分散、結晶配向性を制御する言わば土台の機能を備えるものである。中間層をさらに上層と下層の2層に分けると磁気記録層の結晶配向性と粒径を同時に制御する上で好適である。例えば、中間層下層には、Ni、Cu、Pt、Pd、Zr、Hf、Nbなどの金属単体や、それらにW、Cr、V、Ta、Moなどを加えた合金を用いることができる。他方、中間層上層には、磁気記録層の結晶配向性制御のために、例えば、Ru、Re、Pd、Ptなどのhcpまたはfcc結晶系材料や、RuCr、RuCoなどの合金を用いることができる。特にRuは、磁気記録層の磁性粒の主成分となるCoと格子定数が近く、結晶構造も同じhcp構造であるので、Coの結晶配向性の向上には有効である。

【0025】

磁気記録層4は、パターンドメディアの主要な機能である情報を記録する部位になる。垂直記録方式のため、柱状構造を有した強磁性体の磁性粒を、非磁性物質からなる粒界が取り囲んだグラニュラー構造で構成されている。磁気記録層の材料としては、例えばCo系合金、Fe系合金、Ni系合金に、酸化物を添加したコンポジット材料が用いられている。この材料を中間層上に成膜してエピタキシャル成長させることにより、柱状グラニュラー構造を好適に得ることができる。

【0026】

保護層5は、主にカーボンからなる薄膜をCVD法により成膜して形成することができる。保護層は、磁気ヘッドの衝撃から磁気記録層を防護するとともに、磁気記録層の腐食を抑えて信頼性を高める役割を持つ。一般にCVD法によって成膜されたカーボンはスパッタ法によって成膜したものと比べて緻密で膜硬度が向上するので、より信頼性を高めることができる。

【0027】

本発明は、イオン注入時のマスクとなるレジストマスク層を除去した後、レジスト残りとレジストマスク層の下層の剥離層とを一括して除去し、その後露出した磁気記録層4に保護層5を成膜することを特徴としている。そのため、磁気記録層4の表面上には、最初に剥離層5aが成膜され、製造過程において除去後その位置に、保護層5bが成膜されることになる。

剥離層5aの材料は、レジストと一括除去されるので、特に下層の磁気記録層にダメージを与えず除去できる材料であれば、特に制限されるものではない。しかし、カーボン層とすることが信頼性の高いプロセスであるので、剥離層は、カーボン層とすることが好ましい。

【0028】

次に、図3を用いて、本発明に係るパターンドメディアの製造方法について説明する。本発明に係る製造工程は、基体1上に軟磁性層2、中間層3、磁気記録層4を積層させたものを、剥離層成膜工程、レジストマスク層成膜工程、パターニング工程、イオン照射工程、レジストマスク層除去工程、剥離層除去工程、保護層成膜工程、そして必要に応じて潤滑層成膜工程をこの順に通して、完成品のパターンドメディアを得るものである。図3は、磁気記録層4より上層部分を示している。

【0029】

図3(a)は、剥離層成膜工程の概要である。剥離層成膜工程は、磁気記録層まで積層したパターンドメディア中間製品に剥離層を成膜する工程である。前述したように、CVD法によりカーボンを成膜するものである。膜厚は、例えば3〜4nm程度であり、膜厚精度は±0.2nm程度の均一な成膜技術が要求される。

【0030】

図3(b)は、レジストマスク層成膜工程である。レジストは、この後のパターニング方法に適したレジストを選択することになる。ここでは、ナノインプリント法にてパターニングを施す場合を例に説明する。もちろん、パターニング方法は、ナノインプリント法に限定されるものでなく、半導体で用いられているリソグラフィー法等を用いることもできる。

【0031】

ナノインプリントのためには、ナノインプリントレジストを使用する。ナノインプリントレジストには、熱ナノインプリントレジスト、UV硬化ナノインプリントレジスト、室温ナノインプリントレジストがある。

熱ナノインプリントレジストは、樹脂を加熱して溶かし、スタンパを押し付けて型取りし、冷却後、離型する。プロセスや装置が簡便というメリットがある。

UV硬化ナノインプリントレジストは、スタンパを押し付け、UV照射によってレジストを硬化させ、離型するものである。加熱する必要がなく、プロセスが簡便であるが、UV透過させるためにガラスモールドが必要とる。

室温ナノインプリントレジストは、スタンパを押し付け、そのまま型取りして、離型するものである。単にスタンパを押し付けるだけなので、非常に簡便なプロセスである。ただ、スタンパの押し付け圧力が高いため、そのための装置開発が必要となる。しかしながら、扱いが容易で、尚且つ設備構成も複雑でない。

ナノインプリントでは、これら熱ナノインプリントレジスト、UV硬化ナノインプリントレジスト、室温ナノインプリントレジストのどれを採用してもよい。ここでは、室温ナノインプリントレジストを用いて説明する。

【0032】

室温ナノインプリントレジストは、ケイ素(Si)化合物と添加剤(拡散用不純物、ガラス質形成剤、有機バインダー等)とを有機溶剤(アルコール、エステル、ケトン等)に溶解した液状質であり、例えば、シリカガラス、水素化シルセスキオキサンポリマー(HSQ)、水素化アルキルシロキサンポリマー(HOSP)、アルキルシロキサンポリマー、アルキルシルセスキオキサンポリマー(MSQ)等があり、SOG(Spin On Glass)と呼ばれている。レジストマスク層成膜工程では、保護層の上にSOGをスピンコート法により塗布し、成膜する。厚さは、パターニングにもよるが、50〜60nm程度とするのが好適である。

【0033】

図3(c)は、パターニング工程である。図3(c)に示すように、スタンパ11を押し当てることによって、磁性トラックパターンを転写(インプリント)する。スタンパ11には、転写しようとする磁気記録領域と非記録領域、すなわち、イオン遮蔽(マスク)して磁気記録層にイオンを注入しない領域(磁気記録領域)とイオン透過させて磁気記録層にイオンを注入する領域(非記録領域)のそれぞれのパターンに対応する凹凸パターンを有する。

イオン照射時に、イオンを透過させる部分はレジストマスク層6を薄くするためレジストマスク層の凹部になり、イオンを遮蔽(マスク)する部分がレジストマスク層の凸部になる。スタンパ11の凹凸はこの逆となる。

【0034】

つまり、レジストマスク層凸部の厚さは、イオン照射したときに、少なくともイオンを透過させない厚さを有し、凹部の厚さは、イオンが透過するに十分薄い厚さとなるようにする。

例えば、レジストがSOGで、注入するイオンがB、P、Si、F、C、In、Bi、Kr、Ar、Xe、W、As、Ge、Mo、Sn、N2、O2、Ne、He、H2の各イオンまたは2種以上の複合イオンで、イオン照射エネルギーが1〜50KeV、ドーズ量が1E15〜1E17 atoms/cm2であれば、レジストマスク層の凹部の厚さは30nm以下が望ましい。また、そのときレジストマスク層の凸部の厚さts、凹部の厚さをtcとしたとき、その厚さの比は、2≦ts/tc≦10 を満足することが望ましい。レジストマスク層の凸部の厚さは、イオン照射エネルギーにもよるが、50nm以上であれば、イオンの透過がなく、十分なマスク効果が得られる。

【0035】

スタンパ11により、磁気記録領域のパターンを転写した後、スタンパ11をレジストマスク層6から離す(離型する)ことにより、レジストマスク層6に所望の凹凸パターンが形成される。この時、スタンパ表面に剥離剤を塗布しておくと、スタンパの離型が容易となる。

【0036】

図3(d)は、イオン照射工程である。表面をレジストマスク層6で覆われたパターンドメディアの中間製品にイオン7を照射し、レジストマスク層の凹部に当たる部分のメディア内部にイオン7を注入する。この時、レジストマスク層の凸部は、レジストマスク層が厚く、イオン7がレジストを透過できず、遮蔽される。一方、レジストマスク層の凹部は、レジストマスク層が薄いため、イオン7は、レジストマスク層6、剥離層5aを透過し、その直下にある磁気記録層4aにイオンが注入される。

【0037】

イオン7が磁気記録層4に注入されることにより、磁気記録層4aの磁性が軟磁性化もしくは非磁性化、非晶質化する。そのため、イオンが注入されない強磁性層に比べ、はるかに弱い磁性となるため、非記録領域を形成する。イオンビームは直進性が強いため、レジストマスク層の凹部の形状に従い、非記録領域4aを形成することが可能となる。これにより、磁気記録領域4b間に分離領域として非記録領域4aが形成される。この幅を狭くするほど、磁気記録密度が向上することになる。

【0038】

注入するイオンは特に限定されないが、通常、B、P、Si,F、C、In、Bi、Kr、Ar、Xe、W、As、Ge、Mo、Sn、N2、O2、Ne、He、H2からなる群から選択されたいずれか1つまたは複数のイオンを注入する。なお、上記のイオンの価数は全て+1価である。上記イオンの中でも、扱い易さの観点から、Ar、N2、O2、Kr、Xe、Ne、He、H2を用いることが好ましい。さらにコストの観点から、Ar、N2、O2を用いることがより好ましい。このとき、前述したように、例えばイオン照射エネルギーが1〜50KeV、ドーズ量が1E15〜1E17 atoms/cm2であればSOGレジストマスク層の凹部を通して、磁気記録層にイオンを注入することができる。

【0039】

図3(e)は、レジストマスク層除去工程である。この工程では、アルカリ溶剤によるウェットエッチング処理を行う。ウェットエッチング処理に用いるアルカリ溶剤には、通常含KOH溶液、含NaOH溶液等が用いられるが、特にこれら溶液に限定されることなく、SOGの種類により適宜選択すればよい。

【0040】

前述したように、レジストマスク層6でイオンが透過した部分は、材質が変質しており、一部除去残り6aが発生している(図2(e)の右図)。レジストマスク層の変質により、アルカリ溶剤によりエッチングされにくくなり、その部分が剥離層5aにこびりついたような状態となっていると思われる。

【0041】

図3(f)は、剥離層除去工程である。剥離層5aの除去は、アッシングにより行う。前述したように、剥離層5aは、主としてカーボンで構成された膜とすることが好ましく、この場合、例えばカーボンを酸素で燃焼分解すること(アッシング)で除去できる。アッシング用のガスとしては、O2以外にも、N2、H2、H2O、CF4、NH3、Neなどが使用可能であり、いずれのガスでもカーボンと反応させて除去できる。また、磁気記録層はアッシングされないため、材料ガス及びプロセス条件を好適に制御することによって、磁気記録層表面にダメージを与えることなく、磁気記録層4の表面粗さを維持したまま、剥離層5aの除去が可能となる。これにより、剥離層5a上に残存したレジスト残り6aとともに除去されるので、従来問題となっていた、残存レジストによる表面粗さの悪化は皆無となる。

【0042】

図3(g)は、保護層成膜工程である。剥離層5aを除去した後、磁気記録層4が露出しているため、この表面に保護層5bを成膜する。基本的に、従来技術における保護層と同じものである。

【0043】

この後、必要に応じて、保護層5bの表面に潤滑層8等を成膜してもよい。通常、パターンドメディアの完成品は、保護層の上に潤滑層を成膜し、磁気ヘッドが接触しても、保護層の損傷や欠損を防止することがきるようにしている。潤滑層は、PFPE(パーフロロポリエーテル)をディップコート法により成膜することができる。

以上の工程を経ることにより、イオン注入法によりパターニングを施した、高表面平坦度のパターンドメディアが得られる。

【実施例】

【0044】

直径2.5インチのガラス基体上に、通常の磁気ディスク同様磁気記録層まで形成し、その上に剥離層としてCVD法によりカーボン膜を5nm成膜したものに、室温ナノインプリントレジスト(SOG)を塗布し、レジストマスク層を成膜した。レジストマスク層厚は、95nmとした。

次に、凹凸の幅が、それぞれ90nm、高さ150nmのスタンパにて、ナノインプリント法にてレジストマスク層のパターニングを行った。この時のプレス圧は100MPa、プレス時間10秒で行った。

次に、パターニングを終えた磁気ディスク上にイオンビームを照射し、イオン注入を行った。イオン注入は、窒素イオンを20KeVで照射し、ドーズ量2x1016atoms/cm2とした。

次に、イオン注入を終えた磁気ディスクを、含KOH溶液に30分浸漬し、レジストマスク層を除去した。その後、剥離層をアッシングで除去し、その後保護層としてCVD法によりカーボン膜を5nm成膜した。

【0045】

比較例は、従来の製造方法により製造したパターンドメディアとした。つまり、上記同様に直径2.5インチのガラス基体上に、通常の磁気ディスク同様磁気記録層まで形成し、その上に保護層としてCVD法によりカーボン膜を5nm成膜したものに、上記同様のレジストマスク層のパターニングとイオン照射を施し、その後、含KOH溶液に60分浸漬して、レジストマスク層のみを除去したものとした。従って、比較例は、本発明例とは異なり、アッシングによる剥離層(比較例では保護層)の除去は行っていない。

【0046】

表面粗さ評価

こうして得られた本発明に係るパターンドメディアと比較材の表面粗さを測定したところ、本発明材は、Rmax 2.0nmであったのに対し、比較材は、Rmax 10nmであった。AFMで確認したところ、比較例には、磁気記録領域のパターンに沿って、突起物が確認されたが、本発明例には、それが確認できなかった。

【0047】

グライドテスト

また、日立ハイテクノロジーズ社製RQ7800評価装置において、ピコスライダーを搭載したグライドテストヘッドを用いて、グライドハイト(ヘッド浮上量)を5nmとしてグライドテストを行った。結果、本発明例は合格した(異常突起等は検出されなかった)。

【0048】

MFMによる機能確認

さらに、図4に本発明品のMFM(Magnet Force Microscopy)の測定結果を示す。磁気記録領域31と非記録領域32とが磁気的に明確に分離されていることを確認した。

【0049】

以上のように、本発明に係る方法にて製造したパターンドメディアは、非常に高表面平坦度が実現されており、機能的にも高密度磁気記録可能であることが確認された。

【産業上の利用可能性】

【0050】

本発明は、イオン注入法にて製造する高密度パターンドメディアの製造に利用することができる。特に、高表面平坦度を実現できることから、今後需要が高まる、高密度小型磁気ディスク等への適用することができる。

【符号の説明】

【0051】

1 基体

2 軟磁性層

3 中間層

4 磁気記録層

4a 磁気記録領域

4b 非記録領域

5 保護層

5a 剥離層

5b 保護層

6 レジストマスク層

6a レジストマスク層の一部除去残り

7 照射イオン

8 潤滑層

10 パターンドメディア断面構造

20 ハードディスクドライブ(HDD)

21 磁気ディスク

22 ジンバルバネ

23 駆動系(ロータリー型アクチュエーター)

24 磁気ヘッド

31 MFM測定結果(磁気記録領域)

32 MFM測定結果(非記録領域)

【特許請求の範囲】

【請求項1】

基体上に、磁気情報の記録再生を行うための磁気記録領域と、前記磁気記録領域を磁気的に分離するための非記録領域とが基体の面内方向に配列された磁気記録層を有し、前記磁気記録層にイオン照射することにより前記非記録領域を形成するパターンドメディアの製造方法であって、

前記磁気記録層の上に炭素を主成分とする剥離層を成膜する剥離層成膜工程と、

前記剥離層の上にSOG(スピン・オン・グラス)からなるレジストマスク層を成膜するレジストマスク層成膜工程と、

前記レジストマスク層の厚さを部分的に変化させて所定のパターンの凸部と凹部を形成し、前記凸部は前記イオン照射したときにイオンを透過させない厚さを有し、前記凹部はイオンが透過するに十分薄い厚さとなるようにするパターニング工程と、

前記パターニング工程の後に前記レジストマスク層の上からイオンを照射するイオン照射工程と、

前記イオン照射工程の後に、前記剥離層に対してはエッチング作用を有さないが前記レジストマスク層に対してはエッチング作用を有するアルカリ系溶剤により、前記レジストマスク層の少なくとも一部を除去し、前記剥離層の少なくとも一部を露出させるレジストマスク層除去工程と、

前記レジストマスク層除去工程の後に、プラズマアッシング処理により前記剥離層を除去することとで、前記磁気記録層の表面を露出させる剥離層除去工程と、

前記剥離層除去工程の後に、前記露出した磁気記録層の表面に炭素を主成分とする保護層を成膜する保護層成膜工程を含むことを特徴とするパターンドメディアの製造方法。

【請求項2】

前記レジストマスク層除去工程において、前記レジストマスク層の凹部の少なくとも一部を残した状態で前記レジストマスク層除去工程を終了することを特徴とする請求項1に記載のパターンドメディアの製造方法。

【請求項3】

前記イオン照射工程におけるイオン照射は、B、P、Si、F、C、In、Bi、Kr、Ar、Xe、W、As、Ge、Mo、Sn、N2、O2、Ne、He、H2から選択した1種または2種以上のイオンを照射エネルギー1keV以上、50keV以下、ドーズ量1E15atoms/cm2以上、1E17 atoms/cm2以下で照射することを特徴とする請求項1または2に記載のパターンドメディアの製造方法。

【請求項4】

前記パターニング工程において形成される、レジストマスク層の凸部の膜厚をts、凹部の膜厚をtcとしたとき、

tc≦30nm

2≦ts/tc≦10

を満たすことを特徴とする請求項1〜3のいずれか1項に記載のパターンドメディアの製造方法。

【請求項5】

前記パターニング工程における前記レジストマスク層への凹凸パターンの形成方法が、ナノインプリント法によるものであることを特徴とする請求項1〜4のいずれか1項に記載のパターンドメディアの製造方法。

【請求項6】

前記保護層の上に潤滑層を成膜することを特徴とする請求項1〜5のいずれか1項に記載のパターンドメディアの製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載のパターンドメディアの製造方法により製造したことを特徴とするパターンドメディア。

【請求項1】

基体上に、磁気情報の記録再生を行うための磁気記録領域と、前記磁気記録領域を磁気的に分離するための非記録領域とが基体の面内方向に配列された磁気記録層を有し、前記磁気記録層にイオン照射することにより前記非記録領域を形成するパターンドメディアの製造方法であって、

前記磁気記録層の上に炭素を主成分とする剥離層を成膜する剥離層成膜工程と、

前記剥離層の上にSOG(スピン・オン・グラス)からなるレジストマスク層を成膜するレジストマスク層成膜工程と、

前記レジストマスク層の厚さを部分的に変化させて所定のパターンの凸部と凹部を形成し、前記凸部は前記イオン照射したときにイオンを透過させない厚さを有し、前記凹部はイオンが透過するに十分薄い厚さとなるようにするパターニング工程と、

前記パターニング工程の後に前記レジストマスク層の上からイオンを照射するイオン照射工程と、

前記イオン照射工程の後に、前記剥離層に対してはエッチング作用を有さないが前記レジストマスク層に対してはエッチング作用を有するアルカリ系溶剤により、前記レジストマスク層の少なくとも一部を除去し、前記剥離層の少なくとも一部を露出させるレジストマスク層除去工程と、

前記レジストマスク層除去工程の後に、プラズマアッシング処理により前記剥離層を除去することとで、前記磁気記録層の表面を露出させる剥離層除去工程と、

前記剥離層除去工程の後に、前記露出した磁気記録層の表面に炭素を主成分とする保護層を成膜する保護層成膜工程を含むことを特徴とするパターンドメディアの製造方法。

【請求項2】

前記レジストマスク層除去工程において、前記レジストマスク層の凹部の少なくとも一部を残した状態で前記レジストマスク層除去工程を終了することを特徴とする請求項1に記載のパターンドメディアの製造方法。

【請求項3】

前記イオン照射工程におけるイオン照射は、B、P、Si、F、C、In、Bi、Kr、Ar、Xe、W、As、Ge、Mo、Sn、N2、O2、Ne、He、H2から選択した1種または2種以上のイオンを照射エネルギー1keV以上、50keV以下、ドーズ量1E15atoms/cm2以上、1E17 atoms/cm2以下で照射することを特徴とする請求項1または2に記載のパターンドメディアの製造方法。

【請求項4】

前記パターニング工程において形成される、レジストマスク層の凸部の膜厚をts、凹部の膜厚をtcとしたとき、

tc≦30nm

2≦ts/tc≦10

を満たすことを特徴とする請求項1〜3のいずれか1項に記載のパターンドメディアの製造方法。

【請求項5】

前記パターニング工程における前記レジストマスク層への凹凸パターンの形成方法が、ナノインプリント法によるものであることを特徴とする請求項1〜4のいずれか1項に記載のパターンドメディアの製造方法。

【請求項6】

前記保護層の上に潤滑層を成膜することを特徴とする請求項1〜5のいずれか1項に記載のパターンドメディアの製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載のパターンドメディアの製造方法により製造したことを特徴とするパターンドメディア。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−76677(P2011−76677A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−228573(P2009−228573)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(510210911)ダブリュディ・メディア・シンガポール・プライベートリミテッド (53)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(510210911)ダブリュディ・メディア・シンガポール・プライベートリミテッド (53)

【Fターム(参考)】

[ Back to top ]