磁気記録媒体の製造方法

【課題】パターンマスクの除去効率を損なうことなく処理時間の短縮を図ることができる磁気記録媒体の製造方法を提供する。

【解決手段】本発明の一実施形態に係る磁気記録媒体の製造方法は、磁性層12を磁気分離するためのイオン注入工程に際して基板11をレジストパターン13の除去反応温度域にまで昇温させ、イオン注入後はその基板温度を利用してレジストパターン13のアッシング処理を実施する。これにより、レジストパターンの除去効率を損なうことなく、レジストパターン除去のための処理時間を短縮することができる。

【解決手段】本発明の一実施形態に係る磁気記録媒体の製造方法は、磁性層12を磁気分離するためのイオン注入工程に際して基板11をレジストパターン13の除去反応温度域にまで昇温させ、イオン注入後はその基板温度を利用してレジストパターン13のアッシング処理を実施する。これにより、レジストパターンの除去効率を損なうことなく、レジストパターン除去のための処理時間を短縮することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばパターンドメディアの製造に用いられる磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

近年、ディスクリートトラック(DTR)、ビットパターンメディア(BPM)等のパターンドメディアにおいては、磁性領域である記録領域に隣接して、記録領域を個々に分離するための非磁性の分離パターンが形成されている。分離パターンには、UVレジストやハードマスク、スピンオングラス(SOG)等が用いられ、パターンマスクが磁性層の上に形成される。そして、このパターンマスクを介して磁性層をエッチングしたり、磁性層にイオン注入を施したりすることで、磁性層内に磁性劣化させた分離パターンを形成している。

【0003】

パターンドメディアに代表される高密度磁気記録媒体においては、磁気ヘッドと対向する表面に高度な平坦性が要求される。このため、分離パターンの形成後、レジストパターンは、磁性層の表面から除去される。例えば下記特許文献1には、イオン注入によって非磁性領域を形成した後、塩素を含むガスを用いたドライエッチングによりマスク層を除去する、磁気記録媒体の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−135092号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、上記磁気記録媒体の生産性の向上が求められており、各工程での処理時間の短縮が検討されている。例えば、パターンマスクの除去工程では、マスクの除去反応が促進される温度に基板を予め加熱しておくことで、除去反応を促進し、マスクの除去効率の向上を図るようにしている。しかしながら、マスク除去工程の前に基板を上記反応温度まで予備加熱するために処理時間が余計に必要となり、予備加熱用のチャンバが必要となることで設備的なコスト増が避けられない。

【0006】

以上のような事情に鑑み、本発明の目的は、パターンマスクの除去効率を損なうことなく処理時間の短縮を図ることができる磁気記録媒体の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の一形態に係る磁気記録媒体の製造方法は、基板上の磁性層の表面に、開口部を有する有機材料のレジストパターンを形成する工程を含む。

上記開口部から露出する上記磁性層の露出領域にイオンを注入することで、上記露出領域が非磁性化されつつ、上記基板が150℃以上200℃以下の温度へ昇温させられる。

上記イオンの注入によって上記温度に昇温された基板上の上記レジストパターンは、アッシングにより除去される。

【図面の簡単な説明】

【0008】

【図1】本発明の一実施形態に係る磁気記録媒体の製造装置を概略的に示す平面図である。

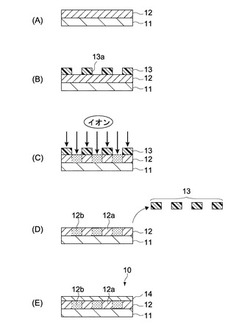

【図2】上記実施形態に係る磁気記録媒体の製造方法を説明する素子の断面図である。

【図3】上記実施形態のレジストパターンの除去工程において説明する、基板温度とアッシングレートとの関係を示す図である。

【図4】上記実施形態のイオン注入工程において説明する、イオン注入時間と基板温度との関係を示す図である。

【図5】上記実施形態のイオン注入工程において説明する、イオンの注入エネルギーと基板温度との関係を示す図である。

【図6】上記実施形態のイオン注入工程において説明する、イオンの注入エネルギーと基板温度との関係を示す図である。

【図7】上記実施形態の保護膜の成膜工程において説明する、DLC膜のラマン分光分析結果を示す図である。

【図8】上記実施形態の保護膜の成膜工程において説明する、成膜温度と面積比Id/Isとの関係を示す図である。

【図9】上記実施形態の保護膜の成膜工程において説明する、成膜温度と成膜レートとの関係を示す図である。

【発明を実施するための形態】

【0009】

本発明の一実施形態に係る磁気記録媒体の製造方法は、基板上の磁性層の表面に、開口部を有する有機材料のレジストパターンを形成する工程を含む。

上記開口部から露出する上記磁性層の露出領域にイオンを注入することで、上記露出領域が非磁性化されつつ、上記基板が150℃以上200℃以下の温度へ昇温させられる。

上記イオンの注入によって上記温度に昇温された基板上の上記レジストパターンは、アッシングにより除去される。

【0010】

上記磁気記録媒体の製造方法においては、磁性層を磁気分離するためのイオン注入工程に際して基板をレジストパターンの除去反応温度域にまで昇温させ、イオン注入後はその基板温度を利用してレジストパターンのアッシング処理を実施する。これにより、レジストパターンの除去効率を損なうことなく、レジストパターン除去のための処理時間を短縮することができる。

【0011】

レジストパターンのアッシング除去を目的とする場合、基板温度は150℃以上200℃以下とされる。基板温度が150℃未満の場合、反応が促進されず所望のアッシングレートを確保することが困難である。また、基板温度が200℃を超えると、磁性層の劣化を引き起こし、所望の磁気特性を得ることが困難となる。

【0012】

磁性層は、イオン電流のジュール熱により発熱し、その発熱温度は、注入されるイオンのエネルギーによって調整可能である。上記温度範囲に基板温度を上昇させる場合、イオンの注入エネルギーは、例えば、3000[Ws]以上5000[Ws]以下とすることができる。また、注入エネルギーはイオンのドーズ量で調整することが可能であり、ドーズ量を1×10E15(1×1015)[atoms/cm2]とした場合、注入エネルギーは、例えば、180[keV×E15atoms/cm2]以上320[keV×E15atoms/cm2]以下とすることができる。

【0013】

上記レジストパターンをアッシングする工程には、マイクロ波によって励起されたアッシングガスのプラズマを用いることができる。

このようなアッシング方法は、主として、プラズマによって生成されたラジカルとの化学反応によってレジストパターンを分解し除去する。レジストパターンの分解反応は基板温度に依存し、基板温度が高いほど反応が促進される。したがって、アッシング前に上記温度範囲に基板温度を上昇させることにより、高いアッシングレートでレジストパターンを除去でき、処理時間の短縮を図ることができる。

【0014】

上記磁気記録媒体の製造方法は、上記イオンの注入によって上記温度に昇温された基板上に炭素系保護膜を形成する工程をさらに有してもよい。

すなわち、イオン注入処理で昇温した基板の熱を利用して、炭素系保護膜を成膜することができる。この場合、成膜前の基板の予備加熱工程を別途設ける必要がなくなり、成膜に要する処理時間を短縮することができる。

また、成膜処理前の基板温度が150℃以上200℃以下とされることで、磁性層の磁性劣化を抑制しつつ、高い成膜レートを確保することができる。

【0015】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0016】

[磁気記録媒体の製造装置]

図1は、本発明の一実施形態に係る磁気記録媒体の製造装置を概略的に示す平面図である。本実施形態の製造装置100は、ロード室101と、イオン注入室102と、アッシング室103と、成膜室104と、アンロード室105と、これら各室101〜105の間に設置されたゲートバルブGとを有する。

【0017】

製造装置100は、矢印Aで示すように、ロード室101からアンロード室105へ向かって基板を搬送するインライン式の搬送機構を備えている。搬送機構は、基板を垂直方向に直立させた状態で搬送する縦型搬送機構でもよいし、基板を水平方向に横臥させた状態で搬送する横型搬送機構でもよい。また、各室101〜105には図示せずとも真空ポンプがそれぞれ接続されており、各室が独立して真空排気可能とされている。

【0018】

ロード室101は、表面にレジストパターンが形成された磁性層を有する基板をイオン注入室102へ搬送する。イオン注入室102は、レジストパターンを介して基板へイオンを注入することで、レジストパターンの開口部から露出する磁性層領域の磁性を消失させる。アッシング室103では、基板上のレジストパターンがアッシングにより除去される。成膜室104では、レジストパターンが除去された磁性層の表面に保護膜が形成される。アンロード室105は、保護膜が形成された基板を装置外部へ搬出する。

【0019】

[磁気記録媒体の製造方法]

次に、図2を参照して本発明の一実施形態に係る磁気記録媒体の製造方法を説明する。図2は、本実施形態に係る磁気記録媒体の製造方法を説明する各工程の素子の概略断面図である。本実施形態では、磁気記録媒体として、複数の磁性領域が非磁性領域によって相互に分離されたパターンドメディアを例に挙げて説明する。

【0020】

本実施形態の磁気記録媒体の製造方法は、磁性層の形成工程と、レジストパターンの形成工程と、イオン注入工程と、レジストパターンの除去工程と、保護膜の形成工程とを有する。

【0021】

図2(A)は、磁性層の形成工程を示している。この工程では、基板11上に磁性層12が形成される。基板11は、典型的にはガラス基板やシリコン基板であるが、勿論これらに限られない。磁性層12には、Fe、Co、Niに代表される各種強磁性金属、合金、人工格子、アモルファス金属が用いられ、本実施形態では、Co−Cr−Pt−SiO2膜が用いられる。磁性層12の形成方法は特に限定されず、スパッタリング法、蒸着法等が挙げられる。

【0022】

磁性層12は、単層構造に限られず、多層構造であってもよい。また、基板11との密着性を高めるための下地層や磁性層表面を保護する保護層等が形成されていてもよい。

【0023】

図2(B)は、レジストパターンの形成工程を示している。この工程では、後述するイオン注入処理によって磁性層12の層内に非磁性領域を形成するためのマスクとして機能するレジストパターン13が磁性層12の表面に形成される。レジストには公知の感光性樹脂材料が用いられる。レジストパターン13は、磁性層12の表面にレジスト層を形成した後、当該レジスト層を所定のパターン形状に露光および現像することによって形成される。上記レジスト層は、磁性層12の表面に塗布された液状レジストでもよいし、磁性層12の表面に貼り合わされたドライフィルムレジストでもよい。

【0024】

レジストパターン13は開口部13aを有し、レジストパターン13によって被覆される領域と、開口部13aを介して露出する露出領域とに磁性層12を区画する。開口部13aは、非磁性領域の形状を決定し、開口部13aの形状および大きさは、磁気記録媒体の種類や仕様に応じて適宜設定される。例えば、パターンドメディアに代表される高密度磁気記録媒体の作製に必要なレジストパターン13の厚みおよびパターン幅は、例えば数十〜数百ナノメートルオーダとされる。

【0025】

レジストパターン13が形成された基板は、ロード室101を介してイオン注入室102へ搬送される。図2(C)は、イオン注入工程を示している。この工程では、レジストパターン13をマスクとして磁性層12へイオンが照射される。レジストパターン13の開口部13aから露出する磁性層12の露出領域は、イオンが注入されることで非磁性化される。これにより、磁性層12の層内に、レジストパターン13で被覆された強磁性領域12aと、レジストパターン13の開口部13aに対応する非磁性領域12bとが形成される(図2(D))。

【0026】

磁性層12へ注入されるイオンは特に限定されず、本実施形態では窒素イオンが用いられる。なおこれ以外にも、酸素、ホウ素、炭素、フッ素、バリウム、アルゴン、ヘリウム等の各種イオンを用いることができる。磁性層12へ注入されるイオンの量(ドーズ量)は特に限定されず、イオンの種類や磁性層12の材料の種類等に応じて適宜設定される。

【0027】

イオン注入処理の後、基板11はアッシング室103へ搬送される。図2(D)は、レジストパターン13の除去工程を示している。この工程では、レジストパターン13が磁性層12の上から除去される。レジストパターン13の除去工程には、主として、酸素や水素などのプラズマを利用したアッシング処理が採用される。

【0028】

特に、本実施形態におけるレジストパターン13のアッシング工程においては、マイクロ波によって励起されたアッシングガスのプラズマが用いられる。このようなアッシング方法は、主として、プラズマによって生成されたラジカルとの化学反応によってレジストパターンを分解し除去する。レジストパターンの分解反応は基板温度に依存し、基板温度が高いほど反応が促進される。

【0029】

マイクロ波励起プラズマアッシングにおける基板温度とアッシングレートとの関係の一例を図3に示す。この例では、アッシング条件として、アッシングガスを水素(流量2000sccm)、処理圧力を100Pa、マイクロ波の周波数を2.45GHz、マイクロ波のパワーを2kWとした。図3において縦軸は、基板温度が200℃のときのアッシングレートを1として規格化した各温度のアッシングレートである。

【0030】

図3に示すように、アッシングレートは基板温度に強く依存し、100℃を超える高温域にまで基板を加熱しないと所望のアッシングレートを確保することができない。一方、基板温度が高いほどアッシングレートは向上するが、200℃を超える温度になると磁性層の種類(例えばCo-Cr-Pt-SiO2)によっては磁気変態点(キュリー点)に接近し、磁気特性が大きく劣化するおそれがある。本実施形態において、アッシング処理時の基板温度は、磁性層の劣化を抑制しアッシング処理の促進を図る観点から、150℃以上200℃以下とされる。

【0031】

本実施形態では、イオン注入処理に伴う基板11の発熱を利用してレジストパターン13の分解反応温度にまで基板11を昇温させ、イオン注入後は、その基板温度を利用してレジストパターン13のアッシング効率を高めるようにしている。

【0032】

イオン注入による基板の発熱量は、注入エネルギーとドーズ量とによって調整することが可能である。

すなわち、イオンビームの電荷によるジュール熱J[Ws]は、イオンビームのエネルギーをE[V]、ビーム電流をI[A]、注入時間をT[s(秒)]として、次式で表される。

J=E×I×T …(1)

また、注入時間(T)は、ドーズ量をdose[atoms/cm2]、電気素量をq(=1.60217733×10-19クーロン)、注入面積をS[cm2]として以下の式で表される。

T=dose×q×S/I …(2)

(1)式と(2)式とにより、次式が導かれる。

J=E×dose×q×S …(3)

【0033】

図4は、磁性層12へのイオンの注入エネルギーを異ならせて測定した、イオン注入時間(s)と基板温度との関係を示す実験結果である。図4に示すように、注入時間が長いほど、および、注入エネルギーが大きいほど、基板の温度上昇率は大きく、上述のアッシング処理温度(150℃以上200℃以下)へ基板を昇温させるのに必要な時間は、注入エネルギーが大きいほど短い。つまり、基板温度は、イオン注入時間と注入エネルギーとにより制御することが可能である。

【0034】

一方、図5は、イオンの注入エネルギーJ[Ws]と基板温度との関係を示す実験結果である。図5に示すように、イオンの注入エネルギーと基板温度とはほぼ比例の関係にあり、注入エネルギーが大きいほど基板温度も高くなる。この場合、上述のアッシング処理温度(150℃以上200℃以下)へ基板を昇温させるのに必要な注入エネルギーは、3000[Ws]以上5000[Ws]以下である。

【0035】

図6は、ドーズ量を1×1015[atoms/cm2]に固定したときの注入エネルギー[keV×E15atoms/cm2(keV×1015atoms/cm2)]と基板温度との関係を示す一実験結果である。この例においても、イオンの注入エネルギーに比例して基板温度が上昇することがわかる。この場合、上述のアッシング処理温度(150℃以上200℃以下)へ基板を昇温させるのに必要な注入エネルギーは、180[keV×E15atoms/cm2]以上320[keV×E15atoms/cm2]以下である。

【0036】

したがって、イオン注入工程におけるイオンの注入エネルギーを3000〜5000[Ws]あるいは180〜320[keV×E15atoms/cm2]とすることで、基板温度を目的とするアッシング処理温度(150〜200℃)に昇温させることができる。これにより、アッシング室103へ基板を搬送した後速やかにアッシング処理を実施でき、図3に示したような高いアッシングレートで基板11上のレジストパターン13を除去することが可能となる。

【0037】

本実施形態においては、イオン注入処理後の基板11の余熱を利用して、レジストパターン13をアッシングするようにしている。したがって、アッシング処理前の基板の予備加熱が不要となり、イオン注入処理後、速やかにアッシング処理を実施することができる。これにより、レジストパターン13の除去効率を損なうことなく、レジストパターン13の除去に要する処理時間を短縮することができる。また、イオン注入室102とアッシング室103との間に基板の予備加熱室を設ける必要がないため、設備コストの低減を図ることができる。

【0038】

イオン注入処理におけるイオンの注入エネルギーは一定である場合に限られず、イオン注入処理の終了時にアッシング処理温度(150℃〜200℃)に達していればよい。すなわち、注入エネルギーを処理時間に応じて変化させたり、注入処理を断続的に行ったりすることで、磁性層12へ注入されるドーズ量や基板11の発熱を制御することも可能である。

【0039】

アッシング工程の終了後、基板11は成膜室104へ搬送される。図2(E)は、保護膜の形成工程を示している。この工程では、プラズマCVD法等によって、磁性層12の表面に保護膜14が形成される。保護膜14の種類は特に限定されず、本実施形態ではダイヤモンドライクカーボン(DLC)膜が用いられるが、これ以外にも、スパッタカーボン膜、窒素化カーボン膜、窒素化珪素(SiN)膜などが適用可能である。保護膜14の形成方法も特に限定されず、例えば、蒸着法、スパッタリング法、イオンプレーティング法、プラズマCVD法などが用いられる。

【0040】

本実施形態では、保護膜14は、プラズマCVD法によって成膜される。成膜条件は、例えば以下のとおりである。

アンテナ周波数:13.56MHz

アンテナパワー:1kW

基板バイアス周波数:200kHz(DCパルス)

バイアスパワー:−300V

成膜ガス:C2H4(流量200sccm)

成膜圧力:1Pa

【0041】

DLC膜は、その膜特性に成膜温度依存性を有するため、所望の膜特性を得るには成膜時の基板温度を適正な温度範囲に調整する必要がある。図7は、成膜温度の異なる複数のDLC膜について行ったラマン分光分析の結果を示す。成膜温度は、130℃、170℃および230℃とした。いずれのDLC膜も、波数1550cm-1付近のG(Graphitic)バンドおよび波数1350cm-1付近のD(Disordered)バンドと呼ばれる二つのブロードなピークにより構成されるスペクトルを示す。Gバンドは、sp2混成軌道のカーボン(グラファイト)の量に関係し、Dバンドは、sp3混成軌道のカーボンの量に関係する。そして、成膜温度が高いDLC膜ほどGバンドに対するDバンドの強度比が高くなり、これはDLC膜の硬度の低下を示している。

【0042】

磁性層12の保護膜14として用いられるDLC膜は、高強度かつ適度な延性を有することが好ましい。膜の強度はGバンド上のカーボンで発現され、膜の延性はDバンド上のカーボンで発現される。したがって、Gバンド上のカーボンとDバンド上のカーボンとが適度な割合で分布するDLC膜は、保護膜14として理想的な強度と耐久性を有することになる。図7の例では、130℃で成膜したDLC膜はGバンドが強すぎて延性が不足し、230℃で成膜したDLC膜はDバンドが強すぎて十分な強度が得られない。170℃で成膜したDLC膜は、GバンドとDバンドとが適度な強度比をもつことで、保護膜として適正な機能を有する。本実施形態では、DバンドピークとGバンドピークの面積比をId/Igとしたとき、Id/Igの大きさ2.25以上2.75以下となるDLC膜を保護膜14として形成する。

【0043】

図8は、DLC膜の成膜温度と面積比Id/Igとの関係を示す一実験結果である。成膜温度は、成膜時の基板温度に相当する。成膜温度が高くなるほど、面積比Id/Igが上昇することがわかる。図8の結果から、成膜温度が140℃以上210℃以下の場合に、2.25以上2.75以下の面積比Id/Igを得ることができる。

【0044】

一方、図9は、DLC膜の成膜温度と成膜レートとの関係を示す一実験結果である。成膜温度は、成膜時の基板温度に相当する。成膜レートは、成膜温度が高くなるほど低下する傾向にある。生産性の観点から、成膜レートは1nm/sec以上であることが好ましい。したがって、基板温度(成膜温度)が140℃以上200℃以下の場合、高強度かつ耐久性に優れたDLC膜を効率よく成膜できることになる。

【0045】

本実施形態によれば、イオン注入処理後の基板11の余熱を利用して、保護膜14を成膜することができる。この場合、成膜前の基板の予備加熱が不要となり、レジストパターン13のアッシング処理後、速やかに保護膜14の成膜処理を実施することができる。これにより、保護膜14の成膜効率および膜特性を損なうことなく、保護膜14の成膜に要する処理時間を短縮することができる。また、成膜処理前の基板温度が140℃以上200℃以下とされることで、磁性層12の磁性劣化を抑制しつつ、高い成膜レートを確保することができる。さらに、アッシング室103と成膜室104との間に基板の予備加熱室を設ける必要がないため、設備コストの低減を図ることができる。

【0046】

以上のような工程が順次実施されることにより、磁気記録媒体10が作製される。

【0047】

本実施形態によれば、磁性層12を磁気分離するためのイオン注入工程に際して基板11をレジストパターン13の除去反応温度域にまで昇温させ、イオン注入後はその基板温度を利用してレジストパターン13のアッシング処理を実施するようにしている。これにより、レジストパターン13の除去効率を損なうことなく、イオン注入処理とレジストパターンの除去処理に要する時間を短縮することができる。

【0048】

また、本実施形態によれば、イオン注入処理に伴う基板11の発熱を利用して、レジストパターンのアッシング除去だけでなく、その後の保護膜14の成膜処理を実施することができる。これにより、保護膜14の成膜処理に必要な処理時間の短縮をも図ることが可能となるため、アッシング処理から保護膜の成膜プロセスにわたって処理時間の短縮を見込め、生産性の向上を図れるようになる。

【0049】

以上、本発明の実施形態について説明したが、本発明はこれに限定されることはなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0050】

例えば以上の実施形態では、磁気記録媒体としてパターンドメディアに代表される高密度磁気記録媒体を例に挙げて説明したが、これに限られず、例えば磁気ヘッド、MRAMに代表される磁気抵抗効果素子の製造にも、本発明は適用可能である。

【0051】

また、以上の実施形態では、レジストパターン13のアッシング処理工程にマイクロ波で励起されたアッシングガスのプラズマを利用したが、RFで励起されたプラズマを利用したアッシング処理(以下「第2のアッシング処理」という。)をその後に行ってもよい。第2のアッシング処理は、基板温度に依存せず、RFパワーや基板バイアスパワーによってアッシングレートを制御可能である。すなわち、第2のアッシング処理は、プラズマによって生成されたイオンのスパッタ作用によってレジストを除去する。これにより、レジスト残渣の発生を低減でき、磁性層表面の平滑性を高めることができる。

【0052】

また、上記第2のアッシング処理は、イオンのスパッタ作用によって基板の発熱を伴う。したがって、当該アッシング処理後の基板の余熱を利用して、保護膜の成膜処理を実施することも可能である。すなわち、第2のアッシング処理を保護膜形成前の基板温度の調整に利用し、成膜処理時に基板温度の最適化を図るようにしてもよい。

【符号の説明】

【0053】

10…磁気記録媒体

11…基板

12…磁性層

12a…強磁性層

12b…非磁性層

13…レジストパターン

14…保護膜

【技術分野】

【0001】

本発明は、例えばパターンドメディアの製造に用いられる磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

近年、ディスクリートトラック(DTR)、ビットパターンメディア(BPM)等のパターンドメディアにおいては、磁性領域である記録領域に隣接して、記録領域を個々に分離するための非磁性の分離パターンが形成されている。分離パターンには、UVレジストやハードマスク、スピンオングラス(SOG)等が用いられ、パターンマスクが磁性層の上に形成される。そして、このパターンマスクを介して磁性層をエッチングしたり、磁性層にイオン注入を施したりすることで、磁性層内に磁性劣化させた分離パターンを形成している。

【0003】

パターンドメディアに代表される高密度磁気記録媒体においては、磁気ヘッドと対向する表面に高度な平坦性が要求される。このため、分離パターンの形成後、レジストパターンは、磁性層の表面から除去される。例えば下記特許文献1には、イオン注入によって非磁性領域を形成した後、塩素を含むガスを用いたドライエッチングによりマスク層を除去する、磁気記録媒体の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−135092号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

近年、上記磁気記録媒体の生産性の向上が求められており、各工程での処理時間の短縮が検討されている。例えば、パターンマスクの除去工程では、マスクの除去反応が促進される温度に基板を予め加熱しておくことで、除去反応を促進し、マスクの除去効率の向上を図るようにしている。しかしながら、マスク除去工程の前に基板を上記反応温度まで予備加熱するために処理時間が余計に必要となり、予備加熱用のチャンバが必要となることで設備的なコスト増が避けられない。

【0006】

以上のような事情に鑑み、本発明の目的は、パターンマスクの除去効率を損なうことなく処理時間の短縮を図ることができる磁気記録媒体の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の一形態に係る磁気記録媒体の製造方法は、基板上の磁性層の表面に、開口部を有する有機材料のレジストパターンを形成する工程を含む。

上記開口部から露出する上記磁性層の露出領域にイオンを注入することで、上記露出領域が非磁性化されつつ、上記基板が150℃以上200℃以下の温度へ昇温させられる。

上記イオンの注入によって上記温度に昇温された基板上の上記レジストパターンは、アッシングにより除去される。

【図面の簡単な説明】

【0008】

【図1】本発明の一実施形態に係る磁気記録媒体の製造装置を概略的に示す平面図である。

【図2】上記実施形態に係る磁気記録媒体の製造方法を説明する素子の断面図である。

【図3】上記実施形態のレジストパターンの除去工程において説明する、基板温度とアッシングレートとの関係を示す図である。

【図4】上記実施形態のイオン注入工程において説明する、イオン注入時間と基板温度との関係を示す図である。

【図5】上記実施形態のイオン注入工程において説明する、イオンの注入エネルギーと基板温度との関係を示す図である。

【図6】上記実施形態のイオン注入工程において説明する、イオンの注入エネルギーと基板温度との関係を示す図である。

【図7】上記実施形態の保護膜の成膜工程において説明する、DLC膜のラマン分光分析結果を示す図である。

【図8】上記実施形態の保護膜の成膜工程において説明する、成膜温度と面積比Id/Isとの関係を示す図である。

【図9】上記実施形態の保護膜の成膜工程において説明する、成膜温度と成膜レートとの関係を示す図である。

【発明を実施するための形態】

【0009】

本発明の一実施形態に係る磁気記録媒体の製造方法は、基板上の磁性層の表面に、開口部を有する有機材料のレジストパターンを形成する工程を含む。

上記開口部から露出する上記磁性層の露出領域にイオンを注入することで、上記露出領域が非磁性化されつつ、上記基板が150℃以上200℃以下の温度へ昇温させられる。

上記イオンの注入によって上記温度に昇温された基板上の上記レジストパターンは、アッシングにより除去される。

【0010】

上記磁気記録媒体の製造方法においては、磁性層を磁気分離するためのイオン注入工程に際して基板をレジストパターンの除去反応温度域にまで昇温させ、イオン注入後はその基板温度を利用してレジストパターンのアッシング処理を実施する。これにより、レジストパターンの除去効率を損なうことなく、レジストパターン除去のための処理時間を短縮することができる。

【0011】

レジストパターンのアッシング除去を目的とする場合、基板温度は150℃以上200℃以下とされる。基板温度が150℃未満の場合、反応が促進されず所望のアッシングレートを確保することが困難である。また、基板温度が200℃を超えると、磁性層の劣化を引き起こし、所望の磁気特性を得ることが困難となる。

【0012】

磁性層は、イオン電流のジュール熱により発熱し、その発熱温度は、注入されるイオンのエネルギーによって調整可能である。上記温度範囲に基板温度を上昇させる場合、イオンの注入エネルギーは、例えば、3000[Ws]以上5000[Ws]以下とすることができる。また、注入エネルギーはイオンのドーズ量で調整することが可能であり、ドーズ量を1×10E15(1×1015)[atoms/cm2]とした場合、注入エネルギーは、例えば、180[keV×E15atoms/cm2]以上320[keV×E15atoms/cm2]以下とすることができる。

【0013】

上記レジストパターンをアッシングする工程には、マイクロ波によって励起されたアッシングガスのプラズマを用いることができる。

このようなアッシング方法は、主として、プラズマによって生成されたラジカルとの化学反応によってレジストパターンを分解し除去する。レジストパターンの分解反応は基板温度に依存し、基板温度が高いほど反応が促進される。したがって、アッシング前に上記温度範囲に基板温度を上昇させることにより、高いアッシングレートでレジストパターンを除去でき、処理時間の短縮を図ることができる。

【0014】

上記磁気記録媒体の製造方法は、上記イオンの注入によって上記温度に昇温された基板上に炭素系保護膜を形成する工程をさらに有してもよい。

すなわち、イオン注入処理で昇温した基板の熱を利用して、炭素系保護膜を成膜することができる。この場合、成膜前の基板の予備加熱工程を別途設ける必要がなくなり、成膜に要する処理時間を短縮することができる。

また、成膜処理前の基板温度が150℃以上200℃以下とされることで、磁性層の磁性劣化を抑制しつつ、高い成膜レートを確保することができる。

【0015】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0016】

[磁気記録媒体の製造装置]

図1は、本発明の一実施形態に係る磁気記録媒体の製造装置を概略的に示す平面図である。本実施形態の製造装置100は、ロード室101と、イオン注入室102と、アッシング室103と、成膜室104と、アンロード室105と、これら各室101〜105の間に設置されたゲートバルブGとを有する。

【0017】

製造装置100は、矢印Aで示すように、ロード室101からアンロード室105へ向かって基板を搬送するインライン式の搬送機構を備えている。搬送機構は、基板を垂直方向に直立させた状態で搬送する縦型搬送機構でもよいし、基板を水平方向に横臥させた状態で搬送する横型搬送機構でもよい。また、各室101〜105には図示せずとも真空ポンプがそれぞれ接続されており、各室が独立して真空排気可能とされている。

【0018】

ロード室101は、表面にレジストパターンが形成された磁性層を有する基板をイオン注入室102へ搬送する。イオン注入室102は、レジストパターンを介して基板へイオンを注入することで、レジストパターンの開口部から露出する磁性層領域の磁性を消失させる。アッシング室103では、基板上のレジストパターンがアッシングにより除去される。成膜室104では、レジストパターンが除去された磁性層の表面に保護膜が形成される。アンロード室105は、保護膜が形成された基板を装置外部へ搬出する。

【0019】

[磁気記録媒体の製造方法]

次に、図2を参照して本発明の一実施形態に係る磁気記録媒体の製造方法を説明する。図2は、本実施形態に係る磁気記録媒体の製造方法を説明する各工程の素子の概略断面図である。本実施形態では、磁気記録媒体として、複数の磁性領域が非磁性領域によって相互に分離されたパターンドメディアを例に挙げて説明する。

【0020】

本実施形態の磁気記録媒体の製造方法は、磁性層の形成工程と、レジストパターンの形成工程と、イオン注入工程と、レジストパターンの除去工程と、保護膜の形成工程とを有する。

【0021】

図2(A)は、磁性層の形成工程を示している。この工程では、基板11上に磁性層12が形成される。基板11は、典型的にはガラス基板やシリコン基板であるが、勿論これらに限られない。磁性層12には、Fe、Co、Niに代表される各種強磁性金属、合金、人工格子、アモルファス金属が用いられ、本実施形態では、Co−Cr−Pt−SiO2膜が用いられる。磁性層12の形成方法は特に限定されず、スパッタリング法、蒸着法等が挙げられる。

【0022】

磁性層12は、単層構造に限られず、多層構造であってもよい。また、基板11との密着性を高めるための下地層や磁性層表面を保護する保護層等が形成されていてもよい。

【0023】

図2(B)は、レジストパターンの形成工程を示している。この工程では、後述するイオン注入処理によって磁性層12の層内に非磁性領域を形成するためのマスクとして機能するレジストパターン13が磁性層12の表面に形成される。レジストには公知の感光性樹脂材料が用いられる。レジストパターン13は、磁性層12の表面にレジスト層を形成した後、当該レジスト層を所定のパターン形状に露光および現像することによって形成される。上記レジスト層は、磁性層12の表面に塗布された液状レジストでもよいし、磁性層12の表面に貼り合わされたドライフィルムレジストでもよい。

【0024】

レジストパターン13は開口部13aを有し、レジストパターン13によって被覆される領域と、開口部13aを介して露出する露出領域とに磁性層12を区画する。開口部13aは、非磁性領域の形状を決定し、開口部13aの形状および大きさは、磁気記録媒体の種類や仕様に応じて適宜設定される。例えば、パターンドメディアに代表される高密度磁気記録媒体の作製に必要なレジストパターン13の厚みおよびパターン幅は、例えば数十〜数百ナノメートルオーダとされる。

【0025】

レジストパターン13が形成された基板は、ロード室101を介してイオン注入室102へ搬送される。図2(C)は、イオン注入工程を示している。この工程では、レジストパターン13をマスクとして磁性層12へイオンが照射される。レジストパターン13の開口部13aから露出する磁性層12の露出領域は、イオンが注入されることで非磁性化される。これにより、磁性層12の層内に、レジストパターン13で被覆された強磁性領域12aと、レジストパターン13の開口部13aに対応する非磁性領域12bとが形成される(図2(D))。

【0026】

磁性層12へ注入されるイオンは特に限定されず、本実施形態では窒素イオンが用いられる。なおこれ以外にも、酸素、ホウ素、炭素、フッ素、バリウム、アルゴン、ヘリウム等の各種イオンを用いることができる。磁性層12へ注入されるイオンの量(ドーズ量)は特に限定されず、イオンの種類や磁性層12の材料の種類等に応じて適宜設定される。

【0027】

イオン注入処理の後、基板11はアッシング室103へ搬送される。図2(D)は、レジストパターン13の除去工程を示している。この工程では、レジストパターン13が磁性層12の上から除去される。レジストパターン13の除去工程には、主として、酸素や水素などのプラズマを利用したアッシング処理が採用される。

【0028】

特に、本実施形態におけるレジストパターン13のアッシング工程においては、マイクロ波によって励起されたアッシングガスのプラズマが用いられる。このようなアッシング方法は、主として、プラズマによって生成されたラジカルとの化学反応によってレジストパターンを分解し除去する。レジストパターンの分解反応は基板温度に依存し、基板温度が高いほど反応が促進される。

【0029】

マイクロ波励起プラズマアッシングにおける基板温度とアッシングレートとの関係の一例を図3に示す。この例では、アッシング条件として、アッシングガスを水素(流量2000sccm)、処理圧力を100Pa、マイクロ波の周波数を2.45GHz、マイクロ波のパワーを2kWとした。図3において縦軸は、基板温度が200℃のときのアッシングレートを1として規格化した各温度のアッシングレートである。

【0030】

図3に示すように、アッシングレートは基板温度に強く依存し、100℃を超える高温域にまで基板を加熱しないと所望のアッシングレートを確保することができない。一方、基板温度が高いほどアッシングレートは向上するが、200℃を超える温度になると磁性層の種類(例えばCo-Cr-Pt-SiO2)によっては磁気変態点(キュリー点)に接近し、磁気特性が大きく劣化するおそれがある。本実施形態において、アッシング処理時の基板温度は、磁性層の劣化を抑制しアッシング処理の促進を図る観点から、150℃以上200℃以下とされる。

【0031】

本実施形態では、イオン注入処理に伴う基板11の発熱を利用してレジストパターン13の分解反応温度にまで基板11を昇温させ、イオン注入後は、その基板温度を利用してレジストパターン13のアッシング効率を高めるようにしている。

【0032】

イオン注入による基板の発熱量は、注入エネルギーとドーズ量とによって調整することが可能である。

すなわち、イオンビームの電荷によるジュール熱J[Ws]は、イオンビームのエネルギーをE[V]、ビーム電流をI[A]、注入時間をT[s(秒)]として、次式で表される。

J=E×I×T …(1)

また、注入時間(T)は、ドーズ量をdose[atoms/cm2]、電気素量をq(=1.60217733×10-19クーロン)、注入面積をS[cm2]として以下の式で表される。

T=dose×q×S/I …(2)

(1)式と(2)式とにより、次式が導かれる。

J=E×dose×q×S …(3)

【0033】

図4は、磁性層12へのイオンの注入エネルギーを異ならせて測定した、イオン注入時間(s)と基板温度との関係を示す実験結果である。図4に示すように、注入時間が長いほど、および、注入エネルギーが大きいほど、基板の温度上昇率は大きく、上述のアッシング処理温度(150℃以上200℃以下)へ基板を昇温させるのに必要な時間は、注入エネルギーが大きいほど短い。つまり、基板温度は、イオン注入時間と注入エネルギーとにより制御することが可能である。

【0034】

一方、図5は、イオンの注入エネルギーJ[Ws]と基板温度との関係を示す実験結果である。図5に示すように、イオンの注入エネルギーと基板温度とはほぼ比例の関係にあり、注入エネルギーが大きいほど基板温度も高くなる。この場合、上述のアッシング処理温度(150℃以上200℃以下)へ基板を昇温させるのに必要な注入エネルギーは、3000[Ws]以上5000[Ws]以下である。

【0035】

図6は、ドーズ量を1×1015[atoms/cm2]に固定したときの注入エネルギー[keV×E15atoms/cm2(keV×1015atoms/cm2)]と基板温度との関係を示す一実験結果である。この例においても、イオンの注入エネルギーに比例して基板温度が上昇することがわかる。この場合、上述のアッシング処理温度(150℃以上200℃以下)へ基板を昇温させるのに必要な注入エネルギーは、180[keV×E15atoms/cm2]以上320[keV×E15atoms/cm2]以下である。

【0036】

したがって、イオン注入工程におけるイオンの注入エネルギーを3000〜5000[Ws]あるいは180〜320[keV×E15atoms/cm2]とすることで、基板温度を目的とするアッシング処理温度(150〜200℃)に昇温させることができる。これにより、アッシング室103へ基板を搬送した後速やかにアッシング処理を実施でき、図3に示したような高いアッシングレートで基板11上のレジストパターン13を除去することが可能となる。

【0037】

本実施形態においては、イオン注入処理後の基板11の余熱を利用して、レジストパターン13をアッシングするようにしている。したがって、アッシング処理前の基板の予備加熱が不要となり、イオン注入処理後、速やかにアッシング処理を実施することができる。これにより、レジストパターン13の除去効率を損なうことなく、レジストパターン13の除去に要する処理時間を短縮することができる。また、イオン注入室102とアッシング室103との間に基板の予備加熱室を設ける必要がないため、設備コストの低減を図ることができる。

【0038】

イオン注入処理におけるイオンの注入エネルギーは一定である場合に限られず、イオン注入処理の終了時にアッシング処理温度(150℃〜200℃)に達していればよい。すなわち、注入エネルギーを処理時間に応じて変化させたり、注入処理を断続的に行ったりすることで、磁性層12へ注入されるドーズ量や基板11の発熱を制御することも可能である。

【0039】

アッシング工程の終了後、基板11は成膜室104へ搬送される。図2(E)は、保護膜の形成工程を示している。この工程では、プラズマCVD法等によって、磁性層12の表面に保護膜14が形成される。保護膜14の種類は特に限定されず、本実施形態ではダイヤモンドライクカーボン(DLC)膜が用いられるが、これ以外にも、スパッタカーボン膜、窒素化カーボン膜、窒素化珪素(SiN)膜などが適用可能である。保護膜14の形成方法も特に限定されず、例えば、蒸着法、スパッタリング法、イオンプレーティング法、プラズマCVD法などが用いられる。

【0040】

本実施形態では、保護膜14は、プラズマCVD法によって成膜される。成膜条件は、例えば以下のとおりである。

アンテナ周波数:13.56MHz

アンテナパワー:1kW

基板バイアス周波数:200kHz(DCパルス)

バイアスパワー:−300V

成膜ガス:C2H4(流量200sccm)

成膜圧力:1Pa

【0041】

DLC膜は、その膜特性に成膜温度依存性を有するため、所望の膜特性を得るには成膜時の基板温度を適正な温度範囲に調整する必要がある。図7は、成膜温度の異なる複数のDLC膜について行ったラマン分光分析の結果を示す。成膜温度は、130℃、170℃および230℃とした。いずれのDLC膜も、波数1550cm-1付近のG(Graphitic)バンドおよび波数1350cm-1付近のD(Disordered)バンドと呼ばれる二つのブロードなピークにより構成されるスペクトルを示す。Gバンドは、sp2混成軌道のカーボン(グラファイト)の量に関係し、Dバンドは、sp3混成軌道のカーボンの量に関係する。そして、成膜温度が高いDLC膜ほどGバンドに対するDバンドの強度比が高くなり、これはDLC膜の硬度の低下を示している。

【0042】

磁性層12の保護膜14として用いられるDLC膜は、高強度かつ適度な延性を有することが好ましい。膜の強度はGバンド上のカーボンで発現され、膜の延性はDバンド上のカーボンで発現される。したがって、Gバンド上のカーボンとDバンド上のカーボンとが適度な割合で分布するDLC膜は、保護膜14として理想的な強度と耐久性を有することになる。図7の例では、130℃で成膜したDLC膜はGバンドが強すぎて延性が不足し、230℃で成膜したDLC膜はDバンドが強すぎて十分な強度が得られない。170℃で成膜したDLC膜は、GバンドとDバンドとが適度な強度比をもつことで、保護膜として適正な機能を有する。本実施形態では、DバンドピークとGバンドピークの面積比をId/Igとしたとき、Id/Igの大きさ2.25以上2.75以下となるDLC膜を保護膜14として形成する。

【0043】

図8は、DLC膜の成膜温度と面積比Id/Igとの関係を示す一実験結果である。成膜温度は、成膜時の基板温度に相当する。成膜温度が高くなるほど、面積比Id/Igが上昇することがわかる。図8の結果から、成膜温度が140℃以上210℃以下の場合に、2.25以上2.75以下の面積比Id/Igを得ることができる。

【0044】

一方、図9は、DLC膜の成膜温度と成膜レートとの関係を示す一実験結果である。成膜温度は、成膜時の基板温度に相当する。成膜レートは、成膜温度が高くなるほど低下する傾向にある。生産性の観点から、成膜レートは1nm/sec以上であることが好ましい。したがって、基板温度(成膜温度)が140℃以上200℃以下の場合、高強度かつ耐久性に優れたDLC膜を効率よく成膜できることになる。

【0045】

本実施形態によれば、イオン注入処理後の基板11の余熱を利用して、保護膜14を成膜することができる。この場合、成膜前の基板の予備加熱が不要となり、レジストパターン13のアッシング処理後、速やかに保護膜14の成膜処理を実施することができる。これにより、保護膜14の成膜効率および膜特性を損なうことなく、保護膜14の成膜に要する処理時間を短縮することができる。また、成膜処理前の基板温度が140℃以上200℃以下とされることで、磁性層12の磁性劣化を抑制しつつ、高い成膜レートを確保することができる。さらに、アッシング室103と成膜室104との間に基板の予備加熱室を設ける必要がないため、設備コストの低減を図ることができる。

【0046】

以上のような工程が順次実施されることにより、磁気記録媒体10が作製される。

【0047】

本実施形態によれば、磁性層12を磁気分離するためのイオン注入工程に際して基板11をレジストパターン13の除去反応温度域にまで昇温させ、イオン注入後はその基板温度を利用してレジストパターン13のアッシング処理を実施するようにしている。これにより、レジストパターン13の除去効率を損なうことなく、イオン注入処理とレジストパターンの除去処理に要する時間を短縮することができる。

【0048】

また、本実施形態によれば、イオン注入処理に伴う基板11の発熱を利用して、レジストパターンのアッシング除去だけでなく、その後の保護膜14の成膜処理を実施することができる。これにより、保護膜14の成膜処理に必要な処理時間の短縮をも図ることが可能となるため、アッシング処理から保護膜の成膜プロセスにわたって処理時間の短縮を見込め、生産性の向上を図れるようになる。

【0049】

以上、本発明の実施形態について説明したが、本発明はこれに限定されることはなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0050】

例えば以上の実施形態では、磁気記録媒体としてパターンドメディアに代表される高密度磁気記録媒体を例に挙げて説明したが、これに限られず、例えば磁気ヘッド、MRAMに代表される磁気抵抗効果素子の製造にも、本発明は適用可能である。

【0051】

また、以上の実施形態では、レジストパターン13のアッシング処理工程にマイクロ波で励起されたアッシングガスのプラズマを利用したが、RFで励起されたプラズマを利用したアッシング処理(以下「第2のアッシング処理」という。)をその後に行ってもよい。第2のアッシング処理は、基板温度に依存せず、RFパワーや基板バイアスパワーによってアッシングレートを制御可能である。すなわち、第2のアッシング処理は、プラズマによって生成されたイオンのスパッタ作用によってレジストを除去する。これにより、レジスト残渣の発生を低減でき、磁性層表面の平滑性を高めることができる。

【0052】

また、上記第2のアッシング処理は、イオンのスパッタ作用によって基板の発熱を伴う。したがって、当該アッシング処理後の基板の余熱を利用して、保護膜の成膜処理を実施することも可能である。すなわち、第2のアッシング処理を保護膜形成前の基板温度の調整に利用し、成膜処理時に基板温度の最適化を図るようにしてもよい。

【符号の説明】

【0053】

10…磁気記録媒体

11…基板

12…磁性層

12a…強磁性層

12b…非磁性層

13…レジストパターン

14…保護膜

【特許請求の範囲】

【請求項1】

基板上の磁性層の表面に、開口部を有する有機材料のレジストパターンを形成し、

前記開口部から露出する前記磁性層の露出領域にイオンを注入することで、前記露出領域を非磁性化させつつ、前記基板を150℃以上200℃以下の温度へ昇温させ、

前記イオンの注入によって前記温度に昇温された基板上の前記レジストパターンをアッシングにより除去する

磁気記録媒体の製造方法。

【請求項2】

請求項1に記載の磁気記録媒体の製造方法であって、

前記レジストパターンをアッシングする工程は、マイクロ波によって励起されたアッシングガスのプラズマを用いる磁気記録媒体の製造方法。

【請求項3】

請求項1に記載の磁気記録媒体の製造方法であって、さらに、

前記レジストパターンを除去した後、前記イオンの注入によって前記温度に昇温された基板上に炭素系保護膜を形成する磁気記録媒体の製造方法。

【請求項4】

請求項1に記載の磁気記録媒体の製造方法であって、

前記イオンの注入エネルギーは、3000[Ws]以上5000[Ws]以下である磁気記録媒体の製造方法。

【請求項5】

請求項1に記載の磁気記録媒体の製造方法であって、

前記イオンの注入エネルギーは、180[keV×E15atoms/cm2]以上320[keV×E15atoms/cm2]以下である磁気記録媒体の製造方法。

【請求項1】

基板上の磁性層の表面に、開口部を有する有機材料のレジストパターンを形成し、

前記開口部から露出する前記磁性層の露出領域にイオンを注入することで、前記露出領域を非磁性化させつつ、前記基板を150℃以上200℃以下の温度へ昇温させ、

前記イオンの注入によって前記温度に昇温された基板上の前記レジストパターンをアッシングにより除去する

磁気記録媒体の製造方法。

【請求項2】

請求項1に記載の磁気記録媒体の製造方法であって、

前記レジストパターンをアッシングする工程は、マイクロ波によって励起されたアッシングガスのプラズマを用いる磁気記録媒体の製造方法。

【請求項3】

請求項1に記載の磁気記録媒体の製造方法であって、さらに、

前記レジストパターンを除去した後、前記イオンの注入によって前記温度に昇温された基板上に炭素系保護膜を形成する磁気記録媒体の製造方法。

【請求項4】

請求項1に記載の磁気記録媒体の製造方法であって、

前記イオンの注入エネルギーは、3000[Ws]以上5000[Ws]以下である磁気記録媒体の製造方法。

【請求項5】

請求項1に記載の磁気記録媒体の製造方法であって、

前記イオンの注入エネルギーは、180[keV×E15atoms/cm2]以上320[keV×E15atoms/cm2]以下である磁気記録媒体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−14779(P2012−14779A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−149612(P2010−149612)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]