磁気記録媒体及びその製造方法

【課題】ドライエッチングでのプラズマダメージを受けて高温になっても基板、磁性層、及びレジスト層が損傷することなく、また、磁性層のエッチングレートが低下せず、基板自体の温度変化が小さいので、膨張及び収縮によるパターンサイズの変化が少なく、磁気特性が安定した磁気記録媒体、及び該磁気記録媒体を効率よく製造することができる磁気記録媒体の製造方法の提供。

【解決手段】基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体における該レジスト層に凹凸パターンを形成する凹凸パターン形成工程と、前記レジスト層に凹凸パターンを形成した磁気記録媒体を冷却する冷却工程と、冷却された前記凹凸パターンをマスクとして、ドライエッチングにより前記磁性層に凹凸形状を形成するドライエッチング工程とを含む磁気記録媒体の製造方法である。

【解決手段】基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体における該レジスト層に凹凸パターンを形成する凹凸パターン形成工程と、前記レジスト層に凹凸パターンを形成した磁気記録媒体を冷却する冷却工程と、冷却された前記凹凸パターンをマスクとして、ドライエッチングにより前記磁性層に凹凸形状を形成するドライエッチング工程とを含む磁気記録媒体の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ディスクリート型磁気記録媒体、パターンドメディア型磁気記録媒体等に好適な磁気記録媒体及び該磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

近年、高速性及びコスト性に優れたハードディスクドライブが、ストレージ機器の主力として、携帯電話、小型音響機器、ビデオカメラ等のポータブル機器に搭載され始め、より一層の小型かつ大容量化という要求に応えるために、記録密度を向上させる技術が求められている。

ハードディスクドライブの記録密度を高めるためには、磁気記録媒体の高性能化、及び磁気ヘッド幅の狭小化という手法が用いられてきたが、データトラック間隔を狭めることにより、隣接トラック間の磁気の影響(クロストーク)、熱揺らぎの影響が無視できなくなり、磁気ヘッドの狭小化などによる面記録密度の向上には限界があった。

【0003】

そこで、前記クロストークによるノイズを解決する手段として、ディスクリートトラックメディアと呼ばれる形態の磁気記録媒体が提案されている(特許文献1〜2参照)。このディスクリートトラックメディアは、隣接するトラック間に非磁性のガードバンド領域を設けて個々のトラックを磁気的に分離したディスクリート構造とすることにより、隣接トラック間の磁気的干渉を低減したものである。

【0004】

また、前記熱揺らぎによる減磁を解決する手段として、信号記録のための個々のビットを予め所定の形状パターンで備えたパターンドメディアと呼ばれる形態の磁気記録媒体が提案されている(特許文献3参照)。

【0005】

前記ディスクリートトラックメディア及びパターンドメディアを製造する際には、特許文献4に開示されているように、レジストパターン形成用モールド(以下、「スタンパ」、「モールド構造体」と称することもある)を用いて、表面に磁性層を有する磁気記録媒体用基板上に形成されたレジスト層に所望のパターンを転写するインプリント法がある。

【0006】

前記インプリント法により、ハードディスク、光ディスク等の情報記録媒体を得る場合には、前記インプリント法にて形成された有機物レジストパターンをマスクとして、ウェットエッチング方式、又はドライエッチング方式によって、微細パターン加工が行われる。

前記ウェットエッチング方式は、生産性が高く、かつ有機物レジストパターンを用い、最適なエッチング液を選択することにより、磁性層の選択エッチングが可能である。しかし、前記ウェットエッチング方式はコンタミコントロールが困難であり、かつエッチングが等方的に進むため、非常に微細なパターンを加工する際には不向きであった。

一方、前記ドライエッチング方式は、ウェットエッチング方式に比べて、コンタミコントロールが容易であり、かつ最適な反応ガスを選択することで、磁性層のエッチングが可能である(例えば特許文献5、特許文献6、特許文献7、及び特許文献8等参照)

【0007】

しかし、前記ドライエッチング方式では、プラズマに直接メディアを曝すため、磁性層表面及びマスク(レジスト)層表面が高温となり、磁性層及びレジスト層の変質がプロセス上問題となる。通常、半導体プロセスではシリコンウエハの背面にホルダーを当てて冷却することで基板温度をコントロールしているが、ハードディスク等の磁気記録媒体の場合には、両面に磁性層が形成されているため、片面を接触させることができない。そのため、表面に磁性層を有する磁気記録媒体用基板の保持は、内径側又は外径側の端面保持となるが、端面からの熱伝導だけでは十分な基板の冷却が困難である。

また、単純に基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体を冷却すると基板表面が結露してしまい、磁性層が酸化されて磁気特性が劣化する恐れがある。更に、冷却による基板と、該基板を保持する治具との温度差により、基板が破壊されてしまうおそれもある。

【0008】

【特許文献1】特開昭56−119934号公報

【特許文献2】特開平2−201730号公報

【特許文献3】特開平3−22211号公報

【特許文献4】特開2004−221465号公報

【特許文献5】特開2005−23358号公報

【特許文献6】特開平8−253881号公報

【特許文献7】特開平8−269748号公報

【特許文献8】特開2005−56535号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、従来における前記問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、ドライエッチングで磁性層を微細加工する前に基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体を冷却することにより、ドライエッチングによりプラズマダメージを受けて高温になっても基板、磁性層、及びレジスト層が損傷することなく、また、パターンサイズの変化が少なく、磁気特性が安定した磁気記録媒体、及び該磁気記録媒体を効率よく製造することができる磁気記録媒体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体における該レジスト層に凹凸パターンを形成する凹凸パターン形成工程と、

前記レジスト層に凹凸パターンを形成した磁気記録媒体を冷却する冷却工程と、

冷却された前記凹凸パターンをマスクとして、ドライエッチングにより前記磁性層に凹凸形状を形成するドライエッチング工程と、を含むことを特徴とする磁気記録媒体の製造方法である。

<2> 冷却が、冷却槽を用いて行われる前記<1>に記載の磁気記録媒体の製造方法である。

<3> 冷却槽が真空槽である前記<2>に記載の磁気記録媒体の製造方法である。

<4> 冷却が、冷却用ガスを吹き付けることにより行われる前記<1>から<3>のいずれかに記載の磁気記録媒体の製造方法である。

<5> 冷却用ガスが、希ガス、N2ガス、及び還元性ガスのいずれかである前記<4>に記載の磁気記録媒体の製造方法である。

<6> 最表面のレジスト層の凹凸パターンを冷却する前記<1>から<5>のいずれかに記載の磁気記録媒体の製造方法である。

<7> 冷却工程において、磁気記録媒体を保持する治具が冷却される前記<1>から<6>のいずれかに記載の磁気記録媒体の製造方法である。

<8> 0℃以下に冷却する前記<1>から<7>のいずれかに記載の磁気記録媒体の製造方法である。

<9> 冷却時間が2秒間以上である前記<1>から<8>のいずれかに記載の磁気記録媒体の製造方法である。

<10> ドライエッチング工程後の凹凸形状が形成された磁性層表面を冷却する後冷却工程を含む前記<1>から<9>のいずれかに記載の磁気記録媒体の製造方法である。

<11> 後冷却工程における冷却が、凹凸形状が形成された磁性層表面に希ガス、N2ガス、及び還元性ガスのいずれかのガスを吹き付けて行われる前記<10>に記載の磁気記録媒体の製造方法である。

<12> 後冷却工程における冷却が、凹凸形状が形成された磁性層表面に、希ガス、N2ガス、及び還元性ガスのいずれかのガスを用いたプラズマ処理により行われる前記<10>に記載の磁気記録媒体の製造方法である。

<13> プラズマ処理が、Arプラズマ、N2プラズマ、及びH2プラズマのいずれかである前記<12>に記載の磁気記録媒体の製造方法である。

<14> レジスト層の凹凸パターンがインプリント法で形成される前記<1>から<13>のいずれかに記載の磁気記録媒体の製造方法である。

<15> 前記<1>から<14>のいずれかに記載の磁気記録媒体の製造方法により製造されたことを特徴とする磁気記録媒体である。

<16> ディスクリート型磁気記録媒体及びパターンドメディア型磁気記録媒体の少なくともいずれかである前記<15>に記載の磁気記録媒体である。

<17> 磁性層中に含まれる冷却用ガス濃度が1pbm以上である前記<15>から<16>のいずれかに記載の磁気記録媒体である。

<18> 磁性層中に含まれるHeガス濃度が1pbm以上である前記<15>から<17>のいずれかに記載の磁気記録媒体である。

【発明の効果】

【0011】

本発明によると、従来における諸問題を解決でき、ドライエッチングで磁性層を微細加工する前に基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体を冷却することにより、ドライエッチングによりプラズマダメージを受けて高温になっても基板、磁性層、及びレジスト層が損傷することなく、また、パターンサイズの変化が少なく、磁気特性が安定した磁気記録媒体、及び該磁気記録媒体を効率よく製造することができる磁気記録媒体の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

(磁気記録媒体及び磁気記録媒体の製造方法)

本発明の磁気記録媒体の製造方法は、凹凸パターン形成工程と、冷却工程と、ドライエッチング工程とを少なくとも含み、後冷却工程、更に必要に応じてその他の工程を含んでなる。

本発明の磁気記録媒体は、本発明の磁気記録媒体の製造方法により製造される。

以下、本発明の磁気記録媒体の製造方法の説明を通じて、本発明の磁気記録媒体の詳細についても明らかにする。

【0013】

<凹凸パターン形成工程>

前記凹凸パターン形成工程は、基板の表面(好ましくは両面)にレジスト層及び磁性層をこの順に有する磁気記録媒体における該レジスト層に凹凸パターンを形成する工程である。

前記磁気記録媒体としては、磁性層上にマスク層を有し、該マスク層上にレジスト層を有するものであってもよい。

【0014】

−基板−

前記基板としては、その形状、構造、大きさ、材質等については特に制限はなく、目的に応じて適宜選択することができ、例えば、前記形状としては、前記磁気記録媒体がハードディスク等の磁気ディスクである場合には、円板状である。また、前記構造としては、単層構造であってもよいし、積層構造であってもよい。また、前記材質としては、磁気記録媒体の基材材料として公知のものの中から、適宜選択することができ、例えば、アルミニウム、ガラス、シリコン、石英、シリコン表面に熱酸化膜を形成してなるSiO2/Si、等が挙げられる。これらの基板材料は、1種単独で使用してもよいし、2種以上を併用してもよい。

【0015】

−磁性層−

前記磁性層の材料としては、特に制限はなく、目的に応じて公知のものの中から適宜選択することができるが、例えば、Fe、Co、Ni、FeCo、FeNi、CoNi、CoNiP、FePt、CoPt、NiPtなどが好適に挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記磁性層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、通常、5nm〜50nm程度である。

前記磁性層の形成方法としては、特に制限はなく、公知の方法に従って行うことができ、例えば、スパッタリング法、電着(電着法)等により行うことができる。

【0016】

−レジスト層−

前記レジスト層の材料としては、ポジ型レジスト材料及びネガ型レジスト材料のいずれであってもよく、例えばポリメタアクリル酸メチル(PMMA)、ノボラック樹脂、フッ素樹脂などが挙げられる。

前記レジスト層の形成方法としては、特に制限はなく、目的に応じて公知の塗布方法の中から適宜選択することができ、例えば、スピンコート法などが好適に挙げられる。

前記レジスト層の厚みは、5nm〜200nmが好ましい。

【0017】

前記マスク層の材料としては、例えば前記レジスト層材料の他、カーボン、Si、W、Zn、Ta、Ti、Al、又はこれらの炭化物、酸化物、窒化物などが挙げられる。

【0018】

前記レジスト層への凹凸パターンの形成方法としては、特に制限はなく、目的に応じて適宜選択することができるが、モールド構造体を用いたインプリント法が好ましい。

前記インプリント法は、ナノメートルサイズの凹凸パターンを表面に形成したモールド構造体をレジスト層に押し付けて該モールド構造体の凹凸形状をレジスト層に転写して、基板上にナノメートルサイズの凹凸パターンを形成する方法である。

前記インプリント法によれば、広範囲全面での残膜コントロールが可能であり、かつ微細パターンの転写が可能である。

【0019】

前記モールド構造体の材料としては、特に制限はなく、目的に応じて適宜選択することができるが、石英、金属、及び樹脂のいずれかの材料が好適である。

前記金属としては、例えばNi、Cu、Al、Mo、Co、Cr、Ta、Pd、Pt、Au等の各種金属、又はこれらの合金を用いることができる。これらの中でも、Ni、Ni合金が特に好ましい。

前記樹脂としては、例えばポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、低融点フッ素樹脂などが挙げられる。

【0020】

−冷却工程−

前記冷却工程は、前記レジスト層に凹凸パターンを形成した磁気記録媒体を冷却する工程である。

前記冷却は、冷却槽を用いて行うことが好ましく、該冷却槽として真空槽を用いることにより磁気記録媒体の表面が結露し、磁性層が酸化されて磁気特性が劣化することを防止できる点から特に好ましい。

前記冷却方法としては、冷却槽内で凹凸パターンを形成した磁気記録媒体に冷却用ガスを吹き付けることにより行うことが、基板最表面のレジスト層を選択的かつ効果的に冷却することが可能となり、また、ドライエッチング後にはある程度基板温度が上昇しているので基板の冷却を目的としてガス吹き付けを行うことが好ましい。

前記冷却用ガスとしては、特に制限はなく、目的に応じて適宜選択することができるが、例えば希ガス、N2ガス、及び還元性ガスのいずれかが好適である。これにより、急冷することを回避でき、除冷することができる。

前記希ガスとしては、例えばヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、などが挙げられる。

前記還元性ガスとしては、例えば水素ガス、COガス、CH4等の炭化水素ガス、などが挙げられる。

【0021】

前記最表面のレジスト層の凹凸パターンを冷却することが、基板を直接冷却しないので磁性層のエッチングレートは低下せず、レジスト層の保護が強化され、かつ基板自体の温度変化を少なくすることで、該基板の膨張乃至収縮によるパターンサイズの変化を防止できる点で好ましい。

また、前記冷却工程において、磁気記録媒体を保持する治具が冷却されることが、磁気記録媒体がプラズマに曝された際に急激に高温となることを防ぐことができる点で好ましい。

前記治具としては、例えば磁気記録媒体の内径側の端面チャック、磁気記録媒体の外径側の端面チャック、磁気記録媒体の内径及び外径の両端面チャック、などが挙げられる。

前記冷却工程における冷却温度としては、0℃以下が好ましく、−10℃以下がより好ましい。また、冷却時間は2秒間以上が好ましく、4秒間以上がより好ましい。

【0022】

−ドライエッチング工程−

前記ドライエッチング工程は、冷却された前記凹凸パターンをマスクとして、ドライエッチングにより前記磁性層に凹凸形状を形成する工程である。

前記ドライエッチングとしては、磁性層に凹凸形状を形成できるものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、イオンミリング法、反応性イオンエッチング(RIE)、スパッタエッチング、などが挙げられる。これらの中でも、イオンミリング法、反応性イオンエッチング(RIE)が特に好ましい。

前記イオンミリング法は、イオンビームエッチングとも言われ、イオン源にArなどの不活性ガスを導入し、イオンを生成し、該イオンをグリッドを通して加速し、試料基板に衝突させてエッチングするものである。前記イオン源としては、例えばカウフマン型、高周波型、電子衝撃型、デュオプラズマトロン型、フリーマン型、ECR(電子サイクロトロン共鳴)型、などが挙げられる。

前記反応性イオンエッチングでは、反応ガスとしては、塩素系ガス、又は中谷プロセス(NH3+CO)等のカルボニル系化合物を形成するガスを用いることができる。

【0023】

−後冷却工程−

前記後冷却工程は、ドライエッチング工程後の凹凸形状が形成された磁性層表面を冷却する工程である。これにより、ドライエッチング工程により温度が上昇した基板を冷却することができる。

【0024】

前記後冷却工程における冷却は、凹凸形状が形成された磁性層表面に希ガス、N2ガス、及び還元性ガスのいずれかのガスを吹き付けて行うことが好ましい。

前記希ガス、N2ガス、及び還元性ガスのいずれかのガスとしては、前記冷却工程と同様のものを用いることができる。

また、前記後冷却工程における冷却は、凹凸形状が形成された磁性層表面に、希ガス、N2ガス、及び還元性ガスのいずれかのガスを用いたプラズマ処理により行うことが好ましい。前記プラズマ処理としては、Arプラズマ、N2プラズマ、及びH2プラズマのいずれかの弱いプラズマに曝すことにより除冷することがより好ましい。

前記後冷却工程における冷却の温度としては、80℃以下が好ましく、50℃以下がより好ましい。また、冷却時間は2秒間以上が好ましく、4秒間以上がより好ましい。

【0025】

前記その他の工程としては、必要に応じて、磁性層の凸部上のレジスト層を除去する工程、前記磁性層の凹部をSiO2、カーボン、アルミナ;ポリメタアクリル酸メチル(PMMA)、ポリスチレン(PS)等のポリマー;円滑油等の非磁性材料で埋める工程、表面を平坦化する工程、平坦化した表面にDLC(ダイヤモンドライクカーボン)等で保護膜を形成する工程、表面に潤滑剤を塗布する工程、などが挙げられる。

【0026】

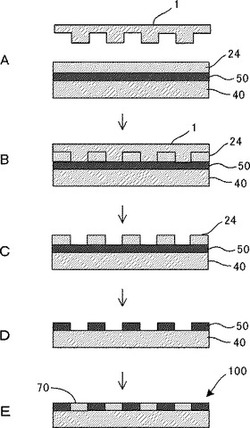

以下、本発明のディスクリートトラックメディア、パターンドメディア等の磁気記録媒体を作製する製造方法の一例について図面を参照して説明する。

【0027】

図1のAに示すように、アルミニウム、ガラス、シリコン、石英、又はシリコン等の基板40上に、Fe又はFe合金、Co又はCo合金等の磁性層50と、ポリメタアクリル酸メチル(PMMA)等を含むインプリントレジスト液を塗布してなるインプリントレジスト層24とがこの順に形成された磁気記録媒体に対して、表面に凹凸パターンが形成されたモールド構造体1を押し当て、加圧する。

【0028】

次に、図1のBに示すように、インプリントレジスト層24にモールド構造体1を押し当てた際には、系を前記インプリントレジスト液のガラス転移温度(Tg)付近に維持しておき、転写後、インプリントレジスト層24が前記インプリントレジスト液のガラス転移温度よりも低下することにより硬化する。これにより、モールド構造体1上に形成された凹凸パターンがレジスト層24に転写される。

【0029】

次に、図1Cに示すように、モールド構造体1を剥離すると、インプリントレジスト層24に凹凸パターンが形成される。

この凹凸パターンを形成した磁気記録媒体を真空にした冷却槽中で希ガス、N2ガス、及び還元性ガスのいずれかの冷却用ガスを吹き付けて冷却を行う。

【0030】

次に、図1のDに示すように、冷却した凹凸部のパターンが転写されたインプリントレジスト層24をマスクにして、アルゴンイオンミリング法等によりドライエッチングを行い、インプリントレジスト層24に形成された凹凸パターン形状に基づく凹凸形状を磁性層50に形成する。

その後、凹凸形状が形成された磁性層表面を希ガス、N2ガス、及び還元性ガスのいずれかのガスを吹き付けるか、又はArプラズマ、N2プラズマ、及びH2プラズマのいずれかでプラズマ処理して、冷却する。

【0031】

次に、図1のEに示すように、凹部に非磁性材料70を埋め込み、表面を平坦化した後、必要に応じて、保護膜などを形成して磁気記録媒体100を作製することができる。

前記非磁性材料としては、例えばSiO2、カーボン、アルミナ;ポリメタアクリル酸メチル(PMMA)、ポリスチレン(PS)等のポリマー;円滑油などが挙げられる。

前記保護膜としては、ダイヤモンドライクカーボン(DLC)、スパッタカーボン等が好ましく、該保護膜の上に更に潤滑剤層を設けてもよい。

【0032】

本発明の磁気記録媒体の製造方法により製造された磁気記録媒体は、ディスクリート型磁気記録媒体及びパターンドメディア型磁気記録媒体の少なくともいずれかであることが好ましい。

本発明の磁気記録媒体は、その製造方法における冷却工程及び後冷却工程の少なくともいずれかで、希ガス、N2ガス、及び還元性ガスのいずれかの冷却用ガスを吹き付けて冷却を行っているので、前記磁気記録媒体における磁性層に含まれる冷却用ガス濃度は1pbm以上であることが好ましい。前記冷却用ガスとしては、Heガスが好適であり、前記磁気記録媒体における磁性層に含まれるHeガス濃度は、1pbm以上が好ましい。

ここで、前記磁性層中の冷却用ガス濃度は、例えばHeガスの場合には、磁気記録媒体を高温で加熱して発生したガスをガスクロマトグラフで分離し、熱伝導度検出器、質量分析器などにより測定することができる。また、Heガス以外の冷却用ガスの場合には、エネルギー分散型X線分析装置(EDX)、オージェ分析装置、蛍光X線装置などにより測定することができる。

【実施例】

【0033】

以下、本発明の実施例について説明するが、本発明は下記実施例に何ら限定されるものではない。

【0034】

(実施例1)

図1のAに示すように、磁気記録媒体用基板(ガラス基板)40上に、Fe合金からなる磁性層50と、ポリメタアクリル酸メチル(PMMA)を含有するインプリントレジスト液を塗布してなるインプリントレジスト層24とがこの順に形成された磁気記録媒体に対して、表面に凹凸パターンが形成されたモールド構造体1を押し当て、加圧した。

【0035】

次に、図1のBに示すように、インプリントレジスト層24にモールド構造体1を押し当てた際に、系を前記インプリントレジスト液のガラス転移温度(Tg)付近に維持しておき、転写後、インプリントレジスト層24が前記インプリントレジスト液のガラス転移温度よりも低下させてレジスト層を硬化させた。これにより、モールド構造体1上に形成された凹凸パターンをインプリントレジスト層24に転写された。

【0036】

次に、図1のCに示すように、モールド構造体1をインプリントレジスト層24から剥離することにより、インプリントレジスト層に凹凸形状が形成された(凹凸パターン形成工程)。

この凹凸パターンを形成した磁気記録媒体用基板の凹凸パターンに、真空にした冷却槽中でHeガスを吹き付けて、−100℃で5秒間冷却した(冷却工程)。

【0037】

次に、図1のDに示すように、冷却した凹凸パターンが転写されたインプリントレジスト層24をマスクにして、アルゴンイオンミリング法(ULVAC社製、ICPエッチング装置NE−550)によりドライエッチングを行い、レジスト層に形成された凹凸パターン形状に基づく凹凸形状を磁性層50に形成した。

その後、凹凸形状が形成された磁性層表面にHeガスを吹き付けて、80℃で5秒間冷却した(後冷却工程)。

次に、図1のEに示すように、凹部に非磁性材料70を埋め込み、表面を平坦化した。以上により、実施例1の磁気記録媒体100を作製した。

【0038】

(実施例2)

実施例1において、表1に示すように、レジスト層に凹凸パターンを形成した磁気記録媒体を真空にした冷却槽中でArガスを吹き付けて冷却を行い、Arプラズマで後冷却を行った以外は、実施例1と同様にして、実施例2の磁気記録媒体を作製した。

【0039】

(実施例3)

実施例1において、表1に示すように、レジスト層に凹凸パターンを形成した磁気記録媒体を真空にした冷却槽中でN2ガスを吹き付けて冷却を行い、N2プラズマで後冷却を行った以外は、実施例1と同様にして、実施例3の磁気記録媒体を作製した。

【0040】

(実施例4)

実施例1において、表1に示すように、レジスト層に凹凸パターンを形成した磁気記録媒体を真空にした冷却槽中でH2ガスを吹き付けて冷却を行い、H2プラズマで後冷却を行った以外は、実施例1と同様にして、実施例4の磁気記録媒体を作製した。

【0041】

(実施例5)

実施例1において、表1に示すように、凹凸形状が形成された磁性層表面を冷却しなかった(後冷却工程を行わなかった)以外は、実施例1と同様にして、実施例5の磁気記録媒体を作製した。

【0042】

(比較例1)

実施例1において、表1に示すように、レジスト層に凹凸パターンを形成した磁気記録媒体を冷却しなかった(冷却工程を行わなかった)以外は、実施例1と同様にして、比較例1の磁気記録媒体を作製した。

【0043】

(比較例2)

実施例1において、表1に示すように、レジスト層に凹凸パターンを形成した磁気記録媒体を冷却せず、かつ凹凸形状が形成された磁性層表面を冷却しなかった(冷却工程及び後冷却工程を行わなかった)以外は、実施例1と同様にして、比較例2の磁気記録媒体を作製した。

【0044】

次に、実施例1〜5及び比較例1〜2の各磁気記録媒体について、以下のようにして、パターン加工性、及び磁気特性を評価し、磁性層中の冷却用ガスの濃度を測定した。結果を表2に示す。

【0045】

<パターン加工性の評価>

インプリントプロセス後、ドライエッチングプロセスを行った後に、原子間力顕微鏡(Atomic Force Microscope;AFM)にて、各磁気記録媒体の500nm角エリアパターン形状の評価を行い、パターン倒れ、幅方向の変化等の不良の有無を下記基準で評価した。

〔評価基準〕

〇:凹部の深さが所定の40%未満のパターンであり、パターン倒れが1点もなく、幅方向の変化が所定の5%以内である

△:凹部の深さが所定の40%未満のパターンであり、パターン倒れが1点もなく、幅方向の変化が所定の10%以内である

×:凹部の深さが所定の40%未満のパターンであり、パターン倒れが1点以上存在する、又は幅方向の変化が所定の10%以上である

【0046】

<磁気特性>

ドライエッチング前後における、メディアHcを測定し、プロセス前後のHc変化が10%未満であれば○、10%以上15%未満の場合△、15%以上であれば×とした。

【0047】

<磁性層中の冷却用ガスの濃度>

冷却用ガスが、Heガスの場合には、磁気記録媒体を高温で加熱して発生したガスをガスクロマトグラフで分離し、熱伝導度検出器、又は質量分析器により測定した。また、Heガス以外の冷却用ガスの場合には、エネルギー分散型X線分析装置(EDX)、オージェ分析装置、蛍光X線装置などにより測定した。

【0048】

【表1】

【0049】

【表2】

【産業上の利用可能性】

【0050】

本発明の磁気記録媒体の製造方法により製造された磁気記録媒体は、ディスクリート型磁気記録媒体及びパターンドメディア型磁気記録媒体の少なくともいずれかに好適であり、例えば、コンピュータの外部記憶装置、民生用ビデオ記録装置等として広く使用されているハードディスク装置、などに設計し使用することができ、ハードディスク等の磁気ディスクに特に好適に設計し使用することができる。

【図面の簡単な説明】

【0051】

【図1】図1は、本発明の磁気記録媒体を製造する方法の一例を示す工程図である。

【符号の説明】

【0052】

1 モールド構造体

24 インプリントレジスト層

40 磁気記録媒体用基板

50 磁性層

70 非磁性材料

100 磁気記録媒体

【技術分野】

【0001】

本発明は、ディスクリート型磁気記録媒体、パターンドメディア型磁気記録媒体等に好適な磁気記録媒体及び該磁気記録媒体の製造方法に関する。

【背景技術】

【0002】

近年、高速性及びコスト性に優れたハードディスクドライブが、ストレージ機器の主力として、携帯電話、小型音響機器、ビデオカメラ等のポータブル機器に搭載され始め、より一層の小型かつ大容量化という要求に応えるために、記録密度を向上させる技術が求められている。

ハードディスクドライブの記録密度を高めるためには、磁気記録媒体の高性能化、及び磁気ヘッド幅の狭小化という手法が用いられてきたが、データトラック間隔を狭めることにより、隣接トラック間の磁気の影響(クロストーク)、熱揺らぎの影響が無視できなくなり、磁気ヘッドの狭小化などによる面記録密度の向上には限界があった。

【0003】

そこで、前記クロストークによるノイズを解決する手段として、ディスクリートトラックメディアと呼ばれる形態の磁気記録媒体が提案されている(特許文献1〜2参照)。このディスクリートトラックメディアは、隣接するトラック間に非磁性のガードバンド領域を設けて個々のトラックを磁気的に分離したディスクリート構造とすることにより、隣接トラック間の磁気的干渉を低減したものである。

【0004】

また、前記熱揺らぎによる減磁を解決する手段として、信号記録のための個々のビットを予め所定の形状パターンで備えたパターンドメディアと呼ばれる形態の磁気記録媒体が提案されている(特許文献3参照)。

【0005】

前記ディスクリートトラックメディア及びパターンドメディアを製造する際には、特許文献4に開示されているように、レジストパターン形成用モールド(以下、「スタンパ」、「モールド構造体」と称することもある)を用いて、表面に磁性層を有する磁気記録媒体用基板上に形成されたレジスト層に所望のパターンを転写するインプリント法がある。

【0006】

前記インプリント法により、ハードディスク、光ディスク等の情報記録媒体を得る場合には、前記インプリント法にて形成された有機物レジストパターンをマスクとして、ウェットエッチング方式、又はドライエッチング方式によって、微細パターン加工が行われる。

前記ウェットエッチング方式は、生産性が高く、かつ有機物レジストパターンを用い、最適なエッチング液を選択することにより、磁性層の選択エッチングが可能である。しかし、前記ウェットエッチング方式はコンタミコントロールが困難であり、かつエッチングが等方的に進むため、非常に微細なパターンを加工する際には不向きであった。

一方、前記ドライエッチング方式は、ウェットエッチング方式に比べて、コンタミコントロールが容易であり、かつ最適な反応ガスを選択することで、磁性層のエッチングが可能である(例えば特許文献5、特許文献6、特許文献7、及び特許文献8等参照)

【0007】

しかし、前記ドライエッチング方式では、プラズマに直接メディアを曝すため、磁性層表面及びマスク(レジスト)層表面が高温となり、磁性層及びレジスト層の変質がプロセス上問題となる。通常、半導体プロセスではシリコンウエハの背面にホルダーを当てて冷却することで基板温度をコントロールしているが、ハードディスク等の磁気記録媒体の場合には、両面に磁性層が形成されているため、片面を接触させることができない。そのため、表面に磁性層を有する磁気記録媒体用基板の保持は、内径側又は外径側の端面保持となるが、端面からの熱伝導だけでは十分な基板の冷却が困難である。

また、単純に基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体を冷却すると基板表面が結露してしまい、磁性層が酸化されて磁気特性が劣化する恐れがある。更に、冷却による基板と、該基板を保持する治具との温度差により、基板が破壊されてしまうおそれもある。

【0008】

【特許文献1】特開昭56−119934号公報

【特許文献2】特開平2−201730号公報

【特許文献3】特開平3−22211号公報

【特許文献4】特開2004−221465号公報

【特許文献5】特開2005−23358号公報

【特許文献6】特開平8−253881号公報

【特許文献7】特開平8−269748号公報

【特許文献8】特開2005−56535号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、従来における前記問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、ドライエッチングで磁性層を微細加工する前に基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体を冷却することにより、ドライエッチングによりプラズマダメージを受けて高温になっても基板、磁性層、及びレジスト層が損傷することなく、また、パターンサイズの変化が少なく、磁気特性が安定した磁気記録媒体、及び該磁気記録媒体を効率よく製造することができる磁気記録媒体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体における該レジスト層に凹凸パターンを形成する凹凸パターン形成工程と、

前記レジスト層に凹凸パターンを形成した磁気記録媒体を冷却する冷却工程と、

冷却された前記凹凸パターンをマスクとして、ドライエッチングにより前記磁性層に凹凸形状を形成するドライエッチング工程と、を含むことを特徴とする磁気記録媒体の製造方法である。

<2> 冷却が、冷却槽を用いて行われる前記<1>に記載の磁気記録媒体の製造方法である。

<3> 冷却槽が真空槽である前記<2>に記載の磁気記録媒体の製造方法である。

<4> 冷却が、冷却用ガスを吹き付けることにより行われる前記<1>から<3>のいずれかに記載の磁気記録媒体の製造方法である。

<5> 冷却用ガスが、希ガス、N2ガス、及び還元性ガスのいずれかである前記<4>に記載の磁気記録媒体の製造方法である。

<6> 最表面のレジスト層の凹凸パターンを冷却する前記<1>から<5>のいずれかに記載の磁気記録媒体の製造方法である。

<7> 冷却工程において、磁気記録媒体を保持する治具が冷却される前記<1>から<6>のいずれかに記載の磁気記録媒体の製造方法である。

<8> 0℃以下に冷却する前記<1>から<7>のいずれかに記載の磁気記録媒体の製造方法である。

<9> 冷却時間が2秒間以上である前記<1>から<8>のいずれかに記載の磁気記録媒体の製造方法である。

<10> ドライエッチング工程後の凹凸形状が形成された磁性層表面を冷却する後冷却工程を含む前記<1>から<9>のいずれかに記載の磁気記録媒体の製造方法である。

<11> 後冷却工程における冷却が、凹凸形状が形成された磁性層表面に希ガス、N2ガス、及び還元性ガスのいずれかのガスを吹き付けて行われる前記<10>に記載の磁気記録媒体の製造方法である。

<12> 後冷却工程における冷却が、凹凸形状が形成された磁性層表面に、希ガス、N2ガス、及び還元性ガスのいずれかのガスを用いたプラズマ処理により行われる前記<10>に記載の磁気記録媒体の製造方法である。

<13> プラズマ処理が、Arプラズマ、N2プラズマ、及びH2プラズマのいずれかである前記<12>に記載の磁気記録媒体の製造方法である。

<14> レジスト層の凹凸パターンがインプリント法で形成される前記<1>から<13>のいずれかに記載の磁気記録媒体の製造方法である。

<15> 前記<1>から<14>のいずれかに記載の磁気記録媒体の製造方法により製造されたことを特徴とする磁気記録媒体である。

<16> ディスクリート型磁気記録媒体及びパターンドメディア型磁気記録媒体の少なくともいずれかである前記<15>に記載の磁気記録媒体である。

<17> 磁性層中に含まれる冷却用ガス濃度が1pbm以上である前記<15>から<16>のいずれかに記載の磁気記録媒体である。

<18> 磁性層中に含まれるHeガス濃度が1pbm以上である前記<15>から<17>のいずれかに記載の磁気記録媒体である。

【発明の効果】

【0011】

本発明によると、従来における諸問題を解決でき、ドライエッチングで磁性層を微細加工する前に基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体を冷却することにより、ドライエッチングによりプラズマダメージを受けて高温になっても基板、磁性層、及びレジスト層が損傷することなく、また、パターンサイズの変化が少なく、磁気特性が安定した磁気記録媒体、及び該磁気記録媒体を効率よく製造することができる磁気記録媒体の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

(磁気記録媒体及び磁気記録媒体の製造方法)

本発明の磁気記録媒体の製造方法は、凹凸パターン形成工程と、冷却工程と、ドライエッチング工程とを少なくとも含み、後冷却工程、更に必要に応じてその他の工程を含んでなる。

本発明の磁気記録媒体は、本発明の磁気記録媒体の製造方法により製造される。

以下、本発明の磁気記録媒体の製造方法の説明を通じて、本発明の磁気記録媒体の詳細についても明らかにする。

【0013】

<凹凸パターン形成工程>

前記凹凸パターン形成工程は、基板の表面(好ましくは両面)にレジスト層及び磁性層をこの順に有する磁気記録媒体における該レジスト層に凹凸パターンを形成する工程である。

前記磁気記録媒体としては、磁性層上にマスク層を有し、該マスク層上にレジスト層を有するものであってもよい。

【0014】

−基板−

前記基板としては、その形状、構造、大きさ、材質等については特に制限はなく、目的に応じて適宜選択することができ、例えば、前記形状としては、前記磁気記録媒体がハードディスク等の磁気ディスクである場合には、円板状である。また、前記構造としては、単層構造であってもよいし、積層構造であってもよい。また、前記材質としては、磁気記録媒体の基材材料として公知のものの中から、適宜選択することができ、例えば、アルミニウム、ガラス、シリコン、石英、シリコン表面に熱酸化膜を形成してなるSiO2/Si、等が挙げられる。これらの基板材料は、1種単独で使用してもよいし、2種以上を併用してもよい。

【0015】

−磁性層−

前記磁性層の材料としては、特に制限はなく、目的に応じて公知のものの中から適宜選択することができるが、例えば、Fe、Co、Ni、FeCo、FeNi、CoNi、CoNiP、FePt、CoPt、NiPtなどが好適に挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記磁性層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、通常、5nm〜50nm程度である。

前記磁性層の形成方法としては、特に制限はなく、公知の方法に従って行うことができ、例えば、スパッタリング法、電着(電着法)等により行うことができる。

【0016】

−レジスト層−

前記レジスト層の材料としては、ポジ型レジスト材料及びネガ型レジスト材料のいずれであってもよく、例えばポリメタアクリル酸メチル(PMMA)、ノボラック樹脂、フッ素樹脂などが挙げられる。

前記レジスト層の形成方法としては、特に制限はなく、目的に応じて公知の塗布方法の中から適宜選択することができ、例えば、スピンコート法などが好適に挙げられる。

前記レジスト層の厚みは、5nm〜200nmが好ましい。

【0017】

前記マスク層の材料としては、例えば前記レジスト層材料の他、カーボン、Si、W、Zn、Ta、Ti、Al、又はこれらの炭化物、酸化物、窒化物などが挙げられる。

【0018】

前記レジスト層への凹凸パターンの形成方法としては、特に制限はなく、目的に応じて適宜選択することができるが、モールド構造体を用いたインプリント法が好ましい。

前記インプリント法は、ナノメートルサイズの凹凸パターンを表面に形成したモールド構造体をレジスト層に押し付けて該モールド構造体の凹凸形状をレジスト層に転写して、基板上にナノメートルサイズの凹凸パターンを形成する方法である。

前記インプリント法によれば、広範囲全面での残膜コントロールが可能であり、かつ微細パターンの転写が可能である。

【0019】

前記モールド構造体の材料としては、特に制限はなく、目的に応じて適宜選択することができるが、石英、金属、及び樹脂のいずれかの材料が好適である。

前記金属としては、例えばNi、Cu、Al、Mo、Co、Cr、Ta、Pd、Pt、Au等の各種金属、又はこれらの合金を用いることができる。これらの中でも、Ni、Ni合金が特に好ましい。

前記樹脂としては、例えばポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、低融点フッ素樹脂などが挙げられる。

【0020】

−冷却工程−

前記冷却工程は、前記レジスト層に凹凸パターンを形成した磁気記録媒体を冷却する工程である。

前記冷却は、冷却槽を用いて行うことが好ましく、該冷却槽として真空槽を用いることにより磁気記録媒体の表面が結露し、磁性層が酸化されて磁気特性が劣化することを防止できる点から特に好ましい。

前記冷却方法としては、冷却槽内で凹凸パターンを形成した磁気記録媒体に冷却用ガスを吹き付けることにより行うことが、基板最表面のレジスト層を選択的かつ効果的に冷却することが可能となり、また、ドライエッチング後にはある程度基板温度が上昇しているので基板の冷却を目的としてガス吹き付けを行うことが好ましい。

前記冷却用ガスとしては、特に制限はなく、目的に応じて適宜選択することができるが、例えば希ガス、N2ガス、及び還元性ガスのいずれかが好適である。これにより、急冷することを回避でき、除冷することができる。

前記希ガスとしては、例えばヘリウム(He)、ネオン(Ne)、アルゴン(Ar)、などが挙げられる。

前記還元性ガスとしては、例えば水素ガス、COガス、CH4等の炭化水素ガス、などが挙げられる。

【0021】

前記最表面のレジスト層の凹凸パターンを冷却することが、基板を直接冷却しないので磁性層のエッチングレートは低下せず、レジスト層の保護が強化され、かつ基板自体の温度変化を少なくすることで、該基板の膨張乃至収縮によるパターンサイズの変化を防止できる点で好ましい。

また、前記冷却工程において、磁気記録媒体を保持する治具が冷却されることが、磁気記録媒体がプラズマに曝された際に急激に高温となることを防ぐことができる点で好ましい。

前記治具としては、例えば磁気記録媒体の内径側の端面チャック、磁気記録媒体の外径側の端面チャック、磁気記録媒体の内径及び外径の両端面チャック、などが挙げられる。

前記冷却工程における冷却温度としては、0℃以下が好ましく、−10℃以下がより好ましい。また、冷却時間は2秒間以上が好ましく、4秒間以上がより好ましい。

【0022】

−ドライエッチング工程−

前記ドライエッチング工程は、冷却された前記凹凸パターンをマスクとして、ドライエッチングにより前記磁性層に凹凸形状を形成する工程である。

前記ドライエッチングとしては、磁性層に凹凸形状を形成できるものであれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、イオンミリング法、反応性イオンエッチング(RIE)、スパッタエッチング、などが挙げられる。これらの中でも、イオンミリング法、反応性イオンエッチング(RIE)が特に好ましい。

前記イオンミリング法は、イオンビームエッチングとも言われ、イオン源にArなどの不活性ガスを導入し、イオンを生成し、該イオンをグリッドを通して加速し、試料基板に衝突させてエッチングするものである。前記イオン源としては、例えばカウフマン型、高周波型、電子衝撃型、デュオプラズマトロン型、フリーマン型、ECR(電子サイクロトロン共鳴)型、などが挙げられる。

前記反応性イオンエッチングでは、反応ガスとしては、塩素系ガス、又は中谷プロセス(NH3+CO)等のカルボニル系化合物を形成するガスを用いることができる。

【0023】

−後冷却工程−

前記後冷却工程は、ドライエッチング工程後の凹凸形状が形成された磁性層表面を冷却する工程である。これにより、ドライエッチング工程により温度が上昇した基板を冷却することができる。

【0024】

前記後冷却工程における冷却は、凹凸形状が形成された磁性層表面に希ガス、N2ガス、及び還元性ガスのいずれかのガスを吹き付けて行うことが好ましい。

前記希ガス、N2ガス、及び還元性ガスのいずれかのガスとしては、前記冷却工程と同様のものを用いることができる。

また、前記後冷却工程における冷却は、凹凸形状が形成された磁性層表面に、希ガス、N2ガス、及び還元性ガスのいずれかのガスを用いたプラズマ処理により行うことが好ましい。前記プラズマ処理としては、Arプラズマ、N2プラズマ、及びH2プラズマのいずれかの弱いプラズマに曝すことにより除冷することがより好ましい。

前記後冷却工程における冷却の温度としては、80℃以下が好ましく、50℃以下がより好ましい。また、冷却時間は2秒間以上が好ましく、4秒間以上がより好ましい。

【0025】

前記その他の工程としては、必要に応じて、磁性層の凸部上のレジスト層を除去する工程、前記磁性層の凹部をSiO2、カーボン、アルミナ;ポリメタアクリル酸メチル(PMMA)、ポリスチレン(PS)等のポリマー;円滑油等の非磁性材料で埋める工程、表面を平坦化する工程、平坦化した表面にDLC(ダイヤモンドライクカーボン)等で保護膜を形成する工程、表面に潤滑剤を塗布する工程、などが挙げられる。

【0026】

以下、本発明のディスクリートトラックメディア、パターンドメディア等の磁気記録媒体を作製する製造方法の一例について図面を参照して説明する。

【0027】

図1のAに示すように、アルミニウム、ガラス、シリコン、石英、又はシリコン等の基板40上に、Fe又はFe合金、Co又はCo合金等の磁性層50と、ポリメタアクリル酸メチル(PMMA)等を含むインプリントレジスト液を塗布してなるインプリントレジスト層24とがこの順に形成された磁気記録媒体に対して、表面に凹凸パターンが形成されたモールド構造体1を押し当て、加圧する。

【0028】

次に、図1のBに示すように、インプリントレジスト層24にモールド構造体1を押し当てた際には、系を前記インプリントレジスト液のガラス転移温度(Tg)付近に維持しておき、転写後、インプリントレジスト層24が前記インプリントレジスト液のガラス転移温度よりも低下することにより硬化する。これにより、モールド構造体1上に形成された凹凸パターンがレジスト層24に転写される。

【0029】

次に、図1Cに示すように、モールド構造体1を剥離すると、インプリントレジスト層24に凹凸パターンが形成される。

この凹凸パターンを形成した磁気記録媒体を真空にした冷却槽中で希ガス、N2ガス、及び還元性ガスのいずれかの冷却用ガスを吹き付けて冷却を行う。

【0030】

次に、図1のDに示すように、冷却した凹凸部のパターンが転写されたインプリントレジスト層24をマスクにして、アルゴンイオンミリング法等によりドライエッチングを行い、インプリントレジスト層24に形成された凹凸パターン形状に基づく凹凸形状を磁性層50に形成する。

その後、凹凸形状が形成された磁性層表面を希ガス、N2ガス、及び還元性ガスのいずれかのガスを吹き付けるか、又はArプラズマ、N2プラズマ、及びH2プラズマのいずれかでプラズマ処理して、冷却する。

【0031】

次に、図1のEに示すように、凹部に非磁性材料70を埋め込み、表面を平坦化した後、必要に応じて、保護膜などを形成して磁気記録媒体100を作製することができる。

前記非磁性材料としては、例えばSiO2、カーボン、アルミナ;ポリメタアクリル酸メチル(PMMA)、ポリスチレン(PS)等のポリマー;円滑油などが挙げられる。

前記保護膜としては、ダイヤモンドライクカーボン(DLC)、スパッタカーボン等が好ましく、該保護膜の上に更に潤滑剤層を設けてもよい。

【0032】

本発明の磁気記録媒体の製造方法により製造された磁気記録媒体は、ディスクリート型磁気記録媒体及びパターンドメディア型磁気記録媒体の少なくともいずれかであることが好ましい。

本発明の磁気記録媒体は、その製造方法における冷却工程及び後冷却工程の少なくともいずれかで、希ガス、N2ガス、及び還元性ガスのいずれかの冷却用ガスを吹き付けて冷却を行っているので、前記磁気記録媒体における磁性層に含まれる冷却用ガス濃度は1pbm以上であることが好ましい。前記冷却用ガスとしては、Heガスが好適であり、前記磁気記録媒体における磁性層に含まれるHeガス濃度は、1pbm以上が好ましい。

ここで、前記磁性層中の冷却用ガス濃度は、例えばHeガスの場合には、磁気記録媒体を高温で加熱して発生したガスをガスクロマトグラフで分離し、熱伝導度検出器、質量分析器などにより測定することができる。また、Heガス以外の冷却用ガスの場合には、エネルギー分散型X線分析装置(EDX)、オージェ分析装置、蛍光X線装置などにより測定することができる。

【実施例】

【0033】

以下、本発明の実施例について説明するが、本発明は下記実施例に何ら限定されるものではない。

【0034】

(実施例1)

図1のAに示すように、磁気記録媒体用基板(ガラス基板)40上に、Fe合金からなる磁性層50と、ポリメタアクリル酸メチル(PMMA)を含有するインプリントレジスト液を塗布してなるインプリントレジスト層24とがこの順に形成された磁気記録媒体に対して、表面に凹凸パターンが形成されたモールド構造体1を押し当て、加圧した。

【0035】

次に、図1のBに示すように、インプリントレジスト層24にモールド構造体1を押し当てた際に、系を前記インプリントレジスト液のガラス転移温度(Tg)付近に維持しておき、転写後、インプリントレジスト層24が前記インプリントレジスト液のガラス転移温度よりも低下させてレジスト層を硬化させた。これにより、モールド構造体1上に形成された凹凸パターンをインプリントレジスト層24に転写された。

【0036】

次に、図1のCに示すように、モールド構造体1をインプリントレジスト層24から剥離することにより、インプリントレジスト層に凹凸形状が形成された(凹凸パターン形成工程)。

この凹凸パターンを形成した磁気記録媒体用基板の凹凸パターンに、真空にした冷却槽中でHeガスを吹き付けて、−100℃で5秒間冷却した(冷却工程)。

【0037】

次に、図1のDに示すように、冷却した凹凸パターンが転写されたインプリントレジスト層24をマスクにして、アルゴンイオンミリング法(ULVAC社製、ICPエッチング装置NE−550)によりドライエッチングを行い、レジスト層に形成された凹凸パターン形状に基づく凹凸形状を磁性層50に形成した。

その後、凹凸形状が形成された磁性層表面にHeガスを吹き付けて、80℃で5秒間冷却した(後冷却工程)。

次に、図1のEに示すように、凹部に非磁性材料70を埋め込み、表面を平坦化した。以上により、実施例1の磁気記録媒体100を作製した。

【0038】

(実施例2)

実施例1において、表1に示すように、レジスト層に凹凸パターンを形成した磁気記録媒体を真空にした冷却槽中でArガスを吹き付けて冷却を行い、Arプラズマで後冷却を行った以外は、実施例1と同様にして、実施例2の磁気記録媒体を作製した。

【0039】

(実施例3)

実施例1において、表1に示すように、レジスト層に凹凸パターンを形成した磁気記録媒体を真空にした冷却槽中でN2ガスを吹き付けて冷却を行い、N2プラズマで後冷却を行った以外は、実施例1と同様にして、実施例3の磁気記録媒体を作製した。

【0040】

(実施例4)

実施例1において、表1に示すように、レジスト層に凹凸パターンを形成した磁気記録媒体を真空にした冷却槽中でH2ガスを吹き付けて冷却を行い、H2プラズマで後冷却を行った以外は、実施例1と同様にして、実施例4の磁気記録媒体を作製した。

【0041】

(実施例5)

実施例1において、表1に示すように、凹凸形状が形成された磁性層表面を冷却しなかった(後冷却工程を行わなかった)以外は、実施例1と同様にして、実施例5の磁気記録媒体を作製した。

【0042】

(比較例1)

実施例1において、表1に示すように、レジスト層に凹凸パターンを形成した磁気記録媒体を冷却しなかった(冷却工程を行わなかった)以外は、実施例1と同様にして、比較例1の磁気記録媒体を作製した。

【0043】

(比較例2)

実施例1において、表1に示すように、レジスト層に凹凸パターンを形成した磁気記録媒体を冷却せず、かつ凹凸形状が形成された磁性層表面を冷却しなかった(冷却工程及び後冷却工程を行わなかった)以外は、実施例1と同様にして、比較例2の磁気記録媒体を作製した。

【0044】

次に、実施例1〜5及び比較例1〜2の各磁気記録媒体について、以下のようにして、パターン加工性、及び磁気特性を評価し、磁性層中の冷却用ガスの濃度を測定した。結果を表2に示す。

【0045】

<パターン加工性の評価>

インプリントプロセス後、ドライエッチングプロセスを行った後に、原子間力顕微鏡(Atomic Force Microscope;AFM)にて、各磁気記録媒体の500nm角エリアパターン形状の評価を行い、パターン倒れ、幅方向の変化等の不良の有無を下記基準で評価した。

〔評価基準〕

〇:凹部の深さが所定の40%未満のパターンであり、パターン倒れが1点もなく、幅方向の変化が所定の5%以内である

△:凹部の深さが所定の40%未満のパターンであり、パターン倒れが1点もなく、幅方向の変化が所定の10%以内である

×:凹部の深さが所定の40%未満のパターンであり、パターン倒れが1点以上存在する、又は幅方向の変化が所定の10%以上である

【0046】

<磁気特性>

ドライエッチング前後における、メディアHcを測定し、プロセス前後のHc変化が10%未満であれば○、10%以上15%未満の場合△、15%以上であれば×とした。

【0047】

<磁性層中の冷却用ガスの濃度>

冷却用ガスが、Heガスの場合には、磁気記録媒体を高温で加熱して発生したガスをガスクロマトグラフで分離し、熱伝導度検出器、又は質量分析器により測定した。また、Heガス以外の冷却用ガスの場合には、エネルギー分散型X線分析装置(EDX)、オージェ分析装置、蛍光X線装置などにより測定した。

【0048】

【表1】

【0049】

【表2】

【産業上の利用可能性】

【0050】

本発明の磁気記録媒体の製造方法により製造された磁気記録媒体は、ディスクリート型磁気記録媒体及びパターンドメディア型磁気記録媒体の少なくともいずれかに好適であり、例えば、コンピュータの外部記憶装置、民生用ビデオ記録装置等として広く使用されているハードディスク装置、などに設計し使用することができ、ハードディスク等の磁気ディスクに特に好適に設計し使用することができる。

【図面の簡単な説明】

【0051】

【図1】図1は、本発明の磁気記録媒体を製造する方法の一例を示す工程図である。

【符号の説明】

【0052】

1 モールド構造体

24 インプリントレジスト層

40 磁気記録媒体用基板

50 磁性層

70 非磁性材料

100 磁気記録媒体

【特許請求の範囲】

【請求項1】

基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体における該レジスト層に凹凸パターンを形成する凹凸パターン形成工程と、

前記レジスト層に凹凸パターンを形成した磁気記録媒体を冷却する冷却工程と、

冷却された前記凹凸パターンをマスクとして、ドライエッチングにより前記磁性層に凹凸形状を形成するドライエッチング工程と、を含むことを特徴とする磁気記録媒体の製造方法。

【請求項2】

冷却が、冷却槽を用いて行われる請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

冷却槽が真空槽である請求項2に記載の磁気記録媒体の製造方法。

【請求項4】

冷却が、冷却用ガスを吹き付けることにより行われる請求項1から3のいずれかに記載の磁気記録媒体の製造方法。

【請求項5】

冷却用ガスが、希ガス、N2ガス、及び還元性ガスのいずれかである請求項4に記載の磁気記録媒体の製造方法。

【請求項6】

最表面のレジスト層の凹凸パターンを冷却する請求項1から5のいずれかに記載の磁気記録媒体の製造方法。

【請求項7】

冷却工程において、磁気記録媒体を保持する治具が冷却される請求項1から6のいずれかに記載の磁気記録媒体の製造方法。

【請求項8】

0℃以下に冷却する請求項1から7のいずれかに記載の磁気記録媒体の製造方法。

【請求項9】

冷却時間が2秒間以上である請求項1から8のいずれかに記載の磁気記録媒体の製造方法。

【請求項10】

ドライエッチング工程後の凹凸形状が形成された磁性層表面を冷却する後冷却工程を含む請求項1から9のいずれかに記載の磁気記録媒体の製造方法。

【請求項11】

後冷却工程における冷却が、凹凸形状が形成された磁性層表面に希ガス、N2ガス、及び還元性ガスのいずれかのガスを吹き付けて行われる請求項10に記載の磁気記録媒体の製造方法。

【請求項12】

後冷却工程における冷却が、凹凸形状が形成された磁性層表面に、希ガス、N2ガス、及び還元性ガスのいずれかのガスを用いたプラズマ処理により行われる請求項10に記載の磁気記録媒体の製造方法。

【請求項13】

プラズマ処理が、Arプラズマ、N2プラズマ、及びH2プラズマのいずれかである請求項12に記載の磁気記録媒体の製造方法。

【請求項14】

レジスト層の凹凸パターンがインプリント法で形成される請求項1から13のいずれかに記載の磁気記録媒体の製造方法。

【請求項15】

請求項1から14のいずれかに記載の磁気記録媒体の製造方法により製造されたことを特徴とする磁気記録媒体。

【請求項16】

ディスクリート型磁気記録媒体及びパターンドメディア型磁気記録媒体の少なくともいずれかである請求項15に記載の磁気記録媒体。

【請求項17】

磁性層中に含まれる冷却用ガス濃度が1pbm以上である請求項15から16のいずれかに記載の磁気記録媒体。

【請求項18】

磁性層中に含まれるHeガス濃度が1pbm以上である請求項15から17のいずれかに記載の磁気記録媒体。

【請求項1】

基板の表面にレジスト層及び磁性層をこの順に有する磁気記録媒体における該レジスト層に凹凸パターンを形成する凹凸パターン形成工程と、

前記レジスト層に凹凸パターンを形成した磁気記録媒体を冷却する冷却工程と、

冷却された前記凹凸パターンをマスクとして、ドライエッチングにより前記磁性層に凹凸形状を形成するドライエッチング工程と、を含むことを特徴とする磁気記録媒体の製造方法。

【請求項2】

冷却が、冷却槽を用いて行われる請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

冷却槽が真空槽である請求項2に記載の磁気記録媒体の製造方法。

【請求項4】

冷却が、冷却用ガスを吹き付けることにより行われる請求項1から3のいずれかに記載の磁気記録媒体の製造方法。

【請求項5】

冷却用ガスが、希ガス、N2ガス、及び還元性ガスのいずれかである請求項4に記載の磁気記録媒体の製造方法。

【請求項6】

最表面のレジスト層の凹凸パターンを冷却する請求項1から5のいずれかに記載の磁気記録媒体の製造方法。

【請求項7】

冷却工程において、磁気記録媒体を保持する治具が冷却される請求項1から6のいずれかに記載の磁気記録媒体の製造方法。

【請求項8】

0℃以下に冷却する請求項1から7のいずれかに記載の磁気記録媒体の製造方法。

【請求項9】

冷却時間が2秒間以上である請求項1から8のいずれかに記載の磁気記録媒体の製造方法。

【請求項10】

ドライエッチング工程後の凹凸形状が形成された磁性層表面を冷却する後冷却工程を含む請求項1から9のいずれかに記載の磁気記録媒体の製造方法。

【請求項11】

後冷却工程における冷却が、凹凸形状が形成された磁性層表面に希ガス、N2ガス、及び還元性ガスのいずれかのガスを吹き付けて行われる請求項10に記載の磁気記録媒体の製造方法。

【請求項12】

後冷却工程における冷却が、凹凸形状が形成された磁性層表面に、希ガス、N2ガス、及び還元性ガスのいずれかのガスを用いたプラズマ処理により行われる請求項10に記載の磁気記録媒体の製造方法。

【請求項13】

プラズマ処理が、Arプラズマ、N2プラズマ、及びH2プラズマのいずれかである請求項12に記載の磁気記録媒体の製造方法。

【請求項14】

レジスト層の凹凸パターンがインプリント法で形成される請求項1から13のいずれかに記載の磁気記録媒体の製造方法。

【請求項15】

請求項1から14のいずれかに記載の磁気記録媒体の製造方法により製造されたことを特徴とする磁気記録媒体。

【請求項16】

ディスクリート型磁気記録媒体及びパターンドメディア型磁気記録媒体の少なくともいずれかである請求項15に記載の磁気記録媒体。

【請求項17】

磁性層中に含まれる冷却用ガス濃度が1pbm以上である請求項15から16のいずれかに記載の磁気記録媒体。

【請求項18】

磁性層中に含まれるHeガス濃度が1pbm以上である請求項15から17のいずれかに記載の磁気記録媒体。

【図1】

【公開番号】特開2008−305468(P2008−305468A)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願番号】特願2007−150049(P2007−150049)

【出願日】平成19年6月6日(2007.6.6)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願日】平成19年6月6日(2007.6.6)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]