磁気記録媒体及びその製造方法

【課題】磁気ヘッドの低浮上化に最適な記録領域分離型磁気記録媒体(DTM、BPM)を提供する。

【解決手段】磁気記録層6.7に強磁性材料の元素比率が相対的に高い部分と低い部分13が面内方向に周期的に存在しており、強磁性材料の元素比率が相対的に高い部分の基板面からの平均高さが強磁性材料の元素比率が低い部分の基板面からの平均高さよりも高い構成とする。イオン注入により強磁性材料の元素比率を相対的に低くする記録領域分離型の磁気記録媒体の作製時に、あらかじめイオン注入部分をエッチングしておくことで、イオン注入後の高さを非注入部分と比べて相対的に低くする。

【解決手段】磁気記録層6.7に強磁性材料の元素比率が相対的に高い部分と低い部分13が面内方向に周期的に存在しており、強磁性材料の元素比率が相対的に高い部分の基板面からの平均高さが強磁性材料の元素比率が低い部分の基板面からの平均高さよりも高い構成とする。イオン注入により強磁性材料の元素比率を相対的に低くする記録領域分離型の磁気記録媒体の作製時に、あらかじめイオン注入部分をエッチングしておくことで、イオン注入後の高さを非注入部分と比べて相対的に低くする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高記録密度に適したディスクリートトラック媒体やビットパターン媒体に代表されるパターン媒体、及びその製造方法に関する。

【背景技術】

【0002】

大型コンピュータ、ワークステーション、パーソナルコンピュータ等の記憶装置に用いられる磁気ディスク装置は年々その重要性が高まり、大容量小型化へと発展を遂げている。磁気ディスク装置の大容量小型化には高密度化が不可欠である。高密度化のための手法の一つに、磁気記録媒体の磁化反転単位を小さくする事による媒体ノイズの低減が挙げられる。そのため従来の磁気記録媒体では、磁気記録層を構成する強磁性結晶粒があらかじめ磁気記録層に含まれる非磁性材料で分離される構造が採用された。

【0003】

現在、より積極的にこの分離域を制御し磁気記録密度を向上する案として、記録トラック間に分離加工を施したディスクリートトラック媒体(DTM)、さらには、記録ビット間にも分離加工を施したビットパターンド媒体(BPM)が研究開発されており、いずれの場合も分離域形成加工技術が高密度化の重要なポイントとなっている。

【0004】

DTMの作製方法として、エッチングなどにより磁性膜を物理的に加工する磁性膜加工型が提案されている。磁性膜加工型DTMは、概ね次のようなプロセスで作製される。

(1)記録層の上に金属薄膜を設けレジスト塗布する。

(2)リソグラフィ技術によりレジストに微細パターンを与える。

(3)レジストパターン凹部の金属薄膜をドライプロセスによりエッチングし、記録層を露出させる。

(4)露出した記録層をドライプロセスによりエッチングし記録トラック分離部(グルーブ)を形成する。

(5)記録トラック(ランド)の残存レジスト及び金属薄膜を除去する。

(6)グルーブ部分を非磁性材料で埋め戻し平坦化する。

(7)保護層と潤滑層を付与する。

【0005】

このように磁性膜加工型DTMはプロセスが非常に煩雑であるばかりか、埋め戻し平坦化した面の粗さが連続媒体のそれに比べて大きく、磁気ヘッド浮上性が安定しないという問題がある。

【0006】

上記を解決するDTMの別の作製方法としてイオン注入によるグルーブ部の非磁性化の手法が提案されている。特開2007−226862号公報では、保護膜まで形成した磁気記録媒体の上部に微細パターンを設置し、市販のイオン注入器を用いてSi,In,B,P,C,Fのイオンを注入している。また特開2006−309841号公報では、ステンシルマスク越しにAg,B,Cr,Mo,Al,Nb等のイオンを注入する事でDTMが作製できるとしている。特開2007−220164号公報では、微細加工されたレジストの凹部にSiを成膜したのちArイオンの照射によりSiを記録層のグルーブ前駆領域に選択的に拡散させDTMを作製する方法が開示されている。これらの開示では磁性膜加工型DTM媒体に比べて製造方法が簡便に出来るだけではなく作製された媒体表面の平滑性により磁気ヘッドの浮上性が良いとされている。

【0007】

【特許文献1】特開2007−226862号公報

【特許文献2】特開2006−309841号公報

【特許文献3】特開2007−220164号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところがイオン注入によるDTM作製には注入部分の体積増加という問題点がある。すなわちイオン注入により強磁性材料の元素比率を相対的に下げられた部分は体積増加が起こり、非注入部分に比べて高さが増加してしまう。そのため磁気記録トラックに相当する非注入部分と磁気ヘッドとの距離を大きくしてしまう原因となる。その結果、スペーシングロスの増大により高記録密度化への阻害要因になってしまう。

【0009】

例えばCo合金からなる記録層が20nmの厚みを有する場合、1cm2あたりに概ね1017atomsの原子が存在している。磁気特性の劣化を目的としてCrイオンを1016atoms注入すると、密度の変化がほとんどない場合には10%の体積増加が生じる。注入イオンは磁性層内で面内方向にも拡散し全体的な底上げがあるものの、注入部分は非注入部分に比べて高さが増加してしまい、磁気ヘッドからの距離は非注入部分(磁気記録トラック)が注入部分に比べて遠くなってしまう。磁気ヘッドによるリードライト時の媒体ノイズを小さくするためには注入部分と非注入部分の磁気特性のコントラストをより大きく取る方が有利であり、そのために注入量を増加すると一層体積増加が顕著になりスペーシングロスが増大すると言う問題があった。

【0010】

本発明は、上記の如き問題点を解消する為になされたものであり、その第1の目的は、磁気ヘッドの低浮上化に最適な記録領域分離型磁気記録媒体(DTM、BPM)を提供する事である。

【0011】

また、第2の目的は、磁気ヘッドの低浮上化に最適な記録領域分離型磁気記録媒体(DTM、BPM)の製造方法を提供する事である。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明では主として次のような構成を採用する。すなわち、基体上に直接あるいは少なくとも中間層を介して磁気記録層が形成してある磁気記録媒体において、磁気記録層は強磁性材料の元素比率が相対的に高い部分と低い部分が面内方向に周期的に存在しており、強磁性材料の元素比率が相対的に高い部分の基板面からの平均高さが強磁性材料の元素比率が低い部分の基板面からの平均高さよりも高い事を特徴とする。

【0013】

さらに言うと、本発明によればイオン注入型の記録領域分離型の磁気記録媒体において、イオン注入部分の基板面からの平均高さを非注入部分の基板面からの平均高さよりも0.1nm以上3nm以下低くすることで、高記録密度化に適した記録領域分離型磁気記録媒体とする事ができる。イオン注入部分の基板面からの平均高さを非注入部分の基板面からの平均高さよりも低くする事で磁気ヘッドの浮上基準面hsはイオン注入部分と非注入部分の間で面積比率に応じた高さとなる。具体的には高い部分を(高さh1、面積比率S1)、低い部分を(高さh2、面積比率S2)とした場合、hsはh1×S1+h2×S2で与えられ、h1>hs>h2となる。従って非注入部分すなわち磁気記録トラックと磁気ヘッドの距離は連続媒体の浮上基準面として考えられるh1の場合よりも近づける事が出来る。0.1nm以上とする理由は、この値以上で実質的に磁気ヘッドが近づいたことを示す結果によるものであり、3nm以下とする理由はこの値より大きいと磁気ヘッドの浮上安定性に問題が生じる結果に依るものである。

【0014】

前記構成を実現するために、磁気記録層上に直接又は一層以上の薄膜を介して設けた微細パターンを有するマスク層を用いて、イオン注入により強磁性材料の元素比率を相対的に低くする記録領域分離型の磁気記録媒体の作製時に、あらかじめイオン注入部分をエッチングしておくことで、イオン注入後の高さを非注入部分と比べて相対的に0.1nm以上3nm以下の範囲で低くする事ができる。

【0015】

磁気記録層の非磁性元素の含有率の高い部分と低い部分をおおむね同心円状に形成することにより、ディスクリートトラック媒体を作製することができる。また、磁気記録層の非磁性元素の含有率が低い部分がアイランド状に並んだドット形状にすることにより、ビットパターンド媒体を作製することができる。

【0016】

イオン注入する元素としてはCr,Mo,W,V,Nb,Ta,Ti,Zr,Hf,Ru,B,C,Si,Ge,Ar,Kr,Rn,Xeからなる群から選ばれるいずれかの元素を用いるとよい。

【発明の効果】

【0017】

本発明によれば、記録密度向上を目的とした記録領域分離型磁気記録媒体をイオン注入法により作製する際に、注入部分の体積増加により記録領域と磁気ヘッドの距離(スペーシングロス)が増大してしまい記録密度向上の阻害要因となることを取り除き、スペーシングロスをより小さくすることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、図面に従い本発明の実施例を詳細に説明する。

【0019】

図1は、本発明の一実施例による記録領域分離型磁気記録媒体の作製過程を示す断面模式図である。この磁気記録媒体(磁気ディスク)は、非磁性基板(基板)1の両面に形成された、AlTi密着層2、軟磁性層3、NiWシード層4、Ru中間層5、Co系合金グラニュラー磁性層(記録層1)6、Co系合金磁性層(記録層2)7、Taマスク層前駆体8を有する。軟磁性層3は、FeCo系下部軟磁性層3aと、Ru反強磁性結合層3bと、FeCo系上部軟磁性層3cの積層膜である。

【0020】

非磁性基板1上にTaマスク層前駆体8を形成するまでの工程は、以下に説明するような通常の製造方法に従って行った。

【0021】

まず、基板1として用いるソーダライムガラス基体(外径65mm、内径15mm、厚さ0.635mm)の洗浄を十分行なった。これを約1.3×10-5Pa(1.0×10-7Torr)以下まで排気された真空槽内に導入した。最初に密着層形成室に搬送し、Ar雰囲気約0.8Pa(6mTorr)の条件下で、DCマグネトロンスパッタリング法によりAl−50at%Ti密着層2を5nm形成した。続いて下部軟磁性層形成室に搬送し、Ar雰囲気約0.8Pa(6mTorr)の条件下でDCマグネトロンスパッタリング法によりFe−35at%Co−9at%Ta−4at%Zr合金下部軟磁性層3aを25nm成膜した。続いて反強磁性結合層形成室に搬送し、Ar雰囲気約0.8Pa(6mTorr)の条件下で、DCマグネトロンスパッタリング法によりRu層3bを0.5nm形成した。続いて上部軟磁性層形成室に搬送し、Ar雰囲気約0.8Pa(6mTorr)の条件下で、DCマグネトロンスパッタリング法によりFe−35at%Co−9at%Ta−4at%Zr合金上部軟磁性層3cを25nm成膜した。

【0022】

続いて基板冷却室に搬送し、スパッタによる熱の影響で上昇した基板温度を55℃まで低下した後、シード層形成室に搬送し、Ar雰囲気約0.9Pa(7mTorr)の条件下で、DCマグネトロンスパッタリング法により、Ni−8at%Wシード層4を8nm形成した。続いて中間層形成室に搬送し、Ar雰囲気約2Pa(15mTorr)の条件下で、DCマグネトロンスパッタリング法によりRu中間層5を15nm形成した。さらに磁気記録層形成室1に搬送し、Ar雰囲気約0.9Pa(7mTorr)の条件下で、DCマグネトロンスパッタリング法により、90mol%(Co−15at%Cr−18at%Pt)8mol%SiO2合金からなるグラニュラー磁性層(記録層1)6を13nm形成した後、磁気記録層形成室2に搬送しAr雰囲気約0.8Pa(6mTorr)の条件下でDCマグネトロンスパッタリング法により、Co−13at%Cr−18at%Pt−7at%B磁性層(記録層2)7を6nm形成した。続いてCrマスク層前駆体形成室に搬送し、Ar雰囲気約0.9Pa(7mTorr)の条件下で、DCマグネトロンスパッタリング法により、Taマスク層前駆体8を30nm形成した。

【0023】

基板1としては、ソーダライムガラスの他に、化学強化したアルミノシリケート、Ni−P無電解めっきを施したAl−Mg合金基板、シリコン,硼珪酸ガラス等からなるセラミックス、又はガラスグレージングを施したセラミックス等からなる非磁性の剛体基板等を用いることができる。

【0024】

密着層2は、ソーダライムガラスからのアルカリ金属の電気化学的溶出を防ぐため、またガラスと軟磁性層3との密着性を向上するために設けてあるもので、AlTiの他にNiTa,AlTa,CrTi,CoTi,NiTaZr,NiCrZr,CrTiAl,CrTiTa,CoTiNi又はCoTiAlでも良く、厚さは任意である。また、特に用いる必要がなければ省略することもできる。

【0025】

また密着層2と軟磁性層3の間に軟磁性磁区固定層を設けても構わない。この場合の代表的な構成として、密着層2の上にNi−18at%Feを6nm、Fe−50at%Mnを17nm、Co−10at%Feを3nm、この順に順次成膜して、その後、軟磁性層3を設けた。シード層4として、NiFe合金、NiTa合金、TaTi合金等を用いることも可能である。また、シード層4と軟磁性層3の間にCrTi合金を積層してもよい。基板冷却工程は上部軟磁性層3cの形成後ではなく、上部軟磁性層3cの形成前、記録層6の形成前に設けることもでき、さらにこれらを複数組み合わせても構わない。

【0026】

上記Taマスク層前駆体8まで形成された基板1を真空層から出し、レジストコーティング機に入れ、Taマスク層前駆体上にレジスト材としてメタクリル酸メチル樹脂(PMMA)層9を80nm設けた後、ナノインプリント技術により図2に示す所望の微細パターンを形成した。すなわち前記微細パターンの形成に用いたスタンパーは、レジスト凸部の幅が60nm、レジスト凹部の幅が40nm、残渣を5nmの形状に同心円状に型押しできる領域を含むものである。

【0027】

次に、上記微細パターンを有するPMMA層9まで設けた基板を、Taマスク層前駆体8までを形成したものとは別の真空装置に導入し、Taマスク層82の形成を行った。まず酸素による反応性酸素イオンエッチング(RIE−O2)室へ搬送し、レジスト残渣5nmを除去した。続いてArによるイオンビームエッチング(IBE)室に搬送し、レジスト除去部下のTaマスク前駆体層を30nm全て除去するとともにCo系合金磁性層(記録層2)7も数nmエッチングした。この時、エッチングする深さを変えて数種類のサンプルを各々複数枚作製し、後述する評価又はイオン注入工程に使用した。また比較の為にTaマスク前駆体層30nmのみをエッチングし、Co系合金磁性層(記録層2)7はエッチングしないサンプルも作製し同時に評価した。ここまでの工程を経た本発明による磁気記録媒体の断面模式図を、図3に示す。引き続き真空層から出すことなく反応性酸素イオンエッチング(RIE−O2)室へ搬送し、PMMA層9を全て除去する事で、図4に示すTaマスク層82が形成された。前述したArイオンビームエッチングによるレジスト除去部下のTaマスク前駆体層、Co系合金磁性層(記録層2)7エッチング時にPMMA層9が同時にすべて除去される場合は反応性酸素イオンエッチング(RIE−O2)を省略することも可能である。

【0028】

Taマスク層まで形成された数種類のサンプルについて、各1枚はCo系合金磁性層(記録層2)7の非エッチング部を基準としたエッチング部分の高さを、アトミックフォースマイクロスコピー(AFM)を用いて評価した。

【0029】

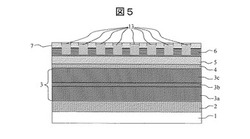

上記Taマスク層82まで形成された基板は、上記のAFM評価を行うものを除いては引き続き真空層から出すことなくCrイオン注入室へ搬送した。Crイオン注入室は、Crのアーク放電機構と磁場フィルタによるイオン輸送機構を備えたプラズマビーム方式であり、基板には高電圧DCパルスバイアスを印加する事が出来る。本発明では、バイアス電圧−20kVで基板の両面全面に渡ってCrイオンを注入した。この時、注入時間を変化させる事で注入量を変えて数種類のサンプルを各々複数枚作製した。引き続き反応性CF4イオンエッチング室へ搬送し、Taマスク層をCF4イオンエッチングで全て除去し、図5に示すイオン注入部13を有する構成とした。なお、イオン注入時間と注入量の関係は、事前にCrフリーの基板上にクロムイオンを注入しラザフォード後方散乱分析により求めた結果を適用した。イオン注入時に注入部にはイオンが注入されるが、マスク部はイオンのエネルギーによりエッチングされる注入条件又はマスク層の組み合わせを用いる場合は上記のマスク層除去工程を省略する事もできる。

【0030】

イオン注入部13まで形成された数種類のサンプルについて、各1枚はCo系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さを、アトミックフォースマイクロスコピー(AFM)を用いて評価した。

【0031】

イオン注入前のCo系合金磁性層(記録層2)7の非エッチング部を基準としたエッチング部分の高さ、イオン注入後のCo系合金磁性層(記録層2)7の非イオン注入部を基準としたイオン注入部13の高さとイオン注入量の関係を、表1及び図6に示す。表1及び図6において、AはCo系合金磁性層(記録層2)7の非エッチング部を基準としたエッチング部分の高さ(nm)、BはCo系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さ(nm)、Cはイオン注入量((×1015)atoms/cm2)である。

【0032】

【表1】

【0033】

イオン注入部13まで形成された基板は、上記のAFM評価を行うものを除いては引き続き真空層から出すことなくDLC保護膜形成室へ搬送し、C2H2雰囲気約10Paの条件下でRF−CVD法によりDLC保護膜10を3nm形成した。

【0034】

上記の方法によって作製したサンプルを複数枚用いて、DLC保護膜10の上にフルオロカーボン系の潤滑膜11を設け、図7に示すディスクリートトラック型磁気記録媒体(DTM)の構成とした。この厚みは、フーリエトランスファー赤外分光分析装置(FT−IR)で定量し、全てのサンプルに対して1.0nmとなるようにした。これらフルオロカーボン系の潤滑膜11を設けた複数枚の磁気記録媒体を用い、以下に示す磁気ヘッドの浮上安定性に関わる評価と、スピンスタンドを用いてリードライト(RW)特性評価を行った。

【0035】

磁気記録媒体の浮上安定性の評価として、圧電素子が搭載されているヘッド(グライドヘッド)によるグライドノイズ(GN)を測定した。グライドノイズとは、グライドヘッドが磁気記録媒体上を浮上している際に圧電素子から出力されるノイズのことである。グライドノイズが大きいのは、スライダが磁気記録媒体上を安定に浮上していないことを意味する。

【0036】

グライドノイズの測定方法は次の通りである。回転運動している磁気記録媒体上でグライドヘッドを浮上させ、磁気記録媒体の半径位置16.5mmから41.5mmまで0.05mmずつ移動させた。各半径位置毎に、圧電素子のノイズを磁気記録媒体の一周分測定し、その平均値を求めた。さらに各半径位置毎の平均値を平均し、磁気記録媒体のグライドノイズと定義した。ここで、グライドヘッドの浮上量は6nmであった。通常、グライドヘッドは回転している磁気記録媒体との相対速度が変化すると、浮上量が変化する。そこで、浮上量の変化を避ける為に、グライドヘッドの移動毎に、磁気記録媒体の回転数を変化させ、半径位置が変化しても相対速度が一定になるように制御した。また、圧電素子の電圧は増幅器と周波数分別器を通して出力したが、増幅器の利得は60dB(デシベル)、周波数分別器の帯域は100kHzから2MHzとした。グライドノイズの値は、30mV以下であればヘッドの浮上性は安定していると判断できる。30mVよりも大きくなるとヘッドが不安定で磁気記録媒体としては適当ではないと判断できる。

【0037】

グライドノイズの評価の結果を、表2及び図8に示す。Co系合金磁性層(記録層2)7非注入部を基準としたイオン注入部13の高さが−3nm以上3nm以下の場合にグライドノイズは30mV以下となり段差が3nmよりも大きい場合はグライドノイズが30mVよりも大きくなる。すなわち、Co系合金磁性層(記録層2)7非注入部を基準としたイオン注入部13の高さは−3nm以上3nm以下の範囲でなければ磁気記録媒体に適した表面形状とはいえないことが分かった。

【0038】

【表2】

【0039】

次に、磁気記録媒体に適した表面形状といえるCo系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さが−3nm以上3nm以下のサンプルのRW特性を評価した。

【0040】

RW特性の評価方法は次の通りである。回転している磁気記録媒体上で磁気ヘッドを浮上させ、磁気記録媒体の半径位置21mmでskew角を0°として電磁変換特性を測定した。磁気記録媒体の周速は10m/s一定、磁気ヘッドは表面が一様な連続媒体上で機械的浮上量を4nmに設定した。37キロフラックスチェンジ/mm(940kFCI)における信号出力に対する8.93キロフラックスチェンジ/mm(227kFCI)の信号出力の割合を出力分解能Re(Re(%)=S(940kFCI)/S(227kFCI)×100)として評価した。Reが大きいほど高記録密度化に適した媒体と言える。

【0041】

出力分解能Reの評価結果を表3及び図9に示す。

【0042】

【表3】

【0043】

Co系合金磁性層(記録層2)7をエッチングせず、なおかつイオン注入も行わなかった所謂連続媒体サンプルのReは50%であった。それに対して、Co系合金磁性層(記録層2)7をエッチングし物理的トラック形状を形成したがイオン注入は行わなかったサンプルのReは、44〜50%と連続媒体に比べて同等かそれ以下であった。これは磁気記録トラックと磁気ヘッドの距離は縮まるものの、トラック分離部が強磁性のまま残る為にこの部分からの漏れ磁束が電磁変換特性に悪影響を及ぼした為である。Co系合金磁性層(記録層2)7をエッチングし、イオン注入量を1×10E+15〜1×10E+17(atoms/cm2)まで変化させた場合、Co系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さを−0.1nm以下とする事でReは50%以上となる。これはイオン注入により注入部分の磁性が劣化し電磁変換特性に悪影響を及ぼさなくなったことと、イオン注入部分の基板面からの平均高さが非注入部分の基板面からの平均高さよりも低くなった事で磁気ヘッドの浮上基準面が下がり、非注入部分すなわち磁気記録トラックと磁気ヘッドの距離を近づける事が出来た為である。

【0044】

次に、前記Taマスク層前駆体上にレジスト材としてメタクリル酸メチル樹脂(PMMA)層9を80nm設けた後、ナノインプリント技術により微細パターンを形成する際にレジスト凸部のサイズがΦ17nmのドット、ドットピッチが25nm、レジスト残渣を5nmの形状に同心円状に型押しできるようにしたことを除いては上述した実施形態と同じ手法でビットパターンドメディア(BPM)を作製、評価した。この製法により、強磁性材料の元素比率が相対的に高い部分がアイランド状に存在するBPMが形成される。電磁変換特性の評価は簡易的にDTMで用いた手法を適用し、40キロフラックスチェンジ/mm(1016kFCI)における信号出力に対する10キロフラックスチェンジ/mm(254kFCI)の信号出力の割合を出力分解能Re(Re(%)=S(1016kFCI)/S(254kFCI)×100)として評価した。

【0045】

BPMの評価結果を図10と表4、及び図11と表5に示す。図10と表4は、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さとグライドノイズの関係を示す。また図11と表5は、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さと出力分解能Re(%)の関係を示す。

【0046】

【表4】

【0047】

【表5】

【0048】

Co系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さが−3nm以上3nm以下の場合にグライドノイズは30mV以下となり、段差が3nmよりも大きい場合はグライドノイズが30mVよりも大きくなる。すなわち、DTMと同様にCo系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さは−3nm以上3nm以下の範囲でなければ磁気記録媒体に適した表面形状とはいえない。

【0049】

Co系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さが−3nm以上3nm以下のサンプルのRW特性では、連続媒体のRe48%に対してCo系合金磁性層(記録層2)7をエッチングし、イオン注入量を1×10E+15〜1×10E+17(atoms/cm2)まで変化させた場合、Co系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さを−0.1nm以下とする事でReは48%以上となる。これはDTMの結果同様、イオン注入により注入部分の磁性が劣化し電磁変換特性に悪影響を及ぼさなくなったことと、イオン注入部分の基板面からの平均高さが非注入部分の基板面からの平均高さよりも低くなった事で磁気ヘッドの浮上基準面が相対的に近づき、非注入部分すなわち磁気記録トラックと磁気ヘッドの距離を近づける事が出来た為である。

【0050】

以上の結果を纏めると、イオン注入型の記録領域分離型の磁気記録媒体においてイオン注入部分の基板面からの平均高さを非注入部分の基板面からの平均高さよりも0.1nm以上3nm以下低くすることで高記録密度化に適した記録領域分離型磁気記録媒体とする事が出来る。

【0051】

上記のイオン注入型の記録領域分離型の磁気記録媒体は、磁気記録層上に直接又は一層以上の薄膜を介して微細パターンを有するマスク層を具備し、イオン注入により強磁性材料の元素比率を相対的に低くする記録領域分離型の磁気記録媒体の作製時に、あらかじめイオン注入部分をエッチングしておくことで、イオン注入後の高さを非注入部分と比べて相対的に0.1nm以上3nm以下の範囲で低くする事により得られる。

【0052】

イオン注入の方法としては前述のプラズマビーム法のみならず、イオンビーム法を用いても本発明に何ら影響するものではない。また、注入イオン種としてはCrのみならずMo,W,V,Nb,Ta,Ti,Zr,Hf,Ru,B,C,Si,Ge,Ar,Kr,Rn,Xeを用いても良い。Co系合金磁性層(記録層2)をイオン注入前にあらかじめエッチングする手段としては前述のArイオンビームエッチングに限らず、四フッ化メタン(CF4)などのC−F系ガスを用いた反応性イオンエッチング(RIE)であっても本発明に何ら影響を及ぼすものではない。

【0053】

磁気記録分離領域をイオン注入法により作製する際に、非注入領域に微細マスクを施す方法の他にイオンビームの焦点を30nm程度以下に小さくし記録層内に選択的にイオン注入することも可能である。

【0054】

また、イオン注入部のイオン注入後の高さを非注入部分と比べて相対的に0.1nm以上3nm以下の範囲で低くする方法としては、あらかじめイオン注入部分をエッチングするする方法の他に、イオンエネルギーを制御しエッチングしながら注入することも可能である。

【図面の簡単な説明】

【0055】

【図1】本発明による磁気ディスクの製造工程を示す断面模式図。

【図2】本発明による磁気ディスクの製造工程を示す断面模式図。

【図3】本発明による磁気ディスクの製造工程を示す断面模式図。

【図4】本発明による磁気ディスクの製造工程を示す断面模式図。

【図5】本発明による磁気ディスクの製造工程を示す断面模式図。

【図6】DTM、Co系合金磁性層(記録層2)の非エッチング部を基準としたエッチング部分の高さとCo系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さの関係を示す図。

【図7】本発明による磁気ディスクの製造工程を示す断面模式図。

【図8】DTM、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さとグライドノイズの関係を示す図。

【図9】DTM、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さと出力分解能Reの関係を示す図。

【図10】BPM、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さとグライドノイズの関係を示す図。

【図11】BPM、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さと出力分解能Reの関係を示す図。

【符号の説明】

【0056】

1…非磁性基板

2…密着層

3…軟磁性層

3a…下部軟磁性層

3b…反強磁性結合層

3c…上部軟磁性層

4…シード層

5…中間層

6…Co系合金グラニュラー磁性層(記録層1)

7…Co系合金磁性層(記録層2)

8…Taマスク層前駆体

82…Taマスク層

9…メタクリル酸メチル樹脂(PMMA)層

【技術分野】

【0001】

本発明は、高記録密度に適したディスクリートトラック媒体やビットパターン媒体に代表されるパターン媒体、及びその製造方法に関する。

【背景技術】

【0002】

大型コンピュータ、ワークステーション、パーソナルコンピュータ等の記憶装置に用いられる磁気ディスク装置は年々その重要性が高まり、大容量小型化へと発展を遂げている。磁気ディスク装置の大容量小型化には高密度化が不可欠である。高密度化のための手法の一つに、磁気記録媒体の磁化反転単位を小さくする事による媒体ノイズの低減が挙げられる。そのため従来の磁気記録媒体では、磁気記録層を構成する強磁性結晶粒があらかじめ磁気記録層に含まれる非磁性材料で分離される構造が採用された。

【0003】

現在、より積極的にこの分離域を制御し磁気記録密度を向上する案として、記録トラック間に分離加工を施したディスクリートトラック媒体(DTM)、さらには、記録ビット間にも分離加工を施したビットパターンド媒体(BPM)が研究開発されており、いずれの場合も分離域形成加工技術が高密度化の重要なポイントとなっている。

【0004】

DTMの作製方法として、エッチングなどにより磁性膜を物理的に加工する磁性膜加工型が提案されている。磁性膜加工型DTMは、概ね次のようなプロセスで作製される。

(1)記録層の上に金属薄膜を設けレジスト塗布する。

(2)リソグラフィ技術によりレジストに微細パターンを与える。

(3)レジストパターン凹部の金属薄膜をドライプロセスによりエッチングし、記録層を露出させる。

(4)露出した記録層をドライプロセスによりエッチングし記録トラック分離部(グルーブ)を形成する。

(5)記録トラック(ランド)の残存レジスト及び金属薄膜を除去する。

(6)グルーブ部分を非磁性材料で埋め戻し平坦化する。

(7)保護層と潤滑層を付与する。

【0005】

このように磁性膜加工型DTMはプロセスが非常に煩雑であるばかりか、埋め戻し平坦化した面の粗さが連続媒体のそれに比べて大きく、磁気ヘッド浮上性が安定しないという問題がある。

【0006】

上記を解決するDTMの別の作製方法としてイオン注入によるグルーブ部の非磁性化の手法が提案されている。特開2007−226862号公報では、保護膜まで形成した磁気記録媒体の上部に微細パターンを設置し、市販のイオン注入器を用いてSi,In,B,P,C,Fのイオンを注入している。また特開2006−309841号公報では、ステンシルマスク越しにAg,B,Cr,Mo,Al,Nb等のイオンを注入する事でDTMが作製できるとしている。特開2007−220164号公報では、微細加工されたレジストの凹部にSiを成膜したのちArイオンの照射によりSiを記録層のグルーブ前駆領域に選択的に拡散させDTMを作製する方法が開示されている。これらの開示では磁性膜加工型DTM媒体に比べて製造方法が簡便に出来るだけではなく作製された媒体表面の平滑性により磁気ヘッドの浮上性が良いとされている。

【0007】

【特許文献1】特開2007−226862号公報

【特許文献2】特開2006−309841号公報

【特許文献3】特開2007−220164号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

ところがイオン注入によるDTM作製には注入部分の体積増加という問題点がある。すなわちイオン注入により強磁性材料の元素比率を相対的に下げられた部分は体積増加が起こり、非注入部分に比べて高さが増加してしまう。そのため磁気記録トラックに相当する非注入部分と磁気ヘッドとの距離を大きくしてしまう原因となる。その結果、スペーシングロスの増大により高記録密度化への阻害要因になってしまう。

【0009】

例えばCo合金からなる記録層が20nmの厚みを有する場合、1cm2あたりに概ね1017atomsの原子が存在している。磁気特性の劣化を目的としてCrイオンを1016atoms注入すると、密度の変化がほとんどない場合には10%の体積増加が生じる。注入イオンは磁性層内で面内方向にも拡散し全体的な底上げがあるものの、注入部分は非注入部分に比べて高さが増加してしまい、磁気ヘッドからの距離は非注入部分(磁気記録トラック)が注入部分に比べて遠くなってしまう。磁気ヘッドによるリードライト時の媒体ノイズを小さくするためには注入部分と非注入部分の磁気特性のコントラストをより大きく取る方が有利であり、そのために注入量を増加すると一層体積増加が顕著になりスペーシングロスが増大すると言う問題があった。

【0010】

本発明は、上記の如き問題点を解消する為になされたものであり、その第1の目的は、磁気ヘッドの低浮上化に最適な記録領域分離型磁気記録媒体(DTM、BPM)を提供する事である。

【0011】

また、第2の目的は、磁気ヘッドの低浮上化に最適な記録領域分離型磁気記録媒体(DTM、BPM)の製造方法を提供する事である。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明では主として次のような構成を採用する。すなわち、基体上に直接あるいは少なくとも中間層を介して磁気記録層が形成してある磁気記録媒体において、磁気記録層は強磁性材料の元素比率が相対的に高い部分と低い部分が面内方向に周期的に存在しており、強磁性材料の元素比率が相対的に高い部分の基板面からの平均高さが強磁性材料の元素比率が低い部分の基板面からの平均高さよりも高い事を特徴とする。

【0013】

さらに言うと、本発明によればイオン注入型の記録領域分離型の磁気記録媒体において、イオン注入部分の基板面からの平均高さを非注入部分の基板面からの平均高さよりも0.1nm以上3nm以下低くすることで、高記録密度化に適した記録領域分離型磁気記録媒体とする事ができる。イオン注入部分の基板面からの平均高さを非注入部分の基板面からの平均高さよりも低くする事で磁気ヘッドの浮上基準面hsはイオン注入部分と非注入部分の間で面積比率に応じた高さとなる。具体的には高い部分を(高さh1、面積比率S1)、低い部分を(高さh2、面積比率S2)とした場合、hsはh1×S1+h2×S2で与えられ、h1>hs>h2となる。従って非注入部分すなわち磁気記録トラックと磁気ヘッドの距離は連続媒体の浮上基準面として考えられるh1の場合よりも近づける事が出来る。0.1nm以上とする理由は、この値以上で実質的に磁気ヘッドが近づいたことを示す結果によるものであり、3nm以下とする理由はこの値より大きいと磁気ヘッドの浮上安定性に問題が生じる結果に依るものである。

【0014】

前記構成を実現するために、磁気記録層上に直接又は一層以上の薄膜を介して設けた微細パターンを有するマスク層を用いて、イオン注入により強磁性材料の元素比率を相対的に低くする記録領域分離型の磁気記録媒体の作製時に、あらかじめイオン注入部分をエッチングしておくことで、イオン注入後の高さを非注入部分と比べて相対的に0.1nm以上3nm以下の範囲で低くする事ができる。

【0015】

磁気記録層の非磁性元素の含有率の高い部分と低い部分をおおむね同心円状に形成することにより、ディスクリートトラック媒体を作製することができる。また、磁気記録層の非磁性元素の含有率が低い部分がアイランド状に並んだドット形状にすることにより、ビットパターンド媒体を作製することができる。

【0016】

イオン注入する元素としてはCr,Mo,W,V,Nb,Ta,Ti,Zr,Hf,Ru,B,C,Si,Ge,Ar,Kr,Rn,Xeからなる群から選ばれるいずれかの元素を用いるとよい。

【発明の効果】

【0017】

本発明によれば、記録密度向上を目的とした記録領域分離型磁気記録媒体をイオン注入法により作製する際に、注入部分の体積増加により記録領域と磁気ヘッドの距離(スペーシングロス)が増大してしまい記録密度向上の阻害要因となることを取り除き、スペーシングロスをより小さくすることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、図面に従い本発明の実施例を詳細に説明する。

【0019】

図1は、本発明の一実施例による記録領域分離型磁気記録媒体の作製過程を示す断面模式図である。この磁気記録媒体(磁気ディスク)は、非磁性基板(基板)1の両面に形成された、AlTi密着層2、軟磁性層3、NiWシード層4、Ru中間層5、Co系合金グラニュラー磁性層(記録層1)6、Co系合金磁性層(記録層2)7、Taマスク層前駆体8を有する。軟磁性層3は、FeCo系下部軟磁性層3aと、Ru反強磁性結合層3bと、FeCo系上部軟磁性層3cの積層膜である。

【0020】

非磁性基板1上にTaマスク層前駆体8を形成するまでの工程は、以下に説明するような通常の製造方法に従って行った。

【0021】

まず、基板1として用いるソーダライムガラス基体(外径65mm、内径15mm、厚さ0.635mm)の洗浄を十分行なった。これを約1.3×10-5Pa(1.0×10-7Torr)以下まで排気された真空槽内に導入した。最初に密着層形成室に搬送し、Ar雰囲気約0.8Pa(6mTorr)の条件下で、DCマグネトロンスパッタリング法によりAl−50at%Ti密着層2を5nm形成した。続いて下部軟磁性層形成室に搬送し、Ar雰囲気約0.8Pa(6mTorr)の条件下でDCマグネトロンスパッタリング法によりFe−35at%Co−9at%Ta−4at%Zr合金下部軟磁性層3aを25nm成膜した。続いて反強磁性結合層形成室に搬送し、Ar雰囲気約0.8Pa(6mTorr)の条件下で、DCマグネトロンスパッタリング法によりRu層3bを0.5nm形成した。続いて上部軟磁性層形成室に搬送し、Ar雰囲気約0.8Pa(6mTorr)の条件下で、DCマグネトロンスパッタリング法によりFe−35at%Co−9at%Ta−4at%Zr合金上部軟磁性層3cを25nm成膜した。

【0022】

続いて基板冷却室に搬送し、スパッタによる熱の影響で上昇した基板温度を55℃まで低下した後、シード層形成室に搬送し、Ar雰囲気約0.9Pa(7mTorr)の条件下で、DCマグネトロンスパッタリング法により、Ni−8at%Wシード層4を8nm形成した。続いて中間層形成室に搬送し、Ar雰囲気約2Pa(15mTorr)の条件下で、DCマグネトロンスパッタリング法によりRu中間層5を15nm形成した。さらに磁気記録層形成室1に搬送し、Ar雰囲気約0.9Pa(7mTorr)の条件下で、DCマグネトロンスパッタリング法により、90mol%(Co−15at%Cr−18at%Pt)8mol%SiO2合金からなるグラニュラー磁性層(記録層1)6を13nm形成した後、磁気記録層形成室2に搬送しAr雰囲気約0.8Pa(6mTorr)の条件下でDCマグネトロンスパッタリング法により、Co−13at%Cr−18at%Pt−7at%B磁性層(記録層2)7を6nm形成した。続いてCrマスク層前駆体形成室に搬送し、Ar雰囲気約0.9Pa(7mTorr)の条件下で、DCマグネトロンスパッタリング法により、Taマスク層前駆体8を30nm形成した。

【0023】

基板1としては、ソーダライムガラスの他に、化学強化したアルミノシリケート、Ni−P無電解めっきを施したAl−Mg合金基板、シリコン,硼珪酸ガラス等からなるセラミックス、又はガラスグレージングを施したセラミックス等からなる非磁性の剛体基板等を用いることができる。

【0024】

密着層2は、ソーダライムガラスからのアルカリ金属の電気化学的溶出を防ぐため、またガラスと軟磁性層3との密着性を向上するために設けてあるもので、AlTiの他にNiTa,AlTa,CrTi,CoTi,NiTaZr,NiCrZr,CrTiAl,CrTiTa,CoTiNi又はCoTiAlでも良く、厚さは任意である。また、特に用いる必要がなければ省略することもできる。

【0025】

また密着層2と軟磁性層3の間に軟磁性磁区固定層を設けても構わない。この場合の代表的な構成として、密着層2の上にNi−18at%Feを6nm、Fe−50at%Mnを17nm、Co−10at%Feを3nm、この順に順次成膜して、その後、軟磁性層3を設けた。シード層4として、NiFe合金、NiTa合金、TaTi合金等を用いることも可能である。また、シード層4と軟磁性層3の間にCrTi合金を積層してもよい。基板冷却工程は上部軟磁性層3cの形成後ではなく、上部軟磁性層3cの形成前、記録層6の形成前に設けることもでき、さらにこれらを複数組み合わせても構わない。

【0026】

上記Taマスク層前駆体8まで形成された基板1を真空層から出し、レジストコーティング機に入れ、Taマスク層前駆体上にレジスト材としてメタクリル酸メチル樹脂(PMMA)層9を80nm設けた後、ナノインプリント技術により図2に示す所望の微細パターンを形成した。すなわち前記微細パターンの形成に用いたスタンパーは、レジスト凸部の幅が60nm、レジスト凹部の幅が40nm、残渣を5nmの形状に同心円状に型押しできる領域を含むものである。

【0027】

次に、上記微細パターンを有するPMMA層9まで設けた基板を、Taマスク層前駆体8までを形成したものとは別の真空装置に導入し、Taマスク層82の形成を行った。まず酸素による反応性酸素イオンエッチング(RIE−O2)室へ搬送し、レジスト残渣5nmを除去した。続いてArによるイオンビームエッチング(IBE)室に搬送し、レジスト除去部下のTaマスク前駆体層を30nm全て除去するとともにCo系合金磁性層(記録層2)7も数nmエッチングした。この時、エッチングする深さを変えて数種類のサンプルを各々複数枚作製し、後述する評価又はイオン注入工程に使用した。また比較の為にTaマスク前駆体層30nmのみをエッチングし、Co系合金磁性層(記録層2)7はエッチングしないサンプルも作製し同時に評価した。ここまでの工程を経た本発明による磁気記録媒体の断面模式図を、図3に示す。引き続き真空層から出すことなく反応性酸素イオンエッチング(RIE−O2)室へ搬送し、PMMA層9を全て除去する事で、図4に示すTaマスク層82が形成された。前述したArイオンビームエッチングによるレジスト除去部下のTaマスク前駆体層、Co系合金磁性層(記録層2)7エッチング時にPMMA層9が同時にすべて除去される場合は反応性酸素イオンエッチング(RIE−O2)を省略することも可能である。

【0028】

Taマスク層まで形成された数種類のサンプルについて、各1枚はCo系合金磁性層(記録層2)7の非エッチング部を基準としたエッチング部分の高さを、アトミックフォースマイクロスコピー(AFM)を用いて評価した。

【0029】

上記Taマスク層82まで形成された基板は、上記のAFM評価を行うものを除いては引き続き真空層から出すことなくCrイオン注入室へ搬送した。Crイオン注入室は、Crのアーク放電機構と磁場フィルタによるイオン輸送機構を備えたプラズマビーム方式であり、基板には高電圧DCパルスバイアスを印加する事が出来る。本発明では、バイアス電圧−20kVで基板の両面全面に渡ってCrイオンを注入した。この時、注入時間を変化させる事で注入量を変えて数種類のサンプルを各々複数枚作製した。引き続き反応性CF4イオンエッチング室へ搬送し、Taマスク層をCF4イオンエッチングで全て除去し、図5に示すイオン注入部13を有する構成とした。なお、イオン注入時間と注入量の関係は、事前にCrフリーの基板上にクロムイオンを注入しラザフォード後方散乱分析により求めた結果を適用した。イオン注入時に注入部にはイオンが注入されるが、マスク部はイオンのエネルギーによりエッチングされる注入条件又はマスク層の組み合わせを用いる場合は上記のマスク層除去工程を省略する事もできる。

【0030】

イオン注入部13まで形成された数種類のサンプルについて、各1枚はCo系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さを、アトミックフォースマイクロスコピー(AFM)を用いて評価した。

【0031】

イオン注入前のCo系合金磁性層(記録層2)7の非エッチング部を基準としたエッチング部分の高さ、イオン注入後のCo系合金磁性層(記録層2)7の非イオン注入部を基準としたイオン注入部13の高さとイオン注入量の関係を、表1及び図6に示す。表1及び図6において、AはCo系合金磁性層(記録層2)7の非エッチング部を基準としたエッチング部分の高さ(nm)、BはCo系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さ(nm)、Cはイオン注入量((×1015)atoms/cm2)である。

【0032】

【表1】

【0033】

イオン注入部13まで形成された基板は、上記のAFM評価を行うものを除いては引き続き真空層から出すことなくDLC保護膜形成室へ搬送し、C2H2雰囲気約10Paの条件下でRF−CVD法によりDLC保護膜10を3nm形成した。

【0034】

上記の方法によって作製したサンプルを複数枚用いて、DLC保護膜10の上にフルオロカーボン系の潤滑膜11を設け、図7に示すディスクリートトラック型磁気記録媒体(DTM)の構成とした。この厚みは、フーリエトランスファー赤外分光分析装置(FT−IR)で定量し、全てのサンプルに対して1.0nmとなるようにした。これらフルオロカーボン系の潤滑膜11を設けた複数枚の磁気記録媒体を用い、以下に示す磁気ヘッドの浮上安定性に関わる評価と、スピンスタンドを用いてリードライト(RW)特性評価を行った。

【0035】

磁気記録媒体の浮上安定性の評価として、圧電素子が搭載されているヘッド(グライドヘッド)によるグライドノイズ(GN)を測定した。グライドノイズとは、グライドヘッドが磁気記録媒体上を浮上している際に圧電素子から出力されるノイズのことである。グライドノイズが大きいのは、スライダが磁気記録媒体上を安定に浮上していないことを意味する。

【0036】

グライドノイズの測定方法は次の通りである。回転運動している磁気記録媒体上でグライドヘッドを浮上させ、磁気記録媒体の半径位置16.5mmから41.5mmまで0.05mmずつ移動させた。各半径位置毎に、圧電素子のノイズを磁気記録媒体の一周分測定し、その平均値を求めた。さらに各半径位置毎の平均値を平均し、磁気記録媒体のグライドノイズと定義した。ここで、グライドヘッドの浮上量は6nmであった。通常、グライドヘッドは回転している磁気記録媒体との相対速度が変化すると、浮上量が変化する。そこで、浮上量の変化を避ける為に、グライドヘッドの移動毎に、磁気記録媒体の回転数を変化させ、半径位置が変化しても相対速度が一定になるように制御した。また、圧電素子の電圧は増幅器と周波数分別器を通して出力したが、増幅器の利得は60dB(デシベル)、周波数分別器の帯域は100kHzから2MHzとした。グライドノイズの値は、30mV以下であればヘッドの浮上性は安定していると判断できる。30mVよりも大きくなるとヘッドが不安定で磁気記録媒体としては適当ではないと判断できる。

【0037】

グライドノイズの評価の結果を、表2及び図8に示す。Co系合金磁性層(記録層2)7非注入部を基準としたイオン注入部13の高さが−3nm以上3nm以下の場合にグライドノイズは30mV以下となり段差が3nmよりも大きい場合はグライドノイズが30mVよりも大きくなる。すなわち、Co系合金磁性層(記録層2)7非注入部を基準としたイオン注入部13の高さは−3nm以上3nm以下の範囲でなければ磁気記録媒体に適した表面形状とはいえないことが分かった。

【0038】

【表2】

【0039】

次に、磁気記録媒体に適した表面形状といえるCo系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さが−3nm以上3nm以下のサンプルのRW特性を評価した。

【0040】

RW特性の評価方法は次の通りである。回転している磁気記録媒体上で磁気ヘッドを浮上させ、磁気記録媒体の半径位置21mmでskew角を0°として電磁変換特性を測定した。磁気記録媒体の周速は10m/s一定、磁気ヘッドは表面が一様な連続媒体上で機械的浮上量を4nmに設定した。37キロフラックスチェンジ/mm(940kFCI)における信号出力に対する8.93キロフラックスチェンジ/mm(227kFCI)の信号出力の割合を出力分解能Re(Re(%)=S(940kFCI)/S(227kFCI)×100)として評価した。Reが大きいほど高記録密度化に適した媒体と言える。

【0041】

出力分解能Reの評価結果を表3及び図9に示す。

【0042】

【表3】

【0043】

Co系合金磁性層(記録層2)7をエッチングせず、なおかつイオン注入も行わなかった所謂連続媒体サンプルのReは50%であった。それに対して、Co系合金磁性層(記録層2)7をエッチングし物理的トラック形状を形成したがイオン注入は行わなかったサンプルのReは、44〜50%と連続媒体に比べて同等かそれ以下であった。これは磁気記録トラックと磁気ヘッドの距離は縮まるものの、トラック分離部が強磁性のまま残る為にこの部分からの漏れ磁束が電磁変換特性に悪影響を及ぼした為である。Co系合金磁性層(記録層2)7をエッチングし、イオン注入量を1×10E+15〜1×10E+17(atoms/cm2)まで変化させた場合、Co系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さを−0.1nm以下とする事でReは50%以上となる。これはイオン注入により注入部分の磁性が劣化し電磁変換特性に悪影響を及ぼさなくなったことと、イオン注入部分の基板面からの平均高さが非注入部分の基板面からの平均高さよりも低くなった事で磁気ヘッドの浮上基準面が下がり、非注入部分すなわち磁気記録トラックと磁気ヘッドの距離を近づける事が出来た為である。

【0044】

次に、前記Taマスク層前駆体上にレジスト材としてメタクリル酸メチル樹脂(PMMA)層9を80nm設けた後、ナノインプリント技術により微細パターンを形成する際にレジスト凸部のサイズがΦ17nmのドット、ドットピッチが25nm、レジスト残渣を5nmの形状に同心円状に型押しできるようにしたことを除いては上述した実施形態と同じ手法でビットパターンドメディア(BPM)を作製、評価した。この製法により、強磁性材料の元素比率が相対的に高い部分がアイランド状に存在するBPMが形成される。電磁変換特性の評価は簡易的にDTMで用いた手法を適用し、40キロフラックスチェンジ/mm(1016kFCI)における信号出力に対する10キロフラックスチェンジ/mm(254kFCI)の信号出力の割合を出力分解能Re(Re(%)=S(1016kFCI)/S(254kFCI)×100)として評価した。

【0045】

BPMの評価結果を図10と表4、及び図11と表5に示す。図10と表4は、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さとグライドノイズの関係を示す。また図11と表5は、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さと出力分解能Re(%)の関係を示す。

【0046】

【表4】

【0047】

【表5】

【0048】

Co系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さが−3nm以上3nm以下の場合にグライドノイズは30mV以下となり、段差が3nmよりも大きい場合はグライドノイズが30mVよりも大きくなる。すなわち、DTMと同様にCo系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さは−3nm以上3nm以下の範囲でなければ磁気記録媒体に適した表面形状とはいえない。

【0049】

Co系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さが−3nm以上3nm以下のサンプルのRW特性では、連続媒体のRe48%に対してCo系合金磁性層(記録層2)7をエッチングし、イオン注入量を1×10E+15〜1×10E+17(atoms/cm2)まで変化させた場合、Co系合金磁性層(記録層2)7の非注入部を基準としたイオン注入部13の高さを−0.1nm以下とする事でReは48%以上となる。これはDTMの結果同様、イオン注入により注入部分の磁性が劣化し電磁変換特性に悪影響を及ぼさなくなったことと、イオン注入部分の基板面からの平均高さが非注入部分の基板面からの平均高さよりも低くなった事で磁気ヘッドの浮上基準面が相対的に近づき、非注入部分すなわち磁気記録トラックと磁気ヘッドの距離を近づける事が出来た為である。

【0050】

以上の結果を纏めると、イオン注入型の記録領域分離型の磁気記録媒体においてイオン注入部分の基板面からの平均高さを非注入部分の基板面からの平均高さよりも0.1nm以上3nm以下低くすることで高記録密度化に適した記録領域分離型磁気記録媒体とする事が出来る。

【0051】

上記のイオン注入型の記録領域分離型の磁気記録媒体は、磁気記録層上に直接又は一層以上の薄膜を介して微細パターンを有するマスク層を具備し、イオン注入により強磁性材料の元素比率を相対的に低くする記録領域分離型の磁気記録媒体の作製時に、あらかじめイオン注入部分をエッチングしておくことで、イオン注入後の高さを非注入部分と比べて相対的に0.1nm以上3nm以下の範囲で低くする事により得られる。

【0052】

イオン注入の方法としては前述のプラズマビーム法のみならず、イオンビーム法を用いても本発明に何ら影響するものではない。また、注入イオン種としてはCrのみならずMo,W,V,Nb,Ta,Ti,Zr,Hf,Ru,B,C,Si,Ge,Ar,Kr,Rn,Xeを用いても良い。Co系合金磁性層(記録層2)をイオン注入前にあらかじめエッチングする手段としては前述のArイオンビームエッチングに限らず、四フッ化メタン(CF4)などのC−F系ガスを用いた反応性イオンエッチング(RIE)であっても本発明に何ら影響を及ぼすものではない。

【0053】

磁気記録分離領域をイオン注入法により作製する際に、非注入領域に微細マスクを施す方法の他にイオンビームの焦点を30nm程度以下に小さくし記録層内に選択的にイオン注入することも可能である。

【0054】

また、イオン注入部のイオン注入後の高さを非注入部分と比べて相対的に0.1nm以上3nm以下の範囲で低くする方法としては、あらかじめイオン注入部分をエッチングするする方法の他に、イオンエネルギーを制御しエッチングしながら注入することも可能である。

【図面の簡単な説明】

【0055】

【図1】本発明による磁気ディスクの製造工程を示す断面模式図。

【図2】本発明による磁気ディスクの製造工程を示す断面模式図。

【図3】本発明による磁気ディスクの製造工程を示す断面模式図。

【図4】本発明による磁気ディスクの製造工程を示す断面模式図。

【図5】本発明による磁気ディスクの製造工程を示す断面模式図。

【図6】DTM、Co系合金磁性層(記録層2)の非エッチング部を基準としたエッチング部分の高さとCo系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さの関係を示す図。

【図7】本発明による磁気ディスクの製造工程を示す断面模式図。

【図8】DTM、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さとグライドノイズの関係を示す図。

【図9】DTM、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さと出力分解能Reの関係を示す図。

【図10】BPM、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さとグライドノイズの関係を示す図。

【図11】BPM、Co系合金磁性層(記録層2)の非注入部を基準としたイオン注入部の高さと出力分解能Reの関係を示す図。

【符号の説明】

【0056】

1…非磁性基板

2…密着層

3…軟磁性層

3a…下部軟磁性層

3b…反強磁性結合層

3c…上部軟磁性層

4…シード層

5…中間層

6…Co系合金グラニュラー磁性層(記録層1)

7…Co系合金磁性層(記録層2)

8…Taマスク層前駆体

82…Taマスク層

9…メタクリル酸メチル樹脂(PMMA)層

【特許請求の範囲】

【請求項1】

基体上に磁気記録層を形成した磁気記録媒体において、

前記磁気記録層は強磁性材料の元素比率が相対的に高い部分と低い部分が面内方向に周期的に存在しており、前記強磁性材料の元素比率が相対的に高い部分の基板面からの平均高さが前記強磁性材料の元素比率が低い部分の基板面からの平均高さよりも高いことを特徴とする磁気記録媒体。

【請求項2】

請求項1記載の磁気記録媒体において、前記強磁性材料の元素比が高い部分の基板面からの平均高さが前記強磁性材料の元素比率が低い部分の物理的高さよりも0.1nm以上3nm以下高いことを特徴とする磁気記録媒体。

【請求項3】

請求項1記載の磁気記録媒体において、前記強磁性材料の元素比率が相対的に高い部分と低い部分が円周方向に連続的且つ半径方向に周期性を有するディスクリートトラック型であることを特徴とする磁気記録媒体。

【請求項4】

請求項1記載の磁気記録媒体において、前記強磁性材料の元素比率が相対的に高い部分がアイランド状に存在するビットパターン型であることを特徴とする磁気記録媒体。

【請求項5】

請求項1記載の磁気記録媒体において、前記強磁性材料の元素比率が相対的に低い部分は非磁性元素がイオン注入されていることを特徴とする磁気記録媒体。

【請求項6】

基体上に磁気記録層が設けられ、前記磁気記録層には強磁性材料の元素比率が相対的に高い部分と低い部分とが面内方向に周期的に存在しており、前記強磁性材料の元素比率が相対的に高い部分の基板面からの平均高さが前記強磁性材料の元素比率が低い部分の基板面からの平均高さよりも高い磁気記録媒体の製造方法であって、

基板上に磁気記録層を形成する工程と、

前記磁気記録層に、前記強磁性材料の元素比率が相対的に少ない部分を非磁性材料のイオン注入により形成する工程と

を有することを特徴とする磁気記録媒体の製造方法。

【請求項7】

請求項6記載の磁気記録媒体の製造方法において、前記磁気記録層の前記強磁性材料の元素比率が相対的に少ない部分に対応する領域の基板面からの平均高さを前記強磁性材料の元素比率が相対的に高い部分の基板面からの平均高さよりも低くする工程を有し、当該工程の後に、前記強磁性材料の元素比率が相対的に少ない部分に対応する前記磁気記録層の領域に前記非磁性材料をイオン注入することを特徴とする磁気記録媒体の製造方法。

【請求項8】

請求項6記載の磁気記録媒体の製造方法において、前記イオン注入がプラズマベースイオン注入法によることを特徴とする磁気記録媒体の製造方法。

【請求項9】

請求項6記載の磁気記録媒体の製造方法において、前記イオン注入がイオンビーム法によることを特徴とする磁気記録媒体の製造方法。

【請求項10】

請求項6記載の磁気記録媒体の製造方法において、前記イオン注入時に前記磁気記録層の前記強磁性材料の元素比率が高い部分に対応する領域に微細マスクを施すことを特徴とする磁気記録媒体の製造方法。

【請求項11】

請求項10記載の磁気記録媒体の製造方法において、イオン注入後にマスクを除去する工程を有することを特徴とする磁気記録媒体の製造方法。

【請求項1】

基体上に磁気記録層を形成した磁気記録媒体において、

前記磁気記録層は強磁性材料の元素比率が相対的に高い部分と低い部分が面内方向に周期的に存在しており、前記強磁性材料の元素比率が相対的に高い部分の基板面からの平均高さが前記強磁性材料の元素比率が低い部分の基板面からの平均高さよりも高いことを特徴とする磁気記録媒体。

【請求項2】

請求項1記載の磁気記録媒体において、前記強磁性材料の元素比が高い部分の基板面からの平均高さが前記強磁性材料の元素比率が低い部分の物理的高さよりも0.1nm以上3nm以下高いことを特徴とする磁気記録媒体。

【請求項3】

請求項1記載の磁気記録媒体において、前記強磁性材料の元素比率が相対的に高い部分と低い部分が円周方向に連続的且つ半径方向に周期性を有するディスクリートトラック型であることを特徴とする磁気記録媒体。

【請求項4】

請求項1記載の磁気記録媒体において、前記強磁性材料の元素比率が相対的に高い部分がアイランド状に存在するビットパターン型であることを特徴とする磁気記録媒体。

【請求項5】

請求項1記載の磁気記録媒体において、前記強磁性材料の元素比率が相対的に低い部分は非磁性元素がイオン注入されていることを特徴とする磁気記録媒体。

【請求項6】

基体上に磁気記録層が設けられ、前記磁気記録層には強磁性材料の元素比率が相対的に高い部分と低い部分とが面内方向に周期的に存在しており、前記強磁性材料の元素比率が相対的に高い部分の基板面からの平均高さが前記強磁性材料の元素比率が低い部分の基板面からの平均高さよりも高い磁気記録媒体の製造方法であって、

基板上に磁気記録層を形成する工程と、

前記磁気記録層に、前記強磁性材料の元素比率が相対的に少ない部分を非磁性材料のイオン注入により形成する工程と

を有することを特徴とする磁気記録媒体の製造方法。

【請求項7】

請求項6記載の磁気記録媒体の製造方法において、前記磁気記録層の前記強磁性材料の元素比率が相対的に少ない部分に対応する領域の基板面からの平均高さを前記強磁性材料の元素比率が相対的に高い部分の基板面からの平均高さよりも低くする工程を有し、当該工程の後に、前記強磁性材料の元素比率が相対的に少ない部分に対応する前記磁気記録層の領域に前記非磁性材料をイオン注入することを特徴とする磁気記録媒体の製造方法。

【請求項8】

請求項6記載の磁気記録媒体の製造方法において、前記イオン注入がプラズマベースイオン注入法によることを特徴とする磁気記録媒体の製造方法。

【請求項9】

請求項6記載の磁気記録媒体の製造方法において、前記イオン注入がイオンビーム法によることを特徴とする磁気記録媒体の製造方法。

【請求項10】

請求項6記載の磁気記録媒体の製造方法において、前記イオン注入時に前記磁気記録層の前記強磁性材料の元素比率が高い部分に対応する領域に微細マスクを施すことを特徴とする磁気記録媒体の製造方法。

【請求項11】

請求項10記載の磁気記録媒体の製造方法において、イオン注入後にマスクを除去する工程を有することを特徴とする磁気記録媒体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−199692(P2009−199692A)

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願番号】特願2008−42021(P2008−42021)

【出願日】平成20年2月22日(2008.2.22)

【出願人】(503116280)ヒタチグローバルストレージテクノロジーズネザーランドビーブイ (1,121)

【Fターム(参考)】

【公開日】平成21年9月3日(2009.9.3)

【国際特許分類】

【出願日】平成20年2月22日(2008.2.22)

【出願人】(503116280)ヒタチグローバルストレージテクノロジーズネザーランドビーブイ (1,121)

【Fターム(参考)】

[ Back to top ]