磁気記録媒体及びその製造方法

【課題】ナノホール内に充填された磁性体に多層化された磁性層を形成する場合における各層の高さのばらつきを抑制し、もって特性ばらつきを抑制することができる磁気記録媒体及びその製造方法の提供。

【解決手段】本発明の磁気記録媒体の製造方法は、基板の上に基材を形成する基材形成工程と、前記基材にナノホールを形成するナノホール形成工程と、前記ナノホール内に磁性体を充填する磁性体充填工程と、前記ナノホールからあふれた磁性体を研磨する研磨工程と、前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンを注入するイオン注入工程と、を含むことを特徴とする。

【解決手段】本発明の磁気記録媒体の製造方法は、基板の上に基材を形成する基材形成工程と、前記基材にナノホールを形成するナノホール形成工程と、前記ナノホール内に磁性体を充填する磁性体充填工程と、前記ナノホールからあふれた磁性体を研磨する研磨工程と、前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンを注入するイオン注入工程と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンピュータの外部記憶装置、並びに、民生用ビデオ記録装置等として広く使用されているハードディスク装置等に好適であり、大容量で高速記録が可能な磁気記録媒体及びその製造方法に関する。

【背景技術】

【0002】

次世代の超高密度垂直磁気記録媒体として、個々の信号(磁気ビット)を担う磁性体を分離配置することによって互いの磁気的相互作用を減少させてビット密度の向上を図る、いわゆるパターンドメディアが注目されている。その中でも、アルミ膜を陽極酸化することにより形成されたアルミナナノホールの内部に強磁性体を充填して作製するアルミナナノホールパターンドメディアが有望視されている。なぜなら、アルミナナノホールパターンドメディアは、陽極酸化前にアルミ膜表面にナノホール発生の起点(開口形成点)となる浅いくぼみを作製することで、十nm〜数十nmピッチでナノホール発生位置を制御でき、比較的容易にパターンドメディアが得られるというメリットや、ナノホールの径、高さを調整することにより磁性体に構造異方性を付与することができ、微細化した場合であっても保持特性に優れるといったメリットを有しているからである。

【0003】

以前より、ナノホールメディアにおいては、磁性体が針状であり、アスペクト比が高く、表面から下地軟磁性層(SUL)までの距離が長くなってしまい、磁性体ナノピラー下部での磁束が広がってサイドイレーズ耐性が劣化する問題に対して、ナノホール内に磁性体が充填されて形成される磁性体ナノピラーについて、硬磁性ピラー(表面側(上部))/軟磁性ピラー(基板側(下部))の2層スタック構造とし、軟磁性体に磁束を収束させて耐性劣化を抑え、書き込み易さを保ったまま保持特性を向上させることが提案されている(例えば、特許文献1)。

【0004】

ここでは、図5A〜図5Gに示すように、硬磁性ピラー/軟磁性ピラーの2層スタック構造の磁性体ナノピラーを作製するための方法として、メッキによりナノホール最下部から表面に向けて磁性体を充填する方法が提案されているが、単にメッキを行うだけでは、硬磁性体の高さ(長さ)にばらつきが発生してしまい(図5F)、特性ばらつきが大きくなってしまっていた。ナノホールの深さは陽極酸化時間によってコントロールできるが(図5B)、ナノホール最下部の絶縁層(一般に、バリア層と呼ばれる)の厚さばらつきによって、ナノホールを流れるメッキ電流がばらついてしまい、磁性体ナノピラーの充填速度が変ってしまう。メッキ電流は、バリア層の厚さのばらつきに対して、反比例的(交流メッキの場合)又は指数関数的(直流メッキの場合)に変動する。よって、バリア層厚のばらつきが微小である場合でも、メッキ電流は大きく変動してしまう。また、1種類の磁性体のみをナノホール内に充填する場合には、成長速度が最も遅いピラーがあふれるまでメッキして、その後、あふれた部分を研磨、平坦化することにより、磁性体ナノピラーの高さを揃えることが可能であったが、複数の磁性体をスタックする場合には、最終的な磁性体ナノピラーの高さを揃えることはできても、磁性体ナノピラーにおける硬磁性体の高さは、ばらついてしまい(図5E)、特性ばらつきが大きくなってしまうという問題があった。

【0005】

この問題を解決するため、図6A〜図6Gに示すように、磁性体ナノピラーを軟磁性ピラー/硬磁性ピラー/軟磁性ピラーの3層スタック構造とし、磁気特性のばらつきを抑えようとすることが提案されている(例えば、特許文献2)。

【0006】

ここでは、まず、ナノホール内に下地軟磁性体を充填し(図6C)、この充填された下地軟磁性体の上に、メッキ時間を制御することによって、ピラー高さを制御した硬磁性体を充填し(図6D)、この充填された硬磁性体の上に、軟磁性体をナノホールからあふれるまで充填し(図6E)、ナノホールからあふれた部分を研磨している(図6F)。これにより、硬磁性体の高さのばらつきを抑えている。しかしながら、硬磁性ピラー(上部)/軟磁性ピラー(下部)の2層スタック構造の磁性体ナノピラーと比べて、硬磁性体の高さが低いために、全体としてのばらつきは小さくなるものの、ばらつきは完全には無くならない。また、硬磁性体が表面から遠くなることによって、実効的な浮上高さが高くなってしまい、書き込み・読み出し特性が劣化してしまうという問題があった。

【0007】

【特許文献1】国際公開第04/084193号パンフレット

【特許文献2】特開2006−277844号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、従来における前記問題を解決し、以下の目的を達成することを課題とする。即ち、ナノホール内に充填された多層化された磁性層を形成する場合における各層の高さのばらつきを抑制し、もって特性ばらつきを抑制することができる磁気記録媒体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段としては、以下の通りである。即ち、

本発明の磁気記録媒体の製造方法は、基板の上に基材を形成する基材形成工程と、前記基材にナノホールを形成するナノホール形成工程と、前記ナノホール内に磁性体を充填する磁性体充填工程と、前記ナノホールからあふれた磁性体を研磨する研磨工程と、前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンを注入するイオン注入工程と、を含むことを特徴とする。

該磁気記録媒体の製造方法では、前記基材形成工程において、前記基板の上に前記基材が形成される。前記ナノホール形成工程において、前記基材に前記ナノホールが形成される。前記磁性体充填工程において、前記ナノホール内に磁性体が充填される。前記研磨工程において、前記ナノホールからあふれた磁性体が研磨される。前記イオン注入工程において、前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンが注入される。その結果、イオン注入のエネルギーを適宜設定することにより、前記充填された磁性体の前記基板側部分のみを優先して精度よく改質することができる。例えば、磁性体として硬磁性材料を充填した場合、基板側のみを優先的に軟磁性化することができる。これにより、ナノホール内に充填された磁性体における硬磁性体部分及び軟磁性体部分の高さのばらつきを抑制することができ、もって特性ばらつきを抑制してナノホールパターンドディスクの特性向上を図ることができる。また、硬磁性/軟磁性のスタック構造の磁気記録媒体を容易に製造することができる。

【0010】

本発明の磁気記録媒体は、前記磁気記録媒体の製造方法により製造された磁気記録媒体であって、前記基板と、前記ナノホールが形成された基材と、前記ナノホール内に充填された磁性体とを有してなり、前記ナノホール内に充填された磁性体における保磁力(磁性保持力)が、前記基板側から前記基材側に向かって、連続的に増加することを特徴とする。

【発明の効果】

【0011】

本発明によると、従来における問題を解決することができ、ナノホール内に多層化された磁性層を形成する場合における各層の高さのばらつきを抑制し、もって特性ばらつきを抑制することができる磁気記録媒体及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

(磁気記録媒体の製造方法)

本発明の磁気記録媒体の製造方法は、基材形成工程と、ナノホール形成工程と、磁性体充填工程と、研磨工程と、イオン注入工程と、を少なくとも含み、更に必要に応じて適宜選択したその他の工程を含む。

【0013】

−基材形成工程−

前記基材形成工程は、基板の上に基材を形成する工程である(図1A)。

【0014】

−−基板−−

前記基板としては、その材料、形状、構造、大きさ等については特に制限はなく、目的に応じて適宜選択することができる。

前記材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ガラス、シリコン、石英、シリコン表面に熱酸化膜を形成してなるSiO2/Si、などが挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

前記形状としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、板状、円板状(ディスク状)などが好適に挙げられる。これらの中でも、ハードディスク等の磁気記録媒体に適用する場合には、円板状(ディスク状)であるのが好ましい。

【0015】

−−基材−−

前記基材としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、金属材料が好適に挙げられる。該金属材料としては、例えば、金属単体、その酸化物、窒化物等、合金などのいずれであってもよく、これらの中でも、例えば、アルミナ(酸化アルミニウム)、アルミニウム、などが好適に挙げられ、これらの中でも、アルミニウムが特に好ましい。

【0016】

前記基材の形成は、公知の方法に従って行うことができるが、例えば、スパッタ法(スパッタリング)、蒸着法などにより好適に行うことができる。該基材の形成条件としては、特に制限はなく、目的に応じて適宜選択することができる。なお、前記スパッタ法の場合、前記基材材料により形成されたターゲットを用いてスパッタリングを行うことができる。この場合に用いる前記ターゲットは、高純度であるのが好ましく、前記基材材料がアルミニウムである場合には、99.990%以上であるのが好ましい。

【0017】

前記基材の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、500nm以下が好ましく、5〜200nmがより好ましい。

前記基材の厚みが、500nmを超えると、後述するナノホール内への磁性材料の充填が困難になることがある。

【0018】

−ナノホール形成工程−

前記ナノホール形成工程は、前記基材にナノホールを形成する工程である(図1B)。

【0019】

−−ナノホール−−

前記ナノホールとしては、前記基材を貫通して孔として形成されていてもよいし、前記基材を貫通せず穴(窪み)として形成されていてもよいが、前記ナノホールが前記基材を貫通する貫通孔として形成されているのが好ましい。

【0020】

前記ナノホールの配列としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、一方向に平行に配列していてもよいし、同心円状及び螺旋状の少なくともいずれかに配列していてもよい。

【0021】

なお、隣接するナノホール列におけるナノホールが、半径方向に配列しているのが好ましい。この場合、該磁気記録媒体は、磁気ヘッドの書込み電流を増やすことなく高密度記録・高速記録が可能で大容量であり、オーバーライト特性に優れ、均一な特性を有し、特にクロスリードやクロスライト等の問題がなく、極めて高品質である。

【0022】

前記ナノホールの配列の幅としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、トラッキングを容易に行うことができる点で、一の配列をデータ領域とし、該配列に隣接する他の配列をガードバンド領域としたとき、前記データ領域と前記ガードバンド領域との幅の比が、2:1となるのが好ましい。具体的には、前記データ領域に適当する前記配列の幅としては、例えば、15〜200nmが好ましく、前記ガードバンド領域に適当する前記配列の幅としては、例えば、7〜100nmが好ましい。

【0023】

前記ナノホールの配列における前記ナノホールの配列パターンとしては、特に制限はなく、目的に応じて適宜選択することができるが、隣接する前記配列における少なくとも一方が、前記ナノホールが六方最密格子状に最密化して形成されたパターンであるのが好ましい。六方最密格子はアルミナナノホールにおいて最も安定なパターンであるため、意識的に導入したパターン変化以外のパターンの揺らぎを最低限に押さえることができる。

【0024】

前記ナノホールにおける開口径としては、特に制限はなく、目的に応じて適宜選択することができるが、その磁性層を単磁区とすることができる大きさが好ましく、具体的には、前記ナノホールのピッチの2/3以下が好ましく、1/3〜2/5がより好ましい。例えば前記ナノホールのピッチが30nmの場合には、20nm以下が好ましく、10〜12nmがより好ましい。

前記ナノホールにおける開口径が、ナノホールのピッチの2/3、例えばピッチが30nmのときに20nmを超えると、前記磁気記録媒体が単磁区構造にならないことがある。

【0025】

前記ナノホールの形成は、特に制限はなく、公知の方法に従って行うことができ、例えば、スパッタ法、蒸着法等により基材材料の層(金属層)を形成した後で、陽極酸化処理により前記ナノホールを形成することにより行うことができる。多数のナノホールをほぼ等間隔で均等に配列形成することができる等の点で、アルミニウム等の陽極酸化処理が好ましい。

【0026】

なお、陽極酸化処理によって形成されるナノホールは、通常、ランダムに配置されるが、陽極酸化処理の前に、前記金属層上に前記ナノホールの規則配列を複数形成するためのパターン(所望の凹み)を予め形成しておくのが好ましい。この場合、陽極酸化処理を行うと、前記パターン上にのみ、効率的に前記ナノホールを形成することができる点で有利である。

【0027】

前記パターンの形成方法としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、(1)パターン状(例えば六方最密格子状)に配列してなる円形状の凸部の複数の規則配列(磁気ディスク等に適用する場合には、該凸部の規則配列が同心円状又は螺旋状に配列)が形成されたパターンを表面形状として有するスタンパを、前記金属層(例えば、アルミナ、アルミニウムなど)の表面にインプリント転写し、六方最密格子状に円が複数規則配列したパターンを形成する方法、(2)前記金属層上に樹脂層やフォトレジスト層を形成した後、通常のフォト工程やスタンパを用いたインプリント法により、これらをパターニングし、エッチング処理等することにより、前記金属層の表面に、パターン状(例えば、六方最密格子状)に配列してなる凹部の複数の規則配列が形成されたパターンを形成する方法、などが好適に挙げられる。

【0028】

前記スタンパとしては、特に制限はなく、目的に応じて適宜選択することができるが、半導体分野で微細構造作製用材料として最も広範囲に使用されているという観点からは、シリコンやシリコン酸化膜、これらの組み合わせ等が挙げられ、連続使用耐久性の観点からは、炭化珪素基板などが挙げられ、また、光ディスクの成型等に使用されているNiスタンパなども挙げられる。該スタンパは、複数回使用することができる。前記インプリント転写の方法としては、特に制限はなく、公知の方法の中から目的に応じて適宜選択することができる。また、前記フォトレジスト層のレジスト材料には、光レジスト材料のほか、電子線レジスト材料なども含まれる。前記光レジスト材料としては、特に制限はなく、半導体分野等において公知の材料の中から適宜選択することができ、例えば、近紫外光、近視野光などを利用可能な材料などが挙げられる。

【0029】

また、前記ナノホールのピッチは、陽極酸化処理における電圧によって適宜決定され、ほぼ陽極酸化電圧(V)の2.5倍(nm)となる。したがって、前記陽極酸化処理における電圧としては、特に制限はないが、例えば、3〜40Vが好ましく、3〜10Vがより好ましい。

前記電圧が、3〜40Vであると、前記記録媒体の高密度化を実現することができ、3〜10Vであると、前記ナノホールのピッチを、7〜25nmとすることができ、前記磁気記録媒体の更なる高密度化を図ることができる点で、特に有利である。

なお、前記陽極酸化処理における電解液の種類、濃度、温度、時間等としては、特に制限はなく、形成するナノホールの数、大きさ、アスペクト比等に応じて適宜選択することができる。例えば、前記電解液の種類としては、希釈リン酸溶液、希釈蓚酸溶液、希釈硫酸溶液などが好適に挙げられる。いずれの場合も、前記ナノホールのアスペクト比の調整は、陽極酸化処理後にリン酸溶液に浸漬させて前記ナノホール(アルミナポア)の直径を増加させることにより行うことができる。

【0030】

−磁性体充填工程−

前記磁性体充填工程は、ナノホール内に磁性体を充填する工程である(図1C)。

【0031】

−−磁性体−−

前記磁性体の材料としては、特に制限はなく、目的に応じて公知のものの中から適宜選択することができるが、磁気記録媒体の記録層の材料として、例えば、Fe、Co、Ni、FeCo、FeNi、CoNi、CoNiP、FePt、CoPt及びNiPtから選択される硬磁性体の少なくとも1種、などが好適に挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。本願では、例えば、ナノホール内に磁性体として硬質磁性体を充填する。

【0032】

前記磁性体は、前記材料により垂直磁化膜として形成されていれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、Ll0規則構造を有し、C軸が前記基板と垂直方向に配向しているもの、fcc構造あるいはbcc構造を有し、C軸が前記基板と垂直方向に配列しているもの、などが好適に挙げられる。

【0033】

前記磁性体のナノホール内への充填は、特に制限はなく、公知の方法に従って行うことができるが、例えば、電気めっき方法等により行うことができる。

具体的には、前記基材をめっき液中に浸漬させた後、電極層を電極として電圧を印加させることにより、前記磁性体を析出ないし堆積させることにより、行うことができる。

【0034】

−研磨工程−

前記研磨工程は、ナノホールからあふれた磁性体を研磨する工程である(図1D)。

前記ナノホールからあふれた磁性体の研磨は、特に制限はなく、公知の方法に従って行うことができるが、例えば、CMP処理等が挙げられる。

【0035】

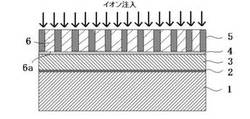

−イオン注入工程−

前記イオン注入工程は、前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンを注入する工程である(図1E)。

【0036】

−−イオン−−

前記注入されるイオンとしては、特に制限はなく、目的に応じて公知のものの中から適宜選択することができるが、(i)ナノホール内に充填された磁性体がCo及びCo合金でのいずれかである場合には、Feイオンであることが好ましく、(ii)ナノホール内に充填された磁性体がNi及びNi合金である場合には、Feイオンであることが好ましく、(iii)ナノホール内に充填された磁性体がFe及びFe合金のいずれかである場合には、Niイオンであることが好ましい。

なお、ナノホール内に充填された磁性体が、例えば、L10相CoPtのように、結晶異方性が高い材料である場合に、イオンではなく、Ar、Xe等の希ガスを注入することが好ましい。

【0037】

−−イオン注入−−

前記イオン注入は、前記充填された磁性体(硬磁性体)の前記基板側部分のみを優先して軟磁性化するものであれば、特に制限はなく、目的に応じて公知のものの中から適宜選択することができるが、前記イオン注入のエネルギーを、前記ナノホール内に充填された磁性体の基板側端部がTRIMシミュレーションによる注入イオン分布曲線のRaとなるエネルギーに設定することが好ましい。

【0038】

−−−TRIMシミュレーションによる注入イオン分布曲線のRa−−−

前記TRIMシミュレーションによる注入イオン分布曲線のRaとは、図2に示すように、縦軸がイオン密度、横軸が深さとしたグラフにおける、各TRIMシミュレーションによる注入イオン分布曲線データのピーク値を示す。

【0039】

前記基材に形成されたナノホールに、磁性体を充填して作製される磁気記録媒体(例えば、ナノホールパターンドメディア)について、ナノホール内に充填された磁性体(磁性体ピラー)の基板側端部(磁性体ピラーと下地軟磁性層との界面付近、図1Eにおける6a)がRaとなるように設定されたエネルギーで、イオン注入することで、充填された磁性体の基板側部分(磁性体ピラーの下部)のみの組成を優先して変える、又は、充填された磁性体の基板側部分(磁性体ピラーの下部)のみの結晶構造を乱してアモルファス化することにより、充填された磁性体の基板側部分(磁性体ピラーの下部)のみの保磁力を低減して軟磁性化する。その際、基材材料(例えば、非磁性体マトリクス(陽極酸化アルミナ、SiOx等))は、ナノホールに充填された磁性体よりも軽元素で構成されているため、磁性体よりもイオン阻止能は低く、大半のイオンは通過してしまう。よって、磁性金属を注入しても基材材料(例えば、非磁性体マトリクス(陽極酸化アルミナ、SiOx等))には残らず、磁気絶縁性が劣化することはない。

【0040】

−その他の工程−

前記その他の工程としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、下地層軟磁性形成工程、電極層形成工程、表面処理工程、保護膜形成工程、潤滑剤塗布工程等が挙げられる。

【0041】

−−下地軟磁性層形成工程−−

前記下地軟磁性層形成工程は、基板上に下地軟磁性層を形成する工程である。

前記基板としては、上述したものが挙げられる。

前記下地軟磁性層の形成は、公知の方法に従って行うことができるが、例えば、スパッタ法(スパッタリング)、蒸着法等の真空成膜法、電着(電着法)などで形成してもよいし、あるいは無電解メッキで形成してもよい。

前記下地軟磁性層形成工程により、前記基板上に所望の厚みの前記下地軟磁性層が形成される。

【0042】

−−電極層形成工程−−

前記電極層形成工程は、前記基材と下地軟磁性層との間に電極層を形成する工程である。

前記電極層の形成は、公知の方法に従って行うことができるが、例えば、スパッタ法(スパッタリング)、蒸着法などにより好適に行うことができる。該電極層の形成条件としては、特に制限はなく、目的に応じて適宜選択することができる。

前記電極層形成工程により形成された前記電極層は、磁性体を電着により形成する際の電極として使用される。

【0043】

−−表面処理工程−−

前記表面処理工程は、前記磁気記録媒体の表面を研磨し、平坦化する工程である。

前記表面処理工程における表面処理の方法としては、特に制限はなく、公知の方法に従って行うことができ、例えば、CMP処理等が挙げられる。該表面処理工程により、前記磁気記録媒体の表面が平滑化されると、垂直磁気記録ヘッド等の磁気ヘッドの安定浮上が可能となり、低浮上化による高密度記録と信頼性確保の双方を達成することができる点で有利である。

【0044】

−−保護膜形成工程−−

前記保護膜形成工程は、保護膜を形成する工程である。

前記保護膜としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、カーボン膜等を挙げることができる。

前記保護膜の形成は、公知の方法に従って行うことができるが、例えば、スパッタ法(スパッタリング)などにより好適に行うことができる。該保護膜の形成条件としては、特に制限はなく、目的に応じて適宜選択することができる。

【0045】

−−潤滑剤塗布工程−−

前記潤滑剤塗布工程は、潤滑剤を塗布する工程である。

前記潤滑剤としては、特に制限はなく、目的に応じて適宜選択することができる。

前記潤滑剤の塗布は、公知の方法に従って行うことができる。

【0046】

(磁気記録媒体)

本発明の磁気記録媒体は、本発明の前記磁気記録媒体の製造方法により製造された磁気記録媒体であって、基板と、ナノホールが形成された基材と、前記ナノホール内に充填された磁性体とを少なくとも有してなり、さらに必要に応じて、その他の層を有してなる。

【0047】

前記ナノホール内に充填された磁性体における保磁力が、前記基板側から前記基材側に向かって、連続的に増加する。即ち、前記ナノホール内に充填された磁性体は、前記基板側に配置された軟磁性体(軟磁性層)と、前記基材側に配置された硬磁性体(硬磁性層)とからなる2層構造である。

【0048】

前記基板としては、上述したものが挙げられる。

【0049】

前記基材としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、アルミニウムが陽極酸化されることで形成される陽極酸化アルミナや、SiOx等の非磁性体マトリックス等が挙げられる。

【0050】

前記硬磁性体(硬磁性層)としては、上述したものが挙げられる。

【0051】

前記軟磁性体(軟磁性層)としては、特に制限はなく、目的に応じて公知のものの中から適宜選択することができるが、例えば、NiFe、FeSiAl、FeC、FeCoB、FeCoNiB及びCoZrNbから選択される少なくとも1種、などが好適に挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0052】

前記軟磁性層の厚みとしては、本発明の効果を害さない限り特に制限はなく、前記多孔質層における前記ナノホールの深さ、前記硬磁性層の厚み等に応じて適宜選択することができるが、例えば、(1)前記硬磁性層の厚み超である態様、(2)前記下地軟磁性層の厚みとの合計が前記硬磁性層の厚み超である態様、などが挙げられる。

【0053】

前記軟磁性層は、磁気記録に使用する磁気ヘッドからの磁束を効果的に前記硬磁性層に収束させることができ、該磁気ヘッドの磁界の垂直成分を大きくさせることができる点で有利である。また、前記軟磁性層は、下地軟磁性層とともに前記磁気ヘッドと共に該磁気ヘッドから入力させる記録磁界の磁気回路を形成可能であるのが好ましい。

前記軟磁性層としては、前記基板面に略直交する方向に磁化容易軸を有しているのが好ましい。この場合、垂直磁気記録用ヘッドで記録を行うと、該垂直磁気記録用ヘッドからの磁束の集中、使用される記録密度での最適な磁気記録再生特性などが制御可能となり、磁束が前記硬磁性層に集中する結果、従来の磁気記録装置に比し、書込み効率が大幅に向上し、書込み電流が小さくて済み、オーバーライト特性が著しく向上する。

【0054】

本発明の磁気記録媒体においては、前記基板と前記基材との間に、下地軟磁性層を有していてもよい。

前記下地軟磁性層の材料としては、特に制限はなく、公知のものの中から適宜選択することができるが、例えば、前記軟磁性層の材料として上述したものが好適に挙げられる。これらの材料は、1種単独で使用してもよいし、2種以上を併用してもよく、また、前記軟磁性層の材料と互いに同一であってもよいし、異なっていてもよい。

【0055】

前記下地軟磁性層は、前記基板面の面内方向に磁化容易軸を有しているのが好ましい。この場合、磁気記録に使用する磁気ヘッドからの磁束が効果的に閉じた磁気回路を形成し、該磁気ヘッドの磁界の垂直成分を大きくさせることができる。該下地軟磁性層は、ビットサイズ(前記ナノホールの開口径)が100nm以下の単磁区記録においても有効である。

前記下地軟磁性層の形成は、特に制限はなく、公知の方法に従って行うことができるが、例えば、電着(電着法)や無電界メッキ等により行うことができる。

【0056】

前記その他の層としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、電極層、保護層、などが挙げられる。

【0057】

前記電極層は、磁性層を電着等により形成する際の電極として機能する層であり、一般に、前記基板上であって前記磁性層の下方に設けられる。なお、前記磁性層を電着により形成する場合、該電極層を電極として使用してもよいが、前記下地軟磁性層等を電極として使用してもよい。

前記電極層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、Cr、Co、Pt、Cu、Ir、Rh、これらの合金、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。また、該電極層は、これらの材料以外に、W、Nb、Ti、Ta、Si、Oなどを更に含有していてもよい。

【0058】

前記電極層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができる。該電極層は、1層のみ設けられていてもよいし、2層以上設けられていてもよい。

前記電極層の形成は、特に制限はなく、公知の方法に従って行うことができるが、例えば、スパッタ法、蒸着法等により行うことができる。

【0059】

前記保護層は、前記磁性層を保護する機能を有する層であり、前記磁性層の表面乃至上方に設けられる。該保護層は、1層のみ設けられていてもよいし、2層以上設けられていてもよく、また、単層構造であってもよいし、積層構造であってもよい。

前記保護層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、DLC(ダイヤモンドライクカーボン)、などが挙げられる。

【0060】

前記保護層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができる。

前記保護層の形成は、特に制限はなく、目的に応じて公知の方法に従って行うことができるが、例えば、プラズマCVD法、塗布法、などにより行うことができる。

【0061】

本発明の磁気記録媒体は、磁気ヘッドを用いた各種の磁気記録に使用することができるが、単磁極ヘッドによる磁気記録に好適に使用することができる。

本発明の磁気記録媒体は、磁気ヘッドの書込み電流を増やすことなく高密度記録・高速記録が可能で大容量であり、オーバーライト特性に優れ、均一な特性を有し、高品質である。このため、該磁気記録媒体は、各種の磁気記録媒体として設計し使用することができ、例えば、コンピュータの外部記憶装置、民生用ビデオ記録装置等として広く使用されているハードディスク装置、などに設計し使用することができ、ハードディスク等の磁気ディスクに特に好適に設計し使用することができる。

【実施例】

【0062】

以下、本発明の実施例について説明するが、本発明は下記実施例に何ら限定されるものではない。

【0063】

(実施例1)

図1Aに示すように、HDD用ディスク基板1上に、スパッタ法を用いて、50nmのTa膜(密着層2)/100nmのNi膜(後に、下地軟磁性層3となる)/5nmのTa膜(酸化停止層4)/100nmのAl膜(基材5)を製膜した。

【0064】

次に、0.3Mシュウ酸浴を用いて電圧40Vで、陽極酸化処理を行い、Al膜5をTa膜(酸化停止層4)の直上まで多孔質アルミナ化して陽極酸化アルミナ5aを形成すると共に、平均100nmピッチでナノホールを形成した(図1B)。ここでは、テクスチャー処理無しで陽極酸化を行ったが、陽極酸化前にAl膜5にナノホール発生の起点となるパターニングを施すことにより、ナノホールの配列を制御することも可能である。

【0065】

次に、硫酸Co−ホウ酸浴を用いて、交流11Vでナノホール内に強磁性体6としてのCoを充填した(図1C)。充填はナノホール表面からCoが十分あふれるまで行い、あふれたCoは表面研磨によって除去平坦化した(図1D)。

【0066】

次に、Feイオンを、加速電圧300keVで、1.6×1017(cm−2)注入した(図1E)。

【0067】

さらに、スパッタ法により、DLC(ダイアモンドライクカーボン)膜5nmを製膜し、ディップ法により、潤滑剤を塗布して、保護膜(潤滑剤層)7を形成し、磁気メディアを作製した(図1F)。

【0068】

磁性体ナノピラー部8(図1F)においては、図3AのTRIMシミュレーション結果に示すように、Fe濃度は、Co層20−Ni層80界面(深さ90nm)付近で、50%に達し、Fe50%−Co50%の軟磁性化(パーメンジュール化)した。一方、表面側(深さ0nm付近)では、Fe濃度は5%以下であり、強磁性を保っていた。

また、Ni層においても、Co層との界面(深さ100nm)付近でFe40%−Ni60%、Ta層との界面(深さ150nm)付近でFe10%−Ni90%と軟磁性化(パーマロイ化)した。

【0069】

それに対し、アルミナマトリクス部では、図3BのTRIMシミュレーション結果に示すように、Feイオンはアルミナマトリクス(アルミナ層)中をほぼ完全に透過し、Feイオンのほとんど全てがNi層中に注入されて、Ni層が軟磁性化(パーマロイ化)された。Ni層を透過したFeイオンは非磁性のTa層及びディスク基板内にも注入されたが、Feイオン濃度は低く、磁性体からの距離も長いため、大きな影響はなかった。

なお、図3A及び図3Bでは、酸化停止層4としてのTa膜については省略している。

【0070】

実施例1では、Co中にFeイオンを注入して、軟磁性化(パーメンジュール化)したが、Ni中にFeを注入して軟磁性化(パーマロイ化)する方法、又は、CoPt(金属管化合物)中にArを注入してアモルファス化する方法であっても、同様に、磁性体ナノピラーの基板側部のみを優先して軟磁性化できる。また、磁性体ナノピラーの組成変動によって、軟磁性化させた場合は、低温(150℃以下)での熱処理により、強磁性体(強磁性層)の結晶性を回復し、さらに特性を向上させることもできる。また、注入イオンは、磁性体ナノピラー内、及び下地軟磁性層(SUL)内にセルフアライン的に注入されるため、いわゆる、パターニング用のレジスト処理等は不要であるが、スパッタリング現象による表面荒れを防ぐために、イオン注入前に保護膜を形成してもよい。

【0071】

さらに、マトリックス部分は、磁性体ナノピラーに対してイオン阻止能が低ければ、特に限定されるものではないので、アルミナではなく、SiOx等を使った場合にも、同様のプロセスが適用可能であることはいうまでもない。

【0072】

図4は、磁気記録媒体に垂直方向磁界をかけた場合におけるヒステリシス曲線を示すグラフであり、(a)は本発明の磁気記録媒体の場合を示し、(b)は磁性体が単層である磁気記録媒体の場合を示し、(c)は図5Fの磁気記録媒体(磁性体が硬磁性層/軟磁性層の2層構造)の場合を示し、(d)は図6Gの磁気記録媒体(磁性体が軟磁性層/硬磁性層/軟磁性層の3層構造)の場合を示す。

【0073】

図5Fの磁気記録媒体(図4における(c))では、磁性体が単層である磁気記録媒体(図4における(b))に比べて、保磁力を下げることができるが、硬磁性層の高さのばらつきに起因して、保磁力のばらつきが生じて、角型比が悪化している。図6Gの磁気記録媒体(図4における(d))では、図5Fの磁気記録媒体(図4における(c))に比べて、保磁力を下げることができるが、保磁力のばらつきを無くすことができず、角型比の低下を引き起こしている。一方、本発明の磁気記録媒体(図4における(a))によれば、ナノホール内に充填された磁性体における硬磁性体部分及び軟磁性体部分の高さのばらつきを抑制することができ、もって角型比を低下させることなく、保磁力を下げることができる。また、本発明の磁気記録媒体によれば、0磁場での磁化を一定にした場合、より低い磁界で磁性体に書き込むことができるため、書き込み特性を向上させることができる。

【0074】

本発明の好ましい態様を付記すると、以下の通りである。

(付記1)基板の上に基材を形成する基材形成工程と、前記基材にナノホールを形成するナノホール形成工程と、前記ナノホール内に磁性体を充填する磁性体充填工程と、前記ナノホールからあふれた磁性体を研磨する研磨工程と、前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンを注入するイオン注入工程と、を含むことを特徴とする磁気記録媒体の製造方法。

(付記2)前記磁性体として硬磁性材料を充填する付記1に記載の磁気記録媒体の製造方法。

(付記3)前記イオン注入工程において、前記ナノホール内に充填された磁性体の基板側端部がTRIMシミュレーションによる注入イオン分布曲線のRaとなるエネルギーで、イオンを注入する付記1または2に記載の磁気記録媒体の製造方法。

(付記4)前記ナノホール内に充填された磁性体がCo及びCo合金でのいずれかであり、前記注入されたイオンがFeイオンである付記2または3に記載の磁気記録媒体の製造方法。

(付記5)前記ナノホール内に充填された磁性体がNi及びNi合金でのいずれかであり、前記注入されたイオンがFeイオンである付記2または3に記載の磁気記録媒体の製造方法。

(付記6)前記ナノホール内に充填された磁性体がFe及びFe合金でのいずれかであり、前記注入されたイオンがNiイオンである付記1または3に記載の磁気記録媒体の製造方法。

(付記7)基板の上に基材を形成する基材形成工程と、前記基材にナノホールを形成するナノホール形成工程と、前記ナノホール内に磁性体を充填する磁性体充填工程と、前記ナノホールからあふれた磁性体を研磨する研磨工程と、前記研磨工程における研磨面から前記基板側に向かって、前記基材に希ガスを注入する希ガス注入工程と、を含むことを特徴とする磁気記録媒体の製造方法。

(付記8)前記希ガスがAr及びXeのいずれかである付記7に記載の磁気記録媒体の製造方法。

(付記9)付記1から8のいずれかに記載の磁気記録媒体の製造方法により製造された磁気記録媒体であって、前記基板と、前記ナノホールが形成された基材と、前記ナノホール内に充填された磁性体とを有してなり、前記ナノホール内に充填された磁性体における保磁力が、前記基板側から前記基材側に向かって、連続的に増加することを特徴とする磁気記録媒体。

【産業上の利用可能性】

【0075】

本発明の磁気記録媒体は、コンピュータの外部記憶装置、民生用ビデオ記録装置等として広く使用されているハードディスク装置等に好適に使用することができる。

本発明の磁気記録媒体の製造方法は、本発明の磁気記録媒体の製造に好適に使用することができる。

【図面の簡単な説明】

【0076】

【図1A】図1Aは、本発明の磁気記録媒体の製造方法における基材形成工程を説明するための工程図である。

【図1B】図1Bは、本発明の磁気記録媒体の製造方法におけるナノホール形成工程を説明するための工程図である。

【図1C】図1Cは、本発明の磁気記録媒体の製造方法における磁性体充填工程を説明するための工程図である。

【図1D】図1Dは、本発明の磁気記録媒体の製造方法における研磨工程を説明するための工程図である。

【図1E】図1Eは、本発明の磁気記録媒体の製造方法におけるイオン注入工程を説明するための工程図である。

【図1F】図1Fは、本発明の磁気記録媒体の製造方法における保護膜製膜工程(潤滑剤塗布工程)を説明するための工程図である。

【図2】図2は、TRIMシミュレーションによる注入イオン分布曲線のRaを説明する図である。

【図3A】図3Aは、磁性体ナノピラー部のTRIMシミュレーションによる注入イオン分布を示すグラフである。

【図3B】図3Bは、アルミナマトリクス部のTRIMシミュレーションによる注入イオン分布を示すグラフである。

【図4】図4は、磁気記録媒体に垂直方向磁界をかけた場合におけるヒステリシス曲線を示すグラフであり、(a)は本発明の磁気記録媒体の場合を示し、(b)は磁性体が単層である磁気記録媒体の場合を示し、(c)は図5Fの磁気記録媒体(磁性体が硬磁性層/軟磁性層の2層構造)の場合を示し、(d)は図6Gの磁気記録媒体(磁性体が軟磁性層/硬磁性層/軟磁性層の3層構造)の場合を示す。

【図5A】図5Aは、従来の磁気記録媒体の製造方法における基材形成工程を説明するための工程図である。

【図5B】図5Bは、従来の磁気記録媒体の製造方法におけるナノホール形成工程を説明するための工程図である。

【図5C】図5Cは、従来の磁気記録媒体の製造方法における軟磁性体メッキ工程を説明するための工程図である。

【図5D】図5Dは、従来の磁気記録媒体の製造方法における硬磁性体メッキ工程を説明するための工程図である。

【図5E】図5Eは、従来の磁気記録媒体の製造方法における研磨工程を説明するための工程図である。

【図5F】図5Fは、従来の磁気記録媒体の製造方法における保護膜製膜工程(潤滑剤塗布工程)を説明するための工程図である。

【図6A】図6Aは、従来の磁気記録媒体の製造方法における基材形成工程を説明するための工程図である。

【図6B】図6Bは、従来の磁気記録媒体の製造方法におけるナノホール形成工程を説明するための工程図である。

【図6C】図6Cは、従来の磁気記録媒体の製造方法における軟磁性体メッキ工程を説明するための工程図である。

【図6D】図6Dは、従来の磁気記録媒体の製造方法における硬磁性体メッキ工程を説明するための工程図である。

【図6E】図6Eは、従来の磁気記録媒体の製造方法における軟磁性体メッキ工程を説明するための工程図である。

【図6F】図6Fは、従来の磁気記録媒体の製造方法における研磨工程を説明するための工程図である。

【図6G】図6Gは、従来の磁気記録媒体の製造方法における保護膜製膜工程(潤滑剤塗布工程)を説明するための工程図である。

【符号の説明】

【0077】

1 基板

2 密着層

3 下地軟磁性層

4 酸化停止層

5 基材

5a 陽極酸化アルミナ

6 強磁性体

7 保護膜(潤滑剤層)

8 磁性体ナノピラー部

【技術分野】

【0001】

本発明は、コンピュータの外部記憶装置、並びに、民生用ビデオ記録装置等として広く使用されているハードディスク装置等に好適であり、大容量で高速記録が可能な磁気記録媒体及びその製造方法に関する。

【背景技術】

【0002】

次世代の超高密度垂直磁気記録媒体として、個々の信号(磁気ビット)を担う磁性体を分離配置することによって互いの磁気的相互作用を減少させてビット密度の向上を図る、いわゆるパターンドメディアが注目されている。その中でも、アルミ膜を陽極酸化することにより形成されたアルミナナノホールの内部に強磁性体を充填して作製するアルミナナノホールパターンドメディアが有望視されている。なぜなら、アルミナナノホールパターンドメディアは、陽極酸化前にアルミ膜表面にナノホール発生の起点(開口形成点)となる浅いくぼみを作製することで、十nm〜数十nmピッチでナノホール発生位置を制御でき、比較的容易にパターンドメディアが得られるというメリットや、ナノホールの径、高さを調整することにより磁性体に構造異方性を付与することができ、微細化した場合であっても保持特性に優れるといったメリットを有しているからである。

【0003】

以前より、ナノホールメディアにおいては、磁性体が針状であり、アスペクト比が高く、表面から下地軟磁性層(SUL)までの距離が長くなってしまい、磁性体ナノピラー下部での磁束が広がってサイドイレーズ耐性が劣化する問題に対して、ナノホール内に磁性体が充填されて形成される磁性体ナノピラーについて、硬磁性ピラー(表面側(上部))/軟磁性ピラー(基板側(下部))の2層スタック構造とし、軟磁性体に磁束を収束させて耐性劣化を抑え、書き込み易さを保ったまま保持特性を向上させることが提案されている(例えば、特許文献1)。

【0004】

ここでは、図5A〜図5Gに示すように、硬磁性ピラー/軟磁性ピラーの2層スタック構造の磁性体ナノピラーを作製するための方法として、メッキによりナノホール最下部から表面に向けて磁性体を充填する方法が提案されているが、単にメッキを行うだけでは、硬磁性体の高さ(長さ)にばらつきが発生してしまい(図5F)、特性ばらつきが大きくなってしまっていた。ナノホールの深さは陽極酸化時間によってコントロールできるが(図5B)、ナノホール最下部の絶縁層(一般に、バリア層と呼ばれる)の厚さばらつきによって、ナノホールを流れるメッキ電流がばらついてしまい、磁性体ナノピラーの充填速度が変ってしまう。メッキ電流は、バリア層の厚さのばらつきに対して、反比例的(交流メッキの場合)又は指数関数的(直流メッキの場合)に変動する。よって、バリア層厚のばらつきが微小である場合でも、メッキ電流は大きく変動してしまう。また、1種類の磁性体のみをナノホール内に充填する場合には、成長速度が最も遅いピラーがあふれるまでメッキして、その後、あふれた部分を研磨、平坦化することにより、磁性体ナノピラーの高さを揃えることが可能であったが、複数の磁性体をスタックする場合には、最終的な磁性体ナノピラーの高さを揃えることはできても、磁性体ナノピラーにおける硬磁性体の高さは、ばらついてしまい(図5E)、特性ばらつきが大きくなってしまうという問題があった。

【0005】

この問題を解決するため、図6A〜図6Gに示すように、磁性体ナノピラーを軟磁性ピラー/硬磁性ピラー/軟磁性ピラーの3層スタック構造とし、磁気特性のばらつきを抑えようとすることが提案されている(例えば、特許文献2)。

【0006】

ここでは、まず、ナノホール内に下地軟磁性体を充填し(図6C)、この充填された下地軟磁性体の上に、メッキ時間を制御することによって、ピラー高さを制御した硬磁性体を充填し(図6D)、この充填された硬磁性体の上に、軟磁性体をナノホールからあふれるまで充填し(図6E)、ナノホールからあふれた部分を研磨している(図6F)。これにより、硬磁性体の高さのばらつきを抑えている。しかしながら、硬磁性ピラー(上部)/軟磁性ピラー(下部)の2層スタック構造の磁性体ナノピラーと比べて、硬磁性体の高さが低いために、全体としてのばらつきは小さくなるものの、ばらつきは完全には無くならない。また、硬磁性体が表面から遠くなることによって、実効的な浮上高さが高くなってしまい、書き込み・読み出し特性が劣化してしまうという問題があった。

【0007】

【特許文献1】国際公開第04/084193号パンフレット

【特許文献2】特開2006−277844号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、従来における前記問題を解決し、以下の目的を達成することを課題とする。即ち、ナノホール内に充填された多層化された磁性層を形成する場合における各層の高さのばらつきを抑制し、もって特性ばらつきを抑制することができる磁気記録媒体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段としては、以下の通りである。即ち、

本発明の磁気記録媒体の製造方法は、基板の上に基材を形成する基材形成工程と、前記基材にナノホールを形成するナノホール形成工程と、前記ナノホール内に磁性体を充填する磁性体充填工程と、前記ナノホールからあふれた磁性体を研磨する研磨工程と、前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンを注入するイオン注入工程と、を含むことを特徴とする。

該磁気記録媒体の製造方法では、前記基材形成工程において、前記基板の上に前記基材が形成される。前記ナノホール形成工程において、前記基材に前記ナノホールが形成される。前記磁性体充填工程において、前記ナノホール内に磁性体が充填される。前記研磨工程において、前記ナノホールからあふれた磁性体が研磨される。前記イオン注入工程において、前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンが注入される。その結果、イオン注入のエネルギーを適宜設定することにより、前記充填された磁性体の前記基板側部分のみを優先して精度よく改質することができる。例えば、磁性体として硬磁性材料を充填した場合、基板側のみを優先的に軟磁性化することができる。これにより、ナノホール内に充填された磁性体における硬磁性体部分及び軟磁性体部分の高さのばらつきを抑制することができ、もって特性ばらつきを抑制してナノホールパターンドディスクの特性向上を図ることができる。また、硬磁性/軟磁性のスタック構造の磁気記録媒体を容易に製造することができる。

【0010】

本発明の磁気記録媒体は、前記磁気記録媒体の製造方法により製造された磁気記録媒体であって、前記基板と、前記ナノホールが形成された基材と、前記ナノホール内に充填された磁性体とを有してなり、前記ナノホール内に充填された磁性体における保磁力(磁性保持力)が、前記基板側から前記基材側に向かって、連続的に増加することを特徴とする。

【発明の効果】

【0011】

本発明によると、従来における問題を解決することができ、ナノホール内に多層化された磁性層を形成する場合における各層の高さのばらつきを抑制し、もって特性ばらつきを抑制することができる磁気記録媒体及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

(磁気記録媒体の製造方法)

本発明の磁気記録媒体の製造方法は、基材形成工程と、ナノホール形成工程と、磁性体充填工程と、研磨工程と、イオン注入工程と、を少なくとも含み、更に必要に応じて適宜選択したその他の工程を含む。

【0013】

−基材形成工程−

前記基材形成工程は、基板の上に基材を形成する工程である(図1A)。

【0014】

−−基板−−

前記基板としては、その材料、形状、構造、大きさ等については特に制限はなく、目的に応じて適宜選択することができる。

前記材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ガラス、シリコン、石英、シリコン表面に熱酸化膜を形成してなるSiO2/Si、などが挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

前記形状としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、板状、円板状(ディスク状)などが好適に挙げられる。これらの中でも、ハードディスク等の磁気記録媒体に適用する場合には、円板状(ディスク状)であるのが好ましい。

【0015】

−−基材−−

前記基材としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、金属材料が好適に挙げられる。該金属材料としては、例えば、金属単体、その酸化物、窒化物等、合金などのいずれであってもよく、これらの中でも、例えば、アルミナ(酸化アルミニウム)、アルミニウム、などが好適に挙げられ、これらの中でも、アルミニウムが特に好ましい。

【0016】

前記基材の形成は、公知の方法に従って行うことができるが、例えば、スパッタ法(スパッタリング)、蒸着法などにより好適に行うことができる。該基材の形成条件としては、特に制限はなく、目的に応じて適宜選択することができる。なお、前記スパッタ法の場合、前記基材材料により形成されたターゲットを用いてスパッタリングを行うことができる。この場合に用いる前記ターゲットは、高純度であるのが好ましく、前記基材材料がアルミニウムである場合には、99.990%以上であるのが好ましい。

【0017】

前記基材の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、500nm以下が好ましく、5〜200nmがより好ましい。

前記基材の厚みが、500nmを超えると、後述するナノホール内への磁性材料の充填が困難になることがある。

【0018】

−ナノホール形成工程−

前記ナノホール形成工程は、前記基材にナノホールを形成する工程である(図1B)。

【0019】

−−ナノホール−−

前記ナノホールとしては、前記基材を貫通して孔として形成されていてもよいし、前記基材を貫通せず穴(窪み)として形成されていてもよいが、前記ナノホールが前記基材を貫通する貫通孔として形成されているのが好ましい。

【0020】

前記ナノホールの配列としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、一方向に平行に配列していてもよいし、同心円状及び螺旋状の少なくともいずれかに配列していてもよい。

【0021】

なお、隣接するナノホール列におけるナノホールが、半径方向に配列しているのが好ましい。この場合、該磁気記録媒体は、磁気ヘッドの書込み電流を増やすことなく高密度記録・高速記録が可能で大容量であり、オーバーライト特性に優れ、均一な特性を有し、特にクロスリードやクロスライト等の問題がなく、極めて高品質である。

【0022】

前記ナノホールの配列の幅としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、トラッキングを容易に行うことができる点で、一の配列をデータ領域とし、該配列に隣接する他の配列をガードバンド領域としたとき、前記データ領域と前記ガードバンド領域との幅の比が、2:1となるのが好ましい。具体的には、前記データ領域に適当する前記配列の幅としては、例えば、15〜200nmが好ましく、前記ガードバンド領域に適当する前記配列の幅としては、例えば、7〜100nmが好ましい。

【0023】

前記ナノホールの配列における前記ナノホールの配列パターンとしては、特に制限はなく、目的に応じて適宜選択することができるが、隣接する前記配列における少なくとも一方が、前記ナノホールが六方最密格子状に最密化して形成されたパターンであるのが好ましい。六方最密格子はアルミナナノホールにおいて最も安定なパターンであるため、意識的に導入したパターン変化以外のパターンの揺らぎを最低限に押さえることができる。

【0024】

前記ナノホールにおける開口径としては、特に制限はなく、目的に応じて適宜選択することができるが、その磁性層を単磁区とすることができる大きさが好ましく、具体的には、前記ナノホールのピッチの2/3以下が好ましく、1/3〜2/5がより好ましい。例えば前記ナノホールのピッチが30nmの場合には、20nm以下が好ましく、10〜12nmがより好ましい。

前記ナノホールにおける開口径が、ナノホールのピッチの2/3、例えばピッチが30nmのときに20nmを超えると、前記磁気記録媒体が単磁区構造にならないことがある。

【0025】

前記ナノホールの形成は、特に制限はなく、公知の方法に従って行うことができ、例えば、スパッタ法、蒸着法等により基材材料の層(金属層)を形成した後で、陽極酸化処理により前記ナノホールを形成することにより行うことができる。多数のナノホールをほぼ等間隔で均等に配列形成することができる等の点で、アルミニウム等の陽極酸化処理が好ましい。

【0026】

なお、陽極酸化処理によって形成されるナノホールは、通常、ランダムに配置されるが、陽極酸化処理の前に、前記金属層上に前記ナノホールの規則配列を複数形成するためのパターン(所望の凹み)を予め形成しておくのが好ましい。この場合、陽極酸化処理を行うと、前記パターン上にのみ、効率的に前記ナノホールを形成することができる点で有利である。

【0027】

前記パターンの形成方法としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、(1)パターン状(例えば六方最密格子状)に配列してなる円形状の凸部の複数の規則配列(磁気ディスク等に適用する場合には、該凸部の規則配列が同心円状又は螺旋状に配列)が形成されたパターンを表面形状として有するスタンパを、前記金属層(例えば、アルミナ、アルミニウムなど)の表面にインプリント転写し、六方最密格子状に円が複数規則配列したパターンを形成する方法、(2)前記金属層上に樹脂層やフォトレジスト層を形成した後、通常のフォト工程やスタンパを用いたインプリント法により、これらをパターニングし、エッチング処理等することにより、前記金属層の表面に、パターン状(例えば、六方最密格子状)に配列してなる凹部の複数の規則配列が形成されたパターンを形成する方法、などが好適に挙げられる。

【0028】

前記スタンパとしては、特に制限はなく、目的に応じて適宜選択することができるが、半導体分野で微細構造作製用材料として最も広範囲に使用されているという観点からは、シリコンやシリコン酸化膜、これらの組み合わせ等が挙げられ、連続使用耐久性の観点からは、炭化珪素基板などが挙げられ、また、光ディスクの成型等に使用されているNiスタンパなども挙げられる。該スタンパは、複数回使用することができる。前記インプリント転写の方法としては、特に制限はなく、公知の方法の中から目的に応じて適宜選択することができる。また、前記フォトレジスト層のレジスト材料には、光レジスト材料のほか、電子線レジスト材料なども含まれる。前記光レジスト材料としては、特に制限はなく、半導体分野等において公知の材料の中から適宜選択することができ、例えば、近紫外光、近視野光などを利用可能な材料などが挙げられる。

【0029】

また、前記ナノホールのピッチは、陽極酸化処理における電圧によって適宜決定され、ほぼ陽極酸化電圧(V)の2.5倍(nm)となる。したがって、前記陽極酸化処理における電圧としては、特に制限はないが、例えば、3〜40Vが好ましく、3〜10Vがより好ましい。

前記電圧が、3〜40Vであると、前記記録媒体の高密度化を実現することができ、3〜10Vであると、前記ナノホールのピッチを、7〜25nmとすることができ、前記磁気記録媒体の更なる高密度化を図ることができる点で、特に有利である。

なお、前記陽極酸化処理における電解液の種類、濃度、温度、時間等としては、特に制限はなく、形成するナノホールの数、大きさ、アスペクト比等に応じて適宜選択することができる。例えば、前記電解液の種類としては、希釈リン酸溶液、希釈蓚酸溶液、希釈硫酸溶液などが好適に挙げられる。いずれの場合も、前記ナノホールのアスペクト比の調整は、陽極酸化処理後にリン酸溶液に浸漬させて前記ナノホール(アルミナポア)の直径を増加させることにより行うことができる。

【0030】

−磁性体充填工程−

前記磁性体充填工程は、ナノホール内に磁性体を充填する工程である(図1C)。

【0031】

−−磁性体−−

前記磁性体の材料としては、特に制限はなく、目的に応じて公知のものの中から適宜選択することができるが、磁気記録媒体の記録層の材料として、例えば、Fe、Co、Ni、FeCo、FeNi、CoNi、CoNiP、FePt、CoPt及びNiPtから選択される硬磁性体の少なくとも1種、などが好適に挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。本願では、例えば、ナノホール内に磁性体として硬質磁性体を充填する。

【0032】

前記磁性体は、前記材料により垂直磁化膜として形成されていれば特に制限はなく、目的に応じて適宜選択することができるが、例えば、Ll0規則構造を有し、C軸が前記基板と垂直方向に配向しているもの、fcc構造あるいはbcc構造を有し、C軸が前記基板と垂直方向に配列しているもの、などが好適に挙げられる。

【0033】

前記磁性体のナノホール内への充填は、特に制限はなく、公知の方法に従って行うことができるが、例えば、電気めっき方法等により行うことができる。

具体的には、前記基材をめっき液中に浸漬させた後、電極層を電極として電圧を印加させることにより、前記磁性体を析出ないし堆積させることにより、行うことができる。

【0034】

−研磨工程−

前記研磨工程は、ナノホールからあふれた磁性体を研磨する工程である(図1D)。

前記ナノホールからあふれた磁性体の研磨は、特に制限はなく、公知の方法に従って行うことができるが、例えば、CMP処理等が挙げられる。

【0035】

−イオン注入工程−

前記イオン注入工程は、前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンを注入する工程である(図1E)。

【0036】

−−イオン−−

前記注入されるイオンとしては、特に制限はなく、目的に応じて公知のものの中から適宜選択することができるが、(i)ナノホール内に充填された磁性体がCo及びCo合金でのいずれかである場合には、Feイオンであることが好ましく、(ii)ナノホール内に充填された磁性体がNi及びNi合金である場合には、Feイオンであることが好ましく、(iii)ナノホール内に充填された磁性体がFe及びFe合金のいずれかである場合には、Niイオンであることが好ましい。

なお、ナノホール内に充填された磁性体が、例えば、L10相CoPtのように、結晶異方性が高い材料である場合に、イオンではなく、Ar、Xe等の希ガスを注入することが好ましい。

【0037】

−−イオン注入−−

前記イオン注入は、前記充填された磁性体(硬磁性体)の前記基板側部分のみを優先して軟磁性化するものであれば、特に制限はなく、目的に応じて公知のものの中から適宜選択することができるが、前記イオン注入のエネルギーを、前記ナノホール内に充填された磁性体の基板側端部がTRIMシミュレーションによる注入イオン分布曲線のRaとなるエネルギーに設定することが好ましい。

【0038】

−−−TRIMシミュレーションによる注入イオン分布曲線のRa−−−

前記TRIMシミュレーションによる注入イオン分布曲線のRaとは、図2に示すように、縦軸がイオン密度、横軸が深さとしたグラフにおける、各TRIMシミュレーションによる注入イオン分布曲線データのピーク値を示す。

【0039】

前記基材に形成されたナノホールに、磁性体を充填して作製される磁気記録媒体(例えば、ナノホールパターンドメディア)について、ナノホール内に充填された磁性体(磁性体ピラー)の基板側端部(磁性体ピラーと下地軟磁性層との界面付近、図1Eにおける6a)がRaとなるように設定されたエネルギーで、イオン注入することで、充填された磁性体の基板側部分(磁性体ピラーの下部)のみの組成を優先して変える、又は、充填された磁性体の基板側部分(磁性体ピラーの下部)のみの結晶構造を乱してアモルファス化することにより、充填された磁性体の基板側部分(磁性体ピラーの下部)のみの保磁力を低減して軟磁性化する。その際、基材材料(例えば、非磁性体マトリクス(陽極酸化アルミナ、SiOx等))は、ナノホールに充填された磁性体よりも軽元素で構成されているため、磁性体よりもイオン阻止能は低く、大半のイオンは通過してしまう。よって、磁性金属を注入しても基材材料(例えば、非磁性体マトリクス(陽極酸化アルミナ、SiOx等))には残らず、磁気絶縁性が劣化することはない。

【0040】

−その他の工程−

前記その他の工程としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、下地層軟磁性形成工程、電極層形成工程、表面処理工程、保護膜形成工程、潤滑剤塗布工程等が挙げられる。

【0041】

−−下地軟磁性層形成工程−−

前記下地軟磁性層形成工程は、基板上に下地軟磁性層を形成する工程である。

前記基板としては、上述したものが挙げられる。

前記下地軟磁性層の形成は、公知の方法に従って行うことができるが、例えば、スパッタ法(スパッタリング)、蒸着法等の真空成膜法、電着(電着法)などで形成してもよいし、あるいは無電解メッキで形成してもよい。

前記下地軟磁性層形成工程により、前記基板上に所望の厚みの前記下地軟磁性層が形成される。

【0042】

−−電極層形成工程−−

前記電極層形成工程は、前記基材と下地軟磁性層との間に電極層を形成する工程である。

前記電極層の形成は、公知の方法に従って行うことができるが、例えば、スパッタ法(スパッタリング)、蒸着法などにより好適に行うことができる。該電極層の形成条件としては、特に制限はなく、目的に応じて適宜選択することができる。

前記電極層形成工程により形成された前記電極層は、磁性体を電着により形成する際の電極として使用される。

【0043】

−−表面処理工程−−

前記表面処理工程は、前記磁気記録媒体の表面を研磨し、平坦化する工程である。

前記表面処理工程における表面処理の方法としては、特に制限はなく、公知の方法に従って行うことができ、例えば、CMP処理等が挙げられる。該表面処理工程により、前記磁気記録媒体の表面が平滑化されると、垂直磁気記録ヘッド等の磁気ヘッドの安定浮上が可能となり、低浮上化による高密度記録と信頼性確保の双方を達成することができる点で有利である。

【0044】

−−保護膜形成工程−−

前記保護膜形成工程は、保護膜を形成する工程である。

前記保護膜としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、カーボン膜等を挙げることができる。

前記保護膜の形成は、公知の方法に従って行うことができるが、例えば、スパッタ法(スパッタリング)などにより好適に行うことができる。該保護膜の形成条件としては、特に制限はなく、目的に応じて適宜選択することができる。

【0045】

−−潤滑剤塗布工程−−

前記潤滑剤塗布工程は、潤滑剤を塗布する工程である。

前記潤滑剤としては、特に制限はなく、目的に応じて適宜選択することができる。

前記潤滑剤の塗布は、公知の方法に従って行うことができる。

【0046】

(磁気記録媒体)

本発明の磁気記録媒体は、本発明の前記磁気記録媒体の製造方法により製造された磁気記録媒体であって、基板と、ナノホールが形成された基材と、前記ナノホール内に充填された磁性体とを少なくとも有してなり、さらに必要に応じて、その他の層を有してなる。

【0047】

前記ナノホール内に充填された磁性体における保磁力が、前記基板側から前記基材側に向かって、連続的に増加する。即ち、前記ナノホール内に充填された磁性体は、前記基板側に配置された軟磁性体(軟磁性層)と、前記基材側に配置された硬磁性体(硬磁性層)とからなる2層構造である。

【0048】

前記基板としては、上述したものが挙げられる。

【0049】

前記基材としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、アルミニウムが陽極酸化されることで形成される陽極酸化アルミナや、SiOx等の非磁性体マトリックス等が挙げられる。

【0050】

前記硬磁性体(硬磁性層)としては、上述したものが挙げられる。

【0051】

前記軟磁性体(軟磁性層)としては、特に制限はなく、目的に応じて公知のものの中から適宜選択することができるが、例えば、NiFe、FeSiAl、FeC、FeCoB、FeCoNiB及びCoZrNbから選択される少なくとも1種、などが好適に挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0052】

前記軟磁性層の厚みとしては、本発明の効果を害さない限り特に制限はなく、前記多孔質層における前記ナノホールの深さ、前記硬磁性層の厚み等に応じて適宜選択することができるが、例えば、(1)前記硬磁性層の厚み超である態様、(2)前記下地軟磁性層の厚みとの合計が前記硬磁性層の厚み超である態様、などが挙げられる。

【0053】

前記軟磁性層は、磁気記録に使用する磁気ヘッドからの磁束を効果的に前記硬磁性層に収束させることができ、該磁気ヘッドの磁界の垂直成分を大きくさせることができる点で有利である。また、前記軟磁性層は、下地軟磁性層とともに前記磁気ヘッドと共に該磁気ヘッドから入力させる記録磁界の磁気回路を形成可能であるのが好ましい。

前記軟磁性層としては、前記基板面に略直交する方向に磁化容易軸を有しているのが好ましい。この場合、垂直磁気記録用ヘッドで記録を行うと、該垂直磁気記録用ヘッドからの磁束の集中、使用される記録密度での最適な磁気記録再生特性などが制御可能となり、磁束が前記硬磁性層に集中する結果、従来の磁気記録装置に比し、書込み効率が大幅に向上し、書込み電流が小さくて済み、オーバーライト特性が著しく向上する。

【0054】

本発明の磁気記録媒体においては、前記基板と前記基材との間に、下地軟磁性層を有していてもよい。

前記下地軟磁性層の材料としては、特に制限はなく、公知のものの中から適宜選択することができるが、例えば、前記軟磁性層の材料として上述したものが好適に挙げられる。これらの材料は、1種単独で使用してもよいし、2種以上を併用してもよく、また、前記軟磁性層の材料と互いに同一であってもよいし、異なっていてもよい。

【0055】

前記下地軟磁性層は、前記基板面の面内方向に磁化容易軸を有しているのが好ましい。この場合、磁気記録に使用する磁気ヘッドからの磁束が効果的に閉じた磁気回路を形成し、該磁気ヘッドの磁界の垂直成分を大きくさせることができる。該下地軟磁性層は、ビットサイズ(前記ナノホールの開口径)が100nm以下の単磁区記録においても有効である。

前記下地軟磁性層の形成は、特に制限はなく、公知の方法に従って行うことができるが、例えば、電着(電着法)や無電界メッキ等により行うことができる。

【0056】

前記その他の層としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、電極層、保護層、などが挙げられる。

【0057】

前記電極層は、磁性層を電着等により形成する際の電極として機能する層であり、一般に、前記基板上であって前記磁性層の下方に設けられる。なお、前記磁性層を電着により形成する場合、該電極層を電極として使用してもよいが、前記下地軟磁性層等を電極として使用してもよい。

前記電極層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、Cr、Co、Pt、Cu、Ir、Rh、これらの合金、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。また、該電極層は、これらの材料以外に、W、Nb、Ti、Ta、Si、Oなどを更に含有していてもよい。

【0058】

前記電極層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができる。該電極層は、1層のみ設けられていてもよいし、2層以上設けられていてもよい。

前記電極層の形成は、特に制限はなく、公知の方法に従って行うことができるが、例えば、スパッタ法、蒸着法等により行うことができる。

【0059】

前記保護層は、前記磁性層を保護する機能を有する層であり、前記磁性層の表面乃至上方に設けられる。該保護層は、1層のみ設けられていてもよいし、2層以上設けられていてもよく、また、単層構造であってもよいし、積層構造であってもよい。

前記保護層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、DLC(ダイヤモンドライクカーボン)、などが挙げられる。

【0060】

前記保護層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができる。

前記保護層の形成は、特に制限はなく、目的に応じて公知の方法に従って行うことができるが、例えば、プラズマCVD法、塗布法、などにより行うことができる。

【0061】

本発明の磁気記録媒体は、磁気ヘッドを用いた各種の磁気記録に使用することができるが、単磁極ヘッドによる磁気記録に好適に使用することができる。

本発明の磁気記録媒体は、磁気ヘッドの書込み電流を増やすことなく高密度記録・高速記録が可能で大容量であり、オーバーライト特性に優れ、均一な特性を有し、高品質である。このため、該磁気記録媒体は、各種の磁気記録媒体として設計し使用することができ、例えば、コンピュータの外部記憶装置、民生用ビデオ記録装置等として広く使用されているハードディスク装置、などに設計し使用することができ、ハードディスク等の磁気ディスクに特に好適に設計し使用することができる。

【実施例】

【0062】

以下、本発明の実施例について説明するが、本発明は下記実施例に何ら限定されるものではない。

【0063】

(実施例1)

図1Aに示すように、HDD用ディスク基板1上に、スパッタ法を用いて、50nmのTa膜(密着層2)/100nmのNi膜(後に、下地軟磁性層3となる)/5nmのTa膜(酸化停止層4)/100nmのAl膜(基材5)を製膜した。

【0064】

次に、0.3Mシュウ酸浴を用いて電圧40Vで、陽極酸化処理を行い、Al膜5をTa膜(酸化停止層4)の直上まで多孔質アルミナ化して陽極酸化アルミナ5aを形成すると共に、平均100nmピッチでナノホールを形成した(図1B)。ここでは、テクスチャー処理無しで陽極酸化を行ったが、陽極酸化前にAl膜5にナノホール発生の起点となるパターニングを施すことにより、ナノホールの配列を制御することも可能である。

【0065】

次に、硫酸Co−ホウ酸浴を用いて、交流11Vでナノホール内に強磁性体6としてのCoを充填した(図1C)。充填はナノホール表面からCoが十分あふれるまで行い、あふれたCoは表面研磨によって除去平坦化した(図1D)。

【0066】

次に、Feイオンを、加速電圧300keVで、1.6×1017(cm−2)注入した(図1E)。

【0067】

さらに、スパッタ法により、DLC(ダイアモンドライクカーボン)膜5nmを製膜し、ディップ法により、潤滑剤を塗布して、保護膜(潤滑剤層)7を形成し、磁気メディアを作製した(図1F)。

【0068】

磁性体ナノピラー部8(図1F)においては、図3AのTRIMシミュレーション結果に示すように、Fe濃度は、Co層20−Ni層80界面(深さ90nm)付近で、50%に達し、Fe50%−Co50%の軟磁性化(パーメンジュール化)した。一方、表面側(深さ0nm付近)では、Fe濃度は5%以下であり、強磁性を保っていた。

また、Ni層においても、Co層との界面(深さ100nm)付近でFe40%−Ni60%、Ta層との界面(深さ150nm)付近でFe10%−Ni90%と軟磁性化(パーマロイ化)した。

【0069】

それに対し、アルミナマトリクス部では、図3BのTRIMシミュレーション結果に示すように、Feイオンはアルミナマトリクス(アルミナ層)中をほぼ完全に透過し、Feイオンのほとんど全てがNi層中に注入されて、Ni層が軟磁性化(パーマロイ化)された。Ni層を透過したFeイオンは非磁性のTa層及びディスク基板内にも注入されたが、Feイオン濃度は低く、磁性体からの距離も長いため、大きな影響はなかった。

なお、図3A及び図3Bでは、酸化停止層4としてのTa膜については省略している。

【0070】

実施例1では、Co中にFeイオンを注入して、軟磁性化(パーメンジュール化)したが、Ni中にFeを注入して軟磁性化(パーマロイ化)する方法、又は、CoPt(金属管化合物)中にArを注入してアモルファス化する方法であっても、同様に、磁性体ナノピラーの基板側部のみを優先して軟磁性化できる。また、磁性体ナノピラーの組成変動によって、軟磁性化させた場合は、低温(150℃以下)での熱処理により、強磁性体(強磁性層)の結晶性を回復し、さらに特性を向上させることもできる。また、注入イオンは、磁性体ナノピラー内、及び下地軟磁性層(SUL)内にセルフアライン的に注入されるため、いわゆる、パターニング用のレジスト処理等は不要であるが、スパッタリング現象による表面荒れを防ぐために、イオン注入前に保護膜を形成してもよい。

【0071】

さらに、マトリックス部分は、磁性体ナノピラーに対してイオン阻止能が低ければ、特に限定されるものではないので、アルミナではなく、SiOx等を使った場合にも、同様のプロセスが適用可能であることはいうまでもない。

【0072】

図4は、磁気記録媒体に垂直方向磁界をかけた場合におけるヒステリシス曲線を示すグラフであり、(a)は本発明の磁気記録媒体の場合を示し、(b)は磁性体が単層である磁気記録媒体の場合を示し、(c)は図5Fの磁気記録媒体(磁性体が硬磁性層/軟磁性層の2層構造)の場合を示し、(d)は図6Gの磁気記録媒体(磁性体が軟磁性層/硬磁性層/軟磁性層の3層構造)の場合を示す。

【0073】

図5Fの磁気記録媒体(図4における(c))では、磁性体が単層である磁気記録媒体(図4における(b))に比べて、保磁力を下げることができるが、硬磁性層の高さのばらつきに起因して、保磁力のばらつきが生じて、角型比が悪化している。図6Gの磁気記録媒体(図4における(d))では、図5Fの磁気記録媒体(図4における(c))に比べて、保磁力を下げることができるが、保磁力のばらつきを無くすことができず、角型比の低下を引き起こしている。一方、本発明の磁気記録媒体(図4における(a))によれば、ナノホール内に充填された磁性体における硬磁性体部分及び軟磁性体部分の高さのばらつきを抑制することができ、もって角型比を低下させることなく、保磁力を下げることができる。また、本発明の磁気記録媒体によれば、0磁場での磁化を一定にした場合、より低い磁界で磁性体に書き込むことができるため、書き込み特性を向上させることができる。

【0074】

本発明の好ましい態様を付記すると、以下の通りである。

(付記1)基板の上に基材を形成する基材形成工程と、前記基材にナノホールを形成するナノホール形成工程と、前記ナノホール内に磁性体を充填する磁性体充填工程と、前記ナノホールからあふれた磁性体を研磨する研磨工程と、前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンを注入するイオン注入工程と、を含むことを特徴とする磁気記録媒体の製造方法。

(付記2)前記磁性体として硬磁性材料を充填する付記1に記載の磁気記録媒体の製造方法。

(付記3)前記イオン注入工程において、前記ナノホール内に充填された磁性体の基板側端部がTRIMシミュレーションによる注入イオン分布曲線のRaとなるエネルギーで、イオンを注入する付記1または2に記載の磁気記録媒体の製造方法。

(付記4)前記ナノホール内に充填された磁性体がCo及びCo合金でのいずれかであり、前記注入されたイオンがFeイオンである付記2または3に記載の磁気記録媒体の製造方法。

(付記5)前記ナノホール内に充填された磁性体がNi及びNi合金でのいずれかであり、前記注入されたイオンがFeイオンである付記2または3に記載の磁気記録媒体の製造方法。

(付記6)前記ナノホール内に充填された磁性体がFe及びFe合金でのいずれかであり、前記注入されたイオンがNiイオンである付記1または3に記載の磁気記録媒体の製造方法。

(付記7)基板の上に基材を形成する基材形成工程と、前記基材にナノホールを形成するナノホール形成工程と、前記ナノホール内に磁性体を充填する磁性体充填工程と、前記ナノホールからあふれた磁性体を研磨する研磨工程と、前記研磨工程における研磨面から前記基板側に向かって、前記基材に希ガスを注入する希ガス注入工程と、を含むことを特徴とする磁気記録媒体の製造方法。

(付記8)前記希ガスがAr及びXeのいずれかである付記7に記載の磁気記録媒体の製造方法。

(付記9)付記1から8のいずれかに記載の磁気記録媒体の製造方法により製造された磁気記録媒体であって、前記基板と、前記ナノホールが形成された基材と、前記ナノホール内に充填された磁性体とを有してなり、前記ナノホール内に充填された磁性体における保磁力が、前記基板側から前記基材側に向かって、連続的に増加することを特徴とする磁気記録媒体。

【産業上の利用可能性】

【0075】

本発明の磁気記録媒体は、コンピュータの外部記憶装置、民生用ビデオ記録装置等として広く使用されているハードディスク装置等に好適に使用することができる。

本発明の磁気記録媒体の製造方法は、本発明の磁気記録媒体の製造に好適に使用することができる。

【図面の簡単な説明】

【0076】

【図1A】図1Aは、本発明の磁気記録媒体の製造方法における基材形成工程を説明するための工程図である。

【図1B】図1Bは、本発明の磁気記録媒体の製造方法におけるナノホール形成工程を説明するための工程図である。

【図1C】図1Cは、本発明の磁気記録媒体の製造方法における磁性体充填工程を説明するための工程図である。

【図1D】図1Dは、本発明の磁気記録媒体の製造方法における研磨工程を説明するための工程図である。

【図1E】図1Eは、本発明の磁気記録媒体の製造方法におけるイオン注入工程を説明するための工程図である。

【図1F】図1Fは、本発明の磁気記録媒体の製造方法における保護膜製膜工程(潤滑剤塗布工程)を説明するための工程図である。

【図2】図2は、TRIMシミュレーションによる注入イオン分布曲線のRaを説明する図である。

【図3A】図3Aは、磁性体ナノピラー部のTRIMシミュレーションによる注入イオン分布を示すグラフである。

【図3B】図3Bは、アルミナマトリクス部のTRIMシミュレーションによる注入イオン分布を示すグラフである。

【図4】図4は、磁気記録媒体に垂直方向磁界をかけた場合におけるヒステリシス曲線を示すグラフであり、(a)は本発明の磁気記録媒体の場合を示し、(b)は磁性体が単層である磁気記録媒体の場合を示し、(c)は図5Fの磁気記録媒体(磁性体が硬磁性層/軟磁性層の2層構造)の場合を示し、(d)は図6Gの磁気記録媒体(磁性体が軟磁性層/硬磁性層/軟磁性層の3層構造)の場合を示す。

【図5A】図5Aは、従来の磁気記録媒体の製造方法における基材形成工程を説明するための工程図である。

【図5B】図5Bは、従来の磁気記録媒体の製造方法におけるナノホール形成工程を説明するための工程図である。

【図5C】図5Cは、従来の磁気記録媒体の製造方法における軟磁性体メッキ工程を説明するための工程図である。

【図5D】図5Dは、従来の磁気記録媒体の製造方法における硬磁性体メッキ工程を説明するための工程図である。

【図5E】図5Eは、従来の磁気記録媒体の製造方法における研磨工程を説明するための工程図である。

【図5F】図5Fは、従来の磁気記録媒体の製造方法における保護膜製膜工程(潤滑剤塗布工程)を説明するための工程図である。

【図6A】図6Aは、従来の磁気記録媒体の製造方法における基材形成工程を説明するための工程図である。

【図6B】図6Bは、従来の磁気記録媒体の製造方法におけるナノホール形成工程を説明するための工程図である。

【図6C】図6Cは、従来の磁気記録媒体の製造方法における軟磁性体メッキ工程を説明するための工程図である。

【図6D】図6Dは、従来の磁気記録媒体の製造方法における硬磁性体メッキ工程を説明するための工程図である。

【図6E】図6Eは、従来の磁気記録媒体の製造方法における軟磁性体メッキ工程を説明するための工程図である。

【図6F】図6Fは、従来の磁気記録媒体の製造方法における研磨工程を説明するための工程図である。

【図6G】図6Gは、従来の磁気記録媒体の製造方法における保護膜製膜工程(潤滑剤塗布工程)を説明するための工程図である。

【符号の説明】

【0077】

1 基板

2 密着層

3 下地軟磁性層

4 酸化停止層

5 基材

5a 陽極酸化アルミナ

6 強磁性体

7 保護膜(潤滑剤層)

8 磁性体ナノピラー部

【特許請求の範囲】

【請求項1】

基板の上に基材を形成する基材形成工程と、

前記基材にナノホールを形成するナノホール形成工程と、

前記ナノホール内に磁性体を充填する磁性体充填工程と、

前記ナノホールからあふれた磁性体を研磨する研磨工程と、

前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンを注入するイオン注入工程と、

を含むことを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記磁性体として硬磁性材料を充填する請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

前記イオン注入工程において、前記ナノホール内に充填された磁性体の基板側端部がTRIMシミュレーションによる注入イオン分布曲線のRaとなるエネルギーで、イオンを注入する請求項1または2に記載の磁気記録媒体の製造方法。

【請求項4】

前記ナノホール内に充填された磁性体がCo及びCo合金でのいずれかであり、前記注入されたイオンがFeイオンである請求項2または3に記載の磁気記録媒体の製造方法。

【請求項5】

前記ナノホール内に充填された磁性体がNi及びNi合金でのいずれかであり、前記注入されたイオンがFeイオンである請求項2または3に記載の磁気記録媒体の製造方法。

【請求項6】

請求項1から5のいずれか1項に記載の磁気記録媒体の製造方法により製造された磁気記録媒体であって、前記基板と、前記ナノホールが形成された基材と、前記ナノホール内に充填された磁性体とを有してなり、前記ナノホール内に充填された磁性体における保磁力が、前記基板側から前記基材側に向かって、連続的に増加することを特徴とする磁気記録媒体。

【請求項1】

基板の上に基材を形成する基材形成工程と、

前記基材にナノホールを形成するナノホール形成工程と、

前記ナノホール内に磁性体を充填する磁性体充填工程と、

前記ナノホールからあふれた磁性体を研磨する研磨工程と、

前記研磨工程における研磨面から前記基板側に向かって、前記基材にイオンを注入するイオン注入工程と、

を含むことを特徴とする磁気記録媒体の製造方法。

【請求項2】

前記磁性体として硬磁性材料を充填する請求項1に記載の磁気記録媒体の製造方法。

【請求項3】

前記イオン注入工程において、前記ナノホール内に充填された磁性体の基板側端部がTRIMシミュレーションによる注入イオン分布曲線のRaとなるエネルギーで、イオンを注入する請求項1または2に記載の磁気記録媒体の製造方法。

【請求項4】

前記ナノホール内に充填された磁性体がCo及びCo合金でのいずれかであり、前記注入されたイオンがFeイオンである請求項2または3に記載の磁気記録媒体の製造方法。

【請求項5】

前記ナノホール内に充填された磁性体がNi及びNi合金でのいずれかであり、前記注入されたイオンがFeイオンである請求項2または3に記載の磁気記録媒体の製造方法。

【請求項6】

請求項1から5のいずれか1項に記載の磁気記録媒体の製造方法により製造された磁気記録媒体であって、前記基板と、前記ナノホールが形成された基材と、前記ナノホール内に充填された磁性体とを有してなり、前記ナノホール内に充填された磁性体における保磁力が、前記基板側から前記基材側に向かって、連続的に増加することを特徴とする磁気記録媒体。

【図1A】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図5F】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図6F】

【図6G】

【図1B】

【図1C】

【図1D】

【図1E】

【図1F】

【図2】

【図3A】

【図3B】

【図4】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図5F】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図6F】

【図6G】

【公開番号】特開2009−238291(P2009−238291A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−81985(P2008−81985)

【出願日】平成20年3月26日(2008.3.26)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、独立行政法人科学技術振興機構、「ナノホール垂直パターンドメディアの開発に関する研究」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、独立行政法人科学技術振興機構、「ナノホール垂直パターンドメディアの開発に関する研究」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]