磁気記録媒体用ガラス基板、及び、該磁気記録媒体用ガラス基板を用いた磁気記録媒体

【課題】磁気記録媒体用ガラス基板の少なくとも一方の主平面(記録再生面)全体に設定される、格子状の評価領域ごとに表面粗さRaを測定した場合、その最大値が所定の範囲内にある、磁気記録媒体用ガラス基板及び該磁気記録媒体用ガラス基板を用いた磁気記録媒体を提供することを目的とする。

【解決手段】一対の主平面と、外周端面と、内周端面と、を有する磁気記録媒体用ガラス基板であって、少なくとも一方の主平面は、主平面の全面に設定される格子状の各評価領域で測定した表面粗さRaの最大値が、前記表面粗さRaの平均値の1.7倍以下であることを特徴とする磁気記録媒体用ガラス基板及び該磁気記録媒体用ガラス基板を用いた磁気記録媒体を提供する。

【解決手段】一対の主平面と、外周端面と、内周端面と、を有する磁気記録媒体用ガラス基板であって、少なくとも一方の主平面は、主平面の全面に設定される格子状の各評価領域で測定した表面粗さRaの最大値が、前記表面粗さRaの平均値の1.7倍以下であることを特徴とする磁気記録媒体用ガラス基板及び該磁気記録媒体用ガラス基板を用いた磁気記録媒体を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気記録媒体用ガラス基板、及び、該磁気記録媒体用ガラス基板を用いた磁気記録媒体に関する。

【背景技術】

【0002】

磁気ディスク記録装置等に用いられる磁気記録媒体用基板としては、従来、アルミニウム合金基板が使用されてきた。しかしながら、近年、高密度記録化の要求に伴い、アルミニウム合金基板に比べて硬く、平坦性や平滑性に優れるガラス基板が主流となってきている。

【0003】

そして、近年の磁気ディスク(以下、磁気記録媒体とも称す。)の高記録密度化に伴い、磁気ディスク上に磁気信号が微細に記録されるようになり、それに伴い信号は微弱になってきている。その微弱な信号の読み取り及び記録のため、磁気ディスクと磁気ヘッドとの距離をできるだけ短くさせる要求が出てきている。

【0004】

高速で回転する磁気ディスクと磁気ヘッドとの間の距離、すなわち磁気ヘッドの浮上量を小さくするためには、磁気ディスクと磁気ヘッドとが接触しないように、磁気ディスクの基板である磁気記録媒体用ガラス基板の表面を極めて均一な表面とする必要がある。

【0005】

磁気ヘッドと磁気ディスクの間の距離を小さくするため、磁気記録媒体用ガラス基板の表面特性について各種検討がなされてきた。例えば特許文献1には、磁気ディスク用ガラス基板に存在する欠陥の形状が影響を及ぼすとして、表面粗さRaを所定の値以下にすることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第2010/001843号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1においては、原子間力顕微鏡によって磁気記録媒体用ガラス基板の記録再生領域のうち限られた一部の領域についてのみ表面粗さRaを評価したに過ぎず、記録再生領域の殆どの領域において表面粗さRaは測定されていないため、記録再生領域に表面粗さRaの値が大きくなっている領域が存在し、問題となる場合があった。例えば、磁気ヘッドの浮上量を小さくすることが難しくなる、磁気ディスクと磁気ヘッドとの間の距離が安定せず磁気ノイズが発生するなどの問題があった。

【0008】

また、磁気記録媒体を製造する際、磁気記録媒体用ガラス基板の表面に磁性層を成膜するが、磁気記録媒体用ガラス基板の主平面に表面粗さRaの値が高い領域(表面粗さRaが不均一な領域)があると、成膜される磁性層の結晶粒のサイズに不均一性を生じる場合があった。不均一な磁性層(結晶粒のサイズが不均一な磁性層)を有する磁気記録媒体は、結晶粒のサイズが不均一な領域で磁気ノイズが増加し、磁気ヘッドによる磁気記録媒体への読み書きの精度が低下する、記録密度が低下する、などの問題を生じるおそれがあった。

【0009】

本発明は上記従来技術が有する問題に鑑み、磁気記録媒体用ガラス基板の少なくとも一方の主平面(記録再生領域)の全面において表面粗さRaを所定の範囲内とした磁気記録媒体用ガラス基板を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため本発明は、一対の主平面と、外周端面と、内周端面と、を有する磁気記録媒体用ガラス基板であって、少なくとも一方の主平面は、主平面の全面に設定される格子状の各評価領域で測定した表面粗さRaの最大値が、前記表面粗さRaの平均値の1.7倍以下であることを特徴とする磁気記録媒体用ガラス基板を提供する。

【発明の効果】

【0011】

本発明の磁気記録媒体用ガラス基板(以下、単に「ガラス基板」とも記載する)によれば、ガラス基板の少なくとも一方の主平面の全面に設定される格子状の各評価領域で、表面粗さ(算術平均粗さ)Raを測定した場合に、その最大値が、平均値と所定の関係にある。

【0012】

このため、ガラス基板の少なくとも一方の主平面の全面において表面粗さRaが所定の範囲内にあり、表面粗さRaが局所的に高い領域を有さない、主平面の全面が均一で平滑なガラス基板となる。

【0013】

本発明の磁気記録媒体用ガラス基板によれば、ガラス基板の表面に磁性層を形成する際に結晶粒の粗大化を抑制し、結晶粒のサイズが均一な磁性層を有する表面が平滑な磁気記録媒体を提供できる。

【0014】

それにより、磁気記録媒体の磁気ノイズの発生を抑制すること、磁気記録媒体と磁気ヘッドとの間の距離を従来よりも小さくすること、磁気記録媒体と磁気ヘッドとの間の距離を安定化させることができ、磁気記録媒体の記録の読み書き精度と記録密度を従来よりも高めることができる。

【図面の簡単な説明】

【0015】

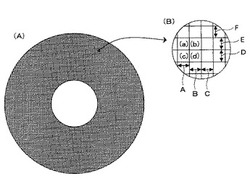

【図1】本発明の第1の実施形態に係る磁気記録媒体用ガラス基板及びその評価領域の説明図

【発明を実施するための形態】

【0016】

以下、本発明を実施するための形態について図面を参照して説明するが、本発明は、下記の実施形態に制限されることはなく、本発明の範囲を逸脱することなく、下記の実施形態に種々の変形および置換を加えることができる。

【0017】

[第1の実施形態]

本実施の形態では、本発明の磁気記録媒体用ガラス基板について説明を行う。

【0018】

本発明の磁気記録媒体用ガラス基板は、磁気記録媒体用ガラス基板の少なくとも一方の主平面において、主平面の全面に設定される格子状の各評価領域で測定した表面粗さRaの最大値が、表面粗さRaの平均値の1.7倍以下であることを特徴とするものである。

【0019】

具体的な評価方法について図1を用いて説明する。

【0020】

磁気記録媒体用ガラス基板は図1(A)に示すように、中心部に円孔を有する円盤形状を有している。そして、本発明においては、そのガラス基板の少なくとも一方の主平面、すなわち、磁気記録媒体とした場合の記録再生領域全面について設定される格子状の各評価領域で、表面粗さRaを測定する。

【0021】

表面粗さ(算術平均粗さ)Raの測定手段については限定されるものではなく、全面に格子状に設定された評価領域毎の表面粗さを測定できるものであればよい。例えば、走査型干渉顕微鏡などにより測定できる。

【0022】

格子状に設定される評価領域の形状やサイズは、特に限定されるものではなく、例えば、評価領域の形状としては、正方格子、三角格子、六角格子、ひし形格子、矩形格子、平行体格子などの格子の形状が挙げられる。

【0023】

1つの評価領域のサイズとしては、例えば評価領域の形状が正方格子の場合、1辺の長さを5μm〜50μmの範囲で設定することができ、例えば50μm角、40μm角、30μm角、20μm角など所望のサイズに設定できる。

【0024】

また、評価領域の形状が正方格子以外の場合もこれに準じたサイズ、すなわち、評価領域の面積が前記正方格子の場合と同じ面積範囲(例えば、25μm2〜2500μm2)になるようにそのサイズを設定することができる。なお、以下、評価領域のサイズについては正方格子の1辺の長さを基準に記載するが、正方格子に限定されるものではなく、正方格子以外の場合にはそれに準じたサイズ(面積)であることを意味するものである。

【0025】

さらに、格子状に設定される評価領域の形状やサイズは、主平面の全面において、異なるものであってもよく(例えば、主平面の全面を所定の領域に分割し、それぞれの領域毎に評価領域の形状やサイズを設定する、等)、同一であることが好ましい。

【0026】

特に磁気ヘッドと同じサイズ、もしくは、それよりも小さいサイズの領域毎に評価を行うことが好ましいことから、評価領域のサイズとしては50μm角以下で評価を行うことが好ましく、30μm角以下であることがより好ましい。

【0027】

ただし、評価領域のサイズが小さくなりすぎると、評価領域の数が多くなるため、データ量が増加してその処理が困難になることから、5μm角以上が好ましく、10μm角以上がより好ましい。

【0028】

ここで、評価領域について説明する。図1(A)、(B)に、模式的に各評価領域を示す。なお、図中線を示しているが、これは評価領域を説明するためのものであり、実際にガラス基板上に線を引くものではない。ここでは、評価領域が正方格子の例を用いて説明する。

【0029】

図1(B)は評価領域を説明するため、図1(A)の一部を拡大したものである。図1(B)で示す正方格子(正方形)の各マス(例えば(a)〜(d)で示したもの)が評価領域を示しており、例えば1辺の長さA〜Fをいずれも30μmに設定する。

【0030】

そして、本発明の磁気記録媒体用ガラス基板は、一方の主平面全体の各評価領域について表面粗さを測定した結果から算出した表面粗さRaの平均値をRaaveとする。さらに、表面粗さのRaの最大値、すなわち、前記主平面全体の評価領域のうち、最も表面粗さの値が高い評価領域の表面粗さRaをRamaxとした場合に、Ramax≦1.7・Raaveの関係を充足する、つまり、表面粗さRaの最大値が、表面粗さRaの平均値の1.7倍以下となるものである。

【0031】

ここで、Raave、Ramaxの関係については、Ramax≦1.4・Raaveであることがより好ましく、Ramax≦1.3・Raaveであることが特に好ましい。

【0032】

これは、表面粗さRaの最大値と平均値の比率が1.0に近づくにつれて、主平面全面において、表面粗さRaのばらつきが小さくなっていくためであり、ガラス基板の主平面がより平滑であることを示すからである(つまり、Ramax≧1.0・Raaveである)。

【0033】

なお、主平面は磁気記録媒体用ガラス基板の上下に2面存在するが、磁気ディスクとした際に記録再生領域となるのはいずれか一方である場合もあり、このときはいずれか一方のみが上記要件を満たしていれば足りる。磁気ディスクとした際に上下2面とも記録再生領域となる場合は、上下2面ともに、それぞれの面ごとに測定、算出された表面粗さRaの平均値と最大値とが、上記要件を充足していることが好ましい。これは後述する平均値、標準偏差についても同様である。

【0034】

さらに、前記主平面の全面に設定される格子状の各評価領域で測定される表面粗さRaの標準偏差は0.012nm以下であることが好ましく、0.010nm以下であることがより好ましく、0.008nm以下であることが特に好ましい。

【0035】

これは、標準偏差が小さくなることにより、ガラス基板の主平面全面について、表面粗さRaのばらつきが小さいことを意味しており、ガラス基板の主平面がより平滑であることを示しているからである。

【0036】

このように、主平面の全面が平滑で、局所的に高い表面粗さRaの領域が存在しないことになるため、磁性層を形成して磁気記録媒体とする際に、局所的に結晶粒の粗大化が抑制され、結晶粒のサイズが均一で、表面が平滑な磁性膜を得ることができる。

【0037】

このため、磁気ディスク(磁気記録媒体)と磁気ヘッドとの間の距離を短くすることができる。また、磁気ディスクと磁気ヘッドとの間の距離が安定するため、磁気ノイズの発生を抑制し、記録の読み書き精度、記録密度を従来よりも高めることが可能になる。さらに、結晶粒のサイズが小さく均一な磁性層を有する磁気記録媒体によって、ビットサイズを小さくすることができ、磁気記録媒体の面記録密度の向上を図ることができる。

【0038】

また、前記主平面の全面に設定される格子状の各評価領域で測定される表面粗さRaの平均値が0.08nm以下であることが好ましく、0.07nm以下であることがより好ましい。

【0039】

これは、表面粗さRaの平均値が小さくなることにより、ガラス基板の主平面全体がより平滑になっていくことを示しているからである。

【0040】

ガラス基板の主平面全体が平滑であると、磁性層を形成する際に、結晶粒の粗大化を抑制し、結晶粒のサイズを小さく均一にでき、表面が均一で平滑な磁性膜を得ることができる。

【0041】

結晶粒のサイズを小さく均一にすることによってビットサイズを小さくでき、磁気記録媒体の面記録密度の向上を図ることができる。また、磁気ディスクと磁気ヘッドとの間の距離を小さくすること、磁気ディスクと磁気ヘッドとの間の距離の変動を小さくすることができ、磁気ノイズの発生を抑制し、記録の読み書き精度、記録密度を従来よりも高めることが可能になる。

【0042】

ここで、本発明の磁気記録媒体用ガラス基板の製造方法について説明する。

【0043】

磁気記録媒体用ガラス基板は以下の工程1〜4を含む製造方法により、製造することができる。

(工程1)ガラス素基板から、中央部に円孔を有する円盤形状のガラス基板に加工した後、内周端面と外周端面を面取り加工する形状付与工程。

(工程2)ガラス基板の端面(内周端面及び外周端面)を研磨する端面研磨工程。

(工程3)前記ガラス基板の主平面を研磨する主平面研磨工程。

(工程4)前記ガラス基板を精密洗浄して乾燥する洗浄工程。

【0044】

そして、上記各工程を含む製造方法により得られた磁気記録媒体用ガラス基板はその上に磁性層などの薄膜を形成する工程をさらに行うことによって、磁気記録媒体とすることができる。

【0045】

ここで、(工程1)の形状付与工程は、フロート法、フュージョン法、プレス成形法、ダウンドロー法またはリドロー法で成形されたガラス素基板を、中央部に円孔を有する円盤形状のガラス基板に加工するものである。なお、用いるガラス素基板は、アモルファスガラスでもよく、結晶化ガラスでもよく、ガラス基板の表層に圧縮応力層(強化層)を有する強化ガラスでもよい。

【0046】

そして、(工程2)の端面研磨工程は、ガラス基板の端面(側面部と面取り部)を端面研磨するものである。

【0047】

(工程3)の主平面研磨工程については、両面研磨装置を用い、ガラス基板の主平面に研磨液を供給しながらガラス基板の上下主平面を同時に研磨するものである。本発明のガラス基板の研磨は、1次研磨のみでもよく、1次研磨と2次研磨を実施してもよく、2次研磨の後に3次研磨を実施してもよい。

【0048】

そして、研磨工程で用いる研磨パッドは、予め純水による洗浄を10分以上行っているものを用いることが好ましい。これは、研磨液に含有される砥粒の凝集を抑制するためである。

【0049】

なお、主平面研磨工程の最後に実施する研磨(仕上げ研磨)の際に用いる研磨液としては、一次粒子径が5nm以上のコロイダルシリカを砥粒として含有する、pHが3以上の研磨液を用いることが好ましい。

【0050】

これは、研磨液に含まれるコロイダルシリカの一次粒子径が5nmよりも小さなものであると凝集し易くなり、安定的に研磨できなくなる、主表面の表面粗さRaが大きくなる、などの問題が生じるからである。

【0051】

コロイダルシリカの1次粒子径は、5nm以上が好ましく、8nm以上がさらに好ましく、10nm以上が特に好ましい。また、コロイダルシリカの1次粒子径は、30nm以下が好ましく、28nm以下がさらに好ましく、18nm以下が特に好ましい。

【0052】

また、研磨液のpHが3未満の場合、酸の影響により研磨されたガラス基板の主平面の表面粗さRaの値が高くなることがある。このため、研磨液のpHは3以上が好ましく、3.5以上がさらに好ましく、4以上が特に好ましい。

【0053】

上記(工程3)の主平面研磨工程の前において、主平面のラップ(例えば、遊離砥粒ラップ、固定砥粒ラップなど)を実施してもよい。また、各工程間にガラス基板の洗浄(工程間洗浄)やガラス基板表面のエッチング(工程間エッチング)を実施してもよい。なお、主平面のラップとは広義の主平面の研磨である。

【0054】

さらに、磁気記録媒体用ガラス基板に高い機械的強度が求められる場合、ガラス基板の表層に圧縮応力層(強化層)を形成する強化工程(例えば、化学強化工程)を研磨工程前、または研磨工程後、あるいは研磨工程間で実施してもよい。

[第2の実施形態]

本実施形態では第1の実施形態で説明した磁気記録媒体用ガラス基板を用いた磁気記録媒体(磁気ディスク)について説明する。

【0055】

本発明の磁気記録媒体は、第1の実施形態で説明した磁気記録媒体用ガラス基板を用いたものであれば、その構成については限定されるものではないが、例えば、その表面に磁性層、保護層、潤滑層を備えたものが挙げられる。

【0056】

磁気記録媒体には水平磁気記録方式、垂直磁気記録方式があるが、ここでは垂直磁気記録方式を例に、具体的な製造方法について以下に説明する。

【0057】

磁気記録媒体は、少なくともその表面に磁性層、保護層、潤滑層を備えている。そして、垂直磁気記録方式の場合、磁気ヘッドからの記録磁界を環流させる役割を果たす軟磁性材料からなる軟磁性下地層を配するのが一般的である。このため、ガラス基板の主平面から順に、例えば、軟磁性下地層、非磁性中間層、垂直記録用磁性層、保護層、潤滑膜のように積層されている。

【0058】

各層について以下に説明する。

【0059】

軟磁性下地層としては例えば、CoNiFe、FeCoB、CoCuFe、NiFe、FeAlSi、FeTaN、FeN、FeTaC、CoFeB、CoZrN等が使用できる。

【0060】

そして、非磁性中間層は、Ru、Ru合金等から構成される。この非磁性中間層は垂直記録用磁性層のエピタキシャル成長を容易にするための機能、及び軟磁性下地層と記録用磁性層との間での磁気交換結合を断つ機能を有する。

【0061】

垂直記録用磁性層は、磁化容易軸が基板面に対して垂直方向を向いた磁性膜であり、少なくともCo、Ptを含んでいる。そして、高い固有媒体ノイズの原因となる粒間交換結合を低減するため、良好に隔離された微粒子構造(グラニュラー構造)とするのが良い。具体的には、CoPt系合金などに酸化物(SiO2、SiO、Cr2O3、CoO、Ta2O3、TiO2等)や、Cr、B、Cu、Ta、Zrなどを添加したものを用いるのがよい。

【0062】

ここまで説明した軟磁性下地層、非磁性中間層、垂直記録用磁性層はインラインスパッタ法、DCマグネトロンスパッタ法などで連続的に製造することができる。

【0063】

次いで、保護層は垂直記録用磁性層の腐食を防ぎ、かつ、磁気ヘッドが媒体に接触した場合でも媒体表面の損傷を防ぐために設けられたものであり、垂直記録用磁性層の上に設けられる。保護層としてはC、ZrO2、SiO2などを含む材料を用いることができる。

【0064】

その形成方法としては、例えばインラインスパッタ法、CVD法、スピンコート法などを用いることができる。

【0065】

保護層の表面には磁気ヘッドと記録媒体(磁気ディスク)との摩擦を低減するために、潤滑層を形成する。潤滑層は、例えばパーフルオロポリエーテル、フッ素化アルコール、フッ素化カルボン酸などを用いることができる。潤滑層についてはディップ法、スプレー法などで形成することができる。

【0066】

以上説明した手順により本発明の磁気記録媒体用ガラス基板を用いて作製した磁気記録媒体(磁気ディスク)は、ガラス基板の主平面全体の表面粗さRaが所定の範囲にあるため、磁性層を成膜する際に結晶粒の粗大化を抑制でき、結晶粒のサイズを小さく均一にすることができる。それにより、磁気記録媒体のビットサイズを小さくでき、磁気記録媒体の面記録密度の向上を図ることができる。また、磁気記録媒体と磁気ヘッドとの間の距離を従来よりも小さくすること、磁気記録媒体と磁気ヘッドとの間の距離の変動を小さくすることができるため、磁気ノイズの発生を抑制し、記録の読み書き精度、記録密度を従来よりも高めることが可能になる。

【実施例】

【0067】

以下に具体的な実施例を挙げて説明するが、本発明はこれらの実施例に限定されるものではない。

【0068】

まず、以下の実施例、比較例における、磁気記録媒体用ガラス基板の評価方法、及び、ガラス基板表面に磁性層などの薄膜を成膜した磁気記録媒体の評価方法、について説明する。

【0069】

(1)表面粗さ(算術平均粗さ)Ra

表面粗さRaは走査型干渉顕微鏡(Zygo社製、ZeMapper)を用いて測定した。表面粗さRaの測定領域は、磁気記録媒体用ガラス基板の記録再生領域全面を含む範囲とした。

【0070】

本実施例では、磁気記録媒体用ガラス基板の一方の主平面全面に1辺が30μmの正方格子状の評価領域を設定し、個々の評価領域について表面粗さRaを求めた。

【0071】

(2)サーティファイテスト

サーティファイテストは磁気記録媒体の磁性層等の欠陥(信号品質)を評価する。サーティファイテスト用磁気ヘッドをヘッドスライダに設けたテストヘッドを用いて、磁気ディスク装置の磁気ヘッドと磁気ディスクの関係を再現させ、ディスクの各トラック毎に、書込み信号の書込み、再生、消去、再々生等を行い評価した。本実施例ではEP(Extra Pulse)エラーを評価した。

【0072】

EPエラーとは、磁気記録媒体に傷、異物、粗さ不良、結晶粒のサイズが不均一である領域が存在する場合、テストヘッドの再生信号の振れ幅から大きく逸脱した再生信号が生ずるものである。EPエラーは磁気ディスクの適正な信号処理を不能とする。

【0073】

本実施例では1000枚の磁気記録媒体を評価し、EPエラーが発生した磁気記録媒体の比率をEP発生率とした。

【0074】

以下の例1〜例10に、磁気記録媒体用ガラス基板及び磁気記録媒体用ガラス基板上に磁性層等を形成し、磁気記録媒体とした例を説明する。ここで、例1〜7については、本発明の規定を充足する実施例であり、例8〜10については、比較例である。

【0075】

以下に説明する例1〜例10の磁気記録媒体用ガラス基板は、以下の手順で作製した。

【0076】

外径65mm、内径20mm、板厚0.635mmの磁気記録媒体用ガラス基板が得られるように、フロート法で成形されたSiO2を主成分とするガラス基板を中央部に円孔を有する円盤形状ガラス基板に加工した。

【0077】

この円盤形状ガラス基板の内周端面と外周端面を、面取り幅0.15mm、面取り角度45°の磁気記録媒体用ガラス基板が得られるように面取り加工した(内周面取り工程、外周面取り工程)。

【0078】

面取り加工後、アルミナ砥粒を用いてガラス基板上下主平面をラッピング加工し、砥粒を洗浄除去した。

【0079】

次に、磁気記録媒体用ガラス基板の外周側面部と外周面取り部を、研磨ブラシと酸化セリウム砥粒を含有する研磨液を用いて研磨し、外周側面と外周面取り部の加工変質層(傷など)を除去し、鏡面となるように外周端面を研磨加工した(外周端面研磨工程)。

【0080】

外周端面研磨後、磁気記録媒体用ガラス基板の内周側面部と内周面取り部を研磨ブラシと酸化セリウム砥粒を含有する研磨液用いて研磨し、内周側面部と内周面取り部の加工変質層(傷など)を除去し、鏡面となるように内周端面を研磨加工した(内周端面研磨工程)。内周端面研磨したガラス基板は、砥粒を洗浄除去する。

【0081】

ガラス基板の端面を加工した後、ダイヤモンド砥粒を含有する固定粒工具と研削液を用いて、ガラス基板上下主平面をラッピング加工し、洗浄した。

【0082】

次に、研磨具として硬質ウレタン製の研磨パッドと酸化セリウム砥粒を含有する研磨液(平均粒子直径、以下、平均粒径と略す、約1.3μmの酸化セリウムを含有する研磨液組成物)を用いて、22B型両面研磨装置(スピードファム社製、製品名:DSM22B−6PV−4MH)により上下主平面を研磨量が20μmとなるようにガラス基板を1次研磨し、酸化セリウムを洗浄除去した。なお、1ロットで216枚のガラス基板を同時に研磨した。

【0083】

1次研磨後のガラス基板は、研磨具として軟質ウレタン製の研磨パッドと、上記の酸化セリウム砥粒よりも平均粒径が小さい酸化セリウム砥粒を含有する研磨液(平均粒径約0.5μmの酸化セリウムを含有する研磨液組成物)を用いて、22B型両面研磨装置により上下主平面を研磨量が5μmとなるように2次研磨し、酸化セリウムを洗浄除去した。

【0084】

2次研磨後のガラス基板は、3次研磨(仕上げ研磨)を行う。3次研磨の研磨具として軟質ウレタン製研磨パッドとコロイダルシリカを含有する研磨液を用いて、両面研磨装置により上下主平面を研磨加工した。上記軟質ウレタン製研磨パッドは研磨定盤に貼り付け後、ドレス処理を行い、場合によっては所定時間、純水による洗浄を行った。

【0085】

また、両面研磨装置は、研磨液を供給、排出できるように構成されており、研磨液の供給流量が所定の値になるように研磨液の供給量を調整しながら研磨した。

【0086】

3次研磨を行う際の研磨パッドの洗浄時間、コロイダルシリカの一次粒子径、研磨液のpH、研磨液に含有されるコロイダルシリカの凝集性、研磨液の流量については、後述する例1〜10に記載した。

【0087】

研磨液に含有されるコロイダルシリカの凝集性は、粒度分布測定装置(大塚電子社製:FPAR−1000)を用いて、ガラス基板を研磨する前の研磨液の粒度分布と、ガラス基板を研磨した後の研磨液の粒度分布と、を測定してそれぞれの粒度分布からd50値を求め、ガラス基板の研磨前後におけるd50値の変化量(差)を算出することにより評価した。

【0088】

なお、上記d50値とは、散乱強度分布より個数換算した際の、積算値が50%となる粒子径を意味している。

【0089】

具体的には、以下の式で算出される研磨前後でのd50値の変化量により評価した。

[研磨後における研磨液のd50値(nm)]−[研磨前における研磨液のd50値(nm)]で表わされる。

【0090】

上記式により算出される研磨前後のd50値の変化量が、15nm以下の場合は研磨液に含有される砥粒(コロイダルシリカ)の凝集がほとんど起きておらず分散性が良好である(A)とし、16nm〜30nmの場合には少し凝集が起きている(B)とした。さらに、31nm以上の場合にはガラス基板の主平面の研磨に影響を与える程度に凝集が起きている(C)とした。

【0091】

本発明の規定を充足する磁気記録媒体用ガラス基板を得るためには、研磨液に含有される砥粒の凝集がほとんど起きておらず分散性が良好である(A)の研磨液を用いることが好ましい。これは、砥粒が凝集し易い研磨液を使用した場合、磁気記録媒体用ガラス基板の表面に表面粗さRaが局所的に高い部分を発生させる可能性があるからである、

仕上げ研磨(3次研磨)したガラス基板は、スクラブ洗浄、洗剤溶液に浸漬した状態での超音波洗浄、純水に浸漬した状態での超音波洗浄、を順次行い(精密洗浄)、イソプロピルアルコール蒸気にて乾燥した。

【0092】

以上の手順により得られた磁気記録媒体用ガラス基板の主平面の全面について、上述の方法により表面粗さRaを評価した。

【0093】

また、以上の手順により得られた磁気記録媒体用ガラス基板の表面に、以下の手順により磁性層を有する多層膜を成膜して磁気記録媒体とし、EP発生率について評価した。

【0094】

成膜前洗浄を行った磁気記録媒体用ガラス基板の表面に、インライン型スパッタリング装置を用いて、軟磁性下地層としてNiFe層、非磁性中間層としてRu層、垂直磁気記録層としてCoCrPtSiO2のグラニュラ構造層を、順次積層した。次に、CVD法にてダイヤモンドライクカーボン膜を保護層として形成した。その後、ディップ法によってパーフルオロポリエーテルを含有する潤滑膜を形成した。

【0095】

得られた磁気記録媒体について、上記方法でEPエラーを評価し、EP発生率を求めた。

【0096】

主平面の仕上げ研磨(3次研磨)の研磨液の条件を、以下の例1〜例10に記載した。例1〜例7は実施例、例8〜例10は比較例である。

【0097】

例1〜例10の加工条件で加工した磁気記録媒体用ガラス基板の主平面全面における、表面粗さRa最大値/表面粗さRa平均値、表面粗さRa平均値(nm)、表面粗さRa標準偏差(nm)、を表1に示した。また、磁気記録媒体のEP発生率(%)についても表1に示した。

(例1)

上記した手順によって、主平面研磨の2次研磨までの処理を施した磁気記録媒体用ガラス基板について、主平面研磨の仕上げ研磨(3次研磨工程)を行った。

【0098】

仕上げ研磨は、予め10分間純水で洗浄を行った軟質ウレタン製研磨パッドと、砥粒として1次粒子径が12nmのコロイダルシリカを含有するpH4の研磨液と、を用いて実施した。研磨液に含有される砥粒(コロイダルシリカ)の凝集性を評価したところ研磨前後の研磨液のd50値の変化量は15nm以下であり、良好(A)であった。

【0099】

また、両面研磨装置の研磨面に供給する研磨液の流量は、磁気記録媒体用ガラス基板1枚あたり6ml/minとなるようにして研磨した。

【0100】

主平面加工後のガラス基板に精密洗浄を施して磁気記録媒体用ガラス基板を得て、磁気記録媒体用ガラス基板の主平面の表面粗さRaを測定、評価した。

【0101】

また、上述のように、磁気記録媒体用ガラス基板の表面に磁性層を有する多層膜を成膜して磁気記録媒体とし、EP発生率を評価した。

(例2)

主平面研磨の仕上げ研磨(3次研磨工程)において、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0102】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0103】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例3)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液をpH5とし、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0104】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0105】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例4)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液に含有されるコロイダルシリカの一次粒子径が20nmの研磨液を用い、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0106】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0107】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例5)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液に含有されるコロイダルシリカの一次粒子径が25nmの研磨液を用い、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0108】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0109】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例6)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液に含有されるコロイダルシリカの一次粒子径を30nmとし、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0110】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0111】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例7)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液をpH3とし、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0112】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0113】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例8)

主平面研磨の仕上げ研磨(3次研磨工程)において、純水による洗浄を行っていない研磨パッドを使用し、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0114】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、研磨の前後で研磨液の粒度分布d50が31nm以上変化しており、(C)であった。

【0115】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例9)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨パッドの純水による洗浄時間を5分間とし、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0116】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性は、研磨の前後で研磨液のd50値の変化量が16nm以上30nm以下であり、(B)であった。

【0117】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例10)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液をpH2とし、研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0118】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性は、研磨の前後で研磨液のd50値の変化量が15nm以下であり、良好(A)であった。

【0119】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

【0120】

表1の結果より、本発明の規定を満たす例1〜7の磁気記録媒体用ガラス基板を用いて作製した磁気記録媒体はいずれもEP発生率が1.6%以下と小さくなっているのが確認できた。これに対して、比較例である例8〜10はEP発生率が低いものでも2.5%程度と高くなっていることが分かる。

【0121】

これは、本発明の磁気記録媒体用ガラス基板は、その主平面の全面に表面粗さRaが局所的に高い領域がなく、主平面の全面が平滑になっているため、磁気層等を形成して磁気記録媒体とする際に、局所的に結晶粒が大きくなることを抑制できるためと考えられる。

【0122】

このため、磁気ノイズの発生を抑制でき、磁気ヘッドによる磁気記録媒体への読み書きの精度の向上、記録密度の低下を防止することができるためと考えられる。

【0123】

【表1】

【技術分野】

【0001】

本発明は、磁気記録媒体用ガラス基板、及び、該磁気記録媒体用ガラス基板を用いた磁気記録媒体に関する。

【背景技術】

【0002】

磁気ディスク記録装置等に用いられる磁気記録媒体用基板としては、従来、アルミニウム合金基板が使用されてきた。しかしながら、近年、高密度記録化の要求に伴い、アルミニウム合金基板に比べて硬く、平坦性や平滑性に優れるガラス基板が主流となってきている。

【0003】

そして、近年の磁気ディスク(以下、磁気記録媒体とも称す。)の高記録密度化に伴い、磁気ディスク上に磁気信号が微細に記録されるようになり、それに伴い信号は微弱になってきている。その微弱な信号の読み取り及び記録のため、磁気ディスクと磁気ヘッドとの距離をできるだけ短くさせる要求が出てきている。

【0004】

高速で回転する磁気ディスクと磁気ヘッドとの間の距離、すなわち磁気ヘッドの浮上量を小さくするためには、磁気ディスクと磁気ヘッドとが接触しないように、磁気ディスクの基板である磁気記録媒体用ガラス基板の表面を極めて均一な表面とする必要がある。

【0005】

磁気ヘッドと磁気ディスクの間の距離を小さくするため、磁気記録媒体用ガラス基板の表面特性について各種検討がなされてきた。例えば特許文献1には、磁気ディスク用ガラス基板に存在する欠陥の形状が影響を及ぼすとして、表面粗さRaを所定の値以下にすることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第2010/001843号

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1においては、原子間力顕微鏡によって磁気記録媒体用ガラス基板の記録再生領域のうち限られた一部の領域についてのみ表面粗さRaを評価したに過ぎず、記録再生領域の殆どの領域において表面粗さRaは測定されていないため、記録再生領域に表面粗さRaの値が大きくなっている領域が存在し、問題となる場合があった。例えば、磁気ヘッドの浮上量を小さくすることが難しくなる、磁気ディスクと磁気ヘッドとの間の距離が安定せず磁気ノイズが発生するなどの問題があった。

【0008】

また、磁気記録媒体を製造する際、磁気記録媒体用ガラス基板の表面に磁性層を成膜するが、磁気記録媒体用ガラス基板の主平面に表面粗さRaの値が高い領域(表面粗さRaが不均一な領域)があると、成膜される磁性層の結晶粒のサイズに不均一性を生じる場合があった。不均一な磁性層(結晶粒のサイズが不均一な磁性層)を有する磁気記録媒体は、結晶粒のサイズが不均一な領域で磁気ノイズが増加し、磁気ヘッドによる磁気記録媒体への読み書きの精度が低下する、記録密度が低下する、などの問題を生じるおそれがあった。

【0009】

本発明は上記従来技術が有する問題に鑑み、磁気記録媒体用ガラス基板の少なくとも一方の主平面(記録再生領域)の全面において表面粗さRaを所定の範囲内とした磁気記録媒体用ガラス基板を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため本発明は、一対の主平面と、外周端面と、内周端面と、を有する磁気記録媒体用ガラス基板であって、少なくとも一方の主平面は、主平面の全面に設定される格子状の各評価領域で測定した表面粗さRaの最大値が、前記表面粗さRaの平均値の1.7倍以下であることを特徴とする磁気記録媒体用ガラス基板を提供する。

【発明の効果】

【0011】

本発明の磁気記録媒体用ガラス基板(以下、単に「ガラス基板」とも記載する)によれば、ガラス基板の少なくとも一方の主平面の全面に設定される格子状の各評価領域で、表面粗さ(算術平均粗さ)Raを測定した場合に、その最大値が、平均値と所定の関係にある。

【0012】

このため、ガラス基板の少なくとも一方の主平面の全面において表面粗さRaが所定の範囲内にあり、表面粗さRaが局所的に高い領域を有さない、主平面の全面が均一で平滑なガラス基板となる。

【0013】

本発明の磁気記録媒体用ガラス基板によれば、ガラス基板の表面に磁性層を形成する際に結晶粒の粗大化を抑制し、結晶粒のサイズが均一な磁性層を有する表面が平滑な磁気記録媒体を提供できる。

【0014】

それにより、磁気記録媒体の磁気ノイズの発生を抑制すること、磁気記録媒体と磁気ヘッドとの間の距離を従来よりも小さくすること、磁気記録媒体と磁気ヘッドとの間の距離を安定化させることができ、磁気記録媒体の記録の読み書き精度と記録密度を従来よりも高めることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施形態に係る磁気記録媒体用ガラス基板及びその評価領域の説明図

【発明を実施するための形態】

【0016】

以下、本発明を実施するための形態について図面を参照して説明するが、本発明は、下記の実施形態に制限されることはなく、本発明の範囲を逸脱することなく、下記の実施形態に種々の変形および置換を加えることができる。

【0017】

[第1の実施形態]

本実施の形態では、本発明の磁気記録媒体用ガラス基板について説明を行う。

【0018】

本発明の磁気記録媒体用ガラス基板は、磁気記録媒体用ガラス基板の少なくとも一方の主平面において、主平面の全面に設定される格子状の各評価領域で測定した表面粗さRaの最大値が、表面粗さRaの平均値の1.7倍以下であることを特徴とするものである。

【0019】

具体的な評価方法について図1を用いて説明する。

【0020】

磁気記録媒体用ガラス基板は図1(A)に示すように、中心部に円孔を有する円盤形状を有している。そして、本発明においては、そのガラス基板の少なくとも一方の主平面、すなわち、磁気記録媒体とした場合の記録再生領域全面について設定される格子状の各評価領域で、表面粗さRaを測定する。

【0021】

表面粗さ(算術平均粗さ)Raの測定手段については限定されるものではなく、全面に格子状に設定された評価領域毎の表面粗さを測定できるものであればよい。例えば、走査型干渉顕微鏡などにより測定できる。

【0022】

格子状に設定される評価領域の形状やサイズは、特に限定されるものではなく、例えば、評価領域の形状としては、正方格子、三角格子、六角格子、ひし形格子、矩形格子、平行体格子などの格子の形状が挙げられる。

【0023】

1つの評価領域のサイズとしては、例えば評価領域の形状が正方格子の場合、1辺の長さを5μm〜50μmの範囲で設定することができ、例えば50μm角、40μm角、30μm角、20μm角など所望のサイズに設定できる。

【0024】

また、評価領域の形状が正方格子以外の場合もこれに準じたサイズ、すなわち、評価領域の面積が前記正方格子の場合と同じ面積範囲(例えば、25μm2〜2500μm2)になるようにそのサイズを設定することができる。なお、以下、評価領域のサイズについては正方格子の1辺の長さを基準に記載するが、正方格子に限定されるものではなく、正方格子以外の場合にはそれに準じたサイズ(面積)であることを意味するものである。

【0025】

さらに、格子状に設定される評価領域の形状やサイズは、主平面の全面において、異なるものであってもよく(例えば、主平面の全面を所定の領域に分割し、それぞれの領域毎に評価領域の形状やサイズを設定する、等)、同一であることが好ましい。

【0026】

特に磁気ヘッドと同じサイズ、もしくは、それよりも小さいサイズの領域毎に評価を行うことが好ましいことから、評価領域のサイズとしては50μm角以下で評価を行うことが好ましく、30μm角以下であることがより好ましい。

【0027】

ただし、評価領域のサイズが小さくなりすぎると、評価領域の数が多くなるため、データ量が増加してその処理が困難になることから、5μm角以上が好ましく、10μm角以上がより好ましい。

【0028】

ここで、評価領域について説明する。図1(A)、(B)に、模式的に各評価領域を示す。なお、図中線を示しているが、これは評価領域を説明するためのものであり、実際にガラス基板上に線を引くものではない。ここでは、評価領域が正方格子の例を用いて説明する。

【0029】

図1(B)は評価領域を説明するため、図1(A)の一部を拡大したものである。図1(B)で示す正方格子(正方形)の各マス(例えば(a)〜(d)で示したもの)が評価領域を示しており、例えば1辺の長さA〜Fをいずれも30μmに設定する。

【0030】

そして、本発明の磁気記録媒体用ガラス基板は、一方の主平面全体の各評価領域について表面粗さを測定した結果から算出した表面粗さRaの平均値をRaaveとする。さらに、表面粗さのRaの最大値、すなわち、前記主平面全体の評価領域のうち、最も表面粗さの値が高い評価領域の表面粗さRaをRamaxとした場合に、Ramax≦1.7・Raaveの関係を充足する、つまり、表面粗さRaの最大値が、表面粗さRaの平均値の1.7倍以下となるものである。

【0031】

ここで、Raave、Ramaxの関係については、Ramax≦1.4・Raaveであることがより好ましく、Ramax≦1.3・Raaveであることが特に好ましい。

【0032】

これは、表面粗さRaの最大値と平均値の比率が1.0に近づくにつれて、主平面全面において、表面粗さRaのばらつきが小さくなっていくためであり、ガラス基板の主平面がより平滑であることを示すからである(つまり、Ramax≧1.0・Raaveである)。

【0033】

なお、主平面は磁気記録媒体用ガラス基板の上下に2面存在するが、磁気ディスクとした際に記録再生領域となるのはいずれか一方である場合もあり、このときはいずれか一方のみが上記要件を満たしていれば足りる。磁気ディスクとした際に上下2面とも記録再生領域となる場合は、上下2面ともに、それぞれの面ごとに測定、算出された表面粗さRaの平均値と最大値とが、上記要件を充足していることが好ましい。これは後述する平均値、標準偏差についても同様である。

【0034】

さらに、前記主平面の全面に設定される格子状の各評価領域で測定される表面粗さRaの標準偏差は0.012nm以下であることが好ましく、0.010nm以下であることがより好ましく、0.008nm以下であることが特に好ましい。

【0035】

これは、標準偏差が小さくなることにより、ガラス基板の主平面全面について、表面粗さRaのばらつきが小さいことを意味しており、ガラス基板の主平面がより平滑であることを示しているからである。

【0036】

このように、主平面の全面が平滑で、局所的に高い表面粗さRaの領域が存在しないことになるため、磁性層を形成して磁気記録媒体とする際に、局所的に結晶粒の粗大化が抑制され、結晶粒のサイズが均一で、表面が平滑な磁性膜を得ることができる。

【0037】

このため、磁気ディスク(磁気記録媒体)と磁気ヘッドとの間の距離を短くすることができる。また、磁気ディスクと磁気ヘッドとの間の距離が安定するため、磁気ノイズの発生を抑制し、記録の読み書き精度、記録密度を従来よりも高めることが可能になる。さらに、結晶粒のサイズが小さく均一な磁性層を有する磁気記録媒体によって、ビットサイズを小さくすることができ、磁気記録媒体の面記録密度の向上を図ることができる。

【0038】

また、前記主平面の全面に設定される格子状の各評価領域で測定される表面粗さRaの平均値が0.08nm以下であることが好ましく、0.07nm以下であることがより好ましい。

【0039】

これは、表面粗さRaの平均値が小さくなることにより、ガラス基板の主平面全体がより平滑になっていくことを示しているからである。

【0040】

ガラス基板の主平面全体が平滑であると、磁性層を形成する際に、結晶粒の粗大化を抑制し、結晶粒のサイズを小さく均一にでき、表面が均一で平滑な磁性膜を得ることができる。

【0041】

結晶粒のサイズを小さく均一にすることによってビットサイズを小さくでき、磁気記録媒体の面記録密度の向上を図ることができる。また、磁気ディスクと磁気ヘッドとの間の距離を小さくすること、磁気ディスクと磁気ヘッドとの間の距離の変動を小さくすることができ、磁気ノイズの発生を抑制し、記録の読み書き精度、記録密度を従来よりも高めることが可能になる。

【0042】

ここで、本発明の磁気記録媒体用ガラス基板の製造方法について説明する。

【0043】

磁気記録媒体用ガラス基板は以下の工程1〜4を含む製造方法により、製造することができる。

(工程1)ガラス素基板から、中央部に円孔を有する円盤形状のガラス基板に加工した後、内周端面と外周端面を面取り加工する形状付与工程。

(工程2)ガラス基板の端面(内周端面及び外周端面)を研磨する端面研磨工程。

(工程3)前記ガラス基板の主平面を研磨する主平面研磨工程。

(工程4)前記ガラス基板を精密洗浄して乾燥する洗浄工程。

【0044】

そして、上記各工程を含む製造方法により得られた磁気記録媒体用ガラス基板はその上に磁性層などの薄膜を形成する工程をさらに行うことによって、磁気記録媒体とすることができる。

【0045】

ここで、(工程1)の形状付与工程は、フロート法、フュージョン法、プレス成形法、ダウンドロー法またはリドロー法で成形されたガラス素基板を、中央部に円孔を有する円盤形状のガラス基板に加工するものである。なお、用いるガラス素基板は、アモルファスガラスでもよく、結晶化ガラスでもよく、ガラス基板の表層に圧縮応力層(強化層)を有する強化ガラスでもよい。

【0046】

そして、(工程2)の端面研磨工程は、ガラス基板の端面(側面部と面取り部)を端面研磨するものである。

【0047】

(工程3)の主平面研磨工程については、両面研磨装置を用い、ガラス基板の主平面に研磨液を供給しながらガラス基板の上下主平面を同時に研磨するものである。本発明のガラス基板の研磨は、1次研磨のみでもよく、1次研磨と2次研磨を実施してもよく、2次研磨の後に3次研磨を実施してもよい。

【0048】

そして、研磨工程で用いる研磨パッドは、予め純水による洗浄を10分以上行っているものを用いることが好ましい。これは、研磨液に含有される砥粒の凝集を抑制するためである。

【0049】

なお、主平面研磨工程の最後に実施する研磨(仕上げ研磨)の際に用いる研磨液としては、一次粒子径が5nm以上のコロイダルシリカを砥粒として含有する、pHが3以上の研磨液を用いることが好ましい。

【0050】

これは、研磨液に含まれるコロイダルシリカの一次粒子径が5nmよりも小さなものであると凝集し易くなり、安定的に研磨できなくなる、主表面の表面粗さRaが大きくなる、などの問題が生じるからである。

【0051】

コロイダルシリカの1次粒子径は、5nm以上が好ましく、8nm以上がさらに好ましく、10nm以上が特に好ましい。また、コロイダルシリカの1次粒子径は、30nm以下が好ましく、28nm以下がさらに好ましく、18nm以下が特に好ましい。

【0052】

また、研磨液のpHが3未満の場合、酸の影響により研磨されたガラス基板の主平面の表面粗さRaの値が高くなることがある。このため、研磨液のpHは3以上が好ましく、3.5以上がさらに好ましく、4以上が特に好ましい。

【0053】

上記(工程3)の主平面研磨工程の前において、主平面のラップ(例えば、遊離砥粒ラップ、固定砥粒ラップなど)を実施してもよい。また、各工程間にガラス基板の洗浄(工程間洗浄)やガラス基板表面のエッチング(工程間エッチング)を実施してもよい。なお、主平面のラップとは広義の主平面の研磨である。

【0054】

さらに、磁気記録媒体用ガラス基板に高い機械的強度が求められる場合、ガラス基板の表層に圧縮応力層(強化層)を形成する強化工程(例えば、化学強化工程)を研磨工程前、または研磨工程後、あるいは研磨工程間で実施してもよい。

[第2の実施形態]

本実施形態では第1の実施形態で説明した磁気記録媒体用ガラス基板を用いた磁気記録媒体(磁気ディスク)について説明する。

【0055】

本発明の磁気記録媒体は、第1の実施形態で説明した磁気記録媒体用ガラス基板を用いたものであれば、その構成については限定されるものではないが、例えば、その表面に磁性層、保護層、潤滑層を備えたものが挙げられる。

【0056】

磁気記録媒体には水平磁気記録方式、垂直磁気記録方式があるが、ここでは垂直磁気記録方式を例に、具体的な製造方法について以下に説明する。

【0057】

磁気記録媒体は、少なくともその表面に磁性層、保護層、潤滑層を備えている。そして、垂直磁気記録方式の場合、磁気ヘッドからの記録磁界を環流させる役割を果たす軟磁性材料からなる軟磁性下地層を配するのが一般的である。このため、ガラス基板の主平面から順に、例えば、軟磁性下地層、非磁性中間層、垂直記録用磁性層、保護層、潤滑膜のように積層されている。

【0058】

各層について以下に説明する。

【0059】

軟磁性下地層としては例えば、CoNiFe、FeCoB、CoCuFe、NiFe、FeAlSi、FeTaN、FeN、FeTaC、CoFeB、CoZrN等が使用できる。

【0060】

そして、非磁性中間層は、Ru、Ru合金等から構成される。この非磁性中間層は垂直記録用磁性層のエピタキシャル成長を容易にするための機能、及び軟磁性下地層と記録用磁性層との間での磁気交換結合を断つ機能を有する。

【0061】

垂直記録用磁性層は、磁化容易軸が基板面に対して垂直方向を向いた磁性膜であり、少なくともCo、Ptを含んでいる。そして、高い固有媒体ノイズの原因となる粒間交換結合を低減するため、良好に隔離された微粒子構造(グラニュラー構造)とするのが良い。具体的には、CoPt系合金などに酸化物(SiO2、SiO、Cr2O3、CoO、Ta2O3、TiO2等)や、Cr、B、Cu、Ta、Zrなどを添加したものを用いるのがよい。

【0062】

ここまで説明した軟磁性下地層、非磁性中間層、垂直記録用磁性層はインラインスパッタ法、DCマグネトロンスパッタ法などで連続的に製造することができる。

【0063】

次いで、保護層は垂直記録用磁性層の腐食を防ぎ、かつ、磁気ヘッドが媒体に接触した場合でも媒体表面の損傷を防ぐために設けられたものであり、垂直記録用磁性層の上に設けられる。保護層としてはC、ZrO2、SiO2などを含む材料を用いることができる。

【0064】

その形成方法としては、例えばインラインスパッタ法、CVD法、スピンコート法などを用いることができる。

【0065】

保護層の表面には磁気ヘッドと記録媒体(磁気ディスク)との摩擦を低減するために、潤滑層を形成する。潤滑層は、例えばパーフルオロポリエーテル、フッ素化アルコール、フッ素化カルボン酸などを用いることができる。潤滑層についてはディップ法、スプレー法などで形成することができる。

【0066】

以上説明した手順により本発明の磁気記録媒体用ガラス基板を用いて作製した磁気記録媒体(磁気ディスク)は、ガラス基板の主平面全体の表面粗さRaが所定の範囲にあるため、磁性層を成膜する際に結晶粒の粗大化を抑制でき、結晶粒のサイズを小さく均一にすることができる。それにより、磁気記録媒体のビットサイズを小さくでき、磁気記録媒体の面記録密度の向上を図ることができる。また、磁気記録媒体と磁気ヘッドとの間の距離を従来よりも小さくすること、磁気記録媒体と磁気ヘッドとの間の距離の変動を小さくすることができるため、磁気ノイズの発生を抑制し、記録の読み書き精度、記録密度を従来よりも高めることが可能になる。

【実施例】

【0067】

以下に具体的な実施例を挙げて説明するが、本発明はこれらの実施例に限定されるものではない。

【0068】

まず、以下の実施例、比較例における、磁気記録媒体用ガラス基板の評価方法、及び、ガラス基板表面に磁性層などの薄膜を成膜した磁気記録媒体の評価方法、について説明する。

【0069】

(1)表面粗さ(算術平均粗さ)Ra

表面粗さRaは走査型干渉顕微鏡(Zygo社製、ZeMapper)を用いて測定した。表面粗さRaの測定領域は、磁気記録媒体用ガラス基板の記録再生領域全面を含む範囲とした。

【0070】

本実施例では、磁気記録媒体用ガラス基板の一方の主平面全面に1辺が30μmの正方格子状の評価領域を設定し、個々の評価領域について表面粗さRaを求めた。

【0071】

(2)サーティファイテスト

サーティファイテストは磁気記録媒体の磁性層等の欠陥(信号品質)を評価する。サーティファイテスト用磁気ヘッドをヘッドスライダに設けたテストヘッドを用いて、磁気ディスク装置の磁気ヘッドと磁気ディスクの関係を再現させ、ディスクの各トラック毎に、書込み信号の書込み、再生、消去、再々生等を行い評価した。本実施例ではEP(Extra Pulse)エラーを評価した。

【0072】

EPエラーとは、磁気記録媒体に傷、異物、粗さ不良、結晶粒のサイズが不均一である領域が存在する場合、テストヘッドの再生信号の振れ幅から大きく逸脱した再生信号が生ずるものである。EPエラーは磁気ディスクの適正な信号処理を不能とする。

【0073】

本実施例では1000枚の磁気記録媒体を評価し、EPエラーが発生した磁気記録媒体の比率をEP発生率とした。

【0074】

以下の例1〜例10に、磁気記録媒体用ガラス基板及び磁気記録媒体用ガラス基板上に磁性層等を形成し、磁気記録媒体とした例を説明する。ここで、例1〜7については、本発明の規定を充足する実施例であり、例8〜10については、比較例である。

【0075】

以下に説明する例1〜例10の磁気記録媒体用ガラス基板は、以下の手順で作製した。

【0076】

外径65mm、内径20mm、板厚0.635mmの磁気記録媒体用ガラス基板が得られるように、フロート法で成形されたSiO2を主成分とするガラス基板を中央部に円孔を有する円盤形状ガラス基板に加工した。

【0077】

この円盤形状ガラス基板の内周端面と外周端面を、面取り幅0.15mm、面取り角度45°の磁気記録媒体用ガラス基板が得られるように面取り加工した(内周面取り工程、外周面取り工程)。

【0078】

面取り加工後、アルミナ砥粒を用いてガラス基板上下主平面をラッピング加工し、砥粒を洗浄除去した。

【0079】

次に、磁気記録媒体用ガラス基板の外周側面部と外周面取り部を、研磨ブラシと酸化セリウム砥粒を含有する研磨液を用いて研磨し、外周側面と外周面取り部の加工変質層(傷など)を除去し、鏡面となるように外周端面を研磨加工した(外周端面研磨工程)。

【0080】

外周端面研磨後、磁気記録媒体用ガラス基板の内周側面部と内周面取り部を研磨ブラシと酸化セリウム砥粒を含有する研磨液用いて研磨し、内周側面部と内周面取り部の加工変質層(傷など)を除去し、鏡面となるように内周端面を研磨加工した(内周端面研磨工程)。内周端面研磨したガラス基板は、砥粒を洗浄除去する。

【0081】

ガラス基板の端面を加工した後、ダイヤモンド砥粒を含有する固定粒工具と研削液を用いて、ガラス基板上下主平面をラッピング加工し、洗浄した。

【0082】

次に、研磨具として硬質ウレタン製の研磨パッドと酸化セリウム砥粒を含有する研磨液(平均粒子直径、以下、平均粒径と略す、約1.3μmの酸化セリウムを含有する研磨液組成物)を用いて、22B型両面研磨装置(スピードファム社製、製品名:DSM22B−6PV−4MH)により上下主平面を研磨量が20μmとなるようにガラス基板を1次研磨し、酸化セリウムを洗浄除去した。なお、1ロットで216枚のガラス基板を同時に研磨した。

【0083】

1次研磨後のガラス基板は、研磨具として軟質ウレタン製の研磨パッドと、上記の酸化セリウム砥粒よりも平均粒径が小さい酸化セリウム砥粒を含有する研磨液(平均粒径約0.5μmの酸化セリウムを含有する研磨液組成物)を用いて、22B型両面研磨装置により上下主平面を研磨量が5μmとなるように2次研磨し、酸化セリウムを洗浄除去した。

【0084】

2次研磨後のガラス基板は、3次研磨(仕上げ研磨)を行う。3次研磨の研磨具として軟質ウレタン製研磨パッドとコロイダルシリカを含有する研磨液を用いて、両面研磨装置により上下主平面を研磨加工した。上記軟質ウレタン製研磨パッドは研磨定盤に貼り付け後、ドレス処理を行い、場合によっては所定時間、純水による洗浄を行った。

【0085】

また、両面研磨装置は、研磨液を供給、排出できるように構成されており、研磨液の供給流量が所定の値になるように研磨液の供給量を調整しながら研磨した。

【0086】

3次研磨を行う際の研磨パッドの洗浄時間、コロイダルシリカの一次粒子径、研磨液のpH、研磨液に含有されるコロイダルシリカの凝集性、研磨液の流量については、後述する例1〜10に記載した。

【0087】

研磨液に含有されるコロイダルシリカの凝集性は、粒度分布測定装置(大塚電子社製:FPAR−1000)を用いて、ガラス基板を研磨する前の研磨液の粒度分布と、ガラス基板を研磨した後の研磨液の粒度分布と、を測定してそれぞれの粒度分布からd50値を求め、ガラス基板の研磨前後におけるd50値の変化量(差)を算出することにより評価した。

【0088】

なお、上記d50値とは、散乱強度分布より個数換算した際の、積算値が50%となる粒子径を意味している。

【0089】

具体的には、以下の式で算出される研磨前後でのd50値の変化量により評価した。

[研磨後における研磨液のd50値(nm)]−[研磨前における研磨液のd50値(nm)]で表わされる。

【0090】

上記式により算出される研磨前後のd50値の変化量が、15nm以下の場合は研磨液に含有される砥粒(コロイダルシリカ)の凝集がほとんど起きておらず分散性が良好である(A)とし、16nm〜30nmの場合には少し凝集が起きている(B)とした。さらに、31nm以上の場合にはガラス基板の主平面の研磨に影響を与える程度に凝集が起きている(C)とした。

【0091】

本発明の規定を充足する磁気記録媒体用ガラス基板を得るためには、研磨液に含有される砥粒の凝集がほとんど起きておらず分散性が良好である(A)の研磨液を用いることが好ましい。これは、砥粒が凝集し易い研磨液を使用した場合、磁気記録媒体用ガラス基板の表面に表面粗さRaが局所的に高い部分を発生させる可能性があるからである、

仕上げ研磨(3次研磨)したガラス基板は、スクラブ洗浄、洗剤溶液に浸漬した状態での超音波洗浄、純水に浸漬した状態での超音波洗浄、を順次行い(精密洗浄)、イソプロピルアルコール蒸気にて乾燥した。

【0092】

以上の手順により得られた磁気記録媒体用ガラス基板の主平面の全面について、上述の方法により表面粗さRaを評価した。

【0093】

また、以上の手順により得られた磁気記録媒体用ガラス基板の表面に、以下の手順により磁性層を有する多層膜を成膜して磁気記録媒体とし、EP発生率について評価した。

【0094】

成膜前洗浄を行った磁気記録媒体用ガラス基板の表面に、インライン型スパッタリング装置を用いて、軟磁性下地層としてNiFe層、非磁性中間層としてRu層、垂直磁気記録層としてCoCrPtSiO2のグラニュラ構造層を、順次積層した。次に、CVD法にてダイヤモンドライクカーボン膜を保護層として形成した。その後、ディップ法によってパーフルオロポリエーテルを含有する潤滑膜を形成した。

【0095】

得られた磁気記録媒体について、上記方法でEPエラーを評価し、EP発生率を求めた。

【0096】

主平面の仕上げ研磨(3次研磨)の研磨液の条件を、以下の例1〜例10に記載した。例1〜例7は実施例、例8〜例10は比較例である。

【0097】

例1〜例10の加工条件で加工した磁気記録媒体用ガラス基板の主平面全面における、表面粗さRa最大値/表面粗さRa平均値、表面粗さRa平均値(nm)、表面粗さRa標準偏差(nm)、を表1に示した。また、磁気記録媒体のEP発生率(%)についても表1に示した。

(例1)

上記した手順によって、主平面研磨の2次研磨までの処理を施した磁気記録媒体用ガラス基板について、主平面研磨の仕上げ研磨(3次研磨工程)を行った。

【0098】

仕上げ研磨は、予め10分間純水で洗浄を行った軟質ウレタン製研磨パッドと、砥粒として1次粒子径が12nmのコロイダルシリカを含有するpH4の研磨液と、を用いて実施した。研磨液に含有される砥粒(コロイダルシリカ)の凝集性を評価したところ研磨前後の研磨液のd50値の変化量は15nm以下であり、良好(A)であった。

【0099】

また、両面研磨装置の研磨面に供給する研磨液の流量は、磁気記録媒体用ガラス基板1枚あたり6ml/minとなるようにして研磨した。

【0100】

主平面加工後のガラス基板に精密洗浄を施して磁気記録媒体用ガラス基板を得て、磁気記録媒体用ガラス基板の主平面の表面粗さRaを測定、評価した。

【0101】

また、上述のように、磁気記録媒体用ガラス基板の表面に磁性層を有する多層膜を成膜して磁気記録媒体とし、EP発生率を評価した。

(例2)

主平面研磨の仕上げ研磨(3次研磨工程)において、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0102】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0103】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例3)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液をpH5とし、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0104】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0105】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例4)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液に含有されるコロイダルシリカの一次粒子径が20nmの研磨液を用い、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0106】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0107】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例5)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液に含有されるコロイダルシリカの一次粒子径が25nmの研磨液を用い、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0108】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0109】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例6)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液に含有されるコロイダルシリカの一次粒子径を30nmとし、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0110】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0111】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例7)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液をpH3とし、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0112】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、例1の場合と同様に良好(A)であった。

【0113】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例8)

主平面研磨の仕上げ研磨(3次研磨工程)において、純水による洗浄を行っていない研磨パッドを使用し、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0114】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性については、研磨の前後で研磨液の粒度分布d50が31nm以上変化しており、(C)であった。

【0115】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例9)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨パッドの純水による洗浄時間を5分間とし、両面研磨装置の研磨面に供給する研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0116】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性は、研磨の前後で研磨液のd50値の変化量が16nm以上30nm以下であり、(B)であった。

【0117】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

(例10)

主平面研磨の仕上げ研磨(3次研磨工程)において、研磨液をpH2とし、研磨液の流量を磁気記録媒体用ガラス基板1枚あたり2ml/minとした以外は例1と同様の方法により磁気記録媒体用ガラス基板及び磁気記録媒体(磁気ディスク)を製造した。

【0118】

なお、仕上げ研磨の際に用いた研磨液に含有される砥粒(コロイダルシリカ)の凝集性は、研磨の前後で研磨液のd50値の変化量が15nm以下であり、良好(A)であった。

【0119】

また、得られた磁気記録媒体用ガラス基板、磁気記録媒体について例1と同様に評価を行った。結果を表1に示す。

【0120】

表1の結果より、本発明の規定を満たす例1〜7の磁気記録媒体用ガラス基板を用いて作製した磁気記録媒体はいずれもEP発生率が1.6%以下と小さくなっているのが確認できた。これに対して、比較例である例8〜10はEP発生率が低いものでも2.5%程度と高くなっていることが分かる。

【0121】

これは、本発明の磁気記録媒体用ガラス基板は、その主平面の全面に表面粗さRaが局所的に高い領域がなく、主平面の全面が平滑になっているため、磁気層等を形成して磁気記録媒体とする際に、局所的に結晶粒が大きくなることを抑制できるためと考えられる。

【0122】

このため、磁気ノイズの発生を抑制でき、磁気ヘッドによる磁気記録媒体への読み書きの精度の向上、記録密度の低下を防止することができるためと考えられる。

【0123】

【表1】

【特許請求の範囲】

【請求項1】

一対の主平面と、外周端面と、内周端面と、を有する磁気記録媒体用ガラス基板であって、

少なくとも一方の主平面は、

主平面の全面に設定される格子状の各評価領域で測定した表面粗さRaの最大値が、前記表面粗さRaの平均値の1.7倍以下であることを特徴とする磁気記録媒体用ガラス基板。

【請求項2】

前記主平面の全面に設定される格子状の各評価領域で測定した表面粗さRaの最大値が、前記表面粗さRaの平均値の1.4倍以下である請求項1に記載の磁気記録媒体用ガラス基板。

【請求項3】

前記主平面の全面に設定される格子状の各評価領域で測定される表面粗さRaの標準偏差が0.012nm以下である請求項1または2に記載の磁気記録媒体用ガラス基板。

【請求項4】

前記主平面の全面に設定される格子状の各評価領域で測定される表面粗さRaの平均値が0.08nm以下である請求項1乃至3いずれか一項に記載の磁気記録媒体用ガラス基板。

【請求項5】

請求項1乃至4いずれか一項に記載された磁気記録媒体用ガラス基板を用いた磁気記録媒体。

【請求項1】

一対の主平面と、外周端面と、内周端面と、を有する磁気記録媒体用ガラス基板であって、

少なくとも一方の主平面は、

主平面の全面に設定される格子状の各評価領域で測定した表面粗さRaの最大値が、前記表面粗さRaの平均値の1.7倍以下であることを特徴とする磁気記録媒体用ガラス基板。

【請求項2】

前記主平面の全面に設定される格子状の各評価領域で測定した表面粗さRaの最大値が、前記表面粗さRaの平均値の1.4倍以下である請求項1に記載の磁気記録媒体用ガラス基板。

【請求項3】

前記主平面の全面に設定される格子状の各評価領域で測定される表面粗さRaの標準偏差が0.012nm以下である請求項1または2に記載の磁気記録媒体用ガラス基板。

【請求項4】

前記主平面の全面に設定される格子状の各評価領域で測定される表面粗さRaの平均値が0.08nm以下である請求項1乃至3いずれか一項に記載の磁気記録媒体用ガラス基板。

【請求項5】

請求項1乃至4いずれか一項に記載された磁気記録媒体用ガラス基板を用いた磁気記録媒体。

【図1】

【公開番号】特開2013−89268(P2013−89268A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228322(P2011−228322)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]