磁気記録媒体用ガラス基板の製造方法及び磁気記録媒体

【課題】円環状の磁気記録媒体用ガラス基板の端面において、傷の発生を抑制することを課題とする。

【解決手段】円環状の磁気記録媒体用ガラス基板の製造方法において、ガラス素板をディスク上のガラス基板11に加工する際に、端面形成をエッチングにより行うことにより、外周端面13及び内周端面14に傷のない磁気記録媒体用ガラス基板を得ることを特徴とする。

【解決手段】円環状の磁気記録媒体用ガラス基板の製造方法において、ガラス素板をディスク上のガラス基板11に加工する際に、端面形成をエッチングにより行うことにより、外周端面13及び内周端面14に傷のない磁気記録媒体用ガラス基板を得ることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンピュータ等の記録媒体として用いられる磁気記録媒体用ガラス基板の製造方法および磁気記録媒体に関するものである。

【背景技術】

【0002】

従来、ハードディスクドライブ(HDD)等に用いられている磁気記録媒体の一つである磁気ディスク用基板としては、アルミニウム基板が広く用いられてきた。しかしながら、磁気ディスクの小型・薄型化及び高密度記録化に伴い、アルミニウム基板に比べ基板表面の平坦性及び基板強度に優れたガラス基板に徐々に置き換わりつつある。

【0003】

ガラス基板を用いた磁気ディスクにおける大きな課題の一つにガラス基板表面の高清浄化がある。ガラス基板表面に異物が付着していると、ガラス基板表面上に形成する薄膜の膜欠陥の原因となる。また、磁気ディスクの記録密度を向上させるために磁気抵抗型ヘッドのフライングハイト(浮上高さ)を低くした状態で、表面に異物が付着しているガラス基板を用いた磁気ディスクを再生した場合、再生の誤動作又は再生が不可能になることがあり、問題となっている。

【0004】

これは、磁気ディスク表面にガラス基板上の異物(ガラスパーティクル等)によって凸部が形成され、その凸部がサーマル・アスペリティ(Thermal Asperity)障害を引き起こしていることに起因する。

【0005】

サーマル・アスペリティ障害とは、磁気ディスク面上の微小な凸部又は凹部の上を磁気ヘッドが浮上飛行しながら通過するときに、空気の断熱圧縮または接触により磁気抵抗効果型素子が加熱され、読み出しエラーを生じる障害である。従って磁気抵抗型ヘッドに対しては、磁気ディスク表面は極めて高度な平滑度および平坦度が求められる。また塵埃や異物が付着したまま磁性層を形成すると凸部が形成されてしまうため、ガラス基板には、凹凸をなくすことによる発塵の防止、異物の除去する高度な洗浄が求められている。

【0006】

上述したような磁気ディスク用ガラス基板表面に異物が付着する原因は、主に、ガラス端面にある傷(ヒビ、カケ)にあることがわかっている。この端面における傷(ヒビ、カケ)は、ガラス基板をカッターやドリルで形状加工する際に発生するものである。ガラス基板の端面にこの傷(ヒビ、カケ)が残っていると、傷にパーティクルが捕捉され、捕捉されたパーティクルは、後工程においてガラス基板の表面に付着することがある。

【0007】

このように端面の傷が原因で起こるサーマル・アスペリティを防止する目的で、ガラス基板をカッターやドリルで形状加工した後に端面を研磨することにより、ガラス基板の端面から傷を除去することが提案されている(例えば、特許文献1)。

【0008】

特許文献1に記載されている磁気ディスク用ガラス基板の製造工程は、その概略を述べれば、(1)形状加工工程及び第1ラッピング工程(ガラス素板を円盤状に加工し、厚さをそろえる工程)、(2)端面形状加工工程(円盤状ガラス基板の中心に円穴を開けるとともに、端面の面取りをする工程)、(3)端面研磨工程、(4)第2ラッピング工程、(5)表面研磨工程(第1及び第2研磨工程)、(6)化学強化工程、を備えている。

【0009】

この従来工程では、ガラス素板を円盤状に加工する際には、カッターでガラスを円盤状に切り出し、円盤状ガラス基板の中心に円穴を開ける場合にはコアドリルを用いるため、これらの形状加工の際に端面に微細なクラックが発生する。そのクラックを端面の研削及び研磨により除去するものである。

【特許文献1】特開平11−221742号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、近年、磁気記録ディスクの記録密度の高度化および用途の多様化に伴い、より小型の磁気ディスクが用いられている。例えば、1.8インチ型以下の磁気ディスクに用いられるような小径のガラス基板においては、中心部の円穴の径も小さくなり、内周端面を適切に鏡面研磨することが困難になる。

【0011】

また、近年、磁気記録ディスクの用途の多様化に伴い、磁気ディスク用のガラス基板に対して、従来とは異なるレベルでの高い品質が求められている。そのため、例えば端面の傷(ヒビ、カケ)についても、従来は不良と認識されていなかった程度のものが不良と認識されるようになってきた。

【0012】

例えば、回転数5400rpm以上の高速回転型の磁気ディスクや、携帯端末等の使用時に衝撃を受け易い用途に用いられる磁気ディスクにおいては、使用時に傷が拡大するおそれがあるため、より小さな傷が問題になる。また、小径の磁気ディスクにおいては、ガラス基板が薄型化している。ガラス基板が薄型化した場合、より小さな傷が原因となって、ワレが発生する可能性がある。更には、磁気ディスクのコストを低減するために工程の簡略化を行う場合等には、例えば化学強化等のガラス基板を強化する工程が省略される可能性もある。化学強化工程を省略する場合、ガラス基板の強化がなされていないため、より小さな傷等が問題となる。

【0013】

よって、特許文献1に記載されているような、ガラス基板をカッターやドリルで形状加工した後に端面を研磨する方法では、十分に端面の傷(ヒビ、カケ)を除去することができないのが現状である。また、ガラス基板をシート状のガラス素板から切り出す際には、従来はカッターやドリルで加工しているが、この方法では、端面に傷(ヒビ、カケ)が発生してしまうという問題がある。

【0014】

本発明は、ガラス基板の端面に傷(ヒビ、カケ)をなくすことにより、主表面上の異物を低減するとともに強度の高い磁気記録媒体用ガラス基板を製造する方法と、当該ガラス基板を用いて、サーマル・アスペリティの発生を低減させた磁気記録媒体を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するために、本発明者らは、従来例におけるような形状加工により発生した端面の傷を端面研磨することにより除去する方法ではなく、端面に傷が発生しない方法でシート状のガラス素板を形状加工すること考えた。その結果、ガラス素板をエッチングすることにより、磁気記録媒体用ガラス基板の外形を形成するとともに、当該ガラス基板の端面を形成することとした。本発明者らは、端面形成工程に、ガラス素板のエッチング処理を採用することにより、形状加工時に端面に微小クラックが発生せず、端面に傷(ヒビ、カケ)のない磁気記録媒体用ガラス基板が得られることを見出し、本発明を完成するに至った。

【0016】

すなわち、本発明の磁気記録媒体用ガラス基板の製造方法は、シート状のガラス素板の主表面における、ガラス基板の主表面となる領域に保護膜を形成する工程と、当該保護膜をエッチングマスクとしてガラス素材をエッチングすることにより、ガラス基板の外形形成を行うとともに当該ガラス基板の端面を形成する端面形成工程と、を含むことを特徴とする。

【0017】

この方法によれば、磁気記録媒体用ガラス基板の端面形成工程に、エッチングによる加工を採用したため、端面に傷が発生せず、端面の傷に捕捉されるパーティクルが原因となる主表面上の異物をなくし、高いガラス強度をもった磁気記録媒体用ガラス基板の製造方法を提供することができる。さらには、本発明における端面形成工程は、端面に傷が発生しないエッチングにより外形形成をするので、端面の研削及び研磨工程を必要とせず、エッチングにより形成された端面を磁気記録媒体用ガラス基板の最終の端面とすることができ、工数を低減できる。

【0018】

上記磁気記録媒体用ガラス基板の製造方法においては、端面形成工程の後に、ガラス基板の主表面を研磨する主表面研磨工程を有するようにしても良い。この方法によれば、保護膜を除去する際に主表面が荒れることがあっても、その後の主表面研磨により鏡面化された主表面を得ることができる。

【0019】

さらには、上記磁気記録媒体用ガラス基板の製造方法においては、主表面研磨工程において、保護膜を研磨することにより除去するようにしても良い。この方法によれば、保護膜を除去する工程を省略でき、工数を低減することができる。

【0020】

さらには、上記磁気記録媒体用ガラス基板の製造方法においては、保護膜を形成する工程の前に、ガラス素板の主表面を鏡面研磨する工程を有するようにしても良い。この方法によれば、研磨後の主表面は保護膜により保護されるので、端面形成工程の間に主表面が傷つくことはない。

【0021】

また、上記磁気記録媒体用ガラス基板の製造方法においては、端面形成工程の後で、端面を研磨する端面研磨工程を有するようにしても良い。この方法によれば、機械加工によって端面が形成されていないので、クラックがほとんどなく、この状態で端面を研磨(鏡面)にすることにより、さらに、当該端面にパーティクルの付着を防止できる。

【0022】

本発明の磁気記録媒体は、上述した磁気記録媒体用ガラス基板の製造方法により製造されたガラス基板と、前記ガラス基板上に直接又は他の層を介して形成された磁性層とを具備することを特徴とする。

【0023】

この磁気記録媒体によれば、端面に傷のない磁気記録媒体用ガラス基板を用いることが出来るので、端面の傷に捕捉されるパーティクルが原因となるサーマル・アスペリティが低減され、高強度の磁気記録媒体を提供することができる。

【発明の効果】

【0024】

本発明に係る磁気記録媒体用ガラス基板の製造方法では、磁気記録媒体用ガラス基板の端面を形成する工程において、従来用いられていたカッターやドリルによる形状加工及びその後の端面の研削及び研磨をする代わりに、ガラス素板をエッチングすることにより、ガラス基板の外形形成をするとともにガラス基板の端面形成することとした。

【0025】

その結果、エッチングによる加工では端面に傷が発生しないため、端面の傷に捕捉されるパーティクルが原因となる主表面上の異物を低減すると共に、高いガラス強度をもった磁気記録媒体用ガラス基板を得ることができる。

【0026】

さらには、従来の磁気記録媒体用ガラス基板の端面形成工程は、カッターやドリルでの形状加工工程と、端面の研削及び研磨工程とを必要としていたが、本発明における端面形成工程は、端面に傷が発生しないエッチングにより外形形成をするので、端面の研削及び研磨工程を必要とせず、エッチングにより形成された端面を磁気記録媒体用ガラス基板の最終の端面とすることができ、工数を低減できる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施の形態について添付図面を参照して詳細に説明する。なお、以下においては、本実施の形態に係る磁気記録媒体用ガラス基板(以下、単に「ガラス基板」という)の製造方法において製造されるガラス基板が、ハードディスクドライブ(HDD)等に用いられる磁気記録媒体用のガラス基板に適用される場合について示すが、これに限定されるものではない。

【0028】

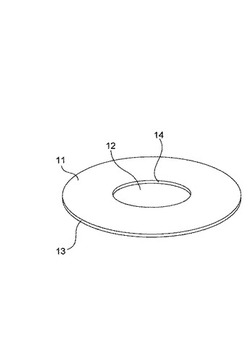

図1は、本実施の形態に係るガラス基板の製造方法において製造されるガラス基板の構造を説明する図である。図1においては、ハードディスクドライブ(HDD)などに用いられる磁気記録媒体の一つである磁気ディスクの基体となるガラス基板を示している。図1に示すように、ガラス基板11は、円盤状のガラス基板の中心に円形状の穴(以下、「円穴」という)12を形成した円環状のガラスである。ガラス基板11は、その外周の端面である外周端面13と、内周の端面である内周端面14を備えている。

【0029】

本実施の形態に係る磁気記録媒体用ガラス基板の製造方法の詳細については後述するが、その概略を述べれば、(1)ラッピング工程(ガラス素板の厚さをそろえる工程)、(2)端面形成工程(ガラス素板を円環状ガラス基板に形状加工し、磁気記録媒体用ガラス基板の最終的な端面を形成する工程)、(3)表面研磨工程(第1及び第2研磨工程)、(4)化学強化工程、を備えている。

【0030】

本実施の形態に係るガラス基板の製造方法は、端面形成工程、すなわち、ガラス素板を円環状のガラス基板に形状加工し、磁気記録媒体用ガラス基板の最終的な端面を形成する工程において、化学エッチングによる形状加工を採用することを特徴とする。以下、端面形成工程について説明する。

【0031】

図2は、本実施の形態に係るガラス基板の製造方法においてガラス素板の形状加工に用いるフォトマスクを示す図である。同図(a)は平面図で、同図(b)は(a)におけるIIb−IIb線に沿う断面図である。フォトマスクとしては、ガラス素板を円環状に加工するための形状にパターニングされた遮光膜が透明基板21の上に形成されているものが用いられる。例えば、遮光膜は、同一中心を有する2つの円環状パターンからなり、ディスクの外形を加工するための外円環部22と、中心部の円穴を加工するための内円環部23とからなる。それぞれ数mm程度の幅の円環状である。

【0032】

フォトマスクの形状およびサイズは、製造する磁気ディスクの形状およびサイズに合わせて適宜設計すれば良い。例えば、2.5インチ(外径65mm)の磁気ディスクを製造する場合には、外円環部22の内側の端部の直径は、エッチングの際に等方性エッチングされることを考慮して分断時にガラス基板の直径が65mmになるように設計する。同様に内円環部23の外側の端部の直径は、分断時に円穴の直径が20cmになるように設計する。

【0033】

図3は、図2に示すフォトマスクを用いてガラス素板の形状加工をする工程を説明するための図である。ガラス素板の形状加工は、ガラス素板の両面上に所定の形状のレジストパターンを形成し、そのレジストをエッチングマスク(保護膜)としてガラスをエッチングすることにより行う。

【0034】

まず図3(a)に示すように、主表面をラッピングした後のガラス素板31の両面にネガ型レジスト32を塗布する。レジスト塗布には、スピンコーティング法、ローラーコーティング法等の通常の塗布方法を用いることができる。ガラス素板31としては、例えば、板状(シート状)のものを用いることが出来る。

【0035】

次に同図(b)に示すように、図2で説明したフォトマスク33を2枚用いて、両面のネガ型レジスト32に光照射することにより、フォトマスク33に形成された遮光膜以外の部分を露光する。具体的には、2枚のフォトマスク33の遮光膜である外円環部22及び内円環部23が形成されている面を両面のネガ型レジスト32にそれぞれ対向させ、それぞれのフォトマスク33の遮光膜である外円環部22及び内円環部23のパターンが重なるように位置あわせをして、外円環部22及び内円環部23が形成されている面がネガ型レジスト32に接するか又はごく近傍に位置するように、それぞれのフォトマスク33を配置する。光照射は両面から行い、両面同時に行うことも別々に行うこともできる。

【0036】

次に同図(c)に示すように、ネガ型レジスト32を現像することにより、フォトマスク33の遮光膜により、露光されなかった部分のネガ型レジスト32は溶解し、除去される。現像後、ネガ型レジスト32を乾燥する。

【0037】

次に同図(d)に示すように、現像及び乾燥されたネガ型レジスト32をエッチングマスク(保護膜)として、ガラス素板31をエッチングする。エッチング液としてはフッ酸水溶液を用い、エッチング液をガラス素板31の両面に噴射するか又はガラス素板31をエッチング液に浸漬することによりエッチングできる。両面からガラス素板31が分断されるまでエッチングすると、同図(e)に示すように、円環状のガラス基板34を得る。

【0038】

最後に同図(f)のように、ネガ型レジスト32を除去する。一般的にレジストは一定程度の時間放置しておくことにより、レジストを乾燥させ剥離してもよい。レジストを乾燥させて剥離する場合、その乾燥時間としては、例えば、12時間から36時間程度の間放置しておくのが好ましい。または、薬液処理により剥離することもできる。その場合薬液は、レジストの種類によって、適宜決定される。例えば、無機酸、無機アルカリあるいは有機溶媒を用いることで、容易に剥離ができる。

【0039】

なお、本発明に係る方法においては、端面形成後に主表面研磨を行うことが好ましい。これにより、保護膜であるネガ型レジスト32を除去する際に主表面が荒れることがあっても、その後の主表面研磨により鏡面化された主表面を得ることができる。この場合において、ネガ型レジスト32を研磨することにより除去することが好ましい。

【0040】

また、本発明に係る方法においては、主表面研磨した後に、主表面上に保護膜であるネガ型レジスト32を形成し、端面形成してもよい。その場合、研磨後の主表面は保護膜により保護されるので、端面形成工程の間に傷つくことはない。

【0041】

このように本実施の形態においては、シート状のガラス素板の形状加工に、従来の製造工程で用いられているカッターやドリルを用いず、化学エッチングによる加工を採用したため、形状加工時に端面に傷(ヒビ、カケ)が発生せず、端面の傷に捕捉されるパーティクルが原因となる主表面上の異物をなくすと共に高いガラス強度をもった磁気記録媒体用ガラス基板を得ることができる。さらに、当該ガラス基板を用いて磁気記録媒体を作製した場合、ガラス基板の主表面上の異物を低減できるのでサーマル・アスペリティを低減することができる。

【0042】

また、化学エッチングによる形状加工時には端面に傷(ヒビ、カケ)が発生しないため、端面の研削及び研磨が不要となる。よって、エッチングにより形成された端面を磁気記録媒体用ガラス基板の最終の端面とすることができ、工数を低減できる。

【0043】

なお、ネガ型レジストを用いた場合を示したが、ポジ型レジストを用いても実施することができ、その場合は、フォトマスク33の遮光部と露光部を反転させればよい。つまりフォトマスク33の遮光膜である外円環部22及び内円環部23が形成されていない部分のみに遮光膜が形成されているマスクを用いればよい。また、エッチングのマスクとしてレジストを用いた例を示したが、同様のマスクをエッチング液に耐える金属等の膜を形成してマスクとすることもできる。その場合、レジストパターンと同じ形状の金属等の膜をガラス素板31の上に形成してエッチングマスクとする。ガラス素板31との密着性の良好な膜をエッチングマスクとすることで、ガラス素板31の表面とエッチングマスクと界面へのエッチング液の入り込みを阻止できる。

【0044】

次に、本発明に係る磁気記録媒体について説明する。本発明の磁気記録媒体は、上述したガラス基板の製造方法で製造されたガラス基板上に、少なくとも磁性層を形成したものである。

【0045】

本発明の磁気記録媒体においては、ガラス基板の端面に傷(ヒビ、カケ)がないので、サーマル・アスペリティが低減されるともに、高いガラス強度をもった磁気記録媒体を製造することが可能となる。

【0046】

磁気記録媒体は、通常、ガラス基板上に、下地層、磁性層、保護層、潤滑層を順次積層して製造される。また、磁気記録媒体は、通常、所定の平坦度、表面粗さを有し、必要に応じ表面の化学強化処理を施したガラス基板上に、下地層、磁性層、保護層、潤滑層を順次積層して製造される。なお、本発明の磁気記録媒体における下地層は、磁性層に応じて適宜、選択される。

【0047】

下地層としては、例えば、Cr、Mo、Ta、Ti、W、V、B、Alなどの非磁性金属から選ばれる少なくとも一種以上の材料からなる下地層等が挙げられる。Coを主成分とする磁性層の場合には、磁気特性向上等の観点からCr単体やCr合金であることが好ましい。また、下地層は、単層とは限らず、同一又は異種の層を積層した複数層構造とすることもできる。例えば、Cr/Cr、Cr/CrMo、Cr/CrV、CrV/CrV、Al/Cr/CrMo、Al/Cr/Cr、Al/Cr/CrV、Al/CrV/CrV等の多層下地層等が挙げられる。

【0048】

本発明の磁気記録媒体における磁性層の材料は、特に制限されるものではない。磁性層としては、例えば、Coを主成分とするCoPt、CoCr、CoNi、CoNiCr、CoCrTa、CoPtCr、CoNiPtや、CoNiCrPt、CoNiCrTa、CoCrTaPt、CoCrPtSiOなどの磁性薄膜が挙げられる。磁性層は、磁性膜を非磁性膜(例えば、Cr、CrMo、CrVなど)で分割してノイズの低減を図った多層構成(例えば、CoPtCr/CrMo/CoPtCr、CoCrTaPt/CrMo/CoCrTaPtなど)としてもよい。

【0049】

磁気抵抗型ヘッド(MRヘッド)又は巨大磁気抵抗型ヘッド(GMRヘッド)対応の磁性層としては、Co系合金に、Y、Si、希土類元素、Hf、Ge、Sn、Znから選択される不純物元素、又はこれらの不純物元素の酸化物を含有させたものなども含まれる。また、磁性層としては、上記の他、フェライト系、鉄−希土類系や、SiO2、BNなどからなる非磁性膜中にFe、Co、FeCo、CoNiPt等の磁性粒子が分散された構造のグラニュラー膜などであってもよい。また、磁性層は、面内型記録形式に用いられるものでもよいし、垂直型記録形式に用いられるものであってもよい。

【0050】

本発明の磁気記録媒体における保護層は、特に制限されるものではない。保護層としては、例えば、Cr膜、Cr合金膜、カーボン膜、ジルコニア膜、シリカ膜等が挙げられる。これらの保護膜は、下地層、磁性層等と共にインライン型スパッタ装置で連続して形成できる。また、これらの保護膜は、単層としてもよく、或いは、同一又は異種の膜からなる多層構成としてもよい。

【0051】

本発明の磁気記録媒体における潤滑層は、特に制限されるものではない。潤滑層は、例えば、液体潤滑剤であるパーフロロポリエーテル(PFPE)をフレオン系などの溶媒で希釈し、媒体表面にディッピング法、スピンコート法、スプレイ法によって塗布し、必要に応じ加熱処理を行って形成する。

【0052】

以上のように、本発明に係る磁気記録媒体においては、上述した本発明に係る磁気記録媒体用ガラス基板の製造方法で製造されたガラス基板を用いているため、サーマル・アスペリティの発生を低減すると共に、高いガラス強度をもった磁気記録媒体を製造することが可能となる。

【0053】

[実施例]

以下、本発明の効果を明確にするために行った実施例について説明する。この実施例においては、以下の工程を経て、磁気記録媒体用ガラス基板及び磁気ディスクを製造した。以下の説明では、2.5インチ型の磁気ディスク用ガラス基板および磁気ディスクを製造する例について説明するが、磁気ディスク用ガラス基板および磁気ディスクのサイズとしては、特に限定されるものではなく、例えば、1.8インチや1インチ、3.5インチのサイズのものであってもよい。

【0054】

(1)ラッピング工程

まず、アモルファスガラスからなる多成分系のガラス素板を用意した。ガラスの硝種はアルミノシリケートガラスであり、このガラス素板は、フロート法で成形し、シート状でサイズが150x150x0.8mmのガラス素板とした。

【0055】

次に、このシート状ガラスの両主表面をラッピング加工し、ディスク状のガラス母材とした。このラッピング加工は、遊星歯車機構を利用した両面ラッピング装置により、アルミナ系遊離砥粒を用いて行った。

【0056】

(2)端面形成工程

この工程は、ガラス素板を円環状ガラス基板に形状加工し、磁気記録媒体用ガラス基板の最終端面を形成する工程である。この工程をさらに詳細に分けると、(2−1)レジスト塗布工程、(2−2)レジスト露光、現像工程、(2−3)分断工程、(2−4)レジスト剥離工程とに分けられる。以下、各工程について説明する。

【0057】

(2−1)レジスト塗布工程

レジスト塗布工程は、ガラスをエッチング分断するときのエッチングマスク(保護膜)の役割を担うレジスト膜を塗布する工程である。レジスト膜には、耐フッ酸性のネガ型レジスト剤を用いた。そして、レジスト剤塗布後、基板をオーブンに投入してレジスト膜を乾燥させた。

【0058】

(2−2)レジスト露光、現像工程

レジスト露光、現像工程は、所定の形状にガラスエッチング分断するために、エッチング部上のレジスト膜を溶解するための工程である。露光には、フォトマスクを介して露光した。フォトマスクは、図2を用いて説明した形状のフォトマスクを用いた。そして、両面同時に露光を行った。現像工程には、現像液(Na2CO3溶液)を用いた。

【0059】

(2−3)分断工程

分断工程は、フッ酸水溶液を用いてガラスをエッチング溶解、所定の形状に分断整形する工程である。フッ酸と塩酸の混酸水溶液を用いてエッチングを行った。

【0060】

(2−4)レジスト剥離工程

レジスト剥離工程は、分断後のガラスからレジスト膜を剥離する工程である。分断後のガラス基板を1日放置することで、レジスト膜が乾燥させて剥離した。レジスト膜を乾燥させて剥離することで、溶液を用いて剥離する場合と比べて、磁気ディスク用ガラス基板として用いられる基板の表面粗さの増大を低減させることができる。

【0061】

以上、(2)端面形成工程により、ガラス素板は円環状のガラス基板に形状加工された。さらに、エッチングにより加工したので、端面には傷がなく、端面の研削、研磨は必要ない。よって、この工程により形成した端面は磁気ディスクの最終端面とすることができる。

【0062】

(3)主表面研磨工程

主表面研磨工程として、まず第1研磨工程を施した。この第1研磨工程は、上述した端面形成後のガラス基板に対して実施するものであり、ラッピング工程において主表面に残留したキズや歪みの除去を主たる目的とするものである。両表面を研磨できる研磨装置を用いて予備研磨工程を実施した。研磨パッドには、予め酸化ジルコニウムと酸化セリウムとを含ませてある硬質ウレタン系パッドを使用した。研磨液は、水に、平均粒径が1.2μmの酸化セリウム研磨砥粒を混合することにより作成した。

【0063】

この第1研磨工程を終えたガラス基板を、中性洗剤、純水(1)、純水(2)、IPA(イソプロピルアルコール)、IPA(蒸気乾燥)の各洗浄槽に順次浸漬して、洗浄した。

【0064】

次に、主表面研磨工程として、第2研磨工程(鏡面研磨工程)を施した。第2研磨工程は、第1研磨されたガラス素板をさらに研磨して、ガラス素板の表面が鏡面化するまで研磨する工程である。第2研磨工程は、遊星歯車機構を有する両面研磨装置により、ポリウレタン系軟質ポリシャの研磨パッドを用いて、表面の鏡面研磨を行った。研磨液は、超純水に、さらにグレイン径が40nmのコロイド状シリカ粒子を加えて作製した。

【0065】

そして、この第2研磨工程を終えたガラス素板を、中性洗剤(1)、中性洗剤(2)、純水(1)、純水(2)、IPA(イソプロピルアルコール)、IPA(蒸気乾燥)の各洗浄槽に順次浸漬して、洗浄した。なお、各洗浄槽には、超音波を印加した。

【0066】

(4)化学強化処理工程

次に、上述したラッピング工程及び研磨工程を終えたガラス基板に、化学強化を施した。化学強化は、硝酸カリウム(60%)と硝酸ナトリウム(40%)を混合した化学強化溶液を用意し、この化学強化溶液を380°Cに加熱し、その中に洗浄済みのガラス基板を約4時間浸漬することによって行った。この浸漬の際には、ガラス基板の表面全体が化学強化されるようにするため、複数のガラス基板が端面で保持されるように、ホルダーに収納した状態で行った。

【0067】

このように、化学強化溶液に浸漬処理することによって、ガラス基板の表層のリチウムイオン及びナトリウムイオンが、化学強化溶液中のナトリウムイオン及びカリウムイオンにそれぞれ置換され、ガラス基板が強化される。ガラス基板の表層に形成された圧縮応力層の厚さは、約100μm前後であった。

【0068】

化学強化処理を終えたガラス基板を、20°Cの水槽に浸漬して急冷し、約10分間維持した。そして、急冷を終えたガラス基板を、約40°Cに加熱した濃硫酸に浸漬して洗浄を行った。さらに、硫酸洗浄を終えたガラス基板を、純水(1)、純水(2)、IPA(イソプロピルアルコール)、IPA(蒸気乾燥)の各洗浄槽に順次浸漬して洗浄した。なお、各洗浄槽には超音波を印加した。

【0069】

このように、ラッピング工程、端部形成工程、主表面研磨工程(第1及び第2研磨工程)、化学強化工程を施すことにより、端面に傷がなく、高剛性の磁気記録媒体用のガラス基板を得た。

【0070】

(5)精密洗浄工程

次に、上記ガラスディスクの精密洗浄を行った。これは、ヘッドクラッシュやサーマル・アスペリティの原因となる研磨剤残渣などを除去し、表面が平滑で清浄なガラス基板を得るためのものである。この精密洗浄工程は、以下の一連の洗浄工程を含む。

【0071】

まず、洗浄液による洗浄工程を実施した。この洗浄液は、アルカリ性の薬液を用いた。ガラスディスクをこの洗浄液に浸漬させた上で揺動させながら2分間洗浄した。なお、このとき、洗浄液の温度は50℃とし、超音波を加えて洗浄効果を高めるようにした。

【0072】

次に、水リンス洗浄工程を2分間行った。これは、上述した洗浄で用いた洗浄液の残渣を除去するためのものである。そして、IPA洗浄工程を2分間行った。これは、ガラスディスクを洗浄すると共に、ガラス基板上の水を除去するためのものである。最後に、IPA蒸気乾燥工程を2分間行った。これは、ガラス基板に付着している液状IPAをIPA蒸気により除去しつつ乾燥させるためのものである。

【0073】

(6)磁気ディスク製造工程

上述した工程を経て得られたガラス基板の両面に、枚葉式のスパッタリング装置を用いて、シード層、Cr下地層、CrMo下地層、CoPtCrTa磁性層、水素化カーボン保護層を成膜し、ディップ法によりパーフルオロポリエーテル潤滑層を形成して磁気ディスクを作製した。

【0074】

[比較例1]

ここで上述した実施例と比較するために、比較例1として、従来の方法による端面形成工程を実施して、ガラス基板の作製をおこなった。つまり、ガラス基板の外周についてはダイヤモンドカッターにより加工し、中心部の円穴についてはダイヤモンド砥粒を用いたコアドリルで加工した。その後、上記加工により得られた円環状のガラス基板の内周端面及び外周端面を研磨し、鏡面加工を行った。この工程における研磨は、研磨剤として酸化セリウムを用いてブラシ等により行った。端面形成工程以外の工程は本実施例と同様にした。ただし、比較例1については、化学強化処理を実施しなかった。

【0075】

[比較例2]

次に、比較例2として、比較例1で作製したガラス基板に対して、化学強化処理を行ったものを作製した。化学強化処理は、実施例と同じ条件で行った。

【0076】

[表面観察]

本実施例における磁気記録媒体用ガラス基板の製造方法によって製造した磁気記録媒体用ガラス基板と、上記比較例1及び2によって製造したガラス基板について、端面及び主表面の表面観察を行った。実施例については、化学強化処理をしていないもの(実施例1)と化学強化処理したもの(実施例2)について表面観察した。表面観察は、電子顕微鏡(4000倍)を用いて行った。

【0077】

その結果、実施例1及び実施例2については、磁気記録媒体用ガラス基板の外周端面及び内周端面ともに、異物や傷(ヒビ、カケ)が認められず、端面表面は鏡面状態であった。ガラス基板の主表面についても異物は認められなかった。これは、本実施例に係る磁気記録媒体用ガラス基の製造方法の場合、エッチング処理により端面形成するため端面に傷が発生せず、端面の傷に起因するパーティクルの主表面への付着がなかったことを示している。

【0078】

比較例1及び比較例2についても同様に表面観察をしたところ、外周端面及び内周端面に、細かい傷(ヒビ、カケ)が認められた。また、ガラス基板の主表面については、このガラス基板を用いて磁気ディスクを作製した場合に、サーマル・アスペリティの原因となり得るパーティクルが認められた。

【0079】

これは、比較例1及び比較例2においては、外周端面及び内周端面の研磨が不十分であったため、端面に細かい傷が残り、当該傷にパーティクルが捕捉され、そのパーティクルが、後の工程の間に、表面に付着したものと考えられる。

【0080】

[抗折強度テスト]

さらに、上述の実施例1、実施例2、比較例1及び比較例2について、図4に示す抗折強度試験機(島津オートグラフDDS−2000)を用い、抗折強度を測定した。この抗折強度試験機は、基板ホルダー41の上に被試験物であるガラス基板42を置き、そのガラス基板42の円穴の上に剛球43を置き、ロードセル44を介して当該剛球43の上から加圧して、ガラス基板42の抗折強度を測定するものである。ガラス基板42は、その外周部だけが、基板ホルダー41により支えられているので、中心部にある円穴部分が上から加圧されることにより、ガラス基板42は撓み、加圧の圧力を高めていくと、ガラス基板の強度の限界となったところで、ガラス基板42は割れることになる。そのときの圧力をもって、ガラス基板42の抗折強度とする。

【0081】

上述の実施例1、実施例2、比較例1及び比較例2それぞれについて上述の抗折強度測定を実施した結果、本実施例に係る磁気記録媒体用ガラス基板においては、化学強化処理をしていない実施例1であっても、比較例1(化学強化処理なし)及び比較例2(化学強化処理あり)に比べて、高い抗折強度が得られた。化学強化処理した実施例2については、実施例1よりも抗折強度が高くなった。

【0082】

これらの結果は、従来の方法で端面形成した比較例1及び比較例2においては、上記表面観察の結果からわかるように、端面に細かい傷が残っているため、化学強化したものであっても、強度の高いガラス基板を得ることはできなかったことを示している。

【0083】

それに対して、本実施例は、ガラス基板の端面形成にエッチングを採用したことにより、端面に傷が発生せず、化学強化する前のものであっても高い強度のガラス基板を得ることができた。

【0084】

[記録再生試験]

次に、上述の実施例1、実施例2、比較例1及び比較例2のそれぞれガラス基板を用いて磁気ディスクを作製し、記録再生試験を行った。記録再生試験は、再生素子部が磁気抵抗効果型素子であり、記録素子部が単磁極型素子であって、浮上量が8nmである磁気ヘッドを用いて、垂直記録方式によるものとした。

【0085】

その結果、実施例1及び実施例2においては、正常に情報が記録、再生されることを確認した。その際、再生信号にサーマル・アスペリティ信号が検出されることもなく、1平方インチ当り100ギガビットで記録再生を行うことができた。これは、実施例1及び実施例2においては、エッチング処理により端面形成するため端面に傷が発生せず、端面の傷に起因するパーティクルの主表面への付着がなかったことを示している。

【0086】

一方、比較例1及び比較例2においては、再生信号にサーマル・アスペリティ信号が検出された。この結果から、比較例1及び比較例2においては、外周端面及び内周端面の研磨が不十分であったため、端面に細かい傷が残り、当該傷にパーティクルが捕捉され、そのパーティクルが、後の工程の間に、表面に付着したものと考えられる。

【0087】

以上の検査結果より、本発明に係る磁気記録媒体用ガラス基板の製造方法においては、ガラス基板の端面形成にエッチングを採用したことにより、端面に傷が発生しないため、端面の傷に捕捉されるパーティクルが原因となる主表面上の異物を低減するとともに高いガラス強度をもった磁気記録媒体用ガラス基板が得られることを確認した。

【0088】

また、本発明におけるガラス基板を用いた磁気記録媒体では、ガラス基板の主表面上の異物を低減できるので、サーマル・アスペリティを低減することができることを確認した。

【0089】

さらには、本発明における端面形成工程は、端面に傷が発生しないエッチングにより外形形成をするので、端面の研削及び研磨工程を必要とせず、エッチングにより形成された端面を磁気記録媒体用ガラス基板の最終の端面とすることができ、工数を低減できた。

【0090】

さらに、本実施例では、端面形成した後に主表面研磨するので、保護膜であるレジストを剥離する際に、薬液等で主表面が荒れることがあっても、その後の主表面研磨により鏡面化された主表面を得ることができた。

【0091】

なお、本発明は上記実施の形態に限定されず、適宜変更して実施することができる。例えば、本実施の形態においては、保護膜であるレジストを剥離した後に主表面研磨する方法を示したが、それには限定されず、例えば、主表面研磨工程においてレジストを研磨することにより除去することもできる。その場合、レジストを剥離する工程を省略でき、工数を低減できる。

【0092】

また、本実施の形態においては、端面形成した後に主表面研磨する方法を示したが、これには限定されず、例えば主表面研磨した後に、主表面上に保護膜を形成し、端面形成することもできる。その場合、研磨後の主表面は保護膜により保護されるので、端面形成工程の間に傷つくことはない。

【0093】

また、本実施の形態においては、端面形成工程の後に端面の研磨を行わない例を示したが、これには限定されず、端面形成工程の後に端面を研磨しても良い。この方法によれば、機械加工によって端面が形成されていないため、端面にクラックがほとんどない状態で、端面を研磨(鏡面)にすることにより、さらに、当該端面にパーティクルの付着を防止できる。

【0094】

また、上記実施の形態における材料、サイズ、処理手順などは一例であり、本発明の効果を発揮する範囲内において種々変更して実施することが可能である。その他、本発明の目的の範囲を逸脱しない限りにおいて適宜変更して実施することが可能である。

【図面の簡単な説明】

【0095】

【図1】本発明の実施の形態における磁気ディスクの外観を示す図。

【図2】本発明の実施の形態における磁気ディスク用ガラス基板の製造工程に用いるフォトマスクの外観を示す図。

【図3】本発明の実施の形態における磁気ディスク用ガラス基板の製造工程を説明するための図。

【図4】本発明の実施例における抗折強度試験機の外観を示す図。

【符号の説明】

【0096】

11 ガラス基板

12 円穴

13 外周端面

14 内周端面

21 透明基板

22 外円環部

23 内円環部

31 ガラス素板

32 ネガ型レジスト

33 フォトマスク

34 円環状のガラス基板

41 基板ホルダー

42 ガラス基板

43 剛球

44 ロードセル

【技術分野】

【0001】

本発明は、コンピュータ等の記録媒体として用いられる磁気記録媒体用ガラス基板の製造方法および磁気記録媒体に関するものである。

【背景技術】

【0002】

従来、ハードディスクドライブ(HDD)等に用いられている磁気記録媒体の一つである磁気ディスク用基板としては、アルミニウム基板が広く用いられてきた。しかしながら、磁気ディスクの小型・薄型化及び高密度記録化に伴い、アルミニウム基板に比べ基板表面の平坦性及び基板強度に優れたガラス基板に徐々に置き換わりつつある。

【0003】

ガラス基板を用いた磁気ディスクにおける大きな課題の一つにガラス基板表面の高清浄化がある。ガラス基板表面に異物が付着していると、ガラス基板表面上に形成する薄膜の膜欠陥の原因となる。また、磁気ディスクの記録密度を向上させるために磁気抵抗型ヘッドのフライングハイト(浮上高さ)を低くした状態で、表面に異物が付着しているガラス基板を用いた磁気ディスクを再生した場合、再生の誤動作又は再生が不可能になることがあり、問題となっている。

【0004】

これは、磁気ディスク表面にガラス基板上の異物(ガラスパーティクル等)によって凸部が形成され、その凸部がサーマル・アスペリティ(Thermal Asperity)障害を引き起こしていることに起因する。

【0005】

サーマル・アスペリティ障害とは、磁気ディスク面上の微小な凸部又は凹部の上を磁気ヘッドが浮上飛行しながら通過するときに、空気の断熱圧縮または接触により磁気抵抗効果型素子が加熱され、読み出しエラーを生じる障害である。従って磁気抵抗型ヘッドに対しては、磁気ディスク表面は極めて高度な平滑度および平坦度が求められる。また塵埃や異物が付着したまま磁性層を形成すると凸部が形成されてしまうため、ガラス基板には、凹凸をなくすことによる発塵の防止、異物の除去する高度な洗浄が求められている。

【0006】

上述したような磁気ディスク用ガラス基板表面に異物が付着する原因は、主に、ガラス端面にある傷(ヒビ、カケ)にあることがわかっている。この端面における傷(ヒビ、カケ)は、ガラス基板をカッターやドリルで形状加工する際に発生するものである。ガラス基板の端面にこの傷(ヒビ、カケ)が残っていると、傷にパーティクルが捕捉され、捕捉されたパーティクルは、後工程においてガラス基板の表面に付着することがある。

【0007】

このように端面の傷が原因で起こるサーマル・アスペリティを防止する目的で、ガラス基板をカッターやドリルで形状加工した後に端面を研磨することにより、ガラス基板の端面から傷を除去することが提案されている(例えば、特許文献1)。

【0008】

特許文献1に記載されている磁気ディスク用ガラス基板の製造工程は、その概略を述べれば、(1)形状加工工程及び第1ラッピング工程(ガラス素板を円盤状に加工し、厚さをそろえる工程)、(2)端面形状加工工程(円盤状ガラス基板の中心に円穴を開けるとともに、端面の面取りをする工程)、(3)端面研磨工程、(4)第2ラッピング工程、(5)表面研磨工程(第1及び第2研磨工程)、(6)化学強化工程、を備えている。

【0009】

この従来工程では、ガラス素板を円盤状に加工する際には、カッターでガラスを円盤状に切り出し、円盤状ガラス基板の中心に円穴を開ける場合にはコアドリルを用いるため、これらの形状加工の際に端面に微細なクラックが発生する。そのクラックを端面の研削及び研磨により除去するものである。

【特許文献1】特開平11−221742号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、近年、磁気記録ディスクの記録密度の高度化および用途の多様化に伴い、より小型の磁気ディスクが用いられている。例えば、1.8インチ型以下の磁気ディスクに用いられるような小径のガラス基板においては、中心部の円穴の径も小さくなり、内周端面を適切に鏡面研磨することが困難になる。

【0011】

また、近年、磁気記録ディスクの用途の多様化に伴い、磁気ディスク用のガラス基板に対して、従来とは異なるレベルでの高い品質が求められている。そのため、例えば端面の傷(ヒビ、カケ)についても、従来は不良と認識されていなかった程度のものが不良と認識されるようになってきた。

【0012】

例えば、回転数5400rpm以上の高速回転型の磁気ディスクや、携帯端末等の使用時に衝撃を受け易い用途に用いられる磁気ディスクにおいては、使用時に傷が拡大するおそれがあるため、より小さな傷が問題になる。また、小径の磁気ディスクにおいては、ガラス基板が薄型化している。ガラス基板が薄型化した場合、より小さな傷が原因となって、ワレが発生する可能性がある。更には、磁気ディスクのコストを低減するために工程の簡略化を行う場合等には、例えば化学強化等のガラス基板を強化する工程が省略される可能性もある。化学強化工程を省略する場合、ガラス基板の強化がなされていないため、より小さな傷等が問題となる。

【0013】

よって、特許文献1に記載されているような、ガラス基板をカッターやドリルで形状加工した後に端面を研磨する方法では、十分に端面の傷(ヒビ、カケ)を除去することができないのが現状である。また、ガラス基板をシート状のガラス素板から切り出す際には、従来はカッターやドリルで加工しているが、この方法では、端面に傷(ヒビ、カケ)が発生してしまうという問題がある。

【0014】

本発明は、ガラス基板の端面に傷(ヒビ、カケ)をなくすことにより、主表面上の異物を低減するとともに強度の高い磁気記録媒体用ガラス基板を製造する方法と、当該ガラス基板を用いて、サーマル・アスペリティの発生を低減させた磁気記録媒体を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するために、本発明者らは、従来例におけるような形状加工により発生した端面の傷を端面研磨することにより除去する方法ではなく、端面に傷が発生しない方法でシート状のガラス素板を形状加工すること考えた。その結果、ガラス素板をエッチングすることにより、磁気記録媒体用ガラス基板の外形を形成するとともに、当該ガラス基板の端面を形成することとした。本発明者らは、端面形成工程に、ガラス素板のエッチング処理を採用することにより、形状加工時に端面に微小クラックが発生せず、端面に傷(ヒビ、カケ)のない磁気記録媒体用ガラス基板が得られることを見出し、本発明を完成するに至った。

【0016】

すなわち、本発明の磁気記録媒体用ガラス基板の製造方法は、シート状のガラス素板の主表面における、ガラス基板の主表面となる領域に保護膜を形成する工程と、当該保護膜をエッチングマスクとしてガラス素材をエッチングすることにより、ガラス基板の外形形成を行うとともに当該ガラス基板の端面を形成する端面形成工程と、を含むことを特徴とする。

【0017】

この方法によれば、磁気記録媒体用ガラス基板の端面形成工程に、エッチングによる加工を採用したため、端面に傷が発生せず、端面の傷に捕捉されるパーティクルが原因となる主表面上の異物をなくし、高いガラス強度をもった磁気記録媒体用ガラス基板の製造方法を提供することができる。さらには、本発明における端面形成工程は、端面に傷が発生しないエッチングにより外形形成をするので、端面の研削及び研磨工程を必要とせず、エッチングにより形成された端面を磁気記録媒体用ガラス基板の最終の端面とすることができ、工数を低減できる。

【0018】

上記磁気記録媒体用ガラス基板の製造方法においては、端面形成工程の後に、ガラス基板の主表面を研磨する主表面研磨工程を有するようにしても良い。この方法によれば、保護膜を除去する際に主表面が荒れることがあっても、その後の主表面研磨により鏡面化された主表面を得ることができる。

【0019】

さらには、上記磁気記録媒体用ガラス基板の製造方法においては、主表面研磨工程において、保護膜を研磨することにより除去するようにしても良い。この方法によれば、保護膜を除去する工程を省略でき、工数を低減することができる。

【0020】

さらには、上記磁気記録媒体用ガラス基板の製造方法においては、保護膜を形成する工程の前に、ガラス素板の主表面を鏡面研磨する工程を有するようにしても良い。この方法によれば、研磨後の主表面は保護膜により保護されるので、端面形成工程の間に主表面が傷つくことはない。

【0021】

また、上記磁気記録媒体用ガラス基板の製造方法においては、端面形成工程の後で、端面を研磨する端面研磨工程を有するようにしても良い。この方法によれば、機械加工によって端面が形成されていないので、クラックがほとんどなく、この状態で端面を研磨(鏡面)にすることにより、さらに、当該端面にパーティクルの付着を防止できる。

【0022】

本発明の磁気記録媒体は、上述した磁気記録媒体用ガラス基板の製造方法により製造されたガラス基板と、前記ガラス基板上に直接又は他の層を介して形成された磁性層とを具備することを特徴とする。

【0023】

この磁気記録媒体によれば、端面に傷のない磁気記録媒体用ガラス基板を用いることが出来るので、端面の傷に捕捉されるパーティクルが原因となるサーマル・アスペリティが低減され、高強度の磁気記録媒体を提供することができる。

【発明の効果】

【0024】

本発明に係る磁気記録媒体用ガラス基板の製造方法では、磁気記録媒体用ガラス基板の端面を形成する工程において、従来用いられていたカッターやドリルによる形状加工及びその後の端面の研削及び研磨をする代わりに、ガラス素板をエッチングすることにより、ガラス基板の外形形成をするとともにガラス基板の端面形成することとした。

【0025】

その結果、エッチングによる加工では端面に傷が発生しないため、端面の傷に捕捉されるパーティクルが原因となる主表面上の異物を低減すると共に、高いガラス強度をもった磁気記録媒体用ガラス基板を得ることができる。

【0026】

さらには、従来の磁気記録媒体用ガラス基板の端面形成工程は、カッターやドリルでの形状加工工程と、端面の研削及び研磨工程とを必要としていたが、本発明における端面形成工程は、端面に傷が発生しないエッチングにより外形形成をするので、端面の研削及び研磨工程を必要とせず、エッチングにより形成された端面を磁気記録媒体用ガラス基板の最終の端面とすることができ、工数を低減できる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施の形態について添付図面を参照して詳細に説明する。なお、以下においては、本実施の形態に係る磁気記録媒体用ガラス基板(以下、単に「ガラス基板」という)の製造方法において製造されるガラス基板が、ハードディスクドライブ(HDD)等に用いられる磁気記録媒体用のガラス基板に適用される場合について示すが、これに限定されるものではない。

【0028】

図1は、本実施の形態に係るガラス基板の製造方法において製造されるガラス基板の構造を説明する図である。図1においては、ハードディスクドライブ(HDD)などに用いられる磁気記録媒体の一つである磁気ディスクの基体となるガラス基板を示している。図1に示すように、ガラス基板11は、円盤状のガラス基板の中心に円形状の穴(以下、「円穴」という)12を形成した円環状のガラスである。ガラス基板11は、その外周の端面である外周端面13と、内周の端面である内周端面14を備えている。

【0029】

本実施の形態に係る磁気記録媒体用ガラス基板の製造方法の詳細については後述するが、その概略を述べれば、(1)ラッピング工程(ガラス素板の厚さをそろえる工程)、(2)端面形成工程(ガラス素板を円環状ガラス基板に形状加工し、磁気記録媒体用ガラス基板の最終的な端面を形成する工程)、(3)表面研磨工程(第1及び第2研磨工程)、(4)化学強化工程、を備えている。

【0030】

本実施の形態に係るガラス基板の製造方法は、端面形成工程、すなわち、ガラス素板を円環状のガラス基板に形状加工し、磁気記録媒体用ガラス基板の最終的な端面を形成する工程において、化学エッチングによる形状加工を採用することを特徴とする。以下、端面形成工程について説明する。

【0031】

図2は、本実施の形態に係るガラス基板の製造方法においてガラス素板の形状加工に用いるフォトマスクを示す図である。同図(a)は平面図で、同図(b)は(a)におけるIIb−IIb線に沿う断面図である。フォトマスクとしては、ガラス素板を円環状に加工するための形状にパターニングされた遮光膜が透明基板21の上に形成されているものが用いられる。例えば、遮光膜は、同一中心を有する2つの円環状パターンからなり、ディスクの外形を加工するための外円環部22と、中心部の円穴を加工するための内円環部23とからなる。それぞれ数mm程度の幅の円環状である。

【0032】

フォトマスクの形状およびサイズは、製造する磁気ディスクの形状およびサイズに合わせて適宜設計すれば良い。例えば、2.5インチ(外径65mm)の磁気ディスクを製造する場合には、外円環部22の内側の端部の直径は、エッチングの際に等方性エッチングされることを考慮して分断時にガラス基板の直径が65mmになるように設計する。同様に内円環部23の外側の端部の直径は、分断時に円穴の直径が20cmになるように設計する。

【0033】

図3は、図2に示すフォトマスクを用いてガラス素板の形状加工をする工程を説明するための図である。ガラス素板の形状加工は、ガラス素板の両面上に所定の形状のレジストパターンを形成し、そのレジストをエッチングマスク(保護膜)としてガラスをエッチングすることにより行う。

【0034】

まず図3(a)に示すように、主表面をラッピングした後のガラス素板31の両面にネガ型レジスト32を塗布する。レジスト塗布には、スピンコーティング法、ローラーコーティング法等の通常の塗布方法を用いることができる。ガラス素板31としては、例えば、板状(シート状)のものを用いることが出来る。

【0035】

次に同図(b)に示すように、図2で説明したフォトマスク33を2枚用いて、両面のネガ型レジスト32に光照射することにより、フォトマスク33に形成された遮光膜以外の部分を露光する。具体的には、2枚のフォトマスク33の遮光膜である外円環部22及び内円環部23が形成されている面を両面のネガ型レジスト32にそれぞれ対向させ、それぞれのフォトマスク33の遮光膜である外円環部22及び内円環部23のパターンが重なるように位置あわせをして、外円環部22及び内円環部23が形成されている面がネガ型レジスト32に接するか又はごく近傍に位置するように、それぞれのフォトマスク33を配置する。光照射は両面から行い、両面同時に行うことも別々に行うこともできる。

【0036】

次に同図(c)に示すように、ネガ型レジスト32を現像することにより、フォトマスク33の遮光膜により、露光されなかった部分のネガ型レジスト32は溶解し、除去される。現像後、ネガ型レジスト32を乾燥する。

【0037】

次に同図(d)に示すように、現像及び乾燥されたネガ型レジスト32をエッチングマスク(保護膜)として、ガラス素板31をエッチングする。エッチング液としてはフッ酸水溶液を用い、エッチング液をガラス素板31の両面に噴射するか又はガラス素板31をエッチング液に浸漬することによりエッチングできる。両面からガラス素板31が分断されるまでエッチングすると、同図(e)に示すように、円環状のガラス基板34を得る。

【0038】

最後に同図(f)のように、ネガ型レジスト32を除去する。一般的にレジストは一定程度の時間放置しておくことにより、レジストを乾燥させ剥離してもよい。レジストを乾燥させて剥離する場合、その乾燥時間としては、例えば、12時間から36時間程度の間放置しておくのが好ましい。または、薬液処理により剥離することもできる。その場合薬液は、レジストの種類によって、適宜決定される。例えば、無機酸、無機アルカリあるいは有機溶媒を用いることで、容易に剥離ができる。

【0039】

なお、本発明に係る方法においては、端面形成後に主表面研磨を行うことが好ましい。これにより、保護膜であるネガ型レジスト32を除去する際に主表面が荒れることがあっても、その後の主表面研磨により鏡面化された主表面を得ることができる。この場合において、ネガ型レジスト32を研磨することにより除去することが好ましい。

【0040】

また、本発明に係る方法においては、主表面研磨した後に、主表面上に保護膜であるネガ型レジスト32を形成し、端面形成してもよい。その場合、研磨後の主表面は保護膜により保護されるので、端面形成工程の間に傷つくことはない。

【0041】

このように本実施の形態においては、シート状のガラス素板の形状加工に、従来の製造工程で用いられているカッターやドリルを用いず、化学エッチングによる加工を採用したため、形状加工時に端面に傷(ヒビ、カケ)が発生せず、端面の傷に捕捉されるパーティクルが原因となる主表面上の異物をなくすと共に高いガラス強度をもった磁気記録媒体用ガラス基板を得ることができる。さらに、当該ガラス基板を用いて磁気記録媒体を作製した場合、ガラス基板の主表面上の異物を低減できるのでサーマル・アスペリティを低減することができる。

【0042】

また、化学エッチングによる形状加工時には端面に傷(ヒビ、カケ)が発生しないため、端面の研削及び研磨が不要となる。よって、エッチングにより形成された端面を磁気記録媒体用ガラス基板の最終の端面とすることができ、工数を低減できる。

【0043】

なお、ネガ型レジストを用いた場合を示したが、ポジ型レジストを用いても実施することができ、その場合は、フォトマスク33の遮光部と露光部を反転させればよい。つまりフォトマスク33の遮光膜である外円環部22及び内円環部23が形成されていない部分のみに遮光膜が形成されているマスクを用いればよい。また、エッチングのマスクとしてレジストを用いた例を示したが、同様のマスクをエッチング液に耐える金属等の膜を形成してマスクとすることもできる。その場合、レジストパターンと同じ形状の金属等の膜をガラス素板31の上に形成してエッチングマスクとする。ガラス素板31との密着性の良好な膜をエッチングマスクとすることで、ガラス素板31の表面とエッチングマスクと界面へのエッチング液の入り込みを阻止できる。

【0044】

次に、本発明に係る磁気記録媒体について説明する。本発明の磁気記録媒体は、上述したガラス基板の製造方法で製造されたガラス基板上に、少なくとも磁性層を形成したものである。

【0045】

本発明の磁気記録媒体においては、ガラス基板の端面に傷(ヒビ、カケ)がないので、サーマル・アスペリティが低減されるともに、高いガラス強度をもった磁気記録媒体を製造することが可能となる。

【0046】

磁気記録媒体は、通常、ガラス基板上に、下地層、磁性層、保護層、潤滑層を順次積層して製造される。また、磁気記録媒体は、通常、所定の平坦度、表面粗さを有し、必要に応じ表面の化学強化処理を施したガラス基板上に、下地層、磁性層、保護層、潤滑層を順次積層して製造される。なお、本発明の磁気記録媒体における下地層は、磁性層に応じて適宜、選択される。

【0047】

下地層としては、例えば、Cr、Mo、Ta、Ti、W、V、B、Alなどの非磁性金属から選ばれる少なくとも一種以上の材料からなる下地層等が挙げられる。Coを主成分とする磁性層の場合には、磁気特性向上等の観点からCr単体やCr合金であることが好ましい。また、下地層は、単層とは限らず、同一又は異種の層を積層した複数層構造とすることもできる。例えば、Cr/Cr、Cr/CrMo、Cr/CrV、CrV/CrV、Al/Cr/CrMo、Al/Cr/Cr、Al/Cr/CrV、Al/CrV/CrV等の多層下地層等が挙げられる。

【0048】

本発明の磁気記録媒体における磁性層の材料は、特に制限されるものではない。磁性層としては、例えば、Coを主成分とするCoPt、CoCr、CoNi、CoNiCr、CoCrTa、CoPtCr、CoNiPtや、CoNiCrPt、CoNiCrTa、CoCrTaPt、CoCrPtSiOなどの磁性薄膜が挙げられる。磁性層は、磁性膜を非磁性膜(例えば、Cr、CrMo、CrVなど)で分割してノイズの低減を図った多層構成(例えば、CoPtCr/CrMo/CoPtCr、CoCrTaPt/CrMo/CoCrTaPtなど)としてもよい。

【0049】

磁気抵抗型ヘッド(MRヘッド)又は巨大磁気抵抗型ヘッド(GMRヘッド)対応の磁性層としては、Co系合金に、Y、Si、希土類元素、Hf、Ge、Sn、Znから選択される不純物元素、又はこれらの不純物元素の酸化物を含有させたものなども含まれる。また、磁性層としては、上記の他、フェライト系、鉄−希土類系や、SiO2、BNなどからなる非磁性膜中にFe、Co、FeCo、CoNiPt等の磁性粒子が分散された構造のグラニュラー膜などであってもよい。また、磁性層は、面内型記録形式に用いられるものでもよいし、垂直型記録形式に用いられるものであってもよい。

【0050】

本発明の磁気記録媒体における保護層は、特に制限されるものではない。保護層としては、例えば、Cr膜、Cr合金膜、カーボン膜、ジルコニア膜、シリカ膜等が挙げられる。これらの保護膜は、下地層、磁性層等と共にインライン型スパッタ装置で連続して形成できる。また、これらの保護膜は、単層としてもよく、或いは、同一又は異種の膜からなる多層構成としてもよい。

【0051】

本発明の磁気記録媒体における潤滑層は、特に制限されるものではない。潤滑層は、例えば、液体潤滑剤であるパーフロロポリエーテル(PFPE)をフレオン系などの溶媒で希釈し、媒体表面にディッピング法、スピンコート法、スプレイ法によって塗布し、必要に応じ加熱処理を行って形成する。

【0052】

以上のように、本発明に係る磁気記録媒体においては、上述した本発明に係る磁気記録媒体用ガラス基板の製造方法で製造されたガラス基板を用いているため、サーマル・アスペリティの発生を低減すると共に、高いガラス強度をもった磁気記録媒体を製造することが可能となる。

【0053】

[実施例]

以下、本発明の効果を明確にするために行った実施例について説明する。この実施例においては、以下の工程を経て、磁気記録媒体用ガラス基板及び磁気ディスクを製造した。以下の説明では、2.5インチ型の磁気ディスク用ガラス基板および磁気ディスクを製造する例について説明するが、磁気ディスク用ガラス基板および磁気ディスクのサイズとしては、特に限定されるものではなく、例えば、1.8インチや1インチ、3.5インチのサイズのものであってもよい。

【0054】

(1)ラッピング工程

まず、アモルファスガラスからなる多成分系のガラス素板を用意した。ガラスの硝種はアルミノシリケートガラスであり、このガラス素板は、フロート法で成形し、シート状でサイズが150x150x0.8mmのガラス素板とした。

【0055】

次に、このシート状ガラスの両主表面をラッピング加工し、ディスク状のガラス母材とした。このラッピング加工は、遊星歯車機構を利用した両面ラッピング装置により、アルミナ系遊離砥粒を用いて行った。

【0056】

(2)端面形成工程

この工程は、ガラス素板を円環状ガラス基板に形状加工し、磁気記録媒体用ガラス基板の最終端面を形成する工程である。この工程をさらに詳細に分けると、(2−1)レジスト塗布工程、(2−2)レジスト露光、現像工程、(2−3)分断工程、(2−4)レジスト剥離工程とに分けられる。以下、各工程について説明する。

【0057】

(2−1)レジスト塗布工程

レジスト塗布工程は、ガラスをエッチング分断するときのエッチングマスク(保護膜)の役割を担うレジスト膜を塗布する工程である。レジスト膜には、耐フッ酸性のネガ型レジスト剤を用いた。そして、レジスト剤塗布後、基板をオーブンに投入してレジスト膜を乾燥させた。

【0058】

(2−2)レジスト露光、現像工程

レジスト露光、現像工程は、所定の形状にガラスエッチング分断するために、エッチング部上のレジスト膜を溶解するための工程である。露光には、フォトマスクを介して露光した。フォトマスクは、図2を用いて説明した形状のフォトマスクを用いた。そして、両面同時に露光を行った。現像工程には、現像液(Na2CO3溶液)を用いた。

【0059】

(2−3)分断工程

分断工程は、フッ酸水溶液を用いてガラスをエッチング溶解、所定の形状に分断整形する工程である。フッ酸と塩酸の混酸水溶液を用いてエッチングを行った。

【0060】

(2−4)レジスト剥離工程

レジスト剥離工程は、分断後のガラスからレジスト膜を剥離する工程である。分断後のガラス基板を1日放置することで、レジスト膜が乾燥させて剥離した。レジスト膜を乾燥させて剥離することで、溶液を用いて剥離する場合と比べて、磁気ディスク用ガラス基板として用いられる基板の表面粗さの増大を低減させることができる。

【0061】

以上、(2)端面形成工程により、ガラス素板は円環状のガラス基板に形状加工された。さらに、エッチングにより加工したので、端面には傷がなく、端面の研削、研磨は必要ない。よって、この工程により形成した端面は磁気ディスクの最終端面とすることができる。

【0062】

(3)主表面研磨工程

主表面研磨工程として、まず第1研磨工程を施した。この第1研磨工程は、上述した端面形成後のガラス基板に対して実施するものであり、ラッピング工程において主表面に残留したキズや歪みの除去を主たる目的とするものである。両表面を研磨できる研磨装置を用いて予備研磨工程を実施した。研磨パッドには、予め酸化ジルコニウムと酸化セリウムとを含ませてある硬質ウレタン系パッドを使用した。研磨液は、水に、平均粒径が1.2μmの酸化セリウム研磨砥粒を混合することにより作成した。

【0063】

この第1研磨工程を終えたガラス基板を、中性洗剤、純水(1)、純水(2)、IPA(イソプロピルアルコール)、IPA(蒸気乾燥)の各洗浄槽に順次浸漬して、洗浄した。

【0064】

次に、主表面研磨工程として、第2研磨工程(鏡面研磨工程)を施した。第2研磨工程は、第1研磨されたガラス素板をさらに研磨して、ガラス素板の表面が鏡面化するまで研磨する工程である。第2研磨工程は、遊星歯車機構を有する両面研磨装置により、ポリウレタン系軟質ポリシャの研磨パッドを用いて、表面の鏡面研磨を行った。研磨液は、超純水に、さらにグレイン径が40nmのコロイド状シリカ粒子を加えて作製した。

【0065】

そして、この第2研磨工程を終えたガラス素板を、中性洗剤(1)、中性洗剤(2)、純水(1)、純水(2)、IPA(イソプロピルアルコール)、IPA(蒸気乾燥)の各洗浄槽に順次浸漬して、洗浄した。なお、各洗浄槽には、超音波を印加した。

【0066】

(4)化学強化処理工程

次に、上述したラッピング工程及び研磨工程を終えたガラス基板に、化学強化を施した。化学強化は、硝酸カリウム(60%)と硝酸ナトリウム(40%)を混合した化学強化溶液を用意し、この化学強化溶液を380°Cに加熱し、その中に洗浄済みのガラス基板を約4時間浸漬することによって行った。この浸漬の際には、ガラス基板の表面全体が化学強化されるようにするため、複数のガラス基板が端面で保持されるように、ホルダーに収納した状態で行った。

【0067】

このように、化学強化溶液に浸漬処理することによって、ガラス基板の表層のリチウムイオン及びナトリウムイオンが、化学強化溶液中のナトリウムイオン及びカリウムイオンにそれぞれ置換され、ガラス基板が強化される。ガラス基板の表層に形成された圧縮応力層の厚さは、約100μm前後であった。

【0068】

化学強化処理を終えたガラス基板を、20°Cの水槽に浸漬して急冷し、約10分間維持した。そして、急冷を終えたガラス基板を、約40°Cに加熱した濃硫酸に浸漬して洗浄を行った。さらに、硫酸洗浄を終えたガラス基板を、純水(1)、純水(2)、IPA(イソプロピルアルコール)、IPA(蒸気乾燥)の各洗浄槽に順次浸漬して洗浄した。なお、各洗浄槽には超音波を印加した。

【0069】

このように、ラッピング工程、端部形成工程、主表面研磨工程(第1及び第2研磨工程)、化学強化工程を施すことにより、端面に傷がなく、高剛性の磁気記録媒体用のガラス基板を得た。

【0070】

(5)精密洗浄工程

次に、上記ガラスディスクの精密洗浄を行った。これは、ヘッドクラッシュやサーマル・アスペリティの原因となる研磨剤残渣などを除去し、表面が平滑で清浄なガラス基板を得るためのものである。この精密洗浄工程は、以下の一連の洗浄工程を含む。

【0071】

まず、洗浄液による洗浄工程を実施した。この洗浄液は、アルカリ性の薬液を用いた。ガラスディスクをこの洗浄液に浸漬させた上で揺動させながら2分間洗浄した。なお、このとき、洗浄液の温度は50℃とし、超音波を加えて洗浄効果を高めるようにした。

【0072】

次に、水リンス洗浄工程を2分間行った。これは、上述した洗浄で用いた洗浄液の残渣を除去するためのものである。そして、IPA洗浄工程を2分間行った。これは、ガラスディスクを洗浄すると共に、ガラス基板上の水を除去するためのものである。最後に、IPA蒸気乾燥工程を2分間行った。これは、ガラス基板に付着している液状IPAをIPA蒸気により除去しつつ乾燥させるためのものである。

【0073】

(6)磁気ディスク製造工程

上述した工程を経て得られたガラス基板の両面に、枚葉式のスパッタリング装置を用いて、シード層、Cr下地層、CrMo下地層、CoPtCrTa磁性層、水素化カーボン保護層を成膜し、ディップ法によりパーフルオロポリエーテル潤滑層を形成して磁気ディスクを作製した。

【0074】

[比較例1]

ここで上述した実施例と比較するために、比較例1として、従来の方法による端面形成工程を実施して、ガラス基板の作製をおこなった。つまり、ガラス基板の外周についてはダイヤモンドカッターにより加工し、中心部の円穴についてはダイヤモンド砥粒を用いたコアドリルで加工した。その後、上記加工により得られた円環状のガラス基板の内周端面及び外周端面を研磨し、鏡面加工を行った。この工程における研磨は、研磨剤として酸化セリウムを用いてブラシ等により行った。端面形成工程以外の工程は本実施例と同様にした。ただし、比較例1については、化学強化処理を実施しなかった。

【0075】

[比較例2]

次に、比較例2として、比較例1で作製したガラス基板に対して、化学強化処理を行ったものを作製した。化学強化処理は、実施例と同じ条件で行った。

【0076】

[表面観察]

本実施例における磁気記録媒体用ガラス基板の製造方法によって製造した磁気記録媒体用ガラス基板と、上記比較例1及び2によって製造したガラス基板について、端面及び主表面の表面観察を行った。実施例については、化学強化処理をしていないもの(実施例1)と化学強化処理したもの(実施例2)について表面観察した。表面観察は、電子顕微鏡(4000倍)を用いて行った。

【0077】

その結果、実施例1及び実施例2については、磁気記録媒体用ガラス基板の外周端面及び内周端面ともに、異物や傷(ヒビ、カケ)が認められず、端面表面は鏡面状態であった。ガラス基板の主表面についても異物は認められなかった。これは、本実施例に係る磁気記録媒体用ガラス基の製造方法の場合、エッチング処理により端面形成するため端面に傷が発生せず、端面の傷に起因するパーティクルの主表面への付着がなかったことを示している。

【0078】

比較例1及び比較例2についても同様に表面観察をしたところ、外周端面及び内周端面に、細かい傷(ヒビ、カケ)が認められた。また、ガラス基板の主表面については、このガラス基板を用いて磁気ディスクを作製した場合に、サーマル・アスペリティの原因となり得るパーティクルが認められた。

【0079】

これは、比較例1及び比較例2においては、外周端面及び内周端面の研磨が不十分であったため、端面に細かい傷が残り、当該傷にパーティクルが捕捉され、そのパーティクルが、後の工程の間に、表面に付着したものと考えられる。

【0080】

[抗折強度テスト]

さらに、上述の実施例1、実施例2、比較例1及び比較例2について、図4に示す抗折強度試験機(島津オートグラフDDS−2000)を用い、抗折強度を測定した。この抗折強度試験機は、基板ホルダー41の上に被試験物であるガラス基板42を置き、そのガラス基板42の円穴の上に剛球43を置き、ロードセル44を介して当該剛球43の上から加圧して、ガラス基板42の抗折強度を測定するものである。ガラス基板42は、その外周部だけが、基板ホルダー41により支えられているので、中心部にある円穴部分が上から加圧されることにより、ガラス基板42は撓み、加圧の圧力を高めていくと、ガラス基板の強度の限界となったところで、ガラス基板42は割れることになる。そのときの圧力をもって、ガラス基板42の抗折強度とする。

【0081】

上述の実施例1、実施例2、比較例1及び比較例2それぞれについて上述の抗折強度測定を実施した結果、本実施例に係る磁気記録媒体用ガラス基板においては、化学強化処理をしていない実施例1であっても、比較例1(化学強化処理なし)及び比較例2(化学強化処理あり)に比べて、高い抗折強度が得られた。化学強化処理した実施例2については、実施例1よりも抗折強度が高くなった。

【0082】

これらの結果は、従来の方法で端面形成した比較例1及び比較例2においては、上記表面観察の結果からわかるように、端面に細かい傷が残っているため、化学強化したものであっても、強度の高いガラス基板を得ることはできなかったことを示している。

【0083】

それに対して、本実施例は、ガラス基板の端面形成にエッチングを採用したことにより、端面に傷が発生せず、化学強化する前のものであっても高い強度のガラス基板を得ることができた。

【0084】

[記録再生試験]

次に、上述の実施例1、実施例2、比較例1及び比較例2のそれぞれガラス基板を用いて磁気ディスクを作製し、記録再生試験を行った。記録再生試験は、再生素子部が磁気抵抗効果型素子であり、記録素子部が単磁極型素子であって、浮上量が8nmである磁気ヘッドを用いて、垂直記録方式によるものとした。

【0085】

その結果、実施例1及び実施例2においては、正常に情報が記録、再生されることを確認した。その際、再生信号にサーマル・アスペリティ信号が検出されることもなく、1平方インチ当り100ギガビットで記録再生を行うことができた。これは、実施例1及び実施例2においては、エッチング処理により端面形成するため端面に傷が発生せず、端面の傷に起因するパーティクルの主表面への付着がなかったことを示している。

【0086】

一方、比較例1及び比較例2においては、再生信号にサーマル・アスペリティ信号が検出された。この結果から、比較例1及び比較例2においては、外周端面及び内周端面の研磨が不十分であったため、端面に細かい傷が残り、当該傷にパーティクルが捕捉され、そのパーティクルが、後の工程の間に、表面に付着したものと考えられる。

【0087】

以上の検査結果より、本発明に係る磁気記録媒体用ガラス基板の製造方法においては、ガラス基板の端面形成にエッチングを採用したことにより、端面に傷が発生しないため、端面の傷に捕捉されるパーティクルが原因となる主表面上の異物を低減するとともに高いガラス強度をもった磁気記録媒体用ガラス基板が得られることを確認した。

【0088】

また、本発明におけるガラス基板を用いた磁気記録媒体では、ガラス基板の主表面上の異物を低減できるので、サーマル・アスペリティを低減することができることを確認した。

【0089】

さらには、本発明における端面形成工程は、端面に傷が発生しないエッチングにより外形形成をするので、端面の研削及び研磨工程を必要とせず、エッチングにより形成された端面を磁気記録媒体用ガラス基板の最終の端面とすることができ、工数を低減できた。

【0090】

さらに、本実施例では、端面形成した後に主表面研磨するので、保護膜であるレジストを剥離する際に、薬液等で主表面が荒れることがあっても、その後の主表面研磨により鏡面化された主表面を得ることができた。

【0091】

なお、本発明は上記実施の形態に限定されず、適宜変更して実施することができる。例えば、本実施の形態においては、保護膜であるレジストを剥離した後に主表面研磨する方法を示したが、それには限定されず、例えば、主表面研磨工程においてレジストを研磨することにより除去することもできる。その場合、レジストを剥離する工程を省略でき、工数を低減できる。

【0092】

また、本実施の形態においては、端面形成した後に主表面研磨する方法を示したが、これには限定されず、例えば主表面研磨した後に、主表面上に保護膜を形成し、端面形成することもできる。その場合、研磨後の主表面は保護膜により保護されるので、端面形成工程の間に傷つくことはない。

【0093】

また、本実施の形態においては、端面形成工程の後に端面の研磨を行わない例を示したが、これには限定されず、端面形成工程の後に端面を研磨しても良い。この方法によれば、機械加工によって端面が形成されていないため、端面にクラックがほとんどない状態で、端面を研磨(鏡面)にすることにより、さらに、当該端面にパーティクルの付着を防止できる。

【0094】

また、上記実施の形態における材料、サイズ、処理手順などは一例であり、本発明の効果を発揮する範囲内において種々変更して実施することが可能である。その他、本発明の目的の範囲を逸脱しない限りにおいて適宜変更して実施することが可能である。

【図面の簡単な説明】

【0095】

【図1】本発明の実施の形態における磁気ディスクの外観を示す図。

【図2】本発明の実施の形態における磁気ディスク用ガラス基板の製造工程に用いるフォトマスクの外観を示す図。

【図3】本発明の実施の形態における磁気ディスク用ガラス基板の製造工程を説明するための図。

【図4】本発明の実施例における抗折強度試験機の外観を示す図。

【符号の説明】

【0096】

11 ガラス基板

12 円穴

13 外周端面

14 内周端面

21 透明基板

22 外円環部

23 内円環部

31 ガラス素板

32 ネガ型レジスト

33 フォトマスク

34 円環状のガラス基板

41 基板ホルダー

42 ガラス基板

43 剛球

44 ロードセル

【特許請求の範囲】

【請求項1】

シート状のガラス素板の主表面における、ガラス基板の主表面となる領域に保護膜を形成する工程と、

前記保護膜をエッチングマスクとして前記ガラス素板をエッチングすることにより、前記ガラス基板の外形形成を行うとともに前記ガラス基板の端面を形成する端面形成工程と、

を含む磁気記録媒体用ガラス基板の製造方法。

【請求項2】

前記端面形成工程の後に、前記ガラス基板の主表面を研磨する主表面研磨工程を有する請求項1記載の磁気記録媒体用ガラス基板の製造方法。

【請求項3】

前記主表面研磨工程において、前記保護膜を研磨することにより除去する請求項2記載の磁気記録媒体用ガラス基板の製造方法。

【請求項4】

前記保護膜を形成する工程の前に、前記ガラス素板の主表面を鏡面研磨する工程を有する請求項1記載の磁気記録媒体用ガラス基板の製造方法。

【請求項5】

前記端面形成工程の後で、前記端面を研磨する端面研磨工程を有する請求項1記載の磁気記録媒体用ガラス基板の製造方法。

【請求項6】

請求項1ないし5のいずれか記載の磁気記録媒体用ガラス基板の製造方法により製造されたガラス基板と、前記ガラス基板上に直接又は他の層を介して形成された磁性層と、を具備する磁気記録媒体。

【請求項1】

シート状のガラス素板の主表面における、ガラス基板の主表面となる領域に保護膜を形成する工程と、

前記保護膜をエッチングマスクとして前記ガラス素板をエッチングすることにより、前記ガラス基板の外形形成を行うとともに前記ガラス基板の端面を形成する端面形成工程と、

を含む磁気記録媒体用ガラス基板の製造方法。

【請求項2】

前記端面形成工程の後に、前記ガラス基板の主表面を研磨する主表面研磨工程を有する請求項1記載の磁気記録媒体用ガラス基板の製造方法。

【請求項3】

前記主表面研磨工程において、前記保護膜を研磨することにより除去する請求項2記載の磁気記録媒体用ガラス基板の製造方法。

【請求項4】

前記保護膜を形成する工程の前に、前記ガラス素板の主表面を鏡面研磨する工程を有する請求項1記載の磁気記録媒体用ガラス基板の製造方法。

【請求項5】

前記端面形成工程の後で、前記端面を研磨する端面研磨工程を有する請求項1記載の磁気記録媒体用ガラス基板の製造方法。

【請求項6】

請求項1ないし5のいずれか記載の磁気記録媒体用ガラス基板の製造方法により製造されたガラス基板と、前記ガラス基板上に直接又は他の層を介して形成された磁性層と、を具備する磁気記録媒体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−93744(P2009−93744A)

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願番号】特願2007−262685(P2007−262685)

【出願日】平成19年10月5日(2007.10.5)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成21年4月30日(2009.4.30)

【国際特許分類】

【出願日】平成19年10月5日(2007.10.5)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]