磁気記録媒体用ガラス基板の製造方法

【課題】 HDDとしたときに、磁気ディスクに記録されているTrack情報を含むサーボ情報を安定に読み出すことを実現できる磁気記録媒体用ガラス基板の製造方法を提供する。

【解決手段】本発明のガラス基板の製造方法は、ドーナツ状のガラス基板の内周端面および/または外周端面を加工する端面加工工程と、前記ガラス基板の内周端面および/または外周端面における厚さ方向の対称性を評価する評価工程と、前記評価工程に基づき、良品・不良品を判断する判断工程とを含み、前記判断工程により良品と判断されたものを磁気記録媒体用ガラス基板とする

【解決手段】本発明のガラス基板の製造方法は、ドーナツ状のガラス基板の内周端面および/または外周端面を加工する端面加工工程と、前記ガラス基板の内周端面および/または外周端面における厚さ方向の対称性を評価する評価工程と、前記評価工程に基づき、良品・不良品を判断する判断工程とを含み、前記判断工程により良品と判断されたものを磁気記録媒体用ガラス基板とする

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気記録媒体用ガラス基板の製造方法に関し、特にハードディスクとしたときに磁気記録媒体に記録されたTrack情報を含むサーボ情報の読み取りエラーを少なくできる磁気ディスク用ガラス基板を製造する方法に関するものである。

【背景技術】

【0002】

近年、情報化技術の高度化に伴い、情報記録技術、特に磁気記録技術は著しく進歩している。

【0003】

このような磁気記録技術のひとつであるHDD(ハードディスクドライブ)は、特許文献1に記載されているように、ディスク状の基板の表面に磁性体薄膜からなる磁気記録層を有した磁気ディスク(磁気記録媒体)と、磁気ディスクを高速で回転させるスピンドルモータと、スイングアームの先端に取り付けられ磁気ディスクの磁気記録層に磁気データを読み書きする磁気ヘッドと、磁気ヘッドを磁気ディスク上の半径方向に移動する位置決め装置とを主な構成要素としている(特許文献1)。

【0004】

ここで、磁気記録媒体用基板としては、かつてはアルミニウム基板が広く用いられてきた。

【0005】

しかしながら、コンピュータのモバイル化に伴う磁気ディスクの小型化、薄板化、および高密度記録化のトレンドに沿い、近年はアルミニウム基板に比べ基板表面の平坦性及び基板強度に優れたガラス基板の需要が高まっている。

【0006】

磁気ディスク用ガラス基板は、例えば、特許文献2に示すように、ガラスを円盤状に形成して面取りを行い、端面および主表面を研磨し、その後に耐衝撃性や耐振動性を向上させるための化学強化処理を施すことなどにより製造されていた(特許文献2)。

【0007】

ここで、磁気ディスク用ガラス基板は、磁気ディスクに求められる特性、具体的には機械強度や読取・書込みの正確性等を満たすようにするため、所定の形状になるように製造される。

【0008】

例えば、面取部の形状は、特許文献3記載の磁気ディスク用ガラス基板では、面取角度が40〜50度になるように形成されている(特許文献3)。

【0009】

なお、磁気ディスク用ガラス基板は通常、大量生産されるものであり、形状にバラつきが生じるため、バラつきが所定の数値範囲(寸法公差)に収まるように製造される。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−243735号公報

【特許文献2】特開2000−076652号公報

【特許文献3】特開2009−64514号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ここで、近年のHDDにおける高記録密度化および高速回転化の加速により、従来よりもさらにTMR(Track Mis Resistration)の影響、すなわちディスクのFlatteringにより磁気ディスク上を浮上する磁気ヘッドが、その半径/トラック位置情報を記録しているTrack情報を含むサーボ情報を見失う現象が著しくなる傾向がある。

【0012】

これは、記録密度向上による狭トラック幅化、そして高速回転によるディスクの機械的振動による読み取りエラーが主たる原因である。

【0013】

そのため、磁気ディスク用ガラス基板には、磁気ディスクの狭トラック幅化、HDDの高速回転により、磁気ヘッドがTrack情報を含むサーボ情報を見失わないように、安定して回転できるよう、従来に比べてより厳しい条件(例えば形状寸法等)が求められている。

【0014】

ところが、これまでのパラメータ定義による形状寸法管理を実施し、磁気ディスク用ガラス基板を製造した場合であっても、このガラス基板を磁気ディスクとしHDDを製造したときに、サーボ情報を見失う現象を完全に防止することができなくなってきている。

【0015】

また、高記録密度を達成するために、磁気ディスクの狭トラック幅化が図られており、磁気ディスクの1ビットあたりの大きさは記録容量の増加とともに小さくなっている。それについて、信号の読出し強度は弱くなり、良好なS/N比を確保することが困難になってきている。この良好なS/N比を得るためには、均一な磁気記録層を形成することが求められているが、記録密度の向上とともに、ディスク面内における信号強度のばらつきが問題になっている。

【0016】

これに対して、磁性層の成膜方法や、膜構成等の改良が進められているが、未だ不十分であるという問題もある。

【0017】

本発明は、このような問題点の改善の為になされたものであり、その目的は、第1にHDDとしたときに、磁気ディスクに記録されているTrack情報を含むサーボ情報を安定に読み出すことを実現できる磁気記録媒体用ガラス基板の製造方法、第2に磁気ディスクとしたときに、磁気記録信号の面内バラツキを低減できる磁気記録媒体用ガラス基板の製造方法を提供することにある。

【課題を解決するための手段】

【0018】

上記課題を解決するため、本発明者らは鋭意検討を重ねた結果、磁気ヘッドがTrack情報を含むサーボ情報の見失うことが著しく増加する原因について、ある一定の回転数を超えた高速回転の際や、2.5インチサイズの磁気ディスクで500GB/P以上の記録密度の場合に、この現象が現れやすくなることを見出した。また、特に、磁気ディスクの最外周付近でこの問題が多く発生していることを突き止めた。そして、この問題を解決するために、様々な思考錯誤を繰り返した結果、磁気ディスクの膜構成や成膜プロセス、サーボ情報の形成プロセスを工夫することを考えたが、不十分な結果になった。そして、さらに検討した結果、単に、磁気ディスク用ガラス基板の端面の形状ではなく、ガラス基板の厚さ方向の対称性(ガラス基板の回転軸と直交する軸におけるガラス基板の対称性)が重要であることを突き止めた。

【0019】

また、従来では、端部形状を規定する文献は存在するが、その多くはパーティクル対策やヘッドクラッシュ防止に関するものであり、一方の主表面側の端面形状を規定したものであり、上記課題が顕著に現れなかった従来では、厚さ方向に関する対称性をなんら考慮されていなかったが、本発明者らが上記課題が存在することを見出し本発明を完成するに至った。

【0020】

即ち、本発明は以下の構成を有する。

【0021】

(構成1)

ドーナツ状のガラス基板の内周端面および/または外周端面を加工する端面加工工程と、前記ガラス基板の内周端面および/または外周端面における厚さ方向の対称性を評価する評価工程と、前記評価工程に基づき、良品・不良品を判断する判断工程とを含み、前記判断工程により良品と判断されたものを磁気記録媒体用ガラス基板とする磁気記録媒体用ガラス基板の製造方法。

【0022】

(構成2)

前記評価工程は、(a)前記ガラス基板の側面から見た両方の主表面および面取部の外形プロファイルを取得し、(b)前記両主表面の前記外形プロファイルを重ね合わせ、(c)前記重ね合わせから対称性を測定し、前記対称性を評価する、構成1記載の磁気記録媒体用ガラス基板の製造方法。

【0023】

(構成3)

前記(b)は、前記ガラス基板の主表面の外形プロファイルの最小二乗線を求め、前記最小二乗線に対する中線を求め、前記中線に沿って前記主表面の外形プロファイルを重ね合わせる、請求項2記載の磁気記録媒体用ガラス基板の製造方法。

【0024】

(構成4)

前記(c)は、以下の少なくとも1つの値に基づいて対称性を評価する、構成3記載の磁気記録媒体用ガラス基板の製造方法。(i)前記ガラス基板の端面の平行線を引いた場合における、前記面取部の重なり合わない部分の前記平行線の距離。(ii)前記主表面と前記面取部との境界の、前記面取部の重なり合わない部分の距離。(iii)前記面取部の重なり合わない部分の面積。

【0025】

(構成5)

前記(a)は、前記ガラス基板の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化し、前記(b)は、画像化した前記主表面を重ね合わせる、構成4記載の磁気記録媒体用ガラス基板の製造方法。

【0026】

(構成6)

前記(a)は、前記断面の法線方向が前記ガラス基板の中心軸と直交するように前記ガラス基板を切断し、切断部の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化する、構成5記載の磁気記録媒体用ガラス基板の製造方法。

【0027】

(構成7)

構成1〜6のいずれかに記載の磁気記録媒体用ガラス基板の製造方法により製造された磁気記録媒体用ガラス基板。

【0028】

(構成8)

構成7記載の磁気記録媒体用ガラス基板と、前記磁気記録媒体用ガラス基板の表面に設けられた下地層、磁性層、保護層、潤滑層を有する、磁気記録媒体。

【0029】

(構成9)

ドーナツ状のガラス基板であって、内周端面および/または外周端面が加工されたガラス基板の前記内周端面および/または外周端面における厚さ方向の対称性を評価する評価工程を含む、磁気記録媒体用ガラス基板の評価方法。

【0030】

(構成10)

前記評価工程は、(a)前記ガラス基板の側面から見た両方の主表面および面取部の外形プロファイルを取得し、(b)前記外形プロファイルの前記両主表面の形状を重ね合わせ、(c)前記重ね合わせから対称性を測定し、前記測定結果から対称性を評価する、構成9記載の磁気記録媒体用ガラス基板の評価方法。

【0031】

(構成11)

前記(b)は、前記ガラス基板の主表面の最小二乗線を求め、前記最小二乗線に対する中線を求め、前記中線に沿って前記主表面の形状を重ね合わせる、構成10記載の磁気記録媒体用ガラス基板の評価方法。

【0032】

(構成12)

前記(c)は、対称性の測定として、以下の少なくとも1つの値を測定し、測定値が一定値以内である場合に前記ガラス基板が良品であると判断する、構成11記載の磁気記録媒体用ガラス基板の評価方法。(i)前記ガラス基板の端面の平行線を引いた場合における、前記面取部の重なり合わない部分の前記平行線の距離。(ii)前記主表面と前記面取部との境界の、前記面取部の重なり合わない部分の距離。(iii)前記面取部の重なり合わない部分の面積。

【0033】

(構成13)

前記(a)は、前記ガラス基板の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化し、

前記(b)は、画像化した前記主表面を重ね合わせる、構成12記載の磁気記録媒体用ガラス基板の評価方法。

【0034】

(構成14)

前記(a)は、前記断面の法線方向が前記ガラス基板の中心軸と直交するように前記ガラス基板を切断し、切断部の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化する、構成13記載の磁気記録媒体用ガラス基板の評価方法。

【発明の効果】

【0035】

本発明では、磁気記録媒体用ガラス基板を評価するにあたって、磁気記録媒体用ガラス基板を構成する個々の部分の形状のみを測定・評価するのではなく、対称性を測定・評価している。

【0036】

そのため、記録密度向上による狭トラック幅化、高速回転によるディスクの機械的振動に対応可能な、より精度の高い良品判定が可能であり、このような判定を行うことにより、Track情報が損失されない磁気記録媒体用ガラス基板の製造方法を提供することができる。

【図面の簡単な説明】

【0037】

【図1A】ガラス基板1の平面図である。

【図1B】図1Aの1B−1B断面図である。

【図1C】磁気記録媒体100を示す断面図である。

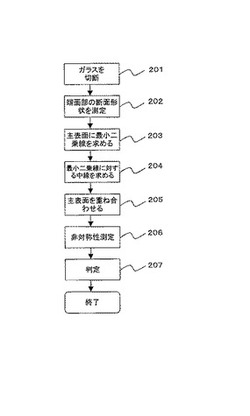

【図2】ガラス基板1の製造方法の詳細を示すフローチャートである。

【図3】図2のステップ109の概略を示す図である。

【図4】図3の詳細を示すフローチャートである。

【図5A】図4のステップ201を説明するための図である。

【図5B】図4のステップ201を説明するための図である。

【図6A】図4のステップ202を説明するための図である。

【図6B】図4のステップ203を説明するための図である。

【図6C】図4のステップ204を説明するための図である。

【図6D】図4のステップ205を説明するための図である。

【図7A】パラメータ(i)を説明するための図である。

【図7B】パラメータ(ii)を説明するための図である。

【図7C】パラメータ(iii)を説明するための図である。

【図8A】対称性プロファイルの一例である。

【図8B】対称性プロファイルの一例である。

【図8C】対称性プロファイルの一例である。

【図9A】対称性プロファイルの一例である。

【図9B】対称性プロファイルの一例である。

【図9C】対称性プロファイルの一例である。

【図10】外形プロファイルを取得するための測定系の一例を示す概略図である。

【発明を実施するための形態】

【0038】

以下、図面に基づき、本発明の実施形態を詳細に説明する。

【0039】

まず、図1A〜図1Cを参照して、本実施形態に係る磁気記録媒体用ガラス基板1の製造方法により製造されるガラス基板1(磁気記録媒体用ガラス基板)の構造について簡単に説明する。

【0040】

図1Aに示すように、ガラス基板1はドーナツ状であり、円板形状を有する本体3を有し、本体3の中心には内孔5が形成されている。

【0041】

図1Bに示すように、本体3は、実質的に平滑な主表面7a、7bを有している。

【0042】

主表面7a、7bは、情報を記録再生するための層が形成される面であり、例えば図1Cに示すように、主表面7a、7bの一方または両方に、下地層18a、磁性層18b、保護層18c、潤滑層18dを設けることにより、ガラス基板1は、磁気記録媒体100となる(少なくとも磁性層18bは記録層として必要)。

【0043】

また、図1Bに示すように、本体3は主表面7a、7bに対して直交している内周端面11および外周端面9を有している。

【0044】

内周端面11および外周端面9は面取されており、主表面7a、7b側にそれぞれ内周面取部13a、13bおよび外周面取部15a、15bが設けられている。

【0045】

さらに、本体3は表面に化学強化層17が形成されている。

化学強化層17は例えば、ガラス基板1の原料となるガラスのイオンの一部を、よりイオン半径の大きいイオンに置換し、圧縮応力層とした層である。

【0046】

次に、図2〜図9Cを参照して、本実施形態に係るガラス基板1の製造方法について説明する。

【0047】

まず、図2に示すように、原料となるガラスを円板状に成形する(ステップ101)。

【0048】

原料となるガラスとしては例えばフロート法、ダウンドロー法、リドロー法又はプレス法で製造されたソーダライムガラス、アルミノシリケートガラス、ボロシリケートガラス、結晶化ガラス等が挙げられる。

【0049】

なお、以下の実施形態ではプレス法で製造されたガラスを例に説明する。

【0050】

次に、図2に示すように、円板状に成形したガラスを、板厚調整のため、主表面7a、7bを研削(第1ラッピング)する(ステップ102)。研削は、例えば両面ラッピング装置とアルミナ等の砥粒を用いて行う。

【0051】

次に、図2に示すように、ガラスの中心に内孔5(図1参照)を形成する(ステップ103)。

内孔5の形成は、例えばコアドリルを用いて行う。

【0052】

次に、図2に示すように、ガラスの端面のクラックを除去するため、内周端面11および外周端面9の面取を行う(ステップ104)。面取は、例えばダイヤモンド砥粒が付着した砥石を用いて行う。

【0053】

なお、面取後に主表面7a、7bを研削(第2ラッピング)する工程を追加してもよい。これにより、内孔5の形成や面取によって生じた凹凸を研削でき、研磨の際の負担を軽減できる。

【0054】

次に、図2に示すように、ガラスの内周端面11および外周端面9の研磨、即ち端面研磨を行う(ステップ105)。

端面研磨は例えば回転ブラシを用いて行う。なお、端面研磨の際は、同時に内周面取部13a、13bおよび外周面取部15a、15bも研磨される。

【0055】

次に、図2に示すように、ガラスに化学強化を行い、化学強化層17を形成する(ステップ106)。

【0056】

具体的には、化学強化液にガラスを浸漬し、化学強化液に含まれているイオンのうち、ガラスに含まれているイオンよりもイオン半径が大きいイオンを、ガラスに含まれている当該イオンとイオン交換して化学強化層17を形成する。

【0057】

次に、化学強化が終わると、ガラスを洗浄して表面の化学強化液を除去した後、図2に示すように、ガラスの主表面7a、7bの平坦度と表面粗さを調整する(実質的に平滑にする)ため、主表面7a、7bを研磨する(ステップ107)。

【0058】

研磨は、例えば両面研磨装置と硬質樹脂ポリッシャとを用い、遊星歯車機構を用いて行うことができる。研磨剤としては酸化セリウム等の砥粒が用いられる。

【0059】

研磨が終了すると、ガラスを洗浄し、製造中に表面に付着した研磨剤や不純物を除去する(ステップ108)。

【0060】

具体的にはスクラブ洗浄、超音波洗浄等の物理的な洗浄や、フッ化物、有機酸、過酸化水素、界面活性剤等を用いた薬液洗浄が挙げられる。

【0061】

最後に、製造されたガラス基板1のTrack情報損失特性を評価(判定)する(評価工程)(ステップ109)。

【0062】

そして、前記評価工程の評価結果に基づいて良品・不良品を判断し、良品と判断されたものを磁気ディスク用ガラス基板としている。

【0063】

ここで、ステップ109について説明する。

まず、ステップ109の概略について、図3を参照して説明する。

【0064】

まず、図3に示すように、ガラス基板1の(厚さ方向の)対称性を測定する。次に、対称性から、ガラス基板1の良品判定、即ち、製造されたガラス基板1が、Track情報が損失されないものであるか否かを判定する。

【0065】

次に、図4〜図9Cを参照して、ステップ109をより具体的に説明する。

【0066】

まず、図4、図5A、図5Bに示すように、製造されたガラス基板1の中から対称性の測定に使用するものを選択し、選択したガラス基板1を切断する(ステップ201)。この際、切断面の法線方向がガラス基板1の中心軸に直交するように切断する。なお、ここでは、さらに、切断面が中心軸を含むように、ガラス基板の径方向に沿って切断している。

【0067】

測定に使用するガラス基板、即ち切断するガラス基板は、例えば同一ロット毎に1枚、あるいは数〜数十バッチ毎に1枚を抽出する。もちろん、複数枚を抽出してもよい。

【0068】

なお、図5A、図5Bでは、まずガラス基板1を内孔5と接触しない位置で切断し(図5A)、切断したガラス基板1の内、内孔5を含まない部分を、さらに、切断線の中点から切断線に対して垂直な方向に再度切断したもの(図5B)を測定に利用しているが、切断方法はこれに限定されるものではない。

【0069】

次に、図4および図6Aに示すように、切断したガラス基板1の外周面取部15a、15b近傍の断面形状(主表面7a、7b、外周端面9、外周面取部15a、15bの断面形状)を測定する。具体的には、断面を顕微鏡で観察し、観察した画像をCCD(Charge Coupled Device)カメラなどで取り込み、その外形プロファイルをデジタル画像化する(ステップ202)。顕微鏡の倍率は1.8インチや2.5インチのガラス基板の場合、500〜1000倍が望ましい。

【0070】

次に、図4および図6Bに示すように、デジタル画像化された主表面7a、7b(の外形プロファイル)に対してそれぞれ最小二乗線70a、70bを求める(ステップ203)。

【0071】

次に、図4および図6Cに示すように、最小二乗線70a、70bに対する中線90aを求める(ステップ204)。

【0072】

次に、図4および図6Dに示すように、中線90aをベースとしてデジタル画像化された外形プロファイルを折りたたみ、主表面7aと主表面7bとを重ね合わせる。その際、外周面取部15a、15bの重なり合わなかった部分(対称性のプロファイル)に対して、以下のパラメータを測定する。

【0073】

(i)外周面取部15a、15bに対し、外周端面9の平行線を数本引き、外周面取部15a、15bが重なり合わない部分の平行線の距離d1(図7A)。

なお、d1は複数個求めることができるが、最も距離が長いものを代表値としてもよい。

【0074】

(ii)主表面7a、7bと外周面取部15a、15bとの境目の重なり合わない部分の距離d2(図7B)。

【0075】

(iii)外周面取部15a、15bの重なり合わない部分の面積(断面積)S(図7C)。

【0076】

いずれのパラメータも0に近いほど対称性が高い(即ちTrack情報が損失されにくい)ものと評価できる。

【0077】

なお、対称性のプロファイルとしては、具体的には以下のパターンが考えられる。

【0078】

パターン1:

外周面取部15a、15bが重なり合う(図8A)。

パターン1はパラメータ(i)(ii)(iii)がいずれも0となる理想的なパターンである。

【0079】

パターン2:

外周端面9との境界では外周面取部15a、15bが重なり合わないが、主表面7a、7bとの境界では外周面取部15a、15bが重なり合う(図8B)。

【0080】

パターン2のようなプロファイルになる理由としては以下のようなものが挙げられる。

理由a:ステップ104の面取りの際に、ガラス基材1aの回転中心と面取り用の砥石回転軸のアライメントがずれている場合。

理由b:ステップ105の端面研磨で枝葉加工方式(ガラス基材1a一枚ずつ研磨する方式)を採用しており、外周端面9に対して研磨用のブラシ等が片当たりしている場合。

なお、パターン2ではパラメータ(ii)のみが0となる。

【0081】

パターン3:

主表面7a、7bとの境界では外周面取部15a、15bが重なり合わないが、外周端面9との境界では外周面取部15a、15bが重なり合う(図8C)。

【0082】

パターン3のようなプロファイルになる理由としては以下のようなものが挙げられる。

理由c:ステップ104の面取りの際に、ガラス基材1aの板厚方向の中心位置と面取り用の砥石の厚さ方向中心のアライメントがずれている場合。

理由d:ステップ104の面取りの際に、面取り用の砥石の主表面7a、7bに対する角度に差異がある場合

理由e:ステップ105の端面研磨で、ワークスタッキング方式(複数のガラス基材1aを積層してまとめて研磨を行う方式)を採用しており、主表面7a、7bにおいてブラシの入り込みに差異があり、面取部の磨かれ方が異なる場合。

理由f:ステップ105の端面研磨で、枚葉加工方式を採用しており、面取部に対し研磨用のブラシの当たりが主表面7a、7bで異なる場合。

理由g:研磨工程における主表面7a、7bの取りしろ差が発生している場合。

【0083】

パターン4:

外周端面9との境界および主表面7a、7bとの境界の両方において外周面取部15a、15bが重なり合わず、交差もしない(図9A)。

【0084】

パターン5:

外周面取部15a、15bが交差する(その1)(図9B)。

【0085】

パターン6:

外周面取部15a、15bが交差する(その2)(図9C)。

【0086】

パターン4、5、6のようなプロファイルになる原因としては、パターン2のプロファイルになる原因と、パターン3のプロファイルになる原因の両方を持っている場合である。

【0087】

このように、対称性のプロファイルは6つのパターンがあり、パターン2のように、特定のパラメータが0になるが、他のパラメータは0にならない場合がある。

【0088】

そのため、3つのパラメータを測定することにより、評価の精度をより高めることができる。

【0089】

次に、測定したパラメータが一定値以内であるか否かを判定し、一定値以内であれば良品と判断し、一定値を超える場合は不良品と判断する。

【0090】

このように、ステップ109においては、2つの外周面取部15a、15bの形状を評価するにあたって、個々の外周面取部15a、15bの形状のみを測定・評価するのではなく、2つの外周面取部15a、15bの対称性を測定・評価している。

【0091】

即ち、前述のように、ガラス基板は通常、大量生産されるものであり、形状にバラつきが生じるため、バラつきが所定の寸法公差に収まるように製造されるのであるが、本発明ではその寸法公差の尺度として対称性を用いているのである。

【0092】

そのため、個々の外周面取部15a、15bの形状のみを測定・評価する場合と比べて、記録密度向上による狭トラック幅化、高速回転によるディスクの機械的振動に対応可能な、より精度の高い良品判定が可能である。

【0093】

なお、ステップ109において不良品と判断された場合、測定に用いた母集団(例えば同一ロット)のガラス基板は不良品と判定される。この際、再生が可能な場合は再度、面取や端面研磨を行い、再生が不可能な場合は廃棄する。

以上がステップ109の詳細である。

【0094】

このように、本実施形態に係るガラス基板1の製造方法は、ガラス基板の形状の対称性から、前記ガラス基板のTrack情報損失特性を評価する工程を有している。

【0095】

そのため、Track情報が損失されない磁気記録媒体用ガラス基板を製造することができる。

【0096】

なお、本発明にかかる磁気記録媒体用ガラス基板およびその製造方法は、ディスクリートトラック媒体およびビットパターンドメディアを含むパターンド媒体を製造する際に特に重要になる。パターンド媒体の場合には、信号が記録される記録部間に非磁性のガードバンド部が設けられており、従来の磁気記録媒体と比べて、Track情報を含むサーボ情報が重要になり、また、サーボ情報を見失う割合が多くなる。このため、本発明にかかる磁気記録媒体用ガラス基板の製造方法によって製造されたガラス基板を用いてパターンド媒体を製造することにより、安定した磁気記録再生が可能となる磁気記録媒体を実現できる。

【0097】

また、本発明にかかる磁気記録媒体用ガラス基板およびその製造方法は、熱アシスト記録媒体(HAMR または TAMR)を製造する際に特に重要になる。

【0098】

また、本発明は、主表面の表面粗さ(Ra)が0.3nm以下である磁気記録媒体用ガラス基板を用いて磁気記録媒体を製造する際に特に有効である。

【0099】

また、本発明は、端面形状が、半円形状(楕円含む)または凸形状である磁気記録媒体用ガラス基板を用いて磁気記録媒体を製造する際に特に有効である。端面形状が、半円形状(楕円含む)または凸形状である場合には、このガラス基板を用いて成膜する際、特に、スパッタ成膜を行う際にガラス基板の把持(保持)が困難であり、スパッタターゲットと基板とが平行にならない場合には成膜が面内で均一に行われなくなる。この場合には、面内で磁気特性分布がばらつくこととなり、S/N比を向上させた磁気ディスクを製造できなくなることとなる。また、スパッタ成膜の際にバイアスをかける場合、バイアスをかけるためにガラス基板を持ち替える必要があり、このような場合にも、本発明における対称性が重要となる。

【0100】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されない。当業者であれば、請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0101】

例えば、本実施形態では、製造工程の最後にTrack情報損失特性を評価しているが、本発明は、何らこれに限定されることはなく、例えば端面研磨を行った後(図2のステップ105の後)にTrack情報損失特性を評価しても、同様の効果が得られる。

【0102】

また、本実施形態では対称性のパラメータとして3つのパラメータを例示しているが、対称性が評価可能なパラメータであれば、必ずしもこの3つのみに限定されるものではない。

【実施例】

【0103】

以下、実施例に基づき、本発明をさらに詳細に説明する。

【0104】

(実施例1)

以下の手順により厚さ0.635mm、半径65mmのディスクを製造し、パターン2のプロファイルと磁気記録信号の面内バラツキの関係を求めた。

【0105】

具体的な手順は以下の通りである。

【0106】

(1)形状加工工程及び第1ラッピング工程

本実施例に係る磁気ディスク用ガラス基板の製造方法においては、まず、板状ガラスの表面をラッピング(研削)加工してガラス母材とし、このガラス母材を切断してガラスディスクを切り出す。板状ガラスとしては、様々な板状ガラスを用いることができる。この板状ガラスは、例えば、溶融ガラスを材料として、プレス法やフロート法、ダウンドロー法、リドロー法、フュージョン法など、公知の製造方法を用いて製造することができる。これらのうち、プレス法を用いれば、板状ガラスを廉価に製造することができる。

【0107】

本実施例においては、溶融させたアルミノシリケートガラスを上型、下型、胴型を用いたダイレクトプレスによりディスク形状に成型し、アモルファスの板状ガラスを得た。なお、アルミノシリケートガラスとしては、SiO2:58重量%〜75重量%、Al2O3:5重量%〜23重量%、Li2O:3重量%〜10重量%、Na2O:4重量%〜13重量%を主成分として含有するガラスを使用した。

【0108】

次いで、この板状ガラスの両主表面をラッピング加工し、ディスク状のガラス母材とした。このラッピング加工は、遊星歯車機構を利用した両面ラッピング装置により、アルミナ系遊離砥粒を用いて行った。具体的には、板状ガラスの両面に上下からラップ定盤を押圧させ、遊離砥粒を含む研削液を板状ガラスの主表面上に供給し、これらを相対的に移動させてラッピング加工を行った。このラッピング加工により、平坦な主表面を有するガラス母材を得た。

【0109】

(2)切り出し工程(コアリング、チャンファリング)

次に、円筒状のダイヤモンドドリルを用いて、このガラス基板の中心部に内孔を形成し、円環状のガラス基板とした(コアリング)。そして内周端面および外周端面をダイヤモンド砥石によって研削し、所定の面取り加工を施した(チャンファリング)。

【0110】

(3)第2ラッピング工程

次に、得られたガラス基板の両主表面について、第1ラッピング工程と同様に、第2ラッピング加工を行った。この第2ラッピング工程を行うことにより、前工程である切り出し工程や端面研磨工程において主表面に形成された微細な凹凸形状を予め除去しておくことができ、後続の主表面に対する研磨工程を短時間で完了させることができるようになる。

【0111】

(4)端面研磨工程

次に、ガラス基板の外周端面および内周端面について、ブラシ研磨方法により、鏡面研磨を行った。このとき、研磨砥粒としては、酸化セリウム砥粒を含むスラリー(遊離砥粒)を用いた。そして、端面研磨工程を終えたガラス基板を水洗浄した。この端面研磨工程により、ガラス基板の端面は、ナトリウムやカリウムの析出の発生を防止できる鏡面状態に加工された。

【0112】

(5)主表面研磨工程(第1研磨工程)

主表面研磨工程として、まず第1研磨工程を施した。この第1研磨工程は、前述のラッピング工程において主表面に残留したキズや歪みの除去を主たる目的とするものである。

【0113】

この第1研磨工程においては、遊星歯車機構を有する両面研磨装置により、硬質樹脂ポリッシャを用いて、主表面の研磨を行った。研磨剤としては、酸化セリウム砥粒を用いた。

【0114】

(6)化学強化工程

次に、前述のラッピング工程および研磨工程を終えたガラス基板に、化学強化を施した。化学強化は、硝酸カリウム(60%)と硝酸ナトリウム(40%)を混合した化学強化溶液を用意し、この化学強化溶液を400℃に加熱しておくとともに、洗浄済みのガラス基板を300℃に予熱し、化学強化溶液中に約3時間浸漬することによって行った。この浸漬の際には、ガラス基板の表面全体が化学強化されるようにするため、複数のガラス基板が端面で保持されるように、ホルダに収納した状態で行った。

【0115】

このように、化学強化溶液に浸漬処理することによって、ガラス基板の表層のリチウムイオンおよびナトリウムイオンが、化学強化溶液中のナトリウムイオンおよびカリウムイオンにそれぞれ置換され、ガラス基板が強化される。ガラス基板の表層に形成された圧縮応力層の厚さは、約100μmであった。

【0116】

化学強化処理を終えたガラス基板を、20℃の水槽に浸漬して急冷し、約10分間維持した。そして、急冷を終えたガラス基板を、約40℃に加熱した10重量%硫酸に浸漬して洗浄を行った。さらに、硫酸洗浄を終えたガラス基板を純水、IPA(イソプロピルアルコール)の各洗浄槽に順次浸漬して洗浄した。

【0117】

(7)主表面研磨工程(最終研磨工程)

次に、最終研磨工程として、第2研磨工程を施した。この第2研磨工程は、主表面を鏡面状に仕上げることを目的とする。この第2研磨工程においては、遊星歯車機構を有する両面研磨装置により、軟質発泡樹脂ポリッシャを用いて、主表面の鏡面研磨を行った。研磨剤としては、第1研磨工程で用いた酸化セリウム砥粒よりも微細な酸化セリウム砥粒(平均粒子径0.8μm)を用いた。この第2研磨工程を終えたガラス基板を、中性洗剤、純水、IPAの各洗浄槽に順次浸漬して、洗浄した。なお、各洗浄槽には、超音波を印加した。

【0118】

上記のように、第1ラッピング工程、切り出し工程、第2ラッピング工程、端面研磨工程、第1研磨工程、化学強化工程および第2研磨工程を施すことにより、平坦、かつ、平滑な、高剛性の磁気ディスク用基板を得た。

【0119】

研磨が終了すると、ガラス基材1aを洗浄し、製造中に表面に付着した研磨剤や不純物を除去し、100枚(1ロット)のガラス基板1を完成させた。

【0120】

このような手順で完成したガラス基板1のうち、1ロットにつき1枚のガラス基板1を選択し、対称性プロファイルを求め、パターン2のプロファイルが現れているものを選択した。

【0121】

具体的には、図5A、図5Bに示すように、ガラス基板1を、切断面の法線方向が中心軸に垂直な面になるように径方向に沿って切断し、図10に示すような測定系を用いて、切断面をCCDカメラ(キーエンス社製CV−H500)で観察し、CCDカメラから捕らえた切断面の画像信号をコンピュータ上に取り込み、画像化することにより外形プロファイルを取得した。

【0122】

図10について簡単に説明すると、測定系はガラス基板1を載置する台座31およびガラス基板1を固定するクランプ状の固定治具33、台座31の上方に設けられたCCDカメラ35、およびCCDカメラ35に接続されたコンピュータ37を有している。

【0123】

次に、取得した外形プロファイルを、主表面7a、7bの外形プロファイルが重なりあうように変形し、対称性プロファイルを取得し、パターン2のものを選択した。

【0124】

選択したパターン2のプロファイルは、外周面取部15a、15bの重なり合わない部分の長さのうち、最も長いものの長さが0−250μmであった。

【0125】

次に、選択したパターン2のプロファイルと同一ロットのガラス基板1の主表面7a、7bに、下地層18a、磁性層18b、保護層18c、潤滑層18dを設けて磁気記録媒体100を製造し、回転数7,200rpm、測定位置r=30mmにて磁気記録信号のS/N比(1,500kBPI(Bit Per Square Inch)条件下)を求めた。

【0126】

S/N比の測定結果を表1に示す。

なお、表1においてS/N比の欄の「二重丸」は、S/N比が16dB以上の場合を示し、「丸」はS/N比が15.9〜15.0dBの場合を示し、×はS/N比が15.0dB未満で、不良品とみなされる場合を示す。

【0127】

【表1】

【0128】

表1から明らかなように、パターン2のプロファイルは、外周面取部15a、15bの重なり合わない部分の長さが短いほどS/N比が大きく、Track情報が損失されない磁気記録媒体であることが分かった。

【0129】

(実施例2)

パターン3のプロファイルが現れたものを選択した他は実施例1と同じ条件でガラス基板1を製造し、磁気記録信号の面内バラツキの関係を求めた。

【0130】

結果を表2に示す。

なお、表2においてS/N比の欄の「二重丸」「丸」「×」の意味は表1と同じである。

【0131】

【表2】

【0132】

表2から明らかなように、パターン3のプロファイルは、主表面7a、7bの重なり合わない部分の長さが短いほどS/N比が大きく、Track情報が損失されない磁気記録媒体であることが分かった。

【0133】

(実施例3)

実施例1、2の試料のプロファイルの重なり合わない部分の面積を求め、磁気記録信号の面内バラツキの関係を求めた。

【0134】

結果を表3に示す。

なお、表3においてS/N比の欄の「二重丸」「丸」「×」の意味は表1と同じである。

【0135】

【表3】

【0136】

表3から明らかなように、プロファイルの重なり合わない部分の面積が小さいほどS/N比が大きく、Track情報が損失されない磁気記録媒体であることが分かった。

【0137】

以上の結果より、対称性プロファイルと磁気記録信号のS/N比の間には強い相関が見られ、対称性プロファイルに基づいてTrack情報損失特性を評価できることが分かった。

【産業上の利用可能性】

【0138】

また、上述した実施形態では、本発明を磁気記録媒体用のガラス基板1に適用した場合について説明したが、本発明は何らこれに限定されることなく、端面の形状を規定する必要がある全てのディスク状の記録媒体に適用できる。

【0139】

また、上述した実施形態では、ガラス基板1を切断し、断面形状を観察することにより、主表面7a、7b、外周端面9、外周面取部15a、15bの外形プロファイルを取得しているが、切断しなくても本発明において必要とされる外形プロファイルが得られる場合は、必ずしも切断しなくてよい。

【0140】

即ち、本発明において必要とされるプロファイルは、ガラス基板1の側面から見た主表面7a、7b、外周端面9、外周面取部15a、15bの外形プロファイル、即ち、中心軸に直交する方向から見たガラス基板1の外形プロファイルであるため、ガラス基板1を切断せずにこのようなプロファイルが得られる場合は、切断する必要はない。

【符号の説明】

【0141】

1……………ガラス基板

3……………本体

5……………内孔

7a…………主表面

17…………化学強化層

18b………磁性層

【技術分野】

【0001】

本発明は、磁気記録媒体用ガラス基板の製造方法に関し、特にハードディスクとしたときに磁気記録媒体に記録されたTrack情報を含むサーボ情報の読み取りエラーを少なくできる磁気ディスク用ガラス基板を製造する方法に関するものである。

【背景技術】

【0002】

近年、情報化技術の高度化に伴い、情報記録技術、特に磁気記録技術は著しく進歩している。

【0003】

このような磁気記録技術のひとつであるHDD(ハードディスクドライブ)は、特許文献1に記載されているように、ディスク状の基板の表面に磁性体薄膜からなる磁気記録層を有した磁気ディスク(磁気記録媒体)と、磁気ディスクを高速で回転させるスピンドルモータと、スイングアームの先端に取り付けられ磁気ディスクの磁気記録層に磁気データを読み書きする磁気ヘッドと、磁気ヘッドを磁気ディスク上の半径方向に移動する位置決め装置とを主な構成要素としている(特許文献1)。

【0004】

ここで、磁気記録媒体用基板としては、かつてはアルミニウム基板が広く用いられてきた。

【0005】

しかしながら、コンピュータのモバイル化に伴う磁気ディスクの小型化、薄板化、および高密度記録化のトレンドに沿い、近年はアルミニウム基板に比べ基板表面の平坦性及び基板強度に優れたガラス基板の需要が高まっている。

【0006】

磁気ディスク用ガラス基板は、例えば、特許文献2に示すように、ガラスを円盤状に形成して面取りを行い、端面および主表面を研磨し、その後に耐衝撃性や耐振動性を向上させるための化学強化処理を施すことなどにより製造されていた(特許文献2)。

【0007】

ここで、磁気ディスク用ガラス基板は、磁気ディスクに求められる特性、具体的には機械強度や読取・書込みの正確性等を満たすようにするため、所定の形状になるように製造される。

【0008】

例えば、面取部の形状は、特許文献3記載の磁気ディスク用ガラス基板では、面取角度が40〜50度になるように形成されている(特許文献3)。

【0009】

なお、磁気ディスク用ガラス基板は通常、大量生産されるものであり、形状にバラつきが生じるため、バラつきが所定の数値範囲(寸法公差)に収まるように製造される。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−243735号公報

【特許文献2】特開2000−076652号公報

【特許文献3】特開2009−64514号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

ここで、近年のHDDにおける高記録密度化および高速回転化の加速により、従来よりもさらにTMR(Track Mis Resistration)の影響、すなわちディスクのFlatteringにより磁気ディスク上を浮上する磁気ヘッドが、その半径/トラック位置情報を記録しているTrack情報を含むサーボ情報を見失う現象が著しくなる傾向がある。

【0012】

これは、記録密度向上による狭トラック幅化、そして高速回転によるディスクの機械的振動による読み取りエラーが主たる原因である。

【0013】

そのため、磁気ディスク用ガラス基板には、磁気ディスクの狭トラック幅化、HDDの高速回転により、磁気ヘッドがTrack情報を含むサーボ情報を見失わないように、安定して回転できるよう、従来に比べてより厳しい条件(例えば形状寸法等)が求められている。

【0014】

ところが、これまでのパラメータ定義による形状寸法管理を実施し、磁気ディスク用ガラス基板を製造した場合であっても、このガラス基板を磁気ディスクとしHDDを製造したときに、サーボ情報を見失う現象を完全に防止することができなくなってきている。

【0015】

また、高記録密度を達成するために、磁気ディスクの狭トラック幅化が図られており、磁気ディスクの1ビットあたりの大きさは記録容量の増加とともに小さくなっている。それについて、信号の読出し強度は弱くなり、良好なS/N比を確保することが困難になってきている。この良好なS/N比を得るためには、均一な磁気記録層を形成することが求められているが、記録密度の向上とともに、ディスク面内における信号強度のばらつきが問題になっている。

【0016】

これに対して、磁性層の成膜方法や、膜構成等の改良が進められているが、未だ不十分であるという問題もある。

【0017】

本発明は、このような問題点の改善の為になされたものであり、その目的は、第1にHDDとしたときに、磁気ディスクに記録されているTrack情報を含むサーボ情報を安定に読み出すことを実現できる磁気記録媒体用ガラス基板の製造方法、第2に磁気ディスクとしたときに、磁気記録信号の面内バラツキを低減できる磁気記録媒体用ガラス基板の製造方法を提供することにある。

【課題を解決するための手段】

【0018】

上記課題を解決するため、本発明者らは鋭意検討を重ねた結果、磁気ヘッドがTrack情報を含むサーボ情報の見失うことが著しく増加する原因について、ある一定の回転数を超えた高速回転の際や、2.5インチサイズの磁気ディスクで500GB/P以上の記録密度の場合に、この現象が現れやすくなることを見出した。また、特に、磁気ディスクの最外周付近でこの問題が多く発生していることを突き止めた。そして、この問題を解決するために、様々な思考錯誤を繰り返した結果、磁気ディスクの膜構成や成膜プロセス、サーボ情報の形成プロセスを工夫することを考えたが、不十分な結果になった。そして、さらに検討した結果、単に、磁気ディスク用ガラス基板の端面の形状ではなく、ガラス基板の厚さ方向の対称性(ガラス基板の回転軸と直交する軸におけるガラス基板の対称性)が重要であることを突き止めた。

【0019】

また、従来では、端部形状を規定する文献は存在するが、その多くはパーティクル対策やヘッドクラッシュ防止に関するものであり、一方の主表面側の端面形状を規定したものであり、上記課題が顕著に現れなかった従来では、厚さ方向に関する対称性をなんら考慮されていなかったが、本発明者らが上記課題が存在することを見出し本発明を完成するに至った。

【0020】

即ち、本発明は以下の構成を有する。

【0021】

(構成1)

ドーナツ状のガラス基板の内周端面および/または外周端面を加工する端面加工工程と、前記ガラス基板の内周端面および/または外周端面における厚さ方向の対称性を評価する評価工程と、前記評価工程に基づき、良品・不良品を判断する判断工程とを含み、前記判断工程により良品と判断されたものを磁気記録媒体用ガラス基板とする磁気記録媒体用ガラス基板の製造方法。

【0022】

(構成2)

前記評価工程は、(a)前記ガラス基板の側面から見た両方の主表面および面取部の外形プロファイルを取得し、(b)前記両主表面の前記外形プロファイルを重ね合わせ、(c)前記重ね合わせから対称性を測定し、前記対称性を評価する、構成1記載の磁気記録媒体用ガラス基板の製造方法。

【0023】

(構成3)

前記(b)は、前記ガラス基板の主表面の外形プロファイルの最小二乗線を求め、前記最小二乗線に対する中線を求め、前記中線に沿って前記主表面の外形プロファイルを重ね合わせる、請求項2記載の磁気記録媒体用ガラス基板の製造方法。

【0024】

(構成4)

前記(c)は、以下の少なくとも1つの値に基づいて対称性を評価する、構成3記載の磁気記録媒体用ガラス基板の製造方法。(i)前記ガラス基板の端面の平行線を引いた場合における、前記面取部の重なり合わない部分の前記平行線の距離。(ii)前記主表面と前記面取部との境界の、前記面取部の重なり合わない部分の距離。(iii)前記面取部の重なり合わない部分の面積。

【0025】

(構成5)

前記(a)は、前記ガラス基板の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化し、前記(b)は、画像化した前記主表面を重ね合わせる、構成4記載の磁気記録媒体用ガラス基板の製造方法。

【0026】

(構成6)

前記(a)は、前記断面の法線方向が前記ガラス基板の中心軸と直交するように前記ガラス基板を切断し、切断部の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化する、構成5記載の磁気記録媒体用ガラス基板の製造方法。

【0027】

(構成7)

構成1〜6のいずれかに記載の磁気記録媒体用ガラス基板の製造方法により製造された磁気記録媒体用ガラス基板。

【0028】

(構成8)

構成7記載の磁気記録媒体用ガラス基板と、前記磁気記録媒体用ガラス基板の表面に設けられた下地層、磁性層、保護層、潤滑層を有する、磁気記録媒体。

【0029】

(構成9)

ドーナツ状のガラス基板であって、内周端面および/または外周端面が加工されたガラス基板の前記内周端面および/または外周端面における厚さ方向の対称性を評価する評価工程を含む、磁気記録媒体用ガラス基板の評価方法。

【0030】

(構成10)

前記評価工程は、(a)前記ガラス基板の側面から見た両方の主表面および面取部の外形プロファイルを取得し、(b)前記外形プロファイルの前記両主表面の形状を重ね合わせ、(c)前記重ね合わせから対称性を測定し、前記測定結果から対称性を評価する、構成9記載の磁気記録媒体用ガラス基板の評価方法。

【0031】

(構成11)

前記(b)は、前記ガラス基板の主表面の最小二乗線を求め、前記最小二乗線に対する中線を求め、前記中線に沿って前記主表面の形状を重ね合わせる、構成10記載の磁気記録媒体用ガラス基板の評価方法。

【0032】

(構成12)

前記(c)は、対称性の測定として、以下の少なくとも1つの値を測定し、測定値が一定値以内である場合に前記ガラス基板が良品であると判断する、構成11記載の磁気記録媒体用ガラス基板の評価方法。(i)前記ガラス基板の端面の平行線を引いた場合における、前記面取部の重なり合わない部分の前記平行線の距離。(ii)前記主表面と前記面取部との境界の、前記面取部の重なり合わない部分の距離。(iii)前記面取部の重なり合わない部分の面積。

【0033】

(構成13)

前記(a)は、前記ガラス基板の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化し、

前記(b)は、画像化した前記主表面を重ね合わせる、構成12記載の磁気記録媒体用ガラス基板の評価方法。

【0034】

(構成14)

前記(a)は、前記断面の法線方向が前記ガラス基板の中心軸と直交するように前記ガラス基板を切断し、切断部の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化する、構成13記載の磁気記録媒体用ガラス基板の評価方法。

【発明の効果】

【0035】

本発明では、磁気記録媒体用ガラス基板を評価するにあたって、磁気記録媒体用ガラス基板を構成する個々の部分の形状のみを測定・評価するのではなく、対称性を測定・評価している。

【0036】

そのため、記録密度向上による狭トラック幅化、高速回転によるディスクの機械的振動に対応可能な、より精度の高い良品判定が可能であり、このような判定を行うことにより、Track情報が損失されない磁気記録媒体用ガラス基板の製造方法を提供することができる。

【図面の簡単な説明】

【0037】

【図1A】ガラス基板1の平面図である。

【図1B】図1Aの1B−1B断面図である。

【図1C】磁気記録媒体100を示す断面図である。

【図2】ガラス基板1の製造方法の詳細を示すフローチャートである。

【図3】図2のステップ109の概略を示す図である。

【図4】図3の詳細を示すフローチャートである。

【図5A】図4のステップ201を説明するための図である。

【図5B】図4のステップ201を説明するための図である。

【図6A】図4のステップ202を説明するための図である。

【図6B】図4のステップ203を説明するための図である。

【図6C】図4のステップ204を説明するための図である。

【図6D】図4のステップ205を説明するための図である。

【図7A】パラメータ(i)を説明するための図である。

【図7B】パラメータ(ii)を説明するための図である。

【図7C】パラメータ(iii)を説明するための図である。

【図8A】対称性プロファイルの一例である。

【図8B】対称性プロファイルの一例である。

【図8C】対称性プロファイルの一例である。

【図9A】対称性プロファイルの一例である。

【図9B】対称性プロファイルの一例である。

【図9C】対称性プロファイルの一例である。

【図10】外形プロファイルを取得するための測定系の一例を示す概略図である。

【発明を実施するための形態】

【0038】

以下、図面に基づき、本発明の実施形態を詳細に説明する。

【0039】

まず、図1A〜図1Cを参照して、本実施形態に係る磁気記録媒体用ガラス基板1の製造方法により製造されるガラス基板1(磁気記録媒体用ガラス基板)の構造について簡単に説明する。

【0040】

図1Aに示すように、ガラス基板1はドーナツ状であり、円板形状を有する本体3を有し、本体3の中心には内孔5が形成されている。

【0041】

図1Bに示すように、本体3は、実質的に平滑な主表面7a、7bを有している。

【0042】

主表面7a、7bは、情報を記録再生するための層が形成される面であり、例えば図1Cに示すように、主表面7a、7bの一方または両方に、下地層18a、磁性層18b、保護層18c、潤滑層18dを設けることにより、ガラス基板1は、磁気記録媒体100となる(少なくとも磁性層18bは記録層として必要)。

【0043】

また、図1Bに示すように、本体3は主表面7a、7bに対して直交している内周端面11および外周端面9を有している。

【0044】

内周端面11および外周端面9は面取されており、主表面7a、7b側にそれぞれ内周面取部13a、13bおよび外周面取部15a、15bが設けられている。

【0045】

さらに、本体3は表面に化学強化層17が形成されている。

化学強化層17は例えば、ガラス基板1の原料となるガラスのイオンの一部を、よりイオン半径の大きいイオンに置換し、圧縮応力層とした層である。

【0046】

次に、図2〜図9Cを参照して、本実施形態に係るガラス基板1の製造方法について説明する。

【0047】

まず、図2に示すように、原料となるガラスを円板状に成形する(ステップ101)。

【0048】

原料となるガラスとしては例えばフロート法、ダウンドロー法、リドロー法又はプレス法で製造されたソーダライムガラス、アルミノシリケートガラス、ボロシリケートガラス、結晶化ガラス等が挙げられる。

【0049】

なお、以下の実施形態ではプレス法で製造されたガラスを例に説明する。

【0050】

次に、図2に示すように、円板状に成形したガラスを、板厚調整のため、主表面7a、7bを研削(第1ラッピング)する(ステップ102)。研削は、例えば両面ラッピング装置とアルミナ等の砥粒を用いて行う。

【0051】

次に、図2に示すように、ガラスの中心に内孔5(図1参照)を形成する(ステップ103)。

内孔5の形成は、例えばコアドリルを用いて行う。

【0052】

次に、図2に示すように、ガラスの端面のクラックを除去するため、内周端面11および外周端面9の面取を行う(ステップ104)。面取は、例えばダイヤモンド砥粒が付着した砥石を用いて行う。

【0053】

なお、面取後に主表面7a、7bを研削(第2ラッピング)する工程を追加してもよい。これにより、内孔5の形成や面取によって生じた凹凸を研削でき、研磨の際の負担を軽減できる。

【0054】

次に、図2に示すように、ガラスの内周端面11および外周端面9の研磨、即ち端面研磨を行う(ステップ105)。

端面研磨は例えば回転ブラシを用いて行う。なお、端面研磨の際は、同時に内周面取部13a、13bおよび外周面取部15a、15bも研磨される。

【0055】

次に、図2に示すように、ガラスに化学強化を行い、化学強化層17を形成する(ステップ106)。

【0056】

具体的には、化学強化液にガラスを浸漬し、化学強化液に含まれているイオンのうち、ガラスに含まれているイオンよりもイオン半径が大きいイオンを、ガラスに含まれている当該イオンとイオン交換して化学強化層17を形成する。

【0057】

次に、化学強化が終わると、ガラスを洗浄して表面の化学強化液を除去した後、図2に示すように、ガラスの主表面7a、7bの平坦度と表面粗さを調整する(実質的に平滑にする)ため、主表面7a、7bを研磨する(ステップ107)。

【0058】

研磨は、例えば両面研磨装置と硬質樹脂ポリッシャとを用い、遊星歯車機構を用いて行うことができる。研磨剤としては酸化セリウム等の砥粒が用いられる。

【0059】

研磨が終了すると、ガラスを洗浄し、製造中に表面に付着した研磨剤や不純物を除去する(ステップ108)。

【0060】

具体的にはスクラブ洗浄、超音波洗浄等の物理的な洗浄や、フッ化物、有機酸、過酸化水素、界面活性剤等を用いた薬液洗浄が挙げられる。

【0061】

最後に、製造されたガラス基板1のTrack情報損失特性を評価(判定)する(評価工程)(ステップ109)。

【0062】

そして、前記評価工程の評価結果に基づいて良品・不良品を判断し、良品と判断されたものを磁気ディスク用ガラス基板としている。

【0063】

ここで、ステップ109について説明する。

まず、ステップ109の概略について、図3を参照して説明する。

【0064】

まず、図3に示すように、ガラス基板1の(厚さ方向の)対称性を測定する。次に、対称性から、ガラス基板1の良品判定、即ち、製造されたガラス基板1が、Track情報が損失されないものであるか否かを判定する。

【0065】

次に、図4〜図9Cを参照して、ステップ109をより具体的に説明する。

【0066】

まず、図4、図5A、図5Bに示すように、製造されたガラス基板1の中から対称性の測定に使用するものを選択し、選択したガラス基板1を切断する(ステップ201)。この際、切断面の法線方向がガラス基板1の中心軸に直交するように切断する。なお、ここでは、さらに、切断面が中心軸を含むように、ガラス基板の径方向に沿って切断している。

【0067】

測定に使用するガラス基板、即ち切断するガラス基板は、例えば同一ロット毎に1枚、あるいは数〜数十バッチ毎に1枚を抽出する。もちろん、複数枚を抽出してもよい。

【0068】

なお、図5A、図5Bでは、まずガラス基板1を内孔5と接触しない位置で切断し(図5A)、切断したガラス基板1の内、内孔5を含まない部分を、さらに、切断線の中点から切断線に対して垂直な方向に再度切断したもの(図5B)を測定に利用しているが、切断方法はこれに限定されるものではない。

【0069】

次に、図4および図6Aに示すように、切断したガラス基板1の外周面取部15a、15b近傍の断面形状(主表面7a、7b、外周端面9、外周面取部15a、15bの断面形状)を測定する。具体的には、断面を顕微鏡で観察し、観察した画像をCCD(Charge Coupled Device)カメラなどで取り込み、その外形プロファイルをデジタル画像化する(ステップ202)。顕微鏡の倍率は1.8インチや2.5インチのガラス基板の場合、500〜1000倍が望ましい。

【0070】

次に、図4および図6Bに示すように、デジタル画像化された主表面7a、7b(の外形プロファイル)に対してそれぞれ最小二乗線70a、70bを求める(ステップ203)。

【0071】

次に、図4および図6Cに示すように、最小二乗線70a、70bに対する中線90aを求める(ステップ204)。

【0072】

次に、図4および図6Dに示すように、中線90aをベースとしてデジタル画像化された外形プロファイルを折りたたみ、主表面7aと主表面7bとを重ね合わせる。その際、外周面取部15a、15bの重なり合わなかった部分(対称性のプロファイル)に対して、以下のパラメータを測定する。

【0073】

(i)外周面取部15a、15bに対し、外周端面9の平行線を数本引き、外周面取部15a、15bが重なり合わない部分の平行線の距離d1(図7A)。

なお、d1は複数個求めることができるが、最も距離が長いものを代表値としてもよい。

【0074】

(ii)主表面7a、7bと外周面取部15a、15bとの境目の重なり合わない部分の距離d2(図7B)。

【0075】

(iii)外周面取部15a、15bの重なり合わない部分の面積(断面積)S(図7C)。

【0076】

いずれのパラメータも0に近いほど対称性が高い(即ちTrack情報が損失されにくい)ものと評価できる。

【0077】

なお、対称性のプロファイルとしては、具体的には以下のパターンが考えられる。

【0078】

パターン1:

外周面取部15a、15bが重なり合う(図8A)。

パターン1はパラメータ(i)(ii)(iii)がいずれも0となる理想的なパターンである。

【0079】

パターン2:

外周端面9との境界では外周面取部15a、15bが重なり合わないが、主表面7a、7bとの境界では外周面取部15a、15bが重なり合う(図8B)。

【0080】

パターン2のようなプロファイルになる理由としては以下のようなものが挙げられる。

理由a:ステップ104の面取りの際に、ガラス基材1aの回転中心と面取り用の砥石回転軸のアライメントがずれている場合。

理由b:ステップ105の端面研磨で枝葉加工方式(ガラス基材1a一枚ずつ研磨する方式)を採用しており、外周端面9に対して研磨用のブラシ等が片当たりしている場合。

なお、パターン2ではパラメータ(ii)のみが0となる。

【0081】

パターン3:

主表面7a、7bとの境界では外周面取部15a、15bが重なり合わないが、外周端面9との境界では外周面取部15a、15bが重なり合う(図8C)。

【0082】

パターン3のようなプロファイルになる理由としては以下のようなものが挙げられる。

理由c:ステップ104の面取りの際に、ガラス基材1aの板厚方向の中心位置と面取り用の砥石の厚さ方向中心のアライメントがずれている場合。

理由d:ステップ104の面取りの際に、面取り用の砥石の主表面7a、7bに対する角度に差異がある場合

理由e:ステップ105の端面研磨で、ワークスタッキング方式(複数のガラス基材1aを積層してまとめて研磨を行う方式)を採用しており、主表面7a、7bにおいてブラシの入り込みに差異があり、面取部の磨かれ方が異なる場合。

理由f:ステップ105の端面研磨で、枚葉加工方式を採用しており、面取部に対し研磨用のブラシの当たりが主表面7a、7bで異なる場合。

理由g:研磨工程における主表面7a、7bの取りしろ差が発生している場合。

【0083】

パターン4:

外周端面9との境界および主表面7a、7bとの境界の両方において外周面取部15a、15bが重なり合わず、交差もしない(図9A)。

【0084】

パターン5:

外周面取部15a、15bが交差する(その1)(図9B)。

【0085】

パターン6:

外周面取部15a、15bが交差する(その2)(図9C)。

【0086】

パターン4、5、6のようなプロファイルになる原因としては、パターン2のプロファイルになる原因と、パターン3のプロファイルになる原因の両方を持っている場合である。

【0087】

このように、対称性のプロファイルは6つのパターンがあり、パターン2のように、特定のパラメータが0になるが、他のパラメータは0にならない場合がある。

【0088】

そのため、3つのパラメータを測定することにより、評価の精度をより高めることができる。

【0089】

次に、測定したパラメータが一定値以内であるか否かを判定し、一定値以内であれば良品と判断し、一定値を超える場合は不良品と判断する。

【0090】

このように、ステップ109においては、2つの外周面取部15a、15bの形状を評価するにあたって、個々の外周面取部15a、15bの形状のみを測定・評価するのではなく、2つの外周面取部15a、15bの対称性を測定・評価している。

【0091】

即ち、前述のように、ガラス基板は通常、大量生産されるものであり、形状にバラつきが生じるため、バラつきが所定の寸法公差に収まるように製造されるのであるが、本発明ではその寸法公差の尺度として対称性を用いているのである。

【0092】

そのため、個々の外周面取部15a、15bの形状のみを測定・評価する場合と比べて、記録密度向上による狭トラック幅化、高速回転によるディスクの機械的振動に対応可能な、より精度の高い良品判定が可能である。

【0093】

なお、ステップ109において不良品と判断された場合、測定に用いた母集団(例えば同一ロット)のガラス基板は不良品と判定される。この際、再生が可能な場合は再度、面取や端面研磨を行い、再生が不可能な場合は廃棄する。

以上がステップ109の詳細である。

【0094】

このように、本実施形態に係るガラス基板1の製造方法は、ガラス基板の形状の対称性から、前記ガラス基板のTrack情報損失特性を評価する工程を有している。

【0095】

そのため、Track情報が損失されない磁気記録媒体用ガラス基板を製造することができる。

【0096】

なお、本発明にかかる磁気記録媒体用ガラス基板およびその製造方法は、ディスクリートトラック媒体およびビットパターンドメディアを含むパターンド媒体を製造する際に特に重要になる。パターンド媒体の場合には、信号が記録される記録部間に非磁性のガードバンド部が設けられており、従来の磁気記録媒体と比べて、Track情報を含むサーボ情報が重要になり、また、サーボ情報を見失う割合が多くなる。このため、本発明にかかる磁気記録媒体用ガラス基板の製造方法によって製造されたガラス基板を用いてパターンド媒体を製造することにより、安定した磁気記録再生が可能となる磁気記録媒体を実現できる。

【0097】

また、本発明にかかる磁気記録媒体用ガラス基板およびその製造方法は、熱アシスト記録媒体(HAMR または TAMR)を製造する際に特に重要になる。

【0098】

また、本発明は、主表面の表面粗さ(Ra)が0.3nm以下である磁気記録媒体用ガラス基板を用いて磁気記録媒体を製造する際に特に有効である。

【0099】

また、本発明は、端面形状が、半円形状(楕円含む)または凸形状である磁気記録媒体用ガラス基板を用いて磁気記録媒体を製造する際に特に有効である。端面形状が、半円形状(楕円含む)または凸形状である場合には、このガラス基板を用いて成膜する際、特に、スパッタ成膜を行う際にガラス基板の把持(保持)が困難であり、スパッタターゲットと基板とが平行にならない場合には成膜が面内で均一に行われなくなる。この場合には、面内で磁気特性分布がばらつくこととなり、S/N比を向上させた磁気ディスクを製造できなくなることとなる。また、スパッタ成膜の際にバイアスをかける場合、バイアスをかけるためにガラス基板を持ち替える必要があり、このような場合にも、本発明における対称性が重要となる。

【0100】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されない。当業者であれば、請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【0101】

例えば、本実施形態では、製造工程の最後にTrack情報損失特性を評価しているが、本発明は、何らこれに限定されることはなく、例えば端面研磨を行った後(図2のステップ105の後)にTrack情報損失特性を評価しても、同様の効果が得られる。

【0102】

また、本実施形態では対称性のパラメータとして3つのパラメータを例示しているが、対称性が評価可能なパラメータであれば、必ずしもこの3つのみに限定されるものではない。

【実施例】

【0103】

以下、実施例に基づき、本発明をさらに詳細に説明する。

【0104】

(実施例1)

以下の手順により厚さ0.635mm、半径65mmのディスクを製造し、パターン2のプロファイルと磁気記録信号の面内バラツキの関係を求めた。

【0105】

具体的な手順は以下の通りである。

【0106】

(1)形状加工工程及び第1ラッピング工程

本実施例に係る磁気ディスク用ガラス基板の製造方法においては、まず、板状ガラスの表面をラッピング(研削)加工してガラス母材とし、このガラス母材を切断してガラスディスクを切り出す。板状ガラスとしては、様々な板状ガラスを用いることができる。この板状ガラスは、例えば、溶融ガラスを材料として、プレス法やフロート法、ダウンドロー法、リドロー法、フュージョン法など、公知の製造方法を用いて製造することができる。これらのうち、プレス法を用いれば、板状ガラスを廉価に製造することができる。

【0107】

本実施例においては、溶融させたアルミノシリケートガラスを上型、下型、胴型を用いたダイレクトプレスによりディスク形状に成型し、アモルファスの板状ガラスを得た。なお、アルミノシリケートガラスとしては、SiO2:58重量%〜75重量%、Al2O3:5重量%〜23重量%、Li2O:3重量%〜10重量%、Na2O:4重量%〜13重量%を主成分として含有するガラスを使用した。

【0108】

次いで、この板状ガラスの両主表面をラッピング加工し、ディスク状のガラス母材とした。このラッピング加工は、遊星歯車機構を利用した両面ラッピング装置により、アルミナ系遊離砥粒を用いて行った。具体的には、板状ガラスの両面に上下からラップ定盤を押圧させ、遊離砥粒を含む研削液を板状ガラスの主表面上に供給し、これらを相対的に移動させてラッピング加工を行った。このラッピング加工により、平坦な主表面を有するガラス母材を得た。

【0109】

(2)切り出し工程(コアリング、チャンファリング)

次に、円筒状のダイヤモンドドリルを用いて、このガラス基板の中心部に内孔を形成し、円環状のガラス基板とした(コアリング)。そして内周端面および外周端面をダイヤモンド砥石によって研削し、所定の面取り加工を施した(チャンファリング)。

【0110】

(3)第2ラッピング工程

次に、得られたガラス基板の両主表面について、第1ラッピング工程と同様に、第2ラッピング加工を行った。この第2ラッピング工程を行うことにより、前工程である切り出し工程や端面研磨工程において主表面に形成された微細な凹凸形状を予め除去しておくことができ、後続の主表面に対する研磨工程を短時間で完了させることができるようになる。

【0111】

(4)端面研磨工程

次に、ガラス基板の外周端面および内周端面について、ブラシ研磨方法により、鏡面研磨を行った。このとき、研磨砥粒としては、酸化セリウム砥粒を含むスラリー(遊離砥粒)を用いた。そして、端面研磨工程を終えたガラス基板を水洗浄した。この端面研磨工程により、ガラス基板の端面は、ナトリウムやカリウムの析出の発生を防止できる鏡面状態に加工された。

【0112】

(5)主表面研磨工程(第1研磨工程)

主表面研磨工程として、まず第1研磨工程を施した。この第1研磨工程は、前述のラッピング工程において主表面に残留したキズや歪みの除去を主たる目的とするものである。

【0113】

この第1研磨工程においては、遊星歯車機構を有する両面研磨装置により、硬質樹脂ポリッシャを用いて、主表面の研磨を行った。研磨剤としては、酸化セリウム砥粒を用いた。

【0114】

(6)化学強化工程

次に、前述のラッピング工程および研磨工程を終えたガラス基板に、化学強化を施した。化学強化は、硝酸カリウム(60%)と硝酸ナトリウム(40%)を混合した化学強化溶液を用意し、この化学強化溶液を400℃に加熱しておくとともに、洗浄済みのガラス基板を300℃に予熱し、化学強化溶液中に約3時間浸漬することによって行った。この浸漬の際には、ガラス基板の表面全体が化学強化されるようにするため、複数のガラス基板が端面で保持されるように、ホルダに収納した状態で行った。

【0115】

このように、化学強化溶液に浸漬処理することによって、ガラス基板の表層のリチウムイオンおよびナトリウムイオンが、化学強化溶液中のナトリウムイオンおよびカリウムイオンにそれぞれ置換され、ガラス基板が強化される。ガラス基板の表層に形成された圧縮応力層の厚さは、約100μmであった。

【0116】

化学強化処理を終えたガラス基板を、20℃の水槽に浸漬して急冷し、約10分間維持した。そして、急冷を終えたガラス基板を、約40℃に加熱した10重量%硫酸に浸漬して洗浄を行った。さらに、硫酸洗浄を終えたガラス基板を純水、IPA(イソプロピルアルコール)の各洗浄槽に順次浸漬して洗浄した。

【0117】

(7)主表面研磨工程(最終研磨工程)

次に、最終研磨工程として、第2研磨工程を施した。この第2研磨工程は、主表面を鏡面状に仕上げることを目的とする。この第2研磨工程においては、遊星歯車機構を有する両面研磨装置により、軟質発泡樹脂ポリッシャを用いて、主表面の鏡面研磨を行った。研磨剤としては、第1研磨工程で用いた酸化セリウム砥粒よりも微細な酸化セリウム砥粒(平均粒子径0.8μm)を用いた。この第2研磨工程を終えたガラス基板を、中性洗剤、純水、IPAの各洗浄槽に順次浸漬して、洗浄した。なお、各洗浄槽には、超音波を印加した。

【0118】

上記のように、第1ラッピング工程、切り出し工程、第2ラッピング工程、端面研磨工程、第1研磨工程、化学強化工程および第2研磨工程を施すことにより、平坦、かつ、平滑な、高剛性の磁気ディスク用基板を得た。

【0119】

研磨が終了すると、ガラス基材1aを洗浄し、製造中に表面に付着した研磨剤や不純物を除去し、100枚(1ロット)のガラス基板1を完成させた。

【0120】

このような手順で完成したガラス基板1のうち、1ロットにつき1枚のガラス基板1を選択し、対称性プロファイルを求め、パターン2のプロファイルが現れているものを選択した。

【0121】

具体的には、図5A、図5Bに示すように、ガラス基板1を、切断面の法線方向が中心軸に垂直な面になるように径方向に沿って切断し、図10に示すような測定系を用いて、切断面をCCDカメラ(キーエンス社製CV−H500)で観察し、CCDカメラから捕らえた切断面の画像信号をコンピュータ上に取り込み、画像化することにより外形プロファイルを取得した。

【0122】

図10について簡単に説明すると、測定系はガラス基板1を載置する台座31およびガラス基板1を固定するクランプ状の固定治具33、台座31の上方に設けられたCCDカメラ35、およびCCDカメラ35に接続されたコンピュータ37を有している。

【0123】

次に、取得した外形プロファイルを、主表面7a、7bの外形プロファイルが重なりあうように変形し、対称性プロファイルを取得し、パターン2のものを選択した。

【0124】

選択したパターン2のプロファイルは、外周面取部15a、15bの重なり合わない部分の長さのうち、最も長いものの長さが0−250μmであった。

【0125】

次に、選択したパターン2のプロファイルと同一ロットのガラス基板1の主表面7a、7bに、下地層18a、磁性層18b、保護層18c、潤滑層18dを設けて磁気記録媒体100を製造し、回転数7,200rpm、測定位置r=30mmにて磁気記録信号のS/N比(1,500kBPI(Bit Per Square Inch)条件下)を求めた。

【0126】

S/N比の測定結果を表1に示す。

なお、表1においてS/N比の欄の「二重丸」は、S/N比が16dB以上の場合を示し、「丸」はS/N比が15.9〜15.0dBの場合を示し、×はS/N比が15.0dB未満で、不良品とみなされる場合を示す。

【0127】

【表1】

【0128】

表1から明らかなように、パターン2のプロファイルは、外周面取部15a、15bの重なり合わない部分の長さが短いほどS/N比が大きく、Track情報が損失されない磁気記録媒体であることが分かった。

【0129】

(実施例2)

パターン3のプロファイルが現れたものを選択した他は実施例1と同じ条件でガラス基板1を製造し、磁気記録信号の面内バラツキの関係を求めた。

【0130】

結果を表2に示す。

なお、表2においてS/N比の欄の「二重丸」「丸」「×」の意味は表1と同じである。

【0131】

【表2】

【0132】

表2から明らかなように、パターン3のプロファイルは、主表面7a、7bの重なり合わない部分の長さが短いほどS/N比が大きく、Track情報が損失されない磁気記録媒体であることが分かった。

【0133】

(実施例3)

実施例1、2の試料のプロファイルの重なり合わない部分の面積を求め、磁気記録信号の面内バラツキの関係を求めた。

【0134】

結果を表3に示す。

なお、表3においてS/N比の欄の「二重丸」「丸」「×」の意味は表1と同じである。

【0135】

【表3】

【0136】

表3から明らかなように、プロファイルの重なり合わない部分の面積が小さいほどS/N比が大きく、Track情報が損失されない磁気記録媒体であることが分かった。

【0137】

以上の結果より、対称性プロファイルと磁気記録信号のS/N比の間には強い相関が見られ、対称性プロファイルに基づいてTrack情報損失特性を評価できることが分かった。

【産業上の利用可能性】

【0138】

また、上述した実施形態では、本発明を磁気記録媒体用のガラス基板1に適用した場合について説明したが、本発明は何らこれに限定されることなく、端面の形状を規定する必要がある全てのディスク状の記録媒体に適用できる。

【0139】

また、上述した実施形態では、ガラス基板1を切断し、断面形状を観察することにより、主表面7a、7b、外周端面9、外周面取部15a、15bの外形プロファイルを取得しているが、切断しなくても本発明において必要とされる外形プロファイルが得られる場合は、必ずしも切断しなくてよい。

【0140】

即ち、本発明において必要とされるプロファイルは、ガラス基板1の側面から見た主表面7a、7b、外周端面9、外周面取部15a、15bの外形プロファイル、即ち、中心軸に直交する方向から見たガラス基板1の外形プロファイルであるため、ガラス基板1を切断せずにこのようなプロファイルが得られる場合は、切断する必要はない。

【符号の説明】

【0141】

1……………ガラス基板

3……………本体

5……………内孔

7a…………主表面

17…………化学強化層

18b………磁性層

【特許請求の範囲】

【請求項1】

ドーナツ状のガラス基板の内周端面および/または外周端面を加工する端面加工工程と、

前記ガラス基板の内周端面および/または外周端面における厚さ方向の対称性を評価する評価工程と、

前記評価工程に基づき、良品・不良品を判断する判断工程とを含み、

前記判断工程により良品と判断されたものを磁気記録媒体用ガラス基板とする磁気記録媒体用ガラス基板の製造方法。

【請求項2】

前記評価工程は、

(a)前記ガラス基板の側面から見た両方の主表面および面取部の外形プロファイルを取得し、

(b)前記両主表面の前記外形プロファイルを重ね合わせ、

(c)前記重ね合わせから対称性を測定し、前記対称性を評価する、請求項1記載の磁気記録媒体用ガラス基板の製造方法。

【請求項3】

前記(b)は、

前記ガラス基板の主表面の外形プロファイルの最小二乗線を求め、前記最小二乗線に対する中線を求め、

前記中線に沿って前記主表面の外形プロファイルを重ね合わせる、請求項2記載の磁気記録媒体用ガラス基板の製造方法。

【請求項4】

前記(c)は、以下の少なくとも1つの値に基づいて対称性を評価する、請求項3記載の磁気記録媒体用ガラス基板の製造方法。

(i)前記ガラス基板の端面の平行線を引いた場合における、前記面取部の重なり合わない部分の前記平行線の距離。

(ii)前記主表面と前記面取部との境界の、前記面取部の重なり合わない部分の距離。

(iii)前記面取部の重なり合わない部分の面積。

【請求項5】

前記(a)は、前記ガラス基板の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化し、

前記(b)は、画像化した前記主表面を重ね合わせる、請求項4記載の磁気記録媒体用ガラス基板の製造方法。

【請求項6】

前記(a)は、前記断面の法線方向が前記ガラス基板の前記中心軸と直交するように前記ガラス基板を切断し、前記断面の形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化する、請求項5記載の磁気記録媒体用ガラス基板の製造方法。

【請求項7】

請求項1〜6のいずれかに記載の磁気記録媒体用ガラス基板の製造方法により製造された磁気記録媒体用ガラス基板。

【請求項8】

請求項7記載の磁気記録媒体用ガラス基板と、

前記磁気記録媒体用ガラス基板の表面に設けられた下地層、磁性層、保護層、潤滑層を有する、磁気記録媒体。

【請求項9】

ドーナツ状のガラス基板であって、内周端面および/または外周端面が加工されたガラス基板の前記内周端面および/または外周端面における厚さ方向の対称性を評価する評価工程を含む、磁気記録媒体用ガラス基板の評価方法。

【請求項10】

前記評価工程は、

(a)前記ガラス基板の側面から見た両方の主表面および面取部の外形プロファイルを取得し、

(b)前記外形プロファイルの前記両主表面の形状を重ね合わせ、

(c)前記重ね合わせから対称性を測定し、前記測定結果から対称性を評価する、請求項9記載の磁気記録媒体用ガラス基板の評価方法。

【請求項11】

前記(b)は、

前記ガラス基板の主表面の最小二乗線を求め、前記最小二乗線に対する中線を求め、

前記中線に沿って前記主表面の形状を重ね合わせる、請求項10記載の磁気記録媒体用ガラス基板の評価方法。

【請求項12】

前記(c)は、対称性の測定として、以下の少なくとも1つの値を測定し、測定値が一定値以内である場合に前記ガラス基板が良品であると判断する、請求項11記載の磁気記録媒体用ガラス基板の評価方法。

(i)前記ガラス基板の端面の平行線を引いた場合における、前記面取部の重なり合わない部分の前記平行線の距離。

(ii)前記主表面と前記面取部との境界の、前記面取部の重なり合わない部分の距離。

(iii)前記面取部の重なり合わない部分の面積。

【請求項13】

前記(a)は、前記ガラス基板の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化し、

前記(b)は、画像化した前記主表面を重ね合わせる、請求項12記載の磁気記録媒体用ガラス基板の評価方法。

【請求項14】

前記(a)は、前記断面の法線方向が前記ガラス基板前記中心軸と直交するように前記ガラス基板を切断し、前記断面の形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化する、請求項13記載の磁気記録媒体用ガラス基板の評価方法。

【請求項1】

ドーナツ状のガラス基板の内周端面および/または外周端面を加工する端面加工工程と、

前記ガラス基板の内周端面および/または外周端面における厚さ方向の対称性を評価する評価工程と、

前記評価工程に基づき、良品・不良品を判断する判断工程とを含み、

前記判断工程により良品と判断されたものを磁気記録媒体用ガラス基板とする磁気記録媒体用ガラス基板の製造方法。

【請求項2】

前記評価工程は、

(a)前記ガラス基板の側面から見た両方の主表面および面取部の外形プロファイルを取得し、

(b)前記両主表面の前記外形プロファイルを重ね合わせ、

(c)前記重ね合わせから対称性を測定し、前記対称性を評価する、請求項1記載の磁気記録媒体用ガラス基板の製造方法。

【請求項3】

前記(b)は、

前記ガラス基板の主表面の外形プロファイルの最小二乗線を求め、前記最小二乗線に対する中線を求め、

前記中線に沿って前記主表面の外形プロファイルを重ね合わせる、請求項2記載の磁気記録媒体用ガラス基板の製造方法。

【請求項4】

前記(c)は、以下の少なくとも1つの値に基づいて対称性を評価する、請求項3記載の磁気記録媒体用ガラス基板の製造方法。

(i)前記ガラス基板の端面の平行線を引いた場合における、前記面取部の重なり合わない部分の前記平行線の距離。

(ii)前記主表面と前記面取部との境界の、前記面取部の重なり合わない部分の距離。

(iii)前記面取部の重なり合わない部分の面積。

【請求項5】

前記(a)は、前記ガラス基板の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化し、

前記(b)は、画像化した前記主表面を重ね合わせる、請求項4記載の磁気記録媒体用ガラス基板の製造方法。

【請求項6】

前記(a)は、前記断面の法線方向が前記ガラス基板の前記中心軸と直交するように前記ガラス基板を切断し、前記断面の形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化する、請求項5記載の磁気記録媒体用ガラス基板の製造方法。

【請求項7】

請求項1〜6のいずれかに記載の磁気記録媒体用ガラス基板の製造方法により製造された磁気記録媒体用ガラス基板。

【請求項8】

請求項7記載の磁気記録媒体用ガラス基板と、

前記磁気記録媒体用ガラス基板の表面に設けられた下地層、磁性層、保護層、潤滑層を有する、磁気記録媒体。

【請求項9】

ドーナツ状のガラス基板であって、内周端面および/または外周端面が加工されたガラス基板の前記内周端面および/または外周端面における厚さ方向の対称性を評価する評価工程を含む、磁気記録媒体用ガラス基板の評価方法。

【請求項10】

前記評価工程は、

(a)前記ガラス基板の側面から見た両方の主表面および面取部の外形プロファイルを取得し、

(b)前記外形プロファイルの前記両主表面の形状を重ね合わせ、

(c)前記重ね合わせから対称性を測定し、前記測定結果から対称性を評価する、請求項9記載の磁気記録媒体用ガラス基板の評価方法。

【請求項11】

前記(b)は、

前記ガラス基板の主表面の最小二乗線を求め、前記最小二乗線に対する中線を求め、

前記中線に沿って前記主表面の形状を重ね合わせる、請求項10記載の磁気記録媒体用ガラス基板の評価方法。

【請求項12】

前記(c)は、対称性の測定として、以下の少なくとも1つの値を測定し、測定値が一定値以内である場合に前記ガラス基板が良品であると判断する、請求項11記載の磁気記録媒体用ガラス基板の評価方法。

(i)前記ガラス基板の端面の平行線を引いた場合における、前記面取部の重なり合わない部分の前記平行線の距離。

(ii)前記主表面と前記面取部との境界の、前記面取部の重なり合わない部分の距離。

(iii)前記面取部の重なり合わない部分の面積。

【請求項13】

前記(a)は、前記ガラス基板の断面形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化し、

前記(b)は、画像化した前記主表面を重ね合わせる、請求項12記載の磁気記録媒体用ガラス基板の評価方法。

【請求項14】

前記(a)は、前記断面の法線方向が前記ガラス基板前記中心軸と直交するように前記ガラス基板を切断し、前記断面の形状を測定することにより前記外形プロファイルを取得し、取得した前記外形プロファイルを画像化する、請求項13記載の磁気記録媒体用ガラス基板の評価方法。

【図1A】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6A】

【図6B】

【図6C】

【図6D】

【図7A】

【図7B】

【図7C】

【図8A】

【図8B】

【図8C】

【図9A】

【図9B】

【図9C】

【図10】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6A】

【図6B】

【図6C】

【図6D】

【図7A】

【図7B】

【図7C】

【図8A】

【図8B】

【図8C】

【図9A】

【図9B】

【図9C】

【図10】

【公開番号】特開2010−277679(P2010−277679A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2010−76849(P2010−76849)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000113263)HOYA株式会社 (3,820)

【出願人】(503069159)ホーヤ ガラスディスク タイランド リミテッド (85)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(000113263)HOYA株式会社 (3,820)

【出願人】(503069159)ホーヤ ガラスディスク タイランド リミテッド (85)

【Fターム(参考)】

[ Back to top ]