磁気記録媒体膜形成用スパッタリングターゲットおよびその製造方法

【課題】 規則化温度の低い膜を成膜することができると共にパーティクルの発生が抑制可能な磁気記録媒体膜形成用スパッタリングターゲットおよびその製造方法を提供すること。

【解決手段】 磁気記録媒体膜形成用スパッタリングターゲットが、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなる。また、このスパッタリングターゲットの製造方法は、InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスする工程を有している。

【解決手段】 磁気記録媒体膜形成用スパッタリングターゲットが、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなる。また、このスパッタリングターゲットの製造方法は、InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスする工程を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハードディスクの高密度磁気記録媒体に適用される磁気記録膜、特に垂直磁気記録または熱アシスト磁気記録の媒体に適用される磁気記録膜を形成するためのスパッタリングターゲットおよびその製造方法に関するものである。

【背景技術】

【0002】

ハードディスク装置は、一般にコンピューターやデジタル家電等の外部記録装置として用いられており、記録密度の一層の向上が求められている。そのため、近年、高密度の記録を実現できる垂直磁気記録方式が採用されている。この垂直磁気記録方式は、以前の面内記録方式と異なり、原理的に高密度化するほど記録磁化が安定すると言われている。

【0003】

さらに、次世代の超高密度磁気記録方式として垂直磁気記録技術と光記録技術等とを組み合わせた熱アシスト磁気記録方式が提案されている。この熱アシスト磁気記録方式は、高保磁力を有する強磁性材料の記録膜にレーザ光やマイクロ波により熱を加えて保磁力を低下させた状態で磁場によって書き込みを行う記録方式である。この熱アシスト磁気記録方式のハードディスク媒体の記録層に適用する材料の候補として、C(炭素)を含むFePt系磁気記録膜が提案されている(非特許文献1参照)。従来、このCを含むFePt系磁気記録膜(以下、FePt−C膜と称す)を成膜するためには、FePtのスパッタリングターゲットとCのスパッタリングターゲットとをそれぞれ用意し、これらを用いてFePtとCとを同時スパッタ(コスパッタ)することによってFePt−C膜を作製している。

【0004】

また、スパッタ法により成膜したFePt膜は準安定相の不規則相であり、高い結晶磁気異方性を有するL10構造の規則相に相転移させる温度(規則化温度)まで熱処理する必要があるが、この規則化温度が高いため、量産に適さず、規則化温度が低いスパッタ膜が要望されている。そこで、従来、磁気記録媒体膜形成用のFePt系ナノ粒子では、In等を添加することで、規則化温度を下げることが検討されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−15839号公報

【非特許文献】

【0006】

【非特許文献1】Yingfan Xu,M.L.Yan,and D.J.Sellmyer、「Nanostructure and Magnetic Properties of FePt:C Cluster Films」、IEEE TRANSACTIONS ON MAGNETICS,VOL,40,NO.4,JULY 2004、p.2525-2527

【非特許文献2】喜々津 哲,外6名、「FePt薄膜の残留酸素が規則化温度に及ぼす影響」、電子情報通信学会技術研究報告 MR2003−31(2003−11) p.25

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記従来の技術には、以下の課題が残されている。

すなわち、従来、FePt−C膜を得るために、FePtのスパッタリングターゲットとCのスパッタリングターゲットとによるコスパッタを行っているため、二種類のスパッタリングターゲットを用意する必要があると共に、CのスパッタリングターゲットからC粉のパーティクルが発生して異常放電の原因になってしまう不都合があった。また、FePtスパッタ膜にInを添加するためには、FePt合金ターゲットとInターゲットとのコスパッタが考えられるが、上記FePt−C膜と同様に二種類のスパッタリングターゲットを用意する必要があった。

【0008】

本発明は、前述の課題に鑑みてなされたもので、規則化温度を低下させたFePtIn−C膜を成膜することができると共にパーティクルの発生が抑制可能な磁気記録媒体膜形成用スパッタリングターゲットおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、前記課題を解決するために以下の構成を採用した。すなわち、第1の発明に係る磁気記録媒体膜形成用スパッタリングターゲットは、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなることを特徴とする。

【0010】

この磁気記録媒体膜形成用スパッタリングターゲットでは、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなるので、1つのターゲットでInにより規則化温度を低下させたFePtIn−C膜を成膜できると共に、CがFe,Pt,Inの金属マトリックス中に介在してC単体のパーティクルが発生し難くなることで、スパッタリング時の異常放電の発生を抑制することができる。

【0011】

Feを上記組成範囲に設定した理由は、30at%未満、または80at%を超えると、Fe−Pt二元系平衡状態図で示されるFePt規則相(L10構造)の領域から大きく外れるため、成膜後の磁気記録層にFePt規則相が十分に形成されないためである。

また、Inを上記組成範囲に設定した理由は、1at%未満では、Inの添加による有意な磁気記録膜の規則化温度低減効果が得られず、20at%を超えると、ターゲットの十分高い密度が得られずパーティクルが発生しやすくなるためである。

さらに、Cを上記組成範囲に設定した理由は、3at%未満では、磁気記録膜の微細組織化が不十分となるため高記録密度を実現できず、65at%を超えると、ターゲットの十分高い密度が得られずパーティクルが発生しやすくなるためである。

【0012】

第2の発明に係る磁気記録媒体膜形成用スパッタリングターゲットは、第1の発明において、酸素の含有量が、500ppm以下であることを特徴とする。

すなわち、この磁気記録媒体膜形成用スパッタリングターゲットでは、スパッタ成膜した磁気記録媒体膜の規則化温度がより下がりやすく、低い熱処理温度でも高い保磁力を得ることができる。

なお、酸素の含有量を500ppm以下とした理由は、500ppmを超えると、Inによる磁気記録媒体膜の規則化温度を低減する効果が低下するためである。

【0013】

なお、FePt薄膜の残留酸素が規則化温度に及ぼす影響については、上記非特許文献2にも記載されている。この文献では、ターゲット中の酸素量が3000ppmの場合、スパッタした磁気記録媒体膜中の酸素量が700〜1000ppmであり、その保磁力Hc(300℃熱処理時)が5kOe程度であるのに対し、ターゲット中の酸素量が50ppmの場合、スパッタした磁気記録媒体膜中の酸素量が100〜200ppmであり、その保磁力Hc(300℃熱処理時)が8kOe程度に向上することが示されている。

【0014】

第3の発明に係る磁気記録媒体膜形成用スパッタリングターゲットの製造方法は、第1又は第2の本発明に係る磁気記録媒体膜形成用スパッタリングターゲットを製造する方法であって、InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスする工程を有していることを特徴とする。

【0015】

Inを添加するために純In粉を原料として使用した場合、融点が低いInが先に溶け出してしまうため、ホットプレスにおける焼結温度を低くせざるを得ず、ターゲットの密度が低くなってしまう。これに対して、上記本発明の磁気記録媒体膜形成用スパッタリングターゲットの製造方法では、InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスするので、純In粉よりも融点が高いInPt合金粉を混合することで、ホットプレスにおける焼結温度が高くでき、高密度のターゲットを得ることができる。

【0016】

第4の発明に係る磁気記録媒体膜形成用スパッタリングターゲットの製造方法は、第3の発明において、前記グラファイト粉の比表面積(BET値)が、10m2/g以下であることを特徴とする。

すなわち、この磁気記録媒体膜形成用スパッタリングターゲットの製造方法では、グラファイト粉の比表面積が、10m2/g以下であるので、表面の剥離や亀裂、空孔等の欠陥の少ないC粉末によって高密度な組織が得られ、C単体のパーティクルが発生し難くなる。

【0017】

第5の発明に係る磁気記録媒体膜形成用スパッタリングターゲットの製造方法は、第3又は第4の発明において、前記混合粉末中の前記グラファイト粉または前記カーボンブラック粉を予め真空中で加熱処理しておくことを特徴とする。

すなわち、この磁気記録媒体膜形成用スパッタリングターゲットの製造方法では、混合粉末中のグラファイト粉またはカーボンブラック粉を予め真空中で加熱処理しておくことで、比較的多くグラファイト粉またはカーボンブラック粉に含有する酸素等のガス成分を予め除去し、焼結体に不可避不純物として含有される酸素等を容易に低減させることができる。

【発明の効果】

【0018】

本発明によれば、以下の効果を奏する。

すなわち、本発明に係る磁気記録媒体膜形成用スパッタリングターゲットによれば、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなるので、1つのターゲットでInにより規則化温度を低下させたFePtIn−C膜を成膜できると共に、CがFe,Pt,Inからなる金属マトリックス中に介在してC単体のパーティクルが発生し難くなることで、スパッタリング時の異常放電の発生を抑制することができる。

したがって、本発明の磁気記録媒体膜形成用スパッタリングターゲットを用いてスパッタリングにより磁気記録媒体膜を成膜することで、高い生産性をもってHDD用高密度磁気記録媒体に適用される低規則化温度の磁気記録膜、特に垂直磁気記録用または熱アシスト磁気記録用に適用される良好な磁気記録膜を得ることができる。

【図面の簡単な説明】

【0019】

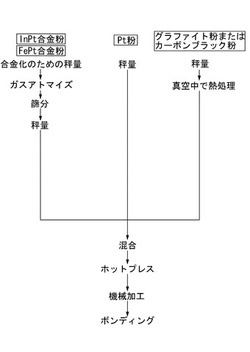

【図1】本発明に係る磁気記録媒体膜形成用スパッタリングターゲットおよびその製造方法の一実施形態において、製造フローを示す。

【発明を実施するための形態】

【0020】

以下、本発明に係る磁気記録媒体膜形成用スパッタリングターゲットおよびその製造方法の一実施形態を、図1を参照して説明する。

【0021】

本実施形態の磁気記録媒体膜形成用スパッタリングターゲットは、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなる。そして、この焼結体は、Fe,Pt,Inからなる合金相の金属マトリックス中にCが介在した組織を有している。

【0022】

また、この磁気記録媒体膜形成用スパッタリングターゲットは、酸素(O)の含有量が、500ppm以下であることが好ましい。

さらに、窒素(N)の含有量は、150ppm以下であることが好ましい。なお、窒素の含有量を150ppm以下とすることが好ましいとした理由は、150ppmを超えると、磁気記録媒体膜中に軟磁性のFe4N相が生成されて保磁力(Hc)を低下させる可能性があるためである。

【0023】

この磁気記録媒体膜形成用スパッタリングターゲットの製造方法は、図1に示すように、InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスする工程を有している。

特に、グラファイト粉としては、比表面積が10m2/g以下のものを使用することが好ましい。

【0024】

上記InPt合金粉は、In:50〜65原子%を含有するInPt合金粉であることが好ましい。また、上記FePt合金粉は、Fe:80〜95原子%を含有するFePt合金粉であることが好ましい。さらに、上記Pt粉は、平均粒径が1〜5μmのものを用い、さらにグラファイト粉またはカーボンブラック粉は、平均粒径が0.02〜20μmのものを用いるとよい。

【0025】

また、グラファイト粉またはカーボンブラック粉は、予め真空中で熱処理したものを用いることが好ましい。

さらに、FePt合金粉については、粒径5μm以下の微粉をカットすることが好ましい。これは、表面積が大きい粒径5μm以下の微粉を除去しておくことで、含有される酸素や窒素等のガス成分をさらに低減することができるからである。

【0026】

なお、InPt合金粉は、平均粒径が10〜30μmのものを用いることが好ましい。これらの平均粒径を上記範囲とした理由は、10μm未満であると、収率よく回収することが困難となるためであり、30μmを超えると、ターゲットの十分高い密度が得られずパーティクルが発生しやすくなるためである。

【0027】

この製法の一例について詳述すれば、例えば、まず上記所定組成割合となるInPt合金粉、FePt合金粉をそれぞれガスアトマイズ法により作製し、平均粒径が10〜30μmとなるように篩分して粉末を回収する。

Pt粉については市販のものを用いればよく、例えばPt粉については純度が3N〜4Nで平均粒径1〜5μmの粉末を用意すればよい。

【0028】

グラファイト粉としては、例えば平均粒径8.3μm、比表面積9.0m2/gの粉末を用いる。

カーボンブラック粉は、アセチレンガスを原料として燃焼と熱分解とを周期的に繰り返すことによりアセチレンガスの発熱分解により生成された、いわゆるアセチレンブラックを使用する。このカーボンブラック粉としては、例えば平均粒径35nm、比表面積(BET値)70m2/gの粉末を用いる。

なお、このカーボンブラック粉は、予め1×10−3〜1×10−5Torr(133×10−3〜133×10−5Pa)の真空中で、熱処理温度1100〜1300℃で1〜4時間、熱処理し、脱ガスさせておく。

【0029】

次に、このInPt合金粉とFePt合金粉とPt粉とグラファイト粉またはカーボンブラック粉とを上記所定のターゲット組成となるように秤量し、これらをボールミル混合用の容器に混合用の粉砕媒体となる5mmφのジルコニアボール等と共に投入し、容器内をArガスで置換した後蓋を閉める。さらに、この容器を、2〜16時間回転させ、原料を混合して混合粉末とする。

【0030】

次に、得られた混合粉末を真空中にてホットプレスにより成型焼結し、得られた焼結体を機械加工により所定のターゲット寸法に加工する。なお、十分高い密度の焼結体を得るためには、200kgf/cm2以上の加圧力でホットプレスする必要があるが、モールドの機械強度とプレス装置の最大荷重による制限を受ける。このためホットプレスは、850〜1050℃の範囲で保持時間:3〜12時間、加圧力:350kgf/cm2にて行うことが好ましい。

こうして得られた焼結体を、バッキングプレートに接合してターゲットとする。

【0031】

このように本実施形態の磁気記録媒体膜形成用スパッタリングターゲットでは、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなるので、1つのターゲットでInにより規則化温度を低下させたFePtIn−C膜を成膜できると共に、CがFe,Pt,Inの金属マトリックス中に介在してC単体のパーティクルが発生し難くなることで、スパッタリング時の異常放電の発生を抑制することができる。

【0032】

さらに、この磁気記録媒体膜形成用スパッタリングターゲットでは、酸素の含有量が、500ppm以下であるので、スパッタ成膜した磁気記録媒体膜の規則化温度がより下がりやすく、低い熱処理温度でも高い保磁力を得ることができる。また、窒素の含有量を、150ppm以下とすることで、磁気記録媒体膜に軟磁性のFe4N相が生成することなく高い保磁力を得ることができる。

【0033】

また、この磁気記録媒体膜形成用スパッタリングターゲットの製造方法では、InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスするので、純In粉よりも融点が高いInPt合金粉を混合することで、ホットプレスにおける焼結温度が高くでき、高密度のターゲットを得ることができる。

【0034】

特に、グラファイト粉を、比表面積が、10m2/g以下のものとすることで、表面の剥離や亀裂、空孔等の欠陥の少ないC粉末によって高密度な組織が得られ、C単体のパーティクルが発生し難くなる。

また、混合粉末中のグラファイト粉またはカーボンブラック粉を予め真空中で加熱処理しておくことで、比較的多くグラファイト粉またはカーボンブラック粉に含有する酸素等のガス成分を予め除去し、焼結体に不可避不純物として含有される酸素等を容易に低減させることができる。

【実施例】

【0035】

次に、本発明に係る磁気記録媒体膜形成用スパッタリングターゲットを、上記実施形態に基づき作製した実施例により実際に評価した結果を、図1を参照して説明する。

【0036】

まず、図1に本発明のスパッタリングターゲットの製造フローの一例を示す。

InPt合金アトマイズ粉は、純度4Nの薄片状Inと純度3Nのスポンジ状Ptとを原料として、Inの濃度が60原子%となるように配合し、不活性雰囲気にて溶解し、鋳造することによりInPt合金の鋳塊を製造する。この鋳塊を破砕し、ガスアトマイズ用の原料とする。ガスアトマイズ装置内の溶解用坩堝に、前記破砕した鋳塊を投入し、ガスアトマイズ装置内で溶解し、Arガスにてガスアトマイズし、InPt合金アトマイズ粉を作製し回収した。回収した粉末を篩分し、平均粒径12μmのInPt合金アトマイズ粉を得た。

【0037】

FePt合金アトマイズ粉は、純度3Nの電解鉄と純度3Nのスポンジ状Ptとを原料として、Feの濃度が93原子%となるようにガスアトマイズ装置内で溶解し、Arガスにてガスアトマイズし、FePt合金アトマイズ粉を作成し回収した。回収した粉末を篩分し、平均粒径16μmのFePt合金アトマイズ粉を得た。

【0038】

次に、ホットプレスによる焼結方法について述べる。

図1に従って、篩分したInPt合金アトマイズ粉、FePt合金アトマイズ粉および純度3Nで平均粒径3μmのPt粉と純度99.3%で平均粒径8.3μm、比表面積9.0m2/gのグラファイト粉とを目標ターゲット組成となるように秤量した。次に、秤量した各粉末をボールミル混合用の容器に混合用の粉砕媒体となる5mmφのジルコニアボール等と共に投入し、容器内をArガスで置換した後蓋を閉め、さらにこの容器を16時間回転させ、原料を混合して混合粉末とした。この混合粉末を黒鉛モールドに充填した状態でホットプレス装置に装入し、到達真空圧力が1×10−3Torr(133×10−3Pa)の真空雰囲気中で加圧力:350kgf/cm2、保持温度:950℃、保持時間:6時間の条件にて焼結し、本発明ターゲットの焼結体を得た。

【0039】

その後、各焼結体を機械加工し、分析用の直径:50mm、厚さ:2mmのターゲットとスパッタ用の直径:152mm、厚さ:6mmのターゲットとを作成した。さらに、スパッタ用のターゲットをInはんだにて無酸素銅製のバッキングプレートにボンディングし、スパッタリングターゲットとした。なお、分析用のターゲットの密度をアルキメデス法にて測定し、密度比を計算した。密度比は、焼結体の嵩密度を理論密度で割り、算出した。なお、理論密度は以下の式より求めた。

【0040】

【数1】

【0041】

次に、本実施例のターゲットを直流マグネトロンスパッタ装置に装着し、到達真空圧力:1×10−6Torr(133×10−6Pa)まで真空排気した後、Arガスを導入して装置内の圧力(スパッタガス圧力)を5×10−3Torr(665×10−3Pa)とした。その後、直流電源にてスパッタ電力:500Wにて30分のプレスパッタを行い、次に、スパッタ電力を800Wとして5時間の連続スパッタを行い、電源付属の計測装置で異常放電回数を測定した。その後、単結晶MgO基板上にFePtIn−C膜を50nm堆積させた。この膜を還元雰囲気中で250〜600℃の10℃毎の温度でそれぞれ15分間保持し、常温まで冷却して膜の保磁力(Hc)を測定した。Hcが3kOe以上に増加した最も低い温度を規則化温度とした。Hcは振動試料型磁力計(最大印加磁場15kOe)を使用し、膜面に対して垂直方向のB−H曲線を測定し求めた。規則化した膜に含まれる磁性粒子を透過型電子顕微鏡で観察し平均粒子径を測定した。ここでいう平均粒子径(単位:nm)は、以下の式より求めた。

平均粒子径=200/√(Nπ)

(Nは、一辺100nmの正方形の観察領域内に含まれる磁性粒子の数)

【0042】

【表1】

【0043】

本実施例に示されたターゲットについては、前記の連続スパッタリング時にパーティクルによる異常放電が発生しなかった。また、本実施例に示されたターゲットを使用して作成された膜については、規則化温度が低減されていると同時に、平均粒子径が14nm以下の磁性粒子を含む微細組織が得られており、高記録密度の実現に適していることが分かる。

【0044】

次に、グラファイト粉またはカーボンブラック粉について熱処理を行った場合と行わない場合とで、作製したターゲット中に含有される酸素量について調べた。これらの実施例では、表2に示すように、グラファイト粉とアセチレンブラックとの2種類において、熱処理の有りと無しとで、ターゲットの酸素量を測定した。

なお、各実施例とも、上記熱処理の有無以外の条件については同じであり、同一組成かつ同一製造条件としている。

また、酸素量の測定方法は、JIS Z 2613「金属材料の酸素定量方法通則」に記載された赤外線吸収法で測定した。その結果を表2に示す。

【0045】

【表2】

【0046】

これらの結果からわかるように、グラファイト粉及びアセチレンブラックのどちらも熱処理を行った方が、ターゲット中の酸素量が大幅に低減されている。特に、アセチレンブラックを用いた場合は、グラファイト粉の場合よりもターゲット中の酸素量が低減されている。

このように、酸素量が大幅に低減されたスパッタリングターゲットを用いれば、非特許文献2に記載されているように、例えば300℃程度の低い熱処理温度で高い保磁力が得られる。

【0047】

なお、本発明を、スパッタリングターゲットとして利用するためには、相対密度:80%以上、面粗さ(Ra):12.5μm以下、粒径:100μm以下、電気抵抗:10Ω・cm以下、金属系不純物濃度:0.1原子%以下、抗折強度:10MPa以上であることが好ましい。上記各実施例は、いずれもこれらの条件を満たしたものである。

なお、本発明の技術範囲は上記実施形態及び上記実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【技術分野】

【0001】

本発明は、ハードディスクの高密度磁気記録媒体に適用される磁気記録膜、特に垂直磁気記録または熱アシスト磁気記録の媒体に適用される磁気記録膜を形成するためのスパッタリングターゲットおよびその製造方法に関するものである。

【背景技術】

【0002】

ハードディスク装置は、一般にコンピューターやデジタル家電等の外部記録装置として用いられており、記録密度の一層の向上が求められている。そのため、近年、高密度の記録を実現できる垂直磁気記録方式が採用されている。この垂直磁気記録方式は、以前の面内記録方式と異なり、原理的に高密度化するほど記録磁化が安定すると言われている。

【0003】

さらに、次世代の超高密度磁気記録方式として垂直磁気記録技術と光記録技術等とを組み合わせた熱アシスト磁気記録方式が提案されている。この熱アシスト磁気記録方式は、高保磁力を有する強磁性材料の記録膜にレーザ光やマイクロ波により熱を加えて保磁力を低下させた状態で磁場によって書き込みを行う記録方式である。この熱アシスト磁気記録方式のハードディスク媒体の記録層に適用する材料の候補として、C(炭素)を含むFePt系磁気記録膜が提案されている(非特許文献1参照)。従来、このCを含むFePt系磁気記録膜(以下、FePt−C膜と称す)を成膜するためには、FePtのスパッタリングターゲットとCのスパッタリングターゲットとをそれぞれ用意し、これらを用いてFePtとCとを同時スパッタ(コスパッタ)することによってFePt−C膜を作製している。

【0004】

また、スパッタ法により成膜したFePt膜は準安定相の不規則相であり、高い結晶磁気異方性を有するL10構造の規則相に相転移させる温度(規則化温度)まで熱処理する必要があるが、この規則化温度が高いため、量産に適さず、規則化温度が低いスパッタ膜が要望されている。そこで、従来、磁気記録媒体膜形成用のFePt系ナノ粒子では、In等を添加することで、規則化温度を下げることが検討されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−15839号公報

【非特許文献】

【0006】

【非特許文献1】Yingfan Xu,M.L.Yan,and D.J.Sellmyer、「Nanostructure and Magnetic Properties of FePt:C Cluster Films」、IEEE TRANSACTIONS ON MAGNETICS,VOL,40,NO.4,JULY 2004、p.2525-2527

【非特許文献2】喜々津 哲,外6名、「FePt薄膜の残留酸素が規則化温度に及ぼす影響」、電子情報通信学会技術研究報告 MR2003−31(2003−11) p.25

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記従来の技術には、以下の課題が残されている。

すなわち、従来、FePt−C膜を得るために、FePtのスパッタリングターゲットとCのスパッタリングターゲットとによるコスパッタを行っているため、二種類のスパッタリングターゲットを用意する必要があると共に、CのスパッタリングターゲットからC粉のパーティクルが発生して異常放電の原因になってしまう不都合があった。また、FePtスパッタ膜にInを添加するためには、FePt合金ターゲットとInターゲットとのコスパッタが考えられるが、上記FePt−C膜と同様に二種類のスパッタリングターゲットを用意する必要があった。

【0008】

本発明は、前述の課題に鑑みてなされたもので、規則化温度を低下させたFePtIn−C膜を成膜することができると共にパーティクルの発生が抑制可能な磁気記録媒体膜形成用スパッタリングターゲットおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、前記課題を解決するために以下の構成を採用した。すなわち、第1の発明に係る磁気記録媒体膜形成用スパッタリングターゲットは、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなることを特徴とする。

【0010】

この磁気記録媒体膜形成用スパッタリングターゲットでは、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなるので、1つのターゲットでInにより規則化温度を低下させたFePtIn−C膜を成膜できると共に、CがFe,Pt,Inの金属マトリックス中に介在してC単体のパーティクルが発生し難くなることで、スパッタリング時の異常放電の発生を抑制することができる。

【0011】

Feを上記組成範囲に設定した理由は、30at%未満、または80at%を超えると、Fe−Pt二元系平衡状態図で示されるFePt規則相(L10構造)の領域から大きく外れるため、成膜後の磁気記録層にFePt規則相が十分に形成されないためである。

また、Inを上記組成範囲に設定した理由は、1at%未満では、Inの添加による有意な磁気記録膜の規則化温度低減効果が得られず、20at%を超えると、ターゲットの十分高い密度が得られずパーティクルが発生しやすくなるためである。

さらに、Cを上記組成範囲に設定した理由は、3at%未満では、磁気記録膜の微細組織化が不十分となるため高記録密度を実現できず、65at%を超えると、ターゲットの十分高い密度が得られずパーティクルが発生しやすくなるためである。

【0012】

第2の発明に係る磁気記録媒体膜形成用スパッタリングターゲットは、第1の発明において、酸素の含有量が、500ppm以下であることを特徴とする。

すなわち、この磁気記録媒体膜形成用スパッタリングターゲットでは、スパッタ成膜した磁気記録媒体膜の規則化温度がより下がりやすく、低い熱処理温度でも高い保磁力を得ることができる。

なお、酸素の含有量を500ppm以下とした理由は、500ppmを超えると、Inによる磁気記録媒体膜の規則化温度を低減する効果が低下するためである。

【0013】

なお、FePt薄膜の残留酸素が規則化温度に及ぼす影響については、上記非特許文献2にも記載されている。この文献では、ターゲット中の酸素量が3000ppmの場合、スパッタした磁気記録媒体膜中の酸素量が700〜1000ppmであり、その保磁力Hc(300℃熱処理時)が5kOe程度であるのに対し、ターゲット中の酸素量が50ppmの場合、スパッタした磁気記録媒体膜中の酸素量が100〜200ppmであり、その保磁力Hc(300℃熱処理時)が8kOe程度に向上することが示されている。

【0014】

第3の発明に係る磁気記録媒体膜形成用スパッタリングターゲットの製造方法は、第1又は第2の本発明に係る磁気記録媒体膜形成用スパッタリングターゲットを製造する方法であって、InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスする工程を有していることを特徴とする。

【0015】

Inを添加するために純In粉を原料として使用した場合、融点が低いInが先に溶け出してしまうため、ホットプレスにおける焼結温度を低くせざるを得ず、ターゲットの密度が低くなってしまう。これに対して、上記本発明の磁気記録媒体膜形成用スパッタリングターゲットの製造方法では、InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスするので、純In粉よりも融点が高いInPt合金粉を混合することで、ホットプレスにおける焼結温度が高くでき、高密度のターゲットを得ることができる。

【0016】

第4の発明に係る磁気記録媒体膜形成用スパッタリングターゲットの製造方法は、第3の発明において、前記グラファイト粉の比表面積(BET値)が、10m2/g以下であることを特徴とする。

すなわち、この磁気記録媒体膜形成用スパッタリングターゲットの製造方法では、グラファイト粉の比表面積が、10m2/g以下であるので、表面の剥離や亀裂、空孔等の欠陥の少ないC粉末によって高密度な組織が得られ、C単体のパーティクルが発生し難くなる。

【0017】

第5の発明に係る磁気記録媒体膜形成用スパッタリングターゲットの製造方法は、第3又は第4の発明において、前記混合粉末中の前記グラファイト粉または前記カーボンブラック粉を予め真空中で加熱処理しておくことを特徴とする。

すなわち、この磁気記録媒体膜形成用スパッタリングターゲットの製造方法では、混合粉末中のグラファイト粉またはカーボンブラック粉を予め真空中で加熱処理しておくことで、比較的多くグラファイト粉またはカーボンブラック粉に含有する酸素等のガス成分を予め除去し、焼結体に不可避不純物として含有される酸素等を容易に低減させることができる。

【発明の効果】

【0018】

本発明によれば、以下の効果を奏する。

すなわち、本発明に係る磁気記録媒体膜形成用スパッタリングターゲットによれば、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなるので、1つのターゲットでInにより規則化温度を低下させたFePtIn−C膜を成膜できると共に、CがFe,Pt,Inからなる金属マトリックス中に介在してC単体のパーティクルが発生し難くなることで、スパッタリング時の異常放電の発生を抑制することができる。

したがって、本発明の磁気記録媒体膜形成用スパッタリングターゲットを用いてスパッタリングにより磁気記録媒体膜を成膜することで、高い生産性をもってHDD用高密度磁気記録媒体に適用される低規則化温度の磁気記録膜、特に垂直磁気記録用または熱アシスト磁気記録用に適用される良好な磁気記録膜を得ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る磁気記録媒体膜形成用スパッタリングターゲットおよびその製造方法の一実施形態において、製造フローを示す。

【発明を実施するための形態】

【0020】

以下、本発明に係る磁気記録媒体膜形成用スパッタリングターゲットおよびその製造方法の一実施形態を、図1を参照して説明する。

【0021】

本実施形態の磁気記録媒体膜形成用スパッタリングターゲットは、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなる。そして、この焼結体は、Fe,Pt,Inからなる合金相の金属マトリックス中にCが介在した組織を有している。

【0022】

また、この磁気記録媒体膜形成用スパッタリングターゲットは、酸素(O)の含有量が、500ppm以下であることが好ましい。

さらに、窒素(N)の含有量は、150ppm以下であることが好ましい。なお、窒素の含有量を150ppm以下とすることが好ましいとした理由は、150ppmを超えると、磁気記録媒体膜中に軟磁性のFe4N相が生成されて保磁力(Hc)を低下させる可能性があるためである。

【0023】

この磁気記録媒体膜形成用スパッタリングターゲットの製造方法は、図1に示すように、InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスする工程を有している。

特に、グラファイト粉としては、比表面積が10m2/g以下のものを使用することが好ましい。

【0024】

上記InPt合金粉は、In:50〜65原子%を含有するInPt合金粉であることが好ましい。また、上記FePt合金粉は、Fe:80〜95原子%を含有するFePt合金粉であることが好ましい。さらに、上記Pt粉は、平均粒径が1〜5μmのものを用い、さらにグラファイト粉またはカーボンブラック粉は、平均粒径が0.02〜20μmのものを用いるとよい。

【0025】

また、グラファイト粉またはカーボンブラック粉は、予め真空中で熱処理したものを用いることが好ましい。

さらに、FePt合金粉については、粒径5μm以下の微粉をカットすることが好ましい。これは、表面積が大きい粒径5μm以下の微粉を除去しておくことで、含有される酸素や窒素等のガス成分をさらに低減することができるからである。

【0026】

なお、InPt合金粉は、平均粒径が10〜30μmのものを用いることが好ましい。これらの平均粒径を上記範囲とした理由は、10μm未満であると、収率よく回収することが困難となるためであり、30μmを超えると、ターゲットの十分高い密度が得られずパーティクルが発生しやすくなるためである。

【0027】

この製法の一例について詳述すれば、例えば、まず上記所定組成割合となるInPt合金粉、FePt合金粉をそれぞれガスアトマイズ法により作製し、平均粒径が10〜30μmとなるように篩分して粉末を回収する。

Pt粉については市販のものを用いればよく、例えばPt粉については純度が3N〜4Nで平均粒径1〜5μmの粉末を用意すればよい。

【0028】

グラファイト粉としては、例えば平均粒径8.3μm、比表面積9.0m2/gの粉末を用いる。

カーボンブラック粉は、アセチレンガスを原料として燃焼と熱分解とを周期的に繰り返すことによりアセチレンガスの発熱分解により生成された、いわゆるアセチレンブラックを使用する。このカーボンブラック粉としては、例えば平均粒径35nm、比表面積(BET値)70m2/gの粉末を用いる。

なお、このカーボンブラック粉は、予め1×10−3〜1×10−5Torr(133×10−3〜133×10−5Pa)の真空中で、熱処理温度1100〜1300℃で1〜4時間、熱処理し、脱ガスさせておく。

【0029】

次に、このInPt合金粉とFePt合金粉とPt粉とグラファイト粉またはカーボンブラック粉とを上記所定のターゲット組成となるように秤量し、これらをボールミル混合用の容器に混合用の粉砕媒体となる5mmφのジルコニアボール等と共に投入し、容器内をArガスで置換した後蓋を閉める。さらに、この容器を、2〜16時間回転させ、原料を混合して混合粉末とする。

【0030】

次に、得られた混合粉末を真空中にてホットプレスにより成型焼結し、得られた焼結体を機械加工により所定のターゲット寸法に加工する。なお、十分高い密度の焼結体を得るためには、200kgf/cm2以上の加圧力でホットプレスする必要があるが、モールドの機械強度とプレス装置の最大荷重による制限を受ける。このためホットプレスは、850〜1050℃の範囲で保持時間:3〜12時間、加圧力:350kgf/cm2にて行うことが好ましい。

こうして得られた焼結体を、バッキングプレートに接合してターゲットとする。

【0031】

このように本実施形態の磁気記録媒体膜形成用スパッタリングターゲットでは、一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなるので、1つのターゲットでInにより規則化温度を低下させたFePtIn−C膜を成膜できると共に、CがFe,Pt,Inの金属マトリックス中に介在してC単体のパーティクルが発生し難くなることで、スパッタリング時の異常放電の発生を抑制することができる。

【0032】

さらに、この磁気記録媒体膜形成用スパッタリングターゲットでは、酸素の含有量が、500ppm以下であるので、スパッタ成膜した磁気記録媒体膜の規則化温度がより下がりやすく、低い熱処理温度でも高い保磁力を得ることができる。また、窒素の含有量を、150ppm以下とすることで、磁気記録媒体膜に軟磁性のFe4N相が生成することなく高い保磁力を得ることができる。

【0033】

また、この磁気記録媒体膜形成用スパッタリングターゲットの製造方法では、InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスするので、純In粉よりも融点が高いInPt合金粉を混合することで、ホットプレスにおける焼結温度が高くでき、高密度のターゲットを得ることができる。

【0034】

特に、グラファイト粉を、比表面積が、10m2/g以下のものとすることで、表面の剥離や亀裂、空孔等の欠陥の少ないC粉末によって高密度な組織が得られ、C単体のパーティクルが発生し難くなる。

また、混合粉末中のグラファイト粉またはカーボンブラック粉を予め真空中で加熱処理しておくことで、比較的多くグラファイト粉またはカーボンブラック粉に含有する酸素等のガス成分を予め除去し、焼結体に不可避不純物として含有される酸素等を容易に低減させることができる。

【実施例】

【0035】

次に、本発明に係る磁気記録媒体膜形成用スパッタリングターゲットを、上記実施形態に基づき作製した実施例により実際に評価した結果を、図1を参照して説明する。

【0036】

まず、図1に本発明のスパッタリングターゲットの製造フローの一例を示す。

InPt合金アトマイズ粉は、純度4Nの薄片状Inと純度3Nのスポンジ状Ptとを原料として、Inの濃度が60原子%となるように配合し、不活性雰囲気にて溶解し、鋳造することによりInPt合金の鋳塊を製造する。この鋳塊を破砕し、ガスアトマイズ用の原料とする。ガスアトマイズ装置内の溶解用坩堝に、前記破砕した鋳塊を投入し、ガスアトマイズ装置内で溶解し、Arガスにてガスアトマイズし、InPt合金アトマイズ粉を作製し回収した。回収した粉末を篩分し、平均粒径12μmのInPt合金アトマイズ粉を得た。

【0037】

FePt合金アトマイズ粉は、純度3Nの電解鉄と純度3Nのスポンジ状Ptとを原料として、Feの濃度が93原子%となるようにガスアトマイズ装置内で溶解し、Arガスにてガスアトマイズし、FePt合金アトマイズ粉を作成し回収した。回収した粉末を篩分し、平均粒径16μmのFePt合金アトマイズ粉を得た。

【0038】

次に、ホットプレスによる焼結方法について述べる。

図1に従って、篩分したInPt合金アトマイズ粉、FePt合金アトマイズ粉および純度3Nで平均粒径3μmのPt粉と純度99.3%で平均粒径8.3μm、比表面積9.0m2/gのグラファイト粉とを目標ターゲット組成となるように秤量した。次に、秤量した各粉末をボールミル混合用の容器に混合用の粉砕媒体となる5mmφのジルコニアボール等と共に投入し、容器内をArガスで置換した後蓋を閉め、さらにこの容器を16時間回転させ、原料を混合して混合粉末とした。この混合粉末を黒鉛モールドに充填した状態でホットプレス装置に装入し、到達真空圧力が1×10−3Torr(133×10−3Pa)の真空雰囲気中で加圧力:350kgf/cm2、保持温度:950℃、保持時間:6時間の条件にて焼結し、本発明ターゲットの焼結体を得た。

【0039】

その後、各焼結体を機械加工し、分析用の直径:50mm、厚さ:2mmのターゲットとスパッタ用の直径:152mm、厚さ:6mmのターゲットとを作成した。さらに、スパッタ用のターゲットをInはんだにて無酸素銅製のバッキングプレートにボンディングし、スパッタリングターゲットとした。なお、分析用のターゲットの密度をアルキメデス法にて測定し、密度比を計算した。密度比は、焼結体の嵩密度を理論密度で割り、算出した。なお、理論密度は以下の式より求めた。

【0040】

【数1】

【0041】

次に、本実施例のターゲットを直流マグネトロンスパッタ装置に装着し、到達真空圧力:1×10−6Torr(133×10−6Pa)まで真空排気した後、Arガスを導入して装置内の圧力(スパッタガス圧力)を5×10−3Torr(665×10−3Pa)とした。その後、直流電源にてスパッタ電力:500Wにて30分のプレスパッタを行い、次に、スパッタ電力を800Wとして5時間の連続スパッタを行い、電源付属の計測装置で異常放電回数を測定した。その後、単結晶MgO基板上にFePtIn−C膜を50nm堆積させた。この膜を還元雰囲気中で250〜600℃の10℃毎の温度でそれぞれ15分間保持し、常温まで冷却して膜の保磁力(Hc)を測定した。Hcが3kOe以上に増加した最も低い温度を規則化温度とした。Hcは振動試料型磁力計(最大印加磁場15kOe)を使用し、膜面に対して垂直方向のB−H曲線を測定し求めた。規則化した膜に含まれる磁性粒子を透過型電子顕微鏡で観察し平均粒子径を測定した。ここでいう平均粒子径(単位:nm)は、以下の式より求めた。

平均粒子径=200/√(Nπ)

(Nは、一辺100nmの正方形の観察領域内に含まれる磁性粒子の数)

【0042】

【表1】

【0043】

本実施例に示されたターゲットについては、前記の連続スパッタリング時にパーティクルによる異常放電が発生しなかった。また、本実施例に示されたターゲットを使用して作成された膜については、規則化温度が低減されていると同時に、平均粒子径が14nm以下の磁性粒子を含む微細組織が得られており、高記録密度の実現に適していることが分かる。

【0044】

次に、グラファイト粉またはカーボンブラック粉について熱処理を行った場合と行わない場合とで、作製したターゲット中に含有される酸素量について調べた。これらの実施例では、表2に示すように、グラファイト粉とアセチレンブラックとの2種類において、熱処理の有りと無しとで、ターゲットの酸素量を測定した。

なお、各実施例とも、上記熱処理の有無以外の条件については同じであり、同一組成かつ同一製造条件としている。

また、酸素量の測定方法は、JIS Z 2613「金属材料の酸素定量方法通則」に記載された赤外線吸収法で測定した。その結果を表2に示す。

【0045】

【表2】

【0046】

これらの結果からわかるように、グラファイト粉及びアセチレンブラックのどちらも熱処理を行った方が、ターゲット中の酸素量が大幅に低減されている。特に、アセチレンブラックを用いた場合は、グラファイト粉の場合よりもターゲット中の酸素量が低減されている。

このように、酸素量が大幅に低減されたスパッタリングターゲットを用いれば、非特許文献2に記載されているように、例えば300℃程度の低い熱処理温度で高い保磁力が得られる。

【0047】

なお、本発明を、スパッタリングターゲットとして利用するためには、相対密度:80%以上、面粗さ(Ra):12.5μm以下、粒径:100μm以下、電気抵抗:10Ω・cm以下、金属系不純物濃度:0.1原子%以下、抗折強度:10MPa以上であることが好ましい。上記各実施例は、いずれもこれらの条件を満たしたものである。

なお、本発明の技術範囲は上記実施形態及び上記実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【特許請求の範囲】

【請求項1】

一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなることを特徴とする磁気記録媒体膜形成用スパッタリングターゲット。

【請求項2】

請求項1に記載の磁気記録媒体膜形成用スパッタリングターゲットにおいて、

酸素の含有量が、500ppm以下であることを特徴とする磁気記録媒体膜形成用スパッタリングターゲット。

【請求項3】

請求項1又は2に記載の磁気記録媒体膜形成用スパッタリングターゲットを製造する方法であって、

InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスする工程を有していることを特徴とする磁気記録媒体膜形成用スパッタリングターゲットの製造方法。

【請求項4】

請求項3に記載の磁気記録媒体膜形成用スパッタリングターゲットの製造方法において、

前記グラファイト粉の比表面積が、10m2/g以下であることを特徴とする磁気記録媒体膜形成用スパッタリングターゲットの製造方法。

【請求項5】

請求項3又は4に記載の磁気記録媒体膜形成用スパッタリングターゲットの製造方法において、

前記混合粉末中の前記グラファイト粉または前記カーボンブラック粉を予め真空中で加熱処理しておくことを特徴とする磁気記録媒体膜形成用スパッタリングターゲットの製造方法。

【請求項1】

一般式:{(FexPt100−x)(100−y)Iny}(100−z)Cz、原子比により30≦x≦80、1≦y≦20、3≦z≦65で表される組成を有した焼結体からなることを特徴とする磁気記録媒体膜形成用スパッタリングターゲット。

【請求項2】

請求項1に記載の磁気記録媒体膜形成用スパッタリングターゲットにおいて、

酸素の含有量が、500ppm以下であることを特徴とする磁気記録媒体膜形成用スパッタリングターゲット。

【請求項3】

請求項1又は2に記載の磁気記録媒体膜形成用スパッタリングターゲットを製造する方法であって、

InPt合金粉と、FePt合金粉と、Pt粉と、グラファイト粉またはカーボンブラック粉と、の混合粉末を、真空または不活性ガス雰囲気中でホットプレスする工程を有していることを特徴とする磁気記録媒体膜形成用スパッタリングターゲットの製造方法。

【請求項4】

請求項3に記載の磁気記録媒体膜形成用スパッタリングターゲットの製造方法において、

前記グラファイト粉の比表面積が、10m2/g以下であることを特徴とする磁気記録媒体膜形成用スパッタリングターゲットの製造方法。

【請求項5】

請求項3又は4に記載の磁気記録媒体膜形成用スパッタリングターゲットの製造方法において、

前記混合粉末中の前記グラファイト粉または前記カーボンブラック粉を予め真空中で加熱処理しておくことを特徴とする磁気記録媒体膜形成用スパッタリングターゲットの製造方法。

【図1】

【公開番号】特開2013−33581(P2013−33581A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−142833(P2012−142833)

【出願日】平成24年6月26日(2012.6.26)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年6月26日(2012.6.26)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]