磁気記録媒体

【課題】磁気記録面に傷を付けにくくするバックコートを提供し、かつ繰り返し摺動しても摩擦係数の上昇が少ないこと、さらにバックコートとしてのもう一つの役割である電気抵抗を低く抑えるという点も備えた磁気記録媒体を得る。

【解決手段】非磁性支持体1上に、非磁性粉末と結合剤を含有する下層非磁性層3と、当該非磁性層3上に磁性粉末と結合剤を含有する磁性層2とを備え、非磁性支持体1上の反対側の面にバックコート4を形成した磁気記録媒体において、前記バックコート4はカーボンブラックのみを有し、当該カーボンブラックの平均粒子径が40〜80nmであり、カーボンブラックと結合剤の比率R(=カーボンブラック/結合剤)が1.6〜2.2であって、結合剤としてガラス転移温度Tgが30℃〜50℃のウレタン系樹脂を全結合剤のうち50重量%以上含有し、かつ結合剤としてニトロセルロースを全結合剤のうち25重量%以上50重量%未満含有する。

【解決手段】非磁性支持体1上に、非磁性粉末と結合剤を含有する下層非磁性層3と、当該非磁性層3上に磁性粉末と結合剤を含有する磁性層2とを備え、非磁性支持体1上の反対側の面にバックコート4を形成した磁気記録媒体において、前記バックコート4はカーボンブラックのみを有し、当該カーボンブラックの平均粒子径が40〜80nmであり、カーボンブラックと結合剤の比率R(=カーボンブラック/結合剤)が1.6〜2.2であって、結合剤としてガラス転移温度Tgが30℃〜50℃のウレタン系樹脂を全結合剤のうち50重量%以上含有し、かつ結合剤としてニトロセルロースを全結合剤のうち25重量%以上50重量%未満含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非磁性下層と磁性層とが重層塗布形成された構成の磁気記録媒体において、バックコートの組成を改良した技術に関するものである。

【背景技術】

【0002】

従来、磁気記録媒体としては、強磁性粉末や結合剤、各種添加剤を有機溶媒とともに分散せしめて調製した磁性塗料を、非磁性支持体上に塗布乾燥することで磁性層が形成される、いわゆる塗布型の磁気記録媒体が知られている。

【0003】

このような塗布型の磁気記録媒体は、オーディオ用あるいはビデオ用の磁気テープを始め、高密度フロッピー(登録商標)ディスク、バックアップ用データカートリッジ等のコンピュータ用記録媒体として利用されており、現在における磁気記録媒体の主流である。

【0004】

塗布型の磁気記録媒体としては、従来、例えば下記特許文献1,2,3に記載のものが提案されている。

【特許文献1】特許第2853679号公報

【特許文献2】特開平4−330612号公報

【特許文献3】特開2006−12219号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、磁気記録媒体の記録密度を高めるための手法としては、記録トラック幅の縮小化、線記録密度のアップ、及び記録波長の短波長化等が挙げられるが、必然的に、高記録密度化が進むほど信号エラーが発生しやすくなるため、今後においては、磁気記録媒体の信頼性を一層高める技術の開発が要求される。

【0006】

信号のエラーの発生要因としては、主に次のようなものが挙げられる。

(1)磁気記録媒体上に存在する傷等の欠陥。(2)記録あるいは再生用の磁気ヘッド表面に付着物(いわゆるヘッド汚れ)が生じてスペーシングが大きくなってしまうことによる記録エラーまたは再生エラー。(3)磁気ヘッドの磨耗によるエラー。(4)磁気記録媒体の寸法変化に伴うオフトラック。

【0007】

本発明は前記(1)の磁気記録媒体上に存在する傷等の欠陥について、改良を目的としたものであり、特にリニア記録方式でかつ、トラック幅が狭く、記録波長の短い、高記録密度の磁気記録媒体の信頼性を向上させるものである。

【0008】

ヘリカル方式の磁気記録システムは、ヘッドを搭載したドラムが高速で回転しながらテープと接触して記録再生されるが、テープの巻き出し、巻き取り速度は一般に遅い。また一度の巻き出し、巻取り(いわゆる1シャトル)でテープの全トラックの記録再生が可能である。

【0009】

これに比べリニア方式の磁気記録システムでは、固定ヘッドを用いるために、磁気テープのリールからの巻き出し、巻き取り速度は速く、全トラックを記録するためにはトラック数を記録再生ヘッドで除した回数だけシャトルが必要となる。すなわち、シャトル回数が多いだけ巻出し/巻取りの数が多い。

【0010】

このことは巻出し/巻取りの際に磁気記録面とバックコート面が接触して、バックコート上に存在する突起や異物などが存在した場合には磁気記録面を傷つけ、書き込みまたは読み取りエラーを増加させる確率を増やすことを意味する。また多数回走行で磁気記録面やバックコート面の塗膜から磨耗粉を生じた場合も、磨耗粉が介在して傷付きを生じさせてしまう。

【0011】

従来、バックコートの突起の転写等で発生する磁気記録面の欠陥の大きさは数ミクロンであって、微小と考えられていたが、近年の狭トラック幅で、記録波長の短い方式の磁気記録システムでは、この程度の欠陥であってもエラーレートに与える影響が大きい。

【0012】

既存のリニア方式の代表的フォーマットLTOのGeneration 1フォーマットを例にとれば、本フォーマットは読み取りトラック幅13ミクロン、記録波長0.6ミクロン程度である。この大きさのトラック幅および記録波長領域において、上述した磁気記録面の傷つきは既に問題となる。当然ながら、よりトラック幅の狭いGeneration 2やGeneration 3フォーマットでは、その影響はさらに大きなものとなる。

【0013】

したがって本発明の目的は、磁気記録面に傷を付けにくくするバックコートを提供し、かつバックコートが繰り返し摺動しても摩擦係数の上昇が少ないこと、さらにバックコートとしてのもう一つの役割である電気抵抗を低く抑えるという点も備えた磁気記録媒体を得るものである。

【課題を解決するための手段】

【0014】

本発明では、カーボンブラックの粒子径、かつ結合剤として用いる樹脂とそのガラス転移温度、カーボンブラックと結合剤の比率を限定することで上述の目的を達成することができた。

【0015】

すなわち本発明の磁気記録媒体は、非磁性支持体上に、非磁性粉末と結合剤を含有する非磁性層と、当該非磁性層上に磁性粉末と結合剤を含有する磁性層とを備え、非磁性支持体上の反対側の面にバックコートを形成した磁気記録媒体において、前記バックコートはカーボンブラックのみを有し、当該カーボンブラックの平均粒子径が40〜80nmであり、カーボンブラックと結合剤の比率R(=カーボンブラック/結合剤)が1.6〜2.2であって、結合剤としてガラス転移温度Tgが30℃〜50℃のウレタン系樹脂を全結合剤のうち50重量%以上含有し、かつ結合剤としてニトロセルロースを全結合剤のうち25重量%以上50重量%未満含有することを特徴としている。

【0016】

また読み取りトラックの幅が13ミクロン以下で、最短記録波長が0.6ミクロン以下のリニア記録方式の磁気記録システムに用いられることを特徴としている。

【0017】

また前記非磁性層、磁性層およびバックコートには硬化剤が含有することを特徴としている。

【0018】

具体的にはカーボンブラックとしては平均粒子径が40〜80nm程度のサイズのものを選定し、結合剤の量を減らして電気抵抗を低く抑えることを基本構成とした。

【0019】

なぜならたとえば150nmを超えるような大きなサイズのカーボンブラックを使用すると、該粒子がバックコートに突起として存在するために、バックコート面の摩擦係数を低く安定に抑えることが可能であるけれども、該突起が磁気記録面を傷付けてしまうからである。

【0020】

これに対し前述した平均粒子径が40〜80nm程度の粒子であれば突起の高さは適度に抑えられるために、傷つきも少なくすることが可能で、かつ摩擦係数も低く安定にすることが可能である。またカーボンブラック粒子径が30nmを下回るようなものを用いた場合には、突起高さを低くすることができるが、低い高さの突起ばかりとなってしまって、摩擦係数は高くなってしまう。

【0021】

また粒子径が小さいカーボンブラックは逆に塗料化時の分散が困難で未分散凝集粒子が粗大突起を形成してしまって、傷つきが生じてしまう場合もある。

【0022】

また硬度の高い例えば酸化アルミニウム、酸化チタンなどの無機酸化物粒子の使用は、バックコートの耐磨耗性を向上させ、摩擦係数の安定化に役立つが、一方でその硬度故に磁気記録面への傷付をしやすくする。

【0023】

電気抵抗を低く抑えるためには、結合剤の量を少なくすることが必要である。結合剤の量が少ない場合、当然、粒子と粒子の結合が弱くなるために、塗膜が脆くなりやすい。よってこの状態でも結合力を保持することが重要である。本発明ではガラス転移温度の低い樹脂を配合し、かつ樹脂と反応して3次元架橋構造を形成することが可能な硬化剤を配合し、塗膜形成後に熱処理を加えて3次元架橋構造の形成を促進させ、塗膜の脆性を抑えている。

【発明の効果】

【0024】

(1)請求項1〜4に記載の発明によれば、バックコートの摩擦係数が安定で、電気抵抗も低く、磁気記録面に対する傷つきも少なくできる効果を有する。

(2)請求項3,4に記載の発明によれば、硬化剤の作用によって3次元架橋構造を形成することができ、これによって、結合剤の量が少ないにもかかわらず塗膜の脆性を抑えることができる。

【発明を実施するための最良の形態】

【0025】

以下、図面を参照しながら本発明の実施の形態を説明するが、本発明は下記の実施形態例に限定されるものではない。

【0026】

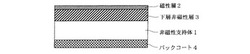

図1に本発明の磁気記録媒体の一例の概略断面図を示す。磁気記録媒体は、非磁性支持体1上に、下層非磁性層3と磁性層2とが重層塗布形成された構成を有しており、さらに反対側の面には、バックコート4が塗布してある。

【0027】

非磁性支持体1の材料としては、ポリエチレンテレフタレート等のポリエステル類、ポリエチレン、ポリプロピレン等のポリオレフィン類、セルローストリアセテート、セルロースダイアセテート、セルロースブチレート等のセルロース誘導体、ポリ塩化ビニル、ポリ塩化ビニリデン等のビニル系樹脂、ポリカーボネート、ポリイミド、ポリアミドイミド等のプラスチック、アルミニウム合金、チタン合金等の軽金属、アルミナガラス等のセラミック等が挙げられる。

【0028】

非磁性支持体にAl合金板やガラス板等の剛性を有する基板を使用した場合には、基板表面にアルマイト処理等の酸化被膜やNi−P被膜等を形成してその表面を硬くするようにしてもよい。

【0029】

次に磁性層2について説明する。磁性層2は、磁性粉末と結合剤を主成分とするものとし、その他潤滑剤、帯電防止剤、研磨剤、防錆剤等の添加剤を混合し、有機溶剤を用いて混練、分散させ、調製した磁性塗料を塗布することにより形成されるものである。

【0030】

磁性粉末は、適用するVTRフォーマット、データドライブフォーマットの記録再生特性に好適な磁気特性(保磁力、磁化量)を有するものを選択する。例えば、Fe系、及びFe−Co系の金属粉末、バリウムフェライト、炭化鉄、酸化鉄等が挙げられる。なお、副元素として、Co、Ni、Cr、Mn、Mg、Ca、Ba、Sr、Zn、Ti、Mo、Ag、Cu、Na、K、Li、Al、Si、Ge、Ga、Y、Nd、La、Ce、Zr等の金属化合物が共存していても良い。

【0031】

本発明の磁気記録媒体の磁性層を構成する結合剤樹脂としては、ポリウレタン系樹脂や、塩化ビニル系樹脂等に架橋反応付与した構造の樹脂が好ましい。しかしながら結合剤樹脂はこれらに限定することなく、目的とする磁気記録媒体に対して要求される物性等に応じて、その他、従来公知の他の樹脂を適宜配合してもよい。配合する樹脂としては、通常、塗布型の磁気記録媒体に用いられる樹脂であれば、特に限定されない。

【0032】

例えば、塩化ビニル、酢酸ビニル、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−アクリロニトリル共重合体、アクリル酸エステル−アクリロニトリル共重合体、アクリル酸エステル−塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−アクリロニトリル共重合体、アクリル酸エステル−アクリロニトリル共重合体、アクリル酸エステル−塩化ビニリデン共重合体、メタクリル酸エステル−塩化ビニリデン共重合体、メタクリル酸エステル−塩化ビニル共重合体、メタクリル酸エステル−エチレン共重合体、ポリ弗化ビニル、塩化ビニリデン−アルリロニトリル共重合体、アクリロニトリル−ブタジエン共重合体、ポリアミド樹脂、ポリビニルブチラール、セルロース誘導体(セルロースアセテートブチレート、セルロースダイアセテート、セルローストリアセテート、セルロースプロピオネート、ニトロセルロース)、スチレンブタジエン共重合体、ポリエステル樹脂、アミノ樹脂、合成ゴム等が挙げられる。

また、熱硬化性樹脂、または反応型樹脂の例としては、フェノール樹脂、エポキシ樹脂、尿素樹脂、メラミン樹脂、アルキッド樹脂、シリコーン樹脂、ポリアミン樹脂、尿素ホルムアルデヒド樹脂等が挙げられる。

【0033】

また上記各結合剤樹脂には、磁性粉末の分散性を向上させる目的で、−SO3 M、−OSO3 M、−COOM、P=O(OM)2 等の極性官能基が導入されていてもよい。ここで、式中Mは、水素原子、あるいはリチウム、カリウム、ナトリウム等のアルカリ金属である。

【0034】

更に、極性官能基としては、−NR1 R2 、−NR1 R2 R3+ X- の末端基を有する側鎖型のもの、>NR1 R2+ X- の主鎖型のものが挙げられる。ここで、式中R1 、R2 、R3 は、水素原子、あるいは炭化水素基であり、X-は弗素、塩素、臭素、ヨウ素等のハロゲン元素イオンあるいは無機・有機イオンである。また、極性官能基としては、−OH、−SH、−CN、エポキシ基等も挙げられる。

【0035】

磁性層2には、非磁性補強粒子として、酸化アルミニウム(α、β、γ)、酸化クロム、酸化珪素、ダイヤモンド、ガーネット、エメリー、窒化ホウ素、チタンカーバイト、炭化珪素、炭化チタン、酸化チタン(ルチル、アナターゼ)等を含有させてもよい。

【0036】

磁性層2を形成するための、磁性塗料調製用の溶剤としては、下記に示すようなものを適用できる。例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒、メタノール、エタノール、プロパノール等のアルコール系溶媒、酢酸メチル、酢酸エチル、酢酸ブチル、酢酸プロピル、乳酸エチル、エチレングリコールアセテート等のエステル系溶媒、ジエチレングリコールジメチルエーテル、2−エトキシエタノール、テトラヒドロフラン、ジオキサン等のエーテル系溶媒、ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶媒、メチレンクロライド、エチレンクロライド、四塩化炭素、クロロホルム、クロロベンゼン等のハロゲン化炭化水素系溶媒等が挙げられる。これらは単独で用いてもよく、適宜混合して用いてもよい。

【0037】

磁性塗料調製用の混練装置としては、連続二軸混練機、多段階で希釈可能な連続二軸混練機、ニーダー、加圧ニーダー、ロールニーダー等、従来から公知の混練機をいずれも使用でき、何ら限定されるものではない。

【0038】

また、分散装置には、ロールミル、ボールミル、横型サンドミル、縦型サンドミル、スパイクミル、ピンミル、タワーミル、DCP、ホモジナイザー、超音波分散機等がいずれも使用可能である。

【0039】

次に、下層非磁性層3について説明する。下層非磁性層3は、非磁性粉末と結合剤を主成分とするものとし、その他潤滑剤、各種添加剤を混合し、有機溶剤を用いて混練、分散させ、調製した下層非磁性層用塗料を塗布することにより形成されるものである。

【0040】

非磁性粉末としては、針状、球状、板状等、各種形状の微粒子を適宜使用することができる。下層非磁性層3を構成する結合剤としては、上述した磁性層2において適用可能なものをいずれも使用することができる。

【0041】

また、下層非磁性層用の塗料を作製するための有機溶剤や、分散装置、及び混練装置についても、上述した磁性層の場合と同様のものが適用できる。

【0042】

また、下層非磁性層3においては、樹脂にポリイソシアネートを併用して、これを架橋硬化させるようにしてもよい。ポリイソシアネートとしては、トルエンジイソシアネート、及びこれらの付加体、アルキレンジイソシアネート、及びこれらの付加体等が挙げられる。

【0043】

ポリイソシアネートの添加量は、下層非磁性層3の結合剤樹脂100重量部に対して5〜80重量部、更には10〜50重量部が好適である。なお、ポリイソシアネート類は、下層非磁性層3のみならず、磁性層2にも用いてもよく、いずれか一方のみ用いてもよい。両層に用いる場合には、その量を各層で等しくしてもよく、任意の比率で変えても良い。

【0044】

磁性層2及び下層非磁性層3に含有させる潤滑剤としては、例えば、炭素数10〜24の一塩基性脂肪酸と、炭素数2〜12の1価〜6価アルコールのいずれかとのエステル、これらの混合エステル、またはジ脂肪酸エステル、トリ脂肪酸エステルを適宜用いることができる。

【0045】

潤滑剤の具体例としては、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、オレイン酸、リノール酸、リノレン酸、エライジン酸、ステアリン酸ブチル、ステアリン酸ペンチル、ステアリン酸ヘプチル、ステアリン酸オクチル、ステアリン酸イソオクチル、ミリスチン酸オクチルが挙げられる。

【0046】

上述したような材料を用いて調製した磁性塗料、及び下層非磁性層用塗料を、非磁性支持体1上に重層塗布し、乾燥処理を行うことにより、磁性層2、下層非磁性層3が形成される。なお、塗料の塗布方法としては、下層塗料を塗布して乾燥させ、この乾燥された下層塗膜上に上層塗料を塗布して乾燥させる、いわゆるウェット・オン・ドライ塗布方式と、湿潤状態にある下層塗膜の上に上層塗膜を重ねて塗布する、いわゆるウェット・オン・ウェット塗布方式(湿潤重層塗布方式)とがある。本発明の磁気記録媒体は、いずれの方法を適用してもよい。

【0047】

続いて、磁性層形成面とは反対側の主面に、バックコート層を形成する。本発明のバックコート4の基本構成はカーボンブラックと結合剤、結合剤を三次元架橋させるための硬化剤である。本バックコート中には潤滑剤や結合剤樹脂の可塑剤、硬化剤の反応助剤、分散剤、溶媒の残渣、が含有されていても良い。

【0048】

しかし、磁気記録面への傷つきを防止するために、酸化アルミニウムや酸化チタン、酸化鉄に代表される金属酸化物の無機粒子は含有させない。

【0049】

またカーボンブラックについては平均粒子径が40〜80nmのサイズのものとする。なぜならたとえば150nmを超えるような大きなサイズのカーボンブラックを使用すると、該粒子がバックコートに突起として存在するために、バックコート面の摩擦係数を低く安定に抑えることが可能であるけれども、該突起が磁気記録面を傷付けてしまうからである。

【0050】

これに対し前述した平均粒子径が40〜80nm程度の粒子であれば突起の高さは適度に抑えられるために、傷つきも少なくすることが可能で、かつ摩擦係数も低く安定にすることが可能である。またカーボンブラック粒子径が30nmを下回るようなものを用いた場合には、突起高さを低くすることができるが、低い高さの突起ばかりとなってしまって、摩擦係数は高くなってしまう。

【0051】

また粒子軽が小さいカーボンブラックは逆に塗料化時の分散が困難で未分散凝集粒子が粗大突起を形成してしまって、傷つきが生じてしまう場合もある。

【0052】

結合剤は、電気抵抗を低く抑えるためには、配合量を少なくすることが必要である。結合剤の量が少ない場合、当然、粒子と粒子の結合が弱くなるために、塗膜が脆くなりやすい。よってこの状態でも結合力を保持することが重要である。本発明ではガラス転移点を低い樹脂を配合し、かつ樹脂と反応して3次元架橋構造を形成することが可能な硬化剤を配合し、塗膜形成後に熱処理を加えて3次元架橋構造の形成を促進させ、塗膜の脆性を抑える。

【0053】

バックコート4は、塗料化工程、塗布工程、乾燥工程、場合によってカレンダー工程、熱硬化工程を経て作製される。

【0054】

まず塗料化工程は、カーボンブラック、結合剤、溶媒(溶剤)を攪拌機能付きの容器内で一次分散し、続いてサンドミルなどのミル分散機で粒子を分散せしめて、塗料とする。このとき、一次分散の前に混練を施してもよく、サンドミル以外の分散機を用いてもよい。これらの方法は磁性層用塗料や下層用塗料の作製方法の項で説明した同様の方法を用いてよい。

【0055】

塗布方法はダイ方式やグラビア方式に代表されるいずれの塗布方式を用いてよく、乾燥方法についても溶剤を除去できる方法であれば、どの方法でも良い。

【0056】

カレンダー処理は、実施してもしなくても良いが、実施したほうが、表面が平滑になるだけでなく、塗膜の空隙が減って強度が向上する。

【0057】

硬化工程は、結合剤樹脂のガラス転移温度が30〜50℃であるために、50℃以上で行うことが望ましい。時間については長いほど、架橋反応の効果が期待でき、好ましくは20時間以上の期間が望ましい。

【0058】

バックコート4の形成後は、目的とする磁気テープの幅に裁断する。その後必要に応じて消磁を行い、記録フォーマットによっては、サーボ信号を専用の記録装置で記録後、テープをカートリッジに収容する。

【0059】

(実施例)

以下、本発明のより具体的な実施例を比較例とともに説明する。

〔実施例1〜3および比較例1〜4〕

・バックコート塗料の調製

カーボンブラックと結合剤の比率、カーボンブラック/結合剤が1.2〜3.0になるようにバックコートを調製した。このとき、結合剤はガラス転移温度50℃のポリエステルポリウレタン樹脂と、ニトロセルロースを用い、その比率は前者が75重量%、後者を25重量%とした。カーボンブラックは平均粒径60nmのものを用いた。

【0060】

まず攪拌機を備えた攪拌タンクに下記表1記載の溶剤(メチルエチルケトン、トルエン、シクロヘキサノン)を入れ、ディスパーで攪拌しながらポリエステルポリウレタン樹脂と、ニトロセルロースを加えて溶解し、続いてカーボンブラックを加えて、攪拌した後、サンドミルのベッセルに塗料を投入し、ミルを運転して塗料とした。この後、公称ろ過精度1ミクロンのフィルターでろ過を行った。

【0061】

【表1】

【0062】

なおバックコートに用いたウレタン樹脂の仕様は次のとおりである。ガラス転移温度(Tg):50℃、Mn:30000、極性基として三級アミン(NR2、Rはアルキル基)を0.2mmol/g 含有。

【0063】

またバックコートに用いたニトロセルロース樹脂の仕様は次のとおりである。1/8秒綿タイプ、ガラス転移温度(Tg):150℃、Mn:14000。

・磁性層用塗料の調製

下記に示す材料を用いて第一組成物をエクストルーダで混練する。その後、ディスパーを備えた攪拌タンクに、第一組成物と、下記に示す第二組成物を加えて予備混合を行った。その後、さらにサンドミル混合を行い、フィルター処理を行い、磁性層形成用の磁性塗料を作製した。

(第一組成物)

Fe−Co系金属磁性粉末A:100重量部

(長軸長0.1μm、Co/Fe=30atm%、比表面積=47m2 /g、飽和磁化=150Am2 /kg、保磁力=184kA/m)

塩化ビニル系樹脂(シクロヘキサノン溶液30wt%):55.6重量部

(重合度300、Mn=10000、極性基としてOSO3 K=0.07mmol/g、

2級OH=0.3mmol/gを含有する。)

酸化アルミニウム粉末A:5重量部

(α−Al2 O3 、平均粒径0.2μm)

(第二組成物)

塩化ビニル系樹脂:27.8重量部

(樹脂溶液:樹脂分30wt%、シクロヘキサノン70wt%)

n−ブチルステアレート:2重量部

メチルエチルケトン:121.3重量部

トルエン:121.3重量部

シクロヘキサノン:60.7重量部

・下層用塗料の調製

次に、下記に示す材料を用いて第三組成物をエクストルーダで混練する。その後、ディスパーを備えた攪拌タンクに、第三組成物と、下記に示す第四組成物を加えて予備混合を行った。その後、さらにサンドミル混合を行い、フィルター処理を行い、下層非磁性層形成用の塗料を作製した。

(第三組成物)

針状酸化鉄粉末:100重量部

(α−Fe2 O3 、平均長軸長0.15μm)

塩化ビニル系樹脂:66.7重量部

(樹脂溶液:樹脂分30wt%、シクロヘキサノン70wt%)

カーボンブラック:20重量部

(平均粒径20nm)

(第四組成物)

ポリウレタン系樹脂UR8200(東洋紡績製):20重量部

(樹脂溶液:樹脂分25wt%)

n−ブチルステアレート:2重量部

メチルエチルケトン:141重量部

シクロヘキサノン:141重量部

次に、上述のようにして作製した磁性塗料、及び下層非磁性層用塗料のそれぞれに、硬化剤として、イソシアネート(商品名:コロネートL、日本ポリウレタン社製)を4重量部と、ミリスチン酸を2重量部添加した。

【0064】

そして、これらの塗料を、非磁性支持体である厚さ6.2μmのポリエチレンナフタレートフィルム(PENフィルム)上に、下層非磁性層が2.0μm、磁性層が0.2μmとなるように、同時重層塗布した。

【0065】

さらに、バックコート層として、磁性層とは反対側の面に、上述の塗料に硬化剤コロネートLを加え、膜厚0.6μmに塗布し乾燥処理を行った。

【0066】

その後、カレンダー処理を行った後、60℃のオーブンで20時間硬化処理を行った。

【0067】

さらに1/2インチ(12.65mm)幅にスリットして磁気テープとし、サーボ信号を書き込んだ後、ソニー社製のLTO Ultrium Generation 1 のカートリッジに組み込み、サンプルとした。

〔比較例5〕

バックコートに平均粒径20nmのカーボンブラックを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔実施例4〕

バックコートに平均粒径40nmのカーボンブラックを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔実施例5〕

バックコートに平均粒径80nmのカーボンブラックを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例6〕

バックコートに平均粒径20nmのカーボンブラックを用いた以外は全て実施例3と同じ方法でサンプルを作製した。

〔比較例7〕

バックコートに平均粒径60nmのカーボンブラック95重量部と平均粒径150nmのカーボンブラック5重量部の2種類のカーボンブラックを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例8〕

バックコートに平均粒径20nmのカーボンブラック95重量部と平均粒径150nmのカーボンブラック5重量部の2種類のカーボンブラックを用いた以外は全て実施例3と同じ方法でサンプルを作製した。

〔比較例9〕

バックコートにガラス転移温度が80℃のポリエステルポリウレタンを用いた以外は全て実施例1と同じ方法でサンプルを作製した。

〔比較例10〕

バックコートにガラス転移温度が80℃のポリエステルポリウレタンを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例11〕

バックコートにガラス転移温度が80℃のポリエステルポリウレタンを用いた以外は全て実施例3と同じ方法でサンプルを作製した。

〔実施例6〕

バックコートにガラス転移温度が30℃のポリエステルポリウレタンを用いた以外は全て実施例1と同じ方法でサンプルを作製した。

〔実施例7〕

バックコートにガラス転移温度が30℃のポリエステルポリウレタンを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔実施例8〕

バックコートにガラス転移温度が30℃のポリエステルポリウレタンを用いた以外は全て実施例3と同じ方法でサンプルを作製した。

〔比較例12〕

バックコートの結合剤をポリウレタンのみとしたこと以外は全て実施例2と同じ方法でサンプルを作製した。

〔実施例9〕

バックコートの結合剤におけるポリウレタンとニトロセルロースの比率が50対50としたこと以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例13〕

バックコートの結合剤におけるポリウレタンとニトロセルロースの比率が25対75としたこと以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例14〕

バックコートの含有粉末がカーボンブラックと酸化アルミニウムであり、カーボンブラックとして平均粒子径60nmの粉末を97重量部と酸化アルミニウムとして平均粒子径0.3μmのα−アルミナを用いた。それ以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例15〕

バックコートの含有粉末がカーボンブラックと酸化チタンであり、カーボンブラックとして平均粒子径60nmの粉末を97重量部と酸化チタンとして平均粒径0.3μmの粉末を用いた。それ以外は全て実施例2と同じ方法でサンプルを作製した。

【0068】

一連の実施例、比較例について、摩擦係数、電気抵抗、磁気記録面の傷、バック面突起数について評価を行い、その結果を表2に示した。

【0069】

【表2】

【0070】

〔摩擦係数の測定〕

径6mmのSUS固定ガイドに、サンプル磁気テープを、荷重65gをかけた状態で往復運動させて、摩擦係数を測定した。摩擦係数は表2に示すように、走行開始当初(1pass)と、多数回走行後(500pass)において測定することとし、これらの摩擦上昇率を計算した。

【0071】

なお、ガイドと磁気テープとの抱き角度θは90°とし、相対速度は0.1m/secとした。摩擦係数μは、下記に示す式を用いて算出した。

【0072】

摩擦係数(μ)=ln(F2 /F1 )(1/θ)

式中、F1 は磁気テープにかけた荷重を示し、F2 は、磁気テープとガイドとの摩擦力を示す。

〔磁気記録面の傷の評価〕

HP社製LTO Ultrium generation 2ドライブを用いて、サンプル磁気テープについて圧縮なしに200GB容量での記録再生時間を2回繰り返した後、磁気テープの磁気記録層表面の傷の量をカウントした。

【0073】

傷のカウントには菱化システム社製マイクロマップを用い、対物10倍のレンズを用いて隣接する9視野を観察し、全視野の合計の数を個数とした。1視野は640×480ポイントの分解能で、470ミクロン×354ミクロンの範囲である。

〔バック面突起数の評価〕

菱化システム社製マイクロマップを用い、対物10倍のレンズを用いて隣接する9視野を観察し、全視野の合計の数を個数とした。

【0074】

表2において、実施例1〜3、比較例1〜4に示したように、バックコートに平均粒径60nmのカーボンブラックを用いた場合、結合剤の量が少ないときすなわちカーボンブラック/結合剤の値が大きい場合は電気抵抗を小さくできる。しかし、結合剤が少ないために、塗料化時の分散が劣り、未分散凝集粒子が残存してバックコート上に粗大突起を多く形成する。また脆性が大きい故に塗膜の耐久性が不足し、シャトル時に磨耗粉の発生が多い。これらの理由から磁気記録面に傷が多く発生してしまっている。

【0075】

一方、逆にカーボンブラック/結合剤の値が小さい場合は、塗料化時の分散も良好で、脆性も小さくなって傷個数は少ないが、反面、電気抵抗が上昇し、表面の結合剤比率が増して摩擦係数は上昇してしまう。

ただし、カーボンブラック/結合剤の比率には電気抵抗や摩擦係数、磁気記録面の傷つきに対して好適な範囲が存在し、それは1.6〜2.2の範囲(実施例1〜3)であることがわかる。

【0076】

カーボンブラックの粒径については、比較例5、6のように粒径の小さい20nmのカーボンブラックを用いると、粒子が小さく、単位体積あたりの粒子同士の接点が増して電気抵抗を小さくできるが、粒子が微細なために塗料過程での分散が難しくなり、平均的に分散が進んでも、未分散凝集物が部分的に残存してしまい、突起を多く形成してしまう。このため傷個数も平均粒径60nmのカーボンブラックに比べて不十分である。また摩擦係数も高い。摩擦係数が高いのは突起が表面に存在していても、未分散凝集物から形成された突起であるために磨耗しやすく、支持点としての持続性が低いためである。

【0077】

これを解決するためには、比較例8のように平均粒径の大きなカーボンブラックを少量添加することが有効であって、摩擦係数を低減させることができるが、傷に対しては逆効果である。これは、比較例7のように平均粒径60nmのカーボンブラックに対しての添加でも同様である。

【0078】

結合剤については、ポリウレタンのガラス転移温度は実施例1〜3と比較例9〜11を比較して明らかなように、ガラス転移温度が50℃と低い方が傷が少ない。またポリウレタンとニトロセルロースの比率は実施例ポリウレタン/ニトロセルロースが75/25〜50/50の範囲で傷が少なく、摩擦係数も安定である。

【0079】

比較例12のように、ニトロセルロースの比率が少なくて摩擦が増加するのは、ニトロセルロースが少ないと、ガラス転移温度が比較的低い即ち流動しやすいポリウレタン比率が増えて塗膜の塑性流動がしやすくなるためである。

【0080】

また比較例13のように、ニトロセルロース配合比が多くて傷が増えるのは、ニトロセルロース自体が硬いために、比率を増やすことで塗膜上に存在する突起も硬くなり、傷を生じさせやすくするからである。さらにニトロセルロースは脆性が大きいので、配合比率を増やしすぎると塗膜自体も脆くなって、テープ走行時にバック塗膜からの磨耗粉が発生しやすく、磨耗粉が介在して傷を発生させてしまう。

【0081】

実施例6〜8のように、ポリウレタンのガラス転移温度が低いほうが傷が少ないのは、ニトロセルロースの例とは逆にガラス転移温度が低いと突起の硬さが減って傷を付けにくく、脆性も減って磨耗粉の発生も少なく、それが介在して起こる傷つきも減るからである。

【図面の簡単な説明】

【0082】

【図1】本発明の一実施形態例を示す断面図。

【符号の説明】

【0083】

1…非磁性支持体、2…磁性層、3…下層非磁性層、4…バックコート。

【技術分野】

【0001】

本発明は、非磁性下層と磁性層とが重層塗布形成された構成の磁気記録媒体において、バックコートの組成を改良した技術に関するものである。

【背景技術】

【0002】

従来、磁気記録媒体としては、強磁性粉末や結合剤、各種添加剤を有機溶媒とともに分散せしめて調製した磁性塗料を、非磁性支持体上に塗布乾燥することで磁性層が形成される、いわゆる塗布型の磁気記録媒体が知られている。

【0003】

このような塗布型の磁気記録媒体は、オーディオ用あるいはビデオ用の磁気テープを始め、高密度フロッピー(登録商標)ディスク、バックアップ用データカートリッジ等のコンピュータ用記録媒体として利用されており、現在における磁気記録媒体の主流である。

【0004】

塗布型の磁気記録媒体としては、従来、例えば下記特許文献1,2,3に記載のものが提案されている。

【特許文献1】特許第2853679号公報

【特許文献2】特開平4−330612号公報

【特許文献3】特開2006−12219号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、磁気記録媒体の記録密度を高めるための手法としては、記録トラック幅の縮小化、線記録密度のアップ、及び記録波長の短波長化等が挙げられるが、必然的に、高記録密度化が進むほど信号エラーが発生しやすくなるため、今後においては、磁気記録媒体の信頼性を一層高める技術の開発が要求される。

【0006】

信号のエラーの発生要因としては、主に次のようなものが挙げられる。

(1)磁気記録媒体上に存在する傷等の欠陥。(2)記録あるいは再生用の磁気ヘッド表面に付着物(いわゆるヘッド汚れ)が生じてスペーシングが大きくなってしまうことによる記録エラーまたは再生エラー。(3)磁気ヘッドの磨耗によるエラー。(4)磁気記録媒体の寸法変化に伴うオフトラック。

【0007】

本発明は前記(1)の磁気記録媒体上に存在する傷等の欠陥について、改良を目的としたものであり、特にリニア記録方式でかつ、トラック幅が狭く、記録波長の短い、高記録密度の磁気記録媒体の信頼性を向上させるものである。

【0008】

ヘリカル方式の磁気記録システムは、ヘッドを搭載したドラムが高速で回転しながらテープと接触して記録再生されるが、テープの巻き出し、巻き取り速度は一般に遅い。また一度の巻き出し、巻取り(いわゆる1シャトル)でテープの全トラックの記録再生が可能である。

【0009】

これに比べリニア方式の磁気記録システムでは、固定ヘッドを用いるために、磁気テープのリールからの巻き出し、巻き取り速度は速く、全トラックを記録するためにはトラック数を記録再生ヘッドで除した回数だけシャトルが必要となる。すなわち、シャトル回数が多いだけ巻出し/巻取りの数が多い。

【0010】

このことは巻出し/巻取りの際に磁気記録面とバックコート面が接触して、バックコート上に存在する突起や異物などが存在した場合には磁気記録面を傷つけ、書き込みまたは読み取りエラーを増加させる確率を増やすことを意味する。また多数回走行で磁気記録面やバックコート面の塗膜から磨耗粉を生じた場合も、磨耗粉が介在して傷付きを生じさせてしまう。

【0011】

従来、バックコートの突起の転写等で発生する磁気記録面の欠陥の大きさは数ミクロンであって、微小と考えられていたが、近年の狭トラック幅で、記録波長の短い方式の磁気記録システムでは、この程度の欠陥であってもエラーレートに与える影響が大きい。

【0012】

既存のリニア方式の代表的フォーマットLTOのGeneration 1フォーマットを例にとれば、本フォーマットは読み取りトラック幅13ミクロン、記録波長0.6ミクロン程度である。この大きさのトラック幅および記録波長領域において、上述した磁気記録面の傷つきは既に問題となる。当然ながら、よりトラック幅の狭いGeneration 2やGeneration 3フォーマットでは、その影響はさらに大きなものとなる。

【0013】

したがって本発明の目的は、磁気記録面に傷を付けにくくするバックコートを提供し、かつバックコートが繰り返し摺動しても摩擦係数の上昇が少ないこと、さらにバックコートとしてのもう一つの役割である電気抵抗を低く抑えるという点も備えた磁気記録媒体を得るものである。

【課題を解決するための手段】

【0014】

本発明では、カーボンブラックの粒子径、かつ結合剤として用いる樹脂とそのガラス転移温度、カーボンブラックと結合剤の比率を限定することで上述の目的を達成することができた。

【0015】

すなわち本発明の磁気記録媒体は、非磁性支持体上に、非磁性粉末と結合剤を含有する非磁性層と、当該非磁性層上に磁性粉末と結合剤を含有する磁性層とを備え、非磁性支持体上の反対側の面にバックコートを形成した磁気記録媒体において、前記バックコートはカーボンブラックのみを有し、当該カーボンブラックの平均粒子径が40〜80nmであり、カーボンブラックと結合剤の比率R(=カーボンブラック/結合剤)が1.6〜2.2であって、結合剤としてガラス転移温度Tgが30℃〜50℃のウレタン系樹脂を全結合剤のうち50重量%以上含有し、かつ結合剤としてニトロセルロースを全結合剤のうち25重量%以上50重量%未満含有することを特徴としている。

【0016】

また読み取りトラックの幅が13ミクロン以下で、最短記録波長が0.6ミクロン以下のリニア記録方式の磁気記録システムに用いられることを特徴としている。

【0017】

また前記非磁性層、磁性層およびバックコートには硬化剤が含有することを特徴としている。

【0018】

具体的にはカーボンブラックとしては平均粒子径が40〜80nm程度のサイズのものを選定し、結合剤の量を減らして電気抵抗を低く抑えることを基本構成とした。

【0019】

なぜならたとえば150nmを超えるような大きなサイズのカーボンブラックを使用すると、該粒子がバックコートに突起として存在するために、バックコート面の摩擦係数を低く安定に抑えることが可能であるけれども、該突起が磁気記録面を傷付けてしまうからである。

【0020】

これに対し前述した平均粒子径が40〜80nm程度の粒子であれば突起の高さは適度に抑えられるために、傷つきも少なくすることが可能で、かつ摩擦係数も低く安定にすることが可能である。またカーボンブラック粒子径が30nmを下回るようなものを用いた場合には、突起高さを低くすることができるが、低い高さの突起ばかりとなってしまって、摩擦係数は高くなってしまう。

【0021】

また粒子径が小さいカーボンブラックは逆に塗料化時の分散が困難で未分散凝集粒子が粗大突起を形成してしまって、傷つきが生じてしまう場合もある。

【0022】

また硬度の高い例えば酸化アルミニウム、酸化チタンなどの無機酸化物粒子の使用は、バックコートの耐磨耗性を向上させ、摩擦係数の安定化に役立つが、一方でその硬度故に磁気記録面への傷付をしやすくする。

【0023】

電気抵抗を低く抑えるためには、結合剤の量を少なくすることが必要である。結合剤の量が少ない場合、当然、粒子と粒子の結合が弱くなるために、塗膜が脆くなりやすい。よってこの状態でも結合力を保持することが重要である。本発明ではガラス転移温度の低い樹脂を配合し、かつ樹脂と反応して3次元架橋構造を形成することが可能な硬化剤を配合し、塗膜形成後に熱処理を加えて3次元架橋構造の形成を促進させ、塗膜の脆性を抑えている。

【発明の効果】

【0024】

(1)請求項1〜4に記載の発明によれば、バックコートの摩擦係数が安定で、電気抵抗も低く、磁気記録面に対する傷つきも少なくできる効果を有する。

(2)請求項3,4に記載の発明によれば、硬化剤の作用によって3次元架橋構造を形成することができ、これによって、結合剤の量が少ないにもかかわらず塗膜の脆性を抑えることができる。

【発明を実施するための最良の形態】

【0025】

以下、図面を参照しながら本発明の実施の形態を説明するが、本発明は下記の実施形態例に限定されるものではない。

【0026】

図1に本発明の磁気記録媒体の一例の概略断面図を示す。磁気記録媒体は、非磁性支持体1上に、下層非磁性層3と磁性層2とが重層塗布形成された構成を有しており、さらに反対側の面には、バックコート4が塗布してある。

【0027】

非磁性支持体1の材料としては、ポリエチレンテレフタレート等のポリエステル類、ポリエチレン、ポリプロピレン等のポリオレフィン類、セルローストリアセテート、セルロースダイアセテート、セルロースブチレート等のセルロース誘導体、ポリ塩化ビニル、ポリ塩化ビニリデン等のビニル系樹脂、ポリカーボネート、ポリイミド、ポリアミドイミド等のプラスチック、アルミニウム合金、チタン合金等の軽金属、アルミナガラス等のセラミック等が挙げられる。

【0028】

非磁性支持体にAl合金板やガラス板等の剛性を有する基板を使用した場合には、基板表面にアルマイト処理等の酸化被膜やNi−P被膜等を形成してその表面を硬くするようにしてもよい。

【0029】

次に磁性層2について説明する。磁性層2は、磁性粉末と結合剤を主成分とするものとし、その他潤滑剤、帯電防止剤、研磨剤、防錆剤等の添加剤を混合し、有機溶剤を用いて混練、分散させ、調製した磁性塗料を塗布することにより形成されるものである。

【0030】

磁性粉末は、適用するVTRフォーマット、データドライブフォーマットの記録再生特性に好適な磁気特性(保磁力、磁化量)を有するものを選択する。例えば、Fe系、及びFe−Co系の金属粉末、バリウムフェライト、炭化鉄、酸化鉄等が挙げられる。なお、副元素として、Co、Ni、Cr、Mn、Mg、Ca、Ba、Sr、Zn、Ti、Mo、Ag、Cu、Na、K、Li、Al、Si、Ge、Ga、Y、Nd、La、Ce、Zr等の金属化合物が共存していても良い。

【0031】

本発明の磁気記録媒体の磁性層を構成する結合剤樹脂としては、ポリウレタン系樹脂や、塩化ビニル系樹脂等に架橋反応付与した構造の樹脂が好ましい。しかしながら結合剤樹脂はこれらに限定することなく、目的とする磁気記録媒体に対して要求される物性等に応じて、その他、従来公知の他の樹脂を適宜配合してもよい。配合する樹脂としては、通常、塗布型の磁気記録媒体に用いられる樹脂であれば、特に限定されない。

【0032】

例えば、塩化ビニル、酢酸ビニル、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−アクリロニトリル共重合体、アクリル酸エステル−アクリロニトリル共重合体、アクリル酸エステル−塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−アクリロニトリル共重合体、アクリル酸エステル−アクリロニトリル共重合体、アクリル酸エステル−塩化ビニリデン共重合体、メタクリル酸エステル−塩化ビニリデン共重合体、メタクリル酸エステル−塩化ビニル共重合体、メタクリル酸エステル−エチレン共重合体、ポリ弗化ビニル、塩化ビニリデン−アルリロニトリル共重合体、アクリロニトリル−ブタジエン共重合体、ポリアミド樹脂、ポリビニルブチラール、セルロース誘導体(セルロースアセテートブチレート、セルロースダイアセテート、セルローストリアセテート、セルロースプロピオネート、ニトロセルロース)、スチレンブタジエン共重合体、ポリエステル樹脂、アミノ樹脂、合成ゴム等が挙げられる。

また、熱硬化性樹脂、または反応型樹脂の例としては、フェノール樹脂、エポキシ樹脂、尿素樹脂、メラミン樹脂、アルキッド樹脂、シリコーン樹脂、ポリアミン樹脂、尿素ホルムアルデヒド樹脂等が挙げられる。

【0033】

また上記各結合剤樹脂には、磁性粉末の分散性を向上させる目的で、−SO3 M、−OSO3 M、−COOM、P=O(OM)2 等の極性官能基が導入されていてもよい。ここで、式中Mは、水素原子、あるいはリチウム、カリウム、ナトリウム等のアルカリ金属である。

【0034】

更に、極性官能基としては、−NR1 R2 、−NR1 R2 R3+ X- の末端基を有する側鎖型のもの、>NR1 R2+ X- の主鎖型のものが挙げられる。ここで、式中R1 、R2 、R3 は、水素原子、あるいは炭化水素基であり、X-は弗素、塩素、臭素、ヨウ素等のハロゲン元素イオンあるいは無機・有機イオンである。また、極性官能基としては、−OH、−SH、−CN、エポキシ基等も挙げられる。

【0035】

磁性層2には、非磁性補強粒子として、酸化アルミニウム(α、β、γ)、酸化クロム、酸化珪素、ダイヤモンド、ガーネット、エメリー、窒化ホウ素、チタンカーバイト、炭化珪素、炭化チタン、酸化チタン(ルチル、アナターゼ)等を含有させてもよい。

【0036】

磁性層2を形成するための、磁性塗料調製用の溶剤としては、下記に示すようなものを適用できる。例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒、メタノール、エタノール、プロパノール等のアルコール系溶媒、酢酸メチル、酢酸エチル、酢酸ブチル、酢酸プロピル、乳酸エチル、エチレングリコールアセテート等のエステル系溶媒、ジエチレングリコールジメチルエーテル、2−エトキシエタノール、テトラヒドロフラン、ジオキサン等のエーテル系溶媒、ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶媒、メチレンクロライド、エチレンクロライド、四塩化炭素、クロロホルム、クロロベンゼン等のハロゲン化炭化水素系溶媒等が挙げられる。これらは単独で用いてもよく、適宜混合して用いてもよい。

【0037】

磁性塗料調製用の混練装置としては、連続二軸混練機、多段階で希釈可能な連続二軸混練機、ニーダー、加圧ニーダー、ロールニーダー等、従来から公知の混練機をいずれも使用でき、何ら限定されるものではない。

【0038】

また、分散装置には、ロールミル、ボールミル、横型サンドミル、縦型サンドミル、スパイクミル、ピンミル、タワーミル、DCP、ホモジナイザー、超音波分散機等がいずれも使用可能である。

【0039】

次に、下層非磁性層3について説明する。下層非磁性層3は、非磁性粉末と結合剤を主成分とするものとし、その他潤滑剤、各種添加剤を混合し、有機溶剤を用いて混練、分散させ、調製した下層非磁性層用塗料を塗布することにより形成されるものである。

【0040】

非磁性粉末としては、針状、球状、板状等、各種形状の微粒子を適宜使用することができる。下層非磁性層3を構成する結合剤としては、上述した磁性層2において適用可能なものをいずれも使用することができる。

【0041】

また、下層非磁性層用の塗料を作製するための有機溶剤や、分散装置、及び混練装置についても、上述した磁性層の場合と同様のものが適用できる。

【0042】

また、下層非磁性層3においては、樹脂にポリイソシアネートを併用して、これを架橋硬化させるようにしてもよい。ポリイソシアネートとしては、トルエンジイソシアネート、及びこれらの付加体、アルキレンジイソシアネート、及びこれらの付加体等が挙げられる。

【0043】

ポリイソシアネートの添加量は、下層非磁性層3の結合剤樹脂100重量部に対して5〜80重量部、更には10〜50重量部が好適である。なお、ポリイソシアネート類は、下層非磁性層3のみならず、磁性層2にも用いてもよく、いずれか一方のみ用いてもよい。両層に用いる場合には、その量を各層で等しくしてもよく、任意の比率で変えても良い。

【0044】

磁性層2及び下層非磁性層3に含有させる潤滑剤としては、例えば、炭素数10〜24の一塩基性脂肪酸と、炭素数2〜12の1価〜6価アルコールのいずれかとのエステル、これらの混合エステル、またはジ脂肪酸エステル、トリ脂肪酸エステルを適宜用いることができる。

【0045】

潤滑剤の具体例としては、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸、オレイン酸、リノール酸、リノレン酸、エライジン酸、ステアリン酸ブチル、ステアリン酸ペンチル、ステアリン酸ヘプチル、ステアリン酸オクチル、ステアリン酸イソオクチル、ミリスチン酸オクチルが挙げられる。

【0046】

上述したような材料を用いて調製した磁性塗料、及び下層非磁性層用塗料を、非磁性支持体1上に重層塗布し、乾燥処理を行うことにより、磁性層2、下層非磁性層3が形成される。なお、塗料の塗布方法としては、下層塗料を塗布して乾燥させ、この乾燥された下層塗膜上に上層塗料を塗布して乾燥させる、いわゆるウェット・オン・ドライ塗布方式と、湿潤状態にある下層塗膜の上に上層塗膜を重ねて塗布する、いわゆるウェット・オン・ウェット塗布方式(湿潤重層塗布方式)とがある。本発明の磁気記録媒体は、いずれの方法を適用してもよい。

【0047】

続いて、磁性層形成面とは反対側の主面に、バックコート層を形成する。本発明のバックコート4の基本構成はカーボンブラックと結合剤、結合剤を三次元架橋させるための硬化剤である。本バックコート中には潤滑剤や結合剤樹脂の可塑剤、硬化剤の反応助剤、分散剤、溶媒の残渣、が含有されていても良い。

【0048】

しかし、磁気記録面への傷つきを防止するために、酸化アルミニウムや酸化チタン、酸化鉄に代表される金属酸化物の無機粒子は含有させない。

【0049】

またカーボンブラックについては平均粒子径が40〜80nmのサイズのものとする。なぜならたとえば150nmを超えるような大きなサイズのカーボンブラックを使用すると、該粒子がバックコートに突起として存在するために、バックコート面の摩擦係数を低く安定に抑えることが可能であるけれども、該突起が磁気記録面を傷付けてしまうからである。

【0050】

これに対し前述した平均粒子径が40〜80nm程度の粒子であれば突起の高さは適度に抑えられるために、傷つきも少なくすることが可能で、かつ摩擦係数も低く安定にすることが可能である。またカーボンブラック粒子径が30nmを下回るようなものを用いた場合には、突起高さを低くすることができるが、低い高さの突起ばかりとなってしまって、摩擦係数は高くなってしまう。

【0051】

また粒子軽が小さいカーボンブラックは逆に塗料化時の分散が困難で未分散凝集粒子が粗大突起を形成してしまって、傷つきが生じてしまう場合もある。

【0052】

結合剤は、電気抵抗を低く抑えるためには、配合量を少なくすることが必要である。結合剤の量が少ない場合、当然、粒子と粒子の結合が弱くなるために、塗膜が脆くなりやすい。よってこの状態でも結合力を保持することが重要である。本発明ではガラス転移点を低い樹脂を配合し、かつ樹脂と反応して3次元架橋構造を形成することが可能な硬化剤を配合し、塗膜形成後に熱処理を加えて3次元架橋構造の形成を促進させ、塗膜の脆性を抑える。

【0053】

バックコート4は、塗料化工程、塗布工程、乾燥工程、場合によってカレンダー工程、熱硬化工程を経て作製される。

【0054】

まず塗料化工程は、カーボンブラック、結合剤、溶媒(溶剤)を攪拌機能付きの容器内で一次分散し、続いてサンドミルなどのミル分散機で粒子を分散せしめて、塗料とする。このとき、一次分散の前に混練を施してもよく、サンドミル以外の分散機を用いてもよい。これらの方法は磁性層用塗料や下層用塗料の作製方法の項で説明した同様の方法を用いてよい。

【0055】

塗布方法はダイ方式やグラビア方式に代表されるいずれの塗布方式を用いてよく、乾燥方法についても溶剤を除去できる方法であれば、どの方法でも良い。

【0056】

カレンダー処理は、実施してもしなくても良いが、実施したほうが、表面が平滑になるだけでなく、塗膜の空隙が減って強度が向上する。

【0057】

硬化工程は、結合剤樹脂のガラス転移温度が30〜50℃であるために、50℃以上で行うことが望ましい。時間については長いほど、架橋反応の効果が期待でき、好ましくは20時間以上の期間が望ましい。

【0058】

バックコート4の形成後は、目的とする磁気テープの幅に裁断する。その後必要に応じて消磁を行い、記録フォーマットによっては、サーボ信号を専用の記録装置で記録後、テープをカートリッジに収容する。

【0059】

(実施例)

以下、本発明のより具体的な実施例を比較例とともに説明する。

〔実施例1〜3および比較例1〜4〕

・バックコート塗料の調製

カーボンブラックと結合剤の比率、カーボンブラック/結合剤が1.2〜3.0になるようにバックコートを調製した。このとき、結合剤はガラス転移温度50℃のポリエステルポリウレタン樹脂と、ニトロセルロースを用い、その比率は前者が75重量%、後者を25重量%とした。カーボンブラックは平均粒径60nmのものを用いた。

【0060】

まず攪拌機を備えた攪拌タンクに下記表1記載の溶剤(メチルエチルケトン、トルエン、シクロヘキサノン)を入れ、ディスパーで攪拌しながらポリエステルポリウレタン樹脂と、ニトロセルロースを加えて溶解し、続いてカーボンブラックを加えて、攪拌した後、サンドミルのベッセルに塗料を投入し、ミルを運転して塗料とした。この後、公称ろ過精度1ミクロンのフィルターでろ過を行った。

【0061】

【表1】

【0062】

なおバックコートに用いたウレタン樹脂の仕様は次のとおりである。ガラス転移温度(Tg):50℃、Mn:30000、極性基として三級アミン(NR2、Rはアルキル基)を0.2mmol/g 含有。

【0063】

またバックコートに用いたニトロセルロース樹脂の仕様は次のとおりである。1/8秒綿タイプ、ガラス転移温度(Tg):150℃、Mn:14000。

・磁性層用塗料の調製

下記に示す材料を用いて第一組成物をエクストルーダで混練する。その後、ディスパーを備えた攪拌タンクに、第一組成物と、下記に示す第二組成物を加えて予備混合を行った。その後、さらにサンドミル混合を行い、フィルター処理を行い、磁性層形成用の磁性塗料を作製した。

(第一組成物)

Fe−Co系金属磁性粉末A:100重量部

(長軸長0.1μm、Co/Fe=30atm%、比表面積=47m2 /g、飽和磁化=150Am2 /kg、保磁力=184kA/m)

塩化ビニル系樹脂(シクロヘキサノン溶液30wt%):55.6重量部

(重合度300、Mn=10000、極性基としてOSO3 K=0.07mmol/g、

2級OH=0.3mmol/gを含有する。)

酸化アルミニウム粉末A:5重量部

(α−Al2 O3 、平均粒径0.2μm)

(第二組成物)

塩化ビニル系樹脂:27.8重量部

(樹脂溶液:樹脂分30wt%、シクロヘキサノン70wt%)

n−ブチルステアレート:2重量部

メチルエチルケトン:121.3重量部

トルエン:121.3重量部

シクロヘキサノン:60.7重量部

・下層用塗料の調製

次に、下記に示す材料を用いて第三組成物をエクストルーダで混練する。その後、ディスパーを備えた攪拌タンクに、第三組成物と、下記に示す第四組成物を加えて予備混合を行った。その後、さらにサンドミル混合を行い、フィルター処理を行い、下層非磁性層形成用の塗料を作製した。

(第三組成物)

針状酸化鉄粉末:100重量部

(α−Fe2 O3 、平均長軸長0.15μm)

塩化ビニル系樹脂:66.7重量部

(樹脂溶液:樹脂分30wt%、シクロヘキサノン70wt%)

カーボンブラック:20重量部

(平均粒径20nm)

(第四組成物)

ポリウレタン系樹脂UR8200(東洋紡績製):20重量部

(樹脂溶液:樹脂分25wt%)

n−ブチルステアレート:2重量部

メチルエチルケトン:141重量部

シクロヘキサノン:141重量部

次に、上述のようにして作製した磁性塗料、及び下層非磁性層用塗料のそれぞれに、硬化剤として、イソシアネート(商品名:コロネートL、日本ポリウレタン社製)を4重量部と、ミリスチン酸を2重量部添加した。

【0064】

そして、これらの塗料を、非磁性支持体である厚さ6.2μmのポリエチレンナフタレートフィルム(PENフィルム)上に、下層非磁性層が2.0μm、磁性層が0.2μmとなるように、同時重層塗布した。

【0065】

さらに、バックコート層として、磁性層とは反対側の面に、上述の塗料に硬化剤コロネートLを加え、膜厚0.6μmに塗布し乾燥処理を行った。

【0066】

その後、カレンダー処理を行った後、60℃のオーブンで20時間硬化処理を行った。

【0067】

さらに1/2インチ(12.65mm)幅にスリットして磁気テープとし、サーボ信号を書き込んだ後、ソニー社製のLTO Ultrium Generation 1 のカートリッジに組み込み、サンプルとした。

〔比較例5〕

バックコートに平均粒径20nmのカーボンブラックを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔実施例4〕

バックコートに平均粒径40nmのカーボンブラックを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔実施例5〕

バックコートに平均粒径80nmのカーボンブラックを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例6〕

バックコートに平均粒径20nmのカーボンブラックを用いた以外は全て実施例3と同じ方法でサンプルを作製した。

〔比較例7〕

バックコートに平均粒径60nmのカーボンブラック95重量部と平均粒径150nmのカーボンブラック5重量部の2種類のカーボンブラックを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例8〕

バックコートに平均粒径20nmのカーボンブラック95重量部と平均粒径150nmのカーボンブラック5重量部の2種類のカーボンブラックを用いた以外は全て実施例3と同じ方法でサンプルを作製した。

〔比較例9〕

バックコートにガラス転移温度が80℃のポリエステルポリウレタンを用いた以外は全て実施例1と同じ方法でサンプルを作製した。

〔比較例10〕

バックコートにガラス転移温度が80℃のポリエステルポリウレタンを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例11〕

バックコートにガラス転移温度が80℃のポリエステルポリウレタンを用いた以外は全て実施例3と同じ方法でサンプルを作製した。

〔実施例6〕

バックコートにガラス転移温度が30℃のポリエステルポリウレタンを用いた以外は全て実施例1と同じ方法でサンプルを作製した。

〔実施例7〕

バックコートにガラス転移温度が30℃のポリエステルポリウレタンを用いた以外は全て実施例2と同じ方法でサンプルを作製した。

〔実施例8〕

バックコートにガラス転移温度が30℃のポリエステルポリウレタンを用いた以外は全て実施例3と同じ方法でサンプルを作製した。

〔比較例12〕

バックコートの結合剤をポリウレタンのみとしたこと以外は全て実施例2と同じ方法でサンプルを作製した。

〔実施例9〕

バックコートの結合剤におけるポリウレタンとニトロセルロースの比率が50対50としたこと以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例13〕

バックコートの結合剤におけるポリウレタンとニトロセルロースの比率が25対75としたこと以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例14〕

バックコートの含有粉末がカーボンブラックと酸化アルミニウムであり、カーボンブラックとして平均粒子径60nmの粉末を97重量部と酸化アルミニウムとして平均粒子径0.3μmのα−アルミナを用いた。それ以外は全て実施例2と同じ方法でサンプルを作製した。

〔比較例15〕

バックコートの含有粉末がカーボンブラックと酸化チタンであり、カーボンブラックとして平均粒子径60nmの粉末を97重量部と酸化チタンとして平均粒径0.3μmの粉末を用いた。それ以外は全て実施例2と同じ方法でサンプルを作製した。

【0068】

一連の実施例、比較例について、摩擦係数、電気抵抗、磁気記録面の傷、バック面突起数について評価を行い、その結果を表2に示した。

【0069】

【表2】

【0070】

〔摩擦係数の測定〕

径6mmのSUS固定ガイドに、サンプル磁気テープを、荷重65gをかけた状態で往復運動させて、摩擦係数を測定した。摩擦係数は表2に示すように、走行開始当初(1pass)と、多数回走行後(500pass)において測定することとし、これらの摩擦上昇率を計算した。

【0071】

なお、ガイドと磁気テープとの抱き角度θは90°とし、相対速度は0.1m/secとした。摩擦係数μは、下記に示す式を用いて算出した。

【0072】

摩擦係数(μ)=ln(F2 /F1 )(1/θ)

式中、F1 は磁気テープにかけた荷重を示し、F2 は、磁気テープとガイドとの摩擦力を示す。

〔磁気記録面の傷の評価〕

HP社製LTO Ultrium generation 2ドライブを用いて、サンプル磁気テープについて圧縮なしに200GB容量での記録再生時間を2回繰り返した後、磁気テープの磁気記録層表面の傷の量をカウントした。

【0073】

傷のカウントには菱化システム社製マイクロマップを用い、対物10倍のレンズを用いて隣接する9視野を観察し、全視野の合計の数を個数とした。1視野は640×480ポイントの分解能で、470ミクロン×354ミクロンの範囲である。

〔バック面突起数の評価〕

菱化システム社製マイクロマップを用い、対物10倍のレンズを用いて隣接する9視野を観察し、全視野の合計の数を個数とした。

【0074】

表2において、実施例1〜3、比較例1〜4に示したように、バックコートに平均粒径60nmのカーボンブラックを用いた場合、結合剤の量が少ないときすなわちカーボンブラック/結合剤の値が大きい場合は電気抵抗を小さくできる。しかし、結合剤が少ないために、塗料化時の分散が劣り、未分散凝集粒子が残存してバックコート上に粗大突起を多く形成する。また脆性が大きい故に塗膜の耐久性が不足し、シャトル時に磨耗粉の発生が多い。これらの理由から磁気記録面に傷が多く発生してしまっている。

【0075】

一方、逆にカーボンブラック/結合剤の値が小さい場合は、塗料化時の分散も良好で、脆性も小さくなって傷個数は少ないが、反面、電気抵抗が上昇し、表面の結合剤比率が増して摩擦係数は上昇してしまう。

ただし、カーボンブラック/結合剤の比率には電気抵抗や摩擦係数、磁気記録面の傷つきに対して好適な範囲が存在し、それは1.6〜2.2の範囲(実施例1〜3)であることがわかる。

【0076】

カーボンブラックの粒径については、比較例5、6のように粒径の小さい20nmのカーボンブラックを用いると、粒子が小さく、単位体積あたりの粒子同士の接点が増して電気抵抗を小さくできるが、粒子が微細なために塗料過程での分散が難しくなり、平均的に分散が進んでも、未分散凝集物が部分的に残存してしまい、突起を多く形成してしまう。このため傷個数も平均粒径60nmのカーボンブラックに比べて不十分である。また摩擦係数も高い。摩擦係数が高いのは突起が表面に存在していても、未分散凝集物から形成された突起であるために磨耗しやすく、支持点としての持続性が低いためである。

【0077】

これを解決するためには、比較例8のように平均粒径の大きなカーボンブラックを少量添加することが有効であって、摩擦係数を低減させることができるが、傷に対しては逆効果である。これは、比較例7のように平均粒径60nmのカーボンブラックに対しての添加でも同様である。

【0078】

結合剤については、ポリウレタンのガラス転移温度は実施例1〜3と比較例9〜11を比較して明らかなように、ガラス転移温度が50℃と低い方が傷が少ない。またポリウレタンとニトロセルロースの比率は実施例ポリウレタン/ニトロセルロースが75/25〜50/50の範囲で傷が少なく、摩擦係数も安定である。

【0079】

比較例12のように、ニトロセルロースの比率が少なくて摩擦が増加するのは、ニトロセルロースが少ないと、ガラス転移温度が比較的低い即ち流動しやすいポリウレタン比率が増えて塗膜の塑性流動がしやすくなるためである。

【0080】

また比較例13のように、ニトロセルロース配合比が多くて傷が増えるのは、ニトロセルロース自体が硬いために、比率を増やすことで塗膜上に存在する突起も硬くなり、傷を生じさせやすくするからである。さらにニトロセルロースは脆性が大きいので、配合比率を増やしすぎると塗膜自体も脆くなって、テープ走行時にバック塗膜からの磨耗粉が発生しやすく、磨耗粉が介在して傷を発生させてしまう。

【0081】

実施例6〜8のように、ポリウレタンのガラス転移温度が低いほうが傷が少ないのは、ニトロセルロースの例とは逆にガラス転移温度が低いと突起の硬さが減って傷を付けにくく、脆性も減って磨耗粉の発生も少なく、それが介在して起こる傷つきも減るからである。

【図面の簡単な説明】

【0082】

【図1】本発明の一実施形態例を示す断面図。

【符号の説明】

【0083】

1…非磁性支持体、2…磁性層、3…下層非磁性層、4…バックコート。

【特許請求の範囲】

【請求項1】

非磁性支持体上に、非磁性粉末と結合剤を含有する非磁性層と、当該非磁性層上に磁性粉末と結合剤を含有する磁性層とを備え、非磁性支持体上の反対側の面にバックコートを形成した磁気記録媒体において、

前記バックコートはカーボンブラックのみを有し、当該カーボンブラックの平均粒子径が40〜80nmであり、カーボンブラックと結合剤の比率R(=カーボンブラック/結合剤)が1.6〜2.2であって、結合剤としてガラス転移温度Tgが30℃〜50℃のウレタン系樹脂を全結合剤のうち50重量%以上含有し、かつ結合剤としてニトロセルロースを全結合剤のうち25重量%以上50重量%未満含有することを特徴とする磁気記録媒体。

【請求項2】

読み取りトラックの幅が13ミクロン以下で、最短記録波長が0.6ミクロン以下のリニア記録方式の磁気記録システムに用いられることを特徴とする請求項1に記載の磁気記録媒体。

【請求項3】

前記非磁性層、磁性層およびバックコートには硬化剤が含有することを特徴とする請求項1に記載の磁気記録媒体。

【請求項4】

前記非磁性層、磁性層およびバックコートには硬化剤が含有することを特徴とする請求項2に記載の磁気記録媒体。

【請求項1】

非磁性支持体上に、非磁性粉末と結合剤を含有する非磁性層と、当該非磁性層上に磁性粉末と結合剤を含有する磁性層とを備え、非磁性支持体上の反対側の面にバックコートを形成した磁気記録媒体において、

前記バックコートはカーボンブラックのみを有し、当該カーボンブラックの平均粒子径が40〜80nmであり、カーボンブラックと結合剤の比率R(=カーボンブラック/結合剤)が1.6〜2.2であって、結合剤としてガラス転移温度Tgが30℃〜50℃のウレタン系樹脂を全結合剤のうち50重量%以上含有し、かつ結合剤としてニトロセルロースを全結合剤のうち25重量%以上50重量%未満含有することを特徴とする磁気記録媒体。

【請求項2】

読み取りトラックの幅が13ミクロン以下で、最短記録波長が0.6ミクロン以下のリニア記録方式の磁気記録システムに用いられることを特徴とする請求項1に記載の磁気記録媒体。

【請求項3】

前記非磁性層、磁性層およびバックコートには硬化剤が含有することを特徴とする請求項1に記載の磁気記録媒体。

【請求項4】

前記非磁性層、磁性層およびバックコートには硬化剤が含有することを特徴とする請求項2に記載の磁気記録媒体。

【図1】

【公開番号】特開2008−59664(P2008−59664A)

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願番号】特願2006−233726(P2006−233726)

【出願日】平成18年8月30日(2006.8.30)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願日】平成18年8月30日(2006.8.30)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]