磁気記録媒体

【課題】高密度記録システムにおいて媒体ノイズを低減しうる磁気記録媒体を提供する。

【解決手段】非磁性支持体と、前記非磁性支持体上に磁性層を有し、再生ヘッドとしてMR系ヘッドを有するシステムで使用される磁気記録媒体であって、前記磁性層は、磁性粉末と結合剤とを含有するとともに、10〜200nmの厚さを有し、磁性層の長手方向の自己相関長Maが70nm以下、磁性層の幅方向の自己相関長Mbが80nm以下、前記磁性層の長手方向の自己相関長Maと前記磁性層の幅方向の自己相関長Mbの比(Ma/Mb)が0.80〜1.20である磁気記録媒体。

【解決手段】非磁性支持体と、前記非磁性支持体上に磁性層を有し、再生ヘッドとしてMR系ヘッドを有するシステムで使用される磁気記録媒体であって、前記磁性層は、磁性粉末と結合剤とを含有するとともに、10〜200nmの厚さを有し、磁性層の長手方向の自己相関長Maが70nm以下、磁性層の幅方向の自己相関長Mbが80nm以下、前記磁性層の長手方向の自己相関長Maと前記磁性層の幅方向の自己相関長Mbの比(Ma/Mb)が0.80〜1.20である磁気記録媒体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は高密度記録特性に優れた塗布型の磁気記録媒体に関し、特に高密度記録システムにおいて媒体ノイズを低減しうる磁気記録媒体に関する。

【背景技術】

【0002】

磁性粉末が結合剤中に分散された磁性層を有する塗布型の磁気記録媒体は、アナログ方式からデジタル方式への記録再生方式の移行に伴い、記録密度の一層の向上が要求されている。特に、高密度デジタルビデオテープやコンピュータ用バックアップテープ等に用いられる磁気記録媒体においては、この要求が年々高まってきている。

【0003】

このような高密度化に対応するために、磁性粉末においては、年々、微粒子化が図られ、現在、粒径が100nm程度の針状のメタル磁性粉末が実用化されている。また、年々、保磁力、飽和磁化の向上が図られ、鉄−コバルト合金化により199.0kA/m以上の保磁力と、120Am2/kg以上の飽和磁化とを有する金属鉄系磁性粉末が実現されている(例えば、特許文献1)。さらに、短波長記録時の出力を向上するため、磁性塗料の調製にあたって、磁性粉末を一次粒子に近い状態まで高度に分散させ、磁性層中の磁性粉末の充填密度を向上することが提案されている(例えば、特許文献2)。

【0004】

このような微粒子の磁性粉末及び分散技術等の利用により、例えば、現在最も短い記録波長が利用されているコンピュータ用バックアップテープのLTO Ultrium(登録商標)では、保磁力が210kA/m程度、残留磁束密度Brと磁性層厚みδとの積(Br・δ)が28nTm程度、角型比が0.9程度の磁気特性が実現されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−49026号公報

【0006】

【特許文献2】特開2002−352412号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、コンピュータ用データ記録システムには、記録情報の再生を行う際に用いる磁気ヘッドとして、従来の誘導型ヘッドに代わり、磁気抵抗効果型磁気ヘッド(MRヘッド)、異方性磁気抵抗効果型磁気ヘッド(AMRヘッド)、巨大磁気抵抗効果型磁気ヘッド(GMRヘッド)、あるいはトンネル磁気抵抗効果型磁気ヘッド(TMRヘッド)等の磁気抵抗効果型磁気ヘッド(以下、総称してMR系ヘッドという)の適用が検討されてきている。このようなMR系ヘッドを使用したシステムにおいては、システムに起因するノイズの大幅な低減が可能であるので、磁気記録媒体に由来する媒体ノイズがシステムのS/N比を支配することが知られている。従って、今後の高密度記録においてシステムのS/N比を向上させるためには、媒体ノイズの低ノイズ化を図ることが必要とされる。

【0008】

一方、コンピュータ用バックアップテープ等に用いられる磁気記録媒体の高密度化には、記録波長の短波長化による高線記録密度化と同時に狭トラック化による高トラック密度化が要求される。しかしながら、線記録密度及びトラック密度を上げていくと、隣接する磁気記録情報が互いに干渉し合い、ノイズが増加しやすいという問題がある。

【0009】

本発明は、今後さらに高線記録密度及び高トラック密度化を図っていくにあたって、媒体ノイズを低減するための指針となり得る磁気記録媒体の一形態を提供せんとするものである。

【課題を解決するための手段】

【0010】

本発明者は、高線記録密度及び高トラック密度が利用される高密度記録システムにおいて、磁性層中の磁性粉末の凝集に着目し、磁性粉末の凝集を小さくするとともに、該凝集内の磁性粉末の凝集が長手方向と幅方向とで等方的な凝集度合いであれば、媒体ノイズが極めて低減された磁気記録媒体が得られることを見出し、上記課題を解決したものである。

すなわち、本発明は、非磁性支持体と、前記非磁性支持体上に磁性層を有し、再生ヘッドとしてMR系ヘッドを有するシステムで使用される磁気記録媒体であって、

前記磁性層は、磁性粉末と結合剤とを含有するとともに、10〜200nmの厚さを有し、磁性層の長手方向の自己相関長Maが70nm以下、磁性層の幅方向の自己相関長Mbが80nm以下であり、前記磁性層の長手方向の自己相関長Maと前記磁性層の幅方向の自己相関長Mbの比(Ma/Mb)が0.80〜1.20である磁気記録媒体である。

【0011】

上記磁気記録媒体によれば、磁性粉末と結合剤とを含有する磁性層の厚さが10〜200nmであるため、厚み損失を低減することができる。また、磁性層の長手方向における自己相関長が70nm以下であるため、該方向における磁性粉末の凝集が抑えられ、それによって該方向における磁化遷移領域を小さくすることができる。さらに、磁性層の幅方向における自己相関長が80nm以下であるため、該方向における磁性粉末の凝集が抑えられ、それによってオフトラック許容量が大きくなり、狭トラック化を図ることができる。そして、長手方向と幅方向の自己相関長の比(Ma/Mb)が0.80〜1.20と等方的であるため、ビットアスペクト比を低減することができる。

【0012】

前記磁性層は、前記磁性粉末として、窒化鉄系磁性粉末を含有することが好ましい。窒化鉄系磁性粉末は粒状の磁性粉末であるため、長手方向及び幅方向の両方で凝集がさらに少なく、両方向の自己相関長の比がより等方的な磁性層を形成することができる。

【発明の効果】

【0013】

本発明によれば、高線記録密度及び高トラック密度が利用されるシステムに好適な媒体ノイズを低減しうる磁気記録媒体を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施例1に係る磁気テープの漏れ磁界像である。

【図2】図1の漏れ磁界像の磁気的な相関を示す図である。

【図3】従来の高密度記録用磁気テープの漏れ磁界像である。

【図4】図3の漏れ磁界像の磁気的な相関を示す図である。

【発明を実施するための形態】

【0015】

塗布型の高密度磁気記録媒体では微粒子の磁性粉末を用いるとともに磁性粉末を高度に分散することにより媒体ノイズを抑え、高密度記録を達成しており、例えば既述したLTO Ultrium(登録商標)のコンピュータバックアップ用システムでは線記録密度314kbpi(最短記録波長:0.15μm)、5,080tpi(読み出しトラック幅:5μm)を達成しているが、さらなる高密度記録に対応していくためには、記録波長の短波長化及び狭トラック化が要求される。しかしながら、線記録密度の増加のためにビット間隔を狭めて行った場合、磁性層内では磁化反転を中心にして磁化同士が向き合っているため、この磁化反転周辺では磁化を減少させる方向に反磁界と呼ばれる大きな内部磁界を生じる。この反磁界によって磁化反転部には有限の幅を持った遷移領域すなわち磁化が十分な値に達していない磁化遷移領域が形成される。従って、短波長記録においては隣り合う磁化遷移領域が干渉しやすくなり、その境界領域の磁化遷移領域がノイズ源となる。また、トラック密度を上げていくと、隣接するトラック間の磁気記録情報が互いに干渉し合い、トラック間の磁化遷移領域がノイズ源となりやすい。さらに、上記のような高密度記録において、ノイズに大きく影響する要因としては、記録ビットの形状が考えられる。すなわち、長手方向、幅方向の磁化遷移領域が小さくても、凝集内の磁性粉末の凝集度合いが偏っている場合、記録ビットの形状が異方性を有してきて、ビットアスペクト比が崩れてしまう。そのため、高線記録密度化と高トラック密度化のバランスが崩れ、ノイズが発生しやすい。

【0016】

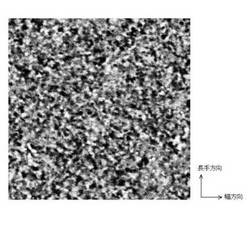

図3は、LTO Ultrium(登録商標)用のMAXELL LTO4(商品名)の磁性層を磁気力顕微鏡(MFM)により観察した漏れ磁界像である。なお、漏れ磁界像の測定は従来の塗布型磁気記録媒体の漏れ磁界像を磁気力顕微鏡で測定する際に使用されている条件(走査範囲:0.5〜40μm四方,走査速度:0.25〜20μm/s,分解能:12〜1024point/μm)を使用することができる。図中、黒く見える部分が磁性粉末の凝集(磁気クラスタ)である。磁気クラスタが媒体ノイズに影響することは知られており、磁性粉末を高度に分散させることにより、磁気クラスタサイズを小さくすることも検討されている。しかしながら、磁気クラスタサイズはスカラ量であり、磁性層から受ける磁気力の違いを測定することにより観察されるものであるため、磁性粉末の凝集の大きさが観察されるだけであって、凝集内における磁性粉末がどのような凝集度合いで存在しているかまでは評価することができない。すなわち、媒体ノイズを低減するためには、磁性粉末の凝集を抑え磁気クラスタサイズを小さくすることが有効であるが、磁性粉末の凝集状態が長手方向あるいは幅方向で異なるような異方性を有する凝集の場合、ビットアスペクト比が崩れ、それによって媒体ノイズが増加することが考えられる。

【0017】

磁性体の凝集度合いを観察する方法として、ハードディスク等の磁性薄膜においては、自己相関係数が利用されている。この自己相関係数を測定すれば、ある測定点における磁性体の集まりが、それに隣接する磁性体の集まりとどの程度類似するかを観察することができる。従って、塗布型の磁気記録媒体においても、磁性粉末が一次粒子まで均一に分散されている場合には、等方的な自己相関係数を有すると考えられる。

【0018】

図4は、図3の漏れ磁界像の磁気的な相関図である。この磁気相関図は上記の磁気力顕微鏡により得られる2次元の磁気像の磁化強度データを任意の距離で長手方向(X方向)、幅方向(Y方向)に移動させ、移動前の磁気力データと移動後の磁気力データを積算し、該積算結果を測定範囲全面に渡って移動前の磁気力データの値と加算した値を、移動後の自己相関係数としたものである。従って、自己相関係数は磁化強度データを移動させないとき(X=0,Y=0)が最も大きくなる。そして、自己相関長は移動前の自己相関係数の1%の自己相関係数となるXY方向のそれぞれの移動距離を測定することにより求めた値である。

【0019】

図中、中心の楕円の部分は1%の自己相関係数を有する部分、すなわち楕円の中心から類似の凝集状態の磁性粉末が存在する部分を示している。この楕円部分における磁性層の長手方向の自己相関長は75nm、幅方向の自己相関長は120nm、その比は0.63であり、図に示すように、長手方向よりも幅方向に広がった相関性を有している。このため、このような磁気記録媒体においては、長手方向あるいは幅方向の自己相関長が小さくても、長手方向と幅方向の自己相関係数が崩れてきて、ビットアスペクト比が大きくなることが予想される。従って、今後さらに記録密度を高くしていった場合、媒体ノイズが増加すると考えられる。

【0020】

また、上記磁気相関図の結果から、磁性粉末の形状と自己相関係数とは次の関係にあることが認められる。すなわち、磁気テープ等の塗布型の磁気記録媒体は針状の磁性粉末を使用し、これを長手方向に磁場配向させているため、長手方向の相関長が幅方向のそれよりも大きくなることが考えられるが(すなわち、長手方向が幅方向よりも凝集度合いが近似している)、図に示すように、むしろ幅方向の自己相関長の方が長手方向の自己相関長よりも大きくなっている。一方、板状の磁性粉末である六方晶バリウムフェライト磁性粉末を用いた磁気記録媒体では、針状の磁性粉末とは反対に、長手方向の自己相関長が幅方向のそれよりも大きくなることが確認されている。従って、磁性粉末の凝集度合いを示す自己相関係数は、磁性粉末の形状から予想される自己相関係数と反対の関係を有することが理解される。この理由は必ずしも明らかではないが、分散、塗布、配向、乾燥過程での磁性粉末の再凝集が磁性粉末の種類により一定方向で起こりやすいことが原因と推測される。

【0021】

上記観点から、媒体ノイズを低減可能な磁性層の長手方向及び幅方向の自己相関長及びその関係を検討した結果、長手方向の自己相関長が70nm以下、幅方向の自己相関長が80nm以下で、自己相関長の比(Ma/Mb)が0.80〜1.20の範囲を有する磁性層とすれば、線記録密度及びトラック密度をさらに高くしていった場合でも、媒体ノイズの低い磁気記録媒体が得られることが確認された。すなわち、長手方向の自己相関長を70nm以下、好ましくは、10nm以上、70nm以下、幅方向の自己相関長を80nm以下、好ましくは、10nm以上、60nm以下とすることにより、各方向における磁化遷移領域を狭めることができる。そして、両方向の自己相関長の比(Ma/Mb)を0.80以上、1.20以下、好ましくは、0.80以上、1.05以下とすることにより、記録ビットを等方的に形成することができ、高線記録密度化と高トラック密度化をバランスよく達成することができる。例えば、上記磁気記録媒体であれば、線記録密度が330kbpi以上、トラック密度が10ktpi以上の高密度記録においても、従来の磁気記録媒体よりはるかに低い媒体ノイズを有する磁気記録媒体を得ることができる。このような磁性層中の磁性粉末の凝集の大きさ及びその凝集度合いを指針とし、長手方向及び幅方向の自己相関長並びにその比を特定することによって媒体ノイズが低減できることについてはこれまで検討された例は見当たらない。

【0022】

本実施の形態において、磁性層の長手方向及び幅方向の自己相関長が小さく、その自己相関長の比が等方的な磁性層を得るためには、磁性粉末を高度に分散させるだけでなく、塗布、配向、乾燥の各過程でできるだけ磁性粉末の再凝集を抑えることが好ましい。本発明者等の検討によれば、上記のような長手方向及び幅方向の自己相関長を有し、それらが等方的な関係を有する磁性層を形成するためには、高剪断力を付与して微粒子の磁性粉末を分散する方法、塗布時に低速で磁性塗料を乾燥する方法、配向を徐々に行う方法等が有効であることが分かっている。特に、(1)磁性粉末、結合剤、並びに有機溶媒を含み、非溶媒成分の含有率が40質量%以下である第1組成物を調製し、該第1組成物に剪断力を加えながら混合、撹拌して第2組成物を調製し、該第2組成物の非溶媒成分の含有率が80質量%以上になるまで濃縮する予備分散処理方法、(2)非磁性支持体上に塗布された磁性塗料から溶媒を除去する乾燥処理を行いながら、磁性塗料中の磁性粉末を所定方向に磁場配向させるにあたって、非磁性支持体上の磁性塗料の表面温度が略一定となる恒率乾燥期間を設ける方法、及び(3)配向処理において、高磁場の第一の配向工程と低磁場の第二の配向工程とを連続して設ける方法の3つの方法の内、少なくとも2つの方法を組み合わせることが好ましい。

【0023】

次に、本実施の形態の磁気記録媒体に好適に用いることができる磁性粉末、結合剤、磁性層の構成、非磁性支持体、磁気記録媒体の製造方法を説明する。

本実施の形態において、磁性粉末としては、40nm以下、好ましくは5〜30nmの粒径を有する微粒子の磁性粉末が用いられる。このような微粒子の磁性粉末を使用することにより、粒子性ノイズを低減することができる。磁性粉末としては、具体的には、例えば、針状の金属鉄系磁性粉末;板状の六方晶フェライト磁性粉末;粒状の窒化鉄系磁性粉末等が挙げられる。これらの中でも、高保磁力、高飽和磁化が得られやすい、金属鉄系磁性粉末または窒化鉄系磁性粉末が好ましい。特に、窒化鉄系磁性粉末は結晶磁気異方性を有し、形状が略球状乃至略楕円体状の磁性粉末であるため、針状あるいは板状の磁性粉末に比べ磁性粉末の凝集力が小さいことから好ましい。このような窒化鉄系磁性粉末は、例えば、特開2000−277311号公報に記載されている。なお、粒径とは、針状の磁性粉末の場合は長軸径を、板状の磁性粉末の場合は板径を、粒状の磁性粉末の場合は半径または長軸径を意味する。粒径は、透過型電子顕微鏡(TEM)により倍率20万倍で撮影した磁性粉末100個の粒径の平均値から求めることができる。

【0024】

金属鉄系磁性粉末としては、針状のα−Fe磁性粉末、Fe−Co系磁性粉末が好ましく、これらの中でもFe−Co系磁性粉末がより好ましい。Fe−Co系磁性粉末は、(a)ゲーサイト粉末を焼成してマグネタイト粉末とし、これをコバルトイオン含有水溶液中で2価のFeイオンとCoイオンとをイオン交換して、加熱還元する方法、(b)鉄塩とコバルト塩を含有するアルカリの水系懸濁液から得られるCo含有針状ゲーサイト粉末を加熱還元する方法、(c)蓚酸水溶液中に添加した鉄塩とコバルト塩から得た共沈物を還元する方法、(d)表面にコバルトを被着させた酸化鉄粉末を加熱還元する方法、(e)鉄塩とコバルト塩とを含有する溶液に還元剤を添加する方法、(f)不活性ガス中で金属を蒸発させ、金属とガス分子とを衝突させて合金磁性粉を得る方法、(g)水素と窒素やアルゴンとの混合ガス中で鉄やコバルトの塩化物の蒸気を流しながら、金属に還元する方法等により、製造できる。これらの中でも、高いCo量の固溶が可能で、また耐腐食性能にすぐれる(a)及び(b)の方法を併用するのが好ましい。Fe−Co系磁性粉末中のCoの量は、(Fe+Co)に対して30%付近で最大の飽和磁化及び保磁力を達成できるが、あまりに多すぎると磁性鉄金属との合金化ができず、余剰分が酸化物となるため、磁気特性を低下させやすい。従って、Co量はCo/Feの質量比で0.3〜0.5となる範囲が好ましい。なお、Fe−Co系磁性粉末には、他の元素として、例えば、Zn、Sn、Ni、Mn、Ti、Cr、Cu、Nd、La、Sm、Y等の遷移金属、希土類元素等を添加することもできる。また、Fe−Co系磁性粉末は、加熱還元時の焼結防止、磁性塗料中での分散性改善の目的で、粒子表面を無機酸化物で被覆するのが望ましい。無機酸化物には、アルミニウム酸化物やケイ素酸化物等が挙げられるが、アルミニウム酸化物が硬さにおいて優れており、磁性粉末の耐摩耗性も向上できるので特に好ましい。上記被覆を行うには、原料酸化鉄粉末に対しあらかじめアルミニウム、ケイ素等を有する化合物を含むアルコール溶液に水を作用させて加水分解によりこれらの化合物を酸化鉄粉末表面に被着生成させる方法が用いられる。上記Fe−Co系磁性粉末の保磁力は、160〜320kA/mが好ましく、200〜300kA/mがより好ましい。また、飽和磁化量は、60〜200Am2/kgが好ましく、80〜180Am2/kgがより好ましい。

【0025】

窒化鉄系磁性粉末としては、鉄に対して窒素を1〜20原子%含有する窒化鉄系磁性粉末が好ましい。窒化鉄系磁性粉末は、鉄の一部が他の遷移金属元素で置換されていてもよい。このような他の遷移金属元素としては、具体的には、例えば、Mn、Zn、Ni、Cu、Co等が挙げられる。これらの中でも、Co及びNiが好ましく、特にCoは飽和磁化を最も向上できるので、好ましい。ただし、Coの含有量はFe対してCoが10原子%以下が好ましい。Coの含有量が多くなりすぎると、窒化に長時間を要する傾向がある。また、窒化鉄系磁性粉末は希土類元素を含有してもよい。特に、Fe16N2相を主相とする窒化鉄を主として含有する内層部分と希土類元素を主として含有する外層部分とを有する2層構成の窒化鉄系磁性粉末は、高保磁力でありながら、高い分散性や優れた形状維持性を示すため好ましい。このような希土類元素としては、具体的には、例えば、Y、Yb、Ce、Sm、Pr、La、Eu、Nd等が挙げられる。これらの中でも、Y、Sm及びNdは還元時の粒子形状の維持効果が大きいため、好ましい。希土類元素の含有量は、鉄に対し、0.05〜20原子%が好ましく、0.1〜15原子%がより好ましく、0.5〜10原子%が最も好ましい。希土類元素が少なすぎると、分散性の向上効果が少なくなり、また還元時の粒子形状維持効果が小さくなる。希土類元素が多すぎると、未反応の希土類元素部分が多くなり、分散、塗布工程での障害となったり、保磁力や飽和磁化の過度な低下を引き起こしやすい。また、窒化鉄系磁性粉末は、B、Si、Al、Pを含有してもよい。このような元素を含有することにより、高分散性の窒化鉄系磁性粉末が得られる。また、これらの元素は希土類元素に比べて安価であるため、コスト的にも有利である。これらの元素の含有量は、Feに対し、B、Si、Al及びPの総含有量で0.1〜20原子%が好ましい。これらの元素が少なすぎると、形状維持効果が少ない。またこれらの元素が多すぎると、飽和磁化が低下しやすい。なお、窒化鉄系磁性粉末は、必要により、C、Ca、Mg、Zr、Ba、Sr等を含有してもよい。これら元素と希土類元素とを併用することにより、より高い形状維持性と分散性能を得ることができる。

【0026】

窒化鉄系磁性粉末の製造方法は、特に限定されるものではないが、例えば特開2004−273094号公報等に記載の方法により製造することができる。具体的には、出発原料としては、鉄系酸化物または鉄系水酸化物が用いられる。鉄系酸化物、鉄系水酸化物としては、例えば、ヘマタイト、マグネタイト、ゲーサイト等が挙げられる。出発原料の粒径は、特に限定されないが、5〜80nmが好ましく、5〜50nmがより好ましく、5〜30nmがさらに好ましい。粒径が小さすぎると、還元処理時に粒子間焼結が生じやすい。粒径が大きすぎると、還元処理が不均質となりやすく、得られる窒化鉄系磁性粉末の粒径や磁気特性の制御が困難となる。

【0027】

上記の出発原料には上記の希土類元素を被着させてもよい。被着処理の方法としては、例えば、アルカリまたは酸の水溶液中に出発原料を分散させ、これに希土類元素の塩を溶解させた後、中和反応等により出発原料に希土類元素を含む水酸化物や水和物を沈殿析出させるようにすればよい。また、上記の出発原料にはB、Si、Al、P等の元素を被着させてもよい。これらの元素の被着処理の方法としては、例えば、上記元素を含有する化合物を溶解させた溶液を調製し、この溶液に出発原料を浸漬して、出発原料にB、Si、Al、P等を被着させる方法が挙げられる。これらの被着処理を効率良く行うために、溶液には還元剤、pH緩衝剤、粒径制御剤等の添加剤をさらに添加してもよい。さらに、被着処理において、希土類元素と、B、Si、Al、P等の元素とを同時にあるいは交互に出発原料に被着させるようにしてもよい。

【0028】

次に、上記のような出発原料を水素気流中で加熱還元する。還元ガスは特に限定されず、水素ガス以外に、一酸化炭素ガス等の還元性ガスを使用してもよい。還元温度としては、300〜600℃が好ましい。還元温度が300℃より低いと、還元反応が十分進まなくなる。還元温度が600℃より高いと、焼結が起こりやすくなる。

【0029】

上記のような加熱還元後、窒化処理を施すことにより、鉄と窒素とを構成元素とする窒化鉄系磁性粉末が得られる。窒化処理としては、アンモニアを含むガスを用いて行うのが望ましい。また、アンモニアガス単体のほかに、水素ガス、ヘリウムガス、窒素ガス、アルゴンガス等をキャリアーガスとした混合ガスを使用してもよい。窒素ガスは安価なため、特に好ましい。窒化処理温度は100〜300℃が好ましい。窒化処理温度が低すぎると窒化が十分進まず、保磁力増加の効果が少ない。窒化処理温度が高すぎると窒化が過剰に促進され、Fe4N相やFe3N相等の割合が増加し、保磁力がむしろ低下し、さらに飽和磁化の過度な低下を引き起こしやすい。窒化処理に際しては、鉄に対する窒素の含有量が1〜20原子%となるように、窒化処理の条件を選択することが望ましい。窒素の量が少なすぎると、Fe16N2相の生成量が少なくなり、保磁力向上の効果が少なくなる。また窒素の量が多すぎると、Fe4N相やFe3N相等が形成されやすくなり、保磁力がむしろ低下し、さらに飽和磁化の過度な低下を引き起こしやすい。上記窒化鉄系磁性粉末の保磁力は、160〜320kA/mが好ましく、200〜300kA/mがより好ましい。飽和磁化量は、60〜200Am2/kgが好ましく、80〜180Am2/kgがより好ましい。

【0030】

六方晶フェライト磁性粉末としては、六方晶バリウムフェライト磁性粉末が好ましい。上記六方晶フェライト磁性粉末は、所定の元素以外にAl、Si、S,Sc、Ti、V、Cr、Cu、Y、Mo、Rh、Pd、Ag、Sn、Sb、Te、Ba、Ta、W、Re、Au、Hg、Pb、Bi、La、Ce、Pr、Nd、P、Co、Mn、Zn、Ni、B、Ge、Nb等の原子を含んでいてもよい。六方晶フェライト磁性粉末の製造方法としては、従来公知の製造方法を使用することができる。例えば、酸化バリウム、酸化鉄、鉄を置換する金属酸化物と、ガラス形成物質として酸化ホウ素等とを所望のフェライト組成になるように混合した後溶融し、急冷して非晶質体とし、次いで再加熱処理した後、洗浄・粉砕してバリウムフェライト結晶粉末を得るガラス結晶化法等を挙げることができる。上記六方晶フェライト磁性粉末の保磁力は、120〜320kA/mが好ましく、飽和磁化量は、40〜60Am2/kgが好ましい。

【0031】

結合剤としては、例えば、塩化ビニル系樹脂、ニトロセルロース系樹脂、エポキシ系樹脂及びポリウレタン系樹脂からなる群から選ばれる少なくとも1種が挙げられる。塩化ビニル系樹脂としては、具体的には、例えば、塩化ビニル樹脂、塩化ビニル−酢酸ビニル共重合樹脂、塩化ビニル−ビニルアルコール共重合樹脂、塩化ビニル−酢酸ビニル−ビニルアルコール共重合樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸共重合樹脂、塩化ビニル−水酸基含有アルキルアクリレート共重合樹脂等を挙げることができる。これらの中でも、塩化ビニル系樹脂とポリウレタン系樹脂との併用が好ましく、塩化ビニル−水酸基含有アルキルアクリレート共重合樹脂とポリウレタン系樹脂との併用がより好ましい。また、これらの結合剤は、磁性粉末の分散性を向上し、充填性を上げるために、官能基を有するものが好ましい。このような官能基としては、具体的には、例えば、COOM、SO3M、OSO3M、P=O(OM)3、O−P=O(OM)2(Mは水素原子、アルカリ金属塩またはアミン塩)、OH、NR1R2、NR3R4R5(R1,R2,R3,R4及びR5は、水素または炭化水素基であり、通常その炭素数が1〜10である)、エポキシ基等を挙げることができる。2種以上の樹脂を併用する場合、官能基の極性が一致した樹脂を用いるのが好ましく、中でも、−SO3M基を有する樹脂の組み合わせが好ましい。これらの結合剤は、磁性粉末100質量部に対して、7〜50質量部、好ましくは10〜35質量部の範囲で用いられる。特に、塩化ビニル系樹脂5〜30質量部と、ポリウレタン系樹脂2〜20質量部との併用が好ましい。

【0032】

また、上記の結合剤とともに、結合剤中に含まれる官能基等と結合し架橋構造を形成する熱硬化性の架橋剤を併用することが好ましい。架橋剤としては、具体的には、例えば、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート等のイソシアネート化合物;イソシアネート化合物とトリメチロールプロパン等の水酸基を複数個有する化合物との反応生成物;イソシアネート化合物の縮合生成物等の各種のポリイソシアネートを挙げることができる。架橋剤は、結合剤100質量部に対して、通常10〜50質量部の範囲で用いられる。

【0033】

本実施の形態において、磁性層の厚さは、長手記録の本質的な課題である減磁による出力低下の問題を解決するため、好ましくは200nm以下であり、より好ましくは10〜200nmであり、さらに好ましくは10〜100nmである。磁性層の厚さが200nmを超えると、厚さ損失により再生出力が小さくなったり、残留磁束密度と厚さとの積が大きくなりすぎて、MR系ヘッドの磁気的な飽和による再生出力の歪が起こりやすい傾向がある。磁性層の厚さが10nm未満では、均一な磁性層が得られにくい傾向がある。

【0034】

磁気テープの場合、磁性層の長手方向の保磁力は、好ましくは79.6〜318.4kA/mであり、より好ましくは119.4〜318.4kA/mである。保磁力が79.6kA/m未満では、短波長記録において反磁界減磁により出力低下が起こりやすくなる傾向がある。保磁力が318.4kA/mを超えると、磁気ヘッドによる記録が困難になる傾向がある。また、長手方向の角型比(Br/Bm)は、通常0.6〜0.9であり、好ましくは0.8〜0.9である。さらに、長手方向の飽和磁束密度と厚さとの積は、好ましくは0.001〜0.1μTmであり、より好ましくは0.0015〜0.05μTmである。前記積が0.001μTm未満では、MR系ヘッドを使用した場合でも再生出力が小さくなる傾向がある。前記積が0.1μTmを超えると、短波長領域で高い出力を得にくくなる傾向がある。

【0035】

本実施の形態において、磁性層は、導電性、表面潤滑性、耐久性等の特性の向上を目的に、カーボンブラック、潤滑剤、非磁性粉末等の添加剤を含有してもよい。カーボンブラックとしては、具体的には、例えば、アセチレンブラック、ファーネスブラック、サーマルブラック等のカーボンブラックを使用することができる。カーボンブラックの含有量は、磁性粉末100質量部に対して、0.2〜5質量部が好ましい。潤滑剤としては、具体的には、例えば、10〜30の炭素数を有する脂肪酸、脂肪酸エステル、脂肪酸アミド等を使用することができる。潤滑剤の含有量は、磁性粉末100質量部に対して、0.2〜3質量部が好ましい。非磁性粉末としては、具体的には、例えば、アルミナ、シリカ等の非磁性粉末を使用することができる。非磁性粉末の含有量は、磁性粉末100質量部に対して、1〜20質量部が好ましい。

【0036】

磁性塗料の調製にあたっては、上記の磁性粉末、結合剤、有機溶媒、必要により他の添加剤を含有する非溶媒成分の含有率が40質量%以下、好ましくは1質量%以上、30質量%以下の第1組成物を調製し、該第1組成物に剪断力を加えながら混合、撹拌して第2組成物を調製し、該第2組成物の非溶媒成分の含有率が80質量%以上、好ましくは90質量%以上になるまで濃縮する予備分散処理工程を設けることが好ましい。このような予備分散処理工程で高濃度の組成物を調製することにより、微粒子の磁性粉末が高分散された磁性塗料を調製することができる。有機溶媒としては、具体的には、例えば、メチルエチルケトン、シクロヘキサノン、メチルイソブチルケトン等のケトン系溶剤;テトラヒドロフラン、ジオキサン等のエーテル系溶剤;酢酸エチル、酢酸ブチル等の酢酸エステル系溶剤;エチレングリコール、プロピレングリコール、エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル等のグリコール系溶剤等が挙げられる。これらの有機溶媒は、単独でまたは複数混合して使用されてもよい。また上記の有機溶媒とともに、トルエン等の芳香族系有機溶媒を使用してもよい。

【0037】

第2組成物を調製するにあたって使用される混合、撹拌装置としては、分散容器内で回転翼の付いた回転軸を高速で回転させる回転剪断型撹拌機;分散メディアを含む分散容器内で回転翼の付いた回転軸を高速で回転させるアトライタ及びサンドミル;超音波分散機;高圧噴霧衝突式分散機等が挙げられる。

【0038】

第2組成物を調製するにあたって、剪断力はできるだけ高い方が好ましく、ずり速度が104/sec以上、より好ましくは105/sec以上となるように、剪断力を加えることが好ましい。このような高剪断力は、回転翼と固定部とを備え、この回転翼と固定部との間隙が小さく設定され、高速回転が可能な撹拌機を用いることにより、加えることができる。このような撹拌機としては、ウルトラタラックス(IKA社製)、T.K.ホモミクサー(プライミクス社製)、T.K.フィルミックス(プライミクス社製)、クレアミックス(エム・テクニック社製)等のバッチ式撹拌機が挙げられる。また、エバラマイルダー(荏原製作所社製)やキャビトロン(ユーロテック社製)等の連続式の撹拌機を用いてもよい。連続式撹拌機は、1回処理で使用してもよいし、また循環ラインを組んで複数回処理で使用してもよい。

【0039】

上記のようにして調製される第2組成物を濃縮し、非溶媒成分が80質量%以上の組成物とする方法としては、加熱、減圧等により有機溶媒を蒸発させる方法を用いることができる。

【0040】

上記のようにして予備分散処理された組成物を混練、分散処理することにより磁性塗料を調製することができる。このような混練、分散処理にあたっては、従来から塗布型の磁気記録媒体で使用されている混練、分散処理方法を適用することができる。混練処理にあたっては、例えば、回分式混練機や連続式2軸混練機等を用いることができる。分散処理にあたっては、例えば、メディア型分散機等を用いることができる。このようなメディア型分散機としては撹拌軸にディスク(穴開き、切り込み入り、溝付等を含む)、ピン、リングが設けられた分散機や、ロータ回転式の分散機(例えば、ナノミル、ピコミル、サンドミル、ダイノミル等)等の従来公知の分散機を用いることができる。分散時間は磁性塗料の成分及び用途により異なるが、滞留時間で30〜90分が好ましい。

【0041】

本実施の形態の磁気記録媒体は、上記のようにして調製された磁性塗料を非磁性支持体上に塗布、配向処理することにより製造することができる。非磁性支持体としては、従来から使用されている磁気記録媒体用の非磁性支持体を使用できる。例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル類、ポリオレフィン類、セルローストリアセテート、ポリカーボネート、ポリアミド、ポリイミド、ポリアミドイミド、ポリスルフオン、アラミド、芳香族ポリアミド等からなる厚さが通常2〜20μmのプラスチックフィルムが挙げられる。塗布装置としては、グラビアロール、ブレードコータ、エクストルージョン型コータ等の従来から磁気記録媒体の製造で使用されている塗布装置を使用できる。

【0042】

非磁性支持体上に塗布された磁性塗料から溶媒を除去する乾燥処理を行いながら、磁性塗料中の磁性粉末を所定方向に磁場配向させるにあたっては、非磁性支持体上の磁性塗料の表面温度が略一定となる恒率乾燥期間を設けることが好ましい。このような磁性塗料の温度が一定となる恒率乾燥期間を有する塗布工程を設けることにより、有機溶媒を含む流動性のある磁性塗料中で沸騰等に伴う激しい磁性粉末の流動や、気泡の発生が抑制される。また、乾燥処理中に、恒率乾燥期間を積極的に設けることによって、磁性塗料の含溶媒率がほぼ定率で減少する期間が長くなる。これにより、有機溶媒の除去に伴って磁性塗料中に発生し得る空隙も少なくなる。このため、乾燥、配向処理時の磁性粉末の運動が抑えられる。恒率乾燥期間は、0.2秒以上が好ましく、1秒以上、10秒以下がより好ましい。恒率乾燥期間が短すぎる(すなわち、溶媒の除去速度が速すぎる)と、乾燥処理の間で磁性塗料中に激しい対流が生じたり、気泡が発生しやすく、それによって自己相関長が大きくなるとともに、長手方向または幅方向で凝集が偏りやすくなる。

【0043】

恒率乾燥中の磁性塗膜の表面温度は、磁性塗料から溶媒が蒸発することによって磁性塗料から奪われる蒸発潜熱と、磁性塗料が周囲から受け取る熱量との釣合いが略取れるように、熱風の温度や風速、磁性塗料と加熱手段との距離等を適宜調節することによって制御することができる。

【0044】

また、塗布処理と同時または連続して行われる配向処理においては、磁場強度の異なる第一の配向工程と第二の配向工程とを連続して設けることが好ましい。このような連続した磁場配向処理を行うことにより、配向処理時の戻り配向に起因する磁性粉末の再凝集を抑えることができる。そのためには、第一の配向工程で用いられる第一の配向手段と第二の配向工程で用いられる第二の配向手段とが、隣接して配設され、両配向手段が可能な限り接近して配設されることが好ましい。第一の配向工程の磁場強度は399〜1197kA/mが好ましく、第二の配向工程の磁場強度は120〜798kA/mが好ましい。磁場強度が弱すぎると、十分な配向効果が得られず、磁場強度が強すぎると配向の効果が飽和に達するだけではなく、磁場荒れによる磁性層表面の平滑性が損なわれる恐れがある。なお、上記磁場強度の範囲であれば、各配向手段は複数の永久磁石、ソレノイド磁石あるいはこれらを併用した配向手段を用いてもよい。

【0045】

第一の配向工程に用いる第一の配向手段は、永久磁石の同極を対向させる反発磁石用いると比較的低コストで高強度の磁場が得られるので好ましいが、ソレノイド磁石を用いてもよい。第二の配向工程に用いる第二の配向手段は、ソレノイド磁石を用いると比較的磁場強度の一定な磁場が一定の長さで得られるので好ましいが、ソレノイド磁石と永久磁石とを組み合わせてもよい。第二の配向工程における、磁性層が晒される磁場強度の変動率は30%以下が好ましい。第二配向工程における磁場強度の変動率が30%以下であれば、第二の配向工程における磁性層が乾燥固定されるまでの間に磁性粉末の戻り配向をさらに抑制することができる。磁場強度の変動率(%)は、第二の配向工程における、最大の磁場強度をWmax、最小の磁場強度をWminとした時に、[(Wmax−Wmin)/Wmax]×100で求められる値である。

【0046】

本実施の形態の磁気記録媒体は、非磁性支持体と磁性層との間に下塗り層が設けられてもよい。下塗り層の厚さは、好ましくは0.1〜3.0μmであり、より好ましくは0.15〜2.5μmである。下塗り層の厚さが0.1μm未満では、磁気テープの耐久性が悪くなる傾向がある。また、下塗り層の厚さが3.0μmを超えると、磁気テープの耐久性の向上効果が飽和する傾向があり、またテープ全厚が厚くなるため、1巻当りのテープ長さが短くなり、記憶容量が小さくなる傾向がある。下塗り層には、塗料粘度やテープ剛性の制御を目的で、酸化チタン、酸化鉄、酸化アルミニウム等の非磁性粉末;γ−酸化鉄、Co−γ−酸化鉄、マグネタイト、酸化クロム、Fe−Ni合金、Fe−Co合金、Fe−Ni−Co合金、バリウムフェライト、ストロンチウムフェライト、Mn−Zn系フェライト、Ni−Zn系フェライト、Ni−Cu系フェライト、Cu−Zn系フェライト、Mg−Zn系フェライト等の磁性粉末を含ませることができる。これらは単独または複数混合して用いてもよい。また、下塗り層には導電性を付与するため、アセチレンブラック、ファーネスブラック、サーマルブラック等のカーボンブラックを含ませてもよい。下塗り層に使用される結合剤としては、上記の磁性層で使用される結合剤と同様の樹脂を使用することができる。

【0047】

本実施の形態の磁気記録媒体は、非磁性支持体の磁性層が設けられている面と反対面にバックコート層が設けられてもよい。バックコート層の厚さは、好ましくは0.2〜0.8μmであり、より好ましくは0.3〜0.8μmであり、さらに好ましくは0.3〜0.6μmである。バックコート層は、アセチレンブラック、ファーネスブラック、サーマルブラック等のカーボンブラックを含有することが好ましい。バックコート層の結合剤としては、磁性層や下塗り層に用いられる樹脂と同様の樹脂を用いることができる。これら中でも、摩擦係数を低減し走行性を向上するため、セルロース系樹脂とポリウレタン系樹脂との併用が好ましい。

【0048】

以下に、実施例を挙げて本発明をより具体的に説明するが、本発明はこれら実施例に限定されるものでない。なお、以下において、「部」とあるのは「質量部」を、「%」とあるのは「質量%」を意味する。

【実施例】

【0049】

<磁性塗料の調製>

[磁性塗料(C−1)の調製]

下記表1に示す組成の第1組成物(固形分濃度:30%)を、回転剪断型撹拌機(エム・テクニック社製クレアミックス,回転翼径:50mm,ギャップ:2mm,回転数:2000rpm,ずり速度:2.6×104/sec)により60分撹拌した。

【0050】

【表1】

【0051】

得られた組成物を、縦型振動乾燥機(中央化工機社製VFD−01)に投入し、槽内を振動させ(振動数:1800cpm,振幅:2.2mm)、20kPaの減圧下、60℃に加温して濃縮し、固形分濃度90%の第2組成物を得た。

次に、得られた第2組成物に下記表2に示す混練成分を加え、連続式2軸混練機で混練した。

【0052】

【表2】

【0053】

次に、連続式2軸混練機の希釈部において、下記表3の希釈成分の一部を加えて希釈を行い、取り出した組成物に、さらに希釈成分の残部を加え、高速撹拌して均一な分散前スラリを得た。

【0054】

【表3】

【0055】

上記の分散前スラリをサンドミル(メディア:0.5φのジルコニアビーズ,充填率:80vol%,羽根周速:10m/s)で、90分の滞留時間で分散し、これに下記表4の配合成分を加え、撹拌・ろ過後、高圧噴霧衝突式分散機アルティマイザー(スギノマシン社製)により、処理圧力100MPaで4回分散処理して磁性塗料(C−1)を得た。

【0056】

【表4】

【0057】

[磁性塗料(C−2)の調製]

第1組成物中のテトラヒドロフランの量を174部(第1組成物の固形分濃度:40%)に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−2)を調製した。

【0058】

[磁性塗料(C−3)の調製]

第1組成物中のテトラヒドロフランの量を464部(第1組成物の固形分濃度:20%)に変更し、第2組成物の固形分濃度を95%に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−3)を調製した。

【0059】

[磁性塗料(C−4)の調製]

磁性粉末として、針状のFe−Co系磁性粉末(添加元素:Al,Y)〔σs:120Am2/kg,Hc:207kA/m,粒径(長軸径):35nm,軸比:5〕を用いた以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−4)を調製した。

【0060】

[磁性塗料(C−5)の調製]

磁性粉末として、針状のFe−Co系磁性粉末(添加元素:Al,Y)〔σs:120Am2/kg,Hc:207kA/m,粒径(長軸径):35nm,軸比:5〕を用い、第1組成物中のテトラヒドロフランの量を174部(第1組成物の固形分濃度:40%)に変更し、第2組成物の固形分濃度を80%に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−5)を調製した。

【0061】

[磁性塗料(C−6)の調製]

第1組成物中のテトラヒドロフランの量を142部(第1組成物の固形分濃度:45%)に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−6)を調製した。

【0062】

[磁性塗料(C−7)の調製]

第2組成物の固形分濃度を70%に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−7)を調製した。

【0063】

[磁性塗料(C−8)の調製]

磁性粉末として、針状のFe−Co系磁性粉末(添加元素:Al,Y)〔σs:120Am2/kg,Hc:207kA/m,粒径(長軸径):35nm,軸比:5〕を用い、第1組成物中のテトラヒドロフランの量を142部(第1組成物の固形分濃度:45%)に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−8)を調製した。

【0064】

<下塗り層用塗料の調製>

下記表5の下塗り層用塗料成分をニーダで混練したのちサンドミルで分散処理(滞留時間:60分)を行い、これに表6の下塗り層用配合成分を加え、撹拌し、ろ過して、下塗り層用塗料を調製した。

【0065】

【表5】

【0066】

【表6】

【0067】

<バックコート層用塗料の調製>

下記表7のバックコート層用塗料成分を、サンドミルで分散処理(滞留時間:45分)を行い、これにポリイソシアネート8.5部を加え、撹拌し、ろ過して、バックコート層用塗料を調製した。

【0068】

【表7】

【0069】

<磁気テープの作製>

[磁気テープ(T−1)の作製]

上記下塗り層用塗料を、厚さ8μmのポリエチレンナフタレートフィルム上に、乾燥、カレンダ後の厚さが0.9μmになるように塗布し、未乾燥状態の下塗り層上に、上記の磁性塗料(C−1)をエクストルージョン型コータにて、乾燥、カレンダ後の厚さが0.08μmになるように速度150m/分にて塗布した。乾燥、配向処理の条件は、表8に示される条件を用いた。得られた磁気シートの磁性層を形成した反対面にバックコート層用塗料を、塗布、乾燥した。このようにして得られた磁気シートを金属ロールからなる7段カレンダで、温度100℃、線圧196kN/mの条件で鏡面化処理(カレンダ処理)し、磁気シートをコアに巻いた状態で60℃48時間エージングして評価用の磁気シートを作製した。その後、1/2インチ幅に裁断し、磁気テープ(T−1)を作製した。

【0070】

[磁気テープ(T−2)〜(T−16)の作製]

表8に示す条件に変更した以外は、磁気テープ(T−1)と同様にして、磁気テープ(T−2)〜(T−16)を作製した。

【0071】

上記のようにして作製した各磁気テープについて、下記の自己相関長及びノイズを測定した。

【0072】

<自己相関長>

磁気力顕微鏡として、デジタルインスツルメント社製,Nano Scope IIIを用い、周波数検出法により磁性層の漏れ磁界像を測定した。測定プローブには、コバルトアロイコートを有するプローブ(先端曲率半径:25〜40nm,保磁力:約400Oe,磁気モーメント:約1×10−13emu)を用い、走査範囲は5μm四方、走査速度は5μm/secとした。

得られた2次元の漏れ磁界像の磁化強度データに基づき、磁化強度データを長手方向(X方向)、幅方向(Y方向)に測定範囲内で一定距離ずらしたときの磁化強度データを元の漏れ磁界像の磁化強度データと積算し、この積算結果をデータが重複する範囲全面に渡って足し合わせた値をそのずらした位置の自己相関係数とした。そして、移動前の自己相関係数の1%の自己相関係数となるXY方向の移動距離を自己相関長として評価した。

【0073】

<ノイズ>

ノイズの評価は、電磁誘導型ヘッド(トラック幅25μm、ギャップ0.1μm)とMRヘッド(ギャップ長:8μm)とを装着したドラムテスターを用いた。なお、両ヘッドは回転ドラムに対し異なる場所に設置されており、両ヘッドを上下方向に操作することでトラッキングを合わせることができる。このドラムテスターの回転ドラムに、測定試料として約60cmの長さの磁気テープを巻きつけ、誘導型ヘッドで波長0.1μmの矩形波信号を記録し、MRヘッドで信号を再生し、MRヘッドの出力をプリアンプで増幅した後、スペクトラムアナライザに読み込んだ(線記録密度:350kbpi,トラック密度:11ktpi)。読み込んだ記録波長0.1μmより長い波長成分に相当するスペクトルの成分から、出力及びシステムノイズを差し引いた値の積分値をノイズ値(dB)として求めた。このノイズ値を、同様にして測定したMAXELL LTO4のノイズ値を0dBとしたときの相対値で評価した。

【0074】

表8はこの結果を示す。

【0075】

【表8】

【0076】

図1は、磁気テープ(T−1)の磁性層の漏れ磁界像であり、図2は、図1の漏れ磁界像の磁気的な相関を示す図である。この磁気テープ(T−1)の長手方向の自己相関長Maは、42nm、幅方向の自己相関長Mbは、44nmであり、その比(Ma/Mb)は、0.95である。従って、この磁気テープの磁性層は、長手方向及び幅方向のいずれにおいても磁性粉末の凝集が少なく、またその凝集は等方的な凝集度合いを有することが分かる。そして、同種の磁性粉末を用いた磁気テープを比較すると、長手方向及び幅方向の自己相関長が小さく、その凝集が等方的な凝集度合いを有する磁気テープほどノイズをより低減できることが分かる。また、表8に示すように磁気テープ(T−1)と同様に長手方向及び幅方向の自己相関長が小さく、その比も小さい磁気テープは高密度記録において従来の高密度記録用の磁気テープよりもノイズを低減できることが分かる。一方、長手方向、幅方向のいずれか一方の自己相関長が大きい磁気テープや、自己相関長が小さくても、凝集が長手方向または幅方向で偏っている磁気テープはノイズ低減の効果が小さいことが分かる。

【技術分野】

【0001】

本発明は高密度記録特性に優れた塗布型の磁気記録媒体に関し、特に高密度記録システムにおいて媒体ノイズを低減しうる磁気記録媒体に関する。

【背景技術】

【0002】

磁性粉末が結合剤中に分散された磁性層を有する塗布型の磁気記録媒体は、アナログ方式からデジタル方式への記録再生方式の移行に伴い、記録密度の一層の向上が要求されている。特に、高密度デジタルビデオテープやコンピュータ用バックアップテープ等に用いられる磁気記録媒体においては、この要求が年々高まってきている。

【0003】

このような高密度化に対応するために、磁性粉末においては、年々、微粒子化が図られ、現在、粒径が100nm程度の針状のメタル磁性粉末が実用化されている。また、年々、保磁力、飽和磁化の向上が図られ、鉄−コバルト合金化により199.0kA/m以上の保磁力と、120Am2/kg以上の飽和磁化とを有する金属鉄系磁性粉末が実現されている(例えば、特許文献1)。さらに、短波長記録時の出力を向上するため、磁性塗料の調製にあたって、磁性粉末を一次粒子に近い状態まで高度に分散させ、磁性層中の磁性粉末の充填密度を向上することが提案されている(例えば、特許文献2)。

【0004】

このような微粒子の磁性粉末及び分散技術等の利用により、例えば、現在最も短い記録波長が利用されているコンピュータ用バックアップテープのLTO Ultrium(登録商標)では、保磁力が210kA/m程度、残留磁束密度Brと磁性層厚みδとの積(Br・δ)が28nTm程度、角型比が0.9程度の磁気特性が実現されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−49026号公報

【0006】

【特許文献2】特開2002−352412号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、コンピュータ用データ記録システムには、記録情報の再生を行う際に用いる磁気ヘッドとして、従来の誘導型ヘッドに代わり、磁気抵抗効果型磁気ヘッド(MRヘッド)、異方性磁気抵抗効果型磁気ヘッド(AMRヘッド)、巨大磁気抵抗効果型磁気ヘッド(GMRヘッド)、あるいはトンネル磁気抵抗効果型磁気ヘッド(TMRヘッド)等の磁気抵抗効果型磁気ヘッド(以下、総称してMR系ヘッドという)の適用が検討されてきている。このようなMR系ヘッドを使用したシステムにおいては、システムに起因するノイズの大幅な低減が可能であるので、磁気記録媒体に由来する媒体ノイズがシステムのS/N比を支配することが知られている。従って、今後の高密度記録においてシステムのS/N比を向上させるためには、媒体ノイズの低ノイズ化を図ることが必要とされる。

【0008】

一方、コンピュータ用バックアップテープ等に用いられる磁気記録媒体の高密度化には、記録波長の短波長化による高線記録密度化と同時に狭トラック化による高トラック密度化が要求される。しかしながら、線記録密度及びトラック密度を上げていくと、隣接する磁気記録情報が互いに干渉し合い、ノイズが増加しやすいという問題がある。

【0009】

本発明は、今後さらに高線記録密度及び高トラック密度化を図っていくにあたって、媒体ノイズを低減するための指針となり得る磁気記録媒体の一形態を提供せんとするものである。

【課題を解決するための手段】

【0010】

本発明者は、高線記録密度及び高トラック密度が利用される高密度記録システムにおいて、磁性層中の磁性粉末の凝集に着目し、磁性粉末の凝集を小さくするとともに、該凝集内の磁性粉末の凝集が長手方向と幅方向とで等方的な凝集度合いであれば、媒体ノイズが極めて低減された磁気記録媒体が得られることを見出し、上記課題を解決したものである。

すなわち、本発明は、非磁性支持体と、前記非磁性支持体上に磁性層を有し、再生ヘッドとしてMR系ヘッドを有するシステムで使用される磁気記録媒体であって、

前記磁性層は、磁性粉末と結合剤とを含有するとともに、10〜200nmの厚さを有し、磁性層の長手方向の自己相関長Maが70nm以下、磁性層の幅方向の自己相関長Mbが80nm以下であり、前記磁性層の長手方向の自己相関長Maと前記磁性層の幅方向の自己相関長Mbの比(Ma/Mb)が0.80〜1.20である磁気記録媒体である。

【0011】

上記磁気記録媒体によれば、磁性粉末と結合剤とを含有する磁性層の厚さが10〜200nmであるため、厚み損失を低減することができる。また、磁性層の長手方向における自己相関長が70nm以下であるため、該方向における磁性粉末の凝集が抑えられ、それによって該方向における磁化遷移領域を小さくすることができる。さらに、磁性層の幅方向における自己相関長が80nm以下であるため、該方向における磁性粉末の凝集が抑えられ、それによってオフトラック許容量が大きくなり、狭トラック化を図ることができる。そして、長手方向と幅方向の自己相関長の比(Ma/Mb)が0.80〜1.20と等方的であるため、ビットアスペクト比を低減することができる。

【0012】

前記磁性層は、前記磁性粉末として、窒化鉄系磁性粉末を含有することが好ましい。窒化鉄系磁性粉末は粒状の磁性粉末であるため、長手方向及び幅方向の両方で凝集がさらに少なく、両方向の自己相関長の比がより等方的な磁性層を形成することができる。

【発明の効果】

【0013】

本発明によれば、高線記録密度及び高トラック密度が利用されるシステムに好適な媒体ノイズを低減しうる磁気記録媒体を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施例1に係る磁気テープの漏れ磁界像である。

【図2】図1の漏れ磁界像の磁気的な相関を示す図である。

【図3】従来の高密度記録用磁気テープの漏れ磁界像である。

【図4】図3の漏れ磁界像の磁気的な相関を示す図である。

【発明を実施するための形態】

【0015】

塗布型の高密度磁気記録媒体では微粒子の磁性粉末を用いるとともに磁性粉末を高度に分散することにより媒体ノイズを抑え、高密度記録を達成しており、例えば既述したLTO Ultrium(登録商標)のコンピュータバックアップ用システムでは線記録密度314kbpi(最短記録波長:0.15μm)、5,080tpi(読み出しトラック幅:5μm)を達成しているが、さらなる高密度記録に対応していくためには、記録波長の短波長化及び狭トラック化が要求される。しかしながら、線記録密度の増加のためにビット間隔を狭めて行った場合、磁性層内では磁化反転を中心にして磁化同士が向き合っているため、この磁化反転周辺では磁化を減少させる方向に反磁界と呼ばれる大きな内部磁界を生じる。この反磁界によって磁化反転部には有限の幅を持った遷移領域すなわち磁化が十分な値に達していない磁化遷移領域が形成される。従って、短波長記録においては隣り合う磁化遷移領域が干渉しやすくなり、その境界領域の磁化遷移領域がノイズ源となる。また、トラック密度を上げていくと、隣接するトラック間の磁気記録情報が互いに干渉し合い、トラック間の磁化遷移領域がノイズ源となりやすい。さらに、上記のような高密度記録において、ノイズに大きく影響する要因としては、記録ビットの形状が考えられる。すなわち、長手方向、幅方向の磁化遷移領域が小さくても、凝集内の磁性粉末の凝集度合いが偏っている場合、記録ビットの形状が異方性を有してきて、ビットアスペクト比が崩れてしまう。そのため、高線記録密度化と高トラック密度化のバランスが崩れ、ノイズが発生しやすい。

【0016】

図3は、LTO Ultrium(登録商標)用のMAXELL LTO4(商品名)の磁性層を磁気力顕微鏡(MFM)により観察した漏れ磁界像である。なお、漏れ磁界像の測定は従来の塗布型磁気記録媒体の漏れ磁界像を磁気力顕微鏡で測定する際に使用されている条件(走査範囲:0.5〜40μm四方,走査速度:0.25〜20μm/s,分解能:12〜1024point/μm)を使用することができる。図中、黒く見える部分が磁性粉末の凝集(磁気クラスタ)である。磁気クラスタが媒体ノイズに影響することは知られており、磁性粉末を高度に分散させることにより、磁気クラスタサイズを小さくすることも検討されている。しかしながら、磁気クラスタサイズはスカラ量であり、磁性層から受ける磁気力の違いを測定することにより観察されるものであるため、磁性粉末の凝集の大きさが観察されるだけであって、凝集内における磁性粉末がどのような凝集度合いで存在しているかまでは評価することができない。すなわち、媒体ノイズを低減するためには、磁性粉末の凝集を抑え磁気クラスタサイズを小さくすることが有効であるが、磁性粉末の凝集状態が長手方向あるいは幅方向で異なるような異方性を有する凝集の場合、ビットアスペクト比が崩れ、それによって媒体ノイズが増加することが考えられる。

【0017】

磁性体の凝集度合いを観察する方法として、ハードディスク等の磁性薄膜においては、自己相関係数が利用されている。この自己相関係数を測定すれば、ある測定点における磁性体の集まりが、それに隣接する磁性体の集まりとどの程度類似するかを観察することができる。従って、塗布型の磁気記録媒体においても、磁性粉末が一次粒子まで均一に分散されている場合には、等方的な自己相関係数を有すると考えられる。

【0018】

図4は、図3の漏れ磁界像の磁気的な相関図である。この磁気相関図は上記の磁気力顕微鏡により得られる2次元の磁気像の磁化強度データを任意の距離で長手方向(X方向)、幅方向(Y方向)に移動させ、移動前の磁気力データと移動後の磁気力データを積算し、該積算結果を測定範囲全面に渡って移動前の磁気力データの値と加算した値を、移動後の自己相関係数としたものである。従って、自己相関係数は磁化強度データを移動させないとき(X=0,Y=0)が最も大きくなる。そして、自己相関長は移動前の自己相関係数の1%の自己相関係数となるXY方向のそれぞれの移動距離を測定することにより求めた値である。

【0019】

図中、中心の楕円の部分は1%の自己相関係数を有する部分、すなわち楕円の中心から類似の凝集状態の磁性粉末が存在する部分を示している。この楕円部分における磁性層の長手方向の自己相関長は75nm、幅方向の自己相関長は120nm、その比は0.63であり、図に示すように、長手方向よりも幅方向に広がった相関性を有している。このため、このような磁気記録媒体においては、長手方向あるいは幅方向の自己相関長が小さくても、長手方向と幅方向の自己相関係数が崩れてきて、ビットアスペクト比が大きくなることが予想される。従って、今後さらに記録密度を高くしていった場合、媒体ノイズが増加すると考えられる。

【0020】

また、上記磁気相関図の結果から、磁性粉末の形状と自己相関係数とは次の関係にあることが認められる。すなわち、磁気テープ等の塗布型の磁気記録媒体は針状の磁性粉末を使用し、これを長手方向に磁場配向させているため、長手方向の相関長が幅方向のそれよりも大きくなることが考えられるが(すなわち、長手方向が幅方向よりも凝集度合いが近似している)、図に示すように、むしろ幅方向の自己相関長の方が長手方向の自己相関長よりも大きくなっている。一方、板状の磁性粉末である六方晶バリウムフェライト磁性粉末を用いた磁気記録媒体では、針状の磁性粉末とは反対に、長手方向の自己相関長が幅方向のそれよりも大きくなることが確認されている。従って、磁性粉末の凝集度合いを示す自己相関係数は、磁性粉末の形状から予想される自己相関係数と反対の関係を有することが理解される。この理由は必ずしも明らかではないが、分散、塗布、配向、乾燥過程での磁性粉末の再凝集が磁性粉末の種類により一定方向で起こりやすいことが原因と推測される。

【0021】

上記観点から、媒体ノイズを低減可能な磁性層の長手方向及び幅方向の自己相関長及びその関係を検討した結果、長手方向の自己相関長が70nm以下、幅方向の自己相関長が80nm以下で、自己相関長の比(Ma/Mb)が0.80〜1.20の範囲を有する磁性層とすれば、線記録密度及びトラック密度をさらに高くしていった場合でも、媒体ノイズの低い磁気記録媒体が得られることが確認された。すなわち、長手方向の自己相関長を70nm以下、好ましくは、10nm以上、70nm以下、幅方向の自己相関長を80nm以下、好ましくは、10nm以上、60nm以下とすることにより、各方向における磁化遷移領域を狭めることができる。そして、両方向の自己相関長の比(Ma/Mb)を0.80以上、1.20以下、好ましくは、0.80以上、1.05以下とすることにより、記録ビットを等方的に形成することができ、高線記録密度化と高トラック密度化をバランスよく達成することができる。例えば、上記磁気記録媒体であれば、線記録密度が330kbpi以上、トラック密度が10ktpi以上の高密度記録においても、従来の磁気記録媒体よりはるかに低い媒体ノイズを有する磁気記録媒体を得ることができる。このような磁性層中の磁性粉末の凝集の大きさ及びその凝集度合いを指針とし、長手方向及び幅方向の自己相関長並びにその比を特定することによって媒体ノイズが低減できることについてはこれまで検討された例は見当たらない。

【0022】

本実施の形態において、磁性層の長手方向及び幅方向の自己相関長が小さく、その自己相関長の比が等方的な磁性層を得るためには、磁性粉末を高度に分散させるだけでなく、塗布、配向、乾燥の各過程でできるだけ磁性粉末の再凝集を抑えることが好ましい。本発明者等の検討によれば、上記のような長手方向及び幅方向の自己相関長を有し、それらが等方的な関係を有する磁性層を形成するためには、高剪断力を付与して微粒子の磁性粉末を分散する方法、塗布時に低速で磁性塗料を乾燥する方法、配向を徐々に行う方法等が有効であることが分かっている。特に、(1)磁性粉末、結合剤、並びに有機溶媒を含み、非溶媒成分の含有率が40質量%以下である第1組成物を調製し、該第1組成物に剪断力を加えながら混合、撹拌して第2組成物を調製し、該第2組成物の非溶媒成分の含有率が80質量%以上になるまで濃縮する予備分散処理方法、(2)非磁性支持体上に塗布された磁性塗料から溶媒を除去する乾燥処理を行いながら、磁性塗料中の磁性粉末を所定方向に磁場配向させるにあたって、非磁性支持体上の磁性塗料の表面温度が略一定となる恒率乾燥期間を設ける方法、及び(3)配向処理において、高磁場の第一の配向工程と低磁場の第二の配向工程とを連続して設ける方法の3つの方法の内、少なくとも2つの方法を組み合わせることが好ましい。

【0023】

次に、本実施の形態の磁気記録媒体に好適に用いることができる磁性粉末、結合剤、磁性層の構成、非磁性支持体、磁気記録媒体の製造方法を説明する。

本実施の形態において、磁性粉末としては、40nm以下、好ましくは5〜30nmの粒径を有する微粒子の磁性粉末が用いられる。このような微粒子の磁性粉末を使用することにより、粒子性ノイズを低減することができる。磁性粉末としては、具体的には、例えば、針状の金属鉄系磁性粉末;板状の六方晶フェライト磁性粉末;粒状の窒化鉄系磁性粉末等が挙げられる。これらの中でも、高保磁力、高飽和磁化が得られやすい、金属鉄系磁性粉末または窒化鉄系磁性粉末が好ましい。特に、窒化鉄系磁性粉末は結晶磁気異方性を有し、形状が略球状乃至略楕円体状の磁性粉末であるため、針状あるいは板状の磁性粉末に比べ磁性粉末の凝集力が小さいことから好ましい。このような窒化鉄系磁性粉末は、例えば、特開2000−277311号公報に記載されている。なお、粒径とは、針状の磁性粉末の場合は長軸径を、板状の磁性粉末の場合は板径を、粒状の磁性粉末の場合は半径または長軸径を意味する。粒径は、透過型電子顕微鏡(TEM)により倍率20万倍で撮影した磁性粉末100個の粒径の平均値から求めることができる。

【0024】

金属鉄系磁性粉末としては、針状のα−Fe磁性粉末、Fe−Co系磁性粉末が好ましく、これらの中でもFe−Co系磁性粉末がより好ましい。Fe−Co系磁性粉末は、(a)ゲーサイト粉末を焼成してマグネタイト粉末とし、これをコバルトイオン含有水溶液中で2価のFeイオンとCoイオンとをイオン交換して、加熱還元する方法、(b)鉄塩とコバルト塩を含有するアルカリの水系懸濁液から得られるCo含有針状ゲーサイト粉末を加熱還元する方法、(c)蓚酸水溶液中に添加した鉄塩とコバルト塩から得た共沈物を還元する方法、(d)表面にコバルトを被着させた酸化鉄粉末を加熱還元する方法、(e)鉄塩とコバルト塩とを含有する溶液に還元剤を添加する方法、(f)不活性ガス中で金属を蒸発させ、金属とガス分子とを衝突させて合金磁性粉を得る方法、(g)水素と窒素やアルゴンとの混合ガス中で鉄やコバルトの塩化物の蒸気を流しながら、金属に還元する方法等により、製造できる。これらの中でも、高いCo量の固溶が可能で、また耐腐食性能にすぐれる(a)及び(b)の方法を併用するのが好ましい。Fe−Co系磁性粉末中のCoの量は、(Fe+Co)に対して30%付近で最大の飽和磁化及び保磁力を達成できるが、あまりに多すぎると磁性鉄金属との合金化ができず、余剰分が酸化物となるため、磁気特性を低下させやすい。従って、Co量はCo/Feの質量比で0.3〜0.5となる範囲が好ましい。なお、Fe−Co系磁性粉末には、他の元素として、例えば、Zn、Sn、Ni、Mn、Ti、Cr、Cu、Nd、La、Sm、Y等の遷移金属、希土類元素等を添加することもできる。また、Fe−Co系磁性粉末は、加熱還元時の焼結防止、磁性塗料中での分散性改善の目的で、粒子表面を無機酸化物で被覆するのが望ましい。無機酸化物には、アルミニウム酸化物やケイ素酸化物等が挙げられるが、アルミニウム酸化物が硬さにおいて優れており、磁性粉末の耐摩耗性も向上できるので特に好ましい。上記被覆を行うには、原料酸化鉄粉末に対しあらかじめアルミニウム、ケイ素等を有する化合物を含むアルコール溶液に水を作用させて加水分解によりこれらの化合物を酸化鉄粉末表面に被着生成させる方法が用いられる。上記Fe−Co系磁性粉末の保磁力は、160〜320kA/mが好ましく、200〜300kA/mがより好ましい。また、飽和磁化量は、60〜200Am2/kgが好ましく、80〜180Am2/kgがより好ましい。

【0025】

窒化鉄系磁性粉末としては、鉄に対して窒素を1〜20原子%含有する窒化鉄系磁性粉末が好ましい。窒化鉄系磁性粉末は、鉄の一部が他の遷移金属元素で置換されていてもよい。このような他の遷移金属元素としては、具体的には、例えば、Mn、Zn、Ni、Cu、Co等が挙げられる。これらの中でも、Co及びNiが好ましく、特にCoは飽和磁化を最も向上できるので、好ましい。ただし、Coの含有量はFe対してCoが10原子%以下が好ましい。Coの含有量が多くなりすぎると、窒化に長時間を要する傾向がある。また、窒化鉄系磁性粉末は希土類元素を含有してもよい。特に、Fe16N2相を主相とする窒化鉄を主として含有する内層部分と希土類元素を主として含有する外層部分とを有する2層構成の窒化鉄系磁性粉末は、高保磁力でありながら、高い分散性や優れた形状維持性を示すため好ましい。このような希土類元素としては、具体的には、例えば、Y、Yb、Ce、Sm、Pr、La、Eu、Nd等が挙げられる。これらの中でも、Y、Sm及びNdは還元時の粒子形状の維持効果が大きいため、好ましい。希土類元素の含有量は、鉄に対し、0.05〜20原子%が好ましく、0.1〜15原子%がより好ましく、0.5〜10原子%が最も好ましい。希土類元素が少なすぎると、分散性の向上効果が少なくなり、また還元時の粒子形状維持効果が小さくなる。希土類元素が多すぎると、未反応の希土類元素部分が多くなり、分散、塗布工程での障害となったり、保磁力や飽和磁化の過度な低下を引き起こしやすい。また、窒化鉄系磁性粉末は、B、Si、Al、Pを含有してもよい。このような元素を含有することにより、高分散性の窒化鉄系磁性粉末が得られる。また、これらの元素は希土類元素に比べて安価であるため、コスト的にも有利である。これらの元素の含有量は、Feに対し、B、Si、Al及びPの総含有量で0.1〜20原子%が好ましい。これらの元素が少なすぎると、形状維持効果が少ない。またこれらの元素が多すぎると、飽和磁化が低下しやすい。なお、窒化鉄系磁性粉末は、必要により、C、Ca、Mg、Zr、Ba、Sr等を含有してもよい。これら元素と希土類元素とを併用することにより、より高い形状維持性と分散性能を得ることができる。

【0026】

窒化鉄系磁性粉末の製造方法は、特に限定されるものではないが、例えば特開2004−273094号公報等に記載の方法により製造することができる。具体的には、出発原料としては、鉄系酸化物または鉄系水酸化物が用いられる。鉄系酸化物、鉄系水酸化物としては、例えば、ヘマタイト、マグネタイト、ゲーサイト等が挙げられる。出発原料の粒径は、特に限定されないが、5〜80nmが好ましく、5〜50nmがより好ましく、5〜30nmがさらに好ましい。粒径が小さすぎると、還元処理時に粒子間焼結が生じやすい。粒径が大きすぎると、還元処理が不均質となりやすく、得られる窒化鉄系磁性粉末の粒径や磁気特性の制御が困難となる。

【0027】

上記の出発原料には上記の希土類元素を被着させてもよい。被着処理の方法としては、例えば、アルカリまたは酸の水溶液中に出発原料を分散させ、これに希土類元素の塩を溶解させた後、中和反応等により出発原料に希土類元素を含む水酸化物や水和物を沈殿析出させるようにすればよい。また、上記の出発原料にはB、Si、Al、P等の元素を被着させてもよい。これらの元素の被着処理の方法としては、例えば、上記元素を含有する化合物を溶解させた溶液を調製し、この溶液に出発原料を浸漬して、出発原料にB、Si、Al、P等を被着させる方法が挙げられる。これらの被着処理を効率良く行うために、溶液には還元剤、pH緩衝剤、粒径制御剤等の添加剤をさらに添加してもよい。さらに、被着処理において、希土類元素と、B、Si、Al、P等の元素とを同時にあるいは交互に出発原料に被着させるようにしてもよい。

【0028】

次に、上記のような出発原料を水素気流中で加熱還元する。還元ガスは特に限定されず、水素ガス以外に、一酸化炭素ガス等の還元性ガスを使用してもよい。還元温度としては、300〜600℃が好ましい。還元温度が300℃より低いと、還元反応が十分進まなくなる。還元温度が600℃より高いと、焼結が起こりやすくなる。

【0029】

上記のような加熱還元後、窒化処理を施すことにより、鉄と窒素とを構成元素とする窒化鉄系磁性粉末が得られる。窒化処理としては、アンモニアを含むガスを用いて行うのが望ましい。また、アンモニアガス単体のほかに、水素ガス、ヘリウムガス、窒素ガス、アルゴンガス等をキャリアーガスとした混合ガスを使用してもよい。窒素ガスは安価なため、特に好ましい。窒化処理温度は100〜300℃が好ましい。窒化処理温度が低すぎると窒化が十分進まず、保磁力増加の効果が少ない。窒化処理温度が高すぎると窒化が過剰に促進され、Fe4N相やFe3N相等の割合が増加し、保磁力がむしろ低下し、さらに飽和磁化の過度な低下を引き起こしやすい。窒化処理に際しては、鉄に対する窒素の含有量が1〜20原子%となるように、窒化処理の条件を選択することが望ましい。窒素の量が少なすぎると、Fe16N2相の生成量が少なくなり、保磁力向上の効果が少なくなる。また窒素の量が多すぎると、Fe4N相やFe3N相等が形成されやすくなり、保磁力がむしろ低下し、さらに飽和磁化の過度な低下を引き起こしやすい。上記窒化鉄系磁性粉末の保磁力は、160〜320kA/mが好ましく、200〜300kA/mがより好ましい。飽和磁化量は、60〜200Am2/kgが好ましく、80〜180Am2/kgがより好ましい。

【0030】

六方晶フェライト磁性粉末としては、六方晶バリウムフェライト磁性粉末が好ましい。上記六方晶フェライト磁性粉末は、所定の元素以外にAl、Si、S,Sc、Ti、V、Cr、Cu、Y、Mo、Rh、Pd、Ag、Sn、Sb、Te、Ba、Ta、W、Re、Au、Hg、Pb、Bi、La、Ce、Pr、Nd、P、Co、Mn、Zn、Ni、B、Ge、Nb等の原子を含んでいてもよい。六方晶フェライト磁性粉末の製造方法としては、従来公知の製造方法を使用することができる。例えば、酸化バリウム、酸化鉄、鉄を置換する金属酸化物と、ガラス形成物質として酸化ホウ素等とを所望のフェライト組成になるように混合した後溶融し、急冷して非晶質体とし、次いで再加熱処理した後、洗浄・粉砕してバリウムフェライト結晶粉末を得るガラス結晶化法等を挙げることができる。上記六方晶フェライト磁性粉末の保磁力は、120〜320kA/mが好ましく、飽和磁化量は、40〜60Am2/kgが好ましい。

【0031】

結合剤としては、例えば、塩化ビニル系樹脂、ニトロセルロース系樹脂、エポキシ系樹脂及びポリウレタン系樹脂からなる群から選ばれる少なくとも1種が挙げられる。塩化ビニル系樹脂としては、具体的には、例えば、塩化ビニル樹脂、塩化ビニル−酢酸ビニル共重合樹脂、塩化ビニル−ビニルアルコール共重合樹脂、塩化ビニル−酢酸ビニル−ビニルアルコール共重合樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸共重合樹脂、塩化ビニル−水酸基含有アルキルアクリレート共重合樹脂等を挙げることができる。これらの中でも、塩化ビニル系樹脂とポリウレタン系樹脂との併用が好ましく、塩化ビニル−水酸基含有アルキルアクリレート共重合樹脂とポリウレタン系樹脂との併用がより好ましい。また、これらの結合剤は、磁性粉末の分散性を向上し、充填性を上げるために、官能基を有するものが好ましい。このような官能基としては、具体的には、例えば、COOM、SO3M、OSO3M、P=O(OM)3、O−P=O(OM)2(Mは水素原子、アルカリ金属塩またはアミン塩)、OH、NR1R2、NR3R4R5(R1,R2,R3,R4及びR5は、水素または炭化水素基であり、通常その炭素数が1〜10である)、エポキシ基等を挙げることができる。2種以上の樹脂を併用する場合、官能基の極性が一致した樹脂を用いるのが好ましく、中でも、−SO3M基を有する樹脂の組み合わせが好ましい。これらの結合剤は、磁性粉末100質量部に対して、7〜50質量部、好ましくは10〜35質量部の範囲で用いられる。特に、塩化ビニル系樹脂5〜30質量部と、ポリウレタン系樹脂2〜20質量部との併用が好ましい。

【0032】

また、上記の結合剤とともに、結合剤中に含まれる官能基等と結合し架橋構造を形成する熱硬化性の架橋剤を併用することが好ましい。架橋剤としては、具体的には、例えば、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート等のイソシアネート化合物;イソシアネート化合物とトリメチロールプロパン等の水酸基を複数個有する化合物との反応生成物;イソシアネート化合物の縮合生成物等の各種のポリイソシアネートを挙げることができる。架橋剤は、結合剤100質量部に対して、通常10〜50質量部の範囲で用いられる。

【0033】

本実施の形態において、磁性層の厚さは、長手記録の本質的な課題である減磁による出力低下の問題を解決するため、好ましくは200nm以下であり、より好ましくは10〜200nmであり、さらに好ましくは10〜100nmである。磁性層の厚さが200nmを超えると、厚さ損失により再生出力が小さくなったり、残留磁束密度と厚さとの積が大きくなりすぎて、MR系ヘッドの磁気的な飽和による再生出力の歪が起こりやすい傾向がある。磁性層の厚さが10nm未満では、均一な磁性層が得られにくい傾向がある。

【0034】

磁気テープの場合、磁性層の長手方向の保磁力は、好ましくは79.6〜318.4kA/mであり、より好ましくは119.4〜318.4kA/mである。保磁力が79.6kA/m未満では、短波長記録において反磁界減磁により出力低下が起こりやすくなる傾向がある。保磁力が318.4kA/mを超えると、磁気ヘッドによる記録が困難になる傾向がある。また、長手方向の角型比(Br/Bm)は、通常0.6〜0.9であり、好ましくは0.8〜0.9である。さらに、長手方向の飽和磁束密度と厚さとの積は、好ましくは0.001〜0.1μTmであり、より好ましくは0.0015〜0.05μTmである。前記積が0.001μTm未満では、MR系ヘッドを使用した場合でも再生出力が小さくなる傾向がある。前記積が0.1μTmを超えると、短波長領域で高い出力を得にくくなる傾向がある。

【0035】

本実施の形態において、磁性層は、導電性、表面潤滑性、耐久性等の特性の向上を目的に、カーボンブラック、潤滑剤、非磁性粉末等の添加剤を含有してもよい。カーボンブラックとしては、具体的には、例えば、アセチレンブラック、ファーネスブラック、サーマルブラック等のカーボンブラックを使用することができる。カーボンブラックの含有量は、磁性粉末100質量部に対して、0.2〜5質量部が好ましい。潤滑剤としては、具体的には、例えば、10〜30の炭素数を有する脂肪酸、脂肪酸エステル、脂肪酸アミド等を使用することができる。潤滑剤の含有量は、磁性粉末100質量部に対して、0.2〜3質量部が好ましい。非磁性粉末としては、具体的には、例えば、アルミナ、シリカ等の非磁性粉末を使用することができる。非磁性粉末の含有量は、磁性粉末100質量部に対して、1〜20質量部が好ましい。

【0036】

磁性塗料の調製にあたっては、上記の磁性粉末、結合剤、有機溶媒、必要により他の添加剤を含有する非溶媒成分の含有率が40質量%以下、好ましくは1質量%以上、30質量%以下の第1組成物を調製し、該第1組成物に剪断力を加えながら混合、撹拌して第2組成物を調製し、該第2組成物の非溶媒成分の含有率が80質量%以上、好ましくは90質量%以上になるまで濃縮する予備分散処理工程を設けることが好ましい。このような予備分散処理工程で高濃度の組成物を調製することにより、微粒子の磁性粉末が高分散された磁性塗料を調製することができる。有機溶媒としては、具体的には、例えば、メチルエチルケトン、シクロヘキサノン、メチルイソブチルケトン等のケトン系溶剤;テトラヒドロフラン、ジオキサン等のエーテル系溶剤;酢酸エチル、酢酸ブチル等の酢酸エステル系溶剤;エチレングリコール、プロピレングリコール、エチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル等のグリコール系溶剤等が挙げられる。これらの有機溶媒は、単独でまたは複数混合して使用されてもよい。また上記の有機溶媒とともに、トルエン等の芳香族系有機溶媒を使用してもよい。

【0037】

第2組成物を調製するにあたって使用される混合、撹拌装置としては、分散容器内で回転翼の付いた回転軸を高速で回転させる回転剪断型撹拌機;分散メディアを含む分散容器内で回転翼の付いた回転軸を高速で回転させるアトライタ及びサンドミル;超音波分散機;高圧噴霧衝突式分散機等が挙げられる。

【0038】

第2組成物を調製するにあたって、剪断力はできるだけ高い方が好ましく、ずり速度が104/sec以上、より好ましくは105/sec以上となるように、剪断力を加えることが好ましい。このような高剪断力は、回転翼と固定部とを備え、この回転翼と固定部との間隙が小さく設定され、高速回転が可能な撹拌機を用いることにより、加えることができる。このような撹拌機としては、ウルトラタラックス(IKA社製)、T.K.ホモミクサー(プライミクス社製)、T.K.フィルミックス(プライミクス社製)、クレアミックス(エム・テクニック社製)等のバッチ式撹拌機が挙げられる。また、エバラマイルダー(荏原製作所社製)やキャビトロン(ユーロテック社製)等の連続式の撹拌機を用いてもよい。連続式撹拌機は、1回処理で使用してもよいし、また循環ラインを組んで複数回処理で使用してもよい。

【0039】

上記のようにして調製される第2組成物を濃縮し、非溶媒成分が80質量%以上の組成物とする方法としては、加熱、減圧等により有機溶媒を蒸発させる方法を用いることができる。

【0040】

上記のようにして予備分散処理された組成物を混練、分散処理することにより磁性塗料を調製することができる。このような混練、分散処理にあたっては、従来から塗布型の磁気記録媒体で使用されている混練、分散処理方法を適用することができる。混練処理にあたっては、例えば、回分式混練機や連続式2軸混練機等を用いることができる。分散処理にあたっては、例えば、メディア型分散機等を用いることができる。このようなメディア型分散機としては撹拌軸にディスク(穴開き、切り込み入り、溝付等を含む)、ピン、リングが設けられた分散機や、ロータ回転式の分散機(例えば、ナノミル、ピコミル、サンドミル、ダイノミル等)等の従来公知の分散機を用いることができる。分散時間は磁性塗料の成分及び用途により異なるが、滞留時間で30〜90分が好ましい。

【0041】

本実施の形態の磁気記録媒体は、上記のようにして調製された磁性塗料を非磁性支持体上に塗布、配向処理することにより製造することができる。非磁性支持体としては、従来から使用されている磁気記録媒体用の非磁性支持体を使用できる。例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル類、ポリオレフィン類、セルローストリアセテート、ポリカーボネート、ポリアミド、ポリイミド、ポリアミドイミド、ポリスルフオン、アラミド、芳香族ポリアミド等からなる厚さが通常2〜20μmのプラスチックフィルムが挙げられる。塗布装置としては、グラビアロール、ブレードコータ、エクストルージョン型コータ等の従来から磁気記録媒体の製造で使用されている塗布装置を使用できる。

【0042】

非磁性支持体上に塗布された磁性塗料から溶媒を除去する乾燥処理を行いながら、磁性塗料中の磁性粉末を所定方向に磁場配向させるにあたっては、非磁性支持体上の磁性塗料の表面温度が略一定となる恒率乾燥期間を設けることが好ましい。このような磁性塗料の温度が一定となる恒率乾燥期間を有する塗布工程を設けることにより、有機溶媒を含む流動性のある磁性塗料中で沸騰等に伴う激しい磁性粉末の流動や、気泡の発生が抑制される。また、乾燥処理中に、恒率乾燥期間を積極的に設けることによって、磁性塗料の含溶媒率がほぼ定率で減少する期間が長くなる。これにより、有機溶媒の除去に伴って磁性塗料中に発生し得る空隙も少なくなる。このため、乾燥、配向処理時の磁性粉末の運動が抑えられる。恒率乾燥期間は、0.2秒以上が好ましく、1秒以上、10秒以下がより好ましい。恒率乾燥期間が短すぎる(すなわち、溶媒の除去速度が速すぎる)と、乾燥処理の間で磁性塗料中に激しい対流が生じたり、気泡が発生しやすく、それによって自己相関長が大きくなるとともに、長手方向または幅方向で凝集が偏りやすくなる。

【0043】

恒率乾燥中の磁性塗膜の表面温度は、磁性塗料から溶媒が蒸発することによって磁性塗料から奪われる蒸発潜熱と、磁性塗料が周囲から受け取る熱量との釣合いが略取れるように、熱風の温度や風速、磁性塗料と加熱手段との距離等を適宜調節することによって制御することができる。

【0044】

また、塗布処理と同時または連続して行われる配向処理においては、磁場強度の異なる第一の配向工程と第二の配向工程とを連続して設けることが好ましい。このような連続した磁場配向処理を行うことにより、配向処理時の戻り配向に起因する磁性粉末の再凝集を抑えることができる。そのためには、第一の配向工程で用いられる第一の配向手段と第二の配向工程で用いられる第二の配向手段とが、隣接して配設され、両配向手段が可能な限り接近して配設されることが好ましい。第一の配向工程の磁場強度は399〜1197kA/mが好ましく、第二の配向工程の磁場強度は120〜798kA/mが好ましい。磁場強度が弱すぎると、十分な配向効果が得られず、磁場強度が強すぎると配向の効果が飽和に達するだけではなく、磁場荒れによる磁性層表面の平滑性が損なわれる恐れがある。なお、上記磁場強度の範囲であれば、各配向手段は複数の永久磁石、ソレノイド磁石あるいはこれらを併用した配向手段を用いてもよい。

【0045】

第一の配向工程に用いる第一の配向手段は、永久磁石の同極を対向させる反発磁石用いると比較的低コストで高強度の磁場が得られるので好ましいが、ソレノイド磁石を用いてもよい。第二の配向工程に用いる第二の配向手段は、ソレノイド磁石を用いると比較的磁場強度の一定な磁場が一定の長さで得られるので好ましいが、ソレノイド磁石と永久磁石とを組み合わせてもよい。第二の配向工程における、磁性層が晒される磁場強度の変動率は30%以下が好ましい。第二配向工程における磁場強度の変動率が30%以下であれば、第二の配向工程における磁性層が乾燥固定されるまでの間に磁性粉末の戻り配向をさらに抑制することができる。磁場強度の変動率(%)は、第二の配向工程における、最大の磁場強度をWmax、最小の磁場強度をWminとした時に、[(Wmax−Wmin)/Wmax]×100で求められる値である。

【0046】

本実施の形態の磁気記録媒体は、非磁性支持体と磁性層との間に下塗り層が設けられてもよい。下塗り層の厚さは、好ましくは0.1〜3.0μmであり、より好ましくは0.15〜2.5μmである。下塗り層の厚さが0.1μm未満では、磁気テープの耐久性が悪くなる傾向がある。また、下塗り層の厚さが3.0μmを超えると、磁気テープの耐久性の向上効果が飽和する傾向があり、またテープ全厚が厚くなるため、1巻当りのテープ長さが短くなり、記憶容量が小さくなる傾向がある。下塗り層には、塗料粘度やテープ剛性の制御を目的で、酸化チタン、酸化鉄、酸化アルミニウム等の非磁性粉末;γ−酸化鉄、Co−γ−酸化鉄、マグネタイト、酸化クロム、Fe−Ni合金、Fe−Co合金、Fe−Ni−Co合金、バリウムフェライト、ストロンチウムフェライト、Mn−Zn系フェライト、Ni−Zn系フェライト、Ni−Cu系フェライト、Cu−Zn系フェライト、Mg−Zn系フェライト等の磁性粉末を含ませることができる。これらは単独または複数混合して用いてもよい。また、下塗り層には導電性を付与するため、アセチレンブラック、ファーネスブラック、サーマルブラック等のカーボンブラックを含ませてもよい。下塗り層に使用される結合剤としては、上記の磁性層で使用される結合剤と同様の樹脂を使用することができる。

【0047】

本実施の形態の磁気記録媒体は、非磁性支持体の磁性層が設けられている面と反対面にバックコート層が設けられてもよい。バックコート層の厚さは、好ましくは0.2〜0.8μmであり、より好ましくは0.3〜0.8μmであり、さらに好ましくは0.3〜0.6μmである。バックコート層は、アセチレンブラック、ファーネスブラック、サーマルブラック等のカーボンブラックを含有することが好ましい。バックコート層の結合剤としては、磁性層や下塗り層に用いられる樹脂と同様の樹脂を用いることができる。これら中でも、摩擦係数を低減し走行性を向上するため、セルロース系樹脂とポリウレタン系樹脂との併用が好ましい。

【0048】

以下に、実施例を挙げて本発明をより具体的に説明するが、本発明はこれら実施例に限定されるものでない。なお、以下において、「部」とあるのは「質量部」を、「%」とあるのは「質量%」を意味する。

【実施例】

【0049】

<磁性塗料の調製>

[磁性塗料(C−1)の調製]

下記表1に示す組成の第1組成物(固形分濃度:30%)を、回転剪断型撹拌機(エム・テクニック社製クレアミックス,回転翼径:50mm,ギャップ:2mm,回転数:2000rpm,ずり速度:2.6×104/sec)により60分撹拌した。

【0050】

【表1】

【0051】

得られた組成物を、縦型振動乾燥機(中央化工機社製VFD−01)に投入し、槽内を振動させ(振動数:1800cpm,振幅:2.2mm)、20kPaの減圧下、60℃に加温して濃縮し、固形分濃度90%の第2組成物を得た。

次に、得られた第2組成物に下記表2に示す混練成分を加え、連続式2軸混練機で混練した。

【0052】

【表2】

【0053】

次に、連続式2軸混練機の希釈部において、下記表3の希釈成分の一部を加えて希釈を行い、取り出した組成物に、さらに希釈成分の残部を加え、高速撹拌して均一な分散前スラリを得た。

【0054】

【表3】

【0055】

上記の分散前スラリをサンドミル(メディア:0.5φのジルコニアビーズ,充填率:80vol%,羽根周速:10m/s)で、90分の滞留時間で分散し、これに下記表4の配合成分を加え、撹拌・ろ過後、高圧噴霧衝突式分散機アルティマイザー(スギノマシン社製)により、処理圧力100MPaで4回分散処理して磁性塗料(C−1)を得た。

【0056】

【表4】

【0057】

[磁性塗料(C−2)の調製]

第1組成物中のテトラヒドロフランの量を174部(第1組成物の固形分濃度:40%)に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−2)を調製した。

【0058】

[磁性塗料(C−3)の調製]

第1組成物中のテトラヒドロフランの量を464部(第1組成物の固形分濃度:20%)に変更し、第2組成物の固形分濃度を95%に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−3)を調製した。

【0059】

[磁性塗料(C−4)の調製]

磁性粉末として、針状のFe−Co系磁性粉末(添加元素:Al,Y)〔σs:120Am2/kg,Hc:207kA/m,粒径(長軸径):35nm,軸比:5〕を用いた以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−4)を調製した。

【0060】

[磁性塗料(C−5)の調製]

磁性粉末として、針状のFe−Co系磁性粉末(添加元素:Al,Y)〔σs:120Am2/kg,Hc:207kA/m,粒径(長軸径):35nm,軸比:5〕を用い、第1組成物中のテトラヒドロフランの量を174部(第1組成物の固形分濃度:40%)に変更し、第2組成物の固形分濃度を80%に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−5)を調製した。

【0061】

[磁性塗料(C−6)の調製]

第1組成物中のテトラヒドロフランの量を142部(第1組成物の固形分濃度:45%)に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−6)を調製した。

【0062】

[磁性塗料(C−7)の調製]

第2組成物の固形分濃度を70%に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−7)を調製した。

【0063】

[磁性塗料(C−8)の調製]

磁性粉末として、針状のFe−Co系磁性粉末(添加元素:Al,Y)〔σs:120Am2/kg,Hc:207kA/m,粒径(長軸径):35nm,軸比:5〕を用い、第1組成物中のテトラヒドロフランの量を142部(第1組成物の固形分濃度:45%)に変更した以外は、磁性塗料(C−1)の調製と同様にして磁性塗料(C−8)を調製した。

【0064】

<下塗り層用塗料の調製>

下記表5の下塗り層用塗料成分をニーダで混練したのちサンドミルで分散処理(滞留時間:60分)を行い、これに表6の下塗り層用配合成分を加え、撹拌し、ろ過して、下塗り層用塗料を調製した。

【0065】

【表5】

【0066】

【表6】

【0067】

<バックコート層用塗料の調製>

下記表7のバックコート層用塗料成分を、サンドミルで分散処理(滞留時間:45分)を行い、これにポリイソシアネート8.5部を加え、撹拌し、ろ過して、バックコート層用塗料を調製した。

【0068】

【表7】

【0069】

<磁気テープの作製>

[磁気テープ(T−1)の作製]

上記下塗り層用塗料を、厚さ8μmのポリエチレンナフタレートフィルム上に、乾燥、カレンダ後の厚さが0.9μmになるように塗布し、未乾燥状態の下塗り層上に、上記の磁性塗料(C−1)をエクストルージョン型コータにて、乾燥、カレンダ後の厚さが0.08μmになるように速度150m/分にて塗布した。乾燥、配向処理の条件は、表8に示される条件を用いた。得られた磁気シートの磁性層を形成した反対面にバックコート層用塗料を、塗布、乾燥した。このようにして得られた磁気シートを金属ロールからなる7段カレンダで、温度100℃、線圧196kN/mの条件で鏡面化処理(カレンダ処理)し、磁気シートをコアに巻いた状態で60℃48時間エージングして評価用の磁気シートを作製した。その後、1/2インチ幅に裁断し、磁気テープ(T−1)を作製した。

【0070】

[磁気テープ(T−2)〜(T−16)の作製]

表8に示す条件に変更した以外は、磁気テープ(T−1)と同様にして、磁気テープ(T−2)〜(T−16)を作製した。

【0071】

上記のようにして作製した各磁気テープについて、下記の自己相関長及びノイズを測定した。

【0072】

<自己相関長>

磁気力顕微鏡として、デジタルインスツルメント社製,Nano Scope IIIを用い、周波数検出法により磁性層の漏れ磁界像を測定した。測定プローブには、コバルトアロイコートを有するプローブ(先端曲率半径:25〜40nm,保磁力:約400Oe,磁気モーメント:約1×10−13emu)を用い、走査範囲は5μm四方、走査速度は5μm/secとした。

得られた2次元の漏れ磁界像の磁化強度データに基づき、磁化強度データを長手方向(X方向)、幅方向(Y方向)に測定範囲内で一定距離ずらしたときの磁化強度データを元の漏れ磁界像の磁化強度データと積算し、この積算結果をデータが重複する範囲全面に渡って足し合わせた値をそのずらした位置の自己相関係数とした。そして、移動前の自己相関係数の1%の自己相関係数となるXY方向の移動距離を自己相関長として評価した。

【0073】

<ノイズ>

ノイズの評価は、電磁誘導型ヘッド(トラック幅25μm、ギャップ0.1μm)とMRヘッド(ギャップ長:8μm)とを装着したドラムテスターを用いた。なお、両ヘッドは回転ドラムに対し異なる場所に設置されており、両ヘッドを上下方向に操作することでトラッキングを合わせることができる。このドラムテスターの回転ドラムに、測定試料として約60cmの長さの磁気テープを巻きつけ、誘導型ヘッドで波長0.1μmの矩形波信号を記録し、MRヘッドで信号を再生し、MRヘッドの出力をプリアンプで増幅した後、スペクトラムアナライザに読み込んだ(線記録密度:350kbpi,トラック密度:11ktpi)。読み込んだ記録波長0.1μmより長い波長成分に相当するスペクトルの成分から、出力及びシステムノイズを差し引いた値の積分値をノイズ値(dB)として求めた。このノイズ値を、同様にして測定したMAXELL LTO4のノイズ値を0dBとしたときの相対値で評価した。

【0074】

表8はこの結果を示す。

【0075】

【表8】

【0076】

図1は、磁気テープ(T−1)の磁性層の漏れ磁界像であり、図2は、図1の漏れ磁界像の磁気的な相関を示す図である。この磁気テープ(T−1)の長手方向の自己相関長Maは、42nm、幅方向の自己相関長Mbは、44nmであり、その比(Ma/Mb)は、0.95である。従って、この磁気テープの磁性層は、長手方向及び幅方向のいずれにおいても磁性粉末の凝集が少なく、またその凝集は等方的な凝集度合いを有することが分かる。そして、同種の磁性粉末を用いた磁気テープを比較すると、長手方向及び幅方向の自己相関長が小さく、その凝集が等方的な凝集度合いを有する磁気テープほどノイズをより低減できることが分かる。また、表8に示すように磁気テープ(T−1)と同様に長手方向及び幅方向の自己相関長が小さく、その比も小さい磁気テープは高密度記録において従来の高密度記録用の磁気テープよりもノイズを低減できることが分かる。一方、長手方向、幅方向のいずれか一方の自己相関長が大きい磁気テープや、自己相関長が小さくても、凝集が長手方向または幅方向で偏っている磁気テープはノイズ低減の効果が小さいことが分かる。

【特許請求の範囲】

【請求項1】

非磁性支持体と、前記非磁性支持体上に磁性層を有し、再生ヘッドとしてMR系ヘッドを有するシステムで使用される磁気記録媒体であって、

前記磁性層は、磁性粉末と結合剤とを含有するとともに、10〜200nmの厚さを有し、磁性層の長手方向の自己相関長Maが70nm以下、磁性層の幅方向の自己相関長Mbが80nm以下、前記磁性層の長手方向の自己相関長Maと前記磁性層の幅方向の自己相関長Mbの比(Ma/Mb)が0.80〜1.20である磁気記録媒体。

【請求項2】

前記磁性層は、前記磁性粉末として、窒化鉄系磁性粉末を含有する請求項1に記載の磁気記録媒体。

【請求項1】

非磁性支持体と、前記非磁性支持体上に磁性層を有し、再生ヘッドとしてMR系ヘッドを有するシステムで使用される磁気記録媒体であって、

前記磁性層は、磁性粉末と結合剤とを含有するとともに、10〜200nmの厚さを有し、磁性層の長手方向の自己相関長Maが70nm以下、磁性層の幅方向の自己相関長Mbが80nm以下、前記磁性層の長手方向の自己相関長Maと前記磁性層の幅方向の自己相関長Mbの比(Ma/Mb)が0.80〜1.20である磁気記録媒体。

【請求項2】

前記磁性層は、前記磁性粉末として、窒化鉄系磁性粉末を含有する請求項1に記載の磁気記録媒体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−283125(P2009−283125A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2009−191546(P2009−191546)

【出願日】平成21年8月21日(2009.8.21)

【分割の表示】特願2007−223853(P2007−223853)の分割

【原出願日】平成19年8月30日(2007.8.30)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成21年8月21日(2009.8.21)

【分割の表示】特願2007−223853(P2007−223853)の分割

【原出願日】平成19年8月30日(2007.8.30)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]