磁気記録媒体

【課題】従来と同等の工程数で製造できる、耐腐食性に優れた磁気記録媒体を提供する。

【解決手段】ディスク基板上に情報を記録する磁気記録層と記録機能をもたない溝部が交互に配列してなる凹凸パターンが形成された磁気記録媒体において、凸部形状のテーパ角度が100°以上であり、凹凸パターンが形成された磁気記録媒体の磁気記録層表面に保護層が形成され、溝部(凹部)の開口部が前記保護層で封鎖され、前記凹部の内部に空洞が形成されてなることを特徴とする磁気記録媒体。

【解決手段】ディスク基板上に情報を記録する磁気記録層と記録機能をもたない溝部が交互に配列してなる凹凸パターンが形成された磁気記録媒体において、凸部形状のテーパ角度が100°以上であり、凹凸パターンが形成された磁気記録媒体の磁気記録層表面に保護層が形成され、溝部(凹部)の開口部が前記保護層で封鎖され、前記凹部の内部に空洞が形成されてなることを特徴とする磁気記録媒体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気記録媒体、特に、記録層が連続、及び凹凸パターンで形成されたディスクリートトラックメディア(DTM)やビットパターンドメディア(BPM)用の磁気記録媒体に関する。

【背景技術】

【0002】

磁気記録媒体には、磁気記録層を磁気ヘッドの接触、摺動による損傷、および腐食から保護するために、通常、磁気記録層上に保護層が形成されている。従来の磁気記録媒体では、平坦な基板上に軟磁性層、磁性層等を積層し、その上に保護層を成膜している。

【0003】

保護層の材料としては、ダイアモンド・ライク・カーボン(DLC)膜、窒化膜、SiO2をはじめとする酸化膜、金属膜等がある。保護層の形成方法としては、スパッタリング法、プラズマCVD法、熱CVD法等が用いられている。

【0004】

スパッタリング法で形成したDLC膜と、CVD法で形成したDLC膜を比べた場合、CVD法で形成したDLC膜の方が緻密で硬い。これは、CVD法によるDLC膜が、炭化水素ラジカルから形成されるため、水素を介して3次元的な剛性の強い四面体構造をとり易くなっているためと考えられる。また、スパッタリング法に比べてトレンチ構造(溝を有する構造)への成膜性はよいとされている。

【0005】

一方、次世代媒体として、面記録密度を向上させるために隣り合う磁気記録層を切り離し、磁気記録層に凹凸パターンを形成したディスクリートトラックメディア(DTM)やドット形状をもつビットパターンドメディア(BPM)の開発が行われている。

【0006】

例えば、特許文献1には、磁気記録層に凹凸パターンを形成したディスクリートトラックメディア(DTM)やドット形状をもつビットパターンドメディア(BPM)用の磁気記録媒体が記載されている。この磁気記録媒体は、パターン化された磁気記録層の頂部にシリコン保護層を有し、凸部の頂部のシリコン保護層の上及び側面、磁気記録層の側面、凹部の底部を覆うようにカーボン系保護層が設けられている。

【0007】

また、例えば特許文献2には、ディスクリートトラックメディア用の磁気記録媒体として、凹凸パターンの凹部が非磁性材料で充填されて、と粒を形成する磁気記録層の表面と、凹部に充填された緋磁性材料の表面が平坦化されている磁気記録媒体が記載されている。

【0008】

【特許文献1】特開2006−12216号公報

【特許文献2】特開2006−92632号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1のようにDTMのような凹凸形状を有する構造の表面に保護層を成膜する場合、凸部側壁が凹部底辺となす角度(テーパ角度)が45°を超えると、即ち、テーパ角度が45°以上90°以下の範囲では、凹凸形状の側壁と凸部上辺(トップ)および凹部底辺(ボトム)とで保護層の付き方が異なる。保護層は側壁や凹部コーナー部に膜がつきにくく、その部分の保護層膜厚が薄くなり、ピンホールが発生しやすくなる。保護層のカバレッジ性の低下により、磁気記録層からの金属溶出、耐腐食性低下がおこる。保護層成膜時に試料傾斜角度を変更し、凸部側壁や凹部底辺に膜をつきやすくする方法もあるが、この場合は凸部トップの膜厚が薄くなり、平坦性が低下することによりヘッドに対する耐磨耗性の低下や特性低下が起きるという問題がある。

【0010】

また、特許文献2のような、凹部を非磁性材料で充填し、磁気記録層表面を平坦化した上で保護層を形成するという方法は、磁気記録層からの金属溶出を防ぐという点では最も信頼性が高い。しかし、充填工程とその後の硬化やクリーニング等の工程数が増えることにより量産性が低下するという問題がある。

【0011】

このような状況に鑑み、凹部を非磁性材料で充填することなく、凹部会後部及び磁気記録層表面を保護層で覆って、平坦化することにより、信頼性高く磁気記録層からの金属溶出を防ぐことができ、かつ、特許文献2のように量産性を低下せしめることのない磁気記録媒体を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述の目的を達成するため、本発明の磁気記録媒体は、ディスク基板上に情報を記録する磁気記録層と記録機能をもたない溝部が交互に配列してなる凹凸パターンが形成された磁気記録媒体において、凸部形状のテーパ角度が100°以上であり、凹凸パターンが形成された磁気記録媒体の磁気記録層表面に保護層が形成され、溝部(凹部)の開口部が前記保護層で封鎖され、前記凹部の内部に空洞が形成されてなることを特徴とする。

【発明の効果】

【0013】

本発明によれば、従来と同等の工程数で、耐腐食性に優れた磁気記録媒体を製造できる。

【発明を実施するための最良の形態】

【0014】

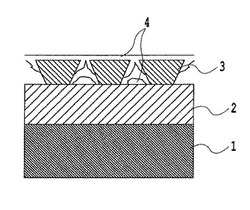

本発明の磁気記録媒体の基本構成の一例を示す断面図を図1に示す。

図1に示す磁気記録媒体はディスク基板1の上に設けられた軟磁性層2の上に磁気記録層3が形成されている。磁気記録層3は、表面に凹凸パターンが形成されている。

【0015】

磁気記録層3は凸部頂部の幅が磁気記録層の軟磁性層に接する部分の幅より大きく、凸部形状のテーパ角度が100°以上となっている。凸部の物理的安定性の観点からは、このテーパ角度は135°以下であることが好ましい。

【0016】

本発明の磁気記録媒体は、凹凸パターンが形成された磁気記録媒体の磁気記録層3の表面に保護層4が形成されている。この保護層は好ましくは、DLC膜またはSiO2膜などの酸化物、SiN膜などの窒化物からなり、これらの膜はプラズマCVD法で成膜することができる。

【0017】

凹凸パターンのライン幅、溝幅(いずれも底部)を通常磁気記録媒体で採用される幅としても、凸部形状のテーパ角度が100°以上となっているので、凸部の頂部では、隣接する凸部間の距離が近くなり、この構造表面に保護層を成膜すると、入り口側壁部に膜が集中して付き、凹部内部が保護層で完全に充填される前に入り口が塞がる。そのため、凹部の充填を行わずに平坦に近い表面が得られるという特徴がある。凸部形状のテーパ角度が100°未満であると、凸部の頂部での隣接する凸部間の距離が広くなり、凹部内部が保護層で完全に充填される前に入り口を塞ぐことが困難になり、凸部の頂部での隣接する凸部間の距離を狭めるために凹凸パターンのライン幅、溝幅(いずれも底部)を通常磁気記録媒体で採用される幅を狭めると、安定なパターニングが困難になり、隣接する磁気記録媒体が接触するなどの不良品発生頻度が高くなる。

ちなみに、凹部を保護膜で全て埋め尽くして表面を平坦化するには、成膜と平坦化(研磨またはエッチング)を繰り返す必要があり、それだけ工程数が増え、タクトタイムが長くなるというデメリットがある。本発明のように、凹部に空洞を残して保護膜で被覆する方法は、それよりも工程数が少なく、タクトタイムが短いというメリットがある。

【0018】

テーパ角度が100°以上のものの作製は、エッチングレートの異なるレジストの組み合わせを用いたり、加工時の試料の傾きなどを適宜調節したりすることにより、行うことができる。

【0019】

本発明において用いる基板1、軟磁性層2、磁気記録層3を構成する材料は、通常、磁気記録媒体に用いられる基板、軟磁性層、磁気記録層を構成する材料であればいずれも用いることができ、特に限定されるものではない。磁気記録層のパターニングに用いるレジストも、エッチングレートを適宜選択できれば特に限定されるものではない。また、保護層を形成する材料は、炭素を主成分とする膜、酸化物膜、及び窒化物膜など、通常、磁気記録層の保護に用いられる材料であればいずれも用いることができる。

【実施例】

【0020】

以下に、実施例を用いて本発明をさらに説明する。

<実施例1、2、比較例1〜3>

ナノインプリント法を用いて、磁気記録層に所定の凹凸パターンが形成されたディスクリートトラックメディアを作製した。凹凸パターン形状はライン幅を30nm、溝幅(底部)を30nm、溝深さを10nmとした。テーパ角度は45°(比較例1)、60°(比較例2)、90°(比較例3)、100°(実施例2)、110°(実施例1)とした。

【0021】

これらの凹凸パターンが形成された磁気記録層上に、プラズマCVD法により3.5nmのDLC膜を成膜した。得られた磁気記録媒体につき、金属溶出試験を行い、耐腐食性を評価した。その結果を図2に示す。なお、テーパ角45°の比較例1では、磁気記録層の厚みを例えば10nmとすると、磁気記録層のすそ部分がそれぞれ10nm、両側あわせて20nmとなり、隣接する磁気記録層頂部間の間隔が開きすぎてコンパクトな構造にすることができないという問題がある。

【0022】

金属溶出試験の前処理として、試料は、80℃ 90%RH 100hrの放置試験を行った。金属溶出試験では、保護層面以外からの金属溶出を防ぐため、20mm×20mm角試料の周囲をシリコン樹脂で封止し、試料を20℃の1wt%Na2SO4溶液に30分間浸漬し、自然浸漬電位を測定後、溶液を分析することで溶出した金属量を調べた。溶出量は、参考例1の金属量を1とした。

【0023】

<参考例1>

凹凸パターン加工の無い連続の磁気記録層上に、プラズマCVD法により3.5nmのDLC膜を成膜した。得られた磁気記録媒体は金属溶出試験を行い、耐腐食性を評価した。

【0024】

図2から、凹凸パターンに沿って保護層を形成する場合、比較例1のようにテーパ角度45°までは連続膜(参考例1)と同等の金属溶出量であった。テーパ角度を高くしてくと、比較例2(テーパ角度60°)のように金属溶出量が増加し、テーパ角度90°(比較例3)で最も高くなる。これは、テーパ角度が高くなると側壁へ膜がつきにくくなり、ピンホールが発生したところから金属が溶出したためと考えられる。しかし、100°以上(実施例1,2)になると逆に溶出量は減少した。これは、テーパ角度が90°を超えて逆テーパになると、膜は溝内部に堆積する前に、溝開口部に堆積しやすくなり、内部に空隙を残したまま開口部を塞ぐためである。

【0025】

この結果から、凹凸パターンのテーパ角度を100°以上にすることにより、逆に耐腐食性の高いDTMが得られることがわかる。

【0026】

<実施例3>

ナノインプリント法を用いて、磁気記録層に所定の凹凸パターンが形成されたディスクリートトラックメディアを作製した。凹凸パターン形状はライン幅を60nm、溝幅(底部)を30nm、溝深さを10nmとした。テーパ角度は100°とした。

【0027】

この凹凸パターンが形成された磁気記録層上に、プラズマCVD装置で3.0nmのDLC膜を成膜した。得られた磁気記録媒体につき、実施例1で行ったと同様の金属溶出試験を行い、耐腐食性を評価した。その結果を図3に示す。図3において、金属溶出量は比較例4における溶出量を1とした。

【0028】

<比較例4>

ナノインプリント法を用いて、磁気記録層に所定の凹凸パターンが形成されたディスクリートトラックメディアを作製した。凹凸パターン形状はライン幅を60nm、溝幅(底部)を40nm、溝深さを10nmとした。テーパ角度は80°とした。

【0029】

この試料表面にスパッタリング法により溝部にSiO2を充填し、且つ、凸部表面にもSiO2膜が形成されるようにSiO2膜を成膜した。その後、試料を傾けた状態でエッチング加工し、凸部表面に成膜されたSiO2膜を除去した。表面平坦化後、プラズマCVD装置で3.0nmのDLC膜を成膜した。得られた磁気記録媒体につき実施例1で行ったと同様の金属溶出試験を行い、耐腐食性を評価した。その結果を実施例3の結果とともに図3に示す。

【0030】

図3から、溝部にSiO2を充填した比較例2の金属溶出量を1.0とすると、凹凸パターンに沿って保護層を形成した実施例2の金属溶出量は1.15とほぼ同等の結果であった。これは、溝内部に空隙を残したままでも、開口部を完全に密封できれば信頼性に問題が無いことを示している。

【産業上の利用可能性】

【0031】

本発明により、従来と同等の工程数で、耐腐食性に優れた磁気記録媒体を提供できる。

【図面の簡単な説明】

【0032】

【図1】本発明のディスクリートトラックメディア(DTM)の基本構成を示す図である。

【図2】凸部形状のテーパ角度と金属溶出量の関係を示す図である。

【図3】溝部にSiO2を埋め込んだ比較例と本発明の実施例の金属溶出量を比較して示す図である。

【符号の説明】

【0033】

1 基板

2 軟磁性層

3 磁気記録層

4 保護層

【技術分野】

【0001】

本発明は、磁気記録媒体、特に、記録層が連続、及び凹凸パターンで形成されたディスクリートトラックメディア(DTM)やビットパターンドメディア(BPM)用の磁気記録媒体に関する。

【背景技術】

【0002】

磁気記録媒体には、磁気記録層を磁気ヘッドの接触、摺動による損傷、および腐食から保護するために、通常、磁気記録層上に保護層が形成されている。従来の磁気記録媒体では、平坦な基板上に軟磁性層、磁性層等を積層し、その上に保護層を成膜している。

【0003】

保護層の材料としては、ダイアモンド・ライク・カーボン(DLC)膜、窒化膜、SiO2をはじめとする酸化膜、金属膜等がある。保護層の形成方法としては、スパッタリング法、プラズマCVD法、熱CVD法等が用いられている。

【0004】

スパッタリング法で形成したDLC膜と、CVD法で形成したDLC膜を比べた場合、CVD法で形成したDLC膜の方が緻密で硬い。これは、CVD法によるDLC膜が、炭化水素ラジカルから形成されるため、水素を介して3次元的な剛性の強い四面体構造をとり易くなっているためと考えられる。また、スパッタリング法に比べてトレンチ構造(溝を有する構造)への成膜性はよいとされている。

【0005】

一方、次世代媒体として、面記録密度を向上させるために隣り合う磁気記録層を切り離し、磁気記録層に凹凸パターンを形成したディスクリートトラックメディア(DTM)やドット形状をもつビットパターンドメディア(BPM)の開発が行われている。

【0006】

例えば、特許文献1には、磁気記録層に凹凸パターンを形成したディスクリートトラックメディア(DTM)やドット形状をもつビットパターンドメディア(BPM)用の磁気記録媒体が記載されている。この磁気記録媒体は、パターン化された磁気記録層の頂部にシリコン保護層を有し、凸部の頂部のシリコン保護層の上及び側面、磁気記録層の側面、凹部の底部を覆うようにカーボン系保護層が設けられている。

【0007】

また、例えば特許文献2には、ディスクリートトラックメディア用の磁気記録媒体として、凹凸パターンの凹部が非磁性材料で充填されて、と粒を形成する磁気記録層の表面と、凹部に充填された緋磁性材料の表面が平坦化されている磁気記録媒体が記載されている。

【0008】

【特許文献1】特開2006−12216号公報

【特許文献2】特開2006−92632号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1のようにDTMのような凹凸形状を有する構造の表面に保護層を成膜する場合、凸部側壁が凹部底辺となす角度(テーパ角度)が45°を超えると、即ち、テーパ角度が45°以上90°以下の範囲では、凹凸形状の側壁と凸部上辺(トップ)および凹部底辺(ボトム)とで保護層の付き方が異なる。保護層は側壁や凹部コーナー部に膜がつきにくく、その部分の保護層膜厚が薄くなり、ピンホールが発生しやすくなる。保護層のカバレッジ性の低下により、磁気記録層からの金属溶出、耐腐食性低下がおこる。保護層成膜時に試料傾斜角度を変更し、凸部側壁や凹部底辺に膜をつきやすくする方法もあるが、この場合は凸部トップの膜厚が薄くなり、平坦性が低下することによりヘッドに対する耐磨耗性の低下や特性低下が起きるという問題がある。

【0010】

また、特許文献2のような、凹部を非磁性材料で充填し、磁気記録層表面を平坦化した上で保護層を形成するという方法は、磁気記録層からの金属溶出を防ぐという点では最も信頼性が高い。しかし、充填工程とその後の硬化やクリーニング等の工程数が増えることにより量産性が低下するという問題がある。

【0011】

このような状況に鑑み、凹部を非磁性材料で充填することなく、凹部会後部及び磁気記録層表面を保護層で覆って、平坦化することにより、信頼性高く磁気記録層からの金属溶出を防ぐことができ、かつ、特許文献2のように量産性を低下せしめることのない磁気記録媒体を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述の目的を達成するため、本発明の磁気記録媒体は、ディスク基板上に情報を記録する磁気記録層と記録機能をもたない溝部が交互に配列してなる凹凸パターンが形成された磁気記録媒体において、凸部形状のテーパ角度が100°以上であり、凹凸パターンが形成された磁気記録媒体の磁気記録層表面に保護層が形成され、溝部(凹部)の開口部が前記保護層で封鎖され、前記凹部の内部に空洞が形成されてなることを特徴とする。

【発明の効果】

【0013】

本発明によれば、従来と同等の工程数で、耐腐食性に優れた磁気記録媒体を製造できる。

【発明を実施するための最良の形態】

【0014】

本発明の磁気記録媒体の基本構成の一例を示す断面図を図1に示す。

図1に示す磁気記録媒体はディスク基板1の上に設けられた軟磁性層2の上に磁気記録層3が形成されている。磁気記録層3は、表面に凹凸パターンが形成されている。

【0015】

磁気記録層3は凸部頂部の幅が磁気記録層の軟磁性層に接する部分の幅より大きく、凸部形状のテーパ角度が100°以上となっている。凸部の物理的安定性の観点からは、このテーパ角度は135°以下であることが好ましい。

【0016】

本発明の磁気記録媒体は、凹凸パターンが形成された磁気記録媒体の磁気記録層3の表面に保護層4が形成されている。この保護層は好ましくは、DLC膜またはSiO2膜などの酸化物、SiN膜などの窒化物からなり、これらの膜はプラズマCVD法で成膜することができる。

【0017】

凹凸パターンのライン幅、溝幅(いずれも底部)を通常磁気記録媒体で採用される幅としても、凸部形状のテーパ角度が100°以上となっているので、凸部の頂部では、隣接する凸部間の距離が近くなり、この構造表面に保護層を成膜すると、入り口側壁部に膜が集中して付き、凹部内部が保護層で完全に充填される前に入り口が塞がる。そのため、凹部の充填を行わずに平坦に近い表面が得られるという特徴がある。凸部形状のテーパ角度が100°未満であると、凸部の頂部での隣接する凸部間の距離が広くなり、凹部内部が保護層で完全に充填される前に入り口を塞ぐことが困難になり、凸部の頂部での隣接する凸部間の距離を狭めるために凹凸パターンのライン幅、溝幅(いずれも底部)を通常磁気記録媒体で採用される幅を狭めると、安定なパターニングが困難になり、隣接する磁気記録媒体が接触するなどの不良品発生頻度が高くなる。

ちなみに、凹部を保護膜で全て埋め尽くして表面を平坦化するには、成膜と平坦化(研磨またはエッチング)を繰り返す必要があり、それだけ工程数が増え、タクトタイムが長くなるというデメリットがある。本発明のように、凹部に空洞を残して保護膜で被覆する方法は、それよりも工程数が少なく、タクトタイムが短いというメリットがある。

【0018】

テーパ角度が100°以上のものの作製は、エッチングレートの異なるレジストの組み合わせを用いたり、加工時の試料の傾きなどを適宜調節したりすることにより、行うことができる。

【0019】

本発明において用いる基板1、軟磁性層2、磁気記録層3を構成する材料は、通常、磁気記録媒体に用いられる基板、軟磁性層、磁気記録層を構成する材料であればいずれも用いることができ、特に限定されるものではない。磁気記録層のパターニングに用いるレジストも、エッチングレートを適宜選択できれば特に限定されるものではない。また、保護層を形成する材料は、炭素を主成分とする膜、酸化物膜、及び窒化物膜など、通常、磁気記録層の保護に用いられる材料であればいずれも用いることができる。

【実施例】

【0020】

以下に、実施例を用いて本発明をさらに説明する。

<実施例1、2、比較例1〜3>

ナノインプリント法を用いて、磁気記録層に所定の凹凸パターンが形成されたディスクリートトラックメディアを作製した。凹凸パターン形状はライン幅を30nm、溝幅(底部)を30nm、溝深さを10nmとした。テーパ角度は45°(比較例1)、60°(比較例2)、90°(比較例3)、100°(実施例2)、110°(実施例1)とした。

【0021】

これらの凹凸パターンが形成された磁気記録層上に、プラズマCVD法により3.5nmのDLC膜を成膜した。得られた磁気記録媒体につき、金属溶出試験を行い、耐腐食性を評価した。その結果を図2に示す。なお、テーパ角45°の比較例1では、磁気記録層の厚みを例えば10nmとすると、磁気記録層のすそ部分がそれぞれ10nm、両側あわせて20nmとなり、隣接する磁気記録層頂部間の間隔が開きすぎてコンパクトな構造にすることができないという問題がある。

【0022】

金属溶出試験の前処理として、試料は、80℃ 90%RH 100hrの放置試験を行った。金属溶出試験では、保護層面以外からの金属溶出を防ぐため、20mm×20mm角試料の周囲をシリコン樹脂で封止し、試料を20℃の1wt%Na2SO4溶液に30分間浸漬し、自然浸漬電位を測定後、溶液を分析することで溶出した金属量を調べた。溶出量は、参考例1の金属量を1とした。

【0023】

<参考例1>

凹凸パターン加工の無い連続の磁気記録層上に、プラズマCVD法により3.5nmのDLC膜を成膜した。得られた磁気記録媒体は金属溶出試験を行い、耐腐食性を評価した。

【0024】

図2から、凹凸パターンに沿って保護層を形成する場合、比較例1のようにテーパ角度45°までは連続膜(参考例1)と同等の金属溶出量であった。テーパ角度を高くしてくと、比較例2(テーパ角度60°)のように金属溶出量が増加し、テーパ角度90°(比較例3)で最も高くなる。これは、テーパ角度が高くなると側壁へ膜がつきにくくなり、ピンホールが発生したところから金属が溶出したためと考えられる。しかし、100°以上(実施例1,2)になると逆に溶出量は減少した。これは、テーパ角度が90°を超えて逆テーパになると、膜は溝内部に堆積する前に、溝開口部に堆積しやすくなり、内部に空隙を残したまま開口部を塞ぐためである。

【0025】

この結果から、凹凸パターンのテーパ角度を100°以上にすることにより、逆に耐腐食性の高いDTMが得られることがわかる。

【0026】

<実施例3>

ナノインプリント法を用いて、磁気記録層に所定の凹凸パターンが形成されたディスクリートトラックメディアを作製した。凹凸パターン形状はライン幅を60nm、溝幅(底部)を30nm、溝深さを10nmとした。テーパ角度は100°とした。

【0027】

この凹凸パターンが形成された磁気記録層上に、プラズマCVD装置で3.0nmのDLC膜を成膜した。得られた磁気記録媒体につき、実施例1で行ったと同様の金属溶出試験を行い、耐腐食性を評価した。その結果を図3に示す。図3において、金属溶出量は比較例4における溶出量を1とした。

【0028】

<比較例4>

ナノインプリント法を用いて、磁気記録層に所定の凹凸パターンが形成されたディスクリートトラックメディアを作製した。凹凸パターン形状はライン幅を60nm、溝幅(底部)を40nm、溝深さを10nmとした。テーパ角度は80°とした。

【0029】

この試料表面にスパッタリング法により溝部にSiO2を充填し、且つ、凸部表面にもSiO2膜が形成されるようにSiO2膜を成膜した。その後、試料を傾けた状態でエッチング加工し、凸部表面に成膜されたSiO2膜を除去した。表面平坦化後、プラズマCVD装置で3.0nmのDLC膜を成膜した。得られた磁気記録媒体につき実施例1で行ったと同様の金属溶出試験を行い、耐腐食性を評価した。その結果を実施例3の結果とともに図3に示す。

【0030】

図3から、溝部にSiO2を充填した比較例2の金属溶出量を1.0とすると、凹凸パターンに沿って保護層を形成した実施例2の金属溶出量は1.15とほぼ同等の結果であった。これは、溝内部に空隙を残したままでも、開口部を完全に密封できれば信頼性に問題が無いことを示している。

【産業上の利用可能性】

【0031】

本発明により、従来と同等の工程数で、耐腐食性に優れた磁気記録媒体を提供できる。

【図面の簡単な説明】

【0032】

【図1】本発明のディスクリートトラックメディア(DTM)の基本構成を示す図である。

【図2】凸部形状のテーパ角度と金属溶出量の関係を示す図である。

【図3】溝部にSiO2を埋め込んだ比較例と本発明の実施例の金属溶出量を比較して示す図である。

【符号の説明】

【0033】

1 基板

2 軟磁性層

3 磁気記録層

4 保護層

【特許請求の範囲】

【請求項1】

ディスク基板上に情報を記録する磁気記録層と記録機能をもたない溝部が交互に配列してなる凹凸パターンが形成された磁気記録媒体において、凸部形状のテーパ角度が100°以上であり、凹凸パターンが形成された磁気記録媒体の磁気記録層表面に保護層が形成され、溝部(凹部)の開口部が前記保護層で封鎖され、前記凹部の内部に空洞が形成されてなることを特徴とする磁気記録媒体。

【請求項2】

保護層が炭素を主成分とする膜、酸化物膜、及び窒化物膜から選ばれるものからなることを特徴とする請求項1に記載の磁気記録媒体。

【請求項1】

ディスク基板上に情報を記録する磁気記録層と記録機能をもたない溝部が交互に配列してなる凹凸パターンが形成された磁気記録媒体において、凸部形状のテーパ角度が100°以上であり、凹凸パターンが形成された磁気記録媒体の磁気記録層表面に保護層が形成され、溝部(凹部)の開口部が前記保護層で封鎖され、前記凹部の内部に空洞が形成されてなることを特徴とする磁気記録媒体。

【請求項2】

保護層が炭素を主成分とする膜、酸化物膜、及び窒化物膜から選ばれるものからなることを特徴とする請求項1に記載の磁気記録媒体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−40077(P2010−40077A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−199779(P2008−199779)

【出願日】平成20年8月1日(2008.8.1)

【出願人】(503361248)富士電機デバイステクノロジー株式会社 (1,023)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月1日(2008.8.1)

【出願人】(503361248)富士電機デバイステクノロジー株式会社 (1,023)

【Fターム(参考)】

[ Back to top ]