磁気記録媒体

【課題】幅方向における高い寸法安定性を確保し、オフトラック特性に優れた磁気記録媒体を提供すること。

【解決手段】芳香族ポリアミドフィルムの少なくとも一方の面に金属類または金属系無機化合物を含む層が設けられた非磁性支持体の一方の面に磁性層を有し、その反対面にバックコート層を有する磁気記録媒体であって、幅方向の温度膨張係数から磁気ヘッドの温度膨張係数を差し引いた値が−4〜4ppm/℃であり、湿度膨張係数が−2〜2ppm/%RHであり、幅寸法変化が0〜300ppmである磁気記録媒体とする。

【解決手段】芳香族ポリアミドフィルムの少なくとも一方の面に金属類または金属系無機化合物を含む層が設けられた非磁性支持体の一方の面に磁性層を有し、その反対面にバックコート層を有する磁気記録媒体であって、幅方向の温度膨張係数から磁気ヘッドの温度膨張係数を差し引いた値が−4〜4ppm/℃であり、湿度膨張係数が−2〜2ppm/%RHであり、幅寸法変化が0〜300ppmである磁気記録媒体とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長手方向に記録再生が行われる磁気記録媒体において、幅方向における高い寸法安定性を確保し、オフトラック特性に優れた磁気記録媒体に関する。

【背景技術】

【0002】

近年、インターネットの普及やデジタル記録等により情報量が爆発的に増大しており、それら情報をデータとしてバックアップしておくための記録媒体はさらなる高容量化、高密度化の方向に向かっている。このバックアップ用記録媒体として、巻かれた状態でカートリッジに収納される磁気記録媒体においては、磁気抵抗型ヘッドを多数配した固定ヘッドを用いた、磁気記録媒体の長手方向に記録再生が行われるリニア記録方式のシステムが実用化されている。さらなる高容量化に向けて、磁性記録層の厚みを薄くし短波長記録を行うことで、磁気記録媒体幅方向のトラック密度を上げたり、磁気記録媒体の厚み自体を薄くし1巻あたりの長さを長くしたりする、などの技術が採用されている。また、ヘッドを多数配することや、磁気記録媒体とヘッド間の相対速度を上げることなどにより、データの転送速度を上げることも行われている。

【0003】

上記技術において、磁気記録媒体長手方向の記録密度を上げるために、磁性記録層の厚みを薄くし短波長記録を行うと、磁性記録層とヘッドとのわずかなスペーシングにより出力が小さくなってしまったり、多数回走行時に走行耐久性が劣化してしまったりするなどの問題が発生してしまう。また、磁気記録媒体幅方向のトラック密度を上げることは高容量化に極めて有効であるが、磁気記録媒体の高速走行時の幅方向の変動や環境要因による磁気記録媒体自体の寸法変化により、本来磁気ヘッドが読み取るべき磁気記録媒体位置にトラックが存在しない、もしくはトラックがずれるなどのいわゆるオフトラックが発生してしまう問題がある。この問題は走行性が不安定になり、さらに環境要因による磁気記録媒体自体の寸法変化も大きくなる薄膜媒体には特に顕著である。

【0004】

オフトラックが起こる要因のひとつである磁気記録媒体走行中の幅方向の変動については、環境要因による磁気記録媒体自体の寸法変化も要因のひとつであり、寸法変化を小さくする方法として、磁気記録媒体もしくは非磁性支持体の温度・湿度膨張係数を小さくする方法などが提案されている(例えば、特許文献1参照)。

【0005】

磁気記録媒体幅方向の温湿度変化に対する寸法安定性を高めるには、基材として用いている非磁性支持体(一般的に高分子フィルムが用いられる)の幅方向の強度を高めて、温湿度膨張を低減させること、さらに好ましくは磁気抵抗型ヘッドを多数配した固定ヘッドの温湿度膨張に合わせることが有効である。しかしながら、幅方向の強度を高めると、必然的に長手方向の強度が低下し、磁気記録媒体にかかる張力に対して、磁気記録媒体が長手方向に伸びやすくなり、それに伴う幅方向のクリープを引き起こしてしまう。このように、ベースフィルムの強度変更では、温湿度変化に対する寸法安定性と、張力に対する寸法安定性を両立することは困難である。

【0006】

上記の寸法安定性の要求に応え得るベースフィルムとして、ポリエステルフィルムに金属、半金属などの金属材料からなる強化膜を設けた磁気記録媒体用支持体やこの支持体を用いた磁気記録媒体が知られている(例えば、特許文献2〜4参照)。

【0007】

しかしながら、特許文献2〜4に示された磁気記録媒体用支持体または磁気記録媒体を用いたとしても、ヘッドの温湿度膨張と磁気記録媒体支持体または磁気記録媒体の温湿度膨張とを一致させるよう制御することは難しく、さらに張力に対する磁気記録媒体幅の変形、長時間のクリープに伴う磁気記録媒体幅の変形なども含めた全体の寸法安定性が良好ではなく、データ用磁気記録媒体として使用し、環境が変化した場合に、トラックずれをおこしやすいという問題が残されていることがわかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−250449号公報

【特許文献2】特開2002−319122号公報

【特許文献3】特開2001−256636号公報

【特許文献4】特開2000−11364号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

磁気記録媒体幅方向のトラック密度が非常に高くなり、トラック幅が狭くなると、オフトラックを生じさせない許容寸法変化量も小さくなり、温湿度環境変化や長手方向張力に対する磁気記録媒体幅の変形、長時間のクリープに伴う磁気記録媒体幅の変形などに対する許容量も必然的に小さくなってくる。また、このような磁気記録媒体は同一記録再生装置(以下、ドライブという)でのみ使用されるわけではなく、時にはいくつかのドライブで記録再生が行われるためドライブ間の磁気ヘッド間隔もわずかに異なり、この差異もオフトラックマージンの中に加味する必要がある。このような状況になると、わずかな幅方向の寸法変化でも再生出力の低下やオフトラックを引き起こしてしまいやすくなる。

【0010】

本発明は、以上の問題に対処してなされたもので、磁気記録媒体幅方向のトラック密度が非常に高く、温湿度変化、テンション変化、クリープなどの環境要因に起因する磁気記録媒体自体の幅方向の寸法変化量として最大許容される変化量が例えば300ppm以下と小さい場合であってもオフトラックが少ない安定した記録再生特性を確保できる磁気記録媒体を提供することを目的とする。

【課題を解決するための手段】

【0011】

すなわち、本発明は、芳香族ポリアミドフィルムの少なくとも一方の面に金属類または金属系無機化合物を含む層が設けられた非磁性支持体の一方の面に磁性層を有し、その反対面にバックコート層を有する磁気記録媒体であって、幅方向の温度膨張係数から磁気ヘッドの温度膨張係数を差し引いた値が−4〜4ppm/℃であり、湿度膨張係数が−2〜2ppm/%RHであり、幅寸法変化が0〜300ppmである磁気記録媒体であることを特徴とする。

【0012】

なお、本発明においては、金属類または金属系無機化合物を含む層のヤング率が30MPa以上であり、かつ金属類または金属系無機化合物を含む層の温度膨張係数が10ppm/℃以上であることも好ましい。

【0013】

また、金属類または金属系無機化合物を含む層に含まれる金属元素が銅であることも好ましく、さらに、非磁性支持体の長手方向のヤング率が8MPa以上であり、非磁性支持体の幅方向のヤング率が13MPa以上であることも好ましい。

【発明の効果】

【0014】

本発明によれば、磁気記録媒体の幅方向の温湿度膨張を、磁気ヘッドの温湿度膨張に合わせることができ、さらに湿度膨張係数を下げることができ、また長手方向張力に対する磁気記録媒体幅の変形、長時間のクリープに伴う磁気記録媒体幅の変形が最小限に抑制することができるため、オフトラックが少ない安定した記録再生特性を確保できる磁気記録媒体を得ることができる。

【図面の簡単な説明】

【0015】

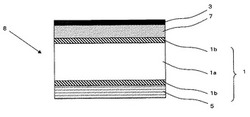

【図1】本発明の一実施態様に係る磁気記録媒体の概略断面図である。

【発明を実施するための形態】

【0016】

以下、本発明を実施するための形態について図1を例に説明する。

【0017】

図1は、本発明の一実施態様に係る磁気記録媒体の概略断面図であり、磁気記録媒体の断面構成を示している。図1において、非磁性支持体1は、芳香族ポリアミドフィルム1aの両面に、金属類または金属系無機化合物からなる層1b(以下、M層ということがある)が両面に設けられた構造を有しており、その一方の面には非磁性中間層7を介して磁性性3が設けられ、他方の面にはバックコート層が設けられて、磁気記録媒体8を構成している。

【0018】

図1において、M層は芳香族ポリアミド層の両面に形成された態様を示したが、いずれか片面のみでもよい。また、このM層は、ヤング率が30MPa以上であり、かつ温度膨張係数が10ppm/℃以上であると、磁気記録媒体の温湿度膨張を磁気ヘッドの温湿度膨張に合わせやすくなり、また後述する幅寸法変化を0〜300ppmの範囲に制御しやすくなるため好ましい。

【0019】

図1において、磁性層3は強磁性粉末を結合剤中に分散させた磁性分散液を塗布して形成されていることが好ましく、乾燥後の厚みとして0.3μm以下であることが好ましい。また、バックコート層5は、例えば無機顔料を結合剤に分散させた分散液を塗布して形成されていることが好ましい。なお、通常は、磁性層3またはバックコート層5、あるいはその両方にトラッキング制御のためのサーボ信号が磁気的ないし光学的に記録されている。

【0020】

非磁性支持体を構成する芳香族ポリアミドフィルムは、例えば以下の製造方法により得ることができる。

【0021】

まず、芳香族ポリアミドポリマーを酸クロリドとジアミンから得る場合は、N−メチルピロリドン(NMP)、ジメチルアセトアミド(DMAc)、ジメチルホルムアミド(DMF)などの非プロトン性有機極性溶媒中で、溶液重合し、水系媒体を使用する界面重合などで合成する。ポリマー溶液は、単量体として酸クロリドとジアミンを使用すると塩化水素が副生するので、水酸化カルシウム、炭酸カルシウム、炭酸リチウムなどの無機の中和剤、またエチレンオキサイド、プロピレンオキサイド、アンモニア、トリエチルアミン、トリエタノールアミン、ジエタノールアミンなどの有機の中和剤を使用するとよい。また、イソシアネートとカルボン酸との反応により芳香族ポリアミドポリマーを製造する場合は、非プロトン性有機極性溶媒中、触媒の存在下で行うとよい。また、ポリマー溶液には溶解助剤として無機塩例えば塩化カルシウム、塩化マグネシウム、塩化リチウム、硝酸リチウムなどを添加する場合もある。

【0022】

これらのポリマー溶液はそのまま製膜原液として使用してもよく、あるいはポリマーを一度単離してから上記の有機溶媒や、硫酸等の無機溶剤に再溶解して製膜原液を調製してもよい。

【0023】

また、表面性の制御、走行安定性などの目的で、不活性粒子、例えば炭酸カルシウム、シリカ、酸化アルミ、ポリスチレン等の無機、有機フィラーを含有せしめてもよい。不活性粒子の添加方法は、不活性粒子を予め溶媒中に十分スラリ−化した後、重合用溶媒または希釈用溶媒として添加する方法や、ポリマー溶液を調製した後に直接添加する方法などがあるが特に限定されない。

【0024】

芳香族ポリアミドフィルムに含有せしめる不活性粒子(以下、単に粒子ということがある)の好ましい平均粒径および含有量は、フィルムの積層構成によって異なる。上記芳香族ポリアミドフィルムが2層以上の積層構成をとる場合には、磁性層側のフィルム層に含有せしめる粒子の平均粒径は、0.005〜0.5μmが好ましく、より好ましくは、0.01〜0.1μm、さらに好ましくは0.05〜0.08μmである。含有量は、0.01〜1質量%が好ましく、より好ましくは0.05〜0.5質量%である。一方、バックコート層側のフィルム層に含有せしめる粒子の平均粒径は、0.05〜2μmが好ましく、より好ましくは、0.1〜1μmである。含有量は、0.01〜1質量%が好ましく、より好ましくは0.05〜0.5質量%である。なお、3層以上の積層構成をとる場合には、両側の最外層以外の内層には、不活性粒子は含有しなくてもよい。

【0025】

また、芳香族ポリアミドフィルムが単層構成をとる場合には、不活性粒子の平均粒径は、0.01〜1μmが好ましく、より好ましくは、0.05〜0.5μmである。含有量は、0.01〜1質量%が好ましく、より好ましくは0.05〜0.5質量%である。なお、不活性粒子は1種のみを用いてもよいし、2種以上の粒子を用いてもよい。2種以上の粒子を用いる場合、それぞれの粒子の平均粒径が上記の好ましい範囲を満たしていることが好ましく、さらにすべての粒子の含有量の総和が上記の範囲を満たしていることが好ましい。

【0026】

上記のように調製されたポリマー溶液は、成形、凝固に先立って可能な限り不溶性のゴミ、異物等をろ過等によって取り除いておくことや、溶解中に発生又は巻き込まれる空気等の気体を取り除いておくことが好ましい。脱気は、一旦ポリマー溶液を調製した後に行うこともできるし、調製のための原料の仕込み段階で数回に分けて行うこともできるし、またさらに工程を一貫して減圧下におくことでも実施可能である。

【0027】

調製されたポリマー溶液は、いわゆる溶液製膜法によりフィルムに成形される。溶液製膜法には、製膜原液をエンドレスベルト、ドラム等の支持体にキャスト後、乾燥、剥離、熱処理を行う乾式法、製膜原液乾燥工程を経ずに直接水中に吐出し、溶媒抽出後熱処理を行う湿式法、支持体上で乾燥、剥離後湿式工程に導入する乾湿式法、支持体上で乾燥後支持体ごと湿式工程に導入する半乾半湿式法などがあるが、本発明のフィルムを得るには湿式法または、ポリマー溶液を支持体上にキャストする乾湿式法、半乾半湿式法が好ましい。

【0028】

また上記の支持体はエンドレスベルトやドラム等の形状を有していることが好ましい。支持体の材質は、少なくともポリマー溶液に接する面が耐酸性を有すれば特に限定されず、例えば、ガラス、ハステロイ、タンタル、メッキ処理や硬膜処理等の化学処理を施したステンレス、金・白金・窒化チタン等のメッキを施した金属フッ素樹脂などが好ましく用いられる。好ましくは、これらの材料が鏡面仕上げされているものであり、その場合は得られるフィルムの平面性、表面性が一段と向上する。

【0029】

芳香族ポリアミドなどのポリマーと溶媒とを含むポリマー溶液はスリットダイから支持体上に吐出され、支持体の動きに伴い乾燥室で乾燥される。乾燥室内においては、加熱手段によってポリマー溶液から溶媒が徐々に除去され、ポリマー溶液が次第に自己支持性を獲得し、支持体より剥離されてフィルムとなり、次工程である湿式工程へと運ばれる。

【0030】

湿式工程中の各浴内でフィルム中に含有されている溶媒や不純物が除去される。このときフィルムは浴入出口のニップロールと浴中のロールを介して搬送される。湿式工程を出たフィルムは更に乾燥、延伸、熱処理が行われてフィルムとなる。こうして得られたフィルムを巻き取って芳香族ポリアミドフィルムが得られる。

【0031】

本発明に用いる芳香族ポリアミドフィルム1aは、2軸に配向した芳香族ポリアミドフィルムであることが好ましい。2層以上のフィルム層を有する積層フィルムの場合は、これを構成する少なくとも1層が2軸に配向していれば好ましい。

【0032】

芳香族ポリアミドフィルムの厚みとしては、1.9〜8.9μmが好ましく、2.9〜6.4μmが特に好ましい。フィルムが1.9μmよりも薄くなると製膜自体が困難になるばかりか、強度が非常に低下し走行耐久性が落ちたり長手方向にかかるテンション変化による幅の変化が大きくなったり、クリープ特性が低下することがある。逆に、8.9μmよりも厚くなると磁気記録媒体自体の厚みが大きくなり、カートリッジ1巻あたりに巻くことができる磁気記録媒体長さが短くなるため、高容量化の妨げとなる。

【0033】

芳香族ポリアミドフィルムの長手方向のヤング率は、8〜20MPaであることが好ましく、9〜20MPaであることがより好ましく、10〜20MPaであることがさらに好ましい。8MPa未満だと長手方向の磁気記録媒体張力に対して、磁気記録媒体が長手方向に伸びやすくなり、それに伴う幅方向のクリープを引き起こしてしまうことがある。また20MPa以上になるほど延伸し強く配向させてしまうと、磁性層やバックコート層を塗布する工程で芳香族ポリアミドフィルムが破断してしまったり、工程で破断が生じなかったとしても磁気記録媒体が破断してしまうことがある。幅方向ヤング率は寸法安定性を得るために13〜25MPaであることが好ましく、14〜25MPa以上であることがより好ましく、15〜25MPa以上であることがさらに好ましい。13MPa未満だと幅方向の寸法変化を引き起こしてしまうことがある。また25MPa以上になるほど延伸し強く配向させてしまうと、磁性層やバックコート層を塗布する工程で芳香族ポリアミドフィルムが破断してしまったり、工程で破断が生じなかったとしても磁気記録媒体が破断してしまうことがある。

【0034】

芳香族ポリアミドフィルムの表面粗さRaは、磁性層を塗布する側の面が0.2〜5nmであることが好ましく、0.5〜3nmであることがより好ましい。表面粗さRaが0.2nmよりも小さくなると磁気記録媒体製造時にガイドロールとの摩擦が非常に高くなり、走行が不安定になりやすい。逆に、5nmよりも大きくなると磁性層塗布後の磁気記録媒体表面粗さが大きくなり、ヘッドとのスペーシングロスが大きくなる。

【0035】

また、バックコート層を塗布する側の面の表面粗さRaは4〜20nmであることが好ましく、5〜15nmであることがより好ましい。表面粗さが4nmよりも小さいと磁性層塗布面と同様に工程上走行不安定になる傾向がある。逆に、20nmよりも大きくなるとバックコート層塗布後の磁気記録媒体表面粗さが大きくなり、工程上巻かれて保存された場合やカートリッジで巻かれて保存された場合などにバックコート層の粗さが磁性層に転写し、結果磁性層の粗さが大きくなりスペーシングロスとなる。

【0036】

上述したように、本発明の磁気記録媒体においては、芳香族ポリアミドフィルムの少なくとも一方の面に金属類または金属系無機化合物を含む層(M層)を有する。芳香族ポリアミドフィルムの一方の面に磁性層が直接設けられ、他方の面にバックコート層が直接設けられた磁気記録媒体では、本願において規定する幅寸法変化の範囲を満たすことは困難である。

【0037】

ここで、金属類とは、いわゆる単体金属、半金属、合金、金属間化合物を表し、具体的には、例えば単体金属ではMg、Al、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Zr、Mo、Pd、Ag、Sn、Pt、Au、Pb、半金属ではC、Si、Ge、Sb、Teなどが挙げられ、これらの金属の数種を混ぜ合わせて合金や金属間化合物としてもよい。また、金属系無機化合物としては、例えば、上記金属類の酸化物や窒化物、炭化物、ホウ化物、硫化物などを用いることができる。具体的には、例えば、CuO、ZnO、Al2O3、SiO2、Fe2O3、Fe3O4、Ag2O、TiO2、MgO、SnO2、ZrO2、InO3などの酸化物、TiN、ZrN、GaN、TaN、AlNなどの窒化物、TiC、WC、SiC、NbC、ZrC、Fe3Cなどの炭化物が挙げられる。また、上記の金属系無機化合物はそれぞれ単独で用いてもよく、もちろん複数種を混合して用いても構わない。

【0038】

上記したM層のヤング率は、30〜200MPaとすることが好ましく、40〜200MPaがより好ましく、50〜200MPaがさらに好ましい。ヤング率が30MPa以上であれば、水分の浸入後の非磁性支持体の膨張を妨げる効果が大きくなり、逆にヤング率が30MPaより小さいと、その効果が薄れ、環境要因に起因する最大許容される変化量が小さい場合には、オフトラックを引き起こすことがある。さらに、ヤング率を30MPa以上とすることで、磁気記録媒体の強度も向上し、長手方向にテンションがかかった際にポアソン比の効果で起こる幅方向の寸法変化量が小さくなり、長時間にわたり長手方向にテンションがかかった状態でのクリープ変化量も小さくすることができる。またM層のヤング率が200MPaより大きくなると、非磁性支持体を磁気記録媒体としたときに磁気記録媒体の強度が高くなりすぎてしまい、磁気ヘッドに良好に接触することができず、磁気ヘッドと磁気記録媒体とのスペーシングロスが大きくなり磁気記録を記録、再生できず、磁気記録媒体として使用することができない場合がある。

【0039】

また、M層の温度膨張係数は10ppm/℃以上であることが好ましく、12ppm/℃以上であるとより好ましく、14ppm/℃以上であるとさらに好ましい。これは、磁気記録媒体の温度膨張係数は、磁気ヘッドの温度膨張係数と等しい場合が、温度環境の変化があった場合でも最もオフトラックが少ないという理由に基づいている。つまり、芳香族ポリアミドフィルムの温度膨張とM層の温度膨張とが重なることで非磁性支持体全体の温度膨張係数が磁気ヘッドの温度膨張係数と同程度となり、温度変化に伴う幅方向の温度による寸法変化の低減が図られる。

【0040】

M層の温度膨張係数は、化学便覧基礎編(改定3版 社団法人日本化学会 1984)に記載している線膨張率を参照した。記載がない場合は、後述するようにJIS Z2285(2003)に準拠して測定を行う。

【0041】

M層を構成する金属材料は水蒸気の遮蔽性や温度膨張の調整のし易さ、生産性、環境性、強磁性体ではないことが好ましいとの観点から、金属元素として銅(Cu)、アルミニウム(Al)、スズ(Sn)元素を含んでいることが好ましく、金属元素の混合物の場合には銅(Cu)元素が50質量%以上となっていることがより好ましく、さらに好ましくは銅(Cu)の単体金属を用いることが好ましい。

【0042】

以上のように、本発明は、芳香族ポリアミドフィルムの少なくとも一方の面もしくは両面にM層を設けることにより、温湿度変化、テンション変化、クリープなどの環境要因に起因する磁気記録媒体自体の幅方向の寸法変化量を全体的に小さくすることができ、磁気記録媒体幅方向のトラック密度が非常に高く、磁気記録媒体自体として最大許容される寸法変化量が小さい場合であっても、オフトラックが少ない安定した記録再生特性を確保することができる。この効果は、M層のヤング率を30MPa以上かつ温度膨張率を10ppm/℃以上とすることで、より顕著に発揮される。

【0043】

M層の形成方法としては物理蒸着法や化学蒸着法を用いることができる。物理蒸着法には真空蒸着法、スパッタリング法があり、真空蒸着法が一般的である。特にM層の結晶粒径を小さく緻密にするためには蒸着物の運動エネルギーを高める必要がある。そのため電子ビーム蒸着やスパッタリング法が好ましい。

本発明の磁気記録媒体において、M層は芳香族ポリアミドフィルムの片面にのみ設けてもよいし、両面に設けてもよい。片面の場合には、M層の厚みは40〜200nmが好ましく、より好ましくは50〜150nm、さらに好ましくは60〜120nmである。この範囲にすることでM層の結晶粒径を細かくすることができ、水蒸気遮蔽性、補強効果、表面平滑性への悪影響がないなどの条件を満足し易いため好ましい。厚みが40nmより小さい場合、水蒸気の遮蔽性が小さく、補強効果が小さく、また強度を増加させる効果が小さいため、本発明の寸法安定性向上の効果が小さくなることがある。200nmより大きい場合は、生産性が損なわれることに加え、クラックや粒界ができやすく、磁気記録媒体の表面が粗くなって電磁変換特性が悪化したり、寸法安定性が悪化することがある。また走行を繰り返すことで剥離や脱落が発生し易く、生産性が低下することがある。

【0044】

両面に設ける場合には、M層の合計厚みは40〜200nmが好ましく、より好ましくは50〜150nm、さらに好ましくは60〜120nmである。この範囲にすることでM層の結晶粒径を細かくすることができ、水蒸気遮蔽性、補強効果、表面平滑性への悪影響がないなどの条件を満足し易いため好ましい。両面のM層の厚みは、同一であっても異なっていても構わない。さらに、両面のM層は同一の組成・状態でもよいし異なる組成・状態の層としても構わない。

【0045】

なお、磁性層が物理蒸着法や化学蒸着法などで形成される強磁性金属薄膜である場合には、芳香族ポリアミドフィルムのバックコート層側にM層を設けることが好ましく、磁性層側にはM層を設けなくてもよい。磁性層を塗布により設ける場合には、カッピングを抑制する観点から、芳香族ポリアミドフィルムの両側にM層を設けることが好ましい。

【0046】

非磁性支持体の厚みとしては、2.0〜9.0μmであることが好ましく、3.0〜6.5μmであることがより好ましい。非磁性支持体が2.0μmよりも薄いと強度が低下し走行耐久性が落ちたり長手方向にかかるテンション変化による幅の変化が大きくなったり、クリープ特性が悪くなったりすることがある。逆に、9.0μmよりも厚くなると磁気記録媒体自体の厚みが大きくなり、カートリッジ1巻あたりに巻くことができる磁気記録媒体長さが短くなるため、高容量化の妨げとなる。

【0047】

非磁性支持体の長手方向のヤング率としては、8〜24MPaであることが好ましく、9〜24MPaであることがより好ましく、10〜24MPaであることがさらに好ましい。8MPa未満である場合、長手方向の磁気記録媒体張力に対して、磁気記録媒体が長手方向に伸びやすくなり、それに伴う幅方向のクリープを引き起こしてしまうため、本発明の特性を満足させにくくなる。また、非磁性支持体の幅方向ヤング率は寸法安定性を得るために13〜29MPaであることが好ましく、14〜29MPaであることがより好ましく、15〜29MPaであることがさらに好ましい。

【0048】

非磁性支持体の表面粗さRaは、磁性層塗布面について0.2〜5nmであることが好ましく、0.5〜3nmであることがより好ましい。表面粗さRaが0.2nmよりも小さくなると磁気記録媒体製造時にガイドロールとの摩擦が非常に高くなり、走行が不安定になることがある。逆に、5nmよりも大きくなると磁性層塗布後の磁気記録媒体表面粗さが大きくなり、ヘッドとのスペーシングロスが大きくなる。

【0049】

非磁性支持体のバックコート層塗布面の表面粗さRaは4〜20nmであることが好ましく、5〜15nmであることがより好ましい。表面粗さRaが4nmよりも小さいと磁性層塗布面と同様に工程上走行不安定になることがある。逆に、20nmよりも大きくなるとバックコート層塗布後の磁気記録媒体表面粗さが大きくなり、工程上巻かれて保存された場合やカートリッジで巻かれて保存された場合などにバックコート層の粗さが磁性層に転写し、結果磁性層の粗さが大きくなりスペーシングロスとなる傾向がある。

【0050】

また、非磁性支持体は接着性の向上などを目的に、表面にコロナ放電処理や電子線照射処理、易接着層形成等、表面処理をしていてもよく、湿度膨張係数の低減を目的に表面に撥水処理をしていてもよい。

【0051】

なお、磁気記録媒体の構成として、上記非磁性支持体と磁性層との間、および/または、非磁性支持体とバックコート層との間に、各種無機粉末と結合剤等とからなる非磁性中間層が設けられていてもよい。特に非磁性支持体と磁性層との間の非磁性中間層は磁性層の安定塗布、走行耐久性の強化等の目的のため、0.2〜2.5μmの厚みで設けることが好ましい。膜厚が0.2μm未満である場合、磁性層の安定塗布が難しくなり、2.5μmよりも厚くなると磁気記録媒体自体の厚みに占める非磁性支持体の厚みの比が小さくなり温度膨張係数、湿度膨張係数ともに増大する傾向がある。また、磁気記録媒体自体の厚みが大きくなり、カートリッジ1巻あたりに巻くことができる磁気記録媒体長さが短くなるため、高容量化の妨げとなる。

【0052】

磁性層の膜厚は0.3μm以下であることが好ましい。磁性層を0.3μm以上にすると、高密度化のための短波長記録の妨げとなるためである。

【0053】

また、磁性層には磁性粉末の他に、結合剤、分散剤、研磨剤、帯電防止剤、防錆剤、潤滑剤等が含まれていてもよく、磁性層を塗布により形成する際の塗布液(分散液)を調製するために使用される溶剤には種々のものがいずれも使用可能で何ら限定されるものではない。

【0054】

磁性粉末としては、強磁性鉄粉末、強磁性鉄-コバルト粉末、強磁性酸化鉄粉末、強磁性二酸化クロム粉末、強磁性合金粉末、六方晶バリウムフェライト粉末等が挙げられる。

【0055】

また、結合剤としては、例えば、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−酢酸ビニル−ビニルアルコール共重合体、塩化ビニル−酢酸ビニル−マレイン酸共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−アクリロニトリル共重合体、アクリル酸エステル−アクリロニトリル共重合体、アクリル酸エステル−塩化ビニリデン共重合体、メタクリル酸−塩化ビニリデン共重合体、メタクリル酸エステル−スチレン共重合体、熱可塑性ポリウレタン樹脂、フェノキシ樹脂、ポリ弗化ビニル、塩化ビニリデン−アクリロニトリル共重合体、ブタジエン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−メタクリル酸共重合体、ポリビニルブチラール、セルロース誘導体、スチレン−ブタジエン共重合体、ポリエステル樹脂、ポリアミド樹脂、フェノール樹脂、エポキシ樹脂、熱硬化性ポリウレタン樹脂、尿素樹脂、メラミン樹脂、アルキド樹脂、尿素−ホルムアルデヒト樹脂またはこれらの混合物などが挙げられる。中でも、塩化ビニル系樹脂、ポリウレタン樹脂それぞれ単独もしくは、これらの混合で用いるのが好ましい。また、これらはイソシアネート化合物を架橋剤として用い、より耐久性を向上させたりしてもよい。さらに、磁性層中の結合剤量としては、磁性粉末100質量部に対し、10〜50質量部であることが好ましい。

【0056】

研磨剤としては、例えば、アルミナ、酸化クロム、酸化チタン、炭酸カルシウム、シリカ等が挙げられる。磁性層中の研磨剤量としては、磁性粉末100質量部に対し、2〜40質量部用いることが好ましく、5〜30質量部であることがより好ましい。

【0057】

帯電防止剤としては、例えばカーボンブラックが一般的に挙げられる。カーボンブラックは帯電防止剤としてのみではなく、走行耐久性の向上にも有益であり、磁性粉末100質量部に対し、0.2〜30質量部、好ましくは0.5〜15質量部用いることが好ましい。カーボンブラックの平均粒径は5〜500nm程度まで様々であるが、好ましくは5〜150nm、さらに好ましくは10〜100nmであるものを単独、複数組み合わせて用いることが好ましい。具体的には、アセチレンブラック、ファーネスブラック、サーマルブラック等を単独、または複数種使用可能である。

【0058】

潤滑剤としては、例えば、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、リノール酸等の高級脂肪酸、これら脂肪酸の脂肪酸エステル、脂肪酸アミド等が挙げられる。中でも、脂肪酸、脂肪酸エステル、脂肪酸アミドをそれぞれ組み合わせて用いるのが

好ましい。含有量としては、磁性粉末100質量部に対し、脂肪酸を0.1〜3質量部、脂肪酸エステルを0.1〜3質量部、脂肪酸アミドを0.1〜1.5質量部とするのが好ましい。さらに、磁性分散液を調製するための溶剤としては、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒、酢酸メチル、酢酸エチル、酢酸ブチル、乳酸エチル、酢酸グリコールモノエチルエステル等のエステル系溶剤、グリコールモノエチルエーテル、ジオキサン等のグリコールエーテル系溶剤、ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶剤、メチレンクロライド、エチレンクロライド、四塩化炭素、クロロホルム、エチレンクロロヒドリン、ジクロロベンゼン等の有機塩素化合物系溶剤が挙げられる。

【0059】

次に、上述した磁性層の安定塗布、走行耐久性の強化等の目的で形成する非磁性中間層ついて説明する。なお、この非磁性中間層は原則として非磁性であることが好ましいが、磁性層に影響を与えない程度であれば、磁性粉末を少量混入しても問題ない。

【0060】

非磁性中間層に含まれる非磁性無機粉末、結合剤、及び必要に応じて使用される分散剤、帯電防止剤、防錆剤、潤滑剤等、及びこれら非磁性分散液を調製するために使用される溶剤は、種々のものがいずれも使用可能で何ら限定されるものではない。

【0061】

非磁性無機粉末としては、例えば、シリカ、酸化チタン、アルミナ、カーボンブラック、α−酸化鉄、炭酸カルシウム、酸化クロム等が挙げられる。これら粉末の形状は何ら限定されるものではないが、磁気記録媒体の温湿度膨張係数の低減のために板状もしくは針状が好ましい。中でも、磁気記録媒体の剛性の制御や走行耐久性の強化のために、α−酸化鉄とアルミナを組み合わせて用いるのが好ましく、帯電防止効果もあるカーボンブラックを併用することがより好ましい。

【0062】

結合剤としては、例えば、磁性層用結合剤として上述した結合剤などが挙げられる。中でも、塩化ビニル系樹脂、ポリウレタン樹脂それぞれ単独もしくは、これらの混合で用いるのが好ましい。また、これらはイソシアネートを架橋剤として用い、より耐久性を向上させたりしてもよい。さらに、非磁性中間層中の結合剤量としては、非磁性無機粉末100質量部に対し、10〜50質量部であることが好ましい。

【0063】

潤滑剤としては、例えば、磁性層用潤滑剤として上述した潤滑剤などが挙げられる。中でも、脂肪酸、脂肪酸エステルを組み合わせて用いるのが好ましい。含有量としては、非磁性無機粉末100質量部に対し、脂肪酸、脂肪酸エステルそれぞれ0.1〜3質量部とするのが好ましい。同様に、非磁性分散液を調製するための溶剤としては、磁性分散液を調製するための溶剤として上述したものなどが挙げられる。

【0064】

次に、バックコート層について説明する。

【0065】

バックコート層は0.1〜1.5μmの厚さで形成することが好ましい。0.1μm未満の場合、磁性層および非磁性中間層と、バックコート層との収縮差による磁気記録媒体のカッピング(磁気記録媒体の幅方向のそり)が発生してしまい、繰り返し走行でエッジにダメージが生じたり、磁気ヘッドを傷つける場合や、磁気ヘッドとの接触状態(ヘッド当たり)が悪くなり、高密度磁気記録媒体として使用できないことがある。逆に1.5μmよりも厚くなると、磁気記録媒体自体の厚みが大きくなり、高容量化の妨げとなる。またバックコート層の厚みは、磁気記録媒体のカッピングを制御するために上記範囲内で適宜決定される。

【0066】

このバックコート層に含有せしめる無機粉末、結合剤、及び必要に応じて使用される分散剤、潤滑剤等、及びこれらバックコート層用分散液を調製するために使用される溶剤は、種々のものが使用でき何ら限定されることはない。無機粉末については、バックコート層の、特に幅方向の高強度化の目的で板状もしくは針状の無機粉末を含有させるのが好ましい。板状無機粉末としては、例えば、天然物としては雲母、カオリン等、また合成物としては硫酸バリウム、酸化鉄等が挙げられる。板状無機粉末の平均粒子径(板面方向)は0.15〜2.0μmが好ましく、平均厚みは0.005〜0.1μmが好ましい。針状無機粉末としては、例えば酸化鉄等が挙げられる。針状無機粉末の長軸長は0.08〜0.8μmが好ましく、短軸長は0.005〜0.05μmが好ましい。

【0067】

また、バックコート層には板状もしくは針状無機粉末の他に、帯電防止のため、カーボンブラックを添加することが好ましい。その平均粒径は5〜500nmであることが好ましく、より好ましくは5〜150nm、さらに好ましくは10〜100nmであり、単独または複数種組み合わせて用いることが好ましい。具体的には、アセチレンブラック、ファーネスブラック、サーマルブラック等、公知のものが単独、複数使用可能である。さらに、同様の目的で板状もしくは針状無機粉末にカーボンブラックが表面処理され、被覆されていてもよい。

【0068】

また、繰り返し走行におけるバックコート層の表面変化を防ぐためや、バックコート層に特に光学的にサーボ信号を記録する際の信号の制御のために、アルミナ、酸化チタン、炭酸カルシウム、硫酸バリウム、酸化クロム等の無機粉末を含有せしめてもよい。

【0069】

結合剤としては、例えば、磁性層用結合剤、非磁性中間層用として上述した結合剤などが挙げられる。中でも、ポリウレタン樹脂とセルロース系樹脂とを混合して用いるのが好ましい。また、これらはイソシアネートを架橋剤として用い、より耐久性を向上させたりしてもよい。さらに、バックコート層中の結合剤量としては、バックコート層中の無機粉末100質量部に対し、20〜150質量部であることが好ましい。同様に、バックコート層用の分散液を調製するための溶剤としては、磁性分散液、非磁性分散液を調製するための溶剤として上述したものなどを用いることができる。

【0070】

上述した磁性粉末と結合剤等との混合、非磁性無機粉末と結合剤等との混合、バックコート層用無機粉末と結合剤等との混合による塗料の調製については、従来公知の方法で行うことができるが、例えば、サンドミル、ロールミル、ボールミル、ニーダー、加圧ニーダー、エクストルーダー、ホモジナイザー、ディスパー、超音波分散機等を用いて行うことができる。このうち、ニーダーなどの混練を目的とする手段、サンドミルなどの分散を目的とする手段を適宜組み合わせて用いることが好ましい。

【0071】

非磁性支持体上に磁性層を形成するための磁性分散液ならびに必要であれば非磁性中間層を形成するための非磁性分散液を、同時にもしくは逐次に形成する手法としては、ブレードコート、グラビアコート、ダイコート等従来公知の手法を用いることができる。バックコート層用分散液も同様である。さらに、非磁性支持体上への塗布は、磁性層側とバックコート層側のどちらを先に行ってもよく、同時に行ってもよい。

【0072】

また、湿度膨張係数の低減を目的に磁気記録媒体のエッジに撥水効果を付与する処理が施されていてもよい。エッジに撥水効果を付与する方法としては、スリッティング時にスリッターのナイフに撥水剤を供給する方法や、スリッティング後の磁気記録媒体のエッジに撥水剤を染み込ませた織布などをあてる方法などが挙げられる。撥水剤としては、パーフルオロポリエーテルとカルボン酸のエステル化合物、カルボン酸パーフルオロアルキルエステル、含フッ素アルキルコハク酸エステル等が挙げられる。

【0073】

本発明において、磁気記録媒体の幅方向の温度膨張係数から磁気ヘッドの温度膨張係数を差し引いた値(以下、ヘッド補正後の幅方向温度膨張係数と記載する。)は、−4〜4ppm/℃の範囲であり、好ましくは−3〜3ppm/℃であり、さらに好ましくは−2〜2ppm/℃である。一般的に磁気記録装置に用いられている磁気ヘッドの温度膨張係数は7ppm/℃である。磁気記録媒体のヘッド補正後の幅方向温度膨張係数が−4〜4ppm/℃の範囲から外れる場合には、磁気データを記録・再生する環境が、低温から高温に変化した際に、磁気記録媒体幅方向にフィルムが膨張または収縮して、再生不良を起こしやすい。

【0074】

また、本発明の磁気記録媒体の幅方向の湿度膨張係数は、−2〜2ppm/%RHの範囲であり、好ましくは−1.5〜1.5ppm/%RHの範囲である。一般的に磁気記録装置に用いられている磁気ヘッドの湿度膨張係数は0ppm/%RHである。湿度すなわち水分が加わることによって、芳香族ポリアミドフィルムは膨張または収縮するため、湿度膨張係数が−2〜2ppm/%RHの範囲を外れた場合、磁気データを記録・再生する環境が、低湿から高湿または高湿から低湿に変化した際に、磁気記録媒体幅方向に膨張または収縮して、再生不良を起こしやすくなる。

【0075】

上記した本発明の磁気記録媒体のヘッド補正後の幅方向の温度膨張係数および湿度膨張係数を好ましい範囲に制御するためには、芳香族ポリアミドフィルムの幅方向の温度膨張係数および湿度膨張係数を好ましい範囲に制御し、金属類または金属系無機化合物から選ばれた材料を適切に選定し、M層の厚みを好ましい範囲に制御することが好ましい方法としてあげられる。

【0076】

芳香族ポリアミドフィルムの温度膨張係数および湿度膨張係数を制御するためには、製膜工程で幅方向の延伸倍率を高めることにより温度膨張係数および湿度膨張係数が低下し、温度及び湿度変化に伴う幅方向の寸法変化の低減を図ることができる。ただし、温度及び湿度膨張係数を個別に制御することは難しく、磁気ヘッドの温度及び湿度膨張係数に合わせることは困難なため、支持体として芳香族ポリアミドフィルムのみ用いた磁気記録媒体では本発明の範囲を満たすことは困難である。

【0077】

磁気記録媒体の厚みの大部分を占める芳香族ポリアミドフィルムの片面に、あるいは必要に応じて両面にM層を設けた非磁性支持体は、個別に制御することが困難な芳香族ポリアミドフィルムの温度膨張とM層の温度膨張とが重なることで非磁性支持体全体の温度膨張係数が磁気ヘッドの温度膨張係数と同程度となり、温度変化に伴う幅方向の温度による寸法変化の低減が図られる。さらに磁気記録媒体の厚みの大部分を占める芳香族ポリアミドフィルムに侵入し寸法変化を引き起こす原因となる水分を遮断することができ、特にM層を両面に設けた場合は、何ら遮断されていない磁気記録媒体エッジ部分などからわずかながら水分が浸入し、芳香族ポリアミドフィルムの寸法変化を引き起こしたとしても、両面に設けたM層が芳香族ポリアミドフィルムの寸法変化を妨げ、幅方向の湿度膨張の低減が図られる。

【0078】

また、本発明の磁気記録媒体の厚みに占める非磁性支持体の割合は、0.60〜0.85の範囲にあることが好ましい。温度変化及び湿度変化による磁気記録媒体幅の変形、長手方向張力に対する磁気記録媒体幅の変形、長時間のクリープに伴う磁気記録媒体幅の変形は、磁気記録媒体を構成する非磁性支持体、磁性層、バックコート層及び非磁性中間層の各々の変形が合計された結果となっている。上記環境変化に伴う変形は、非磁性支持体に比べ磁性層、バックコート層、非磁性中間層の変形が大きいため、磁気記録媒体の厚みに占める非磁性支持体の割合が大きいほど、上記環境変化に伴う磁気記録媒体の変形は小さくなる。すなわち、磁気記録媒体の厚みに占める非磁性支持体の割合が0.60よりも小さくなると、上記環境変化に伴う変形が大きくなり、磁気記録媒体が幅方向に膨張または収縮して、再生不良を起こしやすくなる。ただし、0.85より大きくなると、磁性層や非磁性中間層、バックコート層を塗布することが困難になる。

【0079】

上記のような構成をとらない場合には、温度変化に伴う磁気記録媒体の膨張または収縮が磁気ヘッドの膨張または収縮とは異なる挙動を示し、さらに高湿度下で水分が侵入することによって、磁気記録媒体が膨張または収縮することにより、環境要因に起因する最大許容される寸法変化量が小さい場合には、オフトラックを引き起こしてしまう。

【0080】

本発明の磁気記録媒体の幅寸法変化(磁気記録媒体の走行環境におけるもの。測定法は後述。)は、データを記録、保存した後、読み出す過程において、様々な環境変化が生じたとしても、安定してデータを読み出すことができる指標となる値であり、データの記録・再生時の温湿度環境の変化に伴う幅寸法変化と長手方向にかかる加重変化に伴う幅寸法変化の可逆的変形成分を示す値と、繰り返し走行や長時間保存の際のクリープ変形の不可逆変形成分を示す値との和で示される。上記の幅寸法変化は、0〜300ppmが好ましく、より好ましくは0〜280ppm、特に好ましくは0〜250ppmである。幅寸法変化が、300ppmを超える場合には、環境変化によるトラックずれを起こしやすくなるため、高密度磁気記録媒体として使用することが困難となる。

【0081】

上記した本発明の磁気記録媒体の幅寸法変化を好ましい範囲に制御する方法としては、芳香族ポリアミドフィルムの幅方向の温度膨張係数および湿度膨張係数を好ましい範囲に制御し、金属類または金属系無機化合物から選ばれた材料を適切に選定し、M層の厚みを好ましい範囲に制御することや、磁気記録媒体の厚みに占める非磁性支持体の厚みの比を好ましい範囲に制御する方法が挙げられる。M層の厚みは、薄い場合には、湿度膨張係数を増加する効果が小さくなったり、長手方向の張力に対する変形を起こしやすくなり、厚い場合には逆に温度膨張係数が所望の範囲から高く外れてしまったり、加工性、表面性が悪化したり、生産性が低下するため、好ましい厚みに制御することが望ましい。芳香族ポリアミドフィルムの長手方向および幅方向の配向は、長手方向に配向が高い場合には、張力に対する変形は小さくなるが、幅方向の温度及び湿度膨張係数が大きくなることがある。

【0082】

本発明の磁気記録媒体の磁性層側の表面の表面粗さRa(m)は0.2〜5nmが好ましく、より好ましくは0.3〜4.5nmである。Ra(m)が5nmより大きい場合には、高密度磁気記録媒体として十分な電磁変換特性を得られない場合がある。また、Ra(m)が0.2nmより小さい場合には、搬送工程や、磁気記録媒体走行中に、搬送不良のトラブルを引き起こしたり、走行面の突起が転写したり、走行中にゴミによる傷が付きやすくなったりする。バックコート層側の表面の表面粗さRa(b)は5〜20nmが好ましく、より好ましくは7〜15nmである。Ra(b)が20nmより大きい場合には、保存中に磁性面側へ転写が起こり、磁性面側の表面粗さが粗くなることがある。また、Ra(b)が5nmより小さい場合には、磁気記録媒体の走行性が低下し、ドライブ中で走行不良を引き起こすことがある。

【0083】

上記した磁気記録媒体の表面粗さは、芳香族ポリアミドフィルムの表面粗さやM層の厚さで制御することが可能である。Ra(m)を好ましい範囲に制御するためには、芳香族ポリアミドフィルムの表面粗さは、前記の範囲にあることが好ましい。前記範囲を外れる場合には、搬送性不良、平面性の悪化を招くことがある。M層の厚みは前記のとおりであり、厚みが厚いほど、表面が粗くなりやすい。

【0084】

本発明の磁気記録媒体は、総厚みが3.0〜9.5μmの厚さに設定されることが好ましい。磁気記録媒体の厚みが3.0μm未満となると、ドライブ走行時に幅方向の変動が大きくなり走行不安定になるばかりか、長手方向にテンションがかかった際にポアソン比の効果で起こる幅方向の寸法変化量や、長時間にわたり長手方向にテンションがかかった状態でのクリープ変化量が非常に大きくなってしまうことがある。また、磁気記録媒体の厚みが9.5μmを超えると、カートリッジ1巻あたりに巻くことのできる磁気記録媒体長さが短くなり高容量化自体が図れない。

【0085】

本発明の磁気記録媒体のカッピング(磁気記録媒体の幅方向のそり)は、1/2インチ幅に対して、0〜1mmが好ましく、より好ましくは0〜0.5mmである。なお、前記カッピングは磁性層側に凸である場合に正の値をとる指標である。カッピングが1mmを超える場合には、繰り返し走行でエッジにダメージが生じたり、磁気ヘッドを傷つける場合がある。カッピングが0mmを下回る(すなわち、バックコート側に凸である)場合には、磁気ヘッドとの接触状態(ヘッド当たり)が悪くなり、高密度磁気記録媒体として使用できないことがある。

【0086】

上記カッピングを好ましい範囲に制御するためには、磁気記録媒体に加工する前の芳香族ポリアミドフィルムの熱収縮率を前記の好ましい範囲に制御しておくことが好ましい。カッピングは加工の際の、M層と芳香族ポリアミドフィルムの熱による収縮量の差によって主に生じるためである。また、芳香族ポリアミドフィルムの両面にM層を設ける方がカッピングを制御しやすいため好ましい。その際のM層の厚みは、両面が同じ厚みであることが好ましい。両面の厚みが異なる場合には、前記の好ましい範囲内で、磁性層側がバックコート層側よりも厚いことが好ましい。さらに、芳香族ポリアミドフィルムの両面にM層を設ける場合、M層は両面同時に設けることが好ましいが、工業的製造方法では、両側同時にM層を設けることは困難であることが多いため、M層は磁性層側に先に設ける方が好ましい。バックコート層側に先にM層を設けると、カッピングが負の値をとりやすい。

【0087】

また、本発明の磁気記録媒体は、長手方向のヤング率が8〜24MPaの範囲であり、幅方向のヤング率が13〜29MPaの範囲であることで、長手方向張力に対する磁気記録媒体幅の変形、長時間のクリープに伴う磁気記録媒体幅の変形が最小限に抑制でき、オフトラックが少ない安定した記録再生特性を確保できる磁気記録媒体を提供することが可能となる。

【0088】

本発明の磁気記録媒体は、高い寸法安定性を必要とするデジタル記録方式の磁気記録媒体として好ましく用いられる。中でも、データストレージ用高密度磁気記録用磁気記録媒体やデジタルビデオ磁気記録媒体などに特に適したものである。

【0089】

(物性の測定方法ならびに効果の評価方法)

本発明における特性値の測定方法並びに効果の評価方法は次の通りである。

【0090】

[幅寸法変化]

下記測定(a)、(b)を行い、寸法変化aと寸法変化bの和を本発明の磁気記録媒体の幅寸法変化とする。以下の条件を採用することにより、磁気記録媒体の走行環境における幅寸法変化を評価できる。

【0091】

0〜300ppmの範囲:高密度磁気記録媒体として非常に優れた特性である。

【0092】

300ppmより大きい:高密度磁気記録媒体として使用不可能である。

【0093】

(a)1/2インチ幅の磁気記録媒体を600mmの長さに切り出したサンプルを、下記条件にて測定を行い3回の測定結果の平均値を寸法変化aとした。

【0094】

測定装置:MAC(Measurement Analysis Corporation)社 “寸法変化率測定装置 TDSMS MODEL H102H”

恒温恒湿槽:株式会社カトー製“SE27VL TP−A42094”

温湿度環境条件:

条件1:45℃、10%RH

条件2:10℃、10%RH

条件3:10℃、80%RH

条件4:29℃、80%RH

条件5:45℃、24%RH

加重条件:0.55N〜0.85N

保持時間:5時間

測定回数:3回測定

温湿度環境条件に示した、条件1〜5の各条件にて、加重条件に示した加重0.55Nから0.85Nまで変化させ、幅寸法を測定する。このときの幅寸法の最小値をWa1、最大値をWa2として次式にて寸法変化を算出する。

【0095】

寸法変化a[ppm]=|(Wa2−Wa1)/Wa1−(29−10)×7|×106

(| |は絶対値)

(b)温度23℃、湿度65%RHの環境下で、上記の形態で切り出したサンプルに、1Nの荷重を付与した後の磁気記録媒体幅をWb1とし、次に恒温恒湿槽を用いて雰囲気条件を40℃60%RHにし、48時間放置した後の磁気記録媒体幅をWb2とし、次式にて寸法変化を算出する。

【0096】

寸法変化b[ppm]=|(Wb2−Wb1)/Wb1|×106

(| |は絶対値)

[温度膨張係数]

磁気記録媒体を幅4mmにサンプリングし、試長15mmになるように、真空理工(株)製TMATM−3000および加熱制御部TA−1500にセットした。雰囲気条件は23℃65%RHである。0.5gの荷重を磁気記録媒体にかけて、温度を雰囲気温度(23℃)から50℃RHまで上昇させた後、25℃RHまで冷却した。その後、昇温速度1℃/分で、温度を25℃から50℃RHまで上昇させた。その時の、30℃から40℃までの磁気記録媒体の変位量ΔL(mm)を測定し、次式より温度膨張係数を算出した。

【0097】

温度膨張係数[ppm/℃]=[(ΔL/15)/(40−30)]×106

また、記録再生を行う磁気ヘッドの温度膨張係数を7ppm/℃とし、ヘッド補正後の幅方向温度膨張係数は、上記、温度膨張係数から記録再生を行う磁気ヘッドの温度膨張係数(7ppm/℃)を引いた値とした。

【0098】

また、M層の温度膨張係数は、化学便覧基礎編(改定3版 社団法人日本化学会 1984)に記載している線膨張率を採用した。上記文献に記載の無い組成物の線膨張率は、JIS Z2285(2003)で記載された方法に準拠して測定する。なお、全膨張式熱機械分析試験機を用い、条件は下記のとおりとする。

【0099】

測定装置:アルバック理工(株)熱膨張計“DL−9600”

試料サイズ:長さ20mm、断面が直径5mm円柱とする。

【0100】

温度範囲:室温〜300℃

昇温速度:5℃/分

[湿度膨張係数]

磁気記録媒体を幅10mmにサンプリングし、試長200mmになるように、恒温恒湿槽中に設置した、大倉インダストリー製の磁気記録媒体伸び試験器にセットした(0.5gの荷重をかけている)。雰囲気条件を、温度30℃、湿度40%RHとし、2時間放置した後、磁気記録媒体長を測定した(L40とする)。その後、温度一定で、湿度を40%RHから80%RHまで変化させ、2時間放置した後、磁気記録媒体長を測定した(L80とする)。この2点間の変位量(L80−L40)をΔL(mm)とし、次式より湿度膨張係数(ppm/%RH)を算出した。また、記録再生を行う磁気ヘッドの湿度膨張係数を0ppm/%RHとした。

【0101】

湿度膨張係数(ppm/%RH)={(ΔL/200)/(80−40)}×106

[ヤング率]

JIS−K7161(1994)に準拠して測定する。なお、インストロンタイプの引張試験機を用い、条件は下記のとおりとする。5回の測定結果の平均値を本発明におけるヤング率とする。測定は下記の条件とした。

【0102】

測定装置:オリエンテック(株)製フイルム強伸度自動測定装置

“テンシロンAMF/RTA−100”

試料サイズ:幅10mm×試長間100mm、

引張り速度:200mm/分

測定環境:温度23℃、湿度65%RH

測定回数:5回測定し、平均値から算出する

上記条件に従って、磁気記録媒体、非磁性支持体および芳香族ポリアミドフィルムのヤング率を測定した。また、非磁性支持体のヤング率をE[GPa]、厚みをD[μm]、芳香族ポリアミドフィルムのヤング率をE1[GPa]、厚みをD1[μm]、片面および両面のM層の合計厚みをD2[μm]とし、次式よりM層のヤング率を算出した。

【0103】

M層のヤング率[GPa]=(E×D−E1×D1)/D2

[表面粗さRa]

小坂研究所の三次元微細形状測定器(型式ET−350K)および三次元表面粗さ解析システム(型式TDA−22)を用いて三次元表面粗さRa(中心面平均粗さ)を測定した。条件は下記の通りであり、3回の測定の平均値をもって値とした。

【0104】

・触針径 :2μm

・触針の荷重 :0.04mN

・縦倍率 :5万倍

・カットオフ :0.08mm

・送りピッチ :5μm

・測定長 :0.5mm

・測定面積 :0.2mm2

・測定速度 :0.1mm/秒

[磁気記録媒体、非磁性支持体、M層、芳香族ポリアミドフィルム、磁性層、非磁性中間層およびバックコート層の厚み]

下記条件にて断面観察を行い、得られた9点の厚み[μm]の平均値を算出し、磁気記録媒体、非磁性支持体、M層、芳香族ポリアミドフィルム、磁性層、非磁性中間層およびバックコート層の厚み[μm]とする。

【0105】

磁気記録媒体の断面を、透過型電子顕微鏡(TEM)を用いて、測定する層厚み全体が顕微鏡視野中に入る最大倍率を200,000倍、20,000倍、10,000倍、5,000倍から選択し観察した。TEMの切片厚さは約100nmとし、含有粒子径および粒子濃度をもとに界面の観察結果から各層の厚みを評価した。また1視野につき3点、3視野を測定し、得られた9点の厚み[μm]の平均値を算出する。

【0106】

[カッピング]

キーエンス社製のレーザー変位計を用いた装置を用いて、下記方法にて磁気記録媒体の幅方向中心部の変形高さをレーザー変位計で測定した値をカッピング(mm)とする。

【0107】

1/2インチ幅の磁気記録媒体を150mmの長さに切り出し、長手方向両端に0.2gの分銅をそれぞれセットし、測定平板上(100mm×100mm)に測定する磁気記録媒体の凸面側を上向きに、さらに磁気記録媒体に荷重がかかるように測定平板から両端25mmがそれぞれ垂れ下がるように置く。測定平板上を基準点として磁気記録媒体の幅方向中心部の変形高さを測定した値をカッピングとする。磁性層側が凸の場合を正の値、バックコート層側が凸の場合を負の値とする。

【0108】

測定装置 :カッピング測定装置

レーザー変位計:キーエンス社製LK−080

張力 :両端分銅0.2g

試料サイズ :幅20mm×長さ150mm

【実施例】

【0109】

以下、本発明の好適な実施形態例について、実施例、比較例にもとづいて説明する。

【0110】

<実施例1>

以下の方法で芳香族ポリアミドフィルムを得た。

【0111】

N−メチル−2−ピロリドンに芳香族ジアミン成分として85モル%に相当する2−クロルパラフェニレンジアミンと、15モル%に相当する4、4−ジアミノジフェニルエーテルとを溶解させ、芳香族ジアミン成分に対して99モル%に相当する2−クロルテレフタル酸クロリドを添加し、重合前に平均粒径80nmのシリカ、平均粒径100nmの有機粒子を芳香族ジアミン成分に対して0.2wt%になるように添加して、2時間撹拌して重合を完了した。これを水酸化リチウムで中和して、ポリマー濃度10wt%の芳香族ポリアミド溶液を得た。このポリマー溶液を1μmカットのフィルターに通した後、ダイからエンドレスベルト上にキャストし、エンドレスベルト上で乾燥した。エンドレスベルトから剥離した後、湿式工程である水槽内へ剥離したフィルムを通し残存の溶媒と中和反応で生じた無機塩などを抽出した。この湿式工程にて長手方向に1.15倍延伸した。次に水分の乾燥を行い、続いて熱をかけながら幅方向に1.45倍延伸を行い、厚み3.6μm、磁性層側の表面粗さが1.1nm、バックコート層側の表面粗さが8.0nmの芳香族ポリアミドフィルムを得た。

【0112】

次に、以下の方法で上記芳香族ポリアミドフィルムに金属類または金属系無機化合物を含む層(M層)を設けた。

【0113】

真空蒸着装置内に設置されたフィルム走行装置に、芳香族ポリアミドフィルムをセットし、真空蒸着を行った。1.00×10-2Pa以上の減圧度に保った装置内で−20℃の冷却金属ドラムを介して走行させ、蒸発物である銅を電子ビームにより加熱蒸発させ、フィルムの片面に膜厚50nmの銅を形成して巻取った。フィルム走行速度は、200m/分とした。一度片面に蒸着を行い巻き取った後に、さらにもう一方の面に膜厚50nmの銅を形成して巻取った。

【0114】

以上により、非磁性支持体として以下のようなフィルムを用いた。

【0115】

[非磁性支持体]

非磁性支持体:・芳香族ポリアミドフィルム(厚さ:3.6μm)

・Cu(合計膜厚:100nm)

・磁性層側の表面粗さが1.1nm、バックコート層側の表面粗さが8.0nm

次に、以下の組成にしたがって磁性層、非磁性中間層、バックコート層を形成するための各分散液Aを調製した。

【0116】

[磁性層分散液]

磁性粉末:鉄-コバルト合金系メタル強磁性粉末(平均長軸長:0.1μm)100質量部、

結合剤:ポリウレタン樹脂(質量平均分子量:41200)8質量部

塩化ビニル系共重合体(平均重合度:350)10質量部

研磨剤:α-アルミナ(平均粒径:80nm)20質量部

帯電防止剤:カーボンブラック(平均粒径:20nm)3質量部

潤滑剤:ステアリン酸1質量部

ステアリン酸ブチル2質量部

ステアリン酸アミド0.3質量部

溶剤:メチルエチルケトン20質量部

トルエン20質量部

シクロヘキサノン10質量部

以上の材料をニーダーで混練処理を施し、さらにメチルエチルケトン、トルエン、シクロヘキサノンで希釈した後、サンドミル分散し、ポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)を4質量部添加し、攪拌後これを磁性層分散液とした。

【0117】

[非磁性中間層分散液]

非磁性無機粉末:針状α-酸化鉄(平均長軸長:0.15μm)100質量部

α-アルミナ(平均粒径70nm)6質量部

結合剤:ポリウレタン樹脂(質量平均分子量:41200)8質量部

塩化ビニル系共重合体(平均重合度:300)8質量部

帯電防止剤:カーボンブラック(平均粒径:60nm)20質量部

潤滑剤:ステアリン酸1質量部

ステアリン酸ブチル2質量部

溶剤:メチルエチルケトン70質量部

トルエン70質量部

シクロヘキサノン40質量部

以上の材料をニーダーで混練処理を施し、さらにメチルエチルケトン、トルエン、シクロヘキサノンで希釈した後、サンドミル分散し、ポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)を3質量部添加し、攪拌後これを非磁性中間層分散液とした。

【0118】

[バックコート層分散液]

無機粉末:カーボンブラック(平均粒径:20nm)100質量部

カーボンブラック(平均粒径:70nm)15質量部

板状α-酸化鉄(平均粒径:0.9um、平均厚み:0.015μm)10質量部

酸化チタン(平均粒径:100nm)1質量部

結合剤:ポリウレタン樹脂(質量平均分子量:71200)25質量部

ニトロセルロース樹脂(平均重合度:90)25質量部

溶剤:メチルエチルケトン200質量部

トルエン200質量部

シクロヘキサノン50質量部

以上の材料を混合した後、サンドミル分散し、ポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)を10質量部添加し、攪拌後これをバックコート層分散液とした。

【0119】

次に、上記非磁性支持体上に非磁性中間層分散液、磁性層分散液の順で、乾燥厚みがそれぞれ0.8μm、0.1μmとなるように同時にダイコーティングした後、磁場配向処理、乾燥処理を施しロールとして巻き取った。その後、上記バックコート層用塗料をもう一方の面に乾燥厚みで0.6μmとなるようにダイコーティングした後、乾燥処理を施しロールとして巻き取った。そして、カレンダー処理、硬化処理を施した後、1/2インチ幅になるようにスリットを行い、巻き取って磁気記録媒体を作成した。

【0120】

<比較例1>

乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0121】

<実施例2>

実施例1と同様に非磁性支持体を作成したのち、以下の組成にしたがって磁性層、非磁性中間層、バックコート層を形成するための各分散液Bを調製した。

【0122】

(以下、「部」はいずれも「質量部」を示す。)

[磁性層分散液]

六方晶バリウムフェライト粉末:100部

(酸素を除く組成(モル比):Ba/Fe/Co/Zn = 1/9/0.2/1)

ポリウレタン樹脂:17部

(分岐側鎖含有ポリエステルポリオール/ジフェニルメタンジイソシアネート系)

環式化合物(1-ナフトエ酸):5部

α−アルミナ(粒子サイズ0.15μm):5部

ダイヤモンド粉末(平均粒径60nm):1部

カーボンブラック(平均粒径20nm):1部

シクロヘキサノン:110部

メチルエチルケトン:100部

トルエン:100部

ブチルステアレート:2部

ステアリン酸:1部

[非磁性中間層分散液]

α−酸化鉄(表面処理層:Al2O3、SiO2、平均長軸長 0.15μm、平均針状比:7):85部

カーボンブラック:15部

塩化ビニル共重合体(日本ゼオン社製MR110):10部

ポリウレタン樹脂:10部

(分岐側鎖含有ポリエステルポリオール/ジフェニルメタンジイソシアネート系)

フェニルホスホン酸:3部

シクロヘキサノン:140部

メチルエチルケトン:170部

ブチルステアレート:2部

ステアリン酸:1部

[バックコート層分散液]

微粒子状カーボンブラック粉末:100部

(キャポット社製BPr800、平均粒子サイズ:17nm)

粗粒子状カーボンブラック粉末:10部

(カーンカルブ社製、サーマルブラック、平均粒子サイズ:270nm)

α−アルミナ(硬質無機粉末):15部

(平均粒子サイズ:200nm、モース硬度:9)

ニトロセルロース樹脂:140部

ポリウレタン樹脂:15部

ポリエステル樹脂:5部

分散剤:オレイン酸銅:5部

銅フタロシアニン:5部

硫酸バリウム:5部

(堺化学工業(株)製BF−1、平均粒径:50nm、モース硬度3)

メチルエチルケトン:1,200部

酢酸ブチル:300部

トルエン:600部

上記の非磁性層塗布液については、各成分をオープンニーダーで混練した後、サンドミルを用いて分散させた。得られた分散液にポリイソシアネート(日本ポリウレタン(株)製コロネートL)を5部加え、更にメチルエチルケトン、シクロヘキサノン混合溶媒40部を加え、混合、攪拌した後、1μmの孔径を有するフィルターを用いて濾過して非磁性層塗布液を調製した。

【0123】

磁性層塗布液については、六方晶フェライト粉末と1-ナフトエ酸とを乾式で15分間分散させた後、この分散物を上記磁性層成分とともにオープンニーダーで混練した後、サンドミルを用いて分散させた。得られた分散液にポリイソシアネート(日本ポリウレタン(株)製コロネートL)を3部加え、更にメチルエチルケトン、シクロヘキサノン混合溶媒40部を加え、混合、攪拌した後、1μmの孔径を有するフィルターを用いて濾過して磁性層塗布液を調製した。

【0124】

バックコート層塗布液については、上記成分を連続ニーダーで混練した後、サンドミルを用いて分散させた。得られた分散液に、ポリイソシアネート40部(コロネートL、日本ポリウレタン工業(株)製)、メチルエチルケトン1,000部を添加し、攪拌した後、1μmの孔径を有するフィルターを用いて濾過した。

【0125】

次に、上記非磁性支持体上に非磁性中間層分散液、磁性層分散液の順で、乾燥厚みがそれぞれ1.0μm、0.1μmとなるように同時にダイコーティングした後、磁場配向処理、乾燥処理を施しロールとして巻き取った。その後、上記バックコート層用塗料をもう一方の面に乾燥厚みで0.5μmとなるようにダイコーティングした後、乾燥処理を施しロールとして巻き取った。そして、カレンダー処理、硬化処理を施した後、1/2インチ幅になるようにスリットを行い、巻き取って磁気記録媒体を作成した。この磁気記録媒体のカッピングは+0.8mmであった。

【0126】

<比較例2>

乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.7μm、バックコート層の厚みを0.8μmとした以外は、実施例2と同様に磁気記録媒体を作成した。

【0127】

<実施例3>

非磁性支持体の両面に設ける銅の膜厚を合計200nmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0128】

<比較例3>

非磁性支持体の両面に設ける銅の膜厚を合計200nmとし、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0129】

<実施例4>

芳香族ポリアミドフィルムの厚みを4.4μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0130】

<比較例4>

芳香族ポリアミドフィルムの厚みを4.4μmとし、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.7μm、バックコート層の厚みを1.4μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0131】

<実施例5>

芳香族ポリアミドフィルムの磁性層側の面のみに100nmの銅を設けた以外は、実施例1と同様に磁気記録媒体を作成した。

【0132】

<比較例5>

芳香族ポリアミドフィルムの磁性層側の面のみに100nmの銅を設け、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0133】

<実施例6>

非磁性支持体の両面に設ける金属種をスズ(Sn)とした以外は、実施例1と同様に磁気記録媒体を作成した。

【0134】

<比較例6>

非磁性支持体の両面に設ける金属種をスズ(Sn)とし、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0135】

<実施例7>

非磁性支持体の両面に設ける金属種をアルミニウム(Al)とした以外は、実施例1と同様に磁気記録媒体を作成した。

【0136】

<比較例7>

非磁性支持体の両面に設ける金属種をアルミニウム(Al)とし、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0137】

<比較例8>

非磁性支持体の両面に設ける銅の膜厚を合計20nmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0138】

<比較例9>

非磁性支持体の両面に設ける銅の膜厚を合計20nmとし、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.7μm、バックコート層の厚みを1.4μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0139】

<比較例10>

非磁性支持体として、金属類または金属系無機化合物からなる層を設けていない芳香族ポリアミドフィルムを使用した以外は、実施例1と同様に磁気記録媒体を作成した。

【0140】

<比較例11>

非磁性支持体として、金属類または金属系無機化合物からなる層を設けていない芳香族ポリアミドフィルムを使用し、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0141】

<比較例12>

非磁性支持体として、金属類または金属系無機化合物からなる層を設けていない芳香族ポリアミドフィルムを使用した以外は、実施例2と同様に磁気記録媒体を作成した。

【0142】

<比較例13>

非磁性支持体として、金属類または金属系無機化合物からなる層を設けていない芳香族ポリアミドフィルムを使用し、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.7μm、バックコート層の厚みを0.8μmとした以外は、実施例2と同様に磁気記録媒体を作成した。

【0143】

<比較例14>

非磁性支持体として、芳香族ポリアミドフィルムの代わりに厚み4.5μmのポリエステルフィルムを使用した以外は、実施例1と同様に磁気記録媒体を作成した。

【0144】

<比較例15>

非磁性支持体として、芳香族ポリアミドフィルムの代わりに厚み4.5μmのポリエステルフィルムを使用し、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.7μm、バックコート層の厚みを1.5μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0145】

<比較例16>

非磁性支持体として、芳香族ポリアミドフィルムの代わりに厚み4.5μmのポリエステルフィルムを使用した以外は、実施例2と同様に磁気記録媒体を作成した。

【0146】

<比較例17>

非磁性支持体として、芳香族ポリアミドフィルムの代わりに厚み4.5μmのポリエステルフィルムを使用し、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを2.1μm、バックコート層の厚みを1.0μmとした以外は、実施例2と同様に磁気記録媒体を作成した。

【0147】

【表1】

【0148】

【表2】

【符号の説明】

【0149】

1 非磁性支持体

1a 芳香族ポリアミドフィルム

1b 金属類または金属系無機化合物を含む層(M層)

3 磁性層

5 バックコート層

7 非磁性中間層

8 磁気記録媒体

【技術分野】

【0001】

本発明は、長手方向に記録再生が行われる磁気記録媒体において、幅方向における高い寸法安定性を確保し、オフトラック特性に優れた磁気記録媒体に関する。

【背景技術】

【0002】

近年、インターネットの普及やデジタル記録等により情報量が爆発的に増大しており、それら情報をデータとしてバックアップしておくための記録媒体はさらなる高容量化、高密度化の方向に向かっている。このバックアップ用記録媒体として、巻かれた状態でカートリッジに収納される磁気記録媒体においては、磁気抵抗型ヘッドを多数配した固定ヘッドを用いた、磁気記録媒体の長手方向に記録再生が行われるリニア記録方式のシステムが実用化されている。さらなる高容量化に向けて、磁性記録層の厚みを薄くし短波長記録を行うことで、磁気記録媒体幅方向のトラック密度を上げたり、磁気記録媒体の厚み自体を薄くし1巻あたりの長さを長くしたりする、などの技術が採用されている。また、ヘッドを多数配することや、磁気記録媒体とヘッド間の相対速度を上げることなどにより、データの転送速度を上げることも行われている。

【0003】

上記技術において、磁気記録媒体長手方向の記録密度を上げるために、磁性記録層の厚みを薄くし短波長記録を行うと、磁性記録層とヘッドとのわずかなスペーシングにより出力が小さくなってしまったり、多数回走行時に走行耐久性が劣化してしまったりするなどの問題が発生してしまう。また、磁気記録媒体幅方向のトラック密度を上げることは高容量化に極めて有効であるが、磁気記録媒体の高速走行時の幅方向の変動や環境要因による磁気記録媒体自体の寸法変化により、本来磁気ヘッドが読み取るべき磁気記録媒体位置にトラックが存在しない、もしくはトラックがずれるなどのいわゆるオフトラックが発生してしまう問題がある。この問題は走行性が不安定になり、さらに環境要因による磁気記録媒体自体の寸法変化も大きくなる薄膜媒体には特に顕著である。

【0004】

オフトラックが起こる要因のひとつである磁気記録媒体走行中の幅方向の変動については、環境要因による磁気記録媒体自体の寸法変化も要因のひとつであり、寸法変化を小さくする方法として、磁気記録媒体もしくは非磁性支持体の温度・湿度膨張係数を小さくする方法などが提案されている(例えば、特許文献1参照)。

【0005】

磁気記録媒体幅方向の温湿度変化に対する寸法安定性を高めるには、基材として用いている非磁性支持体(一般的に高分子フィルムが用いられる)の幅方向の強度を高めて、温湿度膨張を低減させること、さらに好ましくは磁気抵抗型ヘッドを多数配した固定ヘッドの温湿度膨張に合わせることが有効である。しかしながら、幅方向の強度を高めると、必然的に長手方向の強度が低下し、磁気記録媒体にかかる張力に対して、磁気記録媒体が長手方向に伸びやすくなり、それに伴う幅方向のクリープを引き起こしてしまう。このように、ベースフィルムの強度変更では、温湿度変化に対する寸法安定性と、張力に対する寸法安定性を両立することは困難である。

【0006】

上記の寸法安定性の要求に応え得るベースフィルムとして、ポリエステルフィルムに金属、半金属などの金属材料からなる強化膜を設けた磁気記録媒体用支持体やこの支持体を用いた磁気記録媒体が知られている(例えば、特許文献2〜4参照)。

【0007】

しかしながら、特許文献2〜4に示された磁気記録媒体用支持体または磁気記録媒体を用いたとしても、ヘッドの温湿度膨張と磁気記録媒体支持体または磁気記録媒体の温湿度膨張とを一致させるよう制御することは難しく、さらに張力に対する磁気記録媒体幅の変形、長時間のクリープに伴う磁気記録媒体幅の変形なども含めた全体の寸法安定性が良好ではなく、データ用磁気記録媒体として使用し、環境が変化した場合に、トラックずれをおこしやすいという問題が残されていることがわかった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平11−250449号公報

【特許文献2】特開2002−319122号公報

【特許文献3】特開2001−256636号公報

【特許文献4】特開2000−11364号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

磁気記録媒体幅方向のトラック密度が非常に高くなり、トラック幅が狭くなると、オフトラックを生じさせない許容寸法変化量も小さくなり、温湿度環境変化や長手方向張力に対する磁気記録媒体幅の変形、長時間のクリープに伴う磁気記録媒体幅の変形などに対する許容量も必然的に小さくなってくる。また、このような磁気記録媒体は同一記録再生装置(以下、ドライブという)でのみ使用されるわけではなく、時にはいくつかのドライブで記録再生が行われるためドライブ間の磁気ヘッド間隔もわずかに異なり、この差異もオフトラックマージンの中に加味する必要がある。このような状況になると、わずかな幅方向の寸法変化でも再生出力の低下やオフトラックを引き起こしてしまいやすくなる。

【0010】

本発明は、以上の問題に対処してなされたもので、磁気記録媒体幅方向のトラック密度が非常に高く、温湿度変化、テンション変化、クリープなどの環境要因に起因する磁気記録媒体自体の幅方向の寸法変化量として最大許容される変化量が例えば300ppm以下と小さい場合であってもオフトラックが少ない安定した記録再生特性を確保できる磁気記録媒体を提供することを目的とする。

【課題を解決するための手段】

【0011】

すなわち、本発明は、芳香族ポリアミドフィルムの少なくとも一方の面に金属類または金属系無機化合物を含む層が設けられた非磁性支持体の一方の面に磁性層を有し、その反対面にバックコート層を有する磁気記録媒体であって、幅方向の温度膨張係数から磁気ヘッドの温度膨張係数を差し引いた値が−4〜4ppm/℃であり、湿度膨張係数が−2〜2ppm/%RHであり、幅寸法変化が0〜300ppmである磁気記録媒体であることを特徴とする。

【0012】

なお、本発明においては、金属類または金属系無機化合物を含む層のヤング率が30MPa以上であり、かつ金属類または金属系無機化合物を含む層の温度膨張係数が10ppm/℃以上であることも好ましい。

【0013】

また、金属類または金属系無機化合物を含む層に含まれる金属元素が銅であることも好ましく、さらに、非磁性支持体の長手方向のヤング率が8MPa以上であり、非磁性支持体の幅方向のヤング率が13MPa以上であることも好ましい。

【発明の効果】

【0014】

本発明によれば、磁気記録媒体の幅方向の温湿度膨張を、磁気ヘッドの温湿度膨張に合わせることができ、さらに湿度膨張係数を下げることができ、また長手方向張力に対する磁気記録媒体幅の変形、長時間のクリープに伴う磁気記録媒体幅の変形が最小限に抑制することができるため、オフトラックが少ない安定した記録再生特性を確保できる磁気記録媒体を得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施態様に係る磁気記録媒体の概略断面図である。

【発明を実施するための形態】

【0016】

以下、本発明を実施するための形態について図1を例に説明する。

【0017】

図1は、本発明の一実施態様に係る磁気記録媒体の概略断面図であり、磁気記録媒体の断面構成を示している。図1において、非磁性支持体1は、芳香族ポリアミドフィルム1aの両面に、金属類または金属系無機化合物からなる層1b(以下、M層ということがある)が両面に設けられた構造を有しており、その一方の面には非磁性中間層7を介して磁性性3が設けられ、他方の面にはバックコート層が設けられて、磁気記録媒体8を構成している。

【0018】

図1において、M層は芳香族ポリアミド層の両面に形成された態様を示したが、いずれか片面のみでもよい。また、このM層は、ヤング率が30MPa以上であり、かつ温度膨張係数が10ppm/℃以上であると、磁気記録媒体の温湿度膨張を磁気ヘッドの温湿度膨張に合わせやすくなり、また後述する幅寸法変化を0〜300ppmの範囲に制御しやすくなるため好ましい。

【0019】

図1において、磁性層3は強磁性粉末を結合剤中に分散させた磁性分散液を塗布して形成されていることが好ましく、乾燥後の厚みとして0.3μm以下であることが好ましい。また、バックコート層5は、例えば無機顔料を結合剤に分散させた分散液を塗布して形成されていることが好ましい。なお、通常は、磁性層3またはバックコート層5、あるいはその両方にトラッキング制御のためのサーボ信号が磁気的ないし光学的に記録されている。

【0020】

非磁性支持体を構成する芳香族ポリアミドフィルムは、例えば以下の製造方法により得ることができる。

【0021】

まず、芳香族ポリアミドポリマーを酸クロリドとジアミンから得る場合は、N−メチルピロリドン(NMP)、ジメチルアセトアミド(DMAc)、ジメチルホルムアミド(DMF)などの非プロトン性有機極性溶媒中で、溶液重合し、水系媒体を使用する界面重合などで合成する。ポリマー溶液は、単量体として酸クロリドとジアミンを使用すると塩化水素が副生するので、水酸化カルシウム、炭酸カルシウム、炭酸リチウムなどの無機の中和剤、またエチレンオキサイド、プロピレンオキサイド、アンモニア、トリエチルアミン、トリエタノールアミン、ジエタノールアミンなどの有機の中和剤を使用するとよい。また、イソシアネートとカルボン酸との反応により芳香族ポリアミドポリマーを製造する場合は、非プロトン性有機極性溶媒中、触媒の存在下で行うとよい。また、ポリマー溶液には溶解助剤として無機塩例えば塩化カルシウム、塩化マグネシウム、塩化リチウム、硝酸リチウムなどを添加する場合もある。

【0022】

これらのポリマー溶液はそのまま製膜原液として使用してもよく、あるいはポリマーを一度単離してから上記の有機溶媒や、硫酸等の無機溶剤に再溶解して製膜原液を調製してもよい。

【0023】

また、表面性の制御、走行安定性などの目的で、不活性粒子、例えば炭酸カルシウム、シリカ、酸化アルミ、ポリスチレン等の無機、有機フィラーを含有せしめてもよい。不活性粒子の添加方法は、不活性粒子を予め溶媒中に十分スラリ−化した後、重合用溶媒または希釈用溶媒として添加する方法や、ポリマー溶液を調製した後に直接添加する方法などがあるが特に限定されない。

【0024】

芳香族ポリアミドフィルムに含有せしめる不活性粒子(以下、単に粒子ということがある)の好ましい平均粒径および含有量は、フィルムの積層構成によって異なる。上記芳香族ポリアミドフィルムが2層以上の積層構成をとる場合には、磁性層側のフィルム層に含有せしめる粒子の平均粒径は、0.005〜0.5μmが好ましく、より好ましくは、0.01〜0.1μm、さらに好ましくは0.05〜0.08μmである。含有量は、0.01〜1質量%が好ましく、より好ましくは0.05〜0.5質量%である。一方、バックコート層側のフィルム層に含有せしめる粒子の平均粒径は、0.05〜2μmが好ましく、より好ましくは、0.1〜1μmである。含有量は、0.01〜1質量%が好ましく、より好ましくは0.05〜0.5質量%である。なお、3層以上の積層構成をとる場合には、両側の最外層以外の内層には、不活性粒子は含有しなくてもよい。

【0025】

また、芳香族ポリアミドフィルムが単層構成をとる場合には、不活性粒子の平均粒径は、0.01〜1μmが好ましく、より好ましくは、0.05〜0.5μmである。含有量は、0.01〜1質量%が好ましく、より好ましくは0.05〜0.5質量%である。なお、不活性粒子は1種のみを用いてもよいし、2種以上の粒子を用いてもよい。2種以上の粒子を用いる場合、それぞれの粒子の平均粒径が上記の好ましい範囲を満たしていることが好ましく、さらにすべての粒子の含有量の総和が上記の範囲を満たしていることが好ましい。

【0026】

上記のように調製されたポリマー溶液は、成形、凝固に先立って可能な限り不溶性のゴミ、異物等をろ過等によって取り除いておくことや、溶解中に発生又は巻き込まれる空気等の気体を取り除いておくことが好ましい。脱気は、一旦ポリマー溶液を調製した後に行うこともできるし、調製のための原料の仕込み段階で数回に分けて行うこともできるし、またさらに工程を一貫して減圧下におくことでも実施可能である。

【0027】

調製されたポリマー溶液は、いわゆる溶液製膜法によりフィルムに成形される。溶液製膜法には、製膜原液をエンドレスベルト、ドラム等の支持体にキャスト後、乾燥、剥離、熱処理を行う乾式法、製膜原液乾燥工程を経ずに直接水中に吐出し、溶媒抽出後熱処理を行う湿式法、支持体上で乾燥、剥離後湿式工程に導入する乾湿式法、支持体上で乾燥後支持体ごと湿式工程に導入する半乾半湿式法などがあるが、本発明のフィルムを得るには湿式法または、ポリマー溶液を支持体上にキャストする乾湿式法、半乾半湿式法が好ましい。

【0028】

また上記の支持体はエンドレスベルトやドラム等の形状を有していることが好ましい。支持体の材質は、少なくともポリマー溶液に接する面が耐酸性を有すれば特に限定されず、例えば、ガラス、ハステロイ、タンタル、メッキ処理や硬膜処理等の化学処理を施したステンレス、金・白金・窒化チタン等のメッキを施した金属フッ素樹脂などが好ましく用いられる。好ましくは、これらの材料が鏡面仕上げされているものであり、その場合は得られるフィルムの平面性、表面性が一段と向上する。

【0029】

芳香族ポリアミドなどのポリマーと溶媒とを含むポリマー溶液はスリットダイから支持体上に吐出され、支持体の動きに伴い乾燥室で乾燥される。乾燥室内においては、加熱手段によってポリマー溶液から溶媒が徐々に除去され、ポリマー溶液が次第に自己支持性を獲得し、支持体より剥離されてフィルムとなり、次工程である湿式工程へと運ばれる。

【0030】

湿式工程中の各浴内でフィルム中に含有されている溶媒や不純物が除去される。このときフィルムは浴入出口のニップロールと浴中のロールを介して搬送される。湿式工程を出たフィルムは更に乾燥、延伸、熱処理が行われてフィルムとなる。こうして得られたフィルムを巻き取って芳香族ポリアミドフィルムが得られる。

【0031】

本発明に用いる芳香族ポリアミドフィルム1aは、2軸に配向した芳香族ポリアミドフィルムであることが好ましい。2層以上のフィルム層を有する積層フィルムの場合は、これを構成する少なくとも1層が2軸に配向していれば好ましい。

【0032】

芳香族ポリアミドフィルムの厚みとしては、1.9〜8.9μmが好ましく、2.9〜6.4μmが特に好ましい。フィルムが1.9μmよりも薄くなると製膜自体が困難になるばかりか、強度が非常に低下し走行耐久性が落ちたり長手方向にかかるテンション変化による幅の変化が大きくなったり、クリープ特性が低下することがある。逆に、8.9μmよりも厚くなると磁気記録媒体自体の厚みが大きくなり、カートリッジ1巻あたりに巻くことができる磁気記録媒体長さが短くなるため、高容量化の妨げとなる。

【0033】

芳香族ポリアミドフィルムの長手方向のヤング率は、8〜20MPaであることが好ましく、9〜20MPaであることがより好ましく、10〜20MPaであることがさらに好ましい。8MPa未満だと長手方向の磁気記録媒体張力に対して、磁気記録媒体が長手方向に伸びやすくなり、それに伴う幅方向のクリープを引き起こしてしまうことがある。また20MPa以上になるほど延伸し強く配向させてしまうと、磁性層やバックコート層を塗布する工程で芳香族ポリアミドフィルムが破断してしまったり、工程で破断が生じなかったとしても磁気記録媒体が破断してしまうことがある。幅方向ヤング率は寸法安定性を得るために13〜25MPaであることが好ましく、14〜25MPa以上であることがより好ましく、15〜25MPa以上であることがさらに好ましい。13MPa未満だと幅方向の寸法変化を引き起こしてしまうことがある。また25MPa以上になるほど延伸し強く配向させてしまうと、磁性層やバックコート層を塗布する工程で芳香族ポリアミドフィルムが破断してしまったり、工程で破断が生じなかったとしても磁気記録媒体が破断してしまうことがある。

【0034】

芳香族ポリアミドフィルムの表面粗さRaは、磁性層を塗布する側の面が0.2〜5nmであることが好ましく、0.5〜3nmであることがより好ましい。表面粗さRaが0.2nmよりも小さくなると磁気記録媒体製造時にガイドロールとの摩擦が非常に高くなり、走行が不安定になりやすい。逆に、5nmよりも大きくなると磁性層塗布後の磁気記録媒体表面粗さが大きくなり、ヘッドとのスペーシングロスが大きくなる。

【0035】

また、バックコート層を塗布する側の面の表面粗さRaは4〜20nmであることが好ましく、5〜15nmであることがより好ましい。表面粗さが4nmよりも小さいと磁性層塗布面と同様に工程上走行不安定になる傾向がある。逆に、20nmよりも大きくなるとバックコート層塗布後の磁気記録媒体表面粗さが大きくなり、工程上巻かれて保存された場合やカートリッジで巻かれて保存された場合などにバックコート層の粗さが磁性層に転写し、結果磁性層の粗さが大きくなりスペーシングロスとなる。

【0036】

上述したように、本発明の磁気記録媒体においては、芳香族ポリアミドフィルムの少なくとも一方の面に金属類または金属系無機化合物を含む層(M層)を有する。芳香族ポリアミドフィルムの一方の面に磁性層が直接設けられ、他方の面にバックコート層が直接設けられた磁気記録媒体では、本願において規定する幅寸法変化の範囲を満たすことは困難である。

【0037】

ここで、金属類とは、いわゆる単体金属、半金属、合金、金属間化合物を表し、具体的には、例えば単体金属ではMg、Al、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Zr、Mo、Pd、Ag、Sn、Pt、Au、Pb、半金属ではC、Si、Ge、Sb、Teなどが挙げられ、これらの金属の数種を混ぜ合わせて合金や金属間化合物としてもよい。また、金属系無機化合物としては、例えば、上記金属類の酸化物や窒化物、炭化物、ホウ化物、硫化物などを用いることができる。具体的には、例えば、CuO、ZnO、Al2O3、SiO2、Fe2O3、Fe3O4、Ag2O、TiO2、MgO、SnO2、ZrO2、InO3などの酸化物、TiN、ZrN、GaN、TaN、AlNなどの窒化物、TiC、WC、SiC、NbC、ZrC、Fe3Cなどの炭化物が挙げられる。また、上記の金属系無機化合物はそれぞれ単独で用いてもよく、もちろん複数種を混合して用いても構わない。

【0038】

上記したM層のヤング率は、30〜200MPaとすることが好ましく、40〜200MPaがより好ましく、50〜200MPaがさらに好ましい。ヤング率が30MPa以上であれば、水分の浸入後の非磁性支持体の膨張を妨げる効果が大きくなり、逆にヤング率が30MPaより小さいと、その効果が薄れ、環境要因に起因する最大許容される変化量が小さい場合には、オフトラックを引き起こすことがある。さらに、ヤング率を30MPa以上とすることで、磁気記録媒体の強度も向上し、長手方向にテンションがかかった際にポアソン比の効果で起こる幅方向の寸法変化量が小さくなり、長時間にわたり長手方向にテンションがかかった状態でのクリープ変化量も小さくすることができる。またM層のヤング率が200MPaより大きくなると、非磁性支持体を磁気記録媒体としたときに磁気記録媒体の強度が高くなりすぎてしまい、磁気ヘッドに良好に接触することができず、磁気ヘッドと磁気記録媒体とのスペーシングロスが大きくなり磁気記録を記録、再生できず、磁気記録媒体として使用することができない場合がある。

【0039】

また、M層の温度膨張係数は10ppm/℃以上であることが好ましく、12ppm/℃以上であるとより好ましく、14ppm/℃以上であるとさらに好ましい。これは、磁気記録媒体の温度膨張係数は、磁気ヘッドの温度膨張係数と等しい場合が、温度環境の変化があった場合でも最もオフトラックが少ないという理由に基づいている。つまり、芳香族ポリアミドフィルムの温度膨張とM層の温度膨張とが重なることで非磁性支持体全体の温度膨張係数が磁気ヘッドの温度膨張係数と同程度となり、温度変化に伴う幅方向の温度による寸法変化の低減が図られる。

【0040】

M層の温度膨張係数は、化学便覧基礎編(改定3版 社団法人日本化学会 1984)に記載している線膨張率を参照した。記載がない場合は、後述するようにJIS Z2285(2003)に準拠して測定を行う。

【0041】

M層を構成する金属材料は水蒸気の遮蔽性や温度膨張の調整のし易さ、生産性、環境性、強磁性体ではないことが好ましいとの観点から、金属元素として銅(Cu)、アルミニウム(Al)、スズ(Sn)元素を含んでいることが好ましく、金属元素の混合物の場合には銅(Cu)元素が50質量%以上となっていることがより好ましく、さらに好ましくは銅(Cu)の単体金属を用いることが好ましい。

【0042】

以上のように、本発明は、芳香族ポリアミドフィルムの少なくとも一方の面もしくは両面にM層を設けることにより、温湿度変化、テンション変化、クリープなどの環境要因に起因する磁気記録媒体自体の幅方向の寸法変化量を全体的に小さくすることができ、磁気記録媒体幅方向のトラック密度が非常に高く、磁気記録媒体自体として最大許容される寸法変化量が小さい場合であっても、オフトラックが少ない安定した記録再生特性を確保することができる。この効果は、M層のヤング率を30MPa以上かつ温度膨張率を10ppm/℃以上とすることで、より顕著に発揮される。

【0043】

M層の形成方法としては物理蒸着法や化学蒸着法を用いることができる。物理蒸着法には真空蒸着法、スパッタリング法があり、真空蒸着法が一般的である。特にM層の結晶粒径を小さく緻密にするためには蒸着物の運動エネルギーを高める必要がある。そのため電子ビーム蒸着やスパッタリング法が好ましい。

本発明の磁気記録媒体において、M層は芳香族ポリアミドフィルムの片面にのみ設けてもよいし、両面に設けてもよい。片面の場合には、M層の厚みは40〜200nmが好ましく、より好ましくは50〜150nm、さらに好ましくは60〜120nmである。この範囲にすることでM層の結晶粒径を細かくすることができ、水蒸気遮蔽性、補強効果、表面平滑性への悪影響がないなどの条件を満足し易いため好ましい。厚みが40nmより小さい場合、水蒸気の遮蔽性が小さく、補強効果が小さく、また強度を増加させる効果が小さいため、本発明の寸法安定性向上の効果が小さくなることがある。200nmより大きい場合は、生産性が損なわれることに加え、クラックや粒界ができやすく、磁気記録媒体の表面が粗くなって電磁変換特性が悪化したり、寸法安定性が悪化することがある。また走行を繰り返すことで剥離や脱落が発生し易く、生産性が低下することがある。

【0044】

両面に設ける場合には、M層の合計厚みは40〜200nmが好ましく、より好ましくは50〜150nm、さらに好ましくは60〜120nmである。この範囲にすることでM層の結晶粒径を細かくすることができ、水蒸気遮蔽性、補強効果、表面平滑性への悪影響がないなどの条件を満足し易いため好ましい。両面のM層の厚みは、同一であっても異なっていても構わない。さらに、両面のM層は同一の組成・状態でもよいし異なる組成・状態の層としても構わない。

【0045】

なお、磁性層が物理蒸着法や化学蒸着法などで形成される強磁性金属薄膜である場合には、芳香族ポリアミドフィルムのバックコート層側にM層を設けることが好ましく、磁性層側にはM層を設けなくてもよい。磁性層を塗布により設ける場合には、カッピングを抑制する観点から、芳香族ポリアミドフィルムの両側にM層を設けることが好ましい。

【0046】

非磁性支持体の厚みとしては、2.0〜9.0μmであることが好ましく、3.0〜6.5μmであることがより好ましい。非磁性支持体が2.0μmよりも薄いと強度が低下し走行耐久性が落ちたり長手方向にかかるテンション変化による幅の変化が大きくなったり、クリープ特性が悪くなったりすることがある。逆に、9.0μmよりも厚くなると磁気記録媒体自体の厚みが大きくなり、カートリッジ1巻あたりに巻くことができる磁気記録媒体長さが短くなるため、高容量化の妨げとなる。

【0047】

非磁性支持体の長手方向のヤング率としては、8〜24MPaであることが好ましく、9〜24MPaであることがより好ましく、10〜24MPaであることがさらに好ましい。8MPa未満である場合、長手方向の磁気記録媒体張力に対して、磁気記録媒体が長手方向に伸びやすくなり、それに伴う幅方向のクリープを引き起こしてしまうため、本発明の特性を満足させにくくなる。また、非磁性支持体の幅方向ヤング率は寸法安定性を得るために13〜29MPaであることが好ましく、14〜29MPaであることがより好ましく、15〜29MPaであることがさらに好ましい。

【0048】

非磁性支持体の表面粗さRaは、磁性層塗布面について0.2〜5nmであることが好ましく、0.5〜3nmであることがより好ましい。表面粗さRaが0.2nmよりも小さくなると磁気記録媒体製造時にガイドロールとの摩擦が非常に高くなり、走行が不安定になることがある。逆に、5nmよりも大きくなると磁性層塗布後の磁気記録媒体表面粗さが大きくなり、ヘッドとのスペーシングロスが大きくなる。

【0049】

非磁性支持体のバックコート層塗布面の表面粗さRaは4〜20nmであることが好ましく、5〜15nmであることがより好ましい。表面粗さRaが4nmよりも小さいと磁性層塗布面と同様に工程上走行不安定になることがある。逆に、20nmよりも大きくなるとバックコート層塗布後の磁気記録媒体表面粗さが大きくなり、工程上巻かれて保存された場合やカートリッジで巻かれて保存された場合などにバックコート層の粗さが磁性層に転写し、結果磁性層の粗さが大きくなりスペーシングロスとなる傾向がある。

【0050】

また、非磁性支持体は接着性の向上などを目的に、表面にコロナ放電処理や電子線照射処理、易接着層形成等、表面処理をしていてもよく、湿度膨張係数の低減を目的に表面に撥水処理をしていてもよい。

【0051】

なお、磁気記録媒体の構成として、上記非磁性支持体と磁性層との間、および/または、非磁性支持体とバックコート層との間に、各種無機粉末と結合剤等とからなる非磁性中間層が設けられていてもよい。特に非磁性支持体と磁性層との間の非磁性中間層は磁性層の安定塗布、走行耐久性の強化等の目的のため、0.2〜2.5μmの厚みで設けることが好ましい。膜厚が0.2μm未満である場合、磁性層の安定塗布が難しくなり、2.5μmよりも厚くなると磁気記録媒体自体の厚みに占める非磁性支持体の厚みの比が小さくなり温度膨張係数、湿度膨張係数ともに増大する傾向がある。また、磁気記録媒体自体の厚みが大きくなり、カートリッジ1巻あたりに巻くことができる磁気記録媒体長さが短くなるため、高容量化の妨げとなる。

【0052】

磁性層の膜厚は0.3μm以下であることが好ましい。磁性層を0.3μm以上にすると、高密度化のための短波長記録の妨げとなるためである。

【0053】

また、磁性層には磁性粉末の他に、結合剤、分散剤、研磨剤、帯電防止剤、防錆剤、潤滑剤等が含まれていてもよく、磁性層を塗布により形成する際の塗布液(分散液)を調製するために使用される溶剤には種々のものがいずれも使用可能で何ら限定されるものではない。

【0054】

磁性粉末としては、強磁性鉄粉末、強磁性鉄-コバルト粉末、強磁性酸化鉄粉末、強磁性二酸化クロム粉末、強磁性合金粉末、六方晶バリウムフェライト粉末等が挙げられる。

【0055】

また、結合剤としては、例えば、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−酢酸ビニル−ビニルアルコール共重合体、塩化ビニル−酢酸ビニル−マレイン酸共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−アクリロニトリル共重合体、アクリル酸エステル−アクリロニトリル共重合体、アクリル酸エステル−塩化ビニリデン共重合体、メタクリル酸−塩化ビニリデン共重合体、メタクリル酸エステル−スチレン共重合体、熱可塑性ポリウレタン樹脂、フェノキシ樹脂、ポリ弗化ビニル、塩化ビニリデン−アクリロニトリル共重合体、ブタジエン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−メタクリル酸共重合体、ポリビニルブチラール、セルロース誘導体、スチレン−ブタジエン共重合体、ポリエステル樹脂、ポリアミド樹脂、フェノール樹脂、エポキシ樹脂、熱硬化性ポリウレタン樹脂、尿素樹脂、メラミン樹脂、アルキド樹脂、尿素−ホルムアルデヒト樹脂またはこれらの混合物などが挙げられる。中でも、塩化ビニル系樹脂、ポリウレタン樹脂それぞれ単独もしくは、これらの混合で用いるのが好ましい。また、これらはイソシアネート化合物を架橋剤として用い、より耐久性を向上させたりしてもよい。さらに、磁性層中の結合剤量としては、磁性粉末100質量部に対し、10〜50質量部であることが好ましい。

【0056】

研磨剤としては、例えば、アルミナ、酸化クロム、酸化チタン、炭酸カルシウム、シリカ等が挙げられる。磁性層中の研磨剤量としては、磁性粉末100質量部に対し、2〜40質量部用いることが好ましく、5〜30質量部であることがより好ましい。

【0057】

帯電防止剤としては、例えばカーボンブラックが一般的に挙げられる。カーボンブラックは帯電防止剤としてのみではなく、走行耐久性の向上にも有益であり、磁性粉末100質量部に対し、0.2〜30質量部、好ましくは0.5〜15質量部用いることが好ましい。カーボンブラックの平均粒径は5〜500nm程度まで様々であるが、好ましくは5〜150nm、さらに好ましくは10〜100nmであるものを単独、複数組み合わせて用いることが好ましい。具体的には、アセチレンブラック、ファーネスブラック、サーマルブラック等を単独、または複数種使用可能である。

【0058】

潤滑剤としては、例えば、ミリスチン酸、パルミチン酸、ステアリン酸、オレイン酸、リノール酸等の高級脂肪酸、これら脂肪酸の脂肪酸エステル、脂肪酸アミド等が挙げられる。中でも、脂肪酸、脂肪酸エステル、脂肪酸アミドをそれぞれ組み合わせて用いるのが

好ましい。含有量としては、磁性粉末100質量部に対し、脂肪酸を0.1〜3質量部、脂肪酸エステルを0.1〜3質量部、脂肪酸アミドを0.1〜1.5質量部とするのが好ましい。さらに、磁性分散液を調製するための溶剤としては、例えば、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン系溶媒、酢酸メチル、酢酸エチル、酢酸ブチル、乳酸エチル、酢酸グリコールモノエチルエステル等のエステル系溶剤、グリコールモノエチルエーテル、ジオキサン等のグリコールエーテル系溶剤、ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶剤、メチレンクロライド、エチレンクロライド、四塩化炭素、クロロホルム、エチレンクロロヒドリン、ジクロロベンゼン等の有機塩素化合物系溶剤が挙げられる。

【0059】

次に、上述した磁性層の安定塗布、走行耐久性の強化等の目的で形成する非磁性中間層ついて説明する。なお、この非磁性中間層は原則として非磁性であることが好ましいが、磁性層に影響を与えない程度であれば、磁性粉末を少量混入しても問題ない。

【0060】

非磁性中間層に含まれる非磁性無機粉末、結合剤、及び必要に応じて使用される分散剤、帯電防止剤、防錆剤、潤滑剤等、及びこれら非磁性分散液を調製するために使用される溶剤は、種々のものがいずれも使用可能で何ら限定されるものではない。

【0061】

非磁性無機粉末としては、例えば、シリカ、酸化チタン、アルミナ、カーボンブラック、α−酸化鉄、炭酸カルシウム、酸化クロム等が挙げられる。これら粉末の形状は何ら限定されるものではないが、磁気記録媒体の温湿度膨張係数の低減のために板状もしくは針状が好ましい。中でも、磁気記録媒体の剛性の制御や走行耐久性の強化のために、α−酸化鉄とアルミナを組み合わせて用いるのが好ましく、帯電防止効果もあるカーボンブラックを併用することがより好ましい。

【0062】

結合剤としては、例えば、磁性層用結合剤として上述した結合剤などが挙げられる。中でも、塩化ビニル系樹脂、ポリウレタン樹脂それぞれ単独もしくは、これらの混合で用いるのが好ましい。また、これらはイソシアネートを架橋剤として用い、より耐久性を向上させたりしてもよい。さらに、非磁性中間層中の結合剤量としては、非磁性無機粉末100質量部に対し、10〜50質量部であることが好ましい。

【0063】

潤滑剤としては、例えば、磁性層用潤滑剤として上述した潤滑剤などが挙げられる。中でも、脂肪酸、脂肪酸エステルを組み合わせて用いるのが好ましい。含有量としては、非磁性無機粉末100質量部に対し、脂肪酸、脂肪酸エステルそれぞれ0.1〜3質量部とするのが好ましい。同様に、非磁性分散液を調製するための溶剤としては、磁性分散液を調製するための溶剤として上述したものなどが挙げられる。

【0064】

次に、バックコート層について説明する。

【0065】

バックコート層は0.1〜1.5μmの厚さで形成することが好ましい。0.1μm未満の場合、磁性層および非磁性中間層と、バックコート層との収縮差による磁気記録媒体のカッピング(磁気記録媒体の幅方向のそり)が発生してしまい、繰り返し走行でエッジにダメージが生じたり、磁気ヘッドを傷つける場合や、磁気ヘッドとの接触状態(ヘッド当たり)が悪くなり、高密度磁気記録媒体として使用できないことがある。逆に1.5μmよりも厚くなると、磁気記録媒体自体の厚みが大きくなり、高容量化の妨げとなる。またバックコート層の厚みは、磁気記録媒体のカッピングを制御するために上記範囲内で適宜決定される。

【0066】

このバックコート層に含有せしめる無機粉末、結合剤、及び必要に応じて使用される分散剤、潤滑剤等、及びこれらバックコート層用分散液を調製するために使用される溶剤は、種々のものが使用でき何ら限定されることはない。無機粉末については、バックコート層の、特に幅方向の高強度化の目的で板状もしくは針状の無機粉末を含有させるのが好ましい。板状無機粉末としては、例えば、天然物としては雲母、カオリン等、また合成物としては硫酸バリウム、酸化鉄等が挙げられる。板状無機粉末の平均粒子径(板面方向)は0.15〜2.0μmが好ましく、平均厚みは0.005〜0.1μmが好ましい。針状無機粉末としては、例えば酸化鉄等が挙げられる。針状無機粉末の長軸長は0.08〜0.8μmが好ましく、短軸長は0.005〜0.05μmが好ましい。

【0067】

また、バックコート層には板状もしくは針状無機粉末の他に、帯電防止のため、カーボンブラックを添加することが好ましい。その平均粒径は5〜500nmであることが好ましく、より好ましくは5〜150nm、さらに好ましくは10〜100nmであり、単独または複数種組み合わせて用いることが好ましい。具体的には、アセチレンブラック、ファーネスブラック、サーマルブラック等、公知のものが単独、複数使用可能である。さらに、同様の目的で板状もしくは針状無機粉末にカーボンブラックが表面処理され、被覆されていてもよい。

【0068】

また、繰り返し走行におけるバックコート層の表面変化を防ぐためや、バックコート層に特に光学的にサーボ信号を記録する際の信号の制御のために、アルミナ、酸化チタン、炭酸カルシウム、硫酸バリウム、酸化クロム等の無機粉末を含有せしめてもよい。

【0069】

結合剤としては、例えば、磁性層用結合剤、非磁性中間層用として上述した結合剤などが挙げられる。中でも、ポリウレタン樹脂とセルロース系樹脂とを混合して用いるのが好ましい。また、これらはイソシアネートを架橋剤として用い、より耐久性を向上させたりしてもよい。さらに、バックコート層中の結合剤量としては、バックコート層中の無機粉末100質量部に対し、20〜150質量部であることが好ましい。同様に、バックコート層用の分散液を調製するための溶剤としては、磁性分散液、非磁性分散液を調製するための溶剤として上述したものなどを用いることができる。

【0070】

上述した磁性粉末と結合剤等との混合、非磁性無機粉末と結合剤等との混合、バックコート層用無機粉末と結合剤等との混合による塗料の調製については、従来公知の方法で行うことができるが、例えば、サンドミル、ロールミル、ボールミル、ニーダー、加圧ニーダー、エクストルーダー、ホモジナイザー、ディスパー、超音波分散機等を用いて行うことができる。このうち、ニーダーなどの混練を目的とする手段、サンドミルなどの分散を目的とする手段を適宜組み合わせて用いることが好ましい。

【0071】

非磁性支持体上に磁性層を形成するための磁性分散液ならびに必要であれば非磁性中間層を形成するための非磁性分散液を、同時にもしくは逐次に形成する手法としては、ブレードコート、グラビアコート、ダイコート等従来公知の手法を用いることができる。バックコート層用分散液も同様である。さらに、非磁性支持体上への塗布は、磁性層側とバックコート層側のどちらを先に行ってもよく、同時に行ってもよい。

【0072】

また、湿度膨張係数の低減を目的に磁気記録媒体のエッジに撥水効果を付与する処理が施されていてもよい。エッジに撥水効果を付与する方法としては、スリッティング時にスリッターのナイフに撥水剤を供給する方法や、スリッティング後の磁気記録媒体のエッジに撥水剤を染み込ませた織布などをあてる方法などが挙げられる。撥水剤としては、パーフルオロポリエーテルとカルボン酸のエステル化合物、カルボン酸パーフルオロアルキルエステル、含フッ素アルキルコハク酸エステル等が挙げられる。

【0073】

本発明において、磁気記録媒体の幅方向の温度膨張係数から磁気ヘッドの温度膨張係数を差し引いた値(以下、ヘッド補正後の幅方向温度膨張係数と記載する。)は、−4〜4ppm/℃の範囲であり、好ましくは−3〜3ppm/℃であり、さらに好ましくは−2〜2ppm/℃である。一般的に磁気記録装置に用いられている磁気ヘッドの温度膨張係数は7ppm/℃である。磁気記録媒体のヘッド補正後の幅方向温度膨張係数が−4〜4ppm/℃の範囲から外れる場合には、磁気データを記録・再生する環境が、低温から高温に変化した際に、磁気記録媒体幅方向にフィルムが膨張または収縮して、再生不良を起こしやすい。

【0074】

また、本発明の磁気記録媒体の幅方向の湿度膨張係数は、−2〜2ppm/%RHの範囲であり、好ましくは−1.5〜1.5ppm/%RHの範囲である。一般的に磁気記録装置に用いられている磁気ヘッドの湿度膨張係数は0ppm/%RHである。湿度すなわち水分が加わることによって、芳香族ポリアミドフィルムは膨張または収縮するため、湿度膨張係数が−2〜2ppm/%RHの範囲を外れた場合、磁気データを記録・再生する環境が、低湿から高湿または高湿から低湿に変化した際に、磁気記録媒体幅方向に膨張または収縮して、再生不良を起こしやすくなる。

【0075】

上記した本発明の磁気記録媒体のヘッド補正後の幅方向の温度膨張係数および湿度膨張係数を好ましい範囲に制御するためには、芳香族ポリアミドフィルムの幅方向の温度膨張係数および湿度膨張係数を好ましい範囲に制御し、金属類または金属系無機化合物から選ばれた材料を適切に選定し、M層の厚みを好ましい範囲に制御することが好ましい方法としてあげられる。

【0076】

芳香族ポリアミドフィルムの温度膨張係数および湿度膨張係数を制御するためには、製膜工程で幅方向の延伸倍率を高めることにより温度膨張係数および湿度膨張係数が低下し、温度及び湿度変化に伴う幅方向の寸法変化の低減を図ることができる。ただし、温度及び湿度膨張係数を個別に制御することは難しく、磁気ヘッドの温度及び湿度膨張係数に合わせることは困難なため、支持体として芳香族ポリアミドフィルムのみ用いた磁気記録媒体では本発明の範囲を満たすことは困難である。

【0077】

磁気記録媒体の厚みの大部分を占める芳香族ポリアミドフィルムの片面に、あるいは必要に応じて両面にM層を設けた非磁性支持体は、個別に制御することが困難な芳香族ポリアミドフィルムの温度膨張とM層の温度膨張とが重なることで非磁性支持体全体の温度膨張係数が磁気ヘッドの温度膨張係数と同程度となり、温度変化に伴う幅方向の温度による寸法変化の低減が図られる。さらに磁気記録媒体の厚みの大部分を占める芳香族ポリアミドフィルムに侵入し寸法変化を引き起こす原因となる水分を遮断することができ、特にM層を両面に設けた場合は、何ら遮断されていない磁気記録媒体エッジ部分などからわずかながら水分が浸入し、芳香族ポリアミドフィルムの寸法変化を引き起こしたとしても、両面に設けたM層が芳香族ポリアミドフィルムの寸法変化を妨げ、幅方向の湿度膨張の低減が図られる。

【0078】

また、本発明の磁気記録媒体の厚みに占める非磁性支持体の割合は、0.60〜0.85の範囲にあることが好ましい。温度変化及び湿度変化による磁気記録媒体幅の変形、長手方向張力に対する磁気記録媒体幅の変形、長時間のクリープに伴う磁気記録媒体幅の変形は、磁気記録媒体を構成する非磁性支持体、磁性層、バックコート層及び非磁性中間層の各々の変形が合計された結果となっている。上記環境変化に伴う変形は、非磁性支持体に比べ磁性層、バックコート層、非磁性中間層の変形が大きいため、磁気記録媒体の厚みに占める非磁性支持体の割合が大きいほど、上記環境変化に伴う磁気記録媒体の変形は小さくなる。すなわち、磁気記録媒体の厚みに占める非磁性支持体の割合が0.60よりも小さくなると、上記環境変化に伴う変形が大きくなり、磁気記録媒体が幅方向に膨張または収縮して、再生不良を起こしやすくなる。ただし、0.85より大きくなると、磁性層や非磁性中間層、バックコート層を塗布することが困難になる。

【0079】

上記のような構成をとらない場合には、温度変化に伴う磁気記録媒体の膨張または収縮が磁気ヘッドの膨張または収縮とは異なる挙動を示し、さらに高湿度下で水分が侵入することによって、磁気記録媒体が膨張または収縮することにより、環境要因に起因する最大許容される寸法変化量が小さい場合には、オフトラックを引き起こしてしまう。

【0080】

本発明の磁気記録媒体の幅寸法変化(磁気記録媒体の走行環境におけるもの。測定法は後述。)は、データを記録、保存した後、読み出す過程において、様々な環境変化が生じたとしても、安定してデータを読み出すことができる指標となる値であり、データの記録・再生時の温湿度環境の変化に伴う幅寸法変化と長手方向にかかる加重変化に伴う幅寸法変化の可逆的変形成分を示す値と、繰り返し走行や長時間保存の際のクリープ変形の不可逆変形成分を示す値との和で示される。上記の幅寸法変化は、0〜300ppmが好ましく、より好ましくは0〜280ppm、特に好ましくは0〜250ppmである。幅寸法変化が、300ppmを超える場合には、環境変化によるトラックずれを起こしやすくなるため、高密度磁気記録媒体として使用することが困難となる。

【0081】

上記した本発明の磁気記録媒体の幅寸法変化を好ましい範囲に制御する方法としては、芳香族ポリアミドフィルムの幅方向の温度膨張係数および湿度膨張係数を好ましい範囲に制御し、金属類または金属系無機化合物から選ばれた材料を適切に選定し、M層の厚みを好ましい範囲に制御することや、磁気記録媒体の厚みに占める非磁性支持体の厚みの比を好ましい範囲に制御する方法が挙げられる。M層の厚みは、薄い場合には、湿度膨張係数を増加する効果が小さくなったり、長手方向の張力に対する変形を起こしやすくなり、厚い場合には逆に温度膨張係数が所望の範囲から高く外れてしまったり、加工性、表面性が悪化したり、生産性が低下するため、好ましい厚みに制御することが望ましい。芳香族ポリアミドフィルムの長手方向および幅方向の配向は、長手方向に配向が高い場合には、張力に対する変形は小さくなるが、幅方向の温度及び湿度膨張係数が大きくなることがある。

【0082】

本発明の磁気記録媒体の磁性層側の表面の表面粗さRa(m)は0.2〜5nmが好ましく、より好ましくは0.3〜4.5nmである。Ra(m)が5nmより大きい場合には、高密度磁気記録媒体として十分な電磁変換特性を得られない場合がある。また、Ra(m)が0.2nmより小さい場合には、搬送工程や、磁気記録媒体走行中に、搬送不良のトラブルを引き起こしたり、走行面の突起が転写したり、走行中にゴミによる傷が付きやすくなったりする。バックコート層側の表面の表面粗さRa(b)は5〜20nmが好ましく、より好ましくは7〜15nmである。Ra(b)が20nmより大きい場合には、保存中に磁性面側へ転写が起こり、磁性面側の表面粗さが粗くなることがある。また、Ra(b)が5nmより小さい場合には、磁気記録媒体の走行性が低下し、ドライブ中で走行不良を引き起こすことがある。

【0083】

上記した磁気記録媒体の表面粗さは、芳香族ポリアミドフィルムの表面粗さやM層の厚さで制御することが可能である。Ra(m)を好ましい範囲に制御するためには、芳香族ポリアミドフィルムの表面粗さは、前記の範囲にあることが好ましい。前記範囲を外れる場合には、搬送性不良、平面性の悪化を招くことがある。M層の厚みは前記のとおりであり、厚みが厚いほど、表面が粗くなりやすい。

【0084】

本発明の磁気記録媒体は、総厚みが3.0〜9.5μmの厚さに設定されることが好ましい。磁気記録媒体の厚みが3.0μm未満となると、ドライブ走行時に幅方向の変動が大きくなり走行不安定になるばかりか、長手方向にテンションがかかった際にポアソン比の効果で起こる幅方向の寸法変化量や、長時間にわたり長手方向にテンションがかかった状態でのクリープ変化量が非常に大きくなってしまうことがある。また、磁気記録媒体の厚みが9.5μmを超えると、カートリッジ1巻あたりに巻くことのできる磁気記録媒体長さが短くなり高容量化自体が図れない。

【0085】

本発明の磁気記録媒体のカッピング(磁気記録媒体の幅方向のそり)は、1/2インチ幅に対して、0〜1mmが好ましく、より好ましくは0〜0.5mmである。なお、前記カッピングは磁性層側に凸である場合に正の値をとる指標である。カッピングが1mmを超える場合には、繰り返し走行でエッジにダメージが生じたり、磁気ヘッドを傷つける場合がある。カッピングが0mmを下回る(すなわち、バックコート側に凸である)場合には、磁気ヘッドとの接触状態(ヘッド当たり)が悪くなり、高密度磁気記録媒体として使用できないことがある。

【0086】

上記カッピングを好ましい範囲に制御するためには、磁気記録媒体に加工する前の芳香族ポリアミドフィルムの熱収縮率を前記の好ましい範囲に制御しておくことが好ましい。カッピングは加工の際の、M層と芳香族ポリアミドフィルムの熱による収縮量の差によって主に生じるためである。また、芳香族ポリアミドフィルムの両面にM層を設ける方がカッピングを制御しやすいため好ましい。その際のM層の厚みは、両面が同じ厚みであることが好ましい。両面の厚みが異なる場合には、前記の好ましい範囲内で、磁性層側がバックコート層側よりも厚いことが好ましい。さらに、芳香族ポリアミドフィルムの両面にM層を設ける場合、M層は両面同時に設けることが好ましいが、工業的製造方法では、両側同時にM層を設けることは困難であることが多いため、M層は磁性層側に先に設ける方が好ましい。バックコート層側に先にM層を設けると、カッピングが負の値をとりやすい。

【0087】

また、本発明の磁気記録媒体は、長手方向のヤング率が8〜24MPaの範囲であり、幅方向のヤング率が13〜29MPaの範囲であることで、長手方向張力に対する磁気記録媒体幅の変形、長時間のクリープに伴う磁気記録媒体幅の変形が最小限に抑制でき、オフトラックが少ない安定した記録再生特性を確保できる磁気記録媒体を提供することが可能となる。

【0088】

本発明の磁気記録媒体は、高い寸法安定性を必要とするデジタル記録方式の磁気記録媒体として好ましく用いられる。中でも、データストレージ用高密度磁気記録用磁気記録媒体やデジタルビデオ磁気記録媒体などに特に適したものである。

【0089】

(物性の測定方法ならびに効果の評価方法)

本発明における特性値の測定方法並びに効果の評価方法は次の通りである。

【0090】

[幅寸法変化]

下記測定(a)、(b)を行い、寸法変化aと寸法変化bの和を本発明の磁気記録媒体の幅寸法変化とする。以下の条件を採用することにより、磁気記録媒体の走行環境における幅寸法変化を評価できる。

【0091】

0〜300ppmの範囲:高密度磁気記録媒体として非常に優れた特性である。

【0092】

300ppmより大きい:高密度磁気記録媒体として使用不可能である。

【0093】

(a)1/2インチ幅の磁気記録媒体を600mmの長さに切り出したサンプルを、下記条件にて測定を行い3回の測定結果の平均値を寸法変化aとした。

【0094】

測定装置:MAC(Measurement Analysis Corporation)社 “寸法変化率測定装置 TDSMS MODEL H102H”

恒温恒湿槽:株式会社カトー製“SE27VL TP−A42094”

温湿度環境条件:

条件1:45℃、10%RH

条件2:10℃、10%RH

条件3:10℃、80%RH

条件4:29℃、80%RH

条件5:45℃、24%RH

加重条件:0.55N〜0.85N

保持時間:5時間

測定回数:3回測定

温湿度環境条件に示した、条件1〜5の各条件にて、加重条件に示した加重0.55Nから0.85Nまで変化させ、幅寸法を測定する。このときの幅寸法の最小値をWa1、最大値をWa2として次式にて寸法変化を算出する。

【0095】

寸法変化a[ppm]=|(Wa2−Wa1)/Wa1−(29−10)×7|×106

(| |は絶対値)

(b)温度23℃、湿度65%RHの環境下で、上記の形態で切り出したサンプルに、1Nの荷重を付与した後の磁気記録媒体幅をWb1とし、次に恒温恒湿槽を用いて雰囲気条件を40℃60%RHにし、48時間放置した後の磁気記録媒体幅をWb2とし、次式にて寸法変化を算出する。

【0096】

寸法変化b[ppm]=|(Wb2−Wb1)/Wb1|×106

(| |は絶対値)

[温度膨張係数]

磁気記録媒体を幅4mmにサンプリングし、試長15mmになるように、真空理工(株)製TMATM−3000および加熱制御部TA−1500にセットした。雰囲気条件は23℃65%RHである。0.5gの荷重を磁気記録媒体にかけて、温度を雰囲気温度(23℃)から50℃RHまで上昇させた後、25℃RHまで冷却した。その後、昇温速度1℃/分で、温度を25℃から50℃RHまで上昇させた。その時の、30℃から40℃までの磁気記録媒体の変位量ΔL(mm)を測定し、次式より温度膨張係数を算出した。

【0097】

温度膨張係数[ppm/℃]=[(ΔL/15)/(40−30)]×106

また、記録再生を行う磁気ヘッドの温度膨張係数を7ppm/℃とし、ヘッド補正後の幅方向温度膨張係数は、上記、温度膨張係数から記録再生を行う磁気ヘッドの温度膨張係数(7ppm/℃)を引いた値とした。

【0098】

また、M層の温度膨張係数は、化学便覧基礎編(改定3版 社団法人日本化学会 1984)に記載している線膨張率を採用した。上記文献に記載の無い組成物の線膨張率は、JIS Z2285(2003)で記載された方法に準拠して測定する。なお、全膨張式熱機械分析試験機を用い、条件は下記のとおりとする。

【0099】

測定装置:アルバック理工(株)熱膨張計“DL−9600”

試料サイズ:長さ20mm、断面が直径5mm円柱とする。

【0100】

温度範囲:室温〜300℃

昇温速度:5℃/分

[湿度膨張係数]

磁気記録媒体を幅10mmにサンプリングし、試長200mmになるように、恒温恒湿槽中に設置した、大倉インダストリー製の磁気記録媒体伸び試験器にセットした(0.5gの荷重をかけている)。雰囲気条件を、温度30℃、湿度40%RHとし、2時間放置した後、磁気記録媒体長を測定した(L40とする)。その後、温度一定で、湿度を40%RHから80%RHまで変化させ、2時間放置した後、磁気記録媒体長を測定した(L80とする)。この2点間の変位量(L80−L40)をΔL(mm)とし、次式より湿度膨張係数(ppm/%RH)を算出した。また、記録再生を行う磁気ヘッドの湿度膨張係数を0ppm/%RHとした。

【0101】

湿度膨張係数(ppm/%RH)={(ΔL/200)/(80−40)}×106

[ヤング率]

JIS−K7161(1994)に準拠して測定する。なお、インストロンタイプの引張試験機を用い、条件は下記のとおりとする。5回の測定結果の平均値を本発明におけるヤング率とする。測定は下記の条件とした。

【0102】

測定装置:オリエンテック(株)製フイルム強伸度自動測定装置

“テンシロンAMF/RTA−100”

試料サイズ:幅10mm×試長間100mm、

引張り速度:200mm/分

測定環境:温度23℃、湿度65%RH

測定回数:5回測定し、平均値から算出する

上記条件に従って、磁気記録媒体、非磁性支持体および芳香族ポリアミドフィルムのヤング率を測定した。また、非磁性支持体のヤング率をE[GPa]、厚みをD[μm]、芳香族ポリアミドフィルムのヤング率をE1[GPa]、厚みをD1[μm]、片面および両面のM層の合計厚みをD2[μm]とし、次式よりM層のヤング率を算出した。

【0103】

M層のヤング率[GPa]=(E×D−E1×D1)/D2

[表面粗さRa]

小坂研究所の三次元微細形状測定器(型式ET−350K)および三次元表面粗さ解析システム(型式TDA−22)を用いて三次元表面粗さRa(中心面平均粗さ)を測定した。条件は下記の通りであり、3回の測定の平均値をもって値とした。

【0104】

・触針径 :2μm

・触針の荷重 :0.04mN

・縦倍率 :5万倍

・カットオフ :0.08mm

・送りピッチ :5μm

・測定長 :0.5mm

・測定面積 :0.2mm2

・測定速度 :0.1mm/秒

[磁気記録媒体、非磁性支持体、M層、芳香族ポリアミドフィルム、磁性層、非磁性中間層およびバックコート層の厚み]

下記条件にて断面観察を行い、得られた9点の厚み[μm]の平均値を算出し、磁気記録媒体、非磁性支持体、M層、芳香族ポリアミドフィルム、磁性層、非磁性中間層およびバックコート層の厚み[μm]とする。

【0105】

磁気記録媒体の断面を、透過型電子顕微鏡(TEM)を用いて、測定する層厚み全体が顕微鏡視野中に入る最大倍率を200,000倍、20,000倍、10,000倍、5,000倍から選択し観察した。TEMの切片厚さは約100nmとし、含有粒子径および粒子濃度をもとに界面の観察結果から各層の厚みを評価した。また1視野につき3点、3視野を測定し、得られた9点の厚み[μm]の平均値を算出する。

【0106】

[カッピング]

キーエンス社製のレーザー変位計を用いた装置を用いて、下記方法にて磁気記録媒体の幅方向中心部の変形高さをレーザー変位計で測定した値をカッピング(mm)とする。

【0107】

1/2インチ幅の磁気記録媒体を150mmの長さに切り出し、長手方向両端に0.2gの分銅をそれぞれセットし、測定平板上(100mm×100mm)に測定する磁気記録媒体の凸面側を上向きに、さらに磁気記録媒体に荷重がかかるように測定平板から両端25mmがそれぞれ垂れ下がるように置く。測定平板上を基準点として磁気記録媒体の幅方向中心部の変形高さを測定した値をカッピングとする。磁性層側が凸の場合を正の値、バックコート層側が凸の場合を負の値とする。

【0108】

測定装置 :カッピング測定装置

レーザー変位計:キーエンス社製LK−080

張力 :両端分銅0.2g

試料サイズ :幅20mm×長さ150mm

【実施例】

【0109】

以下、本発明の好適な実施形態例について、実施例、比較例にもとづいて説明する。

【0110】

<実施例1>

以下の方法で芳香族ポリアミドフィルムを得た。

【0111】

N−メチル−2−ピロリドンに芳香族ジアミン成分として85モル%に相当する2−クロルパラフェニレンジアミンと、15モル%に相当する4、4−ジアミノジフェニルエーテルとを溶解させ、芳香族ジアミン成分に対して99モル%に相当する2−クロルテレフタル酸クロリドを添加し、重合前に平均粒径80nmのシリカ、平均粒径100nmの有機粒子を芳香族ジアミン成分に対して0.2wt%になるように添加して、2時間撹拌して重合を完了した。これを水酸化リチウムで中和して、ポリマー濃度10wt%の芳香族ポリアミド溶液を得た。このポリマー溶液を1μmカットのフィルターに通した後、ダイからエンドレスベルト上にキャストし、エンドレスベルト上で乾燥した。エンドレスベルトから剥離した後、湿式工程である水槽内へ剥離したフィルムを通し残存の溶媒と中和反応で生じた無機塩などを抽出した。この湿式工程にて長手方向に1.15倍延伸した。次に水分の乾燥を行い、続いて熱をかけながら幅方向に1.45倍延伸を行い、厚み3.6μm、磁性層側の表面粗さが1.1nm、バックコート層側の表面粗さが8.0nmの芳香族ポリアミドフィルムを得た。

【0112】

次に、以下の方法で上記芳香族ポリアミドフィルムに金属類または金属系無機化合物を含む層(M層)を設けた。

【0113】

真空蒸着装置内に設置されたフィルム走行装置に、芳香族ポリアミドフィルムをセットし、真空蒸着を行った。1.00×10-2Pa以上の減圧度に保った装置内で−20℃の冷却金属ドラムを介して走行させ、蒸発物である銅を電子ビームにより加熱蒸発させ、フィルムの片面に膜厚50nmの銅を形成して巻取った。フィルム走行速度は、200m/分とした。一度片面に蒸着を行い巻き取った後に、さらにもう一方の面に膜厚50nmの銅を形成して巻取った。

【0114】

以上により、非磁性支持体として以下のようなフィルムを用いた。

【0115】

[非磁性支持体]

非磁性支持体:・芳香族ポリアミドフィルム(厚さ:3.6μm)

・Cu(合計膜厚:100nm)

・磁性層側の表面粗さが1.1nm、バックコート層側の表面粗さが8.0nm

次に、以下の組成にしたがって磁性層、非磁性中間層、バックコート層を形成するための各分散液Aを調製した。

【0116】

[磁性層分散液]

磁性粉末:鉄-コバルト合金系メタル強磁性粉末(平均長軸長:0.1μm)100質量部、

結合剤:ポリウレタン樹脂(質量平均分子量:41200)8質量部

塩化ビニル系共重合体(平均重合度:350)10質量部

研磨剤:α-アルミナ(平均粒径:80nm)20質量部

帯電防止剤:カーボンブラック(平均粒径:20nm)3質量部

潤滑剤:ステアリン酸1質量部

ステアリン酸ブチル2質量部

ステアリン酸アミド0.3質量部

溶剤:メチルエチルケトン20質量部

トルエン20質量部

シクロヘキサノン10質量部

以上の材料をニーダーで混練処理を施し、さらにメチルエチルケトン、トルエン、シクロヘキサノンで希釈した後、サンドミル分散し、ポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)を4質量部添加し、攪拌後これを磁性層分散液とした。

【0117】

[非磁性中間層分散液]

非磁性無機粉末:針状α-酸化鉄(平均長軸長:0.15μm)100質量部

α-アルミナ(平均粒径70nm)6質量部

結合剤:ポリウレタン樹脂(質量平均分子量:41200)8質量部

塩化ビニル系共重合体(平均重合度:300)8質量部

帯電防止剤:カーボンブラック(平均粒径:60nm)20質量部

潤滑剤:ステアリン酸1質量部

ステアリン酸ブチル2質量部

溶剤:メチルエチルケトン70質量部

トルエン70質量部

シクロヘキサノン40質量部

以上の材料をニーダーで混練処理を施し、さらにメチルエチルケトン、トルエン、シクロヘキサノンで希釈した後、サンドミル分散し、ポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)を3質量部添加し、攪拌後これを非磁性中間層分散液とした。

【0118】

[バックコート層分散液]

無機粉末:カーボンブラック(平均粒径:20nm)100質量部

カーボンブラック(平均粒径:70nm)15質量部

板状α-酸化鉄(平均粒径:0.9um、平均厚み:0.015μm)10質量部

酸化チタン(平均粒径:100nm)1質量部

結合剤:ポリウレタン樹脂(質量平均分子量:71200)25質量部

ニトロセルロース樹脂(平均重合度:90)25質量部

溶剤:メチルエチルケトン200質量部

トルエン200質量部

シクロヘキサノン50質量部

以上の材料を混合した後、サンドミル分散し、ポリイソシアネート(日本ポリウレタン製硬化剤「コロネートL」)を10質量部添加し、攪拌後これをバックコート層分散液とした。

【0119】

次に、上記非磁性支持体上に非磁性中間層分散液、磁性層分散液の順で、乾燥厚みがそれぞれ0.8μm、0.1μmとなるように同時にダイコーティングした後、磁場配向処理、乾燥処理を施しロールとして巻き取った。その後、上記バックコート層用塗料をもう一方の面に乾燥厚みで0.6μmとなるようにダイコーティングした後、乾燥処理を施しロールとして巻き取った。そして、カレンダー処理、硬化処理を施した後、1/2インチ幅になるようにスリットを行い、巻き取って磁気記録媒体を作成した。

【0120】

<比較例1>

乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0121】

<実施例2>

実施例1と同様に非磁性支持体を作成したのち、以下の組成にしたがって磁性層、非磁性中間層、バックコート層を形成するための各分散液Bを調製した。

【0122】

(以下、「部」はいずれも「質量部」を示す。)

[磁性層分散液]

六方晶バリウムフェライト粉末:100部

(酸素を除く組成(モル比):Ba/Fe/Co/Zn = 1/9/0.2/1)

ポリウレタン樹脂:17部

(分岐側鎖含有ポリエステルポリオール/ジフェニルメタンジイソシアネート系)

環式化合物(1-ナフトエ酸):5部

α−アルミナ(粒子サイズ0.15μm):5部

ダイヤモンド粉末(平均粒径60nm):1部

カーボンブラック(平均粒径20nm):1部

シクロヘキサノン:110部

メチルエチルケトン:100部

トルエン:100部

ブチルステアレート:2部

ステアリン酸:1部

[非磁性中間層分散液]

α−酸化鉄(表面処理層:Al2O3、SiO2、平均長軸長 0.15μm、平均針状比:7):85部

カーボンブラック:15部

塩化ビニル共重合体(日本ゼオン社製MR110):10部

ポリウレタン樹脂:10部

(分岐側鎖含有ポリエステルポリオール/ジフェニルメタンジイソシアネート系)

フェニルホスホン酸:3部

シクロヘキサノン:140部

メチルエチルケトン:170部

ブチルステアレート:2部

ステアリン酸:1部

[バックコート層分散液]

微粒子状カーボンブラック粉末:100部

(キャポット社製BPr800、平均粒子サイズ:17nm)

粗粒子状カーボンブラック粉末:10部

(カーンカルブ社製、サーマルブラック、平均粒子サイズ:270nm)

α−アルミナ(硬質無機粉末):15部

(平均粒子サイズ:200nm、モース硬度:9)

ニトロセルロース樹脂:140部

ポリウレタン樹脂:15部

ポリエステル樹脂:5部

分散剤:オレイン酸銅:5部

銅フタロシアニン:5部

硫酸バリウム:5部

(堺化学工業(株)製BF−1、平均粒径:50nm、モース硬度3)

メチルエチルケトン:1,200部

酢酸ブチル:300部

トルエン:600部

上記の非磁性層塗布液については、各成分をオープンニーダーで混練した後、サンドミルを用いて分散させた。得られた分散液にポリイソシアネート(日本ポリウレタン(株)製コロネートL)を5部加え、更にメチルエチルケトン、シクロヘキサノン混合溶媒40部を加え、混合、攪拌した後、1μmの孔径を有するフィルターを用いて濾過して非磁性層塗布液を調製した。

【0123】

磁性層塗布液については、六方晶フェライト粉末と1-ナフトエ酸とを乾式で15分間分散させた後、この分散物を上記磁性層成分とともにオープンニーダーで混練した後、サンドミルを用いて分散させた。得られた分散液にポリイソシアネート(日本ポリウレタン(株)製コロネートL)を3部加え、更にメチルエチルケトン、シクロヘキサノン混合溶媒40部を加え、混合、攪拌した後、1μmの孔径を有するフィルターを用いて濾過して磁性層塗布液を調製した。

【0124】

バックコート層塗布液については、上記成分を連続ニーダーで混練した後、サンドミルを用いて分散させた。得られた分散液に、ポリイソシアネート40部(コロネートL、日本ポリウレタン工業(株)製)、メチルエチルケトン1,000部を添加し、攪拌した後、1μmの孔径を有するフィルターを用いて濾過した。

【0125】

次に、上記非磁性支持体上に非磁性中間層分散液、磁性層分散液の順で、乾燥厚みがそれぞれ1.0μm、0.1μmとなるように同時にダイコーティングした後、磁場配向処理、乾燥処理を施しロールとして巻き取った。その後、上記バックコート層用塗料をもう一方の面に乾燥厚みで0.5μmとなるようにダイコーティングした後、乾燥処理を施しロールとして巻き取った。そして、カレンダー処理、硬化処理を施した後、1/2インチ幅になるようにスリットを行い、巻き取って磁気記録媒体を作成した。この磁気記録媒体のカッピングは+0.8mmであった。

【0126】

<比較例2>

乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.7μm、バックコート層の厚みを0.8μmとした以外は、実施例2と同様に磁気記録媒体を作成した。

【0127】

<実施例3>

非磁性支持体の両面に設ける銅の膜厚を合計200nmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0128】

<比較例3>

非磁性支持体の両面に設ける銅の膜厚を合計200nmとし、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0129】

<実施例4>

芳香族ポリアミドフィルムの厚みを4.4μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0130】

<比較例4>

芳香族ポリアミドフィルムの厚みを4.4μmとし、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.7μm、バックコート層の厚みを1.4μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0131】

<実施例5>

芳香族ポリアミドフィルムの磁性層側の面のみに100nmの銅を設けた以外は、実施例1と同様に磁気記録媒体を作成した。

【0132】

<比較例5>

芳香族ポリアミドフィルムの磁性層側の面のみに100nmの銅を設け、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0133】

<実施例6>

非磁性支持体の両面に設ける金属種をスズ(Sn)とした以外は、実施例1と同様に磁気記録媒体を作成した。

【0134】

<比較例6>

非磁性支持体の両面に設ける金属種をスズ(Sn)とし、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0135】

<実施例7>

非磁性支持体の両面に設ける金属種をアルミニウム(Al)とした以外は、実施例1と同様に磁気記録媒体を作成した。

【0136】

<比較例7>

非磁性支持体の両面に設ける金属種をアルミニウム(Al)とし、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0137】

<比較例8>

非磁性支持体の両面に設ける銅の膜厚を合計20nmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0138】

<比較例9>

非磁性支持体の両面に設ける銅の膜厚を合計20nmとし、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.7μm、バックコート層の厚みを1.4μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0139】

<比較例10>

非磁性支持体として、金属類または金属系無機化合物からなる層を設けていない芳香族ポリアミドフィルムを使用した以外は、実施例1と同様に磁気記録媒体を作成した。

【0140】

<比較例11>

非磁性支持体として、金属類または金属系無機化合物からなる層を設けていない芳香族ポリアミドフィルムを使用し、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.3μm、バックコート層の厚みを1.2μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0141】

<比較例12>

非磁性支持体として、金属類または金属系無機化合物からなる層を設けていない芳香族ポリアミドフィルムを使用した以外は、実施例2と同様に磁気記録媒体を作成した。

【0142】

<比較例13>

非磁性支持体として、金属類または金属系無機化合物からなる層を設けていない芳香族ポリアミドフィルムを使用し、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.7μm、バックコート層の厚みを0.8μmとした以外は、実施例2と同様に磁気記録媒体を作成した。

【0143】

<比較例14>

非磁性支持体として、芳香族ポリアミドフィルムの代わりに厚み4.5μmのポリエステルフィルムを使用した以外は、実施例1と同様に磁気記録媒体を作成した。

【0144】

<比較例15>

非磁性支持体として、芳香族ポリアミドフィルムの代わりに厚み4.5μmのポリエステルフィルムを使用し、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを1.7μm、バックコート層の厚みを1.5μmとした以外は、実施例1と同様に磁気記録媒体を作成した。

【0145】

<比較例16>

非磁性支持体として、芳香族ポリアミドフィルムの代わりに厚み4.5μmのポリエステルフィルムを使用した以外は、実施例2と同様に磁気記録媒体を作成した。

【0146】

<比較例17>

非磁性支持体として、芳香族ポリアミドフィルムの代わりに厚み4.5μmのポリエステルフィルムを使用し、乾燥後の磁性層の厚みを0.1μm、非磁性中間層の厚みを2.1μm、バックコート層の厚みを1.0μmとした以外は、実施例2と同様に磁気記録媒体を作成した。

【0147】

【表1】

【0148】

【表2】

【符号の説明】

【0149】

1 非磁性支持体

1a 芳香族ポリアミドフィルム

1b 金属類または金属系無機化合物を含む層(M層)

3 磁性層

5 バックコート層

7 非磁性中間層

8 磁気記録媒体

【特許請求の範囲】

【請求項1】

芳香族ポリアミドフィルムの少なくとも一方の面に金属類または金属系無機化合物を含む層が設けられた非磁性支持体の一方の面に磁性層を有し、その反対面にバックコート層を有する磁気記録媒体であって、幅方向の温度膨張係数から磁気ヘッドの温度膨張係数を差し引いた値が−4〜4ppm/℃であり、湿度膨張係数が−2〜2ppm/%RHであり、幅寸法変化が0〜300ppmである磁気記録媒体。

【請求項2】

金属類または金属系無機化合物を含む層について、ヤング率が30MPa以上であり、かつ温度膨張係数が10ppm/℃以上である、請求項1記載の磁気記録媒体。

【請求項3】

金属類または金属系無機化合物を含む層に含まれる金属元素が銅である、請求項1または2に記載の磁気記録媒体。

【請求項4】

非磁性支持体について、長手方向のヤング率が8MPa以上であり、かつ幅方向のヤング率が13MPa以上である、請求項1〜3のいずれかに記載の磁気記録媒体。

【請求項1】

芳香族ポリアミドフィルムの少なくとも一方の面に金属類または金属系無機化合物を含む層が設けられた非磁性支持体の一方の面に磁性層を有し、その反対面にバックコート層を有する磁気記録媒体であって、幅方向の温度膨張係数から磁気ヘッドの温度膨張係数を差し引いた値が−4〜4ppm/℃であり、湿度膨張係数が−2〜2ppm/%RHであり、幅寸法変化が0〜300ppmである磁気記録媒体。

【請求項2】

金属類または金属系無機化合物を含む層について、ヤング率が30MPa以上であり、かつ温度膨張係数が10ppm/℃以上である、請求項1記載の磁気記録媒体。

【請求項3】

金属類または金属系無機化合物を含む層に含まれる金属元素が銅である、請求項1または2に記載の磁気記録媒体。

【請求項4】

非磁性支持体について、長手方向のヤング率が8MPa以上であり、かつ幅方向のヤング率が13MPa以上である、請求項1〜3のいずれかに記載の磁気記録媒体。

【図1】

【公開番号】特開2011−181121(P2011−181121A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−41589(P2010−41589)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]