磁気記録媒体

【課題】磁性層の表面が極めて平滑で、記録再生特性及び走行特性に優れた磁気記録媒体を提供する。

【解決手段】本発明の磁気記録媒体は、非磁性支持体と、前記非磁性支持体の一方の主面上に形成された、非磁性粉末と結合剤と潤滑剤とを含む非磁性層と、前記非磁性層の前記非磁性支持体側とは反対側の主面上に形成された、磁性粉末と結合剤と潤滑剤とを含む磁性層とを有する磁気記録媒体であって、前記磁性粉末は、六方晶系フェライト磁性粉末、強磁性金属鉄系磁性粉末及び窒化鉄系磁性粉末からなる群から選ばれるいずれか1種であり、前記磁性粉末の平均粒子径が、10nm以上35nm以下であり、前記潤滑剤をn−ヘキサンで洗浄する前後の前記磁性層の表面のスペーシングをTSA(Tape Spacing Analyzer)で測定したとき、洗浄後のスペーシングの値は、3〜10nmであり、洗浄前のスペーシングの値は、前記洗浄後のスペーシングの値に比べて1〜5nm小さい。

【解決手段】本発明の磁気記録媒体は、非磁性支持体と、前記非磁性支持体の一方の主面上に形成された、非磁性粉末と結合剤と潤滑剤とを含む非磁性層と、前記非磁性層の前記非磁性支持体側とは反対側の主面上に形成された、磁性粉末と結合剤と潤滑剤とを含む磁性層とを有する磁気記録媒体であって、前記磁性粉末は、六方晶系フェライト磁性粉末、強磁性金属鉄系磁性粉末及び窒化鉄系磁性粉末からなる群から選ばれるいずれか1種であり、前記磁性粉末の平均粒子径が、10nm以上35nm以下であり、前記潤滑剤をn−ヘキサンで洗浄する前後の前記磁性層の表面のスペーシングをTSA(Tape Spacing Analyzer)で測定したとき、洗浄後のスペーシングの値は、3〜10nmであり、洗浄前のスペーシングの値は、前記洗浄後のスペーシングの値に比べて1〜5nm小さい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高容量磁気記録媒体に関し、特に記録再生特性及び走行特性に優れた磁気記録媒体に関する。

【背景技術】

【0002】

磁気記録媒体の一種である磁気テープは、オーディオテープ、ビデオテープ、コンピュータテープ等様々な用途がある。特に、コンピュータ用のデータバックアップテープの分野では、バックアップの対象となるハードディスクの大容量化に伴い、1巻当たり数百GBの記録容量のものが商品化されている。今後、ハードディスクのさらなる大容量化に対応するため、データバックアップテープの高容量化は不可欠である。

【0003】

データバックアップテープとして使用される磁気テープは、さらなる記録容量の増大に伴って記録波長が短波長化され、磁気ヘッドと磁気テープとのスペーシングによる記録再生特性の劣化を抑えるために、磁性層表面の平滑化が進んでいる。磁気テープの表面が平滑化されることで、磁気ヘッドと磁気テープとの接触面積が増え、両者間の摩擦が大きくなる。

【0004】

また、このような磁性層表面が平滑化された磁気テープにおいては、繰り返し走行させると、磁気ヘッドとの摺動によりさらに表面が平滑化して、摩擦係数が上昇したり貼り付き気味になって、走行が不安定になったり、甚だしい場合には磁気テープが切断したり磁気ヘッドに損傷を与える場合があった。

【0005】

このような問題に対して、例えば、特許文献1では、特に貼り付きの発生し易い、磁気テープのBOT部(BOT:Beginning of tape)及びEOT部(EOT: End of tape)に微小な凹部を形成して磁気ヘッドとの貼り付きを回避する方法が提案されている。また、特許文献2では、貼り付きの起こり易い、磁気テープの記録再生時の走行開始時や停止時に、磁気ヘッドを振動させて、磁気ヘッドと磁気テープとの貼り付きを回避する方法が提案されている。

【0006】

しかし、特許文献1及び2に記載の技術はいずれも、磁気テープの特定の場所や特定の状態における貼り付きを回避することを提案したもので、それ以外の部分での摩擦係数の上昇や貼り付きに対する対策は提案されていない。

【0007】

このような問題を解決する磁気記録媒体として、例えば、特許文献3では、磁性層の表面粗さが5nm以下であり、磁性層表面に占める潤滑剤部分の比率が20〜60%であり、且つその平均厚さが1〜10nmの磁気記録媒体が提案されている。また、特許文献4は、磁性層の表面潤滑剤指数は1.3〜5.0の範囲であり、かつ原子間力顕微鏡(AFM)により測定された40μm×40μmの面積での中心面平均粗さ(つまり、表面粗さ)は4nm以下である磁気記録媒体を提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−127666号公報

【特許文献2】特開2008−262645号公報

【特許文献3】特開平9−69224号公報

【特許文献4】特開2003−132516号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、特許文献3で提案されている磁気記録媒体は、支持体上に厚さ1μmの磁性層を形成した単層の磁気ディスクであり、十分な耐久性を得るためには、磁性層の表面粗さを5nm以下とすればよいことが記載されている。しかし、特許文献3の各実施例における磁性層の表面粗さはいずれも2nm以上であり、より記録再生特性を向上させるためには、表面粗さをさらに小さくすることが求められる。

【0010】

また、特許文献4で提案されている磁気記録媒体は、オージェ電子分光法により求めた表面潤滑剤指数は、表面の潤滑剤量に対応するものの、潤滑剤層の厚さそのものでははい。また、特許文献4では、ノイズの発生を抑制するためには、磁性層の表面粗さを4nm以下とすること、より好ましくは3nm以下とすることが記載されている。しかし、特許文献4の各実施例における磁性層の表面粗さはいずれも2.1nm以上であり、より記録再生特性を向上させるためには、表面粗さをさらに小さくすることが求められる。

【0011】

本発明は、上記問題点を解消するためになされたものであり、磁性層の表面が極めて平滑で、記録再生特性に優れ、かつ、走行特性に優れた磁気記録媒体を提供する。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明の磁気記録媒体は、非磁性支持体と、前記非磁性支持体の一方の主面上に形成された、非磁性粉末と結合剤と潤滑剤とを含む非磁性層と、前記非磁性層の前記非磁性支持体側とは反対側の主面上に形成された、磁性粉末と結合剤と潤滑剤とを含む磁性層とを有する磁気記録媒体であって、前記磁性粉末は、六方晶系フェライト磁性粉末、強磁性金属鉄系磁性粉末及び窒化鉄系磁性粉末からなる群から選ばれるいずれか1種であり、前記磁性粉末の平均粒子径が、10nm以上35nm以下であり、前記潤滑剤をn−ヘキサンで洗浄する前後の前記磁性層の表面のスペーシングをTSA(Tape Spacing Analyzer)で測定したとき、洗浄後のスペーシングの値は、3〜10nmであり、洗浄前のスペーシングの値は、前記洗浄後のスペーシングの値に比べて1〜5nm小さいことを特徴とする。

【発明の効果】

【0013】

本発明の磁気記録媒体によれば、磁気記録媒体の表面形状と潤滑剤層の厚さが好ましい範囲に制御されているので、磁性層の表面が極めて平滑で、記録再生特性及び走行特性に優れた磁気記録媒体を提供できる。

【図面の簡単な説明】

【0014】

【図1】本発明の磁気記録媒体の一例を示す概略構成図である。

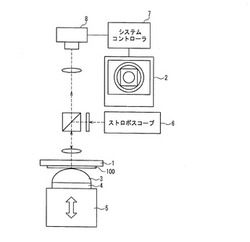

【図2】スペーシング計測装置の模式図である。

【図3】図2に示すスペーシング計測装置により得られるスペーシングを濃度表示した平面画像である。

【図4】スペーシングの濃度分布から得られる度数分布(ヒストグラム)である。

【図5】磁気ヘッドと磁気テープとのスペーシング、磁性層表面の潤滑剤層のイメージ図である。

【発明を実施するための形態】

【0015】

本発明の磁気記録媒体は、非磁性支持体と、上記非磁性支持体の一方の主面上に形成された、非磁性粉末と結合剤と潤滑剤とを含む非磁性層と、上記非磁性層の上記非磁性支持体側とは反対側の主面上に形成された、磁性粉末と結合剤とを含む磁性層とを有する磁気記録媒体であって、上記磁性粉末の平均粒子径が10nm以上35nm以下であり、上記潤滑剤は、上記磁性層に移動可能であり、上記磁性層に圧力が加わると、上記磁性層の表面に境界潤滑層を形成するものであり、上記潤滑剤をn−ヘキサンで洗浄する前後の上記磁性層の表面のスペーシングをTSA(Tape Spacing Analyzer)で測定したとき、洗浄後のスペーシングの値は、3〜10nmであり、洗浄前のスペーシングの値は、上記洗浄後のスペーシングの値に比べて1〜5nm小さいことを特徴とする。これにより、磁性層の表面が極めて平滑で、記録再生特性及び走行特性に優れた磁気記録媒体を提供できる。

【0016】

(実施形態)

本実施形態では、本発明の磁気記録媒体の一例を図1を用いて説明する。図1は、本実施形態の磁気記録媒体を示す概略構成図である。

【0017】

図1に示す磁気記録媒体100は、非磁性支持体101と、上記非磁性支持体101の一方の主面(ここでは、上面)に形成された非磁性層102と、上記非磁性層102の上記非磁性支持体101側とは反対側の主面(ここでは、上面)に形成された磁性層103とを有する磁気テープである。また、非磁性支持体101の上記非磁性層102が形成されていない側の主面(ここでは、下面)には、バックコート層104が形成されている。なお、バックコート層は、必ずしも必要ではなく、あってもなくてもよい。

【0018】

<非磁性層>

非磁性層102は、非磁性粉末と結合剤と潤滑剤とを含むものである。

【0019】

非磁性層102に含まれる非磁性粉末としては、カーボンブラック、酸化チタン、酸化鉄、酸化アルミニウム等が挙げられ、通常は、カーボンブラックが単独で用いられるか、カーボンブラックと、酸化チタン、酸化鉄、酸化アルミニウム等の他の非磁性粉末とが混合して用いられる。厚さムラの少ない塗膜を形成して平滑な非磁性層102を形成するためには、粒度分布がシャープな非磁性粉末を用いることが好ましい。非磁性粉末の平均粒径は、非磁性層102の均一性、表面平滑性、剛性の確保、及び導電性確保の観点から、例えば10〜1000nmであると好ましく、10〜500nmであるとより好ましい。

【0020】

非磁性層102に含まれる非磁性粉末の粒子形状は、球状、板状、針状、紡錘状のいずれでもあってもよい。針状または紡錘状の非磁性粉末の平均粒子径は、平均長軸径で10〜300nmが好ましく、平均短軸径で5〜200nmが好ましい。球状の非磁性粉末の平均粒子径は、5〜200nmが好ましく、5〜100nmがより好ましい。板状の非磁性粉末の平均粒子径は、最も大きな板径で10〜200nmが好ましい。さらに、平滑且つ厚みムラの少ない非磁性層102を形成するためにも、シャープな粒度分布を有する非磁性粉末が好ましく用いられる。なお、本明細書において粉末の平均粒子径は、透過型電子顕微鏡(TEM)で撮影した写真中の300個の粉末の粒子径の数平均値を意味する。

【0021】

非磁性層102に含まれる結合剤としては、従来公知の熱可塑性樹脂、熱硬化性樹脂等を用いることができる。熱可塑性樹脂としては、具体的には、例えば、塩化ビニル樹脂、塩化ビニル−酢酸ビニル共重合樹脂、塩化ビニル−ビニルアルコール共重合樹脂、塩化ビニル−酢酸ビニル−ビニルアルコール共重合樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸共重合樹脂、塩化ビニル−水酸基含有アルキルアクリレート共重合樹脂等が挙げられる。また、熱硬化性樹脂としては、具体的には、例えば、フェノール系樹脂、エポキシ系樹脂、ポリウレタン系樹脂、尿素系樹脂、メラミン系樹脂、アルキド系樹脂等が挙げられる。これらの結合剤は、非磁性粉末の分散性を向上させ、充填性を上げるために、官能基を有するものが好ましい。このような官能基としては、具体的には、例えば、COOM、SO3M、OSO3M、P=O(OM)3、O−P=O(OM)2(Mは水素原子、アルカリ金属塩またはアミン塩)、OH、NR1R2、NR3R4R5(R1,R2,R3,R4及びR5は、水素または炭化水素基であり、通常その炭素数が1〜10である)、エポキシ基等が挙げられる。2種以上の樹脂を併用する場合、官能基の極性が一致した樹脂を用いることが好ましく、中でも、SO3M基を有する樹脂の組み合わせが好ましい。これらの結合剤の含有量は、非磁性粉末100質量部に対して、好ましくは7〜50質量部であり、より好ましくは10〜35質量部である。特に、塩化ビニル系樹脂5〜30質量部とポリウレタン系樹脂2〜20質量部とを併用することが好ましい。

【0022】

また、結合剤として上記のような熱硬化性樹脂の代わりに、あるいはこれとともに放射線硬化性樹脂を用いてもよい。放射線硬化性樹脂としては、(メタ)アクリルモノマー、(メタ)アクリルオリゴマー等が挙げられる。これらの中でも分子内に2個以上の二重結合を有し、且つ二重結合1個当り50〜300の重量平均分子量を有する放射線硬化性樹脂が好ましい。このような放射線硬化性樹脂としては、具体的には、例えば、1,3−ブタンジオールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、エトキシ化ビスフェノールAジ(メタ)アクリレート、ノボラックジ(メタ)アクリレート、プロポキシ化ネオペンチルグルコールジ(メタ)アクリレート等の二官能(メタ)アクリレート;トリス(2−ヒドロキシエチル)イソシアヌレートトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、エトキシ化トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、プロポキシ化トリメチロールプロパントリ(メタ)アクリレート、プロポキシ化グリセリルトリ(メタ)アクリレート、カプロラクトン変性トリメチロールプロパントリ(メタ)アクリレート等の三官能(メタ)アクリレート;ペンタエリスリトールテトラ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、エトキシ化ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヒドロキシペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の四官能以上の(メタ)アクリレート;上記のモノマーをポリエーテル、ポリエステル、ポリカーボネート、ポリウレタン等の骨格で分子鎖延長したオリゴマー等が挙げられる。非磁性層102中の放射線硬化性樹脂の含有量は、他の結合剤と放射線硬化性樹脂の合計量に対して、好ましくは5〜30質量%である。

【0023】

また、上記の結合剤とともに、結合剤中に含まれる官能基等と結合し架橋構造を形成する熱硬化性の架橋剤を併用することが好ましい。架橋剤としては、具体的には、例えば、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート等のイソシアネート化合物;イソシアネート化合物とトリメチロールプロパン等の水酸基を複数個有する化合物との反応生成物;イソシアネート化合物の縮合生成物等の各種のポリイソシアネートが挙げられる。架橋剤の含有量は、結合剤100質量部に対して、好ましくは10〜50質量部である。

【0024】

非磁性層102に含まれる潤滑剤としては、従来公知の10〜30の炭素数を有する脂肪酸が挙げられる。脂肪酸は、直鎖型、分岐型、シス・トランス異性体のいずれであってもよいが、潤滑性能に優れる直鎖型が好ましい。このような脂肪酸としては、具体的には、例えば、ラウリン酸、ミリスチン酸、ステアリン酸、パルミチン酸、ベヘン酸、オレイン酸、リノール酸等が挙げられる。これらは単独でまたは複数使用してもよい。非磁性層102中の脂肪酸の含有量は、非磁性粉末100質量部に対して、好ましくは0.2〜5質量部である。脂肪酸の含有量が0.2質量部以上であれば、非磁性層102から磁性層103へ脂肪酸を十分に滲出させることができ、低湿環境下での長尺耐久性をより向上させることができる。脂肪酸の含有量が5質量部以下であれば、非磁性層102の強靭性を確保することができる。

【0025】

さらに非磁性層102は、潤滑剤として、上記脂肪酸とともに、従来公知の脂肪酸エステルや脂肪酸アミドを含有してもよい。脂肪酸エステルとしては、具体的には、例えば、オレイン酸n−ブチル、オレイン酸ヘキシル、オレイン酸n−オクチル、オレイン酸2−エチルヘキシル、オレイン酸オレイル、ラウリン酸n−ブチル、ラウリン酸ヘプチル、ミリスチン酸n−ブチル、オレイン酸n−ブトキシエチル、トリメチロールプロパントリオレエート、ステアリン酸n−ブチル、ステアリン酸s−ブチル、ステアリン酸イソアミル、ステアリン酸ブチルセロソルブ等が挙げられる。脂肪酸アミドとしては、具体的には、例えば、パルミチン酸アミド、ステアリン酸アミド等が挙げられる。これらは単独でまたは複数使用してもよい。非磁性層102中の脂肪酸エステル及び脂肪酸アミドの含有量は、非磁性粉末100質量部に対して、合計で、好ましくは0.2〜10質量部である。これらの含有量が0.2質量部以上であれば、非磁性層102から磁性層103へ潤滑剤を十分に滲出させることができ、摩擦係数をより低減することができる。潤滑剤の含有量が10質量部以下であれば、非磁性層102の強靭性を確保することができる。特に、非磁性粉末100質量部に対して、脂肪酸を0.5〜4質量部、脂肪酸エステルを0.2〜3質量部含有させることが好ましい。脂肪酸が0.5質量部未満であると、摩擦係数低減効果が小さく、4質量部を超えると非磁性層102が可塑化してしまい強靭性が失われる虞がある。また、脂肪酸エステルが0.2質量部未満であると、摩擦係数低減効果が小さく、3質量部を超えると磁性層103への移入量が多すぎるため、磁気テープと磁気ヘッドとが貼り付く等の副作用を生じる虞がある。

【0026】

非磁性層102は、上述した非磁性粉末、結合剤、及び潤滑剤を含有していれば、さらに従来公知の分散剤等の添加剤を含有してもよい。このような分散剤としては、具体的には、例えば、上記脂肪酸のアルカリ金属またはアルカリ土類金属からなる金属石けん;上記脂肪酸エステルのフッ素化物;ポリアルキレンオキサイドアルキルリン酸エステル;レシチン;トリアルキルポリオレフィンオキシ第四級アンモニウム塩(アルキルの炭素数は1〜5個であり、オレフィンはエチレン、プロピレン等);銅フタロシアニン等が挙げられる。これらは、単独でまたは複数使用してもよい。分散剤の含有量は、非磁性粉末100質量部に対して、好ましくは0.2〜5質量部である。

【0027】

非磁性層102の厚さは、好ましくは0.1〜3μmであり、より好ましくは0.1〜1.2μmである。非磁性層102の厚さが0.1μm以上であれば、耐久性の確保に十分な量の潤滑剤を非磁性層102に含有させることができる。一方、非磁性層102の厚さが3μm以下であれば、磁気記録媒体の全厚が不要に厚くなることが避けられ、体積当りの記録容量を向上させることができる。

【0028】

<磁性層>

磁性層103は、磁性粉末と結合剤とを含むものである。

【0029】

磁性層103に含まれる磁性粉末としては、具体的には、例えば、六方晶系フェライト磁性粉末、強磁性金属鉄系磁性粉末、窒化鉄系磁性粉末等が挙げられる。磁性粉末の平均粒子径は、好ましくは10〜35nmであり、より好ましくは15〜25nmである。平均粒子径が10nm以上であれば、分散性に優れた磁性塗料を調製することができる。一方、平均粒子径が35nm以下であれば、粒子ノイズを低減することができる。なお、磁性粉末の平均粒子径は、針状の場合は平均長軸径を、板状の場合は最も大きな板径を、長軸長と短軸長の比が1〜3.5である球状ないし楕円体状の場合は最大差し渡し径をそれぞれ意味する。

【0030】

磁性層103に含まれる結合剤としては、従来公知の結合剤を使用することができる。これらの中でも、磁性粉末の分散性及び磁性層103の剛性を考慮すれば、非磁性層102に用いられる結合剤と同様の結合剤が好ましい。磁性層103中の結合剤の含有量は、磁性粉末100質量部に対して、好ましくは7〜50質量部であり、より好ましく10〜35質量部である。特に、塩化ビニル系樹脂とポリウレタン系樹脂を併用する場合、塩化ビニル系樹脂を5〜30質量部、ポリウレタン系樹脂を2〜20質量部使用することが好ましい。また、非磁性層102と同様に、結合剤を架橋して磁性層103の強度を向上するため、ポリイソシアネート等の架橋剤を使用することが好ましい。架橋剤の含有量は、結合剤100質量部に対して、好ましくは10〜50質量部である。

【0031】

磁性層103は、上述した磁性粉末及び結合剤を含有していれば、研磨剤、潤滑剤、分散剤等公知の添加剤をさらに含有してもよい。特に、耐久性の観点から、研磨剤及び潤滑剤が好ましく用いられる。研磨剤としては、具体的には、例えば、α−アルミナ、β−アルミナ、炭化ケイ素、酸化クロム、酸化セリウム、α−酸化鉄、コランダム、人造ダイアモンド、窒化珪素、炭化珪素、チタンカーバイト、酸化チタン、二酸化珪素、窒化ホウ素等が挙げられ、これらの中でも、モース硬度6以上の研磨剤がより好ましい。これらは、単独でまたは複数使用してもよい。研磨剤の平均粒子径は、使用する研磨剤の種類にもよるが、好ましくは10〜200nmである。研磨剤の含有量は、磁性粉末100質量部に対して、好ましくは5〜20質量部であり、より好ましくは8〜18質量部である。潤滑剤としては、非磁性層102で用いられる潤滑剤と同様の潤滑剤を使用することができる。これらの中でも、脂肪酸エステルと脂肪酸アミドとを併用することが好ましい。特に、磁性層103に潤滑剤を含有させる場合、磁性層103中の磁性粉末、研磨剤等の全粉末の総量100質量部に対して、脂肪酸エステルを0.2〜3質量部、脂肪酸アミドを0.5〜5質量部使用することが好ましい。脂肪酸エステルの含有量が0.2質量部未満であると、摩擦係数低減効果が小さく、3.0質量部を超えると、磁性層103がヘッドに貼り付く等の副作用を生じる虞があるからである。脂肪酸アミドの含有量が0.5質量部未満であると、磁気ヘッドと磁性層103とが相互接触することにより生じる焼き付きを防止する効果が小さくなるからであり、5質量部を超えると脂肪酸アミドがブリードアウトしてしまう虞があるからである。なお、磁性層103に含有させた潤滑剤と上記非磁性層102に含有させた潤滑剤は相互に移動し得る。

【0032】

また、磁性層103は、必要に応じて、導電性及び表面潤滑性の向上を目的として、従来公知のカーボンブラックを含有してもよい。このようなカーボンブラックとしては、具体的には、例えば、アセチレンブラック、ファーネスブラック、サーマルブラック等が挙げられる。カーボンブラックの平均粒子径は、好ましくは0.01〜0.1μmである。平均粒子径が0.01μm以上であれば、カーボンブラックが良好に分散された磁性層103を形成することができる。一方、平均粒子径が0.1μm以下であれば、表面平滑性に優れた磁性層103を形成することができる。また、必要に応じて、平均粒子径の異なるカーボンブラックを2種以上用いてもよい。カーボンブラックの含有量は、磁性粉末100質量部に対して、好ましくは0.2〜5質量部であり、より好ましくは0.5〜4質量部である。

【0033】

磁性層103の厚さは、短波長記録特性の向上を目的として、好ましくは10〜150nmであり、より好ましくは20〜100nmであり、さらに好ましくは30〜90nmである。上記磁性層103の厚さであれば、短波長記録においても自己減磁作用による記録再生時の厚み損失を低減することができる。このため、最短記録波長が0.5μm以下のシステムにおいても、高出力を得ることができる。

【0034】

磁性層103の長手方向の残留磁束密度と磁性層103の厚さとの積は、好ましくは0.0018〜0.05μTmであり、より好ましくは0.0036〜0.05μTmであり、さらに好ましくは0.004〜0.05μTmである。上記積の値が小さすぎると、再生ヘッドとしてMRヘッドが用いられる場合、再生出力が小さくなる傾向がある。一方、上記積の値が大きすぎると、MRヘッドが飽和して、再生出力が歪みやすくなる。

【0035】

磁性層103の表面粗さは、JIS B0601で定義されている中心線平均粗さRaをいい、Raは2.0nm未満であることが好ましい。磁性層103の表面平滑性が向上するほど、高出力が得られるが、余りに磁性層103の表面が平滑化しすぎると、摩擦係数が高くなり、走行安定性が低下する。このため、Raは1.0nm以上であることが好ましい。

【0036】

<非磁性支持体>

非磁性支持体101としては、従来から使用されている磁気記録媒体用の非磁性支持体を使用できる。具体的には、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル類、ポリオレフィン類、セルローストリアセテート、ポリカーボネート、ポリアミド、ポリイミド、ポリアミドイミド、ポリスルフオン、アラミド等からなるプラスチックフィルム等が挙げられる。

【0037】

非磁性支持体101の厚さは、用途によって異なるが、好ましくは1.5〜11μmであり、より好ましくは2〜7μmである。非磁性支持体101の厚さが1.5μm以上であれば、成膜性が向上するとともに、高い強度を得ることができる。一方、非磁性支持体101の厚さが11μm以下であれば、全厚が不要に厚くならず、例えば、磁気テープの場合1巻当たりの記録容量を大きくすることができる。

【0038】

非磁性支持体101の長手方向のヤング率は、好ましくは5.8GPa以上であり、より好ましくは7.1GPa以上である。非磁性支持体101の長手方向のヤング率が5.8GPa以上であれば、走行性を向上させることができる。また、ヘリキャルスキャン方式に用いられる磁気記録媒体では、長手方向のヤング率(MD)と幅方向のヤング率(TD)との比(MD/TD)は、好ましくは0.6〜0.8であり、より好ましく0.65〜0.75であり、さらに好ましくは0.7である。上記比の範囲内であれば、磁気ヘッドのトラックの入側から出側間の出力のばらつき(フラットネス)を抑えることができる。リニアレコーディング方式に用いられる磁気記録媒体では、長手方向のヤング率(MD)と幅方向のヤング率(TD)との比(MD/TD)は、好ましくは0.7〜1.3である。

【0039】

非磁性支持体101の幅方向の温度膨張係数は、好ましくは−10〜10×10-6であり、幅方向の湿度膨張係数は、好ましくは0〜10×10-6である。上記の範囲内であれば、温度・湿度の変化によるオフトラックが抑えられ、エラーレートを低減することができる。

【0040】

<バックコート層>

非磁性支持体101の非磁性層102が形成されている主面とは反対側の主面(ここでは、下面)には、走行性の向上等を目的としてバックコート層104が設けられていると好ましい。バックコート層104の厚さは、好ましくは0.2〜0.8μmであり、より好ましくは0.3〜0.8μmである。バックコート層104の厚さが薄すぎると、走行性向上効果が不十分となり、厚すぎると磁気テープの全厚が厚くなり、磁気テープ1巻当たりの記録容量が小さくなるためである。

【0041】

バックコート層104は、例えば、アセチレンブラック、ファーネスブラック、サーマルブラック等のカーボンブラックを含有することが好ましい。通常、粒子径が相対的に異なる、小粒径カーボンブラックと大粒径カーボンブラックとが併用される。併用する理由は、走行性向上効果が大きくなるからである。

【0042】

また、バックコート層104は結合剤を含み、結合剤としては、非磁性層102及び磁性層103に用いられる結合剤と同様のものを用いることができる。これら中でも、摩擦係数を低減させ磁気ヘッドの走行性を向上させるためには、セルロース系樹脂とポリウレタン系樹脂とを併用することが好ましい。

【0043】

バックコート層104は、強度向上を目的として、酸化鉄、アルミナ等をさらに含有することが好ましい。

【0044】

バックコート層104の形成は、非磁性層102及び磁性層103の形成前であってもよいし、形成後であってもよい。

【0045】

ところで、上述した構成を有する磁気記録媒体100の走行耐久性を向上させる方法としては、(A)走行による磁気記録媒体(磁気テープ)に対する負荷を減じること、(B)負荷がかかってもダメージを受けないように磁気テープ自体のあらゆる強度をあげることの二つに絞られる。上記(A)の具体的方法は、走行時の磁気テープ表面と磁気ヘッドとの摩擦係数を低減するのが一般的である。また、上記(A)と上記(B)との関連を明らかにしようとテープ設計従事者は種々検討してきた結果、次のことが当業界では周知となっている。長時間走行や多数回の走行で磁気テープ表面がより平滑な鏡面に近い状態になり、その結果、磁気テープ表面とヘッド摺動面との接触面積が増大して磁気ヘッドに対する摩擦係数が上昇し、貼り付きを起こしやすくなる。そのため、磁気テープ表面への負荷は増加して塗膜が破壊されたり、スティックスリップという極短時間での走行速度が乱れる現象のためにヘッドタッチ(テープ/ヘッドコンタクト)が不安定となって出力が変動したりする現象が生じる。

【0046】

これらの現象を防止するために、磁性層103表面に突起部が存在するよう表面に微小な突起を設けるように磁性層103の構成材料を検討したり、表面の平滑化処理を工夫して基本的に磁性層103表面と磁気ヘッドとの実質的な接触面積を低減するようにすることで、磁性層103の耐久性の確保を図る工夫がなされている。また、磁気ヘッドとの摩擦係数の低減を図るために加えた潤滑剤が形成した、磁気ヘッドとテープ表面との間の境界潤滑層(境界潤滑機能をもたらすのは実質的にはテープ構成物のうちの潤滑剤であり、以後単に潤滑剤層とも表現する)が走行耐久性に大きく影響していることが分かった。

【0047】

磁気テープの走行の長さや時間の増加に伴って、磁性層103表面に存在する突起は磨耗して、磁気ヘッドと磁性層103表面との接触面積は次第に増加する。また、最近の高密度、大容量の磁気テープとしては、突起を高くすることは接触面積を減らし塗膜へのダメージを軽減するため耐久性の向上には好ましいが、スペーシングロスを増加させるので良好な電磁変換特性の維持からは望ましくない。したがって、磁性層103表面が極めて平滑になっても耐久性が劣下しないようにするために境界潤滑層は重要な機能を持つことになる。したがって、境界潤滑層を形成するテープ表面の潤滑剤量だけでなく境界潤滑層の厚さそのものを測定することは、得られた境界潤滑層の厚みの値と実際の耐久性試験の結果との関連を解析すること等から、磁気記録媒体100の耐久性を向上させる塗膜設計を行う上で、有効な指針を与える極めて重要なことである。

【0048】

これに対し、本発明者らは、磁気記録媒体100の磁性層103表面に形成される潤滑剤層の厚みを直接測定する方法として、まず、磁気記録媒体の表面に透明体を接して対向させ、透明体を介して光を透明体側から磁気記録媒体に照射し、磁気記録媒体の表面と透明体の対向部に生じる干渉光の強度に基づいて、磁気記録媒体と透明体との間のスペーシングを算出するスペーシング計測方法を用い、潤滑剤層を有機溶剤で洗い流す前後の磁気記録媒体と透明体とのスペーシングの差から潤滑剤層の厚みを測定することを既に提案している。

【0049】

本実施形態では、磁気テープ100の磁性層表面と、磁気ヘッドに見立てた平滑なガラス板やガラスの模擬ヘッドとの微小なスペーシングを、市販のTSA(Tape Spacing Analyzer(Micro Physics社製))を用いて測定する。TSAは、光学干渉の原理に基づき、ガラス板の表面と、これに接した磁気テープ表面の一定領域の多数のポイントとの距離を測定し、これをヒストグラムで表示しそのピーク値(最頻値)に基づいてガラス板と磁気記録媒体とのスペーシングとするものである。

【0050】

以下に、スペーシングの測定方法を図2を用いて詳細に説明する。図2は、TSAを用いてスペーシングを測定するためのスペーシング計測装置の模式図である。

【0051】

まず、ガラス板1に磁気テープ100の磁性層103(図1)表面が接するように密着させる。そして、ロードセル4を介して精密ステージ5に設置したウレタン製の半球3を磁気テープ100のバックコート層104(図1)側から押し付ける。つまり、磁気テープ100の磁性層103(図1)表面をガラス板1に押し付ける。このときの押し付ける圧力は、実際のドライブでの磁気テープが受けるヘッド圧に等しくする。LTO(Linear Tape Open)システムの場合は0.4〜1.0atm(4.05〜10.1(×104N/m))である。

【0052】

この状態でストロボスコープ6から一定波長の光をガラス板1を通して磁気テープ100の磁性層103(図1)側表面の一定領域(240000〜280000μm2)に照射し、この領域の凹凸で生じた干渉縞から算出した、ガラス板1と磁気テープ100の磁性層103(図1)表面の各ポイント間との距離を濃度表示した画像は、システムコントローラ7を経て表示部2に表示される。表示部2に表示される画像は、図3に示すようなものとなった。図3は、スペーシングを濃度表示した平面画像を示す図である。

【0053】

さらに、図3に示された画像を66000ポイントに分割して各ポイントのガラス板1から磁性層103(図1)表面までの距離を求め、これをヒストグラム(度数分布曲線)とし、さらにローパスフィルタ(LPF)処理によって滑らかな曲線として、図4に示すヒストグラムを得た。図4において、横軸はスペーシングを表し、縦軸は頻度を表している。50000ポイント以上に分割して得られるヒストグラムであるならば、特に分割ポイント数にはこだわらない。図4におけるヒストグラムのピーク値がガラス板1と磁気テープ100の磁性層103(図1)表面とのスペーシングと認識される。

【0054】

また、図4は、磁気テープ100をn−ヘキサンで洗浄前後のスペーシングのヒストグラムを示したものであり、この図4から、洗浄前後でスペーシングの値が異なることが分かる。図4において、洗浄後のスペーシングのピーク値をSA、洗浄前のスペーシングのピーク値をSBとすると、洗浄前後のスペーシングのピーク値の差SA−SBの値を、磁性層103(図1)に存在する潤滑剤層の厚さdLと見なすことができる。

【0055】

ここでいう洗浄とは、磁気テープ100をn−ヘキサンに浸漬して30分間超音波洗浄することをいう。これにより、n−ヘキサンに可溶な成分が磁性層103(図1)から抽出されるとともに、磁性層103(図1)表面に存在する潤滑剤層105(後述の図5)も洗い流される。磁性層103から抽出されるn−ヘキサンに可溶な成分のうちの大部分は磁性層103(図1)に含まれる潤滑剤であり、ごく一部は磁性層103(図1)に含まれる結合剤の低分子成分である。

【0056】

これらのデータから、本発明者らは、磁気ヘッドに見立てたガラス板1と磁気テープ100とのスペーシング及び磁性層103(図1)表面における潤滑剤層105の状態を図5に示したモデル図のように考えている。

【0057】

さらに、本発明者らは、潤滑剤層105(図5)を排除した後の磁性層103表面の形状に基づくスペーシングと、潤滑剤層105の厚さについて詳細な検討を行ったところ、これらを適切に制御することにより記録再生特性及び走行特性が共に優れた磁気記録媒体を提供できることが分かった。

【0058】

従来技術では、例えば、記録再生特性を向上させるために磁性層103表面の平滑化を行った場合、その磁性層103表面の平滑の度合いを、例えば、ZYGO等の光学的方法やAFM(Atomic Force Microscope)等の探針走査方式で測定していた。前者の方法では光学波長限界により、スペーシングを形成する直径が数十nmオーダーの微小な突起を捉える事ができないため、微小な表面形状が測定できなかった。また後者の方法では、微小な突起を捉える事はできるが測定視野が例えば10μm×10μmと非常に狭い。そのため磁気ヘッドとの接触面積相当の平均スペーシングを求めるには測定視野数を非常に多くする必要があり、測定に要する労力や時間を考慮すると現実的でなかった。さらに、実際の磁気ヘッドと磁性層103表面とのスペーシングは、微小な突起が磁気ヘッドから受ける接触圧で変形することでスペーシングも変化するため、前述の光学的方法や探針走査方式で求めた表面形状から推定されるスペーシングとは同じにならない。TSAでは実際と同等の接触圧を加えた状態でスペーシングの測定を行うので、光学的方法や探針走査方式で求めるスペーシングよりも、実際の磁気ヘッドと磁性層103とのスペーシングにより近い値が得られる。

【0059】

そこで、本発明らは、潤滑剤層105(図5)を排除した磁性層103表面を対象として、磁気ヘッドと磁性層103との間のスペーシングを求め、それに対して、最適な厚さの潤滑剤層を設けると走行特性も良好になることを見出した。

【0060】

潤滑剤層105(図5)を排除した磁性層103のスペーシングSAは、3〜10nmが好ましい。この範囲が好ましいのは、3nm未満になると表面が平滑になりすぎて、磁気ヘッドと磁性層103とが張り付く虞があり、10nmを超えるとスペーシングが大きくなって、記録再生特性が低下する傾向にあるからである。潤滑剤洗浄後のスペーシングSAと潤滑剤洗浄前のスペーシングSBとの差、SA−SBで定義される潤滑剤層105(図5)の厚さdLは、1〜5nmであることが好ましい。この範囲が好ましい理由は、1nm未満であると、磁性層103表面を保護して磨耗を防止するという潤滑剤層の効果が得られない場合があり、5nmを超えると潤滑剤層105(図5)が厚すぎて、繰り返し走行させた場合に、磁気ヘッドと磁気テープとが貼り付いて、走行が不安定になる場合があるからである。

【0061】

SA及びdLの値を上記範囲に制御する方法は特に制限されないが、好ましくは、以下の方法が例示される。

【0062】

まず、SAの値を制御、特に、SAを10nm以下に制御するための方法について説明する。

【0063】

(1)磁性層103を構成する粉末材料の粒子径や粒子径分布を制御する。磁性粉末の平均粒子径は35nm以下が好ましく、25nm以下がより好ましい。モース硬度が6以上の非磁性粉末の平均粒子径は0.3μm以下が好ましく、0.2μm以下がより好ましい。カーボンブラック粉末の平均粒子径は100nm以下が好ましく、50nm以下がより好ましい。また、上記の磁性粉末、非磁性粉末、カーボンブラックの粒子径分布はシャープなものが好ましい。

【0064】

(2)磁性層103を形成するための磁性塗料の分散を高度にする。磁性塗料の製造に係る各工程において分散を高度にする方法を採用する。例えば、磁性粉末を結合剤と混練する前に、磁性粉末の表面処理を行う。これは、磁性層103に含まれる他の粉末粒子と一緒に表面処理を行ってもよい。この方法については、特開2008−248238号公報に詳細が記されている。

【0065】

(3)混練は、加圧式混練装置を用いるのが好ましい。また、混練後の希釈取り出しに当っては、2軸連続式混練装置と組み合わせて行うことが好ましい。この方法については、特開2009−230779号公報に詳細が記されている。

【0066】

(4)混練、希釈後のサンドミル分散は、比重が3以上で、粒子径が0.5mm以下の分散メディアを使用して行うことが好ましい。例えば、比重が6で、粒子径が0.1mm以下のジルコニアビーズが、好ましく用いられる。また、サンドミルで複数回分散する場合には、サンドミルと超音波分散を組み合わせて複数回行うことが好ましい。この方法については、特開2005−146187号公報に詳細が記されている。

【0067】

(5)サンドミル分散の後、衝突型分散装置で再分散処理を行ってもよい。この処理を行うことにより、磁性塗料の分散安定性が良好になる。この方法については、特開2006−107627号公報に詳細が記されている。また、磁性粉末以外の非磁性粉末やカーボンブラックの添加を最初から磁性粉末と一緒に分散するか、あるいは、上記の磁性塗料の製造工程のどの工程で配合して分散するかによっても、SAを制御することができる。非磁性粉末やカーボンブラックを別塗料として分散して、磁性塗料の製造工程の各工程で配合してもよい。

【0068】

(6)非磁性支持体101の上面側に磁性塗料を塗布、乾燥して磁性層103を形成した後、カレンダロールにより平滑化処理を行う。この時のカレンダロールの温度、圧力を制御する。また、カレンダロールの表面粗さRaは2nm以下にすることが好ましい。また、磁性層103形成後から平滑化処理を行うまでの時間をなるべく短くすることにより、平滑な磁性層103が得られる。

【0069】

(7)磁気シートを所定の幅寸法に裁断してから、磁性層103をラッピングテープ、ブレード、ダイヤモンドホイール等で研磨してもよい。

【0070】

本発明においては、上記(1)〜(7)に示す方法を単独に用いて、好ましくはこれらの幾つかを併用することで、潤滑剤層105(図5)を排除した磁性層103のスペーシングSAを制御できる。

【0071】

次に、dLの値を制御するための方法を説明する。

【0072】

(8)磁性層103、非磁性層102に含ませる潤滑剤の添加量を制御し、添加方法を選択する。高容量の磁気記録媒体100は、非磁性支持体101の上面上に非磁性粉末を含む非磁性層102、磁性粉末を含む薄層の磁性層103がこの順に形成されている。潤滑剤を磁性層103表面に供給するために、磁性層103以外に非磁性層102にも潤滑剤が含まれている。これらの潤滑剤量を制御することにより、磁性層103表面に形成される潤滑剤層の厚さdLを制御することができる。

【0073】

(9)磁性層103、非磁性層102に含ませる非磁性粉末やカーボンブラックの添加量を制御し、添加方法を選択する。非磁性粉末やカーボンブラックに潤滑剤が吸着し、磁性層103の表面に出にくくなる場合がある。また、磁性塗料、非磁性塗料の製造工程における非磁性粉末やカーボンブラックの配合時期により潤滑剤の吸着量が変化する。

【0074】

(10)磁性層103の表面に潤滑剤をトップコートする。磁性層103や非磁性層102に含まれる潤滑剤の量が少ない場合には、磁性層103の表面に潤滑剤を所定の厚さとなるようにトップコートしてもよい。

【0075】

本発明においては、上記(8)〜(10)に示す方法を単独に用いて、好ましくはこれらの幾つかを併用することで、磁性層103表面に形成される潤滑剤層の厚さdLを制御できる。

【実施例】

【0076】

以下に、実施例を挙げて本発明をより具体的に説明するが、本発明は下記実施例に限定されるものでない。なお、以下の説明において、「部」とあるのは「質量部」を意味する。

【0077】

(実施例1)

[非磁性塗料の調製]

表1に示す非磁性塗料成分(1)を回分式ニーダで混練することにより混練物を調製した。得られた混練物と、表2に示す非磁性塗料成分(2)とをディスパを用いて撹拌して、混合液を調製した。得られた混合液をサンドミル(滞留時間:60分)で分散して分散液を調製した後、分散液と、表3に示す非磁性塗料成分(3)とをディスパを用いて撹拌し、これをフィルタでろ過して、非磁性塗料を調製した。

【0078】

【表1】

【0079】

【表2】

【0080】

【表3】

【0081】

[磁性塗料の調製]

表4に示す磁性塗料成分(1)を表面処理槽内に投入し、回転剪断型攪拌機(エム・テクニック社製クレアミクス、回転翼径:50mm、ギャップ:2mm、回転数:2000rpm、ずり速度:2.6×104/sec)により60分攪拌して磁性粉末、アルミナ粉末の表面処理を行い、第1組成物を得た。

【0082】

得られた第1組成物を、縦型振動乾燥機(中央化工機社製VFD−01)に投入し、槽内を振動させ(振動数:1800cpm、振幅:2.2mm)、20KPaの減圧下、60℃に加温して濃縮し、固形分濃度90質量%の第2組成物を得た。

【0083】

得られた第2組成物に表5に示す磁性塗料成分(2)を加え、加圧型の回分式ニーダで混練した。

【0084】

次いで、加圧型の回分式ニーダに、表6に示す磁性塗料成分(3)を2段階に分けて加えて混練物を希釈して、スラリーを調製した。このスラリーをジルコニアビーズ(比重:6、粒子径:0.1mm)を充填したサンドミル(滞留時間:45分)で分散した後、得られた分散液と、表7に示す磁性塗料成分(4)とをディスパを用いて撹拌し、これをフィルタでろ過して、磁性塗料を調製した。

【0085】

【表4】

【0086】

【表5】

【0087】

【表6】

【0088】

【表7】

【0089】

[バックコート層用塗料の調製]

表8に示すバックコート層用塗料成分を混合した混合液を、サンドミルで分散処理(滞留時間:45分)した。得られた分散液にポリイソシアネート15部を加えて撹拌し、これをフィルタでろ過して、バックコート層用塗料を調製した。

【0090】

【表8】

【0091】

[トップコート層用塗料の調製]

表9に示すトップコート層用塗料成分を撹拌機にて混合溶解し、トップコート層用塗料を調製した。

【0092】

【表9】

【0093】

[評価用磁気テープの作製]

非磁性支持体(ポリエチレンナフタレートフィルム、厚さ:6.1μm)の一方の主面(上面)上に、上記の非磁性塗料及び磁性塗料を、乾燥及びカレンダ処理後の厚さがそれぞれ1.5μm及び90nmとなるように、エクストルージョン型コータにて同時重層塗布し、非磁性層及び磁性層をこの順に形成した。なお、このとき、ソレノイド磁石を用いて配向磁界(400kA/m)を印加しながら、面内配向処理を行った。

【0094】

次に、上記のバックコート層用塗料を、非磁性支持体の上記非磁性層及び上記磁性層が形成された主面(上面)とは反対側の主面(下面)上に、乾燥及びカレンダ処理後の厚さが0.5μmとなるように塗布し、乾燥して、バックコート層を形成した。この非磁性支持体の上面側に非磁性層及び磁性層が形成され、下面側にバックコート層が形成された原反ロールを、7段の金属ロールを有するカレンダ装置でカレンダ処理した(温度:100℃、線圧力:196kN/m)。その後、表9に示したトップコート層用塗料を磁性層の上面上に塗布した。

【0095】

得られた原反ロールを70℃で72時間硬化処理し、磁気シートを作製した。この磁気シートを1/2インチ幅に裁断し、LTO規格に準拠したサーボ信号を書き込んで評価用の磁気テープを作製した。

【0096】

(実施例2)

混練後、加圧型の回分式ニーダに表6の磁性塗料成分(3)の一部を添加して固形分濃度が50質量%になるように希釈し、得られた混練・希釈物を連続式2軸混練機に送った。連続式2軸混練機にて、さらに、磁性塗料成分(3)の残部を3分割して混練機の軸方向の3個所で添加して段階的に希釈して、スラリーを調製した。これらの操作以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0097】

(実施例3)

フィルタでろ過して得られた磁性塗料を、衝突型分散機を用いて、オリフィス径0.2mm、加圧条件を150MPaとして、衝突チャンバーを2回通過させて、再分散処理を行い磁性塗料を調製し、カレンダ処理を2回行ったこと以外は、上記実施例2と同様にして評価用の磁気テープを作製した。

【0098】

(実施例4)

トップコートを行わなかったこと以外は、上記実施例3と同様にして評価用の磁気テープを作製した。

【0099】

(比較例1)

磁性粉末、アルミナ粉末の表面処理、濃縮を行わず、磁性塗料成分(1)のテトラヒドロフランを12.9質量部に変更したものを磁性塗料成分(2)に加えて、加圧型の回分式ニーダで混練して磁性塗料を調製したこと以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0100】

(比較例2)

表10に示すアルミナ塗料成分を混合撹拌した後、撹拌軸及び容器内面をセラミック被覆したサンドミルにて、滞留時間60分で分散処理を行い、アルミナ塗料を調製した。

【0101】

磁性塗料成分(1)の粒状アルミナ粉末(平均粒子径:80nm)10質量部を使用せず、磁性塗料をサンドミルで分散している途中(滞留時間22分の時点)で、上記アルミナ塗料を46質量部加えて磁性塗料を調製したこと以外は、上記実施例2と同様にして評価用の磁気テープを作製した。

【0102】

【表10】

【0103】

(比較例3)

磁性塗料成分(1)の磁性粉末を、強磁性鉄系金属磁性粉末((添加元素:Co、Al、Y)〔Co/Fe:24at%、Al/(Fe+Co):4.7at%、Y/(Fe+Co):7.9at%、σs:116A・m2/kg、Hc:165kA/m、平均粒子径:45nm、軸比:4〕)に変更して磁性塗料を調製したこと以外は、上記実施例2と同様にして評価用の磁気テープを作製した。

【0104】

(比較例4)

非磁性塗料成分(2)のステアリン酸を0.7質量部、ステアリン酸ブチルを0.7質量部に変更し、トップコートを行わなかったこと以外は、上記実施例2と同様にして評価用の磁気テープを作製した。

【0105】

(実施例5)

磁性塗料成分(1)の磁性粉末を、バリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更して磁性塗料を調製したこと以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0106】

(実施例6)

磁性塗料成分(1)の磁性粉末を、バリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更して磁性塗料を調製したこと以外は、上記実施例3と同様にして評価用の磁気テープを作製した。

【0107】

(実施例7)

カレンダ処理の線圧力を392kN/mに変更したこと以外は、上記実施例6と同様にして評価用の磁気テープを作製した。

【0108】

(実施例8)

サーボ信号を書き込んだ後に、日本ミクロコーティング社製#20000ラッピングテープを用いて磁性層表面を研磨し、研磨後にクリーニングティシュで表面の汚れを除去する研磨処理を行ったこと以外は、上記実施例6と同様にして評価用の磁気テープを作製した。

【0109】

(実施例9)

磁性塗料成分(1)の磁性粉末を、バリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更し、粒状アルミナ粉末(平均粒子径:80nm)10質量部を使用せず、磁性塗料をサンドミルで分散している途中(滞留時間22分の時点)で、上記比較例2で使用したアルミナ塗料を23質量部加えて磁性塗料を調製したこと以外は、上記実施例8と同様にして評価用の磁気テープを作製した。

【0110】

(比較例5)

磁性塗料成分(1)の磁性粉末をバリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更し、テトラヒドロフランを12.9質量部に変更したものを磁性塗料成分(2)に加えて、磁性粉末、アルミナ粉末の表面処理、濃縮を行わず、加圧型の回分式ニーダで混練して磁性塗料を調製したこと以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0111】

(比較例6)

トップコート層用塗料成分のステアリン酸を2質量部、ステアリン酸ブチルを2質量部に変更してトップコートを行ったこと以外は、上記実施例5と同様にして評価用の磁気テープを作製した。

【0112】

(比較例7)

非磁性塗料成分(2)のステアリン酸を0.7質量部、ステアリン酸ブチルを0.7質量部に変更し、トップコートを行わなかったこと以外は、上記実施例5と同様にして評価用の磁気テープを作製した。

【0113】

(実施例10)

磁性塗料成分(1)の磁性粉末を、窒化鉄磁性粉末(Y−N−Fe)(Y/Fe:5.5at%、N/Fe:11.9at%、σs:103A・m2/kg(103emu/g)、Hc:211.0kA/m(2650Oe)、平均粒子径:17nm、軸比:1.1)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更して磁性塗料を調製したこと以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0114】

(実施例11)

磁性塗料成分(1)の磁性粉末を、窒化鉄磁性粉末(Y−N−Fe)(Y/Fe:5.5at%、N/Fe:11.9at%、σs:103A・m2/kg(103emu/g)、Hc:211.0kA/m(2650Oe)、平均粒子径:17nm、軸比:1.1)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更して磁性塗料を調製したこと以外は、上記実施例3と同様にして評価用の磁気テープを作製した。

【0115】

(実施例12)

カレンダ処理の線圧力を392kN/mに変更したこと以外は、上記実施例11と同様にして評価用の磁気テープを作製した。

【0116】

(実施例13)

サーボ信号を書き込んだ後に、日本ミクロコーティング社製#20000ラッピングテープを用いて磁性層表面を研磨し、研磨後にクリーニングティシュで表面の汚れを除去する研磨処理を行ったこと以外は、上記実施例11と同様にして評価用の磁気テープを作製した。

【0117】

(実施例14)

磁性塗料成分(1)の磁性粉末を、窒化鉄磁性粉末(Y−N−Fe)(Y/Fe:5.5at%、N/Fe:11.9at%、σs:103A・m2/kg(103emu/g)、Hc:211.0kA/m(2650Oe)、平均粒子径:17nm、軸比:1.1)に変更し、粒状アルミナ粉末(平均粒子径:80nm)10質量部を使用せず、磁性塗料をサンドミルで分散している途中(滞留時間22分の時点)で、上記比較例2で使用したアルミナ塗料を23質量部加えて磁性塗料を調製したこと以外は、上記実施例13と同様にして評価用の磁気テープを作製した。

【0118】

(比較例8)

磁性塗料成分(1)の磁性粉末を窒化鉄磁性粉末(Y−N−Fe)(Y/Fe:5.5at%、N/Fe:11.9at%、σs:103A・m2/kg(103emu/g)、Hc:211.0kA/m(2650Oe)、平均粒子径:17nm、軸比:1.1)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更し、テトラヒドロフランを12.9質量部に変更したものを磁性塗料成分(2)に加えて、磁性粉末、アルミナ粉末の表面処理、濃縮を行わず、加圧型の回分式ニーダで混練して磁性塗料を調製したこと以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0119】

(比較例9)

トップコート層用塗料成分のステアリン酸を2質量部、ステアリン酸ブチルを2質量部に変更してトップコートを行ったこと以外は、上記実施例10と同様にして評価用の磁気テープを作製した。

【0120】

(比較例10)

非磁性塗料成分(2)のステアリン酸を0.7質量部、ステアリン酸ブチルを0.7質量部に変更し、トップコートを行わなかったこと以外は、上記実施例10と同様にして評価用の磁気テープを作製した。テープを用いて以下の評価を行った。表11〜13にこれらの結果を示す。

【0121】

<磁性層の表面粗さの測定>

評価用磁気シートの磁性層の表面を、汎用三次元表面構造解析装置(ZYGO社製,NewView5000)で、走査型白色光干渉法(Scan Length:5μm、測定視野:72μm×54μm、対物レンズの倍率:50倍、ズーム:2倍)により測定し、10箇所の平均値から表面粗さRa求めた。

【0122】

<磁性層のスペーシングの測定>

図2に示したTSA(Tape Spacing Analyzer(Micro Physics社製))を用いてn−ヘキサンで潤滑剤洗浄前後のスペーシングを測定し、潤滑剤洗浄後のスペーシングの値をSA、潤滑剤洗浄前のスペーシングの値をSBとして、SA−SBの値を潤滑剤層の厚さdLとして求めた。

【0123】

ウレタン製の半球3で磁性層103をガラス板1に押し付ける圧力は0.5atm(5.05×104N/m)とした。この状態でストロボスコープ6から白色光をガラス板1を通して磁気テープ100の磁性層103側表面の一定領域(240000〜280000μm2)に照射し、そこからの反射光をIFフィルタ(633nm)を通してCCDで受光することで、この領域の凹凸で生じた干渉縞画像を得た。

【0124】

この画像を66000ポイントに分割して各ポイントのガラス板1から磁性層103表面までの距離を求めこれをヒストグラム(度数分布曲線)とし、さらにローパスフィルタ(LPF)処理によって滑らかな曲線として、そのピーク位置のガラス板1から磁性層103表面までの距離をスペーシングとした。

【0125】

n−ヘキサンによる潤滑剤洗浄は、磁気テープをn−ヘキサンに浸漬して室温で30分間超音波洗浄することにより行った。

【0126】

<C/N測定>

日立マクセル社製リニアテープ電磁変換特性測定装置を用い、これにHP社製LTO4ドライブのヘッドを取り付け、テープ速度1.5m/secで、記録波長270nmの信号を磁気テープに記録し、再生した信号を市販のMRヘッド用Readアンプで増幅した後、アジレントテクノロジー社製スペクトラムアナライザーN9020Aを用いて信号の基本波成分出力(S)と積分ノイズ(N)とを測定した。そして、比較例1のS/Nを基準(0dB)として、相対値で評価した。

【0127】

<磁気ヘッドと磁気テープとの貼り付き>

日立マクセル社製リニアテープ走行試験装置を用い、磁気テープを搬送駆動するモーターの駆動電流をモニターし、所定の電流値を超えると貼り付きと判断した。29℃、80%RHの環境下で10000パス走行の間、貼り付きが起こらなかった場合を○、貼り付きの回数が1〜5回の場合を△、貼り付きが6回以上あった場合を×とした。

【0128】

<テープ傷>

20℃、20%RHの環境下でHP社製LTO4ドライブを用いて20000パス走行の後、テープ表面を倍率200倍(視野880μm×710μm)の微分干渉光学顕微鏡で観察し、傷が無い場合を○、1cm2あたり1〜5個の場合を△、6個以上あった場合を×とした。

【0129】

【表11】

【0130】

【表12】

【0131】

【表13】

【0132】

表11〜13から明らかなように、実施例1〜14は、S/Nが良好で、貼り付き、テープ傷が少なく、比較例1〜10は、S/N、貼り付き、テープ傷の何れかが不良である。

【産業上の利用可能性】

【0133】

本発明の磁気記録媒体は、高容量で走行特性に優れた磁気記録媒体として利用可能である。

【符号の説明】

【0134】

1 ガラス板

2 表示部

3 半球

4 ロードセル

5 精密Z軸ステージ

6 ストロボスコープ

7 システムコントローラ

8 デジタルカメラ

100 磁気記録媒体(磁気テープ)

101 支持体

102 非磁性層

103 磁性層

104 バックコート層

105 潤滑剤層

【技術分野】

【0001】

本発明は、高容量磁気記録媒体に関し、特に記録再生特性及び走行特性に優れた磁気記録媒体に関する。

【背景技術】

【0002】

磁気記録媒体の一種である磁気テープは、オーディオテープ、ビデオテープ、コンピュータテープ等様々な用途がある。特に、コンピュータ用のデータバックアップテープの分野では、バックアップの対象となるハードディスクの大容量化に伴い、1巻当たり数百GBの記録容量のものが商品化されている。今後、ハードディスクのさらなる大容量化に対応するため、データバックアップテープの高容量化は不可欠である。

【0003】

データバックアップテープとして使用される磁気テープは、さらなる記録容量の増大に伴って記録波長が短波長化され、磁気ヘッドと磁気テープとのスペーシングによる記録再生特性の劣化を抑えるために、磁性層表面の平滑化が進んでいる。磁気テープの表面が平滑化されることで、磁気ヘッドと磁気テープとの接触面積が増え、両者間の摩擦が大きくなる。

【0004】

また、このような磁性層表面が平滑化された磁気テープにおいては、繰り返し走行させると、磁気ヘッドとの摺動によりさらに表面が平滑化して、摩擦係数が上昇したり貼り付き気味になって、走行が不安定になったり、甚だしい場合には磁気テープが切断したり磁気ヘッドに損傷を与える場合があった。

【0005】

このような問題に対して、例えば、特許文献1では、特に貼り付きの発生し易い、磁気テープのBOT部(BOT:Beginning of tape)及びEOT部(EOT: End of tape)に微小な凹部を形成して磁気ヘッドとの貼り付きを回避する方法が提案されている。また、特許文献2では、貼り付きの起こり易い、磁気テープの記録再生時の走行開始時や停止時に、磁気ヘッドを振動させて、磁気ヘッドと磁気テープとの貼り付きを回避する方法が提案されている。

【0006】

しかし、特許文献1及び2に記載の技術はいずれも、磁気テープの特定の場所や特定の状態における貼り付きを回避することを提案したもので、それ以外の部分での摩擦係数の上昇や貼り付きに対する対策は提案されていない。

【0007】

このような問題を解決する磁気記録媒体として、例えば、特許文献3では、磁性層の表面粗さが5nm以下であり、磁性層表面に占める潤滑剤部分の比率が20〜60%であり、且つその平均厚さが1〜10nmの磁気記録媒体が提案されている。また、特許文献4は、磁性層の表面潤滑剤指数は1.3〜5.0の範囲であり、かつ原子間力顕微鏡(AFM)により測定された40μm×40μmの面積での中心面平均粗さ(つまり、表面粗さ)は4nm以下である磁気記録媒体を提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−127666号公報

【特許文献2】特開2008−262645号公報

【特許文献3】特開平9−69224号公報

【特許文献4】特開2003−132516号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、特許文献3で提案されている磁気記録媒体は、支持体上に厚さ1μmの磁性層を形成した単層の磁気ディスクであり、十分な耐久性を得るためには、磁性層の表面粗さを5nm以下とすればよいことが記載されている。しかし、特許文献3の各実施例における磁性層の表面粗さはいずれも2nm以上であり、より記録再生特性を向上させるためには、表面粗さをさらに小さくすることが求められる。

【0010】

また、特許文献4で提案されている磁気記録媒体は、オージェ電子分光法により求めた表面潤滑剤指数は、表面の潤滑剤量に対応するものの、潤滑剤層の厚さそのものでははい。また、特許文献4では、ノイズの発生を抑制するためには、磁性層の表面粗さを4nm以下とすること、より好ましくは3nm以下とすることが記載されている。しかし、特許文献4の各実施例における磁性層の表面粗さはいずれも2.1nm以上であり、より記録再生特性を向上させるためには、表面粗さをさらに小さくすることが求められる。

【0011】

本発明は、上記問題点を解消するためになされたものであり、磁性層の表面が極めて平滑で、記録再生特性に優れ、かつ、走行特性に優れた磁気記録媒体を提供する。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明の磁気記録媒体は、非磁性支持体と、前記非磁性支持体の一方の主面上に形成された、非磁性粉末と結合剤と潤滑剤とを含む非磁性層と、前記非磁性層の前記非磁性支持体側とは反対側の主面上に形成された、磁性粉末と結合剤と潤滑剤とを含む磁性層とを有する磁気記録媒体であって、前記磁性粉末は、六方晶系フェライト磁性粉末、強磁性金属鉄系磁性粉末及び窒化鉄系磁性粉末からなる群から選ばれるいずれか1種であり、前記磁性粉末の平均粒子径が、10nm以上35nm以下であり、前記潤滑剤をn−ヘキサンで洗浄する前後の前記磁性層の表面のスペーシングをTSA(Tape Spacing Analyzer)で測定したとき、洗浄後のスペーシングの値は、3〜10nmであり、洗浄前のスペーシングの値は、前記洗浄後のスペーシングの値に比べて1〜5nm小さいことを特徴とする。

【発明の効果】

【0013】

本発明の磁気記録媒体によれば、磁気記録媒体の表面形状と潤滑剤層の厚さが好ましい範囲に制御されているので、磁性層の表面が極めて平滑で、記録再生特性及び走行特性に優れた磁気記録媒体を提供できる。

【図面の簡単な説明】

【0014】

【図1】本発明の磁気記録媒体の一例を示す概略構成図である。

【図2】スペーシング計測装置の模式図である。

【図3】図2に示すスペーシング計測装置により得られるスペーシングを濃度表示した平面画像である。

【図4】スペーシングの濃度分布から得られる度数分布(ヒストグラム)である。

【図5】磁気ヘッドと磁気テープとのスペーシング、磁性層表面の潤滑剤層のイメージ図である。

【発明を実施するための形態】

【0015】

本発明の磁気記録媒体は、非磁性支持体と、上記非磁性支持体の一方の主面上に形成された、非磁性粉末と結合剤と潤滑剤とを含む非磁性層と、上記非磁性層の上記非磁性支持体側とは反対側の主面上に形成された、磁性粉末と結合剤とを含む磁性層とを有する磁気記録媒体であって、上記磁性粉末の平均粒子径が10nm以上35nm以下であり、上記潤滑剤は、上記磁性層に移動可能であり、上記磁性層に圧力が加わると、上記磁性層の表面に境界潤滑層を形成するものであり、上記潤滑剤をn−ヘキサンで洗浄する前後の上記磁性層の表面のスペーシングをTSA(Tape Spacing Analyzer)で測定したとき、洗浄後のスペーシングの値は、3〜10nmであり、洗浄前のスペーシングの値は、上記洗浄後のスペーシングの値に比べて1〜5nm小さいことを特徴とする。これにより、磁性層の表面が極めて平滑で、記録再生特性及び走行特性に優れた磁気記録媒体を提供できる。

【0016】

(実施形態)

本実施形態では、本発明の磁気記録媒体の一例を図1を用いて説明する。図1は、本実施形態の磁気記録媒体を示す概略構成図である。

【0017】

図1に示す磁気記録媒体100は、非磁性支持体101と、上記非磁性支持体101の一方の主面(ここでは、上面)に形成された非磁性層102と、上記非磁性層102の上記非磁性支持体101側とは反対側の主面(ここでは、上面)に形成された磁性層103とを有する磁気テープである。また、非磁性支持体101の上記非磁性層102が形成されていない側の主面(ここでは、下面)には、バックコート層104が形成されている。なお、バックコート層は、必ずしも必要ではなく、あってもなくてもよい。

【0018】

<非磁性層>

非磁性層102は、非磁性粉末と結合剤と潤滑剤とを含むものである。

【0019】

非磁性層102に含まれる非磁性粉末としては、カーボンブラック、酸化チタン、酸化鉄、酸化アルミニウム等が挙げられ、通常は、カーボンブラックが単独で用いられるか、カーボンブラックと、酸化チタン、酸化鉄、酸化アルミニウム等の他の非磁性粉末とが混合して用いられる。厚さムラの少ない塗膜を形成して平滑な非磁性層102を形成するためには、粒度分布がシャープな非磁性粉末を用いることが好ましい。非磁性粉末の平均粒径は、非磁性層102の均一性、表面平滑性、剛性の確保、及び導電性確保の観点から、例えば10〜1000nmであると好ましく、10〜500nmであるとより好ましい。

【0020】

非磁性層102に含まれる非磁性粉末の粒子形状は、球状、板状、針状、紡錘状のいずれでもあってもよい。針状または紡錘状の非磁性粉末の平均粒子径は、平均長軸径で10〜300nmが好ましく、平均短軸径で5〜200nmが好ましい。球状の非磁性粉末の平均粒子径は、5〜200nmが好ましく、5〜100nmがより好ましい。板状の非磁性粉末の平均粒子径は、最も大きな板径で10〜200nmが好ましい。さらに、平滑且つ厚みムラの少ない非磁性層102を形成するためにも、シャープな粒度分布を有する非磁性粉末が好ましく用いられる。なお、本明細書において粉末の平均粒子径は、透過型電子顕微鏡(TEM)で撮影した写真中の300個の粉末の粒子径の数平均値を意味する。

【0021】

非磁性層102に含まれる結合剤としては、従来公知の熱可塑性樹脂、熱硬化性樹脂等を用いることができる。熱可塑性樹脂としては、具体的には、例えば、塩化ビニル樹脂、塩化ビニル−酢酸ビニル共重合樹脂、塩化ビニル−ビニルアルコール共重合樹脂、塩化ビニル−酢酸ビニル−ビニルアルコール共重合樹脂、塩化ビニル−酢酸ビニル−無水マレイン酸共重合樹脂、塩化ビニル−水酸基含有アルキルアクリレート共重合樹脂等が挙げられる。また、熱硬化性樹脂としては、具体的には、例えば、フェノール系樹脂、エポキシ系樹脂、ポリウレタン系樹脂、尿素系樹脂、メラミン系樹脂、アルキド系樹脂等が挙げられる。これらの結合剤は、非磁性粉末の分散性を向上させ、充填性を上げるために、官能基を有するものが好ましい。このような官能基としては、具体的には、例えば、COOM、SO3M、OSO3M、P=O(OM)3、O−P=O(OM)2(Mは水素原子、アルカリ金属塩またはアミン塩)、OH、NR1R2、NR3R4R5(R1,R2,R3,R4及びR5は、水素または炭化水素基であり、通常その炭素数が1〜10である)、エポキシ基等が挙げられる。2種以上の樹脂を併用する場合、官能基の極性が一致した樹脂を用いることが好ましく、中でも、SO3M基を有する樹脂の組み合わせが好ましい。これらの結合剤の含有量は、非磁性粉末100質量部に対して、好ましくは7〜50質量部であり、より好ましくは10〜35質量部である。特に、塩化ビニル系樹脂5〜30質量部とポリウレタン系樹脂2〜20質量部とを併用することが好ましい。

【0022】

また、結合剤として上記のような熱硬化性樹脂の代わりに、あるいはこれとともに放射線硬化性樹脂を用いてもよい。放射線硬化性樹脂としては、(メタ)アクリルモノマー、(メタ)アクリルオリゴマー等が挙げられる。これらの中でも分子内に2個以上の二重結合を有し、且つ二重結合1個当り50〜300の重量平均分子量を有する放射線硬化性樹脂が好ましい。このような放射線硬化性樹脂としては、具体的には、例えば、1,3−ブタンジオールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、エトキシ化ビスフェノールAジ(メタ)アクリレート、ノボラックジ(メタ)アクリレート、プロポキシ化ネオペンチルグルコールジ(メタ)アクリレート等の二官能(メタ)アクリレート;トリス(2−ヒドロキシエチル)イソシアヌレートトリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、エトキシ化トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、プロポキシ化トリメチロールプロパントリ(メタ)アクリレート、プロポキシ化グリセリルトリ(メタ)アクリレート、カプロラクトン変性トリメチロールプロパントリ(メタ)アクリレート等の三官能(メタ)アクリレート;ペンタエリスリトールテトラ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、エトキシ化ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヒドロキシペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の四官能以上の(メタ)アクリレート;上記のモノマーをポリエーテル、ポリエステル、ポリカーボネート、ポリウレタン等の骨格で分子鎖延長したオリゴマー等が挙げられる。非磁性層102中の放射線硬化性樹脂の含有量は、他の結合剤と放射線硬化性樹脂の合計量に対して、好ましくは5〜30質量%である。

【0023】

また、上記の結合剤とともに、結合剤中に含まれる官能基等と結合し架橋構造を形成する熱硬化性の架橋剤を併用することが好ましい。架橋剤としては、具体的には、例えば、トリレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート等のイソシアネート化合物;イソシアネート化合物とトリメチロールプロパン等の水酸基を複数個有する化合物との反応生成物;イソシアネート化合物の縮合生成物等の各種のポリイソシアネートが挙げられる。架橋剤の含有量は、結合剤100質量部に対して、好ましくは10〜50質量部である。

【0024】

非磁性層102に含まれる潤滑剤としては、従来公知の10〜30の炭素数を有する脂肪酸が挙げられる。脂肪酸は、直鎖型、分岐型、シス・トランス異性体のいずれであってもよいが、潤滑性能に優れる直鎖型が好ましい。このような脂肪酸としては、具体的には、例えば、ラウリン酸、ミリスチン酸、ステアリン酸、パルミチン酸、ベヘン酸、オレイン酸、リノール酸等が挙げられる。これらは単独でまたは複数使用してもよい。非磁性層102中の脂肪酸の含有量は、非磁性粉末100質量部に対して、好ましくは0.2〜5質量部である。脂肪酸の含有量が0.2質量部以上であれば、非磁性層102から磁性層103へ脂肪酸を十分に滲出させることができ、低湿環境下での長尺耐久性をより向上させることができる。脂肪酸の含有量が5質量部以下であれば、非磁性層102の強靭性を確保することができる。

【0025】

さらに非磁性層102は、潤滑剤として、上記脂肪酸とともに、従来公知の脂肪酸エステルや脂肪酸アミドを含有してもよい。脂肪酸エステルとしては、具体的には、例えば、オレイン酸n−ブチル、オレイン酸ヘキシル、オレイン酸n−オクチル、オレイン酸2−エチルヘキシル、オレイン酸オレイル、ラウリン酸n−ブチル、ラウリン酸ヘプチル、ミリスチン酸n−ブチル、オレイン酸n−ブトキシエチル、トリメチロールプロパントリオレエート、ステアリン酸n−ブチル、ステアリン酸s−ブチル、ステアリン酸イソアミル、ステアリン酸ブチルセロソルブ等が挙げられる。脂肪酸アミドとしては、具体的には、例えば、パルミチン酸アミド、ステアリン酸アミド等が挙げられる。これらは単独でまたは複数使用してもよい。非磁性層102中の脂肪酸エステル及び脂肪酸アミドの含有量は、非磁性粉末100質量部に対して、合計で、好ましくは0.2〜10質量部である。これらの含有量が0.2質量部以上であれば、非磁性層102から磁性層103へ潤滑剤を十分に滲出させることができ、摩擦係数をより低減することができる。潤滑剤の含有量が10質量部以下であれば、非磁性層102の強靭性を確保することができる。特に、非磁性粉末100質量部に対して、脂肪酸を0.5〜4質量部、脂肪酸エステルを0.2〜3質量部含有させることが好ましい。脂肪酸が0.5質量部未満であると、摩擦係数低減効果が小さく、4質量部を超えると非磁性層102が可塑化してしまい強靭性が失われる虞がある。また、脂肪酸エステルが0.2質量部未満であると、摩擦係数低減効果が小さく、3質量部を超えると磁性層103への移入量が多すぎるため、磁気テープと磁気ヘッドとが貼り付く等の副作用を生じる虞がある。

【0026】

非磁性層102は、上述した非磁性粉末、結合剤、及び潤滑剤を含有していれば、さらに従来公知の分散剤等の添加剤を含有してもよい。このような分散剤としては、具体的には、例えば、上記脂肪酸のアルカリ金属またはアルカリ土類金属からなる金属石けん;上記脂肪酸エステルのフッ素化物;ポリアルキレンオキサイドアルキルリン酸エステル;レシチン;トリアルキルポリオレフィンオキシ第四級アンモニウム塩(アルキルの炭素数は1〜5個であり、オレフィンはエチレン、プロピレン等);銅フタロシアニン等が挙げられる。これらは、単独でまたは複数使用してもよい。分散剤の含有量は、非磁性粉末100質量部に対して、好ましくは0.2〜5質量部である。

【0027】

非磁性層102の厚さは、好ましくは0.1〜3μmであり、より好ましくは0.1〜1.2μmである。非磁性層102の厚さが0.1μm以上であれば、耐久性の確保に十分な量の潤滑剤を非磁性層102に含有させることができる。一方、非磁性層102の厚さが3μm以下であれば、磁気記録媒体の全厚が不要に厚くなることが避けられ、体積当りの記録容量を向上させることができる。

【0028】

<磁性層>

磁性層103は、磁性粉末と結合剤とを含むものである。

【0029】

磁性層103に含まれる磁性粉末としては、具体的には、例えば、六方晶系フェライト磁性粉末、強磁性金属鉄系磁性粉末、窒化鉄系磁性粉末等が挙げられる。磁性粉末の平均粒子径は、好ましくは10〜35nmであり、より好ましくは15〜25nmである。平均粒子径が10nm以上であれば、分散性に優れた磁性塗料を調製することができる。一方、平均粒子径が35nm以下であれば、粒子ノイズを低減することができる。なお、磁性粉末の平均粒子径は、針状の場合は平均長軸径を、板状の場合は最も大きな板径を、長軸長と短軸長の比が1〜3.5である球状ないし楕円体状の場合は最大差し渡し径をそれぞれ意味する。

【0030】

磁性層103に含まれる結合剤としては、従来公知の結合剤を使用することができる。これらの中でも、磁性粉末の分散性及び磁性層103の剛性を考慮すれば、非磁性層102に用いられる結合剤と同様の結合剤が好ましい。磁性層103中の結合剤の含有量は、磁性粉末100質量部に対して、好ましくは7〜50質量部であり、より好ましく10〜35質量部である。特に、塩化ビニル系樹脂とポリウレタン系樹脂を併用する場合、塩化ビニル系樹脂を5〜30質量部、ポリウレタン系樹脂を2〜20質量部使用することが好ましい。また、非磁性層102と同様に、結合剤を架橋して磁性層103の強度を向上するため、ポリイソシアネート等の架橋剤を使用することが好ましい。架橋剤の含有量は、結合剤100質量部に対して、好ましくは10〜50質量部である。

【0031】

磁性層103は、上述した磁性粉末及び結合剤を含有していれば、研磨剤、潤滑剤、分散剤等公知の添加剤をさらに含有してもよい。特に、耐久性の観点から、研磨剤及び潤滑剤が好ましく用いられる。研磨剤としては、具体的には、例えば、α−アルミナ、β−アルミナ、炭化ケイ素、酸化クロム、酸化セリウム、α−酸化鉄、コランダム、人造ダイアモンド、窒化珪素、炭化珪素、チタンカーバイト、酸化チタン、二酸化珪素、窒化ホウ素等が挙げられ、これらの中でも、モース硬度6以上の研磨剤がより好ましい。これらは、単独でまたは複数使用してもよい。研磨剤の平均粒子径は、使用する研磨剤の種類にもよるが、好ましくは10〜200nmである。研磨剤の含有量は、磁性粉末100質量部に対して、好ましくは5〜20質量部であり、より好ましくは8〜18質量部である。潤滑剤としては、非磁性層102で用いられる潤滑剤と同様の潤滑剤を使用することができる。これらの中でも、脂肪酸エステルと脂肪酸アミドとを併用することが好ましい。特に、磁性層103に潤滑剤を含有させる場合、磁性層103中の磁性粉末、研磨剤等の全粉末の総量100質量部に対して、脂肪酸エステルを0.2〜3質量部、脂肪酸アミドを0.5〜5質量部使用することが好ましい。脂肪酸エステルの含有量が0.2質量部未満であると、摩擦係数低減効果が小さく、3.0質量部を超えると、磁性層103がヘッドに貼り付く等の副作用を生じる虞があるからである。脂肪酸アミドの含有量が0.5質量部未満であると、磁気ヘッドと磁性層103とが相互接触することにより生じる焼き付きを防止する効果が小さくなるからであり、5質量部を超えると脂肪酸アミドがブリードアウトしてしまう虞があるからである。なお、磁性層103に含有させた潤滑剤と上記非磁性層102に含有させた潤滑剤は相互に移動し得る。

【0032】

また、磁性層103は、必要に応じて、導電性及び表面潤滑性の向上を目的として、従来公知のカーボンブラックを含有してもよい。このようなカーボンブラックとしては、具体的には、例えば、アセチレンブラック、ファーネスブラック、サーマルブラック等が挙げられる。カーボンブラックの平均粒子径は、好ましくは0.01〜0.1μmである。平均粒子径が0.01μm以上であれば、カーボンブラックが良好に分散された磁性層103を形成することができる。一方、平均粒子径が0.1μm以下であれば、表面平滑性に優れた磁性層103を形成することができる。また、必要に応じて、平均粒子径の異なるカーボンブラックを2種以上用いてもよい。カーボンブラックの含有量は、磁性粉末100質量部に対して、好ましくは0.2〜5質量部であり、より好ましくは0.5〜4質量部である。

【0033】

磁性層103の厚さは、短波長記録特性の向上を目的として、好ましくは10〜150nmであり、より好ましくは20〜100nmであり、さらに好ましくは30〜90nmである。上記磁性層103の厚さであれば、短波長記録においても自己減磁作用による記録再生時の厚み損失を低減することができる。このため、最短記録波長が0.5μm以下のシステムにおいても、高出力を得ることができる。

【0034】

磁性層103の長手方向の残留磁束密度と磁性層103の厚さとの積は、好ましくは0.0018〜0.05μTmであり、より好ましくは0.0036〜0.05μTmであり、さらに好ましくは0.004〜0.05μTmである。上記積の値が小さすぎると、再生ヘッドとしてMRヘッドが用いられる場合、再生出力が小さくなる傾向がある。一方、上記積の値が大きすぎると、MRヘッドが飽和して、再生出力が歪みやすくなる。

【0035】

磁性層103の表面粗さは、JIS B0601で定義されている中心線平均粗さRaをいい、Raは2.0nm未満であることが好ましい。磁性層103の表面平滑性が向上するほど、高出力が得られるが、余りに磁性層103の表面が平滑化しすぎると、摩擦係数が高くなり、走行安定性が低下する。このため、Raは1.0nm以上であることが好ましい。

【0036】

<非磁性支持体>

非磁性支持体101としては、従来から使用されている磁気記録媒体用の非磁性支持体を使用できる。具体的には、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル類、ポリオレフィン類、セルローストリアセテート、ポリカーボネート、ポリアミド、ポリイミド、ポリアミドイミド、ポリスルフオン、アラミド等からなるプラスチックフィルム等が挙げられる。

【0037】

非磁性支持体101の厚さは、用途によって異なるが、好ましくは1.5〜11μmであり、より好ましくは2〜7μmである。非磁性支持体101の厚さが1.5μm以上であれば、成膜性が向上するとともに、高い強度を得ることができる。一方、非磁性支持体101の厚さが11μm以下であれば、全厚が不要に厚くならず、例えば、磁気テープの場合1巻当たりの記録容量を大きくすることができる。

【0038】

非磁性支持体101の長手方向のヤング率は、好ましくは5.8GPa以上であり、より好ましくは7.1GPa以上である。非磁性支持体101の長手方向のヤング率が5.8GPa以上であれば、走行性を向上させることができる。また、ヘリキャルスキャン方式に用いられる磁気記録媒体では、長手方向のヤング率(MD)と幅方向のヤング率(TD)との比(MD/TD)は、好ましくは0.6〜0.8であり、より好ましく0.65〜0.75であり、さらに好ましくは0.7である。上記比の範囲内であれば、磁気ヘッドのトラックの入側から出側間の出力のばらつき(フラットネス)を抑えることができる。リニアレコーディング方式に用いられる磁気記録媒体では、長手方向のヤング率(MD)と幅方向のヤング率(TD)との比(MD/TD)は、好ましくは0.7〜1.3である。

【0039】

非磁性支持体101の幅方向の温度膨張係数は、好ましくは−10〜10×10-6であり、幅方向の湿度膨張係数は、好ましくは0〜10×10-6である。上記の範囲内であれば、温度・湿度の変化によるオフトラックが抑えられ、エラーレートを低減することができる。

【0040】

<バックコート層>

非磁性支持体101の非磁性層102が形成されている主面とは反対側の主面(ここでは、下面)には、走行性の向上等を目的としてバックコート層104が設けられていると好ましい。バックコート層104の厚さは、好ましくは0.2〜0.8μmであり、より好ましくは0.3〜0.8μmである。バックコート層104の厚さが薄すぎると、走行性向上効果が不十分となり、厚すぎると磁気テープの全厚が厚くなり、磁気テープ1巻当たりの記録容量が小さくなるためである。

【0041】

バックコート層104は、例えば、アセチレンブラック、ファーネスブラック、サーマルブラック等のカーボンブラックを含有することが好ましい。通常、粒子径が相対的に異なる、小粒径カーボンブラックと大粒径カーボンブラックとが併用される。併用する理由は、走行性向上効果が大きくなるからである。

【0042】

また、バックコート層104は結合剤を含み、結合剤としては、非磁性層102及び磁性層103に用いられる結合剤と同様のものを用いることができる。これら中でも、摩擦係数を低減させ磁気ヘッドの走行性を向上させるためには、セルロース系樹脂とポリウレタン系樹脂とを併用することが好ましい。

【0043】

バックコート層104は、強度向上を目的として、酸化鉄、アルミナ等をさらに含有することが好ましい。

【0044】

バックコート層104の形成は、非磁性層102及び磁性層103の形成前であってもよいし、形成後であってもよい。

【0045】

ところで、上述した構成を有する磁気記録媒体100の走行耐久性を向上させる方法としては、(A)走行による磁気記録媒体(磁気テープ)に対する負荷を減じること、(B)負荷がかかってもダメージを受けないように磁気テープ自体のあらゆる強度をあげることの二つに絞られる。上記(A)の具体的方法は、走行時の磁気テープ表面と磁気ヘッドとの摩擦係数を低減するのが一般的である。また、上記(A)と上記(B)との関連を明らかにしようとテープ設計従事者は種々検討してきた結果、次のことが当業界では周知となっている。長時間走行や多数回の走行で磁気テープ表面がより平滑な鏡面に近い状態になり、その結果、磁気テープ表面とヘッド摺動面との接触面積が増大して磁気ヘッドに対する摩擦係数が上昇し、貼り付きを起こしやすくなる。そのため、磁気テープ表面への負荷は増加して塗膜が破壊されたり、スティックスリップという極短時間での走行速度が乱れる現象のためにヘッドタッチ(テープ/ヘッドコンタクト)が不安定となって出力が変動したりする現象が生じる。

【0046】

これらの現象を防止するために、磁性層103表面に突起部が存在するよう表面に微小な突起を設けるように磁性層103の構成材料を検討したり、表面の平滑化処理を工夫して基本的に磁性層103表面と磁気ヘッドとの実質的な接触面積を低減するようにすることで、磁性層103の耐久性の確保を図る工夫がなされている。また、磁気ヘッドとの摩擦係数の低減を図るために加えた潤滑剤が形成した、磁気ヘッドとテープ表面との間の境界潤滑層(境界潤滑機能をもたらすのは実質的にはテープ構成物のうちの潤滑剤であり、以後単に潤滑剤層とも表現する)が走行耐久性に大きく影響していることが分かった。

【0047】

磁気テープの走行の長さや時間の増加に伴って、磁性層103表面に存在する突起は磨耗して、磁気ヘッドと磁性層103表面との接触面積は次第に増加する。また、最近の高密度、大容量の磁気テープとしては、突起を高くすることは接触面積を減らし塗膜へのダメージを軽減するため耐久性の向上には好ましいが、スペーシングロスを増加させるので良好な電磁変換特性の維持からは望ましくない。したがって、磁性層103表面が極めて平滑になっても耐久性が劣下しないようにするために境界潤滑層は重要な機能を持つことになる。したがって、境界潤滑層を形成するテープ表面の潤滑剤量だけでなく境界潤滑層の厚さそのものを測定することは、得られた境界潤滑層の厚みの値と実際の耐久性試験の結果との関連を解析すること等から、磁気記録媒体100の耐久性を向上させる塗膜設計を行う上で、有効な指針を与える極めて重要なことである。

【0048】

これに対し、本発明者らは、磁気記録媒体100の磁性層103表面に形成される潤滑剤層の厚みを直接測定する方法として、まず、磁気記録媒体の表面に透明体を接して対向させ、透明体を介して光を透明体側から磁気記録媒体に照射し、磁気記録媒体の表面と透明体の対向部に生じる干渉光の強度に基づいて、磁気記録媒体と透明体との間のスペーシングを算出するスペーシング計測方法を用い、潤滑剤層を有機溶剤で洗い流す前後の磁気記録媒体と透明体とのスペーシングの差から潤滑剤層の厚みを測定することを既に提案している。

【0049】

本実施形態では、磁気テープ100の磁性層表面と、磁気ヘッドに見立てた平滑なガラス板やガラスの模擬ヘッドとの微小なスペーシングを、市販のTSA(Tape Spacing Analyzer(Micro Physics社製))を用いて測定する。TSAは、光学干渉の原理に基づき、ガラス板の表面と、これに接した磁気テープ表面の一定領域の多数のポイントとの距離を測定し、これをヒストグラムで表示しそのピーク値(最頻値)に基づいてガラス板と磁気記録媒体とのスペーシングとするものである。

【0050】

以下に、スペーシングの測定方法を図2を用いて詳細に説明する。図2は、TSAを用いてスペーシングを測定するためのスペーシング計測装置の模式図である。

【0051】

まず、ガラス板1に磁気テープ100の磁性層103(図1)表面が接するように密着させる。そして、ロードセル4を介して精密ステージ5に設置したウレタン製の半球3を磁気テープ100のバックコート層104(図1)側から押し付ける。つまり、磁気テープ100の磁性層103(図1)表面をガラス板1に押し付ける。このときの押し付ける圧力は、実際のドライブでの磁気テープが受けるヘッド圧に等しくする。LTO(Linear Tape Open)システムの場合は0.4〜1.0atm(4.05〜10.1(×104N/m))である。

【0052】

この状態でストロボスコープ6から一定波長の光をガラス板1を通して磁気テープ100の磁性層103(図1)側表面の一定領域(240000〜280000μm2)に照射し、この領域の凹凸で生じた干渉縞から算出した、ガラス板1と磁気テープ100の磁性層103(図1)表面の各ポイント間との距離を濃度表示した画像は、システムコントローラ7を経て表示部2に表示される。表示部2に表示される画像は、図3に示すようなものとなった。図3は、スペーシングを濃度表示した平面画像を示す図である。

【0053】

さらに、図3に示された画像を66000ポイントに分割して各ポイントのガラス板1から磁性層103(図1)表面までの距離を求め、これをヒストグラム(度数分布曲線)とし、さらにローパスフィルタ(LPF)処理によって滑らかな曲線として、図4に示すヒストグラムを得た。図4において、横軸はスペーシングを表し、縦軸は頻度を表している。50000ポイント以上に分割して得られるヒストグラムであるならば、特に分割ポイント数にはこだわらない。図4におけるヒストグラムのピーク値がガラス板1と磁気テープ100の磁性層103(図1)表面とのスペーシングと認識される。

【0054】

また、図4は、磁気テープ100をn−ヘキサンで洗浄前後のスペーシングのヒストグラムを示したものであり、この図4から、洗浄前後でスペーシングの値が異なることが分かる。図4において、洗浄後のスペーシングのピーク値をSA、洗浄前のスペーシングのピーク値をSBとすると、洗浄前後のスペーシングのピーク値の差SA−SBの値を、磁性層103(図1)に存在する潤滑剤層の厚さdLと見なすことができる。

【0055】

ここでいう洗浄とは、磁気テープ100をn−ヘキサンに浸漬して30分間超音波洗浄することをいう。これにより、n−ヘキサンに可溶な成分が磁性層103(図1)から抽出されるとともに、磁性層103(図1)表面に存在する潤滑剤層105(後述の図5)も洗い流される。磁性層103から抽出されるn−ヘキサンに可溶な成分のうちの大部分は磁性層103(図1)に含まれる潤滑剤であり、ごく一部は磁性層103(図1)に含まれる結合剤の低分子成分である。

【0056】

これらのデータから、本発明者らは、磁気ヘッドに見立てたガラス板1と磁気テープ100とのスペーシング及び磁性層103(図1)表面における潤滑剤層105の状態を図5に示したモデル図のように考えている。

【0057】

さらに、本発明者らは、潤滑剤層105(図5)を排除した後の磁性層103表面の形状に基づくスペーシングと、潤滑剤層105の厚さについて詳細な検討を行ったところ、これらを適切に制御することにより記録再生特性及び走行特性が共に優れた磁気記録媒体を提供できることが分かった。

【0058】

従来技術では、例えば、記録再生特性を向上させるために磁性層103表面の平滑化を行った場合、その磁性層103表面の平滑の度合いを、例えば、ZYGO等の光学的方法やAFM(Atomic Force Microscope)等の探針走査方式で測定していた。前者の方法では光学波長限界により、スペーシングを形成する直径が数十nmオーダーの微小な突起を捉える事ができないため、微小な表面形状が測定できなかった。また後者の方法では、微小な突起を捉える事はできるが測定視野が例えば10μm×10μmと非常に狭い。そのため磁気ヘッドとの接触面積相当の平均スペーシングを求めるには測定視野数を非常に多くする必要があり、測定に要する労力や時間を考慮すると現実的でなかった。さらに、実際の磁気ヘッドと磁性層103表面とのスペーシングは、微小な突起が磁気ヘッドから受ける接触圧で変形することでスペーシングも変化するため、前述の光学的方法や探針走査方式で求めた表面形状から推定されるスペーシングとは同じにならない。TSAでは実際と同等の接触圧を加えた状態でスペーシングの測定を行うので、光学的方法や探針走査方式で求めるスペーシングよりも、実際の磁気ヘッドと磁性層103とのスペーシングにより近い値が得られる。

【0059】

そこで、本発明らは、潤滑剤層105(図5)を排除した磁性層103表面を対象として、磁気ヘッドと磁性層103との間のスペーシングを求め、それに対して、最適な厚さの潤滑剤層を設けると走行特性も良好になることを見出した。

【0060】

潤滑剤層105(図5)を排除した磁性層103のスペーシングSAは、3〜10nmが好ましい。この範囲が好ましいのは、3nm未満になると表面が平滑になりすぎて、磁気ヘッドと磁性層103とが張り付く虞があり、10nmを超えるとスペーシングが大きくなって、記録再生特性が低下する傾向にあるからである。潤滑剤洗浄後のスペーシングSAと潤滑剤洗浄前のスペーシングSBとの差、SA−SBで定義される潤滑剤層105(図5)の厚さdLは、1〜5nmであることが好ましい。この範囲が好ましい理由は、1nm未満であると、磁性層103表面を保護して磨耗を防止するという潤滑剤層の効果が得られない場合があり、5nmを超えると潤滑剤層105(図5)が厚すぎて、繰り返し走行させた場合に、磁気ヘッドと磁気テープとが貼り付いて、走行が不安定になる場合があるからである。

【0061】

SA及びdLの値を上記範囲に制御する方法は特に制限されないが、好ましくは、以下の方法が例示される。

【0062】

まず、SAの値を制御、特に、SAを10nm以下に制御するための方法について説明する。

【0063】

(1)磁性層103を構成する粉末材料の粒子径や粒子径分布を制御する。磁性粉末の平均粒子径は35nm以下が好ましく、25nm以下がより好ましい。モース硬度が6以上の非磁性粉末の平均粒子径は0.3μm以下が好ましく、0.2μm以下がより好ましい。カーボンブラック粉末の平均粒子径は100nm以下が好ましく、50nm以下がより好ましい。また、上記の磁性粉末、非磁性粉末、カーボンブラックの粒子径分布はシャープなものが好ましい。

【0064】

(2)磁性層103を形成するための磁性塗料の分散を高度にする。磁性塗料の製造に係る各工程において分散を高度にする方法を採用する。例えば、磁性粉末を結合剤と混練する前に、磁性粉末の表面処理を行う。これは、磁性層103に含まれる他の粉末粒子と一緒に表面処理を行ってもよい。この方法については、特開2008−248238号公報に詳細が記されている。

【0065】

(3)混練は、加圧式混練装置を用いるのが好ましい。また、混練後の希釈取り出しに当っては、2軸連続式混練装置と組み合わせて行うことが好ましい。この方法については、特開2009−230779号公報に詳細が記されている。

【0066】

(4)混練、希釈後のサンドミル分散は、比重が3以上で、粒子径が0.5mm以下の分散メディアを使用して行うことが好ましい。例えば、比重が6で、粒子径が0.1mm以下のジルコニアビーズが、好ましく用いられる。また、サンドミルで複数回分散する場合には、サンドミルと超音波分散を組み合わせて複数回行うことが好ましい。この方法については、特開2005−146187号公報に詳細が記されている。

【0067】

(5)サンドミル分散の後、衝突型分散装置で再分散処理を行ってもよい。この処理を行うことにより、磁性塗料の分散安定性が良好になる。この方法については、特開2006−107627号公報に詳細が記されている。また、磁性粉末以外の非磁性粉末やカーボンブラックの添加を最初から磁性粉末と一緒に分散するか、あるいは、上記の磁性塗料の製造工程のどの工程で配合して分散するかによっても、SAを制御することができる。非磁性粉末やカーボンブラックを別塗料として分散して、磁性塗料の製造工程の各工程で配合してもよい。

【0068】

(6)非磁性支持体101の上面側に磁性塗料を塗布、乾燥して磁性層103を形成した後、カレンダロールにより平滑化処理を行う。この時のカレンダロールの温度、圧力を制御する。また、カレンダロールの表面粗さRaは2nm以下にすることが好ましい。また、磁性層103形成後から平滑化処理を行うまでの時間をなるべく短くすることにより、平滑な磁性層103が得られる。

【0069】

(7)磁気シートを所定の幅寸法に裁断してから、磁性層103をラッピングテープ、ブレード、ダイヤモンドホイール等で研磨してもよい。

【0070】

本発明においては、上記(1)〜(7)に示す方法を単独に用いて、好ましくはこれらの幾つかを併用することで、潤滑剤層105(図5)を排除した磁性層103のスペーシングSAを制御できる。

【0071】

次に、dLの値を制御するための方法を説明する。

【0072】

(8)磁性層103、非磁性層102に含ませる潤滑剤の添加量を制御し、添加方法を選択する。高容量の磁気記録媒体100は、非磁性支持体101の上面上に非磁性粉末を含む非磁性層102、磁性粉末を含む薄層の磁性層103がこの順に形成されている。潤滑剤を磁性層103表面に供給するために、磁性層103以外に非磁性層102にも潤滑剤が含まれている。これらの潤滑剤量を制御することにより、磁性層103表面に形成される潤滑剤層の厚さdLを制御することができる。

【0073】

(9)磁性層103、非磁性層102に含ませる非磁性粉末やカーボンブラックの添加量を制御し、添加方法を選択する。非磁性粉末やカーボンブラックに潤滑剤が吸着し、磁性層103の表面に出にくくなる場合がある。また、磁性塗料、非磁性塗料の製造工程における非磁性粉末やカーボンブラックの配合時期により潤滑剤の吸着量が変化する。

【0074】

(10)磁性層103の表面に潤滑剤をトップコートする。磁性層103や非磁性層102に含まれる潤滑剤の量が少ない場合には、磁性層103の表面に潤滑剤を所定の厚さとなるようにトップコートしてもよい。

【0075】

本発明においては、上記(8)〜(10)に示す方法を単独に用いて、好ましくはこれらの幾つかを併用することで、磁性層103表面に形成される潤滑剤層の厚さdLを制御できる。

【実施例】

【0076】

以下に、実施例を挙げて本発明をより具体的に説明するが、本発明は下記実施例に限定されるものでない。なお、以下の説明において、「部」とあるのは「質量部」を意味する。

【0077】

(実施例1)

[非磁性塗料の調製]

表1に示す非磁性塗料成分(1)を回分式ニーダで混練することにより混練物を調製した。得られた混練物と、表2に示す非磁性塗料成分(2)とをディスパを用いて撹拌して、混合液を調製した。得られた混合液をサンドミル(滞留時間:60分)で分散して分散液を調製した後、分散液と、表3に示す非磁性塗料成分(3)とをディスパを用いて撹拌し、これをフィルタでろ過して、非磁性塗料を調製した。

【0078】

【表1】

【0079】

【表2】

【0080】

【表3】

【0081】

[磁性塗料の調製]

表4に示す磁性塗料成分(1)を表面処理槽内に投入し、回転剪断型攪拌機(エム・テクニック社製クレアミクス、回転翼径:50mm、ギャップ:2mm、回転数:2000rpm、ずり速度:2.6×104/sec)により60分攪拌して磁性粉末、アルミナ粉末の表面処理を行い、第1組成物を得た。

【0082】

得られた第1組成物を、縦型振動乾燥機(中央化工機社製VFD−01)に投入し、槽内を振動させ(振動数:1800cpm、振幅:2.2mm)、20KPaの減圧下、60℃に加温して濃縮し、固形分濃度90質量%の第2組成物を得た。

【0083】

得られた第2組成物に表5に示す磁性塗料成分(2)を加え、加圧型の回分式ニーダで混練した。

【0084】

次いで、加圧型の回分式ニーダに、表6に示す磁性塗料成分(3)を2段階に分けて加えて混練物を希釈して、スラリーを調製した。このスラリーをジルコニアビーズ(比重:6、粒子径:0.1mm)を充填したサンドミル(滞留時間:45分)で分散した後、得られた分散液と、表7に示す磁性塗料成分(4)とをディスパを用いて撹拌し、これをフィルタでろ過して、磁性塗料を調製した。

【0085】

【表4】

【0086】

【表5】

【0087】

【表6】

【0088】

【表7】

【0089】

[バックコート層用塗料の調製]

表8に示すバックコート層用塗料成分を混合した混合液を、サンドミルで分散処理(滞留時間:45分)した。得られた分散液にポリイソシアネート15部を加えて撹拌し、これをフィルタでろ過して、バックコート層用塗料を調製した。

【0090】

【表8】

【0091】

[トップコート層用塗料の調製]

表9に示すトップコート層用塗料成分を撹拌機にて混合溶解し、トップコート層用塗料を調製した。

【0092】

【表9】

【0093】

[評価用磁気テープの作製]

非磁性支持体(ポリエチレンナフタレートフィルム、厚さ:6.1μm)の一方の主面(上面)上に、上記の非磁性塗料及び磁性塗料を、乾燥及びカレンダ処理後の厚さがそれぞれ1.5μm及び90nmとなるように、エクストルージョン型コータにて同時重層塗布し、非磁性層及び磁性層をこの順に形成した。なお、このとき、ソレノイド磁石を用いて配向磁界(400kA/m)を印加しながら、面内配向処理を行った。

【0094】

次に、上記のバックコート層用塗料を、非磁性支持体の上記非磁性層及び上記磁性層が形成された主面(上面)とは反対側の主面(下面)上に、乾燥及びカレンダ処理後の厚さが0.5μmとなるように塗布し、乾燥して、バックコート層を形成した。この非磁性支持体の上面側に非磁性層及び磁性層が形成され、下面側にバックコート層が形成された原反ロールを、7段の金属ロールを有するカレンダ装置でカレンダ処理した(温度:100℃、線圧力:196kN/m)。その後、表9に示したトップコート層用塗料を磁性層の上面上に塗布した。

【0095】

得られた原反ロールを70℃で72時間硬化処理し、磁気シートを作製した。この磁気シートを1/2インチ幅に裁断し、LTO規格に準拠したサーボ信号を書き込んで評価用の磁気テープを作製した。

【0096】

(実施例2)

混練後、加圧型の回分式ニーダに表6の磁性塗料成分(3)の一部を添加して固形分濃度が50質量%になるように希釈し、得られた混練・希釈物を連続式2軸混練機に送った。連続式2軸混練機にて、さらに、磁性塗料成分(3)の残部を3分割して混練機の軸方向の3個所で添加して段階的に希釈して、スラリーを調製した。これらの操作以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0097】

(実施例3)

フィルタでろ過して得られた磁性塗料を、衝突型分散機を用いて、オリフィス径0.2mm、加圧条件を150MPaとして、衝突チャンバーを2回通過させて、再分散処理を行い磁性塗料を調製し、カレンダ処理を2回行ったこと以外は、上記実施例2と同様にして評価用の磁気テープを作製した。

【0098】

(実施例4)

トップコートを行わなかったこと以外は、上記実施例3と同様にして評価用の磁気テープを作製した。

【0099】

(比較例1)

磁性粉末、アルミナ粉末の表面処理、濃縮を行わず、磁性塗料成分(1)のテトラヒドロフランを12.9質量部に変更したものを磁性塗料成分(2)に加えて、加圧型の回分式ニーダで混練して磁性塗料を調製したこと以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0100】

(比較例2)

表10に示すアルミナ塗料成分を混合撹拌した後、撹拌軸及び容器内面をセラミック被覆したサンドミルにて、滞留時間60分で分散処理を行い、アルミナ塗料を調製した。

【0101】

磁性塗料成分(1)の粒状アルミナ粉末(平均粒子径:80nm)10質量部を使用せず、磁性塗料をサンドミルで分散している途中(滞留時間22分の時点)で、上記アルミナ塗料を46質量部加えて磁性塗料を調製したこと以外は、上記実施例2と同様にして評価用の磁気テープを作製した。

【0102】

【表10】

【0103】

(比較例3)

磁性塗料成分(1)の磁性粉末を、強磁性鉄系金属磁性粉末((添加元素:Co、Al、Y)〔Co/Fe:24at%、Al/(Fe+Co):4.7at%、Y/(Fe+Co):7.9at%、σs:116A・m2/kg、Hc:165kA/m、平均粒子径:45nm、軸比:4〕)に変更して磁性塗料を調製したこと以外は、上記実施例2と同様にして評価用の磁気テープを作製した。

【0104】

(比較例4)

非磁性塗料成分(2)のステアリン酸を0.7質量部、ステアリン酸ブチルを0.7質量部に変更し、トップコートを行わなかったこと以外は、上記実施例2と同様にして評価用の磁気テープを作製した。

【0105】

(実施例5)

磁性塗料成分(1)の磁性粉末を、バリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更して磁性塗料を調製したこと以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0106】

(実施例6)

磁性塗料成分(1)の磁性粉末を、バリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更して磁性塗料を調製したこと以外は、上記実施例3と同様にして評価用の磁気テープを作製した。

【0107】

(実施例7)

カレンダ処理の線圧力を392kN/mに変更したこと以外は、上記実施例6と同様にして評価用の磁気テープを作製した。

【0108】

(実施例8)

サーボ信号を書き込んだ後に、日本ミクロコーティング社製#20000ラッピングテープを用いて磁性層表面を研磨し、研磨後にクリーニングティシュで表面の汚れを除去する研磨処理を行ったこと以外は、上記実施例6と同様にして評価用の磁気テープを作製した。

【0109】

(実施例9)

磁性塗料成分(1)の磁性粉末を、バリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更し、粒状アルミナ粉末(平均粒子径:80nm)10質量部を使用せず、磁性塗料をサンドミルで分散している途中(滞留時間22分の時点)で、上記比較例2で使用したアルミナ塗料を23質量部加えて磁性塗料を調製したこと以外は、上記実施例8と同様にして評価用の磁気テープを作製した。

【0110】

(比較例5)

磁性塗料成分(1)の磁性粉末をバリウムフェライト磁性粉末(Ba−Fe)(σs:50A・m2/kg(50emu/g)、Hc:159kA/m(2000Oe)、平均粒子径(板径):20nm)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更し、テトラヒドロフランを12.9質量部に変更したものを磁性塗料成分(2)に加えて、磁性粉末、アルミナ粉末の表面処理、濃縮を行わず、加圧型の回分式ニーダで混練して磁性塗料を調製したこと以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0111】

(比較例6)

トップコート層用塗料成分のステアリン酸を2質量部、ステアリン酸ブチルを2質量部に変更してトップコートを行ったこと以外は、上記実施例5と同様にして評価用の磁気テープを作製した。

【0112】

(比較例7)

非磁性塗料成分(2)のステアリン酸を0.7質量部、ステアリン酸ブチルを0.7質量部に変更し、トップコートを行わなかったこと以外は、上記実施例5と同様にして評価用の磁気テープを作製した。

【0113】

(実施例10)

磁性塗料成分(1)の磁性粉末を、窒化鉄磁性粉末(Y−N−Fe)(Y/Fe:5.5at%、N/Fe:11.9at%、σs:103A・m2/kg(103emu/g)、Hc:211.0kA/m(2650Oe)、平均粒子径:17nm、軸比:1.1)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更して磁性塗料を調製したこと以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0114】

(実施例11)

磁性塗料成分(1)の磁性粉末を、窒化鉄磁性粉末(Y−N−Fe)(Y/Fe:5.5at%、N/Fe:11.9at%、σs:103A・m2/kg(103emu/g)、Hc:211.0kA/m(2650Oe)、平均粒子径:17nm、軸比:1.1)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更して磁性塗料を調製したこと以外は、上記実施例3と同様にして評価用の磁気テープを作製した。

【0115】

(実施例12)

カレンダ処理の線圧力を392kN/mに変更したこと以外は、上記実施例11と同様にして評価用の磁気テープを作製した。

【0116】

(実施例13)

サーボ信号を書き込んだ後に、日本ミクロコーティング社製#20000ラッピングテープを用いて磁性層表面を研磨し、研磨後にクリーニングティシュで表面の汚れを除去する研磨処理を行ったこと以外は、上記実施例11と同様にして評価用の磁気テープを作製した。

【0117】

(実施例14)

磁性塗料成分(1)の磁性粉末を、窒化鉄磁性粉末(Y−N−Fe)(Y/Fe:5.5at%、N/Fe:11.9at%、σs:103A・m2/kg(103emu/g)、Hc:211.0kA/m(2650Oe)、平均粒子径:17nm、軸比:1.1)に変更し、粒状アルミナ粉末(平均粒子径:80nm)10質量部を使用せず、磁性塗料をサンドミルで分散している途中(滞留時間22分の時点)で、上記比較例2で使用したアルミナ塗料を23質量部加えて磁性塗料を調製したこと以外は、上記実施例13と同様にして評価用の磁気テープを作製した。

【0118】

(比較例8)

磁性塗料成分(1)の磁性粉末を窒化鉄磁性粉末(Y−N−Fe)(Y/Fe:5.5at%、N/Fe:11.9at%、σs:103A・m2/kg(103emu/g)、Hc:211.0kA/m(2650Oe)、平均粒子径:17nm、軸比:1.1)に変更し、粒状アルミナ粉末(平均粒子径:80nm)を5質量部に変更し、テトラヒドロフランを12.9質量部に変更したものを磁性塗料成分(2)に加えて、磁性粉末、アルミナ粉末の表面処理、濃縮を行わず、加圧型の回分式ニーダで混練して磁性塗料を調製したこと以外は、上記実施例1と同様にして評価用の磁気テープを作製した。

【0119】

(比較例9)

トップコート層用塗料成分のステアリン酸を2質量部、ステアリン酸ブチルを2質量部に変更してトップコートを行ったこと以外は、上記実施例10と同様にして評価用の磁気テープを作製した。

【0120】

(比較例10)

非磁性塗料成分(2)のステアリン酸を0.7質量部、ステアリン酸ブチルを0.7質量部に変更し、トップコートを行わなかったこと以外は、上記実施例10と同様にして評価用の磁気テープを作製した。テープを用いて以下の評価を行った。表11〜13にこれらの結果を示す。

【0121】

<磁性層の表面粗さの測定>

評価用磁気シートの磁性層の表面を、汎用三次元表面構造解析装置(ZYGO社製,NewView5000)で、走査型白色光干渉法(Scan Length:5μm、測定視野:72μm×54μm、対物レンズの倍率:50倍、ズーム:2倍)により測定し、10箇所の平均値から表面粗さRa求めた。

【0122】

<磁性層のスペーシングの測定>

図2に示したTSA(Tape Spacing Analyzer(Micro Physics社製))を用いてn−ヘキサンで潤滑剤洗浄前後のスペーシングを測定し、潤滑剤洗浄後のスペーシングの値をSA、潤滑剤洗浄前のスペーシングの値をSBとして、SA−SBの値を潤滑剤層の厚さdLとして求めた。

【0123】

ウレタン製の半球3で磁性層103をガラス板1に押し付ける圧力は0.5atm(5.05×104N/m)とした。この状態でストロボスコープ6から白色光をガラス板1を通して磁気テープ100の磁性層103側表面の一定領域(240000〜280000μm2)に照射し、そこからの反射光をIFフィルタ(633nm)を通してCCDで受光することで、この領域の凹凸で生じた干渉縞画像を得た。

【0124】

この画像を66000ポイントに分割して各ポイントのガラス板1から磁性層103表面までの距離を求めこれをヒストグラム(度数分布曲線)とし、さらにローパスフィルタ(LPF)処理によって滑らかな曲線として、そのピーク位置のガラス板1から磁性層103表面までの距離をスペーシングとした。

【0125】

n−ヘキサンによる潤滑剤洗浄は、磁気テープをn−ヘキサンに浸漬して室温で30分間超音波洗浄することにより行った。

【0126】

<C/N測定>

日立マクセル社製リニアテープ電磁変換特性測定装置を用い、これにHP社製LTO4ドライブのヘッドを取り付け、テープ速度1.5m/secで、記録波長270nmの信号を磁気テープに記録し、再生した信号を市販のMRヘッド用Readアンプで増幅した後、アジレントテクノロジー社製スペクトラムアナライザーN9020Aを用いて信号の基本波成分出力(S)と積分ノイズ(N)とを測定した。そして、比較例1のS/Nを基準(0dB)として、相対値で評価した。

【0127】

<磁気ヘッドと磁気テープとの貼り付き>

日立マクセル社製リニアテープ走行試験装置を用い、磁気テープを搬送駆動するモーターの駆動電流をモニターし、所定の電流値を超えると貼り付きと判断した。29℃、80%RHの環境下で10000パス走行の間、貼り付きが起こらなかった場合を○、貼り付きの回数が1〜5回の場合を△、貼り付きが6回以上あった場合を×とした。

【0128】

<テープ傷>

20℃、20%RHの環境下でHP社製LTO4ドライブを用いて20000パス走行の後、テープ表面を倍率200倍(視野880μm×710μm)の微分干渉光学顕微鏡で観察し、傷が無い場合を○、1cm2あたり1〜5個の場合を△、6個以上あった場合を×とした。

【0129】

【表11】

【0130】

【表12】

【0131】

【表13】

【0132】

表11〜13から明らかなように、実施例1〜14は、S/Nが良好で、貼り付き、テープ傷が少なく、比較例1〜10は、S/N、貼り付き、テープ傷の何れかが不良である。

【産業上の利用可能性】

【0133】

本発明の磁気記録媒体は、高容量で走行特性に優れた磁気記録媒体として利用可能である。

【符号の説明】

【0134】

1 ガラス板

2 表示部

3 半球

4 ロードセル

5 精密Z軸ステージ

6 ストロボスコープ

7 システムコントローラ

8 デジタルカメラ

100 磁気記録媒体(磁気テープ)

101 支持体

102 非磁性層

103 磁性層

104 バックコート層

105 潤滑剤層

【特許請求の範囲】

【請求項1】

非磁性支持体と、前記非磁性支持体の一方の主面上に形成された、非磁性粉末と結合剤と潤滑剤とを含む非磁性層と、前記非磁性層の前記非磁性支持体側とは反対側の主面上に形成された、磁性粉末と結合剤と潤滑剤とを含む磁性層とを有する磁気記録媒体であって、

前記磁性粉末は、六方晶系フェライト磁性粉末、及び窒化鉄系磁性粉末からなる群から選ばれるいずれか1種であり、

前記磁性層の表面粗さは、1nm以上2nm未満であり、

前記潤滑剤は、前記磁性層の表面に境界潤滑層を形成するものであり、

前記境界潤滑層は、脂肪酸エステルと脂肪酸アミドを含み、

前記潤滑剤をn−ヘキサンで洗浄する前後の前記磁性層の表面のスペーシングをTSA(Tape Spacing Analyzer)で測定したとき、洗浄後のスペーシングの値は、3〜10nmであり、洗浄前のスペーシングの値は、前記洗浄後のスペーシングの値に比べて1〜5nm小さいことを特徴とする磁気記録媒体。

【請求項2】

前記TSAは、

前記磁性層の表面に透明体を接して対向させ、

前記透明体を介して光を前記透明体側から前記磁性層に照射し、

前記磁性層の表面と前記透明体の対向部に生じる干渉光の強度に基づいて、前記磁性層と前記透明体との間のスペーシングを算出するものである請求項1に記載の磁気記録媒体。

【請求項3】

前記磁性粉末の平均粒子径が、15nm以上25nm以下である請求項1に記載の磁気記録媒体。

【請求項1】

非磁性支持体と、前記非磁性支持体の一方の主面上に形成された、非磁性粉末と結合剤と潤滑剤とを含む非磁性層と、前記非磁性層の前記非磁性支持体側とは反対側の主面上に形成された、磁性粉末と結合剤と潤滑剤とを含む磁性層とを有する磁気記録媒体であって、

前記磁性粉末は、六方晶系フェライト磁性粉末、及び窒化鉄系磁性粉末からなる群から選ばれるいずれか1種であり、

前記磁性層の表面粗さは、1nm以上2nm未満であり、

前記潤滑剤は、前記磁性層の表面に境界潤滑層を形成するものであり、

前記境界潤滑層は、脂肪酸エステルと脂肪酸アミドを含み、

前記潤滑剤をn−ヘキサンで洗浄する前後の前記磁性層の表面のスペーシングをTSA(Tape Spacing Analyzer)で測定したとき、洗浄後のスペーシングの値は、3〜10nmであり、洗浄前のスペーシングの値は、前記洗浄後のスペーシングの値に比べて1〜5nm小さいことを特徴とする磁気記録媒体。

【請求項2】

前記TSAは、

前記磁性層の表面に透明体を接して対向させ、

前記透明体を介して光を前記透明体側から前記磁性層に照射し、

前記磁性層の表面と前記透明体の対向部に生じる干渉光の強度に基づいて、前記磁性層と前記透明体との間のスペーシングを算出するものである請求項1に記載の磁気記録媒体。

【請求項3】

前記磁性粉末の平均粒子径が、15nm以上25nm以下である請求項1に記載の磁気記録媒体。

【図1】

【図2】

【図4】

【図5】

【図3】

【図2】

【図4】

【図5】

【図3】

【公開番号】特開2013−109827(P2013−109827A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2013−48280(P2013−48280)

【出願日】平成25年3月11日(2013.3.11)

【分割の表示】特願2011−227024(P2011−227024)の分割

【原出願日】平成22年8月17日(2010.8.17)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成25年3月11日(2013.3.11)

【分割の表示】特願2011−227024(P2011−227024)の分割

【原出願日】平成22年8月17日(2010.8.17)

【出願人】(000005810)日立マクセル株式会社 (2,366)

【Fターム(参考)】

[ Back to top ]