磁気記録膜形成用スパッタリングターゲットおよびその製造方法

【課題】 CCPターゲットの利用効率を高めるため、厚くても漏れ磁束が大きいCCPターゲットを提供することを課題とする。

【解決手段】 非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットであって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、前記各原料粉末が混合された二次混合粉末と一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を経て製造され、二次混合粉末の焼結体からなる組織中に、一次焼結体粉末の焼結体からなる組織が分散している。

【解決手段】 非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットであって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、前記各原料粉末が混合された二次混合粉末と一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を経て製造され、二次混合粉末の焼結体からなる組織中に、一次焼結体粉末の焼結体からなる組織が分散している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハードディスクの高密度磁気記録媒体等に適用される磁気記録膜、特に高密度の垂直磁気記録媒体に適用される磁気記録膜の形成に適した磁気記録膜形成用スパッタリングターゲットおよびその製造方法に関する。

【背景技術】

【0002】

ハードディスクは、一般にコンピューターやデジタル家電等の記録装置として用いられており、高画質ビデオ映像の記録等の大量のデータを扱いたい、というニーズの拡大に伴い、記録密度のさらなる向上が求められている。この要求に応えるため、高記録密度で情報を記録できる磁気記録媒体として、垂直磁気記録方式を採用した垂直磁気記録媒体が知られている。

【0003】

図1に、垂直磁気記録媒体の一例を示す。垂直磁気記録媒体は、基板(図示省略)と、基板上に設けられた軟磁性層12と、軟磁性層12上に設けられた記録層11と、を備えている。このような垂直磁気記録媒体に情報を記録する記録ヘッド20は、記録を直接行うメインポール21と、磁力線ループの回収となるリターンポール22と、を備え、メインポール21の面積は狭く、リターンポール22の面積は広く形成されている。図1では、記録層11の磁化方向を二点鎖線の矢印で、メインポール21から出る磁力線は、破線の矢印で示す。

【0004】

情報の記録に当たって、記録ヘッド20に電流を流すとメインポール21から出た磁力線は垂直磁気記録媒体の記録層11を突き抜け、記録層11の下に設けられた軟磁性層12に入り、軟磁性層12の中を通過した後にまたリターンポール22へと戻る。つまりメインポール21から出た磁力線は記録層11を2回突き抜けることになる。ここで、メインポール21の面積は狭く、リターンポール22の面積は広く形成されているので、メインポール21から出た磁力線は磁束密度が高く、記録層11の磁化反転が起こせるが、リターンポール22へ戻る磁束密度が低く、リターンポール22の直下では磁化反転が起こらない。

【0005】

上記基板としては、例えば、厚さ0.2〜2.5mm程度のガラス基板等が挙げられる。また、上記軟磁性層12としては、例えば、厚さ30nm〜1000nm程度のFe系、Co系軟磁性体等が挙げられる。厚さが30nm未満では、記録ヘッド−記録層−軟磁性層間に好適な磁気回路を形成することが困難になる場合があり、1000nmを超えると、表面粗さが増加する場合がある。また、厚さが1000nmを超えると、スパッタリング成膜が困難となる場合がある。

【0006】

Fe系、Co系軟磁性体としては、例えば、FeTaC系合金、FeTaN系合金、FeNi系合金、FeCoB系合金、FeCo系合金等のFe系軟磁性材料、CoTaZr系合金、CoNbZr系合金等のCo系軟磁性材料、或いはFeCo系合金軟磁性材料等を用いることができる。

上記記録層11としては、高い熱安定性と良好な記録特性を示すことから、CoCrPt−非磁性酸化物膜が好適に利用され(特許文献1)、その厚さとしては、例えば、5〜30nmである。

【0007】

軟磁性層12や記録層11は、例えば、マグネトロンスパッタリングにより形成することができる。

マグネトロンスパッタリング装置では、基板とスパッタリングターゲット(以下、「ターゲット」という)とを対向させ、ターゲットの裏に磁石を配置し、この状態で、電圧をかけることによりスパッタリングを実施し、成膜を行う(特許文献2)。

【0008】

垂直磁気記録媒体において記録層を形成する場合にも、CoCrPt−非磁性酸化物スパッタリングターゲット(以下、「CCPターゲット」という)によるマグネトロンスパッタリングが用いられている。

CCPターゲットとしては、例えば、非磁性酸化物:1〜15重量%、Cr:5〜15重量%、Pt:10〜50重量%を含有し、残部がCo及び不可避不純物からなる成分組成を有するターゲットが挙げられ、スパッタリング時の異常放電等によるパーティクル発生を防止する観点から、組織の細かいものが好ましいとされている(特許文献3、4)。

【0009】

しかしながら、組織の細かいCCPターゲットは比透磁率が大きいため、CCPターゲットをマグネトロンスパッタリング装置に設置した場合に、CCPターゲット上に漏れ出る磁束(以下、「漏れ磁束」という)が小さい。漏れ磁束が小さいと、その部分だけにプラズマが集中し、プラズマ直上で積層される膜厚が厚くなり、基板上での膜厚分布が大きくなる。特に、CCPターゲットを厚くした場合には、漏れ磁束が低下するためにプラズマが発生せず、スパッタ自体が不可能になることもあった。上記を改善するための、面内方向比透磁率の低いCCPターゲットの製造方法が開示されている(特許文献5)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−268972号公報

【特許文献2】特開平5−25627号公報

【特許文献3】特開2007−291512号公報

【特許文献4】特開2008−163438号公報

【特許文献5】特開2007−291489号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記従来の技術には、以下の課題が残されている。

すなわち、上記特許文献5に記載の技術では、面内方向比透磁率の低いターゲットの製造方法として、圧延を要するが、圧延は再現性を得ることが困難であるという不都合があった。

【0012】

本発明は、前述の課題に鑑みてなされたもので、高価なPtを用いたCCPターゲットの利用効率を高めるため、ターゲット厚さが厚くても漏れ磁束が大きいCCPターゲットを提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、CCPターゲットの漏れ磁束を高めるべく、鋭意研究を行った結果、原料粉末に、予め原料粉末を混合、焼結、粉砕して得た一次焼結体粉末を混合して焼結することで、ターゲット組織中に一次焼結体粉末の焼結体からなる組織を分散させることにより、厚いCCPターゲットであっても漏れ磁束を高めることができることを見出した。

【0014】

したがって、本発明は、上記知見から得られたものであり、前記課題を解決するために以下の構成を採用した。すなわち、本発明の磁気記録膜形成用スパッタリングターゲットは、非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットであって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、前記各原料粉末が混合された二次混合粉末と前記一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を経て製造され、前記二次混合粉末の焼結体からなる組織中に、前記一次焼結体粉末の焼結体からなる組織が分散していることを特徴とする。

【0015】

また、本発明の磁気記録膜形成用スパッタリングターゲットの製造方法は、非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットの製造方法であって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、前記各原料粉末が混合された二次混合粉末と前記一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を有していることを特徴とする。

【0016】

この磁気記録膜形成用スパッタリングターゲットの製造方法では、一次混合粉末を焼結させた一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、前記各原料粉末が混合された二次混合粉末と一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を有しているので、得られたターゲット組織が、二次混合粉末の焼結体からなる組織(以下、二次混合粉末由来の組織とも称す)と、一次焼結体粉末の焼結体からなる組織(以下、一次焼結体粉末由来の組織とも称す)と、からなり、二次混合粉末由来の組織中に一次焼結体粉末由来の組織が分散した状態となる。

このように本発明の磁気記録膜形成用スパッタリングターゲットが、二次混合粉末由来の組織と、一次焼結体粉末由来の組織と、を含み、かつ一次焼結体粉末由来の組織が分散していることにより、二次混合粉末由来の組織を一次焼結体粉末由来の組織で分断し、ターゲットの裏に配置したマグネットからの磁束がターゲット内での閉磁路の形成を抑制し、ターゲットの被スパッタ面上における漏れ磁束を増大させる。

また、二次混合粉末由来の組織のみからなる従来のCCPターゲットは、主にターゲット表面に対して平行な扁平組織を有する金属組織からなるのに対し、本発明のCCPターゲットは、ターゲット表面に対して傾斜した扁平組織を有する金属組織、即ちターゲット表面に対して垂直方向の形状磁気異方性成分を有する扁平組織を増加させることにより、ターゲットの下部に配置したマグネットからの磁束をターゲットの被スパッタ面上での漏れ磁束として多く取り出す効果を有し、CCPターゲットの利用効率を高めることを可能とする。

【0017】

また、本発明の磁気記録膜形成用スパッタリングターゲットは、 前記一次焼結体粉末の焼結体からなる組織の平均粒径が、200〜500μmであることを特徴とする。

なお、一次焼結体粉末の焼結体からなる組織の平均粒径を上記範囲に設定した理由は、平均粒径が200μm未満であると、二次混合粉末由来の組織の分断性が低下してしまい、500μmより大きいと焼結性が低下してしまうためである。

【0018】

また、本発明の磁気記録膜形成用スパッタリングターゲットおよびその製造方法は、非磁性酸化物が、酸化珪素、酸化チタン、酸化タンタルおよび酸化クロムからなる群より選択される少なくとも1種であることを特徴とする。

【0019】

また、本発明の磁気記録膜形成用スパッタリングターゲットの製造方法は、原料粉末の平均粒径が0.05〜30μmであり、一次焼結体粉末の最小粒径が200μmであることを特徴とする。

なお、一次焼結体粉末の最小粒径を上記数値に設定した理由は、最小粒径が200μm未満であると、作製したターゲットの漏れ磁場が小さくなり利用効率が悪くなるためである。

【発明の効果】

【0020】

本発明によれば、以下の効果を奏する。

すなわち、本発明に係る磁気記録膜形成用スパッタリングターゲットおよびその製造方法によれば、CCPターゲットが、二次混合粉末由来の組織中に一次焼結体粉末由来の組織が分散していることにより、ターゲットの被スパッタ面上における漏れ磁束を増大させることができる。

また、本発明の磁気記録膜形成用スパッタリングターゲットによれば、ターゲット表面に対して垂直方向の形状磁気異方性成分を有する扁平組織を増加させることにより、マグネットからの磁束をターゲットの被スパッタ面上での漏れ磁束として多く取り出す効果を有し、CCPターゲットの利用効率を高めることを可能とする。

【図面の簡単な説明】

【0021】

【図1】垂直磁気記録媒体における情報の記録方法を説明するための一例を示す説明図である。

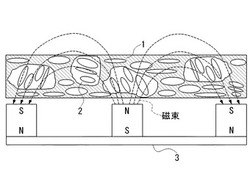

【図2】本発明に係る磁気記録膜形成用スパッタリングターゲットおよびその製造方法の従来例として二次混合粉末由来の組織(従来の組織)のみで構成されたターゲット組織を示す模式図である。

【図3】本発明に係る磁気記録膜形成用スパッタリングターゲットおよびその製造方法の一実施形態としてターゲット組織を示す模式図である。

【図4】本実施形態において、一次焼結体粉末由来の組織が均一分散しているイメージ図である。

【図5】従来例として二次混合粉末由来の組織(従来の組織)のみで構成されたターゲットにおける磁束の流れを示す説明図である。

【図6】本実施形態のターゲットにおける磁束の流れを示す説明図である。

【図7】本発明に係る磁気記録膜形成用スパッタリングターゲットおよびその製造方法の実施例としてターゲット断面を示す光学顕微鏡写真である。

【図8】漏れ磁束密度の測定装置を示す概略構成図である。

【発明を実施するための形態】

【0022】

以下、本発明に係る磁気記録媒体膜形成用スパッタリングターゲット及びその製造方法の一実施形態を、図1から図6を参照して説明する。なお、「部」「%」は特に示さない限り、また数値固有の場合を除いて、それぞれ「質量部」「質量%」を示すものとする。

【0023】

〔磁気記録膜形成用スパッタリングターゲット〕

本発明の磁気記録膜形成用スパッタリングターゲットは、非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットであって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、上記各原料粉末が混合された二次混合粉末と一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を経て製造され、図3に示すように、二次混合粉末の焼結体からなる組織(二次混合粉末由来の組織)中に、一次焼結体粉末の焼結体からなる組織(一次焼結体粉末由来の組織)が分散している。なお、このターゲットを製造する方法については、後述する。

【0024】

図2に、従来例として一次焼結粉末を用いずに二次混合粉末由来の組織(従来の組織)1のみで構成されたターゲットのイメージ図(模式図)を示す。この二次混合粉末由来の組織1は、焼結体製造時のプレスによる加圧方向に対して水平に配向し、ターゲット表面に対してほぼ平行な扁平組織を有する金属組織からなっている。

また、図3に、本実施形態のターゲット組織(二次混合粉末由来の組織1と一次焼結体粉末由来の組織2とを含むターゲット組織)のイメージ図(模式図)を示す。扁平組織の方向がランダムな一次焼結体由来の組織2は、原料由来の組織1の中で分散することにより、原料由来の組織1のターゲット面方向の配向性を分断する。

【0025】

また、一次焼結体粉末由来の組織2における扁平組織の方向がランダムであることから、ターゲット表面に対して傾斜した扁平組織を有する金属組織、即ちターゲット表面に対して垂直方向の形状磁気異方性成分を有する組織を増加させることができる。ここで、一次焼結体粉末由来の組織2の分散状態は、図4に示すように、均一分散であることが好ましい。この均一分散は、一次焼結体粉末の投入量を33%としたときの断面組織の800μm×600μmの範囲に、一次焼結体粉末由来の組織2が20〜200μm離れた状態で、10〜30個分散していることがより好ましい。

【0026】

図5に、従来例として二次混合粉末由来の組織(従来の組織)1のみで構成されたターゲットの磁束の流れのイメージ図を示す。

マグネトロンスパッタリングを行うためには、磁石3による磁束が、ターゲットを透過して、被スパッタ面上において漏れ磁束を形成することが求められるが、ターゲット表面に対してほぼ平行な扁平組織を有する二次混合粉末の組織1のみでは、多くの磁束がターゲットの内部にて閉磁路を形成し、漏れ磁束が小さくなる。

【0027】

これに対して、図6に、二次混合粉末由来の組織1と一次焼結体粉末由来の組織2とで構成された本実施形態のターゲットにおける磁束の流れのイメージ図を示す。

上記のように、本実施形態では、ターゲットに、一次焼結体粉末由来の組織2が分散していることにより、磁束がターゲットの厚さ方向にも透過して漏れ磁束を大きくすることができる。また、本実施形態のターゲットは、ターゲット表面に対して傾斜した扁平組織を有する金属組織、即ちターゲット表面に対して垂直方向の形状磁気異方性成分を有する組織を増加させることにより、ターゲットの下部に配置したマグネットからの磁束をターゲットの被スパッタ面上での漏れ磁束として多く取り出すことができる。これらの効果により、CCPターゲットの利用効率を高めることを可能とする。

【0028】

なお、一次焼結体粉末由来の組織2は、平均粒径が200〜500μmであると、一次焼結体粉末由来の組織2における扁平組織の方向をランダムに保ち、また二次混合粉末由来の組織1におけるターゲット面方向の配向性を分断する効果がターゲット全体に影響することや焼結性を高め高密度のターゲットを得る観点から好ましい。ここで一次焼結体粉末由来の組織2の平均粒径が200μmより小さいと、二次混合粉末由来の組織1の分断性が低下してしまい、500μmより大きいと焼結性が低下してしまう。

【0029】

一方、二次混合粉末由来の組織1と一次焼結体粉末由来の組織2との合計100質量部に対して、一次焼結体粉末由来の組織2が20〜80質量部であると、漏れ磁束を増大させる観点から好ましく、30〜70質量部であると、より好ましい。一次焼結体粉末由来の組織2が20質量部より少ないと、ターゲットの漏れ磁束を高くすることができず、一次焼結体粉末由来の組織2が80質量部より多いと、ターゲットの高密度化が難しくなり、スパッタリング時にパーティクルが発生してしまう上、また漏れ磁束も小さくなってしまう。

【0030】

本実施形態のターゲットは、非磁性酸化物、Cr、PtおよびCoを含むので、垂直磁気記録媒体に用いられるグラニュラー磁気記録膜の形成用に好ましい。また、ターゲットには、さらにBを含んでいてもよい。ここで、非磁性酸化物は、酸化珪素、酸化チタン、酸化タンタルおよび酸化クロムからなる群より選択される少なくとも1種であると好ましい。

【0031】

Co、CrおよびPtの合計100質量部に対して、Cr:5〜15質量部、およびPt:25〜55質量部であると好ましいことは、グラニュラー磁気記録膜の形成用として公知である。上記組成範囲を外れていると、形成された膜の保持力やSNR(Signal to Noise Ratio)等の磁気特性が実用的でなくなるおそれがある。ここで、保磁力は磁化反転の目安となり、小さすぎると記録情報を維持することが困難となり、大きすぎると情報の書き換えが困難となるため、4kOe〜6kOeであることが好ましい。SNRは、信号とノイズの比であり大きいほうが好ましく、10dB〜30dBが一般的である。また、Co、Cr、Ptおよび非磁性酸化物の合計100質量部に対して、非磁性酸化物:2〜15質量部を含むと、好ましい。

【0032】

図7に、Co、Cr、PtおよびSiO2(非磁性酸化物)を含み、二次混合粉末由来の組織1と一次焼結体粉体由来の組織2とを含む本実施形態のターゲットにおける走査電子顕微鏡写真の一例を示す。この図7において、符号Aは二次混合粉末由来の組織であり、符号Bは一次焼結体粉体由来の組織である。この写真画像からわかるように、二次混合粉末の組織Aでは、白色で写っている扁平組織が、ターゲット表面に対してほぼ平行となっている。これに対して、一次焼結体粉体由来の組織Bでは、扁平組織の方向がランダムであり、扁平組織はターゲット表面に対し垂直な形状磁気異方性の成分を有していることがわかる。

【0033】

本実施形態のターゲットの相対密度が、97%以上であると、スパッタ時のパーティクルの発生を抑えるという観点から好ましい。

また、本実施形態のターゲットの漏れ磁束密度は、35%以上であると、マグネトロンスパッタリングを良好に行う観点から好ましい。

【0034】

上述したように本実施形態の磁気記録膜形成用スパッタリングターゲットは、CCPターゲットの漏れ磁束を高めるべく、鋭意研究を行った結果、二次混合粉末由来の組織1と一次焼結体粉末由来の組織2とを共存させ、かつ一次焼結体粉末由来の組織2を分散させることにより、厚いCCPターゲットであっても漏れ磁束密度を高め、CCPターゲットの利用効率を高めることが可能となる。

【0035】

〔磁気記録膜形成用スパッタリングターゲットの製造方法〕

本実施形態の磁気記録膜形成用スパッタリングターゲットの製造方法は、非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットの製造方法であって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、上記各原料粉末が混合された二次混合粉末と一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を有している。

【0036】

《一次焼結工程》

上記一次焼結工程では、上述の原料粉末を適宜選択し、これらが混合された一次混合粉末を焼結して一次焼結体を得る。以下、CoおよびCrの原料粉末として、CoCr合金粉末を使用する場合の一例を説明する。

【0037】

まず、所望組成のCoCr合金粉末を、Arガス等の不活性雰囲気中でのガスアトマイズ法により、作製する。なお、ターゲットがBを含有する場合には、CoCr合金粉末に代えて、あるいはCoCr合金粉末とともにCoCrB合金粉末を用いることができる。ここで、CoCr合金粉末の粒径は、分級により45μm以下とするとよい。

【0038】

作製したCoCr合金粉末とPt粉末と非磁性酸化物とを、不活性雰囲気中でのボールミルで混合する。このとき、各種原料粉末の平均粒径は、0.05〜30μmが好ましい。ここで、原料粉末の平均粒径は、レーザー回折法により測定する。

【0039】

次に、得られた一次混合粉末を一次焼結するが、この一次焼結工程で用いられる方法としては、例えば、焼結体の酸化防止と高密度化との観点から、真空ホットプレスが好ましい。真空ホットプレスの温度条件としては、750℃〜1200℃が好ましい。ここで、真空ホットプレスの温度が750℃未満であると、ターゲットの密度が小さくなり、スパッタリングによる成膜時にパーティクルが発生する可能性が大きくなって好ましくない。一方、真空ホットプレスの温度が1200℃より高いと、モールドとして用いる黒鉛との反応が著しくなるため好ましくない。

【0040】

真空ホットプレスの他の条件としては、圧力が10〜50MPa、保持時間が1〜20時間であることが好ましく、圧力が30〜50MPa、保持時間が3〜10時間であることがより好ましい。

【0041】

《粉砕工程》

次に、一次焼結体の粉砕を行う。粉砕は、一次焼結体の全表面を切削して、モールドとの接触部を除去した後、ジョークラッシャー、スタンプミル、ハンマーミル、振動ミル等で粉砕し、粉砕粉を回収する。または、旋盤、フライス、シェーパー等にて切削をした後、切削粉を回収することにより行うことができる。このとき、一次焼結体粉末の最小粒径が200μmとなるように粉砕することが好ましい。一次焼結体粉末は、例えば、目開き目開き212μm以上の篩で採取することができる。ここで、一次焼結体粉末の最小粒径は、レーザー回折法により測定する。

【0042】

《焼結工程》

一次混合粉末と同じ原料粉末が混合された所定量の二次混合粉末と一次焼結体粉末とを、不活性雰囲気中でのボールミル等で混合した後、焼結する。この焼結は、上記の一次焼結と同様に行う。

【0043】

なお、二次混合粉末と一次焼結体粉末とは、互いに同じ原料粉末を使用した混合粉末であるが、互いに成分組成の割合は同じであっても異なっていても構わず、作製されるターゲット全体として所定の成分組成となっていれば良い。なお、二次混合粉末と一次焼結体粉末との成分組成の割合を互いに異なるように設定した場合、一次焼結体と異なる組成のターゲットを作製することができる。

【0044】

以上により、本実施形態の磁気記録膜形成用スパッタリングターゲットを製造することができる。製造されたスパッタリングターゲットは、厚いCCPターゲットであっても漏れ磁束を高め、CCPターゲットの利用効率を高めることができる。

【実施例】

【0045】

次に、本発明に係る磁気記録媒体膜形成用スパッタリングターゲットを、上記実施形態に基づき作製した実施例により、実際に評価した結果を説明する。

【0046】

〔一次焼結体粉末の作製〕

Co:980gおよびCr:1020gを原料として、Arガス雰囲気中でのガスアトマイズ法により、Co−Cr合金粉末を作製した。ガスアトマイズ法により得られたCo−Cr合金粉末は、レーザー回折法で測定した平均粒径が95μmであったので、このCo−Cr合金粉末を45μmの目開きを持つ篩により分級し、レーザー回折法により測定される平均粒径が35μmとなるように分級した。さらに市販の平均粒径:15μmのPt粉末、および平均粒径:3μmのSiO2粉末を用意した。

【0047】

これら原料粉末を、Co粉末:25質量部、Co−Cr合金粉末:25質量部、Pt:40質量部、SiO2:10質量部の配合組成となるように合計2000gで配合し、得られた配合粉末を粉砕媒体となるジルコニアボールと共に10リットルの容器に投入し、この容器内の雰囲気をArガス雰囲気中で置換し、その後、容器を密閉した。この容器をボールミルで16時間回転させ、一次混合粉末を作製した。

【0048】

得られた一次混合粉末を真空ホットプレス装置に充填し、真空雰囲気中、温度:900℃、圧力:35MPa、3時間保持の条件で真空ホットプレスすることにより一次焼結体を作製した。この一次焼結体を振動ミルにより粉砕し、粉砕粉を回収して、一次焼結体粉末を作製した。この一次焼結体粉末を目開き:500μmの篩と目開き:212μmの篩とを用いて500μm以下、212μm以上に分級し、レーザー回折法で測定した平均粒径が280μmの一次焼結体粉末を得た。

【0049】

〔実施例1〕

一次焼結体粉末:30質量部と、二次混合粉末としてCo粉末:17.5質量部、Co−Cr合金粉末:17.5質量部、Pt:28質量部、SiO2:7質量部と、を合計2000gで混合し、得られた配合粉末を粉砕媒体となるジルコニアボールと共に10リットルの容器に投入し、この容器内の雰囲気をArガス雰囲気中で置換し、その後、容器を密閉した。この容器をボールミルで16時間回転させ、最終的な混合粉末を作製した。

【0050】

このように得られた混合粉末を真空ホットプレス装置に充填し、真空雰囲気中、温度:900℃、圧力:35MPa、3時間保持の条件で真空ホットプレス体を作製し、このホットプレス体を切削加工して、直径:152.4mm、厚さ:7mmの寸法を有するターゲットを実施例1として作製した。

【0051】

(a)ターゲットの相対密度の測定

作製したターゲットの相対密度を、ターゲットの真密度を8.085g/cm3として測定した。相対密度は、98.7%であった。表1に、その結果を示す。

【0052】

(b)漏れ磁束密度の測定

漏れ磁束密度の測定は、ASTMF2086−01に基づいて実施した。図8に、漏れ磁束密度の測定装置の概略図を示す。この測定装置は、非磁性体の材質(例えば、アルミニウム)で形成されターゲットTを載置するテーブル30と、その下に配置する磁石を固定するための固定治具31と、ホールプローブ32をターゲットTの上方に保持し、かつ上下方向あるいは支柱を中心とした円弧方向に移動させることのできる支柱33と、から構成されている。なお、磁束を発生させるための磁石34には、馬蹄形磁石(Dexter社製アルニコ磁石5K215)を用いた。

【0053】

測定手順としては、まず測定装置に磁石34とホールプローブ32とを取り付けて固定し、ホールプローブ32にガウスメーター35を接続した。ターゲットTを載置せずに、テーブル30上でホールプローブ32を若干円弧方向に左右に振りながら、テーブル30に水平な磁束密度を測定し、磁束密度が最大となるところでホールプローブ32を固定した。この位置で測定されたテーブル30面に水平な方向の磁束密度を、ASTMで定義されているSource Fieldとし、これが90±5mTの範囲にあることを確認した。

【0054】

つぎに、ホールプローブ32の先端を、測定するターゲットTの厚み+0.5mmの高さまで上昇させ、ホールプローブ32を若干円弧方向に左右に振りながら、テーブル30面に水平な方向の磁束密度を測定し、磁束密度が最大となるところでホールプローブ32を固定した。この位置で測定された磁場をASTMで定義されるReferennce fieldとして記録した。

【0055】

一方、十分に脱磁された(ターゲットT表面にてターゲットTに垂直な方向の残留磁束密度が0.3mT以下になるように脱磁された)ターゲットTをテーブル30の上に載せた。この際、ホールプローブ32の位置は上記のまま固定し、ターゲットTをその下から滑り込ませた。ターゲットT表面の中心と、ターゲットT表面のホールプローブ32直下の点との間の距離は、43.7±2mmになるようにターゲットTを配置した。

【0056】

次に、均一に磁化されるように、ターゲットTを反時計回りに5回転させた。回転後に測定されるテーブル面に水平な方向の磁束密度を記録し、これを0度の位置での磁束密度とした。さらに、ターゲットTを中心位置に移動せずに、反時計回りに30度、60度、90度、120度回転した位置での磁束密度を記録した。これらの値を、Referennce fieldの値で割って100を掛けた値について、5点の平均をとり、その5点平均値をそのターゲットTの漏れ磁束密度(%)とした。表1に、その結果を示す。

【0057】

〔実施例2、3、比較例1、2〕

また、本発明の実施例2,3として二次混合粉末と一次焼結体粉末との比率を、表1に示すように設定して、実施例1と同様にターゲットを作製し、それぞれ評価を行った。さらに、比較例1,2として二次混合粉末のみでターゲットを同様に作製すると共に一次焼結体粉末のみでターゲットを同様に作製し、それぞれ評価を行った。表1に、これらの結果を併せて示す。

【0058】

【表1】

【0059】

表1からわかるように、実施例1〜3は、7mmtの厚さであっても漏れ磁束密度が37.5〜46.0%と高く、マグネトロンスパッタリングを良好に行うことができた。これに対して、比較例1および比較例2では、漏れ磁束が低いため、マグネトロンスパッタリングを行うことができなかった。

【0060】

以上のように、本実施例のCCPターゲットは、漏れ磁束が高いので、厚くてもマグネトロンスパッタリングが可能であり、CCPターゲットの利用効率を高めることができる可能となり、非常に有用である。

【0061】

なお、本発明の技術範囲は上記実施形態及び上記実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【符号の説明】

【0062】

1,A…二次混合粉末由来の組織、2,B…一次焼結体由来の組織、3…磁石、11…記録層、12…軟磁性層、20…記録ヘッド、21…メインポール、22…リターンポール

【技術分野】

【0001】

本発明は、ハードディスクの高密度磁気記録媒体等に適用される磁気記録膜、特に高密度の垂直磁気記録媒体に適用される磁気記録膜の形成に適した磁気記録膜形成用スパッタリングターゲットおよびその製造方法に関する。

【背景技術】

【0002】

ハードディスクは、一般にコンピューターやデジタル家電等の記録装置として用いられており、高画質ビデオ映像の記録等の大量のデータを扱いたい、というニーズの拡大に伴い、記録密度のさらなる向上が求められている。この要求に応えるため、高記録密度で情報を記録できる磁気記録媒体として、垂直磁気記録方式を採用した垂直磁気記録媒体が知られている。

【0003】

図1に、垂直磁気記録媒体の一例を示す。垂直磁気記録媒体は、基板(図示省略)と、基板上に設けられた軟磁性層12と、軟磁性層12上に設けられた記録層11と、を備えている。このような垂直磁気記録媒体に情報を記録する記録ヘッド20は、記録を直接行うメインポール21と、磁力線ループの回収となるリターンポール22と、を備え、メインポール21の面積は狭く、リターンポール22の面積は広く形成されている。図1では、記録層11の磁化方向を二点鎖線の矢印で、メインポール21から出る磁力線は、破線の矢印で示す。

【0004】

情報の記録に当たって、記録ヘッド20に電流を流すとメインポール21から出た磁力線は垂直磁気記録媒体の記録層11を突き抜け、記録層11の下に設けられた軟磁性層12に入り、軟磁性層12の中を通過した後にまたリターンポール22へと戻る。つまりメインポール21から出た磁力線は記録層11を2回突き抜けることになる。ここで、メインポール21の面積は狭く、リターンポール22の面積は広く形成されているので、メインポール21から出た磁力線は磁束密度が高く、記録層11の磁化反転が起こせるが、リターンポール22へ戻る磁束密度が低く、リターンポール22の直下では磁化反転が起こらない。

【0005】

上記基板としては、例えば、厚さ0.2〜2.5mm程度のガラス基板等が挙げられる。また、上記軟磁性層12としては、例えば、厚さ30nm〜1000nm程度のFe系、Co系軟磁性体等が挙げられる。厚さが30nm未満では、記録ヘッド−記録層−軟磁性層間に好適な磁気回路を形成することが困難になる場合があり、1000nmを超えると、表面粗さが増加する場合がある。また、厚さが1000nmを超えると、スパッタリング成膜が困難となる場合がある。

【0006】

Fe系、Co系軟磁性体としては、例えば、FeTaC系合金、FeTaN系合金、FeNi系合金、FeCoB系合金、FeCo系合金等のFe系軟磁性材料、CoTaZr系合金、CoNbZr系合金等のCo系軟磁性材料、或いはFeCo系合金軟磁性材料等を用いることができる。

上記記録層11としては、高い熱安定性と良好な記録特性を示すことから、CoCrPt−非磁性酸化物膜が好適に利用され(特許文献1)、その厚さとしては、例えば、5〜30nmである。

【0007】

軟磁性層12や記録層11は、例えば、マグネトロンスパッタリングにより形成することができる。

マグネトロンスパッタリング装置では、基板とスパッタリングターゲット(以下、「ターゲット」という)とを対向させ、ターゲットの裏に磁石を配置し、この状態で、電圧をかけることによりスパッタリングを実施し、成膜を行う(特許文献2)。

【0008】

垂直磁気記録媒体において記録層を形成する場合にも、CoCrPt−非磁性酸化物スパッタリングターゲット(以下、「CCPターゲット」という)によるマグネトロンスパッタリングが用いられている。

CCPターゲットとしては、例えば、非磁性酸化物:1〜15重量%、Cr:5〜15重量%、Pt:10〜50重量%を含有し、残部がCo及び不可避不純物からなる成分組成を有するターゲットが挙げられ、スパッタリング時の異常放電等によるパーティクル発生を防止する観点から、組織の細かいものが好ましいとされている(特許文献3、4)。

【0009】

しかしながら、組織の細かいCCPターゲットは比透磁率が大きいため、CCPターゲットをマグネトロンスパッタリング装置に設置した場合に、CCPターゲット上に漏れ出る磁束(以下、「漏れ磁束」という)が小さい。漏れ磁束が小さいと、その部分だけにプラズマが集中し、プラズマ直上で積層される膜厚が厚くなり、基板上での膜厚分布が大きくなる。特に、CCPターゲットを厚くした場合には、漏れ磁束が低下するためにプラズマが発生せず、スパッタ自体が不可能になることもあった。上記を改善するための、面内方向比透磁率の低いCCPターゲットの製造方法が開示されている(特許文献5)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2006−268972号公報

【特許文献2】特開平5−25627号公報

【特許文献3】特開2007−291512号公報

【特許文献4】特開2008−163438号公報

【特許文献5】特開2007−291489号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記従来の技術には、以下の課題が残されている。

すなわち、上記特許文献5に記載の技術では、面内方向比透磁率の低いターゲットの製造方法として、圧延を要するが、圧延は再現性を得ることが困難であるという不都合があった。

【0012】

本発明は、前述の課題に鑑みてなされたもので、高価なPtを用いたCCPターゲットの利用効率を高めるため、ターゲット厚さが厚くても漏れ磁束が大きいCCPターゲットを提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、CCPターゲットの漏れ磁束を高めるべく、鋭意研究を行った結果、原料粉末に、予め原料粉末を混合、焼結、粉砕して得た一次焼結体粉末を混合して焼結することで、ターゲット組織中に一次焼結体粉末の焼結体からなる組織を分散させることにより、厚いCCPターゲットであっても漏れ磁束を高めることができることを見出した。

【0014】

したがって、本発明は、上記知見から得られたものであり、前記課題を解決するために以下の構成を採用した。すなわち、本発明の磁気記録膜形成用スパッタリングターゲットは、非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットであって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、前記各原料粉末が混合された二次混合粉末と前記一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を経て製造され、前記二次混合粉末の焼結体からなる組織中に、前記一次焼結体粉末の焼結体からなる組織が分散していることを特徴とする。

【0015】

また、本発明の磁気記録膜形成用スパッタリングターゲットの製造方法は、非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットの製造方法であって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、前記各原料粉末が混合された二次混合粉末と前記一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を有していることを特徴とする。

【0016】

この磁気記録膜形成用スパッタリングターゲットの製造方法では、一次混合粉末を焼結させた一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、前記各原料粉末が混合された二次混合粉末と一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を有しているので、得られたターゲット組織が、二次混合粉末の焼結体からなる組織(以下、二次混合粉末由来の組織とも称す)と、一次焼結体粉末の焼結体からなる組織(以下、一次焼結体粉末由来の組織とも称す)と、からなり、二次混合粉末由来の組織中に一次焼結体粉末由来の組織が分散した状態となる。

このように本発明の磁気記録膜形成用スパッタリングターゲットが、二次混合粉末由来の組織と、一次焼結体粉末由来の組織と、を含み、かつ一次焼結体粉末由来の組織が分散していることにより、二次混合粉末由来の組織を一次焼結体粉末由来の組織で分断し、ターゲットの裏に配置したマグネットからの磁束がターゲット内での閉磁路の形成を抑制し、ターゲットの被スパッタ面上における漏れ磁束を増大させる。

また、二次混合粉末由来の組織のみからなる従来のCCPターゲットは、主にターゲット表面に対して平行な扁平組織を有する金属組織からなるのに対し、本発明のCCPターゲットは、ターゲット表面に対して傾斜した扁平組織を有する金属組織、即ちターゲット表面に対して垂直方向の形状磁気異方性成分を有する扁平組織を増加させることにより、ターゲットの下部に配置したマグネットからの磁束をターゲットの被スパッタ面上での漏れ磁束として多く取り出す効果を有し、CCPターゲットの利用効率を高めることを可能とする。

【0017】

また、本発明の磁気記録膜形成用スパッタリングターゲットは、 前記一次焼結体粉末の焼結体からなる組織の平均粒径が、200〜500μmであることを特徴とする。

なお、一次焼結体粉末の焼結体からなる組織の平均粒径を上記範囲に設定した理由は、平均粒径が200μm未満であると、二次混合粉末由来の組織の分断性が低下してしまい、500μmより大きいと焼結性が低下してしまうためである。

【0018】

また、本発明の磁気記録膜形成用スパッタリングターゲットおよびその製造方法は、非磁性酸化物が、酸化珪素、酸化チタン、酸化タンタルおよび酸化クロムからなる群より選択される少なくとも1種であることを特徴とする。

【0019】

また、本発明の磁気記録膜形成用スパッタリングターゲットの製造方法は、原料粉末の平均粒径が0.05〜30μmであり、一次焼結体粉末の最小粒径が200μmであることを特徴とする。

なお、一次焼結体粉末の最小粒径を上記数値に設定した理由は、最小粒径が200μm未満であると、作製したターゲットの漏れ磁場が小さくなり利用効率が悪くなるためである。

【発明の効果】

【0020】

本発明によれば、以下の効果を奏する。

すなわち、本発明に係る磁気記録膜形成用スパッタリングターゲットおよびその製造方法によれば、CCPターゲットが、二次混合粉末由来の組織中に一次焼結体粉末由来の組織が分散していることにより、ターゲットの被スパッタ面上における漏れ磁束を増大させることができる。

また、本発明の磁気記録膜形成用スパッタリングターゲットによれば、ターゲット表面に対して垂直方向の形状磁気異方性成分を有する扁平組織を増加させることにより、マグネットからの磁束をターゲットの被スパッタ面上での漏れ磁束として多く取り出す効果を有し、CCPターゲットの利用効率を高めることを可能とする。

【図面の簡単な説明】

【0021】

【図1】垂直磁気記録媒体における情報の記録方法を説明するための一例を示す説明図である。

【図2】本発明に係る磁気記録膜形成用スパッタリングターゲットおよびその製造方法の従来例として二次混合粉末由来の組織(従来の組織)のみで構成されたターゲット組織を示す模式図である。

【図3】本発明に係る磁気記録膜形成用スパッタリングターゲットおよびその製造方法の一実施形態としてターゲット組織を示す模式図である。

【図4】本実施形態において、一次焼結体粉末由来の組織が均一分散しているイメージ図である。

【図5】従来例として二次混合粉末由来の組織(従来の組織)のみで構成されたターゲットにおける磁束の流れを示す説明図である。

【図6】本実施形態のターゲットにおける磁束の流れを示す説明図である。

【図7】本発明に係る磁気記録膜形成用スパッタリングターゲットおよびその製造方法の実施例としてターゲット断面を示す光学顕微鏡写真である。

【図8】漏れ磁束密度の測定装置を示す概略構成図である。

【発明を実施するための形態】

【0022】

以下、本発明に係る磁気記録媒体膜形成用スパッタリングターゲット及びその製造方法の一実施形態を、図1から図6を参照して説明する。なお、「部」「%」は特に示さない限り、また数値固有の場合を除いて、それぞれ「質量部」「質量%」を示すものとする。

【0023】

〔磁気記録膜形成用スパッタリングターゲット〕

本発明の磁気記録膜形成用スパッタリングターゲットは、非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットであって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、上記各原料粉末が混合された二次混合粉末と一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を経て製造され、図3に示すように、二次混合粉末の焼結体からなる組織(二次混合粉末由来の組織)中に、一次焼結体粉末の焼結体からなる組織(一次焼結体粉末由来の組織)が分散している。なお、このターゲットを製造する方法については、後述する。

【0024】

図2に、従来例として一次焼結粉末を用いずに二次混合粉末由来の組織(従来の組織)1のみで構成されたターゲットのイメージ図(模式図)を示す。この二次混合粉末由来の組織1は、焼結体製造時のプレスによる加圧方向に対して水平に配向し、ターゲット表面に対してほぼ平行な扁平組織を有する金属組織からなっている。

また、図3に、本実施形態のターゲット組織(二次混合粉末由来の組織1と一次焼結体粉末由来の組織2とを含むターゲット組織)のイメージ図(模式図)を示す。扁平組織の方向がランダムな一次焼結体由来の組織2は、原料由来の組織1の中で分散することにより、原料由来の組織1のターゲット面方向の配向性を分断する。

【0025】

また、一次焼結体粉末由来の組織2における扁平組織の方向がランダムであることから、ターゲット表面に対して傾斜した扁平組織を有する金属組織、即ちターゲット表面に対して垂直方向の形状磁気異方性成分を有する組織を増加させることができる。ここで、一次焼結体粉末由来の組織2の分散状態は、図4に示すように、均一分散であることが好ましい。この均一分散は、一次焼結体粉末の投入量を33%としたときの断面組織の800μm×600μmの範囲に、一次焼結体粉末由来の組織2が20〜200μm離れた状態で、10〜30個分散していることがより好ましい。

【0026】

図5に、従来例として二次混合粉末由来の組織(従来の組織)1のみで構成されたターゲットの磁束の流れのイメージ図を示す。

マグネトロンスパッタリングを行うためには、磁石3による磁束が、ターゲットを透過して、被スパッタ面上において漏れ磁束を形成することが求められるが、ターゲット表面に対してほぼ平行な扁平組織を有する二次混合粉末の組織1のみでは、多くの磁束がターゲットの内部にて閉磁路を形成し、漏れ磁束が小さくなる。

【0027】

これに対して、図6に、二次混合粉末由来の組織1と一次焼結体粉末由来の組織2とで構成された本実施形態のターゲットにおける磁束の流れのイメージ図を示す。

上記のように、本実施形態では、ターゲットに、一次焼結体粉末由来の組織2が分散していることにより、磁束がターゲットの厚さ方向にも透過して漏れ磁束を大きくすることができる。また、本実施形態のターゲットは、ターゲット表面に対して傾斜した扁平組織を有する金属組織、即ちターゲット表面に対して垂直方向の形状磁気異方性成分を有する組織を増加させることにより、ターゲットの下部に配置したマグネットからの磁束をターゲットの被スパッタ面上での漏れ磁束として多く取り出すことができる。これらの効果により、CCPターゲットの利用効率を高めることを可能とする。

【0028】

なお、一次焼結体粉末由来の組織2は、平均粒径が200〜500μmであると、一次焼結体粉末由来の組織2における扁平組織の方向をランダムに保ち、また二次混合粉末由来の組織1におけるターゲット面方向の配向性を分断する効果がターゲット全体に影響することや焼結性を高め高密度のターゲットを得る観点から好ましい。ここで一次焼結体粉末由来の組織2の平均粒径が200μmより小さいと、二次混合粉末由来の組織1の分断性が低下してしまい、500μmより大きいと焼結性が低下してしまう。

【0029】

一方、二次混合粉末由来の組織1と一次焼結体粉末由来の組織2との合計100質量部に対して、一次焼結体粉末由来の組織2が20〜80質量部であると、漏れ磁束を増大させる観点から好ましく、30〜70質量部であると、より好ましい。一次焼結体粉末由来の組織2が20質量部より少ないと、ターゲットの漏れ磁束を高くすることができず、一次焼結体粉末由来の組織2が80質量部より多いと、ターゲットの高密度化が難しくなり、スパッタリング時にパーティクルが発生してしまう上、また漏れ磁束も小さくなってしまう。

【0030】

本実施形態のターゲットは、非磁性酸化物、Cr、PtおよびCoを含むので、垂直磁気記録媒体に用いられるグラニュラー磁気記録膜の形成用に好ましい。また、ターゲットには、さらにBを含んでいてもよい。ここで、非磁性酸化物は、酸化珪素、酸化チタン、酸化タンタルおよび酸化クロムからなる群より選択される少なくとも1種であると好ましい。

【0031】

Co、CrおよびPtの合計100質量部に対して、Cr:5〜15質量部、およびPt:25〜55質量部であると好ましいことは、グラニュラー磁気記録膜の形成用として公知である。上記組成範囲を外れていると、形成された膜の保持力やSNR(Signal to Noise Ratio)等の磁気特性が実用的でなくなるおそれがある。ここで、保磁力は磁化反転の目安となり、小さすぎると記録情報を維持することが困難となり、大きすぎると情報の書き換えが困難となるため、4kOe〜6kOeであることが好ましい。SNRは、信号とノイズの比であり大きいほうが好ましく、10dB〜30dBが一般的である。また、Co、Cr、Ptおよび非磁性酸化物の合計100質量部に対して、非磁性酸化物:2〜15質量部を含むと、好ましい。

【0032】

図7に、Co、Cr、PtおよびSiO2(非磁性酸化物)を含み、二次混合粉末由来の組織1と一次焼結体粉体由来の組織2とを含む本実施形態のターゲットにおける走査電子顕微鏡写真の一例を示す。この図7において、符号Aは二次混合粉末由来の組織であり、符号Bは一次焼結体粉体由来の組織である。この写真画像からわかるように、二次混合粉末の組織Aでは、白色で写っている扁平組織が、ターゲット表面に対してほぼ平行となっている。これに対して、一次焼結体粉体由来の組織Bでは、扁平組織の方向がランダムであり、扁平組織はターゲット表面に対し垂直な形状磁気異方性の成分を有していることがわかる。

【0033】

本実施形態のターゲットの相対密度が、97%以上であると、スパッタ時のパーティクルの発生を抑えるという観点から好ましい。

また、本実施形態のターゲットの漏れ磁束密度は、35%以上であると、マグネトロンスパッタリングを良好に行う観点から好ましい。

【0034】

上述したように本実施形態の磁気記録膜形成用スパッタリングターゲットは、CCPターゲットの漏れ磁束を高めるべく、鋭意研究を行った結果、二次混合粉末由来の組織1と一次焼結体粉末由来の組織2とを共存させ、かつ一次焼結体粉末由来の組織2を分散させることにより、厚いCCPターゲットであっても漏れ磁束密度を高め、CCPターゲットの利用効率を高めることが可能となる。

【0035】

〔磁気記録膜形成用スパッタリングターゲットの製造方法〕

本実施形態の磁気記録膜形成用スパッタリングターゲットの製造方法は、非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットの製造方法であって、Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、上記各原料粉末が混合された二次混合粉末と一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を有している。

【0036】

《一次焼結工程》

上記一次焼結工程では、上述の原料粉末を適宜選択し、これらが混合された一次混合粉末を焼結して一次焼結体を得る。以下、CoおよびCrの原料粉末として、CoCr合金粉末を使用する場合の一例を説明する。

【0037】

まず、所望組成のCoCr合金粉末を、Arガス等の不活性雰囲気中でのガスアトマイズ法により、作製する。なお、ターゲットがBを含有する場合には、CoCr合金粉末に代えて、あるいはCoCr合金粉末とともにCoCrB合金粉末を用いることができる。ここで、CoCr合金粉末の粒径は、分級により45μm以下とするとよい。

【0038】

作製したCoCr合金粉末とPt粉末と非磁性酸化物とを、不活性雰囲気中でのボールミルで混合する。このとき、各種原料粉末の平均粒径は、0.05〜30μmが好ましい。ここで、原料粉末の平均粒径は、レーザー回折法により測定する。

【0039】

次に、得られた一次混合粉末を一次焼結するが、この一次焼結工程で用いられる方法としては、例えば、焼結体の酸化防止と高密度化との観点から、真空ホットプレスが好ましい。真空ホットプレスの温度条件としては、750℃〜1200℃が好ましい。ここで、真空ホットプレスの温度が750℃未満であると、ターゲットの密度が小さくなり、スパッタリングによる成膜時にパーティクルが発生する可能性が大きくなって好ましくない。一方、真空ホットプレスの温度が1200℃より高いと、モールドとして用いる黒鉛との反応が著しくなるため好ましくない。

【0040】

真空ホットプレスの他の条件としては、圧力が10〜50MPa、保持時間が1〜20時間であることが好ましく、圧力が30〜50MPa、保持時間が3〜10時間であることがより好ましい。

【0041】

《粉砕工程》

次に、一次焼結体の粉砕を行う。粉砕は、一次焼結体の全表面を切削して、モールドとの接触部を除去した後、ジョークラッシャー、スタンプミル、ハンマーミル、振動ミル等で粉砕し、粉砕粉を回収する。または、旋盤、フライス、シェーパー等にて切削をした後、切削粉を回収することにより行うことができる。このとき、一次焼結体粉末の最小粒径が200μmとなるように粉砕することが好ましい。一次焼結体粉末は、例えば、目開き目開き212μm以上の篩で採取することができる。ここで、一次焼結体粉末の最小粒径は、レーザー回折法により測定する。

【0042】

《焼結工程》

一次混合粉末と同じ原料粉末が混合された所定量の二次混合粉末と一次焼結体粉末とを、不活性雰囲気中でのボールミル等で混合した後、焼結する。この焼結は、上記の一次焼結と同様に行う。

【0043】

なお、二次混合粉末と一次焼結体粉末とは、互いに同じ原料粉末を使用した混合粉末であるが、互いに成分組成の割合は同じであっても異なっていても構わず、作製されるターゲット全体として所定の成分組成となっていれば良い。なお、二次混合粉末と一次焼結体粉末との成分組成の割合を互いに異なるように設定した場合、一次焼結体と異なる組成のターゲットを作製することができる。

【0044】

以上により、本実施形態の磁気記録膜形成用スパッタリングターゲットを製造することができる。製造されたスパッタリングターゲットは、厚いCCPターゲットであっても漏れ磁束を高め、CCPターゲットの利用効率を高めることができる。

【実施例】

【0045】

次に、本発明に係る磁気記録媒体膜形成用スパッタリングターゲットを、上記実施形態に基づき作製した実施例により、実際に評価した結果を説明する。

【0046】

〔一次焼結体粉末の作製〕

Co:980gおよびCr:1020gを原料として、Arガス雰囲気中でのガスアトマイズ法により、Co−Cr合金粉末を作製した。ガスアトマイズ法により得られたCo−Cr合金粉末は、レーザー回折法で測定した平均粒径が95μmであったので、このCo−Cr合金粉末を45μmの目開きを持つ篩により分級し、レーザー回折法により測定される平均粒径が35μmとなるように分級した。さらに市販の平均粒径:15μmのPt粉末、および平均粒径:3μmのSiO2粉末を用意した。

【0047】

これら原料粉末を、Co粉末:25質量部、Co−Cr合金粉末:25質量部、Pt:40質量部、SiO2:10質量部の配合組成となるように合計2000gで配合し、得られた配合粉末を粉砕媒体となるジルコニアボールと共に10リットルの容器に投入し、この容器内の雰囲気をArガス雰囲気中で置換し、その後、容器を密閉した。この容器をボールミルで16時間回転させ、一次混合粉末を作製した。

【0048】

得られた一次混合粉末を真空ホットプレス装置に充填し、真空雰囲気中、温度:900℃、圧力:35MPa、3時間保持の条件で真空ホットプレスすることにより一次焼結体を作製した。この一次焼結体を振動ミルにより粉砕し、粉砕粉を回収して、一次焼結体粉末を作製した。この一次焼結体粉末を目開き:500μmの篩と目開き:212μmの篩とを用いて500μm以下、212μm以上に分級し、レーザー回折法で測定した平均粒径が280μmの一次焼結体粉末を得た。

【0049】

〔実施例1〕

一次焼結体粉末:30質量部と、二次混合粉末としてCo粉末:17.5質量部、Co−Cr合金粉末:17.5質量部、Pt:28質量部、SiO2:7質量部と、を合計2000gで混合し、得られた配合粉末を粉砕媒体となるジルコニアボールと共に10リットルの容器に投入し、この容器内の雰囲気をArガス雰囲気中で置換し、その後、容器を密閉した。この容器をボールミルで16時間回転させ、最終的な混合粉末を作製した。

【0050】

このように得られた混合粉末を真空ホットプレス装置に充填し、真空雰囲気中、温度:900℃、圧力:35MPa、3時間保持の条件で真空ホットプレス体を作製し、このホットプレス体を切削加工して、直径:152.4mm、厚さ:7mmの寸法を有するターゲットを実施例1として作製した。

【0051】

(a)ターゲットの相対密度の測定

作製したターゲットの相対密度を、ターゲットの真密度を8.085g/cm3として測定した。相対密度は、98.7%であった。表1に、その結果を示す。

【0052】

(b)漏れ磁束密度の測定

漏れ磁束密度の測定は、ASTMF2086−01に基づいて実施した。図8に、漏れ磁束密度の測定装置の概略図を示す。この測定装置は、非磁性体の材質(例えば、アルミニウム)で形成されターゲットTを載置するテーブル30と、その下に配置する磁石を固定するための固定治具31と、ホールプローブ32をターゲットTの上方に保持し、かつ上下方向あるいは支柱を中心とした円弧方向に移動させることのできる支柱33と、から構成されている。なお、磁束を発生させるための磁石34には、馬蹄形磁石(Dexter社製アルニコ磁石5K215)を用いた。

【0053】

測定手順としては、まず測定装置に磁石34とホールプローブ32とを取り付けて固定し、ホールプローブ32にガウスメーター35を接続した。ターゲットTを載置せずに、テーブル30上でホールプローブ32を若干円弧方向に左右に振りながら、テーブル30に水平な磁束密度を測定し、磁束密度が最大となるところでホールプローブ32を固定した。この位置で測定されたテーブル30面に水平な方向の磁束密度を、ASTMで定義されているSource Fieldとし、これが90±5mTの範囲にあることを確認した。

【0054】

つぎに、ホールプローブ32の先端を、測定するターゲットTの厚み+0.5mmの高さまで上昇させ、ホールプローブ32を若干円弧方向に左右に振りながら、テーブル30面に水平な方向の磁束密度を測定し、磁束密度が最大となるところでホールプローブ32を固定した。この位置で測定された磁場をASTMで定義されるReferennce fieldとして記録した。

【0055】

一方、十分に脱磁された(ターゲットT表面にてターゲットTに垂直な方向の残留磁束密度が0.3mT以下になるように脱磁された)ターゲットTをテーブル30の上に載せた。この際、ホールプローブ32の位置は上記のまま固定し、ターゲットTをその下から滑り込ませた。ターゲットT表面の中心と、ターゲットT表面のホールプローブ32直下の点との間の距離は、43.7±2mmになるようにターゲットTを配置した。

【0056】

次に、均一に磁化されるように、ターゲットTを反時計回りに5回転させた。回転後に測定されるテーブル面に水平な方向の磁束密度を記録し、これを0度の位置での磁束密度とした。さらに、ターゲットTを中心位置に移動せずに、反時計回りに30度、60度、90度、120度回転した位置での磁束密度を記録した。これらの値を、Referennce fieldの値で割って100を掛けた値について、5点の平均をとり、その5点平均値をそのターゲットTの漏れ磁束密度(%)とした。表1に、その結果を示す。

【0057】

〔実施例2、3、比較例1、2〕

また、本発明の実施例2,3として二次混合粉末と一次焼結体粉末との比率を、表1に示すように設定して、実施例1と同様にターゲットを作製し、それぞれ評価を行った。さらに、比較例1,2として二次混合粉末のみでターゲットを同様に作製すると共に一次焼結体粉末のみでターゲットを同様に作製し、それぞれ評価を行った。表1に、これらの結果を併せて示す。

【0058】

【表1】

【0059】

表1からわかるように、実施例1〜3は、7mmtの厚さであっても漏れ磁束密度が37.5〜46.0%と高く、マグネトロンスパッタリングを良好に行うことができた。これに対して、比較例1および比較例2では、漏れ磁束が低いため、マグネトロンスパッタリングを行うことができなかった。

【0060】

以上のように、本実施例のCCPターゲットは、漏れ磁束が高いので、厚くてもマグネトロンスパッタリングが可能であり、CCPターゲットの利用効率を高めることができる可能となり、非常に有用である。

【0061】

なお、本発明の技術範囲は上記実施形態及び上記実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【符号の説明】

【0062】

1,A…二次混合粉末由来の組織、2,B…一次焼結体由来の組織、3…磁石、11…記録層、12…軟磁性層、20…記録ヘッド、21…メインポール、22…リターンポール

【特許請求の範囲】

【請求項1】

非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットであって、

Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、

前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、

前記各原料粉末が混合された二次混合粉末と前記一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を経て製造され、

前記二次混合粉末の焼結体からなる組織中に、前記一次焼結体粉末の焼結体からなる組織が分散していることを特徴とする磁気記録膜形成用スパッタリングターゲット。

【請求項2】

前記一次焼結体粉末の焼結体からなる組織の平均粒径が、200〜500μmであることを特徴とする請求項1に記載の磁気記録膜形成用スパッタリングターゲット。

【請求項3】

前記非磁性酸化物が、酸化珪素、酸化チタン、酸化タンタルおよび酸化クロムからなる群より選択される少なくとも1種であることを特徴とする請求項1または2に記載の磁気記録膜形成用スパッタリングターゲット。

【請求項4】

非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットの製造方法であって、

Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、

前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、

前記各原料粉末が混合された二次混合粉末と前記一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を有していることを特徴とする磁気記録膜形成用スパッタリングターゲットの製造方法。

【請求項5】

前記非磁性酸化物が、酸化珪素、酸化チタン、酸化タンタルおよび酸化クロムからなる群より選択される少なくとも1種であることを特徴とする請求項4に記載の磁気記録膜形成用スパッタリングターゲットの製造方法。

【請求項6】

前記原料粉末の平均粒径が0.05〜30μmであり、

前記一次焼結体粉末の最小粒径が200μmであることを特徴とする請求項4または5に記載の磁気記録膜形成用スパッタリングターゲットの製造方法。

【請求項1】

非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットであって、

Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、

前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、

前記各原料粉末が混合された二次混合粉末と前記一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を経て製造され、

前記二次混合粉末の焼結体からなる組織中に、前記一次焼結体粉末の焼結体からなる組織が分散していることを特徴とする磁気記録膜形成用スパッタリングターゲット。

【請求項2】

前記一次焼結体粉末の焼結体からなる組織の平均粒径が、200〜500μmであることを特徴とする請求項1に記載の磁気記録膜形成用スパッタリングターゲット。

【請求項3】

前記非磁性酸化物が、酸化珪素、酸化チタン、酸化タンタルおよび酸化クロムからなる群より選択される少なくとも1種であることを特徴とする請求項1または2に記載の磁気記録膜形成用スパッタリングターゲット。

【請求項4】

非磁性酸化物、CrおよびPtを含有し、残部がCoおよび不可避不純物からなる磁気記録膜形成用スパッタリングターゲットの製造方法であって、

Co、CrおよびPtの各元素を単体として又はこれらのうち2種以上の元素を含む合金として粉末にした原料粉末と非磁性酸化物の原料粉末との各原料粉末が混合された一次混合粉末を焼結させて一次焼結体を得る一次焼結工程と、

前記一次焼結体を粉砕して一次焼結体粉末を得る粉砕工程と、

前記各原料粉末が混合された二次混合粉末と前記一次焼結体粉末とを混合後、焼結させる二次焼結工程と、を有していることを特徴とする磁気記録膜形成用スパッタリングターゲットの製造方法。

【請求項5】

前記非磁性酸化物が、酸化珪素、酸化チタン、酸化タンタルおよび酸化クロムからなる群より選択される少なくとも1種であることを特徴とする請求項4に記載の磁気記録膜形成用スパッタリングターゲットの製造方法。

【請求項6】

前記原料粉末の平均粒径が0.05〜30μmであり、

前記一次焼結体粉末の最小粒径が200μmであることを特徴とする請求項4または5に記載の磁気記録膜形成用スパッタリングターゲットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図7】

【公開番号】特開2011−42867(P2011−42867A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2010−73959(P2010−73959)

【出願日】平成22年3月28日(2010.3.28)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成22年3月28日(2010.3.28)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]