磁気転写方法および磁気記録媒体

【課題】転写用原盤と被転写体との密着面間の“エア溜り”の有無をモニターし、原盤の突起汚れに起因する密着不良を判断して、原盤のクリーニングを促すことのできる磁気転写方法を提供する。

【解決手段】磁気的な転写情報を有する転写用原盤と被転写体とを密着させ、加圧することによって前記転写用原盤と前記被転写体の密着体を形成する密着体形成工程と、磁界発生手段を前記密着体に近接させて、前記磁界発生手段と前記密着体とを相対的に移動させながら磁界を印加することにより、前記転写用原盤から前記被転写体へ、前記転写情報の磁気転写を行なう磁気転写工程からなる磁気転写方法において、前記転写用原盤が光透過性のものであり、前記密着体を形成する際に密着面間で発生し得る“エア溜り”の有無を、前記光透過転写用原盤を通してモニターすることを特徴とする。

【解決手段】磁気的な転写情報を有する転写用原盤と被転写体とを密着させ、加圧することによって前記転写用原盤と前記被転写体の密着体を形成する密着体形成工程と、磁界発生手段を前記密着体に近接させて、前記磁界発生手段と前記密着体とを相対的に移動させながら磁界を印加することにより、前記転写用原盤から前記被転写体へ、前記転写情報の磁気転写を行なう磁気転写工程からなる磁気転写方法において、前記転写用原盤が光透過性のものであり、前記密着体を形成する際に密着面間で発生し得る“エア溜り”の有無を、前記光透過転写用原盤を通してモニターすることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁気転写方法および磁気記録媒体に関する。より詳細には、ハードディスクドライブ(以下HDDという。)において磁気記録媒体に書き込まれているデータの書き込み・読み出しを行なう磁気ヘッドの位置決め用サーボ信号または特定のデータを、磁気的な転写技術を用いて磁気記録媒体に書き込む磁気転写方法、及び該磁気転写方法により転写情報を書き込まれた磁気記録媒体に関する。

【背景技術】

【0002】

現在、磁気記録媒体への磁気的情報の書き込みは以下のようにして行なわれる。即ち、磁気的な情報が何も書かれない状態の磁気記録媒体をHDD装置に組み込んだ後、HDD内で磁気記録媒体上のトラックと呼ばれる一定の幅を持った同心円状の領域に必要な磁気的情報が書き込まれる。

【0003】

データの読み書きは、磁気ヘッドがトラックに沿って動きながら行なわれる。その際、磁気ヘッドは、磁気記録媒体に書かれたサーボ信号と呼ばれる磁気的信号によりトラックとの位置ズレを検出し、トラックから外れないよう制御される。

【0004】

何も書かれていない磁気記録媒体に精密に同心円状にサーボ信号を書き込むためには、精密な位置制御機能を有する装置をHDD1台毎に外部から挿入する必要があり、1面に数十万本というトラックを書き込むのに数時間を要する。昨今の記録密度向上に伴って更に高精度の位置制御装置、書き込み時間が必要になり、HDDの生産性やコスト面で大きなデメリットになってきた。

【0005】

そこで、上記のサーボ信号パターンを持つ転写用原盤を磁気記録媒体に密着させ、外部より磁界を印加することにより、そのサーボ信号パターンを磁気記録媒体に瞬時に転写するという技術および装置が開発されている。このことにより、ドライブ製造コストの削減やトラックの高密度化(トラック幅の狭域化)が可能となる。

【0006】

しかし、共に平滑な面同士である転写用原盤と磁気記録媒体とを全面一気に密着させようとすれば、密着開始から終了までの面内密着順序は成り行き任せとなり、その順序によって転写面と被転写面の間の空気が封じ込まれて“エア溜り”が発生する等の不都合が生じ、転写用原盤と磁気記録媒体とが良好に密着しない。このエア溜りの箇所では所定のサーボ信号が転写されず、このため、転写後の磁気記録媒体を検査すると“信号抜け”エラーが検出される。

【0007】

このような状況から、転写用原盤と磁気記録媒体の高精度な均一密着を試みるものとして、例えば転写用原盤と磁気記録媒体とを加圧チャンバー内あるいは減圧チャンバー内で密着させる方法が提案されている(例えば、特許文献1参照。)。

【0008】

また、転写用原盤に空気抜き溝や穴を設け、それを介して転写用原盤と磁気記録媒体とを吸引密着させる提案もある(例えば、特許文献2参照。)。

【0009】

また、転写情報を担持したマスター担体と転写を受けるスレーブ媒体とを密着させて転写用磁界を印加し、スレーブ媒体へ転写情報に対応する磁化パターンを転写記録する際に、磁気転写後のスレーブ媒体の磁気パターンのベリファイ検査をべリファイ検査装置によって行い、この検査結果に基づき、エラー発生位置に対応する部分のマスター担体の表面を選択的にクリーニングして付着物を除去するマスター担体のクリーニング法の提案もある(例えば、特許文献3参照。)。

【0010】

また、被転写用磁気ディスクの両面にマスターディスクをそれぞれ圧接させ、圧接された被転写用磁気ディスクとマスターディスクとに磁界を加えて一対のマスターディスク上の磁気パターンをそれぞれ被転写用磁気ディスクの両面に転写させた後、光照射手段により照射光の光軸がマスターディスクの表面の被検査部分における径方向に対し1〜30度の角度をなすようにして光を照射し、照射された光の反射光を撮像素子により撮像してマスターディスクの汚染を検査する検査方法の提案もある(例えば、特許文献4参照。)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2004−234710号公報

【特許文献2】特開平11−025455号公報

【特許文献3】特開2003−173657号公報

【特許文献4】特開2006−127684号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、いずれの先行技術においても、転写用原盤に突起汚れが固着している場合には、その汚れが密着を阻害し、汚れを中心とする周囲に“エア溜り”が出来る。汚れを除去しない限り、連続生産される被転写体には“信号抜け”エラーが発生し続けることとなる。

【0013】

また、“エア溜り”による密着不良が生じたかどうかは、実際に転写された被転写体で“信号抜け”エラーの有無を検査するしか判断手段がなく、媒体全数の検査の時間と、その間にも連続生産される密着不良品とで、大きなロスが生じることとなる。

【0014】

特許文献4では被転写用磁気ディスクへの磁気パターンの転写後のマスターディスクの表面の汚染を光学的に検査しているが、検査対象はマスターディスクに付着した塵埃や繊維くずなどの異物であり、“エア溜り”による密着不良による“信号抜け”エラーの検査ではない。

【0015】

このような状況に鑑み、本発明は、透過性の転写用原盤を用い、転写用原盤と被転写体との密着体を形成した時点で、透過面を通して密着面間の“エア溜り”の有無をモニターし、原盤のクリーニングを促すことのできる磁気転写方法及び該方法により磁気転写された磁気記録媒体を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記の目的を達成するため、本発明の磁気転写方法は、磁気的な転写情報を有する転写用原盤と被転写体とを密着させ、加圧することによって前記転写用原盤と前記被転写体の密着体を形成する密着体形成工程と、磁界発生手段を前記密着体に近接させて、前記磁界発生手段と前記密着体とを相対的に移動させながら磁界を印加することにより、前記転写用原盤から前記被転写体へ、前記転写情報の磁気転写を行なう磁気転写工程からなる磁気転写方法において、前記転写用原盤が光透過性のものであり、前記密着体を形成する際に密着面間で発生し得る“エア溜り”の有無を、前記光透過転写用原盤を通してモニターすることを特徴とする。

【0017】

また、本発明の磁気記録媒体は、磁気転写情報が前記磁気転写方法を用いて転写されてなることを特徴とする。

【発明の効果】

【0018】

本発明では、透過性のある転写用原盤を用いることで、被転写体との密着体形成時に密着面間に発生し得る“エア溜り”を、原盤の透過面を通して検出する。さらに本発明では、複数の密着体で発生した“エア溜り”の発生位置を記憶、比較することで、原盤の突起汚れに起因する密着不良を判断し、これにより原盤のクリーニングを促すことができる。このように密着体形成工程で即座に密着不良判定をするため、転写後の被転写体で“信号抜け”エラーを検査する必要がなくなり、その間に密着不良品を作り続けることもなくなる。

【図面の簡単な説明】

【0019】

【図1】エッジ転写方式の磁気転写原理を模式的に示す図である。

【図2】転写信号の一例を示す図である。

【図3】ビット転写方式の磁気転写原理を模式的に示す図である。

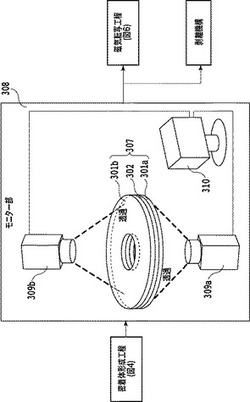

【図4】本発明の密着体形成工程の一例を示す図である。

【図5】本発明のモニター部を模式的に示す図である。

【図6】本発明の磁気転写工程の一例を示す図である。

【図7】転写用原盤の微細凹凸パターン形成箇所を模式的に示す図である。

【図8】原盤面をCCDカメラ撮影しCPUで解析した時の画像例である。

【発明を実施するための形態】

【0020】

以下、図を用いながら本発明の実施形態を詳細に説明する。

図1はエッジ転写方式の磁気転写原理を模式的に示す図である。

【0021】

転写用原盤101の被転写体102と接する面は、平滑な基板の上に、軟磁性体による転写情報に応じた微細凹凸パターンが設けられている。転写用原盤101の被転写体102と接する面の中で、転写情報に応じた微細凹凸パターンが形成されていない部分(図7における白い部分)の表面粗さRaは1nm以下となっている。この微細凹凸パターンが形成されていない平滑部分は、転写用原盤101の被転写体102と接する面の面積の20%以上を占めることが好ましい。この微細凹凸パターンが形成されていない部分の表面粗さRaが1nmを超える値の場合、および、平滑部分の面積が、転写用原盤101の被転写体102と接する面の面積の20%より少ない場合、密着体は自身で密着状態を維持することが出来なくなる。

【0022】

また、転写用原盤101は実質的に平坦である必要がある。ここで、転写原盤101が平坦であるとは転写用原盤が湾曲していないことを意味する。この転写用原盤101の平坦度は10μm以下であることが好ましい。転写用原盤101の平坦度が10μmを超える大きさであると、転写用原盤と被転写体の密着を維持し難くなるからである。ここで平坦度は10μm以下であるとは、転写用原盤を水平面に置いたときに、転写用原盤のどの部分も水平位置から10μmを超えて持ち上がっていないことを意味する。

【0023】

転写用原盤101に被転写体102を密着させて外部磁界106を印加した際の漏れ磁束107が被転写体102側に進入することで、被転写体102の磁性層108が磁化され、転写用原盤101の軟磁性体パターンに沿った磁気信号が転写される。ここで用いる被転写体102の表面粗さRaは1nm以下となっている。被転写体の表面粗さRaが1nmを超える値の場合、密着体は自身で密着状態を維持することが出来なくなるからである。

【0024】

また、被転写体102の平坦度は10μm以下であることが好ましい。被転写体102の平坦度が10μmを超える大きさであると、密着体は自身で密着状態を維持することが出来なくなるからである。

【0025】

この磁気信号の一例を図2に示す。この方式は、転写用原盤101の軟磁性体パターンの凸部105のエッジから漏れた磁束によって転写されるため、エッジ転写方式と呼ばれる。

【0026】

図1では磁石103が原盤101上を回転して片面全体を一度に転写する様子を示しているが、両面同時転写も可能である。この場合、2枚の転写用原盤が被転写体の両面に密着し、磁石も両面対向するように置かれることになる。

【0027】

図3は、磁気転写原理の別の例を説明するものである。被転写体202は転写前に予め一方向に磁化されており、転写中、転写用原盤201と被転写体202との接触面に対して垂直方向に磁界が印加され、転写用原盤201の軟磁性体パターンの凸部分205を磁束207が透過した部分のみ、被転写体202が初期の磁化の向き209と反対向き210に磁化される。これはビット転写方式と呼ばれる。

【0028】

図4は本発明の密着体形成工程の一例を示す図であり、転写用原盤301a,301bと被転写体302とを密着させるプロセスを示したものである。即ち、密着ユニット303で、搬送ハンド305aが、原盤301a、媒体302、原盤301bを吸引把持により順に搬送し、ステージ304上に積み重ねる。転写用原盤301a,301bの軟磁性体微細凹凸パターン形成面306a,306bが被転写体302に対面していることとする。3枚重なった時点で搬送ハンド305aは所定の力で原盤301bの内周域を加圧する。これにより原盤301a、301bと媒体302間に含まれる空気は外周に向かって押し出され、両面ともエア溜りなく全面均一に密着して、密着体307を形成する。

【0029】

上記密着体形成工程で形成された密着体307は、一度密着させればその密着状態を保持出来るので、1基の上記密着ユニット303に対して2基の磁気転写ユニットを準備し、密着ユニット303で形成した密着体307を第1の磁気転写ユニットで磁気転写中に、密着ユニット303で新たな密着体307を作製し、第2の磁気転写ユニットへ搬送、転写を行なう。第1の磁気転写ユニットで転写が終わると、更に次の密着体307が第1の磁気転写ユニットに提供されるようにすることで、連続して磁気転写された被転写体を製造することができる。

【0030】

続いて図5で“エア溜り”をモニターする様子を説明する。

図4で形成された密着体307は、密着状態を維持したままモニター部308へ搬送される。原盤301a、301bをCCDカメラ309a、309bでそれぞれ撮影し、透過して見える密着面に“エア溜り”があるかをCPU310で解析する。“エア溜り”箇所には、目視でも識別可能なニュートンリング(光の干渉縞)が出来るので、これを検出することによって行なわれる。その結果“エア溜り”があれば転写を中断し、該被転写体は図示しない方法により剥離される。

【0031】

さらに、同一の原盤301a、301bと新たな被転写体302とで新たな密着体307を上記同様の手順で形成し、モニター部308へ搬送する。原盤301a面、301b面をCCDカメラ309a、309bで撮影し、透過して見える密着面の“エア溜り”の有無を判別する。

【0032】

“エア溜り”が検出された場合、この“エア溜り”が検出された画像をその前に撮影した画像と比較する。“エア溜り”が同位置に検出された場合、即ち、同一原盤からなる密着体において少なくとも2回連続して、面内の同位置に“エア溜り”が検出された場合には、原盤の密着面に突起汚れが固着していると判断し、原盤のクリーニングを促すアラームを発し、密着体307を磁気転写工程へ搬送することなく、装置を停止する。

【0033】

尚、本説明では2台のCCDカメラを用いているが、カメラ数やその配置は限定されない。例えば、搬送機構の工夫によって密着体を反転させて片面ずつ撮影する等、1台のカメラであっても対応可能である。

【0034】

いずれにおいても“エア溜り”が検出されなければ、密着体307は図6に示す磁気転写工程へ搬送される。磁石311a、311bが取り付けられた駆動部312の動作により、磁石311a、311bが密着体307の極至近まで近接する。スピンドル313が回転することで、被転写体302には全面に亘って所定の磁気信号が転写される。

【実施例】

【0035】

<実施例1>

転写用原盤として、外径65mm、内径20mmのアモルファスガラス透明基板上にFe50Co軟磁性層40nmとC保護層30nmをスパッタで成膜し、レジストを塗布した後、所定のサーボ信号パターンに対応する微細凹凸パターンが形成されたNi製スタンパを前記レジスト面にプレスして、レジスト表面に微細凹凸パターンを複製した。

【0036】

ドライエッチングによりレジストをエッチングした後、イオンミリングにより軟磁性層に上記微細凹凸パターンを形成した。再度ドライエッチングによりレジストとC保護層を剥離し、転写用原盤301を完成させた。この時、形成された凹凸段差は約30nmであった。

【0037】

微細凹凸パターン以外の部分では表面粗さRaが0.45〜0.5nm、転写用原盤301の平坦度は3.4μmであった。図7に転写用原盤301のパターン形成箇所を模式的に示す。黒の部分がパターン形成エリアであり、原盤表面積の19%を占めた(よって平滑部分は81%となる)。

【0038】

また、被転写体302として、同じく外径65mm、内径20mmのアモルファスガラス基板上に、スパッタによって磁性層と保護層が形成され、さらにその上に潤滑剤が塗布された磁気記録媒体を用いた。磁気記録媒体の表面粗さRaは0.2nm、平坦度は3.2μmであった。

【0039】

搬送ハンド305によって、転写用原盤301a、301bと被転写体302とを、原盤301の微細凹凸パターン形成面306a、306bがそれぞれ被転写体302と対面するよう順に重ね合わせた後、搬送ハンド305で原盤301bを6.5kg/cm2の荷重で5秒間加圧した。得られた密着体307をステージ304から取り外しても、原盤301と被転写体302が剥がれ出すことは無かった。尚、搬送ハンドは吸引により原盤や被転写体を把持するものとし、原盤や被転写体に接する部分には外径24.0mm、内径20.0mmの天然ゴム製円筒弾性体314が備わっている。

【0040】

密着体307を、密着状態を維持したままモニター部308へ搬送した。ここで原盤301a、301b面をCCDカメラ309a、309bでそれぞれ撮影した。図8に、エア溜りが無い場合(a)、有る場合(b)の処理画像例を示す。エア溜りが有る場合には面内に同心円状の模様(ニュートンリング)が検出される。本実施例では、密着12回目までは“エア溜り”が検出されなかったため、以下に説明する方法で毎回磁気転写を行ない、得られた被転写体302の磁気信号を測定した。

【0041】

密着体307を図6に示す磁気転写工程のスピンドル313に載せて内周を把持した。次に、磁石311a、311bを、駆動部312の動作によって密着体307の両面からそれぞれ0.5mm離れた距離まで近づけた。スピンドル313を1周5秒の速さで2回転させた後、駆動部312の動作によって磁石311a、311bを密着体307から完全に遠ざけ、密着体307を取り出した。転写用原盤301a、301bと被転写体302とを、図示しない剥離機構において剥離し、被転写体302の磁気信号を磁気ヘッドで再生した。

【0042】

密着13回目において、原盤301b面側で図8(b)に示した画像が得られた。面内に2箇所の“エア溜り”が発生していた。このため密着体307は磁気転写工程には進まず、図示しない剥離機構において原盤301a、301bと被転写体302とに剥離された。該被転写体302は不良品選別カセットへ収納された。

【0043】

続いて、密着14回目でも、原盤301b面側に図8(c)で示す画像が得られた。ここで、図8(b)と図8(c)とをCPU310で比較したところ、1箇所の“エア溜り”は同位置に発生していた(図8(d))。このことは原盤301bに突起汚れが固着していることを意味し、CPU310がアラームを発して装置を停止した。

【0044】

<比較例1>

実施例1と同様の手順で新たに作製した転写用原盤301a、301bと、実施例1と同構成の被転写体302から形成された密着体307を、モニター部308へ搬送せずに、直接磁気転写部に搬送して磁気転写工程を実施し、転写用原盤301a、301bと被転写体302とを、図示しない剥離機構において剥離し、被転写体302の磁気信号を磁気ヘッドで再生した以外は実施例1と同様にして密着体の形成、磁気転写を100回繰り返した。

【0045】

密着14回目までは信号抜けが発生していなかったが、15回目以降、いずれもb面に信号抜けが発生し、100回目まで“信号抜け”のある被転写体302を作り続けてしまう結果となった。

【0046】

実施例、比較例の結果を表1に示す。

【0047】

【表1】

【0048】

表1から、モニター部308で“エア溜り”が検出された場合は転写を中止し、“信号抜け”媒体を無駄に作製することが無かったのに対し、モニター部308をスキップした場合には、被転写体302に“信号抜け”が継続して発生していた。

【符号の説明】

【0049】

101,201 転写用原盤

102,202 被転写体

103,203 磁石

104,204 軟磁性体パターンの凸部

105,205 外部磁界

106 漏れ磁束

206 透過磁束

【技術分野】

【0001】

本発明は、磁気転写方法および磁気記録媒体に関する。より詳細には、ハードディスクドライブ(以下HDDという。)において磁気記録媒体に書き込まれているデータの書き込み・読み出しを行なう磁気ヘッドの位置決め用サーボ信号または特定のデータを、磁気的な転写技術を用いて磁気記録媒体に書き込む磁気転写方法、及び該磁気転写方法により転写情報を書き込まれた磁気記録媒体に関する。

【背景技術】

【0002】

現在、磁気記録媒体への磁気的情報の書き込みは以下のようにして行なわれる。即ち、磁気的な情報が何も書かれない状態の磁気記録媒体をHDD装置に組み込んだ後、HDD内で磁気記録媒体上のトラックと呼ばれる一定の幅を持った同心円状の領域に必要な磁気的情報が書き込まれる。

【0003】

データの読み書きは、磁気ヘッドがトラックに沿って動きながら行なわれる。その際、磁気ヘッドは、磁気記録媒体に書かれたサーボ信号と呼ばれる磁気的信号によりトラックとの位置ズレを検出し、トラックから外れないよう制御される。

【0004】

何も書かれていない磁気記録媒体に精密に同心円状にサーボ信号を書き込むためには、精密な位置制御機能を有する装置をHDD1台毎に外部から挿入する必要があり、1面に数十万本というトラックを書き込むのに数時間を要する。昨今の記録密度向上に伴って更に高精度の位置制御装置、書き込み時間が必要になり、HDDの生産性やコスト面で大きなデメリットになってきた。

【0005】

そこで、上記のサーボ信号パターンを持つ転写用原盤を磁気記録媒体に密着させ、外部より磁界を印加することにより、そのサーボ信号パターンを磁気記録媒体に瞬時に転写するという技術および装置が開発されている。このことにより、ドライブ製造コストの削減やトラックの高密度化(トラック幅の狭域化)が可能となる。

【0006】

しかし、共に平滑な面同士である転写用原盤と磁気記録媒体とを全面一気に密着させようとすれば、密着開始から終了までの面内密着順序は成り行き任せとなり、その順序によって転写面と被転写面の間の空気が封じ込まれて“エア溜り”が発生する等の不都合が生じ、転写用原盤と磁気記録媒体とが良好に密着しない。このエア溜りの箇所では所定のサーボ信号が転写されず、このため、転写後の磁気記録媒体を検査すると“信号抜け”エラーが検出される。

【0007】

このような状況から、転写用原盤と磁気記録媒体の高精度な均一密着を試みるものとして、例えば転写用原盤と磁気記録媒体とを加圧チャンバー内あるいは減圧チャンバー内で密着させる方法が提案されている(例えば、特許文献1参照。)。

【0008】

また、転写用原盤に空気抜き溝や穴を設け、それを介して転写用原盤と磁気記録媒体とを吸引密着させる提案もある(例えば、特許文献2参照。)。

【0009】

また、転写情報を担持したマスター担体と転写を受けるスレーブ媒体とを密着させて転写用磁界を印加し、スレーブ媒体へ転写情報に対応する磁化パターンを転写記録する際に、磁気転写後のスレーブ媒体の磁気パターンのベリファイ検査をべリファイ検査装置によって行い、この検査結果に基づき、エラー発生位置に対応する部分のマスター担体の表面を選択的にクリーニングして付着物を除去するマスター担体のクリーニング法の提案もある(例えば、特許文献3参照。)。

【0010】

また、被転写用磁気ディスクの両面にマスターディスクをそれぞれ圧接させ、圧接された被転写用磁気ディスクとマスターディスクとに磁界を加えて一対のマスターディスク上の磁気パターンをそれぞれ被転写用磁気ディスクの両面に転写させた後、光照射手段により照射光の光軸がマスターディスクの表面の被検査部分における径方向に対し1〜30度の角度をなすようにして光を照射し、照射された光の反射光を撮像素子により撮像してマスターディスクの汚染を検査する検査方法の提案もある(例えば、特許文献4参照。)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2004−234710号公報

【特許文献2】特開平11−025455号公報

【特許文献3】特開2003−173657号公報

【特許文献4】特開2006−127684号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、いずれの先行技術においても、転写用原盤に突起汚れが固着している場合には、その汚れが密着を阻害し、汚れを中心とする周囲に“エア溜り”が出来る。汚れを除去しない限り、連続生産される被転写体には“信号抜け”エラーが発生し続けることとなる。

【0013】

また、“エア溜り”による密着不良が生じたかどうかは、実際に転写された被転写体で“信号抜け”エラーの有無を検査するしか判断手段がなく、媒体全数の検査の時間と、その間にも連続生産される密着不良品とで、大きなロスが生じることとなる。

【0014】

特許文献4では被転写用磁気ディスクへの磁気パターンの転写後のマスターディスクの表面の汚染を光学的に検査しているが、検査対象はマスターディスクに付着した塵埃や繊維くずなどの異物であり、“エア溜り”による密着不良による“信号抜け”エラーの検査ではない。

【0015】

このような状況に鑑み、本発明は、透過性の転写用原盤を用い、転写用原盤と被転写体との密着体を形成した時点で、透過面を通して密着面間の“エア溜り”の有無をモニターし、原盤のクリーニングを促すことのできる磁気転写方法及び該方法により磁気転写された磁気記録媒体を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記の目的を達成するため、本発明の磁気転写方法は、磁気的な転写情報を有する転写用原盤と被転写体とを密着させ、加圧することによって前記転写用原盤と前記被転写体の密着体を形成する密着体形成工程と、磁界発生手段を前記密着体に近接させて、前記磁界発生手段と前記密着体とを相対的に移動させながら磁界を印加することにより、前記転写用原盤から前記被転写体へ、前記転写情報の磁気転写を行なう磁気転写工程からなる磁気転写方法において、前記転写用原盤が光透過性のものであり、前記密着体を形成する際に密着面間で発生し得る“エア溜り”の有無を、前記光透過転写用原盤を通してモニターすることを特徴とする。

【0017】

また、本発明の磁気記録媒体は、磁気転写情報が前記磁気転写方法を用いて転写されてなることを特徴とする。

【発明の効果】

【0018】

本発明では、透過性のある転写用原盤を用いることで、被転写体との密着体形成時に密着面間に発生し得る“エア溜り”を、原盤の透過面を通して検出する。さらに本発明では、複数の密着体で発生した“エア溜り”の発生位置を記憶、比較することで、原盤の突起汚れに起因する密着不良を判断し、これにより原盤のクリーニングを促すことができる。このように密着体形成工程で即座に密着不良判定をするため、転写後の被転写体で“信号抜け”エラーを検査する必要がなくなり、その間に密着不良品を作り続けることもなくなる。

【図面の簡単な説明】

【0019】

【図1】エッジ転写方式の磁気転写原理を模式的に示す図である。

【図2】転写信号の一例を示す図である。

【図3】ビット転写方式の磁気転写原理を模式的に示す図である。

【図4】本発明の密着体形成工程の一例を示す図である。

【図5】本発明のモニター部を模式的に示す図である。

【図6】本発明の磁気転写工程の一例を示す図である。

【図7】転写用原盤の微細凹凸パターン形成箇所を模式的に示す図である。

【図8】原盤面をCCDカメラ撮影しCPUで解析した時の画像例である。

【発明を実施するための形態】

【0020】

以下、図を用いながら本発明の実施形態を詳細に説明する。

図1はエッジ転写方式の磁気転写原理を模式的に示す図である。

【0021】

転写用原盤101の被転写体102と接する面は、平滑な基板の上に、軟磁性体による転写情報に応じた微細凹凸パターンが設けられている。転写用原盤101の被転写体102と接する面の中で、転写情報に応じた微細凹凸パターンが形成されていない部分(図7における白い部分)の表面粗さRaは1nm以下となっている。この微細凹凸パターンが形成されていない平滑部分は、転写用原盤101の被転写体102と接する面の面積の20%以上を占めることが好ましい。この微細凹凸パターンが形成されていない部分の表面粗さRaが1nmを超える値の場合、および、平滑部分の面積が、転写用原盤101の被転写体102と接する面の面積の20%より少ない場合、密着体は自身で密着状態を維持することが出来なくなる。

【0022】

また、転写用原盤101は実質的に平坦である必要がある。ここで、転写原盤101が平坦であるとは転写用原盤が湾曲していないことを意味する。この転写用原盤101の平坦度は10μm以下であることが好ましい。転写用原盤101の平坦度が10μmを超える大きさであると、転写用原盤と被転写体の密着を維持し難くなるからである。ここで平坦度は10μm以下であるとは、転写用原盤を水平面に置いたときに、転写用原盤のどの部分も水平位置から10μmを超えて持ち上がっていないことを意味する。

【0023】

転写用原盤101に被転写体102を密着させて外部磁界106を印加した際の漏れ磁束107が被転写体102側に進入することで、被転写体102の磁性層108が磁化され、転写用原盤101の軟磁性体パターンに沿った磁気信号が転写される。ここで用いる被転写体102の表面粗さRaは1nm以下となっている。被転写体の表面粗さRaが1nmを超える値の場合、密着体は自身で密着状態を維持することが出来なくなるからである。

【0024】

また、被転写体102の平坦度は10μm以下であることが好ましい。被転写体102の平坦度が10μmを超える大きさであると、密着体は自身で密着状態を維持することが出来なくなるからである。

【0025】

この磁気信号の一例を図2に示す。この方式は、転写用原盤101の軟磁性体パターンの凸部105のエッジから漏れた磁束によって転写されるため、エッジ転写方式と呼ばれる。

【0026】

図1では磁石103が原盤101上を回転して片面全体を一度に転写する様子を示しているが、両面同時転写も可能である。この場合、2枚の転写用原盤が被転写体の両面に密着し、磁石も両面対向するように置かれることになる。

【0027】

図3は、磁気転写原理の別の例を説明するものである。被転写体202は転写前に予め一方向に磁化されており、転写中、転写用原盤201と被転写体202との接触面に対して垂直方向に磁界が印加され、転写用原盤201の軟磁性体パターンの凸部分205を磁束207が透過した部分のみ、被転写体202が初期の磁化の向き209と反対向き210に磁化される。これはビット転写方式と呼ばれる。

【0028】

図4は本発明の密着体形成工程の一例を示す図であり、転写用原盤301a,301bと被転写体302とを密着させるプロセスを示したものである。即ち、密着ユニット303で、搬送ハンド305aが、原盤301a、媒体302、原盤301bを吸引把持により順に搬送し、ステージ304上に積み重ねる。転写用原盤301a,301bの軟磁性体微細凹凸パターン形成面306a,306bが被転写体302に対面していることとする。3枚重なった時点で搬送ハンド305aは所定の力で原盤301bの内周域を加圧する。これにより原盤301a、301bと媒体302間に含まれる空気は外周に向かって押し出され、両面ともエア溜りなく全面均一に密着して、密着体307を形成する。

【0029】

上記密着体形成工程で形成された密着体307は、一度密着させればその密着状態を保持出来るので、1基の上記密着ユニット303に対して2基の磁気転写ユニットを準備し、密着ユニット303で形成した密着体307を第1の磁気転写ユニットで磁気転写中に、密着ユニット303で新たな密着体307を作製し、第2の磁気転写ユニットへ搬送、転写を行なう。第1の磁気転写ユニットで転写が終わると、更に次の密着体307が第1の磁気転写ユニットに提供されるようにすることで、連続して磁気転写された被転写体を製造することができる。

【0030】

続いて図5で“エア溜り”をモニターする様子を説明する。

図4で形成された密着体307は、密着状態を維持したままモニター部308へ搬送される。原盤301a、301bをCCDカメラ309a、309bでそれぞれ撮影し、透過して見える密着面に“エア溜り”があるかをCPU310で解析する。“エア溜り”箇所には、目視でも識別可能なニュートンリング(光の干渉縞)が出来るので、これを検出することによって行なわれる。その結果“エア溜り”があれば転写を中断し、該被転写体は図示しない方法により剥離される。

【0031】

さらに、同一の原盤301a、301bと新たな被転写体302とで新たな密着体307を上記同様の手順で形成し、モニター部308へ搬送する。原盤301a面、301b面をCCDカメラ309a、309bで撮影し、透過して見える密着面の“エア溜り”の有無を判別する。

【0032】

“エア溜り”が検出された場合、この“エア溜り”が検出された画像をその前に撮影した画像と比較する。“エア溜り”が同位置に検出された場合、即ち、同一原盤からなる密着体において少なくとも2回連続して、面内の同位置に“エア溜り”が検出された場合には、原盤の密着面に突起汚れが固着していると判断し、原盤のクリーニングを促すアラームを発し、密着体307を磁気転写工程へ搬送することなく、装置を停止する。

【0033】

尚、本説明では2台のCCDカメラを用いているが、カメラ数やその配置は限定されない。例えば、搬送機構の工夫によって密着体を反転させて片面ずつ撮影する等、1台のカメラであっても対応可能である。

【0034】

いずれにおいても“エア溜り”が検出されなければ、密着体307は図6に示す磁気転写工程へ搬送される。磁石311a、311bが取り付けられた駆動部312の動作により、磁石311a、311bが密着体307の極至近まで近接する。スピンドル313が回転することで、被転写体302には全面に亘って所定の磁気信号が転写される。

【実施例】

【0035】

<実施例1>

転写用原盤として、外径65mm、内径20mmのアモルファスガラス透明基板上にFe50Co軟磁性層40nmとC保護層30nmをスパッタで成膜し、レジストを塗布した後、所定のサーボ信号パターンに対応する微細凹凸パターンが形成されたNi製スタンパを前記レジスト面にプレスして、レジスト表面に微細凹凸パターンを複製した。

【0036】

ドライエッチングによりレジストをエッチングした後、イオンミリングにより軟磁性層に上記微細凹凸パターンを形成した。再度ドライエッチングによりレジストとC保護層を剥離し、転写用原盤301を完成させた。この時、形成された凹凸段差は約30nmであった。

【0037】

微細凹凸パターン以外の部分では表面粗さRaが0.45〜0.5nm、転写用原盤301の平坦度は3.4μmであった。図7に転写用原盤301のパターン形成箇所を模式的に示す。黒の部分がパターン形成エリアであり、原盤表面積の19%を占めた(よって平滑部分は81%となる)。

【0038】

また、被転写体302として、同じく外径65mm、内径20mmのアモルファスガラス基板上に、スパッタによって磁性層と保護層が形成され、さらにその上に潤滑剤が塗布された磁気記録媒体を用いた。磁気記録媒体の表面粗さRaは0.2nm、平坦度は3.2μmであった。

【0039】

搬送ハンド305によって、転写用原盤301a、301bと被転写体302とを、原盤301の微細凹凸パターン形成面306a、306bがそれぞれ被転写体302と対面するよう順に重ね合わせた後、搬送ハンド305で原盤301bを6.5kg/cm2の荷重で5秒間加圧した。得られた密着体307をステージ304から取り外しても、原盤301と被転写体302が剥がれ出すことは無かった。尚、搬送ハンドは吸引により原盤や被転写体を把持するものとし、原盤や被転写体に接する部分には外径24.0mm、内径20.0mmの天然ゴム製円筒弾性体314が備わっている。

【0040】

密着体307を、密着状態を維持したままモニター部308へ搬送した。ここで原盤301a、301b面をCCDカメラ309a、309bでそれぞれ撮影した。図8に、エア溜りが無い場合(a)、有る場合(b)の処理画像例を示す。エア溜りが有る場合には面内に同心円状の模様(ニュートンリング)が検出される。本実施例では、密着12回目までは“エア溜り”が検出されなかったため、以下に説明する方法で毎回磁気転写を行ない、得られた被転写体302の磁気信号を測定した。

【0041】

密着体307を図6に示す磁気転写工程のスピンドル313に載せて内周を把持した。次に、磁石311a、311bを、駆動部312の動作によって密着体307の両面からそれぞれ0.5mm離れた距離まで近づけた。スピンドル313を1周5秒の速さで2回転させた後、駆動部312の動作によって磁石311a、311bを密着体307から完全に遠ざけ、密着体307を取り出した。転写用原盤301a、301bと被転写体302とを、図示しない剥離機構において剥離し、被転写体302の磁気信号を磁気ヘッドで再生した。

【0042】

密着13回目において、原盤301b面側で図8(b)に示した画像が得られた。面内に2箇所の“エア溜り”が発生していた。このため密着体307は磁気転写工程には進まず、図示しない剥離機構において原盤301a、301bと被転写体302とに剥離された。該被転写体302は不良品選別カセットへ収納された。

【0043】

続いて、密着14回目でも、原盤301b面側に図8(c)で示す画像が得られた。ここで、図8(b)と図8(c)とをCPU310で比較したところ、1箇所の“エア溜り”は同位置に発生していた(図8(d))。このことは原盤301bに突起汚れが固着していることを意味し、CPU310がアラームを発して装置を停止した。

【0044】

<比較例1>

実施例1と同様の手順で新たに作製した転写用原盤301a、301bと、実施例1と同構成の被転写体302から形成された密着体307を、モニター部308へ搬送せずに、直接磁気転写部に搬送して磁気転写工程を実施し、転写用原盤301a、301bと被転写体302とを、図示しない剥離機構において剥離し、被転写体302の磁気信号を磁気ヘッドで再生した以外は実施例1と同様にして密着体の形成、磁気転写を100回繰り返した。

【0045】

密着14回目までは信号抜けが発生していなかったが、15回目以降、いずれもb面に信号抜けが発生し、100回目まで“信号抜け”のある被転写体302を作り続けてしまう結果となった。

【0046】

実施例、比較例の結果を表1に示す。

【0047】

【表1】

【0048】

表1から、モニター部308で“エア溜り”が検出された場合は転写を中止し、“信号抜け”媒体を無駄に作製することが無かったのに対し、モニター部308をスキップした場合には、被転写体302に“信号抜け”が継続して発生していた。

【符号の説明】

【0049】

101,201 転写用原盤

102,202 被転写体

103,203 磁石

104,204 軟磁性体パターンの凸部

105,205 外部磁界

106 漏れ磁束

206 透過磁束

【特許請求の範囲】

【請求項1】

磁気的な転写情報を有する転写用原盤と被転写体とを密着させ、加圧することによって前記転写用原盤と前記被転写体の密着体を形成する密着体形成工程と、磁界発生手段を前記密着体に近接させて、前記磁界発生手段と前記密着体とを相対的に移動させながら磁界を印加することにより、前記転写用原盤から前記被転写体へ、前記転写情報の磁気転写を行なう磁気転写工程からなる磁気転写方法において、前記転写用原盤が光透過性のものであり、前記密着体を形成する際に密着面間で発生し得る“エア溜り”の有無を、前記光透過転写用原盤を通してモニターすることを特徴とする磁気転写方法。

【請求項2】

前記光透過転写用原盤を通してのモニターで“エア溜り”が検出された場合にその面内位置(以下、記憶位置という)を記憶しておき、続いて、同一の転写用原盤で新たな被転写体との密着体を形成し、前記光透過転写用原盤を通してのモニターで“エア溜り”が前記記憶位置と同位置に検出された場合には、転写を中止して前記転写用原盤のクリーニングを促すアラームを発することを特徴とする、請求項1に記載の磁気転写方法。

【請求項3】

前記転写用原盤は平滑な基板上に転写情報が形成され、転写情報が形成されていない部分の表面粗さがRa1nm以下であり、かつ平坦度が10μm以下であり、かつ転写情報が形成されていない平滑部分が、転写用原盤の転写情報が形成された面の面積の20%以上であり、また、前記被転写体の表面粗さがRa1nm以下であり、かつ平坦度が10μm以下であることを特徴とする請求項1または2に記載の磁気転写方法。

【請求項4】

前記被転写体が磁気記録媒体であり、磁気転写情報が請求項1〜3のいずれか1項に記載の磁気転写方法を用いて転写されていることを特徴とする磁気記録媒体。

【請求項1】

磁気的な転写情報を有する転写用原盤と被転写体とを密着させ、加圧することによって前記転写用原盤と前記被転写体の密着体を形成する密着体形成工程と、磁界発生手段を前記密着体に近接させて、前記磁界発生手段と前記密着体とを相対的に移動させながら磁界を印加することにより、前記転写用原盤から前記被転写体へ、前記転写情報の磁気転写を行なう磁気転写工程からなる磁気転写方法において、前記転写用原盤が光透過性のものであり、前記密着体を形成する際に密着面間で発生し得る“エア溜り”の有無を、前記光透過転写用原盤を通してモニターすることを特徴とする磁気転写方法。

【請求項2】

前記光透過転写用原盤を通してのモニターで“エア溜り”が検出された場合にその面内位置(以下、記憶位置という)を記憶しておき、続いて、同一の転写用原盤で新たな被転写体との密着体を形成し、前記光透過転写用原盤を通してのモニターで“エア溜り”が前記記憶位置と同位置に検出された場合には、転写を中止して前記転写用原盤のクリーニングを促すアラームを発することを特徴とする、請求項1に記載の磁気転写方法。

【請求項3】

前記転写用原盤は平滑な基板上に転写情報が形成され、転写情報が形成されていない部分の表面粗さがRa1nm以下であり、かつ平坦度が10μm以下であり、かつ転写情報が形成されていない平滑部分が、転写用原盤の転写情報が形成された面の面積の20%以上であり、また、前記被転写体の表面粗さがRa1nm以下であり、かつ平坦度が10μm以下であることを特徴とする請求項1または2に記載の磁気転写方法。

【請求項4】

前記被転写体が磁気記録媒体であり、磁気転写情報が請求項1〜3のいずれか1項に記載の磁気転写方法を用いて転写されていることを特徴とする磁気記録媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−134420(P2011−134420A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−295311(P2009−295311)

【出願日】平成21年12月25日(2009.12.25)

【出願人】(503361248)富士電機デバイステクノロジー株式会社 (1,023)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月25日(2009.12.25)

【出願人】(503361248)富士電機デバイステクノロジー株式会社 (1,023)

【Fターム(参考)】

[ Back to top ]