磁気部品、その導線、その製造方法

【課題】コアの内径を大きくすることなく巻線の導線の断面積を増加させ、以って導線の抵抗値を下げ、銅損を低減させる。

【解決手段】コアに巻く導線2は、幅(断面積)が大きい部分2c、幅(断面積)が小さい部分2aと、幅(断面積)が徐々に変化する部分2bと2dとから構成されている。小さい部分2aはコアの穴(内周)に対応し、大きい部分2cはコアの外周に対応するように、当該導線2をコアに巻回すことで、インダクタ等を形成する。

【解決手段】コアに巻く導線2は、幅(断面積)が大きい部分2c、幅(断面積)が小さい部分2aと、幅(断面積)が徐々に変化する部分2bと2dとから構成されている。小さい部分2aはコアの穴(内周)に対応し、大きい部分2cはコアの外周に対応するように、当該導線2をコアに巻回すことで、インダクタ等を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特にインダクタ、トランス等の磁気部品に関する。

【背景技術】

【0002】

インダクタ(磁気コイル)の一種として知られているトロイダルコイルは、トロイダルコア(リング形状/ドーナツ形状のコア)に導線を巻きまわすことで形成される磁気部品である。

【0003】

図7にトロイダルコア、図8に従来のインダクタの一例を示す。

図8に示すインダクタ100は、図7のトロイダルコア60に対して、導線50を図示のように巻きまわすことで形成される。導線50に電流が流れると、コア60内には磁束が発生し、インダクタ(コイル)として動作する。

【0004】

例えば特許文献1には、図8に示すようなインダクタの構成、形成方法等に係る開示がある。図8に示す例のインダクタ100では、図示の通り、ドーナツ形状(リング形状)のトロイダルコア60に対して導線50による巻線を一周させる形となっている。一周させているので、巻き始めと巻き終わりの位置がほぼ同じである。

【0005】

ここで、導線50による巻線は、“ドーナツの穴”の部分を通すことで形成されることになり、これはターン数に相当する回数だけ通すことになる。つまり、導線50を所定のターン数分だけリング形状/ドーナツ形状のトロイダルコア60の穴に通すものであり、逆に言えば導線50をトロイダルコア60の穴に通した回数がターン数を意味するものとなるような巻き方とする。

【0006】

当然のことながら、導線50の太さは、トロイダルコア60の内径(穴の直径)よりも小さくなければならない。換言すれば、例えば、トロイダルコア60の穴の面積(π×r2;rは穴の半径=内径÷2)をαとし、導線50の断面積をβとし、ターン数をN回とした場合、α>β×Nが最低限の条件となる。図8に示す構成では当然、この条件を満たすことになるが、図示のようにトロイダルコア60の穴は導線50によってほぼ埋め尽くされており、これ以上ターン数を増やすことは難しく、増やせたとしても1回分増える程度である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−93627号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここで一般的な話として、導線の断面積が小さいと、導線の電気抵抗(巻線抵抗)の抵抗値が大きくなり、銅損が増加する。銅損は、巻線(コイル)の導線にある電気抵抗(巻線抵抗)によって失われる電気エネルギー(損失)である。失われた電気エネルギーはジュール熱となる。銅損は、鉄損と合わせて、電動機や発電機、変圧器およびリアクトルなどの電気機械の効率を低下させる。

【0009】

よって、銅損は出来るだけ小さいことが望ましい。銅損を低減させるためには巻線(コイル)の導線の電気抵抗(巻線抵抗)の抵抗値を小さくすることが考えられる。その為には導線50の断面積を増加させる必要があるが、上記の通り導線50の断面積βは、トロイダルコア60の穴の面積αとターン数Nとによる制約を受ける(α>β×N)ことになり(換言すればトロイダルコア60の内径の大きさによる制約を受ける)、それ以上は断面積を大きくすることが出来ず、銅損を低減させることができない。尚、ターン数を減らせば、必要なインダクタンスを得られなくなる。

【0010】

ここで例えば図8等に示すように、従来のインダクタ100の構成では、トロイダルコア60の外周面62付近では導線50が疎であり、風が当たる面積も大きいので空冷効果が高い。その一方で、トロイダルコア60の内周面61付近(穴の中等)では導線50が密であり、導線50で発生する銅損により温度が上昇してしまう。

【0011】

導線50やトロイダルコア60の温度が上昇すると、導線50の絶縁被膜が溶けたり、トロイダルコア60の特性が変化したりして、当該インダクタ100が破損する可能性があり、それだけでなく当該インダクタ100を組み込んだ何らかの装置が破損する恐れがある。

【0012】

上記の問題に対する対策として、内径(穴の直径;内径の大小は穴の面積の大小につながる)が大きな形状のトロイダルコアを使う方法が考えられるが、トロイダルコアの外径を変えずに内径を大きくすると、磁束が貫通するためのトロイダルコアの実効断面積が減少し、磁気飽和や鉄損の増加、コアの温度上昇などを招いてしまう。よって、コアの内径を大きくすると同時に外径も大きくする必要があるが、この場合には当然コアが大型化し以ってインダクタが大形化してしまい、コストも増加してしまう。

【0013】

尚、上記コアの外径は、コアの直径であり、よって例えば“外径÷2”がコアの中心から外周面62までの長さに相当することになる。これは、後述する長さBと上記穴の半径rとを用いるならば、外径=(B+r)×2となる。尚、図示の通り、B=Dであるので、外径=(D+r)×2と考えてもよい。

【0014】

尚、図7において、トロイダルコア60の表面は、内周面61、外周面62、上面63、下面64から成り、図示の長さBは上面63側における内周面61から外周面62までの距離(コアの幅)であり、図示の長さDは下面64側における内周面61から外周面62までの距離(同じくコアの幅)を意味する。また、図示の長さA,Cは、Aは内周面61側におけるコア60の高さであり、Cは外周面62側におけるコア60の高さであり、図示の例ではコア60の高さ(厚み)は一定であるのでA=Cである。

【0015】

この様なトロイダルコア60に導線50を巻く場合、1ターン分の長さはほぼ「B+A+D+C」となる。

本発明の課題は、例えばトロイダルコイル等のようにドーナツ形状のコアを用いる磁気部品に係わり、コアの内径を大きくしなくてもコアに巻きまわす導線の断面積を増加させることができ、以って導線の抵抗値を下げ、銅損を低減できる磁気部品、その導線、その製造方法等を提供することである。

【課題を解決するための手段】

【0016】

本発明の磁気部品は、穴空きコアに導線を巻回して構成される磁気部品において、前記導線が、前記穴空きコアの内径に応じた断面積が小さい部分と、前記穴空きコアの外径に応じた断面積が大きい部分と、該断面積が小さい部分と大きい部分との間で断面積が変化していく部分とから成り、前記穴空きコアの穴を形成する内周面には前記断面積が小さい部分が対応し、前記穴空きコアの外周面には前記断面積が大きい部分が対応するように、前記導線が前記穴空きコアに巻回されることで構成される。

【0017】

上記磁気部品において、例えば、前記穴空きコアは、トロイダルコアであり、前記磁気部品はインダクタまたはトランスである。

また、本発明による上記磁気部品の製作方法は、相互に張り合わせることで前記穴空きコアを形成し得る複数の分割コアと、複数の前記導線とを用いて、該各導線をそれぞれ前記各分割コアに巻回した後、該各分割コア同士を張り合わせる。

【発明の効果】

【0018】

本発明の磁気部品、その導線、その製造方法等によれば、例えばトロイダルコイル等のようにドーナツ形状のコアを用いる磁気部品に係わり、コアの内径を大きくしなくてもコアに巻きまわす導線の断面積を増加させることができ、以って導線の抵抗値を下げ、銅損を低減できる。更に、コア内周(穴)付近の導線の温度を外周方向に効率的に伝達・放熱させることができ、コア内周(穴)付近の温度を低減させることができる。このように、銅損と温度を低減させることができるので、インダクタを小形化させることができ、低コスト化にも繋がる。

【図面の簡単な説明】

【0019】

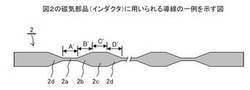

【図1】図2の磁気部品(インダクタ)に用いられる導線の一例を示す図である。

【図2】本例の磁気部品(インダクタ)の外観図である。

【図3】本例の磁気部品(インダクタ)の作成方法を説明する為の図(その1)である。

【図4】本例の磁気部品(インダクタ)の作成方法を説明する為の図(その2)である。

【図5】本例の磁気部品(インダクタ)の作成方法を説明する為の図(その3)である。

【図6】本例の磁気部品に用いられる導線の作成方法を説明する為の図である。

【図7】従来のトロイダルコアの一例である。

【図8】従来の磁気部品(インダクタ)の一例である。

【発明を実施するための形態】

【0020】

以下、図面を参照して、本発明の実施の形態について説明する。

本発明は、何らかのトロイダルコア(リング形状/ドーナツ形状のコア;磁性体やボビンまたは空芯コア)に導線を巻回してインダクタンス値を得る所謂インダクタや、1つのトロイダルコアにおいて2つ以上の巻線が磁気結合して成るトランスなどの磁気部品(トロイダルコアを用いる磁気部品というものとする)において、銅損を低減し、小形化、低コスト化を実現する技術を提供するものである。尚、後述するように、トロイダルコアに限らず、穴の開いたコア(穴空きコア)であれば本発明に含まれる。

【0021】

図2には、本例による上記トロイダルコアを有する磁気部品の構成例であるインダクタ10を示す。また、図1には図2の磁気部品(インダクタ10)に用いられる導線2の構成例を示す。図2に示すように、本例のインダクタ10は、例えば図1に示す形状の導線2を、トロイダルコア1に巻回すことで形成される。

【0022】

また、本例の導線2は、例えば図1に示すような形状であり、断面積が大きい部分2c、断面積が小さい部分2aと、断面積が徐々に変化する部分(変化部分)2bと2dとから構成されている。2bは増加変化部分、2dは減少変化部分というものとする。

【0023】

尚、上記のように“断面積が大きい部分2c”等と説明したが、図1自体は導線2の断面を示すものではなく外観図である。よって、図1では図示の2a,2b,2c,2dの各部分の幅が示されていることになり、2aが最も幅が狭く、2cが最も幅が広いことになる。尚、“幅”とは、電流が流れる方向に対して垂直方向の長さを意味する。電流が流れる方向とは、例えば導線2の左端から右端へ向かう方向である。また、尚、後述する各長さA’,B’,C’,D’は、電流が流れる方向における長さとなる。

【0024】

ここで仮に導線2の厚さは一定とするならば、幅が広い部分(2c)では断面積も大きくなり、幅が狭い部分(2a)では断面積が小さくなることになる。よって、上記の通り“断面積が大きい部分2c”等と記すことになる。

【0025】

また、図1に示すように、本例の導線2における上記断面積が小さい部分2aの長さをA’、断面積が大きい部分2cの長さをC’、増加変化部分2bの長さをB’、減少変化部分2dの長さをD’というものとする。

【0026】

そして、図1に示すような導線2を、トロイダルコア1(リング形状/ドーナツ形状のコア)に巻回すことで、例えば図2のようなインダクタ10が構成される。

トロイダルコア1は、上記従来のトロイダルコア60と同じであってよいが、例えば後に図3〜図5等で説明するように、製造工程において、トロイダルコア60を複数に分割したもの(分割コア)を用いるようにしてもよい。

【0027】

すなわち、製造構成においては分割コアを用いるが、分割コア同士を合体させる(張り合わせる)ことで、最終的にはコアの形状は例えば上記従来のトロイダルコア60と同じとなる。

【0028】

これより、本説明においては、本例のトロイダルコア1の形状、サイズは、上記従来のトロイダルコア60と同じであるものとする。よって、トロイダルコア1の各部やサイズの説明の為の符号は、トロイダルコア60の説明で用いた符号と同じものを使用するものとする。

【0029】

これより、図2においては符号等は付けないが、トロイダルコア1も上記トロイダルコア60と同様に内周面61、外周面62、上面63、下面64から成り、そのサイズは、上面63側における内周面61から外周面62までの距離B、下面64側における内周面61から外周面62までの距離D(B=Dとする)、内周面61側におけるコア1の高さA、外周面62側におけるコア1の高さC(A=Cとする)となっている。また、穴の半径はrである。これより、トロイダルコア1の内径(穴の直径)=2r、トロイダルコア1の外径=r+B(またはr+D)×2となる。これら距離/高さA,B,C,Dや半径rについては、図7で示した通りである。

【0030】

尚、以下、上記断面積が小さい部分2aを幅狭部分2aと呼び、上記断面積が大きい部分2cを幅広部分2cと呼ぶものとする。

ここで、本例の導線2をトロイダルコア1に巻くときの1ターン分は、上面→内周面→下面→外周面であるものとする。図2に示す本例の磁気部品(インダクタ10)では、上記のようにトロイダルコア1に巻回した状態の導線2に関しては、当該導線2における上記減少変化部分2dが上面63に沿って配置され、上記幅狭部分2aが内周面61に沿って配置され、上記増加変化部分2bが下面64に沿って配置され、上記幅広部分2cが外周面62に沿って配置されることになる。

【0031】

上記のことから、図2に示すインダクタ10では、トロイダルコア1の内周面61に対応する位置及び内周面61付近では導線2の断面積(幅)が小さくなり、トロイダルコア1の外周面62に近づくにつれて導線2の断面積(幅)が大きくなるように、更にトロイダルコア1の外周面62に対応する位置では導線2の断面積(幅)が最大となるように、トロイダルコア1に導線2を巻回している。

【0032】

つまり、本例の導線2は、トロイダルコア1の内径に応じた断面積が小さい部分2aと、トロイダルコア1の外径に応じた断面積が大きい部分2cと、該断面積が小さい部分2aと大きい部分2cとの間で断面積が変化していく部分2b、2dとから成り、これら各部分2a,2b,2c,2dがそれぞれトロイダルコア1における該当箇所に沿って配置されるようにして、導線2がトロイダルコア1に巻回されることで、インダクタ10が構成される。

【0033】

このようにインダクタ10を構成することで、トロイダルコア1の内径に制約されることなく(換言すれば穴の面積に制約されることなく)、トロイダルコア1に対する巻線となる導線2の断面積を大きくすることが可能となる(トロイダルコア1の外周面62に近づくにつれて導線2の断面積(幅)を増加させる)。よって、従来技術よりも導線2の抵抗値(平均値)を下げることができ、銅損を低減させることができる。

【0034】

尚、トロイダルコアの代わりに他の形状のコア(但し、穴が開いているコアに限る)を用いても同様に導線の抵抗値が下がり、本発明はコアの材質に依存せず銅損を低減できることは言うまでもない。この様な、トロイダルコアを一例とする穴が開いているコア全般をまとめて「穴空きコア」というものとする。

【0035】

尚、図2では、図上で見る限り、トロイダルコア1の内径よりも、導線2の上記幅広部分2cの幅の方が大きく見えるかもしれないが、実際にはその様なことはない。実際には、トロイダルコア1の内径は、導線2の上記幅広部分2cの幅よりも大きい。勿論、これは最低限の条件であり、実際には、例えば図2に示すような構成を実現できるように、すなわち例えばトロイダルコア1を一周させるように導線2を巻くことができるように、導線2の各部(特に幅広部分2c)の幅(断面積)を決めることになる。

【0036】

これは、実際には上述したようにターン数による制約も入るので、例えばトロイダルコア1の穴の面積(πr2)を面積P、導線2の幅狭部分2aの断面積を断面積Q、導線2の幅広部分2cの断面積を断面積Sとし、ターン数をNとしたならば、例えば“P>Q×(N−1)+S”という条件を満たすことが必要となる。

【0037】

尚、この条件は、ターン数“N−1”回分巻いた時点で、トロイダルコア1の穴に最低あと1回は導線2を巻くことが可能となるだけの空間(導線2の幅広部分2cを通すことが可能となる空間)が残っていることを意味している。

【0038】

あるいは、トロイダルコア1として、従来のトロイダルコア60と同じものではなく、例えば後述する図3〜図5のようにトロイダルコアが2以上に分割されたもの(分割コア)を用いて、例えば2本の導線2をそれぞれ各分割コアに半周巻きする等の方法を用いても良い。

【0039】

尚、従来技術とその課題等で述べた通り、トロイダルコア1の穴(内径)だけを大きくする方法には問題があり、勿論、内径、外径の両方を大きくするとトロイダルコア1が大型化し以ってインダクタ10も大型化してしまう。本手法では、トロイダルコア1の内径も外径も大きくすることなく、当該コア1に巻回す導線2の断面積は大きくすることができる。

【0040】

ここで、図2や図5等に示す例では、導線2は、トロイダルコア1の内径の大きさに応じた幅の上記幅狭部分2aから、トロイダルコア1の外径の大きさに応じた幅の上記幅広部分2cまで、上記増加変化部分2b,減少変化部分2dまで含めて結局、トロイダルコア1における導線2の各部の配置場所の径の大きさに応じた幅となっている。この導線2をトロイダルコア1に巻き回すことで、図2に示すようにトロイダルコア1の表面に対してほぼ隙間なく導線2が巻かれることになる。

【0041】

従来では図8に示すように、トロイダルコア60の外周面62に近いほど導線50間の隙間が大きくなり、特にトロイダルコア60の外周面62付近では導線50が疎であり、導線2を配置可能なスペースが大きく空いていた。しかしながら、従来では、この様な空きスペースを有効利用できなかった。本例では、この様な空きスペースを有効利用し、空きスペースを埋めるようにして導線2を配置することができ、上記のように銅損を低減させることができ、更に導線2は外周面62に近いほど断面積・表面積も大きくなり、熱の伝達・放熱(冷却)の点でも効果が得られる。

【0042】

すなわち、まず、導電性材料は一般的に熱伝導率が高い。例えば、導線2に銅など電気導電率だけでなく、熱伝導率も高い材料を用いることで、トロイダルコア1の内周面61付近で導線2に発熱した熱を効率的に外周面62方向に伝達できる。すなわち、本構成のインダクタ10等では、コア1に巻かれた導線2は、外周面62に近いほど断面積が大きくなるので熱が伝わり易くなる。更にコア1に巻かれた導線2は、外周面62に近いほど表面積も大きくなるので空気中へ放熱し易くなる。以上のことから、インダクタ10(20)の空冷効果が高まる。よって、インダクタの温度を低減させることができ、導線2の抵抗値がさらに下がる(銅など導電性材料の温度依存性として、温度が下がると抵抗値も下がる)。

【0043】

また、インダクタの空冷効果が高まることによって、コア1や導線2の厚さなどを低減させ、損失が増加したとしても、インダクタを所定の温度以下に低減できる。よって、本発明の導線2のような導線を用いることで、インダクタをより小形化(コアや導線の厚さを低減)させることも可能となり、低コスト化にも繋がる。

【0044】

既に述べたように、導線2の各部(特に幅広部分2c)の幅(断面積)をトロイダルコア1の内径に応じてある程度小さくする必要があるが、それでも、ターン数が増えるにつれて穴の空きスペースが少なくなり、導線2を巻回すのが難しくなる場合も有り得る。つまり、導線2のような導線では多くのターン数を巻回して所望のインダクタを構成させることが難しくなる場合が有り得る。そこで、この様な問題への対応策として、一例として図3〜図5に示すインダクタの製作方法を提案する。

【0045】

まず導線2を導線2-1と導線2-2に2分割し、トロイダルコア1(本例では後述する分割コア1-1と分割コア1-2それぞれ)の形状に合わせてそれぞれ事前に図3に示すように巻回している(この段階では、未だコアは無く、本来コアが占めるべき空間には何も無い状態となっている)。つまり、図示の導線2-1と導線2-2は、コア無しの巻線となっている。

【0046】

尚、本例ではコア1周分に相当する長さの導線2を想定していることから、上記のようにこれを2分割するものとして説明したが、最初からコア半周分に相当する長さの導線2を2つ用意しても、同じことである。

【0047】

また、尚、本例のように最初に図3のように所謂“コア無しの巻線”を形成する方法は、一例でありこの例に限るものではなく、例えば図3の手順を飛ばして直接各コア1−1、1−2にそれぞれ各導線2−1,2−2を巻くようにしてもよい。

【0048】

次に、図4に示す様に、上記のようにコア無し巻線状態となっている導線2-1と導線2-2に対して、分割コア1-1と分割コア1-2をそれぞれ挿入する。分割コア1-1と分割コア1-2は、相互に張り合わせることで(合体させることで)上記トロイダルコア1(60)のようなドーナツ形状(リング形状)のコアを形成し得るものである。換言すれば、分割コア1-1と分割コア1-2は、上記トロイダルコア1(60)のようなドーナツ形状(リング形状)のコアを、2分割したものということもできる。尚、ここでは巻線2とコア1をそれぞれ2分割した例を示したが、巻線2とコア1をそれぞれ3つ以上に分割しても同様であることは明白である。

【0049】

尚、上記図3、図4に示す例は一例であり、この様な例に限らない。例えば、導線2-1と導線2-2を上記のようにコア無し巻線状態とすることなく(図3に関する作業を行うことなく)、コア1-1とコア1-2に対してそれぞれ導線2-1と導線2-2を直接、図4に示すように巻きまわすようにしてもよい。

【0050】

何れにしても、本方法によれば、導線をコアに巻く際にコアの穴の面積による制約を受けることはない。よって、導線2のような一部の断面積が大きい導線を用いても、多くのターン数を巻回して所望のインダクタンスのインダクタを構成させることができる。

【0051】

最後に、導線2-1に挿入した分割コア1-1と導線2-2に挿入した分割コア1-2とを相互に張り合わせることで(合体させることで)上記トロイダルコア1と略同様のドーナツ形状/リング形状のコアを有するインダクタ20(図5に示す)を形成し得る。但し、図5に示すインダクタ20は、これだけでは完成しない。更に、導線2-1と導線2-2の両端をそれぞれ接続させる必要がある。

【0052】

つまり、図5に示すインダクタ20では、導線2-1の一端(図上、左側)と導線2-2の一端(図上、左側)とを図示の導電性材料11によって接続し、同様に、導線2-1の他端(図上、右側)と導線2-2の他端(図上、右側)とを図示の導電性材料12によって接続する。尚、導電性材料11、12は、例えば板状の金属(銅等)であるが、この例に限らない。

【0053】

ここで、図4に示すような巻き方で2本の導線2-1、2-2をそれぞれトロイダルコアに半周巻きする構成、及び図5に示すように導電性材料11、12によって2本の導線の両端を接続する構成は、本出願人(本発明者)が既に出願している先出願(特願2010−029204号)に記載の方法と略同様である。

【0054】

先出願では、コアに巻く導線自体は従来(本願の図8)と同じであり、またコアを分割するようなものでもないが、導線の巻き方と、2つの巻線同士を両端で接続する構成は、本願の図5に示すものと略同様である。

【0055】

図4、図5に示す導線2の巻き方は、先出願と同様、導線2-1、2-2の両方とも、図上左側から見て、トロイダルコイル1の上面63→内周面61→下面64→外周面62→上面63→内周面61→・・・という順番で巻かれている。

【0056】

この様な巻き方としたことにより、仮に図上左側から右側へ(導電性材料11側から導電性材料12側へ)へと電流が流れる場合、この電流は各導線2-1、2-2の巻線を図上矢印で示す向き(上面においてドーナツ形状の外周側から内周側へ向かう向き)に流れることになり、これによって各導線2-1、2-2によって生じる磁束の方向は、図上点線矢印で示す通り、「時計回り」の方向となる。

【0057】

このように、2つの導線2-1、2-2による2つの巻線に電流が流れた場合に、一方の導線2-1の巻線によって生じる磁束の方向と他方の導線2-2の巻線によって生じる磁束の方向とが一致するように、各導線2-1、2-2の巻線を形成している。

【0058】

この様な構成とすることで、上記先出願と略同様の効果も得ることができる。すなわち、ノーマル(ノルマル)モードのインダクタを構成する場合に、それぞれの巻線に流れる電流(ノーマルモード電流)によって生じる磁束の方向が逆になり打ち消し合うように動作するようなことはなく、磁束の方向は同じであり打ち消しあうようなことはない。

【0059】

更に、先出願と同様に、寄生キャパシタンス(寄生容量)を低減させる効果も得ることができる。すなわち、ここでは特に図示しないが、図5の構成のインダクタ20の等価回路は、巻線によるインダクタンスに対して、導線2-1に関わる寄生容量群と、導線2-2に関わる寄生容量群とが、並列に接続された構成となる。尚、寄生容量は、導線2-1、2-2による各巻線毎に、巻線の各ターンにおいて隣接する導体間に生じる寄生容量であり、導線2-1の巻線に係る各寄生容量が直列に接続されたものが上記導線2-1に関わる寄生容量群であり、同様に導線2-2の巻線に係る各寄生容量が直列に接続されたものが上記導線2-2に関わる寄生容量群である。

【0060】

ここで、図8や図2の構成では、トロイダルコアを一周させる巻き方(360°)である為、導線50や導線2の巻き始めの位置と巻き終わりの位置とが非常に近くなり、つまり導線において巻き始める直前の部分と巻き終わった後の部分(何れも引き出し線と呼ぶ)とが非常に近くなり、これら引き出し線間にも寄生容量が生じていた。そして、引き出し線間の寄生容量がある為に、インダクタのトータルの寄生容量が非常に大きくなっていた。

【0061】

これに対して、図5の構成では、2つの導線2-1、2-2をそれぞれトロイダルコアを半周させる巻き方(180°)である為、引き出し線間の距離が長くなり、引き出し線間の寄生容量は生じない(あるいは、無いものと見做して構わないほど小さい)。よって、本例のインダクタ20のトータルの寄生容量も、従来技術に比べて小さなものとなる。

【0062】

この様に、トータルの寄生容量が従来に比べて非常に小さいインダクタ20を実現することで、このインダクタ20を変換回路等に適用した場合のスイッチング素子における損失等を低減できる。

【0063】

以上説明したように、例えば図5に示すような構成のインダクタ20の場合には、更に、上述した先出願の効果と略同様の効果も得られるようになる。

また、本実施例ではインダクタを例に挙げて説明したが、図5の導線2-1と2-1の両端同士を接続することなく、4端子の構成にすれば導線2-1と2-2が互いに磁気結合したトランスの構成となる。よって、本発明はインダクタだけでなく、トランスとしても適用できる。

【0064】

図6に、本例の導線2を製作する方法を示す。

この導線製作方法は、材料を出来るだけ無駄にせずに本例の例えば図1に示すような形状の導線2を製作でき、以って材料コストを削減できるようにするものである。

【0065】

既に説明したように、例えば図2に示す例のような形状の本例の導線2は、幅(断面積)が変化するものであり、これはあるパターンを繰り返すものである。すなわち、図1に示すように、幅狭部分2a→増加変化部分2b→幅広部分2c→減少変化部分2dを1つのパターンとして、このパターンが繰り返されることになる。

【0066】

また、既に説明したように、幅狭部分2aは内周面61に配置され、増加変化部分2bは下面64に配置され、幅広部分2cは外周面62に配置され、減少変化部分2dは上面63に配置される。これら各部の長さは、配置場所の長さに応じたものとなる。すなわち、幅狭部分2aの長さA’はトロイダルコア1の内周面61の高さAに相当し、幅広部分2cの長さC’はトロイダルコア1の外周面62の高さCに相当する。同様に、増加変化部分2bの長さB’、減少変化部分2dの長さD’は、それぞれ、トロイダルコア1の下部、上部における幅B、Dに相当する。

【0067】

従って、図1の説明で用いた各導線2の各部の長さA’,B’,C’,D’と、図7の説明で用いたトロイダルコアの各部の長さA,B,C,Dを用いると、A’≒A,B’≒D,C’≒C,D’≒Bとなる。これより、上記A’=C’、B’=D’が成り立つと考えることができる。すなわち、幅狭部分2aの長さA’と幅広部分2cの長さC’とが同じであり、増加変化部分2bの長さB’と減少変化部分2dの長さD’とが同じであると考えることができる。

【0068】

これを利用することによって、例えば図6に示すようにして板状の導電性材料から各導線2を無駄なく切り出すことができる。

図6に示す例では、板状の導電性材料(例えば銅等)を台形状に繰返し切断しており、これによって板状の導電性材料(銅等)から、図示の導線2-3、導線2-4、導線2-5、導線2-6の4つの導線2を切り出している。この4つの導線2は、隣接する導線2同士で、幅狭部分2aと幅広部分2cとが対応するように、また増加変化部分2bと減少変化部分2dとが対応するように、切り出される。

【0069】

例えば、図示のように導線2-3と導線2-4とは隣接しているので、これを例にすると、例えば図上左側から板状の導電性材料(例えば銅等)を台形状に繰返し切断していくことで、導線2-3の各部分の下側(幅狭部分2a、増加変化部分2b、幅広部分2c、減少変化部分2dの何れも下側)が形成されることになるが、同時に、導線2-4の各部分の上側(幅広部分2c、減少変化部分2d、幅狭部分2a、増加変化部分2bの何れも上側)も形成されることになる。

【0070】

これは、例えば、導線2-3の幅狭部分2aの下側が形成されるときに同時に導線2-4の幅広部分2cの上側が形成されることになる。同様に、導線2-3の幅広部分2cの下側が形成されるときに同時に導線2-4の幅狭部分2aの上側が形成されることになる。例えばこの様なことを上記のように“隣接する導線2同士で、幅狭部分2aと幅広部分2cとが対応するように切り出される”と言っている。

【0071】

また、例えば、導線2-3の増加変化部分2bの下側が形成されるときに同時に導線2-4の減少変化部分2dの上側が形成されることになる。同様に、導線2-3の減少変化部分2dの下側が形成されるときに同時に導線2-4の増加変化部分2bの上側が形成されることになる。例えばこの様なことを上記のように“隣接する導線2同士で、増加変化部分2bと減少変化部分2dとが対応するように切り出される”と言っている。

【0072】

上述したように板状の導電性材料(例えば銅等)を台形状に繰返し切断することで、当該導電性材料において導線2となることなく無駄になるような部分が殆ど無いようにすることができる。つまり、導電性材料を無駄にすることなく有効に活用することができ、材料コストを削減できる。更に、1回の切断作業で隣接する2つの導線2の下側と上側が同時に形成されるので、導線2を製作する際の切断回数を削減できる。

【0073】

このように、導線2の材料を有効活用でき、導線2の製作工数を削減できる方法を提供することができる。

【符号の説明】

【0074】

1 トロイダルコア

1−1 分割コア

1−2 分割コア

61 内周面

62 上面

63 外周面

64 下面

2 導線

2−1、2−2 導線

2−3、2−4,2−5,2−6 導線

2a 幅狭部分

2b 増加変化部分

2c 幅広部分

2d 減少変化部分

10 インダクタ

11,12 導電性材料11

20 インダクタ

【技術分野】

【0001】

本発明は、特にインダクタ、トランス等の磁気部品に関する。

【背景技術】

【0002】

インダクタ(磁気コイル)の一種として知られているトロイダルコイルは、トロイダルコア(リング形状/ドーナツ形状のコア)に導線を巻きまわすことで形成される磁気部品である。

【0003】

図7にトロイダルコア、図8に従来のインダクタの一例を示す。

図8に示すインダクタ100は、図7のトロイダルコア60に対して、導線50を図示のように巻きまわすことで形成される。導線50に電流が流れると、コア60内には磁束が発生し、インダクタ(コイル)として動作する。

【0004】

例えば特許文献1には、図8に示すようなインダクタの構成、形成方法等に係る開示がある。図8に示す例のインダクタ100では、図示の通り、ドーナツ形状(リング形状)のトロイダルコア60に対して導線50による巻線を一周させる形となっている。一周させているので、巻き始めと巻き終わりの位置がほぼ同じである。

【0005】

ここで、導線50による巻線は、“ドーナツの穴”の部分を通すことで形成されることになり、これはターン数に相当する回数だけ通すことになる。つまり、導線50を所定のターン数分だけリング形状/ドーナツ形状のトロイダルコア60の穴に通すものであり、逆に言えば導線50をトロイダルコア60の穴に通した回数がターン数を意味するものとなるような巻き方とする。

【0006】

当然のことながら、導線50の太さは、トロイダルコア60の内径(穴の直径)よりも小さくなければならない。換言すれば、例えば、トロイダルコア60の穴の面積(π×r2;rは穴の半径=内径÷2)をαとし、導線50の断面積をβとし、ターン数をN回とした場合、α>β×Nが最低限の条件となる。図8に示す構成では当然、この条件を満たすことになるが、図示のようにトロイダルコア60の穴は導線50によってほぼ埋め尽くされており、これ以上ターン数を増やすことは難しく、増やせたとしても1回分増える程度である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−93627号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここで一般的な話として、導線の断面積が小さいと、導線の電気抵抗(巻線抵抗)の抵抗値が大きくなり、銅損が増加する。銅損は、巻線(コイル)の導線にある電気抵抗(巻線抵抗)によって失われる電気エネルギー(損失)である。失われた電気エネルギーはジュール熱となる。銅損は、鉄損と合わせて、電動機や発電機、変圧器およびリアクトルなどの電気機械の効率を低下させる。

【0009】

よって、銅損は出来るだけ小さいことが望ましい。銅損を低減させるためには巻線(コイル)の導線の電気抵抗(巻線抵抗)の抵抗値を小さくすることが考えられる。その為には導線50の断面積を増加させる必要があるが、上記の通り導線50の断面積βは、トロイダルコア60の穴の面積αとターン数Nとによる制約を受ける(α>β×N)ことになり(換言すればトロイダルコア60の内径の大きさによる制約を受ける)、それ以上は断面積を大きくすることが出来ず、銅損を低減させることができない。尚、ターン数を減らせば、必要なインダクタンスを得られなくなる。

【0010】

ここで例えば図8等に示すように、従来のインダクタ100の構成では、トロイダルコア60の外周面62付近では導線50が疎であり、風が当たる面積も大きいので空冷効果が高い。その一方で、トロイダルコア60の内周面61付近(穴の中等)では導線50が密であり、導線50で発生する銅損により温度が上昇してしまう。

【0011】

導線50やトロイダルコア60の温度が上昇すると、導線50の絶縁被膜が溶けたり、トロイダルコア60の特性が変化したりして、当該インダクタ100が破損する可能性があり、それだけでなく当該インダクタ100を組み込んだ何らかの装置が破損する恐れがある。

【0012】

上記の問題に対する対策として、内径(穴の直径;内径の大小は穴の面積の大小につながる)が大きな形状のトロイダルコアを使う方法が考えられるが、トロイダルコアの外径を変えずに内径を大きくすると、磁束が貫通するためのトロイダルコアの実効断面積が減少し、磁気飽和や鉄損の増加、コアの温度上昇などを招いてしまう。よって、コアの内径を大きくすると同時に外径も大きくする必要があるが、この場合には当然コアが大型化し以ってインダクタが大形化してしまい、コストも増加してしまう。

【0013】

尚、上記コアの外径は、コアの直径であり、よって例えば“外径÷2”がコアの中心から外周面62までの長さに相当することになる。これは、後述する長さBと上記穴の半径rとを用いるならば、外径=(B+r)×2となる。尚、図示の通り、B=Dであるので、外径=(D+r)×2と考えてもよい。

【0014】

尚、図7において、トロイダルコア60の表面は、内周面61、外周面62、上面63、下面64から成り、図示の長さBは上面63側における内周面61から外周面62までの距離(コアの幅)であり、図示の長さDは下面64側における内周面61から外周面62までの距離(同じくコアの幅)を意味する。また、図示の長さA,Cは、Aは内周面61側におけるコア60の高さであり、Cは外周面62側におけるコア60の高さであり、図示の例ではコア60の高さ(厚み)は一定であるのでA=Cである。

【0015】

この様なトロイダルコア60に導線50を巻く場合、1ターン分の長さはほぼ「B+A+D+C」となる。

本発明の課題は、例えばトロイダルコイル等のようにドーナツ形状のコアを用いる磁気部品に係わり、コアの内径を大きくしなくてもコアに巻きまわす導線の断面積を増加させることができ、以って導線の抵抗値を下げ、銅損を低減できる磁気部品、その導線、その製造方法等を提供することである。

【課題を解決するための手段】

【0016】

本発明の磁気部品は、穴空きコアに導線を巻回して構成される磁気部品において、前記導線が、前記穴空きコアの内径に応じた断面積が小さい部分と、前記穴空きコアの外径に応じた断面積が大きい部分と、該断面積が小さい部分と大きい部分との間で断面積が変化していく部分とから成り、前記穴空きコアの穴を形成する内周面には前記断面積が小さい部分が対応し、前記穴空きコアの外周面には前記断面積が大きい部分が対応するように、前記導線が前記穴空きコアに巻回されることで構成される。

【0017】

上記磁気部品において、例えば、前記穴空きコアは、トロイダルコアであり、前記磁気部品はインダクタまたはトランスである。

また、本発明による上記磁気部品の製作方法は、相互に張り合わせることで前記穴空きコアを形成し得る複数の分割コアと、複数の前記導線とを用いて、該各導線をそれぞれ前記各分割コアに巻回した後、該各分割コア同士を張り合わせる。

【発明の効果】

【0018】

本発明の磁気部品、その導線、その製造方法等によれば、例えばトロイダルコイル等のようにドーナツ形状のコアを用いる磁気部品に係わり、コアの内径を大きくしなくてもコアに巻きまわす導線の断面積を増加させることができ、以って導線の抵抗値を下げ、銅損を低減できる。更に、コア内周(穴)付近の導線の温度を外周方向に効率的に伝達・放熱させることができ、コア内周(穴)付近の温度を低減させることができる。このように、銅損と温度を低減させることができるので、インダクタを小形化させることができ、低コスト化にも繋がる。

【図面の簡単な説明】

【0019】

【図1】図2の磁気部品(インダクタ)に用いられる導線の一例を示す図である。

【図2】本例の磁気部品(インダクタ)の外観図である。

【図3】本例の磁気部品(インダクタ)の作成方法を説明する為の図(その1)である。

【図4】本例の磁気部品(インダクタ)の作成方法を説明する為の図(その2)である。

【図5】本例の磁気部品(インダクタ)の作成方法を説明する為の図(その3)である。

【図6】本例の磁気部品に用いられる導線の作成方法を説明する為の図である。

【図7】従来のトロイダルコアの一例である。

【図8】従来の磁気部品(インダクタ)の一例である。

【発明を実施するための形態】

【0020】

以下、図面を参照して、本発明の実施の形態について説明する。

本発明は、何らかのトロイダルコア(リング形状/ドーナツ形状のコア;磁性体やボビンまたは空芯コア)に導線を巻回してインダクタンス値を得る所謂インダクタや、1つのトロイダルコアにおいて2つ以上の巻線が磁気結合して成るトランスなどの磁気部品(トロイダルコアを用いる磁気部品というものとする)において、銅損を低減し、小形化、低コスト化を実現する技術を提供するものである。尚、後述するように、トロイダルコアに限らず、穴の開いたコア(穴空きコア)であれば本発明に含まれる。

【0021】

図2には、本例による上記トロイダルコアを有する磁気部品の構成例であるインダクタ10を示す。また、図1には図2の磁気部品(インダクタ10)に用いられる導線2の構成例を示す。図2に示すように、本例のインダクタ10は、例えば図1に示す形状の導線2を、トロイダルコア1に巻回すことで形成される。

【0022】

また、本例の導線2は、例えば図1に示すような形状であり、断面積が大きい部分2c、断面積が小さい部分2aと、断面積が徐々に変化する部分(変化部分)2bと2dとから構成されている。2bは増加変化部分、2dは減少変化部分というものとする。

【0023】

尚、上記のように“断面積が大きい部分2c”等と説明したが、図1自体は導線2の断面を示すものではなく外観図である。よって、図1では図示の2a,2b,2c,2dの各部分の幅が示されていることになり、2aが最も幅が狭く、2cが最も幅が広いことになる。尚、“幅”とは、電流が流れる方向に対して垂直方向の長さを意味する。電流が流れる方向とは、例えば導線2の左端から右端へ向かう方向である。また、尚、後述する各長さA’,B’,C’,D’は、電流が流れる方向における長さとなる。

【0024】

ここで仮に導線2の厚さは一定とするならば、幅が広い部分(2c)では断面積も大きくなり、幅が狭い部分(2a)では断面積が小さくなることになる。よって、上記の通り“断面積が大きい部分2c”等と記すことになる。

【0025】

また、図1に示すように、本例の導線2における上記断面積が小さい部分2aの長さをA’、断面積が大きい部分2cの長さをC’、増加変化部分2bの長さをB’、減少変化部分2dの長さをD’というものとする。

【0026】

そして、図1に示すような導線2を、トロイダルコア1(リング形状/ドーナツ形状のコア)に巻回すことで、例えば図2のようなインダクタ10が構成される。

トロイダルコア1は、上記従来のトロイダルコア60と同じであってよいが、例えば後に図3〜図5等で説明するように、製造工程において、トロイダルコア60を複数に分割したもの(分割コア)を用いるようにしてもよい。

【0027】

すなわち、製造構成においては分割コアを用いるが、分割コア同士を合体させる(張り合わせる)ことで、最終的にはコアの形状は例えば上記従来のトロイダルコア60と同じとなる。

【0028】

これより、本説明においては、本例のトロイダルコア1の形状、サイズは、上記従来のトロイダルコア60と同じであるものとする。よって、トロイダルコア1の各部やサイズの説明の為の符号は、トロイダルコア60の説明で用いた符号と同じものを使用するものとする。

【0029】

これより、図2においては符号等は付けないが、トロイダルコア1も上記トロイダルコア60と同様に内周面61、外周面62、上面63、下面64から成り、そのサイズは、上面63側における内周面61から外周面62までの距離B、下面64側における内周面61から外周面62までの距離D(B=Dとする)、内周面61側におけるコア1の高さA、外周面62側におけるコア1の高さC(A=Cとする)となっている。また、穴の半径はrである。これより、トロイダルコア1の内径(穴の直径)=2r、トロイダルコア1の外径=r+B(またはr+D)×2となる。これら距離/高さA,B,C,Dや半径rについては、図7で示した通りである。

【0030】

尚、以下、上記断面積が小さい部分2aを幅狭部分2aと呼び、上記断面積が大きい部分2cを幅広部分2cと呼ぶものとする。

ここで、本例の導線2をトロイダルコア1に巻くときの1ターン分は、上面→内周面→下面→外周面であるものとする。図2に示す本例の磁気部品(インダクタ10)では、上記のようにトロイダルコア1に巻回した状態の導線2に関しては、当該導線2における上記減少変化部分2dが上面63に沿って配置され、上記幅狭部分2aが内周面61に沿って配置され、上記増加変化部分2bが下面64に沿って配置され、上記幅広部分2cが外周面62に沿って配置されることになる。

【0031】

上記のことから、図2に示すインダクタ10では、トロイダルコア1の内周面61に対応する位置及び内周面61付近では導線2の断面積(幅)が小さくなり、トロイダルコア1の外周面62に近づくにつれて導線2の断面積(幅)が大きくなるように、更にトロイダルコア1の外周面62に対応する位置では導線2の断面積(幅)が最大となるように、トロイダルコア1に導線2を巻回している。

【0032】

つまり、本例の導線2は、トロイダルコア1の内径に応じた断面積が小さい部分2aと、トロイダルコア1の外径に応じた断面積が大きい部分2cと、該断面積が小さい部分2aと大きい部分2cとの間で断面積が変化していく部分2b、2dとから成り、これら各部分2a,2b,2c,2dがそれぞれトロイダルコア1における該当箇所に沿って配置されるようにして、導線2がトロイダルコア1に巻回されることで、インダクタ10が構成される。

【0033】

このようにインダクタ10を構成することで、トロイダルコア1の内径に制約されることなく(換言すれば穴の面積に制約されることなく)、トロイダルコア1に対する巻線となる導線2の断面積を大きくすることが可能となる(トロイダルコア1の外周面62に近づくにつれて導線2の断面積(幅)を増加させる)。よって、従来技術よりも導線2の抵抗値(平均値)を下げることができ、銅損を低減させることができる。

【0034】

尚、トロイダルコアの代わりに他の形状のコア(但し、穴が開いているコアに限る)を用いても同様に導線の抵抗値が下がり、本発明はコアの材質に依存せず銅損を低減できることは言うまでもない。この様な、トロイダルコアを一例とする穴が開いているコア全般をまとめて「穴空きコア」というものとする。

【0035】

尚、図2では、図上で見る限り、トロイダルコア1の内径よりも、導線2の上記幅広部分2cの幅の方が大きく見えるかもしれないが、実際にはその様なことはない。実際には、トロイダルコア1の内径は、導線2の上記幅広部分2cの幅よりも大きい。勿論、これは最低限の条件であり、実際には、例えば図2に示すような構成を実現できるように、すなわち例えばトロイダルコア1を一周させるように導線2を巻くことができるように、導線2の各部(特に幅広部分2c)の幅(断面積)を決めることになる。

【0036】

これは、実際には上述したようにターン数による制約も入るので、例えばトロイダルコア1の穴の面積(πr2)を面積P、導線2の幅狭部分2aの断面積を断面積Q、導線2の幅広部分2cの断面積を断面積Sとし、ターン数をNとしたならば、例えば“P>Q×(N−1)+S”という条件を満たすことが必要となる。

【0037】

尚、この条件は、ターン数“N−1”回分巻いた時点で、トロイダルコア1の穴に最低あと1回は導線2を巻くことが可能となるだけの空間(導線2の幅広部分2cを通すことが可能となる空間)が残っていることを意味している。

【0038】

あるいは、トロイダルコア1として、従来のトロイダルコア60と同じものではなく、例えば後述する図3〜図5のようにトロイダルコアが2以上に分割されたもの(分割コア)を用いて、例えば2本の導線2をそれぞれ各分割コアに半周巻きする等の方法を用いても良い。

【0039】

尚、従来技術とその課題等で述べた通り、トロイダルコア1の穴(内径)だけを大きくする方法には問題があり、勿論、内径、外径の両方を大きくするとトロイダルコア1が大型化し以ってインダクタ10も大型化してしまう。本手法では、トロイダルコア1の内径も外径も大きくすることなく、当該コア1に巻回す導線2の断面積は大きくすることができる。

【0040】

ここで、図2や図5等に示す例では、導線2は、トロイダルコア1の内径の大きさに応じた幅の上記幅狭部分2aから、トロイダルコア1の外径の大きさに応じた幅の上記幅広部分2cまで、上記増加変化部分2b,減少変化部分2dまで含めて結局、トロイダルコア1における導線2の各部の配置場所の径の大きさに応じた幅となっている。この導線2をトロイダルコア1に巻き回すことで、図2に示すようにトロイダルコア1の表面に対してほぼ隙間なく導線2が巻かれることになる。

【0041】

従来では図8に示すように、トロイダルコア60の外周面62に近いほど導線50間の隙間が大きくなり、特にトロイダルコア60の外周面62付近では導線50が疎であり、導線2を配置可能なスペースが大きく空いていた。しかしながら、従来では、この様な空きスペースを有効利用できなかった。本例では、この様な空きスペースを有効利用し、空きスペースを埋めるようにして導線2を配置することができ、上記のように銅損を低減させることができ、更に導線2は外周面62に近いほど断面積・表面積も大きくなり、熱の伝達・放熱(冷却)の点でも効果が得られる。

【0042】

すなわち、まず、導電性材料は一般的に熱伝導率が高い。例えば、導線2に銅など電気導電率だけでなく、熱伝導率も高い材料を用いることで、トロイダルコア1の内周面61付近で導線2に発熱した熱を効率的に外周面62方向に伝達できる。すなわち、本構成のインダクタ10等では、コア1に巻かれた導線2は、外周面62に近いほど断面積が大きくなるので熱が伝わり易くなる。更にコア1に巻かれた導線2は、外周面62に近いほど表面積も大きくなるので空気中へ放熱し易くなる。以上のことから、インダクタ10(20)の空冷効果が高まる。よって、インダクタの温度を低減させることができ、導線2の抵抗値がさらに下がる(銅など導電性材料の温度依存性として、温度が下がると抵抗値も下がる)。

【0043】

また、インダクタの空冷効果が高まることによって、コア1や導線2の厚さなどを低減させ、損失が増加したとしても、インダクタを所定の温度以下に低減できる。よって、本発明の導線2のような導線を用いることで、インダクタをより小形化(コアや導線の厚さを低減)させることも可能となり、低コスト化にも繋がる。

【0044】

既に述べたように、導線2の各部(特に幅広部分2c)の幅(断面積)をトロイダルコア1の内径に応じてある程度小さくする必要があるが、それでも、ターン数が増えるにつれて穴の空きスペースが少なくなり、導線2を巻回すのが難しくなる場合も有り得る。つまり、導線2のような導線では多くのターン数を巻回して所望のインダクタを構成させることが難しくなる場合が有り得る。そこで、この様な問題への対応策として、一例として図3〜図5に示すインダクタの製作方法を提案する。

【0045】

まず導線2を導線2-1と導線2-2に2分割し、トロイダルコア1(本例では後述する分割コア1-1と分割コア1-2それぞれ)の形状に合わせてそれぞれ事前に図3に示すように巻回している(この段階では、未だコアは無く、本来コアが占めるべき空間には何も無い状態となっている)。つまり、図示の導線2-1と導線2-2は、コア無しの巻線となっている。

【0046】

尚、本例ではコア1周分に相当する長さの導線2を想定していることから、上記のようにこれを2分割するものとして説明したが、最初からコア半周分に相当する長さの導線2を2つ用意しても、同じことである。

【0047】

また、尚、本例のように最初に図3のように所謂“コア無しの巻線”を形成する方法は、一例でありこの例に限るものではなく、例えば図3の手順を飛ばして直接各コア1−1、1−2にそれぞれ各導線2−1,2−2を巻くようにしてもよい。

【0048】

次に、図4に示す様に、上記のようにコア無し巻線状態となっている導線2-1と導線2-2に対して、分割コア1-1と分割コア1-2をそれぞれ挿入する。分割コア1-1と分割コア1-2は、相互に張り合わせることで(合体させることで)上記トロイダルコア1(60)のようなドーナツ形状(リング形状)のコアを形成し得るものである。換言すれば、分割コア1-1と分割コア1-2は、上記トロイダルコア1(60)のようなドーナツ形状(リング形状)のコアを、2分割したものということもできる。尚、ここでは巻線2とコア1をそれぞれ2分割した例を示したが、巻線2とコア1をそれぞれ3つ以上に分割しても同様であることは明白である。

【0049】

尚、上記図3、図4に示す例は一例であり、この様な例に限らない。例えば、導線2-1と導線2-2を上記のようにコア無し巻線状態とすることなく(図3に関する作業を行うことなく)、コア1-1とコア1-2に対してそれぞれ導線2-1と導線2-2を直接、図4に示すように巻きまわすようにしてもよい。

【0050】

何れにしても、本方法によれば、導線をコアに巻く際にコアの穴の面積による制約を受けることはない。よって、導線2のような一部の断面積が大きい導線を用いても、多くのターン数を巻回して所望のインダクタンスのインダクタを構成させることができる。

【0051】

最後に、導線2-1に挿入した分割コア1-1と導線2-2に挿入した分割コア1-2とを相互に張り合わせることで(合体させることで)上記トロイダルコア1と略同様のドーナツ形状/リング形状のコアを有するインダクタ20(図5に示す)を形成し得る。但し、図5に示すインダクタ20は、これだけでは完成しない。更に、導線2-1と導線2-2の両端をそれぞれ接続させる必要がある。

【0052】

つまり、図5に示すインダクタ20では、導線2-1の一端(図上、左側)と導線2-2の一端(図上、左側)とを図示の導電性材料11によって接続し、同様に、導線2-1の他端(図上、右側)と導線2-2の他端(図上、右側)とを図示の導電性材料12によって接続する。尚、導電性材料11、12は、例えば板状の金属(銅等)であるが、この例に限らない。

【0053】

ここで、図4に示すような巻き方で2本の導線2-1、2-2をそれぞれトロイダルコアに半周巻きする構成、及び図5に示すように導電性材料11、12によって2本の導線の両端を接続する構成は、本出願人(本発明者)が既に出願している先出願(特願2010−029204号)に記載の方法と略同様である。

【0054】

先出願では、コアに巻く導線自体は従来(本願の図8)と同じであり、またコアを分割するようなものでもないが、導線の巻き方と、2つの巻線同士を両端で接続する構成は、本願の図5に示すものと略同様である。

【0055】

図4、図5に示す導線2の巻き方は、先出願と同様、導線2-1、2-2の両方とも、図上左側から見て、トロイダルコイル1の上面63→内周面61→下面64→外周面62→上面63→内周面61→・・・という順番で巻かれている。

【0056】

この様な巻き方としたことにより、仮に図上左側から右側へ(導電性材料11側から導電性材料12側へ)へと電流が流れる場合、この電流は各導線2-1、2-2の巻線を図上矢印で示す向き(上面においてドーナツ形状の外周側から内周側へ向かう向き)に流れることになり、これによって各導線2-1、2-2によって生じる磁束の方向は、図上点線矢印で示す通り、「時計回り」の方向となる。

【0057】

このように、2つの導線2-1、2-2による2つの巻線に電流が流れた場合に、一方の導線2-1の巻線によって生じる磁束の方向と他方の導線2-2の巻線によって生じる磁束の方向とが一致するように、各導線2-1、2-2の巻線を形成している。

【0058】

この様な構成とすることで、上記先出願と略同様の効果も得ることができる。すなわち、ノーマル(ノルマル)モードのインダクタを構成する場合に、それぞれの巻線に流れる電流(ノーマルモード電流)によって生じる磁束の方向が逆になり打ち消し合うように動作するようなことはなく、磁束の方向は同じであり打ち消しあうようなことはない。

【0059】

更に、先出願と同様に、寄生キャパシタンス(寄生容量)を低減させる効果も得ることができる。すなわち、ここでは特に図示しないが、図5の構成のインダクタ20の等価回路は、巻線によるインダクタンスに対して、導線2-1に関わる寄生容量群と、導線2-2に関わる寄生容量群とが、並列に接続された構成となる。尚、寄生容量は、導線2-1、2-2による各巻線毎に、巻線の各ターンにおいて隣接する導体間に生じる寄生容量であり、導線2-1の巻線に係る各寄生容量が直列に接続されたものが上記導線2-1に関わる寄生容量群であり、同様に導線2-2の巻線に係る各寄生容量が直列に接続されたものが上記導線2-2に関わる寄生容量群である。

【0060】

ここで、図8や図2の構成では、トロイダルコアを一周させる巻き方(360°)である為、導線50や導線2の巻き始めの位置と巻き終わりの位置とが非常に近くなり、つまり導線において巻き始める直前の部分と巻き終わった後の部分(何れも引き出し線と呼ぶ)とが非常に近くなり、これら引き出し線間にも寄生容量が生じていた。そして、引き出し線間の寄生容量がある為に、インダクタのトータルの寄生容量が非常に大きくなっていた。

【0061】

これに対して、図5の構成では、2つの導線2-1、2-2をそれぞれトロイダルコアを半周させる巻き方(180°)である為、引き出し線間の距離が長くなり、引き出し線間の寄生容量は生じない(あるいは、無いものと見做して構わないほど小さい)。よって、本例のインダクタ20のトータルの寄生容量も、従来技術に比べて小さなものとなる。

【0062】

この様に、トータルの寄生容量が従来に比べて非常に小さいインダクタ20を実現することで、このインダクタ20を変換回路等に適用した場合のスイッチング素子における損失等を低減できる。

【0063】

以上説明したように、例えば図5に示すような構成のインダクタ20の場合には、更に、上述した先出願の効果と略同様の効果も得られるようになる。

また、本実施例ではインダクタを例に挙げて説明したが、図5の導線2-1と2-1の両端同士を接続することなく、4端子の構成にすれば導線2-1と2-2が互いに磁気結合したトランスの構成となる。よって、本発明はインダクタだけでなく、トランスとしても適用できる。

【0064】

図6に、本例の導線2を製作する方法を示す。

この導線製作方法は、材料を出来るだけ無駄にせずに本例の例えば図1に示すような形状の導線2を製作でき、以って材料コストを削減できるようにするものである。

【0065】

既に説明したように、例えば図2に示す例のような形状の本例の導線2は、幅(断面積)が変化するものであり、これはあるパターンを繰り返すものである。すなわち、図1に示すように、幅狭部分2a→増加変化部分2b→幅広部分2c→減少変化部分2dを1つのパターンとして、このパターンが繰り返されることになる。

【0066】

また、既に説明したように、幅狭部分2aは内周面61に配置され、増加変化部分2bは下面64に配置され、幅広部分2cは外周面62に配置され、減少変化部分2dは上面63に配置される。これら各部の長さは、配置場所の長さに応じたものとなる。すなわち、幅狭部分2aの長さA’はトロイダルコア1の内周面61の高さAに相当し、幅広部分2cの長さC’はトロイダルコア1の外周面62の高さCに相当する。同様に、増加変化部分2bの長さB’、減少変化部分2dの長さD’は、それぞれ、トロイダルコア1の下部、上部における幅B、Dに相当する。

【0067】

従って、図1の説明で用いた各導線2の各部の長さA’,B’,C’,D’と、図7の説明で用いたトロイダルコアの各部の長さA,B,C,Dを用いると、A’≒A,B’≒D,C’≒C,D’≒Bとなる。これより、上記A’=C’、B’=D’が成り立つと考えることができる。すなわち、幅狭部分2aの長さA’と幅広部分2cの長さC’とが同じであり、増加変化部分2bの長さB’と減少変化部分2dの長さD’とが同じであると考えることができる。

【0068】

これを利用することによって、例えば図6に示すようにして板状の導電性材料から各導線2を無駄なく切り出すことができる。

図6に示す例では、板状の導電性材料(例えば銅等)を台形状に繰返し切断しており、これによって板状の導電性材料(銅等)から、図示の導線2-3、導線2-4、導線2-5、導線2-6の4つの導線2を切り出している。この4つの導線2は、隣接する導線2同士で、幅狭部分2aと幅広部分2cとが対応するように、また増加変化部分2bと減少変化部分2dとが対応するように、切り出される。

【0069】

例えば、図示のように導線2-3と導線2-4とは隣接しているので、これを例にすると、例えば図上左側から板状の導電性材料(例えば銅等)を台形状に繰返し切断していくことで、導線2-3の各部分の下側(幅狭部分2a、増加変化部分2b、幅広部分2c、減少変化部分2dの何れも下側)が形成されることになるが、同時に、導線2-4の各部分の上側(幅広部分2c、減少変化部分2d、幅狭部分2a、増加変化部分2bの何れも上側)も形成されることになる。

【0070】

これは、例えば、導線2-3の幅狭部分2aの下側が形成されるときに同時に導線2-4の幅広部分2cの上側が形成されることになる。同様に、導線2-3の幅広部分2cの下側が形成されるときに同時に導線2-4の幅狭部分2aの上側が形成されることになる。例えばこの様なことを上記のように“隣接する導線2同士で、幅狭部分2aと幅広部分2cとが対応するように切り出される”と言っている。

【0071】

また、例えば、導線2-3の増加変化部分2bの下側が形成されるときに同時に導線2-4の減少変化部分2dの上側が形成されることになる。同様に、導線2-3の減少変化部分2dの下側が形成されるときに同時に導線2-4の増加変化部分2bの上側が形成されることになる。例えばこの様なことを上記のように“隣接する導線2同士で、増加変化部分2bと減少変化部分2dとが対応するように切り出される”と言っている。

【0072】

上述したように板状の導電性材料(例えば銅等)を台形状に繰返し切断することで、当該導電性材料において導線2となることなく無駄になるような部分が殆ど無いようにすることができる。つまり、導電性材料を無駄にすることなく有効に活用することができ、材料コストを削減できる。更に、1回の切断作業で隣接する2つの導線2の下側と上側が同時に形成されるので、導線2を製作する際の切断回数を削減できる。

【0073】

このように、導線2の材料を有効活用でき、導線2の製作工数を削減できる方法を提供することができる。

【符号の説明】

【0074】

1 トロイダルコア

1−1 分割コア

1−2 分割コア

61 内周面

62 上面

63 外周面

64 下面

2 導線

2−1、2−2 導線

2−3、2−4,2−5,2−6 導線

2a 幅狭部分

2b 増加変化部分

2c 幅広部分

2d 減少変化部分

10 インダクタ

11,12 導電性材料11

20 インダクタ

【特許請求の範囲】

【請求項1】

穴空きコアに導線を巻回して構成される磁気部品において、

前記導線が、前記穴空きコアの内径に応じた断面積が小さい部分と、前記穴空きコアの外径に応じた断面積が大きい部分と、該断面積が小さい部分と大きい部分との間で断面積が変化していく部分とから成り、

前記穴空きコアの穴を形成する内周面には前記断面積が小さい部分が対応し、前記穴空きコアの外周面には前記断面積が大きい部分が対応するように、前記導線が前記穴空きコアに巻回されることで構成されることを特徴とする磁気部品。

【請求項2】

前記穴空きコアは、トロイダルコアであり、

前記磁気部品はインダクタまたはトランスであることを特徴とする請求項1記載の磁気部品。

【請求項3】

請求項1または2記載の磁気部品の製作方法であって、

相互に張り合わせることで前記穴空きコアを形成し得る複数の分割コアと、複数の前記導線とを用いて、該各導線をそれぞれ前記各分割コアに巻回した後、該各分割コア同士を張り合わせることを特徴とする磁気部品の製造方法。

【請求項4】

穴空きコアに導線を巻回して構成される磁気部品に用いる該導線であって、

前記穴空きコアの内径に応じた断面積が小さい部分と、前記穴空きコアの外径に応じた断面積が大きい部分と、該断面積が小さい部分と大きい部分との間で断面積が変化していく部分とから成ることを特徴とする磁気部品の導線。

【請求項5】

請求項4記載の導線の製作方法であって、

任意の板状の導電性材料を台形状に繰返し切断していくことで複数の前記導線を製作するものであって、該切断によって任意の導線の前記断面積が小さい部分が形成されるときに同時に他の導線の前記断面積が大きい部分が形成され、該他の導線の前記断面積が小さい部分が形成されるときに同時に前記任意の導線の前記断面積が大きい部分が形成されることを特徴とする導線の製作方法。

【請求項1】

穴空きコアに導線を巻回して構成される磁気部品において、

前記導線が、前記穴空きコアの内径に応じた断面積が小さい部分と、前記穴空きコアの外径に応じた断面積が大きい部分と、該断面積が小さい部分と大きい部分との間で断面積が変化していく部分とから成り、

前記穴空きコアの穴を形成する内周面には前記断面積が小さい部分が対応し、前記穴空きコアの外周面には前記断面積が大きい部分が対応するように、前記導線が前記穴空きコアに巻回されることで構成されることを特徴とする磁気部品。

【請求項2】

前記穴空きコアは、トロイダルコアであり、

前記磁気部品はインダクタまたはトランスであることを特徴とする請求項1記載の磁気部品。

【請求項3】

請求項1または2記載の磁気部品の製作方法であって、

相互に張り合わせることで前記穴空きコアを形成し得る複数の分割コアと、複数の前記導線とを用いて、該各導線をそれぞれ前記各分割コアに巻回した後、該各分割コア同士を張り合わせることを特徴とする磁気部品の製造方法。

【請求項4】

穴空きコアに導線を巻回して構成される磁気部品に用いる該導線であって、

前記穴空きコアの内径に応じた断面積が小さい部分と、前記穴空きコアの外径に応じた断面積が大きい部分と、該断面積が小さい部分と大きい部分との間で断面積が変化していく部分とから成ることを特徴とする磁気部品の導線。

【請求項5】

請求項4記載の導線の製作方法であって、

任意の板状の導電性材料を台形状に繰返し切断していくことで複数の前記導線を製作するものであって、該切断によって任意の導線の前記断面積が小さい部分が形成されるときに同時に他の導線の前記断面積が大きい部分が形成され、該他の導線の前記断面積が小さい部分が形成されるときに同時に前記任意の導線の前記断面積が大きい部分が形成されることを特徴とする導線の製作方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−15421(P2012−15421A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−152424(P2010−152424)

【出願日】平成22年7月2日(2010.7.2)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年7月2日(2010.7.2)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]