磁粉体製造装置及びその製造方法

【課題】安全に着火でき、かつ煙を出さないで磁粉体を得ることができる磁粉体製造装置を得る。

【解決手段】

炉容器3には、磁性を帯びた空気を炉容器3の燃焼室5へ送気する磁石付き送気管ユニット29,41が設けられ、炉容器3には、有機廃棄物の燃焼によって生成された燃焼ガスを炉容器3の外側へ排気する排気管ユニット47が設けられ、排気管ユニット47の途中には、排煙用燃焼ボックス49が設けられ、排煙用燃焼ボックス49の内部が排気管ユニット47の流路に連通し、排煙用燃焼ボックス47の内部には、燃焼ガスの排煙を加熱して燃焼させる排煙用加熱器51を設けることで、煙を出さないようにする。

【解決手段】

炉容器3には、磁性を帯びた空気を炉容器3の燃焼室5へ送気する磁石付き送気管ユニット29,41が設けられ、炉容器3には、有機廃棄物の燃焼によって生成された燃焼ガスを炉容器3の外側へ排気する排気管ユニット47が設けられ、排気管ユニット47の途中には、排煙用燃焼ボックス49が設けられ、排煙用燃焼ボックス49の内部が排気管ユニット47の流路に連通し、排煙用燃焼ボックス47の内部には、燃焼ガスの排煙を加熱して燃焼させる排煙用加熱器51を設けることで、煙を出さないようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機廃棄物を燃焼させる焼却炉の一つであって、磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造(生成)する磁粉体製造装置及びその製造方法に関する。

【背景技術】

【0002】

一般に生ゴミ、廃材等の廃棄物は、燃焼路で焼却することを主たる目的としている。そして、可燃性廃棄物を燃焼する廃棄物処理方法はこれまで数多く実用化されているが、廃棄物を燃焼させることが主たる目的である。このため、廃棄物の不完全燃焼を確実に防止するためには、高温での燃焼が不可欠である。この結果、処理装置の大型化を必要とし、また高い運転コストを要していた。

【0003】

このため、低温焼却炉を用いる場合もある。この低温焼却炉は磁気を帯びた空気(以下帯磁空気体という)で燃焼させているものもある。

【0004】

これらの低温焼却炉の着火は、取り出し口からガスバーナで廃棄物に着火させる。着火後、ほぼ数週間で磁性炭化物ができあがる。

【0005】

例えば特許文献1(特開2001−304520号公報)は、可燃性廃棄物を焼却する焼却炉として、燃焼用の空気に、磁場の影響を及ぼすことによって空気中の酸素等を活性化した空気を用いることにより、廃棄物の燃焼を促しやすくして、低温での焼却を可能とする焼却炉が提案されている(特許文献1)。

【0006】

この特許文献1の焼却炉は、焼却炉本体と煙道用水タンクを含んで構成されており、焼却処理物を焼却炉本体12内で燃焼させると共に、燃焼により発生する燃焼ガスを煙道用水タンクを通じてパイプによって外部へ送出している。そして、このパイプは、水タンクの水内に導かれている。これによって、水から出る煙を抑えると共に、煙内に含まれる物質を水に拡散させている。

【0007】

また、引用文献2(特開2007−682号公報)は、加熱炉の下部周囲に空気管を設け、この空気管の周囲に磁石を設けた磁場発生装置を取り付けて、磁石を帯びた空気で加熱路内の廃棄物を燻製化することで廃棄物を磁性炭化物(磁粉体ともいう)にする。そして、加熱炉の上部に設けた送気管で煙を水槽に導く。この送気管の周囲にも磁気発生装置を設けている。これは、排気ガスの磁性によって水槽の冷却水を活性化し、油分の除去効率を向上させるためである。

【0008】

さらに、引用文献3(特開2006−86307号公報)は、加熱炉の下部周囲に空気管を設け、この空気管の周囲に磁石を設けた磁場発生装置を取り付けて、磁石を帯びた空気で加熱路内の廃棄物を磁性炭化物(以下単に磁粉体という)にする。そして、加熱炉の上部に設けた送気管で煙を水槽に導く。

【特許文献1】特開2001−304520号公報

【特許文献2】特開2007−000682号公報

【特許文献3】特開2006−086307号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、引用文献1、引用文献2、引用文献3は、加熱炉内の廃棄物の着火は、ガスバーナで着火させるものであるから、加熱炉内の廃棄物表面全般に着火させていくには時間を要する。

【0010】

また、人間がガスバーナで着火させるので、加熱炉が大型になると危険であっり、蓋を開けてバスバーナによる着火であるから煙が発生し、かつ、加熱炉からの煙が多いと匂いも出ていた。

【0011】

つまり、 外側へ排気される燃焼ガスの排煙中のダイオキシン濃度が高くなって、地球環境を害するおそれがある。更に、いずれの手法を採った場合でも、炉容器の外側へ排気される燃焼ガスの排煙によって悪臭が生じ、焼却炉周辺の環境を害するおそれがある。

【0012】

さらに、引用文献1、引用文献2、引用文献3は加熱炉の排気煙を送気管で水槽に導いて煙を消去するものであるが、水槽内の水が汚れ、この水槽の水を消却することは環境保全等の問題から容易に水を捨てることができない。

【0013】

すなわち、各引用文献は、有機廃棄物の燃焼時に発生する排煙の除去については水によること以外は殆ど存在しなかった。

【0014】

従って、廃棄物を利用した磁粉体製造装置は、加熱炉内の廃棄物への着火をガスバーナ等によらないで、かつ加熱路から外に出る煙をなくして、できるだけ早く磁粉体を製造できるのが望ましい。

【0015】

すなわち、加熱炉内の廃棄物の着火を容易にかつ安全に行えると共に、煙が発生することなく、磁粉体を製造できる廃棄物を用いた磁粉体製造装置及びその製造方法を得ることを目的とする。

【課題を解決するための手段】

【0016】

磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する磁粉体製造装置であって、

内部に前記有機廃棄物を受容可能な燃焼室が形成された炉容器と、

前記炉容器に設けられ、前記有機廃棄物を加熱する廃棄物用加熱器と、

前記炉容器に設けられ、空気を前記炉容器の前記燃焼室へ送気する送気管、及び前記送気管に設けられかつ前記送気管の流路に磁力を発生させる磁石を備え、磁性を帯びた空気を前記炉容器の前記燃焼室へ送気する磁石付き送気管ユニットと、

前記炉容器に設けられ、前記有機廃棄物の燃焼によって生成された燃焼ガスを前記炉容器の外側へ排気する排気管ユニットと、

前記排気管ユニットの途中に設けられ、内部が前記排気管ユニットの流路に連通した排煙用燃焼ボックスと、

前記排煙用燃焼ボックスの内部に設けられ、前記燃焼ガスの排煙を加熱して燃焼させる排煙用加熱器と、

を備えたことを要旨とする。

【0017】

ここで、本願の特許請求の範囲及び明細書中において、「設けられ」とは、直接的に設けられたことの他に、介在部材を介して間接的に設けられたことを含む意である。

【0018】

第1の特徴によると、前記有機廃棄物を前記炉容器の前記燃焼室へ供給した後に、前記磁石付き送気管ユニットによって磁性を帯びた空気を前記炉容器の前記燃焼室へ送気すると共に、前記廃棄物用加熱器によって前記炉容器の前記燃焼室の前記有機廃棄物を加熱することにより、前記炉容器の前記燃焼室において、換言すれば、磁性を帯びた空気雰囲気中において前記有機廃棄物を500℃以下の低温で完全燃焼させることができる。これにより、前記有機廃棄物を順次乾燥、炭化、灰化させて、前記有機廃棄物から磁粉体を製造(生成)することができる。なお、前記廃棄物用加熱器は、前記有機廃棄物の燃焼の初期段階だけ作動させるようにしても構わない。

【0019】

一方、前記有機廃棄物の燃焼によって生成された前記燃焼ガスは、前記排気管ユニットによって前記炉容器の外側へ排気される。ここで、前記燃焼ガスの排気の途中に、前記排煙用加熱器によって前記燃焼ガスの排煙を加熱して燃焼させることにより、前記燃焼ガスの排煙が前記炉容器の外側へ排出されることを十分に

また、本発明の磁粉体製造方法は、内部に前記有機廃棄物を受容可能な燃焼室が形成された炉容器と、

前記炉容器に設けられ、前記有機廃棄物を加熱する廃棄物用加熱器と、

前記炉容器に設けられ、空気を前記炉容器の前記燃焼室へ送気する送気管、及び前記送気管に設けられかつ前記送気管の流路に磁力を発生させる磁石を備え、磁性を帯びた空気を前記炉容器の前記燃焼室へ送気する磁石付き送気管ユニットと、

前記炉容器に設けられ、前記有機廃棄物の燃焼によって生成された燃焼ガスを前記炉容器の外側へ排気する排気管ユニットと、

前記排気管ユニットの途中に設けられ、内部が前記排気管ユニットの流路に連通した排煙用燃焼ボックスと、

前記排煙用燃焼ボックスの内部に設けられ、前記燃焼ガスの排煙を加熱して燃焼させる排煙用加熱器と、

を具備して、磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する磁粉体製造方法であって、

前記有機廃棄物を着火させるときは、前記破棄物用加熱器を動作させて第1の一定時間加熱させる工程と、

前記排煙用燃焼ボックス内の前記廃棄物用加熱器の動作に伴って前記第1の一定時間以上の第2の一定時間の間、前記排煙加熱器を動作させて前記排煙燃焼ボックス内を600度〜800度にする工程と、

前記有機廃棄物が灰化したときに前記排煙加熱器を停止させる工程と、

前記排煙加熱器の停止に伴って前記第1の一定時間より長くかつ第2の一定時間以下の時間経過したときに灰化した灰化物を磁粉体として取り出す工程と

を行うことを要旨とする。

【発明の効果】

【0020】

本発明によれば、安全に着火でき、かつ煙を出さないで有機廃棄物を燃焼させて、有機廃棄物から磁粉体を製造することができる。

【0021】

すなわち、燃焼ガスの排煙が前記炉容器の外側へ排出されることを十分に防止できるため、稼働中にダイオキシン、異臭が発生することを十分に抑制することができる。

【発明を実施するための最良の形態】

【0022】

本実施形態は、炉容器が約2000mmφで、高さが約1524mm、内部の燃焼室が約1600mmφで高さが約1424mmのものを代表にして説明する。

【0023】

本実施の形態は、加熱炉内に吹き込む磁気を帯びた空気雰囲気中で有機廃棄物をむらなく効率良く加熱処理して均質でかつ高品質な磁粉体を製造することができる構成と、この加熱処理の際に発生する有害なガスや煙を燃焼して無害化、クリーン化したガスとして本装置外へ排気する構成とを主に備えることによって、地球環境の悪化をもたらすことなく、かつ有機廃棄物の再資源化を行い有用な磁粉体を製造できる磁粉体製造装置である。

【0024】

ここで、本発明の「有機廃棄物」は、次の通りである。

【0025】

即ち、刈草や生木類、新聞・雑誌・書籍等の紙類、衣類等の繊維類、生ゴミ類、食品類、醤油製造時の絞り粕類、廃材類、プラスチック類、紙おむつ、ビニール類、ゴム類、タイヤ類、液状油や薬品等の高含有率物類、有機物質を多く含むもの、等である。

【0026】

これ以外、本発明の磁粉体製造装置で処理不可能な廃棄物としては、ガラス類、ビン類、陶器類、金属類、石、セメント類、コンクリート類、等がある。

【0027】

以下、本発明の磁粉体製造装置で処理可能な有機廃棄物を、「廃棄物」と記す。

【0028】

また、本発明の「廃棄物の加熱処理」は、廃棄物を加熱燃焼する処理ではなく、磁気を帯びた空気を噴出している雰囲気中で、廃棄物に自動着火させて乾燥し、蒸し焼き状態、燻り状態、炭化し、灰化する、一連の過程を経た後に、磁性を帯びた焼却灰、即ち磁粉体を得るための処理を指す。

【0029】

さらに、本発明の「排煙」は、有機廃棄物を加熱処理の際に発生する、主に未燃焼状態の有害なガスや煙、塵埃等の排出を指し、以下「排煙」と記す。

【0030】

ここで、各実施形態はあくまでも本発明装置の技術内容を具体的に説明するために用いるものであるから、これによって本発明の範囲を制限するものではない。

【0031】

(第1実施形態)

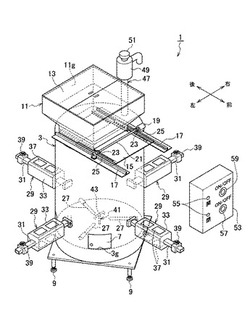

第1実施形態について図1から図9を参照して説明する。

【0032】

ここで、図1は、第1実施形態に係る磁粉体製造装置(焼却炉装置ともいう)の斜視図、図2は、第1実施形態に係る磁粉体製造装置の正断面図、図3は、第1実施形態に係る磁粉体製造装置の平面図、図4は、図2におけるIV-IV線に沿った図、図5(a)は、第1磁石付き送気管ユニットの斜視図、図5(b)は、図5(a)におけるVB-VB線に沿った図、図5(c)は、図5(a)におけるVC-VC線に沿った図、図6(a)は、第1磁石付き送気管ユニットの斜視図、図6(b)は、図6(a)におけるVIB-VIB線に沿った図、図6(c)は、図6(a)におけるVIC-VIC線に沿った図、図7は、第2磁石付き送気管ユニットの周辺を示す図、図8は、排気管ユニットの周辺を示す図、図9(a)は、排煙用電熱ヒータを示す図、図9(b)は、図9(a)を右から見た図、図9(c)は、図9(a)を左から見た図である。

【0033】

図1から図4に示すように、第1実施形態に係る磁粉体製造装置1は、磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する焼却炉の1つであって、第1実施形態に係る磁粉体製造装置1の構成等については、以下のようになる。ここで、有機廃棄物には、刈草等の生木類、新聞,雑誌,書籍等の紙類、衣類等の繊維類、生ゴミ類、食品類、醤油製造時の絞り粕類、廃材類、プラスチック類、ビニール類、ゴム類、タイヤ類、液状油,薬品、紙おむつ等の高含有率物類等が含まれる。また、磁粉体とは、磁性を帯びた粉体のことをいう。

【0034】

磁粉体製造装置1は、炉容器3を具備しており、この炉容器3は、耐熱性、耐酸性、耐アルカリ性、及び耐水性を有した材料(例えば鉄)により構成されてあって、炉容器3の内部には、図2に示すように有機廃棄物を受容可能な燃焼室5が形成されている。また、炉容器3は、図2に示すように上側に、燃焼室5に連通した矩形(丸型でもよい)の開口部3aを有してあって、炉容器3の壁部は、内周壁3wi及び外周壁3woを備えた二重壁構造になっている。更に、図1に示すように炉容器3は、周壁の下部に、磁粉体を炉容器3の燃焼室5から取り出す複数(1つのみ図示)の取出口3gを有してあって、炉容器3の周壁には、対応する取出口3gを開閉可能な複数(1つのみ図示)の扉7が設けられている。なお、炉容器3の底壁(下壁)には、高さ調節可能な複数の脚9が設けられている。

【0035】

炉容器3の開口部3aの周縁には、図3に示すように有機廃棄物を収容するホッパ11が設けられており、このホッパ11は、上側に、有機廃棄物を投入する投入口11gを有してあって、ホッパ11の上部には、投入口11gを開閉可能な両開き式の蓋13が設けられている。また、炉容器3の天壁(上壁)には、炉容器3の開口部3aを開閉可能なシャッタ15が設けられており、このシャッタ15は、左右に離隔した一対のレール17を介して前後方向(換言すれば、炉容器3の開口部3aを開閉する方向)へ移動可能である。

【0036】

そして、炉容器3の天壁の適宜位置には、図1及び図2に示すようにシャッタ15を前後方向へ移動させるモータ19が設けられている。更に、炉容器3の天壁における開口部3aの前側には、モータ19の出力軸に連動連結したピニオン軸21が回転可能に設けられており、ピニオン軸21の左右両端側には、ピニオン23がそれぞれ一体的に設けられてあって、シャッタ15の表面(上面)の左右両端側には、前後方向へ延びかつ対応するピニオン23に噛合したラック25が設けられている。

【0037】

炉容器3の燃焼室5の底面には、図4に示すように、有機廃棄物を電気加熱する複数の棒状の廃棄物用電熱ヒータ(廃棄物用電熱線:60cm程度、200V、2Kw)27(廃棄物用加熱器の一例)がブラケットを介して等間隔に設けられており、複数の廃棄物用電熱ヒータ27による加熱温度(350〜400℃)である。

【0038】

なお、炉容器3の燃焼室5に温度センサを設けたり、棒状の廃棄物用電熱ヒータ27を用いる代わりに、渦巻き状の廃棄物用電熱ヒータを用いたりしても構わない。

【0039】

炉容器3の周壁には、磁性を帯びた空気を炉容器3の燃焼室5へ送気(給気)する複数の第1磁石付き送気管ユニット29が周方向に等間隔に設けられており、各第1磁石付き送気管ユニット29の具体的な構成は、次のようになる。

【0040】

即ち、図5(a)(b)(c)に示すように、空気を炉容器3の燃焼室5へ送気するための角形の第1送気管3を角型の外筒33で覆い、磁石付き外筒33には、第1送気管31の流路に磁力(磁界)を発生させる永久磁石35を保持する2組(計4個、2本でもよいし、3本でもよい)の磁石保持部材37が着脱可能に設けられている。

【0041】

また、各組の一対の永久磁石35は、10〜30mmの間隔を保った状態で第1送気管31の流路を挟んで対向してあって、永久磁石35の磁束密度は、2000〜5000ガウス(2000〜8000ガウスでもよい)になっている。更に、第1送気管31の外端部(燃焼室5の外側の端部)には、空気の送気流量を調節するバルブ39が設けられている。

【0042】

ここで、各組の一対の永久磁石35の間隔を10〜30mmにしたのは、この条件により高品質な磁粉体を製造できることが実験結果により確認されたからである。なお、角形の第1送気管31及び角形の磁石付き外筒33を用いる代わりに、図6(a)(b)(c)に示すような円形の第1送気管31a及び円形の外筒33aを用いてもかまわない。図6においては、図5と区別するために番号の後に「a」を付している。

【0043】

また、永久磁石35の代わりに、電磁石を用いたりしても構わない。

【0044】

そして、これらの第1磁石付き送気管ユニット29は、図1に示すように、炉容器3の周壁に等間隔で設けられており、この第1送気管31の内端部(燃焼室5の内側の端部)は、図2に示すように廃棄物用電熱ヒータ27よりも高い高さ位置に位置している。

【0045】

さらに、図1及び図7に示すように、炉容器3の底壁の中央部には、磁性を帯びた空気を炉容器3の燃焼室5へ送気する第2磁石付き送気管ユニット41が設けられており、第2磁石付き送気管ユニット41の具体的な構成は、次のようになる。

【0046】

即ち、図7に示すように、第2磁石付き送気管ユニット41はT字状の送気管41aとこのT字状の送気管41aの両先端に連結されたL型送気管41b、41cとT字状の送気管41aに連結された直線状の送気管43aと直線状の送気管43aに連結された直線状の送気管43bと直線状の送気管43baに接続されたL型送気管43c等からなる第2送気管43と、磁石付き外筒45等から構成されている。

【0047】

この磁石付き外筒45は、図5に示す角形又は図6に示す丸型であってもよい。丸型の場合は、各送気管は丸型であり、各型の場合は各送気管は各型である。

【0048】

そして、この第2磁石付き送気管ユニット41は、図1及び図7に示すように燃焼室の底部に取り付けられる。

【0049】

即ち、図1、図4に示すように、炉容器3の底壁の中央部に、ブラケット44a、44bによって取り付けられている。

【0050】

なお、第1磁石付き送気管ユニット29と同様に、第2送気管43の外端部に空気の送気流量を調節するバルブが設けられるようにしても構わない。

【0051】

また、図1及び図8に示すように、炉容器3の天壁には、有機廃棄物の燃焼によって生成された燃焼ガスを炉容器3の外側へ排気する排気管ユニット(排気管)47が設けられている。また、排気管ユニット47の途中には、排煙用燃焼ボックス49が設けられており、この排煙用燃焼ボックス49の内部は、排気管ユニット47の流路に連通してあって、排煙用燃焼ボックス49の壁部は、内周壁49wi及び外周壁49woを備えた二重壁構造になっている。

【0052】

そして、排煙用燃焼ボックス49の内部には、燃焼ガスの排煙を電気加熱して燃焼する渦巻き状の排煙用電熱ヒータ(排煙用電熱線:300mmφ、200V7Kw)51(図9参照、排煙用加熱器の一例)がブラケットを介して設けられ

ており、排煙用電熱ヒータ51の加熱温度は、600〜700(800度でもよい)℃であって、複数の廃棄物用電熱ヒータ27よりも高い温度で加熱するものである。なお、排煙用燃焼ボックス49の内部に温度センサを設けたり、渦巻き状の排煙用電熱ヒータ51を用いる代わりに、棒状の排煙用電熱ヒータを用いるようにしても構わない。

【0053】

図1に示すように、炉容器3の離隔した位置には、コントロールボックス53が設けられており、このコントロールボックス53は、シャッタ15の移動方向を切り替えるスイッチ55、廃棄物用電熱ヒータ27のON/OFFを切り替えるスイッチ57、及び排煙用電熱ヒータ51のON/OFFを切り替えるスイッチ59を備えている。

【0054】

続いて、第1実施形態の作用及び効果について説明する。

【0055】

ホッパ11の投入口11gから有機廃棄物を投入して、ホッパ11内に収容する。そして、モータ19の駆動によりシャッタ15を前方向へ移動させて、シャッタ15によって炉容器3の開口部3aを開くと、有機廃棄物をホッパ11から炉容器3の燃焼室5へ供給することができる。

【0056】

有機廃棄物を炉容器3の燃焼室5へ供給した後に、モータ19の駆動によりシャッタ15を後方向へ移動させて、シャッタ15によって炉容器3の開口部3aを閉じる。そして、開く複数の第1磁石付き送気管ユニット29及び第2磁石付き送気管ユニット41によって磁性を帯びた空気を炉容器3の燃焼室5へ送気する共に、複数の廃棄物用電熱ヒータ27の作動によって炉容器3の燃焼室5の有機廃棄物を電気加熱(500℃以下;300度〜450度が好ましい)して、有機廃棄物が燃え出した後に破棄物用電熱ヒータ27への電力の供給を停止する。

【0057】

これにより、炉容器3の燃焼室5において、換言すれば、磁性を帯びた空気雰囲気中において有機廃棄物が燃焼する。燃焼室内は、有機廃棄物の種類によっては燃えたときは、高温になる場合もある)で燃焼させることができる。

【0058】

つまり、有機廃棄物を順次乾燥、炭化、灰化させて、有機廃棄物から磁粉体を製造(生成)することができる。なお、廃棄物用電熱ヒータ27は、有機廃棄物の燃焼の初期段階(例えば、加熱開始から1時間)だけ作動させるようにしている。

【0059】

一方、有機廃棄物の燃焼によって生成された燃焼ガスは、排気管ユニット47によって炉容器3の外側へ排気される。ここで、燃焼ガスの排気の途中に、排煙用電熱ヒータ51によって燃焼ガスの排煙を電気加熱して燃焼させることにより、燃焼ガスの排煙が炉容器3の外側へ排出されることを十分に防止できる。

【0060】

従って、第1実施形態によれば、炉容器3の燃焼室5で有機廃棄物を完全燃焼させて、有機廃棄物から磁粉体を製造することができるため、炉容器3等を耐熱性に極めて優れた高温材料により構成する必要がない。また、燃焼ガスの排煙が炉容器3の外側へ排出されることを十分に防止できるため、磁粉体製造装置1の稼働中にダイオキシン、異臭が発生することを十分に抑制することができる。よって、磁粉体製造装置(焼却炉)1の材料コストの低減を図りつつ、磁粉体製造装置1の環境保全性を容易に高めることができる。

【0061】

(第1実施形態の変形例)

第1実施形態の変形例について図10から図12を参照して簡単に説明する。

【0062】

ここで、図10は、第1実施形態の変形例に係る磁粉体製造装置の斜視図、図11は、第1実施形態の変形例に係る磁粉体製造装置の正断面図、図12は、図10におけるXII-XII線に沿った図である。

【0063】

図10から図12に示すように、第1実施形態の変形例に係る磁粉体製造装置1Aあっては、炉容器3の底壁に複数の第2磁石付き送気管ユニット41が円周方向に沿って等間隔に設けられている点を除き、第1実施形態に係る磁粉体製造装置1と略同じ構成を有している。なお、第1実施形態の変形例に係る磁粉体製造装置1Aにおける複数の構成要素のうち、第1実施形態に係る磁粉体製造装置1における構成要素と対応するものについては、図中に同一番号を付する。

【0064】

そして、第1実施形態の変形例に係る磁粉体製造装置1Aにおいても、第1実施形態に係る磁粉体製造装置と同様の作用及び効果を奏する。

【0065】

(第2実施形態)

本発明の第2実施形態について図13から図16を参照して説明する。

【0066】

ここで、図13は、第2実施形態に係る磁粉体製造装置の正面図、図14は、第2実施形態に係る磁粉体製造装置の平面図、図16は、図14におけるXV-XV線に沿った図である。また、図15は後述する磁石付き送気管ユニットの構成図である。

【0067】

図13から図16に示すように、第2実施形態に係る磁粉体製造装置61は、第1実施形態に係る磁粉体製造装置1と同様に、磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する焼却炉の1つであって、第2実施形態に係る磁粉体製造装置61の具体的な構成等は、以下のようになる。

【0068】

磁粉体製造装置61は図13に示すように、炉容器63(約2000mmφ:高さは底板から約1524mm)を具備しており、この炉容器63は、耐熱性、耐酸性、耐アルカリ性、及び耐水性を有した材料により構成されてあって、炉容器63(約1600mmφ)の内部には、有機廃棄物を受容可能な燃焼室65(約1600mmφ:高さ底板から約1424mm)が形成されている。

【0069】

また、炉容器63は、上側に、燃焼室65に連通した矩形の開口部63a(約700mm)を有してあって、炉容器63の壁部は、内周壁63wi及び外周壁63woを備えた二重壁構造(約200mm程度)になっている。更に、炉容器63は、周壁の下部に、磁粉体を炉容器63から燃焼室65から取り出す複数(第2実施形態にあっては、4個)の取出口63gを周方向に沿って等間隔に有してあって、炉容器63の周壁には、対応する取出口63gを開閉可能な複数(第2実施形態にあっては、4個)の扉67が周方向に等間隔に設けられている。なお、炉容器63の底壁には、高さ調節可能な複数の脚69が設けられている。

【0070】

炉容器63の開口部の周縁には、有機廃棄物を収容するホッパ71(炉容器上面から高さが約1000mm、幅約1000mm)が設けられており、このホッパ71は、上側に、有機廃棄物を投入する投入口71gを有してあって、ホッパ71の上部には、投入口71gを開閉可能な片開き式の蓋73が設けられている。また、炉容器63の天壁には、炉容器63の開口部を開閉可能なシャッタ75が設けられており、このシャッタ75は、左右に離隔した一対のレール77を介して前後方向(換言すれば、炉容器63の開口部63aを開閉する方向)へ移動可能である。そして、炉容器63の天壁の適宜位置には、シャッタ75を前後方向へ移動させる操作軸79が回転可能に設けられており、この操作軸79は、上下方向へ延びてあって、操作軸79の上端部には、操作ハンドル81が一体的に設けられている。

【0071】

更に、炉容器63の天壁における開口部63aの前側には、操作軸79にウォームホイール機構83を介して連動連結したピニオン軸85が回転可能に設けられており、ピニオン軸85の左右両端側には、ピニオン87がそれぞれ一体的に設けられてあって、シャッタ75の表面(上面)の左右両端側には、前後方向へ延びかつ対応するピニオン87に噛合したラック89が設けられている。また、シャッタ75のストッパ91を有している。

【0072】

複数の扉67には、有機廃棄物を電気加熱する棒状の廃棄物用電熱ヒータ(廃棄物用電熱線)93(廃棄物用加熱器の一例)がそれぞれ設けられており、複数の廃棄物用電熱ヒータ93による加熱温度は、350〜400℃である。なお、炉容器63の燃焼室65に温度センサを設けたり、棒状の廃棄物用電熱ヒータ93を用いる代わりに、渦巻き状の廃棄物用電熱ヒータを用いたりしても構わない。

【0073】

炉容器63の周壁には、磁性を帯びた空気を炉容器63の燃焼室65へ送気する複数(第2実施形態にあっては、12個)の第1磁石付き送気管ユニット95が周方向に略等間隔に設けられており、各第1磁石付き送気管ユニット95の具体的な構成は、次のようになる。

【0074】

即ち、炉容器63の周壁には、図13及び図14に示すように、空気を炉容器63の燃焼室65へ送気する第1磁石付き送気管ユニット95が設けられており、内端部(燃焼室65の内側の端部)は、図15に示すように、廃棄物用電熱ヒータ93よりも高い位置に位置させられて炉容器63の周壁に沿うようにされている。

【0075】

この第1磁石付き送気管ユニット95は、図15(a)に示すように、送気管95aと、L型連結管95bと、バルブ付き連結管95cと、永久磁石付き(2000ガウス〜5000ガウス(8000ガウスでもよい))送気管95d等から構成されている。本実施の形態では、2000ガウス〜5000ガウスとして説明する。

【0076】

送気管95a(約20mm〜40mmの径)は、内周壁63wiと外周壁63woとを跨いで取り付けれている(外壁と内壁との間には空気が入り込まないようにしている)。

【0077】

そして、この送気管95aには、L型連結管95bが取り付けられ、L型連結管95bには空気調整用のバルブを有した連結管95cが接続され、この連結管95cに永久磁石付き送気管95dが取り付けられている。

【0078】

この永久磁石付き送気管95dは、図15(b)に示すように、横130mm高さ15mm、奥行き350mmの角柱95d1に永久磁石(2000ガウス〜5000ガウス)を取付け(1個でも2個でもよい)、これを円柱95d5で覆った構造である。

【0079】

また、前述のL型連結管95bと、バルブ付き連結管95cと、永久磁石付き送気管95dは、着脱可能な構造で連結されている。

【0080】

そして、L型連結管95bは360度回転可能で、かつ任意の位置で固定可能である。

【0081】

炉容器63の底壁には、磁性を帯びた空気(外部)を炉容器63の燃焼室65へ送気する複数(第2実施形態にあっては、4個)の第2磁石付き送気管ユニット99が円周方向に設けられており、各第2磁石付き送気管ユニット99の具体的な構成は、次のようになる。

【0082】

即ち、炉容器63の底壁には、外気に磁気を帯びさせた空気を炉容器63の燃焼室65へ送気する第2磁石付き送気管ユニット99が設けられている。構成は図15(a)、(b)と同様である。この第2磁石付き送気管ユニット99の外端部(燃焼室65の外側の端部)は、外気に連通してある。但し、第2磁石付き送気管ユニット99における炉容器63の燃焼室65に位置する部分101の側面視形状は、T字形状になっており、廃棄物用電熱ヒータ91よりも高い位置に位置している。そして、第1磁石付き送気管ユニット95と同様に、流路に磁力を発生させる2組(計4個:2個であってもよい。角柱95d1の上下に1個毎)の永久磁石(図示省略)が内蔵されている。

【0083】

炉容器63の天壁には、有機廃棄物の燃焼によって生成された燃焼ガス(煙を含む)を炉容器63の外側へ排気する排気管ユニット(排気管)108が設けられている。

【0084】

この、排気管ユニット108は、図13に示すように、炉溶炉63に接続された排気管108aと第1段排煙用燃焼ボックス105と第2段排煙用燃焼ボックス107とを接続するための排気管108bと第2段排煙用燃焼ボックス107から排気口119から外部に燃焼ガスを吐き出すための排気管108c、108d、108e等(約150mmφ)からなり、ブラケット106a、106b、106c等で接続されている。

【0085】

つまり、各段の排煙用燃焼ボックス105,107からなる排煙燃焼ユニット103は、排気管ユニット108の流路に連通してある。また、各段の排煙用燃焼ボックス105,107の壁部は、内周壁び外周壁を備えた二重壁構造(図8参照)になっている。

【0086】

そして、第1段排煙用燃焼ボックス105,第2段排煙用燃焼ボックス107の内部には、燃焼ガスの排煙を電気加熱して燃焼する棒状の排煙用電熱ヒータ(排煙用電熱線)109,111(排煙用加熱器の一例)がそれぞれ設けられてあって、各排煙用電熱ヒータ111(107)の加熱温度は、400〜800℃(700程度が好ましい)の高温であって、複数の廃棄物用電熱ヒータ93よりも高い温度で電気加熱するものである。なお、2段の排煙用燃焼ボックス107,105の内部に温度センサを設るようにしても構わない。

【0087】

また、第1段排煙用燃焼ボックス105の構成は図8と同様であり、内径300mmφ(wi側)、外形400mmφ(wo側)とで、図17(a)に示すように、二重構造の筒状を形成している。また、高さが600mm程度である。

【0088】

また、第1段排煙用燃焼ボックス105内に挿入されている排煙用電熱ヒータ109は、図17(b)に示すように、螺旋状にされた二本の電熱線109a、109bからなり電熱線109aを電熱線109bの内側に組み込んだ構造にしている。そして、これらの電熱線を1mmメッシュ(2mm、3mm、5mm、8mm、10mmでもよい)の鉄網109cで覆っている。メッシュ109cは外側の電熱線と、内側の電熱線とを覆った2個の鉄網にしてもよい。

【0089】

なお、図17(c)は本体部の断面図であり、図17(d)はソケット側である。

【0090】

つまり、煙が内部の電熱線と外側の電熱線によって燃やされると共に、鉄編み109cが熱せられているので、このメッシュを通過するときにさらに煙が燃やされることになる。

【0091】

一方、第2段排煙用燃焼ボックス107の構成は図8と同様であり、内径200mmφ(wi側)、外形300mmφ(wo側)とで、図18(a)に示すように、二重構造の筒状を形成している。また、高さが400mm程度である。

【0092】

また、第1段排煙用燃焼ボックス107内に挿入されている排煙用電熱ヒータ111は、図18(b)に示すように、φ15mmの螺旋状の電熱線であり、1本である。

【0093】

なお、図18(c)は本体部の断面図であり、図18(d)はソケット側である。

【0094】

このように、第1段用排煙用燃焼ボックス105と第2段用排煙用燃焼ボックス107の大きさ及び電熱線の大きさが相違するのは、第1段用排煙用燃焼ボックス105の内部の部屋の径はφ300であり、第2段用排煙用燃焼ボックス107の内部の部屋の径がφ200であるから煙は第1段側でたまる。これが、排煙用電熱ヒータ109(700度程度)によって燃やされて、このガスが排気口側に流れていく。ところが、第2段用排煙用燃焼ボックス107の内部の部屋の大きさがφ200であるから第2段では煙は狭い通路を通っていくことになる。この通路に径がφ150の排煙用電熱ヒータ111が入っていると共に、第2段用排煙用燃焼ボックス107には排煙口があるから酸素が第1段目より覆いので、煙は完全に燃えることになる。

【0095】

続いて、第2実施形態の作用及び効果について説明する。

【0096】

ホッパ71の投入口71gから有機廃棄物を投入して、ホッパ71内に収容する。そして、操作軸79の回転操作(換言すれば、操作ハンドル81の回転操作)によりシャッタ75を前方向へ移動させて、シャッタ75によって炉容器63の開口部63aを開くと、有機廃棄物をホッパ71から炉容器63の燃焼室65へ供給することができる。

【0097】

有機廃棄物を炉容器63の燃焼室65へ供給した後に、操作軸79の回転操作によりシャッタ75を後方向へ移動させて、シャッタ75によって炉容器63の開口部63aを閉じる。

【0098】

そして、複数の第1磁石付き送気管ユニット95及び複数の第2磁石付き送気管ユニット99によって磁性を帯びた空気を炉容器63の燃焼室65へ送気する共に、複数の廃棄物用電熱ヒータ93の作動によって炉容器63の燃焼室65の有機廃棄物を電気加熱(350度から500度:400度が好ましい)して着火させる。

【0099】

これにより、有機廃棄物を順次乾燥、炭化、灰化させて、有機廃棄物から磁粉体を製造(生成)することができる。なお、廃棄物用電熱ヒータは、有機廃棄物の燃焼の初期段階(例えば、加熱開始から1時間〜3時間:1時間程度が好ましい)だけ作動させるようにしている。

【0100】

一方、有機廃棄物の燃焼によって生成された燃焼ガス(煙含む)は、排気管ユニット108によって炉容器63の外側へ排気される。ここで、排気ユニット108には、途中に第1段排煙用燃焼ボックス105と第2段排煙用燃焼ボックス107(図17、図18参照)とを設けているので、2段階に亘って燃焼ガスの排煙が電気加熱されて燃焼させられる。

【0101】

ここで、排煙用電熱ヒータを用いる理由を説明する。第1段排煙用燃焼ボックス105と第2段排煙用燃焼ボックス107とに図9に示すような渦巻き状の電熱線を用いるのは、排煙燃焼ユニット103の温度は700度程度n高温状態である。この温度を維持するには、プロパンガスだと数十分で1本消化してしまう。また、本磁粉体製造装置は、都市ガス化されている地域より比較的山の中で有機物を加熱させることが多い。このため、電気線で加熱する。また、電熱線は図9に示すように渦巻き状であるから、煙が渦巻き状の電熱線に沿って通過していく。このため、煙がより燃えやすい。

【0102】

図19は本実施の形態の磁粉体製造装置の作用を説明する説明図である。図19においては、内炉63に所定量(燃焼室が1600φでは1/9以下の量)の乾いた有機廃棄物を投入して、かつホッパ71に所定量の有機廃棄物(乾いていない)を投入しているとする(図19a)。

【0103】

このような状態で、複数の廃棄物用電熱ヒータ93をオン状態にして1時間〜3時間程度熱する(実験ではほぼ1時間程度、但し乾燥していて直ぐに燃える場合もある)。

【0104】

火がつき始めると複数の廃棄物用電熱ヒータ93をオフする(c)。火がつき始めると、炉容器63の温度は上昇する(b)。このとき、wiとwoとの間は、20cmm程度あるから外気は炉内に伝わらない。また、第1段排煙用燃焼ボックス105、第2段排煙用燃焼ボックス107はオン状態にしておく。

【0105】

この状態で炉容器63内の有機燃焼物には、磁気を帯びた空気が第1磁石付き送気管ユニット95から流入し、この磁気によって内部の燃焼が活性化されて燃焼される。

【0106】

この燃焼が第1段排煙用燃焼ボックス105、第2段排煙用燃焼ボックス107を通過するが、温度が600度〜800度にされているので、煙は燃えてしまう。従って、燃焼ガスの排煙が炉容器63の外側へ排出されることを十分かつ確実に防止できる。なお、温度については、煙の出具合を見ながらコントローラで電熱線に流れる電流を調整するとよい。

【0107】

この状態で約1週間〜2週間の間燃焼させる(d)。大体、実験では2週間程度で有機廃棄物が灰化された(e)。灰化されると、第1段排煙用燃焼ボックス107、第1段排煙用燃焼ボックス105をオフして大体1週間程度おく(f)。

【0108】

このようなa〜fの工程を図示しないコントローラが制御してもよい。

【0109】

この状態でも磁気を帯びた空気が内炉に入るから灰粉は磁気化され続ける(g)。

【0110】

そして、温度が下がった時点でこの灰粉を磁粉体として取り出す(h)。

【0111】

また、第2実施形態によれば、炉容器63の燃焼室65で有機廃棄物を燃焼させて、有機廃棄物から磁粉体を製造することができるため、炉容器63等を耐熱性に極めて優れた高温材料により構成する必要がない。また、燃焼ガスの排煙が炉容器63の外側へ排出されることを十分かつ確実に防止できるため、磁粉体製造装置61の稼働中にダイオキシン、異臭が発生することを十分かつ確実に抑制することができる。よって、磁粉体製造装置(焼却炉)61の材料コストの低減を図りつつ、磁粉体製造装置61の環境保全性を容易に高めることができる。

【0112】

(第2実施形態の変形例)

第1実施形態の変形例について図20を参照して簡単に説明する。

【0113】

ここで、図20は、第2実施形態の変形例に係る磁粉体製造装置の正面図である。

【0114】

図20に示すように、第2実施形態の変形例に係る磁粉体製造装置61Aは、第2実施形態に係る磁粉体製造装置61と略同じ構成を有しており、異なる点についてのみ説明する。なお、第2実施形態の変形例に係る磁粉体製造装置61Aにおける複数の構成要素のうち、第2実施形態に係る磁粉体製造装置61における構成要素と対応するものについては、図中に同一番号を付する。

【0115】

図20に示すように、第2段排煙用燃焼ボックス107に接続された排気管108bと排気管108eとの間には、バイパス管113が跨るように接続する。このバイパス管113は、排気管108bに第1バイパス管113aが接続され、この第1バイパス管113aに開閉器120Dが接続され、開閉器120Dに第2バイパス管113bが接続されている。

【0116】

また、第2バイパス管113bには第3段排煙用燃焼ボックス115が接続されている。さらに、第3段排煙用燃焼ボックス115には第3バイパス管113cが接続され、この第3バイパス管113には、モータ付きファン117が接続されている。

【0117】

そして、モータ付き接続ファン117には第4バイパス管113eが接続され、第4バイパス管113eには開閉器120Bが接続され、開閉器120Bは第5バイパス管113fによって排気管108eに接続されている。

【0118】

また、排気管108eの先端には開閉器120Aが設けられ、第1段排煙用燃焼ボックス105と排気管108bとの間には開閉器120Cが設けられている。

【0119】

すなわち、本実施の形態は、第2段排煙用燃焼ボックス107で消えなかった場合の煙をフィードバックして第3段は異変用燃焼ボックス115で再び加熱(600度〜800度)してから第2段排煙用燃焼ボックス107に戻すようにしている。

【0120】

このとき、各開閉器の開閉を制御するのが好ましい。この開閉制御は図示しないコントローラで自動的に行うのが好ましい。

【0121】

前述の第3段排煙用燃焼ボックス115は、電熱線でもよいし、ガスであってもよい。

【0122】

これは、何らかの原因で(例えば、炉容器65内が冷えたり、電熱線への電力が低下したりした場合、途中でふたを開けた場合等)、煙が出ることがある。このような場合に機能させるのが好ましい。

【0123】

図21は開閉器の概略構成図である。図21に示すように、排気管108又はバイパス管113には4分の1円形状のバルブケース131を介在させ、この4分の1円形状のバルブケース131には、涙状のバルブ133を設けている。そして、排気管108又はバイパス管113の上にモータ134を支える台135を設けている。この台135は耐熱性があるものがよい。

【0124】

そして、涙状のバルブ133の支点を駆動軸132で接続し、この駆動軸132を回転させるためのギャ133(耐熱性がよい)とモータギヤ134とを連結させている。

【0125】

図22は、図21の開閉器の断面図である。図22に示すように、涙状のバルブ133は煙を遮蔽するための断熱部材136、137に挟み込まれている。

【0126】

図22は涙状のバルブ133の動きを説明する説明図である。図22に示すように、涙状のバルブ133はモータ134の回動によって、排気管108又はバイパス管113を閉じたり開いたりできる。

【0127】

図23は本実施の形態の開閉器120A〜120Dの開閉動作を説明する説明図である。

【0128】

例えば、図23(a)に示す状態が初期状態とすると、煙が発生した場合、あるいは煙が発生しそうだと判断したときは、図23(b)に示すように開閉器を制御する。

【0129】

この開閉の割合は、煙の出具合を見て、作業員がコントローラに開閉の時間、開閉をどの程度にするかを決めればよい。

【0130】

例えば、図23(b)においては、ファン117を煙を排気管108eから排気管108bに戻すような方向に回転させると共に、第3段排煙用燃焼ボックス115の電熱線をオン状態にする。又はガスを燃焼させる。この状態で開閉器120Aを例えば50%程度閉じる状態にし、120Bは100%開き、120Cを80%閉じる状態にし、かつ120Dを100%開状態にする。

【0131】

これによって、排気管108e、108d、108c内の煙がバイパス管側に流れると共に外気が入ってくる。この外気は冷えているが酸素を含んでいる。このため、第3段排煙用燃焼ボックス115での燃焼を助け、煙が燃えると共に暖められて再び第2段排煙燃焼ボックス107に行って燃焼させられる。また、120Cを80%程度の閉じにしたのは、炉容器65内に発生した煙を出させると共に、炉容器65内の燃焼を補助するさためである。後は、図23(b)に示す割合で制御して、最終的に初期状態に戻す。

【0132】

なお、上記実施の形態では第1磁石付き送気管ユニット95又は第2磁石付き送気管ユニット99を磁石としたが、これを電気磁石(コイルと鉄心等からなる)にしてもよい。電気磁石とした場合は図示しない外部からのコントローラによって制御する。

【0133】

さらに、上記実施の形態では、送気管97aを平行にして内壁と外壁とに設けたが、斜めにしてもよい。このようにするとタールが外部に出るのを防げる。

【0134】

また、本発明は、前述の実施形態の説明に限られるものではなく、その他、種々の態様で実施可能である。また、本発明に包含される権利範囲は、これらの実施形態に限定されないものである。

【0135】

また、ユニット103は複数であってもよい。

【0136】

なお、得られた磁粉体は、Feが7.0%、Kが8.5%、Mgが1.9%、Naが2.6%、Sが0.75%、Caが4.0%、A1が2.4%、Mnが0.6%、Pが1.7%、Tiが0.12%、Cuが776ppm、Znが890ppm、Srが200ppm、Crが310ppm、Baが740ppm、pbが580ppm、Niが240ppm、Vが250ppm、Sbが490ppm、Cdが11ppm等であった。

【0137】

さらに、内壁と外壁との空間は、真空引きしてもよい(補強必要)。このようにすると、更に外気の温度変動を受けることがない。

【0138】

さらに、炉容器及び内容器の大きさは、小さいものでも(例えば内径700mm、外形800mm)、さらに大型(外形3m、内径2m50、外形5m、内径4m50)のものであってもかまわない。サイズに応じて送気管ユニットの数を変更したり、排煙用燃焼ユニットの大きさ、数を変更する。

【0139】

なお、内径:700mmでは、電熱線の数は、3本(発熱量:450W/h)、磁石付き送気管の数は、周囲に4本、底面に1本、

内径:1200mm、同高さ:1000mmでは、電熱線の数は、4本、磁石付き送気管の数は、周囲に6本、底面に4本、排煙加熱部は直径200mm、高さが300mm

内径:1600mm、高さ:1500mmでは、電熱線の数は、4本(発熱量:450W/h)、磁石付き送気管の数は、周囲に8本、底面に4本、排煙加熱部は内径が300mm、高さが500mm程度が好ましい。

【図面の簡単な説明】

【0140】

【図1】第1実施形態に係る磁粉体製造装置の斜視図である。

【図2】第1実施形態に係る磁粉体製造装置の正断面図である。

【図3】第1実施形態に係る磁粉体製造装置の平面図であって、一部を省略してある。

【図4】図2におけるIV-IV線に沿った図である。

【図5】図5(a)は、第1磁石付き送気管ユニットの斜視図、図5(b)は、図5(a)におけるVB-VB線に沿った図、図5(c)は、図5(a)におけるVC-VC線に沿った図である。

【図6】図6(a)は、第1磁石付き送気管ユニットの斜視図、図6(b)は、図6(a)におけるVIB-VIB線に沿った図、図6(c)は、図6(a)におけるVIC-VIC線に沿った図である。

【図7】第2磁石付き送気管ユニットの周辺を示す図である。

【図8】排気管ユニットの周辺を示す図である。

【図9】図9(a)は、排煙用電熱ヒータを示す図、図9(b)は、図9(a)を右から見た図、図9(c)は、図9(a)を左から見た図である。

【図10】第1実施形態の変形例に係る磁粉体製造装置の斜視図である。

【図11】第1実施形態の変形例に係る磁粉体製造装置の正断面図である。

【図12】図10におけるXII-XII線に沿った図である。

【図13】第2実施形態に係る磁粉体製造装置の正面図である。

【図14】第2実施形態に係る磁粉体製造装置の平面図であって、一部を省略してある。

【図15】磁石付き送気管ユニットの概略構成図である。

【図16】図13におけるXV-XV線に沿った図である。

【図17】第1段排煙燃焼用ボックスの構成図である。

【図18】第2段排煙燃焼用ボックスの構成図である。

【図19】第2実施形態の変形例に係る磁粉体製造装置の正面図である。

【図20】第2実施形態の変形例に係る作用を説明する説明図である。

【図21】第3実施形態の概略構成図である。

【図22】第3実施形態の開閉器の概略構成図である。

【図23】図20の断面図である。

【図24】開閉器の開閉動作を説明する説明図である。

【図25】開閉器の開閉動作を表で説明する説明図である。

【符号の説明】

【0141】

1 磁粉体製造装置

1A 磁粉体製造装置

3 炉容器

3a 開口部

3g 取出口

3wi 内周壁

3wo 外周壁

5 燃焼室

7 扉

11 ホッパ

11g 投入口

15 シャッタ

27 廃棄物用電熱ヒータ

29 第1送気管ユニット

31 第1送気管

35 永久磁石

39 バルブ

41 第2送気管ユニット

43 第2送気管

47 排気管ユニット

49 排煙用燃焼ボックス

49wi 内周壁

49wo 外周壁

61 磁粉体製造装置

61A 磁粉体製造装置

63 炉容器

63a 開口部

63g 取出口

63wi 内周壁

63wo 外周壁

65 燃焼室

67 扉

71 ホッパ

71g 投入口

75 シャッタ

103 第1段排煙用燃焼ボックス

105 第2段排煙用燃焼ボックス

107 排煙用電熱ヒータ

109 排煙用電熱ヒータ

【技術分野】

【0001】

本発明は、有機廃棄物を燃焼させる焼却炉の一つであって、磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造(生成)する磁粉体製造装置及びその製造方法に関する。

【背景技術】

【0002】

一般に生ゴミ、廃材等の廃棄物は、燃焼路で焼却することを主たる目的としている。そして、可燃性廃棄物を燃焼する廃棄物処理方法はこれまで数多く実用化されているが、廃棄物を燃焼させることが主たる目的である。このため、廃棄物の不完全燃焼を確実に防止するためには、高温での燃焼が不可欠である。この結果、処理装置の大型化を必要とし、また高い運転コストを要していた。

【0003】

このため、低温焼却炉を用いる場合もある。この低温焼却炉は磁気を帯びた空気(以下帯磁空気体という)で燃焼させているものもある。

【0004】

これらの低温焼却炉の着火は、取り出し口からガスバーナで廃棄物に着火させる。着火後、ほぼ数週間で磁性炭化物ができあがる。

【0005】

例えば特許文献1(特開2001−304520号公報)は、可燃性廃棄物を焼却する焼却炉として、燃焼用の空気に、磁場の影響を及ぼすことによって空気中の酸素等を活性化した空気を用いることにより、廃棄物の燃焼を促しやすくして、低温での焼却を可能とする焼却炉が提案されている(特許文献1)。

【0006】

この特許文献1の焼却炉は、焼却炉本体と煙道用水タンクを含んで構成されており、焼却処理物を焼却炉本体12内で燃焼させると共に、燃焼により発生する燃焼ガスを煙道用水タンクを通じてパイプによって外部へ送出している。そして、このパイプは、水タンクの水内に導かれている。これによって、水から出る煙を抑えると共に、煙内に含まれる物質を水に拡散させている。

【0007】

また、引用文献2(特開2007−682号公報)は、加熱炉の下部周囲に空気管を設け、この空気管の周囲に磁石を設けた磁場発生装置を取り付けて、磁石を帯びた空気で加熱路内の廃棄物を燻製化することで廃棄物を磁性炭化物(磁粉体ともいう)にする。そして、加熱炉の上部に設けた送気管で煙を水槽に導く。この送気管の周囲にも磁気発生装置を設けている。これは、排気ガスの磁性によって水槽の冷却水を活性化し、油分の除去効率を向上させるためである。

【0008】

さらに、引用文献3(特開2006−86307号公報)は、加熱炉の下部周囲に空気管を設け、この空気管の周囲に磁石を設けた磁場発生装置を取り付けて、磁石を帯びた空気で加熱路内の廃棄物を磁性炭化物(以下単に磁粉体という)にする。そして、加熱炉の上部に設けた送気管で煙を水槽に導く。

【特許文献1】特開2001−304520号公報

【特許文献2】特開2007−000682号公報

【特許文献3】特開2006−086307号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、引用文献1、引用文献2、引用文献3は、加熱炉内の廃棄物の着火は、ガスバーナで着火させるものであるから、加熱炉内の廃棄物表面全般に着火させていくには時間を要する。

【0010】

また、人間がガスバーナで着火させるので、加熱炉が大型になると危険であっり、蓋を開けてバスバーナによる着火であるから煙が発生し、かつ、加熱炉からの煙が多いと匂いも出ていた。

【0011】

つまり、 外側へ排気される燃焼ガスの排煙中のダイオキシン濃度が高くなって、地球環境を害するおそれがある。更に、いずれの手法を採った場合でも、炉容器の外側へ排気される燃焼ガスの排煙によって悪臭が生じ、焼却炉周辺の環境を害するおそれがある。

【0012】

さらに、引用文献1、引用文献2、引用文献3は加熱炉の排気煙を送気管で水槽に導いて煙を消去するものであるが、水槽内の水が汚れ、この水槽の水を消却することは環境保全等の問題から容易に水を捨てることができない。

【0013】

すなわち、各引用文献は、有機廃棄物の燃焼時に発生する排煙の除去については水によること以外は殆ど存在しなかった。

【0014】

従って、廃棄物を利用した磁粉体製造装置は、加熱炉内の廃棄物への着火をガスバーナ等によらないで、かつ加熱路から外に出る煙をなくして、できるだけ早く磁粉体を製造できるのが望ましい。

【0015】

すなわち、加熱炉内の廃棄物の着火を容易にかつ安全に行えると共に、煙が発生することなく、磁粉体を製造できる廃棄物を用いた磁粉体製造装置及びその製造方法を得ることを目的とする。

【課題を解決するための手段】

【0016】

磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する磁粉体製造装置であって、

内部に前記有機廃棄物を受容可能な燃焼室が形成された炉容器と、

前記炉容器に設けられ、前記有機廃棄物を加熱する廃棄物用加熱器と、

前記炉容器に設けられ、空気を前記炉容器の前記燃焼室へ送気する送気管、及び前記送気管に設けられかつ前記送気管の流路に磁力を発生させる磁石を備え、磁性を帯びた空気を前記炉容器の前記燃焼室へ送気する磁石付き送気管ユニットと、

前記炉容器に設けられ、前記有機廃棄物の燃焼によって生成された燃焼ガスを前記炉容器の外側へ排気する排気管ユニットと、

前記排気管ユニットの途中に設けられ、内部が前記排気管ユニットの流路に連通した排煙用燃焼ボックスと、

前記排煙用燃焼ボックスの内部に設けられ、前記燃焼ガスの排煙を加熱して燃焼させる排煙用加熱器と、

を備えたことを要旨とする。

【0017】

ここで、本願の特許請求の範囲及び明細書中において、「設けられ」とは、直接的に設けられたことの他に、介在部材を介して間接的に設けられたことを含む意である。

【0018】

第1の特徴によると、前記有機廃棄物を前記炉容器の前記燃焼室へ供給した後に、前記磁石付き送気管ユニットによって磁性を帯びた空気を前記炉容器の前記燃焼室へ送気すると共に、前記廃棄物用加熱器によって前記炉容器の前記燃焼室の前記有機廃棄物を加熱することにより、前記炉容器の前記燃焼室において、換言すれば、磁性を帯びた空気雰囲気中において前記有機廃棄物を500℃以下の低温で完全燃焼させることができる。これにより、前記有機廃棄物を順次乾燥、炭化、灰化させて、前記有機廃棄物から磁粉体を製造(生成)することができる。なお、前記廃棄物用加熱器は、前記有機廃棄物の燃焼の初期段階だけ作動させるようにしても構わない。

【0019】

一方、前記有機廃棄物の燃焼によって生成された前記燃焼ガスは、前記排気管ユニットによって前記炉容器の外側へ排気される。ここで、前記燃焼ガスの排気の途中に、前記排煙用加熱器によって前記燃焼ガスの排煙を加熱して燃焼させることにより、前記燃焼ガスの排煙が前記炉容器の外側へ排出されることを十分に

また、本発明の磁粉体製造方法は、内部に前記有機廃棄物を受容可能な燃焼室が形成された炉容器と、

前記炉容器に設けられ、前記有機廃棄物を加熱する廃棄物用加熱器と、

前記炉容器に設けられ、空気を前記炉容器の前記燃焼室へ送気する送気管、及び前記送気管に設けられかつ前記送気管の流路に磁力を発生させる磁石を備え、磁性を帯びた空気を前記炉容器の前記燃焼室へ送気する磁石付き送気管ユニットと、

前記炉容器に設けられ、前記有機廃棄物の燃焼によって生成された燃焼ガスを前記炉容器の外側へ排気する排気管ユニットと、

前記排気管ユニットの途中に設けられ、内部が前記排気管ユニットの流路に連通した排煙用燃焼ボックスと、

前記排煙用燃焼ボックスの内部に設けられ、前記燃焼ガスの排煙を加熱して燃焼させる排煙用加熱器と、

を具備して、磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する磁粉体製造方法であって、

前記有機廃棄物を着火させるときは、前記破棄物用加熱器を動作させて第1の一定時間加熱させる工程と、

前記排煙用燃焼ボックス内の前記廃棄物用加熱器の動作に伴って前記第1の一定時間以上の第2の一定時間の間、前記排煙加熱器を動作させて前記排煙燃焼ボックス内を600度〜800度にする工程と、

前記有機廃棄物が灰化したときに前記排煙加熱器を停止させる工程と、

前記排煙加熱器の停止に伴って前記第1の一定時間より長くかつ第2の一定時間以下の時間経過したときに灰化した灰化物を磁粉体として取り出す工程と

を行うことを要旨とする。

【発明の効果】

【0020】

本発明によれば、安全に着火でき、かつ煙を出さないで有機廃棄物を燃焼させて、有機廃棄物から磁粉体を製造することができる。

【0021】

すなわち、燃焼ガスの排煙が前記炉容器の外側へ排出されることを十分に防止できるため、稼働中にダイオキシン、異臭が発生することを十分に抑制することができる。

【発明を実施するための最良の形態】

【0022】

本実施形態は、炉容器が約2000mmφで、高さが約1524mm、内部の燃焼室が約1600mmφで高さが約1424mmのものを代表にして説明する。

【0023】

本実施の形態は、加熱炉内に吹き込む磁気を帯びた空気雰囲気中で有機廃棄物をむらなく効率良く加熱処理して均質でかつ高品質な磁粉体を製造することができる構成と、この加熱処理の際に発生する有害なガスや煙を燃焼して無害化、クリーン化したガスとして本装置外へ排気する構成とを主に備えることによって、地球環境の悪化をもたらすことなく、かつ有機廃棄物の再資源化を行い有用な磁粉体を製造できる磁粉体製造装置である。

【0024】

ここで、本発明の「有機廃棄物」は、次の通りである。

【0025】

即ち、刈草や生木類、新聞・雑誌・書籍等の紙類、衣類等の繊維類、生ゴミ類、食品類、醤油製造時の絞り粕類、廃材類、プラスチック類、紙おむつ、ビニール類、ゴム類、タイヤ類、液状油や薬品等の高含有率物類、有機物質を多く含むもの、等である。

【0026】

これ以外、本発明の磁粉体製造装置で処理不可能な廃棄物としては、ガラス類、ビン類、陶器類、金属類、石、セメント類、コンクリート類、等がある。

【0027】

以下、本発明の磁粉体製造装置で処理可能な有機廃棄物を、「廃棄物」と記す。

【0028】

また、本発明の「廃棄物の加熱処理」は、廃棄物を加熱燃焼する処理ではなく、磁気を帯びた空気を噴出している雰囲気中で、廃棄物に自動着火させて乾燥し、蒸し焼き状態、燻り状態、炭化し、灰化する、一連の過程を経た後に、磁性を帯びた焼却灰、即ち磁粉体を得るための処理を指す。

【0029】

さらに、本発明の「排煙」は、有機廃棄物を加熱処理の際に発生する、主に未燃焼状態の有害なガスや煙、塵埃等の排出を指し、以下「排煙」と記す。

【0030】

ここで、各実施形態はあくまでも本発明装置の技術内容を具体的に説明するために用いるものであるから、これによって本発明の範囲を制限するものではない。

【0031】

(第1実施形態)

第1実施形態について図1から図9を参照して説明する。

【0032】

ここで、図1は、第1実施形態に係る磁粉体製造装置(焼却炉装置ともいう)の斜視図、図2は、第1実施形態に係る磁粉体製造装置の正断面図、図3は、第1実施形態に係る磁粉体製造装置の平面図、図4は、図2におけるIV-IV線に沿った図、図5(a)は、第1磁石付き送気管ユニットの斜視図、図5(b)は、図5(a)におけるVB-VB線に沿った図、図5(c)は、図5(a)におけるVC-VC線に沿った図、図6(a)は、第1磁石付き送気管ユニットの斜視図、図6(b)は、図6(a)におけるVIB-VIB線に沿った図、図6(c)は、図6(a)におけるVIC-VIC線に沿った図、図7は、第2磁石付き送気管ユニットの周辺を示す図、図8は、排気管ユニットの周辺を示す図、図9(a)は、排煙用電熱ヒータを示す図、図9(b)は、図9(a)を右から見た図、図9(c)は、図9(a)を左から見た図である。

【0033】

図1から図4に示すように、第1実施形態に係る磁粉体製造装置1は、磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する焼却炉の1つであって、第1実施形態に係る磁粉体製造装置1の構成等については、以下のようになる。ここで、有機廃棄物には、刈草等の生木類、新聞,雑誌,書籍等の紙類、衣類等の繊維類、生ゴミ類、食品類、醤油製造時の絞り粕類、廃材類、プラスチック類、ビニール類、ゴム類、タイヤ類、液状油,薬品、紙おむつ等の高含有率物類等が含まれる。また、磁粉体とは、磁性を帯びた粉体のことをいう。

【0034】

磁粉体製造装置1は、炉容器3を具備しており、この炉容器3は、耐熱性、耐酸性、耐アルカリ性、及び耐水性を有した材料(例えば鉄)により構成されてあって、炉容器3の内部には、図2に示すように有機廃棄物を受容可能な燃焼室5が形成されている。また、炉容器3は、図2に示すように上側に、燃焼室5に連通した矩形(丸型でもよい)の開口部3aを有してあって、炉容器3の壁部は、内周壁3wi及び外周壁3woを備えた二重壁構造になっている。更に、図1に示すように炉容器3は、周壁の下部に、磁粉体を炉容器3の燃焼室5から取り出す複数(1つのみ図示)の取出口3gを有してあって、炉容器3の周壁には、対応する取出口3gを開閉可能な複数(1つのみ図示)の扉7が設けられている。なお、炉容器3の底壁(下壁)には、高さ調節可能な複数の脚9が設けられている。

【0035】

炉容器3の開口部3aの周縁には、図3に示すように有機廃棄物を収容するホッパ11が設けられており、このホッパ11は、上側に、有機廃棄物を投入する投入口11gを有してあって、ホッパ11の上部には、投入口11gを開閉可能な両開き式の蓋13が設けられている。また、炉容器3の天壁(上壁)には、炉容器3の開口部3aを開閉可能なシャッタ15が設けられており、このシャッタ15は、左右に離隔した一対のレール17を介して前後方向(換言すれば、炉容器3の開口部3aを開閉する方向)へ移動可能である。

【0036】

そして、炉容器3の天壁の適宜位置には、図1及び図2に示すようにシャッタ15を前後方向へ移動させるモータ19が設けられている。更に、炉容器3の天壁における開口部3aの前側には、モータ19の出力軸に連動連結したピニオン軸21が回転可能に設けられており、ピニオン軸21の左右両端側には、ピニオン23がそれぞれ一体的に設けられてあって、シャッタ15の表面(上面)の左右両端側には、前後方向へ延びかつ対応するピニオン23に噛合したラック25が設けられている。

【0037】

炉容器3の燃焼室5の底面には、図4に示すように、有機廃棄物を電気加熱する複数の棒状の廃棄物用電熱ヒータ(廃棄物用電熱線:60cm程度、200V、2Kw)27(廃棄物用加熱器の一例)がブラケットを介して等間隔に設けられており、複数の廃棄物用電熱ヒータ27による加熱温度(350〜400℃)である。

【0038】

なお、炉容器3の燃焼室5に温度センサを設けたり、棒状の廃棄物用電熱ヒータ27を用いる代わりに、渦巻き状の廃棄物用電熱ヒータを用いたりしても構わない。

【0039】

炉容器3の周壁には、磁性を帯びた空気を炉容器3の燃焼室5へ送気(給気)する複数の第1磁石付き送気管ユニット29が周方向に等間隔に設けられており、各第1磁石付き送気管ユニット29の具体的な構成は、次のようになる。

【0040】

即ち、図5(a)(b)(c)に示すように、空気を炉容器3の燃焼室5へ送気するための角形の第1送気管3を角型の外筒33で覆い、磁石付き外筒33には、第1送気管31の流路に磁力(磁界)を発生させる永久磁石35を保持する2組(計4個、2本でもよいし、3本でもよい)の磁石保持部材37が着脱可能に設けられている。

【0041】

また、各組の一対の永久磁石35は、10〜30mmの間隔を保った状態で第1送気管31の流路を挟んで対向してあって、永久磁石35の磁束密度は、2000〜5000ガウス(2000〜8000ガウスでもよい)になっている。更に、第1送気管31の外端部(燃焼室5の外側の端部)には、空気の送気流量を調節するバルブ39が設けられている。

【0042】

ここで、各組の一対の永久磁石35の間隔を10〜30mmにしたのは、この条件により高品質な磁粉体を製造できることが実験結果により確認されたからである。なお、角形の第1送気管31及び角形の磁石付き外筒33を用いる代わりに、図6(a)(b)(c)に示すような円形の第1送気管31a及び円形の外筒33aを用いてもかまわない。図6においては、図5と区別するために番号の後に「a」を付している。

【0043】

また、永久磁石35の代わりに、電磁石を用いたりしても構わない。

【0044】

そして、これらの第1磁石付き送気管ユニット29は、図1に示すように、炉容器3の周壁に等間隔で設けられており、この第1送気管31の内端部(燃焼室5の内側の端部)は、図2に示すように廃棄物用電熱ヒータ27よりも高い高さ位置に位置している。

【0045】

さらに、図1及び図7に示すように、炉容器3の底壁の中央部には、磁性を帯びた空気を炉容器3の燃焼室5へ送気する第2磁石付き送気管ユニット41が設けられており、第2磁石付き送気管ユニット41の具体的な構成は、次のようになる。

【0046】

即ち、図7に示すように、第2磁石付き送気管ユニット41はT字状の送気管41aとこのT字状の送気管41aの両先端に連結されたL型送気管41b、41cとT字状の送気管41aに連結された直線状の送気管43aと直線状の送気管43aに連結された直線状の送気管43bと直線状の送気管43baに接続されたL型送気管43c等からなる第2送気管43と、磁石付き外筒45等から構成されている。

【0047】

この磁石付き外筒45は、図5に示す角形又は図6に示す丸型であってもよい。丸型の場合は、各送気管は丸型であり、各型の場合は各送気管は各型である。

【0048】

そして、この第2磁石付き送気管ユニット41は、図1及び図7に示すように燃焼室の底部に取り付けられる。

【0049】

即ち、図1、図4に示すように、炉容器3の底壁の中央部に、ブラケット44a、44bによって取り付けられている。

【0050】

なお、第1磁石付き送気管ユニット29と同様に、第2送気管43の外端部に空気の送気流量を調節するバルブが設けられるようにしても構わない。

【0051】

また、図1及び図8に示すように、炉容器3の天壁には、有機廃棄物の燃焼によって生成された燃焼ガスを炉容器3の外側へ排気する排気管ユニット(排気管)47が設けられている。また、排気管ユニット47の途中には、排煙用燃焼ボックス49が設けられており、この排煙用燃焼ボックス49の内部は、排気管ユニット47の流路に連通してあって、排煙用燃焼ボックス49の壁部は、内周壁49wi及び外周壁49woを備えた二重壁構造になっている。

【0052】

そして、排煙用燃焼ボックス49の内部には、燃焼ガスの排煙を電気加熱して燃焼する渦巻き状の排煙用電熱ヒータ(排煙用電熱線:300mmφ、200V7Kw)51(図9参照、排煙用加熱器の一例)がブラケットを介して設けられ

ており、排煙用電熱ヒータ51の加熱温度は、600〜700(800度でもよい)℃であって、複数の廃棄物用電熱ヒータ27よりも高い温度で加熱するものである。なお、排煙用燃焼ボックス49の内部に温度センサを設けたり、渦巻き状の排煙用電熱ヒータ51を用いる代わりに、棒状の排煙用電熱ヒータを用いるようにしても構わない。

【0053】

図1に示すように、炉容器3の離隔した位置には、コントロールボックス53が設けられており、このコントロールボックス53は、シャッタ15の移動方向を切り替えるスイッチ55、廃棄物用電熱ヒータ27のON/OFFを切り替えるスイッチ57、及び排煙用電熱ヒータ51のON/OFFを切り替えるスイッチ59を備えている。

【0054】

続いて、第1実施形態の作用及び効果について説明する。

【0055】

ホッパ11の投入口11gから有機廃棄物を投入して、ホッパ11内に収容する。そして、モータ19の駆動によりシャッタ15を前方向へ移動させて、シャッタ15によって炉容器3の開口部3aを開くと、有機廃棄物をホッパ11から炉容器3の燃焼室5へ供給することができる。

【0056】

有機廃棄物を炉容器3の燃焼室5へ供給した後に、モータ19の駆動によりシャッタ15を後方向へ移動させて、シャッタ15によって炉容器3の開口部3aを閉じる。そして、開く複数の第1磁石付き送気管ユニット29及び第2磁石付き送気管ユニット41によって磁性を帯びた空気を炉容器3の燃焼室5へ送気する共に、複数の廃棄物用電熱ヒータ27の作動によって炉容器3の燃焼室5の有機廃棄物を電気加熱(500℃以下;300度〜450度が好ましい)して、有機廃棄物が燃え出した後に破棄物用電熱ヒータ27への電力の供給を停止する。

【0057】

これにより、炉容器3の燃焼室5において、換言すれば、磁性を帯びた空気雰囲気中において有機廃棄物が燃焼する。燃焼室内は、有機廃棄物の種類によっては燃えたときは、高温になる場合もある)で燃焼させることができる。

【0058】

つまり、有機廃棄物を順次乾燥、炭化、灰化させて、有機廃棄物から磁粉体を製造(生成)することができる。なお、廃棄物用電熱ヒータ27は、有機廃棄物の燃焼の初期段階(例えば、加熱開始から1時間)だけ作動させるようにしている。

【0059】

一方、有機廃棄物の燃焼によって生成された燃焼ガスは、排気管ユニット47によって炉容器3の外側へ排気される。ここで、燃焼ガスの排気の途中に、排煙用電熱ヒータ51によって燃焼ガスの排煙を電気加熱して燃焼させることにより、燃焼ガスの排煙が炉容器3の外側へ排出されることを十分に防止できる。

【0060】

従って、第1実施形態によれば、炉容器3の燃焼室5で有機廃棄物を完全燃焼させて、有機廃棄物から磁粉体を製造することができるため、炉容器3等を耐熱性に極めて優れた高温材料により構成する必要がない。また、燃焼ガスの排煙が炉容器3の外側へ排出されることを十分に防止できるため、磁粉体製造装置1の稼働中にダイオキシン、異臭が発生することを十分に抑制することができる。よって、磁粉体製造装置(焼却炉)1の材料コストの低減を図りつつ、磁粉体製造装置1の環境保全性を容易に高めることができる。

【0061】

(第1実施形態の変形例)

第1実施形態の変形例について図10から図12を参照して簡単に説明する。

【0062】

ここで、図10は、第1実施形態の変形例に係る磁粉体製造装置の斜視図、図11は、第1実施形態の変形例に係る磁粉体製造装置の正断面図、図12は、図10におけるXII-XII線に沿った図である。

【0063】

図10から図12に示すように、第1実施形態の変形例に係る磁粉体製造装置1Aあっては、炉容器3の底壁に複数の第2磁石付き送気管ユニット41が円周方向に沿って等間隔に設けられている点を除き、第1実施形態に係る磁粉体製造装置1と略同じ構成を有している。なお、第1実施形態の変形例に係る磁粉体製造装置1Aにおける複数の構成要素のうち、第1実施形態に係る磁粉体製造装置1における構成要素と対応するものについては、図中に同一番号を付する。

【0064】

そして、第1実施形態の変形例に係る磁粉体製造装置1Aにおいても、第1実施形態に係る磁粉体製造装置と同様の作用及び効果を奏する。

【0065】

(第2実施形態)

本発明の第2実施形態について図13から図16を参照して説明する。

【0066】

ここで、図13は、第2実施形態に係る磁粉体製造装置の正面図、図14は、第2実施形態に係る磁粉体製造装置の平面図、図16は、図14におけるXV-XV線に沿った図である。また、図15は後述する磁石付き送気管ユニットの構成図である。

【0067】

図13から図16に示すように、第2実施形態に係る磁粉体製造装置61は、第1実施形態に係る磁粉体製造装置1と同様に、磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する焼却炉の1つであって、第2実施形態に係る磁粉体製造装置61の具体的な構成等は、以下のようになる。

【0068】

磁粉体製造装置61は図13に示すように、炉容器63(約2000mmφ:高さは底板から約1524mm)を具備しており、この炉容器63は、耐熱性、耐酸性、耐アルカリ性、及び耐水性を有した材料により構成されてあって、炉容器63(約1600mmφ)の内部には、有機廃棄物を受容可能な燃焼室65(約1600mmφ:高さ底板から約1424mm)が形成されている。

【0069】

また、炉容器63は、上側に、燃焼室65に連通した矩形の開口部63a(約700mm)を有してあって、炉容器63の壁部は、内周壁63wi及び外周壁63woを備えた二重壁構造(約200mm程度)になっている。更に、炉容器63は、周壁の下部に、磁粉体を炉容器63から燃焼室65から取り出す複数(第2実施形態にあっては、4個)の取出口63gを周方向に沿って等間隔に有してあって、炉容器63の周壁には、対応する取出口63gを開閉可能な複数(第2実施形態にあっては、4個)の扉67が周方向に等間隔に設けられている。なお、炉容器63の底壁には、高さ調節可能な複数の脚69が設けられている。

【0070】

炉容器63の開口部の周縁には、有機廃棄物を収容するホッパ71(炉容器上面から高さが約1000mm、幅約1000mm)が設けられており、このホッパ71は、上側に、有機廃棄物を投入する投入口71gを有してあって、ホッパ71の上部には、投入口71gを開閉可能な片開き式の蓋73が設けられている。また、炉容器63の天壁には、炉容器63の開口部を開閉可能なシャッタ75が設けられており、このシャッタ75は、左右に離隔した一対のレール77を介して前後方向(換言すれば、炉容器63の開口部63aを開閉する方向)へ移動可能である。そして、炉容器63の天壁の適宜位置には、シャッタ75を前後方向へ移動させる操作軸79が回転可能に設けられており、この操作軸79は、上下方向へ延びてあって、操作軸79の上端部には、操作ハンドル81が一体的に設けられている。

【0071】

更に、炉容器63の天壁における開口部63aの前側には、操作軸79にウォームホイール機構83を介して連動連結したピニオン軸85が回転可能に設けられており、ピニオン軸85の左右両端側には、ピニオン87がそれぞれ一体的に設けられてあって、シャッタ75の表面(上面)の左右両端側には、前後方向へ延びかつ対応するピニオン87に噛合したラック89が設けられている。また、シャッタ75のストッパ91を有している。

【0072】

複数の扉67には、有機廃棄物を電気加熱する棒状の廃棄物用電熱ヒータ(廃棄物用電熱線)93(廃棄物用加熱器の一例)がそれぞれ設けられており、複数の廃棄物用電熱ヒータ93による加熱温度は、350〜400℃である。なお、炉容器63の燃焼室65に温度センサを設けたり、棒状の廃棄物用電熱ヒータ93を用いる代わりに、渦巻き状の廃棄物用電熱ヒータを用いたりしても構わない。

【0073】

炉容器63の周壁には、磁性を帯びた空気を炉容器63の燃焼室65へ送気する複数(第2実施形態にあっては、12個)の第1磁石付き送気管ユニット95が周方向に略等間隔に設けられており、各第1磁石付き送気管ユニット95の具体的な構成は、次のようになる。

【0074】

即ち、炉容器63の周壁には、図13及び図14に示すように、空気を炉容器63の燃焼室65へ送気する第1磁石付き送気管ユニット95が設けられており、内端部(燃焼室65の内側の端部)は、図15に示すように、廃棄物用電熱ヒータ93よりも高い位置に位置させられて炉容器63の周壁に沿うようにされている。

【0075】

この第1磁石付き送気管ユニット95は、図15(a)に示すように、送気管95aと、L型連結管95bと、バルブ付き連結管95cと、永久磁石付き(2000ガウス〜5000ガウス(8000ガウスでもよい))送気管95d等から構成されている。本実施の形態では、2000ガウス〜5000ガウスとして説明する。

【0076】

送気管95a(約20mm〜40mmの径)は、内周壁63wiと外周壁63woとを跨いで取り付けれている(外壁と内壁との間には空気が入り込まないようにしている)。

【0077】

そして、この送気管95aには、L型連結管95bが取り付けられ、L型連結管95bには空気調整用のバルブを有した連結管95cが接続され、この連結管95cに永久磁石付き送気管95dが取り付けられている。

【0078】

この永久磁石付き送気管95dは、図15(b)に示すように、横130mm高さ15mm、奥行き350mmの角柱95d1に永久磁石(2000ガウス〜5000ガウス)を取付け(1個でも2個でもよい)、これを円柱95d5で覆った構造である。

【0079】

また、前述のL型連結管95bと、バルブ付き連結管95cと、永久磁石付き送気管95dは、着脱可能な構造で連結されている。

【0080】

そして、L型連結管95bは360度回転可能で、かつ任意の位置で固定可能である。

【0081】

炉容器63の底壁には、磁性を帯びた空気(外部)を炉容器63の燃焼室65へ送気する複数(第2実施形態にあっては、4個)の第2磁石付き送気管ユニット99が円周方向に設けられており、各第2磁石付き送気管ユニット99の具体的な構成は、次のようになる。

【0082】

即ち、炉容器63の底壁には、外気に磁気を帯びさせた空気を炉容器63の燃焼室65へ送気する第2磁石付き送気管ユニット99が設けられている。構成は図15(a)、(b)と同様である。この第2磁石付き送気管ユニット99の外端部(燃焼室65の外側の端部)は、外気に連通してある。但し、第2磁石付き送気管ユニット99における炉容器63の燃焼室65に位置する部分101の側面視形状は、T字形状になっており、廃棄物用電熱ヒータ91よりも高い位置に位置している。そして、第1磁石付き送気管ユニット95と同様に、流路に磁力を発生させる2組(計4個:2個であってもよい。角柱95d1の上下に1個毎)の永久磁石(図示省略)が内蔵されている。

【0083】

炉容器63の天壁には、有機廃棄物の燃焼によって生成された燃焼ガス(煙を含む)を炉容器63の外側へ排気する排気管ユニット(排気管)108が設けられている。

【0084】

この、排気管ユニット108は、図13に示すように、炉溶炉63に接続された排気管108aと第1段排煙用燃焼ボックス105と第2段排煙用燃焼ボックス107とを接続するための排気管108bと第2段排煙用燃焼ボックス107から排気口119から外部に燃焼ガスを吐き出すための排気管108c、108d、108e等(約150mmφ)からなり、ブラケット106a、106b、106c等で接続されている。

【0085】

つまり、各段の排煙用燃焼ボックス105,107からなる排煙燃焼ユニット103は、排気管ユニット108の流路に連通してある。また、各段の排煙用燃焼ボックス105,107の壁部は、内周壁び外周壁を備えた二重壁構造(図8参照)になっている。

【0086】

そして、第1段排煙用燃焼ボックス105,第2段排煙用燃焼ボックス107の内部には、燃焼ガスの排煙を電気加熱して燃焼する棒状の排煙用電熱ヒータ(排煙用電熱線)109,111(排煙用加熱器の一例)がそれぞれ設けられてあって、各排煙用電熱ヒータ111(107)の加熱温度は、400〜800℃(700程度が好ましい)の高温であって、複数の廃棄物用電熱ヒータ93よりも高い温度で電気加熱するものである。なお、2段の排煙用燃焼ボックス107,105の内部に温度センサを設るようにしても構わない。

【0087】

また、第1段排煙用燃焼ボックス105の構成は図8と同様であり、内径300mmφ(wi側)、外形400mmφ(wo側)とで、図17(a)に示すように、二重構造の筒状を形成している。また、高さが600mm程度である。

【0088】

また、第1段排煙用燃焼ボックス105内に挿入されている排煙用電熱ヒータ109は、図17(b)に示すように、螺旋状にされた二本の電熱線109a、109bからなり電熱線109aを電熱線109bの内側に組み込んだ構造にしている。そして、これらの電熱線を1mmメッシュ(2mm、3mm、5mm、8mm、10mmでもよい)の鉄網109cで覆っている。メッシュ109cは外側の電熱線と、内側の電熱線とを覆った2個の鉄網にしてもよい。

【0089】

なお、図17(c)は本体部の断面図であり、図17(d)はソケット側である。

【0090】

つまり、煙が内部の電熱線と外側の電熱線によって燃やされると共に、鉄編み109cが熱せられているので、このメッシュを通過するときにさらに煙が燃やされることになる。

【0091】

一方、第2段排煙用燃焼ボックス107の構成は図8と同様であり、内径200mmφ(wi側)、外形300mmφ(wo側)とで、図18(a)に示すように、二重構造の筒状を形成している。また、高さが400mm程度である。

【0092】

また、第1段排煙用燃焼ボックス107内に挿入されている排煙用電熱ヒータ111は、図18(b)に示すように、φ15mmの螺旋状の電熱線であり、1本である。

【0093】

なお、図18(c)は本体部の断面図であり、図18(d)はソケット側である。

【0094】

このように、第1段用排煙用燃焼ボックス105と第2段用排煙用燃焼ボックス107の大きさ及び電熱線の大きさが相違するのは、第1段用排煙用燃焼ボックス105の内部の部屋の径はφ300であり、第2段用排煙用燃焼ボックス107の内部の部屋の径がφ200であるから煙は第1段側でたまる。これが、排煙用電熱ヒータ109(700度程度)によって燃やされて、このガスが排気口側に流れていく。ところが、第2段用排煙用燃焼ボックス107の内部の部屋の大きさがφ200であるから第2段では煙は狭い通路を通っていくことになる。この通路に径がφ150の排煙用電熱ヒータ111が入っていると共に、第2段用排煙用燃焼ボックス107には排煙口があるから酸素が第1段目より覆いので、煙は完全に燃えることになる。

【0095】

続いて、第2実施形態の作用及び効果について説明する。

【0096】

ホッパ71の投入口71gから有機廃棄物を投入して、ホッパ71内に収容する。そして、操作軸79の回転操作(換言すれば、操作ハンドル81の回転操作)によりシャッタ75を前方向へ移動させて、シャッタ75によって炉容器63の開口部63aを開くと、有機廃棄物をホッパ71から炉容器63の燃焼室65へ供給することができる。

【0097】

有機廃棄物を炉容器63の燃焼室65へ供給した後に、操作軸79の回転操作によりシャッタ75を後方向へ移動させて、シャッタ75によって炉容器63の開口部63aを閉じる。

【0098】

そして、複数の第1磁石付き送気管ユニット95及び複数の第2磁石付き送気管ユニット99によって磁性を帯びた空気を炉容器63の燃焼室65へ送気する共に、複数の廃棄物用電熱ヒータ93の作動によって炉容器63の燃焼室65の有機廃棄物を電気加熱(350度から500度:400度が好ましい)して着火させる。

【0099】

これにより、有機廃棄物を順次乾燥、炭化、灰化させて、有機廃棄物から磁粉体を製造(生成)することができる。なお、廃棄物用電熱ヒータは、有機廃棄物の燃焼の初期段階(例えば、加熱開始から1時間〜3時間:1時間程度が好ましい)だけ作動させるようにしている。

【0100】

一方、有機廃棄物の燃焼によって生成された燃焼ガス(煙含む)は、排気管ユニット108によって炉容器63の外側へ排気される。ここで、排気ユニット108には、途中に第1段排煙用燃焼ボックス105と第2段排煙用燃焼ボックス107(図17、図18参照)とを設けているので、2段階に亘って燃焼ガスの排煙が電気加熱されて燃焼させられる。

【0101】

ここで、排煙用電熱ヒータを用いる理由を説明する。第1段排煙用燃焼ボックス105と第2段排煙用燃焼ボックス107とに図9に示すような渦巻き状の電熱線を用いるのは、排煙燃焼ユニット103の温度は700度程度n高温状態である。この温度を維持するには、プロパンガスだと数十分で1本消化してしまう。また、本磁粉体製造装置は、都市ガス化されている地域より比較的山の中で有機物を加熱させることが多い。このため、電気線で加熱する。また、電熱線は図9に示すように渦巻き状であるから、煙が渦巻き状の電熱線に沿って通過していく。このため、煙がより燃えやすい。

【0102】

図19は本実施の形態の磁粉体製造装置の作用を説明する説明図である。図19においては、内炉63に所定量(燃焼室が1600φでは1/9以下の量)の乾いた有機廃棄物を投入して、かつホッパ71に所定量の有機廃棄物(乾いていない)を投入しているとする(図19a)。

【0103】

このような状態で、複数の廃棄物用電熱ヒータ93をオン状態にして1時間〜3時間程度熱する(実験ではほぼ1時間程度、但し乾燥していて直ぐに燃える場合もある)。

【0104】

火がつき始めると複数の廃棄物用電熱ヒータ93をオフする(c)。火がつき始めると、炉容器63の温度は上昇する(b)。このとき、wiとwoとの間は、20cmm程度あるから外気は炉内に伝わらない。また、第1段排煙用燃焼ボックス105、第2段排煙用燃焼ボックス107はオン状態にしておく。

【0105】

この状態で炉容器63内の有機燃焼物には、磁気を帯びた空気が第1磁石付き送気管ユニット95から流入し、この磁気によって内部の燃焼が活性化されて燃焼される。

【0106】

この燃焼が第1段排煙用燃焼ボックス105、第2段排煙用燃焼ボックス107を通過するが、温度が600度〜800度にされているので、煙は燃えてしまう。従って、燃焼ガスの排煙が炉容器63の外側へ排出されることを十分かつ確実に防止できる。なお、温度については、煙の出具合を見ながらコントローラで電熱線に流れる電流を調整するとよい。

【0107】

この状態で約1週間〜2週間の間燃焼させる(d)。大体、実験では2週間程度で有機廃棄物が灰化された(e)。灰化されると、第1段排煙用燃焼ボックス107、第1段排煙用燃焼ボックス105をオフして大体1週間程度おく(f)。

【0108】

このようなa〜fの工程を図示しないコントローラが制御してもよい。

【0109】

この状態でも磁気を帯びた空気が内炉に入るから灰粉は磁気化され続ける(g)。

【0110】

そして、温度が下がった時点でこの灰粉を磁粉体として取り出す(h)。

【0111】

また、第2実施形態によれば、炉容器63の燃焼室65で有機廃棄物を燃焼させて、有機廃棄物から磁粉体を製造することができるため、炉容器63等を耐熱性に極めて優れた高温材料により構成する必要がない。また、燃焼ガスの排煙が炉容器63の外側へ排出されることを十分かつ確実に防止できるため、磁粉体製造装置61の稼働中にダイオキシン、異臭が発生することを十分かつ確実に抑制することができる。よって、磁粉体製造装置(焼却炉)61の材料コストの低減を図りつつ、磁粉体製造装置61の環境保全性を容易に高めることができる。

【0112】

(第2実施形態の変形例)

第1実施形態の変形例について図20を参照して簡単に説明する。

【0113】

ここで、図20は、第2実施形態の変形例に係る磁粉体製造装置の正面図である。

【0114】

図20に示すように、第2実施形態の変形例に係る磁粉体製造装置61Aは、第2実施形態に係る磁粉体製造装置61と略同じ構成を有しており、異なる点についてのみ説明する。なお、第2実施形態の変形例に係る磁粉体製造装置61Aにおける複数の構成要素のうち、第2実施形態に係る磁粉体製造装置61における構成要素と対応するものについては、図中に同一番号を付する。

【0115】

図20に示すように、第2段排煙用燃焼ボックス107に接続された排気管108bと排気管108eとの間には、バイパス管113が跨るように接続する。このバイパス管113は、排気管108bに第1バイパス管113aが接続され、この第1バイパス管113aに開閉器120Dが接続され、開閉器120Dに第2バイパス管113bが接続されている。

【0116】

また、第2バイパス管113bには第3段排煙用燃焼ボックス115が接続されている。さらに、第3段排煙用燃焼ボックス115には第3バイパス管113cが接続され、この第3バイパス管113には、モータ付きファン117が接続されている。

【0117】

そして、モータ付き接続ファン117には第4バイパス管113eが接続され、第4バイパス管113eには開閉器120Bが接続され、開閉器120Bは第5バイパス管113fによって排気管108eに接続されている。

【0118】

また、排気管108eの先端には開閉器120Aが設けられ、第1段排煙用燃焼ボックス105と排気管108bとの間には開閉器120Cが設けられている。

【0119】

すなわち、本実施の形態は、第2段排煙用燃焼ボックス107で消えなかった場合の煙をフィードバックして第3段は異変用燃焼ボックス115で再び加熱(600度〜800度)してから第2段排煙用燃焼ボックス107に戻すようにしている。

【0120】

このとき、各開閉器の開閉を制御するのが好ましい。この開閉制御は図示しないコントローラで自動的に行うのが好ましい。

【0121】

前述の第3段排煙用燃焼ボックス115は、電熱線でもよいし、ガスであってもよい。

【0122】

これは、何らかの原因で(例えば、炉容器65内が冷えたり、電熱線への電力が低下したりした場合、途中でふたを開けた場合等)、煙が出ることがある。このような場合に機能させるのが好ましい。

【0123】

図21は開閉器の概略構成図である。図21に示すように、排気管108又はバイパス管113には4分の1円形状のバルブケース131を介在させ、この4分の1円形状のバルブケース131には、涙状のバルブ133を設けている。そして、排気管108又はバイパス管113の上にモータ134を支える台135を設けている。この台135は耐熱性があるものがよい。

【0124】

そして、涙状のバルブ133の支点を駆動軸132で接続し、この駆動軸132を回転させるためのギャ133(耐熱性がよい)とモータギヤ134とを連結させている。

【0125】

図22は、図21の開閉器の断面図である。図22に示すように、涙状のバルブ133は煙を遮蔽するための断熱部材136、137に挟み込まれている。

【0126】

図22は涙状のバルブ133の動きを説明する説明図である。図22に示すように、涙状のバルブ133はモータ134の回動によって、排気管108又はバイパス管113を閉じたり開いたりできる。

【0127】

図23は本実施の形態の開閉器120A〜120Dの開閉動作を説明する説明図である。

【0128】

例えば、図23(a)に示す状態が初期状態とすると、煙が発生した場合、あるいは煙が発生しそうだと判断したときは、図23(b)に示すように開閉器を制御する。

【0129】

この開閉の割合は、煙の出具合を見て、作業員がコントローラに開閉の時間、開閉をどの程度にするかを決めればよい。

【0130】

例えば、図23(b)においては、ファン117を煙を排気管108eから排気管108bに戻すような方向に回転させると共に、第3段排煙用燃焼ボックス115の電熱線をオン状態にする。又はガスを燃焼させる。この状態で開閉器120Aを例えば50%程度閉じる状態にし、120Bは100%開き、120Cを80%閉じる状態にし、かつ120Dを100%開状態にする。

【0131】

これによって、排気管108e、108d、108c内の煙がバイパス管側に流れると共に外気が入ってくる。この外気は冷えているが酸素を含んでいる。このため、第3段排煙用燃焼ボックス115での燃焼を助け、煙が燃えると共に暖められて再び第2段排煙燃焼ボックス107に行って燃焼させられる。また、120Cを80%程度の閉じにしたのは、炉容器65内に発生した煙を出させると共に、炉容器65内の燃焼を補助するさためである。後は、図23(b)に示す割合で制御して、最終的に初期状態に戻す。

【0132】

なお、上記実施の形態では第1磁石付き送気管ユニット95又は第2磁石付き送気管ユニット99を磁石としたが、これを電気磁石(コイルと鉄心等からなる)にしてもよい。電気磁石とした場合は図示しない外部からのコントローラによって制御する。

【0133】

さらに、上記実施の形態では、送気管97aを平行にして内壁と外壁とに設けたが、斜めにしてもよい。このようにするとタールが外部に出るのを防げる。

【0134】

また、本発明は、前述の実施形態の説明に限られるものではなく、その他、種々の態様で実施可能である。また、本発明に包含される権利範囲は、これらの実施形態に限定されないものである。

【0135】

また、ユニット103は複数であってもよい。

【0136】

なお、得られた磁粉体は、Feが7.0%、Kが8.5%、Mgが1.9%、Naが2.6%、Sが0.75%、Caが4.0%、A1が2.4%、Mnが0.6%、Pが1.7%、Tiが0.12%、Cuが776ppm、Znが890ppm、Srが200ppm、Crが310ppm、Baが740ppm、pbが580ppm、Niが240ppm、Vが250ppm、Sbが490ppm、Cdが11ppm等であった。

【0137】

さらに、内壁と外壁との空間は、真空引きしてもよい(補強必要)。このようにすると、更に外気の温度変動を受けることがない。

【0138】

さらに、炉容器及び内容器の大きさは、小さいものでも(例えば内径700mm、外形800mm)、さらに大型(外形3m、内径2m50、外形5m、内径4m50)のものであってもかまわない。サイズに応じて送気管ユニットの数を変更したり、排煙用燃焼ユニットの大きさ、数を変更する。

【0139】

なお、内径:700mmでは、電熱線の数は、3本(発熱量:450W/h)、磁石付き送気管の数は、周囲に4本、底面に1本、

内径:1200mm、同高さ:1000mmでは、電熱線の数は、4本、磁石付き送気管の数は、周囲に6本、底面に4本、排煙加熱部は直径200mm、高さが300mm

内径:1600mm、高さ:1500mmでは、電熱線の数は、4本(発熱量:450W/h)、磁石付き送気管の数は、周囲に8本、底面に4本、排煙加熱部は内径が300mm、高さが500mm程度が好ましい。

【図面の簡単な説明】

【0140】

【図1】第1実施形態に係る磁粉体製造装置の斜視図である。

【図2】第1実施形態に係る磁粉体製造装置の正断面図である。

【図3】第1実施形態に係る磁粉体製造装置の平面図であって、一部を省略してある。

【図4】図2におけるIV-IV線に沿った図である。

【図5】図5(a)は、第1磁石付き送気管ユニットの斜視図、図5(b)は、図5(a)におけるVB-VB線に沿った図、図5(c)は、図5(a)におけるVC-VC線に沿った図である。

【図6】図6(a)は、第1磁石付き送気管ユニットの斜視図、図6(b)は、図6(a)におけるVIB-VIB線に沿った図、図6(c)は、図6(a)におけるVIC-VIC線に沿った図である。

【図7】第2磁石付き送気管ユニットの周辺を示す図である。

【図8】排気管ユニットの周辺を示す図である。

【図9】図9(a)は、排煙用電熱ヒータを示す図、図9(b)は、図9(a)を右から見た図、図9(c)は、図9(a)を左から見た図である。

【図10】第1実施形態の変形例に係る磁粉体製造装置の斜視図である。

【図11】第1実施形態の変形例に係る磁粉体製造装置の正断面図である。

【図12】図10におけるXII-XII線に沿った図である。

【図13】第2実施形態に係る磁粉体製造装置の正面図である。

【図14】第2実施形態に係る磁粉体製造装置の平面図であって、一部を省略してある。

【図15】磁石付き送気管ユニットの概略構成図である。

【図16】図13におけるXV-XV線に沿った図である。

【図17】第1段排煙燃焼用ボックスの構成図である。

【図18】第2段排煙燃焼用ボックスの構成図である。

【図19】第2実施形態の変形例に係る磁粉体製造装置の正面図である。

【図20】第2実施形態の変形例に係る作用を説明する説明図である。

【図21】第3実施形態の概略構成図である。

【図22】第3実施形態の開閉器の概略構成図である。

【図23】図20の断面図である。

【図24】開閉器の開閉動作を説明する説明図である。

【図25】開閉器の開閉動作を表で説明する説明図である。

【符号の説明】

【0141】

1 磁粉体製造装置

1A 磁粉体製造装置

3 炉容器

3a 開口部

3g 取出口

3wi 内周壁

3wo 外周壁

5 燃焼室

7 扉

11 ホッパ

11g 投入口

15 シャッタ

27 廃棄物用電熱ヒータ

29 第1送気管ユニット

31 第1送気管

35 永久磁石

39 バルブ

41 第2送気管ユニット

43 第2送気管

47 排気管ユニット

49 排煙用燃焼ボックス

49wi 内周壁

49wo 外周壁

61 磁粉体製造装置

61A 磁粉体製造装置

63 炉容器

63a 開口部

63g 取出口

63wi 内周壁

63wo 外周壁

65 燃焼室

67 扉

71 ホッパ

71g 投入口

75 シャッタ

103 第1段排煙用燃焼ボックス

105 第2段排煙用燃焼ボックス

107 排煙用電熱ヒータ

109 排煙用電熱ヒータ

【特許請求の範囲】

【請求項1】

磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する磁粉体製造装置であって、

内部に前記有機廃棄物を受容可能な燃焼室が形成された炉容器と、

前記炉容器に設けられ、前記有機廃棄物を加熱する廃棄物用加熱器と、

前記炉容器に設けられ、空気を前記炉容器の前記燃焼室へ送気する送気管、及び前記送気管に設けられかつ前記送気管の流路に磁力を発生させる磁石を備え、磁性を帯びた空気を前記炉容器の前記燃焼室へ送気する磁石付き送気管ユニットと、

前記炉容器に設けられ、前記有機廃棄物の燃焼によって生成された燃焼ガスを前記炉容器の外側へ排気する排気管ユニットと、

前記排気管ユニットの途中に設けられ、内部が前記排気管ユニットの流路に連通して、燃焼後のガスを排出する排煙用燃焼ボックスと、

前記排煙用燃焼ボックスの内部に設けられ、前記燃焼ガスの排煙を加熱して燃焼させる排煙用加熱器と、

を具備したことを特徴とする磁粉体製造装置。

【請求項2】

前記排煙用燃焼ボックスは、多数であり、これらの燃焼ボックスは排気管によって多段に連結されて、最後段が前記燃焼後のガスを排出するように構成されていることを特徴とする磁粉体製造装置。

【請求項3】

前記排煙用加熱器は、電熱線であり、該電熱線は螺旋状であることを特徴とする請求項1又は2記載の磁粉体製造装置。

【請求項4】

前記排煙用燃焼ボックスは、

前記炉容器の上面周囲に多数設けられていることを特徴とする請求項1乃至3のいずれかに記載の磁粉体製造装置。

【請求項5】

前記多段の排煙用燃焼ボックスは、

前記燃焼室内の燃焼ガスを直接入力し、これを前記燃焼炉以上の温度で加熱して排出する第1排煙用燃焼ボックスと、

前記第1排煙用燃焼ボックスからの燃焼ガスを前記燃焼炉以上の温度で加熱して前記排気管を介して送出する第2排煙用燃焼ボックスと

で多段を形成していることを特徴とする請求項2記載の磁粉体製造装置。

【請求項6】

前記排煙用燃焼ボックスは、600度〜800度の温度であることを特徴とする請求項1乃至5のいずれかに記載の磁粉体製造装置。

【請求項7】

前記排煙用燃焼ボックス及び前記路容器は空間部を有する二重構造にされていることを特徴とする請求項1乃至6のいずれかに記載の磁粉体製造装置。

【請求項8】

前記炉容器は、上側に前記炉容器の前記燃焼室に連通した開口部を有してあって、

前記炉容器の前記開口部の周縁に設けられ、上側に前記有機廃棄物を投入する投入口を有し、前記有機廃棄物を収容するホッパと、

前記炉容器に設けられ、前記炉容器の前記開口部を開閉可能なシャッタと、

を具備したことを特徴とする請求項1乃至7のいずれかに記載の磁粉体製造装置。

【請求項9】

前記磁石付き送気管ユニットにおける前記磁石の個数は複数であって、前記磁石付き送気管ユニットにおける複数の前記磁石が10〜30mmの間隔を保った状態で対向していることを特徴とする請求項1乃至8のいずれかに記載の磁粉体製造装置。

【請求項10】

前記磁石付き送気管ユニットにおける前記磁石の磁束密度が2000〜8000ガウスであることを特徴とする請求項1乃至9のいずれかに記載の磁粉体製造装置。

【請求項11】

前記磁石付き送気管ユニットは、前記送気管に設けれ、かつ空気の送気流量を調節するバルブを備えていることを特徴とする請求項1乃至10のいずれかに記載の磁粉体製造装置。

【請求項12】

前記磁石付き送気管ユニットは、前記炉容器の周壁に設けられた第1磁石付き送気管ユニットと、前記炉容器の底壁に設けられた第2磁石付き送気管ユニットとからなることを特徴とする請求項1乃至11のいずれかに記載の磁粉体製造装置。

【請求項13】

前記第2磁石付き送気管ユニットの前記燃焼室に位置する部分の側面視形状がT字形状になっていることを特徴とする請求項12に記載の磁粉体製造装置。

【請求項14】

内部に前記有機廃棄物を受容可能な燃焼室が形成された炉容器と、

前記炉容器に設けられ、前記有機廃棄物を加熱する廃棄物用加熱器と、

前記炉容器に設けられ、空気を前記炉容器の前記燃焼室へ送気する送気管、及び前記送気管に設けられかつ前記送気管の流路に磁力を発生させる磁石を備え、磁性を帯びた空気を前記炉容器の前記燃焼室へ送気する磁石付き送気管ユニットと、

前記炉容器に設けられ、前記有機廃棄物の燃焼によって生成された燃焼ガスを前記炉容器の外側へ排気する排気管ユニットと、

前記排気管ユニットの途中に設けられ、内部が前記排気管ユニットの流路に連通した排煙用燃焼ボックスと、

前記排煙用燃焼ボックスの内部に設けられ、前記燃焼ガスの排煙を加熱して燃焼させる排煙用加熱器と、

を具備して、磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する磁粉体製造方法であって、

前記有機廃棄物を着火させるときは、前記破棄物用加熱器を動作させて第1の一定時間加熱させる工程と、

前記排煙用燃焼ボックス内の前記廃棄物用加熱器の動作に伴って前記第1の一定時間以上の第2の一定時間の間、前記排煙加熱器を動作させて前記排煙燃焼ボックス内を600度〜800度にする工程と、

前記有機廃棄物が灰化したときに前記排煙加熱器を停止させる工程と、

前記排煙加熱器の停止に伴って前記第1の一定時間より長くかつ第2の一定時間以下の時間経過したときに灰化した灰化物を磁粉体として取り出す工程と

を行うことによって前記磁粉体を得ることを特徴とする磁粉体製造方法。

【請求項1】

磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する磁粉体製造装置であって、

内部に前記有機廃棄物を受容可能な燃焼室が形成された炉容器と、

前記炉容器に設けられ、前記有機廃棄物を加熱する廃棄物用加熱器と、

前記炉容器に設けられ、空気を前記炉容器の前記燃焼室へ送気する送気管、及び前記送気管に設けられかつ前記送気管の流路に磁力を発生させる磁石を備え、磁性を帯びた空気を前記炉容器の前記燃焼室へ送気する磁石付き送気管ユニットと、

前記炉容器に設けられ、前記有機廃棄物の燃焼によって生成された燃焼ガスを前記炉容器の外側へ排気する排気管ユニットと、

前記排気管ユニットの途中に設けられ、内部が前記排気管ユニットの流路に連通して、燃焼後のガスを排出する排煙用燃焼ボックスと、

前記排煙用燃焼ボックスの内部に設けられ、前記燃焼ガスの排煙を加熱して燃焼させる排煙用加熱器と、

を具備したことを特徴とする磁粉体製造装置。

【請求項2】

前記排煙用燃焼ボックスは、多数であり、これらの燃焼ボックスは排気管によって多段に連結されて、最後段が前記燃焼後のガスを排出するように構成されていることを特徴とする磁粉体製造装置。

【請求項3】

前記排煙用加熱器は、電熱線であり、該電熱線は螺旋状であることを特徴とする請求項1又は2記載の磁粉体製造装置。

【請求項4】

前記排煙用燃焼ボックスは、

前記炉容器の上面周囲に多数設けられていることを特徴とする請求項1乃至3のいずれかに記載の磁粉体製造装置。

【請求項5】

前記多段の排煙用燃焼ボックスは、

前記燃焼室内の燃焼ガスを直接入力し、これを前記燃焼炉以上の温度で加熱して排出する第1排煙用燃焼ボックスと、

前記第1排煙用燃焼ボックスからの燃焼ガスを前記燃焼炉以上の温度で加熱して前記排気管を介して送出する第2排煙用燃焼ボックスと

で多段を形成していることを特徴とする請求項2記載の磁粉体製造装置。

【請求項6】

前記排煙用燃焼ボックスは、600度〜800度の温度であることを特徴とする請求項1乃至5のいずれかに記載の磁粉体製造装置。

【請求項7】

前記排煙用燃焼ボックス及び前記路容器は空間部を有する二重構造にされていることを特徴とする請求項1乃至6のいずれかに記載の磁粉体製造装置。

【請求項8】

前記炉容器は、上側に前記炉容器の前記燃焼室に連通した開口部を有してあって、

前記炉容器の前記開口部の周縁に設けられ、上側に前記有機廃棄物を投入する投入口を有し、前記有機廃棄物を収容するホッパと、

前記炉容器に設けられ、前記炉容器の前記開口部を開閉可能なシャッタと、

を具備したことを特徴とする請求項1乃至7のいずれかに記載の磁粉体製造装置。

【請求項9】

前記磁石付き送気管ユニットにおける前記磁石の個数は複数であって、前記磁石付き送気管ユニットにおける複数の前記磁石が10〜30mmの間隔を保った状態で対向していることを特徴とする請求項1乃至8のいずれかに記載の磁粉体製造装置。

【請求項10】

前記磁石付き送気管ユニットにおける前記磁石の磁束密度が2000〜8000ガウスであることを特徴とする請求項1乃至9のいずれかに記載の磁粉体製造装置。

【請求項11】

前記磁石付き送気管ユニットは、前記送気管に設けれ、かつ空気の送気流量を調節するバルブを備えていることを特徴とする請求項1乃至10のいずれかに記載の磁粉体製造装置。

【請求項12】

前記磁石付き送気管ユニットは、前記炉容器の周壁に設けられた第1磁石付き送気管ユニットと、前記炉容器の底壁に設けられた第2磁石付き送気管ユニットとからなることを特徴とする請求項1乃至11のいずれかに記載の磁粉体製造装置。

【請求項13】

前記第2磁石付き送気管ユニットの前記燃焼室に位置する部分の側面視形状がT字形状になっていることを特徴とする請求項12に記載の磁粉体製造装置。

【請求項14】

内部に前記有機廃棄物を受容可能な燃焼室が形成された炉容器と、

前記炉容器に設けられ、前記有機廃棄物を加熱する廃棄物用加熱器と、

前記炉容器に設けられ、空気を前記炉容器の前記燃焼室へ送気する送気管、及び前記送気管に設けられかつ前記送気管の流路に磁力を発生させる磁石を備え、磁性を帯びた空気を前記炉容器の前記燃焼室へ送気する磁石付き送気管ユニットと、

前記炉容器に設けられ、前記有機廃棄物の燃焼によって生成された燃焼ガスを前記炉容器の外側へ排気する排気管ユニットと、

前記排気管ユニットの途中に設けられ、内部が前記排気管ユニットの流路に連通した排煙用燃焼ボックスと、

前記排煙用燃焼ボックスの内部に設けられ、前記燃焼ガスの排煙を加熱して燃焼させる排煙用加熱器と、

を具備して、磁性を帯びた空気雰囲気中において有機廃棄物を燃焼させることにより、磁粉体を製造する磁粉体製造方法であって、

前記有機廃棄物を着火させるときは、前記破棄物用加熱器を動作させて第1の一定時間加熱させる工程と、

前記排煙用燃焼ボックス内の前記廃棄物用加熱器の動作に伴って前記第1の一定時間以上の第2の一定時間の間、前記排煙加熱器を動作させて前記排煙燃焼ボックス内を600度〜800度にする工程と、

前記有機廃棄物が灰化したときに前記排煙加熱器を停止させる工程と、

前記排煙加熱器の停止に伴って前記第1の一定時間より長くかつ第2の一定時間以下の時間経過したときに灰化した灰化物を磁粉体として取り出す工程と

を行うことによって前記磁粉体を得ることを特徴とする磁粉体製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2010−98009(P2010−98009A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−265722(P2008−265722)

【出願日】平成20年10月14日(2008.10.14)

【出願人】(508209152)

【出願人】(504350005)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月14日(2008.10.14)

【出願人】(508209152)

【出願人】(504350005)

【Fターム(参考)】

[ Back to top ]