磨耗状態検知システム

【課題】機械動作部を機械収容部から取り出し、若しくは潤滑油から露出させることなく、機械動作部の故障を未然に防止する磨耗状態検知システムを提供すること。

【解決手段】内部が潤滑油に含浸されたポッドに設けられ、潤滑油中で所定に動作をする少なくとも鉄分を含む機械動作部の磨耗状態を検知する磨耗状態検知システム3は、潤滑油に含まれる鉄分濃度を検知する検知ユニット40と、検知ユニット40により検知された鉄分濃度に基づき、機械動作部の磨耗状態を算出する磨耗状態算出手段50と、を備えることで、潤滑油に含浸されたポッドに設けられた機械動作部の磨耗状態が、機械動作部をポッドから取り出し、若しくは潤滑油から露出させることなく検知できるばかりか、機械動作部の不具合発生の原因となる機械動作部の磨耗状態を、不具合の発生以前に検知して不具合を未然に防止できる。

【解決手段】内部が潤滑油に含浸されたポッドに設けられ、潤滑油中で所定に動作をする少なくとも鉄分を含む機械動作部の磨耗状態を検知する磨耗状態検知システム3は、潤滑油に含まれる鉄分濃度を検知する検知ユニット40と、検知ユニット40により検知された鉄分濃度に基づき、機械動作部の磨耗状態を算出する磨耗状態算出手段50と、を備えることで、潤滑油に含浸されたポッドに設けられた機械動作部の磨耗状態が、機械動作部をポッドから取り出し、若しくは潤滑油から露出させることなく検知できるばかりか、機械動作部の不具合発生の原因となる機械動作部の磨耗状態を、不具合の発生以前に検知して不具合を未然に防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内部が潤滑油に含浸された機械収容部に設けられ、潤滑油中で所定に動作をする少なくとも鉄分を含む機械動作部の磨耗状態を検知する磨耗状態検知システムに関する。

【背景技術】

【0002】

従来、船舶等において、その推進手段であるプロペラを備える機械収容部が適用されており、機械収容部が旋回するための各駆動軸に設けられたギア(歯車)が円滑に噛合し所定の駆動力を常時伝達するように、潤滑油が機械収容部内に充填されギア等を含浸している(例えば、特許文献1参照)。

【0003】

この種の機械収容部において、時間の経過に伴って、互いに噛合したギア同士の摩擦により夫々のギアが機械的に漸次磨耗し、ギアの過度の磨耗に起因して、振動の発生や駆動力の伝達効率の低下といった問題が生じる虞がある。そのため、定期的にギアの磨耗状態について主に目視による点検を行い、必要に応じてギアを交換することで、ギアの磨耗に起因する故障等の不具合を未然に防止している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−278379号公報(第6頁、第1図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述したギアの目視点検に際して、先ず機械収容部内の潤滑油を全量抜き取り、機械収容部を分解してギアを露出させ、目視点検した後に、再び機械収容部を組付け潤滑油を充填するといった作業手間を必要とするが、点検を行った際にギアの磨耗状態が比較的軽度である場合には、結果としてギアの交換を要しないことになり、点検に要する作業手間の割りに作業の効果が著しく低いといった虞がある。

【0006】

本発明は、このような問題点に着目してなされたもので、ギア等の機械動作部を機械収容部から露出させる作業手間を要することなく、機械動作部の故障等の不具合を未然に防止する磨耗状態検知システムを提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明の磨耗状態検知システムは、

内部が潤滑油に含浸された機械収容部に設けられ、前記潤滑油中で所定に動作をする少なくとも鉄分を含む機械動作部の磨耗状態を検知する磨耗状態検知システムであって、

前記潤滑油に含まれる鉄分濃度を検知する鉄分濃度検知手段と、

該鉄分濃度検知手段により検知された鉄分濃度に基づき、前記機械動作部の磨耗状態を算出する磨耗状態算出手段と、を備えることを特徴としている。

この特徴によれば、鉄分濃度検知手段により機械収容部内の潤滑油に含まれる鉄分濃度を検知し、磨耗状態算出手段により、鉄分濃度に基づき機械動作部の磨耗状態を算出することで、潤滑油に含浸された機械収容部に設けられた機械動作部の磨耗状態が、機械動作部を機械収容部から取り出し、若しくは潤滑油から露出させることなく検知できるばかりか、機械動作部の不具合発生の原因となる機械動作部の磨耗状態を、不具合の発生以前に検知して不具合を未然に防止できる。

【0008】

本発明の磨耗状態検知システムは、

前記磨耗状態算出手段は、

前記鉄分濃度検知手段により鉄分濃度が検知される毎に、鉄分濃度情報と該鉄分濃度を検知した検知日時情報とを対応付けて記憶する記憶部と、

該記憶部に記憶された各々の前記鉄分濃度情報及び検知日時情報に基づき、単位時間当たりの鉄分濃度上昇率を算出する算出部と、

該算出部により算出された鉄分濃度上昇率が所定値を超えた場合に、前記機械動作部が所定の磨耗状態であるとして報知する報知部と、を備えることを特徴としている。

この特徴によれば、記憶部に記憶された各々の鉄分濃度情報及び検知日時情報に基づき、単位時間当たりの鉄分濃度上昇率を算出部により算出し、鉄分濃度上昇率が所定値を超えた場合に、機械動作部が所定の磨耗状態であるとして報知部により報知できるため、潤滑油を一部若しくは全部交換するなどして、鉄分濃度の値自体が変化した場合でも、機械動作部の磨耗状態に依拠する鉄分濃度上昇率に基づいて機械動作部の磨耗状態を正確に把握できる。

【0009】

本発明の磨耗状態検知システムは、

前記鉄分濃度検知手段は、電源が供給されることで励磁して磁場を発生する励磁コイルと、該励磁コイルの励磁により誘導起電力を発生する誘導コイルと、該誘導コイルに発生した誘導起電力を検知する検知部とを備え、

前記励磁コイルが発生した磁場に前記潤滑油を作用させることで、前記検知部は、該潤滑油に含まれる鉄分濃度を誘導起電力として検知するようになっていることを特徴としている。

この特徴によれば、鉄分濃度検知手段が、磁場を発生する励磁コイルと、励磁コイルの励磁により誘導起電力を発生する誘導コイルと、誘導コイルに発生した誘導起電力を検知する検知部とを備えることで、潤滑油中の磁性体である鉄分の濃度を、誘導起電力として確実且つ高精度に検知できる。

【0010】

本発明の磨耗状態検知システムは、

前記鉄分濃度検知手段は、前記機械収容部とは別体に設けられ、前記機械収容部に、該機械収容部内の潤滑油を採取する採取口が形成されていることを特徴としている。

この特徴によれば、機械収容部内の潤滑油を、採取口を介して採取することで、機械収容部とは別体に設けられた鉄分濃度検知手段により、適宜の場所で鉄分濃度を検知できる。

【0011】

本発明の磨耗状態検知システムは、

前記機械収容部に、該機械収容部内の所定位置で開口した潤滑油を採取する採取路が、前記採取口に向けて形成されていることを特徴としている。

この特徴によれば、機械収容部内の潤滑油を、機械収容部内の所定位置で開口した採取路、及び採取口を介して採取することで、機械収容部内の定位置における潤滑油を常時採取することになり、採取した潤滑油の条件を一定にできる。

【0012】

本発明の磨耗状態検知システムは、

前記機械収容部は、前記採取口が形成された非回転の被覆部と、該被覆部に対し液密に旋回可能であって内部に前記採取路が形成された旋回部とからなり、該旋回部を前記被覆部に対し所定角度に旋回した場合に、前記採取口と前記採取路とが連通するようになっていることを特徴としている。

この特徴によれば、旋回部を前記被覆部に対し所定角度に旋回するだけで、採取口と採取路とが連通するため、旋回部内の定位置における一定条件の潤滑油を、非回転の被覆部に形成された一定箇所の採取口を介し採取し易い。

【0013】

本発明の磨耗状態検知システムは、

前記機械収容部に、前記潤滑油の循環路と、前記潤滑油を前記循環路に循環させる循環手段とが設けられていることを特徴としている。

この特徴によれば、機械収容部に設けられた循環手段により潤滑油を循環路に循環させることで、循環流で潤滑油中の鉄分濃度を平均化し、常に平均化した鉄分濃度を検知できるため、機械動作部の磨耗状態を精度良く検知できる。

【0014】

本発明の磨耗状態検知システムは、

前記機械動作部は、前記機械収容部内に上下方向に配設され前記機械収容部の底部に向けて開口した開口端を備えた内空構造の内空軸を含み、前記循環路は、前記内空軸の外部から前記開口端を介して内空軸の内部に通じていることを特徴としている。

この特徴によれば、循環路が、機械収容部内に上下方向に配設された内空軸の外部から、機械収容部の底部に向けて開口した開口端を介して内空軸の内部に通じていることで、重量により蓄積し易い機械収容部の底部における潤滑油中の鉄分も、循環路に循環させることができる。

【0015】

本発明の磨耗状態検知システムは、

前記循環路を構成する配管部に、前記励磁コイルが設けられていることを特徴としている。

この特徴によれば、循環路を構成する配管部に、励磁コイルが設けられていることで、機械収容部内の潤滑油を採取する手間を要することなく、循環路の循環により平均化した鉄分濃度を検知できる。

【0016】

本発明の磨耗状態検知システムは、

前記配管部は、強磁性体を除く材料から成ることを特徴としている。

この特徴によれば、配管部が、強磁性体を除く材料から成ることで、配管部に設けられた励磁コイルが配管部により励磁され難く、潤滑油中の鉄分のみにより励磁されることになるため、誘導起電力として鉄分濃度を検知し易い。

【図面の簡単な説明】

【0017】

【図1】ポッドを備える船舶を示す正面図である。

【図2】ポッドを示す断面図である。

【図3】(a)は、図2の上面図であり、(b)は、吸引筒を示す側面図であり、(c)は、吸引筒が取外された状態の配管の開口部を示す(b)の上面図である。

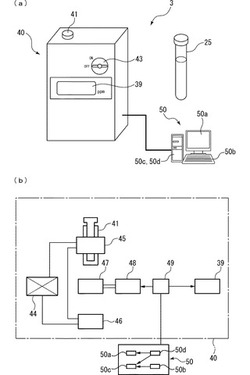

【図4】(a)は、磨耗状態検知システムを示す説明図であり、(b)は、(a)のブロック図である。

【図5】(a)は、検知日とポッド内の潤滑油に含まれる鉄分濃度との関係を示すグラフであり、(b)は、検知日とポッドが動作不良を起こす確率との関係を示すグラフである。

【図6】(a)は、変形例の磨耗状態検知システムを示す説明図であり、(b)は、(a)のブロック図である。

【発明を実施するための形態】

【0018】

本発明に係る磨耗状態検知システムを実施するための形態を実施例に基づいて以下に説明する。

【実施例】

【0019】

実施例に係る磨耗状態検知システムにつき、図1から図5を参照して説明する。先ず図1の符号1は、荷役を目的とする船舶1であって、船舶1の船尾には、該船舶1に推進力を付与するプロペラを備えた機械収容部としてのポッド2が、左右両舷側に2つ備えられている(一点鎖線囲い部E参照)。各ポッド2は、後述のように船舶1本体に対し所望に旋回することで、船舶1に所望の方向に推進力を付与できるようになっている。

【0020】

図2に示されるように、ポッド2は、主に、二重反転プロペラであるプロペラ9,19と、プロペラ9が固定に取付けられたプロペラ軸6と、該プロペラ軸6に対して回転可能に嵌挿する管部16と、船舶1の本体を構成する固定部17に固定された非回転の被覆部8と、該被覆部8に回転可能に支持されるハウジング10と、該プロペラ9,19に回転力を付与する上部入力軸20と、上部入力軸20の回転力をプロペラ軸6に伝達する伝達部18と、ハウジング10及び伝達部18が被覆部8に対して回転させる油圧装置30,30(図3(a)参照)と、潤滑油を循環する循環装置26と、ポッド2内の所定位置で開口した潤滑油を採取する採取路としての配管7と、から構成されている。

【0021】

ハウジング10は、被覆部8に設けられた軸受部21により液密に被覆部8に対して回転可能に支持される内空構造の第1収容室13と、第1収容室13に接続され内部が連通する第2収容室14と、から構成され、第1収容室13と被覆部8との間、第1収容室13内、及び第2収容室14内には、潤滑油が充填されている。

【0022】

また、第1収容室13は、後述の中間軸5が挿通される管部13bと、管部13bに連通し、図示上方に向かって開口する連通部13cと、から構成されており、第2収容室14は、プロペラ軸6を収容する収容部14aと、該収容部14aと管部13bとの間に取付けられ、後述の中間軸15を収容する管部14bと、から構成されている。

【0023】

上部入力軸20は、中間軸29を介して動力装置27に連結されており、動力装置27が作動することで中間軸29及び上部入力軸20がその軸回りに回転する。また、上部入力軸20は、その軸回りに固定された歯車部20aを有している。

【0024】

伝達部18は、上部入力軸20の歯車部20aに噛合する歯車部4aを備えた上部傘歯車4と、支持部材11を介して上部傘歯車4に接続する中間軸5と、支持部材12を介して中間軸5に接続する中間軸15と、中間軸15に接続する下部傘歯車28と、から成る。

【0025】

支持部材12の軸回りには、循環手段としてのスクリュー34が固定に取付けられており、支持部材12が中間軸5,15とともに回転することで、スクリュー34の螺旋部34aにより、潤滑油に、支持部材12の軸方向における図示下方に向かう流れを発生させるようになっている。より具体的には、スクリュー34の螺旋部34aの先端が、第1収容室13の内部に固定された内筒38の内周面に当接しており、螺旋部34aと内筒38の内部とにより仕切られた箇所の潤滑油が、スクリュー34の旋回とともに、順次下方に移動することで、潤滑油に対し、下方に向かう流れを発生させる。

【0026】

上部傘歯車4、中間軸5、中間軸15、及び下部傘歯車28は、ポッド2内の図示上下方向に配設され、各々は、その内部が貫通する内空構造の内空軸として形成され、連通している。下部傘歯車28が第2収容室14の底部に向けて開口した開口端28cを有しており、開口端28cを介して、中間軸15、中間軸5、及び上部傘歯車4の内部に通じている。このため、スクリュー34が潤滑油に前記図示下方に向かう流れを発生させることで、潤滑油の流れが下部傘歯車28、中間軸15、中間軸5、及び上部傘歯車4の内部を通過し、後述の支持室23に送られるようになっている。

【0027】

そして、支持室23に送られた潤滑油の流れが、第1収容室13及び第2収容室14を通過することで、潤滑油の流れが循環するようになっており、これら潤滑油の流れが通過する経路が本発明の循環路を構成している。

【0028】

固定部17の上部を構成する上部板35には、上部入力軸20を回転可能に支持する支持室23が連設されており、この支持室23の上部には、第1収容室13からの潤滑油が注入される注入室22が設けられている。

【0029】

循環装置26は、注入室22及び支持室23に架けて設けられ、循環装置26のノズル26aが第1収容室13に挿入されている。循環装置26のポンプにより第1収容室13内の潤滑油が吸引された後に、潤滑油が注入室22に注入され、この注入室22に注入された潤滑油は、支持室23を介して第1収容室13に再び注入され、第2の収容室14側に流下するようになっている。すなわち、潤滑油は、第1収容室13、循環装置26、注入室22、支持室23、第1収容室13、及び第2収容室14の順で循環するようになっており、この潤滑油の経路も循環路として構成されている。

【0030】

プロペラ軸6の軸回りに固定に取付けられた歯車部6aは、下部傘歯車28の歯車部28aに噛合するとともに、管部16の外周回りに固定に取付けられた歯車部16aも、歯車部28aに噛合している。上部入力軸20が回転することで、上部傘歯車4、中間軸5、中間軸15、及び下部傘歯車28が各々の軸回りに回転し、歯車部28aにそれぞれ噛合した、歯車部6aを備えたプロペラ軸6と、歯車部16aを備えた管部16は、夫々の軸回りに回転する。このプロペラ軸6及び管部16の回転により、プロペラ軸6に固定に取付けられたプロペラ9と、管部16に固定に取付けられプロペラ19とが回転し、前記船舶が進行するようになっている。

【0031】

尚、下部傘歯車28が回転することで、歯車部6a及び歯車部16aは、互いに異なる回転方向で回転するようになっており、プロペラ19の回転方向は、プロペラ9の回転方向に対して逆回転方向になっている。すなわち、プロペラ9,19は、二重反転プロペラ式となっており、進行方向の前方側であるプロペラ19が発生する回転エネルギーを有する流れを、該回転エネルギーを逆回転するプロペラ9で回収することで、高いプロペラ効率が得られるようになっている。

【0032】

図3(a)に示されるように、2基の油圧装置30,30は、それぞれ上部板35に固定に設けられており、油圧装置30の図示しないピニオンギアが、第1収容室13の連通部13cの上端に取付けられている旋回用歯車13aに噛合している。この構成により、油圧装置30を駆動させることで、ピニオンギアを介し旋回用歯車13aが回転し、ハウジング10及び伝達部18が被覆部8に対して水平方向(伝達部18の軸回り)に360°回転する。すなわち、ハウジング10及び伝達部18が被覆部8に対して前記水平方向に旋回し、これらハウジング10及び伝達部18が本発明の旋回部を構成している(図2参照)。

【0033】

図2に示されるように、配管7は、第1収容室13の上部に開口した開口部7a(図3(c)参照)から第2収容室14の底部に開口した開口部7bに架けて内部が連通した管であって、ハウジング10に固定に配設されている。また、図3(a)〜(c)に示されるように、配管7は、その上部における開口部7aが上部板35に第1収容室13と連通するように、ハウジング10内の潤滑油を採取する採取口としての吸引筒24と対向可能になっている。すなわち、配管7は、吸引筒24に向けて形成されている。

【0034】

つまり、ハウジング10が被覆部8に対して前記水平方向に旋回することで、配管7もハウジング10とともに旋回し、この配管7を被覆部8に対して所定角度(本実施例では、船舶1の前進方向である0度)に旋回した場合に、吸引筒24と配管7の開口部7aとが対向連通するようになっている。

【0035】

そして、配管7を被覆部8に所定角度に旋回した後に、吸引筒24の蓋部24aを取外し、図示しないハンドポンプのノズルを吸引筒24内に挿入することで、該ノズルの先端部が開口部7aに挿入され、配管7内の潤滑油が採取可能となる。

【0036】

このように、ポッド2内の潤滑油を、ポッド2内の所定位置で開口した配管7、及び吸引筒24を介して採取することで、ポッド2内の定位置における潤滑油を常時採取することになり、採取した潤滑油の条件を一定にできる。

【0037】

また、前述のように、ハウジング10及び伝達部18を被覆部8に対し所定角度に旋回するだけで、吸引筒24と配管7とが連通するため、ハウジング10及び伝達部18内の定位置における一定条件の潤滑油を、非回転の被覆部8に形成された一定箇所の吸引筒24を介し採取し易い。

【0038】

また、前述のように、ポッド2に設けられたスクリュー34により潤滑油を循環路に循環させることで、循環流で潤滑油中の鉄分濃度を平均化し、常に平均化した鉄分濃度を検知できるため、ポッド2の磨耗状態を精度良く検知できる。

【0039】

更に、前述のように、循環路が、ポッド2内に上下方向に配設された内空軸の外部から、ポッド2の底部に向けて開口した開口端28cを介して内空軸の内部に通じていることで、重量により蓄積し易いポッド2の底部における潤滑油中の鉄分も、循環路に循環させることができる。

【0040】

尚、後述のように、ポッド2内の各所で所定の動作を行う構成部材同士の係合(例えば、下部傘歯車28の歯車部28aと歯車部6a,16aとの噛合)が長期に亘り継続することで、各部材の鉄分から成る表層部が粉体として部材から剥離し、この粉体がその重量により第2収容室14の底部に経時的に堆積する。このため、本実施例では、潤滑油に含まれる鉄分濃度が比較的高い第2収容室14の底部における潤滑油を採取するように、配管7の開口部7bが第2収容室14の底部に開口するまで配管7が延びている構成となっている。

【0041】

また、配管7が第2収容室14の底部における潤滑油を採取するために、本実施例では、前記ハンドポンプにより、潤滑油を先ず配管7の内容積に相当する所定量採取し、この採取した潤滑油を上済み液として除外した(第1収容室13に戻した)後に、潤滑油の本採取を行う。このように、当初に採取した配管7の内容積に相当する量を除外した後の潤滑油を本採取として利用することで、第2収容室14の底部における潤滑油の鉄分濃度として検知できる。

【0042】

図2に示されるように、潤滑油には、プロペラ9,19の回転やハウジング10及び伝達部18の被覆部8に対する旋回等により、歯車部20a及び上部傘歯車4、歯車部6a,16a及び歯車部28a、上部傘歯車4及び該上部傘歯車4を支持する軸受部31、中間軸15及び該中間軸15を支持する軸受部32、並びに下部傘歯車28及び該下部傘歯車28を支持する軸受部33等の係合する各部材同士が磨耗することで発生する鉄分を含む粉体が含浸されており、該係合する各部材が、本発明の機械動作部を構成している。

【0043】

尚、本実施例では、プロペラ9,19の回転やハウジング10及び伝達部18の被覆部8に対する旋回等により磨耗する機械動作部のうち少なくとも一つの構成部材は、強磁性体である鉄分(Fe)を含んで構成され、該磨耗により鉄分が潤滑油に含浸される。

【0044】

前述の機械動作部の磨耗により機械動作部が故障等の不具合を起こす虞があるため、本実施例では、潤滑油に含まれる鉄分濃度を定期的に計測し、機械動作部の磨耗状態を算出することで、機械動作部の磨耗状態を把握して機械動作部の不具合を未然に防止できるようになっている。

【0045】

次に、潤滑油に含まれる鉄分濃度(鉄分の重量濃度)の算出方法について説明する。

【0046】

図4(a)に示されるように、磨耗状態検知システム3は、ポッド2とは別体に設けられたシステムであり、前述したように配管7内から本採取した潤滑油に含まれる鉄分の濃度を計測する鉄分濃度検知手段としての検知ユニット40と、機械動作部の磨耗状態を算出する磨耗状態算出手段50と、から構成されている。

【0047】

検知ユニット40は、潤滑油が注入されたサンプル瓶25が挿入される挿入部41と、この検知ユニット40を起動/停止させるon/offスイッチ43と、サンプル瓶25内の潤滑油に含まれる鉄分濃度を表示する表示部39と、を備えている。

【0048】

図4(b)に示されるように、検知ユニット40は、on/offスイッチ43をon状態にすることで、交流電流を出力する交流電源44と、交流電源44により電源が供給されることで励磁して磁場を形成する励磁コイル45,46と、励磁コイル45,46の励磁により誘導起電力を発生する誘導コイル47と、誘導コイル47の誘導起電力を増幅する増幅回路48と、増幅回路にかかる電圧を電圧値として検知する検知部49と、から構成されている。

【0049】

励磁コイル45は、挿入部41の外周を覆うように配置されており、誘導コイル47は、励磁コイル45,46の間に配置されている。励磁コイル45,46の間に磁性体が存在しない場合(すなわち、サンプル瓶25が挿入部41に挿入されない場合、或るいはサンプル瓶25が挿入部41に挿入されても潤滑油に鉄分が含まれていない場合)には、交流電源44が交流電流を出力している状態において、励磁コイル45,46により発生した磁場が、誘導コイル47付近において互いに打ち消される。この磁場の打ち消しにより、誘導コイル47に誘導起電力が発生することがない。

【0050】

一方、鉄分が含まれる潤滑油が注入されたサンプル瓶25が挿入部41に挿入されている場合には、励磁コイル45,46により発生した磁場が、誘導コイル47付近において不平衡となるため、誘導コイル47が誘導起電力を発生する。

【0051】

検知部49は、on/offスイッチ43をon状態にすることで交流電源44から電源が供給され、サンプル瓶25内の潤滑油に含まれる鉄分濃度Z(ppm)と増幅回路48から出力される電圧値Vとの関係を示す関係式Z=f(V)(増幅回路48の電圧値(V)を変数として鉄分濃度Zが求まる関数)を記憶している。

【0052】

また、励磁コイル45,46が発生した磁場に、サンプル瓶25内の潤滑油を作用させることで、検知部49は、増幅回路48から出力される電圧を電圧値として検知し、該電圧値と関係式Zとからサンプル瓶25内の潤滑油に含まれる鉄分濃度を算出し、該算出した値を表示部39に表示する。

【0053】

このように、鉄分濃度検知手段としての検知ユニット40が、磁場を発生する励磁コイル45,46と、励磁コイル45,46の励磁により誘導起電力を発生する誘導コイル47と、誘導コイル47に発生した誘導起電力を、増幅回路48を介して検知する検知部49とを備えることで、潤滑油中の磁性体である鉄分濃度を、検知部49により、該潤滑油に含まれる鉄分濃度を増幅回路48の電圧値、すなわち誘導起電力として確実且つ高精度に検知できる。

【0054】

また、ポッド2内の潤滑油を、吸引筒24を介して採取することで、ポッド2内とは別体に設けられた検知ユニット40により、適宜の場所で鉄分濃度を検知できる。上述した鉄分濃度の検知は、作業者等が所定期間ごと(例えば毎日1回若しくは毎週1回)に継続して行う。

【0055】

次に、日時の経過とポッド2内の潤滑油に含まれる鉄分濃度の関係を説明する。

【0056】

図5(a)は、鉄分濃度の検知日t(日)と、当該検知日におけるポッド2内の潤滑油に含まれる鉄分濃度M(ppm)と、の関係を時系列的に示しており、図示実線の曲線に示されるように、初期段階においては新品の機械動作部の表層部の剥離が比較的生じ易いため、t1まで比較的急に鉄分濃度が増加する(t1において鉄分濃度はM1)。

【0057】

尚、前述した検知ユニット40で検知した鉄分濃度は、1日ごとに計測される実測値であり、鉄分濃度Zと表しており、図5(a)の曲線で示される鉄分濃度は、後述のように実測値である鉄分濃度Zから関数近似で得られた連続した関数として、鉄分濃度Mと表している。

【0058】

そして、t1を過ぎると、機械動作部の動作が安定するため、t3まで長期に亘って緩やかに且つ略一定の上昇率で鉄分濃度が増加する。t3を過ぎると、鉄分濃度上昇率Lが高まる。ここで、鉄分濃度上昇率Lとは、単位時間当たりの鉄分濃度の増加分(図5(a)中の曲線の傾き)を意味する。

【0059】

図5(b)は、検知日t(日)とポッド2が動作不良を起こす確率(以後、確率P(%)と称す)の関係を示しており、図示曲線に示されるように、t=0に近い初期段階において、ポッド2内の構成部材が備付不良等により確率Pが比較的高いが(t=0近傍において確率PはP0)、t1まで確率Pが漸次減少する(t1において確率PはP1)。

【0060】

そして、鉄分濃度Mがt1からt3まで緩やかに増加し、t3を過ぎると急激に増加することに応じて、確率Pも、t1からt3まで緩やかに増加し、t3を過ぎると急激に増加するようになっている。すなわちポッド2の確率Pは、時系列的にいわゆるバスタブ曲線を形成する。つまり、仮に潤滑油の交換が無いとした場合、ポッド2が動作不良を起こす確率が急激に高まる(鉄分濃度上昇率LがL3を示す)時であるt3が、ポッド2の機械動作部を交換等する最適なタイミングであることになる(t3において確率PはP3)。また、本実施例のように潤滑油の交換が有る場合、鉄分濃度上昇率LがL3以上を示す時が、ポッド2の機械動作部を交換等する最適なタイミングになる。

【0061】

前述したように、機械動作部の磨耗により、潤滑油に含まれる鉄分濃度が高まり、ポッド2内の潤滑油の油質が劣化するため、本実施例では、所定期間の使用後、ポッド2内の潤滑油を所定量(例えば半分量)交換する作業を行う。尚、一般的に、潤滑油を交換するまでの潤滑油の使用期間は、機械動作部を磨耗により交換するまでの機械動作部の使用期間よりも短い。

【0062】

図5(a)に示されるように、点線の曲線は、検知日t2においてポッド2内の潤滑油を半分交換、すなわちt2まで使用していた潤滑油の半分を、鉄分を含まない新規の潤滑油に交換した場合において、検知日t(日)とポッド2内の潤滑油に含まれる鉄分濃度M(ppm)との関係を示している。また、図5(b)における点線の曲線は、検知日t(日)と確率Pとの関係を示している。

【0063】

ポッド2内の潤滑油を半分交換することにより、交換後の鉄分濃度は、交換前の鉄分濃度の略半分を示すことになる。尚、言うまでもないが、潤滑油を交換しても、機械動作部の磨耗の状態は変化しない。したがってt2以後、t2からt4付近までの期間において、鉄分濃度は、図示実線におけるt1からt3までの鉄分濃度の増加と同様に緩やかな勾配で増加する傾向を示す。そして、更に鉄分濃度Mは、t4付近を過ぎると急激に増加する(t4において鉄分濃度はM4)。すなわち、図5(b)に示されるように、確率Pがt4付近を過ぎると急激に上昇する(t4において確率はP4)。

【0064】

次に、機械動作部の磨耗状態を把握する方法について説明する。

【0065】

磨耗状態算出手段50は、図4(a)、(b)に示されるように、所定の表示を行う報知部としての表示部50aと、検知日時情報等の各種情報を入力する入力部50bと、入力部50bに入力された検知日を示す検知日時情報及び検知日における鉄分濃度を示す鉄分濃度情報を対応付けて記憶する記憶部50cと、鉄分濃度上昇率を算出する演算や各種制御を実行する制御部50dと、表示部50a、入力部50b、記憶部50c、及び制御部50dに電力を供給する図示しない電源部と、を備えている。

【0066】

また、記憶部50cは、図5(a)における実線の曲線(潤滑油を交換しないとした場合の曲線)において、鉄分濃度が急激に増加する検知日t3における傾きの値(L3)と、鉄分濃度上昇率を算出するためのプログラムと、を記憶している。そして、制御部50dは、前記プログラムを実行し、検知日t1以上において図5(a)における実線の曲線のグラフを関数近似することで、関数n=s(t)(nは鉄分濃度、tは検知日)として算出し、更に該算出した関数n=s(t)を検知日tで微分する。この微分により、導関数dn/dt=ds(t)/dtが算出され、制御部50dは、dn/dt=ds(t)/dtにt3を代入することで、ds(t3)/dtを算出され、この算出されたds(t3)/dtが、所定値としての傾きの値L3となる。

【0067】

また、図5(a)の実線の曲線において、t1からt3まで緩やかに鉄分濃度が増加し、t3を過ぎると鉄分濃度上昇率が高まっているように、鉄分濃度上昇率を示す導関数dn/dtは、日時の経過とともに漸次大きくなっている(関数nにおいて、t>t1のとき、dn/dt,d2n/dt2>0)。

【0068】

本実施例では、毎日、ポッド2内の潤滑油を採取するとともに、検知ユニット40にて該潤滑油に含まれる鉄分濃度を計測し、該計測した値を入力部50bにより記憶部50cに入力していく。そして、制御部50dは、前記プログラムを実行することで、検知日t(日)とポッド2内の潤滑油に含まれる鉄分濃度M(ppm)との関係を示すグラフを作成する。

【0069】

尚、検知ユニット40で計測した鉄分濃度の記憶部50cに入力する入力部については、例えば有線若しくは無線による周知の通信手段を用いて自動に入力する自動入力部でも良いし、また作業者等が検知ユニット40の表示部39に表示された鉄分濃度を記憶部50cに手動で入力する手動入力部でも良い。

【0070】

次いで、制御部50dは、前記プログラムを実行し、検知日t1以上において前記グラフを関数近似することで、関数m=f(t)(mは鉄分濃度、tは検知日)として算出し、更に該算出した関数m=f(t)を検知日tで微分する。この微分により、導関数dm/dt=df(t)/dtが算出され、制御部50dは、今回計測した検知日を代入してdm/dtを算出する。この算出したdm/dtの値が磨耗状態を示す値となる。すなわち、制御部50dは、記憶部50cに記憶された各々の鉄分濃度情報及び検知日時情報に基づき、単位時間当たりの鉄分濃度上昇率を算出し、制御部50dは本発明の算出部を構成している。尚、前述したグラフの作成やdm/dtの算出等は、制御部50dが前記プログラムを実行することにより行われる。

【0071】

また、図5(b)の実線の曲線において、t1からt4付近まで緩やかに鉄分濃度が増加し、t4付近を過ぎると鉄分濃度上昇率が高まっているように、鉄分濃度上昇率を示す導関数dm/dtは、日時の経過とともに漸次大きくなっている(関数mにおいて、t>t1のとき、dm/dt,d2m/dt2>0)。

【0072】

そして、今回の磨耗状態を示す値が算出された後に、制御部50dは、算出したdm/dtが、傾きの値L3=ds(t3)/dt以上であるか否かを判定し、該算出したdm/dtが傾きの値L3=ds(t3)/dt以上と判定した場合には、表示部50a(図4(a)参照)に機械動作部が所定の磨耗状態であるとして所定の警告を表示する。尚、警告については、表示部50aの表示に加えて、若しくは表示部50aの表示に換えて、磨耗状態算出手段50を構成する音声発生部により警告を音声発生させてもよい。

【0073】

図5(a)の点線の曲線において、計測した検知日t4における傾きの値(L4)であって、ds(t3)/dt<df(t4)/dtとなり、計測した検知日t4において、表示部50aに所定の警告が表示される。すなわち、図5(b)に示されるように、t4における確率P4は、P3よりも大きい値を示す。尚、本実施例では、所定の警告が表示される検知日には、dm/dtがds(t3)/dtよりも大きくなるが、鉄分濃度を計測した検知日において、dm/dtがds(t3)/dtと同じになったときにも、所定の警告が表示される。

【0074】

表示部50a(図4(a)参照)に警告を示す旨が表示されたときに、ポッド2内の機械動作部の交換を行う。よって、ポッド2内を分解して機械動作部を定期的に点検を行った際に、機械動作部の磨耗が軽度であることにより機械動作部を交換する必要がない状況が起こることなく、機械動作部の磨耗状態を把握しながら、最適なタイミングで効率よく磨耗した機械動作部を交換し、ポッド2の不具合の発生を確実に防止することができる。

【0075】

つまり、単位時間当たりの鉄分濃度上昇率が急激に増加するタイミングが、ポッド2が動作不良を起こす確率が急激に増加するタイミングと一致しているため、記憶部50cに記憶された各々の鉄分濃度情報及び検知日時情報に基づき、単位時間当たりの鉄分濃度上昇率を制御部50dにより算出し、鉄分濃度上昇率が傾きの値L3を超えた場合に、機械動作部が所定の磨耗状態であるとして表示部50aにより報知することで、潤滑油を一部若しくは全部交換するなどして、鉄分濃度の値自体が変化した場合でも、機械動作部の磨耗状態に依拠する鉄分濃度上昇率に基づいて機械動作部の磨耗状態を正確に把握できる。

【0076】

また、機械動作部の動作が安定する期間(t1からt3までの期間)において、潤滑油を所定量交換し、潤滑油に含まれる鉄分濃度の値自体を減らすことで、潤滑油中の鉄分がポッド2内の機械動作部に作用することに起因する、機械動作部の更なる剥離を低減できるため、結果としてポッド2内の鉄分濃度が、急激に増加する鉄分濃度に到達する時点を遅らせることができ(本実施例では、t3からt4に遅らせている)、機械動作部の交換を行う間隔を長くすることが可能となる。

【0077】

また、図5(a)に示されるように、例えば、鉄分濃度上昇率が傾きの値L3を未だ超えない検知日であるt5において、制御部50dがプログラムを実行することにより、検知日t1から検知日t5までの実測した鉄分濃度に基づき、t5以降における将来のt(日)とポッド2内の潤滑油に含まれる鉄分濃度M(ppm)との関係が、関数m=f(t)(t1≦t)として算出されるため、今回計測した検知日t5以降においても、鉄分濃度が予測的に算出されることになる。

【0078】

このため、制御部50dは、関数m=f(t)の微分によりdf(t)/dtが算出された後に、t1以上において、検知日(t)とdf(t)/dtとの関係をグラフとして作成し、このグラフを表示部50aに表示してもよく、このようにすることで、このグラフにより、df(t)/dtが傾きの値L3以上に達する日時、すなわち、機械動作部が所定の磨耗状態になる日時を、この日時の前に予測することができるため、機械動作部を交換する作業の準備を前もって行うことができる。

【0079】

尚、本実施例では、潤滑油を所定量交換しているが、特段に潤滑油を所定量交換する作業を行わなくてもよい。この場合には、磨耗状態算出手段50は、図5(a)の実線の曲線における検知日tと鉄分濃度Mとの関係に対応する、鉄分濃度Mと機械動作部の磨耗状態を示す値との関係を示すデータを記憶している。そして、計測した値を入力部50bに入力した後に、制御部50dが、前記データを基に、該計測した値における磨耗状態を示す値を算出する。

【0080】

次いで、制御部50dは、前記算出した値が、記憶部50cにより記憶されている予め定められた所定値以上か否かを判定し、前記算出した値が予め定められた所定値以上と判定した場合には、表示部50a(図4(a)参照)に、警告を示す旨を表示する。

【0081】

以上に説明したように、実施例の磨耗状態検知システム3において、鉄分濃度検知手段としての検知ユニット40によりポッド2内の潤滑油に含まれる鉄分濃度を検知し、磨耗状態算出手段50により、鉄分濃度に基づき機械動作部の磨耗状態を算出することで、潤滑油に含浸されたポッド2に設けられた機械動作部の磨耗状態が、機械動作部をポッド2から取り出し、若しくは潤滑油から露出させることなく検知できるばかりか、機械動作部の不具合発生の原因となる機械動作部の磨耗状態を、不具合の発生以前に検知して不具合を未然に防止できる。

【0082】

以上、本発明の実施例を図面により説明してきたが、具体的な構成はこれら実施例に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。

【0083】

例えば、前記実施例では、検知ユニット40がポッド2とは別体に設けられる磨耗状態検知システム3を採用しているが、これに限らず、ポッドに固定に設けられた磨耗状態検知システムを採用してもよい。

【0084】

変形例として、図6(a)に示されるように、配管7に、塩化ビニール等の合成樹脂材、すなわち強磁性体を除く材料から成り、潤滑油の循環路を構成する配管部51が接続されており、配管部51の経路上には、ポッドに固定の検知ユニット40’が配設されている。尚、配管部51の材質は強磁性体を除く材料であれば、塩化ビニール等の合成樹脂材に限らず、例えば、アルミ材から成っていてもよい。

【0085】

検知ユニット40’について具体的に説明すると、図6(b)に示されるように、配管部51の周りを覆うように、検知ユニット40’を構成する励磁コイル45’が設けられている。また、図示しないon/offスイッチをon状態にすることで、検知部49’は、配管部51内を流れる潤滑油中の鉄分濃度を検知するようになっている。

【0086】

尚、励磁コイル45’及び検知部49’以外の検知ユニット40’を構成する手段は、前記実施例と同一構成であるため、同じ符号を付しており、変形例の潤滑油に含まれる鉄分濃度の算出方法も、実施例と同一であるため、該算出方法の説明は省略する。

【0087】

このように、循環路を構成する配管部51に、励磁コイル45’が設けられていることで、ポッド2内の潤滑油を採取する手間を要することなく、循環路の循環により平均化した鉄分濃度を検知できる。

【0088】

また、前述のように、配管部51が、強磁性体を除く材料から成ることで、配管部51に設けられた励磁コイル45’が配管部51により励磁され難く、潤滑油中の鉄分のみにより励磁されることになるため、誘導起電力として鉄分濃度を検知し易い。

【0089】

また、前記実施例及び変形例では、船舶のポッド2において磨耗状態検知システム3,3’を採用しているが、これに限らず、例えば、磨耗状態検知システムは、内部が潤滑油に含浸された機械収容部と、該機械収容部に設けられ、潤滑油中で所定に動作をする少なくとも鉄分を含む機械動作部と、を備える車両等においても適用可能である。

【0090】

また、前記実施例及び変形例では、励磁コイル45,45’,46が発生した磁場に潤滑油を作用させることで、検知部49は、該潤滑油に含まれる鉄分濃度を誘導起電力として検知し、磨耗状態算出手段50が機械動作部の磨耗状態を算出しているが、これに限らず、例えば、磨耗状態検知システムを構成する鉄分濃度検知手段は、採取した潤滑油の所定体積当たりの重量を測定することで潤滑油に含まれる鉄分濃度を検知するものであってもよい。

【0091】

また、前記実施例及び変形例では、励磁コイル45,46(45’,46)と2つずつ設けられているが、これに限らず、例えば、鉄分濃度検知手段は、励磁コイルを1つのみ備え、該励磁コイルが発生した磁場に潤滑油を作用させることで、検知部は、該潤滑油に含まれる鉄分濃度を誘導コイルの誘導起電力として検知してもよい。

【0092】

また、前記実施例及び変形例では、鉄分濃度検知手段としての検知ユニット40は、誘導コイル47の誘導起電力を増幅する増幅回路48を備えているが、これに限らず、鉄分濃度検知手段は、特段に増幅回路を設けることなく検知部が誘導コイルの誘導起電力を直接検知するものであってもよい。

【符号の説明】

【0093】

1 船舶

2 ポッド(機械収容部)

3 磨耗状態検知システム

4 上部傘歯車(内空軸)

5 中間軸(内空軸)

7 配管(採取路)

7a,7b 開口部

8 被覆部

10 ハウジング(旋回部)

15 中間軸(内空軸)

18 伝達部(旋回部)

24 吸引筒(採取口)

28 下部傘歯車(内空軸)

28c 開口端

34 スクリュー(循環手段)

40 検知ユニット(鉄分濃度検知手段)

45,45’,46 励磁コイル

47 誘導コイル

49,49’ 検知部

50 磨耗状態算出手段

50a 表示部(報知部)

50c 記憶部

50d 制御部(算出部)

51 配管部

【技術分野】

【0001】

本発明は、内部が潤滑油に含浸された機械収容部に設けられ、潤滑油中で所定に動作をする少なくとも鉄分を含む機械動作部の磨耗状態を検知する磨耗状態検知システムに関する。

【背景技術】

【0002】

従来、船舶等において、その推進手段であるプロペラを備える機械収容部が適用されており、機械収容部が旋回するための各駆動軸に設けられたギア(歯車)が円滑に噛合し所定の駆動力を常時伝達するように、潤滑油が機械収容部内に充填されギア等を含浸している(例えば、特許文献1参照)。

【0003】

この種の機械収容部において、時間の経過に伴って、互いに噛合したギア同士の摩擦により夫々のギアが機械的に漸次磨耗し、ギアの過度の磨耗に起因して、振動の発生や駆動力の伝達効率の低下といった問題が生じる虞がある。そのため、定期的にギアの磨耗状態について主に目視による点検を行い、必要に応じてギアを交換することで、ギアの磨耗に起因する故障等の不具合を未然に防止している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−278379号公報(第6頁、第1図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

前述したギアの目視点検に際して、先ず機械収容部内の潤滑油を全量抜き取り、機械収容部を分解してギアを露出させ、目視点検した後に、再び機械収容部を組付け潤滑油を充填するといった作業手間を必要とするが、点検を行った際にギアの磨耗状態が比較的軽度である場合には、結果としてギアの交換を要しないことになり、点検に要する作業手間の割りに作業の効果が著しく低いといった虞がある。

【0006】

本発明は、このような問題点に着目してなされたもので、ギア等の機械動作部を機械収容部から露出させる作業手間を要することなく、機械動作部の故障等の不具合を未然に防止する磨耗状態検知システムを提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明の磨耗状態検知システムは、

内部が潤滑油に含浸された機械収容部に設けられ、前記潤滑油中で所定に動作をする少なくとも鉄分を含む機械動作部の磨耗状態を検知する磨耗状態検知システムであって、

前記潤滑油に含まれる鉄分濃度を検知する鉄分濃度検知手段と、

該鉄分濃度検知手段により検知された鉄分濃度に基づき、前記機械動作部の磨耗状態を算出する磨耗状態算出手段と、を備えることを特徴としている。

この特徴によれば、鉄分濃度検知手段により機械収容部内の潤滑油に含まれる鉄分濃度を検知し、磨耗状態算出手段により、鉄分濃度に基づき機械動作部の磨耗状態を算出することで、潤滑油に含浸された機械収容部に設けられた機械動作部の磨耗状態が、機械動作部を機械収容部から取り出し、若しくは潤滑油から露出させることなく検知できるばかりか、機械動作部の不具合発生の原因となる機械動作部の磨耗状態を、不具合の発生以前に検知して不具合を未然に防止できる。

【0008】

本発明の磨耗状態検知システムは、

前記磨耗状態算出手段は、

前記鉄分濃度検知手段により鉄分濃度が検知される毎に、鉄分濃度情報と該鉄分濃度を検知した検知日時情報とを対応付けて記憶する記憶部と、

該記憶部に記憶された各々の前記鉄分濃度情報及び検知日時情報に基づき、単位時間当たりの鉄分濃度上昇率を算出する算出部と、

該算出部により算出された鉄分濃度上昇率が所定値を超えた場合に、前記機械動作部が所定の磨耗状態であるとして報知する報知部と、を備えることを特徴としている。

この特徴によれば、記憶部に記憶された各々の鉄分濃度情報及び検知日時情報に基づき、単位時間当たりの鉄分濃度上昇率を算出部により算出し、鉄分濃度上昇率が所定値を超えた場合に、機械動作部が所定の磨耗状態であるとして報知部により報知できるため、潤滑油を一部若しくは全部交換するなどして、鉄分濃度の値自体が変化した場合でも、機械動作部の磨耗状態に依拠する鉄分濃度上昇率に基づいて機械動作部の磨耗状態を正確に把握できる。

【0009】

本発明の磨耗状態検知システムは、

前記鉄分濃度検知手段は、電源が供給されることで励磁して磁場を発生する励磁コイルと、該励磁コイルの励磁により誘導起電力を発生する誘導コイルと、該誘導コイルに発生した誘導起電力を検知する検知部とを備え、

前記励磁コイルが発生した磁場に前記潤滑油を作用させることで、前記検知部は、該潤滑油に含まれる鉄分濃度を誘導起電力として検知するようになっていることを特徴としている。

この特徴によれば、鉄分濃度検知手段が、磁場を発生する励磁コイルと、励磁コイルの励磁により誘導起電力を発生する誘導コイルと、誘導コイルに発生した誘導起電力を検知する検知部とを備えることで、潤滑油中の磁性体である鉄分の濃度を、誘導起電力として確実且つ高精度に検知できる。

【0010】

本発明の磨耗状態検知システムは、

前記鉄分濃度検知手段は、前記機械収容部とは別体に設けられ、前記機械収容部に、該機械収容部内の潤滑油を採取する採取口が形成されていることを特徴としている。

この特徴によれば、機械収容部内の潤滑油を、採取口を介して採取することで、機械収容部とは別体に設けられた鉄分濃度検知手段により、適宜の場所で鉄分濃度を検知できる。

【0011】

本発明の磨耗状態検知システムは、

前記機械収容部に、該機械収容部内の所定位置で開口した潤滑油を採取する採取路が、前記採取口に向けて形成されていることを特徴としている。

この特徴によれば、機械収容部内の潤滑油を、機械収容部内の所定位置で開口した採取路、及び採取口を介して採取することで、機械収容部内の定位置における潤滑油を常時採取することになり、採取した潤滑油の条件を一定にできる。

【0012】

本発明の磨耗状態検知システムは、

前記機械収容部は、前記採取口が形成された非回転の被覆部と、該被覆部に対し液密に旋回可能であって内部に前記採取路が形成された旋回部とからなり、該旋回部を前記被覆部に対し所定角度に旋回した場合に、前記採取口と前記採取路とが連通するようになっていることを特徴としている。

この特徴によれば、旋回部を前記被覆部に対し所定角度に旋回するだけで、採取口と採取路とが連通するため、旋回部内の定位置における一定条件の潤滑油を、非回転の被覆部に形成された一定箇所の採取口を介し採取し易い。

【0013】

本発明の磨耗状態検知システムは、

前記機械収容部に、前記潤滑油の循環路と、前記潤滑油を前記循環路に循環させる循環手段とが設けられていることを特徴としている。

この特徴によれば、機械収容部に設けられた循環手段により潤滑油を循環路に循環させることで、循環流で潤滑油中の鉄分濃度を平均化し、常に平均化した鉄分濃度を検知できるため、機械動作部の磨耗状態を精度良く検知できる。

【0014】

本発明の磨耗状態検知システムは、

前記機械動作部は、前記機械収容部内に上下方向に配設され前記機械収容部の底部に向けて開口した開口端を備えた内空構造の内空軸を含み、前記循環路は、前記内空軸の外部から前記開口端を介して内空軸の内部に通じていることを特徴としている。

この特徴によれば、循環路が、機械収容部内に上下方向に配設された内空軸の外部から、機械収容部の底部に向けて開口した開口端を介して内空軸の内部に通じていることで、重量により蓄積し易い機械収容部の底部における潤滑油中の鉄分も、循環路に循環させることができる。

【0015】

本発明の磨耗状態検知システムは、

前記循環路を構成する配管部に、前記励磁コイルが設けられていることを特徴としている。

この特徴によれば、循環路を構成する配管部に、励磁コイルが設けられていることで、機械収容部内の潤滑油を採取する手間を要することなく、循環路の循環により平均化した鉄分濃度を検知できる。

【0016】

本発明の磨耗状態検知システムは、

前記配管部は、強磁性体を除く材料から成ることを特徴としている。

この特徴によれば、配管部が、強磁性体を除く材料から成ることで、配管部に設けられた励磁コイルが配管部により励磁され難く、潤滑油中の鉄分のみにより励磁されることになるため、誘導起電力として鉄分濃度を検知し易い。

【図面の簡単な説明】

【0017】

【図1】ポッドを備える船舶を示す正面図である。

【図2】ポッドを示す断面図である。

【図3】(a)は、図2の上面図であり、(b)は、吸引筒を示す側面図であり、(c)は、吸引筒が取外された状態の配管の開口部を示す(b)の上面図である。

【図4】(a)は、磨耗状態検知システムを示す説明図であり、(b)は、(a)のブロック図である。

【図5】(a)は、検知日とポッド内の潤滑油に含まれる鉄分濃度との関係を示すグラフであり、(b)は、検知日とポッドが動作不良を起こす確率との関係を示すグラフである。

【図6】(a)は、変形例の磨耗状態検知システムを示す説明図であり、(b)は、(a)のブロック図である。

【発明を実施するための形態】

【0018】

本発明に係る磨耗状態検知システムを実施するための形態を実施例に基づいて以下に説明する。

【実施例】

【0019】

実施例に係る磨耗状態検知システムにつき、図1から図5を参照して説明する。先ず図1の符号1は、荷役を目的とする船舶1であって、船舶1の船尾には、該船舶1に推進力を付与するプロペラを備えた機械収容部としてのポッド2が、左右両舷側に2つ備えられている(一点鎖線囲い部E参照)。各ポッド2は、後述のように船舶1本体に対し所望に旋回することで、船舶1に所望の方向に推進力を付与できるようになっている。

【0020】

図2に示されるように、ポッド2は、主に、二重反転プロペラであるプロペラ9,19と、プロペラ9が固定に取付けられたプロペラ軸6と、該プロペラ軸6に対して回転可能に嵌挿する管部16と、船舶1の本体を構成する固定部17に固定された非回転の被覆部8と、該被覆部8に回転可能に支持されるハウジング10と、該プロペラ9,19に回転力を付与する上部入力軸20と、上部入力軸20の回転力をプロペラ軸6に伝達する伝達部18と、ハウジング10及び伝達部18が被覆部8に対して回転させる油圧装置30,30(図3(a)参照)と、潤滑油を循環する循環装置26と、ポッド2内の所定位置で開口した潤滑油を採取する採取路としての配管7と、から構成されている。

【0021】

ハウジング10は、被覆部8に設けられた軸受部21により液密に被覆部8に対して回転可能に支持される内空構造の第1収容室13と、第1収容室13に接続され内部が連通する第2収容室14と、から構成され、第1収容室13と被覆部8との間、第1収容室13内、及び第2収容室14内には、潤滑油が充填されている。

【0022】

また、第1収容室13は、後述の中間軸5が挿通される管部13bと、管部13bに連通し、図示上方に向かって開口する連通部13cと、から構成されており、第2収容室14は、プロペラ軸6を収容する収容部14aと、該収容部14aと管部13bとの間に取付けられ、後述の中間軸15を収容する管部14bと、から構成されている。

【0023】

上部入力軸20は、中間軸29を介して動力装置27に連結されており、動力装置27が作動することで中間軸29及び上部入力軸20がその軸回りに回転する。また、上部入力軸20は、その軸回りに固定された歯車部20aを有している。

【0024】

伝達部18は、上部入力軸20の歯車部20aに噛合する歯車部4aを備えた上部傘歯車4と、支持部材11を介して上部傘歯車4に接続する中間軸5と、支持部材12を介して中間軸5に接続する中間軸15と、中間軸15に接続する下部傘歯車28と、から成る。

【0025】

支持部材12の軸回りには、循環手段としてのスクリュー34が固定に取付けられており、支持部材12が中間軸5,15とともに回転することで、スクリュー34の螺旋部34aにより、潤滑油に、支持部材12の軸方向における図示下方に向かう流れを発生させるようになっている。より具体的には、スクリュー34の螺旋部34aの先端が、第1収容室13の内部に固定された内筒38の内周面に当接しており、螺旋部34aと内筒38の内部とにより仕切られた箇所の潤滑油が、スクリュー34の旋回とともに、順次下方に移動することで、潤滑油に対し、下方に向かう流れを発生させる。

【0026】

上部傘歯車4、中間軸5、中間軸15、及び下部傘歯車28は、ポッド2内の図示上下方向に配設され、各々は、その内部が貫通する内空構造の内空軸として形成され、連通している。下部傘歯車28が第2収容室14の底部に向けて開口した開口端28cを有しており、開口端28cを介して、中間軸15、中間軸5、及び上部傘歯車4の内部に通じている。このため、スクリュー34が潤滑油に前記図示下方に向かう流れを発生させることで、潤滑油の流れが下部傘歯車28、中間軸15、中間軸5、及び上部傘歯車4の内部を通過し、後述の支持室23に送られるようになっている。

【0027】

そして、支持室23に送られた潤滑油の流れが、第1収容室13及び第2収容室14を通過することで、潤滑油の流れが循環するようになっており、これら潤滑油の流れが通過する経路が本発明の循環路を構成している。

【0028】

固定部17の上部を構成する上部板35には、上部入力軸20を回転可能に支持する支持室23が連設されており、この支持室23の上部には、第1収容室13からの潤滑油が注入される注入室22が設けられている。

【0029】

循環装置26は、注入室22及び支持室23に架けて設けられ、循環装置26のノズル26aが第1収容室13に挿入されている。循環装置26のポンプにより第1収容室13内の潤滑油が吸引された後に、潤滑油が注入室22に注入され、この注入室22に注入された潤滑油は、支持室23を介して第1収容室13に再び注入され、第2の収容室14側に流下するようになっている。すなわち、潤滑油は、第1収容室13、循環装置26、注入室22、支持室23、第1収容室13、及び第2収容室14の順で循環するようになっており、この潤滑油の経路も循環路として構成されている。

【0030】

プロペラ軸6の軸回りに固定に取付けられた歯車部6aは、下部傘歯車28の歯車部28aに噛合するとともに、管部16の外周回りに固定に取付けられた歯車部16aも、歯車部28aに噛合している。上部入力軸20が回転することで、上部傘歯車4、中間軸5、中間軸15、及び下部傘歯車28が各々の軸回りに回転し、歯車部28aにそれぞれ噛合した、歯車部6aを備えたプロペラ軸6と、歯車部16aを備えた管部16は、夫々の軸回りに回転する。このプロペラ軸6及び管部16の回転により、プロペラ軸6に固定に取付けられたプロペラ9と、管部16に固定に取付けられプロペラ19とが回転し、前記船舶が進行するようになっている。

【0031】

尚、下部傘歯車28が回転することで、歯車部6a及び歯車部16aは、互いに異なる回転方向で回転するようになっており、プロペラ19の回転方向は、プロペラ9の回転方向に対して逆回転方向になっている。すなわち、プロペラ9,19は、二重反転プロペラ式となっており、進行方向の前方側であるプロペラ19が発生する回転エネルギーを有する流れを、該回転エネルギーを逆回転するプロペラ9で回収することで、高いプロペラ効率が得られるようになっている。

【0032】

図3(a)に示されるように、2基の油圧装置30,30は、それぞれ上部板35に固定に設けられており、油圧装置30の図示しないピニオンギアが、第1収容室13の連通部13cの上端に取付けられている旋回用歯車13aに噛合している。この構成により、油圧装置30を駆動させることで、ピニオンギアを介し旋回用歯車13aが回転し、ハウジング10及び伝達部18が被覆部8に対して水平方向(伝達部18の軸回り)に360°回転する。すなわち、ハウジング10及び伝達部18が被覆部8に対して前記水平方向に旋回し、これらハウジング10及び伝達部18が本発明の旋回部を構成している(図2参照)。

【0033】

図2に示されるように、配管7は、第1収容室13の上部に開口した開口部7a(図3(c)参照)から第2収容室14の底部に開口した開口部7bに架けて内部が連通した管であって、ハウジング10に固定に配設されている。また、図3(a)〜(c)に示されるように、配管7は、その上部における開口部7aが上部板35に第1収容室13と連通するように、ハウジング10内の潤滑油を採取する採取口としての吸引筒24と対向可能になっている。すなわち、配管7は、吸引筒24に向けて形成されている。

【0034】

つまり、ハウジング10が被覆部8に対して前記水平方向に旋回することで、配管7もハウジング10とともに旋回し、この配管7を被覆部8に対して所定角度(本実施例では、船舶1の前進方向である0度)に旋回した場合に、吸引筒24と配管7の開口部7aとが対向連通するようになっている。

【0035】

そして、配管7を被覆部8に所定角度に旋回した後に、吸引筒24の蓋部24aを取外し、図示しないハンドポンプのノズルを吸引筒24内に挿入することで、該ノズルの先端部が開口部7aに挿入され、配管7内の潤滑油が採取可能となる。

【0036】

このように、ポッド2内の潤滑油を、ポッド2内の所定位置で開口した配管7、及び吸引筒24を介して採取することで、ポッド2内の定位置における潤滑油を常時採取することになり、採取した潤滑油の条件を一定にできる。

【0037】

また、前述のように、ハウジング10及び伝達部18を被覆部8に対し所定角度に旋回するだけで、吸引筒24と配管7とが連通するため、ハウジング10及び伝達部18内の定位置における一定条件の潤滑油を、非回転の被覆部8に形成された一定箇所の吸引筒24を介し採取し易い。

【0038】

また、前述のように、ポッド2に設けられたスクリュー34により潤滑油を循環路に循環させることで、循環流で潤滑油中の鉄分濃度を平均化し、常に平均化した鉄分濃度を検知できるため、ポッド2の磨耗状態を精度良く検知できる。

【0039】

更に、前述のように、循環路が、ポッド2内に上下方向に配設された内空軸の外部から、ポッド2の底部に向けて開口した開口端28cを介して内空軸の内部に通じていることで、重量により蓄積し易いポッド2の底部における潤滑油中の鉄分も、循環路に循環させることができる。

【0040】

尚、後述のように、ポッド2内の各所で所定の動作を行う構成部材同士の係合(例えば、下部傘歯車28の歯車部28aと歯車部6a,16aとの噛合)が長期に亘り継続することで、各部材の鉄分から成る表層部が粉体として部材から剥離し、この粉体がその重量により第2収容室14の底部に経時的に堆積する。このため、本実施例では、潤滑油に含まれる鉄分濃度が比較的高い第2収容室14の底部における潤滑油を採取するように、配管7の開口部7bが第2収容室14の底部に開口するまで配管7が延びている構成となっている。

【0041】

また、配管7が第2収容室14の底部における潤滑油を採取するために、本実施例では、前記ハンドポンプにより、潤滑油を先ず配管7の内容積に相当する所定量採取し、この採取した潤滑油を上済み液として除外した(第1収容室13に戻した)後に、潤滑油の本採取を行う。このように、当初に採取した配管7の内容積に相当する量を除外した後の潤滑油を本採取として利用することで、第2収容室14の底部における潤滑油の鉄分濃度として検知できる。

【0042】

図2に示されるように、潤滑油には、プロペラ9,19の回転やハウジング10及び伝達部18の被覆部8に対する旋回等により、歯車部20a及び上部傘歯車4、歯車部6a,16a及び歯車部28a、上部傘歯車4及び該上部傘歯車4を支持する軸受部31、中間軸15及び該中間軸15を支持する軸受部32、並びに下部傘歯車28及び該下部傘歯車28を支持する軸受部33等の係合する各部材同士が磨耗することで発生する鉄分を含む粉体が含浸されており、該係合する各部材が、本発明の機械動作部を構成している。

【0043】

尚、本実施例では、プロペラ9,19の回転やハウジング10及び伝達部18の被覆部8に対する旋回等により磨耗する機械動作部のうち少なくとも一つの構成部材は、強磁性体である鉄分(Fe)を含んで構成され、該磨耗により鉄分が潤滑油に含浸される。

【0044】

前述の機械動作部の磨耗により機械動作部が故障等の不具合を起こす虞があるため、本実施例では、潤滑油に含まれる鉄分濃度を定期的に計測し、機械動作部の磨耗状態を算出することで、機械動作部の磨耗状態を把握して機械動作部の不具合を未然に防止できるようになっている。

【0045】

次に、潤滑油に含まれる鉄分濃度(鉄分の重量濃度)の算出方法について説明する。

【0046】

図4(a)に示されるように、磨耗状態検知システム3は、ポッド2とは別体に設けられたシステムであり、前述したように配管7内から本採取した潤滑油に含まれる鉄分の濃度を計測する鉄分濃度検知手段としての検知ユニット40と、機械動作部の磨耗状態を算出する磨耗状態算出手段50と、から構成されている。

【0047】

検知ユニット40は、潤滑油が注入されたサンプル瓶25が挿入される挿入部41と、この検知ユニット40を起動/停止させるon/offスイッチ43と、サンプル瓶25内の潤滑油に含まれる鉄分濃度を表示する表示部39と、を備えている。

【0048】

図4(b)に示されるように、検知ユニット40は、on/offスイッチ43をon状態にすることで、交流電流を出力する交流電源44と、交流電源44により電源が供給されることで励磁して磁場を形成する励磁コイル45,46と、励磁コイル45,46の励磁により誘導起電力を発生する誘導コイル47と、誘導コイル47の誘導起電力を増幅する増幅回路48と、増幅回路にかかる電圧を電圧値として検知する検知部49と、から構成されている。

【0049】

励磁コイル45は、挿入部41の外周を覆うように配置されており、誘導コイル47は、励磁コイル45,46の間に配置されている。励磁コイル45,46の間に磁性体が存在しない場合(すなわち、サンプル瓶25が挿入部41に挿入されない場合、或るいはサンプル瓶25が挿入部41に挿入されても潤滑油に鉄分が含まれていない場合)には、交流電源44が交流電流を出力している状態において、励磁コイル45,46により発生した磁場が、誘導コイル47付近において互いに打ち消される。この磁場の打ち消しにより、誘導コイル47に誘導起電力が発生することがない。

【0050】

一方、鉄分が含まれる潤滑油が注入されたサンプル瓶25が挿入部41に挿入されている場合には、励磁コイル45,46により発生した磁場が、誘導コイル47付近において不平衡となるため、誘導コイル47が誘導起電力を発生する。

【0051】

検知部49は、on/offスイッチ43をon状態にすることで交流電源44から電源が供給され、サンプル瓶25内の潤滑油に含まれる鉄分濃度Z(ppm)と増幅回路48から出力される電圧値Vとの関係を示す関係式Z=f(V)(増幅回路48の電圧値(V)を変数として鉄分濃度Zが求まる関数)を記憶している。

【0052】

また、励磁コイル45,46が発生した磁場に、サンプル瓶25内の潤滑油を作用させることで、検知部49は、増幅回路48から出力される電圧を電圧値として検知し、該電圧値と関係式Zとからサンプル瓶25内の潤滑油に含まれる鉄分濃度を算出し、該算出した値を表示部39に表示する。

【0053】

このように、鉄分濃度検知手段としての検知ユニット40が、磁場を発生する励磁コイル45,46と、励磁コイル45,46の励磁により誘導起電力を発生する誘導コイル47と、誘導コイル47に発生した誘導起電力を、増幅回路48を介して検知する検知部49とを備えることで、潤滑油中の磁性体である鉄分濃度を、検知部49により、該潤滑油に含まれる鉄分濃度を増幅回路48の電圧値、すなわち誘導起電力として確実且つ高精度に検知できる。

【0054】

また、ポッド2内の潤滑油を、吸引筒24を介して採取することで、ポッド2内とは別体に設けられた検知ユニット40により、適宜の場所で鉄分濃度を検知できる。上述した鉄分濃度の検知は、作業者等が所定期間ごと(例えば毎日1回若しくは毎週1回)に継続して行う。

【0055】

次に、日時の経過とポッド2内の潤滑油に含まれる鉄分濃度の関係を説明する。

【0056】

図5(a)は、鉄分濃度の検知日t(日)と、当該検知日におけるポッド2内の潤滑油に含まれる鉄分濃度M(ppm)と、の関係を時系列的に示しており、図示実線の曲線に示されるように、初期段階においては新品の機械動作部の表層部の剥離が比較的生じ易いため、t1まで比較的急に鉄分濃度が増加する(t1において鉄分濃度はM1)。

【0057】

尚、前述した検知ユニット40で検知した鉄分濃度は、1日ごとに計測される実測値であり、鉄分濃度Zと表しており、図5(a)の曲線で示される鉄分濃度は、後述のように実測値である鉄分濃度Zから関数近似で得られた連続した関数として、鉄分濃度Mと表している。

【0058】

そして、t1を過ぎると、機械動作部の動作が安定するため、t3まで長期に亘って緩やかに且つ略一定の上昇率で鉄分濃度が増加する。t3を過ぎると、鉄分濃度上昇率Lが高まる。ここで、鉄分濃度上昇率Lとは、単位時間当たりの鉄分濃度の増加分(図5(a)中の曲線の傾き)を意味する。

【0059】

図5(b)は、検知日t(日)とポッド2が動作不良を起こす確率(以後、確率P(%)と称す)の関係を示しており、図示曲線に示されるように、t=0に近い初期段階において、ポッド2内の構成部材が備付不良等により確率Pが比較的高いが(t=0近傍において確率PはP0)、t1まで確率Pが漸次減少する(t1において確率PはP1)。

【0060】

そして、鉄分濃度Mがt1からt3まで緩やかに増加し、t3を過ぎると急激に増加することに応じて、確率Pも、t1からt3まで緩やかに増加し、t3を過ぎると急激に増加するようになっている。すなわちポッド2の確率Pは、時系列的にいわゆるバスタブ曲線を形成する。つまり、仮に潤滑油の交換が無いとした場合、ポッド2が動作不良を起こす確率が急激に高まる(鉄分濃度上昇率LがL3を示す)時であるt3が、ポッド2の機械動作部を交換等する最適なタイミングであることになる(t3において確率PはP3)。また、本実施例のように潤滑油の交換が有る場合、鉄分濃度上昇率LがL3以上を示す時が、ポッド2の機械動作部を交換等する最適なタイミングになる。

【0061】

前述したように、機械動作部の磨耗により、潤滑油に含まれる鉄分濃度が高まり、ポッド2内の潤滑油の油質が劣化するため、本実施例では、所定期間の使用後、ポッド2内の潤滑油を所定量(例えば半分量)交換する作業を行う。尚、一般的に、潤滑油を交換するまでの潤滑油の使用期間は、機械動作部を磨耗により交換するまでの機械動作部の使用期間よりも短い。

【0062】

図5(a)に示されるように、点線の曲線は、検知日t2においてポッド2内の潤滑油を半分交換、すなわちt2まで使用していた潤滑油の半分を、鉄分を含まない新規の潤滑油に交換した場合において、検知日t(日)とポッド2内の潤滑油に含まれる鉄分濃度M(ppm)との関係を示している。また、図5(b)における点線の曲線は、検知日t(日)と確率Pとの関係を示している。

【0063】

ポッド2内の潤滑油を半分交換することにより、交換後の鉄分濃度は、交換前の鉄分濃度の略半分を示すことになる。尚、言うまでもないが、潤滑油を交換しても、機械動作部の磨耗の状態は変化しない。したがってt2以後、t2からt4付近までの期間において、鉄分濃度は、図示実線におけるt1からt3までの鉄分濃度の増加と同様に緩やかな勾配で増加する傾向を示す。そして、更に鉄分濃度Mは、t4付近を過ぎると急激に増加する(t4において鉄分濃度はM4)。すなわち、図5(b)に示されるように、確率Pがt4付近を過ぎると急激に上昇する(t4において確率はP4)。

【0064】

次に、機械動作部の磨耗状態を把握する方法について説明する。

【0065】

磨耗状態算出手段50は、図4(a)、(b)に示されるように、所定の表示を行う報知部としての表示部50aと、検知日時情報等の各種情報を入力する入力部50bと、入力部50bに入力された検知日を示す検知日時情報及び検知日における鉄分濃度を示す鉄分濃度情報を対応付けて記憶する記憶部50cと、鉄分濃度上昇率を算出する演算や各種制御を実行する制御部50dと、表示部50a、入力部50b、記憶部50c、及び制御部50dに電力を供給する図示しない電源部と、を備えている。

【0066】

また、記憶部50cは、図5(a)における実線の曲線(潤滑油を交換しないとした場合の曲線)において、鉄分濃度が急激に増加する検知日t3における傾きの値(L3)と、鉄分濃度上昇率を算出するためのプログラムと、を記憶している。そして、制御部50dは、前記プログラムを実行し、検知日t1以上において図5(a)における実線の曲線のグラフを関数近似することで、関数n=s(t)(nは鉄分濃度、tは検知日)として算出し、更に該算出した関数n=s(t)を検知日tで微分する。この微分により、導関数dn/dt=ds(t)/dtが算出され、制御部50dは、dn/dt=ds(t)/dtにt3を代入することで、ds(t3)/dtを算出され、この算出されたds(t3)/dtが、所定値としての傾きの値L3となる。

【0067】

また、図5(a)の実線の曲線において、t1からt3まで緩やかに鉄分濃度が増加し、t3を過ぎると鉄分濃度上昇率が高まっているように、鉄分濃度上昇率を示す導関数dn/dtは、日時の経過とともに漸次大きくなっている(関数nにおいて、t>t1のとき、dn/dt,d2n/dt2>0)。

【0068】

本実施例では、毎日、ポッド2内の潤滑油を採取するとともに、検知ユニット40にて該潤滑油に含まれる鉄分濃度を計測し、該計測した値を入力部50bにより記憶部50cに入力していく。そして、制御部50dは、前記プログラムを実行することで、検知日t(日)とポッド2内の潤滑油に含まれる鉄分濃度M(ppm)との関係を示すグラフを作成する。

【0069】

尚、検知ユニット40で計測した鉄分濃度の記憶部50cに入力する入力部については、例えば有線若しくは無線による周知の通信手段を用いて自動に入力する自動入力部でも良いし、また作業者等が検知ユニット40の表示部39に表示された鉄分濃度を記憶部50cに手動で入力する手動入力部でも良い。

【0070】

次いで、制御部50dは、前記プログラムを実行し、検知日t1以上において前記グラフを関数近似することで、関数m=f(t)(mは鉄分濃度、tは検知日)として算出し、更に該算出した関数m=f(t)を検知日tで微分する。この微分により、導関数dm/dt=df(t)/dtが算出され、制御部50dは、今回計測した検知日を代入してdm/dtを算出する。この算出したdm/dtの値が磨耗状態を示す値となる。すなわち、制御部50dは、記憶部50cに記憶された各々の鉄分濃度情報及び検知日時情報に基づき、単位時間当たりの鉄分濃度上昇率を算出し、制御部50dは本発明の算出部を構成している。尚、前述したグラフの作成やdm/dtの算出等は、制御部50dが前記プログラムを実行することにより行われる。

【0071】

また、図5(b)の実線の曲線において、t1からt4付近まで緩やかに鉄分濃度が増加し、t4付近を過ぎると鉄分濃度上昇率が高まっているように、鉄分濃度上昇率を示す導関数dm/dtは、日時の経過とともに漸次大きくなっている(関数mにおいて、t>t1のとき、dm/dt,d2m/dt2>0)。

【0072】

そして、今回の磨耗状態を示す値が算出された後に、制御部50dは、算出したdm/dtが、傾きの値L3=ds(t3)/dt以上であるか否かを判定し、該算出したdm/dtが傾きの値L3=ds(t3)/dt以上と判定した場合には、表示部50a(図4(a)参照)に機械動作部が所定の磨耗状態であるとして所定の警告を表示する。尚、警告については、表示部50aの表示に加えて、若しくは表示部50aの表示に換えて、磨耗状態算出手段50を構成する音声発生部により警告を音声発生させてもよい。

【0073】

図5(a)の点線の曲線において、計測した検知日t4における傾きの値(L4)であって、ds(t3)/dt<df(t4)/dtとなり、計測した検知日t4において、表示部50aに所定の警告が表示される。すなわち、図5(b)に示されるように、t4における確率P4は、P3よりも大きい値を示す。尚、本実施例では、所定の警告が表示される検知日には、dm/dtがds(t3)/dtよりも大きくなるが、鉄分濃度を計測した検知日において、dm/dtがds(t3)/dtと同じになったときにも、所定の警告が表示される。

【0074】

表示部50a(図4(a)参照)に警告を示す旨が表示されたときに、ポッド2内の機械動作部の交換を行う。よって、ポッド2内を分解して機械動作部を定期的に点検を行った際に、機械動作部の磨耗が軽度であることにより機械動作部を交換する必要がない状況が起こることなく、機械動作部の磨耗状態を把握しながら、最適なタイミングで効率よく磨耗した機械動作部を交換し、ポッド2の不具合の発生を確実に防止することができる。

【0075】

つまり、単位時間当たりの鉄分濃度上昇率が急激に増加するタイミングが、ポッド2が動作不良を起こす確率が急激に増加するタイミングと一致しているため、記憶部50cに記憶された各々の鉄分濃度情報及び検知日時情報に基づき、単位時間当たりの鉄分濃度上昇率を制御部50dにより算出し、鉄分濃度上昇率が傾きの値L3を超えた場合に、機械動作部が所定の磨耗状態であるとして表示部50aにより報知することで、潤滑油を一部若しくは全部交換するなどして、鉄分濃度の値自体が変化した場合でも、機械動作部の磨耗状態に依拠する鉄分濃度上昇率に基づいて機械動作部の磨耗状態を正確に把握できる。

【0076】

また、機械動作部の動作が安定する期間(t1からt3までの期間)において、潤滑油を所定量交換し、潤滑油に含まれる鉄分濃度の値自体を減らすことで、潤滑油中の鉄分がポッド2内の機械動作部に作用することに起因する、機械動作部の更なる剥離を低減できるため、結果としてポッド2内の鉄分濃度が、急激に増加する鉄分濃度に到達する時点を遅らせることができ(本実施例では、t3からt4に遅らせている)、機械動作部の交換を行う間隔を長くすることが可能となる。

【0077】

また、図5(a)に示されるように、例えば、鉄分濃度上昇率が傾きの値L3を未だ超えない検知日であるt5において、制御部50dがプログラムを実行することにより、検知日t1から検知日t5までの実測した鉄分濃度に基づき、t5以降における将来のt(日)とポッド2内の潤滑油に含まれる鉄分濃度M(ppm)との関係が、関数m=f(t)(t1≦t)として算出されるため、今回計測した検知日t5以降においても、鉄分濃度が予測的に算出されることになる。

【0078】

このため、制御部50dは、関数m=f(t)の微分によりdf(t)/dtが算出された後に、t1以上において、検知日(t)とdf(t)/dtとの関係をグラフとして作成し、このグラフを表示部50aに表示してもよく、このようにすることで、このグラフにより、df(t)/dtが傾きの値L3以上に達する日時、すなわち、機械動作部が所定の磨耗状態になる日時を、この日時の前に予測することができるため、機械動作部を交換する作業の準備を前もって行うことができる。

【0079】

尚、本実施例では、潤滑油を所定量交換しているが、特段に潤滑油を所定量交換する作業を行わなくてもよい。この場合には、磨耗状態算出手段50は、図5(a)の実線の曲線における検知日tと鉄分濃度Mとの関係に対応する、鉄分濃度Mと機械動作部の磨耗状態を示す値との関係を示すデータを記憶している。そして、計測した値を入力部50bに入力した後に、制御部50dが、前記データを基に、該計測した値における磨耗状態を示す値を算出する。

【0080】

次いで、制御部50dは、前記算出した値が、記憶部50cにより記憶されている予め定められた所定値以上か否かを判定し、前記算出した値が予め定められた所定値以上と判定した場合には、表示部50a(図4(a)参照)に、警告を示す旨を表示する。

【0081】

以上に説明したように、実施例の磨耗状態検知システム3において、鉄分濃度検知手段としての検知ユニット40によりポッド2内の潤滑油に含まれる鉄分濃度を検知し、磨耗状態算出手段50により、鉄分濃度に基づき機械動作部の磨耗状態を算出することで、潤滑油に含浸されたポッド2に設けられた機械動作部の磨耗状態が、機械動作部をポッド2から取り出し、若しくは潤滑油から露出させることなく検知できるばかりか、機械動作部の不具合発生の原因となる機械動作部の磨耗状態を、不具合の発生以前に検知して不具合を未然に防止できる。

【0082】

以上、本発明の実施例を図面により説明してきたが、具体的な構成はこれら実施例に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。

【0083】

例えば、前記実施例では、検知ユニット40がポッド2とは別体に設けられる磨耗状態検知システム3を採用しているが、これに限らず、ポッドに固定に設けられた磨耗状態検知システムを採用してもよい。

【0084】

変形例として、図6(a)に示されるように、配管7に、塩化ビニール等の合成樹脂材、すなわち強磁性体を除く材料から成り、潤滑油の循環路を構成する配管部51が接続されており、配管部51の経路上には、ポッドに固定の検知ユニット40’が配設されている。尚、配管部51の材質は強磁性体を除く材料であれば、塩化ビニール等の合成樹脂材に限らず、例えば、アルミ材から成っていてもよい。

【0085】

検知ユニット40’について具体的に説明すると、図6(b)に示されるように、配管部51の周りを覆うように、検知ユニット40’を構成する励磁コイル45’が設けられている。また、図示しないon/offスイッチをon状態にすることで、検知部49’は、配管部51内を流れる潤滑油中の鉄分濃度を検知するようになっている。

【0086】

尚、励磁コイル45’及び検知部49’以外の検知ユニット40’を構成する手段は、前記実施例と同一構成であるため、同じ符号を付しており、変形例の潤滑油に含まれる鉄分濃度の算出方法も、実施例と同一であるため、該算出方法の説明は省略する。

【0087】

このように、循環路を構成する配管部51に、励磁コイル45’が設けられていることで、ポッド2内の潤滑油を採取する手間を要することなく、循環路の循環により平均化した鉄分濃度を検知できる。

【0088】

また、前述のように、配管部51が、強磁性体を除く材料から成ることで、配管部51に設けられた励磁コイル45’が配管部51により励磁され難く、潤滑油中の鉄分のみにより励磁されることになるため、誘導起電力として鉄分濃度を検知し易い。

【0089】

また、前記実施例及び変形例では、船舶のポッド2において磨耗状態検知システム3,3’を採用しているが、これに限らず、例えば、磨耗状態検知システムは、内部が潤滑油に含浸された機械収容部と、該機械収容部に設けられ、潤滑油中で所定に動作をする少なくとも鉄分を含む機械動作部と、を備える車両等においても適用可能である。

【0090】

また、前記実施例及び変形例では、励磁コイル45,45’,46が発生した磁場に潤滑油を作用させることで、検知部49は、該潤滑油に含まれる鉄分濃度を誘導起電力として検知し、磨耗状態算出手段50が機械動作部の磨耗状態を算出しているが、これに限らず、例えば、磨耗状態検知システムを構成する鉄分濃度検知手段は、採取した潤滑油の所定体積当たりの重量を測定することで潤滑油に含まれる鉄分濃度を検知するものであってもよい。

【0091】

また、前記実施例及び変形例では、励磁コイル45,46(45’,46)と2つずつ設けられているが、これに限らず、例えば、鉄分濃度検知手段は、励磁コイルを1つのみ備え、該励磁コイルが発生した磁場に潤滑油を作用させることで、検知部は、該潤滑油に含まれる鉄分濃度を誘導コイルの誘導起電力として検知してもよい。

【0092】

また、前記実施例及び変形例では、鉄分濃度検知手段としての検知ユニット40は、誘導コイル47の誘導起電力を増幅する増幅回路48を備えているが、これに限らず、鉄分濃度検知手段は、特段に増幅回路を設けることなく検知部が誘導コイルの誘導起電力を直接検知するものであってもよい。

【符号の説明】

【0093】

1 船舶

2 ポッド(機械収容部)

3 磨耗状態検知システム

4 上部傘歯車(内空軸)

5 中間軸(内空軸)

7 配管(採取路)

7a,7b 開口部

8 被覆部

10 ハウジング(旋回部)

15 中間軸(内空軸)

18 伝達部(旋回部)

24 吸引筒(採取口)

28 下部傘歯車(内空軸)

28c 開口端

34 スクリュー(循環手段)

40 検知ユニット(鉄分濃度検知手段)

45,45’,46 励磁コイル

47 誘導コイル

49,49’ 検知部

50 磨耗状態算出手段

50a 表示部(報知部)

50c 記憶部

50d 制御部(算出部)

51 配管部

【特許請求の範囲】

【請求項1】

内部が潤滑油に含浸された機械収容部に設けられ、前記潤滑油中で所定に動作をする少なくとも鉄分を含む機械動作部の磨耗状態を検知する磨耗状態検知システムであって、

前記潤滑油に含まれる鉄分濃度を検知する鉄分濃度検知手段と、

該鉄分濃度検知手段により検知された鉄分濃度に基づき、前記機械動作部の磨耗状態を算出する磨耗状態算出手段と、を備えることを特徴とする磨耗状態検知システム。

【請求項2】

前記磨耗状態算出手段は、

前記鉄分濃度検知手段により鉄分濃度が検知される毎に、鉄分濃度情報と該鉄分濃度を検知した検知日時情報とを対応付けて記憶する記憶部と、

該記憶部に記憶された各々の前記鉄分濃度情報及び検知日時情報に基づき、単位時間当たりの鉄分濃度上昇率を算出する算出部と、

該算出部により算出された鉄分濃度上昇率が所定値を超えた場合に、前記機械動作部が所定の磨耗状態であるとして報知する報知部と、を備えることを特徴とする請求項1に記載の磨耗状態検知システム。

【請求項3】

前記鉄分濃度検知手段は、電源が供給されることで励磁して磁場を発生する励磁コイルと、該励磁コイルの励磁により誘導起電力を発生する誘導コイルと、該誘導コイルに発生した誘導起電力を検知する検知部とを備え、

前記励磁コイルが発生した磁場に前記潤滑油を作用させることで、前記検知部は、該潤滑油に含まれる鉄分濃度を誘導起電力として検知するようになっていることを特徴とする請求項1または2に記載の磨耗状態検知システム。

【請求項4】

前記鉄分濃度検知手段は、前記機械収容部とは別体に設けられ、前記機械収容部に、該機械収容部内の潤滑油を採取する採取口が形成されていることを特徴とする請求項1ないし3のいずれかに記載の磨耗状態検知システム。

【請求項5】

前記機械収容部に、該機械収容部内の所定位置で開口した潤滑油を採取する採取路が、前記採取口に向けて形成されていることを特徴とする請求項4に記載の磨耗状態検知システム。

【請求項6】

前記機械収容部は、前記採取口が形成された非回転の被覆部と、該被覆部に対し液密に旋回可能であって内部に前記採取路が形成された旋回部とからなり、該旋回部を前記被覆部に対し所定角度に旋回した場合に、前記採取口と前記採取路とが連通するようになっていることを特徴とする請求項5に記載の磨耗状態検知システム。

【請求項7】

前記機械収容部に、前記潤滑油の循環路と、前記潤滑油を前記循環路に循環させる循環手段とが設けられていることを特徴とする請求項3に記載の磨耗状態検知システム。

【請求項8】

前記機械動作部は、前記機械収容部内に上下方向に配設され前記機械収容部の底部に向けて開口した開口端を備えた内空構造の内空軸を含み、前記循環路は、前記内空軸の外部から前記開口端を介して内空軸の内部に通じていることを特徴とする請求項7に記載の磨耗状態検知システム。

【請求項9】

前記循環路を構成する配管部に、前記励磁コイルが設けられていることを特徴とする請求項8に記載の磨耗状態検知システム。

【請求項10】

前記配管部は、強磁性体を除く材料から成ることを特徴とする請求項9に記載の磨耗状態検知システム。

【請求項1】

内部が潤滑油に含浸された機械収容部に設けられ、前記潤滑油中で所定に動作をする少なくとも鉄分を含む機械動作部の磨耗状態を検知する磨耗状態検知システムであって、

前記潤滑油に含まれる鉄分濃度を検知する鉄分濃度検知手段と、

該鉄分濃度検知手段により検知された鉄分濃度に基づき、前記機械動作部の磨耗状態を算出する磨耗状態算出手段と、を備えることを特徴とする磨耗状態検知システム。

【請求項2】

前記磨耗状態算出手段は、

前記鉄分濃度検知手段により鉄分濃度が検知される毎に、鉄分濃度情報と該鉄分濃度を検知した検知日時情報とを対応付けて記憶する記憶部と、

該記憶部に記憶された各々の前記鉄分濃度情報及び検知日時情報に基づき、単位時間当たりの鉄分濃度上昇率を算出する算出部と、

該算出部により算出された鉄分濃度上昇率が所定値を超えた場合に、前記機械動作部が所定の磨耗状態であるとして報知する報知部と、を備えることを特徴とする請求項1に記載の磨耗状態検知システム。

【請求項3】

前記鉄分濃度検知手段は、電源が供給されることで励磁して磁場を発生する励磁コイルと、該励磁コイルの励磁により誘導起電力を発生する誘導コイルと、該誘導コイルに発生した誘導起電力を検知する検知部とを備え、

前記励磁コイルが発生した磁場に前記潤滑油を作用させることで、前記検知部は、該潤滑油に含まれる鉄分濃度を誘導起電力として検知するようになっていることを特徴とする請求項1または2に記載の磨耗状態検知システム。

【請求項4】

前記鉄分濃度検知手段は、前記機械収容部とは別体に設けられ、前記機械収容部に、該機械収容部内の潤滑油を採取する採取口が形成されていることを特徴とする請求項1ないし3のいずれかに記載の磨耗状態検知システム。

【請求項5】

前記機械収容部に、該機械収容部内の所定位置で開口した潤滑油を採取する採取路が、前記採取口に向けて形成されていることを特徴とする請求項4に記載の磨耗状態検知システム。

【請求項6】

前記機械収容部は、前記採取口が形成された非回転の被覆部と、該被覆部に対し液密に旋回可能であって内部に前記採取路が形成された旋回部とからなり、該旋回部を前記被覆部に対し所定角度に旋回した場合に、前記採取口と前記採取路とが連通するようになっていることを特徴とする請求項5に記載の磨耗状態検知システム。

【請求項7】

前記機械収容部に、前記潤滑油の循環路と、前記潤滑油を前記循環路に循環させる循環手段とが設けられていることを特徴とする請求項3に記載の磨耗状態検知システム。

【請求項8】

前記機械動作部は、前記機械収容部内に上下方向に配設され前記機械収容部の底部に向けて開口した開口端を備えた内空構造の内空軸を含み、前記循環路は、前記内空軸の外部から前記開口端を介して内空軸の内部に通じていることを特徴とする請求項7に記載の磨耗状態検知システム。

【請求項9】

前記循環路を構成する配管部に、前記励磁コイルが設けられていることを特徴とする請求項8に記載の磨耗状態検知システム。

【請求項10】

前記配管部は、強磁性体を除く材料から成ることを特徴とする請求項9に記載の磨耗状態検知システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−271110(P2010−271110A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−121797(P2009−121797)

【出願日】平成21年5月20日(2009.5.20)

【出願人】(505422017)英雄海運株式会社 (5)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月20日(2009.5.20)

【出願人】(505422017)英雄海運株式会社 (5)

【Fターム(参考)】

[ Back to top ]