示差走査熱量計

【課題】 炉体の温度を正確に管理することにより、被測定試料の測定を高精度に行うことができる示差走査熱量計を提供する。

【解決手段】 被測定試料が載置される被測定試料載置部11aと、基準物質が載置される基準物質載置部11bと、外周縁部11c、11dとを有する金属製の載置板11を有する感熱板10と、載置板11の外周縁部が接合される接合部22が形成された金属製の炉体20と、載置板11に熱を伝導するために、炉体20の外周に巻回されたヒータ30と、被測定試料と基準物質との温度差を検知するとともに、検知した温度差を熱流差信号として出力する示差熱流検出器40とを備える示差走査熱量計1であって、ヒータ30と炉体20との間には、炉体20を形成する金属と同一の種類の金属60が配置される。

【解決手段】 被測定試料が載置される被測定試料載置部11aと、基準物質が載置される基準物質載置部11bと、外周縁部11c、11dとを有する金属製の載置板11を有する感熱板10と、載置板11の外周縁部が接合される接合部22が形成された金属製の炉体20と、載置板11に熱を伝導するために、炉体20の外周に巻回されたヒータ30と、被測定試料と基準物質との温度差を検知するとともに、検知した温度差を熱流差信号として出力する示差熱流検出器40とを備える示差走査熱量計1であって、ヒータ30と炉体20との間には、炉体20を形成する金属と同一の種類の金属60が配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被測定試料の物性が温度とともにどのように変化するかを測定する示差走査熱量計に関する。特に、温度を変化させたときに、被測定試料が基準物質に比べて余分に放出又は吸収する熱量を、被測定試料と基準物質との温度差(示差熱)に基づいて測定する示差走査熱量計に関する。

【背景技術】

【0002】

示差走査熱量計(以下、「DSC」と呼ぶ)には、熱補償形DSC(「入力補償形DSC」と呼ぶこともある)と、熱流束形DSC(「定量DTA」と呼ぶこともある)とがある。熱流束形DSCは、銀製の炉体に、厚さ0.2mm程度のコンスタンタン製の感熱板を接合してあり、その感熱板の上面に基準物質(熱的に安定な物質、例えばアルミナ等)と被測定試料とを離して載せている。そして、炉体を加熱しながら、基準物質と被測定試料とに感熱板を介して一定の昇温速度で熱を伝導している。このとき、被測定試料と基準物質との温度差を検出することによって、炉体と被測定試料との間の熱の流れと、炉体と基準物質との間の熱の流れとの差(熱量)を求めている。これにより、被測定試料の融解や転移の際の熱量を求めている。

【0003】

このような熱流束形DSCでは、炉体と感熱板との間で熱伝導による熱移動が生じるので、基準物質と被測定試料とに一定の昇温速度で熱を伝導するために、感熱板の外周縁部と炉体の接合部とを均一に密着させて接合することが重要になる。そこで、感熱板の外周縁部と炉体の接合部とをスポット溶接で接合したものが開示されている(例えば、特許文献1参照)。

図2は、従来のDSCを示す概略図である。図2(a)は、DSCを示す平面図であり、図2(b)は、図2(a)に示すB−B線の断面図である。なお、図2(a)では、蓋24の図示を省略している。

DSC101は、コンスタンタン製の載置板11を有する感熱板10と、銀製の炉体20と、炉体20の外周に巻回されたシーズヒータ30と、被測定試料Sと基準物質Bとの温度差を検知するとともに、検知した温度差を熱流差信号として出力する示差熱流検出器40と、炉体20の温度を検知するとともに、検知した温度を温度信号として出力する温調用熱電対50と、制御部(図示せず)とを備える。

【0004】

コンスタンタン製の載置板11は、厚さ0.2mm程度の板状体であり、平面視すると2つの円(例えば、直径12mm)が隣接したような形状となっている。そして、一の円の円形中央部が、被測定試料Sが収納された試料ホルダが載置される被測定試料載置部11aとなるとともに、二の円の円形中央部が、基準物質Bが収納された基準物質ホルダが載置される基準物質載置部11bとなる。そして、被測定試料載置部11aの外周に外周縁部11cが形成されるとともに、基準物質載置部11bの外周に外周縁部11dが形成されている。

【0005】

さらに、被測定試料載置部11aと外周縁部11cとの間には、複数の円弧状の第一溝11eがエッチング加工法で形成されている。これにより、シーズヒータ30の熱が、外周縁部11dから被測定試料載置部11aと伝導していくための熱流路が、第一溝11eを避けるため長くなっている。

また、基準物質載置部11bと外周縁部11dとの間には、複数の円弧状の第一溝11gがエッチング加工法で形成されている。これにより、シーズヒータ30の熱が、外周縁部11dから基準物質載置部11bと伝導していくための熱流路が、第一溝11gを避けるため長くなっている。

【0006】

被測定試料載置部11aの下面には、厚さ0.2mm程度の円板状体(例えば、直径7mm)であるクロメル板12aが、例えば、スポット溶接等により固定されている。さらに、クロメル板12aの下面の中央部には、クロメル/アルメル製の熱電対13aがレーザ溶接されている。

一方、基準物質載置面11bの下面には、厚さ0.2mm程度の円板状体(例えば、直径7mm)であるクロメル板12bが、例えば、スポット溶接等により固定されている。さらに、クロメル板12bの下面の中央部には、クロメル/アルメル製の熱電対13bがレーザ溶接されている。すなわち、載置板11とクロメル板12aとクロメル板12bとで感熱板10が構成されている。

【0007】

なお、詳細は後述するが、熱電対13aは、炉体20に形成された貫通孔21aを通って炉体20の外部に引き出されるとともに、熱電対13bは、炉体20に形成された貫通孔21bを通って炉体20の外部に引き出されることになる。これにより、クロメル板12a及びクロメル板12bは、検知した被測定試料Sと基準物質Bとの温度差を、熱電対13a及び熱電対13bを介して熱流差信号として炉体20の外部に出力している。すなわち、載置板11とクロメル板12aとクロメル板12bと熱電対13aと熱電対13bとで示差熱流検出器40が構成されている。

【0008】

銀製の炉体20は、例えば、内径30mm、外径35mm、高さ20mmの円筒状を有し、内壁面の下部で内側に突き出すように、平面視で円環形状の接合部22が形成されており、さらに円筒状の下部には水平の四角形の底面23が形成されている。円筒状の上部には、着脱自在な円形状の蓋24によって内部を封止できるようになっている。底面23には、熱電対13aを通すための貫通孔21aと、熱電対13bを通すための貫通孔21bとが形成されている。

そして、接合部22の上面には、上述したように載置板111の下面の外周縁部がスポット溶接により接合されて、熱電対13aが貫通孔21aを通過し、熱電対13bが貫通孔21bを通過するように感熱板10が配置されている。

【0009】

シーズヒータ30は、金属シース(例えば、ステンレスやNCF600等)の中に発熱体(例えば、ニクロム線)を保持し、その隙間に無機絶縁物(例えば、酸化マグネシウム等)の粉末を充填したものである。そして、シーズヒータ30は、直径6mm〜30mmの円管状をしており、炉体20の外周面に、炉体20の中心軸を中心軸として巻回されている。さらに、制御部に接続されており、制御部からの出力指示に基づいて、加熱するようになっている。これにより、シーズヒータ30の熱が、炉体20、感熱板10、被測定試料S或いは基準物質Bと伝導していくようになっている。

【0010】

温調用熱電対50は、クロメル/アルメル製の熱電対であり、炉体20に取り付けられている。そして、温調用熱電対50は、炉体20の温度を温度信号に変換して制御部に出力するようになっている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−83763号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

ところで、示差走査熱量計101は、シーズヒータ30の熱が、炉体20、感熱板10、被測定試料S或いは基準物質Bと伝導していくことになるが、円管状のシーズヒータ30は、炉体20の外周面に巻回されている。つまり、シーズヒータ30と炉体20との間には、空気が存在している。よって、シーズヒータ30の熱が、空気を介して炉体20に伝導するため時間がかかり、制御部で炉体20の温度を管理することが困難であった。その結果、被測定試料Sの分析を正確に行えないことがあった。

そこで、本発明は、炉体の温度を正確に管理することにより、被測定試料の測定を高精度に行うことができる示差走査熱量計を目的とするものである。

【課題を解決するための手段】

【0013】

上記課題を解決するためになされた本発明の示差走査熱量計は、被測定試料が載置される被測定試料載置部と、基準物質が載置される基準物質載置部と、外周縁部とを有する金属製の載置板を有する感熱板と、前記載置板の外周縁部が接合される接合部が形成された金属製の炉体と、前記載置板に熱を伝導するために、前記炉体の外周に巻回されたヒータと、前記被測定試料と基準物質との温度差を検知するとともに、検知した温度差を熱流差信号として出力する示差熱流検出器とを備える示差走査熱量計であって、前記ヒータと炉体との間には、前記炉体を形成する金属と同一の種類の金属が配置されるようにしている。

【発明の効果】

【0014】

以上のように、本発明の示差走査熱量計によれば、ヒータと炉体との間には、炉体を形成する金属と同一の種類の金属が配置されているため、炉体の温度を正確に管理することができ、被測定試料の測定を高精度に行うことができる。

【0015】

(その他の課題を解決するための手段および効果)

また、本発明の示差走査熱量計においては、前記炉体を形成する金属は、銀であるようにしてもよい。

本発明の示差走査熱量計によれば、炉体は銀であるため、酸化による劣化を防止することができる。

さらに、本発明の示差走査熱量計においては、前記ヒータは、シーズヒータであるようにしてもよい。

【図面の簡単な説明】

【0016】

【図1】本発明に係るDSCの概略図である。

【図2】従来のDSCの概略図である。

【図3】DSCにおける応答時間について説明するための図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について図面を用いて説明する。なお、本発明は、以下に説明するような実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の態様が含まれることはいうまでもない。

【0018】

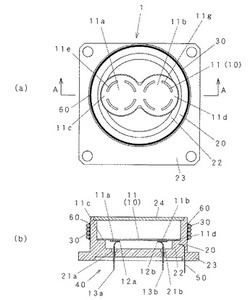

図1は、本発明に係るDSCを示す概略図である。図1(a)は、DSCを示す平面図であり、図1(b)は、図1(a)に示すA−A線の断面図である。なお、図1(a)では、蓋24の図示を省略している。また、上述したDSC101と同様のものについては、同じ符号を付している。

DSC1は、銀製の載置板11を有する感熱板10と、銀製の炉体20と、炉体20の外周に巻回されたシーズヒータ30と、被測定試料Sと基準物質Bとの温度差を検知するとともに、検知した温度差を熱流差信号として出力する示差熱流検出器40と、炉体20の温度を検知するとともに、検知した温度を温度信号として出力する温調用熱電対50と、制御部(図示せず)とを備える。

【0019】

シーズヒータ30と炉体20との間の空間には、炉体20を形成する金属と同一の種類の金属60が配置されている。つまり、シーズヒータ30と炉体20との間の空間には、空気が存在しない。

ここで、シーズヒータ30と銀製の炉体20との間に、炉体20を形成する金属と同一の種類の金属60である銀を配置する製造方法の一例について説明する。

このような製造方法は、銀製の炉体20と銀粘土とを準備する準備工程(A)と、炉体20の外周面に銀粘土を塗布した後、炉体20の外周面にシーズヒータ30を巻き付ける巻付工程(B)と、銀粘土を焼き付ける焼付工程(C)とを含む。

【0020】

(A)準備工程

銀製の炉体20と銀粘土とを準備する。

銀粘土は、銀粒子と水と結合材と含む。なお、銀粘土を用いて粘土の状態で造形をした後に、乾燥させることで水分を蒸発させ、高温で焼くことで結合材が焼失することで、最終的に純度約99.9重量%以上の銀だけが残ることになる。

【0021】

(B)巻付工程

炉体20の外周に銀粘土を厚さ0.5mm〜1mmで塗布した後、炉体20の外周面にシーズヒータ30を巻き付ける。このとき、シーズヒータ30と炉体20との間に、空間が形成されないように銀粘土を配置する。

(C)焼付工程

銀粘土を乾燥させた後、高温(例えば、650℃〜750℃)で焼き付ける。その結果、シーズヒータ30と炉体20との間に、銀が配置されたものが得られる。

【0022】

以上のように、DSC1によれば、シーズヒータ30と炉体20との間には、炉体20を形成する金属と同一の種類の金属60である銀が配置されているため、炉体20の温度を正確に管理することにより、被測定試料Sの測定を高精度に行うことができる。

【実施例】

【0023】

以下、実施例によって本発明をさらに具体的に説明するが、本発明はこれらによりなんら制限されるものではない。

【0024】

<実施例1> 銀粘土

(A)準備工程

内径30mm、外径35mm、高さ20mmの銀製の円筒状を有する炉体20を準備するとともに、銀粒子と水と結合材と含む銀粘土(相田化学工業株式会社製、商品名「アートクレイシルバー650」)を準備した。

(B)巻付工程

炉体20の外周面に銀粘土を厚さ5mmで塗布した後、炉体20の外周面に、直径1mmの円管状のシーズヒータ30を巻き付けた。

(C)焼付工程

銀粘土を乾燥させた後、700℃で焼き付けることにより、実施例1に係るDSCを得た。

【0025】

<比較例1> グラファイトシート

(A)準備工程

内径30mm、外径35mm、高さ20mmの銀製の円筒状を有する炉体20を準備するとともに、厚さ0.4mmのグラファイトシートを準備した。

(B)巻付工程

炉体20の外周面にグラファイトシートを巻き付けた後、炉体20の外周面に、直径1mmの円管状のシーズヒータ30を巻き付けることにより、比較例1に係るDSCを得た。

【0026】

<比較例2> 窒化ホウ素(BN)粉末

実施例1における銀粘土の代わりに、窒化ホウ素(BN)粉末を使用したこと以外は実施例1と同様にして、比較例2に係るDSCを得た。

【0027】

<比較例3> 金属パテ(SUS配合)

実施例1における銀粘土の代わりに、金属パテを使用したこと以外は実施例1と同様にして、比較例3に係るDSCを得た。

【0028】

<比較例4> 伝熱セメント

実施例1における銀粘土の代わりに、伝熱セメントを使用したこと以外は実施例1と同様にして、比較例4に係るDSCを得た。

【0029】

<評価>応答時間の測定

実施例1及び比較例1〜4に係るDSCにおいて、シーズヒータ30を10℃/minで昇温して、150℃になった時点でOFFとするように制御した。そして、シーズヒータ30をOFFにしてから温調用熱電対50が150℃になるまでの時間を応答時間として、それぞれの応答時間を測定した。その結果を表1に示す。なお、図3は、DSCにおける応答時間について説明するための図である。

【0030】

<評価>耐久性

実施例1及び比較例1〜4に係るDSCにおいて、シーズヒータ30を10℃/minで昇温して、700℃になった時点でOFFとするように制御することを50回繰り返した。そして、それぞれの外観において、「酸化しているか否か」と、「剥離しているか否か」とを観察した。その結果を表1に示す。なお、問題がなければ「○」とし、問題があれば「×」とした。

【0031】

【表1】

【0032】

表1に示すように、実施例1に係るDSCの応答時間は、一番短かった。さらに、実施例1に係るDSCは、酸化も剥離もしなかった。

【産業上の利用可能性】

【0033】

本発明は、被測定試料の物性が温度とともにどのように変化するかを測定する示差走査熱量計に利用することができる。

【符号の説明】

【0034】

1: 示差走査熱量計

10: 感熱板

11: 載置板

11a: 被測定試料載置部

11b: 基準物質載置部

11c、11d: 外周縁部

20: 炉体

22: 接合部

30: シーズヒータ

40: 示差熱流検出器

60: 金属

【技術分野】

【0001】

本発明は、被測定試料の物性が温度とともにどのように変化するかを測定する示差走査熱量計に関する。特に、温度を変化させたときに、被測定試料が基準物質に比べて余分に放出又は吸収する熱量を、被測定試料と基準物質との温度差(示差熱)に基づいて測定する示差走査熱量計に関する。

【背景技術】

【0002】

示差走査熱量計(以下、「DSC」と呼ぶ)には、熱補償形DSC(「入力補償形DSC」と呼ぶこともある)と、熱流束形DSC(「定量DTA」と呼ぶこともある)とがある。熱流束形DSCは、銀製の炉体に、厚さ0.2mm程度のコンスタンタン製の感熱板を接合してあり、その感熱板の上面に基準物質(熱的に安定な物質、例えばアルミナ等)と被測定試料とを離して載せている。そして、炉体を加熱しながら、基準物質と被測定試料とに感熱板を介して一定の昇温速度で熱を伝導している。このとき、被測定試料と基準物質との温度差を検出することによって、炉体と被測定試料との間の熱の流れと、炉体と基準物質との間の熱の流れとの差(熱量)を求めている。これにより、被測定試料の融解や転移の際の熱量を求めている。

【0003】

このような熱流束形DSCでは、炉体と感熱板との間で熱伝導による熱移動が生じるので、基準物質と被測定試料とに一定の昇温速度で熱を伝導するために、感熱板の外周縁部と炉体の接合部とを均一に密着させて接合することが重要になる。そこで、感熱板の外周縁部と炉体の接合部とをスポット溶接で接合したものが開示されている(例えば、特許文献1参照)。

図2は、従来のDSCを示す概略図である。図2(a)は、DSCを示す平面図であり、図2(b)は、図2(a)に示すB−B線の断面図である。なお、図2(a)では、蓋24の図示を省略している。

DSC101は、コンスタンタン製の載置板11を有する感熱板10と、銀製の炉体20と、炉体20の外周に巻回されたシーズヒータ30と、被測定試料Sと基準物質Bとの温度差を検知するとともに、検知した温度差を熱流差信号として出力する示差熱流検出器40と、炉体20の温度を検知するとともに、検知した温度を温度信号として出力する温調用熱電対50と、制御部(図示せず)とを備える。

【0004】

コンスタンタン製の載置板11は、厚さ0.2mm程度の板状体であり、平面視すると2つの円(例えば、直径12mm)が隣接したような形状となっている。そして、一の円の円形中央部が、被測定試料Sが収納された試料ホルダが載置される被測定試料載置部11aとなるとともに、二の円の円形中央部が、基準物質Bが収納された基準物質ホルダが載置される基準物質載置部11bとなる。そして、被測定試料載置部11aの外周に外周縁部11cが形成されるとともに、基準物質載置部11bの外周に外周縁部11dが形成されている。

【0005】

さらに、被測定試料載置部11aと外周縁部11cとの間には、複数の円弧状の第一溝11eがエッチング加工法で形成されている。これにより、シーズヒータ30の熱が、外周縁部11dから被測定試料載置部11aと伝導していくための熱流路が、第一溝11eを避けるため長くなっている。

また、基準物質載置部11bと外周縁部11dとの間には、複数の円弧状の第一溝11gがエッチング加工法で形成されている。これにより、シーズヒータ30の熱が、外周縁部11dから基準物質載置部11bと伝導していくための熱流路が、第一溝11gを避けるため長くなっている。

【0006】

被測定試料載置部11aの下面には、厚さ0.2mm程度の円板状体(例えば、直径7mm)であるクロメル板12aが、例えば、スポット溶接等により固定されている。さらに、クロメル板12aの下面の中央部には、クロメル/アルメル製の熱電対13aがレーザ溶接されている。

一方、基準物質載置面11bの下面には、厚さ0.2mm程度の円板状体(例えば、直径7mm)であるクロメル板12bが、例えば、スポット溶接等により固定されている。さらに、クロメル板12bの下面の中央部には、クロメル/アルメル製の熱電対13bがレーザ溶接されている。すなわち、載置板11とクロメル板12aとクロメル板12bとで感熱板10が構成されている。

【0007】

なお、詳細は後述するが、熱電対13aは、炉体20に形成された貫通孔21aを通って炉体20の外部に引き出されるとともに、熱電対13bは、炉体20に形成された貫通孔21bを通って炉体20の外部に引き出されることになる。これにより、クロメル板12a及びクロメル板12bは、検知した被測定試料Sと基準物質Bとの温度差を、熱電対13a及び熱電対13bを介して熱流差信号として炉体20の外部に出力している。すなわち、載置板11とクロメル板12aとクロメル板12bと熱電対13aと熱電対13bとで示差熱流検出器40が構成されている。

【0008】

銀製の炉体20は、例えば、内径30mm、外径35mm、高さ20mmの円筒状を有し、内壁面の下部で内側に突き出すように、平面視で円環形状の接合部22が形成されており、さらに円筒状の下部には水平の四角形の底面23が形成されている。円筒状の上部には、着脱自在な円形状の蓋24によって内部を封止できるようになっている。底面23には、熱電対13aを通すための貫通孔21aと、熱電対13bを通すための貫通孔21bとが形成されている。

そして、接合部22の上面には、上述したように載置板111の下面の外周縁部がスポット溶接により接合されて、熱電対13aが貫通孔21aを通過し、熱電対13bが貫通孔21bを通過するように感熱板10が配置されている。

【0009】

シーズヒータ30は、金属シース(例えば、ステンレスやNCF600等)の中に発熱体(例えば、ニクロム線)を保持し、その隙間に無機絶縁物(例えば、酸化マグネシウム等)の粉末を充填したものである。そして、シーズヒータ30は、直径6mm〜30mmの円管状をしており、炉体20の外周面に、炉体20の中心軸を中心軸として巻回されている。さらに、制御部に接続されており、制御部からの出力指示に基づいて、加熱するようになっている。これにより、シーズヒータ30の熱が、炉体20、感熱板10、被測定試料S或いは基準物質Bと伝導していくようになっている。

【0010】

温調用熱電対50は、クロメル/アルメル製の熱電対であり、炉体20に取り付けられている。そして、温調用熱電対50は、炉体20の温度を温度信号に変換して制御部に出力するようになっている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−83763号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

ところで、示差走査熱量計101は、シーズヒータ30の熱が、炉体20、感熱板10、被測定試料S或いは基準物質Bと伝導していくことになるが、円管状のシーズヒータ30は、炉体20の外周面に巻回されている。つまり、シーズヒータ30と炉体20との間には、空気が存在している。よって、シーズヒータ30の熱が、空気を介して炉体20に伝導するため時間がかかり、制御部で炉体20の温度を管理することが困難であった。その結果、被測定試料Sの分析を正確に行えないことがあった。

そこで、本発明は、炉体の温度を正確に管理することにより、被測定試料の測定を高精度に行うことができる示差走査熱量計を目的とするものである。

【課題を解決するための手段】

【0013】

上記課題を解決するためになされた本発明の示差走査熱量計は、被測定試料が載置される被測定試料載置部と、基準物質が載置される基準物質載置部と、外周縁部とを有する金属製の載置板を有する感熱板と、前記載置板の外周縁部が接合される接合部が形成された金属製の炉体と、前記載置板に熱を伝導するために、前記炉体の外周に巻回されたヒータと、前記被測定試料と基準物質との温度差を検知するとともに、検知した温度差を熱流差信号として出力する示差熱流検出器とを備える示差走査熱量計であって、前記ヒータと炉体との間には、前記炉体を形成する金属と同一の種類の金属が配置されるようにしている。

【発明の効果】

【0014】

以上のように、本発明の示差走査熱量計によれば、ヒータと炉体との間には、炉体を形成する金属と同一の種類の金属が配置されているため、炉体の温度を正確に管理することができ、被測定試料の測定を高精度に行うことができる。

【0015】

(その他の課題を解決するための手段および効果)

また、本発明の示差走査熱量計においては、前記炉体を形成する金属は、銀であるようにしてもよい。

本発明の示差走査熱量計によれば、炉体は銀であるため、酸化による劣化を防止することができる。

さらに、本発明の示差走査熱量計においては、前記ヒータは、シーズヒータであるようにしてもよい。

【図面の簡単な説明】

【0016】

【図1】本発明に係るDSCの概略図である。

【図2】従来のDSCの概略図である。

【図3】DSCにおける応答時間について説明するための図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について図面を用いて説明する。なお、本発明は、以下に説明するような実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の態様が含まれることはいうまでもない。

【0018】

図1は、本発明に係るDSCを示す概略図である。図1(a)は、DSCを示す平面図であり、図1(b)は、図1(a)に示すA−A線の断面図である。なお、図1(a)では、蓋24の図示を省略している。また、上述したDSC101と同様のものについては、同じ符号を付している。

DSC1は、銀製の載置板11を有する感熱板10と、銀製の炉体20と、炉体20の外周に巻回されたシーズヒータ30と、被測定試料Sと基準物質Bとの温度差を検知するとともに、検知した温度差を熱流差信号として出力する示差熱流検出器40と、炉体20の温度を検知するとともに、検知した温度を温度信号として出力する温調用熱電対50と、制御部(図示せず)とを備える。

【0019】

シーズヒータ30と炉体20との間の空間には、炉体20を形成する金属と同一の種類の金属60が配置されている。つまり、シーズヒータ30と炉体20との間の空間には、空気が存在しない。

ここで、シーズヒータ30と銀製の炉体20との間に、炉体20を形成する金属と同一の種類の金属60である銀を配置する製造方法の一例について説明する。

このような製造方法は、銀製の炉体20と銀粘土とを準備する準備工程(A)と、炉体20の外周面に銀粘土を塗布した後、炉体20の外周面にシーズヒータ30を巻き付ける巻付工程(B)と、銀粘土を焼き付ける焼付工程(C)とを含む。

【0020】

(A)準備工程

銀製の炉体20と銀粘土とを準備する。

銀粘土は、銀粒子と水と結合材と含む。なお、銀粘土を用いて粘土の状態で造形をした後に、乾燥させることで水分を蒸発させ、高温で焼くことで結合材が焼失することで、最終的に純度約99.9重量%以上の銀だけが残ることになる。

【0021】

(B)巻付工程

炉体20の外周に銀粘土を厚さ0.5mm〜1mmで塗布した後、炉体20の外周面にシーズヒータ30を巻き付ける。このとき、シーズヒータ30と炉体20との間に、空間が形成されないように銀粘土を配置する。

(C)焼付工程

銀粘土を乾燥させた後、高温(例えば、650℃〜750℃)で焼き付ける。その結果、シーズヒータ30と炉体20との間に、銀が配置されたものが得られる。

【0022】

以上のように、DSC1によれば、シーズヒータ30と炉体20との間には、炉体20を形成する金属と同一の種類の金属60である銀が配置されているため、炉体20の温度を正確に管理することにより、被測定試料Sの測定を高精度に行うことができる。

【実施例】

【0023】

以下、実施例によって本発明をさらに具体的に説明するが、本発明はこれらによりなんら制限されるものではない。

【0024】

<実施例1> 銀粘土

(A)準備工程

内径30mm、外径35mm、高さ20mmの銀製の円筒状を有する炉体20を準備するとともに、銀粒子と水と結合材と含む銀粘土(相田化学工業株式会社製、商品名「アートクレイシルバー650」)を準備した。

(B)巻付工程

炉体20の外周面に銀粘土を厚さ5mmで塗布した後、炉体20の外周面に、直径1mmの円管状のシーズヒータ30を巻き付けた。

(C)焼付工程

銀粘土を乾燥させた後、700℃で焼き付けることにより、実施例1に係るDSCを得た。

【0025】

<比較例1> グラファイトシート

(A)準備工程

内径30mm、外径35mm、高さ20mmの銀製の円筒状を有する炉体20を準備するとともに、厚さ0.4mmのグラファイトシートを準備した。

(B)巻付工程

炉体20の外周面にグラファイトシートを巻き付けた後、炉体20の外周面に、直径1mmの円管状のシーズヒータ30を巻き付けることにより、比較例1に係るDSCを得た。

【0026】

<比較例2> 窒化ホウ素(BN)粉末

実施例1における銀粘土の代わりに、窒化ホウ素(BN)粉末を使用したこと以外は実施例1と同様にして、比較例2に係るDSCを得た。

【0027】

<比較例3> 金属パテ(SUS配合)

実施例1における銀粘土の代わりに、金属パテを使用したこと以外は実施例1と同様にして、比較例3に係るDSCを得た。

【0028】

<比較例4> 伝熱セメント

実施例1における銀粘土の代わりに、伝熱セメントを使用したこと以外は実施例1と同様にして、比較例4に係るDSCを得た。

【0029】

<評価>応答時間の測定

実施例1及び比較例1〜4に係るDSCにおいて、シーズヒータ30を10℃/minで昇温して、150℃になった時点でOFFとするように制御した。そして、シーズヒータ30をOFFにしてから温調用熱電対50が150℃になるまでの時間を応答時間として、それぞれの応答時間を測定した。その結果を表1に示す。なお、図3は、DSCにおける応答時間について説明するための図である。

【0030】

<評価>耐久性

実施例1及び比較例1〜4に係るDSCにおいて、シーズヒータ30を10℃/minで昇温して、700℃になった時点でOFFとするように制御することを50回繰り返した。そして、それぞれの外観において、「酸化しているか否か」と、「剥離しているか否か」とを観察した。その結果を表1に示す。なお、問題がなければ「○」とし、問題があれば「×」とした。

【0031】

【表1】

【0032】

表1に示すように、実施例1に係るDSCの応答時間は、一番短かった。さらに、実施例1に係るDSCは、酸化も剥離もしなかった。

【産業上の利用可能性】

【0033】

本発明は、被測定試料の物性が温度とともにどのように変化するかを測定する示差走査熱量計に利用することができる。

【符号の説明】

【0034】

1: 示差走査熱量計

10: 感熱板

11: 載置板

11a: 被測定試料載置部

11b: 基準物質載置部

11c、11d: 外周縁部

20: 炉体

22: 接合部

30: シーズヒータ

40: 示差熱流検出器

60: 金属

【特許請求の範囲】

【請求項1】

被測定試料が載置される被測定試料載置部と、基準物質が載置される基準物質載置部と、外周縁部とを有する金属製の載置板を有する感熱板と、

前記載置板の外周縁部が接合される接合部が形成された金属製の炉体と、

前記載置板に熱を伝導するために、前記炉体の外周に巻回されたヒータと、

前記被測定試料と基準物質との温度差を検知するとともに、検知した温度差を熱流差信号として出力する示差熱流検出器とを備える示差走査熱量計であって、

前記ヒータと炉体との間には、前記炉体を形成する金属と同一の種類の金属が配置されることを特徴とする示差走査熱量計。

【請求項2】

前記炉体を形成する金属は、銀であることを特徴とする請求項1に記載の示差走査熱量計。

【請求項3】

前記ヒータは、シーズヒータであることを特徴とする請求項1又は請求項2に記載の示差走査熱量計。

【請求項1】

被測定試料が載置される被測定試料載置部と、基準物質が載置される基準物質載置部と、外周縁部とを有する金属製の載置板を有する感熱板と、

前記載置板の外周縁部が接合される接合部が形成された金属製の炉体と、

前記載置板に熱を伝導するために、前記炉体の外周に巻回されたヒータと、

前記被測定試料と基準物質との温度差を検知するとともに、検知した温度差を熱流差信号として出力する示差熱流検出器とを備える示差走査熱量計であって、

前記ヒータと炉体との間には、前記炉体を形成する金属と同一の種類の金属が配置されることを特徴とする示差走査熱量計。

【請求項2】

前記炉体を形成する金属は、銀であることを特徴とする請求項1に記載の示差走査熱量計。

【請求項3】

前記ヒータは、シーズヒータであることを特徴とする請求項1又は請求項2に記載の示差走査熱量計。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−78146(P2012−78146A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−222119(P2010−222119)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

[ Back to top ]