移動体システムと移動体の位置検出方法

【課題】

カーブ区間で移動体の位置を正確に求める。

【構成】

移動体に被検出用の磁石の列が設けられ、移動体の走行方向に沿っての検出範囲の長さが磁石の列の長さよりも短い磁気式変位センサが、移動体が走行する軌道の少なくともカーブ区間に複数個間隔を空けて配置されている。移動体の位置に応じて、複数個の変位センサを順番に切り換えるように選択することにより、移動体の位置を求める統合ユニットが設けられている。

カーブ区間で移動体の位置を正確に求める。

【構成】

移動体に被検出用の磁石の列が設けられ、移動体の走行方向に沿っての検出範囲の長さが磁石の列の長さよりも短い磁気式変位センサが、移動体が走行する軌道の少なくともカーブ区間に複数個間隔を空けて配置されている。移動体の位置に応じて、複数個の変位センサを順番に切り換えるように選択することにより、移動体の位置を求める統合ユニットが設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はカーブ区間で移動体の位置を検出することに関する。

【背景技術】

【0002】

従来より、例えば工作機械等の設備に対してワークあるいは工具等の物品を搬出入するローダ、または半導体製造装置等の設備に対してワークあるいはレチクル等の物品を搬出入する天井走行車システム等の移動体システムが知られている。移動体の軌道にカーブ区間を設けると、設備を配置するレイアウトの自由度が増すので、カーブ区間でも移動体の走行をフィードバック制御できるように、正確に位置を測定する必要がある。なお位置の測定精度が低いと、フィードバック制御は成り立たない。またカーブ区間で移動体が設備との間で物品を搬出入できると好都合であるが、移動体の停止精度が、ワークを受け渡す際の位置精度に直結するので、移動体の位置をさらに正確に測定し、所定の位置で停止させる必要がある。

【0003】

ここで関連する先行技術を示すと、特許文献1(JP4513673B)はカーブ区間での移動体の位置をリニアセンサで検出することを開示している。特許文献1では移動体にリニアセンサを、軌道に磁性体の被検出プレートを配置する。しかしながらカーブ区間の全長に沿って被検出プレートを配置することはできないので、被検出プレートと被検出プレートの間で、リニアセンサにプレートと向き合わない部分が生じ、この部分はノイズの原因となる。

【0004】

特許文献2(JP42179184B)は、軌道の左右にリニアセンサを2列に配置し、移動体に磁気マークを設けて、左右のリニアセンサを交互に切り換えながら、移動体の位置を検出することを開示している。しかし特許文献2は、カーブ区間での移動体の位置を検出することは開示していない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】JP4513673B

【特許文献2】JP42179184B

【発明の概要】

【発明が解決しようとする課題】

【0006】

この発明の課題は、カーブ区間での移動体の位置を正確に求めることにある。

【課題を解決するための手段】

【0007】

この発明の移動体システムは、移動体に被検出用の磁石の列が設けられ、移動体の走行方向に沿っての検出範囲の長さが前記磁石の列の長さよりも短い磁気式変位センサが、移動体が走行する軌道の少なくともカーブ区間に複数個間隔を空けて配置され、さらに移動体の位置に応じて、前記複数個の変位センサを順番に切り換えるように選択することにより、移動体の位置を求める統合ユニットを備えている。

【0008】

またこの発明の移動体の位置検出方法では、移動体に被検出用の磁石の列が設けられ、移動体の走行方向に沿っての検出範囲の長さが前記磁石の列の長さよりも短い磁気式変位センサが、移動体が走行する軌道の少なくともカーブ区間に複数個間隔を空けて配置されたシステムを用いて、移動体の位置に応じて、前記複数個の変位センサを順番に選択するステップと、選択した変位センサの出力により移動体の位置を検出するステップとを、繰り返し実行する。

【0009】

この発明では、磁石の列からの強い磁界を磁気式変位センサで検出するので、非接触給電線等からの外部磁界の影響を受けにくい。また磁気式変位センサは検出範囲の長さが前記磁石の列の長さよりも短いので、磁石と向き合わずにノイズの原因となる部分が少ない。そして複数の変位センサからの出力を統合ユニットで統合することにより、カーブ区間での位置を求めることができる。この明細書において、移動体システムに関する記載はそのまま移動体の位置検出方法にも当てはまり、逆に移動体の位置検出方法に関する記載はそのまま移動体システムにも当てはまる。

【0010】

好ましくは、変位センサの検出範囲の長さをm、変位センサの配置のピッチをpとした際に、m>p である。このことはカーブ区間で常に1個の変位センサが、検出範囲の全長に渡って完全に磁石の列と向き合っていることを意味する。このようにすると、変位センサ中に磁石の列と向き合わないため、ノイズの原因となる部分が無く、高い精度で移動体の位置を検出できる。

【0011】

また好ましくは、前記統合ユニットは、前記複数個の変位センサからの出力に基づいて変位センサを選択する。このようにすると、何らかの推定値あるいは何らかの記憶値に基づいてではなく、変位センサの出力自体に基づいた選択が行えるので、適切な変位センサを確実に選択できる。例えば何らかの原因により誤った推定がされた、あるいは記憶値が失われた等の、影響を受けない。

【図面の簡単な説明】

【0012】

【図1】実施例での移動体の軌道を模式的に示す図

【図2】移動体と軌道の鉛直方向断面図

【図3】移動体の走行駆動系のブロック図

【図4】個々の変位センサの出力から制御中心の位置への変換を示す図

【図5】変位センサと被検出用磁石とを示す図

【図6】変位センサの要部ブロック図

【図7】変位センサをコイル2個分示す図

【図8】長い磁石の列と短い変位センサの組み合わせと、短い磁石の列と長い変位センサの組み合わせとを比較して示す図

【図9】カーブ用変位センサの出力値と駆動部軌道上に設けた他のセンサの出力値とを示す図

【発明を実施するための形態】

【0013】

以下に本発明を実施するための最適実施例を示す。この発明の範囲は、特許請求の範囲の記載に基づき、明細書の記載とこの分野での周知技術とを参酌し、当業者の理解に従って定められるべきである。

【実施例】

【0014】

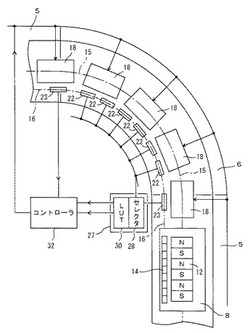

図1〜図9に、実施例の移動体システム2を示す。各図において、4は移動体8が走行する軌道で、直線区間5とカーブ区間6とを備えている。移動体8は例えば3輪の車輪9,10,10により軌道4に沿って走行し、カーブ区間6では軌道4によりガイドされるガイドローラ11,11によりガイドされる。カーブ区間6で軌道4は90°向きを変えるが、カーブ区間6は1/4円ではなく、入口付近と出口付近で曲率半径が大きく、中心部で曲率半径が小さい。C1はカーブ区間6の入口付近の曲率中心、C2は中心付近の曲率中心、C3は出口付近の曲率中心である。実施例では軌道4はカーブ区間6の両側に直線区間5,5を設けたL字状の軌道であるが、軌道のレイアウト,種類,及び構造は任意である。また移動体8の種類と構造も任意で、例えば建屋の天井スペースに沿って周回走行する天井走行車、あるいは地上に設けた軌道を走行する有軌道台車でもよい。

【0015】

移動体8は永久磁石の列12を備えており、これはリニアモータの可動子である。以下では、永久磁石の列12を単に永久磁石12ということがある。永久磁石12の側方に、移動体8は被検出用磁石の列14を備えており、以下、この列14を単に被検出用磁石14ということがある。Gは移動体8の中心から成る制御中心であり、永久磁石12の中心でもあって、この位置Gを基準にリニアモータを制御する。15は制御中心Gの軌道で、16は被検出用磁石14の軌道で、正確には被検出用磁石14の長さ方向の中心部の軌道である。

【0016】

図2に軌道4と移動体8とを示し、リニア同期モータの1次側コイル18は可動子の永久磁石12に推力を加え、移動体8を走行させる。なおリニアモータの種類は任意で、リニア誘導モータ等でも良く、またリニアモータに代えて通常の走行モータを移動体8に搭載しても良い。さらに移動体8にリニアモータの1次側コイル18を、軌道4に可動子を設けても良い。20はコイル駆動部で、1次側コイル18を駆動する。22はカーブ区間に設けられた変位センサで、磁気センサの例であり、被検出用磁石の列14を検出する。直線区間5では、同様の変位センサ23が、カーブ区間の変位センサ22よりも間隔を置いて配置されている。また移動体8は、軌道4側から非接触給電を受け、24はリッツ線、25は受電用のコイルである。26は軌道4の支柱で、非接触給電に代えて、接触式の給電方式としても良く、あるいはリチウムイオン電池などを移動体8に搭載しても良い。

【0017】

図3に1次側コイル18と変位センサ22,23等の配置を示す。1次側コイル18は制御中心の軌道15に沿って配置され、変位センサ22,23は被検出用磁石の軌道16に沿って配置されている。カーブ区間での複数の変位センサ22の出力は、統合ユニット27中のセレクタ28へ入力され、セレクタ28は振幅が最大となるセンサの出力により、LUT30(参照表)から制御中心の位置を読み出す。LUT30はカーブ区間での制御中心の位置を、カーブ区間6での何番目の変位センサ22を用いているかと、用いている変位センサからの出力とを見出しとして記憶し、読み出した制御中心の位置は統合ユニット27からコントローラ32へ出力される。実施例では1個のLUT30を用いるが、各変位センサ22に個別のLUTを設けて、各変位センサ22からカーブ区間6での制御中心の位置とセンサの出力の振幅を出力し、セレクタ28で選択するようにしても良い。なお隣り合った一対の変位センサ22,22が同程度の振幅を出力する場合、2つのセンサの出力から各々制御中心の位置を求めて例えば平均しても、あるいは2個のセンサの一方の出力により制御中心の位置を求めても良い。

【0018】

図4に示すように、統合ユニット27への入力は、カーブ区間での変位センサの番号と変位センサの出力とで、前記のようにセレクタ28で変位センサを選択し、LUT30で制御中心の位置に変換する。なおカーブ区間のみでなく、直線区間毎にも、複数の変位センサの出力を統合し制御中心の位置に変換する統合ユニットを設けても良い。

【0019】

直線区間5では、変位センサ23は変位センサ22よりも間隔を空けて配置されており、例えば変位センサ23により求まる制御中心の座標を直接にコントローラ32へ出力する。以上の結果、直線区間5及びカーブ区間6で移動体8の制御中心の座標が求まり、コントローラ32はこの座標を元にコイル駆動部20を介して1次側コイル18をフィードバック制御し、移動体8を走行させる。

【0020】

図5に、被検出用磁石の列14に対する変位センサ22の配置を示す。図のLは被検出用の磁石の列14の長さ、pは変位センサ22が配置されているピッチである。mは変位センサ22の検出範囲の長さで、変位センサ22の検出用コイル34が磁石の列14からはみ出さずに、完全に磁石の列14と向き合う範囲の長さである。また変位センサ22で、両端の2個のダミーコイル34dを除く、8個の検出用コイル34が配列されている長さをaとする。なおコイル34,34dの配置は図6に示す。図5で反時計回りに磁石の列14が進むものとすると、磁石の列が位置P1に達すると検出範囲に入り、位置P2で検出範囲から抜け出す。このため L=m+a で、また p+a<L=m+a のときに、変位センサ22の検出用コイル34が磁石の列に対しはみ出さずに向き合っている。このため m>p とすると、少なくとも1個の変位センサ22に関して、検出用コイル34が磁石の列からはみ出さずに向き合うことが保証される。図5では、変位センサ22bが磁石の列14と完全に重なり、前後の変位センサ22a,22cが部分的に重なっている。この場合、変位センサ22bからの出力が、変位センサ22a,22cからの出力よりも、振幅が大きくかつ精度も高いので、変位センサ22bの出力をセレクタで取り出す。

【0021】

図6に変位センサ22の構造を示し、変位センサ23も同様である。例えば6個,10個,14個などのコイル34,34dが直列に配置され、DAコンバータを用いた交流電源36からの電圧で駆動される。交流電源36の出力は、一方がアース電位に対し、+V0/2・sinωtで、他方が−V0/2・sinωt である。磁石の列14に対し、変位センサ22が永久磁石1個分移動すると、センサ22の出力は、2πだけ位相が変化する。この位相をθとすると、検出用のコイル34の出力は sinθsinωtとcosθsinωt 並びに−sinθsinωtと−cosθsinωtの4種類で、出力の種類をコイル34の上部に示す。また両端の2個のコイル34d,34dはダミーのコイルである。このようにすると、8個の位相検出用のコイル34は、いずれも左右両側に他のコイルがあるので、コイル間の相互インダクタンスが共通になり、8個の位相検出用のコイル34のインピーダンスを均一にできる。

【0022】

図6の回路からsinθsinωtとcosθsinωt の出力が得られ、ωtの値は交流電源36側で既知なので、図示しない付帯回路で例えばsinθsinωtをsinθcosωtに変換する。次いでsinθcosωtとcosθsinωtとを加算すると、sin(θ+ωt)が得られる。そして例えばθ+ωt=nπ(nは整数)となる時刻から、位相θを知ることができる。

【0023】

図5の状況で、中央の変位センサ22bから大きな振幅の出力が得られる機構を図7により説明する。図6の回路では、sinθsinωtの出力が得られるコイルと−sinθsinωtの出力が得られるコイルとを直列に、cosθsinωtの出力が得られるコイルと−cosθsinωtの出力が得られるコイルとを直列に接続している。コイル34を2個ずつの組み合わせに分解すると図7のようになる。図7では、被検出用磁石14に対する、コイル34,34間の位相の差により出力が生じる。ここでセンサ22a,22cのように、磁石と部分的にしか重なっていない場合は、磁石と重なっていないコイルでは出力が小さく、かつ出力のリニアリティも低い。そこで出力a・sinθsinωt,a・cosθsinωtでの振幅aの値が最大の変位センサをセレクタで選択する。

【0024】

図8に、長い被検出用磁石の列14と短い変位センサ22の組み合わせ(実施例)と、短い被検出用磁石の列14’と長い変位センサ22’の組み合わせ(比較例)とを対比して示す。実施例では、磁石と向き合っていないコイルはないが、比較例では磁石と向き合わないコイルが多数あり、これらのコイルは何も検出していないので、ノイズの源となる。

【0025】

図9にカーブ用の変位センサの出力値と、駆動部軌道(制御中心の軌道)上のセンサ出力値、との関係を示す。事前にこの関係を求めて対応表を作成しておく必要があるが、多くの場合、制御中心の位置にリニアセンサを設けることは困難なので、例えば、エンコーダ等を車輪9,10,10を取り付けた3軸中の少なくとも2軸以上に取り付け、エンコーダの出力値とリニアセンサの出力値を対応付けることで、リニアセンサの出力値から駆動部軌道上の位置の推定を可能にする。この場合、移動体8を低速で走行させると共に、車輪9,10の軌道4への輪圧を高くして滑りを無視できるようにして車輪9,10の回転数をエンコーダで検出し、この平均値を元に制御中心の位置を求める。このような手法以外に、例えば図2の永久磁石の列12の左右双方に光学センサを設け、軌道4の向き合った面に光学的マークを配置し、マークを読み取って求めた位置を平均して軌道中心の位置としても良い。

【0026】

図9の軌道中心の駆動部軌道上のセンサ出力値とカーブ用センサ出力値は直線ではなく、カーブの中央部に対してカーブの入口と出口とでは傾斜が異なっている。これはカーブの曲率半径を中央部と入口及び出口で異ならせたためである。カーブの入口と出口とでは、ガイドローラと軌道との接触が安定するまでの間ふらつきが生じる。このためセンサ出力値はいずれも微妙なふらつきがあり、カーブ用センサ出力値の単純な関数として制御中心の位置を求めることはできない。しかしながら参照表を用いると関数のような制約はなく、カーブ用センサ出力により、参照表から直ちに制御中心の位置を読み出すことができる。また複数個の変位センサ22に対し、1個のLUT30で制御中心の位置を読み出すことができる。

【0027】

実施例では以下の効果が得られる。

(1) カーブ区間でも移動体8の制御中心の位置を正確に検出でき、正確な走行制御ができる。

(2) 複数の変位センサ22から最適な変位センサを選択し、1個のLUT30から制御中心の位置を読み出すことができる。

(3) このためカーブ区間などで移動体8を正確に停止させることができ、工作機械,ロードポートなどの配置の自由度が増す。

【0028】

実施例では、軌道4の内周側に変位センサ22と被検出用の磁石の列14とを配置したが、これらを軌道4の中心部にあるいは外周側に配置しても良い。またセンサの出力の振幅を用いて、どの変位センサ22を用いるかを決定したが、コントローラ32側では直前の制御中心の位置が既知であり、この位置を元にどの変位センサ22を用いるかを決定しても良い。実施例ではコイル34を用いた変位センサを示したが、コイル34に代えてホール素子などの他の磁気センサを用いてもよい。

【符号の説明】

【0029】

2 移動体システム

4 軌道

5 直線区間

6 カーブ区間

8 移動体

9,10 車輪

11 ガイドローラ

12 永久磁石の列(可動子)

14 被検出用磁石の列

15 制御中心の軌道

16 被検出用磁石の中心軌道

18 1次側コイル

20 コイル駆動部

22,23 変位センサ

24 リッツ線

25 コイル

26 支柱

27 統合ユニット

28 セレクタ

30 LUT

32 コントローラ

34 コイル

36 交流電源

G 制御中心

C1,C2,C3 曲率中心

【技術分野】

【0001】

この発明はカーブ区間で移動体の位置を検出することに関する。

【背景技術】

【0002】

従来より、例えば工作機械等の設備に対してワークあるいは工具等の物品を搬出入するローダ、または半導体製造装置等の設備に対してワークあるいはレチクル等の物品を搬出入する天井走行車システム等の移動体システムが知られている。移動体の軌道にカーブ区間を設けると、設備を配置するレイアウトの自由度が増すので、カーブ区間でも移動体の走行をフィードバック制御できるように、正確に位置を測定する必要がある。なお位置の測定精度が低いと、フィードバック制御は成り立たない。またカーブ区間で移動体が設備との間で物品を搬出入できると好都合であるが、移動体の停止精度が、ワークを受け渡す際の位置精度に直結するので、移動体の位置をさらに正確に測定し、所定の位置で停止させる必要がある。

【0003】

ここで関連する先行技術を示すと、特許文献1(JP4513673B)はカーブ区間での移動体の位置をリニアセンサで検出することを開示している。特許文献1では移動体にリニアセンサを、軌道に磁性体の被検出プレートを配置する。しかしながらカーブ区間の全長に沿って被検出プレートを配置することはできないので、被検出プレートと被検出プレートの間で、リニアセンサにプレートと向き合わない部分が生じ、この部分はノイズの原因となる。

【0004】

特許文献2(JP42179184B)は、軌道の左右にリニアセンサを2列に配置し、移動体に磁気マークを設けて、左右のリニアセンサを交互に切り換えながら、移動体の位置を検出することを開示している。しかし特許文献2は、カーブ区間での移動体の位置を検出することは開示していない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】JP4513673B

【特許文献2】JP42179184B

【発明の概要】

【発明が解決しようとする課題】

【0006】

この発明の課題は、カーブ区間での移動体の位置を正確に求めることにある。

【課題を解決するための手段】

【0007】

この発明の移動体システムは、移動体に被検出用の磁石の列が設けられ、移動体の走行方向に沿っての検出範囲の長さが前記磁石の列の長さよりも短い磁気式変位センサが、移動体が走行する軌道の少なくともカーブ区間に複数個間隔を空けて配置され、さらに移動体の位置に応じて、前記複数個の変位センサを順番に切り換えるように選択することにより、移動体の位置を求める統合ユニットを備えている。

【0008】

またこの発明の移動体の位置検出方法では、移動体に被検出用の磁石の列が設けられ、移動体の走行方向に沿っての検出範囲の長さが前記磁石の列の長さよりも短い磁気式変位センサが、移動体が走行する軌道の少なくともカーブ区間に複数個間隔を空けて配置されたシステムを用いて、移動体の位置に応じて、前記複数個の変位センサを順番に選択するステップと、選択した変位センサの出力により移動体の位置を検出するステップとを、繰り返し実行する。

【0009】

この発明では、磁石の列からの強い磁界を磁気式変位センサで検出するので、非接触給電線等からの外部磁界の影響を受けにくい。また磁気式変位センサは検出範囲の長さが前記磁石の列の長さよりも短いので、磁石と向き合わずにノイズの原因となる部分が少ない。そして複数の変位センサからの出力を統合ユニットで統合することにより、カーブ区間での位置を求めることができる。この明細書において、移動体システムに関する記載はそのまま移動体の位置検出方法にも当てはまり、逆に移動体の位置検出方法に関する記載はそのまま移動体システムにも当てはまる。

【0010】

好ましくは、変位センサの検出範囲の長さをm、変位センサの配置のピッチをpとした際に、m>p である。このことはカーブ区間で常に1個の変位センサが、検出範囲の全長に渡って完全に磁石の列と向き合っていることを意味する。このようにすると、変位センサ中に磁石の列と向き合わないため、ノイズの原因となる部分が無く、高い精度で移動体の位置を検出できる。

【0011】

また好ましくは、前記統合ユニットは、前記複数個の変位センサからの出力に基づいて変位センサを選択する。このようにすると、何らかの推定値あるいは何らかの記憶値に基づいてではなく、変位センサの出力自体に基づいた選択が行えるので、適切な変位センサを確実に選択できる。例えば何らかの原因により誤った推定がされた、あるいは記憶値が失われた等の、影響を受けない。

【図面の簡単な説明】

【0012】

【図1】実施例での移動体の軌道を模式的に示す図

【図2】移動体と軌道の鉛直方向断面図

【図3】移動体の走行駆動系のブロック図

【図4】個々の変位センサの出力から制御中心の位置への変換を示す図

【図5】変位センサと被検出用磁石とを示す図

【図6】変位センサの要部ブロック図

【図7】変位センサをコイル2個分示す図

【図8】長い磁石の列と短い変位センサの組み合わせと、短い磁石の列と長い変位センサの組み合わせとを比較して示す図

【図9】カーブ用変位センサの出力値と駆動部軌道上に設けた他のセンサの出力値とを示す図

【発明を実施するための形態】

【0013】

以下に本発明を実施するための最適実施例を示す。この発明の範囲は、特許請求の範囲の記載に基づき、明細書の記載とこの分野での周知技術とを参酌し、当業者の理解に従って定められるべきである。

【実施例】

【0014】

図1〜図9に、実施例の移動体システム2を示す。各図において、4は移動体8が走行する軌道で、直線区間5とカーブ区間6とを備えている。移動体8は例えば3輪の車輪9,10,10により軌道4に沿って走行し、カーブ区間6では軌道4によりガイドされるガイドローラ11,11によりガイドされる。カーブ区間6で軌道4は90°向きを変えるが、カーブ区間6は1/4円ではなく、入口付近と出口付近で曲率半径が大きく、中心部で曲率半径が小さい。C1はカーブ区間6の入口付近の曲率中心、C2は中心付近の曲率中心、C3は出口付近の曲率中心である。実施例では軌道4はカーブ区間6の両側に直線区間5,5を設けたL字状の軌道であるが、軌道のレイアウト,種類,及び構造は任意である。また移動体8の種類と構造も任意で、例えば建屋の天井スペースに沿って周回走行する天井走行車、あるいは地上に設けた軌道を走行する有軌道台車でもよい。

【0015】

移動体8は永久磁石の列12を備えており、これはリニアモータの可動子である。以下では、永久磁石の列12を単に永久磁石12ということがある。永久磁石12の側方に、移動体8は被検出用磁石の列14を備えており、以下、この列14を単に被検出用磁石14ということがある。Gは移動体8の中心から成る制御中心であり、永久磁石12の中心でもあって、この位置Gを基準にリニアモータを制御する。15は制御中心Gの軌道で、16は被検出用磁石14の軌道で、正確には被検出用磁石14の長さ方向の中心部の軌道である。

【0016】

図2に軌道4と移動体8とを示し、リニア同期モータの1次側コイル18は可動子の永久磁石12に推力を加え、移動体8を走行させる。なおリニアモータの種類は任意で、リニア誘導モータ等でも良く、またリニアモータに代えて通常の走行モータを移動体8に搭載しても良い。さらに移動体8にリニアモータの1次側コイル18を、軌道4に可動子を設けても良い。20はコイル駆動部で、1次側コイル18を駆動する。22はカーブ区間に設けられた変位センサで、磁気センサの例であり、被検出用磁石の列14を検出する。直線区間5では、同様の変位センサ23が、カーブ区間の変位センサ22よりも間隔を置いて配置されている。また移動体8は、軌道4側から非接触給電を受け、24はリッツ線、25は受電用のコイルである。26は軌道4の支柱で、非接触給電に代えて、接触式の給電方式としても良く、あるいはリチウムイオン電池などを移動体8に搭載しても良い。

【0017】

図3に1次側コイル18と変位センサ22,23等の配置を示す。1次側コイル18は制御中心の軌道15に沿って配置され、変位センサ22,23は被検出用磁石の軌道16に沿って配置されている。カーブ区間での複数の変位センサ22の出力は、統合ユニット27中のセレクタ28へ入力され、セレクタ28は振幅が最大となるセンサの出力により、LUT30(参照表)から制御中心の位置を読み出す。LUT30はカーブ区間での制御中心の位置を、カーブ区間6での何番目の変位センサ22を用いているかと、用いている変位センサからの出力とを見出しとして記憶し、読み出した制御中心の位置は統合ユニット27からコントローラ32へ出力される。実施例では1個のLUT30を用いるが、各変位センサ22に個別のLUTを設けて、各変位センサ22からカーブ区間6での制御中心の位置とセンサの出力の振幅を出力し、セレクタ28で選択するようにしても良い。なお隣り合った一対の変位センサ22,22が同程度の振幅を出力する場合、2つのセンサの出力から各々制御中心の位置を求めて例えば平均しても、あるいは2個のセンサの一方の出力により制御中心の位置を求めても良い。

【0018】

図4に示すように、統合ユニット27への入力は、カーブ区間での変位センサの番号と変位センサの出力とで、前記のようにセレクタ28で変位センサを選択し、LUT30で制御中心の位置に変換する。なおカーブ区間のみでなく、直線区間毎にも、複数の変位センサの出力を統合し制御中心の位置に変換する統合ユニットを設けても良い。

【0019】

直線区間5では、変位センサ23は変位センサ22よりも間隔を空けて配置されており、例えば変位センサ23により求まる制御中心の座標を直接にコントローラ32へ出力する。以上の結果、直線区間5及びカーブ区間6で移動体8の制御中心の座標が求まり、コントローラ32はこの座標を元にコイル駆動部20を介して1次側コイル18をフィードバック制御し、移動体8を走行させる。

【0020】

図5に、被検出用磁石の列14に対する変位センサ22の配置を示す。図のLは被検出用の磁石の列14の長さ、pは変位センサ22が配置されているピッチである。mは変位センサ22の検出範囲の長さで、変位センサ22の検出用コイル34が磁石の列14からはみ出さずに、完全に磁石の列14と向き合う範囲の長さである。また変位センサ22で、両端の2個のダミーコイル34dを除く、8個の検出用コイル34が配列されている長さをaとする。なおコイル34,34dの配置は図6に示す。図5で反時計回りに磁石の列14が進むものとすると、磁石の列が位置P1に達すると検出範囲に入り、位置P2で検出範囲から抜け出す。このため L=m+a で、また p+a<L=m+a のときに、変位センサ22の検出用コイル34が磁石の列に対しはみ出さずに向き合っている。このため m>p とすると、少なくとも1個の変位センサ22に関して、検出用コイル34が磁石の列からはみ出さずに向き合うことが保証される。図5では、変位センサ22bが磁石の列14と完全に重なり、前後の変位センサ22a,22cが部分的に重なっている。この場合、変位センサ22bからの出力が、変位センサ22a,22cからの出力よりも、振幅が大きくかつ精度も高いので、変位センサ22bの出力をセレクタで取り出す。

【0021】

図6に変位センサ22の構造を示し、変位センサ23も同様である。例えば6個,10個,14個などのコイル34,34dが直列に配置され、DAコンバータを用いた交流電源36からの電圧で駆動される。交流電源36の出力は、一方がアース電位に対し、+V0/2・sinωtで、他方が−V0/2・sinωt である。磁石の列14に対し、変位センサ22が永久磁石1個分移動すると、センサ22の出力は、2πだけ位相が変化する。この位相をθとすると、検出用のコイル34の出力は sinθsinωtとcosθsinωt 並びに−sinθsinωtと−cosθsinωtの4種類で、出力の種類をコイル34の上部に示す。また両端の2個のコイル34d,34dはダミーのコイルである。このようにすると、8個の位相検出用のコイル34は、いずれも左右両側に他のコイルがあるので、コイル間の相互インダクタンスが共通になり、8個の位相検出用のコイル34のインピーダンスを均一にできる。

【0022】

図6の回路からsinθsinωtとcosθsinωt の出力が得られ、ωtの値は交流電源36側で既知なので、図示しない付帯回路で例えばsinθsinωtをsinθcosωtに変換する。次いでsinθcosωtとcosθsinωtとを加算すると、sin(θ+ωt)が得られる。そして例えばθ+ωt=nπ(nは整数)となる時刻から、位相θを知ることができる。

【0023】

図5の状況で、中央の変位センサ22bから大きな振幅の出力が得られる機構を図7により説明する。図6の回路では、sinθsinωtの出力が得られるコイルと−sinθsinωtの出力が得られるコイルとを直列に、cosθsinωtの出力が得られるコイルと−cosθsinωtの出力が得られるコイルとを直列に接続している。コイル34を2個ずつの組み合わせに分解すると図7のようになる。図7では、被検出用磁石14に対する、コイル34,34間の位相の差により出力が生じる。ここでセンサ22a,22cのように、磁石と部分的にしか重なっていない場合は、磁石と重なっていないコイルでは出力が小さく、かつ出力のリニアリティも低い。そこで出力a・sinθsinωt,a・cosθsinωtでの振幅aの値が最大の変位センサをセレクタで選択する。

【0024】

図8に、長い被検出用磁石の列14と短い変位センサ22の組み合わせ(実施例)と、短い被検出用磁石の列14’と長い変位センサ22’の組み合わせ(比較例)とを対比して示す。実施例では、磁石と向き合っていないコイルはないが、比較例では磁石と向き合わないコイルが多数あり、これらのコイルは何も検出していないので、ノイズの源となる。

【0025】

図9にカーブ用の変位センサの出力値と、駆動部軌道(制御中心の軌道)上のセンサ出力値、との関係を示す。事前にこの関係を求めて対応表を作成しておく必要があるが、多くの場合、制御中心の位置にリニアセンサを設けることは困難なので、例えば、エンコーダ等を車輪9,10,10を取り付けた3軸中の少なくとも2軸以上に取り付け、エンコーダの出力値とリニアセンサの出力値を対応付けることで、リニアセンサの出力値から駆動部軌道上の位置の推定を可能にする。この場合、移動体8を低速で走行させると共に、車輪9,10の軌道4への輪圧を高くして滑りを無視できるようにして車輪9,10の回転数をエンコーダで検出し、この平均値を元に制御中心の位置を求める。このような手法以外に、例えば図2の永久磁石の列12の左右双方に光学センサを設け、軌道4の向き合った面に光学的マークを配置し、マークを読み取って求めた位置を平均して軌道中心の位置としても良い。

【0026】

図9の軌道中心の駆動部軌道上のセンサ出力値とカーブ用センサ出力値は直線ではなく、カーブの中央部に対してカーブの入口と出口とでは傾斜が異なっている。これはカーブの曲率半径を中央部と入口及び出口で異ならせたためである。カーブの入口と出口とでは、ガイドローラと軌道との接触が安定するまでの間ふらつきが生じる。このためセンサ出力値はいずれも微妙なふらつきがあり、カーブ用センサ出力値の単純な関数として制御中心の位置を求めることはできない。しかしながら参照表を用いると関数のような制約はなく、カーブ用センサ出力により、参照表から直ちに制御中心の位置を読み出すことができる。また複数個の変位センサ22に対し、1個のLUT30で制御中心の位置を読み出すことができる。

【0027】

実施例では以下の効果が得られる。

(1) カーブ区間でも移動体8の制御中心の位置を正確に検出でき、正確な走行制御ができる。

(2) 複数の変位センサ22から最適な変位センサを選択し、1個のLUT30から制御中心の位置を読み出すことができる。

(3) このためカーブ区間などで移動体8を正確に停止させることができ、工作機械,ロードポートなどの配置の自由度が増す。

【0028】

実施例では、軌道4の内周側に変位センサ22と被検出用の磁石の列14とを配置したが、これらを軌道4の中心部にあるいは外周側に配置しても良い。またセンサの出力の振幅を用いて、どの変位センサ22を用いるかを決定したが、コントローラ32側では直前の制御中心の位置が既知であり、この位置を元にどの変位センサ22を用いるかを決定しても良い。実施例ではコイル34を用いた変位センサを示したが、コイル34に代えてホール素子などの他の磁気センサを用いてもよい。

【符号の説明】

【0029】

2 移動体システム

4 軌道

5 直線区間

6 カーブ区間

8 移動体

9,10 車輪

11 ガイドローラ

12 永久磁石の列(可動子)

14 被検出用磁石の列

15 制御中心の軌道

16 被検出用磁石の中心軌道

18 1次側コイル

20 コイル駆動部

22,23 変位センサ

24 リッツ線

25 コイル

26 支柱

27 統合ユニット

28 セレクタ

30 LUT

32 コントローラ

34 コイル

36 交流電源

G 制御中心

C1,C2,C3 曲率中心

【特許請求の範囲】

【請求項1】

移動体に被検出用の磁石の列が設けられ、移動体の走行方向に沿っての検出範囲の長さが前記磁石の列の長さよりも短い磁気式変位センサが、移動体が走行する軌道の少なくともカーブ区間に複数個間隔を空けて配置され、

さらに移動体の位置に応じて、前記複数個の変位センサを順番に切り換えるように選択することにより、移動体の位置を求める統合ユニットを備えている移動体システム。

【請求項2】

変位センサの検出範囲の長さをm、変位センサの配置のピッチをpとした際に、m>p であることを特徴とする、請求項1の移動体システム。

【請求項3】

前記統合ユニットは、前記複数個の変位センサからの出力に基づいて変位センサを選択することを特徴とする、請求項1または2の移動体システム。

【請求項4】

移動体に被検出用の磁石の列が設けられ、移動体の走行方向に沿っての検出範囲の長さが前記磁石の列の長さよりも短い磁気式変位センサが、移動体が走行する軌道の少なくともカーブ区間に複数個間隔を空けて配置されたシステムを用いて、

移動体の位置に応じて、前記複数個の変位センサを順番に選択するステップと、

選択した変位センサの出力により移動体の位置を検出するステップとを、繰り返し実行する移動体の位置検出方法。

【請求項1】

移動体に被検出用の磁石の列が設けられ、移動体の走行方向に沿っての検出範囲の長さが前記磁石の列の長さよりも短い磁気式変位センサが、移動体が走行する軌道の少なくともカーブ区間に複数個間隔を空けて配置され、

さらに移動体の位置に応じて、前記複数個の変位センサを順番に切り換えるように選択することにより、移動体の位置を求める統合ユニットを備えている移動体システム。

【請求項2】

変位センサの検出範囲の長さをm、変位センサの配置のピッチをpとした際に、m>p であることを特徴とする、請求項1の移動体システム。

【請求項3】

前記統合ユニットは、前記複数個の変位センサからの出力に基づいて変位センサを選択することを特徴とする、請求項1または2の移動体システム。

【請求項4】

移動体に被検出用の磁石の列が設けられ、移動体の走行方向に沿っての検出範囲の長さが前記磁石の列の長さよりも短い磁気式変位センサが、移動体が走行する軌道の少なくともカーブ区間に複数個間隔を空けて配置されたシステムを用いて、

移動体の位置に応じて、前記複数個の変位センサを順番に選択するステップと、

選択した変位センサの出力により移動体の位置を検出するステップとを、繰り返し実行する移動体の位置検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−24778(P2013−24778A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−161283(P2011−161283)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]