移動式低温液化ガスタンクの構造

【課題】 液体水素や液体ヘリウムのような低沸点・低潜熱・低密度の液化ガスの低液位レベルでの輸送に際し、タンク内貯留液の揺動を抑制し、揺動による圧力上昇を防止することができ、また定置式液化ガスタンクとして使用する場合にも、タンク内の圧力上昇を低減できる移動式低温液化ガスタンクの構造を提供する。

【解決手段】 タンク5内の長手方向に対し直角方向に複数枚の防波板8を、上部および下部に空間部をあけ、かつ長手方向に間隔をあけて備えた移動式低温液化ガスタンクにおいて、連通孔9aを有する複数枚の下部防波板9を、タンク5内下部の長手方向に対し直角方向に、かつ各防波板8から離間してタンク5の長手方向に間隔をあけて設けている。

【解決手段】 タンク5内の長手方向に対し直角方向に複数枚の防波板8を、上部および下部に空間部をあけ、かつ長手方向に間隔をあけて備えた移動式低温液化ガスタンクにおいて、連通孔9aを有する複数枚の下部防波板9を、タンク5内下部の長手方向に対し直角方向に、かつ各防波板8から離間してタンク5の長手方向に間隔をあけて設けている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、主に低沸点、低密度、低潜熱の液化ガス(例えば、液体ヘリウム、液体水素)を、トラックや鉄道貨物車両、あるいは船舶などに搭載して輸送するのに好適な移動式低温液化ガスタンク(移動式低温容器)の構造に関する。

【背景技術】

【0002】

LPG(液化石油ガス)やLNG(液化天然ガス)などの高密度の液化ガスを輸送するための移動式低温液化ガスタンクについては、高圧ガス保安法により、タンク内に下記のように防波板(バッフル板)を設けることが規定されている。すなわち、図5に示すように、横型タンクの場合、防波板8は車両の進行方向(ここではタンク内の長手方向)に対し直角で、タンク5の横断面積の40%以上の面積をもち、タンク5内の上部空間5Aがタンク5の横断面積の20%以下となる上下方向の位置に、タンク内容積3m3以下に付き1枚となるように設けることが規定されている。この規定は、上記のような高密度の液化ガスを対象とするもので、例えばトラック輸送時の発進・停止時の加速度や振動のような、タンク5への外乱による運動量変化の低減を目的としている。

【0003】

この種の低温液化ガスタンクの先行技術として、低温冷媒容器に大気と連通するガス配管が設けられ、このガス配管に接続して低温冷媒容器内の気液二相のガスを、遠心力および重力で気相と液相に分離する螺旋状の管からなる気液分離器が設けられている低温装置が提案されている(例えば、特許文献1参照)。この低温装置では、液体ヘリウム等の低温冷媒容器内で生じた粒子状の液を液中に戻す手段として、螺旋状の管の中に二相の気液を流すことで、螺旋状の管を通過するときにに生じる遠心力で気相と液相に分離されるようにしてあり、液相は、その遠心力と重力によりその螺旋管に沿って流れ、遠心力がなくなったガス配管では、液相はそのガス配管の管壁に沿って液中に戻すことができる。一方、気相は、遠心力の小さなガス配管のほぼ中心部に集まり、ガス配管の上方に上昇する。この気相、つまりガスのみが、大気または、冷凍機内に吐出できる。

【0004】

なお、特許文献1において低温装置の先行技術として、モービルタイプのスロッシングに関し、液体ヘリウム容器にバッフル板を設けることで、走行中に液体ヘリウムのスロッシングを小さくでき、この結果、走行中の液体ヘリウムの消費量を軽減できることが示された、R.C.Van Meerbekeによる「Thermal Stratification and Sloshing in Liquid Helium Trailers」;Advances in Cryogenic Engineering.Vol13,199 の論文が挙げられている。

【0005】

その他の先行技術として、貯蔵タンク内に液体が自由に移動可能な流動孔を有する仕切り壁を設置しタンク本体を上下方向に分割多槽化し異常に大きなスロッシング現象の発生を阻止できる円筒型液体貯蔵タンクの構造が提案されている(例えば、特許文献2参照)。

【0006】

さらに別の先行技術として、船舶に搭載される液体タンク内に、この船舶のローリングおよびピッチングによる液体の波動を阻止するような仕切りを設け、これらの仕切りに相互の連通孔を形成した構造の船舶搭載用液体タンクが提案されている(例えば、特許文献3参照)。

【特許文献1】特開平9−189399号公報(0004・0009〜0015・0019〜0021および図1)

【特許文献2】特開2005−280837号公報(0005・0006・0012〜0014および図1)

【特許文献3】特開昭51−61980号公報(第3頁・第4頁および第3図・第4図)

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、燃料電池を初めとし、水素エネルギーを消費する社会の幕開けに向けて、液体水素の輸送が今後、非常に重要な課題となってくる。液体水素の輸送は、移動式低温液化ガスタンクを用いて行われることになる。この場合、比較的大型(例えばISO40ftコンテナ)の液化ガスタンクに貯留した液体水素を複数の水素ステーションに分配する、いわゆる小口配送が予想されるが、液化ガスタンク内の液体水素量が段階的に減少し、特に低液位レベル(例えば液位が10〜50%)での輸送になると、車両の発進・停止時にタンク内の貯留液のスロッシング(揺動)が激しくなる。この結果、タンクの高温部(天井面など)に揺動液が接触して侵入熱の影響を受け貯留液の蒸発が促進され、タンク内の圧力が上昇しタンク設計圧力以上になるおそれがある。また、タンク内の貯留液の液位レベルが比較的高い場合でも、液体水素や液体ヘリウムのような低沸点・低潜熱・低密度の液化ガスの輸送に際しては、高圧ガス保安法に基づいて上部寄りにだけ防波板を設けた従来のタンク構造では、車両の発進・停止時に貯留液がスロッシングすることにより液表面から液が小さな粒子となってガスと一緒に大気中に押し出され、見かけ上、侵入熱が増加した時と同様の現象が起きるおそれがある。

【0008】

この発明は上述の点に鑑みなされたもので、液体水素や液体ヘリウムのような低沸点・低潜熱・低密度の液化ガスの低液位レベルでの輸送に際し、タンク内貯留液の揺動を抑制し、揺動による圧力上昇を防止することができ、また定置式液化ガスタンクとして使用する場合にも、タンク内の圧力上昇を低減できる移動式低温液化ガスタンク(移動式低温容器)の構造を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記の目的を達成するために本発明に係る移動式低温液化ガスタンクの構造は、タンク内の長手方向に対し直角方向に複数枚の防波板を、上部および下部に空間部をあけ、かつ長手方向に間隔をあけて備えた移動式低温液化ガスタンクの構造において、連通孔を有する複数枚の下部防波板を、前記タンク内下部の長手方向に対し直角方向に、かつ前記各防波板から離間してタンク長手方向に間隔をあけて設けたことを特徴とする。

【0010】

上記の構成を有する移動式低温液化ガスタンクの構造によれば、液体水素や液体ヘリウムのような低沸点・低潜熱・低密度の液化ガスの低液位レベルでの輸送においても、下部防波板が上部側の防波板とともに発進や停止時の貯留液の揺動を低減するから、貯留液の揺動が抑制され(図6のシミュレーション参照)、タンク内圧力の上昇が防止される。また、下部防波板は上部側の各防波板とは離間して設けられるので、防波板を介したタンク外部からの入熱は増加しない。

【0011】

請求項2に記載のように、前記下部防波板を、前記各防波板間のほぼ中間位置下方および最前位置の防波板とタンク内前壁とのほぼ中間位置下方ならびに最後位置の防波板とタンク内後壁とのほぼ中間位置下方にそれぞれ設け、前記タンク内前後各壁面の上下方向のほぼ中間位置に水平な防波板を設けることができる。

【0012】

このように構成することにより、タンク内貯留液の液位レベルが低液位となって加速度を受けた場合にも、図6の下段(ケース2)のシミュレーションに示されるように、タンク内貯留液の揺動が抑制されることにより、貯留液がタンク内天井面などの高温部に接触するおそれがなくなるので、高温部タンク壁の熱量容量により貯留液が加温され、タンク内の圧力が大幅に上昇することが防止される。

【0013】

請求項3に記載のように、前記各防波板の下端部分と前記下部防波板の上端部分が、タンクの高さ方向において重なり合うように構成することができる。 このように構成することにより、タンク内貯留液が揺動により各下部防波板の上端部を越えるのが抑制されるので、貯留液の揺動がさらに抑制される。

【0014】

請求項4に記載のように、前記各防波板の少なくとも一面に、高熱伝導率の金属板(銅板やアルミ板など)を貼り付けることができる。

【0015】

このように構成することにより、定置式液化ガスタンクとして使用した場合、定置における蒸発ガス封じ切り(密封)状態では、図3に示すように、外部からの侵入熱によりタンク内の液が自然対流を起こし、液面部に気相圧力に相当する飽和温度に成層(高温層)が形成され、液の深部が過冷却状態になる。この状態において、各上部側の防波板に対し高熱伝導率の金属板(例えば銅板)の上部を貼り付け、貯留液中の下方へ垂らすと、高温層は金属板を介して過冷却部(バルク層)からの冷却熱が伝導され、冷却されるので、タンク内圧力の上昇が低減される。

【発明の効果】

【0016】

本発明に係る移動式低温液化ガスタンクの構造は、上記のような構成からなるので、次のような優れた効果がある。すなわち、

液体水素のような低沸点・低潜熱・低密度の液化ガスの低液位レベルでの輸送においても、下部防波板が上部側の防波板とともに発進や停止時の貯留液の揺動を低減するから、貯留液の揺動が抑制され、タンク内圧力の上昇が防止される。また、下部防波板は上部側の各防波板とは離間して設けられるので、防波板を介したタンク外部からの入熱は増加しない。

【発明を実施するための最良の形態】

【0017】

以下、本発明に係る移動式低温液化ガスタンクの構造について実施の形態を挙げ図面に基づいて説明する。

【0018】

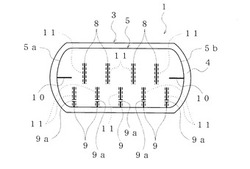

図1は本発明に実施例に係る液体水素コンテナタンクの構造を示す、一部を削除してタンク内の一部を表した斜視図、図2は図1のコンテナタンクの構造を概念的に示す縦断面図である。

【0019】

図1に示すように、移動式液体水素コンテナタンク1は、トラックの荷台や鉄道車両の貨物車両に搭載して使用されるもので、コンテナ枠2内に前後の台座2aを介して支持されている。コンテナタンク1は外槽タンク3と内槽タンク5とからなり、内槽タンク5は外槽タンク3内の中央空間部に複数本のテンションロッド6により支持されている。外槽タンク3と内槽タンク5との間の空間部は、真空断熱層4に形成されている。外槽タンク3の後部に操作箱7が一体に設けられ、この操作箱7もコンテナ枠2内に支持されている。

【0020】

図2に示すように、内槽タンク5は外槽タンク3と同様に前後面5a・5bが中央部が外方に突出した半球面で、側周面が横断面円形で直径に比べて長さが長い円筒体からなる。内槽タンク5内の上部寄りには、本例では4枚の防波板8が長手方向に間隔をあけて設けられている。内槽タンク5の長手方向がトラックや鉄道車両の進行方向になる。防波板8は、高圧ガス保安法の規定によるもので、図5に示す防波板8と同様に、内槽タンク5内の長手方向に対し直角に配置され、各防波板8の面積は内槽タンク5の横断面積の40%以上で、上部側空間部5Aの断面積が内槽タンク5の横断面積の20%以下になる位置に配置されている。このため、各防波板8の下部側空間部5Bが上部側空間部5Aに比べて大きい。また、防波板8は内槽タンク5内の容積が3.3m3以下に付き一枚の割合で設けられている。

【0021】

内槽タンク5内の下部(底部寄り)には、下部防波板9が長手方向に間隔をあけ、かつ防波板8から離間させてタンク底面上に立設されている。本例の場合、下部防波板9は隣接する防波板8・8間の中間位置の下方および最前の防波板8とタンク前面5aとの間の下方および最後の防波板8とタンク後面5bとの間の下方に配置されている。各下部防波板9の高さは、防波板8の下端よりわずかに低くしており、各下部防波板9の幅方向の中央で下端寄りに連通孔9aが穿設されている。下部防波板9のピッチおよび面積は限定されるものではなく、外乱の大きさ等を考慮の上で決定される。また、タンク前面5aおよびタンク後面5bの上下方向の中間位置に、水平防波板10が相対向させ、かつ防波板8および下部防波板9から離間させて設けられている。

【0022】

さらに、本実施例では、移動式液体水素コンテナタンク1を定置式液体水素容器として使用する場合の圧力上昇低減を考慮し、高熱伝導率の金属板(銅板)11を各防波板8および各下部防波板9の両面にそれぞれ貼り付けている。

【0023】

ここで、図3は銅板11の上部を各上部側防波板8に貼り付け、液体水素H中の下方へ垂らした場合の作用効果を示す模式図である。つまり、移動式液体水素コンテナタンク1を定置式液体水素容器として使用した場合、図3に示すように、銅板11により、定置における蒸発ガス封じ切り(密封)状態では、内槽タンク5の外方からの侵入熱によりタンク5内の液体水素Hが自然対流を起こし、液面部Huに気相圧力に相当する飽和温度に成層(高温層)が形成され、液体水素H中の深部Hdが過冷却状態になる。この状態において、各上部側の防波板8に対し銅板11を貼り付けて液体水素H中の下方へ垂らすと、高温層は銅板11を介して過冷却部(バルク層)からの冷却熱が伝導され、冷却されるので、タンク5内圧力の上昇が低減されることになる。

【0024】

また上記内槽タンク5の大きさ:容積15m3、内径2.1m×内長4.6mとし、防波板8の平均幅を1m、厚さ4mm、枚数4枚とし、銅板11の厚さを2mm、有効面積を0.004m2とし、防波板8の両面に貼り付けられる。 そして、・内槽タンク5への侵入熱:40W ・銅板11の熱伝導率は約1000W/mK@20K(銅の熱伝導率は室温下より飛躍的に高くなり、液体水素の熱伝導率である0.2W/(mK)よりも大きい)

・高温層と過冷却部の温度差:3K(2.3atmの飽和温度23K−過冷却温度20K) ・銅板11の熱伝導長さ1m

以上の仮定に基づき試算すると、防波板8の1枚当たりの可能な熱移動量は12W、全体の熱移動量は48Wが可能になる。

【0025】

また、蒸発ガス封じ切り(畜圧)期間による熱収支については、

外部入熱=液蒸発潜熱+液・ガスの内部エネルギー変化+高温層温度上昇分+タンク壁温度上昇分となり、

この割合は、内槽タンク5の形状、液体水素Hの液位、静定時間などに大きく影響するが、高温層温度上昇分を20%に想定すると8Wになる。したがって、この熱量は銅板11やアルミ板などの金属板で十分に冷却可能な熱量である。

【0026】

図4は本発明に係る移動式低温ガスタンク構造の他の実施例を示すもので、本例の低温ガスタンク1’が上記実施例の低温ガスタンク1と相違するところは、下部防波板9の高さを防波板8の下端よりも高くしたこと、および水平防波板11を省いたことである。下部防波板9の上端部分を防波板8の下端部分とラップさせているので、特に内槽タンク5内の液体水素Hの液位が下部防波板9の上端よりも下がった時に、液体水素Hが下部防波板9の上端を越えにくくなり、液体水素Hが加速度を受けたときの揺動がさらに抑制される。このため、前後の水平防波板10を省いている。

【0027】

また、図4(b)(c)に示すように、上部側の防波板8に孔縁部が一方に湾曲するように突出する複数の補強孔8aを一定間隔で穿設し、図示を省略した1本乃至2本の細いロッド12(図4(a))にて1乃至2つの補強孔8aを用いて防波板8間を連結している。さらに、防波板8の下端部8bを一方へ屈曲させて強度(剛性)を高めている。このため、液面揺動による防波板8の変形が起こりにくいが、こうした補強構造はLPGやLNGなどの高密度の液化ガスの場合に有効であるので、液体水素や液体ヘリウムのような低密度の液化ガス専用のガスタンクでは省いても良い。

【0028】

さて、図6は本発明に係る上記実施例のタンク構造(図2)による液面揺動の抑制効果を確認するために、従来のタンク構造(図5)と比較したシミュレーションを示す図面である。内槽タンク5の内径が2.1m×内長が4.6mで、液体水素の液位が50%、加速度を進行方向に0.4G(100km/hの走行速度でブレーキをかけ7秒で停止する減速加速度に相当)作用させた場合のシミュレーションである。熱解析モデルはSTAR−CDを使用。ケース1が従来構造、ケース2が本発明である。

【0029】

ケース2では、主に下部防波板9により液面上昇が抑制され、上昇した液がタンク内の上部壁との接触による熱交換(入熱の増加)を防止しているのが確認される。

【図面の簡単な説明】

【0030】

【図1】本発明に実施例に係る液体水素コンテナタンクの構造を示す、一部を削除してタンク内の一部を表した斜視図である。

【図2】図1のコンテナタンクの構造を概念的に示す縦断面図である。

【図3】銅板11の上部を各上部側防波板8に貼り付け、液体水素H中の下方へ垂らした場合の作用効果を示す模式図である。

【図4】本発明に係る移動式低温ガスタンク構造の他の実施例を示すもので(a)は図2に対応する縦断面図、(b)は防波板8の正面図、(c)は(b)のc−c線拡大断面図である。

【図5】高圧ガス保安法の規定による従来のタンク構造を示すもので、(a)は縦断面図,(b)は(a)のb−b線断面図である。

【図6】本発明に係る上記実施例のタンク構造(図2)による液面揺動の抑制効果を確認するために、従来のタンク構造(図5)と比較したシミュレーションを示す図面である。

【符号の説明】

【0031】

1・1’移動式液体水素コンテナタンク(移動式低温液化ガスタンク)

2 コンテナ枠

2a台座

3 外槽タンク

4 真空断熱層

5 内槽タンク

6 テンションロッド

7 操作箱

8 防波板

9 下部防波板

10 水平防波板

11 銅板(高熱伝導率金属板)

12 ロッド

【技術分野】

【0001】

この発明は、主に低沸点、低密度、低潜熱の液化ガス(例えば、液体ヘリウム、液体水素)を、トラックや鉄道貨物車両、あるいは船舶などに搭載して輸送するのに好適な移動式低温液化ガスタンク(移動式低温容器)の構造に関する。

【背景技術】

【0002】

LPG(液化石油ガス)やLNG(液化天然ガス)などの高密度の液化ガスを輸送するための移動式低温液化ガスタンクについては、高圧ガス保安法により、タンク内に下記のように防波板(バッフル板)を設けることが規定されている。すなわち、図5に示すように、横型タンクの場合、防波板8は車両の進行方向(ここではタンク内の長手方向)に対し直角で、タンク5の横断面積の40%以上の面積をもち、タンク5内の上部空間5Aがタンク5の横断面積の20%以下となる上下方向の位置に、タンク内容積3m3以下に付き1枚となるように設けることが規定されている。この規定は、上記のような高密度の液化ガスを対象とするもので、例えばトラック輸送時の発進・停止時の加速度や振動のような、タンク5への外乱による運動量変化の低減を目的としている。

【0003】

この種の低温液化ガスタンクの先行技術として、低温冷媒容器に大気と連通するガス配管が設けられ、このガス配管に接続して低温冷媒容器内の気液二相のガスを、遠心力および重力で気相と液相に分離する螺旋状の管からなる気液分離器が設けられている低温装置が提案されている(例えば、特許文献1参照)。この低温装置では、液体ヘリウム等の低温冷媒容器内で生じた粒子状の液を液中に戻す手段として、螺旋状の管の中に二相の気液を流すことで、螺旋状の管を通過するときにに生じる遠心力で気相と液相に分離されるようにしてあり、液相は、その遠心力と重力によりその螺旋管に沿って流れ、遠心力がなくなったガス配管では、液相はそのガス配管の管壁に沿って液中に戻すことができる。一方、気相は、遠心力の小さなガス配管のほぼ中心部に集まり、ガス配管の上方に上昇する。この気相、つまりガスのみが、大気または、冷凍機内に吐出できる。

【0004】

なお、特許文献1において低温装置の先行技術として、モービルタイプのスロッシングに関し、液体ヘリウム容器にバッフル板を設けることで、走行中に液体ヘリウムのスロッシングを小さくでき、この結果、走行中の液体ヘリウムの消費量を軽減できることが示された、R.C.Van Meerbekeによる「Thermal Stratification and Sloshing in Liquid Helium Trailers」;Advances in Cryogenic Engineering.Vol13,199 の論文が挙げられている。

【0005】

その他の先行技術として、貯蔵タンク内に液体が自由に移動可能な流動孔を有する仕切り壁を設置しタンク本体を上下方向に分割多槽化し異常に大きなスロッシング現象の発生を阻止できる円筒型液体貯蔵タンクの構造が提案されている(例えば、特許文献2参照)。

【0006】

さらに別の先行技術として、船舶に搭載される液体タンク内に、この船舶のローリングおよびピッチングによる液体の波動を阻止するような仕切りを設け、これらの仕切りに相互の連通孔を形成した構造の船舶搭載用液体タンクが提案されている(例えば、特許文献3参照)。

【特許文献1】特開平9−189399号公報(0004・0009〜0015・0019〜0021および図1)

【特許文献2】特開2005−280837号公報(0005・0006・0012〜0014および図1)

【特許文献3】特開昭51−61980号公報(第3頁・第4頁および第3図・第4図)

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、燃料電池を初めとし、水素エネルギーを消費する社会の幕開けに向けて、液体水素の輸送が今後、非常に重要な課題となってくる。液体水素の輸送は、移動式低温液化ガスタンクを用いて行われることになる。この場合、比較的大型(例えばISO40ftコンテナ)の液化ガスタンクに貯留した液体水素を複数の水素ステーションに分配する、いわゆる小口配送が予想されるが、液化ガスタンク内の液体水素量が段階的に減少し、特に低液位レベル(例えば液位が10〜50%)での輸送になると、車両の発進・停止時にタンク内の貯留液のスロッシング(揺動)が激しくなる。この結果、タンクの高温部(天井面など)に揺動液が接触して侵入熱の影響を受け貯留液の蒸発が促進され、タンク内の圧力が上昇しタンク設計圧力以上になるおそれがある。また、タンク内の貯留液の液位レベルが比較的高い場合でも、液体水素や液体ヘリウムのような低沸点・低潜熱・低密度の液化ガスの輸送に際しては、高圧ガス保安法に基づいて上部寄りにだけ防波板を設けた従来のタンク構造では、車両の発進・停止時に貯留液がスロッシングすることにより液表面から液が小さな粒子となってガスと一緒に大気中に押し出され、見かけ上、侵入熱が増加した時と同様の現象が起きるおそれがある。

【0008】

この発明は上述の点に鑑みなされたもので、液体水素や液体ヘリウムのような低沸点・低潜熱・低密度の液化ガスの低液位レベルでの輸送に際し、タンク内貯留液の揺動を抑制し、揺動による圧力上昇を防止することができ、また定置式液化ガスタンクとして使用する場合にも、タンク内の圧力上昇を低減できる移動式低温液化ガスタンク(移動式低温容器)の構造を提供しようとするものである。

【課題を解決するための手段】

【0009】

上記の目的を達成するために本発明に係る移動式低温液化ガスタンクの構造は、タンク内の長手方向に対し直角方向に複数枚の防波板を、上部および下部に空間部をあけ、かつ長手方向に間隔をあけて備えた移動式低温液化ガスタンクの構造において、連通孔を有する複数枚の下部防波板を、前記タンク内下部の長手方向に対し直角方向に、かつ前記各防波板から離間してタンク長手方向に間隔をあけて設けたことを特徴とする。

【0010】

上記の構成を有する移動式低温液化ガスタンクの構造によれば、液体水素や液体ヘリウムのような低沸点・低潜熱・低密度の液化ガスの低液位レベルでの輸送においても、下部防波板が上部側の防波板とともに発進や停止時の貯留液の揺動を低減するから、貯留液の揺動が抑制され(図6のシミュレーション参照)、タンク内圧力の上昇が防止される。また、下部防波板は上部側の各防波板とは離間して設けられるので、防波板を介したタンク外部からの入熱は増加しない。

【0011】

請求項2に記載のように、前記下部防波板を、前記各防波板間のほぼ中間位置下方および最前位置の防波板とタンク内前壁とのほぼ中間位置下方ならびに最後位置の防波板とタンク内後壁とのほぼ中間位置下方にそれぞれ設け、前記タンク内前後各壁面の上下方向のほぼ中間位置に水平な防波板を設けることができる。

【0012】

このように構成することにより、タンク内貯留液の液位レベルが低液位となって加速度を受けた場合にも、図6の下段(ケース2)のシミュレーションに示されるように、タンク内貯留液の揺動が抑制されることにより、貯留液がタンク内天井面などの高温部に接触するおそれがなくなるので、高温部タンク壁の熱量容量により貯留液が加温され、タンク内の圧力が大幅に上昇することが防止される。

【0013】

請求項3に記載のように、前記各防波板の下端部分と前記下部防波板の上端部分が、タンクの高さ方向において重なり合うように構成することができる。 このように構成することにより、タンク内貯留液が揺動により各下部防波板の上端部を越えるのが抑制されるので、貯留液の揺動がさらに抑制される。

【0014】

請求項4に記載のように、前記各防波板の少なくとも一面に、高熱伝導率の金属板(銅板やアルミ板など)を貼り付けることができる。

【0015】

このように構成することにより、定置式液化ガスタンクとして使用した場合、定置における蒸発ガス封じ切り(密封)状態では、図3に示すように、外部からの侵入熱によりタンク内の液が自然対流を起こし、液面部に気相圧力に相当する飽和温度に成層(高温層)が形成され、液の深部が過冷却状態になる。この状態において、各上部側の防波板に対し高熱伝導率の金属板(例えば銅板)の上部を貼り付け、貯留液中の下方へ垂らすと、高温層は金属板を介して過冷却部(バルク層)からの冷却熱が伝導され、冷却されるので、タンク内圧力の上昇が低減される。

【発明の効果】

【0016】

本発明に係る移動式低温液化ガスタンクの構造は、上記のような構成からなるので、次のような優れた効果がある。すなわち、

液体水素のような低沸点・低潜熱・低密度の液化ガスの低液位レベルでの輸送においても、下部防波板が上部側の防波板とともに発進や停止時の貯留液の揺動を低減するから、貯留液の揺動が抑制され、タンク内圧力の上昇が防止される。また、下部防波板は上部側の各防波板とは離間して設けられるので、防波板を介したタンク外部からの入熱は増加しない。

【発明を実施するための最良の形態】

【0017】

以下、本発明に係る移動式低温液化ガスタンクの構造について実施の形態を挙げ図面に基づいて説明する。

【0018】

図1は本発明に実施例に係る液体水素コンテナタンクの構造を示す、一部を削除してタンク内の一部を表した斜視図、図2は図1のコンテナタンクの構造を概念的に示す縦断面図である。

【0019】

図1に示すように、移動式液体水素コンテナタンク1は、トラックの荷台や鉄道車両の貨物車両に搭載して使用されるもので、コンテナ枠2内に前後の台座2aを介して支持されている。コンテナタンク1は外槽タンク3と内槽タンク5とからなり、内槽タンク5は外槽タンク3内の中央空間部に複数本のテンションロッド6により支持されている。外槽タンク3と内槽タンク5との間の空間部は、真空断熱層4に形成されている。外槽タンク3の後部に操作箱7が一体に設けられ、この操作箱7もコンテナ枠2内に支持されている。

【0020】

図2に示すように、内槽タンク5は外槽タンク3と同様に前後面5a・5bが中央部が外方に突出した半球面で、側周面が横断面円形で直径に比べて長さが長い円筒体からなる。内槽タンク5内の上部寄りには、本例では4枚の防波板8が長手方向に間隔をあけて設けられている。内槽タンク5の長手方向がトラックや鉄道車両の進行方向になる。防波板8は、高圧ガス保安法の規定によるもので、図5に示す防波板8と同様に、内槽タンク5内の長手方向に対し直角に配置され、各防波板8の面積は内槽タンク5の横断面積の40%以上で、上部側空間部5Aの断面積が内槽タンク5の横断面積の20%以下になる位置に配置されている。このため、各防波板8の下部側空間部5Bが上部側空間部5Aに比べて大きい。また、防波板8は内槽タンク5内の容積が3.3m3以下に付き一枚の割合で設けられている。

【0021】

内槽タンク5内の下部(底部寄り)には、下部防波板9が長手方向に間隔をあけ、かつ防波板8から離間させてタンク底面上に立設されている。本例の場合、下部防波板9は隣接する防波板8・8間の中間位置の下方および最前の防波板8とタンク前面5aとの間の下方および最後の防波板8とタンク後面5bとの間の下方に配置されている。各下部防波板9の高さは、防波板8の下端よりわずかに低くしており、各下部防波板9の幅方向の中央で下端寄りに連通孔9aが穿設されている。下部防波板9のピッチおよび面積は限定されるものではなく、外乱の大きさ等を考慮の上で決定される。また、タンク前面5aおよびタンク後面5bの上下方向の中間位置に、水平防波板10が相対向させ、かつ防波板8および下部防波板9から離間させて設けられている。

【0022】

さらに、本実施例では、移動式液体水素コンテナタンク1を定置式液体水素容器として使用する場合の圧力上昇低減を考慮し、高熱伝導率の金属板(銅板)11を各防波板8および各下部防波板9の両面にそれぞれ貼り付けている。

【0023】

ここで、図3は銅板11の上部を各上部側防波板8に貼り付け、液体水素H中の下方へ垂らした場合の作用効果を示す模式図である。つまり、移動式液体水素コンテナタンク1を定置式液体水素容器として使用した場合、図3に示すように、銅板11により、定置における蒸発ガス封じ切り(密封)状態では、内槽タンク5の外方からの侵入熱によりタンク5内の液体水素Hが自然対流を起こし、液面部Huに気相圧力に相当する飽和温度に成層(高温層)が形成され、液体水素H中の深部Hdが過冷却状態になる。この状態において、各上部側の防波板8に対し銅板11を貼り付けて液体水素H中の下方へ垂らすと、高温層は銅板11を介して過冷却部(バルク層)からの冷却熱が伝導され、冷却されるので、タンク5内圧力の上昇が低減されることになる。

【0024】

また上記内槽タンク5の大きさ:容積15m3、内径2.1m×内長4.6mとし、防波板8の平均幅を1m、厚さ4mm、枚数4枚とし、銅板11の厚さを2mm、有効面積を0.004m2とし、防波板8の両面に貼り付けられる。 そして、・内槽タンク5への侵入熱:40W ・銅板11の熱伝導率は約1000W/mK@20K(銅の熱伝導率は室温下より飛躍的に高くなり、液体水素の熱伝導率である0.2W/(mK)よりも大きい)

・高温層と過冷却部の温度差:3K(2.3atmの飽和温度23K−過冷却温度20K) ・銅板11の熱伝導長さ1m

以上の仮定に基づき試算すると、防波板8の1枚当たりの可能な熱移動量は12W、全体の熱移動量は48Wが可能になる。

【0025】

また、蒸発ガス封じ切り(畜圧)期間による熱収支については、

外部入熱=液蒸発潜熱+液・ガスの内部エネルギー変化+高温層温度上昇分+タンク壁温度上昇分となり、

この割合は、内槽タンク5の形状、液体水素Hの液位、静定時間などに大きく影響するが、高温層温度上昇分を20%に想定すると8Wになる。したがって、この熱量は銅板11やアルミ板などの金属板で十分に冷却可能な熱量である。

【0026】

図4は本発明に係る移動式低温ガスタンク構造の他の実施例を示すもので、本例の低温ガスタンク1’が上記実施例の低温ガスタンク1と相違するところは、下部防波板9の高さを防波板8の下端よりも高くしたこと、および水平防波板11を省いたことである。下部防波板9の上端部分を防波板8の下端部分とラップさせているので、特に内槽タンク5内の液体水素Hの液位が下部防波板9の上端よりも下がった時に、液体水素Hが下部防波板9の上端を越えにくくなり、液体水素Hが加速度を受けたときの揺動がさらに抑制される。このため、前後の水平防波板10を省いている。

【0027】

また、図4(b)(c)に示すように、上部側の防波板8に孔縁部が一方に湾曲するように突出する複数の補強孔8aを一定間隔で穿設し、図示を省略した1本乃至2本の細いロッド12(図4(a))にて1乃至2つの補強孔8aを用いて防波板8間を連結している。さらに、防波板8の下端部8bを一方へ屈曲させて強度(剛性)を高めている。このため、液面揺動による防波板8の変形が起こりにくいが、こうした補強構造はLPGやLNGなどの高密度の液化ガスの場合に有効であるので、液体水素や液体ヘリウムのような低密度の液化ガス専用のガスタンクでは省いても良い。

【0028】

さて、図6は本発明に係る上記実施例のタンク構造(図2)による液面揺動の抑制効果を確認するために、従来のタンク構造(図5)と比較したシミュレーションを示す図面である。内槽タンク5の内径が2.1m×内長が4.6mで、液体水素の液位が50%、加速度を進行方向に0.4G(100km/hの走行速度でブレーキをかけ7秒で停止する減速加速度に相当)作用させた場合のシミュレーションである。熱解析モデルはSTAR−CDを使用。ケース1が従来構造、ケース2が本発明である。

【0029】

ケース2では、主に下部防波板9により液面上昇が抑制され、上昇した液がタンク内の上部壁との接触による熱交換(入熱の増加)を防止しているのが確認される。

【図面の簡単な説明】

【0030】

【図1】本発明に実施例に係る液体水素コンテナタンクの構造を示す、一部を削除してタンク内の一部を表した斜視図である。

【図2】図1のコンテナタンクの構造を概念的に示す縦断面図である。

【図3】銅板11の上部を各上部側防波板8に貼り付け、液体水素H中の下方へ垂らした場合の作用効果を示す模式図である。

【図4】本発明に係る移動式低温ガスタンク構造の他の実施例を示すもので(a)は図2に対応する縦断面図、(b)は防波板8の正面図、(c)は(b)のc−c線拡大断面図である。

【図5】高圧ガス保安法の規定による従来のタンク構造を示すもので、(a)は縦断面図,(b)は(a)のb−b線断面図である。

【図6】本発明に係る上記実施例のタンク構造(図2)による液面揺動の抑制効果を確認するために、従来のタンク構造(図5)と比較したシミュレーションを示す図面である。

【符号の説明】

【0031】

1・1’移動式液体水素コンテナタンク(移動式低温液化ガスタンク)

2 コンテナ枠

2a台座

3 外槽タンク

4 真空断熱層

5 内槽タンク

6 テンションロッド

7 操作箱

8 防波板

9 下部防波板

10 水平防波板

11 銅板(高熱伝導率金属板)

12 ロッド

【特許請求の範囲】

【請求項1】

タンク内の長手方向に対し直角方向に複数枚の防波板を、上部および下部に空間部をあけ、かつ長手方向に間隔をあけて備えた移動式低温液化ガスタンクの構造において、連通孔を有する複数枚の下部防波板を、前記タンク内下部の長手方向に対し直角方向に、かつ前記各防波板から離間してタンク長手方向に間隔をあけて設けたことを特徴とする移動式低温液化ガスタンクの構造。

【請求項2】

前記下部防波板を、前記各防波板間のほぼ中間位置下方および最前位置の防波板とタンク内前壁とのほぼ中間位置下方ならびに最後位置の防波板とタンク内後壁とのほぼ中間位置下方にそれぞれ設け、前記タンク内前後各壁面の上下方向のほぼ中間位置に水平な防波板を設けたことを特徴とする請求項1記載の移動式低温液化ガスタンクの構造。

【請求項3】

前記各防波板の下端部分と前記下部防波板の上端部分が、タンクの高さ方向において重なり合うように構成したことを特徴とする請求項1又は2記載の移動式低温液化ガスタンクの構造。

【請求項4】

前記各防波板の少なくとも一面に、高熱伝導率の金属板を貼り付けたことを特徴とする請求項1〜3のいずれか記載の移動式低温液化ガスタンクの構造。

【請求項1】

タンク内の長手方向に対し直角方向に複数枚の防波板を、上部および下部に空間部をあけ、かつ長手方向に間隔をあけて備えた移動式低温液化ガスタンクの構造において、連通孔を有する複数枚の下部防波板を、前記タンク内下部の長手方向に対し直角方向に、かつ前記各防波板から離間してタンク長手方向に間隔をあけて設けたことを特徴とする移動式低温液化ガスタンクの構造。

【請求項2】

前記下部防波板を、前記各防波板間のほぼ中間位置下方および最前位置の防波板とタンク内前壁とのほぼ中間位置下方ならびに最後位置の防波板とタンク内後壁とのほぼ中間位置下方にそれぞれ設け、前記タンク内前後各壁面の上下方向のほぼ中間位置に水平な防波板を設けたことを特徴とする請求項1記載の移動式低温液化ガスタンクの構造。

【請求項3】

前記各防波板の下端部分と前記下部防波板の上端部分が、タンクの高さ方向において重なり合うように構成したことを特徴とする請求項1又は2記載の移動式低温液化ガスタンクの構造。

【請求項4】

前記各防波板の少なくとも一面に、高熱伝導率の金属板を貼り付けたことを特徴とする請求項1〜3のいずれか記載の移動式低温液化ガスタンクの構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−308156(P2007−308156A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2006−137620(P2006−137620)

【出願日】平成18年5月17日(2006.5.17)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成18年5月17日(2006.5.17)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

[ Back to top ]