穀粒排出装置

【課題】穀粒排出装置による排出作業の作業能率を高める。

【解決手段】切換状態検出手段(23)によって排出口(12)が下向きに開放されたの第1状態に切り換えられていることが検出された場合には、排出指令手段(38)による伝動接続状態への切換操作に基づいて伝動状態切換手段(43)を直ちに伝動接続状態に切り換え、切換状態検出手段(23)によって排出口(12)が下向きには開放されない第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が設定時間経過する前に解除されたときには、伝動状態切換手段(43)を伝動遮断状態に維持し、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときには、伝動状態切換手段(43)を伝動接続状態に切り換える。

【解決手段】切換状態検出手段(23)によって排出口(12)が下向きに開放されたの第1状態に切り換えられていることが検出された場合には、排出指令手段(38)による伝動接続状態への切換操作に基づいて伝動状態切換手段(43)を直ちに伝動接続状態に切り換え、切換状態検出手段(23)によって排出口(12)が下向きには開放されない第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が設定時間経過する前に解除されたときには、伝動状態切換手段(43)を伝動遮断状態に維持し、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときには、伝動状態切換手段(43)を伝動接続状態に切り換える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンバイン等に搭載される穀粒排出装置に関するものである。

【背景技術】

【0002】

従来、コンバイン等に搭載される穀粒排出装置として、穀粒搬送部の先端部の排出口を下向きに開放された第1状態と下向きには開放されない第2状態とに切り換える切換手段と切換手段の切換状態を検出する切換状態検出手段を備えたものが知られている。(特許文献1)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−178658号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1記載の技術では、切換状態検出手段が排出口の第2状態を検出した状態では、排出装置を駆動することができず、切換状態検出手段の誤検出や、故障が発生した場合、穀粒を排出することができないために、排出作業を中断して修理を行うことが必要となり、作業能率が低下する虞がある。

【課題を解決するための手段】

【0005】

上記課題を解決した本発明は次のとおりである。

すなわち、請求項1記載の発明は、穀粒貯留装置(6)内の穀粒を外部へ搬送する穀粒搬送部(8a)と、

駆動源(E)から穀粒搬送部(8a)への駆動力の伝動を接続する伝動接続状態と遮断する伝動遮断状態とに切り換える伝動状態切換手段(43)と、該伝動状態切換手段(43)を切換操作する排出指令手段(38)と、前記穀粒搬送部(8a)の先端部の排出口(12)を下向きに開放された第1状態と下向きには開放されない第2状態とに切り換える切換手段(19)と、切換手段(19)の切換状態を検出する切換状態検出手段(23)を備えた穀粒排出装置において、前記切換状態検出手段(23)によって排出口(12)が第1状態に切り換えられていることが検出された場合には、排出指令手段(38)による伝動接続状態への切換操作に基づいて前記伝動状態切換手段(43)を直ちに伝動接続状態に切り換え、前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が設定時間経過する前に解除されたときには、前記伝動状態切換手段(43)を伝動遮断状態に維持し、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときには、前記伝動状態切換手段(43)を伝動接続状態に切り換える穀粒排出制御部(30)を備えたことを特徴とする穀粒排出装置である。

請求項2記載の発明は、前記切換状態検出手段(23)の異常が判定された状態において、排出指令手段(38)による伝動接続状態への切換操作が設定時間経過する前に解除されたときには、前記伝動状態切換手段(43)を伝動遮断状態に維持し、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときには、前記伝動状態切換手段(43)を伝動接続状態に切り換える構成とした請求項1記載の穀粒排出装置である。

請求項3記載の発明は、前記駆動源(E)の出力回転速度を検出する速度検出手段(41)を備え、前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続し、かつ、前記駆動速度検出手段(41)が所定以上の速度を検出したときには、前記伝動状態切換手段(43)の前記伝動遮断状態を維持する構成とした請求項1又は請求項2記載の穀粒排出装置である。

請求項4記載の発明は、前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときに、警音器(46)を作動させる警音器制御部(36)を備えた請求項1又は請求項2又は請求項3記載の穀粒排出装置である。

請求項5記載の発明は、前記警音器制御部(36)は、警音器(46)が作動してから、前記切換状態検出手段(23)によって伝動状態切換手段(43)が前記伝動接続状態となったことが検出されたときに、警音器(46)の作動を停止させる請求項4記載の穀粒排出装置である。

【発明の効果】

【0006】

請求項1記載の発明によれば、切換手段(19)によって排出口(12)が第1状態となっているにも拘らず、切換状態検出手段(23)が第2状態を検出しているときに、排出作業を行うことができ、穀粒排出作業の能率を高めることができる。

請求項2記載の発明によれば、請求項1記載の発明による効果に加えて、切換状態検出手段(23)が第1状態と第2状態のいずれの状態も検出しない場合にこれを切換状態検出手段(23)の異常と判定するが、この異常状態においても排出作業を行うことができ、穀粒排出作業の能率を更に高めることができる。

請求項3記載の発明によれば、請求項1又は請求項2記載の発明による効果に加えて、駆動速度検出手段(41)が駆動源(E)の所定以上の速度を検出したときに、伝動状態切換手段(43)の伝動遮断状態を維持するので、穀粒搬送部(8a)が高速で駆動されることによる損傷を防止し、穀粒排出装置の耐久性を高めることができる。

請求項4記載の発明によれば、請求項1又は請求項2又は請求項3記載の発明による効果に加えて、警音器(46)を作動させることで、操縦者に切換状態検出手段(23)を通知することができ、操縦者に異常な状態を認識させることができる。

請求項5記載の発明によれば、請求項4記載の発明による効果に加えて、伝動状態切換手段(43)が伝動接続状態となったことが検出されたときに、警音器(46)の作動を停止させるので、警音器(46)の音が排出作業の支障とならず、排出作業を快適に行うことができる。

【図面の簡単な説明】

【0007】

【図1】コンバインの側面図である。

【図2】コンバインの平面図である。

【図3】排出装置の要部を示す側面図である。

【図4】排出口部の正面図である。

【図5】排出口部の側面図である。

【図6】排出装置の要部の説明図である。

【図7】グレンタンクの概略平面図である。

【図8】グレンタンクの概略正面図である。

【図9】制御ブロック図である。

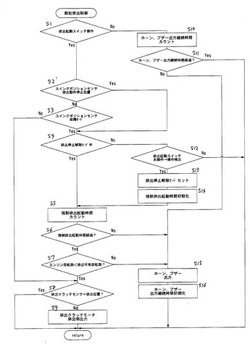

【図10】制御フローチャートである。

【図11】制御フローチャートである。

【図12】制御フローチャートである。

【発明を実施するための形態】

【0008】

以下、本発明の実施形態について添付図面を参照しつつ詳説する。なお、理解を容易にするため、便宜的に方向を示して説明しているが、これらにより構成が限定されるものではない。

【0009】

図1及び図2に示すように、コンバイン1は、圃場を走向する左右一対のクローラ2a,2bからなる走行装置3と、機体の前部に配置され、圃場から穀桿を刈取る刈取装置4と、刈取装置4の後方に配置され、穀桿の脱穀・選別を行なう脱穀装置5と、この脱穀装置5の右側に並設され、脱穀・選別された穀粒を貯留するグレンタンク6とを備え、グレンタンク6の前側で刈取装置4の背面に臨む部位に、操作者が搭乗する操縦部7を備えている。この操縦部7における座席の下側には、走行装置3、刈取装置4、脱穀装置5を駆動するエンジン(駆動源)Eを設ける。

【0010】

又、グレンタンク6の後側には、貯留された穀粒を機外に排出する排出オーガ8を備えている。

〈脱穀装置〉

刈取装置4によって刈取られた穀稈は、脱穀装置5に揚上搬送され、脱穀装置5によって脱穀・選別される。脱穀装置5は、上部に穀稈の脱穀を行う扱室と、下部に穀稈の選別を行なう選別室を備えている。

【0011】

脱穀装置5によって脱穀・選別された穀粒は、脱穀装置5の右側に設置された揚穀装置10によってグレンタンク6に投入される。

【0012】

即ち、揚穀装置10は、円筒鋼材からなる揚穀筒と、穀粒を揚送する揚穀螺旋とから構成され、揚穀装置10の基部は、脱穀装置5の右側下部に形成された一番螺旋の排出口に連通し、揚穀装置10の上部は、グレンタンク6の投入口に連通している。

〈グレンタンク〉

揚穀装置10によって揚送された穀粒は、グレンタンク6に貯留される。グレンタンク6は、上部に投入口35が形成されたタンク部10aと、排出オーガ8に穀粒を移送する排出螺旋11を内設する漏斗部10bとから構成されている。

〈排出装置〉

排出装置8は、グレンタンク6の下部に備える排出螺旋11の後端部近傍に搬送始端部が連通し、穀粒を搬送する穀粒搬送部8aとこの穀粒搬送部8aの搬送終端部の排出口12を有する。穀粒搬送部8aは、具体的には排出螺旋11によりグレンタンク6内から排出装置8側へ移送された穀粒を引継ぐ縦螺旋13aを内装する縦オーガ部13と、この縦オーガ部13の搬送終端部から穀粒を引継ぐ引継螺旋14aを有する引継オーガ部14と、引継ぎオーガ部14の搬送終端部から穀粒を引継ぐ横オーガ部15を有し、横オーガ部15は搬送上手側の第1横螺旋16aを内装する第1横オーガ部16と搬送下手側の第2横螺旋17aを内装する第2横オーガ部17から構成されている。

横オーガ部15は、第1横螺旋16a及び第2横螺旋17aの軸心方向に伸縮させることができる。

すなわち、第1横オーガ部16の第1横螺旋16aを内装した第1横筒16bの外周に、第2オーガ部17の第2横筒17bの内周を摺動自在に嵌め合わせており、伸縮機構18の電動モータによる伸縮アクチュエータ18aで伸縮螺旋軸18cを回転させることで、この伸縮螺旋軸18cと噛合わせた第2横筒17b側の移動体18bが移動して、第2横筒17bとともに第2横螺旋17aが移動する。

横オーガ部15が伸張するとき、第2横螺旋17aは、断面六角形に形成した移動軸17cが移動し、この移動軸17c上に回転不能であって軸方向の移動を許容して備える複数の分割螺旋のうち、最も排出口12側のものが移動軸17cとともに移動し、これ以外の分割螺旋は、横オーガ部15が伸張する過程で互いに係合しながら軸方向に移動する。

〈排出口〉

排出装置8の搬送終端部に備える排出口12はと穀粒搬送部穀粒搬送部8aから排出口12へ穀粒が排出可能な排出状態(第1状態)及び穀粒が移動不能な排出規制状態(第2状態)に切換える切換手段(スイングユニット)19を備えている。

【0013】

図4から図6に基づき、排出口12周辺部の構造を説明すると、排出口12を有するスイングユニット19が第2横筒17bの外周に回転自在に嵌め合わされ、排出口12は、スイングユニット19に、前記移動軸17cの軸心方向に垂直な方向を向いて開口している。そして、スイングアクチュエータ20を駆動することで、スイングユニット19を第2横筒17bに対して相対回転させる。図6に示した通り、第2横筒17bの上下方向で中心よりも下側の、スイングユニット19が嵌め合わされた部位には、開口部17dが形成されており、スイングユニット19を排出口12が下方となるように回転させると、排出口12と開口部17dが連通することで、穀粒搬送部8aから排出口12への穀粒排出が可能な移送状態となる。

また、スイングユニット19を排出口12が上方となるように回転させると、開口部17bがスイングユニット19の周面によって閉鎖されて排出規制状態となる。

前記スイングアクチュエータ20は、スイングユニット19側に固定され、電動モータ20aとこの電動モータ20aからの回転出力を変速する減速ギアボックス20bと、減速された回転を出力するピニオンギア20cを備える。

そして、第2横筒17b側のフランジ17eの前記移動軸17cの延長線上の部位に固着された軸と一体の固定側ギア21とピニオンギアが噛合っている。

しかして電動モータ20aの駆動により、スイングユニット19が第2横筒17bに対して回転するのであるが、その回転角度は、スイングユニット19側に設けられ、固定側ギア21と一体の小径ギア21aと噛合う扇型ギア22の回転量を検出する排出部角度センサ23によって検出している。

なお、切換手段の一例として、スイングユニットを回転させることで排出状態と排出規制状態とに切換える構成を示したが、排出口12に開閉可能な蓋を有するものや、移動軸17cの軸心と垂直な軸まわりに回転するスイングユニットを有するものを採用することもできる。

〈制御部〉

図9に基づき、制御部(穀粒排出制御部)30について説明する。制御部30のコントローラ31には、各入力装置の信号を処理する入力信号処理手段32と、排出装置8に制御信号を出力する穀粒排出制御手段33、計時手段34、表示器制御手段、警音器制御手段(警音器制御部)36を備えている。

そして、コントローラ31の入力側には、エンジン回転自動制御の有効・無効を切換えるエンジン自動制御スイッチ37、排出指令手段としての排出操作スイッチ38、としての排出クラッチセンサ39、オーガ旋回角度センサ40、切換状態検出手段としての排出部角度センサ23、エンジンの出力回転速度を検出する速度検出手段としてのエンジン回転速度センサ41、穀粒検出センサ42を接続している。

また、コントローラ31の出力側には、伝動状態切換手段としての排出クラッチモータ43、表示モニタ45、警音器としての警音ブザー46を接続している。

〈穀粒排出制御〉

図10は、穀粒排出制御のフローチャートである。排出操作スイッチ38により排出指令が入力されると(S1)、排出部角度センサ23が排出状態であるかを判定する(S2)。排出部角度センサ23が排出状態であることが検出された場合、排出部角度センサ23が故障しているか否かを判定する(S3)。そして、S2において排出部角度センサ23が排出状態以外の状態である場合、又は、S3において排出部角度センサ23が故障していると判定された場合はS4に進む。S3において、故障ではないと判定された場合、S8に進み、排出クラッチセンサ39が伝動接続状態を検出している場合、この伝動接続状態を継続し、排出クラッチセンサ39が伝動遮断状態を検出している場合、排出クラッチモータ43を伝動接続側に作動させる。

S4において、排出停止モードが設定されていない場合、排出操作スイッチ38からの排出指令が入力されていると(S12)、排出停止解除モードをセットし(S13)、強制排出時間を初期化する。

S4において、排出停止モードが設定されている場合、強制排出時間カウントを行い(S5)、強制排出時間カウント開始から所定時間が経過した場合、エンジンEの回転速度が所定速度以下であることが判定されると(S7)、S8に進む。なお、エンジンEの回転速度が所定速度を超えている場合は、警音ブザー46による警告音を発生させるように出力し、ブザー出力継続時間を初期化する(S16)。

〈貯留量推定制御〉

図11及び図12に示すのは、グレンタンク6内に貯留されている穀粒量及び排出装置8による穀粒排出量を推定するための制御フローチャートである。

従来、コンバイン1のグレンタンク6には、図8に示すように感圧式の穀粒センサ42を備えている。そのため、予め記憶されている各センサ位置ごとの貯留量情報に基づいて、グレンタンク6内の貯留量を大まかに知ることができるが、概算量しか知ることができない。また、タンク重量を検出可能な重量センサをそなえることで、貯留されている穀粒の重量を検出することも考えられるが、グレンタンク6の支持構造が複雑になり、コンバイン1の製造コストが増大する。

そのため、本実施例では、排出時間を計測することで、穀粒乾燥等の収穫後の後工程で利用できる収量情報を操縦者に提供できるようにしている。

図11に示すように、排出操作スイッチ38によって指令が入力されると(S21)、エンジン自動制御スイッチ37によって、排出作業中にエンジンEを所定速度に維持する自動制御が有効となっているかを判定し(S22)、有効である場合、第2センサ42bが穀粒を検出しているか否かを判定する(S23)。この第2センサ42bが穀粒を検出している場合、図12に示す推定排出量の算出ステップ(A)に移行する。

S23において、第2センサ42bが穀粒を検出していない場合、表示モニタ45に排出量が算出不能であることを表示し、更に算出できなくても排出作業を行う場合は排出操作スイッチ38を再度操作するように促す表示を行う(S24)。排出操作スイッチ38が再度操作された場合(S25)、排出クラッチモータ43を伝動接続側へ作動させ(S26)、排出停止操作を検出するまで、排出装置8を駆動する(S27,S28)。

そして、穀粒検出センサ42の排出開始前に穀粒を検出していたもののうち、最も上部にあるセンサ位置での貯留量を表示モニタ45に表示する(S29)。このステップS29では、排出前に穀粒を検出していた最上のセンサ位置での貯留量からその1つ上のセンサ位置における貯留量を表示するようにしてもよい。

図12の推定排出量の算出ステップ(A)では、まず前述のステップS21において排出操作スイッチ38が操作された時点で穀粒を検出していたもののうち、最も上部にあるセンサ位置Nを記憶する(S30)。そして、排出クラッチモータ43を伝動接続側に作動させ、計時手段34による排出時間の計測を開始する(S32)。そして、前記センサ位置Nよりも一つ下の穀粒検出センサNが穀粒を検出しなくなった時点で、ステップS32からの経過時間(第1スプリットタイム)を記憶し(S33,S34)、この穀粒検出センサNの1つ下の穀粒検出センサN−1が穀粒を検出しなくなった時点でのステップS34からの経過時間(第2スプリットタイム)を記憶する(S35,S36)。

そして、予め記憶されている穀粒検出センサNのセンサ位置における貯留量及び穀粒検出センサN−1のセンサ位置における貯留量との差分と、第2スプリットタイムから、穀粒の排出速度を算出(S37)し、以後穀粒排出を継続する。

その後、最も下に位置する第1センサ43aが穀粒を検出しなくなったことを検出した時点で(S38)、第3スプリットタイムを記憶し(S39)、ステップS37において算出された排出速度に基づき、排出完了予定時刻を算出する(S40)。この排出完了予定時刻を経過した場合、排出クラッチモータ43を伝動遮断側に切換える(S42)。なお、排出の途中で排出停止操作がされた場合にも排出クラッチモータ43を伝動遮断側に切換える(S47,S48)。

そして、時間計測を終了して、ステップS31からの排出所要時間を記憶し(S43,S44)する。そして、ステップS41で時間経過により排出が停止した(貯留していた穀粒がすべて排出された)場合、第一スプリットタイムと、穀粒の排出速度から、穀粒検出センサN位置より上の領域に貯留されていた穀粒の量を算出し、穀粒検出センサN−1位置よりも下の容積と加算して、排出した穀粒量を表示モニタ45に表示する(S46)。

なお、手動で排出を停止した場合は、その時点までの経過時間と排出速度から残存穀粒量を推定し、上記の算出結果からこれを減じて表示する。

〈車体水平制御〉

コンバイン1は、走行装置3に対して、その上部の機体の高さを変更する昇降機構を備えている。この昇降機構は、所定以上での車速での走行状態を検出すると、機体の高さを低下させ、表示モニタ45の表示や警音ブザー46によって操縦者に通知する。そして、脱穀装置5が駆動されているときや、走行速度を有段階で変速する変速レバーが低速側に操作されているときは、上記所定以上の車速であっても機体の高さを低下させない。

【符号の説明】

【0014】

6 グレンタンク(貯留装置)

8a 穀粒搬送部

12 排出口

19 スイングユニット(切換手段)

23 排出部角度センサ(切換状態検出手段)

30 穀粒排出制御部

36 警音器制御手段(警音器制御部)

38 排出操作スイッチ(排出指令手段)

41 エンジン回転速度センサ(速度検出手段)

43 排出クラッチモータ(伝動状態切換手段)

46 警音ブザー(警音器)

E エンジン(駆動源)

【技術分野】

【0001】

本発明は、コンバイン等に搭載される穀粒排出装置に関するものである。

【背景技術】

【0002】

従来、コンバイン等に搭載される穀粒排出装置として、穀粒搬送部の先端部の排出口を下向きに開放された第1状態と下向きには開放されない第2状態とに切り換える切換手段と切換手段の切換状態を検出する切換状態検出手段を備えたものが知られている。(特許文献1)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−178658号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1記載の技術では、切換状態検出手段が排出口の第2状態を検出した状態では、排出装置を駆動することができず、切換状態検出手段の誤検出や、故障が発生した場合、穀粒を排出することができないために、排出作業を中断して修理を行うことが必要となり、作業能率が低下する虞がある。

【課題を解決するための手段】

【0005】

上記課題を解決した本発明は次のとおりである。

すなわち、請求項1記載の発明は、穀粒貯留装置(6)内の穀粒を外部へ搬送する穀粒搬送部(8a)と、

駆動源(E)から穀粒搬送部(8a)への駆動力の伝動を接続する伝動接続状態と遮断する伝動遮断状態とに切り換える伝動状態切換手段(43)と、該伝動状態切換手段(43)を切換操作する排出指令手段(38)と、前記穀粒搬送部(8a)の先端部の排出口(12)を下向きに開放された第1状態と下向きには開放されない第2状態とに切り換える切換手段(19)と、切換手段(19)の切換状態を検出する切換状態検出手段(23)を備えた穀粒排出装置において、前記切換状態検出手段(23)によって排出口(12)が第1状態に切り換えられていることが検出された場合には、排出指令手段(38)による伝動接続状態への切換操作に基づいて前記伝動状態切換手段(43)を直ちに伝動接続状態に切り換え、前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が設定時間経過する前に解除されたときには、前記伝動状態切換手段(43)を伝動遮断状態に維持し、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときには、前記伝動状態切換手段(43)を伝動接続状態に切り換える穀粒排出制御部(30)を備えたことを特徴とする穀粒排出装置である。

請求項2記載の発明は、前記切換状態検出手段(23)の異常が判定された状態において、排出指令手段(38)による伝動接続状態への切換操作が設定時間経過する前に解除されたときには、前記伝動状態切換手段(43)を伝動遮断状態に維持し、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときには、前記伝動状態切換手段(43)を伝動接続状態に切り換える構成とした請求項1記載の穀粒排出装置である。

請求項3記載の発明は、前記駆動源(E)の出力回転速度を検出する速度検出手段(41)を備え、前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続し、かつ、前記駆動速度検出手段(41)が所定以上の速度を検出したときには、前記伝動状態切換手段(43)の前記伝動遮断状態を維持する構成とした請求項1又は請求項2記載の穀粒排出装置である。

請求項4記載の発明は、前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときに、警音器(46)を作動させる警音器制御部(36)を備えた請求項1又は請求項2又は請求項3記載の穀粒排出装置である。

請求項5記載の発明は、前記警音器制御部(36)は、警音器(46)が作動してから、前記切換状態検出手段(23)によって伝動状態切換手段(43)が前記伝動接続状態となったことが検出されたときに、警音器(46)の作動を停止させる請求項4記載の穀粒排出装置である。

【発明の効果】

【0006】

請求項1記載の発明によれば、切換手段(19)によって排出口(12)が第1状態となっているにも拘らず、切換状態検出手段(23)が第2状態を検出しているときに、排出作業を行うことができ、穀粒排出作業の能率を高めることができる。

請求項2記載の発明によれば、請求項1記載の発明による効果に加えて、切換状態検出手段(23)が第1状態と第2状態のいずれの状態も検出しない場合にこれを切換状態検出手段(23)の異常と判定するが、この異常状態においても排出作業を行うことができ、穀粒排出作業の能率を更に高めることができる。

請求項3記載の発明によれば、請求項1又は請求項2記載の発明による効果に加えて、駆動速度検出手段(41)が駆動源(E)の所定以上の速度を検出したときに、伝動状態切換手段(43)の伝動遮断状態を維持するので、穀粒搬送部(8a)が高速で駆動されることによる損傷を防止し、穀粒排出装置の耐久性を高めることができる。

請求項4記載の発明によれば、請求項1又は請求項2又は請求項3記載の発明による効果に加えて、警音器(46)を作動させることで、操縦者に切換状態検出手段(23)を通知することができ、操縦者に異常な状態を認識させることができる。

請求項5記載の発明によれば、請求項4記載の発明による効果に加えて、伝動状態切換手段(43)が伝動接続状態となったことが検出されたときに、警音器(46)の作動を停止させるので、警音器(46)の音が排出作業の支障とならず、排出作業を快適に行うことができる。

【図面の簡単な説明】

【0007】

【図1】コンバインの側面図である。

【図2】コンバインの平面図である。

【図3】排出装置の要部を示す側面図である。

【図4】排出口部の正面図である。

【図5】排出口部の側面図である。

【図6】排出装置の要部の説明図である。

【図7】グレンタンクの概略平面図である。

【図8】グレンタンクの概略正面図である。

【図9】制御ブロック図である。

【図10】制御フローチャートである。

【図11】制御フローチャートである。

【図12】制御フローチャートである。

【発明を実施するための形態】

【0008】

以下、本発明の実施形態について添付図面を参照しつつ詳説する。なお、理解を容易にするため、便宜的に方向を示して説明しているが、これらにより構成が限定されるものではない。

【0009】

図1及び図2に示すように、コンバイン1は、圃場を走向する左右一対のクローラ2a,2bからなる走行装置3と、機体の前部に配置され、圃場から穀桿を刈取る刈取装置4と、刈取装置4の後方に配置され、穀桿の脱穀・選別を行なう脱穀装置5と、この脱穀装置5の右側に並設され、脱穀・選別された穀粒を貯留するグレンタンク6とを備え、グレンタンク6の前側で刈取装置4の背面に臨む部位に、操作者が搭乗する操縦部7を備えている。この操縦部7における座席の下側には、走行装置3、刈取装置4、脱穀装置5を駆動するエンジン(駆動源)Eを設ける。

【0010】

又、グレンタンク6の後側には、貯留された穀粒を機外に排出する排出オーガ8を備えている。

〈脱穀装置〉

刈取装置4によって刈取られた穀稈は、脱穀装置5に揚上搬送され、脱穀装置5によって脱穀・選別される。脱穀装置5は、上部に穀稈の脱穀を行う扱室と、下部に穀稈の選別を行なう選別室を備えている。

【0011】

脱穀装置5によって脱穀・選別された穀粒は、脱穀装置5の右側に設置された揚穀装置10によってグレンタンク6に投入される。

【0012】

即ち、揚穀装置10は、円筒鋼材からなる揚穀筒と、穀粒を揚送する揚穀螺旋とから構成され、揚穀装置10の基部は、脱穀装置5の右側下部に形成された一番螺旋の排出口に連通し、揚穀装置10の上部は、グレンタンク6の投入口に連通している。

〈グレンタンク〉

揚穀装置10によって揚送された穀粒は、グレンタンク6に貯留される。グレンタンク6は、上部に投入口35が形成されたタンク部10aと、排出オーガ8に穀粒を移送する排出螺旋11を内設する漏斗部10bとから構成されている。

〈排出装置〉

排出装置8は、グレンタンク6の下部に備える排出螺旋11の後端部近傍に搬送始端部が連通し、穀粒を搬送する穀粒搬送部8aとこの穀粒搬送部8aの搬送終端部の排出口12を有する。穀粒搬送部8aは、具体的には排出螺旋11によりグレンタンク6内から排出装置8側へ移送された穀粒を引継ぐ縦螺旋13aを内装する縦オーガ部13と、この縦オーガ部13の搬送終端部から穀粒を引継ぐ引継螺旋14aを有する引継オーガ部14と、引継ぎオーガ部14の搬送終端部から穀粒を引継ぐ横オーガ部15を有し、横オーガ部15は搬送上手側の第1横螺旋16aを内装する第1横オーガ部16と搬送下手側の第2横螺旋17aを内装する第2横オーガ部17から構成されている。

横オーガ部15は、第1横螺旋16a及び第2横螺旋17aの軸心方向に伸縮させることができる。

すなわち、第1横オーガ部16の第1横螺旋16aを内装した第1横筒16bの外周に、第2オーガ部17の第2横筒17bの内周を摺動自在に嵌め合わせており、伸縮機構18の電動モータによる伸縮アクチュエータ18aで伸縮螺旋軸18cを回転させることで、この伸縮螺旋軸18cと噛合わせた第2横筒17b側の移動体18bが移動して、第2横筒17bとともに第2横螺旋17aが移動する。

横オーガ部15が伸張するとき、第2横螺旋17aは、断面六角形に形成した移動軸17cが移動し、この移動軸17c上に回転不能であって軸方向の移動を許容して備える複数の分割螺旋のうち、最も排出口12側のものが移動軸17cとともに移動し、これ以外の分割螺旋は、横オーガ部15が伸張する過程で互いに係合しながら軸方向に移動する。

〈排出口〉

排出装置8の搬送終端部に備える排出口12はと穀粒搬送部穀粒搬送部8aから排出口12へ穀粒が排出可能な排出状態(第1状態)及び穀粒が移動不能な排出規制状態(第2状態)に切換える切換手段(スイングユニット)19を備えている。

【0013】

図4から図6に基づき、排出口12周辺部の構造を説明すると、排出口12を有するスイングユニット19が第2横筒17bの外周に回転自在に嵌め合わされ、排出口12は、スイングユニット19に、前記移動軸17cの軸心方向に垂直な方向を向いて開口している。そして、スイングアクチュエータ20を駆動することで、スイングユニット19を第2横筒17bに対して相対回転させる。図6に示した通り、第2横筒17bの上下方向で中心よりも下側の、スイングユニット19が嵌め合わされた部位には、開口部17dが形成されており、スイングユニット19を排出口12が下方となるように回転させると、排出口12と開口部17dが連通することで、穀粒搬送部8aから排出口12への穀粒排出が可能な移送状態となる。

また、スイングユニット19を排出口12が上方となるように回転させると、開口部17bがスイングユニット19の周面によって閉鎖されて排出規制状態となる。

前記スイングアクチュエータ20は、スイングユニット19側に固定され、電動モータ20aとこの電動モータ20aからの回転出力を変速する減速ギアボックス20bと、減速された回転を出力するピニオンギア20cを備える。

そして、第2横筒17b側のフランジ17eの前記移動軸17cの延長線上の部位に固着された軸と一体の固定側ギア21とピニオンギアが噛合っている。

しかして電動モータ20aの駆動により、スイングユニット19が第2横筒17bに対して回転するのであるが、その回転角度は、スイングユニット19側に設けられ、固定側ギア21と一体の小径ギア21aと噛合う扇型ギア22の回転量を検出する排出部角度センサ23によって検出している。

なお、切換手段の一例として、スイングユニットを回転させることで排出状態と排出規制状態とに切換える構成を示したが、排出口12に開閉可能な蓋を有するものや、移動軸17cの軸心と垂直な軸まわりに回転するスイングユニットを有するものを採用することもできる。

〈制御部〉

図9に基づき、制御部(穀粒排出制御部)30について説明する。制御部30のコントローラ31には、各入力装置の信号を処理する入力信号処理手段32と、排出装置8に制御信号を出力する穀粒排出制御手段33、計時手段34、表示器制御手段、警音器制御手段(警音器制御部)36を備えている。

そして、コントローラ31の入力側には、エンジン回転自動制御の有効・無効を切換えるエンジン自動制御スイッチ37、排出指令手段としての排出操作スイッチ38、としての排出クラッチセンサ39、オーガ旋回角度センサ40、切換状態検出手段としての排出部角度センサ23、エンジンの出力回転速度を検出する速度検出手段としてのエンジン回転速度センサ41、穀粒検出センサ42を接続している。

また、コントローラ31の出力側には、伝動状態切換手段としての排出クラッチモータ43、表示モニタ45、警音器としての警音ブザー46を接続している。

〈穀粒排出制御〉

図10は、穀粒排出制御のフローチャートである。排出操作スイッチ38により排出指令が入力されると(S1)、排出部角度センサ23が排出状態であるかを判定する(S2)。排出部角度センサ23が排出状態であることが検出された場合、排出部角度センサ23が故障しているか否かを判定する(S3)。そして、S2において排出部角度センサ23が排出状態以外の状態である場合、又は、S3において排出部角度センサ23が故障していると判定された場合はS4に進む。S3において、故障ではないと判定された場合、S8に進み、排出クラッチセンサ39が伝動接続状態を検出している場合、この伝動接続状態を継続し、排出クラッチセンサ39が伝動遮断状態を検出している場合、排出クラッチモータ43を伝動接続側に作動させる。

S4において、排出停止モードが設定されていない場合、排出操作スイッチ38からの排出指令が入力されていると(S12)、排出停止解除モードをセットし(S13)、強制排出時間を初期化する。

S4において、排出停止モードが設定されている場合、強制排出時間カウントを行い(S5)、強制排出時間カウント開始から所定時間が経過した場合、エンジンEの回転速度が所定速度以下であることが判定されると(S7)、S8に進む。なお、エンジンEの回転速度が所定速度を超えている場合は、警音ブザー46による警告音を発生させるように出力し、ブザー出力継続時間を初期化する(S16)。

〈貯留量推定制御〉

図11及び図12に示すのは、グレンタンク6内に貯留されている穀粒量及び排出装置8による穀粒排出量を推定するための制御フローチャートである。

従来、コンバイン1のグレンタンク6には、図8に示すように感圧式の穀粒センサ42を備えている。そのため、予め記憶されている各センサ位置ごとの貯留量情報に基づいて、グレンタンク6内の貯留量を大まかに知ることができるが、概算量しか知ることができない。また、タンク重量を検出可能な重量センサをそなえることで、貯留されている穀粒の重量を検出することも考えられるが、グレンタンク6の支持構造が複雑になり、コンバイン1の製造コストが増大する。

そのため、本実施例では、排出時間を計測することで、穀粒乾燥等の収穫後の後工程で利用できる収量情報を操縦者に提供できるようにしている。

図11に示すように、排出操作スイッチ38によって指令が入力されると(S21)、エンジン自動制御スイッチ37によって、排出作業中にエンジンEを所定速度に維持する自動制御が有効となっているかを判定し(S22)、有効である場合、第2センサ42bが穀粒を検出しているか否かを判定する(S23)。この第2センサ42bが穀粒を検出している場合、図12に示す推定排出量の算出ステップ(A)に移行する。

S23において、第2センサ42bが穀粒を検出していない場合、表示モニタ45に排出量が算出不能であることを表示し、更に算出できなくても排出作業を行う場合は排出操作スイッチ38を再度操作するように促す表示を行う(S24)。排出操作スイッチ38が再度操作された場合(S25)、排出クラッチモータ43を伝動接続側へ作動させ(S26)、排出停止操作を検出するまで、排出装置8を駆動する(S27,S28)。

そして、穀粒検出センサ42の排出開始前に穀粒を検出していたもののうち、最も上部にあるセンサ位置での貯留量を表示モニタ45に表示する(S29)。このステップS29では、排出前に穀粒を検出していた最上のセンサ位置での貯留量からその1つ上のセンサ位置における貯留量を表示するようにしてもよい。

図12の推定排出量の算出ステップ(A)では、まず前述のステップS21において排出操作スイッチ38が操作された時点で穀粒を検出していたもののうち、最も上部にあるセンサ位置Nを記憶する(S30)。そして、排出クラッチモータ43を伝動接続側に作動させ、計時手段34による排出時間の計測を開始する(S32)。そして、前記センサ位置Nよりも一つ下の穀粒検出センサNが穀粒を検出しなくなった時点で、ステップS32からの経過時間(第1スプリットタイム)を記憶し(S33,S34)、この穀粒検出センサNの1つ下の穀粒検出センサN−1が穀粒を検出しなくなった時点でのステップS34からの経過時間(第2スプリットタイム)を記憶する(S35,S36)。

そして、予め記憶されている穀粒検出センサNのセンサ位置における貯留量及び穀粒検出センサN−1のセンサ位置における貯留量との差分と、第2スプリットタイムから、穀粒の排出速度を算出(S37)し、以後穀粒排出を継続する。

その後、最も下に位置する第1センサ43aが穀粒を検出しなくなったことを検出した時点で(S38)、第3スプリットタイムを記憶し(S39)、ステップS37において算出された排出速度に基づき、排出完了予定時刻を算出する(S40)。この排出完了予定時刻を経過した場合、排出クラッチモータ43を伝動遮断側に切換える(S42)。なお、排出の途中で排出停止操作がされた場合にも排出クラッチモータ43を伝動遮断側に切換える(S47,S48)。

そして、時間計測を終了して、ステップS31からの排出所要時間を記憶し(S43,S44)する。そして、ステップS41で時間経過により排出が停止した(貯留していた穀粒がすべて排出された)場合、第一スプリットタイムと、穀粒の排出速度から、穀粒検出センサN位置より上の領域に貯留されていた穀粒の量を算出し、穀粒検出センサN−1位置よりも下の容積と加算して、排出した穀粒量を表示モニタ45に表示する(S46)。

なお、手動で排出を停止した場合は、その時点までの経過時間と排出速度から残存穀粒量を推定し、上記の算出結果からこれを減じて表示する。

〈車体水平制御〉

コンバイン1は、走行装置3に対して、その上部の機体の高さを変更する昇降機構を備えている。この昇降機構は、所定以上での車速での走行状態を検出すると、機体の高さを低下させ、表示モニタ45の表示や警音ブザー46によって操縦者に通知する。そして、脱穀装置5が駆動されているときや、走行速度を有段階で変速する変速レバーが低速側に操作されているときは、上記所定以上の車速であっても機体の高さを低下させない。

【符号の説明】

【0014】

6 グレンタンク(貯留装置)

8a 穀粒搬送部

12 排出口

19 スイングユニット(切換手段)

23 排出部角度センサ(切換状態検出手段)

30 穀粒排出制御部

36 警音器制御手段(警音器制御部)

38 排出操作スイッチ(排出指令手段)

41 エンジン回転速度センサ(速度検出手段)

43 排出クラッチモータ(伝動状態切換手段)

46 警音ブザー(警音器)

E エンジン(駆動源)

【特許請求の範囲】

【請求項1】

穀粒貯留装置(6)内の穀粒を外部へ搬送する穀粒搬送部(8a)と、

駆動源(E)から穀粒搬送部(8a)への駆動力の伝動を接続する伝動接続状態と遮断する伝動遮断状態とに切り換える伝動状態切換手段(43)と、

該伝動状態切換手段(43)を切換操作する排出指令手段(38)と、

前記穀粒搬送部(8a)の先端部の排出口(12)を下向きに開放された第1状態と下向きには開放されない第2状態とに切り換える切換手段(19)と、

切換手段(19)の切換状態を検出する切換状態検出手段(23)を備えた穀粒排出装置において、

前記切換状態検出手段(23)によって排出口(12)が第1状態に切り換えられていることが検出された場合には、排出指令手段(38)による伝動接続状態への切換操作に基づいて前記伝動状態切換手段(43)を直ちに伝動接続状態に切り換え、

前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が設定時間経過する前に解除されたときには、前記伝動状態切換手段(43)を伝動遮断状態に維持し、

排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときには、前記伝動状態切換手段(43)を伝動接続状態に切り換える穀粒排出制御部(30)を備えたことを特徴とする穀粒排出装置。

【請求項2】

前記切換状態検出手段(23)の異常が判定された状態において、排出指令手段(38)による伝動接続状態への切換操作が設定時間経過する前に解除されたときには、前記伝動状態切換手段(43)を伝動遮断状態に維持し、

排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときには、前記伝動状態切換手段(43)を伝動接続状態に切り換える構成とした

請求項1記載の穀粒排出装置。

【請求項3】

前記駆動源(E)の出力回転速度を検出する速度検出手段(41)を備え、

前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続し、かつ、前記駆動速度検出手段(41)が所定以上の速度を検出したときには、前記伝動状態切換手段(43)の前記伝動遮断状態を維持する構成とした

請求項1又は請求項2記載の穀粒排出装置。

【請求項4】

前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときに、警音器(46)を作動させる警音器制御部(36)を備えた

請求項1又は請求項2又は請求項3記載の穀粒排出装置。

【請求項5】

前記警音器制御部(36)は、警音器(46)が作動してから、前記切換状態検出手段(23)によって伝動状態切換手段(43)が前記伝動接続状態となったことが検出されたときに、警音器(46)の作動を停止させる請求項4記載の穀粒排出装置。

【請求項1】

穀粒貯留装置(6)内の穀粒を外部へ搬送する穀粒搬送部(8a)と、

駆動源(E)から穀粒搬送部(8a)への駆動力の伝動を接続する伝動接続状態と遮断する伝動遮断状態とに切り換える伝動状態切換手段(43)と、

該伝動状態切換手段(43)を切換操作する排出指令手段(38)と、

前記穀粒搬送部(8a)の先端部の排出口(12)を下向きに開放された第1状態と下向きには開放されない第2状態とに切り換える切換手段(19)と、

切換手段(19)の切換状態を検出する切換状態検出手段(23)を備えた穀粒排出装置において、

前記切換状態検出手段(23)によって排出口(12)が第1状態に切り換えられていることが検出された場合には、排出指令手段(38)による伝動接続状態への切換操作に基づいて前記伝動状態切換手段(43)を直ちに伝動接続状態に切り換え、

前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が設定時間経過する前に解除されたときには、前記伝動状態切換手段(43)を伝動遮断状態に維持し、

排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときには、前記伝動状態切換手段(43)を伝動接続状態に切り換える穀粒排出制御部(30)を備えたことを特徴とする穀粒排出装置。

【請求項2】

前記切換状態検出手段(23)の異常が判定された状態において、排出指令手段(38)による伝動接続状態への切換操作が設定時間経過する前に解除されたときには、前記伝動状態切換手段(43)を伝動遮断状態に維持し、

排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときには、前記伝動状態切換手段(43)を伝動接続状態に切り換える構成とした

請求項1記載の穀粒排出装置。

【請求項3】

前記駆動源(E)の出力回転速度を検出する速度検出手段(41)を備え、

前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続し、かつ、前記駆動速度検出手段(41)が所定以上の速度を検出したときには、前記伝動状態切換手段(43)の前記伝動遮断状態を維持する構成とした

請求項1又は請求項2記載の穀粒排出装置。

【請求項4】

前記切換状態検出手段(23)によって排出口(12)が第2状態に切り換えられていることが検出された場合に、排出指令手段(38)による伝動接続状態への切換操作が上記設定時間を超えて継続したときに、警音器(46)を作動させる警音器制御部(36)を備えた

請求項1又は請求項2又は請求項3記載の穀粒排出装置。

【請求項5】

前記警音器制御部(36)は、警音器(46)が作動してから、前記切換状態検出手段(23)によって伝動状態切換手段(43)が前記伝動接続状態となったことが検出されたときに、警音器(46)の作動を停止させる請求項4記載の穀粒排出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−111054(P2013−111054A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262522(P2011−262522)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

[ Back to top ]