積層カード及び積層カードの作製方法

【課題】通常の加熱加圧プレスが利用でき、表裏の樹脂フィルムの種類や厚さが異なっても反りを生じない積層カード及び積層カードの作製方法を提供する。

【解決手段】印刷が施された表用樹脂フィルムと裏用樹脂フィルムが接着剤層を介して積層された積層カードであって、前記表用樹脂フィルムと前記裏用樹脂フィルムは、何れも積層のために付加される温度より高い耐熱性を有し、前記表用樹脂フィルムと前記裏用樹脂フィルムは、厚さと材質の少なくとも何れかが異なる状態で積層されている積層カード及び積層カードの作製方法を提供する。

【解決手段】印刷が施された表用樹脂フィルムと裏用樹脂フィルムが接着剤層を介して積層された積層カードであって、前記表用樹脂フィルムと前記裏用樹脂フィルムは、何れも積層のために付加される温度より高い耐熱性を有し、前記表用樹脂フィルムと前記裏用樹脂フィルムは、厚さと材質の少なくとも何れかが異なる状態で積層されている積層カード及び積層カードの作製方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表裏の樹脂フィルムの種類や厚さが異なっても反りを生じない積層カード及び積層カードの作製方法に関する。

【背景技術】

【0002】

近年、磁気記録部やICモジュールを備えたカードが、銀行カード,クレジットカード,会員カード,社員証等として利用されている。

また、わが国における鉄道,バス等の乗り物を中心とした分野では、非接触でデータの読取り書き込みを行う非接触型ICカードが利用されている。

このようなカードについて、低コストで製造可能な「ICカードの製造方法」が提供されている(例えば、特許文献1参照)。

【0003】

【特許文献1】特開2000−148959号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に記載されている「ICカードの製造方法」は、「ICモジュールが載置もしくは埋設された中間シートを表面シートと裏面シートの間に介在させて成るICカードの製造法において、該中間シートと該表裏面シートを反応型ポリウレタンホットメルト樹脂を用いて減圧下で押圧接着させ、中間シートと表裏面シートの押圧接着を減圧下(20mmHg以下)、室温〜150℃で0〜30kgf/cm2の条件下において行う」としている。

【0005】

特許文献1に記載されている「ICカードの製造方法」は、加熱状態で減圧を行うために装置が極めて特殊となり、装置の償却のために多大なコストが掛かるという欠点がある。

そこで、本発明は、通常の加熱加圧プレスが利用でき、表裏の樹脂フィルムの種類や厚さが異なっても反りを生じない積層カード及び積層カードの作製方法を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

前記課題の目的を達成するために、本発明の積層カードの第一の態様は、印刷が施された表用樹脂フィルムと裏用樹脂フィルムが接着剤層を介して積層された積層カードであって、前記表用樹脂フィルムと前記裏用樹脂フィルムは、何れも積層のために付加される温度より高い耐熱性を有し、前記表用樹脂フィルムと前記裏用樹脂フィルムは、厚さと材質の少なくとも何れかが異なる状態で積層されていることを特徴とするものである。

【0007】

また、第二の態様は、第一の態様において、接着剤層にはICチップと前記ICチップと電気的に接続されたアンテナが内包されたことを特徴とするものである。

【0008】

また、第三の態様は、第一の態様において、表用樹脂フィルムと裏用樹脂フィルムの何れかに磁気記録部が形成されたことを特徴とするものである。

【0009】

また、第四の態様は、第一の態様から第三の態様何れかの態様の積層カードの作製方法であって、カードの積層は、摂氏90〜100度で表用樹脂フィルム、裏用樹脂フィルム及び接着剤層が積層されることを特徴とするものである。

【0010】

また、第五の態様は、第一の態様から第三の態様何れかの態様の積層カードの作製方法であって、表用樹脂フィルムと裏用樹脂フィルムの印刷、及び、磁気記録部の形成は積層工程の前の製造工程で行われることを特徴とするものである。

【発明の効果】

【0011】

本発明の積層カード及び積層カードの作製方法によって、表用樹脂フィルム及び裏用樹脂フィルムを、何れも積層のために付加される温度より高い耐熱性を有する樹脂フィルムとしているために、材質や厚さの制約を受けることなく材料を選定できる。また、接着剤層の接着剤の使用量を調整することによってICチップとアンテナを内包した上で所定の厚さを有し反りのない非接触ICカードや磁気記録カード等、積層カードに仕上げることができる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照して、積層カード及び積層カードの作製方法の一例について説明する。

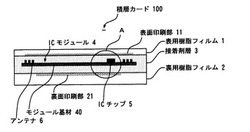

図1は、本実施形態の積層カードであるICカードについて説明するためのカードの断面図,図2は、図1のA部の拡大図で、ICチップ搭載部について詳細に説明するための図,図3は、本実施形態の積層カードの他の一例について説明するためのカードの断面図,図4は、本実施形態の積層カードの接着剤層にICモジュール部が埋め込まれた非接触型ICカードの一例について説明するための図,である。

【0013】

図1を参照して、本実施形態の積層カードの一例について説明する。

本実施の形態の積層カード100は、表用樹脂フィルム1と裏用樹脂フィルム2が接着剤層3を介して積層されている。

表用樹脂フィルム1の表出面又は接着剤層側の面には、表面印刷部11が形成されている。また、裏用樹脂フィルム2の表出面又は接着剤層側の面には、裏面印刷部21が形成されている。

表用樹脂フィルム1及び裏用樹脂フィルム2が透明なフィルムであれば、それぞれの印刷部(表面印刷部11及び裏面印刷部21)は接着剤層側の面であってもよいが、表用樹脂フィルム1及び裏用樹脂フィルム2が不透明なフィルムであれば、それぞれの印刷部(表面印刷部11及び裏面印刷部21)は最表面側でなければならない。

印刷部は、スクリーン印刷法,オフセット印刷法等で直接印刷されたもの、または、これらの方法で印刷されたものを熱転写したもの、何れであってもよい。

【0014】

表用樹脂フィルム1と裏用樹脂フィルム2は、何れも積層のために付加される温度より高い耐熱性を有している。例えば、積層のために付加される温度が摂氏90度であれば90度より高い耐熱性を有し、積層のために付加される温度が摂氏100度であれば100度より高い耐熱性を有している。

前述の条件の下で、表用樹脂フィルム1と裏用樹脂フィルム2は、例えば、厚さが同じであった場合は、材質が異なった材料を使用することができる。また、表用樹脂フィルム1と裏用樹脂フィルム2は、例えば、材質が同じ場合は異なった厚さのものを使用することができる。また、異なった材質で、異なった厚さのものを使用することもできる。

【0015】

即ち、前述の条件の下で、本実施の形態の積層カードにおいては、従来のようにカードのセンターの上下(または、表裏)に材質,厚さが同一の材料を配置する必要がないのである。このことによって、従来、カードを構成する表裏の材料を同じ材質、同じ厚さのものを選定するのが通常であったものを、表用樹脂フィルム及び前記裏用樹脂フィルムを何れも積層のために付加される温度より高い耐熱性を有する樹脂フィルムとすることによって前述のような材質,厚さの制約を受けることなく材料を選定できる。

また、前述の積層カードは、非接触型のICカードに対応することができ、接着剤の使用量を調整することによってICチップとアンテナを内包した上で所定の厚さの、反りのない非接触ICカードに仕上げることができる。

【0016】

図1では、表用樹脂フィルム1と裏用樹脂フィルム2は一枚のフィルムとして図示されているが、表用樹脂フィルム1と裏用樹脂フィルム2は複数枚の積層フィルムであってもよい。例えば、表用樹脂フィルム1と裏用樹脂フィルム2はそれぞれの最表面を透明なフィルムで、その内側が不透明なフィルムの積層で構成することもできる。この場合、印刷はその何れの面に施されてもよい。

積層カード100の総厚は、前述の使用されるフィルムの厚さや接着剤層3の厚さを調整することによって、クレジットカードであれば、ISO7810〜7813に規定された厚さに仕上げる。

【0017】

図1に示す実施形態の例では、接着剤層3には非接触型ICカード用のICモジュール4が内包されている。

前述のICモジュール4は、ICモジュール基材40の片側(両側に形成し導通させて使用することも可)にアンテナ6が形成され、ICモジュール基材40の何れかの面にICチップ5が載置されている。図示しないが、アンテナ6の始端及び終端はICチップ5上に形成された端子と金属製のワイヤによって、または、半田等によって電気的に接続されている。

ICチップ5は(金属ワイヤによって接続されている場合は金属ワイヤと共に)、封止樹脂によって保護され、積層カード内に埋め込まれる。

前述のICモジュール4が接着剤層3に埋め込まれた状態で、内包されているICモジュール4のICモジュール基材40は、積層カードと同じ大きさで断ち切られていてもよい。

【0018】

ここで、図1を参照して、積層カード100の作製方法一例について説明する。

まず、カードの図柄や文字が印刷された積層カード100の多面付け状態の表用樹脂フィルム1及び裏用樹脂フィルム2を作製する。

裏用樹脂フィルム2の片側に接着剤層3を所定の厚さで形成する。

その上部にアンテナ6とICチップ5が形成されたICモジュール4を載置し、前もって作製した表用樹脂フィルム1でICモジュール4を内包した接着剤層3を被覆するように加熱しながら貼り合わせる。

表用樹脂フィルム1とICモジュール4を内包した接着剤層3を被覆する際は、表用樹脂フィルム1と接着剤層3の間に空気が残留しないように加圧した状態で徐々に冷却する。

抜き型を使用し、カードの大きさに打ち抜くと、図1に示すようなICモジュール4を内包した積層カード100ができあがる。

【0019】

図4、および、図2を参照して、ICチップ搭載部について詳細に説明する。

図1で説明したように、ICモジュール4は、ICモジュール基材40の片側又は両側(以下の説明では、アンテナはICモジュール基材40の片側に形成された例で説明する。)にアンテナ6が形成され、ICモジュール基材40のアンテナ6が形成された面にICチップ5が載置されている。図示しないが、アンテナの始端及び終端はICチップ5上に形成された端子と金属製のワイヤによって、または、半田等によって電気的に接続されている。

多くの場合、ICチップ5は(金属ワイヤによって接続されている場合は金属ワイヤと共に)封止樹脂91によって保護され、積層カード100内に埋め込まれる。

【0020】

図2は、積層カードの外部から衝撃が加わった時にICチップ5が割れないように、ICチップ5を上下から金属製の薄い補強板8で挟んで補強した場合の一例を示したものである。

ICチップ5は補強されない状態で埋め込まれる場合もある。その場合はICチップ5を封止樹脂91で封止した状態で接着剤3の間に埋め込まれる。

ICチップ5は、ICモジュール基材40の上に形成されたアンテナ基材60(アンテナの延長上にある隔離された台座)上に接着剤9によって固定され、図示しないがアルミニウムや金等の金属ワイヤでICチップの上部に形成された端子とアンテナの始端及び終端とを電気的に接続する。

前述のようにワイヤを使用せずICチップの端子とアンテナの始端、終端を接続する場合は、ICチップの接続端子がICモジュール基材40面側になるように搭載し、図4に示すように、アンテナの始端、終端の延長部分と半田などによって直接接着させて接続する。

【0021】

ICチップ5の端子とアンテナの始端及び終端とが電気的に接続された後、封止樹脂91によってICチップ5が前述のアンテナ基材60(または、直接ICモジュール基材40)上に強固に固定される。

ICチップ5を挟むように、ICチップより大き目の補強板8を、片方は封止樹脂の上部に、残る片方はICモジュール基材40の裏面上に接着剤9を介して直接貼り付ける。

補強板8が取り付けられたICモジュール4は接着剤層3に埋め込まれ表用樹脂フィルム1と裏用樹脂フィルム2に挟まれて積層される。

【0022】

図3を参照して、本実施形態の積層カードの、他の一例について説明する。

図3に示す例は、磁気記録部7が裏用樹脂フィルム2の表出面に形成された積層カード1000の一例を示したものである。

図1で説明したように、表用樹脂フィルム1の表出面または、接着剤層側の面には、表面印刷部(図示せず)が形成されている。また、裏用樹脂フィルム2の表出面または、接着剤層側の面には、裏面印刷部(図示せず)が形成されている。

表用樹脂フィルム1及び裏用樹脂フィルム2が透明なフィルムであれば、それぞれの印刷部は接着剤層側の面であってもよいが、表用樹脂フィルム1及び裏用樹脂フィルム2が不透明なフィルムであれば、それぞれの印刷部は表出面側でなければならない。

【0023】

図1で説明したように、表用樹脂フィルム1と裏用樹脂フィルム2は、何れも積層のために付加される温度、摂氏90度又は100度より高い耐熱性を有している。

前述の条件の下で、表用樹脂フィルム1と裏用樹脂フィルム2は、厚さが同じであった場合は、材質が異なった材料を使用することができ、また、表用樹脂フィルム1と裏用樹脂フィルム2が材質が同じ場合は異なった厚さのものを使用することができる。また、異なった材質で、異なった厚さのものを使用することもできる。

【0024】

印刷された裏用樹脂フィルム2の表出面に磁気記録部7を形成し、平圧プレスによって加熱加圧し、磁気記録部7の表面と裏用樹脂フィルム2の表出面が同一面となるようにする。

図1で説明したように、裏用樹脂フィルム2の片側に接着剤層3を所定の厚さで形成する。

表用樹脂フィルム1で接着剤層3を加熱しながら被覆するように貼り合わせる。

表用樹脂フィルム1と接着剤層3を被覆する際に、表用樹脂フィルム1と接着剤層3の間に空気が残留しないように加圧した状態で徐々に冷却する。

抜き型を使用し、カードの大きさに打ち抜くと、図2に示すような磁気記録部7が形成された積層カード1000ができあがる。

【0025】

図4を参照して、本実施形態の積層カードの接着剤層にICモジュール部が埋め込まれた非接触型ICカードの一例について説明する。

図4に示す実施形態は、図1に示した積層カード100のICモジュール基材40から上の部分の接着剤層3及び表用樹脂フィルム1を除去して、ICモジュール基材40の上のアンテナ6とICチップ5を露出し、平面状に展開したものである。

ICチップ5は、ICモジュール基材40の上に接着剤9によって固定され、図示しないがアルミニウムや金等の金属ワイヤでICチップの上部に形成された端子とアンテナの始端及び終端とを電気的に接続されている。前述のようにワイヤを使用せずICチップの端子とアンテナの始端、終端を接続する場合は、ICチップの接続端子がICモジュール基材40面になるように搭載し、アンテナの始端、終端の延長部分と半田などによって直接接着させて接続する。

図2で説明したように、ICチップ5は、封止樹脂で保護され、さらに、補強板で補強されている場合もある。

【0026】

図2を参照して、本実施形態の積層カード(非接触型ICカード)が、使用される材料が下記の第一の実施例から第五の実施例のように変わった場合にカードの規格を満足するか否かを検証する。

なお、ICチップ5は前述のようにアンテナ基材60上に形成されたものとして検証する。

また、下記のそれぞれの実施例において、「ISOで規定された厚さの上限値840μm」に対して若干薄めの「820μm」を上限値として設定し、検証する。

(第一の実施例)ICモジュール基材40:25μm,アンテナ基材60:接着剤10μmを含め25μm,ICチップ5:固定用接着材10μm含め80μmで、総厚は130μmとなる。

例えば、表用樹脂フィルム1,裏用樹脂フィルム2をそれぞれ100μmとすると、接着剤層3を約620μmに設定できるので、ICモジュール130μmは接着剤層の中に無理なく内包することができる。

(第二の実施例)ICモジュール基材40:50μm,アンテナ基材60:接着剤を含め25μm,ICチップ5:固定用接着材10μm含め160μmで、総厚は235μmとなる。

例えば、表用樹脂フィルム1,裏用樹脂フィルム2をそれぞれ100μmとすると、接着剤層3を約620μmに設定できるので、ICモジュール235μmは接着剤層の中に無理なく内包することができる。

(第三の実施例)第一の実施例,第二の実施例で、例えば、表用樹脂フィルム1,裏用樹脂フィルム2をそれぞれ150μmとすると、接着剤層3を約520μmに設定できるので、ICモジュールは接着剤層の中に無理なく内包することができる。

(第四の実施例)第一の実施例,第二の実施例で、例えば、表用樹脂フィルム1に125μm,裏用樹脂フィルム2に188μm(または、表用樹脂フィルム1に188μm,裏用樹脂フィルム2に125μm)の市販フィルムを使用すると、接着剤層3を約507μmに設定できるので、厚さ130〜235μmのICモジュールは接着剤層の中に無理なく内包することができる。

(第五の実施例)第二の実施例で、ICモジュールに封止樹脂と補強板を組み込んだ場合、ICモジュール基材40:50μm,アンテナ基材60:接着剤を含め25μm,封止樹脂91で封止したICチップ部:300μm(固定用接着材含む),補強板110μm(ステンレス製補強板50μm二枚、および、ICモジュール基材40裏側の固定用接着材含む)で、総厚は485μmとなる。表用樹脂フィルム1に125μm、裏用樹脂フィルム1に188μm(または、表用樹脂フィルム1に188μm,裏用樹脂フィルム2に125μm)の材料を使用したとすると、接着剤層3を約507μmに設定できるので、厚さ485μmのICモジュールは接着剤層の中に内包することができる。

【0027】

次に、図1,2を一部参照して積層カードに使用される材料について説明する。

先ず、表用樹脂フィルム1及び裏用樹脂フィルム2に使用される材質として、摂氏90度以上を含む、摂氏100度以上の耐熱性を有する樹脂、例えば、高密度ポリエチレン,ポリプロピレン,ポリエチレンテレフタレート(PET),ポリ塩化ビニリデン,ポリカーボネート,ポリアミド,ポリアセタール,ポリブチレンテレフタレート,AS樹脂,ABS樹脂等の透明又は乳白色の材料から選択して使用する。

厚さは、市販されている50〜188μmの中から選択し、接着剤層3との総厚が所定の厚さ(例えば、ISO7810〜7813に規定された厚さ)となるよう設計する。

【0028】

次に、接着剤層3に使用する材料について説明する。

接着剤層3には、ホットメルト型接着剤を用いる。このホットメルト型接着剤は、例えば、一度薄板状に形成した後、再加熱することによって再溶融する特性を有するものから選択して使用する。

前述のホットメルト型接着剤としては、湿気硬化型や、光硬化型の反応型ホットメルト接着剤が挙げられるが、好ましくは、湿気硬化型ホットメルトを使用する。湿気硬化型の反応型ホットメルト接着剤としては、例えば、日立化成ポリマー社製のハイボン4820,住友スリーエム社製のTE030又はTE100、等から選択して使用する。

【0029】

ICモジュール4のアンテナ6は、市販の銅箔又はアルミニウム箔を貼り付けた絶縁板をエッチングによってパターン化し、ブリッジ処理を行う。

封止樹脂91には市販のエポキシ樹脂を使用する。ICチップ固定用の接着剤9、補強板固定用の接着剤9には市販の接着剤または粘着剤を使用する。

また、補強板8には、市販のステンレス製の板を所定の大きさに打ち抜いて使用する。

【0030】

その他、表裏用樹脂フィルムに印刷する印刷インキは、市販のUV硬化型のオフセットインキを使用する。また、磁気記録部に使用する磁気材料は、市販の磁気インキ、または、転写型のテープを使用する。

【産業上の利用可能性】

【0031】

銀行カード,クレジットカード,会員カード,社員証等のISO7810〜7813に規定されたカード、および、バス等の乗り物を中心とした分野で使用される非接触型ICカードに利用できる。

【図面の簡単な説明】

【0032】

【図1】本実施形態の積層カードであるICカードについて説明するためのカードの断面図である。

【図2】図1のA部の拡大図で、ICチップ搭載部について詳細に説明するための図である。

【図3】本実施形態の積層カードの他の一例について説明するためのカードの断面図である。

【図4】本実施形態の積層カードの接着剤層にICモジュール部が埋め込まれた非接触型ICカードの一例について説明するための図である。

【符号の説明】

【0033】

1 表用樹脂フィルム

2 裏用樹脂フィルム

3,9 接着剤,接着剤層

4 ICモジュール

5 ICチップ

6 アンテナ

7 磁気記録部

8 補強板

11 表面印刷部

21 裏面印刷部

40 ICモジュール基材

60 アンテナ基材

91 封止樹脂

100,1000 積層カード

【技術分野】

【0001】

本発明は、表裏の樹脂フィルムの種類や厚さが異なっても反りを生じない積層カード及び積層カードの作製方法に関する。

【背景技術】

【0002】

近年、磁気記録部やICモジュールを備えたカードが、銀行カード,クレジットカード,会員カード,社員証等として利用されている。

また、わが国における鉄道,バス等の乗り物を中心とした分野では、非接触でデータの読取り書き込みを行う非接触型ICカードが利用されている。

このようなカードについて、低コストで製造可能な「ICカードの製造方法」が提供されている(例えば、特許文献1参照)。

【0003】

【特許文献1】特開2000−148959号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に記載されている「ICカードの製造方法」は、「ICモジュールが載置もしくは埋設された中間シートを表面シートと裏面シートの間に介在させて成るICカードの製造法において、該中間シートと該表裏面シートを反応型ポリウレタンホットメルト樹脂を用いて減圧下で押圧接着させ、中間シートと表裏面シートの押圧接着を減圧下(20mmHg以下)、室温〜150℃で0〜30kgf/cm2の条件下において行う」としている。

【0005】

特許文献1に記載されている「ICカードの製造方法」は、加熱状態で減圧を行うために装置が極めて特殊となり、装置の償却のために多大なコストが掛かるという欠点がある。

そこで、本発明は、通常の加熱加圧プレスが利用でき、表裏の樹脂フィルムの種類や厚さが異なっても反りを生じない積層カード及び積層カードの作製方法を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

前記課題の目的を達成するために、本発明の積層カードの第一の態様は、印刷が施された表用樹脂フィルムと裏用樹脂フィルムが接着剤層を介して積層された積層カードであって、前記表用樹脂フィルムと前記裏用樹脂フィルムは、何れも積層のために付加される温度より高い耐熱性を有し、前記表用樹脂フィルムと前記裏用樹脂フィルムは、厚さと材質の少なくとも何れかが異なる状態で積層されていることを特徴とするものである。

【0007】

また、第二の態様は、第一の態様において、接着剤層にはICチップと前記ICチップと電気的に接続されたアンテナが内包されたことを特徴とするものである。

【0008】

また、第三の態様は、第一の態様において、表用樹脂フィルムと裏用樹脂フィルムの何れかに磁気記録部が形成されたことを特徴とするものである。

【0009】

また、第四の態様は、第一の態様から第三の態様何れかの態様の積層カードの作製方法であって、カードの積層は、摂氏90〜100度で表用樹脂フィルム、裏用樹脂フィルム及び接着剤層が積層されることを特徴とするものである。

【0010】

また、第五の態様は、第一の態様から第三の態様何れかの態様の積層カードの作製方法であって、表用樹脂フィルムと裏用樹脂フィルムの印刷、及び、磁気記録部の形成は積層工程の前の製造工程で行われることを特徴とするものである。

【発明の効果】

【0011】

本発明の積層カード及び積層カードの作製方法によって、表用樹脂フィルム及び裏用樹脂フィルムを、何れも積層のために付加される温度より高い耐熱性を有する樹脂フィルムとしているために、材質や厚さの制約を受けることなく材料を選定できる。また、接着剤層の接着剤の使用量を調整することによってICチップとアンテナを内包した上で所定の厚さを有し反りのない非接触ICカードや磁気記録カード等、積層カードに仕上げることができる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照して、積層カード及び積層カードの作製方法の一例について説明する。

図1は、本実施形態の積層カードであるICカードについて説明するためのカードの断面図,図2は、図1のA部の拡大図で、ICチップ搭載部について詳細に説明するための図,図3は、本実施形態の積層カードの他の一例について説明するためのカードの断面図,図4は、本実施形態の積層カードの接着剤層にICモジュール部が埋め込まれた非接触型ICカードの一例について説明するための図,である。

【0013】

図1を参照して、本実施形態の積層カードの一例について説明する。

本実施の形態の積層カード100は、表用樹脂フィルム1と裏用樹脂フィルム2が接着剤層3を介して積層されている。

表用樹脂フィルム1の表出面又は接着剤層側の面には、表面印刷部11が形成されている。また、裏用樹脂フィルム2の表出面又は接着剤層側の面には、裏面印刷部21が形成されている。

表用樹脂フィルム1及び裏用樹脂フィルム2が透明なフィルムであれば、それぞれの印刷部(表面印刷部11及び裏面印刷部21)は接着剤層側の面であってもよいが、表用樹脂フィルム1及び裏用樹脂フィルム2が不透明なフィルムであれば、それぞれの印刷部(表面印刷部11及び裏面印刷部21)は最表面側でなければならない。

印刷部は、スクリーン印刷法,オフセット印刷法等で直接印刷されたもの、または、これらの方法で印刷されたものを熱転写したもの、何れであってもよい。

【0014】

表用樹脂フィルム1と裏用樹脂フィルム2は、何れも積層のために付加される温度より高い耐熱性を有している。例えば、積層のために付加される温度が摂氏90度であれば90度より高い耐熱性を有し、積層のために付加される温度が摂氏100度であれば100度より高い耐熱性を有している。

前述の条件の下で、表用樹脂フィルム1と裏用樹脂フィルム2は、例えば、厚さが同じであった場合は、材質が異なった材料を使用することができる。また、表用樹脂フィルム1と裏用樹脂フィルム2は、例えば、材質が同じ場合は異なった厚さのものを使用することができる。また、異なった材質で、異なった厚さのものを使用することもできる。

【0015】

即ち、前述の条件の下で、本実施の形態の積層カードにおいては、従来のようにカードのセンターの上下(または、表裏)に材質,厚さが同一の材料を配置する必要がないのである。このことによって、従来、カードを構成する表裏の材料を同じ材質、同じ厚さのものを選定するのが通常であったものを、表用樹脂フィルム及び前記裏用樹脂フィルムを何れも積層のために付加される温度より高い耐熱性を有する樹脂フィルムとすることによって前述のような材質,厚さの制約を受けることなく材料を選定できる。

また、前述の積層カードは、非接触型のICカードに対応することができ、接着剤の使用量を調整することによってICチップとアンテナを内包した上で所定の厚さの、反りのない非接触ICカードに仕上げることができる。

【0016】

図1では、表用樹脂フィルム1と裏用樹脂フィルム2は一枚のフィルムとして図示されているが、表用樹脂フィルム1と裏用樹脂フィルム2は複数枚の積層フィルムであってもよい。例えば、表用樹脂フィルム1と裏用樹脂フィルム2はそれぞれの最表面を透明なフィルムで、その内側が不透明なフィルムの積層で構成することもできる。この場合、印刷はその何れの面に施されてもよい。

積層カード100の総厚は、前述の使用されるフィルムの厚さや接着剤層3の厚さを調整することによって、クレジットカードであれば、ISO7810〜7813に規定された厚さに仕上げる。

【0017】

図1に示す実施形態の例では、接着剤層3には非接触型ICカード用のICモジュール4が内包されている。

前述のICモジュール4は、ICモジュール基材40の片側(両側に形成し導通させて使用することも可)にアンテナ6が形成され、ICモジュール基材40の何れかの面にICチップ5が載置されている。図示しないが、アンテナ6の始端及び終端はICチップ5上に形成された端子と金属製のワイヤによって、または、半田等によって電気的に接続されている。

ICチップ5は(金属ワイヤによって接続されている場合は金属ワイヤと共に)、封止樹脂によって保護され、積層カード内に埋め込まれる。

前述のICモジュール4が接着剤層3に埋め込まれた状態で、内包されているICモジュール4のICモジュール基材40は、積層カードと同じ大きさで断ち切られていてもよい。

【0018】

ここで、図1を参照して、積層カード100の作製方法一例について説明する。

まず、カードの図柄や文字が印刷された積層カード100の多面付け状態の表用樹脂フィルム1及び裏用樹脂フィルム2を作製する。

裏用樹脂フィルム2の片側に接着剤層3を所定の厚さで形成する。

その上部にアンテナ6とICチップ5が形成されたICモジュール4を載置し、前もって作製した表用樹脂フィルム1でICモジュール4を内包した接着剤層3を被覆するように加熱しながら貼り合わせる。

表用樹脂フィルム1とICモジュール4を内包した接着剤層3を被覆する際は、表用樹脂フィルム1と接着剤層3の間に空気が残留しないように加圧した状態で徐々に冷却する。

抜き型を使用し、カードの大きさに打ち抜くと、図1に示すようなICモジュール4を内包した積層カード100ができあがる。

【0019】

図4、および、図2を参照して、ICチップ搭載部について詳細に説明する。

図1で説明したように、ICモジュール4は、ICモジュール基材40の片側又は両側(以下の説明では、アンテナはICモジュール基材40の片側に形成された例で説明する。)にアンテナ6が形成され、ICモジュール基材40のアンテナ6が形成された面にICチップ5が載置されている。図示しないが、アンテナの始端及び終端はICチップ5上に形成された端子と金属製のワイヤによって、または、半田等によって電気的に接続されている。

多くの場合、ICチップ5は(金属ワイヤによって接続されている場合は金属ワイヤと共に)封止樹脂91によって保護され、積層カード100内に埋め込まれる。

【0020】

図2は、積層カードの外部から衝撃が加わった時にICチップ5が割れないように、ICチップ5を上下から金属製の薄い補強板8で挟んで補強した場合の一例を示したものである。

ICチップ5は補強されない状態で埋め込まれる場合もある。その場合はICチップ5を封止樹脂91で封止した状態で接着剤3の間に埋め込まれる。

ICチップ5は、ICモジュール基材40の上に形成されたアンテナ基材60(アンテナの延長上にある隔離された台座)上に接着剤9によって固定され、図示しないがアルミニウムや金等の金属ワイヤでICチップの上部に形成された端子とアンテナの始端及び終端とを電気的に接続する。

前述のようにワイヤを使用せずICチップの端子とアンテナの始端、終端を接続する場合は、ICチップの接続端子がICモジュール基材40面側になるように搭載し、図4に示すように、アンテナの始端、終端の延長部分と半田などによって直接接着させて接続する。

【0021】

ICチップ5の端子とアンテナの始端及び終端とが電気的に接続された後、封止樹脂91によってICチップ5が前述のアンテナ基材60(または、直接ICモジュール基材40)上に強固に固定される。

ICチップ5を挟むように、ICチップより大き目の補強板8を、片方は封止樹脂の上部に、残る片方はICモジュール基材40の裏面上に接着剤9を介して直接貼り付ける。

補強板8が取り付けられたICモジュール4は接着剤層3に埋め込まれ表用樹脂フィルム1と裏用樹脂フィルム2に挟まれて積層される。

【0022】

図3を参照して、本実施形態の積層カードの、他の一例について説明する。

図3に示す例は、磁気記録部7が裏用樹脂フィルム2の表出面に形成された積層カード1000の一例を示したものである。

図1で説明したように、表用樹脂フィルム1の表出面または、接着剤層側の面には、表面印刷部(図示せず)が形成されている。また、裏用樹脂フィルム2の表出面または、接着剤層側の面には、裏面印刷部(図示せず)が形成されている。

表用樹脂フィルム1及び裏用樹脂フィルム2が透明なフィルムであれば、それぞれの印刷部は接着剤層側の面であってもよいが、表用樹脂フィルム1及び裏用樹脂フィルム2が不透明なフィルムであれば、それぞれの印刷部は表出面側でなければならない。

【0023】

図1で説明したように、表用樹脂フィルム1と裏用樹脂フィルム2は、何れも積層のために付加される温度、摂氏90度又は100度より高い耐熱性を有している。

前述の条件の下で、表用樹脂フィルム1と裏用樹脂フィルム2は、厚さが同じであった場合は、材質が異なった材料を使用することができ、また、表用樹脂フィルム1と裏用樹脂フィルム2が材質が同じ場合は異なった厚さのものを使用することができる。また、異なった材質で、異なった厚さのものを使用することもできる。

【0024】

印刷された裏用樹脂フィルム2の表出面に磁気記録部7を形成し、平圧プレスによって加熱加圧し、磁気記録部7の表面と裏用樹脂フィルム2の表出面が同一面となるようにする。

図1で説明したように、裏用樹脂フィルム2の片側に接着剤層3を所定の厚さで形成する。

表用樹脂フィルム1で接着剤層3を加熱しながら被覆するように貼り合わせる。

表用樹脂フィルム1と接着剤層3を被覆する際に、表用樹脂フィルム1と接着剤層3の間に空気が残留しないように加圧した状態で徐々に冷却する。

抜き型を使用し、カードの大きさに打ち抜くと、図2に示すような磁気記録部7が形成された積層カード1000ができあがる。

【0025】

図4を参照して、本実施形態の積層カードの接着剤層にICモジュール部が埋め込まれた非接触型ICカードの一例について説明する。

図4に示す実施形態は、図1に示した積層カード100のICモジュール基材40から上の部分の接着剤層3及び表用樹脂フィルム1を除去して、ICモジュール基材40の上のアンテナ6とICチップ5を露出し、平面状に展開したものである。

ICチップ5は、ICモジュール基材40の上に接着剤9によって固定され、図示しないがアルミニウムや金等の金属ワイヤでICチップの上部に形成された端子とアンテナの始端及び終端とを電気的に接続されている。前述のようにワイヤを使用せずICチップの端子とアンテナの始端、終端を接続する場合は、ICチップの接続端子がICモジュール基材40面になるように搭載し、アンテナの始端、終端の延長部分と半田などによって直接接着させて接続する。

図2で説明したように、ICチップ5は、封止樹脂で保護され、さらに、補強板で補強されている場合もある。

【0026】

図2を参照して、本実施形態の積層カード(非接触型ICカード)が、使用される材料が下記の第一の実施例から第五の実施例のように変わった場合にカードの規格を満足するか否かを検証する。

なお、ICチップ5は前述のようにアンテナ基材60上に形成されたものとして検証する。

また、下記のそれぞれの実施例において、「ISOで規定された厚さの上限値840μm」に対して若干薄めの「820μm」を上限値として設定し、検証する。

(第一の実施例)ICモジュール基材40:25μm,アンテナ基材60:接着剤10μmを含め25μm,ICチップ5:固定用接着材10μm含め80μmで、総厚は130μmとなる。

例えば、表用樹脂フィルム1,裏用樹脂フィルム2をそれぞれ100μmとすると、接着剤層3を約620μmに設定できるので、ICモジュール130μmは接着剤層の中に無理なく内包することができる。

(第二の実施例)ICモジュール基材40:50μm,アンテナ基材60:接着剤を含め25μm,ICチップ5:固定用接着材10μm含め160μmで、総厚は235μmとなる。

例えば、表用樹脂フィルム1,裏用樹脂フィルム2をそれぞれ100μmとすると、接着剤層3を約620μmに設定できるので、ICモジュール235μmは接着剤層の中に無理なく内包することができる。

(第三の実施例)第一の実施例,第二の実施例で、例えば、表用樹脂フィルム1,裏用樹脂フィルム2をそれぞれ150μmとすると、接着剤層3を約520μmに設定できるので、ICモジュールは接着剤層の中に無理なく内包することができる。

(第四の実施例)第一の実施例,第二の実施例で、例えば、表用樹脂フィルム1に125μm,裏用樹脂フィルム2に188μm(または、表用樹脂フィルム1に188μm,裏用樹脂フィルム2に125μm)の市販フィルムを使用すると、接着剤層3を約507μmに設定できるので、厚さ130〜235μmのICモジュールは接着剤層の中に無理なく内包することができる。

(第五の実施例)第二の実施例で、ICモジュールに封止樹脂と補強板を組み込んだ場合、ICモジュール基材40:50μm,アンテナ基材60:接着剤を含め25μm,封止樹脂91で封止したICチップ部:300μm(固定用接着材含む),補強板110μm(ステンレス製補強板50μm二枚、および、ICモジュール基材40裏側の固定用接着材含む)で、総厚は485μmとなる。表用樹脂フィルム1に125μm、裏用樹脂フィルム1に188μm(または、表用樹脂フィルム1に188μm,裏用樹脂フィルム2に125μm)の材料を使用したとすると、接着剤層3を約507μmに設定できるので、厚さ485μmのICモジュールは接着剤層の中に内包することができる。

【0027】

次に、図1,2を一部参照して積層カードに使用される材料について説明する。

先ず、表用樹脂フィルム1及び裏用樹脂フィルム2に使用される材質として、摂氏90度以上を含む、摂氏100度以上の耐熱性を有する樹脂、例えば、高密度ポリエチレン,ポリプロピレン,ポリエチレンテレフタレート(PET),ポリ塩化ビニリデン,ポリカーボネート,ポリアミド,ポリアセタール,ポリブチレンテレフタレート,AS樹脂,ABS樹脂等の透明又は乳白色の材料から選択して使用する。

厚さは、市販されている50〜188μmの中から選択し、接着剤層3との総厚が所定の厚さ(例えば、ISO7810〜7813に規定された厚さ)となるよう設計する。

【0028】

次に、接着剤層3に使用する材料について説明する。

接着剤層3には、ホットメルト型接着剤を用いる。このホットメルト型接着剤は、例えば、一度薄板状に形成した後、再加熱することによって再溶融する特性を有するものから選択して使用する。

前述のホットメルト型接着剤としては、湿気硬化型や、光硬化型の反応型ホットメルト接着剤が挙げられるが、好ましくは、湿気硬化型ホットメルトを使用する。湿気硬化型の反応型ホットメルト接着剤としては、例えば、日立化成ポリマー社製のハイボン4820,住友スリーエム社製のTE030又はTE100、等から選択して使用する。

【0029】

ICモジュール4のアンテナ6は、市販の銅箔又はアルミニウム箔を貼り付けた絶縁板をエッチングによってパターン化し、ブリッジ処理を行う。

封止樹脂91には市販のエポキシ樹脂を使用する。ICチップ固定用の接着剤9、補強板固定用の接着剤9には市販の接着剤または粘着剤を使用する。

また、補強板8には、市販のステンレス製の板を所定の大きさに打ち抜いて使用する。

【0030】

その他、表裏用樹脂フィルムに印刷する印刷インキは、市販のUV硬化型のオフセットインキを使用する。また、磁気記録部に使用する磁気材料は、市販の磁気インキ、または、転写型のテープを使用する。

【産業上の利用可能性】

【0031】

銀行カード,クレジットカード,会員カード,社員証等のISO7810〜7813に規定されたカード、および、バス等の乗り物を中心とした分野で使用される非接触型ICカードに利用できる。

【図面の簡単な説明】

【0032】

【図1】本実施形態の積層カードであるICカードについて説明するためのカードの断面図である。

【図2】図1のA部の拡大図で、ICチップ搭載部について詳細に説明するための図である。

【図3】本実施形態の積層カードの他の一例について説明するためのカードの断面図である。

【図4】本実施形態の積層カードの接着剤層にICモジュール部が埋め込まれた非接触型ICカードの一例について説明するための図である。

【符号の説明】

【0033】

1 表用樹脂フィルム

2 裏用樹脂フィルム

3,9 接着剤,接着剤層

4 ICモジュール

5 ICチップ

6 アンテナ

7 磁気記録部

8 補強板

11 表面印刷部

21 裏面印刷部

40 ICモジュール基材

60 アンテナ基材

91 封止樹脂

100,1000 積層カード

【特許請求の範囲】

【請求項1】

印刷が施された表用樹脂フィルムと裏用樹脂フィルムが接着剤層を介して積層された積層カードであって、

前記表用樹脂フィルムと前記裏用樹脂フィルムは、何れも積層のために付加される温度より高い耐熱性を有し、

前記表用樹脂フィルムと前記裏用樹脂フィルムは、厚さと材質の少なくとも何れかが異なる状態で積層されていることを特徴とする積層カード。

【請求項2】

請求項1に記載の積層カードにおいて、

接着剤層にはICチップと前記ICチップと電気的に接続されたアンテナが内包されたことを特徴とする積層カード。

【請求項3】

請求項1に記載の積層カードにおいて、

表用樹脂フィルムと裏用樹脂フィルムの何れかに磁気記録部が形成されたことを特徴とする積層カード。

【請求項4】

請求項1〜3何れかに記載の積層カードの作製方法であって、

カードの積層は、摂氏90〜100度で表用樹脂フィルム、裏用樹脂フィルム及び接着剤層が積層されることを特徴とする積層カードの作製方法。

【請求項5】

請求項1〜3何れかに記載の積層カードの作製方法であって、

表用樹脂フィルムと裏用樹脂フィルムの印刷、及び、磁気記録部の形成は積層工程の前の製造工程で行われることを特徴とする積層カードの作製方法。

【請求項1】

印刷が施された表用樹脂フィルムと裏用樹脂フィルムが接着剤層を介して積層された積層カードであって、

前記表用樹脂フィルムと前記裏用樹脂フィルムは、何れも積層のために付加される温度より高い耐熱性を有し、

前記表用樹脂フィルムと前記裏用樹脂フィルムは、厚さと材質の少なくとも何れかが異なる状態で積層されていることを特徴とする積層カード。

【請求項2】

請求項1に記載の積層カードにおいて、

接着剤層にはICチップと前記ICチップと電気的に接続されたアンテナが内包されたことを特徴とする積層カード。

【請求項3】

請求項1に記載の積層カードにおいて、

表用樹脂フィルムと裏用樹脂フィルムの何れかに磁気記録部が形成されたことを特徴とする積層カード。

【請求項4】

請求項1〜3何れかに記載の積層カードの作製方法であって、

カードの積層は、摂氏90〜100度で表用樹脂フィルム、裏用樹脂フィルム及び接着剤層が積層されることを特徴とする積層カードの作製方法。

【請求項5】

請求項1〜3何れかに記載の積層カードの作製方法であって、

表用樹脂フィルムと裏用樹脂フィルムの印刷、及び、磁気記録部の形成は積層工程の前の製造工程で行われることを特徴とする積層カードの作製方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−94933(P2010−94933A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−269381(P2008−269381)

【出願日】平成20年10月20日(2008.10.20)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月20日(2008.10.20)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]