積層ゴム支承の防錆処理方法

【課題】従来よりも高い防錆力を容易に施すことができ、かつ処理面の損傷を防止することができる積層ゴム支承の防錆処理方法を提供する。

【解決手段】少なくとも上部プレート5及び下部プレート6の露出部を、ポリウレタン系又はシリコーン系であって光、酸素又は空気中の水分により硬化するペースト状又はゲル状の組成物9の硬化する前の状態で被覆する。

【解決手段】少なくとも上部プレート5及び下部プレート6の露出部を、ポリウレタン系又はシリコーン系であって光、酸素又は空気中の水分により硬化するペースト状又はゲル状の組成物9の硬化する前の状態で被覆する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層ゴム支承の防錆処理方法に関し、更に詳しくは、従来よりも高い防錆力を容易に施すことができ、かつ処理面の損傷を防止することができる積層ゴム支承の防錆処理方法に関する。

【背景技術】

【0002】

橋梁の支持などに用いられる支承には、複数のゴム板と金属板とを積層した積層体の上下端に、それぞれ金属製の上部プレート及び下部プレートを取り付けた積層ゴム支承が一般に用いられている。この積層ゴム支承は、下部プレートの底面に固定されたベースプレートをアンカーボルトを介して橋脚に固定され、上部プレートの上面に固定されたソールプレートを介して橋桁を支持するように設置される。

【0003】

このように設置後の積層ゴム支承は、外気に長期間さらされるので、事前に金属部分には防錆処理が施されている。特に、例えば特許文献1に記載されているような、いわゆるフランジ型と呼ばれる上部プレート及び下部プレートが水平方向に張り出した形状の積層ゴム支承では、金属部分の露出面積が大きくなるため、十分な防錆処理が必要となる。

【0004】

積層ゴム支承の防錆処理には、ゴムによる被覆、メッキ処理や塗装などの方法が従来より用いられてきた。しかし、ゴムによる被覆は、大きさや形状が異なる積層ゴム支承ごとに加硫金型を用意する必要があるため、コストや工期が過大に増加してしまうという問題があった。メッキ処理は、上部プレート及び下部プレートと積層体との境界部を処理することが非常に困難であった。また、塗装については、衝撃を受けると容易に剥離し、防錆力が低下してしまうおそれがある。特に、メッキ処理と塗装については、処理面の層厚が非常に薄いため、異物と接触すると処理面に損傷(当て傷)が生じ、錆が発生する一因となってしまう。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−007262号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、従来よりも高い防錆力を容易に施すことができ、かつ処理面の損傷を防止することができる積層ゴム支承の防錆処理方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成する本発明の積層ゴム支承の防錆処理方法は、ゴム板と鋼板とを上下方向に複数積層して加硫接着してなる積層体の上端及び下端に、それぞれ金属製の上部プレート及び下部プレートを取り付けてなる積層ゴム支承の防錆処理方法であって、少なくとも前記上部プレート及び下部プレートの露出部を、ポリウレタン系又はシリコーン系であって光、酸素又は空気中の水分により硬化するペースト状又はゲル状の組成物の硬化する前の状態で被覆することを特徴とするものである。

【発明の効果】

【0008】

本発明の積層ゴム支承の防錆処理方法によれば、少なくとも上部プレート及び下部プレートの露出部を、ペースト状又はゲル状であって、ポリウレタン系又はシリコーン系で光又は空気中の水分により硬化する組成物、又はポリサルファイド系で酸素により硬化する組成物の硬化する前の状態で被覆するようにしたので、流動性を有する組成物が、露出部に沿って被覆され密着した後に硬化して保護するので、従来よりも高い防錆力を容易に施すことができる。また、硬化後の組成物の弾性力による緩衝作用で、処理面の損傷を防止することができる。更には、ペースト状又はゲル状の組成物が、光、酸素又は空気中の水分により硬化するので、積層ゴム支承の設置場所の環境条件に応じて硬化反応を適切に調整することができる。

【0009】

上記のペースト状又はゲル状の組成物を、圧力を加えて露出部に吹き付けるか、又は露出部の形状に沿って設置された型枠との隙間に注入することで被覆することが望ましい。

【0010】

ペースト状又はゲル状の組成物の硬化後における被覆厚さは、防錆力と緩衝作用が過度に低下するのを防ぐために、0.3mm以上となるようにすることが望ましい。

【図面の簡単な説明】

【0011】

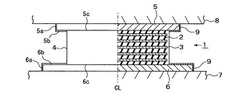

【図1】本発明の実施形態からなる防錆処理方法を適用する積層ゴム支承の例を示す半断面図である。

【図2】本発明の実施形態からなる防錆処理方法を示す半断面図である。

【図3】本発明の別の実施形態からなる防錆処理方法を示す半断面図である。

【図4】本発明の実施形態からなる防錆処理方法を適用する積層ゴム支承の別の例を示す半断面図である。

【発明を実施するための形態】

【0012】

以下に、本発明の実施の形態について、図面を参照して説明する。

【0013】

図1は、本発明の実施形態からなる積層ゴム支承の防錆処理方法の対象となる積層ゴム支承の例を示す。

【0014】

この積層ゴム支承1は、ゴム板2と鋼板3とを上下方向に交互に複数積層し、加硫接着して一体化した積層体4の上端及び下端に、それぞれ上部プレート5及び下部プレート6を取り付けた構造を有している。積層体4の側面は、耐候性に優れたゴム部材、例えばエチレンプロピレンゴム(EPM、EPDM)により覆われている。上部プレート5及び下部プレート6は厚手の鋼板から形成され、積層体4から水平方向に張り出した形状となっている。積層ゴム支承1は、下部プレート6の底面に固定されるベースプレート7を介して橋脚に固定され、上部プレート5の上面に固定されるソールプレート8を介して橋桁を支持するように設置される。

【0015】

本発明は、このような積層ゴム支承1に対して、上部プレート5及び下部プレート6において設置後に外部に露出する部分を、ペースト状又はゲル状の組成物9であって、ポリウレタン系又はシリコーン系で光又は空気中の水分により硬化するもの、あるいはポリサルファイド系で酸素により硬化するものを用いて、その組成物9が硬化する前に被覆することで防錆処理を行うものである。上部プレート5及び下部プレート6の露出部としては、具体的には上部プレート5の側面5a及び下面5b、並びに下部プレート6の側面6a及び上面6bが該当する。

【0016】

このような防錆処理方法を積層ゴム支承1に施すことにより、流動性を有するペースト状又はゲル状の組成物9が、露出部に沿って密着した後に硬化して保護するので、従来よりも高い防錆力を容易に施すことができる。また、硬化後の組成物9の弾性力による緩衝作用で、処理面の損傷を防止することができる。更には、ペースト状又はゲル状の組成物9が、光、空気中の水分(湿気)又は酸素により硬化するので、積層ゴム支承1の設置場所の環境条件に応じて硬化反応を適切に調整することができる。

【0017】

光により硬化するペースト状又はゲル状の組成物9としては、特開2006−225455号公報に記載された、変性シリコーン系のシーリング材などが例示される。 また、特に光の一種である紫外線により硬化する組成物9としては、特開2003−221575号公報に記載された、架橋性シリル基含有有機重合体及びアミン化合物を含有するシーリング材組成物などが例示される。

【0018】

湿気により硬化するペースト状又はゲル状の組成物9としては、特開平11−286602号公報に記載された、ポリウレタン系のシーリング材や変性シリコーン系のシーリング材などが例示される。

【0019】

酸素により硬化するペースト状又はゲル状の組成物9としては、特開平7−179655号公報に記載された、SH基を含有するポリマーと、そのポリマー100重量部当たり活性アルミナ5〜100重量部を添加してなる一液型酸素硬化性樹脂組成物が例示される。このSH基を含有するポリマーとしては、東レチオコール(株)のポリサルファイドポリマーチオコールLP(例えばLP32など)、日本触媒(株)の変性ポリサルファイドポリマーパーマポールP2、P785、又は信越化学工業(株)のX−22−167Bなどが挙げられる。

【0020】

なお、上述した成分以外にも、ペースト状又はゲル状の組成物9には、積層ゴム支承1の性能や設置場所の環境条件などに応じて、各種の添加剤を加えることができる。そのような添加剤としては、硬化触媒、可塑剤、充填剤、接着付与剤、顔料、老化防止剤、酸化防止剤、難燃剤や安定剤などが例示される。

【0021】

あらかじめ露出部に対して、付着した油などを除去する表面処理や、表面粗さを大きくするブラスト処理などを行うことにより、ペースト状又はゲル状の組成物9の密着性を高めて、防錆力を向上させることが可能である。

【0022】

上記の防錆処理は、積層ゴム支承1の設置の前後にかかわらず行うことができる。設置前に防錆処理する場合には、設置後に非露出部となる上部プレート5とソールプレート8との接触面5cや、下部プレート6とベースプレート7との接触面6cも被覆するようにしてもよい。

【0023】

露出部を被覆する方法としては、図2に示すように、ペースト状又はゲル状の組成物9を射出ガン10で吹き付ける方法や、図3に示すように、積層ゴム支承1の形状に沿って所定の間隔を空けて設けた型枠11との隙間に組成物9を注入する方法などが例示される。

【0024】

前者の射出ガン10による被覆方法は、積層ゴム支承1の設置後に実施することができるため、硬化後の組成物9の被覆の一部が剥離したときの補修作業にも適している。

【0025】

後者の型枠11による被覆方法は、積層ゴム支承1の設置前に実施するのが適当であり、均一な厚さの被覆を容易に形成することができる。

【0026】

また、ペースト状又はゲル状の組成物9の硬化後における被覆厚さは、防錆力及び緩衝作用が過度に低下するのを防ぐために、0.3mm以上、好ましくは0.5mmとなるようにすることが望ましい。被覆厚さが0.3mm未満であると、緩衝作用が低下するとともに、被膜厚さを均一にすることが困難となって作業の安定性を損なう。なお、被覆厚さの上限は、特に定めるものではないが、作業の効率化及びコスト低減の観点から、5mm以下となるようにすることが好ましい。

【0027】

本発明は、図4に示すような、上部プレート5及び下部プレート6をそれぞれソールプレート8及びベースプレート7に接続する接続ボルト12や、橋軸と直交する方向に立設されるサイドブロック13及びその固定ボルト14などの、積層ゴム支承1に付属する金属製部材の露出部分の防錆処理にも適用できる。

【符号の説明】

【0028】

1 積層ゴム支承

2 ゴム板

3 鋼板

4 積層体

5 上部プレート

6 下部プレート

7 ベースプレート

8 ソールプレート

9 ペースト状又はゲル状の組成物

10 射出ガン

11 型枠

12 接続ボルト

13 サイドブロック

14 固定ボルト

【技術分野】

【0001】

本発明は、積層ゴム支承の防錆処理方法に関し、更に詳しくは、従来よりも高い防錆力を容易に施すことができ、かつ処理面の損傷を防止することができる積層ゴム支承の防錆処理方法に関する。

【背景技術】

【0002】

橋梁の支持などに用いられる支承には、複数のゴム板と金属板とを積層した積層体の上下端に、それぞれ金属製の上部プレート及び下部プレートを取り付けた積層ゴム支承が一般に用いられている。この積層ゴム支承は、下部プレートの底面に固定されたベースプレートをアンカーボルトを介して橋脚に固定され、上部プレートの上面に固定されたソールプレートを介して橋桁を支持するように設置される。

【0003】

このように設置後の積層ゴム支承は、外気に長期間さらされるので、事前に金属部分には防錆処理が施されている。特に、例えば特許文献1に記載されているような、いわゆるフランジ型と呼ばれる上部プレート及び下部プレートが水平方向に張り出した形状の積層ゴム支承では、金属部分の露出面積が大きくなるため、十分な防錆処理が必要となる。

【0004】

積層ゴム支承の防錆処理には、ゴムによる被覆、メッキ処理や塗装などの方法が従来より用いられてきた。しかし、ゴムによる被覆は、大きさや形状が異なる積層ゴム支承ごとに加硫金型を用意する必要があるため、コストや工期が過大に増加してしまうという問題があった。メッキ処理は、上部プレート及び下部プレートと積層体との境界部を処理することが非常に困難であった。また、塗装については、衝撃を受けると容易に剥離し、防錆力が低下してしまうおそれがある。特に、メッキ処理と塗装については、処理面の層厚が非常に薄いため、異物と接触すると処理面に損傷(当て傷)が生じ、錆が発生する一因となってしまう。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−007262号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、従来よりも高い防錆力を容易に施すことができ、かつ処理面の損傷を防止することができる積層ゴム支承の防錆処理方法を提供することにある。

【課題を解決するための手段】

【0007】

上記の目的を達成する本発明の積層ゴム支承の防錆処理方法は、ゴム板と鋼板とを上下方向に複数積層して加硫接着してなる積層体の上端及び下端に、それぞれ金属製の上部プレート及び下部プレートを取り付けてなる積層ゴム支承の防錆処理方法であって、少なくとも前記上部プレート及び下部プレートの露出部を、ポリウレタン系又はシリコーン系であって光、酸素又は空気中の水分により硬化するペースト状又はゲル状の組成物の硬化する前の状態で被覆することを特徴とするものである。

【発明の効果】

【0008】

本発明の積層ゴム支承の防錆処理方法によれば、少なくとも上部プレート及び下部プレートの露出部を、ペースト状又はゲル状であって、ポリウレタン系又はシリコーン系で光又は空気中の水分により硬化する組成物、又はポリサルファイド系で酸素により硬化する組成物の硬化する前の状態で被覆するようにしたので、流動性を有する組成物が、露出部に沿って被覆され密着した後に硬化して保護するので、従来よりも高い防錆力を容易に施すことができる。また、硬化後の組成物の弾性力による緩衝作用で、処理面の損傷を防止することができる。更には、ペースト状又はゲル状の組成物が、光、酸素又は空気中の水分により硬化するので、積層ゴム支承の設置場所の環境条件に応じて硬化反応を適切に調整することができる。

【0009】

上記のペースト状又はゲル状の組成物を、圧力を加えて露出部に吹き付けるか、又は露出部の形状に沿って設置された型枠との隙間に注入することで被覆することが望ましい。

【0010】

ペースト状又はゲル状の組成物の硬化後における被覆厚さは、防錆力と緩衝作用が過度に低下するのを防ぐために、0.3mm以上となるようにすることが望ましい。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態からなる防錆処理方法を適用する積層ゴム支承の例を示す半断面図である。

【図2】本発明の実施形態からなる防錆処理方法を示す半断面図である。

【図3】本発明の別の実施形態からなる防錆処理方法を示す半断面図である。

【図4】本発明の実施形態からなる防錆処理方法を適用する積層ゴム支承の別の例を示す半断面図である。

【発明を実施するための形態】

【0012】

以下に、本発明の実施の形態について、図面を参照して説明する。

【0013】

図1は、本発明の実施形態からなる積層ゴム支承の防錆処理方法の対象となる積層ゴム支承の例を示す。

【0014】

この積層ゴム支承1は、ゴム板2と鋼板3とを上下方向に交互に複数積層し、加硫接着して一体化した積層体4の上端及び下端に、それぞれ上部プレート5及び下部プレート6を取り付けた構造を有している。積層体4の側面は、耐候性に優れたゴム部材、例えばエチレンプロピレンゴム(EPM、EPDM)により覆われている。上部プレート5及び下部プレート6は厚手の鋼板から形成され、積層体4から水平方向に張り出した形状となっている。積層ゴム支承1は、下部プレート6の底面に固定されるベースプレート7を介して橋脚に固定され、上部プレート5の上面に固定されるソールプレート8を介して橋桁を支持するように設置される。

【0015】

本発明は、このような積層ゴム支承1に対して、上部プレート5及び下部プレート6において設置後に外部に露出する部分を、ペースト状又はゲル状の組成物9であって、ポリウレタン系又はシリコーン系で光又は空気中の水分により硬化するもの、あるいはポリサルファイド系で酸素により硬化するものを用いて、その組成物9が硬化する前に被覆することで防錆処理を行うものである。上部プレート5及び下部プレート6の露出部としては、具体的には上部プレート5の側面5a及び下面5b、並びに下部プレート6の側面6a及び上面6bが該当する。

【0016】

このような防錆処理方法を積層ゴム支承1に施すことにより、流動性を有するペースト状又はゲル状の組成物9が、露出部に沿って密着した後に硬化して保護するので、従来よりも高い防錆力を容易に施すことができる。また、硬化後の組成物9の弾性力による緩衝作用で、処理面の損傷を防止することができる。更には、ペースト状又はゲル状の組成物9が、光、空気中の水分(湿気)又は酸素により硬化するので、積層ゴム支承1の設置場所の環境条件に応じて硬化反応を適切に調整することができる。

【0017】

光により硬化するペースト状又はゲル状の組成物9としては、特開2006−225455号公報に記載された、変性シリコーン系のシーリング材などが例示される。 また、特に光の一種である紫外線により硬化する組成物9としては、特開2003−221575号公報に記載された、架橋性シリル基含有有機重合体及びアミン化合物を含有するシーリング材組成物などが例示される。

【0018】

湿気により硬化するペースト状又はゲル状の組成物9としては、特開平11−286602号公報に記載された、ポリウレタン系のシーリング材や変性シリコーン系のシーリング材などが例示される。

【0019】

酸素により硬化するペースト状又はゲル状の組成物9としては、特開平7−179655号公報に記載された、SH基を含有するポリマーと、そのポリマー100重量部当たり活性アルミナ5〜100重量部を添加してなる一液型酸素硬化性樹脂組成物が例示される。このSH基を含有するポリマーとしては、東レチオコール(株)のポリサルファイドポリマーチオコールLP(例えばLP32など)、日本触媒(株)の変性ポリサルファイドポリマーパーマポールP2、P785、又は信越化学工業(株)のX−22−167Bなどが挙げられる。

【0020】

なお、上述した成分以外にも、ペースト状又はゲル状の組成物9には、積層ゴム支承1の性能や設置場所の環境条件などに応じて、各種の添加剤を加えることができる。そのような添加剤としては、硬化触媒、可塑剤、充填剤、接着付与剤、顔料、老化防止剤、酸化防止剤、難燃剤や安定剤などが例示される。

【0021】

あらかじめ露出部に対して、付着した油などを除去する表面処理や、表面粗さを大きくするブラスト処理などを行うことにより、ペースト状又はゲル状の組成物9の密着性を高めて、防錆力を向上させることが可能である。

【0022】

上記の防錆処理は、積層ゴム支承1の設置の前後にかかわらず行うことができる。設置前に防錆処理する場合には、設置後に非露出部となる上部プレート5とソールプレート8との接触面5cや、下部プレート6とベースプレート7との接触面6cも被覆するようにしてもよい。

【0023】

露出部を被覆する方法としては、図2に示すように、ペースト状又はゲル状の組成物9を射出ガン10で吹き付ける方法や、図3に示すように、積層ゴム支承1の形状に沿って所定の間隔を空けて設けた型枠11との隙間に組成物9を注入する方法などが例示される。

【0024】

前者の射出ガン10による被覆方法は、積層ゴム支承1の設置後に実施することができるため、硬化後の組成物9の被覆の一部が剥離したときの補修作業にも適している。

【0025】

後者の型枠11による被覆方法は、積層ゴム支承1の設置前に実施するのが適当であり、均一な厚さの被覆を容易に形成することができる。

【0026】

また、ペースト状又はゲル状の組成物9の硬化後における被覆厚さは、防錆力及び緩衝作用が過度に低下するのを防ぐために、0.3mm以上、好ましくは0.5mmとなるようにすることが望ましい。被覆厚さが0.3mm未満であると、緩衝作用が低下するとともに、被膜厚さを均一にすることが困難となって作業の安定性を損なう。なお、被覆厚さの上限は、特に定めるものではないが、作業の効率化及びコスト低減の観点から、5mm以下となるようにすることが好ましい。

【0027】

本発明は、図4に示すような、上部プレート5及び下部プレート6をそれぞれソールプレート8及びベースプレート7に接続する接続ボルト12や、橋軸と直交する方向に立設されるサイドブロック13及びその固定ボルト14などの、積層ゴム支承1に付属する金属製部材の露出部分の防錆処理にも適用できる。

【符号の説明】

【0028】

1 積層ゴム支承

2 ゴム板

3 鋼板

4 積層体

5 上部プレート

6 下部プレート

7 ベースプレート

8 ソールプレート

9 ペースト状又はゲル状の組成物

10 射出ガン

11 型枠

12 接続ボルト

13 サイドブロック

14 固定ボルト

【特許請求の範囲】

【請求項1】

ゴム板と鋼板とを上下方向に複数積層して加硫接着してなる積層体の上端及び下端に、それぞれ金属製の上部プレート及び下部プレートを取り付けてなる積層ゴム支承の防錆処理方法であって、

少なくとも前記上部プレート及び下部プレートの露出部を、ペースト状又はゲル状であって、ポリウレタン系又はシリコーン系で光又は空気中の水分により硬化する組成物、又はポリサルファイド系で酸素により硬化する組成物の硬化する前の状態で被覆することを特徴とする積層ゴム支承の防錆処理方法。

【請求項2】

前記ペースト状又はゲル状の組成物を、圧力を加えて前記露出部に吹き付ける請求項1に記載の積層ゴム支承の防錆処理方法。

【請求項3】

前記ペースト状又はゲル状の組成物を、前記露出部の形状に沿って設置された型枠との隙間に注入する請求項1に記載の積層ゴム支承の防錆処理方法。

【請求項4】

前記ペースト状又はゲル状の組成物の硬化後における被覆厚さが0.3mm以上である請求項1に記載の積層ゴム支承の防錆処理方法。

【請求項1】

ゴム板と鋼板とを上下方向に複数積層して加硫接着してなる積層体の上端及び下端に、それぞれ金属製の上部プレート及び下部プレートを取り付けてなる積層ゴム支承の防錆処理方法であって、

少なくとも前記上部プレート及び下部プレートの露出部を、ペースト状又はゲル状であって、ポリウレタン系又はシリコーン系で光又は空気中の水分により硬化する組成物、又はポリサルファイド系で酸素により硬化する組成物の硬化する前の状態で被覆することを特徴とする積層ゴム支承の防錆処理方法。

【請求項2】

前記ペースト状又はゲル状の組成物を、圧力を加えて前記露出部に吹き付ける請求項1に記載の積層ゴム支承の防錆処理方法。

【請求項3】

前記ペースト状又はゲル状の組成物を、前記露出部の形状に沿って設置された型枠との隙間に注入する請求項1に記載の積層ゴム支承の防錆処理方法。

【請求項4】

前記ペースト状又はゲル状の組成物の硬化後における被覆厚さが0.3mm以上である請求項1に記載の積層ゴム支承の防錆処理方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−225393(P2012−225393A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−92243(P2011−92243)

【出願日】平成23年4月18日(2011.4.18)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月18日(2011.4.18)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]