積層シートおよびその製造方法

【課題】 巻取体としたときにも、接着剤層表面の平滑性を保持することのできる積層シートおよびその製造方法を提供する。

【解決手段】 長尺の剥離シート2に、接着剤層3と、剥離シートからなる基材4とをその順に積層するとともに、基材4上において、接着剤層3の主使用部以外の部分に対応する部分に保護材5を設ける。

【解決手段】 長尺の剥離シート2に、接着剤層3と、剥離シートからなる基材4とをその順に積層するとともに、基材4上において、接着剤層3の主使用部以外の部分に対応する部分に保護材5を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺の剥離シートと接着剤層と基材とが積層されてなる積層シートに関するものであり、特に、巻取体としたときにも接着剤層表面の平滑性を保持することのできる積層シートに関するものである。

【背景技術】

【0002】

長尺の剥離シートと接着剤層と基材とが積層されてなる積層シートは、ロール状に巻き取られ、巻取体の状態で運搬・保管されるとともに、巻取体から引き出され、所望の形状に打ち抜かれて使用されることが多い。

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、積層シートを巻取体にした場合、積層シートには巻圧がかかるため、他の層に比較して軟らかい接着剤層は、巻圧によって経時的に変形し、主として接着剤層表面の平滑性が失われることに起因して、いわゆるゆず肌とよばれる状態になり、接着剤層に微小な厚みむらが発生するという問題がある。

【0004】

また、積層シートを巻き取る際に、巻き重なる積層シートの間に微細なゴミ等の異物(通常5〜50μmの径)を挟み込んでしまう場合がある。このように異物を挟み込んだ状態で積層シートを巻き取った場合、基材および接着剤層は異物によって局部的に変形することとなる。

【0005】

上記のようにゆず肌になった接着剤層や局部的に変形した接着剤層を、例えば大容量/高記録密度の次世代光ディスク(Blu−ray Disc)における記録層保護用のカバーシートの接着に使用した場合、接着剤層表面の低い平滑性に起因して、得られる光ディスクにおいてデータの読み書きにエラーが発生するおそれがある。

【0006】

また、ゆず肌になった接着剤層を、例えば、PDA(Personal Digital Assistants)等のディスプレイ用の反射防止フィルムの接着に使用した場合、ディスプレイの透明性が損なわれたり、画像の鮮明性が低下するという問題もある。

【0007】

本発明は、このような実状に鑑みてなされたものであり、巻取体としたときにも、接着剤層表面の平滑性を保持することのできる積層シートおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、第1に本発明は、長尺の剥離シートと、前記剥離シートの剥離処理面に積層された接着剤層と、前記接着剤層に積層された、剥離シートからなる基材と、前記基材上において、前記接着剤層の主使用部以外の部分に対応する部分に設けられた保護材とを備えてなる積層シートを提供する(請求項1)。なお、本明細書における「接着剤層の主使用部」とは、接着剤層表面が平滑性を必要とする部分をいう。

【0009】

上記発明(請求項1)においては、積層シートを巻取体としたときに、積層シートの基材上、接着剤層の主使用部以外の部分に対応する部分に保護材が設けられており、この保護材がスペーサとして機能するため、接着剤層の主使用部には、接着剤層に巻き重なる剥離シートが強く押し付けられることはない。したがって、接着剤層の主使用部は、巻圧によってその接着剤層表面がゆず肌になることが抑制され、接着剤層の主使用部における接着剤層表面の平滑性を保持することができる。

【0010】

また、積層シートを巻き取る際に、巻き重なる積層シートの間に微細なゴミ等の異物を挟み込んでしまった場合であっても、基材の表面と剥離シートの裏面との間には間隙が存在するため、基材および接着剤層に異物による凹みが形成されることが抑制される。

【0011】

上記発明(請求項1)においては、前記接着剤層の幅方向中央部が前記接着剤層の主使用部となっており、前記保護材が前記基材上の幅方向両側部に設けられているのが好ましい(請求項2)。積層シートをこのような構成にすることにより、積層シートを巻取体としたときに、接着剤層表面の平滑性を効果的に保持することができる。

【0012】

第2に本発明は、長尺の剥離シートと、前記剥離シートの剥離処理面に積層された接着剤層と、前記接着剤層に積層された、剥離シートからなる基材と、前記剥離シートの裏面(剥離処理面の反対側の面)において、前記接着剤層の主使用部以外の部分に対応する部分に設けられた保護材とを備えてなる積層シートを提供する(請求項3)。

【0013】

上記発明(請求項3)においては、積層シートを巻取体としたときに、剥離シートの裏面における接着剤層の主使用部以外の部分に対応する部分に保護材が設けられており、この保護材がスペーサとして機能するため、接着剤層の主使用部には、接着剤層に巻き重なる剥離シートが強く押し付けられることはない。したがって、接着剤層の主使用部は、巻圧によってその接着剤層表面がゆず肌になることが抑制され、接着剤層の主使用部における接着剤層表面の平滑性を保持することができる。

【0014】

また、積層シートを巻き取る際に、巻き重なる積層シートの間に微細なゴミ等の異物を挟み込んでしまった場合であっても、基材の表面と剥離シートの裏面との間には間隙が存在するため、基材および接着剤層に異物による凹みが形成されることが抑制される。

【0015】

上記発明(請求項3)においては、前記接着剤層の幅方向中央部が前記接着剤層の主使用部となっており、前記保護材が前記剥離シートの裏面の幅方向両側部に設けられているのが好ましい(請求項4)。積層シートをこのような構成にすることにより、積層シートを巻取体としたときに、接着剤層表面の平滑性を効果的に保持することができる。

【0016】

第3に本発明は、長尺の剥離シートと、接着剤層と、剥離シートからなる基材とをその順に積層する工程と、任意の段階で、前記基材の表面または前記剥離シートの裏面に保護シートを積層する工程と、積層された前記保護シートを、前記接着剤層の主使用部に対応する部分と、前記接着剤層の主使用部以外の部分に対応する部分とに分割し、前記接着剤層の主使用部に対応する部分を剥離除去して保護材を形成する工程とを備えたことを特徴とする積層シートの製造方法を提供する(請求項5)。

【0017】

第4に本発明は、長尺の剥離シートと、接着剤層と、剥離シートからなる基材とをその順に積層する工程と、任意の段階で、前記基材の表面または前記剥離シートの裏面において前記接着剤層の主使用部以外の部分に対応する部分に保護材を設ける工程とを備えたことを特徴とする積層シートの製造方法を提供する(請求項6)。保護材を設ける方法としては、例えば、基材に接着剤層を設けた保護シートを積層する方法や、インクを印刷する方法または塗料を塗布する方法等が挙げられる。

【0018】

上記発明(請求項5,6)によれば、上記積層シート(請求項1〜4)を効率的に製造することができる。

【発明の効果】

【0019】

本発明の積層シートによれば、巻取体としたときにも、接着剤層表面の平滑性を保持することができる。また、本発明の積層シートの製造方法によれば、巻取体としたときにも、接着剤層表面の平滑性を保持することのできる積層シートが得られる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施形態について図面を参照して説明する。

【0021】

〔第1の実施形態〕

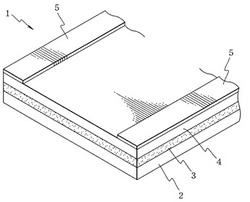

図1は本発明の第1の実施形態に係る積層シートの斜視図、図2は同実施形態に係る積層シートの巻取体の斜視図、図3(a)〜(f)は同実施形態に係る積層シートの製造方法の一例を示す断面図、図4(a)〜(d)は同実施形態に係る積層シートの製造方法の他の例を示す断面図である。

【0022】

1.積層シート

本実施形態に係る積層シート1は、図1に示すように、長尺の剥離シート2と、剥離シート2の剥離処理面に積層された接着剤層3と、接着剤層3上に積層された基材4と、基材4の表面の幅方向両側部に設けられた保護材5とから構成される。

【0023】

剥離シート2としては、従来公知のものを使用することができ、例えば、ポリエチレンテレフタレートフィルム、ポリプロピレンフィルム等の樹脂フィルムまたはグラシン紙、クレーコート紙、ラミネート紙(主にポリエチレンラミネート紙)等の紙をシリコーン系剥離剤等で剥離処理したものを使用することができる。

【0024】

剥離シート2の剥離処理面の表面粗さ(Ra)は、接着剤層3に付与すべき平滑性に応じて設定すればよいが、通常0.5μm以下であり、好ましくは0.1μm以下である。また、剥離シート2の厚さは、通常10〜200μm程度であり、好ましくは20〜100μm程度である。

【0025】

接着剤層3は、剥離シート2から剥離され、基材4を所定の接着対象物に接着するために使用されるものであってもよいし、剥離シート2および基材4から分離され、所定の接着対象物を相互に接着するために使用されるものであってもよい。本実施形態において、接着剤層3は、その幅方向中央部が主使用部(接着剤層表面が平滑性を必要とする部分)となっている。

【0026】

接着剤層3を構成する接着剤としては、接着剤層3または基材4の使用目的に応じて、様々な種類の接着剤を選択することができる。

【0027】

接着剤は、感圧接着剤であってもよいし、硬化性接着剤であってもよい。感圧接着剤の種類としては、アクリル系、ポリエステル系、ウレタン系、ゴム系、シリコーン系等のいずれであってもよく、いわゆる粘着剤であってもよいし、粘接着剤であってもよい。硬化性接着剤の種類としては、エネルギー線硬化性接着剤、熱硬化性接着剤等の輻射線硬化性接着剤などが挙げられる。

【0028】

接着剤層3の厚さは、通常5〜100μm程度であり、好ましくは10〜30μm程度である。

【0029】

基材4は、接着剤層3によって所定の接着対象物に接着されるものであってもよいし、接着剤層3から剥離される剥離シートであってもよい。前者の場合、基材4は、接着剤層3とともに接着シートとして使用され、その幅方向中央部が主使用部となる。

【0030】

基材4が接着シートとして使用される場合、基材4の材料としては、基材4の使用目的に応じて、様々な種類の材料を選択することができる。例えば、基材4が光ディスク記録層のカバーシートとして使用される場合には、ポリカーボネート、ポリメチルメタクリレート、ポリスチレン等の樹脂を基材4の材料として選択することができる。また、例えば、基材4がPDA等のディスプレイ用のフィルムとして使用される場合には、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート等のセルロースエステル、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリアミド、ポリイミド、ポリ塩化ビニル、ポリメタクリル酸メチル、ポリカーボネート、ポリウレタン等の樹脂を基材4の材料として選択することができ、これらの樹脂からなる基材の表面に反射防止処理や防眩処理等を施して用いることができる。

【0031】

基材4が接着シートとして使用される場合、基材4の厚さは、基材4の使用目的に応じて決定されるが、通常は25〜300μm程度であり、好ましくは50〜200μm程度である。

【0032】

一方、基材4が剥離シートである場合には、基材4の材料として、上記剥離シート2と同様の材料を選択することができる。ただし、この場合には、剥離シート2および基材4のいずれか一方を軽剥離型剥離シートとし、他方を重剥離型剥離シートとするのが好ましい。

【0033】

保護材5は、基材4の全体に保護シートを積層し、保護シートの一部をカットして形成したものであってもよいし、あらかじめ保護材としての形状・寸法に形成された保護シートを基材4の所定位置に積層して形成したものであってもよいし、さらには、基材4の所定位置にインクを印刷しまたは塗料を塗布して形成したものであってもよい。

【0034】

保護シートとしては、樹脂フィルム、紙、金属箔等からなる基材に、接着剤層を積層したものが好ましく用いられる。

【0035】

保護シートの基材としては、例えば、ポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、塩化ビニル、アイオノマー、エチレン−メタクリル酸共重合体、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート、ポリイミド、ポリエーテルイミド、ポリアラミド、ポリエーテルケトン、ポリエーテル・エーテルケトン、ポリフェニレンサルファイド、ポリ(4−メチルペンテン−1)、ポリテトラフルオロエチレン等の樹脂またはそれら樹脂を架橋したものからなる樹脂フィルム、それら樹脂フィルムの積層体を使用するのが好ましい。

【0036】

保護シートの接着剤層を構成する接着剤は、感圧接着剤であるのが好ましい。この場合、保護材5は基材4の上に圧着すればよい。感圧接着剤の種類としては、アクリル系、ポリエステル系、ウレタン系、ゴム系、シリコーン系、エチレン−酢酸ビニル系等のいずれであってもよく、いわゆる粘着剤であってもよいし、粘接着剤であってもよい。

【0037】

一方、保護材5をインクの印刷や塗料の塗布により形成する場合には、インク・塗料の種類や印刷・塗布方法は特に限定されるものではない。

【0038】

保護材5の厚さは、5〜100μmであるのが好ましく、特に25〜50μmであるのが好ましい。保護材5の厚さが5μm未満では、本発明の効果を十分に得ることができず、保護材5の厚さが100μmを超えると、積層シート1を巻き取ったときに、得られる巻取体の径(容積)が大きくなり過ぎる。

【0039】

2−1.積層シートの製造方法(1)

本実施形態に係る積層シート1の製造方法の一例を説明する。

本製造方法においては、最初に図3(a)〜(b)に示すように、長尺の剥離シート2の剥離処理面に、接着剤層3を形成する。

【0040】

接着剤層3を形成するには、接着剤層3を構成する接着剤と、所望によりさらに溶媒とを含有する塗布剤を調製し、キスロールコーター、リバースロールコーター、ナイフコーター、ロールナイフコーター、ダイコーター等の塗工機によって剥離シート2の剥離処理面に塗布して乾燥させればよい。

【0041】

次に、図3(c)に示すように、接着剤層3の表面に基材4を圧着するとともに、図3(d)に示すように、基材4の表面に保護シート50を圧着する。ここで、保護シート50としては、前述したような、基材に感圧接着剤層を積層したものを用いることができる。

【0042】

そして、図3(e)に示すように、基材4に達しないように保護シート50のみをカットし、保護シート50を両側部51と中央部52とに分割する。保護シート50のカットは、常法によって行えばよく、例えば、打ち抜き装置等を使用して行うことができる。なお、保護シート50の両側部51の幅は、両側部51が接着剤層3の主使用部の上にかからないように設定する。

【0043】

上記カットにより形成した保護シート50の中央部52は、図3(f)に示すように剥離除去する。この状態において、上記保護シート50の両側部51が保護材5となる。

【0044】

2−2.積層シートの製造方法(2)

本実施形態に係る積層シート1の製造方法の他の例を説明する。

本製造方法においては、最初に図4(a)〜(b)に示すように、長尺の剥離シート2の剥離処理面に、接着剤層3を形成し、次いで図4(c)に示すように、接着剤層3の表面に基材4を圧着する。

【0045】

そして、図4(d)に示すように、基材4の幅方向両側部に保護材5を積層する。保護材5は、あらかじめ保護材の形状・寸法に形成された保護シートであってもよいし、インクの印刷や塗料の塗布により形成されるものであってもよい。後者の場合、例えば、ウレタン樹脂やアクリル樹脂等のビヒクルを含むインク・塗料を、平版、凸版等の方法で印刷したり、スプレー、はけ塗り等の方法で塗布することができる。なお、保護材5の幅は、保護材5が接着剤層3の主使用部の上にかからないように設定する。

【0046】

本実施形態では、上記保護材5の積層工程を最後に行ったが、これに限定されることなく、積層シート1の製造工程において任意の段階で行うことができる。

【0047】

3.積層シートの巻取体

本実施形態に係る積層シート1を、図2に示すようにロール状に巻き取って巻取体としたとき、積層シート1の基材4上、接着剤層3の主使用部以外の部分に対応する部分に保護材5が設けられており、この保護材5がスペーサとして機能するため、接着剤層3の主使用部には、接着剤層3に巻き重なる剥離シート2が強く押し付けられることはない。したがって、接着剤層3の主使用部は、巻圧によってその接着剤層表面がゆず肌になることが抑制され、接着剤層3の主使用部における接着剤層表面の平滑性を保持することができる。

【0048】

また、積層シート1を巻き取る際に、巻き重なる積層シート1の間に微細なゴミ等の異物を挟み込んでしまった場合であっても、基材4の表面と剥離シート2の裏面との間には間隙が存在するため、異物の径がその間隙の大きさよりも小さければ、基材4および接着剤層3に異物による凹みが形成されることが防止される。さらに、従来の巻取体では、異物を1つ挟み込んだ場合であっても、その影響で、巻き重なっている複数層の基材4および接着剤層3に凹みが形成されてしまうが、本実施形態に係る積層シート1の巻取体においては、剥離シート2、接着剤層3および基材4が巻取体の半径方向に上記間隙の大きさだけ変位するため、間隙の大きさよりも大きい径の異物が基材4上に付着しても、その影響が、巻き重なっている他の層の基材4および接着剤層3に及ぶことが抑制され、基材4および接着剤層3の複数箇所に異物による凹みが形成されるのを防止することができる。

【0049】

4.積層シートの使用

上記のように巻取体にした積層シート1を使用するには、積層シート1を巻取体から引き出して、基材4および接着剤層3の主使用部を所望の形状にカットし、剥離シート2から剥離すればよい。カットは常法によって行えばよく、例えば、打ち抜き装置等を使用して行うことができる。

【0050】

カットされた接着剤層3の接着剤層表面は平滑性が保持されているため、例えば、接着剤層3を光ディスクにおける記録層保護用のカバーシートの接着に使用した場合には、接着剤層3に起因してデータの読み書きにエラーが発生することを防止することができ、また、接着剤層3をディスプレイ用の反射防止フィルムの接着に使用した場合には、接着剤層3がディスプレイの透明性や画像の鮮明性を損なうことはない。

【0051】

〔第2の実施形態〕

図5は本発明の第2の実施形態に係る積層シートの斜視図、図6は同実施形態に係る積層シートの巻取体の斜視図である。

【0052】

本実施形態に係る積層シート1Aは、図5に示すように、長尺の剥離シート2と、剥離シート2の剥離処理面に積層された接着剤層3と、接着剤層3上に積層された基材4と、剥離シート2の裏面(剥離処理面と反対側の面)の幅方向両側部に設けられた保護材5とから構成される。

【0053】

剥離シート2、接着剤層3、基材4および保護材5の材料や厚さは、上記第1の実施形態に係る積層シート1における剥離シート2、接着剤層3、基材4および保護材5の材料や厚さと同様である。

【0054】

本実施形態に係る積層シート1Aは、保護材5を基材4の表面ではなく剥離シート2の裏面に設ける以外、上記第1の実施形態に係る積層シート1の製造方法と同様の方法により製造することができる。

【0055】

本実施形態に係る積層シート1Aを、図6に示すようにロール状に巻き取って巻取体としたとき、積層シート1Aの剥離シート2の裏面における接着剤層3の主使用部以外の部分に対応する部分には保護材5が設けられており、この保護材5がスペーサとして機能するため、接着剤層3の主使用部には、接着剤層3に巻き重なる剥離シート2が強く押し付けられることはない。したがって、接着剤層3の主使用部は、巻圧によってその接着剤層表面がゆず肌になることが抑制され、接着剤層3の主使用部における接着剤層表面の平滑性を保持することができる。

【0056】

また、積層シート1Aを巻き取る際に、巻き重なる積層シート1Aの間に微細なゴミ等の異物を挟み込んでしまった場合であっても、基材4の表面と剥離シート2の裏面との間には間隙が存在するため、異物の径がその間隙の大きさよりも小さければ、基材4および接着剤層3に異物による凹みが形成されることが防止される。さらに、従来の巻取体では、異物を1つ挟み込んだ場合であっても、その影響で、巻き重なっている複数層の基材4および接着剤層3に凹みが形成されてしまうが、本実施形態に係る積層シート1Aの巻取体においては、剥離シート2、接着剤層3および基材4が巻取体の半径方向に上記間隙の大きさだけ変位するため、間隙の大きさよりも大きい径の異物が基材4上に付着しても、その影響が、巻き重なっている他の層の基材4および接着剤層3に及ぶことが抑制され、基材4および接着剤層3の複数箇所に異物による凹みが形成されるのを防止することができる。

【0057】

〔その他の実施形態〕

以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【0058】

例えば、保護材5の形状は、幅が一定な帯状に限定されることなく、接着剤層3の主使用部の形状に対応するように、積層シート1,1Aの幅方向中央部側の保護材5の端部は、波状等任意の形状になっていてもよい。

【実施例】

【0059】

以下、実施例等により本発明をさらに具体的に説明するが、本発明の範囲はこれらの実施例等に限定されるものではない。

【0060】

〔実施例1〕

基材としてのポリカーボネートフィルム(帝人株式会社製,ピュアエースC110−75,幅:150mm,長さ:100m,厚さ:75μm)の片面に、保護シートとしてのプロテクトフィルム(サンエー化研株式会社製,PAC2−70,厚さ:70μm)を圧着して貼り合わせた。

【0061】

一方、アクリル酸ブチル98重量部とアクリル酸2重量部とを共重合した共重合体100重量部に対して、架橋剤としてポリイソシアネート化合物(日本ポリウレタン株式会社製,コロネートL)を1重量部添加し、さらに希釈溶媒として酢酸エチル200重量部を加えたものを粘着剤の塗布剤とした。

【0062】

ポリエチレンテレフタレートフィルムの片面をシリコーン系剥離剤で剥離処理した剥離シート(リンテック株式会社製,SP−PET3811,厚さ:38μm)の剥離処理面に、上記粘着剤の塗布剤を乾燥後の厚さが25μmになるようにナイフコーターによって塗布し、100℃で3分間乾燥させた。

【0063】

このようにして形成した粘着剤からなる接着剤層の上に、上記プロテクトフィルム付基材を、ポリカーボネートフィルムの面が接着剤層側になるように圧着した後、プロテクトフィルムの幅方向中央部(幅:130mm)を打ち抜いて基材から剥離除去し、基材の片面の幅方向両側部に、幅10mm、長さ100m、厚さ70μmの保護材を形成した。

【0064】

以上のようにして製造した幅150mm、長さ100mの長尺の積層シートを、初期の巻取張力12N、テーパー率50%として直径3インチのABS製巻芯に巻き取り、巻取体とした。

【0065】

得られた積層シートの巻取体を、23℃、相対湿度50%の雰囲気下に1ヶ月放置した後、剥離シートを剥離除去して接着シート(接着剤層+基材+保護材)を水銀灯投影法により観察した。水銀灯投影法は、水銀灯(ウシオ電機株式会社製,光源:SX−01250HQ,水銀灯電源:BA−H250)と白色の投影用スクリーンとの間に、接着シートを配置し、投影用スクリーン上の接着シートの投影を目視にて観察することにより行った。水銀灯と接着シートとの距離は170cm、接着シートと投影用スクリーンとの距離は30cmとした。

【0066】

その結果、接着シートの幅方向中央部の接着剤層表面にはゆず肌は見られず、接着剤層の面状態は良好であった。

【0067】

〔実施例2〕

厚さ25μmのポリエチレンテレフタレートフィルムからなる基材に、アクリル系粘着剤(リンテック株式会社製,PLシン)を乾燥後の厚さが20μmになるように塗布し、幅10mm、長さ100mの保護シートとした。

【0068】

実施例1と同様にして、剥離シートの剥離処理面に接着剤層を形成し、この接着剤層の上に、ポリカーボネートフィルム(帝人株式会社製,ピュアエースC110−75,幅:150mm,長さ:100m,厚さ:75μm)からなる基材を圧着するとともに、剥離シートの裏面の幅方向両側部に上記保護シートを貼付して保護材を形成した。

【0069】

このようにして製造した幅150mm、長さ100mの長尺の積層シートを、実施例1と同様にABS製巻芯に巻き取り、巻取体とした。

【0070】

得られた積層シートの巻取体を、23℃、相対湿度50%の雰囲気下に1ヶ月放置した後、保護材付剥離シートを剥離除去し、接着シート(接着剤層+基材)を実施例1と同様にして水銀灯投影法により観察した。

【0071】

その結果、接着シートの幅方向中央部の接着剤層表面にはゆず肌は見られず、接着剤層の面状態は良好であった。

【0072】

〔比較例1〕

プロテクトフィルムを使用しない(保護材を形成しない)以外、実施例1と同様にして積層シートの巻取体を製造した。得られた積層シートの巻取体について、実施例1と同様にして水銀灯投影法を行い、接着シートを観察した結果、接着剤層表面の全面にゆず肌が見られた。

【図面の簡単な説明】

【0073】

【図1】本発明の第1の実施形態に係る積層シートの斜視図である。

【図2】同実施形態に係る積層シートの巻取体の斜視図である。

【図3】同実施形態に係る積層シートの製造方法の一例を示す断面図である。

【図4】同実施形態に係る積層シートの製造方法の他の例を示す断面図である。

【図5】本発明の第2の実施形態に係る積層シートの斜視図である。

【図6】同実施形態に係る積層シートの巻取体の斜視図である。

【符号の説明】

【0074】

1,1A…積層シート

2…剥離シート

3…接着剤層

4…基材

5…保護材

【技術分野】

【0001】

本発明は、長尺の剥離シートと接着剤層と基材とが積層されてなる積層シートに関するものであり、特に、巻取体としたときにも接着剤層表面の平滑性を保持することのできる積層シートに関するものである。

【背景技術】

【0002】

長尺の剥離シートと接着剤層と基材とが積層されてなる積層シートは、ロール状に巻き取られ、巻取体の状態で運搬・保管されるとともに、巻取体から引き出され、所望の形状に打ち抜かれて使用されることが多い。

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、積層シートを巻取体にした場合、積層シートには巻圧がかかるため、他の層に比較して軟らかい接着剤層は、巻圧によって経時的に変形し、主として接着剤層表面の平滑性が失われることに起因して、いわゆるゆず肌とよばれる状態になり、接着剤層に微小な厚みむらが発生するという問題がある。

【0004】

また、積層シートを巻き取る際に、巻き重なる積層シートの間に微細なゴミ等の異物(通常5〜50μmの径)を挟み込んでしまう場合がある。このように異物を挟み込んだ状態で積層シートを巻き取った場合、基材および接着剤層は異物によって局部的に変形することとなる。

【0005】

上記のようにゆず肌になった接着剤層や局部的に変形した接着剤層を、例えば大容量/高記録密度の次世代光ディスク(Blu−ray Disc)における記録層保護用のカバーシートの接着に使用した場合、接着剤層表面の低い平滑性に起因して、得られる光ディスクにおいてデータの読み書きにエラーが発生するおそれがある。

【0006】

また、ゆず肌になった接着剤層を、例えば、PDA(Personal Digital Assistants)等のディスプレイ用の反射防止フィルムの接着に使用した場合、ディスプレイの透明性が損なわれたり、画像の鮮明性が低下するという問題もある。

【0007】

本発明は、このような実状に鑑みてなされたものであり、巻取体としたときにも、接着剤層表面の平滑性を保持することのできる積層シートおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、第1に本発明は、長尺の剥離シートと、前記剥離シートの剥離処理面に積層された接着剤層と、前記接着剤層に積層された、剥離シートからなる基材と、前記基材上において、前記接着剤層の主使用部以外の部分に対応する部分に設けられた保護材とを備えてなる積層シートを提供する(請求項1)。なお、本明細書における「接着剤層の主使用部」とは、接着剤層表面が平滑性を必要とする部分をいう。

【0009】

上記発明(請求項1)においては、積層シートを巻取体としたときに、積層シートの基材上、接着剤層の主使用部以外の部分に対応する部分に保護材が設けられており、この保護材がスペーサとして機能するため、接着剤層の主使用部には、接着剤層に巻き重なる剥離シートが強く押し付けられることはない。したがって、接着剤層の主使用部は、巻圧によってその接着剤層表面がゆず肌になることが抑制され、接着剤層の主使用部における接着剤層表面の平滑性を保持することができる。

【0010】

また、積層シートを巻き取る際に、巻き重なる積層シートの間に微細なゴミ等の異物を挟み込んでしまった場合であっても、基材の表面と剥離シートの裏面との間には間隙が存在するため、基材および接着剤層に異物による凹みが形成されることが抑制される。

【0011】

上記発明(請求項1)においては、前記接着剤層の幅方向中央部が前記接着剤層の主使用部となっており、前記保護材が前記基材上の幅方向両側部に設けられているのが好ましい(請求項2)。積層シートをこのような構成にすることにより、積層シートを巻取体としたときに、接着剤層表面の平滑性を効果的に保持することができる。

【0012】

第2に本発明は、長尺の剥離シートと、前記剥離シートの剥離処理面に積層された接着剤層と、前記接着剤層に積層された、剥離シートからなる基材と、前記剥離シートの裏面(剥離処理面の反対側の面)において、前記接着剤層の主使用部以外の部分に対応する部分に設けられた保護材とを備えてなる積層シートを提供する(請求項3)。

【0013】

上記発明(請求項3)においては、積層シートを巻取体としたときに、剥離シートの裏面における接着剤層の主使用部以外の部分に対応する部分に保護材が設けられており、この保護材がスペーサとして機能するため、接着剤層の主使用部には、接着剤層に巻き重なる剥離シートが強く押し付けられることはない。したがって、接着剤層の主使用部は、巻圧によってその接着剤層表面がゆず肌になることが抑制され、接着剤層の主使用部における接着剤層表面の平滑性を保持することができる。

【0014】

また、積層シートを巻き取る際に、巻き重なる積層シートの間に微細なゴミ等の異物を挟み込んでしまった場合であっても、基材の表面と剥離シートの裏面との間には間隙が存在するため、基材および接着剤層に異物による凹みが形成されることが抑制される。

【0015】

上記発明(請求項3)においては、前記接着剤層の幅方向中央部が前記接着剤層の主使用部となっており、前記保護材が前記剥離シートの裏面の幅方向両側部に設けられているのが好ましい(請求項4)。積層シートをこのような構成にすることにより、積層シートを巻取体としたときに、接着剤層表面の平滑性を効果的に保持することができる。

【0016】

第3に本発明は、長尺の剥離シートと、接着剤層と、剥離シートからなる基材とをその順に積層する工程と、任意の段階で、前記基材の表面または前記剥離シートの裏面に保護シートを積層する工程と、積層された前記保護シートを、前記接着剤層の主使用部に対応する部分と、前記接着剤層の主使用部以外の部分に対応する部分とに分割し、前記接着剤層の主使用部に対応する部分を剥離除去して保護材を形成する工程とを備えたことを特徴とする積層シートの製造方法を提供する(請求項5)。

【0017】

第4に本発明は、長尺の剥離シートと、接着剤層と、剥離シートからなる基材とをその順に積層する工程と、任意の段階で、前記基材の表面または前記剥離シートの裏面において前記接着剤層の主使用部以外の部分に対応する部分に保護材を設ける工程とを備えたことを特徴とする積層シートの製造方法を提供する(請求項6)。保護材を設ける方法としては、例えば、基材に接着剤層を設けた保護シートを積層する方法や、インクを印刷する方法または塗料を塗布する方法等が挙げられる。

【0018】

上記発明(請求項5,6)によれば、上記積層シート(請求項1〜4)を効率的に製造することができる。

【発明の効果】

【0019】

本発明の積層シートによれば、巻取体としたときにも、接着剤層表面の平滑性を保持することができる。また、本発明の積層シートの製造方法によれば、巻取体としたときにも、接着剤層表面の平滑性を保持することのできる積層シートが得られる。

【発明を実施するための最良の形態】

【0020】

以下、本発明の実施形態について図面を参照して説明する。

【0021】

〔第1の実施形態〕

図1は本発明の第1の実施形態に係る積層シートの斜視図、図2は同実施形態に係る積層シートの巻取体の斜視図、図3(a)〜(f)は同実施形態に係る積層シートの製造方法の一例を示す断面図、図4(a)〜(d)は同実施形態に係る積層シートの製造方法の他の例を示す断面図である。

【0022】

1.積層シート

本実施形態に係る積層シート1は、図1に示すように、長尺の剥離シート2と、剥離シート2の剥離処理面に積層された接着剤層3と、接着剤層3上に積層された基材4と、基材4の表面の幅方向両側部に設けられた保護材5とから構成される。

【0023】

剥離シート2としては、従来公知のものを使用することができ、例えば、ポリエチレンテレフタレートフィルム、ポリプロピレンフィルム等の樹脂フィルムまたはグラシン紙、クレーコート紙、ラミネート紙(主にポリエチレンラミネート紙)等の紙をシリコーン系剥離剤等で剥離処理したものを使用することができる。

【0024】

剥離シート2の剥離処理面の表面粗さ(Ra)は、接着剤層3に付与すべき平滑性に応じて設定すればよいが、通常0.5μm以下であり、好ましくは0.1μm以下である。また、剥離シート2の厚さは、通常10〜200μm程度であり、好ましくは20〜100μm程度である。

【0025】

接着剤層3は、剥離シート2から剥離され、基材4を所定の接着対象物に接着するために使用されるものであってもよいし、剥離シート2および基材4から分離され、所定の接着対象物を相互に接着するために使用されるものであってもよい。本実施形態において、接着剤層3は、その幅方向中央部が主使用部(接着剤層表面が平滑性を必要とする部分)となっている。

【0026】

接着剤層3を構成する接着剤としては、接着剤層3または基材4の使用目的に応じて、様々な種類の接着剤を選択することができる。

【0027】

接着剤は、感圧接着剤であってもよいし、硬化性接着剤であってもよい。感圧接着剤の種類としては、アクリル系、ポリエステル系、ウレタン系、ゴム系、シリコーン系等のいずれであってもよく、いわゆる粘着剤であってもよいし、粘接着剤であってもよい。硬化性接着剤の種類としては、エネルギー線硬化性接着剤、熱硬化性接着剤等の輻射線硬化性接着剤などが挙げられる。

【0028】

接着剤層3の厚さは、通常5〜100μm程度であり、好ましくは10〜30μm程度である。

【0029】

基材4は、接着剤層3によって所定の接着対象物に接着されるものであってもよいし、接着剤層3から剥離される剥離シートであってもよい。前者の場合、基材4は、接着剤層3とともに接着シートとして使用され、その幅方向中央部が主使用部となる。

【0030】

基材4が接着シートとして使用される場合、基材4の材料としては、基材4の使用目的に応じて、様々な種類の材料を選択することができる。例えば、基材4が光ディスク記録層のカバーシートとして使用される場合には、ポリカーボネート、ポリメチルメタクリレート、ポリスチレン等の樹脂を基材4の材料として選択することができる。また、例えば、基材4がPDA等のディスプレイ用のフィルムとして使用される場合には、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート等のセルロースエステル、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリアミド、ポリイミド、ポリ塩化ビニル、ポリメタクリル酸メチル、ポリカーボネート、ポリウレタン等の樹脂を基材4の材料として選択することができ、これらの樹脂からなる基材の表面に反射防止処理や防眩処理等を施して用いることができる。

【0031】

基材4が接着シートとして使用される場合、基材4の厚さは、基材4の使用目的に応じて決定されるが、通常は25〜300μm程度であり、好ましくは50〜200μm程度である。

【0032】

一方、基材4が剥離シートである場合には、基材4の材料として、上記剥離シート2と同様の材料を選択することができる。ただし、この場合には、剥離シート2および基材4のいずれか一方を軽剥離型剥離シートとし、他方を重剥離型剥離シートとするのが好ましい。

【0033】

保護材5は、基材4の全体に保護シートを積層し、保護シートの一部をカットして形成したものであってもよいし、あらかじめ保護材としての形状・寸法に形成された保護シートを基材4の所定位置に積層して形成したものであってもよいし、さらには、基材4の所定位置にインクを印刷しまたは塗料を塗布して形成したものであってもよい。

【0034】

保護シートとしては、樹脂フィルム、紙、金属箔等からなる基材に、接着剤層を積層したものが好ましく用いられる。

【0035】

保護シートの基材としては、例えば、ポリエチレン、ポリプロピレン、ポリブテン、ポリブタジエン、塩化ビニル、アイオノマー、エチレン−メタクリル酸共重合体、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート、ポリイミド、ポリエーテルイミド、ポリアラミド、ポリエーテルケトン、ポリエーテル・エーテルケトン、ポリフェニレンサルファイド、ポリ(4−メチルペンテン−1)、ポリテトラフルオロエチレン等の樹脂またはそれら樹脂を架橋したものからなる樹脂フィルム、それら樹脂フィルムの積層体を使用するのが好ましい。

【0036】

保護シートの接着剤層を構成する接着剤は、感圧接着剤であるのが好ましい。この場合、保護材5は基材4の上に圧着すればよい。感圧接着剤の種類としては、アクリル系、ポリエステル系、ウレタン系、ゴム系、シリコーン系、エチレン−酢酸ビニル系等のいずれであってもよく、いわゆる粘着剤であってもよいし、粘接着剤であってもよい。

【0037】

一方、保護材5をインクの印刷や塗料の塗布により形成する場合には、インク・塗料の種類や印刷・塗布方法は特に限定されるものではない。

【0038】

保護材5の厚さは、5〜100μmであるのが好ましく、特に25〜50μmであるのが好ましい。保護材5の厚さが5μm未満では、本発明の効果を十分に得ることができず、保護材5の厚さが100μmを超えると、積層シート1を巻き取ったときに、得られる巻取体の径(容積)が大きくなり過ぎる。

【0039】

2−1.積層シートの製造方法(1)

本実施形態に係る積層シート1の製造方法の一例を説明する。

本製造方法においては、最初に図3(a)〜(b)に示すように、長尺の剥離シート2の剥離処理面に、接着剤層3を形成する。

【0040】

接着剤層3を形成するには、接着剤層3を構成する接着剤と、所望によりさらに溶媒とを含有する塗布剤を調製し、キスロールコーター、リバースロールコーター、ナイフコーター、ロールナイフコーター、ダイコーター等の塗工機によって剥離シート2の剥離処理面に塗布して乾燥させればよい。

【0041】

次に、図3(c)に示すように、接着剤層3の表面に基材4を圧着するとともに、図3(d)に示すように、基材4の表面に保護シート50を圧着する。ここで、保護シート50としては、前述したような、基材に感圧接着剤層を積層したものを用いることができる。

【0042】

そして、図3(e)に示すように、基材4に達しないように保護シート50のみをカットし、保護シート50を両側部51と中央部52とに分割する。保護シート50のカットは、常法によって行えばよく、例えば、打ち抜き装置等を使用して行うことができる。なお、保護シート50の両側部51の幅は、両側部51が接着剤層3の主使用部の上にかからないように設定する。

【0043】

上記カットにより形成した保護シート50の中央部52は、図3(f)に示すように剥離除去する。この状態において、上記保護シート50の両側部51が保護材5となる。

【0044】

2−2.積層シートの製造方法(2)

本実施形態に係る積層シート1の製造方法の他の例を説明する。

本製造方法においては、最初に図4(a)〜(b)に示すように、長尺の剥離シート2の剥離処理面に、接着剤層3を形成し、次いで図4(c)に示すように、接着剤層3の表面に基材4を圧着する。

【0045】

そして、図4(d)に示すように、基材4の幅方向両側部に保護材5を積層する。保護材5は、あらかじめ保護材の形状・寸法に形成された保護シートであってもよいし、インクの印刷や塗料の塗布により形成されるものであってもよい。後者の場合、例えば、ウレタン樹脂やアクリル樹脂等のビヒクルを含むインク・塗料を、平版、凸版等の方法で印刷したり、スプレー、はけ塗り等の方法で塗布することができる。なお、保護材5の幅は、保護材5が接着剤層3の主使用部の上にかからないように設定する。

【0046】

本実施形態では、上記保護材5の積層工程を最後に行ったが、これに限定されることなく、積層シート1の製造工程において任意の段階で行うことができる。

【0047】

3.積層シートの巻取体

本実施形態に係る積層シート1を、図2に示すようにロール状に巻き取って巻取体としたとき、積層シート1の基材4上、接着剤層3の主使用部以外の部分に対応する部分に保護材5が設けられており、この保護材5がスペーサとして機能するため、接着剤層3の主使用部には、接着剤層3に巻き重なる剥離シート2が強く押し付けられることはない。したがって、接着剤層3の主使用部は、巻圧によってその接着剤層表面がゆず肌になることが抑制され、接着剤層3の主使用部における接着剤層表面の平滑性を保持することができる。

【0048】

また、積層シート1を巻き取る際に、巻き重なる積層シート1の間に微細なゴミ等の異物を挟み込んでしまった場合であっても、基材4の表面と剥離シート2の裏面との間には間隙が存在するため、異物の径がその間隙の大きさよりも小さければ、基材4および接着剤層3に異物による凹みが形成されることが防止される。さらに、従来の巻取体では、異物を1つ挟み込んだ場合であっても、その影響で、巻き重なっている複数層の基材4および接着剤層3に凹みが形成されてしまうが、本実施形態に係る積層シート1の巻取体においては、剥離シート2、接着剤層3および基材4が巻取体の半径方向に上記間隙の大きさだけ変位するため、間隙の大きさよりも大きい径の異物が基材4上に付着しても、その影響が、巻き重なっている他の層の基材4および接着剤層3に及ぶことが抑制され、基材4および接着剤層3の複数箇所に異物による凹みが形成されるのを防止することができる。

【0049】

4.積層シートの使用

上記のように巻取体にした積層シート1を使用するには、積層シート1を巻取体から引き出して、基材4および接着剤層3の主使用部を所望の形状にカットし、剥離シート2から剥離すればよい。カットは常法によって行えばよく、例えば、打ち抜き装置等を使用して行うことができる。

【0050】

カットされた接着剤層3の接着剤層表面は平滑性が保持されているため、例えば、接着剤層3を光ディスクにおける記録層保護用のカバーシートの接着に使用した場合には、接着剤層3に起因してデータの読み書きにエラーが発生することを防止することができ、また、接着剤層3をディスプレイ用の反射防止フィルムの接着に使用した場合には、接着剤層3がディスプレイの透明性や画像の鮮明性を損なうことはない。

【0051】

〔第2の実施形態〕

図5は本発明の第2の実施形態に係る積層シートの斜視図、図6は同実施形態に係る積層シートの巻取体の斜視図である。

【0052】

本実施形態に係る積層シート1Aは、図5に示すように、長尺の剥離シート2と、剥離シート2の剥離処理面に積層された接着剤層3と、接着剤層3上に積層された基材4と、剥離シート2の裏面(剥離処理面と反対側の面)の幅方向両側部に設けられた保護材5とから構成される。

【0053】

剥離シート2、接着剤層3、基材4および保護材5の材料や厚さは、上記第1の実施形態に係る積層シート1における剥離シート2、接着剤層3、基材4および保護材5の材料や厚さと同様である。

【0054】

本実施形態に係る積層シート1Aは、保護材5を基材4の表面ではなく剥離シート2の裏面に設ける以外、上記第1の実施形態に係る積層シート1の製造方法と同様の方法により製造することができる。

【0055】

本実施形態に係る積層シート1Aを、図6に示すようにロール状に巻き取って巻取体としたとき、積層シート1Aの剥離シート2の裏面における接着剤層3の主使用部以外の部分に対応する部分には保護材5が設けられており、この保護材5がスペーサとして機能するため、接着剤層3の主使用部には、接着剤層3に巻き重なる剥離シート2が強く押し付けられることはない。したがって、接着剤層3の主使用部は、巻圧によってその接着剤層表面がゆず肌になることが抑制され、接着剤層3の主使用部における接着剤層表面の平滑性を保持することができる。

【0056】

また、積層シート1Aを巻き取る際に、巻き重なる積層シート1Aの間に微細なゴミ等の異物を挟み込んでしまった場合であっても、基材4の表面と剥離シート2の裏面との間には間隙が存在するため、異物の径がその間隙の大きさよりも小さければ、基材4および接着剤層3に異物による凹みが形成されることが防止される。さらに、従来の巻取体では、異物を1つ挟み込んだ場合であっても、その影響で、巻き重なっている複数層の基材4および接着剤層3に凹みが形成されてしまうが、本実施形態に係る積層シート1Aの巻取体においては、剥離シート2、接着剤層3および基材4が巻取体の半径方向に上記間隙の大きさだけ変位するため、間隙の大きさよりも大きい径の異物が基材4上に付着しても、その影響が、巻き重なっている他の層の基材4および接着剤層3に及ぶことが抑制され、基材4および接着剤層3の複数箇所に異物による凹みが形成されるのを防止することができる。

【0057】

〔その他の実施形態〕

以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【0058】

例えば、保護材5の形状は、幅が一定な帯状に限定されることなく、接着剤層3の主使用部の形状に対応するように、積層シート1,1Aの幅方向中央部側の保護材5の端部は、波状等任意の形状になっていてもよい。

【実施例】

【0059】

以下、実施例等により本発明をさらに具体的に説明するが、本発明の範囲はこれらの実施例等に限定されるものではない。

【0060】

〔実施例1〕

基材としてのポリカーボネートフィルム(帝人株式会社製,ピュアエースC110−75,幅:150mm,長さ:100m,厚さ:75μm)の片面に、保護シートとしてのプロテクトフィルム(サンエー化研株式会社製,PAC2−70,厚さ:70μm)を圧着して貼り合わせた。

【0061】

一方、アクリル酸ブチル98重量部とアクリル酸2重量部とを共重合した共重合体100重量部に対して、架橋剤としてポリイソシアネート化合物(日本ポリウレタン株式会社製,コロネートL)を1重量部添加し、さらに希釈溶媒として酢酸エチル200重量部を加えたものを粘着剤の塗布剤とした。

【0062】

ポリエチレンテレフタレートフィルムの片面をシリコーン系剥離剤で剥離処理した剥離シート(リンテック株式会社製,SP−PET3811,厚さ:38μm)の剥離処理面に、上記粘着剤の塗布剤を乾燥後の厚さが25μmになるようにナイフコーターによって塗布し、100℃で3分間乾燥させた。

【0063】

このようにして形成した粘着剤からなる接着剤層の上に、上記プロテクトフィルム付基材を、ポリカーボネートフィルムの面が接着剤層側になるように圧着した後、プロテクトフィルムの幅方向中央部(幅:130mm)を打ち抜いて基材から剥離除去し、基材の片面の幅方向両側部に、幅10mm、長さ100m、厚さ70μmの保護材を形成した。

【0064】

以上のようにして製造した幅150mm、長さ100mの長尺の積層シートを、初期の巻取張力12N、テーパー率50%として直径3インチのABS製巻芯に巻き取り、巻取体とした。

【0065】

得られた積層シートの巻取体を、23℃、相対湿度50%の雰囲気下に1ヶ月放置した後、剥離シートを剥離除去して接着シート(接着剤層+基材+保護材)を水銀灯投影法により観察した。水銀灯投影法は、水銀灯(ウシオ電機株式会社製,光源:SX−01250HQ,水銀灯電源:BA−H250)と白色の投影用スクリーンとの間に、接着シートを配置し、投影用スクリーン上の接着シートの投影を目視にて観察することにより行った。水銀灯と接着シートとの距離は170cm、接着シートと投影用スクリーンとの距離は30cmとした。

【0066】

その結果、接着シートの幅方向中央部の接着剤層表面にはゆず肌は見られず、接着剤層の面状態は良好であった。

【0067】

〔実施例2〕

厚さ25μmのポリエチレンテレフタレートフィルムからなる基材に、アクリル系粘着剤(リンテック株式会社製,PLシン)を乾燥後の厚さが20μmになるように塗布し、幅10mm、長さ100mの保護シートとした。

【0068】

実施例1と同様にして、剥離シートの剥離処理面に接着剤層を形成し、この接着剤層の上に、ポリカーボネートフィルム(帝人株式会社製,ピュアエースC110−75,幅:150mm,長さ:100m,厚さ:75μm)からなる基材を圧着するとともに、剥離シートの裏面の幅方向両側部に上記保護シートを貼付して保護材を形成した。

【0069】

このようにして製造した幅150mm、長さ100mの長尺の積層シートを、実施例1と同様にABS製巻芯に巻き取り、巻取体とした。

【0070】

得られた積層シートの巻取体を、23℃、相対湿度50%の雰囲気下に1ヶ月放置した後、保護材付剥離シートを剥離除去し、接着シート(接着剤層+基材)を実施例1と同様にして水銀灯投影法により観察した。

【0071】

その結果、接着シートの幅方向中央部の接着剤層表面にはゆず肌は見られず、接着剤層の面状態は良好であった。

【0072】

〔比較例1〕

プロテクトフィルムを使用しない(保護材を形成しない)以外、実施例1と同様にして積層シートの巻取体を製造した。得られた積層シートの巻取体について、実施例1と同様にして水銀灯投影法を行い、接着シートを観察した結果、接着剤層表面の全面にゆず肌が見られた。

【図面の簡単な説明】

【0073】

【図1】本発明の第1の実施形態に係る積層シートの斜視図である。

【図2】同実施形態に係る積層シートの巻取体の斜視図である。

【図3】同実施形態に係る積層シートの製造方法の一例を示す断面図である。

【図4】同実施形態に係る積層シートの製造方法の他の例を示す断面図である。

【図5】本発明の第2の実施形態に係る積層シートの斜視図である。

【図6】同実施形態に係る積層シートの巻取体の斜視図である。

【符号の説明】

【0074】

1,1A…積層シート

2…剥離シート

3…接着剤層

4…基材

5…保護材

【特許請求の範囲】

【請求項1】

長尺の剥離シートと、

前記剥離シートの剥離処理面に積層された接着剤層と、

前記接着剤層に積層された、剥離シートからなる基材と、

前記基材上において、前記接着剤層の主使用部以外の部分に対応する部分に設けられた保護材と

を備えてなる積層シート。

【請求項2】

前記接着剤層の幅方向中央部が前記接着剤層の主使用部となっており、前記保護材が前記基材上の幅方向両側部に設けられていることを特徴とする請求項1に記載の積層シート。

【請求項3】

長尺の剥離シートと、

前記剥離シートの剥離処理面に積層された接着剤層と、

前記接着剤層に積層された、剥離シートからなる基材と、

前記剥離シートの裏面において、前記接着剤層の主使用部以外の部分に対応する部分に設けられた保護材と

を備えてなる積層シート。

【請求項4】

前記接着剤層の幅方向中央部が前記接着剤層の主使用部となっており、前記保護材が前記剥離シートの裏面の幅方向両側部に設けられていることを特徴とする請求項3に記載の積層シート。

【請求項5】

長尺の剥離シートと、接着剤層と、剥離シートからなる基材とをその順に積層する工程と、

任意の段階で、前記基材の表面または前記剥離シートの裏面に保護シートを積層する工程と、

積層された前記保護シートを、前記接着剤層の主使用部に対応する部分と、前記接着剤層の主使用部以外の部分に対応する部分とに分割し、前記接着剤層の主使用部に対応する部分を剥離除去して保護材を形成する工程と

を備えたことを特徴とする積層シートの製造方法。

【請求項6】

長尺の剥離シートと、接着剤層と、剥離シートからなる基材とをその順に積層する工程と、

任意の段階で、前記基材の表面または前記剥離シートの裏面において前記接着剤層の主使用部以外の部分に対応する部分に保護材を設ける工程と

を備えたことを特徴とする積層シートの製造方法。

【請求項1】

長尺の剥離シートと、

前記剥離シートの剥離処理面に積層された接着剤層と、

前記接着剤層に積層された、剥離シートからなる基材と、

前記基材上において、前記接着剤層の主使用部以外の部分に対応する部分に設けられた保護材と

を備えてなる積層シート。

【請求項2】

前記接着剤層の幅方向中央部が前記接着剤層の主使用部となっており、前記保護材が前記基材上の幅方向両側部に設けられていることを特徴とする請求項1に記載の積層シート。

【請求項3】

長尺の剥離シートと、

前記剥離シートの剥離処理面に積層された接着剤層と、

前記接着剤層に積層された、剥離シートからなる基材と、

前記剥離シートの裏面において、前記接着剤層の主使用部以外の部分に対応する部分に設けられた保護材と

を備えてなる積層シート。

【請求項4】

前記接着剤層の幅方向中央部が前記接着剤層の主使用部となっており、前記保護材が前記剥離シートの裏面の幅方向両側部に設けられていることを特徴とする請求項3に記載の積層シート。

【請求項5】

長尺の剥離シートと、接着剤層と、剥離シートからなる基材とをその順に積層する工程と、

任意の段階で、前記基材の表面または前記剥離シートの裏面に保護シートを積層する工程と、

積層された前記保護シートを、前記接着剤層の主使用部に対応する部分と、前記接着剤層の主使用部以外の部分に対応する部分とに分割し、前記接着剤層の主使用部に対応する部分を剥離除去して保護材を形成する工程と

を備えたことを特徴とする積層シートの製造方法。

【請求項6】

長尺の剥離シートと、接着剤層と、剥離シートからなる基材とをその順に積層する工程と、

任意の段階で、前記基材の表面または前記剥離シートの裏面において前記接着剤層の主使用部以外の部分に対応する部分に保護材を設ける工程と

を備えたことを特徴とする積層シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−150613(P2008−150613A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2008−5733(P2008−5733)

【出願日】平成20年1月15日(2008.1.15)

【分割の表示】特願2002−214781(P2002−214781)の分割

【原出願日】平成14年7月24日(2002.7.24)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成20年1月15日(2008.1.15)

【分割の表示】特願2002−214781(P2002−214781)の分割

【原出願日】平成14年7月24日(2002.7.24)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]