積層シート及びその製造方法

【課題】幅広でありながらも撓みにくく、また、巻圧による痕の付着がない積層シートを提供する。

【解決手段】本発明の積層シート1は、少なくとも粘着層3と基材4とを備えた製品部5を、長尺の剥離シート2上に並列させて剥離シート2の長さ方向に適宜間隔で形成した構成を備え、剥離シート2の幅方向両端部側及び製品部5間に、製品部5の厚みよりも高さのある保護部6を剥離シート2の長さ方向に沿い形成したことを特徴とする。

【解決手段】本発明の積層シート1は、少なくとも粘着層3と基材4とを備えた製品部5を、長尺の剥離シート2上に並列させて剥離シート2の長さ方向に適宜間隔で形成した構成を備え、剥離シート2の幅方向両端部側及び製品部5間に、製品部5の厚みよりも高さのある保護部6を剥離シート2の長さ方向に沿い形成したことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺の剥離シート上に粘着層及び基材を備えた製品部を並列させた積層シート及びその製造方法に関する。

【背景技術】

【0002】

従来、光ディスクには、受光面を保護するためカバーシートを設けることがある。

このようなカバーシートは、例えば、剥離シート上に適宜間隔で複数作成した積層シートの状態で提供される。この積層シートは、ロール状に巻き取られていくため、巻圧によりカバーシートに痕がついたり、粘着層の粘着剤がはみ出してカバーシートに汚れが付着したりすることがあった。また、巻取り時に異物等が挟み込まれ、カバーシートに押し痕や傷などが発生するなどの問題があった。

近年、開発されてきたブルーレイディスクでは、このような痕や傷などがあると、データの読み書きに支障が生じるおそれがある。

【0003】

そこで、巻き取りした際、粘着剤をはみ出させず、カバーシートに痕や傷などが付かなくするため、下記特許文献1〜3に示すように、ハーフカットにより縁部を残したり、縁部にテープ状の保護材を貼り付けたりした積層シートや、特許文献4に示すように、ハーフカットにより縁部を隆起させた積層シートや、特許文献5に示すように、剥離シートの縁部を折り返した積層シートなどが開発されている。

【0004】

【特許文献1】特開2004−35836号公報

【特許文献2】特開2004−95013号公報

【特許文献3】特開2005−216440号公報

【特許文献4】特開2006−224581号公報

【特許文献5】特開2007−12230号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記文献に開示された積層シートは、1列の製品部を設けるものであり、製造効率が悪く経済的観点から好ましくないものである。そこで、積層シートに、製品部を2列以上設けた幅広の積層シートとして製造し、これを切断等することにより1列の積層シートを形成することが行われている。しかし、このような幅広の積層シートは、撓みやすいため、巻取体にした際、幅中央に配列した製品部などに巻圧による痕が付きやすいものであった。

【0006】

そこで、本発明の目的は、幅広でありながらも撓みにくく、また、巻圧による痕の付着がない積層シートを提供することにあり、さらには、効率的に製造できる積層シートの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の積層シートは、少なくとも粘着層と基材とを備えた製品部を、長尺の剥離シート上に並列させるとともに剥離シートの長さ方向に適宜間隔で形成した構成を備え、剥離シートの幅方向両端部側及び製品部間に、製品部の厚みよりも高さのある保護部を剥離シートの長さ方向に沿い形成したことを特徴とする。

【0008】

なお、本発明でいう「保護部の高さ」は、保護部を剥離シートの表面側に形成した場合は剥離シートの表面からの高さをいい、保護部を剥離シートの裏面側に形成した場合は剥離シートの裏面からの高さをいう。

【0009】

本発明の積層シートは、剥離シートの幅方向両端部側及び製品部間に保護部が形成してあるため、幅広でありながらも、撓みにくく、また、巻圧による痕の付着がないものである。

【図面の簡単な説明】

【0010】

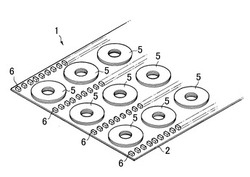

【図1】本発明の積層シートの一実施形態を示した斜視図である。

【図2】図1の積層シートの横断面図である。

【図3】本発明の積層シートの製造方法の一例を示し、打ち抜き及びハーフカットをする工程を示した斜視図である。

【図4】本発明の積層シートの製造方法の一例において、賦型加工及び溶断する工程を示した上面図である。

【図5】本発明の積層シートの製造方法の一例において、巻取り工程を示した斜視図である。

【図6】本発明の積層シートの製造方法の一例において、幅方向両端部側を、賦型加工及び溶断するために用いるローラー状の加工部の一例を示す正面図である。

【図7】本発明の積層シートの製造方法の一例において、製品部間を、賦型加工及び溶断するために用いるローラー状の加工部の一例を示す正面図である。

【発明を実施するための形態】

【0011】

本発明を一実施形態に基づいて説明する。ただし、本発明の範囲は、下記実施形態に限定されるものではない。

【0012】

本発明の一実施形態の積層シート1は、図1又は2に示すように、長尺の剥離シート2上に、粘着層3及び基材4からなる円盤状の製品部5を剥離シート2の幅方向に3列並列させるとともに長さ方向に適宜間隔で複数形成してあり、剥離シート2の幅方向両端部側及び製品部5間に、保護部6を剥離シート2の長さ方向に沿い形成してあるものである。

製品部5は、例えば、ブルーレイディスクなどの光学部材に用いるカバーシートなどとすることができる。

本実施形態では、積層シート1は、剥離シート2、粘着層3及び基材4からなる3層としてあるが、これに限定するものではなく、4層以上の多層の構成とすることもできる。また、製品部5を3列並列させてあるが、これに限定するものではなく、2列以上並列させてあればよい。

【0013】

(剥離シート2)

剥離シート2としては、熱可塑性樹脂フィルムを使用することができ、例えば、ポリエチレンテレフタレートフィルム、ポリエステルフィルム、ポリプロピレンフィルムなどの樹脂フィルムを用いることができる。

これら樹脂フィルム表面には、シリコン系などの剥離剤を塗布し、剥離処理するのが好ましい。

剥離シート2としては、ポリエチレンテレフタレートフィルムの表面にシリコン系剥離剤を塗布したものが好ましい。

【0014】

(粘着層3)

粘着層3は、粘着剤又は接着剤から形成することができ、この粘着剤又は接着剤としては、例えば、アクリル系、ゴム系、シリコン系、ウレタン系、ポリエステル系などを用いることができ、なかでも、アクリル系粘着剤を用いるのが好ましい。

【0015】

(基材4)

基材4は、例えば、ポリエチレンテレフタレート、ポリカーボネート、ポリスチレン、ポリエチレン、ポリプロピレン、塩化ビニル、ポリイミド、UV硬化樹脂組成物や熱硬化性樹脂組成物など硬化性樹脂の硬化物からなる樹脂フィルム又はこれらの積層体を挙げることができる。中でもウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂が好ましい。

なお、前記基材フィルムには、さらにハードコート層を積層させることもできる。

【0016】

保護部6は、図2に示すように、剥離シート2の表面側に製品部5の厚みよりも高く隆起させて形成したものであり、プレス装置や超音波溶着装置などで剥離シート2に賦型加工して形成することができる。賦型加工する場合は、図1に示すように、凹凸が連続する凹凸構造に形成するのが好ましい。

本実施形態では、賦型加工して保護部6を形成してあるが、これに限定するものではなく、保護部は、他の樹脂フィルムを積層したり、剥離シートを折り返したり、剥離シートをハーフカットしたりなどして製品部5の厚みよりも高く形成してあればよい。

また、本実施形態では、保護部6を表面側に隆起させてあるが、裏面側に隆起させて形成してもよい。

【0017】

なお、超音波溶着装置とは、剥離シートを工具ホーンと呼ばれる振動部の超音波振動により溶融させるものであり、工具ホーン自体の形状や、工具ホーンと相対する加圧部の形状により、任意の形状に加工することができるものである。

なかでも、加圧部にローラー状の加工部を用いるタイプ(一般に超音波ミシンと呼ばれている)のものは、剥離シートを連続的に送りながら、賦型加工することができるため、より好適である。

また、超音波溶着装置は、加工部を取り替えることにより、賦型以外にも剥離シートを溶断することができ、さらには溶断と賦型を同時に行うこともできる。

超音波溶着装置としては、具体的には、株式会社プロコ製PUS−2150などがある。

【0018】

(製造方法)

積層シート1は、例えば、長尺の剥離シート2上に粘着層3を介して基材4を積層して長尺状の積層体を形成し、その積層体を、図3に示すように、連続打ち抜き装置7などで打ち抜き及びハーフカットして製品部5となる部分を、幅方向に複数並列させて形成するとともに剥離シート2の長さ方向に適宜間隔で形成し、基材4及び粘着層3の製品部5以外の部分である不要部8を剥離除去した後、剥離シート2の幅方向両端部側及び製品部間に、プレス装置や超音波溶着装置などで剥離シート2に賦型加工して保護部6を形成して製造することができる。賦型加工する場合は、図1に示すように、長さ方向に沿い凹凸が連続する凹凸構造にするのが好ましい。

【0019】

本実施形態では、保護部は、賦型加工して形成してあるが、前述したとおり、他の樹脂フィルムを積層したり、剥離シートを折り返したり、剥離シートをハーフカットしたりなどしても形成することができる。

【0020】

また、図4,5に示すように、超音波溶着装置で剥離シート2aに賦型加工を施す場合、賦型加工を施して保護部6aを形成すると同時に剥離シート2aを長さ方向に溶断し、溶断した積層シート9をそれぞれ巻芯に巻取り、巻取体10にすることができる。

溶断する箇所は、特に限定するものではないが、剥離シート2aの幅方向両端部側(図4のX部分)や幅方向の製品部5a間(図4のY部分)などを、剥離シート2aの長さ方向に沿い溶断することができる。両端部側を溶断して形成した耳部11は廃棄するのが好ましい。

溶断する際、超音波溶着装置の加工部は、図4又は6に示す、溶断刃12aとその片側面に凹凸賦型用彫刻部12bを配したローラー状の加工部12や、図4又は7に示す、溶断刃13aとその両側面に凹凸賦型用彫刻部13bを配したローラー状の加工部13などを使用することができる。

また、超音波溶着装置は、20kHz、300W〜500W出力の超音波を発信させ、2〜20m/min、好ましくは5〜15m/minの速さで賦型加工或いは溶断をするのが好ましい。

【0021】

積層シート1は、剥離シート2に製品部5の厚みよりも高さのある保護部6を形成してあるため、ロール状に巻取りしても、製品部5が圧迫されることがないので、製品部5に痕や傷が付いたり、粘着剤がはみ出したりすることがない。

また、積層シート1は、製品部5間にも保護部6を設けたので撓みにくくなり、ハンドリング性が向上し、さらに、巻取体にした際も製品部5に巻圧による痕が付きにくくなる。

上記製造方法において、超音波溶着装置により賦型加工及び溶断を同時に行えば、製品部を効率的に製造することができる。

【実施例】

【0022】

以下、本発明を実施例に基づいて説明する。ただし、本発明の範囲は、下記実施例に限定されるものではない。

【0023】

(実施例1)

ポリエチレンテレフタレートフィルムの片面にシリコン系剥離剤を塗布して剥離処理した剥離シート(厚さ:75μm)の剥離処理面上に、アクリル系粘着剤をリップコーターにより塗布してDRY厚20μmの粘着層を形成した。その粘着層に、ウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂からなる厚さ80μmの基材を圧着し、その後、両端耳部をスリットして除き幅420mm、長さ300mの積層体を作製した。

【0024】

次に、連続打抜き装置(富士商工マシナリー株式会社製:UDP-5000SP)を用いて、積層体の幅方向中央付近と、その中央から幅方向両側に140mm離れた箇所との幅方向3箇所に、打ち抜き及びハーフカットを施して外径120mm、内径23mmの円盤状の製品部を形成し、この製品部を剥離シートの長さ方向に所定間隔で連続して形成した後、基材及び粘着層の製品部以外の部分の不要部を剥離除去した。

【0025】

続いて、不要部を除去した剥離シートを連続して送りながら、工具ホーン回転式超音波溶着装置(別名:超音波ミシン、株式会社プロコ製:PUS-2150)を用いて、剥離シートの幅方向両端部側及び製品部間に、ローラー状の加工部により、速度9m/min、加圧0.15MPa、出力500Wの条件で、両端耳部の端部より3mmの位置及び製品部間中央に連続凹凸賦型加工を行い、保護部を形成した。この際の凹凸賦型保護部の高さは、平均170μmであった。

この積層シートを、直径6インチのプラスチック製巻芯に巻取り、巻取体とした。

【0026】

(実施例2)

ポリエチレンテレフタレートフィルムの片面にシリコン系剥離剤を塗布して剥離処理した剥離シート(厚さ:75μm)の剥離処理面上に、アクリル系粘着剤をリップコーターにより塗布してDRY厚20μmの粘着層を形成した。その粘着層に、ウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂からなる厚さ80μmの基材を圧着し、その後、両端耳部をスリットして除き幅420mm、長さ300mの積層体を作製した。

次に、連続打抜き装置(富士商工マシナリー株式会社製:UDP-5000SP)を用いて、積層体の幅方向中央付近と、その中央から幅方向両側に140mm離れた箇所との幅方向3箇所に、打ち抜き及びハーフカットを施して外径120mm、内径23mmの円盤状の製品部を形成し、この製品部を剥離シートの長さ方向に所定間隔で連続して形成した後、基材及び粘着層の製品部以外の部分の不要部を剥離除去した。

続いて、不要部を除去した剥離シートを連続して送りながら、両端耳部の端部より3mmの位置及び製品部間中央に幅5mm、総厚120μmの粘着テープを、ニップロールで連続して貼り合せ、保護部を形成した。

この積層シートを、直径6インチのプラスチック製巻芯に巻取り、巻取体とした。

【0027】

(比較例1)

ポリエチレンテレフタレートフィルムの片面にシリコン系剥離剤を塗布して剥離処理した剥離シート(厚さ:75μm)の剥離処理面上に、アクリル系粘着剤をリップコーターにより塗布してDRY厚20μmの粘着層を形成した。その粘着層に、ウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂からなる厚さ80μmの基材を圧着し、その後、両端耳部をスリットして除き幅420mm、長さ300mの積層体を作製した。

次に、連続打抜き装置(富士商工マシナリー株式会社製:UDP-5000SP)を用いて、積層体の幅方向中央付近と、その中央から幅方向両側に140mm離れた箇所との幅方向3箇所に、打ち抜き及びハーフカットを施して外径120mm、内径23mmの円盤状の製品部を形成し、この製品部を剥離シートの長さ方向に所定間隔で連続して形成した後、基材及び粘着層の製品部以外の部分の不要部を剥離除去した後、直径6インチのプラスチック製巻芯にそのまま巻取り、巻取体とした。

【0028】

(比較例2)

ポリエチレンテレフタレートフィルムの片面にシリコン系剥離剤を塗布して剥離処理した剥離シート(厚さ:75μm)の剥離処理面上に、アクリル系粘着剤をリップコーターにより塗布してDRY厚20μmの粘着層を形成した。その粘着層に、ウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂からなる厚さ80μmの基材を圧着し、その後、両端耳部をスリットして除き幅420mm、長さ300mの積層体を作製した。

次に、連続打抜き装置(富士商工マシナリー株式会社製:UDP-5000SP)を用いて、積層体の幅方向中央付近と、その中央から幅方向両側に140mm離れた箇所との幅方向3箇所に、打ち抜き及びハーフカットを施して外径120mm、内径23mmの円盤状の製品部を形成し、この製品部を剥離シートの長さ方向に所定間隔で連続して形成した後、基材及び粘着層の製品部以外の部分の不要部を剥離除去した。

続いて、不要部を除去した剥離シートを連続して送りながら、両端耳部の端部より3mmの位置のみに、幅5mm、総厚120μmの粘着テープを、ニップロールで連続して貼り合せ、保護部を形成した。

この積層シートを、直径6インチのプラスチック製巻芯に巻取り、巻取体とした。

【0029】

(比較例3)

ポリエチレンテレフタレートフィルムの片面にシリコン系剥離剤を塗布して剥離処理した剥離シート(厚さ:75μm)の剥離処理面上に、アクリル系粘着剤をリップコーターにより塗布してDRY厚20μmの粘着層を形成した。その粘着層に、ウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂からなる厚さ80μmの基材を圧着し、その後、両端耳部をスリットして除き幅420mm、長さ300mの積層体を作製した。

次に、連続打抜き装置(富士商工マシナリー株式会社製:UDP-5000SP)を用いて、積層体の幅方向中央付近と、その中央から幅方向両側に140mm離れた箇所との幅方向3箇所に、打ち抜き及びハーフカットを施して外径120mm、内径23mmの円盤状の製品部を形成し、この製品部を剥離シートの長さ方向に所定間隔で連続して形成した後、基材及び粘着層の製品部以外の部分の不要部を剥離除去した。

続いて、不要部を除去した剥離シートを連続して送りながら、両端耳部の端部より3mmの位置及び、製品部間中央に幅5mm、総厚100μmの粘着テープを、ニップロールで連続して貼り合せ、保護部を形成した。

この積層シートを、直径6インチのプラスチック製巻芯に巻取り、巻取体とした。

【0030】

(試験)

上記実施例及び比較例の積層シートを用いて、以下の試験を行った。

各実施例及び比較例の巻取体を、ロール両端にプラツバを嵌めて宙吊り状態にし、室温(23℃)条件で1週間保管した。その後、巻取体の端部より150m付近の15枚(幅方向3列×長さ方向5枚)の製品部を目視検査にて外観評価した。

評価は、幅方向の列毎に行い。凹みなどの外観異常がないものを○、はっきりした外観異常があるものを×、程度の軽い外観異常があるものを△とした。その結果を下記表1に示す。

なお、シート流れの上流から下流に向かい右手側を第1列(端部操作側)とし、左手側を第3列(端部駆動側)とし、その間を第2列(中央)として示してある。

【0031】

【表1】

【0032】

(結果)

実施例1及び2は、全ての製品部において外観異常がないものであった。

しかし、比較例1は、全ての製品部に外観異常があり、比較例2は、中央の製品部において全て外観異常があり、比較例3は、程度の軽い外観異常があるか、外観異常があるものであった。

【符号の説明】

【0033】

1積層シート 2剥離シート 3粘着層 4基材 5製品部 6保護部 7連続打ち抜き装置 8不要部 9積層シート 10巻取体 11耳部 12,13加工部 12a,13a溶断刃 12b,13b凹凸賦型用彫刻部

【技術分野】

【0001】

本発明は、長尺の剥離シート上に粘着層及び基材を備えた製品部を並列させた積層シート及びその製造方法に関する。

【背景技術】

【0002】

従来、光ディスクには、受光面を保護するためカバーシートを設けることがある。

このようなカバーシートは、例えば、剥離シート上に適宜間隔で複数作成した積層シートの状態で提供される。この積層シートは、ロール状に巻き取られていくため、巻圧によりカバーシートに痕がついたり、粘着層の粘着剤がはみ出してカバーシートに汚れが付着したりすることがあった。また、巻取り時に異物等が挟み込まれ、カバーシートに押し痕や傷などが発生するなどの問題があった。

近年、開発されてきたブルーレイディスクでは、このような痕や傷などがあると、データの読み書きに支障が生じるおそれがある。

【0003】

そこで、巻き取りした際、粘着剤をはみ出させず、カバーシートに痕や傷などが付かなくするため、下記特許文献1〜3に示すように、ハーフカットにより縁部を残したり、縁部にテープ状の保護材を貼り付けたりした積層シートや、特許文献4に示すように、ハーフカットにより縁部を隆起させた積層シートや、特許文献5に示すように、剥離シートの縁部を折り返した積層シートなどが開発されている。

【0004】

【特許文献1】特開2004−35836号公報

【特許文献2】特開2004−95013号公報

【特許文献3】特開2005−216440号公報

【特許文献4】特開2006−224581号公報

【特許文献5】特開2007−12230号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上記文献に開示された積層シートは、1列の製品部を設けるものであり、製造効率が悪く経済的観点から好ましくないものである。そこで、積層シートに、製品部を2列以上設けた幅広の積層シートとして製造し、これを切断等することにより1列の積層シートを形成することが行われている。しかし、このような幅広の積層シートは、撓みやすいため、巻取体にした際、幅中央に配列した製品部などに巻圧による痕が付きやすいものであった。

【0006】

そこで、本発明の目的は、幅広でありながらも撓みにくく、また、巻圧による痕の付着がない積層シートを提供することにあり、さらには、効率的に製造できる積層シートの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の積層シートは、少なくとも粘着層と基材とを備えた製品部を、長尺の剥離シート上に並列させるとともに剥離シートの長さ方向に適宜間隔で形成した構成を備え、剥離シートの幅方向両端部側及び製品部間に、製品部の厚みよりも高さのある保護部を剥離シートの長さ方向に沿い形成したことを特徴とする。

【0008】

なお、本発明でいう「保護部の高さ」は、保護部を剥離シートの表面側に形成した場合は剥離シートの表面からの高さをいい、保護部を剥離シートの裏面側に形成した場合は剥離シートの裏面からの高さをいう。

【0009】

本発明の積層シートは、剥離シートの幅方向両端部側及び製品部間に保護部が形成してあるため、幅広でありながらも、撓みにくく、また、巻圧による痕の付着がないものである。

【図面の簡単な説明】

【0010】

【図1】本発明の積層シートの一実施形態を示した斜視図である。

【図2】図1の積層シートの横断面図である。

【図3】本発明の積層シートの製造方法の一例を示し、打ち抜き及びハーフカットをする工程を示した斜視図である。

【図4】本発明の積層シートの製造方法の一例において、賦型加工及び溶断する工程を示した上面図である。

【図5】本発明の積層シートの製造方法の一例において、巻取り工程を示した斜視図である。

【図6】本発明の積層シートの製造方法の一例において、幅方向両端部側を、賦型加工及び溶断するために用いるローラー状の加工部の一例を示す正面図である。

【図7】本発明の積層シートの製造方法の一例において、製品部間を、賦型加工及び溶断するために用いるローラー状の加工部の一例を示す正面図である。

【発明を実施するための形態】

【0011】

本発明を一実施形態に基づいて説明する。ただし、本発明の範囲は、下記実施形態に限定されるものではない。

【0012】

本発明の一実施形態の積層シート1は、図1又は2に示すように、長尺の剥離シート2上に、粘着層3及び基材4からなる円盤状の製品部5を剥離シート2の幅方向に3列並列させるとともに長さ方向に適宜間隔で複数形成してあり、剥離シート2の幅方向両端部側及び製品部5間に、保護部6を剥離シート2の長さ方向に沿い形成してあるものである。

製品部5は、例えば、ブルーレイディスクなどの光学部材に用いるカバーシートなどとすることができる。

本実施形態では、積層シート1は、剥離シート2、粘着層3及び基材4からなる3層としてあるが、これに限定するものではなく、4層以上の多層の構成とすることもできる。また、製品部5を3列並列させてあるが、これに限定するものではなく、2列以上並列させてあればよい。

【0013】

(剥離シート2)

剥離シート2としては、熱可塑性樹脂フィルムを使用することができ、例えば、ポリエチレンテレフタレートフィルム、ポリエステルフィルム、ポリプロピレンフィルムなどの樹脂フィルムを用いることができる。

これら樹脂フィルム表面には、シリコン系などの剥離剤を塗布し、剥離処理するのが好ましい。

剥離シート2としては、ポリエチレンテレフタレートフィルムの表面にシリコン系剥離剤を塗布したものが好ましい。

【0014】

(粘着層3)

粘着層3は、粘着剤又は接着剤から形成することができ、この粘着剤又は接着剤としては、例えば、アクリル系、ゴム系、シリコン系、ウレタン系、ポリエステル系などを用いることができ、なかでも、アクリル系粘着剤を用いるのが好ましい。

【0015】

(基材4)

基材4は、例えば、ポリエチレンテレフタレート、ポリカーボネート、ポリスチレン、ポリエチレン、ポリプロピレン、塩化ビニル、ポリイミド、UV硬化樹脂組成物や熱硬化性樹脂組成物など硬化性樹脂の硬化物からなる樹脂フィルム又はこれらの積層体を挙げることができる。中でもウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂が好ましい。

なお、前記基材フィルムには、さらにハードコート層を積層させることもできる。

【0016】

保護部6は、図2に示すように、剥離シート2の表面側に製品部5の厚みよりも高く隆起させて形成したものであり、プレス装置や超音波溶着装置などで剥離シート2に賦型加工して形成することができる。賦型加工する場合は、図1に示すように、凹凸が連続する凹凸構造に形成するのが好ましい。

本実施形態では、賦型加工して保護部6を形成してあるが、これに限定するものではなく、保護部は、他の樹脂フィルムを積層したり、剥離シートを折り返したり、剥離シートをハーフカットしたりなどして製品部5の厚みよりも高く形成してあればよい。

また、本実施形態では、保護部6を表面側に隆起させてあるが、裏面側に隆起させて形成してもよい。

【0017】

なお、超音波溶着装置とは、剥離シートを工具ホーンと呼ばれる振動部の超音波振動により溶融させるものであり、工具ホーン自体の形状や、工具ホーンと相対する加圧部の形状により、任意の形状に加工することができるものである。

なかでも、加圧部にローラー状の加工部を用いるタイプ(一般に超音波ミシンと呼ばれている)のものは、剥離シートを連続的に送りながら、賦型加工することができるため、より好適である。

また、超音波溶着装置は、加工部を取り替えることにより、賦型以外にも剥離シートを溶断することができ、さらには溶断と賦型を同時に行うこともできる。

超音波溶着装置としては、具体的には、株式会社プロコ製PUS−2150などがある。

【0018】

(製造方法)

積層シート1は、例えば、長尺の剥離シート2上に粘着層3を介して基材4を積層して長尺状の積層体を形成し、その積層体を、図3に示すように、連続打ち抜き装置7などで打ち抜き及びハーフカットして製品部5となる部分を、幅方向に複数並列させて形成するとともに剥離シート2の長さ方向に適宜間隔で形成し、基材4及び粘着層3の製品部5以外の部分である不要部8を剥離除去した後、剥離シート2の幅方向両端部側及び製品部間に、プレス装置や超音波溶着装置などで剥離シート2に賦型加工して保護部6を形成して製造することができる。賦型加工する場合は、図1に示すように、長さ方向に沿い凹凸が連続する凹凸構造にするのが好ましい。

【0019】

本実施形態では、保護部は、賦型加工して形成してあるが、前述したとおり、他の樹脂フィルムを積層したり、剥離シートを折り返したり、剥離シートをハーフカットしたりなどしても形成することができる。

【0020】

また、図4,5に示すように、超音波溶着装置で剥離シート2aに賦型加工を施す場合、賦型加工を施して保護部6aを形成すると同時に剥離シート2aを長さ方向に溶断し、溶断した積層シート9をそれぞれ巻芯に巻取り、巻取体10にすることができる。

溶断する箇所は、特に限定するものではないが、剥離シート2aの幅方向両端部側(図4のX部分)や幅方向の製品部5a間(図4のY部分)などを、剥離シート2aの長さ方向に沿い溶断することができる。両端部側を溶断して形成した耳部11は廃棄するのが好ましい。

溶断する際、超音波溶着装置の加工部は、図4又は6に示す、溶断刃12aとその片側面に凹凸賦型用彫刻部12bを配したローラー状の加工部12や、図4又は7に示す、溶断刃13aとその両側面に凹凸賦型用彫刻部13bを配したローラー状の加工部13などを使用することができる。

また、超音波溶着装置は、20kHz、300W〜500W出力の超音波を発信させ、2〜20m/min、好ましくは5〜15m/minの速さで賦型加工或いは溶断をするのが好ましい。

【0021】

積層シート1は、剥離シート2に製品部5の厚みよりも高さのある保護部6を形成してあるため、ロール状に巻取りしても、製品部5が圧迫されることがないので、製品部5に痕や傷が付いたり、粘着剤がはみ出したりすることがない。

また、積層シート1は、製品部5間にも保護部6を設けたので撓みにくくなり、ハンドリング性が向上し、さらに、巻取体にした際も製品部5に巻圧による痕が付きにくくなる。

上記製造方法において、超音波溶着装置により賦型加工及び溶断を同時に行えば、製品部を効率的に製造することができる。

【実施例】

【0022】

以下、本発明を実施例に基づいて説明する。ただし、本発明の範囲は、下記実施例に限定されるものではない。

【0023】

(実施例1)

ポリエチレンテレフタレートフィルムの片面にシリコン系剥離剤を塗布して剥離処理した剥離シート(厚さ:75μm)の剥離処理面上に、アクリル系粘着剤をリップコーターにより塗布してDRY厚20μmの粘着層を形成した。その粘着層に、ウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂からなる厚さ80μmの基材を圧着し、その後、両端耳部をスリットして除き幅420mm、長さ300mの積層体を作製した。

【0024】

次に、連続打抜き装置(富士商工マシナリー株式会社製:UDP-5000SP)を用いて、積層体の幅方向中央付近と、その中央から幅方向両側に140mm離れた箇所との幅方向3箇所に、打ち抜き及びハーフカットを施して外径120mm、内径23mmの円盤状の製品部を形成し、この製品部を剥離シートの長さ方向に所定間隔で連続して形成した後、基材及び粘着層の製品部以外の部分の不要部を剥離除去した。

【0025】

続いて、不要部を除去した剥離シートを連続して送りながら、工具ホーン回転式超音波溶着装置(別名:超音波ミシン、株式会社プロコ製:PUS-2150)を用いて、剥離シートの幅方向両端部側及び製品部間に、ローラー状の加工部により、速度9m/min、加圧0.15MPa、出力500Wの条件で、両端耳部の端部より3mmの位置及び製品部間中央に連続凹凸賦型加工を行い、保護部を形成した。この際の凹凸賦型保護部の高さは、平均170μmであった。

この積層シートを、直径6インチのプラスチック製巻芯に巻取り、巻取体とした。

【0026】

(実施例2)

ポリエチレンテレフタレートフィルムの片面にシリコン系剥離剤を塗布して剥離処理した剥離シート(厚さ:75μm)の剥離処理面上に、アクリル系粘着剤をリップコーターにより塗布してDRY厚20μmの粘着層を形成した。その粘着層に、ウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂からなる厚さ80μmの基材を圧着し、その後、両端耳部をスリットして除き幅420mm、長さ300mの積層体を作製した。

次に、連続打抜き装置(富士商工マシナリー株式会社製:UDP-5000SP)を用いて、積層体の幅方向中央付近と、その中央から幅方向両側に140mm離れた箇所との幅方向3箇所に、打ち抜き及びハーフカットを施して外径120mm、内径23mmの円盤状の製品部を形成し、この製品部を剥離シートの長さ方向に所定間隔で連続して形成した後、基材及び粘着層の製品部以外の部分の不要部を剥離除去した。

続いて、不要部を除去した剥離シートを連続して送りながら、両端耳部の端部より3mmの位置及び製品部間中央に幅5mm、総厚120μmの粘着テープを、ニップロールで連続して貼り合せ、保護部を形成した。

この積層シートを、直径6インチのプラスチック製巻芯に巻取り、巻取体とした。

【0027】

(比較例1)

ポリエチレンテレフタレートフィルムの片面にシリコン系剥離剤を塗布して剥離処理した剥離シート(厚さ:75μm)の剥離処理面上に、アクリル系粘着剤をリップコーターにより塗布してDRY厚20μmの粘着層を形成した。その粘着層に、ウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂からなる厚さ80μmの基材を圧着し、その後、両端耳部をスリットして除き幅420mm、長さ300mの積層体を作製した。

次に、連続打抜き装置(富士商工マシナリー株式会社製:UDP-5000SP)を用いて、積層体の幅方向中央付近と、その中央から幅方向両側に140mm離れた箇所との幅方向3箇所に、打ち抜き及びハーフカットを施して外径120mm、内径23mmの円盤状の製品部を形成し、この製品部を剥離シートの長さ方向に所定間隔で連続して形成した後、基材及び粘着層の製品部以外の部分の不要部を剥離除去した後、直径6インチのプラスチック製巻芯にそのまま巻取り、巻取体とした。

【0028】

(比較例2)

ポリエチレンテレフタレートフィルムの片面にシリコン系剥離剤を塗布して剥離処理した剥離シート(厚さ:75μm)の剥離処理面上に、アクリル系粘着剤をリップコーターにより塗布してDRY厚20μmの粘着層を形成した。その粘着層に、ウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂からなる厚さ80μmの基材を圧着し、その後、両端耳部をスリットして除き幅420mm、長さ300mの積層体を作製した。

次に、連続打抜き装置(富士商工マシナリー株式会社製:UDP-5000SP)を用いて、積層体の幅方向中央付近と、その中央から幅方向両側に140mm離れた箇所との幅方向3箇所に、打ち抜き及びハーフカットを施して外径120mm、内径23mmの円盤状の製品部を形成し、この製品部を剥離シートの長さ方向に所定間隔で連続して形成した後、基材及び粘着層の製品部以外の部分の不要部を剥離除去した。

続いて、不要部を除去した剥離シートを連続して送りながら、両端耳部の端部より3mmの位置のみに、幅5mm、総厚120μmの粘着テープを、ニップロールで連続して貼り合せ、保護部を形成した。

この積層シートを、直径6インチのプラスチック製巻芯に巻取り、巻取体とした。

【0029】

(比較例3)

ポリエチレンテレフタレートフィルムの片面にシリコン系剥離剤を塗布して剥離処理した剥離シート(厚さ:75μm)の剥離処理面上に、アクリル系粘着剤をリップコーターにより塗布してDRY厚20μmの粘着層を形成した。その粘着層に、ウレタンアクリレートとエポキシアクリレートを主成分とするUV硬化樹脂からなる厚さ80μmの基材を圧着し、その後、両端耳部をスリットして除き幅420mm、長さ300mの積層体を作製した。

次に、連続打抜き装置(富士商工マシナリー株式会社製:UDP-5000SP)を用いて、積層体の幅方向中央付近と、その中央から幅方向両側に140mm離れた箇所との幅方向3箇所に、打ち抜き及びハーフカットを施して外径120mm、内径23mmの円盤状の製品部を形成し、この製品部を剥離シートの長さ方向に所定間隔で連続して形成した後、基材及び粘着層の製品部以外の部分の不要部を剥離除去した。

続いて、不要部を除去した剥離シートを連続して送りながら、両端耳部の端部より3mmの位置及び、製品部間中央に幅5mm、総厚100μmの粘着テープを、ニップロールで連続して貼り合せ、保護部を形成した。

この積層シートを、直径6インチのプラスチック製巻芯に巻取り、巻取体とした。

【0030】

(試験)

上記実施例及び比較例の積層シートを用いて、以下の試験を行った。

各実施例及び比較例の巻取体を、ロール両端にプラツバを嵌めて宙吊り状態にし、室温(23℃)条件で1週間保管した。その後、巻取体の端部より150m付近の15枚(幅方向3列×長さ方向5枚)の製品部を目視検査にて外観評価した。

評価は、幅方向の列毎に行い。凹みなどの外観異常がないものを○、はっきりした外観異常があるものを×、程度の軽い外観異常があるものを△とした。その結果を下記表1に示す。

なお、シート流れの上流から下流に向かい右手側を第1列(端部操作側)とし、左手側を第3列(端部駆動側)とし、その間を第2列(中央)として示してある。

【0031】

【表1】

【0032】

(結果)

実施例1及び2は、全ての製品部において外観異常がないものであった。

しかし、比較例1は、全ての製品部に外観異常があり、比較例2は、中央の製品部において全て外観異常があり、比較例3は、程度の軽い外観異常があるか、外観異常があるものであった。

【符号の説明】

【0033】

1積層シート 2剥離シート 3粘着層 4基材 5製品部 6保護部 7連続打ち抜き装置 8不要部 9積層シート 10巻取体 11耳部 12,13加工部 12a,13a溶断刃 12b,13b凹凸賦型用彫刻部

【特許請求の範囲】

【請求項1】

少なくとも粘着層と基材とを備えた製品部を、長尺の剥離シート上に並列させるとともに剥離シートの長さ方向に適宜間隔で形成した構成を備えた積層シートであって、

剥離シートの幅方向両端部側及び製品部間に、製品部の厚みよりも高さのある保護部を剥離シートの長さ方向に沿い形成した積層シート。

【請求項2】

保護部は、凹凸が連続する凹凸構造とした請求項1に記載の積層シート。

【請求項3】

保護部は、超音波溶着装置により設けた請求項1又は2に記載の積層シート。

【請求項4】

長尺の剥離シート上に少なくとも粘着層及び基材を積層して積層体を形成し、その積層体にハーフカットを施して剥離シートの幅方向に並列させつつ剥離シートの長さ方向に適宜間隔で製品部を形成し、製品部以外の部分である不要部を剥離シートから剥離除去した後、剥離シートの幅方向両端部側及び製品部間に、製品部の厚みよりも高さのある保護部を剥離シートの長さ方向に沿い形成する積層シートの製造方法。

【請求項5】

保護部は、凹凸が連続する凹凸構造とした請求項4に記載の積層シートの製造方法。

【請求項6】

保護部は、超音波溶着装置により設けた請求項4又は5に記載の積層シートの製造方法。

【請求項7】

前記超音波溶着装置により、剥離シートを長さ方向に溶断する請求項6に記載の積層シートの製造方法。

【請求項1】

少なくとも粘着層と基材とを備えた製品部を、長尺の剥離シート上に並列させるとともに剥離シートの長さ方向に適宜間隔で形成した構成を備えた積層シートであって、

剥離シートの幅方向両端部側及び製品部間に、製品部の厚みよりも高さのある保護部を剥離シートの長さ方向に沿い形成した積層シート。

【請求項2】

保護部は、凹凸が連続する凹凸構造とした請求項1に記載の積層シート。

【請求項3】

保護部は、超音波溶着装置により設けた請求項1又は2に記載の積層シート。

【請求項4】

長尺の剥離シート上に少なくとも粘着層及び基材を積層して積層体を形成し、その積層体にハーフカットを施して剥離シートの幅方向に並列させつつ剥離シートの長さ方向に適宜間隔で製品部を形成し、製品部以外の部分である不要部を剥離シートから剥離除去した後、剥離シートの幅方向両端部側及び製品部間に、製品部の厚みよりも高さのある保護部を剥離シートの長さ方向に沿い形成する積層シートの製造方法。

【請求項5】

保護部は、凹凸が連続する凹凸構造とした請求項4に記載の積層シートの製造方法。

【請求項6】

保護部は、超音波溶着装置により設けた請求項4又は5に記載の積層シートの製造方法。

【請求項7】

前記超音波溶着装置により、剥離シートを長さ方向に溶断する請求項6に記載の積層シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−208179(P2010−208179A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−57607(P2009−57607)

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

[ Back to top ]