積層シート及び積層シートの製造方法

【課題】熱融着された周縁部の幅が狭い積層シート、及びこの積層シートを簡易に製造することができる積層シートの製造方法を提供する。

【解決手段】互いに熱融着が困難な不織布層11及びスポンジ層12の間に、不織布層11及びスポンジ層12夫々に対する熱融着が容易なホットメルトシート13を介在させ、熱融着部41及び切断部42を隣接して備えるシート製造装置4を用いて、不織布層11、ホットメルトシート13、及びスポンジ層12をこの順に下から積層させた状態で、熱融着部41による熱融着と切断部42による切断とを同時的に実行することによって、積層シート1を製造する。熱融着と切断とを個別に実行する場合に比べて、切断すべき位置に対するカッター42aのズレが生じにくいため、切断代を広く設ける必要がなく、この結果、積層シート1の熱融着された周縁部1aの幅を狭く形成することができる。

【解決手段】互いに熱融着が困難な不織布層11及びスポンジ層12の間に、不織布層11及びスポンジ層12夫々に対する熱融着が容易なホットメルトシート13を介在させ、熱融着部41及び切断部42を隣接して備えるシート製造装置4を用いて、不織布層11、ホットメルトシート13、及びスポンジ層12をこの順に下から積層させた状態で、熱融着部41による熱融着と切断部42による切断とを同時的に実行することによって、積層シート1を製造する。熱融着と切断とを個別に実行する場合に比べて、切断すべき位置に対するカッター42aのズレが生じにくいため、切断代を広く設ける必要がなく、この結果、積層シート1の熱融着された周縁部1aの幅を狭く形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、層状部材を積層した状態で、周縁部を接合してなる積層シート及び積層シートの製造方法に関する。

【背景技術】

【0002】

従来、不織布、スポンジ、床面に吸着する吸着シート等の層状部材を積層した状態で、周縁部を接合してなる積層シートが提案されている(特許文献1参照)。

このような積層シートを製造する場合、作業者は、互いに熱融着が容易な層状部材を複数積層してなる積層体に、適宜の幅を有する線条状の接合部を、熱融着装置を用いて例えば格子状に形成する。次いで、作業者は、切断装置を用い、積層体の接合部を、接合部の幅方向中央部で切断することによって、所要の形状及び寸法を有し、しかも周縁部が熱融着されている積層シートを製造する。

【0003】

又は、作業者は、互いに熱融着が困難であって、夫々所要の形状及び寸法を有する層状部材を複数積層する。そして、オートロックミシン(縁かがり縫いミシン)を用いて、周縁部を縁取り縫いするか、周縁部にバイアステープを巻いてミシンで縫着することによって、積層シートを製造する。

【特許文献1】特開2006−75347号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

オートロックミシンを用いた縁取り縫い、又はバイアステープを用いた縫着による積層シートの製造よりも、熱融着による接合部の形成と、接合部での切断とによる積層シートの製造の方が簡易であり、コストを低減することができる。しかしながら、積層された層状部材同士を熱融着するためには、互いに熱融着が容易な層状部材を用いる必要があり、積層シートの各層の材質が限定される。

【0005】

しかも、切断装置が備えるカッターのブレ、切断装置に配される積層体の位置ズレ等によって、熱融着による接合部以外の部分で切断されたり、接合部の幅が不足して剥離し易くなったりする不具合を抑制するために、切断すべき接合部の幅を広く形成する必要がある(即ち切断代を広く設ける必要がある)。このため、製造された積層シートの熱融着された周縁部は、積層シートの周縁部以外の部分(以下、積層シートの中央部という)からの突出長さ(以下、周縁部の幅という)が広く、例えば5mm〜10mmの幅を有する。

【0006】

このような周縁部は、積層シートの中央部よりも硬く薄いため、使用者が積層シートに触れたときの触感が悪く、場合によっては使用者が痛みを感じることもある。例えば、片手で握持して清掃する清掃具にあっては、握持する手に接触する周縁部の手への食い込み量が多くなり、使用者が痛みを感じることになる。

【0007】

また、切断すべき接合部を広く設ける分だけ、材料となる層状部材に無駄が生じ、コスト高になる。

しかも、広い周縁部が積層シートの外観を悪化させることがある。

更に、積層シートが洗浄用具、吸水マット等として用いられる場合、熱融着された部分は吸水性が殆どないため、積層シートが所望される機能を十分に果たせないことがある。

【0008】

本発明は斯かる事情に鑑みてなされたものであり、その主たる目的は、互いに熱融着が困難な第1層及び第2層の間にホットメルトシートが介在していることにより、第1層及び第2層夫々の材質が、互いに熱融着が容易な材質に限定されていない積層シートを提供することにある。

【0009】

本発明の他の目的は、縁部が熱融着されているスリットを備えることにより、布設場所の形状に応じて容易に変形することができる積層シートを提供することにある。

【0010】

本発明の他の目的は、周縁部のみならず、周縁部以外の一部も熱融着されていることにより、各層間の接合が強固であり、熱融着された周縁部以外の各層間の浮き(離隔)を抑制することができる積層シートを提供することにある。

【0011】

本発明の他の目的は、互いに熱融着が困難な第1層及び第2層の間にホットメルトシートを介在させた状態で、各層を接合すべき部分に対する熱融着と、接合すべき部分での切断とを同時的に実行することにより、各層の材質が、互いに熱融着が容易な材質に限定されておらず、しかも、熱融着された周縁部の幅が狭い積層シートを簡易に製造することができる積層シートの製造方法を提供することにある。

【0012】

本発明の他の目的は、周縁部及びスリットの縁部に対応する熱融着及び切断を同時的に実行することにより、布設場所の形状に応じて容易に変形することができる積層シートを簡易に製造することができる積層シートの製造方法を提供することにある。

【0013】

本発明の更に他の目的は、周縁部のみならず、周縁部以外の一部も部分的に熱融着することにより、各層間の接合を強固にして、熱融着された周縁部以外の各層間の浮き(離隔)を抑制することができる積層シートを簡易に製造することができる積層シートの製造方法を提供することにある。

【課題を解決するための手段】

【0014】

第1発明に係る積層シートは、互いに熱融着が困難な第1層及び第2層と、前記第1層及び第2層の間に介在しており、該第1層及び第2層夫々に対する熱融着が容易なホットメルトシートとを積層してなり、周縁部が熱融着されていることを特徴とする。

【0015】

第2発明に係る積層シートは、縁部が熱融着されているスリットが形成されていることを特徴とする。

【0016】

第3発明に係る積層シートは、前記周縁部以外の一部が熱融着されていることを特徴とする。

【0017】

第4発明に係る積層シートの製造方法は、互いに熱融着が困難な第1層及び第2層の間に、該第1層及び第2層夫々に対する熱融着が容易なホットメルトシートを介在させ、前記第1層及び第2層並びに前記ホットメルトシートを熱融着させるための熱融着部と、熱融着された前記第1層及び第2層並びに前記ホットメルトシートを所定の形状に切り出すための切断部とを隣接して備えるシート製造装置を用いて、前記第1層、前記ホットメルトシート、及び前記第2層をこの順に積層させた状態で、各層を接合すべき部分に対する前記熱融着部による熱融着と前記接合すべき部分での前記切断部による切断とを同時的に実行することを特徴とする。

【0018】

第5発明に係る積層シートの製造方法は、前記シート製造装置として、製造すべき積層シートの周縁部と、前記積層シートに形成すべきスリットの縁部とに対応する前記熱融着部及び前記切断部を隣接して備えるシート製造装置を用いることを特徴とする。

【0019】

第6発明に係る積層シートの製造方法は、前記シート製造装置として、製造すべき積層シートの周縁部以外の一部に対応する前記熱融着部を備えるシート製造装置を用いることを特徴とする。

【0020】

第1発明にあっては、第1層、ホットメルトシート、及び第2層がこの順に積層されて、周縁部が熱融着されている。第1層及び第2層は互いに熱融着が困難であるが、ホットメルトシートは第1層及び第2層夫々に対する熱融着が容易であるため、ホットメルトシートを介して間接的に、第1層と第2層とが熱融着している。このため、第1層及び第2層が互いに熱融着が容易な材質である必要がない。

【0021】

第2発明にあっては、積層シートに、縁部が熱融着されているスリットが形成されている。スリットが形成されている部分は、スリットが形成されていない部分よりも、容易に変形する。

【0022】

第3発明にあっては、周縁部が熱融着されている上に、周縁部以外の一部も部分的に熱融着されている。このため、各層間の接合が強固となる。

仮に、周縁部以外の一部が熱融着されていない場合、熱融着された周縁部以外の部分における第1層、第2層、及びホットメルトシート間の浮き(離隔)が生じること、また、積層シート全体に対する周縁部の大きさが小さすぎて各層間の剥離が生じることが考えられる。逆に、周縁部以外も全体的に熱融着されている場合、積層シートが所望される機能を十分に果たせないことがある。

【0023】

第4発明にあっては、積層シートを製造する作業者は、互いに熱融着が困難な第1層及び第2層の間に、この第1層及び第2層夫々に対する熱融着が容易なホットメルトシートを介在させて熱融着を行なう。このため、ホットメルトシートを介在して、互いに熱融着が困難な材質を有する不織布、スポンジ等を用いてなる第1層及び第2層が間接的に熱融着される。

【0024】

そして、作業者は、第1層、ホットメルトシート、及び第2層をこの順に積層させた状態で、各層を接合すべき部分に対する熱融着と、この部分での切断とを同時的に実行する。ここで、第1層及び第2層並びにホットメルトシートを熱融着させるための熱融着部と、熱融着された第1層及び第2層並びにホットメルトシートを所定の形状に切り出すための切断部とを隣接して備えるシート製造装置を用いるため、熱融着部による熱融着と切断部による切断とを同時的に実行することが容易に可能となる。

【0025】

また、各層を接合すべき部分に対する熱融着と、この部分での切断とが同時的に実行されるため、切断すべき位置に対する切断部の位置ズレが生じ難く、接合部以外の部分で切断される不具合が抑制される。この結果、接合部以外の部分で切断される不具合を抑制するために接合部の幅を広く形成する必要がない(切断代を広く設ける必要がない)。

【0026】

以上のようにして製造された積層シートは、第1層、ホットメルトシート、及び第2層をこの順に積層してなり、周縁部が熱融着されている。このとき、熱融着されている周縁部は、幅が狭い。

【0027】

第5発明にあっては、縁部が熱融着されているスリットが形成されている積層シートを製造するために、製造すべき積層シートの周縁部と、積層シートに形成すべきスリットの縁部とに対応する熱融着部及び切断部を隣接して備えるシート製造装置を用いて、熱融着と切断とが同時的に、しかも簡易に実行される。

この場合、接合部の幅を広く形成する必要がないため、スリットの幅を狭く形成することが可能である。

【0028】

なお、スリットの縁部を、オートロックミシンを用いた縁取り縫い、又はバイアステープを用いた縫着によって接合することは可能であるが、繁雑である。しかも、ミシンがスリットを縫い合わせてしまう不具合を抑制するために、スリットの幅を広く形成する必要がある。

【0029】

第6発明にあっては、周縁部が熱融着されている上に、周縁部以外の一部も部分的に熱融着されている積層シートを製造するために、切断部と隣接して設けられている熱融着部と、切断部と隣接せずに設けられ、しかも、周縁部以外の一部に対応する熱融着部とを備えるシート製造装置を用いて、熱融着と切断とが同時的に、しかも簡易に実行される。

なお、周縁部以外の一部を、熱融着の代わりに、例えばミシンを用いた縫い取りで接合してもよいが、周縁部を熱融着する工程と縫い取りを行なう工程とを個別に施工する必要があるため、製造工程が繁雑である。

【発明の効果】

【0030】

第1発明の積層シートによる場合、互いに熱融着が困難な材質を有する第1層と第2層とがホットメルトシートを介して間接的に熱融着されているため、積層シートの各層の材質が、互いに熱融着が容易な材質に限定されることがなく、積層シートが所望される機能を十分に有することができる。

【0031】

第2発明の積層シートによる場合、スリット形成部分を広げるか、又はスリット形成部分の両側部を重ねることによって、積層シートを布設すべき場所の形状に応じて容易に変形することができる。このスリットの縁部は熱融着されているため、スリットの縁部から積層シートが剥離することを抑制することができる。

【0032】

第3発明の積層シートによる場合、積層シートが所望される機能を十分に有しつつ、第1層、第2層、及びホットメルトシート間を強固に接合することができる。また、各層間の浮き、剥離等を抑制して、積層シートの形崩れを抑制することができ、更に、積層シートの長期的な使用を可能にすることができる。

【0033】

第4発明の積層シートの製造方法による場合、互いに熱融着が困難な材質を有する第1層と第2層とを、ホットメルトシートを用いて間接的に熱融着するため、積層シートを構成する各層の材質を、互いに熱融着が容易な材質に限定することなく、積層シートを簡易に製造することができる。

また、従来は熱融着工程と切断工程との2工程を実施する必要があったが、本発明においては熱融着及び切断工程の1工程を実施すればよいため、積層シートの製造工程を簡易にすることができ、低コストで製造することができる。

【0034】

更に、接合部以外の部分が切断される不具合を抑制するために接合部の幅を広く形成する必要がないため、接合部の幅を狭く設けることができる。つまり、積層シート全体に対して、熱融着された周縁部を十分に小さく設けることができる。

【0035】

この結果、使用者が積層シートに触れたときの触感を向上させることができる。また、硬く薄い周縁部が使用者の手に食い込む量が低減するため、周縁部に触れた使用者が痛みを感じることを抑制することができる。更に、積層シートが所望される機能を十分に果たすことができる。更にまた、接合部を狭く設ける分だけ、材料となる部材の無駄を抑制することができ、より低コストで製造することができる。

【0036】

第5発明の積層シートの製造方法による場合、スリットが形成された積層シートを、熱融着及び切断の同時的な実行によって、簡易に製造することができる。

また、スリットの縁部の熱融着によって、スリットの縁部から積層シートが剥離することを抑制することができる。しかも、スリットの幅を狭く設けることができる。

【0037】

第6発明の積層シートの製造方法による場合、積層シートが所望される機能を十分に有しつつ、第1層、第2層、及びホットメルトシート間を強固に接合することができる積層シートを、熱融着によって簡易に製造することができる。

しかも、熱融着される部分の形状を工夫することによって、積層シートの意匠的な美観を向上させることができる。又は、熱融着されている部分で積層シートを容易に折り曲げることができる。

【発明を実施するための最良の形態】

【0038】

以下、本発明を、その実施の形態を示す図面に基づいて詳述する。

【0039】

実施の形態 1.

図1は、本発明の実施の形態1に係る積層シート1の構成を示す平面図であり、図2は、図1におけるII−II線の断面図である。

図3は、積層シート1の使い方を説明する側面図である。

本実施の形態における積層シート1は、図3に示すように、使用者の手Hに握持されて、例えば食器の洗浄用具として用いられる。

【0040】

図1及び図2に示すように、積層シート1は、不織布層11(第1層)及びスポンジ層12(第2層)と、不織布層11及びスポンジ層12の間に介在しているホットメルトシート13とを積層してなる平面視矩形状である。

積層シート1の周縁部1aは熱融着されており、周縁部1aの幅は約2mmである。

【0041】

また、積層シート1の長手方向中央部(周縁部1a以外の一部)には、熱融着による中央接合部15が形成されている。中央接合部15は積層シート1の短手方向に沿う線条状であり、幅(積層シート1の長手方向の長さ)は約10mmであって、積層シート1を長手方向に2分割する位置に配されている。

【0042】

更に、積層シート1の一隅には熱融着による平面視矩形状の部分接合部16が周縁部1aと一体に形成してあり、部分接合部16の中央部には貫通孔16aが形成してある。貫通孔16aには図示しない紐、チェーン等が挿通されて、挿通された紐、チェーン等が例えばフックに掛止されることによって、使用しない積層シート1が吊り下げて保管され、又は濡れた積層シート1が吊り下げて干される。

【0043】

さて、不織布層11はポリエステル製の不織布を用いてなり、不織布層11の一面には起毛部が形成してある。不織布層11は、約2mmの起毛部も含めて約4mmの厚さを有する。不織布層11は、起毛部が形成してある一面を外側に向け、起毛部が形成されていない他面を内側(ホットメルトシート13側)に向けて積層されている。

スポンジ層12はウレタン製のスポンジを用いてなり、厚さ約15mmである。

【0044】

不織布層11とスポンジ層12とは互いに熱融着が困難な材質である。

一方、ホットメルトシート13は、一般的な業務用のホットメルトシートを用いてなり、不織布層11及びスポンジ層12夫々に対する熱融着が容易である。

【0045】

積層シート1の周縁部1a、中央接合部15及び部分接合部16は、厚さが約1mmであり、積層シート1の周縁部1a、中央接合部15及び部分接合部16以外の部分(以下、積層シート1の中央部分という)よりも非常に薄く、硬い。

【0046】

積層シート1は、長手方向約20cm、短手方向約11cmであり、長手方向に二つ折りにすることによって使用者が握持し易い形状及びサイズを有している。

ところで、積層シート1の中央部分は、厚く、しかも、特にスポンジ層12が有する弾性復元力が大きいため、使用者が手動で折り曲げ易いが、元の形状に戻り易いため、仮に、積層シート1の中央部分で折り曲げた状態で使用者が握持する場合、使用者は積層シート1の弾性復元力以上の大きな外力を積層シート1に加え続ける必要がある。

【0047】

一方、中央接合部15においては、不織布層11及びホットメルトシート13との熱融着によってスポンジ層12の弾性が大幅に失われているため、使用者が手動で折り曲げ易く、積層シート1の中央部分で折り曲げた場合よりも元の形状に戻り難い。このため、図3に示すように積層シート1の中央接合部15で折り曲げた状態で使用者が握持する場合、使用者は積層シート1に大きな外力を加え続ける必要がなく、軽く握持するだけで容易に二つ折りにすることが可能である。

【0048】

使用者は、洗浄すべき食器の材質、汚損の程度等に応じて、不織布層11又はスポンジ層12を内側にして積層シート1を中央接合部15で折り曲げる。例えば、汚損が激しい食器を洗浄する場合は不織布層11を外側にし、傷つき易い食器を洗浄する場合はスポンジ層12を外側にする。

【0049】

部分接合部16は積層シート1の一隅に配されているため、積層シート1を握持する使用者の手Hに当接することは少ない。

また、周縁部1aは積層シート1を握持する使用者の手Hに当接することがあるが、幅(積層シート1の中央部分からの突出長さ)が約2mmであるため、薄く硬い周縁部1aが使用者の手に当接した場合でも、手Hに対する食い込み量が少なく、使用者が痛みを感じることが抑制される。

【0050】

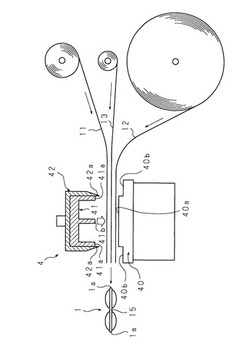

図4は、積層シート1の製造方法の説明図である。

積層シート1を製造する作業者は、夫々ロール状に巻き取られている不織布層11、スポンジ層12、及びホットメルトシート13を準備する。

次に、作業者は、互いに熱融着が困難である不織布層11及びスポンジ層12の間に、不織布層11及びスポンジ層12夫々に対する熱融着が容易なホットメルトシートが介在するように、各ロールから不織布層11、スポンジ層12、及びホットメルトシート13を引き出して、不織布層11、ホットメルトシート13、及びスポンジ層12をこの順に下から積層させた状態で、成形機械であるシート製造装置4の載置台(常盤)40に載置する。

【0051】

シート製造装置4は、複数の層状部材(具体的には不織布層11、ホットメルトシート13、及びスポンジ層12)を熱融着させて積層シート1を切り出すためのプレス機であり、熱融着部41及び切断部42を隣接して備える。

熱融着部41及び切断部42は、熱融着部41及び切断部42が一体的に、載置台40に対して接離可能に、載置台40の上方に配されている。

【0052】

更に詳細には、熱融着部41は、製造すべき積層シート1の周縁部1a及び部分接合部16に対応して熱融着を行なうための下面視矩形枠状の平面部41aを備える。また、熱融着部41は、製造すべき積層シート1の中央接合部15に対応して熱融着を行なうための下面視線条状の平面部41bを平面部41aの枠内に一体的に備える。

【0053】

平面部41aの幅は周縁部1aの幅に略等しい幅であり、熱融着された層状部材が剥離しないための必要最小限の幅を有していればよい。また、平面部41bの幅は中央接合部15の幅に略等しい。

平面部41a,41bは、積層シート1を製造するための層状部材に接触すべく、載置台40に対向配置され、約100℃に加熱される。

【0054】

切断部42は、製造すべき積層シート1の周縁部1aに対応して切断を行なうためのカッター42aを備える。ここで、カッター42aは、平面部41aの外側に隣接して枠状に配されており、カッター42aの刃の部分が載置台40に対向配置されて、しかも、平面部41aよりも載置台40側へ突出している。

ここで、載置台40には、平面部41a,41bが当接するための平面視矩形状の当接面40aが設けられ、カッター42aが層状部材に食い込むための凹部40bが、当接面40aの外側に、当接面40aより低くなるよう、平面視枠状に設けられている。

【0055】

即ち、シート製造装置4は、載置台40に積層された層状部材に平面部41a,41bが押し当てられて平面部41a,41bと当接面40aとの間で熱融着されると同時的に、この層状部材にカッター42aが押し当てられて、凹部40bを利用して切断(押し切り)されるように構成されている。

【0056】

具体的には、作業者は、不織布層11、ホットメルトシート13、及びスポンジ層12をこの順に下から積層させて載置台40に載置させた状態で、各層を接合すべき部分(具体的には周縁部1a及び部分接合部16)に対する熱融着部41の平面部41aによる熱融着と、周縁部1aの末端に相当する位置でのカッター42aによる切断とを同時的に実行する。また、作業者は、この熱融着及び切断と同時的に、各層を接合すべき部分(具体的には中央接合部15)に対する熱融着部41の平面部41bによる熱融着を実行する。

【0057】

このために、シート製造装置4は、載置台40の上方に配された熱融着部41及び切断部42を載置台40側へ(図4中白抜矢符方向へ)下ろすことによって、載置台40に載置されている不織布層11、ホットメルトシート13、及びスポンジ層12を加熱プレスする。載置台40に載置されている不織布層11、ホットメルトシート13、及びスポンジ層12は、熱融着部41によって型押しされ、また、切断部42によって積層シート1の周縁部1a末端となるべき位置で押し切りされる。

貫通孔16aの形成は、切断部42に貫通孔16aに対応するカッターを設けて熱融着と同時に行なってもよく、熱融着とは別途行なってもよい。

【0058】

以上のようにして、熱融着された周縁部1a、中央接合部15、及び部分接合部16を有し、更に貫通孔16aが形成されている積層シート1が切り出される。

【0059】

不織布層11とスポンジ層12とは互いに熱融着が困難であるため、仮に、不織布層11及びスポンジ層12だけが、周縁部1aのみで熱融着されている場合、不織布層11とスポンジ層12とが容易に剥離する。このような不具合を抑制するために、不織布層11とスポンジ層12との間には、不織布層11及びスポンジ層12に対する熱融着が容易なホットメルトシート13が配され、ホットメルトシート13の接着力によって、不織布層11とスポンジ層12とが間接的に熱融着される。

【0060】

また、中央接合部15及び部分接合部16は、不織布層11とスポンジ層12との剥離を抑制する。また、中央接合部15は、積層シート1の二つ折りを容易にする効果もある。

更に、貫通孔16aは部分接合部16に形成されているが、仮に、貫通孔16aが積層シート1の中央部分に形成されている場合、貫通孔16aの形成部分から積層シート1の内部を使用者に見られて美観が損なわれ、また、貫通孔16aの形成部分から不織布層11とスポンジ層12とが剥離し易くなる。つまり、貫通孔16aを部分接合部16に形成することによって、積層シート1の保管、乾燥等の利便性と、積層シート1の美観の向上及び破損の抑制とが両立される。

【0061】

以上のような積層シート1の製造方法は、互いに熱融着が困難な材質を有する不織布層11とスポンジ層12とをホットメルトシート13を用いて間接的に接合する。このため、積層シート1を構成する層状部材の材質が、互いに熱融着が容易な材質に限定されることがなく、不織布層11とスポンジ層12とをを用いることによって、積層シート1が、所望される機能を十分に有することができる。

しかも、熱融着及び切断夫々を個々に実施する2工程ではなく熱融着及び切断を同時的に実施する1工程で、積層シート1が簡易に製造される。

【0062】

更に、熱融着及び切断を同時的に実施するため、切断すべき部分に対する切断部42の位置ズレが生じ難く、この結果、周縁部1aの幅を狭く設けることが可能となる。つまり、積層シート1全体に対して、熱融着された周縁部1aが十分に小さく設けられる。

更にまた、周縁部1aの幅を狭く設ける分だけ、材料となる層状部材の無駄を抑制することができる。

【0063】

以上のような積層シート1は、使用者が触れたときの触感を向上されており、硬く薄い周縁部1aに触れた使用者が痛みを感じることが抑制されている。また、積層シート1の中央部分が十分に大きいため、積層シート1が所望される機能を十分に有する。

更に、周縁部1a、中央接合部15及び部分接合部16によって、不織布層11とスポンジ層12とを強固に接合するため、各層状部材間の浮き、剥離等を抑制して、積層シート1の形崩れが抑制され、更にまた、積層シート1の長期的な使用が可能である。

【0064】

実施の形態 2.

図5は、本発明の実施の形態2に係る積層シート2の構成を示す平面図であり、図6は、図5におけるVI−VI線の断面図である。

本実施の形態における積層シート2は平面視が三日月状の便座シートであり、2枚1対の積層シート2,2がU字状に配されて、図示しない便座に吸着固定されて用いられる。

【0065】

積層シート2は、毛布層21(第1層)及び吸着層22(第2層)と、毛布層21及び吸着層22の間に介在しているホットメルトシート23とを積層してなる。

積層シート2の周縁部2aは熱融着されており、周縁部2aの幅は約2mmである。

【0066】

また、積層シート2は、三日月状の内側の端部に、複数本のスリット24,24,…が形成されており、スリット24,24,…の縁部24a,24a,…は熱融着されている。スリット24,24,…は周縁部2aに対して切り込みを入れたように形成されており、このため、縁部24a,24a,…と周縁部2aとは連続しており、縁部24a,24a,…の幅は約2mmである。

【0067】

さて、毛布層21は、カールマイヤー織機で形成されたアクリル製のカールマイヤー織の毛布を用いてなり、毛布層21の一面には起毛部が形成してある。毛布層21は、起毛部が形成してある一面を外側に向け、起毛部が形成されていない他面を内側(ホットメルトシート23側)に向けて積層されている。

吸着層22は、アクリル、合成ゴム等の高分子樹脂を発泡させてなるフォーム状であり、吸着層22の表面に開口する気泡による真空吸着で吸着対象(例えば便座)に吸着する。

【0068】

毛布層21と吸着層22とは互いに熱融着が困難な材質である。

一方、ホットメルトシート23は、毛布層21及び吸着層22夫々に対する熱融着が容易である。

【0069】

積層シート2の周縁部2a及び縁部24a,24a,…は、積層シート2の周縁部2a及び縁部24a,24a,…以外の部分(以下、中央部分という)よりも非常に薄く、硬い。

【0070】

このような積層シート2は、実施の形態1における積層シート1と同様の手順で製造される。

ただし、積層シート2を製造する作業者は、不織布層11、スポンジ層12、及びホットメルトシート13の代わりに、夫々ロール状に巻き取られている毛布層21、吸着層22、及びホットメルトシート23を準備する。

【0071】

また、実施の形態1のシート製造装置4の熱融着部41及び切断部42は積層シート1に対応しているため、この熱融着部41及び切断部42の代わりに、積層シート2に対応する熱融着部及び切断部を備え、更に、この熱融着部及び切断部に対応する当接面及び凹部を有する載置台を載置台40の代わりに備えるシート製造装置4が用いられる。

【0072】

つまり、本実施の形態におけるシート製造装置4は、製造すべき積層シート2の周縁部2a、及び、積層シート2に形成すべきスリット24,24,…の縁部24a,24a,…に対応する熱融着部と、周縁部2a末端となるべき位置及び縁部24a,24a,…末端となるべき位置で、載置台に載置されている毛布層21、ホットメルトシート23及び吸着層22の積層体を切断する切断部とを隣接して備える。

【0073】

以上のような積層シート2の製造方法は、実施の形態1の積層シート1の製造方法と同様に、互いに熱融着が困難な材質を有する毛布層21と吸着層22とをホットメルトシート23を用いて間接的に接合する。このため、積層シート2を構成する層状部材の材質が、互いに熱融着が容易な材質に限定されることがなく、毛布層21と吸着層22とをを用いることによって、積層シート2が、所望される機能を十分に有することができる。

しかも、熱融着及び切断夫々を個々に実施する2工程ではなく熱融着及び切断を同時的に実施する1工程で、複数本のスリット24,24,…を有する複雑な形状の積層シート2が簡易に製造される。

【0074】

更に、熱融着及び切断を同時的に実施するため、切断すべき部分に対する切断部の位置ズレが生じ難く、この結果、周縁部2a及び縁部24a,24a,…の幅を狭く設けることが可能となる。つまり、積層シート2全体に対して、熱融着された周縁部2a及び縁部24a,24a,…が十分に小さく設けられる。しかも、例えばオートロックミシンを用いて縁部24a,24a,…をかがり縫いする必要がないため、スリット24,24,…の幅を狭く設けることができる。

【0075】

以上のような積層シート2は、実施の形態1の積層シート1と同様に、使用者が触れたときの触感を向上されており、硬く薄い周縁部2a又は縁部24a,24a,…に触れた使用者が痛みを感じることが抑制されている。また、積層シート2の中央部分が十分に大きいため、積層シート2が所望される機能を十分に有する。

【0076】

更に、スリット24,24,…間が広がることによって、積層シート2が便座の形状に応じて容易に変形し、この状態で吸着層22が便座に吸着することによって、積層シート2は元の形状に復元し難くなる。

仮に、スリット24,24,…が形成されていない場合、微妙な曲面で構成されている便座に対して積層シート2が全面的に密着することが困難になり、積層シート2が便座から剥離し、積層シート2の部分的な浮き、便座からの脱離等が生じることがある。

【0077】

その他、実施の形態1に対応する部分には同一符号を付してそれらの説明を省略する。

【0078】

実施の形態 3.

図7は、本発明の実施の形態3に係る積層シート3の構成を示す平面図である。

本実施の形態における積層シート3は平面視が矩形状であり、便所の床に布設される便所マットである。

積層シート3は、一辺部の中央部が円弧状に形成されて、この円弧状の部分に、複数のスリット34,34,…が形成されている。

【0079】

積層シート3は、実施の形態2の毛布層21及び吸着層22と略同様の毛布層31及び図示しない吸着層と、実施の形態2のホットメルトシート23と略同様の図示しないホットメルトシートを積層してなる。

積層シート3の周縁部3aとスリット34,34,…の縁部34a,34a,…は熱融着されており、周縁部3a及び縁部34a,34a,…の幅は約2mmである。スリット34,34,…は周縁部3aに対して切り込みを入れたように形成されており、このため、縁部34a,34a,…と周縁部3aとは連続している。

【0080】

積層シート3の周縁部3a及び縁部34a,34a,…は、積層シート3の周縁部3a及び縁部34a,34a,…以外の部分(以下、中央部分という)よりも非常に薄く、硬い。

【0081】

積層シート3の中央部の一部(周縁部3a以外の一部)には、熱融着による中央接合部35,35,…が形成されている。各中央接合部35は、幅が約5mm、縦横約70mmの枠状であって、積層シート3の意匠性を向上するよう、美観に配慮して形成されている。

【0082】

このような積層シート3は、実施の形態2における積層シート2と同様の手順で製造される。

ただし、実施の形態2のシート製造装置4の熱融着部及び切断部、並びに載置台は、積層シート2に対応しているため、この熱融着部及び切断部並びに載置台の代わりに、積層シート3に対応する熱融着部及び切断部並びに載置台を備えるシート製造装置4を用いる。

【0083】

つまり、本実施の形態におけるシート製造装置4は、製造すべき積層シート3の周縁部3a、及び、積層シート3に形成すべきスリット34,34,…の縁部34a,34a,…に対応する熱融着部と、周縁部3a末端となるべき位置及び縁部34a,34a,…末端となるべき位置で、載置台に載置されている毛布層31、各上述のホットメルトシート及び吸着層の積層体を切断する切断部とを隣接して備え、更に、中央接合部35,35,…に対応する熱融着部を備える。

【0084】

以上のような積層シート3の製造方法は、実施の形態2の積層シート2の製造方法と同様に、互いに熱融着が困難な材質を有する毛布層31と吸着層とをホットメルトシートを用いて間接的に接合する。このため、積層シート3を構成する層状部材の材質が、互いに熱融着が容易な材質に限定されることがなく、毛布層31と吸着層とをを用いることによって、積層シート3が、所望される機能を十分に有することができる。

しかも、熱融着及び切断夫々を個々に実施する2工程ではなく熱融着及び切断を同時的に実施する1工程で、複数本のスリット34,34,…と中央接合部35,35,…とを有する複雑な形状の積層シート3が簡易に製造される。

【0085】

更に、熱融着及び切断を同時的に実施するため、切断すべき部分に対する切断部の位置ズレが生じ難く、この結果、周縁部3a及び縁部34a,34a,…の幅を狭く設けることが可能となる。つまり、積層シート3全体に対して、熱融着された周縁部3a及び縁部34a,34a,…が十分に小さく設けられる。しかも、例えばオートロックミシンを用いて縁部34a,34a,…をかがり縫いする必要がないため、スリット34,34,…の幅を狭く設けることができる。

【0086】

以上のような積層シート3は、使用者が触れたときの触感を向上されており、硬く薄い周縁部3a又は縁部34a,34a,…に触れた使用者が痛みを感じることが抑制されている。また、積層シート3の中央部分が十分に大きいため、積層シート3が所望される機能を十分に有する。

また、周縁部3a及び中央接合部35,35,…によって、毛布層と吸着層とを強固に接合するため、各層状部材間の浮き、剥離等を抑制して、積層シート3の形崩れが抑制され、更にまた、積層シート3の長期的な使用が可能である。

【0087】

更に、スリット34,34,…間が広がることによって、積層シート3が、床、及び床に立設されている便器の形状に応じて容易に変形し、この状態で吸着層が床及び便器に吸着することによって、積層シート3は元の形状に復元し難くなる。仮にスリット34,34,…が形成されていない場合、曲面で構成されている便座に対して積層シート3が全面的に密着することが困難になり、積層シート3が便座から剥離し、積層シート3の部分的な浮きが生じることがある。

便器に密着している積層シート3は、便器の表面を伝い落ちる水分を確実に吸収して、床が濡れることを抑制する。

【0088】

その他、実施の形態1,2に対応する部分には同一符号を付してそれらの説明を省略する。

【0089】

なお、本実施の形態の1〜3においては、洗浄用具、便座シート、便所マットとして使用される積層シート1〜3を例示したが、これに限らず、足拭きマット、玄関マット等のような各種マット、各種クリーナ、乳母車の背当て等として使用される積層シートであってもよい。

また、種類が異なる2枚の層状部材の間にホットメルトシートを介在してなる積層シートに限らず、同種の2枚の層状部材の間にホットメルトシートを介在してなる積層シートでもよく、3枚以上の層状部材の間に夫々ホットメルトシートを介在してなる積層シートでもよい。

更に、スリットの形成位置は積層シートの周縁部近傍に限定されず、積層シートの中央部でもよい。

【図面の簡単な説明】

【0090】

【図1】本発明の実施の形態1に係る積層シートの構成を示す平面図である。

【図2】図1におけるII−II線の断面図である。

【図3】本発明の実施の形態1に係る積層シートの使い方を説明する側面図である。

【図4】本発明の実施の形態1に係る積層シートの製造方法の説明図である。

【図5】本発明の実施の形態2に係る積層シートの構成を示す平面図である。

【図6】図5におけるVI−VI線の断面図である。

【図7】本発明の実施の形態3に係る積層シートの構成を示す平面図である。

【符号の説明】

【0091】

1,2,3 積層シート

1a,2a,3a 周縁部

11 不織布層(第1層)

12 スポンジ層(第2層)

13,23 ホットメルトシート

15,35 中央接合部

21,31 毛布層(第1層)

22 吸着層(第2層)

24,34 スリット

24a,34a 縁部

4 シート製造装置

41 熱融着部

42 切断部

【技術分野】

【0001】

本発明は、層状部材を積層した状態で、周縁部を接合してなる積層シート及び積層シートの製造方法に関する。

【背景技術】

【0002】

従来、不織布、スポンジ、床面に吸着する吸着シート等の層状部材を積層した状態で、周縁部を接合してなる積層シートが提案されている(特許文献1参照)。

このような積層シートを製造する場合、作業者は、互いに熱融着が容易な層状部材を複数積層してなる積層体に、適宜の幅を有する線条状の接合部を、熱融着装置を用いて例えば格子状に形成する。次いで、作業者は、切断装置を用い、積層体の接合部を、接合部の幅方向中央部で切断することによって、所要の形状及び寸法を有し、しかも周縁部が熱融着されている積層シートを製造する。

【0003】

又は、作業者は、互いに熱融着が困難であって、夫々所要の形状及び寸法を有する層状部材を複数積層する。そして、オートロックミシン(縁かがり縫いミシン)を用いて、周縁部を縁取り縫いするか、周縁部にバイアステープを巻いてミシンで縫着することによって、積層シートを製造する。

【特許文献1】特開2006−75347号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

オートロックミシンを用いた縁取り縫い、又はバイアステープを用いた縫着による積層シートの製造よりも、熱融着による接合部の形成と、接合部での切断とによる積層シートの製造の方が簡易であり、コストを低減することができる。しかしながら、積層された層状部材同士を熱融着するためには、互いに熱融着が容易な層状部材を用いる必要があり、積層シートの各層の材質が限定される。

【0005】

しかも、切断装置が備えるカッターのブレ、切断装置に配される積層体の位置ズレ等によって、熱融着による接合部以外の部分で切断されたり、接合部の幅が不足して剥離し易くなったりする不具合を抑制するために、切断すべき接合部の幅を広く形成する必要がある(即ち切断代を広く設ける必要がある)。このため、製造された積層シートの熱融着された周縁部は、積層シートの周縁部以外の部分(以下、積層シートの中央部という)からの突出長さ(以下、周縁部の幅という)が広く、例えば5mm〜10mmの幅を有する。

【0006】

このような周縁部は、積層シートの中央部よりも硬く薄いため、使用者が積層シートに触れたときの触感が悪く、場合によっては使用者が痛みを感じることもある。例えば、片手で握持して清掃する清掃具にあっては、握持する手に接触する周縁部の手への食い込み量が多くなり、使用者が痛みを感じることになる。

【0007】

また、切断すべき接合部を広く設ける分だけ、材料となる層状部材に無駄が生じ、コスト高になる。

しかも、広い周縁部が積層シートの外観を悪化させることがある。

更に、積層シートが洗浄用具、吸水マット等として用いられる場合、熱融着された部分は吸水性が殆どないため、積層シートが所望される機能を十分に果たせないことがある。

【0008】

本発明は斯かる事情に鑑みてなされたものであり、その主たる目的は、互いに熱融着が困難な第1層及び第2層の間にホットメルトシートが介在していることにより、第1層及び第2層夫々の材質が、互いに熱融着が容易な材質に限定されていない積層シートを提供することにある。

【0009】

本発明の他の目的は、縁部が熱融着されているスリットを備えることにより、布設場所の形状に応じて容易に変形することができる積層シートを提供することにある。

【0010】

本発明の他の目的は、周縁部のみならず、周縁部以外の一部も熱融着されていることにより、各層間の接合が強固であり、熱融着された周縁部以外の各層間の浮き(離隔)を抑制することができる積層シートを提供することにある。

【0011】

本発明の他の目的は、互いに熱融着が困難な第1層及び第2層の間にホットメルトシートを介在させた状態で、各層を接合すべき部分に対する熱融着と、接合すべき部分での切断とを同時的に実行することにより、各層の材質が、互いに熱融着が容易な材質に限定されておらず、しかも、熱融着された周縁部の幅が狭い積層シートを簡易に製造することができる積層シートの製造方法を提供することにある。

【0012】

本発明の他の目的は、周縁部及びスリットの縁部に対応する熱融着及び切断を同時的に実行することにより、布設場所の形状に応じて容易に変形することができる積層シートを簡易に製造することができる積層シートの製造方法を提供することにある。

【0013】

本発明の更に他の目的は、周縁部のみならず、周縁部以外の一部も部分的に熱融着することにより、各層間の接合を強固にして、熱融着された周縁部以外の各層間の浮き(離隔)を抑制することができる積層シートを簡易に製造することができる積層シートの製造方法を提供することにある。

【課題を解決するための手段】

【0014】

第1発明に係る積層シートは、互いに熱融着が困難な第1層及び第2層と、前記第1層及び第2層の間に介在しており、該第1層及び第2層夫々に対する熱融着が容易なホットメルトシートとを積層してなり、周縁部が熱融着されていることを特徴とする。

【0015】

第2発明に係る積層シートは、縁部が熱融着されているスリットが形成されていることを特徴とする。

【0016】

第3発明に係る積層シートは、前記周縁部以外の一部が熱融着されていることを特徴とする。

【0017】

第4発明に係る積層シートの製造方法は、互いに熱融着が困難な第1層及び第2層の間に、該第1層及び第2層夫々に対する熱融着が容易なホットメルトシートを介在させ、前記第1層及び第2層並びに前記ホットメルトシートを熱融着させるための熱融着部と、熱融着された前記第1層及び第2層並びに前記ホットメルトシートを所定の形状に切り出すための切断部とを隣接して備えるシート製造装置を用いて、前記第1層、前記ホットメルトシート、及び前記第2層をこの順に積層させた状態で、各層を接合すべき部分に対する前記熱融着部による熱融着と前記接合すべき部分での前記切断部による切断とを同時的に実行することを特徴とする。

【0018】

第5発明に係る積層シートの製造方法は、前記シート製造装置として、製造すべき積層シートの周縁部と、前記積層シートに形成すべきスリットの縁部とに対応する前記熱融着部及び前記切断部を隣接して備えるシート製造装置を用いることを特徴とする。

【0019】

第6発明に係る積層シートの製造方法は、前記シート製造装置として、製造すべき積層シートの周縁部以外の一部に対応する前記熱融着部を備えるシート製造装置を用いることを特徴とする。

【0020】

第1発明にあっては、第1層、ホットメルトシート、及び第2層がこの順に積層されて、周縁部が熱融着されている。第1層及び第2層は互いに熱融着が困難であるが、ホットメルトシートは第1層及び第2層夫々に対する熱融着が容易であるため、ホットメルトシートを介して間接的に、第1層と第2層とが熱融着している。このため、第1層及び第2層が互いに熱融着が容易な材質である必要がない。

【0021】

第2発明にあっては、積層シートに、縁部が熱融着されているスリットが形成されている。スリットが形成されている部分は、スリットが形成されていない部分よりも、容易に変形する。

【0022】

第3発明にあっては、周縁部が熱融着されている上に、周縁部以外の一部も部分的に熱融着されている。このため、各層間の接合が強固となる。

仮に、周縁部以外の一部が熱融着されていない場合、熱融着された周縁部以外の部分における第1層、第2層、及びホットメルトシート間の浮き(離隔)が生じること、また、積層シート全体に対する周縁部の大きさが小さすぎて各層間の剥離が生じることが考えられる。逆に、周縁部以外も全体的に熱融着されている場合、積層シートが所望される機能を十分に果たせないことがある。

【0023】

第4発明にあっては、積層シートを製造する作業者は、互いに熱融着が困難な第1層及び第2層の間に、この第1層及び第2層夫々に対する熱融着が容易なホットメルトシートを介在させて熱融着を行なう。このため、ホットメルトシートを介在して、互いに熱融着が困難な材質を有する不織布、スポンジ等を用いてなる第1層及び第2層が間接的に熱融着される。

【0024】

そして、作業者は、第1層、ホットメルトシート、及び第2層をこの順に積層させた状態で、各層を接合すべき部分に対する熱融着と、この部分での切断とを同時的に実行する。ここで、第1層及び第2層並びにホットメルトシートを熱融着させるための熱融着部と、熱融着された第1層及び第2層並びにホットメルトシートを所定の形状に切り出すための切断部とを隣接して備えるシート製造装置を用いるため、熱融着部による熱融着と切断部による切断とを同時的に実行することが容易に可能となる。

【0025】

また、各層を接合すべき部分に対する熱融着と、この部分での切断とが同時的に実行されるため、切断すべき位置に対する切断部の位置ズレが生じ難く、接合部以外の部分で切断される不具合が抑制される。この結果、接合部以外の部分で切断される不具合を抑制するために接合部の幅を広く形成する必要がない(切断代を広く設ける必要がない)。

【0026】

以上のようにして製造された積層シートは、第1層、ホットメルトシート、及び第2層をこの順に積層してなり、周縁部が熱融着されている。このとき、熱融着されている周縁部は、幅が狭い。

【0027】

第5発明にあっては、縁部が熱融着されているスリットが形成されている積層シートを製造するために、製造すべき積層シートの周縁部と、積層シートに形成すべきスリットの縁部とに対応する熱融着部及び切断部を隣接して備えるシート製造装置を用いて、熱融着と切断とが同時的に、しかも簡易に実行される。

この場合、接合部の幅を広く形成する必要がないため、スリットの幅を狭く形成することが可能である。

【0028】

なお、スリットの縁部を、オートロックミシンを用いた縁取り縫い、又はバイアステープを用いた縫着によって接合することは可能であるが、繁雑である。しかも、ミシンがスリットを縫い合わせてしまう不具合を抑制するために、スリットの幅を広く形成する必要がある。

【0029】

第6発明にあっては、周縁部が熱融着されている上に、周縁部以外の一部も部分的に熱融着されている積層シートを製造するために、切断部と隣接して設けられている熱融着部と、切断部と隣接せずに設けられ、しかも、周縁部以外の一部に対応する熱融着部とを備えるシート製造装置を用いて、熱融着と切断とが同時的に、しかも簡易に実行される。

なお、周縁部以外の一部を、熱融着の代わりに、例えばミシンを用いた縫い取りで接合してもよいが、周縁部を熱融着する工程と縫い取りを行なう工程とを個別に施工する必要があるため、製造工程が繁雑である。

【発明の効果】

【0030】

第1発明の積層シートによる場合、互いに熱融着が困難な材質を有する第1層と第2層とがホットメルトシートを介して間接的に熱融着されているため、積層シートの各層の材質が、互いに熱融着が容易な材質に限定されることがなく、積層シートが所望される機能を十分に有することができる。

【0031】

第2発明の積層シートによる場合、スリット形成部分を広げるか、又はスリット形成部分の両側部を重ねることによって、積層シートを布設すべき場所の形状に応じて容易に変形することができる。このスリットの縁部は熱融着されているため、スリットの縁部から積層シートが剥離することを抑制することができる。

【0032】

第3発明の積層シートによる場合、積層シートが所望される機能を十分に有しつつ、第1層、第2層、及びホットメルトシート間を強固に接合することができる。また、各層間の浮き、剥離等を抑制して、積層シートの形崩れを抑制することができ、更に、積層シートの長期的な使用を可能にすることができる。

【0033】

第4発明の積層シートの製造方法による場合、互いに熱融着が困難な材質を有する第1層と第2層とを、ホットメルトシートを用いて間接的に熱融着するため、積層シートを構成する各層の材質を、互いに熱融着が容易な材質に限定することなく、積層シートを簡易に製造することができる。

また、従来は熱融着工程と切断工程との2工程を実施する必要があったが、本発明においては熱融着及び切断工程の1工程を実施すればよいため、積層シートの製造工程を簡易にすることができ、低コストで製造することができる。

【0034】

更に、接合部以外の部分が切断される不具合を抑制するために接合部の幅を広く形成する必要がないため、接合部の幅を狭く設けることができる。つまり、積層シート全体に対して、熱融着された周縁部を十分に小さく設けることができる。

【0035】

この結果、使用者が積層シートに触れたときの触感を向上させることができる。また、硬く薄い周縁部が使用者の手に食い込む量が低減するため、周縁部に触れた使用者が痛みを感じることを抑制することができる。更に、積層シートが所望される機能を十分に果たすことができる。更にまた、接合部を狭く設ける分だけ、材料となる部材の無駄を抑制することができ、より低コストで製造することができる。

【0036】

第5発明の積層シートの製造方法による場合、スリットが形成された積層シートを、熱融着及び切断の同時的な実行によって、簡易に製造することができる。

また、スリットの縁部の熱融着によって、スリットの縁部から積層シートが剥離することを抑制することができる。しかも、スリットの幅を狭く設けることができる。

【0037】

第6発明の積層シートの製造方法による場合、積層シートが所望される機能を十分に有しつつ、第1層、第2層、及びホットメルトシート間を強固に接合することができる積層シートを、熱融着によって簡易に製造することができる。

しかも、熱融着される部分の形状を工夫することによって、積層シートの意匠的な美観を向上させることができる。又は、熱融着されている部分で積層シートを容易に折り曲げることができる。

【発明を実施するための最良の形態】

【0038】

以下、本発明を、その実施の形態を示す図面に基づいて詳述する。

【0039】

実施の形態 1.

図1は、本発明の実施の形態1に係る積層シート1の構成を示す平面図であり、図2は、図1におけるII−II線の断面図である。

図3は、積層シート1の使い方を説明する側面図である。

本実施の形態における積層シート1は、図3に示すように、使用者の手Hに握持されて、例えば食器の洗浄用具として用いられる。

【0040】

図1及び図2に示すように、積層シート1は、不織布層11(第1層)及びスポンジ層12(第2層)と、不織布層11及びスポンジ層12の間に介在しているホットメルトシート13とを積層してなる平面視矩形状である。

積層シート1の周縁部1aは熱融着されており、周縁部1aの幅は約2mmである。

【0041】

また、積層シート1の長手方向中央部(周縁部1a以外の一部)には、熱融着による中央接合部15が形成されている。中央接合部15は積層シート1の短手方向に沿う線条状であり、幅(積層シート1の長手方向の長さ)は約10mmであって、積層シート1を長手方向に2分割する位置に配されている。

【0042】

更に、積層シート1の一隅には熱融着による平面視矩形状の部分接合部16が周縁部1aと一体に形成してあり、部分接合部16の中央部には貫通孔16aが形成してある。貫通孔16aには図示しない紐、チェーン等が挿通されて、挿通された紐、チェーン等が例えばフックに掛止されることによって、使用しない積層シート1が吊り下げて保管され、又は濡れた積層シート1が吊り下げて干される。

【0043】

さて、不織布層11はポリエステル製の不織布を用いてなり、不織布層11の一面には起毛部が形成してある。不織布層11は、約2mmの起毛部も含めて約4mmの厚さを有する。不織布層11は、起毛部が形成してある一面を外側に向け、起毛部が形成されていない他面を内側(ホットメルトシート13側)に向けて積層されている。

スポンジ層12はウレタン製のスポンジを用いてなり、厚さ約15mmである。

【0044】

不織布層11とスポンジ層12とは互いに熱融着が困難な材質である。

一方、ホットメルトシート13は、一般的な業務用のホットメルトシートを用いてなり、不織布層11及びスポンジ層12夫々に対する熱融着が容易である。

【0045】

積層シート1の周縁部1a、中央接合部15及び部分接合部16は、厚さが約1mmであり、積層シート1の周縁部1a、中央接合部15及び部分接合部16以外の部分(以下、積層シート1の中央部分という)よりも非常に薄く、硬い。

【0046】

積層シート1は、長手方向約20cm、短手方向約11cmであり、長手方向に二つ折りにすることによって使用者が握持し易い形状及びサイズを有している。

ところで、積層シート1の中央部分は、厚く、しかも、特にスポンジ層12が有する弾性復元力が大きいため、使用者が手動で折り曲げ易いが、元の形状に戻り易いため、仮に、積層シート1の中央部分で折り曲げた状態で使用者が握持する場合、使用者は積層シート1の弾性復元力以上の大きな外力を積層シート1に加え続ける必要がある。

【0047】

一方、中央接合部15においては、不織布層11及びホットメルトシート13との熱融着によってスポンジ層12の弾性が大幅に失われているため、使用者が手動で折り曲げ易く、積層シート1の中央部分で折り曲げた場合よりも元の形状に戻り難い。このため、図3に示すように積層シート1の中央接合部15で折り曲げた状態で使用者が握持する場合、使用者は積層シート1に大きな外力を加え続ける必要がなく、軽く握持するだけで容易に二つ折りにすることが可能である。

【0048】

使用者は、洗浄すべき食器の材質、汚損の程度等に応じて、不織布層11又はスポンジ層12を内側にして積層シート1を中央接合部15で折り曲げる。例えば、汚損が激しい食器を洗浄する場合は不織布層11を外側にし、傷つき易い食器を洗浄する場合はスポンジ層12を外側にする。

【0049】

部分接合部16は積層シート1の一隅に配されているため、積層シート1を握持する使用者の手Hに当接することは少ない。

また、周縁部1aは積層シート1を握持する使用者の手Hに当接することがあるが、幅(積層シート1の中央部分からの突出長さ)が約2mmであるため、薄く硬い周縁部1aが使用者の手に当接した場合でも、手Hに対する食い込み量が少なく、使用者が痛みを感じることが抑制される。

【0050】

図4は、積層シート1の製造方法の説明図である。

積層シート1を製造する作業者は、夫々ロール状に巻き取られている不織布層11、スポンジ層12、及びホットメルトシート13を準備する。

次に、作業者は、互いに熱融着が困難である不織布層11及びスポンジ層12の間に、不織布層11及びスポンジ層12夫々に対する熱融着が容易なホットメルトシートが介在するように、各ロールから不織布層11、スポンジ層12、及びホットメルトシート13を引き出して、不織布層11、ホットメルトシート13、及びスポンジ層12をこの順に下から積層させた状態で、成形機械であるシート製造装置4の載置台(常盤)40に載置する。

【0051】

シート製造装置4は、複数の層状部材(具体的には不織布層11、ホットメルトシート13、及びスポンジ層12)を熱融着させて積層シート1を切り出すためのプレス機であり、熱融着部41及び切断部42を隣接して備える。

熱融着部41及び切断部42は、熱融着部41及び切断部42が一体的に、載置台40に対して接離可能に、載置台40の上方に配されている。

【0052】

更に詳細には、熱融着部41は、製造すべき積層シート1の周縁部1a及び部分接合部16に対応して熱融着を行なうための下面視矩形枠状の平面部41aを備える。また、熱融着部41は、製造すべき積層シート1の中央接合部15に対応して熱融着を行なうための下面視線条状の平面部41bを平面部41aの枠内に一体的に備える。

【0053】

平面部41aの幅は周縁部1aの幅に略等しい幅であり、熱融着された層状部材が剥離しないための必要最小限の幅を有していればよい。また、平面部41bの幅は中央接合部15の幅に略等しい。

平面部41a,41bは、積層シート1を製造するための層状部材に接触すべく、載置台40に対向配置され、約100℃に加熱される。

【0054】

切断部42は、製造すべき積層シート1の周縁部1aに対応して切断を行なうためのカッター42aを備える。ここで、カッター42aは、平面部41aの外側に隣接して枠状に配されており、カッター42aの刃の部分が載置台40に対向配置されて、しかも、平面部41aよりも載置台40側へ突出している。

ここで、載置台40には、平面部41a,41bが当接するための平面視矩形状の当接面40aが設けられ、カッター42aが層状部材に食い込むための凹部40bが、当接面40aの外側に、当接面40aより低くなるよう、平面視枠状に設けられている。

【0055】

即ち、シート製造装置4は、載置台40に積層された層状部材に平面部41a,41bが押し当てられて平面部41a,41bと当接面40aとの間で熱融着されると同時的に、この層状部材にカッター42aが押し当てられて、凹部40bを利用して切断(押し切り)されるように構成されている。

【0056】

具体的には、作業者は、不織布層11、ホットメルトシート13、及びスポンジ層12をこの順に下から積層させて載置台40に載置させた状態で、各層を接合すべき部分(具体的には周縁部1a及び部分接合部16)に対する熱融着部41の平面部41aによる熱融着と、周縁部1aの末端に相当する位置でのカッター42aによる切断とを同時的に実行する。また、作業者は、この熱融着及び切断と同時的に、各層を接合すべき部分(具体的には中央接合部15)に対する熱融着部41の平面部41bによる熱融着を実行する。

【0057】

このために、シート製造装置4は、載置台40の上方に配された熱融着部41及び切断部42を載置台40側へ(図4中白抜矢符方向へ)下ろすことによって、載置台40に載置されている不織布層11、ホットメルトシート13、及びスポンジ層12を加熱プレスする。載置台40に載置されている不織布層11、ホットメルトシート13、及びスポンジ層12は、熱融着部41によって型押しされ、また、切断部42によって積層シート1の周縁部1a末端となるべき位置で押し切りされる。

貫通孔16aの形成は、切断部42に貫通孔16aに対応するカッターを設けて熱融着と同時に行なってもよく、熱融着とは別途行なってもよい。

【0058】

以上のようにして、熱融着された周縁部1a、中央接合部15、及び部分接合部16を有し、更に貫通孔16aが形成されている積層シート1が切り出される。

【0059】

不織布層11とスポンジ層12とは互いに熱融着が困難であるため、仮に、不織布層11及びスポンジ層12だけが、周縁部1aのみで熱融着されている場合、不織布層11とスポンジ層12とが容易に剥離する。このような不具合を抑制するために、不織布層11とスポンジ層12との間には、不織布層11及びスポンジ層12に対する熱融着が容易なホットメルトシート13が配され、ホットメルトシート13の接着力によって、不織布層11とスポンジ層12とが間接的に熱融着される。

【0060】

また、中央接合部15及び部分接合部16は、不織布層11とスポンジ層12との剥離を抑制する。また、中央接合部15は、積層シート1の二つ折りを容易にする効果もある。

更に、貫通孔16aは部分接合部16に形成されているが、仮に、貫通孔16aが積層シート1の中央部分に形成されている場合、貫通孔16aの形成部分から積層シート1の内部を使用者に見られて美観が損なわれ、また、貫通孔16aの形成部分から不織布層11とスポンジ層12とが剥離し易くなる。つまり、貫通孔16aを部分接合部16に形成することによって、積層シート1の保管、乾燥等の利便性と、積層シート1の美観の向上及び破損の抑制とが両立される。

【0061】

以上のような積層シート1の製造方法は、互いに熱融着が困難な材質を有する不織布層11とスポンジ層12とをホットメルトシート13を用いて間接的に接合する。このため、積層シート1を構成する層状部材の材質が、互いに熱融着が容易な材質に限定されることがなく、不織布層11とスポンジ層12とをを用いることによって、積層シート1が、所望される機能を十分に有することができる。

しかも、熱融着及び切断夫々を個々に実施する2工程ではなく熱融着及び切断を同時的に実施する1工程で、積層シート1が簡易に製造される。

【0062】

更に、熱融着及び切断を同時的に実施するため、切断すべき部分に対する切断部42の位置ズレが生じ難く、この結果、周縁部1aの幅を狭く設けることが可能となる。つまり、積層シート1全体に対して、熱融着された周縁部1aが十分に小さく設けられる。

更にまた、周縁部1aの幅を狭く設ける分だけ、材料となる層状部材の無駄を抑制することができる。

【0063】

以上のような積層シート1は、使用者が触れたときの触感を向上されており、硬く薄い周縁部1aに触れた使用者が痛みを感じることが抑制されている。また、積層シート1の中央部分が十分に大きいため、積層シート1が所望される機能を十分に有する。

更に、周縁部1a、中央接合部15及び部分接合部16によって、不織布層11とスポンジ層12とを強固に接合するため、各層状部材間の浮き、剥離等を抑制して、積層シート1の形崩れが抑制され、更にまた、積層シート1の長期的な使用が可能である。

【0064】

実施の形態 2.

図5は、本発明の実施の形態2に係る積層シート2の構成を示す平面図であり、図6は、図5におけるVI−VI線の断面図である。

本実施の形態における積層シート2は平面視が三日月状の便座シートであり、2枚1対の積層シート2,2がU字状に配されて、図示しない便座に吸着固定されて用いられる。

【0065】

積層シート2は、毛布層21(第1層)及び吸着層22(第2層)と、毛布層21及び吸着層22の間に介在しているホットメルトシート23とを積層してなる。

積層シート2の周縁部2aは熱融着されており、周縁部2aの幅は約2mmである。

【0066】

また、積層シート2は、三日月状の内側の端部に、複数本のスリット24,24,…が形成されており、スリット24,24,…の縁部24a,24a,…は熱融着されている。スリット24,24,…は周縁部2aに対して切り込みを入れたように形成されており、このため、縁部24a,24a,…と周縁部2aとは連続しており、縁部24a,24a,…の幅は約2mmである。

【0067】

さて、毛布層21は、カールマイヤー織機で形成されたアクリル製のカールマイヤー織の毛布を用いてなり、毛布層21の一面には起毛部が形成してある。毛布層21は、起毛部が形成してある一面を外側に向け、起毛部が形成されていない他面を内側(ホットメルトシート23側)に向けて積層されている。

吸着層22は、アクリル、合成ゴム等の高分子樹脂を発泡させてなるフォーム状であり、吸着層22の表面に開口する気泡による真空吸着で吸着対象(例えば便座)に吸着する。

【0068】

毛布層21と吸着層22とは互いに熱融着が困難な材質である。

一方、ホットメルトシート23は、毛布層21及び吸着層22夫々に対する熱融着が容易である。

【0069】

積層シート2の周縁部2a及び縁部24a,24a,…は、積層シート2の周縁部2a及び縁部24a,24a,…以外の部分(以下、中央部分という)よりも非常に薄く、硬い。

【0070】

このような積層シート2は、実施の形態1における積層シート1と同様の手順で製造される。

ただし、積層シート2を製造する作業者は、不織布層11、スポンジ層12、及びホットメルトシート13の代わりに、夫々ロール状に巻き取られている毛布層21、吸着層22、及びホットメルトシート23を準備する。

【0071】

また、実施の形態1のシート製造装置4の熱融着部41及び切断部42は積層シート1に対応しているため、この熱融着部41及び切断部42の代わりに、積層シート2に対応する熱融着部及び切断部を備え、更に、この熱融着部及び切断部に対応する当接面及び凹部を有する載置台を載置台40の代わりに備えるシート製造装置4が用いられる。

【0072】

つまり、本実施の形態におけるシート製造装置4は、製造すべき積層シート2の周縁部2a、及び、積層シート2に形成すべきスリット24,24,…の縁部24a,24a,…に対応する熱融着部と、周縁部2a末端となるべき位置及び縁部24a,24a,…末端となるべき位置で、載置台に載置されている毛布層21、ホットメルトシート23及び吸着層22の積層体を切断する切断部とを隣接して備える。

【0073】

以上のような積層シート2の製造方法は、実施の形態1の積層シート1の製造方法と同様に、互いに熱融着が困難な材質を有する毛布層21と吸着層22とをホットメルトシート23を用いて間接的に接合する。このため、積層シート2を構成する層状部材の材質が、互いに熱融着が容易な材質に限定されることがなく、毛布層21と吸着層22とをを用いることによって、積層シート2が、所望される機能を十分に有することができる。

しかも、熱融着及び切断夫々を個々に実施する2工程ではなく熱融着及び切断を同時的に実施する1工程で、複数本のスリット24,24,…を有する複雑な形状の積層シート2が簡易に製造される。

【0074】

更に、熱融着及び切断を同時的に実施するため、切断すべき部分に対する切断部の位置ズレが生じ難く、この結果、周縁部2a及び縁部24a,24a,…の幅を狭く設けることが可能となる。つまり、積層シート2全体に対して、熱融着された周縁部2a及び縁部24a,24a,…が十分に小さく設けられる。しかも、例えばオートロックミシンを用いて縁部24a,24a,…をかがり縫いする必要がないため、スリット24,24,…の幅を狭く設けることができる。

【0075】

以上のような積層シート2は、実施の形態1の積層シート1と同様に、使用者が触れたときの触感を向上されており、硬く薄い周縁部2a又は縁部24a,24a,…に触れた使用者が痛みを感じることが抑制されている。また、積層シート2の中央部分が十分に大きいため、積層シート2が所望される機能を十分に有する。

【0076】

更に、スリット24,24,…間が広がることによって、積層シート2が便座の形状に応じて容易に変形し、この状態で吸着層22が便座に吸着することによって、積層シート2は元の形状に復元し難くなる。

仮に、スリット24,24,…が形成されていない場合、微妙な曲面で構成されている便座に対して積層シート2が全面的に密着することが困難になり、積層シート2が便座から剥離し、積層シート2の部分的な浮き、便座からの脱離等が生じることがある。

【0077】

その他、実施の形態1に対応する部分には同一符号を付してそれらの説明を省略する。

【0078】

実施の形態 3.

図7は、本発明の実施の形態3に係る積層シート3の構成を示す平面図である。

本実施の形態における積層シート3は平面視が矩形状であり、便所の床に布設される便所マットである。

積層シート3は、一辺部の中央部が円弧状に形成されて、この円弧状の部分に、複数のスリット34,34,…が形成されている。

【0079】

積層シート3は、実施の形態2の毛布層21及び吸着層22と略同様の毛布層31及び図示しない吸着層と、実施の形態2のホットメルトシート23と略同様の図示しないホットメルトシートを積層してなる。

積層シート3の周縁部3aとスリット34,34,…の縁部34a,34a,…は熱融着されており、周縁部3a及び縁部34a,34a,…の幅は約2mmである。スリット34,34,…は周縁部3aに対して切り込みを入れたように形成されており、このため、縁部34a,34a,…と周縁部3aとは連続している。

【0080】

積層シート3の周縁部3a及び縁部34a,34a,…は、積層シート3の周縁部3a及び縁部34a,34a,…以外の部分(以下、中央部分という)よりも非常に薄く、硬い。

【0081】

積層シート3の中央部の一部(周縁部3a以外の一部)には、熱融着による中央接合部35,35,…が形成されている。各中央接合部35は、幅が約5mm、縦横約70mmの枠状であって、積層シート3の意匠性を向上するよう、美観に配慮して形成されている。

【0082】

このような積層シート3は、実施の形態2における積層シート2と同様の手順で製造される。

ただし、実施の形態2のシート製造装置4の熱融着部及び切断部、並びに載置台は、積層シート2に対応しているため、この熱融着部及び切断部並びに載置台の代わりに、積層シート3に対応する熱融着部及び切断部並びに載置台を備えるシート製造装置4を用いる。

【0083】

つまり、本実施の形態におけるシート製造装置4は、製造すべき積層シート3の周縁部3a、及び、積層シート3に形成すべきスリット34,34,…の縁部34a,34a,…に対応する熱融着部と、周縁部3a末端となるべき位置及び縁部34a,34a,…末端となるべき位置で、載置台に載置されている毛布層31、各上述のホットメルトシート及び吸着層の積層体を切断する切断部とを隣接して備え、更に、中央接合部35,35,…に対応する熱融着部を備える。

【0084】

以上のような積層シート3の製造方法は、実施の形態2の積層シート2の製造方法と同様に、互いに熱融着が困難な材質を有する毛布層31と吸着層とをホットメルトシートを用いて間接的に接合する。このため、積層シート3を構成する層状部材の材質が、互いに熱融着が容易な材質に限定されることがなく、毛布層31と吸着層とをを用いることによって、積層シート3が、所望される機能を十分に有することができる。

しかも、熱融着及び切断夫々を個々に実施する2工程ではなく熱融着及び切断を同時的に実施する1工程で、複数本のスリット34,34,…と中央接合部35,35,…とを有する複雑な形状の積層シート3が簡易に製造される。

【0085】

更に、熱融着及び切断を同時的に実施するため、切断すべき部分に対する切断部の位置ズレが生じ難く、この結果、周縁部3a及び縁部34a,34a,…の幅を狭く設けることが可能となる。つまり、積層シート3全体に対して、熱融着された周縁部3a及び縁部34a,34a,…が十分に小さく設けられる。しかも、例えばオートロックミシンを用いて縁部34a,34a,…をかがり縫いする必要がないため、スリット34,34,…の幅を狭く設けることができる。

【0086】

以上のような積層シート3は、使用者が触れたときの触感を向上されており、硬く薄い周縁部3a又は縁部34a,34a,…に触れた使用者が痛みを感じることが抑制されている。また、積層シート3の中央部分が十分に大きいため、積層シート3が所望される機能を十分に有する。

また、周縁部3a及び中央接合部35,35,…によって、毛布層と吸着層とを強固に接合するため、各層状部材間の浮き、剥離等を抑制して、積層シート3の形崩れが抑制され、更にまた、積層シート3の長期的な使用が可能である。

【0087】

更に、スリット34,34,…間が広がることによって、積層シート3が、床、及び床に立設されている便器の形状に応じて容易に変形し、この状態で吸着層が床及び便器に吸着することによって、積層シート3は元の形状に復元し難くなる。仮にスリット34,34,…が形成されていない場合、曲面で構成されている便座に対して積層シート3が全面的に密着することが困難になり、積層シート3が便座から剥離し、積層シート3の部分的な浮きが生じることがある。

便器に密着している積層シート3は、便器の表面を伝い落ちる水分を確実に吸収して、床が濡れることを抑制する。

【0088】

その他、実施の形態1,2に対応する部分には同一符号を付してそれらの説明を省略する。

【0089】

なお、本実施の形態の1〜3においては、洗浄用具、便座シート、便所マットとして使用される積層シート1〜3を例示したが、これに限らず、足拭きマット、玄関マット等のような各種マット、各種クリーナ、乳母車の背当て等として使用される積層シートであってもよい。

また、種類が異なる2枚の層状部材の間にホットメルトシートを介在してなる積層シートに限らず、同種の2枚の層状部材の間にホットメルトシートを介在してなる積層シートでもよく、3枚以上の層状部材の間に夫々ホットメルトシートを介在してなる積層シートでもよい。

更に、スリットの形成位置は積層シートの周縁部近傍に限定されず、積層シートの中央部でもよい。

【図面の簡単な説明】

【0090】

【図1】本発明の実施の形態1に係る積層シートの構成を示す平面図である。

【図2】図1におけるII−II線の断面図である。

【図3】本発明の実施の形態1に係る積層シートの使い方を説明する側面図である。

【図4】本発明の実施の形態1に係る積層シートの製造方法の説明図である。

【図5】本発明の実施の形態2に係る積層シートの構成を示す平面図である。

【図6】図5におけるVI−VI線の断面図である。

【図7】本発明の実施の形態3に係る積層シートの構成を示す平面図である。

【符号の説明】

【0091】

1,2,3 積層シート

1a,2a,3a 周縁部

11 不織布層(第1層)

12 スポンジ層(第2層)

13,23 ホットメルトシート

15,35 中央接合部

21,31 毛布層(第1層)

22 吸着層(第2層)

24,34 スリット

24a,34a 縁部

4 シート製造装置

41 熱融着部

42 切断部

【特許請求の範囲】

【請求項1】

互いに熱融着が困難な第1層及び第2層と、

前記第1層及び第2層の間に介在しており、該第1層及び第2層夫々に対する熱融着が容易なホットメルトシートと

を積層してなり、

周縁部が熱融着されていることを特徴とする積層シート。

【請求項2】

縁部が熱融着されているスリットが形成されていることを特徴とする請求項1に記載の積層シート。

【請求項3】

前記周縁部以外の一部が熱融着されていることを特徴とする請求項1又は2に記載の積層シート。

【請求項4】

互いに熱融着が困難な第1層及び第2層の間に、該第1層及び第2層夫々に対する熱融着が容易なホットメルトシートを介在させ、

前記第1層及び第2層並びに前記ホットメルトシートを熱融着させるための熱融着部と、熱融着された前記第1層及び第2層並びに前記ホットメルトシートを所定の形状に切り出すための切断部とを隣接して備えるシート製造装置を用いて、

前記第1層、前記ホットメルトシート、及び前記第2層をこの順に積層させた状態で、各層を接合すべき部分に対する前記熱融着部による熱融着と前記接合すべき部分での前記切断部による切断とを同時的に実行することを特徴とする積層シートの製造方法。

【請求項5】

前記シート製造装置として、製造すべき積層シートの周縁部と、前記積層シートに形成すべきスリットの縁部とに対応する前記熱融着部及び前記切断部を隣接して備えるシート製造装置を用いることを特徴とする請求項4に記載の積層シートの製造方法。

【請求項6】

前記シート製造装置として、製造すべき積層シートの周縁部以外の一部に対応する前記熱融着部を備えるシート製造装置を用いることを特徴とする請求項4又は5に記載の積層シートの製造方法。

【請求項1】

互いに熱融着が困難な第1層及び第2層と、

前記第1層及び第2層の間に介在しており、該第1層及び第2層夫々に対する熱融着が容易なホットメルトシートと

を積層してなり、

周縁部が熱融着されていることを特徴とする積層シート。

【請求項2】

縁部が熱融着されているスリットが形成されていることを特徴とする請求項1に記載の積層シート。

【請求項3】

前記周縁部以外の一部が熱融着されていることを特徴とする請求項1又は2に記載の積層シート。

【請求項4】

互いに熱融着が困難な第1層及び第2層の間に、該第1層及び第2層夫々に対する熱融着が容易なホットメルトシートを介在させ、

前記第1層及び第2層並びに前記ホットメルトシートを熱融着させるための熱融着部と、熱融着された前記第1層及び第2層並びに前記ホットメルトシートを所定の形状に切り出すための切断部とを隣接して備えるシート製造装置を用いて、

前記第1層、前記ホットメルトシート、及び前記第2層をこの順に積層させた状態で、各層を接合すべき部分に対する前記熱融着部による熱融着と前記接合すべき部分での前記切断部による切断とを同時的に実行することを特徴とする積層シートの製造方法。

【請求項5】

前記シート製造装置として、製造すべき積層シートの周縁部と、前記積層シートに形成すべきスリットの縁部とに対応する前記熱融着部及び前記切断部を隣接して備えるシート製造装置を用いることを特徴とする請求項4に記載の積層シートの製造方法。

【請求項6】

前記シート製造装置として、製造すべき積層シートの周縁部以外の一部に対応する前記熱融着部を備えるシート製造装置を用いることを特徴とする請求項4又は5に記載の積層シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−62398(P2008−62398A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−239379(P2006−239379)

【出願日】平成18年9月4日(2006.9.4)

【出願人】(596060594)株式会社サンコー (65)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月4日(2006.9.4)

【出願人】(596060594)株式会社サンコー (65)

【Fターム(参考)】

[ Back to top ]