積層シート製造装置、積層シートの製造方法

【課題】積層シートを製造する際に当該積層シートを構成する基材と樹脂層との接合を確実に行なうことができる積層シート製造装置、かかる積層シート製造装置を用いる積層シートの製造方法、を提供すること。

【解決手段】積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4をそれぞれ繊維基材2の両面に接合して積層シート40を製造する装置である。積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4に繊維基材2が対向した対向状態でこれらを搬送する搬送手段6と、対向状態の繊維基材2と第1の樹脂層3と第2の樹脂層4が通過するチャンバ7と、チャンバ7内を減圧する減圧手段8と、チャンバ7内で、対向状態の繊維基材2と第1の樹脂層3と第2の樹脂層4を一括して加圧するとともに加熱して、これらを圧着する加圧手段95および加熱手段9とを備えている。

【解決手段】積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4をそれぞれ繊維基材2の両面に接合して積層シート40を製造する装置である。積層シート製造装置30は、第1の樹脂層3および第2の樹脂層4に繊維基材2が対向した対向状態でこれらを搬送する搬送手段6と、対向状態の繊維基材2と第1の樹脂層3と第2の樹脂層4が通過するチャンバ7と、チャンバ7内を減圧する減圧手段8と、チャンバ7内で、対向状態の繊維基材2と第1の樹脂層3と第2の樹脂層4を一括して加圧するとともに加熱して、これらを圧着する加圧手段95および加熱手段9とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層シート製造装置、積層シートの製造方法に関する。

【背景技術】

【0002】

近年、電子部品・電子機器等を小型化・薄膜化すべく、これに用いられる回路基板等を

小型化・薄膜化することが要求されている。この要求に答えるために、多層構造の回路基

板を用い、その各層を薄くすることが行なわれている。

【0003】

多層構造の回路基板には、例えば、繊維基材の両面に、樹脂組成物シート(樹脂層)を配置してラミネート接着させたシートが使用されている(たとえば特許文献1参照)。

このシートは、繊維基材の両面に、Bステージの樹脂組成物シートを重ね合わせ、この積層体を加圧することで、製造される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−340952号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、このような製造方法では、樹脂層の繊維基材に対する圧着が不十分となる可能性があり、その結果、繊維基材から樹脂層が剥離するおそれがあった。

なお、このような課題は、繊維基材と樹脂層とを積層する場合のみならず、樹脂層同士を積層する場合、繊維基材を含むプリプレグ同士を積層する場合においても、生じている。

【課題を解決するための手段】

【0006】

本発明によれば、一方の面側に樹脂層を有する薄板状のシートの前記樹脂層を、長尺な薄板状の基材の片面または両面に接合して積層シートを製造する積層シート製造装置であって、前記樹脂層に前記基材が対向した対向状態で、前記シートと前記基材とを前記基材の長手方向に沿って搬送する搬送手段と、前記搬送手段により搬送された前記シートと前記基材とが前記対向状態を維持したまま通過するチャンバと、前記チャンバ内を減圧する減圧手段と、前記チャンバ内で、前記基材および前記シートを加熱する加熱手段と、前記チャンバ内で、対向状態の前記基材と前記シートとを一括して、その厚さ方向に加圧する加圧手段とを備え、前記チャンバ内では、前記搬送手段による前記基材と前記シートとの搬送を一旦停止し、その停止状態で、前記減圧手段により前記チャンバ内を減圧しつつ、前記加圧手段および前記加熱手段により前記対向状態の前記基材と前記シートとを加圧および加熱して、前記樹脂層と前記基材とを圧着する積層シート製造装置が提供される。

【0007】

この発明によれば、加圧手段の作動による基材と樹脂層との圧着と、減圧手段の作動によりチャンバ内に生じた減圧力による基材と樹脂層との圧着とが相まって、基材と樹脂層との接合が強化される。

【0008】

さらに、本発明によれば、上述した積層シート製造装置を用いて積層シートを製造する方法も提供できる。

さらには、一方の面側に樹脂層を有するシートの前記樹脂層を、長尺な薄板状の基材の片面または両面に接合して積層シートを製造する積層シートの製造方法であって、チャンバ内に、前記樹脂層に前記基材が対向した対向状態で、前記シートと前記基材とを搬送する搬送工程と、前記チャンバ内に前記シートと、このシートに対向する前記基材の一部の領域とが位置し、前記基材の前記一部よりも搬送方向上流側のおよび下流側の前記基材の他の一部が前記チャンバ外部に位置する状態で、前記シートおよび前記基材の搬送を停止する工程と、前記チャンバ内を減圧し、前記チャンバ内の前記基材の一部およびシートを加熱するとともに、前記基材の一部および前記シートを加圧する工程とを含む積層シートの製造方法も提供できる。

【発明の効果】

【0009】

本発明によれば、基材と樹脂層とが強固に固定された積層シート製造装置および積層シートの製造方法が提供される。

【図面の簡単な説明】

【0010】

【図1】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図2】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図3】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図4】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図5】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図6】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

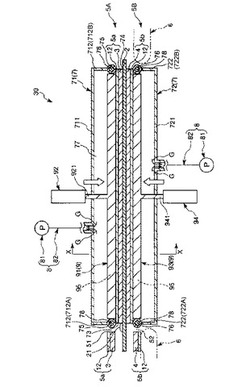

【図7】本発明の積層シート製造装置(第2実施形態)を示す概略断面平面図である。

【図8】積層シートを示す断面図である。

【図9】複数のシート部が基材上に間欠的に配置された状態を示す平面図である。

【図10】図4のX-X方向の断面図である。

【図11】繊維基材2の長手方向に沿った断面図であり、繊維基材2に対し、シート部が離間配置された状態を示す断面図である。

【図12】本発明の積層シート製造装置の変形例を示す概略断面側面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態を図面に基づいて説明する。なお、すべての図面において、同様な構成要素には同一符号を付し、その詳細な説明は重複しないように適宜省略される。

以下、本発明の積層シート製造装置、積層シートの製造方法および積層シートを添付図面に示す好適な実施形態に基づいて詳細に説明する。

図1〜図6は、それぞれ、本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図、図7は、本発明の積層シート製造装置(第2実施形態)を示す概略断面平面図、図8は、本発明の積層シートを示す断面図である。なお、以下では、説明の都合上、図1〜図6および図8中の上側を「上」または「上方」、下側を「下」または「下方」と言う。また、図8は、厚さ方向(図中の上下方向)に大きく誇張して示してある。図9は、複数のシート部が基材上に間欠的に配置された状態を示す平面図である。

さらに、図10は、図4のX-X方向の断面図である。図11は、繊維基材2の長手方向に沿った断面図であり、繊維基材2に対し、シート部が離間配置された状態を模式的に示す断面図である。

【0012】

図1〜図7に示す積層シート製造装置30は、図8に示す構成の積層シート40を製造する装置である。

【0013】

<積層シート>

まず、積層シート40について、図8を参照しつつ説明する。なお、積層シート40をその長手方向の途中で所定の寸法に切断すると、プリプレグ1が得られる。

【0014】

図8に示す積層シート40は、その全体形状が帯状(長尺状)をなし、薄板状(平板状)の繊維基材(基材)2と、繊維基材2の一方の面(上面)側に位置し、固形または半固形の第1の樹脂組成物で構成される第1の樹脂層(樹脂層)3と、繊維基材2の他方の面(下面)側に位置し、固形または半固形の第2の樹脂組成物で構成される第2の樹脂層(樹脂層)4と、第1の樹脂層3および第2の樹脂層4上にそれぞれ形成された金属層12とを有する。この積層シート40は、所定の寸法に切断されて使用される。

この積層シート40は、図9に示すように、長尺状の繊維基材2の一方の面上に、第1の樹脂層(樹脂層)3および金属層12で構成されるシート部5a(第1のシート部)が複数離間配置された構造となっている。

また、長尺状の繊維基材2の他方の面上に、第2の樹脂層(樹脂層)4および金属層12で構成されるシート部5b(第2のシート部)が複数離間配置された構造となっている。

第1のシート部5aおよび第2のシート部5bは、繊維基材2を挟んで対向する位置に配置される。

第1のシート部5a間の繊維基材2および第2のシート部5b間の繊維基材2を切断することで、プリプレグ1が得られる。なお、各樹脂層3,4はB−ステージ状態である。

このプリプレグ1は、多層プリント配線板(回路基板)に使用されるものであり、コア材となるものである。プリプレグ1の金属層12を選択的に除去して回路層を形成し、さらに、このプリプレグ1の表裏面に、他のプリプレグと回路層とを交互に積層することで、多層プリント配線板(回路基板)が得られる。

なお各樹脂層3,4はB−ステージ状態であり、コア材として使用する場合には、プリプレグ1を加熱硬化して、樹脂層3,4を完全硬化(Cステージ)する。

【0015】

繊維基材2は、積層シート40の機械的強度を向上する機能を有する。

この繊維基材2としては、例えば、ガラス織布、ガラス不織布等のガラス繊維基材、ポリアミド樹脂繊維、芳香族ポリアミド樹脂繊維や全芳香族ポリアミド樹脂繊維等を含むアラミド繊維等のポリアミド系樹脂繊維、ポリエステル樹脂繊維、芳香族ポリエステル樹脂繊維、全芳香族ポリエステル樹脂繊維等のポリエステル系樹脂繊維、ポリパラフェニレンベンゾビスオキサゾール、ポリイミド樹脂繊維、フッ素樹脂繊維等を主成分とする織布または不織布で構成される合成繊維基材、クラフト紙、コットンリンター紙、リンターとクラフトパルプの混抄紙等を主成分とする紙繊維基材等の有機繊維基材等の繊維基材が挙げられる。

なお、繊維基材は、上述した繊維のいずれか1種を使用してもよいし、2種以上を使用したものであってもよい。

【0016】

これらの中でも、繊維基材2は、ガラス繊維基材であるのが好ましい。かかるガラス繊維基材を用いることにより、積層シート40を切断して得られたプリプレグ1の機械的強度をより向上することができる。また、プリプレグ1の熱膨張係数を小さくすることもできるという効果もある。

【0017】

このようなガラス繊維基材を構成するガラスとしては、例えば、Eガラス、Cガラス、Aガラス、Sガラス、Dガラス、NEガラス、Tガラス、Hガラス、Qガラス、石英ガラス等が挙げられる。これらの中でも、ガラスは、Sガラス、Tガラス、石英ガラスまたはQガラスであるのが好ましい。これにより、ガラス繊維基材の熱膨張係数を比較的小さくすることができ、このため、積層シート40をその熱膨張係数ができる限り小さいものとすることができる。

【0018】

繊維基材2の平均厚さTは、特に限定されないが、150μm以下であるのが好ましく、100μm以下であるのがより好ましく、10〜50μm程度であるのがさらに好ましい。かかる厚さの繊維基材2を用いることにより、プリプレグ1(積層シート40)の機械的強度を確保しつつ、その薄型化を図ることができる。さらには、プリプレグ1の加工性・寸法安定性を向上することもできる。

【0019】

この繊維基材2の一方の面側には、第1の樹脂層3が設けられ、また、他方の面側には、第2の樹脂層4が設けられている。また、第1の樹脂層3は、第1の樹脂組成物で構成され、一方、第2の樹脂層4は、第2の樹脂組成物で構成されている。第1の樹脂組成物と第2樹脂組成物とは同じ組成物であってもよく、異なるものであってもよい。本実施形態では同じ組成物とする。

【0020】

本実施形態では、第1の樹脂層3および第2の樹脂層4上にそれぞれ金属層12形成される。この金属層12は、例えばエッチングやレーザ加工を施すことにより、配線部(導体パターン)となる。このため、第1の樹脂組成物、第2の樹脂組成物は、金属との密着性に優れるような組成に設定されている。

【0021】

図8に示すように、本実施形態では、繊維基材2の厚さ方向の一部に第1の樹脂組成物(第1の樹脂層3)が含浸され(以下この部分を「第1の含浸部31」と言う)、繊維基材2の第1の樹脂組成物が含浸されていない残り部分に、第2の樹脂組成物(第2の樹脂層4)が含浸されている(以下この部分を「第2の含浸部41」と言う)。これにより、第1の樹脂層3の一部である第1の含浸部31と第2の樹脂層4の一部である第2の含浸部41とが繊維基材2内に位置する。そして、繊維基材2内において、第1の含浸部31(第1の樹脂層3の下面)と第2の含浸部41(第2の樹脂層4の上面)とが接触している。換言すれば、第1の樹脂組成物が、繊維基材2の上面側から、繊維基材2に含浸され、第2の樹脂組成物が、繊維基材2の下面側から、繊維基材2に含浸され、これらの樹脂組成物で繊維基材2内の空隙が充填されている。

本実施形態では、第1の含浸部31の厚みと、第2の含浸部41の厚みは等しい。

さらに、第1の樹脂層3の第1の含浸部31を除く部分(第1の非含浸部32)の厚みと、第2の樹脂層4の第2の含浸部41を除く部分(第2の非含浸部42)の厚みとは等しい。第1の非含浸部32の厚み、第2の非含浸部42の厚みは、たとえば、2〜20μmである。なお、第1の含浸部31の厚みと、第2の含浸部41の厚みは異なっていてもよく、また、第1の非含浸部32の厚みと、第2の非含浸部42の厚みとが異なっていてもよい。なお、図8において符号20は、含浸部31、含浸部32の境界を模式的に示す。

【0022】

図1に示すように、第1の樹脂層3は、金属層12が積層された状態で、薄板状の第1のシート部(シート部)5aとして積層シート製造装置30に供給される。第2の樹脂層4も、金属層12が積層された状態で、薄板状の第2のシート部(シート部)5bとして積層シート製造装置30に供給される。

【0023】

金属層12は、前述したように配線部に加工される部分であり、導電性を有する金属材料で構成された、例えば、銅箔、アルミ箔等の金属箔を、対応する樹脂層に接合すること、銅、アルミニウム等の金属箔を、対応する樹脂層の表面にメッキすること等により形成される。また、本実施形態では、第1の樹脂層3や第2の樹脂層4は、前述したような特性を有するため、高い密着性で金属層12を保持することができるとともに、高い加工精度で金属層12を配線部に形成することができるようになっている。

【0024】

金属層12と第1の樹脂層3や第2の樹脂層4とのピール強度は、0.3kN/m以上あるのが好ましく、0.6kN/m以上であるのがより好ましい。これにより、金属層12を配線部に加工し、例えば半導体装置との電気的な接続の信頼性をより向上させることができる。

なお、積層シート40では、金属層12を省略することもできる。

【0025】

さて、第1の樹脂組成物および第2の樹脂組成物は、次のような組成とするのが好ましい。

【0026】

各樹脂組成物は、例えば、硬化性樹脂を含み、必要に応じて、硬化助剤(例えば硬化剤、硬化促進剤等)および無機充填材のうちの少なくとも1種を含んで構成される。

【0027】

硬化性樹脂には、例えば、ユリア(尿素)樹脂、メラミン樹脂、マレイミド化合物、ポリウレタン樹脂、不飽和ポリエステル樹脂、ベンゾオキサジン環を有する樹脂、ビスアリルナジイミド化合物、ビニルベンジル樹脂、ビニルベンジルエーテル樹脂、ベンゾシクロブテン樹脂、シアネート樹脂、エポキシ樹脂等の熱硬化性樹脂、紫外線硬化性樹脂、嫌気硬化性樹脂などが挙げられる。これらの中でも、硬化性樹脂は、ガラス転移温度が200℃以上になる組合せが好ましい。例えば、スピロ環含有、複素環式、トリメチロール型、ビフェニル型、ナフタレン型、アントラセン型、ノボラック型の2または3官能以上のエポキシ樹脂、シアネート樹脂(シアネート樹脂のプレポリマーを含む)、マレイミド化合物、ベンゾシクロブテン樹脂、ベンゾオキサジン環を有する樹脂を用いるのが好ましい。

【0028】

前記硬化性樹脂の中でも、熱硬化性樹脂を用いることにより、さらに、後述する基板を作製した後において、硬化後の樹脂層3、4中において架橋密度が増加するので、硬化後の樹脂層3、4(得られる基板)の耐熱性の向上を図ることができる。

【0029】

前記熱硬化性樹脂と充填材を併用することにより、プリプレグ1の熱膨張係数を小さくすること(以下、「低熱膨張化」と言うこともある)ができる。さらに、プリプレグ1の電気特性(低誘電率、低誘電正接)等の向上を図ることもできる。

【0030】

前記エポキシ樹脂としては、例えば、フェノールノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、アリールアルキレン型エポキシ樹脂等が挙げられる。

【0031】

これらの中でも、エポキシ樹脂は、ナフタレン型、アリールアルキレン型エポキシ樹脂であるのが好ましい。ナフタレン型、アリールアルキレン型エポキシ樹脂を用いることにより、硬化後の樹脂層3、4(得られる基板)において、吸湿半田耐熱性(吸湿後の半田耐熱性)および難燃性を向上させることができる。ナフタレン型エポキシとしては、DIC(株)製のHP−4700、HP−4770、HP−4032D、HP−5000、HP-6000、日本化薬(株)製のNC−7300L、新日鐵化学(株)製のESN−375等が挙げられ、アリールアルキレン型エポキシ樹脂としては、日本化薬(株)製のNC−3000、NC−3000L、NC−3000−FH、日本化薬(株)製のNC−7300L、新日鐵化学(株)製のESN−375等が挙げられる。アリールアルキレン型エポキシ樹脂とは、繰り返し単位中に芳香族基とメチレン等のアルキレン基の組合せが一つ以上含むエポキシ樹脂のことをいい、耐熱性、難燃性、および機械的強度が優れる。また、ハロゲンフリーの配線板に対応する上では、実質的にハロゲンを含まないエポキシ樹脂を用いることが好ましい。

【0032】

前記シアネート樹脂は、例えば、ハロゲン化シアン化合物とフェノール類やナフトール類とを反応させ、必要に応じて加熱等の方法でプレポリマー化することにより得ることができる。また、このようにして調製された市販品を用いることもできる。

【0033】

前記シアネート樹脂は、例えば、ノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂、及びナフトールアラルキル型シアネート樹脂等を挙げることができる。

【0034】

また、前記シアネート樹脂は、分子内に2個以上のシアネート基(−O−CN)を有することが好ましい。例えば、2,2'−ビス(4−シアナトフェニル)イソプロピリデン、1,1'−ビス(4−シアナトフェニル)エタン、ビス(4−シアナト−3,5−ジメチルフェニル)メタン、1,3−ビス(4−シアナトフェニル−1−(1−メチルエチリデン))ベンゼン、ビス(4−シアナトフェニル)チオエーテル、ビス(4−シアナトフェニル)エーテル、1,1,1−トリス(4−シアナトフェニル)エタン、トリス(4−シアナトフェニル)ホスファイト、ビス(4−シアナトフェニル)スルホン、2,2−ビス(4−シアナトフェニル)プロパン、1,3−、1,4−、1,6−、1,8−、2,6−又は2,7−ジシアナトナフタレン、1,3,6−トリシアナトナフタレン、4,4−ジシアナトビフェニル、及びフェノールノボラック型、クレゾールノボラック型、ジシクロペンタジエン型等の多価フェノール類と、ハロゲン化シアンとの反応で得られるシアネート樹脂、ナフトールアラルキル型の多価ナフトール類と、ハロゲン化シアンとの反応で得られるシアネート樹脂等が挙げられる。これらの中で、フェノールノボラック型シアネート樹脂が難燃性、及び低熱膨張性に優れ、2,2−ビス(4−シアナトフェニル)イソプロピリデン、及びジシクロペンタジエン型シアネート樹脂が架橋密度の制御、及び耐湿信頼性に優れている。特に、フェノールノボラック型シアネート樹脂が低熱膨張性の点から好ましい。また、更に他のシアネート樹脂を1種類あるいは2種類以上併用したりすることもでき、特に限定されない。

【0035】

前記シアネート樹脂は、単独で用いてもよいし、重量平均分子量の異なるシアネート樹脂を併用したり、前記シアネート樹脂とそのプレポリマーとを併用したりすることもできる。

【0036】

これらシアネート樹脂を用いることにより、効果的に耐熱性、及び難燃性を発現させことができる。

【0037】

また、前記硬化性樹脂は、2種以上を併用して用いることもできる。例えば、硬化性樹脂として前記エポキシ樹脂を用いる場合、より難燃性を向上させる上で、前記シアネート樹脂を併用することができ、また、より耐熱性を向上させる上で、前記マレイミド化合物を併用することができる。さらに、硬化性樹脂として、前記シアネート樹脂を用いる場合は、より耐熱性や難燃性などを向上させる上で、前記エポキシ樹脂を併用することができる。

【0038】

硬化性樹脂の含有量は、特に限定されないが、樹脂組成物全体の5〜70質量%であるのが好ましく、10〜50質量%であるのがより好ましい。硬化性樹脂の含有量が前記下限値未満であると、硬化性樹脂の種類等によっては、第1の樹脂組成物のワニスの粘度が低くなりすぎ、プリプレグ1を形成するのが困難となる場合がある。一方、硬化性樹脂の含有量が前記上限値を超えると、他の成分の量が少なくなり過ぎるため、硬化性樹脂の種類等によっては、プリプレグ1の機械的強度が低下する場合がある。

【0039】

また、樹脂組成物は、無機充填材を含むことが好ましい。これにより、プリプレグを薄型化(例えば、厚さ35μm以下)にしても、機械的強度に優れる基板を得ることができる。さらに、基板の低熱膨張化を向上することもできる。

【0040】

無機充填材としては、例えば、タルク、アルミナ、ガラス、溶融シリカのようなシリカ、マイカ、水酸化アルミニウム、水酸化マグネシウム等を挙げることができる。また、機充填材の使用目的に応じて、破砕状、球状のものが適宜選択される。これらの中でも、低熱膨張性に優れる観点からは、無機充填材は、シリカであるのが好ましく、溶融シリカ(特に球状溶融シリカ)であるのがより好ましい。

【0041】

また、樹脂組成物は、以上に説明した成分のほか、本発明の効果を阻害しない範囲で、必要に応じて他の成分を配合することができる。他の成分としては、例えば、オルベン、ベントン等の増粘剤、シリコーン系、フッ素系、高分子系の消泡剤又はレベリング剤、カップリング剤等の密着性付与剤、難燃剤、フタロシアニン・ブルー、フタロシアニン・グリーン、アイオジン・グリーン、ジスアゾイエロー、カーボンブラック、アントラキノン類等の着色剤等を挙げることができる。

【0042】

<積層シート製造装置(積層シートの製造方法)の第1実施形態>

次に、積層シート40の製造に用いる積層シート製造装置30、すなわち、本発明の積層シートの製造方法の実施形態において用いる積層シート製造装置30について、図1〜図6、図10、図11を参照しつつ説明する。

【0043】

積層シート製造装置30は、繊維基材2の一方の面(上面側)に配置された第一のシート5Aと、繊維基材2とを圧着するとともに、繊維基材2の他方の面(上面側)に配置された第二のシート5Bと、繊維基材2とを圧着する装置である。

本実施形態では、第一のシート5Aは離間配置された複数の第1のシート部5aで構成され、複数の第二のシート5Bは、離間配置された複数の第2のシート部5bで構成されている。

ここで、繊維基材2の上面側の部分と第1のシート部(支持体)5aの第1の樹脂層3とを接合し、繊維基材2の下面側の部分と第2のシート部(支持体)5bの第2の樹脂層4とを接合して、積層シート40を製造する。

【0044】

なお、図1〜図6中では、完成品、すなわち、繊維基材2と第1のシート部5aと第2のシート部5bとが接合されたものと、未完成品、すなわち、繊維基材2と第1のシート部5aと第2のシート部5bとが未だ接合されていないものとの区別を容易にするために、未完成品では、繊維基材2と第1のシート部5aと第2のシート部5bとが互いに離間した状態となっている。実際には、図11の模式図に示すように、未完成品においては、繊維基材2と第1のシート部5aとは接触しており、第2のシート部5bと繊維基材2とは接触している。また、チャンバ7には、繊維基材2と第1のシート部5aと第2のシート部5bが搬送されるが、このとき、繊維基材2の搬送方向に沿った端面(TD方向の端部の端面)は、第1のシート部5aあるいは第2のシート部5bにより被覆されておらず、露出した状態となっている(図10参照)。第1のシート部5aおよび第2のシート部5bの幅(搬送方向と直交する方向の長さ)は、繊維基材2の幅と等しいか、繊維基材2の幅よりも短いことが好ましい。

【0045】

積層シート製造装置30は、搬送手段6と、チャンバ7と、減圧手段8と、加圧手段9と、加熱手段95とを備えている。以下、各部の構成について説明する。

【0046】

搬送手段6は、例えばチャンバ7を介してその両側にそれぞれ配置されたベルトコンベアで構成されている。この搬送手段6は、繊維基材2と第1のシート部5aと第2のシート部5bとを一括して図中の左側から右側(長手方向に沿って)、すなわち、水平方向に搬送することができる。すなわち、搬送手段6は、繊維基材2と第1のシート部5aと第2のシート部5bとをチャンバ7内に供給するとともに、チャンバ7から繊維基材2と第1のシート部5aと第2のシート部5bとを送り出す。

なお、搬送手段6は、その他、ピンチロールや巻き取りロールによる搬送でもよい。

【0047】

また、繊維基材2と第1のシート部5aと第2のシート部5bとは、搬送手段6により搬送されるときには、第1のシート部5aの第1の樹脂層3に繊維基材2の上面が対向し、第2のシート部5bの第2の樹脂層4に繊維基材2の下面が対向した状態となっている。以下、この状態を「対向状態」と言う。

【0048】

チャンバ7では、搬送手段6により搬送された繊維基材2と第1のシート部5aと第2のシート部5bとが対向状態を維持したまま通過し、その際にこれらが接合される。

【0049】

チャンバ7は、上下方向に互いに接近/離間する上側構造体(第一の構造体)71と下側構造体(第二の構造体)72とで構成されている。

上側構造体71は、天板711と、天板711の縁部にその全周にわたって形成された側壁712とを有している。側壁712は、天板711の縁部から、下方に向かって突出している。下側構造体72は、底板721と、底板721の縁部にその全周にわたって形成された側壁722とを有している。側壁722は、底板721の縁部から、上方に向かって突出している。

【0050】

上側構造体71と下側構造体72とが所定距離以上、離間した状態(以下「開状態」と言う)では、繊維基材2と第1のシート部5aと第2のシート部5bとをこれらの構造体71,72の内側に送り込むことができ、また、これらの構造体71,72の外側に向かって送り出すこともできる(図6参照)。チャンバ7では、上側構造体71と下側構造体72との間の図中左側の部分が入口73となり、右側の部分が出口74となる。より詳細に説明すると、繊維基材2等の搬送方向と直交する上側構造体71の一対の側壁712のうち、搬送方向上流側に配置された側壁712Aと、繊維基材2等の搬送方向と直交する下側構造体72の一対の側壁722のうち、搬送方向上流側に配置された側壁722Aとで前記入口が区画される。また、繊維基材2等の搬送方向と直交する上側構造体71の一対の側壁712のうち、搬送方向下流側に配置された側壁712Bと、繊維基材2等の搬送方向と直交する下側構造体72の一対の側壁722のうち、搬送方向下流側に配置された側壁722Bとで前記出口が区画される。側壁712A,722Aの対向する端面間が入口となり、側壁712B,722Bの対向する端面間が出口である。

【0051】

上側構造体71および下側構造体72の構成材料としては、特に限定されず、例えば、鉄、ステンレス鋼、アルミニウム等の各種金属、またはこれらを含む合金が挙げられる。

【0052】

上側構造体71の入口73を区画する部分(すなわち、側壁712Aの端面)、出口74を区画する部分(すなわち、側壁712Bの端面)には、それぞれ、弾性材料で構成されたシール部材75が設置されている。また、下側構造体72の入口73を区画する部分(すなわち、側壁722Aの端面)、出口74を区画する部分(すなわち、側壁722Bの端面)にも、それぞれ、弾性材料で構成されたシール部材76が設置されている。シール部材75および76は、それぞれ、その横断面形状が円形をなす部材である。シール部材75は、上側構造体71の側壁712A,712Bの下部に固定され、シール部材76は、下側構造体72の側壁722A,722Bの上部に固定されている。

【0053】

そして、図2〜図4に示すように、上側構造体71と下側構造体72とが接近した状態(以下「閉状態」と言う)で、シール部材75とシール部材76とが繊維基材2と第1のシート部5aと第2のシート部5bとを一括して挟持する、すなわち、シール部材75が第1のシート部5aの金属層12に密着し、シール部材76が第2のシート部5bの金属層12に密着する。この密着により、上側構造体71と下側構造体72とで画成された空間77、すなわち、チャンバ7内の気密性が維持される。このとき、減圧手段8が作動することにより、空間77内を減圧することができる。

なお、ここでは、図示しないが、上側構造体71の4枚の側壁のうち、側壁712A,712B以外の側壁の下端部にも、シール部材が配置されている。同様に、下側構造体72の4枚の側壁のうち、側壁722A,722B以外の側壁の上端部にもシール部材が配置されている。これにより、チャンバ7内の気密性を保つことができる。

【0054】

なお、シール部材75および76は、それぞれ、図2〜図4に示す構成では第1のシート部5aの金属層12に密着し、第2のシート部5bの金属層12に密着しているが、これに限定されず、例えば、繊維基材2の上面および下面に密着してもよい。

【0055】

シール部材75および76の構成材料としては、特に限定されず、例えば、天然ゴム、

イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、ニトリルゴム、クロロプ

レンゴム、ブチルゴム、アクリルゴム、エチレン−プロピレンゴム、ヒドリンゴム、ウレ

タンゴム、シリコーンゴム、フッ素ゴムのような各種ゴム材料(特に加硫処理したもの)

や、スチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリエステル

系、ポリアミド系、ポリブタジエン系、トランスポリイソプレン系、フッ素ゴム系、塩素

化ポリエチレン系等の各種熱可塑性エラストマーが挙げられ、これらのうちの1種または

2種以上を混合して用いることができる。

【0056】

また、シール部材75およびシール部材76には、それぞれ、例えば電熱線で構成されたヒータ78が内蔵されている。これにより、図2〜図4に示す状態で、第1のシート部5aや第2のシート部5bを加熱することができる。これにより、各シート部の樹脂層による圧着が可能となるため、繊維基材2の減圧状態を維持することができる。すなわち、シール部材75およびシール部材76により、第1のシート部5aや第2のシート部5bの搬送方向下流側の端部および上流側の端部が加熱されることで、各シート部5a、5bの樹脂層が溶融し、繊維基材2内部に含浸される。これにより、チャンバ7内に位置する繊維基材2の搬送方向下流側の領域および上流側の領域が樹脂層により、封止されることとなる。後述する減圧手段を駆動した場合、繊維基材2内部の気体が後述する減圧手段により吸引されて、繊維基材2の減圧状態を維持することができる。

なお、積層シート製造装置30では、シール部材75および76が加圧手段や加熱手段の一部としても機能している。

また、シート部5a、5bのいずれか一方のみを繊維基材2に設ける場合には、繊維基材2のシート部と反対側の面に、シール部材が当接してもよい。この場合にも繊維基材2を介してシート部が間接的にシール部材に当接することとなり、樹脂層が加熱される。そして、加熱された樹脂層が繊維基材内部に含浸されることとなる。

【0057】

減圧手段8は、チャンバ7内を負圧に減圧するものであり、ポンプ81および接続管(チューブ)82を2組有している。

【0058】

一方の組(図中の上側)の接続管82は、上側構造体71の天板711に接続され、天板711に開口している。これにより、当該接続管82がチャンバ7内に連通する。この接続管82を介して一方の組のポンプ81が上側構造体71と接続される。

【0059】

他方の組(図中の下側)の接続管82は、下側構造体72の底板721に接続され、底板721に開口している。これにより、当該接続管82がチャンバ7内に連通する。この接続管82を介して他方の組のポンプ81が下側構造体72と接続される。

【0060】

各ポンプ81は、それぞれ、チャンバ7の外側に設置され、例えば真空ポンプが適用される。各接続管82は、それぞれ、例えばステンレス鋼等のような金属材料で構成された硬質管である。

【0061】

そして、図3、図4に示すように、チャンバ7が閉状態で各ポンプ81をそれぞれ作動させることにより、各接続管82を介して空間77内の空気Gを吸引することができ、よって、空間77を確実に減圧することができる。

【0062】

加圧手段9は、閉状態のチャンバ7内で、対向状態の繊維基材2と第1のシート部5aと第2のシート部5bとを一括して、その厚さ方向に加圧するものである(図4参照)。

【0063】

加圧手段9は、上側押圧部材(第一押圧部材)91と、上側押圧部材91に連結されたシリンダ92と、下側押圧部材(第二押圧部材)93と、下側押圧部材93に連結されたシリンダ94とを有している。

本実施形態では、上側押圧部材91および下側押圧部材93の双方が駆動するが、いずれか一方のみが駆動して、上側押圧部材91および下側押圧部材93が相対的に接近、離間する構成としてもよい。

【0064】

上側押圧部材91は、チャンバ7内に位置し、第1のシート部5aをその上側から押圧する部材である。上側押圧部材91は、平面矩形の板状をなし、その全長(繊維基材2等の搬送方向に沿った長さ)が、積層シート40を切断してなるプリプレグ1(あるいは第1のシート部5a)の全長とほぼ同じかまたはそれよりも若干短い。また、上側押圧部材91の幅(図1〜図6の紙面奥行き方向の長さ)は、プリプレグ1の幅よりも広い。

【0065】

上側押圧部材91の上面には、シリンダ92が連結されている。シリンダ92は、上側押圧部材91を下側押圧部材93に対して接近、離間させるための駆動手段である。シリンダ92は、出没自在なロッド921を有し、当該ロッド921の出没により上側押圧部材91を上下方向に移動させることができる。そして、上側押圧部材91が下方に移動したときに、第1のシート部5aをその上側から押圧することができる。なお、シリンダ92は、ロッド921が上側構造体71の天板711を貫通しており、ほとんどの部分がチャンバ7の外側に位置している。

【0066】

下側押圧部材93は、チャンバ7内に位置し、第2のシート部5bをその下側から押圧する部材である。下側押圧部材93は、上側押圧部材91と同様に、平面矩形の板状であり、その全長が、積層シート40を切断してなるプリプレグ1(あるいは第2のシート部5b)の全長とほぼ同じかまたはそれよりも若干短い。また、下側押圧部材93の幅は、プリプレグ1の幅よりも広い。

【0067】

下側押圧部材93の下面には、シリンダ94が連結されている。シリンダ94は、下側押圧部材93を上側押圧部材91に対して接近、離間させるための駆動手段である。シリンダ94は、出没自在なロッド941を有し、当該ロッド941の出没により下側押圧部材93を上下方向に移動させることができる。そして、下側押圧部材93が上方に移動したときに、第2のシート部5bをその下側から押圧することができる。なお、シリンダ94は、ロッド941が下側構造体72の底板721を貫通しており、ほとんどの部分がチャンバ7の外側に位置している。

なお、図12に示すように、下側押圧部材93の入口73側、具体的には、下側押圧部材93の入口73側の側面に、上側押圧部材91側に突出する凸部90を設けてもよい。同様に、下側押圧部材93の出口74側、具体的には、下側押圧部材93の出口74側の側面に、上側押圧部材91側に突出する凸部90を設けてもよい。この凸部90は、下側押圧部材93を介して後述するヒータ95により、加熱される。

凸部90は、上側押圧部材91とは対向する位置に形成される。凸部90の上側押圧部材91と反対側には、弾性部材Eが設けられている。第1のシート部5a、繊維基材2、第2のシート部5bを下側押圧部材93および上側押圧部材91で挟圧する際に、凸部90は、第1のシート部5a、繊維基材2、第2のシート部5bを介して、上側押圧部材91に当接する。ただし、弾性部材Eが設けられているので、凸部90は、下側押圧部材93の上面よりも、上側押圧部材91側に突出してしまうことはない。凸部90を第2のシート部5bに接触させることで、第2のシート部5bは、繊維基材2側に押圧されることとなる。すなわち、弾性部材Eが凸部90の第2のシート部5bへの押圧力を調整する圧力調整機構となる。そして、凸部90により、第2のシート部5bが加熱され、樹脂層4を繊維基材2に含浸させることができ、繊維基材2の一部を封止することができる。

【0068】

シリンダ92は、そのロッド921の突出量、すなわち、圧力の大きさを調整可能に構成されており、シリンダ94も、そのロッド941の突出量、すなわち、圧力の大きさを調整可能に構成されている。これにより、繊維基材2に対する、第1のシート部5aの第1の樹脂層3の含浸の程度(第1の含浸部31の平均厚さta1)と、第2のシート部5bの第2の樹脂層4の含浸の程度(第2の含浸部41の平均厚さta2)とを所望の大きさに調整することができる。

上側押圧部材91および下側押圧部材93の構成材料としては、特に限定されず、例えば、ステンレス鋼等のような金属材料を用いることができる。また、金属材料にゴム、ガラス板、特に表面平滑度の高い部材を対向する面に張り付けることもきる。これにより、さらに、平滑性に優れた積層シート40を得ることできる。

【0069】

シリンダ92、94としては、特に限定されず、例えば、油圧シリンダ、エアシリンダ

を用いることができる。

【0070】

また、上側押圧部材91および下側押圧部材93には、それぞれ、例えば電熱線で構成されたヒータ95(加熱手段)が内蔵されている。これにより、上側押圧部材91を介して第1のシート部5aを確実に加熱することができるとともに、下側押圧部材93を介して第2のシート部5bを確実に加熱することができる。

【0071】

ヒータ95は、本実施形態では上側押圧部材91および下側押圧部材93の双方に内蔵されているが、これに限定されず、例えば、上側押圧部材91および下側押圧部材93のうちの一方にのみ内蔵されていてもよい。

【0072】

さらに、図1に示すように、積層シート製造装置30は、検出手段96と、判別手段97と、制御手段98とを備える。

検出手段96は、隣接する第1のシート部5a間の隙間(繊維基材2の露出部21)、あるいは、隣接する第2のシート部5b間の隙間(繊維基材2の露出部21)を検出する。

本実施形態では、チャンバ7の入口側の露出部21の位置を検出する。検出手段96としては、CCDカメラ等があげられる。

判別手段97は、チャンバ7内の所定位置に繊維基材2の一部と、各シート部5a、5bとが搬送されたか否かを判別する。具体的には、判別手段97では、検出手段96で検出した第1のシート部5a間の隙間、あるいは、第2のシート部5b間の隙間が所定の位置にあるかどうかを判別する。ここでいう所定の位置とは、露出部21がチャンバ7に入らずに、かつ、シート部5a、5bがチャンバ7からはみ出さない位置である。

制御手段98は、判別手段97で、チャンバ7内の所定位置に繊維基材2の一部と、シート部5a、5bとが搬送されたと判別された場合、すなわち、露出部21が前述した所定の位置にあると判別された場合に、搬送手段6の駆動を停止する。一方で、制御手段98は、判別手段97で、前記チャンバ7内の所定位置に繊維基材2の一部と、シート部5a、5bとが搬送されたと判別されない場合、すなわち、露出部21が前述した所定の位置にないと判別された場合に搬送手段6の駆動を停止しないよう制御する。

【0073】

なお、本実施形態では、検出手段96により、チャンバ7入口側の露出部21の位置を検出したが、これに限らず、チャンバ7出口側の露出部21の位置を検出するようにしてもよい。この場合には、判別手段97では、露出部21が、所定の位置にあるかどうか判別する。

さらに、検出手段96により、チャンバ7入口側の露出部21の位置、チャンバ7出口側の露出部21の位置の双方を検出してもよい。

【0074】

次に、積層シート製造装置30の作動状態、すなわち、積層シート製造装置30により

積層シート40が製造される状態(過程)について、図1〜図6を参照しつつ説明する。

【0075】

積層シート製造装置30では、繊維基材2は、チャンバ7内に連続的に供給される。そして、この連続的に供給される繊維基材2には、図11に示すように、その上面側に長手方向に沿って複数の第1のシート部5aが間隙51を介して隣接して配置され、下面側にも複数の第2のシート部5bが間隙52を介して隣接して配置されている。このような配置により、第1のシート部5a、第2のシート部5bは、それぞれ、チャンバ7内に断続的に供給されることとなる。

ここで、第1のシート部5aは、第1の樹脂層3と、第1の樹脂層3を支持する支持体である金属層12とを含む。第2のシート部5bは、第2の樹脂層4と、第2の樹脂層4を支持する支持体である金属層12とを含む。第1の樹脂層3、第2の樹脂層4は、固形または半固形の樹脂組成物で構成されており、B−ステージ状態である。

なお、第1の樹脂層3、第2の樹脂層4は液状の樹脂組成物であってもよい。

繊維基材2は、図示しない供給ローラに巻回されており、この供給ローラから、繊維基材2がチャンバ7に向かって搬送される。繊維基材2がチャンバ7に向かって搬送される途中で、繊維基材2に対し、複数のシート部5a、複数のシート部5bを配置する。

ここで、搬送時に、繊維基材2に対するシート部5aの位置ずれが生じないように、繊維基材2に対して、各シート部5aの一部を固定するとともに他の一部を固定しない状態としておくことが好ましい。具体的には、たとえば、各シート部5aの搬送方向下流側の端部を繊維基材2に圧着固定することが好ましい。

同様に、繊維基材2に対して、シート部5bの一部を固定するとともに他の一部を固定しない状態としておくことが好ましい。具体的には、たとえば、シート部5bの搬送方向下流側の端部を繊維基材2に圧着固定することが好ましい。

各シート部5a、5bの一部を繊維基材2に圧着固定する方法としては、たとえば、シールバー等の加熱手段により、各シート部5a、5bの一部を加熱して、樹脂層3,4の一部を溶融させ、繊維基材2に含浸させる方法があげられる。

【0076】

なお、繊維基材2は、その上面の一部が間隙51を介して露出し、下面の一部も間隙52を介して露出している。積層シート40では、繊維基材2の露出部21、すなわち、繊維基材2の間隙51、52に対応した部分を、積層シート40を切断してプリプレグ1を得る際の切断部として用いることができる。

また、前述したように、繊維基材2の搬送方向に沿った端面(TD方向の端部の端面)は、第1のシート部5aあるいは第2のシート部5bにより被覆されておらず、露出した状態となっている。

【0077】

搬送手段6により、チャンバ7内に繊維基材2、第1のシート部5aおよび第2のシート部5bを搬送する。このとき、チャンバ7は、開状態となっている。検出手段96において、隣接する第1のシート部5a間の隙間(繊維基材2の露出部21)、あるいは、隣接する第2のシート部5b間の隙間(繊維基材2の露出部21)の位置を検出する。そして、判別手段97で、検出手段96で検出した第1のシート部5a間の隙間、あるいは、第2のシート部5b間の隙間が所定の位置にあるかどうかを判別する。判別手段97で、チャンバ7内の所定位置に繊維基材2の一部と、シート部5a、5bとが搬送されたと判別された場合に、搬送手段6の駆動を停止する。この停止状態は、チャンバ7内の繊維基材2と第1のシート部5aと第2のシート部5bとが接合するまで維持される。

図1に示すように、チャンバ7は、開状態となっており、入口73を介して、対向状態の繊維基材2と第1のシート部5aと第2のシート部5bとが挿入されている。なお、繊維基材2の一部はチャンバ7内に位置するものの、繊維基材2の他の一部は、チャンバ7よりも搬送方向下流側および上流側に位置し、チャンバ7から露出している。

また、チャンバ7に位置するシート部5a、5b以外の他のシート部5a、5bはチャンバ7外部に位置している。

【0078】

このとき、上側押圧部材91および下側押圧部材93にそれぞれ内蔵されている各ヒータ95が予め作動している。これにより、上側押圧部材91および下側押圧部材93がそれぞれ熱を帯びた状態となる。

【0079】

また、チャンバ7の上側構造体71に設けられたシール部材75と、下側構造体72に設けられたシール部材76とにそれぞれ内蔵されている各ヒータ78も予め作動している。これにより、シール部材75、76がそれぞれ熱を帯びた状態となる。

【0080】

次に、図2に示すように、上側構造体71と下側構造体72を接近させて、チャンバ7を閉状態とする。このとき、前述したように、チャンバ7の上側構造体71のシール部材75と、下側構造体72のシール部材76とで、繊維基材2と第1のシート部5aと第2のシート部5bとが一括して挟持される。これにより、チャンバ7の気密性が保たれる。

【0081】

また、シール部材75、76がそれぞれ熱を帯びた状態となっている。これにより、第1のシート部5aでは、金属層12を介して第1の樹脂層3の両端部(搬送方向下流側および上流側の端部)がそれぞれ加熱される。この加熱により、第1の樹脂層3の両端部がそれぞれ溶融されて、繊維基材2に圧着(融着)する。また、第2のシート部5bでも、金属層12を介して第2の樹脂層4の両端部がそれぞれ加熱される。この加熱により、第2の樹脂層4の両端部がそれぞれ溶融されて、繊維基材2に圧着する。溶融した樹脂層3、4は、繊維基材2内部に含浸され、チャンバ7内に位置する繊維基材2の搬送方向下流側および上流側の領域が封止されることとなる。このようにすることで、チャンバ7内部の気体が繊維基材2を通じてチャンバ7外部に漏れることが抑制できる。そのため、チャンバ7内部を減圧しやすくすることができるとともに、高真空とすることができる。

【0082】

次に、図3に示すように、減圧手段8を作動させて、チャンバ7に対する減圧を開始する。減圧は、シリンダ92の作動により上側押圧部材91を下方に移動させ、シリンダ94の作動により下側押圧部材93を上方に移動させて、繊維基材2と第1のシート部5aと第2のシート部5bとを一括して加圧するのに先立って、行われる。

これにより、空間77が減圧状態となり、当該空間77内に生じた減圧力(負圧)によって、繊維基材2と第1の樹脂層3との圧着と、繊維基材2と第2の樹脂層4との圧着とが補助される。

本実施形態では、前述したように、シート部5aの一部が繊維基材2に固定され、他の一部が繊維基材2に対して固定されていない状態である。同様に、シート部5bの一部が繊維基材2に固定され、他の一部が繊維基材2に対して固定されていない状態である。

そのため、チャンバ7内を減圧することで、シート部5a、5bの繊維基材2に固定されていない領域が繊維基材2に接触することとなる。

さらに、減圧手段8を作動させることで、繊維基材2内部の気体(空気)が吸引されて、繊維基材2内部も減圧されることとなる。図10に示すように、チャンバ内に位置する繊維基材2の搬送方向に沿った端面は、シート部5a、5bにより被覆されておらず、露出しているので、繊維基材2の搬送方向に沿った端面から、繊維基材2内部の気体が減圧手段8に吸引されることとなる。

なお、繊維基材2内の気体は、繊維基材2とシート部5aとの間の隙間、繊維基材2とシート部5bとの間の隙間からも減圧手段8により吸引される。

これに加えて、前述したように、チャンバ7内に位置する繊維基材2の搬送方向下流側および上流側の領域に、樹脂層3,4が含浸しており、樹脂層3,4により封止された状態となっているので、チャンバ7内に位置する繊維基材2内部の気体を確実に吸引することができ、繊維基材2内部が減圧される。

なお、繊維基材2の搬送方向に沿った端部は、チャンバ7内部に位置し、チャンバ7からは露出しない。

【0083】

次に、図4に示すように、減圧手段8の作動による減圧状態を維持しつつ、下側押圧部材93を上方に移動させた後、上側押圧部材91を下方に移動させる。これにより、繊維基材2と第1のシート部5aと第2のシート部5bとが一括して加圧される。

【0084】

また、前述したように、上側押圧部材91および下側押圧部材93は、それぞれ、熱を帯びた状態となっている。これにより、第1のシート部5aでは、金属層12を介して第1の樹脂層3の中間部が加熱される。この加熱により、第1の樹脂層3の中間部が溶融されて、繊維基材2に圧着(融着)し、さらには、繊維基材2内部に樹脂層3が含浸されることとなる。また、第2のシート部5bでも、金属層12を介して第2の樹脂層4の中間部が加熱される。この加熱により、第2の樹脂層4の中間部が溶融されて、繊維基材2に圧着し、さらには、繊維基材2内部に樹脂層4が含浸されることとなる。

【0085】

積層シート製造装置30では、このような加圧手段9の作動による圧着と、前述した減圧手段8の作動による圧着とが相まって、繊維基材2と第1の樹脂層3との接合と、繊維基材2と第2の樹脂層4との接合とが強化される。これにより、例えば第1の樹脂層3や第2の樹脂層4の厚さや組成によらず、当該各樹脂層が繊維基材2に確実かつ強固に接合された積層シート40を製造することができる。また、製造された積層シート40は、繊維基材2に各樹脂層の一部がそれぞれ含浸した図8に示すようなものとなる。

【0086】

また、本実施形態では、チャンバ7内部を減圧手段8により減圧した状態で、繊維基材2に樹脂層3,4を含浸させている。これにより、含浸時に、繊維基材2内部の気体が減圧手段8により吸引された状態となる。そのため、繊維基材2中に残存した気体が気泡となってしまうことを抑制できる。これにより、ボイドが低減されたプリプレグを製造することができる。

さらに、チャンバ7内部を減圧手段8により減圧した状態で、繊維基材2に樹脂層3,4を含浸させている。換言すると、繊維基材2内部の気体が減圧手段で吸引された状態で、樹脂層を含浸させることとなるので、繊維基材2への樹脂層の含浸性を高めることができる。

【0087】

なお、加圧手段9、加熱手段95の作動条件、すなわち、加圧時間、加熱時間、加熱温度は、それぞれ、繊維基材2、第1の樹脂層3、第2の樹脂層4の各構成材料や厚さ等にもよるが、加圧時間としては、例えば、5〜180秒であるのが好ましく、10〜120秒であるのがより好ましい。また、加熱時間としては、例えば、5〜180秒であるのが好ましく、10〜120秒であるのがより好ましい。また、加熱温度としては、例えば、60〜150度であるのが好ましく、80〜130度であるのがより好ましい。

【0088】

また、圧力としては、例えば、0.1〜3.0MPaであるのが好ましく、0.5〜1.5MPaであるのが好ましい。

【0089】

次に、図5に示すように、減圧手段8の作動を停止して大気解放後、上側押圧部材91を上方に移動させるとともに、下側押圧部材93を下方に移動させる。上側構造体71と下側構造体72を離間させて、チャンバ7を開状態とする。

【0090】

次に、図6に示すように、搬送手段6を作動させて、積層シート40をチャンバ7の出口74から送り出す。これに連動して、チャンバ7には、未だ接合されていない、繊維基材2と第1のシート部5aと第2のシート部5bとが挿入される。

【0091】

ここで、チャンバ7の出口74からは、繊維基材2、第1のシート部5a、第2のシート部5bの積層体が大気圧下に順次、送り出される。このとき、露出部21を屈曲させて、積層シート40を折りたたみ、回収することができる。

そして、チャンバ7の出口74から送り出された積層シート40は、図示しない次工程により、繊維基材2の露出部21で切断されることとなる。これにより、プリプレグ1が得られる。

なお、チャンバ7の出口74から送り出された積層シート40を折りたたまずに、すぐに露出部21を切断してもよい。

【0092】

また、積層シート製造装置30では、露出部21の位置を検出し、露出部21が所定の位置にある場合に、搬送手段6の駆動を停止している。

露出部21を、繊維基材2、第1のシート部5a、第2のシート部5bのチャンバ7に対する位置決めに用いることができる。これにより、図1に示すように1つのプリプレグ1を構成する、繊維基材2、第1のシート部5a、第2のシート部5bをチャンバ7内に確実に位置させることができ、その後の圧着を行なえば、プリプレグ1を確実に得ることができる。

【0093】

さらに、本実施形態では、長尺状の繊維基材2をチャンバ7内に送り込んでいる。このように繊維基材2を長尺状としておくことで、繊維基材2の切断くず等の発生を抑制できる。

また、本実施形態では、シート5A(5B)はあらかじめ裁断されて複数のシート部5aとなっている。そして、このシート部5a(5b)を繊維基材2上に離間配置している。このようにすることで、プリプレグ1を得る際に、シート部5a(5b)を裁断する必要がない。

【0094】

<積層シート製造装置(積層シートの製造方法)の第2実施形態>

以下、図7を参照して本発明の積層シート製造装置、積層シートの製造方法および積層シートの第2実施形態について説明するが、前述した実施形態との相違点を中心に説明し、同様の事項はその説明を省略する。

【0095】

本実施形態は、前記第1実施形態で各シール部材にそれぞれ内蔵されていたヒータの配置位置が異なること以外は前記第1実施形態と同様である。

【0096】

図7に示すように、上側構造体71の内側には、2つのヒータ78が支持されている。これと同様に、下側構造体72の内側にも、2つのヒータ78が支持されている。以下、上側構造体71側のヒータ78について代表的に説明する。

【0097】

2つのヒータ78のうちの一方のヒータ78は、上側構造体71内で、第1のシート部5aの搬送方向前方(図7中の右側)に配置され、他方のヒータ78は、第1のシート部5aの搬送方向後方(図7中の左側)に配置されている。これにより、第1のシート部5aを確実に加熱することができる。

【0098】

以上、本発明の積層シート製造装置、積層シートの製造方法および積層シートを図示の実施形態について説明したが、本発明は、これに限定されるものではなく、積層シート製造装置および積層シートを構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。

【0099】

また、本発明の積層シート製造装置、積層シートの製造方法および積層シートは、前記各実施形態のうちの、任意の2以上の構成(特徴)を組み合わせたものであってもよい。

【0100】

また、積層シートは、図8に示す構成では繊維基材の両面にそれぞれ樹脂層が接合されたものであるが、これに限定されず、繊維基材の片面にのみ樹脂層が接合されたものであってもよい。このような構成の積層シートも積層シート製造装置で製造することができる。

【0101】

また、積層シートは、図8に示す構成では繊維基材に第1の樹脂組成物および第2の樹脂組成物がそれぞれ含浸したものであるが、これに限定されず、例えば次のようなものであってもよい。1つ目の例は、繊維基材の厚さ方向全体にわたって第1の樹脂組成物が含浸し、第2の樹脂組成物は含浸していない積層シート。2つ目の例は、繊維基材の厚さ方向全体にわたって第2の樹脂組成物が含浸し、第1の樹脂組成物は含浸していない積層シート。3つ目の例は、繊維基材の厚さ方向の一部に第1の樹脂組成物が含浸し、第2の樹脂組成物は含浸していない積層シート。4つ目の例は、繊維基材の厚さ方向の一部に第2の樹脂組成物が含浸し、第1の樹脂組成物は含浸していない積層シート。以上4つの例の積層シートでも、第1の樹脂組成物と第2の樹脂組成物とは、互いに組成が異なるものでもよく、また、互いに組成が同一のものでもよい。そして、このような構成の積層シートも積層シート製造装置で製造することができる。

【0102】

さらに、前記各実施形態では、繊維基材2と、樹脂層との積層シートを製造したが、これに限られず、たとえば、樹脂層の少なくとも一方の面に、他の樹脂層を積層して積層シートを製造してもよい。さらには、プリプレグの少なくとも一方の面に、樹脂層や他のプリプレグを積層して積層シートを製造してもよい。この場合には、回路基板に使用されるビルドアップ材として使用する積層シートを得ることができる。

また、前記実施形態では繊維基材2の一方の面側に第一シート5Aを積層し、他方の面側に第二シート5Bを積層したが、繊維基材2の一方の面側にのみシートを積層してもよい。

また、前記実施形態では基材として繊維基材を使用したが、繊維基材以外の他の多孔質基材を使用してもよい。多孔質基材は、内部に搬送方向と直交する方向に連通するとともに、搬送方向に沿った端面に連通する孔が形成されていることが好ましい。このような多孔質基材においては、チャンバ7内で基材内部の気体を吸引することができる。

【0103】

本発明は、以下の構成に基づくものである。

(1)一方の面側に固形または半固形の樹脂組成物で構成された樹脂層を有する、長尺な薄板状の支持体の前記樹脂層を、長尺な薄板状の基材の片面または両面に接合して積層シートを製造する積層シート製造装置であって、前記樹脂層に前記基材が対向した対向状態で、前記支持体と前記基材とをその長手方向に沿って搬送する搬送手段と、

前記搬送手段により搬送された前記支持体と前記基材とが前記対向状態を維持したまま通過するチャンバと、前記チャンバ内を減圧する減圧手段と、

前記チャンバ内で、前記対向状態の前記支持体と前記基材とを一括して、その厚さ方向に加圧するとともに、加熱する加圧・加熱手段とを備え、前記チャンバ内では、前記搬送手段による前記支持体と前記基材との搬送を一旦停止し、その停止状態で、前記減圧手段により前記チャンバ内を減圧しつつ、前記加圧・加熱手段により前記対向状態の前記支持体と前記基材とを加圧・加熱して、前記樹脂層と前記基材とを圧着することを特徴とする積層シート製造装置。

(2)前記加圧・加熱手段による加圧に先立って、前記減圧手段による減圧を開始する上記(1)に記載の積層シート製造装置。

(3)前記支持体は、前記チャンバ内に断続的に供給され、前記基材は、前記チャンバ内に連続的に供給される上記(1)または(2)のいずれかに記載の積層シート製造装置。

(4)前記基材上では、その長手方向に沿って複数の前記支持体が間隙を介して隣接して配置されており、前記基材の前記間隙に対応した部分を、前記チャンバ内で前記支持体と前記基材との搬送を一旦停止する際の前記チャンバに対する位置決め部として用いる上記(3)に記載の積層シート製造装置。

(5)前記加圧・加熱手段は、前記対向状態の前記支持体と前記基材とをその一方の面側から押圧する上側押圧部材と、他方の面側から押圧する下側押圧部材とを有する上記(1)ないし(4)のいずれかに記載の積層シート製造装置。

(6)前記加圧・加熱手段は、前記上側押圧部材および前記下側押圧部材のうちの少なくとも一方の押圧部材に内蔵され、該一方の押圧部材を介して前記支持体を加熱するヒータを有する上記(5)に記載の積層シート製造装置。

(7)前記加圧・加熱手段は、その圧力の大きさを調整可能に構成されている上記(1)ないし(6)のいずれかに記載の積層シート製造装置。

(8)前記チャンバは、前記支持体と前記基材とが送り込まれる入口と、該入口から送り込まれた前記支持体と前記基材とが送り出される出口とを有し、前記入口および前記出口には、それぞれ、前記支持体または前記基材に密着して前記チャンバ内の気密性を維持するシール部材が設置されている上記(1)ないし(7)のいずれかに記載の積層シート製造装置。

(9)前記各シール部材は、それぞれ、前記支持体または前記基材を加熱可能に構成され、前記加圧・加熱手段の一部として機能する上記(8)に記載の積層シート製造装置。

(10)前記チャンバは、互いに接近/離間する2つの構造体からなる上記(1)ないし(9)のいずれかに記載の積層シート製造装置。

(11)前記減圧手段は、前記チャンバ内に連通するチューブと、該チューブを介して前記チャンバと接続されたポンプとを有する上記(1)ないし(10)のいずれかに記載の積層シート製造装置。

(12)上記(1)ないし(11)のいずれかに記載の積層シート製造装置を用いて前記積層シートを製造することを特徴とする積層シートの製造方法。

この出願は、2011年3月30日に出願された日本特許出願2011−080363を基礎とする優先権を主張し、その開示をすべてここに取り込む。

【符号の説明】

【0104】

1 プリプレグ

2 繊維基材(基材)

21 露出部

3 第1の樹脂層(樹脂層)

31 第1の含浸部

32 第1の非含浸部

4 第2の樹脂層(樹脂層)

41 第2の含浸部

42 第2の非含浸部

5A シート

5B シート

5a 第1のシート部(シート部)

5b 第2のシート部(シート部)

51、52 間隙

6 搬送手段

7 チャンバ

71 上側構造体

711 天板

712 側壁

712A 側壁

712B 側壁

72 下側構造体

721 底板

722 側壁

722A 側壁

722B 側壁

73 入口

74 出口

75、76 シール部材

77 空間

78 ヒータ

8 減圧手段

81 ポンプ

82 接続管(チューブ)

9 加圧手段

91 上側押圧部材

92 シリンダ

921 ロッド

93 下側押圧部材

94 シリンダ

941 ロッド

95 ヒータ(加熱手段)

96 検出手段

97 判別手段

98 制御手段

12 金属層

20 界面

30 積層シート製造装置

40 積層シート

G 空気

T 平均厚さ

【技術分野】

【0001】

本発明は、積層シート製造装置、積層シートの製造方法に関する。

【背景技術】

【0002】

近年、電子部品・電子機器等を小型化・薄膜化すべく、これに用いられる回路基板等を

小型化・薄膜化することが要求されている。この要求に答えるために、多層構造の回路基

板を用い、その各層を薄くすることが行なわれている。

【0003】

多層構造の回路基板には、例えば、繊維基材の両面に、樹脂組成物シート(樹脂層)を配置してラミネート接着させたシートが使用されている(たとえば特許文献1参照)。

このシートは、繊維基材の両面に、Bステージの樹脂組成物シートを重ね合わせ、この積層体を加圧することで、製造される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−340952号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、このような製造方法では、樹脂層の繊維基材に対する圧着が不十分となる可能性があり、その結果、繊維基材から樹脂層が剥離するおそれがあった。

なお、このような課題は、繊維基材と樹脂層とを積層する場合のみならず、樹脂層同士を積層する場合、繊維基材を含むプリプレグ同士を積層する場合においても、生じている。

【課題を解決するための手段】

【0006】

本発明によれば、一方の面側に樹脂層を有する薄板状のシートの前記樹脂層を、長尺な薄板状の基材の片面または両面に接合して積層シートを製造する積層シート製造装置であって、前記樹脂層に前記基材が対向した対向状態で、前記シートと前記基材とを前記基材の長手方向に沿って搬送する搬送手段と、前記搬送手段により搬送された前記シートと前記基材とが前記対向状態を維持したまま通過するチャンバと、前記チャンバ内を減圧する減圧手段と、前記チャンバ内で、前記基材および前記シートを加熱する加熱手段と、前記チャンバ内で、対向状態の前記基材と前記シートとを一括して、その厚さ方向に加圧する加圧手段とを備え、前記チャンバ内では、前記搬送手段による前記基材と前記シートとの搬送を一旦停止し、その停止状態で、前記減圧手段により前記チャンバ内を減圧しつつ、前記加圧手段および前記加熱手段により前記対向状態の前記基材と前記シートとを加圧および加熱して、前記樹脂層と前記基材とを圧着する積層シート製造装置が提供される。

【0007】

この発明によれば、加圧手段の作動による基材と樹脂層との圧着と、減圧手段の作動によりチャンバ内に生じた減圧力による基材と樹脂層との圧着とが相まって、基材と樹脂層との接合が強化される。

【0008】

さらに、本発明によれば、上述した積層シート製造装置を用いて積層シートを製造する方法も提供できる。

さらには、一方の面側に樹脂層を有するシートの前記樹脂層を、長尺な薄板状の基材の片面または両面に接合して積層シートを製造する積層シートの製造方法であって、チャンバ内に、前記樹脂層に前記基材が対向した対向状態で、前記シートと前記基材とを搬送する搬送工程と、前記チャンバ内に前記シートと、このシートに対向する前記基材の一部の領域とが位置し、前記基材の前記一部よりも搬送方向上流側のおよび下流側の前記基材の他の一部が前記チャンバ外部に位置する状態で、前記シートおよび前記基材の搬送を停止する工程と、前記チャンバ内を減圧し、前記チャンバ内の前記基材の一部およびシートを加熱するとともに、前記基材の一部および前記シートを加圧する工程とを含む積層シートの製造方法も提供できる。

【発明の効果】

【0009】

本発明によれば、基材と樹脂層とが強固に固定された積層シート製造装置および積層シートの製造方法が提供される。

【図面の簡単な説明】

【0010】

【図1】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図2】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図3】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図4】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図5】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図6】本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図である。

【図7】本発明の積層シート製造装置(第2実施形態)を示す概略断面平面図である。

【図8】積層シートを示す断面図である。

【図9】複数のシート部が基材上に間欠的に配置された状態を示す平面図である。

【図10】図4のX-X方向の断面図である。

【図11】繊維基材2の長手方向に沿った断面図であり、繊維基材2に対し、シート部が離間配置された状態を示す断面図である。

【図12】本発明の積層シート製造装置の変形例を示す概略断面側面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態を図面に基づいて説明する。なお、すべての図面において、同様な構成要素には同一符号を付し、その詳細な説明は重複しないように適宜省略される。

以下、本発明の積層シート製造装置、積層シートの製造方法および積層シートを添付図面に示す好適な実施形態に基づいて詳細に説明する。

図1〜図6は、それぞれ、本発明の積層シート製造装置(第1実施形態)の作動状態を順に示す概略断面側面図、図7は、本発明の積層シート製造装置(第2実施形態)を示す概略断面平面図、図8は、本発明の積層シートを示す断面図である。なお、以下では、説明の都合上、図1〜図6および図8中の上側を「上」または「上方」、下側を「下」または「下方」と言う。また、図8は、厚さ方向(図中の上下方向)に大きく誇張して示してある。図9は、複数のシート部が基材上に間欠的に配置された状態を示す平面図である。

さらに、図10は、図4のX-X方向の断面図である。図11は、繊維基材2の長手方向に沿った断面図であり、繊維基材2に対し、シート部が離間配置された状態を模式的に示す断面図である。

【0012】

図1〜図7に示す積層シート製造装置30は、図8に示す構成の積層シート40を製造する装置である。

【0013】

<積層シート>

まず、積層シート40について、図8を参照しつつ説明する。なお、積層シート40をその長手方向の途中で所定の寸法に切断すると、プリプレグ1が得られる。

【0014】

図8に示す積層シート40は、その全体形状が帯状(長尺状)をなし、薄板状(平板状)の繊維基材(基材)2と、繊維基材2の一方の面(上面)側に位置し、固形または半固形の第1の樹脂組成物で構成される第1の樹脂層(樹脂層)3と、繊維基材2の他方の面(下面)側に位置し、固形または半固形の第2の樹脂組成物で構成される第2の樹脂層(樹脂層)4と、第1の樹脂層3および第2の樹脂層4上にそれぞれ形成された金属層12とを有する。この積層シート40は、所定の寸法に切断されて使用される。

この積層シート40は、図9に示すように、長尺状の繊維基材2の一方の面上に、第1の樹脂層(樹脂層)3および金属層12で構成されるシート部5a(第1のシート部)が複数離間配置された構造となっている。

また、長尺状の繊維基材2の他方の面上に、第2の樹脂層(樹脂層)4および金属層12で構成されるシート部5b(第2のシート部)が複数離間配置された構造となっている。

第1のシート部5aおよび第2のシート部5bは、繊維基材2を挟んで対向する位置に配置される。

第1のシート部5a間の繊維基材2および第2のシート部5b間の繊維基材2を切断することで、プリプレグ1が得られる。なお、各樹脂層3,4はB−ステージ状態である。

このプリプレグ1は、多層プリント配線板(回路基板)に使用されるものであり、コア材となるものである。プリプレグ1の金属層12を選択的に除去して回路層を形成し、さらに、このプリプレグ1の表裏面に、他のプリプレグと回路層とを交互に積層することで、多層プリント配線板(回路基板)が得られる。

なお各樹脂層3,4はB−ステージ状態であり、コア材として使用する場合には、プリプレグ1を加熱硬化して、樹脂層3,4を完全硬化(Cステージ)する。

【0015】

繊維基材2は、積層シート40の機械的強度を向上する機能を有する。

この繊維基材2としては、例えば、ガラス織布、ガラス不織布等のガラス繊維基材、ポリアミド樹脂繊維、芳香族ポリアミド樹脂繊維や全芳香族ポリアミド樹脂繊維等を含むアラミド繊維等のポリアミド系樹脂繊維、ポリエステル樹脂繊維、芳香族ポリエステル樹脂繊維、全芳香族ポリエステル樹脂繊維等のポリエステル系樹脂繊維、ポリパラフェニレンベンゾビスオキサゾール、ポリイミド樹脂繊維、フッ素樹脂繊維等を主成分とする織布または不織布で構成される合成繊維基材、クラフト紙、コットンリンター紙、リンターとクラフトパルプの混抄紙等を主成分とする紙繊維基材等の有機繊維基材等の繊維基材が挙げられる。

なお、繊維基材は、上述した繊維のいずれか1種を使用してもよいし、2種以上を使用したものであってもよい。

【0016】

これらの中でも、繊維基材2は、ガラス繊維基材であるのが好ましい。かかるガラス繊維基材を用いることにより、積層シート40を切断して得られたプリプレグ1の機械的強度をより向上することができる。また、プリプレグ1の熱膨張係数を小さくすることもできるという効果もある。

【0017】

このようなガラス繊維基材を構成するガラスとしては、例えば、Eガラス、Cガラス、Aガラス、Sガラス、Dガラス、NEガラス、Tガラス、Hガラス、Qガラス、石英ガラス等が挙げられる。これらの中でも、ガラスは、Sガラス、Tガラス、石英ガラスまたはQガラスであるのが好ましい。これにより、ガラス繊維基材の熱膨張係数を比較的小さくすることができ、このため、積層シート40をその熱膨張係数ができる限り小さいものとすることができる。

【0018】

繊維基材2の平均厚さTは、特に限定されないが、150μm以下であるのが好ましく、100μm以下であるのがより好ましく、10〜50μm程度であるのがさらに好ましい。かかる厚さの繊維基材2を用いることにより、プリプレグ1(積層シート40)の機械的強度を確保しつつ、その薄型化を図ることができる。さらには、プリプレグ1の加工性・寸法安定性を向上することもできる。

【0019】

この繊維基材2の一方の面側には、第1の樹脂層3が設けられ、また、他方の面側には、第2の樹脂層4が設けられている。また、第1の樹脂層3は、第1の樹脂組成物で構成され、一方、第2の樹脂層4は、第2の樹脂組成物で構成されている。第1の樹脂組成物と第2樹脂組成物とは同じ組成物であってもよく、異なるものであってもよい。本実施形態では同じ組成物とする。

【0020】

本実施形態では、第1の樹脂層3および第2の樹脂層4上にそれぞれ金属層12形成される。この金属層12は、例えばエッチングやレーザ加工を施すことにより、配線部(導体パターン)となる。このため、第1の樹脂組成物、第2の樹脂組成物は、金属との密着性に優れるような組成に設定されている。

【0021】

図8に示すように、本実施形態では、繊維基材2の厚さ方向の一部に第1の樹脂組成物(第1の樹脂層3)が含浸され(以下この部分を「第1の含浸部31」と言う)、繊維基材2の第1の樹脂組成物が含浸されていない残り部分に、第2の樹脂組成物(第2の樹脂層4)が含浸されている(以下この部分を「第2の含浸部41」と言う)。これにより、第1の樹脂層3の一部である第1の含浸部31と第2の樹脂層4の一部である第2の含浸部41とが繊維基材2内に位置する。そして、繊維基材2内において、第1の含浸部31(第1の樹脂層3の下面)と第2の含浸部41(第2の樹脂層4の上面)とが接触している。換言すれば、第1の樹脂組成物が、繊維基材2の上面側から、繊維基材2に含浸され、第2の樹脂組成物が、繊維基材2の下面側から、繊維基材2に含浸され、これらの樹脂組成物で繊維基材2内の空隙が充填されている。

本実施形態では、第1の含浸部31の厚みと、第2の含浸部41の厚みは等しい。

さらに、第1の樹脂層3の第1の含浸部31を除く部分(第1の非含浸部32)の厚みと、第2の樹脂層4の第2の含浸部41を除く部分(第2の非含浸部42)の厚みとは等しい。第1の非含浸部32の厚み、第2の非含浸部42の厚みは、たとえば、2〜20μmである。なお、第1の含浸部31の厚みと、第2の含浸部41の厚みは異なっていてもよく、また、第1の非含浸部32の厚みと、第2の非含浸部42の厚みとが異なっていてもよい。なお、図8において符号20は、含浸部31、含浸部32の境界を模式的に示す。

【0022】

図1に示すように、第1の樹脂層3は、金属層12が積層された状態で、薄板状の第1のシート部(シート部)5aとして積層シート製造装置30に供給される。第2の樹脂層4も、金属層12が積層された状態で、薄板状の第2のシート部(シート部)5bとして積層シート製造装置30に供給される。

【0023】

金属層12は、前述したように配線部に加工される部分であり、導電性を有する金属材料で構成された、例えば、銅箔、アルミ箔等の金属箔を、対応する樹脂層に接合すること、銅、アルミニウム等の金属箔を、対応する樹脂層の表面にメッキすること等により形成される。また、本実施形態では、第1の樹脂層3や第2の樹脂層4は、前述したような特性を有するため、高い密着性で金属層12を保持することができるとともに、高い加工精度で金属層12を配線部に形成することができるようになっている。

【0024】

金属層12と第1の樹脂層3や第2の樹脂層4とのピール強度は、0.3kN/m以上あるのが好ましく、0.6kN/m以上であるのがより好ましい。これにより、金属層12を配線部に加工し、例えば半導体装置との電気的な接続の信頼性をより向上させることができる。

なお、積層シート40では、金属層12を省略することもできる。

【0025】

さて、第1の樹脂組成物および第2の樹脂組成物は、次のような組成とするのが好ましい。

【0026】

各樹脂組成物は、例えば、硬化性樹脂を含み、必要に応じて、硬化助剤(例えば硬化剤、硬化促進剤等)および無機充填材のうちの少なくとも1種を含んで構成される。

【0027】

硬化性樹脂には、例えば、ユリア(尿素)樹脂、メラミン樹脂、マレイミド化合物、ポリウレタン樹脂、不飽和ポリエステル樹脂、ベンゾオキサジン環を有する樹脂、ビスアリルナジイミド化合物、ビニルベンジル樹脂、ビニルベンジルエーテル樹脂、ベンゾシクロブテン樹脂、シアネート樹脂、エポキシ樹脂等の熱硬化性樹脂、紫外線硬化性樹脂、嫌気硬化性樹脂などが挙げられる。これらの中でも、硬化性樹脂は、ガラス転移温度が200℃以上になる組合せが好ましい。例えば、スピロ環含有、複素環式、トリメチロール型、ビフェニル型、ナフタレン型、アントラセン型、ノボラック型の2または3官能以上のエポキシ樹脂、シアネート樹脂(シアネート樹脂のプレポリマーを含む)、マレイミド化合物、ベンゾシクロブテン樹脂、ベンゾオキサジン環を有する樹脂を用いるのが好ましい。

【0028】

前記硬化性樹脂の中でも、熱硬化性樹脂を用いることにより、さらに、後述する基板を作製した後において、硬化後の樹脂層3、4中において架橋密度が増加するので、硬化後の樹脂層3、4(得られる基板)の耐熱性の向上を図ることができる。

【0029】

前記熱硬化性樹脂と充填材を併用することにより、プリプレグ1の熱膨張係数を小さくすること(以下、「低熱膨張化」と言うこともある)ができる。さらに、プリプレグ1の電気特性(低誘電率、低誘電正接)等の向上を図ることもできる。

【0030】

前記エポキシ樹脂としては、例えば、フェノールノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、アリールアルキレン型エポキシ樹脂等が挙げられる。

【0031】

これらの中でも、エポキシ樹脂は、ナフタレン型、アリールアルキレン型エポキシ樹脂であるのが好ましい。ナフタレン型、アリールアルキレン型エポキシ樹脂を用いることにより、硬化後の樹脂層3、4(得られる基板)において、吸湿半田耐熱性(吸湿後の半田耐熱性)および難燃性を向上させることができる。ナフタレン型エポキシとしては、DIC(株)製のHP−4700、HP−4770、HP−4032D、HP−5000、HP-6000、日本化薬(株)製のNC−7300L、新日鐵化学(株)製のESN−375等が挙げられ、アリールアルキレン型エポキシ樹脂としては、日本化薬(株)製のNC−3000、NC−3000L、NC−3000−FH、日本化薬(株)製のNC−7300L、新日鐵化学(株)製のESN−375等が挙げられる。アリールアルキレン型エポキシ樹脂とは、繰り返し単位中に芳香族基とメチレン等のアルキレン基の組合せが一つ以上含むエポキシ樹脂のことをいい、耐熱性、難燃性、および機械的強度が優れる。また、ハロゲンフリーの配線板に対応する上では、実質的にハロゲンを含まないエポキシ樹脂を用いることが好ましい。

【0032】

前記シアネート樹脂は、例えば、ハロゲン化シアン化合物とフェノール類やナフトール類とを反応させ、必要に応じて加熱等の方法でプレポリマー化することにより得ることができる。また、このようにして調製された市販品を用いることもできる。

【0033】

前記シアネート樹脂は、例えば、ノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂、及びナフトールアラルキル型シアネート樹脂等を挙げることができる。

【0034】

また、前記シアネート樹脂は、分子内に2個以上のシアネート基(−O−CN)を有することが好ましい。例えば、2,2'−ビス(4−シアナトフェニル)イソプロピリデン、1,1'−ビス(4−シアナトフェニル)エタン、ビス(4−シアナト−3,5−ジメチルフェニル)メタン、1,3−ビス(4−シアナトフェニル−1−(1−メチルエチリデン))ベンゼン、ビス(4−シアナトフェニル)チオエーテル、ビス(4−シアナトフェニル)エーテル、1,1,1−トリス(4−シアナトフェニル)エタン、トリス(4−シアナトフェニル)ホスファイト、ビス(4−シアナトフェニル)スルホン、2,2−ビス(4−シアナトフェニル)プロパン、1,3−、1,4−、1,6−、1,8−、2,6−又は2,7−ジシアナトナフタレン、1,3,6−トリシアナトナフタレン、4,4−ジシアナトビフェニル、及びフェノールノボラック型、クレゾールノボラック型、ジシクロペンタジエン型等の多価フェノール類と、ハロゲン化シアンとの反応で得られるシアネート樹脂、ナフトールアラルキル型の多価ナフトール類と、ハロゲン化シアンとの反応で得られるシアネート樹脂等が挙げられる。これらの中で、フェノールノボラック型シアネート樹脂が難燃性、及び低熱膨張性に優れ、2,2−ビス(4−シアナトフェニル)イソプロピリデン、及びジシクロペンタジエン型シアネート樹脂が架橋密度の制御、及び耐湿信頼性に優れている。特に、フェノールノボラック型シアネート樹脂が低熱膨張性の点から好ましい。また、更に他のシアネート樹脂を1種類あるいは2種類以上併用したりすることもでき、特に限定されない。

【0035】

前記シアネート樹脂は、単独で用いてもよいし、重量平均分子量の異なるシアネート樹脂を併用したり、前記シアネート樹脂とそのプレポリマーとを併用したりすることもできる。

【0036】

これらシアネート樹脂を用いることにより、効果的に耐熱性、及び難燃性を発現させことができる。

【0037】

また、前記硬化性樹脂は、2種以上を併用して用いることもできる。例えば、硬化性樹脂として前記エポキシ樹脂を用いる場合、より難燃性を向上させる上で、前記シアネート樹脂を併用することができ、また、より耐熱性を向上させる上で、前記マレイミド化合物を併用することができる。さらに、硬化性樹脂として、前記シアネート樹脂を用いる場合は、より耐熱性や難燃性などを向上させる上で、前記エポキシ樹脂を併用することができる。

【0038】

硬化性樹脂の含有量は、特に限定されないが、樹脂組成物全体の5〜70質量%であるのが好ましく、10〜50質量%であるのがより好ましい。硬化性樹脂の含有量が前記下限値未満であると、硬化性樹脂の種類等によっては、第1の樹脂組成物のワニスの粘度が低くなりすぎ、プリプレグ1を形成するのが困難となる場合がある。一方、硬化性樹脂の含有量が前記上限値を超えると、他の成分の量が少なくなり過ぎるため、硬化性樹脂の種類等によっては、プリプレグ1の機械的強度が低下する場合がある。

【0039】

また、樹脂組成物は、無機充填材を含むことが好ましい。これにより、プリプレグを薄型化(例えば、厚さ35μm以下)にしても、機械的強度に優れる基板を得ることができる。さらに、基板の低熱膨張化を向上することもできる。

【0040】

無機充填材としては、例えば、タルク、アルミナ、ガラス、溶融シリカのようなシリカ、マイカ、水酸化アルミニウム、水酸化マグネシウム等を挙げることができる。また、機充填材の使用目的に応じて、破砕状、球状のものが適宜選択される。これらの中でも、低熱膨張性に優れる観点からは、無機充填材は、シリカであるのが好ましく、溶融シリカ(特に球状溶融シリカ)であるのがより好ましい。

【0041】

また、樹脂組成物は、以上に説明した成分のほか、本発明の効果を阻害しない範囲で、必要に応じて他の成分を配合することができる。他の成分としては、例えば、オルベン、ベントン等の増粘剤、シリコーン系、フッ素系、高分子系の消泡剤又はレベリング剤、カップリング剤等の密着性付与剤、難燃剤、フタロシアニン・ブルー、フタロシアニン・グリーン、アイオジン・グリーン、ジスアゾイエロー、カーボンブラック、アントラキノン類等の着色剤等を挙げることができる。

【0042】

<積層シート製造装置(積層シートの製造方法)の第1実施形態>

次に、積層シート40の製造に用いる積層シート製造装置30、すなわち、本発明の積層シートの製造方法の実施形態において用いる積層シート製造装置30について、図1〜図6、図10、図11を参照しつつ説明する。

【0043】

積層シート製造装置30は、繊維基材2の一方の面(上面側)に配置された第一のシート5Aと、繊維基材2とを圧着するとともに、繊維基材2の他方の面(上面側)に配置された第二のシート5Bと、繊維基材2とを圧着する装置である。

本実施形態では、第一のシート5Aは離間配置された複数の第1のシート部5aで構成され、複数の第二のシート5Bは、離間配置された複数の第2のシート部5bで構成されている。

ここで、繊維基材2の上面側の部分と第1のシート部(支持体)5aの第1の樹脂層3とを接合し、繊維基材2の下面側の部分と第2のシート部(支持体)5bの第2の樹脂層4とを接合して、積層シート40を製造する。

【0044】

なお、図1〜図6中では、完成品、すなわち、繊維基材2と第1のシート部5aと第2のシート部5bとが接合されたものと、未完成品、すなわち、繊維基材2と第1のシート部5aと第2のシート部5bとが未だ接合されていないものとの区別を容易にするために、未完成品では、繊維基材2と第1のシート部5aと第2のシート部5bとが互いに離間した状態となっている。実際には、図11の模式図に示すように、未完成品においては、繊維基材2と第1のシート部5aとは接触しており、第2のシート部5bと繊維基材2とは接触している。また、チャンバ7には、繊維基材2と第1のシート部5aと第2のシート部5bが搬送されるが、このとき、繊維基材2の搬送方向に沿った端面(TD方向の端部の端面)は、第1のシート部5aあるいは第2のシート部5bにより被覆されておらず、露出した状態となっている(図10参照)。第1のシート部5aおよび第2のシート部5bの幅(搬送方向と直交する方向の長さ)は、繊維基材2の幅と等しいか、繊維基材2の幅よりも短いことが好ましい。

【0045】

積層シート製造装置30は、搬送手段6と、チャンバ7と、減圧手段8と、加圧手段9と、加熱手段95とを備えている。以下、各部の構成について説明する。

【0046】

搬送手段6は、例えばチャンバ7を介してその両側にそれぞれ配置されたベルトコンベアで構成されている。この搬送手段6は、繊維基材2と第1のシート部5aと第2のシート部5bとを一括して図中の左側から右側(長手方向に沿って)、すなわち、水平方向に搬送することができる。すなわち、搬送手段6は、繊維基材2と第1のシート部5aと第2のシート部5bとをチャンバ7内に供給するとともに、チャンバ7から繊維基材2と第1のシート部5aと第2のシート部5bとを送り出す。

なお、搬送手段6は、その他、ピンチロールや巻き取りロールによる搬送でもよい。

【0047】

また、繊維基材2と第1のシート部5aと第2のシート部5bとは、搬送手段6により搬送されるときには、第1のシート部5aの第1の樹脂層3に繊維基材2の上面が対向し、第2のシート部5bの第2の樹脂層4に繊維基材2の下面が対向した状態となっている。以下、この状態を「対向状態」と言う。

【0048】

チャンバ7では、搬送手段6により搬送された繊維基材2と第1のシート部5aと第2のシート部5bとが対向状態を維持したまま通過し、その際にこれらが接合される。

【0049】

チャンバ7は、上下方向に互いに接近/離間する上側構造体(第一の構造体)71と下側構造体(第二の構造体)72とで構成されている。

上側構造体71は、天板711と、天板711の縁部にその全周にわたって形成された側壁712とを有している。側壁712は、天板711の縁部から、下方に向かって突出している。下側構造体72は、底板721と、底板721の縁部にその全周にわたって形成された側壁722とを有している。側壁722は、底板721の縁部から、上方に向かって突出している。

【0050】

上側構造体71と下側構造体72とが所定距離以上、離間した状態(以下「開状態」と言う)では、繊維基材2と第1のシート部5aと第2のシート部5bとをこれらの構造体71,72の内側に送り込むことができ、また、これらの構造体71,72の外側に向かって送り出すこともできる(図6参照)。チャンバ7では、上側構造体71と下側構造体72との間の図中左側の部分が入口73となり、右側の部分が出口74となる。より詳細に説明すると、繊維基材2等の搬送方向と直交する上側構造体71の一対の側壁712のうち、搬送方向上流側に配置された側壁712Aと、繊維基材2等の搬送方向と直交する下側構造体72の一対の側壁722のうち、搬送方向上流側に配置された側壁722Aとで前記入口が区画される。また、繊維基材2等の搬送方向と直交する上側構造体71の一対の側壁712のうち、搬送方向下流側に配置された側壁712Bと、繊維基材2等の搬送方向と直交する下側構造体72の一対の側壁722のうち、搬送方向下流側に配置された側壁722Bとで前記出口が区画される。側壁712A,722Aの対向する端面間が入口となり、側壁712B,722Bの対向する端面間が出口である。

【0051】

上側構造体71および下側構造体72の構成材料としては、特に限定されず、例えば、鉄、ステンレス鋼、アルミニウム等の各種金属、またはこれらを含む合金が挙げられる。

【0052】

上側構造体71の入口73を区画する部分(すなわち、側壁712Aの端面)、出口74を区画する部分(すなわち、側壁712Bの端面)には、それぞれ、弾性材料で構成されたシール部材75が設置されている。また、下側構造体72の入口73を区画する部分(すなわち、側壁722Aの端面)、出口74を区画する部分(すなわち、側壁722Bの端面)にも、それぞれ、弾性材料で構成されたシール部材76が設置されている。シール部材75および76は、それぞれ、その横断面形状が円形をなす部材である。シール部材75は、上側構造体71の側壁712A,712Bの下部に固定され、シール部材76は、下側構造体72の側壁722A,722Bの上部に固定されている。

【0053】

そして、図2〜図4に示すように、上側構造体71と下側構造体72とが接近した状態(以下「閉状態」と言う)で、シール部材75とシール部材76とが繊維基材2と第1のシート部5aと第2のシート部5bとを一括して挟持する、すなわち、シール部材75が第1のシート部5aの金属層12に密着し、シール部材76が第2のシート部5bの金属層12に密着する。この密着により、上側構造体71と下側構造体72とで画成された空間77、すなわち、チャンバ7内の気密性が維持される。このとき、減圧手段8が作動することにより、空間77内を減圧することができる。

なお、ここでは、図示しないが、上側構造体71の4枚の側壁のうち、側壁712A,712B以外の側壁の下端部にも、シール部材が配置されている。同様に、下側構造体72の4枚の側壁のうち、側壁722A,722B以外の側壁の上端部にもシール部材が配置されている。これにより、チャンバ7内の気密性を保つことができる。

【0054】

なお、シール部材75および76は、それぞれ、図2〜図4に示す構成では第1のシート部5aの金属層12に密着し、第2のシート部5bの金属層12に密着しているが、これに限定されず、例えば、繊維基材2の上面および下面に密着してもよい。

【0055】

シール部材75および76の構成材料としては、特に限定されず、例えば、天然ゴム、

イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、ニトリルゴム、クロロプ

レンゴム、ブチルゴム、アクリルゴム、エチレン−プロピレンゴム、ヒドリンゴム、ウレ

タンゴム、シリコーンゴム、フッ素ゴムのような各種ゴム材料(特に加硫処理したもの)

や、スチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリエステル

系、ポリアミド系、ポリブタジエン系、トランスポリイソプレン系、フッ素ゴム系、塩素

化ポリエチレン系等の各種熱可塑性エラストマーが挙げられ、これらのうちの1種または

2種以上を混合して用いることができる。

【0056】

また、シール部材75およびシール部材76には、それぞれ、例えば電熱線で構成されたヒータ78が内蔵されている。これにより、図2〜図4に示す状態で、第1のシート部5aや第2のシート部5bを加熱することができる。これにより、各シート部の樹脂層による圧着が可能となるため、繊維基材2の減圧状態を維持することができる。すなわち、シール部材75およびシール部材76により、第1のシート部5aや第2のシート部5bの搬送方向下流側の端部および上流側の端部が加熱されることで、各シート部5a、5bの樹脂層が溶融し、繊維基材2内部に含浸される。これにより、チャンバ7内に位置する繊維基材2の搬送方向下流側の領域および上流側の領域が樹脂層により、封止されることとなる。後述する減圧手段を駆動した場合、繊維基材2内部の気体が後述する減圧手段により吸引されて、繊維基材2の減圧状態を維持することができる。

なお、積層シート製造装置30では、シール部材75および76が加圧手段や加熱手段の一部としても機能している。

また、シート部5a、5bのいずれか一方のみを繊維基材2に設ける場合には、繊維基材2のシート部と反対側の面に、シール部材が当接してもよい。この場合にも繊維基材2を介してシート部が間接的にシール部材に当接することとなり、樹脂層が加熱される。そして、加熱された樹脂層が繊維基材内部に含浸されることとなる。

【0057】

減圧手段8は、チャンバ7内を負圧に減圧するものであり、ポンプ81および接続管(チューブ)82を2組有している。

【0058】

一方の組(図中の上側)の接続管82は、上側構造体71の天板711に接続され、天板711に開口している。これにより、当該接続管82がチャンバ7内に連通する。この接続管82を介して一方の組のポンプ81が上側構造体71と接続される。

【0059】

他方の組(図中の下側)の接続管82は、下側構造体72の底板721に接続され、底板721に開口している。これにより、当該接続管82がチャンバ7内に連通する。この接続管82を介して他方の組のポンプ81が下側構造体72と接続される。

【0060】

各ポンプ81は、それぞれ、チャンバ7の外側に設置され、例えば真空ポンプが適用される。各接続管82は、それぞれ、例えばステンレス鋼等のような金属材料で構成された硬質管である。

【0061】

そして、図3、図4に示すように、チャンバ7が閉状態で各ポンプ81をそれぞれ作動させることにより、各接続管82を介して空間77内の空気Gを吸引することができ、よって、空間77を確実に減圧することができる。

【0062】

加圧手段9は、閉状態のチャンバ7内で、対向状態の繊維基材2と第1のシート部5aと第2のシート部5bとを一括して、その厚さ方向に加圧するものである(図4参照)。

【0063】

加圧手段9は、上側押圧部材(第一押圧部材)91と、上側押圧部材91に連結されたシリンダ92と、下側押圧部材(第二押圧部材)93と、下側押圧部材93に連結されたシリンダ94とを有している。

本実施形態では、上側押圧部材91および下側押圧部材93の双方が駆動するが、いずれか一方のみが駆動して、上側押圧部材91および下側押圧部材93が相対的に接近、離間する構成としてもよい。

【0064】

上側押圧部材91は、チャンバ7内に位置し、第1のシート部5aをその上側から押圧する部材である。上側押圧部材91は、平面矩形の板状をなし、その全長(繊維基材2等の搬送方向に沿った長さ)が、積層シート40を切断してなるプリプレグ1(あるいは第1のシート部5a)の全長とほぼ同じかまたはそれよりも若干短い。また、上側押圧部材91の幅(図1〜図6の紙面奥行き方向の長さ)は、プリプレグ1の幅よりも広い。

【0065】

上側押圧部材91の上面には、シリンダ92が連結されている。シリンダ92は、上側押圧部材91を下側押圧部材93に対して接近、離間させるための駆動手段である。シリンダ92は、出没自在なロッド921を有し、当該ロッド921の出没により上側押圧部材91を上下方向に移動させることができる。そして、上側押圧部材91が下方に移動したときに、第1のシート部5aをその上側から押圧することができる。なお、シリンダ92は、ロッド921が上側構造体71の天板711を貫通しており、ほとんどの部分がチャンバ7の外側に位置している。

【0066】

下側押圧部材93は、チャンバ7内に位置し、第2のシート部5bをその下側から押圧する部材である。下側押圧部材93は、上側押圧部材91と同様に、平面矩形の板状であり、その全長が、積層シート40を切断してなるプリプレグ1(あるいは第2のシート部5b)の全長とほぼ同じかまたはそれよりも若干短い。また、下側押圧部材93の幅は、プリプレグ1の幅よりも広い。

【0067】

下側押圧部材93の下面には、シリンダ94が連結されている。シリンダ94は、下側押圧部材93を上側押圧部材91に対して接近、離間させるための駆動手段である。シリンダ94は、出没自在なロッド941を有し、当該ロッド941の出没により下側押圧部材93を上下方向に移動させることができる。そして、下側押圧部材93が上方に移動したときに、第2のシート部5bをその下側から押圧することができる。なお、シリンダ94は、ロッド941が下側構造体72の底板721を貫通しており、ほとんどの部分がチャンバ7の外側に位置している。

なお、図12に示すように、下側押圧部材93の入口73側、具体的には、下側押圧部材93の入口73側の側面に、上側押圧部材91側に突出する凸部90を設けてもよい。同様に、下側押圧部材93の出口74側、具体的には、下側押圧部材93の出口74側の側面に、上側押圧部材91側に突出する凸部90を設けてもよい。この凸部90は、下側押圧部材93を介して後述するヒータ95により、加熱される。

凸部90は、上側押圧部材91とは対向する位置に形成される。凸部90の上側押圧部材91と反対側には、弾性部材Eが設けられている。第1のシート部5a、繊維基材2、第2のシート部5bを下側押圧部材93および上側押圧部材91で挟圧する際に、凸部90は、第1のシート部5a、繊維基材2、第2のシート部5bを介して、上側押圧部材91に当接する。ただし、弾性部材Eが設けられているので、凸部90は、下側押圧部材93の上面よりも、上側押圧部材91側に突出してしまうことはない。凸部90を第2のシート部5bに接触させることで、第2のシート部5bは、繊維基材2側に押圧されることとなる。すなわち、弾性部材Eが凸部90の第2のシート部5bへの押圧力を調整する圧力調整機構となる。そして、凸部90により、第2のシート部5bが加熱され、樹脂層4を繊維基材2に含浸させることができ、繊維基材2の一部を封止することができる。

【0068】

シリンダ92は、そのロッド921の突出量、すなわち、圧力の大きさを調整可能に構成されており、シリンダ94も、そのロッド941の突出量、すなわち、圧力の大きさを調整可能に構成されている。これにより、繊維基材2に対する、第1のシート部5aの第1の樹脂層3の含浸の程度(第1の含浸部31の平均厚さta1)と、第2のシート部5bの第2の樹脂層4の含浸の程度(第2の含浸部41の平均厚さta2)とを所望の大きさに調整することができる。

上側押圧部材91および下側押圧部材93の構成材料としては、特に限定されず、例えば、ステンレス鋼等のような金属材料を用いることができる。また、金属材料にゴム、ガラス板、特に表面平滑度の高い部材を対向する面に張り付けることもきる。これにより、さらに、平滑性に優れた積層シート40を得ることできる。

【0069】

シリンダ92、94としては、特に限定されず、例えば、油圧シリンダ、エアシリンダ

を用いることができる。

【0070】

また、上側押圧部材91および下側押圧部材93には、それぞれ、例えば電熱線で構成されたヒータ95(加熱手段)が内蔵されている。これにより、上側押圧部材91を介して第1のシート部5aを確実に加熱することができるとともに、下側押圧部材93を介して第2のシート部5bを確実に加熱することができる。

【0071】

ヒータ95は、本実施形態では上側押圧部材91および下側押圧部材93の双方に内蔵されているが、これに限定されず、例えば、上側押圧部材91および下側押圧部材93のうちの一方にのみ内蔵されていてもよい。

【0072】

さらに、図1に示すように、積層シート製造装置30は、検出手段96と、判別手段97と、制御手段98とを備える。

検出手段96は、隣接する第1のシート部5a間の隙間(繊維基材2の露出部21)、あるいは、隣接する第2のシート部5b間の隙間(繊維基材2の露出部21)を検出する。

本実施形態では、チャンバ7の入口側の露出部21の位置を検出する。検出手段96としては、CCDカメラ等があげられる。

判別手段97は、チャンバ7内の所定位置に繊維基材2の一部と、各シート部5a、5bとが搬送されたか否かを判別する。具体的には、判別手段97では、検出手段96で検出した第1のシート部5a間の隙間、あるいは、第2のシート部5b間の隙間が所定の位置にあるかどうかを判別する。ここでいう所定の位置とは、露出部21がチャンバ7に入らずに、かつ、シート部5a、5bがチャンバ7からはみ出さない位置である。

制御手段98は、判別手段97で、チャンバ7内の所定位置に繊維基材2の一部と、シート部5a、5bとが搬送されたと判別された場合、すなわち、露出部21が前述した所定の位置にあると判別された場合に、搬送手段6の駆動を停止する。一方で、制御手段98は、判別手段97で、前記チャンバ7内の所定位置に繊維基材2の一部と、シート部5a、5bとが搬送されたと判別されない場合、すなわち、露出部21が前述した所定の位置にないと判別された場合に搬送手段6の駆動を停止しないよう制御する。

【0073】

なお、本実施形態では、検出手段96により、チャンバ7入口側の露出部21の位置を検出したが、これに限らず、チャンバ7出口側の露出部21の位置を検出するようにしてもよい。この場合には、判別手段97では、露出部21が、所定の位置にあるかどうか判別する。

さらに、検出手段96により、チャンバ7入口側の露出部21の位置、チャンバ7出口側の露出部21の位置の双方を検出してもよい。

【0074】

次に、積層シート製造装置30の作動状態、すなわち、積層シート製造装置30により

積層シート40が製造される状態(過程)について、図1〜図6を参照しつつ説明する。

【0075】

積層シート製造装置30では、繊維基材2は、チャンバ7内に連続的に供給される。そして、この連続的に供給される繊維基材2には、図11に示すように、その上面側に長手方向に沿って複数の第1のシート部5aが間隙51を介して隣接して配置され、下面側にも複数の第2のシート部5bが間隙52を介して隣接して配置されている。このような配置により、第1のシート部5a、第2のシート部5bは、それぞれ、チャンバ7内に断続的に供給されることとなる。

ここで、第1のシート部5aは、第1の樹脂層3と、第1の樹脂層3を支持する支持体である金属層12とを含む。第2のシート部5bは、第2の樹脂層4と、第2の樹脂層4を支持する支持体である金属層12とを含む。第1の樹脂層3、第2の樹脂層4は、固形または半固形の樹脂組成物で構成されており、B−ステージ状態である。

なお、第1の樹脂層3、第2の樹脂層4は液状の樹脂組成物であってもよい。

繊維基材2は、図示しない供給ローラに巻回されており、この供給ローラから、繊維基材2がチャンバ7に向かって搬送される。繊維基材2がチャンバ7に向かって搬送される途中で、繊維基材2に対し、複数のシート部5a、複数のシート部5bを配置する。

ここで、搬送時に、繊維基材2に対するシート部5aの位置ずれが生じないように、繊維基材2に対して、各シート部5aの一部を固定するとともに他の一部を固定しない状態としておくことが好ましい。具体的には、たとえば、各シート部5aの搬送方向下流側の端部を繊維基材2に圧着固定することが好ましい。

同様に、繊維基材2に対して、シート部5bの一部を固定するとともに他の一部を固定しない状態としておくことが好ましい。具体的には、たとえば、シート部5bの搬送方向下流側の端部を繊維基材2に圧着固定することが好ましい。

各シート部5a、5bの一部を繊維基材2に圧着固定する方法としては、たとえば、シールバー等の加熱手段により、各シート部5a、5bの一部を加熱して、樹脂層3,4の一部を溶融させ、繊維基材2に含浸させる方法があげられる。

【0076】

なお、繊維基材2は、その上面の一部が間隙51を介して露出し、下面の一部も間隙52を介して露出している。積層シート40では、繊維基材2の露出部21、すなわち、繊維基材2の間隙51、52に対応した部分を、積層シート40を切断してプリプレグ1を得る際の切断部として用いることができる。

また、前述したように、繊維基材2の搬送方向に沿った端面(TD方向の端部の端面)は、第1のシート部5aあるいは第2のシート部5bにより被覆されておらず、露出した状態となっている。

【0077】

搬送手段6により、チャンバ7内に繊維基材2、第1のシート部5aおよび第2のシート部5bを搬送する。このとき、チャンバ7は、開状態となっている。検出手段96において、隣接する第1のシート部5a間の隙間(繊維基材2の露出部21)、あるいは、隣接する第2のシート部5b間の隙間(繊維基材2の露出部21)の位置を検出する。そして、判別手段97で、検出手段96で検出した第1のシート部5a間の隙間、あるいは、第2のシート部5b間の隙間が所定の位置にあるかどうかを判別する。判別手段97で、チャンバ7内の所定位置に繊維基材2の一部と、シート部5a、5bとが搬送されたと判別された場合に、搬送手段6の駆動を停止する。この停止状態は、チャンバ7内の繊維基材2と第1のシート部5aと第2のシート部5bとが接合するまで維持される。

図1に示すように、チャンバ7は、開状態となっており、入口73を介して、対向状態の繊維基材2と第1のシート部5aと第2のシート部5bとが挿入されている。なお、繊維基材2の一部はチャンバ7内に位置するものの、繊維基材2の他の一部は、チャンバ7よりも搬送方向下流側および上流側に位置し、チャンバ7から露出している。

また、チャンバ7に位置するシート部5a、5b以外の他のシート部5a、5bはチャンバ7外部に位置している。

【0078】

このとき、上側押圧部材91および下側押圧部材93にそれぞれ内蔵されている各ヒータ95が予め作動している。これにより、上側押圧部材91および下側押圧部材93がそれぞれ熱を帯びた状態となる。

【0079】

また、チャンバ7の上側構造体71に設けられたシール部材75と、下側構造体72に設けられたシール部材76とにそれぞれ内蔵されている各ヒータ78も予め作動している。これにより、シール部材75、76がそれぞれ熱を帯びた状態となる。

【0080】

次に、図2に示すように、上側構造体71と下側構造体72を接近させて、チャンバ7を閉状態とする。このとき、前述したように、チャンバ7の上側構造体71のシール部材75と、下側構造体72のシール部材76とで、繊維基材2と第1のシート部5aと第2のシート部5bとが一括して挟持される。これにより、チャンバ7の気密性が保たれる。

【0081】

また、シール部材75、76がそれぞれ熱を帯びた状態となっている。これにより、第1のシート部5aでは、金属層12を介して第1の樹脂層3の両端部(搬送方向下流側および上流側の端部)がそれぞれ加熱される。この加熱により、第1の樹脂層3の両端部がそれぞれ溶融されて、繊維基材2に圧着(融着)する。また、第2のシート部5bでも、金属層12を介して第2の樹脂層4の両端部がそれぞれ加熱される。この加熱により、第2の樹脂層4の両端部がそれぞれ溶融されて、繊維基材2に圧着する。溶融した樹脂層3、4は、繊維基材2内部に含浸され、チャンバ7内に位置する繊維基材2の搬送方向下流側および上流側の領域が封止されることとなる。このようにすることで、チャンバ7内部の気体が繊維基材2を通じてチャンバ7外部に漏れることが抑制できる。そのため、チャンバ7内部を減圧しやすくすることができるとともに、高真空とすることができる。

【0082】

次に、図3に示すように、減圧手段8を作動させて、チャンバ7に対する減圧を開始する。減圧は、シリンダ92の作動により上側押圧部材91を下方に移動させ、シリンダ94の作動により下側押圧部材93を上方に移動させて、繊維基材2と第1のシート部5aと第2のシート部5bとを一括して加圧するのに先立って、行われる。

これにより、空間77が減圧状態となり、当該空間77内に生じた減圧力(負圧)によって、繊維基材2と第1の樹脂層3との圧着と、繊維基材2と第2の樹脂層4との圧着とが補助される。

本実施形態では、前述したように、シート部5aの一部が繊維基材2に固定され、他の一部が繊維基材2に対して固定されていない状態である。同様に、シート部5bの一部が繊維基材2に固定され、他の一部が繊維基材2に対して固定されていない状態である。

そのため、チャンバ7内を減圧することで、シート部5a、5bの繊維基材2に固定されていない領域が繊維基材2に接触することとなる。

さらに、減圧手段8を作動させることで、繊維基材2内部の気体(空気)が吸引されて、繊維基材2内部も減圧されることとなる。図10に示すように、チャンバ内に位置する繊維基材2の搬送方向に沿った端面は、シート部5a、5bにより被覆されておらず、露出しているので、繊維基材2の搬送方向に沿った端面から、繊維基材2内部の気体が減圧手段8に吸引されることとなる。

なお、繊維基材2内の気体は、繊維基材2とシート部5aとの間の隙間、繊維基材2とシート部5bとの間の隙間からも減圧手段8により吸引される。

これに加えて、前述したように、チャンバ7内に位置する繊維基材2の搬送方向下流側および上流側の領域に、樹脂層3,4が含浸しており、樹脂層3,4により封止された状態となっているので、チャンバ7内に位置する繊維基材2内部の気体を確実に吸引することができ、繊維基材2内部が減圧される。

なお、繊維基材2の搬送方向に沿った端部は、チャンバ7内部に位置し、チャンバ7からは露出しない。

【0083】

次に、図4に示すように、減圧手段8の作動による減圧状態を維持しつつ、下側押圧部材93を上方に移動させた後、上側押圧部材91を下方に移動させる。これにより、繊維基材2と第1のシート部5aと第2のシート部5bとが一括して加圧される。

【0084】

また、前述したように、上側押圧部材91および下側押圧部材93は、それぞれ、熱を帯びた状態となっている。これにより、第1のシート部5aでは、金属層12を介して第1の樹脂層3の中間部が加熱される。この加熱により、第1の樹脂層3の中間部が溶融されて、繊維基材2に圧着(融着)し、さらには、繊維基材2内部に樹脂層3が含浸されることとなる。また、第2のシート部5bでも、金属層12を介して第2の樹脂層4の中間部が加熱される。この加熱により、第2の樹脂層4の中間部が溶融されて、繊維基材2に圧着し、さらには、繊維基材2内部に樹脂層4が含浸されることとなる。

【0085】

積層シート製造装置30では、このような加圧手段9の作動による圧着と、前述した減圧手段8の作動による圧着とが相まって、繊維基材2と第1の樹脂層3との接合と、繊維基材2と第2の樹脂層4との接合とが強化される。これにより、例えば第1の樹脂層3や第2の樹脂層4の厚さや組成によらず、当該各樹脂層が繊維基材2に確実かつ強固に接合された積層シート40を製造することができる。また、製造された積層シート40は、繊維基材2に各樹脂層の一部がそれぞれ含浸した図8に示すようなものとなる。

【0086】

また、本実施形態では、チャンバ7内部を減圧手段8により減圧した状態で、繊維基材2に樹脂層3,4を含浸させている。これにより、含浸時に、繊維基材2内部の気体が減圧手段8により吸引された状態となる。そのため、繊維基材2中に残存した気体が気泡となってしまうことを抑制できる。これにより、ボイドが低減されたプリプレグを製造することができる。

さらに、チャンバ7内部を減圧手段8により減圧した状態で、繊維基材2に樹脂層3,4を含浸させている。換言すると、繊維基材2内部の気体が減圧手段で吸引された状態で、樹脂層を含浸させることとなるので、繊維基材2への樹脂層の含浸性を高めることができる。

【0087】

なお、加圧手段9、加熱手段95の作動条件、すなわち、加圧時間、加熱時間、加熱温度は、それぞれ、繊維基材2、第1の樹脂層3、第2の樹脂層4の各構成材料や厚さ等にもよるが、加圧時間としては、例えば、5〜180秒であるのが好ましく、10〜120秒であるのがより好ましい。また、加熱時間としては、例えば、5〜180秒であるのが好ましく、10〜120秒であるのがより好ましい。また、加熱温度としては、例えば、60〜150度であるのが好ましく、80〜130度であるのがより好ましい。

【0088】

また、圧力としては、例えば、0.1〜3.0MPaであるのが好ましく、0.5〜1.5MPaであるのが好ましい。

【0089】

次に、図5に示すように、減圧手段8の作動を停止して大気解放後、上側押圧部材91を上方に移動させるとともに、下側押圧部材93を下方に移動させる。上側構造体71と下側構造体72を離間させて、チャンバ7を開状態とする。

【0090】

次に、図6に示すように、搬送手段6を作動させて、積層シート40をチャンバ7の出口74から送り出す。これに連動して、チャンバ7には、未だ接合されていない、繊維基材2と第1のシート部5aと第2のシート部5bとが挿入される。

【0091】

ここで、チャンバ7の出口74からは、繊維基材2、第1のシート部5a、第2のシート部5bの積層体が大気圧下に順次、送り出される。このとき、露出部21を屈曲させて、積層シート40を折りたたみ、回収することができる。

そして、チャンバ7の出口74から送り出された積層シート40は、図示しない次工程により、繊維基材2の露出部21で切断されることとなる。これにより、プリプレグ1が得られる。

なお、チャンバ7の出口74から送り出された積層シート40を折りたたまずに、すぐに露出部21を切断してもよい。

【0092】

また、積層シート製造装置30では、露出部21の位置を検出し、露出部21が所定の位置にある場合に、搬送手段6の駆動を停止している。

露出部21を、繊維基材2、第1のシート部5a、第2のシート部5bのチャンバ7に対する位置決めに用いることができる。これにより、図1に示すように1つのプリプレグ1を構成する、繊維基材2、第1のシート部5a、第2のシート部5bをチャンバ7内に確実に位置させることができ、その後の圧着を行なえば、プリプレグ1を確実に得ることができる。

【0093】

さらに、本実施形態では、長尺状の繊維基材2をチャンバ7内に送り込んでいる。このように繊維基材2を長尺状としておくことで、繊維基材2の切断くず等の発生を抑制できる。

また、本実施形態では、シート5A(5B)はあらかじめ裁断されて複数のシート部5aとなっている。そして、このシート部5a(5b)を繊維基材2上に離間配置している。このようにすることで、プリプレグ1を得る際に、シート部5a(5b)を裁断する必要がない。

【0094】

<積層シート製造装置(積層シートの製造方法)の第2実施形態>

以下、図7を参照して本発明の積層シート製造装置、積層シートの製造方法および積層シートの第2実施形態について説明するが、前述した実施形態との相違点を中心に説明し、同様の事項はその説明を省略する。

【0095】

本実施形態は、前記第1実施形態で各シール部材にそれぞれ内蔵されていたヒータの配置位置が異なること以外は前記第1実施形態と同様である。

【0096】

図7に示すように、上側構造体71の内側には、2つのヒータ78が支持されている。これと同様に、下側構造体72の内側にも、2つのヒータ78が支持されている。以下、上側構造体71側のヒータ78について代表的に説明する。

【0097】

2つのヒータ78のうちの一方のヒータ78は、上側構造体71内で、第1のシート部5aの搬送方向前方(図7中の右側)に配置され、他方のヒータ78は、第1のシート部5aの搬送方向後方(図7中の左側)に配置されている。これにより、第1のシート部5aを確実に加熱することができる。

【0098】

以上、本発明の積層シート製造装置、積層シートの製造方法および積層シートを図示の実施形態について説明したが、本発明は、これに限定されるものではなく、積層シート製造装置および積層シートを構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。

【0099】

また、本発明の積層シート製造装置、積層シートの製造方法および積層シートは、前記各実施形態のうちの、任意の2以上の構成(特徴)を組み合わせたものであってもよい。

【0100】

また、積層シートは、図8に示す構成では繊維基材の両面にそれぞれ樹脂層が接合されたものであるが、これに限定されず、繊維基材の片面にのみ樹脂層が接合されたものであってもよい。このような構成の積層シートも積層シート製造装置で製造することができる。

【0101】

また、積層シートは、図8に示す構成では繊維基材に第1の樹脂組成物および第2の樹脂組成物がそれぞれ含浸したものであるが、これに限定されず、例えば次のようなものであってもよい。1つ目の例は、繊維基材の厚さ方向全体にわたって第1の樹脂組成物が含浸し、第2の樹脂組成物は含浸していない積層シート。2つ目の例は、繊維基材の厚さ方向全体にわたって第2の樹脂組成物が含浸し、第1の樹脂組成物は含浸していない積層シート。3つ目の例は、繊維基材の厚さ方向の一部に第1の樹脂組成物が含浸し、第2の樹脂組成物は含浸していない積層シート。4つ目の例は、繊維基材の厚さ方向の一部に第2の樹脂組成物が含浸し、第1の樹脂組成物は含浸していない積層シート。以上4つの例の積層シートでも、第1の樹脂組成物と第2の樹脂組成物とは、互いに組成が異なるものでもよく、また、互いに組成が同一のものでもよい。そして、このような構成の積層シートも積層シート製造装置で製造することができる。

【0102】

さらに、前記各実施形態では、繊維基材2と、樹脂層との積層シートを製造したが、これに限られず、たとえば、樹脂層の少なくとも一方の面に、他の樹脂層を積層して積層シートを製造してもよい。さらには、プリプレグの少なくとも一方の面に、樹脂層や他のプリプレグを積層して積層シートを製造してもよい。この場合には、回路基板に使用されるビルドアップ材として使用する積層シートを得ることができる。

また、前記実施形態では繊維基材2の一方の面側に第一シート5Aを積層し、他方の面側に第二シート5Bを積層したが、繊維基材2の一方の面側にのみシートを積層してもよい。

また、前記実施形態では基材として繊維基材を使用したが、繊維基材以外の他の多孔質基材を使用してもよい。多孔質基材は、内部に搬送方向と直交する方向に連通するとともに、搬送方向に沿った端面に連通する孔が形成されていることが好ましい。このような多孔質基材においては、チャンバ7内で基材内部の気体を吸引することができる。

【0103】

本発明は、以下の構成に基づくものである。

(1)一方の面側に固形または半固形の樹脂組成物で構成された樹脂層を有する、長尺な薄板状の支持体の前記樹脂層を、長尺な薄板状の基材の片面または両面に接合して積層シートを製造する積層シート製造装置であって、前記樹脂層に前記基材が対向した対向状態で、前記支持体と前記基材とをその長手方向に沿って搬送する搬送手段と、

前記搬送手段により搬送された前記支持体と前記基材とが前記対向状態を維持したまま通過するチャンバと、前記チャンバ内を減圧する減圧手段と、

前記チャンバ内で、前記対向状態の前記支持体と前記基材とを一括して、その厚さ方向に加圧するとともに、加熱する加圧・加熱手段とを備え、前記チャンバ内では、前記搬送手段による前記支持体と前記基材との搬送を一旦停止し、その停止状態で、前記減圧手段により前記チャンバ内を減圧しつつ、前記加圧・加熱手段により前記対向状態の前記支持体と前記基材とを加圧・加熱して、前記樹脂層と前記基材とを圧着することを特徴とする積層シート製造装置。

(2)前記加圧・加熱手段による加圧に先立って、前記減圧手段による減圧を開始する上記(1)に記載の積層シート製造装置。

(3)前記支持体は、前記チャンバ内に断続的に供給され、前記基材は、前記チャンバ内に連続的に供給される上記(1)または(2)のいずれかに記載の積層シート製造装置。

(4)前記基材上では、その長手方向に沿って複数の前記支持体が間隙を介して隣接して配置されており、前記基材の前記間隙に対応した部分を、前記チャンバ内で前記支持体と前記基材との搬送を一旦停止する際の前記チャンバに対する位置決め部として用いる上記(3)に記載の積層シート製造装置。

(5)前記加圧・加熱手段は、前記対向状態の前記支持体と前記基材とをその一方の面側から押圧する上側押圧部材と、他方の面側から押圧する下側押圧部材とを有する上記(1)ないし(4)のいずれかに記載の積層シート製造装置。

(6)前記加圧・加熱手段は、前記上側押圧部材および前記下側押圧部材のうちの少なくとも一方の押圧部材に内蔵され、該一方の押圧部材を介して前記支持体を加熱するヒータを有する上記(5)に記載の積層シート製造装置。

(7)前記加圧・加熱手段は、その圧力の大きさを調整可能に構成されている上記(1)ないし(6)のいずれかに記載の積層シート製造装置。

(8)前記チャンバは、前記支持体と前記基材とが送り込まれる入口と、該入口から送り込まれた前記支持体と前記基材とが送り出される出口とを有し、前記入口および前記出口には、それぞれ、前記支持体または前記基材に密着して前記チャンバ内の気密性を維持するシール部材が設置されている上記(1)ないし(7)のいずれかに記載の積層シート製造装置。

(9)前記各シール部材は、それぞれ、前記支持体または前記基材を加熱可能に構成され、前記加圧・加熱手段の一部として機能する上記(8)に記載の積層シート製造装置。

(10)前記チャンバは、互いに接近/離間する2つの構造体からなる上記(1)ないし(9)のいずれかに記載の積層シート製造装置。

(11)前記減圧手段は、前記チャンバ内に連通するチューブと、該チューブを介して前記チャンバと接続されたポンプとを有する上記(1)ないし(10)のいずれかに記載の積層シート製造装置。

(12)上記(1)ないし(11)のいずれかに記載の積層シート製造装置を用いて前記積層シートを製造することを特徴とする積層シートの製造方法。

この出願は、2011年3月30日に出願された日本特許出願2011−080363を基礎とする優先権を主張し、その開示をすべてここに取り込む。

【符号の説明】

【0104】

1 プリプレグ

2 繊維基材(基材)

21 露出部

3 第1の樹脂層(樹脂層)

31 第1の含浸部

32 第1の非含浸部

4 第2の樹脂層(樹脂層)

41 第2の含浸部

42 第2の非含浸部

5A シート

5B シート

5a 第1のシート部(シート部)

5b 第2のシート部(シート部)

51、52 間隙

6 搬送手段

7 チャンバ

71 上側構造体

711 天板

712 側壁

712A 側壁

712B 側壁

72 下側構造体

721 底板

722 側壁

722A 側壁

722B 側壁

73 入口

74 出口

75、76 シール部材

77 空間

78 ヒータ

8 減圧手段

81 ポンプ

82 接続管(チューブ)

9 加圧手段

91 上側押圧部材

92 シリンダ

921 ロッド

93 下側押圧部材

94 シリンダ

941 ロッド

95 ヒータ(加熱手段)

96 検出手段

97 判別手段

98 制御手段

12 金属層

20 界面

30 積層シート製造装置

40 積層シート

G 空気

T 平均厚さ

【特許請求の範囲】

【請求項1】

一方の面側に樹脂層を有する薄板状のシートの前記樹脂層を、長尺な薄板状の基材の片面または両面に接合して積層シートを製造する積層シート製造装置であって、

前記樹脂層に前記基材が対向した対向状態で、前記シートと前記基材とを前記基材の長手方向に沿って搬送する搬送手段と、

前記搬送手段により搬送された前記シートと前記基材とが前記対向状態を維持したまま通過するチャンバと、

前記チャンバ内を減圧する減圧手段と、

前記チャンバ内で、前記基材および前記シートを加熱する加熱手段と、

前記チャンバ内で、対向状態の前記基材と前記シートとを一括して、その厚さ方向に加圧する加圧手段とを備え、

前記チャンバ内では、前記搬送手段による前記基材と前記シートとの搬送を一旦停止し、その停止状態で、前記減圧手段により前記チャンバ内を減圧しつつ、前記加圧手段および前記加熱手段により前記対向状態の前記基材と前記シートとを加圧および加熱して、前記樹脂層と前記基材とを圧着する積層シート製造装置。

【請求項2】

請求項1に記載の積層シート製造装置において、

前記基材は、繊維基材であり、

当該製造装置は、前記基材の一部が前記チャンバ内に位置するとともに、前記基材の前記一部よりも搬送方向上流側の領域および下流側の領域が前記チャンバ外部に位置する状態で、前記加圧手段による加圧および前記加熱手段による加熱を行なうものである積層シート製造装置。

【請求項3】

請求項1または2に記載の積層シート製造装置において、

前記加圧手段は、対向する前記基材および前記シートを一方の側から、押圧する第一押圧部材と、

前記第一押圧部材に対して相対的に離間および接近可能に構成され、対向する前記基材および前記シートを他方の側から押圧する第二押圧部材と、を備える積層シート製造装置。

【請求項4】

請求項1乃至3のいずれかに記載の積層シート製造装置において、

前記チャンバは、前記基材および前記シートが送り込まれる入口と、該入口から送り込まれた前記基材および前記シートが送り出される出口とを有し、

前記チャンバの前記入口および前記出口には、それぞれ、前記基材または前記シートに当接するシール部材が設置された積層シート製造装置。

【請求項5】

請求項4に記載の積層シート製造装置において、

繊維基材である前記基材に対して前記シートを積層する装置であり、

前記搬送手段は、前記シートの前記樹脂層と前記基材とが対向し、基材の搬送方向に沿った端面が露出した状態で、前記基材および前記シートを前記チャンバ内に搬送し、

前記シール部材は、前記シートまたは前記基材の前記樹脂層側と反対側の面に当接するように構成され、

前記シール部材は、前記樹脂層を加熱して、前記基材に前記樹脂層を含浸させる加熱部を有する積層シート製造装置。

【請求項6】

請求項5に記載の積層シート製造装置において、

前記チャンバは、互いに対向することで、前記減圧手段により減圧される減圧室を構成する第一の構造体と、第二の構造体とを備え、

前記第一の構造体および前記第二の構造体は、相対的に離間および接近可能に構成され、

前記第一の構造体と、前記第二の構造体との間に前記入口および前記出口が形成され、

少なくともいずれか一方の前記構造体の前記入口を区画する部分および少なくともいずれか一方の前記構造体の出口を区画する部分に前記シール部材が設けられている積層シート製造装置。

【請求項7】

請求項1乃至6のいずれかに記載の積層シート製造装置において、

前記搬送手段は、長尺状の基材と、この基材の長手方向に沿って間欠的に配置された複数のシート部を有する前記シートとを搬送し、

前記チャンバ内の所定位置に前記基材の一部と、前記シート部とが搬送されたか否かを判別する判別手段と、

前記判別手段で、前記チャンバ内の所定位置に前記基材の一部と、前記シート部とが搬送されたと判別された場合に、前記搬送手段の駆動を停止し、

前記判別手段で、前記チャンバ内の所定位置に前記基材の一部と、前記シート部とが搬送されたと判別されない場合に前記搬送手段の駆動を停止しないよう制御する制御手段とを備える積層シート製造装置。

【請求項8】

請求項7に記載の積層シート製造装置において、

前記シート部間の隙間の位置を検出する検出手段を有し、

前記判別手段では、前記検出手段で検出した隙間の位置が所定位置であるか否かを判別することで、前記基材の一部と、前記シート部とが前記チャンバ内の所定位置に搬送されたか否かを判別する積層シート製造装置。

【請求項9】

請求項1乃至8のいずれかに記載の積層シート製造装置において、

前記シートの樹脂層は、固形、半固形または液状の樹脂組成物で構成されている積層シート製造装置。

【請求項10】

請求項1乃至9のいずれかに記載の積層シート製造装置を使用した積層シートの製造方法。

【請求項11】

一方の面側に樹脂層を有するシートの前記樹脂層を、長尺な薄板状の基材の片面または両面に接合して積層シートを製造する積層シートの製造方法であって、

チャンバ内に、前記樹脂層に前記基材が対向した対向状態で、前記シートと前記基材とを搬送する搬送工程と、

前記チャンバ内に前記シートと、このシートに対向する前記基材の一部の領域とが位置し、前記基材の前記一部よりも搬送方向上流側のおよび下流側の前記基材の他の一部が前記チャンバ外部に位置する状態で、前記シートおよび前記基材の搬送を停止する工程と、

前記チャンバ内を減圧し、前記チャンバ内の前記基材の一部および前記シートを加熱するとともに、前記基材の一部および前記シートを加圧する工程とを含む積層シートの製造方法。

【請求項12】

請求項11に記載の積層シートの製造方法において、

前記搬送工程では、長尺状の繊維基材である前記基材と、前記シートの前記樹脂層とが対向し、前記基材の搬送方向に沿った端面が露出した状態で、前記基材および前記シートを前記チャンバ内に搬送し、

前記基材の一部および前記シートを加圧する前記工程では、減圧手段により、前記チャンバ内を減圧するとともに、前記減圧手段により、前記基材の前記端面側から前記基材内部の気体を吸引し、

前記基材および前記シートを加熱するとともに、前記基材および前記シートを加圧して、前記基材内部に前記シートの樹脂層を含浸させる積層シートの製造方法。

【請求項13】

請求項12に記載の積層シートの製造方法において、

前記シートおよび前記基材の搬送を停止した後、前記減圧手段により、前記チャンバ内を減圧する前段において、

前記チャンバ内に位置する前記シートの前記樹脂層のチャンバ入口側の領域、およびチャンバ出口側の領域を溶融させて、前記基材に対し、前記樹脂層を含浸させる工程とを含む積層シートの製造方法。

【請求項14】

請求項13に記載の積層シートの製造方法において、

前記シートは複数のシート部から構成されており、

前記搬送工程では、長尺状の基材と、この基材の長手方向に沿って間欠的に配置された複数の前記シート部を有する前記シートとを搬送し、

搬送を停止する前記工程では、

前記チャンバ内に少なくとも一つのシート部と、このシート部に対向する前記基材の一部の領域とが搬送されるとともに、前記基材の前記一部よりも搬送方向上流側および下流側の前記基材の他の一部が前記チャンバ外部に位置する状態で、前記基材および前記シートの搬送を停止する積層シートの製造方法。

【請求項15】

請求項14に記載の積層シートの製造方法において、

前記搬送工程の前段で、

前記基材に対し、その一部を固定するとともに、他の一部を固定せずに前記シート部を前記基材に対して配置する積層シートの製造方法。

【請求項16】

請求項14または15に記載の積層シートの製造方法において、

前記シートおよび前記基材の搬送を停止する前記工程では、

前記シートの前記シート部間の隙間の位置が所定位置まで搬送されたか否かを検出し、

所定の位置まで搬送されたと検出された場合に、前記シートおよび前記基材の前記搬送を停止する積層シートの製造方法。

【請求項1】

一方の面側に樹脂層を有する薄板状のシートの前記樹脂層を、長尺な薄板状の基材の片面または両面に接合して積層シートを製造する積層シート製造装置であって、

前記樹脂層に前記基材が対向した対向状態で、前記シートと前記基材とを前記基材の長手方向に沿って搬送する搬送手段と、

前記搬送手段により搬送された前記シートと前記基材とが前記対向状態を維持したまま通過するチャンバと、

前記チャンバ内を減圧する減圧手段と、

前記チャンバ内で、前記基材および前記シートを加熱する加熱手段と、

前記チャンバ内で、対向状態の前記基材と前記シートとを一括して、その厚さ方向に加圧する加圧手段とを備え、

前記チャンバ内では、前記搬送手段による前記基材と前記シートとの搬送を一旦停止し、その停止状態で、前記減圧手段により前記チャンバ内を減圧しつつ、前記加圧手段および前記加熱手段により前記対向状態の前記基材と前記シートとを加圧および加熱して、前記樹脂層と前記基材とを圧着する積層シート製造装置。

【請求項2】

請求項1に記載の積層シート製造装置において、

前記基材は、繊維基材であり、

当該製造装置は、前記基材の一部が前記チャンバ内に位置するとともに、前記基材の前記一部よりも搬送方向上流側の領域および下流側の領域が前記チャンバ外部に位置する状態で、前記加圧手段による加圧および前記加熱手段による加熱を行なうものである積層シート製造装置。

【請求項3】

請求項1または2に記載の積層シート製造装置において、

前記加圧手段は、対向する前記基材および前記シートを一方の側から、押圧する第一押圧部材と、

前記第一押圧部材に対して相対的に離間および接近可能に構成され、対向する前記基材および前記シートを他方の側から押圧する第二押圧部材と、を備える積層シート製造装置。

【請求項4】

請求項1乃至3のいずれかに記載の積層シート製造装置において、

前記チャンバは、前記基材および前記シートが送り込まれる入口と、該入口から送り込まれた前記基材および前記シートが送り出される出口とを有し、

前記チャンバの前記入口および前記出口には、それぞれ、前記基材または前記シートに当接するシール部材が設置された積層シート製造装置。

【請求項5】

請求項4に記載の積層シート製造装置において、

繊維基材である前記基材に対して前記シートを積層する装置であり、

前記搬送手段は、前記シートの前記樹脂層と前記基材とが対向し、基材の搬送方向に沿った端面が露出した状態で、前記基材および前記シートを前記チャンバ内に搬送し、

前記シール部材は、前記シートまたは前記基材の前記樹脂層側と反対側の面に当接するように構成され、

前記シール部材は、前記樹脂層を加熱して、前記基材に前記樹脂層を含浸させる加熱部を有する積層シート製造装置。

【請求項6】

請求項5に記載の積層シート製造装置において、

前記チャンバは、互いに対向することで、前記減圧手段により減圧される減圧室を構成する第一の構造体と、第二の構造体とを備え、

前記第一の構造体および前記第二の構造体は、相対的に離間および接近可能に構成され、

前記第一の構造体と、前記第二の構造体との間に前記入口および前記出口が形成され、

少なくともいずれか一方の前記構造体の前記入口を区画する部分および少なくともいずれか一方の前記構造体の出口を区画する部分に前記シール部材が設けられている積層シート製造装置。

【請求項7】

請求項1乃至6のいずれかに記載の積層シート製造装置において、

前記搬送手段は、長尺状の基材と、この基材の長手方向に沿って間欠的に配置された複数のシート部を有する前記シートとを搬送し、

前記チャンバ内の所定位置に前記基材の一部と、前記シート部とが搬送されたか否かを判別する判別手段と、

前記判別手段で、前記チャンバ内の所定位置に前記基材の一部と、前記シート部とが搬送されたと判別された場合に、前記搬送手段の駆動を停止し、

前記判別手段で、前記チャンバ内の所定位置に前記基材の一部と、前記シート部とが搬送されたと判別されない場合に前記搬送手段の駆動を停止しないよう制御する制御手段とを備える積層シート製造装置。

【請求項8】

請求項7に記載の積層シート製造装置において、

前記シート部間の隙間の位置を検出する検出手段を有し、

前記判別手段では、前記検出手段で検出した隙間の位置が所定位置であるか否かを判別することで、前記基材の一部と、前記シート部とが前記チャンバ内の所定位置に搬送されたか否かを判別する積層シート製造装置。

【請求項9】

請求項1乃至8のいずれかに記載の積層シート製造装置において、

前記シートの樹脂層は、固形、半固形または液状の樹脂組成物で構成されている積層シート製造装置。

【請求項10】

請求項1乃至9のいずれかに記載の積層シート製造装置を使用した積層シートの製造方法。

【請求項11】

一方の面側に樹脂層を有するシートの前記樹脂層を、長尺な薄板状の基材の片面または両面に接合して積層シートを製造する積層シートの製造方法であって、

チャンバ内に、前記樹脂層に前記基材が対向した対向状態で、前記シートと前記基材とを搬送する搬送工程と、

前記チャンバ内に前記シートと、このシートに対向する前記基材の一部の領域とが位置し、前記基材の前記一部よりも搬送方向上流側のおよび下流側の前記基材の他の一部が前記チャンバ外部に位置する状態で、前記シートおよび前記基材の搬送を停止する工程と、

前記チャンバ内を減圧し、前記チャンバ内の前記基材の一部および前記シートを加熱するとともに、前記基材の一部および前記シートを加圧する工程とを含む積層シートの製造方法。

【請求項12】

請求項11に記載の積層シートの製造方法において、

前記搬送工程では、長尺状の繊維基材である前記基材と、前記シートの前記樹脂層とが対向し、前記基材の搬送方向に沿った端面が露出した状態で、前記基材および前記シートを前記チャンバ内に搬送し、

前記基材の一部および前記シートを加圧する前記工程では、減圧手段により、前記チャンバ内を減圧するとともに、前記減圧手段により、前記基材の前記端面側から前記基材内部の気体を吸引し、

前記基材および前記シートを加熱するとともに、前記基材および前記シートを加圧して、前記基材内部に前記シートの樹脂層を含浸させる積層シートの製造方法。

【請求項13】

請求項12に記載の積層シートの製造方法において、

前記シートおよび前記基材の搬送を停止した後、前記減圧手段により、前記チャンバ内を減圧する前段において、

前記チャンバ内に位置する前記シートの前記樹脂層のチャンバ入口側の領域、およびチャンバ出口側の領域を溶融させて、前記基材に対し、前記樹脂層を含浸させる工程とを含む積層シートの製造方法。

【請求項14】

請求項13に記載の積層シートの製造方法において、

前記シートは複数のシート部から構成されており、

前記搬送工程では、長尺状の基材と、この基材の長手方向に沿って間欠的に配置された複数の前記シート部を有する前記シートとを搬送し、

搬送を停止する前記工程では、

前記チャンバ内に少なくとも一つのシート部と、このシート部に対向する前記基材の一部の領域とが搬送されるとともに、前記基材の前記一部よりも搬送方向上流側および下流側の前記基材の他の一部が前記チャンバ外部に位置する状態で、前記基材および前記シートの搬送を停止する積層シートの製造方法。

【請求項15】

請求項14に記載の積層シートの製造方法において、

前記搬送工程の前段で、

前記基材に対し、その一部を固定するとともに、他の一部を固定せずに前記シート部を前記基材に対して配置する積層シートの製造方法。

【請求項16】

請求項14または15に記載の積層シートの製造方法において、

前記シートおよび前記基材の搬送を停止する前記工程では、

前記シートの前記シート部間の隙間の位置が所定位置まで搬送されたか否かを検出し、

所定の位置まで搬送されたと検出された場合に、前記シートおよび前記基材の前記搬送を停止する積層シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−214033(P2012−214033A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−65031(P2012−65031)

【出願日】平成24年3月22日(2012.3.22)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年3月22日(2012.3.22)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]