積層シート連続体の製造方法、積層シート連続体、プリプレグ、積層板およびプリント配線板

【課題】繊維基材に供給された液状状態または半固形状態の樹脂組成物を加熱して積層シート連続体を製造する際に、積層シート連続体をできる限り小さいものとしてその加熱を行なうことができる積層シート連続体の製造方法、かかる積層シート連続体の製造方法により製造された積層シート連続体、かかる積層シート連続体から得られたプリプレグおよび積層板、かかるプリプレグを用いて得られたプリント配線板を提供すること。

【解決手段】積層シート連続体の製造方法は、繊維基材2と、繊維基材2の両面にそれぞれ形成された第1の樹脂層3および第2の樹脂層4とを備え、欠損部401で切断可能な積層シート連続体40を製造する方法である。この方法は、繊維基材2の両面にそれぞれ、樹脂組成物を半固形状態で供給する供給工程と、欠損部401で折り曲げて畳んで、その折畳み状態で、半固形状態の樹脂組成物を加熱する加熱工程とを有する。

【解決手段】積層シート連続体の製造方法は、繊維基材2と、繊維基材2の両面にそれぞれ形成された第1の樹脂層3および第2の樹脂層4とを備え、欠損部401で切断可能な積層シート連続体40を製造する方法である。この方法は、繊維基材2の両面にそれぞれ、樹脂組成物を半固形状態で供給する供給工程と、欠損部401で折り曲げて畳んで、その折畳み状態で、半固形状態の樹脂組成物を加熱する加熱工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層シート連続体の製造方法、積層シート連続体、プリプレグ、積層板およびプリント配線板に関する。

【背景技術】

【0002】

近年、電子部品・電子機器等を小型化・薄膜化すべく、これに用いられる回路基板等を小型化・薄膜化することが要求されている。この要求に答えるために、多層構造の回路基板を用い、その各層を薄くすることが行なわれている。

【0003】

多層構造の回路基板には、例えば、薄板状の繊維基材と、繊維基材の一方の面に積層された第1の樹脂層と、繊維基材の他方の面に積層された第2の樹脂層とを備えるプリプレグが用いられる。そして、プリプレグを製造するには、繊維基材、第1の樹脂層、第2の樹脂層がそれぞれ別体で供給される装置を用いる(例えば、特許文献1参照)。この装置は、繊維基材と半固形状の第1の樹脂層と半固形状の第2の樹脂層とを重ね合わせた状態のものを一対のローラ間で加圧して、繊維基材に第1の樹脂層および第2の樹脂層をそれぞれ圧着する。その後、半固形状の第1の樹脂層および半固形状の第2の樹脂層を硬化して、プリプレグを製造するよう構成されている。そして、製造されたプリプレグは、帯状をなし、所定長さに切断されて使用される。

【0004】

しかしながら、特許文献1に記載された装置では、半固形状の第1の樹脂層および半固形状の第2の樹脂層を硬化する際には、プリプレグを伸ばした状態でその硬化を行なうため、プリプレグの長さによっては、当該装置が大型化のものでなければ硬化を行なうことが困難となる場合があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第2007/063960号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、繊維基材に供給された液状状態または半固形状態の樹脂組成物を加熱して積層シート連続体を製造する際に、積層シート連続体をできる限り小さいものとしてその加熱を行なうことができる積層シート連続体の製造方法、かかる積層シート連続体の製造方法により製造された積層シート連続体、かかる積層シート連続体から得られたプリプレグおよび積層板、かかるプリプレグを用いて得られたプリント配線板を提供することにある。

【課題を解決するための手段】

【0007】

このような目的は、下記(1)〜(15)の本発明により達成される。

(1) 長尺な薄板状をなす繊維基材と、該繊維基材の片面または両面に形成され、樹脂組成物で構成された樹脂層とを備え、長手方向の途中に幅方向に形成され、強度が他の部分より低い脆弱部で切断することが可能な積層シート連続体を製造する方法であって、

前記繊維基材の片面または両面に、前記樹脂組成物を液状状態または半固形状態で供給する供給工程と、

前記脆弱部で折り曲げて畳んで、その折畳み状態で、前記液状状態または前記半固形状態の樹脂組成物を加熱する加熱工程とを有することを特徴とする積層シート連続体の製造方法。

【0008】

(2) 前記脆弱部は、複数形成されており、

前記加熱工程では、前記各脆弱部をそれぞれ折り曲げる際、その折り曲げ方向を、隣接する前記脆弱部同士では互いに反対方向とする上記(1)に記載の積層シート連続体の製造方法。

【0009】

(3) 前記加熱工程では、前記折畳み状態とする際に、前記脆弱部を介して前側の部分と後側の部分との間に板状部材を介挿する上記(1)または(2)に記載の積層シート連続体の製造方法。

【0010】

(4) 前記加熱工程では、前記前側の部分と前記後側の部分とが接近する方向に加圧しつつ、前記樹脂組成物の加熱を行なう上記(3)に記載の積層シート連続体の製造方法。

【0011】

(5) 前記前側の部分と前記後側の部分とを加圧する際、その加圧方向が水平方向となるように行なう上記(4)に記載の積層シート連続体の製造方法。

【0012】

(6) 前記加熱工程では、前記樹脂組成物の加熱を炉の中で行なう上記(1)ないし(5)のいずれかに記載の積層シート連続体の製造方法。

【0013】

(7) 前記供給工程では、前記繊維基材と前記半固形状態の樹脂組成物で構成された前記樹脂層とを一対のローラ間に一括して通過させて、前記繊維基材と前記樹脂層とを圧着させることにより、前記繊維基材への前記樹脂組成物の供給を行なう上記(1)ないし(6)のいずれかに記載の積層シート連続体の製造方法。

【0014】

(8) 前記供給工程と前記加熱工程との間に、前記脆弱部を形成する脆弱部形成工程を有する上記(1)ないし(7)のいずれかに記載の積層シート連続体の製造方法。

【0015】

(9)前記脆弱部は、前記樹脂層の一部がその幅方向にわたって欠損した部分であり、

前記脆弱部形成工程では、鋭利なエッジ部を有する部材の前記エッジ部で前記樹脂層を切り欠いて欠損させる上記(8)に記載の積層シート連続体の製造方法。

【0016】

(10) 上記(1)ないし(9)のいずれかに記載の積層シート連続体の製造方法により製造されたことを特徴とする積層シート連続体。

【0017】

(11) 前記樹脂組成物は、硬化性樹脂を含むものである上記(10)に記載の積層シート連続体。

【0018】

(12) 前記繊維基材は、ガラス繊維基材である上記(10)または(11)に記載の積層シート連続体。

【0019】

(13) 上記(10)ないし(12)のいずれかに記載の積層シート連続体を前記脆弱部で切断して得られ、

前記樹脂層が半硬化状態のものであることを特徴とするプリプレグ。

【0020】

(14) 上記(10)ないし(12)のいずれかに記載の積層シート連続体を前記脆弱部で切断して得られ、

前記樹脂層が硬化状態のものであることを特徴とする積層板。

【0021】

(15) 上記(13)に記載のプリプレグを用いたことを特徴とするプリント配線板。

【発明の効果】

【0022】

本発明によれば、脆弱部で積層シート連続体を容易に折り曲げることができる。そして、この折り曲げ方向を適宜設定することにより、積層シート連続体を例えば蛇腹状に折り畳むことができる。そして、この折畳み状態で、繊維基材上の液状状態または半固形状態の樹脂組成物を加熱することできるため、積層シート連続体を製造する際に、積層シート連続体をできる限り小さいものとしてその加熱を容易に行なうことができる。

【0023】

また、このように製造された積層シート連続体を得、さらにこの積層シート連続体からプリプレグおよび積層板を得る。

さらに、プリプレグを用いて、プリント配線板を得る。

【図面の簡単な説明】

【0024】

【図1】本発明の積層シート連続体を製造する積層シート連続体製造装置を示す概略断面側面図(本発明の積層シート連続体を製造する際の製造過程(製造方法)を順に示す図)である。

【図2】本発明の積層シート連続体を製造する積層シート連続体製造装置を示す概略断面側面図(本発明の積層シート連続体を製造する際の製造過程(製造方法)を順に示す図)である。

【図3】本発明の積層シート連続体を製造する積層シート連続体製造装置を示す概略断面側面図(本発明の積層シート連続体を製造する際の製造過程(製造方法)を順に示す図)である。

【図4】本発明の積層シート連続体を切断する切断装置を示す概略断面側面図である。

【図5】図1中のA−A線断面図である。

【図6】図1中のB−B線断面図である。

【図7】図1中の一点鎖線で囲まれた領域[C]の拡大図である。

【図8】本発明の積層シート連続体の第1実施形態を示す断面図である。

【図9】図8に示す積層シート連続体から得られたプリプレグを用いて製造された基板を示す断面図である。

【図10】図9に示す基板を用いて製造された半導体装置を示す断面図である。

【発明を実施するための形態】

【0025】

以下、本発明の積層シート連続体の製造方法、積層シート連続体、プリプレグ、積層板およびプリント配線板を添付図面に示す好適な実施形態に基づいて詳細に説明する。

【0026】

<第1実施形態>

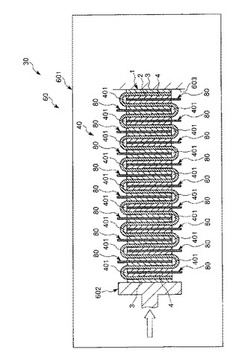

図1〜図3は、それぞれ、本発明の積層シート連続体を製造する積層シート連続体製造装置を示す概略断面側面図(本発明の積層シート連続体を製造する際の製造過程(製造方法)を順に示す図)、図4は、本発明の積層シート連続体を切断する切断装置を示す概略断面側面図、図5は、図1中のA−A線断面図、図6は、図1中のB−B線断面図、図7は、図1中の一点鎖線で囲まれた領域[C]の拡大図、図8は、本発明の積層シート連続体の第1実施形態を示す断面図、図9は、図8に示す積層シート連続体から得られたプリプレグを用いて製造された基板を示す断面図、図10は、図9に示す基板を用いて製造された半導体装置を示す断面図である。なお、以下の説明では、図1〜図10中の上側を「上」または「上方」、下側を「下」または「下方」として説明する。また、図8〜図10は、厚さ方向(図中の上下方向)に大きく誇張して示してある。

【0027】

<積層シート連続体(プリプレグ連続体)>

まず、積層シート連続体40について説明する。この積層シート連続体40は、その長手方向の途中、すなわち、後述する欠損部(脆弱部)401で切断すると、プリプレグ1が得られるものである。

【0028】

積層シート連続体40は、積層シート連続体製造装置30で製造される(図1〜図3参照)。この製造された積層シート連続体40を切断装置50で切断するとプリプレグ1が得られる(図4参照)。なお、このプリプレグ1の長さは、特に限定されないが、例えば100〜3000mmであるのが好ましく、250〜1500mmであるのがより好ましい。

【0029】

図8(図2〜図4)に示すように、積層シート連続体40は、その全体形状が帯状をなし、長尺な薄板状(平板状)の繊維基材(基材)2と、繊維基材2の一方の面(上面)側に位置し、第1の樹脂組成物で構成される第1の樹脂層(樹脂層)3と、繊維基材2の他方の面(下面)側に位置し、第2の樹脂組成物で構成される第2の樹脂層(樹脂層)4とを有する。そして、積層シート連続体40の長手方向の途中には、第1の樹脂層3の一部および第2の樹脂層4の一部がそれぞれその幅方向にわたって(図中紙面奥側に向かって)欠損した複数の欠損部401(溝)が形成されている。

繊維基材2は、積層シート連続体40の機械的強度を向上する機能を有する。

【0030】

この繊維基材2としては、例えば、ガラス織布、ガラス不織布等のガラス繊維基材、ポリアミド樹脂繊維、芳香族ポリアミド樹脂繊維、全芳香族ポリアミド樹脂繊維等のポリアミド系樹脂繊維、ポリエステル樹脂繊維、芳香族ポリエステル樹脂繊維、全芳香族ポリエステル樹脂繊維等のポリエステル系樹脂繊維、ポリイミド樹脂繊維、フッ素樹脂繊維等を主成分とする織布または不織布で構成される合成繊維基材、クラフト紙、コットンリンター紙、リンターとクラフトパルプの混抄紙等を主成分とする紙繊維基材等の有機繊維基材等の繊維基材等が挙げられる。

【0031】

これらの中でも、繊維基材2は、ガラス繊維基材であるのが好ましい。かかるガラス繊維基材を用いることにより、積層シート連続体40を切断して得られたプリプレグ1の機械的強度をより向上することができる。また、プリプレグ1の熱膨張係数を小さくすることもできるという効果もある。

【0032】

このようなガラス繊維基材を構成するガラスとしては、例えば、Eガラス、Cガラス、Aガラス、Sガラス、Dガラス、NEガラス、Tガラス、Hガラス、Qガラス等が挙げられる。これらの中でも、ガラスは、Qガラス、Sガラス、または、Tガラスであるのが好ましい。これにより、ガラス繊維基材の熱膨張係数を比較的小さくすることができ、このため、積層シート連続体40をその熱膨張係数ができる限り小さいものとすることができる。

【0033】

繊維基材2の平均厚さは、特に限定されないが、200μm以下であるのが好ましく、150μm以下であるのがより好ましく、10〜100μm程度であるのがさらに好ましい。かかる厚さの繊維基材2を用いることにより、プリプレグ1の機械的強度を確保しつつ、その薄型化を図ることができる。さらには、プリプレグ1に対する孔あけ等の加工を施す際の加工性を向上することもできる。また、プリプレグ1を基板10にした状態で、当該基板10に対して、メカニカルドリルまたはレーザー照射による貫通孔(スルーホール)を加工する際の加工性も向上することができる。さらには、貫通孔同士間のピッチ間距離が70μm以下の狭ピッチにおける絶縁信頼性の向上を図ることもできる。

【0034】

この繊維基材2の一方の面側には、第1の樹脂層3が設けられ、また、他方の面側には、第2の樹脂層4が設けられている。また、第1の樹脂層3は、第1の樹脂組成物で構成され、一方、第2の樹脂層4は、本実施形態では、前記第1の樹脂組成物と異なる組成の第2の樹脂組成物で構成されている。

【0035】

かかる構成により、各樹脂層に要求される特性に応じて、樹脂組成物の組成を適宜設定することができるようになる。なお、第1の樹脂組成物と第2の樹脂組成物とは、互いに組成が同一であってもよいことは、言うまでもない。

【0036】

本実施形態では、積層シート連続体40から得られたプリプレグ1の第1の樹脂層3上に配線部(導体パターン)が形成されるために、第1の樹脂組成物は、金属との密着性に優れるような組成に設定されている。また、プリプレグ1の第2の樹脂層4に、積層シート連続体40から得られた他のプリプレグ1の配線部や他の繊維基材を確実に埋め込むために、第2の樹脂組成物は、第2の樹脂層4が第1の樹脂層3より可撓性(柔軟性)が高くなるような組成に設定されている。このような各樹脂組成物については、後に詳述する。

【0037】

図8に示すように、本実施形態では、繊維基材2の厚さ方向の一部に第1の樹脂組成物(第1の樹脂層3)が含浸され(以下この部分を「第1の含浸部31」と言う)、繊維基材2の第1の樹脂組成物が含浸されていない残り部分に、第2の樹脂組成物(第2の樹脂層4)が含浸されている(以下この部分を「第2の含浸部41」と言う)。これにより、第1の樹脂層3の一部である第1の含浸部31と第2の樹脂層4の一部である第2の含浸部41とが繊維基材2内に位置する。そして、繊維基材2内において、第1の含浸部31(第1の樹脂層3の下面)と第2の含浸部41(第2の樹脂層4の上面)とが接触している。換言すれば、本実施形態では、第1の樹脂組成物が、繊維基材2の上面側から、繊維基材2に含浸され、第2の樹脂組成物が、繊維基材2の下面側から、繊維基材2に含浸され、これらの樹脂組成物で繊維基材2内の空隙が充填されている。

【0038】

かかる構成により、繊維基材2を第1の樹脂層3および第2の樹脂層4で保護することができる。その結果、プリプレグ1に外部からの衝撃が加わった場合でも、繊維基材2自体が破壊するのを防止することができ、繊維基材2によるプリプレグ1の機械的強度を向上する効果を確実に発揮させることができる。

【0039】

また、繊維基材2内部における第1の含浸部31と第2の含浸部41との界面20を微視的に見た場合、この界面20は、凹凸をなすのが好ましい(図8中の拡大詳細図参照)。また、この界面20は、第1の含浸部31(第1の樹脂層3)と第2の樹脂層4とが互いに溶融し混ざりあっている。これにより、各樹脂層の繊維基材2に対するアンカー効果のみならず、樹脂層同士の密着性が高まり、各樹脂層が繊維基材2から剥離するのをより確実に防止することができる。これにより、プリプレグ1の耐久性の向上を図ることができる。さらには、プリプレグ1を基板10にした際に吸湿耐熱性の向上を図ることができる。

【0040】

前述したように、第2の樹脂層4の可撓性は、第1の樹脂層3よりも高くなっている。このような大小関係となっている場合、第1の含浸部31の平均厚さta1[μm]が、第2の含浸部41の平均厚さtb1[μm]より大きく(ta1>tb1)設定するのが好ましい。これは、次のような理由による。

【0041】

第2の樹脂層4の可撓性を、第1の樹脂層3より高く設定した場合、第2の樹脂層4の熱膨張率は、第1の樹脂層3より大きくなる傾向がある。このため、「ta1>tb1」とは反対の大小関係である「ta1<tb1」とすると、プリプレグ1が加熱されたとき、繊維基材2の内部では、第2の含浸部41が第1の含浸部31より大きく変形して、繊維基材2の部分で割れ(クラック)等が生じるおそれがある。この繊維基材2の部分での割れ等は、プリプレグ1全体に大きく影響を与え、プリプレグ1が使用に耐え得るものとならないおそれがある。

【0042】

これに対して、「ta1>tb1」とすれば、上記の不都合が生じるのを解消、すなわち、プリプレグ1に割れ等が発生するのを防止または抑制することができる。これにより、プリプレグ1は、使用に耐え得るものとなる。

【0043】

具体的には、繊維基材2の最大厚さをT[μm]としたとき、前記平均厚さta1は、0.50×T〜0.95×Tであるのが好ましく、0.7×T〜0.9×Tであるのがより好ましい。平均厚さta1をかかる範囲に設定することにより、各樹脂層が繊維基材2から剥離するのを確実に防止しつつ、プリプレグ1に割れや、その他反り等が発生するのをより確実に防止または抑制することができる。

【0044】

なお、「ta1>tb1」なる大小関係、すなわち、第1の樹脂組成物の含浸の程度が第2の樹脂組成物の含浸の程度よりも大となっているのは、第1の樹脂組成物と第2の樹脂組成物とが組成が異なっていることによる。

【0045】

また、第1の樹脂層3の第1の含浸部31を除く部分(第1の非含浸部32)の平均厚さをta2[μm]とし、第2の樹脂層4の第2の含浸部41を除く部分(第2の非含浸部42)の平均厚さをtb2[μm]としたとき、ta2≦tb2なる関係を満足するのが好ましく、1.5×ta2<tb2なる関係を満足するのがより好ましい。かかる関係を満足することにより、プリプレグ1の上面側の部分に比較的高い剛性を付与することができるため、当該プリプレグ1の上面(第1の非含浸部32上)に配線部を高い加工性で形成することができる。一方、第2の樹脂層4は、高い可撓性と十分な厚さを有することができるため、当該第2の樹脂層4(第2の非含浸部42)に他のプリプレグ1の配線部や他の繊維基材を埋め込む際、当該埋め込みを確実に行なうことができる、すなわち、他のプリプレグ1の配線部や他の繊維基材に対する埋め込み性が向上する。

【0046】

具体的には、平均厚さta2は、2〜15μmであるのが好ましく、3〜10μmであるのがより好ましい。一方、平均厚さtb2は、3〜20μmであるのが好ましく、5〜15μmであるのがより好ましい。

【0047】

図1に示すように、第1の樹脂層3は、支持基材(支持シート)51に支持された状態の薄板状の第1の支持体(支持体)5aとして、積層シート連続体製造装置30に供給される。第2の樹脂層4も、支持基材51に支持された状態の薄板状の第2の支持体(支持体)5bとして、積層シート連続体製造装置30に供給される。

【0048】

支持基材51としては、例えば、樹脂フィルムが好ましい。樹脂フィルムを構成する樹脂材料としては、例えば、フッ素系樹脂、ポリイミド樹脂、ポリブチレンテレフタレート、ポリエチレンテレフタレート等のポリエステル樹脂等が挙げられる。そして、樹脂フィルムを構成する樹脂材料としては、これらの中でも、耐熱性に優れ、安価であることから、ポリエチレンテレフタレートが好ましい。また、樹脂フィルムは、その樹脂フィルムの樹脂層側の面に剥離可能な処理が施されたものであることが好ましい。これにより、後述するように支持基材51と各樹脂層とを容易に分離することができる。

【0049】

支持基材51の平均厚さは、特に限定されないが5〜200μm程度であるのが好ましく、10〜50μm程度であるのがより好ましい。

【0050】

上記の特性を有する第1の樹脂層3および第2の樹脂層4をそれぞれ得るために、第1の樹脂組成物および第2の樹脂組成物は、次のような組成とするのが好ましい。

【0051】

第1の樹脂組成物は、例えば、硬化性樹脂を含み、必要に応じて、硬化助剤(例えば硬化剤、硬化促進剤等)および無機充填材のうちの少なくとも1種を含んで構成される。

【0052】

配線部を構成する金属との密着性を向上させるには、金属との密着性に優れる硬化性樹脂を使用する方法、金属との密着性を向上させる硬化助剤(例えば硬化剤、硬化促進剤等)を使用する方法、酸に可溶な無機成分や有機成分を用いる方法、無機充填材と有機充填材とを併用する方法等が挙げられる。

【0053】

かかる硬化性樹脂には、例えば、ユリア(尿素)樹脂、メラミン樹脂、マレイミド化合物、ポリウレタン樹脂、不飽和ポリエステル樹脂、ベンゾオキサジン環を有する樹脂、ビスアリルナジイミド化合物、ビニルベンジル樹脂、ビニルベンジルエーテル樹脂、ベンゾシクロブテン樹脂、シアネート樹脂、エポキシ樹脂等の熱硬化性樹脂、紫外線硬化性樹脂、嫌気硬化性樹脂などが挙げられる。これらの中でも、硬化性樹脂は、ガラス転移温度が200℃以上になる組合せが好ましい。例えば、スピロ環含有、複素環式、トリメチロール型、ビフェニル型、ナフタレン型、アントラセン型、ノボラック型の2または3官能以上のエポキシ樹脂、シアネート樹脂(シアネート樹脂のプレポリマーを含む)、マレイミド化合物、ベンゾシクロブテン樹脂、ベンゾオキサジン環を有する樹脂を用いるのが好ましい。

【0054】

前記硬化性樹脂の中でも、熱硬化性樹脂を用いることにより、さらに、後述する基板10(図9参照)を作製した後において、硬化後の第1の樹脂層3中において架橋密度が増加するので、硬化後の第1の樹脂層3(得られる基板)の耐熱性の向上を図ることができる。

【0055】

ここで、耐熱性の向上は、上記熱硬化性樹脂の硬化反応後にガラス転移温度が200℃以上になること、硬化後の樹脂組成物の熱分解温度が高くなること、250℃以上での反応残渣などの低分子量が低減することに起因すると考えられる。更に、また、難燃性の向上は、芳香族系の熱硬化性樹脂のためその構造上ベンゼン環の割合が高いため、このベンゼン環が炭化(グラファイト化)し易く、硬化後の第1の樹脂層3中に炭化部分が生じることに起因すると考えられる。

【0056】

特に、前記熱硬化性樹脂と充填材を併用することにより、プリプレグ1の熱膨張係数を小さくすること(以下、「低熱膨張化」と言うこともある)ができる。さらに、プリプレグ1の電気特性(低誘電率、低誘電正接)等の向上を図ることもできる。

前記エポキシ樹脂としては、例えば、フェノールノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、アリールアルキレン型エポキシ樹脂等が挙げられる。

【0057】

これらの中でも、エポキシ樹脂は、ナフタレン型、アリールアルキレン型エポキシ樹脂であるのが好ましい。ナフタレン型、アリールアルキレン型エポキシ樹脂を用いることにより、硬化後の第1の樹脂層3(得られる基板)において、吸湿半田耐熱性(吸湿後の半田耐熱性)および難燃性を向上させることができる。ナフタレン型エポキシとしては、DIC(株)製のHP−4700、HP−4770、HP−4032D、HP−5000、日本化薬(株)製のNC−7300L、新日鐵化学(株)製のESN−375等が挙げられ、アリールアルキレン型エポキシ樹脂としては、日本化薬(株)製のNC−3000、NC−3000L、NC−3000−FH、日本化薬(株)製のNC−7300L、新日鐵化学(株)製のESN−375等が挙げられる。アリールアルキレン型エポキシ樹脂とは、繰り返し単位中に芳香族基とメチレン等のアルキレン基の組合せが一つ以上含むエポキシ樹脂のことをいい、耐熱性、難燃性、および機械的強度が優れる。また、ハロゲンフリーの配線板に対応する上では、実質的にハロゲンを含まないエポキシ樹脂を用いることが好ましい。

【0058】

前記シアネート樹脂は、例えば、ハロゲン化シアン化合物とフェノール類やナフトール類とを反応させ、必要に応じて加熱等の方法でプレポリマー化することにより得ることができる。また、このようにして調製された市販品を用いることもできる。

【0059】

前記シアネート樹脂は、例えば、ノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂、及びナフトールアラルキル型シアネート樹脂等を挙げることができる。

【0060】

また、前記シアネート樹脂は、分子内に2個以上のシアネート基(−O−CN)を有することが好ましい。例えば、2,2’−ビス(4−シアナトフェニル)イソプロピリデン、1,1’−ビス(4−シアナトフェニル)エタン、ビス(4−シアナト−3,5−ジメチルフェニル)メタン、1,3−ビス(4−シアナトフェニル−1−(1−メチルエチリデン))ベンゼン、ビス(4−シアナトフェニル)チオエーテル、ビス(4−シアナトフェニル)エーテル、1,1,1−トリス(4−シアナトフェニル)エタン、トリス(4−シアナトフェニル)ホスファイト、ビス(4−シアナトフェニル)スルホン、2,2−ビス(4−シアナトフェニル)プロパン、1,3−、1,4−、1,6−、1,8−、2,6−又は2,7−ジシアナトナフタレン、1,3,6−トリシアナトナフタレン、4,4−ジシアナトビフェニル、及びフェノールノボラック型、クレゾールノボラック型、ジシクロペンタジエン型等の多価フェノール類と、ハロゲン化シアンとの反応で得られるシアネート樹脂、ナフトールアラルキル型の多価ナフトール類と、ハロゲン化シアンとの反応で得られるシアネート樹脂等が挙げられる。これらの中で、フェノールノボラック型シアネート樹脂が難燃性、及び低熱膨張性に優れ、2,2−ビス(4−シアナトフェニル)イソプロピリデン、及びジシクロペンタジエン型シアネート樹脂が架橋密度の制御、及び耐湿信頼性に優れている。特に、フェノールノボラック型シアネート樹脂が低熱膨張性の点から好ましい。また、更に他のシアネート樹脂を1種類あるいは2種類以上併用したりすることもでき、特に限定されない。

【0061】

前記シアネート樹脂は、単独で用いてもよいし、重量平均分子量の異なるシアネート樹脂を併用したり、前記シアネート樹脂とそのプレポリマーとを併用したりすることもできる。

【0062】

前記プレポリマーは、通常、前記シアネート樹脂を加熱反応等により、例えば3量化することで得られるものであり、第1の樹脂組成物の成形性、流動性を調整するために好ましく使用されるものである。

【0063】

前記プレポリマーは、特に限定されないが、例えば、3量化率が20〜50重量%のプレポリマーを用いた場合、良好な成形性、流動性を発現できる。

【0064】

これらシアネート樹脂を用いることにより、効果的に耐熱性、及び難燃性を発現させることができる。

【0065】

前記マレイミド化合物としては、特に限定されないが、N,N’−(4,4’−ジフェニルメタン)ビスマレイミド、ビス(3−エチル−5−メチル−4−マレイミドフェニル)メタン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]プロパン等のビスマレイミド化合物が挙げられる。また、更に他のマレイミド化合物を1種類あるいは2種類以上併用したりすることもでき、特に限定されない。

【0066】

前記マレイミド化合物は、単独で用いてもよいし、重量平均分子量の異なるマレイミド化合物を併用したり、前記マレイミド化合物とそのプレポリマーとを併用したりすることもできる。

これらマレイミド化合物を用いることにより、耐熱性を向上させることができる。

【0067】

また、前記硬化性樹脂は、2種以上を併用して用いることもできる。例えば、硬化性樹脂として前記エポキシ樹脂を用いる場合、より難燃性を向上させる上で、前記シアネート樹脂を併用することができ、また、より耐熱性を向上させる上で、前記マレイミド化合物を併用することができる。さらに、硬化性樹脂として、前記シアネート樹脂を用いる場合は、より耐熱性や難燃性などを向上させる上で、前記エポキシ樹脂を併用することができる。

【0068】

硬化性樹脂の含有量は、特に限定されないが、第1の樹脂組成物全体の5〜70質量%であるのが好ましく、10〜50質量%であるのがより好ましい。硬化性樹脂の含有量が前記下限値未満であると、硬化性樹脂の種類等によっては、第1の樹脂組成物のワニスの粘度が低くなりすぎ、プリプレグ1を形成するのが困難となる場合がある。一方、硬化性樹脂の含有量が前記上限値を超えると、他の成分の量が少なくなり過ぎるため、硬化性樹脂の種類等によっては、プリプレグ1の機械的強度が低下する場合がある。

【0069】

その他、以下のように設定することもできる。

硬化性樹脂としてシアネート樹脂を用いエポキシ樹脂を併用する場合、エポキシ樹脂の含有量は、特に限定されないが、第1の樹脂組成物全体の2〜55質量%であるのが好ましく、3〜45質量%であるのがより好ましい。また、硬化性樹脂としてエポキシ樹脂を用いシアネート樹脂を併用する場合、シアネート樹脂の含有量は、樹脂組成物全体の固形分基準で2〜55質量%であることが好ましく、3〜45重量%であることがより好ましく、5〜35重量%であることが特に好ましい。また、硬化性樹脂としてエポキシ樹脂用いマレイミド化合物を併用する場合、マレイミド化合物の含有量は、樹脂組成物の固形分基準で1〜30重量%であることが好ましく、5〜25重量%であることがより好ましく、5〜20重量%であることがさらに好ましい。

【0070】

また、後述する金属との密着性をさらに向上させる硬化剤または硬化促進剤を併用する場合には、上述の硬化性樹脂以外に、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂等のノボラック型フェノール樹脂、未変性のレゾールフェノール樹脂、桐油、アマニ油、クルミ油等で変性した油変性レゾールフェノール樹脂等のレゾール型フェノール樹脂等のフェノール樹脂、ビスフェノールAエポキシ樹脂、ビスフェノールFエポキシ樹脂等のビスフェノール型エポキシ樹脂、ノボラックエポキシ樹脂、クレゾールノボラックエポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂等のエポキシ樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、シリコーン樹脂等の他の熱硬化性樹脂を用いることもできる。

【0071】

上述の硬化助剤(例えば硬化剤、硬化促進剤等)としては、アミン類、イミダゾール類、有機ホスフィン化合物類、有機金属塩類、有機酸等が挙げられる。例えば、ジシアンジアミド類、トリエチルアミン、トリブチルアミン、ジアザビシクロ[2,2,2]オクタン等の3級アミン類、2−エチル−4−エチルイミダゾール、2−フェニル−4−メチルイミダゾール、2−フェニル−4−メチル−5−ヒドルキシメチルイミダゾール、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、2,4−ジアミノ−6−〔2’−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン、2,4−ジアミノ−6−(2’−ウンデシルイミダゾリル)−エチル−s−トリアジン、2,4−ジアミノ−6−〔2’−エチル−4−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン、1−ベンジル−2−フェニルイミダゾール等のイミダゾール化合物が挙げられる。

【0072】

これらの中でも、硬化助剤は、脂肪族炭化水素基、芳香族炭化水素基、ヒドロキシアルキル基およびシアノアルキル基の中から選ばれる官能基を2個以上有しているイミダゾール化合物であるのが好ましく、2−フェニル−4,5−ジヒドロキシメチルイミダゾールであるのがより好ましい。

【0073】

また、第1の樹脂組成物には、例えば、ナフテン酸亜鉛、ナフテン酸コバルト、オクチル酸スズ、オクチル酸コバルト、ビスアセチルアセトナートコバルト(II)、トリスアセチルアセトナートコバルト(III)等の有機金属塩、フェノール、ビスフェノールA、ノニルフェノール等のフェノール化合物、酢酸、安息香酸、サリチル酸、パラトルエンスルホン酸等の有機酸等を組み合わせて用いることができる。

【0074】

硬化助剤を用いる場合、その含有量は、第1の樹脂組成物全体の0.01〜3重量%であるのが好ましく、0.1〜1重量%であるのがより好ましい。

【0075】

また、第1の樹脂組成物は、無機充填材を含むことが好ましい。これにより、プリプレグ1を薄型化(例えば、厚さ35μm以下)にしても、機械的強度に優れる基板10を得ることができる。さらに、基板10の低熱膨張化を向上することもできる。

【0076】

無機充填材としては、例えば、タルク、アルミナ、ガラス、溶融シリカのようなシリカ、マイカ、水酸化アルミニウム、水酸化マグネシウム等を挙げることができる。また、無機充填材の使用目的に応じて、破砕状、球状のものが適宜選択される。これらの中でも、低熱膨張性に優れる観点からは、無機充填剤は、シリカであるのが好ましく、溶融シリカ(特に球状溶融シリカ)であるのがより好ましい。

【0077】

無機充填材の平均粒径は、0.01〜5.0μmであるのが好ましく、0.2〜2.0μmであるのがより好ましい。なお、この平均粒径は、例えば、粒度分布計(HORIBA製「LA−500」)により測定することができる。

【0078】

特に、無機充填材としては、平均粒径5.0μm以下の球状溶融シリカが好ましく、平均粒子径0.01〜2.0μm(特に、0.1〜0.5μm)の球状溶融シリカがより好ましい。これにより、第1の樹脂組成物のワニスを繊維基材2内により確実に含浸させることができ、また、形成された第1の樹脂層3(第1の含浸部31)の繊維基材2の内部における面に凹凸をより確実に形成することができる。

【0079】

また、第1の樹脂層3と配線部との密着性を向上するために、酸に可溶な無機成分や有機成分を用いてもよい。これにより、配線部(導体層)を第1の樹脂層3上にメッキ法で形成した場合に、その配線部の第1の樹脂層3に対する密着性(メッキ密着性)を向上することができる。この酸に可溶な無機充填材としては、例えば、炭酸カルシウム、酸化亜鉛、酸化鉄等の金属酸化物等が挙げられる。また、酸に可溶な有機成分としては、例えば、ブタジエン−アクリロニトリル共重合体等の架橋エラストマーや、ポリビニルアセタール等のゴム成分やゴム粒子を用いることができる。

【0080】

無機充填材を用いる場合、その含有量は、特に限定されないが、第1の樹脂組成物全体の10〜85重量%であるのが好ましく、30〜75重量%であるのがより好ましい。

【0081】

また、第1の樹脂層3と配線部との密着性を向上するために、無機充填材と有機充填材とを併用してもよい。この有機充填材としては、例えば、液晶ポリマー、ポリイミド、ゴム粒子、シリコーン粒子、ナイロン粒子、フッ素粒子等の樹脂系充填材が挙げられる。

【0082】

前記ゴム粒子としては、例えば、コアシェル型ゴム粒子、架橋アクリロニトリルブタジエンゴム粒子、架橋スチレンブタジエンゴム粒子、アクリルゴム粒子、シリコーン粒子等が挙げられる。

前記コアシェル型ゴム粒子は、コア層とシェル層とを有するゴム粒子であり、例えば、外層のシェル層がガラス状ポリマーで構成され、内層のコア層がゴム状ポリマーで構成される2層構造、または外層のシェル層がガラス状ポリマーで構成され、中間層がゴム状ポリマーで構成され、コア層がガラス状ポリマーで構成される3層構造のもの等が挙げられる。前記ガラス状ポリマー層は、例えば、メタクリル酸メチルの重合物等で構成され、ゴム状ポリマー層は、例えば、ブチルアクリレート重合物(ブチルゴム)等で構成される。

前記コアシェル型ゴム粒子の具体例としては、スタフィロイドAC3832、AC3816N(商品名、ガンツ化成(株)製)、メタブレンKW−4426(商品名、三菱レイヨン(株)製)が挙げられる。架橋アクリロニトリルブタジエンゴム(NBR)粒子の具体例としては、XER−91(平均粒子径0.5μm、JSR(株)製)等が挙げられる。

架橋スチレンブタジエンゴム(SBR)粒子の具体例としては、XSK−500(平均粒子径0.5μm、JSR(株)製)等が挙げられる。アクリルゴム粒子の具体例としては、メタブレンW300A(平均粒子径0.1μm)、W450A(平均粒子径0.2μm)(三菱レイヨン(株)製)等が挙げられる。

【0083】

前記シリコーン粒子は、オルガノポリシロキサンで形成されたゴム弾性微粒子であれば特に限定されず、例えば、シリコーンゴム(オルガノポリシロキサン架橋エラストマー)そのものからなる微粒子、及び二次元架橋主体のシリコーンからなるコア部を三次元架橋型主体のシリコーンで被覆したコアシェル構造粒子等が挙げられる。前記シリコーンゴム微粒子としては、KMP−605、KMP−600、KMP−597、KMP−594(信越化学(株)製)、トレフィルE−500、トレフィルE−600(東レ・ダウコーニング(株)製)等の市販品を用いることができる。

【0084】

さらに、第1の樹脂組成物には、金属との密着性が向上するような成分(樹脂等を含む)を添加してもよい。前記金属との密着性が向上するような成分(樹脂等を含む)としては、例えば、フェノキシ樹脂、ポリビニルアルコール系樹脂、ポリイミド、ポリアミド、ポリアミドイミド、ポリエーテルスルホン樹脂、ポリフェニレンエーテル樹脂、カップリング剤等が挙げられる。

【0085】

前記フェノキシ樹脂としては、例えば、ビスフェノール骨格を有するフェノキシ樹脂、ナフタレン骨格を有するフェノキシ樹脂、ビフェニル骨格を有するフェノキシ樹脂等が挙げられる。また、これらの骨格を複数種有した構造のフェノキシ樹脂を用いることもできる。

【0086】

これらの中でも、フェノキシ樹脂には、ビフェニル骨格およびビスフェノールS骨格を有するフェノキシ樹脂を用いるのが好ましい。これにより、ビフェニル骨格が有する剛直性により、フェノキシ樹脂のガラス転移温度を高くすることができるとともに、ビスフェノールS骨格の存在により、フェノキシ樹脂の金属との密着性を向上させることができる。その結果、第1の樹脂層3の耐熱性の向上を図ることができるとともに、多層基板を製造する際に、第1の樹脂層3に対する配線部(金属)の密着性を向上させることができる。また、フェノキシ樹脂には、ビスフェノールA骨格およびビスフェノールF骨格を有するフェノキシ樹脂を用いるのも好ましい。これにより、多層基板の製造時に、配線部の第1の樹脂層3への密着性をさらに向上させることができる。

【0087】

前記フェノキシ樹脂の市販品としては、東都化成(株)製FX280およびFX293、ジャパンエポキシレジン(株)製YX8100、YX6954、YL6974、YL7482、YL7553、YL6794、YL7213およびYL7290等が挙げられる。フェノキシ樹脂の分子量は、特に限定されないが、重量平均分子量が5,000〜70,000であるのが好ましく、10,000〜60,000であるのがより好ましい。

【0088】

フェノキシ樹脂を用いる場合、その含有量は、特に限定されないが、第1の樹脂組成物全体の1〜40重量%であるのが好ましく、5〜30重量%であるのがより好ましい。

【0089】

前記ポリビニルアルコール系樹脂の市販品としては、電気化学工業(株)製電化ブチラール4000−2、5000−A、6000−Cおよび6000−EP、積水化学工業(株)製エスレックBHシリーズ、BXシリーズ、KSシリーズ、BLシリーズおよびBMシリーズ等が挙げられる。特に、ガラス転移温度が80℃以上のものが特に好ましい。

【0090】

前記ポリイミド、ポリアミド、ポリアミドイミド、の市販品としては、東洋紡績(株)社製「バイロマックスHR11NN」及び「HR−16NN」「HR15ET」、日立化成工業(株)製ポリアミドイミド「KS−9300」、三菱ガス化学(株)社製「ネオプリムC−1210」、新日本理化(株)社製の可溶性ポリイミド「リカコートSN20」及び「リカコートPN20」、日本GEプラスチックス(株)社製のポリエーテルイミド「ウルテム」、DIC(株)製「V8000」及び「V8002」及び「V8005」:日本化薬(株)製「BPAM155」などが挙げられる。

【0091】

前記ポリエーテルスルホン樹脂の市販品としては、公知のものを用いることができ、例えば、住友化学社製のPES4100P、PES4800P、PES5003P、およびPES5200Pなどを挙げることができる。

【0092】

前記ポリフェニレンエーテル樹脂としては、例えば、ポリ(2,6−ジメチル−1,4−フェニレン)オキサイド、ポリ(2,6−ジエチル−1,4−フェニレン)オキサイド、ポリ(2−メチル−6−エチル−1,4−フェニレン)オキサイド、ポリ(2−メチル−6−プロピル−1,4−フェニレン)オキサイド、ポリ(2、6−ジプロピル−1,4−フェニレン)オキサイド、ポリ(2−エチル−6−プロピル−1,4−フェニレン)オキサイド等が挙げられる。市販品としては、例えば、日本G.E.プラスチック社製「ノリルPX9701」(数平均分子量Mn=14,000)、ノリル640−111」(数平均分子量Mn=25,000)、及び旭化成社製「SA202」(数平均分子量Mn=20,000)などがあり、これらを公知の方法で低分子量化して用いることができる。

【0093】

これらの中でも、末端を官能基で変性した反応性オリゴフェニレンオキサイドが好ましい。これにより、熱硬化性樹脂との相溶性が向上し、ポリマー間の3次元架橋構造を形成することできるため機械強度に優れる。例えば、特開2006−28111号公報に記載されている2,2′,3,3′,5,5′−ヘキサメチルビフェニル−4,4′−ジオール−2,6−ジメチルフェノール重縮合物とクロロメチルスチレンとの反応生成物が挙げられる。

【0094】

このような反応性オリゴフェニレンオキサイドは、公知の方法により製造することができる。また、市販品を用いることもできる。例えば、OPE−2st 2200(三菱瓦斯化学社製)を好適に使用することができる。

【0095】

前記反応性オリゴフェニレンオキサイドの重量平均分子量は、2,000〜20,000であることが好ましく、4,000〜15,000であることがより好ましい。反応性オリゴフェニレンオキサイドの重量平均分子量が20,000を超えると、揮発性溶剤に溶解し難くなる。一方、重量平均分子量が2,000未満であると、架橋密度が高くなりすぎるため、硬化物の弾性率や可撓性に悪影響がでる。

【0096】

また、第1の樹脂組成物は、以上に説明した成分のほか、本発明の効果を阻害しない範囲で、必要に応じて他の成分を配合することができる。他の成分としては、例えば、オルベン、ベントン等の増粘剤、シリコーン系、フッ素系、高分子系の消泡剤又はレベリング剤、カップリング剤等の密着性付与剤、難燃剤、フタロシアニン・ブルー、フタロシアニン・グリーン、アイオジン・グリーン、ジスアゾイエロー、カーボンブラック、アントラキノン類等の着色剤等を挙げることができる。

【0097】

前記カップリング剤には、例えば、イミダゾール系カップリング剤、チアゾール系カップリング剤、トリアゾール系カップリング剤、チタネート系カップリング剤、アルミネート系カップリング剤、シラン系カップリング剤などのカップリング剤が挙げられ、エポキシシランカップリング剤、チタネート系カップリング剤、アミノシランカップリング剤およびシリコーンオイル型カップリング剤の中から選ばれる1種以上を用いるのが好ましい。

【0098】

カップリング剤を用いる場合、その含有量は、特に限定されないが、無機充填材100重量部に対して0.05〜3重量部であるのが好ましく、0.1〜2重量部であるのがより好ましい。

【0099】

前記難燃剤としては、例えば、有機リン系難燃剤、有機系窒素含有リン化合物、窒素化合物、シリコーン系難燃剤、金属水酸化物等が挙げられる。有機リン系難燃剤としては、三光(株)製のHCA、HCA−HQ、HCA−NQ等のホスフィン化合物、昭和高分子(株)製のHFB−2006M等のリン含有ベンゾオキサジン化合物、北興化学工業(株)製のPPQ、クラリアント(株)製のOP930、大八化学(株)製のPX200等のリン酸エステル化合物、東都化成(株)製のFX289、FX310等のリン含有エポキシ樹脂、東都化成(株)製のERF001等のリン含有フェノキシ樹脂等が挙げられる。有機系窒素含有リン化合物としては、四国化成工業(株)製のSP670、SP703等のリン酸エステルミド化合物、大塚化学(株)社製のSPB100、SPE100、(株)伏見製作所製FP−series等のホスファゼン化合物等が挙げられる。金属水酸化物としては、宇部マテリアルズ(株)製のUD650、UD653等の水酸化マグネシウム、住友化学(株)製CL310、昭和電工(株)HP−350等の水酸化アルミニウム等が挙げられる。これらの中でも、環境の側面から非ハロゲン系難燃剤が好ましい。

【0100】

第2の樹脂組成物は、第1の樹脂組成物と異なる組成、具体的には、第2の樹脂層4が第1の樹脂層3より可撓性が高くなるような組成に設定されている。

【0101】

第2の樹脂組成物の構成成分には、第1の樹脂組成物で挙げたものと同様のものを用いることができるが、樹脂や充填材等の種類および含有量、樹脂の分子量(平均繰り返し単位数)等の少なくとも1つを異ならせることにより、第2の樹脂組成物の組成は、第1の樹脂組成物と異なっている。その結果、第2の樹脂層4は、第1の樹脂層3と異なる特性を有している。

【0102】

この第2の樹脂層4の面方向、すなわち、プリプレグ1の長手方向(X方向)および幅方向(Y方向)の熱膨張係数は、特に限定されないが、20ppm以下であるのが好ましく、5〜16ppmであるのがより好ましい。第2の樹脂層4の熱膨張係数が前記範囲内であると、プリプレグ1は、高い接続信頼性を有すことができ、得られる基板は、半導体素子等の実装信頼性に優れたものとなる。

【0103】

また、プリプレグ1全体の面方向の熱膨張係数は、特に限定されないが、16ppm以下であるのが好ましく、12ppm以下であるのがより好ましく、1〜10ppmであるのがさらに好ましい。プリプレグ1の熱膨張係数が前記範囲内であると、得られる基板において、繰り返しの熱衝撃に対する耐クラック性が向上する。

【0104】

面方向の熱膨張係数は、例えば、TMA装置(TAインスツルメント社製)を用いて、10℃/分で昇温して評価することができる。

【0105】

さて、前述したように、積層シート連続体40には、複数の欠損部401が形成されている(図2、図4、図8参照)。これらの欠損部401は、積層シート連続体40の長手方向に沿って等間隔に形成されている。

【0106】

この積層シート連続体40の各欠損部401が形成されている部分では、それぞれ、厚さが薄くなる分だけ、その強度が、欠損部401が形成されていない他の部分、すなわち、第1の樹脂層3に第1の非含浸部32が残っている部分や第2の樹脂層4に第2の非含浸部42が残っている部分の強度よりも小さくなる。換言すれば、この積層シート連続体40の各欠損部401が形成されている部分は、それぞれ、脆弱になる。

【0107】

そして、図2および図3に示すように、積層シート連続体40は、各欠損部401(繊維基材2の各欠損部401が位置する部分)で折り曲げられ、畳まれる(以下この状態を「折畳み状態」と言う)。また、各欠損部401をそれぞれ折り曲げる際には、その折り曲げ方向は、隣接する欠損部401同士では互いに反対方向となる。このような折り曲げにより、積層シート連続体40は、蛇腹状に折り畳まれることとなる。これにより、積層シート連続体40は、その大きさができる限り小さくなり、よって、半固形状態(または液状状態)の第1の樹脂組成物や半固形状態(または液状状態)の第2の樹脂組成物を加熱する際の硬化炉60として、比較的小さいものを用いることができる。また、その他、折畳み状態の積層シート連続体40は、保管等を行なう際に小型化に有利なものとなる。

【0108】

また、積層シート連続体40では、折り曲げられるのは各欠損部401であるため、第1の樹脂層3や第2の樹脂層4には、折り曲げによる応力が作用するのを防止または抑制されている。各樹脂層に応力が作用した場合、その厚さや組成によっては、当該各樹脂層が繊維基材から剥離したり、破損したりする不具合が生じるおそれがあった。しかしながら、本発明では、このような不具合が生じるのが確実に防止される。欠損部401は、それぞれ、応力を緩和する機能も有する部分であるということができる。

【0109】

また、各欠損部401の積層シート連続体40の長手方向に沿った長さLは、特に限定されないが、例えば、積層シート連続体40の総厚(最大厚さ)ttotal以上であるのが好ましく、(π/2)×ttotal以上であるのがより好ましい(π:円周率)。なお、長さLとしては、具体的には、例えば、好ましくは5〜50mmであり、より好ましくは10〜25mmである。

【0110】

また、各欠損部401の深さdは、繊維基材2の一部が両面側からそれぞれ露出する程度、すなわち、第1の樹脂層3側では第1の非含浸部32の平均厚さta2と同程度であるのが好ましく、第2の樹脂層4側では第2の非含浸部42の平均厚さtb2と同程度であるのが好ましい。この場合、図8に示すように、繊維基材2の各欠損部401が位置する部分では、第1の含浸部31および第2の含浸部41がそれぞれ残る。

【0111】

各欠損部401の長さLおよび深さdがそれぞれかかる大きさとなっていることにより、当該欠損部401での折り曲げを容易かつ確実に行なうことができる。また、積層シート連続体40を伸ばした伸長状態から折畳み状態にする際に、各欠損部401での折り曲げ角度を180度とすることができる。これにより、隣接するプリプレグ1となる部分同士、すなわち、欠損部401を介して前側の部分と後側の部分とをできる限り接近させることができ、よって、積層シート連続体40は、より小型化されて、蛇腹状に折り畳まれる(図2、図3参照)。

【0112】

図4に示すように、各欠損部401は、それぞれ、積層シート連続体40からプリプレグ1を得る際に切断される切断部としても機能する。前述したように各欠損部401は、それぞれ、その厚さが薄くなっているため、当該欠損部401に対する切断を容易かつ迅速に行なうことができる。また、各欠損部401が薄くなっている分、その位置を容易に確認することができ、よって、積層シート連続体40での切断すべき箇所を間違えるのを防止することができる。また、樹脂部(第1の樹脂層3、第2の樹脂層4)が欠損しているため、切断時に樹脂粉の発生が抑制され、プリプレグ1の汚染を防止することができる。さらに、欠損部401は、板状部材80を付き当てる位置決め部位として利用することができる。さらに、欠損部401は、柔軟に変形できるので、プリプレグ1の搬送を一定に保つことができる。

【0113】

<積層シート連続体製造装置(積層シート連続体の製造方法)>

次に、積層シート連続体40の製造に用いる積層シート連続体製造装置30、すなわち、本発明の積層シート連続体の製造方法の実施形態において用いる積層シート連続体製造装置30について、図1〜図7を参照しつつ説明する。

【0114】

図1〜図3に示すように、積層シート連続体製造装置30は、ハウジング6と、ハウジング6内に収納された第1のローラ71a、71b、第2のローラ72a、72bおよび第3のローラ73a、73bと、ハウジング6内を減圧する減圧手段8と、欠損部401を形成する欠損部形成部材9a、9bと、未硬化状態の第1の樹脂組成物および第2の樹脂組成物を加熱する硬化炉60とを備えている。以下、各部の構成について説明する。

【0115】

図5に示すように、ハウジング6は、間隔をおいて互いに対向配置された一対の壁部61を有する、例えば箱状をなすものである。壁部61の構成材料としては、特に限定されないが、例えば、鉄、ステンレス鋼、アルミニウム等の各種金属、またはこれらを含む合金が挙げられる。

【0116】

ハウジング6の2つの壁部61間には、第1のローラ71aおよび71bと、第2のローラ72aおよび72bと、第3のローラ73aおよび73bとがそれぞれ架設されている。これらのローラは、例えば、多数の歯車が配置された歯車機構(図示せず)を介してモータ(図示せず)と連結されている。そして、このモータが作動すると、その動力が歯車機構を介して伝達され、各ローラがそれぞれ回転することとなる。なお、これらのローラは、太さが異なること以外はほぼ同一の構成であるため、以下、第1のローラ71aの構成について代表的に説明する。

【0117】

図5に示すように、第1のローラ71aは、外形形状が円柱状をなし、その長手方向の中間部に位置する本体部74と、本体部74の両端側にそれぞれ位置する軸75とで構成されている。各軸75は、それぞれ、その外径が本体部74の外径よりも縮径している。

【0118】

この第1のローラ71aは、各軸75がそれぞれ壁部61に設置された軸受け(ベアリング)76に挿入されており、当該軸受け76により回転可能に支持されている。

【0119】

なお、第1のローラ71aは、図1、図5に示す構成では中実体のものであるが、これに限定されず、例えば、中空体のものであってもよい。

【0120】

また、第1のローラ71aの構成材料としては、特に限定されず、例えば、壁部61の構成材料で挙げたような材料を用いることができる。この場合、第1のローラ71aの本体部74の外周面741には、外周面741が摩耗するのを防止する処理が施されていてもよい。この処理としては、例えば、外周面741にフッ素、DLC(Diamond Like Carbon)等の被膜を形成する方法が挙げられる。

【0121】

第1のローラ71aと第1のローラ71bとは、水平方向に互いに平行に配置され、本体部74の外周面741同士が互いに当接し(圧接し)合っている(図5参照)。そして、第1のローラ71aと第1のローラ71bとが回転すると、これらの間で繊維基材2を図1中の左側から右側へ搬送することができる。

【0122】

第2のローラ72aと第2のローラ72bとは、第1のローラ71a、71bと異なる位置、すなわち、第1のローラ71a、71bに対し繊維基材2の搬送方向前方に配置されている。また、第2のローラ72aと第2のローラ72bとは、水平方向に互いに平行に配置され、本体部74の外周面741同士が互いに当接し(圧接し)合っている。そして、第2のローラ72aと第2のローラ72bとが回転すると、これらの間を繊維基材2と、未硬化の第1の樹脂組成物からなる第1の樹脂層3と、未硬化の第2の樹脂組成物からなる第2の樹脂層4とが一括して通過して、繊維基材2に第1の樹脂層3と第2の樹脂層4とがそれぞれ圧着する(接合する)(図1参照)。これにより、繊維基材2へ第1の樹脂層3、第2の樹脂層4を供給することができる。

【0123】

第3のローラ73aと第3のローラ73bとは、第1のローラ71aおよび71bと、第2のローラ72aおよび72bとの間に配置されている。また、第3のローラ73aと第3のローラ73bとは、互いに上下方向(鉛直方向)に離間し、水平方向には平行に対向配置されている。そして、第3のローラ73aが回転すると、第1の支持体5aの第1の樹脂層3から支持基体51を剥離する(巻き取る)ことができる(図1参照)。これと同様に、第3のローラ73bが回転すると、第2の支持体5bの第2の樹脂層4から支持基体51を剥離することができる(図1参照)。

【0124】

さらに、第3のローラ73aは、その本体部74の外周面741が、第1のローラ71aの本体部74の外周面741と、第2のローラ72aの本体部74の外周面741とにそれぞれ当接している。一方、第3のローラ73bは、その本体部74の外周面741が、第1のローラ71bの本体部74の外周面741と、第2のローラ72bの本体部74の外周面741とにそれぞれ当接している。このような配置により、積層シート連続体製造装置30では、ハウジング6の各壁部61と、第1のローラ71aおよび71bと、第2のローラ72aおよび72bと、第3のローラ73aおよび73bとで囲まれた空間70が形成される。空間70は、減圧手段8の作動により減圧される(図6参照)。

【0125】

図5に示すように、第1のローラ71aおよび71b(第2のローラ72aおよび72b、第3のローラ73aおよび73bについても同様)のそれぞれの本体部74の両端と、各壁部61との間には、シール材62が介在している。各シール材62は、それぞれ、リング状の弾性体で構成され、壁部61に形成されたリング状の凹部612に圧縮状態で挿入されている。これにより、空間70の気密性が確実に維持され、よって、減圧手段8で空間70を減圧した際、その減圧が迅速かつ確実に行なわれる。

【0126】

シール材62の構成材料としては、特に限定されず、例えば、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、ニトリルゴム、クロロプレンゴム、ブチルゴム、アクリルゴム、エチレン−プロピレンゴム、ヒドリンゴム、ウレタンゴム、シリコーンゴム、フッ素ゴムのような各種ゴム材料(特に加硫処理したもの)や、スチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系、トランスポリイソプレン系、フッ素ゴム系、塩素化ポリエチレン系等の各種熱可塑性エラストマーが挙げられ、これらのうちの1種または2種以上を混合して用いることができる。

【0127】

図1に示すように、第1のローラ71aおよび71bと、第2のローラ72aおよび72bと、第3のローラ73aおよび73bとは、互いに本体部74の外径(大きさ)が異なっている。本実施形態では、その大小関係は、(第3のローラ)<(第1のローラ)<(第2のローラ)となっている。また、第1のローラ71aおよび71bと、第2のローラ72aおよび72bと、第3のローラ73aおよび73bとの各ローラの大きさは任意であるが、例えばローラに可撓性を有するシート材を沿わせたときに当該シート材に皺が生じない程度に、できる限り小さいのが好ましい。具体的には、直径が75〜300mmであるのが好ましく、100〜200mmであるのがより好ましい。

【0128】

図6に示すように、減圧手段8は、ポンプ81と、ポンプ81と各壁部61にそれぞれ形成された開口部611とを接続する接続管82とを有している。

ポンプ81は、ハウジング6の外側に設置され、例えば真空ポンプが適用される。

【0129】

各接続管82は、それぞれ、例えばステンレス鋼等のような金属材料で構成された硬質管である。

【0130】

各開口部611は、それぞれ、空間70に向かって開口している。なお、図6に示す構成では双方の壁部61にそれぞれ開口部611が形成されているが、これに限定されず、例えば、一方の壁部61にのみ開口部611が形成されていてもよい。

【0131】

そして、ポンプ81を作動させることにより、各開口部611から空間70内の空気Gを吸引することができ、よって、空間70を減圧することができる。また、これにより、隣接するローラ同士が互いに近づこうとする力が生じてさらに圧接し合い、よって、空間70の気密性がより確実に維持される。

【0132】

第2のローラ72a、72bに対し積層シート連続体40の搬送方向前方には、欠損部形成部材9a、9bが配置されている。図2に示すように、欠損部形成部材9a、9bは、欠損部401を形成するものである。欠損部形成部材9a、9bは、それぞれ、板片で構成され、その縁部に鋭利なエッジ部91を有する部材である。なお、欠損部形成部材9a、9bの構成材料としては、特に限定されず、例えば、ステンレス鋼等のような比較的硬質の金属材料を用いることができる。

【0133】

欠損部形成部材9aは、積層シート連続体40の上方で、上下方向に移動可能に支持されている。これにより、欠損部形成部材9aは、積層シート連続体40に対し接近・離間することができる。そして、欠損部形成部材9aが接近した状態で積層シート連続体40が移動すると、エッジ部91により第1の樹脂層3の第1の非含浸部32を確実に切り欠いて(削り取って)欠損させることができる。

【0134】

欠損部形成部材9bは、積層シート連続体40の下方で、上下方向に移動可能に支持されている。これにより、欠損部形成部材9bは、積層シート連続体40に対し接近・離間することができる。そして、欠損部形成部材9bが接近した状態で積層シート連続体40が移動すると、エッジ部91により第2の樹脂層4の第2の非含浸部42を確実に切り欠いて欠損させることができる。

【0135】

欠損部形成部材9a、9bで切り欠かれた部分は、積層シート連続体40から除去され、当該積層シート連続体40には、欠損部401が複数形成されることとなる。

【0136】

そして、欠損部401形成後、積層シート連続体40を各欠損部401で折り曲げて、蛇腹状に折り畳まれた折畳み状態とすることができる。その際、積層シート連続体製造装置30は、積層シート連続体40での隣接するプリプレグ1となる部分同士間に板状部材80を介挿する(図2参照)。板状部材80は、折り曲げた欠損部401が「山」となる位置では下側から挿入され、折り曲げた欠損部401が「谷」となる位置では上側から挿入される。板状部材80により、隣接するプリプレグ1となる部分同士のうち、一方の未硬化の樹脂層と他方の未硬化の樹脂層とが密着してしまうのを確実に防止することができる。なお、板状部材80の構成材料としては、特に限定されず、例えば、ステンレス鋼等のような比較的硬質の金属材料を用いることができる。

【0137】

欠損部形成部材9a、9bに対し積層シート連続体40の搬送方向前方には、硬化炉60が配置されている。図3に示すように、硬化炉60は、チャンバ(炉本体)601と、チャンバ601内に位置する押圧部材602とを有している。

【0138】

チャンバ601は、箱状をなし、その内部を例えばヒータ等で構成された加熱手段(図示せず)により加熱されるものである。折畳み状態の積層シート連続体40は、チャンバ601内に収納され、前記加熱手段により加熱される。これにより、繊維基材2上の未硬化の第1の樹脂層3および第2の樹脂層4を加熱、硬化(半硬化)して積層シート連続体40を製造する際に、当該積層シート連続体40を折畳み状態のままで、できる限り小さくしてその硬化を行なうことができる。

【0139】

なお、チャンバ601内での加熱時間は、第1の樹脂層3および第2の樹脂層4の未硬化の程度や構成材料にもよるが、例えば、1〜300分であるのが好ましく、30〜180分であるのがより好ましい。

【0140】

加熱温度も同様に、例えば、100〜350度であるのが好ましく、150〜300℃であるのがより好ましい。なお、チャンバ601内は、予め50〜100℃に加温しておくのが好ましい。また、加熱温度制御は、ステップ、ランプで温度プログラムをすることが可能である。

【0141】

また、チャンバ601内では、板状の押圧部材602とチャンバ601の壁部603との間で積層シート連続体40を、その隣接するプリプレグ1となる部分同士が接近する方向に加圧しつつ、第1の樹脂層3および第2の樹脂層4を硬化する。これにより、板状部材80からも第1の樹脂層3や第2の樹脂層4に熱が伝わり、よって、各層の硬化が促進される。また、硬化を面内で均一に促進することが可能になる。また、プリプレグ1の厚さを均一化し、その表面を平坦化することができる。

【0142】

また、積層シート連続体40を加圧する際、その加圧方向は特に限定されないが、水平方向に行うことがより好ましい。その理由として、加圧方向を鉛直方向とした場合、積層シート連続体40に対して重力による影響が生じ、例えば、下方に位置する第1の樹脂層3が上方に位置する第1の樹脂層3よりも大きく加圧されてしまい、各第1の樹脂層3に対する圧力が均一とはならないからである。しかしながら、チャンバ601内では加圧方向が水平方向となっているため、このような不具合が生じるのが防止される、すなわち、各第1の樹脂層3に対する圧力が均一となる。

【0143】

以上のような構成の硬化炉600を用いることにより、硬化に必要な硬化炉600の設備長を従来よりも通常1/50以下に短縮することができる。

【0144】

なお、積層シート連続体40に対する圧力は、0.01〜3.0MPaであるのが好ましく、0.03〜1.5MPaであるのがより好ましい。

【0145】

次に、積層シート連続体製造装置30により積層シート連続体40が製造される工程について、図1〜図3、図7を参照しつつ説明する。積層シート連続体製造装置30では、供給工程と欠損部形成工程(脆弱部形成工程)と加熱工程とがこの順に行なわれる。供給工程は、繊維基材2の両面にそれぞれ第1の樹脂組成物および第2の樹脂組成物を未硬化状態(半固形状態)で供給する工程である。欠損部形成工程は、欠損部401を形成する工程である。加熱工程は、積層シート連続体40を折畳み状態として、この状態で、未硬化状態の第1の樹脂組成物および第2の樹脂組成物を加熱する工程である。

【0146】

[1]供給工程

積層シート連続体製造装置30では、第1のローラ71a、71bと、第2のローラ72a、72bと、第3のローラ73a、73bとが回転するのに先立ち、減圧手段8を作動させ、空間70内を減圧しておく。

【0147】

図1に示すように、第1のローラ71aと第1のローラ71bとが回転すると、これらのローラ間から繊維基材2が空間70内に送り出される(連続的に供給される)。

【0148】

また、第2のローラ72aと第3のローラ73aとが回転すると、これらのローラ間から第1の支持体5aが空間70内に送り出される(連続的に供給される)。この第1の支持体5aは、支持基体51が第3のローラ73aに巻き取られ(引張られ)、これにより、未硬化の第1の樹脂組成物で構成された第1の樹脂層3から支持基体51が剥離される。支持基体51が剥離した第1の樹脂層3は、第2のローラ72aに沿って徐々に繊維基材2に接近していく。また、剥離された支持基体51は、第1のローラ71aと第3のローラ73aとの間から外側(空間70外)に向かって送り出される。

【0149】

また、第2のローラ72bと第3のローラ73bとが回転すると、これらのローラ間から第2の支持体5bが空間70内に送り出される。この第2の支持体5bは、支持基体51が第3のローラ73bに巻き取られ、これにより、未硬化の第2の樹脂組成物で構成された第2の樹脂層4から支持基体51が剥離される。支持基体51が剥離した第2の樹脂層4は、第2のローラ72bに沿って徐々に繊維基材2に接近していく。また、剥離された支持基体51は、第1のローラ71bと第3のローラ73bとの間から外側に向かって送り出される。

【0150】

このように第1の樹脂層3および第2の樹脂層4がそれぞれ繊維基材2と圧着される直前(以前)に空間70内で支持基体51が剥離することができることにより、当該支持基体51が各樹脂層の圧着の邪魔になるのを防止することができるとともに、圧着直前まで支持基体51で各樹脂層を保護することができる。

【0151】

そして、繊維基材2と第1の樹脂層3と第2の樹脂層4とは、第2のローラ72aと第2のローラ72bとの間を一括して通過することとなる。このとき、図7に示すように、第2のローラ72aと第2のローラ72bとの間の圧接力(当接力)F1により、第1の樹脂層3が上側から繊維基材2と圧着されるとともに、第2の樹脂層4が下側から繊維基材2と圧着される。

【0152】

また、前述したように、空間70は、減圧手段8の作動により減圧されている。これにより、図7に示すように、空間70内に生じた減圧力F2が、繊維基材2と第1の樹脂層3との圧着と、繊維基材2と第2の樹脂層4との圧着とを補助することができる。

【0153】

このような圧接力F1による圧着と減圧力F2による圧着とが相まって、繊維基材2と第1の樹脂層3との接合と、繊維基材2と第2の樹脂層4との接合とが強化される。これにより、例えば第1の樹脂層3や第2の樹脂層4の厚さや組成によらず、当該各樹脂層が繊維基材2に確実かつ強固に接合された積層シート連続体40を製造することができる。

【0154】

また、積層シート連続体製造装置30では、減圧すべき空間を、第1のローラ71aおよび71bと、第2のローラ72aおよび72bと、第3のローラ73aおよび73bとで囲まれた空間70として、できる限り小さくすることができる。これにより、減圧手段8を作動させた際、その減圧を迅速に行なうことができる。また、高真空化も可能である。

【0155】

また、繊維基材2と第1の樹脂層3とが接合する際、これらの間に空気が溜まっていたとしても圧接力F1によりその空気を押し出すことができ、よって、空気が溜まったまま接合がなされてしまうのを確実に防止することができる(繊維基材2と第2の樹脂層4との接合時についても同様)。

【0156】

[2]欠損部形成工程

次いで、図2に示すように、欠損部形成部材9aと欠損部形成部材9bとの間を通過する積層シート連続体40に対し、欠損部形成部材9aを上方から接近させるとともに、欠損部形成部材9bも下方から接近させる。これにより、欠損部形成部材9aが第1の樹脂層3の第1の非含浸部32の一部を除去し、欠損部形成部材9bが第2の樹脂層4の第2の非含浸部42の一部を除去する。その後、欠損部形成部材9aを上方に移動させるとともに、欠損部形成部材9bを下方に移動させて、積層シート連続体40から欠損部形成部材9a、9bを退避させる。

【0157】

このような動作を積層シート連続体40に対し繰り返すことにより、複数の欠損部401が形成される。

【0158】

[3]加熱工程

次いで、図2に示すように、各欠損部401に対し上側と下側とから交互に板状部材80を押し込んで、欠損部401を山折りまたは谷折りに折り曲げる。これにより、積層シート連続体40は、板状部材80が介挿された折畳み状態となる。

【0159】

次いで、図3に示すように、この折畳み状態の積層シート連続体40を硬化炉60内に収納する。そして、前述したように、チャンバ601内を加熱するとともに、押圧部材602で積層シート連続体40を押圧する。これにより、積層シート連続体40をできる限り小さいものとして、未硬化の第1の樹脂層3および第2の樹脂層4に対する硬化を効率よく確実に行なうことができる。

【0160】

<切断装置>

次に、積層シート連続体40を切断する切断装置50について、図4を参照しつつ説明する。

【0161】

図4に示す切断装置50は、積層シート連続体製造装置30に対し積層シート連続体40の搬送方向前方に位置している。この切断装置50は、積層シート連続体40を搬送するベルトコンベア504と、積層シート連続体40を切断する切断部材(カッター)502とを備えている。

【0162】

ベルトコンベア504は、積層シート連続体製造装置30から送り出されてきた積層シート連続体40を伸長状態で水平方向に搬送することができる。ベルトコンベア504としては、特に限定されないが、例えば、ステンレス鋼で構成された可撓性を有する帯状体で構成することができる。

【0163】

切断部材502は、下端部に並んだ2つの鋭利なエッジ部503を有する部材で構成されている。この切断部材502は、積層シート連続体40の上方で、上下方向に移動可能に支持されている。そして、積層シート連続体40の1つの欠損部401が切断部材502の直下に位置させた状態で、切断部材502が下方に移動すると、欠損部401にある繊維基材2の両端部をそれぞれ双方のエッジ部503で切断することができる。これにより、積層シート連続体40から1つのプリプレグ1が切り離される。なお、切断部材502の構成材料としては、特に限定されず、例えば、ステンレス鋼等のような比較的硬質の金属材料を用いることができる。

【0164】

<基板(プリント配線板)>

次に、プリプレグ1を用いた基板(プリント配線板)10について、図9を参照しつつ説明する。この図9に示す基板10は、積層体11と、この積層体11の両面に設けられた金属層12とを有している。

【0165】

積層体11は、第2の樹脂層4同士を内側にして配置された2つのプリプレグ1と、第2の樹脂層4同士間で挟持された内層回路基板13とを備える。

【0166】

内層回路基板13は、電気回路(図示せず)を備えた基板である。また、本実施形態では、第2の樹脂層4は、前述したような特性(可撓性)を有するため、内層回路基板13の少なくとも一部は、第2の樹脂層4に確実に埋め込まれる(埋設される)。

【0167】

金属層12は、配線部に加工される部分であり、例えば、銅箔、アルミ箔等の金属箔を積層体11に接合すること、銅、アルミニウムを積層体11の表面にメッキすること等により形成される。また、本実施形態では、第1の樹脂層3は、前述したような特性を有するため、高い密着性で金属層12を保持することができるとともに、高い加工精度で金属層12を配線部に形成することができるようになっている。

【0168】

金属層12と第1の樹脂層3とのピール強度は、0.5kN/m以上であるのが好ましく、0.6kN/m以上であるのがより好ましい。これにより、金属層12を配線部に加工し、得られる半導体装置100(図10参照)における接続信頼性をより向上させることができる。

【0169】

このような基板10は、第1の樹脂層3上に金属層12を形成したプリプレグ1を2つ用意し、これらのプリプレグ1で内層回路基板13を挟持した状態で、例えば、真空プレス、常圧ラミネータおよび真空下で加熱加圧するラミネータを用いて積層する方法が挙げられる。真空プレスは、平板に挟んで通常のホットプレス機等で実施できる。例えば、名機製作所社製の真空プレス、北川精機社製の真空プレス、ミカドテクノス社製の真空プレス等が挙げられる。また、ラミネータ装置としては、ニチゴー・モートン社製のバキュームアップリケーター、名機製作所社製の真空加圧式ラミネータ、日立テクノエンジニアリング社製の真空ロール式ドライコータ等のような市販の真空積層機、またはベルトプレス等を用いて製造することができる。

【0170】

なお、本発明の基板10は、内層回路基板13が省略され、2つのプリプレグ1が第2の樹脂層4同士を直接接合してなる積層体を含むものであってもよく、金属層12が省略されたものであってもよい。

【0171】

<半導体装置>

次に、基板10を用いた半導体装置100について、図10を参照しつつ説明する。なお、図10中では、繊維基材2、13を省略して示し、第1の樹脂層3および第2の樹脂層4を一体として示してある。

【0172】

図10に示す半導体装置100は、多層基板200と、多層基板200の上面に設けられたパッド部300と、多層基板200の下面に設けられた配線部400と、パッド部300にバンプ501を接続することにより、多層基板200上に搭載された半導体素子500とを有している。また、その他、多層基板200の下面には、配線部、パッド部、半田ボール等が設けられていてもよい。

【0173】

多層基板200は、コア基板として設けられた基板10と、この基板10の上側に設けられた3つのプリプレグ1a、1b、1cと、基板10の下側に設けられた3つのプリプレグ1d、1e、1fとを備えている。プリプレグ1a〜1cをそれぞれ構成する繊維基材2、第1の樹脂層3、第2の樹脂層4の基板10からの配置順番と、プリプレグ1d〜1fをそれぞれ構成する繊維基材2、第1の樹脂層3、第2の樹脂層4の基板10からの配置順番とは、同じとなっている。すなわち、プリプレグ1a〜1cとプリプレグ1d〜1fとは、互いに上下反転したもの同士となっている。

【0174】

また、多層基板200は、プリプレグ1aとプリプレグ1bとの間に設けられた回路部201aと、プリプレグ1bとプリプレグ1cとの間に設けられた回路部201bと、プリプレグ1dとプリプレグ1eとの間に設けられた回路部201dと、プリプレグ1eとプリプレグ1fとの間に設けられた回路部201eとを有している。

【0175】

さらに、多層基板200は、各プリプレグ1a〜1fをそれぞれ貫通して設けられ、隣接する回路部同士や、回路部とパッド部とを電気的に接続する導体部202とを備えている。

【0176】

基板10の各金属層12は、それぞれ、所定のパターンに加工され、当該加工された金属層12同士は、基板10を貫通して設けられた導体部203により電気的に接続されている。

【0177】

なお、半導体装置100(多層基板200)は、基板10の片面側に、4つ以上のプリプレグ1を設けるようにしてもよい。さらに、半導体装置100は、本発明のプリプレグ1以外のプリプレグを含んでいてもよい。

【0178】

以上、本発明の積層シート連続体の製造方法、積層シート連続体、プリプレグ、積層板およびプリント配線板を図示の実施形態について説明したが、本発明は、これに限定されるものではなく、積層シート連続体、プリプレグ、積層板およびプリント配線板を構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。

【0179】

また、積層シート連続体は、図8に示す構成では繊維基材の両面にそれぞれ樹脂層が接合されたものであるが、これに限定されず、繊維基材の片面にのみ樹脂層が接合されたものであってもよい。

【0180】

また、積層シート連続体では、欠損部は、第1の樹脂層および第2の樹脂層の双方を欠損して形成された部分であるが、これに限定させず、例えば、一方の樹脂層を欠損して形成された部分であってもよい。

【0181】

また、積層シート連続体は、図8に示す構成では繊維基材に第1の樹脂組成物および第2の樹脂組成物がそれぞれ含浸したものであるが、これに限定されず、例えば次のようなものであってもよい。1つ目の例は、繊維基材の厚さ方向に、第1の樹脂組成物および第2の樹脂組成物がいずれも含浸していない積層シート連続体。2つ目の例は、繊維基材の厚さ方向全体にわたって第1の樹脂組成物が含浸し、第2の樹脂組成物は含浸していない積層シート連続体。3つ目の例は、繊維基材の厚さ方向全体にわたって第2の樹脂組成物が含浸し、第1の樹脂組成物は含浸していない積層シート連続体。4つ目の例は、繊維基材の厚さ方向の一部に第1の樹脂組成物が含浸し、第2の樹脂組成物は含浸していない積層シート連続体。5つ目の例は、繊維基材の厚さ方向の一部に第2の樹脂組成物が含浸し、第1の樹脂組成物は含浸していない積層シート連続体。

【0182】

また、積層シート連続体は、図8に示す構成では平均厚さta1と平均厚さtb1との大小関係はta1>tb1であるが、これとは反対の大小関係である「ta1<tb1」とした場合、積層シート連続体から得られるプリプレグに反りが発生するのを防止または抑制することが可能である。

【0183】

また、積層シート連続体は、図8に示す構成では平均厚さta2と平均厚さtb2との大小関係はta2<tb2であるが、これに限定されず、例えば、ta2>tb2であってもよいし、ta2=tb2であってもよい。

【0184】

また、積層シート連続体製造装置は、図1に示す構成では一対の第3のローラが1組設置されているが、これに限定されず、例えば、2組以上設置されていてもよい。

【0185】

また、各第1のローラと各第2のローラと各第3のローラとは、図1に示す構成では互いに本体部の外径が異なっているが、これに限定されず、例えば、互いに本体部の外径が同一であってもよい。

【0186】

また、積層シート連続体製造装置を用いて製造された積層シート連続体からは、樹脂層が半硬化状態のプリプレグを得られるが、これに限定されず、樹脂層が硬化状態の積層板も得られる。

【符号の説明】

【0187】

1、1a、1b、1c、1d、1e、1f プリプレグ

2 繊維基材(基材)

3 第1の樹脂層(樹脂層)

31 第1の含浸部

32 第1の非含浸部

4 第2の樹脂層(樹脂層)

41 第2の含浸部

42 第2の非含浸部

5a 第1の支持体(支持体)

5b 第2の支持体(支持体)

51 支持基体(支持シート)

6 ハウジング

61 壁部

611 開口部

612 凹部

62 シール材

71a、71b 第1のローラ

72a、72b 第2のローラ

73a、73b 第3のローラ

74 本体部

741 外周面

75 軸

76 軸受け(ベアリング)

8 減圧手段

81 ポンプ

82 接続管

9a、9b 欠損部形成部材

91 エッジ部

10 基板(プリント配線板)

11 積層体

12 金属層

13 内層回路基板

20 界面

30 積層シート連続体製造装置

40 積層シート連続体

401 欠損部(脆弱部)

50 切断装置

502 切断部材(カッター)

503 エッジ部

504 ベルトコンベア

60 硬化炉

601 チャンバ(炉本体)

602 押圧部材

603 壁部

70 空間

80 板状部材

100 半導体装置

200 多層基板

201a、201b、201d、201e 回路部

202、203 導体部

300 パッド部

400 配線部

500 半導体素子

501 バンプ

d 深さ

F1 圧接力(当接力)

F2 減圧力

G 空気

L 長さ

ta1、ta2、tb1、tb2 平均厚さ

ttotal 総厚(最大厚さ)

T 最大厚さ

【技術分野】

【0001】

本発明は、積層シート連続体の製造方法、積層シート連続体、プリプレグ、積層板およびプリント配線板に関する。

【背景技術】

【0002】

近年、電子部品・電子機器等を小型化・薄膜化すべく、これに用いられる回路基板等を小型化・薄膜化することが要求されている。この要求に答えるために、多層構造の回路基板を用い、その各層を薄くすることが行なわれている。

【0003】

多層構造の回路基板には、例えば、薄板状の繊維基材と、繊維基材の一方の面に積層された第1の樹脂層と、繊維基材の他方の面に積層された第2の樹脂層とを備えるプリプレグが用いられる。そして、プリプレグを製造するには、繊維基材、第1の樹脂層、第2の樹脂層がそれぞれ別体で供給される装置を用いる(例えば、特許文献1参照)。この装置は、繊維基材と半固形状の第1の樹脂層と半固形状の第2の樹脂層とを重ね合わせた状態のものを一対のローラ間で加圧して、繊維基材に第1の樹脂層および第2の樹脂層をそれぞれ圧着する。その後、半固形状の第1の樹脂層および半固形状の第2の樹脂層を硬化して、プリプレグを製造するよう構成されている。そして、製造されたプリプレグは、帯状をなし、所定長さに切断されて使用される。

【0004】

しかしながら、特許文献1に記載された装置では、半固形状の第1の樹脂層および半固形状の第2の樹脂層を硬化する際には、プリプレグを伸ばした状態でその硬化を行なうため、プリプレグの長さによっては、当該装置が大型化のものでなければ硬化を行なうことが困難となる場合があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第2007/063960号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、繊維基材に供給された液状状態または半固形状態の樹脂組成物を加熱して積層シート連続体を製造する際に、積層シート連続体をできる限り小さいものとしてその加熱を行なうことができる積層シート連続体の製造方法、かかる積層シート連続体の製造方法により製造された積層シート連続体、かかる積層シート連続体から得られたプリプレグおよび積層板、かかるプリプレグを用いて得られたプリント配線板を提供することにある。

【課題を解決するための手段】

【0007】

このような目的は、下記(1)〜(15)の本発明により達成される。

(1) 長尺な薄板状をなす繊維基材と、該繊維基材の片面または両面に形成され、樹脂組成物で構成された樹脂層とを備え、長手方向の途中に幅方向に形成され、強度が他の部分より低い脆弱部で切断することが可能な積層シート連続体を製造する方法であって、

前記繊維基材の片面または両面に、前記樹脂組成物を液状状態または半固形状態で供給する供給工程と、

前記脆弱部で折り曲げて畳んで、その折畳み状態で、前記液状状態または前記半固形状態の樹脂組成物を加熱する加熱工程とを有することを特徴とする積層シート連続体の製造方法。

【0008】

(2) 前記脆弱部は、複数形成されており、

前記加熱工程では、前記各脆弱部をそれぞれ折り曲げる際、その折り曲げ方向を、隣接する前記脆弱部同士では互いに反対方向とする上記(1)に記載の積層シート連続体の製造方法。

【0009】

(3) 前記加熱工程では、前記折畳み状態とする際に、前記脆弱部を介して前側の部分と後側の部分との間に板状部材を介挿する上記(1)または(2)に記載の積層シート連続体の製造方法。

【0010】

(4) 前記加熱工程では、前記前側の部分と前記後側の部分とが接近する方向に加圧しつつ、前記樹脂組成物の加熱を行なう上記(3)に記載の積層シート連続体の製造方法。

【0011】

(5) 前記前側の部分と前記後側の部分とを加圧する際、その加圧方向が水平方向となるように行なう上記(4)に記載の積層シート連続体の製造方法。

【0012】

(6) 前記加熱工程では、前記樹脂組成物の加熱を炉の中で行なう上記(1)ないし(5)のいずれかに記載の積層シート連続体の製造方法。

【0013】

(7) 前記供給工程では、前記繊維基材と前記半固形状態の樹脂組成物で構成された前記樹脂層とを一対のローラ間に一括して通過させて、前記繊維基材と前記樹脂層とを圧着させることにより、前記繊維基材への前記樹脂組成物の供給を行なう上記(1)ないし(6)のいずれかに記載の積層シート連続体の製造方法。

【0014】

(8) 前記供給工程と前記加熱工程との間に、前記脆弱部を形成する脆弱部形成工程を有する上記(1)ないし(7)のいずれかに記載の積層シート連続体の製造方法。

【0015】

(9)前記脆弱部は、前記樹脂層の一部がその幅方向にわたって欠損した部分であり、

前記脆弱部形成工程では、鋭利なエッジ部を有する部材の前記エッジ部で前記樹脂層を切り欠いて欠損させる上記(8)に記載の積層シート連続体の製造方法。

【0016】

(10) 上記(1)ないし(9)のいずれかに記載の積層シート連続体の製造方法により製造されたことを特徴とする積層シート連続体。

【0017】

(11) 前記樹脂組成物は、硬化性樹脂を含むものである上記(10)に記載の積層シート連続体。

【0018】

(12) 前記繊維基材は、ガラス繊維基材である上記(10)または(11)に記載の積層シート連続体。

【0019】

(13) 上記(10)ないし(12)のいずれかに記載の積層シート連続体を前記脆弱部で切断して得られ、

前記樹脂層が半硬化状態のものであることを特徴とするプリプレグ。

【0020】

(14) 上記(10)ないし(12)のいずれかに記載の積層シート連続体を前記脆弱部で切断して得られ、

前記樹脂層が硬化状態のものであることを特徴とする積層板。

【0021】

(15) 上記(13)に記載のプリプレグを用いたことを特徴とするプリント配線板。

【発明の効果】

【0022】

本発明によれば、脆弱部で積層シート連続体を容易に折り曲げることができる。そして、この折り曲げ方向を適宜設定することにより、積層シート連続体を例えば蛇腹状に折り畳むことができる。そして、この折畳み状態で、繊維基材上の液状状態または半固形状態の樹脂組成物を加熱することできるため、積層シート連続体を製造する際に、積層シート連続体をできる限り小さいものとしてその加熱を容易に行なうことができる。

【0023】

また、このように製造された積層シート連続体を得、さらにこの積層シート連続体からプリプレグおよび積層板を得る。

さらに、プリプレグを用いて、プリント配線板を得る。

【図面の簡単な説明】

【0024】

【図1】本発明の積層シート連続体を製造する積層シート連続体製造装置を示す概略断面側面図(本発明の積層シート連続体を製造する際の製造過程(製造方法)を順に示す図)である。

【図2】本発明の積層シート連続体を製造する積層シート連続体製造装置を示す概略断面側面図(本発明の積層シート連続体を製造する際の製造過程(製造方法)を順に示す図)である。

【図3】本発明の積層シート連続体を製造する積層シート連続体製造装置を示す概略断面側面図(本発明の積層シート連続体を製造する際の製造過程(製造方法)を順に示す図)である。

【図4】本発明の積層シート連続体を切断する切断装置を示す概略断面側面図である。

【図5】図1中のA−A線断面図である。

【図6】図1中のB−B線断面図である。

【図7】図1中の一点鎖線で囲まれた領域[C]の拡大図である。

【図8】本発明の積層シート連続体の第1実施形態を示す断面図である。

【図9】図8に示す積層シート連続体から得られたプリプレグを用いて製造された基板を示す断面図である。

【図10】図9に示す基板を用いて製造された半導体装置を示す断面図である。

【発明を実施するための形態】

【0025】

以下、本発明の積層シート連続体の製造方法、積層シート連続体、プリプレグ、積層板およびプリント配線板を添付図面に示す好適な実施形態に基づいて詳細に説明する。

【0026】

<第1実施形態>

図1〜図3は、それぞれ、本発明の積層シート連続体を製造する積層シート連続体製造装置を示す概略断面側面図(本発明の積層シート連続体を製造する際の製造過程(製造方法)を順に示す図)、図4は、本発明の積層シート連続体を切断する切断装置を示す概略断面側面図、図5は、図1中のA−A線断面図、図6は、図1中のB−B線断面図、図7は、図1中の一点鎖線で囲まれた領域[C]の拡大図、図8は、本発明の積層シート連続体の第1実施形態を示す断面図、図9は、図8に示す積層シート連続体から得られたプリプレグを用いて製造された基板を示す断面図、図10は、図9に示す基板を用いて製造された半導体装置を示す断面図である。なお、以下の説明では、図1〜図10中の上側を「上」または「上方」、下側を「下」または「下方」として説明する。また、図8〜図10は、厚さ方向(図中の上下方向)に大きく誇張して示してある。

【0027】

<積層シート連続体(プリプレグ連続体)>

まず、積層シート連続体40について説明する。この積層シート連続体40は、その長手方向の途中、すなわち、後述する欠損部(脆弱部)401で切断すると、プリプレグ1が得られるものである。

【0028】

積層シート連続体40は、積層シート連続体製造装置30で製造される(図1〜図3参照)。この製造された積層シート連続体40を切断装置50で切断するとプリプレグ1が得られる(図4参照)。なお、このプリプレグ1の長さは、特に限定されないが、例えば100〜3000mmであるのが好ましく、250〜1500mmであるのがより好ましい。

【0029】

図8(図2〜図4)に示すように、積層シート連続体40は、その全体形状が帯状をなし、長尺な薄板状(平板状)の繊維基材(基材)2と、繊維基材2の一方の面(上面)側に位置し、第1の樹脂組成物で構成される第1の樹脂層(樹脂層)3と、繊維基材2の他方の面(下面)側に位置し、第2の樹脂組成物で構成される第2の樹脂層(樹脂層)4とを有する。そして、積層シート連続体40の長手方向の途中には、第1の樹脂層3の一部および第2の樹脂層4の一部がそれぞれその幅方向にわたって(図中紙面奥側に向かって)欠損した複数の欠損部401(溝)が形成されている。

繊維基材2は、積層シート連続体40の機械的強度を向上する機能を有する。

【0030】

この繊維基材2としては、例えば、ガラス織布、ガラス不織布等のガラス繊維基材、ポリアミド樹脂繊維、芳香族ポリアミド樹脂繊維、全芳香族ポリアミド樹脂繊維等のポリアミド系樹脂繊維、ポリエステル樹脂繊維、芳香族ポリエステル樹脂繊維、全芳香族ポリエステル樹脂繊維等のポリエステル系樹脂繊維、ポリイミド樹脂繊維、フッ素樹脂繊維等を主成分とする織布または不織布で構成される合成繊維基材、クラフト紙、コットンリンター紙、リンターとクラフトパルプの混抄紙等を主成分とする紙繊維基材等の有機繊維基材等の繊維基材等が挙げられる。

【0031】

これらの中でも、繊維基材2は、ガラス繊維基材であるのが好ましい。かかるガラス繊維基材を用いることにより、積層シート連続体40を切断して得られたプリプレグ1の機械的強度をより向上することができる。また、プリプレグ1の熱膨張係数を小さくすることもできるという効果もある。

【0032】

このようなガラス繊維基材を構成するガラスとしては、例えば、Eガラス、Cガラス、Aガラス、Sガラス、Dガラス、NEガラス、Tガラス、Hガラス、Qガラス等が挙げられる。これらの中でも、ガラスは、Qガラス、Sガラス、または、Tガラスであるのが好ましい。これにより、ガラス繊維基材の熱膨張係数を比較的小さくすることができ、このため、積層シート連続体40をその熱膨張係数ができる限り小さいものとすることができる。

【0033】

繊維基材2の平均厚さは、特に限定されないが、200μm以下であるのが好ましく、150μm以下であるのがより好ましく、10〜100μm程度であるのがさらに好ましい。かかる厚さの繊維基材2を用いることにより、プリプレグ1の機械的強度を確保しつつ、その薄型化を図ることができる。さらには、プリプレグ1に対する孔あけ等の加工を施す際の加工性を向上することもできる。また、プリプレグ1を基板10にした状態で、当該基板10に対して、メカニカルドリルまたはレーザー照射による貫通孔(スルーホール)を加工する際の加工性も向上することができる。さらには、貫通孔同士間のピッチ間距離が70μm以下の狭ピッチにおける絶縁信頼性の向上を図ることもできる。

【0034】

この繊維基材2の一方の面側には、第1の樹脂層3が設けられ、また、他方の面側には、第2の樹脂層4が設けられている。また、第1の樹脂層3は、第1の樹脂組成物で構成され、一方、第2の樹脂層4は、本実施形態では、前記第1の樹脂組成物と異なる組成の第2の樹脂組成物で構成されている。

【0035】

かかる構成により、各樹脂層に要求される特性に応じて、樹脂組成物の組成を適宜設定することができるようになる。なお、第1の樹脂組成物と第2の樹脂組成物とは、互いに組成が同一であってもよいことは、言うまでもない。

【0036】

本実施形態では、積層シート連続体40から得られたプリプレグ1の第1の樹脂層3上に配線部(導体パターン)が形成されるために、第1の樹脂組成物は、金属との密着性に優れるような組成に設定されている。また、プリプレグ1の第2の樹脂層4に、積層シート連続体40から得られた他のプリプレグ1の配線部や他の繊維基材を確実に埋め込むために、第2の樹脂組成物は、第2の樹脂層4が第1の樹脂層3より可撓性(柔軟性)が高くなるような組成に設定されている。このような各樹脂組成物については、後に詳述する。

【0037】

図8に示すように、本実施形態では、繊維基材2の厚さ方向の一部に第1の樹脂組成物(第1の樹脂層3)が含浸され(以下この部分を「第1の含浸部31」と言う)、繊維基材2の第1の樹脂組成物が含浸されていない残り部分に、第2の樹脂組成物(第2の樹脂層4)が含浸されている(以下この部分を「第2の含浸部41」と言う)。これにより、第1の樹脂層3の一部である第1の含浸部31と第2の樹脂層4の一部である第2の含浸部41とが繊維基材2内に位置する。そして、繊維基材2内において、第1の含浸部31(第1の樹脂層3の下面)と第2の含浸部41(第2の樹脂層4の上面)とが接触している。換言すれば、本実施形態では、第1の樹脂組成物が、繊維基材2の上面側から、繊維基材2に含浸され、第2の樹脂組成物が、繊維基材2の下面側から、繊維基材2に含浸され、これらの樹脂組成物で繊維基材2内の空隙が充填されている。

【0038】

かかる構成により、繊維基材2を第1の樹脂層3および第2の樹脂層4で保護することができる。その結果、プリプレグ1に外部からの衝撃が加わった場合でも、繊維基材2自体が破壊するのを防止することができ、繊維基材2によるプリプレグ1の機械的強度を向上する効果を確実に発揮させることができる。

【0039】

また、繊維基材2内部における第1の含浸部31と第2の含浸部41との界面20を微視的に見た場合、この界面20は、凹凸をなすのが好ましい(図8中の拡大詳細図参照)。また、この界面20は、第1の含浸部31(第1の樹脂層3)と第2の樹脂層4とが互いに溶融し混ざりあっている。これにより、各樹脂層の繊維基材2に対するアンカー効果のみならず、樹脂層同士の密着性が高まり、各樹脂層が繊維基材2から剥離するのをより確実に防止することができる。これにより、プリプレグ1の耐久性の向上を図ることができる。さらには、プリプレグ1を基板10にした際に吸湿耐熱性の向上を図ることができる。

【0040】

前述したように、第2の樹脂層4の可撓性は、第1の樹脂層3よりも高くなっている。このような大小関係となっている場合、第1の含浸部31の平均厚さta1[μm]が、第2の含浸部41の平均厚さtb1[μm]より大きく(ta1>tb1)設定するのが好ましい。これは、次のような理由による。

【0041】

第2の樹脂層4の可撓性を、第1の樹脂層3より高く設定した場合、第2の樹脂層4の熱膨張率は、第1の樹脂層3より大きくなる傾向がある。このため、「ta1>tb1」とは反対の大小関係である「ta1<tb1」とすると、プリプレグ1が加熱されたとき、繊維基材2の内部では、第2の含浸部41が第1の含浸部31より大きく変形して、繊維基材2の部分で割れ(クラック)等が生じるおそれがある。この繊維基材2の部分での割れ等は、プリプレグ1全体に大きく影響を与え、プリプレグ1が使用に耐え得るものとならないおそれがある。

【0042】

これに対して、「ta1>tb1」とすれば、上記の不都合が生じるのを解消、すなわち、プリプレグ1に割れ等が発生するのを防止または抑制することができる。これにより、プリプレグ1は、使用に耐え得るものとなる。

【0043】

具体的には、繊維基材2の最大厚さをT[μm]としたとき、前記平均厚さta1は、0.50×T〜0.95×Tであるのが好ましく、0.7×T〜0.9×Tであるのがより好ましい。平均厚さta1をかかる範囲に設定することにより、各樹脂層が繊維基材2から剥離するのを確実に防止しつつ、プリプレグ1に割れや、その他反り等が発生するのをより確実に防止または抑制することができる。

【0044】

なお、「ta1>tb1」なる大小関係、すなわち、第1の樹脂組成物の含浸の程度が第2の樹脂組成物の含浸の程度よりも大となっているのは、第1の樹脂組成物と第2の樹脂組成物とが組成が異なっていることによる。

【0045】

また、第1の樹脂層3の第1の含浸部31を除く部分(第1の非含浸部32)の平均厚さをta2[μm]とし、第2の樹脂層4の第2の含浸部41を除く部分(第2の非含浸部42)の平均厚さをtb2[μm]としたとき、ta2≦tb2なる関係を満足するのが好ましく、1.5×ta2<tb2なる関係を満足するのがより好ましい。かかる関係を満足することにより、プリプレグ1の上面側の部分に比較的高い剛性を付与することができるため、当該プリプレグ1の上面(第1の非含浸部32上)に配線部を高い加工性で形成することができる。一方、第2の樹脂層4は、高い可撓性と十分な厚さを有することができるため、当該第2の樹脂層4(第2の非含浸部42)に他のプリプレグ1の配線部や他の繊維基材を埋め込む際、当該埋め込みを確実に行なうことができる、すなわち、他のプリプレグ1の配線部や他の繊維基材に対する埋め込み性が向上する。

【0046】

具体的には、平均厚さta2は、2〜15μmであるのが好ましく、3〜10μmであるのがより好ましい。一方、平均厚さtb2は、3〜20μmであるのが好ましく、5〜15μmであるのがより好ましい。

【0047】

図1に示すように、第1の樹脂層3は、支持基材(支持シート)51に支持された状態の薄板状の第1の支持体(支持体)5aとして、積層シート連続体製造装置30に供給される。第2の樹脂層4も、支持基材51に支持された状態の薄板状の第2の支持体(支持体)5bとして、積層シート連続体製造装置30に供給される。

【0048】

支持基材51としては、例えば、樹脂フィルムが好ましい。樹脂フィルムを構成する樹脂材料としては、例えば、フッ素系樹脂、ポリイミド樹脂、ポリブチレンテレフタレート、ポリエチレンテレフタレート等のポリエステル樹脂等が挙げられる。そして、樹脂フィルムを構成する樹脂材料としては、これらの中でも、耐熱性に優れ、安価であることから、ポリエチレンテレフタレートが好ましい。また、樹脂フィルムは、その樹脂フィルムの樹脂層側の面に剥離可能な処理が施されたものであることが好ましい。これにより、後述するように支持基材51と各樹脂層とを容易に分離することができる。

【0049】

支持基材51の平均厚さは、特に限定されないが5〜200μm程度であるのが好ましく、10〜50μm程度であるのがより好ましい。

【0050】

上記の特性を有する第1の樹脂層3および第2の樹脂層4をそれぞれ得るために、第1の樹脂組成物および第2の樹脂組成物は、次のような組成とするのが好ましい。

【0051】

第1の樹脂組成物は、例えば、硬化性樹脂を含み、必要に応じて、硬化助剤(例えば硬化剤、硬化促進剤等)および無機充填材のうちの少なくとも1種を含んで構成される。

【0052】

配線部を構成する金属との密着性を向上させるには、金属との密着性に優れる硬化性樹脂を使用する方法、金属との密着性を向上させる硬化助剤(例えば硬化剤、硬化促進剤等)を使用する方法、酸に可溶な無機成分や有機成分を用いる方法、無機充填材と有機充填材とを併用する方法等が挙げられる。

【0053】

かかる硬化性樹脂には、例えば、ユリア(尿素)樹脂、メラミン樹脂、マレイミド化合物、ポリウレタン樹脂、不飽和ポリエステル樹脂、ベンゾオキサジン環を有する樹脂、ビスアリルナジイミド化合物、ビニルベンジル樹脂、ビニルベンジルエーテル樹脂、ベンゾシクロブテン樹脂、シアネート樹脂、エポキシ樹脂等の熱硬化性樹脂、紫外線硬化性樹脂、嫌気硬化性樹脂などが挙げられる。これらの中でも、硬化性樹脂は、ガラス転移温度が200℃以上になる組合せが好ましい。例えば、スピロ環含有、複素環式、トリメチロール型、ビフェニル型、ナフタレン型、アントラセン型、ノボラック型の2または3官能以上のエポキシ樹脂、シアネート樹脂(シアネート樹脂のプレポリマーを含む)、マレイミド化合物、ベンゾシクロブテン樹脂、ベンゾオキサジン環を有する樹脂を用いるのが好ましい。

【0054】

前記硬化性樹脂の中でも、熱硬化性樹脂を用いることにより、さらに、後述する基板10(図9参照)を作製した後において、硬化後の第1の樹脂層3中において架橋密度が増加するので、硬化後の第1の樹脂層3(得られる基板)の耐熱性の向上を図ることができる。

【0055】

ここで、耐熱性の向上は、上記熱硬化性樹脂の硬化反応後にガラス転移温度が200℃以上になること、硬化後の樹脂組成物の熱分解温度が高くなること、250℃以上での反応残渣などの低分子量が低減することに起因すると考えられる。更に、また、難燃性の向上は、芳香族系の熱硬化性樹脂のためその構造上ベンゼン環の割合が高いため、このベンゼン環が炭化(グラファイト化)し易く、硬化後の第1の樹脂層3中に炭化部分が生じることに起因すると考えられる。

【0056】

特に、前記熱硬化性樹脂と充填材を併用することにより、プリプレグ1の熱膨張係数を小さくすること(以下、「低熱膨張化」と言うこともある)ができる。さらに、プリプレグ1の電気特性(低誘電率、低誘電正接)等の向上を図ることもできる。

前記エポキシ樹脂としては、例えば、フェノールノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、アントラセン型エポキシ樹脂、アリールアルキレン型エポキシ樹脂等が挙げられる。

【0057】

これらの中でも、エポキシ樹脂は、ナフタレン型、アリールアルキレン型エポキシ樹脂であるのが好ましい。ナフタレン型、アリールアルキレン型エポキシ樹脂を用いることにより、硬化後の第1の樹脂層3(得られる基板)において、吸湿半田耐熱性(吸湿後の半田耐熱性)および難燃性を向上させることができる。ナフタレン型エポキシとしては、DIC(株)製のHP−4700、HP−4770、HP−4032D、HP−5000、日本化薬(株)製のNC−7300L、新日鐵化学(株)製のESN−375等が挙げられ、アリールアルキレン型エポキシ樹脂としては、日本化薬(株)製のNC−3000、NC−3000L、NC−3000−FH、日本化薬(株)製のNC−7300L、新日鐵化学(株)製のESN−375等が挙げられる。アリールアルキレン型エポキシ樹脂とは、繰り返し単位中に芳香族基とメチレン等のアルキレン基の組合せが一つ以上含むエポキシ樹脂のことをいい、耐熱性、難燃性、および機械的強度が優れる。また、ハロゲンフリーの配線板に対応する上では、実質的にハロゲンを含まないエポキシ樹脂を用いることが好ましい。

【0058】

前記シアネート樹脂は、例えば、ハロゲン化シアン化合物とフェノール類やナフトール類とを反応させ、必要に応じて加熱等の方法でプレポリマー化することにより得ることができる。また、このようにして調製された市販品を用いることもできる。

【0059】

前記シアネート樹脂は、例えば、ノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂、及びナフトールアラルキル型シアネート樹脂等を挙げることができる。

【0060】

また、前記シアネート樹脂は、分子内に2個以上のシアネート基(−O−CN)を有することが好ましい。例えば、2,2’−ビス(4−シアナトフェニル)イソプロピリデン、1,1’−ビス(4−シアナトフェニル)エタン、ビス(4−シアナト−3,5−ジメチルフェニル)メタン、1,3−ビス(4−シアナトフェニル−1−(1−メチルエチリデン))ベンゼン、ビス(4−シアナトフェニル)チオエーテル、ビス(4−シアナトフェニル)エーテル、1,1,1−トリス(4−シアナトフェニル)エタン、トリス(4−シアナトフェニル)ホスファイト、ビス(4−シアナトフェニル)スルホン、2,2−ビス(4−シアナトフェニル)プロパン、1,3−、1,4−、1,6−、1,8−、2,6−又は2,7−ジシアナトナフタレン、1,3,6−トリシアナトナフタレン、4,4−ジシアナトビフェニル、及びフェノールノボラック型、クレゾールノボラック型、ジシクロペンタジエン型等の多価フェノール類と、ハロゲン化シアンとの反応で得られるシアネート樹脂、ナフトールアラルキル型の多価ナフトール類と、ハロゲン化シアンとの反応で得られるシアネート樹脂等が挙げられる。これらの中で、フェノールノボラック型シアネート樹脂が難燃性、及び低熱膨張性に優れ、2,2−ビス(4−シアナトフェニル)イソプロピリデン、及びジシクロペンタジエン型シアネート樹脂が架橋密度の制御、及び耐湿信頼性に優れている。特に、フェノールノボラック型シアネート樹脂が低熱膨張性の点から好ましい。また、更に他のシアネート樹脂を1種類あるいは2種類以上併用したりすることもでき、特に限定されない。

【0061】

前記シアネート樹脂は、単独で用いてもよいし、重量平均分子量の異なるシアネート樹脂を併用したり、前記シアネート樹脂とそのプレポリマーとを併用したりすることもできる。

【0062】

前記プレポリマーは、通常、前記シアネート樹脂を加熱反応等により、例えば3量化することで得られるものであり、第1の樹脂組成物の成形性、流動性を調整するために好ましく使用されるものである。

【0063】

前記プレポリマーは、特に限定されないが、例えば、3量化率が20〜50重量%のプレポリマーを用いた場合、良好な成形性、流動性を発現できる。

【0064】

これらシアネート樹脂を用いることにより、効果的に耐熱性、及び難燃性を発現させることができる。

【0065】

前記マレイミド化合物としては、特に限定されないが、N,N’−(4,4’−ジフェニルメタン)ビスマレイミド、ビス(3−エチル−5−メチル−4−マレイミドフェニル)メタン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]プロパン等のビスマレイミド化合物が挙げられる。また、更に他のマレイミド化合物を1種類あるいは2種類以上併用したりすることもでき、特に限定されない。

【0066】

前記マレイミド化合物は、単独で用いてもよいし、重量平均分子量の異なるマレイミド化合物を併用したり、前記マレイミド化合物とそのプレポリマーとを併用したりすることもできる。

これらマレイミド化合物を用いることにより、耐熱性を向上させることができる。

【0067】

また、前記硬化性樹脂は、2種以上を併用して用いることもできる。例えば、硬化性樹脂として前記エポキシ樹脂を用いる場合、より難燃性を向上させる上で、前記シアネート樹脂を併用することができ、また、より耐熱性を向上させる上で、前記マレイミド化合物を併用することができる。さらに、硬化性樹脂として、前記シアネート樹脂を用いる場合は、より耐熱性や難燃性などを向上させる上で、前記エポキシ樹脂を併用することができる。

【0068】

硬化性樹脂の含有量は、特に限定されないが、第1の樹脂組成物全体の5〜70質量%であるのが好ましく、10〜50質量%であるのがより好ましい。硬化性樹脂の含有量が前記下限値未満であると、硬化性樹脂の種類等によっては、第1の樹脂組成物のワニスの粘度が低くなりすぎ、プリプレグ1を形成するのが困難となる場合がある。一方、硬化性樹脂の含有量が前記上限値を超えると、他の成分の量が少なくなり過ぎるため、硬化性樹脂の種類等によっては、プリプレグ1の機械的強度が低下する場合がある。

【0069】

その他、以下のように設定することもできる。

硬化性樹脂としてシアネート樹脂を用いエポキシ樹脂を併用する場合、エポキシ樹脂の含有量は、特に限定されないが、第1の樹脂組成物全体の2〜55質量%であるのが好ましく、3〜45質量%であるのがより好ましい。また、硬化性樹脂としてエポキシ樹脂を用いシアネート樹脂を併用する場合、シアネート樹脂の含有量は、樹脂組成物全体の固形分基準で2〜55質量%であることが好ましく、3〜45重量%であることがより好ましく、5〜35重量%であることが特に好ましい。また、硬化性樹脂としてエポキシ樹脂用いマレイミド化合物を併用する場合、マレイミド化合物の含有量は、樹脂組成物の固形分基準で1〜30重量%であることが好ましく、5〜25重量%であることがより好ましく、5〜20重量%であることがさらに好ましい。

【0070】

また、後述する金属との密着性をさらに向上させる硬化剤または硬化促進剤を併用する場合には、上述の硬化性樹脂以外に、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂等のノボラック型フェノール樹脂、未変性のレゾールフェノール樹脂、桐油、アマニ油、クルミ油等で変性した油変性レゾールフェノール樹脂等のレゾール型フェノール樹脂等のフェノール樹脂、ビスフェノールAエポキシ樹脂、ビスフェノールFエポキシ樹脂等のビスフェノール型エポキシ樹脂、ノボラックエポキシ樹脂、クレゾールノボラックエポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂等のエポキシ樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、シリコーン樹脂等の他の熱硬化性樹脂を用いることもできる。

【0071】

上述の硬化助剤(例えば硬化剤、硬化促進剤等)としては、アミン類、イミダゾール類、有機ホスフィン化合物類、有機金属塩類、有機酸等が挙げられる。例えば、ジシアンジアミド類、トリエチルアミン、トリブチルアミン、ジアザビシクロ[2,2,2]オクタン等の3級アミン類、2−エチル−4−エチルイミダゾール、2−フェニル−4−メチルイミダゾール、2−フェニル−4−メチル−5−ヒドルキシメチルイミダゾール、2−フェニル−4,5−ジヒドロキシメチルイミダゾール、2,4−ジアミノ−6−〔2’−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン、2,4−ジアミノ−6−(2’−ウンデシルイミダゾリル)−エチル−s−トリアジン、2,4−ジアミノ−6−〔2’−エチル−4−メチルイミダゾリル−(1’)〕−エチル−s−トリアジン、1−ベンジル−2−フェニルイミダゾール等のイミダゾール化合物が挙げられる。

【0072】

これらの中でも、硬化助剤は、脂肪族炭化水素基、芳香族炭化水素基、ヒドロキシアルキル基およびシアノアルキル基の中から選ばれる官能基を2個以上有しているイミダゾール化合物であるのが好ましく、2−フェニル−4,5−ジヒドロキシメチルイミダゾールであるのがより好ましい。

【0073】

また、第1の樹脂組成物には、例えば、ナフテン酸亜鉛、ナフテン酸コバルト、オクチル酸スズ、オクチル酸コバルト、ビスアセチルアセトナートコバルト(II)、トリスアセチルアセトナートコバルト(III)等の有機金属塩、フェノール、ビスフェノールA、ノニルフェノール等のフェノール化合物、酢酸、安息香酸、サリチル酸、パラトルエンスルホン酸等の有機酸等を組み合わせて用いることができる。

【0074】

硬化助剤を用いる場合、その含有量は、第1の樹脂組成物全体の0.01〜3重量%であるのが好ましく、0.1〜1重量%であるのがより好ましい。

【0075】

また、第1の樹脂組成物は、無機充填材を含むことが好ましい。これにより、プリプレグ1を薄型化(例えば、厚さ35μm以下)にしても、機械的強度に優れる基板10を得ることができる。さらに、基板10の低熱膨張化を向上することもできる。

【0076】

無機充填材としては、例えば、タルク、アルミナ、ガラス、溶融シリカのようなシリカ、マイカ、水酸化アルミニウム、水酸化マグネシウム等を挙げることができる。また、無機充填材の使用目的に応じて、破砕状、球状のものが適宜選択される。これらの中でも、低熱膨張性に優れる観点からは、無機充填剤は、シリカであるのが好ましく、溶融シリカ(特に球状溶融シリカ)であるのがより好ましい。

【0077】

無機充填材の平均粒径は、0.01〜5.0μmであるのが好ましく、0.2〜2.0μmであるのがより好ましい。なお、この平均粒径は、例えば、粒度分布計(HORIBA製「LA−500」)により測定することができる。

【0078】

特に、無機充填材としては、平均粒径5.0μm以下の球状溶融シリカが好ましく、平均粒子径0.01〜2.0μm(特に、0.1〜0.5μm)の球状溶融シリカがより好ましい。これにより、第1の樹脂組成物のワニスを繊維基材2内により確実に含浸させることができ、また、形成された第1の樹脂層3(第1の含浸部31)の繊維基材2の内部における面に凹凸をより確実に形成することができる。

【0079】

また、第1の樹脂層3と配線部との密着性を向上するために、酸に可溶な無機成分や有機成分を用いてもよい。これにより、配線部(導体層)を第1の樹脂層3上にメッキ法で形成した場合に、その配線部の第1の樹脂層3に対する密着性(メッキ密着性)を向上することができる。この酸に可溶な無機充填材としては、例えば、炭酸カルシウム、酸化亜鉛、酸化鉄等の金属酸化物等が挙げられる。また、酸に可溶な有機成分としては、例えば、ブタジエン−アクリロニトリル共重合体等の架橋エラストマーや、ポリビニルアセタール等のゴム成分やゴム粒子を用いることができる。

【0080】

無機充填材を用いる場合、その含有量は、特に限定されないが、第1の樹脂組成物全体の10〜85重量%であるのが好ましく、30〜75重量%であるのがより好ましい。

【0081】

また、第1の樹脂層3と配線部との密着性を向上するために、無機充填材と有機充填材とを併用してもよい。この有機充填材としては、例えば、液晶ポリマー、ポリイミド、ゴム粒子、シリコーン粒子、ナイロン粒子、フッ素粒子等の樹脂系充填材が挙げられる。

【0082】

前記ゴム粒子としては、例えば、コアシェル型ゴム粒子、架橋アクリロニトリルブタジエンゴム粒子、架橋スチレンブタジエンゴム粒子、アクリルゴム粒子、シリコーン粒子等が挙げられる。

前記コアシェル型ゴム粒子は、コア層とシェル層とを有するゴム粒子であり、例えば、外層のシェル層がガラス状ポリマーで構成され、内層のコア層がゴム状ポリマーで構成される2層構造、または外層のシェル層がガラス状ポリマーで構成され、中間層がゴム状ポリマーで構成され、コア層がガラス状ポリマーで構成される3層構造のもの等が挙げられる。前記ガラス状ポリマー層は、例えば、メタクリル酸メチルの重合物等で構成され、ゴム状ポリマー層は、例えば、ブチルアクリレート重合物(ブチルゴム)等で構成される。

前記コアシェル型ゴム粒子の具体例としては、スタフィロイドAC3832、AC3816N(商品名、ガンツ化成(株)製)、メタブレンKW−4426(商品名、三菱レイヨン(株)製)が挙げられる。架橋アクリロニトリルブタジエンゴム(NBR)粒子の具体例としては、XER−91(平均粒子径0.5μm、JSR(株)製)等が挙げられる。

架橋スチレンブタジエンゴム(SBR)粒子の具体例としては、XSK−500(平均粒子径0.5μm、JSR(株)製)等が挙げられる。アクリルゴム粒子の具体例としては、メタブレンW300A(平均粒子径0.1μm)、W450A(平均粒子径0.2μm)(三菱レイヨン(株)製)等が挙げられる。

【0083】

前記シリコーン粒子は、オルガノポリシロキサンで形成されたゴム弾性微粒子であれば特に限定されず、例えば、シリコーンゴム(オルガノポリシロキサン架橋エラストマー)そのものからなる微粒子、及び二次元架橋主体のシリコーンからなるコア部を三次元架橋型主体のシリコーンで被覆したコアシェル構造粒子等が挙げられる。前記シリコーンゴム微粒子としては、KMP−605、KMP−600、KMP−597、KMP−594(信越化学(株)製)、トレフィルE−500、トレフィルE−600(東レ・ダウコーニング(株)製)等の市販品を用いることができる。

【0084】

さらに、第1の樹脂組成物には、金属との密着性が向上するような成分(樹脂等を含む)を添加してもよい。前記金属との密着性が向上するような成分(樹脂等を含む)としては、例えば、フェノキシ樹脂、ポリビニルアルコール系樹脂、ポリイミド、ポリアミド、ポリアミドイミド、ポリエーテルスルホン樹脂、ポリフェニレンエーテル樹脂、カップリング剤等が挙げられる。

【0085】

前記フェノキシ樹脂としては、例えば、ビスフェノール骨格を有するフェノキシ樹脂、ナフタレン骨格を有するフェノキシ樹脂、ビフェニル骨格を有するフェノキシ樹脂等が挙げられる。また、これらの骨格を複数種有した構造のフェノキシ樹脂を用いることもできる。

【0086】

これらの中でも、フェノキシ樹脂には、ビフェニル骨格およびビスフェノールS骨格を有するフェノキシ樹脂を用いるのが好ましい。これにより、ビフェニル骨格が有する剛直性により、フェノキシ樹脂のガラス転移温度を高くすることができるとともに、ビスフェノールS骨格の存在により、フェノキシ樹脂の金属との密着性を向上させることができる。その結果、第1の樹脂層3の耐熱性の向上を図ることができるとともに、多層基板を製造する際に、第1の樹脂層3に対する配線部(金属)の密着性を向上させることができる。また、フェノキシ樹脂には、ビスフェノールA骨格およびビスフェノールF骨格を有するフェノキシ樹脂を用いるのも好ましい。これにより、多層基板の製造時に、配線部の第1の樹脂層3への密着性をさらに向上させることができる。

【0087】

前記フェノキシ樹脂の市販品としては、東都化成(株)製FX280およびFX293、ジャパンエポキシレジン(株)製YX8100、YX6954、YL6974、YL7482、YL7553、YL6794、YL7213およびYL7290等が挙げられる。フェノキシ樹脂の分子量は、特に限定されないが、重量平均分子量が5,000〜70,000であるのが好ましく、10,000〜60,000であるのがより好ましい。

【0088】

フェノキシ樹脂を用いる場合、その含有量は、特に限定されないが、第1の樹脂組成物全体の1〜40重量%であるのが好ましく、5〜30重量%であるのがより好ましい。

【0089】

前記ポリビニルアルコール系樹脂の市販品としては、電気化学工業(株)製電化ブチラール4000−2、5000−A、6000−Cおよび6000−EP、積水化学工業(株)製エスレックBHシリーズ、BXシリーズ、KSシリーズ、BLシリーズおよびBMシリーズ等が挙げられる。特に、ガラス転移温度が80℃以上のものが特に好ましい。

【0090】

前記ポリイミド、ポリアミド、ポリアミドイミド、の市販品としては、東洋紡績(株)社製「バイロマックスHR11NN」及び「HR−16NN」「HR15ET」、日立化成工業(株)製ポリアミドイミド「KS−9300」、三菱ガス化学(株)社製「ネオプリムC−1210」、新日本理化(株)社製の可溶性ポリイミド「リカコートSN20」及び「リカコートPN20」、日本GEプラスチックス(株)社製のポリエーテルイミド「ウルテム」、DIC(株)製「V8000」及び「V8002」及び「V8005」:日本化薬(株)製「BPAM155」などが挙げられる。

【0091】

前記ポリエーテルスルホン樹脂の市販品としては、公知のものを用いることができ、例えば、住友化学社製のPES4100P、PES4800P、PES5003P、およびPES5200Pなどを挙げることができる。

【0092】

前記ポリフェニレンエーテル樹脂としては、例えば、ポリ(2,6−ジメチル−1,4−フェニレン)オキサイド、ポリ(2,6−ジエチル−1,4−フェニレン)オキサイド、ポリ(2−メチル−6−エチル−1,4−フェニレン)オキサイド、ポリ(2−メチル−6−プロピル−1,4−フェニレン)オキサイド、ポリ(2、6−ジプロピル−1,4−フェニレン)オキサイド、ポリ(2−エチル−6−プロピル−1,4−フェニレン)オキサイド等が挙げられる。市販品としては、例えば、日本G.E.プラスチック社製「ノリルPX9701」(数平均分子量Mn=14,000)、ノリル640−111」(数平均分子量Mn=25,000)、及び旭化成社製「SA202」(数平均分子量Mn=20,000)などがあり、これらを公知の方法で低分子量化して用いることができる。

【0093】

これらの中でも、末端を官能基で変性した反応性オリゴフェニレンオキサイドが好ましい。これにより、熱硬化性樹脂との相溶性が向上し、ポリマー間の3次元架橋構造を形成することできるため機械強度に優れる。例えば、特開2006−28111号公報に記載されている2,2′,3,3′,5,5′−ヘキサメチルビフェニル−4,4′−ジオール−2,6−ジメチルフェノール重縮合物とクロロメチルスチレンとの反応生成物が挙げられる。

【0094】

このような反応性オリゴフェニレンオキサイドは、公知の方法により製造することができる。また、市販品を用いることもできる。例えば、OPE−2st 2200(三菱瓦斯化学社製)を好適に使用することができる。

【0095】

前記反応性オリゴフェニレンオキサイドの重量平均分子量は、2,000〜20,000であることが好ましく、4,000〜15,000であることがより好ましい。反応性オリゴフェニレンオキサイドの重量平均分子量が20,000を超えると、揮発性溶剤に溶解し難くなる。一方、重量平均分子量が2,000未満であると、架橋密度が高くなりすぎるため、硬化物の弾性率や可撓性に悪影響がでる。

【0096】

また、第1の樹脂組成物は、以上に説明した成分のほか、本発明の効果を阻害しない範囲で、必要に応じて他の成分を配合することができる。他の成分としては、例えば、オルベン、ベントン等の増粘剤、シリコーン系、フッ素系、高分子系の消泡剤又はレベリング剤、カップリング剤等の密着性付与剤、難燃剤、フタロシアニン・ブルー、フタロシアニン・グリーン、アイオジン・グリーン、ジスアゾイエロー、カーボンブラック、アントラキノン類等の着色剤等を挙げることができる。

【0097】

前記カップリング剤には、例えば、イミダゾール系カップリング剤、チアゾール系カップリング剤、トリアゾール系カップリング剤、チタネート系カップリング剤、アルミネート系カップリング剤、シラン系カップリング剤などのカップリング剤が挙げられ、エポキシシランカップリング剤、チタネート系カップリング剤、アミノシランカップリング剤およびシリコーンオイル型カップリング剤の中から選ばれる1種以上を用いるのが好ましい。

【0098】

カップリング剤を用いる場合、その含有量は、特に限定されないが、無機充填材100重量部に対して0.05〜3重量部であるのが好ましく、0.1〜2重量部であるのがより好ましい。

【0099】

前記難燃剤としては、例えば、有機リン系難燃剤、有機系窒素含有リン化合物、窒素化合物、シリコーン系難燃剤、金属水酸化物等が挙げられる。有機リン系難燃剤としては、三光(株)製のHCA、HCA−HQ、HCA−NQ等のホスフィン化合物、昭和高分子(株)製のHFB−2006M等のリン含有ベンゾオキサジン化合物、北興化学工業(株)製のPPQ、クラリアント(株)製のOP930、大八化学(株)製のPX200等のリン酸エステル化合物、東都化成(株)製のFX289、FX310等のリン含有エポキシ樹脂、東都化成(株)製のERF001等のリン含有フェノキシ樹脂等が挙げられる。有機系窒素含有リン化合物としては、四国化成工業(株)製のSP670、SP703等のリン酸エステルミド化合物、大塚化学(株)社製のSPB100、SPE100、(株)伏見製作所製FP−series等のホスファゼン化合物等が挙げられる。金属水酸化物としては、宇部マテリアルズ(株)製のUD650、UD653等の水酸化マグネシウム、住友化学(株)製CL310、昭和電工(株)HP−350等の水酸化アルミニウム等が挙げられる。これらの中でも、環境の側面から非ハロゲン系難燃剤が好ましい。

【0100】

第2の樹脂組成物は、第1の樹脂組成物と異なる組成、具体的には、第2の樹脂層4が第1の樹脂層3より可撓性が高くなるような組成に設定されている。

【0101】

第2の樹脂組成物の構成成分には、第1の樹脂組成物で挙げたものと同様のものを用いることができるが、樹脂や充填材等の種類および含有量、樹脂の分子量(平均繰り返し単位数)等の少なくとも1つを異ならせることにより、第2の樹脂組成物の組成は、第1の樹脂組成物と異なっている。その結果、第2の樹脂層4は、第1の樹脂層3と異なる特性を有している。

【0102】

この第2の樹脂層4の面方向、すなわち、プリプレグ1の長手方向(X方向)および幅方向(Y方向)の熱膨張係数は、特に限定されないが、20ppm以下であるのが好ましく、5〜16ppmであるのがより好ましい。第2の樹脂層4の熱膨張係数が前記範囲内であると、プリプレグ1は、高い接続信頼性を有すことができ、得られる基板は、半導体素子等の実装信頼性に優れたものとなる。

【0103】

また、プリプレグ1全体の面方向の熱膨張係数は、特に限定されないが、16ppm以下であるのが好ましく、12ppm以下であるのがより好ましく、1〜10ppmであるのがさらに好ましい。プリプレグ1の熱膨張係数が前記範囲内であると、得られる基板において、繰り返しの熱衝撃に対する耐クラック性が向上する。

【0104】

面方向の熱膨張係数は、例えば、TMA装置(TAインスツルメント社製)を用いて、10℃/分で昇温して評価することができる。

【0105】

さて、前述したように、積層シート連続体40には、複数の欠損部401が形成されている(図2、図4、図8参照)。これらの欠損部401は、積層シート連続体40の長手方向に沿って等間隔に形成されている。

【0106】

この積層シート連続体40の各欠損部401が形成されている部分では、それぞれ、厚さが薄くなる分だけ、その強度が、欠損部401が形成されていない他の部分、すなわち、第1の樹脂層3に第1の非含浸部32が残っている部分や第2の樹脂層4に第2の非含浸部42が残っている部分の強度よりも小さくなる。換言すれば、この積層シート連続体40の各欠損部401が形成されている部分は、それぞれ、脆弱になる。

【0107】

そして、図2および図3に示すように、積層シート連続体40は、各欠損部401(繊維基材2の各欠損部401が位置する部分)で折り曲げられ、畳まれる(以下この状態を「折畳み状態」と言う)。また、各欠損部401をそれぞれ折り曲げる際には、その折り曲げ方向は、隣接する欠損部401同士では互いに反対方向となる。このような折り曲げにより、積層シート連続体40は、蛇腹状に折り畳まれることとなる。これにより、積層シート連続体40は、その大きさができる限り小さくなり、よって、半固形状態(または液状状態)の第1の樹脂組成物や半固形状態(または液状状態)の第2の樹脂組成物を加熱する際の硬化炉60として、比較的小さいものを用いることができる。また、その他、折畳み状態の積層シート連続体40は、保管等を行なう際に小型化に有利なものとなる。

【0108】

また、積層シート連続体40では、折り曲げられるのは各欠損部401であるため、第1の樹脂層3や第2の樹脂層4には、折り曲げによる応力が作用するのを防止または抑制されている。各樹脂層に応力が作用した場合、その厚さや組成によっては、当該各樹脂層が繊維基材から剥離したり、破損したりする不具合が生じるおそれがあった。しかしながら、本発明では、このような不具合が生じるのが確実に防止される。欠損部401は、それぞれ、応力を緩和する機能も有する部分であるということができる。

【0109】

また、各欠損部401の積層シート連続体40の長手方向に沿った長さLは、特に限定されないが、例えば、積層シート連続体40の総厚(最大厚さ)ttotal以上であるのが好ましく、(π/2)×ttotal以上であるのがより好ましい(π:円周率)。なお、長さLとしては、具体的には、例えば、好ましくは5〜50mmであり、より好ましくは10〜25mmである。

【0110】

また、各欠損部401の深さdは、繊維基材2の一部が両面側からそれぞれ露出する程度、すなわち、第1の樹脂層3側では第1の非含浸部32の平均厚さta2と同程度であるのが好ましく、第2の樹脂層4側では第2の非含浸部42の平均厚さtb2と同程度であるのが好ましい。この場合、図8に示すように、繊維基材2の各欠損部401が位置する部分では、第1の含浸部31および第2の含浸部41がそれぞれ残る。

【0111】

各欠損部401の長さLおよび深さdがそれぞれかかる大きさとなっていることにより、当該欠損部401での折り曲げを容易かつ確実に行なうことができる。また、積層シート連続体40を伸ばした伸長状態から折畳み状態にする際に、各欠損部401での折り曲げ角度を180度とすることができる。これにより、隣接するプリプレグ1となる部分同士、すなわち、欠損部401を介して前側の部分と後側の部分とをできる限り接近させることができ、よって、積層シート連続体40は、より小型化されて、蛇腹状に折り畳まれる(図2、図3参照)。

【0112】

図4に示すように、各欠損部401は、それぞれ、積層シート連続体40からプリプレグ1を得る際に切断される切断部としても機能する。前述したように各欠損部401は、それぞれ、その厚さが薄くなっているため、当該欠損部401に対する切断を容易かつ迅速に行なうことができる。また、各欠損部401が薄くなっている分、その位置を容易に確認することができ、よって、積層シート連続体40での切断すべき箇所を間違えるのを防止することができる。また、樹脂部(第1の樹脂層3、第2の樹脂層4)が欠損しているため、切断時に樹脂粉の発生が抑制され、プリプレグ1の汚染を防止することができる。さらに、欠損部401は、板状部材80を付き当てる位置決め部位として利用することができる。さらに、欠損部401は、柔軟に変形できるので、プリプレグ1の搬送を一定に保つことができる。

【0113】

<積層シート連続体製造装置(積層シート連続体の製造方法)>

次に、積層シート連続体40の製造に用いる積層シート連続体製造装置30、すなわち、本発明の積層シート連続体の製造方法の実施形態において用いる積層シート連続体製造装置30について、図1〜図7を参照しつつ説明する。

【0114】

図1〜図3に示すように、積層シート連続体製造装置30は、ハウジング6と、ハウジング6内に収納された第1のローラ71a、71b、第2のローラ72a、72bおよび第3のローラ73a、73bと、ハウジング6内を減圧する減圧手段8と、欠損部401を形成する欠損部形成部材9a、9bと、未硬化状態の第1の樹脂組成物および第2の樹脂組成物を加熱する硬化炉60とを備えている。以下、各部の構成について説明する。

【0115】

図5に示すように、ハウジング6は、間隔をおいて互いに対向配置された一対の壁部61を有する、例えば箱状をなすものである。壁部61の構成材料としては、特に限定されないが、例えば、鉄、ステンレス鋼、アルミニウム等の各種金属、またはこれらを含む合金が挙げられる。

【0116】

ハウジング6の2つの壁部61間には、第1のローラ71aおよび71bと、第2のローラ72aおよび72bと、第3のローラ73aおよび73bとがそれぞれ架設されている。これらのローラは、例えば、多数の歯車が配置された歯車機構(図示せず)を介してモータ(図示せず)と連結されている。そして、このモータが作動すると、その動力が歯車機構を介して伝達され、各ローラがそれぞれ回転することとなる。なお、これらのローラは、太さが異なること以外はほぼ同一の構成であるため、以下、第1のローラ71aの構成について代表的に説明する。

【0117】

図5に示すように、第1のローラ71aは、外形形状が円柱状をなし、その長手方向の中間部に位置する本体部74と、本体部74の両端側にそれぞれ位置する軸75とで構成されている。各軸75は、それぞれ、その外径が本体部74の外径よりも縮径している。

【0118】

この第1のローラ71aは、各軸75がそれぞれ壁部61に設置された軸受け(ベアリング)76に挿入されており、当該軸受け76により回転可能に支持されている。

【0119】

なお、第1のローラ71aは、図1、図5に示す構成では中実体のものであるが、これに限定されず、例えば、中空体のものであってもよい。

【0120】

また、第1のローラ71aの構成材料としては、特に限定されず、例えば、壁部61の構成材料で挙げたような材料を用いることができる。この場合、第1のローラ71aの本体部74の外周面741には、外周面741が摩耗するのを防止する処理が施されていてもよい。この処理としては、例えば、外周面741にフッ素、DLC(Diamond Like Carbon)等の被膜を形成する方法が挙げられる。

【0121】

第1のローラ71aと第1のローラ71bとは、水平方向に互いに平行に配置され、本体部74の外周面741同士が互いに当接し(圧接し)合っている(図5参照)。そして、第1のローラ71aと第1のローラ71bとが回転すると、これらの間で繊維基材2を図1中の左側から右側へ搬送することができる。

【0122】

第2のローラ72aと第2のローラ72bとは、第1のローラ71a、71bと異なる位置、すなわち、第1のローラ71a、71bに対し繊維基材2の搬送方向前方に配置されている。また、第2のローラ72aと第2のローラ72bとは、水平方向に互いに平行に配置され、本体部74の外周面741同士が互いに当接し(圧接し)合っている。そして、第2のローラ72aと第2のローラ72bとが回転すると、これらの間を繊維基材2と、未硬化の第1の樹脂組成物からなる第1の樹脂層3と、未硬化の第2の樹脂組成物からなる第2の樹脂層4とが一括して通過して、繊維基材2に第1の樹脂層3と第2の樹脂層4とがそれぞれ圧着する(接合する)(図1参照)。これにより、繊維基材2へ第1の樹脂層3、第2の樹脂層4を供給することができる。

【0123】

第3のローラ73aと第3のローラ73bとは、第1のローラ71aおよび71bと、第2のローラ72aおよび72bとの間に配置されている。また、第3のローラ73aと第3のローラ73bとは、互いに上下方向(鉛直方向)に離間し、水平方向には平行に対向配置されている。そして、第3のローラ73aが回転すると、第1の支持体5aの第1の樹脂層3から支持基体51を剥離する(巻き取る)ことができる(図1参照)。これと同様に、第3のローラ73bが回転すると、第2の支持体5bの第2の樹脂層4から支持基体51を剥離することができる(図1参照)。

【0124】

さらに、第3のローラ73aは、その本体部74の外周面741が、第1のローラ71aの本体部74の外周面741と、第2のローラ72aの本体部74の外周面741とにそれぞれ当接している。一方、第3のローラ73bは、その本体部74の外周面741が、第1のローラ71bの本体部74の外周面741と、第2のローラ72bの本体部74の外周面741とにそれぞれ当接している。このような配置により、積層シート連続体製造装置30では、ハウジング6の各壁部61と、第1のローラ71aおよび71bと、第2のローラ72aおよび72bと、第3のローラ73aおよび73bとで囲まれた空間70が形成される。空間70は、減圧手段8の作動により減圧される(図6参照)。

【0125】

図5に示すように、第1のローラ71aおよび71b(第2のローラ72aおよび72b、第3のローラ73aおよび73bについても同様)のそれぞれの本体部74の両端と、各壁部61との間には、シール材62が介在している。各シール材62は、それぞれ、リング状の弾性体で構成され、壁部61に形成されたリング状の凹部612に圧縮状態で挿入されている。これにより、空間70の気密性が確実に維持され、よって、減圧手段8で空間70を減圧した際、その減圧が迅速かつ確実に行なわれる。

【0126】

シール材62の構成材料としては、特に限定されず、例えば、天然ゴム、イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、ニトリルゴム、クロロプレンゴム、ブチルゴム、アクリルゴム、エチレン−プロピレンゴム、ヒドリンゴム、ウレタンゴム、シリコーンゴム、フッ素ゴムのような各種ゴム材料(特に加硫処理したもの)や、スチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系、トランスポリイソプレン系、フッ素ゴム系、塩素化ポリエチレン系等の各種熱可塑性エラストマーが挙げられ、これらのうちの1種または2種以上を混合して用いることができる。

【0127】

図1に示すように、第1のローラ71aおよび71bと、第2のローラ72aおよび72bと、第3のローラ73aおよび73bとは、互いに本体部74の外径(大きさ)が異なっている。本実施形態では、その大小関係は、(第3のローラ)<(第1のローラ)<(第2のローラ)となっている。また、第1のローラ71aおよび71bと、第2のローラ72aおよび72bと、第3のローラ73aおよび73bとの各ローラの大きさは任意であるが、例えばローラに可撓性を有するシート材を沿わせたときに当該シート材に皺が生じない程度に、できる限り小さいのが好ましい。具体的には、直径が75〜300mmであるのが好ましく、100〜200mmであるのがより好ましい。

【0128】

図6に示すように、減圧手段8は、ポンプ81と、ポンプ81と各壁部61にそれぞれ形成された開口部611とを接続する接続管82とを有している。

ポンプ81は、ハウジング6の外側に設置され、例えば真空ポンプが適用される。

【0129】

各接続管82は、それぞれ、例えばステンレス鋼等のような金属材料で構成された硬質管である。

【0130】

各開口部611は、それぞれ、空間70に向かって開口している。なお、図6に示す構成では双方の壁部61にそれぞれ開口部611が形成されているが、これに限定されず、例えば、一方の壁部61にのみ開口部611が形成されていてもよい。

【0131】

そして、ポンプ81を作動させることにより、各開口部611から空間70内の空気Gを吸引することができ、よって、空間70を減圧することができる。また、これにより、隣接するローラ同士が互いに近づこうとする力が生じてさらに圧接し合い、よって、空間70の気密性がより確実に維持される。

【0132】

第2のローラ72a、72bに対し積層シート連続体40の搬送方向前方には、欠損部形成部材9a、9bが配置されている。図2に示すように、欠損部形成部材9a、9bは、欠損部401を形成するものである。欠損部形成部材9a、9bは、それぞれ、板片で構成され、その縁部に鋭利なエッジ部91を有する部材である。なお、欠損部形成部材9a、9bの構成材料としては、特に限定されず、例えば、ステンレス鋼等のような比較的硬質の金属材料を用いることができる。

【0133】

欠損部形成部材9aは、積層シート連続体40の上方で、上下方向に移動可能に支持されている。これにより、欠損部形成部材9aは、積層シート連続体40に対し接近・離間することができる。そして、欠損部形成部材9aが接近した状態で積層シート連続体40が移動すると、エッジ部91により第1の樹脂層3の第1の非含浸部32を確実に切り欠いて(削り取って)欠損させることができる。

【0134】

欠損部形成部材9bは、積層シート連続体40の下方で、上下方向に移動可能に支持されている。これにより、欠損部形成部材9bは、積層シート連続体40に対し接近・離間することができる。そして、欠損部形成部材9bが接近した状態で積層シート連続体40が移動すると、エッジ部91により第2の樹脂層4の第2の非含浸部42を確実に切り欠いて欠損させることができる。

【0135】

欠損部形成部材9a、9bで切り欠かれた部分は、積層シート連続体40から除去され、当該積層シート連続体40には、欠損部401が複数形成されることとなる。

【0136】

そして、欠損部401形成後、積層シート連続体40を各欠損部401で折り曲げて、蛇腹状に折り畳まれた折畳み状態とすることができる。その際、積層シート連続体製造装置30は、積層シート連続体40での隣接するプリプレグ1となる部分同士間に板状部材80を介挿する(図2参照)。板状部材80は、折り曲げた欠損部401が「山」となる位置では下側から挿入され、折り曲げた欠損部401が「谷」となる位置では上側から挿入される。板状部材80により、隣接するプリプレグ1となる部分同士のうち、一方の未硬化の樹脂層と他方の未硬化の樹脂層とが密着してしまうのを確実に防止することができる。なお、板状部材80の構成材料としては、特に限定されず、例えば、ステンレス鋼等のような比較的硬質の金属材料を用いることができる。

【0137】

欠損部形成部材9a、9bに対し積層シート連続体40の搬送方向前方には、硬化炉60が配置されている。図3に示すように、硬化炉60は、チャンバ(炉本体)601と、チャンバ601内に位置する押圧部材602とを有している。

【0138】

チャンバ601は、箱状をなし、その内部を例えばヒータ等で構成された加熱手段(図示せず)により加熱されるものである。折畳み状態の積層シート連続体40は、チャンバ601内に収納され、前記加熱手段により加熱される。これにより、繊維基材2上の未硬化の第1の樹脂層3および第2の樹脂層4を加熱、硬化(半硬化)して積層シート連続体40を製造する際に、当該積層シート連続体40を折畳み状態のままで、できる限り小さくしてその硬化を行なうことができる。

【0139】

なお、チャンバ601内での加熱時間は、第1の樹脂層3および第2の樹脂層4の未硬化の程度や構成材料にもよるが、例えば、1〜300分であるのが好ましく、30〜180分であるのがより好ましい。

【0140】

加熱温度も同様に、例えば、100〜350度であるのが好ましく、150〜300℃であるのがより好ましい。なお、チャンバ601内は、予め50〜100℃に加温しておくのが好ましい。また、加熱温度制御は、ステップ、ランプで温度プログラムをすることが可能である。

【0141】

また、チャンバ601内では、板状の押圧部材602とチャンバ601の壁部603との間で積層シート連続体40を、その隣接するプリプレグ1となる部分同士が接近する方向に加圧しつつ、第1の樹脂層3および第2の樹脂層4を硬化する。これにより、板状部材80からも第1の樹脂層3や第2の樹脂層4に熱が伝わり、よって、各層の硬化が促進される。また、硬化を面内で均一に促進することが可能になる。また、プリプレグ1の厚さを均一化し、その表面を平坦化することができる。

【0142】

また、積層シート連続体40を加圧する際、その加圧方向は特に限定されないが、水平方向に行うことがより好ましい。その理由として、加圧方向を鉛直方向とした場合、積層シート連続体40に対して重力による影響が生じ、例えば、下方に位置する第1の樹脂層3が上方に位置する第1の樹脂層3よりも大きく加圧されてしまい、各第1の樹脂層3に対する圧力が均一とはならないからである。しかしながら、チャンバ601内では加圧方向が水平方向となっているため、このような不具合が生じるのが防止される、すなわち、各第1の樹脂層3に対する圧力が均一となる。

【0143】

以上のような構成の硬化炉600を用いることにより、硬化に必要な硬化炉600の設備長を従来よりも通常1/50以下に短縮することができる。

【0144】

なお、積層シート連続体40に対する圧力は、0.01〜3.0MPaであるのが好ましく、0.03〜1.5MPaであるのがより好ましい。

【0145】

次に、積層シート連続体製造装置30により積層シート連続体40が製造される工程について、図1〜図3、図7を参照しつつ説明する。積層シート連続体製造装置30では、供給工程と欠損部形成工程(脆弱部形成工程)と加熱工程とがこの順に行なわれる。供給工程は、繊維基材2の両面にそれぞれ第1の樹脂組成物および第2の樹脂組成物を未硬化状態(半固形状態)で供給する工程である。欠損部形成工程は、欠損部401を形成する工程である。加熱工程は、積層シート連続体40を折畳み状態として、この状態で、未硬化状態の第1の樹脂組成物および第2の樹脂組成物を加熱する工程である。

【0146】

[1]供給工程

積層シート連続体製造装置30では、第1のローラ71a、71bと、第2のローラ72a、72bと、第3のローラ73a、73bとが回転するのに先立ち、減圧手段8を作動させ、空間70内を減圧しておく。

【0147】

図1に示すように、第1のローラ71aと第1のローラ71bとが回転すると、これらのローラ間から繊維基材2が空間70内に送り出される(連続的に供給される)。

【0148】

また、第2のローラ72aと第3のローラ73aとが回転すると、これらのローラ間から第1の支持体5aが空間70内に送り出される(連続的に供給される)。この第1の支持体5aは、支持基体51が第3のローラ73aに巻き取られ(引張られ)、これにより、未硬化の第1の樹脂組成物で構成された第1の樹脂層3から支持基体51が剥離される。支持基体51が剥離した第1の樹脂層3は、第2のローラ72aに沿って徐々に繊維基材2に接近していく。また、剥離された支持基体51は、第1のローラ71aと第3のローラ73aとの間から外側(空間70外)に向かって送り出される。

【0149】

また、第2のローラ72bと第3のローラ73bとが回転すると、これらのローラ間から第2の支持体5bが空間70内に送り出される。この第2の支持体5bは、支持基体51が第3のローラ73bに巻き取られ、これにより、未硬化の第2の樹脂組成物で構成された第2の樹脂層4から支持基体51が剥離される。支持基体51が剥離した第2の樹脂層4は、第2のローラ72bに沿って徐々に繊維基材2に接近していく。また、剥離された支持基体51は、第1のローラ71bと第3のローラ73bとの間から外側に向かって送り出される。

【0150】

このように第1の樹脂層3および第2の樹脂層4がそれぞれ繊維基材2と圧着される直前(以前)に空間70内で支持基体51が剥離することができることにより、当該支持基体51が各樹脂層の圧着の邪魔になるのを防止することができるとともに、圧着直前まで支持基体51で各樹脂層を保護することができる。

【0151】

そして、繊維基材2と第1の樹脂層3と第2の樹脂層4とは、第2のローラ72aと第2のローラ72bとの間を一括して通過することとなる。このとき、図7に示すように、第2のローラ72aと第2のローラ72bとの間の圧接力(当接力)F1により、第1の樹脂層3が上側から繊維基材2と圧着されるとともに、第2の樹脂層4が下側から繊維基材2と圧着される。

【0152】

また、前述したように、空間70は、減圧手段8の作動により減圧されている。これにより、図7に示すように、空間70内に生じた減圧力F2が、繊維基材2と第1の樹脂層3との圧着と、繊維基材2と第2の樹脂層4との圧着とを補助することができる。

【0153】

このような圧接力F1による圧着と減圧力F2による圧着とが相まって、繊維基材2と第1の樹脂層3との接合と、繊維基材2と第2の樹脂層4との接合とが強化される。これにより、例えば第1の樹脂層3や第2の樹脂層4の厚さや組成によらず、当該各樹脂層が繊維基材2に確実かつ強固に接合された積層シート連続体40を製造することができる。

【0154】

また、積層シート連続体製造装置30では、減圧すべき空間を、第1のローラ71aおよび71bと、第2のローラ72aおよび72bと、第3のローラ73aおよび73bとで囲まれた空間70として、できる限り小さくすることができる。これにより、減圧手段8を作動させた際、その減圧を迅速に行なうことができる。また、高真空化も可能である。

【0155】

また、繊維基材2と第1の樹脂層3とが接合する際、これらの間に空気が溜まっていたとしても圧接力F1によりその空気を押し出すことができ、よって、空気が溜まったまま接合がなされてしまうのを確実に防止することができる(繊維基材2と第2の樹脂層4との接合時についても同様)。

【0156】

[2]欠損部形成工程

次いで、図2に示すように、欠損部形成部材9aと欠損部形成部材9bとの間を通過する積層シート連続体40に対し、欠損部形成部材9aを上方から接近させるとともに、欠損部形成部材9bも下方から接近させる。これにより、欠損部形成部材9aが第1の樹脂層3の第1の非含浸部32の一部を除去し、欠損部形成部材9bが第2の樹脂層4の第2の非含浸部42の一部を除去する。その後、欠損部形成部材9aを上方に移動させるとともに、欠損部形成部材9bを下方に移動させて、積層シート連続体40から欠損部形成部材9a、9bを退避させる。

【0157】

このような動作を積層シート連続体40に対し繰り返すことにより、複数の欠損部401が形成される。

【0158】

[3]加熱工程

次いで、図2に示すように、各欠損部401に対し上側と下側とから交互に板状部材80を押し込んで、欠損部401を山折りまたは谷折りに折り曲げる。これにより、積層シート連続体40は、板状部材80が介挿された折畳み状態となる。

【0159】

次いで、図3に示すように、この折畳み状態の積層シート連続体40を硬化炉60内に収納する。そして、前述したように、チャンバ601内を加熱するとともに、押圧部材602で積層シート連続体40を押圧する。これにより、積層シート連続体40をできる限り小さいものとして、未硬化の第1の樹脂層3および第2の樹脂層4に対する硬化を効率よく確実に行なうことができる。

【0160】

<切断装置>

次に、積層シート連続体40を切断する切断装置50について、図4を参照しつつ説明する。

【0161】

図4に示す切断装置50は、積層シート連続体製造装置30に対し積層シート連続体40の搬送方向前方に位置している。この切断装置50は、積層シート連続体40を搬送するベルトコンベア504と、積層シート連続体40を切断する切断部材(カッター)502とを備えている。

【0162】

ベルトコンベア504は、積層シート連続体製造装置30から送り出されてきた積層シート連続体40を伸長状態で水平方向に搬送することができる。ベルトコンベア504としては、特に限定されないが、例えば、ステンレス鋼で構成された可撓性を有する帯状体で構成することができる。

【0163】

切断部材502は、下端部に並んだ2つの鋭利なエッジ部503を有する部材で構成されている。この切断部材502は、積層シート連続体40の上方で、上下方向に移動可能に支持されている。そして、積層シート連続体40の1つの欠損部401が切断部材502の直下に位置させた状態で、切断部材502が下方に移動すると、欠損部401にある繊維基材2の両端部をそれぞれ双方のエッジ部503で切断することができる。これにより、積層シート連続体40から1つのプリプレグ1が切り離される。なお、切断部材502の構成材料としては、特に限定されず、例えば、ステンレス鋼等のような比較的硬質の金属材料を用いることができる。

【0164】

<基板(プリント配線板)>

次に、プリプレグ1を用いた基板(プリント配線板)10について、図9を参照しつつ説明する。この図9に示す基板10は、積層体11と、この積層体11の両面に設けられた金属層12とを有している。

【0165】

積層体11は、第2の樹脂層4同士を内側にして配置された2つのプリプレグ1と、第2の樹脂層4同士間で挟持された内層回路基板13とを備える。

【0166】

内層回路基板13は、電気回路(図示せず)を備えた基板である。また、本実施形態では、第2の樹脂層4は、前述したような特性(可撓性)を有するため、内層回路基板13の少なくとも一部は、第2の樹脂層4に確実に埋め込まれる(埋設される)。

【0167】

金属層12は、配線部に加工される部分であり、例えば、銅箔、アルミ箔等の金属箔を積層体11に接合すること、銅、アルミニウムを積層体11の表面にメッキすること等により形成される。また、本実施形態では、第1の樹脂層3は、前述したような特性を有するため、高い密着性で金属層12を保持することができるとともに、高い加工精度で金属層12を配線部に形成することができるようになっている。

【0168】

金属層12と第1の樹脂層3とのピール強度は、0.5kN/m以上であるのが好ましく、0.6kN/m以上であるのがより好ましい。これにより、金属層12を配線部に加工し、得られる半導体装置100(図10参照)における接続信頼性をより向上させることができる。

【0169】

このような基板10は、第1の樹脂層3上に金属層12を形成したプリプレグ1を2つ用意し、これらのプリプレグ1で内層回路基板13を挟持した状態で、例えば、真空プレス、常圧ラミネータおよび真空下で加熱加圧するラミネータを用いて積層する方法が挙げられる。真空プレスは、平板に挟んで通常のホットプレス機等で実施できる。例えば、名機製作所社製の真空プレス、北川精機社製の真空プレス、ミカドテクノス社製の真空プレス等が挙げられる。また、ラミネータ装置としては、ニチゴー・モートン社製のバキュームアップリケーター、名機製作所社製の真空加圧式ラミネータ、日立テクノエンジニアリング社製の真空ロール式ドライコータ等のような市販の真空積層機、またはベルトプレス等を用いて製造することができる。

【0170】

なお、本発明の基板10は、内層回路基板13が省略され、2つのプリプレグ1が第2の樹脂層4同士を直接接合してなる積層体を含むものであってもよく、金属層12が省略されたものであってもよい。

【0171】

<半導体装置>

次に、基板10を用いた半導体装置100について、図10を参照しつつ説明する。なお、図10中では、繊維基材2、13を省略して示し、第1の樹脂層3および第2の樹脂層4を一体として示してある。

【0172】

図10に示す半導体装置100は、多層基板200と、多層基板200の上面に設けられたパッド部300と、多層基板200の下面に設けられた配線部400と、パッド部300にバンプ501を接続することにより、多層基板200上に搭載された半導体素子500とを有している。また、その他、多層基板200の下面には、配線部、パッド部、半田ボール等が設けられていてもよい。

【0173】

多層基板200は、コア基板として設けられた基板10と、この基板10の上側に設けられた3つのプリプレグ1a、1b、1cと、基板10の下側に設けられた3つのプリプレグ1d、1e、1fとを備えている。プリプレグ1a〜1cをそれぞれ構成する繊維基材2、第1の樹脂層3、第2の樹脂層4の基板10からの配置順番と、プリプレグ1d〜1fをそれぞれ構成する繊維基材2、第1の樹脂層3、第2の樹脂層4の基板10からの配置順番とは、同じとなっている。すなわち、プリプレグ1a〜1cとプリプレグ1d〜1fとは、互いに上下反転したもの同士となっている。

【0174】

また、多層基板200は、プリプレグ1aとプリプレグ1bとの間に設けられた回路部201aと、プリプレグ1bとプリプレグ1cとの間に設けられた回路部201bと、プリプレグ1dとプリプレグ1eとの間に設けられた回路部201dと、プリプレグ1eとプリプレグ1fとの間に設けられた回路部201eとを有している。

【0175】

さらに、多層基板200は、各プリプレグ1a〜1fをそれぞれ貫通して設けられ、隣接する回路部同士や、回路部とパッド部とを電気的に接続する導体部202とを備えている。

【0176】

基板10の各金属層12は、それぞれ、所定のパターンに加工され、当該加工された金属層12同士は、基板10を貫通して設けられた導体部203により電気的に接続されている。

【0177】

なお、半導体装置100(多層基板200)は、基板10の片面側に、4つ以上のプリプレグ1を設けるようにしてもよい。さらに、半導体装置100は、本発明のプリプレグ1以外のプリプレグを含んでいてもよい。

【0178】

以上、本発明の積層シート連続体の製造方法、積層シート連続体、プリプレグ、積層板およびプリント配線板を図示の実施形態について説明したが、本発明は、これに限定されるものではなく、積層シート連続体、プリプレグ、積層板およびプリント配線板を構成する各部は、同様の機能を発揮し得る任意の構成のものと置換することができる。また、任意の構成物が付加されていてもよい。

【0179】

また、積層シート連続体は、図8に示す構成では繊維基材の両面にそれぞれ樹脂層が接合されたものであるが、これに限定されず、繊維基材の片面にのみ樹脂層が接合されたものであってもよい。

【0180】

また、積層シート連続体では、欠損部は、第1の樹脂層および第2の樹脂層の双方を欠損して形成された部分であるが、これに限定させず、例えば、一方の樹脂層を欠損して形成された部分であってもよい。

【0181】

また、積層シート連続体は、図8に示す構成では繊維基材に第1の樹脂組成物および第2の樹脂組成物がそれぞれ含浸したものであるが、これに限定されず、例えば次のようなものであってもよい。1つ目の例は、繊維基材の厚さ方向に、第1の樹脂組成物および第2の樹脂組成物がいずれも含浸していない積層シート連続体。2つ目の例は、繊維基材の厚さ方向全体にわたって第1の樹脂組成物が含浸し、第2の樹脂組成物は含浸していない積層シート連続体。3つ目の例は、繊維基材の厚さ方向全体にわたって第2の樹脂組成物が含浸し、第1の樹脂組成物は含浸していない積層シート連続体。4つ目の例は、繊維基材の厚さ方向の一部に第1の樹脂組成物が含浸し、第2の樹脂組成物は含浸していない積層シート連続体。5つ目の例は、繊維基材の厚さ方向の一部に第2の樹脂組成物が含浸し、第1の樹脂組成物は含浸していない積層シート連続体。

【0182】

また、積層シート連続体は、図8に示す構成では平均厚さta1と平均厚さtb1との大小関係はta1>tb1であるが、これとは反対の大小関係である「ta1<tb1」とした場合、積層シート連続体から得られるプリプレグに反りが発生するのを防止または抑制することが可能である。

【0183】

また、積層シート連続体は、図8に示す構成では平均厚さta2と平均厚さtb2との大小関係はta2<tb2であるが、これに限定されず、例えば、ta2>tb2であってもよいし、ta2=tb2であってもよい。

【0184】

また、積層シート連続体製造装置は、図1に示す構成では一対の第3のローラが1組設置されているが、これに限定されず、例えば、2組以上設置されていてもよい。

【0185】

また、各第1のローラと各第2のローラと各第3のローラとは、図1に示す構成では互いに本体部の外径が異なっているが、これに限定されず、例えば、互いに本体部の外径が同一であってもよい。

【0186】

また、積層シート連続体製造装置を用いて製造された積層シート連続体からは、樹脂層が半硬化状態のプリプレグを得られるが、これに限定されず、樹脂層が硬化状態の積層板も得られる。

【符号の説明】

【0187】

1、1a、1b、1c、1d、1e、1f プリプレグ

2 繊維基材(基材)

3 第1の樹脂層(樹脂層)

31 第1の含浸部

32 第1の非含浸部

4 第2の樹脂層(樹脂層)

41 第2の含浸部

42 第2の非含浸部

5a 第1の支持体(支持体)

5b 第2の支持体(支持体)

51 支持基体(支持シート)

6 ハウジング

61 壁部

611 開口部

612 凹部

62 シール材

71a、71b 第1のローラ

72a、72b 第2のローラ

73a、73b 第3のローラ

74 本体部

741 外周面

75 軸

76 軸受け(ベアリング)

8 減圧手段

81 ポンプ

82 接続管

9a、9b 欠損部形成部材

91 エッジ部

10 基板(プリント配線板)

11 積層体

12 金属層

13 内層回路基板

20 界面

30 積層シート連続体製造装置

40 積層シート連続体

401 欠損部(脆弱部)

50 切断装置

502 切断部材(カッター)

503 エッジ部

504 ベルトコンベア

60 硬化炉

601 チャンバ(炉本体)

602 押圧部材

603 壁部

70 空間

80 板状部材

100 半導体装置

200 多層基板

201a、201b、201d、201e 回路部

202、203 導体部

300 パッド部

400 配線部

500 半導体素子

501 バンプ

d 深さ

F1 圧接力(当接力)

F2 減圧力

G 空気

L 長さ

ta1、ta2、tb1、tb2 平均厚さ

ttotal 総厚(最大厚さ)

T 最大厚さ

【特許請求の範囲】

【請求項1】

長尺な薄板状をなす繊維基材と、該繊維基材の片面または両面に形成され、樹脂組成物で構成された樹脂層とを備え、長手方向の途中に幅方向に形成され、強度が他の部分より低い脆弱部で切断することが可能な積層シート連続体を製造する方法であって、

前記繊維基材の片面または両面に、前記樹脂組成物を液状状態または半固形状態で供給する供給工程と、

前記脆弱部で折り曲げて畳んで、その折畳み状態で、前記液状状態または前記半固形状態の樹脂組成物を加熱する加熱工程とを有することを特徴とする積層シート連続体の製造方法。

【請求項2】

前記脆弱部は、複数形成されており、

前記加熱工程では、前記各脆弱部をそれぞれ折り曲げる際、その折り曲げ方向を、隣接する前記脆弱部同士では互いに反対方向とする請求項1に記載の積層シート連続体の製造方法。

【請求項3】

前記加熱工程では、前記折畳み状態とする際に、前記脆弱部を介して前側の部分と後側の部分との間に板状部材を介挿する請求項1または2に記載の積層シート連続体の製造方法。

【請求項4】

前記加熱工程では、前記前側の部分と前記後側の部分とが接近する方向に加圧しつつ、前記樹脂組成物の加熱を行なう請求項3に記載の積層シート連続体の製造方法。

【請求項5】

前記前側の部分と前記後側の部分とを加圧する際、その加圧方向が水平方向となるように行なう請求項4に記載の積層シート連続体の製造方法。

【請求項6】

前記加熱工程では、前記樹脂組成物の加熱を炉の中で行なう請求項1ないし5のいずれかに記載の積層シート連続体の製造方法。

【請求項7】

前記供給工程では、前記繊維基材と前記半固形状態の樹脂組成物で構成された前記樹脂層とを一対のローラ間に一括して通過させて、前記繊維基材と前記樹脂層とを圧着させることにより、前記繊維基材への前記樹脂組成物の供給を行なう請求項1ないし6のいずれかに記載の積層シート連続体の製造方法。

【請求項8】

前記供給工程と前記加熱工程との間に、前記脆弱部を形成する脆弱部形成工程を有する請求項1ないし7のいずれかに記載の積層シート連続体の製造方法。

【請求項9】

前記脆弱部は、前記樹脂層の一部がその幅方向にわたって欠損した部分であり、

前記脆弱部形成工程では、鋭利なエッジ部を有する部材の前記エッジ部で前記樹脂層を切り欠いて欠損させる請求項8に記載の積層シート連続体の製造方法。

【請求項10】

請求項1ないし9のいずれかに記載の積層シート連続体の製造方法により製造されたことを特徴とする積層シート連続体。

【請求項11】

前記樹脂組成物は、硬化性樹脂を含むものである請求項10に記載の積層シート連続体。

【請求項12】

前記繊維基材は、ガラス繊維基材である請求項10または11に記載の積層シート連続体。

【請求項13】

請求項10ないし12のいずれかに記載の積層シート連続体を前記脆弱部で切断して得られ、

前記樹脂層が半硬化状態のものであることを特徴とするプリプレグ。

【請求項14】

請求項10ないし12のいずれかに記載の積層シート連続体を前記脆弱部で切断して得られ、

前記樹脂層が硬化状態のものであることを特徴とする積層板。

【請求項15】

請求項13に記載のプリプレグを用いたことを特徴とするプリント配線板。

【請求項1】

長尺な薄板状をなす繊維基材と、該繊維基材の片面または両面に形成され、樹脂組成物で構成された樹脂層とを備え、長手方向の途中に幅方向に形成され、強度が他の部分より低い脆弱部で切断することが可能な積層シート連続体を製造する方法であって、

前記繊維基材の片面または両面に、前記樹脂組成物を液状状態または半固形状態で供給する供給工程と、

前記脆弱部で折り曲げて畳んで、その折畳み状態で、前記液状状態または前記半固形状態の樹脂組成物を加熱する加熱工程とを有することを特徴とする積層シート連続体の製造方法。

【請求項2】

前記脆弱部は、複数形成されており、

前記加熱工程では、前記各脆弱部をそれぞれ折り曲げる際、その折り曲げ方向を、隣接する前記脆弱部同士では互いに反対方向とする請求項1に記載の積層シート連続体の製造方法。

【請求項3】

前記加熱工程では、前記折畳み状態とする際に、前記脆弱部を介して前側の部分と後側の部分との間に板状部材を介挿する請求項1または2に記載の積層シート連続体の製造方法。

【請求項4】

前記加熱工程では、前記前側の部分と前記後側の部分とが接近する方向に加圧しつつ、前記樹脂組成物の加熱を行なう請求項3に記載の積層シート連続体の製造方法。

【請求項5】

前記前側の部分と前記後側の部分とを加圧する際、その加圧方向が水平方向となるように行なう請求項4に記載の積層シート連続体の製造方法。

【請求項6】

前記加熱工程では、前記樹脂組成物の加熱を炉の中で行なう請求項1ないし5のいずれかに記載の積層シート連続体の製造方法。

【請求項7】

前記供給工程では、前記繊維基材と前記半固形状態の樹脂組成物で構成された前記樹脂層とを一対のローラ間に一括して通過させて、前記繊維基材と前記樹脂層とを圧着させることにより、前記繊維基材への前記樹脂組成物の供給を行なう請求項1ないし6のいずれかに記載の積層シート連続体の製造方法。

【請求項8】

前記供給工程と前記加熱工程との間に、前記脆弱部を形成する脆弱部形成工程を有する請求項1ないし7のいずれかに記載の積層シート連続体の製造方法。

【請求項9】

前記脆弱部は、前記樹脂層の一部がその幅方向にわたって欠損した部分であり、

前記脆弱部形成工程では、鋭利なエッジ部を有する部材の前記エッジ部で前記樹脂層を切り欠いて欠損させる請求項8に記載の積層シート連続体の製造方法。

【請求項10】

請求項1ないし9のいずれかに記載の積層シート連続体の製造方法により製造されたことを特徴とする積層シート連続体。

【請求項11】

前記樹脂組成物は、硬化性樹脂を含むものである請求項10に記載の積層シート連続体。

【請求項12】

前記繊維基材は、ガラス繊維基材である請求項10または11に記載の積層シート連続体。

【請求項13】

請求項10ないし12のいずれかに記載の積層シート連続体を前記脆弱部で切断して得られ、

前記樹脂層が半硬化状態のものであることを特徴とするプリプレグ。

【請求項14】

請求項10ないし12のいずれかに記載の積層シート連続体を前記脆弱部で切断して得られ、

前記樹脂層が硬化状態のものであることを特徴とする積層板。

【請求項15】

請求項13に記載のプリプレグを用いたことを特徴とするプリント配線板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−22868(P2013−22868A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−161021(P2011−161021)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】