積層セラミックス電子部品の製造方法

【課題】グラビア印刷(Gravure)方式を利用してセラミックスグリーンシートに形成される電極の厚さを均一に製造することができる積層セラミックス電子部品の製造方法を提供する。

【解決手段】本発明による積層セラミックス電子部品の製造方法は、グリーンシート上にグラビア印刷方式を利用して電極を印刷するにあたり、印刷ロールの外周面に備えられて電極を印刷するパターンセルは、センター部の微細セルのサイズをサイド部の微細セルのサイズより大きくして、セラミックスシートを備える段階と、前記セラミックスシートを多数積層してセラミックス積層体を備える段階、及び前記セラミックス積層体を圧搾する段階を含んでなる。

【解決手段】本発明による積層セラミックス電子部品の製造方法は、グリーンシート上にグラビア印刷方式を利用して電極を印刷するにあたり、印刷ロールの外周面に備えられて電極を印刷するパターンセルは、センター部の微細セルのサイズをサイド部の微細セルのサイズより大きくして、セラミックスシートを備える段階と、前記セラミックスシートを多数積層してセラミックス積層体を備える段階、及び前記セラミックス積層体を圧搾する段階を含んでなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は積層セラミックス電子部品の製造方法に関し、より詳細には、グラビア印刷(Gravure)方式を利用してセラミックスグリーンシートに形成される電極の厚さを均一に製造することができる積層セラミックス電子部品の製造方法に関する。

【背景技術】

【0002】

一般的に積層型セラミックスキャパシタ(Multi−Layered Ceramic Capacitor:MLCC)は、移動通信端末機、ノートパソコン、コンピューター、個人用携帯端末機などの様々な電子製品の印刷回路基板に装着され、電気を充電または放電させる重要な役割をするチップ形態のコンデンサであり、使用用途及び容量によって多様なサイズ及び積層形態を有している。

【0003】

このような積層セラミックス電子部品の製造工程は、セラミックスパウダー、ポリマー、溶剤などを混合してセラミックススラリーを製造する段階、セラミックススラリーをキャリアフィルム上に塗布した後乾燥させて、数μm厚さのセラミックスグリーンシートを製造する段階、セラミックスグリーンシートの表面に内部電極、切断インデックスなどの印刷パターンを形成する段階、セラミックスグリーンシートをキャリアフィルムから分離し、数十〜数百層を積層してセラミックス積層体を形成する段階、前記セラミックス積層体を高温、高圧で圧搾して硬いバー(bar)形態に作る段階、及び前記バー形態の積層体を切断する段階からなる。

【0004】

最近、電子製品の小型化の趨勢につれて、積層セラミックス電子部品も小型化、大容量化されることが求められている。これにより、セラミックス積層体の薄膜化、多層化が多様な方法で試みられており、最近は誘電体層の厚さが2μm以下で積層数が500層以上である積層セラミックス電子部品が製造されている。

【0005】

しかしながら、このように薄膜化、多層化された積層セラミックス電子部品の場合、薄膜化によってシート強度が顕著に低下するため、積層時にシートが破れたり、皺や伸びが発生するなどの変形が発生したりしやすく、積層数が多くなることにより、積層アラインメントずれが生じて、不良率が高いという問題点がある。

【0006】

特に、図1に示すように、グラビア印刷方式によって電子部品用電極を印刷する過程で、電極形成用導電性ペースト(Paste)膜を印刷ロール(roll)の外周面に形成時、印刷ロール1をペーストバケット8に浸かった状態で回転させることにより外周面にペースト9が塗布されるようにした後、印刷ロール1が高速で回転しながら、印刷ロール1に巻かれた余剰ペーストをブレード(Blade)5が適切な圧力で押すことにより、導電性ペーストを掻くようになる。即ち、印刷ロール1に刻まれた電子製品の印刷パターンを構成するパターンセル(cell)2に満たされたペーストはそのまま残し、印刷がなされない部分のペーストは全量掻き取る役割をするものがブレード5である。その後、プレスロール(press roll)7と印刷ロール1との間にグリーンシート(green sheet)6を供給し、圧搾しながらグリーンシート6に電極(セル)4を形成する。

【0007】

この際、図3(b)に示すように、パターンセル2のうち印刷がなされない部分と遠くなるセンター部にブレードの圧力が大きく作用して、掻き取られる(scrapping)ペースト量の増加により、後にグリーンシート6に印刷されるパターンセル2の形状のうちセンター部の印刷厚さが減少されるため、パターンセル2の印刷形状の不均一が発生する。

【0008】

グラビア印刷方式で電子部品用電極を印刷する場合には、印刷面全体の均一性だけでなく、印刷面を構成する各パターン面の均一性が求められる。従って、印刷の品質を決定するパターンセル形状の設計が重要であり、パターンセル形状をどのように設計するかによって、印刷にじみの発生や、印刷パターン表面のレベリング(Leveling)性が決められる。印刷パターンににじみが発生し、レベリング性が低下して印刷膜の厚さが不均一になると、製品の容量の分散が大きく発生し、局所的に電気的特性が弱化される部分が形成されて、これにより電子部品全体の電気的特性を不安定にする恐れがある。従って、精密な電子部品の製造が可能であるようにセル設計を精密にして、印刷のにじみがなく、パターン表面のレベリング性が向上され、均一な厚さを有する印刷膜の具現が求められる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開1997−076459号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上述の問題点を解決するために導き出されたものであり、グラビア印刷方式を利用してグリーンシートに電極を形成する過程で、印刷ロールに備えられるパターンセルのセンター部の微細セルのサイズを、サイド部の微細セルのサイズより大きくして、容積率を大きくすることにより、パターンセルのセンター部からブレードが掻き取るペースト量を従来技術より減少させて、均一な厚さの電極が印刷されるようにすることを目的とする。

【課題を解決するための手段】

【0011】

本発明は、グリーンシート上にグラビア印刷方式を利用して電極を印刷するにあたり、印刷ロールの外周面に備えられて電極を印刷するパターンセルは、センター部の微細セルのサイズをサイド部の微細セルのサイズより大きくして、セラミックスシートを備える段階と、前記セラミックスシートを多数積層してセラミックス積層体を備える段階、及び前記セラミックス積層体を圧搾する段階を含んでなる積層セラミックス電子部品の製造方法を提供する。

【0012】

ここで、前記パターンセルは、サイド部の微細セルに比べてセンター部の微細セルの面積が1.2〜1.5倍大きいようにする。

【0013】

また、前記パターンセルは、センター部の微細セルの領域がパターンセルの全体領域の20〜30%以内になるようにする。

【0014】

また、前記印刷ロールは銅板ロールの外周面にレーザー加工によってパターンセルが形成されたものを用いる。

【0015】

また、本発明はグラビア印刷方式でグリーンシート上に電極を印刷するために用いられる印刷ロールに関するものであって、電極の形状に対応して備えられるパターンセルは、センター部の微細セルのサイズがサイド部の微細セルのサイズより大きく形成されたグラビア印刷機用印刷ロールも提供する。

【0016】

ここで、前記パターンセルは、サイド部の微細セルに比べてセンター部の微細セルの面積が1.2〜1.5倍大きいようにする。

【0017】

また、前記パターンセルは、センター部の微細セルの領域がパターンセルの全体領域の20〜30%以内になるようにする。

【発明の効果】

【0018】

本発明によると、グラビア印刷方式を利用してグリーンシートに電極を形成する過程において、パターンセルの形状を簡単に変更することにより、パターンセルのセンター部からブレードが掻き取るペーストの量を従来技術より減少させて、均一な厚さの電極が印刷することができる。

【0019】

そして、従来のグラビア印刷方式から変形される部分が印刷ロールの外周面パターン形状の一部であるため、製造設備の取り替えが簡単であり、従来のラインをそのまま活用することができる。

【0020】

また、電子製品の小型化の趨勢により、セラミックス積層体の薄膜化、多層化が多様な方法で試みられており、このような過程で発生する問題のうち電極の不均一なサイズによって発生する問題を解消することができる。

【図面の簡単な説明】

【0021】

【図1】グラビア印刷技術を利用してグリーンシートに電極を印刷するメカニズムを示す概略図である。

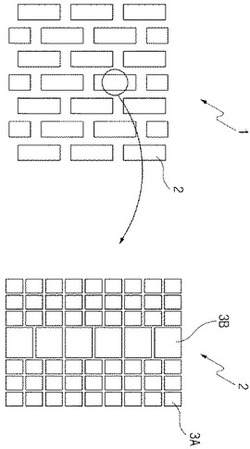

【図2】従来のグラビア印刷技術に適用される印刷ロールの印刷パターン(展開図)及び印刷ロールの印刷パターンを形成するパターンセルの形状を示した図面である。

【図3】従来のグラビア印刷技術に利用される印刷ロールを利用して、電子部品用電極を印刷する過程で発生する電極セルの高さ不均一の問題を示す概略図である。

【図4】本発明によるグラビア印刷技術に適用される印刷ロールの印刷パターン(展開図)及び印刷ロールの印刷パターンを形成するパターンセルの形状を示した図面である。

【図5】本発明によるグラビア印刷技術に利用される印刷ロ−ルを利用して、電子部品用電極を印刷する過程で電極セルの高さが均一に形成されることを示す概略図である。

【発明を実施するための形態】

【0022】

以下、添付図面を参照して本発明に係わる好ましい実施例を詳細に説明する。これに先立ち、本明細書及び請求範囲に用いられた用語や単語は通常的かつ辞書的な意味に限定して解釈されてはならず、発明者が自らの発明を最善の方法で説明するために用語の概念を適切に定義することができるという原則にしたがって本発明の技術的思想にかなう意味と概念に解釈されるべきである。

【0023】

従って、本明細書に記載された実施例と図面に図示された構成は本発明のもっとも好ましい一実施例に過ぎず、本発明の技術的思想の全部を代弁しているわけではないため、本出願時点において、これらを代替することができる多様な均等物と変形例があり得ることを理解しなければならない。

【0024】

図4は本発明によるグラビア印刷技術に適用される印刷ロールの印刷パターン(展開図)及び印刷ロールの印刷パターンを形成するパターンセルの形状を図示したものであり、図5の(a)から(c)は本発明によるグラビア印刷技術に利用される印刷ロ−ルを利用して電子部品用電極を印刷する過程で、電極セルの高さが均一に形成されることを示す概略図である。

【0025】

本発明は、グラビア印刷方式を利用してセラミックスグリーンシートに形成される電極の厚さを均一に製造することができる積層セラミックス電子部品の製造方法に関するものであり、グリーンシート6上にグラビア印刷方式で電極4を印刷することにより、印刷ロール1の外周面に備えられて電極4を印刷するパターンセル2は、センター部の微細セル3Bのサイズをサイド部の微細セル3Aのサイズより大きくしてセラミックスシートを備える段階と、前記セラミックスシートを多数積層し、セラミックス積層体を備える段階、及び前記セラミックス積層体を圧搾する段階を含んでなる。

【0026】

ここで、前記印刷ロール1は、銅板ロールの外周面にレーザー加工によってパターンセル2が形成されたものを用いることが一般的であるが、これに制限されない。

【0027】

図4に示すように、本発明によるグラビア印刷技術では、印刷ロール1の印刷パターンを形成するパターンセル2の形状が、従来のものとは異なって構成して用いられる。即ち、図示したように、パターンセル2は、センター部の微細セル3Bのサイズがサイド部の微細セル3Aのサイズより大きく備えられる。従来技術では、微細セル3のサイズが一括的に同一のものを用いたが、本発明ではそのサイズを変更し、特にセンター部の微細セル3Bのサイズをより大きくしたものを用いる。

【0028】

これは図1に示すように、印刷ロール1がペーストバケット8に浸かった状態で高速回転することにより外周面にペースト9を塗布しながら回転し、ブレード5は適切な圧力で印刷ロール1を押しながら印刷ロール1の外周面に塗布されたペースト9のうちパターンセル2に満たされたものを除いた余剰ペーストを印刷ロール1から掻き取る(scrapping)。このうちパターンセル2にペーストが満たされた部分を掻き取る過程では、ブレード5がパターンセル2のセンター部に行くほど圧力が大きく作用してペーストを掻くため(堅い印刷ロールの表面を掻いている中に、センター部に行くほど相対的に軟らかいペーストを掻くようになるため)、掻き取られるペーストの量が増加することにより、後にグリーンシート(Green Sheet)に印刷される電極でセンター部の厚さが薄く形成されるようになる。

【0029】

即ち、印刷ロール1は一般的に銅板で形成され、ペーストより強度が強いため、ブレード5によって圧力が加えられても形状が変形されず、一定に維持される。しかし、ペーストの場合は強度が弱いため、ブレード5が印刷ロール1の外周面を全体的に同一の圧力を加えながら掻くと、瞬間的に加えられる圧力によってブレード5がパターンセル2に満たされたペーストにより深く入って、より多い量のペーストを掻き取るようになる。特に、このような現象は、パターンセル2のセンター部に行くほど厳しくなり、パターンセル2のうちセンター部のペーストをもっとも多く掻き取るようになる。

【0030】

ここで本発明は、前記ブレード5が瞬間的に前記パターンセル2を通り過ぎても、パターンセル2がブレード5の圧力に耐えることができる構成に変更することにより、パターンセル2の各部分から掻き取られるペーストの量が同一なるようにして、後に印刷される電極が均一な厚さを有するようにする。

【0031】

このために本発明は、パターンセル2のうち、瞬間的に圧力の影響をもっとも多く受けるセンター部を構成する微細セル3Bのサイズを、サイド部を構成する微細セル3Aのサイズより大きくすることにより、ブレード5の圧力が加えられても、圧力を広く分散させて最大限支持することができるようにして、パターンセル2に入るブレード5の深さが一定になるようにしたものである。即ち、パターンセル2は多数の微細セル3で構成されるが、従来技術では微細セル3のサイズを全て同一にするため、同一の圧力が加えられるブレードがパターンセルを通り過ぎる時、センター部のペーストが多量掻き取られる欠点を有する。これを補完するために、パターンセル2のセンター部を構成する微細セル3Bのサイズをサイド部を構成する微細セル3Aのサイズより大きくしたものである(図4参照)。

【0032】

これにより、ブレード5がパターンセル2のペーストを掻く過程で略均一な圧力がペーストに作用するようになるため、図5の(c)に示すように、後にグリーンシート6に印刷される電極(セル)4が均一な厚さに形成されるようになる。

【0033】

また、前記パターンセル2は、サイド部の微細セル3Aに比べてセンター部の微細セル3Bの面積が1.2〜1.5倍大きいようにすることが好ましく、これを面積比に換算すると、センター部の微細セル3Bがパターンセルの全体領域の20〜30%以内になるようにすることが好ましい。このように構成すると、後に完成された電子部品でグリーンシートに印刷される電極(セル)の厚さの分散が1%以内に減少する効果が得られる。

【0034】

以下、具体的な実施例と比較例を用いて本発明をより詳細に説明する。

【0035】

グラビア印刷方式を利用して均一な厚さの電極印刷を具現するために印刷ロール1にパターンセル2を設計するにあたり、パターンセル2のセンター部を構成する微細セル3Bのサイズをサイド部を構成する微細セル3Aのサイズより1.2〜1.5倍増加させて、変更されるセンター部の微細セル3Aの領域がパターンセルの全体領域の20〜30%以内になるようにして、印刷ロール1を製作した。前記印刷ロール1を適用し、グラビア印刷方式によって厚さ0.8〜1.2μmの内部電極を形成した後、300〜400層を積層して積層体を作り、圧搾、切断、焼成工程を経て、積層型セラミックスキャパシタ(MLCC)を製作した。積層型セラミックスキャパシタの断面観察によって内部電極の厚さを測定し、厚さの分散を評価した。

【0036】

下記参照図は本発明の構造を説明するためのものである。ここで、Aは未変更微細セルパターン部(サイド部の微細セル)、BはA部対比セルサイズを1.2〜1.5倍大きくした微細セルパターン部(全体領域の20%のセンター部微の細セル)である。

【0037】

[参照図]

【0038】

下記表1は多様なサイズに製作されたMLCCの内部電極の厚さを測定して、電極(セル)の厚さの分散を測定したものである。N0.1〜7は本発明の実施例によってパターンセル2の形状を構成したものを利用し、NO.8〜11は本発明の範囲外の比較例としてパターンセル2の形状を構成したものを利用して製作されたMLCCを対象に測定したものである。

【0039】

【表1】

【0040】

表1に示すように、本発明の実施例によるNo.1〜7の場合は面積比率(B/A)が1.2〜1.5に該当し、印刷された電極の厚さ偏差が0.3〜0.6と表れる。これに反し、No.8〜11の場合は面積比率(B/A)が1〜1.1に該当し、印刷された電極の厚さ偏差が1.1〜1.5であり、本発明の実施例に比べて印刷された電極の厚さ偏差が大きいことが分かる。

【0041】

以上、本発明を限定された実施例及び図面を参照して説明したが、本発明はこれによって限定されず、本発明が属する技術分野にて通常の知識を有する者により、本発明の技術思想と添付の請求範囲の均等範囲内で、多様な変形及び修正ができることが勿論である。

【符号の説明】

【0042】

1 印刷ロール

2 パターンセル

3 微細セル

4 電極セル

5 ブレード

6 グリーンシート

7 プレスロール

8 ペーストバケット

9 ペースト

【技術分野】

【0001】

本発明は積層セラミックス電子部品の製造方法に関し、より詳細には、グラビア印刷(Gravure)方式を利用してセラミックスグリーンシートに形成される電極の厚さを均一に製造することができる積層セラミックス電子部品の製造方法に関する。

【背景技術】

【0002】

一般的に積層型セラミックスキャパシタ(Multi−Layered Ceramic Capacitor:MLCC)は、移動通信端末機、ノートパソコン、コンピューター、個人用携帯端末機などの様々な電子製品の印刷回路基板に装着され、電気を充電または放電させる重要な役割をするチップ形態のコンデンサであり、使用用途及び容量によって多様なサイズ及び積層形態を有している。

【0003】

このような積層セラミックス電子部品の製造工程は、セラミックスパウダー、ポリマー、溶剤などを混合してセラミックススラリーを製造する段階、セラミックススラリーをキャリアフィルム上に塗布した後乾燥させて、数μm厚さのセラミックスグリーンシートを製造する段階、セラミックスグリーンシートの表面に内部電極、切断インデックスなどの印刷パターンを形成する段階、セラミックスグリーンシートをキャリアフィルムから分離し、数十〜数百層を積層してセラミックス積層体を形成する段階、前記セラミックス積層体を高温、高圧で圧搾して硬いバー(bar)形態に作る段階、及び前記バー形態の積層体を切断する段階からなる。

【0004】

最近、電子製品の小型化の趨勢につれて、積層セラミックス電子部品も小型化、大容量化されることが求められている。これにより、セラミックス積層体の薄膜化、多層化が多様な方法で試みられており、最近は誘電体層の厚さが2μm以下で積層数が500層以上である積層セラミックス電子部品が製造されている。

【0005】

しかしながら、このように薄膜化、多層化された積層セラミックス電子部品の場合、薄膜化によってシート強度が顕著に低下するため、積層時にシートが破れたり、皺や伸びが発生するなどの変形が発生したりしやすく、積層数が多くなることにより、積層アラインメントずれが生じて、不良率が高いという問題点がある。

【0006】

特に、図1に示すように、グラビア印刷方式によって電子部品用電極を印刷する過程で、電極形成用導電性ペースト(Paste)膜を印刷ロール(roll)の外周面に形成時、印刷ロール1をペーストバケット8に浸かった状態で回転させることにより外周面にペースト9が塗布されるようにした後、印刷ロール1が高速で回転しながら、印刷ロール1に巻かれた余剰ペーストをブレード(Blade)5が適切な圧力で押すことにより、導電性ペーストを掻くようになる。即ち、印刷ロール1に刻まれた電子製品の印刷パターンを構成するパターンセル(cell)2に満たされたペーストはそのまま残し、印刷がなされない部分のペーストは全量掻き取る役割をするものがブレード5である。その後、プレスロール(press roll)7と印刷ロール1との間にグリーンシート(green sheet)6を供給し、圧搾しながらグリーンシート6に電極(セル)4を形成する。

【0007】

この際、図3(b)に示すように、パターンセル2のうち印刷がなされない部分と遠くなるセンター部にブレードの圧力が大きく作用して、掻き取られる(scrapping)ペースト量の増加により、後にグリーンシート6に印刷されるパターンセル2の形状のうちセンター部の印刷厚さが減少されるため、パターンセル2の印刷形状の不均一が発生する。

【0008】

グラビア印刷方式で電子部品用電極を印刷する場合には、印刷面全体の均一性だけでなく、印刷面を構成する各パターン面の均一性が求められる。従って、印刷の品質を決定するパターンセル形状の設計が重要であり、パターンセル形状をどのように設計するかによって、印刷にじみの発生や、印刷パターン表面のレベリング(Leveling)性が決められる。印刷パターンににじみが発生し、レベリング性が低下して印刷膜の厚さが不均一になると、製品の容量の分散が大きく発生し、局所的に電気的特性が弱化される部分が形成されて、これにより電子部品全体の電気的特性を不安定にする恐れがある。従って、精密な電子部品の製造が可能であるようにセル設計を精密にして、印刷のにじみがなく、パターン表面のレベリング性が向上され、均一な厚さを有する印刷膜の具現が求められる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開1997−076459号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は上述の問題点を解決するために導き出されたものであり、グラビア印刷方式を利用してグリーンシートに電極を形成する過程で、印刷ロールに備えられるパターンセルのセンター部の微細セルのサイズを、サイド部の微細セルのサイズより大きくして、容積率を大きくすることにより、パターンセルのセンター部からブレードが掻き取るペースト量を従来技術より減少させて、均一な厚さの電極が印刷されるようにすることを目的とする。

【課題を解決するための手段】

【0011】

本発明は、グリーンシート上にグラビア印刷方式を利用して電極を印刷するにあたり、印刷ロールの外周面に備えられて電極を印刷するパターンセルは、センター部の微細セルのサイズをサイド部の微細セルのサイズより大きくして、セラミックスシートを備える段階と、前記セラミックスシートを多数積層してセラミックス積層体を備える段階、及び前記セラミックス積層体を圧搾する段階を含んでなる積層セラミックス電子部品の製造方法を提供する。

【0012】

ここで、前記パターンセルは、サイド部の微細セルに比べてセンター部の微細セルの面積が1.2〜1.5倍大きいようにする。

【0013】

また、前記パターンセルは、センター部の微細セルの領域がパターンセルの全体領域の20〜30%以内になるようにする。

【0014】

また、前記印刷ロールは銅板ロールの外周面にレーザー加工によってパターンセルが形成されたものを用いる。

【0015】

また、本発明はグラビア印刷方式でグリーンシート上に電極を印刷するために用いられる印刷ロールに関するものであって、電極の形状に対応して備えられるパターンセルは、センター部の微細セルのサイズがサイド部の微細セルのサイズより大きく形成されたグラビア印刷機用印刷ロールも提供する。

【0016】

ここで、前記パターンセルは、サイド部の微細セルに比べてセンター部の微細セルの面積が1.2〜1.5倍大きいようにする。

【0017】

また、前記パターンセルは、センター部の微細セルの領域がパターンセルの全体領域の20〜30%以内になるようにする。

【発明の効果】

【0018】

本発明によると、グラビア印刷方式を利用してグリーンシートに電極を形成する過程において、パターンセルの形状を簡単に変更することにより、パターンセルのセンター部からブレードが掻き取るペーストの量を従来技術より減少させて、均一な厚さの電極が印刷することができる。

【0019】

そして、従来のグラビア印刷方式から変形される部分が印刷ロールの外周面パターン形状の一部であるため、製造設備の取り替えが簡単であり、従来のラインをそのまま活用することができる。

【0020】

また、電子製品の小型化の趨勢により、セラミックス積層体の薄膜化、多層化が多様な方法で試みられており、このような過程で発生する問題のうち電極の不均一なサイズによって発生する問題を解消することができる。

【図面の簡単な説明】

【0021】

【図1】グラビア印刷技術を利用してグリーンシートに電極を印刷するメカニズムを示す概略図である。

【図2】従来のグラビア印刷技術に適用される印刷ロールの印刷パターン(展開図)及び印刷ロールの印刷パターンを形成するパターンセルの形状を示した図面である。

【図3】従来のグラビア印刷技術に利用される印刷ロールを利用して、電子部品用電極を印刷する過程で発生する電極セルの高さ不均一の問題を示す概略図である。

【図4】本発明によるグラビア印刷技術に適用される印刷ロールの印刷パターン(展開図)及び印刷ロールの印刷パターンを形成するパターンセルの形状を示した図面である。

【図5】本発明によるグラビア印刷技術に利用される印刷ロ−ルを利用して、電子部品用電極を印刷する過程で電極セルの高さが均一に形成されることを示す概略図である。

【発明を実施するための形態】

【0022】

以下、添付図面を参照して本発明に係わる好ましい実施例を詳細に説明する。これに先立ち、本明細書及び請求範囲に用いられた用語や単語は通常的かつ辞書的な意味に限定して解釈されてはならず、発明者が自らの発明を最善の方法で説明するために用語の概念を適切に定義することができるという原則にしたがって本発明の技術的思想にかなう意味と概念に解釈されるべきである。

【0023】

従って、本明細書に記載された実施例と図面に図示された構成は本発明のもっとも好ましい一実施例に過ぎず、本発明の技術的思想の全部を代弁しているわけではないため、本出願時点において、これらを代替することができる多様な均等物と変形例があり得ることを理解しなければならない。

【0024】

図4は本発明によるグラビア印刷技術に適用される印刷ロールの印刷パターン(展開図)及び印刷ロールの印刷パターンを形成するパターンセルの形状を図示したものであり、図5の(a)から(c)は本発明によるグラビア印刷技術に利用される印刷ロ−ルを利用して電子部品用電極を印刷する過程で、電極セルの高さが均一に形成されることを示す概略図である。

【0025】

本発明は、グラビア印刷方式を利用してセラミックスグリーンシートに形成される電極の厚さを均一に製造することができる積層セラミックス電子部品の製造方法に関するものであり、グリーンシート6上にグラビア印刷方式で電極4を印刷することにより、印刷ロール1の外周面に備えられて電極4を印刷するパターンセル2は、センター部の微細セル3Bのサイズをサイド部の微細セル3Aのサイズより大きくしてセラミックスシートを備える段階と、前記セラミックスシートを多数積層し、セラミックス積層体を備える段階、及び前記セラミックス積層体を圧搾する段階を含んでなる。

【0026】

ここで、前記印刷ロール1は、銅板ロールの外周面にレーザー加工によってパターンセル2が形成されたものを用いることが一般的であるが、これに制限されない。

【0027】

図4に示すように、本発明によるグラビア印刷技術では、印刷ロール1の印刷パターンを形成するパターンセル2の形状が、従来のものとは異なって構成して用いられる。即ち、図示したように、パターンセル2は、センター部の微細セル3Bのサイズがサイド部の微細セル3Aのサイズより大きく備えられる。従来技術では、微細セル3のサイズが一括的に同一のものを用いたが、本発明ではそのサイズを変更し、特にセンター部の微細セル3Bのサイズをより大きくしたものを用いる。

【0028】

これは図1に示すように、印刷ロール1がペーストバケット8に浸かった状態で高速回転することにより外周面にペースト9を塗布しながら回転し、ブレード5は適切な圧力で印刷ロール1を押しながら印刷ロール1の外周面に塗布されたペースト9のうちパターンセル2に満たされたものを除いた余剰ペーストを印刷ロール1から掻き取る(scrapping)。このうちパターンセル2にペーストが満たされた部分を掻き取る過程では、ブレード5がパターンセル2のセンター部に行くほど圧力が大きく作用してペーストを掻くため(堅い印刷ロールの表面を掻いている中に、センター部に行くほど相対的に軟らかいペーストを掻くようになるため)、掻き取られるペーストの量が増加することにより、後にグリーンシート(Green Sheet)に印刷される電極でセンター部の厚さが薄く形成されるようになる。

【0029】

即ち、印刷ロール1は一般的に銅板で形成され、ペーストより強度が強いため、ブレード5によって圧力が加えられても形状が変形されず、一定に維持される。しかし、ペーストの場合は強度が弱いため、ブレード5が印刷ロール1の外周面を全体的に同一の圧力を加えながら掻くと、瞬間的に加えられる圧力によってブレード5がパターンセル2に満たされたペーストにより深く入って、より多い量のペーストを掻き取るようになる。特に、このような現象は、パターンセル2のセンター部に行くほど厳しくなり、パターンセル2のうちセンター部のペーストをもっとも多く掻き取るようになる。

【0030】

ここで本発明は、前記ブレード5が瞬間的に前記パターンセル2を通り過ぎても、パターンセル2がブレード5の圧力に耐えることができる構成に変更することにより、パターンセル2の各部分から掻き取られるペーストの量が同一なるようにして、後に印刷される電極が均一な厚さを有するようにする。

【0031】

このために本発明は、パターンセル2のうち、瞬間的に圧力の影響をもっとも多く受けるセンター部を構成する微細セル3Bのサイズを、サイド部を構成する微細セル3Aのサイズより大きくすることにより、ブレード5の圧力が加えられても、圧力を広く分散させて最大限支持することができるようにして、パターンセル2に入るブレード5の深さが一定になるようにしたものである。即ち、パターンセル2は多数の微細セル3で構成されるが、従来技術では微細セル3のサイズを全て同一にするため、同一の圧力が加えられるブレードがパターンセルを通り過ぎる時、センター部のペーストが多量掻き取られる欠点を有する。これを補完するために、パターンセル2のセンター部を構成する微細セル3Bのサイズをサイド部を構成する微細セル3Aのサイズより大きくしたものである(図4参照)。

【0032】

これにより、ブレード5がパターンセル2のペーストを掻く過程で略均一な圧力がペーストに作用するようになるため、図5の(c)に示すように、後にグリーンシート6に印刷される電極(セル)4が均一な厚さに形成されるようになる。

【0033】

また、前記パターンセル2は、サイド部の微細セル3Aに比べてセンター部の微細セル3Bの面積が1.2〜1.5倍大きいようにすることが好ましく、これを面積比に換算すると、センター部の微細セル3Bがパターンセルの全体領域の20〜30%以内になるようにすることが好ましい。このように構成すると、後に完成された電子部品でグリーンシートに印刷される電極(セル)の厚さの分散が1%以内に減少する効果が得られる。

【0034】

以下、具体的な実施例と比較例を用いて本発明をより詳細に説明する。

【0035】

グラビア印刷方式を利用して均一な厚さの電極印刷を具現するために印刷ロール1にパターンセル2を設計するにあたり、パターンセル2のセンター部を構成する微細セル3Bのサイズをサイド部を構成する微細セル3Aのサイズより1.2〜1.5倍増加させて、変更されるセンター部の微細セル3Aの領域がパターンセルの全体領域の20〜30%以内になるようにして、印刷ロール1を製作した。前記印刷ロール1を適用し、グラビア印刷方式によって厚さ0.8〜1.2μmの内部電極を形成した後、300〜400層を積層して積層体を作り、圧搾、切断、焼成工程を経て、積層型セラミックスキャパシタ(MLCC)を製作した。積層型セラミックスキャパシタの断面観察によって内部電極の厚さを測定し、厚さの分散を評価した。

【0036】

下記参照図は本発明の構造を説明するためのものである。ここで、Aは未変更微細セルパターン部(サイド部の微細セル)、BはA部対比セルサイズを1.2〜1.5倍大きくした微細セルパターン部(全体領域の20%のセンター部微の細セル)である。

【0037】

[参照図]

【0038】

下記表1は多様なサイズに製作されたMLCCの内部電極の厚さを測定して、電極(セル)の厚さの分散を測定したものである。N0.1〜7は本発明の実施例によってパターンセル2の形状を構成したものを利用し、NO.8〜11は本発明の範囲外の比較例としてパターンセル2の形状を構成したものを利用して製作されたMLCCを対象に測定したものである。

【0039】

【表1】

【0040】

表1に示すように、本発明の実施例によるNo.1〜7の場合は面積比率(B/A)が1.2〜1.5に該当し、印刷された電極の厚さ偏差が0.3〜0.6と表れる。これに反し、No.8〜11の場合は面積比率(B/A)が1〜1.1に該当し、印刷された電極の厚さ偏差が1.1〜1.5であり、本発明の実施例に比べて印刷された電極の厚さ偏差が大きいことが分かる。

【0041】

以上、本発明を限定された実施例及び図面を参照して説明したが、本発明はこれによって限定されず、本発明が属する技術分野にて通常の知識を有する者により、本発明の技術思想と添付の請求範囲の均等範囲内で、多様な変形及び修正ができることが勿論である。

【符号の説明】

【0042】

1 印刷ロール

2 パターンセル

3 微細セル

4 電極セル

5 ブレード

6 グリーンシート

7 プレスロール

8 ペーストバケット

9 ペースト

【特許請求の範囲】

【請求項1】

グリーンシート上にグラビア印刷方式を利用して電極を印刷するにあたり、印刷ロールの外周面に備えられて電極を印刷するパターンセルは、センター部の微細セルのサイズをサイド部の微細セルのサイズより大きくして、セラミックスシートを備える段階;

前記セラミックスシートを多数積層してセラミックス積層体を備える段階;及び

前記セラミックス積層体を圧搾する段階を含んでなる積層セラミックス電子部品の製造方法。

【請求項2】

前記パターンセルは、

サイド部の微細セルに比べてセンター部の微細セルの面積が1.2〜1.5倍大きいようにする請求項1に記載の積層セラミックス電子部品の製造方法。

【請求項3】

前記パターンセルは、

センター部の微細セルの領域がパターンセルの全体領域の20〜30%以内になるようにする請求項1に記載の積層セラミックス電子部品の製造方法。

【請求項4】

前記印刷ロールは銅板ロールの外周面にレーザー加工によってパターンセルが形成されたものを用いる請求項1に記載の積層セラミックス電子部品の製造方法。

【請求項5】

グラビア印刷方式でグリーンシート上に電極を印刷するために用いられるグラビア印刷機用印刷ロールであって、

電極の形状に対応して備えられるパターンセルは、センター部の微細セルのサイズがサイド部の微細セルのサイズより大きく形成されたグラビア印刷機用印刷ロール。

【請求項6】

前記パターンセルは、

サイド部の微細セルに比べてセンター部の微細セルの面積が1.2〜1.5倍大きい請求項5に記載のグラビア印刷機用印刷ロール。

【請求項7】

前記パターンセルは、

センター部の微細セルの領域がパターンセルの全体領域の20〜30%以内である請求項5に記載のグラビア印刷機用印刷ロール。

【請求項1】

グリーンシート上にグラビア印刷方式を利用して電極を印刷するにあたり、印刷ロールの外周面に備えられて電極を印刷するパターンセルは、センター部の微細セルのサイズをサイド部の微細セルのサイズより大きくして、セラミックスシートを備える段階;

前記セラミックスシートを多数積層してセラミックス積層体を備える段階;及び

前記セラミックス積層体を圧搾する段階を含んでなる積層セラミックス電子部品の製造方法。

【請求項2】

前記パターンセルは、

サイド部の微細セルに比べてセンター部の微細セルの面積が1.2〜1.5倍大きいようにする請求項1に記載の積層セラミックス電子部品の製造方法。

【請求項3】

前記パターンセルは、

センター部の微細セルの領域がパターンセルの全体領域の20〜30%以内になるようにする請求項1に記載の積層セラミックス電子部品の製造方法。

【請求項4】

前記印刷ロールは銅板ロールの外周面にレーザー加工によってパターンセルが形成されたものを用いる請求項1に記載の積層セラミックス電子部品の製造方法。

【請求項5】

グラビア印刷方式でグリーンシート上に電極を印刷するために用いられるグラビア印刷機用印刷ロールであって、

電極の形状に対応して備えられるパターンセルは、センター部の微細セルのサイズがサイド部の微細セルのサイズより大きく形成されたグラビア印刷機用印刷ロール。

【請求項6】

前記パターンセルは、

サイド部の微細セルに比べてセンター部の微細セルの面積が1.2〜1.5倍大きい請求項5に記載のグラビア印刷機用印刷ロール。

【請求項7】

前記パターンセルは、

センター部の微細セルの領域がパターンセルの全体領域の20〜30%以内である請求項5に記載のグラビア印刷機用印刷ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−114434(P2012−114434A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2011−248449(P2011−248449)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]