積層セラミック電子部品及びその製造方法

【課題】チップの密閉性を向上させることにより信頼性が改善された積層セラミック電子部品及びその製造方法に関する。

【解決手段】誘電体層を含み、誘電体層の積層方向に互いに対向する第1及び第2主面、第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体と、セラミック本体内で誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極と、第5断面上に形成され、第1内部電極と電気的に連結された一つ以上の第1外部電極及び第6断面上に形成され、第2内部電極と電気的に連結された一つ以上の第2外部電極と、を含んでおり、第1及び第2外部電極は、導電性金属及びガラスを含み、平均厚さが3〜30μmであり、第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対してガラスが占める面積が35〜80%である。

【解決手段】誘電体層を含み、誘電体層の積層方向に互いに対向する第1及び第2主面、第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体と、セラミック本体内で誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極と、第5断面上に形成され、第1内部電極と電気的に連結された一つ以上の第1外部電極及び第6断面上に形成され、第2内部電極と電気的に連結された一つ以上の第2外部電極と、を含んでおり、第1及び第2外部電極は、導電性金属及びガラスを含み、平均厚さが3〜30μmであり、第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対してガラスが占める面積が35〜80%である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チップの密閉性を向上させることにより信頼性が改善された積層セラミック電子部品に関する。

【背景技術】

【0002】

最近、電子製品の小型化の傾向に伴い、積層セラミック電子部品にも小型化及び大容量化が求められている。

【0003】

積層セラミック電子部品の小型化及び大容量化の要求に応じて、積層セラミック電子部品の外部電極も薄層化している。

【0004】

外部電極ペーストは、主材料として銅(Cu)などの伝導性金属を用いてチップ密閉性及びチップとの電気的連結性を保障し、補助材料としてガラスを用いて上記金属の焼結収縮時に空き空間を満たすとともに、外部電極とチップとの結合力を付与する機能をする。

【0005】

しかし、外部電極ペースト中のガラス含量が足りない場合、チップ密閉性に問題が生じる可能性があり、これを補完するために過剰なガラスを添加する場合、金属焼結後にガラスの表面溶出によってメッキ不良が生じるという問題がある。

【0006】

特に、外部電極の薄層化によって所望の水準の緻密度を実現することが困難になり、ガラスの高温挙動特性上、ガラスの欠乏または過剰による不良発生の可能性は増加する。

【0007】

また、外部電極の塗布厚さが薄い小型サイズの積層セラミック電子部品においては、コーナー部分の外部電極の厚さが薄いためコーナーカバレッジ(corner coverage)性能が劣り、これによりメッキ液が侵透するという問題がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、チップの密閉性を向上させることにより信頼性が改善された積層セラミック電子部品を提供することである。

【課題を解決するための手段】

【0009】

本発明の一実施形態によると、誘電体層を含み、上記誘電体層の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体と、上記セラミック本体内で上記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極と、上記第5断面上に形成され、上記第1内部電極と電気的に連結された一つ以上の第1外部電極及び上記第6断面上に形成され、上記第2内部電極と電気的に連結された一つ以上の第2外部電極と、を含んでおり、上記第1及び第2外部電極は、導電性金属及びガラスを含み、平均厚さが3〜30μmであり、上記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%である積層セラミック電子部品が提供される。

【0010】

上記導電性金属の含量に対する上記ガラスの含量比が0.4〜2.0であることができる。

【0011】

上記第1及び第2外部電極は、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布して形成されることができる。

【0012】

上記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0013】

上記第1及び第2外部電極は、上記第1及び第2主面上に延長されて形成されることができる。

【0014】

上記第1及び第2外部電極は、それぞれ二つであることができ、それぞれ四つ以上の多端子であることもできる。

【0015】

上記第1及び第2外部電極はそれぞれ一つであり、上記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子であることができる。

【0016】

上記第1及び第2外部電極の平均厚さが5μm以上であることができる。

【0017】

上記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスであることができる。

【0018】

本発明の他の実施形態によると、誘電体層を含み、上記誘電体層の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体と、上記セラミック本体内で上記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極と、上記第5断面上に形成され、上記第1内部電極と電気的に連結された一つ以上の第1外部電極及び上記第6断面上に形成され、上記第2内部電極と電気的に連結された一つ以上の第2外部電極と、を含んでおり、上記第1及び第2外部電極は導電性金属及びガラスを含み、上記導電性金属の含量に対する上記ガラスの含量比が0.4〜2.0であり、上記第1及び第2外部電極は、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布して形成される積層セラミック電子部品が提供される。

【0019】

上記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%であることができる。

【0020】

上記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0021】

上記第1及び第2外部電極は、上記第1及び第2主面上に延長されて形成されることができる。

【0022】

上記第1及び第2外部電極は、それぞれ二つであることができ、それぞれ四つ以上の多端子であることもできる。

【0023】

上記第1及び第2外部電極はそれぞれ一つであり、上記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子であることができる。

【0024】

上記第1及び第2外部電極の平均厚さが5μm以上であることができる。

【0025】

上記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスであることができる。

【0026】

本発明の他の実施形態によると、誘電体層及び上記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極を含み、上記誘電体層の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体を製作する段階と、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属及び上記導電性金属に対する含量比が0.4〜2.0であるガラスを含む外部電極ペーストを製造する段階と、上記第1及び第2内部電極と電気的に連結されるように、外部電極ペーストを上記セラミック本体上に塗布する段階と、上記セラミック本体を焼成して第1及び第2外部電極を形成する段階と、を含み、上記第1外部電極は、上記第5断面上に形成され、上記第1内部電極と電気的に連結された一つ以上であり、上記第2外部電極は、上記第6断面上に形成され、上記第2内部電極と電気的に連結された一つ以上である、積層セラミック電子部品の製造方法が提供される。

【0027】

上記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%であることができる。

【0028】

上記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0029】

上記第1及び第2外部電極は、上記第1及び第2主面上に延長されて形成されることができる。

【0030】

上記第1及び第2外部電極は、それぞれ二つであることができ、それぞれ四つ以上の多端子であることもできる。

【0031】

上記第1及び第2外部電極はそれぞれ一つであり、上記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子であることができる。

【0032】

上記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスであることができる。

【0033】

上記セラミック本体を焼成する段階は、750℃以下で行われることができる。

【発明の効果】

【0034】

本発明によると、ガラス含量が増加した外部電極用ペーストを用いて外部電極を形成することにより、2端子積層セラミック電子部品より外部電極が薄い多端子積層セラミック電子部品の場合にも、チップ密閉性を向上させ、信頼性が改善された積層セラミック電子部品を実現することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

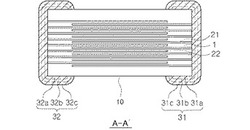

【図2】図1のA−A’断面図である。

【図3】本発明の他の実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【図4】本発明の他の実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【図5】本発明の他の実施形態による積層セラミックキャパシタの製造工程図である。

【図6】本発明の一実施形態による積層セラミックキャパシタの断面SEM(Scanning Electron Microscope)写真である。

【発明を実施するための形態】

【0036】

本発明の実施形態は様々な他の形態に変形することができ、本発明の範囲は以下で説明する実施形態に限定されるものではない。また、本発明の実施形態は当業界で平均的な知識を有する者に本発明をより完全に説明するために提供されるものである。従って、図面における要素の形状及び大きさ等はより明確な説明のために誇張されることがあり、図面上において同一の符号で表される要素は同一の要素である。

【0037】

以下、添付図面を参照して本発明の好ましい実施形態を説明する。

【0038】

図1は本発明の一実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【0039】

図2は図1のA−A’断面図である。

【0040】

図1及び図2を参照すると、本発明の一実施形態による積層セラミック電子部品は、誘電体層1を含み、上記誘電体層1の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体10と、上記セラミック本体10内で上記誘電体層1を挟んで互いに対向するように配置される第1及び第2内部電極21、22と、上記第5断面上に形成され、上記第1内部電極21と電気的に連結された一つ以上の第1外部電極31及び上記第6断面上に形成され、上記第2内部電極22と電気的に連結された一つ以上の第2外部電極32と、を含んでおり、上記第1及び第2外部電極31、32は、導電性金属及びガラスを含み、平均厚さが3〜30μmであり、上記第1及び第2外部電極31、32のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%であることができる。

【0041】

以下、本発明の一実施形態による積層セラミック電子部品を説明するにあたり、特に積層セラミックキャパシタを用いて説明するが、これに制限されるものではない。

【0042】

上記セラミック本体10は直方体状を有することができる。本実施形態において、積層方向の断面を第1主面Tf及び第2主面Bf、長さ方向の断面を第3及び第4側面Sf1、Sf2及び幅方向の断面を第5及び第6断面Lf1、Lf2と定義する。

【0043】

一方、本実施形態の積層セラミックキャパシタにおいて、「長さ方向」は図1の「L」方向、「幅方向」は「W」方向、「厚さ方向」は「T」方向と定義する。ここで、「厚さ方向」は、誘電体層を積み上げる方向、即ち「積層方向」と同様の概念で用いられることができる。

【0044】

本発明の一実施形態によると、上記誘電体層1を形成する原料は、十分な静電容量を得ることができるものであれば特に制限されず、例えば、チタン酸バリウム(BaTiO3)粉末であることができる。

【0045】

上記誘電体層1を形成する材料は、チタン酸バリウム(BaTiO3)などの粉末に、本発明の目的に応じて多様なセラミック添加剤、有機溶剤、可塑剤、結合剤、分散剤などが添加されることができる。

【0046】

上記第1及び第2内部電極21、22を形成する材料は、特に制限されず、例えば、銀(Ag)、鉛(Pb)、白金(Pt)、ニッケル(Ni)、及び銅(Cu)の一つ以上の物質を含む導電性ペーストを用いて形成されることができる。

【0047】

本発明の一実施形態による積層セラミックキャパシタは、上記第1内部電極21と電気的に連結された第1外部電極31及び上記第2内部電極22と電気的に連結された第2外部電極32を含むことができる。

【0048】

上記第1及び第2外部電極31、32は、静電容量の形成のために上記第1及び第2内部電極21、22と電気的に連結されることができ、上記第2外部電極32は、上記第1外部電極31と異なる電位に連結されることができる。

【0049】

上記第1外部電極31は上記第5断面Lf1上に形成されることができ、上記第2外部電極32は上記第6断面Lf2上に形成されることができる。

【0050】

上記第1及び第2外部電極31、32の数は特に制限されず、例えば、一つ以上であることができる。

【0051】

特に、図1を参照すると、本発明の一実施形態による積層セラミックキャパシタは、上記第1及び第2外部電極31、32をそれぞれ二つずつ含むことができる。

【0052】

また、上記第1及び第2外部電極31、32は、上記第1主面Tf及び第2主面Bf上に延長されて形成されることができるが、これに制限されるものではない。

【0053】

上記第1及び第2外部電極31、32の平均厚さは特に制限されず、例えば、3〜30μmであることができる。

【0054】

上記第1及び第2外部電極31、32の平均厚さが3μm未満である場合は、メッキ液の浸透による不良が発生する可能性があり、30μmを超過する場合は、外部電極の平均厚さが厚すぎるため本発明において目的とする外部電極の薄層化を果たすことができない。

【0055】

特に、本発明の一実施形態による積層セラミックキャパシタにおいて、上記第1及び第2外部電極31、32の平均厚さは5μm以上であることができ、上記厚さが5μm未満である場合は、外部電極の厚さが薄すぎるためメッキ液の侵透による不良が発生する可能性が高い。

【0056】

本発明の一実施形態によると、上記第1及び第2外部電極31、32は導電性金属及びガラスを含み、上記第1及び第2外部電極31、32のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%であることができる。

【0057】

上記導電性金属は特に制限されないが、例えば、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0058】

上記ガラスが占める面積の測定位置は特に制限されないが、例えば、上記第1及び第2外部電極31、32を厚さ方向に3等分したときに、中央部領域31b、32bであることができる。

【0059】

ここで、第1及び第2外部電極の厚さとは、上記セラミック本体10の長さ方向の両端部から第1及び第2外部電極が形成された高さ、及び上記セラミック本体10の厚さ方向の上面及び下面から第1及び第2外部電極が形成された高さを意味する。

【0060】

上記ガラスが占める面積の測定は特に制限されないが、例えば、上記中央部領域31b、32bでの150μm×10μm(横×縦)の面積に対してガラスが占める面積の比率で測定されることができる。

【0061】

例えば、上記第1及び第2外部電極31、32を厚さ方向に3等分したときに、中央部領域31b、32bの面積に対して上記ガラスが占める面積は、図2のように、セラミック本体10の長さ方向の断面を走査型電子顕微鏡(SEM、Scanning Eletron Microscope)でイメージをスキャンして測定することができる。

【0062】

具体的には、図2のように、セラミック本体10の幅W方向の中央部で切断した長さ及び厚さ方向(L−T)断面を走査型電子顕微鏡(SEM、Scanning Eletron Microscope)でスキャンしたイメージから抽出された外部電極の領域に対して、外部電極の断面の面積に対してガラスが占める面積を測定することにより求めることができる。

【0063】

上記ガラスが占める面積が35〜80%を満たすことにより、上記ガラスの含量が極端に増加して、外部電極が薄層化しても上記セラミック本体10が優れた密閉性を有することができる。

【0064】

具体的には、上記ガラスは、導電性金属の焼結を促進させ、上記セラミック本体10と上記外部電極との接着剤機能をする。特に、導電性金属が満たされていない空き空間に上記ガラスが満たされることにより、チップ密閉性を実現する機能をすることができる。

【0065】

本発明の一実施形態によると、上記第1及び第2外部電極31、32内に含まれる上記ガラスが占める面積が極端に増加するため、上記セラミック本体10が非常に優れた密閉性を有することができるのである。

【0066】

これにより、本発明の一実施形態による積層セラミックキャパシタは、高温絶縁抵抗(Insulation Resistance、IR)特性が向上され、優れた信頼性を有することができる。

【0067】

また、外部電極が薄層化するにつれ、上記外部電極のコーナー部の厚さが薄くなって緻密度が低くなり、これによりメッキ液がセラミック本体内に侵透するという問題があった。

【0068】

しかし、本発明の一実施形態によると、上記外部電極のコーナー部の厚さが薄くなっても上記ガラスが占める面積が増加するため、上記コーナー部の緻密度を増加させることができ、メッキ液の浸透による信頼性の低下を防止することができる効果がある。

【0069】

上記ガラスが占める面積が35%未満である場合は、ガラスの含量が少ないため本発明において目的とするセラミック本体の密閉性が得られず、信頼性が低下する可能性がある。

【0070】

また、上記ガラスが占める面積が80%を超過する場合は、ガラスの含量が多すぎるため上記ガラスが上記導電性金属を移動させて上記外部電極のコーナー部が破れる可能性があり、ガラス溶出による未メッキ不良及び内部電極と外部電極との連結性低下による容量接触性の低下などの問題が発生する可能性がある。

【0071】

ここで、信頼性の判断は、高温、高湿条件で定格電圧(または定格電圧より高い電圧)で評価する方法及び高温条件で定格電圧を変化させながら評価する方法で行われることができ、絶縁体であるキャパシタのようなチップでは、絶縁抵抗値の変化で信頼性を判断することができる。クラックなどの不良が発生する場合、絶縁抵抗値が上昇し、これにより不良が発生する可能性がある。

【0072】

また、未メッキ不良は、スズ(Sn)を溶かすことができる半田槽(solder pot)に積層セラミックキャパシタを浸した後取り出すとスズ層は除去され、ニッケル(Ni)メッキ層が形成されていない部分を観察して判断することができる。その他に、蛍光X線分析器(X−Ray Fluorescence Spectroscopy、XRF)を用いて判断することもできる。

【0073】

上記容量接触性は内部電極と外部電極との連結性を判断する基準である。全ての積層セラミックキャパシタは定格容量を有し、内部電極と外部電極との連結性が低下すると容量が定格容量より低くなり、これによって容量接触性を判断することができる。一般的に、不導体であるガラスが多いと、内部電極と外部電極との連結を妨害する。

【0074】

本発明の一実施形態によると、上記導電性金属の含量に対する上記ガラスの含量比は、特に制限されないが、例えば0.4〜2.0であることができる。

【0075】

上記第1及び第2外部電極31、32が上記導電性金属の含量に対して0.4〜2.0の含量比を有するガラスを含むことにより、上記ガラスの含量が極端に増加して、外部電極が薄層化しても上記セラミック本体10が優れた密閉性を有することができる。

【0076】

これにより、本発明の一実施形態による積層セラミックキャパシタは、高温絶縁抵抗(Insulation Resistance、IR)特性が向上し、優れた信頼性を有することができる。

【0077】

また、上記外部電極のコーナー部の厚さが薄くなっても、上記ガラスの含量が増加するため、上記コーナー部の緻密度を増加させることができ、メッキ液の浸透による信頼性の低下を防止することができる効果がある。

【0078】

上記ガラスの含量比が上記導電性金属の含量に対して0.4未満である場合は、ガラス含量が少ないため、本発明において目的とするセラミック本体の密閉性が得られないという問題がある。

【0079】

また、上記ガラスの含量比が上記導電性金属の含量に対して2.0を超過する場合は、ガラスの含量が多すぎるため、上記ガラスが上記導電性金属を移動させて上記外部電極のコーナー部が破れる可能性があり、ガラス溶出による未メッキ不良及び内部電極と外部電極との連結性低下による容量接触性の低下などの問題が発生する可能性がある。

【0080】

上記第1及び第2外部電極は、特に制限されるものではないが、例えば、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布することにより形成されることができる。

【0081】

本発明の一実施形態によると、上記第1及び第2外部電極31、32内に含まれるガラス含量の増加によって生じる外部電極と内部電極との連結性不良を防止するために、異種サイズの金属粒子を含むペーストを塗布して上記第1及び第2外部電極31、32を形成することができる。

【0082】

上記第1及び第2外部電極31、32を、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布して形成することにより、ガラスの含量が増加しても信頼性不良の問題が発生しない。

【0083】

また、上記ペーストは、平均粒径が1.0μm以上の導電性金属粒子10〜90重量部を含むことができるが、上記導電性粒子の平均粒径及びその含量は特に制限されるものではない。

【0084】

具体的には、上記ペーストが、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むことにより、上記外部電極の焼成過程中に上記ガラスが軟化される前に銅−ニッケル合金(Cu−Ni Alloy)を形成することができる。

【0085】

これにより、本発明の一実施形態により上記第1及び第2外部電極31、32が増加された含量のガラスを含む場合にも、外部電極と内部電極との連結性不良の問題が発生しない。

【0086】

上記平均粒径が0.3μm以下の導電性金属粒子が10重量部未満含まれる場合、外部電極の導電性金属粉末と内部電極との合金(Alloy)形成温度より、ガラスが軟化して界面に移動する速度が速くなるため、外部電極と内部電極との連結性不良の問題が発生する可能性がある。

【0087】

また、上記平均粒径が0.3μm以下の導電性金属粒子が90重量部を超過して含まれる場合、0.3μm以下の金属粉末が過度に焼結されるため、ガラスが表面に溶出してメッキ不良及びチップの貼り付き不良が発生する可能性がある。

【0088】

上記第1及び第2外部電極31、32に含まれる上記ガラスは、1種の絶縁性ガラスであることができるが、これに制限されるものではない。

【0089】

図3は本発明の他の実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【0090】

図4は本発明の他の実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【0091】

図3を参照すると、本発明の他の実施形態による積層セラミックキャパシタは、セラミック本体100の第5及び第6断面Lf1、Lf2に形成される第1及び第2外部電極131、132がそれぞれ四つ以上の多端子であることができ、これに制限されるものではない。

【0092】

特に、図3では、上記第1及び第2外部電極131、132がそれぞれ四つである積層セラミックキャパシタを示している。

【0093】

図4を参照すると、本発明の他の実施形態による積層セラミックキャパシタは、セラミック本体200の第5及び第6断面Lf1、Lf2に形成される第1及び第2外部電極231、232がそれぞれ一つであり、第3及び第4側面Sf1、Sf2上に互いに対向して形成された第3外部電極233をさらに含む3端子であることができるが、これに制限されるものではない。

【0094】

本発明の他の実施形態による積層セラミック電子部品は、誘電体層1を含み、上記誘電体層1の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体10と、上記セラミック本体10内で上記誘電体層1を挟んで互いに対向するように配置される第1及び第2内部電極21、22と、上記第5断面上に形成され、上記第1内部電極21と電気的に連結された一つ以上の第1外部電極31及び上記第6断面上に形成され、上記第2内部電極22と電気的に連結された一つ以上の第2外部電極32と、を含んでおり、上記第1及び第2外部電極31、32は導電性金属及びガラスを含み、上記導電性金属の含量に対する上記ガラスの含量比が0.4〜2.0であり、上記第1及び第2外部電極は、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布することにより形成されることができる。

【0095】

上記第1及び第2外部電極31、32のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積は35〜80%であることができる。

【0096】

上記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0097】

上記第1及び第2外部電極31、32は、上記第1及び第2主面Tf、Bf上に延長されて形成されることができる。

【0098】

上記第1及び第2外部電極31、32は、それぞれ二つであることができ、それぞれ四つ以上の多端子であることもできる。また、上記第1及び第2外部電極はそれぞれ一つであり、上記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子であることもできる。

【0099】

上記第1及び第2外部電極31、32の平均厚さは5μm以上であることができる。

【0100】

上記第1及び第2外部電極31、32に含まれるガラスは、1種の絶縁性ガラスであることができる。

【0101】

上記の実施形態による積層セラミック電子部品において、上述した一実施形態による積層セラミック電子部品の特徴と重複される説明は省略する。

【0102】

図5は本発明の他の実施形態による積層セラミックキャパシタの製造工程図である。

【0103】

図5を参照すると、本発明の他の実施形態による積層セラミック電子部品の製造方法は、誘電体層及び上記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極を含み、上記誘電体層の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体を製作する段階と、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属及び上記導電性金属に対する含量比が0.4〜2.0であるガラスを含む外部電極ペーストを製造する段階と、上記第1及び第2内部電極と電気的に連結されるように、外部電極ペーストを上記セラミック本体上に塗布する段階と、上記セラミック本体を焼成して第1及び第2外部電極を形成する段階と、を含んでおり、上記第1外部電極は、上記第5断面上に形成され、上記第1内部電極と電気的に連結された一つ以上であり、上記第2外部電極は、上記第6断面上に形成され、上記第2内部電極と電気的に連結された一つ以上であることができる。

【0104】

上記の実施形態による積層セラミック電子部品の製造方法において、上述した一実施形態による積層セラミック電子部品と重複される説明は省略する。

【0105】

以下、本発明の他の実施形態による積層セラミック電子部品の製造方法を詳細に説明するにあたり、特に積層セラミックキャパシタを用いて説明するが、これに制限されるものではない。

【0106】

まず、誘電体層1及び上記誘電体層1を挟んで互いに対向するように配置される第1及び第2内部電極21、22を含むセラミック本体10を製造することができる。

【0107】

上記誘電体層1は、チタン酸バリウム(BaTiO3)などの粉末をセラミック添加剤、有機溶剤、可塑剤、結合剤、分散剤と配合して、バスケットミル(Basket Mill)を用いて形成されたスラリーをキャリアフィルム(carrier film)上に塗布及び乾燥することにより数μmの厚さに製造されたセラミックグリーンシートで形成されることができる。

【0108】

次に、グリーンシート上に導電性ペーストをディスペンス(dispensing)し、スキージ(squeegee)を一側方向に進行させながら導電性ペーストによる内部電極層を形成することができる。

【0109】

この際、導電性ペーストは、銀(Ag)、鉛(Pb)、白金(Pt)などの貴金属材料及びニッケル(Ni)、銅(Cu)のうち一つの物質で形成してもよく、少なくとも二つの物質を混合して形成してもよい。

【0110】

このように内部電極層が形成された後、グリーンシートをキャリアフィルムから分離した後、複数のグリーンシートそれぞれを互いに重なるように積層することにより、積層体を形成することができる。

【0111】

次に、グリーンシート積層体を高温、高圧で圧着した後、圧着されたシート積層体を、切断工程を経て所定サイズに切断することにより、セラミック本体を製造することができる。

【0112】

次に、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属及び上記導電性金属に対する含量比が0.4〜2.0であるガラスを含む外部電極ペーストを製造することができる。

【0113】

上記外部電極ペーストは、平均粒径が1.0μm以上の導電性金属粒子10〜90重量部を含むことができる。

【0114】

上記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0115】

次に、上記第1及び第2内部電極21、22と電気的に連結されるように、外部電極ペーストを上記セラミック本体10上に塗布することができる。

【0116】

最後に、上記セラミック本体10を焼成して第1及び第2外部電極を形成することができる。

【0117】

上記第1外部電極は、上記第5断面上に形成され、上記第1内部電極と電気的に連結された一つ以上であり、上記第2外部電極は、上記第6断面上に形成され、上記第2内部電極と電気的に連結された一つ以上であることができる。

【0118】

上記第1及び第2外部電極は、それぞれ二つであることができ、それぞれ四つ以上の多端子であることもできる。また、上記第1及び第2外部電極はそれぞれ一つであり、上記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子であることもできるが、これに制限されるものではない。

【0119】

上記セラミック本体10を焼成する段階は、750℃以下で行われることができる。

【0120】

本発明の一実施形態によると、上記第1及び第2外部電極31、32に含まれるガラスの含量が増加しても、外部電極と内部電極との間の連結性不良問題が発生しないように、上記セラミック本体10を750℃以下の低い温度で焼成することができる。

【0121】

具体的には、上記外部電極ペーストは、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属を含むことができ、微粒の粒子使用による導電性金属の低温焼成を防止するために、低い温度で焼成することができる。

【0122】

これにより、本発明の一実施形態によると、上記外部電極の焼成過程中に上記ガラスが軟化される前に銅−ニッケル合金(Cu−Ni Alloy)を形成することができる。

【0123】

従って、上記第1及び第2外部電極31、32に含まれるガラスの含量が増加しても、外部電極と内部電極との間の連結性不良の問題が発生しない。

【0124】

以下、実施例を利用して本発明をより詳細に説明するが、本発明がこれによって制限されるものではない。

【0125】

本実施例は、外部電極を厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%であり、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属及び上記導電性金属に対する含量比が0.4〜2.0であるガラスを含む外部電極ペーストを用いて形成された第1及び第2外部電極を含む積層セラミックキャパシタに対して、電極連結性、メッキ不良、チップの貼り付き不良及び信頼性をテストするために行われた。

【0126】

本実施例による積層セラミックキャパシタは下記のような段階を経て製作された。

【0127】

まず、チタン酸バリウム(BaTiO3)などの粉末を含んで形成されたスラリーをキャリアフィルム(carrier film)上に塗布及び乾燥して複数のセラミックグリーンシートを製造し、これにより誘電体層を形成した。

【0128】

次に、ニッケル粒子の平均サイズが0.05〜0.2μmである内部電極用導電性ペーストを製造した。

【0129】

上記グリーンシート上に上記内部電極用導電性ペーストをスクリーン印刷工法により塗布して内部電極を形成した後、50層を積層して積層体を製作した。

【0130】

その後、圧着及び切断して2012規格サイズ(Size)のチップを製作し、上記チップをH20.1%以下の還元雰囲気の温度1050〜1200℃で焼成した。

【0131】

次に、外部電極を厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が20〜90%になるように、形成及びメッキなどの工程を経て積層セラミックキャパシタを製作した。

【0132】

下記表1は、積層セラミックキャパシタの外部電極の銅(Cu)金属に対するガラスの含量によるセラミック本体と外部電極との連結性、メッキ不良有無、チップの貼り付き不良有無及び信頼性を比較した表である。

【0133】

【表1】

【0134】

上記表1を参照すると、比較例1は銅(Cu)金属に対するガラスの含量比が0.3の場合であり、チップの貼り付き不良が発生し、高温絶縁抵抗(Insulation Resistance、IR)テストにおいて問題があることが分かる。

【0135】

また、比較例2は銅(Cu)金属に対するガラスの含量比が2.1の場合であり、セラミック本体と外部電極との連結性、メッキ不良、チップの貼り付き不良の問題があり、高温絶縁抵抗(Insulation Resistance、IR)テストにおいて問題があることが分かる。

【0136】

一方、実施例1〜4は本発明の数値範囲を満たす場合であり、セラミック本体と外部電極との連結性、メッキ不良有無、チップの貼り付き不良有無及び信頼性テストにおいて全て良好な結果を示すことが分かる。

【0137】

下記表2は銅(Cu)金属粒子の平均粒径によるセラミック本体と外部電極との連結性、メッキ不良有無、チップの貼り付き不良有無及び信頼性を比較した表である。

【0138】

【表2】

【0139】

上記表2を参照すると、比較例3は平均粒径が1.0μm以上の金属粒子を100重量部含む場合であり、セラミック本体と外部電極との連結性に問題があるため静電容量が発生しない可能性がある。

【0140】

また、比較例4は平均粒径が0.3μm以下の金属粒子を100重量部含む場合であり、メッキ不良及びチップの貼り付き不良が発生することが分かる。

【0141】

一方、実施例5〜9は本発明の数値範囲を満たす場合であり、セラミック本体と外部電極との連結性、メッキ不良有無、チップの貼り付き不良有無及び信頼性テストにおいて全て良好な結果を示すことが分かる。

【0142】

下記表3は外部電極を厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積による信頼性、メッキ不良及び容量接触性を比較した表である。

【0143】

【表3】

【0144】

上記表3を参照すると、中央部領域の面積に対してガラスが占める面積が20%、25%及び30%の場合には、絶縁抵抗値の上昇によって信頼性が低下したことが分かる。

【0145】

また、中央部領域の面積に対してガラスが占める面積が85%及び90%の場合には、メッキ不良及び容量接触性不良が発生したことが分かる。

【0146】

一方、中央部領域の面積に対してガラスが占める面積が35〜80%を満たす場合には、セラミック本体と外部電極との連結性による容量接触性、メッキ不良及び信頼性テストにおいて全て良好な結果を示すことが分かる。

【0147】

結論的に、本発明の一実施形態によると、セラミック本体と外部電極との連結性に優れており、メッキ不良及びチップの貼り付き不良が発生せず、優れた信頼性を有する積層セラミック電子部品を実現することができる。

【0148】

即ち、本発明によると、チップの密閉性を向上させることにより信頼性が向上された積層セラミック電子部品の実現が可能である。

【0149】

図6は本発明の一実施形態による積層セラミックキャパシタの断面SEM(Scanning Electron Microscope)写真である。

【0150】

図6を参照すると、本発明の一実施形態による積層セラミックキャパシタの外部電極の断面で、導電性金属2に対するガラス3の含量が極端に増加したため、チップの密閉性が向上され、優れた信頼性を有することが分かる。

【0151】

また、上記ガラス3は、上記第1及び第2外部電極のうち少なくとも一つの内部に均一に分布していることが分かる。

【0152】

本発明は、上述の実施形態及び添付の図面により限定されず、添付の特許請求の範囲により限定される。従って、特許請求の範囲に記載された本発明の技術的思想を外れない範囲内で、当技術分野の通常の知識を有する者により様々な形態の置換、変形及び変更が可能であり、これも本発明の範囲に属する。

【符号の説明】

【0153】

1 誘電体層

2 導電性金属

3 ガラス

10、100、200 セラミック本体

21 第1内部電極

22 第2内部電極

31(31a、31b、31c)、131、231 第1外部電極

32(32a、32b、32c)、132、232 第2外部電極

233 第3外部電極

【技術分野】

【0001】

本発明は、チップの密閉性を向上させることにより信頼性が改善された積層セラミック電子部品に関する。

【背景技術】

【0002】

最近、電子製品の小型化の傾向に伴い、積層セラミック電子部品にも小型化及び大容量化が求められている。

【0003】

積層セラミック電子部品の小型化及び大容量化の要求に応じて、積層セラミック電子部品の外部電極も薄層化している。

【0004】

外部電極ペーストは、主材料として銅(Cu)などの伝導性金属を用いてチップ密閉性及びチップとの電気的連結性を保障し、補助材料としてガラスを用いて上記金属の焼結収縮時に空き空間を満たすとともに、外部電極とチップとの結合力を付与する機能をする。

【0005】

しかし、外部電極ペースト中のガラス含量が足りない場合、チップ密閉性に問題が生じる可能性があり、これを補完するために過剰なガラスを添加する場合、金属焼結後にガラスの表面溶出によってメッキ不良が生じるという問題がある。

【0006】

特に、外部電極の薄層化によって所望の水準の緻密度を実現することが困難になり、ガラスの高温挙動特性上、ガラスの欠乏または過剰による不良発生の可能性は増加する。

【0007】

また、外部電極の塗布厚さが薄い小型サイズの積層セラミック電子部品においては、コーナー部分の外部電極の厚さが薄いためコーナーカバレッジ(corner coverage)性能が劣り、これによりメッキ液が侵透するという問題がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、チップの密閉性を向上させることにより信頼性が改善された積層セラミック電子部品を提供することである。

【課題を解決するための手段】

【0009】

本発明の一実施形態によると、誘電体層を含み、上記誘電体層の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体と、上記セラミック本体内で上記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極と、上記第5断面上に形成され、上記第1内部電極と電気的に連結された一つ以上の第1外部電極及び上記第6断面上に形成され、上記第2内部電極と電気的に連結された一つ以上の第2外部電極と、を含んでおり、上記第1及び第2外部電極は、導電性金属及びガラスを含み、平均厚さが3〜30μmであり、上記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%である積層セラミック電子部品が提供される。

【0010】

上記導電性金属の含量に対する上記ガラスの含量比が0.4〜2.0であることができる。

【0011】

上記第1及び第2外部電極は、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布して形成されることができる。

【0012】

上記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0013】

上記第1及び第2外部電極は、上記第1及び第2主面上に延長されて形成されることができる。

【0014】

上記第1及び第2外部電極は、それぞれ二つであることができ、それぞれ四つ以上の多端子であることもできる。

【0015】

上記第1及び第2外部電極はそれぞれ一つであり、上記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子であることができる。

【0016】

上記第1及び第2外部電極の平均厚さが5μm以上であることができる。

【0017】

上記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスであることができる。

【0018】

本発明の他の実施形態によると、誘電体層を含み、上記誘電体層の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体と、上記セラミック本体内で上記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極と、上記第5断面上に形成され、上記第1内部電極と電気的に連結された一つ以上の第1外部電極及び上記第6断面上に形成され、上記第2内部電極と電気的に連結された一つ以上の第2外部電極と、を含んでおり、上記第1及び第2外部電極は導電性金属及びガラスを含み、上記導電性金属の含量に対する上記ガラスの含量比が0.4〜2.0であり、上記第1及び第2外部電極は、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布して形成される積層セラミック電子部品が提供される。

【0019】

上記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%であることができる。

【0020】

上記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0021】

上記第1及び第2外部電極は、上記第1及び第2主面上に延長されて形成されることができる。

【0022】

上記第1及び第2外部電極は、それぞれ二つであることができ、それぞれ四つ以上の多端子であることもできる。

【0023】

上記第1及び第2外部電極はそれぞれ一つであり、上記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子であることができる。

【0024】

上記第1及び第2外部電極の平均厚さが5μm以上であることができる。

【0025】

上記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスであることができる。

【0026】

本発明の他の実施形態によると、誘電体層及び上記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極を含み、上記誘電体層の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体を製作する段階と、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属及び上記導電性金属に対する含量比が0.4〜2.0であるガラスを含む外部電極ペーストを製造する段階と、上記第1及び第2内部電極と電気的に連結されるように、外部電極ペーストを上記セラミック本体上に塗布する段階と、上記セラミック本体を焼成して第1及び第2外部電極を形成する段階と、を含み、上記第1外部電極は、上記第5断面上に形成され、上記第1内部電極と電気的に連結された一つ以上であり、上記第2外部電極は、上記第6断面上に形成され、上記第2内部電極と電気的に連結された一つ以上である、積層セラミック電子部品の製造方法が提供される。

【0027】

上記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%であることができる。

【0028】

上記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0029】

上記第1及び第2外部電極は、上記第1及び第2主面上に延長されて形成されることができる。

【0030】

上記第1及び第2外部電極は、それぞれ二つであることができ、それぞれ四つ以上の多端子であることもできる。

【0031】

上記第1及び第2外部電極はそれぞれ一つであり、上記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子であることができる。

【0032】

上記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスであることができる。

【0033】

上記セラミック本体を焼成する段階は、750℃以下で行われることができる。

【発明の効果】

【0034】

本発明によると、ガラス含量が増加した外部電極用ペーストを用いて外部電極を形成することにより、2端子積層セラミック電子部品より外部電極が薄い多端子積層セラミック電子部品の場合にも、チップ密閉性を向上させ、信頼性が改善された積層セラミック電子部品を実現することができる。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【図2】図1のA−A’断面図である。

【図3】本発明の他の実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【図4】本発明の他の実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【図5】本発明の他の実施形態による積層セラミックキャパシタの製造工程図である。

【図6】本発明の一実施形態による積層セラミックキャパシタの断面SEM(Scanning Electron Microscope)写真である。

【発明を実施するための形態】

【0036】

本発明の実施形態は様々な他の形態に変形することができ、本発明の範囲は以下で説明する実施形態に限定されるものではない。また、本発明の実施形態は当業界で平均的な知識を有する者に本発明をより完全に説明するために提供されるものである。従って、図面における要素の形状及び大きさ等はより明確な説明のために誇張されることがあり、図面上において同一の符号で表される要素は同一の要素である。

【0037】

以下、添付図面を参照して本発明の好ましい実施形態を説明する。

【0038】

図1は本発明の一実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【0039】

図2は図1のA−A’断面図である。

【0040】

図1及び図2を参照すると、本発明の一実施形態による積層セラミック電子部品は、誘電体層1を含み、上記誘電体層1の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体10と、上記セラミック本体10内で上記誘電体層1を挟んで互いに対向するように配置される第1及び第2内部電極21、22と、上記第5断面上に形成され、上記第1内部電極21と電気的に連結された一つ以上の第1外部電極31及び上記第6断面上に形成され、上記第2内部電極22と電気的に連結された一つ以上の第2外部電極32と、を含んでおり、上記第1及び第2外部電極31、32は、導電性金属及びガラスを含み、平均厚さが3〜30μmであり、上記第1及び第2外部電極31、32のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%であることができる。

【0041】

以下、本発明の一実施形態による積層セラミック電子部品を説明するにあたり、特に積層セラミックキャパシタを用いて説明するが、これに制限されるものではない。

【0042】

上記セラミック本体10は直方体状を有することができる。本実施形態において、積層方向の断面を第1主面Tf及び第2主面Bf、長さ方向の断面を第3及び第4側面Sf1、Sf2及び幅方向の断面を第5及び第6断面Lf1、Lf2と定義する。

【0043】

一方、本実施形態の積層セラミックキャパシタにおいて、「長さ方向」は図1の「L」方向、「幅方向」は「W」方向、「厚さ方向」は「T」方向と定義する。ここで、「厚さ方向」は、誘電体層を積み上げる方向、即ち「積層方向」と同様の概念で用いられることができる。

【0044】

本発明の一実施形態によると、上記誘電体層1を形成する原料は、十分な静電容量を得ることができるものであれば特に制限されず、例えば、チタン酸バリウム(BaTiO3)粉末であることができる。

【0045】

上記誘電体層1を形成する材料は、チタン酸バリウム(BaTiO3)などの粉末に、本発明の目的に応じて多様なセラミック添加剤、有機溶剤、可塑剤、結合剤、分散剤などが添加されることができる。

【0046】

上記第1及び第2内部電極21、22を形成する材料は、特に制限されず、例えば、銀(Ag)、鉛(Pb)、白金(Pt)、ニッケル(Ni)、及び銅(Cu)の一つ以上の物質を含む導電性ペーストを用いて形成されることができる。

【0047】

本発明の一実施形態による積層セラミックキャパシタは、上記第1内部電極21と電気的に連結された第1外部電極31及び上記第2内部電極22と電気的に連結された第2外部電極32を含むことができる。

【0048】

上記第1及び第2外部電極31、32は、静電容量の形成のために上記第1及び第2内部電極21、22と電気的に連結されることができ、上記第2外部電極32は、上記第1外部電極31と異なる電位に連結されることができる。

【0049】

上記第1外部電極31は上記第5断面Lf1上に形成されることができ、上記第2外部電極32は上記第6断面Lf2上に形成されることができる。

【0050】

上記第1及び第2外部電極31、32の数は特に制限されず、例えば、一つ以上であることができる。

【0051】

特に、図1を参照すると、本発明の一実施形態による積層セラミックキャパシタは、上記第1及び第2外部電極31、32をそれぞれ二つずつ含むことができる。

【0052】

また、上記第1及び第2外部電極31、32は、上記第1主面Tf及び第2主面Bf上に延長されて形成されることができるが、これに制限されるものではない。

【0053】

上記第1及び第2外部電極31、32の平均厚さは特に制限されず、例えば、3〜30μmであることができる。

【0054】

上記第1及び第2外部電極31、32の平均厚さが3μm未満である場合は、メッキ液の浸透による不良が発生する可能性があり、30μmを超過する場合は、外部電極の平均厚さが厚すぎるため本発明において目的とする外部電極の薄層化を果たすことができない。

【0055】

特に、本発明の一実施形態による積層セラミックキャパシタにおいて、上記第1及び第2外部電極31、32の平均厚さは5μm以上であることができ、上記厚さが5μm未満である場合は、外部電極の厚さが薄すぎるためメッキ液の侵透による不良が発生する可能性が高い。

【0056】

本発明の一実施形態によると、上記第1及び第2外部電極31、32は導電性金属及びガラスを含み、上記第1及び第2外部電極31、32のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%であることができる。

【0057】

上記導電性金属は特に制限されないが、例えば、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0058】

上記ガラスが占める面積の測定位置は特に制限されないが、例えば、上記第1及び第2外部電極31、32を厚さ方向に3等分したときに、中央部領域31b、32bであることができる。

【0059】

ここで、第1及び第2外部電極の厚さとは、上記セラミック本体10の長さ方向の両端部から第1及び第2外部電極が形成された高さ、及び上記セラミック本体10の厚さ方向の上面及び下面から第1及び第2外部電極が形成された高さを意味する。

【0060】

上記ガラスが占める面積の測定は特に制限されないが、例えば、上記中央部領域31b、32bでの150μm×10μm(横×縦)の面積に対してガラスが占める面積の比率で測定されることができる。

【0061】

例えば、上記第1及び第2外部電極31、32を厚さ方向に3等分したときに、中央部領域31b、32bの面積に対して上記ガラスが占める面積は、図2のように、セラミック本体10の長さ方向の断面を走査型電子顕微鏡(SEM、Scanning Eletron Microscope)でイメージをスキャンして測定することができる。

【0062】

具体的には、図2のように、セラミック本体10の幅W方向の中央部で切断した長さ及び厚さ方向(L−T)断面を走査型電子顕微鏡(SEM、Scanning Eletron Microscope)でスキャンしたイメージから抽出された外部電極の領域に対して、外部電極の断面の面積に対してガラスが占める面積を測定することにより求めることができる。

【0063】

上記ガラスが占める面積が35〜80%を満たすことにより、上記ガラスの含量が極端に増加して、外部電極が薄層化しても上記セラミック本体10が優れた密閉性を有することができる。

【0064】

具体的には、上記ガラスは、導電性金属の焼結を促進させ、上記セラミック本体10と上記外部電極との接着剤機能をする。特に、導電性金属が満たされていない空き空間に上記ガラスが満たされることにより、チップ密閉性を実現する機能をすることができる。

【0065】

本発明の一実施形態によると、上記第1及び第2外部電極31、32内に含まれる上記ガラスが占める面積が極端に増加するため、上記セラミック本体10が非常に優れた密閉性を有することができるのである。

【0066】

これにより、本発明の一実施形態による積層セラミックキャパシタは、高温絶縁抵抗(Insulation Resistance、IR)特性が向上され、優れた信頼性を有することができる。

【0067】

また、外部電極が薄層化するにつれ、上記外部電極のコーナー部の厚さが薄くなって緻密度が低くなり、これによりメッキ液がセラミック本体内に侵透するという問題があった。

【0068】

しかし、本発明の一実施形態によると、上記外部電極のコーナー部の厚さが薄くなっても上記ガラスが占める面積が増加するため、上記コーナー部の緻密度を増加させることができ、メッキ液の浸透による信頼性の低下を防止することができる効果がある。

【0069】

上記ガラスが占める面積が35%未満である場合は、ガラスの含量が少ないため本発明において目的とするセラミック本体の密閉性が得られず、信頼性が低下する可能性がある。

【0070】

また、上記ガラスが占める面積が80%を超過する場合は、ガラスの含量が多すぎるため上記ガラスが上記導電性金属を移動させて上記外部電極のコーナー部が破れる可能性があり、ガラス溶出による未メッキ不良及び内部電極と外部電極との連結性低下による容量接触性の低下などの問題が発生する可能性がある。

【0071】

ここで、信頼性の判断は、高温、高湿条件で定格電圧(または定格電圧より高い電圧)で評価する方法及び高温条件で定格電圧を変化させながら評価する方法で行われることができ、絶縁体であるキャパシタのようなチップでは、絶縁抵抗値の変化で信頼性を判断することができる。クラックなどの不良が発生する場合、絶縁抵抗値が上昇し、これにより不良が発生する可能性がある。

【0072】

また、未メッキ不良は、スズ(Sn)を溶かすことができる半田槽(solder pot)に積層セラミックキャパシタを浸した後取り出すとスズ層は除去され、ニッケル(Ni)メッキ層が形成されていない部分を観察して判断することができる。その他に、蛍光X線分析器(X−Ray Fluorescence Spectroscopy、XRF)を用いて判断することもできる。

【0073】

上記容量接触性は内部電極と外部電極との連結性を判断する基準である。全ての積層セラミックキャパシタは定格容量を有し、内部電極と外部電極との連結性が低下すると容量が定格容量より低くなり、これによって容量接触性を判断することができる。一般的に、不導体であるガラスが多いと、内部電極と外部電極との連結を妨害する。

【0074】

本発明の一実施形態によると、上記導電性金属の含量に対する上記ガラスの含量比は、特に制限されないが、例えば0.4〜2.0であることができる。

【0075】

上記第1及び第2外部電極31、32が上記導電性金属の含量に対して0.4〜2.0の含量比を有するガラスを含むことにより、上記ガラスの含量が極端に増加して、外部電極が薄層化しても上記セラミック本体10が優れた密閉性を有することができる。

【0076】

これにより、本発明の一実施形態による積層セラミックキャパシタは、高温絶縁抵抗(Insulation Resistance、IR)特性が向上し、優れた信頼性を有することができる。

【0077】

また、上記外部電極のコーナー部の厚さが薄くなっても、上記ガラスの含量が増加するため、上記コーナー部の緻密度を増加させることができ、メッキ液の浸透による信頼性の低下を防止することができる効果がある。

【0078】

上記ガラスの含量比が上記導電性金属の含量に対して0.4未満である場合は、ガラス含量が少ないため、本発明において目的とするセラミック本体の密閉性が得られないという問題がある。

【0079】

また、上記ガラスの含量比が上記導電性金属の含量に対して2.0を超過する場合は、ガラスの含量が多すぎるため、上記ガラスが上記導電性金属を移動させて上記外部電極のコーナー部が破れる可能性があり、ガラス溶出による未メッキ不良及び内部電極と外部電極との連結性低下による容量接触性の低下などの問題が発生する可能性がある。

【0080】

上記第1及び第2外部電極は、特に制限されるものではないが、例えば、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布することにより形成されることができる。

【0081】

本発明の一実施形態によると、上記第1及び第2外部電極31、32内に含まれるガラス含量の増加によって生じる外部電極と内部電極との連結性不良を防止するために、異種サイズの金属粒子を含むペーストを塗布して上記第1及び第2外部電極31、32を形成することができる。

【0082】

上記第1及び第2外部電極31、32を、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布して形成することにより、ガラスの含量が増加しても信頼性不良の問題が発生しない。

【0083】

また、上記ペーストは、平均粒径が1.0μm以上の導電性金属粒子10〜90重量部を含むことができるが、上記導電性粒子の平均粒径及びその含量は特に制限されるものではない。

【0084】

具体的には、上記ペーストが、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むことにより、上記外部電極の焼成過程中に上記ガラスが軟化される前に銅−ニッケル合金(Cu−Ni Alloy)を形成することができる。

【0085】

これにより、本発明の一実施形態により上記第1及び第2外部電極31、32が増加された含量のガラスを含む場合にも、外部電極と内部電極との連結性不良の問題が発生しない。

【0086】

上記平均粒径が0.3μm以下の導電性金属粒子が10重量部未満含まれる場合、外部電極の導電性金属粉末と内部電極との合金(Alloy)形成温度より、ガラスが軟化して界面に移動する速度が速くなるため、外部電極と内部電極との連結性不良の問題が発生する可能性がある。

【0087】

また、上記平均粒径が0.3μm以下の導電性金属粒子が90重量部を超過して含まれる場合、0.3μm以下の金属粉末が過度に焼結されるため、ガラスが表面に溶出してメッキ不良及びチップの貼り付き不良が発生する可能性がある。

【0088】

上記第1及び第2外部電極31、32に含まれる上記ガラスは、1種の絶縁性ガラスであることができるが、これに制限されるものではない。

【0089】

図3は本発明の他の実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【0090】

図4は本発明の他の実施形態による積層セラミックキャパシタを概略的に示す斜視図である。

【0091】

図3を参照すると、本発明の他の実施形態による積層セラミックキャパシタは、セラミック本体100の第5及び第6断面Lf1、Lf2に形成される第1及び第2外部電極131、132がそれぞれ四つ以上の多端子であることができ、これに制限されるものではない。

【0092】

特に、図3では、上記第1及び第2外部電極131、132がそれぞれ四つである積層セラミックキャパシタを示している。

【0093】

図4を参照すると、本発明の他の実施形態による積層セラミックキャパシタは、セラミック本体200の第5及び第6断面Lf1、Lf2に形成される第1及び第2外部電極231、232がそれぞれ一つであり、第3及び第4側面Sf1、Sf2上に互いに対向して形成された第3外部電極233をさらに含む3端子であることができるが、これに制限されるものではない。

【0094】

本発明の他の実施形態による積層セラミック電子部品は、誘電体層1を含み、上記誘電体層1の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体10と、上記セラミック本体10内で上記誘電体層1を挟んで互いに対向するように配置される第1及び第2内部電極21、22と、上記第5断面上に形成され、上記第1内部電極21と電気的に連結された一つ以上の第1外部電極31及び上記第6断面上に形成され、上記第2内部電極22と電気的に連結された一つ以上の第2外部電極32と、を含んでおり、上記第1及び第2外部電極31、32は導電性金属及びガラスを含み、上記導電性金属の含量に対する上記ガラスの含量比が0.4〜2.0であり、上記第1及び第2外部電極は、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布することにより形成されることができる。

【0095】

上記第1及び第2外部電極31、32のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積は35〜80%であることができる。

【0096】

上記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0097】

上記第1及び第2外部電極31、32は、上記第1及び第2主面Tf、Bf上に延長されて形成されることができる。

【0098】

上記第1及び第2外部電極31、32は、それぞれ二つであることができ、それぞれ四つ以上の多端子であることもできる。また、上記第1及び第2外部電極はそれぞれ一つであり、上記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子であることもできる。

【0099】

上記第1及び第2外部電極31、32の平均厚さは5μm以上であることができる。

【0100】

上記第1及び第2外部電極31、32に含まれるガラスは、1種の絶縁性ガラスであることができる。

【0101】

上記の実施形態による積層セラミック電子部品において、上述した一実施形態による積層セラミック電子部品の特徴と重複される説明は省略する。

【0102】

図5は本発明の他の実施形態による積層セラミックキャパシタの製造工程図である。

【0103】

図5を参照すると、本発明の他の実施形態による積層セラミック電子部品の製造方法は、誘電体層及び上記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極を含み、上記誘電体層の積層方向に互いに対向する第1及び第2主面、上記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体を製作する段階と、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属及び上記導電性金属に対する含量比が0.4〜2.0であるガラスを含む外部電極ペーストを製造する段階と、上記第1及び第2内部電極と電気的に連結されるように、外部電極ペーストを上記セラミック本体上に塗布する段階と、上記セラミック本体を焼成して第1及び第2外部電極を形成する段階と、を含んでおり、上記第1外部電極は、上記第5断面上に形成され、上記第1内部電極と電気的に連結された一つ以上であり、上記第2外部電極は、上記第6断面上に形成され、上記第2内部電極と電気的に連結された一つ以上であることができる。

【0104】

上記の実施形態による積層セラミック電子部品の製造方法において、上述した一実施形態による積層セラミック電子部品と重複される説明は省略する。

【0105】

以下、本発明の他の実施形態による積層セラミック電子部品の製造方法を詳細に説明するにあたり、特に積層セラミックキャパシタを用いて説明するが、これに制限されるものではない。

【0106】

まず、誘電体層1及び上記誘電体層1を挟んで互いに対向するように配置される第1及び第2内部電極21、22を含むセラミック本体10を製造することができる。

【0107】

上記誘電体層1は、チタン酸バリウム(BaTiO3)などの粉末をセラミック添加剤、有機溶剤、可塑剤、結合剤、分散剤と配合して、バスケットミル(Basket Mill)を用いて形成されたスラリーをキャリアフィルム(carrier film)上に塗布及び乾燥することにより数μmの厚さに製造されたセラミックグリーンシートで形成されることができる。

【0108】

次に、グリーンシート上に導電性ペーストをディスペンス(dispensing)し、スキージ(squeegee)を一側方向に進行させながら導電性ペーストによる内部電極層を形成することができる。

【0109】

この際、導電性ペーストは、銀(Ag)、鉛(Pb)、白金(Pt)などの貴金属材料及びニッケル(Ni)、銅(Cu)のうち一つの物質で形成してもよく、少なくとも二つの物質を混合して形成してもよい。

【0110】

このように内部電極層が形成された後、グリーンシートをキャリアフィルムから分離した後、複数のグリーンシートそれぞれを互いに重なるように積層することにより、積層体を形成することができる。

【0111】

次に、グリーンシート積層体を高温、高圧で圧着した後、圧着されたシート積層体を、切断工程を経て所定サイズに切断することにより、セラミック本体を製造することができる。

【0112】

次に、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属及び上記導電性金属に対する含量比が0.4〜2.0であるガラスを含む外部電極ペーストを製造することができる。

【0113】

上記外部電極ペーストは、平均粒径が1.0μm以上の導電性金属粒子10〜90重量部を含むことができる。

【0114】

上記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上であることができる。

【0115】

次に、上記第1及び第2内部電極21、22と電気的に連結されるように、外部電極ペーストを上記セラミック本体10上に塗布することができる。

【0116】

最後に、上記セラミック本体10を焼成して第1及び第2外部電極を形成することができる。

【0117】

上記第1外部電極は、上記第5断面上に形成され、上記第1内部電極と電気的に連結された一つ以上であり、上記第2外部電極は、上記第6断面上に形成され、上記第2内部電極と電気的に連結された一つ以上であることができる。

【0118】

上記第1及び第2外部電極は、それぞれ二つであることができ、それぞれ四つ以上の多端子であることもできる。また、上記第1及び第2外部電極はそれぞれ一つであり、上記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子であることもできるが、これに制限されるものではない。

【0119】

上記セラミック本体10を焼成する段階は、750℃以下で行われることができる。

【0120】

本発明の一実施形態によると、上記第1及び第2外部電極31、32に含まれるガラスの含量が増加しても、外部電極と内部電極との間の連結性不良問題が発生しないように、上記セラミック本体10を750℃以下の低い温度で焼成することができる。

【0121】

具体的には、上記外部電極ペーストは、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属を含むことができ、微粒の粒子使用による導電性金属の低温焼成を防止するために、低い温度で焼成することができる。

【0122】

これにより、本発明の一実施形態によると、上記外部電極の焼成過程中に上記ガラスが軟化される前に銅−ニッケル合金(Cu−Ni Alloy)を形成することができる。

【0123】

従って、上記第1及び第2外部電極31、32に含まれるガラスの含量が増加しても、外部電極と内部電極との間の連結性不良の問題が発生しない。

【0124】

以下、実施例を利用して本発明をより詳細に説明するが、本発明がこれによって制限されるものではない。

【0125】

本実施例は、外部電極を厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が35〜80%であり、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属及び上記導電性金属に対する含量比が0.4〜2.0であるガラスを含む外部電極ペーストを用いて形成された第1及び第2外部電極を含む積層セラミックキャパシタに対して、電極連結性、メッキ不良、チップの貼り付き不良及び信頼性をテストするために行われた。

【0126】

本実施例による積層セラミックキャパシタは下記のような段階を経て製作された。

【0127】

まず、チタン酸バリウム(BaTiO3)などの粉末を含んで形成されたスラリーをキャリアフィルム(carrier film)上に塗布及び乾燥して複数のセラミックグリーンシートを製造し、これにより誘電体層を形成した。

【0128】

次に、ニッケル粒子の平均サイズが0.05〜0.2μmである内部電極用導電性ペーストを製造した。

【0129】

上記グリーンシート上に上記内部電極用導電性ペーストをスクリーン印刷工法により塗布して内部電極を形成した後、50層を積層して積層体を製作した。

【0130】

その後、圧着及び切断して2012規格サイズ(Size)のチップを製作し、上記チップをH20.1%以下の還元雰囲気の温度1050〜1200℃で焼成した。

【0131】

次に、外部電極を厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積が20〜90%になるように、形成及びメッキなどの工程を経て積層セラミックキャパシタを製作した。

【0132】

下記表1は、積層セラミックキャパシタの外部電極の銅(Cu)金属に対するガラスの含量によるセラミック本体と外部電極との連結性、メッキ不良有無、チップの貼り付き不良有無及び信頼性を比較した表である。

【0133】

【表1】

【0134】

上記表1を参照すると、比較例1は銅(Cu)金属に対するガラスの含量比が0.3の場合であり、チップの貼り付き不良が発生し、高温絶縁抵抗(Insulation Resistance、IR)テストにおいて問題があることが分かる。

【0135】

また、比較例2は銅(Cu)金属に対するガラスの含量比が2.1の場合であり、セラミック本体と外部電極との連結性、メッキ不良、チップの貼り付き不良の問題があり、高温絶縁抵抗(Insulation Resistance、IR)テストにおいて問題があることが分かる。

【0136】

一方、実施例1〜4は本発明の数値範囲を満たす場合であり、セラミック本体と外部電極との連結性、メッキ不良有無、チップの貼り付き不良有無及び信頼性テストにおいて全て良好な結果を示すことが分かる。

【0137】

下記表2は銅(Cu)金属粒子の平均粒径によるセラミック本体と外部電極との連結性、メッキ不良有無、チップの貼り付き不良有無及び信頼性を比較した表である。

【0138】

【表2】

【0139】

上記表2を参照すると、比較例3は平均粒径が1.0μm以上の金属粒子を100重量部含む場合であり、セラミック本体と外部電極との連結性に問題があるため静電容量が発生しない可能性がある。

【0140】

また、比較例4は平均粒径が0.3μm以下の金属粒子を100重量部含む場合であり、メッキ不良及びチップの貼り付き不良が発生することが分かる。

【0141】

一方、実施例5〜9は本発明の数値範囲を満たす場合であり、セラミック本体と外部電極との連結性、メッキ不良有無、チップの貼り付き不良有無及び信頼性テストにおいて全て良好な結果を示すことが分かる。

【0142】

下記表3は外部電極を厚さ方向に3等分したときに、中央部領域の面積に対して上記ガラスが占める面積による信頼性、メッキ不良及び容量接触性を比較した表である。

【0143】

【表3】

【0144】

上記表3を参照すると、中央部領域の面積に対してガラスが占める面積が20%、25%及び30%の場合には、絶縁抵抗値の上昇によって信頼性が低下したことが分かる。

【0145】

また、中央部領域の面積に対してガラスが占める面積が85%及び90%の場合には、メッキ不良及び容量接触性不良が発生したことが分かる。

【0146】

一方、中央部領域の面積に対してガラスが占める面積が35〜80%を満たす場合には、セラミック本体と外部電極との連結性による容量接触性、メッキ不良及び信頼性テストにおいて全て良好な結果を示すことが分かる。

【0147】

結論的に、本発明の一実施形態によると、セラミック本体と外部電極との連結性に優れており、メッキ不良及びチップの貼り付き不良が発生せず、優れた信頼性を有する積層セラミック電子部品を実現することができる。

【0148】

即ち、本発明によると、チップの密閉性を向上させることにより信頼性が向上された積層セラミック電子部品の実現が可能である。

【0149】

図6は本発明の一実施形態による積層セラミックキャパシタの断面SEM(Scanning Electron Microscope)写真である。

【0150】

図6を参照すると、本発明の一実施形態による積層セラミックキャパシタの外部電極の断面で、導電性金属2に対するガラス3の含量が極端に増加したため、チップの密閉性が向上され、優れた信頼性を有することが分かる。

【0151】

また、上記ガラス3は、上記第1及び第2外部電極のうち少なくとも一つの内部に均一に分布していることが分かる。

【0152】

本発明は、上述の実施形態及び添付の図面により限定されず、添付の特許請求の範囲により限定される。従って、特許請求の範囲に記載された本発明の技術的思想を外れない範囲内で、当技術分野の通常の知識を有する者により様々な形態の置換、変形及び変更が可能であり、これも本発明の範囲に属する。

【符号の説明】

【0153】

1 誘電体層

2 導電性金属

3 ガラス

10、100、200 セラミック本体

21 第1内部電極

22 第2内部電極

31(31a、31b、31c)、131、231 第1外部電極

32(32a、32b、32c)、132、232 第2外部電極

233 第3外部電極

【特許請求の範囲】

【請求項1】

誘電体層を含み、前記誘電体層の積層方向に互いに対向する第1及び第2主面、前記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体と、

前記セラミック本体内で前記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極と、

前記第5断面上に形成され、前記第1内部電極と電気的に連結された一つ以上の第1外部電極及び前記第6断面上に形成され、前記第2内部電極と電気的に連結された一つ以上の第2外部電極と、を含んでおり、

前記第1及び第2外部電極は、導電性金属及びガラスを含み、平均厚さが3〜30μmであり、前記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して前記ガラスが占める面積が35〜80%である積層セラミック電子部品。

【請求項2】

前記導電性金属の含量に対する前記ガラスの含量比が0.4〜2.0である請求項1に記載の積層セラミック電子部品。

【請求項3】

前記第1及び第2外部電極は、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布して形成される請求項1に記載の積層セラミック電子部品。

【請求項4】

前記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上である請求項1に記載の積層セラミック電子部品。

【請求項5】

前記第1及び第2外部電極は、前記第1及び第2主面上に延長されて形成される請求項1に記載の積層セラミック電子部品。

【請求項6】

前記第1及び第2外部電極は、それぞれ二つである請求項1に記載の積層セラミック電子部品。

【請求項7】

前記第1及び第2外部電極は、それぞれ四つ以上の多端子である請求項1に記載の積層セラミック電子部品。

【請求項8】

前記第1及び第2外部電極はそれぞれ一つであり、前記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子である請求項1に記載の積層セラミック電子部品。

【請求項9】

前記第1及び第2外部電極の平均厚さが5μm以上である請求項1に記載の積層セラミック電子部品。

【請求項10】

前記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスである請求項1に記載の積層セラミック電子部品。

【請求項11】

誘電体層を含み、前記誘電体層の積層方向に互いに対向する第1及び第2主面、前記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体と、

前記セラミック本体内で前記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極と、

前記第5断面上に形成され、前記第1内部電極と電気的に連結された一つ以上の第1外部電極及び前記第6断面上に形成され、前記第2内部電極と電気的に連結された一つ以上の第2外部電極と、を含んでおり、

前記第1及び第2外部電極は導電性金属及びガラスを含み、前記導電性金属の含量に対する前記ガラスの含量比が0.4〜2.0であり、前記第1及び第2外部電極は、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布して形成される積層セラミック電子部品。

【請求項12】

前記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して前記ガラスが占める面積が35〜80%である請求項11に記載の積層セラミック電子部品。

【請求項13】

前記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上である請求項11に記載の積層セラミック電子部品。

【請求項14】

前記第1及び第2外部電極は、前記第1及び第2主面上に延長されて形成される請求項11に記載の積層セラミック電子部品。

【請求項15】

前記第1及び第2外部電極は、それぞれ二つである請求項11に記載の積層セラミック電子部品。

【請求項16】

前記第1及び第2外部電極は、それぞれ四つ以上の多端子である請求項11に記載の積層セラミック電子部品。

【請求項17】

前記第1及び第2外部電極はそれぞれ一つであり、前記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子である請求項11に記載の積層セラミック電子部品。

【請求項18】

前記第1及び第2外部電極の平均厚さが5μm以上である請求項11に記載の積層セラミック電子部品。

【請求項19】

前記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスである請求項11に記載の積層セラミック電子部品。

【請求項20】

誘電体層及び前記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極を含み、前記誘電体層の積層方向に互いに対向する第1及び第2主面、前記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体を製作する段階と、

平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属及び前記導電性金属に対する含量比が0.4〜2.0であるガラスを含む外部電極ペーストを製造する段階と、

前記第1及び第2内部電極と電気的に連結されるように、外部電極ペーストを前記セラミック本体上に塗布する段階と、

前記セラミック本体を焼成して第1及び第2外部電極を形成する段階と、を含み、

前記第1外部電極は、前記第5断面上に形成され、前記第1内部電極と電気的に連結された一つ以上であり、前記第2外部電極は、前記第6断面上に形成され、前記第2内部電極と電気的に連結された一つ以上である、積層セラミック電子部品の製造方法。

【請求項21】

前記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して前記ガラスが占める面積が35〜80%である請求項20に記載の積層セラミック電子部品の製造方法。

【請求項22】

前記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上である請求項20に記載の積層セラミック電子部品の製造方法。

【請求項23】

前記第1及び第2外部電極は、前記第1及び第2主面上に延長されて形成される請求項20に記載の積層セラミック電子部品の製造方法。

【請求項24】

前記第1及び第2外部電極は、それぞれ二つである請求項20に記載の積層セラミック電子部品の製造方法。

【請求項25】

前記第1及び第2外部電極は、それぞれ四つ以上の多端子である請求項20に記載の積層セラミック電子部品の製造方法。

【請求項26】

前記第1及び第2外部電極はそれぞれ一つであり、前記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子である請求項20に記載の積層セラミック電子部品の製造方法。

【請求項27】

前記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスである請求項20に記載の積層セラミック電子部品の製造方法。

【請求項28】

前記セラミック本体を焼成する段階は、750℃以下で行われる請求項20に記載の積層セラミック電子部品の製造方法。

【請求項1】

誘電体層を含み、前記誘電体層の積層方向に互いに対向する第1及び第2主面、前記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体と、

前記セラミック本体内で前記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極と、

前記第5断面上に形成され、前記第1内部電極と電気的に連結された一つ以上の第1外部電極及び前記第6断面上に形成され、前記第2内部電極と電気的に連結された一つ以上の第2外部電極と、を含んでおり、

前記第1及び第2外部電極は、導電性金属及びガラスを含み、平均厚さが3〜30μmであり、前記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して前記ガラスが占める面積が35〜80%である積層セラミック電子部品。

【請求項2】

前記導電性金属の含量に対する前記ガラスの含量比が0.4〜2.0である請求項1に記載の積層セラミック電子部品。

【請求項3】

前記第1及び第2外部電極は、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布して形成される請求項1に記載の積層セラミック電子部品。

【請求項4】

前記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上である請求項1に記載の積層セラミック電子部品。

【請求項5】

前記第1及び第2外部電極は、前記第1及び第2主面上に延長されて形成される請求項1に記載の積層セラミック電子部品。

【請求項6】

前記第1及び第2外部電極は、それぞれ二つである請求項1に記載の積層セラミック電子部品。

【請求項7】

前記第1及び第2外部電極は、それぞれ四つ以上の多端子である請求項1に記載の積層セラミック電子部品。

【請求項8】

前記第1及び第2外部電極はそれぞれ一つであり、前記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子である請求項1に記載の積層セラミック電子部品。

【請求項9】

前記第1及び第2外部電極の平均厚さが5μm以上である請求項1に記載の積層セラミック電子部品。

【請求項10】

前記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスである請求項1に記載の積層セラミック電子部品。

【請求項11】

誘電体層を含み、前記誘電体層の積層方向に互いに対向する第1及び第2主面、前記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体と、

前記セラミック本体内で前記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極と、

前記第5断面上に形成され、前記第1内部電極と電気的に連結された一つ以上の第1外部電極及び前記第6断面上に形成され、前記第2内部電極と電気的に連結された一つ以上の第2外部電極と、を含んでおり、

前記第1及び第2外部電極は導電性金属及びガラスを含み、前記導電性金属の含量に対する前記ガラスの含量比が0.4〜2.0であり、前記第1及び第2外部電極は、平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含むペーストを塗布して形成される積層セラミック電子部品。

【請求項12】

前記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して前記ガラスが占める面積が35〜80%である請求項11に記載の積層セラミック電子部品。

【請求項13】

前記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上である請求項11に記載の積層セラミック電子部品。

【請求項14】

前記第1及び第2外部電極は、前記第1及び第2主面上に延長されて形成される請求項11に記載の積層セラミック電子部品。

【請求項15】

前記第1及び第2外部電極は、それぞれ二つである請求項11に記載の積層セラミック電子部品。

【請求項16】

前記第1及び第2外部電極は、それぞれ四つ以上の多端子である請求項11に記載の積層セラミック電子部品。

【請求項17】

前記第1及び第2外部電極はそれぞれ一つであり、前記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子である請求項11に記載の積層セラミック電子部品。

【請求項18】

前記第1及び第2外部電極の平均厚さが5μm以上である請求項11に記載の積層セラミック電子部品。

【請求項19】

前記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスである請求項11に記載の積層セラミック電子部品。

【請求項20】

誘電体層及び前記誘電体層を挟んで互いに対向するように配置される第1及び第2内部電極を含み、前記誘電体層の積層方向に互いに対向する第1及び第2主面、前記第1及び第2主面を連結し、互いに対向する長さ方向の第3、第4側面及び幅方向の第5、第6断面を有するセラミック本体を製作する段階と、

平均粒径が0.3μm以下の導電性金属粒子を10〜90重量部含む導電性金属及び前記導電性金属に対する含量比が0.4〜2.0であるガラスを含む外部電極ペーストを製造する段階と、

前記第1及び第2内部電極と電気的に連結されるように、外部電極ペーストを前記セラミック本体上に塗布する段階と、

前記セラミック本体を焼成して第1及び第2外部電極を形成する段階と、を含み、

前記第1外部電極は、前記第5断面上に形成され、前記第1内部電極と電気的に連結された一つ以上であり、前記第2外部電極は、前記第6断面上に形成され、前記第2内部電極と電気的に連結された一つ以上である、積層セラミック電子部品の製造方法。

【請求項21】

前記第1及び第2外部電極のうち少なくとも一つを厚さ方向に3等分したときに、中央部領域の面積に対して前記ガラスが占める面積が35〜80%である請求項20に記載の積層セラミック電子部品の製造方法。

【請求項22】

前記導電性金属は、銅(Cu)、ニッケル(Ni)、銀(Ag)及び銀−パラジウム(Ag−Pd)からなる群から選択される一つ以上である請求項20に記載の積層セラミック電子部品の製造方法。

【請求項23】

前記第1及び第2外部電極は、前記第1及び第2主面上に延長されて形成される請求項20に記載の積層セラミック電子部品の製造方法。

【請求項24】

前記第1及び第2外部電極は、それぞれ二つである請求項20に記載の積層セラミック電子部品の製造方法。

【請求項25】

前記第1及び第2外部電極は、それぞれ四つ以上の多端子である請求項20に記載の積層セラミック電子部品の製造方法。

【請求項26】

前記第1及び第2外部電極はそれぞれ一つであり、前記第3及び第4側面上に互いに対向して形成された第3外部電極をさらに含む3端子である請求項20に記載の積層セラミック電子部品の製造方法。

【請求項27】

前記第1及び第2外部電極に含まれるガラスは、1種の絶縁性ガラスである請求項20に記載の積層セラミック電子部品の製造方法。

【請求項28】

前記セラミック本体を焼成する段階は、750℃以下で行われる請求項20に記載の積層セラミック電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−115426(P2013−115426A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2012−169574(P2012−169574)

【出願日】平成24年7月31日(2012.7.31)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成24年7月31日(2012.7.31)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]