積層セラミック電子部品及びその製造方法

【課題】メッキ液の浸透が抑制されて信頼性に優れた積層セラミック電子部品及びその製造方法を提供する。

【解決手段】本発明の積層セラミック電子部品は、セラミック本体と、上記セラミック本体の内部に積層配置された内部電極と、上記セラミック本体上に形成された第1外部電極層、上記第1外部電極層上に形成された第2外部電極層、上記第2外部電極層上に形成された第3外部電極層を含む外部電極とを含む。

【解決手段】本発明の積層セラミック電子部品は、セラミック本体と、上記セラミック本体の内部に積層配置された内部電極と、上記セラミック本体上に形成された第1外部電極層、上記第1外部電極層上に形成された第2外部電極層、上記第2外部電極層上に形成された第3外部電極層を含む外部電極とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は積層セラミック電子部品及びその製造方法に関し、具体的には、信頼性に優れた積層セラミック及びその製造方法に関する。

【背景技術】

【0002】

製品の小型化及び大容量化の傾向により、外部電極の厚さが薄くなり、外部電極の焼成後のメッキ工程で、メッキ液が電極内部に浸透し、チップの信頼性が低下するという問題がある。

【0003】

外部電極内に存在するガラスは、メッキ液に対する耐食性に優れないため、メッキ液によりガラスが浸食され、メッキ液が電極内部に浸透するようになる。外部電極内のガラスのメッキ液に対する耐食性を強化することで、メッキ工程で起こる可能性があるメッキ液の電極内浸透を防ぎ、チップの信頼性を向上させることが求められている。

【0004】

内部電極としてニッケルが用いられる最近のMLCC(Multilayered ceramic capacitor)において、外部電極は銅をベース金属として用いることが一般的で、これにガラスを添加する。

【0005】

外部電極ペーストにおけるガラスは、銅焼結を促進させるだけでなく、セラミック素体と外部電極との接着剤の役割をし、また、銅金属が満たせなかった空間を満たして完全に密封させる役割をする。

【0006】

一般的に、外部電極ペーストには1種又は2〜3種の他のガラスが含まれる。しかし、一般的なガラスの特性上、耐酸性に優れたり、容量接触性に優れたりするガラスは軟化点が高くて銅濡れ性が落ち、銅濡れ性に優れたガラスは耐酸性が弱いか、容量接触性が脆弱であるという問題点がある。

【0007】

従来の銅外部電極ペーストは、1種又は異なる特性を有する2〜3種のガラスが含まれた銅ペーストを塗布、乾燥及び焼成して外部電極を形成する。このような1回塗布及び焼成する方法により形成する場合、銅ペースト内に含まれているガラスは、内部電極及び外部電極の接着性、外部電極のシーリング(sealing)、銅との濡れ性、耐酸性などの機能を満たすことが困難である。

【0008】

即ち、ガラスの銅濡れ性が低下する。また、2種以上のガラスを混合すると、酸化ケイ素の含量が増加して軟化点が高くなり、ガラスが界面と銅金属との空間を十分に満たせない恐れがある。また、ガラスの銅濡れ性及び界面移動は十分に行われるが、ガラスの界面移動が速すぎて銅−ニッケル合金がうまく形成されない恐れもある。さらに、ガラスの銅濡れ性が足らず、電極焼成後、ガラスが表面に溶出されることもあり得る。

【0009】

上記のような問題点を解決するために、外部電極ペーストを製造する際、それぞれの問題点を解決する2〜3種のガラスを一緒に入れてペーストを製造することもある。しかし、各ガラスが所望する機能を適切に行うためには、外部電極内で各ガラスが所望する位置になければならないが、ガラスの高温特性上、実際は各ガラスが所望する位置にあることが困難である。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は信頼性に優れた積層セラミック電子部品及びその製造方法を提供する。

【課題を解決するための手段】

【0011】

本発明の一実施形態である積層セラミック電子部品はセラミック本体と、上記セラミック本体の内部に積層配置された内部電極と、上記セラミック本体上に形成された第1外部電極層、上記第1外部電極層上に形成され、ガラスを含み、導電性金属を含まない第2外部電極層、上記第2外部電極層上に形成された第3外部電極層を含む外部電極とを含んでよい。

【0012】

上記第1外部電極層は、上記内部電極が積層された積層方向において、上記内部電極が積層されたアクティブ領域をカバーすることができる。

【0013】

上記第1外部電極層は、第1導電性金属及び第1ガラスを含んでよい。

【0014】

上記第1導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよい。

【0015】

上記第1ガラスは、ケイ素系ガラスを含んでよい。

【0016】

上記第2外部電極層は、上記内部電極が積層された積層方向において、上記内部電極が積層されたアクティブ領域をカバーすることができる。

【0017】

上記ガラスは、第2ガラスであってよい。

【0018】

上記第2外部電極層は、第2ガラスを含んでよい。

【0019】

上記第2ガラスは、バリウム系ガラスを含んでよい。

【0020】

上記第3外部電極層は、上記第1及び第2外部電極層をカバーすることができる。

【0021】

上記第3外部電極層は、第2導電性金属及び第3ガラスを含んでよい。

【0022】

上記第2導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよい。

【0023】

上記第2導電性金属は、上記第1導電性金属と同一であってよい。

【0024】

上記第3ガラスは、バリウム系ガラスを含んでよい。

【0025】

上記第3ガラスは、上記第2ガラスと同一であってよい。

【0026】

上記第2及び第3ガラスは、バリウム系ガラスを含んでよい。

【0027】

本発明の他の実施形態である積層セラミック電子部品の製造方法は、内部電極が積層配置されたセラミック本体を設ける段階と、上記セラミック本体上に第1外部電極層を形成する段階と、上記第1外部電極層上に導電性金属を含まない第2外部電極層を形成する段階と、上記第2外部電極層上に第3外部電極層を形成する段階とを含んでよい。

【0028】

上記第1外部電極層は、上記内部電極の積層方向において、上記内部電極が積層されたアクティブ領域をカバーするように形成されてよい。

【0029】

上記第1外部電極層は、第1導電性金属及び第1ガラスを含んでよい。

【0030】

上記第1導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよい。

【0031】

上記第1ガラスは、ケイ素系ガラスを含んでよい。

【0032】

上記第2外部電極層は、上記内部電極が積層された積層方向において、上記内部電極が積層されたアクティブ領域をカバーするように形成されてよい。

【0033】

上記第2外部電極層は、導電性金属を含まずに形成されてよい。

【0034】

上記第2外部電極層は、第2ガラスを含んで形成されてよい。

【0035】

上記第2ガラスは、バリウム系ガラスを含んでよい。

【0036】

上記第3外部電極層は、上記第1及び第2外部電極層をカバーするように形成されてよい。

【0037】

上記第3外部電極層は、第2導電性金属及び第3ガラスを含んでよい。

【0038】

上記第2導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよい。

【0039】

上記第2導電性金属は、上記第1導電性金属と同一であってよい。

【0040】

上記第3ガラスは、バリウム系ガラスを含んでよい。

【0041】

上記第3ガラスは、上記第2ガラスと同一であってよい。

【0042】

上記第2及び第3ガラスは、バリウム系ガラスを含んでよい。

【発明の効果】

【0043】

本発明によると、メッキ液の浸透を防止することで、信頼性に優れた積層セラミック電子部品を得ることができる。

【図面の簡単な説明】

【0044】

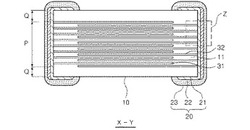

【図1】本発明の一実施形態による積層セラミック電子部品の外観斜視図である。

【図2】図1のX−Yによる断面図である。

【図3】図2のZ部分の拡大図である。

【図4】(a)は比較例による積層セラミック電子部品に対する絶縁抵抗試験の結果を示したグラフであり、(b)は本発明の一実施形態による積層セラミック電子部品に対する絶縁抵抗試験の結果を示したグラフである。

【発明を実施するための形態】

【0045】

以下では、添付の図面を参照して本発明の好ましい実施形態を説明する。

【0046】

本発明の実施形態は様々な他の形態に変形されることができ、本発明の範囲は以下で説明する実施形態に限定されない。

【0047】

また、本発明の実施形態は当業界で平均的な知識を有する者に本発明をより完全に説明するために提供されるものである。

【0048】

従って、図面における要素の形状及び大きさなどは、より明確な説明のために誇張されることがあり、図面上に同じ符号で示される要素は同じ要素である。

【0049】

積層セラミック電子部品には積層セラミックキャパシタ、積層型チップインダクター、チップビーズ、チップバリスタなどがあるが、本発明の一実施形態に対しては、積層セラミックキャパシタを例に挙げて具体的に説明する。但し、本発明はこれに制限されない。

【0050】

図1は本発明の一実施形態である積層セラミック電子部品の外観斜視図であり、図2は図1のX−Yによる断面図である。

【0051】

図1を参照すると、本実施形態はセラミック本体10と、上記セラミック本体10の内部に積層配置された内部電極31、32と、上記セラミック本体10上に形成された外部電極20とを含んでよい。

【0052】

セラミック本体10は、これに制限されないが、直方形であってよい。

【0053】

セラミック本体10において、外部電極20を連結して延長する方向(「L方向」)を「長さ方向」、内部電極31、32が積層される方向(「T方向」)を「積層方向」又は「厚さ方向」、長さ方向及び厚さ方向と垂直である方向を「幅方向」とする。

【0054】

セラミック本体10はアクティブ領域Pとカバー領域Qを含んでよい。

【0055】

アクティブ領域Pは内部電極31、32が積層配置され、静電容量の形成に寄与する領域を意味し、セラミック本体10の積層方向において最上内部電極から最下内部電極までの領域を示すことができる。

【0056】

カバー領域Qは静電容量の形成に寄与しない領域を意味し、セラミック本体10の積層方向においてアクティブ領域Pの上下にセラミックだけで形成された領域を示すことができる。

【0057】

セラミック本体10は高い誘電率を有するセラミック材料からなってよく、これに制限されないが、チタン酸バリウム(BaTiO3)系又はチタン酸ストロンチウム(SrTiO3)系材料などを使用してよい。

【0058】

セラミック本体10はセラミック層11を積層してから焼結させたもので、隣接するセラミック層11同士は境界が確認できないほど一体化されていてもよい。

【0059】

内部電極31、32はセラミック本体10の内部に積層配置されてよい。

【0060】

内部電極31、32は一端がセラミック本体10の一面に露出するように形成されてよい。何れかの内部電極31の一端がセラミック本体10の一面に露出するように形成されたら、それと隣接する内部電極32の一端はセラミック本体10の反対側面に露出するように形成される。

【0061】

内部電極31、32は、一般的に導電性金属、バインダー及び溶剤を含むペーストを誘電体グリーンシート上に印刷し、これを焼成して形成する。

【0062】

導電性金属としては、ニッケル(Ni)又はニッケル合金などを使用することができる。

【0063】

内部電極31、32用導電性ペースト組成物は、セラミック共材、例えば、チタン酸バリウムをさらに含んでよい。

【0064】

バインダーとしては、ポリビニルブチラール、エチルセルロースなどの高分子樹脂を使用してよい。

【0065】

溶剤は特に制限されないが、例えば、テルピネオール、ジヒドロテルピネオール、ブチルカルビトール、ケロシンなどを使用することができる。

【0066】

内部電極31、32は、スクリーン印刷又はグラビア印刷などの方法によりセラミックグリーンシート上に形成されてよい。

【0067】

外部電極20は、セラミック本体10の外部に形成され、第1から第3外部電極層21〜23を含んでよい。

【0068】

セラミック本体10上に第1外部電極層21が形成され、第1外部電極層21上に第2外部電極層22が形成され、第2外部電極層22上に第3外部電極層23が形成されてよい。

【0069】

第1外部電極層21はセラミック本体10上に直接接触して形成されてよく、アクティブ領域Pをカバーすることができる。

【0070】

第1外部電極層21はメッキ液や外部の水分が内部電極に浸透することを防止するためにセラミック本体10の外部に内部電極31、32が露出したアクティブ領域Pをカバーする。

【0071】

ここで、「第1」とは、他の構成要素と区分するために使用したに過ぎない。

【0072】

第1外部電極層21の厚さは1〜10μmであってよく、より具体的には、5μmであってよい。

【0073】

一般的に、外部電極20は、その内側は内部電極31、32と接続され、その外側にはメッキ層(不図示)が形成される。従って、外部電極20は、内側は内部電極31、32との接着性に優れ、外側はメッキ液に対する耐性が求められる。

【0074】

内部電極31、32にはニッケルを、外部電極20には銅を主材料として使用する場合、外部電極用ペーストにガラスを添加すると、ガラスの流動性に便乗し、外部電極20内に存在する銅が内部電極31、32側に容易に移動することができる。

【0075】

内部電極31、32側に移動した銅は、内部電極31、32を構成する元素であるニッケルと接触し焼結過程を経て銅−ニッケル合金を形成することができる。銅−ニッケル合金が形成されることにより、外部電極20と内部電極31、32間の接着力は向上する。

【0076】

このような特性を具現するためにセラミック本体上に第1外部電極層を形成する。

【0077】

第1外部電極層21はセラミック本体10の内部に積層配置された内部電極31、32と直接接続されることができ、第1導電性金属及び第1ガラスを含んでよい。

【0078】

第1導電性金属は金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含むことができるが、これに制限されず、外部電極20に導電性が付与できるものであればよい。

【0079】

第1導電性金属は第1外部電極層21に導電性を付与することができる。これにより外部から印加された電気が外部電極20を介して内部電極31、32に達することができる。

【0080】

第1ガラスは第1外部電極層21内に分散して存在し、第1外部電極層21内に存在する気孔などを埋めることができるため、第1外部電極層21の緻密度がさらに向上し、メッキ液の浸透を防止することができる。

【0081】

第1ガラスはケイ素系ガラスを含むことができる。

【0082】

ケイ素系ガラスは酸化ケイ素を含んでよく、酸化ケイ素はガラスの網目構造を形成する酸化物(glass network former)で、ケイ素原子がその周囲と取り囲んだ4個の酸素原子を介して隣接する4個のケイ素原子と結合する構造を有する。

【0083】

酸化ケイ素は、ガラスの軟化温度及び耐酸性を決める最大の因子として作用する。酸化ケイ素の含量が小さいと、ガラスの網目構造が弱くて軟化温度が低く、耐酸性が弱い。また、酸化ケイ素の含量が大きいと、ガラスの網目構造が強くて軟化温度が高く、耐酸性が強い。

【0084】

酸化ケイ素はメッキ液に対する耐食性を向上させることができ、酸化ケイ素の含量が小さいと、メッキ液に対する耐食性向上の効果がわずかで、酸化ケイ素の含量が大きいと、銅との濡れ性がよくない恐れがある。

【0085】

第2外部電極層22はアクティブ領域Pをカバーすることができる。

【0086】

第2外部電極層22はメッキ液や外部の水分が内部電極に浸透することを防止するために、セラミック本体10の外部に内部電極31、32が露出したアクティブ領域Pをカバーする。

【0087】

第2外部電極層22の厚さは1〜10μmであってよく、より具体的には5μmであってよい。

【0088】

第2外部電極層22は導電性金属を含まず、第2ガラスのみを含んでよい。

【0089】

第2外部電極層22をガラスのみを含む層に形成することで、メッキ液などの浸透をより完全に遮断することができる。

【0090】

第2ガラスはバリウム系ガラスを含むことができる。

【0091】

バリウム系ガラスは酸化バリウムを含んでよく、酸化バリウムはアルカリ土類金属酸化物のうちガラスの軟化点及び融点を最も大きく低下させる成分であって、特に、ガラスの長化(高温での粘度変化が緩い特性)を誘導して高温作業性を向上させることができる。

【0092】

酸化バリウムの含量が小さいと、融点及び軟化点が高くなることがあり、含量が大きいと、ガラスの形成が困難となるか、化学的耐久性が脆弱となり得る。

【0093】

第3外部電極層23は第2導電性金属及び第3ガラスを含んでよく、第1及び第2外部電極層21、22をカバーすることができる。

【0094】

第3外部電極層23はメッキ層を容易に形成させるために形成する。

【0095】

第3外部電極層23の厚さは5μm以上であってよい。

【0096】

ガラスの銅濡れ性が良いと、ガラスが外部電極層20内に均一に分散されることができ、この場合、すずメッキ層を容易に形成することができる。

【0097】

ガラスの銅濡れ性が良いということは、外部電極20内で、ガラス同士が凝集したり、分離したりしておらず、外部電極20の全体にわたって均一に分布されており、外部電極20の表面にガラスが溶出しないことを意味する。

【0098】

ガラスの銅濡れ性が悪いと、ガラスは外部電極20の主材料である銅と均一に混ざることができず、ガラス同士が凝集する傾向を示し、結局、ガラスは外部電極20の表面に溶出する。これにより、すずメッキ層(不図示)を形成し難くなる恐れがある。

【0099】

第2導電性金属は金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよく、第2導電性金属は第1導電性金属と同一であってもよい。

【0100】

第2導電性金属が第1導電性金属と同一であれば、第1及び第3外部電極層21、23の界面における相互接合性に優れるため、機械的特性及び電気的特性がさらに向上する。

【0101】

第3ガラスはバリウム系ガラスを含むことができ、第3ガラスは第2ガラスと同一であってよく、第2及び第3ガラスフリットはバリウム系ガラスフリットを含むことができる。

【0102】

第2及び第3ガラスが同一であれば、第2及び第3外部電極層22、23間の接合性がさらに向上し、層間剥離が容易に起きず、また、第2及び第3外部電極層22、23間にガラスの連続性が保持されるため、耐メッキ液特性などが連続的に保持されることができる。

【0103】

バリウム系ガラスに関する事項は上述と同様である。

【0104】

本発明の他の実施形態である積層セラミック電子部品の製造方法は、内部電極31、32が積層配置されたセラミック本体10を設ける段階と、上記セラミック本体10上に第1外部電極層21を形成する段階と、上記第1外部電極層21上に第2外部電極層22を形成する段階と、上記第2外部電極層22上に第3外部電極層23を形成する段階とを含んでよい。

【0105】

セラミック本体10を設ける段階は、次のような方法で行われてよい。

【0106】

まず、セラミック粉末に有機溶剤、バインダー、分散剤などを混合した後、これをボールミルなどをしてセラミック粉末を均一に分散させたセラミックスラリーを用意する。

【0107】

ドクターブレードなどの方法を通じてセラミックスラリーでセラミックグリーンシートを用意し、ニッケルなどを主成分とする導電性ペーストで上記セラミックグリーンシート上に内部電極を形成する。

【0108】

内部電極31、32が印刷されたセラミックグリーンシートを積層、加圧及び切断してセラミックグリーンチップを用意し、これを焼結してセラミック焼結チップを用意する。

【0109】

次に、セラミック焼結チップの表面に外部電極20を形成する。

【0110】

外部電極用ペーストは導電性金属、ガラス、有機溶剤及びバインダーなどを混合した後、これをボールミルを行って粉末を均一に分散させて用意してよい。

【0111】

外部電極用ペーストは3種用意してよい。

【0112】

1つは第1導電性金属と第1ガラスを含み、他の1つは導電性金属は含まずに第2ガラスを含み、残りの1つは第2導電性金属及び第3ガラスを含むものである。

【0113】

前から順に第1から第3ペーストとする。

【0114】

第1及び第2導電性金属は金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよく、特に、第1及び第2導電性金属は同一であってよい。

【0115】

第1ガラスはケイ素系ガラスを含んでよく、第2及び第3ガラスはバリウム系ガラスを含んでよい。

【0116】

具体的には、例えば、導電性金属として銅を含む場合、銅とケイ素系ガラスを含むペースト、バリウム系ガラスを含むペースト、銅とバリウム系ガラスを含むペーストを用意することができる。

【0117】

第1ペーストをセラミック本体10の外部に塗布して第1外部電極層21を形成する。

【0118】

第1外部電極層21はアクティブ領域Pをカバーするように形成されてよい。

【0119】

これは、メッキ液が浸透して内部電極31、32に到逹すると、劣化が進行しやすいため、信頼性に問題が生じる可能性があり、これを防止するため、メッキ液が浸透してもメッキ液が内部電極31、32に到逹できないようにするためである。

【0120】

第1外部電極層21はディッピング方式又は印刷方式により形成されてよい。

【0121】

第1外部電極層21を形成してから1次焼成を行うことができ、1次焼成は窒素雰囲気下で行うことができる。1次焼成を経て第1外部電極層21がセラミック本体10に固着される。

【0122】

次に、第1外部電極層21上に第2ペーストを塗布して第2外部電極層22を形成してよい。

【0123】

第2外部電極層22はアクティブ領域Pをカバーするように形成されてよい。これは第1外部電極層21と同様の理由による。

【0124】

第2外部電極層22は導電性金属を含まずにガラスのみを含む層であって、メッキ液の浸透をより確実に遮断することができる。

【0125】

第2外部電極層22はディッピング方式又は印刷方式により形成されてよい。

【0126】

第2外部電極層22を形成してから2次焼成を行ってよい。

【0127】

2次焼成は窒素雰囲気下で行われてよく、2次焼成は1次焼成温度より低い温度で行われることができる。

【0128】

2次焼成を1次焼成温度より低い温度で行うことで、1次焼成により既に形成された第1外部電極層21への2次焼成による影響を最大限減らすことができる。

【0129】

次に、第1及び第2外部電極層21、22をカバーするように第3ペーストを塗布して第3外部電極層23を形成してよい。

【0130】

第3外部電極層23は第1及び第2外部電極層21、22の両方と接触することができる。

【0131】

第1及び第3外部電極層21、23間の接続により外部との電気的接続が保持されることができる。

【0132】

第3外部電極層23を形成してから3次焼成を行ってよい。

【0133】

3次焼成は窒素雰囲気下で行ってよく、3次焼成温度は1次焼成温度より低くてもよく、2次焼成温度と同一であってもよい。

【0134】

3次焼成を1次焼成温度より低い温度で行うことで、1次焼成により既に形成された第1外部電極層21に及ぶ影響を最小化することができる。

【0135】

本実施形態におけるセラミック本体10、内部電極31、32、ガラスに関する事項は、上述と同様である。

【実施例】

【0136】

本発明の実施例による積層セラミックキャパシタを次のような方法で用意した。

【0137】

セラミック粉末としてはチタン酸バリウム、有機溶媒としてはエチルアルコール、可塑剤としてはジオクチルフタレート、バインダーとしてはポリビニルブチラールを混合し、上記混合物をボルミールしてセラミックスラリーを製造し、ドクターブレード方法によりセラミックグリーンシートを用意した。

【0138】

セラミックグリーンシート上に導電性ペーストを印刷して導電パターンを形成した。導電性ペーストはニッケル金属とエチルセルロースを含むものを使用した。

【0139】

導電パターンが形成されたセラミックグリーンシートを200層積層してセラミック積層体を製造し、セラミック積層体を85℃で、500kgf/cm2の圧力で等圧圧縮成形(iso−static pressing)した。

【0140】

圧着が完了したセラミック積層体を個別チップの形態に切断及び焼結して焼結チップを得た。

【0141】

外部電極用ペーストとして、銅及びケイ素系ガラスを含む第1ペースト、バリウム系ガラスを含む第2ペースト、銅及びバリウム系ガラスを含む第3ペーストを用意した。

【0142】

セラミック本体の内部電極の露出部分をカバーするように第1ペーストを焼結チップに塗布して第1外部電極層を形成した後、760℃、窒素雰囲気下で1次焼成をした。

【0143】

第1外部電極層上に第2ペーストを塗布して第2外部電極層を形成した後、665℃、窒素雰囲気下で2次焼成をした。

【0144】

第1及び第2外部電極層の両方をカバーするように第3ペーストを塗布して第3外部電極層を形成した後、665℃、窒素雰囲気下で3次焼成をした。

【0145】

比較例は、外部電極の第2外部電極層を形成しないことを除き、実施例と同様である。即ち、比較例は第1及び第3外部電極層が形成された場合である。

【0146】

言い換えると、実施例は3層構造の外部電極を有し、比較例は2層構造の外部電極を有する。

【0147】

実施例及び比較例による積層セラミックキャパシタに対し、ガラス溶出有無、外部電極の破れ有無、未メッキ発生有無、絶縁抵抗(IR、insulation resistance)の低下有無を試験し、その結果を表1に示した。

【0148】

【表1】

【0149】

表1を参照すると、比較例及び実施例ともに、ガラス溶出、破れ、未めっきが観察されなかったが、実施例は40個のうち1個で絶縁抵抗低下が発生し、比較例は40個のうち14個で絶縁抵抗低下が発生した。

【0150】

これによると、実施例の第2外部電極層がメッキ液の浸透を効果的に抑制していると類推することができる。

【0151】

図3には図2のZ部分を拡大した写真を示した。

【0152】

図3を参照すると、セラミック本体10上には第1から第3外部電極層21〜23が順に形成されていることが分かる。

【0153】

図4の(a)には比較例に対する絶縁抵抗の測定結果を示し、図4の(b)には実施例に対する絶縁抵抗の測定結果を示した。

【0154】

図4の(a)を参照すると、比較例は、時間経過とともに絶縁抵抗が急激に低下する場合が複数存在することが分かる。これにより、メッキ液が内部電極にまで浸透して絶縁抵抗が減少したと類推することができる。

【0155】

図4の(b)を参照すると、実施例は、時間が経過しても殆どのサンプルが初期の絶縁抵抗値をそのまま保持していることが分かる。これにより、第2外部電極層がメッキ液の浸透を効果的に防止していると類推することができる。

【0156】

本発明は上述した実施形態及び添付の図面により限定されるものではなく、添付の請求の範囲により限定される。

【0157】

従って、請求の範囲に記載された本発明の技術的思想から外れない範囲内で当技術分野の通常の知識を有する者により多様な形態の置換、変形及び変更が可能で、これも本発明の範囲に属する。

【符号の説明】

【0158】

10 セラミック本体

11 セラミック層

20 外部電極

21〜23 第1から第3層、又は第1から第3外部電極層

【技術分野】

【0001】

本発明は積層セラミック電子部品及びその製造方法に関し、具体的には、信頼性に優れた積層セラミック及びその製造方法に関する。

【背景技術】

【0002】

製品の小型化及び大容量化の傾向により、外部電極の厚さが薄くなり、外部電極の焼成後のメッキ工程で、メッキ液が電極内部に浸透し、チップの信頼性が低下するという問題がある。

【0003】

外部電極内に存在するガラスは、メッキ液に対する耐食性に優れないため、メッキ液によりガラスが浸食され、メッキ液が電極内部に浸透するようになる。外部電極内のガラスのメッキ液に対する耐食性を強化することで、メッキ工程で起こる可能性があるメッキ液の電極内浸透を防ぎ、チップの信頼性を向上させることが求められている。

【0004】

内部電極としてニッケルが用いられる最近のMLCC(Multilayered ceramic capacitor)において、外部電極は銅をベース金属として用いることが一般的で、これにガラスを添加する。

【0005】

外部電極ペーストにおけるガラスは、銅焼結を促進させるだけでなく、セラミック素体と外部電極との接着剤の役割をし、また、銅金属が満たせなかった空間を満たして完全に密封させる役割をする。

【0006】

一般的に、外部電極ペーストには1種又は2〜3種の他のガラスが含まれる。しかし、一般的なガラスの特性上、耐酸性に優れたり、容量接触性に優れたりするガラスは軟化点が高くて銅濡れ性が落ち、銅濡れ性に優れたガラスは耐酸性が弱いか、容量接触性が脆弱であるという問題点がある。

【0007】

従来の銅外部電極ペーストは、1種又は異なる特性を有する2〜3種のガラスが含まれた銅ペーストを塗布、乾燥及び焼成して外部電極を形成する。このような1回塗布及び焼成する方法により形成する場合、銅ペースト内に含まれているガラスは、内部電極及び外部電極の接着性、外部電極のシーリング(sealing)、銅との濡れ性、耐酸性などの機能を満たすことが困難である。

【0008】

即ち、ガラスの銅濡れ性が低下する。また、2種以上のガラスを混合すると、酸化ケイ素の含量が増加して軟化点が高くなり、ガラスが界面と銅金属との空間を十分に満たせない恐れがある。また、ガラスの銅濡れ性及び界面移動は十分に行われるが、ガラスの界面移動が速すぎて銅−ニッケル合金がうまく形成されない恐れもある。さらに、ガラスの銅濡れ性が足らず、電極焼成後、ガラスが表面に溶出されることもあり得る。

【0009】

上記のような問題点を解決するために、外部電極ペーストを製造する際、それぞれの問題点を解決する2〜3種のガラスを一緒に入れてペーストを製造することもある。しかし、各ガラスが所望する機能を適切に行うためには、外部電極内で各ガラスが所望する位置になければならないが、ガラスの高温特性上、実際は各ガラスが所望する位置にあることが困難である。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は信頼性に優れた積層セラミック電子部品及びその製造方法を提供する。

【課題を解決するための手段】

【0011】

本発明の一実施形態である積層セラミック電子部品はセラミック本体と、上記セラミック本体の内部に積層配置された内部電極と、上記セラミック本体上に形成された第1外部電極層、上記第1外部電極層上に形成され、ガラスを含み、導電性金属を含まない第2外部電極層、上記第2外部電極層上に形成された第3外部電極層を含む外部電極とを含んでよい。

【0012】

上記第1外部電極層は、上記内部電極が積層された積層方向において、上記内部電極が積層されたアクティブ領域をカバーすることができる。

【0013】

上記第1外部電極層は、第1導電性金属及び第1ガラスを含んでよい。

【0014】

上記第1導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよい。

【0015】

上記第1ガラスは、ケイ素系ガラスを含んでよい。

【0016】

上記第2外部電極層は、上記内部電極が積層された積層方向において、上記内部電極が積層されたアクティブ領域をカバーすることができる。

【0017】

上記ガラスは、第2ガラスであってよい。

【0018】

上記第2外部電極層は、第2ガラスを含んでよい。

【0019】

上記第2ガラスは、バリウム系ガラスを含んでよい。

【0020】

上記第3外部電極層は、上記第1及び第2外部電極層をカバーすることができる。

【0021】

上記第3外部電極層は、第2導電性金属及び第3ガラスを含んでよい。

【0022】

上記第2導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよい。

【0023】

上記第2導電性金属は、上記第1導電性金属と同一であってよい。

【0024】

上記第3ガラスは、バリウム系ガラスを含んでよい。

【0025】

上記第3ガラスは、上記第2ガラスと同一であってよい。

【0026】

上記第2及び第3ガラスは、バリウム系ガラスを含んでよい。

【0027】

本発明の他の実施形態である積層セラミック電子部品の製造方法は、内部電極が積層配置されたセラミック本体を設ける段階と、上記セラミック本体上に第1外部電極層を形成する段階と、上記第1外部電極層上に導電性金属を含まない第2外部電極層を形成する段階と、上記第2外部電極層上に第3外部電極層を形成する段階とを含んでよい。

【0028】

上記第1外部電極層は、上記内部電極の積層方向において、上記内部電極が積層されたアクティブ領域をカバーするように形成されてよい。

【0029】

上記第1外部電極層は、第1導電性金属及び第1ガラスを含んでよい。

【0030】

上記第1導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよい。

【0031】

上記第1ガラスは、ケイ素系ガラスを含んでよい。

【0032】

上記第2外部電極層は、上記内部電極が積層された積層方向において、上記内部電極が積層されたアクティブ領域をカバーするように形成されてよい。

【0033】

上記第2外部電極層は、導電性金属を含まずに形成されてよい。

【0034】

上記第2外部電極層は、第2ガラスを含んで形成されてよい。

【0035】

上記第2ガラスは、バリウム系ガラスを含んでよい。

【0036】

上記第3外部電極層は、上記第1及び第2外部電極層をカバーするように形成されてよい。

【0037】

上記第3外部電極層は、第2導電性金属及び第3ガラスを含んでよい。

【0038】

上記第2導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよい。

【0039】

上記第2導電性金属は、上記第1導電性金属と同一であってよい。

【0040】

上記第3ガラスは、バリウム系ガラスを含んでよい。

【0041】

上記第3ガラスは、上記第2ガラスと同一であってよい。

【0042】

上記第2及び第3ガラスは、バリウム系ガラスを含んでよい。

【発明の効果】

【0043】

本発明によると、メッキ液の浸透を防止することで、信頼性に優れた積層セラミック電子部品を得ることができる。

【図面の簡単な説明】

【0044】

【図1】本発明の一実施形態による積層セラミック電子部品の外観斜視図である。

【図2】図1のX−Yによる断面図である。

【図3】図2のZ部分の拡大図である。

【図4】(a)は比較例による積層セラミック電子部品に対する絶縁抵抗試験の結果を示したグラフであり、(b)は本発明の一実施形態による積層セラミック電子部品に対する絶縁抵抗試験の結果を示したグラフである。

【発明を実施するための形態】

【0045】

以下では、添付の図面を参照して本発明の好ましい実施形態を説明する。

【0046】

本発明の実施形態は様々な他の形態に変形されることができ、本発明の範囲は以下で説明する実施形態に限定されない。

【0047】

また、本発明の実施形態は当業界で平均的な知識を有する者に本発明をより完全に説明するために提供されるものである。

【0048】

従って、図面における要素の形状及び大きさなどは、より明確な説明のために誇張されることがあり、図面上に同じ符号で示される要素は同じ要素である。

【0049】

積層セラミック電子部品には積層セラミックキャパシタ、積層型チップインダクター、チップビーズ、チップバリスタなどがあるが、本発明の一実施形態に対しては、積層セラミックキャパシタを例に挙げて具体的に説明する。但し、本発明はこれに制限されない。

【0050】

図1は本発明の一実施形態である積層セラミック電子部品の外観斜視図であり、図2は図1のX−Yによる断面図である。

【0051】

図1を参照すると、本実施形態はセラミック本体10と、上記セラミック本体10の内部に積層配置された内部電極31、32と、上記セラミック本体10上に形成された外部電極20とを含んでよい。

【0052】

セラミック本体10は、これに制限されないが、直方形であってよい。

【0053】

セラミック本体10において、外部電極20を連結して延長する方向(「L方向」)を「長さ方向」、内部電極31、32が積層される方向(「T方向」)を「積層方向」又は「厚さ方向」、長さ方向及び厚さ方向と垂直である方向を「幅方向」とする。

【0054】

セラミック本体10はアクティブ領域Pとカバー領域Qを含んでよい。

【0055】

アクティブ領域Pは内部電極31、32が積層配置され、静電容量の形成に寄与する領域を意味し、セラミック本体10の積層方向において最上内部電極から最下内部電極までの領域を示すことができる。

【0056】

カバー領域Qは静電容量の形成に寄与しない領域を意味し、セラミック本体10の積層方向においてアクティブ領域Pの上下にセラミックだけで形成された領域を示すことができる。

【0057】

セラミック本体10は高い誘電率を有するセラミック材料からなってよく、これに制限されないが、チタン酸バリウム(BaTiO3)系又はチタン酸ストロンチウム(SrTiO3)系材料などを使用してよい。

【0058】

セラミック本体10はセラミック層11を積層してから焼結させたもので、隣接するセラミック層11同士は境界が確認できないほど一体化されていてもよい。

【0059】

内部電極31、32はセラミック本体10の内部に積層配置されてよい。

【0060】

内部電極31、32は一端がセラミック本体10の一面に露出するように形成されてよい。何れかの内部電極31の一端がセラミック本体10の一面に露出するように形成されたら、それと隣接する内部電極32の一端はセラミック本体10の反対側面に露出するように形成される。

【0061】

内部電極31、32は、一般的に導電性金属、バインダー及び溶剤を含むペーストを誘電体グリーンシート上に印刷し、これを焼成して形成する。

【0062】

導電性金属としては、ニッケル(Ni)又はニッケル合金などを使用することができる。

【0063】

内部電極31、32用導電性ペースト組成物は、セラミック共材、例えば、チタン酸バリウムをさらに含んでよい。

【0064】

バインダーとしては、ポリビニルブチラール、エチルセルロースなどの高分子樹脂を使用してよい。

【0065】

溶剤は特に制限されないが、例えば、テルピネオール、ジヒドロテルピネオール、ブチルカルビトール、ケロシンなどを使用することができる。

【0066】

内部電極31、32は、スクリーン印刷又はグラビア印刷などの方法によりセラミックグリーンシート上に形成されてよい。

【0067】

外部電極20は、セラミック本体10の外部に形成され、第1から第3外部電極層21〜23を含んでよい。

【0068】

セラミック本体10上に第1外部電極層21が形成され、第1外部電極層21上に第2外部電極層22が形成され、第2外部電極層22上に第3外部電極層23が形成されてよい。

【0069】

第1外部電極層21はセラミック本体10上に直接接触して形成されてよく、アクティブ領域Pをカバーすることができる。

【0070】

第1外部電極層21はメッキ液や外部の水分が内部電極に浸透することを防止するためにセラミック本体10の外部に内部電極31、32が露出したアクティブ領域Pをカバーする。

【0071】

ここで、「第1」とは、他の構成要素と区分するために使用したに過ぎない。

【0072】

第1外部電極層21の厚さは1〜10μmであってよく、より具体的には、5μmであってよい。

【0073】

一般的に、外部電極20は、その内側は内部電極31、32と接続され、その外側にはメッキ層(不図示)が形成される。従って、外部電極20は、内側は内部電極31、32との接着性に優れ、外側はメッキ液に対する耐性が求められる。

【0074】

内部電極31、32にはニッケルを、外部電極20には銅を主材料として使用する場合、外部電極用ペーストにガラスを添加すると、ガラスの流動性に便乗し、外部電極20内に存在する銅が内部電極31、32側に容易に移動することができる。

【0075】

内部電極31、32側に移動した銅は、内部電極31、32を構成する元素であるニッケルと接触し焼結過程を経て銅−ニッケル合金を形成することができる。銅−ニッケル合金が形成されることにより、外部電極20と内部電極31、32間の接着力は向上する。

【0076】

このような特性を具現するためにセラミック本体上に第1外部電極層を形成する。

【0077】

第1外部電極層21はセラミック本体10の内部に積層配置された内部電極31、32と直接接続されることができ、第1導電性金属及び第1ガラスを含んでよい。

【0078】

第1導電性金属は金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含むことができるが、これに制限されず、外部電極20に導電性が付与できるものであればよい。

【0079】

第1導電性金属は第1外部電極層21に導電性を付与することができる。これにより外部から印加された電気が外部電極20を介して内部電極31、32に達することができる。

【0080】

第1ガラスは第1外部電極層21内に分散して存在し、第1外部電極層21内に存在する気孔などを埋めることができるため、第1外部電極層21の緻密度がさらに向上し、メッキ液の浸透を防止することができる。

【0081】

第1ガラスはケイ素系ガラスを含むことができる。

【0082】

ケイ素系ガラスは酸化ケイ素を含んでよく、酸化ケイ素はガラスの網目構造を形成する酸化物(glass network former)で、ケイ素原子がその周囲と取り囲んだ4個の酸素原子を介して隣接する4個のケイ素原子と結合する構造を有する。

【0083】

酸化ケイ素は、ガラスの軟化温度及び耐酸性を決める最大の因子として作用する。酸化ケイ素の含量が小さいと、ガラスの網目構造が弱くて軟化温度が低く、耐酸性が弱い。また、酸化ケイ素の含量が大きいと、ガラスの網目構造が強くて軟化温度が高く、耐酸性が強い。

【0084】

酸化ケイ素はメッキ液に対する耐食性を向上させることができ、酸化ケイ素の含量が小さいと、メッキ液に対する耐食性向上の効果がわずかで、酸化ケイ素の含量が大きいと、銅との濡れ性がよくない恐れがある。

【0085】

第2外部電極層22はアクティブ領域Pをカバーすることができる。

【0086】

第2外部電極層22はメッキ液や外部の水分が内部電極に浸透することを防止するために、セラミック本体10の外部に内部電極31、32が露出したアクティブ領域Pをカバーする。

【0087】

第2外部電極層22の厚さは1〜10μmであってよく、より具体的には5μmであってよい。

【0088】

第2外部電極層22は導電性金属を含まず、第2ガラスのみを含んでよい。

【0089】

第2外部電極層22をガラスのみを含む層に形成することで、メッキ液などの浸透をより完全に遮断することができる。

【0090】

第2ガラスはバリウム系ガラスを含むことができる。

【0091】

バリウム系ガラスは酸化バリウムを含んでよく、酸化バリウムはアルカリ土類金属酸化物のうちガラスの軟化点及び融点を最も大きく低下させる成分であって、特に、ガラスの長化(高温での粘度変化が緩い特性)を誘導して高温作業性を向上させることができる。

【0092】

酸化バリウムの含量が小さいと、融点及び軟化点が高くなることがあり、含量が大きいと、ガラスの形成が困難となるか、化学的耐久性が脆弱となり得る。

【0093】

第3外部電極層23は第2導電性金属及び第3ガラスを含んでよく、第1及び第2外部電極層21、22をカバーすることができる。

【0094】

第3外部電極層23はメッキ層を容易に形成させるために形成する。

【0095】

第3外部電極層23の厚さは5μm以上であってよい。

【0096】

ガラスの銅濡れ性が良いと、ガラスが外部電極層20内に均一に分散されることができ、この場合、すずメッキ層を容易に形成することができる。

【0097】

ガラスの銅濡れ性が良いということは、外部電極20内で、ガラス同士が凝集したり、分離したりしておらず、外部電極20の全体にわたって均一に分布されており、外部電極20の表面にガラスが溶出しないことを意味する。

【0098】

ガラスの銅濡れ性が悪いと、ガラスは外部電極20の主材料である銅と均一に混ざることができず、ガラス同士が凝集する傾向を示し、結局、ガラスは外部電極20の表面に溶出する。これにより、すずメッキ層(不図示)を形成し難くなる恐れがある。

【0099】

第2導電性金属は金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよく、第2導電性金属は第1導電性金属と同一であってもよい。

【0100】

第2導電性金属が第1導電性金属と同一であれば、第1及び第3外部電極層21、23の界面における相互接合性に優れるため、機械的特性及び電気的特性がさらに向上する。

【0101】

第3ガラスはバリウム系ガラスを含むことができ、第3ガラスは第2ガラスと同一であってよく、第2及び第3ガラスフリットはバリウム系ガラスフリットを含むことができる。

【0102】

第2及び第3ガラスが同一であれば、第2及び第3外部電極層22、23間の接合性がさらに向上し、層間剥離が容易に起きず、また、第2及び第3外部電極層22、23間にガラスの連続性が保持されるため、耐メッキ液特性などが連続的に保持されることができる。

【0103】

バリウム系ガラスに関する事項は上述と同様である。

【0104】

本発明の他の実施形態である積層セラミック電子部品の製造方法は、内部電極31、32が積層配置されたセラミック本体10を設ける段階と、上記セラミック本体10上に第1外部電極層21を形成する段階と、上記第1外部電極層21上に第2外部電極層22を形成する段階と、上記第2外部電極層22上に第3外部電極層23を形成する段階とを含んでよい。

【0105】

セラミック本体10を設ける段階は、次のような方法で行われてよい。

【0106】

まず、セラミック粉末に有機溶剤、バインダー、分散剤などを混合した後、これをボールミルなどをしてセラミック粉末を均一に分散させたセラミックスラリーを用意する。

【0107】

ドクターブレードなどの方法を通じてセラミックスラリーでセラミックグリーンシートを用意し、ニッケルなどを主成分とする導電性ペーストで上記セラミックグリーンシート上に内部電極を形成する。

【0108】

内部電極31、32が印刷されたセラミックグリーンシートを積層、加圧及び切断してセラミックグリーンチップを用意し、これを焼結してセラミック焼結チップを用意する。

【0109】

次に、セラミック焼結チップの表面に外部電極20を形成する。

【0110】

外部電極用ペーストは導電性金属、ガラス、有機溶剤及びバインダーなどを混合した後、これをボールミルを行って粉末を均一に分散させて用意してよい。

【0111】

外部電極用ペーストは3種用意してよい。

【0112】

1つは第1導電性金属と第1ガラスを含み、他の1つは導電性金属は含まずに第2ガラスを含み、残りの1つは第2導電性金属及び第3ガラスを含むものである。

【0113】

前から順に第1から第3ペーストとする。

【0114】

第1及び第2導電性金属は金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含んでよく、特に、第1及び第2導電性金属は同一であってよい。

【0115】

第1ガラスはケイ素系ガラスを含んでよく、第2及び第3ガラスはバリウム系ガラスを含んでよい。

【0116】

具体的には、例えば、導電性金属として銅を含む場合、銅とケイ素系ガラスを含むペースト、バリウム系ガラスを含むペースト、銅とバリウム系ガラスを含むペーストを用意することができる。

【0117】

第1ペーストをセラミック本体10の外部に塗布して第1外部電極層21を形成する。

【0118】

第1外部電極層21はアクティブ領域Pをカバーするように形成されてよい。

【0119】

これは、メッキ液が浸透して内部電極31、32に到逹すると、劣化が進行しやすいため、信頼性に問題が生じる可能性があり、これを防止するため、メッキ液が浸透してもメッキ液が内部電極31、32に到逹できないようにするためである。

【0120】

第1外部電極層21はディッピング方式又は印刷方式により形成されてよい。

【0121】

第1外部電極層21を形成してから1次焼成を行うことができ、1次焼成は窒素雰囲気下で行うことができる。1次焼成を経て第1外部電極層21がセラミック本体10に固着される。

【0122】

次に、第1外部電極層21上に第2ペーストを塗布して第2外部電極層22を形成してよい。

【0123】

第2外部電極層22はアクティブ領域Pをカバーするように形成されてよい。これは第1外部電極層21と同様の理由による。

【0124】

第2外部電極層22は導電性金属を含まずにガラスのみを含む層であって、メッキ液の浸透をより確実に遮断することができる。

【0125】

第2外部電極層22はディッピング方式又は印刷方式により形成されてよい。

【0126】

第2外部電極層22を形成してから2次焼成を行ってよい。

【0127】

2次焼成は窒素雰囲気下で行われてよく、2次焼成は1次焼成温度より低い温度で行われることができる。

【0128】

2次焼成を1次焼成温度より低い温度で行うことで、1次焼成により既に形成された第1外部電極層21への2次焼成による影響を最大限減らすことができる。

【0129】

次に、第1及び第2外部電極層21、22をカバーするように第3ペーストを塗布して第3外部電極層23を形成してよい。

【0130】

第3外部電極層23は第1及び第2外部電極層21、22の両方と接触することができる。

【0131】

第1及び第3外部電極層21、23間の接続により外部との電気的接続が保持されることができる。

【0132】

第3外部電極層23を形成してから3次焼成を行ってよい。

【0133】

3次焼成は窒素雰囲気下で行ってよく、3次焼成温度は1次焼成温度より低くてもよく、2次焼成温度と同一であってもよい。

【0134】

3次焼成を1次焼成温度より低い温度で行うことで、1次焼成により既に形成された第1外部電極層21に及ぶ影響を最小化することができる。

【0135】

本実施形態におけるセラミック本体10、内部電極31、32、ガラスに関する事項は、上述と同様である。

【実施例】

【0136】

本発明の実施例による積層セラミックキャパシタを次のような方法で用意した。

【0137】

セラミック粉末としてはチタン酸バリウム、有機溶媒としてはエチルアルコール、可塑剤としてはジオクチルフタレート、バインダーとしてはポリビニルブチラールを混合し、上記混合物をボルミールしてセラミックスラリーを製造し、ドクターブレード方法によりセラミックグリーンシートを用意した。

【0138】

セラミックグリーンシート上に導電性ペーストを印刷して導電パターンを形成した。導電性ペーストはニッケル金属とエチルセルロースを含むものを使用した。

【0139】

導電パターンが形成されたセラミックグリーンシートを200層積層してセラミック積層体を製造し、セラミック積層体を85℃で、500kgf/cm2の圧力で等圧圧縮成形(iso−static pressing)した。

【0140】

圧着が完了したセラミック積層体を個別チップの形態に切断及び焼結して焼結チップを得た。

【0141】

外部電極用ペーストとして、銅及びケイ素系ガラスを含む第1ペースト、バリウム系ガラスを含む第2ペースト、銅及びバリウム系ガラスを含む第3ペーストを用意した。

【0142】

セラミック本体の内部電極の露出部分をカバーするように第1ペーストを焼結チップに塗布して第1外部電極層を形成した後、760℃、窒素雰囲気下で1次焼成をした。

【0143】

第1外部電極層上に第2ペーストを塗布して第2外部電極層を形成した後、665℃、窒素雰囲気下で2次焼成をした。

【0144】

第1及び第2外部電極層の両方をカバーするように第3ペーストを塗布して第3外部電極層を形成した後、665℃、窒素雰囲気下で3次焼成をした。

【0145】

比較例は、外部電極の第2外部電極層を形成しないことを除き、実施例と同様である。即ち、比較例は第1及び第3外部電極層が形成された場合である。

【0146】

言い換えると、実施例は3層構造の外部電極を有し、比較例は2層構造の外部電極を有する。

【0147】

実施例及び比較例による積層セラミックキャパシタに対し、ガラス溶出有無、外部電極の破れ有無、未メッキ発生有無、絶縁抵抗(IR、insulation resistance)の低下有無を試験し、その結果を表1に示した。

【0148】

【表1】

【0149】

表1を参照すると、比較例及び実施例ともに、ガラス溶出、破れ、未めっきが観察されなかったが、実施例は40個のうち1個で絶縁抵抗低下が発生し、比較例は40個のうち14個で絶縁抵抗低下が発生した。

【0150】

これによると、実施例の第2外部電極層がメッキ液の浸透を効果的に抑制していると類推することができる。

【0151】

図3には図2のZ部分を拡大した写真を示した。

【0152】

図3を参照すると、セラミック本体10上には第1から第3外部電極層21〜23が順に形成されていることが分かる。

【0153】

図4の(a)には比較例に対する絶縁抵抗の測定結果を示し、図4の(b)には実施例に対する絶縁抵抗の測定結果を示した。

【0154】

図4の(a)を参照すると、比較例は、時間経過とともに絶縁抵抗が急激に低下する場合が複数存在することが分かる。これにより、メッキ液が内部電極にまで浸透して絶縁抵抗が減少したと類推することができる。

【0155】

図4の(b)を参照すると、実施例は、時間が経過しても殆どのサンプルが初期の絶縁抵抗値をそのまま保持していることが分かる。これにより、第2外部電極層がメッキ液の浸透を効果的に防止していると類推することができる。

【0156】

本発明は上述した実施形態及び添付の図面により限定されるものではなく、添付の請求の範囲により限定される。

【0157】

従って、請求の範囲に記載された本発明の技術的思想から外れない範囲内で当技術分野の通常の知識を有する者により多様な形態の置換、変形及び変更が可能で、これも本発明の範囲に属する。

【符号の説明】

【0158】

10 セラミック本体

11 セラミック層

20 外部電極

21〜23 第1から第3層、又は第1から第3外部電極層

【特許請求の範囲】

【請求項1】

セラミック本体と、

前記セラミック本体の内部に積層配置された内部電極と、

前記セラミック本体上に形成された第1外部電極層、前記第1外部電極層上に形成され、ガラスを含み、導電性金属を含まない第2外部電極層、前記第2外部電極層上に形成された第3外部電極層を含む外部電極と、

を含む積層セラミック電子部品。

【請求項2】

前記第1外部電極層は、前記内部電極が積層された積層方向において、前記内部電極が積層されたアクティブ領域をカバーする請求項1に記載の積層セラミック電子部品。

【請求項3】

前記第1外部電極層は、第1導電性金属及び第1ガラスを含む請求項1に記載の積層セラミック電子部品。

【請求項4】

前記第1導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含む請求項1に記載の積層セラミック電子部品。

【請求項5】

前記第1ガラスは、ケイ素系ガラスを含む請求項3に記載の積層セラミック電子部品。

【請求項6】

前記第2外部電極層は、前記内部電極が積層された積層方向において、前記内部電極が積層されたアクティブ領域をカバーする請求項1に記載の積層セラミック電子部品。

【請求項7】

前記ガラスは、第2ガラスである請求項1に記載の積層セラミック電子部品。

【請求項8】

前記第2ガラスは、バリウム系ガラスを含む請求項7に記載の積層セラミック電子部品。

【請求項9】

前記第3外部電極層は、前記第1及び第2外部電極層をカバーする請求項1に記載の積層セラミック電子部品。

【請求項10】

前記第3外部電極層は、第2導電性金属及び第3ガラスを含む請求項1に記載の積層セラミック電子部品。

【請求項11】

前記第2導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含む請求項10に記載の積層セラミック電子部品。

【請求項12】

前記第2導電性金属は、前記第1導電性金属と同一である請求項10に記載の積層セラミック電子部品。

【請求項13】

前記第3ガラスは、バリウム系ガラスを含む請求項10に記載の積層セラミック電子部品。

【請求項14】

前記第3ガラスは、前記第2ガラスと同一である請求項10に記載の積層セラミック電子部品。

【請求項15】

前記第2及び第3ガラスは、バリウム系ガラスを含む請求項14に記載の積層セラミック電子部品。

【請求項16】

内部電極が積層配置されたセラミック本体を設ける段階と、

前記セラミック本体上に第1外部電極層を形成する段階と、

前記第1外部電極層上に導電性金属を含まない第2外部電極層を形成する段階と、

前記第2外部電極層上に第3外部電極層を形成する段階と、

を含む積層セラミック電子部品の製造方法。

【請求項17】

前記第1外部電極層は、前記内部電極の積層方向において、前記内部電極が積層されたアクティブ領域をカバーするように形成された請求項16に記載の積層セラミック電子部品の製造方法。

【請求項18】

前記第1外部電極層は、第1導電性金属及び第1ガラスを含む請求項16に記載の積層セラミック電子部品の製造方法。

【請求項19】

前記第1導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含む請求項18に記載の積層セラミック電子部品の製造方法。

【請求項20】

前記第1ガラスは、ケイ素系ガラスを含む請求項18に記載の積層セラミック電子部品の製造方法。

【請求項21】

前記第2外部電極層は、前記内部電極が積層された積層方向において、前記内部電極が積層されたアクティブ領域をカバーするように形成される請求項16に記載の積層セラミック電子部品の製造方法。

【請求項22】

前記第2外部電極層は、第2ガラスを含み、導電性金属を含まずに形成される請求項16に記載の積層セラミック電子部品の製造方法。

【請求項23】

前記第2ガラスは、バリウム系ガラスを含む請求項22に記載の積層セラミック電子部品の製造方法。

【請求項24】

前記第3外部電極層は、前記第1及び第2外部電極層をカバーするように形成される請求項16に記載の積層セラミック電子部品の製造方法。

【請求項25】

前記第3外部電極層は、第2導電性金属及び第3ガラスを含む請求項16に記載の積層セラミック電子部品の製造方法。

【請求項26】

前記第2導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含む請求項25に記載の積層セラミック電子部品の製造方法。

【請求項27】

前記第2導電性金属は、前記第1導電性金属と同一である請求項25に記載のセラミック電子部品の製造方法。

【請求項28】

前記第3ガラスは、バリウム系ガラスを含む請求項25に記載の積層セラミック電子部品の製造方法。

【請求項29】

前記第3ガラスは、前記第2ガラスと同一である請求項25に記載の積層セラミック電子部品の製造方法。

【請求項30】

前記第2及び第3ガラスは、バリウム系ガラスを含む請求項29に記載の積層セラミック電子部品の製造方法。

【請求項1】

セラミック本体と、

前記セラミック本体の内部に積層配置された内部電極と、

前記セラミック本体上に形成された第1外部電極層、前記第1外部電極層上に形成され、ガラスを含み、導電性金属を含まない第2外部電極層、前記第2外部電極層上に形成された第3外部電極層を含む外部電極と、

を含む積層セラミック電子部品。

【請求項2】

前記第1外部電極層は、前記内部電極が積層された積層方向において、前記内部電極が積層されたアクティブ領域をカバーする請求項1に記載の積層セラミック電子部品。

【請求項3】

前記第1外部電極層は、第1導電性金属及び第1ガラスを含む請求項1に記載の積層セラミック電子部品。

【請求項4】

前記第1導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含む請求項1に記載の積層セラミック電子部品。

【請求項5】

前記第1ガラスは、ケイ素系ガラスを含む請求項3に記載の積層セラミック電子部品。

【請求項6】

前記第2外部電極層は、前記内部電極が積層された積層方向において、前記内部電極が積層されたアクティブ領域をカバーする請求項1に記載の積層セラミック電子部品。

【請求項7】

前記ガラスは、第2ガラスである請求項1に記載の積層セラミック電子部品。

【請求項8】

前記第2ガラスは、バリウム系ガラスを含む請求項7に記載の積層セラミック電子部品。

【請求項9】

前記第3外部電極層は、前記第1及び第2外部電極層をカバーする請求項1に記載の積層セラミック電子部品。

【請求項10】

前記第3外部電極層は、第2導電性金属及び第3ガラスを含む請求項1に記載の積層セラミック電子部品。

【請求項11】

前記第2導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含む請求項10に記載の積層セラミック電子部品。

【請求項12】

前記第2導電性金属は、前記第1導電性金属と同一である請求項10に記載の積層セラミック電子部品。

【請求項13】

前記第3ガラスは、バリウム系ガラスを含む請求項10に記載の積層セラミック電子部品。

【請求項14】

前記第3ガラスは、前記第2ガラスと同一である請求項10に記載の積層セラミック電子部品。

【請求項15】

前記第2及び第3ガラスは、バリウム系ガラスを含む請求項14に記載の積層セラミック電子部品。

【請求項16】

内部電極が積層配置されたセラミック本体を設ける段階と、

前記セラミック本体上に第1外部電極層を形成する段階と、

前記第1外部電極層上に導電性金属を含まない第2外部電極層を形成する段階と、

前記第2外部電極層上に第3外部電極層を形成する段階と、

を含む積層セラミック電子部品の製造方法。

【請求項17】

前記第1外部電極層は、前記内部電極の積層方向において、前記内部電極が積層されたアクティブ領域をカバーするように形成された請求項16に記載の積層セラミック電子部品の製造方法。

【請求項18】

前記第1外部電極層は、第1導電性金属及び第1ガラスを含む請求項16に記載の積層セラミック電子部品の製造方法。

【請求項19】

前記第1導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含む請求項18に記載の積層セラミック電子部品の製造方法。

【請求項20】

前記第1ガラスは、ケイ素系ガラスを含む請求項18に記載の積層セラミック電子部品の製造方法。

【請求項21】

前記第2外部電極層は、前記内部電極が積層された積層方向において、前記内部電極が積層されたアクティブ領域をカバーするように形成される請求項16に記載の積層セラミック電子部品の製造方法。

【請求項22】

前記第2外部電極層は、第2ガラスを含み、導電性金属を含まずに形成される請求項16に記載の積層セラミック電子部品の製造方法。

【請求項23】

前記第2ガラスは、バリウム系ガラスを含む請求項22に記載の積層セラミック電子部品の製造方法。

【請求項24】

前記第3外部電極層は、前記第1及び第2外部電極層をカバーするように形成される請求項16に記載の積層セラミック電子部品の製造方法。

【請求項25】

前記第3外部電極層は、第2導電性金属及び第3ガラスを含む請求項16に記載の積層セラミック電子部品の製造方法。

【請求項26】

前記第2導電性金属は、金、銀、銅、白金、パラジウム、ニッケル及びこれらの合金からなる群より選択された少なくとも何れか1つを含む請求項25に記載の積層セラミック電子部品の製造方法。

【請求項27】

前記第2導電性金属は、前記第1導電性金属と同一である請求項25に記載のセラミック電子部品の製造方法。

【請求項28】

前記第3ガラスは、バリウム系ガラスを含む請求項25に記載の積層セラミック電子部品の製造方法。

【請求項29】

前記第3ガラスは、前記第2ガラスと同一である請求項25に記載の積層セラミック電子部品の製造方法。

【請求項30】

前記第2及び第3ガラスは、バリウム系ガラスを含む請求項29に記載の積層セラミック電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−98540(P2013−98540A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2012−189749(P2012−189749)

【出願日】平成24年8月30日(2012.8.30)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成24年8月30日(2012.8.30)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]