積層セラミック電子部品

【課題】水溶性フラックスに対する耐浸食性に優れ、かつ、水溶性フラックスを用いたはんだ実装後においても高い耐湿性を有する外部電極を確実に形成することが可能な導電性ペーストを提供することを目的とする。

【解決手段】セラミック素体の表面に配設される外部電極を形成するために用いられる導電性ペーストにおいて、導電性粉末と、ホウケイ酸塩系ガラスと、シリカ粉末と、有機ビヒクルとを含有するとともに、ホウケイ酸塩系ガラスとして、35mol%を超えない範囲でSiO2を含有し、かつ、ガラス軟化点が580〜610℃のものを用いるとともに、シリカ粉末の混合量を、ホウケイ酸塩系ガラスと相溶させた場合に、SiO2の割合が48mol%以上で、かつ、シリカ粉末の割合が、重量基準でホウケイ酸塩系ガラスを超えない範囲とする。

【解決手段】セラミック素体の表面に配設される外部電極を形成するために用いられる導電性ペーストにおいて、導電性粉末と、ホウケイ酸塩系ガラスと、シリカ粉末と、有機ビヒクルとを含有するとともに、ホウケイ酸塩系ガラスとして、35mol%を超えない範囲でSiO2を含有し、かつ、ガラス軟化点が580〜610℃のものを用いるとともに、シリカ粉末の混合量を、ホウケイ酸塩系ガラスと相溶させた場合に、SiO2の割合が48mol%以上で、かつ、シリカ粉末の割合が、重量基準でホウケイ酸塩系ガラスを超えない範囲とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性ペーストに関し、詳しくは、積層セラミックコンデンサなどのセラミック電子部品の表面に配設される外部電極を形成する際に用いられる導電性ペーストに関する。

【背景技術】

【0002】

代表的なセラミック電子部品の一つに、複数の内部電極がセラミック層を介して互いに対向するように積層されたセラミック素体の両端部に、内部電極と導通するように外部電極が配設された構造を有する積層セラミックコンデンサがある。

【0003】

そして、上述のような積層セラミックコンデンサの外部電極は、通常、セラミック素子の表面に、外部電極形成用の、ガラス成分を含有する導電性ペーストを塗布した後、焼き付け処理を行うことにより形成されている。

【0004】

ところで、近年、上述のような積層セラミックコンデンサをはじめとする電子部品をはんだ実装するにあたって、水溶性フラックスを用いてはんだ実装する方法が広く用いられるようになっている。

【0005】

しかしながら、このような水溶性フラックスは、浸食性が高く、外部電極に含まれるガラス成分や、セラミック素体を構成するセラミックと外部電極との界面に形成される、外部電極中のガラスとセラミックとの反応層を浸食する。

その結果、外部電極表面、あるいは外部電極端部から、セラミック素体内部への水分浸入パスが形成され、電子部品の耐湿性が低下するという問題点がある。

【0006】

そこで、このような問題点を解消したものとして、内部電極がセラミック素体に埋設されるとともに、内部電極と電気的に接続された外部電極がセラミック素体の両端部に形成された積層セラミックコンデンサであって、セラミック素体がジルコン酸カルシウム系化合物を主成分とするとともに、外部電極が、Cu,Ni、およびCu−Ni合金のいずれかを主成分とする導電性材料と、ガラス成分とを含有し、ガラス成分が、B2O3を8〜36mol%、SiO2を31〜62mol%、アルカリ金属酸化物およびアルカリ土類金属酸化物のうちの少なくともいずれか一方を総計で9〜43mol%、ZnOを0〜3mol%含む積層セラミックコンデンサが提案されている(特許文献1参照)。

【0007】

しかしながら、外部電極形成用の導電性ペーストに含有させるガラスとして、特許文献1の実施例に示されているような、B2O3:8mol%、SiO2:45mol%、BaO:18mol%、CaO:25mol%のガラスを用いた場合、ガラス自身の耐水溶性フラックス溶解性が低く、水溶性フラックスを用いたはんだ実装後のガラスが溶解して、耐湿性を低下させるという問題点がある。また、アルカリ土類金属の含有率が低い場合には、外部電極中のガラスがセラミックと反応し、反応部が浸食されるという問題点がある。

【0008】

なお、上記問題点は、積層セラミックコンデンサに限られるものではなく、積層コイル部品、積層バリスタなどの他の積層セラミック電子部品や、積層型でないセラミック電子部品、例えば、チップ型の正特性サーミスタやチップ抵抗など、セラミック素体の表面に外部電極が形成された構造を有する種々のセラミック電子部品にも当てはまるものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−228904号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記課題を解決するものであり、水溶性フラックスに対する耐浸食性に優れ、かつ、水溶性フラックスを用いたはんだ実装後においても高い耐湿性を有する外部電極を確実に形成することが可能な導電性ペーストを提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明の導電性ペーストは、

セラミック素体の表面に配設される外部電極を形成するために用いられる導電性ペーストであって、

導電性粉末と、

ホウケイ酸塩系ガラスと、

シリカ粉末と、

有機ビヒクルと

を含有し、

前記ホウケイ酸塩系ガラスは、35mol%を超えない範囲でSiO2を含有し、かつ、ガラス軟化点が580〜610℃の範囲にあり、

前記シリカ粉末と、前記ホウケイ酸塩系ガラスとを相溶させた場合における、前記シリカ粉末と前記ホウケイ酸塩系ガラスの合計量に対するSiO2の割合が、48mol%以上であるとともに、

前記シリカ粉末の含有割合が、重量基準で前記ホウケイ酸塩系ガラスの含有割合を超えない範囲とされていること

を特徴としている。

【0012】

また、本発明の導電性ペーストは、前記セラミック素体が、セラミック層を介して内部電極が積層され、かつ、所定の内部電極が、前記セラミック素体の所定の端面に引き出された構造を有し、前記外部電極が、前記内部電極と導通するように、前記セラミック素体の端面を含む領域に配設されるものである場合において、前記外部電極を形成するために用いられるものであることが好ましい。

【発明の効果】

【0013】

本発明の導電性ペーストは、導電性粉末と、ホウケイ酸塩系ガラスと、シリカ粉末と、有機ビヒクルとを含有するとともに、ホウケイ酸塩系ガラスとして、35mol%を超えない範囲でSiO2を含有し、かつ、ガラス軟化点が580〜610℃のものを用い、さらに、シリカ粉末とホウケイ酸塩系ガラスとを相溶させた場合に、SiO2の割合が48mol%以上になるようにするとともに、シリカ粉末の含有割合が、重量基準でホウケイ酸塩系ガラスの含有割合を超えない範囲としているので、酸化雰囲気下で焼結させる際にも、金属との濡れ性がよく、液相焼結が促進され、高い緻密性を有する電極膜を形成することができる。

【0014】

すなわち、本発明の導電性ペーストに用いられている、35mol%を超えない範囲でSiO2を含有するホウケイ酸塩系ガラスは、表面張力が低く、また、ガラス軟化点が580〜610℃の範囲にあるものは、焼成工程におけるピーク温度域での粘度が低くなるため、上述のように、酸化雰囲気下で金属との濡れ性がよく、液相焼結が促進されるため、緻密性に優れた、信頼性の高い電極膜を効率よく形成することができる。

【0015】

また、35mol%を超えない範囲でSiO2を含有し、かつ、ガラス軟化点が580〜610℃のホウケイ酸塩系ガラスは、単独で使用すると耐酸性が低くて水溶性フラックスに対して浸食されやすく、また、ガラス粘度が低いため、セラミック素体と反応層を形成し、反応部分でセラミック素体の耐酸性を低下させる場合があるが、このようなホウケイ酸塩系ガラスの一部をシリカ粉末に置換すると、シリカ粉末が焼成過程でホウケイ酸塩系ガラスと相溶し、ホウケイ酸塩系ガラスの耐酸性を向上させるとともに、ガラス粘度を高めるように作用するため、セラミックとの間で上述の反応層を形成することによる耐酸性の低下を抑制することができる。

【0016】

さらに、シリカ粉末の割合を、ホウケイ酸塩系ガラスと相溶させた場合に、SiO2の割合が48mol%以上で、かつ、ホウケイ酸塩系ガラスの重量を超えない範囲とすることにより、耐フラックス性が良好で、フラックスに浸食されることを防止することが可能で、しかも、セラミック素体との反応層を形成しない外部電極を形成することができる。

その結果、緻密性に優れ、耐酸性が良好で、信頼性の高い外部電極を確実に形成することが可能になる。

【0017】

また、セラミック素体が、セラミック層を介して内部電極が積層され、かつ、所定の内部電極が、セラミック素体の所定の端面に引き出された構造を有し、外部電極が、内部電極と導通するように、セラミック素体の端面を含む領域に配設されるものである場合、例えば、製造工程において、外部電極にめっきを施す工程で、外部電極を経て、セラミック素体の内部にめっき液や洗浄用の水などが侵入することにより不良が発生することがあるが、そのような場合に、本発明の導電性ペーストを用いて外部電極を形成することにより、緻密性に優れ、かつ耐酸性が良好で、めっき工程やその後の洗浄工程で内部にめっき液や洗浄用の水が浸入することを確実に防止することが可能になり、信頼性の高いセラミック電子部品を提供することが可能になる。

【図面の簡単な説明】

【0018】

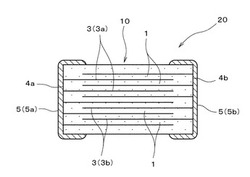

【図1】本発明の一実施例にかかる積層セラミック電子部品(積層セラミックコンデンサ)の構成を示す正面断面図である。

【発明を実施するための形態】

【0019】

以下に本発明の実施の形態を示して、本発明の特徴とするところをさらに詳しく説明する。

【実施例1】

【0020】

[1]導電性ペーストの作製

本発明の実施例にかかる導電性ペーストを作製するにあたっては、まず、以下の方法で、有機ビヒクルを調製した。

【0021】

重量平均分子量16万のブチルメタクリレート(BMA)ポリマーを24wt%となるようにテルペン系溶剤に溶解して有機ビヒクルとした。

【0022】

それから、この有機ビヒクルと、導電性粉末としてのCu粉と、表1に組成を示す各ホウケイ酸塩系ガラスと、SiO2100%のシリカ粉末とを、表2A、表2Bに示すような割合で秤量し、3本ロールミルで分散することにより、表2A、表2Bの試料番号1〜19の導電性ペーストを作製した。

なお、表1において試料番号に*を付したガラスAは、SiO2の含有率が高すぎて、本発明の要件を満たさないガラスであり、また、試料番号に*を付したガラスEは、ガラス軟化点が550℃と、本発明の要件を満たさないガラスである。

【0023】

【表1】

【0024】

[2]積層セラミックコンデンサの作製

まず、チップ型の積層セラミックコンデンサを構成する、内部に、チタン酸バリウム系セラミックからなる誘電体層(セラミック層)を介して、複数の内部電極層が積層され、かつ、内部電極層がセラミック素体の互いに対向する両端面に、交互に引き出された構造を有するセラミック素体を用意した。

それから、上述のようにして作製した表2A、表2Bの試料番号1〜19の各導電性ペースト(試料)を、セラミック素体の両端面に浸漬塗布した。

次に、塗布した導電性ペーストを150℃で乾燥させた後、N2雰囲気中、910℃をピークとする温度プロファイルにて20分間の焼成を行い、セラミック素体の両端面に外部電極を形成した。

【0025】

次に、上述のようにして形成した外部電極に、Ni電解めっきおよびSn電解めっきの順でめっきを施し、外部電極の表面にNiめっき膜、およびSnめっき膜を形成した。

【0026】

これにより、図1に示すように、セラミック素体(セラミック積層体)10の内部に、誘電体層であるセラミック層1を介して、複数の内部電極層3(3a,3b)が積層され、かつ、セラミック素体10の一対の端面4a,4bには、該端面4a,4bに交互に引き出された内部電極3(3a,3b)と導通するように一対の外部電極5(5a,5b)が配設された構造を有する積層セラミックコンデンサ20を得た。なお、図1においては、外部電極の表面のNiめっき膜およびSnめっき膜は図示していない。

【0027】

[3]評価

そして、このようにして形成した積層セラミックコンデンサを、水溶性フラックスを用いてはんだ実装し、125℃、95%RH、6.3Vの条件で耐湿試験を行った。

【0028】

あわせて、実装後の外部電極断面を研磨し、導電性ペーストに由来するガラス成分と、セラミック素体を構成するセラミックとの反応により生じる反応部の生成状態、および、フラックスによる外部電極内のガラスの浸食状態について調べた。

【0029】

なお、セラミック反応部の生成状態に関しては、反応部の生成が明らかに認められるものを不良(×)、反応部の生成がほとんど認められないものを良(○)とした。

また、フラックスによる外部電極内のガラスの浸食状態については、ガラスの浸食が明らかに認められるものを不良(×)、ガラスの浸食がほとんど認められないものを良(○)とした。

【0030】

また、Niめっき膜の欠陥の有無、Niめっき膜の不連続部の有無を比較し、電極の緻密性、および、Niめっき付き性を評価した。

【0031】

なお、電極の緻密性に関しては、Niめっき膜の欠陥が明らかに認められるものを不良(×)、Niめっき膜の欠陥がほとんど認められないものを良(○)とした。

また、Niめっき付き性については、Niめっき膜の不連続部が明らかに認められるものを不良(×)、Niめっき膜の不連続部がほとんど認められないものを良(○)とした。

これらの結果を表2A、表2Bに併せて示す。なお、表2A、表2Bの試料番号に*を付した試料は本発明の要件を満たさない比較用の試料(比較例)である。

【0032】

【表2A】

【0033】

【表2B】

【0034】

表2Aの試料番号1〜5の試料は、主としてガラス中のSiO2量を調整し、ガラスの耐酸性を制御するとともに、ガラス軟化点を550℃〜610℃に制御したガラスA、B、C、D、Eを用いた試料である。

また、試料番号6の試料は、アルカリ土類金属リッチな組成とすることによりセラミック素体との反応性を抑制したガラスFを用いたものである。

【0035】

SiO2量の多いガラスAを用いた試料番号1の試料(導電性ペースト)の場合、耐酸性が高いため、ガラス部の浸食は認められなかった。

【0036】

しかし、SiO2の含有量の多いガラスは、ガラス自身の表面張力が高く、焼成過程で金属に対して濡れ性が悪くなることから、電極表面にガラス偏析が発生し、Niめっき付き性が悪くなることが確認された。さらにはガラスとセラミックが反応した反応部がフラックスに浸食されており、耐湿試験を満足しなかった。

【0037】

これに対し、ガラスB、C、D、Eを用いた試料番号2,3,4,5の試料については、ガラス表面張力が低下してガラスが偏析しなくなるため、めっき付き性は良好で、緻密性も良好であった。しかし、セラミックとの反応部やガラス自身が浸食され、やはり耐湿性を満足しないことが確認された。

【0038】

また、アルカリ土類金属を多く含むガラスFを用いた試料番号6は、セラミックと反応部を形成しないため、この部分に浸食は認められなかった。しかし、SiO2量が少ないため、ガラス自身の耐酸性が低く、フラックスによる浸食で耐湿性を満足しないことが確認された。

【0039】

このようにホウケイ酸塩系ガラスを単独で使用した、試料番号1〜6場合には、電極の緻密性、めっき付き性、セラミック反応部の生成状態、ガラス部の浸食状態のすべてに関し、所望の特性を満足させることが困難であることが確認された。

【0040】

また、ガラスBの一部をシリカ粉末に置き換え、ガラスBとシリカ粉末が全相溶したと仮定した場合のガラス中SiO2量が42〜74mol%となるようにシリカ粉末の添加量(置換比率)を調整した、表2A、表2Bの試料番号7〜11の試料のうち、SiO2量が42mol%と本発明の要件を満たさない試料番号7の試料の場合、電極の緻密性、めっき付き性は良好であることが確認され、また、焼成工程におけるピーク温度付近でガラスBとシリカ粉末が相溶し、ガラスの流動性が低下することから、セラミックとの反応部が形成されなくなることが確認されたが、ガラス自身の耐酸性が十分ではなく、ガラス自身が浸食されるため、耐湿性を満足しないことが確認された。

【0041】

また、SiO2粉末による置換比率を、重量基準でホウケイ酸塩系ガラスを超える、60wt%(ガラス/シリカ比率(重量比)=40/60)まで高めた試料番号11の試料は、シリカ粉末が電極焼結を阻害し、電極の緻密化が妨げられるため、耐湿性を満足することができなかった。

【0042】

一方、シリカ粉末の置換比率を高くし、SiO2量を48mol%以上とし、SiO2粉末による置換比率を、重量基準でホウケイ酸塩系ガラスを超えない範囲とした、試料番号8〜10の試料については、ガラスがフラックスに浸食されることはなかった。

【0043】

この結果から、本発明の導電性ペーストにおいては、シリカ粉末はガラスと相溶したと仮定した場合のSiO2量を48mol%以上とし、かつ、シリカ粉末の含有割合が、重量基準でホウケイ酸塩系ガラスの含有割合を超えない範囲とすることが必要であることが確認された。

【0044】

次に、SiO2量が35mol%以下であり、軟化点の異なるガラスC、D、Eと、セラミックとの反応性が低いガラスFについても、シリカ粉末による一部置換(すなわち、シリカ粉末の添加)を行った。置換比率は相溶後のSiO2量が48mol%以上で、シリカ粉末の含有割合が、重量基準でホウケイ酸塩系ガラスの含有割合を超えない範囲のものを作製した(表2Bの試料番号12〜19)。

【0045】

その結果、試料番号12〜15、18および19の試料については、電極の緻密性、めっき付き性、セラミック反応部の生成状態、ガラス部の浸食状態の各特性に関し、所望の特性が得られることが確認できた。

【0046】

しかしながら、ガラス軟化点が550℃と、本発明の要件(ガラス軟化点が580〜610℃)を満たさないガラスEを用いた試料番号16,17の試料については、ガラスがセラミックと反応部を形成し、その一部に浸食が認められ、耐湿性を満足しないことが確認された。これは、ガラスEが、同系列のガラスA〜Eのなかで軟化点が最も低いため、焼成工程のピーク温度付近でシリカと相溶する前にセラミックと反応し、フラックスに浸食されやすい反応層を形成してしまうことによるものである。

【0047】

なお、逆に軟化点が高すぎるガラスを用いた場合には、Cu粉の焼結過程でガラス流動性が不十分となるため、電極膜が緻密化しにくい、あるいはシリカと相溶しないというような不具合を生じることが考えられる。

【0048】

上述の結果より、ガラス粘性を制御したガラスB〜Eのうち、ガラスB〜Dで特性を満足することからガラス軟化点は580〜610℃のホウケイ酸塩系ガラスを用いる必要があることがわかる。

【0049】

また、大きくガラス組成の異なるガラスFについても、ガラス軟化点580〜610℃、シリカ相溶後のガラス中SiO2量48mol%以上で、シリカ粉末の含有割合が、重量基準でホウケイ酸塩系ガラスの含有割合を超えないという本発明の要件を満たす試料番号18,19の試料においては、特性を満足することが確認された。

【0050】

なお、本発明の導電性ペーストに用いるのに適したホウケイ酸塩系ガラスを得るためには、網目形成酸化物であるSiO2やB2O3、網目修飾酸化物であるZnO、あるいはBaO、CaOなどのアルカリ土類金属、Na2Oなどのアルカリ金属量を調整し、ガラス軟化点を制御する必要がある。

【0051】

SiO2はガラス化範囲を拡げるが、表面張力やガラス軟化点を高くする作用があるため、ホウケイ酸塩系ガラスとしては、35mol%を超えない範囲でSiO2を含有するものを用いることが望ましい。

【0052】

また、B2O3はガラス軟化点を下げる効果があるが、耐酸性を低下させるため、35mol%以下とすることが望ましい。

【0053】

また、BaOやCaOなどのアルカリ土類金属も融剤として働き、ガラス軟化点を下げる効果があるが、50mol%以上とすると、ガラス化することが困難になるため、45mol%以下とすることが望ましい。

【0054】

また、アルカリ金属もガラス軟化点を下げる効果があるが、耐酸性を低下させるため、15mol%以下とすることが望ましい。

このような条件を適宜調整することにより、所望のガラス特性を得ることができる。

【実施例2】

【0055】

この実施例2では、外部電極を形成する際の焼成温度、導電性ペースト中のガラス量の影響を確認するため、表1のガラスBとシリカ粉末の混合比率を75/25(重量比)とし、ガラスBとシリカ粉末が相溶したと仮定したときのガラス中の全SiO2量が51mol%となるような導電性ペーストを作製し、特性を評価した。

【0056】

[1]導電性ペーストの作製

重量平均分子量16万のブチルメタクリレート(BMA)ポリマーを24wt%となるようにテルペン系溶剤に溶解して有機ビヒクルとした。

【0057】

それから、この有機ビヒクルと、導電性粉末としてのCu粉と、表1のガラスBと、シリカ粉末とを、表3に示すような割合で秤量し、3本ロールミルで分散することにより表3の試料番号20〜28の導電性ペーストを作製した。

【0058】

【表3】

【0059】

[2]積層セラミックコンデンサの作製

上述のようにして作製した表3の試料番号20〜28の導電性ペーストを、チップ型の積層セラミックコンデンサを構成するセラミック素体(実施例1で用いたものと同じセラミック素体)の両端面に浸漬塗布した。

それから、塗布した導電性ペーストを150℃で乾燥させた後、N2雰囲気中、840,870,910℃をピーク温度とする温度プロファイルにて20分間の焼成を行い、セラミック素体の両端面に外部電極を形成した。

【0060】

次に、上述のようにして形成した外部電極に、Ni電解めっきおよびSn電解めっきの順でめっきを施し、外部電極の表面にNiめっき膜、およびSnめっき膜を形成した。

【0061】

[3]評価

そして、このようにして形成した積層セラミックコンデンサを、水溶性フラックスを用いてはんだ実装し、125℃、95%RH、6.3Vの条件にて耐湿試験を行った。

【0062】

あわせて、実装後の外部電極断面を研磨し、導電性ペーストに由来するガラス成分と、セラミック素体を構成するセラミックとの反応により生じる反応部の生成状態、および、フラックスによる外部電極内のガラスの浸食状態について調べた。

【0063】

また、Niめっき膜の欠陥の有無、Niめっき膜の不連続部の有無を比較し、電極の緻密性、および、Niめっき付き性を評価した。

これらの結果を表3に併せて示す。なお、各特性の評価は上記実施例1の場合と同様の方法で行った。

【0064】

表3に示すように、ガラスBとシリカの混合比率を75/25(重量比)一定とするとともに、ガラスBとシリカが相溶したと仮定したときのガラスの全SiO2量を51mol%一定とした試料番号20〜28の各試料においては、焼成温度840〜910℃、ガラスBとシリカ粉末の合計が、固形分中ガラス比率(=ガラス/(ガラス+Cu))として、17〜24vol%の範囲で、電極の緻密性、めっき付き性、セラミック反応部の生成状態、ガラス部の浸食状態の各特性に関し、所望の特性が得られることが確認された。

【0065】

この結果から、シリカ粉末と、ホウケイ酸塩系ガラス(表1のガラスB)とを相溶させた場合における、シリカ粉末とホウケイ酸塩系ガラスの合計量に対するSiO2の割合が48mol%以上(この実施例2では51mol%)であり、かつ、シリカ粉末の含有割合を、重量基準でホウケイ酸塩系ガラスの含有割合を超えない範囲(この実施例では、ホウケイ酸塩系ガラス(ガラスB)とシリカの混合比率=75/25(重量比)一定)とした導電性ペーストを用いた場合、水溶性フラックスに対する耐浸食性に優れ、かつ、水溶性フラックスを用いたはんだ実装後においても高い耐湿性を有する外部電極を確実に形成できることが明らかになった。

【0066】

なお、上記の各実施例では、積層セラミックコンデンサの外部電極を形成するための導電性ペーストを例にとって説明したが、本発明の導電性ペーストは、積層セラミックコンデンサ以外にも、セラミック中に内部電極が配設された構造を有する積層セラミックコイル部品、あるいは、内部電極を備えていないセラミック素体の表面に外部電極が配設された構造を有する、例えばチップ型の正特性サーミスタやチップ抵抗など、種々のセラミック電子部品の外部電極を形成する場合に広く適用することが可能である。

【0067】

また、上記実施例では、外部電極にNiめっき膜とSnめっき膜を形成した場合を例にとって説明したが、めっき膜の種類はこれに限られるものではなく、はんだめっき膜などであってもよい。

また、場合によっては、表面にめっき膜を形成することを前提としていない外部電極を形成する場合にも本発明を適用することが可能である。

【0068】

また、上記の各実施例では導電性ペーストを構成する導電成分としてCu粉を用いたが、Cu粉以外にも、例えば、Ni粉あるいはCu−Ni合金粉などを導電成分として用いることが可能である。

【0069】

また、上記の各実施例では、セラミック素体を構成するセラミックがBaTiO3系セラミックである場合を例にとって説明したが、本発明は、セラミック素体を構成するセラミックの種類に特別の制約はなく、セラミック素体を構成するセラミックとして、CaZrO3系セラミック、SrTiO3系セラミックなど、アルカリ土類金属を含む種々のペロブスカイト系酸化物を主たる成分とするセラミックを用いたセラミック電子部品に広く適用することが可能である。

【0070】

本発明はさらにその他の点においても上記実施例に限定されるものではなく、発明の範囲内において、種々の応用、変形を加えることが可能である。

【符号の説明】

【0071】

1 セラミック層

3(3a,3b) 内部電極層

4a,4b セラミック素体の端面

5(5a,5b) 外部電極

10 セラミック素体

20 積層セラミックコンデンサ

【技術分野】

【0001】

本発明は、導電性ペーストに関し、詳しくは、積層セラミックコンデンサなどのセラミック電子部品の表面に配設される外部電極を形成する際に用いられる導電性ペーストに関する。

【背景技術】

【0002】

代表的なセラミック電子部品の一つに、複数の内部電極がセラミック層を介して互いに対向するように積層されたセラミック素体の両端部に、内部電極と導通するように外部電極が配設された構造を有する積層セラミックコンデンサがある。

【0003】

そして、上述のような積層セラミックコンデンサの外部電極は、通常、セラミック素子の表面に、外部電極形成用の、ガラス成分を含有する導電性ペーストを塗布した後、焼き付け処理を行うことにより形成されている。

【0004】

ところで、近年、上述のような積層セラミックコンデンサをはじめとする電子部品をはんだ実装するにあたって、水溶性フラックスを用いてはんだ実装する方法が広く用いられるようになっている。

【0005】

しかしながら、このような水溶性フラックスは、浸食性が高く、外部電極に含まれるガラス成分や、セラミック素体を構成するセラミックと外部電極との界面に形成される、外部電極中のガラスとセラミックとの反応層を浸食する。

その結果、外部電極表面、あるいは外部電極端部から、セラミック素体内部への水分浸入パスが形成され、電子部品の耐湿性が低下するという問題点がある。

【0006】

そこで、このような問題点を解消したものとして、内部電極がセラミック素体に埋設されるとともに、内部電極と電気的に接続された外部電極がセラミック素体の両端部に形成された積層セラミックコンデンサであって、セラミック素体がジルコン酸カルシウム系化合物を主成分とするとともに、外部電極が、Cu,Ni、およびCu−Ni合金のいずれかを主成分とする導電性材料と、ガラス成分とを含有し、ガラス成分が、B2O3を8〜36mol%、SiO2を31〜62mol%、アルカリ金属酸化物およびアルカリ土類金属酸化物のうちの少なくともいずれか一方を総計で9〜43mol%、ZnOを0〜3mol%含む積層セラミックコンデンサが提案されている(特許文献1参照)。

【0007】

しかしながら、外部電極形成用の導電性ペーストに含有させるガラスとして、特許文献1の実施例に示されているような、B2O3:8mol%、SiO2:45mol%、BaO:18mol%、CaO:25mol%のガラスを用いた場合、ガラス自身の耐水溶性フラックス溶解性が低く、水溶性フラックスを用いたはんだ実装後のガラスが溶解して、耐湿性を低下させるという問題点がある。また、アルカリ土類金属の含有率が低い場合には、外部電極中のガラスがセラミックと反応し、反応部が浸食されるという問題点がある。

【0008】

なお、上記問題点は、積層セラミックコンデンサに限られるものではなく、積層コイル部品、積層バリスタなどの他の積層セラミック電子部品や、積層型でないセラミック電子部品、例えば、チップ型の正特性サーミスタやチップ抵抗など、セラミック素体の表面に外部電極が形成された構造を有する種々のセラミック電子部品にも当てはまるものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−228904号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記課題を解決するものであり、水溶性フラックスに対する耐浸食性に優れ、かつ、水溶性フラックスを用いたはんだ実装後においても高い耐湿性を有する外部電極を確実に形成することが可能な導電性ペーストを提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明の導電性ペーストは、

セラミック素体の表面に配設される外部電極を形成するために用いられる導電性ペーストであって、

導電性粉末と、

ホウケイ酸塩系ガラスと、

シリカ粉末と、

有機ビヒクルと

を含有し、

前記ホウケイ酸塩系ガラスは、35mol%を超えない範囲でSiO2を含有し、かつ、ガラス軟化点が580〜610℃の範囲にあり、

前記シリカ粉末と、前記ホウケイ酸塩系ガラスとを相溶させた場合における、前記シリカ粉末と前記ホウケイ酸塩系ガラスの合計量に対するSiO2の割合が、48mol%以上であるとともに、

前記シリカ粉末の含有割合が、重量基準で前記ホウケイ酸塩系ガラスの含有割合を超えない範囲とされていること

を特徴としている。

【0012】

また、本発明の導電性ペーストは、前記セラミック素体が、セラミック層を介して内部電極が積層され、かつ、所定の内部電極が、前記セラミック素体の所定の端面に引き出された構造を有し、前記外部電極が、前記内部電極と導通するように、前記セラミック素体の端面を含む領域に配設されるものである場合において、前記外部電極を形成するために用いられるものであることが好ましい。

【発明の効果】

【0013】

本発明の導電性ペーストは、導電性粉末と、ホウケイ酸塩系ガラスと、シリカ粉末と、有機ビヒクルとを含有するとともに、ホウケイ酸塩系ガラスとして、35mol%を超えない範囲でSiO2を含有し、かつ、ガラス軟化点が580〜610℃のものを用い、さらに、シリカ粉末とホウケイ酸塩系ガラスとを相溶させた場合に、SiO2の割合が48mol%以上になるようにするとともに、シリカ粉末の含有割合が、重量基準でホウケイ酸塩系ガラスの含有割合を超えない範囲としているので、酸化雰囲気下で焼結させる際にも、金属との濡れ性がよく、液相焼結が促進され、高い緻密性を有する電極膜を形成することができる。

【0014】

すなわち、本発明の導電性ペーストに用いられている、35mol%を超えない範囲でSiO2を含有するホウケイ酸塩系ガラスは、表面張力が低く、また、ガラス軟化点が580〜610℃の範囲にあるものは、焼成工程におけるピーク温度域での粘度が低くなるため、上述のように、酸化雰囲気下で金属との濡れ性がよく、液相焼結が促進されるため、緻密性に優れた、信頼性の高い電極膜を効率よく形成することができる。

【0015】

また、35mol%を超えない範囲でSiO2を含有し、かつ、ガラス軟化点が580〜610℃のホウケイ酸塩系ガラスは、単独で使用すると耐酸性が低くて水溶性フラックスに対して浸食されやすく、また、ガラス粘度が低いため、セラミック素体と反応層を形成し、反応部分でセラミック素体の耐酸性を低下させる場合があるが、このようなホウケイ酸塩系ガラスの一部をシリカ粉末に置換すると、シリカ粉末が焼成過程でホウケイ酸塩系ガラスと相溶し、ホウケイ酸塩系ガラスの耐酸性を向上させるとともに、ガラス粘度を高めるように作用するため、セラミックとの間で上述の反応層を形成することによる耐酸性の低下を抑制することができる。

【0016】

さらに、シリカ粉末の割合を、ホウケイ酸塩系ガラスと相溶させた場合に、SiO2の割合が48mol%以上で、かつ、ホウケイ酸塩系ガラスの重量を超えない範囲とすることにより、耐フラックス性が良好で、フラックスに浸食されることを防止することが可能で、しかも、セラミック素体との反応層を形成しない外部電極を形成することができる。

その結果、緻密性に優れ、耐酸性が良好で、信頼性の高い外部電極を確実に形成することが可能になる。

【0017】

また、セラミック素体が、セラミック層を介して内部電極が積層され、かつ、所定の内部電極が、セラミック素体の所定の端面に引き出された構造を有し、外部電極が、内部電極と導通するように、セラミック素体の端面を含む領域に配設されるものである場合、例えば、製造工程において、外部電極にめっきを施す工程で、外部電極を経て、セラミック素体の内部にめっき液や洗浄用の水などが侵入することにより不良が発生することがあるが、そのような場合に、本発明の導電性ペーストを用いて外部電極を形成することにより、緻密性に優れ、かつ耐酸性が良好で、めっき工程やその後の洗浄工程で内部にめっき液や洗浄用の水が浸入することを確実に防止することが可能になり、信頼性の高いセラミック電子部品を提供することが可能になる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施例にかかる積層セラミック電子部品(積層セラミックコンデンサ)の構成を示す正面断面図である。

【発明を実施するための形態】

【0019】

以下に本発明の実施の形態を示して、本発明の特徴とするところをさらに詳しく説明する。

【実施例1】

【0020】

[1]導電性ペーストの作製

本発明の実施例にかかる導電性ペーストを作製するにあたっては、まず、以下の方法で、有機ビヒクルを調製した。

【0021】

重量平均分子量16万のブチルメタクリレート(BMA)ポリマーを24wt%となるようにテルペン系溶剤に溶解して有機ビヒクルとした。

【0022】

それから、この有機ビヒクルと、導電性粉末としてのCu粉と、表1に組成を示す各ホウケイ酸塩系ガラスと、SiO2100%のシリカ粉末とを、表2A、表2Bに示すような割合で秤量し、3本ロールミルで分散することにより、表2A、表2Bの試料番号1〜19の導電性ペーストを作製した。

なお、表1において試料番号に*を付したガラスAは、SiO2の含有率が高すぎて、本発明の要件を満たさないガラスであり、また、試料番号に*を付したガラスEは、ガラス軟化点が550℃と、本発明の要件を満たさないガラスである。

【0023】

【表1】

【0024】

[2]積層セラミックコンデンサの作製

まず、チップ型の積層セラミックコンデンサを構成する、内部に、チタン酸バリウム系セラミックからなる誘電体層(セラミック層)を介して、複数の内部電極層が積層され、かつ、内部電極層がセラミック素体の互いに対向する両端面に、交互に引き出された構造を有するセラミック素体を用意した。

それから、上述のようにして作製した表2A、表2Bの試料番号1〜19の各導電性ペースト(試料)を、セラミック素体の両端面に浸漬塗布した。

次に、塗布した導電性ペーストを150℃で乾燥させた後、N2雰囲気中、910℃をピークとする温度プロファイルにて20分間の焼成を行い、セラミック素体の両端面に外部電極を形成した。

【0025】

次に、上述のようにして形成した外部電極に、Ni電解めっきおよびSn電解めっきの順でめっきを施し、外部電極の表面にNiめっき膜、およびSnめっき膜を形成した。

【0026】

これにより、図1に示すように、セラミック素体(セラミック積層体)10の内部に、誘電体層であるセラミック層1を介して、複数の内部電極層3(3a,3b)が積層され、かつ、セラミック素体10の一対の端面4a,4bには、該端面4a,4bに交互に引き出された内部電極3(3a,3b)と導通するように一対の外部電極5(5a,5b)が配設された構造を有する積層セラミックコンデンサ20を得た。なお、図1においては、外部電極の表面のNiめっき膜およびSnめっき膜は図示していない。

【0027】

[3]評価

そして、このようにして形成した積層セラミックコンデンサを、水溶性フラックスを用いてはんだ実装し、125℃、95%RH、6.3Vの条件で耐湿試験を行った。

【0028】

あわせて、実装後の外部電極断面を研磨し、導電性ペーストに由来するガラス成分と、セラミック素体を構成するセラミックとの反応により生じる反応部の生成状態、および、フラックスによる外部電極内のガラスの浸食状態について調べた。

【0029】

なお、セラミック反応部の生成状態に関しては、反応部の生成が明らかに認められるものを不良(×)、反応部の生成がほとんど認められないものを良(○)とした。

また、フラックスによる外部電極内のガラスの浸食状態については、ガラスの浸食が明らかに認められるものを不良(×)、ガラスの浸食がほとんど認められないものを良(○)とした。

【0030】

また、Niめっき膜の欠陥の有無、Niめっき膜の不連続部の有無を比較し、電極の緻密性、および、Niめっき付き性を評価した。

【0031】

なお、電極の緻密性に関しては、Niめっき膜の欠陥が明らかに認められるものを不良(×)、Niめっき膜の欠陥がほとんど認められないものを良(○)とした。

また、Niめっき付き性については、Niめっき膜の不連続部が明らかに認められるものを不良(×)、Niめっき膜の不連続部がほとんど認められないものを良(○)とした。

これらの結果を表2A、表2Bに併せて示す。なお、表2A、表2Bの試料番号に*を付した試料は本発明の要件を満たさない比較用の試料(比較例)である。

【0032】

【表2A】

【0033】

【表2B】

【0034】

表2Aの試料番号1〜5の試料は、主としてガラス中のSiO2量を調整し、ガラスの耐酸性を制御するとともに、ガラス軟化点を550℃〜610℃に制御したガラスA、B、C、D、Eを用いた試料である。

また、試料番号6の試料は、アルカリ土類金属リッチな組成とすることによりセラミック素体との反応性を抑制したガラスFを用いたものである。

【0035】

SiO2量の多いガラスAを用いた試料番号1の試料(導電性ペースト)の場合、耐酸性が高いため、ガラス部の浸食は認められなかった。

【0036】

しかし、SiO2の含有量の多いガラスは、ガラス自身の表面張力が高く、焼成過程で金属に対して濡れ性が悪くなることから、電極表面にガラス偏析が発生し、Niめっき付き性が悪くなることが確認された。さらにはガラスとセラミックが反応した反応部がフラックスに浸食されており、耐湿試験を満足しなかった。

【0037】

これに対し、ガラスB、C、D、Eを用いた試料番号2,3,4,5の試料については、ガラス表面張力が低下してガラスが偏析しなくなるため、めっき付き性は良好で、緻密性も良好であった。しかし、セラミックとの反応部やガラス自身が浸食され、やはり耐湿性を満足しないことが確認された。

【0038】

また、アルカリ土類金属を多く含むガラスFを用いた試料番号6は、セラミックと反応部を形成しないため、この部分に浸食は認められなかった。しかし、SiO2量が少ないため、ガラス自身の耐酸性が低く、フラックスによる浸食で耐湿性を満足しないことが確認された。

【0039】

このようにホウケイ酸塩系ガラスを単独で使用した、試料番号1〜6場合には、電極の緻密性、めっき付き性、セラミック反応部の生成状態、ガラス部の浸食状態のすべてに関し、所望の特性を満足させることが困難であることが確認された。

【0040】

また、ガラスBの一部をシリカ粉末に置き換え、ガラスBとシリカ粉末が全相溶したと仮定した場合のガラス中SiO2量が42〜74mol%となるようにシリカ粉末の添加量(置換比率)を調整した、表2A、表2Bの試料番号7〜11の試料のうち、SiO2量が42mol%と本発明の要件を満たさない試料番号7の試料の場合、電極の緻密性、めっき付き性は良好であることが確認され、また、焼成工程におけるピーク温度付近でガラスBとシリカ粉末が相溶し、ガラスの流動性が低下することから、セラミックとの反応部が形成されなくなることが確認されたが、ガラス自身の耐酸性が十分ではなく、ガラス自身が浸食されるため、耐湿性を満足しないことが確認された。

【0041】

また、SiO2粉末による置換比率を、重量基準でホウケイ酸塩系ガラスを超える、60wt%(ガラス/シリカ比率(重量比)=40/60)まで高めた試料番号11の試料は、シリカ粉末が電極焼結を阻害し、電極の緻密化が妨げられるため、耐湿性を満足することができなかった。

【0042】

一方、シリカ粉末の置換比率を高くし、SiO2量を48mol%以上とし、SiO2粉末による置換比率を、重量基準でホウケイ酸塩系ガラスを超えない範囲とした、試料番号8〜10の試料については、ガラスがフラックスに浸食されることはなかった。

【0043】

この結果から、本発明の導電性ペーストにおいては、シリカ粉末はガラスと相溶したと仮定した場合のSiO2量を48mol%以上とし、かつ、シリカ粉末の含有割合が、重量基準でホウケイ酸塩系ガラスの含有割合を超えない範囲とすることが必要であることが確認された。

【0044】

次に、SiO2量が35mol%以下であり、軟化点の異なるガラスC、D、Eと、セラミックとの反応性が低いガラスFについても、シリカ粉末による一部置換(すなわち、シリカ粉末の添加)を行った。置換比率は相溶後のSiO2量が48mol%以上で、シリカ粉末の含有割合が、重量基準でホウケイ酸塩系ガラスの含有割合を超えない範囲のものを作製した(表2Bの試料番号12〜19)。

【0045】

その結果、試料番号12〜15、18および19の試料については、電極の緻密性、めっき付き性、セラミック反応部の生成状態、ガラス部の浸食状態の各特性に関し、所望の特性が得られることが確認できた。

【0046】

しかしながら、ガラス軟化点が550℃と、本発明の要件(ガラス軟化点が580〜610℃)を満たさないガラスEを用いた試料番号16,17の試料については、ガラスがセラミックと反応部を形成し、その一部に浸食が認められ、耐湿性を満足しないことが確認された。これは、ガラスEが、同系列のガラスA〜Eのなかで軟化点が最も低いため、焼成工程のピーク温度付近でシリカと相溶する前にセラミックと反応し、フラックスに浸食されやすい反応層を形成してしまうことによるものである。

【0047】

なお、逆に軟化点が高すぎるガラスを用いた場合には、Cu粉の焼結過程でガラス流動性が不十分となるため、電極膜が緻密化しにくい、あるいはシリカと相溶しないというような不具合を生じることが考えられる。

【0048】

上述の結果より、ガラス粘性を制御したガラスB〜Eのうち、ガラスB〜Dで特性を満足することからガラス軟化点は580〜610℃のホウケイ酸塩系ガラスを用いる必要があることがわかる。

【0049】

また、大きくガラス組成の異なるガラスFについても、ガラス軟化点580〜610℃、シリカ相溶後のガラス中SiO2量48mol%以上で、シリカ粉末の含有割合が、重量基準でホウケイ酸塩系ガラスの含有割合を超えないという本発明の要件を満たす試料番号18,19の試料においては、特性を満足することが確認された。

【0050】

なお、本発明の導電性ペーストに用いるのに適したホウケイ酸塩系ガラスを得るためには、網目形成酸化物であるSiO2やB2O3、網目修飾酸化物であるZnO、あるいはBaO、CaOなどのアルカリ土類金属、Na2Oなどのアルカリ金属量を調整し、ガラス軟化点を制御する必要がある。

【0051】

SiO2はガラス化範囲を拡げるが、表面張力やガラス軟化点を高くする作用があるため、ホウケイ酸塩系ガラスとしては、35mol%を超えない範囲でSiO2を含有するものを用いることが望ましい。

【0052】

また、B2O3はガラス軟化点を下げる効果があるが、耐酸性を低下させるため、35mol%以下とすることが望ましい。

【0053】

また、BaOやCaOなどのアルカリ土類金属も融剤として働き、ガラス軟化点を下げる効果があるが、50mol%以上とすると、ガラス化することが困難になるため、45mol%以下とすることが望ましい。

【0054】

また、アルカリ金属もガラス軟化点を下げる効果があるが、耐酸性を低下させるため、15mol%以下とすることが望ましい。

このような条件を適宜調整することにより、所望のガラス特性を得ることができる。

【実施例2】

【0055】

この実施例2では、外部電極を形成する際の焼成温度、導電性ペースト中のガラス量の影響を確認するため、表1のガラスBとシリカ粉末の混合比率を75/25(重量比)とし、ガラスBとシリカ粉末が相溶したと仮定したときのガラス中の全SiO2量が51mol%となるような導電性ペーストを作製し、特性を評価した。

【0056】

[1]導電性ペーストの作製

重量平均分子量16万のブチルメタクリレート(BMA)ポリマーを24wt%となるようにテルペン系溶剤に溶解して有機ビヒクルとした。

【0057】

それから、この有機ビヒクルと、導電性粉末としてのCu粉と、表1のガラスBと、シリカ粉末とを、表3に示すような割合で秤量し、3本ロールミルで分散することにより表3の試料番号20〜28の導電性ペーストを作製した。

【0058】

【表3】

【0059】

[2]積層セラミックコンデンサの作製

上述のようにして作製した表3の試料番号20〜28の導電性ペーストを、チップ型の積層セラミックコンデンサを構成するセラミック素体(実施例1で用いたものと同じセラミック素体)の両端面に浸漬塗布した。

それから、塗布した導電性ペーストを150℃で乾燥させた後、N2雰囲気中、840,870,910℃をピーク温度とする温度プロファイルにて20分間の焼成を行い、セラミック素体の両端面に外部電極を形成した。

【0060】

次に、上述のようにして形成した外部電極に、Ni電解めっきおよびSn電解めっきの順でめっきを施し、外部電極の表面にNiめっき膜、およびSnめっき膜を形成した。

【0061】

[3]評価

そして、このようにして形成した積層セラミックコンデンサを、水溶性フラックスを用いてはんだ実装し、125℃、95%RH、6.3Vの条件にて耐湿試験を行った。

【0062】

あわせて、実装後の外部電極断面を研磨し、導電性ペーストに由来するガラス成分と、セラミック素体を構成するセラミックとの反応により生じる反応部の生成状態、および、フラックスによる外部電極内のガラスの浸食状態について調べた。

【0063】

また、Niめっき膜の欠陥の有無、Niめっき膜の不連続部の有無を比較し、電極の緻密性、および、Niめっき付き性を評価した。

これらの結果を表3に併せて示す。なお、各特性の評価は上記実施例1の場合と同様の方法で行った。

【0064】

表3に示すように、ガラスBとシリカの混合比率を75/25(重量比)一定とするとともに、ガラスBとシリカが相溶したと仮定したときのガラスの全SiO2量を51mol%一定とした試料番号20〜28の各試料においては、焼成温度840〜910℃、ガラスBとシリカ粉末の合計が、固形分中ガラス比率(=ガラス/(ガラス+Cu))として、17〜24vol%の範囲で、電極の緻密性、めっき付き性、セラミック反応部の生成状態、ガラス部の浸食状態の各特性に関し、所望の特性が得られることが確認された。

【0065】

この結果から、シリカ粉末と、ホウケイ酸塩系ガラス(表1のガラスB)とを相溶させた場合における、シリカ粉末とホウケイ酸塩系ガラスの合計量に対するSiO2の割合が48mol%以上(この実施例2では51mol%)であり、かつ、シリカ粉末の含有割合を、重量基準でホウケイ酸塩系ガラスの含有割合を超えない範囲(この実施例では、ホウケイ酸塩系ガラス(ガラスB)とシリカの混合比率=75/25(重量比)一定)とした導電性ペーストを用いた場合、水溶性フラックスに対する耐浸食性に優れ、かつ、水溶性フラックスを用いたはんだ実装後においても高い耐湿性を有する外部電極を確実に形成できることが明らかになった。

【0066】

なお、上記の各実施例では、積層セラミックコンデンサの外部電極を形成するための導電性ペーストを例にとって説明したが、本発明の導電性ペーストは、積層セラミックコンデンサ以外にも、セラミック中に内部電極が配設された構造を有する積層セラミックコイル部品、あるいは、内部電極を備えていないセラミック素体の表面に外部電極が配設された構造を有する、例えばチップ型の正特性サーミスタやチップ抵抗など、種々のセラミック電子部品の外部電極を形成する場合に広く適用することが可能である。

【0067】

また、上記実施例では、外部電極にNiめっき膜とSnめっき膜を形成した場合を例にとって説明したが、めっき膜の種類はこれに限られるものではなく、はんだめっき膜などであってもよい。

また、場合によっては、表面にめっき膜を形成することを前提としていない外部電極を形成する場合にも本発明を適用することが可能である。

【0068】

また、上記の各実施例では導電性ペーストを構成する導電成分としてCu粉を用いたが、Cu粉以外にも、例えば、Ni粉あるいはCu−Ni合金粉などを導電成分として用いることが可能である。

【0069】

また、上記の各実施例では、セラミック素体を構成するセラミックがBaTiO3系セラミックである場合を例にとって説明したが、本発明は、セラミック素体を構成するセラミックの種類に特別の制約はなく、セラミック素体を構成するセラミックとして、CaZrO3系セラミック、SrTiO3系セラミックなど、アルカリ土類金属を含む種々のペロブスカイト系酸化物を主たる成分とするセラミックを用いたセラミック電子部品に広く適用することが可能である。

【0070】

本発明はさらにその他の点においても上記実施例に限定されるものではなく、発明の範囲内において、種々の応用、変形を加えることが可能である。

【符号の説明】

【0071】

1 セラミック層

3(3a,3b) 内部電極層

4a,4b セラミック素体の端面

5(5a,5b) 外部電極

10 セラミック素体

20 積層セラミックコンデンサ

【特許請求の範囲】

【請求項1】

セラミック素体の表面に配設される外部電極を形成するために用いられる導電性ペーストであって、

導電性粉末と、

ホウケイ酸塩系ガラスと、

シリカ粉末と、

有機ビヒクルと

を含有し、

前記ホウケイ酸塩系ガラスは、35mol%を超えない範囲でSiO2を含有し、かつ、ガラス軟化点が580〜610℃の範囲にあり、

前記シリカ粉末と、前記ホウケイ酸塩系ガラスとを相溶させた場合における、前記シリカ粉末と前記ホウケイ酸塩系ガラスの合計量に対するSiO2の割合が、48mol%以上であるとともに、

前記シリカ粉末の含有割合が、重量基準で前記ホウケイ酸塩系ガラスの含有割合を超えない範囲とされていること

を特徴とする導電性ペースト。

【請求項2】

前記セラミック素体が、セラミック層を介して内部電極が積層され、かつ、所定の内部電極が、前記セラミック素体の所定の端面に引き出された構造を有し、前記外部電極が、前記内部電極と導通するように、前記セラミック素体の端面を含む領域に配設されるものである場合において、前記外部電極を形成するために用いられるものであることを特徴とする請求項1記載の導電性ペースト。

【請求項1】

セラミック素体の表面に配設される外部電極を形成するために用いられる導電性ペーストであって、

導電性粉末と、

ホウケイ酸塩系ガラスと、

シリカ粉末と、

有機ビヒクルと

を含有し、

前記ホウケイ酸塩系ガラスは、35mol%を超えない範囲でSiO2を含有し、かつ、ガラス軟化点が580〜610℃の範囲にあり、

前記シリカ粉末と、前記ホウケイ酸塩系ガラスとを相溶させた場合における、前記シリカ粉末と前記ホウケイ酸塩系ガラスの合計量に対するSiO2の割合が、48mol%以上であるとともに、

前記シリカ粉末の含有割合が、重量基準で前記ホウケイ酸塩系ガラスの含有割合を超えない範囲とされていること

を特徴とする導電性ペースト。

【請求項2】

前記セラミック素体が、セラミック層を介して内部電極が積層され、かつ、所定の内部電極が、前記セラミック素体の所定の端面に引き出された構造を有し、前記外部電極が、前記内部電極と導通するように、前記セラミック素体の端面を含む領域に配設されるものである場合において、前記外部電極を形成するために用いられるものであることを特徴とする請求項1記載の導電性ペースト。

【図1】

【公開番号】特開2012−230959(P2012−230959A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−97048(P2011−97048)

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月25日(2011.4.25)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]