積層パネル及びその成形方法

【課題】互いに異方向を向く補強材が所定の位置に精度良く配置され、効率的に強度を得ることが可能な積層パネルを提供する。

【解決手段】別部材と所定の当接面(31)で当接する積層パネル(1)であり、当接面(31)に架け渡されるように配置される第1の補強材(51)と第2の補強材(51)と、第1の補強材(51)と第2の補強材(51)との間に介在する第3の補強材(52)と、で構成する補強材ユニット(5)と、補強材ユニット(5)の上下面から補強材ユニット(5)を挟持する樹脂基材(2,3)と、を有することを特徴とする。

【解決手段】別部材と所定の当接面(31)で当接する積層パネル(1)であり、当接面(31)に架け渡されるように配置される第1の補強材(51)と第2の補強材(51)と、第1の補強材(51)と第2の補強材(51)との間に介在する第3の補強材(52)と、で構成する補強材ユニット(5)と、補強材ユニット(5)の上下面から補強材ユニット(5)を挟持する樹脂基材(2,3)と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、互いに異方向を向く補強材を有する積層パネルに関する。

【背景技術】

【0002】

従来のパネルとして、補強材が内部に配置されたものがある(例えば、特許文献1:特開2006-281874号公報)。この種のパネルは、中空状のブロー成形品を成形した後に、そのブロー成形品の側面に切り込みを入れ、その切り込みを入れたブロー成形品の側面から補強材を内部に挿入していた。

【0003】

しかし、従来の成形方法は、切り込みを入れたブロー成形品の側面から補強材を内部に挿入するため、棒状等の直線形状の補強材しか収容できなかった。また、補強材の配置位置も制限されていた。その結果、従来の成形方法は、互いに同一方向を向く補強材を配置することはできるが、互いに異方向を向く補強材を配置することができなかった。

【0004】

このため、上述した従来のパネルは、補強材の長手方向と直交する方向に対する強度を得ることはできるが、補強材の長手方向と平行な方向に対する強度を得ることができず、パネルに対して効率的に強度を与えることができなかった。

【0005】

このようなことから、互いに異方向を向く補強材を配置し、パネルに対して効率的に強度を与えることが可能なパネルの開発が必要視されている。

【0006】

例えば、特許文献2:特許第3221871号公報には、互いに異方向を向く補強材が配置されたブロー成形品について開示されている。

【0007】

上記特許文献2に開示されている方法は、成形品の内部に介装するための補強材を支持する支持装置を金型間の下方に設け、その支持装置を用いて、型開きした状態の金型間の適性位置に補強材を配置する。そして、この補強材を覆うように軟化樹脂を供給し、金型を型締めして軟化樹脂と補強材とを金型内にくわえこみ、ブロー成形することで、内部に補強材を有するブロー成形品を成形している。これにより、互いに異方向を向く補強材が配置されたブロー成形品を成形することを可能にしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−281874号公報

【特許文献2】特許第3221871号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、上記特許文献2の方法は、金型を型締めする際に軟化樹脂と補強材とを接触させ、型締め完了後に金型内に空気を吹き込んでブロー成形するため、軟化樹脂と補強材との接触位置が所望の位置からずれてしまうおそれがある。このため、上記特許文献2の方法では、互いに異方向を向く補強材が所定の位置に精度良く配置されたブロー成形品を成形することが困難である。

【0010】

また、上記特許文献2には、互いに異方向を向く補強材が配置されたブロー成形品について開示されているが、その補強材の配置位置については言及しておらず、別部材(例えば、自動車内の別部材)と当接する当接面上に補強材の端部を配置する点については何ら記載も示唆もされていない。

【0011】

本発明は、上記事情に鑑みてなされたものであり、互いに異方向を向く補強材が所定の位置に精度良く配置され、効率的に強度を得ることが可能な積層パネル及びその成形方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

かかる目的を達成するために、本発明は、以下の特徴を有することとする。

【0013】

本発明にかかる積層パネルは、

別部材と所定の当接面で当接する積層パネルであって、

前記当接面に架け渡されるように配置される第1の補強材と第2の補強材と、前記第1の補強材と前記第2の補強材との間に介在する第3の補強材と、で構成する補強材ユニットと、

前記補強材ユニットの上下面から前記補強材ユニットを挟持する樹脂基材と、を有することを特徴とする。

本発明にかかる積層パネルは、

別部材と所定の当接面で当接する積層パネルであって、

前記当接面に架け渡されるように配置される第1の補強材と、前記第1の補強材と前記当接面との間に介在する第2の補強材と、で構成する補強材ユニットと、

前記補強材ユニットの上下面から前記補強材ユニットを挟持する基材樹脂と、を有することを特徴とする。

【0014】

本発明にかかる積層パネルの成形方法は、

互いに異方向を向く少なくとも2つの補強材で構成する補強材ユニットを、溶融状態の樹脂シートで挟み込んで形成される積層パネルの成形方法であって、

前記樹脂シートを金型のキャビティに沿った形状に賦形する賦形工程と、

前記キャビティに沿った形状に賦形した前記樹脂シートに、前記補強材ユニットを貼り付ける貼付工程と、

前記補強材ユニットと前記樹脂シートとを前記金型で型締めし、前記積層パネルを成形する型締工程と、

を有することを特徴とする。

【発明の効果】

【0015】

本発明によれば、互いに異方向を向く補強材が所定の位置に精度良く配置され、効率的に強度を得ることができる。

【図面の簡単な説明】

【0016】

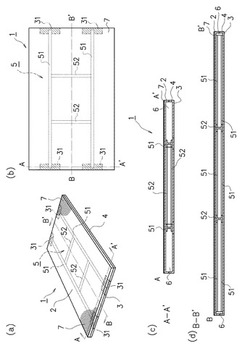

【図1】本実施形態の積層パネル1の構成例を示す図であり、(a)は、積層パネル1の全体斜視図であり、(b)は、(a)に示す積層パネル1の上面図であり、(c)は、(a),(b)に示すA-A'断面図であり、(d)は、(a),(b)に示すB-B'断面図である。

【図2】補強材ユニット5の構成例を示す図である。

【図3】補強材ユニット5を構成する縦補強材51と横補強材52との連結方法例を示す図である。

【図4】本実施形態の積層パネル1を成形する成形装置60の構成例を示す図である。

【図5】積層パネル1の成形工程例を示す第1の図である。

【図6】積層パネル1の成形工程例を示す第2の図である。

【図7】積層パネル1の成形工程例を示す第3の図である。

【図8】積層パネル1の成形工程例を示す第4の図である。

【図9】積層パネル1の成形工程例を示す第5の図である。

【図10】積層パネル1の成形工程例を示す第6の図である。

【図11】積層パネル1の成形工程例を示す第7の図である。

【図12】積層パネル1の成形工程例を示す第8の図である。

【図13】積層パネル1の他の構成例を示す第1の図である。

【図14】積層パネル1の他の構成例を示す第2の図である。

【図15】積層パネル1の他の構成例を示す第3の図である。

【図16】積層パネル1の他の構成例を示す第4の図である。

【図17】第2の実施形態の積層パネル1の構成例を示す図である。

【図18】補強材ユニット5を構成する横補強材52と発泡体50との連結方法例、及び、縦補強材51と発泡体50との連結方法例を示す図である。

【図19】積層パネル1の他の構成例を示す第1の図である。

【図20】積層パネル1の他の構成例を示す第2の図である。

【図21】積層パネル1の他の構成例を示す第3の図である。

【図22】第3の実施形態の積層パネル1の構成例を示す図である。

【発明を実施するための形態】

【0017】

<本実施形態の積層パネル1の概要>

まず、図1、図4〜図12、図22を参照しながら、本実施形態の積層パネル1の概要について説明する。図1、図22は、本実施形態の積層パネル1の構成例を示し、図4〜図12は、図1、図22に示す積層パネル1の成形方法例を示す。

【0018】

本実施形態の積層パネル1は、図1に示すように、別部材(例えば、自動車内の別部材)と所定の当接面31で当接する積層パネル1である。本実施形態の積層パネル1は、当接面31に架け渡されるように配置される第1の補強材(縦補強材51に相当)と第2の補強材(縦補強材51に相当)と、第1の補強材51と第2の補強材51との間に介在する第3の補強材(横補強材52に相当)と、で構成する補強材ユニット5と、補強材ユニット5の上下面から補強材ユニット5を挟持する樹脂基材(表壁2,裏壁3に相当)と、を有することを特徴とする。

【0019】

また、本実施形態の積層パネル1は、図22に示すように、当接面31に架け渡されるように配置される第1の補強材(縦補強材51に相当)と、第1の補強材51と当接面31との間に介在する第2の補強材(横補強材52に相当)と、で構成する補強材ユニット5と、補強材ユニット5の上下面から補強材ユニット5を挟持する基材樹脂(表壁2,裏壁3に相当)と、を有することを特徴とする。

【0020】

図1、図22に示す本実施形態の積層パネル1は、図4に示す成形装置60を用いて図5〜図12に示す工程を経て成形することができ、例えば、図8に示すように、樹脂基材2,3を構成する溶融状態の樹脂シートPを金型32のキャビティ116に沿った形状に賦形する。そして、図9に示すように、キャビティ116に沿った形状に賦形した樹脂シートPに、補強材ユニット5を貼り付ける。そして、図11に示すように、補強材ユニット5と樹脂シートPとを金型32で型締めし、図1、図22に示す積層パネル1を成形する。これにより、互いに異方向を向く補強材51,52が所定の位置に精度良く配置された補強材ユニット5を有する積層パネル1を成形することができる。

【0021】

本実施形態の成形方法は、キャビティ116に沿った形状に賦形した樹脂シートPに、補強材ユニット5を貼り付けるため、互いに異方向を向く補強材51,52で構成する補強材ユニット5を所定の位置に精度良く配置し、効率的に強度を得ることが可能な図1、図22に示す積層パネル1を成形することができる。以下、添付図面を参照しながら、本実施形態の積層パネル1について詳細に説明する。

【0022】

(第1の実施形態)

<積層パネル1の構成例>

まず、図1を参照しながら、本実施形態の積層パネル1の構成例について説明する。図1は、積層パネル1の構成例を示す図であり、図1(a)は、積層パネル1の全体斜視図であり、図1(b)は、図1(a)に示す積層パネル1の上面図であり、図1(c)は、図1(a),(b)に示す積層パネル1のA-A'断面図であり、図1(d)は、図1(a),(b)に示す積層パネル1のB-B'断面図である。

【0023】

本実施形態の積層パネル1は、図1(a)に示すように、表壁2と裏壁3と周囲壁4と補強材ユニット5とを有して構成する。補強材ユニット5は、縦補強材51と横補強材52とで構成する。本実施形態の積層パネル1は、図1(c),(d)に示すように表壁2と裏壁3との間に中空部6を有し、補強材ユニット5は、表壁2と裏壁3との間に配置される。なお、本実施形態の積層パネル1は、図1(d)に示すように縦補強材51の端部を周囲壁4の内側に接触させず、縦補強材51の端部と周囲壁4との間に中空部6を形成することにした。しかし、縦補強材51の端部を周囲壁4の内側に接触させ、縦補強材51の端部と周囲壁4との間に中空部6を形成しないようにすることも可能である。周囲壁4は、表壁2と裏壁3とを繋ぐ部分である。

【0024】

また、本実施形態の積層パネル1は、裏壁3に当接面31を有し、その当接面31上に縦補強材51の端部が配置される。当接面31は、例えば、自動車内の別部材上に積層パネル1を載置する際にその別部材と接する部分であり、この当接面31が別部材と当接し、積層パネル1を別部材上に載置する。なお、図1(a),(b)では、両端の当接面31を分離させているが、両端の当接面31を分離せずに一体化した当接面31にすることも可能である。また、当接面31の位置は、図1(a),(b)に示す位置に限定せず、積層パネル1を別部材上に載置する際の積層パネル1と別部材との当接状態に応じて当接面31を任意の位置にすることが可能である。

【0025】

本実施形態の積層パネル1は、図1(a)に示すように、表壁2の表面に装飾などのための化粧部材7が貼着されており、図1(c)、(d)に示すように、裏壁3、表壁2、化粧部材7で積層構造を構成している。なお、化粧部材7を貼着しないようにすることも可能である。

【0026】

表壁2と裏壁3とを構成する樹脂は特に限定せず、公知の樹脂が適用可能である。例えば、ポリエチレン樹脂、ポリプロピレン樹脂、エチレン−酢酸ビニル共重合体、塩化ビニル樹脂、ABS樹脂(アクリロニトリル−スチレン−ブタジエン樹脂)、ポリアミド樹脂、ポリスチレン樹脂、ポリエステル樹脂、ポリカーボネート樹脂、変性ポリフェニレンエーテル等のエンジニアリング・プラスチックおよびこれらをブレンドした混合樹脂などが好適であり、また、適宜にガラス繊維、カーボンファイバ、炭酸カルシウム、タルク、マイカなどの充填材を添加することができる。また、表壁2と裏壁3とは、ドローダウン、ネックインなどにより肉厚のバラツキが発生するのを防止する観点から溶融張力の高い樹脂材料を用いることが好ましく、一方で金型への転写性、追従性を良好とするため流動性の高い樹脂を用いることが好ましい。

【0027】

化粧部材7を構成する材料も特に限定せず、公知の材料が適用可能である。例えば、天然繊維、再生繊維、半合成繊維、合成繊維およびこれらのブレンドからなる繊維を加工して得られる編物、織物、不織布、または、ポリ塩化ビニル(PVC)、熱可塑性ポリウレタンエラストマ(TPU)または熱可塑性ポリオレフィンエラストマ(TPO)などの熱可塑性エラストマ(TPE)、ポリエチレンポリオレフィン系樹脂などの熱可塑性樹脂からなる樹脂シートおよびこれらの積層シートから適宜選択可能である。

【0028】

本実施形態の補強材ユニット5は、互いに異方向を向く補強材51,52で構成している。具体的には、補強材ユニット5は、図2に示すように、2本の縦補強材51と、その2本の縦補強材51に架け渡された2本の横補強材52と、で梯子状に構成している。横補強材52の両端は、縦補強材51に架け渡されるように縦補強材51と連結している。横補強材52の両端を縦補強材51に連結する方法は特に限定せず、例えば、溶接、勘合等により連結することが可能である。

【0029】

横補強材52の端部を縦補強材51に連結する方法としては、例えば、横補強材52と縦補強材51とを図3に示す形状で構成する方法例が挙げられる。図3は、図2に示す横補強材52と縦補強材51との連結部分の構成例を示し、図3(a1)〜(e1)は、横補強材52と縦補強材51との連結部分の断面構成例を示し、図3(a2)〜(e2)は、図3(a1)〜(e1)に示すA方向から見た連結部分を示す。図3(a3)は、図3(a1),(a2)に示す横補強材52の上下面522の端部を切断し、横補強材52の端部の形状を柱状523に加工した状態を示す。図2に示す補強材ユニット5の縦補強材51と横補強材52は、図3(a1),(a2)に示す構成で連結した場合を示している。なお、図3(a2)〜(e2)に示す縦補強材51と横補強材52との中央の点線は、縦補強材51と横補強材52とをH型の形状で構成した場合の上下面を連結する柱状の部分を示す。

【0030】

図3(a1),(a2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、縦補強材51と横補強材52とを同じ高さで構成した場合を示す。図3(a1),(a2)の構成の場合は、横補強材52の端部を縦補強材51に接触させて溶接し、縦補強材51と横補強材52とを連結することになる。この図3(a1),(a2)の構成の場合は、縦補強材51と横補強材52との上部及び下部の位置を一致させることができるため、縦補強材51と横補強材52との上部及び下部に段差が発生せず、平坦な面を構成することになる。なお、図3(a1),(a2)の構成の場合は、縦補強材51はH型の形状で構成しているため、図3(a1),(a2)に示す横補強材52の端部と縦補強材51とを連結した箇所から縦補強材51側の領域では、横補強材52と縦補強材51とが接触せず隙間が発生する。このため、図3(a1),(a2)の構成において、図3(a3)に示すように、横補強材52のH型の上下面522の端部を切断し、横補強材52の端部の形状を柱状523に加工し、その柱状523に加工した横補強材52の端部を縦補強材51の内側に挿入すると共に、図3(a1),(a2)と同様に縦補強材51とH型の横補強材52とを接触させて溶接し、縦補強材51と横補強材52とを連結することも可能である。これにより、柱状523に加工した横補強材52の端部が縦補強材51で隠蔽された状態になり、縦補強材51の一方の側面に沿って横補強材52の端部が接触することになるため、上述した隙間の発生を防止することができる。

【0031】

図3(b1),(b2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、横補強材52は、横補強材52の上下が縦補強材51の内側で隣接する高さで構成した場合を示す。この図3(b1),(b2)の構成の場合は、縦補強材51の内側に横補強材52の端部を挿入し、横補強材52と縦補強材51とを連結することになる。この図3(b1),(b2)の構成の場合は、横補強材52の端部が縦補強材51で隠蔽された状態になる。また、縦補強材51と横補強材52との上部及び下部の位置を一致させることができないため、縦補強材51と横補強材52との上部及び下部に段差が発生することになる。

【0032】

図3(c1),(c2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、縦補強材51は、横補強材52と連結する部分の上部に開口部51aを有して構成した場合を示す。この図3(c1),(c2)の構成の場合は、縦補強材51の内側に横補強材52の端部を挿入し、横補強材52と縦補強材51とを連結することになる。この図3(c1),(c2)の構成の場合は、横補強材52の上部が縦補強材51の開口部51aから露出した状態になる。また、縦補強材51の上部と横補強材52の上部との位置を一致させることはできるが、縦補強材51の下部と横補強材52の下部との位置を一致させることができないため、縦補強材51と横補強材52との下部に段差が発生することになる。

【0033】

図3(d1),(d2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、横補強材52は、横補強材52の端部の上下が縦補強材51の内側で隣接する高さで構成した場合を示す。この図3(d1),(d2)の構成の場合は、縦補強材51の内側に横補強材52の端部を挿入し、横補強材52と縦補強材51とを連結することになる。この図3(d1),(d2)の構成の場合は、横補強材52の端部が縦補強材51で隠蔽された状態になる。また、縦補強材51の上部と横補強材52の端部以外の上部との位置、及び、縦補強材51の下部と横補強材52の端部以外の下部との位置を一致させることができるため、縦補強材51と横補強材52との上部及び下部に段差が発生せず、平坦な面を構成することになる。

【0034】

図3(e1),(e2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、縦補強材51は、横補強材52と連結する部分の上部に開口部51aを有して構成した場合を示す。この図3(e1),(e2)の構成の場合は、縦補強材51の内側に横補強材52の端部を挿入し、横補強材52と縦補強材51とを連結することになる。この図3(e1),(e2)の構成の場合は、横補強材52の上部が縦補強材51の開口部51aから露出した状態になる。また、縦補強材51の上部と横補強材52の上部との位置を一致させることができ、また、縦補強材51の下部と横補強材52の端部以外の下部との位置を一致させることができるため、縦補強材51と横補強材52との下部に段差が発生せず、平坦な面を構成することになる。なお、図3に示す構成は、好適な一例であり、図3に示す構成に限定するものではない。

【0035】

本実施形態の補強材ユニット5は、図1に示すように、2本の縦補強材51の端部が積層パネル1の当接面31上に位置するように配置されると共に、2本の横補強材52が2本の縦補強材51に架け渡されるように配置される。横補強材52は、強度を向上させるために等間隔で配置することが好ましい。補強材ユニット5を構成する縦補強材51と横補強材52との材料は特に限定せず、公知の材料が適用可能である。例えば、金属製(アルミ等)、あるいは、硬質のプラスチック製が適用可能である。なお、積層パネル1の軽量化を図りつつ強度を向上させる観点から、当接面31に配置される縦補強材51は金属で構成し、縦補強材51に架け渡される横補強材52は、硬質のプラスチックで構成することが好ましい。また、縦補強材51と横補強材52との形状はH型に限定せず、縦補強材51と横補強材52とを連結することが可能な形状であれば、筒形状、C型、コの字型等の形状で構成することも可能である。

【0036】

<積層パネル1の成形方法例>

次に、図4〜図12を参照しながら、本実施形態の積層パネル1の成形方法例について説明する。図4は、積層パネル1を成形する成形装置60の構成例を示し、図5〜図12は、積層パネル1を成形する工程例を示す図である。

【0037】

本実施形態の積層パネル1は、図4に示す成形装置60を用いて成形することができる。図4に示す成形装置60は、押出装置12と、型締装置14と、を有し、押出装置12から押し出された溶融状態の樹脂シートPを型締装置14に送り、型締装置14で樹脂シートPをブロー成形し、図1に示す積層パネル1を成形する。以下、本実施形態の積層パネル1の成形方法例について詳細に説明する。

【0038】

まず、図5に示すように、シート状の化粧部材7を、表面側を構成する一方の分割金型32Aと一方の枠部材128Aとの間に挿入し、一方の分割金型32Aに設けた仮止ピン(図示せず)により、シート状の化粧部材7を一方の分割金型32Aのキャビティ116Aを覆うように仮止めする。

【0039】

次に、図4に示すように、樹脂シートPを押出装置12のTダイ28から押し出し、その押し出した樹脂シートPを一対のローラ30を通過させて樹脂シートPの肉厚を調整し、一対の分割金型32の間に垂下させる。

【0040】

本実施形態の成形装置60は、樹脂シートPの押出速度と、樹脂シートPが一対のローラ30により下方に送り出される送出速度と、の相対速度差を、一対のローラ30の回転速度で調整し、樹脂シートPが一対のローラ30の間を通過する際に、一対のローラ30により下方に引っ張られ、それにより樹脂シートPが延伸薄肉化され、その結果、ドローダウンあるいはネックインの発生を防止することにしている。

【0041】

樹脂シートPを分割金型32の間に配置した場合は、枠部材駆動装置(図示せず)により枠部材128を対応する樹脂シートPに向けて移動し、図6に示すように、枠部材128を樹脂シートPに当接し、樹脂シートPを枠部材128で保持する。枠部材128は、開口130を有して構成しており、枠部材128で樹脂シートPを保持する。

【0042】

次に、枠部材128を分割金型32に向けて移動し、図7に示すように、分割金型32のピンチオフ部118に樹脂シートPを当接し、樹脂シートP、ピンチオフ部118、キャビティ116により密閉空間117を形成する。また、マニピュレータ(図示せず)の吸着盤119で保持された補強材ユニット5(図2参照)を、図7に示すように分割金型32の間に挿入する。なお、図7に示す補強材ユニット5は、図2に示す補強材ユニット5を側面から見た状態を示す。図7では、補強材ユニット5を構成する縦補強材51の長手方向に沿って吸着盤119で縦補強材51を保持する状態を示したが、補強材ユニット5を保持する位置は特に限定せず、任意の位置で保持することが可能である。

【0043】

次に、分割金型32Bを通じて密閉空間117B内を吸引し、裏壁3を構成する一方の樹脂シートPをキャビティ116Bに対して押圧し、図8に示すように、裏壁3を構成する一方の樹脂シートPをキャビティ116Bに沿った形状に賦形する。

【0044】

また、マニピュレータを右側の分割金型32Bに向けて移動し、図9に示すように、右側の分割金型32Bのキャビティ116Bに吸着された一方の樹脂シートPに補強材ユニット5を押し付け、補強材ユニット5を一方の樹脂シートPに貼り付ける。この時、補強材ユニット5を構成する縦補強材51の両端が裏壁3の当接面31(図1参照)上に位置するように補強材ユニット5を樹脂シートPに貼り付ける。

【0045】

本実施形態の樹脂シートPは、フィラーを含んでおり、フィラーとしては、無機または有機フィラーが挙げられ、補強効果を得る観点から、繊維状のフィラーとしては、ガラス繊維、チタン酸カリウムウィスカ、炭素繊維などが挙げられ、板状のフィラーとしては、タルク、マイカ、モンモリロナイトなどが挙げられ、粒状のフィラーとしては、炭酸カルシウムなどが挙げられる。炭酸カルシウムは、曲げ弾性率、曲げ強さ、熱変形温度、寸法安定性などの補強効果を得ることができる。また、タルク、モンモリロナイトは、曲げ弾性率、曲げ強さ、熱変形温度、寸法安定性などの補強効果を得ることができる。マイカは、曲げ弾性率、曲げ強さ、熱変形温度、寸法安定性、圧縮強さなどの補強効果を得ることができる。ガラス繊維、チタン酸カリウムウィスカ、炭素繊維は、曲げ弾性率、曲げ強さ、引張り弾性率、熱変形温度、寸法安定性、圧縮強さなどの補強効果を得ることができる。このため、補強効果を得る観点から繊維状のフィラーを用いることが好ましい。

【0046】

繊維状のフィラーは、例えば、繊維長0.2〜0.5mmの短繊維、繊維長3〜12mmの長繊維を用いることができる。なお、繊維状のフィラーを用いる場合は、繊維状のフィラーは、樹脂シートPの押出方向に配向することになるが、縦補強材51または横補強材52と同一方向に繊維状のフィラーを配向させるように樹脂シートPを押し出すことが好ましい。これにより、繊維状のフィラーを配向と同一方向の補強材を軽量化することができる。

【0047】

次に、吸着盤119を補強材ユニット5から脱着し、マニピュレータを2つの分割金型32の間から引き抜くと共に、表壁2を構成する他方の樹脂シートPをキャビティ116Aに対して押圧し、図10に示すように、他方の樹脂シートPをキャビティ116Aに沿った形状に賦形する。

【0048】

次に、金型駆動装置により2つの分割金型32を型締めし、図11に示すように、左側の分割金型32Aのキャビティ116Aに吸着された他方の樹脂シートPに補強材ユニット5を押し付け、補強材ユニット5を他方の樹脂シートPに貼り付ける。また、2枚の樹脂シートP同士の周辺が溶着されパーティングラインPLが形成される。

【0049】

なお、本実施形態では、分割金型32で型締めし、補強材ユニット5と樹脂シートPとが一体化した積層パネル1を成形する際は、分割金型32により補強材ユニット5と樹脂シートPとを圧縮することが好ましい。これにより、補強材ユニット5と樹脂シートPとの接着強度を更に向上させることができる。

【0050】

以上の工程により、補強材ユニット5を溶融状態の樹脂シートPで挟み込んで成形した積層パネル1が完成する。

【0051】

次に、図12に示すように、2つの分割金型32を型開きし、完成した積層パネル1からキャビティ116を離間させ、パーティングラインPLの周りに形成されたバリを除去する。以上で、図2に示す補強材ユニット5が内部に収納された図1に示す積層パネル1の成形が完了する。

【0052】

<本実施形態の積層パネル1の作用・効果>

このように、本実施形態の積層パネル1は、分割金型32のキャビティ116に沿った形状に賦形した樹脂シートPに対し、図2に示すように互いに異方向を向く補強材51,52で構成している補強材ユニット5を貼り付け、分割金型32を閉じて樹脂シートPと補強材ユニット5とを分割金型32で型締めし、図2に示す補強材ユニット5が内部に収納された図1に示す積層パネル1を成形する。これにより、互いに異方向を向く補強材51,52が所定の位置に精度良く配置された補強材ユニット5を内部に収納した積層パネル1を容易に成形することができる。

【0053】

また、本実施形態では、分割金型32のキャビティ116に沿った形状に賦形した樹脂シートPに対し、互いに異方向を向く補強材51,52で構成している補強材ユニット5を貼り付けるため、不安定な形状の補強材ユニット5であっても、精度良く積層パネル1内に配置することができる。その結果、補強材ユニット5を構成する縦補強材51の端部を当接面31上に精度良く配置することができる。例えば、上記特許文献2に開示されている方法は、支持装置を用いて、型開きした状態の金型間の適性位置に補強材を配置することにしている。このため、上記特許文献2に開示されている方法では、不安定な形状の補強材や分離独立した複数の補強材を配置することは困難である。これに対し、本実施形態では、樹脂シートPに対して補強材ユニット5を貼り付けるため、不安定な形状の補強材ユニット5であっても容易に樹脂シートPに貼り付けることができる。また、分離独立した複数の補強材で構成する補強材ユニット5であっても容易に樹脂シートPに貼り付けることができる。但し、分離独立した複数の補強材で構成する補強材ユニット5を樹脂シートPに貼り付ける際は、分離独立した各々の補強材を樹脂シートPに順次貼り付けることになる。本実施形態の積層パネル1は、互いに異方向を向く補強材51,52が所定の位置に精度良く配置されるため、効率的に強度を得ることができる。

【0054】

なお、上記実施形態の積層パネル1は、図1に示すように、裏壁3の平坦面で当接面31を構成することにした。しかし、図13に示すように裏壁3が内側に窪んだ凹形状で当接面31を構成することも可能である。図13(a)は、凹形状で当接面31を構成した積層パネル1の全体斜視図であり、図13(b)は、図13(a)に示す積層パネル1の上面図であり、図13(c)は、図13(a),(b)に示すA-A'断面図であり、図13(d)は、図13(a),(b)に示すB-B'断面図である。図13に示す構成の積層パネル1は、凹形状の当接面31上に補強材ユニット5を構成する縦補強材51の端部が位置することになるため、図13に示すように、凹形状の当接面31上に縦補強材51の端部を配置した場合は、裏壁3と補強材ユニット5(51,52)との間に中空部6を有することになる。但し、図13に示す構成であっても、互いに異方向を向く補強材51,52で構成している補強材ユニット5を積層パネル1内に配置するため、積層パネル1の強度を向上させることができる。なお、図13に示す積層パネル1を成形する場合は、表壁2を構成する樹脂シートPに補強材ユニット5を貼り付けた後に、当接面31を形成した裏壁3を構成する樹脂シートPに補強材ユニット5を貼り付けるようにすることが好ましい。これにより、樹脂シートPと補強材ユニット5との接着強度を高めた状態で、樹脂シートPと補強材ユニット5とを分割金型32で型締めし、図13に示す積層パネル1を成形することができる。

【0055】

また、上記実施形態では、2本の縦補強材51と、その2本の縦補強材51に架け渡された2本の横補強材52と、で梯子状を構成するように補強材51,52同士を連結した。しかし、縦補強材51が当接面31上に位置してあれば、縦補強材51と横補強材52との連結形状は特に限定せず、例えば、図14に示すように、縦補強材51と横補強材52とで三角形状を構成するように補強材51,52同士を連結することも可能である。図14は、補強材ユニット5の形状を変更した場合の積層パネル1の構成例を示す図である。また、横補強材52を縦補強材51に連結する際は、図1に示すように、縦補強材51に対して横補強材52が直交方向となるように横補強材52を縦補強材51に連結する必要はなく、図14に示すように、縦補強材51に対して横補強材52が非平行となるように横補強材52を縦補強材51に連結することも可能である。この図14に示す連結形状の場合も、上述した図3に示す構成で横補強材52と縦補強材51とを連結することができる。

【0056】

また、上記実施形態では、2本の横補強材52を縦補強材51に架け渡すようにした。しかし、少なくとも1本の横補強材52を縦補強材51に架け渡してあれば良く、横補強材52の数は特に限定しない。また、縦補強材51も少なくとも2本あれば良く、その数は特に限定しない。なお、縦補強材51を3本以上で構成する場合も、全ての縦補強材51の間は、横補強材52で架け渡してある方が好ましい。

【0057】

また、上記実施形態では、裏壁3と表壁2との間に中空部6を形成することにした。しかし、中空部6の領域に、例えば、図15(a),(b)に示すように、リブ53を設けることも可能である。図15(a)は、リブ53を設けた場合の積層パネル1の構成例を示す図であり、図15(b)は、図15(a)に示すA-A'断面図である。図15(a),(b)に示すように、リブ53を設けることで積層パネル1の強度を更に高めることができる。なお、リブ53の形状は、積層パネル1の強度を向上させることが可能であれば特に限定せず、あらゆる形状のリブ53を設けることができる。例えば、溝状のリブや、板状のリブを設けることができる。また、リブ53の数も特に限定せず、任意の数のリブ53を設けることが可能である。但し、図15(a)に示すように、補強材ユニット5を構成する縦補強材51や横補強材52の配列方向と同一方向に沿ったリブ53を設けることが好ましい。これにより、補強材ユニット5と、その強材ユニット5を構成する縦補強材51や横補強材52の配列方向と同一方向に沿ったリブ53と、で積層パネル1の強度を更に高めることができる。なお、図15(a)では、強材ユニット5を構成する縦補強材51や横補強材52の配列方向と同一方向に沿った長方形状のリブ53を設けた場合を示した。しかし、図15(a)に示すように長方形状のリブ53ではなく、円形状や楕円形状のリブを、補強材ユニット5を構成する縦補強材51や横補強材52の配列方向と同一方向に沿って複数設けることも可能である。また、図15(a)、(b)に示すリブ53は、裏壁3側から表壁2の内側に向かって窪んだ形状で構成した例を示した。しかし、表壁2側から裏壁3の内側に向かって窪んだ形状で構成したり、表壁2と裏壁3とから中央に向かって窪んだ形状で構成したりすることも可能である。このリブ形状の場合も、図15(b)に示すように裏壁3を窪ませた箇所に空間領域を形成せずに、裏壁3を窪ませた箇所を裏壁3同士が接触するような板状にすることも可能である。なお、図13に示す積層パネル1は、裏壁3の当接面31を凹形状で構成するため、補強材ユニット5と裏壁3との間に中空部6を有しているが、図13に示す積層パネル1にリブを設けることで、補強材ユニット5と裏壁3との間の中空部6の領域を低減することができる。この場合のリブは、裏壁3から補強材ユニット5側に向かって窪んだ形状のリブを設けることになる。

【0058】

また、上記実施形態では、1枚の積層パネル1を例に説明した。しかし、図16に示すように、第1の積層パネル1aと第2の積層パネル1bとをヒンジ部10を介して連結した積層パネル1を構成することも可能である。図16は、2つの積層パネル1a,1bをヒンジ部10を介して連結した積層パネル1の構成例を示す図である。この図16に示す積層パネル1も上述した成形方法を用いて成形することができると共に、第1の積層パネル1aに配置される第1の補強材ユニット5aと、第2の積層パネル1bに配置される第2の補強材ユニット5bと、を溶融状態の樹脂シートPに容易に配置することができる。その結果、各々が分離独立した補強材ユニット5a,5bを配置した積層パネル1を容易に成形することができる。例えば、上記特許文献2に開示されている方法では、各々が分離独立した複数の補強材ユニットを配置することが困難である。これに対し、本実施形態では、樹脂シートPに対して補強材ユニット5を貼り付けているため、各々が分離独立した複数の補強材ユニット5も容易に樹脂シートPに貼り付けることができる。なお、ヒンジ部10の形状は特に限定せず、第1の積層パネル1aと第2の積層パネル1bとをヒンジ部10を介して回動可能な形状であればあらゆる形状のヒンジ部10を上述した成形方法を用いて成形することが可能である。

【0059】

(第2の実施形態)

次に、第2の実施形態について説明する。

【0060】

第1の実施形態の補強材ユニット5は、図2に示すように、縦補強材51と横補強材52とを接触させて連結して一体構成し、互いに異方向を向く補強材51,52で構成している補強材ユニット5を形成した。

【0061】

第2の実施形態の補強材ユニット5は、図17に示すように、縦補強材51と横補強材52とを発泡体50で連結して一体構成し、互いに異方向を向く補強材51,52で構成している補強材ユニット5を形成する。図17は、発泡体50を用いて構成した補強材ユニット5を配置した積層パネル1の構成例を示す図である。図17に示すように、発泡体50を用いて補強材ユニット5を形成することで、縦補強材51と横補強材52とを接触させなくとも、互いに異方向を向く補強材51,52で構成している補強材ユニット5を形成することができる。但し、第1の実施形態と同様に縦補強材51と横補強材52とを連結させることで補強材ユニット5の強度を向上させることができる。また、縦補強材51と横補強材52とが発泡体50で固定されるため、安定した補強材ユニット5を構成することができる。

【0062】

また、補強材ユニット5は、発泡体50を有して構成するため、補強材ユニット5を表壁2や裏壁3を構成する樹脂シートPに容易に貼り付けることができる。例えば、第1の実施形態では、図9に示すように、キャビティ116Bに沿った形状に賦形した樹脂シートPに補強材ユニット5を貼り付けることにしている。このため、第1の実施形態では、補強材ユニット5と樹脂シートPとが接着することになる。第2の実施形態では、補強材ユニット5は、発泡体50を有して構成するため、樹脂シートPに補強材ユニット5を貼り付けた場合は、発泡体50も樹脂シートPに貼り付けることができる。これにより、補強材ユニット5と樹脂シートPとの接着領域を第1の実施形態よりも多くすることができるため、接着強度を第1の実施形態よりも向上させることができる。

【0063】

発泡体50は、公知の樹脂で構成することが可能であり、例えば、スチレン系樹脂を含んで構成することができる(少なくとも30wt%以上含む)。スチレン系樹脂を含んで構成することで、高温環境(例えば、90度以上)での剛性を高めることができる。スチレン系樹脂としては、アクリロニトリル−スチレン共重合体(AS)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)、ポリスチレン(PS)、耐衝撃性ポリスチレン(HIPS)などが挙げられる。また、オレフィン系樹脂を含んで構成することも可能である。オレフィン系樹脂としては、ポリプロピレン(PP)などが挙げられる。

【0064】

縦補強材51と横補強材52とを発泡体50で連結する方法としては、例えば、図18に示す形状で構成する方法が挙げられる。図18(a1),(b1)は、図17に示す横補強材52と発泡体50との連結部分の構成例を示し、図18(a2),(b2)は、図17に示す縦補強材51と発泡体50との連結部分の構成例を示す。なお、図18に示す連結方法は、好適な一例であり、図18に示す連結方法に限定することなく、任意の連結方法を適用することが可能である。

【0065】

図18(a1),(a2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、縦補強材51と横補強材52と発泡体50とを同じ高さhで構成した場合を示す。この図18(a1),(a2)の構成の場合は、横補強材52と発泡体50との連結部分の高さα1と、縦補強材51と発泡体50との連結部分の高さβ1と、が同じになるように構成する(α1=β1)。そして、発泡体50の一方の一対の端部に横補強材52を嵌め込んだ後に、その発泡体50の他方の一対の端部に縦補強材51を嵌め込むと共に、図3(a1),(a2)に示すように、横補強材52の端部と縦補強材51とを溶接し、縦補強材51と横補強材52とを連結する。これにより、縦補強材51、横補強材52、発泡体50の上部及び下部の位置を一致させることができるため、縦補強材51、横補強材52、発泡体50の上部及び下部に段差が発生せず、平坦な面を構成することになる。

【0066】

図18(b1),(b2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、横補強材52の高さγは、横補強材52の上下が縦補強材51の内側で隣接する高さβ1で構成し、縦補強材51と発泡体50とは同じ高さhで構成した場合を示す。この図18(b1),(b2)の構成の場合は、縦補強材51と発泡体50との連結部分の高さβ1は、横補強材52の高さγと同じなるように構成する。そして、発泡体50の一方の一対の端部に横補強材52を嵌め込んだ後に、その発泡体50の他方の一対の端部及び横補強材52の端部に縦補強材51を嵌め込み、縦補強材51と横補強材52とを連結する。横補強材52の端部に縦補強材51を嵌め込む場合は、図3(b1),(b2)の構成になる。なお、この図18(b1),(b2)の構成の場合は、図3(b2)に示すように、横補強材52の端部が縦補強材51で隠蔽された状態になる。また、縦補強材51と発泡体50の上部及び下部の位置を一致させることはできるが、横補強材52を縦補強材51と発泡体50の上部及び下部の位置に一致させることができないため、横補強材52と縦補強材51及び発泡体50との上部及び下部に段差が発生することになる。なお、図18に示す構成は、好適な一例であり、図18に示す構成に限定するものではない。

【0067】

また、発泡体50の形状は、縦補強材51と横補強材52とを固定することが可能であれば特に限定せず、例えば、図19に示すように縦補強材51と横補強材52とに接する形状にすることも可能である。この場合は、複数の発泡体50で構成することになる。図19は、複数の発泡体50を用いて構成した補強材ユニット5を配置した積層パネル1の構成例を示す図である。図19に示す構成の場合は、図17に示す構成よりも発泡体50の領域を低減することができるため、積層パネル1の軽量化を図ることができる。図19に示す構成の場合も、上述した図18に示す方法で、縦補強材51と横補強材52とを発泡体50で連結することができる。

【0068】

また、発泡体50の形状は、例えば、図20に示すように、2つの縦補強材51に接する形状にすることも可能である。この場合も、複数の発泡体50で構成することになる。図20は、複数の発泡体50を用いて構成した補強材ユニット5を配置した積層パネル1の構成例を示す図である。図20に示す構成の場合も、上述した図19に示す構成と同様に発泡体50の領域を低減することができるため、積層パネル1の軽量化を図ることができる。また、2つの縦補強材51に架け渡すように発泡体50を設けているため、図19に示す構成よりも積層パネル1の強度を向上させることができる。

【0069】

また、発泡体50の形状は、図21(a)に示すように横補強材52を収容する形状で構成することも可能である。図21は、1つの大きな発泡体50を用いて構成した補強材ユニット5を配置した積層パネル1の構成例を示す図である。図21(a)に示す積層パネル1は、図21(b)に示すように、1つの大きな発泡体50に対し、横補強材52を収容するための収容部54を形成し、その形成した収容部54に横補強材52を嵌め込み、その横補強材52を嵌め込んだ発泡体50の端部に図21(c),(d)に示すように縦補強材51を嵌め込んで構成することができる。図21(b)は、図21(a)に示すA-A'断面の拡大構成例を示し、図21(c)は、図21(a)に示す横補強材52と縦補強材51との連結部分の構成例を示し、図21(d)は、図21(a)に示す発泡体50と縦補強材51との連結部分の構成例を示す。図21(c)では、横補強材52の端部が発泡体50の収納部54から突出しており、その突出した横補強材52の端部を縦補強材51の内側に挿入し、横補強材52と縦補強材51とを連結している。なお、図21(c)において、横補強材52の端部を発泡体50の収納部54から突出させないようにすることも可能である。この場合は、発泡体50と縦補強材51とを接着させるようにすることも可能である。図21(d)では、発泡体50の端部を凸形状で構成し、その凸形状の端部を縦補強材51の内側に挿入し、発泡体50と縦補強材51とを連結している。なお、図21(a)に示す構成の積層パネル1は、図17に示す構成の発泡体50を複数用いて構成することも可能である。

【0070】

なお、図17、図19、図20、図21に示す構成の補強材ユニット5を用いて積層パネル1を成形する場合は、第1の実施形態の成形方法例と同様に、図7に示すように、樹脂シートP、ピンチオフ部118、キャビティ116により密閉空間117を形成した後に、補強材ユニット5を分割金型32の間に挿入する態様でも良いが、本実施形態の補強材ユニット5は、発泡体50を有しているため、図4に示すようにTダイ28から樹脂シートPを分割金型32の間に押し出す前に、図17、図19、図20、図21に示す補強材ユニット5を分割金型32の間に予め挿入しておくことが好ましい。これにより、Tダイ28から押し出された樹脂シートPの熱で補強材ユニット5の発泡体50の表面を温めておくことができる。

【0071】

また、図17、図19、図20、図21に示す構成の補強材ユニット5を用いて積層パネル1を成形する場合は、第1の実施形態の成形方法例と同様に、2枚の樹脂シートPを分割金型32の間に配置した後に、その2枚の樹脂シートPに対して補強材ユニット5を順次貼り付ける態様でも良いが、2枚の樹脂シートPを別々に分割金型32に配置しながら、2枚の樹脂シートPに対して補強材ユニット5を順次貼り付けるようにすることも可能である。具体的には、まず、一方の樹脂シートPを分割金型32に配置し、その樹脂シートPを分割金型32のキャビティ116に沿った形状に賦形し、その樹脂シートPに対して補強材ユニット5を貼り付ける。また、他方の樹脂シートPを分割金型32に配置し、その樹脂シートPを分割金型32のキャビティ116に沿った形状に賦形し、その樹脂シートPに対して補強材ユニット5を貼り付ける。これにより、Tダイ28から押し出した樹脂シートPに対して補強材ユニット5を貼り付けるまでの時間を短くすることができるため、樹脂シートPの熱で補強材ユニット5の発泡体50の表面を溶融し易くすることができる。その結果、樹脂シートPに対して補強材ユニット5を容易に貼り付けることができる。

【0072】

また、図17、図19、図20、図21に示す構成の補強材ユニット5を用いて積層パネル1を成形する場合は、第1の実施形態の成形方法例を用いて、樹脂シートPの熱で補強材ユニット5の発泡体50の表面を溶融させながら補強材ユニット5を樹脂シートPに貼り付けることができる。しかし、第1の実施形態の成形方法例において、補強材ユニット5を分割金型32の間に挿入する前に、補強材ユニット5の発泡体50の表面を赤外線ヒータ等の加熱手段で温めておくことも可能である。なお、発泡体50の表面を加熱手段で温めるタイミングは、樹脂シートPと補強材ユニット5とを溶着する前であれば特に限定せず、任意のタイミングで発泡体50の表面を温めることが可能である。

【0073】

<本実施形態の積層パネル1の作用・効果>

このように、本実施形態の積層パネル1は、縦補強材51と横補強材52とを発泡体50で連結して一体構成し、互いに異方向を向く補強材51,52で構成している補強材ユニット5を形成する。そして、分割金型32のキャビティ116に沿った形状に賦形した樹脂シートPに対し、上記の発泡体50で形成した補強材ユニット5を貼り付け、分割金型32を閉じて樹脂シートPと補強材ユニット5とを分割金型32で型締めし、補強材ユニット5が内部に収納された積層パネル1を成形する。これにより、互いに異方向を向く補強材51,52で構成している補強材ユニット5を内部に収納した積層パネル1を容易に成形することができる。

【0074】

また、本実施形態の補強材ユニット5は、発泡体50を有しているため、補強材ユニット5を樹脂シートPに容易に貼り付けることができる。また、縦補強材51と横補強材52とを発泡体50で連結して構成しているため、安定な補強材ユニット5を得ることができる。

【0075】

(第3の実施形態)

次に、第3の実施形態について説明する。

【0076】

第1、第2の実施形態は、図1、図21等に示すように、両側の当接面31に配置される複数の縦補強材51,51の間に横補強材52を介在させ、互いに異方向を向く補強材51,52で構成する補強材ユニット5を積層パネル1に配置することにした。

【0077】

第3の実施形態は、図22(a)〜(c)に示すように、両側の当接面31に配置される1本の縦補強材51の長手方向の間に横補強材52を介在させ、互いに異方向を向く補強材51,52で構成する補強材ユニット5を積層パネル1に配置する。但し、第3の実施形態の場合は、補強材ユニット5を構成する横補強材52も当接面31に配置する。これにより、第1、第2の実施形態と同様に積層パネル1の強度を効率的に向上させることができる。図22は、両側の当接面31に架け渡されるように配置される縦補強材51と、その縦補強材51と当接面31との間に介在する横補強材52と、で構成する補強材ユニット5を配置した積層パネル1の構成例を示す図である。

【0078】

なお、本実施形態の補強材ユニット5を構成する横補強材52は、縦補強材51と連接し、且つ、当接面31に配置されていれば、その配置位置や形状は特に限定せず、任意の形状や任意の位置に配置することが可能である。横補強材52が縦補強材51に連接し、且つ、当接面31に配置されていれば、縦補強材51と横補強材52とで積層パネル1の強度を効率的に向上させることができる。なお、第3の実施形態の横補強材52は当接面31に配置されるため、縦補強材51及び横補強材52を金属製で構成することが好ましい。また、当接面31の位置は、図22(a)〜(c)に示す位置に限定せず、積層パネル1を別部材上に載置する際の積層パネル1と別部材との当接状態に応じて当接面31を任意の位置にすることが可能である。このため、本実施形態では、積層パネル1の当接面31の位置に応じて、縦補強材51と横補強材52との配置位置を変更して補強材ユニット5を構成することになる。図22(a),(b)に示す縦補強材51と横補強材52との連結方法は、第1の実施形態と同様に図3に示す方法等が適用可能である。また、図22(c)に示す縦補強材51と横補強材52との連結方法や、横補強材52同士の連結方法も図3に示す方法等が適用可能である。但し、図22(c)に示す補強材ユニット5の構成の場合は、縦補強材51と横補強材52との連結部分、及び、横補強材52同士の連結部分の形状を連結状態に応じて適宜加工する必要がある。

【0079】

なお、図22(a)〜(c)に示す補強材ユニット5は、互いに異方向を向く縦補強材51と横補強材52とで構成した。しかし、図22(a)〜(c)に示す補強材ユニット5は、第2の実施形態のように、発泡体50を有して構成することも可能である。この場合は、縦補強材51と横補強材52とを発泡体50で固定することになる。なお、発泡体50の形状は、縦補強材51と横補強材52とを固定することが可能であれば、図17、図19、図20等に示す任意の形状で構成することが可能である。また、縦補強材51と発泡体50との連結方法や、横補強材52と発泡体50との連結方法も特に限定せず、例えば、第2の実施形態と同様に図18に示す方法等が適用可能である。

【0080】

また、本実施形態の積層パネル1は、第1、第2の実施形態と同様な方法で成形することができ、例えば、図22(a)〜(c)に示すような互いに異方向を向く補強材51,52で構成する補強材ユニット5を分割金型32のキャビティ116に沿った形状に賦形した樹脂シートPに貼り付け、分割金型32を閉じて樹脂シートPと補強材ユニット5とを分割金型32で型締めすることで、図22(a)〜(c)に示す補強材ユニット5が内部に収納された積層パネル1を成形することができる。本実施形態の積層パネル1は、当接面31に配置された縦補強材51の長手方向の間に横補強材52を介在させ、その横補強材52も当接面31に配置されているため、積層パネル1の強度を効率的に向上させることができる。

【0081】

<本実施形態の積層パネル1の作用・効果>

このように、本実施形態の積層パネル1は、当接面31に架け渡されるように配置される縦補強材51と、その縦補強材51と当接面31との間に介在する横補強材52と、で構成する補強材ユニット5を有して構成するため、第1、第2の実施形態と同様に積層パネル1の強度を効率的に向上させることができる。

【0082】

なお、上述する実施形態は、本発明の好適な実施形態であり、上記実施形態のみに本発明の範囲を限定するものではなく、本発明の要旨を逸脱しない範囲において種々の変更を施した形態での実施が可能である。

【0083】

例えば、上述した実施形態の積層パネル1は、2枚の樹脂シートPで補強材ユニット5を挟み込んで成形した。しかし、本実施形態の積層パネル1は、少なくとも2枚の樹脂シートPで補強材ユニット5を挟み込んで成形すれば良く、例えば、4枚の樹脂シートPで補強材ユニット5を挟み込んで成形することも可能である。この場合の積層パネル1の層構成は、樹脂シート/樹脂シート/補強材ユニット/樹脂シート/樹脂シートになる。

【0084】

また、上述した実施形態の積層パネル1は、積層パネル1の内部に中空部6を設けるように構成した。しかし、中空部6を設けず、発泡体50を用いて積層パネル1の内部を全て中実にすることも可能である。例えば、1つの大きな発泡体50に対し、図2に示す補強材ユニット5を収容するための収容部54を形成し、その形成した収容部54に補強材ユニット5を嵌め込み、その補強材ユニット5を嵌め込んだ発泡体50を上述した成形方法例で用いた補強材ユニット5として用いて積層パネル1を成形することも可能である。これにより、図2に示す互いに異方向を向く補強材51,52で構成している補強材ユニット5を収容した発泡体50を、表壁2及び裏壁3を構成する樹脂シートPで覆った積層パネル1を成形することができる。

【符号の説明】

【0085】

1 積層パネル

2 表壁(樹脂基材)

3 裏壁(樹脂基材)

31 当接面

4 周囲壁

5 補強材ユニット

51 縦補強材

52 横補強材

51a 開口部

53 リブ

6 中空部

7 化粧部材

10 ヒンジ部

50 発泡体

【技術分野】

【0001】

本発明は、互いに異方向を向く補強材を有する積層パネルに関する。

【背景技術】

【0002】

従来のパネルとして、補強材が内部に配置されたものがある(例えば、特許文献1:特開2006-281874号公報)。この種のパネルは、中空状のブロー成形品を成形した後に、そのブロー成形品の側面に切り込みを入れ、その切り込みを入れたブロー成形品の側面から補強材を内部に挿入していた。

【0003】

しかし、従来の成形方法は、切り込みを入れたブロー成形品の側面から補強材を内部に挿入するため、棒状等の直線形状の補強材しか収容できなかった。また、補強材の配置位置も制限されていた。その結果、従来の成形方法は、互いに同一方向を向く補強材を配置することはできるが、互いに異方向を向く補強材を配置することができなかった。

【0004】

このため、上述した従来のパネルは、補強材の長手方向と直交する方向に対する強度を得ることはできるが、補強材の長手方向と平行な方向に対する強度を得ることができず、パネルに対して効率的に強度を与えることができなかった。

【0005】

このようなことから、互いに異方向を向く補強材を配置し、パネルに対して効率的に強度を与えることが可能なパネルの開発が必要視されている。

【0006】

例えば、特許文献2:特許第3221871号公報には、互いに異方向を向く補強材が配置されたブロー成形品について開示されている。

【0007】

上記特許文献2に開示されている方法は、成形品の内部に介装するための補強材を支持する支持装置を金型間の下方に設け、その支持装置を用いて、型開きした状態の金型間の適性位置に補強材を配置する。そして、この補強材を覆うように軟化樹脂を供給し、金型を型締めして軟化樹脂と補強材とを金型内にくわえこみ、ブロー成形することで、内部に補強材を有するブロー成形品を成形している。これにより、互いに異方向を向く補強材が配置されたブロー成形品を成形することを可能にしている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−281874号公報

【特許文献2】特許第3221871号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、上記特許文献2の方法は、金型を型締めする際に軟化樹脂と補強材とを接触させ、型締め完了後に金型内に空気を吹き込んでブロー成形するため、軟化樹脂と補強材との接触位置が所望の位置からずれてしまうおそれがある。このため、上記特許文献2の方法では、互いに異方向を向く補強材が所定の位置に精度良く配置されたブロー成形品を成形することが困難である。

【0010】

また、上記特許文献2には、互いに異方向を向く補強材が配置されたブロー成形品について開示されているが、その補強材の配置位置については言及しておらず、別部材(例えば、自動車内の別部材)と当接する当接面上に補強材の端部を配置する点については何ら記載も示唆もされていない。

【0011】

本発明は、上記事情に鑑みてなされたものであり、互いに異方向を向く補強材が所定の位置に精度良く配置され、効率的に強度を得ることが可能な積層パネル及びその成形方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

かかる目的を達成するために、本発明は、以下の特徴を有することとする。

【0013】

本発明にかかる積層パネルは、

別部材と所定の当接面で当接する積層パネルであって、

前記当接面に架け渡されるように配置される第1の補強材と第2の補強材と、前記第1の補強材と前記第2の補強材との間に介在する第3の補強材と、で構成する補強材ユニットと、

前記補強材ユニットの上下面から前記補強材ユニットを挟持する樹脂基材と、を有することを特徴とする。

本発明にかかる積層パネルは、

別部材と所定の当接面で当接する積層パネルであって、

前記当接面に架け渡されるように配置される第1の補強材と、前記第1の補強材と前記当接面との間に介在する第2の補強材と、で構成する補強材ユニットと、

前記補強材ユニットの上下面から前記補強材ユニットを挟持する基材樹脂と、を有することを特徴とする。

【0014】

本発明にかかる積層パネルの成形方法は、

互いに異方向を向く少なくとも2つの補強材で構成する補強材ユニットを、溶融状態の樹脂シートで挟み込んで形成される積層パネルの成形方法であって、

前記樹脂シートを金型のキャビティに沿った形状に賦形する賦形工程と、

前記キャビティに沿った形状に賦形した前記樹脂シートに、前記補強材ユニットを貼り付ける貼付工程と、

前記補強材ユニットと前記樹脂シートとを前記金型で型締めし、前記積層パネルを成形する型締工程と、

を有することを特徴とする。

【発明の効果】

【0015】

本発明によれば、互いに異方向を向く補強材が所定の位置に精度良く配置され、効率的に強度を得ることができる。

【図面の簡単な説明】

【0016】

【図1】本実施形態の積層パネル1の構成例を示す図であり、(a)は、積層パネル1の全体斜視図であり、(b)は、(a)に示す積層パネル1の上面図であり、(c)は、(a),(b)に示すA-A'断面図であり、(d)は、(a),(b)に示すB-B'断面図である。

【図2】補強材ユニット5の構成例を示す図である。

【図3】補強材ユニット5を構成する縦補強材51と横補強材52との連結方法例を示す図である。

【図4】本実施形態の積層パネル1を成形する成形装置60の構成例を示す図である。

【図5】積層パネル1の成形工程例を示す第1の図である。

【図6】積層パネル1の成形工程例を示す第2の図である。

【図7】積層パネル1の成形工程例を示す第3の図である。

【図8】積層パネル1の成形工程例を示す第4の図である。

【図9】積層パネル1の成形工程例を示す第5の図である。

【図10】積層パネル1の成形工程例を示す第6の図である。

【図11】積層パネル1の成形工程例を示す第7の図である。

【図12】積層パネル1の成形工程例を示す第8の図である。

【図13】積層パネル1の他の構成例を示す第1の図である。

【図14】積層パネル1の他の構成例を示す第2の図である。

【図15】積層パネル1の他の構成例を示す第3の図である。

【図16】積層パネル1の他の構成例を示す第4の図である。

【図17】第2の実施形態の積層パネル1の構成例を示す図である。

【図18】補強材ユニット5を構成する横補強材52と発泡体50との連結方法例、及び、縦補強材51と発泡体50との連結方法例を示す図である。

【図19】積層パネル1の他の構成例を示す第1の図である。

【図20】積層パネル1の他の構成例を示す第2の図である。

【図21】積層パネル1の他の構成例を示す第3の図である。

【図22】第3の実施形態の積層パネル1の構成例を示す図である。

【発明を実施するための形態】

【0017】

<本実施形態の積層パネル1の概要>

まず、図1、図4〜図12、図22を参照しながら、本実施形態の積層パネル1の概要について説明する。図1、図22は、本実施形態の積層パネル1の構成例を示し、図4〜図12は、図1、図22に示す積層パネル1の成形方法例を示す。

【0018】

本実施形態の積層パネル1は、図1に示すように、別部材(例えば、自動車内の別部材)と所定の当接面31で当接する積層パネル1である。本実施形態の積層パネル1は、当接面31に架け渡されるように配置される第1の補強材(縦補強材51に相当)と第2の補強材(縦補強材51に相当)と、第1の補強材51と第2の補強材51との間に介在する第3の補強材(横補強材52に相当)と、で構成する補強材ユニット5と、補強材ユニット5の上下面から補強材ユニット5を挟持する樹脂基材(表壁2,裏壁3に相当)と、を有することを特徴とする。

【0019】

また、本実施形態の積層パネル1は、図22に示すように、当接面31に架け渡されるように配置される第1の補強材(縦補強材51に相当)と、第1の補強材51と当接面31との間に介在する第2の補強材(横補強材52に相当)と、で構成する補強材ユニット5と、補強材ユニット5の上下面から補強材ユニット5を挟持する基材樹脂(表壁2,裏壁3に相当)と、を有することを特徴とする。

【0020】

図1、図22に示す本実施形態の積層パネル1は、図4に示す成形装置60を用いて図5〜図12に示す工程を経て成形することができ、例えば、図8に示すように、樹脂基材2,3を構成する溶融状態の樹脂シートPを金型32のキャビティ116に沿った形状に賦形する。そして、図9に示すように、キャビティ116に沿った形状に賦形した樹脂シートPに、補強材ユニット5を貼り付ける。そして、図11に示すように、補強材ユニット5と樹脂シートPとを金型32で型締めし、図1、図22に示す積層パネル1を成形する。これにより、互いに異方向を向く補強材51,52が所定の位置に精度良く配置された補強材ユニット5を有する積層パネル1を成形することができる。

【0021】

本実施形態の成形方法は、キャビティ116に沿った形状に賦形した樹脂シートPに、補強材ユニット5を貼り付けるため、互いに異方向を向く補強材51,52で構成する補強材ユニット5を所定の位置に精度良く配置し、効率的に強度を得ることが可能な図1、図22に示す積層パネル1を成形することができる。以下、添付図面を参照しながら、本実施形態の積層パネル1について詳細に説明する。

【0022】

(第1の実施形態)

<積層パネル1の構成例>

まず、図1を参照しながら、本実施形態の積層パネル1の構成例について説明する。図1は、積層パネル1の構成例を示す図であり、図1(a)は、積層パネル1の全体斜視図であり、図1(b)は、図1(a)に示す積層パネル1の上面図であり、図1(c)は、図1(a),(b)に示す積層パネル1のA-A'断面図であり、図1(d)は、図1(a),(b)に示す積層パネル1のB-B'断面図である。

【0023】

本実施形態の積層パネル1は、図1(a)に示すように、表壁2と裏壁3と周囲壁4と補強材ユニット5とを有して構成する。補強材ユニット5は、縦補強材51と横補強材52とで構成する。本実施形態の積層パネル1は、図1(c),(d)に示すように表壁2と裏壁3との間に中空部6を有し、補強材ユニット5は、表壁2と裏壁3との間に配置される。なお、本実施形態の積層パネル1は、図1(d)に示すように縦補強材51の端部を周囲壁4の内側に接触させず、縦補強材51の端部と周囲壁4との間に中空部6を形成することにした。しかし、縦補強材51の端部を周囲壁4の内側に接触させ、縦補強材51の端部と周囲壁4との間に中空部6を形成しないようにすることも可能である。周囲壁4は、表壁2と裏壁3とを繋ぐ部分である。

【0024】

また、本実施形態の積層パネル1は、裏壁3に当接面31を有し、その当接面31上に縦補強材51の端部が配置される。当接面31は、例えば、自動車内の別部材上に積層パネル1を載置する際にその別部材と接する部分であり、この当接面31が別部材と当接し、積層パネル1を別部材上に載置する。なお、図1(a),(b)では、両端の当接面31を分離させているが、両端の当接面31を分離せずに一体化した当接面31にすることも可能である。また、当接面31の位置は、図1(a),(b)に示す位置に限定せず、積層パネル1を別部材上に載置する際の積層パネル1と別部材との当接状態に応じて当接面31を任意の位置にすることが可能である。

【0025】

本実施形態の積層パネル1は、図1(a)に示すように、表壁2の表面に装飾などのための化粧部材7が貼着されており、図1(c)、(d)に示すように、裏壁3、表壁2、化粧部材7で積層構造を構成している。なお、化粧部材7を貼着しないようにすることも可能である。

【0026】

表壁2と裏壁3とを構成する樹脂は特に限定せず、公知の樹脂が適用可能である。例えば、ポリエチレン樹脂、ポリプロピレン樹脂、エチレン−酢酸ビニル共重合体、塩化ビニル樹脂、ABS樹脂(アクリロニトリル−スチレン−ブタジエン樹脂)、ポリアミド樹脂、ポリスチレン樹脂、ポリエステル樹脂、ポリカーボネート樹脂、変性ポリフェニレンエーテル等のエンジニアリング・プラスチックおよびこれらをブレンドした混合樹脂などが好適であり、また、適宜にガラス繊維、カーボンファイバ、炭酸カルシウム、タルク、マイカなどの充填材を添加することができる。また、表壁2と裏壁3とは、ドローダウン、ネックインなどにより肉厚のバラツキが発生するのを防止する観点から溶融張力の高い樹脂材料を用いることが好ましく、一方で金型への転写性、追従性を良好とするため流動性の高い樹脂を用いることが好ましい。

【0027】

化粧部材7を構成する材料も特に限定せず、公知の材料が適用可能である。例えば、天然繊維、再生繊維、半合成繊維、合成繊維およびこれらのブレンドからなる繊維を加工して得られる編物、織物、不織布、または、ポリ塩化ビニル(PVC)、熱可塑性ポリウレタンエラストマ(TPU)または熱可塑性ポリオレフィンエラストマ(TPO)などの熱可塑性エラストマ(TPE)、ポリエチレンポリオレフィン系樹脂などの熱可塑性樹脂からなる樹脂シートおよびこれらの積層シートから適宜選択可能である。

【0028】

本実施形態の補強材ユニット5は、互いに異方向を向く補強材51,52で構成している。具体的には、補強材ユニット5は、図2に示すように、2本の縦補強材51と、その2本の縦補強材51に架け渡された2本の横補強材52と、で梯子状に構成している。横補強材52の両端は、縦補強材51に架け渡されるように縦補強材51と連結している。横補強材52の両端を縦補強材51に連結する方法は特に限定せず、例えば、溶接、勘合等により連結することが可能である。

【0029】

横補強材52の端部を縦補強材51に連結する方法としては、例えば、横補強材52と縦補強材51とを図3に示す形状で構成する方法例が挙げられる。図3は、図2に示す横補強材52と縦補強材51との連結部分の構成例を示し、図3(a1)〜(e1)は、横補強材52と縦補強材51との連結部分の断面構成例を示し、図3(a2)〜(e2)は、図3(a1)〜(e1)に示すA方向から見た連結部分を示す。図3(a3)は、図3(a1),(a2)に示す横補強材52の上下面522の端部を切断し、横補強材52の端部の形状を柱状523に加工した状態を示す。図2に示す補強材ユニット5の縦補強材51と横補強材52は、図3(a1),(a2)に示す構成で連結した場合を示している。なお、図3(a2)〜(e2)に示す縦補強材51と横補強材52との中央の点線は、縦補強材51と横補強材52とをH型の形状で構成した場合の上下面を連結する柱状の部分を示す。

【0030】

図3(a1),(a2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、縦補強材51と横補強材52とを同じ高さで構成した場合を示す。図3(a1),(a2)の構成の場合は、横補強材52の端部を縦補強材51に接触させて溶接し、縦補強材51と横補強材52とを連結することになる。この図3(a1),(a2)の構成の場合は、縦補強材51と横補強材52との上部及び下部の位置を一致させることができるため、縦補強材51と横補強材52との上部及び下部に段差が発生せず、平坦な面を構成することになる。なお、図3(a1),(a2)の構成の場合は、縦補強材51はH型の形状で構成しているため、図3(a1),(a2)に示す横補強材52の端部と縦補強材51とを連結した箇所から縦補強材51側の領域では、横補強材52と縦補強材51とが接触せず隙間が発生する。このため、図3(a1),(a2)の構成において、図3(a3)に示すように、横補強材52のH型の上下面522の端部を切断し、横補強材52の端部の形状を柱状523に加工し、その柱状523に加工した横補強材52の端部を縦補強材51の内側に挿入すると共に、図3(a1),(a2)と同様に縦補強材51とH型の横補強材52とを接触させて溶接し、縦補強材51と横補強材52とを連結することも可能である。これにより、柱状523に加工した横補強材52の端部が縦補強材51で隠蔽された状態になり、縦補強材51の一方の側面に沿って横補強材52の端部が接触することになるため、上述した隙間の発生を防止することができる。

【0031】

図3(b1),(b2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、横補強材52は、横補強材52の上下が縦補強材51の内側で隣接する高さで構成した場合を示す。この図3(b1),(b2)の構成の場合は、縦補強材51の内側に横補強材52の端部を挿入し、横補強材52と縦補強材51とを連結することになる。この図3(b1),(b2)の構成の場合は、横補強材52の端部が縦補強材51で隠蔽された状態になる。また、縦補強材51と横補強材52との上部及び下部の位置を一致させることができないため、縦補強材51と横補強材52との上部及び下部に段差が発生することになる。

【0032】

図3(c1),(c2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、縦補強材51は、横補強材52と連結する部分の上部に開口部51aを有して構成した場合を示す。この図3(c1),(c2)の構成の場合は、縦補強材51の内側に横補強材52の端部を挿入し、横補強材52と縦補強材51とを連結することになる。この図3(c1),(c2)の構成の場合は、横補強材52の上部が縦補強材51の開口部51aから露出した状態になる。また、縦補強材51の上部と横補強材52の上部との位置を一致させることはできるが、縦補強材51の下部と横補強材52の下部との位置を一致させることができないため、縦補強材51と横補強材52との下部に段差が発生することになる。

【0033】

図3(d1),(d2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、横補強材52は、横補強材52の端部の上下が縦補強材51の内側で隣接する高さで構成した場合を示す。この図3(d1),(d2)の構成の場合は、縦補強材51の内側に横補強材52の端部を挿入し、横補強材52と縦補強材51とを連結することになる。この図3(d1),(d2)の構成の場合は、横補強材52の端部が縦補強材51で隠蔽された状態になる。また、縦補強材51の上部と横補強材52の端部以外の上部との位置、及び、縦補強材51の下部と横補強材52の端部以外の下部との位置を一致させることができるため、縦補強材51と横補強材52との上部及び下部に段差が発生せず、平坦な面を構成することになる。

【0034】

図3(e1),(e2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、縦補強材51は、横補強材52と連結する部分の上部に開口部51aを有して構成した場合を示す。この図3(e1),(e2)の構成の場合は、縦補強材51の内側に横補強材52の端部を挿入し、横補強材52と縦補強材51とを連結することになる。この図3(e1),(e2)の構成の場合は、横補強材52の上部が縦補強材51の開口部51aから露出した状態になる。また、縦補強材51の上部と横補強材52の上部との位置を一致させることができ、また、縦補強材51の下部と横補強材52の端部以外の下部との位置を一致させることができるため、縦補強材51と横補強材52との下部に段差が発生せず、平坦な面を構成することになる。なお、図3に示す構成は、好適な一例であり、図3に示す構成に限定するものではない。

【0035】

本実施形態の補強材ユニット5は、図1に示すように、2本の縦補強材51の端部が積層パネル1の当接面31上に位置するように配置されると共に、2本の横補強材52が2本の縦補強材51に架け渡されるように配置される。横補強材52は、強度を向上させるために等間隔で配置することが好ましい。補強材ユニット5を構成する縦補強材51と横補強材52との材料は特に限定せず、公知の材料が適用可能である。例えば、金属製(アルミ等)、あるいは、硬質のプラスチック製が適用可能である。なお、積層パネル1の軽量化を図りつつ強度を向上させる観点から、当接面31に配置される縦補強材51は金属で構成し、縦補強材51に架け渡される横補強材52は、硬質のプラスチックで構成することが好ましい。また、縦補強材51と横補強材52との形状はH型に限定せず、縦補強材51と横補強材52とを連結することが可能な形状であれば、筒形状、C型、コの字型等の形状で構成することも可能である。

【0036】

<積層パネル1の成形方法例>

次に、図4〜図12を参照しながら、本実施形態の積層パネル1の成形方法例について説明する。図4は、積層パネル1を成形する成形装置60の構成例を示し、図5〜図12は、積層パネル1を成形する工程例を示す図である。

【0037】

本実施形態の積層パネル1は、図4に示す成形装置60を用いて成形することができる。図4に示す成形装置60は、押出装置12と、型締装置14と、を有し、押出装置12から押し出された溶融状態の樹脂シートPを型締装置14に送り、型締装置14で樹脂シートPをブロー成形し、図1に示す積層パネル1を成形する。以下、本実施形態の積層パネル1の成形方法例について詳細に説明する。

【0038】

まず、図5に示すように、シート状の化粧部材7を、表面側を構成する一方の分割金型32Aと一方の枠部材128Aとの間に挿入し、一方の分割金型32Aに設けた仮止ピン(図示せず)により、シート状の化粧部材7を一方の分割金型32Aのキャビティ116Aを覆うように仮止めする。

【0039】

次に、図4に示すように、樹脂シートPを押出装置12のTダイ28から押し出し、その押し出した樹脂シートPを一対のローラ30を通過させて樹脂シートPの肉厚を調整し、一対の分割金型32の間に垂下させる。

【0040】

本実施形態の成形装置60は、樹脂シートPの押出速度と、樹脂シートPが一対のローラ30により下方に送り出される送出速度と、の相対速度差を、一対のローラ30の回転速度で調整し、樹脂シートPが一対のローラ30の間を通過する際に、一対のローラ30により下方に引っ張られ、それにより樹脂シートPが延伸薄肉化され、その結果、ドローダウンあるいはネックインの発生を防止することにしている。

【0041】

樹脂シートPを分割金型32の間に配置した場合は、枠部材駆動装置(図示せず)により枠部材128を対応する樹脂シートPに向けて移動し、図6に示すように、枠部材128を樹脂シートPに当接し、樹脂シートPを枠部材128で保持する。枠部材128は、開口130を有して構成しており、枠部材128で樹脂シートPを保持する。

【0042】

次に、枠部材128を分割金型32に向けて移動し、図7に示すように、分割金型32のピンチオフ部118に樹脂シートPを当接し、樹脂シートP、ピンチオフ部118、キャビティ116により密閉空間117を形成する。また、マニピュレータ(図示せず)の吸着盤119で保持された補強材ユニット5(図2参照)を、図7に示すように分割金型32の間に挿入する。なお、図7に示す補強材ユニット5は、図2に示す補強材ユニット5を側面から見た状態を示す。図7では、補強材ユニット5を構成する縦補強材51の長手方向に沿って吸着盤119で縦補強材51を保持する状態を示したが、補強材ユニット5を保持する位置は特に限定せず、任意の位置で保持することが可能である。

【0043】

次に、分割金型32Bを通じて密閉空間117B内を吸引し、裏壁3を構成する一方の樹脂シートPをキャビティ116Bに対して押圧し、図8に示すように、裏壁3を構成する一方の樹脂シートPをキャビティ116Bに沿った形状に賦形する。

【0044】

また、マニピュレータを右側の分割金型32Bに向けて移動し、図9に示すように、右側の分割金型32Bのキャビティ116Bに吸着された一方の樹脂シートPに補強材ユニット5を押し付け、補強材ユニット5を一方の樹脂シートPに貼り付ける。この時、補強材ユニット5を構成する縦補強材51の両端が裏壁3の当接面31(図1参照)上に位置するように補強材ユニット5を樹脂シートPに貼り付ける。

【0045】

本実施形態の樹脂シートPは、フィラーを含んでおり、フィラーとしては、無機または有機フィラーが挙げられ、補強効果を得る観点から、繊維状のフィラーとしては、ガラス繊維、チタン酸カリウムウィスカ、炭素繊維などが挙げられ、板状のフィラーとしては、タルク、マイカ、モンモリロナイトなどが挙げられ、粒状のフィラーとしては、炭酸カルシウムなどが挙げられる。炭酸カルシウムは、曲げ弾性率、曲げ強さ、熱変形温度、寸法安定性などの補強効果を得ることができる。また、タルク、モンモリロナイトは、曲げ弾性率、曲げ強さ、熱変形温度、寸法安定性などの補強効果を得ることができる。マイカは、曲げ弾性率、曲げ強さ、熱変形温度、寸法安定性、圧縮強さなどの補強効果を得ることができる。ガラス繊維、チタン酸カリウムウィスカ、炭素繊維は、曲げ弾性率、曲げ強さ、引張り弾性率、熱変形温度、寸法安定性、圧縮強さなどの補強効果を得ることができる。このため、補強効果を得る観点から繊維状のフィラーを用いることが好ましい。

【0046】

繊維状のフィラーは、例えば、繊維長0.2〜0.5mmの短繊維、繊維長3〜12mmの長繊維を用いることができる。なお、繊維状のフィラーを用いる場合は、繊維状のフィラーは、樹脂シートPの押出方向に配向することになるが、縦補強材51または横補強材52と同一方向に繊維状のフィラーを配向させるように樹脂シートPを押し出すことが好ましい。これにより、繊維状のフィラーを配向と同一方向の補強材を軽量化することができる。

【0047】

次に、吸着盤119を補強材ユニット5から脱着し、マニピュレータを2つの分割金型32の間から引き抜くと共に、表壁2を構成する他方の樹脂シートPをキャビティ116Aに対して押圧し、図10に示すように、他方の樹脂シートPをキャビティ116Aに沿った形状に賦形する。

【0048】

次に、金型駆動装置により2つの分割金型32を型締めし、図11に示すように、左側の分割金型32Aのキャビティ116Aに吸着された他方の樹脂シートPに補強材ユニット5を押し付け、補強材ユニット5を他方の樹脂シートPに貼り付ける。また、2枚の樹脂シートP同士の周辺が溶着されパーティングラインPLが形成される。

【0049】

なお、本実施形態では、分割金型32で型締めし、補強材ユニット5と樹脂シートPとが一体化した積層パネル1を成形する際は、分割金型32により補強材ユニット5と樹脂シートPとを圧縮することが好ましい。これにより、補強材ユニット5と樹脂シートPとの接着強度を更に向上させることができる。

【0050】

以上の工程により、補強材ユニット5を溶融状態の樹脂シートPで挟み込んで成形した積層パネル1が完成する。

【0051】

次に、図12に示すように、2つの分割金型32を型開きし、完成した積層パネル1からキャビティ116を離間させ、パーティングラインPLの周りに形成されたバリを除去する。以上で、図2に示す補強材ユニット5が内部に収納された図1に示す積層パネル1の成形が完了する。

【0052】

<本実施形態の積層パネル1の作用・効果>

このように、本実施形態の積層パネル1は、分割金型32のキャビティ116に沿った形状に賦形した樹脂シートPに対し、図2に示すように互いに異方向を向く補強材51,52で構成している補強材ユニット5を貼り付け、分割金型32を閉じて樹脂シートPと補強材ユニット5とを分割金型32で型締めし、図2に示す補強材ユニット5が内部に収納された図1に示す積層パネル1を成形する。これにより、互いに異方向を向く補強材51,52が所定の位置に精度良く配置された補強材ユニット5を内部に収納した積層パネル1を容易に成形することができる。

【0053】

また、本実施形態では、分割金型32のキャビティ116に沿った形状に賦形した樹脂シートPに対し、互いに異方向を向く補強材51,52で構成している補強材ユニット5を貼り付けるため、不安定な形状の補強材ユニット5であっても、精度良く積層パネル1内に配置することができる。その結果、補強材ユニット5を構成する縦補強材51の端部を当接面31上に精度良く配置することができる。例えば、上記特許文献2に開示されている方法は、支持装置を用いて、型開きした状態の金型間の適性位置に補強材を配置することにしている。このため、上記特許文献2に開示されている方法では、不安定な形状の補強材や分離独立した複数の補強材を配置することは困難である。これに対し、本実施形態では、樹脂シートPに対して補強材ユニット5を貼り付けるため、不安定な形状の補強材ユニット5であっても容易に樹脂シートPに貼り付けることができる。また、分離独立した複数の補強材で構成する補強材ユニット5であっても容易に樹脂シートPに貼り付けることができる。但し、分離独立した複数の補強材で構成する補強材ユニット5を樹脂シートPに貼り付ける際は、分離独立した各々の補強材を樹脂シートPに順次貼り付けることになる。本実施形態の積層パネル1は、互いに異方向を向く補強材51,52が所定の位置に精度良く配置されるため、効率的に強度を得ることができる。

【0054】

なお、上記実施形態の積層パネル1は、図1に示すように、裏壁3の平坦面で当接面31を構成することにした。しかし、図13に示すように裏壁3が内側に窪んだ凹形状で当接面31を構成することも可能である。図13(a)は、凹形状で当接面31を構成した積層パネル1の全体斜視図であり、図13(b)は、図13(a)に示す積層パネル1の上面図であり、図13(c)は、図13(a),(b)に示すA-A'断面図であり、図13(d)は、図13(a),(b)に示すB-B'断面図である。図13に示す構成の積層パネル1は、凹形状の当接面31上に補強材ユニット5を構成する縦補強材51の端部が位置することになるため、図13に示すように、凹形状の当接面31上に縦補強材51の端部を配置した場合は、裏壁3と補強材ユニット5(51,52)との間に中空部6を有することになる。但し、図13に示す構成であっても、互いに異方向を向く補強材51,52で構成している補強材ユニット5を積層パネル1内に配置するため、積層パネル1の強度を向上させることができる。なお、図13に示す積層パネル1を成形する場合は、表壁2を構成する樹脂シートPに補強材ユニット5を貼り付けた後に、当接面31を形成した裏壁3を構成する樹脂シートPに補強材ユニット5を貼り付けるようにすることが好ましい。これにより、樹脂シートPと補強材ユニット5との接着強度を高めた状態で、樹脂シートPと補強材ユニット5とを分割金型32で型締めし、図13に示す積層パネル1を成形することができる。

【0055】

また、上記実施形態では、2本の縦補強材51と、その2本の縦補強材51に架け渡された2本の横補強材52と、で梯子状を構成するように補強材51,52同士を連結した。しかし、縦補強材51が当接面31上に位置してあれば、縦補強材51と横補強材52との連結形状は特に限定せず、例えば、図14に示すように、縦補強材51と横補強材52とで三角形状を構成するように補強材51,52同士を連結することも可能である。図14は、補強材ユニット5の形状を変更した場合の積層パネル1の構成例を示す図である。また、横補強材52を縦補強材51に連結する際は、図1に示すように、縦補強材51に対して横補強材52が直交方向となるように横補強材52を縦補強材51に連結する必要はなく、図14に示すように、縦補強材51に対して横補強材52が非平行となるように横補強材52を縦補強材51に連結することも可能である。この図14に示す連結形状の場合も、上述した図3に示す構成で横補強材52と縦補強材51とを連結することができる。

【0056】

また、上記実施形態では、2本の横補強材52を縦補強材51に架け渡すようにした。しかし、少なくとも1本の横補強材52を縦補強材51に架け渡してあれば良く、横補強材52の数は特に限定しない。また、縦補強材51も少なくとも2本あれば良く、その数は特に限定しない。なお、縦補強材51を3本以上で構成する場合も、全ての縦補強材51の間は、横補強材52で架け渡してある方が好ましい。

【0057】

また、上記実施形態では、裏壁3と表壁2との間に中空部6を形成することにした。しかし、中空部6の領域に、例えば、図15(a),(b)に示すように、リブ53を設けることも可能である。図15(a)は、リブ53を設けた場合の積層パネル1の構成例を示す図であり、図15(b)は、図15(a)に示すA-A'断面図である。図15(a),(b)に示すように、リブ53を設けることで積層パネル1の強度を更に高めることができる。なお、リブ53の形状は、積層パネル1の強度を向上させることが可能であれば特に限定せず、あらゆる形状のリブ53を設けることができる。例えば、溝状のリブや、板状のリブを設けることができる。また、リブ53の数も特に限定せず、任意の数のリブ53を設けることが可能である。但し、図15(a)に示すように、補強材ユニット5を構成する縦補強材51や横補強材52の配列方向と同一方向に沿ったリブ53を設けることが好ましい。これにより、補強材ユニット5と、その強材ユニット5を構成する縦補強材51や横補強材52の配列方向と同一方向に沿ったリブ53と、で積層パネル1の強度を更に高めることができる。なお、図15(a)では、強材ユニット5を構成する縦補強材51や横補強材52の配列方向と同一方向に沿った長方形状のリブ53を設けた場合を示した。しかし、図15(a)に示すように長方形状のリブ53ではなく、円形状や楕円形状のリブを、補強材ユニット5を構成する縦補強材51や横補強材52の配列方向と同一方向に沿って複数設けることも可能である。また、図15(a)、(b)に示すリブ53は、裏壁3側から表壁2の内側に向かって窪んだ形状で構成した例を示した。しかし、表壁2側から裏壁3の内側に向かって窪んだ形状で構成したり、表壁2と裏壁3とから中央に向かって窪んだ形状で構成したりすることも可能である。このリブ形状の場合も、図15(b)に示すように裏壁3を窪ませた箇所に空間領域を形成せずに、裏壁3を窪ませた箇所を裏壁3同士が接触するような板状にすることも可能である。なお、図13に示す積層パネル1は、裏壁3の当接面31を凹形状で構成するため、補強材ユニット5と裏壁3との間に中空部6を有しているが、図13に示す積層パネル1にリブを設けることで、補強材ユニット5と裏壁3との間の中空部6の領域を低減することができる。この場合のリブは、裏壁3から補強材ユニット5側に向かって窪んだ形状のリブを設けることになる。

【0058】

また、上記実施形態では、1枚の積層パネル1を例に説明した。しかし、図16に示すように、第1の積層パネル1aと第2の積層パネル1bとをヒンジ部10を介して連結した積層パネル1を構成することも可能である。図16は、2つの積層パネル1a,1bをヒンジ部10を介して連結した積層パネル1の構成例を示す図である。この図16に示す積層パネル1も上述した成形方法を用いて成形することができると共に、第1の積層パネル1aに配置される第1の補強材ユニット5aと、第2の積層パネル1bに配置される第2の補強材ユニット5bと、を溶融状態の樹脂シートPに容易に配置することができる。その結果、各々が分離独立した補強材ユニット5a,5bを配置した積層パネル1を容易に成形することができる。例えば、上記特許文献2に開示されている方法では、各々が分離独立した複数の補強材ユニットを配置することが困難である。これに対し、本実施形態では、樹脂シートPに対して補強材ユニット5を貼り付けているため、各々が分離独立した複数の補強材ユニット5も容易に樹脂シートPに貼り付けることができる。なお、ヒンジ部10の形状は特に限定せず、第1の積層パネル1aと第2の積層パネル1bとをヒンジ部10を介して回動可能な形状であればあらゆる形状のヒンジ部10を上述した成形方法を用いて成形することが可能である。

【0059】

(第2の実施形態)

次に、第2の実施形態について説明する。

【0060】

第1の実施形態の補強材ユニット5は、図2に示すように、縦補強材51と横補強材52とを接触させて連結して一体構成し、互いに異方向を向く補強材51,52で構成している補強材ユニット5を形成した。

【0061】

第2の実施形態の補強材ユニット5は、図17に示すように、縦補強材51と横補強材52とを発泡体50で連結して一体構成し、互いに異方向を向く補強材51,52で構成している補強材ユニット5を形成する。図17は、発泡体50を用いて構成した補強材ユニット5を配置した積層パネル1の構成例を示す図である。図17に示すように、発泡体50を用いて補強材ユニット5を形成することで、縦補強材51と横補強材52とを接触させなくとも、互いに異方向を向く補強材51,52で構成している補強材ユニット5を形成することができる。但し、第1の実施形態と同様に縦補強材51と横補強材52とを連結させることで補強材ユニット5の強度を向上させることができる。また、縦補強材51と横補強材52とが発泡体50で固定されるため、安定した補強材ユニット5を構成することができる。

【0062】

また、補強材ユニット5は、発泡体50を有して構成するため、補強材ユニット5を表壁2や裏壁3を構成する樹脂シートPに容易に貼り付けることができる。例えば、第1の実施形態では、図9に示すように、キャビティ116Bに沿った形状に賦形した樹脂シートPに補強材ユニット5を貼り付けることにしている。このため、第1の実施形態では、補強材ユニット5と樹脂シートPとが接着することになる。第2の実施形態では、補強材ユニット5は、発泡体50を有して構成するため、樹脂シートPに補強材ユニット5を貼り付けた場合は、発泡体50も樹脂シートPに貼り付けることができる。これにより、補強材ユニット5と樹脂シートPとの接着領域を第1の実施形態よりも多くすることができるため、接着強度を第1の実施形態よりも向上させることができる。

【0063】

発泡体50は、公知の樹脂で構成することが可能であり、例えば、スチレン系樹脂を含んで構成することができる(少なくとも30wt%以上含む)。スチレン系樹脂を含んで構成することで、高温環境(例えば、90度以上)での剛性を高めることができる。スチレン系樹脂としては、アクリロニトリル−スチレン共重合体(AS)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)、ポリスチレン(PS)、耐衝撃性ポリスチレン(HIPS)などが挙げられる。また、オレフィン系樹脂を含んで構成することも可能である。オレフィン系樹脂としては、ポリプロピレン(PP)などが挙げられる。

【0064】

縦補強材51と横補強材52とを発泡体50で連結する方法としては、例えば、図18に示す形状で構成する方法が挙げられる。図18(a1),(b1)は、図17に示す横補強材52と発泡体50との連結部分の構成例を示し、図18(a2),(b2)は、図17に示す縦補強材51と発泡体50との連結部分の構成例を示す。なお、図18に示す連結方法は、好適な一例であり、図18に示す連結方法に限定することなく、任意の連結方法を適用することが可能である。

【0065】

図18(a1),(a2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、縦補強材51と横補強材52と発泡体50とを同じ高さhで構成した場合を示す。この図18(a1),(a2)の構成の場合は、横補強材52と発泡体50との連結部分の高さα1と、縦補強材51と発泡体50との連結部分の高さβ1と、が同じになるように構成する(α1=β1)。そして、発泡体50の一方の一対の端部に横補強材52を嵌め込んだ後に、その発泡体50の他方の一対の端部に縦補強材51を嵌め込むと共に、図3(a1),(a2)に示すように、横補強材52の端部と縦補強材51とを溶接し、縦補強材51と横補強材52とを連結する。これにより、縦補強材51、横補強材52、発泡体50の上部及び下部の位置を一致させることができるため、縦補強材51、横補強材52、発泡体50の上部及び下部に段差が発生せず、平坦な面を構成することになる。

【0066】

図18(b1),(b2)の構成は、縦補強材51と横補強材52とは各々H型の形状で構成し、横補強材52の高さγは、横補強材52の上下が縦補強材51の内側で隣接する高さβ1で構成し、縦補強材51と発泡体50とは同じ高さhで構成した場合を示す。この図18(b1),(b2)の構成の場合は、縦補強材51と発泡体50との連結部分の高さβ1は、横補強材52の高さγと同じなるように構成する。そして、発泡体50の一方の一対の端部に横補強材52を嵌め込んだ後に、その発泡体50の他方の一対の端部及び横補強材52の端部に縦補強材51を嵌め込み、縦補強材51と横補強材52とを連結する。横補強材52の端部に縦補強材51を嵌め込む場合は、図3(b1),(b2)の構成になる。なお、この図18(b1),(b2)の構成の場合は、図3(b2)に示すように、横補強材52の端部が縦補強材51で隠蔽された状態になる。また、縦補強材51と発泡体50の上部及び下部の位置を一致させることはできるが、横補強材52を縦補強材51と発泡体50の上部及び下部の位置に一致させることができないため、横補強材52と縦補強材51及び発泡体50との上部及び下部に段差が発生することになる。なお、図18に示す構成は、好適な一例であり、図18に示す構成に限定するものではない。

【0067】

また、発泡体50の形状は、縦補強材51と横補強材52とを固定することが可能であれば特に限定せず、例えば、図19に示すように縦補強材51と横補強材52とに接する形状にすることも可能である。この場合は、複数の発泡体50で構成することになる。図19は、複数の発泡体50を用いて構成した補強材ユニット5を配置した積層パネル1の構成例を示す図である。図19に示す構成の場合は、図17に示す構成よりも発泡体50の領域を低減することができるため、積層パネル1の軽量化を図ることができる。図19に示す構成の場合も、上述した図18に示す方法で、縦補強材51と横補強材52とを発泡体50で連結することができる。

【0068】

また、発泡体50の形状は、例えば、図20に示すように、2つの縦補強材51に接する形状にすることも可能である。この場合も、複数の発泡体50で構成することになる。図20は、複数の発泡体50を用いて構成した補強材ユニット5を配置した積層パネル1の構成例を示す図である。図20に示す構成の場合も、上述した図19に示す構成と同様に発泡体50の領域を低減することができるため、積層パネル1の軽量化を図ることができる。また、2つの縦補強材51に架け渡すように発泡体50を設けているため、図19に示す構成よりも積層パネル1の強度を向上させることができる。

【0069】

また、発泡体50の形状は、図21(a)に示すように横補強材52を収容する形状で構成することも可能である。図21は、1つの大きな発泡体50を用いて構成した補強材ユニット5を配置した積層パネル1の構成例を示す図である。図21(a)に示す積層パネル1は、図21(b)に示すように、1つの大きな発泡体50に対し、横補強材52を収容するための収容部54を形成し、その形成した収容部54に横補強材52を嵌め込み、その横補強材52を嵌め込んだ発泡体50の端部に図21(c),(d)に示すように縦補強材51を嵌め込んで構成することができる。図21(b)は、図21(a)に示すA-A'断面の拡大構成例を示し、図21(c)は、図21(a)に示す横補強材52と縦補強材51との連結部分の構成例を示し、図21(d)は、図21(a)に示す発泡体50と縦補強材51との連結部分の構成例を示す。図21(c)では、横補強材52の端部が発泡体50の収納部54から突出しており、その突出した横補強材52の端部を縦補強材51の内側に挿入し、横補強材52と縦補強材51とを連結している。なお、図21(c)において、横補強材52の端部を発泡体50の収納部54から突出させないようにすることも可能である。この場合は、発泡体50と縦補強材51とを接着させるようにすることも可能である。図21(d)では、発泡体50の端部を凸形状で構成し、その凸形状の端部を縦補強材51の内側に挿入し、発泡体50と縦補強材51とを連結している。なお、図21(a)に示す構成の積層パネル1は、図17に示す構成の発泡体50を複数用いて構成することも可能である。

【0070】

なお、図17、図19、図20、図21に示す構成の補強材ユニット5を用いて積層パネル1を成形する場合は、第1の実施形態の成形方法例と同様に、図7に示すように、樹脂シートP、ピンチオフ部118、キャビティ116により密閉空間117を形成した後に、補強材ユニット5を分割金型32の間に挿入する態様でも良いが、本実施形態の補強材ユニット5は、発泡体50を有しているため、図4に示すようにTダイ28から樹脂シートPを分割金型32の間に押し出す前に、図17、図19、図20、図21に示す補強材ユニット5を分割金型32の間に予め挿入しておくことが好ましい。これにより、Tダイ28から押し出された樹脂シートPの熱で補強材ユニット5の発泡体50の表面を温めておくことができる。

【0071】

また、図17、図19、図20、図21に示す構成の補強材ユニット5を用いて積層パネル1を成形する場合は、第1の実施形態の成形方法例と同様に、2枚の樹脂シートPを分割金型32の間に配置した後に、その2枚の樹脂シートPに対して補強材ユニット5を順次貼り付ける態様でも良いが、2枚の樹脂シートPを別々に分割金型32に配置しながら、2枚の樹脂シートPに対して補強材ユニット5を順次貼り付けるようにすることも可能である。具体的には、まず、一方の樹脂シートPを分割金型32に配置し、その樹脂シートPを分割金型32のキャビティ116に沿った形状に賦形し、その樹脂シートPに対して補強材ユニット5を貼り付ける。また、他方の樹脂シートPを分割金型32に配置し、その樹脂シートPを分割金型32のキャビティ116に沿った形状に賦形し、その樹脂シートPに対して補強材ユニット5を貼り付ける。これにより、Tダイ28から押し出した樹脂シートPに対して補強材ユニット5を貼り付けるまでの時間を短くすることができるため、樹脂シートPの熱で補強材ユニット5の発泡体50の表面を溶融し易くすることができる。その結果、樹脂シートPに対して補強材ユニット5を容易に貼り付けることができる。

【0072】

また、図17、図19、図20、図21に示す構成の補強材ユニット5を用いて積層パネル1を成形する場合は、第1の実施形態の成形方法例を用いて、樹脂シートPの熱で補強材ユニット5の発泡体50の表面を溶融させながら補強材ユニット5を樹脂シートPに貼り付けることができる。しかし、第1の実施形態の成形方法例において、補強材ユニット5を分割金型32の間に挿入する前に、補強材ユニット5の発泡体50の表面を赤外線ヒータ等の加熱手段で温めておくことも可能である。なお、発泡体50の表面を加熱手段で温めるタイミングは、樹脂シートPと補強材ユニット5とを溶着する前であれば特に限定せず、任意のタイミングで発泡体50の表面を温めることが可能である。

【0073】

<本実施形態の積層パネル1の作用・効果>

このように、本実施形態の積層パネル1は、縦補強材51と横補強材52とを発泡体50で連結して一体構成し、互いに異方向を向く補強材51,52で構成している補強材ユニット5を形成する。そして、分割金型32のキャビティ116に沿った形状に賦形した樹脂シートPに対し、上記の発泡体50で形成した補強材ユニット5を貼り付け、分割金型32を閉じて樹脂シートPと補強材ユニット5とを分割金型32で型締めし、補強材ユニット5が内部に収納された積層パネル1を成形する。これにより、互いに異方向を向く補強材51,52で構成している補強材ユニット5を内部に収納した積層パネル1を容易に成形することができる。

【0074】

また、本実施形態の補強材ユニット5は、発泡体50を有しているため、補強材ユニット5を樹脂シートPに容易に貼り付けることができる。また、縦補強材51と横補強材52とを発泡体50で連結して構成しているため、安定な補強材ユニット5を得ることができる。

【0075】

(第3の実施形態)

次に、第3の実施形態について説明する。

【0076】

第1、第2の実施形態は、図1、図21等に示すように、両側の当接面31に配置される複数の縦補強材51,51の間に横補強材52を介在させ、互いに異方向を向く補強材51,52で構成する補強材ユニット5を積層パネル1に配置することにした。

【0077】

第3の実施形態は、図22(a)〜(c)に示すように、両側の当接面31に配置される1本の縦補強材51の長手方向の間に横補強材52を介在させ、互いに異方向を向く補強材51,52で構成する補強材ユニット5を積層パネル1に配置する。但し、第3の実施形態の場合は、補強材ユニット5を構成する横補強材52も当接面31に配置する。これにより、第1、第2の実施形態と同様に積層パネル1の強度を効率的に向上させることができる。図22は、両側の当接面31に架け渡されるように配置される縦補強材51と、その縦補強材51と当接面31との間に介在する横補強材52と、で構成する補強材ユニット5を配置した積層パネル1の構成例を示す図である。

【0078】

なお、本実施形態の補強材ユニット5を構成する横補強材52は、縦補強材51と連接し、且つ、当接面31に配置されていれば、その配置位置や形状は特に限定せず、任意の形状や任意の位置に配置することが可能である。横補強材52が縦補強材51に連接し、且つ、当接面31に配置されていれば、縦補強材51と横補強材52とで積層パネル1の強度を効率的に向上させることができる。なお、第3の実施形態の横補強材52は当接面31に配置されるため、縦補強材51及び横補強材52を金属製で構成することが好ましい。また、当接面31の位置は、図22(a)〜(c)に示す位置に限定せず、積層パネル1を別部材上に載置する際の積層パネル1と別部材との当接状態に応じて当接面31を任意の位置にすることが可能である。このため、本実施形態では、積層パネル1の当接面31の位置に応じて、縦補強材51と横補強材52との配置位置を変更して補強材ユニット5を構成することになる。図22(a),(b)に示す縦補強材51と横補強材52との連結方法は、第1の実施形態と同様に図3に示す方法等が適用可能である。また、図22(c)に示す縦補強材51と横補強材52との連結方法や、横補強材52同士の連結方法も図3に示す方法等が適用可能である。但し、図22(c)に示す補強材ユニット5の構成の場合は、縦補強材51と横補強材52との連結部分、及び、横補強材52同士の連結部分の形状を連結状態に応じて適宜加工する必要がある。

【0079】

なお、図22(a)〜(c)に示す補強材ユニット5は、互いに異方向を向く縦補強材51と横補強材52とで構成した。しかし、図22(a)〜(c)に示す補強材ユニット5は、第2の実施形態のように、発泡体50を有して構成することも可能である。この場合は、縦補強材51と横補強材52とを発泡体50で固定することになる。なお、発泡体50の形状は、縦補強材51と横補強材52とを固定することが可能であれば、図17、図19、図20等に示す任意の形状で構成することが可能である。また、縦補強材51と発泡体50との連結方法や、横補強材52と発泡体50との連結方法も特に限定せず、例えば、第2の実施形態と同様に図18に示す方法等が適用可能である。

【0080】

また、本実施形態の積層パネル1は、第1、第2の実施形態と同様な方法で成形することができ、例えば、図22(a)〜(c)に示すような互いに異方向を向く補強材51,52で構成する補強材ユニット5を分割金型32のキャビティ116に沿った形状に賦形した樹脂シートPに貼り付け、分割金型32を閉じて樹脂シートPと補強材ユニット5とを分割金型32で型締めすることで、図22(a)〜(c)に示す補強材ユニット5が内部に収納された積層パネル1を成形することができる。本実施形態の積層パネル1は、当接面31に配置された縦補強材51の長手方向の間に横補強材52を介在させ、その横補強材52も当接面31に配置されているため、積層パネル1の強度を効率的に向上させることができる。

【0081】

<本実施形態の積層パネル1の作用・効果>

このように、本実施形態の積層パネル1は、当接面31に架け渡されるように配置される縦補強材51と、その縦補強材51と当接面31との間に介在する横補強材52と、で構成する補強材ユニット5を有して構成するため、第1、第2の実施形態と同様に積層パネル1の強度を効率的に向上させることができる。

【0082】

なお、上述する実施形態は、本発明の好適な実施形態であり、上記実施形態のみに本発明の範囲を限定するものではなく、本発明の要旨を逸脱しない範囲において種々の変更を施した形態での実施が可能である。

【0083】

例えば、上述した実施形態の積層パネル1は、2枚の樹脂シートPで補強材ユニット5を挟み込んで成形した。しかし、本実施形態の積層パネル1は、少なくとも2枚の樹脂シートPで補強材ユニット5を挟み込んで成形すれば良く、例えば、4枚の樹脂シートPで補強材ユニット5を挟み込んで成形することも可能である。この場合の積層パネル1の層構成は、樹脂シート/樹脂シート/補強材ユニット/樹脂シート/樹脂シートになる。

【0084】

また、上述した実施形態の積層パネル1は、積層パネル1の内部に中空部6を設けるように構成した。しかし、中空部6を設けず、発泡体50を用いて積層パネル1の内部を全て中実にすることも可能である。例えば、1つの大きな発泡体50に対し、図2に示す補強材ユニット5を収容するための収容部54を形成し、その形成した収容部54に補強材ユニット5を嵌め込み、その補強材ユニット5を嵌め込んだ発泡体50を上述した成形方法例で用いた補強材ユニット5として用いて積層パネル1を成形することも可能である。これにより、図2に示す互いに異方向を向く補強材51,52で構成している補強材ユニット5を収容した発泡体50を、表壁2及び裏壁3を構成する樹脂シートPで覆った積層パネル1を成形することができる。

【符号の説明】

【0085】

1 積層パネル

2 表壁(樹脂基材)

3 裏壁(樹脂基材)

31 当接面

4 周囲壁

5 補強材ユニット

51 縦補強材

52 横補強材

51a 開口部

53 リブ

6 中空部

7 化粧部材

10 ヒンジ部

50 発泡体

【特許請求の範囲】

【請求項1】

別部材と所定の当接面で当接する積層パネルであって、

前記当接面に架け渡されるように配置される第1の補強材と第2の補強材と、前記第1の補強材と前記第2の補強材との間に介在する第3の補強材と、で構成する補強材ユニットと、

前記補強材ユニットの上下面から前記補強材ユニットを挟持する樹脂基材と、を有することを特徴とする積層パネル。

【請求項2】

前記補強材ユニットは、

前記第1の補強材と前記第2の補強材、前記第1の補強材と前記第3の補強材、前記第2の補強材と前記第3の補強材の何れかの補強材同士が少なくとも発泡体で固定されていることを特徴とする請求項1記載の積層パネル。

【請求項3】

別部材と所定の当接面で当接する積層パネルであって、

前記当接面に架け渡されるように配置される第1の補強材と、前記第1の補強材と前記当接面との間に介在する第2の補強材と、で構成する補強材ユニットと、

前記補強材ユニットの上下面から前記補強材ユニットを挟持する基材樹脂と、を有することを特徴とする積層パネル。

【請求項4】

前記第1の補強材と前記第2の補強材とが発泡体で固定されていることを特徴とする請求項3記載の積層パネル。

【請求項5】

互いに異方向を向く少なくとも2つの補強材で構成する補強材ユニットを、溶融状態の樹脂シートで挟み込んで形成される積層パネルの成形方法であって、

前記樹脂シートを金型のキャビティに沿った形状に賦形する賦形工程と、

前記キャビティに沿った形状に賦形した前記樹脂シートに、前記補強材ユニットを貼り付ける貼付工程と、

前記補強材ユニットと前記樹脂シートとを前記金型で型締めし、前記積層パネルを成形する型締工程と、

を有することを特徴とする成形方法。

【請求項6】

前記補強材ユニットは、第1の補強材と、第2の補強材と、前記第1の補強材と前記第2の補強材との間に介在する第3の補強材と、で構成し、

前記第1の補強材と前記第2の補強材、前記第1の補強材と前記第3の補強材、前記第2の補強材と前記第3の補強材の何れかの補強材同士を少なくとも発泡体で固定した前記補強材ユニットを形成する形成工程を有することを特徴とする請求項5記載の成形方法。

【請求項7】

前記補強材ユニットは、第1の補強材と、前記第1の補強材の長手方向の間に介在する第2の補強材と、で構成し、

前記第1の補強材と前記第2の補強材とを発泡体で固定した前記補強材ユニットを形成する形成工程を有することを特徴とする請求項5記載の成形方法。

【請求項1】

別部材と所定の当接面で当接する積層パネルであって、

前記当接面に架け渡されるように配置される第1の補強材と第2の補強材と、前記第1の補強材と前記第2の補強材との間に介在する第3の補強材と、で構成する補強材ユニットと、

前記補強材ユニットの上下面から前記補強材ユニットを挟持する樹脂基材と、を有することを特徴とする積層パネル。

【請求項2】

前記補強材ユニットは、

前記第1の補強材と前記第2の補強材、前記第1の補強材と前記第3の補強材、前記第2の補強材と前記第3の補強材の何れかの補強材同士が少なくとも発泡体で固定されていることを特徴とする請求項1記載の積層パネル。

【請求項3】

別部材と所定の当接面で当接する積層パネルであって、

前記当接面に架け渡されるように配置される第1の補強材と、前記第1の補強材と前記当接面との間に介在する第2の補強材と、で構成する補強材ユニットと、

前記補強材ユニットの上下面から前記補強材ユニットを挟持する基材樹脂と、を有することを特徴とする積層パネル。

【請求項4】

前記第1の補強材と前記第2の補強材とが発泡体で固定されていることを特徴とする請求項3記載の積層パネル。

【請求項5】

互いに異方向を向く少なくとも2つの補強材で構成する補強材ユニットを、溶融状態の樹脂シートで挟み込んで形成される積層パネルの成形方法であって、

前記樹脂シートを金型のキャビティに沿った形状に賦形する賦形工程と、

前記キャビティに沿った形状に賦形した前記樹脂シートに、前記補強材ユニットを貼り付ける貼付工程と、

前記補強材ユニットと前記樹脂シートとを前記金型で型締めし、前記積層パネルを成形する型締工程と、

を有することを特徴とする成形方法。

【請求項6】

前記補強材ユニットは、第1の補強材と、第2の補強材と、前記第1の補強材と前記第2の補強材との間に介在する第3の補強材と、で構成し、

前記第1の補強材と前記第2の補強材、前記第1の補強材と前記第3の補強材、前記第2の補強材と前記第3の補強材の何れかの補強材同士を少なくとも発泡体で固定した前記補強材ユニットを形成する形成工程を有することを特徴とする請求項5記載の成形方法。

【請求項7】

前記補強材ユニットは、第1の補強材と、前記第1の補強材の長手方向の間に介在する第2の補強材と、で構成し、

前記第1の補強材と前記第2の補強材とを発泡体で固定した前記補強材ユニットを形成する形成工程を有することを特徴とする請求項5記載の成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2013−107588(P2013−107588A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256265(P2011−256265)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000104674)キョーラク株式会社 (292)

【Fターム(参考)】

[ Back to top ]