積層フィルム、インクジェットヘッド及び積層フィルムの製造方法

【課題】曲げ弾性率が自由に選択・制御することができ、反りが発生せず、インクに対して信頼性が高い積層フィルムを提供する。

【解決手段】積層フィルム100は、第1フィルム110及び第2フィルム120が第1接着剤膜130及び第2接着剤膜140を挟むように構成され、第1接着剤膜130は柔軟性のある、例えば、ウレタン(ヤング率:0.07GPa)系接着剤が用いられ、第2接着剤膜140には、例えば、耐インク性の高いエポキシ(ヤング率:3.1GPa)系接着剤が用いられる。

【解決手段】積層フィルム100は、第1フィルム110及び第2フィルム120が第1接着剤膜130及び第2接着剤膜140を挟むように構成され、第1接着剤膜130は柔軟性のある、例えば、ウレタン(ヤング率:0.07GPa)系接着剤が用いられ、第2接着剤膜140には、例えば、耐インク性の高いエポキシ(ヤング率:3.1GPa)系接着剤が用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層フィルム、インクジェットヘッド及び積層フィルムの製造方法に関する。

【背景技術】

【0002】

インクを液滴にして吐出するインクジェット法を用いて描画する方法が広く活用されている。インクジェット法はキャビティーに形成された圧力室の圧力をもしくは体積を変えてノズルから液滴を吐出する方法である。キャビティーの一面を弾力性のある部材にて構成し、圧電素子や静電気によりキャビティーの一面を押圧する。これにより、圧力室の圧力もしくは体積を変動させている。

【0003】

積層フィルムはインクジェットヘッドのインク吐出の圧力調整に用いられる。インクジェットヘッドの圧力室の圧力を適切な圧力間で変動させるためには、適切な曲げ弾性係数のフィルムが重要な要素となる。積層フィルムをインクジェットヘッドに使用するとき積層フィルムの微小な圧力変化に追従可能な柔軟性と長時間インクにさらされても接着剤が腐食せず剥離しない高信頼性とが求められる。

【0004】

キャビティーの一面を構成する弾力性のある部材に積層フィルムが用いられている。そして、積層フィルムの例が特許文献1に開示されている。これによると、ポリイミドフィルムに熱硬化性接着剤を塗布し金属箔を貼り合わせている。このようにシートとシートを一種類の接着剤で接着された積層フィルムが知られていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−321980号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

積層フィルムの曲げ弾性係数は接着剤が固化した接着剤膜のヤング率の影響を受ける。従って、積層フィルムはフィルムの曲げ弾性係数と固化した接着剤膜のヤング率によって調整される。積層フィルムの柔軟性を1種類の接着剤を用いて製造するときには接着剤の影響をうけるので適切な積層フィルムの曲げ弾性係数を適切な値に調整するのが難しかった。そこで、曲げ弾性係数を調整しやすい構造の積層フィルムが求められていた。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例にかかる積層フィルムは、第1フィルムと、第2フィルムと、前記第1フィルムと前記第2フィルムとに挟まれた第1接着剤膜と、前記第1フィルムと前記第2フィルムとに挟まれた第2接着剤膜と、を有し、前記第2接着剤膜は前記第1接着剤膜とヤング率が異なる膜であり、前記第1接着剤膜と前記第2接着剤膜とが同一面上に配置されたことを特徴とする。

【0009】

本適用例によれば、同一面に第1接着剤膜と第2接着剤膜とが配置されている。第1接着剤膜及び第2接着剤膜は接着剤を固化した膜を示す。第1接着剤膜と第2接着剤膜とは互いに異なる接着剤を材料とする膜である。そして、第1接着剤膜と第2接着剤膜とはヤング率が異なる膜となっている。従って、第1接着剤膜と第2接着剤膜との配置や各膜が占める面積の割合を変更することで、積層フィルムの曲げ弾性係数を調整できる。第1接着剤膜と第2接着剤膜との配置や各膜が占める面積の割合は容易に変更できる為、積層フィルムは曲げ弾性係数を容易に調整することができる。

【0010】

[適用例2]上記適用例に記載の積層フィルムは、前記第1接着剤膜と前記第2接着剤膜とが反復パターンを構成することを特徴とする。

【0011】

本適用例によれば、第1接着剤膜と第2接着剤膜の配置パターンが反復パターンとなっている。反復パターンにすることにより積層フィルムに挟まれた膜を第1接着剤膜のヤング率と第2接着剤膜のヤング率との間のヤング率となる膜にすることができる。従って、反復パターンにおける第1接着剤膜と第2接着剤膜との比率を細かく調整することにより細かくヤング率を調整することができる。

【0012】

[適用例3]上記適用例に記載の積層フィルムは前記反復パターンが格子縞模様であることを特徴とする。

【0013】

本適用例によればヤング率が高い場所と低い場所とが格子縞模様となる。従って、ヤング率が高い場所と低い場所とが配列する2方向において同じパターンに配置される。従って、積層フィルムの曲げ弾性係数を直交する2方向にて同じ値にすることができる。

【0014】

[適用例4]上記適用例に記載の積層フィルムは、前記反復パターンが縞模様であることを特徴とする。

【0015】

本適用例によれば、ヤング率の高い接着剤膜と低い接着剤膜とが縞模様に配置されている。第1接着剤膜と第2接着剤膜とが交互に配置された方向を第1方向とし第1方向と直交する方向を第2方向とする。第1方向ではヤング率の低い接着剤膜の場所で曲がりやすくなっている。一方、第2方向では第1方向に比べて曲がりにくくなっている。従って、積層フィルムの曲げ弾性係数に方向性を持たせることができる。

【0016】

[適用例5]上記適用例に記載の積層フィルムは、第3フィルムをさらに有し、前記第2フィルムと前記第3フィルムとの間に第1接着剤膜と第2接着剤膜とを配置することを特徴とする。

【0017】

本適用例によれば、第1フィルム、接着剤膜、第2フィルム、接着剤膜、第3フィルムがこの順に重ねて設置されている。複数の接着剤膜をパターン状に配置された接着剤膜とフィルムとを積層することにより、多層の積層フィルムとなる。従って、曲げ弾性係数を制御可能な3層以上の多層積層フィルムを形成することができる。

【0018】

[適用例6]上記適用例に記載の積層フィルムでは、前記積層フィルムはインクと接触して用いられ、前記第2接着剤膜は前記インクに対して耐性を有し、前記第1接着剤膜は前記第2接着剤膜に比べて柔軟性を有することを特徴とする。

【0019】

本適用例によれば、インクと接触する場所にはインクに腐食されない第2接着剤膜が配置されている。従って、インクに触れる環境でも信頼性が高い。また柔軟性の高い第1接着剤膜が位置する部分では柔軟に変形する。従って、場所毎に異なるヤング率が可能であり、インクに触れる環境においても信頼性が高い積層フィルムを提供することができる。

【0020】

[適用例7]本適用例にかかる積層フィルムの製造方法は、第1フィルム上に固化後のヤング率が異なる複数種類の接着剤を同一平面上にパターニングする接着剤塗布工程と、

前記第1フィルムと第2フィルムとを前記複数種類の接着剤を介して接着する貼合せ工程と、を有することを特徴とする。

【0021】

本適用例によれば、接着剤塗布工程にて第1フィルム上に複数の接着剤が配置され、貼合せ工程で接着されている。第1フィルム上に配置される接着剤は固化後のヤング率が異なる複数種類の接着剤である。従って、接着された積層フィルムの曲げ弾性係数を調整することができる。

【0022】

[適用例8]上記適用例に記載の積層フィルムの製造方法は、前記接着剤塗布工程において、接着剤を液滴にして吐出しパターニングすることを特徴とする。

【0023】

本適用例によれば、接着剤を液滴にして吐出している。接着剤の吐出量を微小にして微細なパターニングを行うことができる。

【0024】

[適用例9]本適用例にかかるインクジェットヘッドは、液体を吐出するノズルを有するノズルプレートと、前記ノズルと連通する流路を備えたキャビティーと、を有するインクジェットヘッドであって、前記流路は、凹部が形成された前記キャビティーの一の面に上記適用例に記載の積層フィルムを接合することにより形成されることを特徴とする。

【0025】

本適用例によれば、インクジェットヘッドはキャビティーを備え、キャビティーには流路が設置されている。流路には液体が流動し、流路と連通するノズルを通って吐出される。キャビティーの一面には積層フィルムが接合されている。積層フィルムは曲げ弾性係数が調整可能である為、精密にキャビティー内の圧力を制御することができる。また、積層フィルムはインクに触れる部分にインクに腐食しない接着剤膜を配置しており、インクに対して信頼性が高い。従って、キャビティー内の圧力調整を制御でき、信頼性の高い積層フィルムを備えたインクジェットヘッドを提供することができる。

【図面の簡単な説明】

【0026】

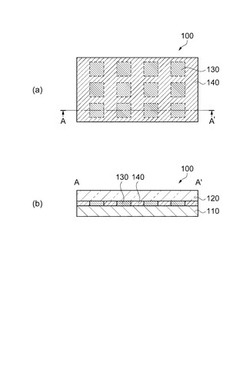

【図1】実施形態1にかかわり、(a)は、積層フィルムの構成を示す模式平面図、(b)は、積層フィルムの構成を示す模式断面図。

【図2】(a)は、積層フィルムの製造方法を示すフローチャート、(b)及び(c)は、積層フィルムの製造方法を説明するための模式図。

【図3】実施形態2にかかわり、(a)は、インクジェットヘッドを示す概略分解斜視図、(b)は、インクジェットヘッドを示す模式断面図、(c)は、積層フィルムの模式平面図。

【図4】実施形態3にかかわり、(a)は、接着剤塗布のパターンを示す模式平面図、(b)〜(d)は、ヤング率の分布図、(e)は、接着剤塗布のパターンを示す模式平面図、(f)は、ヤング率の分布図。

【図5】実施形態4にかかわる積層フィルムの構成を示す模式断面図。

【発明を実施するための形態】

【0027】

以下、本発明を具体化した実施形態について、図面を参照して説明する。尚、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材毎に縮尺を異ならせて図示している。

(実施形態1)

本実施形態では、積層フィルムの特徴的な構造とその製造方法との例について、図1及び図2に従って説明する。

【0028】

図1(a)は、積層フィルムの構成を示す模式平面図である。図1(b)は、積層フィルムの構成を示す模式断面図であり、図1(a)のA−A’線に沿う模式断面図である。

まず、積層フィルム100の概略構成について説明する。

【0029】

積層フィルム100は、第1フィルム110、第2フィルム120、第1接着剤膜130、第2接着剤膜140から構成されている。第1接着剤膜130及び第2接着剤膜140は第1フィルム110と第2フィルム120とに挟まれている。そして、第1接着剤膜130と第2接着剤膜140とは同一面上に配置されている。第1接着剤膜130は四角形に形成され、2方向にマトリックス状に配置されている。そして、第1接着剤膜130の間には第2接着剤膜140が配置されている。そして、第1接着剤膜130と第2接着剤膜140とで格子縞模様となっている。従って、第1接着剤膜130と第2接着剤膜140とは2方向に同じパターンが反復される。反復パターンとなっている。

【0030】

第1フィルム110及び第2フィルム120は、弾性のあるフィルムであれば良く、特に限定されない。第1フィルム110及び第2フィルム120には例えば、ポリプロピレン、ポリエチレン、PET(ポリエチレンテレフタレート)等の樹脂フィルムの他、銅、アルミ、ステンレス等の金属箔を用いることができる。第1フィルム110と第2フィルム120とはヤング率が異なれば良く、同材料でも良く、異なる材料でも良い。

【0031】

第1接着剤膜130を形成する第1接着剤と第2接着剤膜140を形成する第2接着剤とは第1フィルム110と第2フィルム120とを接着可能な接着剤が用いられる。そして、第1接着剤膜130が第2接着剤膜140より柔軟性のある膜となるように第1接着剤と第2接着剤とが組み合わされる。さらに、第2接着剤膜140は耐薬品性のある膜を形成する接着剤が用いられる。第1接着剤及び第2接着剤は以上の条件を満たす接着であれば良く、特に限定されない。本実施形態では、例えば、第1接着剤にウレタン系接着剤、第2接着剤にエポキシ系接着剤を採用している。尚、第1接着剤膜130のヤング率は0.07GPaであり、第2接着剤膜140のヤング率は3.1GPaである。ヤング率の値が小さい程歪み易くなる性質を示すので、第1接着剤膜130は第2接着剤膜140より柔軟性のある材質となっている。積層フィルム100が腐食性のある環境下で使用されないときには、第2接着剤膜140は耐薬品性のある膜を形成する接着剤に限定されない。

【0032】

次に、積層フィルム製造工程について説明する。

図2(a)は、積層フィルムの製造方法を示すフローチャートであり、図2(b)及び図2(c)は積層フィルムの製造方法を説明するための模式図である。図2(a)のフローチャートにおいて、ステップS1は接着剤塗布工程に相当し、第1フィルムに第1接着剤と第2接着剤とをパターニングして塗布する工程である。次にステップS2に移行する。ステップS2は貼合せ工程に相当し、第1フィルムと第2フィルムとを貼り合わせて接着剤を固化する工程である。以上の製造工程にて積層フィルムが完成する。

【0033】

次に、図2(b)〜図2(c)を用いて、図2(a)に示したステップと対応させて、製造方法を詳細に説明する。図2(b)はステップS1の接着剤塗布工程に対応する図である。図2(b)に示すように、この工程では液体吐出装置150が使用される。液体吐出装置150は移動テーブル160とインクジェットヘッド200とを備えている。移動テーブル160は直動機構を備え直交する2方向に移動可能なテーブルである。移動テーブル160は吸引チャックを備え、移動テーブル160上に載置されたフィルムやシートを吸着して固定することができる。

【0034】

インクジェットヘッド200は移動テーブル160と対向する場所に設置されている。インクジェットヘッド200は第1リザーバータンク210と第2リザーバータンク220、ノズルプレート230、PZT(チタン酸ジルコン酸鉛)素子240を備えている。第1リザーバータンク210には第1接着剤250が充填され、第2リザーバータンク220には第2接着剤260が充填されている。リザーバータンクを増やすことでさらに多種類の接着剤を塗布することができる。

【0035】

第1リザーバータンク210及び第2リザーバータンク220における一面にはPZT素子240が設置されている。第1リザーバータンク210及び第2リザーバータンク220においてPZT素子240と対向する面にはノズルプレート230が設置されている。ノズルプレート230にはノズル230aが形成されている。PZT素子240が振動するとき第1リザーバータンク210及び第2リザーバータンク220の体積が変化する。そして、変化する第1リザーバータンク210の体積に応じて第1リザーバータンク210と連通するノズル230aからは第1接着剤250が液滴250aとなって吐出される。同様に、変化する第2リザーバータンク220の体積に応じて第2リザーバータンク220と連通するノズル230aからは第2接着剤260が液滴260aとなって吐出される。

【0036】

液滴250a及び液滴260aは数ピコリットルという微少な量で吐出される。このインクジェットヘッド200及び移動テーブル160は図示しない制御装置に接続されており、接着剤の吐出量や吐出パターンは容易に制御可能となっている。これにより、精密なパターニングを行うことができる。

【0037】

操作者は第1フィルム110を移動テーブル160上に設置する。次に、吸引チャックを作動させて第1フィルム110を移動テーブル160に固定する。次に、液体吐出装置150はインクジェットヘッド200と移動テーブル160とを相対移動させながら、第1フィルム110上に液滴250a及び液滴260aを吐出する。このとき、液体吐出装置150は第1接着剤膜130を形成する予定の場所に第1接着剤250を吐出し、第2接着剤膜140を形成する予定の場所に第2接着剤260を吐出する。その結果、第1フィルム110上には第1接着剤250と第2接着剤260とによる格子縞模様が形成される。

【0038】

図2(c)はステップS2の貼合せ工程に対応する図である。図2(c)に示すように、この工程では、貼り付け装置270が使用される。貼り付け装置270は押圧部280と加熱部290とを備えている。押圧部280は下台部280aと上台部280bとを有し、上台部280bは上下に移動する直動機構を備えている。そして、下台部280aと上台部280bとの間にある物を挟んで押圧することが可能になっている。

【0039】

加熱部290は内部にヒーターを備え、下台部280a及び上台部280bを加熱することができる。従って、貼り付け装置270は下台部280aと上台部280bとで挟んだものを押圧しながら加熱することが可能になっている。

【0040】

操作者は下台部280a上に第1接着剤250及び第2接着剤260が塗布された第1フィルム110を載置する。次に、操作者は第1フィルム110と重ねて第2フィルム120を載置する。このとき、第1フィルム110及び第2フィルム120で第1接着剤250及び第2接着剤260を挟むようにする。

【0041】

次に、貼り付け装置270は第1フィルム110と第2フィルム120を押圧部280で挟んで加圧する。さらに、加熱部290が下台部280a及び上台部280bを介して第1接着剤250及び第2接着剤260を加熱する。これにより第1接着剤250が固化して第1接着剤膜130となり、第2接着剤260が固化して第2接着剤膜140となる。そして、第1フィルム110と第2フィルム120とが接着される。

【0042】

加圧する圧力と加熱温度は第1フィルム110と第2フィルム120とが接着される条件であれば良く、特に限定されない。本実施形態では、例えば、加圧する圧力を0.1MPa〜50MPaにし、加熱部290が加熱する温度は30℃〜200℃に設定している。操作者が貼り付け装置270から接着された積層フィルム100を取り出して積層フィルム100が完成する。以上で積層フィルム100の製造工程を終了する。

【0043】

以上述べたように、本実施形態にかかる積層フィルム100によれば、以下の効果を得ることができる。

(1)本実施形態では2種類のヤング率の異なる第1接着剤膜130及び第2接着剤膜140を形成した。エポキシ系接着剤を用いた第2接着剤膜140はヤング率が高く、貼付けにより残留応力が発生する。しかし、ウレタン系接着剤を用いた第1接着剤膜130を第2接着剤膜140と隣接する場所に形成することにより第1フィルム110が第2フィルム120の内部応力を緩和している。従って、積層フィルム100は反りの発生を抑えることができる。

【0044】

(2)本実施形態では2種類のヤング率の異なる第1接着剤膜130及び第2接着剤膜140を形成した。各接着剤膜の面積の比率を変更することにより積層フィルム100の弾性係数を自由に制御できる。例えばウレタン系接着剤とエポキシ系接着剤とを使用して接着剤膜を形成した場合、接着剤膜のヤング率は0.07GPa〜3.1GPaの範囲で制御可能である。従って、積層フィルムのヤング率を容易に選択可能にすることができる。

【0045】

(3)本実施形態では、第1接着剤膜130と第2接着剤膜140の配置パターンが反復パターンとなっている。反復パターンにすることにより積層フィルムに挟まれた膜を第1接着剤膜のヤング率と第2接着剤膜のヤング率との間のヤング率となる膜にすることができる。そして、反復パターンにおける第1接着剤膜と第2接着剤膜との比率を細かく調整することにより細かくヤング率を調整することができる。

【0046】

(実施形態2)

次に、特徴的な積層フィルムを用いたインクジェットヘッドの一実施形態について図3を用いて説明する。本実施形態が実施形態1と異なるところは、積層フィルムを応用したインクジェットヘッドを説明する点にある。尚、実施形態1と同じ点については説明を省略する。

【0047】

図3(a)は、インクジェットヘッドを示す概略分解斜視図である。図3(b)はインクジェットヘッドを示す模式断面図である。すなわち、図3(a)及び図3(b)に示すようにインクジェットヘッド300は、ノズルプレート320、キャビティー310、積層フィルム350、ピエゾ素子330がこの順に重ねて配置されている。

【0048】

キャビティー310には第1流路310a、第2流路310b、圧力室310cが形成されている。圧力室310cは略直方体の形状をした空洞であり、インクジェットヘッド300の長手方向に配列して配置されている。そして、一対の第1流路310aが圧力室310cを挟んでインクジェットヘッド300の長手方向に延在して配置されている。第1流路310aと圧力室310cとの間には第2流路310bが配置されている。

【0049】

ノズルプレート320にはノズル320aが形成され、1つの圧力室310cに1つのノズル320aが連通するように配置されている。第1流路310a、第2流路310b、圧力室310cを覆うように積層フィルム350が設置されている。積層フィルム350には一対の供給孔350aが形成され、供給孔350aは第1流路310aと連通する場所に位置している。そして、積層フィルム350のキャビティー310と反対側の面にはピエゾ素子330が設置されている。ピエゾ素子330は圧力室310cと対向する場所に位置している。

【0050】

キャビティー内にはインク340が充填されている。インク340は供給孔350aから供給され第1流路310a及び第2流路310bを通って圧力室310cに供給される。ピエゾ素子330が駆動信号を入力すると、ピエゾ素子330が積層フィルム350を振動させる。そして、圧力室310cの体積が変動し、変動する体積の差に相当する量のインク340が液滴となってノズル320aから吐出される。

【0051】

図3(c)は積層フィルムの模式平面図である。積層フィルム350は第1接着剤膜130と第2接着剤膜140とが第1フィルム110と第2フィルム120とに挟まれて形成されている。そして、第1接着剤膜130と第2接着剤膜140とが格子縞模様となっている。第1接着剤膜130は2列の配列となっているが列数は特に限定されない。

【0052】

積層フィルム350の供給孔350aの周囲には耐腐食性の高いエポキシ系接着剤から形成した第2接着剤膜140が配置されている。また、第2接着剤膜140は積層フィルム350の外周の部分にも配置されている。従って、積層フィルム350をインク中で使用しても、積層フィルム350が剥がれることがない。積層フィルム350の中央部には柔軟なウレタン系接着剤から形成した第1接着剤膜130が配置されている。従って、吐出圧力変化に対して柔軟に積層フィルム350が変形することにより、圧力室310c内のインク340は圧力調整される。その結果、積層フィルム350は高耐薬品性と高柔軟性を同時に満たす積層フィルムとなっている。

【0053】

以上述べたように、本実施形態にかかるインクジェットヘッド300によれば、以下の効果を得ることができる。

(1)本実施形態では、インク340と接触する場所にはインク340に腐食されない第2接着剤膜140が配置されている。従って、積層フィルム350はインク340に触れる環境でも信頼性が高い。また、柔軟性の高い第1接着剤膜130が位置する部分では積層フィルム350は柔軟に変形する。従って、キャビティー内の圧力調整を制御でき、信頼性の高い積層フィルムを備えたインクジェットヘッドを提供することができる。

【0054】

(実施形態3)

次に、特徴的な積層フィルムの一実施形態について図4を用いて説明する。本実施形態が実施形態1と異なるところは、第1接着剤膜と第2接着剤膜とが形成する模様の形状が異なる点にある。尚、実施形態1と同じ点については説明を省略する。

【0055】

図4(a)は、接着剤塗布のパターンを示す模式平面図である。すなわち、図4(a)に示すように、積層フィルム380は第1接着剤膜130と第2接着剤膜140とが縞模様の反復パターンとなっている。従って、ヤング率の高い第2接着剤膜140と低い第1接着剤膜130とが縞模様に配置されている。第1接着剤膜130と第2接着剤膜140とが交互に配置された方向を第1方向380aとし第1方向と直交する方向を第2方向380bとする。

【0056】

図4(b)〜(d)は、ヤング率の分布図である。図4(b)は、図4(a)のa−a’線に沿った場所のヤング率の分布図である。図4(c)は、図4(a)のb−b’線に沿った場所のヤング率の分布図である。そして、図4(d)は、図4(a)のc−c’線に沿った場所のヤング率の分布図である。図4(b)〜図4(d)において、縦軸はヤング率を示し、図中上側が下側より高い値となっている。横軸は位置を示している。図4(b)に示すように、ヤング率推移線390はヤング率の高い場所と低い場所とが交互に分布している。従って、第1方向380aではヤング率の低い第1接着剤膜130の場所で曲がりやすくなっている。

【0057】

図4(c)に示すように、ヤング率推移線400は第2接着剤膜140上ではヤング率が高い状態を維持して推移している。図4(d)に示すように、ヤング率推移線410は第1接着剤膜130上ではヤング率が低い状態を維持して推移している。従って、第2方向380bでは積層フィルム380のヤング率は第1接着剤膜130の占める面積と第2接着剤膜140の占める面積の比率によって設定される。従って、積層フィルム380の曲げ弾性係数は第1方向380aと第2方向380bとで異なるヤング率にすることができる。その結果、積層フィルム380はヤング率に方向性を持たせることができる。

【0058】

図4(e)は、接着剤塗布のパターンを示す模式平面図である。すなわち、図4(e)に示すように、積層フィルム420は第1接着剤膜130と第2接着剤膜140とが同心円状の反復パターンとなっている。従って、ヤング率の高い第2接着剤膜140と低い第1接着剤膜130とが輪模様に配置されている。そして、外周に近い場所ではヤング率の高い第2接着剤膜140が中心に近い場所より多く配置され、中心に近い場所ではヤング率の低い第1接着剤膜130が外周より多く配置されている。

【0059】

図4(f)は、図4(e)のd−d’線に沿った場所のヤング率の分布図である。図4(f)において、縦軸はヤング率を示し、図中上側が下側より高い値となっている。横軸は位置を示している。図4(f)に示すように、ヤング率推移線430はヤング率の高い場所と低い場所とが交互に分布している。従って、積層フィルム420はヤング率の低い第1接着剤膜130の場所で曲がりやすくなっている。そして、積層フィルム420の中心に近い場所ではヤング率の低い場所が多く、外周に近い場所ではヤング率の高い場所が多くなっている。従って、積層フィルム420の中心に近い場所で柔軟性を備えたフィルムとなっている。

【0060】

以上述べたように、本実施形態にかかるインクジェットヘッド300によれば、以下の効果を得ることができる。

(1)本実施形態の積層フィルム380では、第2方向380bは第2接着剤膜140によって曲がり難くなっている。一方、第1方向380aでは第1接着剤膜130が柔軟に変形し、容易に曲げることができる。従って、積層フィルムの変形に方向性を付与することができる。

【0061】

(2)本実施形態の積層フィルム420は外周に近い場所ではヤング率が高くて変形し難い。一方、中心に近い場所ではヤング率の低い第1接着剤膜130を多く配置してある為、外周に近い場所より容易に変形する。第1接着剤膜130と第2接着剤膜140とを配置する面積の割合を中心に近い場所と外周に近い場所とで変化させることで、外周に近い場所から中心に近い場所にかけて滑らかにヤング率を変化させている。従って、積層フィルム420は外周より中心が変化し易く外力や圧力変化に対して滑らかに変形させることができる。

【0062】

(実施形態4)

次に、特徴的な積層フィルムの一実施形態について図5を用いて説明する。本実施形態が実施形態1と異なるところは、第1接着剤膜と第2接着剤膜とが形成する膜が2段となる点にある。尚、実施形態1と同じ点については説明を省略する。

【0063】

図5(a)は、積層フィルムの構成を示す模式断面図である。すなわち、図5(a)に示すように、積層フィルム440は第1フィルム110を備え、第1フィルム110上に第1接着剤膜130と第2接着剤膜140とが配置されている。そして、第1フィルム110上に第1接着剤膜130と第2接着剤膜140とに重ねて第2フィルム120が設置されている。さらに、第2フィルム120上には第1接着剤膜130と第2接着剤膜140とが配置されている。そして、第2フィルム120上に第1接着剤膜130と第2接着剤膜140とに重ねて第3フィルム450が設置されている。

【0064】

第1フィルム110上において第1接着剤膜130と第2接着剤膜140とが形成するパターンは第2フィルム120上において第1接着剤膜130と第2接着剤膜140とが形成するパターンと同じパターンとなっている。

【0065】

図5(b)は、積層フィルムの構成を示す模式断面図である。すなわち、図5(b)に示すように、積層フィルム460は積層フィルム440と同様な構造となっている。ただし、第1フィルム110上において第1接着剤膜130と第2接着剤膜140とが形成するパターンは第2フィルム120上において第1接着剤膜130と第2接着剤膜140とが形成するパターンと異なるパターンとなっている。第1フィルム110と第2フィルム120とに挟まれた層を第1層460aとし、第2フィルム120と第3フィルム450とに挟まれた層を第2層460bとする。このとき、積層フィルム460のヤング率の分布は第1層460aによって形成されるヤング率の分布と第2層460bによって形成されるヤング率の分布とを合わせた分布に影響される。従って、積層フィルム460におけるヤング率の分布は第1層460aのパターンと第2層460bのパターンの各パターンよりさらに細かい分布にすることができる。

【0066】

以上述べたように、本実施形態にかかるインクジェットヘッド300によれば、以下の効果を得ることができる。

(1)本実施形態では、第1フィルム110、接着剤膜、第2フィルム120、接着剤膜、第3フィルム450がこの順に重ねて設置されている。複数の接着剤をパターン状に配置された接着剤とフィルムとを積層することにより、多層の積層フィルム440となる。従って、曲げ弾性係数を制御可能な3層以上の多層積層フィルムを形成することができる。

【0067】

(2)本実施形態では、積層フィルム460の第1層460aと第2層460bとで第1接着剤膜130と第2接着剤膜140とがなすパターンを異なるパターンにしている。従って、積層フィルム460におけるヤング率の分布は第1層460aのパターンと第2層460bのパターンの各パターンよりさらに細かい分布にすることができる。

【0068】

尚、本実施形態は上述した実施形態に限定されるものではなく、種々の変更や改良を加えることも可能である。変形例を以下に述べる。

(変形例1)

前記実施形態1の積層フィルム100では、第1接着剤膜130と第2接着剤膜140とを格子縞模様とした。また、前記実施形態3の積層フィルム380では、第1接着剤膜130と第2接着剤膜140とを縞模様とした。前記実施形態3の積層フィルム420では、第1接着剤膜130と第2接着剤膜140とを同心円状の模様とした。第1接着剤膜130と第2接着剤膜140とを配置する模様のパターンはこれに限らない。円弧や波状の帯が配列した模様や、鋸歯状の帯が配列した模様や等各種の模様を用いることができる。そして、所望の弾性係数の分布を有する積層フィルムを形成することができる。

【0069】

(変形例2)

前記実施形態1の積層フィルム100や前記実施形態3の積層フィルム380では、等間隔に第1接着剤膜130を配置したが、積層フィルム420のように第1接着剤膜130や第2接着剤膜140の間隔を変えても良い。積層フィルムの弾性係数分布を徐々に変化させることができる。

【0070】

(変形例3)

前記実施形態1の積層フィルム100では第1接着剤膜130と第2接着剤膜140とが反復パターンを形成したが、反復パターンでなくとも良い。所望のヤング率の分布となるように第1接着剤膜130と第2接着剤膜140とのパターンを形成しても良い。積層フィルムの弾性係数分布の自由度を高くすることができる。

【0071】

(変形例4)

前記実施形態1の積層フィルム100では第1接着剤250にウレタン系接着剤、第2接着剤260にエポキシ系接着剤を採用したが、この接着剤の組合せに限らない。例えば、第1接着剤250にはウレタン系、シリコーンゴム系、ポリアミド系の接着剤のいずれかを用いて、第2接着剤260にはエポキシ系、アクリル系、シリコーン系の接着剤のいずれかを用いる組合せを採用しても良い。接着剤のヤング率、塗布のしやすさ、接着力等の特性を考慮して選択してもよい。

【0072】

(変形例5)

前記実施形態1の積層フィルム100では第1フィルム110と第2フィルム120との間に2種類の接着剤膜を配置した。接着剤膜の種類数は3種類以上でも良い。さらに、ヤング率の調整をし易くすることができる。

【0073】

(変形例6)

前記実施形態4の積層フィルム460は接着剤膜の層が2層であったが、層の数は3層以上でも良い。積層フィルムの弾性係数の要望に合わせて設定することができる。

【0074】

(変形例7)

前記実施形態2の積層フィルム350は第1接着剤膜130と第2接着剤膜140とが格子模様であったが、これに限らない。前記実施形態3の積層フィルム380のように、第1接着剤膜130と第2接着剤膜140とを縞模様としてもよい。前記実施形態3の積層フィルム420では、第1接着剤膜130と第2接着剤膜140とを同心円状の模様としても良い。さらに、円弧や波状の帯が配列した模様や、鋸歯状の帯が配列した模様や等各種の模様を用いることができる。そして、所望の弾性係数の分布を有する積層フィルムを形成することができる。

【0075】

(変形例8)

前記実施形態2の積層フィルム350は接着剤膜の層が1層であったが、前記実施形態4の積層フィルム460のように接着剤膜の層が2層であっても良い。さらに、層の数は3層以上でも良い。積層フィルムの弾性係数の要望に合わせて設定することができる。

【符号の説明】

【0076】

100,350,380,420,440,460…積層フィルム、110…第1フィルム、120…第2フィルム、130…第1接着剤膜、140…第2接着剤膜、250…第1接着剤、260…第2接着剤、300…インクジェットヘッド、310…キャビティー、320…ノズルプレート、320a…ノズル、340…インク。

【技術分野】

【0001】

本発明は、積層フィルム、インクジェットヘッド及び積層フィルムの製造方法に関する。

【背景技術】

【0002】

インクを液滴にして吐出するインクジェット法を用いて描画する方法が広く活用されている。インクジェット法はキャビティーに形成された圧力室の圧力をもしくは体積を変えてノズルから液滴を吐出する方法である。キャビティーの一面を弾力性のある部材にて構成し、圧電素子や静電気によりキャビティーの一面を押圧する。これにより、圧力室の圧力もしくは体積を変動させている。

【0003】

積層フィルムはインクジェットヘッドのインク吐出の圧力調整に用いられる。インクジェットヘッドの圧力室の圧力を適切な圧力間で変動させるためには、適切な曲げ弾性係数のフィルムが重要な要素となる。積層フィルムをインクジェットヘッドに使用するとき積層フィルムの微小な圧力変化に追従可能な柔軟性と長時間インクにさらされても接着剤が腐食せず剥離しない高信頼性とが求められる。

【0004】

キャビティーの一面を構成する弾力性のある部材に積層フィルムが用いられている。そして、積層フィルムの例が特許文献1に開示されている。これによると、ポリイミドフィルムに熱硬化性接着剤を塗布し金属箔を貼り合わせている。このようにシートとシートを一種類の接着剤で接着された積層フィルムが知られていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−321980号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

積層フィルムの曲げ弾性係数は接着剤が固化した接着剤膜のヤング率の影響を受ける。従って、積層フィルムはフィルムの曲げ弾性係数と固化した接着剤膜のヤング率によって調整される。積層フィルムの柔軟性を1種類の接着剤を用いて製造するときには接着剤の影響をうけるので適切な積層フィルムの曲げ弾性係数を適切な値に調整するのが難しかった。そこで、曲げ弾性係数を調整しやすい構造の積層フィルムが求められていた。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例にかかる積層フィルムは、第1フィルムと、第2フィルムと、前記第1フィルムと前記第2フィルムとに挟まれた第1接着剤膜と、前記第1フィルムと前記第2フィルムとに挟まれた第2接着剤膜と、を有し、前記第2接着剤膜は前記第1接着剤膜とヤング率が異なる膜であり、前記第1接着剤膜と前記第2接着剤膜とが同一面上に配置されたことを特徴とする。

【0009】

本適用例によれば、同一面に第1接着剤膜と第2接着剤膜とが配置されている。第1接着剤膜及び第2接着剤膜は接着剤を固化した膜を示す。第1接着剤膜と第2接着剤膜とは互いに異なる接着剤を材料とする膜である。そして、第1接着剤膜と第2接着剤膜とはヤング率が異なる膜となっている。従って、第1接着剤膜と第2接着剤膜との配置や各膜が占める面積の割合を変更することで、積層フィルムの曲げ弾性係数を調整できる。第1接着剤膜と第2接着剤膜との配置や各膜が占める面積の割合は容易に変更できる為、積層フィルムは曲げ弾性係数を容易に調整することができる。

【0010】

[適用例2]上記適用例に記載の積層フィルムは、前記第1接着剤膜と前記第2接着剤膜とが反復パターンを構成することを特徴とする。

【0011】

本適用例によれば、第1接着剤膜と第2接着剤膜の配置パターンが反復パターンとなっている。反復パターンにすることにより積層フィルムに挟まれた膜を第1接着剤膜のヤング率と第2接着剤膜のヤング率との間のヤング率となる膜にすることができる。従って、反復パターンにおける第1接着剤膜と第2接着剤膜との比率を細かく調整することにより細かくヤング率を調整することができる。

【0012】

[適用例3]上記適用例に記載の積層フィルムは前記反復パターンが格子縞模様であることを特徴とする。

【0013】

本適用例によればヤング率が高い場所と低い場所とが格子縞模様となる。従って、ヤング率が高い場所と低い場所とが配列する2方向において同じパターンに配置される。従って、積層フィルムの曲げ弾性係数を直交する2方向にて同じ値にすることができる。

【0014】

[適用例4]上記適用例に記載の積層フィルムは、前記反復パターンが縞模様であることを特徴とする。

【0015】

本適用例によれば、ヤング率の高い接着剤膜と低い接着剤膜とが縞模様に配置されている。第1接着剤膜と第2接着剤膜とが交互に配置された方向を第1方向とし第1方向と直交する方向を第2方向とする。第1方向ではヤング率の低い接着剤膜の場所で曲がりやすくなっている。一方、第2方向では第1方向に比べて曲がりにくくなっている。従って、積層フィルムの曲げ弾性係数に方向性を持たせることができる。

【0016】

[適用例5]上記適用例に記載の積層フィルムは、第3フィルムをさらに有し、前記第2フィルムと前記第3フィルムとの間に第1接着剤膜と第2接着剤膜とを配置することを特徴とする。

【0017】

本適用例によれば、第1フィルム、接着剤膜、第2フィルム、接着剤膜、第3フィルムがこの順に重ねて設置されている。複数の接着剤膜をパターン状に配置された接着剤膜とフィルムとを積層することにより、多層の積層フィルムとなる。従って、曲げ弾性係数を制御可能な3層以上の多層積層フィルムを形成することができる。

【0018】

[適用例6]上記適用例に記載の積層フィルムでは、前記積層フィルムはインクと接触して用いられ、前記第2接着剤膜は前記インクに対して耐性を有し、前記第1接着剤膜は前記第2接着剤膜に比べて柔軟性を有することを特徴とする。

【0019】

本適用例によれば、インクと接触する場所にはインクに腐食されない第2接着剤膜が配置されている。従って、インクに触れる環境でも信頼性が高い。また柔軟性の高い第1接着剤膜が位置する部分では柔軟に変形する。従って、場所毎に異なるヤング率が可能であり、インクに触れる環境においても信頼性が高い積層フィルムを提供することができる。

【0020】

[適用例7]本適用例にかかる積層フィルムの製造方法は、第1フィルム上に固化後のヤング率が異なる複数種類の接着剤を同一平面上にパターニングする接着剤塗布工程と、

前記第1フィルムと第2フィルムとを前記複数種類の接着剤を介して接着する貼合せ工程と、を有することを特徴とする。

【0021】

本適用例によれば、接着剤塗布工程にて第1フィルム上に複数の接着剤が配置され、貼合せ工程で接着されている。第1フィルム上に配置される接着剤は固化後のヤング率が異なる複数種類の接着剤である。従って、接着された積層フィルムの曲げ弾性係数を調整することができる。

【0022】

[適用例8]上記適用例に記載の積層フィルムの製造方法は、前記接着剤塗布工程において、接着剤を液滴にして吐出しパターニングすることを特徴とする。

【0023】

本適用例によれば、接着剤を液滴にして吐出している。接着剤の吐出量を微小にして微細なパターニングを行うことができる。

【0024】

[適用例9]本適用例にかかるインクジェットヘッドは、液体を吐出するノズルを有するノズルプレートと、前記ノズルと連通する流路を備えたキャビティーと、を有するインクジェットヘッドであって、前記流路は、凹部が形成された前記キャビティーの一の面に上記適用例に記載の積層フィルムを接合することにより形成されることを特徴とする。

【0025】

本適用例によれば、インクジェットヘッドはキャビティーを備え、キャビティーには流路が設置されている。流路には液体が流動し、流路と連通するノズルを通って吐出される。キャビティーの一面には積層フィルムが接合されている。積層フィルムは曲げ弾性係数が調整可能である為、精密にキャビティー内の圧力を制御することができる。また、積層フィルムはインクに触れる部分にインクに腐食しない接着剤膜を配置しており、インクに対して信頼性が高い。従って、キャビティー内の圧力調整を制御でき、信頼性の高い積層フィルムを備えたインクジェットヘッドを提供することができる。

【図面の簡単な説明】

【0026】

【図1】実施形態1にかかわり、(a)は、積層フィルムの構成を示す模式平面図、(b)は、積層フィルムの構成を示す模式断面図。

【図2】(a)は、積層フィルムの製造方法を示すフローチャート、(b)及び(c)は、積層フィルムの製造方法を説明するための模式図。

【図3】実施形態2にかかわり、(a)は、インクジェットヘッドを示す概略分解斜視図、(b)は、インクジェットヘッドを示す模式断面図、(c)は、積層フィルムの模式平面図。

【図4】実施形態3にかかわり、(a)は、接着剤塗布のパターンを示す模式平面図、(b)〜(d)は、ヤング率の分布図、(e)は、接着剤塗布のパターンを示す模式平面図、(f)は、ヤング率の分布図。

【図5】実施形態4にかかわる積層フィルムの構成を示す模式断面図。

【発明を実施するための形態】

【0027】

以下、本発明を具体化した実施形態について、図面を参照して説明する。尚、以下の各図においては、各層や各部材を認識可能な程度の大きさにするため、各層や各部材毎に縮尺を異ならせて図示している。

(実施形態1)

本実施形態では、積層フィルムの特徴的な構造とその製造方法との例について、図1及び図2に従って説明する。

【0028】

図1(a)は、積層フィルムの構成を示す模式平面図である。図1(b)は、積層フィルムの構成を示す模式断面図であり、図1(a)のA−A’線に沿う模式断面図である。

まず、積層フィルム100の概略構成について説明する。

【0029】

積層フィルム100は、第1フィルム110、第2フィルム120、第1接着剤膜130、第2接着剤膜140から構成されている。第1接着剤膜130及び第2接着剤膜140は第1フィルム110と第2フィルム120とに挟まれている。そして、第1接着剤膜130と第2接着剤膜140とは同一面上に配置されている。第1接着剤膜130は四角形に形成され、2方向にマトリックス状に配置されている。そして、第1接着剤膜130の間には第2接着剤膜140が配置されている。そして、第1接着剤膜130と第2接着剤膜140とで格子縞模様となっている。従って、第1接着剤膜130と第2接着剤膜140とは2方向に同じパターンが反復される。反復パターンとなっている。

【0030】

第1フィルム110及び第2フィルム120は、弾性のあるフィルムであれば良く、特に限定されない。第1フィルム110及び第2フィルム120には例えば、ポリプロピレン、ポリエチレン、PET(ポリエチレンテレフタレート)等の樹脂フィルムの他、銅、アルミ、ステンレス等の金属箔を用いることができる。第1フィルム110と第2フィルム120とはヤング率が異なれば良く、同材料でも良く、異なる材料でも良い。

【0031】

第1接着剤膜130を形成する第1接着剤と第2接着剤膜140を形成する第2接着剤とは第1フィルム110と第2フィルム120とを接着可能な接着剤が用いられる。そして、第1接着剤膜130が第2接着剤膜140より柔軟性のある膜となるように第1接着剤と第2接着剤とが組み合わされる。さらに、第2接着剤膜140は耐薬品性のある膜を形成する接着剤が用いられる。第1接着剤及び第2接着剤は以上の条件を満たす接着であれば良く、特に限定されない。本実施形態では、例えば、第1接着剤にウレタン系接着剤、第2接着剤にエポキシ系接着剤を採用している。尚、第1接着剤膜130のヤング率は0.07GPaであり、第2接着剤膜140のヤング率は3.1GPaである。ヤング率の値が小さい程歪み易くなる性質を示すので、第1接着剤膜130は第2接着剤膜140より柔軟性のある材質となっている。積層フィルム100が腐食性のある環境下で使用されないときには、第2接着剤膜140は耐薬品性のある膜を形成する接着剤に限定されない。

【0032】

次に、積層フィルム製造工程について説明する。

図2(a)は、積層フィルムの製造方法を示すフローチャートであり、図2(b)及び図2(c)は積層フィルムの製造方法を説明するための模式図である。図2(a)のフローチャートにおいて、ステップS1は接着剤塗布工程に相当し、第1フィルムに第1接着剤と第2接着剤とをパターニングして塗布する工程である。次にステップS2に移行する。ステップS2は貼合せ工程に相当し、第1フィルムと第2フィルムとを貼り合わせて接着剤を固化する工程である。以上の製造工程にて積層フィルムが完成する。

【0033】

次に、図2(b)〜図2(c)を用いて、図2(a)に示したステップと対応させて、製造方法を詳細に説明する。図2(b)はステップS1の接着剤塗布工程に対応する図である。図2(b)に示すように、この工程では液体吐出装置150が使用される。液体吐出装置150は移動テーブル160とインクジェットヘッド200とを備えている。移動テーブル160は直動機構を備え直交する2方向に移動可能なテーブルである。移動テーブル160は吸引チャックを備え、移動テーブル160上に載置されたフィルムやシートを吸着して固定することができる。

【0034】

インクジェットヘッド200は移動テーブル160と対向する場所に設置されている。インクジェットヘッド200は第1リザーバータンク210と第2リザーバータンク220、ノズルプレート230、PZT(チタン酸ジルコン酸鉛)素子240を備えている。第1リザーバータンク210には第1接着剤250が充填され、第2リザーバータンク220には第2接着剤260が充填されている。リザーバータンクを増やすことでさらに多種類の接着剤を塗布することができる。

【0035】

第1リザーバータンク210及び第2リザーバータンク220における一面にはPZT素子240が設置されている。第1リザーバータンク210及び第2リザーバータンク220においてPZT素子240と対向する面にはノズルプレート230が設置されている。ノズルプレート230にはノズル230aが形成されている。PZT素子240が振動するとき第1リザーバータンク210及び第2リザーバータンク220の体積が変化する。そして、変化する第1リザーバータンク210の体積に応じて第1リザーバータンク210と連通するノズル230aからは第1接着剤250が液滴250aとなって吐出される。同様に、変化する第2リザーバータンク220の体積に応じて第2リザーバータンク220と連通するノズル230aからは第2接着剤260が液滴260aとなって吐出される。

【0036】

液滴250a及び液滴260aは数ピコリットルという微少な量で吐出される。このインクジェットヘッド200及び移動テーブル160は図示しない制御装置に接続されており、接着剤の吐出量や吐出パターンは容易に制御可能となっている。これにより、精密なパターニングを行うことができる。

【0037】

操作者は第1フィルム110を移動テーブル160上に設置する。次に、吸引チャックを作動させて第1フィルム110を移動テーブル160に固定する。次に、液体吐出装置150はインクジェットヘッド200と移動テーブル160とを相対移動させながら、第1フィルム110上に液滴250a及び液滴260aを吐出する。このとき、液体吐出装置150は第1接着剤膜130を形成する予定の場所に第1接着剤250を吐出し、第2接着剤膜140を形成する予定の場所に第2接着剤260を吐出する。その結果、第1フィルム110上には第1接着剤250と第2接着剤260とによる格子縞模様が形成される。

【0038】

図2(c)はステップS2の貼合せ工程に対応する図である。図2(c)に示すように、この工程では、貼り付け装置270が使用される。貼り付け装置270は押圧部280と加熱部290とを備えている。押圧部280は下台部280aと上台部280bとを有し、上台部280bは上下に移動する直動機構を備えている。そして、下台部280aと上台部280bとの間にある物を挟んで押圧することが可能になっている。

【0039】

加熱部290は内部にヒーターを備え、下台部280a及び上台部280bを加熱することができる。従って、貼り付け装置270は下台部280aと上台部280bとで挟んだものを押圧しながら加熱することが可能になっている。

【0040】

操作者は下台部280a上に第1接着剤250及び第2接着剤260が塗布された第1フィルム110を載置する。次に、操作者は第1フィルム110と重ねて第2フィルム120を載置する。このとき、第1フィルム110及び第2フィルム120で第1接着剤250及び第2接着剤260を挟むようにする。

【0041】

次に、貼り付け装置270は第1フィルム110と第2フィルム120を押圧部280で挟んで加圧する。さらに、加熱部290が下台部280a及び上台部280bを介して第1接着剤250及び第2接着剤260を加熱する。これにより第1接着剤250が固化して第1接着剤膜130となり、第2接着剤260が固化して第2接着剤膜140となる。そして、第1フィルム110と第2フィルム120とが接着される。

【0042】

加圧する圧力と加熱温度は第1フィルム110と第2フィルム120とが接着される条件であれば良く、特に限定されない。本実施形態では、例えば、加圧する圧力を0.1MPa〜50MPaにし、加熱部290が加熱する温度は30℃〜200℃に設定している。操作者が貼り付け装置270から接着された積層フィルム100を取り出して積層フィルム100が完成する。以上で積層フィルム100の製造工程を終了する。

【0043】

以上述べたように、本実施形態にかかる積層フィルム100によれば、以下の効果を得ることができる。

(1)本実施形態では2種類のヤング率の異なる第1接着剤膜130及び第2接着剤膜140を形成した。エポキシ系接着剤を用いた第2接着剤膜140はヤング率が高く、貼付けにより残留応力が発生する。しかし、ウレタン系接着剤を用いた第1接着剤膜130を第2接着剤膜140と隣接する場所に形成することにより第1フィルム110が第2フィルム120の内部応力を緩和している。従って、積層フィルム100は反りの発生を抑えることができる。

【0044】

(2)本実施形態では2種類のヤング率の異なる第1接着剤膜130及び第2接着剤膜140を形成した。各接着剤膜の面積の比率を変更することにより積層フィルム100の弾性係数を自由に制御できる。例えばウレタン系接着剤とエポキシ系接着剤とを使用して接着剤膜を形成した場合、接着剤膜のヤング率は0.07GPa〜3.1GPaの範囲で制御可能である。従って、積層フィルムのヤング率を容易に選択可能にすることができる。

【0045】

(3)本実施形態では、第1接着剤膜130と第2接着剤膜140の配置パターンが反復パターンとなっている。反復パターンにすることにより積層フィルムに挟まれた膜を第1接着剤膜のヤング率と第2接着剤膜のヤング率との間のヤング率となる膜にすることができる。そして、反復パターンにおける第1接着剤膜と第2接着剤膜との比率を細かく調整することにより細かくヤング率を調整することができる。

【0046】

(実施形態2)

次に、特徴的な積層フィルムを用いたインクジェットヘッドの一実施形態について図3を用いて説明する。本実施形態が実施形態1と異なるところは、積層フィルムを応用したインクジェットヘッドを説明する点にある。尚、実施形態1と同じ点については説明を省略する。

【0047】

図3(a)は、インクジェットヘッドを示す概略分解斜視図である。図3(b)はインクジェットヘッドを示す模式断面図である。すなわち、図3(a)及び図3(b)に示すようにインクジェットヘッド300は、ノズルプレート320、キャビティー310、積層フィルム350、ピエゾ素子330がこの順に重ねて配置されている。

【0048】

キャビティー310には第1流路310a、第2流路310b、圧力室310cが形成されている。圧力室310cは略直方体の形状をした空洞であり、インクジェットヘッド300の長手方向に配列して配置されている。そして、一対の第1流路310aが圧力室310cを挟んでインクジェットヘッド300の長手方向に延在して配置されている。第1流路310aと圧力室310cとの間には第2流路310bが配置されている。

【0049】

ノズルプレート320にはノズル320aが形成され、1つの圧力室310cに1つのノズル320aが連通するように配置されている。第1流路310a、第2流路310b、圧力室310cを覆うように積層フィルム350が設置されている。積層フィルム350には一対の供給孔350aが形成され、供給孔350aは第1流路310aと連通する場所に位置している。そして、積層フィルム350のキャビティー310と反対側の面にはピエゾ素子330が設置されている。ピエゾ素子330は圧力室310cと対向する場所に位置している。

【0050】

キャビティー内にはインク340が充填されている。インク340は供給孔350aから供給され第1流路310a及び第2流路310bを通って圧力室310cに供給される。ピエゾ素子330が駆動信号を入力すると、ピエゾ素子330が積層フィルム350を振動させる。そして、圧力室310cの体積が変動し、変動する体積の差に相当する量のインク340が液滴となってノズル320aから吐出される。

【0051】

図3(c)は積層フィルムの模式平面図である。積層フィルム350は第1接着剤膜130と第2接着剤膜140とが第1フィルム110と第2フィルム120とに挟まれて形成されている。そして、第1接着剤膜130と第2接着剤膜140とが格子縞模様となっている。第1接着剤膜130は2列の配列となっているが列数は特に限定されない。

【0052】

積層フィルム350の供給孔350aの周囲には耐腐食性の高いエポキシ系接着剤から形成した第2接着剤膜140が配置されている。また、第2接着剤膜140は積層フィルム350の外周の部分にも配置されている。従って、積層フィルム350をインク中で使用しても、積層フィルム350が剥がれることがない。積層フィルム350の中央部には柔軟なウレタン系接着剤から形成した第1接着剤膜130が配置されている。従って、吐出圧力変化に対して柔軟に積層フィルム350が変形することにより、圧力室310c内のインク340は圧力調整される。その結果、積層フィルム350は高耐薬品性と高柔軟性を同時に満たす積層フィルムとなっている。

【0053】

以上述べたように、本実施形態にかかるインクジェットヘッド300によれば、以下の効果を得ることができる。

(1)本実施形態では、インク340と接触する場所にはインク340に腐食されない第2接着剤膜140が配置されている。従って、積層フィルム350はインク340に触れる環境でも信頼性が高い。また、柔軟性の高い第1接着剤膜130が位置する部分では積層フィルム350は柔軟に変形する。従って、キャビティー内の圧力調整を制御でき、信頼性の高い積層フィルムを備えたインクジェットヘッドを提供することができる。

【0054】

(実施形態3)

次に、特徴的な積層フィルムの一実施形態について図4を用いて説明する。本実施形態が実施形態1と異なるところは、第1接着剤膜と第2接着剤膜とが形成する模様の形状が異なる点にある。尚、実施形態1と同じ点については説明を省略する。

【0055】

図4(a)は、接着剤塗布のパターンを示す模式平面図である。すなわち、図4(a)に示すように、積層フィルム380は第1接着剤膜130と第2接着剤膜140とが縞模様の反復パターンとなっている。従って、ヤング率の高い第2接着剤膜140と低い第1接着剤膜130とが縞模様に配置されている。第1接着剤膜130と第2接着剤膜140とが交互に配置された方向を第1方向380aとし第1方向と直交する方向を第2方向380bとする。

【0056】

図4(b)〜(d)は、ヤング率の分布図である。図4(b)は、図4(a)のa−a’線に沿った場所のヤング率の分布図である。図4(c)は、図4(a)のb−b’線に沿った場所のヤング率の分布図である。そして、図4(d)は、図4(a)のc−c’線に沿った場所のヤング率の分布図である。図4(b)〜図4(d)において、縦軸はヤング率を示し、図中上側が下側より高い値となっている。横軸は位置を示している。図4(b)に示すように、ヤング率推移線390はヤング率の高い場所と低い場所とが交互に分布している。従って、第1方向380aではヤング率の低い第1接着剤膜130の場所で曲がりやすくなっている。

【0057】

図4(c)に示すように、ヤング率推移線400は第2接着剤膜140上ではヤング率が高い状態を維持して推移している。図4(d)に示すように、ヤング率推移線410は第1接着剤膜130上ではヤング率が低い状態を維持して推移している。従って、第2方向380bでは積層フィルム380のヤング率は第1接着剤膜130の占める面積と第2接着剤膜140の占める面積の比率によって設定される。従って、積層フィルム380の曲げ弾性係数は第1方向380aと第2方向380bとで異なるヤング率にすることができる。その結果、積層フィルム380はヤング率に方向性を持たせることができる。

【0058】

図4(e)は、接着剤塗布のパターンを示す模式平面図である。すなわち、図4(e)に示すように、積層フィルム420は第1接着剤膜130と第2接着剤膜140とが同心円状の反復パターンとなっている。従って、ヤング率の高い第2接着剤膜140と低い第1接着剤膜130とが輪模様に配置されている。そして、外周に近い場所ではヤング率の高い第2接着剤膜140が中心に近い場所より多く配置され、中心に近い場所ではヤング率の低い第1接着剤膜130が外周より多く配置されている。

【0059】

図4(f)は、図4(e)のd−d’線に沿った場所のヤング率の分布図である。図4(f)において、縦軸はヤング率を示し、図中上側が下側より高い値となっている。横軸は位置を示している。図4(f)に示すように、ヤング率推移線430はヤング率の高い場所と低い場所とが交互に分布している。従って、積層フィルム420はヤング率の低い第1接着剤膜130の場所で曲がりやすくなっている。そして、積層フィルム420の中心に近い場所ではヤング率の低い場所が多く、外周に近い場所ではヤング率の高い場所が多くなっている。従って、積層フィルム420の中心に近い場所で柔軟性を備えたフィルムとなっている。

【0060】

以上述べたように、本実施形態にかかるインクジェットヘッド300によれば、以下の効果を得ることができる。

(1)本実施形態の積層フィルム380では、第2方向380bは第2接着剤膜140によって曲がり難くなっている。一方、第1方向380aでは第1接着剤膜130が柔軟に変形し、容易に曲げることができる。従って、積層フィルムの変形に方向性を付与することができる。

【0061】

(2)本実施形態の積層フィルム420は外周に近い場所ではヤング率が高くて変形し難い。一方、中心に近い場所ではヤング率の低い第1接着剤膜130を多く配置してある為、外周に近い場所より容易に変形する。第1接着剤膜130と第2接着剤膜140とを配置する面積の割合を中心に近い場所と外周に近い場所とで変化させることで、外周に近い場所から中心に近い場所にかけて滑らかにヤング率を変化させている。従って、積層フィルム420は外周より中心が変化し易く外力や圧力変化に対して滑らかに変形させることができる。

【0062】

(実施形態4)

次に、特徴的な積層フィルムの一実施形態について図5を用いて説明する。本実施形態が実施形態1と異なるところは、第1接着剤膜と第2接着剤膜とが形成する膜が2段となる点にある。尚、実施形態1と同じ点については説明を省略する。

【0063】

図5(a)は、積層フィルムの構成を示す模式断面図である。すなわち、図5(a)に示すように、積層フィルム440は第1フィルム110を備え、第1フィルム110上に第1接着剤膜130と第2接着剤膜140とが配置されている。そして、第1フィルム110上に第1接着剤膜130と第2接着剤膜140とに重ねて第2フィルム120が設置されている。さらに、第2フィルム120上には第1接着剤膜130と第2接着剤膜140とが配置されている。そして、第2フィルム120上に第1接着剤膜130と第2接着剤膜140とに重ねて第3フィルム450が設置されている。

【0064】

第1フィルム110上において第1接着剤膜130と第2接着剤膜140とが形成するパターンは第2フィルム120上において第1接着剤膜130と第2接着剤膜140とが形成するパターンと同じパターンとなっている。

【0065】

図5(b)は、積層フィルムの構成を示す模式断面図である。すなわち、図5(b)に示すように、積層フィルム460は積層フィルム440と同様な構造となっている。ただし、第1フィルム110上において第1接着剤膜130と第2接着剤膜140とが形成するパターンは第2フィルム120上において第1接着剤膜130と第2接着剤膜140とが形成するパターンと異なるパターンとなっている。第1フィルム110と第2フィルム120とに挟まれた層を第1層460aとし、第2フィルム120と第3フィルム450とに挟まれた層を第2層460bとする。このとき、積層フィルム460のヤング率の分布は第1層460aによって形成されるヤング率の分布と第2層460bによって形成されるヤング率の分布とを合わせた分布に影響される。従って、積層フィルム460におけるヤング率の分布は第1層460aのパターンと第2層460bのパターンの各パターンよりさらに細かい分布にすることができる。

【0066】

以上述べたように、本実施形態にかかるインクジェットヘッド300によれば、以下の効果を得ることができる。

(1)本実施形態では、第1フィルム110、接着剤膜、第2フィルム120、接着剤膜、第3フィルム450がこの順に重ねて設置されている。複数の接着剤をパターン状に配置された接着剤とフィルムとを積層することにより、多層の積層フィルム440となる。従って、曲げ弾性係数を制御可能な3層以上の多層積層フィルムを形成することができる。

【0067】

(2)本実施形態では、積層フィルム460の第1層460aと第2層460bとで第1接着剤膜130と第2接着剤膜140とがなすパターンを異なるパターンにしている。従って、積層フィルム460におけるヤング率の分布は第1層460aのパターンと第2層460bのパターンの各パターンよりさらに細かい分布にすることができる。

【0068】

尚、本実施形態は上述した実施形態に限定されるものではなく、種々の変更や改良を加えることも可能である。変形例を以下に述べる。

(変形例1)

前記実施形態1の積層フィルム100では、第1接着剤膜130と第2接着剤膜140とを格子縞模様とした。また、前記実施形態3の積層フィルム380では、第1接着剤膜130と第2接着剤膜140とを縞模様とした。前記実施形態3の積層フィルム420では、第1接着剤膜130と第2接着剤膜140とを同心円状の模様とした。第1接着剤膜130と第2接着剤膜140とを配置する模様のパターンはこれに限らない。円弧や波状の帯が配列した模様や、鋸歯状の帯が配列した模様や等各種の模様を用いることができる。そして、所望の弾性係数の分布を有する積層フィルムを形成することができる。

【0069】

(変形例2)

前記実施形態1の積層フィルム100や前記実施形態3の積層フィルム380では、等間隔に第1接着剤膜130を配置したが、積層フィルム420のように第1接着剤膜130や第2接着剤膜140の間隔を変えても良い。積層フィルムの弾性係数分布を徐々に変化させることができる。

【0070】

(変形例3)

前記実施形態1の積層フィルム100では第1接着剤膜130と第2接着剤膜140とが反復パターンを形成したが、反復パターンでなくとも良い。所望のヤング率の分布となるように第1接着剤膜130と第2接着剤膜140とのパターンを形成しても良い。積層フィルムの弾性係数分布の自由度を高くすることができる。

【0071】

(変形例4)

前記実施形態1の積層フィルム100では第1接着剤250にウレタン系接着剤、第2接着剤260にエポキシ系接着剤を採用したが、この接着剤の組合せに限らない。例えば、第1接着剤250にはウレタン系、シリコーンゴム系、ポリアミド系の接着剤のいずれかを用いて、第2接着剤260にはエポキシ系、アクリル系、シリコーン系の接着剤のいずれかを用いる組合せを採用しても良い。接着剤のヤング率、塗布のしやすさ、接着力等の特性を考慮して選択してもよい。

【0072】

(変形例5)

前記実施形態1の積層フィルム100では第1フィルム110と第2フィルム120との間に2種類の接着剤膜を配置した。接着剤膜の種類数は3種類以上でも良い。さらに、ヤング率の調整をし易くすることができる。

【0073】

(変形例6)

前記実施形態4の積層フィルム460は接着剤膜の層が2層であったが、層の数は3層以上でも良い。積層フィルムの弾性係数の要望に合わせて設定することができる。

【0074】

(変形例7)

前記実施形態2の積層フィルム350は第1接着剤膜130と第2接着剤膜140とが格子模様であったが、これに限らない。前記実施形態3の積層フィルム380のように、第1接着剤膜130と第2接着剤膜140とを縞模様としてもよい。前記実施形態3の積層フィルム420では、第1接着剤膜130と第2接着剤膜140とを同心円状の模様としても良い。さらに、円弧や波状の帯が配列した模様や、鋸歯状の帯が配列した模様や等各種の模様を用いることができる。そして、所望の弾性係数の分布を有する積層フィルムを形成することができる。

【0075】

(変形例8)

前記実施形態2の積層フィルム350は接着剤膜の層が1層であったが、前記実施形態4の積層フィルム460のように接着剤膜の層が2層であっても良い。さらに、層の数は3層以上でも良い。積層フィルムの弾性係数の要望に合わせて設定することができる。

【符号の説明】

【0076】

100,350,380,420,440,460…積層フィルム、110…第1フィルム、120…第2フィルム、130…第1接着剤膜、140…第2接着剤膜、250…第1接着剤、260…第2接着剤、300…インクジェットヘッド、310…キャビティー、320…ノズルプレート、320a…ノズル、340…インク。

【特許請求の範囲】

【請求項1】

第1フィルムと、第2フィルムと、

前記第1フィルムと前記第2フィルムとに挟まれた第1接着剤膜と、

前記第1フィルムと前記第2フィルムとに挟まれた第2接着剤膜と、を有し、

前記第2接着剤膜は前記第1接着剤膜とヤング率が異なる膜であり、

前記第1接着剤膜と前記第2接着剤膜とが同一面上に配置されたことを特徴とする積層フィルム。

【請求項2】

請求項1に記載の積層フィルムであって、

前記第1接着剤膜と前記第2接着剤膜とが反復パターンを構成することを特徴とする積層フィルム。

【請求項3】

請求項2に記載の積層フィルムであって、

前記反復パターンが格子縞模様であることを特徴とする積層フィルム。

【請求項4】

請求項2に記載の積層フィルムであって、

前記反復パターンが縞模様であることを特徴とする積層フィルム。

【請求項5】

請求項3に記載の積層フィルムであって、

第3フィルムをさらに有し、前記第2フィルムと前記第3フィルムとの間に第1接着剤膜と第2接着剤膜とを配置することを特徴とする積層フィルム。

【請求項6】

請求項1に記載の積層フィルムであって、

前記積層フィルムはインクと接触して用いられ、

前記第2接着剤膜は前記インクに対して耐性を有し、

前記第1接着剤膜は前記第2接着剤膜に比べて柔軟性を有することを特徴とする積層フィルム。

【請求項7】

第1フィルム上に固化後のヤング率が異なる複数種類の接着剤を同一平面上にパターニングする接着剤塗布工程と、

前記第1フィルムと第2フィルムとを前記複数種類の接着剤を介して接着する貼合せ工程と、を有することを特徴とする積層フィルムの製造方法。

【請求項8】

請求項7に記載の積層フィルムの製造方法であって、

前記接着剤塗布工程において、接着剤を液滴にして吐出しパターニングすることを特徴とする積層フィルムの製造方法。

【請求項9】

液体を吐出するノズルを有するノズルプレートと、

前記ノズルと連通する流路を備えたキャビティーと、を有するインクジェットヘッドであって、

前記流路は、凹部が形成された前記キャビティーの一の面に請求項1〜請求項6のいずれか1項に記載の積層フィルムを接合することにより形成されることを特徴とするインクジェットヘッド。

【請求項1】

第1フィルムと、第2フィルムと、

前記第1フィルムと前記第2フィルムとに挟まれた第1接着剤膜と、

前記第1フィルムと前記第2フィルムとに挟まれた第2接着剤膜と、を有し、

前記第2接着剤膜は前記第1接着剤膜とヤング率が異なる膜であり、

前記第1接着剤膜と前記第2接着剤膜とが同一面上に配置されたことを特徴とする積層フィルム。

【請求項2】

請求項1に記載の積層フィルムであって、

前記第1接着剤膜と前記第2接着剤膜とが反復パターンを構成することを特徴とする積層フィルム。

【請求項3】

請求項2に記載の積層フィルムであって、

前記反復パターンが格子縞模様であることを特徴とする積層フィルム。

【請求項4】

請求項2に記載の積層フィルムであって、

前記反復パターンが縞模様であることを特徴とする積層フィルム。

【請求項5】

請求項3に記載の積層フィルムであって、

第3フィルムをさらに有し、前記第2フィルムと前記第3フィルムとの間に第1接着剤膜と第2接着剤膜とを配置することを特徴とする積層フィルム。

【請求項6】

請求項1に記載の積層フィルムであって、

前記積層フィルムはインクと接触して用いられ、

前記第2接着剤膜は前記インクに対して耐性を有し、

前記第1接着剤膜は前記第2接着剤膜に比べて柔軟性を有することを特徴とする積層フィルム。

【請求項7】

第1フィルム上に固化後のヤング率が異なる複数種類の接着剤を同一平面上にパターニングする接着剤塗布工程と、

前記第1フィルムと第2フィルムとを前記複数種類の接着剤を介して接着する貼合せ工程と、を有することを特徴とする積層フィルムの製造方法。

【請求項8】

請求項7に記載の積層フィルムの製造方法であって、

前記接着剤塗布工程において、接着剤を液滴にして吐出しパターニングすることを特徴とする積層フィルムの製造方法。

【請求項9】

液体を吐出するノズルを有するノズルプレートと、

前記ノズルと連通する流路を備えたキャビティーと、を有するインクジェットヘッドであって、

前記流路は、凹部が形成された前記キャビティーの一の面に請求項1〜請求項6のいずれか1項に記載の積層フィルムを接合することにより形成されることを特徴とするインクジェットヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−139974(P2012−139974A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−989(P2011−989)

【出願日】平成23年1月6日(2011.1.6)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月6日(2011.1.6)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]