積層フィルム、積層フィルムの製造方法、結露防止容器及び飲食物用容器

【課題】低温の内容物を収容した際にも結露を防止でき、容易に製造できる積層フィルムを目的とする。

【解決手段】連通気泡が形成されたポリオレフィン系樹脂の発泡層2と、前記発泡層2の一方の面に設けられ熱可塑性樹脂を含むソリッド層3とを有し、前記発泡層2が露出面21とされ、露出した気泡の平均口径が200〜500μmであり、気泡の開口面積率が30〜80%である。前記発泡層2は、空隙率が30〜70体積%であることが好ましく、前記発泡層2は、嵩密度が0.20〜0.60g/cm3であることが好ましく、前記ポリオレフィン系樹脂は、ポリプロピレンを含むことが好ましい。

【解決手段】連通気泡が形成されたポリオレフィン系樹脂の発泡層2と、前記発泡層2の一方の面に設けられ熱可塑性樹脂を含むソリッド層3とを有し、前記発泡層2が露出面21とされ、露出した気泡の平均口径が200〜500μmであり、気泡の開口面積率が30〜80%である。前記発泡層2は、空隙率が30〜70体積%であることが好ましく、前記発泡層2は、嵩密度が0.20〜0.60g/cm3であることが好ましく、前記ポリオレフィン系樹脂は、ポリプロピレンを含むことが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層フィルム、積層フィルムの製造方法、結露防止容器及び飲食物用容器に関する。

【背景技術】

【0002】

飲料や冷菓等を収容する容器として、金属缶、ペットボトル、ガラス瓶、パウチ容器等が広く用いられている。このような飲料等を収容した容器は、冷蔵庫等で冷やして飲食に供せられることが多い。ところが、冷やした容器を冷蔵庫等から取り出すと、容器の表面に結露が生じ、結露で生じた水滴が卓上を濡らしたり、衣服に落下したり、持ち手を濡らしたりするという問題がある。

この結露の問題に対し、独立気泡からなる発泡体を容器の外周に設ける等の対応が試みられているが、発泡体を設けて容器の断熱性を高めても、結露を有効に防止することができない。

【0003】

こうした問題に対し、例えば、プラスチックフィルムの一面に紙層が設けられたラベルを接着したラベル付き容器が提案されている(例えば、特許文献1)。このラベル付き容器によれば、前記ラベルの紙層側を容器の胴部に接着することで、容器と紙層との間に発生する水分を紙層で吸収し結露防止を図っている。

また、例えば、複数の孔部が形成されたフィルム層と、この内面に不織布等からなる吸水層とが設けられたラベルを装着したラベル付き容器が提案されている(例えば、特許文献2)。このラベル付き容器によれば、ラベルの表面に付着した水分を孔部から吸水層に吸収することで、ラベル表面に付着する水分の除去を図っている。

また、例えば、袋本体と該袋本体の表裏面部に重ねられた外層フィルムとを備え、袋本体と外層フィルムとの間に空隙を形成したパウチ容器が提案されている(例えば、特許文献3)。このパウチ容器によれば、袋本体と外層フィルムとの間に空気層を設けることで、外層フィルムの外面の結露防止を図っている。

【0004】

加えて、飲料等を収容した容器は、加熱して飲食に供せられることも多く、例えば、金属缶入りの飲料は、55〜60℃程度に加熱されて販売されている。近年、内容物の風味向上等を目的とし、容器入り飲料等をさらに高い温度で供したいとの要求がある。その一方で、温度を上げると、容器の表面が高温となって、素手での取り扱いが困難となる。

こうした問題に対し、発泡層を有するシートからなる断熱性ラベルをボトル状の缶本体の胴部に装着したボトル型金属缶が提案されている(例えば、特許文献4)。このボトル型金属缶によれば、断熱性ラベルを介してボトルを把持することで、持ち手が熱くならずにしっかりと把持することができる。

また、バーコードが印字された熱収縮性フィルムに、前記バーコードの機械的読み取りに必要な部分を除いて不織布が積層された積層シートをラベル基材とし、このラベル基材を筒状に形成した筒状ラベルが提案されている(例えば、特許文献5)。この筒状ラベルによれば、断熱性を確保したまま、熱収縮性フィルムに印字されたバーコードを読み取ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−62701号公報

【特許文献2】特許第4252484号公報

【特許文献3】特許第4289978号公報

【特許文献4】特開2003−81267号公報

【特許文献5】特開2009−175714号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1〜2の発明では、ラベル表面の水滴を除去できるものの、ラベルの吸水容量を超えた場合には、ラベル付き容器の表面に水滴が付着することとなる。特に、ペットボトルのようなキャップ付き容器においては、開栓後に再び閉栓できるために繰返し冷蔵庫等から出し入れされることがあり、ラベルの吸水だけでは容器表面の水滴を十分に除去できないおそれがある。加えて、これらのラベルの製造は、異なる材質を張り合わせる工程が必要となる。

また、特許文献3の発明は、パウチ容器に適用できるものの、金属缶、ペットボトル、ガラス瓶への適用が困難である。加えて、袋本体と外層フィルムとの間に空隙を形成させるための特殊な工程が必要となる。

加えて、特許文献4の発明は、ある程度の断熱効果を備えるものの、時間の経過と共に断熱性ラベル表面が熱くなり、素手での取り扱いが困難となる。

また、特許文献5の発明は、筒状ラベル表面が素手で取り扱いできる程度に維持されるものの、不織布を張り合わせるという煩雑な工程を要する。さらに、熱収縮性フィルムに印字されたバーコードを読み取らせるために、不織布を切り抜くという煩雑な加工を要する。

本発明は、このような問題を鑑みてなされたものであり、低温の内容物を収容した際にも結露を防止でき、容易に製造できる積層フィルムを目的とする。さらに、高温の内容物を収容した際にも、素手で容易に取り扱える積層フィルムを目的とする。

【課題を解決するための手段】

【0007】

本発明の積層フィルムは、連通気泡が形成されたポリオレフィン系樹脂の発泡層と、前記発泡層の一方の面に設けられ熱可塑性樹脂を含むソリッド層とを有し、前記発泡層が露出面とされ、露出した気泡の平均口径が200〜500μmであり、気泡の開口面積率が30〜80%であることを特徴とする。

前記発泡層は、空隙率が30〜70体積%であることが好ましく、前記発泡層は、嵩密度が0.20〜0.60g/cm3であることがより好ましく、前記ポリオレフィン系樹脂は、ポリプロピレンを含むことが好ましい。

前記発泡層には、部分的に気泡削減部が形成されていてもよく、前記ソリッド層には、前記気泡削減部の位置に、印刷が施されていることが好ましい。

【0008】

本発明の積層フィルムの製造方法は、ポリオレフィン系樹脂と発泡剤とを含む発泡性混合物と、熱可塑性樹脂を含む非発泡性混合物とを共押出すると共に、前記発泡性混合物を発泡させて前記発泡層を形成しつつ、前記発泡層の一方の面に熱可塑性樹脂を含む非発泡性混合物からなるソリッド層を形成することを特徴とする。

本発明の積層フィルムの製造方法は、ポリオレフィン系樹脂と発泡剤とを含む発泡性混合物と、熱可塑性樹脂を含む非発泡性混合物とを共押出すると共に、前記発泡性混合物を発泡させて前記発泡層を形成しつつ、前記発泡層の一方の面に熱可塑性樹脂を含む非発泡性混合物からなるソリッド層を形成し、その後、前記発泡層を部分的に溶融して前記気泡削減部を形成することを特徴とする。

インフレーションフィルム成形により、前記発泡層及び前記ソリッド層を形成することが好ましい。

【0009】

本発明の結露防止容器は、本発明の前記積層フィルムを前記発泡層が外側となるように成形したことを特徴とする。

前記積層フィルムが、金属製、ガラス製又は樹脂製の収容体の外周面に設けられていてもよい。

【0010】

本発明の飲食物用容器は、本発明の前記積層フィルムを前記発泡層が外側となるように成形したことを特徴とする。

前記積層フィルムが、金属製、ガラス製又は樹脂製の収容体の外周面に設けられていてもよい。

【発明の効果】

【0011】

本発明の積層フィルムは、容易に製造できると共に、低温の内容物を収容した際にも結露の防止が図れる。さらに、高温の内容物を収容した際にも、素手で容易に取り扱える。

【図面の簡単な説明】

【0012】

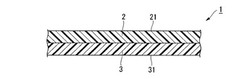

【図1】本発明の第一の実施形態に係る積層フィルムの断面図である。

【図2】図1の積層フィルムの部分拡大図である。

【図3】本発明の積層フィルムの露出面のSEM写真である。

【図4】本発明の第二の実施形態に係る積層フィルムの断面図である。

【図5】比較例1の積層フィルムの表面のSEM写真である。

【図6】実施例1の結果を説明する金属缶表面の写真である。

【図7】比較例1の結果を説明する金属缶表面の写真である。

【図8】実施例6の積層フィルムの露出面の拡大写真である。

【発明を実施するための形態】

【0013】

[第一の実施形態]

(積層フィルム)

本発明の第一の実施形態に係る積層フィルムについて、以下に図面を用いて説明する。図1は、第一の実施形態に係る積層フィルム1の断面図であり、図2は、発泡層の構造を模式的に表した部分断面図であり、図3は、積層フィルム1の露出面、即ち発泡層の表面の走査型電子顕微鏡(SEM)の写真である。

積層フィルム1は、発泡層2と、発泡層2の一方の面に設けられたソリッド層3とを有し、発泡層2側を露出面とするものである。図中、符号21は、発泡層2側の面である露出面を示し、符号31はソリッド層3側の面であるソリッド側面を示す。

【0014】

<発泡層>

発泡層2は、ポリオレフィン系樹脂を発泡したものである。図2〜3に示すように、発泡層2は、気泡23が互いに連通した連通気泡24と、独立気泡26とが形成され、露出面21には、連通気泡24が露出した開口部22が形成されている。

【0015】

ポリオレフィン系樹脂とは、エチレン、プロピレン等のオレフィンの単独重合体又は共重合体である。このような重合体としては、例えば、高密度ポリエチレン、中密度ポリエチレン、高圧法低密度ポリエチレン、直鎖状低密度ポリエチレン等のポリエチレン、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸共重合体等のエチレンを主体とする共重合体、プロピレン単独重合体、プロピレン−エチレン共重合体等のポリプロピレン等が挙げられ、中でも、ポリエチレン、ポリプロピレン、ポリエチレンとポリプロピレンとの混合物が好ましい。このようなポリオレフィン系樹脂を用いることで、連通気泡24の形成が容易となるためである。

これらのポリオレフィン系樹脂は、1種単独又は2種以上を組み合わせて用いることができる。

【0016】

ポリエチレンとポリプロピレンとの混合物を用いる場合、PE/PP(質量比)で表される混合比は、好ましくは90/10〜10/90、より好ましくは70/30〜50/50、さらに好ましくは75/25〜55/45である。上記範囲内とすることで、連通気泡24の形成が容易となるためである。

【0017】

発泡層2の発泡倍率は、好ましくは1.5〜5.0倍、より好ましくは2.0〜4.0倍、さらに好ましくは2.3〜3.5倍である。発泡層2の発泡倍率が1.5倍未満であると、連通気泡24が形成されにくく、発泡倍率が5.0倍超であると均一な連通気泡の形成が困難となる。発泡倍率が1.5〜5.0倍であれば、連通気泡24の形成が容易であると共に、後述する開口部22の口径、露出面21の開口面積率、発泡層2の空隙率及び嵩密度の制御が容易である。ここで、発泡倍率とは、(発泡前の発泡層の樹脂密度)/(発泡後の発泡層のフィルム密度)の式で求められる値である。

【0018】

発泡層2の厚さは、積層フィルム1の用途に応じて決定でき、例えば、80〜200μmが好ましく、90〜190μmがより好ましく、100〜180μmがさらに好ましい。発泡層2の厚さが80μm以上であれば、結露防止効果が十分に確保され、200μm以下であれば、積層フィルム1の柔軟性が確保される。

【0019】

開口部22は、平均口径が200〜500μmであり、好ましくは220〜470μm、より好ましくは230〜350μmである。平均口径が200μm以上であれば、結露防止の効果を得られ、平均口径が500μm以下であれば均一な外観を保持できる。

なお、口径は、各開口部22の面積を測定し、測定した面積から開口部22を真円と見立てて算出した直径を意味する。

【0020】

加えて、開口部22の口径は特に限定されないが、100〜3000μmが好ましく、200〜2000μmがより好ましい。口径が100μm未満であると発泡層2内部の連通気泡が形成されにくく、3000μm超であると表面の均一な開口状態を維持できず、結露防止効果の発現にムラが生じやすいと共に、積層フィルム1の外観が不良となる。

【0021】

露出面21の開口面積率は、30〜80%であり、好ましくは35〜80%、より好ましくは45〜70%である。開口面積率が30%未満であると良好な結露防止効果を発揮できず、80%超であると露出面21の均一な開口状態を維持できず、結露防止効果の発現にムラが生じやすい。加えて、開口面積率が30%未満であると、良好な体感温度の抑制効果を得ることができない。

なお、開口面積率は、単位面積当たりの開口部22の面積の総和が露出面21の面積に占める割合であり、下記(1)式により求められる値である。また、各開口部22の面積は、SEMを用いた画像回析等により測定できる。

【0022】

開口面積率(%)=(開口部の面積の総和)÷(露出面の面積)×100・・・(1)

【0023】

発泡層2の空隙率は、好ましくは30〜70体積%であり、より好ましくは35〜65体積%であり、さらに好ましくは40〜60体積%である。空隙率が上記範囲内であれば、結露防止効果、体感温度の抑制効果のさらなる向上が図れる。

なお、空隙率は、開口部22により発泡層2外部と連通する気泡23(以下、開口気泡という)の発泡層2に占める割合であり、下記(2)式により求めることができる。

【0024】

空隙率(体積%)=(発泡層の開口気泡の体積の合計)÷(発泡層の見かけ体積)×100・・・(2)

【0025】

また、発泡層2の嵩密度は、好ましくは0.20〜0.60g/cm3であり、より好ましくは0.30〜0.55g/cm3、さらに好ましくは0.30〜0.45g/cm3である。嵩密度が上記範囲内であれば、結露防止効果、体感温度の抑制効果のさらなる向上が図れる。

【0026】

開口部22の口径、露出面21の開口面積率、口径、平均口径、発泡層2の空隙率及び嵩密度は、ポリオレフィン系樹脂の種類や、後述する製造方法における成形条件等の組み合わせにより調節できる。

【0027】

<ソリッド層>

ソリッド層3は、熱可塑性樹脂を含む樹脂からなる未発泡の樹脂層であり、発泡層2の一方の面を被覆するものである。

【0028】

熱可塑性樹脂は、特に限定されず、例えば、高密度ポリエチレン、中密度ポリエチレン、高圧法低密度ポリエチレン、直鎖状低密度ポリエチレン等のポリエチレン、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸共重合体等のエチレンを主体とする共重合体、プロピレン単独重合体、プロピレン−エチレン共重合体等のポリプロピレン、ポリエチレンテレフタレート等のポリエステル、ポリアミド等が挙げられる。中でも、包装資材として用いられる場合は低温ヒートシール性とヒートシール強度が求められることから、ポリエチレンが好ましく、直鎖状低密度ポリエチレンがより好ましい。

【0029】

ソリッド層3の厚さは、積層フィルム1の用途や、発泡層2の厚さ等を勘案して決定でき、例えば、20〜60μmが好ましく、30〜60μmがより好ましく、40〜60μmがさらに好ましい。ソリッド層3の厚さが20μm以上であれば、発泡層2の開口部22の形成に追随してソリッド層3が開口し、積層フィルム1に貫通孔が形成されることを防止でき、60μm以下であれば、積層フィルム1の柔軟性が確保される。

【0030】

(製造方法)

本実施形態の積層フィルム1の製造方法としては、例えば、発泡性混合物と、非発泡性混合物とを共押出すると共に、発泡性混合物を発泡させて発泡層2を形成しつつ、発泡層2の一方の面に非発泡性混合物からなるソリッド層3を形成するものが挙げられる。発泡性混合物は、ポリオレフィン系樹脂と発泡剤とを含む樹脂混合物であり、非発泡性混合物は熱可塑性樹脂を含む樹脂混合物である。

なお、発泡層2及びソリッド層3を形成するには、インフレーションフィルム成形を適用することが好ましい。

【0031】

発泡剤としては、例えば、アゾジカルボンアミド、バリウムアゾカルボキシレート、アゾビスイソブチロニトリル等のアゾ化合物、N,N’−ジニトロソペンタメチレンテトラミン等のニトロソ化合物、ヒドラゾカルボンアミド等のヒドラジン化合物、p−トルエンスルホニルヒドラジド、p,p’−オキシ−ビス(ベンゼンスルホニルヒドラジド)等のヒドラジド化合物等の窒素ガスを発生する有機系化学発泡剤;炭酸水素ナトリウム、炭酸アンモニウム、炭酸水素アンモニウム等の炭酸ガスを発生する無機系化学発泡剤;プロパン、n−ブタン、i−ブタン、n−ペンタン、i−ペンタン、ヘキサン等の低級脂肪族炭化水素化合物;シクロブタン、シクロペンタン等の脂環式炭化水素化合物;ベンゼン、トルエン、キシレン等の芳香族炭化水素化合物;メタノール、エタノール等の低級脂肪族1価アルコール化合物、アセトン、メチルエチルケトン等の低級脂肪族ケトン化合物、クロロメチル、クロロエチル、1−クロロ−1,1−ジフルオロエタン等の低沸点ハロゲン化炭化水素化合物;アルゴンガス、ヘリウムガス、フロンガス、炭酸ガス(二酸化炭素ガス)、窒素ガス等のガスからなる物理発泡剤が挙げられる。なお、本実施形態におけるガスとは、気体状態のみならず、亜臨界状態、超臨界状態の流体も含む。

これらの発泡剤の中でも、毒性がなく食品用途等に適していることから、炭酸ガス、窒素ガスが好ましく、超臨界状態の炭酸ガス又は窒素ガスであることが特に好ましい。

発泡性混合物中の発泡剤の配合量は、ポリオレフィン系樹脂の種類や、求める発泡率等を勘案して決定でき、例えば、0.01〜2.0質量%が好ましく、0.03〜1.5質量%がより好ましい。

【0032】

さらに、発泡性混合物には、ポリオレフィン系樹脂以外の樹脂としてエチレン−プロピレンゴム、スチレン系熱可塑性エラストマー等のエラストマー樹脂、変性ポリオレフィン等の接着性樹脂、ポリ乳酸等のポリエステル系生分解性樹脂等を配合することができる。

また、発泡性混合物には、本発明の目的を損なわない範囲で、必要に応じ、デンプン類、滑剤、顔料、帯電防止剤、防錆剤、抗菌剤、脱酸素剤、増量剤、目ヤニ防止剤、焼けつき防止剤等の任意成分を配合することができる。任意成分を配合する場合、発泡性混合物中の任意成分の配合量は、デンプン類の場合は0.1〜50質量%程度、他の任意成分の場合は0.01〜10質量%程度とされる。

【0033】

非発泡性混合物には、本発明の目的を損なわない範囲で、必要に応じデンプン類、滑剤、顔料、帯電防止剤、防錆剤、抗菌剤、脱酸素剤、増量剤、目ヤニ防止剤、焼けつき防止剤等の任意成分を配合することができる。任意成分を配合する場合、非発泡性混合物中の任意成分の配合量は、デンプン類の場合は0.1〜50質量%程度、他の任意成分の場合は0.01〜10質量%程度とされる。

【0034】

インフレーションフィルム成形は、例えば、サーキュラーダイを用いた多層インフレーションフィルム成形が挙げられる。多層インフレーションフィルム成形では、例えば、発泡性混合物を150〜220℃、非発泡性混合物を160〜200℃の条件で共押出すると共に、ブロー比1.1〜3.0、引取速度5.0〜20.0m/分の条件で成形する。この間、発泡性混合物は、発泡剤が発泡して気泡が形成されると共に、各気泡が破泡して連通し、連通気泡24が形成された発泡層2となる。加えて、非発泡性混合物はブロー比と引取速度に応じて所望の厚さにされ、発泡層2の一方の面に設けられたソリッド層3となる。こうして、積層フィルム1を得ることができる。

【0035】

(結露防止容器)

本実施形態の結露防止容器は、積層フィルム1の露出面21、即ち発泡層2側面を外側として成形されたものであり、例えば、2枚の積層フィルム1のソリッド側面31を対向させて三方を熱シールした袋や、円筒状に成形した積層フィルム1の一方の開口部をヒートシールして底部とした袋が挙げられる。また、例えば、スチール缶、アルミニウム缶等の金属製の収容体、ガラス瓶等のガラス製の収容体又はペットボトル等の樹脂製の収容体の外周面に、露出面21が外側となるように積層フィルム1を設けた容器が挙げられる。中でも、低温の飲料を収容した金属缶、ガラス瓶、ペットボトルは結露が生じやすいため、金属缶、ガラス瓶、ペットボトルにおいて、結露防止効果が顕著である。

【0036】

(飲食物用容器)

本実施形態の飲食物用容器は、積層フィルム1の露出面21、即ち発泡層2側面を外側として成形されたものであり、例えば、2枚の積層フィルム1のソリッド側面31を対向させて三方を熱シールした袋や、円筒状に成形した積層フィルム1の一方の開口部をヒートシールして底部とした袋が挙げられる。また、例えば、スチール缶、アルミニウム缶等の金属製の収容体、ガラス瓶等のガラス製の収容体又はペットボトル等の樹脂製の収容体の外周面に、露出面21が外側となるように積層フィルム1を設けた容器が挙げられる。中でも、55℃以上となるような高温の飲料や食品を収容した金属缶、ガラス瓶、ペットボトルは、その表面が高温となり、素手での取り扱いが困難になる。このため、かかる容器の外周面に積層フィルム1を設けた容器において、体感温度の抑制効果が顕著に発揮される。

【0037】

従来、独立気泡が形成された発泡体を金属缶等の外周面に設けた容器では、断熱性が高まるものの十分な結露防止が図れていなかった。

本実施形態によれば、連通気泡が形成された発泡層と、熱可塑性樹脂からなるソリッド層とを設け、発泡層側を露出面とするため、低温の内容物を収容した際にも結露を防止できる。この結露防止の機構は定かではないが、以下のように推測される。本実施形態の積層フィルムにおいては、露出面に開口部を形成し、この開口部の平均口径、開口面積率を特定の範囲とすることで、連通気泡への外気の出入りを促進して結露を防止できるものと考えられる。

【0038】

本実施形態の積層フィルムは、結露防止に優れる上、発泡層に形成された気泡により高い断熱効果を発揮する。このため、低温の飲料等を収容する容器のみならず、温めた飲料を入れるコップ、高温の内容物を収容する金属缶等の容器をはじめ、一般の断熱材として用いることができる。特に高温の内容物を収容する容器に用いた場合、従来の独立気泡が形成された発泡体を容器に適用した場合に比べ、素手での取り扱いが容易となり、その効果が顕著に現れる。

このように本実施形態の積層フィルムを適用した飲食物用容器において、素手での取り扱いが容易となる機構は定かでないが、以下のように推測される。本実施形態の積層フィルムは、露出面に開口部が形成され、その表面積が大きいため、露出面における熱放散が速く表面温度の上昇が抑制される。加えて、本実施形態の積層フィルムは、開口部が形成されていない従来の発泡体等に比べて、積層フィルムと持ち手との接触面積が極めて小さくなるため、体感温度が低くなると考えられる。

【0039】

加えて、本実施形態によれば、不織布を張り合わせるような煩雑な工程を設けることなく、結露防止効果や体感温度の抑制効果に優れる積層フィルムを得られる。

さらに、発泡層側を露出面とすることで、不織布風の風合いによる意匠性が得られると共に、露出面が凹凸面とされているため、結露防止容器を持つ際に手が滑る等の不測の事態も防止できる。

【0040】

[第二の実施形態]

(積層フィルム)

本発明の第二の実施形態に係る積層フィルムについて、以下に図4を用いて説明する。なお、積層フィルム1(図1)と同一の構成には同一の符号を付し、その説明を省略する。図4は、第二の実施形態に係る積層フィルム100の断面図である。図4に示すように、積層フィルム100は、発泡層2に気泡削減部120が部分的に形成され、ソリッド側面31に印刷層104が形成されたものである。

【0041】

気泡削減部120は、薄肉化され、気泡の形成が疎とされ、発泡層2の他の部分に比べて透明性が高いものとされている。

気泡削減部120の透明性は、発泡層2の他の部分よりも透明性が高ければよく、露出面21における表示の目的に応じて決定できる。

例えば、ソリッド側面31に図形等を印刷した場合、気泡削減部120の透明性を、印刷した図形等の概観が露出面21からぼんやりとでも認識できる程度とすれば、印刷した図形等を露出面21に模様として表示できる。

また、例えば、ソリッド側面31にバーコード、文字、数字等の情報を印刷した場合、気泡削減部120の透明性を、印刷された情報等が露出面21側から明確に認識できる程度とすれば、印刷した情報等を露出面21に表示できる。気泡削減部120の透明性を高め、ソリッド側面21に印刷した情報等を露出面21に明確に表示する場合には、その透明性を、バーコードが読み取れる程度とすることが好ましい。

なお、気泡削減部120の透明性は、発泡層2を溶融する温度、圧締圧力、圧締時間等の組み合わせにより調節できる。

【0042】

気泡削減部120の形状は、印刷層104に印刷した図形や文字の大きさ、露出面21に表示させる形状に応じて決定でき、例えば、気泡削減部120の形状としては、平面視で三角形、矩形等の多角形、真円、楕円等の円形、星型、花ビラ型等の図形、数字、文字等が挙げられる。

【0043】

気泡削減部120の面積は、大きすぎると、露出面21における開口面積率が小さくなりすぎたり、発泡層2の空隙率が小さくなりすぎて、積層フィルム100の結露防止効果や体感温度の抑制効果が不十分となる。従って、気泡削減部120の大きさは、印刷層104の印字数等を勘案して、できるだけ小さくすることが好ましい。

【0044】

印刷層104は、少なくとも気泡削減部120の位置に印刷が施されたものである。印刷層104は、特に限定されず、例えば、バーコード、数字、文字の情報を印刷したものであってもよいし、ベタ刷りであってもよい。

例えば、印刷層104を情報の印刷とした場合、気泡削減部120を通じて、ソリッド層3に施された情報を露出面121から読み取れる。また、例えば、印刷層104をベタ刷りとした場合、印刷層104の色とされた気泡削減部120の形状を、図形、文字等として露出面21に表示できる。

【0045】

気泡削減部120の形成方法は、発泡層2を再溶融するものであれば特に限定されず、例えば、気泡削減部120の形状に応じた凸部を有する押し型を用い、この押し型を加熱した後、露出面21に押し当てる(熱プレス)方法、レーザー、赤外線を照射する方法、超音波溶着装置により超音波を照射する方法等が挙げられる。中でも、生産性、曇り度の制御の観点から、熱プレス方法が好適である。

熱プレスを行う装置としては、公知の刻印用装置を用いることができる。刻印用装置としては、平板状の本体に凸部が設けられた押し型を用いた断続式の刻印用装置であってもよいし、円筒状の本体の周面に凸部が設けられた押し型を用いた連続式の刻印用装置であってもよい。生産性の面からは、連続式の刻印用装置を用いることが好ましい。

押し型の材質は、熱プレスする際の押し型の温度を勘案して決定でき、例えば、金属、耐熱性樹脂等が挙げられる。

熱プレスの際の押し型の温度は、発泡層2の材質等に応じて決定でき、例えば、130〜250℃とされる。

熱プレスの際の圧締圧力は、発泡層2の材質や、気泡低減部120に求める曇り度等に応じて決定でき、例えば、0.1〜1.0MPaとされる。

熱プレスの際の圧締時間は、発泡層2の材質、押し型の温度等を勘案して決定でき、例えば、0.1〜10秒とされる。

【0046】

(結露防止容器)

本実施形態の結露防止容器は、第一の実施形態の結露防止容器と同様である。

【0047】

(飲食物用容器)

本実施形態の飲食物用容器は、第一の実施形態の飲食物用容器と同様である。

【0048】

発泡層の露出面は、多数の開口部が形成されているため、インクの付着が不均一となり、鮮明な印刷を施すことが困難である。加えて、発泡層は、多数の気泡の形成により曇り度が高く、ソリッド側面に情報を印刷したり、ベタ刷りをしても、その情報や色を露出面に表示できない。

本実施形態によれば、透明性の高い気泡削減部が形成されているため、ソリッド側面に施された情報を露出面から読み取ることができる。あるいは、気泡削減部の平面視形状に応じて印刷層のベタ刷りの色を浮き上がらせて、露出面に図形や文字等を表示できる。

【0049】

本発明は、上述の実施形態に限定されるものではない。

第一〜第二の実施形態では、発泡層2内に独立気泡26が形成されているが、本発明においては発泡層2内に連通気泡24が形成されていればよく、独立気泡26が形成されていなくてもよい。

【0050】

第一の実施形態は、発泡層2とソリッド層3との二層構造とされているが、例えば、ソリッド側面31にさらに他の樹脂層や金属層等が設けられた三層以上の積層構造とされていてもよい。

また、例えば、露出面21及び/又はソリッド側面31には、印刷が施されていてもよい。

【0051】

第二の実施形態は、ソリッド側面31に印刷層104が形成されているが、例えば、印刷層104が形成されていなくてもよい。印刷層104が形成されていない場合、気泡削減部120は、積層フィルム100からなる結露防止容器や飲食物用容器の内容物を確認する除き窓の役割を果たせる。あるいは、収容体の外周面に積層フィルム100を設けた場合、気泡削減部120により、収容体に印字された情報を読み取ることができる。

あるいは、印刷層104の形成に換えて、ソリッド層3を着色してもよい。ソリッド層3が着色されていると、ソリッド層3の色とされた気泡削減部120の形状を、図形や文字等として露出面21側に表示できる。

ソリッド層3の着色は、例えば、樹脂製フィルムの着色に用いられる顔料等が挙げられる。

【0052】

第一〜第二の実施形態では、共押出によるインフレーションフィルム成形で積層フィルムを製造していたが、積層フィルムの製造方法はこれに限定されず、例えば、発泡性混合物と非発泡性混合物とをTダイで共押出してもよいし、共押出後、延伸してもよい。

【実施例】

【0053】

(使用原料)

実施例又は比較例に用いたポリオレフィン系樹脂は、以下の通りである。

<ポリオレフィン系樹脂>

・ポリプロピレン(PP):Q100F、MFR;0.6g/10分、密度;0.88g/cm3、引張破断応力;12MPa、引張破断時呼びひずみ;>300%、曲げ弾性率;105MPa、融点(DSC法);142℃、サンアロマー株式会社製

・低密度ポリエチレン(LDPE):LF128、MFR;0.25g/10分、密度;0.922g/cm3、引張破断応力;−、引張破断時呼びひずみ;>400%、曲げ弾性率;260MPa、融点(DSC法);111℃、日本ポリエチレン株式会社製

・直鎖状低密度ポリエチレン(LLDPE):UF421、MFR;0.9g/10分、密度;0.925g/cm3、引張降伏応力;12MPa、引張破壊呼びひずみ;>400%、曲げ弾性率;410MPa、融点(DSC法);124℃、日本ポリエチレン株式会社製

・高密度ポリエチレン(HDPE):HF560、MFR;7.0g/10分、密度;0.963g/cm3、引張降伏応力;26MPa、引張破壊呼びひずみ;>400%、曲げ弾性率;1050MPa、融点(DSC法);134℃、日本ポリエチレン株式会社製

【0054】

(評価方法)

<結露防止効果の評価>

各例で作製した結露防止容器を5℃の保冷庫で24時間保管した後、室温(25℃、60%RH)の環境下に静置し、10分後に結露防止容器の表面の状態を観察した。

結露が全く見られないものは「○」、目視では水滴が観察されないものの手で触ると湿気を感じるものは「△」、目視で水滴が観察されたものは「×」とした。

【0055】

<露出面の平均口径、開口面積率の測定>

各例で得られた積層フィルムの露出面(発泡層側面)をSEM(S−4800、株式会社日立ハイテクノロジーズ製)で拡大撮影(30倍)した。この拡大撮影した映像を印刷し、さらに未印刷部分(余白部分)を切り除いて原映像紙を得た。得られた原映像紙について、拡大撮影された露出面の面積を算出し、この面積をS0とした。

次いで、この原映像紙の質量(M0)を電子天秤(AEX200B、株式会社島津製作所製)で測定した。原映像紙の開口部に相当する部分を各々切り取り、切り取った紙を開口部映像紙とした。全ての開口部映像紙の質量を電子天秤で測定し、開口部映像紙毎の質量をM1とした。

そして、下記(3)式により、開口面積率を算出した。

【0056】

開口面積率(%)=(ΣM1)÷M0×100・・・(3)

(ΣM1は、原映像紙から切り取った開口部映像紙の質量M1の総和を表す。)

【0057】

また、開口部毎の面積(S1)を下記(4)式により算出した。

【0058】

S1=M1÷M0×S0・・・(4)

【0059】

露出面の平均口径は、各開口部の口径(R1)を下記(5)式により算出し、算出したR1に基づき、下記(6)式により平均口径(Rμ)を算出した。

【0060】

R1=2×√(S1/π)・・・(5)

Rμ=(ΣR1)÷n・・・(6)

(S1は、上記(4)式で算出した開口部の面積であり、ΣR1は、露出面の開口部の口径R1の総和を示し、nは、露出面の開口部の数の総和を示す。)

【0061】

<空隙率の測定>

各例の積層フィルムを10cm×10cmに裁断して試験片とし、電子天秤で試験片の質量(W0)を測定した。この試験片の厚みを厚み測定器(G−6C、株式会社尾崎製作所製)で測定し、試験片の体積(V0)を算出した。また、ソリッド層の厚みを成形条件(吐出量、製膜幅、引取速度)及び非発泡性混合物の密度から算出し、ソリッド層の体積(Vs)を算出した。なお、ソリッド層の厚みは、下記(7)式により算出した。

【0062】

ソリッド層の厚み(cm)=非発泡性混合物の吐出量(g/分)÷{ソリッド層製膜幅(cm)×引取速度(cm/分)×非発泡性混合物の密度(g/cm3)}・・・(7)

【0063】

試験片をアルコール液(エタノール/イソプロピルアルコール混合品、密度;0.792g/cm3、AP−7(日本アルコール販売株式会社製))に浸漬させつつ、25℃とした真空定温乾燥器(DP23、ヤマト科学株式会社製)内で−0.09MPaまで減圧して、試験片の気泡にアルコール液を含浸させた。

真空定温乾燥器内を20秒間で−0.09MPaまで減圧した後、1秒間保持し、その後、10秒間で常圧まで戻した。次いで、アルコール液から試験片を取り出し、取り出した試験片を30cm幅の2本の金属ロール(質量60g/本)間に通過させ、試験片の表面に付着したアルコール液を除去した。こうして、気泡内にアルコール液が含浸した液含浸試験片を得た。なお、この液含浸試験片の露出面においては、開口部にもアルコール液が含浸された状態となっていた。

得られた液含浸試験片の質量(Wa)を電子天秤で測定し、下記(8)式により空隙率(ε)を算出した。

【0064】

ε(%)={(Wa−W0)÷0.792}÷(V0−Vs)×100・・・(8)

【0065】

<嵩密度の測定>

各例の積層フィルムを10cm×10cmに裁断して試験片とし、前述の「<空隙率の測定>」と同様にして試験片の体積(V0)及びソリッド層の体積(Vs)を算出した。そして、試験片の体積からソリッド層の体積を減ずることで、発泡層の体積(Vf)を算出した。また、試験片の質量(W0)を電子天秤で測定すると共に、下記(9)式によりソリッド層の質量(Ws)を算出した。さらに、試験片の質量(W0)と(9)式で求めたソリッド層の質量(Ws)とから、下記(10)式により発泡層の質量(Wf)を算出した。

【0066】

Ws=Vs×非発泡性混合物の密度・・・(9)

Wf=W0−Ws・・・(10)

【0067】

算出した発泡層の体積(Vf)及び発泡層の質量(Wf)から、下記(11)式により、発泡層の嵩密度(ρ)を算出した。

【0068】

ρ=Wf÷Vf・・・(11)

【0069】

<外観評価>

各例で得られた積層フィルムの露出面を目視で観察し、下記判定基準により外観評価をした。

○:開口部を視認できない、あるいは開口部が小さくて目立たず、露出面全体が均一である。

△:視認できる開口部が局所的に存在するものの、露出面全体が均一である。

×:視認できる開口部が存在し、かつ隣接する開口部同士が繋がったヒビ割れ、欠損が認められ、露出面全体が均一であると認識できない。

【0070】

<表面温度の測定>

各例の飲食物用容器に、65℃の水300mLを注いだ後に蓋をし、その後60秒間静置した。静置後、飲食物用容器の表面(ラベルの露出面)に接触型温度計(AM−2001、安立計器株式会社製)の熱伝対部分を接触させて固定した。熱伝対部分を接触させてから30秒後の表示温度を読み取った。

【0071】

<体感温度の抑制効果の評価>

各例の飲食物用容器に、65℃の水300mLを注いだ後に蓋をした。この飲食物用容器を65℃の乾燥器内で、1時間保管した。保管後、25℃の室内に取り出し、直ちに手で握り、熱くて持てなくなるまでの時間を測定した。体感温度の抑制効果は、10人のモニターの平均値を下記評価基準に分類して評価した。

≪評価基準≫

〇:10秒超

△:5秒超、10秒以下

×:5秒以下

【0072】

<読み取り性の評価>

バーコードリーダー(AC−880、株式会社エイポック製)を露出面に接触させ、ソリッド側層に印字したバーコードを読み取った。読取装置でバーコードを適切に読み取れた場合を「〇」、適切に読み取れなかった場合を「×」とした。

【0073】

(実施例1)

サーキュラーダイを備えたインフレーションフィルム成形機A(発泡性混合物の押出機:φ75mm、L/D32、非発泡性混合物の押出機:φ50mm、L/D28、リップ径:φ300mm、リップクリアランス:0.8mm)を用い、PP40質量部、LDPE60質量部、炭酸水素ナトリウム1.0質量部からなる発泡性混合物、及びLLDPEからなる非発泡性混合物をダイ温度200℃の条件で共押出し、インフレーションフィルム成形した。インフレーションフィルム成形の条件は、ブロー比:2.3、引取速度7.0m/分とした。この際、発泡性混合物を発泡させて、厚さ140μmの発泡層と、厚さ50μmのソリッド層とを備える積層フィルムを得た。

【0074】

得られた積層フィルムを露出面(発泡層側面)が外側になるように、液体が収容されたアルミニウム缶の外周に巻き付け、結露防止容器を作製した。この結露防止容器について、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その結果を表1に示す。

【0075】

(実施例2)

ダイ温度を210℃とした以外は、実施例1と同じ条件で積層フィルム(発泡層:150μm、ソリッド層:50μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0076】

(実施例3)

ダイ温度を190℃とした以外は、実施例1と同じ条件で積層フィルム(発泡層:130μm、ソリッド層:50μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0077】

(実施例4)

炭酸水素ナトリウムを0.8質量部とした以外は、実施例1と同じ条件で積層フィルム(発泡層:125μm、ソリッド層:50μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0078】

(実施例5)

ダイ温度を210℃、引取速度を10.9m/分とした以外は、実施例1と同じ条件で積層フィルム(発泡層:110μm、ソリッド層:32μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0079】

(比較例1)

インフレーションフィルム成形機Aを用い、LDPE100質量部とアゾジカルボンアミド1.0質量部とからなる発泡性混合物をダイ温度200℃の条件で押出し、発泡倍率1.3倍の独立気泡からなる単層の発泡フィルムを得た。得られた発泡フィルムの表面をSEMで観察したところ、開口部は形成されていなかった(図5)。得られた発泡フィルムを液体が収容されたアルミニウム缶の外周に巻き付け、結露防止容器を作製した。この結露防止容器について、結露防止効果を評価すると共に、発泡フィルムの外観評価を行い、その評価結果を表1に示す。

【0080】

(比較例2)

炭酸水素ナトリウムを0.6質量部とした以外は、実施例1と同じ条件で積層フィルム(発泡層:115μm、ソリッド層:50μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0081】

(比較例3)

ダイ温度を215℃、引取速度を10.9m/分、ブロー比を2.8とした以外は、実施例1と同じ条件で積層フィルム(発泡層:90μm、ソリッド層:26μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0082】

【表1】

【0083】

表1に示すように、本発明の積層フィルムを用いた実施例1〜5は、いずれも結露防止効果が見られた。加えて、実施例1〜5は、外観評価が「○」又は「△」であり、良好な外観が維持されていた。

一方、比較例1〜2は、いずれも結露による水滴の付着が肉眼で認められた。比較例3は、結露評価が「△」であるものの、外観が損なわれていた。

図6は、実施例1の結露防止容器の10分静置後の写真(20倍)であり、符号50は金属缶の表面を示し、符号52は金属缶表面に生じた水滴を示す。図7は、比較例1の結露防止容器の10分静置後の写真(20倍)であり、符号70は比較例1で得られた発泡フィルムの表面を示し、符号72は発泡フィルム表面70に生じた水滴を示す。

本発明の結露防止容器は、図6の通り、本発明の積層フィルムを設けていない金属缶面50に結露が生じていたものの、本発明の積層フィルムを設けた面、即ち露出面21に結露が生じていなかった。一方、比較例1の発泡フィルムを用いた結露防止容器は、図7に示すように発泡フィルム表面70に結露が生じていた。

【0084】

(実施例6)

サーキュラーダイを備えたインフレーションフィルム成形機A(発泡性混合物の押出機:φ75mm、L/D32、非発泡性混合物の押出機:φ50mm、L/D28、リップ径:φ300mm、リップクリアランス:0.8mm)を用い、PP40質量部、LDPE40質量部、HDPE20質量部、炭酸水素ナトリウム1.0質量部からなる発泡性混合物、及びLLDPEからなる非発泡性混合物をダイ温度210℃の条件で共押出し、インフレーションフィルム成形した。インフレーションフィルム成形の条件は、ブロー比:2.3、引取速度7.0m/分とした。この際、発泡性混合物を発泡させて、厚さ140μmの発泡層と、厚さ50μmのソリッド層とを備える積層フィルムを得た。

得られた積層フィルムのソリッド側面にバーコードを印刷した。次いで、バーコードの位置に、0.3MPa、140℃、3秒の熱プレスを施して気泡削減部を形成した後、8cm×22cmの短冊状にカットしてラベルとした。このラベルを露出面(発泡層側面)が外側になるように、300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0085】

(実施例7)

サーキュラーダイを備えたインフレーションフィルム成形機B(発泡性混合物の押出機:φ55mm、L/D28、非発泡性混合物の押出機:φ50mm、L/D28、リップ径:φ150mm、リップクリアランス:0.8mm)を用い、PP40質量部、LDPE60質量部、炭酸水素ナトリウム1.0質量部からなる発泡性混合物、及びLLDPEからなる非発泡性混合物をダイ温度200℃の条件で共押出し、インフレーションフィルム成形した。インフレーションフィルム成形の条件は、ブロー比:2.0、引取速度15.0m/分とした。この際、発泡性混合物を発泡させて、厚さ85μmの発泡層と、厚さ35μmのソリッド層とを備え、開口面積率46.2%、平均口径252μmの積層フィルムを得た。

この積層フィルムのソリッド側面にバーコードを印刷した。次いで、バーコードの位置に、0.3MPa、140℃、3秒の熱プレスを施して気泡削減部を形成した後、8cm×22cmの短冊状にカットしてラベルとした。このラベルを露出面(発泡層側面)が外側になるように、300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す

【0086】

(比較例4)

独立気泡を有する発泡層(厚さ:140μm)と、ソリッドPP層(厚さ:50μm)とを有する積層フィルムを用いた。この積層フィルムのソリッド側面にバーコードを印刷し、バーコードの位置に、0.3MPa、140℃、5秒の熱プレスを施して気泡削減部を形成した後、8cm×22cmの短冊状にカットしてラベルとした。このラベルを露出面(発泡層側面)が外側になるように、300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0087】

(比較例5)

PPフィルム(非発泡、厚さ:40μm)の片面にバーコードを印刷し、バーコードを印刷した面に18g/m2の不織布を貼り合せて積層フィルムとした。この積層フィルムを8cm×22cmの短冊状にカットしてラベルとした。このラベルを不織布が外側になるように300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0088】

(比較例6)

独立気泡を有する発泡フィルム(厚さ:120μm)の片面にバーコードを印刷し、バーコードの位置に、0.3MPa、140℃、3秒の熱プレスを施して気泡削減部を形成した後、8cm×22cmの短冊状にカットしてラベルとした。このラベルをバーコード印刷面が内側になるように300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0089】

(比較例7)

PPフィルム(非発泡、厚さ:200μm)の片面にバーコードを印刷し、8cm×22cmの短冊状にカットしてラベルとした。このラベルフィルムをバーコード印刷面が内側になるように300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0090】

(比較例8)

PPフィルム(非発泡、厚さ:40μm)の片面にバーコードを印刷し、8cm×22cmの短冊状にカットしてラベルとした。このラベルフィルムを印刷面が内側になるように300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0091】

(比較例9)

PPフィルム(非発泡、厚さ:40μm)の片面にバーコードを印刷し、バーコードを印刷した面に18g/m2の不織布を貼り合せて積層フィルムとした。この積層フィルムを8cm×22cmの短冊状にカットしてラベルとした。このラベルのPPフィルム面が外側になるように300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0092】

(比較例10)

ラベルを巻き付けない300mL容量のアルミニウム缶を飲食物用容器とし、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0093】

【表2】

【0094】

図8に実施例6に用いた積層フィルムの拡大写真を示す。図8は、実施例6の露出面をCCDカメラ(AMD413T、Anmo Electronics Corporation製)で撮影(倍率:58倍)した写真である。図8に示すように、この積層フィルムは、露出面に形成された開口部の開口径が、数μm〜2mm程度のブロードな状態であることが判る。

【0095】

表2に示すように、本発明を適用した実施例6〜7は表面温度が53.5〜54.0℃であった。発泡層を独立気泡のものとした比較例4、6、及び非発泡のPPフィルム単層とした比較例7〜8は、いずれも表面温度が56.6〜56.7℃であり、実施例6〜7より高い温度であった。また、発泡層に換えて不織布を用いた比較例5、9は、表面温度が53.3〜53.7℃であり、実施例6〜7と略同等であった。

本発明を適用した実施例6〜7は、いずれも読み取り性が「○」であり、かつ体感温度の抑制効果が「○」であった。

一方、発泡層を独立気泡のものとした比較例4、発泡層を独立気泡のものとし、かつソリッド層を設けない比較例6は、気泡削減部を設けることで読み取り性が「○」となったものの、体感温度の抑制効果が「△」であった。発泡層に換えて不織布を設けた比較例5は、体感温度の抑制効果が「○」であったものの、読み取り性が「×」であった。また、発泡層に換えて不織布を設け、不織布が内側となるようにラベルを設けた比較例9は、読み取り性が「○」であったものの、体感温度の抑制効果が「△」であった。さらに、発泡層を設けていないラベルを用いた比較例7、8、ラベル自体を設けていない比較例10は、読み取り性が「○」であったものの、体感温度の抑制効果が「×」であった。

以上の結果から、本発明を適用することで、体感温度の抑制効果に優れる積層フィルムが得られることが判った。加えて、熱プレスという簡単な加工により、読み取り性を確保できることが判った。

【符号の説明】

【0096】

1、100 積層フィルム

2 発泡層

3 ソリッド層

21 露出面

22 開口部

23 気泡

24 連通気泡

104 印刷層

120 気泡削減部

【技術分野】

【0001】

本発明は、積層フィルム、積層フィルムの製造方法、結露防止容器及び飲食物用容器に関する。

【背景技術】

【0002】

飲料や冷菓等を収容する容器として、金属缶、ペットボトル、ガラス瓶、パウチ容器等が広く用いられている。このような飲料等を収容した容器は、冷蔵庫等で冷やして飲食に供せられることが多い。ところが、冷やした容器を冷蔵庫等から取り出すと、容器の表面に結露が生じ、結露で生じた水滴が卓上を濡らしたり、衣服に落下したり、持ち手を濡らしたりするという問題がある。

この結露の問題に対し、独立気泡からなる発泡体を容器の外周に設ける等の対応が試みられているが、発泡体を設けて容器の断熱性を高めても、結露を有効に防止することができない。

【0003】

こうした問題に対し、例えば、プラスチックフィルムの一面に紙層が設けられたラベルを接着したラベル付き容器が提案されている(例えば、特許文献1)。このラベル付き容器によれば、前記ラベルの紙層側を容器の胴部に接着することで、容器と紙層との間に発生する水分を紙層で吸収し結露防止を図っている。

また、例えば、複数の孔部が形成されたフィルム層と、この内面に不織布等からなる吸水層とが設けられたラベルを装着したラベル付き容器が提案されている(例えば、特許文献2)。このラベル付き容器によれば、ラベルの表面に付着した水分を孔部から吸水層に吸収することで、ラベル表面に付着する水分の除去を図っている。

また、例えば、袋本体と該袋本体の表裏面部に重ねられた外層フィルムとを備え、袋本体と外層フィルムとの間に空隙を形成したパウチ容器が提案されている(例えば、特許文献3)。このパウチ容器によれば、袋本体と外層フィルムとの間に空気層を設けることで、外層フィルムの外面の結露防止を図っている。

【0004】

加えて、飲料等を収容した容器は、加熱して飲食に供せられることも多く、例えば、金属缶入りの飲料は、55〜60℃程度に加熱されて販売されている。近年、内容物の風味向上等を目的とし、容器入り飲料等をさらに高い温度で供したいとの要求がある。その一方で、温度を上げると、容器の表面が高温となって、素手での取り扱いが困難となる。

こうした問題に対し、発泡層を有するシートからなる断熱性ラベルをボトル状の缶本体の胴部に装着したボトル型金属缶が提案されている(例えば、特許文献4)。このボトル型金属缶によれば、断熱性ラベルを介してボトルを把持することで、持ち手が熱くならずにしっかりと把持することができる。

また、バーコードが印字された熱収縮性フィルムに、前記バーコードの機械的読み取りに必要な部分を除いて不織布が積層された積層シートをラベル基材とし、このラベル基材を筒状に形成した筒状ラベルが提案されている(例えば、特許文献5)。この筒状ラベルによれば、断熱性を確保したまま、熱収縮性フィルムに印字されたバーコードを読み取ることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−62701号公報

【特許文献2】特許第4252484号公報

【特許文献3】特許第4289978号公報

【特許文献4】特開2003−81267号公報

【特許文献5】特開2009−175714号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1〜2の発明では、ラベル表面の水滴を除去できるものの、ラベルの吸水容量を超えた場合には、ラベル付き容器の表面に水滴が付着することとなる。特に、ペットボトルのようなキャップ付き容器においては、開栓後に再び閉栓できるために繰返し冷蔵庫等から出し入れされることがあり、ラベルの吸水だけでは容器表面の水滴を十分に除去できないおそれがある。加えて、これらのラベルの製造は、異なる材質を張り合わせる工程が必要となる。

また、特許文献3の発明は、パウチ容器に適用できるものの、金属缶、ペットボトル、ガラス瓶への適用が困難である。加えて、袋本体と外層フィルムとの間に空隙を形成させるための特殊な工程が必要となる。

加えて、特許文献4の発明は、ある程度の断熱効果を備えるものの、時間の経過と共に断熱性ラベル表面が熱くなり、素手での取り扱いが困難となる。

また、特許文献5の発明は、筒状ラベル表面が素手で取り扱いできる程度に維持されるものの、不織布を張り合わせるという煩雑な工程を要する。さらに、熱収縮性フィルムに印字されたバーコードを読み取らせるために、不織布を切り抜くという煩雑な加工を要する。

本発明は、このような問題を鑑みてなされたものであり、低温の内容物を収容した際にも結露を防止でき、容易に製造できる積層フィルムを目的とする。さらに、高温の内容物を収容した際にも、素手で容易に取り扱える積層フィルムを目的とする。

【課題を解決するための手段】

【0007】

本発明の積層フィルムは、連通気泡が形成されたポリオレフィン系樹脂の発泡層と、前記発泡層の一方の面に設けられ熱可塑性樹脂を含むソリッド層とを有し、前記発泡層が露出面とされ、露出した気泡の平均口径が200〜500μmであり、気泡の開口面積率が30〜80%であることを特徴とする。

前記発泡層は、空隙率が30〜70体積%であることが好ましく、前記発泡層は、嵩密度が0.20〜0.60g/cm3であることがより好ましく、前記ポリオレフィン系樹脂は、ポリプロピレンを含むことが好ましい。

前記発泡層には、部分的に気泡削減部が形成されていてもよく、前記ソリッド層には、前記気泡削減部の位置に、印刷が施されていることが好ましい。

【0008】

本発明の積層フィルムの製造方法は、ポリオレフィン系樹脂と発泡剤とを含む発泡性混合物と、熱可塑性樹脂を含む非発泡性混合物とを共押出すると共に、前記発泡性混合物を発泡させて前記発泡層を形成しつつ、前記発泡層の一方の面に熱可塑性樹脂を含む非発泡性混合物からなるソリッド層を形成することを特徴とする。

本発明の積層フィルムの製造方法は、ポリオレフィン系樹脂と発泡剤とを含む発泡性混合物と、熱可塑性樹脂を含む非発泡性混合物とを共押出すると共に、前記発泡性混合物を発泡させて前記発泡層を形成しつつ、前記発泡層の一方の面に熱可塑性樹脂を含む非発泡性混合物からなるソリッド層を形成し、その後、前記発泡層を部分的に溶融して前記気泡削減部を形成することを特徴とする。

インフレーションフィルム成形により、前記発泡層及び前記ソリッド層を形成することが好ましい。

【0009】

本発明の結露防止容器は、本発明の前記積層フィルムを前記発泡層が外側となるように成形したことを特徴とする。

前記積層フィルムが、金属製、ガラス製又は樹脂製の収容体の外周面に設けられていてもよい。

【0010】

本発明の飲食物用容器は、本発明の前記積層フィルムを前記発泡層が外側となるように成形したことを特徴とする。

前記積層フィルムが、金属製、ガラス製又は樹脂製の収容体の外周面に設けられていてもよい。

【発明の効果】

【0011】

本発明の積層フィルムは、容易に製造できると共に、低温の内容物を収容した際にも結露の防止が図れる。さらに、高温の内容物を収容した際にも、素手で容易に取り扱える。

【図面の簡単な説明】

【0012】

【図1】本発明の第一の実施形態に係る積層フィルムの断面図である。

【図2】図1の積層フィルムの部分拡大図である。

【図3】本発明の積層フィルムの露出面のSEM写真である。

【図4】本発明の第二の実施形態に係る積層フィルムの断面図である。

【図5】比較例1の積層フィルムの表面のSEM写真である。

【図6】実施例1の結果を説明する金属缶表面の写真である。

【図7】比較例1の結果を説明する金属缶表面の写真である。

【図8】実施例6の積層フィルムの露出面の拡大写真である。

【発明を実施するための形態】

【0013】

[第一の実施形態]

(積層フィルム)

本発明の第一の実施形態に係る積層フィルムについて、以下に図面を用いて説明する。図1は、第一の実施形態に係る積層フィルム1の断面図であり、図2は、発泡層の構造を模式的に表した部分断面図であり、図3は、積層フィルム1の露出面、即ち発泡層の表面の走査型電子顕微鏡(SEM)の写真である。

積層フィルム1は、発泡層2と、発泡層2の一方の面に設けられたソリッド層3とを有し、発泡層2側を露出面とするものである。図中、符号21は、発泡層2側の面である露出面を示し、符号31はソリッド層3側の面であるソリッド側面を示す。

【0014】

<発泡層>

発泡層2は、ポリオレフィン系樹脂を発泡したものである。図2〜3に示すように、発泡層2は、気泡23が互いに連通した連通気泡24と、独立気泡26とが形成され、露出面21には、連通気泡24が露出した開口部22が形成されている。

【0015】

ポリオレフィン系樹脂とは、エチレン、プロピレン等のオレフィンの単独重合体又は共重合体である。このような重合体としては、例えば、高密度ポリエチレン、中密度ポリエチレン、高圧法低密度ポリエチレン、直鎖状低密度ポリエチレン等のポリエチレン、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸共重合体等のエチレンを主体とする共重合体、プロピレン単独重合体、プロピレン−エチレン共重合体等のポリプロピレン等が挙げられ、中でも、ポリエチレン、ポリプロピレン、ポリエチレンとポリプロピレンとの混合物が好ましい。このようなポリオレフィン系樹脂を用いることで、連通気泡24の形成が容易となるためである。

これらのポリオレフィン系樹脂は、1種単独又は2種以上を組み合わせて用いることができる。

【0016】

ポリエチレンとポリプロピレンとの混合物を用いる場合、PE/PP(質量比)で表される混合比は、好ましくは90/10〜10/90、より好ましくは70/30〜50/50、さらに好ましくは75/25〜55/45である。上記範囲内とすることで、連通気泡24の形成が容易となるためである。

【0017】

発泡層2の発泡倍率は、好ましくは1.5〜5.0倍、より好ましくは2.0〜4.0倍、さらに好ましくは2.3〜3.5倍である。発泡層2の発泡倍率が1.5倍未満であると、連通気泡24が形成されにくく、発泡倍率が5.0倍超であると均一な連通気泡の形成が困難となる。発泡倍率が1.5〜5.0倍であれば、連通気泡24の形成が容易であると共に、後述する開口部22の口径、露出面21の開口面積率、発泡層2の空隙率及び嵩密度の制御が容易である。ここで、発泡倍率とは、(発泡前の発泡層の樹脂密度)/(発泡後の発泡層のフィルム密度)の式で求められる値である。

【0018】

発泡層2の厚さは、積層フィルム1の用途に応じて決定でき、例えば、80〜200μmが好ましく、90〜190μmがより好ましく、100〜180μmがさらに好ましい。発泡層2の厚さが80μm以上であれば、結露防止効果が十分に確保され、200μm以下であれば、積層フィルム1の柔軟性が確保される。

【0019】

開口部22は、平均口径が200〜500μmであり、好ましくは220〜470μm、より好ましくは230〜350μmである。平均口径が200μm以上であれば、結露防止の効果を得られ、平均口径が500μm以下であれば均一な外観を保持できる。

なお、口径は、各開口部22の面積を測定し、測定した面積から開口部22を真円と見立てて算出した直径を意味する。

【0020】

加えて、開口部22の口径は特に限定されないが、100〜3000μmが好ましく、200〜2000μmがより好ましい。口径が100μm未満であると発泡層2内部の連通気泡が形成されにくく、3000μm超であると表面の均一な開口状態を維持できず、結露防止効果の発現にムラが生じやすいと共に、積層フィルム1の外観が不良となる。

【0021】

露出面21の開口面積率は、30〜80%であり、好ましくは35〜80%、より好ましくは45〜70%である。開口面積率が30%未満であると良好な結露防止効果を発揮できず、80%超であると露出面21の均一な開口状態を維持できず、結露防止効果の発現にムラが生じやすい。加えて、開口面積率が30%未満であると、良好な体感温度の抑制効果を得ることができない。

なお、開口面積率は、単位面積当たりの開口部22の面積の総和が露出面21の面積に占める割合であり、下記(1)式により求められる値である。また、各開口部22の面積は、SEMを用いた画像回析等により測定できる。

【0022】

開口面積率(%)=(開口部の面積の総和)÷(露出面の面積)×100・・・(1)

【0023】

発泡層2の空隙率は、好ましくは30〜70体積%であり、より好ましくは35〜65体積%であり、さらに好ましくは40〜60体積%である。空隙率が上記範囲内であれば、結露防止効果、体感温度の抑制効果のさらなる向上が図れる。

なお、空隙率は、開口部22により発泡層2外部と連通する気泡23(以下、開口気泡という)の発泡層2に占める割合であり、下記(2)式により求めることができる。

【0024】

空隙率(体積%)=(発泡層の開口気泡の体積の合計)÷(発泡層の見かけ体積)×100・・・(2)

【0025】

また、発泡層2の嵩密度は、好ましくは0.20〜0.60g/cm3であり、より好ましくは0.30〜0.55g/cm3、さらに好ましくは0.30〜0.45g/cm3である。嵩密度が上記範囲内であれば、結露防止効果、体感温度の抑制効果のさらなる向上が図れる。

【0026】

開口部22の口径、露出面21の開口面積率、口径、平均口径、発泡層2の空隙率及び嵩密度は、ポリオレフィン系樹脂の種類や、後述する製造方法における成形条件等の組み合わせにより調節できる。

【0027】

<ソリッド層>

ソリッド層3は、熱可塑性樹脂を含む樹脂からなる未発泡の樹脂層であり、発泡層2の一方の面を被覆するものである。

【0028】

熱可塑性樹脂は、特に限定されず、例えば、高密度ポリエチレン、中密度ポリエチレン、高圧法低密度ポリエチレン、直鎖状低密度ポリエチレン等のポリエチレン、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸共重合体等のエチレンを主体とする共重合体、プロピレン単独重合体、プロピレン−エチレン共重合体等のポリプロピレン、ポリエチレンテレフタレート等のポリエステル、ポリアミド等が挙げられる。中でも、包装資材として用いられる場合は低温ヒートシール性とヒートシール強度が求められることから、ポリエチレンが好ましく、直鎖状低密度ポリエチレンがより好ましい。

【0029】

ソリッド層3の厚さは、積層フィルム1の用途や、発泡層2の厚さ等を勘案して決定でき、例えば、20〜60μmが好ましく、30〜60μmがより好ましく、40〜60μmがさらに好ましい。ソリッド層3の厚さが20μm以上であれば、発泡層2の開口部22の形成に追随してソリッド層3が開口し、積層フィルム1に貫通孔が形成されることを防止でき、60μm以下であれば、積層フィルム1の柔軟性が確保される。

【0030】

(製造方法)

本実施形態の積層フィルム1の製造方法としては、例えば、発泡性混合物と、非発泡性混合物とを共押出すると共に、発泡性混合物を発泡させて発泡層2を形成しつつ、発泡層2の一方の面に非発泡性混合物からなるソリッド層3を形成するものが挙げられる。発泡性混合物は、ポリオレフィン系樹脂と発泡剤とを含む樹脂混合物であり、非発泡性混合物は熱可塑性樹脂を含む樹脂混合物である。

なお、発泡層2及びソリッド層3を形成するには、インフレーションフィルム成形を適用することが好ましい。

【0031】

発泡剤としては、例えば、アゾジカルボンアミド、バリウムアゾカルボキシレート、アゾビスイソブチロニトリル等のアゾ化合物、N,N’−ジニトロソペンタメチレンテトラミン等のニトロソ化合物、ヒドラゾカルボンアミド等のヒドラジン化合物、p−トルエンスルホニルヒドラジド、p,p’−オキシ−ビス(ベンゼンスルホニルヒドラジド)等のヒドラジド化合物等の窒素ガスを発生する有機系化学発泡剤;炭酸水素ナトリウム、炭酸アンモニウム、炭酸水素アンモニウム等の炭酸ガスを発生する無機系化学発泡剤;プロパン、n−ブタン、i−ブタン、n−ペンタン、i−ペンタン、ヘキサン等の低級脂肪族炭化水素化合物;シクロブタン、シクロペンタン等の脂環式炭化水素化合物;ベンゼン、トルエン、キシレン等の芳香族炭化水素化合物;メタノール、エタノール等の低級脂肪族1価アルコール化合物、アセトン、メチルエチルケトン等の低級脂肪族ケトン化合物、クロロメチル、クロロエチル、1−クロロ−1,1−ジフルオロエタン等の低沸点ハロゲン化炭化水素化合物;アルゴンガス、ヘリウムガス、フロンガス、炭酸ガス(二酸化炭素ガス)、窒素ガス等のガスからなる物理発泡剤が挙げられる。なお、本実施形態におけるガスとは、気体状態のみならず、亜臨界状態、超臨界状態の流体も含む。

これらの発泡剤の中でも、毒性がなく食品用途等に適していることから、炭酸ガス、窒素ガスが好ましく、超臨界状態の炭酸ガス又は窒素ガスであることが特に好ましい。

発泡性混合物中の発泡剤の配合量は、ポリオレフィン系樹脂の種類や、求める発泡率等を勘案して決定でき、例えば、0.01〜2.0質量%が好ましく、0.03〜1.5質量%がより好ましい。

【0032】

さらに、発泡性混合物には、ポリオレフィン系樹脂以外の樹脂としてエチレン−プロピレンゴム、スチレン系熱可塑性エラストマー等のエラストマー樹脂、変性ポリオレフィン等の接着性樹脂、ポリ乳酸等のポリエステル系生分解性樹脂等を配合することができる。

また、発泡性混合物には、本発明の目的を損なわない範囲で、必要に応じ、デンプン類、滑剤、顔料、帯電防止剤、防錆剤、抗菌剤、脱酸素剤、増量剤、目ヤニ防止剤、焼けつき防止剤等の任意成分を配合することができる。任意成分を配合する場合、発泡性混合物中の任意成分の配合量は、デンプン類の場合は0.1〜50質量%程度、他の任意成分の場合は0.01〜10質量%程度とされる。

【0033】

非発泡性混合物には、本発明の目的を損なわない範囲で、必要に応じデンプン類、滑剤、顔料、帯電防止剤、防錆剤、抗菌剤、脱酸素剤、増量剤、目ヤニ防止剤、焼けつき防止剤等の任意成分を配合することができる。任意成分を配合する場合、非発泡性混合物中の任意成分の配合量は、デンプン類の場合は0.1〜50質量%程度、他の任意成分の場合は0.01〜10質量%程度とされる。

【0034】

インフレーションフィルム成形は、例えば、サーキュラーダイを用いた多層インフレーションフィルム成形が挙げられる。多層インフレーションフィルム成形では、例えば、発泡性混合物を150〜220℃、非発泡性混合物を160〜200℃の条件で共押出すると共に、ブロー比1.1〜3.0、引取速度5.0〜20.0m/分の条件で成形する。この間、発泡性混合物は、発泡剤が発泡して気泡が形成されると共に、各気泡が破泡して連通し、連通気泡24が形成された発泡層2となる。加えて、非発泡性混合物はブロー比と引取速度に応じて所望の厚さにされ、発泡層2の一方の面に設けられたソリッド層3となる。こうして、積層フィルム1を得ることができる。

【0035】

(結露防止容器)

本実施形態の結露防止容器は、積層フィルム1の露出面21、即ち発泡層2側面を外側として成形されたものであり、例えば、2枚の積層フィルム1のソリッド側面31を対向させて三方を熱シールした袋や、円筒状に成形した積層フィルム1の一方の開口部をヒートシールして底部とした袋が挙げられる。また、例えば、スチール缶、アルミニウム缶等の金属製の収容体、ガラス瓶等のガラス製の収容体又はペットボトル等の樹脂製の収容体の外周面に、露出面21が外側となるように積層フィルム1を設けた容器が挙げられる。中でも、低温の飲料を収容した金属缶、ガラス瓶、ペットボトルは結露が生じやすいため、金属缶、ガラス瓶、ペットボトルにおいて、結露防止効果が顕著である。

【0036】

(飲食物用容器)

本実施形態の飲食物用容器は、積層フィルム1の露出面21、即ち発泡層2側面を外側として成形されたものであり、例えば、2枚の積層フィルム1のソリッド側面31を対向させて三方を熱シールした袋や、円筒状に成形した積層フィルム1の一方の開口部をヒートシールして底部とした袋が挙げられる。また、例えば、スチール缶、アルミニウム缶等の金属製の収容体、ガラス瓶等のガラス製の収容体又はペットボトル等の樹脂製の収容体の外周面に、露出面21が外側となるように積層フィルム1を設けた容器が挙げられる。中でも、55℃以上となるような高温の飲料や食品を収容した金属缶、ガラス瓶、ペットボトルは、その表面が高温となり、素手での取り扱いが困難になる。このため、かかる容器の外周面に積層フィルム1を設けた容器において、体感温度の抑制効果が顕著に発揮される。

【0037】

従来、独立気泡が形成された発泡体を金属缶等の外周面に設けた容器では、断熱性が高まるものの十分な結露防止が図れていなかった。

本実施形態によれば、連通気泡が形成された発泡層と、熱可塑性樹脂からなるソリッド層とを設け、発泡層側を露出面とするため、低温の内容物を収容した際にも結露を防止できる。この結露防止の機構は定かではないが、以下のように推測される。本実施形態の積層フィルムにおいては、露出面に開口部を形成し、この開口部の平均口径、開口面積率を特定の範囲とすることで、連通気泡への外気の出入りを促進して結露を防止できるものと考えられる。

【0038】

本実施形態の積層フィルムは、結露防止に優れる上、発泡層に形成された気泡により高い断熱効果を発揮する。このため、低温の飲料等を収容する容器のみならず、温めた飲料を入れるコップ、高温の内容物を収容する金属缶等の容器をはじめ、一般の断熱材として用いることができる。特に高温の内容物を収容する容器に用いた場合、従来の独立気泡が形成された発泡体を容器に適用した場合に比べ、素手での取り扱いが容易となり、その効果が顕著に現れる。

このように本実施形態の積層フィルムを適用した飲食物用容器において、素手での取り扱いが容易となる機構は定かでないが、以下のように推測される。本実施形態の積層フィルムは、露出面に開口部が形成され、その表面積が大きいため、露出面における熱放散が速く表面温度の上昇が抑制される。加えて、本実施形態の積層フィルムは、開口部が形成されていない従来の発泡体等に比べて、積層フィルムと持ち手との接触面積が極めて小さくなるため、体感温度が低くなると考えられる。

【0039】

加えて、本実施形態によれば、不織布を張り合わせるような煩雑な工程を設けることなく、結露防止効果や体感温度の抑制効果に優れる積層フィルムを得られる。

さらに、発泡層側を露出面とすることで、不織布風の風合いによる意匠性が得られると共に、露出面が凹凸面とされているため、結露防止容器を持つ際に手が滑る等の不測の事態も防止できる。

【0040】

[第二の実施形態]

(積層フィルム)

本発明の第二の実施形態に係る積層フィルムについて、以下に図4を用いて説明する。なお、積層フィルム1(図1)と同一の構成には同一の符号を付し、その説明を省略する。図4は、第二の実施形態に係る積層フィルム100の断面図である。図4に示すように、積層フィルム100は、発泡層2に気泡削減部120が部分的に形成され、ソリッド側面31に印刷層104が形成されたものである。

【0041】

気泡削減部120は、薄肉化され、気泡の形成が疎とされ、発泡層2の他の部分に比べて透明性が高いものとされている。

気泡削減部120の透明性は、発泡層2の他の部分よりも透明性が高ければよく、露出面21における表示の目的に応じて決定できる。

例えば、ソリッド側面31に図形等を印刷した場合、気泡削減部120の透明性を、印刷した図形等の概観が露出面21からぼんやりとでも認識できる程度とすれば、印刷した図形等を露出面21に模様として表示できる。

また、例えば、ソリッド側面31にバーコード、文字、数字等の情報を印刷した場合、気泡削減部120の透明性を、印刷された情報等が露出面21側から明確に認識できる程度とすれば、印刷した情報等を露出面21に表示できる。気泡削減部120の透明性を高め、ソリッド側面21に印刷した情報等を露出面21に明確に表示する場合には、その透明性を、バーコードが読み取れる程度とすることが好ましい。

なお、気泡削減部120の透明性は、発泡層2を溶融する温度、圧締圧力、圧締時間等の組み合わせにより調節できる。

【0042】

気泡削減部120の形状は、印刷層104に印刷した図形や文字の大きさ、露出面21に表示させる形状に応じて決定でき、例えば、気泡削減部120の形状としては、平面視で三角形、矩形等の多角形、真円、楕円等の円形、星型、花ビラ型等の図形、数字、文字等が挙げられる。

【0043】

気泡削減部120の面積は、大きすぎると、露出面21における開口面積率が小さくなりすぎたり、発泡層2の空隙率が小さくなりすぎて、積層フィルム100の結露防止効果や体感温度の抑制効果が不十分となる。従って、気泡削減部120の大きさは、印刷層104の印字数等を勘案して、できるだけ小さくすることが好ましい。

【0044】

印刷層104は、少なくとも気泡削減部120の位置に印刷が施されたものである。印刷層104は、特に限定されず、例えば、バーコード、数字、文字の情報を印刷したものであってもよいし、ベタ刷りであってもよい。

例えば、印刷層104を情報の印刷とした場合、気泡削減部120を通じて、ソリッド層3に施された情報を露出面121から読み取れる。また、例えば、印刷層104をベタ刷りとした場合、印刷層104の色とされた気泡削減部120の形状を、図形、文字等として露出面21に表示できる。

【0045】

気泡削減部120の形成方法は、発泡層2を再溶融するものであれば特に限定されず、例えば、気泡削減部120の形状に応じた凸部を有する押し型を用い、この押し型を加熱した後、露出面21に押し当てる(熱プレス)方法、レーザー、赤外線を照射する方法、超音波溶着装置により超音波を照射する方法等が挙げられる。中でも、生産性、曇り度の制御の観点から、熱プレス方法が好適である。

熱プレスを行う装置としては、公知の刻印用装置を用いることができる。刻印用装置としては、平板状の本体に凸部が設けられた押し型を用いた断続式の刻印用装置であってもよいし、円筒状の本体の周面に凸部が設けられた押し型を用いた連続式の刻印用装置であってもよい。生産性の面からは、連続式の刻印用装置を用いることが好ましい。

押し型の材質は、熱プレスする際の押し型の温度を勘案して決定でき、例えば、金属、耐熱性樹脂等が挙げられる。

熱プレスの際の押し型の温度は、発泡層2の材質等に応じて決定でき、例えば、130〜250℃とされる。

熱プレスの際の圧締圧力は、発泡層2の材質や、気泡低減部120に求める曇り度等に応じて決定でき、例えば、0.1〜1.0MPaとされる。

熱プレスの際の圧締時間は、発泡層2の材質、押し型の温度等を勘案して決定でき、例えば、0.1〜10秒とされる。

【0046】

(結露防止容器)

本実施形態の結露防止容器は、第一の実施形態の結露防止容器と同様である。

【0047】

(飲食物用容器)

本実施形態の飲食物用容器は、第一の実施形態の飲食物用容器と同様である。

【0048】

発泡層の露出面は、多数の開口部が形成されているため、インクの付着が不均一となり、鮮明な印刷を施すことが困難である。加えて、発泡層は、多数の気泡の形成により曇り度が高く、ソリッド側面に情報を印刷したり、ベタ刷りをしても、その情報や色を露出面に表示できない。

本実施形態によれば、透明性の高い気泡削減部が形成されているため、ソリッド側面に施された情報を露出面から読み取ることができる。あるいは、気泡削減部の平面視形状に応じて印刷層のベタ刷りの色を浮き上がらせて、露出面に図形や文字等を表示できる。

【0049】

本発明は、上述の実施形態に限定されるものではない。

第一〜第二の実施形態では、発泡層2内に独立気泡26が形成されているが、本発明においては発泡層2内に連通気泡24が形成されていればよく、独立気泡26が形成されていなくてもよい。

【0050】

第一の実施形態は、発泡層2とソリッド層3との二層構造とされているが、例えば、ソリッド側面31にさらに他の樹脂層や金属層等が設けられた三層以上の積層構造とされていてもよい。

また、例えば、露出面21及び/又はソリッド側面31には、印刷が施されていてもよい。

【0051】

第二の実施形態は、ソリッド側面31に印刷層104が形成されているが、例えば、印刷層104が形成されていなくてもよい。印刷層104が形成されていない場合、気泡削減部120は、積層フィルム100からなる結露防止容器や飲食物用容器の内容物を確認する除き窓の役割を果たせる。あるいは、収容体の外周面に積層フィルム100を設けた場合、気泡削減部120により、収容体に印字された情報を読み取ることができる。

あるいは、印刷層104の形成に換えて、ソリッド層3を着色してもよい。ソリッド層3が着色されていると、ソリッド層3の色とされた気泡削減部120の形状を、図形や文字等として露出面21側に表示できる。

ソリッド層3の着色は、例えば、樹脂製フィルムの着色に用いられる顔料等が挙げられる。

【0052】

第一〜第二の実施形態では、共押出によるインフレーションフィルム成形で積層フィルムを製造していたが、積層フィルムの製造方法はこれに限定されず、例えば、発泡性混合物と非発泡性混合物とをTダイで共押出してもよいし、共押出後、延伸してもよい。

【実施例】

【0053】

(使用原料)

実施例又は比較例に用いたポリオレフィン系樹脂は、以下の通りである。

<ポリオレフィン系樹脂>

・ポリプロピレン(PP):Q100F、MFR;0.6g/10分、密度;0.88g/cm3、引張破断応力;12MPa、引張破断時呼びひずみ;>300%、曲げ弾性率;105MPa、融点(DSC法);142℃、サンアロマー株式会社製

・低密度ポリエチレン(LDPE):LF128、MFR;0.25g/10分、密度;0.922g/cm3、引張破断応力;−、引張破断時呼びひずみ;>400%、曲げ弾性率;260MPa、融点(DSC法);111℃、日本ポリエチレン株式会社製

・直鎖状低密度ポリエチレン(LLDPE):UF421、MFR;0.9g/10分、密度;0.925g/cm3、引張降伏応力;12MPa、引張破壊呼びひずみ;>400%、曲げ弾性率;410MPa、融点(DSC法);124℃、日本ポリエチレン株式会社製

・高密度ポリエチレン(HDPE):HF560、MFR;7.0g/10分、密度;0.963g/cm3、引張降伏応力;26MPa、引張破壊呼びひずみ;>400%、曲げ弾性率;1050MPa、融点(DSC法);134℃、日本ポリエチレン株式会社製

【0054】

(評価方法)

<結露防止効果の評価>

各例で作製した結露防止容器を5℃の保冷庫で24時間保管した後、室温(25℃、60%RH)の環境下に静置し、10分後に結露防止容器の表面の状態を観察した。

結露が全く見られないものは「○」、目視では水滴が観察されないものの手で触ると湿気を感じるものは「△」、目視で水滴が観察されたものは「×」とした。

【0055】

<露出面の平均口径、開口面積率の測定>

各例で得られた積層フィルムの露出面(発泡層側面)をSEM(S−4800、株式会社日立ハイテクノロジーズ製)で拡大撮影(30倍)した。この拡大撮影した映像を印刷し、さらに未印刷部分(余白部分)を切り除いて原映像紙を得た。得られた原映像紙について、拡大撮影された露出面の面積を算出し、この面積をS0とした。

次いで、この原映像紙の質量(M0)を電子天秤(AEX200B、株式会社島津製作所製)で測定した。原映像紙の開口部に相当する部分を各々切り取り、切り取った紙を開口部映像紙とした。全ての開口部映像紙の質量を電子天秤で測定し、開口部映像紙毎の質量をM1とした。

そして、下記(3)式により、開口面積率を算出した。

【0056】

開口面積率(%)=(ΣM1)÷M0×100・・・(3)

(ΣM1は、原映像紙から切り取った開口部映像紙の質量M1の総和を表す。)

【0057】

また、開口部毎の面積(S1)を下記(4)式により算出した。

【0058】

S1=M1÷M0×S0・・・(4)

【0059】

露出面の平均口径は、各開口部の口径(R1)を下記(5)式により算出し、算出したR1に基づき、下記(6)式により平均口径(Rμ)を算出した。

【0060】

R1=2×√(S1/π)・・・(5)

Rμ=(ΣR1)÷n・・・(6)

(S1は、上記(4)式で算出した開口部の面積であり、ΣR1は、露出面の開口部の口径R1の総和を示し、nは、露出面の開口部の数の総和を示す。)

【0061】

<空隙率の測定>

各例の積層フィルムを10cm×10cmに裁断して試験片とし、電子天秤で試験片の質量(W0)を測定した。この試験片の厚みを厚み測定器(G−6C、株式会社尾崎製作所製)で測定し、試験片の体積(V0)を算出した。また、ソリッド層の厚みを成形条件(吐出量、製膜幅、引取速度)及び非発泡性混合物の密度から算出し、ソリッド層の体積(Vs)を算出した。なお、ソリッド層の厚みは、下記(7)式により算出した。

【0062】

ソリッド層の厚み(cm)=非発泡性混合物の吐出量(g/分)÷{ソリッド層製膜幅(cm)×引取速度(cm/分)×非発泡性混合物の密度(g/cm3)}・・・(7)

【0063】

試験片をアルコール液(エタノール/イソプロピルアルコール混合品、密度;0.792g/cm3、AP−7(日本アルコール販売株式会社製))に浸漬させつつ、25℃とした真空定温乾燥器(DP23、ヤマト科学株式会社製)内で−0.09MPaまで減圧して、試験片の気泡にアルコール液を含浸させた。

真空定温乾燥器内を20秒間で−0.09MPaまで減圧した後、1秒間保持し、その後、10秒間で常圧まで戻した。次いで、アルコール液から試験片を取り出し、取り出した試験片を30cm幅の2本の金属ロール(質量60g/本)間に通過させ、試験片の表面に付着したアルコール液を除去した。こうして、気泡内にアルコール液が含浸した液含浸試験片を得た。なお、この液含浸試験片の露出面においては、開口部にもアルコール液が含浸された状態となっていた。

得られた液含浸試験片の質量(Wa)を電子天秤で測定し、下記(8)式により空隙率(ε)を算出した。

【0064】

ε(%)={(Wa−W0)÷0.792}÷(V0−Vs)×100・・・(8)

【0065】

<嵩密度の測定>

各例の積層フィルムを10cm×10cmに裁断して試験片とし、前述の「<空隙率の測定>」と同様にして試験片の体積(V0)及びソリッド層の体積(Vs)を算出した。そして、試験片の体積からソリッド層の体積を減ずることで、発泡層の体積(Vf)を算出した。また、試験片の質量(W0)を電子天秤で測定すると共に、下記(9)式によりソリッド層の質量(Ws)を算出した。さらに、試験片の質量(W0)と(9)式で求めたソリッド層の質量(Ws)とから、下記(10)式により発泡層の質量(Wf)を算出した。

【0066】

Ws=Vs×非発泡性混合物の密度・・・(9)

Wf=W0−Ws・・・(10)

【0067】

算出した発泡層の体積(Vf)及び発泡層の質量(Wf)から、下記(11)式により、発泡層の嵩密度(ρ)を算出した。

【0068】

ρ=Wf÷Vf・・・(11)

【0069】

<外観評価>

各例で得られた積層フィルムの露出面を目視で観察し、下記判定基準により外観評価をした。

○:開口部を視認できない、あるいは開口部が小さくて目立たず、露出面全体が均一である。

△:視認できる開口部が局所的に存在するものの、露出面全体が均一である。

×:視認できる開口部が存在し、かつ隣接する開口部同士が繋がったヒビ割れ、欠損が認められ、露出面全体が均一であると認識できない。

【0070】

<表面温度の測定>

各例の飲食物用容器に、65℃の水300mLを注いだ後に蓋をし、その後60秒間静置した。静置後、飲食物用容器の表面(ラベルの露出面)に接触型温度計(AM−2001、安立計器株式会社製)の熱伝対部分を接触させて固定した。熱伝対部分を接触させてから30秒後の表示温度を読み取った。

【0071】

<体感温度の抑制効果の評価>

各例の飲食物用容器に、65℃の水300mLを注いだ後に蓋をした。この飲食物用容器を65℃の乾燥器内で、1時間保管した。保管後、25℃の室内に取り出し、直ちに手で握り、熱くて持てなくなるまでの時間を測定した。体感温度の抑制効果は、10人のモニターの平均値を下記評価基準に分類して評価した。

≪評価基準≫

〇:10秒超

△:5秒超、10秒以下

×:5秒以下

【0072】

<読み取り性の評価>

バーコードリーダー(AC−880、株式会社エイポック製)を露出面に接触させ、ソリッド側層に印字したバーコードを読み取った。読取装置でバーコードを適切に読み取れた場合を「〇」、適切に読み取れなかった場合を「×」とした。

【0073】

(実施例1)

サーキュラーダイを備えたインフレーションフィルム成形機A(発泡性混合物の押出機:φ75mm、L/D32、非発泡性混合物の押出機:φ50mm、L/D28、リップ径:φ300mm、リップクリアランス:0.8mm)を用い、PP40質量部、LDPE60質量部、炭酸水素ナトリウム1.0質量部からなる発泡性混合物、及びLLDPEからなる非発泡性混合物をダイ温度200℃の条件で共押出し、インフレーションフィルム成形した。インフレーションフィルム成形の条件は、ブロー比:2.3、引取速度7.0m/分とした。この際、発泡性混合物を発泡させて、厚さ140μmの発泡層と、厚さ50μmのソリッド層とを備える積層フィルムを得た。

【0074】

得られた積層フィルムを露出面(発泡層側面)が外側になるように、液体が収容されたアルミニウム缶の外周に巻き付け、結露防止容器を作製した。この結露防止容器について、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その結果を表1に示す。

【0075】

(実施例2)

ダイ温度を210℃とした以外は、実施例1と同じ条件で積層フィルム(発泡層:150μm、ソリッド層:50μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0076】

(実施例3)

ダイ温度を190℃とした以外は、実施例1と同じ条件で積層フィルム(発泡層:130μm、ソリッド層:50μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0077】

(実施例4)

炭酸水素ナトリウムを0.8質量部とした以外は、実施例1と同じ条件で積層フィルム(発泡層:125μm、ソリッド層:50μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0078】

(実施例5)

ダイ温度を210℃、引取速度を10.9m/分とした以外は、実施例1と同じ条件で積層フィルム(発泡層:110μm、ソリッド層:32μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0079】

(比較例1)

インフレーションフィルム成形機Aを用い、LDPE100質量部とアゾジカルボンアミド1.0質量部とからなる発泡性混合物をダイ温度200℃の条件で押出し、発泡倍率1.3倍の独立気泡からなる単層の発泡フィルムを得た。得られた発泡フィルムの表面をSEMで観察したところ、開口部は形成されていなかった(図5)。得られた発泡フィルムを液体が収容されたアルミニウム缶の外周に巻き付け、結露防止容器を作製した。この結露防止容器について、結露防止効果を評価すると共に、発泡フィルムの外観評価を行い、その評価結果を表1に示す。

【0080】

(比較例2)

炭酸水素ナトリウムを0.6質量部とした以外は、実施例1と同じ条件で積層フィルム(発泡層:115μm、ソリッド層:50μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0081】

(比較例3)

ダイ温度を215℃、引取速度を10.9m/分、ブロー比を2.8とした以外は、実施例1と同じ条件で積層フィルム(発泡層:90μm、ソリッド層:26μm)を得た。

得られた積層フィルムを用い、実施例1と同様にして結露防止容器を作製し、結露防止効果を評価すると共に、積層フィルムの外観評価を行い、その評価結果を表1に示す。

【0082】

【表1】

【0083】

表1に示すように、本発明の積層フィルムを用いた実施例1〜5は、いずれも結露防止効果が見られた。加えて、実施例1〜5は、外観評価が「○」又は「△」であり、良好な外観が維持されていた。

一方、比較例1〜2は、いずれも結露による水滴の付着が肉眼で認められた。比較例3は、結露評価が「△」であるものの、外観が損なわれていた。

図6は、実施例1の結露防止容器の10分静置後の写真(20倍)であり、符号50は金属缶の表面を示し、符号52は金属缶表面に生じた水滴を示す。図7は、比較例1の結露防止容器の10分静置後の写真(20倍)であり、符号70は比較例1で得られた発泡フィルムの表面を示し、符号72は発泡フィルム表面70に生じた水滴を示す。

本発明の結露防止容器は、図6の通り、本発明の積層フィルムを設けていない金属缶面50に結露が生じていたものの、本発明の積層フィルムを設けた面、即ち露出面21に結露が生じていなかった。一方、比較例1の発泡フィルムを用いた結露防止容器は、図7に示すように発泡フィルム表面70に結露が生じていた。

【0084】

(実施例6)

サーキュラーダイを備えたインフレーションフィルム成形機A(発泡性混合物の押出機:φ75mm、L/D32、非発泡性混合物の押出機:φ50mm、L/D28、リップ径:φ300mm、リップクリアランス:0.8mm)を用い、PP40質量部、LDPE40質量部、HDPE20質量部、炭酸水素ナトリウム1.0質量部からなる発泡性混合物、及びLLDPEからなる非発泡性混合物をダイ温度210℃の条件で共押出し、インフレーションフィルム成形した。インフレーションフィルム成形の条件は、ブロー比:2.3、引取速度7.0m/分とした。この際、発泡性混合物を発泡させて、厚さ140μmの発泡層と、厚さ50μmのソリッド層とを備える積層フィルムを得た。

得られた積層フィルムのソリッド側面にバーコードを印刷した。次いで、バーコードの位置に、0.3MPa、140℃、3秒の熱プレスを施して気泡削減部を形成した後、8cm×22cmの短冊状にカットしてラベルとした。このラベルを露出面(発泡層側面)が外側になるように、300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0085】

(実施例7)

サーキュラーダイを備えたインフレーションフィルム成形機B(発泡性混合物の押出機:φ55mm、L/D28、非発泡性混合物の押出機:φ50mm、L/D28、リップ径:φ150mm、リップクリアランス:0.8mm)を用い、PP40質量部、LDPE60質量部、炭酸水素ナトリウム1.0質量部からなる発泡性混合物、及びLLDPEからなる非発泡性混合物をダイ温度200℃の条件で共押出し、インフレーションフィルム成形した。インフレーションフィルム成形の条件は、ブロー比:2.0、引取速度15.0m/分とした。この際、発泡性混合物を発泡させて、厚さ85μmの発泡層と、厚さ35μmのソリッド層とを備え、開口面積率46.2%、平均口径252μmの積層フィルムを得た。

この積層フィルムのソリッド側面にバーコードを印刷した。次いで、バーコードの位置に、0.3MPa、140℃、3秒の熱プレスを施して気泡削減部を形成した後、8cm×22cmの短冊状にカットしてラベルとした。このラベルを露出面(発泡層側面)が外側になるように、300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す

【0086】

(比較例4)

独立気泡を有する発泡層(厚さ:140μm)と、ソリッドPP層(厚さ:50μm)とを有する積層フィルムを用いた。この積層フィルムのソリッド側面にバーコードを印刷し、バーコードの位置に、0.3MPa、140℃、5秒の熱プレスを施して気泡削減部を形成した後、8cm×22cmの短冊状にカットしてラベルとした。このラベルを露出面(発泡層側面)が外側になるように、300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0087】

(比較例5)

PPフィルム(非発泡、厚さ:40μm)の片面にバーコードを印刷し、バーコードを印刷した面に18g/m2の不織布を貼り合せて積層フィルムとした。この積層フィルムを8cm×22cmの短冊状にカットしてラベルとした。このラベルを不織布が外側になるように300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0088】

(比較例6)

独立気泡を有する発泡フィルム(厚さ:120μm)の片面にバーコードを印刷し、バーコードの位置に、0.3MPa、140℃、3秒の熱プレスを施して気泡削減部を形成した後、8cm×22cmの短冊状にカットしてラベルとした。このラベルをバーコード印刷面が内側になるように300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0089】

(比較例7)

PPフィルム(非発泡、厚さ:200μm)の片面にバーコードを印刷し、8cm×22cmの短冊状にカットしてラベルとした。このラベルフィルムをバーコード印刷面が内側になるように300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0090】

(比較例8)

PPフィルム(非発泡、厚さ:40μm)の片面にバーコードを印刷し、8cm×22cmの短冊状にカットしてラベルとした。このラベルフィルムを印刷面が内側になるように300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0091】

(比較例9)

PPフィルム(非発泡、厚さ:40μm)の片面にバーコードを印刷し、バーコードを印刷した面に18g/m2の不織布を貼り合せて積層フィルムとした。この積層フィルムを8cm×22cmの短冊状にカットしてラベルとした。このラベルのPPフィルム面が外側になるように300mL容量のアルミニウム缶の外周に巻き付け、飲食物用容器を作製した。この飲食物用容器について、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0092】

(比較例10)

ラベルを巻き付けない300mL容量のアルミニウム缶を飲食物用容器とし、体感温度の抑制効果及び読み取り性の評価を行い、その結果を表2に示す。

【0093】

【表2】

【0094】

図8に実施例6に用いた積層フィルムの拡大写真を示す。図8は、実施例6の露出面をCCDカメラ(AMD413T、Anmo Electronics Corporation製)で撮影(倍率:58倍)した写真である。図8に示すように、この積層フィルムは、露出面に形成された開口部の開口径が、数μm〜2mm程度のブロードな状態であることが判る。

【0095】

表2に示すように、本発明を適用した実施例6〜7は表面温度が53.5〜54.0℃であった。発泡層を独立気泡のものとした比較例4、6、及び非発泡のPPフィルム単層とした比較例7〜8は、いずれも表面温度が56.6〜56.7℃であり、実施例6〜7より高い温度であった。また、発泡層に換えて不織布を用いた比較例5、9は、表面温度が53.3〜53.7℃であり、実施例6〜7と略同等であった。

本発明を適用した実施例6〜7は、いずれも読み取り性が「○」であり、かつ体感温度の抑制効果が「○」であった。

一方、発泡層を独立気泡のものとした比較例4、発泡層を独立気泡のものとし、かつソリッド層を設けない比較例6は、気泡削減部を設けることで読み取り性が「○」となったものの、体感温度の抑制効果が「△」であった。発泡層に換えて不織布を設けた比較例5は、体感温度の抑制効果が「○」であったものの、読み取り性が「×」であった。また、発泡層に換えて不織布を設け、不織布が内側となるようにラベルを設けた比較例9は、読み取り性が「○」であったものの、体感温度の抑制効果が「△」であった。さらに、発泡層を設けていないラベルを用いた比較例7、8、ラベル自体を設けていない比較例10は、読み取り性が「○」であったものの、体感温度の抑制効果が「×」であった。

以上の結果から、本発明を適用することで、体感温度の抑制効果に優れる積層フィルムが得られることが判った。加えて、熱プレスという簡単な加工により、読み取り性を確保できることが判った。

【符号の説明】

【0096】

1、100 積層フィルム

2 発泡層

3 ソリッド層

21 露出面

22 開口部

23 気泡

24 連通気泡

104 印刷層

120 気泡削減部

【特許請求の範囲】

【請求項1】

連通気泡が形成されたポリオレフィン系樹脂の発泡層と、前記発泡層の一方の面に設けられ熱可塑性樹脂を含むソリッド層とを有し、

前記発泡層が露出面とされ、露出した気泡の平均口径が200〜500μmであり、気泡の開口面積率が30〜80%であることを特徴とする積層フィルム。

【請求項2】

前記発泡層は、空隙率が30〜70体積%であることを特徴とする、請求項1に記載の積層フィルム。

【請求項3】

前記発泡層は、嵩密度が0.20〜0.60g/cm3であることを特徴とする請求項1又は2に記載の積層フィルム。

【請求項4】

前記ポリオレフィン系樹脂は、ポリプロピレンを含むことを特徴とする請求項1〜3のいずれか1項に記載の積層フィルム。

【請求項5】

前記発泡層には、部分的に気泡削減部が形成されたことを特徴とする請求項1〜4のいずれか1項に記載の積層フィルム。

【請求項6】

前記ソリッド層には、前記気泡削減部の位置に、印刷が施されていることを特徴とする請求項5に記載の積層フィルム。

【請求項7】

ポリオレフィン系樹脂と発泡剤とを含む発泡性混合物と、熱可塑性樹脂を含む非発泡性混合物とを共押出すると共に、前記発泡性混合物を発泡させて前記発泡層を形成しつつ、前記発泡層の一方の面に熱可塑性樹脂を含む非発泡性混合物からなるソリッド層を形成することを特徴とする、請求項1〜4いずれか1項に記載の積層フィルムの製造方法。

【請求項8】

ポリオレフィン系樹脂と発泡剤とを含む発泡性混合物と、熱可塑性樹脂を含む非発泡性混合物とを共押出すると共に、前記発泡性混合物を発泡させて前記発泡層を形成しつつ、前記発泡層の一方の面に熱可塑性樹脂を含む非発泡性混合物からなるソリッド層を形成し、その後、前記発泡層を部分的に溶融して前記気泡削減部を形成することを特徴とする、請求項5又は6に記載の積層フィルムの製造方法。

【請求項9】

インフレーションフィルム成形により、前記発泡層及び前記ソリッド層を形成することを特徴とする、請求項7又は8に記載の積層フィルムの製造方法。

【請求項10】

請求項1〜6のいずれか1項に記載の積層フィルムを前記発泡層が外側となるように成形したことを特徴とする、結露防止容器。

【請求項11】

前記積層フィルムが、金属製、ガラス製又は樹脂製の収容体の外周面に設けられたことを特徴とする、請求項10に記載の結露防止容器。

【請求項12】

請求項1〜6のいずれか1項に記載の積層フィルムを前記発泡層が外側となるように成形したことを特徴とする、飲食物用容器。

【請求項13】

前記積層フィルムが、金属製、ガラス製又は樹脂製の収容体の外周面に設けられたことを特徴とする、請求項12に記載の飲食物用容器。

【請求項1】

連通気泡が形成されたポリオレフィン系樹脂の発泡層と、前記発泡層の一方の面に設けられ熱可塑性樹脂を含むソリッド層とを有し、

前記発泡層が露出面とされ、露出した気泡の平均口径が200〜500μmであり、気泡の開口面積率が30〜80%であることを特徴とする積層フィルム。

【請求項2】

前記発泡層は、空隙率が30〜70体積%であることを特徴とする、請求項1に記載の積層フィルム。

【請求項3】

前記発泡層は、嵩密度が0.20〜0.60g/cm3であることを特徴とする請求項1又は2に記載の積層フィルム。

【請求項4】

前記ポリオレフィン系樹脂は、ポリプロピレンを含むことを特徴とする請求項1〜3のいずれか1項に記載の積層フィルム。

【請求項5】

前記発泡層には、部分的に気泡削減部が形成されたことを特徴とする請求項1〜4のいずれか1項に記載の積層フィルム。

【請求項6】

前記ソリッド層には、前記気泡削減部の位置に、印刷が施されていることを特徴とする請求項5に記載の積層フィルム。

【請求項7】

ポリオレフィン系樹脂と発泡剤とを含む発泡性混合物と、熱可塑性樹脂を含む非発泡性混合物とを共押出すると共に、前記発泡性混合物を発泡させて前記発泡層を形成しつつ、前記発泡層の一方の面に熱可塑性樹脂を含む非発泡性混合物からなるソリッド層を形成することを特徴とする、請求項1〜4いずれか1項に記載の積層フィルムの製造方法。

【請求項8】

ポリオレフィン系樹脂と発泡剤とを含む発泡性混合物と、熱可塑性樹脂を含む非発泡性混合物とを共押出すると共に、前記発泡性混合物を発泡させて前記発泡層を形成しつつ、前記発泡層の一方の面に熱可塑性樹脂を含む非発泡性混合物からなるソリッド層を形成し、その後、前記発泡層を部分的に溶融して前記気泡削減部を形成することを特徴とする、請求項5又は6に記載の積層フィルムの製造方法。

【請求項9】

インフレーションフィルム成形により、前記発泡層及び前記ソリッド層を形成することを特徴とする、請求項7又は8に記載の積層フィルムの製造方法。

【請求項10】

請求項1〜6のいずれか1項に記載の積層フィルムを前記発泡層が外側となるように成形したことを特徴とする、結露防止容器。

【請求項11】

前記積層フィルムが、金属製、ガラス製又は樹脂製の収容体の外周面に設けられたことを特徴とする、請求項10に記載の結露防止容器。

【請求項12】

請求項1〜6のいずれか1項に記載の積層フィルムを前記発泡層が外側となるように成形したことを特徴とする、飲食物用容器。

【請求項13】

前記積層フィルムが、金属製、ガラス製又は樹脂製の収容体の外周面に設けられたことを特徴とする、請求項12に記載の飲食物用容器。

【図1】

【図2】

【図4】

【図3】

【図5】

【図6】

【図7】

【図8】

【図2】

【図4】

【図3】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−168043(P2011−168043A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−120524(P2010−120524)

【出願日】平成22年5月26日(2010.5.26)

【出願人】(594050821)日生化学株式会社 (16)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年5月26日(2010.5.26)

【出願人】(594050821)日生化学株式会社 (16)

【Fターム(参考)】

[ Back to top ]