積層フィルム

【課題】吸着力の持続性が高く、吸着力が湿度に影響され難く、インクの密着が良好であり、印刷工程でのトラブルが発生しない静電吸着フィルムを提供する。

【解決手段】記録層(D)、樹脂フィルム層(A)、剥離層(B)、支持体層(C)の順に積層された積層フィルム(i)であって、樹脂フィルム層(A)と剥離層(B)との間が剥離可能であり、支持体層(C)の少なくとも片方の面の表面抵抗が1×10−1〜9×1012Ωであり、積層フィルムに帯電処理を施した後に、剥離層(B)から剥離した樹脂フィルム層(A)が帯電処理による静電気により被着体に吸着可能であることを特徴とする積層フィルム(i)。

【解決手段】記録層(D)、樹脂フィルム層(A)、剥離層(B)、支持体層(C)の順に積層された積層フィルム(i)であって、樹脂フィルム層(A)と剥離層(B)との間が剥離可能であり、支持体層(C)の少なくとも片方の面の表面抵抗が1×10−1〜9×1012Ωであり、積層フィルムに帯電処理を施した後に、剥離層(B)から剥離した樹脂フィルム層(A)が帯電処理による静電気により被着体に吸着可能であることを特徴とする積層フィルム(i)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層フィルムに関するものであり、該積層フィルムから剥離した樹脂フィルム層は被着体を選ぶことない接着性(吸着性)を有し、使用後に容易に剥がすことが可能である帯電式のフィルムであり、該積層フィルムは特に印刷工程でハンドリングが良く、インクの密着性が優れており、湿度により吸着力が変化しない特徴を有する。

【背景技術】

【0002】

従来から、壁面、ガラス面、柱、掲示板、ロッカー、書棚などの構造物や物品に印刷などを設けて作成したポスター、広告などを貼り付ける為には、接着剤、粘着テープなどが利用されてきた。近年、資材のリサイクルの為の観点からポスター、広告などとしては使用後に容易に剥離できるものが望まれている。又、粘着剤や両面テープを使用して壁面や柱などに貼り付けをすると、使用後に剥離した後に糊が残ってしまったり、表面の塗装が剥れたりして次第に元々の平面性が損なわれていくという問題があった。

粘着剤や両面テープを使用せずにポスター、広告を掲示する方法として、静電気力による貼り付け可能とした吸着方式のフィルムが提案されている。例えば、特許文献1、2には静電吸着力を付与したポリ塩化ビニルフィルム、特許文献3には静電吸着力を付与したポリプロピレン系フィルムなどが提案されている。

しかしながら、これらフィルムは接着剤や粘着テープ等の代替とはなるが、それ自体は記録適性を有していないので、ポスター等の被着体には、このようなフィルムを所望の物品に貼りあわせた上で、その上にラベルやポスターを使用しなければならず、また、これら従来の合成樹脂フィルムは、静電吸着力を維持するために特定の物質を配合しているのであるが、持続力が不十分である等の問題があった。

【0003】

特許文献4、5、6には、静電吸着可能なポリマーからなる多孔質のフィルムが提案されている。多孔質にすることにより表面積が大きくなり帯電した電荷を保持できる性能は向上しているものの、この多孔質膜は塗工により作成されており、使用できるポリマーは溶剤に可溶なポリマーに限定され、透湿性の高いポリマーを使用していることと、形成された空孔が独立気泡でないことから電荷の保持性能が湿度により変化してしまい、静電吸着力も湿度に影響されてしまう欠点があった。

特許文献7には、平板状の気泡を含有するフィルムに、内部に大きな単一極性の電荷を与えられたフィルムが提案されているが、この方式で作成されたフィルムは静電吸着力が高く、持続性も高い長所があるものの印刷の際に印刷機のロールなどに貼り付いてしまい絵柄がズレてしまったり、印刷中にゴミなどを拾ってしまい汚れてしまったり、インキの密着性が不十分であるという欠点があった。

本発明は、こうした従来の静電吸着フィルムに見られる静電吸着力の低下と印刷工程でのトラブルとインキの密着が低いといった不具合を改善することを目的としてなされたものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭63−030940号公報

【特許文献2】特開昭58−098351号公報

【特許文献3】特開昭61−000251号公報

【特許文献4】特開平06−083266号公報

【特許文献5】特許第3770926号公報

【特許文献6】特開平07−244461号公報

【特許文献7】特表平10−504248号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、吸着力の持続性が高く、吸着力が湿度に影響され難く、インクの密着が良好であり、印刷工程でのトラブルが発生しない静電吸着フィルムとなり得る積層フィルム(以下「積層フィルム(i)」という場合もある。)を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明者らは、これらの課題を解決する為に、鋭意検討を進めた結果、特定の構造を有する積層フィルム(i)を作成することによって、所期の特性を有する静電吸着フィルムを提供し得ることを見出し、本発明を完成するに至った。

即ち本発明は、記録層(D)、樹脂フィルム層(A)、剥離層(B)、支持体層(C)の順に積層された積層フィルム(i)であって、樹脂フィルム層(A)と剥離層(B)との間が剥離可能であり、支持体層(C)の少なくとも片方の面の表面抵抗が1×10−1〜9×1012Ωであり、積層フィルムに帯電処理を施した後に、剥離層(B)から剥離した樹脂フィルム層(A)が帯電処理による静電気により被着体に吸着可能な静電吸着フィルムとなり得る積層フィルム(i)、である。

【0007】

樹脂フィルム層(A)は空孔率が1〜70%、水蒸気透過係数が0.01〜2.50g・mm/(m2・24hr)であることが好ましい。

樹脂フィルム層(A)、剥離層(B)および支持体層(C)の少なくとも3層を積層後に帯電処理を施すことが好ましく、帯電処理方法は高圧直流電源方式及び高圧交流電源方式の少なくとも一方のコロナ放電を用いることが好ましい。

記録層(D)は、厚みが0.01〜50μmの範囲内、水の接触角が50〜110度の範囲内、表面抵抗が1×1012〜9×1017Ωの範囲内であることが好ましい。

樹脂フィルム層(A)と剥離層(B)とは剥離強度が1〜100g/cmになるように接着されていることが好ましく、更に剥離層(B)がエーテル樹脂、エステル樹脂、ウレタン樹脂、ウリア樹脂、アクリル樹脂、アミド樹脂、エポキシ樹脂の何れか1種類以上を塗工法により形成されていることがより好ましい。

【0008】

樹脂フィルム層(A)は、無機微細粉末及び有機フィラーの少なくとも一方3〜70重量%、及び熱可塑性樹脂97〜30重量%を含有しており、熱可塑性樹脂はポリオレフィン系樹脂及び官能基含有ポリオレフィン系樹脂の少なくとも一方であることがより好ましい。

更に、樹脂フィルム層(A)は、少なくとも一軸方向に延伸されていることが好ましく、少なくとも一層以上の2軸延伸層を備えている延伸フィルムであることがより好ましい。

支持体層(C)は、紙、樹脂フィルム、合成紙から選ばれたものであることが好ましく、樹脂フィルム層(A)の厚みは20〜500μm、剥離層(B)の厚みは0.1〜100μm、支持体層(C)の厚みは1〜500μmであることが好ましい。

また本発明の積層フィルム(i)は記録物に使用することも可能であり、該記録物の剥離層(B)より剥離した樹脂フィルム層(A)はラベルに使用することも可能である。

【発明の効果】

【0009】

本発明により、吸着力の持続性が高く、吸着力が湿度に影響され難く、インクの密着が良好であり、印刷工程でのトラブルが発生しない静電吸着フィルムとなり得る積層フィルムが得られた。

【図面の簡単な説明】

【0010】

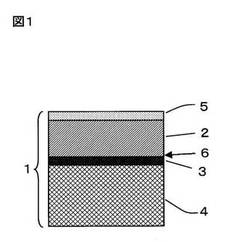

【図1】本発明の積層フィルム(i)の一態様の一部拡大断面図である。

【図2】本発明の積層フィルム(i)の一態様の一部拡大断面図である。

【図3】本発明の帯電処理に使用した直流式コロナ放電処理装置の一例である。

【発明を実施するための形態】

【0011】

本発明の積層フィルム(i)は、樹脂フィルム層(A)、剥離層(B)、支持体層(C)の順に積層された積層フィルム(i)であって、樹脂フィルム層(A)と剥離層(B)との界面にて剥離可能であり、支持体層(C)の少なくとも片方の面の表面抵抗が1×10−1〜9×1012Ωであり、積層フィルムに帯電処理を施した後に、剥離層(B)から剥離した樹脂フィルム層(A)が静電気による帯電により被着体に吸着可能な積層フィルム(i)である。

【0012】

[吸着]

本発明に於ける吸着とは、剥離層(B)から剥離した樹脂フィルム層(A)が、被着体に対し接触しただけで、被着体が垂直であっても樹脂フィルム層(A)がずれ落ちたり、落下したりしない程度に、静電気の力により張り付く状態を指す。

剥離層(B)から剥離した樹脂フィルム層(A)が被着体に静電気の力により吸着可能とするためには、積層フィルム(i)に帯電処理を施すことにより達成できる。帯電処理の具体例としては、以下に説明する電荷注入処理を挙げることができる。

【0013】

[帯電処理]

本発明の積層フィルム(i)には、樹脂フィルム層(A)、剥離層(B)および支持体層(C)の少なくとも3層を積層後に帯電処理を施すことが望ましい。積層後に帯電処理を施すことによって、積層フィルム(i)は帯電処理後であっても印刷工程でのハンドリングが良く、且つ樹脂フィルム層(A)内部の帯電を維持しやすいといった特徴を有するものとなる。

帯電処理の手法としては特に制限されず、公知の種々の方法を用いて行なうことができる。例えば、積層フィルム(i)を成形した後、フィルムの表面にコロナ放電やパルス状高電圧を加えたり、フィルムの両面を誘電体で保持し、両面に直流高電圧を加える方法(エレクトロエレクトレット化法)、γ線や電子線を照射してエレクトレット化する方法(ラジオエレクトレット化法)などが挙げられる。

より具体的な例としては、直流高圧電源に繋がった印加電極とアース電極の間に積層フィルム(i)を固定するか、或いは通過させる方法が望ましい。本手法を用いる場合の主電極は針状のものを等間隔で無数に配置するか金属ワイヤーを使用し、対電極には平らな金属板か金属ロールを使用することが望ましい。

【0014】

本発明に於ける最も好ましい電荷注入手法は、コロナ放電処理である。

コロナ放電処理としては、高圧直流電源につながった印加電極とアース電極を用いて、積層フィルム(i)を同電極間に固定するか、あるいは同電極間を通過させながら、印加電極に5KV〜1000KVの電圧を印加してコロナ放電を発生させ、積層フィルム(i)の内部まで電荷を導入する高圧直流電源方式のコロナ放電処理が挙げられる。同方式において、印加電極には金属針を等間隔に無数に配置したものや、金属ワイヤー又は金属バーを用い、アース電極には平らな金属板か金属ロールを用いる。高圧直流電源方式のコロナ放電処理では、印加電極の放電極性はプラスでもマイナスでもどちらでも良く、樹脂フィルム層(A)が電荷を蓄積し易い極性を選択すればよい。通常、マイナスの極性とした場合の方が、放電火花が発生しにくい傾向であり、安全性の観点で好ましい。

【0015】

また、コロナ放電処理として、高圧直流電源の代わりに、高圧交流電源を用いると、高圧交流電源方式のコロナ放電処理となる。高圧交流電源方式は、高圧直流電源方式と同様に樹脂フィルム層(A)への電荷注入が可能であるが、高圧直流電源方式と比較すると電荷を樹脂フィルム層(A)内部にまで導入する力が弱く、電荷注入処理としては、高圧直

流電源方式に劣る傾向がある。高圧交流電源方式を用いる場合は印加電極かアース電極のどちらかを樹脂やセラミックなどの絶縁体で被覆して電極間の絶縁性を高め、火花放電が発生しないようにすることが好ましい。

本発明の積層フィルム(i)は帯電処理後に除電処理を行うことも可能である。除電処理を行なうことにより印刷工程、ラベル等への加工工程でのトラブルを回避することが容易である。係る除電処理とは電圧印加式除電器(イオナイザ)や自己放電式除電器など公知の手法を用いることができる。これら一般的な除電器は表面の電荷の除去はできるが、樹脂フィルム層(A)内部、得に空孔に蓄積した電荷までは除去できない。したがって除電処理により樹脂フィルム層(A)の吸着力は低下するが、吸着力の持続性には大きな影響はない。

【0016】

以下、本発明の構成上の特徴について、より詳細に説明する。

[樹脂フィルム層(A)]

本発明の樹脂フィルム層(A)は、熱可塑性樹脂からなり、内部に空孔を有することにより電荷を保持し易い構造を有しているものである。

樹脂フィルム層(A)に用いる熱可塑性樹脂の種類は特に制限されない。例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、プロピレン系樹脂、ポリメチル−1−ペンテン等のポリオレフィン系樹脂、エチレン・酢酸ビニル共重合体、エチレン・アクリル酸共重合体、マレイン酸変性ポリエチレン、マレイン酸変性ポリプロピレン等の官能基含有ポリオレフィン系樹脂、ナイロン−6、ナイロン−6,6等のポリアミド系樹脂、ポリエチレンテレフタレートやその共重合体、ポリブチレンテレフタレート、脂肪族ポリエステル等の熱可塑性ポリエステル系樹脂、ポリカーボネート、アタクティックポリスチレン、シンジオタクティックポリスチレン等を使用することができる。これらの熱可塑性樹脂の中では、加工性に優れるポリオレフィン系樹脂、官能機含有ポリオレフィン系樹脂を用いることが好ましい。又、ポリオレフィン系樹脂を主成分とするフィルム層は後述の剥離層(B)となる接着剤との接着力が弱いことが知られており、樹脂フィルム層(A)と剥離層(B)との界面での剥離が容易に行なえる。

【0017】

ポリオレフィン系樹脂のより具体的な例としては、エチレン、プロピレン、ブチレン、ブタジエン、イソプレン、クロロプレン、メチル−1−ペンテンなどのオレフィン類の単独重合体、及び、これらオレフィン類2種類以上からなる共重合体が挙げられる。

官能基含有ポリオレフィン系樹脂のより具体的な例としては、前記オレフィン類と共重合可能な官能機含有モノマーとの共重合体が挙げられる。かかる官能機含有モノマーとしては、スチレン、αメチルスチレンなどのスチレン類、酢酸ビニル、ビニルアルコール、プロピオン酸ビニル、酪酸ビニル、ピバリン酸ビニル、カプロン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、安息香酸ビニル、ブチル安息香酸ビニル、シクロヘキサンカルボン酸ビニルなどのカルボン酸ビニルエステル類、アクリル酸、メタクリル酸、エチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ステアリル(メタ)アクリレート、ベンジル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボニル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、(メタ)アクリルアミド、N−メタロール(メタ)アクリルアミドなどのアクリル酸エステル類、メチルビニルエーテル、エチルビニルエーテル、プロピルビニルエーテル、ブチルビニルエーテル、シクロペンチルビニルエーテル、シクロヘキシルビニルエーテル、ベンジルビニルエーテル、フェニルビニルエーテルなどのビニルエーテル類が特に代表的である。これら官能機含有モノマーの中から必要に応じ1種類もしくは2種類以上を適宜選択し重合したものを用いることができる。

【0018】

更にこれらポリオレフィン系樹脂及び官能機含有ポリオレフィン系樹脂を必要によりグラフト変性して使用することも可能である。

グラフト変性には公知の手法を用いることができ、具体的な例としては、不飽和カルボン酸またはその誘導体によるグラフト変性を挙げることができる。該不飽和カルボン酸としては、例えばアクリル酸、メタクリル酸、マレイン酸、フマル酸、イタコン酸等を挙げることができる。また上記不飽和カルボン酸の誘導体としては、酸無水物、エステル、アミド、イミド、金属塩等も使用可能である。具体的には無水マレイン酸、無水イタコン酸、無水シトラコン酸、アクリル酸メチル、アクリル酸エチル、メタクリル酸メチル、メタクリル酸エチル、アクリル酸ブチル、メタクリル酸ブチル、アクリル酸グリシジル、メタクリル酸グリシジル、マレイン酸モノエチルエステル、マレイン酸ジエチルエステル、フマル酸モノメチルエステル、フマル酸ジメチルエステル、イタコン酸モノメチルエステル、イタコン酸ジエチルエステル、アクリルアミド、メタクリルアミド、マレイン酸モノアミド、マレイン酸ジアミド、マレイン酸−N−モノエチルアミド、マレイン酸−N,N−ジエチルアミド、マレイン酸−N−モノブチルアミド、マレイン酸−N,N−ジブチルアミド、フマル酸モノアミド、フマル酸ジアミド、フマル酸−N−モノエチルアミド、フマル酸−N,N−ジエチルアミド、フマル酸−N−モノブチルアミド、フマル酸−N,N−ジブチルアミド、マレイミド、N−ブチルマレイミド、N−フェニルマレイミド、アクリル酸ナトリウム、メタクリル酸ナトリウム、アクリル酸カリウム、メタクリル酸カリウム等を挙げることができる。グラフト変性物はグラフトモノマーをポリオレフィン系樹脂及び官能機含有ポリオレフィン系樹脂に対して一般に0.005〜10重量%、好ましくは0.01〜5重量%グラフト変性したものである。

【0019】

樹脂フィルム層(A)を構成する熱可塑性樹脂としては、上記の熱可塑性樹脂の中から1種を選択して単独で使用してもよいし、2種以上を選択して組み合わせて使用してもよい。更にこれらポリオレフィン系樹脂および官能機含有ポリオレフィン系樹脂の中でも、プロピレン系樹脂が、耐薬品性、コストの面などから好ましい。プロピレン系樹脂としては、プロピレン単独重合体であり、アイソタクティックないしはシンジオタクティック及び種々の程度の立体規則性を示すポリプロピレン、プロピレンを主成分とし、これと、エチレン、1−ブテン、1−ヘキサン、1−ヘプタン、4−メチル−1−ペンテン等のα−オレフィンとを共重合させた共重合体を主成分として使用することが望ましい。この共重合体は、2元系でも3元系以上でもよく、またランダム共重合体でもブロック共重合体であってもよい。プロピレン系樹脂には、プロピレン単独重合体よりも融点が低い樹脂を2〜25重量%配合して使用することが好ましい。そのような融点が低い樹脂として、高密度ないしは低密度のポリエチレンを例示することができる。

【0020】

本発明の樹脂フィルム層(A)に使用する熱可塑性樹脂としては、無機微細粉末及び/又は有機フィラーを添加したものであることが望ましい。無機微細粉末及び/又は有機フィラーの添加により後述の延伸工程により空孔を形成することが可能となる。

無機微細粉末を添加する場合は、粒径が通常0.01〜15μm、好ましくは0.1〜5μmのものを使用する。具体的には、炭酸カルシウム、焼成クレイ、シリカ、けいそう土、白土、タルク、酸化チタン、硫酸バリウム、アルミナ、ゼオライト、マイカ、セリサイト、ベントナイト、セピオライト、バーミキュライト、ドロマイト、ワラストナイト、ガラスファイバーなどを使用することができる。

有機フィラーを添加する場合は、主成分である熱可塑性樹脂とは異なる種類の樹脂を選択することが好ましい。例えば、熱可塑性樹脂フィルムがポリオレフィン系樹脂フィルムである場合には、有機フィラーとしては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ナイロン−6、ナイロン−6,6、環状オレフィン、ポリスチレン、ポリメタクリレート等の重合体であって、ポリオレフィン系樹脂の融点よりも高い融点(例えば170〜300℃)ないしはガラス転移温度(例えば170〜280℃)を有し、かつ非相溶のものを使用することができる。

【0021】

樹脂フィルム層(A)には無機微細粉末及び/又は有機フィラーを3〜70重量%、

およびポリオレフィン系樹脂及び/又は官能基含有ポリオレフィン系樹脂97〜30重量%を含有することが好ましい。樹脂フィルム層(A)には無機微細粉末及び/又は有機フィラーを5〜50重量%、およびポリオレフィン系樹脂及び/又は官能基含有ポリオレフィン系樹脂95〜50重量%を含有することがより好ましい。

無機微細粉末及び/又は有機フィラーの含有率が3重量%未満では空孔の形成が不十分であり、フィルム内部の電荷蓄積能力が低いため吸着力の持続性が低いものとなる場合がある。一方70重量%を超えると、互いに連通した空孔の形成によって電荷が逃げ易い構造となるために好ましくない。

【0022】

樹脂フィルム層(A)となる熱可塑性樹脂には、必要に応じて、安定剤(酸化防止剤)、光安定剤、分散剤、滑剤などを添加することができる。安定剤を添加する場合は、通常0.001〜1重量%の範囲内で添加する。具体的には、立体障害フェノール系、リン系、アミン系等の安定剤などを使用することができる。光安定剤を使用する場合は、通常0.001〜1重量%の範囲内で使用する。具体的には、立体障害アミンやベンゾトリアゾール系、ベンゾフェノン系の光安定剤などを使用することができる。分散剤や滑剤は、例えば無機微細粉末を分散させる目的で使用する。使用量は通常0.01〜4重量%の範囲内にする。具体的には、シランカップリング剤、オレイン酸やステアリン酸等の高級脂肪酸、金属石鹸、ポリアクリル酸、ポリメタクリル酸ないしはそれらの塩等使用することができる。

【0023】

樹脂フィルム層(A)の肉厚は20〜500μmが好ましく、より好ましくは30〜300μm、更に好ましくは40〜200の範囲である。20μm未満では樹脂フィルム層(A)単体を取り扱う際に、帯電により手などに貼り付いてしまい作業性が悪いものとなる場合がある。又、被着体に貼り付けた際にシワになり易いため外観が劣るものとなる恐れがある。500μmを越えてしまうと樹脂フィルム層(A)の自重が大きくなり静電気の力では自重を保持できなくなってしまう恐れがある。

樹脂フィルム層(A)は、2層構造、3層以上の多層構造のものであってもよく、この多層構造の延伸フィルム層は軸数が、1軸/1軸、1軸/2軸、2軸/1軸、1軸/1軸/2軸、1軸/2軸/1軸、2軸/1軸/1軸、1軸/2軸/2軸、2軸/2軸/1軸、2軸/2軸/2軸であっても良い。樹脂フィルム層(A)の多層化により筆記性、印刷性、熱転写適性、耐擦過性、2次加工適性等の様々な機能の付加が可能となる。

【0024】

[多層化]

樹脂フィルム層(A)を多層構造にする場合は公知の種々の方法が使用できるが、具体例としては、フィードブロック、マルチマニホールドを使用しダイス内で積層する多層ダイス方式と、複数のダイスを使用する押出しラミネーション方式等がある。又、多層ダイス方式と押出しラミネーション方式とを組み合わせて使用することも可能である。

[延伸]

樹脂フィルム層(A)の延伸は、通常用いられる種々の方法のいずれかによって行うことができる。

延伸の温度は、樹脂フィルム層(A)に主として用いる熱可塑性樹脂のガラス転移点温度以上から結晶部の融点以下の熱可塑性樹脂に好適な公知の温度範囲内で行うことができる。

具体的には、樹脂フィルム層(A)の熱可塑性樹脂がプロピレン単独重合体(融点155〜167℃)の場合は100〜166℃、高密度ポリエチレン(融点121〜136℃)の場合は70〜135℃であり、融点より1〜70℃低い温度である。また、延伸速度は20〜350m/分にするのが好ましい。

【0025】

延伸方法としては、キャスト成形フィルムを延伸する場合は、ロール群の周速差を利用した縦延伸、テンターオーブンを使用した横延伸、圧延、テンターオーブンとリニアモーターの組み合わせによる同時二軸延伸などを挙げることができる。又、インフレーション

フィルムの延伸方法としては、チューブラー法による同時二軸延伸を挙げることができる。

延伸倍率は特に限定されず、樹脂フィルム層(A)に用いる熱可塑性樹脂の特性等を考慮して適宜決定する。例えば、熱可塑性樹脂としてプロピレン単独重合体ないしはその共重合体を使用する時には一方向に延伸する場合は通常1.2〜12倍、好ましくは2〜10倍であり、二軸延伸の場合には面積倍率で通常1.5〜60倍、好ましくは4〜50倍である。その他の熱可塑性樹脂を使用する時には一方向に延伸する場合は通常1.2〜10倍、好ましくは2〜5倍であり、二軸延伸の場合には面積倍率で通常1.5〜20倍、好ましくは4〜12倍である。

【0026】

このようにして得られる積層フィルム(i)は、次式(1)で算出された空孔率が1〜70%であることが好ましく、より好ましくは10〜45%の微細な空孔をフィルム内部に多数有するものである。空孔の存在により、樹脂フィルム内の界面数が増加し、内部に電荷を保持しやすくなり空孔が存在しない樹脂フィルムと比較すると内部に電荷を蓄積できる性能が向上し、高湿などの環境下でも吸着性能の低下が少ないものとなる。従って空孔率が1%に満たない場合は、フィルム内部の電荷蓄積能力が低いため吸着力の持続性が低いものとなる場合がある。しかし70%を超えると、互いに連通した空孔の形成によって電荷が逃げ易い構造となるために好ましくない。

【数1】

【0027】

[支持体層(C)]

本発明の支持体層(C)は、積層フィルム(i)の帯電処理工程や印刷工程において、樹脂フィルム層(A)に基材強度や剛度を付与する補強層として用いるものであり、帯電処理後の積層フィルム(i)内部の帯電を維持しやすくするものであり、また樹脂フィルム層(A)から剥離層(B)を引き剥がす際に、剥離層(B)の破断や凝集破壊が発生しない様に剥離層(B)を補強するための層である。

支持体層(C)には紙、樹脂フィルム、合成紙などの公知のものが使用でき、剥離層(B)との相性により適宜選択される。又、支持体層(C)は剥離層(B)との接着性が優れているものであることが好ましい。ポリオレフィンフィルムなどの接着が難しい素材を支持体層(C)に使用する場合は、コロナ放電表面処理、フレームプラズマ処理や大気圧プラズマ処理などにより接着性を向上して使用することが望ましい。

支持体層(C)の厚みは、好ましくは1〜500μm、より好ましくは5〜300μm、さらに好ましくは10〜200μm、特に好ましくは15〜150μmの範囲である。

支持体層(C)の厚みが1μm未満では、支持体層(C)が破断しやすくなり、剥離層(B)の剥離性が劣るものとなる場合がある。500μmを超えると、支持体層(C)の腰が高くなりすぎてしまい、樹脂フィルム層(A)との剥離の際に樹脂フィルム層(A)側にシワが入ってしまったり、樹脂フィルム層(A)がカールしてしまい、樹脂フィルム層(A)の外観が損なわれ易い傾向がある。

【0028】

[剥離層(B)]

本発明の剥離層(B)は、樹脂フィルム層(A)と支持体層(C)の接合に用いるものであり、また樹脂フィルム層(A)との接合面において界面剥離が可能なものである。

本発明の剥離層(B)としては、樹脂フィルム層(A)との接着が弱く、支持体層(C)との接着性に優れたものであれば公知の接着剤を適宜使用できる。又、接着剤との剥離性を得るためには樹脂フィルム層(A)の剥離層(B)と接触する面はコロナ表面処理などの処理を行なっていない面であることが望ましい。

積層フィルム(i)は、上記の樹脂フィルム層(A)と支持体層(C)とから形成する際、これらを貼合するために剥離層(B)を用い、これを介して積層する。貼合は、樹脂フィルム層(A)または支持体層(C)上に溶剤系やエマルジョン系接着剤あるいはホットメルト型接着剤等の接着剤を、塗工、散布、溶融押出ラミネート等の手法により剥離層(B)として設け、これを介してドライラミネート、または熱融着性フィルムや溶融押出フィルムを用いた溶融ラミネート等の通常の手法により行うことができる。

【0029】

ドライラミネートを行う場合の接着剤としては、例えば、エーテル樹脂、エステル樹脂、ウレタン樹脂、ウリア樹脂、アクリル樹脂、アミド樹脂、エポキシ樹脂等からなる樹脂成分を、従来公知の溶剤を用いてその相の中に溶解、分散、乳濁分散、希釈して、流動性があり塗工の可能な、溶液型やエマルジョン型の様態の液状の接着剤が代表的である。

エーテル樹脂の例としては、水、プロピレングリコール、エチレングリコール、グリセリン、トリメチロールプロパン、ビスフェノールA、エチレンジアミン等の低分子量ポリオールを開始剤として用いて、エチレンオキシド、プロピレンオキシド、ブチレンオキシド、テトラヒドロフラン等のオキシラン化合物を重合させることにより得られるポリエーテルポリオール、より具体的にはポリプロピレングリコール、ポリエチレングリコール、ポリテトラメチレングリコール等が挙げられる。

【0030】

エステル樹脂の例としては、多塩基酸と多価アルコールの脱水反応物が挙げられ、多塩基酸としては、イソフタル酸、テレフタル酸、無水フタル酸、イソフタル酸ジメチルエステル、テレフタル酸ジメチルエステル、アジピン酸、アゼライン酸、セバシン酸、グルタル酸、ヘキサヒドロ無水フタル酸などであり、これらを単独あるいは2種以上で使用し、多価アルコールとしては、エチレングリコール、ジエチレングリコール、トリエチレングリコール、トリメチロールプロパン、プロピレングリコール、ジプロピレングリコール、1,6−ヘキサンジオール、ネオペンチルグリコール、水素化ビスフェノールA、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール、2,2,4−トリメチルペンタン−1,3−ジオール、ポリエチレングリコールなどであり、これらを単独あるいは2種以上使用して重合される。

【0031】

ウレタン樹脂の例としては、前述の多価アルコール、エーテル樹脂及び/又はエステル樹脂とイソシアネート化合物の縮合反応物が挙げられる。例えば、ヘキサメチレンジイソシアネート、2,4−メチルシクロヘキサンジイソシアネート、ジイソシアネートシクロブタン、テトラメチレンジイソシアネート、o−、m−もしくはp−キシリレンジイソシアネート、水添キシリレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、ジメチルジシクロヘキシルメタンジイソシアネート、リジンジイソシアネート、シクロヘキサンジイソシアネート、ドデカンジイソシアネート、テトラメチルキシレンジイソシアネートまたはイソホロンジイソシアネート等の脂肪族イソシアネート、トリレン−2,4−ジイソシアネート、トリレン−2,6−ジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート、3−メチルジフェニルメタン−4,4’−ジイソシアネート、m−もしくはp−フェニレンジイソシアネート、クロロフェニレン−2,4−ジイソシアネート、ナフタリン−1,5−ジイソシアネート、ジフェニル−4,4’−ジイソシアネート、3,3’−ジメチルジフェニル−1,3,5−トリイソプロピルベンゼン−2,4−ジイソシアネートカーボジイミド変性ジフェニルメタンジイソシアネート、ポリフェニルポリメチレンポリイソシアネート等の芳香族イソシアネート、ジフェニルエーテルジイソシアネート等のイソシアネートモノマー類等が挙げられる。さらに、イソシアネート化合物は、分子量を上げると共に、接着力や安定性などの種々の性能を付与するために、多価アルコールで変性したポリイソシアネート化合物を使用することもできる。

【0032】

ウリア樹脂の例としては、アミン化合物と前記イソシアネート化合物の縮合体が挙げられる。アミン化合物の例としては、エチレンジアミン、1,2−プロピレンジアミン、1,3−プロピレンジアミン、1,4−ブタンジアミンもしくは、ヘキサメチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン等の脂肪族アミン、イソホロンジアミン、ジシクロヘキシルメタンジアミン、メチルシクロヘキサンジアミン、イソプロピリデンビス−4−シクロヘキシルジアミン、1,4−シクロヘキサンジアミン等の脂環式ポアミン、ピペラジン、メチルピペラジン、アミノエチルピペラジン等の複素環式アミンが挙げられる。

【0033】

アクリル樹脂の例としては、有機過酸化物を重合開始剤として、アクリル化合物を重合した樹脂が代表的である。アクリル化合物の具体的な例としては、(メタ)アクリル酸、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリルニトリル、(メタ)アクリルアミド、(メタ)アクリル酸グリシジル等が挙げられ、これらを単独あるいは2種以上使用して重合される。

アミド樹脂の例としては、アミン化合物と多塩基酸の縮合体が挙げられる。アミン化合物、多塩基酸共に前述の化合物を用いることが可能である。

【0034】

エポキシ樹脂の例としては、多価フェノール類とエピハロヒドリン及び/又は低分子量エポキシ化合物を反応して得られるポリグリシジルエーテルの単独縮合や前述のエーテル樹脂、エステル樹脂、ウレタン樹脂、ウリア樹脂アクリル樹脂、アミド樹脂との縮合反応によって得られる。多価フェノール類の具体的な例としては、ビスフェノールA(2,2−ビス(4−ヒドロキシフェニル)プロパン)、ビスフェノールB(2,2−ビス(4−ヒドロキシフェニル)ブタン)、ビスフェノールE(2,2−ビス(4−ヒドロキシフェニル)エタン)、ビスフェノールS(2,2−ビス(4−ヒドロキシフェニル)スルホン)、2,2−ビス(4−ヒドロキシフェニル)−4−メチルペンタン、1,1−ビス(4−ヒドロキシフェニル)−2−メチルプロパン、ビス(4−ヒドロキシフェニル)フェニルメタン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)メタン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)エタン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)ブタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)ブタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)−2−フェニルエタン、ビフェノール、ビス(4−ヒドロキシフェニル)エーテル、ビス(4−ヒドロキシフェニル)ケトン等のビスフェノール類が挙げられる。

【0035】

これら剥離層(B)の塗工は、ダイコーター、バーコーター、コンマコーター、リップコーター、ロールコーター、ロッドコーター、カーテンコーター、グラビアコーター、スプレーコーター、ブレードコーター、リバースコーター、エアーナイフコーター、スライドホッパー等により行われる。その後必要によりスムージングを行い、乾燥工程を経て、剥離層(B)が形成される。

溶剤系やエマルジョン系の接着剤を使用する場合は、樹脂フィルム層(A)の表面に該接着剤を塗工・乾燥し、次いで、支持体層(C)を重ね、圧着ロールで加圧接着するか、あるいは支持体層(C)の表面に該接着剤を塗工・乾燥し、次いで、樹脂フィルム層(A)を重ね、圧着ロールで加圧接着すればよい。

【0036】

ホットメルト型接着剤としては、低密度ポリエチレン、エチレン・酢酸ビニル共重合体、エチレン・(メタ)アクリル酸共重合体の金属塩(いわゆるサーリン)、塩素化ポリエチレン、塩素化ポリプロピレン等のポリオレフィン系樹脂、ポリアミド系樹脂、ポリブチラール系樹脂、ウレタン系樹脂などを例示できる。

ホットメルト型接着剤を使用する場合は、樹脂フィルム層(A)の表面上にビート塗工、カーテン塗工、スロット塗工等の方法で塗工し、次いで、支持体層(C)を重ね、圧着ロールで加圧接着するか、支持体層(C)の表面上にダイより溶融フィルム状に押し出してラミネートし、次いで、合成樹脂フィルムである樹脂フィルム層(A)を重ね、圧着ロールで加圧接着すればよい。

【0037】

又、剥離層(B)は、後に樹脂フィルム層(A)を剥離するために、樹脂フィルム層(A)との粘着力が低いことが必要である。本発明の積層フィルム(i)は、樹脂フィルム層(A)を掴み易くする為に、樹脂フィルム層(A)を部分的に切り取り支持体層(C)のみを残して不要な樹脂フィルム層(A)を除去しておくことも可能であるが、剥離層(B)の粘着性が高いと樹脂フィルム層(A)を除去した部分がブロッキングしてしまい本発明の初期の性能を発揮しない。剥離層(B)の粘着力を低くしてブロッキングを防止する為に、架橋剤を剥離層(B)に使用することが好ましい。剥離層(B)に使用する架橋剤としては、前述のイソシアネート系化合物、およびこれらの誘導体、又は前述の多価アルコールやエーテル樹脂或いはエステル樹脂とイソシアネート系化合物を反応させNCO基が末端になるように重縮合されたウレタン樹脂系イソシアネート、ポリグリシジルエーテルおよびこれらの誘導体、さらにメラミン樹脂などが挙げられるが、特にイソシアネート系化合物やウレタン樹脂系イソシアネートによる架橋は、室温でも反応可能であることから加熱処理が不要であり、積層フィルム(i)が加熱による変形を起こさないので特に好ましい。

剥離層(B)に使用する架橋剤の添加量は、樹脂フィルム層(A)の剥離強度や支持体層(C)のブロッキングにより適宜決定することができるが、イソシアネート系化合物やウレタン樹脂系イソシアネートは単独でも縮合する特性があり、架橋剤の添加量を増すと剥離強度とブロッキングは共に低下する傾向にある。

【0038】

剥離層(B)には、樹脂フィルム層(A)との剥離性を制御する為に、滑剤や無機及び/又は有機微細粉末を添加することも可能である。係る滑剤の例としては、セチルアルコール、ステアリルアルコール、ポリエチレングリコールなどのアルコール系滑剤、ステアリン酸、エルシン酸、ベヘン酸などの脂肪酸系滑剤、パルミチン酸エチル、ステアリン酸ブチル、ステアリン酸ステアリルなどの脂肪酸エステル系滑剤、ステアリン酸カルシウム、ステアリン酸亜鉛、ヒドロキシステアリン酸リチウムなどの脂肪酸金属塩系滑剤、ラウリン酸アミド、パルミチン酸アミド、ステアリン酸アミド、オレイン酸アミドなどの脂肪酸アミド系滑剤、パラフィンワックス、低分子量ポリエチレン、低分子量ポリプロピレン、モンタンワックス、カルナバワックス、蜜ロウ、イボタロウなどのワックス系滑剤などが挙げられる。無機微細粉末の例としては、炭酸カルシウム、焼成クレイ、シリカ、けいそう土、タルク、酸化チタン、硫酸バリウム、アルミナなどが挙げられる。有機微細粉末の例としてはポリアクリル酸、ポリメタクリル酸、ジメチルポリシロキサン、ポリテトラフルオロエチレンなどの樹脂の粒子が挙げられる。

【0039】

剥離層(B)は、樹脂フィルム層(A)との剥離性が得やすく、又、剥離の際に樹脂フィルム層(A)との間で剥離帯電が発生し易いものが好ましい。特に、樹脂フィルム層(A)に極性成分が少ないポリオレフィン系樹脂を使用する場合は、高極性樹脂成分を剥離層(B)に使用することにより、樹脂フィルム層(A)の剥離が容易で且つ帯電が高くなる。このように極性の異なる樹脂の接触により該樹脂に帯電が発生することは古くから知られており、このことは例えば「静電気ハンドブック」(静電気学会編、第1025〜1029頁)に記載されている。この様な高極性樹脂の剥離層(B)を形成する手法としては、塗工により剥離層(B)を形成するドライラミネートが適している。

剥離層(B)は、乾燥後の厚みが好ましくは0.1〜100μm、より好ましくは0.2〜50μm、さらに好ましくは0.5〜25μmとなるように塗工される。0.1μm

未満では、部分的に剥離層(B)が無い箇所が発性してしまい、樹脂フィルム層(A)の帯電が充分とならない場合がある。一方100μmを超えてしまうと、剥離層(B)層内の乾燥状態と硬化状態が不均一となり、剥離層(B)層内での破壊が発性しやすくなり樹脂フィルム層(A)が剥がせなくなる場合がある。

【0040】

[記録層(D)]

本発明の積層フィルム(i)の樹脂フィルム層(A)には、印刷の際に、印刷インキとの密着性を向上するために少なくとも片方の面に、積層フィルム(i)の最外層となるように記録層(D)を設ける。

係る印刷は、オフセット印刷、グラビア印刷、フレキソ印刷、レタープレス印刷、スクリーン印刷、インクジェット記録方式、感熱記録方式、熱転写記録方式、電子写真記録方式などの公知の手法を用いることが可能であるが、印刷の精細性および小ロット対応可能であるといった点から、オフセット印刷、レタープレス印刷、フレキソ印刷、スクリーン印刷が好ましい。さらに印刷インキとしては、油性インキならびにUVインキが使用可能であるが、耐擦化性からUVインキが好ましい。

以上のことから、記録層(D)は高分子バインダーを含むことが好ましい。より好ましくは高分子バインダー40〜100重量%と、無機微細粉末0〜60重量%からなる塗工層であることが好ましく、高分子バインダー50〜90重量%、無機微細粉末10〜50重量%であることがより好ましい。UVインキの組成と同様の記録層(D)を設けることで、UVインキ密着性を向上させることができる。

樹脂フィルム層(A)に記録層(D)を設ける手法は、直接樹脂フィルム層(A)に塗工により設けても良く、或いは、予め別のフィルムに記録層(D)を設けてこれを記録層(D)とし、樹脂フィルム層(A)にラミネートしても良い。

【0041】

高分子バインダーとしては、基材である熱可塑性樹脂フィルムとの密着性を有し、かつUVインキなどのインキとの密着性を向上させる目的で選択されたものが適宜使用される。

高分子バインダー具体例としては、ポリエチレンイミン、炭素数1〜12のアルキル変性ポリエチレンイミン、ポリ(エチレンイミン−尿素)およびポリアミンポリアミドのエチレンイミン付加物、およびポリアミンポリアミドのエピクロルヒドリン付加物等のポリエチレンイミン系重合体、アクリル酸アミド−アクリル酸エステル共重合体、アクリル酸アミド−アクリル酸エステル−メタクリル酸エステル共重合体、ポリアクリルアミドの誘導体、オキサゾリン基含有アクリル酸エステル系重合体等のアクリル酸エステル系重合体、ポリビニルピロリドン、ポリエチレングリコール等が挙げられ、加えてポリ酢酸ビニル、ポリウレタン、エチレン−酢酸ビニル共重合体、ポリ塩化ビニリデン、塩素化ポリプロピレン、アクリルニトリル−ブタジエン共重合体、ポリエステル等の有機溶剤希釈樹脂または水希釈樹脂等を用いることができる。これらの内で好ましくは、ポリエチレンイミン系重合体およびポリウレタン、ポリアクリル酸エステル系共重合体等である。

【0042】

無機微細粉末としては、炭酸カルシウム、焼成クレイ、酸化チタン、硫酸バリウム、シリカ、珪藻土等を適宜使用することができる。

樹脂フィルム層(A)にラミネートにより記録層(D)を設ける場合は、予め記録層(D)を作成した他のフィルムを作成し、樹脂フィルム層(A)にラミネート加工することが望ましい。

記録層(D)の膜厚は、0.01〜50μmが好ましく、0.02〜30μmであることがより好ましい。0.01μm未満の膜厚では記録層(D)の均一性を維持することが難しく、インキの密着性が低下する場所が発生する場合がある。一方50μmを超えてしまうと印刷層(D)が重くなり樹脂フィルム層(A)の静電気による吸着力では、自重を支えられることができず剥がれ落ちやすくなってしまい本発明の所期の性能を発揮しない場合がある。

樹脂フィルム層(A)への記録層(D)の設置は、前述の帯電処理を実施する前でも良いし、帯電処理を施した後でも良い。

【0043】

[帯電量の測定]

本発明の積層フィルム(i)は、帯電処理による電荷注入により電荷(静電気)を帯びて吸着力を発揮する。

特に樹脂フィルム層(A)の吸着力は、樹脂フィルム層(A)の表面、および内部に蓄えた電荷により発揮される。この吸着力は、表面電位を測定することにより概略知ることができる。表面電位測定器としては、例えば「(株)キーエンス製、高精度静電気センサSK」や「トレック・ジャパン(株)製、高圧高速表面電位計 モデル341B」などが用いられる。測定は気温、湿度の影響を受けないように一定の環境下で行う必要がある。又、周囲物品の影響を受けないように、剥離層(B)を剥離した後の樹脂フィルム層(A)を中吊にした状態で行う。

表面電位は樹脂フィルム層(A)自体の材質、厚み、密度や剥離層(B)と支持体層(C)の材質により変化する。一般に電荷量[C]、静電容量[Q]と電位[V]の関係はQ=CVであり、電荷量[C]が同一であってもラベル層(i)の静電容量[Q]が高い程、電位[V]は低い値となる。

【0044】

本発明の樹脂フィルム層(A)の表面電位は、気温23℃、湿度50%RHの環境下において通常−1〜−30KVの電位を示す。また同表面電位は、気温40℃、湿度80%RHの環境下では通常0〜−20KVの電位を示す。

高湿度下での表面電位は樹脂フィルム層(A)から逃げ易く、0KVとなる場合もある。また上述の除電処理によっても樹脂フィルム層(A)の表面電位は低下する。しかし同環境下で実際に樹脂フィルム層(A)を壁などに貼り付けた場合でも、強い吸着力と高い持続性を発揮する。このことから、本発明における樹脂フィルム層(A)の吸着力は、樹脂フィルム層(A)の表面の電荷は元より、樹脂フィルム層(A)の内部の電荷の影響を大きく受けていることが推測できる。この場合は表面電位だけでは積層フィルムの性能を充分に計り得ないが、現状としてフィルム内部に蓄積された電荷を測定する具体的な技術や手法がないため、本発明における樹脂フィルム層(A)の帯電量の測定は、一義的に表面電位の測定によって置き替えている。

【0045】

[表面抵抗]

本発明の表面抵抗は、23℃、相対湿度50%の条件下で、表面抵抗が1×107Ω以上の場合は、JIS−K−6911に準拠し2重リング法により測定する。表面抵抗が1×107未満の場合は、JIS−K−7194に準拠し4端子法により測定する。

記録層(D)の表面抵抗は1×1012〜9×1017Ωであることが好ましく、1×1013〜9×1015Ωであることがより好ましい。記録層(D)の表面抵抗が1×1012Ω未満では、樹脂フィルム層(A)から静電気が抜け易くなってしまい、吸着力の持続性が劣るものとなる場合がある。9×1017Ωを超えるものは、表面張力が低くなる傾向があり、インクの密着性が得られず本発明の所期の性能を得られないものとなる場合がある。

支持体層(C)の表面抵抗は1×10−1〜9×1012Ωであり、好ましくは1×106〜1×1012Ωであり、1×109〜9×1011Ωであることが特に好ましい。支持体層(C)の表面抵抗が1×10−1Ω未満では積層フィルム(i)への電荷注入後

あるいは樹脂フィルム層(A)から剥離層(B)を剥離する際に樹脂フィルム層(A)から電荷が逃げやすくなり、樹脂フィルム層(A)の吸着力の持続性が低下する場合がある。逆に、支持体層(C)の表面抵抗が9×1012Ωを超えては、積層フィルム(i)の帯電により、ごみや埃の付着による印刷の抜けやカスレが発生しやすくなる場合がある。

【0046】

[水の接触角]

本発明の水の接触角は、23℃、相対湿度50%の条件下で接触角計(協和界面化学(株)製、型式CA−D型)を用いてイオン交換水接触角を測定することによって求めた値である。

本発明の記録層(D)の水の接触角は50〜110度、好ましくは60〜100度、更に好ましくは70〜90度の範囲である。記録層(D)の水の接触角が110度を超えてしまうとインクの密着性が得られず印刷が剥げ易い傾向にある。又、50度未満では水との相性が良い事から空気中の水分を吸収する現象が発生し、高湿度下では帯電性能が低下してしまい吸着力が維持できない傾向にある。

【0047】

[水蒸気透過係数]

本発明の水蒸気透過係数(g・mm/m2・24hr)は、JIS−Z−0208に準拠して、カップ法により、40℃、90%RHにて測定した透湿度(g/(m2・24hr))と、フィルムの厚み(mm)とから計算により求めた値である。

本発明の積層フィルム(i)に使用される樹脂フィルム層(A)の水蒸気透過係数は0.01〜2.50が好ましく、より好ましくは0.02〜1.50、更に好ましくは0.05〜1.00、特に好ましくは0.10〜0.70の範囲内である。水蒸気透過係数が2.50を超えると高湿度下での帯電性の低下が激しく、フィルムの吸着性能の低下が大きく吸着ラベルとして本発明の所期の性能を発揮しない場合がある。一方、水蒸気透過率が0.01未満の樹脂フィルム層(A)を得る為には、樹脂フィルム層(A)に特殊な樹脂を使用する必要があり、技術的に困難なため現実性が乏しい。

【0048】

[剥離強度]

本発明の積層フィルム(i)を、恒温室(温度23℃、相対湿度50%)に12時間以上保管した後、幅10mm、長さ150mmに切り取り、樹脂フィルム層(A)を剥離層(B)から剥離させてサンプル長の半分程度まで剥離させる。島津製作所製、引張試験機(AUTOGRAPH)を使用し、引張速度300mm/分にて、180゜の角度で樹脂フィルム層(A)と支持体層(C)を剥離させ、安定している時の応力をロードセルにより測定する。本発明の剥離強度は1〜100g/cmが好ましく、より好ましくは2〜90g/cm、更に好ましくは3〜50g/cm、特に好ましくは5〜20g/cmである。剥離強度が1g/cm未満では、印刷、印字、断才等の二次加工の工程で剥離が発生してしまう場合がある。100g/cmを超えては、樹脂フィルム層(A)のみを剥離できないか、剥離した樹脂フィルム層(A)がカールしてしまうか、樹脂フィルム層(A)に剥離シワが発生してしまい外観を損なうものとなる場合がある。

【0049】

[被着体]

本発明に於ける被着体とは、窓、壁、天井、床、柱、掲示板、仕切り板、ロッカー、書棚、テレビ、冷蔵庫、洗濯機、パソコン、自動車などである。これら材質は特に問わないが、具体的な例としては、金属、プラスチック、ガラス、木材、コンクリート、石、布などからできているものである。これらの中でも吸着のし易さから、金属、ガラス、コンクリートが好ましい。

【0050】

[記録物]

本発明の積層フィルム(i)を使用した記録物としては、POPカード(ポスター、ステッカー、ディスプレイ等)、店舗案内(パンフレット、会社案内、品書き、メニュー等

)、下敷き(ランチマット、テーブルマット、文房具用品等)、マニュアル(職務、作業、操作等の各種マニュアル、工程表、時間割等)、チャート類(海図、天気図、図表、罫線表等)、カタログ、地図(海図、路線図、屋外用地図等)、店頭価格表、登山ガイド、名刺、迷子札、料理のレシピ、案内板(売り場案内、方向・行き先案内、お菓子・食品等)、スケジュール表、ロード・サイン(葬式・住宅展示場所等)、室名札、校内記録表、表示板(立ち入り禁止、林道作業等の)、区画杭、表札、カレンダー(画像入り)、簡易ホワイトボード、マウスパッド、包装資材(包装紙、箱、袋等)、コースター、等を例示することができ、何れも利用可能である。特に屋内使用を前提とした用途に好適に用いることができる。

【実施例】

【0051】

以下に実施例、比較例および試験例を用いて、本発明を更に具体的に説明する。以下に示す材料、使用量、割合、操作等は、本発明の精神から逸脱しない限り適宜変更することができる。したがって、本発明の技術的範囲は以下に示す実施例などにより何ら限定されるものではない。

なお、以下に記載される%は、特記しない限り重量%である。

【0052】

本発明の樹脂フィルム層(A)の製造例に使用する熱可塑性樹脂を表1にまとめて示す。

【表1】

【0053】

[樹脂フィルム層(A)の製造例1]

上記表1に示す熱可塑性樹脂bと熱可塑性樹脂fを230℃に設定した3台の押出機にてそれぞれ混練した後、250℃に設定した押出ダイに供給し、ダイ内で積層したものをシート状に押し出し、これを冷却装置により冷却して熱可塑性樹脂b層の表裏に熱可塑性樹脂f層を有する無延伸シートを得た。この無延伸シートを150℃に加熱して縦方向に4倍延伸した。次いで、この4倍延伸シートを60℃まで冷却し、テンターオーブンを用いて再び約145℃に加熱して横方向に8.0倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔5/40/5μm:延伸層構成(2軸/2軸/2軸)〕構造の肉厚50μmの白色フィルムを得た。

【0054】

[樹脂フィルム層(A)の製造例2]

熱可塑性樹脂aを230℃に設定した押出機にて混練した後、250℃に設定した押出ダイに供給しシート状に押し出し、これを冷却装置により冷却して無延伸シートを得た。この無延伸シートを135℃に加熱して縦方向に5倍延伸した。熱可塑性樹脂cを250℃に設定した押出機で混練した後、シート状に押し出して上で調整した5倍延伸フィルムの表面及び裏面それぞれに積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び約150℃に加熱して横方向に8.5倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔10/40/10μm:延伸層構成(1軸/2軸/1軸)〕構造の肉厚60μmの白色フィルムを得た。

【0055】

[樹脂フィルム層(A)の製造例3]

熱可塑性樹脂bを230℃に設定した押出機にて混練した後、250℃に設定した押出ダイに供給しシート状に押し出し、これを冷却装置により冷却して無延伸シートを得た。この無延伸シートを140℃に加熱して縦方向に4.5倍延伸した。熱可塑性樹脂aを250℃に設定した押出機で混練した後、シート状に押し出して上で調整した4.5倍延伸フィルムの表面及び裏面それぞれに積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び約135℃に加熱して横方向に8倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔10/50/10μm:延伸層構成(1軸/2軸/1軸)〕構造の肉厚70μmの白色フィルムを得た。

【0056】

[樹脂フィルム層(A)の製造例4]

熱可塑性樹脂cを230℃に設定した押出機にて混練した後、250℃に設定した押出ダイに供給しシート状に押し出し、これを冷却装置により冷却して無延伸シートを得た。この無延伸シートを150℃に加熱して縦方向に4倍延伸した。熱可塑性樹脂fを250℃に設定した押出機で混練した後、シート状に押し出して上で調整した4倍延伸フィルムの表面及び裏面それぞれに積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び約145℃に加熱して横方向に7倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔30/140/30μm:延伸層構成(1軸/2軸/1軸)〕構造の肉厚200μmの白色フィルムを得た。

【0057】

[樹脂フィルム層(A)の製造例5]

熱可塑性樹脂aを230℃に設定した押出機にて混練した後、250℃に設定した押出ダイに供給しシート状に押し出し、これを冷却装置により冷却して無延伸シートを得た。この無延伸シートを155℃に加熱して縦方向に3.5倍延伸した。熱可塑性樹脂aを2

50℃に設定した押出機で混練した後、シート状に押し出して上で調整した3.5倍延伸フィルムの表面及び裏面それぞれに積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び約155℃に加熱して横方向に7.5倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔15/30/15μm:延伸層構成(1軸/2軸/1軸)〕構造の肉厚60μmの白色フィルムを得た。

【0058】

[樹脂フィルム層(A)の製造例6]

熱可塑性樹脂cを230℃に設定した押出機にて混練した後、250℃に設定した押出ダイに供給しシート状に押し出し、これを冷却装置により冷却して無延伸シートを得た。この無延伸シートを150℃に加熱して縦方向に4倍延伸した。熱可塑性樹脂eを250℃に設定した押出機で混練した後、シート状に押し出して上で調整した4倍延伸フィルムの表面及び裏面それぞれに積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び約145℃に加熱して横方向に8倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔20/60/20μm:延伸層構成(1軸/2軸/1軸)〕構造の肉厚100μmの白色フィルムを得た。

[樹脂フィルム層(A)の製造例7]

得られた3層フィルムの両面に下記帯電処理Aの方法と同様のコロナ放電処理を施した以外は製造例1と同じ構造の肉厚50μmの白色フィルムを得た。

【0059】

各製造例で作成した樹脂フィルム層(A)の物性をまとめて表2に示す。

【表2】

【0060】

本発明の実施例、比較例に用いた材料を表3にまとめて示す。

【表3】

【0061】

又、本実施例では帯電処理の例として下記2通りの処理を使用した。

[帯電処理A]

図3に記載の直流式コロナ放電処理装置により20KVの印加電圧にて5秒間処理を実施した。

[帯電処理B]

交流式コロナ表面処理装置(春日電機製)により50W/m2の電力密度にて処理を実施した。

【0062】

〔実施例1〜5、比較例2、3〕

ポリアミド・エピクロロヒドリン樹脂溶液(星光PMC(株)製、商品名:WS4002)を水で希釈して固形分を1%に調整し、記録層用の塗工溶液を得た。

樹脂フィルム層の製造例1〜6の樹脂フィルムの片面に帯電処理Aの方法でコロナ放電を施し、同処理を施した面に、この塗工溶液を乾燥後の厚みが0.05μmとなるように塗工し、その後80℃で5分間乾燥して、記録層(D)(記録層例1)を有する樹脂フィルム層(A)を形成した。

得られた樹脂フィルム層(A)の記録層(D)を有していない面に表3に示す剥離層例の塗料を乾燥後の塗工量が表4に示す塗工量となる様に塗工し、その後40℃で1分間乾燥した後に、表3に記載の支持体層例の内の表4に示す支持体層を貼り合わせ、積層フィルム(i)を形成し、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Aを実施した。

【0063】

〔実施例6、7〕

2−ヒドロキシエチルメタクリレート15重量部、メチルメタクリレート50重量部、エチルアクリレート35重量部およびトルエン100重量部を、攪拌機、環流冷却管及び温度計を装着した三ツ口フラスコに仕込み、窒素置換後、2,2’−アゾビスイソブチロニトリル0.6重量部を開始剤として導入し80℃で4時間重合させた。得られた溶液は、水酸基価65の水酸基含有メタクリル酸エステル重合体の50%トルエン溶液であった。次いで、この溶液100重量部に、塩化ビニル−酢酸ビニル共重合体(新第1塩ビ(株)製、商品名:ZEST、C150ML)20%メチルエチルケトン溶液を30重量部、ヘキサメチレンジイソシアネート(日本ポリウレタン工業(株)製、商品名:コロネートHL)75%酢酸エチル溶液を20重量部、平均粒径1.5μmの重質炭酸カルシウム粉末(備北粉化工業(株)製、商品名:ソフトン1500)を20重量部で配合した。この混合物に酢酸ブチルを添加して固形分を35%に調整し、記録層用の塗工溶液を得た。

樹脂フィルム層の製造例1、2の樹脂フィルムの片面に帯電処理Aの方法でコロナ放電を施し、同処理を施した面に、この塗工溶液を乾燥後の厚みが2μmとなるように塗工し、その後80℃で60分間乾燥して、記録層(D)(記録層例2)を有する樹脂フィルム層(A)を形成した。

得られた樹脂フィルム層の記録層を有していない面に表3に示す剥離層例の塗料を乾燥後の塗工量が表4に記載の塗工量となる様に塗工し、その後40℃で1分間乾燥した後に、支持体層を貼り合わせ積層フィルム(i)を形成し、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Bを実施した。

【0064】

〔実施例8、9〕

肉厚25μmのポリエチレンテレフタレートフィルム(東レ(株)製、商品名:ルミラー)に、上記記録層例2と同一の処方で作成した塗工溶液を乾燥後の厚みが2μmとなるように塗工し、その後80℃で1時間硬化させて、記録層(D)(記録層例3)を形成した。樹脂フィルム層の製造例1、2の樹脂フィルムの片面に帯電処理Aの方法でコロナ放電を施し、同処理を施した面に、表3に示す剥離層例1の塗料を接着剤として使用して乾燥後の塗工量が3g/m2となるように塗工し、その後40℃で1分間乾燥した後に、上記記録層(D)(記録層例3)を貼り合わせて記録層(D)を有する樹脂フィルム層(A)を形成した。

得られた樹脂フィルム層(A)の記録層(D)を有していない面に剥離層例の塗料を乾燥後の塗工量が表4に記載の塗工量となる様に塗工し、その後40℃で1分間乾燥した後に、表4に記載の支持体層を貼り合わせ積層フィルム(i)を形成し、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Aを実施した。

【0065】

〔比較例1〕

樹脂フィルム層(A)に記録層(D)を設けなかったこと以外は実施例1と同様の積層方法で積層フィルム(i)を得、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Aを実施した。

〔比較例4〕

ポリアミド・エピクロロヒドリン樹脂溶液(星光PMC(株)製、商品名:WS4002)を水で希釈して固形分を1%に調整し、記録層用の塗工溶液を得た。

樹脂フィルム層の製造例7の樹脂フィルムを用い、この片面に、上記の塗工溶液を乾燥後の厚みが0.05μmとなるように塗工し、その後80℃で5分間乾燥して、記録層(D)(記録層例1)を有する樹脂フィルム層(A)を形成した。

得られた樹脂フィルム層(A)の記録層(D)を有していない面に表3に示す剥離層例の塗料を乾燥後の塗工量が表4に示す塗工量となる様に塗工し、その後40℃で1分間乾燥した後に、表3に記載の支持体層例の内の表4に示す支持体層を貼り合わせ、積層フィルム(i)を形成し、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Aを実施した。

〔比較例5〕

剥離層(B)と支持体層(C)を設けなかったこと以外は実施例1と同様の積層方法で

積層フィルム(i)を得、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Aを実施した。

【0066】

本発明の実施例1〜9および比較例1〜5の積層方法および下記試験例に基づく積層フィルム(i)の評価結果を表4にまとめて示す。

【表4】

【0067】

[試験例]

(インキ密着性)

積層フィルム(i)を23℃の温度、相対湿度50%の雰囲気下で1日間保管した後、積層フィルム(i)の記録層面に印刷機「RI−III型印刷適性試験機」((株)明製作所社製、商品名)にて印刷インキ「ベストキュアー161(墨)」((株)T&KTOKA社製、商品名)を1.5g/m2の厚さとなるように印刷し、アイグラフィック(株)製メタルハライド灯(80W/cm)下でUV照射強度0.04W/cm2でUV照射し、再び23℃の温度、相対湿度50%の雰囲気下で1日間保管した後、密着強度測定機「インターナルボンドテスター」(熊谷理機工業(株)社製、商品名)にてインキの密着強度を測定し、密着強度が1.4kg・cm以上のものを合格とした。

○ :合格 (1.4kg・cm以上)

× :不合格(1.4kg・cm未満)

【0068】

(紙揃え性)

積層フィルム(i)を打ち抜き歯型で長手89mm×幅57mmに打ち抜き100枚のカードを作成した。作成したカードを1m×1mのガラス板上でランダムに広げて、手でかき集めて100枚の束を作成し、きれいな束にできるかを以下の基準で評価した。

○ :良好 (4辺が綺麗に揃った束が作成可能)

△ :やや良好(4辺は揃えられないが束は作成可能)

× :不良 (ガラス板に張り付いてしまい束の作成困難)

【0069】

(剥離性)

紙揃え評価で使用した積層フィルム(i)の樹脂フィルム層(A)と支持体(C)を剥離層(B)の界面で剥離し、剥離した樹脂フィルムの基材のカール状態と表面のしわを確認し、以下の基準で評価した。

◎ :特に良好(カールもシワも発生しない)

○ :良好 (剥離によるシワが発生するがカールは発生しない)

△ :やや良好(軽いカールは発生するがラベルとして使用可能)

× :不良 (円筒状にカールしラベルとして使用できない)

【0070】

(吸着力の耐久性)

剥離性試験で剥離した樹脂フィルム10枚をガラス板に静電吸着で貼り付け、温度40℃湿度80%の環境にガラス板を垂直に立てた状態で保管し、一ヶ月後に状態を観察して以下の基準で評価した。

○ :良好 (全てのサンプルがはじめの状態を維持している)

△ :やや良好(はじめの状態を維持していないサンプルが1枚以内)

× :不良 (2枚以上のサンプルが剥れ落ちている)

【産業上の利用可能性】

【0071】

本発明の積層フィルム(i)は、各種POPカード、各種店舗案内、各種下敷き、各種マニュアル、各種チャート類、カタログ、地図、店頭価格表、登山ガイド、名刺、迷子札、料理のレシピ、案内板、スケジュール表、ロード・サイン、室名札、校内記録表、表示板、区画杭、表札、カレンダー(画像入り)、簡易ホワイトボード、マウスパッド、包装資材、コースター、等に用いられ、特に屋内使用を前提とした用途に好適に用いることができる。

【符号の説明】

【0072】

1、11 積層フィルム(i)

2、12 樹脂フィルム層(A)

3、13 剥離層(B)

4、14 支持体層(C)

5、15 記録層(D)

6、16 剥離可能な面

17 印刷層作成用フィルム層

18 印刷層貼合用接着層

21 積層フィルム(i)

22 直流高圧電源(春日電機製)

23 針状印加電極(春日電機製)

24 対電極

【技術分野】

【0001】

本発明は、積層フィルムに関するものであり、該積層フィルムから剥離した樹脂フィルム層は被着体を選ぶことない接着性(吸着性)を有し、使用後に容易に剥がすことが可能である帯電式のフィルムであり、該積層フィルムは特に印刷工程でハンドリングが良く、インクの密着性が優れており、湿度により吸着力が変化しない特徴を有する。

【背景技術】

【0002】

従来から、壁面、ガラス面、柱、掲示板、ロッカー、書棚などの構造物や物品に印刷などを設けて作成したポスター、広告などを貼り付ける為には、接着剤、粘着テープなどが利用されてきた。近年、資材のリサイクルの為の観点からポスター、広告などとしては使用後に容易に剥離できるものが望まれている。又、粘着剤や両面テープを使用して壁面や柱などに貼り付けをすると、使用後に剥離した後に糊が残ってしまったり、表面の塗装が剥れたりして次第に元々の平面性が損なわれていくという問題があった。

粘着剤や両面テープを使用せずにポスター、広告を掲示する方法として、静電気力による貼り付け可能とした吸着方式のフィルムが提案されている。例えば、特許文献1、2には静電吸着力を付与したポリ塩化ビニルフィルム、特許文献3には静電吸着力を付与したポリプロピレン系フィルムなどが提案されている。

しかしながら、これらフィルムは接着剤や粘着テープ等の代替とはなるが、それ自体は記録適性を有していないので、ポスター等の被着体には、このようなフィルムを所望の物品に貼りあわせた上で、その上にラベルやポスターを使用しなければならず、また、これら従来の合成樹脂フィルムは、静電吸着力を維持するために特定の物質を配合しているのであるが、持続力が不十分である等の問題があった。

【0003】

特許文献4、5、6には、静電吸着可能なポリマーからなる多孔質のフィルムが提案されている。多孔質にすることにより表面積が大きくなり帯電した電荷を保持できる性能は向上しているものの、この多孔質膜は塗工により作成されており、使用できるポリマーは溶剤に可溶なポリマーに限定され、透湿性の高いポリマーを使用していることと、形成された空孔が独立気泡でないことから電荷の保持性能が湿度により変化してしまい、静電吸着力も湿度に影響されてしまう欠点があった。

特許文献7には、平板状の気泡を含有するフィルムに、内部に大きな単一極性の電荷を与えられたフィルムが提案されているが、この方式で作成されたフィルムは静電吸着力が高く、持続性も高い長所があるものの印刷の際に印刷機のロールなどに貼り付いてしまい絵柄がズレてしまったり、印刷中にゴミなどを拾ってしまい汚れてしまったり、インキの密着性が不十分であるという欠点があった。

本発明は、こうした従来の静電吸着フィルムに見られる静電吸着力の低下と印刷工程でのトラブルとインキの密着が低いといった不具合を改善することを目的としてなされたものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭63−030940号公報

【特許文献2】特開昭58−098351号公報

【特許文献3】特開昭61−000251号公報

【特許文献4】特開平06−083266号公報

【特許文献5】特許第3770926号公報

【特許文献6】特開平07−244461号公報

【特許文献7】特表平10−504248号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、吸着力の持続性が高く、吸着力が湿度に影響され難く、インクの密着が良好であり、印刷工程でのトラブルが発生しない静電吸着フィルムとなり得る積層フィルム(以下「積層フィルム(i)」という場合もある。)を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明者らは、これらの課題を解決する為に、鋭意検討を進めた結果、特定の構造を有する積層フィルム(i)を作成することによって、所期の特性を有する静電吸着フィルムを提供し得ることを見出し、本発明を完成するに至った。

即ち本発明は、記録層(D)、樹脂フィルム層(A)、剥離層(B)、支持体層(C)の順に積層された積層フィルム(i)であって、樹脂フィルム層(A)と剥離層(B)との間が剥離可能であり、支持体層(C)の少なくとも片方の面の表面抵抗が1×10−1〜9×1012Ωであり、積層フィルムに帯電処理を施した後に、剥離層(B)から剥離した樹脂フィルム層(A)が帯電処理による静電気により被着体に吸着可能な静電吸着フィルムとなり得る積層フィルム(i)、である。

【0007】

樹脂フィルム層(A)は空孔率が1〜70%、水蒸気透過係数が0.01〜2.50g・mm/(m2・24hr)であることが好ましい。

樹脂フィルム層(A)、剥離層(B)および支持体層(C)の少なくとも3層を積層後に帯電処理を施すことが好ましく、帯電処理方法は高圧直流電源方式及び高圧交流電源方式の少なくとも一方のコロナ放電を用いることが好ましい。

記録層(D)は、厚みが0.01〜50μmの範囲内、水の接触角が50〜110度の範囲内、表面抵抗が1×1012〜9×1017Ωの範囲内であることが好ましい。

樹脂フィルム層(A)と剥離層(B)とは剥離強度が1〜100g/cmになるように接着されていることが好ましく、更に剥離層(B)がエーテル樹脂、エステル樹脂、ウレタン樹脂、ウリア樹脂、アクリル樹脂、アミド樹脂、エポキシ樹脂の何れか1種類以上を塗工法により形成されていることがより好ましい。

【0008】

樹脂フィルム層(A)は、無機微細粉末及び有機フィラーの少なくとも一方3〜70重量%、及び熱可塑性樹脂97〜30重量%を含有しており、熱可塑性樹脂はポリオレフィン系樹脂及び官能基含有ポリオレフィン系樹脂の少なくとも一方であることがより好ましい。

更に、樹脂フィルム層(A)は、少なくとも一軸方向に延伸されていることが好ましく、少なくとも一層以上の2軸延伸層を備えている延伸フィルムであることがより好ましい。

支持体層(C)は、紙、樹脂フィルム、合成紙から選ばれたものであることが好ましく、樹脂フィルム層(A)の厚みは20〜500μm、剥離層(B)の厚みは0.1〜100μm、支持体層(C)の厚みは1〜500μmであることが好ましい。

また本発明の積層フィルム(i)は記録物に使用することも可能であり、該記録物の剥離層(B)より剥離した樹脂フィルム層(A)はラベルに使用することも可能である。

【発明の効果】

【0009】

本発明により、吸着力の持続性が高く、吸着力が湿度に影響され難く、インクの密着が良好であり、印刷工程でのトラブルが発生しない静電吸着フィルムとなり得る積層フィルムが得られた。

【図面の簡単な説明】

【0010】

【図1】本発明の積層フィルム(i)の一態様の一部拡大断面図である。

【図2】本発明の積層フィルム(i)の一態様の一部拡大断面図である。

【図3】本発明の帯電処理に使用した直流式コロナ放電処理装置の一例である。

【発明を実施するための形態】

【0011】

本発明の積層フィルム(i)は、樹脂フィルム層(A)、剥離層(B)、支持体層(C)の順に積層された積層フィルム(i)であって、樹脂フィルム層(A)と剥離層(B)との界面にて剥離可能であり、支持体層(C)の少なくとも片方の面の表面抵抗が1×10−1〜9×1012Ωであり、積層フィルムに帯電処理を施した後に、剥離層(B)から剥離した樹脂フィルム層(A)が静電気による帯電により被着体に吸着可能な積層フィルム(i)である。

【0012】

[吸着]

本発明に於ける吸着とは、剥離層(B)から剥離した樹脂フィルム層(A)が、被着体に対し接触しただけで、被着体が垂直であっても樹脂フィルム層(A)がずれ落ちたり、落下したりしない程度に、静電気の力により張り付く状態を指す。

剥離層(B)から剥離した樹脂フィルム層(A)が被着体に静電気の力により吸着可能とするためには、積層フィルム(i)に帯電処理を施すことにより達成できる。帯電処理の具体例としては、以下に説明する電荷注入処理を挙げることができる。

【0013】

[帯電処理]

本発明の積層フィルム(i)には、樹脂フィルム層(A)、剥離層(B)および支持体層(C)の少なくとも3層を積層後に帯電処理を施すことが望ましい。積層後に帯電処理を施すことによって、積層フィルム(i)は帯電処理後であっても印刷工程でのハンドリングが良く、且つ樹脂フィルム層(A)内部の帯電を維持しやすいといった特徴を有するものとなる。

帯電処理の手法としては特に制限されず、公知の種々の方法を用いて行なうことができる。例えば、積層フィルム(i)を成形した後、フィルムの表面にコロナ放電やパルス状高電圧を加えたり、フィルムの両面を誘電体で保持し、両面に直流高電圧を加える方法(エレクトロエレクトレット化法)、γ線や電子線を照射してエレクトレット化する方法(ラジオエレクトレット化法)などが挙げられる。

より具体的な例としては、直流高圧電源に繋がった印加電極とアース電極の間に積層フィルム(i)を固定するか、或いは通過させる方法が望ましい。本手法を用いる場合の主電極は針状のものを等間隔で無数に配置するか金属ワイヤーを使用し、対電極には平らな金属板か金属ロールを使用することが望ましい。

【0014】

本発明に於ける最も好ましい電荷注入手法は、コロナ放電処理である。

コロナ放電処理としては、高圧直流電源につながった印加電極とアース電極を用いて、積層フィルム(i)を同電極間に固定するか、あるいは同電極間を通過させながら、印加電極に5KV〜1000KVの電圧を印加してコロナ放電を発生させ、積層フィルム(i)の内部まで電荷を導入する高圧直流電源方式のコロナ放電処理が挙げられる。同方式において、印加電極には金属針を等間隔に無数に配置したものや、金属ワイヤー又は金属バーを用い、アース電極には平らな金属板か金属ロールを用いる。高圧直流電源方式のコロナ放電処理では、印加電極の放電極性はプラスでもマイナスでもどちらでも良く、樹脂フィルム層(A)が電荷を蓄積し易い極性を選択すればよい。通常、マイナスの極性とした場合の方が、放電火花が発生しにくい傾向であり、安全性の観点で好ましい。

【0015】

また、コロナ放電処理として、高圧直流電源の代わりに、高圧交流電源を用いると、高圧交流電源方式のコロナ放電処理となる。高圧交流電源方式は、高圧直流電源方式と同様に樹脂フィルム層(A)への電荷注入が可能であるが、高圧直流電源方式と比較すると電荷を樹脂フィルム層(A)内部にまで導入する力が弱く、電荷注入処理としては、高圧直

流電源方式に劣る傾向がある。高圧交流電源方式を用いる場合は印加電極かアース電極のどちらかを樹脂やセラミックなどの絶縁体で被覆して電極間の絶縁性を高め、火花放電が発生しないようにすることが好ましい。

本発明の積層フィルム(i)は帯電処理後に除電処理を行うことも可能である。除電処理を行なうことにより印刷工程、ラベル等への加工工程でのトラブルを回避することが容易である。係る除電処理とは電圧印加式除電器(イオナイザ)や自己放電式除電器など公知の手法を用いることができる。これら一般的な除電器は表面の電荷の除去はできるが、樹脂フィルム層(A)内部、得に空孔に蓄積した電荷までは除去できない。したがって除電処理により樹脂フィルム層(A)の吸着力は低下するが、吸着力の持続性には大きな影響はない。

【0016】

以下、本発明の構成上の特徴について、より詳細に説明する。

[樹脂フィルム層(A)]

本発明の樹脂フィルム層(A)は、熱可塑性樹脂からなり、内部に空孔を有することにより電荷を保持し易い構造を有しているものである。

樹脂フィルム層(A)に用いる熱可塑性樹脂の種類は特に制限されない。例えば、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、プロピレン系樹脂、ポリメチル−1−ペンテン等のポリオレフィン系樹脂、エチレン・酢酸ビニル共重合体、エチレン・アクリル酸共重合体、マレイン酸変性ポリエチレン、マレイン酸変性ポリプロピレン等の官能基含有ポリオレフィン系樹脂、ナイロン−6、ナイロン−6,6等のポリアミド系樹脂、ポリエチレンテレフタレートやその共重合体、ポリブチレンテレフタレート、脂肪族ポリエステル等の熱可塑性ポリエステル系樹脂、ポリカーボネート、アタクティックポリスチレン、シンジオタクティックポリスチレン等を使用することができる。これらの熱可塑性樹脂の中では、加工性に優れるポリオレフィン系樹脂、官能機含有ポリオレフィン系樹脂を用いることが好ましい。又、ポリオレフィン系樹脂を主成分とするフィルム層は後述の剥離層(B)となる接着剤との接着力が弱いことが知られており、樹脂フィルム層(A)と剥離層(B)との界面での剥離が容易に行なえる。

【0017】

ポリオレフィン系樹脂のより具体的な例としては、エチレン、プロピレン、ブチレン、ブタジエン、イソプレン、クロロプレン、メチル−1−ペンテンなどのオレフィン類の単独重合体、及び、これらオレフィン類2種類以上からなる共重合体が挙げられる。

官能基含有ポリオレフィン系樹脂のより具体的な例としては、前記オレフィン類と共重合可能な官能機含有モノマーとの共重合体が挙げられる。かかる官能機含有モノマーとしては、スチレン、αメチルスチレンなどのスチレン類、酢酸ビニル、ビニルアルコール、プロピオン酸ビニル、酪酸ビニル、ピバリン酸ビニル、カプロン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、安息香酸ビニル、ブチル安息香酸ビニル、シクロヘキサンカルボン酸ビニルなどのカルボン酸ビニルエステル類、アクリル酸、メタクリル酸、エチル(メタ)アクリレート、エチル(メタ)アクリレート、ブチル(メタ)アクリレート、ヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ステアリル(メタ)アクリレート、ベンジル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボニル(メタ)アクリレート、ジシクロペンタニル(メタ)アクリレート、(メタ)アクリルアミド、N−メタロール(メタ)アクリルアミドなどのアクリル酸エステル類、メチルビニルエーテル、エチルビニルエーテル、プロピルビニルエーテル、ブチルビニルエーテル、シクロペンチルビニルエーテル、シクロヘキシルビニルエーテル、ベンジルビニルエーテル、フェニルビニルエーテルなどのビニルエーテル類が特に代表的である。これら官能機含有モノマーの中から必要に応じ1種類もしくは2種類以上を適宜選択し重合したものを用いることができる。

【0018】

更にこれらポリオレフィン系樹脂及び官能機含有ポリオレフィン系樹脂を必要によりグラフト変性して使用することも可能である。

グラフト変性には公知の手法を用いることができ、具体的な例としては、不飽和カルボン酸またはその誘導体によるグラフト変性を挙げることができる。該不飽和カルボン酸としては、例えばアクリル酸、メタクリル酸、マレイン酸、フマル酸、イタコン酸等を挙げることができる。また上記不飽和カルボン酸の誘導体としては、酸無水物、エステル、アミド、イミド、金属塩等も使用可能である。具体的には無水マレイン酸、無水イタコン酸、無水シトラコン酸、アクリル酸メチル、アクリル酸エチル、メタクリル酸メチル、メタクリル酸エチル、アクリル酸ブチル、メタクリル酸ブチル、アクリル酸グリシジル、メタクリル酸グリシジル、マレイン酸モノエチルエステル、マレイン酸ジエチルエステル、フマル酸モノメチルエステル、フマル酸ジメチルエステル、イタコン酸モノメチルエステル、イタコン酸ジエチルエステル、アクリルアミド、メタクリルアミド、マレイン酸モノアミド、マレイン酸ジアミド、マレイン酸−N−モノエチルアミド、マレイン酸−N,N−ジエチルアミド、マレイン酸−N−モノブチルアミド、マレイン酸−N,N−ジブチルアミド、フマル酸モノアミド、フマル酸ジアミド、フマル酸−N−モノエチルアミド、フマル酸−N,N−ジエチルアミド、フマル酸−N−モノブチルアミド、フマル酸−N,N−ジブチルアミド、マレイミド、N−ブチルマレイミド、N−フェニルマレイミド、アクリル酸ナトリウム、メタクリル酸ナトリウム、アクリル酸カリウム、メタクリル酸カリウム等を挙げることができる。グラフト変性物はグラフトモノマーをポリオレフィン系樹脂及び官能機含有ポリオレフィン系樹脂に対して一般に0.005〜10重量%、好ましくは0.01〜5重量%グラフト変性したものである。

【0019】

樹脂フィルム層(A)を構成する熱可塑性樹脂としては、上記の熱可塑性樹脂の中から1種を選択して単独で使用してもよいし、2種以上を選択して組み合わせて使用してもよい。更にこれらポリオレフィン系樹脂および官能機含有ポリオレフィン系樹脂の中でも、プロピレン系樹脂が、耐薬品性、コストの面などから好ましい。プロピレン系樹脂としては、プロピレン単独重合体であり、アイソタクティックないしはシンジオタクティック及び種々の程度の立体規則性を示すポリプロピレン、プロピレンを主成分とし、これと、エチレン、1−ブテン、1−ヘキサン、1−ヘプタン、4−メチル−1−ペンテン等のα−オレフィンとを共重合させた共重合体を主成分として使用することが望ましい。この共重合体は、2元系でも3元系以上でもよく、またランダム共重合体でもブロック共重合体であってもよい。プロピレン系樹脂には、プロピレン単独重合体よりも融点が低い樹脂を2〜25重量%配合して使用することが好ましい。そのような融点が低い樹脂として、高密度ないしは低密度のポリエチレンを例示することができる。

【0020】

本発明の樹脂フィルム層(A)に使用する熱可塑性樹脂としては、無機微細粉末及び/又は有機フィラーを添加したものであることが望ましい。無機微細粉末及び/又は有機フィラーの添加により後述の延伸工程により空孔を形成することが可能となる。

無機微細粉末を添加する場合は、粒径が通常0.01〜15μm、好ましくは0.1〜5μmのものを使用する。具体的には、炭酸カルシウム、焼成クレイ、シリカ、けいそう土、白土、タルク、酸化チタン、硫酸バリウム、アルミナ、ゼオライト、マイカ、セリサイト、ベントナイト、セピオライト、バーミキュライト、ドロマイト、ワラストナイト、ガラスファイバーなどを使用することができる。

有機フィラーを添加する場合は、主成分である熱可塑性樹脂とは異なる種類の樹脂を選択することが好ましい。例えば、熱可塑性樹脂フィルムがポリオレフィン系樹脂フィルムである場合には、有機フィラーとしては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ナイロン−6、ナイロン−6,6、環状オレフィン、ポリスチレン、ポリメタクリレート等の重合体であって、ポリオレフィン系樹脂の融点よりも高い融点(例えば170〜300℃)ないしはガラス転移温度(例えば170〜280℃)を有し、かつ非相溶のものを使用することができる。

【0021】

樹脂フィルム層(A)には無機微細粉末及び/又は有機フィラーを3〜70重量%、

およびポリオレフィン系樹脂及び/又は官能基含有ポリオレフィン系樹脂97〜30重量%を含有することが好ましい。樹脂フィルム層(A)には無機微細粉末及び/又は有機フィラーを5〜50重量%、およびポリオレフィン系樹脂及び/又は官能基含有ポリオレフィン系樹脂95〜50重量%を含有することがより好ましい。

無機微細粉末及び/又は有機フィラーの含有率が3重量%未満では空孔の形成が不十分であり、フィルム内部の電荷蓄積能力が低いため吸着力の持続性が低いものとなる場合がある。一方70重量%を超えると、互いに連通した空孔の形成によって電荷が逃げ易い構造となるために好ましくない。

【0022】

樹脂フィルム層(A)となる熱可塑性樹脂には、必要に応じて、安定剤(酸化防止剤)、光安定剤、分散剤、滑剤などを添加することができる。安定剤を添加する場合は、通常0.001〜1重量%の範囲内で添加する。具体的には、立体障害フェノール系、リン系、アミン系等の安定剤などを使用することができる。光安定剤を使用する場合は、通常0.001〜1重量%の範囲内で使用する。具体的には、立体障害アミンやベンゾトリアゾール系、ベンゾフェノン系の光安定剤などを使用することができる。分散剤や滑剤は、例えば無機微細粉末を分散させる目的で使用する。使用量は通常0.01〜4重量%の範囲内にする。具体的には、シランカップリング剤、オレイン酸やステアリン酸等の高級脂肪酸、金属石鹸、ポリアクリル酸、ポリメタクリル酸ないしはそれらの塩等使用することができる。

【0023】

樹脂フィルム層(A)の肉厚は20〜500μmが好ましく、より好ましくは30〜300μm、更に好ましくは40〜200の範囲である。20μm未満では樹脂フィルム層(A)単体を取り扱う際に、帯電により手などに貼り付いてしまい作業性が悪いものとなる場合がある。又、被着体に貼り付けた際にシワになり易いため外観が劣るものとなる恐れがある。500μmを越えてしまうと樹脂フィルム層(A)の自重が大きくなり静電気の力では自重を保持できなくなってしまう恐れがある。

樹脂フィルム層(A)は、2層構造、3層以上の多層構造のものであってもよく、この多層構造の延伸フィルム層は軸数が、1軸/1軸、1軸/2軸、2軸/1軸、1軸/1軸/2軸、1軸/2軸/1軸、2軸/1軸/1軸、1軸/2軸/2軸、2軸/2軸/1軸、2軸/2軸/2軸であっても良い。樹脂フィルム層(A)の多層化により筆記性、印刷性、熱転写適性、耐擦過性、2次加工適性等の様々な機能の付加が可能となる。

【0024】

[多層化]

樹脂フィルム層(A)を多層構造にする場合は公知の種々の方法が使用できるが、具体例としては、フィードブロック、マルチマニホールドを使用しダイス内で積層する多層ダイス方式と、複数のダイスを使用する押出しラミネーション方式等がある。又、多層ダイス方式と押出しラミネーション方式とを組み合わせて使用することも可能である。

[延伸]

樹脂フィルム層(A)の延伸は、通常用いられる種々の方法のいずれかによって行うことができる。

延伸の温度は、樹脂フィルム層(A)に主として用いる熱可塑性樹脂のガラス転移点温度以上から結晶部の融点以下の熱可塑性樹脂に好適な公知の温度範囲内で行うことができる。

具体的には、樹脂フィルム層(A)の熱可塑性樹脂がプロピレン単独重合体(融点155〜167℃)の場合は100〜166℃、高密度ポリエチレン(融点121〜136℃)の場合は70〜135℃であり、融点より1〜70℃低い温度である。また、延伸速度は20〜350m/分にするのが好ましい。

【0025】

延伸方法としては、キャスト成形フィルムを延伸する場合は、ロール群の周速差を利用した縦延伸、テンターオーブンを使用した横延伸、圧延、テンターオーブンとリニアモーターの組み合わせによる同時二軸延伸などを挙げることができる。又、インフレーション

フィルムの延伸方法としては、チューブラー法による同時二軸延伸を挙げることができる。

延伸倍率は特に限定されず、樹脂フィルム層(A)に用いる熱可塑性樹脂の特性等を考慮して適宜決定する。例えば、熱可塑性樹脂としてプロピレン単独重合体ないしはその共重合体を使用する時には一方向に延伸する場合は通常1.2〜12倍、好ましくは2〜10倍であり、二軸延伸の場合には面積倍率で通常1.5〜60倍、好ましくは4〜50倍である。その他の熱可塑性樹脂を使用する時には一方向に延伸する場合は通常1.2〜10倍、好ましくは2〜5倍であり、二軸延伸の場合には面積倍率で通常1.5〜20倍、好ましくは4〜12倍である。

【0026】

このようにして得られる積層フィルム(i)は、次式(1)で算出された空孔率が1〜70%であることが好ましく、より好ましくは10〜45%の微細な空孔をフィルム内部に多数有するものである。空孔の存在により、樹脂フィルム内の界面数が増加し、内部に電荷を保持しやすくなり空孔が存在しない樹脂フィルムと比較すると内部に電荷を蓄積できる性能が向上し、高湿などの環境下でも吸着性能の低下が少ないものとなる。従って空孔率が1%に満たない場合は、フィルム内部の電荷蓄積能力が低いため吸着力の持続性が低いものとなる場合がある。しかし70%を超えると、互いに連通した空孔の形成によって電荷が逃げ易い構造となるために好ましくない。

【数1】

【0027】

[支持体層(C)]

本発明の支持体層(C)は、積層フィルム(i)の帯電処理工程や印刷工程において、樹脂フィルム層(A)に基材強度や剛度を付与する補強層として用いるものであり、帯電処理後の積層フィルム(i)内部の帯電を維持しやすくするものであり、また樹脂フィルム層(A)から剥離層(B)を引き剥がす際に、剥離層(B)の破断や凝集破壊が発生しない様に剥離層(B)を補強するための層である。

支持体層(C)には紙、樹脂フィルム、合成紙などの公知のものが使用でき、剥離層(B)との相性により適宜選択される。又、支持体層(C)は剥離層(B)との接着性が優れているものであることが好ましい。ポリオレフィンフィルムなどの接着が難しい素材を支持体層(C)に使用する場合は、コロナ放電表面処理、フレームプラズマ処理や大気圧プラズマ処理などにより接着性を向上して使用することが望ましい。

支持体層(C)の厚みは、好ましくは1〜500μm、より好ましくは5〜300μm、さらに好ましくは10〜200μm、特に好ましくは15〜150μmの範囲である。

支持体層(C)の厚みが1μm未満では、支持体層(C)が破断しやすくなり、剥離層(B)の剥離性が劣るものとなる場合がある。500μmを超えると、支持体層(C)の腰が高くなりすぎてしまい、樹脂フィルム層(A)との剥離の際に樹脂フィルム層(A)側にシワが入ってしまったり、樹脂フィルム層(A)がカールしてしまい、樹脂フィルム層(A)の外観が損なわれ易い傾向がある。

【0028】

[剥離層(B)]

本発明の剥離層(B)は、樹脂フィルム層(A)と支持体層(C)の接合に用いるものであり、また樹脂フィルム層(A)との接合面において界面剥離が可能なものである。

本発明の剥離層(B)としては、樹脂フィルム層(A)との接着が弱く、支持体層(C)との接着性に優れたものであれば公知の接着剤を適宜使用できる。又、接着剤との剥離性を得るためには樹脂フィルム層(A)の剥離層(B)と接触する面はコロナ表面処理などの処理を行なっていない面であることが望ましい。

積層フィルム(i)は、上記の樹脂フィルム層(A)と支持体層(C)とから形成する際、これらを貼合するために剥離層(B)を用い、これを介して積層する。貼合は、樹脂フィルム層(A)または支持体層(C)上に溶剤系やエマルジョン系接着剤あるいはホットメルト型接着剤等の接着剤を、塗工、散布、溶融押出ラミネート等の手法により剥離層(B)として設け、これを介してドライラミネート、または熱融着性フィルムや溶融押出フィルムを用いた溶融ラミネート等の通常の手法により行うことができる。

【0029】

ドライラミネートを行う場合の接着剤としては、例えば、エーテル樹脂、エステル樹脂、ウレタン樹脂、ウリア樹脂、アクリル樹脂、アミド樹脂、エポキシ樹脂等からなる樹脂成分を、従来公知の溶剤を用いてその相の中に溶解、分散、乳濁分散、希釈して、流動性があり塗工の可能な、溶液型やエマルジョン型の様態の液状の接着剤が代表的である。

エーテル樹脂の例としては、水、プロピレングリコール、エチレングリコール、グリセリン、トリメチロールプロパン、ビスフェノールA、エチレンジアミン等の低分子量ポリオールを開始剤として用いて、エチレンオキシド、プロピレンオキシド、ブチレンオキシド、テトラヒドロフラン等のオキシラン化合物を重合させることにより得られるポリエーテルポリオール、より具体的にはポリプロピレングリコール、ポリエチレングリコール、ポリテトラメチレングリコール等が挙げられる。

【0030】

エステル樹脂の例としては、多塩基酸と多価アルコールの脱水反応物が挙げられ、多塩基酸としては、イソフタル酸、テレフタル酸、無水フタル酸、イソフタル酸ジメチルエステル、テレフタル酸ジメチルエステル、アジピン酸、アゼライン酸、セバシン酸、グルタル酸、ヘキサヒドロ無水フタル酸などであり、これらを単独あるいは2種以上で使用し、多価アルコールとしては、エチレングリコール、ジエチレングリコール、トリエチレングリコール、トリメチロールプロパン、プロピレングリコール、ジプロピレングリコール、1,6−ヘキサンジオール、ネオペンチルグリコール、水素化ビスフェノールA、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール、2,2,4−トリメチルペンタン−1,3−ジオール、ポリエチレングリコールなどであり、これらを単独あるいは2種以上使用して重合される。

【0031】

ウレタン樹脂の例としては、前述の多価アルコール、エーテル樹脂及び/又はエステル樹脂とイソシアネート化合物の縮合反応物が挙げられる。例えば、ヘキサメチレンジイソシアネート、2,4−メチルシクロヘキサンジイソシアネート、ジイソシアネートシクロブタン、テトラメチレンジイソシアネート、o−、m−もしくはp−キシリレンジイソシアネート、水添キシリレンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、ジメチルジシクロヘキシルメタンジイソシアネート、リジンジイソシアネート、シクロヘキサンジイソシアネート、ドデカンジイソシアネート、テトラメチルキシレンジイソシアネートまたはイソホロンジイソシアネート等の脂肪族イソシアネート、トリレン−2,4−ジイソシアネート、トリレン−2,6−ジイソシアネート、ジフェニルメタン−4,4’−ジイソシアネート、3−メチルジフェニルメタン−4,4’−ジイソシアネート、m−もしくはp−フェニレンジイソシアネート、クロロフェニレン−2,4−ジイソシアネート、ナフタリン−1,5−ジイソシアネート、ジフェニル−4,4’−ジイソシアネート、3,3’−ジメチルジフェニル−1,3,5−トリイソプロピルベンゼン−2,4−ジイソシアネートカーボジイミド変性ジフェニルメタンジイソシアネート、ポリフェニルポリメチレンポリイソシアネート等の芳香族イソシアネート、ジフェニルエーテルジイソシアネート等のイソシアネートモノマー類等が挙げられる。さらに、イソシアネート化合物は、分子量を上げると共に、接着力や安定性などの種々の性能を付与するために、多価アルコールで変性したポリイソシアネート化合物を使用することもできる。

【0032】

ウリア樹脂の例としては、アミン化合物と前記イソシアネート化合物の縮合体が挙げられる。アミン化合物の例としては、エチレンジアミン、1,2−プロピレンジアミン、1,3−プロピレンジアミン、1,4−ブタンジアミンもしくは、ヘキサメチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン等の脂肪族アミン、イソホロンジアミン、ジシクロヘキシルメタンジアミン、メチルシクロヘキサンジアミン、イソプロピリデンビス−4−シクロヘキシルジアミン、1,4−シクロヘキサンジアミン等の脂環式ポアミン、ピペラジン、メチルピペラジン、アミノエチルピペラジン等の複素環式アミンが挙げられる。

【0033】

アクリル樹脂の例としては、有機過酸化物を重合開始剤として、アクリル化合物を重合した樹脂が代表的である。アクリル化合物の具体的な例としては、(メタ)アクリル酸、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリルニトリル、(メタ)アクリルアミド、(メタ)アクリル酸グリシジル等が挙げられ、これらを単独あるいは2種以上使用して重合される。

アミド樹脂の例としては、アミン化合物と多塩基酸の縮合体が挙げられる。アミン化合物、多塩基酸共に前述の化合物を用いることが可能である。

【0034】

エポキシ樹脂の例としては、多価フェノール類とエピハロヒドリン及び/又は低分子量エポキシ化合物を反応して得られるポリグリシジルエーテルの単独縮合や前述のエーテル樹脂、エステル樹脂、ウレタン樹脂、ウリア樹脂アクリル樹脂、アミド樹脂との縮合反応によって得られる。多価フェノール類の具体的な例としては、ビスフェノールA(2,2−ビス(4−ヒドロキシフェニル)プロパン)、ビスフェノールB(2,2−ビス(4−ヒドロキシフェニル)ブタン)、ビスフェノールE(2,2−ビス(4−ヒドロキシフェニル)エタン)、ビスフェノールS(2,2−ビス(4−ヒドロキシフェニル)スルホン)、2,2−ビス(4−ヒドロキシフェニル)−4−メチルペンタン、1,1−ビス(4−ヒドロキシフェニル)−2−メチルプロパン、ビス(4−ヒドロキシフェニル)フェニルメタン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)メタン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)エタン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)ブタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)ブタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)−2−フェニルエタン、ビフェノール、ビス(4−ヒドロキシフェニル)エーテル、ビス(4−ヒドロキシフェニル)ケトン等のビスフェノール類が挙げられる。

【0035】

これら剥離層(B)の塗工は、ダイコーター、バーコーター、コンマコーター、リップコーター、ロールコーター、ロッドコーター、カーテンコーター、グラビアコーター、スプレーコーター、ブレードコーター、リバースコーター、エアーナイフコーター、スライドホッパー等により行われる。その後必要によりスムージングを行い、乾燥工程を経て、剥離層(B)が形成される。

溶剤系やエマルジョン系の接着剤を使用する場合は、樹脂フィルム層(A)の表面に該接着剤を塗工・乾燥し、次いで、支持体層(C)を重ね、圧着ロールで加圧接着するか、あるいは支持体層(C)の表面に該接着剤を塗工・乾燥し、次いで、樹脂フィルム層(A)を重ね、圧着ロールで加圧接着すればよい。

【0036】

ホットメルト型接着剤としては、低密度ポリエチレン、エチレン・酢酸ビニル共重合体、エチレン・(メタ)アクリル酸共重合体の金属塩(いわゆるサーリン)、塩素化ポリエチレン、塩素化ポリプロピレン等のポリオレフィン系樹脂、ポリアミド系樹脂、ポリブチラール系樹脂、ウレタン系樹脂などを例示できる。

ホットメルト型接着剤を使用する場合は、樹脂フィルム層(A)の表面上にビート塗工、カーテン塗工、スロット塗工等の方法で塗工し、次いで、支持体層(C)を重ね、圧着ロールで加圧接着するか、支持体層(C)の表面上にダイより溶融フィルム状に押し出してラミネートし、次いで、合成樹脂フィルムである樹脂フィルム層(A)を重ね、圧着ロールで加圧接着すればよい。

【0037】

又、剥離層(B)は、後に樹脂フィルム層(A)を剥離するために、樹脂フィルム層(A)との粘着力が低いことが必要である。本発明の積層フィルム(i)は、樹脂フィルム層(A)を掴み易くする為に、樹脂フィルム層(A)を部分的に切り取り支持体層(C)のみを残して不要な樹脂フィルム層(A)を除去しておくことも可能であるが、剥離層(B)の粘着性が高いと樹脂フィルム層(A)を除去した部分がブロッキングしてしまい本発明の初期の性能を発揮しない。剥離層(B)の粘着力を低くしてブロッキングを防止する為に、架橋剤を剥離層(B)に使用することが好ましい。剥離層(B)に使用する架橋剤としては、前述のイソシアネート系化合物、およびこれらの誘導体、又は前述の多価アルコールやエーテル樹脂或いはエステル樹脂とイソシアネート系化合物を反応させNCO基が末端になるように重縮合されたウレタン樹脂系イソシアネート、ポリグリシジルエーテルおよびこれらの誘導体、さらにメラミン樹脂などが挙げられるが、特にイソシアネート系化合物やウレタン樹脂系イソシアネートによる架橋は、室温でも反応可能であることから加熱処理が不要であり、積層フィルム(i)が加熱による変形を起こさないので特に好ましい。

剥離層(B)に使用する架橋剤の添加量は、樹脂フィルム層(A)の剥離強度や支持体層(C)のブロッキングにより適宜決定することができるが、イソシアネート系化合物やウレタン樹脂系イソシアネートは単独でも縮合する特性があり、架橋剤の添加量を増すと剥離強度とブロッキングは共に低下する傾向にある。

【0038】

剥離層(B)には、樹脂フィルム層(A)との剥離性を制御する為に、滑剤や無機及び/又は有機微細粉末を添加することも可能である。係る滑剤の例としては、セチルアルコール、ステアリルアルコール、ポリエチレングリコールなどのアルコール系滑剤、ステアリン酸、エルシン酸、ベヘン酸などの脂肪酸系滑剤、パルミチン酸エチル、ステアリン酸ブチル、ステアリン酸ステアリルなどの脂肪酸エステル系滑剤、ステアリン酸カルシウム、ステアリン酸亜鉛、ヒドロキシステアリン酸リチウムなどの脂肪酸金属塩系滑剤、ラウリン酸アミド、パルミチン酸アミド、ステアリン酸アミド、オレイン酸アミドなどの脂肪酸アミド系滑剤、パラフィンワックス、低分子量ポリエチレン、低分子量ポリプロピレン、モンタンワックス、カルナバワックス、蜜ロウ、イボタロウなどのワックス系滑剤などが挙げられる。無機微細粉末の例としては、炭酸カルシウム、焼成クレイ、シリカ、けいそう土、タルク、酸化チタン、硫酸バリウム、アルミナなどが挙げられる。有機微細粉末の例としてはポリアクリル酸、ポリメタクリル酸、ジメチルポリシロキサン、ポリテトラフルオロエチレンなどの樹脂の粒子が挙げられる。

【0039】

剥離層(B)は、樹脂フィルム層(A)との剥離性が得やすく、又、剥離の際に樹脂フィルム層(A)との間で剥離帯電が発生し易いものが好ましい。特に、樹脂フィルム層(A)に極性成分が少ないポリオレフィン系樹脂を使用する場合は、高極性樹脂成分を剥離層(B)に使用することにより、樹脂フィルム層(A)の剥離が容易で且つ帯電が高くなる。このように極性の異なる樹脂の接触により該樹脂に帯電が発生することは古くから知られており、このことは例えば「静電気ハンドブック」(静電気学会編、第1025〜1029頁)に記載されている。この様な高極性樹脂の剥離層(B)を形成する手法としては、塗工により剥離層(B)を形成するドライラミネートが適している。

剥離層(B)は、乾燥後の厚みが好ましくは0.1〜100μm、より好ましくは0.2〜50μm、さらに好ましくは0.5〜25μmとなるように塗工される。0.1μm

未満では、部分的に剥離層(B)が無い箇所が発性してしまい、樹脂フィルム層(A)の帯電が充分とならない場合がある。一方100μmを超えてしまうと、剥離層(B)層内の乾燥状態と硬化状態が不均一となり、剥離層(B)層内での破壊が発性しやすくなり樹脂フィルム層(A)が剥がせなくなる場合がある。

【0040】

[記録層(D)]

本発明の積層フィルム(i)の樹脂フィルム層(A)には、印刷の際に、印刷インキとの密着性を向上するために少なくとも片方の面に、積層フィルム(i)の最外層となるように記録層(D)を設ける。

係る印刷は、オフセット印刷、グラビア印刷、フレキソ印刷、レタープレス印刷、スクリーン印刷、インクジェット記録方式、感熱記録方式、熱転写記録方式、電子写真記録方式などの公知の手法を用いることが可能であるが、印刷の精細性および小ロット対応可能であるといった点から、オフセット印刷、レタープレス印刷、フレキソ印刷、スクリーン印刷が好ましい。さらに印刷インキとしては、油性インキならびにUVインキが使用可能であるが、耐擦化性からUVインキが好ましい。

以上のことから、記録層(D)は高分子バインダーを含むことが好ましい。より好ましくは高分子バインダー40〜100重量%と、無機微細粉末0〜60重量%からなる塗工層であることが好ましく、高分子バインダー50〜90重量%、無機微細粉末10〜50重量%であることがより好ましい。UVインキの組成と同様の記録層(D)を設けることで、UVインキ密着性を向上させることができる。

樹脂フィルム層(A)に記録層(D)を設ける手法は、直接樹脂フィルム層(A)に塗工により設けても良く、或いは、予め別のフィルムに記録層(D)を設けてこれを記録層(D)とし、樹脂フィルム層(A)にラミネートしても良い。

【0041】

高分子バインダーとしては、基材である熱可塑性樹脂フィルムとの密着性を有し、かつUVインキなどのインキとの密着性を向上させる目的で選択されたものが適宜使用される。

高分子バインダー具体例としては、ポリエチレンイミン、炭素数1〜12のアルキル変性ポリエチレンイミン、ポリ(エチレンイミン−尿素)およびポリアミンポリアミドのエチレンイミン付加物、およびポリアミンポリアミドのエピクロルヒドリン付加物等のポリエチレンイミン系重合体、アクリル酸アミド−アクリル酸エステル共重合体、アクリル酸アミド−アクリル酸エステル−メタクリル酸エステル共重合体、ポリアクリルアミドの誘導体、オキサゾリン基含有アクリル酸エステル系重合体等のアクリル酸エステル系重合体、ポリビニルピロリドン、ポリエチレングリコール等が挙げられ、加えてポリ酢酸ビニル、ポリウレタン、エチレン−酢酸ビニル共重合体、ポリ塩化ビニリデン、塩素化ポリプロピレン、アクリルニトリル−ブタジエン共重合体、ポリエステル等の有機溶剤希釈樹脂または水希釈樹脂等を用いることができる。これらの内で好ましくは、ポリエチレンイミン系重合体およびポリウレタン、ポリアクリル酸エステル系共重合体等である。

【0042】

無機微細粉末としては、炭酸カルシウム、焼成クレイ、酸化チタン、硫酸バリウム、シリカ、珪藻土等を適宜使用することができる。

樹脂フィルム層(A)にラミネートにより記録層(D)を設ける場合は、予め記録層(D)を作成した他のフィルムを作成し、樹脂フィルム層(A)にラミネート加工することが望ましい。

記録層(D)の膜厚は、0.01〜50μmが好ましく、0.02〜30μmであることがより好ましい。0.01μm未満の膜厚では記録層(D)の均一性を維持することが難しく、インキの密着性が低下する場所が発生する場合がある。一方50μmを超えてしまうと印刷層(D)が重くなり樹脂フィルム層(A)の静電気による吸着力では、自重を支えられることができず剥がれ落ちやすくなってしまい本発明の所期の性能を発揮しない場合がある。

樹脂フィルム層(A)への記録層(D)の設置は、前述の帯電処理を実施する前でも良いし、帯電処理を施した後でも良い。

【0043】

[帯電量の測定]

本発明の積層フィルム(i)は、帯電処理による電荷注入により電荷(静電気)を帯びて吸着力を発揮する。

特に樹脂フィルム層(A)の吸着力は、樹脂フィルム層(A)の表面、および内部に蓄えた電荷により発揮される。この吸着力は、表面電位を測定することにより概略知ることができる。表面電位測定器としては、例えば「(株)キーエンス製、高精度静電気センサSK」や「トレック・ジャパン(株)製、高圧高速表面電位計 モデル341B」などが用いられる。測定は気温、湿度の影響を受けないように一定の環境下で行う必要がある。又、周囲物品の影響を受けないように、剥離層(B)を剥離した後の樹脂フィルム層(A)を中吊にした状態で行う。

表面電位は樹脂フィルム層(A)自体の材質、厚み、密度や剥離層(B)と支持体層(C)の材質により変化する。一般に電荷量[C]、静電容量[Q]と電位[V]の関係はQ=CVであり、電荷量[C]が同一であってもラベル層(i)の静電容量[Q]が高い程、電位[V]は低い値となる。

【0044】

本発明の樹脂フィルム層(A)の表面電位は、気温23℃、湿度50%RHの環境下において通常−1〜−30KVの電位を示す。また同表面電位は、気温40℃、湿度80%RHの環境下では通常0〜−20KVの電位を示す。

高湿度下での表面電位は樹脂フィルム層(A)から逃げ易く、0KVとなる場合もある。また上述の除電処理によっても樹脂フィルム層(A)の表面電位は低下する。しかし同環境下で実際に樹脂フィルム層(A)を壁などに貼り付けた場合でも、強い吸着力と高い持続性を発揮する。このことから、本発明における樹脂フィルム層(A)の吸着力は、樹脂フィルム層(A)の表面の電荷は元より、樹脂フィルム層(A)の内部の電荷の影響を大きく受けていることが推測できる。この場合は表面電位だけでは積層フィルムの性能を充分に計り得ないが、現状としてフィルム内部に蓄積された電荷を測定する具体的な技術や手法がないため、本発明における樹脂フィルム層(A)の帯電量の測定は、一義的に表面電位の測定によって置き替えている。

【0045】

[表面抵抗]

本発明の表面抵抗は、23℃、相対湿度50%の条件下で、表面抵抗が1×107Ω以上の場合は、JIS−K−6911に準拠し2重リング法により測定する。表面抵抗が1×107未満の場合は、JIS−K−7194に準拠し4端子法により測定する。

記録層(D)の表面抵抗は1×1012〜9×1017Ωであることが好ましく、1×1013〜9×1015Ωであることがより好ましい。記録層(D)の表面抵抗が1×1012Ω未満では、樹脂フィルム層(A)から静電気が抜け易くなってしまい、吸着力の持続性が劣るものとなる場合がある。9×1017Ωを超えるものは、表面張力が低くなる傾向があり、インクの密着性が得られず本発明の所期の性能を得られないものとなる場合がある。

支持体層(C)の表面抵抗は1×10−1〜9×1012Ωであり、好ましくは1×106〜1×1012Ωであり、1×109〜9×1011Ωであることが特に好ましい。支持体層(C)の表面抵抗が1×10−1Ω未満では積層フィルム(i)への電荷注入後

あるいは樹脂フィルム層(A)から剥離層(B)を剥離する際に樹脂フィルム層(A)から電荷が逃げやすくなり、樹脂フィルム層(A)の吸着力の持続性が低下する場合がある。逆に、支持体層(C)の表面抵抗が9×1012Ωを超えては、積層フィルム(i)の帯電により、ごみや埃の付着による印刷の抜けやカスレが発生しやすくなる場合がある。

【0046】

[水の接触角]

本発明の水の接触角は、23℃、相対湿度50%の条件下で接触角計(協和界面化学(株)製、型式CA−D型)を用いてイオン交換水接触角を測定することによって求めた値である。

本発明の記録層(D)の水の接触角は50〜110度、好ましくは60〜100度、更に好ましくは70〜90度の範囲である。記録層(D)の水の接触角が110度を超えてしまうとインクの密着性が得られず印刷が剥げ易い傾向にある。又、50度未満では水との相性が良い事から空気中の水分を吸収する現象が発生し、高湿度下では帯電性能が低下してしまい吸着力が維持できない傾向にある。

【0047】

[水蒸気透過係数]

本発明の水蒸気透過係数(g・mm/m2・24hr)は、JIS−Z−0208に準拠して、カップ法により、40℃、90%RHにて測定した透湿度(g/(m2・24hr))と、フィルムの厚み(mm)とから計算により求めた値である。

本発明の積層フィルム(i)に使用される樹脂フィルム層(A)の水蒸気透過係数は0.01〜2.50が好ましく、より好ましくは0.02〜1.50、更に好ましくは0.05〜1.00、特に好ましくは0.10〜0.70の範囲内である。水蒸気透過係数が2.50を超えると高湿度下での帯電性の低下が激しく、フィルムの吸着性能の低下が大きく吸着ラベルとして本発明の所期の性能を発揮しない場合がある。一方、水蒸気透過率が0.01未満の樹脂フィルム層(A)を得る為には、樹脂フィルム層(A)に特殊な樹脂を使用する必要があり、技術的に困難なため現実性が乏しい。

【0048】

[剥離強度]

本発明の積層フィルム(i)を、恒温室(温度23℃、相対湿度50%)に12時間以上保管した後、幅10mm、長さ150mmに切り取り、樹脂フィルム層(A)を剥離層(B)から剥離させてサンプル長の半分程度まで剥離させる。島津製作所製、引張試験機(AUTOGRAPH)を使用し、引張速度300mm/分にて、180゜の角度で樹脂フィルム層(A)と支持体層(C)を剥離させ、安定している時の応力をロードセルにより測定する。本発明の剥離強度は1〜100g/cmが好ましく、より好ましくは2〜90g/cm、更に好ましくは3〜50g/cm、特に好ましくは5〜20g/cmである。剥離強度が1g/cm未満では、印刷、印字、断才等の二次加工の工程で剥離が発生してしまう場合がある。100g/cmを超えては、樹脂フィルム層(A)のみを剥離できないか、剥離した樹脂フィルム層(A)がカールしてしまうか、樹脂フィルム層(A)に剥離シワが発生してしまい外観を損なうものとなる場合がある。

【0049】

[被着体]

本発明に於ける被着体とは、窓、壁、天井、床、柱、掲示板、仕切り板、ロッカー、書棚、テレビ、冷蔵庫、洗濯機、パソコン、自動車などである。これら材質は特に問わないが、具体的な例としては、金属、プラスチック、ガラス、木材、コンクリート、石、布などからできているものである。これらの中でも吸着のし易さから、金属、ガラス、コンクリートが好ましい。

【0050】

[記録物]

本発明の積層フィルム(i)を使用した記録物としては、POPカード(ポスター、ステッカー、ディスプレイ等)、店舗案内(パンフレット、会社案内、品書き、メニュー等

)、下敷き(ランチマット、テーブルマット、文房具用品等)、マニュアル(職務、作業、操作等の各種マニュアル、工程表、時間割等)、チャート類(海図、天気図、図表、罫線表等)、カタログ、地図(海図、路線図、屋外用地図等)、店頭価格表、登山ガイド、名刺、迷子札、料理のレシピ、案内板(売り場案内、方向・行き先案内、お菓子・食品等)、スケジュール表、ロード・サイン(葬式・住宅展示場所等)、室名札、校内記録表、表示板(立ち入り禁止、林道作業等の)、区画杭、表札、カレンダー(画像入り)、簡易ホワイトボード、マウスパッド、包装資材(包装紙、箱、袋等)、コースター、等を例示することができ、何れも利用可能である。特に屋内使用を前提とした用途に好適に用いることができる。

【実施例】

【0051】

以下に実施例、比較例および試験例を用いて、本発明を更に具体的に説明する。以下に示す材料、使用量、割合、操作等は、本発明の精神から逸脱しない限り適宜変更することができる。したがって、本発明の技術的範囲は以下に示す実施例などにより何ら限定されるものではない。

なお、以下に記載される%は、特記しない限り重量%である。

【0052】

本発明の樹脂フィルム層(A)の製造例に使用する熱可塑性樹脂を表1にまとめて示す。

【表1】

【0053】

[樹脂フィルム層(A)の製造例1]

上記表1に示す熱可塑性樹脂bと熱可塑性樹脂fを230℃に設定した3台の押出機にてそれぞれ混練した後、250℃に設定した押出ダイに供給し、ダイ内で積層したものをシート状に押し出し、これを冷却装置により冷却して熱可塑性樹脂b層の表裏に熱可塑性樹脂f層を有する無延伸シートを得た。この無延伸シートを150℃に加熱して縦方向に4倍延伸した。次いで、この4倍延伸シートを60℃まで冷却し、テンターオーブンを用いて再び約145℃に加熱して横方向に8.0倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔5/40/5μm:延伸層構成(2軸/2軸/2軸)〕構造の肉厚50μmの白色フィルムを得た。

【0054】

[樹脂フィルム層(A)の製造例2]

熱可塑性樹脂aを230℃に設定した押出機にて混練した後、250℃に設定した押出ダイに供給しシート状に押し出し、これを冷却装置により冷却して無延伸シートを得た。この無延伸シートを135℃に加熱して縦方向に5倍延伸した。熱可塑性樹脂cを250℃に設定した押出機で混練した後、シート状に押し出して上で調整した5倍延伸フィルムの表面及び裏面それぞれに積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び約150℃に加熱して横方向に8.5倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔10/40/10μm:延伸層構成(1軸/2軸/1軸)〕構造の肉厚60μmの白色フィルムを得た。

【0055】

[樹脂フィルム層(A)の製造例3]

熱可塑性樹脂bを230℃に設定した押出機にて混練した後、250℃に設定した押出ダイに供給しシート状に押し出し、これを冷却装置により冷却して無延伸シートを得た。この無延伸シートを140℃に加熱して縦方向に4.5倍延伸した。熱可塑性樹脂aを250℃に設定した押出機で混練した後、シート状に押し出して上で調整した4.5倍延伸フィルムの表面及び裏面それぞれに積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び約135℃に加熱して横方向に8倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔10/50/10μm:延伸層構成(1軸/2軸/1軸)〕構造の肉厚70μmの白色フィルムを得た。

【0056】

[樹脂フィルム層(A)の製造例4]

熱可塑性樹脂cを230℃に設定した押出機にて混練した後、250℃に設定した押出ダイに供給しシート状に押し出し、これを冷却装置により冷却して無延伸シートを得た。この無延伸シートを150℃に加熱して縦方向に4倍延伸した。熱可塑性樹脂fを250℃に設定した押出機で混練した後、シート状に押し出して上で調整した4倍延伸フィルムの表面及び裏面それぞれに積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び約145℃に加熱して横方向に7倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔30/140/30μm:延伸層構成(1軸/2軸/1軸)〕構造の肉厚200μmの白色フィルムを得た。

【0057】

[樹脂フィルム層(A)の製造例5]

熱可塑性樹脂aを230℃に設定した押出機にて混練した後、250℃に設定した押出ダイに供給しシート状に押し出し、これを冷却装置により冷却して無延伸シートを得た。この無延伸シートを155℃に加熱して縦方向に3.5倍延伸した。熱可塑性樹脂aを2

50℃に設定した押出機で混練した後、シート状に押し出して上で調整した3.5倍延伸フィルムの表面及び裏面それぞれに積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び約155℃に加熱して横方向に7.5倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔15/30/15μm:延伸層構成(1軸/2軸/1軸)〕構造の肉厚60μmの白色フィルムを得た。

【0058】

[樹脂フィルム層(A)の製造例6]

熱可塑性樹脂cを230℃に設定した押出機にて混練した後、250℃に設定した押出ダイに供給しシート状に押し出し、これを冷却装置により冷却して無延伸シートを得た。この無延伸シートを150℃に加熱して縦方向に4倍延伸した。熱可塑性樹脂eを250℃に設定した押出機で混練した後、シート状に押し出して上で調整した4倍延伸フィルムの表面及び裏面それぞれに積層し、3層構造の積層フィルムを得た。次いで、この3層構造の積層フィルムを60℃まで冷却し、テンターオーブンを用いて再び約145℃に加熱して横方向に8倍延伸した後、160℃に調整した熱セットゾーンにより熱処理を行った。その後60℃に冷却した後、片面にコロナ放電処理し、次いで耳部をスリットし、3層〔20/60/20μm:延伸層構成(1軸/2軸/1軸)〕構造の肉厚100μmの白色フィルムを得た。

[樹脂フィルム層(A)の製造例7]

得られた3層フィルムの両面に下記帯電処理Aの方法と同様のコロナ放電処理を施した以外は製造例1と同じ構造の肉厚50μmの白色フィルムを得た。

【0059】

各製造例で作成した樹脂フィルム層(A)の物性をまとめて表2に示す。

【表2】

【0060】

本発明の実施例、比較例に用いた材料を表3にまとめて示す。

【表3】

【0061】

又、本実施例では帯電処理の例として下記2通りの処理を使用した。

[帯電処理A]

図3に記載の直流式コロナ放電処理装置により20KVの印加電圧にて5秒間処理を実施した。

[帯電処理B]

交流式コロナ表面処理装置(春日電機製)により50W/m2の電力密度にて処理を実施した。

【0062】

〔実施例1〜5、比較例2、3〕

ポリアミド・エピクロロヒドリン樹脂溶液(星光PMC(株)製、商品名:WS4002)を水で希釈して固形分を1%に調整し、記録層用の塗工溶液を得た。

樹脂フィルム層の製造例1〜6の樹脂フィルムの片面に帯電処理Aの方法でコロナ放電を施し、同処理を施した面に、この塗工溶液を乾燥後の厚みが0.05μmとなるように塗工し、その後80℃で5分間乾燥して、記録層(D)(記録層例1)を有する樹脂フィルム層(A)を形成した。

得られた樹脂フィルム層(A)の記録層(D)を有していない面に表3に示す剥離層例の塗料を乾燥後の塗工量が表4に示す塗工量となる様に塗工し、その後40℃で1分間乾燥した後に、表3に記載の支持体層例の内の表4に示す支持体層を貼り合わせ、積層フィルム(i)を形成し、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Aを実施した。

【0063】

〔実施例6、7〕

2−ヒドロキシエチルメタクリレート15重量部、メチルメタクリレート50重量部、エチルアクリレート35重量部およびトルエン100重量部を、攪拌機、環流冷却管及び温度計を装着した三ツ口フラスコに仕込み、窒素置換後、2,2’−アゾビスイソブチロニトリル0.6重量部を開始剤として導入し80℃で4時間重合させた。得られた溶液は、水酸基価65の水酸基含有メタクリル酸エステル重合体の50%トルエン溶液であった。次いで、この溶液100重量部に、塩化ビニル−酢酸ビニル共重合体(新第1塩ビ(株)製、商品名:ZEST、C150ML)20%メチルエチルケトン溶液を30重量部、ヘキサメチレンジイソシアネート(日本ポリウレタン工業(株)製、商品名:コロネートHL)75%酢酸エチル溶液を20重量部、平均粒径1.5μmの重質炭酸カルシウム粉末(備北粉化工業(株)製、商品名:ソフトン1500)を20重量部で配合した。この混合物に酢酸ブチルを添加して固形分を35%に調整し、記録層用の塗工溶液を得た。

樹脂フィルム層の製造例1、2の樹脂フィルムの片面に帯電処理Aの方法でコロナ放電を施し、同処理を施した面に、この塗工溶液を乾燥後の厚みが2μmとなるように塗工し、その後80℃で60分間乾燥して、記録層(D)(記録層例2)を有する樹脂フィルム層(A)を形成した。

得られた樹脂フィルム層の記録層を有していない面に表3に示す剥離層例の塗料を乾燥後の塗工量が表4に記載の塗工量となる様に塗工し、その後40℃で1分間乾燥した後に、支持体層を貼り合わせ積層フィルム(i)を形成し、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Bを実施した。

【0064】

〔実施例8、9〕

肉厚25μmのポリエチレンテレフタレートフィルム(東レ(株)製、商品名:ルミラー)に、上記記録層例2と同一の処方で作成した塗工溶液を乾燥後の厚みが2μmとなるように塗工し、その後80℃で1時間硬化させて、記録層(D)(記録層例3)を形成した。樹脂フィルム層の製造例1、2の樹脂フィルムの片面に帯電処理Aの方法でコロナ放電を施し、同処理を施した面に、表3に示す剥離層例1の塗料を接着剤として使用して乾燥後の塗工量が3g/m2となるように塗工し、その後40℃で1分間乾燥した後に、上記記録層(D)(記録層例3)を貼り合わせて記録層(D)を有する樹脂フィルム層(A)を形成した。

得られた樹脂フィルム層(A)の記録層(D)を有していない面に剥離層例の塗料を乾燥後の塗工量が表4に記載の塗工量となる様に塗工し、その後40℃で1分間乾燥した後に、表4に記載の支持体層を貼り合わせ積層フィルム(i)を形成し、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Aを実施した。

【0065】

〔比較例1〕

樹脂フィルム層(A)に記録層(D)を設けなかったこと以外は実施例1と同様の積層方法で積層フィルム(i)を得、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Aを実施した。

〔比較例4〕

ポリアミド・エピクロロヒドリン樹脂溶液(星光PMC(株)製、商品名:WS4002)を水で希釈して固形分を1%に調整し、記録層用の塗工溶液を得た。

樹脂フィルム層の製造例7の樹脂フィルムを用い、この片面に、上記の塗工溶液を乾燥後の厚みが0.05μmとなるように塗工し、その後80℃で5分間乾燥して、記録層(D)(記録層例1)を有する樹脂フィルム層(A)を形成した。

得られた樹脂フィルム層(A)の記録層(D)を有していない面に表3に示す剥離層例の塗料を乾燥後の塗工量が表4に示す塗工量となる様に塗工し、その後40℃で1分間乾燥した後に、表3に記載の支持体層例の内の表4に示す支持体層を貼り合わせ、積層フィルム(i)を形成し、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Aを実施した。

〔比較例5〕

剥離層(B)と支持体層(C)を設けなかったこと以外は実施例1と同様の積層方法で

積層フィルム(i)を得、最後に帯電処理として、積層フィルム(i)の記録層(D)の面が印加電極に向くように固定し帯電処理Aを実施した。

【0066】

本発明の実施例1〜9および比較例1〜5の積層方法および下記試験例に基づく積層フィルム(i)の評価結果を表4にまとめて示す。

【表4】

【0067】

[試験例]

(インキ密着性)

積層フィルム(i)を23℃の温度、相対湿度50%の雰囲気下で1日間保管した後、積層フィルム(i)の記録層面に印刷機「RI−III型印刷適性試験機」((株)明製作所社製、商品名)にて印刷インキ「ベストキュアー161(墨)」((株)T&KTOKA社製、商品名)を1.5g/m2の厚さとなるように印刷し、アイグラフィック(株)製メタルハライド灯(80W/cm)下でUV照射強度0.04W/cm2でUV照射し、再び23℃の温度、相対湿度50%の雰囲気下で1日間保管した後、密着強度測定機「インターナルボンドテスター」(熊谷理機工業(株)社製、商品名)にてインキの密着強度を測定し、密着強度が1.4kg・cm以上のものを合格とした。

○ :合格 (1.4kg・cm以上)

× :不合格(1.4kg・cm未満)

【0068】

(紙揃え性)

積層フィルム(i)を打ち抜き歯型で長手89mm×幅57mmに打ち抜き100枚のカードを作成した。作成したカードを1m×1mのガラス板上でランダムに広げて、手でかき集めて100枚の束を作成し、きれいな束にできるかを以下の基準で評価した。

○ :良好 (4辺が綺麗に揃った束が作成可能)

△ :やや良好(4辺は揃えられないが束は作成可能)

× :不良 (ガラス板に張り付いてしまい束の作成困難)

【0069】

(剥離性)

紙揃え評価で使用した積層フィルム(i)の樹脂フィルム層(A)と支持体(C)を剥離層(B)の界面で剥離し、剥離した樹脂フィルムの基材のカール状態と表面のしわを確認し、以下の基準で評価した。

◎ :特に良好(カールもシワも発生しない)

○ :良好 (剥離によるシワが発生するがカールは発生しない)

△ :やや良好(軽いカールは発生するがラベルとして使用可能)

× :不良 (円筒状にカールしラベルとして使用できない)

【0070】

(吸着力の耐久性)

剥離性試験で剥離した樹脂フィルム10枚をガラス板に静電吸着で貼り付け、温度40℃湿度80%の環境にガラス板を垂直に立てた状態で保管し、一ヶ月後に状態を観察して以下の基準で評価した。

○ :良好 (全てのサンプルがはじめの状態を維持している)

△ :やや良好(はじめの状態を維持していないサンプルが1枚以内)

× :不良 (2枚以上のサンプルが剥れ落ちている)

【産業上の利用可能性】

【0071】

本発明の積層フィルム(i)は、各種POPカード、各種店舗案内、各種下敷き、各種マニュアル、各種チャート類、カタログ、地図、店頭価格表、登山ガイド、名刺、迷子札、料理のレシピ、案内板、スケジュール表、ロード・サイン、室名札、校内記録表、表示板、区画杭、表札、カレンダー(画像入り)、簡易ホワイトボード、マウスパッド、包装資材、コースター、等に用いられ、特に屋内使用を前提とした用途に好適に用いることができる。

【符号の説明】

【0072】

1、11 積層フィルム(i)

2、12 樹脂フィルム層(A)

3、13 剥離層(B)

4、14 支持体層(C)

5、15 記録層(D)

6、16 剥離可能な面

17 印刷層作成用フィルム層

18 印刷層貼合用接着層

21 積層フィルム(i)

22 直流高圧電源(春日電機製)

23 針状印加電極(春日電機製)

24 対電極

【特許請求の範囲】

【請求項1】

記録層(D)、樹脂フィルム層(A)、剥離層(B)、支持体層(C)の順に積層された積層フィルムであって、樹脂フィルム層(A)と剥離層(B)との間が剥離可能であり、支持体層(C)の少なくとも片方の面の表面抵抗が1×10−1〜9×1012Ωであり、積層フィルムに帯電処理を施した後に、剥離層(B)から剥離した樹脂フィルム層(A)が帯電処理による静電気により被着体に吸着可能であることを特徴とする積層フィルム。

【請求項2】

樹脂フィルム層(A)の空孔率が1〜70%であることを特徴とする請求項1に記載の積層フィルム。

【請求項3】

樹脂フィルム層(A)の水蒸気透過係数が0.01〜2.50g・mm/(m2・24hr)であることを特徴とする請求項1又は2に記載の積層フィルム。

【請求項4】

樹脂フィルム層(A)、剥離層(B)および支持体層(C)の少なくとも3層を積層後に帯電処理を施すことを特徴とする請求項1〜3のいずれかに記載の積層フィルム。

【請求項5】

帯電処理が高圧直流電源方式のコロナ放電である事を特徴とする請求項4に記載の積層フィルム。

【請求項6】

帯電処理が高圧交流電源方式のコロナ放電である事を特徴とする請求項4に記載の積層フィルム。

【請求項7】

記録層(D)の厚みが0.01〜50μmであることを特徴とする請求項1〜6のいずれかに記載の積層フィルム。

【請求項8】

記録層(D)の水の接触角が50〜110度であることを特徴とする請求項1〜7のいずれかに記載の積層フィルム。

【請求項9】

記録層(D)の表面抵抗が1×1012〜9×1017Ωであることを特徴とする請求項1〜7のいずれかに記載の積層フィルム。

【請求項10】

樹脂フィルム層(A)と剥離層(B)の剥離強度が1〜100g/cmであることを特徴とする請求項1〜9のいずれかに記載の積層フィルム。

【請求項11】

剥離層(B)が、エーテル樹脂、エステル樹脂、ウレタン樹脂、ウリア樹脂、アクリル樹脂、アミド樹脂、エポキシ樹脂の何れか1種類以上を、塗工法により形成することを特徴とする請求項1〜10のいずれかに記載の積層フィルム。

【請求項12】

樹脂フィルム層(A)が無機微細粉末及び有機フィラーの少なくとも一方3〜70重量%、および熱可塑性樹脂97〜30重量%を含有することを特徴とする請求項1〜11のいずれかに記載の積層フィルム。

【請求項13】

樹脂フィルム層(A)の熱可塑性樹脂が、ポリオレフィン系樹脂及び官能基含有ポリオレフィン系樹脂の少なくとも一方であることを特徴とする請求項12に記載の積層フィルム。

【請求項14】

樹脂フィルム層(A)が少なくとも一軸方向に延伸されていることを特徴とする請求項1〜13のいずれかに記載の積層フィルム。

【請求項15】

樹脂フィルム層(A)が少なくとも一層以上の2軸延伸層を備えていることを特徴とする請求項1〜14のいずれかに記載の積層フィルム。

【請求項16】

支持体層(C)が紙、樹脂フィルム、合成紙から選ばれたものからなることを特徴とする請求項1〜15のいずれかに記載の積層フィルム。

【請求項17】

樹脂フィルム層(A)の厚みが20〜500μm、剥離層(B)の厚みが0.1〜100μm、支持体層(C)の厚みが1〜500μmであることを特徴とする請求項1〜16のいずれかに記載の積層フィルム。

【請求項18】

請求項1〜17のいずれかに記載の積層フィルムを使用した記録物。

【請求項19】

請求項18に記載の記録物より剥離層(B)及び支持体層(C)を剥離した樹脂フィルム層(A)を使用したラベル。

【請求項1】

記録層(D)、樹脂フィルム層(A)、剥離層(B)、支持体層(C)の順に積層された積層フィルムであって、樹脂フィルム層(A)と剥離層(B)との間が剥離可能であり、支持体層(C)の少なくとも片方の面の表面抵抗が1×10−1〜9×1012Ωであり、積層フィルムに帯電処理を施した後に、剥離層(B)から剥離した樹脂フィルム層(A)が帯電処理による静電気により被着体に吸着可能であることを特徴とする積層フィルム。

【請求項2】

樹脂フィルム層(A)の空孔率が1〜70%であることを特徴とする請求項1に記載の積層フィルム。

【請求項3】

樹脂フィルム層(A)の水蒸気透過係数が0.01〜2.50g・mm/(m2・24hr)であることを特徴とする請求項1又は2に記載の積層フィルム。

【請求項4】

樹脂フィルム層(A)、剥離層(B)および支持体層(C)の少なくとも3層を積層後に帯電処理を施すことを特徴とする請求項1〜3のいずれかに記載の積層フィルム。

【請求項5】

帯電処理が高圧直流電源方式のコロナ放電である事を特徴とする請求項4に記載の積層フィルム。

【請求項6】

帯電処理が高圧交流電源方式のコロナ放電である事を特徴とする請求項4に記載の積層フィルム。

【請求項7】

記録層(D)の厚みが0.01〜50μmであることを特徴とする請求項1〜6のいずれかに記載の積層フィルム。

【請求項8】

記録層(D)の水の接触角が50〜110度であることを特徴とする請求項1〜7のいずれかに記載の積層フィルム。

【請求項9】

記録層(D)の表面抵抗が1×1012〜9×1017Ωであることを特徴とする請求項1〜7のいずれかに記載の積層フィルム。

【請求項10】

樹脂フィルム層(A)と剥離層(B)の剥離強度が1〜100g/cmであることを特徴とする請求項1〜9のいずれかに記載の積層フィルム。

【請求項11】

剥離層(B)が、エーテル樹脂、エステル樹脂、ウレタン樹脂、ウリア樹脂、アクリル樹脂、アミド樹脂、エポキシ樹脂の何れか1種類以上を、塗工法により形成することを特徴とする請求項1〜10のいずれかに記載の積層フィルム。

【請求項12】

樹脂フィルム層(A)が無機微細粉末及び有機フィラーの少なくとも一方3〜70重量%、および熱可塑性樹脂97〜30重量%を含有することを特徴とする請求項1〜11のいずれかに記載の積層フィルム。

【請求項13】

樹脂フィルム層(A)の熱可塑性樹脂が、ポリオレフィン系樹脂及び官能基含有ポリオレフィン系樹脂の少なくとも一方であることを特徴とする請求項12に記載の積層フィルム。

【請求項14】

樹脂フィルム層(A)が少なくとも一軸方向に延伸されていることを特徴とする請求項1〜13のいずれかに記載の積層フィルム。

【請求項15】

樹脂フィルム層(A)が少なくとも一層以上の2軸延伸層を備えていることを特徴とする請求項1〜14のいずれかに記載の積層フィルム。

【請求項16】

支持体層(C)が紙、樹脂フィルム、合成紙から選ばれたものからなることを特徴とする請求項1〜15のいずれかに記載の積層フィルム。

【請求項17】

樹脂フィルム層(A)の厚みが20〜500μm、剥離層(B)の厚みが0.1〜100μm、支持体層(C)の厚みが1〜500μmであることを特徴とする請求項1〜16のいずれかに記載の積層フィルム。

【請求項18】

請求項1〜17のいずれかに記載の積層フィルムを使用した記録物。

【請求項19】

請求項18に記載の記録物より剥離層(B)及び支持体層(C)を剥離した樹脂フィルム層(A)を使用したラベル。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−23502(P2010−23502A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2009−142980(P2009−142980)

【出願日】平成21年6月16日(2009.6.16)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成21年6月16日(2009.6.16)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

[ Back to top ]