積層フィルム

【課題】本発明の目的は、電圧印加時に優れた共振特性を得ることができる積層フィルムおよびその製造方法を提供することにある。

【解決手段】本発明は、(i)ポリL−乳酸を主たる成分とする樹脂Lからなる配向フィルム層L、ポリD−乳酸を主たる成分とする樹脂Dからなる配向フィルム層D、および導電層Mを有し、

(ii)少なくとも一方の表面には導電層Mを有し、

(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、

(iv)層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない、

積層フィルムおよびその製造方法である。

【解決手段】本発明は、(i)ポリL−乳酸を主たる成分とする樹脂Lからなる配向フィルム層L、ポリD−乳酸を主たる成分とする樹脂Dからなる配向フィルム層D、および導電層Mを有し、

(ii)少なくとも一方の表面には導電層Mを有し、

(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、

(iv)層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない、

積層フィルムおよびその製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層フィルムに関する。さらに詳しくは、電圧を印加することにより共振特性を示す積層フィルムに関する。

【背景技術】

【0002】

従来、高分子圧電材料としては、ポリγ−ベンジルLグルタメート等のポリペプチド型のもの、ポリ塩化ビニル等のエレクトレット型のもの、ポリ弗化ビニリデン、弗化ビニリデン三弗化エチレン共重合体、ビニリデンシアナイド酢酸ビニル共重合体等の強誘電体型のものなど種々ある。最も代表的なものは強誘電体型のポリ弗化ビニリデンのフィルムであり、既に超音波探触子などに使用されている。また、ポリ乳酸の延伸物も、高分子圧電材料として知られている(特許文献1、2)。

このような高分子圧電材料を用いてバイモルフ構造またはマルチモルフ構造を形成し、マイクロホン、ピックアップ、ブザー、スピーカー、光スイッチ、ファン等の振動体や、圧電体アクチュエータとして用いられることが知られている(特許文献3〜5)。

【0003】

しかしながら、特許文献3に記載の発明は、高分子圧電膜を、接着剤を介して接合するものであり、ラミネート等の加工工程が煩雑であり、生産性が低いという問題がある。また、このような接合方法では、優れた共振特性を得ることが困難である。

さらに、特許文献4、5に記載の発明においても、優れた共振特性を得ることが困難である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−152638号公報

【特許文献2】特開2005−213376号公報

【特許文献3】特開昭59−115580号公報

【特許文献4】特開昭59−222977号公報

【特許文献5】実開昭58−78673号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで本発明の目的は、電圧印加時に優れた共振特性を得ることができる積層フィルムを提供することにある。また本発明の目的は、優れた共振特性を得ることができる積層フィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するために以下の構成を採用するものである。

1. (i)ポリL−乳酸を主たる成分とする樹脂Lからなる配向フィルム層L、ポリD−乳酸を主たる成分とする樹脂Dからなる配向フィルム層D、および導電層Mを有し、

(ii)少なくとも一方の表面には導電層Mを有し、

(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、

(iv)層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない、

積層フィルム。

2. 層Lの主配向方向と層Dの主配向方向との成す角が10度以下である上記1に記載の積層フィルム。

3. 層Lおよび層Dの主配向方向の屈折率が、それぞれ独立に1.45以上である、上記1または2に記載の積層フィルム。

4. 層Lおよび層Dの密度が、それぞれ独立に1.24〜1.27g/cm3である、上記1〜3のいずれか1項に記載の積層フィルム。

【0007】

5. 層Lおよび層Dの厚みが、それぞれ独立に10μm以下である上記1〜4のいずれか1項に記載の積層フィルム。

6. 上記1〜5のいずれか1項に記載の積層フィルムおよび電極を有する圧電性構造体であって、該積層フィルムの表面の導電層Mを1層目として、そこから順に数えて奇数層目の導電層Mと偶数層目の導電層Mとに分けたときに、奇数層目の導電層Mどうしが電極により短絡しており偶数層目の導電層Mとは短絡しておらず、偶数層目の導電層Mどうしが電極により短絡しており奇数層目の導電層Mとは短絡していない、圧電性構造体。

7. (1)層L、層Dおよび導電層Mを積層し、(ii)少なくとも一方の表面には導電層Mを有し、(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、(iv)層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない積層体を準備し、

(2)該積層体を、温度(Tg−5)〜(Tsm+20)℃、圧力2〜10MPa、時間10〜600秒で熱ラミネートする、

(ただし、上記Tgは、層Lを構成する樹脂Lのガラス転移温度および層Dを構成する樹脂Lのガラス転移温度のうち、最も高いガラス転移温度である。上記Tsmは、層Lのサブピーク温度および層Dのサブピーク温度のうち、最も低いサブピーク温度である。)

各工程を含む上記1に記載の積層フィルムの製造方法。

8. 該積層体は、層Lと導電層Mとの間、層Dと導電層Mとの間、またはこれらの双方に、厚み1000nm以下の接着剤層を有する上記7に記載の製造方法。

9. 積層する、層L、層Dまたはこれらの双方は、少なくとも片面にコロナ処理が施されている上記7に記載の製造方法。

【発明の効果】

【0008】

本発明によれば、電圧印加時に優れた共振特性を示す積層フィルムを提供することができる。

【図面の簡単な説明】

【0009】

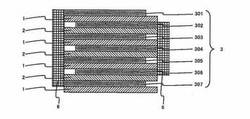

【図1】本発明の積層フィルムの積層構成の一例を示す模式図である。

【図2】実施例1の積層フィルム導電層の配置を示す図である。

【図3】共振特性を評価するための電極の位置を示す図である。

【発明を実施するための形態】

【0010】

[積層フィルム]

(積層構成)

本発明の積層フィルムは、ポリL−乳酸を主たる成分とする樹脂からなる配向フィルム層Lと、ポリD−乳酸を主たる成分とする樹脂からなる配向フィルム層Dとが、交互に、層Lと層Dの合計総数が3以上で積層してなり、隣り合う層Lと層Dの間、および得られる積層フィルムの少なくとも一方の表面に導電層Mを有する積層構成を有する。なお、ここで「主たる」とは、各層を構成する樹脂の質量に対して、ポリ乳酸(層LにおいてはポリL−乳酸、層DにおいてポリD−乳酸)が60質量%以上、好ましくは75質量%以上、さらに好ましくは90質量%以上、特に好ましくは95質量%以上であることを示す。

本発明の積層フィルムの積層構成について、図1を用いて説明する。図1は、本発明の積層フィルムの積層構成の一例を示す模式図である。図1において、符号1はポリL−乳酸を主たる成分とする樹脂からなる配向フィルム層Lを、符号2はポリD−乳酸を主たる成分とする樹脂からなる配向フィルム層Dをそれぞれ示す。本発明の積層フィルムは、このように、層Lと層Dとが合計で3層以上交互に積層している。なお、図1は、層Lと層Dの合計層数が7の場合である。また、図1(b)のごとく、層Lと層Dは、図1(a)と反対であってもよい。

【0011】

符号3は、導電層Mを示す。本発明においては、層Lと層Dの間に導電層M(符号302〜307)を有する。また、積層フィルムの少なくとも一方の表面に導電層M(符号301)を有する。さらに、図1(c)のごとく、さらにもう一方の表面に導電層M(符号308)を有していてもよい。

層Lと層M、および層Dと層Mは、厚み1000nmを超える接着剤層を介さずに固着している。本発明においては、このような態様とすることにより、優れた共振特性を奏することができる。かかる観点から、本発明においては、層Lと層M、および層Dと層Mは、厚み500nmを超える接着剤層を介さずに固着している態様が好ましく、厚み200nmを超える接着剤層を介さずに固着している態様がさらに好ましい。共振特性の観点から、最も好ましくは、接着剤層を介さずに固着している態様である。

【0012】

本発明においては、上記のような積層構成を有していれば、本発明の目的を阻害しない範囲において、さらにその他の層を有していても良い。例えば、積層フィルムの表面に、積層フィルムの剛性を高めるための、例えばポリエチレンテレフタレートやポリエチレンナフタレートのような芳香族ポリエステル層を有することができる。一方、共振特性の観点からは、このような層は、その厚みが薄いことが好ましく、有しないことが特に好ましい。

【0013】

(積層数)

本発明の積層フィルムは、層Lと層Dの合計層数が3以上である。このような態様とすることで優れた共振特性が得られる。共振特性の観点からは、合計層数は多い程好ましく、好ましくは10以上、さらに好ましくは20以上である。

このように、積層の合計層数を多くすることにより、圧電特性により得られる運動量が大きくなる傾向にあるが、合計層数が多くなると、積層フィルムが剛直となる傾向にあるため、ある点から共振特性の向上効果が低くなる場合がある。このような観点から、実質的な合計総数の上限は10000、好ましくは1000程度である。なお、このような数万、数千オーダーの合計総数とするには、例えば巻回コンデンサーのごとく製造すればよい。

【0014】

[積層フィルムの特性]

(共振特性)

本発明の積層フィルムは、圧電特性を有し、ある周波数の電圧を印加することにより振動するものであるが、とりわけ圧電特性に優れるため、同時に大きな運動量(力)を発生させることができ、例えば、大きな運動量(力)を発生させることができるアクチュエーターとすることができる。そのため、本発明の積層フィルムとある固有振動数を有する板状物(例えばアクリル板)とを貼り合わせた構造物は、かかる板状物の固有振動数を考慮した適度な周波数の電圧を積層フィルムに印加することで、積層フィルムの振動数(印加電圧の周波数)と板状物の固有振動数とが共振して、構造物が大きく移動する現象(共振特性)が見られる。かかる現象は、従来の例えばPVDFのような高分子フィルムのアクチュエーターでは電圧印加時に発生させることができる運動量(力)が小さいため、見られない現象である。

本発明においては、発生させることができる運動量(力)が大きく、上記構造物の移動量が大きいことを、共振特性に優れるという。

【0015】

(主配向方向)

本発明の積層フィルムにおいては、層Lの主配向方向と層Dの主配向方向との成す角が、10度以下であることが好ましい。このような態様とすることによって、共振特性の向上効果を高くすることができる。このような観点から、上記成す角は、より好ましくは5度以下、さらに好ましくは3度以下、特に好ましくは1度以下であり、理想的には0度である。上記のような主配向方向の態様とするには、サンプリング時に同方向でサンプリングしたり、積層時に同方向となるように積層したりすればよい。

【0016】

(屈折率)

本発明の積層フィルムにおいては、層Lおよび層Dの主配向方向の屈折率が、それぞれ独立に、いずれも1.45以上であることが好ましい。屈折率が上記数値範囲にあると、共振特性の向上効果を高くすることができる。屈折率が低い場合は、共振特性の向上効果が低くなる傾向にあり、他方、屈折率が高い場合は共振特性の向上効果は高くなる傾向にあるが、高すぎるとフィルムの機械特性に劣る傾向にある。このような観点から、主配向方向の屈折率は、より好ましくは1.45〜1.48、さらに好ましくは1.45〜1.47である。

【0017】

(密度)

本発明の積層フィルムにおいては、層Lおよび層Dの密度が、それぞれ独立に、いずれも1.24〜1.27g/cm3であることが好ましい。密度が上記数値範囲にあると、共振特性の向上効果を高くすることができる。密度が低い場合は、共振特性の向上効果が低くなる傾向にあり、他方、密度が高い場合は、共振特性の向上効果は高いもののフィルムの機械特性に劣る傾向にある。このような観点から、密度は、より好ましくは1.24〜1.26g/cm3、さらに好ましくは1.245〜1.255g/cm3である。

以下、本発明の積層フィルムを構成する各成分について説明する。

【0018】

[配向フィルム層L、配向フィルム層D]

本発明における配向フィルム層Lおよび配向フィルム層Dは、それぞれポリL−乳酸およびポリD−乳酸を主たる成分とする樹脂からなる、配向したフィルム層である。

【0019】

(ポリ乳酸)

本発明における配向フィルム層Lを構成する樹脂において主たる成分であるポリL−乳酸は、実質的にL−乳酸単位のみから構成されるポリL−乳酸(以下、PLLAと省略する場合がある。)や、L−乳酸とその他のモノマーとの共重合体等であるが、特に、実質的にL−乳酸単位だけで構成されるポリL−乳酸であることが好ましい。

また、本発明における配向フィルム層Dを構成する樹脂において主たる成分であるポリD−乳酸は、実質的にD−乳酸単位のみから構成されるポリD−乳酸(以下、PDLAと省略する場合がある。)や、D−乳酸とその他のモノマーとの共重合体等であるが、特に、実質的にD−乳酸単位だけで構成されるポリD−乳酸であることが好ましい。

なお、ここで「主たる」とは、各層を構成する樹脂の質量に対して、ポリ乳酸(層LにおいてはポリL−乳酸、層DにおいてポリD−乳酸)が60質量%以上、好ましくは75質量%以上、さらに好ましくは90質量%以上、特に好ましくは95質量%以上であることを示す。また、「実質的に」とは、ポリL−(D―)乳酸におけるL−(D−)乳酸単位の量が90モル%以上であることを示す。

【0020】

ポリL−(D−)乳酸におけるL−(D−)乳酸単位の量は、結晶性の観点、また変位量の向上効果を高くするという観点、およびフィルム耐熱性などの観点より、好ましくは90〜100モル%、より好ましくは95〜100モル%、さらに好ましくは98〜100モル%である。すなわち、L−(D−)乳酸単位以外の単位の含有量は、好ましくは0〜10モル%、より好ましくは0〜5モル%、さらに好ましくは0〜2モル%である。

かかるポリ乳酸は、結晶性を有していることが好ましく、前述のような配向・結晶の態様とすることが容易となり、変位量の向上効果を高くすることができる。またその融点は150℃以上190℃以下であることが好ましく、160℃以上190℃以下であることがさらに好ましい。このような態様であるとフィルムの耐熱性に優れる。

本発明におけるポリ乳酸は、その重量平均分子量(Mw)が8万から25万の範囲であることが好ましく、10万から25万以下であることがより好ましい。とりわけ好ましくは12万から20万の範囲である。重量平均分子量Mwが上記数値範囲にあると、フィルムの剛性に優れ、またフィルムの厚み斑が良好になる。

【0021】

(共重合成分)

本発明で用いられるポリL−乳酸、ポリD−乳酸には、本発明の目的を損なわない範囲で所望により、L−乳酸、D−乳酸以外の共重合成分を含有させることができる。このとき、ポリ乳酸の結晶性を大きく損なわない範囲で含有させることが好ましい。かかる共重合成分は、特に限定されるものではないが、例えば、グリコール酸、カプロラクトン、ブチロラクトン、プロピオラクトンなどのヒドロキシカルボン酸類、エチレングリコール、1,3−プロパンジオール、1,2−プロパンジオール、1,4−プロパンジオール、1,5−プロパンジオール、ヘキサンジオール、オクタンジオール、デカンジオール、ドデカンジオール、炭素数が2から30の脂肪族ジオール類、コハク酸、マレイン酸、アジピン酸、炭素数2から30の脂肪族ジカルボン酸、テレフタル酸、イソフタル酸、ヒドロキシ安息香酸、ヒドロキノンなど芳香族ジオール、芳香族ジカルボン酸などから選ばれる1種以上のモノマーを選ぶことが出来る。

【0022】

(ポリ乳酸の製造方法)

ポリL−乳酸およびポリD−乳酸を製造する方法は特別に限定されるものではなく、従来公知の方法が好適に使用できる。例えば、L−乳酸またはD−乳酸を直接脱水縮合する方法、L−またはD−乳酸オリゴマーを固相重合する方法、L−またはD−乳酸を一度脱水環化してラクチドとした後、溶融開環重合する方法等が例示される。

なかでも、直接脱水縮合方法、あるいはラクチド類の溶融開環重合法により得られるポリ乳酸が、品質、生産効率の観点から好ましく、中でもラクチド類の溶融開環重合法が特に好ましく選択される。

【0023】

これらの製造法において使用する触媒は、ポリ乳酸が前述した所定の特性を有するように重合させることができるものであれば特に限定されない。例えば、ラクチドの溶融開環重合触媒として、アルカリ金属、アルカリ土類金属、希土類、遷移金属類、アルミニウム、ゲルマニウム、スズ、アンチモンなどの脂肪酸塩、炭酸塩、硫酸塩、リン酸塩、酸化物、水酸化物、ハロゲン化物、アルコラート等が挙げられる。これらのうち、スズ、アルミニウム、亜鉛、カルシウム、チタン、ゲルマニウム、マンガン、マグネシウムおよび稀土類元素よりなる群から選ばれる少なくとも一種を含有する触媒が好ましい(以下、かかる触媒を特定金属含有触媒と呼称する場合がある。)。

【0024】

かかる特定金属含有触媒としては、従来公知であり以下の化合物が例示される。すなわち、塩化第一スズ、臭化第一スズ、ヨウ化第一スズ、硫酸第一スズ、酸化第二スズ、ミリスチン酸スズ、オクチル酸スズ、ステアリン酸スズ、テトラフェニルスズ、スズメトキシド、スズエトキシド、スズブトキシド、酸化アルミニウム、アルミニウムアセチルアセトネート、アルミニウムイソプロポキシド、アルミニウム−イミン錯体四塩化チタン、チタン酸エチル、チタン酸ブチル、チタン酸グリコール、チタンテトラブトキシド、塩化亜鉛、酸化亜鉛、ジエチル亜鉛、三酸化アンチモン、三臭化アンチモン、酢酸アンチモン、酸化カルシウム、酸化ゲルマニウム、酸化マンガン、炭酸マンガン、酢酸マンガン、酸化マグネシウム、イットリウムアルコキシドなどが例示される。

これらのうち、触媒活性が良好であり、また副反応が少ないという観点から、塩化第一スズ、臭化第一スズ、ヨウ化第一スズ、硫酸第一スズ、酸化第二スズ、ミリスチン酸スズ、オクチル酸スズ、ステアリン酸スズ、テトラフェニルスズ等のスズ含有化合物、アルミニウムアセチルアセトネート、アルミニウムブトシキド、アルミニウム−イミン錯体等のアルミニウム含有化合物が好ましい。さらに好ましくは、ジエトキシスズ、ジノニルオキシスズ、ミリスチン酸スズ、オクチル酸スズ、ステアリン酸スズ、塩化スズ、アルミニウムアセチルアセトナート、アルミニウムイソプロポキシドなどである。

【0025】

触媒の使用量は、ラクチド類1kgあたり0.42×10−4から100×10−4モルであり、さらに反応性、得られるポリラクチド類の色調、安定性の観点から、好ましくは1.68×10−4から42.1×10−4モル、特に好ましくは2.53×10−4から16.8×10−4モルである。

得られたポリL−乳酸およびポリD−乳酸は、従来公知の方法により、重合触媒を除去したり、失活剤を用いて重合触媒の触媒活性を失活、不活性化したりするのが、フィルムの溶融安定性、湿熱安定性のために好ましい。

失活剤を用いる場合、その使用量は、特定金属含有触媒の金属元素1当量あたり0.3から20当量、より好ましくは0.5から15当量、さらに好ましくは0.5から10等量、特に好ましくは0.6から7当量とすればよい。失活剤の使用量が少なすぎると、触媒金属の活性を十分に低下させることができないし、また過剰に使用すると、失活剤が樹脂の分解を引き起こす可能性があり好ましくない。

【0026】

(層Lおよび層Dの厚み)

本発明の積層フィルムにおいては、層Lおよび層Dの厚みは、厚すぎるために剛性が高くなりすぎて共振特性を奏さなくなってしまう傾向を考慮して、共振特性を奏する程度の厚さであれば特に限定されない。共振特性の観点からは薄い方が好ましい。特に、積層数を増加させる際には、各層の厚さを薄くして、積層フィルム全体としての厚さが厚くなりすぎないようにすることが好ましい。このような観点から、層Lおよび層Dの1層の厚みは、それぞれ独立に、好ましくは10μm以下、さらに好ましくは8μm以下、特に好ましくは7以下μmである。厚みが上記数値範囲にあると、共振特性の向上効果を高くすることができる。他方、取り扱い性や剛性の観点からは厚い方が好ましく、例えば2μm以上が好ましく、さらに好ましくは3μm以上である。

【0027】

[導電層M]

本発明における導電層Mは、本発明の積層フィルムが、電圧印加した際に圧電特性を示すことができる程度の導電性を有していれば、その種類は特に限定されないが、より好適に圧電特性および共振特性を示すことができるという観点から、金属または金属酸化物からなる層であることが好ましい。

かかる金属または金属酸化物としては、特に限定はされないが、インジウム、スズ、亜鉛、ガリウム、アンチモン、チタン、珪素、ジルコニウム、マグネシウム、アルミニウム、金、銀、銅、パラジウム、タングステンからなる群より選択される少なくとも1種の金属、または上記群より選択される少なくとも1種の金属の酸化物が好ましく用いられる。また、金属酸化物には、必要に応じて、さらに上記群に示された金属、または上記群に示された他の金属の酸化物を含んでいてもよい。例えば、酸化スズを含有する酸化インジウム、アンチモンを含有する酸化スズ等が好ましく用いられる。

【0028】

導電層Mの厚さは特に制限されないが、その表面抵抗値が1×104Ω/□以下、好ましくは5×103Ω/□以下、さらに好ましくは1×103Ω/□以下となるような厚みを選択すればよく、例えば、厚さ10nm以上とするのが好ましい。さらに、導電性と、層形成のし易さの観点から、15〜35nmであることが好ましく、より好ましくは20〜30nmである。厚さが薄すぎると、表面抵抗値が高くなる傾向にあり、かつ連続被膜になり難くなる。他方、厚すぎると、品質過剰であり、また積層フィルムの形成が困難となったり、積層フィルムの層間の強度が弱くなったりする傾向にある。

導電層Mの形成方法としては特に限定されず、従来公知の方法を採用することができる。具体的には、例えば真空蒸着法、スパッタリング法、イオンプレーティング法を例示できる。また、必要とする膜厚に応じて適宜の方法を採用することもできる。なお、金属層を形成した後、必要に応じて、100〜150℃の範囲内でアニール処理を施して結晶化することができる。このため、層Lおよび層Dは、100℃以上、更には110℃以上の耐熱性を有することが好ましい。

【0029】

[積層フィルムの製造方法]

本発明の積層フィルムは、層Lを形成するための樹脂(以下、樹脂Lという場合がある。)から層Lを、層Dを形成するための樹脂(以下、樹脂Dと言う場合がある。)から層Dを、それぞれ別々に形成し、得られた各層の表面に導電層Mを設けて、層Lと層Dとが交互に、かつ層Lと層Dの間、および得られる積層フィルムの少なくとも一方の表面に導電層Mを有する構成となるように積層して固着することにより得ることができる。

以下、本発明の積層フィルムを製造する好ましい方法の一例について説明する。また、配向フィルム層の製造については、配向フィルム層Lを製造する方法について説明するが、配向フィルム層Dについても、用いる原料をポリD−乳酸を主たる成分とする樹脂Dとして、同様に製造することができる。

【0030】

(押出工程)

まず、所望により後述するカルボキシル基封止剤、滑剤、その他の添加剤等を含有する、ポリL−乳酸(層Lの場合。層Dの場合はポリD−乳酸とする。以下同様。)を主たる成分とする樹脂L(ポリL−乳酸を用いた場合。ポリD−乳酸を用いた場合は樹脂Dとする。以下同様。)を、押出機において溶融し、ダイから冷却ドラム上に押し出す。尚、押出機に供給する樹脂は、溶融時の分解を抑制するため、押出機供給前に乾燥処理を行い、水分含有量を100ppm以下程度にすることが好ましい。

押出機における樹脂温度は、樹脂が十分に流動性を有する温度、すなわち、樹脂Lの融点をTmとすると、(Tm+20)から(Tm+50)(℃)の範囲で実施されるが、樹脂が分解しない温度で溶融押し出しするのが好ましく、かかる温度としては、好ましくは240〜300℃、さらに好ましくは245〜280℃、特に好ましくは250〜275℃である。上記温度範囲であると流動斑が発生しにくい。

【0031】

(キャスティング工程)

ダイから押し出した後、フィルムを冷却ドラムにキャスティングして未延伸フィルムを得る。その際、静電密着法により電極より静電荷を印加させることによって冷却ドラムに十分に密着させて冷却固化するのが好ましい。この時、静電荷を印加する電極はワイヤー状或いはナイフ状の形状のものが好適に使用される。該電極の表面物質は白金であることが好ましく、フィルムより昇華する不純物が電極表面に付着するのを抑制することができる。また、高温空気流を電極或いはその近傍に噴きつけ電極の温度を170〜350℃に保ち、電極上部に排気ノズルを設置することにより不純物の付着を防ぐこともできる。

【0032】

(延伸工程)

前記で得られた未延伸フィルムは、一軸方向あるいは二軸方向に延伸して一軸延伸フィルムあるいは二軸延伸フィルムとする。かかる一軸延伸フィルムあるいは二軸延伸フィルムを得るには、未延伸フィルムを延伸可能な温度、例えば樹脂Lのガラス転移点温度(Tg)以上(Tg+80)℃以下の温度に加熱して延伸する。

一軸延伸フィルムの場合は、機械軸方向(以下、縦方向または長手方向またはMDと呼称する場合がある。)に一軸延伸してもよいし、機械軸方向と垂直な方向(以下、横方向または幅方向またはTDと呼称する場合がある。)に一軸延伸してもよい。延伸倍率は、好ましくは1.1〜10倍、より好ましくは1.1〜7倍である。延伸倍率を上記数値範囲とすることによって変位量の向上効果を高くすることができる。延伸倍率が高い場合は、フィルムの機械特性が劣る傾向にあり、他方低い場合は、変位量の向上効果が低くなる傾向にある。このような観点から、延伸倍率は、さらに好ましくは1.2〜6、特に好ましくは2〜5である。

【0033】

また、二軸延伸フィルムの場合は、縦方向の延伸倍率(以下、縦延伸倍率と呼称する場合がある。)は、好ましくは1.1〜10倍、より好ましくは1.1〜7倍である。また、横方向の延伸倍率(以下、横延伸倍率と呼称する場合がある。)は1.1〜10倍、好ましくは1.1〜7倍である。延伸倍率を上記数値範囲とすることによって、本発明における好ましい配向の態様とすることができ、変位量の向上効果を高くすることができる。縦および/または横方向の延伸倍率が高い場合は、フィルムが破断しやすくなる傾向にあり、生産性に劣る場合があり、他方、低い場合は、好ましい配向の態様とすることが困難となる傾向にあり、変位量の向上効果が低くなる傾向にある。このような観点から、縦延伸倍率は、さらに好ましくは1.1〜6倍、特に好ましくは1.1〜4.5倍である。また、横延伸倍率は、さらに好ましくは1.1〜5.5倍、特に好ましくは1.1〜4.5倍である。さらに、縦延伸倍率と横延伸倍率の差が、好ましくは1倍以上、さらに好ましくは2倍以上、特に好ましくは2.5倍以上であると、本発明における好ましい配向の態様とすることが容易となり、変位量の向上効果を高くすることができる。

なお、二軸延伸は、逐次二軸延伸であってもよいし、同時二軸延伸であってもよい。また、二軸延伸後に、さらに縦方向あるいは横方向の一軸方向に、あるいは縦方向および横方向の二軸方向に再延伸することもできる。

【0034】

(熱処理工程)

上記で得られた未延伸フィルム、一軸延伸フィルム、二軸延伸フィルムは、熱処理することが好ましい。熱処理温度は、樹脂Lの融点未満の温度であり、好ましくは50〜160℃であり、変位量の向上効果を高くすることができる。熱処理温度が低い場合は、変位量の向上効果が低くなる傾向にあり、他方、高い場合は、フィルムの平面性や機械特性に劣る傾向にあり、また変位量の向上効果が低くなる傾向にある。このような観点から、熱処理温度は、さらに好ましくは60〜150℃、特に好ましくは80〜130℃である。また、熱処理時間は、好ましくは1〜120秒、さらに好ましくは2〜60秒であり、変位量の向上効果を高くすることができる。

さらに本発明においては、熱処理工程において弛緩処理して、熱寸法安定性を調整することも可能である。

以上の製膜条件については、積層体を構成する層Lおよび層Dともに、できるだけ近い物性となるような製膜条件を採用することが、共振特性の観点から好ましい。

【0035】

(コロナ処理、プライマー処理)

かくして得られた配向フィルム層は、所望により従来公知の方法で、例えば表面活性化処理、例えばプラズマ処理、アミン処理、コロナ処理を施すことも可能である。

なかでも、導電層Mとの密着性を向上し、積層フィルムの耐久性を高めるという観点から、配向フィルム層の少なくとも片面、好ましくは両面に、コロナ処理を施すことが好ましい。かかるコロナ処理の条件としては、例えば電極距離を5mmとした際に、好ましくは1〜20kV、さらに好ましくは5〜15kVの電圧で、好ましくは1〜60秒、さらに好ましくは5〜30秒、特に好ましくは10〜25秒行うとよい。また、かかる処理は大気中で行うことができる。

【0036】

また、同様に導電層Mとの密着性を向上するという観点から、配向フィルム層の少なくとも片面、好ましくは両面に、プライマー処理を施し、接着剤層を形成することができる。この際は、かかる接着剤層の厚みは1000nm以下とする必要がある。接着剤層の厚みが厚すぎる場合は、共振特性に劣るものとなる。このように、密着性の観点からは、接着剤層の厚みは、適度な密着性を付与することができるように適宜選択すればよいが、共振特性の観点からは、薄い方が好ましく、好ましくは500nm以下、さらに好ましくは200nm以下である。本発明において、共振特性の観点からは、特に好ましい態様は接着剤層を有しない態様である。

かかるプライマー処理は、フィルムを製造する工程において所謂インラインコーティング法により、あるいはフィルムを製造した後に所謂オフラインコーティング法により行うことができる。

【0037】

(蒸着工程、スパッタリング工程)

上記により得られた配向フィルム層Lおよび層Dの表面に、導電層Mを形成する。かかる導電層Mの形成は、従来公知の導電層の形成方法であれば特に限定されないが、優れた導電性を有する導電層を均一に、容易に得ることができるという観点から、蒸着法またはスパッタリング法を採用することが好ましい。

また、導電層Mは、配向フィルム層の両面に形成してもよいが、密着性の観点からは、片面のみに導電層Mを形成することが好ましい。

【0038】

(熱ラミネート工程)

上記により得られた導電層Mを有する配向フィルム層を、本発明が規定する積層構成となるように積層して積層体を作成し、熱ラミネートにより固着する。

かかる熱ラミネートにおける温度条件は、(Tg−5)〜(Tsm+20)℃とすることが好ましい。ここでTgは、積層フィルムの形成に用いる配向フィルム層Lを構成する樹脂Lのガラス転移温度および配向フィルム層Dを構成する樹脂Dのガラス転移温度のうち、最も高いガラス転移温度を示す。また、Tsmは、積層フィルムの形成に用いる配向フィルム層Lのサブピーク温度および配向フィルム層Dのサブピーク温度のうち、最も低いサブピーク温度を示す。なお、サブピーク温度とは、フィルム製造プロセスにおける熱固定温度に起因する温度であるである。上記温度条件を採用することにより、優れた共振特性を奏する積層フィルムを得ることができる。また、同時に、積層フィルムの各層の密着性に優れる。温度が低すぎると密着性に劣る傾向にあり、他方高すぎると配向が崩れてしまい共振特性に劣る傾向にある。このような観点より、さらに好ましい温度条件はTgからTsm+15であり、特に好ましくはTg+10〜Tsm+10である。

【0039】

また、圧力条件は、2〜10MPaとすることが好ましい。これにより優れた共振特性を有しながら、密着性に優れた積層フィルムを得ることができる。圧力が低すぎると密着性に劣る傾向にあり、他方高すぎると共振特性に劣る傾向にある。このような観点より、さらに好ましい圧力条件は2〜8MPaであり、特に好ましくは2〜5MPaである。

以上のような温度条件および圧力条件において、10〜600秒の熱ラミネートを行うことが好ましい。これにより優れた共振特性を有しながら、密着性に優れた積層フィルムを得ることができる。時間が短すぎると密着性に劣る傾向にあり、他方長すぎると共振特性に劣る傾向にある。このような観点より、さらに好ましい時間条件は30〜300秒であり、特に好ましくは60〜180秒である。

【0040】

本発明の積層フィルムは、前述のように、(i)層L、層Dおよび導電層Mを積層し、(ii)少なくとも一方の表面には導電層Mを有し、(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、(iv) 層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない積層体を準備し、

(2)該積層体を、温度(Tg−5)〜(Tsm+20)℃、圧力2〜10MPa、時間10〜600秒で熱ラミネートする、

(ただし、上記Tgは、層Lを構成する樹脂Lのガラス転移温度および層Dを構成する樹脂Lのガラス転移温度のうち、最も高いガラス転移温度である。上記Tsmは、層Lのサブピーク温度および層Dのサブピーク温度のうち、最も低いサブピーク温度である。)

各工程により製造することができる。

【0041】

[層Lおよび/または層Dに添加しても良い成分]

(カルボキシル基封止剤)

本発明の積層フィルムを構成する層Lおよび層Dは、すなわち、層Lを構成する樹脂Lおよび層Dを構成する樹脂Dは、それぞれ独立して、いずれもカルボキシル基量は10当量/106g以下であることが、フィルムキャスティング時の安定性、加水分解抑制、重量平均分子量低下抑制の観点から好ましく、このような観点から、カルボキシル基量は5当量/106g以下であることがさらに好ましく、2当量/106g以下であることが特に好ましい。このような態様とするために、本発明においては、用途に応じて層Lおよび/または層Dにカルボキシル基封止剤を配合することが好ましい。カルボキシル基封止剤は、ポリ乳酸等のポリエステルの末端カルボキシル基の封止に加え、ポリエステルや各種添加剤の分解反応で生成するカルボキシル基、乳酸、ギ酸などの低分子化合物のカルボキシル基を封止し樹脂を安定化することができ、フィルム化時の樹脂温度を、流動斑を抑えるに足る温度まで昇温できる利点ももたらす。

【0042】

かかるカルボキシル基封止剤としては、カルボジイミド化合物、エポキシ化合物、オキサゾリン化合物、オキサジン化合物、イソシアネート化合物から選択される少なくとも1種の化合物を使用することが好ましく、なかでもカルボジイミド化合物が好ましい。

カルボキシル基封止剤の使用量は、層Lまたは層Dの各層を構成する樹脂において、ポリ乳酸100質量部あたり、0.01〜10質量部が好ましく、0.03〜5質量部がさらに好ましい。本発明においては、さらに封止反応触媒を使用してもよい。

【0043】

(滑剤)

本発明においては、各配向フィルム層および積層フィルムの巻き取りや走行性を改良する目的で、これらフィルム中に滑剤を含有することができる。

かかる滑剤としては、例えば乾式法で製造されたシリカ、湿式法で製造されたシリカ、ゼオライト、炭酸カルシウム、燐酸カルシウム、カオリン、カオリナイト、クレイ、タルク、酸化チタン、アルミナ、ジルコニア、水酸化アルミニウム、酸化カルシウム、グラファイト、カーボンブラック、酸化亜鉛、炭化珪素、酸化スズ等の無機粒子や、架橋アクリル樹脂粒子、架橋ポリスチレン樹脂粒子、メラミン樹脂粒子、架橋シリコーン樹脂粒子等の有機微粒子を好ましく挙げることができる。

滑剤としては、平均粒径が0.001〜5.0μmの微粒子が好ましく、1種類で使用することもできるし2種類以上併用することも可能である。また滑剤は、層Lまたは層Dの各層の質量に対して、0.01〜0.5質量%の範囲で配合することができる。

【0044】

(樹脂成分)

本発明における層Lおよび/または層Dには、それぞれ独立して、耐熱性を付与する目的において、ポリ乳酸よりも高融点の樹脂成分を含有することができる。

かかる樹脂成分は、ポリ乳酸よりも、融点が3℃同等以上高いことが好ましく、耐熱性の向上効果を高くすることができる。このような観点から、樹脂成分の融点は、ポリ乳酸よりも5℃以上高いことがさらに好ましく、10℃以上高いことが特に好ましい。

かかる樹脂成分としては、例えば、ポリエチレンナフタレート、ポリエチレンテレフタレート、ステレオコンプレックス相ポリ乳酸、ポリエーテルイミド、ポリフェニレンエーテル、ポリ(メタ)アクリルアミド、ポリスチレン等を好ましく挙げることができる。

【0045】

樹脂成分の含有量は、各層の質量を基準として、10〜50質量%であることが好ましい。含有量が上記数値範囲にあると、優れた共振特性を保持したまま、優れた耐熱性を付与することができる。含有量が少なすぎる場合は、耐熱性の向上効果が低くなる傾向にある。このような観点から、樹脂成分の含有量は、さらに好ましくは20質量%以上、特に好ましくは30質量%以上である。他方、含有量が多すぎる場合は、各層の圧電性が低くなる傾向にあり、共振特性の向上効果が低くなる傾向にある。このような観点から、樹脂成分の含有量は、さらに好ましくは45質量%以下、特に好ましくは40質量%以下である。

樹脂成分を含有させる方法は特に限定されず、例えば配向フィルム層を構成するポリ乳酸のペレットと、樹脂成分のペレットとをあらかじめ混合したペレットの混合体を得て、かかる混合体を押出機に投入して、押出機内でポリ乳酸と樹脂成分とを溶融混練することができる。

【0046】

(その他の添加剤)

また、層Lおよび/または層Dには、本発明の趣旨に反しない範囲において、酸化防止剤、帯電防止剤、着色剤、顔料、蛍光蒼白剤、可塑剤、架橋剤、紫外線吸収剤、その他の樹脂等を必要に応じて添加することができる。

【0047】

[圧電性構造体]

本発明によれば、本発明の積層フィルムおよび電極を有する圧電性構造体が提供される。該圧電性構造体は、本発明の積層フィルムの表面の導電層Mを1層目として、そこから順に数えて奇数層目の導電層Mと偶数層目の導電層Mとに分けたときに、奇数層目の導電層Mどうしが電極により短絡しており偶数層目の導電層Mとは短絡しておらず、偶数層目の導電層Mどうしが電極により短絡しており奇数層目の導電層Mとは短絡していない構造を有する。

【実施例】

【0048】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこれにより何ら限定を受けるものではない。なお、実施例中の各値は以下の方法に従って求めた。

【0049】

(1)共振特性

得られた積層フィルムの両方の短辺に、図3に示すごとく、導電性接着剤(藤倉化成製、ドータイトD550)を塗布して電極(符号6)を形成し、圧電性構造体を作成した。これにより、各アルミ蒸着層において、マージンを有する側においてはかかる導電性接着剤とアルミ蒸着層とが短絡せず、マージンを有しない側においてはかかる導電性接着剤とアルミ蒸着層とが短絡した構成となる。

次に、この積層体の片方の表面に、アクリル板(10cm×5cm、厚み5mm)をグリースを介して、積層フィルムの長辺とアクリル板の長辺が同方向となるような向きで貼り合わせた。

アクリル板を下面にして、水平な机上に静置し、上記で形成した電極に、電圧600Vpp、周波数5.0kHzで電圧印加し、サンプルの動きを観察し、以下の指標により評価を行った。

◎:非常に激しく振動し、5cm以上移動する。

○:激しく振動し、1cm以上5cm未満移動する。

△:振動し、1cm未満移動する。

×:振動せず、移動しない。

【0050】

(2)積層フィルムの剥離

積層フィルムの端部をしごく等して切欠をつくり、各層を剥離し、配向フィルム層Lおよび層Dを剥離して取り出し、各層についての物性評価に用いた。

(3)屈折率

積層フィルムから剥離したフィルムサンプルについて、Metricon社製のレーザー屈折率測定装置を用い、プリズムカプラ(633nm)波長で測定した。プリズムに密着させたサンプルに、プリズムを通じてレーザー光を入射し、プリズムを回転させてサンプルへの入射角を変える。サンプル表面で反射した光を測定し、光量の入射角依存をモニターし臨界角に相当する屈折率を求めた。

(4)密度

積層フィルムから剥離したフィルムサンプルについて、JIS規格 C2151に準じて測定した。

(5)主配向方向

積層フィルムから剥離したフィルムサンプルについて、フィルムの面内において、0°(MD)〜90°(TD)〜180°として、5°ピッチで、上記(2)で記載の方法で面内の屈折率を測定し、最も屈折率の高い方向を主配向方向とした。これを全ての配向フィルム層について測定し、主配向方向の最大角度と最小角度との差を「なす角度」とした。

【0051】

(6)ガラス転移温度(Tg)、サブピーク温度(Tsm)、融点(Tm)

製膜により得られた、積層フィルムとする前の配向フィルム層について、サンプル約10mgを測定用のアルミニウム製パンに封入して示差熱量計(TAinstruments社製商品名「DSC2920」)に装着し、25℃から20℃/分の速度で250℃まで昇温させ、フィルムのサブピーク温度(Tsm:℃)および融点(Tm:℃)を測定した。次いで、引き続き250℃で5分間保持した後、取り出し、直ちに氷の上に移して急冷し、このパンを再度示差熱量計に装着し、25℃から10℃/分の速度で昇温させて、フィルムを構成する樹脂のガラス転移温度(Tg:℃)および融点(Tm:℃)を測定した。

(7)導電性(表面抵抗値)

三菱化学社製、商品名:Lorester MCP−T600を用いて、JIS K7194に準拠して測定した。測定は、1つのフィルムから3つの測定用サンプル片を採取し、それぞれ任意の5箇所について実施し、それらの平均値を表面抵抗値(単位:Ω/□)とした。

【0052】

[参考例1]ラクチドの溶融開環重合によるポリL−乳酸(PLLA)の合成

真空配管および窒素ガス配管、触媒、L−ラクチド溶液添加配管、アルコール開始剤添加配管を具備したフルゾーン翼具備縦型攪拌槽(40L)を窒素置換した。その後、L−ラクチド30Kg、ステアリルアルコール0.90kg(0.030モル/kg)、オクチル酸スズ6.14g(5.05×10−4モル/1kg)を仕込み、窒素圧106.4kPaの雰囲気下、150℃に昇温した。内容物が溶解した時点で、攪拌を開始、内温をさらに190℃に昇温した。内温が180℃を超えると反応が始まるため、冷却しながら内温を185℃から190℃に保持し1時間反応を継続した。さらに攪拌しつつ、窒素圧106.4kPa、内温200℃から210℃で1時間反応を行なった後、攪拌を停止しリン系の触媒失活剤を添加した。

さらに20分間静置して気泡除去をおこなった後、内圧を窒素圧で2から3気圧に昇圧し、プレポリマーをチップカッターに押し出し、重量平均分子量13万、分子量分散1.8のプレポリマーをペレット化した。

さらに、ペレットを押出機で溶解させ、無軸籠型反応装置に15kg/hrで投入し、10.13kPaに減圧して残留するラクチドを低減処理し、それを再度チップ化した。得られたポリL−乳酸(PLLA)は、ガラス転移点温度(Tg)55℃、融点(Tm)175℃、重量平均分子量12万、分子量分散1.8、ラクチド含有量0.005質量%であった。

【0053】

[参考例2]ラクチドの溶融開環重合によるポリD−乳酸(PDLA)の合成

また、L−ラクチドの代わりにD−ラクチドを使用する以外は上記と同様にして、ガラス転移点温度(Tg)55℃、融点(Tm)175℃、重量平均分子量12万、分子量分散1.8、ラクチド含有量0.005質量%のポリD−乳酸(PDLA)を得た。

【0054】

[実施例1]

(配向フィルム層Lの製造)

参考例1で得られたPLLAを、乾燥機を用いて十分に乾燥させた後、押出機に投入し、210℃で溶融し、溶融樹脂をダイより押し出して単層のシート状に成形し、かかるシートを表面温度20℃の冷却ドラムで冷却固化して未延伸フィルムを得た。得られた未延伸フィルムを、75℃に加熱したロール群に導き、縦方向に1.1倍に延伸し、25℃のロール群で冷却した。続いて、縦延伸したフィルムの両端をクリップで保持しながらテンターに導き、80℃に加熱された雰囲気中で横方向に4.0倍に延伸した。その後テンター内で110℃の温度条件で30秒間の熱処理を行い、次いで100℃で1%幅方向に熱弛緩した後、均一に徐冷して室温まで冷やして5μm厚みの二軸配向ポリL−乳酸単層フィルムを得た。

【0055】

(配向フィルム層Dの製造)

参考例2で得られたPDLAを用いて、配向フィルム層Lと同様にして、5μm厚みの二軸配向ポリD−乳酸単層フィルムを得た。

【0056】

(コロナ処理)

上記で得られた各配向フィルム層の、導電層Mを形成する側の表面に、カスガ製、高周波電源CG−102型を用いて、電圧10kV、処理時間20秒の条件でコロナ処理を施した。

【0057】

(導電層Mの形成)

上記で得られた各配向フィルム層の主配向軸方向に対して、長辺が45°方向となるように、長辺6cm×短辺3cmの長方形にサンプルを切り出した。次いで、かかるサンプルにおいて、図2に示すごとく、片方の短辺から1cmの領域(3cm×1cmの領域)をマージンとしてマスキングする等して蒸着しない箇所(符号5)として残し、残りの領域(3cm×5cmの領域)に、表面抵抗値が50Ω/□となるような厚みでアルミ蒸着を施した(符号4)。かかるサンプルを、配向フィルム層Lについて10枚、層Dについて10枚、合計20枚作成した。なお、マージンの位置は、図2に示すごとく、層Lと層Dとで、それぞれ反対側の短辺においてマージンを作成した。

【0058】

(積層体の作成)

得られた導電層Mを有する配向フィルム層Lおよび層Dを、図2に示すごとく、導電層Mを有する面を上向きにして、長辺どうしおよび短辺どうしを合わせて、層Lと層Dとが交互になるように、かつマージンが交互となるように(層L上の導電層Mのマージンを一方の短辺に揃え、層D上の導電層Mのマージンはもう一方の短辺に揃える。)、各10枚、合計20枚を積層させて、積層体を作成した。

【0059】

(熱ラミネート)

得られた積層体を、温度110℃、圧力2MPaの条件で3分間加熱プレス処理を行い、熱ラミネートを施し、積層フィルムを得た。

得られた積層フィルムについて、各評価を行った結果を表1に示す。

【0060】

[実施例2〜13]

各層の製造条件、構成およびラミネート条件を表1に示すとおりとする以外は、実施例1と同様にして積層フィルムを得て、各評価を行った。結果を表1に示す。

【0061】

[比較例1]

実施例1において、積層体を作成する際に、配向フィルム層Lおよび層Dの、導電層Mを有しない側の表面にエポキシ系接着剤を塗布して厚み2μmの接着剤層を形成してから熱ラミネートを施した以外は、実施例1と同様にして積層フィルムを得て、各評価を行った。結果を表1に示す。

【0062】

[実施例14]

(接着剤層を有する配向フィルム層Lの製造)

参考例1で得られたPLLAを、乾燥機を用いて十分に乾燥させた後、押出機に投入し、210℃で溶融し、溶融樹脂をダイより押し出して単層のシート状に成形し、かかるシートを表面温度20℃の冷却ドラムで冷却固化して未延伸フィルムを得た。得られた未延伸フィルムを、75℃に加熱したロール群に導き、縦方向に1.1倍に延伸し、25℃のロール群で冷却した。次いで、縦延伸したフィルムの片面に、以下の塗布層用組成物からなる固形分濃度3%の水性塗液をロールコーターで均一に塗布した。続いて、フィルムの両端をクリップで保持しながらテンターに導き、85℃に加熱された雰囲気中で横方向に4.0倍に延伸した。その後テンター内で110℃の温度条件で30秒間の熱処理を行い、次いで100℃で1%幅方向に熱弛緩した後、均一に徐冷して室温まで冷やして、接着剤層を有する、5μm厚みの二軸配向ポリL−乳酸単層フィルムを得た。なお、乾燥後の接着剤層の厚みは、200nmとなるように塗布を行った。

【0063】

塗布層用組成物:

塗布層用組成物は、以下のアクリル、ポリエステル、粒子、濡れ剤、添加剤を、得られる接着剤層における各成分の固形分比率が、アクリル25質量%、ポリエステル62質量%、粒子3質量%、濡れ剤5質量%、添加剤5質量%となるように、各成分を混合し、イオン交換水で希釈して作成した。

アクリル: メチルメタクリレート30モル%/2−イソプロペニル−2−オキサゾリン30モル%/ポリエチレンオキシド(n=10)メタクリレート10モル%/アクリルアミド30モル%で構成されているアクリル樹脂(Tg=50℃)を用いた。なお、アクリル樹脂は次の方法で製造されたものであり、特開昭63−37167号公報の製造例1〜3に記載の方法に準じている。すなわち、四つ口フラスコに、イオン交換水302部を仕込んで窒素気流中で60℃まで昇温させ、次いで重合開始剤として過硫酸アンモニウム0.5部、亜硝酸水素ナトリウム0.2部を添加し、更にモノマー類である、メタクリル酸メチル23.3部、2−イソプロペニル−2−オキサゾリン22.6部、ポリエチレンオキシド(n=10)メタクリル酸40.7部、アクリルアミド13.3部の混合物を3時間にわたり、液温が60〜70℃になるよう調整しながら滴下した。滴下終了後も同温度範囲に2時間保持しつつ、撹拌下に反応を継続させ、次いで冷却して固形分が25%のアクリルの水分散体を得た。

【0064】

ポリエステル: 酸成分が2,6−ナフタレンジカルボン酸63モル%/イソフタル酸32モル%/5−ナトリウムスルホイソフタル酸5モル% 、グリコール成分がエチレングリコール90モル%/ジエチレングリコール10モル%で構成されているポリエステル(Tg=76℃、平均分子量12000)を用いた。なお、ポリエステルは次の方法で製造したものであり、特開平06−116487号公報の実施例1に記載の方法に準じている。すなわち、2,6−ナフタレンジカルボン酸ジメチル42部、イソフタル酸ジメチル17部、5−ナトリウムスルホイソフタル酸ジメチル4部、エチレングリコール33部、ジエチレングリコール2部を反応器に仕込み、これにテトラブトキシチタン0.05部を添加して窒素雰囲気下で温度を230℃にコントロールして加熱し、生成するメタノールを留去させてエステル交換反応を行った。次いで反応系の温度を徐々に255℃まで上昇させ系内を1mmHgの減圧にして重縮合反応を行い、ポリエステルを得た。

【0065】

粒子: シリカの無機粒子(平均粒径:100nm)を用いた。

【0066】

濡れ剤: ポリオキシエチレン(n=7)ラウリルエーテル(三洋化成株式会社製、商品名「ナロアクティーN−70」)を用いた。

【0067】

添加剤: カルナバワックス(中京油脂株式会社製、商品名「セロゾール524」)を用いた。

【0068】

(接着剤層を有する配向フィルム層Dの製造)

参考例2で得られたPDLAを用いて、上記の接着剤層を有する配向フィルム層Lと同様にして、接着剤層を有する、5μm厚みの二軸配向ポリD−乳酸単層フィルムを得た。

上記で得られた各配向フィルム層を用いて、コロナ処理は施さず、導電層Mは、各配向フィルムの接着剤層の上に形成した以外は、実施例1と同様にして積層フィルムを得た。得られた積層フィルムについて、各評価を行った結果を表1に示す。

【0069】

【表1】

【産業上の利用可能性】

【0070】

本発明によれば、電圧印加により共振特性を示すような積層フィルムを容易に得ることができる。よって、本発明の積層フィルムは、マイクロホン、ピックアップ、ブザー、スピーカー、光スイッチ、ファン等の振動体として用いることができる。

【符号の説明】

【0071】

1 配向フィルム層L

2 配向フィルム層D

3 導電層M

4 蒸着した箇所

5 蒸着しない箇所

6 電極

【技術分野】

【0001】

本発明は、積層フィルムに関する。さらに詳しくは、電圧を印加することにより共振特性を示す積層フィルムに関する。

【背景技術】

【0002】

従来、高分子圧電材料としては、ポリγ−ベンジルLグルタメート等のポリペプチド型のもの、ポリ塩化ビニル等のエレクトレット型のもの、ポリ弗化ビニリデン、弗化ビニリデン三弗化エチレン共重合体、ビニリデンシアナイド酢酸ビニル共重合体等の強誘電体型のものなど種々ある。最も代表的なものは強誘電体型のポリ弗化ビニリデンのフィルムであり、既に超音波探触子などに使用されている。また、ポリ乳酸の延伸物も、高分子圧電材料として知られている(特許文献1、2)。

このような高分子圧電材料を用いてバイモルフ構造またはマルチモルフ構造を形成し、マイクロホン、ピックアップ、ブザー、スピーカー、光スイッチ、ファン等の振動体や、圧電体アクチュエータとして用いられることが知られている(特許文献3〜5)。

【0003】

しかしながら、特許文献3に記載の発明は、高分子圧電膜を、接着剤を介して接合するものであり、ラミネート等の加工工程が煩雑であり、生産性が低いという問題がある。また、このような接合方法では、優れた共振特性を得ることが困難である。

さらに、特許文献4、5に記載の発明においても、優れた共振特性を得ることが困難である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−152638号公報

【特許文献2】特開2005−213376号公報

【特許文献3】特開昭59−115580号公報

【特許文献4】特開昭59−222977号公報

【特許文献5】実開昭58−78673号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで本発明の目的は、電圧印加時に優れた共振特性を得ることができる積層フィルムを提供することにある。また本発明の目的は、優れた共振特性を得ることができる積層フィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するために以下の構成を採用するものである。

1. (i)ポリL−乳酸を主たる成分とする樹脂Lからなる配向フィルム層L、ポリD−乳酸を主たる成分とする樹脂Dからなる配向フィルム層D、および導電層Mを有し、

(ii)少なくとも一方の表面には導電層Mを有し、

(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、

(iv)層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない、

積層フィルム。

2. 層Lの主配向方向と層Dの主配向方向との成す角が10度以下である上記1に記載の積層フィルム。

3. 層Lおよび層Dの主配向方向の屈折率が、それぞれ独立に1.45以上である、上記1または2に記載の積層フィルム。

4. 層Lおよび層Dの密度が、それぞれ独立に1.24〜1.27g/cm3である、上記1〜3のいずれか1項に記載の積層フィルム。

【0007】

5. 層Lおよび層Dの厚みが、それぞれ独立に10μm以下である上記1〜4のいずれか1項に記載の積層フィルム。

6. 上記1〜5のいずれか1項に記載の積層フィルムおよび電極を有する圧電性構造体であって、該積層フィルムの表面の導電層Mを1層目として、そこから順に数えて奇数層目の導電層Mと偶数層目の導電層Mとに分けたときに、奇数層目の導電層Mどうしが電極により短絡しており偶数層目の導電層Mとは短絡しておらず、偶数層目の導電層Mどうしが電極により短絡しており奇数層目の導電層Mとは短絡していない、圧電性構造体。

7. (1)層L、層Dおよび導電層Mを積層し、(ii)少なくとも一方の表面には導電層Mを有し、(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、(iv)層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない積層体を準備し、

(2)該積層体を、温度(Tg−5)〜(Tsm+20)℃、圧力2〜10MPa、時間10〜600秒で熱ラミネートする、

(ただし、上記Tgは、層Lを構成する樹脂Lのガラス転移温度および層Dを構成する樹脂Lのガラス転移温度のうち、最も高いガラス転移温度である。上記Tsmは、層Lのサブピーク温度および層Dのサブピーク温度のうち、最も低いサブピーク温度である。)

各工程を含む上記1に記載の積層フィルムの製造方法。

8. 該積層体は、層Lと導電層Mとの間、層Dと導電層Mとの間、またはこれらの双方に、厚み1000nm以下の接着剤層を有する上記7に記載の製造方法。

9. 積層する、層L、層Dまたはこれらの双方は、少なくとも片面にコロナ処理が施されている上記7に記載の製造方法。

【発明の効果】

【0008】

本発明によれば、電圧印加時に優れた共振特性を示す積層フィルムを提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の積層フィルムの積層構成の一例を示す模式図である。

【図2】実施例1の積層フィルム導電層の配置を示す図である。

【図3】共振特性を評価するための電極の位置を示す図である。

【発明を実施するための形態】

【0010】

[積層フィルム]

(積層構成)

本発明の積層フィルムは、ポリL−乳酸を主たる成分とする樹脂からなる配向フィルム層Lと、ポリD−乳酸を主たる成分とする樹脂からなる配向フィルム層Dとが、交互に、層Lと層Dの合計総数が3以上で積層してなり、隣り合う層Lと層Dの間、および得られる積層フィルムの少なくとも一方の表面に導電層Mを有する積層構成を有する。なお、ここで「主たる」とは、各層を構成する樹脂の質量に対して、ポリ乳酸(層LにおいてはポリL−乳酸、層DにおいてポリD−乳酸)が60質量%以上、好ましくは75質量%以上、さらに好ましくは90質量%以上、特に好ましくは95質量%以上であることを示す。

本発明の積層フィルムの積層構成について、図1を用いて説明する。図1は、本発明の積層フィルムの積層構成の一例を示す模式図である。図1において、符号1はポリL−乳酸を主たる成分とする樹脂からなる配向フィルム層Lを、符号2はポリD−乳酸を主たる成分とする樹脂からなる配向フィルム層Dをそれぞれ示す。本発明の積層フィルムは、このように、層Lと層Dとが合計で3層以上交互に積層している。なお、図1は、層Lと層Dの合計層数が7の場合である。また、図1(b)のごとく、層Lと層Dは、図1(a)と反対であってもよい。

【0011】

符号3は、導電層Mを示す。本発明においては、層Lと層Dの間に導電層M(符号302〜307)を有する。また、積層フィルムの少なくとも一方の表面に導電層M(符号301)を有する。さらに、図1(c)のごとく、さらにもう一方の表面に導電層M(符号308)を有していてもよい。

層Lと層M、および層Dと層Mは、厚み1000nmを超える接着剤層を介さずに固着している。本発明においては、このような態様とすることにより、優れた共振特性を奏することができる。かかる観点から、本発明においては、層Lと層M、および層Dと層Mは、厚み500nmを超える接着剤層を介さずに固着している態様が好ましく、厚み200nmを超える接着剤層を介さずに固着している態様がさらに好ましい。共振特性の観点から、最も好ましくは、接着剤層を介さずに固着している態様である。

【0012】

本発明においては、上記のような積層構成を有していれば、本発明の目的を阻害しない範囲において、さらにその他の層を有していても良い。例えば、積層フィルムの表面に、積層フィルムの剛性を高めるための、例えばポリエチレンテレフタレートやポリエチレンナフタレートのような芳香族ポリエステル層を有することができる。一方、共振特性の観点からは、このような層は、その厚みが薄いことが好ましく、有しないことが特に好ましい。

【0013】

(積層数)

本発明の積層フィルムは、層Lと層Dの合計層数が3以上である。このような態様とすることで優れた共振特性が得られる。共振特性の観点からは、合計層数は多い程好ましく、好ましくは10以上、さらに好ましくは20以上である。

このように、積層の合計層数を多くすることにより、圧電特性により得られる運動量が大きくなる傾向にあるが、合計層数が多くなると、積層フィルムが剛直となる傾向にあるため、ある点から共振特性の向上効果が低くなる場合がある。このような観点から、実質的な合計総数の上限は10000、好ましくは1000程度である。なお、このような数万、数千オーダーの合計総数とするには、例えば巻回コンデンサーのごとく製造すればよい。

【0014】

[積層フィルムの特性]

(共振特性)

本発明の積層フィルムは、圧電特性を有し、ある周波数の電圧を印加することにより振動するものであるが、とりわけ圧電特性に優れるため、同時に大きな運動量(力)を発生させることができ、例えば、大きな運動量(力)を発生させることができるアクチュエーターとすることができる。そのため、本発明の積層フィルムとある固有振動数を有する板状物(例えばアクリル板)とを貼り合わせた構造物は、かかる板状物の固有振動数を考慮した適度な周波数の電圧を積層フィルムに印加することで、積層フィルムの振動数(印加電圧の周波数)と板状物の固有振動数とが共振して、構造物が大きく移動する現象(共振特性)が見られる。かかる現象は、従来の例えばPVDFのような高分子フィルムのアクチュエーターでは電圧印加時に発生させることができる運動量(力)が小さいため、見られない現象である。

本発明においては、発生させることができる運動量(力)が大きく、上記構造物の移動量が大きいことを、共振特性に優れるという。

【0015】

(主配向方向)

本発明の積層フィルムにおいては、層Lの主配向方向と層Dの主配向方向との成す角が、10度以下であることが好ましい。このような態様とすることによって、共振特性の向上効果を高くすることができる。このような観点から、上記成す角は、より好ましくは5度以下、さらに好ましくは3度以下、特に好ましくは1度以下であり、理想的には0度である。上記のような主配向方向の態様とするには、サンプリング時に同方向でサンプリングしたり、積層時に同方向となるように積層したりすればよい。

【0016】

(屈折率)

本発明の積層フィルムにおいては、層Lおよび層Dの主配向方向の屈折率が、それぞれ独立に、いずれも1.45以上であることが好ましい。屈折率が上記数値範囲にあると、共振特性の向上効果を高くすることができる。屈折率が低い場合は、共振特性の向上効果が低くなる傾向にあり、他方、屈折率が高い場合は共振特性の向上効果は高くなる傾向にあるが、高すぎるとフィルムの機械特性に劣る傾向にある。このような観点から、主配向方向の屈折率は、より好ましくは1.45〜1.48、さらに好ましくは1.45〜1.47である。

【0017】

(密度)

本発明の積層フィルムにおいては、層Lおよび層Dの密度が、それぞれ独立に、いずれも1.24〜1.27g/cm3であることが好ましい。密度が上記数値範囲にあると、共振特性の向上効果を高くすることができる。密度が低い場合は、共振特性の向上効果が低くなる傾向にあり、他方、密度が高い場合は、共振特性の向上効果は高いもののフィルムの機械特性に劣る傾向にある。このような観点から、密度は、より好ましくは1.24〜1.26g/cm3、さらに好ましくは1.245〜1.255g/cm3である。

以下、本発明の積層フィルムを構成する各成分について説明する。

【0018】

[配向フィルム層L、配向フィルム層D]

本発明における配向フィルム層Lおよび配向フィルム層Dは、それぞれポリL−乳酸およびポリD−乳酸を主たる成分とする樹脂からなる、配向したフィルム層である。

【0019】

(ポリ乳酸)

本発明における配向フィルム層Lを構成する樹脂において主たる成分であるポリL−乳酸は、実質的にL−乳酸単位のみから構成されるポリL−乳酸(以下、PLLAと省略する場合がある。)や、L−乳酸とその他のモノマーとの共重合体等であるが、特に、実質的にL−乳酸単位だけで構成されるポリL−乳酸であることが好ましい。

また、本発明における配向フィルム層Dを構成する樹脂において主たる成分であるポリD−乳酸は、実質的にD−乳酸単位のみから構成されるポリD−乳酸(以下、PDLAと省略する場合がある。)や、D−乳酸とその他のモノマーとの共重合体等であるが、特に、実質的にD−乳酸単位だけで構成されるポリD−乳酸であることが好ましい。

なお、ここで「主たる」とは、各層を構成する樹脂の質量に対して、ポリ乳酸(層LにおいてはポリL−乳酸、層DにおいてポリD−乳酸)が60質量%以上、好ましくは75質量%以上、さらに好ましくは90質量%以上、特に好ましくは95質量%以上であることを示す。また、「実質的に」とは、ポリL−(D―)乳酸におけるL−(D−)乳酸単位の量が90モル%以上であることを示す。

【0020】

ポリL−(D−)乳酸におけるL−(D−)乳酸単位の量は、結晶性の観点、また変位量の向上効果を高くするという観点、およびフィルム耐熱性などの観点より、好ましくは90〜100モル%、より好ましくは95〜100モル%、さらに好ましくは98〜100モル%である。すなわち、L−(D−)乳酸単位以外の単位の含有量は、好ましくは0〜10モル%、より好ましくは0〜5モル%、さらに好ましくは0〜2モル%である。

かかるポリ乳酸は、結晶性を有していることが好ましく、前述のような配向・結晶の態様とすることが容易となり、変位量の向上効果を高くすることができる。またその融点は150℃以上190℃以下であることが好ましく、160℃以上190℃以下であることがさらに好ましい。このような態様であるとフィルムの耐熱性に優れる。

本発明におけるポリ乳酸は、その重量平均分子量(Mw)が8万から25万の範囲であることが好ましく、10万から25万以下であることがより好ましい。とりわけ好ましくは12万から20万の範囲である。重量平均分子量Mwが上記数値範囲にあると、フィルムの剛性に優れ、またフィルムの厚み斑が良好になる。

【0021】

(共重合成分)

本発明で用いられるポリL−乳酸、ポリD−乳酸には、本発明の目的を損なわない範囲で所望により、L−乳酸、D−乳酸以外の共重合成分を含有させることができる。このとき、ポリ乳酸の結晶性を大きく損なわない範囲で含有させることが好ましい。かかる共重合成分は、特に限定されるものではないが、例えば、グリコール酸、カプロラクトン、ブチロラクトン、プロピオラクトンなどのヒドロキシカルボン酸類、エチレングリコール、1,3−プロパンジオール、1,2−プロパンジオール、1,4−プロパンジオール、1,5−プロパンジオール、ヘキサンジオール、オクタンジオール、デカンジオール、ドデカンジオール、炭素数が2から30の脂肪族ジオール類、コハク酸、マレイン酸、アジピン酸、炭素数2から30の脂肪族ジカルボン酸、テレフタル酸、イソフタル酸、ヒドロキシ安息香酸、ヒドロキノンなど芳香族ジオール、芳香族ジカルボン酸などから選ばれる1種以上のモノマーを選ぶことが出来る。

【0022】

(ポリ乳酸の製造方法)

ポリL−乳酸およびポリD−乳酸を製造する方法は特別に限定されるものではなく、従来公知の方法が好適に使用できる。例えば、L−乳酸またはD−乳酸を直接脱水縮合する方法、L−またはD−乳酸オリゴマーを固相重合する方法、L−またはD−乳酸を一度脱水環化してラクチドとした後、溶融開環重合する方法等が例示される。

なかでも、直接脱水縮合方法、あるいはラクチド類の溶融開環重合法により得られるポリ乳酸が、品質、生産効率の観点から好ましく、中でもラクチド類の溶融開環重合法が特に好ましく選択される。

【0023】

これらの製造法において使用する触媒は、ポリ乳酸が前述した所定の特性を有するように重合させることができるものであれば特に限定されない。例えば、ラクチドの溶融開環重合触媒として、アルカリ金属、アルカリ土類金属、希土類、遷移金属類、アルミニウム、ゲルマニウム、スズ、アンチモンなどの脂肪酸塩、炭酸塩、硫酸塩、リン酸塩、酸化物、水酸化物、ハロゲン化物、アルコラート等が挙げられる。これらのうち、スズ、アルミニウム、亜鉛、カルシウム、チタン、ゲルマニウム、マンガン、マグネシウムおよび稀土類元素よりなる群から選ばれる少なくとも一種を含有する触媒が好ましい(以下、かかる触媒を特定金属含有触媒と呼称する場合がある。)。

【0024】

かかる特定金属含有触媒としては、従来公知であり以下の化合物が例示される。すなわち、塩化第一スズ、臭化第一スズ、ヨウ化第一スズ、硫酸第一スズ、酸化第二スズ、ミリスチン酸スズ、オクチル酸スズ、ステアリン酸スズ、テトラフェニルスズ、スズメトキシド、スズエトキシド、スズブトキシド、酸化アルミニウム、アルミニウムアセチルアセトネート、アルミニウムイソプロポキシド、アルミニウム−イミン錯体四塩化チタン、チタン酸エチル、チタン酸ブチル、チタン酸グリコール、チタンテトラブトキシド、塩化亜鉛、酸化亜鉛、ジエチル亜鉛、三酸化アンチモン、三臭化アンチモン、酢酸アンチモン、酸化カルシウム、酸化ゲルマニウム、酸化マンガン、炭酸マンガン、酢酸マンガン、酸化マグネシウム、イットリウムアルコキシドなどが例示される。

これらのうち、触媒活性が良好であり、また副反応が少ないという観点から、塩化第一スズ、臭化第一スズ、ヨウ化第一スズ、硫酸第一スズ、酸化第二スズ、ミリスチン酸スズ、オクチル酸スズ、ステアリン酸スズ、テトラフェニルスズ等のスズ含有化合物、アルミニウムアセチルアセトネート、アルミニウムブトシキド、アルミニウム−イミン錯体等のアルミニウム含有化合物が好ましい。さらに好ましくは、ジエトキシスズ、ジノニルオキシスズ、ミリスチン酸スズ、オクチル酸スズ、ステアリン酸スズ、塩化スズ、アルミニウムアセチルアセトナート、アルミニウムイソプロポキシドなどである。

【0025】

触媒の使用量は、ラクチド類1kgあたり0.42×10−4から100×10−4モルであり、さらに反応性、得られるポリラクチド類の色調、安定性の観点から、好ましくは1.68×10−4から42.1×10−4モル、特に好ましくは2.53×10−4から16.8×10−4モルである。

得られたポリL−乳酸およびポリD−乳酸は、従来公知の方法により、重合触媒を除去したり、失活剤を用いて重合触媒の触媒活性を失活、不活性化したりするのが、フィルムの溶融安定性、湿熱安定性のために好ましい。

失活剤を用いる場合、その使用量は、特定金属含有触媒の金属元素1当量あたり0.3から20当量、より好ましくは0.5から15当量、さらに好ましくは0.5から10等量、特に好ましくは0.6から7当量とすればよい。失活剤の使用量が少なすぎると、触媒金属の活性を十分に低下させることができないし、また過剰に使用すると、失活剤が樹脂の分解を引き起こす可能性があり好ましくない。

【0026】

(層Lおよび層Dの厚み)

本発明の積層フィルムにおいては、層Lおよび層Dの厚みは、厚すぎるために剛性が高くなりすぎて共振特性を奏さなくなってしまう傾向を考慮して、共振特性を奏する程度の厚さであれば特に限定されない。共振特性の観点からは薄い方が好ましい。特に、積層数を増加させる際には、各層の厚さを薄くして、積層フィルム全体としての厚さが厚くなりすぎないようにすることが好ましい。このような観点から、層Lおよび層Dの1層の厚みは、それぞれ独立に、好ましくは10μm以下、さらに好ましくは8μm以下、特に好ましくは7以下μmである。厚みが上記数値範囲にあると、共振特性の向上効果を高くすることができる。他方、取り扱い性や剛性の観点からは厚い方が好ましく、例えば2μm以上が好ましく、さらに好ましくは3μm以上である。

【0027】

[導電層M]

本発明における導電層Mは、本発明の積層フィルムが、電圧印加した際に圧電特性を示すことができる程度の導電性を有していれば、その種類は特に限定されないが、より好適に圧電特性および共振特性を示すことができるという観点から、金属または金属酸化物からなる層であることが好ましい。

かかる金属または金属酸化物としては、特に限定はされないが、インジウム、スズ、亜鉛、ガリウム、アンチモン、チタン、珪素、ジルコニウム、マグネシウム、アルミニウム、金、銀、銅、パラジウム、タングステンからなる群より選択される少なくとも1種の金属、または上記群より選択される少なくとも1種の金属の酸化物が好ましく用いられる。また、金属酸化物には、必要に応じて、さらに上記群に示された金属、または上記群に示された他の金属の酸化物を含んでいてもよい。例えば、酸化スズを含有する酸化インジウム、アンチモンを含有する酸化スズ等が好ましく用いられる。

【0028】

導電層Mの厚さは特に制限されないが、その表面抵抗値が1×104Ω/□以下、好ましくは5×103Ω/□以下、さらに好ましくは1×103Ω/□以下となるような厚みを選択すればよく、例えば、厚さ10nm以上とするのが好ましい。さらに、導電性と、層形成のし易さの観点から、15〜35nmであることが好ましく、より好ましくは20〜30nmである。厚さが薄すぎると、表面抵抗値が高くなる傾向にあり、かつ連続被膜になり難くなる。他方、厚すぎると、品質過剰であり、また積層フィルムの形成が困難となったり、積層フィルムの層間の強度が弱くなったりする傾向にある。

導電層Mの形成方法としては特に限定されず、従来公知の方法を採用することができる。具体的には、例えば真空蒸着法、スパッタリング法、イオンプレーティング法を例示できる。また、必要とする膜厚に応じて適宜の方法を採用することもできる。なお、金属層を形成した後、必要に応じて、100〜150℃の範囲内でアニール処理を施して結晶化することができる。このため、層Lおよび層Dは、100℃以上、更には110℃以上の耐熱性を有することが好ましい。

【0029】

[積層フィルムの製造方法]

本発明の積層フィルムは、層Lを形成するための樹脂(以下、樹脂Lという場合がある。)から層Lを、層Dを形成するための樹脂(以下、樹脂Dと言う場合がある。)から層Dを、それぞれ別々に形成し、得られた各層の表面に導電層Mを設けて、層Lと層Dとが交互に、かつ層Lと層Dの間、および得られる積層フィルムの少なくとも一方の表面に導電層Mを有する構成となるように積層して固着することにより得ることができる。

以下、本発明の積層フィルムを製造する好ましい方法の一例について説明する。また、配向フィルム層の製造については、配向フィルム層Lを製造する方法について説明するが、配向フィルム層Dについても、用いる原料をポリD−乳酸を主たる成分とする樹脂Dとして、同様に製造することができる。

【0030】

(押出工程)

まず、所望により後述するカルボキシル基封止剤、滑剤、その他の添加剤等を含有する、ポリL−乳酸(層Lの場合。層Dの場合はポリD−乳酸とする。以下同様。)を主たる成分とする樹脂L(ポリL−乳酸を用いた場合。ポリD−乳酸を用いた場合は樹脂Dとする。以下同様。)を、押出機において溶融し、ダイから冷却ドラム上に押し出す。尚、押出機に供給する樹脂は、溶融時の分解を抑制するため、押出機供給前に乾燥処理を行い、水分含有量を100ppm以下程度にすることが好ましい。

押出機における樹脂温度は、樹脂が十分に流動性を有する温度、すなわち、樹脂Lの融点をTmとすると、(Tm+20)から(Tm+50)(℃)の範囲で実施されるが、樹脂が分解しない温度で溶融押し出しするのが好ましく、かかる温度としては、好ましくは240〜300℃、さらに好ましくは245〜280℃、特に好ましくは250〜275℃である。上記温度範囲であると流動斑が発生しにくい。

【0031】

(キャスティング工程)

ダイから押し出した後、フィルムを冷却ドラムにキャスティングして未延伸フィルムを得る。その際、静電密着法により電極より静電荷を印加させることによって冷却ドラムに十分に密着させて冷却固化するのが好ましい。この時、静電荷を印加する電極はワイヤー状或いはナイフ状の形状のものが好適に使用される。該電極の表面物質は白金であることが好ましく、フィルムより昇華する不純物が電極表面に付着するのを抑制することができる。また、高温空気流を電極或いはその近傍に噴きつけ電極の温度を170〜350℃に保ち、電極上部に排気ノズルを設置することにより不純物の付着を防ぐこともできる。

【0032】

(延伸工程)

前記で得られた未延伸フィルムは、一軸方向あるいは二軸方向に延伸して一軸延伸フィルムあるいは二軸延伸フィルムとする。かかる一軸延伸フィルムあるいは二軸延伸フィルムを得るには、未延伸フィルムを延伸可能な温度、例えば樹脂Lのガラス転移点温度(Tg)以上(Tg+80)℃以下の温度に加熱して延伸する。

一軸延伸フィルムの場合は、機械軸方向(以下、縦方向または長手方向またはMDと呼称する場合がある。)に一軸延伸してもよいし、機械軸方向と垂直な方向(以下、横方向または幅方向またはTDと呼称する場合がある。)に一軸延伸してもよい。延伸倍率は、好ましくは1.1〜10倍、より好ましくは1.1〜7倍である。延伸倍率を上記数値範囲とすることによって変位量の向上効果を高くすることができる。延伸倍率が高い場合は、フィルムの機械特性が劣る傾向にあり、他方低い場合は、変位量の向上効果が低くなる傾向にある。このような観点から、延伸倍率は、さらに好ましくは1.2〜6、特に好ましくは2〜5である。

【0033】

また、二軸延伸フィルムの場合は、縦方向の延伸倍率(以下、縦延伸倍率と呼称する場合がある。)は、好ましくは1.1〜10倍、より好ましくは1.1〜7倍である。また、横方向の延伸倍率(以下、横延伸倍率と呼称する場合がある。)は1.1〜10倍、好ましくは1.1〜7倍である。延伸倍率を上記数値範囲とすることによって、本発明における好ましい配向の態様とすることができ、変位量の向上効果を高くすることができる。縦および/または横方向の延伸倍率が高い場合は、フィルムが破断しやすくなる傾向にあり、生産性に劣る場合があり、他方、低い場合は、好ましい配向の態様とすることが困難となる傾向にあり、変位量の向上効果が低くなる傾向にある。このような観点から、縦延伸倍率は、さらに好ましくは1.1〜6倍、特に好ましくは1.1〜4.5倍である。また、横延伸倍率は、さらに好ましくは1.1〜5.5倍、特に好ましくは1.1〜4.5倍である。さらに、縦延伸倍率と横延伸倍率の差が、好ましくは1倍以上、さらに好ましくは2倍以上、特に好ましくは2.5倍以上であると、本発明における好ましい配向の態様とすることが容易となり、変位量の向上効果を高くすることができる。

なお、二軸延伸は、逐次二軸延伸であってもよいし、同時二軸延伸であってもよい。また、二軸延伸後に、さらに縦方向あるいは横方向の一軸方向に、あるいは縦方向および横方向の二軸方向に再延伸することもできる。

【0034】

(熱処理工程)

上記で得られた未延伸フィルム、一軸延伸フィルム、二軸延伸フィルムは、熱処理することが好ましい。熱処理温度は、樹脂Lの融点未満の温度であり、好ましくは50〜160℃であり、変位量の向上効果を高くすることができる。熱処理温度が低い場合は、変位量の向上効果が低くなる傾向にあり、他方、高い場合は、フィルムの平面性や機械特性に劣る傾向にあり、また変位量の向上効果が低くなる傾向にある。このような観点から、熱処理温度は、さらに好ましくは60〜150℃、特に好ましくは80〜130℃である。また、熱処理時間は、好ましくは1〜120秒、さらに好ましくは2〜60秒であり、変位量の向上効果を高くすることができる。

さらに本発明においては、熱処理工程において弛緩処理して、熱寸法安定性を調整することも可能である。

以上の製膜条件については、積層体を構成する層Lおよび層Dともに、できるだけ近い物性となるような製膜条件を採用することが、共振特性の観点から好ましい。

【0035】

(コロナ処理、プライマー処理)

かくして得られた配向フィルム層は、所望により従来公知の方法で、例えば表面活性化処理、例えばプラズマ処理、アミン処理、コロナ処理を施すことも可能である。

なかでも、導電層Mとの密着性を向上し、積層フィルムの耐久性を高めるという観点から、配向フィルム層の少なくとも片面、好ましくは両面に、コロナ処理を施すことが好ましい。かかるコロナ処理の条件としては、例えば電極距離を5mmとした際に、好ましくは1〜20kV、さらに好ましくは5〜15kVの電圧で、好ましくは1〜60秒、さらに好ましくは5〜30秒、特に好ましくは10〜25秒行うとよい。また、かかる処理は大気中で行うことができる。

【0036】

また、同様に導電層Mとの密着性を向上するという観点から、配向フィルム層の少なくとも片面、好ましくは両面に、プライマー処理を施し、接着剤層を形成することができる。この際は、かかる接着剤層の厚みは1000nm以下とする必要がある。接着剤層の厚みが厚すぎる場合は、共振特性に劣るものとなる。このように、密着性の観点からは、接着剤層の厚みは、適度な密着性を付与することができるように適宜選択すればよいが、共振特性の観点からは、薄い方が好ましく、好ましくは500nm以下、さらに好ましくは200nm以下である。本発明において、共振特性の観点からは、特に好ましい態様は接着剤層を有しない態様である。

かかるプライマー処理は、フィルムを製造する工程において所謂インラインコーティング法により、あるいはフィルムを製造した後に所謂オフラインコーティング法により行うことができる。

【0037】

(蒸着工程、スパッタリング工程)

上記により得られた配向フィルム層Lおよび層Dの表面に、導電層Mを形成する。かかる導電層Mの形成は、従来公知の導電層の形成方法であれば特に限定されないが、優れた導電性を有する導電層を均一に、容易に得ることができるという観点から、蒸着法またはスパッタリング法を採用することが好ましい。

また、導電層Mは、配向フィルム層の両面に形成してもよいが、密着性の観点からは、片面のみに導電層Mを形成することが好ましい。

【0038】

(熱ラミネート工程)

上記により得られた導電層Mを有する配向フィルム層を、本発明が規定する積層構成となるように積層して積層体を作成し、熱ラミネートにより固着する。

かかる熱ラミネートにおける温度条件は、(Tg−5)〜(Tsm+20)℃とすることが好ましい。ここでTgは、積層フィルムの形成に用いる配向フィルム層Lを構成する樹脂Lのガラス転移温度および配向フィルム層Dを構成する樹脂Dのガラス転移温度のうち、最も高いガラス転移温度を示す。また、Tsmは、積層フィルムの形成に用いる配向フィルム層Lのサブピーク温度および配向フィルム層Dのサブピーク温度のうち、最も低いサブピーク温度を示す。なお、サブピーク温度とは、フィルム製造プロセスにおける熱固定温度に起因する温度であるである。上記温度条件を採用することにより、優れた共振特性を奏する積層フィルムを得ることができる。また、同時に、積層フィルムの各層の密着性に優れる。温度が低すぎると密着性に劣る傾向にあり、他方高すぎると配向が崩れてしまい共振特性に劣る傾向にある。このような観点より、さらに好ましい温度条件はTgからTsm+15であり、特に好ましくはTg+10〜Tsm+10である。

【0039】

また、圧力条件は、2〜10MPaとすることが好ましい。これにより優れた共振特性を有しながら、密着性に優れた積層フィルムを得ることができる。圧力が低すぎると密着性に劣る傾向にあり、他方高すぎると共振特性に劣る傾向にある。このような観点より、さらに好ましい圧力条件は2〜8MPaであり、特に好ましくは2〜5MPaである。

以上のような温度条件および圧力条件において、10〜600秒の熱ラミネートを行うことが好ましい。これにより優れた共振特性を有しながら、密着性に優れた積層フィルムを得ることができる。時間が短すぎると密着性に劣る傾向にあり、他方長すぎると共振特性に劣る傾向にある。このような観点より、さらに好ましい時間条件は30〜300秒であり、特に好ましくは60〜180秒である。

【0040】

本発明の積層フィルムは、前述のように、(i)層L、層Dおよび導電層Mを積層し、(ii)少なくとも一方の表面には導電層Mを有し、(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、(iv) 層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない積層体を準備し、

(2)該積層体を、温度(Tg−5)〜(Tsm+20)℃、圧力2〜10MPa、時間10〜600秒で熱ラミネートする、

(ただし、上記Tgは、層Lを構成する樹脂Lのガラス転移温度および層Dを構成する樹脂Lのガラス転移温度のうち、最も高いガラス転移温度である。上記Tsmは、層Lのサブピーク温度および層Dのサブピーク温度のうち、最も低いサブピーク温度である。)

各工程により製造することができる。

【0041】

[層Lおよび/または層Dに添加しても良い成分]

(カルボキシル基封止剤)

本発明の積層フィルムを構成する層Lおよび層Dは、すなわち、層Lを構成する樹脂Lおよび層Dを構成する樹脂Dは、それぞれ独立して、いずれもカルボキシル基量は10当量/106g以下であることが、フィルムキャスティング時の安定性、加水分解抑制、重量平均分子量低下抑制の観点から好ましく、このような観点から、カルボキシル基量は5当量/106g以下であることがさらに好ましく、2当量/106g以下であることが特に好ましい。このような態様とするために、本発明においては、用途に応じて層Lおよび/または層Dにカルボキシル基封止剤を配合することが好ましい。カルボキシル基封止剤は、ポリ乳酸等のポリエステルの末端カルボキシル基の封止に加え、ポリエステルや各種添加剤の分解反応で生成するカルボキシル基、乳酸、ギ酸などの低分子化合物のカルボキシル基を封止し樹脂を安定化することができ、フィルム化時の樹脂温度を、流動斑を抑えるに足る温度まで昇温できる利点ももたらす。

【0042】

かかるカルボキシル基封止剤としては、カルボジイミド化合物、エポキシ化合物、オキサゾリン化合物、オキサジン化合物、イソシアネート化合物から選択される少なくとも1種の化合物を使用することが好ましく、なかでもカルボジイミド化合物が好ましい。

カルボキシル基封止剤の使用量は、層Lまたは層Dの各層を構成する樹脂において、ポリ乳酸100質量部あたり、0.01〜10質量部が好ましく、0.03〜5質量部がさらに好ましい。本発明においては、さらに封止反応触媒を使用してもよい。

【0043】

(滑剤)

本発明においては、各配向フィルム層および積層フィルムの巻き取りや走行性を改良する目的で、これらフィルム中に滑剤を含有することができる。

かかる滑剤としては、例えば乾式法で製造されたシリカ、湿式法で製造されたシリカ、ゼオライト、炭酸カルシウム、燐酸カルシウム、カオリン、カオリナイト、クレイ、タルク、酸化チタン、アルミナ、ジルコニア、水酸化アルミニウム、酸化カルシウム、グラファイト、カーボンブラック、酸化亜鉛、炭化珪素、酸化スズ等の無機粒子や、架橋アクリル樹脂粒子、架橋ポリスチレン樹脂粒子、メラミン樹脂粒子、架橋シリコーン樹脂粒子等の有機微粒子を好ましく挙げることができる。

滑剤としては、平均粒径が0.001〜5.0μmの微粒子が好ましく、1種類で使用することもできるし2種類以上併用することも可能である。また滑剤は、層Lまたは層Dの各層の質量に対して、0.01〜0.5質量%の範囲で配合することができる。

【0044】

(樹脂成分)

本発明における層Lおよび/または層Dには、それぞれ独立して、耐熱性を付与する目的において、ポリ乳酸よりも高融点の樹脂成分を含有することができる。

かかる樹脂成分は、ポリ乳酸よりも、融点が3℃同等以上高いことが好ましく、耐熱性の向上効果を高くすることができる。このような観点から、樹脂成分の融点は、ポリ乳酸よりも5℃以上高いことがさらに好ましく、10℃以上高いことが特に好ましい。

かかる樹脂成分としては、例えば、ポリエチレンナフタレート、ポリエチレンテレフタレート、ステレオコンプレックス相ポリ乳酸、ポリエーテルイミド、ポリフェニレンエーテル、ポリ(メタ)アクリルアミド、ポリスチレン等を好ましく挙げることができる。

【0045】

樹脂成分の含有量は、各層の質量を基準として、10〜50質量%であることが好ましい。含有量が上記数値範囲にあると、優れた共振特性を保持したまま、優れた耐熱性を付与することができる。含有量が少なすぎる場合は、耐熱性の向上効果が低くなる傾向にある。このような観点から、樹脂成分の含有量は、さらに好ましくは20質量%以上、特に好ましくは30質量%以上である。他方、含有量が多すぎる場合は、各層の圧電性が低くなる傾向にあり、共振特性の向上効果が低くなる傾向にある。このような観点から、樹脂成分の含有量は、さらに好ましくは45質量%以下、特に好ましくは40質量%以下である。

樹脂成分を含有させる方法は特に限定されず、例えば配向フィルム層を構成するポリ乳酸のペレットと、樹脂成分のペレットとをあらかじめ混合したペレットの混合体を得て、かかる混合体を押出機に投入して、押出機内でポリ乳酸と樹脂成分とを溶融混練することができる。

【0046】

(その他の添加剤)

また、層Lおよび/または層Dには、本発明の趣旨に反しない範囲において、酸化防止剤、帯電防止剤、着色剤、顔料、蛍光蒼白剤、可塑剤、架橋剤、紫外線吸収剤、その他の樹脂等を必要に応じて添加することができる。

【0047】

[圧電性構造体]

本発明によれば、本発明の積層フィルムおよび電極を有する圧電性構造体が提供される。該圧電性構造体は、本発明の積層フィルムの表面の導電層Mを1層目として、そこから順に数えて奇数層目の導電層Mと偶数層目の導電層Mとに分けたときに、奇数層目の導電層Mどうしが電極により短絡しており偶数層目の導電層Mとは短絡しておらず、偶数層目の導電層Mどうしが電極により短絡しており奇数層目の導電層Mとは短絡していない構造を有する。

【実施例】

【0048】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこれにより何ら限定を受けるものではない。なお、実施例中の各値は以下の方法に従って求めた。

【0049】

(1)共振特性

得られた積層フィルムの両方の短辺に、図3に示すごとく、導電性接着剤(藤倉化成製、ドータイトD550)を塗布して電極(符号6)を形成し、圧電性構造体を作成した。これにより、各アルミ蒸着層において、マージンを有する側においてはかかる導電性接着剤とアルミ蒸着層とが短絡せず、マージンを有しない側においてはかかる導電性接着剤とアルミ蒸着層とが短絡した構成となる。

次に、この積層体の片方の表面に、アクリル板(10cm×5cm、厚み5mm)をグリースを介して、積層フィルムの長辺とアクリル板の長辺が同方向となるような向きで貼り合わせた。

アクリル板を下面にして、水平な机上に静置し、上記で形成した電極に、電圧600Vpp、周波数5.0kHzで電圧印加し、サンプルの動きを観察し、以下の指標により評価を行った。

◎:非常に激しく振動し、5cm以上移動する。

○:激しく振動し、1cm以上5cm未満移動する。

△:振動し、1cm未満移動する。

×:振動せず、移動しない。

【0050】

(2)積層フィルムの剥離

積層フィルムの端部をしごく等して切欠をつくり、各層を剥離し、配向フィルム層Lおよび層Dを剥離して取り出し、各層についての物性評価に用いた。

(3)屈折率

積層フィルムから剥離したフィルムサンプルについて、Metricon社製のレーザー屈折率測定装置を用い、プリズムカプラ(633nm)波長で測定した。プリズムに密着させたサンプルに、プリズムを通じてレーザー光を入射し、プリズムを回転させてサンプルへの入射角を変える。サンプル表面で反射した光を測定し、光量の入射角依存をモニターし臨界角に相当する屈折率を求めた。

(4)密度

積層フィルムから剥離したフィルムサンプルについて、JIS規格 C2151に準じて測定した。

(5)主配向方向

積層フィルムから剥離したフィルムサンプルについて、フィルムの面内において、0°(MD)〜90°(TD)〜180°として、5°ピッチで、上記(2)で記載の方法で面内の屈折率を測定し、最も屈折率の高い方向を主配向方向とした。これを全ての配向フィルム層について測定し、主配向方向の最大角度と最小角度との差を「なす角度」とした。

【0051】

(6)ガラス転移温度(Tg)、サブピーク温度(Tsm)、融点(Tm)

製膜により得られた、積層フィルムとする前の配向フィルム層について、サンプル約10mgを測定用のアルミニウム製パンに封入して示差熱量計(TAinstruments社製商品名「DSC2920」)に装着し、25℃から20℃/分の速度で250℃まで昇温させ、フィルムのサブピーク温度(Tsm:℃)および融点(Tm:℃)を測定した。次いで、引き続き250℃で5分間保持した後、取り出し、直ちに氷の上に移して急冷し、このパンを再度示差熱量計に装着し、25℃から10℃/分の速度で昇温させて、フィルムを構成する樹脂のガラス転移温度(Tg:℃)および融点(Tm:℃)を測定した。

(7)導電性(表面抵抗値)

三菱化学社製、商品名:Lorester MCP−T600を用いて、JIS K7194に準拠して測定した。測定は、1つのフィルムから3つの測定用サンプル片を採取し、それぞれ任意の5箇所について実施し、それらの平均値を表面抵抗値(単位:Ω/□)とした。

【0052】

[参考例1]ラクチドの溶融開環重合によるポリL−乳酸(PLLA)の合成

真空配管および窒素ガス配管、触媒、L−ラクチド溶液添加配管、アルコール開始剤添加配管を具備したフルゾーン翼具備縦型攪拌槽(40L)を窒素置換した。その後、L−ラクチド30Kg、ステアリルアルコール0.90kg(0.030モル/kg)、オクチル酸スズ6.14g(5.05×10−4モル/1kg)を仕込み、窒素圧106.4kPaの雰囲気下、150℃に昇温した。内容物が溶解した時点で、攪拌を開始、内温をさらに190℃に昇温した。内温が180℃を超えると反応が始まるため、冷却しながら内温を185℃から190℃に保持し1時間反応を継続した。さらに攪拌しつつ、窒素圧106.4kPa、内温200℃から210℃で1時間反応を行なった後、攪拌を停止しリン系の触媒失活剤を添加した。

さらに20分間静置して気泡除去をおこなった後、内圧を窒素圧で2から3気圧に昇圧し、プレポリマーをチップカッターに押し出し、重量平均分子量13万、分子量分散1.8のプレポリマーをペレット化した。

さらに、ペレットを押出機で溶解させ、無軸籠型反応装置に15kg/hrで投入し、10.13kPaに減圧して残留するラクチドを低減処理し、それを再度チップ化した。得られたポリL−乳酸(PLLA)は、ガラス転移点温度(Tg)55℃、融点(Tm)175℃、重量平均分子量12万、分子量分散1.8、ラクチド含有量0.005質量%であった。

【0053】

[参考例2]ラクチドの溶融開環重合によるポリD−乳酸(PDLA)の合成

また、L−ラクチドの代わりにD−ラクチドを使用する以外は上記と同様にして、ガラス転移点温度(Tg)55℃、融点(Tm)175℃、重量平均分子量12万、分子量分散1.8、ラクチド含有量0.005質量%のポリD−乳酸(PDLA)を得た。

【0054】

[実施例1]

(配向フィルム層Lの製造)

参考例1で得られたPLLAを、乾燥機を用いて十分に乾燥させた後、押出機に投入し、210℃で溶融し、溶融樹脂をダイより押し出して単層のシート状に成形し、かかるシートを表面温度20℃の冷却ドラムで冷却固化して未延伸フィルムを得た。得られた未延伸フィルムを、75℃に加熱したロール群に導き、縦方向に1.1倍に延伸し、25℃のロール群で冷却した。続いて、縦延伸したフィルムの両端をクリップで保持しながらテンターに導き、80℃に加熱された雰囲気中で横方向に4.0倍に延伸した。その後テンター内で110℃の温度条件で30秒間の熱処理を行い、次いで100℃で1%幅方向に熱弛緩した後、均一に徐冷して室温まで冷やして5μm厚みの二軸配向ポリL−乳酸単層フィルムを得た。

【0055】

(配向フィルム層Dの製造)

参考例2で得られたPDLAを用いて、配向フィルム層Lと同様にして、5μm厚みの二軸配向ポリD−乳酸単層フィルムを得た。

【0056】

(コロナ処理)

上記で得られた各配向フィルム層の、導電層Mを形成する側の表面に、カスガ製、高周波電源CG−102型を用いて、電圧10kV、処理時間20秒の条件でコロナ処理を施した。

【0057】

(導電層Mの形成)

上記で得られた各配向フィルム層の主配向軸方向に対して、長辺が45°方向となるように、長辺6cm×短辺3cmの長方形にサンプルを切り出した。次いで、かかるサンプルにおいて、図2に示すごとく、片方の短辺から1cmの領域(3cm×1cmの領域)をマージンとしてマスキングする等して蒸着しない箇所(符号5)として残し、残りの領域(3cm×5cmの領域)に、表面抵抗値が50Ω/□となるような厚みでアルミ蒸着を施した(符号4)。かかるサンプルを、配向フィルム層Lについて10枚、層Dについて10枚、合計20枚作成した。なお、マージンの位置は、図2に示すごとく、層Lと層Dとで、それぞれ反対側の短辺においてマージンを作成した。

【0058】

(積層体の作成)

得られた導電層Mを有する配向フィルム層Lおよび層Dを、図2に示すごとく、導電層Mを有する面を上向きにして、長辺どうしおよび短辺どうしを合わせて、層Lと層Dとが交互になるように、かつマージンが交互となるように(層L上の導電層Mのマージンを一方の短辺に揃え、層D上の導電層Mのマージンはもう一方の短辺に揃える。)、各10枚、合計20枚を積層させて、積層体を作成した。

【0059】

(熱ラミネート)

得られた積層体を、温度110℃、圧力2MPaの条件で3分間加熱プレス処理を行い、熱ラミネートを施し、積層フィルムを得た。

得られた積層フィルムについて、各評価を行った結果を表1に示す。

【0060】

[実施例2〜13]

各層の製造条件、構成およびラミネート条件を表1に示すとおりとする以外は、実施例1と同様にして積層フィルムを得て、各評価を行った。結果を表1に示す。

【0061】

[比較例1]

実施例1において、積層体を作成する際に、配向フィルム層Lおよび層Dの、導電層Mを有しない側の表面にエポキシ系接着剤を塗布して厚み2μmの接着剤層を形成してから熱ラミネートを施した以外は、実施例1と同様にして積層フィルムを得て、各評価を行った。結果を表1に示す。

【0062】

[実施例14]

(接着剤層を有する配向フィルム層Lの製造)

参考例1で得られたPLLAを、乾燥機を用いて十分に乾燥させた後、押出機に投入し、210℃で溶融し、溶融樹脂をダイより押し出して単層のシート状に成形し、かかるシートを表面温度20℃の冷却ドラムで冷却固化して未延伸フィルムを得た。得られた未延伸フィルムを、75℃に加熱したロール群に導き、縦方向に1.1倍に延伸し、25℃のロール群で冷却した。次いで、縦延伸したフィルムの片面に、以下の塗布層用組成物からなる固形分濃度3%の水性塗液をロールコーターで均一に塗布した。続いて、フィルムの両端をクリップで保持しながらテンターに導き、85℃に加熱された雰囲気中で横方向に4.0倍に延伸した。その後テンター内で110℃の温度条件で30秒間の熱処理を行い、次いで100℃で1%幅方向に熱弛緩した後、均一に徐冷して室温まで冷やして、接着剤層を有する、5μm厚みの二軸配向ポリL−乳酸単層フィルムを得た。なお、乾燥後の接着剤層の厚みは、200nmとなるように塗布を行った。

【0063】

塗布層用組成物:

塗布層用組成物は、以下のアクリル、ポリエステル、粒子、濡れ剤、添加剤を、得られる接着剤層における各成分の固形分比率が、アクリル25質量%、ポリエステル62質量%、粒子3質量%、濡れ剤5質量%、添加剤5質量%となるように、各成分を混合し、イオン交換水で希釈して作成した。

アクリル: メチルメタクリレート30モル%/2−イソプロペニル−2−オキサゾリン30モル%/ポリエチレンオキシド(n=10)メタクリレート10モル%/アクリルアミド30モル%で構成されているアクリル樹脂(Tg=50℃)を用いた。なお、アクリル樹脂は次の方法で製造されたものであり、特開昭63−37167号公報の製造例1〜3に記載の方法に準じている。すなわち、四つ口フラスコに、イオン交換水302部を仕込んで窒素気流中で60℃まで昇温させ、次いで重合開始剤として過硫酸アンモニウム0.5部、亜硝酸水素ナトリウム0.2部を添加し、更にモノマー類である、メタクリル酸メチル23.3部、2−イソプロペニル−2−オキサゾリン22.6部、ポリエチレンオキシド(n=10)メタクリル酸40.7部、アクリルアミド13.3部の混合物を3時間にわたり、液温が60〜70℃になるよう調整しながら滴下した。滴下終了後も同温度範囲に2時間保持しつつ、撹拌下に反応を継続させ、次いで冷却して固形分が25%のアクリルの水分散体を得た。

【0064】

ポリエステル: 酸成分が2,6−ナフタレンジカルボン酸63モル%/イソフタル酸32モル%/5−ナトリウムスルホイソフタル酸5モル% 、グリコール成分がエチレングリコール90モル%/ジエチレングリコール10モル%で構成されているポリエステル(Tg=76℃、平均分子量12000)を用いた。なお、ポリエステルは次の方法で製造したものであり、特開平06−116487号公報の実施例1に記載の方法に準じている。すなわち、2,6−ナフタレンジカルボン酸ジメチル42部、イソフタル酸ジメチル17部、5−ナトリウムスルホイソフタル酸ジメチル4部、エチレングリコール33部、ジエチレングリコール2部を反応器に仕込み、これにテトラブトキシチタン0.05部を添加して窒素雰囲気下で温度を230℃にコントロールして加熱し、生成するメタノールを留去させてエステル交換反応を行った。次いで反応系の温度を徐々に255℃まで上昇させ系内を1mmHgの減圧にして重縮合反応を行い、ポリエステルを得た。

【0065】

粒子: シリカの無機粒子(平均粒径:100nm)を用いた。

【0066】

濡れ剤: ポリオキシエチレン(n=7)ラウリルエーテル(三洋化成株式会社製、商品名「ナロアクティーN−70」)を用いた。

【0067】

添加剤: カルナバワックス(中京油脂株式会社製、商品名「セロゾール524」)を用いた。

【0068】

(接着剤層を有する配向フィルム層Dの製造)

参考例2で得られたPDLAを用いて、上記の接着剤層を有する配向フィルム層Lと同様にして、接着剤層を有する、5μm厚みの二軸配向ポリD−乳酸単層フィルムを得た。

上記で得られた各配向フィルム層を用いて、コロナ処理は施さず、導電層Mは、各配向フィルムの接着剤層の上に形成した以外は、実施例1と同様にして積層フィルムを得た。得られた積層フィルムについて、各評価を行った結果を表1に示す。

【0069】

【表1】

【産業上の利用可能性】

【0070】

本発明によれば、電圧印加により共振特性を示すような積層フィルムを容易に得ることができる。よって、本発明の積層フィルムは、マイクロホン、ピックアップ、ブザー、スピーカー、光スイッチ、ファン等の振動体として用いることができる。

【符号の説明】

【0071】

1 配向フィルム層L

2 配向フィルム層D

3 導電層M

4 蒸着した箇所

5 蒸着しない箇所

6 電極

【特許請求の範囲】

【請求項1】

(i)ポリL−乳酸を主たる成分とする樹脂Lからなる配向フィルム層L、ポリD−乳酸を主たる成分とする樹脂Dからなる配向フィルム層D、および導電層Mを有し、

(ii)少なくとも一方の表面には導電層Mを有し、

(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、

(iv)層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない、

積層フィルム。

【請求項2】

層Lの主配向方向と層Dの主配向方向との成す角が10度以下である請求項1に記載の積層フィルム。

【請求項3】

層Lおよび層Dの主配向方向の屈折率が、それぞれ独立に1.45以上である、請求項1または2に記載の積層フィルム。

【請求項4】

層Lおよび層Dの密度が、それぞれ独立に1.24〜1.27g/cm3である、請求項1〜3のいずれか1項に記載の積層フィルム。

【請求項5】

層Lおよび層Dの厚みが、それぞれ独立に10μm以下である請求項1〜4のいずれか1項に記載の積層フィルム。

【請求項6】

請求項1〜5のいずれか1項に記載の積層フィルムおよび電極を有する圧電性構造体であって、該積層フィルムの表面の導電層Mを1層目として、そこから順に数えて奇数層目の導電層Mと偶数層目の導電層Mとに分けたときに、奇数層目の導電層Mどうしが電極により短絡しており偶数層目の導電層Mとは短絡しておらず、偶数層目の導電層Mどうしが電極により短絡しており奇数層目の導電層Mとは短絡していない、圧電性構造体。

【請求項7】

(1)層L、層Dおよび導電層Mを積層し、(ii)少なくとも一方の表面には導電層Mを有し、(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、(iv) 層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない積層体を準備し、

(2)該積層体を、温度(Tg−5)〜(Tsm+20)℃、圧力2〜10MPa、時間10〜600秒で熱ラミネートする、

(ただし、上記Tgは、層Lを構成する樹脂Lのガラス転移温度および層Dを構成する樹脂Lのガラス転移温度のうち、最も高いガラス転移温度である。上記Tsmは、層Lのサブピーク温度および層Dのサブピーク温度のうち、最も低いサブピーク温度である。)

各工程を含む請求項1に記載の積層フィルムの製造方法。

【請求項8】

該積層体は、層Lと導電層Mとの間、層Dと導電層Mとの間、またはこれらの双方に、厚み1000nm以下の接着剤層を有する請求項7に記載の製造方法。

【請求項9】

積層する、層L、層Dまたはこれらの双方は、少なくとも片面にコロナ処理が施されている請求項7に記載の製造方法。

【請求項1】

(i)ポリL−乳酸を主たる成分とする樹脂Lからなる配向フィルム層L、ポリD−乳酸を主たる成分とする樹脂Dからなる配向フィルム層D、および導電層Mを有し、

(ii)少なくとも一方の表面には導電層Mを有し、

(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、

(iv)層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない、

積層フィルム。

【請求項2】

層Lの主配向方向と層Dの主配向方向との成す角が10度以下である請求項1に記載の積層フィルム。

【請求項3】

層Lおよび層Dの主配向方向の屈折率が、それぞれ独立に1.45以上である、請求項1または2に記載の積層フィルム。

【請求項4】

層Lおよび層Dの密度が、それぞれ独立に1.24〜1.27g/cm3である、請求項1〜3のいずれか1項に記載の積層フィルム。

【請求項5】

層Lおよび層Dの厚みが、それぞれ独立に10μm以下である請求項1〜4のいずれか1項に記載の積層フィルム。

【請求項6】

請求項1〜5のいずれか1項に記載の積層フィルムおよび電極を有する圧電性構造体であって、該積層フィルムの表面の導電層Mを1層目として、そこから順に数えて奇数層目の導電層Mと偶数層目の導電層Mとに分けたときに、奇数層目の導電層Mどうしが電極により短絡しており偶数層目の導電層Mとは短絡しておらず、偶数層目の導電層Mどうしが電極により短絡しており奇数層目の導電層Mとは短絡していない、圧電性構造体。

【請求項7】

(1)層L、層Dおよび導電層Mを積層し、(ii)少なくとも一方の表面には導電層Mを有し、(iii)層Lと層Dとは、導電層Mを介して交互に積層され、層Lと層Dとの合計数は3以上であり、(iv) 層Lと導電層Mとの間、および層Dと導電層Mとの間には、厚み1000nmを超える接着剤層が存在しない積層体を準備し、

(2)該積層体を、温度(Tg−5)〜(Tsm+20)℃、圧力2〜10MPa、時間10〜600秒で熱ラミネートする、

(ただし、上記Tgは、層Lを構成する樹脂Lのガラス転移温度および層Dを構成する樹脂Lのガラス転移温度のうち、最も高いガラス転移温度である。上記Tsmは、層Lのサブピーク温度および層Dのサブピーク温度のうち、最も低いサブピーク温度である。)

各工程を含む請求項1に記載の積層フィルムの製造方法。

【請求項8】

該積層体は、層Lと導電層Mとの間、層Dと導電層Mとの間、またはこれらの双方に、厚み1000nm以下の接着剤層を有する請求項7に記載の製造方法。

【請求項9】

積層する、層L、層Dまたはこれらの双方は、少なくとも片面にコロナ処理が施されている請求項7に記載の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−232497(P2012−232497A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−102718(P2011−102718)

【出願日】平成23年5月2日(2011.5.2)

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(399030060)学校法人 関西大学 (208)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年5月2日(2011.5.2)

【出願人】(000003001)帝人株式会社 (1,209)

【出願人】(399030060)学校法人 関西大学 (208)

【Fターム(参考)】

[ Back to top ]