積層ラベル

【課題】 本発明は、2枚のラベルを引き剥がした後、被貼付体に貼り付けなかったラベルを、貼付可能な状態で簡易に保管できる積層ラベルを提供する。

【解決手段】 本発明の積層ラベルは、基材内面に粘着面12aと剥離面13aが交互に設けられた第1ラベル1と、基材内面に粘着面22aと剥離面23aが交互に設けられた第2ラベル2と、を有し、前記第1ラベル1及び第2ラベル2の少なくとも何れか一方の基材に、折曲げ用のミシン目線19,29が形成されており、前記第1ラベル1と第2ラベル2を引き剥がした後、前記基材をその内面が重なるように前記ミシン目線19,29に沿って折り畳むことにより、前記基材の内面に設けられた粘着面12a,22aが剥離面13a,23aに対面して重なり合う。

【解決手段】 本発明の積層ラベルは、基材内面に粘着面12aと剥離面13aが交互に設けられた第1ラベル1と、基材内面に粘着面22aと剥離面23aが交互に設けられた第2ラベル2と、を有し、前記第1ラベル1及び第2ラベル2の少なくとも何れか一方の基材に、折曲げ用のミシン目線19,29が形成されており、前記第1ラベル1と第2ラベル2を引き剥がした後、前記基材をその内面が重なるように前記ミシン目線19,29に沿って折り畳むことにより、前記基材の内面に設けられた粘着面12a,22aが剥離面13a,23aに対面して重なり合う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層されたラベルを引き剥がすことにより、2枚のタックラベルを得ることができる積層ラベルに関する。

【背景技術】

【0002】

従来、基材の内面に帯状の粘着剤層と剥離剤層が千鳥状に配設された第1ラベルと、基材の内面に帯状の粘着剤層と剥離剤層が千鳥状に配設された第2ラベルと、を有し、一方のラベルの粘着剤層の表面が他方のラベルの剥離剤層の表面に対面するように、前記第1ラベルと第2ラベルが重ね合わされている積層ラベルが知られている(例えば、特許文献1)。

【0003】

上記積層ラベルは、第1ラベルと第2ラベルが、それぞれの剥離剤層と粘着剤層の表面同士を対面させて重ね合わされているので、第1ラベルと第2ラベルを容易に引き剥がすことができる。

引き剥がした第1ラベル及び第2ラベルは、その粘着剤層の表面を介して、容器などの被貼付体に貼り付けることができる。この第1ラベル及び第2ラベルに、所望の印刷などを施すことにより、両ラベルを表示用のタックラベルとして使用できる。かかる積層ラベルは、離型紙を必要としないので、製品コストやゴミの発生を抑制できる。

上記積層ラベルは、例えば、運送荷物用の注意書きラベル、空港などのセキュリティラベルなどとして利用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−274104号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、この種の積層ラベルは、第1ラベル及び第2ラベルを引き剥がすと、必然的に2枚のタックラベル(貼付可能な第1ラベル及び第2ラベル)が得られるが、使用時の状況によっては、このうち1枚だけを被貼付体に貼り付ける場合がある。この場合、残る1枚のタックラベルは、通常、廃棄されるか、或いは、別途準備した離型紙の上に仮貼付しておいて事後に使用される。

しかしながら、上記のようにラベルを廃棄することは、無駄である上、環境的にも好ましくない。また、離型紙上にラベルを仮貼付するためには、離型紙を準備しておく必要があるが、ラベルを貼る人が、常時、離型紙を持っているとは限らない(離型紙を持っていないのが通常である)。

【0006】

本発明の目的は、2枚のラベルを引き剥がした後、被貼付体に貼り付けなかったラベルを、貼付可能な状態で簡易に保管できる積層ラベルを提供することである。

【課題を解決するための手段】

【0007】

本発明の積層ラベルは、基材内面に粘着面と剥離面が交互に設けられた第1ラベルと、基材内面に粘着面と剥離面が交互に設けられた第2ラベルと、を有し、前記第1ラベルの粘着面が前記第2ラベルの剥離面に対面し、且つ前記第2ラベルの粘着面が前記第1ラベルの剥離面に対面するように、前記第1ラベルと第2ラベルが重ね合わされている積層ラベルにおいて、前記第1ラベル及び第2ラベルの少なくとも何れか一方の基材の面内に、折曲げ用のミシン目線が形成されており、前記第1ラベルと第2ラベルを引き剥がした後、基材内面側が重なるように前記ミシン目線に沿って折り畳むことにより、前記基材の内面に設けられた粘着面が剥離面に対面する。

【0008】

本発明の積層ラベルにおいては、引き剥がした第1ラベル及び第2ラベルを、それぞれの粘着面を介して被貼付体に貼付できる。

本発明の積層ラベルは、第1ラベル及び第2ラベルの少なくとも何れか一方の基材の面内に、折曲げ用のミシン目線が形成されている。そして、被貼付体に貼付しなかったラベルを、前記ミシン目線に沿って折り畳むことにより、基材の粘着面が基材の剥離面に対面して重なるので、別途離型紙を準備しなくても、使用しなかったラベルを、その粘着力を減殺せず且つ粘着力を隠蔽した状態で保管できる。

保管されたラベルは、粘着面が剥離面に対面して折り畳まれているので、基材の側縁から容易に開くことができる。開いたラベルは、その粘着面を介して、被貼付体に貼付することができる。

【0009】

本発明の好ましい積層ラベルは、前記折曲げ用のミシン目線が、前記第1ラベルと第2ラベルの双方の基材にそれぞれ形成されており、各折曲げ用のミシン目線が、前記第1ラベルの粘着面の側縁部とその粘着面に隣接する剥離面に対面する第2ラベルの粘着面の側縁部との間に位置している。

【発明の効果】

【0010】

本発明によれば、第1ラベル及び第2ラベルを引き剥がした後、被貼付体に貼付しなかったラベルを、離型紙を用いることなく、貼付可能な状態で簡易に保管することができる。

従って、本発明の積層ラベルによれば、貼付しなかったラベルを廃棄せず、時間をあけてこれを被貼付体に貼り付けることができる。

【図面の簡単な説明】

【0011】

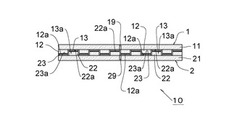

【図1】本発明の1つの実施形態に係る積層ラベルの平面図。

【図2】図1のII−II線に於ける縦断面図。縦断面図は、ラベルの一方向と平行な方向で切断した断面図である(以下同じ)。

【図3】同積層ラベルの斜視図。

【図4】(a)は、図1の積層ラベルについて、2枚のラベルを引き剥がした後の第2ラベルのみを示す縦断面図、(b)は、同第2ラベルをミシン目線において折り畳んだ状態を示す縦断面図。

【図5】本発明の他の実施形態に係る積層ラベルの縦断面図。

【図6】(a)は、図4の積層ラベルについて、2枚のラベルを引き剥がした後の第2ラベルのみを示す縦断面図、(b)は、同第2ラベルを2箇所のミシン目線において折り畳んだ状態を示す縦断面図。

【図7】本発明の積層ラベルの粘着面及び剥離面の形成パターンの変形例を示す平面図であって、第1ラベルの内面側から見た平面図。

【図8】本発明の更なる他の実施形態に係る積層ラベルの縦断面図。

【図9】(a)、(b)ともに、本発明の更なる他の実施形態に係る積層ラベルの縦断面図。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態について図面を参照しつつ説明する。ただし、各図において、基材、粘着剤層及び剥離剤層などの厚み、これらの大きさは、実際のものとは異なっていることに留意されたい。

【0013】

図1〜図3に於いて、10は、粘着面12a,22aと剥離面13a,23aが交互に露出した2枚のラベル1,2(第1ラベル1及び第2ラベル2)が、その粘着面12a,22aと剥離面13a,23aを対面させて重ね合わされた積層ラベルを示す。第1ラベル1の粘着面12aは、第2ラベル2の剥離面23aに対面し、第2ラベル2の粘着面22aは、第1ラベル1の剥離面13aに対面している。

【0014】

具体的には、第1ラベル1は、基材11と、複数の粘着剤層12と、複数の剥離剤層13と、を有する。同様に、第2ラベル2は、基材21と、複数の粘着剤層22と、複数の剥離剤層23と、を有する。

それぞれの基材11,21は、フィルムであれば特に限定されず、例えば、合成樹脂製フィルム、紙、合成紙、発泡樹脂製フィルム、金属蒸着フィルム、不織布、又は、積層体(例えば、合成樹脂製フィルムと紙の積層体など)などを例示できる。

合成樹脂製フィルムとしては、剛性に優れていることから、ポリエチレンテレフタレートフィルムなどのポリエステル系、ポリアミド系、ポリプロピレンなどのポリオレフィン系などの合成樹脂製フィルムを用いることが好ましく、特に、これらの二軸延伸フィルムを用いることがより好ましい。

また、基材11,21は、透明または非透明の何れでもよい。両基材11,21は、通常、同一のフィルムから形成されるが、異なるフィルムで形成することもできる。

【0015】

基材11,21の厚みは、特に限定されない。例えば、基材11,21として合成樹脂製フィルムが用いられる場合には、通常、基材11,21の厚みは10〜100μm程度であり、好ましくは15〜80μm程度である。

基材11,21の幅は、特に限定されず、任意に設定できる。また、基材11と基材21は、製造容易であることから、略同じ幅であることが好ましいが、基材11と基材21の何れか一方が、幅広でもよい。

【0016】

第1ラベル1及び第2ラベル2は、それぞれタックラベルとして使用されるので、必要に応じて、商品名、絵柄などの所望の意匠印刷が施される(図示せず)。意匠印刷は、基材11,21の内面及び外面の何れの面に施してもよい。なお、内面とは、第1ラベル1及び第2ラベル2が互いに重ね合わされる側の面を指し、外面とは、第1ラベル1及び第2ラベル2が重ね合わされない側の面を指す。

【0017】

基材11,21(第1ラベル1及び第2ラベル2)の平面視形状は、特に限定されず、略矩形状、略円形状、略楕円形状などの所望形状に設定される。

もっとも、基材11,21は、長尺状に形成されていてもよい。

【0018】

本実施形態では、基材11,21(第1ラベル1及び第2ラベル2)は、例えば、平面視略矩形状に形成されている。略矩形状の第1ラベル1及び第2ラベル2からなる積層ラベル10は、同様に平面視略矩形状である。略矩形状(所望形状)の積層ラベル10は、例えば、製造時に長尺状の積層ラベルを形成し、この長尺状の積層ラベルを略矩形状(所望形状)に順次打ち抜く又は裁断することによって得ることができる。

【0019】

次に、上記基材11の内面には、帯状の粘着剤層12と帯状の剥離剤層13が基材11の一方向に交互に並んで設けられている。上記基材21の内面には、帯状の剥離剤層23と帯状の粘着剤層22が基材21の一方向に交互に並んで設けられている。これら粘着剤層12,22及び剥離剤層13,23は、それぞれ基材11,21の他方向(他方向とは、基材の面内において前記一方向に直交する方向)に延びる帯状に設けられている。

なお、粘着剤層12の表面が第1ラベル1の粘着面12aであり、粘着剤層22の表面が第2ラベル2の粘着面22aであり、剥離剤層13の表面が第1ラベル1の剥離面13aであり、剥離剤層23の表面が第2ラベル2の剥離面23aである。

【0020】

第1ラベル1において、1つの粘着面12aとそれに隣接する1つの剥離面13aとを1つのユニットとすると、このユニットが基材11の一方向に複数並設されていることが好ましい。第2ラベル2においても同様に、1つの剥離面23aとそれに隣接する1つの粘着面22aとを1つのユニットとすると、このユニットが基材11の一方向に複数並設されていることが好ましい。換言すると、基材11の内面に設けられた粘着面12aと剥離面13aは、同数であり、基材21の内面に設けられた粘着面22aと剥離面23aも、同数であることが好ましい。被貼付体に貼付しなかったラベルをミシン目線に沿って折り畳んだときに、粘着面の個数に対応して剥離面が必要だからである。

【0021】

ここで、前記第1ラベル1のユニット及び第2ラベル2のユニットは、例えば、それぞれ次のように特定できる。すなわち、図2に示すように、第1ラベル1及び第2ラベル2が向かい合って重ねられている本発明の積層ラベルにあっては、第1ラベル1のユニットは、1つの粘着面12aとこの粘着面12aの右隣り(図2を正面から見て右隣り)の1つの剥離面13aとから構成され、第2ラベル2のユニットは、図示上、1つの粘着面22aとこの粘着面22aの左隣り(図2を正面から見て左隣り)の1つの剥離面23aから構成される。

【0022】

第1ラベル1及び第2ラベル2において、任意の1つのユニットに含まれる粘着面及び剥離面と、任意の他のユニットに含まれる粘着面及び剥離面とは、それぞれ略同じであってもよいし、或いは、それぞれ異なっていてもよい。

また、1つのユニットを構成する粘着面と剥離面の間には、隙間を有していてもよいし、隙間を有していなくてもよい。さらに、1つのユニットとそのユニットに隣接するユニットの間には、隙間を有していてもよいし、隙間を有していなくてもよい。

図1〜図3に示す第1ラベル1及び第2ラベル2の基材11,21に設けられたユニットは、全て略同じである(所定の形状及び大きさの粘着面及び剥離面と、粘着面と剥離面との間に確保された所定幅の隙間と、から構成される、略同じユニットが2以上(図示上では6個)並んでいる)。

【0023】

第1ラベル1及び第2ラベル2において、前記ユニットは、1枚の基材11,21当たり、2以上設けられ、好ましくは4以上設けられる。前記ユニットの数は、偶数でもよいし、奇数でもよい。前記ユニットの数が、偶数又は奇数の何れの場合であっても、粘着面12a,22aとこれに隣接する剥離面13a,23aとの境界部に形成されたミシン目線19,29において第1ラベル1又は第2ラベル2を折り畳むことにより、ミシン目線19,29を基準にして、基材11,21の一方領域の各粘着面12a,22aを、他方領域の剥離面13a,23aに対面させ、且つ基材11,21の他方領域の各粘着面21a,22aを、前記一方領域の剥離面13a,23aに対面させて重ね合せることができる。

【0024】

さらに、第1ラベル1及び第2ラベル2が隣接するユニット間に隙間を有する場合、当該隣接するユニット間の隙間(基材の一方向における間隔)はそれぞれ実質的に同じであることが好ましい。特に、図2に示すように、第1ラベル1の複数のユニット(この複数のユニットは、何れも略同じであることが好ましい)間の隙間と、第2ラベル2の複数のユニット(この複数のユニットは、何れも略同じであることが好ましい)間の隙間とは、実質的に同じであることがより好ましい。

なお、基材11及び基材21には、上記のように複数のユニットが並設されるが、この複数のユニット以外に、独立した剥離面が形成されていてもよい。

【0025】

前記1本の帯状の粘着面12a,22aの幅及び1本の剥離面13a,23aの幅は、特に限定されず、適宜に設定できる。通常、帯状の粘着面12a,22aの幅及び帯状の剥離面13a,23aの幅は、それぞれ2〜10mmであり、好ましくは2〜7mmである。なお、本明細書において、「幅」とは、基材の一方向における長さである。

形成容易であることから、第1ラベル1の剥離面13aの幅と第2ラベル2の剥離面23aの幅は、略同じが好ましい。同様の理由から、第1ラベル1の粘着面12aの幅と第2ラベル2の粘着面22aの幅は、略同じが好ましい。第1ラベル1の各粘着面12aはそれぞれ略同じ幅で、且つ各剥離面13aはそれぞれ略同じ幅で、両面12a,13aが交互に繰り返し形成されていることが好ましい。また、第2ラベル2の各粘着面22aはそれぞれ略同じ幅で、且つ各剥離面23aはそれぞれ略同じ幅で、両面22a,23aが交互に繰り返し形成されていることが好ましい。

【0026】

また、第1ラベル1において、隣接する粘着剤層12と剥離剤層13の間(粘着面12aと剥離面13aの境界部)には、隙間が設けられていることが好ましい。粘着剤層12と剥離剤層13を隙間無く並べて塗工することは難しいからである。同様の理由から、第2ラベル2においても、隣接する粘着剤層22と剥離剤層23の間(粘着面22aと剥離面23aの境界部)には、隙間が設けられていることが好ましい。これらの隙間は、上記1つのユニットを構成する粘着面と剥離面の間の隙間、及び/又は、隣接するユニット間の隙間を意味する。第1ラベル1及び第2ラベル2が前記隙間をそれぞれ有する場合、前記隙間は複数存在するが、各隙間(基材の一方向における間隔)の長さは、略同じでもよいし、或いは、異なっていてもよい。好ましくは、前記各隙間の長さは略同じである。

【0027】

好ましくは、粘着面12a,22aの幅は、それぞれ対面する剥離面13a,23aの幅よりも短く形成される(図示せず)。換言すると、剥離面13a,23aの幅は、これがそれぞれ対面する粘着面12a,22aの幅よりも長く形成される。

このように剥離面が粘着面よりも幅広に形成されている場合、第1ラベル1と第2ラベル2を重ね合わせたときに、一方のラベルの粘着面の側縁部が他方のラベルの粘着面の側縁部に不用意に接着しない、或いは、一方のラベルの粘着剤が、他方のラベルの粘着剤層と剥離剤層の隙間を通じて該他方のラベルの基材に接着しないという効果を有する。

【0028】

次に、上記基材11,21の面内には、折曲げ用のミシン目線19,29がそれぞれ形成されている。このミシン目線19,29は、各基材11,21をそれぞれ折り畳むための線である。ミシン目線19,29は、それぞれ基材11,21の他方向へ直線状に延びている。粘着面12a,22a及び剥離面13a,23aがそれぞれ基材11,21の他方向に延びる帯状に設けられている本実施形態においては、各ミシン目線19,29は、それぞれ基材11,21の他方向と平行に形成されている。

【0029】

具体的には、図示したように、ミシン目線19は、例えば、基材11の一方向略中央部において隣接する粘着面12aと剥離面13aの境界部に沿って直線状に形成される(つまり、ミシン目線19は、隣接する粘着面12aの側縁部と剥離面13aの側縁部の間において、基材11の他方向へ延びる直線状に形成されている)。或いは、剥離面13aの幅が粘着面12aの幅よりも長い場合には、ミシン目線19は、前記境界部よりも少し剥離面13a側へ寄った位置(剥離面13aの面内であって、剥離面13aの側縁部の近傍位置を含む)から他方向へ延びる直線状に形成されていてもよい。

本実施形態のように、隣接する粘着剤層12と剥離剤層13の間に隙間が設けられている場合、ミシン目線19は、この隙間に対応する位置に形成されていることが好ましい。

【0030】

ミシン目線29についても同様に、例えば、基材21の一方向略中央部において隣接する剥離面23aと粘着面22aの境界部に沿って直線状に形成される。或いは、剥離面23aの幅が粘着面22aの幅よりも長い場合には、ミシン目線29は、前記境界部よりも少し剥離面23a側へ寄った位置(剥離面23aの面内であって、剥離面23aの側縁部の近傍位置を含む)から他方向へ延びる直線状に形成されていてもよい。

本実施形態のように、隣接する粘着剤層22と剥離剤層23の間に隙間が設けられている場合、ミシン目線29は、この隙間に対応する位置に形成されていることが好ましい。

なお、ミシン目線19,29は、粘着面12a,22aの面内には形成されない。粘着面の面内を縦断するようにミシン目線が形成されていると、このミシン目線で折り畳んだときに、ミシン目線を挟んで折れ曲がる粘着面同士が強く接着するからである。

【0031】

基材11に対するミシン目線19の形成位置は、その線に沿って基材11(第1ラベル1)を内面側へ折り畳んだときに、基材11に設けられた各粘着面12aが同基材11に設けられた剥離面13aに対面するような位置に設定される。折り畳んだときに基材11に設けられた粘着面12aの全てが、剥離面13aに対面して重なり合えば、その粘着力を減殺せず且つ粘着力を隠蔽した状態でラベルを保管できる。

好ましくは、上述のように、基材11の一方向中央部にミシン目線19が形成されていることにより、ミシン目線19に沿って第1ラベル1を折り畳んだときに、基材11の両側縁が揃うため、基材11の側縁から粘着面12aが覗き出ることを防止できる。

【0032】

第1ラベル1と同様に、基材21に対するミシン目線29の形成位置は、その線に沿って基材21(第2ラベル2)を内面側へ折り畳んだときに、基材21に設けられた各粘着面22aが同基材21に設けられた各剥離面23aに対面するような位置に設定される。折り畳んだときに基材21に設けられた粘着面22aの全てが、剥離面23aに対面して重なり合えば、その粘着力を減殺せず且つ粘着力を隠蔽した状態でラベルを保管できる。

好ましくは、上述のように、基材21の一方向中央部にミシン目線29が形成されていることにより、ミシン目線29に沿って第2ラベル2を折り畳んだときに、基材21の両側縁が揃うため、基材21の側縁から粘着面22aが覗き出ることを防止できる。

【0033】

図2に示すように、第1ラベル1と第2ラベル2が重ね合わされた状態において、ミシン目線19とミシン目線29の形成位置は、一致していることが好ましい。すなわち、第1ラベル1と第2ラベル2が重ね合わされた状態において、ミシン目線19の形成位置に対応する下方位置にミシン目線29が形成されている。

この場合、ミシン目線19とミシン目線29は、第1ラベル1の粘着面12aの側縁部と、その粘着面12aに隣接する剥離面13aに対面する第2ラベルの粘着面22aの側縁部と、の間に位置して形成されている。

このようなミシン目線19,29は、第1ラベル1と第2ラベル2を重ね合わせた後、この重ね合わせラベルの一方の面からミシン目形成刃を押し入れることにより、一時に形成できる。

もっとも、第1ラベル1のミシン目線19と第2ラベル2のミシン目線29とは、両ラベル1,2を重ね合わせた状態において、上下に一致せず、それぞれ異なる位置に形成されていてもよい。

【0034】

ここで、本明細書において、「ミシン目線」とは、ミシン針の縫い跡の如く基材の表裏面に貫通する貫通孔部が断続的に形成された、貫通孔部の集合を意味する。かかるミシン目線は、隣接する貫通孔部の間に、非貫通部(貫通処理のなされていない部分)が存在する。1つの貫通孔部の平面視形状は、細長い直線状、針穴状(円形孔又は楕円形孔)などが挙げられる。ミシン目線に沿って基材が折れ易くなることから、貫通孔部の形状は、細長い直線状が好ましい。

【0035】

上記ミシン目線19,29において、その貫通孔部の長さ(ミシン目線の延びる方向における貫通孔部の長さ)は、0.5mm〜2mmが好ましく、0.5mm〜1mmがより好ましい。貫通孔部が長過ぎると、重ね合わされた第1ラベル1と第2ラベル2を引き剥がしたときに、貫通孔部を起点として第1ラベル1及び/又は第2ラベル2の面内に亀裂が生じるおそれがある。

上記ミシン目線19,29において、その非貫通部の長さ(ミシン目線の延びる方向における非貫通部の長さ)は、0.5mm〜2mmが好ましく、0.5mm〜1mmがより好ましい。非貫通部が長過ぎると、引き剥がした後の第1ラベル1及び第2ラベル2を、ミシン目線19、29に沿って折り畳み難くなる。一方、非貫通部が短か過ぎると、隣接する貫通孔部の間隔が短くなって、重ね合わされた第1ラベル1と第2ラベル2を引き剥がしたときに、これらのラベル1,2がミシン目線19,29に沿って切断されるおそれがある。

【0036】

上記積層ラベル10は、以下のようにして使用される。

まず、第1ラベル1と第2ラベル2を引き剥がすことにより、2枚のタックラベルが得られる。引き剥がした第1ラベル1及び第2ラベル2の内面側には、それぞれ複数の帯状の粘着面12a,22aが露出しているので、かかる粘着面12a,22aを介して、第1ラベル1及び第2ラベル2を、それぞれ被貼付体に貼付することができる。

【0037】

そして、何れか一方のラベル(例えば、第2ラベル2)が貼付されなかった場合には、図4(a)に示すように、この第2ラベル2をミシン目線29に沿って折り畳めば、基材21の一方領域の各粘着面22aが、基材21の他方領域の剥離面23aに対面し、且つ基材21の他方領域の各粘着面22aが基材21の一方領域の剥離面23aに対面して重なり合う。このように基材21の粘着面22aが基材21の剥離面23aに対面するように折り畳まれた第2ラベル2は(図4(b)参照)、別途離型紙上に仮貼付しなくても、粘着力を減殺せずに隠蔽した状態で保管できる。従って、ミシン目線29を利用すれば、第1ラベル1から引き剥がした第2ラベル2を、簡易に貼付可能な状態で保管できる。

【0038】

前記折り畳まれた第2ラベル2は、基材21の一方領域の粘着面22aと基材21の他方領域の粘着面22aがそれぞれ剥離面23aに対面しているので、その基材21の側縁から容易に開くことができる。開いた第2ラベル2は、粘着面22aが十分な粘着力を保持しているので、被貼付体に貼付することができる。従って、本発明の積層ラベルを使用すれば、一時に2枚のラベルが貼付されない場合でも、貼付しなかった一方のラベルを廃棄することなく、その後これを被貼付体に貼付できる。

なお、上記の説明では、第2ラベル2を貼付しなかった場合を例示しているが、第1ラベル1を貼付しなかった場合であっても同様である。

【0039】

本発明の積層ラベルは、上記に示した形態に限られず、適宜変更できる。以下、本発明の変形例について説明するが、上記実施形態と同様の構成については、その説明を省略し、用語及び符号を援用する。

上記実施形態において、ミシン目線19,29は、基材11,21の一方向中央部に形成されているが、ミシン目線19、29の形成位置は、基材11,21の中央部に限られず、適宜変更できる。例えば、ミシン目線19,29は、基材11,21のいずれか一方の側縁に寄った位置にそれぞれ形成されていてもよい。

【0040】

また、上記実施形態において、それぞれの基材11,21にミシン目線19,29が、1本だけ形成されているが、ミシン目線19,29は、それぞれ2本形成されていてもよい。例えば、図5に示すように、第1ラベル1では、2つのミシン目線191,192は、基材11の一側縁から1/4の位置及び3/4の位置(基材11の一方向長さを略4等分した1/4の位置及び3/4の位置)において、基材11の他方向に延びるように形成される。第2ラベル2でも、2つのミシン目線291,292は、基材21の一側縁から1/4の位置及び3/4の位置において、基材21の他方向に延びるように形成される。また、このような位置に2本のミシン目線が形成される場合、第1ラベル1及び第2ラベル2の各ユニット(1つの粘着面とそれに隣接する1つの剥離面)の数は、それぞれ4以上であることが好ましい。

【0041】

かかる第2ラベル2は、図6(a)に示すように、そのミシン目線291,292よりも外側領域を、観音扉の如く内面側へそれぞれ折り畳むことにより、同図(b)に示すように、粘着面22aが剥離面23aに重なり、粘着面22aの粘着力を減殺せずに隠蔽した状態で保管できる。なお、特に図示しないが、第1ラベルについても同様に折り畳むことができる。

【0042】

上記実施形態においては、第1ラベル1及び第2ラベル2の双方にミシン目線が形成されているが、第1ラベル1及び第2ラベル2の何れか一方だけにミシン目線が形成されていてもよい。かかる積層ラベルは、第1ラベル及び第2ラベルを引き剥がした後、ミシン目線が形成されていないラベルを被貼付体に貼付すれば、残るラベルを、上記実施形態で説明したようにして折り畳んで保管できる。

【0043】

上記実施形態の第1ラベル1及び第2ラベル2においては、帯状の粘着剤層12,22と帯状の剥離剤層13,23を交互に並設することにより、帯状の粘着面12a,22aと帯状の剥離面13a,23aを基材11,21上に交互に設けているが、両ラベル1,2の粘着面12a,22aと剥離面13a,23aの形成方法は、これに限られない。

例えば、基材の内面全体に粘着剤層をベタ状に塗工し、この粘着剤層上に、所定間隔をあけて剥離剤層を並設することにより、基材上に粘着面と剥離面を交互に設けることもできる。なお、このように粘着剤層上に剥離剤層を設ける場合、剥離剤が粘着剤層上に良好に塗工できないことがあるので、剥離剤の塗工予定部分(剥離面の形成予定部分)の粘着剤層上にアンカーコート層を設けておくことが好ましい。

【0044】

また、上記実施形態の第1ラベル1及び第2ラベル2においては、粘着面12a,22aと剥離面13a,23aが帯状に設けられているが(交互にストライプ模様を描くように設けられている)、両ラベル1,2の粘着面12a,22aと剥離面13a,23aの形成パターンは平面視帯状に限られない。

本発明の積層ラベル10は、両ラベル1,2を重ね合わせたときに、第1ラベル1の剥離面13aが第2ラベル2の粘着面22aに対面し且つ第1ラベル1の粘着面12aが第2ラベル2の剥離面23aに対面することを条件として、粘着面12a,22a及び剥離面13a,23aの形状は適宜設計できる。例えば、図7に示すように、第1ラベル1の粘着面12aと剥離面13aが、平面視略矩形状に形成され、これらがラベルの一方向及び他方向に所定間隔を開けてそれぞれ交互に並設されているようなパターンでもよい(つまり、略矩形状の粘着面12aと剥離面13aとが一方向に交互に並んだ列が、他方向にも交互となるように、他方向に複数並設されている)。図7において、粘着面が設けられた部分を薄墨塗りで表し、剥離面が設けられた部分を網掛けで表す。この図示例の第1ラベル1において、ミシン目線19は、上記実施形態と同様に、隣接する粘着面12aと剥離面13aの境界部に沿って直線状に形成されていることが好ましい。

なお、第1ラベル1の粘着面12a及び剥離面13aがそれぞれ略矩形状に形成される場合、特に図示しないが、第2ラベルの剥離面及び粘着面も同様にそれぞれ略矩形状に形成される。

【0045】

また、1つの粘着面において、その粘着面の面内の一部に非接着部が含まれていてもよい。この非接着部は、粘着面の面内に、点状、筋状などの所望の平面視形状として存在していてもよいし、1つの粘着面において、非接着部が複数存在していてもよい。なお、前記非接着部は、1つの粘着面を2つ以上の領域に分断するように存在していてもよい。この場合、一方のラベルの2つ以上の領域に分割された粘着面が、他方のラベルの1つの剥離面に対面して接着されていてもよい。

【0046】

また、上記実施形態において、第1ラベル1の剥離面13aの全てが、第2ラベル2の粘着面22aにそれぞれ対面しているが、第1ラベル1の複数の剥離面13aのうち、一部の剥離面13a、又は、1つの剥離面13a中の一部の領域が、第2ラベル2の粘着面22aに対面していなくてもよい。この場合、第1ラベル1の前記一部の剥離面13aは、例えば、第2ラベル2の基材21の内面に対面される。或いは、第1ラベル1の基材11として第2ラベル2の基材21よりも幅広の基材が用いられているときには、第1ラベル1の前記一部の剥離面13aは、第2ラベル2の基材21の側縁を越えて外側へ延出する第1ラベル1の側部上に位置される。

【0047】

さらに、図8に示すように、第1ラベル1及び第2ラベル2の基材11,21の側縁から延出片111,211が延設されていてもよい。かかる延出片111,211は、基材11,21の一部分でもよいし、基材11,21とは別個のフィルムでもよい。

この延出片111,211の内面には、粘着剤層や剥離剤層が設けられていない。従って、延出片111と延出片211は、重ねられているが、互いに接着されていない。この積層ラベル10は、通常、非接着の延出片111,211を摘んで、第1ラベル1と第2ラベル2を引き剥がす。その後、第1ラベル1又は第2ラベル2を、ミシン目線に沿って折り畳めば、上記実施形態と同様に、各粘着面が剥離面に重なり合い、粘着力を減殺せずに不使用のラベルを保管できる。

【0048】

この延出片111,211は、第1ラベル1及び第2ラベル2の双方の側縁から延設されている場合に限られず、第1ラベル1又は第2ラベル2の何れか一方の側縁のみから延出片が延設されていてもよい。

また、延出片111,211は、図8に示すように、第1ラベル及び第2ラベル2の一方の側縁から延設されている場合に限られず、第1ラベル1及び/又は第2ラベル2の両方の側縁から延出片がそれぞれ延設されていてもよい。

さらに、第1ラベル1の延出片111の幅と第2ラベル2の延出片211の幅は、略同じでもよいし、何れか一方が短くてもよい。

なお、延出片111,211の内面に、剥離剤層が設けられていてもよい。

【0049】

また、上記実施形態の第1ラベル1及び第2ラベル2において、1つのユニットを構成する粘着面と剥離面の間の隙間と、隣接するユニット間の隙間とは、その長さが略同じであるが、両隙間の長さは、異なっていてもよい。

例えば、図9に示すように、第1ラベル1において、1つのユニット内における粘着面12aと剥離面13aの間の隙間A1が、隣接するユニット間の隙間B1よりも小さくてもよい。同様に、第2ラベル2において、1つのユニット内における粘着面22aと剥離面23aの間の隙間A2が、隣接するユニット間の隙間B2よりも小さくてもよい。また、これとは反対に、前記隙間A1,A2が、前記隙間B1,B2よりも大きくてもよい(図示せず)。

【0050】

このように1つのユニット内の隙間A1,A2とユニット間の隙間B1,B2が異なる場合、ミシン目線19,29は、何れの隙間に対応する位置に形成してもよい。

図9(a)に示す積層ラベル10は、ユニット内の隙間A1,A2とユニット間の隙間B1,B2の長さが異なっており、前記ユニット内の隙間A1,A2に対応する位置にミシン目線19,29がそれぞれ設けられている。

この場合、ユニットの数は、奇数個であることが好ましく、前記ミシン目線19,29は、基材11,21の中央に位置するユニット内の隙間A1,A2の中央部に対応していることが好ましい。

図9(b)に示す積層ラベル10は、ユニット内の隙間A1,A2とユニット間の隙間B1,B2の長さが異なっており、前記ユニット間の隙間B1,B2に対応する位置にミシン目線19,29がそれぞれ設けられている。

この場合、ユニットの数は、偶数個であることが好ましく、前記ミシン目線19,29は、基材11,21の中央に位置するユニット間の隙間B1,B2の中央部に対応していることが好ましい。

【産業上の利用可能性】

【0051】

本発明の積層ラベルは、例えば、宅配用小包、荷造り箱、包装箱、包装袋、飲料容器、食品容器、スーツケース、カバンなどの各種の被貼付体に貼り付けるタックラベルとして利用できる。

【符号の説明】

【0052】

1…第1ラベル、11…第1ラベルの基材、12…第1ラベルの粘着剤層、12a…第1ラベルの粘着面、13…第1ラベルの剥離剤層、13a…第1ラベルの剥離面、19…第1ラベルのミシン目線、2…第2ラベル、21…第2ラベルの基材、22…第2ラベルの粘着剤層、22a…第2ラベルの粘着面、23…第2ラベルの剥離剤層、23a…第2ラベルの剥離面、29…第2ラベルのミシン目線、10…積層ラベル

【技術分野】

【0001】

本発明は、積層されたラベルを引き剥がすことにより、2枚のタックラベルを得ることができる積層ラベルに関する。

【背景技術】

【0002】

従来、基材の内面に帯状の粘着剤層と剥離剤層が千鳥状に配設された第1ラベルと、基材の内面に帯状の粘着剤層と剥離剤層が千鳥状に配設された第2ラベルと、を有し、一方のラベルの粘着剤層の表面が他方のラベルの剥離剤層の表面に対面するように、前記第1ラベルと第2ラベルが重ね合わされている積層ラベルが知られている(例えば、特許文献1)。

【0003】

上記積層ラベルは、第1ラベルと第2ラベルが、それぞれの剥離剤層と粘着剤層の表面同士を対面させて重ね合わされているので、第1ラベルと第2ラベルを容易に引き剥がすことができる。

引き剥がした第1ラベル及び第2ラベルは、その粘着剤層の表面を介して、容器などの被貼付体に貼り付けることができる。この第1ラベル及び第2ラベルに、所望の印刷などを施すことにより、両ラベルを表示用のタックラベルとして使用できる。かかる積層ラベルは、離型紙を必要としないので、製品コストやゴミの発生を抑制できる。

上記積層ラベルは、例えば、運送荷物用の注意書きラベル、空港などのセキュリティラベルなどとして利用されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−274104号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、この種の積層ラベルは、第1ラベル及び第2ラベルを引き剥がすと、必然的に2枚のタックラベル(貼付可能な第1ラベル及び第2ラベル)が得られるが、使用時の状況によっては、このうち1枚だけを被貼付体に貼り付ける場合がある。この場合、残る1枚のタックラベルは、通常、廃棄されるか、或いは、別途準備した離型紙の上に仮貼付しておいて事後に使用される。

しかしながら、上記のようにラベルを廃棄することは、無駄である上、環境的にも好ましくない。また、離型紙上にラベルを仮貼付するためには、離型紙を準備しておく必要があるが、ラベルを貼る人が、常時、離型紙を持っているとは限らない(離型紙を持っていないのが通常である)。

【0006】

本発明の目的は、2枚のラベルを引き剥がした後、被貼付体に貼り付けなかったラベルを、貼付可能な状態で簡易に保管できる積層ラベルを提供することである。

【課題を解決するための手段】

【0007】

本発明の積層ラベルは、基材内面に粘着面と剥離面が交互に設けられた第1ラベルと、基材内面に粘着面と剥離面が交互に設けられた第2ラベルと、を有し、前記第1ラベルの粘着面が前記第2ラベルの剥離面に対面し、且つ前記第2ラベルの粘着面が前記第1ラベルの剥離面に対面するように、前記第1ラベルと第2ラベルが重ね合わされている積層ラベルにおいて、前記第1ラベル及び第2ラベルの少なくとも何れか一方の基材の面内に、折曲げ用のミシン目線が形成されており、前記第1ラベルと第2ラベルを引き剥がした後、基材内面側が重なるように前記ミシン目線に沿って折り畳むことにより、前記基材の内面に設けられた粘着面が剥離面に対面する。

【0008】

本発明の積層ラベルにおいては、引き剥がした第1ラベル及び第2ラベルを、それぞれの粘着面を介して被貼付体に貼付できる。

本発明の積層ラベルは、第1ラベル及び第2ラベルの少なくとも何れか一方の基材の面内に、折曲げ用のミシン目線が形成されている。そして、被貼付体に貼付しなかったラベルを、前記ミシン目線に沿って折り畳むことにより、基材の粘着面が基材の剥離面に対面して重なるので、別途離型紙を準備しなくても、使用しなかったラベルを、その粘着力を減殺せず且つ粘着力を隠蔽した状態で保管できる。

保管されたラベルは、粘着面が剥離面に対面して折り畳まれているので、基材の側縁から容易に開くことができる。開いたラベルは、その粘着面を介して、被貼付体に貼付することができる。

【0009】

本発明の好ましい積層ラベルは、前記折曲げ用のミシン目線が、前記第1ラベルと第2ラベルの双方の基材にそれぞれ形成されており、各折曲げ用のミシン目線が、前記第1ラベルの粘着面の側縁部とその粘着面に隣接する剥離面に対面する第2ラベルの粘着面の側縁部との間に位置している。

【発明の効果】

【0010】

本発明によれば、第1ラベル及び第2ラベルを引き剥がした後、被貼付体に貼付しなかったラベルを、離型紙を用いることなく、貼付可能な状態で簡易に保管することができる。

従って、本発明の積層ラベルによれば、貼付しなかったラベルを廃棄せず、時間をあけてこれを被貼付体に貼り付けることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の1つの実施形態に係る積層ラベルの平面図。

【図2】図1のII−II線に於ける縦断面図。縦断面図は、ラベルの一方向と平行な方向で切断した断面図である(以下同じ)。

【図3】同積層ラベルの斜視図。

【図4】(a)は、図1の積層ラベルについて、2枚のラベルを引き剥がした後の第2ラベルのみを示す縦断面図、(b)は、同第2ラベルをミシン目線において折り畳んだ状態を示す縦断面図。

【図5】本発明の他の実施形態に係る積層ラベルの縦断面図。

【図6】(a)は、図4の積層ラベルについて、2枚のラベルを引き剥がした後の第2ラベルのみを示す縦断面図、(b)は、同第2ラベルを2箇所のミシン目線において折り畳んだ状態を示す縦断面図。

【図7】本発明の積層ラベルの粘着面及び剥離面の形成パターンの変形例を示す平面図であって、第1ラベルの内面側から見た平面図。

【図8】本発明の更なる他の実施形態に係る積層ラベルの縦断面図。

【図9】(a)、(b)ともに、本発明の更なる他の実施形態に係る積層ラベルの縦断面図。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態について図面を参照しつつ説明する。ただし、各図において、基材、粘着剤層及び剥離剤層などの厚み、これらの大きさは、実際のものとは異なっていることに留意されたい。

【0013】

図1〜図3に於いて、10は、粘着面12a,22aと剥離面13a,23aが交互に露出した2枚のラベル1,2(第1ラベル1及び第2ラベル2)が、その粘着面12a,22aと剥離面13a,23aを対面させて重ね合わされた積層ラベルを示す。第1ラベル1の粘着面12aは、第2ラベル2の剥離面23aに対面し、第2ラベル2の粘着面22aは、第1ラベル1の剥離面13aに対面している。

【0014】

具体的には、第1ラベル1は、基材11と、複数の粘着剤層12と、複数の剥離剤層13と、を有する。同様に、第2ラベル2は、基材21と、複数の粘着剤層22と、複数の剥離剤層23と、を有する。

それぞれの基材11,21は、フィルムであれば特に限定されず、例えば、合成樹脂製フィルム、紙、合成紙、発泡樹脂製フィルム、金属蒸着フィルム、不織布、又は、積層体(例えば、合成樹脂製フィルムと紙の積層体など)などを例示できる。

合成樹脂製フィルムとしては、剛性に優れていることから、ポリエチレンテレフタレートフィルムなどのポリエステル系、ポリアミド系、ポリプロピレンなどのポリオレフィン系などの合成樹脂製フィルムを用いることが好ましく、特に、これらの二軸延伸フィルムを用いることがより好ましい。

また、基材11,21は、透明または非透明の何れでもよい。両基材11,21は、通常、同一のフィルムから形成されるが、異なるフィルムで形成することもできる。

【0015】

基材11,21の厚みは、特に限定されない。例えば、基材11,21として合成樹脂製フィルムが用いられる場合には、通常、基材11,21の厚みは10〜100μm程度であり、好ましくは15〜80μm程度である。

基材11,21の幅は、特に限定されず、任意に設定できる。また、基材11と基材21は、製造容易であることから、略同じ幅であることが好ましいが、基材11と基材21の何れか一方が、幅広でもよい。

【0016】

第1ラベル1及び第2ラベル2は、それぞれタックラベルとして使用されるので、必要に応じて、商品名、絵柄などの所望の意匠印刷が施される(図示せず)。意匠印刷は、基材11,21の内面及び外面の何れの面に施してもよい。なお、内面とは、第1ラベル1及び第2ラベル2が互いに重ね合わされる側の面を指し、外面とは、第1ラベル1及び第2ラベル2が重ね合わされない側の面を指す。

【0017】

基材11,21(第1ラベル1及び第2ラベル2)の平面視形状は、特に限定されず、略矩形状、略円形状、略楕円形状などの所望形状に設定される。

もっとも、基材11,21は、長尺状に形成されていてもよい。

【0018】

本実施形態では、基材11,21(第1ラベル1及び第2ラベル2)は、例えば、平面視略矩形状に形成されている。略矩形状の第1ラベル1及び第2ラベル2からなる積層ラベル10は、同様に平面視略矩形状である。略矩形状(所望形状)の積層ラベル10は、例えば、製造時に長尺状の積層ラベルを形成し、この長尺状の積層ラベルを略矩形状(所望形状)に順次打ち抜く又は裁断することによって得ることができる。

【0019】

次に、上記基材11の内面には、帯状の粘着剤層12と帯状の剥離剤層13が基材11の一方向に交互に並んで設けられている。上記基材21の内面には、帯状の剥離剤層23と帯状の粘着剤層22が基材21の一方向に交互に並んで設けられている。これら粘着剤層12,22及び剥離剤層13,23は、それぞれ基材11,21の他方向(他方向とは、基材の面内において前記一方向に直交する方向)に延びる帯状に設けられている。

なお、粘着剤層12の表面が第1ラベル1の粘着面12aであり、粘着剤層22の表面が第2ラベル2の粘着面22aであり、剥離剤層13の表面が第1ラベル1の剥離面13aであり、剥離剤層23の表面が第2ラベル2の剥離面23aである。

【0020】

第1ラベル1において、1つの粘着面12aとそれに隣接する1つの剥離面13aとを1つのユニットとすると、このユニットが基材11の一方向に複数並設されていることが好ましい。第2ラベル2においても同様に、1つの剥離面23aとそれに隣接する1つの粘着面22aとを1つのユニットとすると、このユニットが基材11の一方向に複数並設されていることが好ましい。換言すると、基材11の内面に設けられた粘着面12aと剥離面13aは、同数であり、基材21の内面に設けられた粘着面22aと剥離面23aも、同数であることが好ましい。被貼付体に貼付しなかったラベルをミシン目線に沿って折り畳んだときに、粘着面の個数に対応して剥離面が必要だからである。

【0021】

ここで、前記第1ラベル1のユニット及び第2ラベル2のユニットは、例えば、それぞれ次のように特定できる。すなわち、図2に示すように、第1ラベル1及び第2ラベル2が向かい合って重ねられている本発明の積層ラベルにあっては、第1ラベル1のユニットは、1つの粘着面12aとこの粘着面12aの右隣り(図2を正面から見て右隣り)の1つの剥離面13aとから構成され、第2ラベル2のユニットは、図示上、1つの粘着面22aとこの粘着面22aの左隣り(図2を正面から見て左隣り)の1つの剥離面23aから構成される。

【0022】

第1ラベル1及び第2ラベル2において、任意の1つのユニットに含まれる粘着面及び剥離面と、任意の他のユニットに含まれる粘着面及び剥離面とは、それぞれ略同じであってもよいし、或いは、それぞれ異なっていてもよい。

また、1つのユニットを構成する粘着面と剥離面の間には、隙間を有していてもよいし、隙間を有していなくてもよい。さらに、1つのユニットとそのユニットに隣接するユニットの間には、隙間を有していてもよいし、隙間を有していなくてもよい。

図1〜図3に示す第1ラベル1及び第2ラベル2の基材11,21に設けられたユニットは、全て略同じである(所定の形状及び大きさの粘着面及び剥離面と、粘着面と剥離面との間に確保された所定幅の隙間と、から構成される、略同じユニットが2以上(図示上では6個)並んでいる)。

【0023】

第1ラベル1及び第2ラベル2において、前記ユニットは、1枚の基材11,21当たり、2以上設けられ、好ましくは4以上設けられる。前記ユニットの数は、偶数でもよいし、奇数でもよい。前記ユニットの数が、偶数又は奇数の何れの場合であっても、粘着面12a,22aとこれに隣接する剥離面13a,23aとの境界部に形成されたミシン目線19,29において第1ラベル1又は第2ラベル2を折り畳むことにより、ミシン目線19,29を基準にして、基材11,21の一方領域の各粘着面12a,22aを、他方領域の剥離面13a,23aに対面させ、且つ基材11,21の他方領域の各粘着面21a,22aを、前記一方領域の剥離面13a,23aに対面させて重ね合せることができる。

【0024】

さらに、第1ラベル1及び第2ラベル2が隣接するユニット間に隙間を有する場合、当該隣接するユニット間の隙間(基材の一方向における間隔)はそれぞれ実質的に同じであることが好ましい。特に、図2に示すように、第1ラベル1の複数のユニット(この複数のユニットは、何れも略同じであることが好ましい)間の隙間と、第2ラベル2の複数のユニット(この複数のユニットは、何れも略同じであることが好ましい)間の隙間とは、実質的に同じであることがより好ましい。

なお、基材11及び基材21には、上記のように複数のユニットが並設されるが、この複数のユニット以外に、独立した剥離面が形成されていてもよい。

【0025】

前記1本の帯状の粘着面12a,22aの幅及び1本の剥離面13a,23aの幅は、特に限定されず、適宜に設定できる。通常、帯状の粘着面12a,22aの幅及び帯状の剥離面13a,23aの幅は、それぞれ2〜10mmであり、好ましくは2〜7mmである。なお、本明細書において、「幅」とは、基材の一方向における長さである。

形成容易であることから、第1ラベル1の剥離面13aの幅と第2ラベル2の剥離面23aの幅は、略同じが好ましい。同様の理由から、第1ラベル1の粘着面12aの幅と第2ラベル2の粘着面22aの幅は、略同じが好ましい。第1ラベル1の各粘着面12aはそれぞれ略同じ幅で、且つ各剥離面13aはそれぞれ略同じ幅で、両面12a,13aが交互に繰り返し形成されていることが好ましい。また、第2ラベル2の各粘着面22aはそれぞれ略同じ幅で、且つ各剥離面23aはそれぞれ略同じ幅で、両面22a,23aが交互に繰り返し形成されていることが好ましい。

【0026】

また、第1ラベル1において、隣接する粘着剤層12と剥離剤層13の間(粘着面12aと剥離面13aの境界部)には、隙間が設けられていることが好ましい。粘着剤層12と剥離剤層13を隙間無く並べて塗工することは難しいからである。同様の理由から、第2ラベル2においても、隣接する粘着剤層22と剥離剤層23の間(粘着面22aと剥離面23aの境界部)には、隙間が設けられていることが好ましい。これらの隙間は、上記1つのユニットを構成する粘着面と剥離面の間の隙間、及び/又は、隣接するユニット間の隙間を意味する。第1ラベル1及び第2ラベル2が前記隙間をそれぞれ有する場合、前記隙間は複数存在するが、各隙間(基材の一方向における間隔)の長さは、略同じでもよいし、或いは、異なっていてもよい。好ましくは、前記各隙間の長さは略同じである。

【0027】

好ましくは、粘着面12a,22aの幅は、それぞれ対面する剥離面13a,23aの幅よりも短く形成される(図示せず)。換言すると、剥離面13a,23aの幅は、これがそれぞれ対面する粘着面12a,22aの幅よりも長く形成される。

このように剥離面が粘着面よりも幅広に形成されている場合、第1ラベル1と第2ラベル2を重ね合わせたときに、一方のラベルの粘着面の側縁部が他方のラベルの粘着面の側縁部に不用意に接着しない、或いは、一方のラベルの粘着剤が、他方のラベルの粘着剤層と剥離剤層の隙間を通じて該他方のラベルの基材に接着しないという効果を有する。

【0028】

次に、上記基材11,21の面内には、折曲げ用のミシン目線19,29がそれぞれ形成されている。このミシン目線19,29は、各基材11,21をそれぞれ折り畳むための線である。ミシン目線19,29は、それぞれ基材11,21の他方向へ直線状に延びている。粘着面12a,22a及び剥離面13a,23aがそれぞれ基材11,21の他方向に延びる帯状に設けられている本実施形態においては、各ミシン目線19,29は、それぞれ基材11,21の他方向と平行に形成されている。

【0029】

具体的には、図示したように、ミシン目線19は、例えば、基材11の一方向略中央部において隣接する粘着面12aと剥離面13aの境界部に沿って直線状に形成される(つまり、ミシン目線19は、隣接する粘着面12aの側縁部と剥離面13aの側縁部の間において、基材11の他方向へ延びる直線状に形成されている)。或いは、剥離面13aの幅が粘着面12aの幅よりも長い場合には、ミシン目線19は、前記境界部よりも少し剥離面13a側へ寄った位置(剥離面13aの面内であって、剥離面13aの側縁部の近傍位置を含む)から他方向へ延びる直線状に形成されていてもよい。

本実施形態のように、隣接する粘着剤層12と剥離剤層13の間に隙間が設けられている場合、ミシン目線19は、この隙間に対応する位置に形成されていることが好ましい。

【0030】

ミシン目線29についても同様に、例えば、基材21の一方向略中央部において隣接する剥離面23aと粘着面22aの境界部に沿って直線状に形成される。或いは、剥離面23aの幅が粘着面22aの幅よりも長い場合には、ミシン目線29は、前記境界部よりも少し剥離面23a側へ寄った位置(剥離面23aの面内であって、剥離面23aの側縁部の近傍位置を含む)から他方向へ延びる直線状に形成されていてもよい。

本実施形態のように、隣接する粘着剤層22と剥離剤層23の間に隙間が設けられている場合、ミシン目線29は、この隙間に対応する位置に形成されていることが好ましい。

なお、ミシン目線19,29は、粘着面12a,22aの面内には形成されない。粘着面の面内を縦断するようにミシン目線が形成されていると、このミシン目線で折り畳んだときに、ミシン目線を挟んで折れ曲がる粘着面同士が強く接着するからである。

【0031】

基材11に対するミシン目線19の形成位置は、その線に沿って基材11(第1ラベル1)を内面側へ折り畳んだときに、基材11に設けられた各粘着面12aが同基材11に設けられた剥離面13aに対面するような位置に設定される。折り畳んだときに基材11に設けられた粘着面12aの全てが、剥離面13aに対面して重なり合えば、その粘着力を減殺せず且つ粘着力を隠蔽した状態でラベルを保管できる。

好ましくは、上述のように、基材11の一方向中央部にミシン目線19が形成されていることにより、ミシン目線19に沿って第1ラベル1を折り畳んだときに、基材11の両側縁が揃うため、基材11の側縁から粘着面12aが覗き出ることを防止できる。

【0032】

第1ラベル1と同様に、基材21に対するミシン目線29の形成位置は、その線に沿って基材21(第2ラベル2)を内面側へ折り畳んだときに、基材21に設けられた各粘着面22aが同基材21に設けられた各剥離面23aに対面するような位置に設定される。折り畳んだときに基材21に設けられた粘着面22aの全てが、剥離面23aに対面して重なり合えば、その粘着力を減殺せず且つ粘着力を隠蔽した状態でラベルを保管できる。

好ましくは、上述のように、基材21の一方向中央部にミシン目線29が形成されていることにより、ミシン目線29に沿って第2ラベル2を折り畳んだときに、基材21の両側縁が揃うため、基材21の側縁から粘着面22aが覗き出ることを防止できる。

【0033】

図2に示すように、第1ラベル1と第2ラベル2が重ね合わされた状態において、ミシン目線19とミシン目線29の形成位置は、一致していることが好ましい。すなわち、第1ラベル1と第2ラベル2が重ね合わされた状態において、ミシン目線19の形成位置に対応する下方位置にミシン目線29が形成されている。

この場合、ミシン目線19とミシン目線29は、第1ラベル1の粘着面12aの側縁部と、その粘着面12aに隣接する剥離面13aに対面する第2ラベルの粘着面22aの側縁部と、の間に位置して形成されている。

このようなミシン目線19,29は、第1ラベル1と第2ラベル2を重ね合わせた後、この重ね合わせラベルの一方の面からミシン目形成刃を押し入れることにより、一時に形成できる。

もっとも、第1ラベル1のミシン目線19と第2ラベル2のミシン目線29とは、両ラベル1,2を重ね合わせた状態において、上下に一致せず、それぞれ異なる位置に形成されていてもよい。

【0034】

ここで、本明細書において、「ミシン目線」とは、ミシン針の縫い跡の如く基材の表裏面に貫通する貫通孔部が断続的に形成された、貫通孔部の集合を意味する。かかるミシン目線は、隣接する貫通孔部の間に、非貫通部(貫通処理のなされていない部分)が存在する。1つの貫通孔部の平面視形状は、細長い直線状、針穴状(円形孔又は楕円形孔)などが挙げられる。ミシン目線に沿って基材が折れ易くなることから、貫通孔部の形状は、細長い直線状が好ましい。

【0035】

上記ミシン目線19,29において、その貫通孔部の長さ(ミシン目線の延びる方向における貫通孔部の長さ)は、0.5mm〜2mmが好ましく、0.5mm〜1mmがより好ましい。貫通孔部が長過ぎると、重ね合わされた第1ラベル1と第2ラベル2を引き剥がしたときに、貫通孔部を起点として第1ラベル1及び/又は第2ラベル2の面内に亀裂が生じるおそれがある。

上記ミシン目線19,29において、その非貫通部の長さ(ミシン目線の延びる方向における非貫通部の長さ)は、0.5mm〜2mmが好ましく、0.5mm〜1mmがより好ましい。非貫通部が長過ぎると、引き剥がした後の第1ラベル1及び第2ラベル2を、ミシン目線19、29に沿って折り畳み難くなる。一方、非貫通部が短か過ぎると、隣接する貫通孔部の間隔が短くなって、重ね合わされた第1ラベル1と第2ラベル2を引き剥がしたときに、これらのラベル1,2がミシン目線19,29に沿って切断されるおそれがある。

【0036】

上記積層ラベル10は、以下のようにして使用される。

まず、第1ラベル1と第2ラベル2を引き剥がすことにより、2枚のタックラベルが得られる。引き剥がした第1ラベル1及び第2ラベル2の内面側には、それぞれ複数の帯状の粘着面12a,22aが露出しているので、かかる粘着面12a,22aを介して、第1ラベル1及び第2ラベル2を、それぞれ被貼付体に貼付することができる。

【0037】

そして、何れか一方のラベル(例えば、第2ラベル2)が貼付されなかった場合には、図4(a)に示すように、この第2ラベル2をミシン目線29に沿って折り畳めば、基材21の一方領域の各粘着面22aが、基材21の他方領域の剥離面23aに対面し、且つ基材21の他方領域の各粘着面22aが基材21の一方領域の剥離面23aに対面して重なり合う。このように基材21の粘着面22aが基材21の剥離面23aに対面するように折り畳まれた第2ラベル2は(図4(b)参照)、別途離型紙上に仮貼付しなくても、粘着力を減殺せずに隠蔽した状態で保管できる。従って、ミシン目線29を利用すれば、第1ラベル1から引き剥がした第2ラベル2を、簡易に貼付可能な状態で保管できる。

【0038】

前記折り畳まれた第2ラベル2は、基材21の一方領域の粘着面22aと基材21の他方領域の粘着面22aがそれぞれ剥離面23aに対面しているので、その基材21の側縁から容易に開くことができる。開いた第2ラベル2は、粘着面22aが十分な粘着力を保持しているので、被貼付体に貼付することができる。従って、本発明の積層ラベルを使用すれば、一時に2枚のラベルが貼付されない場合でも、貼付しなかった一方のラベルを廃棄することなく、その後これを被貼付体に貼付できる。

なお、上記の説明では、第2ラベル2を貼付しなかった場合を例示しているが、第1ラベル1を貼付しなかった場合であっても同様である。

【0039】

本発明の積層ラベルは、上記に示した形態に限られず、適宜変更できる。以下、本発明の変形例について説明するが、上記実施形態と同様の構成については、その説明を省略し、用語及び符号を援用する。

上記実施形態において、ミシン目線19,29は、基材11,21の一方向中央部に形成されているが、ミシン目線19、29の形成位置は、基材11,21の中央部に限られず、適宜変更できる。例えば、ミシン目線19,29は、基材11,21のいずれか一方の側縁に寄った位置にそれぞれ形成されていてもよい。

【0040】

また、上記実施形態において、それぞれの基材11,21にミシン目線19,29が、1本だけ形成されているが、ミシン目線19,29は、それぞれ2本形成されていてもよい。例えば、図5に示すように、第1ラベル1では、2つのミシン目線191,192は、基材11の一側縁から1/4の位置及び3/4の位置(基材11の一方向長さを略4等分した1/4の位置及び3/4の位置)において、基材11の他方向に延びるように形成される。第2ラベル2でも、2つのミシン目線291,292は、基材21の一側縁から1/4の位置及び3/4の位置において、基材21の他方向に延びるように形成される。また、このような位置に2本のミシン目線が形成される場合、第1ラベル1及び第2ラベル2の各ユニット(1つの粘着面とそれに隣接する1つの剥離面)の数は、それぞれ4以上であることが好ましい。

【0041】

かかる第2ラベル2は、図6(a)に示すように、そのミシン目線291,292よりも外側領域を、観音扉の如く内面側へそれぞれ折り畳むことにより、同図(b)に示すように、粘着面22aが剥離面23aに重なり、粘着面22aの粘着力を減殺せずに隠蔽した状態で保管できる。なお、特に図示しないが、第1ラベルについても同様に折り畳むことができる。

【0042】

上記実施形態においては、第1ラベル1及び第2ラベル2の双方にミシン目線が形成されているが、第1ラベル1及び第2ラベル2の何れか一方だけにミシン目線が形成されていてもよい。かかる積層ラベルは、第1ラベル及び第2ラベルを引き剥がした後、ミシン目線が形成されていないラベルを被貼付体に貼付すれば、残るラベルを、上記実施形態で説明したようにして折り畳んで保管できる。

【0043】

上記実施形態の第1ラベル1及び第2ラベル2においては、帯状の粘着剤層12,22と帯状の剥離剤層13,23を交互に並設することにより、帯状の粘着面12a,22aと帯状の剥離面13a,23aを基材11,21上に交互に設けているが、両ラベル1,2の粘着面12a,22aと剥離面13a,23aの形成方法は、これに限られない。

例えば、基材の内面全体に粘着剤層をベタ状に塗工し、この粘着剤層上に、所定間隔をあけて剥離剤層を並設することにより、基材上に粘着面と剥離面を交互に設けることもできる。なお、このように粘着剤層上に剥離剤層を設ける場合、剥離剤が粘着剤層上に良好に塗工できないことがあるので、剥離剤の塗工予定部分(剥離面の形成予定部分)の粘着剤層上にアンカーコート層を設けておくことが好ましい。

【0044】

また、上記実施形態の第1ラベル1及び第2ラベル2においては、粘着面12a,22aと剥離面13a,23aが帯状に設けられているが(交互にストライプ模様を描くように設けられている)、両ラベル1,2の粘着面12a,22aと剥離面13a,23aの形成パターンは平面視帯状に限られない。

本発明の積層ラベル10は、両ラベル1,2を重ね合わせたときに、第1ラベル1の剥離面13aが第2ラベル2の粘着面22aに対面し且つ第1ラベル1の粘着面12aが第2ラベル2の剥離面23aに対面することを条件として、粘着面12a,22a及び剥離面13a,23aの形状は適宜設計できる。例えば、図7に示すように、第1ラベル1の粘着面12aと剥離面13aが、平面視略矩形状に形成され、これらがラベルの一方向及び他方向に所定間隔を開けてそれぞれ交互に並設されているようなパターンでもよい(つまり、略矩形状の粘着面12aと剥離面13aとが一方向に交互に並んだ列が、他方向にも交互となるように、他方向に複数並設されている)。図7において、粘着面が設けられた部分を薄墨塗りで表し、剥離面が設けられた部分を網掛けで表す。この図示例の第1ラベル1において、ミシン目線19は、上記実施形態と同様に、隣接する粘着面12aと剥離面13aの境界部に沿って直線状に形成されていることが好ましい。

なお、第1ラベル1の粘着面12a及び剥離面13aがそれぞれ略矩形状に形成される場合、特に図示しないが、第2ラベルの剥離面及び粘着面も同様にそれぞれ略矩形状に形成される。

【0045】

また、1つの粘着面において、その粘着面の面内の一部に非接着部が含まれていてもよい。この非接着部は、粘着面の面内に、点状、筋状などの所望の平面視形状として存在していてもよいし、1つの粘着面において、非接着部が複数存在していてもよい。なお、前記非接着部は、1つの粘着面を2つ以上の領域に分断するように存在していてもよい。この場合、一方のラベルの2つ以上の領域に分割された粘着面が、他方のラベルの1つの剥離面に対面して接着されていてもよい。

【0046】

また、上記実施形態において、第1ラベル1の剥離面13aの全てが、第2ラベル2の粘着面22aにそれぞれ対面しているが、第1ラベル1の複数の剥離面13aのうち、一部の剥離面13a、又は、1つの剥離面13a中の一部の領域が、第2ラベル2の粘着面22aに対面していなくてもよい。この場合、第1ラベル1の前記一部の剥離面13aは、例えば、第2ラベル2の基材21の内面に対面される。或いは、第1ラベル1の基材11として第2ラベル2の基材21よりも幅広の基材が用いられているときには、第1ラベル1の前記一部の剥離面13aは、第2ラベル2の基材21の側縁を越えて外側へ延出する第1ラベル1の側部上に位置される。

【0047】

さらに、図8に示すように、第1ラベル1及び第2ラベル2の基材11,21の側縁から延出片111,211が延設されていてもよい。かかる延出片111,211は、基材11,21の一部分でもよいし、基材11,21とは別個のフィルムでもよい。

この延出片111,211の内面には、粘着剤層や剥離剤層が設けられていない。従って、延出片111と延出片211は、重ねられているが、互いに接着されていない。この積層ラベル10は、通常、非接着の延出片111,211を摘んで、第1ラベル1と第2ラベル2を引き剥がす。その後、第1ラベル1又は第2ラベル2を、ミシン目線に沿って折り畳めば、上記実施形態と同様に、各粘着面が剥離面に重なり合い、粘着力を減殺せずに不使用のラベルを保管できる。

【0048】

この延出片111,211は、第1ラベル1及び第2ラベル2の双方の側縁から延設されている場合に限られず、第1ラベル1又は第2ラベル2の何れか一方の側縁のみから延出片が延設されていてもよい。

また、延出片111,211は、図8に示すように、第1ラベル及び第2ラベル2の一方の側縁から延設されている場合に限られず、第1ラベル1及び/又は第2ラベル2の両方の側縁から延出片がそれぞれ延設されていてもよい。

さらに、第1ラベル1の延出片111の幅と第2ラベル2の延出片211の幅は、略同じでもよいし、何れか一方が短くてもよい。

なお、延出片111,211の内面に、剥離剤層が設けられていてもよい。

【0049】

また、上記実施形態の第1ラベル1及び第2ラベル2において、1つのユニットを構成する粘着面と剥離面の間の隙間と、隣接するユニット間の隙間とは、その長さが略同じであるが、両隙間の長さは、異なっていてもよい。

例えば、図9に示すように、第1ラベル1において、1つのユニット内における粘着面12aと剥離面13aの間の隙間A1が、隣接するユニット間の隙間B1よりも小さくてもよい。同様に、第2ラベル2において、1つのユニット内における粘着面22aと剥離面23aの間の隙間A2が、隣接するユニット間の隙間B2よりも小さくてもよい。また、これとは反対に、前記隙間A1,A2が、前記隙間B1,B2よりも大きくてもよい(図示せず)。

【0050】

このように1つのユニット内の隙間A1,A2とユニット間の隙間B1,B2が異なる場合、ミシン目線19,29は、何れの隙間に対応する位置に形成してもよい。

図9(a)に示す積層ラベル10は、ユニット内の隙間A1,A2とユニット間の隙間B1,B2の長さが異なっており、前記ユニット内の隙間A1,A2に対応する位置にミシン目線19,29がそれぞれ設けられている。

この場合、ユニットの数は、奇数個であることが好ましく、前記ミシン目線19,29は、基材11,21の中央に位置するユニット内の隙間A1,A2の中央部に対応していることが好ましい。

図9(b)に示す積層ラベル10は、ユニット内の隙間A1,A2とユニット間の隙間B1,B2の長さが異なっており、前記ユニット間の隙間B1,B2に対応する位置にミシン目線19,29がそれぞれ設けられている。

この場合、ユニットの数は、偶数個であることが好ましく、前記ミシン目線19,29は、基材11,21の中央に位置するユニット間の隙間B1,B2の中央部に対応していることが好ましい。

【産業上の利用可能性】

【0051】

本発明の積層ラベルは、例えば、宅配用小包、荷造り箱、包装箱、包装袋、飲料容器、食品容器、スーツケース、カバンなどの各種の被貼付体に貼り付けるタックラベルとして利用できる。

【符号の説明】

【0052】

1…第1ラベル、11…第1ラベルの基材、12…第1ラベルの粘着剤層、12a…第1ラベルの粘着面、13…第1ラベルの剥離剤層、13a…第1ラベルの剥離面、19…第1ラベルのミシン目線、2…第2ラベル、21…第2ラベルの基材、22…第2ラベルの粘着剤層、22a…第2ラベルの粘着面、23…第2ラベルの剥離剤層、23a…第2ラベルの剥離面、29…第2ラベルのミシン目線、10…積層ラベル

【特許請求の範囲】

【請求項1】

基材内面に粘着面と剥離面が交互に設けられた第1ラベルと、基材内面に粘着面と剥離面が交互に設けられた第2ラベルと、を有し、前記第1ラベルの粘着面が前記第2ラベルの剥離面に対面し、且つ前記第2ラベルの粘着面が前記第1ラベルの剥離面に対面するように、前記第1ラベルと第2ラベルが重ね合わされている積層ラベルにおいて、

前記第1ラベル及び第2ラベルの少なくとも何れか一方の基材に、折曲げ用のミシン目線が形成されており、

前記第1ラベルと第2ラベルを引き剥がした後、基材内面側が重なるように前記ミシン目線に沿って折り畳むことにより、前記基材の内面に設けられた粘着面が剥離面に対面することを特徴とする積層ラベル。

【請求項2】

前記折曲げ用のミシン目線が、前記第1ラベルと第2ラベルの双方の基材にそれぞれ形成されており、各折曲げ用のミシン目線が、前記第1ラベルの粘着面の側縁部とその粘着面に隣接する剥離面に対面する第2ラベルの粘着面の側縁部との間に位置している請求項1に記載の積層ラベル。

【請求項1】

基材内面に粘着面と剥離面が交互に設けられた第1ラベルと、基材内面に粘着面と剥離面が交互に設けられた第2ラベルと、を有し、前記第1ラベルの粘着面が前記第2ラベルの剥離面に対面し、且つ前記第2ラベルの粘着面が前記第1ラベルの剥離面に対面するように、前記第1ラベルと第2ラベルが重ね合わされている積層ラベルにおいて、

前記第1ラベル及び第2ラベルの少なくとも何れか一方の基材に、折曲げ用のミシン目線が形成されており、

前記第1ラベルと第2ラベルを引き剥がした後、基材内面側が重なるように前記ミシン目線に沿って折り畳むことにより、前記基材の内面に設けられた粘着面が剥離面に対面することを特徴とする積層ラベル。

【請求項2】

前記折曲げ用のミシン目線が、前記第1ラベルと第2ラベルの双方の基材にそれぞれ形成されており、各折曲げ用のミシン目線が、前記第1ラベルの粘着面の側縁部とその粘着面に隣接する剥離面に対面する第2ラベルの粘着面の側縁部との間に位置している請求項1に記載の積層ラベル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−64922(P2011−64922A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−215121(P2009−215121)

【出願日】平成21年9月17日(2009.9.17)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月17日(2009.9.17)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

[ Back to top ]