積層レンズの製造方法及びその成形型

【課題】 最適な偏光度,調光度を有する高品質のレンズを、簡単かつ低コストで製造するレンズの製造方法を提供する。

【解決手段】 下型4とシール部材3とレンズ基体1とを準備し、シール部材3に下型4を嵌入して位置決めし、下型4の型面4aに、調光レンズ5′又は偏光レンズ6′を形成するためのレンズ材料5,6を流動状態で供給し、レンズ基体1を下型4に対向させた状態でシール部材3に嵌め込み、レンズ基体1でレンズ材料5,6を加圧しつつ展延させて、下型とレンズ基体とをの間のキャビティをレンズ材料5,6で満たし、レンズ材料5,6を硬化させてレンズ基体1の一面に偏光レンズ6′又は調光レンズ5′を形成する。

【解決手段】 下型4とシール部材3とレンズ基体1とを準備し、シール部材3に下型4を嵌入して位置決めし、下型4の型面4aに、調光レンズ5′又は偏光レンズ6′を形成するためのレンズ材料5,6を流動状態で供給し、レンズ基体1を下型4に対向させた状態でシール部材3に嵌め込み、レンズ基体1でレンズ材料5,6を加圧しつつ展延させて、下型とレンズ基体とをの間のキャビティをレンズ材料5,6で満たし、レンズ材料5,6を硬化させてレンズ基体1の一面に偏光レンズ6′又は調光レンズ5′を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、偏光機能や調光機能等の機能を有する機能レンズをレンズ基体の一面に形成した積層レンズの製造方法及びこの製造方法に用いられる成形型に関し、特に、薄肉のレンズ基体の一面に薄肉の機能レンズを形成することのできるレンズの製造方法及び成形型に関する。

【背景技術】

【0002】

この種の積層レンズとしては、反射光を遮るための偏光機能と明暗を調節するための調光機能とを合わせ持つものがある。近年では、このような偏光・調光機能を有するレンズの需要が高まり、偏光・調光機能を有するレンズをより効率よく製造するための方法が種々提案されている。

ここで、偏光・調光機能を備えた積層レンズを製造するための方法として、レンズ基体の表面に接着剤を塗布して偏光フイルム又は調光フィルムを重ね、両者を接着させるものが知られている(特許文献1参照)。

【0003】

しかし、この方法では、接着時に偏光フイルムや調光フィルムが所定の位置からずれたり、しわになりやすいばかりでなく、偏光フイルムや調光フィルムの接着に難点があるうえ、短期間で防眩性能が劣化する等の問題がある。また、薄膜状の偏光フィルム,調光フィルムを用いたものは、偏光度、調光度の調整が困難であるという問題がある。さらに、偏光・調光機能を備えたレンズの生産性が低く、コスト高になるという問題があった

【0004】

その他、レンズ母材層を形成する合成樹脂を金型内に射出し、射出されたレンズ母材層を形成すべき合成樹脂が帯熱粘着状態にある間にポリカーボネート樹脂等から成る合成樹脂偏光板を当該合成樹脂の凸球面側に圧着して偏光レンズを製する方法や、偏光フィルムの表面に接着剤を塗布し、2枚のプラスチック球面レンズ板の間に挟み込んでサンドウィッチ状に接着する方法などが知られているが(例えば特許文献2参照)、いずれも高品質の偏光・調光機能を有する積層レンズを低コストで製造することは困難であるという問題がある。

【0005】

さらに、表裏面に調光物質を付着させた偏光調光フィルム1の両側に熱重合性樹脂のモノマーを注入し、重合硬化させて偏光調光機能を有するレンズを製造する方法も提案されている(特許文献3参照)。

しかし、この方法では、薄膜状の偏光調光フィルムを用いているため、調光や偏光の度合い調整が困難であるという問題があるうえ、薄膜状の偏光調光フィルムの表裏両面に射出成形によりレンズを形成しているため、偏光調光フィルムの表裏両面における射出スピードや射出圧力の不均一により偏光調光フィルムに波打ちや皺,気泡が生じやすく、偏光・調光機能を有する高品質のレンズを製造することが困難であるという問題がある。

また、偏光調光フィルムの表裏両面に樹脂製のレンズを射出成形しているため、レンズの肉厚が大きくなるという問題もある。

【0006】

【特許文献1】特開2004−302398号公報

【特許文献2】特開2003−279905号公報(段落0002及び0003参照)

【特許文献3】特開2005−189603号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の問題点にかんがみてなされたもので、偏光度,調光度をはじめとする機能が最適な高品質の積層レンズを、簡単かつ低コストで製造することのできる積層レンズの製造方法及びその成形型の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明の目的を達成するために、請求項1に記載の発明は、樹脂又はガラスにより形成したレンズ基体の一面に一つ又は複数の機能レンズを形成する積層レンズの製造方法において、成形しようとする前記機能レンズの形状に応じて形成された下型と、この下型の周囲を封止するシール部材とを準備し、予め前記レンズ基体を形成するとともに、前記レンズ基体の周縁部分から径方向に張り出す張り出し部を前記周縁部分の全周にわたって形成し、前記シール部材に前記下型を嵌入するとともに、前記レンズ基体を前記シール部材に嵌め込んだときに前記レンズ基体と前記下型との間に形成されるキャビティの深さ寸法が、形成しようとする前記機能レンズの肉厚と実質的に同じになるように、前記シール部材における前記下型の位置決めを行い、前記下型の型面に、前記機能レンズを形成するためのレンズ材料を流動状態で供給し、前記レンズ基体を前記下型に対向させた状態で前記シール部材に嵌め込み、前記レンズ基体で前記レンズ材料を加圧しつつ展延させて、前記キャビティを前記レンズ材料で満たし、前記レンズ材料を硬化させて前記レンズ基体の一面に前記機能レンズを形成する方法である。

【0009】

この方法によれば、下型の型面のほぼ中央に樹脂等のレンズ材料を流動状態で供給し、下型と上型であるレンズ基体とで均等に圧力を加えることで、前記レンズ材料が型面に沿って均等に展延され、所望の肉厚の機能レンズをレンズ基体の一面に形成することができる。

【0010】

レンズ基体が通常の樹脂製又はガラス製の透明レンズである場合は、請求項2に記載するように、レンズ基体の一面に一の機能レンズ(例えば偏光レンズ)を形成した後、この機能レンズの一面にさらに他の性質の機能レンズ(例えば調光レンズ)を形成して、複数の機能を有する積層レンズを製造することが可能である。

また、請求項3に記載するように、前記レンズ基体を機能レンズとし、この一面に他の性質の機能レンズを形成することで、複数の機能を有するレンズを製造することも可能である。

前記した機能レンズには、請求項4に記載するように、偏光レンズ、調光レンズ、防眩レンズ又は防曇レンズのいずれかが含まれる。

本発明において、レンズ基体と機能レンズや機能レンズ相互間の接合性を高めるために、請求項5に記載するように、レンズ基体と機能レンズとの間に接着材を介在させてもよいが、エッチング処理等によりレンズ基体の一面又は前記機能レンズの一面に微細凹凸加工を施すことで、接着材を用いることなく接合性を高めるようにしてもよい。

【0011】

上記の製造方法は、請求項6に記載するように、形成しようとする偏光レンズ又は調光レンズの形状に応じて形成された下型と、この下型の周囲を封止するシール部材と、前記シール部材に嵌め込まれ、周縁部分から径方向に張り出す張り出し部を前記周縁部分の全周にわたって形成するとともに、それ自体が前記レンズの一部を構成する上型としてのレンズ基体とを有する成形型を用いて実施が可能である。

【発明の効果】

【0012】

本発明の方法によれば、レンズ基体の一面に形成しようとする機能レンズの肉厚を自在に調整することができ、この機能レンズを品質を均一にすることができる。そのため、高品質の積層レンズを、簡単かつ低コストで製造することができる。

特に、本発明は、薄肉のレンズ基体に薄肉の機能レンズを形成する場合に好適で、全体として薄肉の積層レンズを簡単かつ低コストで製造することができる。

また、本発明の成形型を用いれば、高品質の積層レンズ、特に薄肉の積層レンズを簡単かつ安定した品質で製造することができ、大量生産にも好適である。

【発明を実施するための最良の形態】

【0013】

以下、本発明の好適な実施形態を、図面を参照しながら詳細に説明する。

図1は、本発明のレンズの製造方法に用いる成形型の一例を示す斜視図である。

この実施形態の成形型は、予め形成された上型としてのレンズ基体1と、このレンズ基体1の一面に形成しようとする偏光レンズや調光レンズの形状に合わせて形成された凹形球面状の型面4aを有する下型4と、この下型4の周囲を封止するシール部材3とから概略構成される。

【0014】

レンズ基体1は、ガラス製のものであってもよいし樹脂製のものであってもよい。また、レンズ基体1は下型4と同じ径を有し、その周縁部分には、全周にわたってレンズ基体1の径方向に張り出す張り出し部2が形成されている。この張り出し部2は、偏光レンズ又は調光レンズを形成する際に、上型としてのレンズ基体1とシール部材3との間から漏出した偏光レンズ又は調光レンズ用のレンズ材料の余剰分が、レンズ基体1の裏面に周り込まないように防止するとともに、シール部材3の端面3aに当接することで、偏光レンズ又は調光レンズを形成する際における上型としてのレンズ基体1の位置決めを行う。

【0015】

張り出し部2は、レンズ基体1と同一の材料で形成されていてもよいが、異なる材料で形成されていてもよい。同一の材料であれば、射出成形等によりレンズ基体1を形成すると同時に張り出し部2を形成することができるという利点がある。また、異なる材料であれば、レンズ基体1が高価な材料で形成されている場合に、前記材料の歩留まりを良好にできるという利点がある。

【0016】

シール部材3は、一方の開口から下型4を嵌入し、他方の開口から上型であるレンズ基体1を嵌合できるように両端開口の筒状に形成され、かつ、下型4の周囲と密着して、シール部材3との間に偏光レンズ又は調光レンズを形成するためのレンズ材料が浸透しないようにする。シール部材3は、硬質樹脂製,セラミック製,ガラス製又は金属製のいずれであってもよいし、柔軟製を有する軟質樹脂製であってもよい。

【0017】

シール部材3に対する下型4の位置決めは、下型4に対向させてシール部材3にレンズ基体1を嵌め込んだときに、下型4とレンズ基体1との間に形成される隙間(キャビティ)の寸法が、形成しようとする偏光レンズ又は調光レンズの肉厚と実質的に等しくなるように行う。

すなわち、下型4の型面4aに対する端面3aの位置を種々に変えることで、偏光レンズ又は調光レンズの肉厚を調整することが可能である。

【0018】

シール部材3の内周面に位置決め用の突起、例えば、図1に示すような突条3bをシール部材3の内周面に形成し、この突条3bに下型4を当接させることで、シール部材3における下型4の位置決めを行うようにしてもよい。

また、下型4に対してシール部材3を締まり嵌め状態に形成しておき、下型4をシール部材3に嵌入することで固定するようにしてもよい。また、弾性を有する樹脂でシール部材3を形成し、シール部材3の弾性によって下型4を周囲から締め付け固定するようにしてもよい。

【0019】

上記の成形型を用いた積層レンズ製造の手順については後述するが、本発明の成形型は上記のように構成されているので、下型4に対して上型であるレンズ基体1を簡単かつ正確に位置決めすることができ、積層レンズの製造が容易になる。特に、本発明は、薄肉のレンズ基体1の一面に薄肉の機能レンズを形成して全体として薄肉の積層レンズを製造する場合、例えば、肉厚1.5mm程度のレンズ基体1の一面に、0.3mm〜0.5mmの肉厚の機能レンズを形成して全体として2mm以下の積層レンズを製造する場合に好適である。

【0020】

[第一の実施形態]

図2は、上記の成形型を用いて積層レンズを製造する方法の第一の実施形態にかかり、積層レンズの製造手順を説明する成形型の断面図である。

なお、以下の説明では、偏光機能と調光機能の二つの機能を併せ持つ積層レンズを形成する場合について説明するが、本発明は、防眩機能や防曇機能等の他の機能を有する積層レンズの製造にも適用が可能である。

【0021】

この実施形態では、予め偏光レンズとして形成されたレンズ基体1の一面に調光レンズ5′を形成して積層レンズを製造するものとする。

偏光レンズであるレンズ基体1は、例えば、市販の偏光シートから形成することができ、その製造方法も何ら限定されるものではない。

前記した偏光シートとしては、例えば、TAC(トリアセチルセルロース)とPC(ポリカーボネート)を組み合わせたものや、TACと透明グリルアミド(Grilamid(登録商標):スイス エムス(EMS-CHEMIE)社製の透明ナイロン)を組み合わせたものなどを使用することができる。

また、レンズ基体1と後述の調光レンズ5′との接合性を良くするために、レンズ基体1の表面に予めハードコートを施した後エッチング処理等の微細凹凸処理を施しておいてもよい。

【0022】

まず、下型4をシール部材3に嵌めこみ、位置決めを行う。前記したように、シール部材3の端面3aと下型4の型面4aとの距離を、形成しようとする調光レンズ5′の肉厚と実質的に同じにして、下型4を位置決めする(図2(a)参照)。なお、型面4aには、予め離型剤を塗布しておいてもよい。

次いで、下型4の型面4aに、調光レンズ5′の材料である流動状態の樹脂材料(レンズ材料)5を載置する(図2(b)参照)。

この樹脂材料としては、硬化前に流動性を有し、加圧・展延により調光レンズ5′を形成することができるのであれば、公知のあらゆるものを用いることができる。また、硬化の条件としても、熱硬化型又は二液硬化型のいずれであってもよい。

【0023】

樹脂材料5が流動状態を維持している間に、シール部材3にレンズ基体1を嵌め込み、樹脂材料5を加圧する。供給する樹脂材料5の量は、形成しようとする調光レンズ5′の容積よりも若干多いものであるのが好ましい。樹脂材料5を加圧することで、樹脂材料5がレンズ基体1と下型4との間の隙間(キャビティ)の全体にわたって均一に拡がり、余剰分がシール部材3とレンズ基体1との間から漏出する(図2(c)参照)。

【0024】

レンズ基体1の周縁部分には張り出し部2が形成されているので、漏出した余剰分の樹脂材料5がレンズ基体1の他面に周り込むという不都合が生じない。

レンズ基体1は、張り出し部2がシール部材3の端面3aに当接するまで加圧する。

そして、樹脂材料5の硬化後に、レンズ基体1をシール部材3から取り出す(図2(d)参照)。樹脂材料5が加熱重合によって硬化するタイプのものである場合は、レンズ基体1,シール部材3及び下型4とともに樹脂材料5を加熱する。

【0025】

[第二の実施形態]

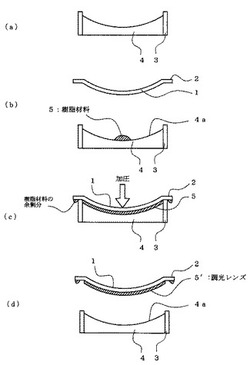

次に、図3を参照しながら、本発明のレンズ製造方法の第二の実施形態について説明する。

図3は、本発明の製造方法の第二の実施形態にかかり、偏光・調光機能を有する積層レンズの製造手順を説明する成形型の断面図である。

この実施形態では、樹脂製の透明レンズからなるレンズ基体1の表面に、所望の肉厚の偏光レンズ6′と調光レンズ5′とを順次形成するものとする。

まず、レンズ基体1の表面に、先の実施形態で調光レンズ5′を形成したと同様の手順で、偏光レンズ6′を形成する。

そして、偏光レンズ6′の表面に調光レンズ5′を形成するのに先立ち、下型4をシール部材3に嵌めこみ、先に説明したと同様の手順で、形成しようとする調光レンズ5′の肉厚に合わせて、下型4の位置決めを行う(図3(a)参照)。

レンズ基体1及び偏光レンズ6′の表面には、予めハードコート処理を施した後にエッチング処理等の微細凹凸処理を施しておいてもよい。

【0026】

次いで、下型4の型面4aに、調光レンズ5′の材料である流動状態の樹脂材料5を載置する(図3(b)参照)。

この後、シール部材3にレンズ基体1を嵌め込み、樹脂材料5をレンズ基体1で加圧・展延させる(図3(c)参照)。

そして、樹脂材料5の硬化後、つまり、調光レンズ5′の形成後に、レンズ基体1をシール部材3から取り出す(図3(d)参照)。

上記手順により、表面に偏光レンズ6と調光レンズ5が形成された偏光・調光機能を備えるレンズ(レンズ基体1)が製造できる。

この実施形態では、レンズ基体1の肉厚を1.5mm程度、調光レンズ5及び偏光レンズ6のそれぞれ肉厚を0.2〜0.3mm程度とすることで、全体として2mm前後の薄肉の積層レンズを製造することができる。

【0027】

[実施例1]

第一の実施形態の製造方法を用いて、以下の条件で偏光・調光機能を有する積層レンズを製造した。

偏光レンズ(レンズ基体):POLATECHNO CO.,LTD社製THC−135U(商品名)の偏光シート(サイズ620mm×1000mm,板厚1.5mm)から直径80mmの円板体を切り出し、この円板体を加熱プレス成形でレンズ状に成形して、2.5mmの張り出し部2を有する直径75mmのレンズ基体1を得た。

レンズ基体1に対する調光レンズ5′の接合性を良くするために、レンズ基体1に予めハードコート処理を施した後エッチング処理を施した。

【0028】

成形型:レンズ基体1と同じ外径寸法を有する下型4を用いた。型面4aと上型であるレンズ基体1との間に形成されるキャビティの寸法が、形成しようとする調光レンズ5′の肉厚に合わせて0.3mmとなるように、位置合わせを行った。

調光レンズ:樹脂材料として、日本油脂株式会社製NK11Pモノマー(商品名「COPOLEX」(登録商標))3重量部に、NOFモノマー0.4重量部とNK11P(A)GREY1重量部を加えたものを用いた。この樹脂材料を、常温で型面4aに滴下し、偏光レンズであるレンズ基体1で加圧した後、90℃で加熱重合して硬化させた。

以上の条件で形成された積層レンズは、肉厚1.5mmのレンズ基体(偏光レンズ)1の一面に、肉厚0.3mmの調光レンズ5′が形成され、全体として2mm以下の薄肉のものである。

【0029】

本発明の実施形態について説明したが、本発明は上記の実施形態に限定されるものではない。

例えば、上記第の説明では、偏光レンズ6′(レンズ基体1)と調光レンズ5′とを積層させて、調光と偏光の両機能を有するレンズを製造する場合に限定して説明したが、本発明は、例えば、透明のレンズ基体の表面に偏光レンズ又は調光レンズのいずれかを形成し、偏光機能又は調光機能のいずれかを有するレンズの製造にも適用が可能である。

また、形成する偏光レンズや調光レンズは、一層に限らず複数層であってもよい。この場合は、図2,3の(a)〜(d)の手順を複数回繰り返せばよい。

さらに、上記の説明では、レンズ材料として樹脂材料を例に挙げて説明したが、本発明はレンズ材料がガラスである場合にも適用が可能である。

【産業上の利用可能性】

【0030】

本発明は、偏光機能や調光機能に限らず、他の機能、例えば防眩機能や防曇機能を有する積層レンズの製造に好適で、上記機能の二つ以上を合わせ持つ積層レンズの製造にも適用が可能である。

【図面の簡単な説明】

【0031】

【図1】本発明の積層レンズの製造方法に用いる成形型の一例を示す斜視図である。

【図2】本発明の製造方法の第一の実施形態にかかり、偏光・調光機能を有する積層レンズの製造手順を説明する成形型の断面図である。

【図3】本発明の製造方法の第二の実施形態にかかり、偏光・調光機能を有する積層レンズの製造手順を説明する成形型の断面図である。

【符号の説明】

【0032】

1 レンズ基体

2 張り出し部

3 シール部材

3a 端面

3B 突条

4 下型

4a 型面

5 樹脂材料(調光レンズ用のレンズ材料)

5′ 調光レンズ

6 樹脂材料(偏光レンズ用のレンズ材料)

6′ 偏光レンズ

【技術分野】

【0001】

本発明は、偏光機能や調光機能等の機能を有する機能レンズをレンズ基体の一面に形成した積層レンズの製造方法及びこの製造方法に用いられる成形型に関し、特に、薄肉のレンズ基体の一面に薄肉の機能レンズを形成することのできるレンズの製造方法及び成形型に関する。

【背景技術】

【0002】

この種の積層レンズとしては、反射光を遮るための偏光機能と明暗を調節するための調光機能とを合わせ持つものがある。近年では、このような偏光・調光機能を有するレンズの需要が高まり、偏光・調光機能を有するレンズをより効率よく製造するための方法が種々提案されている。

ここで、偏光・調光機能を備えた積層レンズを製造するための方法として、レンズ基体の表面に接着剤を塗布して偏光フイルム又は調光フィルムを重ね、両者を接着させるものが知られている(特許文献1参照)。

【0003】

しかし、この方法では、接着時に偏光フイルムや調光フィルムが所定の位置からずれたり、しわになりやすいばかりでなく、偏光フイルムや調光フィルムの接着に難点があるうえ、短期間で防眩性能が劣化する等の問題がある。また、薄膜状の偏光フィルム,調光フィルムを用いたものは、偏光度、調光度の調整が困難であるという問題がある。さらに、偏光・調光機能を備えたレンズの生産性が低く、コスト高になるという問題があった

【0004】

その他、レンズ母材層を形成する合成樹脂を金型内に射出し、射出されたレンズ母材層を形成すべき合成樹脂が帯熱粘着状態にある間にポリカーボネート樹脂等から成る合成樹脂偏光板を当該合成樹脂の凸球面側に圧着して偏光レンズを製する方法や、偏光フィルムの表面に接着剤を塗布し、2枚のプラスチック球面レンズ板の間に挟み込んでサンドウィッチ状に接着する方法などが知られているが(例えば特許文献2参照)、いずれも高品質の偏光・調光機能を有する積層レンズを低コストで製造することは困難であるという問題がある。

【0005】

さらに、表裏面に調光物質を付着させた偏光調光フィルム1の両側に熱重合性樹脂のモノマーを注入し、重合硬化させて偏光調光機能を有するレンズを製造する方法も提案されている(特許文献3参照)。

しかし、この方法では、薄膜状の偏光調光フィルムを用いているため、調光や偏光の度合い調整が困難であるという問題があるうえ、薄膜状の偏光調光フィルムの表裏両面に射出成形によりレンズを形成しているため、偏光調光フィルムの表裏両面における射出スピードや射出圧力の不均一により偏光調光フィルムに波打ちや皺,気泡が生じやすく、偏光・調光機能を有する高品質のレンズを製造することが困難であるという問題がある。

また、偏光調光フィルムの表裏両面に樹脂製のレンズを射出成形しているため、レンズの肉厚が大きくなるという問題もある。

【0006】

【特許文献1】特開2004−302398号公報

【特許文献2】特開2003−279905号公報(段落0002及び0003参照)

【特許文献3】特開2005−189603号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記の問題点にかんがみてなされたもので、偏光度,調光度をはじめとする機能が最適な高品質の積層レンズを、簡単かつ低コストで製造することのできる積層レンズの製造方法及びその成形型の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明の目的を達成するために、請求項1に記載の発明は、樹脂又はガラスにより形成したレンズ基体の一面に一つ又は複数の機能レンズを形成する積層レンズの製造方法において、成形しようとする前記機能レンズの形状に応じて形成された下型と、この下型の周囲を封止するシール部材とを準備し、予め前記レンズ基体を形成するとともに、前記レンズ基体の周縁部分から径方向に張り出す張り出し部を前記周縁部分の全周にわたって形成し、前記シール部材に前記下型を嵌入するとともに、前記レンズ基体を前記シール部材に嵌め込んだときに前記レンズ基体と前記下型との間に形成されるキャビティの深さ寸法が、形成しようとする前記機能レンズの肉厚と実質的に同じになるように、前記シール部材における前記下型の位置決めを行い、前記下型の型面に、前記機能レンズを形成するためのレンズ材料を流動状態で供給し、前記レンズ基体を前記下型に対向させた状態で前記シール部材に嵌め込み、前記レンズ基体で前記レンズ材料を加圧しつつ展延させて、前記キャビティを前記レンズ材料で満たし、前記レンズ材料を硬化させて前記レンズ基体の一面に前記機能レンズを形成する方法である。

【0009】

この方法によれば、下型の型面のほぼ中央に樹脂等のレンズ材料を流動状態で供給し、下型と上型であるレンズ基体とで均等に圧力を加えることで、前記レンズ材料が型面に沿って均等に展延され、所望の肉厚の機能レンズをレンズ基体の一面に形成することができる。

【0010】

レンズ基体が通常の樹脂製又はガラス製の透明レンズである場合は、請求項2に記載するように、レンズ基体の一面に一の機能レンズ(例えば偏光レンズ)を形成した後、この機能レンズの一面にさらに他の性質の機能レンズ(例えば調光レンズ)を形成して、複数の機能を有する積層レンズを製造することが可能である。

また、請求項3に記載するように、前記レンズ基体を機能レンズとし、この一面に他の性質の機能レンズを形成することで、複数の機能を有するレンズを製造することも可能である。

前記した機能レンズには、請求項4に記載するように、偏光レンズ、調光レンズ、防眩レンズ又は防曇レンズのいずれかが含まれる。

本発明において、レンズ基体と機能レンズや機能レンズ相互間の接合性を高めるために、請求項5に記載するように、レンズ基体と機能レンズとの間に接着材を介在させてもよいが、エッチング処理等によりレンズ基体の一面又は前記機能レンズの一面に微細凹凸加工を施すことで、接着材を用いることなく接合性を高めるようにしてもよい。

【0011】

上記の製造方法は、請求項6に記載するように、形成しようとする偏光レンズ又は調光レンズの形状に応じて形成された下型と、この下型の周囲を封止するシール部材と、前記シール部材に嵌め込まれ、周縁部分から径方向に張り出す張り出し部を前記周縁部分の全周にわたって形成するとともに、それ自体が前記レンズの一部を構成する上型としてのレンズ基体とを有する成形型を用いて実施が可能である。

【発明の効果】

【0012】

本発明の方法によれば、レンズ基体の一面に形成しようとする機能レンズの肉厚を自在に調整することができ、この機能レンズを品質を均一にすることができる。そのため、高品質の積層レンズを、簡単かつ低コストで製造することができる。

特に、本発明は、薄肉のレンズ基体に薄肉の機能レンズを形成する場合に好適で、全体として薄肉の積層レンズを簡単かつ低コストで製造することができる。

また、本発明の成形型を用いれば、高品質の積層レンズ、特に薄肉の積層レンズを簡単かつ安定した品質で製造することができ、大量生産にも好適である。

【発明を実施するための最良の形態】

【0013】

以下、本発明の好適な実施形態を、図面を参照しながら詳細に説明する。

図1は、本発明のレンズの製造方法に用いる成形型の一例を示す斜視図である。

この実施形態の成形型は、予め形成された上型としてのレンズ基体1と、このレンズ基体1の一面に形成しようとする偏光レンズや調光レンズの形状に合わせて形成された凹形球面状の型面4aを有する下型4と、この下型4の周囲を封止するシール部材3とから概略構成される。

【0014】

レンズ基体1は、ガラス製のものであってもよいし樹脂製のものであってもよい。また、レンズ基体1は下型4と同じ径を有し、その周縁部分には、全周にわたってレンズ基体1の径方向に張り出す張り出し部2が形成されている。この張り出し部2は、偏光レンズ又は調光レンズを形成する際に、上型としてのレンズ基体1とシール部材3との間から漏出した偏光レンズ又は調光レンズ用のレンズ材料の余剰分が、レンズ基体1の裏面に周り込まないように防止するとともに、シール部材3の端面3aに当接することで、偏光レンズ又は調光レンズを形成する際における上型としてのレンズ基体1の位置決めを行う。

【0015】

張り出し部2は、レンズ基体1と同一の材料で形成されていてもよいが、異なる材料で形成されていてもよい。同一の材料であれば、射出成形等によりレンズ基体1を形成すると同時に張り出し部2を形成することができるという利点がある。また、異なる材料であれば、レンズ基体1が高価な材料で形成されている場合に、前記材料の歩留まりを良好にできるという利点がある。

【0016】

シール部材3は、一方の開口から下型4を嵌入し、他方の開口から上型であるレンズ基体1を嵌合できるように両端開口の筒状に形成され、かつ、下型4の周囲と密着して、シール部材3との間に偏光レンズ又は調光レンズを形成するためのレンズ材料が浸透しないようにする。シール部材3は、硬質樹脂製,セラミック製,ガラス製又は金属製のいずれであってもよいし、柔軟製を有する軟質樹脂製であってもよい。

【0017】

シール部材3に対する下型4の位置決めは、下型4に対向させてシール部材3にレンズ基体1を嵌め込んだときに、下型4とレンズ基体1との間に形成される隙間(キャビティ)の寸法が、形成しようとする偏光レンズ又は調光レンズの肉厚と実質的に等しくなるように行う。

すなわち、下型4の型面4aに対する端面3aの位置を種々に変えることで、偏光レンズ又は調光レンズの肉厚を調整することが可能である。

【0018】

シール部材3の内周面に位置決め用の突起、例えば、図1に示すような突条3bをシール部材3の内周面に形成し、この突条3bに下型4を当接させることで、シール部材3における下型4の位置決めを行うようにしてもよい。

また、下型4に対してシール部材3を締まり嵌め状態に形成しておき、下型4をシール部材3に嵌入することで固定するようにしてもよい。また、弾性を有する樹脂でシール部材3を形成し、シール部材3の弾性によって下型4を周囲から締め付け固定するようにしてもよい。

【0019】

上記の成形型を用いた積層レンズ製造の手順については後述するが、本発明の成形型は上記のように構成されているので、下型4に対して上型であるレンズ基体1を簡単かつ正確に位置決めすることができ、積層レンズの製造が容易になる。特に、本発明は、薄肉のレンズ基体1の一面に薄肉の機能レンズを形成して全体として薄肉の積層レンズを製造する場合、例えば、肉厚1.5mm程度のレンズ基体1の一面に、0.3mm〜0.5mmの肉厚の機能レンズを形成して全体として2mm以下の積層レンズを製造する場合に好適である。

【0020】

[第一の実施形態]

図2は、上記の成形型を用いて積層レンズを製造する方法の第一の実施形態にかかり、積層レンズの製造手順を説明する成形型の断面図である。

なお、以下の説明では、偏光機能と調光機能の二つの機能を併せ持つ積層レンズを形成する場合について説明するが、本発明は、防眩機能や防曇機能等の他の機能を有する積層レンズの製造にも適用が可能である。

【0021】

この実施形態では、予め偏光レンズとして形成されたレンズ基体1の一面に調光レンズ5′を形成して積層レンズを製造するものとする。

偏光レンズであるレンズ基体1は、例えば、市販の偏光シートから形成することができ、その製造方法も何ら限定されるものではない。

前記した偏光シートとしては、例えば、TAC(トリアセチルセルロース)とPC(ポリカーボネート)を組み合わせたものや、TACと透明グリルアミド(Grilamid(登録商標):スイス エムス(EMS-CHEMIE)社製の透明ナイロン)を組み合わせたものなどを使用することができる。

また、レンズ基体1と後述の調光レンズ5′との接合性を良くするために、レンズ基体1の表面に予めハードコートを施した後エッチング処理等の微細凹凸処理を施しておいてもよい。

【0022】

まず、下型4をシール部材3に嵌めこみ、位置決めを行う。前記したように、シール部材3の端面3aと下型4の型面4aとの距離を、形成しようとする調光レンズ5′の肉厚と実質的に同じにして、下型4を位置決めする(図2(a)参照)。なお、型面4aには、予め離型剤を塗布しておいてもよい。

次いで、下型4の型面4aに、調光レンズ5′の材料である流動状態の樹脂材料(レンズ材料)5を載置する(図2(b)参照)。

この樹脂材料としては、硬化前に流動性を有し、加圧・展延により調光レンズ5′を形成することができるのであれば、公知のあらゆるものを用いることができる。また、硬化の条件としても、熱硬化型又は二液硬化型のいずれであってもよい。

【0023】

樹脂材料5が流動状態を維持している間に、シール部材3にレンズ基体1を嵌め込み、樹脂材料5を加圧する。供給する樹脂材料5の量は、形成しようとする調光レンズ5′の容積よりも若干多いものであるのが好ましい。樹脂材料5を加圧することで、樹脂材料5がレンズ基体1と下型4との間の隙間(キャビティ)の全体にわたって均一に拡がり、余剰分がシール部材3とレンズ基体1との間から漏出する(図2(c)参照)。

【0024】

レンズ基体1の周縁部分には張り出し部2が形成されているので、漏出した余剰分の樹脂材料5がレンズ基体1の他面に周り込むという不都合が生じない。

レンズ基体1は、張り出し部2がシール部材3の端面3aに当接するまで加圧する。

そして、樹脂材料5の硬化後に、レンズ基体1をシール部材3から取り出す(図2(d)参照)。樹脂材料5が加熱重合によって硬化するタイプのものである場合は、レンズ基体1,シール部材3及び下型4とともに樹脂材料5を加熱する。

【0025】

[第二の実施形態]

次に、図3を参照しながら、本発明のレンズ製造方法の第二の実施形態について説明する。

図3は、本発明の製造方法の第二の実施形態にかかり、偏光・調光機能を有する積層レンズの製造手順を説明する成形型の断面図である。

この実施形態では、樹脂製の透明レンズからなるレンズ基体1の表面に、所望の肉厚の偏光レンズ6′と調光レンズ5′とを順次形成するものとする。

まず、レンズ基体1の表面に、先の実施形態で調光レンズ5′を形成したと同様の手順で、偏光レンズ6′を形成する。

そして、偏光レンズ6′の表面に調光レンズ5′を形成するのに先立ち、下型4をシール部材3に嵌めこみ、先に説明したと同様の手順で、形成しようとする調光レンズ5′の肉厚に合わせて、下型4の位置決めを行う(図3(a)参照)。

レンズ基体1及び偏光レンズ6′の表面には、予めハードコート処理を施した後にエッチング処理等の微細凹凸処理を施しておいてもよい。

【0026】

次いで、下型4の型面4aに、調光レンズ5′の材料である流動状態の樹脂材料5を載置する(図3(b)参照)。

この後、シール部材3にレンズ基体1を嵌め込み、樹脂材料5をレンズ基体1で加圧・展延させる(図3(c)参照)。

そして、樹脂材料5の硬化後、つまり、調光レンズ5′の形成後に、レンズ基体1をシール部材3から取り出す(図3(d)参照)。

上記手順により、表面に偏光レンズ6と調光レンズ5が形成された偏光・調光機能を備えるレンズ(レンズ基体1)が製造できる。

この実施形態では、レンズ基体1の肉厚を1.5mm程度、調光レンズ5及び偏光レンズ6のそれぞれ肉厚を0.2〜0.3mm程度とすることで、全体として2mm前後の薄肉の積層レンズを製造することができる。

【0027】

[実施例1]

第一の実施形態の製造方法を用いて、以下の条件で偏光・調光機能を有する積層レンズを製造した。

偏光レンズ(レンズ基体):POLATECHNO CO.,LTD社製THC−135U(商品名)の偏光シート(サイズ620mm×1000mm,板厚1.5mm)から直径80mmの円板体を切り出し、この円板体を加熱プレス成形でレンズ状に成形して、2.5mmの張り出し部2を有する直径75mmのレンズ基体1を得た。

レンズ基体1に対する調光レンズ5′の接合性を良くするために、レンズ基体1に予めハードコート処理を施した後エッチング処理を施した。

【0028】

成形型:レンズ基体1と同じ外径寸法を有する下型4を用いた。型面4aと上型であるレンズ基体1との間に形成されるキャビティの寸法が、形成しようとする調光レンズ5′の肉厚に合わせて0.3mmとなるように、位置合わせを行った。

調光レンズ:樹脂材料として、日本油脂株式会社製NK11Pモノマー(商品名「COPOLEX」(登録商標))3重量部に、NOFモノマー0.4重量部とNK11P(A)GREY1重量部を加えたものを用いた。この樹脂材料を、常温で型面4aに滴下し、偏光レンズであるレンズ基体1で加圧した後、90℃で加熱重合して硬化させた。

以上の条件で形成された積層レンズは、肉厚1.5mmのレンズ基体(偏光レンズ)1の一面に、肉厚0.3mmの調光レンズ5′が形成され、全体として2mm以下の薄肉のものである。

【0029】

本発明の実施形態について説明したが、本発明は上記の実施形態に限定されるものではない。

例えば、上記第の説明では、偏光レンズ6′(レンズ基体1)と調光レンズ5′とを積層させて、調光と偏光の両機能を有するレンズを製造する場合に限定して説明したが、本発明は、例えば、透明のレンズ基体の表面に偏光レンズ又は調光レンズのいずれかを形成し、偏光機能又は調光機能のいずれかを有するレンズの製造にも適用が可能である。

また、形成する偏光レンズや調光レンズは、一層に限らず複数層であってもよい。この場合は、図2,3の(a)〜(d)の手順を複数回繰り返せばよい。

さらに、上記の説明では、レンズ材料として樹脂材料を例に挙げて説明したが、本発明はレンズ材料がガラスである場合にも適用が可能である。

【産業上の利用可能性】

【0030】

本発明は、偏光機能や調光機能に限らず、他の機能、例えば防眩機能や防曇機能を有する積層レンズの製造に好適で、上記機能の二つ以上を合わせ持つ積層レンズの製造にも適用が可能である。

【図面の簡単な説明】

【0031】

【図1】本発明の積層レンズの製造方法に用いる成形型の一例を示す斜視図である。

【図2】本発明の製造方法の第一の実施形態にかかり、偏光・調光機能を有する積層レンズの製造手順を説明する成形型の断面図である。

【図3】本発明の製造方法の第二の実施形態にかかり、偏光・調光機能を有する積層レンズの製造手順を説明する成形型の断面図である。

【符号の説明】

【0032】

1 レンズ基体

2 張り出し部

3 シール部材

3a 端面

3B 突条

4 下型

4a 型面

5 樹脂材料(調光レンズ用のレンズ材料)

5′ 調光レンズ

6 樹脂材料(偏光レンズ用のレンズ材料)

6′ 偏光レンズ

【特許請求の範囲】

【請求項1】

樹脂又はガラスにより形成したレンズ基体の一面に一つ又は複数の機能レンズを形成する積層レンズの製造方法において、

成形しようとする前記機能レンズの形状に応じて形成された下型と、この下型の周囲を封止するシール部材とを準備し、

予め前記レンズ基体を形成するとともに、前記レンズ基体の周縁部分から径方向に張り出す張り出し部を前記周縁部分の全周にわたって形成し、

前記シール部材に前記下型を嵌入するとともに、前記レンズ基体を前記シール部材に嵌め込んだときに前記レンズ基体と前記下型との間に形成されるキャビティの深さ寸法が、形成しようとする前記機能レンズの肉厚と実質的に同じになるように、前記シール部材における前記下型の位置決めを行い、

前記下型の型面に、前記機能レンズを形成するためのレンズ材料を流動状態で供給し、

前記レンズ基体を前記下型に対向させた状態で前記シール部材に嵌め込み、前記レンズ基体で前記レンズ材料を加圧しつつ展延させて、前記キャビティを前記レンズ材料で満たし、

前記レンズ材料を硬化させて前記レンズ基体の一面に前記機能レンズを形成すること、

を特徴とする積層レンズの製造方法。

【請求項2】

前記レンズ基体の表面に機能レンズを形成した後、前記機能レンズの一面にさらに他の機能レンズを形成したことを特徴とする請求項1に記載の偏光・調光機能を有する積層レンズの製造方法。

【請求項3】

前記レンズ基体が機能レンズで、前記レンズ基体の一面に他の機能レンズを形成したことを特徴とする請求項1に記載の積層レンズの製造方法。

【請求項4】

前記機能レンズには、偏光レンズ、調光レンズ、防眩レンズ又は防曇レンズのいずれかが含まれることを特徴とする請求項1〜3のいずれかに記載の積層レンズの製造方法。

【請求項5】

前記レンズ基体の一面又は前記機能レンズの一面に微細凹凸加工を施した後、前記機能レンズを形成することを特徴とする請求項1〜4のいずれかに記載の積層レンズの製造方法。

【請求項6】

請求項1〜5のいずれかに記載の方法を用いて積層レンズを製造するための成形型であって、

形成しようとする機能レンズの形状に応じて形成された下型と、

この下型の周囲を封止するシール部材と、

前記シール部材に嵌め込まれ、周縁部分から径方向に張り出す張り出し部を前記周縁部分の全周にわたって形成するとともに、それ自体が前記レンズの一部を構成する上型としてのレンズ基体と、

を有し、前記下型の型面に供給された流動状態のレンズ材料を、上型であるレンズ基体と前記下型とで加圧・展延すること、

を特徴とする積層レンズの成形型。

【請求項1】

樹脂又はガラスにより形成したレンズ基体の一面に一つ又は複数の機能レンズを形成する積層レンズの製造方法において、

成形しようとする前記機能レンズの形状に応じて形成された下型と、この下型の周囲を封止するシール部材とを準備し、

予め前記レンズ基体を形成するとともに、前記レンズ基体の周縁部分から径方向に張り出す張り出し部を前記周縁部分の全周にわたって形成し、

前記シール部材に前記下型を嵌入するとともに、前記レンズ基体を前記シール部材に嵌め込んだときに前記レンズ基体と前記下型との間に形成されるキャビティの深さ寸法が、形成しようとする前記機能レンズの肉厚と実質的に同じになるように、前記シール部材における前記下型の位置決めを行い、

前記下型の型面に、前記機能レンズを形成するためのレンズ材料を流動状態で供給し、

前記レンズ基体を前記下型に対向させた状態で前記シール部材に嵌め込み、前記レンズ基体で前記レンズ材料を加圧しつつ展延させて、前記キャビティを前記レンズ材料で満たし、

前記レンズ材料を硬化させて前記レンズ基体の一面に前記機能レンズを形成すること、

を特徴とする積層レンズの製造方法。

【請求項2】

前記レンズ基体の表面に機能レンズを形成した後、前記機能レンズの一面にさらに他の機能レンズを形成したことを特徴とする請求項1に記載の偏光・調光機能を有する積層レンズの製造方法。

【請求項3】

前記レンズ基体が機能レンズで、前記レンズ基体の一面に他の機能レンズを形成したことを特徴とする請求項1に記載の積層レンズの製造方法。

【請求項4】

前記機能レンズには、偏光レンズ、調光レンズ、防眩レンズ又は防曇レンズのいずれかが含まれることを特徴とする請求項1〜3のいずれかに記載の積層レンズの製造方法。

【請求項5】

前記レンズ基体の一面又は前記機能レンズの一面に微細凹凸加工を施した後、前記機能レンズを形成することを特徴とする請求項1〜4のいずれかに記載の積層レンズの製造方法。

【請求項6】

請求項1〜5のいずれかに記載の方法を用いて積層レンズを製造するための成形型であって、

形成しようとする機能レンズの形状に応じて形成された下型と、

この下型の周囲を封止するシール部材と、

前記シール部材に嵌め込まれ、周縁部分から径方向に張り出す張り出し部を前記周縁部分の全周にわたって形成するとともに、それ自体が前記レンズの一部を構成する上型としてのレンズ基体と、

を有し、前記下型の型面に供給された流動状態のレンズ材料を、上型であるレンズ基体と前記下型とで加圧・展延すること、

を特徴とする積層レンズの成形型。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−164030(P2007−164030A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−362999(P2005−362999)

【出願日】平成17年12月16日(2005.12.16)

【出願人】(303015723)有限会社 マグティク (5)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月16日(2005.12.16)

【出願人】(303015723)有限会社 マグティク (5)

【Fターム(参考)】

[ Back to top ]