積層体、及び有機電界発光装置

【課題】凹凸面上にも容易に形成することができ、成膜プロセスが簡便でコスト的に有利な透明電極を有する積層体を提供すること、また、前記積層体を有し、光取り出し効率の観点で優れる有機電界発光装置を提供すること。

【解決手段】少なくとも、透明基板、光拡散層、及び光透過性を有する導電性層をこの順に有する積層体であって、該導電性層は、導電性マトリックスと該導電性マトリックスよりも大きな屈折率を有する粒子とを含有する、積層体。

【解決手段】少なくとも、透明基板、光拡散層、及び光透過性を有する導電性層をこの順に有する積層体であって、該導電性層は、導電性マトリックスと該導電性マトリックスよりも大きな屈折率を有する粒子とを含有する、積層体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明基板上に光拡散層と光透過性を有する導電性層とをこの順に有する積層体、及び有機電界発光装置に関する。

【背景技術】

【0002】

有機電界発光装置は、基板上に陽極及び陰極からなる一対の電極と、該一対の電極の間に、発光層を含む有機層を有する自発光型の発光装置であり、ディスプレイや照明など種々の用途への応用が期待されている。

有機電界発光装置は、発光層で発生した光を取り出すために、陽極及び陰極のうち少なくとも一方は、光透過性を有する電極である必要があり、光透過性を有する電極としては酸化インジウム錫(ITO)が一般的に用いられている。

更に、光取り出し効率を向上させるために、基板と光透過性を有する電極との間に、光を散乱させる機能を有する光拡散層を設けることが知られている(特許文献1参照)。

【0003】

上記光拡散層には光拡散粒子が分散されているため、基板上に形成された光拡散層の表面は凹凸形状を有している。この凹凸面上にITOをスパッタ等により成膜することは困難であるし、その上に更に発光層などの有機層を成膜するのに適した平坦な面とすることも困難であるため、光拡散層上に平坦化層を設けてからITOを成膜する必要がある。また、平坦化層も光拡散層の凹凸の影響を受けるため、比較的厚めにして凹凸を緩和する必要があると考えられる。このように、透明電極としてITOを用いる場合は、素子設計の自由度が少ないという問題がある。また、ITOの成膜プロセスはコストがかかるため、透明電極としてITOに代替するものが求められている。

【0004】

一方、導電性高分子を用いて塗布法により透明電極を形成することが知られている(特許文献2及び3参照)。

特許文献2では、導電性高分子を用いることでフレキシビリティを向上させることや、導電性高分子からなるマトリックス中に、導電性高分子と屈折率のほぼ等しい導電性ナノ粒子(導電性高分子との屈折率差が0.01以下)を含有させることで光透過率を高めることが記載されている。

特許文献3では、発光装置において、導電性高分子を用いることで透明電極の平滑性を向上させ、積層させる発光層の薄膜化がはかれることや、導電性高分子層中に導電性フィラーを含有させ、該導電性フィラーを下方偏析させることで正孔の注入性を改善させることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−190931号公報

【特許文献2】特開2005−327910号公報

【特許文献3】特開2011−175974号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2の技術で得られる透明電極の屈折率は、ITOより低くなる。一般に、有機電界発光装置の光取り出し側の電極は、有機層(発光層を含む)で生成した光を効率よく取り出すために、有機層と同程度か、又は有機層よりも高い屈折率を有している必要がある。したがって、特許文献2により得られた透明電極を有機電界発光装置の光取り出し側の電極として用いた場合、該透明電極の屈折率が有機層の屈折率よりも低い場合は、有機層−透明電極間で全反射が起き、光取り出し効率が低下してしまうという問題がある。

特許文献3についても同様に光取り出し効率が低下するという問題を有している。

【0007】

以上をまとめると、光拡散層などの凹凸面上にも容易に形成することができ、成膜プロセスが簡便でコスト的に有利な透明電極、及び、透明基板上に光拡散層と該透明電極を有する積層体が求められている。また、前記積層体を有し、光取り出し効率の観点で優れる有機電界発光装置が求められている。

【0008】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。

即ち、本発明は、凹凸面上にも容易に形成することができ、成膜プロセスが簡便でコスト的に有利な透明電極を有する積層体を提供することを目的とする。また、前記積層体を有し、光取り出し効率の観点で優れる有機電界発光装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは前記課題を解決するために鋭意検討し、透明電極として、導電性マトリックスからなる導電性層を用いることで、光拡散層などの凹凸面上に平坦化層を設けなくとも、又は平坦化層が薄くても透明電極を形成することができ、その上に発光層などの有機層を成膜するのにも適した平坦な面を得ることができ、更に、導電性マトリックスに該導電性マトリックスよりも大きな屈折率を有する粒子をドープすることで導電性層の屈折率を発光層などの有機層と同等の屈折率とし、有機層から導電性層までの光線の全反射を抑制し、光取り出し効率を向上させることができることを見出した。

すなわち、前記課題を解決するための手段は、以下の通りである。

【0010】

[1]

少なくとも、透明基板、光拡散層、及び光透過性を有する導電性層をこの順に有する積層体であって、該導電性層は、導電性マトリックスと該導電性マトリックスよりも大きな屈折率を有する粒子とを含有する、積層体。

[2]

前記導電性マトリックスよりも大きな屈折率を有する粒子の屈折率が2.0以上3.0以下である、上記[1]に記載の積層体。

[3]

前記導電性マトリックスよりも大きな屈折率を有する粒子の平均粒子サイズが1nm以上100nm以下である、上記[1]又は[2]に記載の積層体。

[4]

前記導電性層の膜厚が100nm以上5μm以下である、上記[1]〜[3]のいずれか一項に記載の積層体。

[5]

前記光拡散層が、少なくとも1種の平均粒径0.5μm以上10μm以下の光拡散粒子を含有する、上記[1]〜[4]のいずれか一項に記載の積層体。

[6]

前記光拡散層がバインダーを含有し、該バインダーの屈折率が、1.7以上2.2以下である、上記[1]〜[5]のいずれか一項に記載の積層体。

[7]

前記導電性層の屈折率が、1.7以上2.2以下である、上記[1]〜[6]のいずれか一項に記載の積層体。

[8]

前記光拡散層と前記導電性層との間に、前記導電性層よりも抵抗が低い配線を有し、前記導電性層が前記配線を覆っている、上記[1]〜[7]のいずれか一項に記載の積層体。

[9]

前記導電性層が、前記導電性マトリックスと前記導電性マトリックスよりも大きな屈折率を有する粒子とを含有する組成物を塗布することにより形成されたものである、上記[1]〜[8]のいずれか一項に記載の積層体。

[10]

前記配線の厚みが10nm以上3μm以下である、上記[8]又は[9]に記載の積層体。

[11]

前記配線の幅が1μm以上1mm以下である、上記[8]〜[10]のいずれか一項に記載の積層体。

[12]

前記光拡散層と前記導電性層との間に、更に平坦化層を有する上記[1]〜[11]のいずれか一項に記載の積層体。

[13]

前記平坦化層の屈折率が、1.7以上2.2以下である、上記[12]に記載の積層体。

[14]

上記[1]〜[13]のいずれか一項に記載の積層体の前記導電性層上に、発光層を含む有機層、及び電極を有する、有機電界発光装置。

【発明の効果】

【0011】

本発明によれば、凹凸面上にも容易に形成することができ、成膜プロセスが簡便でコスト的に有利な透明電極を有する積層体を提供することができる。また、前記積層体を有し、光取り出し効率の観点で優れる有機電界発光装置を提供することができる。

更に、前記積層体において、前記光拡散層と前記導電性層との間に、前記導電性層よりも抵抗が低い配線を設けることで、導電性層と配線とからなる透明電極の抵抗を下げることができ、有機電界発光装置の発光面を大面積化しても、電圧降下が起きにくく、発光ムラを低減することができる。

【図面の簡単な説明】

【0012】

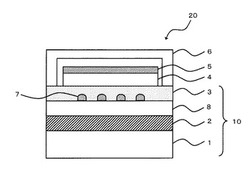

【図1】図1は、本発明の積層体の一例を示す概略図である。

【図2】図2は、本発明の積層体の一例を示す概略図である。

【図3】図3は、本発明の積層体の一例を示す概略図である。

【図4】図4は、本発明の積層体の一例を示す概略図である。

【図5】図5は、本発明の有機電界発光装置の一例を示す概略図である。

【図6】図6は、本発明の有機電界発光装置の一例を示す概略図である。

【図7】図7は、本発明の有機電界発光装置の一例を示す概略図である。

【図8】図8は、本発明の有機電界発光装置の一例を示す概略図である。

【図9】図9は、比較例1の有機電界発光装置を示す概略図である。

【図10】図10は、比較例2の有機電界発光装置を示す概略図である。

【図11】図11は、比較例3の有機電界発光装置を示す概略図である。

【図12】図12は、比較例4の有機電界発光装置を示す概略図である。

【図13】図13は、比較例5の有機電界発光装置を示す概略図である。

【図14】図14は、比較例0の有機電界発光装置を示す概略図である。

【図15】図15は、導電性層が高屈折率粒子を含む場合の光の反射、拡散について示した模式図である。

【図16】図16は、導電性層が高屈折率粒子を含まない場合の光の反射について示した模式図である。

【図17】図17は、有機電界発光装置の発光面における発光ムラの測定方法を示した模式図である。

【発明を実施するための形態】

【0013】

[積層体]

本発明の積層体は、少なくとも、透明基板、光拡散層、及び光透過性を有する導電性層をこの順に有する積層体であって、該導電性層は、導電性マトリックスと該導電性マトリックスよりも大きな屈折率を有する粒子とを含有する。

図1に本発明の積層体の一例を表す模式図を示した。本発明の積層体10は、透明基板1と、光拡散層2と光透過性を有する導電性層3とをこの順に有する。図示しないが、光透過性を有する導電性層3は、導電性マトリックスと該導電性マトリックスよりも大きな屈折率を有する粒子とを含有する。

【0014】

[導電性層]

本発明の積層体に含まれる導電性層は、導電性マトリックスと該導電性マトリックスよりも大きな屈折率を有する粒子とを含有し、光透過性を有する導電性層である。

【0015】

導電性層の膜厚は、光透過性と抵抗のバランスの観点から、100nm以上5μm以下であることが好ましく、200nm以上3μm以下であることがより好ましく、300nm以上2μm以下であることが更に好ましい。

【0016】

(導電性マトリックス)

導電性マトリックスとしては、導電性高分子が好ましい。

導電性高分子としては、π共役系導電性高分子、σ共役系導電性高分子が好ましく、π共役系導電性高分子がより好ましい。

σ共役系導電性高分子としては、ポリ(メチルフェニルシラン)、ポリ(メチルプロピルシラン)、ポリ(フェニル−p−ビフェニルシラン)、ポリ(ジヘキシルシラン)等が挙げられる。

【0017】

<π共役系導電性高分子>

π共役系導電性高分子としては、主鎖がπ共役系で構成されている有機高分子であれば特に制限されない。π共役系導電性高分子は、化合物安定性、高導電性という理由から、π共役系複素環式化合物又はπ共役系複素環式化合物の誘導体であることが好ましい。

π共役系導電性高分子としては、脂肪族共役系のポリアセチレン、ポリアセン、ポリアズレン、芳香族共役系のポリフェニレン、複素環式共役系のポリピロール、ポリチオフェン、ポリイソチアナフテン、含ヘテロ原子共役系のポリアニリン、ポリチエニレンビニレン、混合型共役系のポリ(フェニレンビニレン)、分子中に複数の共役鎖を持つ共役系である複鎖型共役系、これらの導電性ポリマーの誘導体、及び、これらの共役高分子鎖を飽和高分子にグラフト又はブロック共重した高分子である導電性複合体からなる群より選択される少なくとも一種を挙げることができる。

空気中での安定性の点からは、ポリピロール、ポリチオフェン及びポリアニリン又はこれらの誘導体が好ましく、ポリチオフェン、ポリアニリン、又はこれらの誘導体(すなわち、ポリチオフェン、ポリアニリン、ポリチオフェン誘導体、及びポリアニリン誘導体)がより好ましい。

π共役系導電性高分子は無置換のままでも充分な導電性やバインダー樹脂への相溶性を得ることができるが、導電性及び相溶性をより高めるためには、アルキル基、カルボキシ基、スルホ基、アルコキシ基、ヒドロキシ基等の官能基をπ共役系導電性高分子に導入することが好ましい。

【0018】

π共役系導電性高分子の具体例としては、

ホリピロール類:ポリピロール、ポリ(N−メチルピロール)、ポリ(3−メチルピロール)、ポリ(3−エチルピロール)、ポリ(3−n−プロピルピロール)、ポリ(3−ブチルピロール)、ポリ(3−オクチルピロール)、ポリ(3−デシルピロール)、ポリ(3−ドデシルピロール)、ポリ(3,4−ジメチルピロール)、ポリ(3,4−ジブチルピロール)、ポリ(3−カルボキシピロール)、ポリ(3−メチル−4−カルボキシピロール)、ポリ(3−メチル−4−カルボキシエチルピロール)、ポリ(3−メチル−4−カルボキシブチルピロール)、ポリ(3−ヒドロキシピロール)、ポリ(3−メトキシピロール)、ポリ(3−エトキシピロール)、ポリ(3−ブトキシピロール)、ポリ(3−メチル−4−ヘキシルオキシピロール)、

【0019】

ポリチオフェン類:ポリ(チオフェン)、ポリ(3−メチルチオフェン)、ポリ(3−エチルチオフェン)、ポリ(3−プロピルチオフェン)、ポリ(3−ブチルチオフェン)、ポリ(3−ヘキシルチオフェン)、ポリ(3−ヘプチルチオフェン)、ポリ(3−オクチルチオフェン)、ポリ(3−デシルチオフェン)、ポリ(3−ドデシルチオフェン)、ポリ(3−オクタデシルチオフェン)、ポリ(3−ブロモチオフェン)、ポリ(3−クロロチオフェン)、ポリ(3−ヨードチオフェン)、ポリ(3−シアノチオフェン)、ポリ(3−フェニルチオフェン)、ポリ(3,4−ジメチルチオフェン)、ポリ(3,4−ジブチルチオフェン)、ポリ(3−ヒドロキシチオフェン)、ポリ(3−メトキシチオフェン)、ポリ(3−エトキシチオフェン)、ポリ(3−ブトキシチオフェン)、ポリ(3−ヘキシルオキシチオフェン)、ポリ(3−ヘプチルオキシチオフェン)、ポリ(3−オクチルオキシチオフェン)、ポリ(3−デシルオキシチオフェン)、ポリ(3−ドデシルオキシチオフェン)、ポリ(3−オクタデシルオキシチオフェン)、ポリ(3−メチル−4−メトキシチオフェン)、ポリ(3,4−エチレンジオキシチオフェン)、ポリ(3−メチル−4−エトキシチオフェン)、ポリ(3−カルボキシチオフェン)、ポリ(3−メチル−4−カルボキシチオフェン)、ポリ(3−メチル−4−カルボキシエチルチオフェン)、ポリ(3−メチル−4−カルボキシブチルチオフェン)、

【0020】

ポリアニリン類:ポリアニリン、ポリ(2−メチルアニリン)、ポリ(3−イソブチルアニリン)、ポリ(2−アニリンスルホン酸)、ポリ(3−アニリンスルホン酸)等が挙げられる。

【0021】

(アニオン基を有する高分子ドーパント)

π共役系導電性高分子は、アニオン基を有する高分子ドーパント(「ポリアニオンドーパント」ともいう)と共に用いることが好ましい。すなわち、この場合は、有機導電性高分子化合物(π共役系導電性高分子)とアニオン基を有する高分子ドーパントとを含む有機導電性高分子組成物となる。π共役系導電性高分子にアニオン基を有する高分子ドーパントを組み合わせて用いることにより、高い導電性、導電性の経時安定性改良、積層体状態での耐水性が向上する。

ポリアニオンドーパントとしては、としては、例えば、置換又は未置換のポリアルキレン、置換又は未置換のポリアルケニレン、置換又は未置換のポリイミド、置換又は未置換のポリアミド、及び置換又は未置換のポリエステルのうち少なくともいずれかの構造を有し、かつアニオン基を有する構造単位を含むポリマーが挙げられる。

【0022】

ポリアニオンドーパントのアニオン基としては、−O−SO3−X+、−SO3−X+、−COO−X+(各式においてX+は水素イオン、アルカリ金属イオンを表す。)が挙げられる。

これらの中でも、有機導電性高分子化合物へのドーピング能力の点から、−SO3−X+、−COO−X+が好ましい。

【0023】

上記ポリアニオンドーパントの中でも、溶媒溶解性及び導電性の点から、ポリイソプレンスルホン酸、ポリイソプレンスルホン酸を含む共重合体、ポリスルホエチルメタクリレート、ポリスルホエチルメタクリレートを含む共重合体、ポリ(4−スルホブチルメタクリレート)、ポリ(4−スルホブチルメタクリレート)を含む共重合体、ポリメタリルオキシベンゼンスルホン酸、ポリメタリルオキシベンゼンスルホン酸を含む共重合体、ポリスチレンスルホン酸、ポリスチレンスルホン酸を含む共重合体等が好ましい。

【0024】

ポリアニオンドーパントの重合度は、モノマー単位が10〜100,000個の範囲であることが好ましく、溶媒溶解性及び導電性の点からは、50〜10,000個の範囲がより好ましい。

【0025】

ポリアニオンドーパントの含有量は、有機導電性高分子化合物1モルに対して0.1〜10モルの範囲であることが好ましく、1〜7モルの範囲であることがより好ましい。ここでモル数は、ポリアニオンドーパントを形成するアニオン基を含むモノマー由来の構造単位数、及び有機導電性高分子化合物を形成するピロール、チオフェン、アニリン等のモノマー由来の構造単位数で定義される。ポリアニオンドーパントの含有量が、有機導電性高分子化合物1モルに対して0.1モル以上であれば、有機導電性高分子化合物へのドーピング効果が大きくなり、導電性が充分に発現する。その上、溶媒への分散性及び溶解性が高くなり、均一な分散液を得ることが容易である。また、ポリアニオンドーパントの含有量が、有機導電性高分子化合物1モルに対して10モル以下であると、有機導電性高分子化合物を多く含有させることができ、充分な導電性が得られやすい。

【0026】

(水又は有機溶剤への可溶性)

導電性高分子は、塗布性の観点から、水又は有機溶剤に可溶であることが好ましい。より具体的には、導電性高分子は、水又は含水率が5質量%以下で誘電率が2〜30の有機溶剤中に少なくとも1.0質量%で可溶であることが好ましい。ここで、「可溶」とは溶剤中に単一分子状態又は複数の単一分子が会合した状態で溶解しているか、粒子径が300nm以下の粒子状に分散されている状態を指す。

【0027】

一般に、有機導電性高分子は親水性が高く、水、又は水を主成分とする溶媒に溶解するが、このような有機導電性高分子を有機溶剤に可溶化するには、有機導電性高分子を含む組成物中に、有機溶剤との親和性を上げる化合物や、有機溶剤中での分散剤等を添加する方法が挙げられる。また、有機導電性高分子とポリアニオンドーパントを用いる場合は、ポリアニオンドーパントの疎水化処理を行うことが好ましい。

【0028】

有機溶剤としては、例えば、アルコール類、芳香族炭化水素類、エーテル類、ケトン類、エステル類などが好適である。

【0029】

(導電性マトリックスよりも大きな屈折率を有する粒子)

導電性マトリックスよりも大きな屈折率を有する粒子(高屈折率粒子ともいう)としては、無機微粒子が好ましく、金属酸化物微粒子であり、例えば、アルミニウム、チタニウム、ジルコニウム、アンチモンの酸化物の微粒子が好ましく、屈折率の観点から、酸化チタンの微粒子が特に好ましい。酸化チタン微粒子は、光触媒効果を不活性処理したものであることが好ましい。

【0030】

<光触媒不活性処理した酸化チタン微粒子>

光触媒不活性処理した酸化チタン微粒子は、光触媒活性を有していなければ特に制限はなく、目的に応じて適宜選択することができるが、(1)酸化チタン微粒子表面をアルミナ、シリカ、及びジルコニアの少なくとも1種で被覆した酸化チタン微粒子、(2)前記(1)の被覆した酸化チタン微粒子の被覆表面に樹脂を被覆してなる酸化チタン微粒子などが挙げられる。前記樹脂としては、例えばポリメタクリル酸メチル(PMMA)などが挙げられる。

【0031】

前記光触媒不活性処理した酸化チタン微粒子が、光触媒活性を有さないことの確認は、例えばメチレンブルー法により行うことができる。

【0032】

前記光触媒不活性処理した酸化チタン微粒子における酸化チタン微粒子としては、特に制限はなく、目的に応じて適宜選択することができ、前記結晶構造は、ルチル、ルチル/アナターゼの混晶、アナターゼが主成分であることが好ましく、特にルチル構造が主成分であることが好ましい。

前記酸化チタン微粒子は、酸化チタン以外の金属酸化物を添加して複合化させても構わない。

前記酸化チタン微粒子に複合化させることができる金属酸化物としては、Sn、Zr、Si、Zn、及びAlから選択される少なくとも1種の金属酸化物が好ましい。

前記金属酸化物のチタンに対する添加量は、1モル%〜40モル%が好ましく、2モル%〜35モル%がより好ましく、3モル%〜30モル%が更に好ましい。

【0033】

導電性マトリックスよりも大きな屈折率を有する粒子の平均粒子サイズ(一次平均粒径)は、1nm以上100nm以下であることが好ましく、1nm以上30nm以下が更に好ましく、1nm以上25nm以下が特に好ましく、1nm以上20nm以下が最も好ましい。一次平均粒径が、100nm以下であれば、分散液が白濁しにくく、沈降が起きにくいため好ましく、1nm以上であれば、結晶構造がはっきりしてアモルファスにならず、経時でゲル化などの変化が起こりにくいため好ましい。

前記一次平均粒径は、例えば、X線回折装置で測定された回折パターンの半値幅からの計算や電子顕微鏡(TEM)撮影像の直径からの統計計算などにより測定することができる。

【0034】

導電性マトリックスよりも大きな屈折率を有する粒子の形状は、特に制限はなく、目的に応じて適宜選択することができるが、例えば、米粒状、球形状、立方体状、紡錘形状、又は不定形状が好ましい。前記酸化チタン微粒子は、1種を単独で用いてもよいが、2種類以上を併用して用いることもできる。

【0035】

導電性マトリックスよりも大きな屈折率を有する粒子は、導電性層の屈折率を高くするために、2.0以上3.0以下であることが好ましく、2.2以上3.0以下であることがより好ましく、2.2以上2.8以下が更に好ましく、2.2以上2.6以下が特に好ましい。前記屈折率が、2.0以上であれば、導電性層の屈折率を効果的に高めることができ、前記屈折率が、3.0以下であれば粒子が着色するなどの不都合がないので好ましい。

導電性マトリックスよりも大きな屈折率を有する粒子の屈折率は以下のようにして測定することができる。屈折率既知の樹脂材料に導電性マトリックスよりも大きな屈折率を有する粒子をドープし、該粒子が分散された樹脂材料をSi基板、又は石英基板上に塗布膜を形成する。前記塗布膜の屈折率をエリプソメーターで測定し、前記塗布膜を構成する樹脂材料と前記粒子の体積分率から、前記粒子の屈折率が判る。

【0036】

導電性マトリックスよりも大きな屈折率を有する粒子は、前記導電性マトリックスの屈折率を有機層(特に発光層)の屈折率と同程度に高屈折率化する必要があるという理由から、導電性層中に、導電性層の全体積に対して10体積%以上50体積%以下含有されることが好ましく、15体積%以上50体積%以下含有されることがより好ましく、20体積%以上50体積%以下含有されることが更に好ましい。前記含有量が、10体積%以上であると、導電性層の屈折率を効果的に上げることができ、光取り出し効果が向上するため好ましく、50体積%以下であると、レイリー散乱が強くならず、光取り出し効果が向上するため好ましい。

【0037】

導電性層の屈折率は、光取り出し効率向上の観点から、有機電界発光装置の発光層などの有機層の屈折率以上であることが好ましく、具体的には、1.7以上2.2以下であることが好ましく、1.7以上2.1以下であることがより好ましく、1.7以上2.0以下であることが更に好ましい。

【0038】

導電性層は、導電性マトリックスと導電性マトリックスよりも大きな屈折率を有する粒子とを含有する組成物を塗布することにより形成されたものであることが好ましい。光拡散層の上方の面は、通常凹凸を有しているため、このように塗布で形成された導電性層は、レベリング効果により、更にその上に有機層を成膜するのにも適した平坦な面を得ることができる。

【0039】

導電性層の抵抗は、1Ω/□(Ω/sq.)以上1000Ω/□以下であることが好ましく、1Ω/□以上500Ω/□以下であることがより好ましく、1Ω/□以上300Ω/□以下であることが更に好ましい。

【0040】

導電性層の光透過率は、70%以上99%以下であることが好ましく、75%以上99%以下であることがより好ましく、80%以上99%以下であることが更に好ましい。

【0041】

[光拡散層]

本発明の積層体に含まれる光拡散層は、該層に入射した光を拡散させる機能を有する。

光拡散層は、少なくとも1種の粒子を含有することが好ましく、バインダーと光拡散粒子とを少なくとも含有することがより好ましい。

【0042】

<バインダー>

光拡散層に含まれるバインダーは、ポリマーを含有してなることが好ましい。

前記ポリマーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、(1)熱可塑性樹脂、(2)反応性硬化性樹脂と硬化剤との組み合わせ、又は(3)バインダー前駆体(後述する硬化性の多官能モノマーや多官能オリゴマーなど)と重合開始剤との組み合わせから得られるポリマー、などが挙げられる。

【0043】

(1)熱可塑性樹脂

前記(1)の熱可塑性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリスチレン樹脂、ポリエステル樹脂、セルロース樹脂、ポリエーテル樹脂、塩化ビニル樹脂、酢酸ビニル樹脂、塩ビニル−酸ビ共重合体樹脂、ポリアクリル樹脂、ポリメタアクリル樹脂、ポリオレフィン樹脂、ウレタン樹脂、シリコーン樹脂、イミド樹脂、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、ポリアクリル樹脂、ポリメタクリル樹脂が好ましく、フルオレン構造を有するアクリル又はメタクリルから誘導されるポリアクリル樹脂、ポリメタクリル樹脂がより好ましく、フルオレン構造を有するポリアクリル樹脂が特に好ましい。

【0044】

(2)反応性硬化性樹脂と硬化剤との組み合わせ

前記(2)の反応性硬化性樹脂としては、熱硬化型樹脂及び/又は電離放射線硬化型樹脂を使用することが好ましい。

前記熱硬化型樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えばフェノール樹脂、尿素樹脂、ジアリルフタレート樹脂、メラミン樹脂、グアナミン樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、アミノアルキッド樹脂、メラミン−尿素共縮合樹脂、珪素樹脂、ポリシロキサン樹脂などが挙げられる。

前記電離放射線硬化型樹脂には、特に制限はなく、目的に応じて適宜選択することができ、例えば、ラジカル重合性不飽和基{(メタ)アクリロイルオキシ基、ビニルオキシ基、スチリル基、ビニル基等}及び/又はカチオン重合性基(エポキシ基、チオエポキシ基、ビニルオキシ基、オキセタニル基等)の官能基を有する樹脂で、例えば、比較的低分子量のポリエステル樹脂、ポリエーテル樹脂、(メタ)アクリル樹脂、エポキシ樹脂、ウレタン樹脂、アルキッド樹脂、スピロアセタール樹脂、ポリブタジエン樹脂、ポリチオールポリエン樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0045】

これらの反応性硬化性樹脂に必要に応じて、架橋剤(エポキシ化合物、ポリイソシアネート化合物、ポリオール化合物、ポリアミン化合物、メラミン化合物等)、重合開始剤(アゾビス化合物、有機過酸化化合物、有機ハロゲン化合物、オニウム塩化合物、ケトン化合物等のUV光開始剤等)等の硬化剤、重合促進剤(有機金属化合物、酸化合物、塩基性化合物等)等の従来公知の化合物を加えて使用する。具体的には、例えば、山下普三、金子東助「架橋剤ハンドブック」(大成社、1981年刊行)記載の化合物が挙げられる。

【0046】

(3)バインダー前駆体と重合開始剤との組み合わせから得られるポリマー

以下、硬化したバインダーの好ましい形成方法である前記(3)の組み合わせを用いて、光照射により硬化性化合物を架橋又は重合反応させて硬化したバインダーを形成する方法について、主に説明する。

【0047】

前記バインダーの前駆体である光硬化性の多官能モノマーや多官能オリゴマーの官能基としては、ラジカル重合性官能基、及びカチオン重合性官能基のいずれでもよい。

【0048】

前記ラジカル重合性官能基としては、例えば(メタ)アクリロイル基、ビニルオキシ基、スチリル基、アリル基等のエチレン性不飽和基などが挙げられる。これらの中でも、(メタ)アクリロイル基が特に好ましく、分子内に2個以上のラジカル重合性基を含有する多官能モノマーを含有することが特に好ましい。

【0049】

前記ラジカル重合性多官能モノマーとしては、末端エチレン性不飽和結合を少なくとも2個有する化合物から選ばれることが好ましい。好ましくは、分子中に2〜6個の末端エチレン性不飽和結合を有する化合物である。このような化合物群はポリマー材料分野において広く知られるものであり、本発明においては、これらを特に限定なく用いることができる。これらは、例えば、モノマー、プレポリマー(即ち2量体、3量体及びオリゴマー)又はそれらの混合物、及びそれらの共重合体などの化学的形態をもつことができる。

【0050】

前記ラジカル重合性モノマーとしては、例えば不飽和カルボン酸(例えば、アクリル酸、メタクリル酸、イタコン酸、クロトン酸、イソクロトン酸、マレイン酸等)や、そのエステル類、アミド類などが挙げられる。これらの中でも、不飽和カルボン酸と脂肪族多価アルコール化合物とのエステル、不飽和カルボン酸と脂肪族多価アミン化合物とのアミド類が特に好ましい。

【0051】

また、ヒドロキシル基、アミノ基、メルカプト基等の求核性置換基を有する不飽和カルボン酸エステル類やアミド類と、単官能もしくは多官能イソシアネート類、エポキシ類との付加反応物、多官能のカルボン酸との脱水縮合反応物等も好適に使用される。また、イソシアナート基やエポキシ基等の親電子性置換基を有する不飽和カルボン酸エステル又はアミド類と単官能もしくは多官能のアルコール類、アミン類及びチオール類との反応物も好適である。更に別の例として、前記の不飽和カルボン酸の代わりに、不飽和ホスホン酸、スチレン等に置き換えた化合物群を使用することも可能である。

【0052】

脂肪族多価アルコール化合物としては、例えばアルカンジオール、アルカントリオール、シクロヘキサンジオール、シクロヘキサントリオール、イノシットール、シクロヘキサンジメタノール、ペンタエリスリトール、ソルビトール、ジペンタエリスリトール、トリペンタエリスリトール、グリセリン、ジグリセリン等が挙げられる。これら脂肪族多価アルコール化合物と、不飽和カルボン酸との重合性エステル化合物(モノエステル又はポリエステル)としては、例えば、特開2001−139663号公報の段落番号〔0026〕〜〔0027〕に記載の化合物が挙げられる。

【0053】

その他の重合性エステルとしては、例えば、ビニルメタクリレート、アリルメタクリレート、アリルアクリレート、特公昭46−27926号公報、特公昭51−47334号公報、特開昭57−196231号公報等に記載の脂肪族アルコール系エステル類や、特開平2−226149号公報等に記載の芳香族系骨格を有するもの、特開平1−165613号公報に記載のアミノ基を有するもの等も好適に用いられる。

【0054】

更に脂肪族多価アミン化合物と不飽和カルボン酸とから形成される重合性アミドの具体例としては、メチレンビス(メタ)アクリルアミド、1,6−ヘキサメチレンビス(メタ)アクリルアミド、ジエチレントリアミントリス(メタ)アクリルアミド、キシリレンビス(メタ)アクリルアミド、特公昭54−21726号公報記載のシクロヘキシレン構造を有するもの等を挙げることができる。

【0055】

更にまた、1分子中に2個以上の重合性ビニル基を含有するビニルウレタン化合物(特公昭48−41708号公報等)、ウレタンアクリレート類(特公平2−16765号公報等)、エチレンオキサイド系骨格を有するウレタン化合物(特公昭62−39418号公報等)、ポリエステルアクリレート類(特公昭52−30490号公報等)、更に、日本接着協会誌20巻7号 300〜308頁(1984年)に記載の光硬化性モノマー及びオリゴマーも使用することができる。これらラジカル重合性の多官能モノマーは、2種類以上を併用してもよい。

【0056】

次に、前記光拡散層のバインダーの形成に用いることができるカチオン重合性基含有の化合物(以下、「カチオン重合性化合物」又は「カチオン重合性有機化合物」とも称する)について説明する。

【0057】

前記カチオン重合性化合物は、活性エネルギー線感受性カチオン重合開始剤の存在下に活性エネルギー線を照射したときに重合反応及び/又は架橋反応を生ずる化合物のいずれもが使用でき、代表例としては、エポキシ化合物、環状チオエーテル化合物、環状エーテル化合物、スピロオルソエステル化合物、ビニル炭化水素化合物、ビニルエーテル化合物などを挙げることができる。前記カチオン重合性有機化合物のうちの1種を用いても2種以上を用いてもよい。

【0058】

前記カチオン重合性基含有化合物としては、1分子中のカチオン重合性基の数は2〜10個が好ましく、2〜5個がより好ましい。前記化合物の重量平均分子量は、3,000以下が好ましく、200〜2,000がより好ましく、400〜1,500が更に好ましい。前記重量平均分子量が、前記下限値以上であれば、皮膜形成過程での揮発が問題となるなどの不都合が生じることがなく、前記上限値以下であれば、光拡散層形成材料との相溶性が悪くなるなどの問題を生じないので好ましい。

【0059】

前記エポキシ化合物としては、例えば脂肪族エポキシ化合物、芳香族エポキシ化合物などが挙げられる。

【0060】

前記脂肪族エポキシ化合物としては、例えば、脂肪族多価アルコール又はそのアルキレンオキサイド付加物のポリグリシジルエーテル、脂肪族長鎖多塩基酸のポリグリシジルエステル、グリシジルアクリレートやグリシジルメタクリレートのホモポリマー、コポリマーなどを挙げることができる。更に、前記のエポキシ化合物以外にも、例えば、脂肪族高級アルコールのモノグリシジルエーテル、高級脂肪酸のグリシジルエステル、エポキシ化大豆油、エポキシステアリン酸ブチル、エポキシステアリン酸オクチル、エポキシ化アマニ油、エポキシ化ポリブタジエンなどを挙げることができる。また、脂環式エポキシ化合物としては、少なくとも1個の脂環族環を有する多価アルコールのポリグリシジルエーテル、又は不飽和脂環族環(例えば、シクロヘキセン、シクロペンテン、ジシクロオクテン、トリシクロデセン等)含有化合物を過酸化水素、過酸等の適当な酸化剤でエポキシ化して得られるシクロヘキセンオキサイド又はシクロペンテンオキサイド含有化合物などを挙げることができる。

【0061】

前記芳香族エポキシ化合物としては、例えば少なくとも1個の芳香核を有する1価もしくは多価のフェノール、又はそのアルキレンオキサイド付加体のモノもしくはポリグリシジルエーテルを挙げることができる。これらのエポキシ化合物として、例えば、特開平11−242101号公報中の段落番号〔0084〕〜〔0086〕に記載の化合物、特開平10−158385号公報中の段落番号〔0044〕〜〔0046〕に記載の化合物等が挙げられる。

【0062】

これらのエポキシ化合物のうち、速硬化性を考慮すると、芳香族エポキシド及び脂環式エポキシドが好ましく、脂環式エポキシドが更に好ましい。前記エポキシ化合物の1種を単独で使用してもよいが、2種以上を適宜組み合わせて使用してもよい。

【0063】

環状チオエーテル化合物としては、前記エポキシ化合物のエポキシ環の代わりに、チオエポキシ環を有する化合物が挙げられる。

【0064】

環状エーテル化合物としてのオキセタニル基を含有する化合物としては、具体的には、例えば特開2000−239309号公報の段落番号〔0024〕〜〔0025〕に記載の化合物等が挙げられる。これらの化合物は、エポキシ基含有化合物と併用することが好ましい。

【0065】

スピロオルソエステル化合物としては、例えば特表2000−506908号公報等に記載の化合物を挙げることができる。

【0066】

ビニル炭化水素化合物としては、例えばスチレン化合物、ビニル基置換脂環炭化水素化合物(ビニルシクロヘキサン、ビニルビシクロヘプテン等)、前記ラジカル重合性モノマーで記載の化合物、プロペニル化合物{“J.Polymer Science:Part A:Polymer Chemistry”,32巻2895頁(1994年)記載等}、アルコキシアレン化合物{“J.Polymer Science:Part A:Polymer Chemistry”,33巻2493頁(1995年)記載等}、ビニル化合物{“J.Polymer Science:Part A:Polymer Chemistry”,34巻1015頁(1996年)、特開2002−29162号公報等記載}、イソプロペニル化合物{“J.Polymer Science:Part A:Polymer Chemistry”,34巻2051頁(1996年)記載等}などが挙げられる。これらは2種以上を適宜組み合わせて使用してもよい。

【0067】

また、前記多官能性化合物は、前記のラジカル重合性基及びカチオン重合性基から選ばれる少なくとも各1種を少なくとも分子内に含有する化合物を用いることが好ましい。例えば、特開平8−277320号公報中の段落番号〔0031〕〜〔0052〕に記載の化合物、特開2000−191737号公報中の段落番号〔0015〕に記載の化合物等が挙げられる。本発明に供される化合物は、これらに限定されるものではない。

【0068】

以上述べたラジカル重合性化合物とカチオン重合性化合物とを、ラジカル重合性化合物:カチオン重合性化合物の質量比率で、90:10〜20:80の割合で含有していることが好ましく、80:20〜30:70の割合で含有していることがより好ましい。

【0069】

−重合開始剤−

前記バインダーには、重合開始剤を含有することが好ましい。前記重合開始剤としては、熱重合開始剤、光重合開始剤などが挙げられる。

前記重合開始剤は、光及び/又は熱照射により、ラジカルもしくは酸を発生する化合物が好ましい。前記光重合開始剤は、極大吸収波長が400nm以下が好ましい。このように吸収波長を紫外線領域にすることにより、取り扱いを白灯下で実施することができる。また、近赤外線領域に極大吸収波長を持つ化合物を用いることもできる。

【0070】

前記ラジカルを発生する化合物は、光及び/又は熱照射によりラジカルを発生し、重合性の不飽和基を有する化合物の重合を、開始、促進させる化合物を指す。公知の重合開始剤や結合解離エネルギーの小さな結合を有する化合物などを、適宜、選択して用いることができる。また、ラジカルを発生する化合物は、単独で又は2種以上を併用して用いることができる。

【0071】

前記ラジカルを発生する化合物としては、例えば、従来公知の有機過酸化化合物、アゾ系重合開始剤等の熱ラジカル重合開始剤、有機過酸化化合物(特開2001−139663号公報等)、アミン化合物(特公昭44−20189号公報記載)、メタロセン化合物(特開平5−83588号公報、特開平1−304453号公報等記載)、ヘキサアリールビイミダゾール化合物(米国特許第3,479,185号明細書等記載)、ジスルホン化合物(特開平5−239015号公報、特開昭61−166544号公報等)、有機ハロゲン化化合物、カルボニル化合物、有機ホウ酸化合物、ホスフィンオキサイド化合物、ホスホナート化合物等の光ラジカル重合開始剤が挙げられる。前記ラジカル発生剤としてより好ましくは、ホスフィンオキサイド化合物、ホスホナート化合物であり、特に好ましくはアシルフォスフィンオキサイド、アシルホスホナート等が挙げられ、具体的にはビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイドである。

【0072】

前記有機ハロゲン化化合物としては、具体的には、若林等の“Bull.Chem.Soc Japan”,42巻2924頁(1969年)、米国特許第3,905,815号明細書、特開平5−27830号公報、M.P.Hutt,“J.Heterocyclic Chemistry”,1巻(3号)、(1970年)」等に記載の化合物が挙げられ、特に、トリハロメチル基が置換したオキサゾール化合物:s−トリアジン化合物が挙げられる。より好適には、少なくとも一つのモノ、ジ又はトリハロゲン置換メチル基がs−トリアジン環に結合したs−トリアジン誘導体が挙げられる。

【0073】

前記カルボニル化合物としては、例えば、「最新 UV硬化技術」60ページ〜62ページ[株式会社技術情報協会刊、1991年]、特開平8−134404号公報の段落番号〔0015〕〜〔0016〕、特開平11−217518号公報の段落番号〔0029〕〜〔0031〕に記載の化合物などが挙げられる。また、アセトフェノン系、ヒドロキシアセトフェノン系、ベンゾフェノン系、チオキサン系、ベンゾインエチルエーテル、ベンゾインイソブチルエーテル等のベンゾイン化合物、p−ジメチルアミノ安息香酸エチル、p−ジエチルアミノ安息香酸エチル等の安息香酸エステル誘導体、ベンジルジメチルケタール、アシルフォスフィンオキサイドなどが挙げられる。

【0074】

前記有機ホウ酸塩化合物としては、例えば、特許第2764769号、特開2002−116539号等の各公報、及び、Kunz,Martin,“Rad.Tech’98.Proceeding April 19〜22,1998,Chicago”等に記載される有機ホウ酸塩記載される化合物が挙げられる。例えば、前記特開2002−116539号公報の段落番号〔0022〕〜〔0027〕に記載の化合物が挙げられる。またその他の有機ホウ素化合物としては、特開平6−348011号公報、特開平7−128785号公報、特開平7−140589号公報、特開平7−306527号公報、特開平7−292014号公報等の有機ホウ素遷移金属配位錯体等が具体例として挙げられる。

【0075】

これらのラジカル発生化合物は、1種のみを添加しても、2種以上を併用してもよい。添加量としては、ラジカル重合性モノマー全量に対し、0.1質量%〜30質量%が好ましく、0.5質量%〜25質量%がより好ましく、1質量%〜20質量%が更に好ましい。前記添加量の範囲において、光拡散層形成材料の経時安定性が問題なく高い重合性となる。

【0076】

次に、光重合開始剤として用いることができる光酸発生剤について詳述する。

前記光酸発生剤としては、光カチオン重合の光開始剤、色素類の光消色剤、光変色剤、又はマイクロレジスト等に使用されている公知の光酸発生剤等、公知の化合物及びそれらの混合物等が挙げられる。また、前記光酸発生剤としては、例えば、有機ハロゲン化化合物、ジスルホン化合物、オニウム化合物などが挙げられる。これらの中でも、有機ハロゲン化化合物、ジスルホン化合物が特に好ましい。前記有機ハロゲン化合物、ジスルホン化合物の具体例は、前記ラジカルを発生する化合物の記載と同様のものが挙げられる。

【0077】

前記オニウム化合物としては、例えばジアゾニウム塩、アンモニウム塩、イミニウム塩、ホスホニウム塩、ヨードニウム塩、スルホニウム塩、アルソニウム塩、セレノニウム塩等が挙げられ、例えば特開2002−29162号公報の段落番号〔0058〕〜〔0059〕に記載の化合物、などが挙げられる。

【0078】

前記酸発生剤としては、オニウム塩が特に好適に用いられ、中でも、ジアゾニウム塩、ヨードニウム塩、スルホニウム塩、イミニウム塩が、光重合開始の光感度、化合物の素材安定性等の点から好ましい。

【0079】

前記オニウム塩の具体例としては、例えば、特開平9−268205号公報の段落番号〔0035〕に記載のアミル化されたスルホニウム塩、特開2000−71366号公報の段落番号〔0010〕〜〔0011〕に記載のジアリールヨードニウム塩又はトリアリールスルホニウム塩、特開2001−288205号公報の段落番号〔0017〕に記載のチオ安息香酸S−フェニルエステルのスルホニウム塩、特開2001−133696号公報の段落番号〔0030〕〜〔0033〕に記載のオニウム塩等が挙げられる。

【0080】

前記光酸発生剤の他の例としては、特開2002−29162号公報の段落番号〔0059〕〜〔0062〕に記載の有機金属/有機ハロゲン化物、o−ニトロベンジル型保護基を有する光酸発生剤、光分解してスルホン酸を発生する化合物(イミノスルフォネート等)等の化合物が挙げられる。

【0081】

これらの酸発生剤は、1種のみをそれぞれ単独で用いてもよいし、2種以上を併用してもよい。前記酸発生剤の添加量は、全カチオン重合性モノマーの全質量に対し0.1質量%〜20質量%が好ましく、0.5質量%〜15質量%がより好ましく、1質量%〜10質量%が更に好ましい。前記添加量が、前記範囲において、光拡散層形成材料の安定性、重合反応性等から好ましい。

【0082】

前記光拡散層形成材料は、ラジカル重合性化合物又はカチオン重合性化合物の合計質量に対して、ラジカル重合開始剤を0.5質量%〜10質量%又はカチオン重合開始剤を1質量%〜10質量%の割合で含有していることが好ましく、ラジカル重合開始剤を1質量%〜5質量%、又はカチオン重合開始剤を2質量%〜6質量%の割合で含有することがより好ましい。

【0083】

−溶媒−

前記溶媒としては、特に制限はなく、目的に応じて適宜選択することができ、例えばアルコール類、ケトン類、エステル類、アミド類、エーテル類、エーテルエステル類、脂肪族炭化水素類、ハロゲン化炭化水素類などが挙げられる。具体的には、アルコール(例えばメタノール、エタノール、プロパノール、ブタノール、ベンジルアルコール、エチレングリコール、プロピレングリコール、エチレングリコールモノアセテート等)、ケトン(例えばメチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メチルシクロヘキサノン等)、エステル(例えば酢酸メチル、酢酸エチル、酢酸プロピル、酢酸ブチル、蟻酸エチル、蟻酸プロピル、蟻酸ブチル、乳酸エチル等)、脂肪族炭化水素(例えばヘキサン、シクロヘキサン)、ハロゲン化炭化水素(例えばメチルクロロホルム等)、芳香族炭化水素(例えばベンゼン、トルエン、キシレン、エチルベンゼン等)、アミド(例えばジメチルホルムアミド、ジメチルアセトアミド、n−メチルピロリドン等)、エーテル(例えばジオキサン、テトラハイドロフラン、エチレングリコールジメチルエーテル、プロピレングリコールジメチルエーテル等)、エーテルアルコール(例えば1−メトキシ−2−プロパノール、エチルセルソルブ、メチルカルビノール等)が挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、芳香族炭化水素、ケトン類が好ましく、トルエン、キシレン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノンがより好ましく、トルエン、キシレンが特に好ましい。

【0084】

光拡散層中のバインダーの屈折率は、光取り出し効率の観点から、1.7以上2.2以下が好ましく、1.7以上2.1以下がより好ましく、1.7以上2.0以下が更に好ましい。

また前記光拡散層中のバインダーの屈折率は、有機電界発光層中の発光層の屈折率と同等乃至高いことが好ましい。

【0085】

<光拡散粒子>

光拡散粒子としては、光を拡散可能なものであれば特に制限はなく、目的に応じて適宜選択することができ、有機粒子であっても、無機粒子であってもよく、2種以上の粒子を含有していても構わない。

前記有機粒子としては、例えばポリメチルメタクリレート粒子、架橋ポリメチルメタクリレート粒子、アクリル−スチレン共重合体粒子、メラミン粒子、ポリカーボネート粒子、ポリスチレン粒子、架橋ポリスチレン粒子、ポリ塩化ビニル粒子、ベンゾグアナミン−メラミンホルムアルデヒド粒子、などが挙げられる。

前記無機粒子としては、例えばZrO2、TiO2、Al2O3、In2O3、ZnO、SnO2、Sb2O3、などが挙げられる。これらの中でも、TiO2、ZrO2、ZnO、SnO2が特に好ましい。

【0086】

これらの中でも、前記光拡散粒子としては、耐溶剤性とバインダー中の分散性の点で架橋状態の樹脂粒子が好ましく、架橋ポリメチルメタクリレート粒子が特に好ましい。

前記光拡散粒子が、架橋状態の樹脂粒子であることは、溶剤、例えばトルエン中に分散させ、樹脂粒子の溶け難さを見ることで確認することができる。

【0087】

光拡散粒子の屈折率は、特に制限はなく、目的に応じて適宜選択することができるが、1.0以上3.0以下が好ましく、1.2以上2.0以下がより好ましく、1.3以上1.7以下が更に好ましい。前記屈折率が、1.0以上3.0以下であると、光拡散(散乱)が強くなりすぎないため、光取り出し効率が向上しやすい。

光拡散粒子の屈折率は、例えば自動屈折率測定器(KPR−2000、株式会社島津製作所製)を用い、屈折液の屈折率を測定してから、精密分光計(GMR−1DA、株式会社島津製作所製)で、シュリブスキー法により測定することができる。

【0088】

前記光拡散粒子の平均粒径は、0.5μm以上10μm以下が好ましく、0.5μm以上6μm以下がより好ましく、1μm以上3μm以下が更に好ましい。前記光拡散粒子の平均粒径が、10μm以下であると、光が前方散乱になりにくく、光拡散粒子による光の角度を変換する能力が低下しにくい。前記光拡散粒子の平均粒径が、0.5μm以上であると、可視光の波長より小さくならず、ミー散乱がレイリー散乱の領域に変化しにくいため、光拡散粒子の散乱効率の波長依存性が大きくならず、有機電界発光装置の色度が変化しにくく、また、後方散乱が強くなりすぎず、光取り出し効率が低下しにくい。

前記光拡散粒子の平均粒径は、例えば日機装株式会社製ナノトラックUPA−EX150等の動的光散乱法を利用した装置や、電子顕微鏡写真の画像処理により測定することができる。

【0089】

光拡散層における光拡散粒子の含有量は、30体積%以上66体積%以下が好ましく、40体積%以上60体積%以下がより好ましく、45体積%以上55体積%以下が特に好ましい。前記含有量が、30体積%以上であると、光拡散層に入射してきた光が光拡散粒子に散乱される確率が高く、光拡散層の光角度を変換する能力が大きいので、光拡散層の厚みを大きくしなくても光取り出し効率が向上する。また、前記光拡散層の厚みを大きくしなくてよいためコスト低減に繋がり、光拡散層の厚みのバラツキが小さくなり、発光面内の散乱効果にバラツキが生じにくい。一方、前記含有量が、66体積%以下であると、前記光拡散層の表面が大きく荒れすぎず、内部にも空洞が生じにくいため、前記光拡散層の物理的強度が低下しにくい。

【0090】

光拡散層は、光取り出し効率の観点から、前記樹脂粒子と、光触媒不活性処理した酸化チタン微粒子とを含むことが好ましい。該光触媒不活性処理した酸化チタン微粒子の具体例及び好ましい範囲は、前記導電性層において説明したものと同様である。

光触媒不活性処理した酸化チタン微粒子の含有量は、前記バインダーに対し、10体積%以上50体積%以下であることが好ましく、10体積%以上40体積%以下がより好ましく、20体積%以上40体積%以下が更に好ましい。前記含有量が、10体積%以上であると、バインダーの屈折率を上げる作用に優れ、光取り出し効果が向上し、50体積%以下であれば、レイリー散乱が強くならず、光取り出し効果が抑制されにくい。

【0091】

本発明においては、前記バインダーの屈折率Aと前記光拡散粒子の屈折率Bとの屈折率差|A−B|(絶対値)は、0.2以上1.0以下であることが好ましく、0.2以上0.5以下がより好ましく、0.2以上0.4以下が更に好ましい。前記屈折率差|A−B|が、0.2以上であると、光拡散(散乱)が弱くなりすぎず、光取り出し効率が向上しやすく、1.0以下であると、光拡散(散乱)が強くなりすぎず、光取り出し効率が向上しやすい。

【0092】

前記光拡散層の平均厚みは、1μm以上10μm以下が好ましく、2μm以上8μm以下がより好ましく、3μm以上6μm以下が特に好ましい。前記平均厚みが、1μm以上であると、十分な光拡散が得られ、光取り出し効率が向上しやすく、10μm以下であると、光散乱が強くなりすぎず、光取り出し効率が向上しやすい。

光拡散層の平均厚みは、例えば光拡散層の一部を切り取り、走査型電子顕微鏡(S−3400N、日立ハイテク株式会社製)で測定して、求めることができる。

【0093】

光拡散層は、上記各種材料を、透明基板の上方に、例えばディップコート法、エアーナイフコート法、カーテンコート法、ローラーコート法、ワイヤーバーコート法、グラビアコート法、マイクログラビアコート法、エクストルージョンコート法等の公知の薄膜形成方法で塗布し、乾燥、光及び/又は熱照射することにより作製することができる。好ましくは、光照射による硬化が、迅速硬化の点から有利である。更には、光硬化処理の後、光重合開始剤による拡散層の硬化(重合反応)を止める上で加熱処理することも好ましい。この場合、加熱温度としては、60℃〜105℃が好ましく、70℃〜100℃がより好ましく、70℃〜90℃が更に好ましい。

【0094】

光照射の光源は、光重合開始剤の反応する波長(吸収波長)付近であればいずれでもよく、吸収波長が紫外領域の場合、光源として、超高圧、高圧、中圧、低圧の各水銀灯、ケミカルランプ、カーボンアーク灯、メタルハライド灯、キセノン灯、太陽光等が挙げられる。波長350nm〜420nmの入手可能な各種レーザー光源をマルチビーム化して照射してもよい。また、吸収波長が赤外領域の場合、光源としてはハロゲンランプ、キセノンランプ、高圧ナトリウムランプが挙げられ、波長750nm〜1,400nmの入手可能な各種レーザー光源をマルチビーム化して照射してもよい。

【0095】

光照射による光ラジカル重合の場合は、空気又は不活性気体中で行うことができるが、ラジカル重合性モノマーの重合の誘導期を短くするか、又は重合率を十分に高める等のために、できるだけ酸素濃度を少なくした雰囲気とすることが好ましい。前記酸素濃度範囲は0〜1,000ppmが好ましく、0〜800ppmがより好ましく、0〜600ppmが更に好ましい。照射する紫外線の照射強度は、0.1mW/cm2〜100mW/cm2が好ましく、塗布膜表面上での光照射量は、100mJ/cm2〜10,000mJ/cm2が好ましく、100mJ/cm2〜5,000mJ/cm2がより好ましく、100mJ/cm2〜1,000mJ/cm2が特に好ましい。前記光照射量が、100mJ/cm2未満であると、光拡散層が十分に硬化せず、光拡散層上に平坦化層を塗布する際に溶解、また、基板洗浄時に崩壊することがある。一方、前記光照射量が、10,000mJ/cm2を超えると、光拡散層の重合が進み過ぎ表面が黄変し、透過率が低下し、光取り出し効率が低下することがある。また、光照射工程での温度は、15℃〜70℃が好ましく、20℃〜60℃がより好ましく、25℃〜50℃が特に好ましい。前記温度が、15℃未満であると、光重合による光拡散層の硬化に時間がかかることがあり、70℃を超えると、光重合開始剤自体に影響を及ぼし、光重合(硬化)できなくなることがある。

【0096】

本発明の積層体では、光拡散層の前記導電性層側の表面が凹凸形状を有していても、該凹凸面上に導電性層を塗布により形成することができるため、光拡散層と導電性層が隣接した構成とすることができるが、光拡散層の導電性層側の表面を平坦にしたり、光拡散層と導電性層の間に平坦化層を設けたりしてもよい。これにより、光拡散粒子の密度を増加させても後方散乱の増加を抑制できる。また、平坦化することで異物付着が防止される。

前記光拡散層の光出射面を平坦にする方法としては、例えば光拡散層から光拡散粒子を取り除いた層を前記光拡散層上に積層する方法などが挙げられる。

【0097】

−平坦化層−

図4は、平坦化層8を有する場合の本発明の積層体10を示す模式図である。

前記平坦化層としては、前記光拡散層において前記光拡散粒子を含まない組成であることが好ましく、前記光拡散層と同様にして形成することができる。

前記平坦化層の平均厚みは、特に制限はなく、目的に応じて適宜選択することができるが、1μm〜10μmが好ましく、2μm〜8μmがより好ましく、3μm〜7μmが特に好ましい。前記平坦化層の平均厚みが、1μm以上であると、突出した光拡散層の表面を平坦化することができ、10μm以下であると、前記平坦化層の光の吸収により光取り出し能が低下しにくい。

前記光拡散層と前記平坦化層の合計平均厚みは、2μm〜15μmが好ましく、3μm〜14μmがより好ましく、5μm〜12μmが特に好ましい。前記合計平均厚みが2μm以上あれば十分な拡散、平坦化ができ、15μm以下であれば、前記平坦化層での吸収、前記光拡散層での過剰な拡散により光取り出し効率が低下することがない。

前記平坦化層の屈折率は、光取り出し効率の観点から、1.7以上2.2以下が好ましく、1.7以上2.1以下がより好ましく、1.7以上2.0以下が更に好ましい。

前記平坦化層の屈折率は、前記光拡散層の屈折率と同等乃至高いことが好ましい。

【0098】

−透明基板−

本発明の積層体における透明基板としては、その形状、構造、大きさ、材料等については、特に制限はなく、目的に応じて適宜選択することができ、前記形状としては、例えば平板状などが挙げられ、前記構造としては、単層構造であってもよいし、積層構造であってもよく、前記大きさとしては、前記光取り出し部材の大きさ等に応じて適宜選択することができる。

前記基板の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、イットリア安定化ジルコニア(YSZ)、ガラス(無アルカリガラス、ソーダライムガラス等)等の無機材料、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等のポリエステル樹脂、ポリカーボネート、ポリイミド樹脂(PI)、ポリエチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、スチレン−アクリロニトリル共重合体などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、ポリエステル樹脂が好ましく、ロールでの塗布適性の観点からポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)が特に好ましい。

前記基板の表面は、その上に設ける光拡散層との密着性を向上させるため、表面活性化処理を行うことが好ましい。前記表面活性化処理としては、例えばグロー放電処理、コロナ放電処理などが挙げられる。

前記基板は、適宜合成したものであってもよいし、市販品を使用してもよい。

前記基板の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、10μm以上が好ましく、50μm以上がより好ましい。

前記基板の屈折率は、1.3以上1.8以下が好ましく、1.4以上1.7以下がより好ましく、1.4以上1.6以下が更に好ましい。前記基板の屈折率が、1.3以上であると、基板と光拡散層の屈折率差が大きくなりすぎず、光拡散層からの光が入射する際、フレネル反射が強くなりすぎず、光取り出し効率が向上しやすい。前記基板の屈折率が、1.8以下であると、基板と空気(光出射側)の屈折率差が大きくなりすぎず、フレネル反射が強くなりすぎず、光取り出し効率が向上しやすい。

【0099】

[導電性層よりも抵抗が低い配線]

本発明の積層体において、光拡散層と導電性層との間に、導電性層よりも抵抗が低い配線(「補助配線」ともいう)を有することが好ましい。導電性層よりも抵抗が低い配線を有することで、導電性層と配線をあわせた透明電極としての全体の抵抗を下げることができ、有機電界発光装置の発光面が大面積となった場合においても電圧降下を抑制して、発光ムラを防止することができる。本発明の積層体としては、光拡散層と導電性層との間に補助配線を有し、導電性層が補助配線を覆っている構成がより好ましい。特に、塗布法により導電性層を形成することで、配線を覆うように導電性層を設けることができるため、有機電界発光装置において、配線が有機層に接触しない構成とすることができ、発光層の全ての面で発光が可能となる。

また、補助配線は光拡散層により、その存在がはっきりと見えにくくなり、デザイン上も優れている。

補助配線としては、金属を含有してなることが好ましく、銀、アルミニウム、金、銅、を含有してなることがより好ましく、銀、又はアルミニウムを含有してなることが更に好ましい。

補助配線は、上記金属を真空蒸着してフォトリソグラフィーやマスクを用いたエッチングなどにより形成することができる。また、上記金属を含む導電性インクの印刷、塗布等によって形成することもできる。

【0100】

補助配線の厚みは、導電性層の低抵抗化、補助配線により表面に凹凸形状が形成されるのを抑止する観点から、10nm以上3μm以下であることが好ましく、30nm以上1μm以下であることがより好ましく、50nm以上500nm以下であることが更に好ましい。

【0101】

補助配線の幅は、導電性層の低抵抗化、遮光性の観点から、1μm以上1mm以下であることが好ましく、5μm以上500μm以下であることがより好ましく、10μm以上200μm以下であることが更に好ましい。

【0102】

図2に、補助配線を有する場合の本発明の積層体の一例を表す模式図を示した。本発明の積層体10は、透明基板1と、光拡散層2と、補助配線7と、光透過性を有する導電性層3とをこの順に有し、導電性層3は補助配線7を覆っている。

補助配線の断面の形状は、図2のように上面(導電性層側)と下面(光拡散層側)がともに平面で、かつ平行であってもよいが、上面(導電性層側)が平面ではなく、丸みを有していたり(図3参照)、凹凸を有していたり、上面(導電性層側)と下面(光拡散層側)が平行でないことが好ましい。補助配線の上面が平面ではなく、丸みを有していたり(図3参照)、凹凸を有していたり、上面(導電性層側)と下面(光拡散層側)が平行でないことにより、有機電界発光装置に適用した場合、有機層からの光の一部が補助配線の上面で反射した場合でも、導電性層の高屈折率粒子などで再び散乱し、光取り出し側に戻ることがあるため、光取り出し効率が向上すると考えられるため、好ましい(図15参照)。なお、このような導電性層の高屈折率粒子による散乱現象は、補助配線の断面の形状が上面(導電性層側)と下面(光拡散層側)がともに平面で、かつ平行であっても、ある程度は起こると考えられる。

更に、導電性層は、高屈折率粒子により高屈折率化されているため、屈折率が、(有機層の屈折率<導電性層の屈折率≒平坦化層の屈折率、又は光拡散層の屈折率)という関係の場合、平坦化層又は光拡散層側には全反射なく透過するが、屈折率の低い有機層側へは一部の光は全反射により導電性層内に戻るため、光取り出し効率が向上することが考えられる。

【0103】

図16に示すように、導電性層において、本発明における高屈折率粒子を有さない場合に、補助配線を設けると、補助配線上で反射した光は有機層側に反射してしまうので、補助配線による遮光で効率が低下する。また、高屈折率粒子を有さないため、導電性層の屈折率は有機層より小さく、反射した光は全反射することなく有機層に戻りやすいので、更に光取り出し効率が低減してしまう(有機層内の光吸収により減衰する)。

【0104】

本発明の積層体は、透明基板、光拡散層、配線、及び導電性層をこの順に有しており、光取り出し効率を高めることができ、かつ発光面を大面積とした場合の発光ムラを低減することができるので、有機電界発光装置などに好適に用いることができる。

【0105】

[有機電界発光装置]

本発明の有機電界発光装置は、透明基板と、光拡散層と、光透過性を有する導電性層(透明電極)と、有機電界発光層と、反射電極とをこの順に備えるものであり、前記透明基板と光拡散層と光透過性を有する導電性層とを含んでなる部分は、前記本発明の積層体で構成されている。

また、封止缶内に、少なくとも、前記反射電極、前記有機電界発光層が封入されていることが好ましく、封止缶内に、前記透明電極、前記反射電極、前記有機電界発光層、及び前記光拡散層が封入されていることがより好ましい。

本発明の有機電界発光装置は、前記透明電極と前記光拡散層との間に、バリア層を有することも好ましい。

【0106】

本発明の有機電界発光装置の製造方法は、基板上に、本発明の前記光拡散層形成材料を塗布し、光拡散層を形成する光拡散層形成工程と、

前記光拡散層上に、本発明の前記光拡散層形成材料から光拡散粒子を除いた平坦化層形成材料を塗布し、平坦化層を形成する平坦化層形成工程とを含み、更に必要に応じてその他の工程を含んでなる。

前記光拡散層形成工程が、光拡散層形成材料に重合開始剤を添加してから24時間以内に行われ、

前記平坦化層形成工程が、平坦化層形成材料に重合開始剤を添加してから24時間以内に行われることが、前記光拡散層形成材料及び前記平坦化層形成材料の重合が進行して徐々に粘度が変化し、塗布後の膜厚異常、硬化不足などを防ぐことができる点で好ましい。

【0107】

−有機電界発光層−

前記有機電界発光層としては、少なくとも発光層を有する。前記発光層以外の機能層としては、正孔輸送層、電子輸送層、正孔ブロック層、電子ブロック層、正孔注入層、電子注入層等の各層が挙げられる。

【0108】

前記有機電界発光層は、陽極と発光層との間に正孔輸送層を有することが好ましく、陰極と発光層との間に電子輸送層を有することが好ましい。更に、正孔輸送層と陽極との間に正孔注入層を設けてもよく、電子輸送層と陰極との間に電子注入層を設けてもよい。

また、前記発光層と正孔輸送層との間に正孔輸送性中間層(電子ブロック層)を設けてもよく、発光層と電子輸送層との間に電子輸送性中間層(正孔ブロック層)を設けてもよい。各機能層は複数の二次層に分かれていてもよい。

【0109】

前記発光層を含むこれらの機能層は、蒸着法やスパッタ法等の乾式製膜法、湿式塗布方式、転写法、印刷法、インクジェット方式等のいずれによっても好適に形成することができる。

【0110】

−−発光層−−

前記発光層は、電界印加時に、陽極、正孔注入層、又は正孔輸送層から正孔を受け取り、陰極、電子注入層、又は電子輸送層から電子を受け取り、正孔と電子の再結合の場を提供して発光させる機能を有する層である。

前記発光層は、発光材料を含む。前記発光層は発光材料のみで構成されていてもよいし、ホスト材料と発光材料の混合層でもよい(後者の場合、発光材料を「発光性ドーパント」もしくは「ドーパント」と称する場合がある)。前記発光材料は蛍光発光材料でも燐光発光材料であってもよく、2種以上が混合されていてもよい。ホスト材料は電荷輸送材料が好ましい。ホスト材料は1種であっても2種以上であってもよい。更に、発光層中に電荷輸送性を有さず、発光しない材料を含んでいてもよい。

【0111】

前記発光層の厚みは、特に制限はなく、目的に応じて適宜選択することができるが、2nm〜500nmであるのが好ましく、外部量子効率の観点で、3nm〜200nmであるのがより好ましく、5nm〜100nmであるのが更に好ましい。また、前記発光層は1層であっても2層以上であってもよく、それぞれの層が異なる発光色で発光してもよい。

【0112】

−−−発光材料−−−

前記発光材料は、燐光発光材料、蛍光発光材料等のいずれも好適に用いることができる。

前記発光材料は、ホスト化合物との間で、イオン化ポテンシャルの差(ΔIp)と電子親和力の差(ΔEa)が、1.2eV>△Ip>0.2eV、及び/又は1.2eV>△Ea>0.2eVの関係を満たすドーパントであることが、駆動耐久性の観点で好ましい。

前記発光層中の発光材料は、前記発光層中に一般的に発光層を形成する全化合物質量に対して、0.1質量%〜50質量%含有されるが、耐久性、外部量子効率の観点から1質量%〜50質量%含有されることが好ましく、2質量%〜50質量%含有されることがより好ましい。

【0113】

<燐光発光材料>

前記燐光発光材料としては、一般に、遷移金属原子又はランタノイド原子を含む錯体を挙げることができる。

前記遷移金属原子としては、特に制限はなく、目的に応じて適宜選択することができ、例えばルテニウム、ロジウム、パラジウム、タングステン、レニウム、オスミウム、イリジウム、金、銀、銅、及び白金が挙げられ、より好ましくは、レニウム、イリジウム、及び白金であり、更に好ましくはイリジウム、白金である。

【0114】

前記錯体の配位子としては、例えば、G.Wilkinson等著,Comprehensive Coordination Chemistry, Pergamon Press社1987年発行、H.Yersin著,「Photochemistry and Photophysics of Coordination Compounds」 Springer−Verlag社1987年発行、山本明夫著「有機金属化学−基礎と応用−」裳華房社1982年発行等に記載の配位子などが挙げられる。

【0115】

前記錯体は、化合物中に遷移金属原子を一つ有してもよいし、また、2つ以上有するいわゆる複核錯体であってもよい。異種の金属原子を同時に含有していてもよい。

【0116】

これらの中でも、燐光発光材料としては、例えば、US6303238B1、US6097147、WO00/57676、WO00/70655、WO01/08230、WO01/39234A2、WO01/41512A1、WO02/02714A2、WO02/15645A1、WO02/44189A1、WO05/19373A2、WO2004/108857A1、WO2005/042444A2、WO2005/042550A1、特開2001−247859、特開2002−302671、特開2002−117978、特開2003−133074、特開2002−235076、特開2003−123982、特開2002−170684、EP1211257、特開2002−226495、特開2002−234894、特開2001−247859、特開2001−298470、特開2002−173674、特開2002−203678、特開2002−203679、特開2004−357791、特開2006−93542、特開2006−261623、特開2006−256999、特開2007−19462、特開2007−84635、特開2007−96259等の各公報に記載の燐光発光化合物などが挙げられる。これらの中でも、Ir錯体、Pt錯体、Cu錯体、Re錯体、W錯体、Rh錯体、Ru錯体、Pd錯体、Os錯体、Eu錯体、Tb錯体、Gd錯体、Dy錯体、Ce錯体が好ましく、Ir錯体、Pt錯体、又はRe錯体がより好ましく、金属−炭素結合、金属−窒素結合、金属−酸素結合、金属−硫黄結合の少なくとも一つの配位様式を含むIr錯体、Pt錯体、又はRe錯体が更に好ましく、発光効率、駆動耐久性、色度等の観点で、3座以上の多座配位子を含むIr錯体、Pt錯体、又はRe錯体が特に好ましい。

【0117】

前記燐光発光材料の具体例として、以下の化合物を挙げることができるが、これらに限定されるものではない。

【0118】

【化1】

【0119】

【化2】

【0120】

【化3】

【0121】

<蛍光発光材料>

前記蛍光発光材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えばベンゾオキサゾール、ベンゾイミダゾール、ベンゾチアゾール、スチリルベンゼン、ポリフェニル、ジフェニルブタジエン、テトラフェニルブタジエン、ナフタルイミド、クマリン、ピラン、ペリノン、オキサジアゾール、アルダジン、ピリジン、シクロペンタジエン、ビススチリルアントラセン、キナクリドン、ピロロピリジン、チアジアゾロピリジン、シクロペンタジエン、スチリルアミン、芳香族ジメチリディン化合物、縮合多環芳香族化合物(アントラセン、フェナントロリン、ピレン、ペリレン、ルブレン、又はペンタセンなど)、8−キノリノールの金属錯体、ピロメテン錯体や希土類錯体に代表される各種金属錯体、ポリチオフェン、ポリフェニレン、ポリフェニレンビニレン等のポリマー化合物、有機シラン、又はこれらの誘導体などを挙げることができる。

【0122】

−−−ホスト材料−−−

前記ホスト材料としては、正孔輸送性に優れる正孔輸送性ホスト材料(正孔輸送性ホストと記載する場合がある)及び電子輸送性に優れる電子輸送性ホスト化合物(電子輸送性ホストと記載する場合がある)を用いることができる。

【0123】

<正孔輸送性ホスト材料>

前記正孔輸送性ホスト材料としては、例えば、以下の材料を挙げることができる。即ち、ピロール、インドール、カルバゾール、アザインドール、アザカルバゾール、トリアゾール、オキサゾール、オキサジアゾール、ピラゾール、イミダゾール、チオフェン、ポリアリールアルカン、ピラゾリン、ピラゾロン、フェニレンジアミン、アリールアミン、アミノ置換カルコン、スチリルアントラセン、フルオレノン、ヒドラゾン、スチルベン、シラザン、芳香族第三級アミン化合物、スチリルアミン化合物、芳香族ジメチリディン系化合物、ポルフィリン系化合物、ポリシラン系化合物、ポリ(N−ビニルカルバゾール)、アニリン系共重合体、チオフェンオリゴマー、ポリチオフェン等の導電性高分子オリゴマー、有機シラン、カーボン膜、又はそれらの誘導体などが挙げられる。

これらの中でも、インドール誘導体、カルバゾール誘導体、芳香族第三級アミン化合物、チオフェン誘導体、分子内にカルバゾール基を有するものが好ましく、t−ブチル置換カルバゾール基を有する化合物がより好ましい。

【0124】

<電子輸送性ホスト材料>

前記電子輸送性ホスト材料としては、例えば、ピリジン、ピリミジン、トリアジン、イミダゾール、ピラゾール、トリアゾール、オキサゾール、オキサジアゾール、フルオレノン、アントラキノジメタン、アントロン、ジフェニルキノン、チオピランジオキシド、カルボジイミド、フルオレニリデンメタン、ジスチリルピラジン、フッ素置換芳香族化合物、ナフタレンペリレン等の複素環テトラカルボン酸無水物、フタロシアニン、又はそれらの誘導体(他の環と縮合環を形成してもよい)、8−キノリノール誘導体の金属錯体やメタルフタロシアニン、ベンゾオキサゾールやベンゾチアゾールを配位子とする金属錯体に代表される各種金属錯体等を挙げることができる。これらの中でも、耐久性の点から金属錯体化合物が好ましく、金属に配位する少なくとも1つの窒素原子又は酸素原子又は硫黄原子を有する配位子をもつ金属錯体がより好ましい。前記金属錯体電子輸送性ホストとしては、例えば特開2002−235076号公報、特開2004−214179号公報、特開2004−221062号公報、特開2004−221065号公報、特開2004−221068号公報、特開2004−327313号公報等に記載の化合物が挙げられる。

【0125】

前記正孔輸送性ホスト材料、電子輸送性ホスト材料の具体例として、以下の化合物を挙げることができるが、これらに限定されるものではない。

【0126】

【化4】

【0127】

【化5】

【0128】

【化6】

【0129】

−−正孔注入層、正孔輸送層−−

前記正孔注入層、又は前記正孔輸送層は、陽極又は陽極側の層から正孔を受け取り陰極側に輸送する機能を有する層である。これらの層に用いられる正孔注入材料、正孔輸送材料は、低分子化合物であっても高分子化合物であってもよい。具体的には、ピロール誘導体、カルバゾール誘導体、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、芳香族第三級アミン化合物、スチリルアミン化合物、芳香族ジメチリディン系化合物、フタロシアニン系化合物、ポルフィリン系化合物、チオフェン誘導体、有機シラン誘導体、カーボン、等を含有する層が好ましい。

【0130】

前記正孔注入層、又は前記正孔輸送層には、電子受容性ドーパントを含有させることができる。前記正孔注入層、又は正孔輸送層に導入する電子受容性ドーパントとしては、電子受容性で有機化合物を酸化する性質を有すれば、無機化合物でも有機化合物でも使用できる。

具体的には、無機化合物は塩化第二鉄や塩化アルミニウム、塩化ガリウム、塩化インジウム、五塩化アンチモンなどのハロゲン化金属、五酸化バナジウム、及び三酸化モリブデンなどの金属酸化物などが挙げられる。有機化合物の場合は、置換基としてニトロ基、ハロゲン、シアノ基、トリフルオロメチル基などを有する化合物、キノン系化合物、酸無水物系化合物、フラーレンなどを好適に用いることができる。

これらの電子受容性ドーパントは、単独で用いてもよいし、2種以上を用いてもよい。電子受容性ドーパントの使用量は、材料の種類によって異なるが、正孔輸送層材料に対して0.01質量%〜50質量%が好ましく、0.05質量%〜40質量%が更に好ましく、0.1質量%〜30質量%が特に好ましい。

【0131】

前記正孔注入層、又は正孔輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

【0132】

−−電子注入層、電子輸送層−−

前記電子注入層、又は前記電子輸送層は、陰極又は陰極側の層から電子を受け取り陽極側に輸送する機能を有する層である。これらの層に用いる電子注入材料、電子輸送材料は低分子化合物であっても高分子化合物であってもよい。

具体的には、ピリジン誘導体、キノリン誘導体、ピリミジン誘導体、ピラジン誘導体、フタラジン誘導体、フェナントロリン誘導体、トリアジン誘導体、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、フルオレノン誘導体、アントラキノジメタン誘導体、アントロン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド誘導体、フルオレニリデンメタン誘導体、ジスチリルピラジン誘導体、ナフタレン、ペリレン等の芳香環テトラカルボン酸無水物、フタロシアニン誘導体、8−キノリノール誘導体の金属錯体やメタルフタロシアニン、ベンゾオキサゾールやベンゾチアゾールを配位子とする金属錯体に代表される各種金属錯体、シロールに代表される有機シラン誘導体、等を含有する層が好ましい。

【0133】

前記電子注入層、又は電子輸送層には、電子供与性ドーパントを含有させることができる。前記電子注入層、又は電子輸送層に導入される電子供与性ドーパントとしては、電子供与性で有機化合物を還元する性質を有していればよく、Liなどのアルカリ金属、Mgなどのアルカリ土類金属、希土類金属を含む遷移金属や還元性有機化合物などが好適に用いられる。金属としては、特に仕事関数が4.2eV以下の金属が好適に使用でき、具体的には、Li、Na、K、Be、Mg、Ca、Sr、Ba、Y、Cs、La、Sm、Gd、及びYbなどが挙げられる。また、還元性有機化合物としては、例えば、含窒素化合物、含硫黄化合物、含リン化合物などが挙げられる。

これらの電子供与性ドーパントは、単独で用いてもよいし、2種以上を用いてもよい。電子供与性ドーパントの使用量は、材料の種類によって異なるが、電子輸送層材料に対して0.1質量%〜99質量%が好ましく、1.0質量%〜80質量%が更に好ましく、2.0質量%〜70質量%が特に好ましい。

【0134】

前記電子注入層、又は前記電子輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

【0135】

−−正孔ブロック層、電子ブロック層−−

前記正孔ブロック層は、陽極側から発光層に輸送された正孔が陰極側に通り抜けることを防止する機能を有する層であり、通常、発光層と陰極側で隣接する有機化合物層として設けられる。

一方、前記電子ブロック層は、陰極側から発光層に輸送された電子が陽極側に通り抜けることを防止する機能を有する層であり、通常、発光層と陽極側で隣接する有機化合物層として設けられる。

前記正孔ブロック層を構成する化合物の例としては、BAlq等のアルミニウム錯体、トリアゾール誘導体、BCP等のフェナントロリン誘導体、等が挙げられる。電子ブロック層を構成する化合物の例としては、例えば前述の正孔輸送材料として挙げたものが利用できる。

前記正孔ブロック層及び電子ブロック層の厚みは、1nm〜500nmであるのが好ましく、5nm〜200nmであるのがより好ましく、10nm〜100nmであるのが更に好ましい。また、前記正孔ブロック層及び電子ブロック層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

【0136】

−−電極−−

有機電界発光装置は、透明電極及び反射電極、即ち陽極と陰極とを含む。有機電界発光装置の性質上、陽極及び陰極のうち少なくとも一方の電極は透明が好ましい。

通常、陽極は有機化合物層に正孔を供給する電極としての機能を有していればよく、陰極は有機化合物層に電子を注入する電極としての機能を有していればよい。その形状、構造、大きさ等については特に制限はなく、発光装置の用途、目的に応じて、公知の電極材料の中から適宜選択することができる。電極を構成する材料としては、例えば、金属、合金、金属酸化物、導電性化合物、又はこれらの混合物等が好適に挙げられる。

【0137】

本発明の有機電界発光装置は、透明電極として、本発明の積層体における光透過性を有する導電性層を有する。光透過性を有する導電性層は陽極として機能することが好ましい。

【0138】

前記陰極を構成する材料としては、例えば、アルカリ金属(例えば、Li、Na、K、Cs等)、アルカリ土類金属(例えば、Mg、Ca等)、金、銀、鉛、アルミニウム、ナトリウム−カリウム合金、リチウム−アルミニウム合金、マグネシウム−銀合金、インジウム、及びイッテルビウム等の希土類金属などが挙げられる。これらは、1種単独で使用してもよいが、安定性と電子注入性とを両立させる観点からは、2種以上を好適に併用することができる。これらの中でも、電子注入性の点で、アルカリ金属やアルカリ土類金属が好ましく、保存安定性に優れる点で、アルミニウムを主体とする材料が好ましい。また、発光効率の観点から反射率の高い銀を主体とする材料が好ましい。アルミニウムを主体とする材料とは、アルミニウム単独、アルミニウムと0.01質量%〜10質量%のアルカリ金属又はアルカリ土類金属との合金若しくはこれらの混合物(例えば、リチウム−アルミニウム合金、マグネシウム−アルミニウム合金など)をいう。銀を主体とする材料とは、銀単独、銀と0.01質量%〜10質量%のアルカリ土類金属やその他金属類(例えば、銀とマグネシウム、カルシウムの合金など)の混合物をいう。

【0139】

前記電極の形成方法については、特に制限はなく、公知の方法に従って行うことができる。例えば、印刷方式、コーティング方式等の湿式方式、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的方式、CVD、プラズマCVD法等の化学的方式などの中から、前記電極を構成する材料との適性を考慮し、適宜選択した方法に従って前記基板上に形成することができる。例えば、陽極の材料としてITOを選択する場合には、直流又は高周波スパッタ法、真空蒸着法、イオンプレーティング法等に従って形成することができる。陰極の材料として金属等を選択する場合には、その1種又は2種以上を同時又は順次にスパッタ法等に従って形成することができる。

【0140】

なお、前記電極を形成する際にパターニングを行う場合は、フォトリソグラフィーなどによる化学的エッチングによって行ってもよいし、レーザーなどによる物理的エッチングによって行ってもよく、また、マスクを重ねて真空蒸着やスパッタ等をして行ってもよいし、リフトオフ法や印刷法によって行ってもよい。

【0141】

−バリア層−

前記バリア層としては、特に制限はなく、目的に応じて適宜選択すればよく、有機材料からなる有機層単独、又は無機材料からなる無機層単独であってもよいが、有機材料からなる有機層と、無機材料からなる無機層とを積層した多層構造であってもよい。

前記無機材料としては、例えばSiNx、SiON、SiO2、Al2O3、TiO2などが挙げられる。

前記有機材料としては、例えばシリコーン系ポリマー、エポキシ系ポリマー、アクリル系ポリマー、ウレタン系ポリマーなどが挙げられる。

【0142】

前記バリア層の形成方法としては、特に制限はなく、材料に応じて適宜選択することができ、例えば、塗布法、CVD法、真空蒸着法、スパッタ法などが挙げられる。

前記バリア層の屈折率(多層構造の場合は、平均屈折率)は、1.7以上が好ましく、1.8〜2.2がより好ましい。前記バリア層の屈折率が、1.7未満であると、透明電極とバリア層の界面で、有機電界発光層からの光の全反射が多くなり、光取り出し効率が低下することがある。

前記バリア層の光学的性質は、光線透過率が80%以上が好ましく、85%以上がより好ましく、90%以上が更に好ましい。

前記バリア層の平均厚みは、特に制限はなく、目的に応じて適宜選択することができるが、0.1μm〜10μmが好ましく、0.1μm〜5μmがより好ましく、0.2μm〜3μmが更に好ましい。前記バリア層の平均厚みが、0.1μm未満であると、大気中の酸素及び水分の透過を防ぐ封止機能が不充分であることがあり、10μmを超えると、光線透過率が低下し、透明性を損なうこと、また、無機材料を単層で用いる場合、応力差により割れ、隣接層との剥離等、バリア性が損なわれることがある。

【0143】

−封止缶−

前記封止缶としては、前記透明電極、前記反射電極、前記有機電界発光層、前記平坦化層、及び前記光拡散層からなる積層体が封入できる大きさ、形状、構造などを有していれば特に制限はなく、目的に応じて適宜選択することができる。

前記封止缶と前記透明電極、前記反射電極、前記有機電界発光層、前記平坦化層、及び前記光拡散層からなる積層体の間の空間には、水分吸収剤又は不活性液体を封入してもよい。

前記水分吸収剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、酸化バリウム、酸化ナトリウム、酸化カリウム、酸化カルシウム、硫酸ナトリウム、硫酸カルシウム、硫酸マグネシウム、五酸化燐、塩化カルシウム、塩化マグネシウム、塩化銅、フッ化セシウム、フッ化ニオブ、臭化カルシウム、臭化バナジウム、モレキュラーシーブ、ゼオライト、酸化マグネシウムなどが挙げられる。

前記不活性液体としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、パラフィン類、流動パラフィン類;パーフルオロアルカン、パーフルオロアミン、パーフルオロエーテル等のフッ素系溶剤;塩素系溶剤、シリコーンオイル類などが挙げられる。

【0144】

前記有機電界発光装置は、フルカラーで表示し得る装置として構成することができる。

前記有機電界発光装置をフルカラータイプのものとする方法としては、例えば「月刊ディスプレイ」、2000年9月号、33〜37ページに記載されているように、色の3原色(青色(B)、緑色(G)、赤色(R))に対応する光をそれぞれ発光する層構造を基板上に配置する3色発光法、白色発光用の層構造による白色発光をカラーフィルタ層を通して3原色に分ける白色法、青色発光用の層構造による青色発光を蛍光色素層を通して赤色(R)及び緑色(G)に変換する色変換法、などが知られている。

この場合は、青色(B)、緑色(G)、赤色(R)の画素ごとにレーザーパワー、厚みを適宜調整することが好ましい。

また、上記方法により得られる、異なる発光色の層構造を複数組み合わせて用いることにより、所望の発光色の平面型光源を得ることができる。例えば、青色及び黄色の発光装置を組み合わせた白色発光光源、青色(B)、緑色(G)、及び赤色(R)の有機電界発光装置を組み合わせた白色発光光源、等である。

【0145】

前記有機電界発光装置は、例えば、照明機器、コンピュータ、車載用表示器、野外表示器、家庭用機器、業務用機器、家電用機器、交通関係表示器、時計表示器、カレンダ表示器、ルミネッセントスクリーン、音響機器等をはじめとする各種分野において好適に使用することができる。

【実施例】

【0146】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0147】

<光拡散層、平坦化層、及び導電性層の平均厚み>

光拡散層、平坦化層、及び導電性層の平均厚みは、各層の一部を切り取り、走査型電子顕微鏡(S−3400N、日立ハイテク株式会社製)で測定して求めることができる。

【0148】

<屈折率の測定>

光拡散層及び平坦化層を構成するバインダーの屈折率は、Si基板、又は石英基板上に光の波長程度の厚さに前記バインダーを成膜し、その成膜した基板上のバインダーをエリプソメーターにて屈折率を測定することができる。

導電性層の導電性マトリックスの屈折率についても同様にして求めることができる。

【0149】

作製した調製例1のシリカ/ポリマー被覆酸化チタン微粒子、調製例2のアルミナ/ポリマー被覆酸化チタン微粒子、並びに表面をアルミナ及びジルコニアで被覆した酸化チタン分散液(平均直径15nmの酸化チタンのナノ粒子が分散、屈折率2.45)「材料名:酸化チタン分散トルエン、商品名:高透明性酸化チタンスラリーHTD−760T」について、以下のようにして、光触媒活性の有無を測定した。その結果、いずれの粒子も光触媒活性が抑制され、光触媒効果の無い酸化ジルコニウム粒子と同等であることが分かった。

【0150】

<光触媒活性の測定>

光触媒活性の測定は、一般的な方法として公知の「メチレンブルー法」を用いる。「メチレンブルー法」は石英管にメチレンブルー水溶液を入れ、その中に各粒子をドープし、光照射前の透過率を測定後、光照射を行い、メチレンブルー水溶液の透過率の変化を確認することで光触媒活性を定量的に測定した。

【0151】

[実施例1]

<有機電界発光装置の作製>

【0152】

−平坦化層形成材料1の調製−

表面をアルミナ及びジルコニアで被覆した酸化チタン分散液(平均直径15nmの酸化チタン微粒子が分散、屈折率2.45)「材料名:酸化チタン分散トルエン、商品名:高透明性酸化チタンスラリーHTD−760T、テイカ社製」と、樹脂材料「材料名:フルオレン誘導体(アクリレート)、商品名:オグソールEA−0200、大阪ガスケミカル社製」(以下、「バインダー」ともいう)と、トルエンをローラー、スターラーにより攪拌して溶解させ、更に超音波(ソニファイヤー)によりナノ粒子をバインダーに十分に分散させた。酸化チタン粒子と樹脂材料の含有体積比率は25:75とした。このようにして、酸化チタン分散バインダー塗布液1を得た。

最後に重合開始剤(IRGACURE819、BASF社製)を添加して、平坦化層形成材料1を得た。

【0153】

−光拡散層形成材料1の調製−

前記酸化チタン分散バインダー塗布液1に光拡散粒子(平均直径1.5μmの架橋アクリル系粒子、屈折率1.49)「材料名:EX−150、綜研化学社製」、及びトルエンをスターラーにて攪拌しながらドープした。酸化チタン分散バインダー塗布液1の固形分と光拡散粒子の含有体積比率は50:50とした。更に超音波(ソニファイヤー)にて光拡散粒子を基材に十分に分散させ、更にスターラー等で良く攪拌した。

最後に拡散層の塗布材料に重合開始剤(IRGACURE819、BASF社製)を添加して、光拡散層形成材料1を得た。

前記酸化チタン分散バインダー塗布液1の硬化後の屈折率は1.8、光拡散粒子の屈折率は1.49であるため、屈折率差が十分に大きく、薄膜でも光取り出しに十分な拡散を得ることができる。

またトルエンを溶媒としているため、樹脂粒子は十分な耐溶剤性が必要であるが、その点でも本材料の組み合わせは溶剤に強く、また経時変化による分散の劣化(凝集等)においても非常に優れている。

【0154】

−ガラス基板表面処理−

ガラス基板はシランカップリング処理を行い、光拡散層−ガラス間の密着性を高めた。

【0155】

−光拡散層の成膜−

洗浄し、表面処理したガラス基板にワイヤーバーを用いて光拡散層形成材料1を塗布し、その後、UV照射(365nm)を10分間行い硬化させ、光拡散層を形成した(膜厚5μm、屈折率1.76)。

【0156】

−平坦化層の成膜−

光拡散層の上にワイヤーバーを用いて平坦化層形成材料1を塗布し、UV照射を行い硬化させ、平坦化層を形成した(膜厚6μm、屈折率1.76)。

【0157】

−補助配線の成膜−

平坦化層成膜後、洗浄、乾燥し、真空蒸着機にて補助配線としてアルミニウムを100nm成膜し、フォトリソ工程により、補助配線形状に形成した。該フォトリソ工程により得られた補助配線の断面の形状は四角であった。補助配線の幅は100μmとした。

【0158】

−導電性層(第1電極)塗布液1の調製−

導電性マトリックスとなるポリ(3,4−エチレンジオキシチオフェン)−ポリ(スチレンスルホン酸)(PEDOT−PSS)に酸化チタン粒子(MT−100HD、平均直径15nm、テイカ社製)をドープし、オムニミキサーを用いて良く分散させ、導電性層塗布液1を得た。酸化チタン粒子とPEDOT−PSSの固形分の含有体積比率は30:70とした。

【0159】

−導電性層(第1電極)の成膜−

平坦化層上に、導電性層塗布液1を、スピンコートにて0.3μm厚になるように塗布を行い、120℃60分のベーキングを行った(屈折率1.76)。

【0160】

以上により、得られた積層体の導電性層(第1電極)上に以下のように有機層(有機EL層)及び陰極を形成した。

【0161】

−有機EL層、及び陰極の形成−

上記で得られた積層体の導電性層(第1電極)上に、真空蒸着装置により、下記構造式で表される4,4’,4”−トリス(N,N−(2−ナフチル)−フェニルアミノ)トリフェニルアミン(2−TNATA)(99.8質量%)と、下記構造式で表されるF4−TCNQ(0.2質量%)を160nm共蒸着させ、正孔注入層とした。

前記正孔注入層上に、α−NPD(Bis[N−(1−naphthyl)−N−phenyl]benzidine)を厚みが10nmとなるように真空蒸着法にて形成し、正孔輸送層とした。

前記正孔輸送層上に、mCP(1,3−Bis(carbazol−9−yl)benzene)(60質量%)と発光材料A(40質量%)を30nm共蒸着させ、発光層とした。

前記発光層上に、BAlq(Bis−(2−methyl−8−quinolinolato)−4−(phenyl−phenolate)−aluminium(III))を40nm積層して、電子輸送層とした。

前記電子輸送層上に、LiFを1nm、電極(陰極)としてアルミニウムを100nm蒸着した。

窒素ガス雰囲気中にて乾燥剤を貼り付け、基板との設置面に封止材を塗った封止ガラス缶にて基板の有機層側を封止した。

このようにして実施例1の有機電界発光装置を作製した。実施例1の有機電界発光装置の構成を表す模式図を図6に示した。有機電界発光装置20は、積層体10の導電性層3上に、有機層4、電極5を有し、封止缶6で封止されている。

有機電界発光装置の発光面の大きさは、100×100mmとした。

【0162】

【化7】

【0163】

【化8】

【0164】

【化9】

【0165】

【化10】

【0166】

【化11】

【0167】

【化12】

【0168】

[実施例2]

導電性層の膜厚を1μm、補助配線の膜厚を200nmに変更した以外は実施例1と同様にして、実施例2の有機電界発光装置を作製した。実施例2の有機電界発光装置の構成を表す模式図は実施例1と同じ図6である。

【0169】

[実施例3]

補助配線をフォトリソ工程ではなく、以下のマスクによる製法で作製した以外は実施例2と同様にして、実施例3の有機電界発光装置を作製した。実施例3の有機電界発光装置の構成を表す模式図を図7に記載した。

【0170】

−マスクを用いた補助配線の成膜−

平坦化層成膜後、真空蒸着機にて、金属マスクにより、補助配線としてアルミニウムを200nm成膜する。マスクにより、エッチングで得られた配線の断面形状はフォトリソ工程による補助配線よりも表面が丸みを帯びた形状となった。

【0171】

[実施例4]

光拡散層、平坦化層、及び導電性層に用いられる酸化チタン粒子をジルコニア粒子に置き換えた以外は実施例3と同様にして、実施例4の有機電界発光装置を作製した。具体的には以下のようにして光拡散層、平坦化層、及び導電性層を作製した。実施例4の有機電界発光装置の構成を表す模式図を図7に記載した。

【0172】

−平坦化層形成材料2の調製−

ジルコニア(ZrOx)粒子(平均直径20nm、屈折率2.0)と、樹脂材料「材料名:フルオレン誘導体(アクリレート)、商品名:オグソールEA−0200」と、トルエンをローラー、スターラーにより攪拌して溶解させ、更に超音波(ソニファイヤー)によりナノ粒子をバインダーに十分に分散させた。ジルコニア(ZrOx)粒子と樹脂材料の含有体積比率は30:70とした。このようにして、ジルコニア分散バインダー塗布液1を得た。

最後に重合開始剤(IRGACURE819、BASF社製)を添加して、平坦化層形成材料2を得た。

【0173】

−光拡散層形成材料2の調製−

前記ジルコニア分散バインダー塗布液1に光拡散粒子(平均直径1.5μmの架橋アクリル系粒子、屈折率1.49)「材料名:EX−150」、及びトルエンをスターラーにて攪拌しながらドープした。ジルコニア分散バインダー塗布液1の固形分と光拡散粒子の含有体積比率は50:50とした。更に超音波(ソニファイヤー)にて光拡散粒子を基材に十分に分散させ、更にスターラー等で良く攪拌した。

最後に拡散層の塗布材料に重合開始剤(IRGACURE819、BASF社製)を添加して、光拡散層形成材料2を得た。

前記ジルコニア分散バインダー塗布液1の硬化後の屈折率は1.75、光拡散粒子の屈折率は1.49であるため、屈折率差が十分に大きく、薄膜でも光取り出しに十分な拡散を得ることができる。

【0174】

−光拡散層の成膜−

洗浄し、表面処理したガラス基板にワイヤーバーを用いて光拡散層形成材料2を塗布し、その後、UV照射(365nm)を10分間行い硬化させ、光拡散層を形成した(膜厚5μm、屈折率1.75)。

【0175】

−平坦化層の成膜−

光拡散層の上にワイヤーバーを用いて平坦化層形成材料2を塗布し、UV照射を行い硬化させ、光拡散層/平坦化層の積層を得た(膜厚6μm、屈折率1.75)。

【0176】

−導電性層(第1電極)塗布液2の調製−

導電性マトリックスとなるポリ(3,4−エチレンジオキシチオフェン)−ポリ(スチレンスルホン酸)(PEDOT−PSS)にジルコニア(ZrOx)粒子(平均直径20nm、屈折率2.0)をドープし、オムニミキサーを用いて良く分散させ、導電性層塗布液2を得た。ジルコニア粒子とPEDOT−PSSの固形分の含有体積比率は35:65とした。

【0177】

[実施例5]

光拡散層、平坦化層、補助配線、導電性層、有機EL層、及び陰極を、封止缶内に納まるように形成した以外は、実施例3と同様にして、実施例5の有機電界発光装置を作製した。実施例5の有機電界発光装置の構成を表す模式図を図8に記載した。

【0178】

[実施例6]

光拡散層形成材料1において、酸化チタン分散バインダー塗布液1の固形分と光拡散粒子の含有体積比率を70:30に変更し、光拡散層の膜厚を7μmとし、平坦化層を設けず、光拡散層上に補助配線、導電性層、有機EL層、及び陰極を設け、導電性層の膜厚を5μmに変更した以外は、実施例3と同様にして、実施例6の有機電界発光装置を作製した。実施例6の有機電界発光装置の構成を表す模式図を図5に記載した。

【0179】

[実施例7]

陰極の材料を銀に置き換えた以外は、実施例3と同様にして、実施例7の有機電界発光装置を作製した。実施例7の有機電界発光装置の構成を表す模式図を図7に記載した。

【0180】

[比較例1]

実施例1と同様にして、ガラス基板/光拡散層/平坦化層を作製し、洗浄、乾燥の後、該平坦化層上にスパッタ装置を用いITO(Indium Tin Oxide)を100nm形成した。

ITO上に実施例1と同様に有機EL層及び陰極を設け、封止し、比較例1の有機電界発光装置を作製した。比較例1の有機電界発光装置の構成を表す模式図を図9に記載した(電極9はITO)。

【0181】

[比較例2]

光拡散層、及び平坦化層を設けないこと以外は実施例2と同様にして比較例2の有機電界発光装置を作製した。比較例2においては、表面処理したガラス基板上を、洗浄、乾燥し、フォトリソ工程により補助配線を設け、以降、実施例2と同様に導電性層、有機EL層、陰極を設けている。比較例2の有機電界発光装置の構成を表す模式図を図10に記載した。

【0182】

[比較例3]

比較例1と同様に、ガラス基板/光拡散層/平坦化層/ITOという構成の積層体を作製した。該ITO上に実施例2と同様にフォトリソ工程により補助配線を設け、該補助配線上に有機EL層、陰極を実施例2と同様に設けて、比較例3の有機電界発光装置を作製した。比較例3の有機電界発光装置の構成を表す模式図を図11に記載した。

【0183】

[比較例4]

導電性層塗布液1において、酸化チタン粒子を添加しない以外は実施例2と同様にして、比較例4の有機電界発光装置を作製した。比較例4の有機電界発光装置の構成を表す模式図を図12に記載した(3rは、高屈折率粒子を含有しない導電性層を表す)。

【0184】

[比較例5]

比較例1と同様に、ガラス基板/光拡散層/平坦化層/ITOという構成の積層体を作製した。該ITO上に実施例2と同様にフォトリソ工程により補助配線を設け、該補助配線をレジスト膜により保護した。該補助配線上に正孔注入層の膜厚を500nmにする以外は、有機EL層、陰極を実施例2と同様に設けて、比較例5の有機電界発光装置を作製した。比較例5の有機電界発光装置の構成を表す模式図を図13に記載した。

【0185】

[比較例0]

光拡散層、及び平坦化層を設けない以外は比較例5と同様にして比較例0の有機電界発光装置を作製した。比較例0の有機電界発光装置の構成を表す模式図を図14に記載した。

後述するように、比較例0を基準として、他の有機電界発光装置の光取り出し効率を評価した。

【0186】

作製した有機電界発光装置について、以下のようにして、光取り出し効率、及び発光(輝度)ムラを評価した。

【0187】

<光取り出し効率>

東陽テクニカ株式会社製ソースメジャーユニット2400型を用いて、直流定電圧を各有機電界発光装置に2mA/cm2の電流値になるよう電圧を印加して発光させた。有機EL素子は積分球に配置し光量を測定した。同様に測定した比較例0の有機EL素子との光量比率(下式)にて光取出し効率を求めた。

各実施例及び比較例の光量/比較例0の光量×100(%)=光取り出し効率

【0188】

<発光(輝度)ムラ>

東陽テクニカ株式会社製ソースメジャーユニット2400型を用いて、直流定電圧を各有機電界発光装置に2mA/cm2の電流値になるよう電圧を印加して発光させた。有機EL素子の発光エリアを25分割して、その中央付近を分光輝度計(トプコン社製、SR−3)にて測定した(図17参照)。その最も差が大きくなった輝度差を下記式から輝度ムラとした。

輝度ムラ=(1−最小輝度/最大輝度)×100(%)

【0189】

結果を下記表1及び2に記載した。

【0190】

【表1】

【0191】

【表2】

【0192】

表1及び2の結果から、実施例1〜7は、いずれも光取り出し効率が高く、かつ発光ムラが抑制されていることが分かった。

実施例6から、平坦化層がなくても、本発明の有機電界発光装置は光取り出し効率が高く、発光ムラが抑制されていることが分かった。

実施例2と実施例3との比較から、補助配線の断面が丸みを有していることで、光取り出し効率が更に向上することが分かった。

比較例1のITOを透明電極として用い、補助配線を設けない有機電界発光装置は、光取り出し効率は実施例よりも低く、発光ムラが大きかった。

比較例2は光拡散層を有さないため光取り出し効率が低かった。

比較例3では、素子に電圧を加え、発光させようとしたが補助配線によるリークにより点灯しなかった。

比較例4は、導電性層に高屈折率粒子を含有しないため、発光層からの光が全反射し、光取り出し効率が低かった。

比較例5は、補助配線をレジスト膜で保護し、更にリークを防ぐため、有機層を厚くしているが、これらの要因により発光層からの光が吸収、遮光されやすく、光取り出し効率が実施例に比べて低下したものと考えられる。

【産業上の利用可能性】

【0193】

本発明の光拡散層形成材料、光取り出し部材、及び有機電界発光装置は、例えば、各種照明、コンピュータ、車載用表示器、野外表示器、家庭用機器、業務用機器、家電用機器、交通関係表示器、時計表示器、カレンダ表示器、ルミネッセントスクリーン、音響機器等をはじめとする各種分野において好適に使用することができる。

【符号の説明】

【0194】

1 透明基板

2 光拡散層

3 導電性層

3r 高屈折率粒子を含有しない導電性層

4 有機層

5 電極

6 封止缶

7 補助配線

8 平坦化層

9 電極

10 積層体

11 レジスト膜

20 有機電界発光装置

【技術分野】

【0001】

本発明は、透明基板上に光拡散層と光透過性を有する導電性層とをこの順に有する積層体、及び有機電界発光装置に関する。

【背景技術】

【0002】

有機電界発光装置は、基板上に陽極及び陰極からなる一対の電極と、該一対の電極の間に、発光層を含む有機層を有する自発光型の発光装置であり、ディスプレイや照明など種々の用途への応用が期待されている。

有機電界発光装置は、発光層で発生した光を取り出すために、陽極及び陰極のうち少なくとも一方は、光透過性を有する電極である必要があり、光透過性を有する電極としては酸化インジウム錫(ITO)が一般的に用いられている。

更に、光取り出し効率を向上させるために、基板と光透過性を有する電極との間に、光を散乱させる機能を有する光拡散層を設けることが知られている(特許文献1参照)。

【0003】

上記光拡散層には光拡散粒子が分散されているため、基板上に形成された光拡散層の表面は凹凸形状を有している。この凹凸面上にITOをスパッタ等により成膜することは困難であるし、その上に更に発光層などの有機層を成膜するのに適した平坦な面とすることも困難であるため、光拡散層上に平坦化層を設けてからITOを成膜する必要がある。また、平坦化層も光拡散層の凹凸の影響を受けるため、比較的厚めにして凹凸を緩和する必要があると考えられる。このように、透明電極としてITOを用いる場合は、素子設計の自由度が少ないという問題がある。また、ITOの成膜プロセスはコストがかかるため、透明電極としてITOに代替するものが求められている。

【0004】

一方、導電性高分子を用いて塗布法により透明電極を形成することが知られている(特許文献2及び3参照)。

特許文献2では、導電性高分子を用いることでフレキシビリティを向上させることや、導電性高分子からなるマトリックス中に、導電性高分子と屈折率のほぼ等しい導電性ナノ粒子(導電性高分子との屈折率差が0.01以下)を含有させることで光透過率を高めることが記載されている。

特許文献3では、発光装置において、導電性高分子を用いることで透明電極の平滑性を向上させ、積層させる発光層の薄膜化がはかれることや、導電性高分子層中に導電性フィラーを含有させ、該導電性フィラーを下方偏析させることで正孔の注入性を改善させることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−190931号公報

【特許文献2】特開2005−327910号公報

【特許文献3】特開2011−175974号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2の技術で得られる透明電極の屈折率は、ITOより低くなる。一般に、有機電界発光装置の光取り出し側の電極は、有機層(発光層を含む)で生成した光を効率よく取り出すために、有機層と同程度か、又は有機層よりも高い屈折率を有している必要がある。したがって、特許文献2により得られた透明電極を有機電界発光装置の光取り出し側の電極として用いた場合、該透明電極の屈折率が有機層の屈折率よりも低い場合は、有機層−透明電極間で全反射が起き、光取り出し効率が低下してしまうという問題がある。

特許文献3についても同様に光取り出し効率が低下するという問題を有している。

【0007】

以上をまとめると、光拡散層などの凹凸面上にも容易に形成することができ、成膜プロセスが簡便でコスト的に有利な透明電極、及び、透明基板上に光拡散層と該透明電極を有する積層体が求められている。また、前記積層体を有し、光取り出し効率の観点で優れる有機電界発光装置が求められている。

【0008】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。

即ち、本発明は、凹凸面上にも容易に形成することができ、成膜プロセスが簡便でコスト的に有利な透明電極を有する積層体を提供することを目的とする。また、前記積層体を有し、光取り出し効率の観点で優れる有機電界発光装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは前記課題を解決するために鋭意検討し、透明電極として、導電性マトリックスからなる導電性層を用いることで、光拡散層などの凹凸面上に平坦化層を設けなくとも、又は平坦化層が薄くても透明電極を形成することができ、その上に発光層などの有機層を成膜するのにも適した平坦な面を得ることができ、更に、導電性マトリックスに該導電性マトリックスよりも大きな屈折率を有する粒子をドープすることで導電性層の屈折率を発光層などの有機層と同等の屈折率とし、有機層から導電性層までの光線の全反射を抑制し、光取り出し効率を向上させることができることを見出した。

すなわち、前記課題を解決するための手段は、以下の通りである。

【0010】

[1]

少なくとも、透明基板、光拡散層、及び光透過性を有する導電性層をこの順に有する積層体であって、該導電性層は、導電性マトリックスと該導電性マトリックスよりも大きな屈折率を有する粒子とを含有する、積層体。

[2]

前記導電性マトリックスよりも大きな屈折率を有する粒子の屈折率が2.0以上3.0以下である、上記[1]に記載の積層体。

[3]

前記導電性マトリックスよりも大きな屈折率を有する粒子の平均粒子サイズが1nm以上100nm以下である、上記[1]又は[2]に記載の積層体。

[4]

前記導電性層の膜厚が100nm以上5μm以下である、上記[1]〜[3]のいずれか一項に記載の積層体。

[5]

前記光拡散層が、少なくとも1種の平均粒径0.5μm以上10μm以下の光拡散粒子を含有する、上記[1]〜[4]のいずれか一項に記載の積層体。

[6]

前記光拡散層がバインダーを含有し、該バインダーの屈折率が、1.7以上2.2以下である、上記[1]〜[5]のいずれか一項に記載の積層体。

[7]

前記導電性層の屈折率が、1.7以上2.2以下である、上記[1]〜[6]のいずれか一項に記載の積層体。

[8]

前記光拡散層と前記導電性層との間に、前記導電性層よりも抵抗が低い配線を有し、前記導電性層が前記配線を覆っている、上記[1]〜[7]のいずれか一項に記載の積層体。

[9]

前記導電性層が、前記導電性マトリックスと前記導電性マトリックスよりも大きな屈折率を有する粒子とを含有する組成物を塗布することにより形成されたものである、上記[1]〜[8]のいずれか一項に記載の積層体。

[10]

前記配線の厚みが10nm以上3μm以下である、上記[8]又は[9]に記載の積層体。

[11]

前記配線の幅が1μm以上1mm以下である、上記[8]〜[10]のいずれか一項に記載の積層体。

[12]

前記光拡散層と前記導電性層との間に、更に平坦化層を有する上記[1]〜[11]のいずれか一項に記載の積層体。

[13]

前記平坦化層の屈折率が、1.7以上2.2以下である、上記[12]に記載の積層体。

[14]

上記[1]〜[13]のいずれか一項に記載の積層体の前記導電性層上に、発光層を含む有機層、及び電極を有する、有機電界発光装置。

【発明の効果】

【0011】

本発明によれば、凹凸面上にも容易に形成することができ、成膜プロセスが簡便でコスト的に有利な透明電極を有する積層体を提供することができる。また、前記積層体を有し、光取り出し効率の観点で優れる有機電界発光装置を提供することができる。

更に、前記積層体において、前記光拡散層と前記導電性層との間に、前記導電性層よりも抵抗が低い配線を設けることで、導電性層と配線とからなる透明電極の抵抗を下げることができ、有機電界発光装置の発光面を大面積化しても、電圧降下が起きにくく、発光ムラを低減することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の積層体の一例を示す概略図である。

【図2】図2は、本発明の積層体の一例を示す概略図である。

【図3】図3は、本発明の積層体の一例を示す概略図である。

【図4】図4は、本発明の積層体の一例を示す概略図である。

【図5】図5は、本発明の有機電界発光装置の一例を示す概略図である。

【図6】図6は、本発明の有機電界発光装置の一例を示す概略図である。

【図7】図7は、本発明の有機電界発光装置の一例を示す概略図である。

【図8】図8は、本発明の有機電界発光装置の一例を示す概略図である。

【図9】図9は、比較例1の有機電界発光装置を示す概略図である。

【図10】図10は、比較例2の有機電界発光装置を示す概略図である。

【図11】図11は、比較例3の有機電界発光装置を示す概略図である。

【図12】図12は、比較例4の有機電界発光装置を示す概略図である。

【図13】図13は、比較例5の有機電界発光装置を示す概略図である。

【図14】図14は、比較例0の有機電界発光装置を示す概略図である。

【図15】図15は、導電性層が高屈折率粒子を含む場合の光の反射、拡散について示した模式図である。

【図16】図16は、導電性層が高屈折率粒子を含まない場合の光の反射について示した模式図である。

【図17】図17は、有機電界発光装置の発光面における発光ムラの測定方法を示した模式図である。

【発明を実施するための形態】

【0013】

[積層体]

本発明の積層体は、少なくとも、透明基板、光拡散層、及び光透過性を有する導電性層をこの順に有する積層体であって、該導電性層は、導電性マトリックスと該導電性マトリックスよりも大きな屈折率を有する粒子とを含有する。

図1に本発明の積層体の一例を表す模式図を示した。本発明の積層体10は、透明基板1と、光拡散層2と光透過性を有する導電性層3とをこの順に有する。図示しないが、光透過性を有する導電性層3は、導電性マトリックスと該導電性マトリックスよりも大きな屈折率を有する粒子とを含有する。

【0014】

[導電性層]

本発明の積層体に含まれる導電性層は、導電性マトリックスと該導電性マトリックスよりも大きな屈折率を有する粒子とを含有し、光透過性を有する導電性層である。

【0015】

導電性層の膜厚は、光透過性と抵抗のバランスの観点から、100nm以上5μm以下であることが好ましく、200nm以上3μm以下であることがより好ましく、300nm以上2μm以下であることが更に好ましい。

【0016】

(導電性マトリックス)

導電性マトリックスとしては、導電性高分子が好ましい。

導電性高分子としては、π共役系導電性高分子、σ共役系導電性高分子が好ましく、π共役系導電性高分子がより好ましい。

σ共役系導電性高分子としては、ポリ(メチルフェニルシラン)、ポリ(メチルプロピルシラン)、ポリ(フェニル−p−ビフェニルシラン)、ポリ(ジヘキシルシラン)等が挙げられる。

【0017】

<π共役系導電性高分子>

π共役系導電性高分子としては、主鎖がπ共役系で構成されている有機高分子であれば特に制限されない。π共役系導電性高分子は、化合物安定性、高導電性という理由から、π共役系複素環式化合物又はπ共役系複素環式化合物の誘導体であることが好ましい。

π共役系導電性高分子としては、脂肪族共役系のポリアセチレン、ポリアセン、ポリアズレン、芳香族共役系のポリフェニレン、複素環式共役系のポリピロール、ポリチオフェン、ポリイソチアナフテン、含ヘテロ原子共役系のポリアニリン、ポリチエニレンビニレン、混合型共役系のポリ(フェニレンビニレン)、分子中に複数の共役鎖を持つ共役系である複鎖型共役系、これらの導電性ポリマーの誘導体、及び、これらの共役高分子鎖を飽和高分子にグラフト又はブロック共重した高分子である導電性複合体からなる群より選択される少なくとも一種を挙げることができる。

空気中での安定性の点からは、ポリピロール、ポリチオフェン及びポリアニリン又はこれらの誘導体が好ましく、ポリチオフェン、ポリアニリン、又はこれらの誘導体(すなわち、ポリチオフェン、ポリアニリン、ポリチオフェン誘導体、及びポリアニリン誘導体)がより好ましい。

π共役系導電性高分子は無置換のままでも充分な導電性やバインダー樹脂への相溶性を得ることができるが、導電性及び相溶性をより高めるためには、アルキル基、カルボキシ基、スルホ基、アルコキシ基、ヒドロキシ基等の官能基をπ共役系導電性高分子に導入することが好ましい。

【0018】

π共役系導電性高分子の具体例としては、

ホリピロール類:ポリピロール、ポリ(N−メチルピロール)、ポリ(3−メチルピロール)、ポリ(3−エチルピロール)、ポリ(3−n−プロピルピロール)、ポリ(3−ブチルピロール)、ポリ(3−オクチルピロール)、ポリ(3−デシルピロール)、ポリ(3−ドデシルピロール)、ポリ(3,4−ジメチルピロール)、ポリ(3,4−ジブチルピロール)、ポリ(3−カルボキシピロール)、ポリ(3−メチル−4−カルボキシピロール)、ポリ(3−メチル−4−カルボキシエチルピロール)、ポリ(3−メチル−4−カルボキシブチルピロール)、ポリ(3−ヒドロキシピロール)、ポリ(3−メトキシピロール)、ポリ(3−エトキシピロール)、ポリ(3−ブトキシピロール)、ポリ(3−メチル−4−ヘキシルオキシピロール)、

【0019】

ポリチオフェン類:ポリ(チオフェン)、ポリ(3−メチルチオフェン)、ポリ(3−エチルチオフェン)、ポリ(3−プロピルチオフェン)、ポリ(3−ブチルチオフェン)、ポリ(3−ヘキシルチオフェン)、ポリ(3−ヘプチルチオフェン)、ポリ(3−オクチルチオフェン)、ポリ(3−デシルチオフェン)、ポリ(3−ドデシルチオフェン)、ポリ(3−オクタデシルチオフェン)、ポリ(3−ブロモチオフェン)、ポリ(3−クロロチオフェン)、ポリ(3−ヨードチオフェン)、ポリ(3−シアノチオフェン)、ポリ(3−フェニルチオフェン)、ポリ(3,4−ジメチルチオフェン)、ポリ(3,4−ジブチルチオフェン)、ポリ(3−ヒドロキシチオフェン)、ポリ(3−メトキシチオフェン)、ポリ(3−エトキシチオフェン)、ポリ(3−ブトキシチオフェン)、ポリ(3−ヘキシルオキシチオフェン)、ポリ(3−ヘプチルオキシチオフェン)、ポリ(3−オクチルオキシチオフェン)、ポリ(3−デシルオキシチオフェン)、ポリ(3−ドデシルオキシチオフェン)、ポリ(3−オクタデシルオキシチオフェン)、ポリ(3−メチル−4−メトキシチオフェン)、ポリ(3,4−エチレンジオキシチオフェン)、ポリ(3−メチル−4−エトキシチオフェン)、ポリ(3−カルボキシチオフェン)、ポリ(3−メチル−4−カルボキシチオフェン)、ポリ(3−メチル−4−カルボキシエチルチオフェン)、ポリ(3−メチル−4−カルボキシブチルチオフェン)、

【0020】

ポリアニリン類:ポリアニリン、ポリ(2−メチルアニリン)、ポリ(3−イソブチルアニリン)、ポリ(2−アニリンスルホン酸)、ポリ(3−アニリンスルホン酸)等が挙げられる。

【0021】

(アニオン基を有する高分子ドーパント)

π共役系導電性高分子は、アニオン基を有する高分子ドーパント(「ポリアニオンドーパント」ともいう)と共に用いることが好ましい。すなわち、この場合は、有機導電性高分子化合物(π共役系導電性高分子)とアニオン基を有する高分子ドーパントとを含む有機導電性高分子組成物となる。π共役系導電性高分子にアニオン基を有する高分子ドーパントを組み合わせて用いることにより、高い導電性、導電性の経時安定性改良、積層体状態での耐水性が向上する。

ポリアニオンドーパントとしては、としては、例えば、置換又は未置換のポリアルキレン、置換又は未置換のポリアルケニレン、置換又は未置換のポリイミド、置換又は未置換のポリアミド、及び置換又は未置換のポリエステルのうち少なくともいずれかの構造を有し、かつアニオン基を有する構造単位を含むポリマーが挙げられる。

【0022】

ポリアニオンドーパントのアニオン基としては、−O−SO3−X+、−SO3−X+、−COO−X+(各式においてX+は水素イオン、アルカリ金属イオンを表す。)が挙げられる。

これらの中でも、有機導電性高分子化合物へのドーピング能力の点から、−SO3−X+、−COO−X+が好ましい。

【0023】

上記ポリアニオンドーパントの中でも、溶媒溶解性及び導電性の点から、ポリイソプレンスルホン酸、ポリイソプレンスルホン酸を含む共重合体、ポリスルホエチルメタクリレート、ポリスルホエチルメタクリレートを含む共重合体、ポリ(4−スルホブチルメタクリレート)、ポリ(4−スルホブチルメタクリレート)を含む共重合体、ポリメタリルオキシベンゼンスルホン酸、ポリメタリルオキシベンゼンスルホン酸を含む共重合体、ポリスチレンスルホン酸、ポリスチレンスルホン酸を含む共重合体等が好ましい。

【0024】

ポリアニオンドーパントの重合度は、モノマー単位が10〜100,000個の範囲であることが好ましく、溶媒溶解性及び導電性の点からは、50〜10,000個の範囲がより好ましい。

【0025】

ポリアニオンドーパントの含有量は、有機導電性高分子化合物1モルに対して0.1〜10モルの範囲であることが好ましく、1〜7モルの範囲であることがより好ましい。ここでモル数は、ポリアニオンドーパントを形成するアニオン基を含むモノマー由来の構造単位数、及び有機導電性高分子化合物を形成するピロール、チオフェン、アニリン等のモノマー由来の構造単位数で定義される。ポリアニオンドーパントの含有量が、有機導電性高分子化合物1モルに対して0.1モル以上であれば、有機導電性高分子化合物へのドーピング効果が大きくなり、導電性が充分に発現する。その上、溶媒への分散性及び溶解性が高くなり、均一な分散液を得ることが容易である。また、ポリアニオンドーパントの含有量が、有機導電性高分子化合物1モルに対して10モル以下であると、有機導電性高分子化合物を多く含有させることができ、充分な導電性が得られやすい。

【0026】

(水又は有機溶剤への可溶性)

導電性高分子は、塗布性の観点から、水又は有機溶剤に可溶であることが好ましい。より具体的には、導電性高分子は、水又は含水率が5質量%以下で誘電率が2〜30の有機溶剤中に少なくとも1.0質量%で可溶であることが好ましい。ここで、「可溶」とは溶剤中に単一分子状態又は複数の単一分子が会合した状態で溶解しているか、粒子径が300nm以下の粒子状に分散されている状態を指す。

【0027】

一般に、有機導電性高分子は親水性が高く、水、又は水を主成分とする溶媒に溶解するが、このような有機導電性高分子を有機溶剤に可溶化するには、有機導電性高分子を含む組成物中に、有機溶剤との親和性を上げる化合物や、有機溶剤中での分散剤等を添加する方法が挙げられる。また、有機導電性高分子とポリアニオンドーパントを用いる場合は、ポリアニオンドーパントの疎水化処理を行うことが好ましい。

【0028】

有機溶剤としては、例えば、アルコール類、芳香族炭化水素類、エーテル類、ケトン類、エステル類などが好適である。

【0029】

(導電性マトリックスよりも大きな屈折率を有する粒子)

導電性マトリックスよりも大きな屈折率を有する粒子(高屈折率粒子ともいう)としては、無機微粒子が好ましく、金属酸化物微粒子であり、例えば、アルミニウム、チタニウム、ジルコニウム、アンチモンの酸化物の微粒子が好ましく、屈折率の観点から、酸化チタンの微粒子が特に好ましい。酸化チタン微粒子は、光触媒効果を不活性処理したものであることが好ましい。

【0030】

<光触媒不活性処理した酸化チタン微粒子>

光触媒不活性処理した酸化チタン微粒子は、光触媒活性を有していなければ特に制限はなく、目的に応じて適宜選択することができるが、(1)酸化チタン微粒子表面をアルミナ、シリカ、及びジルコニアの少なくとも1種で被覆した酸化チタン微粒子、(2)前記(1)の被覆した酸化チタン微粒子の被覆表面に樹脂を被覆してなる酸化チタン微粒子などが挙げられる。前記樹脂としては、例えばポリメタクリル酸メチル(PMMA)などが挙げられる。

【0031】

前記光触媒不活性処理した酸化チタン微粒子が、光触媒活性を有さないことの確認は、例えばメチレンブルー法により行うことができる。

【0032】

前記光触媒不活性処理した酸化チタン微粒子における酸化チタン微粒子としては、特に制限はなく、目的に応じて適宜選択することができ、前記結晶構造は、ルチル、ルチル/アナターゼの混晶、アナターゼが主成分であることが好ましく、特にルチル構造が主成分であることが好ましい。

前記酸化チタン微粒子は、酸化チタン以外の金属酸化物を添加して複合化させても構わない。

前記酸化チタン微粒子に複合化させることができる金属酸化物としては、Sn、Zr、Si、Zn、及びAlから選択される少なくとも1種の金属酸化物が好ましい。

前記金属酸化物のチタンに対する添加量は、1モル%〜40モル%が好ましく、2モル%〜35モル%がより好ましく、3モル%〜30モル%が更に好ましい。

【0033】

導電性マトリックスよりも大きな屈折率を有する粒子の平均粒子サイズ(一次平均粒径)は、1nm以上100nm以下であることが好ましく、1nm以上30nm以下が更に好ましく、1nm以上25nm以下が特に好ましく、1nm以上20nm以下が最も好ましい。一次平均粒径が、100nm以下であれば、分散液が白濁しにくく、沈降が起きにくいため好ましく、1nm以上であれば、結晶構造がはっきりしてアモルファスにならず、経時でゲル化などの変化が起こりにくいため好ましい。

前記一次平均粒径は、例えば、X線回折装置で測定された回折パターンの半値幅からの計算や電子顕微鏡(TEM)撮影像の直径からの統計計算などにより測定することができる。

【0034】

導電性マトリックスよりも大きな屈折率を有する粒子の形状は、特に制限はなく、目的に応じて適宜選択することができるが、例えば、米粒状、球形状、立方体状、紡錘形状、又は不定形状が好ましい。前記酸化チタン微粒子は、1種を単独で用いてもよいが、2種類以上を併用して用いることもできる。

【0035】

導電性マトリックスよりも大きな屈折率を有する粒子は、導電性層の屈折率を高くするために、2.0以上3.0以下であることが好ましく、2.2以上3.0以下であることがより好ましく、2.2以上2.8以下が更に好ましく、2.2以上2.6以下が特に好ましい。前記屈折率が、2.0以上であれば、導電性層の屈折率を効果的に高めることができ、前記屈折率が、3.0以下であれば粒子が着色するなどの不都合がないので好ましい。

導電性マトリックスよりも大きな屈折率を有する粒子の屈折率は以下のようにして測定することができる。屈折率既知の樹脂材料に導電性マトリックスよりも大きな屈折率を有する粒子をドープし、該粒子が分散された樹脂材料をSi基板、又は石英基板上に塗布膜を形成する。前記塗布膜の屈折率をエリプソメーターで測定し、前記塗布膜を構成する樹脂材料と前記粒子の体積分率から、前記粒子の屈折率が判る。

【0036】

導電性マトリックスよりも大きな屈折率を有する粒子は、前記導電性マトリックスの屈折率を有機層(特に発光層)の屈折率と同程度に高屈折率化する必要があるという理由から、導電性層中に、導電性層の全体積に対して10体積%以上50体積%以下含有されることが好ましく、15体積%以上50体積%以下含有されることがより好ましく、20体積%以上50体積%以下含有されることが更に好ましい。前記含有量が、10体積%以上であると、導電性層の屈折率を効果的に上げることができ、光取り出し効果が向上するため好ましく、50体積%以下であると、レイリー散乱が強くならず、光取り出し効果が向上するため好ましい。

【0037】

導電性層の屈折率は、光取り出し効率向上の観点から、有機電界発光装置の発光層などの有機層の屈折率以上であることが好ましく、具体的には、1.7以上2.2以下であることが好ましく、1.7以上2.1以下であることがより好ましく、1.7以上2.0以下であることが更に好ましい。

【0038】

導電性層は、導電性マトリックスと導電性マトリックスよりも大きな屈折率を有する粒子とを含有する組成物を塗布することにより形成されたものであることが好ましい。光拡散層の上方の面は、通常凹凸を有しているため、このように塗布で形成された導電性層は、レベリング効果により、更にその上に有機層を成膜するのにも適した平坦な面を得ることができる。

【0039】

導電性層の抵抗は、1Ω/□(Ω/sq.)以上1000Ω/□以下であることが好ましく、1Ω/□以上500Ω/□以下であることがより好ましく、1Ω/□以上300Ω/□以下であることが更に好ましい。

【0040】

導電性層の光透過率は、70%以上99%以下であることが好ましく、75%以上99%以下であることがより好ましく、80%以上99%以下であることが更に好ましい。

【0041】

[光拡散層]

本発明の積層体に含まれる光拡散層は、該層に入射した光を拡散させる機能を有する。

光拡散層は、少なくとも1種の粒子を含有することが好ましく、バインダーと光拡散粒子とを少なくとも含有することがより好ましい。

【0042】

<バインダー>

光拡散層に含まれるバインダーは、ポリマーを含有してなることが好ましい。

前記ポリマーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、(1)熱可塑性樹脂、(2)反応性硬化性樹脂と硬化剤との組み合わせ、又は(3)バインダー前駆体(後述する硬化性の多官能モノマーや多官能オリゴマーなど)と重合開始剤との組み合わせから得られるポリマー、などが挙げられる。

【0043】

(1)熱可塑性樹脂

前記(1)の熱可塑性樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリスチレン樹脂、ポリエステル樹脂、セルロース樹脂、ポリエーテル樹脂、塩化ビニル樹脂、酢酸ビニル樹脂、塩ビニル−酸ビ共重合体樹脂、ポリアクリル樹脂、ポリメタアクリル樹脂、ポリオレフィン樹脂、ウレタン樹脂、シリコーン樹脂、イミド樹脂、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、ポリアクリル樹脂、ポリメタクリル樹脂が好ましく、フルオレン構造を有するアクリル又はメタクリルから誘導されるポリアクリル樹脂、ポリメタクリル樹脂がより好ましく、フルオレン構造を有するポリアクリル樹脂が特に好ましい。

【0044】

(2)反応性硬化性樹脂と硬化剤との組み合わせ

前記(2)の反応性硬化性樹脂としては、熱硬化型樹脂及び/又は電離放射線硬化型樹脂を使用することが好ましい。

前記熱硬化型樹脂としては、特に制限はなく、目的に応じて適宜選択することができ、例えばフェノール樹脂、尿素樹脂、ジアリルフタレート樹脂、メラミン樹脂、グアナミン樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、アミノアルキッド樹脂、メラミン−尿素共縮合樹脂、珪素樹脂、ポリシロキサン樹脂などが挙げられる。

前記電離放射線硬化型樹脂には、特に制限はなく、目的に応じて適宜選択することができ、例えば、ラジカル重合性不飽和基{(メタ)アクリロイルオキシ基、ビニルオキシ基、スチリル基、ビニル基等}及び/又はカチオン重合性基(エポキシ基、チオエポキシ基、ビニルオキシ基、オキセタニル基等)の官能基を有する樹脂で、例えば、比較的低分子量のポリエステル樹脂、ポリエーテル樹脂、(メタ)アクリル樹脂、エポキシ樹脂、ウレタン樹脂、アルキッド樹脂、スピロアセタール樹脂、ポリブタジエン樹脂、ポリチオールポリエン樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0045】

これらの反応性硬化性樹脂に必要に応じて、架橋剤(エポキシ化合物、ポリイソシアネート化合物、ポリオール化合物、ポリアミン化合物、メラミン化合物等)、重合開始剤(アゾビス化合物、有機過酸化化合物、有機ハロゲン化合物、オニウム塩化合物、ケトン化合物等のUV光開始剤等)等の硬化剤、重合促進剤(有機金属化合物、酸化合物、塩基性化合物等)等の従来公知の化合物を加えて使用する。具体的には、例えば、山下普三、金子東助「架橋剤ハンドブック」(大成社、1981年刊行)記載の化合物が挙げられる。

【0046】

(3)バインダー前駆体と重合開始剤との組み合わせから得られるポリマー

以下、硬化したバインダーの好ましい形成方法である前記(3)の組み合わせを用いて、光照射により硬化性化合物を架橋又は重合反応させて硬化したバインダーを形成する方法について、主に説明する。

【0047】

前記バインダーの前駆体である光硬化性の多官能モノマーや多官能オリゴマーの官能基としては、ラジカル重合性官能基、及びカチオン重合性官能基のいずれでもよい。

【0048】

前記ラジカル重合性官能基としては、例えば(メタ)アクリロイル基、ビニルオキシ基、スチリル基、アリル基等のエチレン性不飽和基などが挙げられる。これらの中でも、(メタ)アクリロイル基が特に好ましく、分子内に2個以上のラジカル重合性基を含有する多官能モノマーを含有することが特に好ましい。

【0049】

前記ラジカル重合性多官能モノマーとしては、末端エチレン性不飽和結合を少なくとも2個有する化合物から選ばれることが好ましい。好ましくは、分子中に2〜6個の末端エチレン性不飽和結合を有する化合物である。このような化合物群はポリマー材料分野において広く知られるものであり、本発明においては、これらを特に限定なく用いることができる。これらは、例えば、モノマー、プレポリマー(即ち2量体、3量体及びオリゴマー)又はそれらの混合物、及びそれらの共重合体などの化学的形態をもつことができる。

【0050】

前記ラジカル重合性モノマーとしては、例えば不飽和カルボン酸(例えば、アクリル酸、メタクリル酸、イタコン酸、クロトン酸、イソクロトン酸、マレイン酸等)や、そのエステル類、アミド類などが挙げられる。これらの中でも、不飽和カルボン酸と脂肪族多価アルコール化合物とのエステル、不飽和カルボン酸と脂肪族多価アミン化合物とのアミド類が特に好ましい。

【0051】

また、ヒドロキシル基、アミノ基、メルカプト基等の求核性置換基を有する不飽和カルボン酸エステル類やアミド類と、単官能もしくは多官能イソシアネート類、エポキシ類との付加反応物、多官能のカルボン酸との脱水縮合反応物等も好適に使用される。また、イソシアナート基やエポキシ基等の親電子性置換基を有する不飽和カルボン酸エステル又はアミド類と単官能もしくは多官能のアルコール類、アミン類及びチオール類との反応物も好適である。更に別の例として、前記の不飽和カルボン酸の代わりに、不飽和ホスホン酸、スチレン等に置き換えた化合物群を使用することも可能である。

【0052】

脂肪族多価アルコール化合物としては、例えばアルカンジオール、アルカントリオール、シクロヘキサンジオール、シクロヘキサントリオール、イノシットール、シクロヘキサンジメタノール、ペンタエリスリトール、ソルビトール、ジペンタエリスリトール、トリペンタエリスリトール、グリセリン、ジグリセリン等が挙げられる。これら脂肪族多価アルコール化合物と、不飽和カルボン酸との重合性エステル化合物(モノエステル又はポリエステル)としては、例えば、特開2001−139663号公報の段落番号〔0026〕〜〔0027〕に記載の化合物が挙げられる。

【0053】

その他の重合性エステルとしては、例えば、ビニルメタクリレート、アリルメタクリレート、アリルアクリレート、特公昭46−27926号公報、特公昭51−47334号公報、特開昭57−196231号公報等に記載の脂肪族アルコール系エステル類や、特開平2−226149号公報等に記載の芳香族系骨格を有するもの、特開平1−165613号公報に記載のアミノ基を有するもの等も好適に用いられる。

【0054】

更に脂肪族多価アミン化合物と不飽和カルボン酸とから形成される重合性アミドの具体例としては、メチレンビス(メタ)アクリルアミド、1,6−ヘキサメチレンビス(メタ)アクリルアミド、ジエチレントリアミントリス(メタ)アクリルアミド、キシリレンビス(メタ)アクリルアミド、特公昭54−21726号公報記載のシクロヘキシレン構造を有するもの等を挙げることができる。

【0055】

更にまた、1分子中に2個以上の重合性ビニル基を含有するビニルウレタン化合物(特公昭48−41708号公報等)、ウレタンアクリレート類(特公平2−16765号公報等)、エチレンオキサイド系骨格を有するウレタン化合物(特公昭62−39418号公報等)、ポリエステルアクリレート類(特公昭52−30490号公報等)、更に、日本接着協会誌20巻7号 300〜308頁(1984年)に記載の光硬化性モノマー及びオリゴマーも使用することができる。これらラジカル重合性の多官能モノマーは、2種類以上を併用してもよい。

【0056】

次に、前記光拡散層のバインダーの形成に用いることができるカチオン重合性基含有の化合物(以下、「カチオン重合性化合物」又は「カチオン重合性有機化合物」とも称する)について説明する。

【0057】

前記カチオン重合性化合物は、活性エネルギー線感受性カチオン重合開始剤の存在下に活性エネルギー線を照射したときに重合反応及び/又は架橋反応を生ずる化合物のいずれもが使用でき、代表例としては、エポキシ化合物、環状チオエーテル化合物、環状エーテル化合物、スピロオルソエステル化合物、ビニル炭化水素化合物、ビニルエーテル化合物などを挙げることができる。前記カチオン重合性有機化合物のうちの1種を用いても2種以上を用いてもよい。

【0058】

前記カチオン重合性基含有化合物としては、1分子中のカチオン重合性基の数は2〜10個が好ましく、2〜5個がより好ましい。前記化合物の重量平均分子量は、3,000以下が好ましく、200〜2,000がより好ましく、400〜1,500が更に好ましい。前記重量平均分子量が、前記下限値以上であれば、皮膜形成過程での揮発が問題となるなどの不都合が生じることがなく、前記上限値以下であれば、光拡散層形成材料との相溶性が悪くなるなどの問題を生じないので好ましい。

【0059】

前記エポキシ化合物としては、例えば脂肪族エポキシ化合物、芳香族エポキシ化合物などが挙げられる。

【0060】

前記脂肪族エポキシ化合物としては、例えば、脂肪族多価アルコール又はそのアルキレンオキサイド付加物のポリグリシジルエーテル、脂肪族長鎖多塩基酸のポリグリシジルエステル、グリシジルアクリレートやグリシジルメタクリレートのホモポリマー、コポリマーなどを挙げることができる。更に、前記のエポキシ化合物以外にも、例えば、脂肪族高級アルコールのモノグリシジルエーテル、高級脂肪酸のグリシジルエステル、エポキシ化大豆油、エポキシステアリン酸ブチル、エポキシステアリン酸オクチル、エポキシ化アマニ油、エポキシ化ポリブタジエンなどを挙げることができる。また、脂環式エポキシ化合物としては、少なくとも1個の脂環族環を有する多価アルコールのポリグリシジルエーテル、又は不飽和脂環族環(例えば、シクロヘキセン、シクロペンテン、ジシクロオクテン、トリシクロデセン等)含有化合物を過酸化水素、過酸等の適当な酸化剤でエポキシ化して得られるシクロヘキセンオキサイド又はシクロペンテンオキサイド含有化合物などを挙げることができる。

【0061】

前記芳香族エポキシ化合物としては、例えば少なくとも1個の芳香核を有する1価もしくは多価のフェノール、又はそのアルキレンオキサイド付加体のモノもしくはポリグリシジルエーテルを挙げることができる。これらのエポキシ化合物として、例えば、特開平11−242101号公報中の段落番号〔0084〕〜〔0086〕に記載の化合物、特開平10−158385号公報中の段落番号〔0044〕〜〔0046〕に記載の化合物等が挙げられる。

【0062】

これらのエポキシ化合物のうち、速硬化性を考慮すると、芳香族エポキシド及び脂環式エポキシドが好ましく、脂環式エポキシドが更に好ましい。前記エポキシ化合物の1種を単独で使用してもよいが、2種以上を適宜組み合わせて使用してもよい。

【0063】

環状チオエーテル化合物としては、前記エポキシ化合物のエポキシ環の代わりに、チオエポキシ環を有する化合物が挙げられる。

【0064】

環状エーテル化合物としてのオキセタニル基を含有する化合物としては、具体的には、例えば特開2000−239309号公報の段落番号〔0024〕〜〔0025〕に記載の化合物等が挙げられる。これらの化合物は、エポキシ基含有化合物と併用することが好ましい。

【0065】

スピロオルソエステル化合物としては、例えば特表2000−506908号公報等に記載の化合物を挙げることができる。

【0066】

ビニル炭化水素化合物としては、例えばスチレン化合物、ビニル基置換脂環炭化水素化合物(ビニルシクロヘキサン、ビニルビシクロヘプテン等)、前記ラジカル重合性モノマーで記載の化合物、プロペニル化合物{“J.Polymer Science:Part A:Polymer Chemistry”,32巻2895頁(1994年)記載等}、アルコキシアレン化合物{“J.Polymer Science:Part A:Polymer Chemistry”,33巻2493頁(1995年)記載等}、ビニル化合物{“J.Polymer Science:Part A:Polymer Chemistry”,34巻1015頁(1996年)、特開2002−29162号公報等記載}、イソプロペニル化合物{“J.Polymer Science:Part A:Polymer Chemistry”,34巻2051頁(1996年)記載等}などが挙げられる。これらは2種以上を適宜組み合わせて使用してもよい。

【0067】

また、前記多官能性化合物は、前記のラジカル重合性基及びカチオン重合性基から選ばれる少なくとも各1種を少なくとも分子内に含有する化合物を用いることが好ましい。例えば、特開平8−277320号公報中の段落番号〔0031〕〜〔0052〕に記載の化合物、特開2000−191737号公報中の段落番号〔0015〕に記載の化合物等が挙げられる。本発明に供される化合物は、これらに限定されるものではない。

【0068】

以上述べたラジカル重合性化合物とカチオン重合性化合物とを、ラジカル重合性化合物:カチオン重合性化合物の質量比率で、90:10〜20:80の割合で含有していることが好ましく、80:20〜30:70の割合で含有していることがより好ましい。

【0069】

−重合開始剤−

前記バインダーには、重合開始剤を含有することが好ましい。前記重合開始剤としては、熱重合開始剤、光重合開始剤などが挙げられる。

前記重合開始剤は、光及び/又は熱照射により、ラジカルもしくは酸を発生する化合物が好ましい。前記光重合開始剤は、極大吸収波長が400nm以下が好ましい。このように吸収波長を紫外線領域にすることにより、取り扱いを白灯下で実施することができる。また、近赤外線領域に極大吸収波長を持つ化合物を用いることもできる。

【0070】

前記ラジカルを発生する化合物は、光及び/又は熱照射によりラジカルを発生し、重合性の不飽和基を有する化合物の重合を、開始、促進させる化合物を指す。公知の重合開始剤や結合解離エネルギーの小さな結合を有する化合物などを、適宜、選択して用いることができる。また、ラジカルを発生する化合物は、単独で又は2種以上を併用して用いることができる。

【0071】

前記ラジカルを発生する化合物としては、例えば、従来公知の有機過酸化化合物、アゾ系重合開始剤等の熱ラジカル重合開始剤、有機過酸化化合物(特開2001−139663号公報等)、アミン化合物(特公昭44−20189号公報記載)、メタロセン化合物(特開平5−83588号公報、特開平1−304453号公報等記載)、ヘキサアリールビイミダゾール化合物(米国特許第3,479,185号明細書等記載)、ジスルホン化合物(特開平5−239015号公報、特開昭61−166544号公報等)、有機ハロゲン化化合物、カルボニル化合物、有機ホウ酸化合物、ホスフィンオキサイド化合物、ホスホナート化合物等の光ラジカル重合開始剤が挙げられる。前記ラジカル発生剤としてより好ましくは、ホスフィンオキサイド化合物、ホスホナート化合物であり、特に好ましくはアシルフォスフィンオキサイド、アシルホスホナート等が挙げられ、具体的にはビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイドである。

【0072】

前記有機ハロゲン化化合物としては、具体的には、若林等の“Bull.Chem.Soc Japan”,42巻2924頁(1969年)、米国特許第3,905,815号明細書、特開平5−27830号公報、M.P.Hutt,“J.Heterocyclic Chemistry”,1巻(3号)、(1970年)」等に記載の化合物が挙げられ、特に、トリハロメチル基が置換したオキサゾール化合物:s−トリアジン化合物が挙げられる。より好適には、少なくとも一つのモノ、ジ又はトリハロゲン置換メチル基がs−トリアジン環に結合したs−トリアジン誘導体が挙げられる。

【0073】

前記カルボニル化合物としては、例えば、「最新 UV硬化技術」60ページ〜62ページ[株式会社技術情報協会刊、1991年]、特開平8−134404号公報の段落番号〔0015〕〜〔0016〕、特開平11−217518号公報の段落番号〔0029〕〜〔0031〕に記載の化合物などが挙げられる。また、アセトフェノン系、ヒドロキシアセトフェノン系、ベンゾフェノン系、チオキサン系、ベンゾインエチルエーテル、ベンゾインイソブチルエーテル等のベンゾイン化合物、p−ジメチルアミノ安息香酸エチル、p−ジエチルアミノ安息香酸エチル等の安息香酸エステル誘導体、ベンジルジメチルケタール、アシルフォスフィンオキサイドなどが挙げられる。

【0074】

前記有機ホウ酸塩化合物としては、例えば、特許第2764769号、特開2002−116539号等の各公報、及び、Kunz,Martin,“Rad.Tech’98.Proceeding April 19〜22,1998,Chicago”等に記載される有機ホウ酸塩記載される化合物が挙げられる。例えば、前記特開2002−116539号公報の段落番号〔0022〕〜〔0027〕に記載の化合物が挙げられる。またその他の有機ホウ素化合物としては、特開平6−348011号公報、特開平7−128785号公報、特開平7−140589号公報、特開平7−306527号公報、特開平7−292014号公報等の有機ホウ素遷移金属配位錯体等が具体例として挙げられる。

【0075】

これらのラジカル発生化合物は、1種のみを添加しても、2種以上を併用してもよい。添加量としては、ラジカル重合性モノマー全量に対し、0.1質量%〜30質量%が好ましく、0.5質量%〜25質量%がより好ましく、1質量%〜20質量%が更に好ましい。前記添加量の範囲において、光拡散層形成材料の経時安定性が問題なく高い重合性となる。

【0076】

次に、光重合開始剤として用いることができる光酸発生剤について詳述する。

前記光酸発生剤としては、光カチオン重合の光開始剤、色素類の光消色剤、光変色剤、又はマイクロレジスト等に使用されている公知の光酸発生剤等、公知の化合物及びそれらの混合物等が挙げられる。また、前記光酸発生剤としては、例えば、有機ハロゲン化化合物、ジスルホン化合物、オニウム化合物などが挙げられる。これらの中でも、有機ハロゲン化化合物、ジスルホン化合物が特に好ましい。前記有機ハロゲン化合物、ジスルホン化合物の具体例は、前記ラジカルを発生する化合物の記載と同様のものが挙げられる。

【0077】

前記オニウム化合物としては、例えばジアゾニウム塩、アンモニウム塩、イミニウム塩、ホスホニウム塩、ヨードニウム塩、スルホニウム塩、アルソニウム塩、セレノニウム塩等が挙げられ、例えば特開2002−29162号公報の段落番号〔0058〕〜〔0059〕に記載の化合物、などが挙げられる。

【0078】

前記酸発生剤としては、オニウム塩が特に好適に用いられ、中でも、ジアゾニウム塩、ヨードニウム塩、スルホニウム塩、イミニウム塩が、光重合開始の光感度、化合物の素材安定性等の点から好ましい。

【0079】

前記オニウム塩の具体例としては、例えば、特開平9−268205号公報の段落番号〔0035〕に記載のアミル化されたスルホニウム塩、特開2000−71366号公報の段落番号〔0010〕〜〔0011〕に記載のジアリールヨードニウム塩又はトリアリールスルホニウム塩、特開2001−288205号公報の段落番号〔0017〕に記載のチオ安息香酸S−フェニルエステルのスルホニウム塩、特開2001−133696号公報の段落番号〔0030〕〜〔0033〕に記載のオニウム塩等が挙げられる。

【0080】

前記光酸発生剤の他の例としては、特開2002−29162号公報の段落番号〔0059〕〜〔0062〕に記載の有機金属/有機ハロゲン化物、o−ニトロベンジル型保護基を有する光酸発生剤、光分解してスルホン酸を発生する化合物(イミノスルフォネート等)等の化合物が挙げられる。

【0081】

これらの酸発生剤は、1種のみをそれぞれ単独で用いてもよいし、2種以上を併用してもよい。前記酸発生剤の添加量は、全カチオン重合性モノマーの全質量に対し0.1質量%〜20質量%が好ましく、0.5質量%〜15質量%がより好ましく、1質量%〜10質量%が更に好ましい。前記添加量が、前記範囲において、光拡散層形成材料の安定性、重合反応性等から好ましい。

【0082】

前記光拡散層形成材料は、ラジカル重合性化合物又はカチオン重合性化合物の合計質量に対して、ラジカル重合開始剤を0.5質量%〜10質量%又はカチオン重合開始剤を1質量%〜10質量%の割合で含有していることが好ましく、ラジカル重合開始剤を1質量%〜5質量%、又はカチオン重合開始剤を2質量%〜6質量%の割合で含有することがより好ましい。

【0083】

−溶媒−

前記溶媒としては、特に制限はなく、目的に応じて適宜選択することができ、例えばアルコール類、ケトン類、エステル類、アミド類、エーテル類、エーテルエステル類、脂肪族炭化水素類、ハロゲン化炭化水素類などが挙げられる。具体的には、アルコール(例えばメタノール、エタノール、プロパノール、ブタノール、ベンジルアルコール、エチレングリコール、プロピレングリコール、エチレングリコールモノアセテート等)、ケトン(例えばメチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メチルシクロヘキサノン等)、エステル(例えば酢酸メチル、酢酸エチル、酢酸プロピル、酢酸ブチル、蟻酸エチル、蟻酸プロピル、蟻酸ブチル、乳酸エチル等)、脂肪族炭化水素(例えばヘキサン、シクロヘキサン)、ハロゲン化炭化水素(例えばメチルクロロホルム等)、芳香族炭化水素(例えばベンゼン、トルエン、キシレン、エチルベンゼン等)、アミド(例えばジメチルホルムアミド、ジメチルアセトアミド、n−メチルピロリドン等)、エーテル(例えばジオキサン、テトラハイドロフラン、エチレングリコールジメチルエーテル、プロピレングリコールジメチルエーテル等)、エーテルアルコール(例えば1−メトキシ−2−プロパノール、エチルセルソルブ、メチルカルビノール等)が挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、芳香族炭化水素、ケトン類が好ましく、トルエン、キシレン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノンがより好ましく、トルエン、キシレンが特に好ましい。

【0084】

光拡散層中のバインダーの屈折率は、光取り出し効率の観点から、1.7以上2.2以下が好ましく、1.7以上2.1以下がより好ましく、1.7以上2.0以下が更に好ましい。

また前記光拡散層中のバインダーの屈折率は、有機電界発光層中の発光層の屈折率と同等乃至高いことが好ましい。

【0085】

<光拡散粒子>

光拡散粒子としては、光を拡散可能なものであれば特に制限はなく、目的に応じて適宜選択することができ、有機粒子であっても、無機粒子であってもよく、2種以上の粒子を含有していても構わない。

前記有機粒子としては、例えばポリメチルメタクリレート粒子、架橋ポリメチルメタクリレート粒子、アクリル−スチレン共重合体粒子、メラミン粒子、ポリカーボネート粒子、ポリスチレン粒子、架橋ポリスチレン粒子、ポリ塩化ビニル粒子、ベンゾグアナミン−メラミンホルムアルデヒド粒子、などが挙げられる。

前記無機粒子としては、例えばZrO2、TiO2、Al2O3、In2O3、ZnO、SnO2、Sb2O3、などが挙げられる。これらの中でも、TiO2、ZrO2、ZnO、SnO2が特に好ましい。

【0086】

これらの中でも、前記光拡散粒子としては、耐溶剤性とバインダー中の分散性の点で架橋状態の樹脂粒子が好ましく、架橋ポリメチルメタクリレート粒子が特に好ましい。

前記光拡散粒子が、架橋状態の樹脂粒子であることは、溶剤、例えばトルエン中に分散させ、樹脂粒子の溶け難さを見ることで確認することができる。

【0087】

光拡散粒子の屈折率は、特に制限はなく、目的に応じて適宜選択することができるが、1.0以上3.0以下が好ましく、1.2以上2.0以下がより好ましく、1.3以上1.7以下が更に好ましい。前記屈折率が、1.0以上3.0以下であると、光拡散(散乱)が強くなりすぎないため、光取り出し効率が向上しやすい。

光拡散粒子の屈折率は、例えば自動屈折率測定器(KPR−2000、株式会社島津製作所製)を用い、屈折液の屈折率を測定してから、精密分光計(GMR−1DA、株式会社島津製作所製)で、シュリブスキー法により測定することができる。

【0088】

前記光拡散粒子の平均粒径は、0.5μm以上10μm以下が好ましく、0.5μm以上6μm以下がより好ましく、1μm以上3μm以下が更に好ましい。前記光拡散粒子の平均粒径が、10μm以下であると、光が前方散乱になりにくく、光拡散粒子による光の角度を変換する能力が低下しにくい。前記光拡散粒子の平均粒径が、0.5μm以上であると、可視光の波長より小さくならず、ミー散乱がレイリー散乱の領域に変化しにくいため、光拡散粒子の散乱効率の波長依存性が大きくならず、有機電界発光装置の色度が変化しにくく、また、後方散乱が強くなりすぎず、光取り出し効率が低下しにくい。

前記光拡散粒子の平均粒径は、例えば日機装株式会社製ナノトラックUPA−EX150等の動的光散乱法を利用した装置や、電子顕微鏡写真の画像処理により測定することができる。

【0089】

光拡散層における光拡散粒子の含有量は、30体積%以上66体積%以下が好ましく、40体積%以上60体積%以下がより好ましく、45体積%以上55体積%以下が特に好ましい。前記含有量が、30体積%以上であると、光拡散層に入射してきた光が光拡散粒子に散乱される確率が高く、光拡散層の光角度を変換する能力が大きいので、光拡散層の厚みを大きくしなくても光取り出し効率が向上する。また、前記光拡散層の厚みを大きくしなくてよいためコスト低減に繋がり、光拡散層の厚みのバラツキが小さくなり、発光面内の散乱効果にバラツキが生じにくい。一方、前記含有量が、66体積%以下であると、前記光拡散層の表面が大きく荒れすぎず、内部にも空洞が生じにくいため、前記光拡散層の物理的強度が低下しにくい。

【0090】

光拡散層は、光取り出し効率の観点から、前記樹脂粒子と、光触媒不活性処理した酸化チタン微粒子とを含むことが好ましい。該光触媒不活性処理した酸化チタン微粒子の具体例及び好ましい範囲は、前記導電性層において説明したものと同様である。

光触媒不活性処理した酸化チタン微粒子の含有量は、前記バインダーに対し、10体積%以上50体積%以下であることが好ましく、10体積%以上40体積%以下がより好ましく、20体積%以上40体積%以下が更に好ましい。前記含有量が、10体積%以上であると、バインダーの屈折率を上げる作用に優れ、光取り出し効果が向上し、50体積%以下であれば、レイリー散乱が強くならず、光取り出し効果が抑制されにくい。

【0091】

本発明においては、前記バインダーの屈折率Aと前記光拡散粒子の屈折率Bとの屈折率差|A−B|(絶対値)は、0.2以上1.0以下であることが好ましく、0.2以上0.5以下がより好ましく、0.2以上0.4以下が更に好ましい。前記屈折率差|A−B|が、0.2以上であると、光拡散(散乱)が弱くなりすぎず、光取り出し効率が向上しやすく、1.0以下であると、光拡散(散乱)が強くなりすぎず、光取り出し効率が向上しやすい。

【0092】

前記光拡散層の平均厚みは、1μm以上10μm以下が好ましく、2μm以上8μm以下がより好ましく、3μm以上6μm以下が特に好ましい。前記平均厚みが、1μm以上であると、十分な光拡散が得られ、光取り出し効率が向上しやすく、10μm以下であると、光散乱が強くなりすぎず、光取り出し効率が向上しやすい。

光拡散層の平均厚みは、例えば光拡散層の一部を切り取り、走査型電子顕微鏡(S−3400N、日立ハイテク株式会社製)で測定して、求めることができる。

【0093】

光拡散層は、上記各種材料を、透明基板の上方に、例えばディップコート法、エアーナイフコート法、カーテンコート法、ローラーコート法、ワイヤーバーコート法、グラビアコート法、マイクログラビアコート法、エクストルージョンコート法等の公知の薄膜形成方法で塗布し、乾燥、光及び/又は熱照射することにより作製することができる。好ましくは、光照射による硬化が、迅速硬化の点から有利である。更には、光硬化処理の後、光重合開始剤による拡散層の硬化(重合反応)を止める上で加熱処理することも好ましい。この場合、加熱温度としては、60℃〜105℃が好ましく、70℃〜100℃がより好ましく、70℃〜90℃が更に好ましい。

【0094】

光照射の光源は、光重合開始剤の反応する波長(吸収波長)付近であればいずれでもよく、吸収波長が紫外領域の場合、光源として、超高圧、高圧、中圧、低圧の各水銀灯、ケミカルランプ、カーボンアーク灯、メタルハライド灯、キセノン灯、太陽光等が挙げられる。波長350nm〜420nmの入手可能な各種レーザー光源をマルチビーム化して照射してもよい。また、吸収波長が赤外領域の場合、光源としてはハロゲンランプ、キセノンランプ、高圧ナトリウムランプが挙げられ、波長750nm〜1,400nmの入手可能な各種レーザー光源をマルチビーム化して照射してもよい。

【0095】

光照射による光ラジカル重合の場合は、空気又は不活性気体中で行うことができるが、ラジカル重合性モノマーの重合の誘導期を短くするか、又は重合率を十分に高める等のために、できるだけ酸素濃度を少なくした雰囲気とすることが好ましい。前記酸素濃度範囲は0〜1,000ppmが好ましく、0〜800ppmがより好ましく、0〜600ppmが更に好ましい。照射する紫外線の照射強度は、0.1mW/cm2〜100mW/cm2が好ましく、塗布膜表面上での光照射量は、100mJ/cm2〜10,000mJ/cm2が好ましく、100mJ/cm2〜5,000mJ/cm2がより好ましく、100mJ/cm2〜1,000mJ/cm2が特に好ましい。前記光照射量が、100mJ/cm2未満であると、光拡散層が十分に硬化せず、光拡散層上に平坦化層を塗布する際に溶解、また、基板洗浄時に崩壊することがある。一方、前記光照射量が、10,000mJ/cm2を超えると、光拡散層の重合が進み過ぎ表面が黄変し、透過率が低下し、光取り出し効率が低下することがある。また、光照射工程での温度は、15℃〜70℃が好ましく、20℃〜60℃がより好ましく、25℃〜50℃が特に好ましい。前記温度が、15℃未満であると、光重合による光拡散層の硬化に時間がかかることがあり、70℃を超えると、光重合開始剤自体に影響を及ぼし、光重合(硬化)できなくなることがある。

【0096】

本発明の積層体では、光拡散層の前記導電性層側の表面が凹凸形状を有していても、該凹凸面上に導電性層を塗布により形成することができるため、光拡散層と導電性層が隣接した構成とすることができるが、光拡散層の導電性層側の表面を平坦にしたり、光拡散層と導電性層の間に平坦化層を設けたりしてもよい。これにより、光拡散粒子の密度を増加させても後方散乱の増加を抑制できる。また、平坦化することで異物付着が防止される。

前記光拡散層の光出射面を平坦にする方法としては、例えば光拡散層から光拡散粒子を取り除いた層を前記光拡散層上に積層する方法などが挙げられる。

【0097】

−平坦化層−

図4は、平坦化層8を有する場合の本発明の積層体10を示す模式図である。

前記平坦化層としては、前記光拡散層において前記光拡散粒子を含まない組成であることが好ましく、前記光拡散層と同様にして形成することができる。

前記平坦化層の平均厚みは、特に制限はなく、目的に応じて適宜選択することができるが、1μm〜10μmが好ましく、2μm〜8μmがより好ましく、3μm〜7μmが特に好ましい。前記平坦化層の平均厚みが、1μm以上であると、突出した光拡散層の表面を平坦化することができ、10μm以下であると、前記平坦化層の光の吸収により光取り出し能が低下しにくい。

前記光拡散層と前記平坦化層の合計平均厚みは、2μm〜15μmが好ましく、3μm〜14μmがより好ましく、5μm〜12μmが特に好ましい。前記合計平均厚みが2μm以上あれば十分な拡散、平坦化ができ、15μm以下であれば、前記平坦化層での吸収、前記光拡散層での過剰な拡散により光取り出し効率が低下することがない。

前記平坦化層の屈折率は、光取り出し効率の観点から、1.7以上2.2以下が好ましく、1.7以上2.1以下がより好ましく、1.7以上2.0以下が更に好ましい。

前記平坦化層の屈折率は、前記光拡散層の屈折率と同等乃至高いことが好ましい。

【0098】

−透明基板−

本発明の積層体における透明基板としては、その形状、構造、大きさ、材料等については、特に制限はなく、目的に応じて適宜選択することができ、前記形状としては、例えば平板状などが挙げられ、前記構造としては、単層構造であってもよいし、積層構造であってもよく、前記大きさとしては、前記光取り出し部材の大きさ等に応じて適宜選択することができる。

前記基板の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、イットリア安定化ジルコニア(YSZ)、ガラス(無アルカリガラス、ソーダライムガラス等)等の無機材料、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等のポリエステル樹脂、ポリカーボネート、ポリイミド樹脂(PI)、ポリエチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、スチレン−アクリロニトリル共重合体などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、ポリエステル樹脂が好ましく、ロールでの塗布適性の観点からポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)が特に好ましい。

前記基板の表面は、その上に設ける光拡散層との密着性を向上させるため、表面活性化処理を行うことが好ましい。前記表面活性化処理としては、例えばグロー放電処理、コロナ放電処理などが挙げられる。

前記基板は、適宜合成したものであってもよいし、市販品を使用してもよい。

前記基板の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、10μm以上が好ましく、50μm以上がより好ましい。

前記基板の屈折率は、1.3以上1.8以下が好ましく、1.4以上1.7以下がより好ましく、1.4以上1.6以下が更に好ましい。前記基板の屈折率が、1.3以上であると、基板と光拡散層の屈折率差が大きくなりすぎず、光拡散層からの光が入射する際、フレネル反射が強くなりすぎず、光取り出し効率が向上しやすい。前記基板の屈折率が、1.8以下であると、基板と空気(光出射側)の屈折率差が大きくなりすぎず、フレネル反射が強くなりすぎず、光取り出し効率が向上しやすい。

【0099】

[導電性層よりも抵抗が低い配線]

本発明の積層体において、光拡散層と導電性層との間に、導電性層よりも抵抗が低い配線(「補助配線」ともいう)を有することが好ましい。導電性層よりも抵抗が低い配線を有することで、導電性層と配線をあわせた透明電極としての全体の抵抗を下げることができ、有機電界発光装置の発光面が大面積となった場合においても電圧降下を抑制して、発光ムラを防止することができる。本発明の積層体としては、光拡散層と導電性層との間に補助配線を有し、導電性層が補助配線を覆っている構成がより好ましい。特に、塗布法により導電性層を形成することで、配線を覆うように導電性層を設けることができるため、有機電界発光装置において、配線が有機層に接触しない構成とすることができ、発光層の全ての面で発光が可能となる。

また、補助配線は光拡散層により、その存在がはっきりと見えにくくなり、デザイン上も優れている。

補助配線としては、金属を含有してなることが好ましく、銀、アルミニウム、金、銅、を含有してなることがより好ましく、銀、又はアルミニウムを含有してなることが更に好ましい。

補助配線は、上記金属を真空蒸着してフォトリソグラフィーやマスクを用いたエッチングなどにより形成することができる。また、上記金属を含む導電性インクの印刷、塗布等によって形成することもできる。

【0100】

補助配線の厚みは、導電性層の低抵抗化、補助配線により表面に凹凸形状が形成されるのを抑止する観点から、10nm以上3μm以下であることが好ましく、30nm以上1μm以下であることがより好ましく、50nm以上500nm以下であることが更に好ましい。

【0101】

補助配線の幅は、導電性層の低抵抗化、遮光性の観点から、1μm以上1mm以下であることが好ましく、5μm以上500μm以下であることがより好ましく、10μm以上200μm以下であることが更に好ましい。

【0102】

図2に、補助配線を有する場合の本発明の積層体の一例を表す模式図を示した。本発明の積層体10は、透明基板1と、光拡散層2と、補助配線7と、光透過性を有する導電性層3とをこの順に有し、導電性層3は補助配線7を覆っている。

補助配線の断面の形状は、図2のように上面(導電性層側)と下面(光拡散層側)がともに平面で、かつ平行であってもよいが、上面(導電性層側)が平面ではなく、丸みを有していたり(図3参照)、凹凸を有していたり、上面(導電性層側)と下面(光拡散層側)が平行でないことが好ましい。補助配線の上面が平面ではなく、丸みを有していたり(図3参照)、凹凸を有していたり、上面(導電性層側)と下面(光拡散層側)が平行でないことにより、有機電界発光装置に適用した場合、有機層からの光の一部が補助配線の上面で反射した場合でも、導電性層の高屈折率粒子などで再び散乱し、光取り出し側に戻ることがあるため、光取り出し効率が向上すると考えられるため、好ましい(図15参照)。なお、このような導電性層の高屈折率粒子による散乱現象は、補助配線の断面の形状が上面(導電性層側)と下面(光拡散層側)がともに平面で、かつ平行であっても、ある程度は起こると考えられる。

更に、導電性層は、高屈折率粒子により高屈折率化されているため、屈折率が、(有機層の屈折率<導電性層の屈折率≒平坦化層の屈折率、又は光拡散層の屈折率)という関係の場合、平坦化層又は光拡散層側には全反射なく透過するが、屈折率の低い有機層側へは一部の光は全反射により導電性層内に戻るため、光取り出し効率が向上することが考えられる。

【0103】

図16に示すように、導電性層において、本発明における高屈折率粒子を有さない場合に、補助配線を設けると、補助配線上で反射した光は有機層側に反射してしまうので、補助配線による遮光で効率が低下する。また、高屈折率粒子を有さないため、導電性層の屈折率は有機層より小さく、反射した光は全反射することなく有機層に戻りやすいので、更に光取り出し効率が低減してしまう(有機層内の光吸収により減衰する)。

【0104】

本発明の積層体は、透明基板、光拡散層、配線、及び導電性層をこの順に有しており、光取り出し効率を高めることができ、かつ発光面を大面積とした場合の発光ムラを低減することができるので、有機電界発光装置などに好適に用いることができる。

【0105】

[有機電界発光装置]

本発明の有機電界発光装置は、透明基板と、光拡散層と、光透過性を有する導電性層(透明電極)と、有機電界発光層と、反射電極とをこの順に備えるものであり、前記透明基板と光拡散層と光透過性を有する導電性層とを含んでなる部分は、前記本発明の積層体で構成されている。

また、封止缶内に、少なくとも、前記反射電極、前記有機電界発光層が封入されていることが好ましく、封止缶内に、前記透明電極、前記反射電極、前記有機電界発光層、及び前記光拡散層が封入されていることがより好ましい。

本発明の有機電界発光装置は、前記透明電極と前記光拡散層との間に、バリア層を有することも好ましい。

【0106】

本発明の有機電界発光装置の製造方法は、基板上に、本発明の前記光拡散層形成材料を塗布し、光拡散層を形成する光拡散層形成工程と、

前記光拡散層上に、本発明の前記光拡散層形成材料から光拡散粒子を除いた平坦化層形成材料を塗布し、平坦化層を形成する平坦化層形成工程とを含み、更に必要に応じてその他の工程を含んでなる。

前記光拡散層形成工程が、光拡散層形成材料に重合開始剤を添加してから24時間以内に行われ、

前記平坦化層形成工程が、平坦化層形成材料に重合開始剤を添加してから24時間以内に行われることが、前記光拡散層形成材料及び前記平坦化層形成材料の重合が進行して徐々に粘度が変化し、塗布後の膜厚異常、硬化不足などを防ぐことができる点で好ましい。

【0107】

−有機電界発光層−

前記有機電界発光層としては、少なくとも発光層を有する。前記発光層以外の機能層としては、正孔輸送層、電子輸送層、正孔ブロック層、電子ブロック層、正孔注入層、電子注入層等の各層が挙げられる。

【0108】

前記有機電界発光層は、陽極と発光層との間に正孔輸送層を有することが好ましく、陰極と発光層との間に電子輸送層を有することが好ましい。更に、正孔輸送層と陽極との間に正孔注入層を設けてもよく、電子輸送層と陰極との間に電子注入層を設けてもよい。

また、前記発光層と正孔輸送層との間に正孔輸送性中間層(電子ブロック層)を設けてもよく、発光層と電子輸送層との間に電子輸送性中間層(正孔ブロック層)を設けてもよい。各機能層は複数の二次層に分かれていてもよい。

【0109】