積層体、積層体の製造方法、製造装置及び膜厚測定方法

【課題】各層の膜厚測定を可能にする積層体、その積層体の製造方法、及び非破壊非接触で膜厚測定を行いフィルム異常の検査が可能となる膜厚測定方法を提供する。

【解決手段】複数の層を積層してなる積層体である。複数の層の少なくとも一層に対し、予め設定した位置に空隙を形成した。

【解決手段】複数の層を積層してなる積層体である。複数の層の少なくとも一層に対し、予め設定した位置に空隙を形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、菓子や食品用等の軟包装材料として使用される多層透明フィルムなどの積層体と、その積層体の製造と、その積層体の膜厚を非破壊非接触で測定し、フィルム異常の検査を可能とする膜厚測定方法とに関する。特に、版を用いた塗布(印刷)によって層を重ねる積層体であれば効果的に適用でき、例えば機能性塗料を複数にわたり積層する光学フィルムや、有機エレクトロルミネッセンス素子の膜厚の制御技術にも用いることができる。

【背景技術】

【0002】

現在、様々な軟包装材料としては主に樹脂フィルムが多く用いられているが、菓子、食品用フィルム等は各種ガスバリア性や水蒸気バリア性が必要である。フィルムにそれらの性能を付加するため、各種機能を有する樹脂をフィルム上に塗布して重ね、多層構造を持つフィルムとなっている。

例えば、最外層となるフィルムには基材となるポリオレフィン系、またはPET系、ナイロン系フィルムを使用し、その上にアンカーコート剤を塗った後、バリア材料を塗布、接着剤を塗布した後、軟包材としての袋状に仕上げる際には熱的シールが必要なため、それが可能なフィルムを貼り付ける。

【0003】

このような多層構造の積層体であるフィルムにおいては、その製造途中で各層の厚みが規定の範囲内にあるか監視する必要があり、そのためには非破壊非接触で精度良く膜厚測定を行い管理する必要がある。

多層透明フィルムの膜厚測定の方法としては、特許文献1に記載のように、白色光をフィルムに照射し各層の界面で反射した光の干渉を利用する膜厚測定の方法が良く知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−243818号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記従来の技術による多層透明フィルムの膜厚測定では、白色光をフィルムに照射し各層の界面で反射した光の干渉を利用する多層膜厚の測定方法が用いられているが、各層で使用される材料によっては光学適性が悪く、正しい膜厚が得られない場合があった。また上層に用いられている材料の透明度が悪い場合、下層まで光が達することなく途中で遮られてしまうため、膜厚測定に必要な反射強度が得られない場合がある。

【0006】

また、製造後にフィルム片を切出し電子顕微鏡で断面観察を行うことで、膜厚を測定することは可能となる。しかしながら、破壊検査になってしまい、また真空中で測定を行う必要があるため、測定に至るまでに時間がかかる等、多くの問題があった。

以上のように多層透明フィルムの製造途中において、膜厚測定を非破壊非接触で行い、フィルム厚を常時監視することは非常に困難である。

【0007】

本発明は、上述のような問題に鑑みなされたもので、多層透明フィルム等の積層体において、各層の膜厚測定を可能にする積層体、その積層体の製造方法、及び非破壊非接触で膜厚測定を行いフィルム異常の検査が可能となる膜厚測定方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、多層透明フィルムなどの積層体の各層の所定の位置に空隙を設けることで、空隙にした領域をレーザーで走査し、多層透明フィルム各層の界面からの反射光の強度のピークを検出し、各層の膜厚測定を可能にする。これによって、積層体各層の膜厚を製造途中で非破壊非接触で精度良く測定することができ、またフィルム異常の検査にも運用できる。またこのことは、これらの方法をフィルムなどの積層体の製造装置で用いられるようなシステムとして構築することが可能となる。

【0009】

すなわち、前記課題を解決するために、本発明のうち請求項1に記載した発明は、 複数の層を積層してなる積層体であって、複数の層の少なくとも一層に対し、予め設定した位置に空隙を形成したことを特徴とする。

次に、請求項2に記載した発明は、前記空隙を形成する位置は、平面視において積層体の外縁部側に設定したことを特徴とする。

【0010】

外縁部側とは、例えば製品フィルムを最終的にカットする位置、もしくはそれよりも外側、あるいは製品として支障無い部分を指す。

次に、請求項3に記載した発明は、複数の層の少なくとも2層以上に対してそれぞれ前記空隙を形成したことを特徴とする。

次に、請求項4に記載した発明は、各層に形成する空隙を積層体の厚さ方向に並ぶように配置すると共に、その各層に形成する空隙の大きさを、当該積層方向に沿って順に大きく設定することを特徴とする。

【0011】

次に、請求項5に記載した発明は、各層に形成する空隙を積層体の厚さ方向に並ぶように配置すると共に、積層体の厚さ方向において、各層の空隙は少なくとも一部で全てが重なる位置があるように設定したことを特徴とする。

次に、請求項6に記載した発明は、版を用いた塗布によって層を重ねることで、請求項3〜請求項5のいずれか1項の積層体を製造する積層体の製造方法において、

空隙を形成する版に対し、空隙を形成する位置に凹部を形成したことを特徴とする。

【0012】

次に、請求項7に記載した発明は、空隙を形成する版に形成する凹部の大きさは、積層体の層を重ねていく順に大となるように設定することを特徴とする。

次に、請求項8に記載した発明は、前記凹部を有する版は、各層の空隙が少なくとも一部で全てが重なるように凹部が形成されていることを特徴とする。

次に、請求項9に記載した発明は、請求項1〜請求項5のいずれか1項の積層体の膜厚測定方法であって、前記空隙を形成した部分をレーザー光で走査することで測定することを特徴とする。

【0013】

次に、請求項10に記載した発明は、積層体における空隙を形成した部分をレーザー光で走査して、各層の界面からの反射光を検出し、その強度のピーク位置を認識することにより各層の膜厚を算出することを特徴とする。

次に、請求項11に記載した発明は、各層若しくは所定の層分を積層する毎に膜厚を測定することを特徴とする。

【0014】

次に、請求項12に記載した発明は、積層体の膜厚異常を検出すると、その欠陥位置を記録することを特徴とする。

次に、請求項13に記載した発明は、凹部を備えた版によって請求項3〜請求項5のいずれか1項の積層体を製造する機構と、積層体の膜厚の測定機構とを備えたことを特徴とする積層体の製造装置を提供するものである。

【発明の効果】

【0015】

本発明による積層体を用いることで、光学的手法を用いて各層の膜厚を非破壊非接触で測定することが可能となり、積層体の異常も検査することができる。

また、各層で使用している材料の光学適性の影響を小さく抑えることができ、また使用される材料の透明度が悪い場合であっても膜厚測定が可能となる。

これによって、例えば積層体に付与された各種バリア性能の信頼性の向上と、積層体製造における膜厚測定の自動化により生産の効率化にも寄与する。

【図面の簡単な説明】

【0016】

【図1】本発明に基づく実施形態に係る多層透明フィルムの概念図である。

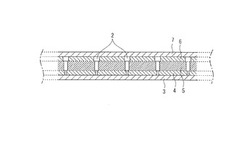

【図2】本発明に基づく実施形態に係る多層透明フィルムの断面図である。

【図3】本発明に基づく実施形態に係る多層透明フィルムの製造で使用する印刷版の概念図である。

【図4】本発明に基づく実施形態に係る多層透明フィルムの製造工程の概念図である。

【図5】本発明に基づく実施形態に係る多層透明フィルムの膜厚測定方法の概念図である。

【図6】本発明に基づく実施形態に係る多層透明フィルムの膜厚測定における膜厚認識に関する概念図である。

【図7】本発明に基づく実施形態に係る多層透明フィルムの膜厚測定システムの概念図である。

【発明を実施するための形態】

【0017】

以下に、本発明に係る実施形態について図面を参照して説明する。

本実施形態では、積層体の一例として多層透明フィルムを例にして説明する。本発明が適用可能な積層体は、必ずしも全ての層が透明である必要はなく、また、積層体として、版を用いた塗布(印刷)によって層を重ねる積層体であれば効果的に適用でき、例えば機能性塗料を複数にわたり積層する光学フィルムや、有機エレクトロルミネッセンス素子などの積層体であってもよい。

【0018】

(多層透明フィルム)

図1は、本発明の実施形態に係わる多層透明フィルムを示す表面側(積層方向)からみた概念図である。

本実施形態の多層透明フィルム1には、複数の空隙2が、図1に示すように、幅方向の両端部側に対し、延在方向(フィルム搬送方向)に沿って等間隔に並ぶように形成されている。また、複数の各層に形成した空隙2がフィルム1の厚さ方向に重なる位置に形成されている。

ここで、本実施形態の積層体は、連続して製造されて搬送される、帯状の多層透明フィルム1である。

【0019】

図2は多層透明フィルム1の断面図である。

本実施形態の多層透明フィルム1の基本構成は、下層から上層に向けて、基材3、アンカーコート材4、各種バリア材5、接着材6、及びシーラント用のフィルム7が積層されて構成されている。前記基材3には、ポリオレフィン系、またはPET系、ナイロン系フィルムを使用する。

【0020】

本実施形態の多層透明フィルム1は、版を用いた塗布(印刷)によって層を重ねることで形成された積層体である。そして、各層のうち、基材3及びフィルム7以外の層に、つまり表裏面を形成する層以外に空隙2を形成している。

空隙2の大きさは、搬送方向で切断した断面である図2に示すように、上層に向けて順に大きく設定されている共に、積層方向に重なるように配置されている。これによって、積層方向に沿って、階段状に空隙の大きさが大きくなっている。なお、後述のように、幅方向は同一であっても良い。また、積層方向に並ぶ空隙は、必ずしも中心を一致させる必要はない。

【0021】

また、空隙2は、幅方向外縁部側に配置されている。外縁部とは、例えば製品フィルムを最終的にカットする位置、もしくはそれよりも外側、あるいは製品として支障無い部分を指す。

また、積層体を製造する機構と、積層体の膜厚の測定機構とを備える。積層体を製造する機構は、後述の版を用いた印刷装置で構成し、積層体の膜厚の測定機構は、後述のレーザー変位計を使用した測定装置が構成する。

【0022】

(製造に使用する版)

図3は、本実施形態の多層透明フィルム1に空隙2を設けるための、各層の材料塗工時に使用する版の概念図である。

本実施形態の多層透明フィルム1の製造は、図3に示すような版を用いて、順に、塗布(印刷)によって層を重ねることで製造する。

このとき、本実施形態の多層フィルム1に積層方向に重なった空隙2を設けるため、アンカーコート材4用の印刷版8、各種バリア材5用の印刷版9、接着材6用の印刷版10には、それぞれ空所形成位置に凹部8a、9a、10aが設けられている。その凹部8a、9a、10aは、上層となるほど、つまり使用する順に断面積が大きくなるように設定されている。そして、印刷時に凹部位置の図柄が印刷されないことで空隙2が形成される。

【0023】

また、本実施形態では、前記においては各層の空隙2を重ねることで最終的に積層方向に繋がった空隙2にするため、印刷版8、9、10に設けた凹部8a、9a、10aは、外周に沿って同一の間隔で且つ中心位置も一致されている。このとき、位置合わせをすれば、凹部(空隙)の面積(長さ)は小さくても、空隙内で下層から上層にかけて順次階段状に積層され、各層の膜厚測定を精度良く行うことができる。

【0024】

もっとも、必ずしも中心位置を一致させる必要はなく、積層方向で全空所の一部が一致するように配置されていればよい。例えば、搬送方向(延在方向)の一端部位置が一致するように設定してもよい。

【0025】

(製造)

図4に本発明の多層フィルム1の製造フローを示す。この製造は、印刷装置を使用して実施される。

先ず、ポリオレフィン系、またはPET系、ナイロン系フィルムから基材3を形成する(ステップS1)

次に、基材3に対しアンカーコート剤を塗布する(ステップS2)。このとき使用する版としてはアンカーコート材4用の印刷版8を使う。

次に印刷版9を使用し、バリア材料を塗布する(ステップS3)。

更に印刷版10を用いて接着剤を塗布する(ステップS4)。

最後にシーラント用のフィルム7をラミネートして(ステップS5)、本実施形態の多層透明フィルム1とする。

【0026】

(膜厚測定について)

図5は本実施形態における膜厚測定方式の概念図である。

本実施形態の膜厚測定方式は、光源としてレーザー光を用い、多層透明フィルム1に対し、積層方向に向けて照射してその反射光を検出し、受光強度の変化から対象物の位置を検出する、いわゆるレーザー変位計の方式を利用して膜厚を測定するものである。

図5において、11はレーザー変位計であり、計測対象に向けて一定距離において集光するレーザー光12が照射される。レーザー光12の照射位置を、多層透明フィルム1の空隙2を形成した位置になるよう設定しておくことで、レーザー光は多層透明フィルム1上において等間隔の空隙2を走査することになる。

【0027】

ここで、レーザー変位計11の位置は固定されているが、多層透明フィルム1は、印刷装置で製造され、連続して延在方向である搬送方向に搬送されていくことで、等間隔に配置した空隙12をレーザー変位計11で順番に測定するようになっている。図5は、搬送方向に沿って切断した断面である。

ここで、レーザー変位計11の位置は幅方向に対しては移動しないので、積層方向に重なった各層の空隙2は、図5のように、搬送方向に高さ、つまり断面積が変わる(階段状の部分がある)形状にすることが好ましい。

【0028】

多層フィルム1の端(所定の位置)に設けた空隙2は、下の層よりも上の層の長さ(積層体の搬送方向)が大きいとよい。この構成によって、図5のように、下層が上層の空隙2から露出し、複数層を重ねることで空隙部分において階段状に積層された下層を観察することができる。

空隙2の形状は、積層体の搬送方向(長さ)にだけ、下層よりも上層のほうが大きいように設定することが好ましい。下層と上層の空隙2の長さが同じであった場合、空隙の一方の端がずれるように位置あわせをして積層することによって、空隙2を階段状に積層することができる。

【0029】

空隙2の幅方向(積層体の幅方向)については計測に関係がないので、階段状に形成する必要はない。従って、上下の層で同じ位置に、同じ幅であるのが好ましい。このようにすることで、最終的にカットする量を少なくできる。

図6は、上述のレーザー光12が多層透明フィルム1の空隙2を走査した際に得られる反射光の強さの概念図である。

【0030】

図6に示すように、対象物からの光の反射方向をZとすると、対象物が多層透明フィルム1の場合には光の反射が各層の界面で生じるため、Z方向の特定の位置でいくつか強度が大きくなる位置が存在する。

図6において、これらの強度が大となる間隔3、4、5、6、7はそれぞれ各層の膜厚に相当するため、あらかじめ膜厚が既知のフィルムを測定しておけば、Z方向の位置の値付けを行うことが可能である。

【0031】

図7は、本実施形態の膜厚測定システムのブロック図である。

レーザー変位計11をコントローラー13で制御し、電算機14において変位データの取得を行う。

このときフィルムに等間隔に設けてある空隙2の領域、つまり膜厚を測定している箇所を正確に把握するため、印刷装置15の速度(フィルムの搬送速度)を常時監視することで、膜厚測定位置を常時トラッキングしている。搬送速度は、例えば印刷装置で動作しているローラにあらかじめエンコーダ16を取り付け、その出力をモニタリングすることで容易に達成され、膜厚測定のサンプリング周期を同期させることができる。

【0032】

このシステムを上述の多層透明フィルムの製造工程終段で使用することで、本実施形態における多層透明フィルムの各層の膜厚測定を、その製造中に行うことが可能となる。

また、多層透明フィルム1の膜厚測定装置として運用する他にも各層の膜厚に異常があれば、反射光強度そのものが得られないか、規定膜厚を超えた位置に反射光の強度が得られることになる。このとき、印刷装置に取り付けたエンコーダからの信号を記録しておくことでフィルム上の異常のあった位置を特定することができる。このため実際のフィルムを用いて欠陥解析が可能となり、フィルム異常の検査装置として運用することが可能である。

【0033】

以上のように、本実施形態の多層透明フィルム1としては、フィルムを構成する層の一部に空隙2を設けるようにする。そのために、その材料を塗工するために用いる印刷版の図柄における凹部に相当する空隙部分の大きさは、層を重ねていく順に大となり、また各印刷版によってこれらの凹部が合致するようにしておく。

これにより、製造された多層透明フィルム1は空隙2が形成されものとなる。この空隙2を形成する位置としてはフィルムを最終的にカットする位置、もしくはそれよりも外側、あるいは製品として支障無い部分としておく。

【0034】

フィルムの膜厚測定としては、フィルムの空隙2を形成した部分をレーザー光で走査するよう位置決めしておき、レーザー変位計の原理において各層の界面からの反射光を検出することで、その強度のピーク位置を認識しフィルム各層の膜厚が算出できる。

これらをフィルム製造装置の終段に必要数設置することで、製造途中における膜厚測定をインラインで行うことが可能となり、更にフィルム上の欠陥位置を特定し記録しておくことでフィルム異常の検査も可能なシステムとなる。

【0035】

これによって、多層透明フィルムを構成する各層の膜厚を光学的手法により非破壊非接触で測定する方法において、その多層透明フィルムを構成する層の透明度が悪い場合や使用材料の濃度が一様でないためにその層と下層の測定が困難になってしまう場合があっても、本発明のように積層体を構成する各層の所定の位置に凹部を設けることで、その空隙部分をレーザー光を用いてフィルム各層の膜厚測定とフィルム異常の検査も可能となる。

【産業上の利用可能性】

【0036】

菓子、食品業界においては様々な軟包装材が用いられているが、その中でも特に透明フィルムは内容物が確認できるため、多くが好んで使用されている。またこのような透明フィルムにおいては、包装後に外部からの酸素の進入を嫌い、さらに防湿機能も求められるため、フィルム素材そのものに各種のバリア性を付与したり、あるいはフィルム構造において各種バリア機能を有する樹脂をフィルムの内層材として使用する、いわゆる多層構造のフィルムが存在する。本発明による積層体である多層透明フィルムもこのような分野において使用されるものである。

【0037】

また、本発明は、版を用いた塗布(印刷)によって層を重ねる積層体であれば適用でき、例えば機能性塗料を複数にわたり積層する光学フィルムや、有機エレクトロルミネッセンス素子の膜厚の制御に用いることができる。

【符号の説明】

【0038】

1 多層透明フィルム

2 空隙

3 基材

4 アンカーコート材

5 バリア材

6 接着材

7 シーラント用フィルム

8 アンカーコート材用の刷版(凹部の大きさ小)

9 バリア材用の刷版(凹部の大きさ中)

10 接着材用の刷版(凹部の大きさ大)

11 レーザー変位計

12 レーザー光

13 コントローラー

14 電算機

15 印刷装置

16 エンコーダ

【技術分野】

【0001】

本発明は、菓子や食品用等の軟包装材料として使用される多層透明フィルムなどの積層体と、その積層体の製造と、その積層体の膜厚を非破壊非接触で測定し、フィルム異常の検査を可能とする膜厚測定方法とに関する。特に、版を用いた塗布(印刷)によって層を重ねる積層体であれば効果的に適用でき、例えば機能性塗料を複数にわたり積層する光学フィルムや、有機エレクトロルミネッセンス素子の膜厚の制御技術にも用いることができる。

【背景技術】

【0002】

現在、様々な軟包装材料としては主に樹脂フィルムが多く用いられているが、菓子、食品用フィルム等は各種ガスバリア性や水蒸気バリア性が必要である。フィルムにそれらの性能を付加するため、各種機能を有する樹脂をフィルム上に塗布して重ね、多層構造を持つフィルムとなっている。

例えば、最外層となるフィルムには基材となるポリオレフィン系、またはPET系、ナイロン系フィルムを使用し、その上にアンカーコート剤を塗った後、バリア材料を塗布、接着剤を塗布した後、軟包材としての袋状に仕上げる際には熱的シールが必要なため、それが可能なフィルムを貼り付ける。

【0003】

このような多層構造の積層体であるフィルムにおいては、その製造途中で各層の厚みが規定の範囲内にあるか監視する必要があり、そのためには非破壊非接触で精度良く膜厚測定を行い管理する必要がある。

多層透明フィルムの膜厚測定の方法としては、特許文献1に記載のように、白色光をフィルムに照射し各層の界面で反射した光の干渉を利用する膜厚測定の方法が良く知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−243818号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記従来の技術による多層透明フィルムの膜厚測定では、白色光をフィルムに照射し各層の界面で反射した光の干渉を利用する多層膜厚の測定方法が用いられているが、各層で使用される材料によっては光学適性が悪く、正しい膜厚が得られない場合があった。また上層に用いられている材料の透明度が悪い場合、下層まで光が達することなく途中で遮られてしまうため、膜厚測定に必要な反射強度が得られない場合がある。

【0006】

また、製造後にフィルム片を切出し電子顕微鏡で断面観察を行うことで、膜厚を測定することは可能となる。しかしながら、破壊検査になってしまい、また真空中で測定を行う必要があるため、測定に至るまでに時間がかかる等、多くの問題があった。

以上のように多層透明フィルムの製造途中において、膜厚測定を非破壊非接触で行い、フィルム厚を常時監視することは非常に困難である。

【0007】

本発明は、上述のような問題に鑑みなされたもので、多層透明フィルム等の積層体において、各層の膜厚測定を可能にする積層体、その積層体の製造方法、及び非破壊非接触で膜厚測定を行いフィルム異常の検査が可能となる膜厚測定方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、多層透明フィルムなどの積層体の各層の所定の位置に空隙を設けることで、空隙にした領域をレーザーで走査し、多層透明フィルム各層の界面からの反射光の強度のピークを検出し、各層の膜厚測定を可能にする。これによって、積層体各層の膜厚を製造途中で非破壊非接触で精度良く測定することができ、またフィルム異常の検査にも運用できる。またこのことは、これらの方法をフィルムなどの積層体の製造装置で用いられるようなシステムとして構築することが可能となる。

【0009】

すなわち、前記課題を解決するために、本発明のうち請求項1に記載した発明は、 複数の層を積層してなる積層体であって、複数の層の少なくとも一層に対し、予め設定した位置に空隙を形成したことを特徴とする。

次に、請求項2に記載した発明は、前記空隙を形成する位置は、平面視において積層体の外縁部側に設定したことを特徴とする。

【0010】

外縁部側とは、例えば製品フィルムを最終的にカットする位置、もしくはそれよりも外側、あるいは製品として支障無い部分を指す。

次に、請求項3に記載した発明は、複数の層の少なくとも2層以上に対してそれぞれ前記空隙を形成したことを特徴とする。

次に、請求項4に記載した発明は、各層に形成する空隙を積層体の厚さ方向に並ぶように配置すると共に、その各層に形成する空隙の大きさを、当該積層方向に沿って順に大きく設定することを特徴とする。

【0011】

次に、請求項5に記載した発明は、各層に形成する空隙を積層体の厚さ方向に並ぶように配置すると共に、積層体の厚さ方向において、各層の空隙は少なくとも一部で全てが重なる位置があるように設定したことを特徴とする。

次に、請求項6に記載した発明は、版を用いた塗布によって層を重ねることで、請求項3〜請求項5のいずれか1項の積層体を製造する積層体の製造方法において、

空隙を形成する版に対し、空隙を形成する位置に凹部を形成したことを特徴とする。

【0012】

次に、請求項7に記載した発明は、空隙を形成する版に形成する凹部の大きさは、積層体の層を重ねていく順に大となるように設定することを特徴とする。

次に、請求項8に記載した発明は、前記凹部を有する版は、各層の空隙が少なくとも一部で全てが重なるように凹部が形成されていることを特徴とする。

次に、請求項9に記載した発明は、請求項1〜請求項5のいずれか1項の積層体の膜厚測定方法であって、前記空隙を形成した部分をレーザー光で走査することで測定することを特徴とする。

【0013】

次に、請求項10に記載した発明は、積層体における空隙を形成した部分をレーザー光で走査して、各層の界面からの反射光を検出し、その強度のピーク位置を認識することにより各層の膜厚を算出することを特徴とする。

次に、請求項11に記載した発明は、各層若しくは所定の層分を積層する毎に膜厚を測定することを特徴とする。

【0014】

次に、請求項12に記載した発明は、積層体の膜厚異常を検出すると、その欠陥位置を記録することを特徴とする。

次に、請求項13に記載した発明は、凹部を備えた版によって請求項3〜請求項5のいずれか1項の積層体を製造する機構と、積層体の膜厚の測定機構とを備えたことを特徴とする積層体の製造装置を提供するものである。

【発明の効果】

【0015】

本発明による積層体を用いることで、光学的手法を用いて各層の膜厚を非破壊非接触で測定することが可能となり、積層体の異常も検査することができる。

また、各層で使用している材料の光学適性の影響を小さく抑えることができ、また使用される材料の透明度が悪い場合であっても膜厚測定が可能となる。

これによって、例えば積層体に付与された各種バリア性能の信頼性の向上と、積層体製造における膜厚測定の自動化により生産の効率化にも寄与する。

【図面の簡単な説明】

【0016】

【図1】本発明に基づく実施形態に係る多層透明フィルムの概念図である。

【図2】本発明に基づく実施形態に係る多層透明フィルムの断面図である。

【図3】本発明に基づく実施形態に係る多層透明フィルムの製造で使用する印刷版の概念図である。

【図4】本発明に基づく実施形態に係る多層透明フィルムの製造工程の概念図である。

【図5】本発明に基づく実施形態に係る多層透明フィルムの膜厚測定方法の概念図である。

【図6】本発明に基づく実施形態に係る多層透明フィルムの膜厚測定における膜厚認識に関する概念図である。

【図7】本発明に基づく実施形態に係る多層透明フィルムの膜厚測定システムの概念図である。

【発明を実施するための形態】

【0017】

以下に、本発明に係る実施形態について図面を参照して説明する。

本実施形態では、積層体の一例として多層透明フィルムを例にして説明する。本発明が適用可能な積層体は、必ずしも全ての層が透明である必要はなく、また、積層体として、版を用いた塗布(印刷)によって層を重ねる積層体であれば効果的に適用でき、例えば機能性塗料を複数にわたり積層する光学フィルムや、有機エレクトロルミネッセンス素子などの積層体であってもよい。

【0018】

(多層透明フィルム)

図1は、本発明の実施形態に係わる多層透明フィルムを示す表面側(積層方向)からみた概念図である。

本実施形態の多層透明フィルム1には、複数の空隙2が、図1に示すように、幅方向の両端部側に対し、延在方向(フィルム搬送方向)に沿って等間隔に並ぶように形成されている。また、複数の各層に形成した空隙2がフィルム1の厚さ方向に重なる位置に形成されている。

ここで、本実施形態の積層体は、連続して製造されて搬送される、帯状の多層透明フィルム1である。

【0019】

図2は多層透明フィルム1の断面図である。

本実施形態の多層透明フィルム1の基本構成は、下層から上層に向けて、基材3、アンカーコート材4、各種バリア材5、接着材6、及びシーラント用のフィルム7が積層されて構成されている。前記基材3には、ポリオレフィン系、またはPET系、ナイロン系フィルムを使用する。

【0020】

本実施形態の多層透明フィルム1は、版を用いた塗布(印刷)によって層を重ねることで形成された積層体である。そして、各層のうち、基材3及びフィルム7以外の層に、つまり表裏面を形成する層以外に空隙2を形成している。

空隙2の大きさは、搬送方向で切断した断面である図2に示すように、上層に向けて順に大きく設定されている共に、積層方向に重なるように配置されている。これによって、積層方向に沿って、階段状に空隙の大きさが大きくなっている。なお、後述のように、幅方向は同一であっても良い。また、積層方向に並ぶ空隙は、必ずしも中心を一致させる必要はない。

【0021】

また、空隙2は、幅方向外縁部側に配置されている。外縁部とは、例えば製品フィルムを最終的にカットする位置、もしくはそれよりも外側、あるいは製品として支障無い部分を指す。

また、積層体を製造する機構と、積層体の膜厚の測定機構とを備える。積層体を製造する機構は、後述の版を用いた印刷装置で構成し、積層体の膜厚の測定機構は、後述のレーザー変位計を使用した測定装置が構成する。

【0022】

(製造に使用する版)

図3は、本実施形態の多層透明フィルム1に空隙2を設けるための、各層の材料塗工時に使用する版の概念図である。

本実施形態の多層透明フィルム1の製造は、図3に示すような版を用いて、順に、塗布(印刷)によって層を重ねることで製造する。

このとき、本実施形態の多層フィルム1に積層方向に重なった空隙2を設けるため、アンカーコート材4用の印刷版8、各種バリア材5用の印刷版9、接着材6用の印刷版10には、それぞれ空所形成位置に凹部8a、9a、10aが設けられている。その凹部8a、9a、10aは、上層となるほど、つまり使用する順に断面積が大きくなるように設定されている。そして、印刷時に凹部位置の図柄が印刷されないことで空隙2が形成される。

【0023】

また、本実施形態では、前記においては各層の空隙2を重ねることで最終的に積層方向に繋がった空隙2にするため、印刷版8、9、10に設けた凹部8a、9a、10aは、外周に沿って同一の間隔で且つ中心位置も一致されている。このとき、位置合わせをすれば、凹部(空隙)の面積(長さ)は小さくても、空隙内で下層から上層にかけて順次階段状に積層され、各層の膜厚測定を精度良く行うことができる。

【0024】

もっとも、必ずしも中心位置を一致させる必要はなく、積層方向で全空所の一部が一致するように配置されていればよい。例えば、搬送方向(延在方向)の一端部位置が一致するように設定してもよい。

【0025】

(製造)

図4に本発明の多層フィルム1の製造フローを示す。この製造は、印刷装置を使用して実施される。

先ず、ポリオレフィン系、またはPET系、ナイロン系フィルムから基材3を形成する(ステップS1)

次に、基材3に対しアンカーコート剤を塗布する(ステップS2)。このとき使用する版としてはアンカーコート材4用の印刷版8を使う。

次に印刷版9を使用し、バリア材料を塗布する(ステップS3)。

更に印刷版10を用いて接着剤を塗布する(ステップS4)。

最後にシーラント用のフィルム7をラミネートして(ステップS5)、本実施形態の多層透明フィルム1とする。

【0026】

(膜厚測定について)

図5は本実施形態における膜厚測定方式の概念図である。

本実施形態の膜厚測定方式は、光源としてレーザー光を用い、多層透明フィルム1に対し、積層方向に向けて照射してその反射光を検出し、受光強度の変化から対象物の位置を検出する、いわゆるレーザー変位計の方式を利用して膜厚を測定するものである。

図5において、11はレーザー変位計であり、計測対象に向けて一定距離において集光するレーザー光12が照射される。レーザー光12の照射位置を、多層透明フィルム1の空隙2を形成した位置になるよう設定しておくことで、レーザー光は多層透明フィルム1上において等間隔の空隙2を走査することになる。

【0027】

ここで、レーザー変位計11の位置は固定されているが、多層透明フィルム1は、印刷装置で製造され、連続して延在方向である搬送方向に搬送されていくことで、等間隔に配置した空隙12をレーザー変位計11で順番に測定するようになっている。図5は、搬送方向に沿って切断した断面である。

ここで、レーザー変位計11の位置は幅方向に対しては移動しないので、積層方向に重なった各層の空隙2は、図5のように、搬送方向に高さ、つまり断面積が変わる(階段状の部分がある)形状にすることが好ましい。

【0028】

多層フィルム1の端(所定の位置)に設けた空隙2は、下の層よりも上の層の長さ(積層体の搬送方向)が大きいとよい。この構成によって、図5のように、下層が上層の空隙2から露出し、複数層を重ねることで空隙部分において階段状に積層された下層を観察することができる。

空隙2の形状は、積層体の搬送方向(長さ)にだけ、下層よりも上層のほうが大きいように設定することが好ましい。下層と上層の空隙2の長さが同じであった場合、空隙の一方の端がずれるように位置あわせをして積層することによって、空隙2を階段状に積層することができる。

【0029】

空隙2の幅方向(積層体の幅方向)については計測に関係がないので、階段状に形成する必要はない。従って、上下の層で同じ位置に、同じ幅であるのが好ましい。このようにすることで、最終的にカットする量を少なくできる。

図6は、上述のレーザー光12が多層透明フィルム1の空隙2を走査した際に得られる反射光の強さの概念図である。

【0030】

図6に示すように、対象物からの光の反射方向をZとすると、対象物が多層透明フィルム1の場合には光の反射が各層の界面で生じるため、Z方向の特定の位置でいくつか強度が大きくなる位置が存在する。

図6において、これらの強度が大となる間隔3、4、5、6、7はそれぞれ各層の膜厚に相当するため、あらかじめ膜厚が既知のフィルムを測定しておけば、Z方向の位置の値付けを行うことが可能である。

【0031】

図7は、本実施形態の膜厚測定システムのブロック図である。

レーザー変位計11をコントローラー13で制御し、電算機14において変位データの取得を行う。

このときフィルムに等間隔に設けてある空隙2の領域、つまり膜厚を測定している箇所を正確に把握するため、印刷装置15の速度(フィルムの搬送速度)を常時監視することで、膜厚測定位置を常時トラッキングしている。搬送速度は、例えば印刷装置で動作しているローラにあらかじめエンコーダ16を取り付け、その出力をモニタリングすることで容易に達成され、膜厚測定のサンプリング周期を同期させることができる。

【0032】

このシステムを上述の多層透明フィルムの製造工程終段で使用することで、本実施形態における多層透明フィルムの各層の膜厚測定を、その製造中に行うことが可能となる。

また、多層透明フィルム1の膜厚測定装置として運用する他にも各層の膜厚に異常があれば、反射光強度そのものが得られないか、規定膜厚を超えた位置に反射光の強度が得られることになる。このとき、印刷装置に取り付けたエンコーダからの信号を記録しておくことでフィルム上の異常のあった位置を特定することができる。このため実際のフィルムを用いて欠陥解析が可能となり、フィルム異常の検査装置として運用することが可能である。

【0033】

以上のように、本実施形態の多層透明フィルム1としては、フィルムを構成する層の一部に空隙2を設けるようにする。そのために、その材料を塗工するために用いる印刷版の図柄における凹部に相当する空隙部分の大きさは、層を重ねていく順に大となり、また各印刷版によってこれらの凹部が合致するようにしておく。

これにより、製造された多層透明フィルム1は空隙2が形成されものとなる。この空隙2を形成する位置としてはフィルムを最終的にカットする位置、もしくはそれよりも外側、あるいは製品として支障無い部分としておく。

【0034】

フィルムの膜厚測定としては、フィルムの空隙2を形成した部分をレーザー光で走査するよう位置決めしておき、レーザー変位計の原理において各層の界面からの反射光を検出することで、その強度のピーク位置を認識しフィルム各層の膜厚が算出できる。

これらをフィルム製造装置の終段に必要数設置することで、製造途中における膜厚測定をインラインで行うことが可能となり、更にフィルム上の欠陥位置を特定し記録しておくことでフィルム異常の検査も可能なシステムとなる。

【0035】

これによって、多層透明フィルムを構成する各層の膜厚を光学的手法により非破壊非接触で測定する方法において、その多層透明フィルムを構成する層の透明度が悪い場合や使用材料の濃度が一様でないためにその層と下層の測定が困難になってしまう場合があっても、本発明のように積層体を構成する各層の所定の位置に凹部を設けることで、その空隙部分をレーザー光を用いてフィルム各層の膜厚測定とフィルム異常の検査も可能となる。

【産業上の利用可能性】

【0036】

菓子、食品業界においては様々な軟包装材が用いられているが、その中でも特に透明フィルムは内容物が確認できるため、多くが好んで使用されている。またこのような透明フィルムにおいては、包装後に外部からの酸素の進入を嫌い、さらに防湿機能も求められるため、フィルム素材そのものに各種のバリア性を付与したり、あるいはフィルム構造において各種バリア機能を有する樹脂をフィルムの内層材として使用する、いわゆる多層構造のフィルムが存在する。本発明による積層体である多層透明フィルムもこのような分野において使用されるものである。

【0037】

また、本発明は、版を用いた塗布(印刷)によって層を重ねる積層体であれば適用でき、例えば機能性塗料を複数にわたり積層する光学フィルムや、有機エレクトロルミネッセンス素子の膜厚の制御に用いることができる。

【符号の説明】

【0038】

1 多層透明フィルム

2 空隙

3 基材

4 アンカーコート材

5 バリア材

6 接着材

7 シーラント用フィルム

8 アンカーコート材用の刷版(凹部の大きさ小)

9 バリア材用の刷版(凹部の大きさ中)

10 接着材用の刷版(凹部の大きさ大)

11 レーザー変位計

12 レーザー光

13 コントローラー

14 電算機

15 印刷装置

16 エンコーダ

【特許請求の範囲】

【請求項1】

複数の層を積層してなる積層体であって、複数の層の少なくとも一層に対し、予め設定した位置に空隙を形成したことを特徴とする積層体。

【請求項2】

前記空隙を形成する位置は、平面視において積層体の外縁部側に設定したことを特徴とする請求項1に記載した積層体。

【請求項3】

複数の層の少なくとも2層以上に対してそれぞれ前記空隙を形成したことを特徴とする請求項1又は請求項2に記載した積層体。

【請求項4】

各層に形成する空隙を積層体の厚さ方向に並ぶように配置すると共に、その各層に形成する空隙の大きさを、当該積層方向に沿って順に大きく設定することを特徴とする請求項3に記載した積層体。

【請求項5】

各層に形成する空隙を積層体の厚さ方向に並ぶように配置すると共に、積層体の厚さ方向において、各層の空隙は少なくとも一部で全てが重なる位置があるように設定したことを特徴とする請求項3又は請求項4に記載の積層体。

【請求項6】

版を用いた塗布によって層を重ねることで、請求項3〜請求項5のいずれか1項の積層体を製造する積層体の製造方法において、

空隙を形成する版に対し、空隙を形成する位置に凹部を形成したことを特徴とする積層体の製造方法。

【請求項7】

空隙を形成する版に形成する凹部の大きさは、積層体の層を重ねていく順に大となるように設定することを特徴とする請求項6に記載した積層体の製造方法。

【請求項8】

前記凹部を有する版は、各層の空隙が少なくとも一部で全てが重なるように凹部が形成されていることを特徴とする請求項6又は請求項7に記載した積層体の製造方法。

【請求項9】

請求項1〜請求項5のいずれか1項の積層体の膜厚測定方法であって、前記空隙を形成した部分をレーザー光で走査することで測定することを特徴とする積層体の膜厚測定方法。

【請求項10】

積層体における空隙を形成した部分をレーザー光で走査して、各層の界面からの反射光を検出し、その強度のピーク位置を認識することにより各層の膜厚を算出することを特徴とする請求項9に記載した積層体の膜厚測定方法。

【請求項11】

各層若しくは所定の層分を積層する毎に膜厚を測定することを特徴とする請求項9又は請求項10に記載した積層体の膜厚測定方法。

【請求項12】

積層体の膜厚異常を検出すると、その欠陥位置を記録することを特徴とする積層体の膜厚測定方法。

【請求項13】

凹部を備えた版によって請求項3〜請求項5のいずれか1項の積層体を製造する機構と、積層体の膜厚の測定機構とを備えたことを特徴とする積層体の製造装置。

【請求項1】

複数の層を積層してなる積層体であって、複数の層の少なくとも一層に対し、予め設定した位置に空隙を形成したことを特徴とする積層体。

【請求項2】

前記空隙を形成する位置は、平面視において積層体の外縁部側に設定したことを特徴とする請求項1に記載した積層体。

【請求項3】

複数の層の少なくとも2層以上に対してそれぞれ前記空隙を形成したことを特徴とする請求項1又は請求項2に記載した積層体。

【請求項4】

各層に形成する空隙を積層体の厚さ方向に並ぶように配置すると共に、その各層に形成する空隙の大きさを、当該積層方向に沿って順に大きく設定することを特徴とする請求項3に記載した積層体。

【請求項5】

各層に形成する空隙を積層体の厚さ方向に並ぶように配置すると共に、積層体の厚さ方向において、各層の空隙は少なくとも一部で全てが重なる位置があるように設定したことを特徴とする請求項3又は請求項4に記載の積層体。

【請求項6】

版を用いた塗布によって層を重ねることで、請求項3〜請求項5のいずれか1項の積層体を製造する積層体の製造方法において、

空隙を形成する版に対し、空隙を形成する位置に凹部を形成したことを特徴とする積層体の製造方法。

【請求項7】

空隙を形成する版に形成する凹部の大きさは、積層体の層を重ねていく順に大となるように設定することを特徴とする請求項6に記載した積層体の製造方法。

【請求項8】

前記凹部を有する版は、各層の空隙が少なくとも一部で全てが重なるように凹部が形成されていることを特徴とする請求項6又は請求項7に記載した積層体の製造方法。

【請求項9】

請求項1〜請求項5のいずれか1項の積層体の膜厚測定方法であって、前記空隙を形成した部分をレーザー光で走査することで測定することを特徴とする積層体の膜厚測定方法。

【請求項10】

積層体における空隙を形成した部分をレーザー光で走査して、各層の界面からの反射光を検出し、その強度のピーク位置を認識することにより各層の膜厚を算出することを特徴とする請求項9に記載した積層体の膜厚測定方法。

【請求項11】

各層若しくは所定の層分を積層する毎に膜厚を測定することを特徴とする請求項9又は請求項10に記載した積層体の膜厚測定方法。

【請求項12】

積層体の膜厚異常を検出すると、その欠陥位置を記録することを特徴とする積層体の膜厚測定方法。

【請求項13】

凹部を備えた版によって請求項3〜請求項5のいずれか1項の積層体を製造する機構と、積層体の膜厚の測定機構とを備えたことを特徴とする積層体の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−71478(P2012−71478A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217409(P2010−217409)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]