積層体およびその製造方法

【課題】 通音性(通気性)の良好な滑り止め効果の高い積層体を得る。

【解決手段】 直径0.5〜2mmの複数の紡糸孔が幅方向に間隔をおいて複数個設けられた紡糸口金を用いて、紡糸孔から、熱可塑性樹脂を連続糸条として紡糸し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させ、紡出された各連続糸条を繊維集合物の表面において不規則に自己交差する曲線をなして糸条同士が交差するように、連続糸条を繊維集合物の表面に集積させ、熱可塑性樹脂が軟化状態にある時に、複数の孔を穿った金属ロールまたは金属板を接触させて加圧することにより、熱可塑性樹脂層の露出表面の一部が積層体の露出表面の一部を占め、熱可塑性樹脂層の露出表面に突起が形成された積層体を得る。

【解決手段】 直径0.5〜2mmの複数の紡糸孔が幅方向に間隔をおいて複数個設けられた紡糸口金を用いて、紡糸孔から、熱可塑性樹脂を連続糸条として紡糸し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させ、紡出された各連続糸条を繊維集合物の表面において不規則に自己交差する曲線をなして糸条同士が交差するように、連続糸条を繊維集合物の表面に集積させ、熱可塑性樹脂が軟化状態にある時に、複数の孔を穿った金属ロールまたは金属板を接触させて加圧することにより、熱可塑性樹脂層の露出表面の一部が積層体の露出表面の一部を占め、熱可塑性樹脂層の露出表面に突起が形成された積層体を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、突起を備えた積層体に関し、特に、自動車用フロアマット等、柔軟な床面の上に敷いたときに滑りにくく、所定の位置に固定するのに適した、積層体に関する。

【背景技術】

【0002】

自動車内装材の床面材としてはニードルパンチ不織布が主に使用されており、該床面材は車体と一体化しており、汚れた時に剥がして清掃することができない。そのため、床面材の上にフロアマット(カーマットとも称される)を敷くことが一般的である。特に運転席の下に位置するフロアマットは、運転者が足踏み等の動作を頻繁に行うために、これらの動作によって比較的移動しやすい(または滑りやすい)。しかし、運転席の下に位置するフロアマットが移動すると、内装材が汚れるだけでなく、安全運転にも支障を来すことがある。即ち、運転席の下に位置するフロアマットが移動して、ブレーキやアクセルペタルに覆い被さると、これらのペダルを迅速に制御できない恐れがある。したがって、運転席下のフロアマットは、他の位置に敷かれるフロアマットと比較して移動しやすいこと、およびその移動により安全面に大きな影響を及ぼし得ること考慮すれば、確実に床面に固定する必要がある。そこで、これらのマットの裏をゴムでライニングして滑り防止機能をつける、あるいはマットの一部に孔を開けて床面の金属アンカーに通して固定するなど様々な工夫が今まで為されて来た。

【0003】

実用新案登録番号第3039625号公報では、溝付きのゴムライニングをされた繊維カーペットが提案されている。また、実開平5−76866号公報では、ゴムライニングされたカーペットが重くて嵩張るという問題を解決するために、フィルムの裏面に突起を設けて、これを一体化したカーマットが提案されている。また、特開平9−252919号公報には、床面との摩擦抵抗をより高くするために、裏面に熱可塑性樹脂からなる突起を形成した後、該突起の先端を加熱加圧手段により平坦にするフロアマットの製造方法が開示されている。このように、現在実用に供されているフロアマットは、その裏面に突起を設けることによって、滑り防止対策を講じているものが多い。また、自動車のフロアマットではないが、特許文献4では、特定のポリオレフィン系共重合体からなる網状体を使用して滑り止め効果を付与した下敷きシートが提案されている。

【0004】

【特許文献1】実開平5−76866号公報

【特許文献2】実用新案登録第3039625号公報

【特許文献3】特開平9−252919号公報

【特許文献4】特許第3014926号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述の特許文献1〜3で提案されたフロアマットはいずれも、その裏面の全面に接着されたフィルムまたはシートを有する構成である。この構成のフロアマットは次のような問題をなお有している。

【0006】

第1に、全面にゴムまたはプラスチックシートが貼着されたフロアマットは、厚くて重いために取り扱いにくく、また、通気性も良くないので、洗濯など水を使用して洗浄すると乾き難いという問題がある。フロアマットはその使用目的から、使用時においては滑らずに床面材に固定されているが、土足での踏みつけによる汚れを除去するため、簡単に外して洗浄することが求められている。

【0007】

第2に、音の問題がある。最近では、乗用車の高級化および高性能化に伴い、車内の室内環境に対する要求も高水準となっている。具体的には、車外からの音を遮断して室内の静寂性を確保すること、オーディオ等の音の車外への漏れを少なくすること、および室内での反射音を低減すること等が求められている。かかる要求のうち、特に室内での反射音を低減するために、例えば、自動車の内装材は、高い吸音性を有するように、厚さの大きいニードルパンチ不織布または絨毯調のハイパイル織物で一般に構成されている。しかしながら、裏面全体がゴムライニングまたはプラスチックフィルムで覆われたフロアマットは、裏面において室内の音を反射しやすい。フロアマットにおいて音が反射されると、室内の音が床面の内装材に到達しないこととなり、内装材の吸音性が十分に発揮されない。そのため、フロアマットは、車内の音を反射しにくい構成とすることが望まれている。

【0008】

本発明は、上記問題に鑑みてなされたものであり、洗濯が容易で、かつ音の反射の小さいフロアマット等を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明者らは、フロアマットを音が通過しやすい構造とする必要があると考えた。そのためには、滑り止め効果を有するシートで裏面全体を覆うのではなく、裏面の一部のみに当該シートを配置し、その他の部分は表面材(具体的には繊維集合物)を露出させれば、フロアマットの通音性を確保できると考えた。しかしながら、フロアマット全体としては高い滑り止め効果を維持しつつ、裏面の一部のみに滑り止め効果を有するシート等を意図的に配置することは、上述の特許文献1〜3には教示されていない。また、特許文献4に記載のように、特定の材料から成る網状体を使用すれば、通音性を確保できるものの、網状体の滑り止め効果を重視すれば、網状体の表面材への接着性が悪くなり、表面材との接着性を重視すると、滑り止め効果が低下するという問題があった。また、夏場の車内温度は80℃を超えることもあり、特許文献4に記載されたポリオレフィン系共重合体はそのような高温での使用に適さないことがある。

【0010】

そこで、種々検討した結果、熱可塑性樹脂からなる網状体を不織布または織物のような表面材に積層し、網状体が軟化している間に孔のあいた金属ロールまたは金属板を用いて加圧すると、滑り止め効果を発揮するスパイク状の突起を有する熱可塑性樹脂層が表面材の裏面の一部を覆い、かつ当該熱可塑性樹脂層が裏面全体で比較的均一に分布して配置されている複合積層体が得られることを見出し、本発明に至った。

【0011】

本発明は、繊維集合物および熱可塑性樹脂層を有する積層体であって、

熱可塑性樹脂層は、その厚さが一定でない層であり、

熱可塑性樹脂層の露出表面において、熱可塑性樹脂層と一体である複数の突起が形成されている、積層体を提供する。

【0012】

本発明の積層体は、熱可塑性樹脂層の厚さが一定でないこと、および熱可塑性樹脂層の露出表面に突起が形成されていることを特徴とする。ここで、「突起」とは、3倍程度に拡大した写真において露出表面から明らかに突出していると認められる部分を指す。「露出表面」とは、積層体の最外表面に相当し、一般には主表面(積層体の厚さ方向に垂直な面)を指す。したがって、繊維集合物の一方の表面に1つの熱可塑性樹脂層が形成されている場合には、繊維集合物の他方の表面が積層体の一方の露出表面となり、熱可塑性樹脂層の露出表面が積層体の他方の露出表面となる。この積層体は、熱可塑性樹脂層の露出表面に形成された突起がスパイクとなって、特に自動車の床面材のような不織布および織編物に突き刺さり、それにより高い滑り止め効果を発揮する。したがって、この積層体は、自動車のフロアマットとして好ましく使用でき、あるいは、オフィスまたは住居の室内に予め敷き詰められたカーペットの汚れを防止するための防汚マットとして使用できる。

【0013】

本発明の積層体は、通音性(即ち、通気性)を確保することが望まれる場合には、熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占める不連続な層であることが好ましい。即ち、積層体の熱可塑性樹脂層側の露出表面において、熱可塑性樹脂層の露出表面と繊維集合物(繊維集合物と熱可塑性樹脂の間に別のシート状物(例えば多孔性フィルム)が介在する場合には当該別のシート状物)の露出表面とが混在していることが好ましい。かかる構成の積層体は、突起によって高い滑り止め効果を発揮するとともに、繊維集合物の露出表面において表面から裏面に至る通音部を与える。したがって、この構成の積層体は、滑り止め効果を有するとともに、音の反射の少ない自動車のフロアマットとして特に好ましく使用される。

【0014】

本発明はまた、上記本発明の積層体を製造する方法であって、

(1)繊維集合物の表面に、溶融した熱可塑性樹脂を繊維状にして積層すること、

(2)熱可塑性樹脂が溶融ないし軟化状態にある時に、表面に複数の孔を形成したロールまたは板を接触させて加圧することにより、当該孔内に熱可塑性樹脂を進入させるとともに、熱可塑性樹脂層を形成すること、および

(3)ロールまたは板を熱可塑性樹脂層から離して、当該孔内に進入した熱可塑性樹脂を突起とすること

を含む、積層体の製造方法を提供する。この製造方法は、クッション性のある繊維集合物の上に溶融した熱可塑性樹脂を載せ、該樹脂が溶融ないし軟化した状態にあるときに、表面が穿孔されたロールまたは板を押し付けて、孔の中に樹脂を絞りだすようにして進入させ、孔の中に進入した樹脂を突起とすることを特徴とする。

【0015】

この製造方法においては、特に、熱可塑性樹脂を繊維状として、繊維集合物の表面に積層することが好ましく、それにより、熱可塑性樹脂層が不均一に、好ましくは不連続となるように容易に形成することが可能となる。熱可塑性樹脂を繊維状として繊維集合物の表面に積層することは、具体的には、直径0.5〜2mmの複数の紡糸孔が幅方向に間隔をおいて複数個設けられた紡糸口金を用いて、紡糸孔から、熱可塑性樹脂を連続糸条として紡糸し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させて、熱可塑性樹脂を連続糸条として紡出し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させ、紡出された各連続糸条が繊維集合物の表面において不規則に自己交差する曲線をなして糸条同士が交差するように、連続糸条を繊維集合物の表面に集積させることにより実施される。あるいは、連続糸条は、繊維集合物が移動する方向に沿って、複数本の糸条が略平行となるように繊維集合物の表面に落下させてよい。その場合には、熱可塑性樹脂層の露出表面は、積層体の露出表面において、実質的に平行な複数の帯状部を形成している構成となる。

【発明の効果】

【0016】

本発明の積層体は少なくとも一方の露出表面に突起を有するので、例えば、自動車の床面内装材(例えばニードルパンチフェルト)の上に、突起面を接触させて敷き、上から踏みつけると、突起がスパイクのごとく内装材に喰い込んで内装材にしっかりと固定され、高い滑り止め効果を発揮する。よって、この積層体を、自動車のフロアマットとして使用すると、運転者等が足を移動させるときに横向きの力が加わっても、フロアマットの位置ずれが生じにくい。また、本発明の積層体は、熱可塑性樹脂層を不連続に形成して、通音性を有するように構成できるので、音の反射を少なくできる。したがって、本発明の積層体は、自動車のフロアマットとして使用されると、車内で生じた音を容易に通過させて、その音が内装材で吸収されることを促進する。また、本発明の積層体が通音性を有する場合には、通気性をも有することとなるから、本発明の積層体は、洗濯したときに回転脱水して速やかに乾燥させることが可能となり、優れた速乾性を有する。

【発明を実施するための形態】

【0017】

本発明の積層体の実施の形態を以下に説明する。

本発明の積層体は、繊維集合物および熱可塑性樹脂層を有し、熱可塑性樹脂層は、厚さが一定でない不均一な層であり、その露出表面において、熱可塑性樹脂と一体である複数の突起を有する。熱可塑性樹脂層は、一般に、積層体の一方の露出表面を構成するが、積層体の両方の露出表面を構成して、両方の面に突起が形成されていてもよい。

【0018】

熱可塑性樹脂層は、前述のように、その露出表面が積層体の露出表面の一部のみを占める不連続な層であることが好ましい。積層体が通気性(即ち、通音性)を必要としない場合、熱可塑性樹脂層の露出表面が、積層体の一方または両方の露出表面全体を占めていてよい。そのような熱可塑性樹脂層は、本発明の製造方法に従って積層体を製造するときに、繊維状に積層される熱可塑性樹脂の量を多くすることによって、形成できる。熱可塑性樹脂層が積層体の露出表面全体を覆う形態のものは、鮮魚運搬車、ゴミ収集車、バキュームカーおよび農作業車等の業務車両および産業車両、ならびにSUV(スポーツ・ユーティリティ・ビークル)等のアウトドアスポーツ車等、遮水性が求められる車両のフロアマットとして好ましく使用されることがある。

【0019】

熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占める場合、熱可塑性樹脂層の露出表面は、熱可塑性樹脂層が配されている積層体の表面の少なくとも30%を占めていることが好ましく、50%以上占めていることがより好ましい。熱可塑性樹脂の占める割合が30%未満であると、積層体の露出表面において突起が存在しない(即ち欠落している)部分の占める割合が大きくなって、突起の数が少なくなり、十分な滑り止め効果を得ることができない。また、熱可塑性樹脂の占める割合は90%以下であることが好ましい。熱可塑性樹脂の占める割合が90%を越えると、通気性(即ち、通音性)が不十分となり、音の反射が大きくなる。

【0020】

熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占める場合、熱可塑性樹脂層は積層体の露出表面において一部(例えば、端部、または中央部)に偏ることなく、全体にわたって均一に分布していることが好ましい。例えば、熱可塑性樹脂層の露出表面は網目を形成するように分布してよく、または複数のアイランド(島)となって分布してよい。あるいは、熱可塑性樹脂層は実質的に平行である複数の帯状部を形成していてよい。ここで、「『実質的に』平行である」とは、帯状部が一部において平行でなく、場合により交差しているとしても、全体としては帯状部がストライプ模様を成していることをいう。各帯状部は、例えば、蛇行および湾曲していてよい。また、各帯状部の幅は、例えば、2mm以上とすることが好ましく、例えば、3〜8mm程度することが好ましい。帯状部の幅が2mm以下であると、突起を形成するために使用できる熱可塑性樹脂の量が少なくなり、十分な長さを有する突起が形成されにくくなる。後述する方法で積層体を製造するときに、そのような狭い幅の帯状部に突起部を形成することが困難となることがある。

【0021】

本発明の積層体において、熱可塑性樹脂層に形成される突起の形状は、円筒形、角柱、円錐形および角錐形のいずれであってよい。あるいは、突起は、円錐および角錐の先端が平坦である形状、または、蕾状もしくはきのこ形状等であってよい。突起は、積層体の表面から垂直に延びることが好ましいが、斜め方向に延びていてよい。

【0022】

突起は、その根元において、0.3〜3mmの直径(突起が円筒形または円錐形でない場合には、積層体の幅方向に沿って切断された断面において観察される、突起の根元の寸法とする)を有することが好ましい。より好ましくは1〜2mmの直径を有する。直径が3mmを越えると、自動車の内装材等に差し込みにくくなり、滑り止め効果が低下することがある。直径が0.3mm未満であると、横方向の力に対する抵抗が小さくなり、十分な滑り止め効果を得られないことがある。突起の高さ(先端から根元までの距離)は、1〜6mmであることが好ましく、2〜5mmであることがより好ましい。突起の高さが1mm未満であると、滑り止め機能が不十分となることがあり、6mmを越えると、突起が折れ曲がることがあり、内装材へ差し込むのに不都合となることがある。突起の直径と高さは、例えば、積層体の断面をマイクロメータまたはルーペを用いて観察することにより、測定できる。

【0023】

突起の形状、直径および高さは、1つの積層体内ですべて同じである必要はなく、異なる形状、直径および高さを有する複数種類の突起が形成されていてよい。特に、本発明の積層体を、溶融した熱可塑性樹脂を繊維状に繊維集合物に積層し、穿孔したロールまたは板(具体的には金属ロールまたは金属板)等を押し付けて製造する場合には、ロールの孔の位置に存在する(即ち、孔の中に進入しうる)熱可塑性樹脂の量によって、突起の高さが不可避的に不均一となることがある。本発明の積層体には、そのように不均一な高さを有する突起が形成された積層体が当然に含まれる。突起の高さが不均一である場合には、少なくとも30%の突起が、上記の直径および高さを有することが好ましい。また、突起の高さが不均一である場合には、平均の高さが上記の範囲内にあるとともに、全突起のうち少なくとも50%が平均の高さの半分よりも大きい高さを有する(即ち、平均高さが5mmである場合には、少なくとも50%の突起が2.5mm以上の高さを有する)ことが、十分な滑り止め効果を得るためには好ましい。

【0024】

突起の密度は、0.25〜9個/cm2であることが好ましく、1〜4個/cm2であることがより好ましい。ここで示す突起の密度は、積層体の熱可塑性樹脂層側の露出表面全体の平均であり、熱可塑性樹脂層が不連続である場合には、突起が形成されていない箇所をも含めた平均である。したがって、本発明の積層体を通音性を有する構成とする場合には、突起密度を9個/cm2よりも高くすると、積層体の露出表面において熱可塑性樹脂層の露出表面が占める割合が大きくなり、通音性が低下することがある。そのため、特に、熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占める積層体においては、前述した範囲の直径および高さを有する突起は、1〜4個/cm2の密度で形成することが好ましい。積層体に通音性が要求されない場合には、9個/cm2よりも高い密度で突起を形成してもよい。

【0025】

本発明の積層体を構成する繊維集合物は、織物、編物、もしくは不織布、またはこれらの積層体である。繊維集合物は、特に、ニードルパンチ、水流交絡処理、ポイントボンドおよび熱風加工から選択される1または複数の方法を用いて製造された不織布であることが好ましく、あるいは、フロッキー加工した織編物またはパイル織編物であることが好ましい。繊維集合物は、20g/m2以上の目付を有し、少なくとも2mmの厚さを有することが好ましく、突起形成を含む積層体の製造を良好且つ経済的に実施するためには2〜10mmの厚さを有することがより好ましい。そのような目付および厚さを有する繊維集合物はクッション性を有するため、後述するように、熱可塑性樹脂層に突起を形成するのに好都合である。但し、繊維集合物の厚さが10mmを越えても、突起形成に不都合はない。このような目付および厚さを有する、不織布または織編物は、自動車のフロアシートの表面材として、または、カーペット、トイレマット、台所マット、バスマット、段通、絨緞等として、一般的に使用されており、本発明の積層体はそれらの公知の表面材等を用いて構成することができる。

【0026】

繊維集合物として不織布を使用する場合には、不織布は、強度、剛性または寸法安定性を付与するための基布またはスクリムを含んでいることが好ましい。基布等を含む不織布は、例えば、基布等を2枚の繊維ウェブで挟んだ積層体を、ニードルパンチまたは水流交絡処理等により一体化する方法、またはポイントボンド法または熱風加工法により一体化する方法により製造することができる。

【0027】

繊維集合物を構成する繊維は、例えば、ポリエチレンテレフタレートおよびポリブチレンテレフタレート等のポリエステル繊維、ナイロン66およびナイロン6等のポリアミド繊維、ポリプロピレンおよびポリエチレン等のポリオレフィン繊維、レーヨンおよびキュプラ等のセルロース繊維、ならびにアクリル繊維、羊毛、およびコットン等から選択される1または複数の繊維であってよく、また、これらに限定されない。ここに例示した繊維は汎用繊維であるから、経済的にも好ましく使用される。特に、ポリエチレンテレフタレート繊維は染色性および耐熱性に優れ、価格面でも有利であることから、最も好ましく使用される。また、ポリプロピレン繊維は、軽量な繊維集合物を構成することから、積層体の軽量化に有効であり、好ましく使用される。

【0028】

本発明の積層体は、熱可塑性樹脂層と繊維集合物との間に、防水シートを配置させた構成としてよい。防水シートは、本発明の積層体を自動車のフロアマット等として使用するときに、誤ってこぼれた飲料等が積層体を通過して、内装材に到達するのを防止する役割をする。防水シートは、積層体の通音性(即ち、通気性)を損なわないように、気体は通過させるが、水は通過させない多孔性シートであることが好ましい。あるいは、防止シートに代えて他のシートを熱可塑性樹脂層と繊維集合物との間に位置させてもよい。防水シート等が熱可塑性樹脂層と繊維集合物との間に位置し、熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占める場合には、積層体の露出表面間には防水シート等の露出表面が位置することとなる。

【0029】

本発明の積層体を構成する熱可塑性樹脂層は、その融点Tm℃が100≦Tm≦150の範囲内にある樹脂からなることが好ましく、より好ましいTmの下限は110℃である。融点Tmが100℃未満であると、70〜80℃を超える環境下(例えば、真夏の炎天下の自動車内)で本発明の積層体を使用することができないことがある。また、融点Tmが150℃を越えると、微細な孔を形成した金属ロール等を用いて突起を形成することが困難となることがある。突起形成の点からは、融点Tmは140℃以下であることが好ましい。また、繊維状等の熱可塑性樹脂を溶融した状態で繊維集合物の表面に積層する場合には、熱可塑性樹脂は、繊維集合物の構成繊維が溶融または変質しない温度にて溶融することが好ましく、繊維集合物の構成繊維の融点(それよりも低い温度で変質または分解する場合には、変質または分解温度)よりも10℃以上低い融点を有することが好ましく、20℃以上低い融点を有することがより好ましい。さらに、低温環境にても使用できるように、熱可塑性樹脂は、−50℃よりも低い脆化温度を有することが好ましい。

【0030】

熱可塑性樹脂層は、具体的には、ポリプロピレン樹脂、直鎖状低密度ポリエチレン樹脂、プロピレン主体のエチレンープロピレン共重合体、エチレン−プロピレン−ブテン三元共重合体およびエチレン−酢酸ビニル共重合体等のポリオレフィン樹脂から選ばれる1または複数の樹脂から成ることが好ましい。これらのポリオレフィン樹脂は、入手が容易で、耐薬品性に優れていることから好ましく用いられる。あるいは、熱可塑性樹脂層は、ポリオレフィン樹脂に加えて又はそれに代えて、ポリエステル樹脂、ポリアミド樹脂、可塑剤添加の塩化ビニル樹脂またはウレタン樹脂を使用して形成したものであってよい。あるいは、これらの樹脂に発泡剤を混合して発泡させた発泡樹脂で熱可塑性樹脂層を形成してよい。熱可塑性樹脂がポリオレフィン樹脂である場合、その溶融流動性の指標であるメルトフローレート(MFR、ポリエチレン樹脂にあっては190℃測定のメルトインデックスMIとも呼称する。単位はg/10分、加重は2.169Kg、JIS−K−6760に準ず)は、0.5〜100であることが好ましい。そのようなMFR(又はMI)を有する熱可塑性樹脂は、繊維状にして繊維集合物の表面に積層するのに適し、また、突起の形成性にも優れている。同様の理由により、ポリエステル樹脂を使用する場合には、IV値が0.5〜0.7であることが好ましく、ポリアミド樹脂を使用する場合には、数平均分子量が1万〜3万であることが好ましい。

【0031】

繊維集合物がポリエチレンテレフタレート繊維、レーヨン繊維またはアクリル繊維で構成されている場合には、これらと良好に熱接着するエラストマー樹脂で熱可塑性樹脂層を形成することが好都合である。具体的には、融点または流動開始温度が210℃以下のポリエステルエラストマーまたはナイロンエラストマー等を使用して、熱可塑性樹脂層を形成してよい。

【0032】

熱可塑性樹脂層は、1種のみの樹脂を使用して形成することが製造効率の点では有利であるが、複数の樹脂で形成してもよい。複数の樹脂を混合して使用する場合には、同種の樹脂を混合してもよく、あるいは異種の樹脂をポリマーアロイにして使用してよい。複数の樹脂の混合は、主成分として例えば1つの樹脂を70%以上含まれるように配合し、主成分となる樹脂の特性を変化させるために別の樹脂を添加してよい。例えば、主成分の樹脂が硬くてもろい場合に、軟質の樹脂を添加して、突起の折れを防止してよい。

【0033】

熱可塑性樹脂層を構成する熱可塑性樹脂は、より好ましくは融点Tmが120〜140℃の範囲内にあるプロピレン主体のエチレンープロピレン共重合体もしくはプロピレン主体のエチレンーブテン−プロピレン三元共重合体、または融点Tmが110〜140℃の範囲内にある直鎖状低密度ポリエチレン樹脂(LLDPE)である。これらの樹脂は、融点が高くないことから、突起の易形成性の点で好ましく用いられる。

【0034】

本発明の積層体において、熱可塑性樹脂層は、好ましくは、熱可塑性樹脂から成る直径0.5〜2.0mmの複数の連続糸条から成り、各連続糸条が不規則に集積して糸条同士が交差している網状体に、連続糸条が溶融ないし軟化している間に、複数の孔を形成したロールまたは板を接触させて加圧することにより形成した層である。網状体において、好ましくは各連続糸条は不規則に自己交差する曲線をなしている。ここで、「自己交差する曲線」とは、一本の曲線が湾曲によりギリシア文字のαのごとく自身で交差して輪を途中で描いている曲線をいう。また、「不規則に自己交差する曲線」とはそのような自己交差部が不規則な形状および場所で存在することをいい、当該曲線において、そのような自己交差部は一般に多数存在する。かかる自己交差部を有する連続糸条の集合体においては、各糸条は他の糸条(即ち、異なる紡糸孔から紡糸された糸条)と交差し、それにより、複雑な網目構造を有する網状体が構成される。かかる網状体を加圧することにより、熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占め、かつ熱可塑性樹脂層の露出表面が比較的均一に分布した構成を得ることができる。また、加圧の際に、穿孔したロールまたは板を押し当てることにより、突起を効率的に形成することができる。突起の直径および高さは、網状体を構成する糸条の直径と集積密度に依存するので、これらを制御することにより、所望の直径および高さを有する突起を形成することが可能となる。

【0035】

加圧前の網状体を構成する糸条の繊維径が0.5mm未満であると、糸条が固化しやすくなって、突起を形成することが困難となり、2mmを越えると、網状体の目付けを大きくしないと、滑り止め効果を発揮するのに十分な数の突起を形成することが困難となる。加圧する前の網状体の繊維径は、より好ましくは0.6〜1.5mmであり、さらに好ましくは0.7〜1.2mmである。網状体を構成する連続糸条の直径は、加圧する前に10〜50本の糸条をマイクロメータまたはルーペで観察して測定される平均値である。

【0036】

加圧する前の網状体は、例えば、100〜800g/m2であることが好ましく、200〜500g/m2であることがより好ましい。尤も、加圧前の網状体の目付けはこれに限定されず、熱可塑性樹脂層の露出表面が所望の割合で積層体の露出表面を占め、かつ所望の形状の突起が形成される限りにおいて任意とすることができる。

【0037】

加圧の際の圧力は、ロールまたは板に形成した孔の径、樹脂の溶融状態、および突起の所望の高さに応じて選択することができる。例えば、加圧は、線圧が4.9cN/cm(50gf/cm)以上となるように実施することが好ましい。加圧は、ロールまたは板の自重を利用して実施してよい。

【0038】

網状体を金属ロール等で加圧すると、一般に、糸条同士の接着および糸条の延展によって、連続糸条の輪郭の殆どが無くなり、糸条の集中した部分が塊となって、大きな網目を形成することとなる。尤も、網状体は、加圧後も、露出表面に突起が形成されている限りにおいて、繊維径が0.5mm〜2mm程度の複数の糸条を認識しうる網状体であってよい。熱可塑性樹脂層が網状体であると、より通音性(即ち、通気性)に優れた積層体を得ることができる。

【0039】

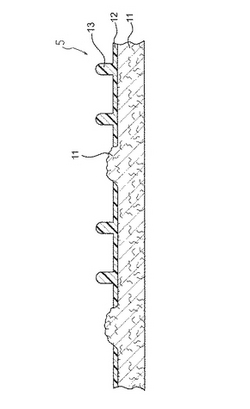

本発明の積層体の一例を模式的に図4に示し、その顕微鏡写真(3.75倍)を図5に示す。図4および図5に示す積層体10は、熱可塑性樹脂層12が繊維集合物11の一方の面に積層されて成り、高さの異なる突起13を多数有する。この積層体10において、熱可塑性樹脂層12は、網状体を加圧して形成したものであり、積層体10の表面において、熱可塑性樹脂層12が一部において途切れて、繊維集合物11がアイランド(島)のごとく露出している。突起13は熱可塑性樹脂層12の熱可塑性樹脂が位置する部分にて略垂直に延びている。図示した積層体は一例にすぎず、例えば、繊維集合物11が露出する領域をより広く又は狭くすることも可能であり、また、網状体を構成する糸条の太さおよび網状体の目付、ならびに加圧条件等を調節することにより、突起の高さを揃えることも可能である。

【0040】

次に、本発明の積層体の製造方法を説明する。本発明の積層体は、先に熱可塑性樹脂の構成に関連して説明したように、

(1)繊維集合物の表面に、溶融した熱可塑性樹脂を繊維状にして積層すること、

(2)熱可塑性樹脂が溶融ないし軟化状態にある時に、表面に複数の孔を形成したロールまたは板を接触させて加圧することにより、当該孔内に熱可塑性樹脂を進入させるとともに、熱可塑性樹脂層を形成すること、および

(3)ロールまたは板を熱可塑性樹脂層から離して、当該孔内に進入した熱可塑性樹脂を突起とすること

を含む製造方法により製造される。

【0041】

熱可塑性樹脂を繊維状にして繊維集合物に積層する場合においては、直径0.5〜2mmの複数の紡糸孔が幅方向に間隔をおいて複数個設けられた紡糸口金を用いて、紡糸孔から、熱可塑性樹脂を連続糸条として紡糸し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させ、紡出された各連続糸条が繊維集合物の表面において不規則に自己交差する曲線をなして糸条同士が交差するように、連続糸条を繊維集合物の表面に集積させることが好ましい。そのような積層方法を用いて本発明の積層体を製造する具体的な方法を、図1を参照して説明する。

【0042】

図1に示すように、繊維集合物11は、適当な搬送手段(図1では金属板コンベア)4上に載せて一定速度で移動させられる。熱可塑性樹脂は、溶融押出機(図示せず)で溶融してから、幅方向に間隔を開けて複数個設けられている紡糸孔列を一列もしくは複数列(図1では一列)有する紡糸口金2から連続糸条1として流下させ、周動現象を利用して自己交差部を有する曲線を描かせる。連続糸条は、例えば、紡糸孔から吐出される熱可塑性樹脂を自然落下させることにより好ましく形成することができる。その結果、図2に示す様に、各連続糸条1はスプリングコイルが斜め上方からずらされたような、二次元的に配置されたパターンを形成して、糸条が複雑に交差している平面網状体3を構成する。網状体3を積層した繊維集合物の上面図およびその顕微鏡写真を図3にそれぞれ示す。この網状体3において、糸条が交差している部分では、糸条同士は少なくとも部分的に熱接着している。また、繊維集合物と網状体とは、互いに接触している箇所にて、部分的に接着している。連続糸条を流下させて網状体3を形成した後、連続糸条が溶融ないし軟化している間に、表面に多数の細孔を穿った金属ロール6を網状体3表面に当てて、網状体3を金属ロール6と搬送手段4との間で加圧すると、網状体3が押しつぶされる。それにより、網状体3を構成する樹脂は、繊維集合物11の表面にて一部が広がって繊維集合物と接着して熱可塑性樹脂層を形成するとともに、金属ロール6に穿った細孔内にも進出する。その後、繊維集合物11の移動に伴って、金属ロール6が熱可塑性樹脂層から離れると、突起が現れることとなり、本発明の積層体5を得ることができる。この積層体は、図示するように、ガイドロール7およびピックアップロール8を経由して、ロールに巻き上げてロール体にしてよく、あるいは、例えば自動車のフロアマットの形状となるように切断してよい。

【0043】

連続糸条の好ましい繊維径は先に熱可塑性樹脂層に関連して説明したとおりであるから、ここではその詳細な説明は省略する。

【0044】

図1では、突起を形成するために金属ロールを使用しているが、金属板を使用してもよい。金属ロールまたは金属板に形成する細孔は、所望とする突起の直径より若干大きい(例えば、所望とする突起の直径より0.1〜0.2mm程度大きい)内径を有する孔とする必要がある。通常、熱可塑性樹脂に形成される突起の直径は、金属ロール等に形成した細孔の内径よりも小さくなるからである。また、金属ロールまたは金属板として、細孔が貫通した構成のロールまたは板を使用する場合には、ロールまたは板の厚さは、所望とする突起の高さ同じまたはそれよりも大きくすることが好ましく、具体的には、所望とする突起の高さより0.5mm以上大きくすることが好ましい。細孔が貫通しているロール等を使用する場合に、ロール等の厚さが所望の突起の高さよりも小さいときには、突起を形成することはできるものの、樹脂が細孔を貫通してキノコ状の形態となって細孔を塞ぐことがある。かかる形状の突起を細孔から引き抜くときには突起が延伸されることがある。したがって、その場合には、この延伸を考慮して又は細孔を樹脂が貫通することの無いように、突起形成の際の冷却条件および熱可塑樹脂の量等を精密に制御する必要がある。かかる制御は積層体の製造を複雑にするため、好ましくは、細孔は、底を有する凹部として、金属ロールまたは金属板に形成される、即ち、ロールや板を貫通していない。そのような凹部として形成される細孔の深さは、所望とする突起の高さよりも若干大きい(例えば、所望とする突起の高さより0.5mm程度大きい)ことが好ましい。通常、樹脂が凹部の底まで完全に到達することは難しいからである。また、凹部として細孔を形成する場合、細孔は、底に向かうにしたがって、直径が小さくなっている形状、即ち、テーパーを有する形状であることが好ましい。細孔がテーパーを有すると、形成された突起に与える損傷を小さくして又は無くして、熱可塑性樹脂層を金属ロール等から容易に離すことができる。また、所望とする突起の形状に応じて、孔が延びる方向に垂直な面で切断した孔の断面が一定でないように、孔を形成してよい。

【0045】

金属ロールまたは金属板に形成される孔は、当該ロールまたは板の表面に対して垂直な方向に延びず、例えば、当該ロールまたは板の表面と鋭角を形成するように延びていてよい。そのような孔を有するロール等を使用すると、斜め方向に延びた突起を形成することができる。

【0046】

孔は、レーザまたはドリルを用いて形成することができ、あるいはエッチングまたはメッキを利用して形成できる。

【0047】

突起は、特に繊維状に熱可塑性樹脂を積層する場合には、積層体の露出表面全体にわたって形成されず、一部においてのみ形成される。そのため、突起密度を所望の密度とするためには、金属ロール等に形成する細孔の密度は、所望の突起密度よりも高くする必要がある。細孔密度をどの程度とするかは、熱可塑性樹脂の量および種類等にもよるが、例えば、所望の突起密度の倍程度とすることができる。

【0048】

本発明の製造方法において、熱可塑性樹脂の連続糸条を流下させて熱可塑性樹脂層を形成する場合には、繊維集合物の表面に連続糸条を流下させてから、細孔を形成した金属ロールまたは金属板を押し付けることを要する。即ち、突起を形成するには、繊維集合物の上に、溶融した糸条を積層して押圧することを要する。本発明者らは、溶融した熱可塑性樹脂の糸条から成る網状体を、細孔を形成した金属ロールと金属板との間で挟んで加圧しても、良好に突起が形成されないことを確認している。このように突起付の熱可塑性樹脂層を連続糸条から形成するときに繊維集合物が必要であるのは、クッション性を有する繊維集合物に半溶融している繊維を乗せて細孔を有する板を押し付けると、半溶融の樹脂は粘度が高いため、繊維集合物をその部分で瞬間的にさらに窪ませて、樹脂が水平方向で拡散する量を少なくし、逆に繊維集合物が押し付けの際に加わる力に抗する力を樹脂に及ぼして、シリンジのごとく細孔内へ樹脂を押出す現象が生じているためであると推察される。一方、クッション性のない金属板の上の連続糸条を、細孔を有する金属ロールにより加圧すると、連続糸条はもっぱら水平方向にのみ広がって、突起を形成しにくくなると推察される。尤も、これらの推察により本発明が限定されるものではない。

【0049】

図示した形態においては、一つの紡糸孔から吐出された糸条は、不規則に自己交差している曲線を描くことによって、自身が交差して接着するとともに、他の紡糸孔から吐出された糸条とも交差して接着し、それにより複雑な網目形状を有する平面網状体を形成する。このような網状構造は、繊維集合物の移動速度を小さくすることにより達成される。また、繊維集合物の移動速度を小さくするほど、網状体の目付はより大きくなる。繊維集合物の移動速度を高くすると、一つの紡糸孔から吐出された連続糸条は自身で交差せず、隣接する紡糸孔の連続糸条と交差するようになる。その場合は、一本の糸条は、三角関数の正弦曲線または余弦曲線のごとく長さ方向に蛇行したパターンを有することとなる。さらに繊維集合物の移動速度を高くすると、糸条の蛇行が少なくなって、ノズル間隔にほぼ等しい間隔で糸条が略平行して並ぶこととなり、糸条同士の接着部が無くなる。その結果、積層体の熱可塑性樹脂層は、互いに実質的に平行である複数の帯状部により形成されることとなる。

【0050】

網状体を構成する連続糸条は、その繊維垂直断面は一般に円形であるが、それ以外の形状、例えば、楕円または星型等の異型断面を有してよく、中空繊維状であってもよい。あるいは、連続糸条は、気泡を内包する発泡樹脂で形成してよい。その場合、熱可塑樹脂層は発泡樹脂から成ることとなる。連続糸条は、混合樹脂またはポリマーアロイで形成してよい。あるいは、連続糸条は、2以上の成分から成る複合繊維形態であってよい。

【0051】

図示した製造方法の変形例として、例えば、細孔が形成されていない金属ロールを加圧ロールとして使用し、細孔を形成した別の金属板を、連続糸条が繊維集合物の表面に集積されて網状体を形成した後、金属ロールで加圧される前に挿入する方法がある。かかる金属板が網状体とともに加圧されることによって、網状体が押しつぶされて熱可塑性樹脂層を形成するとともに、金属板に形成された細孔に対応する突起が形成される。

【0052】

また、さらに別の製造方法においては、予め作製した網状体をロールから繰出して、繊維集合物の表面に重ねた後、赤外線加熱機等を用いて溶融ないし軟化状態とし、細孔を形成した金属ロール等で加圧して、網状体に熱接着させて一体化させると同時に、突起を形成してよい。この場合、網状体として、厚さ方向にも網目構造を有する立体網状体を使用してよい。

【実施例】

【0053】

次に、本発明を実施例により説明する。なお、本発明は、以下の実施例に限定されるものではない。

【0054】

[試料1]

図1に示すような製造装置を用いて、ポリオレフィン樹脂からなる連続糸条を、10mmピッチ間隔で0.7mm直径の紡糸孔が幅方向に多数穿たれた紡糸孔列を2列有する紡糸口金から、金属板コンベアに乗せて移動させている不織布上に、流下して網状体を形成した。紡糸温度は260℃とし、紡糸口金とコンベアまでの距離は、18cmとした。また、不織布として、繊度6dtex、繊維長51mmのポリエチレンテレフタレート繊維がニードルパンチにより交絡して一体化した目付が500g/m2の不織布を使用した。次いで、細孔を形成した金属ロールを、網状体に接触させて加圧し、網状体を圧潰して不織布に熱接着させると同時に、細孔内に樹脂を流入させることにより、直径1.1mm、高さが1.5〜3mmである多数の突起を有する熱可塑性樹脂層を形成した。金属ロールに形成した各細孔は、1.2mmの孔径および5mmの深さを有し、細孔の配列は、幅方向の間隔を1cm、長さ方向の間隔を5mmとして、千鳥配列とした。金属ロールによる加圧は、紡糸ノズルの真下の位置から不織布の進行方向に18cm離れた位置にて実施した。また、金属ロールによる加圧は、金属ロールの自重により39.2cN/cm(400gf/cm)の圧力を加えて実施した。

【0055】

[試料2〜12]

連続糸条の構成材料および不織布として、それぞれ表1に示すものを採用して、試料1で採用した作製手順と同様の作製手順に従って、積層体を製造した。

表中、TPは、融点が138℃であり、230℃のMFRが約30g/10分であるエチレンーブテン−プロピレン三元共重合体を示し、EPは、融点が136℃であり、MFRが約30g/10分であるエチレン−プロピレン共重合体を示し、LLは、融点が122℃であり、190℃のMIが約30g/10分である直鎖状低密度ポリエチレン樹脂を示し、HDは、融点が130℃であり、MIが約30g/10分である、高密度ポリエチレン樹脂を示し、PPは、融点が160℃であり、MFRが約20g/10分であるポリプロピレン樹脂を示す。

【0056】

試料1〜10の製造に際しては、不織布として、ポリエチレンテレフタレート繊維から成るニードルパンチ不織布を使用した。試料11の製造に際しては、繊維集合物に代えて、厚さ0.5mmのポリエチレンテレフタレート樹脂フィルムPETFを使用し、試料12の製造に際しては、融点が124℃である直鎖低密度ポリエチレン樹脂フィルムPEFを使用した。

得られた積層体に形成された突起の形状および滑り止め性を、表1に示す。

【0057】

【表1】

【0058】

表中、熱可塑性樹脂層の接着状態、および積層体の通気性に関して、「優」は、自動車のフロアマットとして全く問題なく販売できるレベルを示し、「優+」は非常に優れた品質を有することを示し、「良」は自動車のフロアマットとして販売できるレベルにあることを示し、「可」は選別しないと自動車のフロアマットとして販売することが難しいレベルであることを示す。「×」は商品として販売することが難しいレベルであることを示す。具体的には、突起の状態は、突起の均一性を評価し、突起の高さがあまりにも不揃いで、見栄えが悪いものを×とした。

【0059】

滑り止め性は、厚さ約8mmのニードルパンチカーペットに、突起を下にして30cm角のサンプルを置き、軽く足で踏んだ後、サンプルの隅を蹴ってサンプルが移動するか否かを調べて評価した。全く移動しないものを優とし、動くものを×とした。

【0060】

表中の熱可塑性樹脂層の接着状態は、網状体が繊維集合物に浸透および進入して一体となり、突起を引っ張って剥離させるときの剥離の有無で評価した。突起を引っ張ったときに突起が引き切られて、熱可塑性樹脂が剥離しないものを優とし、簡単に剥がれるものを×とした。

【0061】

積層体の通気性は、音の通過性の代用特性として評価した。具体的には、突起が形成されている面に口を当て、息を吹きかけた時、息が通過するものを優とした。

【0062】

試料11および12は、ニードルパンチ不織布に代えて、樹脂フィルムを使用して作製したものである。これらの試料においては、良好に突起を形成できなかった。したがって、クッション性のある繊維集合物を使用することが、突起の形成には必要であることが分かった。

【0063】

[試料13]

連続糸条の紡糸温度を320℃としたこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。加圧前の連続糸条の太さは0.5mmであった。得られた突起は、0.8mmの直径を有し、その平均高さは1.8mmであった。突起の状態は、直径および形状にばらつきが生じたが、高さは揃っており、「良」と評価された。滑り止め性は「優」であった。

【0064】

[試料14]

連続糸条の紡糸温度を340℃としたこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。加圧前の連続糸条の太さは0.4mmであった。得られた突起は、0.5mmの直径を有し、その平均高さは0.5mmであり、突起の状態は「×」と評価された。滑り止め性も「×」であった。これは、連続糸条の直径が小さいために、形成された突起の平均高さが小さくなったことによると考えられる。

【0065】

[試料15]

直径0.7mmの孔を貫通孔として形成した厚さ5mmのアルミニウム板を、金属ロールと繊維集合物との間に挿入したこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。加圧前の連続糸条の太さは1.1mmであり、得られた突起は、0.6mmの太さを有し、その平均高さは1.2mmとなり、突起の状態は「優」と評価された。滑り止め性は「良」であった。

【0066】

[試料16]

直径0.3mmの孔を貫通孔として形成した厚さ5mmのアルミニウム板を、金属ロールと繊維集合物との間に挿入したこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。この試料は、アルミニウム板に形成した孔に樹脂が十分に進行せずに、疣状の突起を有し、また、網状体が不織布表面で広がって形成されたフィルム状の熱可塑性樹脂層を有していた。滑り止め性は「×」であった。

【0067】

[試料17]

網状体の目付を900g/m2としたこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。加圧前の連続糸条の太さは1.1mmであった。得られた突起は、1.1mmの直径を有し、その平均高さは3.5mmであり、突起の状態は「優」と評価された。但し、突起が長いために、突起がカーペットに突き刺さりにくく、滑り止め性を評価できなかった。

【0068】

[試料18]

直径3.1mmの孔を貫通孔として形成した厚さ5mmのアルミニウム板を、金属ロールと繊維集合物との間に挿入したこと以外は、試料17を製造するときに採用した手順と同様の手順に従って積層体を製造した。得られた突起は、3mmの直径を有し、その平均高さは2.5mmであり、突起の状態は「優」と評価された。滑り止め性は「良」であった。ただし、通気性はほとんど無かった。

【0069】

[試料19(比較試料)]

試料8で使用した熱可塑性樹脂(高密度ポリエチレン)を、Tダイを用いて、試料1の製造に使用したニードルパンチ不織布の表面に、厚さ0.5mmでラミネートした。それから、ラミネートフィルムの上に、直径3.1mmの孔を貫通孔として形成した厚さ8mmのアルミニウム板を、39.2cN/cmの線圧で押し付けて積層体を製造した。得られた突起は、3mmの直径を有し、その平均高さは6mmであり、突起の状態は「優」と評価された。滑り止め性は「良」であった。ただし、この積層体はフレキシブィリティに欠け、板状であり、ロールに巻くことができなかった。また、この試料においては熱可塑性樹脂層が均一な厚さで形成されていた。

【0070】

[試料20(比較試料)]

アルミニウム板を押し付ける線圧を58.8cN/cm(600gf/cm)としたこと以外は、試料19を製造するときに採用した手順と同様の手順に従って積層体を製造した。得られた突起は、3mmの直径を有し、平均高さは8mmであり、突起の状態は「優」であった。但し、圧力が高すぎたために得られた積層体は反りの大きいものとなり、平坦なカーペットに突起が突き刺さるように密接させることができなかったために、滑り止め性は「×」と評価された。また、この試料においては熱可塑性樹脂層が均一な厚さで形成されていた。

【0071】

[試料21]

金属ロールを、1.2mmの孔径および5mmの深さを有する細孔が、幅方向の間隔を4mm、長さ方向の間隔を4mmとして、千鳥配列されている金属ロールに変更し、紡糸口金からの吐出量を試料1の2.5倍とし、コンベア速度を5m/分とし、紡糸口金の真下の位置と金属ロールとの間の距離を30cmとしたこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。

【0072】

加圧する前の連続糸条は、不織布の表面において、不織布の移動方向に延びる波形であり、所々において隣接する糸条と重なり合って接着していた。また、糸条の太さは1.4mmであった。これを金属ロールで加圧して得た積層体においては、1.1mmの直径を有し、平均高さは3.2mmであった。突起が形成される位置のばらつきはあるものの、滑り止め性および熱可塑性樹脂層の接着性は試料1のそれらと変わらず、通気性は試料1のものよりも高かった。

【0073】

[試料22]

コンベア速度を12m/分としたこと以外は、試料21を製造するときに採用した手順と同様の手順に従って積層体を製造した。その結果、加圧する前の連続糸条は、蛇行が非常に少なく、ほぼ5mm間隔で平行に不織布表面に配置されていた。連続糸条の太さは1.2mmであった。これを金属ロールで加圧して得た積層体においては、熱可塑性樹脂層は、幅約3mmの帯状部が平行に配置されてなり、突起は帯状部の露出表面において形成されていた。

【0074】

[試料23]

紡糸孔が4mm間隔で直径0.7mmの複合紡糸用の紡糸孔が設けられた紡糸孔列を3列有する紡糸口金を使用して、鞘成分がLLで、芯成分がTPである鞘芯型複合糸条(鞘:芯=1:1(容積比))を紡糸温度を260℃として流下させたこと以外は、試料22を製造するときに採用した手順と同様の手順に従って積層体を製造した。この積層体の製造に際しては、金属ロールを幅方向で少しずらして、流下した糸条にする金属ロールの細孔が重なるように調整した。得られた突起は、1.1mmの直径を有し、その平均高さは2.5mmであり、突起の状態は「優」であった。滑り止め性は「優」であった。また、通気性は試料1のものより高かった。

【0075】

試料14〜23のうち比較試料と表示されていない幾つかの試料は、突起の状態および滑り止め性が自動車のフロアマットとして使用するのには不適であると判断されている。しかし、それらは他の用途に好ましく使用できるものもあり、これらの結果を以て直ちに本発明の範囲外とすべきではないことに留意されたい。

【産業上の利用可能性】

【0076】

本発明の積層体は、繊維集合物と熱可塑性樹脂層を含み、熱可塑性樹脂層の露出表面が好ましくは積層体の露出表面の一部を占め、かつ熱可塑性樹脂層の露出表面に突起が形成されていることを特徴とする。かかる積層体は、自動車用フロアマット、表地を交換するタイプのホットカーペット、靴底に使用してカーペット上で足をしっかり上げる訓練をするための歩行訓練用具、ならびにブラシおよび繊維屑取り具などの日用雑貨として使用できる。あるいは、本発明の積層体は、突起の先端を溶かして一定方向へ曲げれば、面ファスナーの雄としても使用できる。

【図面の簡単な説明】

【0077】

【図1】本発明の積層体の製造方法を示す模式図である。

【図2】繊維集合物上に形成されている網状体を模式的に示す斜視図である。

【図3】繊維集合物表面に形成された網状体の一例の平面図である。

【図4】本発明の積層体の一例を模式的に示す断面図である。

【図5】本発明の積層体の一例の顕微鏡写真である。

【符号の説明】

【0078】

1 連続糸条

2 ノズル

3 網状体

4 コンベア

5 積層体

6 金属ロール

7 ガイドロール

8 ピックアップロール

11 繊維集合物

12 熱可塑性樹脂層

13 突起

【技術分野】

【0001】

本発明は、突起を備えた積層体に関し、特に、自動車用フロアマット等、柔軟な床面の上に敷いたときに滑りにくく、所定の位置に固定するのに適した、積層体に関する。

【背景技術】

【0002】

自動車内装材の床面材としてはニードルパンチ不織布が主に使用されており、該床面材は車体と一体化しており、汚れた時に剥がして清掃することができない。そのため、床面材の上にフロアマット(カーマットとも称される)を敷くことが一般的である。特に運転席の下に位置するフロアマットは、運転者が足踏み等の動作を頻繁に行うために、これらの動作によって比較的移動しやすい(または滑りやすい)。しかし、運転席の下に位置するフロアマットが移動すると、内装材が汚れるだけでなく、安全運転にも支障を来すことがある。即ち、運転席の下に位置するフロアマットが移動して、ブレーキやアクセルペタルに覆い被さると、これらのペダルを迅速に制御できない恐れがある。したがって、運転席下のフロアマットは、他の位置に敷かれるフロアマットと比較して移動しやすいこと、およびその移動により安全面に大きな影響を及ぼし得ること考慮すれば、確実に床面に固定する必要がある。そこで、これらのマットの裏をゴムでライニングして滑り防止機能をつける、あるいはマットの一部に孔を開けて床面の金属アンカーに通して固定するなど様々な工夫が今まで為されて来た。

【0003】

実用新案登録番号第3039625号公報では、溝付きのゴムライニングをされた繊維カーペットが提案されている。また、実開平5−76866号公報では、ゴムライニングされたカーペットが重くて嵩張るという問題を解決するために、フィルムの裏面に突起を設けて、これを一体化したカーマットが提案されている。また、特開平9−252919号公報には、床面との摩擦抵抗をより高くするために、裏面に熱可塑性樹脂からなる突起を形成した後、該突起の先端を加熱加圧手段により平坦にするフロアマットの製造方法が開示されている。このように、現在実用に供されているフロアマットは、その裏面に突起を設けることによって、滑り防止対策を講じているものが多い。また、自動車のフロアマットではないが、特許文献4では、特定のポリオレフィン系共重合体からなる網状体を使用して滑り止め効果を付与した下敷きシートが提案されている。

【0004】

【特許文献1】実開平5−76866号公報

【特許文献2】実用新案登録第3039625号公報

【特許文献3】特開平9−252919号公報

【特許文献4】特許第3014926号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上述の特許文献1〜3で提案されたフロアマットはいずれも、その裏面の全面に接着されたフィルムまたはシートを有する構成である。この構成のフロアマットは次のような問題をなお有している。

【0006】

第1に、全面にゴムまたはプラスチックシートが貼着されたフロアマットは、厚くて重いために取り扱いにくく、また、通気性も良くないので、洗濯など水を使用して洗浄すると乾き難いという問題がある。フロアマットはその使用目的から、使用時においては滑らずに床面材に固定されているが、土足での踏みつけによる汚れを除去するため、簡単に外して洗浄することが求められている。

【0007】

第2に、音の問題がある。最近では、乗用車の高級化および高性能化に伴い、車内の室内環境に対する要求も高水準となっている。具体的には、車外からの音を遮断して室内の静寂性を確保すること、オーディオ等の音の車外への漏れを少なくすること、および室内での反射音を低減すること等が求められている。かかる要求のうち、特に室内での反射音を低減するために、例えば、自動車の内装材は、高い吸音性を有するように、厚さの大きいニードルパンチ不織布または絨毯調のハイパイル織物で一般に構成されている。しかしながら、裏面全体がゴムライニングまたはプラスチックフィルムで覆われたフロアマットは、裏面において室内の音を反射しやすい。フロアマットにおいて音が反射されると、室内の音が床面の内装材に到達しないこととなり、内装材の吸音性が十分に発揮されない。そのため、フロアマットは、車内の音を反射しにくい構成とすることが望まれている。

【0008】

本発明は、上記問題に鑑みてなされたものであり、洗濯が容易で、かつ音の反射の小さいフロアマット等を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明者らは、フロアマットを音が通過しやすい構造とする必要があると考えた。そのためには、滑り止め効果を有するシートで裏面全体を覆うのではなく、裏面の一部のみに当該シートを配置し、その他の部分は表面材(具体的には繊維集合物)を露出させれば、フロアマットの通音性を確保できると考えた。しかしながら、フロアマット全体としては高い滑り止め効果を維持しつつ、裏面の一部のみに滑り止め効果を有するシート等を意図的に配置することは、上述の特許文献1〜3には教示されていない。また、特許文献4に記載のように、特定の材料から成る網状体を使用すれば、通音性を確保できるものの、網状体の滑り止め効果を重視すれば、網状体の表面材への接着性が悪くなり、表面材との接着性を重視すると、滑り止め効果が低下するという問題があった。また、夏場の車内温度は80℃を超えることもあり、特許文献4に記載されたポリオレフィン系共重合体はそのような高温での使用に適さないことがある。

【0010】

そこで、種々検討した結果、熱可塑性樹脂からなる網状体を不織布または織物のような表面材に積層し、網状体が軟化している間に孔のあいた金属ロールまたは金属板を用いて加圧すると、滑り止め効果を発揮するスパイク状の突起を有する熱可塑性樹脂層が表面材の裏面の一部を覆い、かつ当該熱可塑性樹脂層が裏面全体で比較的均一に分布して配置されている複合積層体が得られることを見出し、本発明に至った。

【0011】

本発明は、繊維集合物および熱可塑性樹脂層を有する積層体であって、

熱可塑性樹脂層は、その厚さが一定でない層であり、

熱可塑性樹脂層の露出表面において、熱可塑性樹脂層と一体である複数の突起が形成されている、積層体を提供する。

【0012】

本発明の積層体は、熱可塑性樹脂層の厚さが一定でないこと、および熱可塑性樹脂層の露出表面に突起が形成されていることを特徴とする。ここで、「突起」とは、3倍程度に拡大した写真において露出表面から明らかに突出していると認められる部分を指す。「露出表面」とは、積層体の最外表面に相当し、一般には主表面(積層体の厚さ方向に垂直な面)を指す。したがって、繊維集合物の一方の表面に1つの熱可塑性樹脂層が形成されている場合には、繊維集合物の他方の表面が積層体の一方の露出表面となり、熱可塑性樹脂層の露出表面が積層体の他方の露出表面となる。この積層体は、熱可塑性樹脂層の露出表面に形成された突起がスパイクとなって、特に自動車の床面材のような不織布および織編物に突き刺さり、それにより高い滑り止め効果を発揮する。したがって、この積層体は、自動車のフロアマットとして好ましく使用でき、あるいは、オフィスまたは住居の室内に予め敷き詰められたカーペットの汚れを防止するための防汚マットとして使用できる。

【0013】

本発明の積層体は、通音性(即ち、通気性)を確保することが望まれる場合には、熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占める不連続な層であることが好ましい。即ち、積層体の熱可塑性樹脂層側の露出表面において、熱可塑性樹脂層の露出表面と繊維集合物(繊維集合物と熱可塑性樹脂の間に別のシート状物(例えば多孔性フィルム)が介在する場合には当該別のシート状物)の露出表面とが混在していることが好ましい。かかる構成の積層体は、突起によって高い滑り止め効果を発揮するとともに、繊維集合物の露出表面において表面から裏面に至る通音部を与える。したがって、この構成の積層体は、滑り止め効果を有するとともに、音の反射の少ない自動車のフロアマットとして特に好ましく使用される。

【0014】

本発明はまた、上記本発明の積層体を製造する方法であって、

(1)繊維集合物の表面に、溶融した熱可塑性樹脂を繊維状にして積層すること、

(2)熱可塑性樹脂が溶融ないし軟化状態にある時に、表面に複数の孔を形成したロールまたは板を接触させて加圧することにより、当該孔内に熱可塑性樹脂を進入させるとともに、熱可塑性樹脂層を形成すること、および

(3)ロールまたは板を熱可塑性樹脂層から離して、当該孔内に進入した熱可塑性樹脂を突起とすること

を含む、積層体の製造方法を提供する。この製造方法は、クッション性のある繊維集合物の上に溶融した熱可塑性樹脂を載せ、該樹脂が溶融ないし軟化した状態にあるときに、表面が穿孔されたロールまたは板を押し付けて、孔の中に樹脂を絞りだすようにして進入させ、孔の中に進入した樹脂を突起とすることを特徴とする。

【0015】

この製造方法においては、特に、熱可塑性樹脂を繊維状として、繊維集合物の表面に積層することが好ましく、それにより、熱可塑性樹脂層が不均一に、好ましくは不連続となるように容易に形成することが可能となる。熱可塑性樹脂を繊維状として繊維集合物の表面に積層することは、具体的には、直径0.5〜2mmの複数の紡糸孔が幅方向に間隔をおいて複数個設けられた紡糸口金を用いて、紡糸孔から、熱可塑性樹脂を連続糸条として紡糸し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させて、熱可塑性樹脂を連続糸条として紡出し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させ、紡出された各連続糸条が繊維集合物の表面において不規則に自己交差する曲線をなして糸条同士が交差するように、連続糸条を繊維集合物の表面に集積させることにより実施される。あるいは、連続糸条は、繊維集合物が移動する方向に沿って、複数本の糸条が略平行となるように繊維集合物の表面に落下させてよい。その場合には、熱可塑性樹脂層の露出表面は、積層体の露出表面において、実質的に平行な複数の帯状部を形成している構成となる。

【発明の効果】

【0016】

本発明の積層体は少なくとも一方の露出表面に突起を有するので、例えば、自動車の床面内装材(例えばニードルパンチフェルト)の上に、突起面を接触させて敷き、上から踏みつけると、突起がスパイクのごとく内装材に喰い込んで内装材にしっかりと固定され、高い滑り止め効果を発揮する。よって、この積層体を、自動車のフロアマットとして使用すると、運転者等が足を移動させるときに横向きの力が加わっても、フロアマットの位置ずれが生じにくい。また、本発明の積層体は、熱可塑性樹脂層を不連続に形成して、通音性を有するように構成できるので、音の反射を少なくできる。したがって、本発明の積層体は、自動車のフロアマットとして使用されると、車内で生じた音を容易に通過させて、その音が内装材で吸収されることを促進する。また、本発明の積層体が通音性を有する場合には、通気性をも有することとなるから、本発明の積層体は、洗濯したときに回転脱水して速やかに乾燥させることが可能となり、優れた速乾性を有する。

【発明を実施するための形態】

【0017】

本発明の積層体の実施の形態を以下に説明する。

本発明の積層体は、繊維集合物および熱可塑性樹脂層を有し、熱可塑性樹脂層は、厚さが一定でない不均一な層であり、その露出表面において、熱可塑性樹脂と一体である複数の突起を有する。熱可塑性樹脂層は、一般に、積層体の一方の露出表面を構成するが、積層体の両方の露出表面を構成して、両方の面に突起が形成されていてもよい。

【0018】

熱可塑性樹脂層は、前述のように、その露出表面が積層体の露出表面の一部のみを占める不連続な層であることが好ましい。積層体が通気性(即ち、通音性)を必要としない場合、熱可塑性樹脂層の露出表面が、積層体の一方または両方の露出表面全体を占めていてよい。そのような熱可塑性樹脂層は、本発明の製造方法に従って積層体を製造するときに、繊維状に積層される熱可塑性樹脂の量を多くすることによって、形成できる。熱可塑性樹脂層が積層体の露出表面全体を覆う形態のものは、鮮魚運搬車、ゴミ収集車、バキュームカーおよび農作業車等の業務車両および産業車両、ならびにSUV(スポーツ・ユーティリティ・ビークル)等のアウトドアスポーツ車等、遮水性が求められる車両のフロアマットとして好ましく使用されることがある。

【0019】

熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占める場合、熱可塑性樹脂層の露出表面は、熱可塑性樹脂層が配されている積層体の表面の少なくとも30%を占めていることが好ましく、50%以上占めていることがより好ましい。熱可塑性樹脂の占める割合が30%未満であると、積層体の露出表面において突起が存在しない(即ち欠落している)部分の占める割合が大きくなって、突起の数が少なくなり、十分な滑り止め効果を得ることができない。また、熱可塑性樹脂の占める割合は90%以下であることが好ましい。熱可塑性樹脂の占める割合が90%を越えると、通気性(即ち、通音性)が不十分となり、音の反射が大きくなる。

【0020】

熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占める場合、熱可塑性樹脂層は積層体の露出表面において一部(例えば、端部、または中央部)に偏ることなく、全体にわたって均一に分布していることが好ましい。例えば、熱可塑性樹脂層の露出表面は網目を形成するように分布してよく、または複数のアイランド(島)となって分布してよい。あるいは、熱可塑性樹脂層は実質的に平行である複数の帯状部を形成していてよい。ここで、「『実質的に』平行である」とは、帯状部が一部において平行でなく、場合により交差しているとしても、全体としては帯状部がストライプ模様を成していることをいう。各帯状部は、例えば、蛇行および湾曲していてよい。また、各帯状部の幅は、例えば、2mm以上とすることが好ましく、例えば、3〜8mm程度することが好ましい。帯状部の幅が2mm以下であると、突起を形成するために使用できる熱可塑性樹脂の量が少なくなり、十分な長さを有する突起が形成されにくくなる。後述する方法で積層体を製造するときに、そのような狭い幅の帯状部に突起部を形成することが困難となることがある。

【0021】

本発明の積層体において、熱可塑性樹脂層に形成される突起の形状は、円筒形、角柱、円錐形および角錐形のいずれであってよい。あるいは、突起は、円錐および角錐の先端が平坦である形状、または、蕾状もしくはきのこ形状等であってよい。突起は、積層体の表面から垂直に延びることが好ましいが、斜め方向に延びていてよい。

【0022】

突起は、その根元において、0.3〜3mmの直径(突起が円筒形または円錐形でない場合には、積層体の幅方向に沿って切断された断面において観察される、突起の根元の寸法とする)を有することが好ましい。より好ましくは1〜2mmの直径を有する。直径が3mmを越えると、自動車の内装材等に差し込みにくくなり、滑り止め効果が低下することがある。直径が0.3mm未満であると、横方向の力に対する抵抗が小さくなり、十分な滑り止め効果を得られないことがある。突起の高さ(先端から根元までの距離)は、1〜6mmであることが好ましく、2〜5mmであることがより好ましい。突起の高さが1mm未満であると、滑り止め機能が不十分となることがあり、6mmを越えると、突起が折れ曲がることがあり、内装材へ差し込むのに不都合となることがある。突起の直径と高さは、例えば、積層体の断面をマイクロメータまたはルーペを用いて観察することにより、測定できる。

【0023】

突起の形状、直径および高さは、1つの積層体内ですべて同じである必要はなく、異なる形状、直径および高さを有する複数種類の突起が形成されていてよい。特に、本発明の積層体を、溶融した熱可塑性樹脂を繊維状に繊維集合物に積層し、穿孔したロールまたは板(具体的には金属ロールまたは金属板)等を押し付けて製造する場合には、ロールの孔の位置に存在する(即ち、孔の中に進入しうる)熱可塑性樹脂の量によって、突起の高さが不可避的に不均一となることがある。本発明の積層体には、そのように不均一な高さを有する突起が形成された積層体が当然に含まれる。突起の高さが不均一である場合には、少なくとも30%の突起が、上記の直径および高さを有することが好ましい。また、突起の高さが不均一である場合には、平均の高さが上記の範囲内にあるとともに、全突起のうち少なくとも50%が平均の高さの半分よりも大きい高さを有する(即ち、平均高さが5mmである場合には、少なくとも50%の突起が2.5mm以上の高さを有する)ことが、十分な滑り止め効果を得るためには好ましい。

【0024】

突起の密度は、0.25〜9個/cm2であることが好ましく、1〜4個/cm2であることがより好ましい。ここで示す突起の密度は、積層体の熱可塑性樹脂層側の露出表面全体の平均であり、熱可塑性樹脂層が不連続である場合には、突起が形成されていない箇所をも含めた平均である。したがって、本発明の積層体を通音性を有する構成とする場合には、突起密度を9個/cm2よりも高くすると、積層体の露出表面において熱可塑性樹脂層の露出表面が占める割合が大きくなり、通音性が低下することがある。そのため、特に、熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占める積層体においては、前述した範囲の直径および高さを有する突起は、1〜4個/cm2の密度で形成することが好ましい。積層体に通音性が要求されない場合には、9個/cm2よりも高い密度で突起を形成してもよい。

【0025】

本発明の積層体を構成する繊維集合物は、織物、編物、もしくは不織布、またはこれらの積層体である。繊維集合物は、特に、ニードルパンチ、水流交絡処理、ポイントボンドおよび熱風加工から選択される1または複数の方法を用いて製造された不織布であることが好ましく、あるいは、フロッキー加工した織編物またはパイル織編物であることが好ましい。繊維集合物は、20g/m2以上の目付を有し、少なくとも2mmの厚さを有することが好ましく、突起形成を含む積層体の製造を良好且つ経済的に実施するためには2〜10mmの厚さを有することがより好ましい。そのような目付および厚さを有する繊維集合物はクッション性を有するため、後述するように、熱可塑性樹脂層に突起を形成するのに好都合である。但し、繊維集合物の厚さが10mmを越えても、突起形成に不都合はない。このような目付および厚さを有する、不織布または織編物は、自動車のフロアシートの表面材として、または、カーペット、トイレマット、台所マット、バスマット、段通、絨緞等として、一般的に使用されており、本発明の積層体はそれらの公知の表面材等を用いて構成することができる。

【0026】

繊維集合物として不織布を使用する場合には、不織布は、強度、剛性または寸法安定性を付与するための基布またはスクリムを含んでいることが好ましい。基布等を含む不織布は、例えば、基布等を2枚の繊維ウェブで挟んだ積層体を、ニードルパンチまたは水流交絡処理等により一体化する方法、またはポイントボンド法または熱風加工法により一体化する方法により製造することができる。

【0027】

繊維集合物を構成する繊維は、例えば、ポリエチレンテレフタレートおよびポリブチレンテレフタレート等のポリエステル繊維、ナイロン66およびナイロン6等のポリアミド繊維、ポリプロピレンおよびポリエチレン等のポリオレフィン繊維、レーヨンおよびキュプラ等のセルロース繊維、ならびにアクリル繊維、羊毛、およびコットン等から選択される1または複数の繊維であってよく、また、これらに限定されない。ここに例示した繊維は汎用繊維であるから、経済的にも好ましく使用される。特に、ポリエチレンテレフタレート繊維は染色性および耐熱性に優れ、価格面でも有利であることから、最も好ましく使用される。また、ポリプロピレン繊維は、軽量な繊維集合物を構成することから、積層体の軽量化に有効であり、好ましく使用される。

【0028】

本発明の積層体は、熱可塑性樹脂層と繊維集合物との間に、防水シートを配置させた構成としてよい。防水シートは、本発明の積層体を自動車のフロアマット等として使用するときに、誤ってこぼれた飲料等が積層体を通過して、内装材に到達するのを防止する役割をする。防水シートは、積層体の通音性(即ち、通気性)を損なわないように、気体は通過させるが、水は通過させない多孔性シートであることが好ましい。あるいは、防止シートに代えて他のシートを熱可塑性樹脂層と繊維集合物との間に位置させてもよい。防水シート等が熱可塑性樹脂層と繊維集合物との間に位置し、熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占める場合には、積層体の露出表面間には防水シート等の露出表面が位置することとなる。

【0029】

本発明の積層体を構成する熱可塑性樹脂層は、その融点Tm℃が100≦Tm≦150の範囲内にある樹脂からなることが好ましく、より好ましいTmの下限は110℃である。融点Tmが100℃未満であると、70〜80℃を超える環境下(例えば、真夏の炎天下の自動車内)で本発明の積層体を使用することができないことがある。また、融点Tmが150℃を越えると、微細な孔を形成した金属ロール等を用いて突起を形成することが困難となることがある。突起形成の点からは、融点Tmは140℃以下であることが好ましい。また、繊維状等の熱可塑性樹脂を溶融した状態で繊維集合物の表面に積層する場合には、熱可塑性樹脂は、繊維集合物の構成繊維が溶融または変質しない温度にて溶融することが好ましく、繊維集合物の構成繊維の融点(それよりも低い温度で変質または分解する場合には、変質または分解温度)よりも10℃以上低い融点を有することが好ましく、20℃以上低い融点を有することがより好ましい。さらに、低温環境にても使用できるように、熱可塑性樹脂は、−50℃よりも低い脆化温度を有することが好ましい。

【0030】

熱可塑性樹脂層は、具体的には、ポリプロピレン樹脂、直鎖状低密度ポリエチレン樹脂、プロピレン主体のエチレンープロピレン共重合体、エチレン−プロピレン−ブテン三元共重合体およびエチレン−酢酸ビニル共重合体等のポリオレフィン樹脂から選ばれる1または複数の樹脂から成ることが好ましい。これらのポリオレフィン樹脂は、入手が容易で、耐薬品性に優れていることから好ましく用いられる。あるいは、熱可塑性樹脂層は、ポリオレフィン樹脂に加えて又はそれに代えて、ポリエステル樹脂、ポリアミド樹脂、可塑剤添加の塩化ビニル樹脂またはウレタン樹脂を使用して形成したものであってよい。あるいは、これらの樹脂に発泡剤を混合して発泡させた発泡樹脂で熱可塑性樹脂層を形成してよい。熱可塑性樹脂がポリオレフィン樹脂である場合、その溶融流動性の指標であるメルトフローレート(MFR、ポリエチレン樹脂にあっては190℃測定のメルトインデックスMIとも呼称する。単位はg/10分、加重は2.169Kg、JIS−K−6760に準ず)は、0.5〜100であることが好ましい。そのようなMFR(又はMI)を有する熱可塑性樹脂は、繊維状にして繊維集合物の表面に積層するのに適し、また、突起の形成性にも優れている。同様の理由により、ポリエステル樹脂を使用する場合には、IV値が0.5〜0.7であることが好ましく、ポリアミド樹脂を使用する場合には、数平均分子量が1万〜3万であることが好ましい。

【0031】

繊維集合物がポリエチレンテレフタレート繊維、レーヨン繊維またはアクリル繊維で構成されている場合には、これらと良好に熱接着するエラストマー樹脂で熱可塑性樹脂層を形成することが好都合である。具体的には、融点または流動開始温度が210℃以下のポリエステルエラストマーまたはナイロンエラストマー等を使用して、熱可塑性樹脂層を形成してよい。

【0032】

熱可塑性樹脂層は、1種のみの樹脂を使用して形成することが製造効率の点では有利であるが、複数の樹脂で形成してもよい。複数の樹脂を混合して使用する場合には、同種の樹脂を混合してもよく、あるいは異種の樹脂をポリマーアロイにして使用してよい。複数の樹脂の混合は、主成分として例えば1つの樹脂を70%以上含まれるように配合し、主成分となる樹脂の特性を変化させるために別の樹脂を添加してよい。例えば、主成分の樹脂が硬くてもろい場合に、軟質の樹脂を添加して、突起の折れを防止してよい。

【0033】

熱可塑性樹脂層を構成する熱可塑性樹脂は、より好ましくは融点Tmが120〜140℃の範囲内にあるプロピレン主体のエチレンープロピレン共重合体もしくはプロピレン主体のエチレンーブテン−プロピレン三元共重合体、または融点Tmが110〜140℃の範囲内にある直鎖状低密度ポリエチレン樹脂(LLDPE)である。これらの樹脂は、融点が高くないことから、突起の易形成性の点で好ましく用いられる。

【0034】

本発明の積層体において、熱可塑性樹脂層は、好ましくは、熱可塑性樹脂から成る直径0.5〜2.0mmの複数の連続糸条から成り、各連続糸条が不規則に集積して糸条同士が交差している網状体に、連続糸条が溶融ないし軟化している間に、複数の孔を形成したロールまたは板を接触させて加圧することにより形成した層である。網状体において、好ましくは各連続糸条は不規則に自己交差する曲線をなしている。ここで、「自己交差する曲線」とは、一本の曲線が湾曲によりギリシア文字のαのごとく自身で交差して輪を途中で描いている曲線をいう。また、「不規則に自己交差する曲線」とはそのような自己交差部が不規則な形状および場所で存在することをいい、当該曲線において、そのような自己交差部は一般に多数存在する。かかる自己交差部を有する連続糸条の集合体においては、各糸条は他の糸条(即ち、異なる紡糸孔から紡糸された糸条)と交差し、それにより、複雑な網目構造を有する網状体が構成される。かかる網状体を加圧することにより、熱可塑性樹脂層の露出表面が積層体の露出表面の一部のみを占め、かつ熱可塑性樹脂層の露出表面が比較的均一に分布した構成を得ることができる。また、加圧の際に、穿孔したロールまたは板を押し当てることにより、突起を効率的に形成することができる。突起の直径および高さは、網状体を構成する糸条の直径と集積密度に依存するので、これらを制御することにより、所望の直径および高さを有する突起を形成することが可能となる。

【0035】

加圧前の網状体を構成する糸条の繊維径が0.5mm未満であると、糸条が固化しやすくなって、突起を形成することが困難となり、2mmを越えると、網状体の目付けを大きくしないと、滑り止め効果を発揮するのに十分な数の突起を形成することが困難となる。加圧する前の網状体の繊維径は、より好ましくは0.6〜1.5mmであり、さらに好ましくは0.7〜1.2mmである。網状体を構成する連続糸条の直径は、加圧する前に10〜50本の糸条をマイクロメータまたはルーペで観察して測定される平均値である。

【0036】

加圧する前の網状体は、例えば、100〜800g/m2であることが好ましく、200〜500g/m2であることがより好ましい。尤も、加圧前の網状体の目付けはこれに限定されず、熱可塑性樹脂層の露出表面が所望の割合で積層体の露出表面を占め、かつ所望の形状の突起が形成される限りにおいて任意とすることができる。

【0037】

加圧の際の圧力は、ロールまたは板に形成した孔の径、樹脂の溶融状態、および突起の所望の高さに応じて選択することができる。例えば、加圧は、線圧が4.9cN/cm(50gf/cm)以上となるように実施することが好ましい。加圧は、ロールまたは板の自重を利用して実施してよい。

【0038】

網状体を金属ロール等で加圧すると、一般に、糸条同士の接着および糸条の延展によって、連続糸条の輪郭の殆どが無くなり、糸条の集中した部分が塊となって、大きな網目を形成することとなる。尤も、網状体は、加圧後も、露出表面に突起が形成されている限りにおいて、繊維径が0.5mm〜2mm程度の複数の糸条を認識しうる網状体であってよい。熱可塑性樹脂層が網状体であると、より通音性(即ち、通気性)に優れた積層体を得ることができる。

【0039】

本発明の積層体の一例を模式的に図4に示し、その顕微鏡写真(3.75倍)を図5に示す。図4および図5に示す積層体10は、熱可塑性樹脂層12が繊維集合物11の一方の面に積層されて成り、高さの異なる突起13を多数有する。この積層体10において、熱可塑性樹脂層12は、網状体を加圧して形成したものであり、積層体10の表面において、熱可塑性樹脂層12が一部において途切れて、繊維集合物11がアイランド(島)のごとく露出している。突起13は熱可塑性樹脂層12の熱可塑性樹脂が位置する部分にて略垂直に延びている。図示した積層体は一例にすぎず、例えば、繊維集合物11が露出する領域をより広く又は狭くすることも可能であり、また、網状体を構成する糸条の太さおよび網状体の目付、ならびに加圧条件等を調節することにより、突起の高さを揃えることも可能である。

【0040】

次に、本発明の積層体の製造方法を説明する。本発明の積層体は、先に熱可塑性樹脂の構成に関連して説明したように、

(1)繊維集合物の表面に、溶融した熱可塑性樹脂を繊維状にして積層すること、

(2)熱可塑性樹脂が溶融ないし軟化状態にある時に、表面に複数の孔を形成したロールまたは板を接触させて加圧することにより、当該孔内に熱可塑性樹脂を進入させるとともに、熱可塑性樹脂層を形成すること、および

(3)ロールまたは板を熱可塑性樹脂層から離して、当該孔内に進入した熱可塑性樹脂を突起とすること

を含む製造方法により製造される。

【0041】

熱可塑性樹脂を繊維状にして繊維集合物に積層する場合においては、直径0.5〜2mmの複数の紡糸孔が幅方向に間隔をおいて複数個設けられた紡糸口金を用いて、紡糸孔から、熱可塑性樹脂を連続糸条として紡糸し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させ、紡出された各連続糸条が繊維集合物の表面において不規則に自己交差する曲線をなして糸条同士が交差するように、連続糸条を繊維集合物の表面に集積させることが好ましい。そのような積層方法を用いて本発明の積層体を製造する具体的な方法を、図1を参照して説明する。

【0042】

図1に示すように、繊維集合物11は、適当な搬送手段(図1では金属板コンベア)4上に載せて一定速度で移動させられる。熱可塑性樹脂は、溶融押出機(図示せず)で溶融してから、幅方向に間隔を開けて複数個設けられている紡糸孔列を一列もしくは複数列(図1では一列)有する紡糸口金2から連続糸条1として流下させ、周動現象を利用して自己交差部を有する曲線を描かせる。連続糸条は、例えば、紡糸孔から吐出される熱可塑性樹脂を自然落下させることにより好ましく形成することができる。その結果、図2に示す様に、各連続糸条1はスプリングコイルが斜め上方からずらされたような、二次元的に配置されたパターンを形成して、糸条が複雑に交差している平面網状体3を構成する。網状体3を積層した繊維集合物の上面図およびその顕微鏡写真を図3にそれぞれ示す。この網状体3において、糸条が交差している部分では、糸条同士は少なくとも部分的に熱接着している。また、繊維集合物と網状体とは、互いに接触している箇所にて、部分的に接着している。連続糸条を流下させて網状体3を形成した後、連続糸条が溶融ないし軟化している間に、表面に多数の細孔を穿った金属ロール6を網状体3表面に当てて、網状体3を金属ロール6と搬送手段4との間で加圧すると、網状体3が押しつぶされる。それにより、網状体3を構成する樹脂は、繊維集合物11の表面にて一部が広がって繊維集合物と接着して熱可塑性樹脂層を形成するとともに、金属ロール6に穿った細孔内にも進出する。その後、繊維集合物11の移動に伴って、金属ロール6が熱可塑性樹脂層から離れると、突起が現れることとなり、本発明の積層体5を得ることができる。この積層体は、図示するように、ガイドロール7およびピックアップロール8を経由して、ロールに巻き上げてロール体にしてよく、あるいは、例えば自動車のフロアマットの形状となるように切断してよい。

【0043】

連続糸条の好ましい繊維径は先に熱可塑性樹脂層に関連して説明したとおりであるから、ここではその詳細な説明は省略する。

【0044】

図1では、突起を形成するために金属ロールを使用しているが、金属板を使用してもよい。金属ロールまたは金属板に形成する細孔は、所望とする突起の直径より若干大きい(例えば、所望とする突起の直径より0.1〜0.2mm程度大きい)内径を有する孔とする必要がある。通常、熱可塑性樹脂に形成される突起の直径は、金属ロール等に形成した細孔の内径よりも小さくなるからである。また、金属ロールまたは金属板として、細孔が貫通した構成のロールまたは板を使用する場合には、ロールまたは板の厚さは、所望とする突起の高さ同じまたはそれよりも大きくすることが好ましく、具体的には、所望とする突起の高さより0.5mm以上大きくすることが好ましい。細孔が貫通しているロール等を使用する場合に、ロール等の厚さが所望の突起の高さよりも小さいときには、突起を形成することはできるものの、樹脂が細孔を貫通してキノコ状の形態となって細孔を塞ぐことがある。かかる形状の突起を細孔から引き抜くときには突起が延伸されることがある。したがって、その場合には、この延伸を考慮して又は細孔を樹脂が貫通することの無いように、突起形成の際の冷却条件および熱可塑樹脂の量等を精密に制御する必要がある。かかる制御は積層体の製造を複雑にするため、好ましくは、細孔は、底を有する凹部として、金属ロールまたは金属板に形成される、即ち、ロールや板を貫通していない。そのような凹部として形成される細孔の深さは、所望とする突起の高さよりも若干大きい(例えば、所望とする突起の高さより0.5mm程度大きい)ことが好ましい。通常、樹脂が凹部の底まで完全に到達することは難しいからである。また、凹部として細孔を形成する場合、細孔は、底に向かうにしたがって、直径が小さくなっている形状、即ち、テーパーを有する形状であることが好ましい。細孔がテーパーを有すると、形成された突起に与える損傷を小さくして又は無くして、熱可塑性樹脂層を金属ロール等から容易に離すことができる。また、所望とする突起の形状に応じて、孔が延びる方向に垂直な面で切断した孔の断面が一定でないように、孔を形成してよい。

【0045】

金属ロールまたは金属板に形成される孔は、当該ロールまたは板の表面に対して垂直な方向に延びず、例えば、当該ロールまたは板の表面と鋭角を形成するように延びていてよい。そのような孔を有するロール等を使用すると、斜め方向に延びた突起を形成することができる。

【0046】

孔は、レーザまたはドリルを用いて形成することができ、あるいはエッチングまたはメッキを利用して形成できる。

【0047】

突起は、特に繊維状に熱可塑性樹脂を積層する場合には、積層体の露出表面全体にわたって形成されず、一部においてのみ形成される。そのため、突起密度を所望の密度とするためには、金属ロール等に形成する細孔の密度は、所望の突起密度よりも高くする必要がある。細孔密度をどの程度とするかは、熱可塑性樹脂の量および種類等にもよるが、例えば、所望の突起密度の倍程度とすることができる。

【0048】

本発明の製造方法において、熱可塑性樹脂の連続糸条を流下させて熱可塑性樹脂層を形成する場合には、繊維集合物の表面に連続糸条を流下させてから、細孔を形成した金属ロールまたは金属板を押し付けることを要する。即ち、突起を形成するには、繊維集合物の上に、溶融した糸条を積層して押圧することを要する。本発明者らは、溶融した熱可塑性樹脂の糸条から成る網状体を、細孔を形成した金属ロールと金属板との間で挟んで加圧しても、良好に突起が形成されないことを確認している。このように突起付の熱可塑性樹脂層を連続糸条から形成するときに繊維集合物が必要であるのは、クッション性を有する繊維集合物に半溶融している繊維を乗せて細孔を有する板を押し付けると、半溶融の樹脂は粘度が高いため、繊維集合物をその部分で瞬間的にさらに窪ませて、樹脂が水平方向で拡散する量を少なくし、逆に繊維集合物が押し付けの際に加わる力に抗する力を樹脂に及ぼして、シリンジのごとく細孔内へ樹脂を押出す現象が生じているためであると推察される。一方、クッション性のない金属板の上の連続糸条を、細孔を有する金属ロールにより加圧すると、連続糸条はもっぱら水平方向にのみ広がって、突起を形成しにくくなると推察される。尤も、これらの推察により本発明が限定されるものではない。

【0049】

図示した形態においては、一つの紡糸孔から吐出された糸条は、不規則に自己交差している曲線を描くことによって、自身が交差して接着するとともに、他の紡糸孔から吐出された糸条とも交差して接着し、それにより複雑な網目形状を有する平面網状体を形成する。このような網状構造は、繊維集合物の移動速度を小さくすることにより達成される。また、繊維集合物の移動速度を小さくするほど、網状体の目付はより大きくなる。繊維集合物の移動速度を高くすると、一つの紡糸孔から吐出された連続糸条は自身で交差せず、隣接する紡糸孔の連続糸条と交差するようになる。その場合は、一本の糸条は、三角関数の正弦曲線または余弦曲線のごとく長さ方向に蛇行したパターンを有することとなる。さらに繊維集合物の移動速度を高くすると、糸条の蛇行が少なくなって、ノズル間隔にほぼ等しい間隔で糸条が略平行して並ぶこととなり、糸条同士の接着部が無くなる。その結果、積層体の熱可塑性樹脂層は、互いに実質的に平行である複数の帯状部により形成されることとなる。

【0050】

網状体を構成する連続糸条は、その繊維垂直断面は一般に円形であるが、それ以外の形状、例えば、楕円または星型等の異型断面を有してよく、中空繊維状であってもよい。あるいは、連続糸条は、気泡を内包する発泡樹脂で形成してよい。その場合、熱可塑樹脂層は発泡樹脂から成ることとなる。連続糸条は、混合樹脂またはポリマーアロイで形成してよい。あるいは、連続糸条は、2以上の成分から成る複合繊維形態であってよい。

【0051】

図示した製造方法の変形例として、例えば、細孔が形成されていない金属ロールを加圧ロールとして使用し、細孔を形成した別の金属板を、連続糸条が繊維集合物の表面に集積されて網状体を形成した後、金属ロールで加圧される前に挿入する方法がある。かかる金属板が網状体とともに加圧されることによって、網状体が押しつぶされて熱可塑性樹脂層を形成するとともに、金属板に形成された細孔に対応する突起が形成される。

【0052】

また、さらに別の製造方法においては、予め作製した網状体をロールから繰出して、繊維集合物の表面に重ねた後、赤外線加熱機等を用いて溶融ないし軟化状態とし、細孔を形成した金属ロール等で加圧して、網状体に熱接着させて一体化させると同時に、突起を形成してよい。この場合、網状体として、厚さ方向にも網目構造を有する立体網状体を使用してよい。

【実施例】

【0053】

次に、本発明を実施例により説明する。なお、本発明は、以下の実施例に限定されるものではない。

【0054】

[試料1]

図1に示すような製造装置を用いて、ポリオレフィン樹脂からなる連続糸条を、10mmピッチ間隔で0.7mm直径の紡糸孔が幅方向に多数穿たれた紡糸孔列を2列有する紡糸口金から、金属板コンベアに乗せて移動させている不織布上に、流下して網状体を形成した。紡糸温度は260℃とし、紡糸口金とコンベアまでの距離は、18cmとした。また、不織布として、繊度6dtex、繊維長51mmのポリエチレンテレフタレート繊維がニードルパンチにより交絡して一体化した目付が500g/m2の不織布を使用した。次いで、細孔を形成した金属ロールを、網状体に接触させて加圧し、網状体を圧潰して不織布に熱接着させると同時に、細孔内に樹脂を流入させることにより、直径1.1mm、高さが1.5〜3mmである多数の突起を有する熱可塑性樹脂層を形成した。金属ロールに形成した各細孔は、1.2mmの孔径および5mmの深さを有し、細孔の配列は、幅方向の間隔を1cm、長さ方向の間隔を5mmとして、千鳥配列とした。金属ロールによる加圧は、紡糸ノズルの真下の位置から不織布の進行方向に18cm離れた位置にて実施した。また、金属ロールによる加圧は、金属ロールの自重により39.2cN/cm(400gf/cm)の圧力を加えて実施した。

【0055】

[試料2〜12]

連続糸条の構成材料および不織布として、それぞれ表1に示すものを採用して、試料1で採用した作製手順と同様の作製手順に従って、積層体を製造した。

表中、TPは、融点が138℃であり、230℃のMFRが約30g/10分であるエチレンーブテン−プロピレン三元共重合体を示し、EPは、融点が136℃であり、MFRが約30g/10分であるエチレン−プロピレン共重合体を示し、LLは、融点が122℃であり、190℃のMIが約30g/10分である直鎖状低密度ポリエチレン樹脂を示し、HDは、融点が130℃であり、MIが約30g/10分である、高密度ポリエチレン樹脂を示し、PPは、融点が160℃であり、MFRが約20g/10分であるポリプロピレン樹脂を示す。

【0056】

試料1〜10の製造に際しては、不織布として、ポリエチレンテレフタレート繊維から成るニードルパンチ不織布を使用した。試料11の製造に際しては、繊維集合物に代えて、厚さ0.5mmのポリエチレンテレフタレート樹脂フィルムPETFを使用し、試料12の製造に際しては、融点が124℃である直鎖低密度ポリエチレン樹脂フィルムPEFを使用した。

得られた積層体に形成された突起の形状および滑り止め性を、表1に示す。

【0057】

【表1】

【0058】

表中、熱可塑性樹脂層の接着状態、および積層体の通気性に関して、「優」は、自動車のフロアマットとして全く問題なく販売できるレベルを示し、「優+」は非常に優れた品質を有することを示し、「良」は自動車のフロアマットとして販売できるレベルにあることを示し、「可」は選別しないと自動車のフロアマットとして販売することが難しいレベルであることを示す。「×」は商品として販売することが難しいレベルであることを示す。具体的には、突起の状態は、突起の均一性を評価し、突起の高さがあまりにも不揃いで、見栄えが悪いものを×とした。

【0059】

滑り止め性は、厚さ約8mmのニードルパンチカーペットに、突起を下にして30cm角のサンプルを置き、軽く足で踏んだ後、サンプルの隅を蹴ってサンプルが移動するか否かを調べて評価した。全く移動しないものを優とし、動くものを×とした。

【0060】

表中の熱可塑性樹脂層の接着状態は、網状体が繊維集合物に浸透および進入して一体となり、突起を引っ張って剥離させるときの剥離の有無で評価した。突起を引っ張ったときに突起が引き切られて、熱可塑性樹脂が剥離しないものを優とし、簡単に剥がれるものを×とした。

【0061】

積層体の通気性は、音の通過性の代用特性として評価した。具体的には、突起が形成されている面に口を当て、息を吹きかけた時、息が通過するものを優とした。

【0062】

試料11および12は、ニードルパンチ不織布に代えて、樹脂フィルムを使用して作製したものである。これらの試料においては、良好に突起を形成できなかった。したがって、クッション性のある繊維集合物を使用することが、突起の形成には必要であることが分かった。

【0063】

[試料13]

連続糸条の紡糸温度を320℃としたこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。加圧前の連続糸条の太さは0.5mmであった。得られた突起は、0.8mmの直径を有し、その平均高さは1.8mmであった。突起の状態は、直径および形状にばらつきが生じたが、高さは揃っており、「良」と評価された。滑り止め性は「優」であった。

【0064】

[試料14]

連続糸条の紡糸温度を340℃としたこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。加圧前の連続糸条の太さは0.4mmであった。得られた突起は、0.5mmの直径を有し、その平均高さは0.5mmであり、突起の状態は「×」と評価された。滑り止め性も「×」であった。これは、連続糸条の直径が小さいために、形成された突起の平均高さが小さくなったことによると考えられる。

【0065】

[試料15]

直径0.7mmの孔を貫通孔として形成した厚さ5mmのアルミニウム板を、金属ロールと繊維集合物との間に挿入したこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。加圧前の連続糸条の太さは1.1mmであり、得られた突起は、0.6mmの太さを有し、その平均高さは1.2mmとなり、突起の状態は「優」と評価された。滑り止め性は「良」であった。

【0066】

[試料16]

直径0.3mmの孔を貫通孔として形成した厚さ5mmのアルミニウム板を、金属ロールと繊維集合物との間に挿入したこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。この試料は、アルミニウム板に形成した孔に樹脂が十分に進行せずに、疣状の突起を有し、また、網状体が不織布表面で広がって形成されたフィルム状の熱可塑性樹脂層を有していた。滑り止め性は「×」であった。

【0067】

[試料17]

網状体の目付を900g/m2としたこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。加圧前の連続糸条の太さは1.1mmであった。得られた突起は、1.1mmの直径を有し、その平均高さは3.5mmであり、突起の状態は「優」と評価された。但し、突起が長いために、突起がカーペットに突き刺さりにくく、滑り止め性を評価できなかった。

【0068】

[試料18]

直径3.1mmの孔を貫通孔として形成した厚さ5mmのアルミニウム板を、金属ロールと繊維集合物との間に挿入したこと以外は、試料17を製造するときに採用した手順と同様の手順に従って積層体を製造した。得られた突起は、3mmの直径を有し、その平均高さは2.5mmであり、突起の状態は「優」と評価された。滑り止め性は「良」であった。ただし、通気性はほとんど無かった。

【0069】

[試料19(比較試料)]

試料8で使用した熱可塑性樹脂(高密度ポリエチレン)を、Tダイを用いて、試料1の製造に使用したニードルパンチ不織布の表面に、厚さ0.5mmでラミネートした。それから、ラミネートフィルムの上に、直径3.1mmの孔を貫通孔として形成した厚さ8mmのアルミニウム板を、39.2cN/cmの線圧で押し付けて積層体を製造した。得られた突起は、3mmの直径を有し、その平均高さは6mmであり、突起の状態は「優」と評価された。滑り止め性は「良」であった。ただし、この積層体はフレキシブィリティに欠け、板状であり、ロールに巻くことができなかった。また、この試料においては熱可塑性樹脂層が均一な厚さで形成されていた。

【0070】

[試料20(比較試料)]

アルミニウム板を押し付ける線圧を58.8cN/cm(600gf/cm)としたこと以外は、試料19を製造するときに採用した手順と同様の手順に従って積層体を製造した。得られた突起は、3mmの直径を有し、平均高さは8mmであり、突起の状態は「優」であった。但し、圧力が高すぎたために得られた積層体は反りの大きいものとなり、平坦なカーペットに突起が突き刺さるように密接させることができなかったために、滑り止め性は「×」と評価された。また、この試料においては熱可塑性樹脂層が均一な厚さで形成されていた。

【0071】

[試料21]

金属ロールを、1.2mmの孔径および5mmの深さを有する細孔が、幅方向の間隔を4mm、長さ方向の間隔を4mmとして、千鳥配列されている金属ロールに変更し、紡糸口金からの吐出量を試料1の2.5倍とし、コンベア速度を5m/分とし、紡糸口金の真下の位置と金属ロールとの間の距離を30cmとしたこと以外は、試料1を製造するときに採用した手順と同様の手順に従って積層体を製造した。

【0072】

加圧する前の連続糸条は、不織布の表面において、不織布の移動方向に延びる波形であり、所々において隣接する糸条と重なり合って接着していた。また、糸条の太さは1.4mmであった。これを金属ロールで加圧して得た積層体においては、1.1mmの直径を有し、平均高さは3.2mmであった。突起が形成される位置のばらつきはあるものの、滑り止め性および熱可塑性樹脂層の接着性は試料1のそれらと変わらず、通気性は試料1のものよりも高かった。

【0073】

[試料22]

コンベア速度を12m/分としたこと以外は、試料21を製造するときに採用した手順と同様の手順に従って積層体を製造した。その結果、加圧する前の連続糸条は、蛇行が非常に少なく、ほぼ5mm間隔で平行に不織布表面に配置されていた。連続糸条の太さは1.2mmであった。これを金属ロールで加圧して得た積層体においては、熱可塑性樹脂層は、幅約3mmの帯状部が平行に配置されてなり、突起は帯状部の露出表面において形成されていた。

【0074】

[試料23]

紡糸孔が4mm間隔で直径0.7mmの複合紡糸用の紡糸孔が設けられた紡糸孔列を3列有する紡糸口金を使用して、鞘成分がLLで、芯成分がTPである鞘芯型複合糸条(鞘:芯=1:1(容積比))を紡糸温度を260℃として流下させたこと以外は、試料22を製造するときに採用した手順と同様の手順に従って積層体を製造した。この積層体の製造に際しては、金属ロールを幅方向で少しずらして、流下した糸条にする金属ロールの細孔が重なるように調整した。得られた突起は、1.1mmの直径を有し、その平均高さは2.5mmであり、突起の状態は「優」であった。滑り止め性は「優」であった。また、通気性は試料1のものより高かった。

【0075】

試料14〜23のうち比較試料と表示されていない幾つかの試料は、突起の状態および滑り止め性が自動車のフロアマットとして使用するのには不適であると判断されている。しかし、それらは他の用途に好ましく使用できるものもあり、これらの結果を以て直ちに本発明の範囲外とすべきではないことに留意されたい。

【産業上の利用可能性】

【0076】

本発明の積層体は、繊維集合物と熱可塑性樹脂層を含み、熱可塑性樹脂層の露出表面が好ましくは積層体の露出表面の一部を占め、かつ熱可塑性樹脂層の露出表面に突起が形成されていることを特徴とする。かかる積層体は、自動車用フロアマット、表地を交換するタイプのホットカーペット、靴底に使用してカーペット上で足をしっかり上げる訓練をするための歩行訓練用具、ならびにブラシおよび繊維屑取り具などの日用雑貨として使用できる。あるいは、本発明の積層体は、突起の先端を溶かして一定方向へ曲げれば、面ファスナーの雄としても使用できる。

【図面の簡単な説明】

【0077】

【図1】本発明の積層体の製造方法を示す模式図である。

【図2】繊維集合物上に形成されている網状体を模式的に示す斜視図である。

【図3】繊維集合物表面に形成された網状体の一例の平面図である。

【図4】本発明の積層体の一例を模式的に示す断面図である。

【図5】本発明の積層体の一例の顕微鏡写真である。

【符号の説明】

【0078】

1 連続糸条

2 ノズル

3 網状体

4 コンベア

5 積層体

6 金属ロール

7 ガイドロール

8 ピックアップロール

11 繊維集合物

12 熱可塑性樹脂層

13 突起

【特許請求の範囲】

【請求項1】

繊維集合物および熱可塑性樹脂層を有する積層体であって、

熱可塑性樹脂層は、その厚さが一定でない層であり、

熱可塑性樹脂層の露出表面において、熱可塑性樹脂層と一体である複数の突起が形成されている、積層体。

【請求項2】

熱可塑性樹脂層が、その露出表面が積層体の露出表面の一部のみを占める不連続な層である、請求項1に記載の積層体。

【請求項3】

熱可塑性樹脂層の露出表面が、積層体の露出表面において、実質的に平行な複数の帯状部を形成している、請求項2に記載の積層体。

【請求項4】

熱可塑性樹脂層の露出表面が、積層体の露出表面の少なくとも30%を占めている請求項2または3に記載の積層体。

【請求項5】

突起の直径が0.3〜3mmであり、高さが1〜6mmである、請求項1〜4のいずれか1項に記載の積層体。

【請求項6】

突起が、熱可塑性樹脂層が配されている積層体の露出表面において0.25〜9個/cm2の割合で形成されている、請求項1〜5のいずれか1項に記載の積層体。

【請求項7】

突起が異なる高さを有する、請求項1〜6のいずれか1項に記載の積層体。

【請求項8】

突起が、複数の孔が表面に形成されたロールまたは板を、溶融ないし軟化した熱可塑性樹脂に、接触させて加圧することにより形成されたものである、請求項1〜7のいずれか1項に記載の積層体。

【請求項9】

熱可塑性樹脂層が、複数の孔が表面に形成されたロールまたは板を、熱可塑性樹脂から成る直径0.5〜2.0mmの複数の連続糸条から成り、各連続糸条が不規則に集積されて糸条同士が交差している網状体であって、連続糸条が溶融ないし軟化している網状体に、接触させて加圧することにより形成した層である、請求項8に記載の積層体。

【請求項10】

網状体において各連続糸条が不規則に自己交差する曲線をなしている請求項9に記載の積層体。

【請求項11】

熱可塑性樹脂層が、ポリオレフィン樹脂およびエラストマーから選択される、1または複数の樹脂を含む、請求項1〜10のいずれか1項に記載の積層体。

【請求項12】

繊維集合物が、ニードルパンチ、水流交絡処理、ポイントボンドおよび熱風加工から選択される1または複数の方法を用いて製造された不織布である請求項1〜11のいずれか1項に記載の積層体。

【請求項13】

不織布が、基布またはスクリムを含んでいる、請求項12に記載の積層体。

【請求項14】

繊維集合物が、フロッキー加工された織物もしくは編物、パイル織物、またはパイル編物である請求項1〜11のいずれか1項に記載の積層体。

【請求項15】

繊維集合物と熱可塑性樹脂層との間に配置された多孔性シートを含む、請求項1〜14のいずれか1項に記載の積層体。

【請求項16】

請求項1〜15のいずれか1項に記載の積層体から成る自動車用フロアマット。

【請求項17】

(1)繊維集合物の表面に、溶融した熱可塑性樹脂を繊維状にして積層すること、

(2)熱可塑性樹脂が溶融ないし軟化状態にある時に、表面に複数の孔を形成したロールまたは板を接触させて加圧することにより、当該孔内に熱可塑性樹脂を進入させるとともに、熱可塑性樹脂層を形成すること、および

(3)ロールまたは板を熱可塑性樹脂層から離して、当該孔内に進入した熱可塑性樹脂を突起とすること

を含む、積層体の製造方法。

【請求項18】

前記(1)を、繊維集合物の表面に積層された多孔性シートの表面に、溶融した熱可塑性樹脂を繊維状に積層して実施する、請求項17に記載の製造方法。

【請求項19】

前記(1)を、直径0.5〜2mmの複数の紡糸孔が幅方向に間隔をおいて複数個設けられた紡糸口金を用いて、紡糸孔から、熱可塑性樹脂を連続糸条として紡出し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させ、紡出された各連続糸条が繊維集合物の表面において不規則に自己交差する曲線をなして糸条同士が交差するように、連続糸条を繊維集合物の表面に集積させることにより実施する、請求項17または18に記載の製造方法。

【請求項20】

前記(1)を、直径0.5〜2mmの複数の紡糸孔が幅方向に間隔をおいて複数個設けられた紡糸口金を用いて、紡糸孔から、熱可塑性樹脂を連続糸条として紡出し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させて、紡糸された連続糸条が実質的に平行となるように、繊維集合物の表面に配置させることにより実施する、請求項17または18に記載の製造方法。

【請求項1】

繊維集合物および熱可塑性樹脂層を有する積層体であって、

熱可塑性樹脂層は、その厚さが一定でない層であり、

熱可塑性樹脂層の露出表面において、熱可塑性樹脂層と一体である複数の突起が形成されている、積層体。

【請求項2】

熱可塑性樹脂層が、その露出表面が積層体の露出表面の一部のみを占める不連続な層である、請求項1に記載の積層体。

【請求項3】

熱可塑性樹脂層の露出表面が、積層体の露出表面において、実質的に平行な複数の帯状部を形成している、請求項2に記載の積層体。

【請求項4】

熱可塑性樹脂層の露出表面が、積層体の露出表面の少なくとも30%を占めている請求項2または3に記載の積層体。

【請求項5】

突起の直径が0.3〜3mmであり、高さが1〜6mmである、請求項1〜4のいずれか1項に記載の積層体。

【請求項6】

突起が、熱可塑性樹脂層が配されている積層体の露出表面において0.25〜9個/cm2の割合で形成されている、請求項1〜5のいずれか1項に記載の積層体。

【請求項7】

突起が異なる高さを有する、請求項1〜6のいずれか1項に記載の積層体。

【請求項8】

突起が、複数の孔が表面に形成されたロールまたは板を、溶融ないし軟化した熱可塑性樹脂に、接触させて加圧することにより形成されたものである、請求項1〜7のいずれか1項に記載の積層体。

【請求項9】

熱可塑性樹脂層が、複数の孔が表面に形成されたロールまたは板を、熱可塑性樹脂から成る直径0.5〜2.0mmの複数の連続糸条から成り、各連続糸条が不規則に集積されて糸条同士が交差している網状体であって、連続糸条が溶融ないし軟化している網状体に、接触させて加圧することにより形成した層である、請求項8に記載の積層体。

【請求項10】

網状体において各連続糸条が不規則に自己交差する曲線をなしている請求項9に記載の積層体。

【請求項11】

熱可塑性樹脂層が、ポリオレフィン樹脂およびエラストマーから選択される、1または複数の樹脂を含む、請求項1〜10のいずれか1項に記載の積層体。

【請求項12】

繊維集合物が、ニードルパンチ、水流交絡処理、ポイントボンドおよび熱風加工から選択される1または複数の方法を用いて製造された不織布である請求項1〜11のいずれか1項に記載の積層体。

【請求項13】

不織布が、基布またはスクリムを含んでいる、請求項12に記載の積層体。

【請求項14】

繊維集合物が、フロッキー加工された織物もしくは編物、パイル織物、またはパイル編物である請求項1〜11のいずれか1項に記載の積層体。

【請求項15】

繊維集合物と熱可塑性樹脂層との間に配置された多孔性シートを含む、請求項1〜14のいずれか1項に記載の積層体。

【請求項16】

請求項1〜15のいずれか1項に記載の積層体から成る自動車用フロアマット。

【請求項17】

(1)繊維集合物の表面に、溶融した熱可塑性樹脂を繊維状にして積層すること、

(2)熱可塑性樹脂が溶融ないし軟化状態にある時に、表面に複数の孔を形成したロールまたは板を接触させて加圧することにより、当該孔内に熱可塑性樹脂を進入させるとともに、熱可塑性樹脂層を形成すること、および

(3)ロールまたは板を熱可塑性樹脂層から離して、当該孔内に進入した熱可塑性樹脂を突起とすること

を含む、積層体の製造方法。

【請求項18】

前記(1)を、繊維集合物の表面に積層された多孔性シートの表面に、溶融した熱可塑性樹脂を繊維状に積層して実施する、請求項17に記載の製造方法。

【請求項19】

前記(1)を、直径0.5〜2mmの複数の紡糸孔が幅方向に間隔をおいて複数個設けられた紡糸口金を用いて、紡糸孔から、熱可塑性樹脂を連続糸条として紡出し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させ、紡出された各連続糸条が繊維集合物の表面において不規則に自己交差する曲線をなして糸条同士が交差するように、連続糸条を繊維集合物の表面に集積させることにより実施する、請求項17または18に記載の製造方法。

【請求項20】

前記(1)を、直径0.5〜2mmの複数の紡糸孔が幅方向に間隔をおいて複数個設けられた紡糸口金を用いて、紡糸孔から、熱可塑性樹脂を連続糸条として紡出し、この紡糸口金の下方において繊維集合物を紡糸口金の幅方向と直交する方向に移動させて、紡糸された連続糸条が実質的に平行となるように、繊維集合物の表面に配置させることにより実施する、請求項17または18に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−150676(P2006−150676A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−342520(P2004−342520)

【出願日】平成16年11月26日(2004.11.26)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月26日(2004.11.26)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]