積層体およびその製造方法

【課題】本発明の課題は、糊残りがなく、さらに、反り変形が抑制された積層体を提供する。また、積層体を、工程数が増加することなく、簡単にかつ低コストで製造できる製造方法を提供する。

【解決手段】本発明の積層体は、熱可塑性樹脂からなるマットフィルムのマット面に、2種の重合体成分を含有する樹脂組成物からなる保護フィルムが直接積層され、該マットフィルムと該保護フィルムが剥離可能である。また、本発明の製造方法は、樹脂組成物と熱可塑性樹脂とを溶融共押出してフィルム状物を得、樹脂組成物の面が賦型ロールに接触するように賦型ロールとタッチロールの間に挿入し、熱可塑性樹脂の面に、マット形状を形成する。

【解決手段】本発明の積層体は、熱可塑性樹脂からなるマットフィルムのマット面に、2種の重合体成分を含有する樹脂組成物からなる保護フィルムが直接積層され、該マットフィルムと該保護フィルムが剥離可能である。また、本発明の製造方法は、樹脂組成物と熱可塑性樹脂とを溶融共押出してフィルム状物を得、樹脂組成物の面が賦型ロールに接触するように賦型ロールとタッチロールの間に挿入し、熱可塑性樹脂の面に、マット形状を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マットフィルムと保護フィルムとを積層した積層体およびその製造方法に関する。

【背景技術】

【0002】

フィルム表面に凹凸形状(マット形状)を有するマットフィルムは、各種の光拡散フィルムとして、光学用途等に利用されることが多い。マットフィルムは、通常、エンボスロール転写により所定の凹凸形状が形成されるものや、架橋樹脂粒子や無機微粒子をフィルム基材を構成する樹脂中に混合させ単層溶融押出成形や多層溶融押出成形によってフィルム表面に該粒子が出てくることで表面凹凸が形成されるものや、基材フィルムの表面に、球状ビーズが分散したUV硬化性樹脂や熱硬化性樹脂をコーティングすることで凹凸形状を形成するものなどが挙げられる。

このマットフィルムは、液晶表示装置向けに用いられる場合が多く、液晶表示装置のバックライトユニットと液晶パネルの間に配置され輝度向上のために用いられる偏光分離シートの保護フィルムなどに好適に用いられる。この偏光分離シートは、通常、厚くても100μm程度の厚みであることから、大面積になった場合にシート自体の剛性が十分ではなく自立性が不十分となってしまうことや、光源などの熱の影響によりシート自体がたわんだりうねったりする場合があることや、液晶パネルと接触した際に干渉稿による虹模様が発生したりすることなどから、これらを抑制するために、通常、偏光分離シートの両面に、表面に凹凸形状(マット形状)を有するマットフィルムが貼合される。

【0003】

上述のマットフィルムは、偏光分離シートとの積層貼合時や搬送時等にマットフィルムのマット面に傷が付いたり、埃が付着したりするおそれがある。そのため、通常は、マットフィルムのマット面に剥離可能な保護フィルムを貼合し、次いで、マットフィルムの保護フィルムを貼合していない面を偏光分離シートに貼合した後に、マットフィルムのマット面から保護フィルムが剥離される。該保護フィルムは、液晶表示装置の組立の最終段階で剥離されることも多く、したがってマットフィルムに対して適度な接着性や剥離性を有することが必要とされる。マットフィルムへの保護フィルムの貼合は、接着性や剥離性を考慮して片面に粘着剤や接着剤を塗工した保護フィルムや、粘着剤を添加した粘着性樹脂層などを有する保護フィルムを使用するのが通常である。

【0004】

また、光学フィルムの表面に保護フィルムを押出成形により積層することも、知られている。特許文献1には、光学フィルムの少なくとも片面に、溶融樹脂を押出積層して保護フィルムを形成することが記載されている。特許文献2には、表面にポリマー保護層が積層された偏光板を、溶融共押出成形により積層することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−38924号公報

【特許文献2】特開2003−240953号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記したように、マットフィルムのマット面に保護フィルムを貼合する場合、特に広幅のフィルムを貼合する場合は、剥離時における両フィルム間の剥離強度が不均一になるおそれがあった。また、貼合時に、保護フィルムに皺ができると、不良品となり、製品ロスとなるおそれがあった。さらに、保護フィルム剥離時に、マットフィルムに粘着剤や接着剤の一部が残ることがあり、これが光学的欠点となるおそれがあった。また、貼合工程を必要とするため、工程数が増え、煩雑でコスト的に不利であった。

【0007】

本発明者らは、マットフィルムのマット面に保護フィルムを溶融共押出成形により直接積層した積層体は、マットフィルムから保護フィルムを剥離する際に糊残りがなく、また保護フィルムへの皺の発生が抑制されるとの考えの下に、該積層体を製造したところ、得られる積層体に、反り変形が生じやすいという問題があることが分かった。

【0008】

そこで、本発明の課題は、マットフィルムから保護フィルムを剥離する際に糊残りがなく、さらに、反り変形が抑制された積層体を提供することである。また、本発明の別の課題は、マットフィルムのマット面に保護フィルムが積層された積層体を一工程で製造することのできる製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、以下の構成からなる解決手段を見出し、本発明を完成するに至った。

【0010】

(1)熱可塑性樹脂からなるマットフィルムのマット面に、2種の重合体成分を含有する樹脂組成物からなる保護フィルムが直接積層され、該マットフィルムと該保護フィルムが剥離可能であることを特徴とする積層体。

(2)2種の重合体成分が、下記成分(a)および成分(b)である前記(1)に記載の積層体。

成分(a):結晶性ポリオレフィン

成分(b):非晶性重合体および石油樹脂類からなる群より選ばれる1種以上

(3)熱可塑性樹脂が、ポリカーボネート系樹脂、アクリル系樹脂、環状オレフィン系樹脂、ポリエステル系樹脂、スチレン系樹脂、メタクリル酸メチル−スチレン系樹脂、ABS系樹脂およびAS系樹脂からなる群より選ばれる1種以上である前記(1)または(2)に記載の積層体。

(4)結晶性ポリオレフィンが、エチレン、プロピレン、1−ブテン、1−ペンテン、3−メチル−1−ブテン、1−ヘキセン、4−メチル−1−ペンテンおよび1−オクテンからなる群より選ばれる1種を単独重合または2種以上を共重合したものである前記(2)に記載の積層体。

(5)非晶性重合体が、オレフィン系重合体である前記(2)または(4)に記載の積層体。

(6)樹脂組成物が、成分(a)および成分(b)の合計量を100重量%とするとき、成分(a)を80〜99重量%、成分(b)を1〜20重量%含有するものである前記(2)、(4)または(5)のいずれかに記載の積層体。

(7)保護フィルムの前記マットフィルムに接触していない面がマット面である前記(1)〜(6)のいずれかに記載の積層体。

(8)マットフィルムのヘイズが、90%以下である前記(1)〜(7)のいずれかに記載の積層体。

(9)マットフィルムの面内リタデーションが、30nm以下、かつ表面光沢度が60%以下である前記(1)〜(8)のいずれかに記載の積層体。

(10)マットフィルムと保護フィルムとの層間剥離力が、3〜50g/25mm幅である前記(1)〜(9)のいずれかに記載の積層体。

(11)保護フィルムとマットフィルムが溶融共押出成形により積層されたものである前記(1)〜(10)のいずれかに記載の積層体。

(12)マットフィルムが液晶表示装置に使用される前記(1)〜(11)のいずれかに記載の積層体。

(13)マットフィルムが液晶表示装置における偏光分離シートの保護に使用される前記(12)に記載の積層体。

(14)樹脂組成物と熱可塑性樹脂とを溶融共押出してフィルム状物を得、樹脂組成物の面が賦型ロールに接触するように賦型ロールとタッチロールの間に挿入し、熱可塑性樹脂の面に、マット形状を形成することを特徴とする積層体の製造方法。

(15)前記(1)〜(13)のいずれかに記載の積層体から保護フィルムを剥離して得られるマットフィルム。

【発明の効果】

【0011】

本発明によれば、マットフィルムと保護フィルムとが粘着剤等を介して貼合されていないので、保護フィルム剥離後の、いわゆる糊残りがなくなり、さらに、反り変形を抑制することができる。

また、本発明によれば、溶融共押出成形によって、マットフィルムおよび保護フィルムの成形と、両フィルムの積層を、一工程でできる。

【図面の簡単な説明】

【0012】

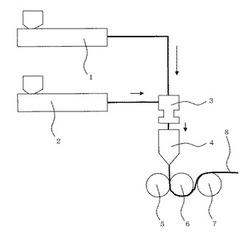

【図1】本発明の積層体の製造方法の一実施形態を示す概略説明図である。

【発明を実施するための形態】

【0013】

以下、本発明について詳細に説明する。

本発明の積層体は、マットフィルムと保護フィルムからなり、保護フィルムはマットフィルムのマット面に直接積層されている。ここで、直接積層は、マットフィルムと保護フィルムが接着剤層や粘着剤層を介することなく積層されていることを表す。保護フィルムは樹脂組成物からなる。マットフィルムは、熱可塑性樹脂からなる。以下、熱可塑性樹脂、樹脂組成物、積層体について順に説明する。

【0014】

[熱可塑性樹脂]

熱可塑性樹脂は、後述の結晶性ポリオレフィン以外の樹脂からなり、ポリカーボネート系樹脂、アクリル系樹脂、環状オレフィン系樹脂、ポリエステル系樹脂、スチレン系樹脂、メタクリル酸メチル−スチレン系樹脂、ABS(アクリロニトリル−ブタジエン−スチレン共重合体)系樹脂およびAS(アクリロニトリル−スチレン共重合体)系樹脂からなる群より選ばれる一種以上であることが好ましく、樹脂としては透明性の良好な樹脂であることが好ましい。中でも、高い透明性を有し、耐衝撃性、耐熱性、寸法安定性、難燃性に優れ、光学的異物が少ないなどの観点からポリカーボネート系樹脂を用いるのが好ましい。熱可塑性樹脂は透明性を阻害しない範囲で、上記樹脂の2種以上を混合してもよい。なお、以下の説明で、単に熱可塑性樹脂というときは、結晶性ポリオレフィンを含まない熱可塑性樹脂を意味しているものとする。

【0015】

<ポリカーボネート系樹脂>

ポリカーボネート系樹脂としては、例えば、耐熱性、機械的強度、透明性などに優れた芳香族ポリカーボネート系樹脂を用いるのが好ましい。

芳香族ポリカーボネート系樹脂としては、例えば、二価フェノールとカーボネート前駆体とを界面重縮合法、溶融エステル交換法で反応させて得られた樹脂、カーボネートプレポリマーを固相エステル交換法により重合させた樹脂、環状カーボネート化合物の開環重合法により重合させて得られる樹脂などが挙げられる。

【0016】

二価フェノールとしては、例えば、ハイドロキノン、レゾルシノール、4,4’−ジヒドロキシジフェニル、ビス(4−ヒドロキシフェニル)メタン、ビス{(4−ヒドロキシ−3,5−ジメチル)フェニル}メタン、1,1−ビス(4−ヒドロキシフェニル)エタン、1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタン、2,2−ビス(4−ヒドロキシフェニル)プロパン(通称ビスフェノールA)、2,2−ビス{(4−ヒドロキシ−3−メチル)フェニル}プロパン、2,2−ビス{(4−ヒドロキシ−3,5−ジメチル)フェニル}プロパン、2,2−ビス{(4−ヒドロキシ−3,5−ジブロモ)フェニル}プロパン、2,2−ビス{(3−イソプロピル−4−ヒドロキシ)フェニル}プロパン、2,2−ビス{(4−ヒドロキシ−3−フェニル)フェニル}プロパン、2,2−ビス(4−ヒドロキシフェニル)ブタン、2,2−ビス(4−ヒドロキシフェニル)−3−メチルブタン、2,2−ビス(4−ヒドロキシフェニル)−3,3−ジメチルブタン、2,4−ビス(4−ヒドロキシフェニル)−2−メチルブタン、2,2−ビス(4−ヒドロキシフェニル)ペンタン、2,2−ビス(4−ヒドロキシフェニル)−4−メチルペンタン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、1,1−ビス(4−ヒドロキシフェニル)−4−イソプロピルシクロヘキサン、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサン、9,9−ビス(4−ヒドロキシフェニル)フルオレン、9,9−ビス{(4−ヒドロキシ−3−メチル)フェニル}フルオレン、α,α’−ビス(4−ヒドロキシフェニル)−o−ジイソプロピルベンゼン、α,α’−ビス(4−ヒドロキシフェニル)−m−ジイソプロピルベンゼン、α,α’−ビス(4−ヒドロキシフェニル)−p−ジイソプロピルベンゼン、1,3−ビス(4−ヒドロキシフェニル)−5,7−ジメチルアダマンタン、4,4’−ジヒドロキシジフェニルスルホン、4,4’−ジヒドロキシジフェニルスルホキシド、4,4’−ジヒドロキシジフェニルスルフィド、4,4’−ジヒドロキシジフェニルケトン、4,4’−ジヒドロキシジフェニルエーテルおよび4,4’−ジヒドロキシジフェニルエステルなどが挙げられ、これらは単独または2種以上を混合して使用することができる。

【0017】

中でも、ビスフェノールA、2,2−ビス{(4−ヒドロキシ−3−メチル)フェニル}プロパン、2,2−ビス(4−ヒドロキシフェニル)ブタン、2,2−ビス(4−ヒドロキシフェニル)−3−メチルブタン、2,2−ビス(4−ヒドロキシフェニル)−3,3−ジメチルブタン、2,2−ビス(4−ヒドロキシフェニル)−4−メチルペンタン、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサンおよびα,α’−ビス(4−ヒドロキシフェニル)−m−ジイソプロピルベンゼンからなる群から選ばれる二価フェノールを単独で又は2種以上用いるのが好ましく、中でも、ビスフェノールAの単独使用や、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサンと、ビスフェノールA、2,2−ビス{(4−ヒドロキシ−3−メチル)フェニル}プロパン及びα,α’−ビス(4−ヒドロキシフェニル)−m−ジイソプロピルベンゼンからなる群から選ばれる1種以上の二価フェノールとの併用が好ましい。

【0018】

カーボネート前駆体としては、例えば、カルボニルハライド、カーボネートエステルまたはハロホルメートなどが使用され、具体的にはホスゲン、ジフェニルカーボネートまたは二価フェノールのジハロホルメートなどが挙げられる。

【0019】

<アクリル系樹脂>

アクリル系樹脂としては、例えば、メタクリル樹脂が用いられる。メタクリル樹脂は、メタクリル酸エステルを主体とする重合体であり、メタクリル酸エステルの単独重合体であってもよいし、メタクリル酸エステル50重量%以上とこれ以外の単量体50重量%以下との共重合体であってもよい。ここで、メタクリル酸エステルとしては、通常、メタクリル酸のアルキルエステルが用いられる。

【0020】

メタクリル樹脂の好ましい単量体組成は、全単量体を基準として、メタクリル酸アルキルが50〜100重量%、アクリル酸アルキルが0〜50重量%、これら以外の単量体が0〜49重量%であり、より好ましくは、メタクリル酸アルキルが50〜99.9重量%、アクリル酸アルキルが0.1〜50重量%、これら以外の単量体が0〜49重量%である。

【0021】

ここで、メタクリル酸アルキルとしては、例えば、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸2−エチルヘキシルなどが挙げられ、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。中でもメタクリル酸メチルが好ましく用いられる。

【0022】

また、アクリル酸アルキルとしては、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸2−エチルヘキシルなどが挙げられ、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。

【0023】

また、メタクリル酸アルキル及びアクリル酸アルキル以外の単量体としては、例えば、単官能単量体、すなわち分子内に重合性の炭素−炭素二重結合を1個有する化合物であってもよいし、多官能単量体、すなわち分子内に重合性の炭素−炭素二重結合を少なくとも2個有する化合物であってもよいが、単官能単量体が好ましく用いられる。

この単官能単量体としては、例えば、スチレン、α−メチルスチレン、ビニルトルエンなどのスチレン系単量体、アクリロニトリル、メタクリロニトリルなどのシアン化アルケニル、アクリル酸、メタクリル酸、無水マレイン酸、N−置換マレイミドなどが挙げられる。

また、多官能単量体としては、例えば、エチレングリコールジメタクリレート、ブタンジオールジメタクリレート、トリメチロールプロパントリアクリレートなどの多価アルコールのポリ不飽和カルボン酸エステル、アクリル酸アリル、メタクリル酸アリル、ケイ皮酸アリルなどの不飽和カルボン酸のアルケニルエステル、フタル酸ジアリル、マレイン酸ジアリル、トリアリルシアヌレート、トリアリルイソシアヌレートなどの多塩基酸のポリアルケニルエステル、ジビニルベンゼンなどの芳香族ポリアルケニル化合物などが挙げられる。

【0024】

なお、上記のメタクリル酸アルキル、アクリル酸アルキル、及びこれら以外の単量体は、それぞれ、必要に応じてそれらの2種以上を用いてもよい。

【0025】

メタクリル樹脂は、耐熱性の観点から、そのガラス転移温度が70℃以上であることが好ましく、80℃以上であるのがより好ましく、更には90℃以上であることが好ましい。このガラス転移温度は、単量体の種類やその割合を調整することにより、適宜設定することができる。

【0026】

メタクリル樹脂は、上記単量体成分を、懸濁重合、乳化重合、塊状重合などの方法により重合させることにより、調製することができる。その際、好適なガラス転移温度を得るため、又は好適な積層体への成形性を示す溶融粘度を得るためなどに、重合時に適当な連鎖移動剤を使用することが好ましい。連鎖移動剤の添加量は、単量体の種類やその割合などに応じて、適宜決定すればよい。

【0027】

<ゴム粒子>

アクリル系樹脂にはゴム粒子を配合することもできる。ここで、ゴム粒子としては、例えば、アクリル系ゴム粒子、ブタジエン系ゴム粒子、スチレン−ブタジエン系ゴム粒子などのものを用いることができるが、中でも、耐候性、耐久性の点から、アクリルゴム粒子が好ましく用いられる。

【0028】

アクリルゴム粒子は、ゴム成分としてアクリル酸エステルを主体とする弾性重合体を含有する粒子であり、この弾性重合体のみからなる単層構造の粒子であってもよいし、この弾性重合体の層と、例えば、メタクリル酸エステルを主体とする重合体の層とを有する多層構造の粒子であってもよいが、アクリル系樹脂からなるマットフィルムの表面硬度の点から多層構造の粒子であることが好ましい。

また、この弾性重合体は、アクリル酸エステルの単独重合体であってもよいし、アクリル酸エステル50重量%以上とこれ以外の単量体50重量%以下との共重合体であってもよい。ここで、アクリル酸エステルとしては、通常、アクリル酸のアルキルエステルが用いられる。

【0029】

アクリル酸エステルを主体とする弾性重合体の好ましい単量体組成は、全単量体を基準として、アクリル酸アルキルを50〜99.9重量%、メタクリル酸アルキルを0〜49.9重量%、これら以外の単官能単量体を0〜49.9重量%、及び多官能単量体を0.1〜10重量%である。

【0030】

ここで、上記弾性重合体におけるアクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたアクリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは4〜8である。

また、上記弾性重合体におけるメタクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。

【0031】

上記弾性重合体におけるアクリル酸アルキル及びメタクリル酸アルキル以外の単官能単量体としては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタクリル酸アルキル及びアクリル酸アルキル以外の単官能単量体の例と同様である。中でもスチレン、α−メチルスチレン、ビニルトルエンなどのスチレン系単量体が好ましく用いられる。

【0032】

上記弾性重合体における多官能単量体としては、例えば、先にメタクリル樹脂の単量体成分として挙げた多官能単量体の例と同様であり、中でも、不飽和カルボン酸のアルケニルエステルや、多塩基酸のポリアルケニルエステルが好ましく用いられる。

【0033】

上記の弾性重合体におけるアクリル酸アルキル、メタクリル酸アルキル、これら以外の単官能単量体、及び多官能単量体は、それぞれ、必要に応じてそれらの2種以上を用いてもよい。

【0034】

アクリルゴム粒子として多層構造のものを使用する場合、その好適な例としては、上述したアクリル酸エステルを主体とする弾性重合体の層の外側に、メタクリル酸エステルを主体とする重合体の層を有するもの、すなわち、上述したアクリル酸エステルを主体とする弾性重合体を内層とし、メタクリル酸エステルを主体とする重合体を外層とする、少なくとも2層構造のものを挙げることができる。ここで、外層の重合体の単量体成分であるメタクリル酸エステルとしては、通常、メタクリル酸アルキルが用いられる。

また、外層の重合体は、内層の弾性重合体100重量部に対し、通常10〜400重量部、好ましくは20〜200重量部の割合で形成するのがよい。外層の重合体を、内層の弾性重合体100重量部に対し10重量部以上とすることで、該弾性重合体の凝集が生じ難くなり、アクリル系樹脂層の透明性が良好となる。

【0035】

上記外層の重合体の好ましい単量体組成は、全単量体を基準として、メタクリル酸アルキルを50〜100重量%、アクリル酸アルキルを0〜50重量%、これら以外の単量体を0〜50重量%、及び多官能単量体を0〜10重量%である。

【0036】

上記外層の重合体におけるメタクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタクリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。中でもメタクリル酸メチルが好ましく用いられる。

【0037】

上記外層の重合体におけるアクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたアクリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。

【0038】

上記外層の重合体におけるメタクリル酸アルキル及びアクリル酸アルキル以外の単量体としては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタクリル酸アルキル及びアクリル酸アルキル以外の単官能単量体の例と同様であり、また、多官能単量体としては、例えば、先にメタクリル樹脂の単量体成分として挙げた多官能単量体の例と同様である。

【0039】

なお、上記の外層の重合体におけるメタクリル酸アルキル、アクリル酸アルキル、これら以外の単量体、及び多官能単量体は、それぞれ、必要に応じてそれらの2種以上を用いてもよい。

【0040】

また、多層構造のアクリルゴム粒子の好適な例として、上記2層構造の内層である上述したアクリル酸エステルを主体とする弾性重合体の層の内側に、さらにメタクリル酸エステルを主体とする重合体の層を有するもの、すなわち、このメタクリル酸エステルを主体とする重合体を内層とし、上述したアクリル酸エステルを主体とする弾性重合体を中間層とし、先のメタクリル酸エステルを主体とする重合体を外層とする、少なくとも3層構造のものを挙げることもできる。ここで、内層の重合体の単量体成分であるメタクリル酸エステルとしては、通常、メタクリル酸アルキルが用いられる。また、内層の重合体は、中間層の弾性重合体100重量部に対し、通常10〜400重量部、好ましくは20〜200重量部の割合で形成するのがよい。

【0041】

上記内層の重合体の好ましい単量体組成は、全単量体を基準として、メタクリル酸アルキルを70〜100重量%、アクリル酸アルキルを0〜30重量%、これ以外の単量体を0〜30重量%、及び多官能単量体を0〜10重量%である。

【0042】

上記内層の重合体におけるメタクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタクリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。中でもメタクリル酸メチルが好ましく用いられる。

また、上記内層の重合体におけるアクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたアクリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。

【0043】

上記内層の重合体におけるメタクリル酸アルキル及びアクリル酸アルキル以外の単量体としては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタクリル酸アルキル及びアクリル酸アルキル以外の単官能単量体の例と同様であり、また、多官能単量体の例としては、先にメタクリル樹脂の単量体成分として挙げた多官能単量体の例と同様である。

【0044】

なお、上記の内層の重合体におけるメタクリル酸アルキル、アクリル酸アルキル、これら以外の単量体及び多官能単量体は、それぞれ、必要に応じてそれらの2種以上を用いてもよい。

【0045】

アクリルゴム粒子は、先に述べたアクリル酸エステルを主体とする弾性重合体の単量体成分を、乳化重合法などにより、少なくとも1段の反応で重合させることにより、調製することができる。その際、先に述べた如く、上記弾性重合体の層の外側に、メタクリル酸エステルを主体とする重合体の層を形成する場合は、この外層の重合体の単量体成分を、上記弾性重合体の存在下に、乳化重合法などにより、少なくとも1段の反応で重合させることにより、上記弾性重合体にグラフトさせればよい。

また、先に述べた如く、上記弾性重合体の層の内側に、さらにメタクリル酸エステルを主体とする重合体の層を形成する場合は、まず、この内層の重合体の単量体成分を、乳化重合法などにより、少なくとも1段の反応で重合させ、次いで、得られる重合体の存在下で、上記弾性重合体の単量体成分を、乳化重合法などにより、少なくとも1段の反応で重合させることにより、上記内層の重合体にグラフトさせ、さらに、得られる弾性重合体の存在下で、上記外層の重合体の単量体成分を、乳化重合法などにより、少なくとも1段の反応で重合させることにより、上記弾性重合体にグラフトさせればよい。なお、各層の重合を、それぞれ2段以上で行う場合、いずれも、各段の単量体組成ではなく、全体としての単量体組成が所定の範囲内にあればよい。

【0046】

アクリルゴム粒子の粒径については、該ゴム粒子中のアクリル酸エステルを主体とする弾性重合体の層の平均粒子径が、0.01〜0.4μmであるのが好ましく、より好ましくは0.05〜0.3μm、さらに好ましくは0.07〜0.25μmである。この弾性重合体の層の平均粒子径が0.4μmより大きいと、アクリル系樹脂からなるマットフィルムの透明性が低下し透過率低下につながるため、好ましくない。また、この弾性重合体の層の平均粒子径が0.01μmより小さいと、マットフィルムの表面硬度が低下して傷が付き易くなるため好ましくない。

【0047】

なお、上記平均粒子径は、アクリルゴム粒子をメタクリル樹脂と混合してフィルム化し、その断面において酸化ルテニウムによる上記弾性重合体の層の染色を施し、電子顕微鏡で観察して、染色された部分の直径から求めることができる。

すなわち、アクリルゴム粒子をメタクリル樹脂に混合し、その断面を酸化ルテニウムで染色すると、母相のメタクリル樹脂は染色されず、上記弾性重合体の層の外側にメタクリル酸エステルを主体とする重合体の層が存在する場合は、この外層の重合体も染色されず、上記弾性重合体の層のみが染色されるので、こうして染色され、電子顕微鏡でほぼ円形状に観察される部分の直径から、粒子径を求めることができる。上記弾性重合体の層の内側にメタクリル酸エステルを主体とする重合体の層が存在する場合は、この内層の重合体も染色されず、その外側の上記弾性重合体の層が染色された2層構造の状態で観察されることになるが、この場合は、2層構造の外側、すなわち上記弾性重合体の層の外径で考えればよい。

【0048】

アクリル系樹脂に対するゴム粒子の含有割合は、アクリル系樹脂全体の40重量%以下であり、好ましくは30重量%以下である。ゴム粒子の含有割合がアクリル系樹脂全体の40重量%より大きいと、マットフィルムの表面硬度が低下して傷が付き易くなってしまう。

【0049】

<環状オレフィン系樹脂>

環状オレフィン系樹脂としては、ジシクロペンタジエンの開環重合体の水素化物をはじめとする各種環状オレフィンポリマー、ジシクロペンタジエンまたはテトラシクロドデセンとエチレンとの共重合体をはじめとする各種環状オレフィンコポリマーおよびその水素化物、ノルボルネン系重合体などから選ばれた1種以上であって、例えば、ノルボルネンや多環ノルボルネン系モノマーのような、環状オレフィンからなるモノマーのユニットを有する熱可塑性の樹脂であり、上記環状オレフィンの開環重合体や2種以上の環状オレフィンを用いた開環共重合体の水素添加物であることができるほか、環状オレフィンと鎖状オレフィンやビニル基を有する芳香族化合物との付加共重合体であってもよい。また、極性基が導入されていてもよい。

環状オレフィンと鎖状オレフィンやビニル基を有する芳香族化合物との共重合体とする場合、鎖状オレフィンの例としては、エチレンやプロピレンなどが挙げられ、またビニル基を有する芳香族化合物の例としては、スチレン、α―メチルスチレン、核アルキル置換スチレンなどが挙げられる。このような共重合体において、環状オレフィンからなるモノマーのユニットは、50モル%以下、例えば、15〜50モル%程度であってもよい。特に、環状オレフィンと鎖状オレフィンとビニル基を有する芳香族化合物との三元共重合体とする場合、環状オレフィンからなるモノマーのユニットは、このように比較的少ない量であることができる。かかる三元共重合体において、鎖状オレフィンからなるモノマーのユニットは、通常、5〜80%、ビニル基を有する芳香族化合物からなるモノマーのユニットは、通常、5〜80%である。

市販の熱可塑性環状オレフィン系樹脂としては、ドイツのTicona社から販売されている「Topas」、JSR(株)から販売されている「アートン」、日本ゼオン(株)から販売されている「ゼオノア(ZEONOR)」及び「ゼオネックス(ZEONEX)」、三井化学(株)から販売されている「アペル」など(いずれも商品名)がある。

なお、環状オレフィン系樹脂としては、ガラス転移点が100℃以上、好ましくは130℃以上が好ましい。

【0050】

<ポリエステル系樹脂>

ポリエステル系樹脂としては、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート等が挙げられ、結晶性ポリエステルや非晶性ポリエステルが挙げられるが、透明性の観点からは、非晶性のものが好ましい。

ポリエステル系樹脂は、結晶性ポリエステルおよび非晶性ポリエステルからなるポリエステル系樹脂組成物から構成することができる。ポリエステル系樹脂とは、二塩基酸と多価アルコールとを重縮合して製造されるものである。

二塩基酸としては、例えば、テレフタル酸、イソフタル酸、2,6−ナフタレンジカルボン酸等の芳香族ジカルボン酸やアジピン酸などの脂肪族ジカルボン酸などが挙げられる。

また、多価アルコールとしては、例えば、エチレングリコール、1,4−ブタンジオール、1,4−シクロへキサンジメタノール、ペンタエチレングリコール、2,2−ジメチルトリメチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール等のジオールが挙げられる。

上記の二塩基酸と多価アルコールは、任意の組み合わせにより用いられる。具体的には、テレフタル酸/エチレングリコール共重合体やテレフタル酸/エチレングリコール/1,4−シクロへキサンジメタノール三元共重合体、2,6−ナフタレンジカルボン酸/エチレングリコール共重合体、テルフタル酸/1,4−ブタンジオール共重合体などが挙げられる。

結晶性ポリエステルとしては、例えば、商品名「バイロン」(東洋紡績(株)製)として市販されている樹脂などが挙げられる。

非晶性ポリエステルとしては、例えば、非晶性ポリエチレンテレフタレート(いわゆるAPET)や、テレフタル酸/エチレングリコール/1,4−シクロへキサンジメタノール三元共重合体(例;商品名「PETG」(イーストマンケミカル(株)製))などが挙げられる。

【0051】

<スチレン系樹脂>

スチレン系樹脂としては、その構成単位としてスチレン単位を50質量%以上、好ましくは70質量%以上含有する重合体であり、スチレン単位を50質量%以上含有する限りその一部がスチレンと共重合可能な単官能の不飽和単量体単位で置き換えられた共重合体であってもよい。

【0052】

共重合可能な単官能の不飽和単量体としては、例えば、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸ベンジル、メタクリル酸2−エチルヘキシル、メタクリル酸2−ヒドロキシエチル等のメタクリル酸エステル類;アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸ベンジル、アクリル酸2−エチルヘキシル、アクリル酸2−ヒドロキシエチル等のアクリル酸エステル類;メタクリル酸、アクリル酸などの不飽和酸類;α−メチルスチレン、メタクリロニトリル、無水マレイン酸、フェニルマレイミド、シクロヘキシルマレイミド等が挙げられる。また、この共重合体は、無水グルタル酸単位、グルタルイミド単位をさらに含んでいても良い。

さらに前述した重合体、共重合体に、ゴム状重合体として、ジエン系ゴム、アクリル系ゴム等をブレンドしたもの含有しても良い。

【0053】

<メタクリル酸メチル−スチレン系樹脂>

メタクリル酸メチル−スチレン系樹脂としては、例えば、スチレン単位含有量20質量%〜95質量%とメタクリル酸メチル単位含有量80質量%〜5質量%との、好ましくはスチレン単位含有量70質量%以上とメタクリル酸メチル単位含有量30質量%以下との共重合体などが挙げられる。

【0054】

<AS系樹脂>

AS(アクリロニトリル−スチレン)系樹脂としては、例えば、アクリロニトリルから誘導されるモノマー単位とスチレンから誘導されるモノマー単位とがランダムに共重合した共重合体等が挙げられる。アクリロニトリルから誘導されるモノマー単位の含有量は、通常2〜50重量%(すなわち、スチレンから誘導されるモノマー単位の含有量は、通常98〜50重量%)であり、好ましくは20〜30重量%(すなわち、スチレンから誘導されるモノマー単位の含有量は、好ましくは80〜70重量%)である。ただし、AS系樹脂に含有されるモノマー単位の合計を100重量%とする。

【0055】

<ABS系樹脂>

ABS(アクリロニトリル−ブタジエン−スチレン)系樹脂としては、例えば、前述したAS系樹脂にオレフィン系ゴム(例えば、ポリブタジエンゴム)を40重量%以下程度にグラフト重合した共重合体等が挙げられる。

また、良好な透明性を得るために、ゴム成分の屈折率の値に樹脂成分の屈折率の値を近づける観点から、樹脂成分としてスチレンとメチルメタクリレートおよび他の共重合可能な単量体の共重合体とするいわゆる透明ABSが好ましい。

共重合可能な単量体としては、例えば、アクリロニトリルが挙げられる。また、透明ABSについては、例えば、特開2006−265406号公報に開示されたものが挙げられる。

【0056】

[樹脂組成物]

樹脂組成物は、2種の重合体成分を含有する。2種の重合体成分は、成分(a)および成分(b)であり、成分(a)は結晶性ポリオレフィン、成分(b)は非晶性重合体および石油樹脂類からなる群より選ばれる1種以上であることが好ましい。

【0057】

<結晶性ポリオレフィン>

結晶性ポリオレフィンは、オレフィンから誘導される単量体単位を含有する重合体であって、JIS K7122に従う示差走査熱量測定(DSC)において、−100〜200℃の範囲に結晶融解熱量が30J/g以上の結晶融解ピーク、または結晶化熱量が30J/g以上の結晶化ピークのいずれかが観測される重合体である。

【0058】

結晶性ポリオレフィンは、エチレン、プロピレン、1−ブテン、1−ペンテン、3−メチル−1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、1−オクテンから選ばれる1種を単独重合または2種以上を共重合したものであることが好ましい。結晶性ポリオレフィンとしては、ポリプロピレン系重合体またはポリエチレン系重合体であることが好ましく、ポリプロピレン系重合体であることがより好ましい。ポリプロピレン系重合体としては、具体的には、プロピレン単独重合体、プロピレン−エチレン共重合体、プロピレン−1−ブテン共重合体、プロピレン−1−ヘキセン共重合体、プロピレン−1−オクテン共重合体、プロピレン−エチレン−1−ブテン共重合体、プロピレン−エチレン−1−ヘキセン共重合体などが挙げられ、中でも、プロピレン単独重合体またはプロピレン以外のオレフィンとプロピレンとの共重合体が好ましく、プロピレン以外のオレフィンとプロピレンとの共重合体としては、プロピレン−エチレン共重合体、プロピレン−1−ブテン共重合体、プロピレン−エチレン−1−ブテン共重合体が好ましい。これらの結晶性ポリオレフィンは1種で用いてもよく、2種以上を混合して用いてもよい。また、これらの重合体としては、ランダムタイプ、ブロックタイプ等の種々の構造のものが使用可能である。

【0059】

結晶性ポリオレフィンのメルトフローレート(MFR)は、通常0.1〜50g/10分であり、押出加工性の観点から、0.5〜30g/10分であることが好ましい。なお、該MFRは、JIS K7210に従い、温度230℃、荷重21.18Nで測定される。

【0060】

結晶性ポリオレフィンの製造方法としては、公知のオレフィン重合用触媒を用いた公知の重合方法が用いられる。例えば、チーグラー・ナッタ系触媒、メタロセン系錯体や非メタロセン系錯体などの錯体系触媒を用いた、スラリー重合法、溶液重合法、塊状重合法、気相重合法等、また、ラジカル開始剤を用いた塊状重合法、溶液重合法等があげられる。また、市販の該当品を用いることも可能である。

また、本発明の結晶性ポリオレフィンに該当する市販のポリオレフィン系重合体を用いてもよく、例えば、住友化学(株)社製の結晶性ポリプロピレン系重合体「ノーブレンW151」などが挙げられる。

【0061】

<非晶性重合体>

非晶性重合体は、非晶性または低結晶性の重合体を意味し、JIS K7122に従う示差走査熱量測定において、−50〜200℃の範囲に観測される結晶の融解熱量が30J/g以上である結晶融解ピーク、または結晶化熱量が30J/g以上である結晶化ピークのいずれもが観測されない重合体である。

【0062】

非晶性重合体は、反りを小さくする観点から、エチレンに由来する構造単位を含有し、該含有量が60モル%以下であることが好ましく、50モル%以下であることがより好ましく、30モル%以下であることがさらに好ましい。

【0063】

非晶性重合体は、オレフィン系重合体であることが好ましく、該重合体を得るために用いられるオレフィンとしては、例えば、エチレン、プロピレン、炭素原子数4〜20のα−オレフィンが挙げられ、炭素原子数4〜20のα−オレフィンとしては、例えば、1−ブテン、1−ペンテン、1−ヘキセン、1−へプテン、1−オクテン、1−ノネン、1−デセン、1−ウンデセン、1−ドデセン、1−トリデセン、1−テトラデセン、1−ペンタデセン、1−ヘキサデセン、1−ヘプタデセン、1−オクタデセン、1−ナノデセン、1−エイコセン等の直鎖状のα−オレフィン、3−メチル−1−ブテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、2−エチル−1−ヘキセン、2,2,4−トリメチル−1−ペンテン等の分岐状のα−オレフィンなどが挙げられる。

【0064】

非晶性重合体は、α−オレフィン以外の単量体に由来する単量体単位を含有していてもよく、α−オレフィン以外の単量体としては、例えば、ポリエン化合物、環状オレフィン、ビニル芳香族化合物などが挙げられる。α−オレフィン以外の単量体に由来する単量体単位の含有量は、成分(b)全体を100モル%としたとき、20モル%以下であることが好ましい。

【0065】

ポリエン化合物としては、例えば、共役ポリエン化合物、非共役ポリエン化合物などが挙げられる。共役ポリエン化合物としては、例えば、脂肪族共役ポリエン化合物または脂環式共役ポリエン化合物などが挙げられ、非共役ポリエン化合物としては、例えば、脂肪族非共役ポリエン化合物、脂環式非共役ポリエン化合物、芳香族非共役ポリエン化合物などが挙げられる。これらは、アルコキシ基、アリール基、アリールオキシ基、アラルキル基、アラルキルオキシ基等の置換基によって置換されていてもよい。

【0066】

環状オレフィンとしては、例えば、ノルボルネン、5−メチルノルボルネン、5−エチルノルボルネン、5−プロピルノルボルネン、5,6−ジメチルノルボルネン、1−メチルノルボルネン、7−メチルノルボルネン、5,5,6−トリメチルノルボルネン、5−フェニルノルボルネン、5−ベンジルノルボルネン、5−エチリデンノルボルネン、5−ビニルノルボルネン、1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−メチル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−エチル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2,3−ジメチル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−ヘキシル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−エチリデン−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−フルオロ−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、1,5−ジメチル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−シクロへキシル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2,3−ジクロロ−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−イソブチル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、1,2−ジヒドロジシクロペンタジエン、5−クロロノルボルネン、5,5−ジクロロノルボルネン、5−フルオロノルボルネン、5,5,6−トリフルオロ−6−トリフルオロメチルノルボルネン、5−クロロメチルノルボルネン、5−メトキシノルボルネン、5,6−ジカルボキシルノルボルネンアンハイドレート、5−ジメチルアミノノルボルネン、5−シアノノルボルネン、シクロペンテン、3−メチルシクロペンテン、4−メチルシクロペンテン、3,4−ジメチルシクロペンテン、3,5−ジメチルシクロペンテン、3−クロロシクロペンテン、シクロへキセン、3−メチルシクロへキセン、4−メチルシクロヘキセン、3,4−ジメチルシクロヘキセン、3−クロロシクロヘキセン、シクロへプテンなどが挙げられる。

【0067】

ビニル芳香族化合物としては、例えば、スチレン、α−メチルスチレン、p−メチルスチレン、ビニルキシレン、モノクロロスチレン、ジクロロスチレン、モノブロモスチレン、ジブロモスチレン、フルオロスチレン、p−tert−ブチルスチレン、エチルスチレン、ビニルナフタレンなどが挙げられる。

【0068】

非晶性重合体としては、例えば、ビニル芳香族化合物−共役ジエン化合物共重合体、ビニル芳香族化合物−共役ジエン化合物共重合体の水素添加物、エチレン−プロピレン共重合体、エチレン−1−ブテン共重合体、エチレン−1−ヘキセン共重合体、エチレン−1−オクテン共重合体、エチレン−1−へプテン共重合体、エチレン−1−オクテン共重合体、エチレン−1−ノネン共重合体、エチレン−1−デセン共重合体、エチレン−1−ウンデセン共重合体、エチレン−1−ドデセン共重合体、エチレン−1−トリデセン共重合体、エチレン−1−テトラデセン共重合体、エチレン−1−ペンタデセン共重合体、エチレン−1−ヘキサデセン共重合体、エチレン−1−ヘプタデセン共重合体、エチレン−1−オクタデセン共重合体、エチレン−1−ナノデセン共重合体、エチレン−1−エイコセン共重合体、プロピレン−1−ブテン共重合体、プロピレン−1−ヘキセン共重合体、プロピレン−1−オクテン共重合体、プロピレン−1−へプテン共重合体、プロピレン−1−オクテン共重合体、プロピレン−1−ノネン共重合体、プロピレン−1−デセン共重合体、プロピレン−1−ウンデセン共重合体、プロピレン−1−ドデセン共重合体、プロピレン−1−トリデセン共重合体、プロピレン−1−テトラデセン共重合体、プロピレン−1−ペンタデセン共重合体、プロピレン−1−ヘキサデセン共重合体、プロピレン−1−ヘプタデセン共重合体、プロピレン−1−オクタデセン共重合体、プロピレン−1−ナノデセン共重合体、プロピレン−1−エイコセン共重合体、エチレン−プロピレン−1−ブテン共重合体、エチレン−プロピレン−1−ヘキセン共重合体、エチレン−プロピレン−1−オクテン共重合体、エチレン−1−ブテン−1−ヘキセン共重合体などが挙げられ、中でも、プロピレン−1−ブテン共重合体、プロピレン−1−ヘキセン共重合体、プロピレン−1−オクテン共重合体、エチレン−プロピレン−1−ブテン共重合体、エチレン−プロピレン−1−ヘキセン共重合体、エチレン−プロピレン−1−オクテン共重合体が好ましく、プロピレン−1−ブテン共重合体、エチレン−プロピレン−1−ブテン共重合体がより好ましく、プロピレン−1−ブテン共重合体がさらに好ましい。これらの非晶性重合体は単独または2種以上を混合して使用することができる。

【0069】

非晶性重合体の極限粘度[η]は、0.5〜10dl/gであることが好ましく、0.9〜5dl/gであることがより好ましく、1.2〜3dl/gであることがさらに好ましい。極限粘度[η]が小さ過ぎると、得られる積層体にベタツキが生じ、製品価値の低いものしか得られない場合があり、大きすぎるとシート加工時に押出機のトルクが上がり、押出しにくいなどの加工性に劣ることがある。なお、極限粘度[η]は135℃のテトラリン溶媒中で測定される。

【0070】

非晶性重合体の分子量分布は、反り抑制効果を高める観点から、1〜3であることが好ましい。なお、該分子量分布は、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)であり、ゲルパーミエイションクロマトグラフ(GPC)により、標準ポリスチレンを分子量標準物質として測定される。

【0071】

非晶性重合体の重合方法としては、例えば、スラリー重合法、溶液重合法、塊状重合法、気相重合法などを採用すること可能であり、所定の単量体をメタロセン触媒によって重合することによって製造することができる。メタロセン触媒としては、例えば、特開昭58−19309号公報、特開昭60−35005号公報、特開昭60−35006号公報、特開昭60−35007号公報、特開昭60−35008号公報、特開昭61−130314号公報、特開平3−163088号公報、特開平4−268307号公報、特開平9−12790号公報、特開平9−87313号公報、特開平11−80233号公報、特表平10−508055号公報などに記載のメタロセン系触媒を挙げることができる。また、メタロセン触媒を用いた非晶性重合体の製造方法としては、欧州特許出願公開第1211287号明細書に記載の製造方法が好ましい。

【0072】

非晶性重合体としては、例えば、特開平11−193309号公報に記載された重合体が挙げられる。市販品としては、三井化学(株)製のタフマーPシリーズ、Aシリーズ、BL4000、BL3450、BL2481等のBLシリーズ、JSR(株)製のダイナロン 6200P、1320P、1321P、住友化学(株)製のタフセレンT3712,T3722,T3522、などが挙げられる。これらの中で本発明の成分(B)との相溶性に優れ、透明性に優れるフィルムが得られる点から、住友化学(株)製のタフセレンT3722、T3712、T3522、H5002、三井化学(株)製のタフマーXM−7070、XM−7080が好ましい。

【0073】

なお、非晶性重合体は、結晶性重合体が混合されたものでもよく、例えば、非晶性重合体と結晶性重合体を混錬した組成物、または非晶性重合体を結晶性重合体で被覆し、内層が非晶性重合体、外層が結晶性重合体である多層構成の重合体であってもよい。多層構成の重合体において、積層板の反り変形を抑制する観点から、内層の非晶性重合体と外層の結晶性重合体の合計を100重量%とするとき、非晶性重合体が80〜99重量%、結晶性重合体が1〜20重量%であることが好ましい。

【0074】

<石油樹脂類>

石油樹脂類は、JIS K7122に従う示差走査熱量測定において、−50〜200℃の範囲に観測される結晶の融解熱量が30J/g以上である結晶融解ピーク、または結晶化熱量が30J/g以上である結晶化ピークのいずれもが観測されない樹脂である。

【0075】

石油樹脂類としては、合成石油樹脂、ロジン系樹脂、テルペン系樹脂が挙げられる。合成石油樹脂としては、例えば、ナフサ分解油のC5留分、C6〜C11留分およびその他オレフィン系留分の単独重合体や共重合体、これらの単独重合体や共重合体の水添物である脂肪族系石油樹脂、芳香族系石油樹脂、脂環式系石油樹脂、脂肪族−脂環式共重合体などが挙げられる。合成石油樹脂として、さらに、上記のナフサ分解油とテルペンとの共重合体や、該共重合体の水添物である共重合系石油樹脂などが挙げられる。

【0076】

ナフサ分解油のC5留分としては、例えば、イソプレン、シクロペンタジエン、1,3−ペンタジエン、2−メチル−1−ブテン、2−メチル−2−ブテン等のメチルブテン類、1−ペンテン、2−ペンテン等のペンテン類、ジシクロペンタジエンなどが挙げられる。C6〜C11留分としては、例えば、インデン、スチレン、o−ビニルトルエン、m−ビニルトルエン、p−ビニルトルエン、α−メチルスチレン、β−メチルスチレン等のメチルスチレン類、メチルインデン、エチルインデン、ビニルキシレン、プロペニルベンゼンなどが挙げられる。その他オレフィン系留分としては、例えば、ブテン、ヘキセン、ヘプテン、オクテン、ブタジエン、オクタジエンなどが挙げられる。本発明で用いられる合成石油樹脂は水素化されたものであることが好ましい。具体的には、荒川化学(株)製の水素化石油樹脂、アルコンP−115、P−125、P140、トーネックス(株)製のシクロペンタジエン系水素化石油樹脂、エスコレッツ5320HCなどを用いることができる。

【0077】

<ロジン系樹脂>

ロジン系樹脂としては、例えば、天然素材、すなわち松から得られるガムロジン、ウッドロジン、およびトール油ロジンなどが挙げられる。該ロジン系樹脂としては水素化、不均化および二量化等の方法により安定化されたものが好ましい。具体的には、荒川化学(株)製の不均化ロジン、スーパーエステルA−115などを用いることができる。

【0078】

<テルペン系樹脂>

テルペン系樹脂としては、例えば、天然素材から得られるテレピン油を原料として製造されるもの、オレンジピールから製造されるものなどを挙げることができる。該テルペン系樹脂は水素化されたものであることが好ましい。具体的には、ヤスハラケミカル(株)製の水素化テルペン樹脂、クリアロンP−115、P−125などを用いることができる。

【0079】

樹脂組成物は、成分(a)と成分(b)の合計を100重量%とするとき、積層板の反り変形を抑制する観点から、成分(a)を80〜99重量%、成分(b)を1〜20重量%含有するのが好ましく、成分(a)を90〜99重量、成分(b)を1〜10重量%含有するのがより好ましい。

【0080】

なお、熱可塑性樹脂及び樹脂組成物には、必要に応じて他の成分、例えば、光拡散剤、紫外線吸収剤、有機系染料、無機系染料、顔料、酸化防止剤、帯電防止剤、界面活性剤などを配合してもよい。

【0081】

樹脂組成物の調製方法は、成分(a)と成分(b)が均一に混錬される方法であればよく、例えば、下記(1)または(2)の方法が挙げられる。

(1)成分(a)と成分(b)を、リボンブレンダー、ヘンシェルミキサー、タンブラーミキサーまたはハンドブレンドなどによって混合し、得られた混合物を一軸押出機または二軸押出機などで溶融混錬する方法。

(2)成分(a)の一部と成分(b)を上記(1)と同様の方法で混合し、さらに溶融混練して、成分(b)を20重量%以上含有するマスターバッチペレットを得、次いで、該マスターバッチペレットと残りの成分(a)を、樹脂組成物中の成分(a)および(b)の量が所定の量となるように上記(1)と同様の方法で混合し、さらに溶融混練する方法

【0082】

成分(b)を20重量%以上含有するマスターバッチペレットを調製する上記(2)の方法としては、例えば、特開2000−72923号公報に記載されている方法が挙げられる。また、得られるマスターバッチペレットには、本発明の効果を損なわない範囲で、イオウ架橋処理、過酸化物架橋処理、過酸化物分解処理、金属イオン架橋処理、シラン架橋処理等の処理を行ってもよい。さらに、該マスターバッチペレットの表面には、必要に応じて、酸化防止剤、炭酸カルシウム、硫酸バリウム、シリカ、タルク、ステアリン酸、およびポリオレフィンパウダーから選ばれる少なくとも一種の粉末が、打粉されていてもよい。

【0083】

[積層体]

本発明の積層体は、マットフィルムのマット面に保護フィルムが直接積層されたものである。

さらに、本発明の積層体は、マットフィルムに接触していない保護フィルム面もマット面(凹凸面)であることが好ましい。

【0084】

積層体の厚みは、30〜400μmであり、50〜300μmであることが好ましく、70〜250μmであることがより好ましい。厚みが30μm未満であると積層体自体の剛性が低くなってしまうため、積層体に皺が入りやすくなったり、セッティングした状態で浮きなどが発生しやすくなってしまう。厚みが400μmより厚いと、積層体の製造コストが高くなってしまうことや、得られた積層体を偏光分離シートに貼合した場合、貼合後の偏光分離シートの厚みが厚くなり、結果として、液晶パネルの厚みが厚くなってしまうことがあり、好ましくない。

【0085】

積層体は、マットフィルムの厚さが、積層体全体の厚さに対して60%以上の厚さであることが好ましく、70%以上の厚さであることがより好ましい。マットフィルムの厚さが積層体全体の厚さに対して60%未満であると、例えば、保護フィルム越しに、マットフィルムにマット形状を転写する際に、マットフィルムに充分なマット形状を転写できないおそれがある。

また、保護フィルムの厚みは、5〜50μmであることが好ましく、10〜40μmであることがより好ましい。厚みが50μmより厚いと、例えば、保護フィルム越しにマットフィルムにマット形状を転写する際に、マットフィルムに充分なマット形状を転写できないおそれがあり、5μm未満であると、保護フィルムの保護機能が低下したり、剥離時に破断してしまうおそれがある。

【0086】

また、積層体から保護フィルムを剥離した後のマットフィルムのヘイズは、90%以下であることが好ましく、85%以下であることがより好ましい。ヘイズが25%より低いと十分な防眩効果が現れない場合がある。また、90%を越えると、このフィルムを液晶表示装置に用いた場合に、画面が白茶け、画質の低下をまねく場合がある。

【0087】

マットフィルムの波長590nmでの入射光の面内リタデーション値は、30nm以下であることが好ましく、20nm以下であることがより好ましい。

例えば、本発明における保護フィルムを剥離したマットフィルムを液晶表示装置に用いる場合は、液晶表示に利用される光が偏光であることから、光学歪の小さいフィルムが要求され、30nm以下のリタデーション値であることが好ましい。液晶表示装置用の中でも偏光分離シート保護に用いられる偏光分離シート保護フィルムについては、偏光分離シートより出射してくる偏光の偏光方向をなるべく乱さないように、リタデーション値が低いことが好ましく、リタデーション値は20nm以下であることがより好ましい。

【0088】

マットフィルムのマット面における60度鏡面光沢度は、60%以下であることが好ましく、50%以下であることがより好ましい。60度鏡面光沢度が60%を超えると、マットフィルムと液晶パネルが接触した場合、干渉稿による虹模様が発生するおそれがある。

【0089】

積層体は、マットフィルムと保護フィルムが剥離可能である。ここで、剥離可能とは、直接積層されたマットフィルムと保護フィルムのうち、一方のフィルムから他方のフィルムを剥がし、別々のフィルムに分けることができることを表す。

【0090】

積層体は、マットフィルムと保護フィルムの層間剥離力が、5〜50g/25mm幅であることが好ましく、7〜40g/25mm幅であることがより好ましい。

層間剥離力が5g/25mm幅より低いと積層体の巻取り時や、搬送中、さらにはカッティング時などの外力がかかるときに保護フィルムが積層体から剥離するおそれがあり、50g/25mm幅より高いと保護フィルムを剥離するときにマットフィルムにダメージを与えるおそれがある。

【0091】

マットフィルムは、拡散作用、変角作用、他部材とのスティッキング防止や接触などによるフィルム表面の保護などの様々な目的で用いられ、例えば、液晶表示装置において、バックライトユニットに組み込まれる光拡散シート、光拡散フィルム、偏光板保護フィルム、位相差フィルム、輝度向上フィルムなどや、偏光分離シートの保護フィルム、反射フィルムや導光板などに使用できる。また、光ディスクや自動車内装用フィルム、照明用フィルム、建材用フィルムなどにも適用することができ、本発明はこれらの用途に限定されるものではない。中でも、特に液晶表示装置における偏光分離シート(輝度向上フィルム)の保護フィルムなどの光学用途に好適に用いることができる。

【0092】

マットフィルムまたは保護フィルムは、単層構成に限定されるものではなく、必要に応じて、2層以上の多層構成であってもよい。マットフィルムとしては、例えば、アクリル系樹脂からなる層とポリカーボネート系樹脂からなる層が積層されてなる2層構成などが挙げられる。

【0093】

<積層体の製造方法>

本発明の積層体の製造方法(以下、本発明の製造方法という場合がある。)は、通常、熱可塑性樹脂と樹脂組成物をそれぞれ溶融押出し、溶融された熱可塑性樹脂層(A)と溶融された樹脂組成物層(B)とを積層してフィルム状物を得る工程(1)と、フィルム状物の樹脂組成物の面が賦型ロールに接触するように、フィルム状物を賦型ロールとタッチロールの間に挿入し、該賦型ロールに接する該樹脂組成物を介して、樹脂組成物に接する熱可塑性樹脂の面に、賦型ロールの表面に形成されたマット形状を転写させ、マット形状を形成する工程(2)を有するものである。

上記の製造方法を採用することで、保護フィルムへの皺の発生を抑制することができる。

【0094】

賦型ロールを用いたマット形状の形成方法としては、共押出成形時に外周面に凹凸形状が形成された金属ロールを用いて転写による方法であり、例えば特開2009−196327号公報、特開2009−202382号公報に記載の方法などを挙げることができる。

【0095】

以下、本発明の製造方法を、図面を参照して詳細に説明する。

図1は、本発明の製造方法の一実施形態を示す概略説明図である。

同図に示すように、この実施形態は、溶融押出機1、2に投入された熱可塑性樹脂および樹脂組成物は溶融混錬され、それぞれ分配ブロック3に供給されて所望の層構成となるように分配された後、マルチマニホールドダイ4(Tダイ)内にて積層され、マルチマニホールドダイ4先端からフィルム状物となって押し出される。

【0096】

本実施形態では、通常、ダイ内積層方式で熱可塑性樹脂層(A)に樹脂組成物層(B)が積層され、一体化される。具体的には、例えば、2種3層または2種2層分配型である分配ブロック3に供給された熱可塑性樹脂およびポリオレフィン系樹脂は、分配ブロック3内で熱可塑性樹脂層(A)の両面に樹脂組成物層(B)が配されるように、または熱可塑性樹脂層(A)の一方の面に樹脂組成物層(B)が配されるように分配され、マルチマニホールドダイ4の中で積層され、3層構造または2層構造として一体化される。

【0097】

押出機1、押出機2およびマルチマニホールドダイ4の温度設定は、用いる樹脂により適宜調整すればよいが、熱可塑性樹脂にポリカーボネート系樹脂、樹脂組成物に含有される成分(a)に結晶性ポリプロピレン系重合体を用いる場合は、押出機1は210〜290℃、押出機2は210〜280℃、マルチマニホールドダイ4の温度設定は250〜290℃であるのが好ましい。また、熱可塑性樹脂にポリカーボネート系樹脂、成分(a)に結晶性ポリエチレン系重合体を用いる場合は、押出機1は220〜300℃、押出機2は210〜300℃、マルチマニホールドダイ4の温度設定は260〜300℃であるのが好ましい。

上記範囲外であると、粘度比によって各層の厚さが不均一なフィルムになるおそれがある。また、結晶性ポリプロピレン系重合体では分解による発泡により外観不良となる恐れなどがあり、結晶性ポリエチレン系重合体は架橋によるゲル化によってフィッシュアイなどの異物となる恐れなどがあり、光学的用途に適さなくなる。

【0098】

なお、本実施形態では、分配ブロック3とマルチマニホールドダイ4を用いたマルチマニホールド方法を用いたが、これに代えて、例えば、フィードブロック積層方式やダイ外積層方式であるデュアルスロットダイなどを用いることができる。中でも、各層の厚み精度がより優れることから、マルチマニホールド方式を用いることが好ましい

【0099】

次いで、マルチマニホールドダイ4から押し出された樹脂は、樹脂組成物層(B)が賦型ロール6(冷却ロール)と接触される側として略水平方向に対向配置されたタッチロール5(冷却ロール5)と賦型ロール6の間に挟み込まれ、樹脂組成物層(B)越しに熱可塑性樹脂層(A)の少なくとも一方の表面にマット形状が転写され、積層体が成形される。さらに、賦型ロール6に巻き掛けられた積層体は、賦型ロール6と鏡面ロール7(冷却ロール)との間を通され、鏡面ロール7により、緩やかに冷却され、所定の引取速度で積層体8を得ることができる。

【0100】

タッチロール5は、通常、直径が200〜1000mm程度であり、例えば、ゴムロールまたは金属弾性ロールからなる。

タッチロール5の温度は、用いる樹脂によって適宜調整すればよく、例えば、熱可塑性樹脂にポリカーボネート系樹脂、樹脂組成物に含有される成分(a)に結晶性ポリプロピレン系重合体を用いる場合は、通常10〜170℃、好ましくは15〜160℃である。また、熱可塑性樹脂にポリカーボネート系樹脂、成分(a)に結晶性ポリエチレン系重合体を用いる場合は、通常10〜160℃、好ましくは15〜150℃である。

タッチロール5の温度があまりに低いと、樹脂が急激に冷却されることで積層体8に歪みが残りやすくなったり、また、タッチロール5の温度があまりに高いと、冷却が不十分となることで、積層体8がロールに密着し巻き取られることがある。

【0101】

ゴムロールとしては、例えば、シリコンゴムロールやフッ素ゴムロール、離型性を上げるために砂を混ぜたゴムロールなどが挙げられる。

ゴムロールの硬度は、JIS K6253に準拠して測定したA60°〜A90°の範囲内であるのが好ましい。ゴムロールの硬度を前記範囲内にするには、例えばゴムロールを構成するゴムの架橋度や組成を調整することによって任意に行うことができる。

【0102】

金属弾性ロールとしては、例えば、ロールの内部がゴムで構成されているものや、流体を注入しているものであり、その外周部が屈曲性を持った金属製薄膜で構成されているものである。具体的には、ロールの内部がシリコンゴムロールで構成され、厚さ0.2〜1mm程度の円筒形のステンレス鋼製薄膜が該ロールの外周部に被覆されたものや、ロールの内部に水や油などの流体を注入しているものでは、厚さ2〜5mm程度のステンレス鋼製の円筒形薄膜をロール端部で固定し、内部に流体を封入しているものなどが挙げられる。

【0103】

このようなタッチロール5としては、例えば、金属材料や弾性体で構成されたもので、鍍金などで鏡面状に仕上げされたものを用いる。なお、金属弾性ロールの金属製薄膜やゴムロールの表面は必ずしも平滑である必要はなく、下記で説明する賦型ロール6と同様に表面に凹凸形状を設けても何ら問題はない。

【0104】

賦型ロール6は、通常は、直径が200〜1000mm程度であり、例えば、外周面に凹凸形状が形成された金属ロールからなる。

賦型ロール6の温度は、用いる樹脂によって適宜調整すればよく、例えば、熱可塑性樹脂にポリカーボネート系樹脂、樹脂組成物に含有される成分(a)に結晶性ポリプロピレン系重合体を用いる場合は、通常10〜100℃、好ましくは20〜80℃である。また、熱可塑性樹脂にポリカーボネート系樹脂、成分(a)に結晶性ポリエチレン系重合体を用いる場合は、通常10〜80℃、好ましくは20〜60℃である。

賦型ロール6の温度があまりに低いと、樹脂が急激に冷却されることで積層体8に歪みが残りやすくなったり、また、賦型ロール6の温度があまりに高いと、冷却が不十分となることで、積層体8がロールに密着し巻き取られることがある。

【0105】

賦型ロール6としては、例えば、金属塊を削りだしたドリルドロールや、中空構造のスパイラルロールなどのロール内部に流体、蒸気などを通してロール表面の温度を制御できる金属ロールなどが挙げられ、これら金属ロールの外周面にサンドブラストや彫刻などによって所望の凹凸形状が形成されたものを用いることができる。

【0106】

賦型ロール6の外周面に形成される凹凸形状としては、例えば、算術平均粗さ(Ra)で0.1〜15μm程度のマット形状などや、特定のピッチや高さを有する凹凸形状などが挙げられる。なお、算術平均粗さ(Ra)は、JIS B0601−2001に準拠して表面粗さ計で測定して得られる値である。

【0107】

マルチマニホールドダイ4から押し出されたフィルム状物が、熱可塑性樹脂層(A)の両面に、樹脂組成物層(B)が積層されたフィルム状物であって、樹脂組成物層(B)越しに熱可塑性樹脂層(A)の一方の表面にマット形状を転写させる場合、又は熱可塑性樹脂層(A)の一方の面に脂組成物層(B)が積層されたフィルム状物であって、該樹脂組成物層(B)越しに層(A)の面にマット形状を形成させる場合は、このようなタッチロール5と賦型ロール6との間に挟み込むことによって、賦型ロール6の凹凸形状が熱可塑性樹脂層(A)の面に転写され、積層体8に成形される。その際、マットフィルムの樹脂組成物層(B)の面が賦型ロール6と接触されるように押し出される。

なお、熱可塑性樹脂層(A)の両面に樹脂組成物層(B)が積層された積層樹脂であって、樹脂組成物層(B)越しに熱可塑性樹脂層(A)の両面にマット形状を形成させる場合は、凹凸形状を外周面に形成された冷却ロール同士の間に該積層樹脂を挟み込めばよい。

【0108】

凹凸形状が転写された積層体8は、賦型ロール6に巻き掛けられた後、引取りロールで引取られて巻き取られる。

引取りロールの引取速度は、用いる樹脂によって適宜調整すればよく、通常0.5〜80m/分、好ましくは2〜60m/分である。0.5m/分より遅いと製造コストの点で不利となるおそれがあり、80m/分より速いと光学用途を想定したインラインでのフィルム外観検査が不十分となるおそれがある。

このとき、賦型ロール6以降に鏡面ロール7を設けてもよい。これにより、積層体8が緩やかに冷却されるので、積層体8の光学歪を小さくすることができ、さらに賦型ロール6への接触時間も安定して確保できるため、賦型ロール6に付与した凹凸形状を安定して転写させることが可能となる。鏡面ロール7としては、特に限定されるものではなく、従来から押出成形で使用されている通常の金属ロールを採用することができる。具体例としては、ドリルドロールやスパイラルロールなどが挙げられる。鏡面ロール7の表面状態は、鏡面であるのが好ましい。

【0109】

賦型ロール6に巻き掛けられた積層体8を、賦型ロール6と鏡面ロール7との間に通して鏡面ロール7に巻き掛けるようにする。賦型ロール6と鏡面ロール7との間は、所定の間隙を設けて解放状態としても、両ロールに挟み込んでも構わない。なお、積層体8をより緩やかに冷却する上で、鏡面ロール7以降に1または複数本の冷却ロールを設け、鏡面ロール7に巻き掛けたマットフィルムを順次、次の冷却ロールに巻き掛けるようにしてもよい。

【0110】

なお、マットフィルムが、アクリル系樹脂からなる層とポリカーボネート系樹脂からなる層が積層されてなり、少なくとも一方の表面がマット面である積層体の場合には、図1に示す溶融押出機1、2に加えて別の溶融押出機(図示せず。)を新たに設け、分配ブロック3を3種3層分配型ブロックまたは3種5層分配型ブロックとすればよく、その他は前述した実施形態と同様にして、積層体を製造することができる。

【実施例】

【0111】

以下、本発明の実施例を示すが、本発明はこれらによって限定されるものではない。なお、以下の実施例中、含有量ないし使用量を表す部は、特記ないかぎり重量基準である。

【0112】

結晶融解熱量および結晶化ピークの測定は、次の通り行った。

<結晶融解熱量および結晶化ピーク>

JIS K7122に従い、示差走査熱量計(セイコーインスツル(株)製の「DSC6200」)によって測定を行った。具体的には、状態調整として、試料重合体を室温から200℃まで30℃/分で昇温し、200℃で5分間保持した。次に、10℃/分で−50℃まで降温し、−50℃で5分間保持した後、−50℃から200℃まで10℃/分で昇温し、結晶融解熱量および結晶化ピークの測定を行った。

【0113】

以下の実施例および比較例で使用した押出装置の構成は、次の通りである。

押出機1:ベント付きスクリュー径65mm一軸押出機(東芝機械(株)製)

押出機2:ベント付きスクリュー径45mm一軸押出機(東芝機械(株)製)

分配ブロック3:2種2層分配型ブロック(東芝機械(株)製)

【0114】

押出機1および2、分配ブロック3、マルチマニホールドダイ4、第1〜第3冷却ロール5〜7を図1に示すように配置し、各冷却ロール5〜7を以下のように構成した。

【0115】

<ロール構成>

タッチロール5および賦型ロール6、鏡面ロール7を以下のように構成した。

タッチロール5:外径250mmφで硬度A70°のシリコンゴムロール

賦型ロール6:外径250mmφでブラスト処理によって算術平均粗さ(Ra)3.5μmの凹凸形状が形成されたステンレス鋼製の金属ロール(ドリルドロール)

鏡面ロール7:外径250mmφで鏡面仕上げのステンレス鋼製の金属ロール(ドリルドロール)

【0116】

(実施例1)

[樹脂組成物のマスターバッチの作製]

結晶性ポリプロピレン系重合体(住友化学(株)製の「ノーブレンW151」、結晶融解熱量=49.6J/g)80重量部と水素化石油樹脂(荒川化学(株)製の「アルコンP125」)20重量部を混合し、二軸押出機(図示しない)にて溶融混錬して、樹脂組成物のマスターバッチペレットを得た。なお、水素化石油樹脂は、結晶融解ピークまたは結晶化ピークのいずれも観測されなかった。

[積層体の作製]

熱可塑性樹脂層(A)として、ポリカーボネート系樹脂(住友ダウ(株)製の「カリバー301−15」)を押出機1(シリンダー温度:230〜260℃、スクリュー回転数:35rpm、押出量:50kg/時)にて溶融混錬して分配ブロック3に供給し、樹脂組成物層(B)として、結晶性ポリプロピレン系重合体(住友化学(株)製の「ノーブレンW151」、結晶融解熱量=49.6J/g)90重量部と前記マスターバッチペレット10重量部を混合し、押出機2(シリンダー温度:210〜260℃、スクリュー回転数:30rpm、押出量7kg/時)にて溶融混錬して分配ブロック3に供給し、分配ブロック3にて層(B)/層(A)の2層構成となるように分配した後、マルチマニホールドダイ4(ダイ温度:260℃)にて積層して押し出した。

次いで、マルチマニホールドダイ4から押し出されたフィルム状物を、層(B)が賦型ロールに接触するようにして、タッチロール5(設定温度:35℃)と賦型ロール6(設定温度:35℃)との間に挟み込み、積層体を成形した。さらに、賦型ロール6に巻き掛けられた積層体を、賦型ロール6と鏡面ロール7との間に通し、鏡面ロール7(設定温度:50℃)に巻き掛けて、引取速度9m/分で引取り、一方の面に凹凸形状が転写された積層体8を得た。得られた積層体において、層(B)(保護フィルム)に皺は見られず、また、保護フィルムを剥離した後の層(A)(マットフィルム)に糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0117】

(実施例2)

結晶性ポリプロピレン系重合体とマスターバッチペレットの混合量を、結晶性ポリプロピレン系重合体を75重量部とし、マスターバッチペレットを25重量部とした他は実施例1と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0118】

(実施例3)

結晶性ポリプロピレン系重合体とマスターバッチペレットの混合量を、結晶性ポリプロピレン系重合体を60重量部とし、マスターバッチペレットを40重量部とした他は実施例1と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0119】

(実施例4)

水素化石油樹脂(荒川化学(株)製の「アルコンP125」)を水素化テルペン樹脂(ヤスハラケミカル(株)製の「クリアロンP125」)とした他は実施例1と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。なお、テルペン系樹脂は、結晶融解ピークまたは結晶化ピークのいずれも観測されなかった。

得られた積層体の厚みを表1に示す。

【0120】

(実施例5)

結晶性ポリプロピレン系重合体とマスターバッチペレットの混合量を、結晶性ポリプロピレン系重合体を75重量部とし、マスターバッチペレットを25重量部とした他は実施例4と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0121】

(実施例6)

結晶性ポリプロピレン系重合体とマスターバッチペレットの混合量を、結晶性ポリプロピレン系重合体を60重量部とし、マスターバッチペレットを40重量部とした他は実施例4と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0122】

(実施例7)

[積層体の作製]

層(B)として、結晶性ポリプロピレン系重合体(住友化学(株)製の「ノーブレンW151」、結晶融解熱量=49.6J/g)97.8重量部と非晶性ポリプロピレン系重合体(住友化学(株)製の「タフセレンH5002」、結晶融解熱量=8.5J/g、非晶性ポリプロピレン系重合体成分の含有割合:92重量%)2.2重量部を混合し、押出機2(シリンダー温度:210〜260℃、スクリュー回転数:30rpm、押出量7kg/時)にて溶融混錬して分配ブロック3に供給した他は実施例1と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0123】

(実施例8)

結晶性ポリプロピレン系重合体と非晶性ポリプロピレン系重合体の混合量を、結晶性ポリプロピレン系重合体を94.6重量部とし、非晶性ポリプロピレン系重合体を5.4重量部とした他は実施例7と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0124】

(比較例1)

押出機2において、マスターバッチを混合せずに、結晶性ポリポリプロピレン系重合体のみを溶融混錬した他は実施例1と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0125】

【表1】

【0126】

得られた各積層体および各積層体から層(B)(保護フィルム)を剥離した層(A)(マットフィルム)について、以下の評価を行った。結果を表2に示す。

【0127】

<60度鏡面光沢度>

JIS Z8741に準拠して、マットフィルムのマット面の60度鏡面光沢度を測定した。

【0128】

<表面粗さ>

マットフィルムのマット面の算術平均粗さ(Ra)、最大高さ(Rz)および輪郭曲線要素の平均長さ(RSm)を、JIS B0601−2001に準拠して表面粗さ計(ミツトヨ(株)製の「サーフテストSJ−201」)により測定した。

【0129】

<リタデーション値>

マットフィルムから50mm角サイズで試験片を切り出し、微小面積複屈折率計(王子計測機器(株)製の「KOBRA−CCO/X」)により590nmにおけるリタデーション値を測定した。

【0130】

<全光線透過率(Tt)およびヘイズ(H)>

JIS K7361−1に準拠して、マットフィルムの全光線透過率(Tt)を測定した。

JIS K7136に準拠して、マットフィルムのヘイズ(H)を測定した。

【0131】

<剥離強度>

23℃の雰囲気中、剥離幅25mm、ピール角度180°、剥離速度300mm/minの条件下で得られた積層体から保護フィルムを剥離させるに要する力を測定し、これを23℃における剥離強度(g/25mm)とした。

【0132】

<反り変形量>

押出方向に297mm、押出方向と直行した方向に210mmの大きさに切断して試験片とした。まず、試験片を定盤の上に載置し、4隅の浮き上がり量を卓上歪み測定器(キーエンス(株)製)により測定し、4隅の浮き上がり量の平均値を算出して、これを反り変形量とした。

【0133】

【表2】

【符号の説明】

【0134】

1、2 溶融押出機

3 分配ブロック

4 マルチマニホールドダイ

5 タッチロール

6 賦形ロール

7 鏡面ロール

8 積層体

【技術分野】

【0001】

本発明は、マットフィルムと保護フィルムとを積層した積層体およびその製造方法に関する。

【背景技術】

【0002】

フィルム表面に凹凸形状(マット形状)を有するマットフィルムは、各種の光拡散フィルムとして、光学用途等に利用されることが多い。マットフィルムは、通常、エンボスロール転写により所定の凹凸形状が形成されるものや、架橋樹脂粒子や無機微粒子をフィルム基材を構成する樹脂中に混合させ単層溶融押出成形や多層溶融押出成形によってフィルム表面に該粒子が出てくることで表面凹凸が形成されるものや、基材フィルムの表面に、球状ビーズが分散したUV硬化性樹脂や熱硬化性樹脂をコーティングすることで凹凸形状を形成するものなどが挙げられる。

このマットフィルムは、液晶表示装置向けに用いられる場合が多く、液晶表示装置のバックライトユニットと液晶パネルの間に配置され輝度向上のために用いられる偏光分離シートの保護フィルムなどに好適に用いられる。この偏光分離シートは、通常、厚くても100μm程度の厚みであることから、大面積になった場合にシート自体の剛性が十分ではなく自立性が不十分となってしまうことや、光源などの熱の影響によりシート自体がたわんだりうねったりする場合があることや、液晶パネルと接触した際に干渉稿による虹模様が発生したりすることなどから、これらを抑制するために、通常、偏光分離シートの両面に、表面に凹凸形状(マット形状)を有するマットフィルムが貼合される。

【0003】

上述のマットフィルムは、偏光分離シートとの積層貼合時や搬送時等にマットフィルムのマット面に傷が付いたり、埃が付着したりするおそれがある。そのため、通常は、マットフィルムのマット面に剥離可能な保護フィルムを貼合し、次いで、マットフィルムの保護フィルムを貼合していない面を偏光分離シートに貼合した後に、マットフィルムのマット面から保護フィルムが剥離される。該保護フィルムは、液晶表示装置の組立の最終段階で剥離されることも多く、したがってマットフィルムに対して適度な接着性や剥離性を有することが必要とされる。マットフィルムへの保護フィルムの貼合は、接着性や剥離性を考慮して片面に粘着剤や接着剤を塗工した保護フィルムや、粘着剤を添加した粘着性樹脂層などを有する保護フィルムを使用するのが通常である。

【0004】

また、光学フィルムの表面に保護フィルムを押出成形により積層することも、知られている。特許文献1には、光学フィルムの少なくとも片面に、溶融樹脂を押出積層して保護フィルムを形成することが記載されている。特許文献2には、表面にポリマー保護層が積層された偏光板を、溶融共押出成形により積層することが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−38924号公報

【特許文献2】特開2003−240953号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記したように、マットフィルムのマット面に保護フィルムを貼合する場合、特に広幅のフィルムを貼合する場合は、剥離時における両フィルム間の剥離強度が不均一になるおそれがあった。また、貼合時に、保護フィルムに皺ができると、不良品となり、製品ロスとなるおそれがあった。さらに、保護フィルム剥離時に、マットフィルムに粘着剤や接着剤の一部が残ることがあり、これが光学的欠点となるおそれがあった。また、貼合工程を必要とするため、工程数が増え、煩雑でコスト的に不利であった。

【0007】

本発明者らは、マットフィルムのマット面に保護フィルムを溶融共押出成形により直接積層した積層体は、マットフィルムから保護フィルムを剥離する際に糊残りがなく、また保護フィルムへの皺の発生が抑制されるとの考えの下に、該積層体を製造したところ、得られる積層体に、反り変形が生じやすいという問題があることが分かった。

【0008】

そこで、本発明の課題は、マットフィルムから保護フィルムを剥離する際に糊残りがなく、さらに、反り変形が抑制された積層体を提供することである。また、本発明の別の課題は、マットフィルムのマット面に保護フィルムが積層された積層体を一工程で製造することのできる製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、以下の構成からなる解決手段を見出し、本発明を完成するに至った。

【0010】

(1)熱可塑性樹脂からなるマットフィルムのマット面に、2種の重合体成分を含有する樹脂組成物からなる保護フィルムが直接積層され、該マットフィルムと該保護フィルムが剥離可能であることを特徴とする積層体。

(2)2種の重合体成分が、下記成分(a)および成分(b)である前記(1)に記載の積層体。

成分(a):結晶性ポリオレフィン

成分(b):非晶性重合体および石油樹脂類からなる群より選ばれる1種以上

(3)熱可塑性樹脂が、ポリカーボネート系樹脂、アクリル系樹脂、環状オレフィン系樹脂、ポリエステル系樹脂、スチレン系樹脂、メタクリル酸メチル−スチレン系樹脂、ABS系樹脂およびAS系樹脂からなる群より選ばれる1種以上である前記(1)または(2)に記載の積層体。

(4)結晶性ポリオレフィンが、エチレン、プロピレン、1−ブテン、1−ペンテン、3−メチル−1−ブテン、1−ヘキセン、4−メチル−1−ペンテンおよび1−オクテンからなる群より選ばれる1種を単独重合または2種以上を共重合したものである前記(2)に記載の積層体。

(5)非晶性重合体が、オレフィン系重合体である前記(2)または(4)に記載の積層体。

(6)樹脂組成物が、成分(a)および成分(b)の合計量を100重量%とするとき、成分(a)を80〜99重量%、成分(b)を1〜20重量%含有するものである前記(2)、(4)または(5)のいずれかに記載の積層体。

(7)保護フィルムの前記マットフィルムに接触していない面がマット面である前記(1)〜(6)のいずれかに記載の積層体。

(8)マットフィルムのヘイズが、90%以下である前記(1)〜(7)のいずれかに記載の積層体。

(9)マットフィルムの面内リタデーションが、30nm以下、かつ表面光沢度が60%以下である前記(1)〜(8)のいずれかに記載の積層体。

(10)マットフィルムと保護フィルムとの層間剥離力が、3〜50g/25mm幅である前記(1)〜(9)のいずれかに記載の積層体。

(11)保護フィルムとマットフィルムが溶融共押出成形により積層されたものである前記(1)〜(10)のいずれかに記載の積層体。

(12)マットフィルムが液晶表示装置に使用される前記(1)〜(11)のいずれかに記載の積層体。

(13)マットフィルムが液晶表示装置における偏光分離シートの保護に使用される前記(12)に記載の積層体。

(14)樹脂組成物と熱可塑性樹脂とを溶融共押出してフィルム状物を得、樹脂組成物の面が賦型ロールに接触するように賦型ロールとタッチロールの間に挿入し、熱可塑性樹脂の面に、マット形状を形成することを特徴とする積層体の製造方法。

(15)前記(1)〜(13)のいずれかに記載の積層体から保護フィルムを剥離して得られるマットフィルム。

【発明の効果】

【0011】

本発明によれば、マットフィルムと保護フィルムとが粘着剤等を介して貼合されていないので、保護フィルム剥離後の、いわゆる糊残りがなくなり、さらに、反り変形を抑制することができる。

また、本発明によれば、溶融共押出成形によって、マットフィルムおよび保護フィルムの成形と、両フィルムの積層を、一工程でできる。

【図面の簡単な説明】

【0012】

【図1】本発明の積層体の製造方法の一実施形態を示す概略説明図である。

【発明を実施するための形態】

【0013】

以下、本発明について詳細に説明する。

本発明の積層体は、マットフィルムと保護フィルムからなり、保護フィルムはマットフィルムのマット面に直接積層されている。ここで、直接積層は、マットフィルムと保護フィルムが接着剤層や粘着剤層を介することなく積層されていることを表す。保護フィルムは樹脂組成物からなる。マットフィルムは、熱可塑性樹脂からなる。以下、熱可塑性樹脂、樹脂組成物、積層体について順に説明する。

【0014】

[熱可塑性樹脂]

熱可塑性樹脂は、後述の結晶性ポリオレフィン以外の樹脂からなり、ポリカーボネート系樹脂、アクリル系樹脂、環状オレフィン系樹脂、ポリエステル系樹脂、スチレン系樹脂、メタクリル酸メチル−スチレン系樹脂、ABS(アクリロニトリル−ブタジエン−スチレン共重合体)系樹脂およびAS(アクリロニトリル−スチレン共重合体)系樹脂からなる群より選ばれる一種以上であることが好ましく、樹脂としては透明性の良好な樹脂であることが好ましい。中でも、高い透明性を有し、耐衝撃性、耐熱性、寸法安定性、難燃性に優れ、光学的異物が少ないなどの観点からポリカーボネート系樹脂を用いるのが好ましい。熱可塑性樹脂は透明性を阻害しない範囲で、上記樹脂の2種以上を混合してもよい。なお、以下の説明で、単に熱可塑性樹脂というときは、結晶性ポリオレフィンを含まない熱可塑性樹脂を意味しているものとする。

【0015】

<ポリカーボネート系樹脂>

ポリカーボネート系樹脂としては、例えば、耐熱性、機械的強度、透明性などに優れた芳香族ポリカーボネート系樹脂を用いるのが好ましい。

芳香族ポリカーボネート系樹脂としては、例えば、二価フェノールとカーボネート前駆体とを界面重縮合法、溶融エステル交換法で反応させて得られた樹脂、カーボネートプレポリマーを固相エステル交換法により重合させた樹脂、環状カーボネート化合物の開環重合法により重合させて得られる樹脂などが挙げられる。

【0016】

二価フェノールとしては、例えば、ハイドロキノン、レゾルシノール、4,4’−ジヒドロキシジフェニル、ビス(4−ヒドロキシフェニル)メタン、ビス{(4−ヒドロキシ−3,5−ジメチル)フェニル}メタン、1,1−ビス(4−ヒドロキシフェニル)エタン、1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタン、2,2−ビス(4−ヒドロキシフェニル)プロパン(通称ビスフェノールA)、2,2−ビス{(4−ヒドロキシ−3−メチル)フェニル}プロパン、2,2−ビス{(4−ヒドロキシ−3,5−ジメチル)フェニル}プロパン、2,2−ビス{(4−ヒドロキシ−3,5−ジブロモ)フェニル}プロパン、2,2−ビス{(3−イソプロピル−4−ヒドロキシ)フェニル}プロパン、2,2−ビス{(4−ヒドロキシ−3−フェニル)フェニル}プロパン、2,2−ビス(4−ヒドロキシフェニル)ブタン、2,2−ビス(4−ヒドロキシフェニル)−3−メチルブタン、2,2−ビス(4−ヒドロキシフェニル)−3,3−ジメチルブタン、2,4−ビス(4−ヒドロキシフェニル)−2−メチルブタン、2,2−ビス(4−ヒドロキシフェニル)ペンタン、2,2−ビス(4−ヒドロキシフェニル)−4−メチルペンタン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、1,1−ビス(4−ヒドロキシフェニル)−4−イソプロピルシクロヘキサン、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサン、9,9−ビス(4−ヒドロキシフェニル)フルオレン、9,9−ビス{(4−ヒドロキシ−3−メチル)フェニル}フルオレン、α,α’−ビス(4−ヒドロキシフェニル)−o−ジイソプロピルベンゼン、α,α’−ビス(4−ヒドロキシフェニル)−m−ジイソプロピルベンゼン、α,α’−ビス(4−ヒドロキシフェニル)−p−ジイソプロピルベンゼン、1,3−ビス(4−ヒドロキシフェニル)−5,7−ジメチルアダマンタン、4,4’−ジヒドロキシジフェニルスルホン、4,4’−ジヒドロキシジフェニルスルホキシド、4,4’−ジヒドロキシジフェニルスルフィド、4,4’−ジヒドロキシジフェニルケトン、4,4’−ジヒドロキシジフェニルエーテルおよび4,4’−ジヒドロキシジフェニルエステルなどが挙げられ、これらは単独または2種以上を混合して使用することができる。

【0017】

中でも、ビスフェノールA、2,2−ビス{(4−ヒドロキシ−3−メチル)フェニル}プロパン、2,2−ビス(4−ヒドロキシフェニル)ブタン、2,2−ビス(4−ヒドロキシフェニル)−3−メチルブタン、2,2−ビス(4−ヒドロキシフェニル)−3,3−ジメチルブタン、2,2−ビス(4−ヒドロキシフェニル)−4−メチルペンタン、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサンおよびα,α’−ビス(4−ヒドロキシフェニル)−m−ジイソプロピルベンゼンからなる群から選ばれる二価フェノールを単独で又は2種以上用いるのが好ましく、中でも、ビスフェノールAの単独使用や、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサンと、ビスフェノールA、2,2−ビス{(4−ヒドロキシ−3−メチル)フェニル}プロパン及びα,α’−ビス(4−ヒドロキシフェニル)−m−ジイソプロピルベンゼンからなる群から選ばれる1種以上の二価フェノールとの併用が好ましい。

【0018】

カーボネート前駆体としては、例えば、カルボニルハライド、カーボネートエステルまたはハロホルメートなどが使用され、具体的にはホスゲン、ジフェニルカーボネートまたは二価フェノールのジハロホルメートなどが挙げられる。

【0019】

<アクリル系樹脂>

アクリル系樹脂としては、例えば、メタクリル樹脂が用いられる。メタクリル樹脂は、メタクリル酸エステルを主体とする重合体であり、メタクリル酸エステルの単独重合体であってもよいし、メタクリル酸エステル50重量%以上とこれ以外の単量体50重量%以下との共重合体であってもよい。ここで、メタクリル酸エステルとしては、通常、メタクリル酸のアルキルエステルが用いられる。

【0020】

メタクリル樹脂の好ましい単量体組成は、全単量体を基準として、メタクリル酸アルキルが50〜100重量%、アクリル酸アルキルが0〜50重量%、これら以外の単量体が0〜49重量%であり、より好ましくは、メタクリル酸アルキルが50〜99.9重量%、アクリル酸アルキルが0.1〜50重量%、これら以外の単量体が0〜49重量%である。

【0021】

ここで、メタクリル酸アルキルとしては、例えば、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸2−エチルヘキシルなどが挙げられ、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。中でもメタクリル酸メチルが好ましく用いられる。

【0022】

また、アクリル酸アルキルとしては、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸2−エチルヘキシルなどが挙げられ、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。

【0023】

また、メタクリル酸アルキル及びアクリル酸アルキル以外の単量体としては、例えば、単官能単量体、すなわち分子内に重合性の炭素−炭素二重結合を1個有する化合物であってもよいし、多官能単量体、すなわち分子内に重合性の炭素−炭素二重結合を少なくとも2個有する化合物であってもよいが、単官能単量体が好ましく用いられる。

この単官能単量体としては、例えば、スチレン、α−メチルスチレン、ビニルトルエンなどのスチレン系単量体、アクリロニトリル、メタクリロニトリルなどのシアン化アルケニル、アクリル酸、メタクリル酸、無水マレイン酸、N−置換マレイミドなどが挙げられる。

また、多官能単量体としては、例えば、エチレングリコールジメタクリレート、ブタンジオールジメタクリレート、トリメチロールプロパントリアクリレートなどの多価アルコールのポリ不飽和カルボン酸エステル、アクリル酸アリル、メタクリル酸アリル、ケイ皮酸アリルなどの不飽和カルボン酸のアルケニルエステル、フタル酸ジアリル、マレイン酸ジアリル、トリアリルシアヌレート、トリアリルイソシアヌレートなどの多塩基酸のポリアルケニルエステル、ジビニルベンゼンなどの芳香族ポリアルケニル化合物などが挙げられる。

【0024】

なお、上記のメタクリル酸アルキル、アクリル酸アルキル、及びこれら以外の単量体は、それぞれ、必要に応じてそれらの2種以上を用いてもよい。

【0025】

メタクリル樹脂は、耐熱性の観点から、そのガラス転移温度が70℃以上であることが好ましく、80℃以上であるのがより好ましく、更には90℃以上であることが好ましい。このガラス転移温度は、単量体の種類やその割合を調整することにより、適宜設定することができる。

【0026】

メタクリル樹脂は、上記単量体成分を、懸濁重合、乳化重合、塊状重合などの方法により重合させることにより、調製することができる。その際、好適なガラス転移温度を得るため、又は好適な積層体への成形性を示す溶融粘度を得るためなどに、重合時に適当な連鎖移動剤を使用することが好ましい。連鎖移動剤の添加量は、単量体の種類やその割合などに応じて、適宜決定すればよい。

【0027】

<ゴム粒子>

アクリル系樹脂にはゴム粒子を配合することもできる。ここで、ゴム粒子としては、例えば、アクリル系ゴム粒子、ブタジエン系ゴム粒子、スチレン−ブタジエン系ゴム粒子などのものを用いることができるが、中でも、耐候性、耐久性の点から、アクリルゴム粒子が好ましく用いられる。

【0028】

アクリルゴム粒子は、ゴム成分としてアクリル酸エステルを主体とする弾性重合体を含有する粒子であり、この弾性重合体のみからなる単層構造の粒子であってもよいし、この弾性重合体の層と、例えば、メタクリル酸エステルを主体とする重合体の層とを有する多層構造の粒子であってもよいが、アクリル系樹脂からなるマットフィルムの表面硬度の点から多層構造の粒子であることが好ましい。

また、この弾性重合体は、アクリル酸エステルの単独重合体であってもよいし、アクリル酸エステル50重量%以上とこれ以外の単量体50重量%以下との共重合体であってもよい。ここで、アクリル酸エステルとしては、通常、アクリル酸のアルキルエステルが用いられる。

【0029】

アクリル酸エステルを主体とする弾性重合体の好ましい単量体組成は、全単量体を基準として、アクリル酸アルキルを50〜99.9重量%、メタクリル酸アルキルを0〜49.9重量%、これら以外の単官能単量体を0〜49.9重量%、及び多官能単量体を0.1〜10重量%である。

【0030】

ここで、上記弾性重合体におけるアクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたアクリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは4〜8である。

また、上記弾性重合体におけるメタクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。

【0031】

上記弾性重合体におけるアクリル酸アルキル及びメタクリル酸アルキル以外の単官能単量体としては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタクリル酸アルキル及びアクリル酸アルキル以外の単官能単量体の例と同様である。中でもスチレン、α−メチルスチレン、ビニルトルエンなどのスチレン系単量体が好ましく用いられる。

【0032】

上記弾性重合体における多官能単量体としては、例えば、先にメタクリル樹脂の単量体成分として挙げた多官能単量体の例と同様であり、中でも、不飽和カルボン酸のアルケニルエステルや、多塩基酸のポリアルケニルエステルが好ましく用いられる。

【0033】

上記の弾性重合体におけるアクリル酸アルキル、メタクリル酸アルキル、これら以外の単官能単量体、及び多官能単量体は、それぞれ、必要に応じてそれらの2種以上を用いてもよい。

【0034】

アクリルゴム粒子として多層構造のものを使用する場合、その好適な例としては、上述したアクリル酸エステルを主体とする弾性重合体の層の外側に、メタクリル酸エステルを主体とする重合体の層を有するもの、すなわち、上述したアクリル酸エステルを主体とする弾性重合体を内層とし、メタクリル酸エステルを主体とする重合体を外層とする、少なくとも2層構造のものを挙げることができる。ここで、外層の重合体の単量体成分であるメタクリル酸エステルとしては、通常、メタクリル酸アルキルが用いられる。

また、外層の重合体は、内層の弾性重合体100重量部に対し、通常10〜400重量部、好ましくは20〜200重量部の割合で形成するのがよい。外層の重合体を、内層の弾性重合体100重量部に対し10重量部以上とすることで、該弾性重合体の凝集が生じ難くなり、アクリル系樹脂層の透明性が良好となる。

【0035】

上記外層の重合体の好ましい単量体組成は、全単量体を基準として、メタクリル酸アルキルを50〜100重量%、アクリル酸アルキルを0〜50重量%、これら以外の単量体を0〜50重量%、及び多官能単量体を0〜10重量%である。

【0036】

上記外層の重合体におけるメタクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタクリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。中でもメタクリル酸メチルが好ましく用いられる。

【0037】

上記外層の重合体におけるアクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたアクリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。

【0038】

上記外層の重合体におけるメタクリル酸アルキル及びアクリル酸アルキル以外の単量体としては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタクリル酸アルキル及びアクリル酸アルキル以外の単官能単量体の例と同様であり、また、多官能単量体としては、例えば、先にメタクリル樹脂の単量体成分として挙げた多官能単量体の例と同様である。

【0039】

なお、上記の外層の重合体におけるメタクリル酸アルキル、アクリル酸アルキル、これら以外の単量体、及び多官能単量体は、それぞれ、必要に応じてそれらの2種以上を用いてもよい。

【0040】

また、多層構造のアクリルゴム粒子の好適な例として、上記2層構造の内層である上述したアクリル酸エステルを主体とする弾性重合体の層の内側に、さらにメタクリル酸エステルを主体とする重合体の層を有するもの、すなわち、このメタクリル酸エステルを主体とする重合体を内層とし、上述したアクリル酸エステルを主体とする弾性重合体を中間層とし、先のメタクリル酸エステルを主体とする重合体を外層とする、少なくとも3層構造のものを挙げることもできる。ここで、内層の重合体の単量体成分であるメタクリル酸エステルとしては、通常、メタクリル酸アルキルが用いられる。また、内層の重合体は、中間層の弾性重合体100重量部に対し、通常10〜400重量部、好ましくは20〜200重量部の割合で形成するのがよい。

【0041】

上記内層の重合体の好ましい単量体組成は、全単量体を基準として、メタクリル酸アルキルを70〜100重量%、アクリル酸アルキルを0〜30重量%、これ以外の単量体を0〜30重量%、及び多官能単量体を0〜10重量%である。

【0042】

上記内層の重合体におけるメタクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタクリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。中でもメタクリル酸メチルが好ましく用いられる。

また、上記内層の重合体におけるアクリル酸アルキルとしては、例えば、先にメタクリル樹脂の単量体成分として挙げたアクリル酸アルキルの例と同様であり、そのアルキル基の炭素数は通常1〜8、好ましくは1〜4である。

【0043】

上記内層の重合体におけるメタクリル酸アルキル及びアクリル酸アルキル以外の単量体としては、例えば、先にメタクリル樹脂の単量体成分として挙げたメタクリル酸アルキル及びアクリル酸アルキル以外の単官能単量体の例と同様であり、また、多官能単量体の例としては、先にメタクリル樹脂の単量体成分として挙げた多官能単量体の例と同様である。

【0044】

なお、上記の内層の重合体におけるメタクリル酸アルキル、アクリル酸アルキル、これら以外の単量体及び多官能単量体は、それぞれ、必要に応じてそれらの2種以上を用いてもよい。

【0045】

アクリルゴム粒子は、先に述べたアクリル酸エステルを主体とする弾性重合体の単量体成分を、乳化重合法などにより、少なくとも1段の反応で重合させることにより、調製することができる。その際、先に述べた如く、上記弾性重合体の層の外側に、メタクリル酸エステルを主体とする重合体の層を形成する場合は、この外層の重合体の単量体成分を、上記弾性重合体の存在下に、乳化重合法などにより、少なくとも1段の反応で重合させることにより、上記弾性重合体にグラフトさせればよい。

また、先に述べた如く、上記弾性重合体の層の内側に、さらにメタクリル酸エステルを主体とする重合体の層を形成する場合は、まず、この内層の重合体の単量体成分を、乳化重合法などにより、少なくとも1段の反応で重合させ、次いで、得られる重合体の存在下で、上記弾性重合体の単量体成分を、乳化重合法などにより、少なくとも1段の反応で重合させることにより、上記内層の重合体にグラフトさせ、さらに、得られる弾性重合体の存在下で、上記外層の重合体の単量体成分を、乳化重合法などにより、少なくとも1段の反応で重合させることにより、上記弾性重合体にグラフトさせればよい。なお、各層の重合を、それぞれ2段以上で行う場合、いずれも、各段の単量体組成ではなく、全体としての単量体組成が所定の範囲内にあればよい。

【0046】

アクリルゴム粒子の粒径については、該ゴム粒子中のアクリル酸エステルを主体とする弾性重合体の層の平均粒子径が、0.01〜0.4μmであるのが好ましく、より好ましくは0.05〜0.3μm、さらに好ましくは0.07〜0.25μmである。この弾性重合体の層の平均粒子径が0.4μmより大きいと、アクリル系樹脂からなるマットフィルムの透明性が低下し透過率低下につながるため、好ましくない。また、この弾性重合体の層の平均粒子径が0.01μmより小さいと、マットフィルムの表面硬度が低下して傷が付き易くなるため好ましくない。

【0047】

なお、上記平均粒子径は、アクリルゴム粒子をメタクリル樹脂と混合してフィルム化し、その断面において酸化ルテニウムによる上記弾性重合体の層の染色を施し、電子顕微鏡で観察して、染色された部分の直径から求めることができる。

すなわち、アクリルゴム粒子をメタクリル樹脂に混合し、その断面を酸化ルテニウムで染色すると、母相のメタクリル樹脂は染色されず、上記弾性重合体の層の外側にメタクリル酸エステルを主体とする重合体の層が存在する場合は、この外層の重合体も染色されず、上記弾性重合体の層のみが染色されるので、こうして染色され、電子顕微鏡でほぼ円形状に観察される部分の直径から、粒子径を求めることができる。上記弾性重合体の層の内側にメタクリル酸エステルを主体とする重合体の層が存在する場合は、この内層の重合体も染色されず、その外側の上記弾性重合体の層が染色された2層構造の状態で観察されることになるが、この場合は、2層構造の外側、すなわち上記弾性重合体の層の外径で考えればよい。

【0048】

アクリル系樹脂に対するゴム粒子の含有割合は、アクリル系樹脂全体の40重量%以下であり、好ましくは30重量%以下である。ゴム粒子の含有割合がアクリル系樹脂全体の40重量%より大きいと、マットフィルムの表面硬度が低下して傷が付き易くなってしまう。

【0049】

<環状オレフィン系樹脂>

環状オレフィン系樹脂としては、ジシクロペンタジエンの開環重合体の水素化物をはじめとする各種環状オレフィンポリマー、ジシクロペンタジエンまたはテトラシクロドデセンとエチレンとの共重合体をはじめとする各種環状オレフィンコポリマーおよびその水素化物、ノルボルネン系重合体などから選ばれた1種以上であって、例えば、ノルボルネンや多環ノルボルネン系モノマーのような、環状オレフィンからなるモノマーのユニットを有する熱可塑性の樹脂であり、上記環状オレフィンの開環重合体や2種以上の環状オレフィンを用いた開環共重合体の水素添加物であることができるほか、環状オレフィンと鎖状オレフィンやビニル基を有する芳香族化合物との付加共重合体であってもよい。また、極性基が導入されていてもよい。

環状オレフィンと鎖状オレフィンやビニル基を有する芳香族化合物との共重合体とする場合、鎖状オレフィンの例としては、エチレンやプロピレンなどが挙げられ、またビニル基を有する芳香族化合物の例としては、スチレン、α―メチルスチレン、核アルキル置換スチレンなどが挙げられる。このような共重合体において、環状オレフィンからなるモノマーのユニットは、50モル%以下、例えば、15〜50モル%程度であってもよい。特に、環状オレフィンと鎖状オレフィンとビニル基を有する芳香族化合物との三元共重合体とする場合、環状オレフィンからなるモノマーのユニットは、このように比較的少ない量であることができる。かかる三元共重合体において、鎖状オレフィンからなるモノマーのユニットは、通常、5〜80%、ビニル基を有する芳香族化合物からなるモノマーのユニットは、通常、5〜80%である。

市販の熱可塑性環状オレフィン系樹脂としては、ドイツのTicona社から販売されている「Topas」、JSR(株)から販売されている「アートン」、日本ゼオン(株)から販売されている「ゼオノア(ZEONOR)」及び「ゼオネックス(ZEONEX)」、三井化学(株)から販売されている「アペル」など(いずれも商品名)がある。

なお、環状オレフィン系樹脂としては、ガラス転移点が100℃以上、好ましくは130℃以上が好ましい。

【0050】

<ポリエステル系樹脂>

ポリエステル系樹脂としては、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート等が挙げられ、結晶性ポリエステルや非晶性ポリエステルが挙げられるが、透明性の観点からは、非晶性のものが好ましい。

ポリエステル系樹脂は、結晶性ポリエステルおよび非晶性ポリエステルからなるポリエステル系樹脂組成物から構成することができる。ポリエステル系樹脂とは、二塩基酸と多価アルコールとを重縮合して製造されるものである。

二塩基酸としては、例えば、テレフタル酸、イソフタル酸、2,6−ナフタレンジカルボン酸等の芳香族ジカルボン酸やアジピン酸などの脂肪族ジカルボン酸などが挙げられる。

また、多価アルコールとしては、例えば、エチレングリコール、1,4−ブタンジオール、1,4−シクロへキサンジメタノール、ペンタエチレングリコール、2,2−ジメチルトリメチレングリコール、ヘキサメチレングリコール、ネオペンチルグリコール等のジオールが挙げられる。

上記の二塩基酸と多価アルコールは、任意の組み合わせにより用いられる。具体的には、テレフタル酸/エチレングリコール共重合体やテレフタル酸/エチレングリコール/1,4−シクロへキサンジメタノール三元共重合体、2,6−ナフタレンジカルボン酸/エチレングリコール共重合体、テルフタル酸/1,4−ブタンジオール共重合体などが挙げられる。

結晶性ポリエステルとしては、例えば、商品名「バイロン」(東洋紡績(株)製)として市販されている樹脂などが挙げられる。

非晶性ポリエステルとしては、例えば、非晶性ポリエチレンテレフタレート(いわゆるAPET)や、テレフタル酸/エチレングリコール/1,4−シクロへキサンジメタノール三元共重合体(例;商品名「PETG」(イーストマンケミカル(株)製))などが挙げられる。

【0051】

<スチレン系樹脂>

スチレン系樹脂としては、その構成単位としてスチレン単位を50質量%以上、好ましくは70質量%以上含有する重合体であり、スチレン単位を50質量%以上含有する限りその一部がスチレンと共重合可能な単官能の不飽和単量体単位で置き換えられた共重合体であってもよい。

【0052】

共重合可能な単官能の不飽和単量体としては、例えば、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸シクロヘキシル、メタクリル酸フェニル、メタクリル酸ベンジル、メタクリル酸2−エチルヘキシル、メタクリル酸2−ヒドロキシエチル等のメタクリル酸エステル類;アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸シクロヘキシル、アクリル酸フェニル、アクリル酸ベンジル、アクリル酸2−エチルヘキシル、アクリル酸2−ヒドロキシエチル等のアクリル酸エステル類;メタクリル酸、アクリル酸などの不飽和酸類;α−メチルスチレン、メタクリロニトリル、無水マレイン酸、フェニルマレイミド、シクロヘキシルマレイミド等が挙げられる。また、この共重合体は、無水グルタル酸単位、グルタルイミド単位をさらに含んでいても良い。

さらに前述した重合体、共重合体に、ゴム状重合体として、ジエン系ゴム、アクリル系ゴム等をブレンドしたもの含有しても良い。

【0053】

<メタクリル酸メチル−スチレン系樹脂>

メタクリル酸メチル−スチレン系樹脂としては、例えば、スチレン単位含有量20質量%〜95質量%とメタクリル酸メチル単位含有量80質量%〜5質量%との、好ましくはスチレン単位含有量70質量%以上とメタクリル酸メチル単位含有量30質量%以下との共重合体などが挙げられる。

【0054】

<AS系樹脂>

AS(アクリロニトリル−スチレン)系樹脂としては、例えば、アクリロニトリルから誘導されるモノマー単位とスチレンから誘導されるモノマー単位とがランダムに共重合した共重合体等が挙げられる。アクリロニトリルから誘導されるモノマー単位の含有量は、通常2〜50重量%(すなわち、スチレンから誘導されるモノマー単位の含有量は、通常98〜50重量%)であり、好ましくは20〜30重量%(すなわち、スチレンから誘導されるモノマー単位の含有量は、好ましくは80〜70重量%)である。ただし、AS系樹脂に含有されるモノマー単位の合計を100重量%とする。

【0055】

<ABS系樹脂>

ABS(アクリロニトリル−ブタジエン−スチレン)系樹脂としては、例えば、前述したAS系樹脂にオレフィン系ゴム(例えば、ポリブタジエンゴム)を40重量%以下程度にグラフト重合した共重合体等が挙げられる。

また、良好な透明性を得るために、ゴム成分の屈折率の値に樹脂成分の屈折率の値を近づける観点から、樹脂成分としてスチレンとメチルメタクリレートおよび他の共重合可能な単量体の共重合体とするいわゆる透明ABSが好ましい。

共重合可能な単量体としては、例えば、アクリロニトリルが挙げられる。また、透明ABSについては、例えば、特開2006−265406号公報に開示されたものが挙げられる。

【0056】

[樹脂組成物]

樹脂組成物は、2種の重合体成分を含有する。2種の重合体成分は、成分(a)および成分(b)であり、成分(a)は結晶性ポリオレフィン、成分(b)は非晶性重合体および石油樹脂類からなる群より選ばれる1種以上であることが好ましい。

【0057】

<結晶性ポリオレフィン>

結晶性ポリオレフィンは、オレフィンから誘導される単量体単位を含有する重合体であって、JIS K7122に従う示差走査熱量測定(DSC)において、−100〜200℃の範囲に結晶融解熱量が30J/g以上の結晶融解ピーク、または結晶化熱量が30J/g以上の結晶化ピークのいずれかが観測される重合体である。

【0058】

結晶性ポリオレフィンは、エチレン、プロピレン、1−ブテン、1−ペンテン、3−メチル−1−ブテン、1−ヘキセン、4−メチル−1−ペンテン、1−オクテンから選ばれる1種を単独重合または2種以上を共重合したものであることが好ましい。結晶性ポリオレフィンとしては、ポリプロピレン系重合体またはポリエチレン系重合体であることが好ましく、ポリプロピレン系重合体であることがより好ましい。ポリプロピレン系重合体としては、具体的には、プロピレン単独重合体、プロピレン−エチレン共重合体、プロピレン−1−ブテン共重合体、プロピレン−1−ヘキセン共重合体、プロピレン−1−オクテン共重合体、プロピレン−エチレン−1−ブテン共重合体、プロピレン−エチレン−1−ヘキセン共重合体などが挙げられ、中でも、プロピレン単独重合体またはプロピレン以外のオレフィンとプロピレンとの共重合体が好ましく、プロピレン以外のオレフィンとプロピレンとの共重合体としては、プロピレン−エチレン共重合体、プロピレン−1−ブテン共重合体、プロピレン−エチレン−1−ブテン共重合体が好ましい。これらの結晶性ポリオレフィンは1種で用いてもよく、2種以上を混合して用いてもよい。また、これらの重合体としては、ランダムタイプ、ブロックタイプ等の種々の構造のものが使用可能である。

【0059】

結晶性ポリオレフィンのメルトフローレート(MFR)は、通常0.1〜50g/10分であり、押出加工性の観点から、0.5〜30g/10分であることが好ましい。なお、該MFRは、JIS K7210に従い、温度230℃、荷重21.18Nで測定される。

【0060】

結晶性ポリオレフィンの製造方法としては、公知のオレフィン重合用触媒を用いた公知の重合方法が用いられる。例えば、チーグラー・ナッタ系触媒、メタロセン系錯体や非メタロセン系錯体などの錯体系触媒を用いた、スラリー重合法、溶液重合法、塊状重合法、気相重合法等、また、ラジカル開始剤を用いた塊状重合法、溶液重合法等があげられる。また、市販の該当品を用いることも可能である。

また、本発明の結晶性ポリオレフィンに該当する市販のポリオレフィン系重合体を用いてもよく、例えば、住友化学(株)社製の結晶性ポリプロピレン系重合体「ノーブレンW151」などが挙げられる。

【0061】

<非晶性重合体>

非晶性重合体は、非晶性または低結晶性の重合体を意味し、JIS K7122に従う示差走査熱量測定において、−50〜200℃の範囲に観測される結晶の融解熱量が30J/g以上である結晶融解ピーク、または結晶化熱量が30J/g以上である結晶化ピークのいずれもが観測されない重合体である。

【0062】

非晶性重合体は、反りを小さくする観点から、エチレンに由来する構造単位を含有し、該含有量が60モル%以下であることが好ましく、50モル%以下であることがより好ましく、30モル%以下であることがさらに好ましい。

【0063】

非晶性重合体は、オレフィン系重合体であることが好ましく、該重合体を得るために用いられるオレフィンとしては、例えば、エチレン、プロピレン、炭素原子数4〜20のα−オレフィンが挙げられ、炭素原子数4〜20のα−オレフィンとしては、例えば、1−ブテン、1−ペンテン、1−ヘキセン、1−へプテン、1−オクテン、1−ノネン、1−デセン、1−ウンデセン、1−ドデセン、1−トリデセン、1−テトラデセン、1−ペンタデセン、1−ヘキサデセン、1−ヘプタデセン、1−オクタデセン、1−ナノデセン、1−エイコセン等の直鎖状のα−オレフィン、3−メチル−1−ブテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、2−エチル−1−ヘキセン、2,2,4−トリメチル−1−ペンテン等の分岐状のα−オレフィンなどが挙げられる。

【0064】

非晶性重合体は、α−オレフィン以外の単量体に由来する単量体単位を含有していてもよく、α−オレフィン以外の単量体としては、例えば、ポリエン化合物、環状オレフィン、ビニル芳香族化合物などが挙げられる。α−オレフィン以外の単量体に由来する単量体単位の含有量は、成分(b)全体を100モル%としたとき、20モル%以下であることが好ましい。

【0065】

ポリエン化合物としては、例えば、共役ポリエン化合物、非共役ポリエン化合物などが挙げられる。共役ポリエン化合物としては、例えば、脂肪族共役ポリエン化合物または脂環式共役ポリエン化合物などが挙げられ、非共役ポリエン化合物としては、例えば、脂肪族非共役ポリエン化合物、脂環式非共役ポリエン化合物、芳香族非共役ポリエン化合物などが挙げられる。これらは、アルコキシ基、アリール基、アリールオキシ基、アラルキル基、アラルキルオキシ基等の置換基によって置換されていてもよい。

【0066】

環状オレフィンとしては、例えば、ノルボルネン、5−メチルノルボルネン、5−エチルノルボルネン、5−プロピルノルボルネン、5,6−ジメチルノルボルネン、1−メチルノルボルネン、7−メチルノルボルネン、5,5,6−トリメチルノルボルネン、5−フェニルノルボルネン、5−ベンジルノルボルネン、5−エチリデンノルボルネン、5−ビニルノルボルネン、1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−メチル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−エチル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2,3−ジメチル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−ヘキシル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−エチリデン−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−フルオロ−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、1,5−ジメチル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−シクロへキシル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2,3−ジクロロ−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、2−イソブチル−1,4,5,8−ジメタノ−1,2,3,4,4a,5,8,8a−オクタヒドロナフタレン、1,2−ジヒドロジシクロペンタジエン、5−クロロノルボルネン、5,5−ジクロロノルボルネン、5−フルオロノルボルネン、5,5,6−トリフルオロ−6−トリフルオロメチルノルボルネン、5−クロロメチルノルボルネン、5−メトキシノルボルネン、5,6−ジカルボキシルノルボルネンアンハイドレート、5−ジメチルアミノノルボルネン、5−シアノノルボルネン、シクロペンテン、3−メチルシクロペンテン、4−メチルシクロペンテン、3,4−ジメチルシクロペンテン、3,5−ジメチルシクロペンテン、3−クロロシクロペンテン、シクロへキセン、3−メチルシクロへキセン、4−メチルシクロヘキセン、3,4−ジメチルシクロヘキセン、3−クロロシクロヘキセン、シクロへプテンなどが挙げられる。

【0067】

ビニル芳香族化合物としては、例えば、スチレン、α−メチルスチレン、p−メチルスチレン、ビニルキシレン、モノクロロスチレン、ジクロロスチレン、モノブロモスチレン、ジブロモスチレン、フルオロスチレン、p−tert−ブチルスチレン、エチルスチレン、ビニルナフタレンなどが挙げられる。

【0068】

非晶性重合体としては、例えば、ビニル芳香族化合物−共役ジエン化合物共重合体、ビニル芳香族化合物−共役ジエン化合物共重合体の水素添加物、エチレン−プロピレン共重合体、エチレン−1−ブテン共重合体、エチレン−1−ヘキセン共重合体、エチレン−1−オクテン共重合体、エチレン−1−へプテン共重合体、エチレン−1−オクテン共重合体、エチレン−1−ノネン共重合体、エチレン−1−デセン共重合体、エチレン−1−ウンデセン共重合体、エチレン−1−ドデセン共重合体、エチレン−1−トリデセン共重合体、エチレン−1−テトラデセン共重合体、エチレン−1−ペンタデセン共重合体、エチレン−1−ヘキサデセン共重合体、エチレン−1−ヘプタデセン共重合体、エチレン−1−オクタデセン共重合体、エチレン−1−ナノデセン共重合体、エチレン−1−エイコセン共重合体、プロピレン−1−ブテン共重合体、プロピレン−1−ヘキセン共重合体、プロピレン−1−オクテン共重合体、プロピレン−1−へプテン共重合体、プロピレン−1−オクテン共重合体、プロピレン−1−ノネン共重合体、プロピレン−1−デセン共重合体、プロピレン−1−ウンデセン共重合体、プロピレン−1−ドデセン共重合体、プロピレン−1−トリデセン共重合体、プロピレン−1−テトラデセン共重合体、プロピレン−1−ペンタデセン共重合体、プロピレン−1−ヘキサデセン共重合体、プロピレン−1−ヘプタデセン共重合体、プロピレン−1−オクタデセン共重合体、プロピレン−1−ナノデセン共重合体、プロピレン−1−エイコセン共重合体、エチレン−プロピレン−1−ブテン共重合体、エチレン−プロピレン−1−ヘキセン共重合体、エチレン−プロピレン−1−オクテン共重合体、エチレン−1−ブテン−1−ヘキセン共重合体などが挙げられ、中でも、プロピレン−1−ブテン共重合体、プロピレン−1−ヘキセン共重合体、プロピレン−1−オクテン共重合体、エチレン−プロピレン−1−ブテン共重合体、エチレン−プロピレン−1−ヘキセン共重合体、エチレン−プロピレン−1−オクテン共重合体が好ましく、プロピレン−1−ブテン共重合体、エチレン−プロピレン−1−ブテン共重合体がより好ましく、プロピレン−1−ブテン共重合体がさらに好ましい。これらの非晶性重合体は単独または2種以上を混合して使用することができる。

【0069】

非晶性重合体の極限粘度[η]は、0.5〜10dl/gであることが好ましく、0.9〜5dl/gであることがより好ましく、1.2〜3dl/gであることがさらに好ましい。極限粘度[η]が小さ過ぎると、得られる積層体にベタツキが生じ、製品価値の低いものしか得られない場合があり、大きすぎるとシート加工時に押出機のトルクが上がり、押出しにくいなどの加工性に劣ることがある。なお、極限粘度[η]は135℃のテトラリン溶媒中で測定される。

【0070】

非晶性重合体の分子量分布は、反り抑制効果を高める観点から、1〜3であることが好ましい。なお、該分子量分布は、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)であり、ゲルパーミエイションクロマトグラフ(GPC)により、標準ポリスチレンを分子量標準物質として測定される。

【0071】

非晶性重合体の重合方法としては、例えば、スラリー重合法、溶液重合法、塊状重合法、気相重合法などを採用すること可能であり、所定の単量体をメタロセン触媒によって重合することによって製造することができる。メタロセン触媒としては、例えば、特開昭58−19309号公報、特開昭60−35005号公報、特開昭60−35006号公報、特開昭60−35007号公報、特開昭60−35008号公報、特開昭61−130314号公報、特開平3−163088号公報、特開平4−268307号公報、特開平9−12790号公報、特開平9−87313号公報、特開平11−80233号公報、特表平10−508055号公報などに記載のメタロセン系触媒を挙げることができる。また、メタロセン触媒を用いた非晶性重合体の製造方法としては、欧州特許出願公開第1211287号明細書に記載の製造方法が好ましい。

【0072】

非晶性重合体としては、例えば、特開平11−193309号公報に記載された重合体が挙げられる。市販品としては、三井化学(株)製のタフマーPシリーズ、Aシリーズ、BL4000、BL3450、BL2481等のBLシリーズ、JSR(株)製のダイナロン 6200P、1320P、1321P、住友化学(株)製のタフセレンT3712,T3722,T3522、などが挙げられる。これらの中で本発明の成分(B)との相溶性に優れ、透明性に優れるフィルムが得られる点から、住友化学(株)製のタフセレンT3722、T3712、T3522、H5002、三井化学(株)製のタフマーXM−7070、XM−7080が好ましい。

【0073】

なお、非晶性重合体は、結晶性重合体が混合されたものでもよく、例えば、非晶性重合体と結晶性重合体を混錬した組成物、または非晶性重合体を結晶性重合体で被覆し、内層が非晶性重合体、外層が結晶性重合体である多層構成の重合体であってもよい。多層構成の重合体において、積層板の反り変形を抑制する観点から、内層の非晶性重合体と外層の結晶性重合体の合計を100重量%とするとき、非晶性重合体が80〜99重量%、結晶性重合体が1〜20重量%であることが好ましい。

【0074】

<石油樹脂類>

石油樹脂類は、JIS K7122に従う示差走査熱量測定において、−50〜200℃の範囲に観測される結晶の融解熱量が30J/g以上である結晶融解ピーク、または結晶化熱量が30J/g以上である結晶化ピークのいずれもが観測されない樹脂である。

【0075】

石油樹脂類としては、合成石油樹脂、ロジン系樹脂、テルペン系樹脂が挙げられる。合成石油樹脂としては、例えば、ナフサ分解油のC5留分、C6〜C11留分およびその他オレフィン系留分の単独重合体や共重合体、これらの単独重合体や共重合体の水添物である脂肪族系石油樹脂、芳香族系石油樹脂、脂環式系石油樹脂、脂肪族−脂環式共重合体などが挙げられる。合成石油樹脂として、さらに、上記のナフサ分解油とテルペンとの共重合体や、該共重合体の水添物である共重合系石油樹脂などが挙げられる。

【0076】

ナフサ分解油のC5留分としては、例えば、イソプレン、シクロペンタジエン、1,3−ペンタジエン、2−メチル−1−ブテン、2−メチル−2−ブテン等のメチルブテン類、1−ペンテン、2−ペンテン等のペンテン類、ジシクロペンタジエンなどが挙げられる。C6〜C11留分としては、例えば、インデン、スチレン、o−ビニルトルエン、m−ビニルトルエン、p−ビニルトルエン、α−メチルスチレン、β−メチルスチレン等のメチルスチレン類、メチルインデン、エチルインデン、ビニルキシレン、プロペニルベンゼンなどが挙げられる。その他オレフィン系留分としては、例えば、ブテン、ヘキセン、ヘプテン、オクテン、ブタジエン、オクタジエンなどが挙げられる。本発明で用いられる合成石油樹脂は水素化されたものであることが好ましい。具体的には、荒川化学(株)製の水素化石油樹脂、アルコンP−115、P−125、P140、トーネックス(株)製のシクロペンタジエン系水素化石油樹脂、エスコレッツ5320HCなどを用いることができる。

【0077】

<ロジン系樹脂>

ロジン系樹脂としては、例えば、天然素材、すなわち松から得られるガムロジン、ウッドロジン、およびトール油ロジンなどが挙げられる。該ロジン系樹脂としては水素化、不均化および二量化等の方法により安定化されたものが好ましい。具体的には、荒川化学(株)製の不均化ロジン、スーパーエステルA−115などを用いることができる。

【0078】

<テルペン系樹脂>

テルペン系樹脂としては、例えば、天然素材から得られるテレピン油を原料として製造されるもの、オレンジピールから製造されるものなどを挙げることができる。該テルペン系樹脂は水素化されたものであることが好ましい。具体的には、ヤスハラケミカル(株)製の水素化テルペン樹脂、クリアロンP−115、P−125などを用いることができる。

【0079】

樹脂組成物は、成分(a)と成分(b)の合計を100重量%とするとき、積層板の反り変形を抑制する観点から、成分(a)を80〜99重量%、成分(b)を1〜20重量%含有するのが好ましく、成分(a)を90〜99重量、成分(b)を1〜10重量%含有するのがより好ましい。

【0080】

なお、熱可塑性樹脂及び樹脂組成物には、必要に応じて他の成分、例えば、光拡散剤、紫外線吸収剤、有機系染料、無機系染料、顔料、酸化防止剤、帯電防止剤、界面活性剤などを配合してもよい。

【0081】

樹脂組成物の調製方法は、成分(a)と成分(b)が均一に混錬される方法であればよく、例えば、下記(1)または(2)の方法が挙げられる。

(1)成分(a)と成分(b)を、リボンブレンダー、ヘンシェルミキサー、タンブラーミキサーまたはハンドブレンドなどによって混合し、得られた混合物を一軸押出機または二軸押出機などで溶融混錬する方法。

(2)成分(a)の一部と成分(b)を上記(1)と同様の方法で混合し、さらに溶融混練して、成分(b)を20重量%以上含有するマスターバッチペレットを得、次いで、該マスターバッチペレットと残りの成分(a)を、樹脂組成物中の成分(a)および(b)の量が所定の量となるように上記(1)と同様の方法で混合し、さらに溶融混練する方法

【0082】

成分(b)を20重量%以上含有するマスターバッチペレットを調製する上記(2)の方法としては、例えば、特開2000−72923号公報に記載されている方法が挙げられる。また、得られるマスターバッチペレットには、本発明の効果を損なわない範囲で、イオウ架橋処理、過酸化物架橋処理、過酸化物分解処理、金属イオン架橋処理、シラン架橋処理等の処理を行ってもよい。さらに、該マスターバッチペレットの表面には、必要に応じて、酸化防止剤、炭酸カルシウム、硫酸バリウム、シリカ、タルク、ステアリン酸、およびポリオレフィンパウダーから選ばれる少なくとも一種の粉末が、打粉されていてもよい。

【0083】

[積層体]

本発明の積層体は、マットフィルムのマット面に保護フィルムが直接積層されたものである。

さらに、本発明の積層体は、マットフィルムに接触していない保護フィルム面もマット面(凹凸面)であることが好ましい。

【0084】

積層体の厚みは、30〜400μmであり、50〜300μmであることが好ましく、70〜250μmであることがより好ましい。厚みが30μm未満であると積層体自体の剛性が低くなってしまうため、積層体に皺が入りやすくなったり、セッティングした状態で浮きなどが発生しやすくなってしまう。厚みが400μmより厚いと、積層体の製造コストが高くなってしまうことや、得られた積層体を偏光分離シートに貼合した場合、貼合後の偏光分離シートの厚みが厚くなり、結果として、液晶パネルの厚みが厚くなってしまうことがあり、好ましくない。

【0085】

積層体は、マットフィルムの厚さが、積層体全体の厚さに対して60%以上の厚さであることが好ましく、70%以上の厚さであることがより好ましい。マットフィルムの厚さが積層体全体の厚さに対して60%未満であると、例えば、保護フィルム越しに、マットフィルムにマット形状を転写する際に、マットフィルムに充分なマット形状を転写できないおそれがある。

また、保護フィルムの厚みは、5〜50μmであることが好ましく、10〜40μmであることがより好ましい。厚みが50μmより厚いと、例えば、保護フィルム越しにマットフィルムにマット形状を転写する際に、マットフィルムに充分なマット形状を転写できないおそれがあり、5μm未満であると、保護フィルムの保護機能が低下したり、剥離時に破断してしまうおそれがある。

【0086】

また、積層体から保護フィルムを剥離した後のマットフィルムのヘイズは、90%以下であることが好ましく、85%以下であることがより好ましい。ヘイズが25%より低いと十分な防眩効果が現れない場合がある。また、90%を越えると、このフィルムを液晶表示装置に用いた場合に、画面が白茶け、画質の低下をまねく場合がある。

【0087】

マットフィルムの波長590nmでの入射光の面内リタデーション値は、30nm以下であることが好ましく、20nm以下であることがより好ましい。

例えば、本発明における保護フィルムを剥離したマットフィルムを液晶表示装置に用いる場合は、液晶表示に利用される光が偏光であることから、光学歪の小さいフィルムが要求され、30nm以下のリタデーション値であることが好ましい。液晶表示装置用の中でも偏光分離シート保護に用いられる偏光分離シート保護フィルムについては、偏光分離シートより出射してくる偏光の偏光方向をなるべく乱さないように、リタデーション値が低いことが好ましく、リタデーション値は20nm以下であることがより好ましい。

【0088】

マットフィルムのマット面における60度鏡面光沢度は、60%以下であることが好ましく、50%以下であることがより好ましい。60度鏡面光沢度が60%を超えると、マットフィルムと液晶パネルが接触した場合、干渉稿による虹模様が発生するおそれがある。

【0089】

積層体は、マットフィルムと保護フィルムが剥離可能である。ここで、剥離可能とは、直接積層されたマットフィルムと保護フィルムのうち、一方のフィルムから他方のフィルムを剥がし、別々のフィルムに分けることができることを表す。

【0090】

積層体は、マットフィルムと保護フィルムの層間剥離力が、5〜50g/25mm幅であることが好ましく、7〜40g/25mm幅であることがより好ましい。

層間剥離力が5g/25mm幅より低いと積層体の巻取り時や、搬送中、さらにはカッティング時などの外力がかかるときに保護フィルムが積層体から剥離するおそれがあり、50g/25mm幅より高いと保護フィルムを剥離するときにマットフィルムにダメージを与えるおそれがある。

【0091】

マットフィルムは、拡散作用、変角作用、他部材とのスティッキング防止や接触などによるフィルム表面の保護などの様々な目的で用いられ、例えば、液晶表示装置において、バックライトユニットに組み込まれる光拡散シート、光拡散フィルム、偏光板保護フィルム、位相差フィルム、輝度向上フィルムなどや、偏光分離シートの保護フィルム、反射フィルムや導光板などに使用できる。また、光ディスクや自動車内装用フィルム、照明用フィルム、建材用フィルムなどにも適用することができ、本発明はこれらの用途に限定されるものではない。中でも、特に液晶表示装置における偏光分離シート(輝度向上フィルム)の保護フィルムなどの光学用途に好適に用いることができる。

【0092】

マットフィルムまたは保護フィルムは、単層構成に限定されるものではなく、必要に応じて、2層以上の多層構成であってもよい。マットフィルムとしては、例えば、アクリル系樹脂からなる層とポリカーボネート系樹脂からなる層が積層されてなる2層構成などが挙げられる。

【0093】

<積層体の製造方法>

本発明の積層体の製造方法(以下、本発明の製造方法という場合がある。)は、通常、熱可塑性樹脂と樹脂組成物をそれぞれ溶融押出し、溶融された熱可塑性樹脂層(A)と溶融された樹脂組成物層(B)とを積層してフィルム状物を得る工程(1)と、フィルム状物の樹脂組成物の面が賦型ロールに接触するように、フィルム状物を賦型ロールとタッチロールの間に挿入し、該賦型ロールに接する該樹脂組成物を介して、樹脂組成物に接する熱可塑性樹脂の面に、賦型ロールの表面に形成されたマット形状を転写させ、マット形状を形成する工程(2)を有するものである。

上記の製造方法を採用することで、保護フィルムへの皺の発生を抑制することができる。

【0094】

賦型ロールを用いたマット形状の形成方法としては、共押出成形時に外周面に凹凸形状が形成された金属ロールを用いて転写による方法であり、例えば特開2009−196327号公報、特開2009−202382号公報に記載の方法などを挙げることができる。

【0095】

以下、本発明の製造方法を、図面を参照して詳細に説明する。

図1は、本発明の製造方法の一実施形態を示す概略説明図である。

同図に示すように、この実施形態は、溶融押出機1、2に投入された熱可塑性樹脂および樹脂組成物は溶融混錬され、それぞれ分配ブロック3に供給されて所望の層構成となるように分配された後、マルチマニホールドダイ4(Tダイ)内にて積層され、マルチマニホールドダイ4先端からフィルム状物となって押し出される。

【0096】

本実施形態では、通常、ダイ内積層方式で熱可塑性樹脂層(A)に樹脂組成物層(B)が積層され、一体化される。具体的には、例えば、2種3層または2種2層分配型である分配ブロック3に供給された熱可塑性樹脂およびポリオレフィン系樹脂は、分配ブロック3内で熱可塑性樹脂層(A)の両面に樹脂組成物層(B)が配されるように、または熱可塑性樹脂層(A)の一方の面に樹脂組成物層(B)が配されるように分配され、マルチマニホールドダイ4の中で積層され、3層構造または2層構造として一体化される。

【0097】

押出機1、押出機2およびマルチマニホールドダイ4の温度設定は、用いる樹脂により適宜調整すればよいが、熱可塑性樹脂にポリカーボネート系樹脂、樹脂組成物に含有される成分(a)に結晶性ポリプロピレン系重合体を用いる場合は、押出機1は210〜290℃、押出機2は210〜280℃、マルチマニホールドダイ4の温度設定は250〜290℃であるのが好ましい。また、熱可塑性樹脂にポリカーボネート系樹脂、成分(a)に結晶性ポリエチレン系重合体を用いる場合は、押出機1は220〜300℃、押出機2は210〜300℃、マルチマニホールドダイ4の温度設定は260〜300℃であるのが好ましい。

上記範囲外であると、粘度比によって各層の厚さが不均一なフィルムになるおそれがある。また、結晶性ポリプロピレン系重合体では分解による発泡により外観不良となる恐れなどがあり、結晶性ポリエチレン系重合体は架橋によるゲル化によってフィッシュアイなどの異物となる恐れなどがあり、光学的用途に適さなくなる。

【0098】

なお、本実施形態では、分配ブロック3とマルチマニホールドダイ4を用いたマルチマニホールド方法を用いたが、これに代えて、例えば、フィードブロック積層方式やダイ外積層方式であるデュアルスロットダイなどを用いることができる。中でも、各層の厚み精度がより優れることから、マルチマニホールド方式を用いることが好ましい

【0099】

次いで、マルチマニホールドダイ4から押し出された樹脂は、樹脂組成物層(B)が賦型ロール6(冷却ロール)と接触される側として略水平方向に対向配置されたタッチロール5(冷却ロール5)と賦型ロール6の間に挟み込まれ、樹脂組成物層(B)越しに熱可塑性樹脂層(A)の少なくとも一方の表面にマット形状が転写され、積層体が成形される。さらに、賦型ロール6に巻き掛けられた積層体は、賦型ロール6と鏡面ロール7(冷却ロール)との間を通され、鏡面ロール7により、緩やかに冷却され、所定の引取速度で積層体8を得ることができる。

【0100】

タッチロール5は、通常、直径が200〜1000mm程度であり、例えば、ゴムロールまたは金属弾性ロールからなる。

タッチロール5の温度は、用いる樹脂によって適宜調整すればよく、例えば、熱可塑性樹脂にポリカーボネート系樹脂、樹脂組成物に含有される成分(a)に結晶性ポリプロピレン系重合体を用いる場合は、通常10〜170℃、好ましくは15〜160℃である。また、熱可塑性樹脂にポリカーボネート系樹脂、成分(a)に結晶性ポリエチレン系重合体を用いる場合は、通常10〜160℃、好ましくは15〜150℃である。

タッチロール5の温度があまりに低いと、樹脂が急激に冷却されることで積層体8に歪みが残りやすくなったり、また、タッチロール5の温度があまりに高いと、冷却が不十分となることで、積層体8がロールに密着し巻き取られることがある。

【0101】

ゴムロールとしては、例えば、シリコンゴムロールやフッ素ゴムロール、離型性を上げるために砂を混ぜたゴムロールなどが挙げられる。

ゴムロールの硬度は、JIS K6253に準拠して測定したA60°〜A90°の範囲内であるのが好ましい。ゴムロールの硬度を前記範囲内にするには、例えばゴムロールを構成するゴムの架橋度や組成を調整することによって任意に行うことができる。

【0102】

金属弾性ロールとしては、例えば、ロールの内部がゴムで構成されているものや、流体を注入しているものであり、その外周部が屈曲性を持った金属製薄膜で構成されているものである。具体的には、ロールの内部がシリコンゴムロールで構成され、厚さ0.2〜1mm程度の円筒形のステンレス鋼製薄膜が該ロールの外周部に被覆されたものや、ロールの内部に水や油などの流体を注入しているものでは、厚さ2〜5mm程度のステンレス鋼製の円筒形薄膜をロール端部で固定し、内部に流体を封入しているものなどが挙げられる。

【0103】

このようなタッチロール5としては、例えば、金属材料や弾性体で構成されたもので、鍍金などで鏡面状に仕上げされたものを用いる。なお、金属弾性ロールの金属製薄膜やゴムロールの表面は必ずしも平滑である必要はなく、下記で説明する賦型ロール6と同様に表面に凹凸形状を設けても何ら問題はない。

【0104】

賦型ロール6は、通常は、直径が200〜1000mm程度であり、例えば、外周面に凹凸形状が形成された金属ロールからなる。

賦型ロール6の温度は、用いる樹脂によって適宜調整すればよく、例えば、熱可塑性樹脂にポリカーボネート系樹脂、樹脂組成物に含有される成分(a)に結晶性ポリプロピレン系重合体を用いる場合は、通常10〜100℃、好ましくは20〜80℃である。また、熱可塑性樹脂にポリカーボネート系樹脂、成分(a)に結晶性ポリエチレン系重合体を用いる場合は、通常10〜80℃、好ましくは20〜60℃である。

賦型ロール6の温度があまりに低いと、樹脂が急激に冷却されることで積層体8に歪みが残りやすくなったり、また、賦型ロール6の温度があまりに高いと、冷却が不十分となることで、積層体8がロールに密着し巻き取られることがある。

【0105】

賦型ロール6としては、例えば、金属塊を削りだしたドリルドロールや、中空構造のスパイラルロールなどのロール内部に流体、蒸気などを通してロール表面の温度を制御できる金属ロールなどが挙げられ、これら金属ロールの外周面にサンドブラストや彫刻などによって所望の凹凸形状が形成されたものを用いることができる。

【0106】

賦型ロール6の外周面に形成される凹凸形状としては、例えば、算術平均粗さ(Ra)で0.1〜15μm程度のマット形状などや、特定のピッチや高さを有する凹凸形状などが挙げられる。なお、算術平均粗さ(Ra)は、JIS B0601−2001に準拠して表面粗さ計で測定して得られる値である。

【0107】

マルチマニホールドダイ4から押し出されたフィルム状物が、熱可塑性樹脂層(A)の両面に、樹脂組成物層(B)が積層されたフィルム状物であって、樹脂組成物層(B)越しに熱可塑性樹脂層(A)の一方の表面にマット形状を転写させる場合、又は熱可塑性樹脂層(A)の一方の面に脂組成物層(B)が積層されたフィルム状物であって、該樹脂組成物層(B)越しに層(A)の面にマット形状を形成させる場合は、このようなタッチロール5と賦型ロール6との間に挟み込むことによって、賦型ロール6の凹凸形状が熱可塑性樹脂層(A)の面に転写され、積層体8に成形される。その際、マットフィルムの樹脂組成物層(B)の面が賦型ロール6と接触されるように押し出される。

なお、熱可塑性樹脂層(A)の両面に樹脂組成物層(B)が積層された積層樹脂であって、樹脂組成物層(B)越しに熱可塑性樹脂層(A)の両面にマット形状を形成させる場合は、凹凸形状を外周面に形成された冷却ロール同士の間に該積層樹脂を挟み込めばよい。

【0108】

凹凸形状が転写された積層体8は、賦型ロール6に巻き掛けられた後、引取りロールで引取られて巻き取られる。

引取りロールの引取速度は、用いる樹脂によって適宜調整すればよく、通常0.5〜80m/分、好ましくは2〜60m/分である。0.5m/分より遅いと製造コストの点で不利となるおそれがあり、80m/分より速いと光学用途を想定したインラインでのフィルム外観検査が不十分となるおそれがある。

このとき、賦型ロール6以降に鏡面ロール7を設けてもよい。これにより、積層体8が緩やかに冷却されるので、積層体8の光学歪を小さくすることができ、さらに賦型ロール6への接触時間も安定して確保できるため、賦型ロール6に付与した凹凸形状を安定して転写させることが可能となる。鏡面ロール7としては、特に限定されるものではなく、従来から押出成形で使用されている通常の金属ロールを採用することができる。具体例としては、ドリルドロールやスパイラルロールなどが挙げられる。鏡面ロール7の表面状態は、鏡面であるのが好ましい。

【0109】

賦型ロール6に巻き掛けられた積層体8を、賦型ロール6と鏡面ロール7との間に通して鏡面ロール7に巻き掛けるようにする。賦型ロール6と鏡面ロール7との間は、所定の間隙を設けて解放状態としても、両ロールに挟み込んでも構わない。なお、積層体8をより緩やかに冷却する上で、鏡面ロール7以降に1または複数本の冷却ロールを設け、鏡面ロール7に巻き掛けたマットフィルムを順次、次の冷却ロールに巻き掛けるようにしてもよい。

【0110】

なお、マットフィルムが、アクリル系樹脂からなる層とポリカーボネート系樹脂からなる層が積層されてなり、少なくとも一方の表面がマット面である積層体の場合には、図1に示す溶融押出機1、2に加えて別の溶融押出機(図示せず。)を新たに設け、分配ブロック3を3種3層分配型ブロックまたは3種5層分配型ブロックとすればよく、その他は前述した実施形態と同様にして、積層体を製造することができる。

【実施例】

【0111】

以下、本発明の実施例を示すが、本発明はこれらによって限定されるものではない。なお、以下の実施例中、含有量ないし使用量を表す部は、特記ないかぎり重量基準である。

【0112】

結晶融解熱量および結晶化ピークの測定は、次の通り行った。

<結晶融解熱量および結晶化ピーク>

JIS K7122に従い、示差走査熱量計(セイコーインスツル(株)製の「DSC6200」)によって測定を行った。具体的には、状態調整として、試料重合体を室温から200℃まで30℃/分で昇温し、200℃で5分間保持した。次に、10℃/分で−50℃まで降温し、−50℃で5分間保持した後、−50℃から200℃まで10℃/分で昇温し、結晶融解熱量および結晶化ピークの測定を行った。

【0113】

以下の実施例および比較例で使用した押出装置の構成は、次の通りである。

押出機1:ベント付きスクリュー径65mm一軸押出機(東芝機械(株)製)

押出機2:ベント付きスクリュー径45mm一軸押出機(東芝機械(株)製)

分配ブロック3:2種2層分配型ブロック(東芝機械(株)製)

【0114】

押出機1および2、分配ブロック3、マルチマニホールドダイ4、第1〜第3冷却ロール5〜7を図1に示すように配置し、各冷却ロール5〜7を以下のように構成した。

【0115】

<ロール構成>

タッチロール5および賦型ロール6、鏡面ロール7を以下のように構成した。

タッチロール5:外径250mmφで硬度A70°のシリコンゴムロール

賦型ロール6:外径250mmφでブラスト処理によって算術平均粗さ(Ra)3.5μmの凹凸形状が形成されたステンレス鋼製の金属ロール(ドリルドロール)

鏡面ロール7:外径250mmφで鏡面仕上げのステンレス鋼製の金属ロール(ドリルドロール)

【0116】

(実施例1)

[樹脂組成物のマスターバッチの作製]

結晶性ポリプロピレン系重合体(住友化学(株)製の「ノーブレンW151」、結晶融解熱量=49.6J/g)80重量部と水素化石油樹脂(荒川化学(株)製の「アルコンP125」)20重量部を混合し、二軸押出機(図示しない)にて溶融混錬して、樹脂組成物のマスターバッチペレットを得た。なお、水素化石油樹脂は、結晶融解ピークまたは結晶化ピークのいずれも観測されなかった。

[積層体の作製]

熱可塑性樹脂層(A)として、ポリカーボネート系樹脂(住友ダウ(株)製の「カリバー301−15」)を押出機1(シリンダー温度:230〜260℃、スクリュー回転数:35rpm、押出量:50kg/時)にて溶融混錬して分配ブロック3に供給し、樹脂組成物層(B)として、結晶性ポリプロピレン系重合体(住友化学(株)製の「ノーブレンW151」、結晶融解熱量=49.6J/g)90重量部と前記マスターバッチペレット10重量部を混合し、押出機2(シリンダー温度:210〜260℃、スクリュー回転数:30rpm、押出量7kg/時)にて溶融混錬して分配ブロック3に供給し、分配ブロック3にて層(B)/層(A)の2層構成となるように分配した後、マルチマニホールドダイ4(ダイ温度:260℃)にて積層して押し出した。

次いで、マルチマニホールドダイ4から押し出されたフィルム状物を、層(B)が賦型ロールに接触するようにして、タッチロール5(設定温度:35℃)と賦型ロール6(設定温度:35℃)との間に挟み込み、積層体を成形した。さらに、賦型ロール6に巻き掛けられた積層体を、賦型ロール6と鏡面ロール7との間に通し、鏡面ロール7(設定温度:50℃)に巻き掛けて、引取速度9m/分で引取り、一方の面に凹凸形状が転写された積層体8を得た。得られた積層体において、層(B)(保護フィルム)に皺は見られず、また、保護フィルムを剥離した後の層(A)(マットフィルム)に糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0117】

(実施例2)

結晶性ポリプロピレン系重合体とマスターバッチペレットの混合量を、結晶性ポリプロピレン系重合体を75重量部とし、マスターバッチペレットを25重量部とした他は実施例1と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0118】

(実施例3)

結晶性ポリプロピレン系重合体とマスターバッチペレットの混合量を、結晶性ポリプロピレン系重合体を60重量部とし、マスターバッチペレットを40重量部とした他は実施例1と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0119】

(実施例4)

水素化石油樹脂(荒川化学(株)製の「アルコンP125」)を水素化テルペン樹脂(ヤスハラケミカル(株)製の「クリアロンP125」)とした他は実施例1と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。なお、テルペン系樹脂は、結晶融解ピークまたは結晶化ピークのいずれも観測されなかった。

得られた積層体の厚みを表1に示す。

【0120】

(実施例5)

結晶性ポリプロピレン系重合体とマスターバッチペレットの混合量を、結晶性ポリプロピレン系重合体を75重量部とし、マスターバッチペレットを25重量部とした他は実施例4と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0121】

(実施例6)

結晶性ポリプロピレン系重合体とマスターバッチペレットの混合量を、結晶性ポリプロピレン系重合体を60重量部とし、マスターバッチペレットを40重量部とした他は実施例4と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0122】

(実施例7)

[積層体の作製]

層(B)として、結晶性ポリプロピレン系重合体(住友化学(株)製の「ノーブレンW151」、結晶融解熱量=49.6J/g)97.8重量部と非晶性ポリプロピレン系重合体(住友化学(株)製の「タフセレンH5002」、結晶融解熱量=8.5J/g、非晶性ポリプロピレン系重合体成分の含有割合:92重量%)2.2重量部を混合し、押出機2(シリンダー温度:210〜260℃、スクリュー回転数:30rpm、押出量7kg/時)にて溶融混錬して分配ブロック3に供給した他は実施例1と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0123】

(実施例8)

結晶性ポリプロピレン系重合体と非晶性ポリプロピレン系重合体の混合量を、結晶性ポリプロピレン系重合体を94.6重量部とし、非晶性ポリプロピレン系重合体を5.4重量部とした他は実施例7と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0124】

(比較例1)

押出機2において、マスターバッチを混合せずに、結晶性ポリポリプロピレン系重合体のみを溶融混錬した他は実施例1と同様にして積層体を得た。得られた積層体において、保護フィルムに皺は見られず、また、保護フィルムを剥離した後のマットフィルムに糊残りはなかった。

得られた積層体の厚みを表1に示す。

【0125】

【表1】

【0126】

得られた各積層体および各積層体から層(B)(保護フィルム)を剥離した層(A)(マットフィルム)について、以下の評価を行った。結果を表2に示す。

【0127】

<60度鏡面光沢度>

JIS Z8741に準拠して、マットフィルムのマット面の60度鏡面光沢度を測定した。

【0128】

<表面粗さ>

マットフィルムのマット面の算術平均粗さ(Ra)、最大高さ(Rz)および輪郭曲線要素の平均長さ(RSm)を、JIS B0601−2001に準拠して表面粗さ計(ミツトヨ(株)製の「サーフテストSJ−201」)により測定した。

【0129】

<リタデーション値>

マットフィルムから50mm角サイズで試験片を切り出し、微小面積複屈折率計(王子計測機器(株)製の「KOBRA−CCO/X」)により590nmにおけるリタデーション値を測定した。

【0130】

<全光線透過率(Tt)およびヘイズ(H)>

JIS K7361−1に準拠して、マットフィルムの全光線透過率(Tt)を測定した。

JIS K7136に準拠して、マットフィルムのヘイズ(H)を測定した。

【0131】

<剥離強度>

23℃の雰囲気中、剥離幅25mm、ピール角度180°、剥離速度300mm/minの条件下で得られた積層体から保護フィルムを剥離させるに要する力を測定し、これを23℃における剥離強度(g/25mm)とした。

【0132】

<反り変形量>

押出方向に297mm、押出方向と直行した方向に210mmの大きさに切断して試験片とした。まず、試験片を定盤の上に載置し、4隅の浮き上がり量を卓上歪み測定器(キーエンス(株)製)により測定し、4隅の浮き上がり量の平均値を算出して、これを反り変形量とした。

【0133】

【表2】

【符号の説明】

【0134】

1、2 溶融押出機

3 分配ブロック

4 マルチマニホールドダイ

5 タッチロール

6 賦形ロール

7 鏡面ロール

8 積層体

【特許請求の範囲】

【請求項1】

熱可塑性樹脂からなるマットフィルムのマット面に、2種の重合体成分を含有する樹脂組成物からなる保護フィルムが直接積層され、該マットフィルムと該保護フィルムが剥離可能であることを特徴とする積層体。

【請求項2】

2種の重合体成分が、下記成分(a)および成分(b)である請求項1に記載の積層体。

成分(a):結晶性ポリオレフィン

成分(b):非晶性重合体および石油樹脂類からなる群より選ばれる1種以上

【請求項3】

熱可塑性樹脂が、ポリカーボネート系樹脂、アクリル系樹脂、環状オレフィン系樹脂、ポリエステル系樹脂、スチレン系樹脂、メタクリル酸メチル−スチレン系樹脂、ABS系樹脂およびAS系樹脂からなる群より選ばれる1種以上である請求項1または2に記載の積層体。

【請求項4】

結晶性ポリオレフィンが、エチレン、プロピレン、1−ブテン、1−ペンテン、3−メチル−1−ブテン、1−ヘキセン、4−メチル−1−ペンテンおよび1−オクテンからなる群より選ばれる1種を単独重合または2種以上を共重合したものである請求項2に記載の積層体。

【請求項5】

非晶性重合体が、ポリプロピレン系重合体およびポリエチレン系重合体からなる群より選ばれる1種以上である請求項2または4に記載の積層体。

【請求項6】

樹脂組成物が、成分(a)および成分(b)の合計量を100重量%とするとき、成分(a)を80〜99重量%、成分(b)を1〜20重量%含有するものである請求項2、4または5のいずれかに記載の積層体。

【請求項7】

保護フィルムの前記マットフィルムに接触していない面がマット面である請求項1〜6のいずれかに記載の積層体。

【請求項8】

マットフィルムのヘイズが、90%以下である請求項1〜7のいずれかに記載の積層体。

【請求項9】

マットフィルムの面内リタデーションが、30nm以下、かつ表面光沢度が60%以下である請求項1〜8のいずれかに記載の積層体。

【請求項10】

マットフィルムと保護フィルムとの層間剥離力が、3〜50g/25mm幅である請求項1〜9のいずれかに記載の積層体。

【請求項11】

保護フィルムとマットフィルムが溶融共押出成形により積層されたものである請求項1〜10のいずれかに記載の積層体。

【請求項12】

マットフィルムが液晶表示装置に使用される請求項1〜11のいずれかに記載の積層体。

【請求項13】

マットフィルムが液晶表示装置における偏光分離シートの保護に使用される請求項12に記載の積層体。

【請求項14】

樹脂組成物と熱可塑性樹脂とを溶融共押出してフィルム状物を得、樹脂組成物の面が賦型ロールに接触するように賦型ロールとタッチロールの間に挿入し、熱可塑性樹脂の面に、マット形状を形成することを特徴とする積層体の製造方法。

【請求項15】

請求項1〜13のいずれかに記載の積層体から保護フィルムを剥離して得られるマットフィルム。

【請求項1】

熱可塑性樹脂からなるマットフィルムのマット面に、2種の重合体成分を含有する樹脂組成物からなる保護フィルムが直接積層され、該マットフィルムと該保護フィルムが剥離可能であることを特徴とする積層体。

【請求項2】

2種の重合体成分が、下記成分(a)および成分(b)である請求項1に記載の積層体。

成分(a):結晶性ポリオレフィン

成分(b):非晶性重合体および石油樹脂類からなる群より選ばれる1種以上

【請求項3】

熱可塑性樹脂が、ポリカーボネート系樹脂、アクリル系樹脂、環状オレフィン系樹脂、ポリエステル系樹脂、スチレン系樹脂、メタクリル酸メチル−スチレン系樹脂、ABS系樹脂およびAS系樹脂からなる群より選ばれる1種以上である請求項1または2に記載の積層体。

【請求項4】

結晶性ポリオレフィンが、エチレン、プロピレン、1−ブテン、1−ペンテン、3−メチル−1−ブテン、1−ヘキセン、4−メチル−1−ペンテンおよび1−オクテンからなる群より選ばれる1種を単独重合または2種以上を共重合したものである請求項2に記載の積層体。

【請求項5】

非晶性重合体が、ポリプロピレン系重合体およびポリエチレン系重合体からなる群より選ばれる1種以上である請求項2または4に記載の積層体。

【請求項6】

樹脂組成物が、成分(a)および成分(b)の合計量を100重量%とするとき、成分(a)を80〜99重量%、成分(b)を1〜20重量%含有するものである請求項2、4または5のいずれかに記載の積層体。

【請求項7】

保護フィルムの前記マットフィルムに接触していない面がマット面である請求項1〜6のいずれかに記載の積層体。

【請求項8】

マットフィルムのヘイズが、90%以下である請求項1〜7のいずれかに記載の積層体。

【請求項9】

マットフィルムの面内リタデーションが、30nm以下、かつ表面光沢度が60%以下である請求項1〜8のいずれかに記載の積層体。

【請求項10】

マットフィルムと保護フィルムとの層間剥離力が、3〜50g/25mm幅である請求項1〜9のいずれかに記載の積層体。

【請求項11】

保護フィルムとマットフィルムが溶融共押出成形により積層されたものである請求項1〜10のいずれかに記載の積層体。

【請求項12】

マットフィルムが液晶表示装置に使用される請求項1〜11のいずれかに記載の積層体。

【請求項13】

マットフィルムが液晶表示装置における偏光分離シートの保護に使用される請求項12に記載の積層体。

【請求項14】

樹脂組成物と熱可塑性樹脂とを溶融共押出してフィルム状物を得、樹脂組成物の面が賦型ロールに接触するように賦型ロールとタッチロールの間に挿入し、熱可塑性樹脂の面に、マット形状を形成することを特徴とする積層体の製造方法。

【請求項15】

請求項1〜13のいずれかに記載の積層体から保護フィルムを剥離して得られるマットフィルム。

【図1】

【公開番号】特開2012−66434(P2012−66434A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−211924(P2010−211924)

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月22日(2010.9.22)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]