積層体および積層体の製造方法

【課題】コールドスプレー法を用いてセラミックス基材に金属皮膜を形成させた場合に、セラミックスと金属皮膜との間の密着強度が高い積層体およびこの積層体の製造方法を提供すること。

【解決手段】絶縁性のセラミックス基材10と、金属を含む主成分金属層51、および金属または金属の酸化物もしくは水素化物からなる活性成分層52を有し、セラミックス基材10の表面に形成される中間層50と、中間層50の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって形成された金属皮膜40と、を備えた。

【解決手段】絶縁性のセラミックス基材10と、金属を含む主成分金属層51、および金属または金属の酸化物もしくは水素化物からなる活性成分層52を有し、セラミックス基材10の表面に形成される中間層50と、中間層50の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって形成された金属皮膜40と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気回路基板間等に用いられる積層体およびこの積層体の製造方法に関するものである。

【背景技術】

【0002】

従来より、産業用、自動車用などの電力制御からモータ制御まで、幅広い分野に使用される省エネルギー化のキーデバイスとして、パワーモジュールが挙げられる。パワーモジュールは、基材である絶縁基板を介して冷却用または加熱用の熱媒体の移動経路を形成した温度調節部(冷却部又は加熱部)を有する。温度調節部には、例えば、絶縁基板であるセラミックス基材の表面に金属皮膜が形成された積層体が用いられる。この温度調節装置を用いることで、絶縁基板の温度調節部が形成されていない側の面に積層されたチップ(トランジスタ)から発生した熱を金属皮膜に移動させて外部に発散させることによって、パワーモジュールの冷却を行うことができる。なお、絶縁基板とチップとの間には、金属皮膜による回路パターンが形成されており、この部分においてもセラミックス基材の表面に金属皮膜が形成された積層体が用いられている。

【0003】

ところで、上述した積層体において、セラミックス基材と金属皮膜との間には、高い密着強度が求められている。セラミックス基材の表面に金属皮膜を形成させる方法として、溶射法やコールドスプレー法が挙げられる。溶射法は、基材に対して溶融またはそれに近い状態に加熱された溶射材を吹き付けることによって皮膜を形成させる方法である。

【0004】

一方、コールドスプレー法は、皮膜となる材料の粉末を、融点または軟化点以下の状態の不活性ガスとともに先細末広(ラバル)ノズルから噴射して、皮膜となる材料を固相状態のまま基材に衝突させることによって基材の表面に皮膜を形成させる方法である(例えば、特許文献1参照)。コールドスプレー法は、溶射法と比して、温度が低いため熱応力の影響が緩和されるため、相変態がなく酸化も抑制された金属皮膜を得ることができる。特に、基材と皮膜となる材料がともに金属である場合、基材に皮膜となる粉末が衝突することで、粉末と基材との間に塑性変形が生じ、アンカー効果を得ることができる。また、塑性変形が生じる領域では、基材に粉末が衝突した際に、互いの酸化皮膜が破壊され、新生面同士による金属結合が生じ、高い密着強度の積層体が得られるという効果も期待されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第5302414号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1が開示するコールドスプレー法では、基材がセラミックスであり、皮膜となる粉末が金属である場合、塑性変形が金属側のみで生じ、セラミックスと金属との間の十分なアンカー効果が得られず、セラミックスと金属皮膜との間の密着強度が弱い積層体が形成されるという問題があった。

【0007】

本発明は、上記に鑑みてなされたものであって、コールドスプレー法を用いてセラミックス基材に金属皮膜を形成させた積層体を作製する場合に、セラミックスと金属皮膜との間の密着強度が高い積層体およびこの積層体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した課題を解決し、目的を達成するために、本発明にかかる積層体は、絶縁性のセラミックス基材と、金属を含む主成分金属層、および金属または金属の酸化物もしくは水素化物からなる活性成分層を有し、前記セラミックス基材の表面に形成される中間層と、前記中間層の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって形成された金属皮膜と、を備えたことを特徴とする。

【0009】

また、本発明にかかる積層体は、上記の発明において、前記中間層は、真空中で熱処理されることによって形成されることを特徴とする。

【0010】

また、本発明にかかる積層体は、上記の発明において、前記活性成分層は、チタン、ジルコニウム、ハフニウム、ゲルマニウムのいずれかの金属または金属の水素化物からなる群より選択される少なくとも1種類を含むことを特徴とする。

【0011】

また、本発明にかかる積層体は、上記の発明において、前記主成分金属層は、金、銀、銅、アルミニウム、ニッケルからなる群より選択される少なくとも1種類を含むことを特徴とする。

【0012】

また、本発明にかかる積層体は、上記の発明において、前記中間層は、大気中で熱処理されることによって形成されることを特徴とする。

【0013】

また、本発明にかかる積層体は、上記の発明において、前記活性成分層は、チタン、ジルコニウム、ハフニウム、ゲルマニウム、硼素、珪素、アルミニウム、クロム、インジウムまたは金属の酸化物もしくは水素化物からなる群より選択される少なくとも1種類を含むことを特徴とする。

【0014】

また、本発明にかかる積層体は、上記の発明において、前記主成分金属層は、金または銀のうち少なくとも1種類を含むことを特徴とする。

【0015】

また、本発明にかかる積層体の製造方法は、セラミックス基材の表面に金属皮膜が形成された積層体を製造する積層体の製造方法であって、前記セラミックス基材の表面に対して、金属または金属の酸化物もしくは水素化物を含むろう材を配設するろう材配設ステップと、前記ろう材配設ステップで前記ろう材が配設された前記セラミックス基材を熱処理することによって中間層を形成させる中間層形成ステップと、前記中間層形成ステップによって形成された前記中間層の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって前記金属皮膜を形成させる金属皮膜形成ステップと、を含むことを特徴とする。

【0016】

また、本発明にかかる積層体の製造方法は、上記の発明において、前記中間層形成ステップは、真空中で行うことを特徴とする。

【0017】

また、本発明にかかる積層体の製造方法は、上記の発明において、前記中間層形成ステップは、大気中で行うことを特徴とする。

【発明の効果】

【0018】

本発明にかかる積層体および積層体の製造方法は、セラミックス基材と金属皮膜との間に、主成分金属層および活性成分層を含む中間層を形成させ、金属皮膜に対して主成分金属層を結合させ、セラミックス基材に対して活性成分層を結合させるようにしたので、コールドスプレー法を用いてセラミックス基材に金属皮膜を形成させた場合に、セラミックスと金属皮膜との間の密着強度が高い積層体を得ることができるという効果を奏する。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の実施の形態にかかるパワーモジュールの構成を示す模式図である。

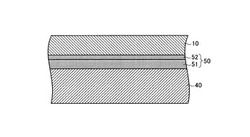

【図2】図2は、図1に示すパワーモジュールの要部の構成を示す断面図である。

【図3】図3は、本発明の実施の形態にかかるパワーモジュールの要部の構成を模式的に示す断面図である。

【図4】図4は、本発明の実施の形態にかかるパワーモジュールの要部の構成を模式的に示す断面図である。

【図5】図5は、本発明の実施の形態にかかるパワーモジュールの製造に使用されるコールドスプレー装置の概要を示す模式図である。

【図6】図6は、コールドスプレー法を用いない従来のパワーモジュールの構成の一例を示す模式図である。

【図7】図7は、本発明の実施例1にかかる積層体の断面反射電子像を示す図である。

【図8】図8は、本発明の実施例1にかかる積層体の断面反射電子像を示す図である。

【図9】図9は、本発明の実施例1にかかる積層体の断面反射電子像を示す図である。

【図10】図10は、本発明の実施例1にかかる積層体の断面反射電子像を示す図である。

【図11】図11は、本発明の実施例1にかかる積層体の断面反射電子像を示す図である。

【図12】図12は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図13】図13は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図14】図14は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図15】図15は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図16】図16は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図17】図17は、密着強度評価を行った評価装置の概略構成を示す模式図である。

【図18】図18は、本発明の実施例2にかかる積層体の断面反射電子像を示す図である。

【図19】図19は、本発明の実施例3にかかる積層体の断面反射電子像を示す図である。

【図20】図20は、本発明の実施例3にかかる積層体の断面反射電子像を示す図である。

【図21】図21は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図22】図22は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図23】図23は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図24】図24は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図25】図25は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図26】図26は、本発明の実施例4にかかる積層体の断面反射電子像を示す図である。

【図27】図27は、本発明の比較例1にかかる積層体の断面反射電子像を示す図である。

【図28】図28は、本発明の比較例2にかかる積層体の断面反射電子像を示す図である。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態を図面と共に詳細に説明する。なお、以下の実施の形態により本発明が限定されるものではない。また、以下の説明において参照する各図は、本発明の内容を理解し得る程度に形状、大きさ、および位置関係を概略的に示してあるに過ぎない。すなわち、本発明は各図で例示された形状、大きさ、および位置関係のみに限定されるものではない。

【0021】

まず、本発明の実施の形態にかかる積層体について、図面を参照して詳細に説明する。なお、以下の説明では、積層体の例としてパワーモジュールを説明する。図1は、本発明の実施の形態にかかるパワーモジュールの構成を示す模式図である。図2は、図1に示すパワーモジュールの要部の構成を示す断面図である。

【0022】

パワーモジュール1は、絶縁基板であるセラミックス基材10と、セラミックス基材10に積層された銅回路20と、銅回路20上に積層され、半田C1によって固定されているチップ30と、アルミニウム等の金属皮膜からなり、セラミックス基材10の銅回路20とは異なる面に積層された冷却フィン40とを有する。

【0023】

セラミックス基材10は、略板状をなし、絶縁性の部材からなる。絶縁性の部材として、例えば、アルミナ、マグネシア、ジルコニア、ステアタイト、フォルステライト、ムライト、チタニア、シリカ、サイアロン等の酸化物や、窒化アルミニウム、窒化珪素、炭化珪素などが挙げられる。

【0024】

銅回路20は、セラミックス基材10の面上において、銅を用いてパターニングすることによって積層されたチップ30などに対して電気信号を伝達させるための回路パターンを形成する。

【0025】

チップ30は、ダイオード、トランジスタ、IGBT(絶縁ゲートバイポーラトランジスタ)等の半導体素子によって実現される。なお、チップ30は、使用の目的に合わせてセラミックス基材10上に複数個設けられる。

【0026】

冷却フィン40は、後述するコールドスプレー法によってセラミックス基材10の表面に積層される金属皮膜である。この金属皮膜としては、銅、銅合金、アルミニウム、アルミニウム合金、銀、銀合金などが挙げられる。金属皮膜によって、チップ30から発生した熱を、セラミックス基材10を介して外部に放出する。

【0027】

セラミックス基材10と冷却フィン40との間は、図2に示すような中間層50が形成されている。中間層50は、冷却フィン40側に形成される主成分金属層51と、セラミックス基材10側に形成される活性成分層52とを有する。

【0028】

主成分金属層51は、アルミニウム、ニッケル、銅、銀、金のいずれかを用いて形成される。主成分金属層51は、活性成分層52との接触面と異なる面で冷却フィン40と金属結合して積層されている。

【0029】

活性成分層52は、チタン、ジルコニウム、ハフニウム、ゲルマニウム、硼素、珪素、アルミニウム、クロム、インジウム、バナジウム、モリブデン、タングステン、マンガンのいずれか、またはこれらの酸化物、水素化物を用いて形成される。活性成分層52は、主成分金属層51との接触面と異なる面でセラミックス基材10と共有結合して積層されている。

【0030】

つづいて、パワーモジュール1の中間層の形成について、図3〜5を参照して説明する。図3,4は、パワーモジュールにおける中間層の形成を模式的に示す断面図である。図5は、金属皮膜の形成に使用されるコールドスプレー装置の概要を示す模式図である。

【0031】

まず、図3に示すように、セラミックス基材10の一方の表面に対して、スクリーン印刷法によって中間層50として用いられるろう材を塗布する。ここで、ろう材は、主成分金属層として用いられる金属または合金、および活性成分層として用いられる金属または金属の酸化物、水素化物等を含み、有機溶剤および有機バインダーが混合されたペースト状をなす。

【0032】

中間層50としてのろう材の塗布後、800〜1000℃の真空中または大気中で1時間保持する。1時間保持した後、中間層50は、図4に示すように、主成分金属層51と活性成分層52とに分離した状態となる。

【0033】

ここで、ろう材中の成分において、真空中で保持する主成分金属層および活性成分層は、主成分金属層に用いられる材料として金、銀、銅、アルミニウム、ニッケルが挙げられ、活性成分層に用いられる材料としてチタン、ジルコニウム、ハフニウム、ゲルマニウムのいずれかの金属またはこれらの水素化物が挙げられる。

【0034】

また、大気中で保持する主成分金属層および活性成分層は、主成分金属層に用いられる材料として金、銀が挙げられ、活性成分層に用いられる材料としてチタン、ジルコニウム、ハフニウム、ゲルマニウム、硼素、珪素、アルミニウム、クロム、インジウム、バナジウム、モリブデン、タングステン、マンガンのいずれか、またはこれらの酸化物もしくは水素化物が挙げられる。

【0035】

なお、大気中で保持する主成分金属層には、大気中で溶解しても酸化しない金属であれば適用可能である。また、大気中で保持する活性成分層には、珪素、カルシウム、チタン、ジルコニウムの窒化物、炭素化物および水素化物を用いることもできる。上述した主成分金属層および活性成分層の組み合わせであれば、いかなる組み合わせでも適用可能である。主成分金属層および活性成分層は、列挙した金属または酸化物もしくは水素化物のうち、少なくとも1つを含む。また、列挙した金属のいずれかを主成分とする合金を用いることも可能である。

【0036】

その後、中間層50が主成分金属層51と活性成分層52とに分離し、主成分金属層51が外部に露出した状態で、主成分金属層51の露出側の表面にコールドスプレー法を用いて金属皮膜を形成させる。コールドスプレー法による皮膜形成は、図5に示すコールドスプレー装置60によって行われる。

【0037】

コールドスプレー装置60は、圧縮ガスを加熱するガス加熱器61と、被溶射物に溶射する粉末材料を収容し、スプレーガン64に供給する粉末供給装置62と、スプレーガン64で加熱された圧縮ガスと混合された材料粉末を基材に噴射するガスノズル63とを備えている。

【0038】

圧縮ガスとしては、ヘリウム、窒素、空気などが使用される。供給された圧縮ガスは、バルブ65および66により、ガス加熱器61と粉末供給装置62にそれぞれ供給される。ガス加熱器61に供給された圧縮ガスは、例えば50〜700℃に加熱された後、スプレーガン64に供給される。より好ましくは、セラミックス基材10に積層された中間層50の主成分金属層51上に噴射される溶射材料粉末の上限温度を金属材料の融点以下に留めるように圧縮ガスを加熱する。粉末材料の加熱温度を金属材料の融点以下に留めることにより、金属材料の酸化を抑制できるためである。

【0039】

粉末供給装置62に供給された圧縮ガスは、粉末供給装置62内の、例えば、粒径が10〜100μm程度の材料粉末をスプレーガン64に所定の吐出量となるように供給する。加熱された圧縮ガスは先細末広形状をなすガスノズル63により超音速流(約340m/s以上)にされる。スプレーガン64に供給された粉末材料は、この圧縮ガスの超音速流の中への投入により加速され、固相状態のまま基材に高速で衝突して皮膜を形成する。なお、材料粉末を基材に固相状態で衝突させて皮膜を形成できる装置であれば、図5のコールドスプレー装置60に限定されるものではない。

【0040】

上述したコールドスプレー装置60によって、図1,2に示すような金属皮膜(冷却フィン40)が形成される。なお、使用するろう材は、有機溶剤および有機バインダーが混合されたペースト状をなすものとして説明したが、主成分金属層として用いられる金属または合金、および活性成分層として用いられる金属または金属の酸化物、水素化物等を含んでいれば、箔状をなすものであってもよい。

【0041】

上述した実施の形態にかかる積層体によれば、従来のコールドスプレー法によって得られる積層体と比して、高い密着強度である積層体を得ることが可能である。これにより、膜厚の厚い金属皮膜を有する積層体を形成することが可能となる。また、使用するセラミックス基材においても中間層を形成させることで、酸化物、窒化物、炭化物を問わず使用できるため、使用するセラミックス基材の選択性を高めることが可能となる。

【0042】

また、コールドスプレー法を用いない従来のパワーモジュールでは、セラミックス基材表面に金属皮膜を形成させる場合、セラミックス基材表面と金属皮膜との間に接合のための半田やサーマルコンパウンドを用いている。図6は、コールドスプレー法を用いない従来のパワーモジュールの構成の一例を示す模式図である。図6に示すように、パワーモジュール100は、絶縁基板であるセラミックス基材10に対してシール材等の接着層C1によって接着された銅回路20と、銅回路20上に積層され、半田C2によって固定されているチップ30と、アルミニウム等の金属皮膜で形成され、セラミックス基材10の銅回路20とは異なる面にシール材等の接着層C3によって接着された銅箔81と、半田C4と、銅基材82およびサーマルコンパウンド83を介してセラミックス基材10に接合している冷却フィン40とを有する。

【0043】

これに対して、本発明にかかる積層体は、図6に示すような従来の積層体と比して、簡易な構成の薄層構造とすることが可能である。また、同等の厚みの積層体であっても、冷却フィン等の主要な構成部分が占める領域を大きくすることが可能となり、積層体の設計の幅を広くすることができる。

【0044】

なお、金属皮膜は、チップから発生した熱を発散させる冷却フィンとして説明したが、金属皮膜を介してチップ等セラミックス基材に積層されたものを加熱するために設けられるものであってもよい。

【0045】

また、上述した中間層は、セラミックス基材と冷却フィンとしての金属皮膜との間に設けられるものとして説明したが、セラミックス基材と銅回路との間に設けられるものであってよい。

【実施例】

【0046】

ここで、表1を参照して本発明の実施例を説明する。なお、本発明は、以下の実施例に限定されるものではない。

【0047】

【表1】

【0048】

(実施例1)

実施例1では、中間層501として、主成分金属層511に銀−銅合金、活性成分層521に水素化チタンを用いて積層体を作製した。また、セラミックス基材101としてアルミナ、金属皮膜401としてアルミニウムを用いた。この積層体の断面反射電子像を図7〜10に示す。図7の断面反射電子像は40倍の電子像、図8の断面反射電子像は500倍の電子像、図9,10の断面反射電子像は2000倍の電子像である。なお、中間層501の主成分金属層511および活性成分層521は、ろう材を塗布後、800℃の真空中で1時間保持することによって形成した。

【0049】

図7〜10に示すように、中間層501とセラミックス基材101および金属皮膜401とは、剥離することなく接合状態が維持されている。また、図9,10に示すように、中間層501は、金属皮膜401側に主成分金属層511が形成され、セラミックス基材101側に活性成分層521が形成されている。

【0050】

さらに、本実施例1では、セラミックス基材101、金属皮膜401および中間層501に関して、それぞれに含有する元素分布を確認した。図11は、元素分析を行った断面反射電子像(500倍)を示す図である。また、図12〜16は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。図12〜16に示す断面元素分布分析結果では、分析対象の元素の含有量が多くなるに従って赤く表示され、含有量が少なくなるに従って青く表示される。すなわち、含有量が多いほど、赤みがかった色を呈する。

【0051】

図12は、銀の含有量を示す断面元素分布分析結果である。銀は、主成分金属層511中の銀−銅合金として用いられており、中間層501が赤く表示されている。

【0052】

図13は、アルミニウムの含有量を示す断面元素分布分析結果である。アルミニウムは、金属皮膜401中で用いられるとともに、セラミックス基材101中のアルミナ(酸化アルミニウム)に含まれている。このため、図13では、金属皮膜401が赤く表示され、セラミックス基材101が緑色で表示されている。

【0053】

図14は、銅の含有量を示す断面元素分布分析結果である。銅は、主成分金属層511中の銀−銅合金として用いられており、中間層501が黄色(部分的に赤色)で表示されている。

【0054】

図15は、チタンの含有量を示す断面元素分布分析結果である。チタンは、活性成分層521として用いられており、中間層501のセラミックス基材101側が赤く表示されている。

【0055】

図16は、酸素の含有量を示す断面元素分布分析結果である。酸素は、セラミックス基材101のアルミナ(酸化アルミニウム)中に含まれ、セラミックス基材101が赤く表示されている。

【0056】

また、実施例1にかかる積層体に対して、密着強度評価を行った。図17は、密着強度評価を行った評価装置の概略構成を示す模式図である。図17に示す評価装置70は、少なくともセラミックス基材10および金属皮膜である冷却フィン40からなる積層体(実施例1〜4、比較例1〜3)を載置する試料台71と、積層体に対して図中下方に向けた力を加えるピン72とを備える。

【0057】

ピン72は、アルミニウムによって形成され、エポキシ樹脂である接着剤Gを固化することで積層体に密着されている。なお、接着剤Gは、150℃で1時間保持することによって硬化させた。その後、ピン72の先端部72aを積層体から離れる方向へ引っ張ることによって、セラミックス基材と金属皮膜との間の密着強度を評価した。密着強度評価の評価結果を表1に示す。

【0058】

実施例1にかかる積層体において、60MPaの引張応力を加えた際に、接着剤Gが破断して、ピン72が実施例1にかかる積層体から離脱した。本試験では、評価試験後に破断箇所を確認することによって接着剤Gが金属皮膜から剥がれていた場合、密着強度が60MPa以上であるものとした。これにより、セラミックス基材と金属皮膜との間の密着強度が60MPa以上であり、積層体として高い密着強度を有するという結果が得られた。

【0059】

(実施例2)

実施例2では、中間層501として、主成分金属層511に銀−銅合金、活性成分層521に水素化チタンを用いて積層体を作製した。また、セラミックス基材101としてアルミナ、金属皮膜402として銅を用いた。この積層体の断面反射電子像(300倍)を図18に示す。なお、中間層501の主成分金属層511および活性成分層521は、ろう材を塗布後、800℃の真空中で1時間保持することによって形成した。

【0060】

図18に示すように、中間層501とセラミックス基材101および金属皮膜402とは、剥離することなく接合状態が維持されている。金属皮膜がアルミニウムではなく銅であっても、接合状態を維持した積層体が得られた。

【0061】

また、実施例2にかかる積層体においても、図17に示す評価装置70による密着強度評価を行った。上述した密着強度評価により、セラミックス基材と金属皮膜との間の密着強度が60MPa以上であり、積層体として高い密着強度を有するという結果が得られた。

【0062】

(実施例3)

実施例3では、中間層502として、主成分金属層に銀、活性成分層に2重量%のゲルマニウムを用い、15重量%の硼素を添加して積層体を作製した。また、セラミックス基材101としてアルミナ、金属皮膜402として銅を用いた。この積層体の断面反射電子像(300倍)を図19に示す。なお、中間層502の主成分金属層および活性成分層は、ろう材を塗布後、850℃の大気中で1時間保持することによって形成した。

【0063】

図19に示すように、中間層502とセラミックス基材101および金属皮膜402とは、剥離することなく接合状態が維持されている。中間層502を大気中で形成させた場合であっても、接合状態を維持した積層体が得られた。

【0064】

さらに、セラミックス基材101、金属皮膜402および中間層502に関して、それぞれに含有する元素分布を確認した。図20は、元素分析を行った断面反射電子像(500倍)を示す。また、図21〜25は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。図21〜25に示す断面元素分布分析結果では、分析対象の元素の含有量が多くなるに従って赤く表示され、含有量が少なくなるに従って青く表示される。すなわち、含有量が多くなるに従って、青から赤みがかった色に変化する。

【0065】

図21は、銀の含有量を示す断面元素分布分析結果である。銀は、主成分金属層として用いられており、中間層502が赤く表示されている。

【0066】

図22は、アルミニウムの含有量を示す断面元素分布分析結果である。アルミニウムは、セラミックス基材101中のアルミナ(酸化アルミニウム)に含まれており、セラミックス基材101が緑色または黄色で表示されている。

【0067】

図23は、銅の含有量を示す断面元素分布分析結果である。銅は、金属皮膜402として用いられており、金属皮膜402が赤色で表示されている。

【0068】

図24は、ゲルマニウムの含有量を示す断面元素分布分析結果である。ゲルマニウムは、活性成分層として用いられており、中間層502のセラミックス基材101側が緑色で表示されている。なお、本実施例3の中間層502において、活性成分層には、添加された硼素も含まれていることが考えられる。

【0069】

図25は、酸素の含有量を示す断面元素分布分析結果である。酸素は、セラミックス基材101のアルミナ(酸化アルミニウム)中に含まれ、セラミックス基材101が赤く表示されている。また、本実施例3は、中間層502を大気中で形成させたため、中間層502中の酸化した金属部分が緑色で表示されている。

【0070】

また、実施例3にかかる積層体においても、図17に示す評価装置70による密着強度評価を行った。上述した密着強度評価により、セラミックス基材と金属皮膜との間の密着強度が60MPa以上であり、積層体として高い密着強度を有するという結果が得られた。

【0071】

(実施例4)

実施例4では、中間層503として、主成分金属層に銀、活性成分層に2重量%の水素化チタンを用い、0.4重量%のアルミニウムを添加して積層体を作製した。また、セラミックス基材101としてアルミナ、金属皮膜402として銅を用いた。この積層体の断面反射電子像(500倍)を図26に示す。なお、中間層503の主成分金属層511および活性成分層521は、ろう材を塗布後、970℃の大気中で1時間保持することによって形成した。

【0072】

図26に示すように、中間層503とセラミックス基材101および金属皮膜402とは、剥離することなく接合状態が維持されている。金属皮膜がアルミニウムではなく銅であって、中間層を大気中で形成した場合であっても、接合状態を維持した積層体が得られた。

【0073】

また、実施例4にかかる積層体においても、図17に示す評価装置70による密着強度評価を行った。上述した密着強度評価により、セラミックス基材と金属皮膜との間の密着強度が60MPa以上であり、積層体として高い密着強度を有するという結果が得られた。

【0074】

(比較例1)

本実施例1に対する比較例として、セラミックス基材101としてのアルミナに対して、中間層を形成させずに、金属皮膜401としてのアルミニウムをコールドスプレー法によって被膜を形成させて積層体を作製した。この積層体の断面反射電子像(2000倍)を図27に示す。

【0075】

図27に示すように、セラミックス基材101にコールドスプレー法によって直接アルミニウムを皮膜として形成させた場合、セラミックス基材101と金属皮膜401は、剥離した。

【0076】

(比較例2)

本実施例2に対する比較例として、セラミックス基材101としてのアルミナに対して、中間層を形成させずに、金属皮膜402としての銅をコールドスプレー法によって皮膜を形成させて積層体を作製した。この積層体の断面反射電子像(2000倍)を図28に示す。

【0077】

図28に示すように、セラミックス基材101にコールドスプレー法によって直接銅を皮膜として形成させた場合、セラミックス基材101と金属皮膜402とは、剥離した。

【0078】

(比較例3)

本実施例3,4に対する比較例として、セラミックス基材としてのアルミナに対して、銀を用いて大気中で中間層を形成させた後、金属皮膜としての銅をコールドスプレー法によって皮膜を形成させて積層体を作製した。なお、本比較例3は、中間層に活性成分層を含まない構成となる。

【0079】

中間層として銀を成膜したセラミックス基材にコールドスプレー法によって銅を皮膜として形成させた場合、セラミックス基材と金属皮膜(中間層としての銀)とは、剥離した。

【0080】

以上のように、本発明にかかる積層体およびこの積層体の製造方法は、セラミックス基材と金属皮膜とを接合する場合に有用である。

【符号の説明】

【0081】

1,100 パワーモジュール

10,101 セラミックス基材

20 銅回路

30 チップ

40,401,402 冷却フィン(金属皮膜)

50,501,502,503 中間層

51,511 主成分金属層

52,521 活性成分層

60 コールドスプレー装置

61 ガス加熱器

62 粉末供給装置

63 ガスノズル

64 スプレーガン

70 評価装置

71 試料台

72 ピン

【技術分野】

【0001】

本発明は、電気回路基板間等に用いられる積層体およびこの積層体の製造方法に関するものである。

【背景技術】

【0002】

従来より、産業用、自動車用などの電力制御からモータ制御まで、幅広い分野に使用される省エネルギー化のキーデバイスとして、パワーモジュールが挙げられる。パワーモジュールは、基材である絶縁基板を介して冷却用または加熱用の熱媒体の移動経路を形成した温度調節部(冷却部又は加熱部)を有する。温度調節部には、例えば、絶縁基板であるセラミックス基材の表面に金属皮膜が形成された積層体が用いられる。この温度調節装置を用いることで、絶縁基板の温度調節部が形成されていない側の面に積層されたチップ(トランジスタ)から発生した熱を金属皮膜に移動させて外部に発散させることによって、パワーモジュールの冷却を行うことができる。なお、絶縁基板とチップとの間には、金属皮膜による回路パターンが形成されており、この部分においてもセラミックス基材の表面に金属皮膜が形成された積層体が用いられている。

【0003】

ところで、上述した積層体において、セラミックス基材と金属皮膜との間には、高い密着強度が求められている。セラミックス基材の表面に金属皮膜を形成させる方法として、溶射法やコールドスプレー法が挙げられる。溶射法は、基材に対して溶融またはそれに近い状態に加熱された溶射材を吹き付けることによって皮膜を形成させる方法である。

【0004】

一方、コールドスプレー法は、皮膜となる材料の粉末を、融点または軟化点以下の状態の不活性ガスとともに先細末広(ラバル)ノズルから噴射して、皮膜となる材料を固相状態のまま基材に衝突させることによって基材の表面に皮膜を形成させる方法である(例えば、特許文献1参照)。コールドスプレー法は、溶射法と比して、温度が低いため熱応力の影響が緩和されるため、相変態がなく酸化も抑制された金属皮膜を得ることができる。特に、基材と皮膜となる材料がともに金属である場合、基材に皮膜となる粉末が衝突することで、粉末と基材との間に塑性変形が生じ、アンカー効果を得ることができる。また、塑性変形が生じる領域では、基材に粉末が衝突した際に、互いの酸化皮膜が破壊され、新生面同士による金属結合が生じ、高い密着強度の積層体が得られるという効果も期待されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第5302414号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1が開示するコールドスプレー法では、基材がセラミックスであり、皮膜となる粉末が金属である場合、塑性変形が金属側のみで生じ、セラミックスと金属との間の十分なアンカー効果が得られず、セラミックスと金属皮膜との間の密着強度が弱い積層体が形成されるという問題があった。

【0007】

本発明は、上記に鑑みてなされたものであって、コールドスプレー法を用いてセラミックス基材に金属皮膜を形成させた積層体を作製する場合に、セラミックスと金属皮膜との間の密着強度が高い積層体およびこの積層体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した課題を解決し、目的を達成するために、本発明にかかる積層体は、絶縁性のセラミックス基材と、金属を含む主成分金属層、および金属または金属の酸化物もしくは水素化物からなる活性成分層を有し、前記セラミックス基材の表面に形成される中間層と、前記中間層の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって形成された金属皮膜と、を備えたことを特徴とする。

【0009】

また、本発明にかかる積層体は、上記の発明において、前記中間層は、真空中で熱処理されることによって形成されることを特徴とする。

【0010】

また、本発明にかかる積層体は、上記の発明において、前記活性成分層は、チタン、ジルコニウム、ハフニウム、ゲルマニウムのいずれかの金属または金属の水素化物からなる群より選択される少なくとも1種類を含むことを特徴とする。

【0011】

また、本発明にかかる積層体は、上記の発明において、前記主成分金属層は、金、銀、銅、アルミニウム、ニッケルからなる群より選択される少なくとも1種類を含むことを特徴とする。

【0012】

また、本発明にかかる積層体は、上記の発明において、前記中間層は、大気中で熱処理されることによって形成されることを特徴とする。

【0013】

また、本発明にかかる積層体は、上記の発明において、前記活性成分層は、チタン、ジルコニウム、ハフニウム、ゲルマニウム、硼素、珪素、アルミニウム、クロム、インジウムまたは金属の酸化物もしくは水素化物からなる群より選択される少なくとも1種類を含むことを特徴とする。

【0014】

また、本発明にかかる積層体は、上記の発明において、前記主成分金属層は、金または銀のうち少なくとも1種類を含むことを特徴とする。

【0015】

また、本発明にかかる積層体の製造方法は、セラミックス基材の表面に金属皮膜が形成された積層体を製造する積層体の製造方法であって、前記セラミックス基材の表面に対して、金属または金属の酸化物もしくは水素化物を含むろう材を配設するろう材配設ステップと、前記ろう材配設ステップで前記ろう材が配設された前記セラミックス基材を熱処理することによって中間層を形成させる中間層形成ステップと、前記中間層形成ステップによって形成された前記中間層の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって前記金属皮膜を形成させる金属皮膜形成ステップと、を含むことを特徴とする。

【0016】

また、本発明にかかる積層体の製造方法は、上記の発明において、前記中間層形成ステップは、真空中で行うことを特徴とする。

【0017】

また、本発明にかかる積層体の製造方法は、上記の発明において、前記中間層形成ステップは、大気中で行うことを特徴とする。

【発明の効果】

【0018】

本発明にかかる積層体および積層体の製造方法は、セラミックス基材と金属皮膜との間に、主成分金属層および活性成分層を含む中間層を形成させ、金属皮膜に対して主成分金属層を結合させ、セラミックス基材に対して活性成分層を結合させるようにしたので、コールドスプレー法を用いてセラミックス基材に金属皮膜を形成させた場合に、セラミックスと金属皮膜との間の密着強度が高い積層体を得ることができるという効果を奏する。

【図面の簡単な説明】

【0019】

【図1】図1は、本発明の実施の形態にかかるパワーモジュールの構成を示す模式図である。

【図2】図2は、図1に示すパワーモジュールの要部の構成を示す断面図である。

【図3】図3は、本発明の実施の形態にかかるパワーモジュールの要部の構成を模式的に示す断面図である。

【図4】図4は、本発明の実施の形態にかかるパワーモジュールの要部の構成を模式的に示す断面図である。

【図5】図5は、本発明の実施の形態にかかるパワーモジュールの製造に使用されるコールドスプレー装置の概要を示す模式図である。

【図6】図6は、コールドスプレー法を用いない従来のパワーモジュールの構成の一例を示す模式図である。

【図7】図7は、本発明の実施例1にかかる積層体の断面反射電子像を示す図である。

【図8】図8は、本発明の実施例1にかかる積層体の断面反射電子像を示す図である。

【図9】図9は、本発明の実施例1にかかる積層体の断面反射電子像を示す図である。

【図10】図10は、本発明の実施例1にかかる積層体の断面反射電子像を示す図である。

【図11】図11は、本発明の実施例1にかかる積層体の断面反射電子像を示す図である。

【図12】図12は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図13】図13は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図14】図14は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図15】図15は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図16】図16は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図17】図17は、密着強度評価を行った評価装置の概略構成を示す模式図である。

【図18】図18は、本発明の実施例2にかかる積層体の断面反射電子像を示す図である。

【図19】図19は、本発明の実施例3にかかる積層体の断面反射電子像を示す図である。

【図20】図20は、本発明の実施例3にかかる積層体の断面反射電子像を示す図である。

【図21】図21は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図22】図22は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図23】図23は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図24】図24は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図25】図25は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。

【図26】図26は、本発明の実施例4にかかる積層体の断面反射電子像を示す図である。

【図27】図27は、本発明の比較例1にかかる積層体の断面反射電子像を示す図である。

【図28】図28は、本発明の比較例2にかかる積層体の断面反射電子像を示す図である。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための形態を図面と共に詳細に説明する。なお、以下の実施の形態により本発明が限定されるものではない。また、以下の説明において参照する各図は、本発明の内容を理解し得る程度に形状、大きさ、および位置関係を概略的に示してあるに過ぎない。すなわち、本発明は各図で例示された形状、大きさ、および位置関係のみに限定されるものではない。

【0021】

まず、本発明の実施の形態にかかる積層体について、図面を参照して詳細に説明する。なお、以下の説明では、積層体の例としてパワーモジュールを説明する。図1は、本発明の実施の形態にかかるパワーモジュールの構成を示す模式図である。図2は、図1に示すパワーモジュールの要部の構成を示す断面図である。

【0022】

パワーモジュール1は、絶縁基板であるセラミックス基材10と、セラミックス基材10に積層された銅回路20と、銅回路20上に積層され、半田C1によって固定されているチップ30と、アルミニウム等の金属皮膜からなり、セラミックス基材10の銅回路20とは異なる面に積層された冷却フィン40とを有する。

【0023】

セラミックス基材10は、略板状をなし、絶縁性の部材からなる。絶縁性の部材として、例えば、アルミナ、マグネシア、ジルコニア、ステアタイト、フォルステライト、ムライト、チタニア、シリカ、サイアロン等の酸化物や、窒化アルミニウム、窒化珪素、炭化珪素などが挙げられる。

【0024】

銅回路20は、セラミックス基材10の面上において、銅を用いてパターニングすることによって積層されたチップ30などに対して電気信号を伝達させるための回路パターンを形成する。

【0025】

チップ30は、ダイオード、トランジスタ、IGBT(絶縁ゲートバイポーラトランジスタ)等の半導体素子によって実現される。なお、チップ30は、使用の目的に合わせてセラミックス基材10上に複数個設けられる。

【0026】

冷却フィン40は、後述するコールドスプレー法によってセラミックス基材10の表面に積層される金属皮膜である。この金属皮膜としては、銅、銅合金、アルミニウム、アルミニウム合金、銀、銀合金などが挙げられる。金属皮膜によって、チップ30から発生した熱を、セラミックス基材10を介して外部に放出する。

【0027】

セラミックス基材10と冷却フィン40との間は、図2に示すような中間層50が形成されている。中間層50は、冷却フィン40側に形成される主成分金属層51と、セラミックス基材10側に形成される活性成分層52とを有する。

【0028】

主成分金属層51は、アルミニウム、ニッケル、銅、銀、金のいずれかを用いて形成される。主成分金属層51は、活性成分層52との接触面と異なる面で冷却フィン40と金属結合して積層されている。

【0029】

活性成分層52は、チタン、ジルコニウム、ハフニウム、ゲルマニウム、硼素、珪素、アルミニウム、クロム、インジウム、バナジウム、モリブデン、タングステン、マンガンのいずれか、またはこれらの酸化物、水素化物を用いて形成される。活性成分層52は、主成分金属層51との接触面と異なる面でセラミックス基材10と共有結合して積層されている。

【0030】

つづいて、パワーモジュール1の中間層の形成について、図3〜5を参照して説明する。図3,4は、パワーモジュールにおける中間層の形成を模式的に示す断面図である。図5は、金属皮膜の形成に使用されるコールドスプレー装置の概要を示す模式図である。

【0031】

まず、図3に示すように、セラミックス基材10の一方の表面に対して、スクリーン印刷法によって中間層50として用いられるろう材を塗布する。ここで、ろう材は、主成分金属層として用いられる金属または合金、および活性成分層として用いられる金属または金属の酸化物、水素化物等を含み、有機溶剤および有機バインダーが混合されたペースト状をなす。

【0032】

中間層50としてのろう材の塗布後、800〜1000℃の真空中または大気中で1時間保持する。1時間保持した後、中間層50は、図4に示すように、主成分金属層51と活性成分層52とに分離した状態となる。

【0033】

ここで、ろう材中の成分において、真空中で保持する主成分金属層および活性成分層は、主成分金属層に用いられる材料として金、銀、銅、アルミニウム、ニッケルが挙げられ、活性成分層に用いられる材料としてチタン、ジルコニウム、ハフニウム、ゲルマニウムのいずれかの金属またはこれらの水素化物が挙げられる。

【0034】

また、大気中で保持する主成分金属層および活性成分層は、主成分金属層に用いられる材料として金、銀が挙げられ、活性成分層に用いられる材料としてチタン、ジルコニウム、ハフニウム、ゲルマニウム、硼素、珪素、アルミニウム、クロム、インジウム、バナジウム、モリブデン、タングステン、マンガンのいずれか、またはこれらの酸化物もしくは水素化物が挙げられる。

【0035】

なお、大気中で保持する主成分金属層には、大気中で溶解しても酸化しない金属であれば適用可能である。また、大気中で保持する活性成分層には、珪素、カルシウム、チタン、ジルコニウムの窒化物、炭素化物および水素化物を用いることもできる。上述した主成分金属層および活性成分層の組み合わせであれば、いかなる組み合わせでも適用可能である。主成分金属層および活性成分層は、列挙した金属または酸化物もしくは水素化物のうち、少なくとも1つを含む。また、列挙した金属のいずれかを主成分とする合金を用いることも可能である。

【0036】

その後、中間層50が主成分金属層51と活性成分層52とに分離し、主成分金属層51が外部に露出した状態で、主成分金属層51の露出側の表面にコールドスプレー法を用いて金属皮膜を形成させる。コールドスプレー法による皮膜形成は、図5に示すコールドスプレー装置60によって行われる。

【0037】

コールドスプレー装置60は、圧縮ガスを加熱するガス加熱器61と、被溶射物に溶射する粉末材料を収容し、スプレーガン64に供給する粉末供給装置62と、スプレーガン64で加熱された圧縮ガスと混合された材料粉末を基材に噴射するガスノズル63とを備えている。

【0038】

圧縮ガスとしては、ヘリウム、窒素、空気などが使用される。供給された圧縮ガスは、バルブ65および66により、ガス加熱器61と粉末供給装置62にそれぞれ供給される。ガス加熱器61に供給された圧縮ガスは、例えば50〜700℃に加熱された後、スプレーガン64に供給される。より好ましくは、セラミックス基材10に積層された中間層50の主成分金属層51上に噴射される溶射材料粉末の上限温度を金属材料の融点以下に留めるように圧縮ガスを加熱する。粉末材料の加熱温度を金属材料の融点以下に留めることにより、金属材料の酸化を抑制できるためである。

【0039】

粉末供給装置62に供給された圧縮ガスは、粉末供給装置62内の、例えば、粒径が10〜100μm程度の材料粉末をスプレーガン64に所定の吐出量となるように供給する。加熱された圧縮ガスは先細末広形状をなすガスノズル63により超音速流(約340m/s以上)にされる。スプレーガン64に供給された粉末材料は、この圧縮ガスの超音速流の中への投入により加速され、固相状態のまま基材に高速で衝突して皮膜を形成する。なお、材料粉末を基材に固相状態で衝突させて皮膜を形成できる装置であれば、図5のコールドスプレー装置60に限定されるものではない。

【0040】

上述したコールドスプレー装置60によって、図1,2に示すような金属皮膜(冷却フィン40)が形成される。なお、使用するろう材は、有機溶剤および有機バインダーが混合されたペースト状をなすものとして説明したが、主成分金属層として用いられる金属または合金、および活性成分層として用いられる金属または金属の酸化物、水素化物等を含んでいれば、箔状をなすものであってもよい。

【0041】

上述した実施の形態にかかる積層体によれば、従来のコールドスプレー法によって得られる積層体と比して、高い密着強度である積層体を得ることが可能である。これにより、膜厚の厚い金属皮膜を有する積層体を形成することが可能となる。また、使用するセラミックス基材においても中間層を形成させることで、酸化物、窒化物、炭化物を問わず使用できるため、使用するセラミックス基材の選択性を高めることが可能となる。

【0042】

また、コールドスプレー法を用いない従来のパワーモジュールでは、セラミックス基材表面に金属皮膜を形成させる場合、セラミックス基材表面と金属皮膜との間に接合のための半田やサーマルコンパウンドを用いている。図6は、コールドスプレー法を用いない従来のパワーモジュールの構成の一例を示す模式図である。図6に示すように、パワーモジュール100は、絶縁基板であるセラミックス基材10に対してシール材等の接着層C1によって接着された銅回路20と、銅回路20上に積層され、半田C2によって固定されているチップ30と、アルミニウム等の金属皮膜で形成され、セラミックス基材10の銅回路20とは異なる面にシール材等の接着層C3によって接着された銅箔81と、半田C4と、銅基材82およびサーマルコンパウンド83を介してセラミックス基材10に接合している冷却フィン40とを有する。

【0043】

これに対して、本発明にかかる積層体は、図6に示すような従来の積層体と比して、簡易な構成の薄層構造とすることが可能である。また、同等の厚みの積層体であっても、冷却フィン等の主要な構成部分が占める領域を大きくすることが可能となり、積層体の設計の幅を広くすることができる。

【0044】

なお、金属皮膜は、チップから発生した熱を発散させる冷却フィンとして説明したが、金属皮膜を介してチップ等セラミックス基材に積層されたものを加熱するために設けられるものであってもよい。

【0045】

また、上述した中間層は、セラミックス基材と冷却フィンとしての金属皮膜との間に設けられるものとして説明したが、セラミックス基材と銅回路との間に設けられるものであってよい。

【実施例】

【0046】

ここで、表1を参照して本発明の実施例を説明する。なお、本発明は、以下の実施例に限定されるものではない。

【0047】

【表1】

【0048】

(実施例1)

実施例1では、中間層501として、主成分金属層511に銀−銅合金、活性成分層521に水素化チタンを用いて積層体を作製した。また、セラミックス基材101としてアルミナ、金属皮膜401としてアルミニウムを用いた。この積層体の断面反射電子像を図7〜10に示す。図7の断面反射電子像は40倍の電子像、図8の断面反射電子像は500倍の電子像、図9,10の断面反射電子像は2000倍の電子像である。なお、中間層501の主成分金属層511および活性成分層521は、ろう材を塗布後、800℃の真空中で1時間保持することによって形成した。

【0049】

図7〜10に示すように、中間層501とセラミックス基材101および金属皮膜401とは、剥離することなく接合状態が維持されている。また、図9,10に示すように、中間層501は、金属皮膜401側に主成分金属層511が形成され、セラミックス基材101側に活性成分層521が形成されている。

【0050】

さらに、本実施例1では、セラミックス基材101、金属皮膜401および中間層501に関して、それぞれに含有する元素分布を確認した。図11は、元素分析を行った断面反射電子像(500倍)を示す図である。また、図12〜16は、図11に示す断面反射電子像に対する断面元素分布分析結果を示す図である。図12〜16に示す断面元素分布分析結果では、分析対象の元素の含有量が多くなるに従って赤く表示され、含有量が少なくなるに従って青く表示される。すなわち、含有量が多いほど、赤みがかった色を呈する。

【0051】

図12は、銀の含有量を示す断面元素分布分析結果である。銀は、主成分金属層511中の銀−銅合金として用いられており、中間層501が赤く表示されている。

【0052】

図13は、アルミニウムの含有量を示す断面元素分布分析結果である。アルミニウムは、金属皮膜401中で用いられるとともに、セラミックス基材101中のアルミナ(酸化アルミニウム)に含まれている。このため、図13では、金属皮膜401が赤く表示され、セラミックス基材101が緑色で表示されている。

【0053】

図14は、銅の含有量を示す断面元素分布分析結果である。銅は、主成分金属層511中の銀−銅合金として用いられており、中間層501が黄色(部分的に赤色)で表示されている。

【0054】

図15は、チタンの含有量を示す断面元素分布分析結果である。チタンは、活性成分層521として用いられており、中間層501のセラミックス基材101側が赤く表示されている。

【0055】

図16は、酸素の含有量を示す断面元素分布分析結果である。酸素は、セラミックス基材101のアルミナ(酸化アルミニウム)中に含まれ、セラミックス基材101が赤く表示されている。

【0056】

また、実施例1にかかる積層体に対して、密着強度評価を行った。図17は、密着強度評価を行った評価装置の概略構成を示す模式図である。図17に示す評価装置70は、少なくともセラミックス基材10および金属皮膜である冷却フィン40からなる積層体(実施例1〜4、比較例1〜3)を載置する試料台71と、積層体に対して図中下方に向けた力を加えるピン72とを備える。

【0057】

ピン72は、アルミニウムによって形成され、エポキシ樹脂である接着剤Gを固化することで積層体に密着されている。なお、接着剤Gは、150℃で1時間保持することによって硬化させた。その後、ピン72の先端部72aを積層体から離れる方向へ引っ張ることによって、セラミックス基材と金属皮膜との間の密着強度を評価した。密着強度評価の評価結果を表1に示す。

【0058】

実施例1にかかる積層体において、60MPaの引張応力を加えた際に、接着剤Gが破断して、ピン72が実施例1にかかる積層体から離脱した。本試験では、評価試験後に破断箇所を確認することによって接着剤Gが金属皮膜から剥がれていた場合、密着強度が60MPa以上であるものとした。これにより、セラミックス基材と金属皮膜との間の密着強度が60MPa以上であり、積層体として高い密着強度を有するという結果が得られた。

【0059】

(実施例2)

実施例2では、中間層501として、主成分金属層511に銀−銅合金、活性成分層521に水素化チタンを用いて積層体を作製した。また、セラミックス基材101としてアルミナ、金属皮膜402として銅を用いた。この積層体の断面反射電子像(300倍)を図18に示す。なお、中間層501の主成分金属層511および活性成分層521は、ろう材を塗布後、800℃の真空中で1時間保持することによって形成した。

【0060】

図18に示すように、中間層501とセラミックス基材101および金属皮膜402とは、剥離することなく接合状態が維持されている。金属皮膜がアルミニウムではなく銅であっても、接合状態を維持した積層体が得られた。

【0061】

また、実施例2にかかる積層体においても、図17に示す評価装置70による密着強度評価を行った。上述した密着強度評価により、セラミックス基材と金属皮膜との間の密着強度が60MPa以上であり、積層体として高い密着強度を有するという結果が得られた。

【0062】

(実施例3)

実施例3では、中間層502として、主成分金属層に銀、活性成分層に2重量%のゲルマニウムを用い、15重量%の硼素を添加して積層体を作製した。また、セラミックス基材101としてアルミナ、金属皮膜402として銅を用いた。この積層体の断面反射電子像(300倍)を図19に示す。なお、中間層502の主成分金属層および活性成分層は、ろう材を塗布後、850℃の大気中で1時間保持することによって形成した。

【0063】

図19に示すように、中間層502とセラミックス基材101および金属皮膜402とは、剥離することなく接合状態が維持されている。中間層502を大気中で形成させた場合であっても、接合状態を維持した積層体が得られた。

【0064】

さらに、セラミックス基材101、金属皮膜402および中間層502に関して、それぞれに含有する元素分布を確認した。図20は、元素分析を行った断面反射電子像(500倍)を示す。また、図21〜25は、図20に示す断面反射電子像に対する断面元素分布分析結果を示す図である。図21〜25に示す断面元素分布分析結果では、分析対象の元素の含有量が多くなるに従って赤く表示され、含有量が少なくなるに従って青く表示される。すなわち、含有量が多くなるに従って、青から赤みがかった色に変化する。

【0065】

図21は、銀の含有量を示す断面元素分布分析結果である。銀は、主成分金属層として用いられており、中間層502が赤く表示されている。

【0066】

図22は、アルミニウムの含有量を示す断面元素分布分析結果である。アルミニウムは、セラミックス基材101中のアルミナ(酸化アルミニウム)に含まれており、セラミックス基材101が緑色または黄色で表示されている。

【0067】

図23は、銅の含有量を示す断面元素分布分析結果である。銅は、金属皮膜402として用いられており、金属皮膜402が赤色で表示されている。

【0068】

図24は、ゲルマニウムの含有量を示す断面元素分布分析結果である。ゲルマニウムは、活性成分層として用いられており、中間層502のセラミックス基材101側が緑色で表示されている。なお、本実施例3の中間層502において、活性成分層には、添加された硼素も含まれていることが考えられる。

【0069】

図25は、酸素の含有量を示す断面元素分布分析結果である。酸素は、セラミックス基材101のアルミナ(酸化アルミニウム)中に含まれ、セラミックス基材101が赤く表示されている。また、本実施例3は、中間層502を大気中で形成させたため、中間層502中の酸化した金属部分が緑色で表示されている。

【0070】

また、実施例3にかかる積層体においても、図17に示す評価装置70による密着強度評価を行った。上述した密着強度評価により、セラミックス基材と金属皮膜との間の密着強度が60MPa以上であり、積層体として高い密着強度を有するという結果が得られた。

【0071】

(実施例4)

実施例4では、中間層503として、主成分金属層に銀、活性成分層に2重量%の水素化チタンを用い、0.4重量%のアルミニウムを添加して積層体を作製した。また、セラミックス基材101としてアルミナ、金属皮膜402として銅を用いた。この積層体の断面反射電子像(500倍)を図26に示す。なお、中間層503の主成分金属層511および活性成分層521は、ろう材を塗布後、970℃の大気中で1時間保持することによって形成した。

【0072】

図26に示すように、中間層503とセラミックス基材101および金属皮膜402とは、剥離することなく接合状態が維持されている。金属皮膜がアルミニウムではなく銅であって、中間層を大気中で形成した場合であっても、接合状態を維持した積層体が得られた。

【0073】

また、実施例4にかかる積層体においても、図17に示す評価装置70による密着強度評価を行った。上述した密着強度評価により、セラミックス基材と金属皮膜との間の密着強度が60MPa以上であり、積層体として高い密着強度を有するという結果が得られた。

【0074】

(比較例1)

本実施例1に対する比較例として、セラミックス基材101としてのアルミナに対して、中間層を形成させずに、金属皮膜401としてのアルミニウムをコールドスプレー法によって被膜を形成させて積層体を作製した。この積層体の断面反射電子像(2000倍)を図27に示す。

【0075】

図27に示すように、セラミックス基材101にコールドスプレー法によって直接アルミニウムを皮膜として形成させた場合、セラミックス基材101と金属皮膜401は、剥離した。

【0076】

(比較例2)

本実施例2に対する比較例として、セラミックス基材101としてのアルミナに対して、中間層を形成させずに、金属皮膜402としての銅をコールドスプレー法によって皮膜を形成させて積層体を作製した。この積層体の断面反射電子像(2000倍)を図28に示す。

【0077】

図28に示すように、セラミックス基材101にコールドスプレー法によって直接銅を皮膜として形成させた場合、セラミックス基材101と金属皮膜402とは、剥離した。

【0078】

(比較例3)

本実施例3,4に対する比較例として、セラミックス基材としてのアルミナに対して、銀を用いて大気中で中間層を形成させた後、金属皮膜としての銅をコールドスプレー法によって皮膜を形成させて積層体を作製した。なお、本比較例3は、中間層に活性成分層を含まない構成となる。

【0079】

中間層として銀を成膜したセラミックス基材にコールドスプレー法によって銅を皮膜として形成させた場合、セラミックス基材と金属皮膜(中間層としての銀)とは、剥離した。

【0080】

以上のように、本発明にかかる積層体およびこの積層体の製造方法は、セラミックス基材と金属皮膜とを接合する場合に有用である。

【符号の説明】

【0081】

1,100 パワーモジュール

10,101 セラミックス基材

20 銅回路

30 チップ

40,401,402 冷却フィン(金属皮膜)

50,501,502,503 中間層

51,511 主成分金属層

52,521 活性成分層

60 コールドスプレー装置

61 ガス加熱器

62 粉末供給装置

63 ガスノズル

64 スプレーガン

70 評価装置

71 試料台

72 ピン

【特許請求の範囲】

【請求項1】

絶縁性のセラミックス基材と、

金属を含む主成分金属層、および金属または金属の酸化物もしくは水素化物からなる活性成分層を有し、前記セラミックス基材の表面に形成される中間層と、

前記中間層の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって形成された金属皮膜と、

を備えたことを特徴とする積層体。

【請求項2】

前記中間層は、真空中で熱処理されることによって形成されることを特徴とする請求項1に記載の積層体。

【請求項3】

前記活性成分層は、チタン、ジルコニウム、ハフニウム、ゲルマニウムのいずれかの金属または金属の水素化物からなる群より選択される少なくとも1種類を含むことを特徴とする請求項2に記載の積層体。

【請求項4】

前記主成分金属層は、金、銀、銅、アルミニウム、ニッケルからなる群より選択される少なくとも1種類を含むことを特徴とする請求項2または3に記載の積層体。

【請求項5】

前記中間層は、大気中で熱処理されることによって形成されることを特徴とする請求項1に記載の積層体。

【請求項6】

前記活性成分層は、チタン、ジルコニウム、ハフニウム、ゲルマニウム、硼素、珪素、アルミニウム、クロム、インジウムまたは金属の酸化物もしくは水素化物からなる群より選択される少なくとも1種類を含むことを特徴とする請求項5に記載の積層体。

【請求項7】

前記主成分金属層は、金または銀のうち少なくとも1種類を含むことを特徴とする請求項5または6に記載の積層体。

【請求項8】

セラミックス基材の表面に金属皮膜が形成された積層体を製造する積層体の製造方法であって、

前記セラミックス基材の表面に対して、金属または金属の酸化物もしくは水素化物を含むろう材を配設するろう材配設ステップと、

前記ろう材配設ステップで前記ろう材が配設された前記セラミックス基材を熱処理することによって中間層を形成させる中間層形成ステップと、

前記中間層形成ステップによって形成された前記中間層の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって前記金属皮膜を形成させる金属皮膜形成ステップと、

を含むことを特徴とする積層体の製造方法。

【請求項9】

前記中間層形成ステップは、真空中で行うことを特徴とする請求項8に記載の積層体の製造方法。

【請求項10】

前記中間層形成ステップは、大気中で行うことを特徴とする請求項8に記載の積層体の製造方法。

【請求項1】

絶縁性のセラミックス基材と、

金属を含む主成分金属層、および金属または金属の酸化物もしくは水素化物からなる活性成分層を有し、前記セラミックス基材の表面に形成される中間層と、

前記中間層の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって形成された金属皮膜と、

を備えたことを特徴とする積層体。

【請求項2】

前記中間層は、真空中で熱処理されることによって形成されることを特徴とする請求項1に記載の積層体。

【請求項3】

前記活性成分層は、チタン、ジルコニウム、ハフニウム、ゲルマニウムのいずれかの金属または金属の水素化物からなる群より選択される少なくとも1種類を含むことを特徴とする請求項2に記載の積層体。

【請求項4】

前記主成分金属層は、金、銀、銅、アルミニウム、ニッケルからなる群より選択される少なくとも1種類を含むことを特徴とする請求項2または3に記載の積層体。

【請求項5】

前記中間層は、大気中で熱処理されることによって形成されることを特徴とする請求項1に記載の積層体。

【請求項6】

前記活性成分層は、チタン、ジルコニウム、ハフニウム、ゲルマニウム、硼素、珪素、アルミニウム、クロム、インジウムまたは金属の酸化物もしくは水素化物からなる群より選択される少なくとも1種類を含むことを特徴とする請求項5に記載の積層体。

【請求項7】

前記主成分金属層は、金または銀のうち少なくとも1種類を含むことを特徴とする請求項5または6に記載の積層体。

【請求項8】

セラミックス基材の表面に金属皮膜が形成された積層体を製造する積層体の製造方法であって、

前記セラミックス基材の表面に対して、金属または金属の酸化物もしくは水素化物を含むろう材を配設するろう材配設ステップと、

前記ろう材配設ステップで前記ろう材が配設された前記セラミックス基材を熱処理することによって中間層を形成させる中間層形成ステップと、

前記中間層形成ステップによって形成された前記中間層の表面に、金属を含む粉体をガスと共に加速し、前記表面に固相状態のままで吹き付けて堆積させることによって前記金属皮膜を形成させる金属皮膜形成ステップと、

を含むことを特徴とする積層体の製造方法。

【請求項9】

前記中間層形成ステップは、真空中で行うことを特徴とする請求項8に記載の積層体の製造方法。

【請求項10】

前記中間層形成ステップは、大気中で行うことを特徴とする請求項8に記載の積層体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図17】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図17】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2012−111982(P2012−111982A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−259412(P2010−259412)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000004640)日本発條株式会社 (1,048)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(000004640)日本発條株式会社 (1,048)

【Fターム(参考)】

[ Back to top ]